冷凍空調装置及び冷凍空調装置の制御方法

【課題】 複数の蒸発器によって目標冷却温度の異なる対象を冷却する冷凍空調装置の運転効率を向上する。

【解決手段】 目標温度設定手段によって蒸発器による冷却対象の目標冷却温度を個別に設定し、蒸発器運転決定手段によって冷却対象の温度と目標冷却温度に応じて蒸発器それぞれの運転停止を決定し、圧縮機容量制御手段によって運転されている蒸発器の目標冷却温度に基づいて圧縮機の運転容量を決定し(ステップ12)、圧縮機の容量制御運転を行なう(ステップ13)。特に圧縮機容量制御手段は、運転している蒸発器の目標冷却温度のうちの高い方の目標冷却温度に基づいて容量制御の目標値をシフトする。

【解決手段】 目標温度設定手段によって蒸発器による冷却対象の目標冷却温度を個別に設定し、蒸発器運転決定手段によって冷却対象の温度と目標冷却温度に応じて蒸発器それぞれの運転停止を決定し、圧縮機容量制御手段によって運転されている蒸発器の目標冷却温度に基づいて圧縮機の運転容量を決定し(ステップ12)、圧縮機の容量制御運転を行なう(ステップ13)。特に圧縮機容量制御手段は、運転している蒸発器の目標冷却温度のうちの高い方の目標冷却温度に基づいて容量制御の目標値をシフトする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は冷凍空調装置に関するものであり、特に冷却温度が異なる複数の冷却対象を持つ冷凍空調装置及び冷凍空調装置の制御方法に関するものである。

【背景技術】

【0002】

従来、複数台の蒸発器を備えた冷凍空調装置では、熱源側にインバータ駆動の圧縮機を有するコンデンシングユニット、負荷側に複数のショーケースに設置された蒸発器を有する。この圧縮機は、吸入圧力が設定された目標値となるように回転数が制御される。また、ショーケースのそれぞれでは吹出空気温度の目標値を定めると共に、ショーケースの吹出空気温度を測定し、吹出空気温度>目標値であれば蒸発器の上流側に設けた電磁弁を開としてショーケースを運転状態にし、吹出空気温度<目標値であれば電磁弁を閉としてショーケースを停止状態にする。そしてある一定時間内の電磁弁の運転率、すなわち開となっている時間の比率を計測し、この運転率が全てのショーケースにおいて40〜90%になるように圧縮機の吸入圧力目標値を上下させ、次の一定時間は吸入圧力がこの目標値になるように圧縮機の回転数を制御している(例えば、特許文献1参照。)。このような運転を実施することでショーケースの冷却負荷に見合った圧縮機の容量制御を実施していた。

【0003】

【特許文献1】特開平9−217974号公報 (第6、7頁、図5)

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来の冷凍空調装置には以下に示すような問題があった。一般に複数のショーケースでは冷却対象に応じて冷却温度が設定され、例えば青果を冷却する場合には5〜10℃、弁当など日配品を冷却する場合には5℃、肉魚などの生鮮品を冷却する場合には0℃程度の温度にショーケース内が冷却される。そして昨今では冷凍機の大容量化に伴い、1台の冷凍機に多数のショーケースが接続され、冷蔵域の温度帯として、青果、日配品、生鮮品を冷却するショーケースが同時に接続される場合もある。この場合、青果>日配品>生鮮品の順で吹出温度の目標値が高く設定され、また冷却負荷も青果、日配品の方が軽いので、従来の冷凍空調装置のように運転制御がなされた場合、ショーケースの運転時間としては青果、日配品が短く、生鮮品は長くなる。従ってショーケースの運転パターンとして、青果、日配品、生鮮品のショーケースが同時に運転される場合(パターン1)と生鮮品のみ運転される場合(パターン2)とに大別される。従来例の運転制御の場合、パターン1、パターン2いずれにおいても同一の圧縮機の吸入圧力で運転され、各ショーケースの蒸発温度も同一温度で運転される。このとき、設定温度の低い生鮮品のショーケースでも十分な冷却能力が発揮されるような蒸発温度で運転されるので、設定温度の高い青果、日配品のショーケースでは過剰に低い蒸発温度で冷却されることになる。冷凍サイクルにて冷却対象を冷却する場合では、より低温熱源で冷却するほど効率は悪化するので、従来例の場合、設定温度の高い青果、日配品のショーケースの冷却においては効率が悪化し、引いては装置全体の運転効率が低下するという問題があった。また青果、日配品のショーケースでは過剰に低い蒸発温度で冷却されるので、吹出の空気温度が設定温度よりも大きく低下する運転となり、一部の青果においては低温障害による鮮度悪化を生じるという問題があった。

【0005】

この発明は、上述のような課題を解消するためになされたもので、複数の蒸発器によって冷却温度の異なる対象を冷却する際、冷却対象の温度に適した容量で圧縮機を運転することで、運転効率を向上できる冷凍空調装置及び冷凍空調装置の制御方法を得ることを目的とする。

【課題を解決するための手段】

【0006】

この発明に係る冷凍空調装置においては、減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルと、前記蒸発器毎に冷却対象の目標冷却温度を個別に設定する目標温度設定手段と、前記冷却対象の温度と前記目標冷却温度に応じて前記蒸発器毎に運転停止を決定する蒸発器運転決定手段と、前記蒸発器各々の出口側または前記圧縮機の吸入側または前記圧縮機の吐出側の冷媒状態が予め設定された目標値になるように前記減圧装置各々の流動抵抗を制御する流動抵抗制御手段と、運転中の前記冷凍サイクルの高圧値及び運転中の前記冷凍サイクルの低圧値及び運転されている蒸発器の個別の目標冷却温度及び運転されている蒸発器各々の冷却対象の温度のうちの少なくともいずれか1つの変化に応じて前記目標値を変更する目標値変更手段と、を備えた。

【発明の効果】

【0007】

この発明は以上説明したように、運転条件、即ち運転中の蒸発器が冷却対象としている冷凍空調装置の状態が変化し、それに基づき冷凍サイクルの蒸発温度が変化するような場合であっても、運転効率の高い状態で運転できる冷凍空調装置が得られる。

【発明を実施するための最良の形態】

【0008】

実施の形態1.

図1はこの発明の実施の形態1による冷凍空調装置を示す冷媒回路図である。図1において、1は熱源側で例えばコンデンシングユニット、2a、2b、2cは負荷側のショーケースでこの部分は断面構成で図示している。例えば3個のショーケース2を有し、ショーケース2aは青果用、ショーケース2bは日配用、ショーケース2cは生鮮用のショーケースとする。ショーケース2内の白抜き矢印はショーケース2内の空気の流れを示している。3は例えばインバータにより回転数が可変である圧縮機、4は凝縮器、5は液レシーバ、6はアキュムレータであり、これらはコンデンシングユニット1に内蔵される。7a、7b、7cは電磁弁、8a、8b、8cは減圧装置である電子膨張弁、9a、9b、9cは蒸発器、10a、10b、10cはショーケース2a、2b、2c内を冷却するため蒸発器9a、9b、9cを経てショーケース2内の冷却対象に送風するファンであり、電磁弁7、電子膨張弁8、蒸発器9、ファン10はショーケース2に内蔵される。液管11とガス管12は、コンデンシングユニット1とショーケース2a、2b、2cを接続する冷媒配管である。圧縮機3、凝縮器4、電磁弁7、電子膨張弁8、蒸発器9は冷媒配管11、12で接続されて冷凍サイクル20を構成している。特にこの空調冷凍装置では、1つの熱源に複数の冷却負荷が並列に接続され、その目標冷却温度をそれぞれ個別に設定して冷却対象各々を互いに異なる目標冷却温度に冷却することができる。

【0009】

さらに、13は冷媒温度センサであり、13aは圧縮機3の吸入温度、13bは圧縮機3の吐出温度、13cは凝縮器4の出口温度、13dは蒸発器9aの入口温度、13eは蒸発器9aの出口温度、13fは蒸発器9bの入口温度、13gは蒸発器9bの出口温度、13hは蒸発器9cの入口温度、13iは蒸発器9cの出口温度を測定する。14は空気温度センサであり、14aは凝縮器4周囲の外気温度、14bは蒸発器9aの吸込空気温度、14cは蒸発器9aの吹出空気温度、14dは蒸発器9bの吸込空気温度、14eは蒸発器9bの吹出空気温度、14fは蒸発器9cの吸込空気温度、14gは蒸発器9cの吹出空気温度を測定する。15は冷媒圧力センサであり、15aは冷凍サイクルの低圧である圧縮機3の吸入圧力、15bは冷凍サイクルの高圧である圧縮機3の吐出圧力を測定する。

【0010】

また、16はコンデンシングユニット1の計測制御装置であり、図2は計測制御装置16の主な構成を示すブロック図である。冷媒温度センサ13a、13b、13c、空気温度センサ14a、冷媒圧力センサ15a、15bでの測定値をもとに圧縮機3の回転数や、凝縮器4に送風するファン18の風量などを制御する。即ち、計測制御装置16は圧縮機容量制御手段21及びファン風量制御手段22を含むものである。17a、17b、17cは各ショーケース2の計測制御装置であり、図3は計測制御装置17の主な構成を示すブロック図である。冷媒温度センサ13、空気温度センサ14によるそれぞれの蒸発器9の出入口冷媒温度、吹出・吸込の空気温度の測定値をもとに、電磁弁7の開閉、および電子膨張弁8の開度、ファン10の風量を制御する。また、入力手段で入力された蒸発器9の冷却対象の目標冷却温度も記憶されている。即ちこの計測制御手段17は、目標温度設定手段31、蒸発器運転決定手段32、ファン風量制御手段33、電子膨張弁8の開度を制御して流動抵抗を制御する流動抵抗制御手段34を含むものである。またコンデンシングユニット1の計測制御装置16とショーケース2の計測制御装置17は相互に通信可能となっており、それぞれの計測値および制御される機器の情報通信を可能とする。図1〜図3において、情報の受け渡しの様子を点線で図示している。

【0011】

次に、この実施の形態での冷媒の流れについて説明する。圧縮機3から吐出された高温高圧のガス冷媒は、凝縮器4で外気と熱交換し凝縮液化される。その後、液レシーバ5、液管11を経てショーケース2a、2b、2cに流入する。そして電磁弁7a、7b、7cを経た冷媒は、電子膨張弁8a、8b、8cで減圧され、低圧の二相冷媒となった後で、蒸発器9a、9b、9cで蒸発ガス化しながらファン10a、10b、10cで送風される空気に冷熱を供給する。その後冷媒はガス管12、アキュムレータ6を通り、圧縮機3に吸入される。

【0012】

次に、この実施の形態での運転制御方法について説明する。まず、計測制御装置17a,17b,17cで行なうショーケース2a、2b、2cの制御方法について説明する。前述したようにショーケース2aは青果用、ショーケース2bは日配品用、ショーケース2cは生鮮品用であり、各ショーケース2の目標冷却温度Tmはそれぞれ異なり、ショーケース2aでTma=8℃、ショーケース2bでTmb=5℃、ショーケース2cでTmc=0℃に設定される。この目標冷却温度Tmは個別に目標温度設定手段31に、例えばショーケース2や計測制御装置17に設けられた入力手段から外部入力され、各ショーケース2の計測制御装置17内に記憶保持される。以下の制御方法は各ショーケース2で同様であるので、代表としてショーケース2aの運転制御方法について、図4に基づいて説明する。

【0013】

ステップ1で外部入力によりショーケース2aの目標冷却温度Tmaに8℃が目標温度設定手段31で入力されて記憶保持される。そしてショーケース2aの初期状態を運転状態に設定し、蒸発器運転決定手段32及び流動抵抗制御手段34を介して、電磁弁7aを開、電子膨張弁8aの開度を運転初期開度に設定する。

【0014】

次に、ステップ2で一定時間毎、例えば2秒程度毎にショーケース2aの吸込・吹出空気温度を空気温度センサ14b、14cで測定し、両者の平均温度を求め現在のショーケース2内温度Taとする。即ち、ショーケース内温度Ta=(吸込空気温度+吹出空気温度)/2を演算する。

【0015】

次にステップ3〜ステップ7で、蒸発器運転決定手段32は、ショーケース内温度Taと目標冷却温度Tmに応じて蒸発器9の運転停止を決定し、この決定に応じて電磁弁7を開閉し、流動抵抗制御手段34は電子膨張弁8の開度を設定する。まず、ステップ3でショーケース2内温度Taと目標冷却温度Tmを比較する。現在ショーケース2aが運転状態でかつTa<Tmであれば、ショーケース2aは十分冷却され目標冷却温度を満足しているので、ステップ4を行なう。即ちステップ4では、ショーケース2aを停止状態に変更し、電磁弁7aを閉に変更し、電子膨張弁8aの開度を停止中の所定開度に設定する。電磁弁7aを閉にすることで蒸発器9aへの冷媒流入量をほぼ0とし、ショーケース2aの冷却能力をほぼ0にする。

【0016】

一方、ステップ3の比較で現在ショーケース2aが運転状態でかつTa≧Tmである場合、ショーケース2aの冷却が十分になされていないので、ステップ5に進む。ステップ5では、運転状態を継続し、電磁弁7aは開のまま継続する。このとき電子膨張弁8aはショーケース2a出口の冷媒過熱度SHaが予め設定された目標値SHamになるように制御される。過熱度SHaは冷媒温度センサ13d、13eで測定される蒸発器9a出入口の冷媒温度の差温とし、下式(1)で求められる。

SHa=蒸発器9a出口冷媒温度−蒸発器9a入口冷媒温度 ・・・(1)

次に過熱度SHaと目標値SHamとの大小を比較し、SHa>SHamならば電子膨張弁8aの開度を大きくし、SHa<SHamならば電子膨張弁8aの開度を小さく制御する。過熱度の目標値SHamは装置全体の運転効率が良くなるように予め設定された値、例えばSHam=5℃に設定される。また電子膨張弁8aの開度制御方法はPID制御で実施される。なお開度制御方法についてはファジー制御など他の制御方法を用いてもよい。

【0017】

またステップ3の比較で、現在ショーケース2aが停止状態でかつTa<Tm+ΔTdiffである場合、ショーケース2aはまだ十分冷却されているとしステップ6に進む。ステップ6では、ショーケース2aの停止状態を継続し、電磁弁7aを閉、電子膨張弁8aの開度を停止中の所定開度に設定する。ここでΔTdiffは温度ディファレンシャルであり、ショーケース2の運転・停止状態の頻繁な切り換えを防止するために設定され、例えばΔTdiff=2℃に設定される。この値については予め設定された値、あるいは外部入力された値として計測制御装置17aに保持される。

【0018】

次にステップ3の比較で、現在ショーケース2aが停止状態でかつTa≧Tm+ΔTdiffである場合、ショーケース2aが温まってきたとして、ステップ7に進む。ステップ7では、ショーケース2aを運転状態に切り換え、電磁弁7aを開、電子膨張弁8aの開度を運転初期開度に設定する。以上のように計測制御装置17によってショーケース2aの運転制御を実施することで、ショーケース2内温度Taを目標冷却温度Tmになるように制御する。

ステップ3〜ステップ7で、蒸発器9の運転停止を決定し、この決定に応じて電磁弁7を開閉、電子膨張弁8の開度を設定した後、A4の処理に戻って、冷凍空調装置の運転を続行する。

図4では電磁弁7の開閉制御による蒸発器9の運転停止の制御と電子膨張弁8の開度の制御を共に2秒毎に実施するようなフローチャートになっているが、これに限るものではない。電子膨張弁8の制御は、余りに短い時間で実施すると運転状態が不安定になりやすいので、1分程度の間隔をもって実施した方がよい。

【0019】

なお、ファン10aの制御については、ショーケース2aへの熱侵入を防止するため、運転・停止状態にかかわらず送風するようにし、エアカーテンによる熱遮断効果を発揮させる。また電子膨張弁8aが閉止機能を持つ場合には、電磁弁7aを廃し、電子膨張弁8aの開度制御、即ち停止状態では閉止し、運転状態では所定開度に開くというような制御を実施することで電磁弁7aの機能を代替させてもよい。

【0020】

次に、計測制御装置16で施されるコンデンシングユニット1の制御方法について説明する。凝縮器4に送風するファン18の風量制御については、凝縮器4出口の冷媒温度を温度センサ13cで測定し、この測定値が所定の目標値になるようにファン風量制御手段22で制御する。

【0021】

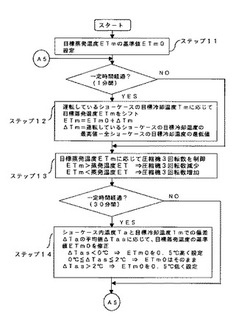

以下、計測制御装置16で施される圧縮機3の制御方法について、図5に基づいて説明する。圧縮機容量制御手段21によって圧縮機3はインバータにより回転数制御され容量制御される。例えば、目標蒸発温度ETmを定め、冷媒圧力センサ15aで測定される吸入圧力Psを飽和換算して得られた蒸発温度ETが、目標蒸発温度ETmになるように、圧縮機3の回転数制御を実施する。そこでステップ11でまず目標蒸発温度ETmの初期値として、基準値ETm0を設定する。この基準値ETm0の値は後述するようにショーケース2の運転状況によりフィードバック制御により修正していくが、初期起動などでフィードバック制御を実施するための運転情報が存在しない場合などは、例えばショーケース2の目標冷却温度Tmの最も低い値に基づいて設定する。そこで、最も目標冷却温度Tmの低いショーケース2cでも確実に冷却されるようにするため、例えば蒸発器2cの蒸発温度が目標冷却温度0℃よりも10℃程度低くなるように、目標蒸発温度の基準値ETm0=−10℃に設定する。

【0022】

次にステップ12で、短い時間周期例えば1分程度の一定時間毎に現在運転されているショーケース2の目標冷却温度Tmに応じて目標蒸発温度ETmをシフトする。例えば、ショーケース2a、2b、2cが全て運転している場合、目標蒸発温度ETmが−10℃に設定されていると、目標冷却温度Tmが高い青果用ショーケース2a、日配品用ショーケース2bでは、過剰に低い温度で冷却されることになり装置の運転効率が低下する。そこでこのような場合には目標冷却温度Tmの高い青果用ショーケース2aに合わせて目標蒸発温度ETmをシフトさせる。ショーケース2aの目標冷却温度Tmはショーケース2cよりも8℃高いため、目標蒸発温度ETmを基準値ETm0より8℃高くシフトし、ETm=−2℃に設定する。また目標冷却温度Tmが高く設定され早く冷却されやすいショーケース2aが停止状態となり、ショーケース2b、2cが運転状態の場合には、目標冷却温度Tmの高いショーケース2bに合わせてシフトさせる。ショーケース2bの目標冷却温度Tmはショーケース2cよりも5℃高いため目標蒸発温度ETmを基準値ETm0より5℃高くシフトし、ETm=−5℃に設定する。またショーケース2a、2bがともに停止状態となりショーケース2cのみ運転状態である場合、目標蒸発温度ETmはシフトさせずETm=ETm0=−10℃のままとする。即ち、目標蒸発温度ETmを基準値ETm0より下式(2)で計算されるΔTmだけシフトさせる。

ΔTm=(運転しているショーケース2の目標冷却温度Tmの最高値)

−(全ショーケース2の中の目標冷却温度Tmの最低値)・・・(2)

なお、この目標蒸発温度ETmのシフトは所定時間間隔、例えば1分間隔で実施される。

【0023】

ステップ13では、設定された目標蒸発温度ETmに応じて、圧縮機3の回転数を制御する。吸入圧力Psを飽和温度換算した蒸発温度ETと目標蒸発温度ETmを比較し、ETm>ETならば圧縮機3の回転数を減少させ、逆にETm<ETならば圧縮機3の回転数を増大させる。圧縮機3の回転数制御はPID制御を用いて行うが、ファジー制御などその他の制御方式を用いてもよい。

また、ステップ13における圧縮機3の回転数制御の時間間隔は、ステップ12の目標蒸発温度ETmをシフトする時間間隔と同じにする必要はなく、冷却能力の応答性や安定性などを考慮して適宜実施される。

【0024】

ステップ12、13によって、例えば1分程度の短い周期で目標蒸発温度ETmに基づきシフト量変更して圧縮機3の容量を制御する。さらに長い時間周期、例えば30分運転する毎に、ステップ14で目標蒸発温度の基準値ETm0の設定が適切であったかどうか判定する。そのために運転しているショーケース2に対して、まず各ショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaの平均値ΔTasを下式(3)で求める。

ΔTa=ショーケース2内温度Ta−ショーケース2目標冷却温度Tm

ΔTas=Σ(各ショーケース2の所定容量×各ショーケース2のΔTa)

/Σ(各ショーケース2の所定容量) ・・・(3)

この計算式では温度偏差ΔTaに各ショーケース2の所定容量の重み付けをしてΔTaの平均値ΔTasを求めている。そしてΔTas<0℃である場合、ショーケース2内温度Taが目標冷却温度Tmより低くなっているので、冷却負荷に対して装置の冷却能力が過大と判定し目標蒸発温度の基準値ETm0を高く再設定し、例えば0.5℃程度高く設定する。また0℃≦ΔTas≦2℃の場合、ショーケース2内温度Taが目標冷却温度Tmとほぼ同じになっているので、冷却負荷に装置の冷却能力が釣り合っていると判定し、目標蒸発温度の基準値ETm0はそのままの値に設定する。またΔTas>2℃の場合、ショーケース2内温度Taが目標冷却温度Tmより高くなっているので、冷却負荷に対し装置の冷却能力が不足と判定し、目標蒸発温度の基準値ETm0を低く再設定し、例えば0.5℃程度低く設定する。目標蒸発温度ETmを高くすると圧縮機3の回転数は低く運転され装置の冷却能力は減少し、目標蒸発温度ETmを低くすると圧縮機3回転数は高く運転され装置の冷却能力は増加するようになり、冷却負荷に釣り合った運転が可能となる。

この後、A5に戻って、冷凍空調装置の運転を続行する。

【0025】

以上のようにこの実施の形態によれば、圧縮機容量制御手段21によって、運転されている蒸発器9の個別の目標冷却温度に基づいて運転されている蒸発器9を含む冷凍サイクルの目標とする状態、ここでは目標蒸発温度を定めるので、運転中にその状態に適した冷凍サイクルの目標状態を設定できる。さらに冷凍サイクルの目標状態を最適に設定することで、装置全体の運転効率を高めると共に、ショーケース2に保存してある食品などの鮮度悪化を回避でき、信頼性の高い運転を実現することができる。冷凍サイクルの状態とは、冷凍サイクルの冷媒の状態を表し、ここで用いた冷媒の蒸発温度の他、例えば高圧や低圧などの圧力値、冷媒の流量や流速や液量など、冷凍サイクル内を循環している冷媒の状態を意味している。

【0026】

特にステップ12では、複数のショーケース2が運転される場合に、運転されているショーケース2の中の高い方の目標冷却温度Tmに基づいて蒸発温度ETを高く設定して運転する。目標冷却温度Tmが高いショーケース2は次々に目標冷却温度Tmが満足されて運転停止することになり、実際には蒸発温度ETは徐々に低く設定して運転される。このように、ショーケース2の目標冷却温度Tmに見合った蒸発温度ETで運転することが可能となり、過度に低い蒸発温度ETで運転するのを回避でき、装置全体の運転効率を高く運転することができる。これと共に、ショーケース2の吹出空気温度が設定温度よりも大きく低下することによる鮮度悪化を回避し信頼性の高い運転を実現することができる。

さらに、冷却対象の目標冷却温度Tmが複数のショーケース2間で大きく異なる場合に、ショーケース2の目標冷却温度Tmに適した蒸発温度ETで運転することができるので、上記効果をより発揮できる。

【0027】

【表1】

【0028】

表1はこの運転制御に基づいて目標蒸発温度ETmをシフトさせて装置の運転を実施した場合(下側)、および従来例のように目標蒸発温度ETmを固定して運転を実施した場合(上側)の運転状況を示す。表1にあるように、装置入力の多くなる場合、即ちショーケース2a、2b、2cを全て運転する場合の入力低減効果が大きく、時間平均で4%程度運転効率の高い運転を実現できる。

【0029】

なお、ステップ12における目標蒸発温度ETmのシフト量△Tmの演算方法については一例であり、上記以外にも他の方法をとってもよく、上記と同様の効果を奏する。

例えば、運転状態のショーケース2の目標冷却温度Tmの平均値と装置に接続される全ショーケース2の目標冷却温度Tmの平均値の差に基づいて、目標蒸発温度ETmをシフトしてもよい。

また、この平均値計算に際して、各ショーケース2の所定容量で重み付けをして平均値を算出してもよい。即ち、運転している前記蒸発器の目標冷却温度を各々の冷却対象の容量で重み付けした平均値と全ての前記蒸発器の目標冷却温度を各々の冷却対象の容量で重み付けした平均値との差に基づいて、目標蒸発温度ETmをシフトしてもよい。

【0030】

また、全ショーケース2を目標冷却温度Tmで2以上の温度域に分類し、運転しているショーケース2の目標冷却温度が属する温度域に応じてシフト量を定めてもよい。

例えば、高温のショーケースと低温のショーケースに2分し、図1の構成の場合には青果用ショーケース2a(Tm=8℃)と日配品用ショーケース2b(Tm=5℃)を高温のショーケース、生鮮品用ショーケース2c(Tm=0℃)を低温のショーケースに分類する。そして、目標冷却温度Tmの高いショーケース2が所定の台数以上運転状態のときは予め定められた温度差分高く、例えば5℃程度高く目標蒸発温度ETmをシフトさせ、そうでない場合は目標蒸発温度ETmのシフト量△Tmを0とするようにしてもよい。ここで、目標冷却温度を複数の温度域に分類する場合、一例として所定値ここでは5℃よりも小さい温度差のものを同じ温度域とし、5℃以上差がある温度差のものを異なる温度域になるというように分類する。ただし、これに限るものではなく、ショーケース2の目標冷却温度の幅などを考慮して設定すればよい。

この場合においても、目標冷却温度Tmが高いショーケース2が運転状態の場合に、過度に低い蒸発温度ETで運転されることを回避して信頼性を向上できると共に、装置全体の運転効率を高くすることができる。

【0031】

また、目標蒸発温度ETmのシフト量△Tmをショーケース2の目標冷却温度Tmだけでなく、各ショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaを勘案してシフト量を決定してもよい。ショーケース2では一般にデフロストはヒータで実施され、デフロスト終了後のショーケース2内温度Taは目標冷却温度Tmより相当高くなっている場合がある。このような場合にはショーケース2内商品の品質低下を防止するためショーケース2内温度Taを急速に低下させ、素早く目標冷却温度Tmに近づけることが望ましい。従って、ショーケース2の中で目標冷却温度Tmとその時のショーケース2内温度Taとの差が所定値以上高い、例えば5℃以上高いショーケース2が存在する場合には、目標冷却温度Tmの高いショーケース2が運転されていても目標蒸発温度ETmのシフト量△Tmを0とする、あるいは低温側に、例えば2℃低くシフトさせる。

このように運転することでデフロスト終了後や運転開始時など、ショーケース2内温度Taが目標冷却温度Tmより大幅に高くなっている場合でも、ショーケース2内温度Taの低下を促進し、ショーケース2内商品の信頼を確保する信頼性の高い運転を実現できる。

ここでデフロスト運転については、ショーケース2の計測制御装置17から実施・終了情報を受け取り、終了後一定時間は目標冷却温度Tmが高いショーケース2が運転されていても目標蒸発温度ETmのシフト量△Tmを0とする、あるいは目標蒸発温度ETmを低温側にシフトするように運転してもよい。

【0032】

また、ある一定期間の運転実績から目標蒸発温度ETmのシフト量△Tmを決定してもよい。図6はある一定期間の目標冷却温度Tmの高いショーケース2内の温度と目標冷却温度Tmの低いショーケース2内の温度変化を表すもので、図4に示す圧縮機3の容量制御方法を実施した場合の時間に対するショーケースの運転/停止状態、目標蒸発温度ETm、ショーケース内温度Taを示すグラフである。ショーケース内温度Taの上側は、目標冷却温度Tmの高いショーケースを示し、下側は目標冷却温度Tmの低いショーケースを示す。

図にあるように、目標冷却温度Tmの高いショーケース2が運転される場合、目標蒸発温度ETmは高くシフトされ、目標冷却温度Tmの高いショーケース2が重点的に冷却されショーケース2内温度が低下する一方で、目標冷却温度Tmの低いショーケース2の温度は次第に上昇する。目標冷却温度Tmの高いショーケース2内の温度が目標値まで冷却し、停止状態になると目標蒸発温度ETmのシフト量は小さく設定され、目標冷却温度Tmの低いショーケース2が冷却されてショーケース2内温度は次第に低下する。このときの目標冷却温度Tmの低いショーケース2の温度変化によって目標蒸発温度ETmのシフト量を変更する。例えば、ある一定期間中の目標冷却温度Tmの低いショーケース2の温度が最も高くなった時点でのショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaが所定値、例えば1℃以下の場合は、目標蒸発温度ETmをシフトさせている運転中であっても目標冷却温度Tmの低いショーケース2も十分に冷却されているので、さらに目標冷却温度Tmの高いショーケース2を重点的に冷却することが可能となる。従ってこの場合には上述された各方法で算出したシフト量よりもさらにシフト量を大きくし、例えば1℃高く目標蒸発温度ETmをシフトさせる。逆に、ΔTaが所定値以上、例えば3℃以上の場合は、目標蒸発温度ETmをシフトしている運転中の目標冷却温度Tmの低いショーケース2の冷却が十分でないので、目標冷却温度Tmの低いショーケース2の冷却量が増加するように上述された各方法で算出したシフト量よりもシフト量を小さくし、例えば1℃低く目標蒸発温度ETmをシフトさせる。

【0033】

即ち、一定期間の間の目標冷却温度Tmの低いショーケース2の目標冷却温度Tmとショーケース2内温度Taとの偏差ΔTaの動作に着目し、目標冷却温度Tmの低いショーケース2が十分に冷却されている場合は、目標蒸発温度ETmのシフト量を大きくし、高い蒸発温度で運転することで高効率の運転を実現する。一方、目標冷却温度Tmの低いショーケース2の冷却が十分でない場合は、目標蒸発温度ETmのシフト量を小さくし、低い蒸発温度で運転し目標冷却温度Tmの低いショーケース2の冷却量を確保する。このように、ある一定期間の運転実績から目標蒸発温度ETmのシフト量△Tmを決定することで、冷却不足によるショーケース2内温度の過剰な上昇を抑制し、さらに信頼性の高い冷凍空調装置が得られる。

【0034】

なお、図5におけるシフト量の算出では、運転開始後にステップ11で基準値ETm0を全ショーケース2の目標冷却温度の最低値に基づいて設定する場合について記載している。ここで、基準値ETm0を全ショーケース2の目標冷却温度の最高値に基づいて設定してもよい。この場合には式(2)で設定されるシフト量の算出も下式のようになる。

ΔTm=(運転しているショーケース2の中の目標冷却温度Tmの最高値)

−(全ショーケース2の目標冷却温度Tmの最高値)

また、ステップ11で基準値ETm0には全ショーケース2の目標冷却温度の中間の温度を設定してもよい。ただし、この設定に伴って式(2)の算出方法は異なってくる。

いずれの場合においても、目標冷却温度Tmが高いショーケース2が運転状態の場合に、運転効率を高くできると共に、過度に低い蒸発温度ETで運転されることを回避して装置全体の信頼性を向上することができる。

【0035】

また、図5のステップ14において、目標蒸発温度の基準値ETm0を長い時間周期で変更する際に、上記の設定方法に限るものではない。例えば所定期間の各ショーケース2の運転、停止状態を記憶し、その期間中に一度も停止状態とならなかったショーケース2が所定数以上あった場合、例えば全ショーケース数の20%以上あった場合には、装置の冷却能力が冷却負荷に対して不足と判断し、目標蒸発温度の基準値ETm0を所定値、例えば1℃低い値に変更する。一方、その期間中に一度も停止状態とならなかったショーケース2が所定数以下であった場合、例えば全ショーケース数の5%以下であった場合には装置の冷却能力が冷却負荷に対して過剰と判断し、目標蒸発温度の基準値ETm0を所定値、例えば1℃高い値に変更する。

【0036】

また、所定期間の各ショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaを記憶し、期間中のΔTaの最大値が所定値、例えば3℃より高い値となるショーケース2の数が所定数以上あった場合、例えば全ショーケース数の20%以上あった場合には、装置の冷却能力が冷却負荷に対して不足と判断し、目標蒸発温度の基準値ETm0を所定値、例えば1℃低い値に変更する。一方、その期間中のΔTaの最大値が3℃より高い値となるショーケース2の数が所定数以下であった場合、例えば全ショーケース数の5%以下であった場合には装置の冷却能力が冷却負荷に対して過剰と判断し、目標蒸発温度の基準値ETm0を所定値、例えば1℃高い値に変更する。

【0037】

いずれの方法で目標蒸発温度の基準値ETm0を設定しても、冷却負荷と釣り合った冷却能力で装置を運転することができる。即ち、適正な冷却能力で冷やし過ぎを回避し効率のよい運転を実現すると共に、冷却不足によるショーケース2内温度の上昇を回避しショーケース2内商品の品質を確保して信頼性の高い運転を実現できる。

【0038】

以上のように、この実施の形態では、目標蒸発温度ETmを長い時間周期で変更する基準値ETm0と短い時間周期で変更するシフト量△Tmの和で計算し、これに基づいて制御するので、主に冷却能力の確保に関連する基準値ETm0と、主に運転効率の向上に関連するシフト量△Tmをそれぞれ最適に設定できる。

ここで、基準値ETm0とシフト量△Tmを変更する時間周期については、この実施の形態に限定されるものではなく、冷凍空調装置を適用場所の状況に応じて設定すればよい。

【0039】

また、目標蒸発温度ETmのシフト量△Tmや目標蒸発温度の基準値ETm0の変更に際しては、その変更量を運転中のショーケース2の目標冷却温度Tmの平均値やショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaなどの情報をもとにしたPID制御やファジー制御によるフィードバック制御を用いる。

【0040】

また、圧縮機3の運転容量はインバータにより回転数制御を行うことで実施するとしたが、圧縮機3を複数台搭載し、その運転台数を増減させることで運転容量を制御してもよい。また、アンロード機能を備えた圧縮機を搭載し、アンロード運転の実施有無により容量制御を実施してもよい。また、インバータ駆動の圧縮機と一定速圧縮機を複数台組み合わせ、圧縮機の回転数と運転台数を共に制御し運転容量を制御してもよい。

【0041】

また、ショーケース2内温度Taは、吸込・吹出空気温度の平均値としたが、吹出温度、吸込温度いずれか一方の値を用いてもよい。また、ショーケース2内の空間に別途空気温度センサを設けて、その測定値を用いてもよいし、ショーケース2内の商品温度を直接測定する温度センサを設け、その測定値を用いてもよい。

【0042】

また、ショーケース2の冷却温度域は上記の形態に限るものではなく、例えば冷凍食品、アイスクリーム用など冷却温度が−20℃前後のいわゆる冷凍域のショーケースに適用してもよい。また、上記では冷却対象を一般的なショーケース2内の商品として温度の判断に用いる所定値を設定したが、商品の種類に応じての適当な所定値を設定すればよい。また、冷却対象はショーケース2内の商品に限るものではなく冷蔵倉庫などに適用してもよいし、水やブラインなどを介して間接的に冷却するシステムであってもよい。

また、この実施の形態の運転制御は一般の空調域にも用いることもできる。例えば機械設備と人が存在する空間を一つの装置で冷却する場合で機械設備の目標冷却温度が35℃、人が存在する空間の目標冷却温度が27℃であるような場合にも適用可能である。

いずれの場合も運転中の蒸発器9の冷却対象の目標冷却温度に応じて圧縮機3の運転容量を制御することで、高効率の装置運転を実現することができる。

【0043】

また、この実施の形態では、目標蒸発温度ETmを定め、吸入圧力を飽和温度換算した蒸発温度ETがETmになるように圧縮機3の運転容量を決定して容量制御を実施したが、目標蒸発温度ETmから目標吸入圧力を換算し、吸入圧力が目標吸入圧力になるように圧縮機3の容量制御を実施しても同様の効果が得られる。

また、蒸発温度を直接求め、例えば各ショーケース2の蒸発器9の入口冷媒温度を温度センサ13dなど測定した温度を蒸発温度ETとし、その情報をショーケース2の計測制御装置17からコンデンシングユニット1の計測制御装置16に伝送し、その蒸発温度ETが目標値ETmになるように圧縮機3の容量を制御してもよい。

【0044】

また、蒸発温度の目標値の代わりに吸入圧力Psの目標値Psmを直接定め、圧力センサ15aで測定される吸入圧力PsがPsmになるように圧縮機3の容量制御を実施してもよい。この場合には、例えば式(2)における右辺を圧力に換算して目標吸入圧力の基準値及びシフト量を設定すればよい。

【0045】

また、ショーケース2の計測制御装置17は各ショーケース2のそれぞれに設けられているが、1台の計測制御装置17に複数台制御する機能を持たせてもよい。また、複数の計測制御装置17を統合するマスターコントローラを設けてもよい。各ショーケース2の目標冷却温度Tmなどショーケース2の運転に際して外部入力が必要な情報をマスターコントローラに一括して入力し、その情報を各ショーケース2の計測制御装置17に伝送する構成とすることで、外部入力を簡便に行うことができる。また、各ショーケース2の運転状況を一括管理できるようにすることで、運転状況のモニタや不具合発生時の確認を容易に実施でき、信頼性の高い冷凍空調装置が得られる。

【0046】

また、冷凍空調装置の制御方法として、複数の蒸発器を圧縮機に並列に接続して成る冷凍サイクルを運転する際、複数の蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップ(図4、ステップ1)と、複数の蒸発器のうちでそれぞれの冷却対象の温度がその目標冷却温度に到達した蒸発器の運転を停止する蒸発器運転停止ステップ(図4、ステップ4〜ステップ7)と、複数の蒸発器が運転されているときに前記蒸発器の個別の目標冷却温度の最低値よりも高い冷却温度が得られるように前記冷凍サイクルの目標蒸発温度または目標吸入圧力を設定する目標状態設定ステップ(図5、ステップ12)と、前記目標蒸発温度または目標吸入圧力を実現しうる容量で圧縮機を運転制御する圧縮機容量制御運転ステップ(図5、ステップ13)と、を備えたことにより、冷却温度が異なる複数の冷却対象を持つ冷凍空調装置を運転効率よく制御することができる。

【0047】

実施の形態2.

以下、この発明の実施の形態2による冷凍空調装置について説明する。この実施の形態における装置の構成及び圧縮機3の容量制御方法については、図1及び図5に示す実施の形態1と同様であり、その説明を省略する。ここでは各ショーケース2の減圧装置である電子膨張弁8の制御方法について主に説明する。実施の形態1では、計測制御装置17によって電子膨張弁8の流動抵抗を制御する際に、蒸発器9出口の過熱度SHが予め設定された目標値SHmになるように電子膨張弁8の開度を設定して流動抵抗を制御するとした。これに対し、実施の形態2では装置の運転状態に応じて蒸発器9の出口過熱度の目標値SHmを変更する。ここで、蒸発器9の下流側の冷媒状態の目標値として、蒸発器9の出口過熱度の目標値を設定するが、これに限るものではない。例えば、圧縮機3の吸入過熱度や圧縮機3の吐出過熱度を用いて制御することもできる。

【0048】

図7は蒸発器9の出口過熱度SHに対する冷凍空調装置の運転効率の変動状況を模式的に表したグラフであり、横軸に過熱度SH、縦軸に運転効率を示す。過熱度SHが変化すると装置の運転状況に次のような影響を及ぼす。まず過熱度SHが大きくなると蒸発器9出口温度は高くなり、冷媒エンタルピも増大する。従って蒸発器9出入口でのエンタルピ差も増大し、蒸発器9に同流量の冷媒が流れるとしても、より多くの熱を周囲から奪うことができる。従って冷却能力が増大し装置の運転効率は点線アに示すように上昇する傾向となる。一方過熱度SHが大きくなると、蒸発器9内部での気液二相部の領域が減少し、ガス部領域が増大する。一般に冷媒の熱伝達率は気液二相部が大きく、ガス部が小さくなるのでガス部領域が増大すると蒸発器9全体では伝熱の効率が低下する。従って冷却能力が減少し、装置の運転効率は点線イに示すように低下する傾向となる。これらから図7の実線に示すように、エンタルピ差増大の影響と伝熱効率の低下の影響が相まって、装置の運転効率としてはある過熱度SHで効率最大となるピークを持つ。一般にこの効率最大となる過熱度SHの値は5℃前後になる。そこで実施の形態1では全ての蒸発器9の過熱度SHを5℃程度に設定している。

【0049】

しかし、この効率最大となる過熱度SHは、運転中の冷凍サイクルの冷媒状態によって変化する。図8は低圧が変化したときの冷媒状態(冷凍サイクル)を、図9は過熱度SHが変化したときの冷媒状態を示すPH線図である。冷媒の飽和ガスエンタルピは圧力が低下すればするほど低下し、それに伴い同一の過熱度をとる場合であっても、低圧が低下すると蒸発器9出入口でのエンタルピ差(図8、ΔH1)も減少する。一方過熱度が大きくなった場合のエンタルピの増加量(図9、ΔH2)は圧力によらずほぼ一定であるので、過熱度が大きくなることによるエンタルピ差の増大率(ΔH2/ΔH1)は低圧の低い運転状態の方が大きくなり、装置の運転効率を増大させる影響も高くなる。従って、図10に示されるように低圧が低い運転状態(実線)の方が、低圧が高い運転状態(点線)よりも、運転効率が最大となる過熱度SHは大きくなる。

【0050】

図11はこの実施の形態に係る計測制御装置17の構成を示すブロック図である。図において、35は目標値変更手段、36は目標値記憶手段である。過熱度SHと装置の運転効率については図10に示したような相関があるので、運転状態の変化に応じて目標値変更手段35によって過熱度の目標値SHmを運転効率が最大になるように変更する。圧縮機3の容量は、例えば実施の形態1にあるように目標蒸発温度ETmを定めて、吸入圧力Psを換算した蒸発温度ETが目標蒸発温度ETmになるように運転制御される。目標値記憶手段36には、図12に示すように予め目標蒸発温度ETmに対する過熱度目標値SHmの関係をテーブルなどで記憶しておく。

【0051】

この時、目標蒸発温度ETmが−15℃程度に低い場合は過熱度目標値SHmを例えば10℃〜15℃になるように大きく、目標蒸発温度ETmが−5℃程度に高い場合は過熱度目標値SHmを例えば2〜5℃になるように小さく定める。その間は、目標蒸発温度ETmが低くなるに連れて直線的に過熱度目標値SHmを増加させてもよいし、数段階の階段状に変化させてもよい。そして各ショーケース2の計測制御装置17では、圧縮機3の容量制御運転中に決定された目標蒸発温度ETmの情報をコンデンシングユニット1の計測制御装置16から受け取る。そして、目標値変更手段35によって目標蒸発温度ETmに応じて目標値記憶手段36を参照して運転効率の最大が得られる過熱度目標値SHmを決定する。その後、流動抵抗制御手段34によって過熱度SHが過熱度目標値SHmになるように電子膨張弁8の開度、即ち流動抵抗を制御する。

【0052】

このように例えば蒸発器9出口の過熱度のような蒸発器9の下流側の冷媒状態が、予め設定された目標値になるように電子膨張弁9の開度を制御している冷凍空調装置において、蒸発器9出口の過熱度の目標値を運転中の冷凍サイクルの冷媒状態での運転効率が最適になるように変更している。運転中には蒸発器9のいずれかが停止したり逆に運転状態になったりして、刻々と冷凍サイクルの冷媒の状態は変化するが、これに応じて目標値を変更するので、常に運転効率を良好に保つことができる。ここでは例えば目標蒸発温度のような冷凍サイクル全体の運転状態を表わす状態量に応じて、その目標値を変更しており、運転している各蒸発器9で同一の目標値が設定される。

【0053】

なお、この実施の形態では、図12にあるように過熱度目標値SHmに上下限を設けている。上限については、過熱度SHが大きくなると同時に圧縮機3の吐出温度も上昇するので、吐出温度が圧縮機3の信頼性に影響を及ぼすまでに上昇しないように、過熱度目標値SHmの上限を設ける。また下限については、過熱度SHが余りに小さい場合、例えば2℃以下の場合には運転の変動の影響を受けやすく過熱度SHが安定しにくいので、安定運転が実現できるように過熱度目標値SHmの下限を設けている。

【0054】

構成としては図11に示したように、ショーケース2のそれぞれに設けられた計測制御装置17に、蒸発器9各々の下流側の冷媒状態が予め設定された目標値になるように電子膨張弁8各々の流動抵抗を制御する流動抵抗制御手段34と、冷凍サイクルの運転状態の変化または運転されている蒸発器9の個別の目標冷却温度または運転されている蒸発器9各々の冷却対象の温度に基づいて目標値を変更する目標値変更手段35と、を備えることで、運転条件、即ち運転中の蒸発器9が冷却対象としているショーケース2の状態が変化し、それに基づき冷凍サイクルの蒸発温度が変化するような場合であっても、運転効率の高い状態で運転できる冷凍空調装置が得られる。

【0055】

なお、圧縮機3の容量制御が実施の形態1のようになされない場合であっても、現在運転中の蒸発温度ETを各ショーケース2の蒸発器9入口の温度センサ14などで測定し、その測定結果に基づいて過熱度目標値SHmを定めてもよい。またコンデンシングユニット1の圧力センサ15aで計測される吸入圧力Psの情報を計測制御装置16より受け取り、その情報に基づいて過熱度目標値SHmを定めてもよい。なお現在運転中の状況に応じて制御の目標値を変える場合、目標値が頻繁に変わると安定した運転が難しいので、所定の時間間隔をとって目標値を設定する、あるいは蒸発温度情報などを取得する際に一定時間の平均を取るなどして制御する際の目標値が頻繁に変わらないようにすることが望ましい。

【0056】

また、目標蒸発温度ETmに限らずショーケース2の運転状態・停止状態とその目標冷却温度Tmやショーケース2内温度Taに応じて過熱度の目標値SHmを変化させてもよい。

運転状態であるショーケース2の目標冷却温度Tmの平均値が高い場合、あるいは運転状態であるショーケース2の中に目標冷却温度Tmの高いものが含まれる場合には、装置の運転として蒸発温度ETおよび吸入圧力Psが高い状態で運転されやすい。逆に運転状態であるショーケース2の目標冷却温度Tmの平均値が低い場合、あるいは運転状態であるショーケース2の中に目標冷却温度Tmの高いものが含まれない場合には、装置の運転として蒸発温度ETおよび吸入圧力Psが低い状態で運転されやすい。そこで現在運転状態であるショーケース2の目標冷却温度Tmを取得しその平均値を演算し、図13に示すような相関で目標冷却温度Tmの平均値が高い場合には過熱度の目標値SHmを小さく、目標冷却温度Tmの平均値が低い場合には過熱度の目標値SHmを大きく設定しても、上記と同様の効果を奏する。

【0057】

同様に、現在のショーケース2内温度Taが高い場合には蒸発温度ETおよび吸入圧力Psが高く、ショーケース2内温度Taが低い場合には蒸発温度ETおよび吸入圧力Psが低く運転されやすくなる。このことから、前述の目標冷却温度Tmに変えて現在のショーケース2内温度Taを用いてもよい。この場合は、ショーケース2内温度Taの平均値が高い場合は過熱度の目標値SHmを小さく設定し、ショーケース2内温度Taの平均値が低い場合は過熱度の目標値SHmを大きく設定する。

【0058】

また、運転時の高圧や高圧に影響を与える外気温度に応じて過熱度の目標値SHmを変化させてもよい。

図14は高圧が変化したときの冷媒状態(冷凍サイクル)を表わすPH線図である。この装置では凝縮器4出口に液レシーバ5が設けられているので、凝縮器4出口ではちょうど冷媒は飽和液となる。図14にあるように、高圧が高い場合には、飽和液エンタルピは大きくなり、凝縮器4出口エンタルピおよび蒸発器9入口エンタルピも大きくなる。一方高圧が低い場合には、飽和液エンタルピは小さくなり、凝縮器4出口エンタルピおよび蒸発器9入口エンタルピも小さくなる。従って高圧が高い場合には蒸発器9出入口のエンタルピ差(図14、ΔH1)は小さく、高圧が低い場合には蒸発器9出入口のエンタルピ差は大きくなる。前述したように蒸発器9出入口のエンタルピ差が小さい場合には過熱度の目標値SHmを大きく、蒸発器9出入口のエンタルピ差が大きい場合には過熱度の目標値SHmを小さくする方が運転効率が良くなる。このため、現在運転中の高圧値、あるいは所定時間の高圧の平均値を圧力センサ15bで測定し、その値が高いと過熱度の目標値SHmを大きく設定し、その値が低いと過熱度の目標値SHmを小さく設定してもよい。

また、高圧は外気温度によって影響を受け、外気温度が高いほど高圧が高くなるので、温度センサ14cで測定される外気温度が高いと過熱度の目標値SHmを大きく設定し、外気温度が低いと過熱度の目標値SHmを小さく設定してもよい。

【0059】

図15は、以上に説明した蒸発器9の出口過熱度の目標値を変更して運転する際の処理の一例を示すフローチャートである。ステップ21、22、23のそれぞれによって、冷凍サイクル20の運転状態が変化したかどうかを判断している。ここでは、冷凍サイクル20の運転状態の変化として、例えば冷凍サイクルの低圧値または高圧値の変化(ステップ21)、運転されている蒸発器の目標冷却温度の平均値が変化(ステップ22)、運転されている蒸発器の冷却対象温度の平均値の変化(ステップ23)を検知している。それぞれの運転状態が変化した場合には、ステップ24、25、26に示すように目標値変更手段35によって目標値記憶手段36を参照して出口過熱度の目標値を設定する。そして、流動抵抗制御手段34によってこの出口過熱度の目標値になるように電子膨張弁8の開度を制御する(ステップ27)。

ここで、ステップ21、22、23の3つの判断によって蒸発器の出口過熱度の目標値を変更するように構成したが、少なくともいずれか1つの判断を行い、その判断結果に応じて目標値を変更してもよい。

【0060】

なお、過熱度の目標値SHmは各ショーケース2で基本的に同じに設定するが、各ショーケース2の特性に合わせて個別に調整をしてもよい。すなわちショーケース2内の蒸発器9の大きさや蒸発器9のパスパターンや送風量などによって、蒸発器9出口で過熱度が大きくなりやすいショーケース2、なりにくいショーケース2が存在する。そこでショーケース2の特性を予め把握しておき、その特性に基づいて上述した方法で求められた過熱度の目標値SHmを補正してもよい。例えば過熱度SHの大きくなりやすいショーケース2は、一般に伝熱の効率がよいため図7に示す過熱度SHが大きくなったときの伝熱効率低下の運転効率に及ぼす影響、即ち点線イにおいて、過熱度SHが大きくなったときの運転効率の低下量が少なくなる。従って過熱度SHが大きいところで効率最大となる傾向があるので、このようなショーケース2の場合には過熱度の目標値SHmを大きく補正する。逆に過熱度の大きくなりにくいショーケース2では、過熱度SHが大きくなったときの運転効率の低下量が大きく、過熱度SHが低いところで効率最大となる傾向となるため、過熱度の目標値SHmを小さく補正する。

【0061】

また、各ショーケース2の蒸発器9出入口の冷媒温度差で過熱度SHを求めているが、この方法では蒸発器9での冷媒の圧力損失による蒸発温度の低下分だけ過熱度SHを小さく演算することになる。従って各ショーケース2の圧力損失による影響を予め補正しておき、過熱度演算の際に補正するようにしてもよい。なお、蒸発器9出口の過熱度を演算するときに圧力センサ15aによる吸入圧力Psの測定値をコンデンシングユニット1の計測制御装置16から情報として受け取り、吸入圧力Psと蒸発器9出口温度にて過熱度SHを求めてもよい。この場合には、蒸発器9出口から圧縮機3吸入までの圧力損失の補正が場合によって必要となるが、各ショーケース2内での圧力損失の影響は無くなる。

【0062】

また、蒸発器9出口の過熱度SHの制御を電子膨張弁8の開度で流動抵抗を制御して行っているが、他の減圧装置を用いて流動抵抗を制御してもよい。例えば短い時間間隔で開閉を繰り返し、開である時間の比率で流量や減圧量を制御する弁を用いてもよいし、複数の固定開度の弁を並列に配置し、開閉する弁の数を制御することで流量や減圧量を制御してもよい。またキャピラリーチューブなどの減圧装置を並列あるいは直列に設置して、減圧幅の調整を実施するなどの構造をとってもよい。

【0063】

また、図1の構成では電磁弁7の下流側に電子膨張弁8を配置する構成としているが、電子膨張弁8の下流側に電磁弁7を配置する構成としてもよい。このような構成とすることで、電磁弁7を開いたときの液ハンマーにより電子膨張弁8が損傷することを防止し、信頼性の高い装置を得ることができる。

【0064】

また、電子膨張弁8の制御目標として蒸発器9出口の過熱度SHを用いているが、過熱度SHと相関のある他の状態を計測して制御してもよい。例えば圧縮機3の吸入側での過熱度SHsを温度センサ13a、圧力センサ15aを用いて求め、この過熱度SHsが設定された目標値となるように制御してもよい。圧縮機3の吸入過熱度SHsは各ショーケース2の蒸発器9の出口過熱度SHを各ショーケース2を流れる流量で重み付けをして平均した値となるので、蒸発器9の出口過熱度SHと同様の値となる。従ってこの場合の目標値の設定も蒸発器9の出口過熱度の目標値SHmの設定方法と同様の方法を取ることができる。

圧縮機3の吸入過熱度を制御する場合には、圧縮機3の吸入状態を見て直接制御することになるので、液バック発生時など圧縮機3運転の信頼性に影響がある運転となったときに素早く対応することができ、より信頼性の高い運転制御を実施することができる。

【0065】

また、電子膨張弁8の制御目標として温度センサ13bで測定される圧縮機3の吐出温度Tdや温度センサ13bと圧力センサ15bの測定値から演算される圧縮機3の吐出過熱度SHdを用いてもよい。これらの値は圧縮機3の吸入過熱度SHsと正の相関があるので、予め運転効率最大となるこれらの値や蒸発温度ETによる目標値の変化量などを求めておいて、上述した方法などにより運転状態によって目標値を定め、電子膨張弁8の開度制御を実施してもよい。

この場合も吐出温度の過上昇や、高圧シェル圧縮機であった場合の吐出温度Tdあるいは吐出過熱度SHd低下による冷凍機油への冷媒寝込みに起因する冷凍機油の濃度低下など、圧縮機3運転の信頼性に影響がある運転となったときに素早く対応することができ、より信頼性の高い運転制御を実施することができる。

【0066】

なお、ショーケース2を複数有する場合で、特に圧縮機3の吸入過熱度SHsなど1つの制御目標で制御する場合には、以下のようにして各ショーケース2の電子膨張弁8の制御を実施する。まず現在運転中の電子膨張弁8の開度の合計値を求める。そしてこの合計値を圧縮機3の吸入過熱度SHsなどの制御目標が目標値となるように増減する。そして増減された電子膨張弁8の開度の合計値を各ショーケース2の電子膨張弁8の開度に割り振る。このとき膨張弁開度の割り振りは基本的には所定のショーケース2の容量に応じた比率で分配するが、ショーケース2の過熱度SHのつきやすさなどによって調整してもよい。

【0067】

また、現在のショーケース2内温度Taとショーケース2の目標冷却温度Tmとの偏差ΔTaによって調整し、偏差ΔTaが小さいショーケース2については、現状で多くの冷却能力を必要としないので、蒸発器9の出口過熱度SHが大きくなるように電子膨張弁8の開度を小さく調整するなどの制御を実施してもよい。

このような電子膨張弁8の制御を実施する場合には、各ショーケース2の計測制御装置17を統合するマスターコントローラがあると簡易に制御システムを構築することができる。

【0068】

また、油回収運転などの特殊な運転モード時には、一部もしくは全ての電子膨張弁8で過熱度制御などのフィードバック制御を実施せず予め定められた方法で制御するフィードフォワード制御を実施してもよい。

圧縮機3が低容量で長時間連続運転した場合、ガス管12を流れる冷凍機油の流速が低下し、ガス管12内の油滞留量が増加する運転となる。このとき、ガス管12内の油滞留量が多くなり過ぎると、圧縮機3に保持される油量が減少し圧縮機3の運転信頼性が低下する可能性がある。そこで、図16に示すように計測制御装置16に圧縮機3の保持油量を検知する油量検知手段23を備え、油回収運転モードを行う冷凍空調装置について説明する。

【0069】

図17は油回収運転モードの処理を示すフローチャートである。即ち、油量検知手段23によって圧縮機3の保持油量を検知し、その保持油量が減少したかどうかを判断する(ステップ31)。例えば油量検知手段23は圧縮機3の運転容量と運転時間によって、圧縮機3の保持油量を経験的に把握している。即ち、圧縮機3が所定容量、例えば40%以下の容量で所定時間、例えば1時間以上連続運転した場合には、ガス管12の油滞留量が増加し、圧縮機3の保持油量が低下すると予測される。そこで、このような場合にはガス管12の油を回収するため、ステップ32〜ステップ34の油回収運転モードを実施する。ステップ32で、圧縮機3で運転容量を増加させてガス管12を流れる冷凍機油の流速を増加させ、ガス管12内の油滞留量を減少させるように運転する。これと同時に、運転している蒸発器9の中で、冷却負荷の大きな蒸発器を選択する(ステップ33)。ここでは、運転中の蒸発器9のうちの冷却負荷の大きな蒸発器9に対して、その出口の冷媒状態を気液二相状態にすることで、油回収を行う。

【0070】

さらにコンデンシングユニット1の計測制御装置16から各ショーケース2の計測制御装置17へ油回収運転モードに入ったことを通信する。各ショーケース2の計測制御装置17でこの通信を受けると、ステップ33で選択された蒸発器9の上流側の電子膨張弁8に対して、流動抵抗制御手段34によって開度を予め定められた開度に大きく制御、例えば全開に制御し、蒸発器9出口が気液二相状態になるようにする(ステップ34)。このように制御するとガス管12に気液二相の冷媒が流れる。このとき液冷媒と油が溶解することにより油の粘度が低下し、流れやすくなり、この結果、ガス管12の油滞留量を減少させ、圧縮機3の保持油量を増加させることができる。そこでステップ35で圧縮機3の保持油量が回復したことを確認して油回収運転モードを終了する。例えば予め油回収し得る所定時間を実際の運転で確認しておき、この所定時間油回収運転を行なう。油回収運転モードの終了は油量検知手段23で判定する。このように運転することで、圧縮機3の運転信頼性を確保し、信頼性の高い冷凍空調装置を得ることができる。

【0071】

なお、油回収運転モード実施時に、ステップ33で電子膨張弁8の開度を大きく制御する蒸発器9を選択する際、そのショーケース2の台数については、ショーケース2の全台数の一定割合以下にし、残りのショーケース2については通常運転どおり、蒸発器9出口の過熱度が目標値になるように制御することが望ましい。仮に全ショーケース2において、電子膨張弁8の開度を大きくした場合、多くの液冷媒が蒸発器9で蒸発されず、ガス管12を経て圧縮機3に吸入されることになる。余りに多くの液が圧縮機3に吸入されると、液圧縮などにより圧縮機3の運転信頼性を低下させる可能性がある。そこで、電子膨張弁8の開度を大きく制御するショーケース2の台数を一定量以下にし、残りのショーケース2では通常運転として蒸発器9出口の過熱度による制御を実施し、圧縮機3に吸入される液冷媒量を一定値以下にする。この量としては、例えば圧縮機3での吸入冷媒の乾き度がおよそ0.7以上になるようにする。乾き度0.7以上にすると吸入された液冷媒がほぼすべて、圧縮機3内で冷媒になされる仕事やモータ発熱などで熱をもらい蒸発することができるので、液圧縮による信頼性低下を回避できる。

【0072】

電子膨張弁8の開度を大きく制御するショーケース2では、最も液戻り量が多くなる場合を想定すると、液戻り量は蒸発器9入口での冷媒乾き度で決定され、その乾き度は通常の冷凍サイクルの場合、0.2〜0.3程度の値となる。一方、蒸発器9出口で過熱度がつくように運転制御される場合、蒸発器9出口の冷媒乾き度はほぼ1.0になる。そこで、電子膨張弁8の開度を大きく制御するショーケース2の台数は、各ショーケース2の容量がほぼ一定である場合には、全台数の40%以下になるように規定する。このとき、圧縮機3の吸入冷媒乾き度は、少なくても0.2×0.4+1.0×0.6=0.68以上となり、圧縮機3の吸入冷媒乾き度をほぼ0.7以上にすることができる。なお、各ショーケース2の容量が一定でなく、流れる冷媒流量が異なる場合には、冷媒流量による重み付けを行って、電子膨張弁8の開度を大きく制御するショーケース2の台数を決定する。

【0073】

なお、電子膨張弁8の開度を大きく制御するショーケース2の決定に際しては、予めショーケース2の計測制御装置17に油回収運転モードとなったときの対応(運転モードに対応して電子膨張弁8を開くか、通常運転どおりの制御を継続するか)を規定しておき、その規定によって決定する。またその他の方法として、計測制御装置17を統合するマスターコントローラを設け、このマスターコントローラにより各ショーケース2の運転状態を把握し、ショーケース2の運転状態に応じて油回収運転モードとなったときの対応を決定してもよい。電子膨張弁8の開度を大きく制御する方がショーケース2に流入する冷媒流量が多くなり、冷媒の熱伝達率が大きくなることから、一般に蒸発器9での熱交換量が大きくなる。従って、運転しているショーケース2の中で、負荷が大きく多くの熱交換量を要する目標冷却温度Tmの低いショーケース2を、油回収運転モードとなったときに電子膨張弁8の開度を開くショーケースに設定してもよい。この場合、油回収機能だけでなく、ショーケース2の冷却能力を負荷に追随するように運転でき、ショーケース内の商品の品質を確保し信頼性の高い装置とすることができる。

【0074】

また、ショーケース2の運転状態として、現在のショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaの大きいショーケース2を油回収運転モードとなったときに電子膨張弁8の開度を開くショーケース2に設定してもよい。この場合も同様に、負荷に追随した運転を実現でき、信頼性の高い装置を得ることができる。

【0075】

上記では圧縮機3の保持油量の低下を、圧縮機3の容量と連続運転時間によって予測したが、これに限るものではなく、圧縮機3のシェル内の油量低下をフロートスイッチなどで直接検出してもよいし、冷凍サイクルの他の部分に油を保持し圧縮機3に油を供給する、オイルセパレータやアキュムレータなどの油貯留部の油量低下をフロートスイッチなどで検出してもよい。また、油回収運転モードは予め油が回収されるであろう所定時間を設定して、その時間運転してもよいし、油の液面を検出できる場合にはその液面が所定値になるまで運転するようにしてもよい。

【0076】

また、ここでは図1〜図6に示した構成及び制御を行なう冷凍空調装置について記載したが、これに限るものではない。空気調和機などの冷凍空調装置において、従来は蒸発器の下流側の冷媒状態、例えば蒸発器出口過熱度を5℃程度の固定の目標値を設定してこれになるように電子膨張弁の開度を制御しているが、この目標値を冷凍サイクルの運転状態に応じて変更すれば、運転効率の向上を図ることができる。例えば、1台の蒸発器を有する場合にも、外気温度や冷却負荷などによって冷凍サイクルの高圧値や低圧値が変化することがあるので、蒸発器の下流側の冷媒状態の目標値を高い運転効率が得られるように変更し、この目標値となるように蒸発器の上流側に設けられている電子膨張弁を制御すれば、運転効率を向上できる。

【0077】

また、冷凍空調装置の制御方法として、減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルを運転する際、複数の前記蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップと、前記蒸発器それぞれの下流側の冷媒状態が予め設定された目標値になるように前記減圧装置それぞれの流動抵抗を制御する流動抵抗制御ステップ(図15、ステップ27)と、前記冷凍サイクルの運転状態の変化に応じて前記目標値を変更する目標値変更ステップ(図15、ステップ24、25、26)と、を備えたことにより、冷却温度が異なる複数の冷却対象を持つ冷凍空調装置を運転効率よく制御することができる。

【0078】

また、冷凍空調装置の制御方法として、減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルにおける前記圧縮機の保持油量の低下を検知する油量検知ステップ(図17、ステップ31)と、前記油量検知ステップで前記圧縮機の保持油量が減少していると検知したときに、運転している複数の前記蒸発器のうちで冷却負荷の大きな蒸発器を選択する蒸発器選択ステップ(図17、ステップ33)と、前記蒸発器選択ステップで選択した蒸発器の出口での冷媒が気液ニ相状態になるようにその蒸発器の上流側に接続する前記減圧装置の流動抵抗を制御する流動抵抗制御ステップ(図17、ステップ34)と、を備えたことにより、圧縮機3の油量を必要量に保持できると共に、蒸発器9の冷却能力を負荷に追随するように運転して、冷却対象の温度を目標冷却温度に維持でき信頼性の高い運転制御を行なうことができる。

【0079】

実施の形態3.

以下、この発明の実施の形態3による冷凍空調装置について説明する。この実施の形態では、冷凍空調装置の構成及び圧縮機3の容量制御方法については、図1及び図5に示す実施の形態1と同様であり、その説明を省略する。ここでは各ショーケース2の電子膨張弁8の制御方法について説明する。実施の形態2では各ショーケース2の電子膨張弁8の制御に際し、蒸発器9の下流側の冷媒状態の制御目標値である蒸発器9出口の過熱度の目標値SHmは、基本的に各ショーケース2で同一としたが、この実施の形態では各ショーケース2の目標冷却温度Tmまたはショーケース2内温度Taに応じて過熱度の目標値SHmを変更するなど、ショーケース2毎に電子膨張弁8の制御方法を変更する。ここでも、蒸発器9の下流側の冷媒状態の目標値として、蒸発器9の出口過熱度の目標値を設定するが、これに限るものではない。例えば、圧縮機3の吸入過熱度や圧縮機3の吐出過熱度を用いて制御することもできる。

【0080】

実施の形態1記載の圧縮機3の容量制御方法を実施した場合のショーケース2内の温度変化は図6に示したように、まず目標冷却温度Tmの高いショーケース2が冷却され、そのショーケース2が停止状態となった後で目標冷却温度Tmの低いショーケース2が冷却されるという過程をとる。なお、このようなショーケース2の運転状況は、目標冷却温度Tmの高いショーケース2の方が冷却負荷が少ない傾向にあるので、従来例のような他の圧縮機3の容量制御方法を実施しても発生する。

【0081】

この過程で目標冷却温度Tmの高いショーケース2が停止状態になると、目標冷却温度Tmの低いショーケース2のみが運転される。即ち、装置全体で見ると冷媒の流通する蒸発器9の数が少なくなっており、蒸発器9の伝熱面積の減少に伴い装置の運転効率が低下する運転となる。そこで、ここでは電子膨張弁8により目標冷却温度Tmの高いショーケース2が停止状態となるのを回避し、装置全体の蒸発器9の伝熱面積を確保することで、運転効率の低下を防止する。

【0082】

図18はこの実施の形態に係る計測制御装置17の構成を示すブロック図である。図において、37は目標冷却温度分類手段であり、複数の蒸発器9の個別の目標冷却温度を少なくとも2つ以上の温度域に分類する。例えば、各ショーケース2の目標冷却温度Tmが、ショーケース2aでTma=8℃、ショーケース2bでTmb=5℃、ショーケース2cでTmc=0℃に設定されており、2つの温度域に分類する場合、ショーケース2a、2bを高温側、ショーケース2cを低温側とする。この分類で蒸発器9がどちらの分類に属するかで、目標値変更手段35によって蒸発器に対する蒸発器下流側の冷媒状態の目標値の変更方法を変える。

【0083】

以下、計測制御装置17で行なう電子膨張弁8の制御方法について、図19に基づいて説明する。この蒸発器下流側の冷媒状態の目標値の変更は、運転している蒸発器9各々に対して個別に行われるが、ここでは1つの蒸発器9に対する制御について説明する。目標冷却温度分類手段37で、複数の蒸発器9の中で今制御対象としている蒸発器9が目標冷却温度Tmの高いショーケース2か目標冷却温度Tmの低いショーケース2かを把握しておく。そして、蒸発器9が目標冷却温度Tmの高いショーケース2に該当するかどうかを判断する(ステップ41)。そして目標冷却温度の低いショーケース2であった場合には、ステップ42に進み、実施の形態2に記載されているように運転効率がよくなるような過熱度の目標値SHmを設定し、蒸発器9出口の過熱度SHが目標値SHmとなるように、流動抵抗制御手段34によって電子式膨張弁8の開度を制御する。一方、ステップ41の温度域判断ステップの判断で、制御する蒸発器9が目標冷却温度Tmの高い蒸発器であると判断した場合には、ステップ43に進み、現在のショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaがどの程度あるか判断する。ΔTaが予め定められた値、例えば3℃以上である場合は、そのショーケース2は温度が高くなっていて十分に冷却されることが必要となるので、ステップ44で蒸発器9出口の過熱度の目標値SHmを低い値、例えば2℃に設定して過熱度SHがこの値になるように電子膨張弁8の開度を制御する。

【0084】

このような制御を実施すると、蒸発器9では気液二相部が多くガス部が少なくなる状態で運転するので、蒸発器9での冷却量が増大しショーケース2において十分な冷却を実現できる。一方ステップ43でΔTaが3℃以下であった場合には、ショーケース2の冷却がある程度なされており、多くの冷却能力は必要としないので、ステップ45で蒸発器9出口の過熱度の目標値SHmを大きい値に設定する。過熱度SHが大きいと、蒸発器9では気液二相部が少なく、ガス部が多くなるので冷却量が減少する。即ちステップ45は、制御するショーケース2が目標冷却温度Tmの高いショーケース2であり、現在のショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaが所定値以下の場合に、蒸発器9出口の過熱度の目標値SHmを大きい値に設定して冷却能力が小さくなるように制御する流動抵抗制御ステップを行なう。ΔTaが小さいほど多くの冷却能力を要しないことになるので、例えば図20に示す相関に基づいて、ΔTaが小さいほど過熱度の目標値SHmを大きく設定すればよい。

【0085】

このように目標値変更手段35によって、運転している蒸発器9毎にその蒸発器9の冷却状態に応じて個別に電子膨張弁8の開度を制御することにより、冷凍空調装置の運転中に状況に適して運転制御でき、運転効率を向上できる。

特に目標冷却温度Tmの低いショーケース2では、装置の運転効率がよくなるような蒸発器9の出口過熱度SHで運転する。また、目標冷却温度Tmの高いショーケース2では、ショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaが大きい場合には十分な冷却を実現することでショーケース2内温度Taが高温状態であることを回避できる。また、蒸発器の冷却対象温度が目標冷却温度に近づいたとき、即ちΔTaが小さい場合には、ショーケース2が停止状態にならないように冷却能力を下げることで、装置全体の蒸発器9の面積が減少しないような運転を実現できる。従ってこの制御により運転効率を高くできると共にショーケース2の温度上昇を回避できる信頼性の高い冷凍空調装置を得ることができる。

【0086】

なお、ステップ42における過熱度目標値SHmの設定では、実施の形態1と同様、5℃程度の所定値に設定してもよく、またここで述べたように実施の形態2同様、運転している冷凍サイクルの冷媒状態に応じて運転効率を考慮して過熱度SHを変更してもよい。

【0087】

表2にこの実施の形態における運転制御に基づいて実際に行った運転状況を示す。この表は、目標冷却温度Tmの低い生鮮用のショーケース2cの過熱度目標値を2℃に設定すると共に、目標冷却温度Tmが高く、多くの冷却能力を必要としない青果用のショーケース2a、日配用のショーケース2bの過熱度目標値SHmを、ショーケース2a、2bが停止状態にならないようにΔTaに基づいて高く設定して運転した場合(表の下側)と、運転している各ショーケース2の全てにおいて同一過熱度目標値SHmで運転を実施した場合(表の上側)の運転状況を示す。表2にあるように、全てのショーケース2が停止状態にならないように過熱度目標値SHmを設定することで、時間平均で4.5%程度運転効率の高い運転を実現できた。

【0088】

【表2】

【0089】

また、図19のステップ45では、蒸発器出口過熱度目標値SHmをショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaに基づいて設定して電子膨張弁8の制御を実施したが、ΔTaに基づき電子膨張弁8の開度をフィードバック制御し、ΔTaが予め設定された値、例えば0.5℃になるように制御を行ってもよい。この場合でもΔTaが小さい場合にショーケース2が停止状態にならないように運転を実施でき、運転効率のよい冷凍空調装置を得ることができる。

【0090】

また、この制御を実施することにより、目標冷却温度Tmの高いショーケース2の運転・停止状態を切り換える電磁弁7の開閉回数を減少させることができ、電磁弁7作動の信頼性を高めることができる。

【0091】

ここで、計測制御装置17によって目標冷却温度分類手段37の動作を行なうとしたが、熱源側の計測制御装置16にこの動作を行なう手段を設けてもよい。そして、計測制御装置17では分類した結果その蒸発器9が属する温度域を認識していればよい。

【0092】

また、冷凍空調装置の制御方法として、図19のステップ42、43、44に示すように、蒸発器それぞれの下流側の冷媒状態が予め設定された目標値になるように前記減圧装置それぞれの流動抵抗を制御する流動抵抗制御ステップと、前記冷凍サイクルの運転状態の変化に応じて個別に前記目標値を変更する目標値変更ステップと、を備えたことにより、冷却温度が異なる複数の冷却対象を持つ冷凍空調装置を運転効率よく制御することができる。

【0093】

また、冷凍空調装置の制御方法として、減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルを運転する際、複数の前記蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップと、複数の前記蒸発器のうちで目標冷却温度が高い温度域の蒸発器であることを判断する温度域判断ステップ(ステップ41)と、前記高い温度域と判断された蒸発器のうちで冷却対象の温度とその目標冷却温度との差が前記所定値以下の蒸発器に対し、その上流側に接続する減圧装置の流動抵抗を制御して冷却能力が小さくなるように制御する流動抵抗制御ステップ(ステップ45)と、を備えたことにより、冷却温度が異なる複数の冷却対象を持つ冷凍空調装置を運転効率よく制御することができる。

【0094】

実施の形態1〜実施の形態3において、計測制御装置16、17はそれぞれ例えばマイクロコンピューターで構成し、これに含まれる各手段の動作は、ソフトウエアプログラムによって行なっている。

また、実施の形態1〜実施の形態3において、主に負荷側がショーケースの場合について説明したが、空気調和機など、他の冷凍空調装置にも適用できる。ただし、圧縮機に並列に複数の蒸発器が接続され、蒸発器の各々で冷却する冷却対象の目標冷却温度が異なる冷凍空調装置に有効である。

【0095】

実施の形態1〜実施の形態3において、冷凍空調装置に用いる冷媒は特に限定されるものではなく、R−22などのHCFC冷媒や、R−134aやR−404AなどのHFC系の冷媒や混合冷媒、またアンモニア、CO2、炭化水素などの自然冷媒やこれらの混合冷媒など各冷媒に適用可能である。また冷凍機油についても鉱油、エステル油、HAB油など各種の油を用いた場合に適用可能である。

なお上記では、冷媒として例えばR―22を用いた場合の蒸発温度や蒸発器9の出口過熱度の温度を説明したが、他の冷媒を用いる場合には、その冷媒で構成される冷凍サイクルのPH線図に応じて、各所定値を設定すればよい。

【0096】

この発明は以上説明したように、複数の蒸発器を圧縮機に並列に接続して成る冷凍サイクルと、前記蒸発器毎に冷却対象の目標冷却温度を個別に設定する目標温度設定手段と、前記冷却対象の温度と前記目標冷却温度に応じて前記蒸発器毎に運転停止を決定する蒸発器運転決定手段と、運転されている蒸発器の個別の目標冷却温度に基づいて前記運転されている蒸発器を含む冷凍サイクルの目標とする状態を定めこれを実現するように前記圧縮機の運転容量を決定して運転する圧縮機容量制御手段と、を備えたことにより、目標冷却温度に応じた冷媒状態になるように冷凍サイクルを運転して、効率のよい冷凍空調装置が得られると共に、冷却対象の過剰な温度低下を回避して、信頼性の高い冷凍空調装置が得られる。

【図面の簡単な説明】

【0097】

【図1】この発明の実施の形態1による冷凍空調装置を示す冷媒回路図である。

【図2】実施の形態1に係る計測制御装置16の構成を示すブロック図である。

【図3】実施の形態1に係る計測制御装置17の構成を示すブロック図である。

【図4】実施の形態1によるショーケースの運転制御方法を示すフローチャートである。

【図5】実施の形態1による圧縮機の運転制御方法を示すフローチャートである。

【図6】実施の形態1による運転制御を実施した場合の冷凍空調装置の運転状態を表す説明図である。

【図7】本発明の実施の形態2に係る過熱度と運転効率の相関を示すグラフである。

【図8】実施の形態2に係る低圧が変化したときの冷凍サイクルの状態を示すPH線図である。

【図9】実施の形態2に係る過熱度が変化したときの冷凍サイクルの状態を示すPH線図である。

【図10】実施の形態2に係る低圧が変化したときの過熱度と運転効率の相関を示すグラフである。

【図11】実施の形態2に係る計測制御装置17の構成を示すブロック図である。

【図12】実施の形態2に係り、目標蒸発温度に対し過熱度目標値を設定する設定方法を示すグラフである。

【図13】実施の形態2に係り、目標冷却温度の平均値に対し過熱度目標値を設定する設定方法を示すグラフである。

【図14】実施の形態2に係る高圧が変化したときの冷凍サイクルの状態を示すPH線図である。

【図15】実施の形態2による電子膨張弁の運転制御方法を示すフローチャートである。

【図16】実施の形態2に係る計測制御装置16の構成を示すブロック図である。

【図17】実施の形態2による油回収運転モードの運転制御方法を示すフローチャートである。

【図18】この発明の実施の形態3に係る計測制御装置17の構成を示すブロック図である。

【図19】実施の形態3による電子膨張弁の運転制御方法を示すフローチャートである。

【図20】実施の形態3に係り、ショーケース内温度と目標冷却温度との偏差に対し、過熱度目標値を設定する設定方法を示すグラフである。

【符号の説明】

【0098】

1 コンデンシングユニット、2 ショーケース、3 圧縮機、4 凝縮器、5 レシーバ、6 アキュムレータ、7 電磁弁、8 電子膨張弁、9 蒸発器、10、18 ファン、11 液管、12 ガス管、13 冷媒温度センサ、14 空気温度センサ、15 圧力センサ、16、17 計測制御装置、20 冷凍サイクル、21 圧縮機容量制御手段、23油量検知手段、31 目標温度設定手段、32 蒸発器運転決定手段、34 流動抵抗制御手段、35 目標値変更手段、36 目標値記憶手段、37 目標冷却温度分類手段。

【技術分野】

【0001】

この発明は冷凍空調装置に関するものであり、特に冷却温度が異なる複数の冷却対象を持つ冷凍空調装置及び冷凍空調装置の制御方法に関するものである。

【背景技術】

【0002】

従来、複数台の蒸発器を備えた冷凍空調装置では、熱源側にインバータ駆動の圧縮機を有するコンデンシングユニット、負荷側に複数のショーケースに設置された蒸発器を有する。この圧縮機は、吸入圧力が設定された目標値となるように回転数が制御される。また、ショーケースのそれぞれでは吹出空気温度の目標値を定めると共に、ショーケースの吹出空気温度を測定し、吹出空気温度>目標値であれば蒸発器の上流側に設けた電磁弁を開としてショーケースを運転状態にし、吹出空気温度<目標値であれば電磁弁を閉としてショーケースを停止状態にする。そしてある一定時間内の電磁弁の運転率、すなわち開となっている時間の比率を計測し、この運転率が全てのショーケースにおいて40〜90%になるように圧縮機の吸入圧力目標値を上下させ、次の一定時間は吸入圧力がこの目標値になるように圧縮機の回転数を制御している(例えば、特許文献1参照。)。このような運転を実施することでショーケースの冷却負荷に見合った圧縮機の容量制御を実施していた。

【0003】

【特許文献1】特開平9−217974号公報 (第6、7頁、図5)

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来の冷凍空調装置には以下に示すような問題があった。一般に複数のショーケースでは冷却対象に応じて冷却温度が設定され、例えば青果を冷却する場合には5〜10℃、弁当など日配品を冷却する場合には5℃、肉魚などの生鮮品を冷却する場合には0℃程度の温度にショーケース内が冷却される。そして昨今では冷凍機の大容量化に伴い、1台の冷凍機に多数のショーケースが接続され、冷蔵域の温度帯として、青果、日配品、生鮮品を冷却するショーケースが同時に接続される場合もある。この場合、青果>日配品>生鮮品の順で吹出温度の目標値が高く設定され、また冷却負荷も青果、日配品の方が軽いので、従来の冷凍空調装置のように運転制御がなされた場合、ショーケースの運転時間としては青果、日配品が短く、生鮮品は長くなる。従ってショーケースの運転パターンとして、青果、日配品、生鮮品のショーケースが同時に運転される場合(パターン1)と生鮮品のみ運転される場合(パターン2)とに大別される。従来例の運転制御の場合、パターン1、パターン2いずれにおいても同一の圧縮機の吸入圧力で運転され、各ショーケースの蒸発温度も同一温度で運転される。このとき、設定温度の低い生鮮品のショーケースでも十分な冷却能力が発揮されるような蒸発温度で運転されるので、設定温度の高い青果、日配品のショーケースでは過剰に低い蒸発温度で冷却されることになる。冷凍サイクルにて冷却対象を冷却する場合では、より低温熱源で冷却するほど効率は悪化するので、従来例の場合、設定温度の高い青果、日配品のショーケースの冷却においては効率が悪化し、引いては装置全体の運転効率が低下するという問題があった。また青果、日配品のショーケースでは過剰に低い蒸発温度で冷却されるので、吹出の空気温度が設定温度よりも大きく低下する運転となり、一部の青果においては低温障害による鮮度悪化を生じるという問題があった。

【0005】

この発明は、上述のような課題を解消するためになされたもので、複数の蒸発器によって冷却温度の異なる対象を冷却する際、冷却対象の温度に適した容量で圧縮機を運転することで、運転効率を向上できる冷凍空調装置及び冷凍空調装置の制御方法を得ることを目的とする。

【課題を解決するための手段】

【0006】

この発明に係る冷凍空調装置においては、減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルと、前記蒸発器毎に冷却対象の目標冷却温度を個別に設定する目標温度設定手段と、前記冷却対象の温度と前記目標冷却温度に応じて前記蒸発器毎に運転停止を決定する蒸発器運転決定手段と、前記蒸発器各々の出口側または前記圧縮機の吸入側または前記圧縮機の吐出側の冷媒状態が予め設定された目標値になるように前記減圧装置各々の流動抵抗を制御する流動抵抗制御手段と、運転中の前記冷凍サイクルの高圧値及び運転中の前記冷凍サイクルの低圧値及び運転されている蒸発器の個別の目標冷却温度及び運転されている蒸発器各々の冷却対象の温度のうちの少なくともいずれか1つの変化に応じて前記目標値を変更する目標値変更手段と、を備えた。

【発明の効果】

【0007】

この発明は以上説明したように、運転条件、即ち運転中の蒸発器が冷却対象としている冷凍空調装置の状態が変化し、それに基づき冷凍サイクルの蒸発温度が変化するような場合であっても、運転効率の高い状態で運転できる冷凍空調装置が得られる。

【発明を実施するための最良の形態】

【0008】

実施の形態1.

図1はこの発明の実施の形態1による冷凍空調装置を示す冷媒回路図である。図1において、1は熱源側で例えばコンデンシングユニット、2a、2b、2cは負荷側のショーケースでこの部分は断面構成で図示している。例えば3個のショーケース2を有し、ショーケース2aは青果用、ショーケース2bは日配用、ショーケース2cは生鮮用のショーケースとする。ショーケース2内の白抜き矢印はショーケース2内の空気の流れを示している。3は例えばインバータにより回転数が可変である圧縮機、4は凝縮器、5は液レシーバ、6はアキュムレータであり、これらはコンデンシングユニット1に内蔵される。7a、7b、7cは電磁弁、8a、8b、8cは減圧装置である電子膨張弁、9a、9b、9cは蒸発器、10a、10b、10cはショーケース2a、2b、2c内を冷却するため蒸発器9a、9b、9cを経てショーケース2内の冷却対象に送風するファンであり、電磁弁7、電子膨張弁8、蒸発器9、ファン10はショーケース2に内蔵される。液管11とガス管12は、コンデンシングユニット1とショーケース2a、2b、2cを接続する冷媒配管である。圧縮機3、凝縮器4、電磁弁7、電子膨張弁8、蒸発器9は冷媒配管11、12で接続されて冷凍サイクル20を構成している。特にこの空調冷凍装置では、1つの熱源に複数の冷却負荷が並列に接続され、その目標冷却温度をそれぞれ個別に設定して冷却対象各々を互いに異なる目標冷却温度に冷却することができる。

【0009】

さらに、13は冷媒温度センサであり、13aは圧縮機3の吸入温度、13bは圧縮機3の吐出温度、13cは凝縮器4の出口温度、13dは蒸発器9aの入口温度、13eは蒸発器9aの出口温度、13fは蒸発器9bの入口温度、13gは蒸発器9bの出口温度、13hは蒸発器9cの入口温度、13iは蒸発器9cの出口温度を測定する。14は空気温度センサであり、14aは凝縮器4周囲の外気温度、14bは蒸発器9aの吸込空気温度、14cは蒸発器9aの吹出空気温度、14dは蒸発器9bの吸込空気温度、14eは蒸発器9bの吹出空気温度、14fは蒸発器9cの吸込空気温度、14gは蒸発器9cの吹出空気温度を測定する。15は冷媒圧力センサであり、15aは冷凍サイクルの低圧である圧縮機3の吸入圧力、15bは冷凍サイクルの高圧である圧縮機3の吐出圧力を測定する。

【0010】

また、16はコンデンシングユニット1の計測制御装置であり、図2は計測制御装置16の主な構成を示すブロック図である。冷媒温度センサ13a、13b、13c、空気温度センサ14a、冷媒圧力センサ15a、15bでの測定値をもとに圧縮機3の回転数や、凝縮器4に送風するファン18の風量などを制御する。即ち、計測制御装置16は圧縮機容量制御手段21及びファン風量制御手段22を含むものである。17a、17b、17cは各ショーケース2の計測制御装置であり、図3は計測制御装置17の主な構成を示すブロック図である。冷媒温度センサ13、空気温度センサ14によるそれぞれの蒸発器9の出入口冷媒温度、吹出・吸込の空気温度の測定値をもとに、電磁弁7の開閉、および電子膨張弁8の開度、ファン10の風量を制御する。また、入力手段で入力された蒸発器9の冷却対象の目標冷却温度も記憶されている。即ちこの計測制御手段17は、目標温度設定手段31、蒸発器運転決定手段32、ファン風量制御手段33、電子膨張弁8の開度を制御して流動抵抗を制御する流動抵抗制御手段34を含むものである。またコンデンシングユニット1の計測制御装置16とショーケース2の計測制御装置17は相互に通信可能となっており、それぞれの計測値および制御される機器の情報通信を可能とする。図1〜図3において、情報の受け渡しの様子を点線で図示している。

【0011】

次に、この実施の形態での冷媒の流れについて説明する。圧縮機3から吐出された高温高圧のガス冷媒は、凝縮器4で外気と熱交換し凝縮液化される。その後、液レシーバ5、液管11を経てショーケース2a、2b、2cに流入する。そして電磁弁7a、7b、7cを経た冷媒は、電子膨張弁8a、8b、8cで減圧され、低圧の二相冷媒となった後で、蒸発器9a、9b、9cで蒸発ガス化しながらファン10a、10b、10cで送風される空気に冷熱を供給する。その後冷媒はガス管12、アキュムレータ6を通り、圧縮機3に吸入される。

【0012】

次に、この実施の形態での運転制御方法について説明する。まず、計測制御装置17a,17b,17cで行なうショーケース2a、2b、2cの制御方法について説明する。前述したようにショーケース2aは青果用、ショーケース2bは日配品用、ショーケース2cは生鮮品用であり、各ショーケース2の目標冷却温度Tmはそれぞれ異なり、ショーケース2aでTma=8℃、ショーケース2bでTmb=5℃、ショーケース2cでTmc=0℃に設定される。この目標冷却温度Tmは個別に目標温度設定手段31に、例えばショーケース2や計測制御装置17に設けられた入力手段から外部入力され、各ショーケース2の計測制御装置17内に記憶保持される。以下の制御方法は各ショーケース2で同様であるので、代表としてショーケース2aの運転制御方法について、図4に基づいて説明する。

【0013】

ステップ1で外部入力によりショーケース2aの目標冷却温度Tmaに8℃が目標温度設定手段31で入力されて記憶保持される。そしてショーケース2aの初期状態を運転状態に設定し、蒸発器運転決定手段32及び流動抵抗制御手段34を介して、電磁弁7aを開、電子膨張弁8aの開度を運転初期開度に設定する。

【0014】

次に、ステップ2で一定時間毎、例えば2秒程度毎にショーケース2aの吸込・吹出空気温度を空気温度センサ14b、14cで測定し、両者の平均温度を求め現在のショーケース2内温度Taとする。即ち、ショーケース内温度Ta=(吸込空気温度+吹出空気温度)/2を演算する。

【0015】

次にステップ3〜ステップ7で、蒸発器運転決定手段32は、ショーケース内温度Taと目標冷却温度Tmに応じて蒸発器9の運転停止を決定し、この決定に応じて電磁弁7を開閉し、流動抵抗制御手段34は電子膨張弁8の開度を設定する。まず、ステップ3でショーケース2内温度Taと目標冷却温度Tmを比較する。現在ショーケース2aが運転状態でかつTa<Tmであれば、ショーケース2aは十分冷却され目標冷却温度を満足しているので、ステップ4を行なう。即ちステップ4では、ショーケース2aを停止状態に変更し、電磁弁7aを閉に変更し、電子膨張弁8aの開度を停止中の所定開度に設定する。電磁弁7aを閉にすることで蒸発器9aへの冷媒流入量をほぼ0とし、ショーケース2aの冷却能力をほぼ0にする。

【0016】

一方、ステップ3の比較で現在ショーケース2aが運転状態でかつTa≧Tmである場合、ショーケース2aの冷却が十分になされていないので、ステップ5に進む。ステップ5では、運転状態を継続し、電磁弁7aは開のまま継続する。このとき電子膨張弁8aはショーケース2a出口の冷媒過熱度SHaが予め設定された目標値SHamになるように制御される。過熱度SHaは冷媒温度センサ13d、13eで測定される蒸発器9a出入口の冷媒温度の差温とし、下式(1)で求められる。

SHa=蒸発器9a出口冷媒温度−蒸発器9a入口冷媒温度 ・・・(1)

次に過熱度SHaと目標値SHamとの大小を比較し、SHa>SHamならば電子膨張弁8aの開度を大きくし、SHa<SHamならば電子膨張弁8aの開度を小さく制御する。過熱度の目標値SHamは装置全体の運転効率が良くなるように予め設定された値、例えばSHam=5℃に設定される。また電子膨張弁8aの開度制御方法はPID制御で実施される。なお開度制御方法についてはファジー制御など他の制御方法を用いてもよい。

【0017】

またステップ3の比較で、現在ショーケース2aが停止状態でかつTa<Tm+ΔTdiffである場合、ショーケース2aはまだ十分冷却されているとしステップ6に進む。ステップ6では、ショーケース2aの停止状態を継続し、電磁弁7aを閉、電子膨張弁8aの開度を停止中の所定開度に設定する。ここでΔTdiffは温度ディファレンシャルであり、ショーケース2の運転・停止状態の頻繁な切り換えを防止するために設定され、例えばΔTdiff=2℃に設定される。この値については予め設定された値、あるいは外部入力された値として計測制御装置17aに保持される。

【0018】

次にステップ3の比較で、現在ショーケース2aが停止状態でかつTa≧Tm+ΔTdiffである場合、ショーケース2aが温まってきたとして、ステップ7に進む。ステップ7では、ショーケース2aを運転状態に切り換え、電磁弁7aを開、電子膨張弁8aの開度を運転初期開度に設定する。以上のように計測制御装置17によってショーケース2aの運転制御を実施することで、ショーケース2内温度Taを目標冷却温度Tmになるように制御する。

ステップ3〜ステップ7で、蒸発器9の運転停止を決定し、この決定に応じて電磁弁7を開閉、電子膨張弁8の開度を設定した後、A4の処理に戻って、冷凍空調装置の運転を続行する。

図4では電磁弁7の開閉制御による蒸発器9の運転停止の制御と電子膨張弁8の開度の制御を共に2秒毎に実施するようなフローチャートになっているが、これに限るものではない。電子膨張弁8の制御は、余りに短い時間で実施すると運転状態が不安定になりやすいので、1分程度の間隔をもって実施した方がよい。

【0019】

なお、ファン10aの制御については、ショーケース2aへの熱侵入を防止するため、運転・停止状態にかかわらず送風するようにし、エアカーテンによる熱遮断効果を発揮させる。また電子膨張弁8aが閉止機能を持つ場合には、電磁弁7aを廃し、電子膨張弁8aの開度制御、即ち停止状態では閉止し、運転状態では所定開度に開くというような制御を実施することで電磁弁7aの機能を代替させてもよい。

【0020】

次に、計測制御装置16で施されるコンデンシングユニット1の制御方法について説明する。凝縮器4に送風するファン18の風量制御については、凝縮器4出口の冷媒温度を温度センサ13cで測定し、この測定値が所定の目標値になるようにファン風量制御手段22で制御する。

【0021】

以下、計測制御装置16で施される圧縮機3の制御方法について、図5に基づいて説明する。圧縮機容量制御手段21によって圧縮機3はインバータにより回転数制御され容量制御される。例えば、目標蒸発温度ETmを定め、冷媒圧力センサ15aで測定される吸入圧力Psを飽和換算して得られた蒸発温度ETが、目標蒸発温度ETmになるように、圧縮機3の回転数制御を実施する。そこでステップ11でまず目標蒸発温度ETmの初期値として、基準値ETm0を設定する。この基準値ETm0の値は後述するようにショーケース2の運転状況によりフィードバック制御により修正していくが、初期起動などでフィードバック制御を実施するための運転情報が存在しない場合などは、例えばショーケース2の目標冷却温度Tmの最も低い値に基づいて設定する。そこで、最も目標冷却温度Tmの低いショーケース2cでも確実に冷却されるようにするため、例えば蒸発器2cの蒸発温度が目標冷却温度0℃よりも10℃程度低くなるように、目標蒸発温度の基準値ETm0=−10℃に設定する。

【0022】

次にステップ12で、短い時間周期例えば1分程度の一定時間毎に現在運転されているショーケース2の目標冷却温度Tmに応じて目標蒸発温度ETmをシフトする。例えば、ショーケース2a、2b、2cが全て運転している場合、目標蒸発温度ETmが−10℃に設定されていると、目標冷却温度Tmが高い青果用ショーケース2a、日配品用ショーケース2bでは、過剰に低い温度で冷却されることになり装置の運転効率が低下する。そこでこのような場合には目標冷却温度Tmの高い青果用ショーケース2aに合わせて目標蒸発温度ETmをシフトさせる。ショーケース2aの目標冷却温度Tmはショーケース2cよりも8℃高いため、目標蒸発温度ETmを基準値ETm0より8℃高くシフトし、ETm=−2℃に設定する。また目標冷却温度Tmが高く設定され早く冷却されやすいショーケース2aが停止状態となり、ショーケース2b、2cが運転状態の場合には、目標冷却温度Tmの高いショーケース2bに合わせてシフトさせる。ショーケース2bの目標冷却温度Tmはショーケース2cよりも5℃高いため目標蒸発温度ETmを基準値ETm0より5℃高くシフトし、ETm=−5℃に設定する。またショーケース2a、2bがともに停止状態となりショーケース2cのみ運転状態である場合、目標蒸発温度ETmはシフトさせずETm=ETm0=−10℃のままとする。即ち、目標蒸発温度ETmを基準値ETm0より下式(2)で計算されるΔTmだけシフトさせる。

ΔTm=(運転しているショーケース2の目標冷却温度Tmの最高値)

−(全ショーケース2の中の目標冷却温度Tmの最低値)・・・(2)

なお、この目標蒸発温度ETmのシフトは所定時間間隔、例えば1分間隔で実施される。

【0023】

ステップ13では、設定された目標蒸発温度ETmに応じて、圧縮機3の回転数を制御する。吸入圧力Psを飽和温度換算した蒸発温度ETと目標蒸発温度ETmを比較し、ETm>ETならば圧縮機3の回転数を減少させ、逆にETm<ETならば圧縮機3の回転数を増大させる。圧縮機3の回転数制御はPID制御を用いて行うが、ファジー制御などその他の制御方式を用いてもよい。

また、ステップ13における圧縮機3の回転数制御の時間間隔は、ステップ12の目標蒸発温度ETmをシフトする時間間隔と同じにする必要はなく、冷却能力の応答性や安定性などを考慮して適宜実施される。

【0024】

ステップ12、13によって、例えば1分程度の短い周期で目標蒸発温度ETmに基づきシフト量変更して圧縮機3の容量を制御する。さらに長い時間周期、例えば30分運転する毎に、ステップ14で目標蒸発温度の基準値ETm0の設定が適切であったかどうか判定する。そのために運転しているショーケース2に対して、まず各ショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaの平均値ΔTasを下式(3)で求める。

ΔTa=ショーケース2内温度Ta−ショーケース2目標冷却温度Tm

ΔTas=Σ(各ショーケース2の所定容量×各ショーケース2のΔTa)

/Σ(各ショーケース2の所定容量) ・・・(3)

この計算式では温度偏差ΔTaに各ショーケース2の所定容量の重み付けをしてΔTaの平均値ΔTasを求めている。そしてΔTas<0℃である場合、ショーケース2内温度Taが目標冷却温度Tmより低くなっているので、冷却負荷に対して装置の冷却能力が過大と判定し目標蒸発温度の基準値ETm0を高く再設定し、例えば0.5℃程度高く設定する。また0℃≦ΔTas≦2℃の場合、ショーケース2内温度Taが目標冷却温度Tmとほぼ同じになっているので、冷却負荷に装置の冷却能力が釣り合っていると判定し、目標蒸発温度の基準値ETm0はそのままの値に設定する。またΔTas>2℃の場合、ショーケース2内温度Taが目標冷却温度Tmより高くなっているので、冷却負荷に対し装置の冷却能力が不足と判定し、目標蒸発温度の基準値ETm0を低く再設定し、例えば0.5℃程度低く設定する。目標蒸発温度ETmを高くすると圧縮機3の回転数は低く運転され装置の冷却能力は減少し、目標蒸発温度ETmを低くすると圧縮機3回転数は高く運転され装置の冷却能力は増加するようになり、冷却負荷に釣り合った運転が可能となる。

この後、A5に戻って、冷凍空調装置の運転を続行する。

【0025】

以上のようにこの実施の形態によれば、圧縮機容量制御手段21によって、運転されている蒸発器9の個別の目標冷却温度に基づいて運転されている蒸発器9を含む冷凍サイクルの目標とする状態、ここでは目標蒸発温度を定めるので、運転中にその状態に適した冷凍サイクルの目標状態を設定できる。さらに冷凍サイクルの目標状態を最適に設定することで、装置全体の運転効率を高めると共に、ショーケース2に保存してある食品などの鮮度悪化を回避でき、信頼性の高い運転を実現することができる。冷凍サイクルの状態とは、冷凍サイクルの冷媒の状態を表し、ここで用いた冷媒の蒸発温度の他、例えば高圧や低圧などの圧力値、冷媒の流量や流速や液量など、冷凍サイクル内を循環している冷媒の状態を意味している。

【0026】

特にステップ12では、複数のショーケース2が運転される場合に、運転されているショーケース2の中の高い方の目標冷却温度Tmに基づいて蒸発温度ETを高く設定して運転する。目標冷却温度Tmが高いショーケース2は次々に目標冷却温度Tmが満足されて運転停止することになり、実際には蒸発温度ETは徐々に低く設定して運転される。このように、ショーケース2の目標冷却温度Tmに見合った蒸発温度ETで運転することが可能となり、過度に低い蒸発温度ETで運転するのを回避でき、装置全体の運転効率を高く運転することができる。これと共に、ショーケース2の吹出空気温度が設定温度よりも大きく低下することによる鮮度悪化を回避し信頼性の高い運転を実現することができる。

さらに、冷却対象の目標冷却温度Tmが複数のショーケース2間で大きく異なる場合に、ショーケース2の目標冷却温度Tmに適した蒸発温度ETで運転することができるので、上記効果をより発揮できる。

【0027】

【表1】

【0028】

表1はこの運転制御に基づいて目標蒸発温度ETmをシフトさせて装置の運転を実施した場合(下側)、および従来例のように目標蒸発温度ETmを固定して運転を実施した場合(上側)の運転状況を示す。表1にあるように、装置入力の多くなる場合、即ちショーケース2a、2b、2cを全て運転する場合の入力低減効果が大きく、時間平均で4%程度運転効率の高い運転を実現できる。

【0029】

なお、ステップ12における目標蒸発温度ETmのシフト量△Tmの演算方法については一例であり、上記以外にも他の方法をとってもよく、上記と同様の効果を奏する。

例えば、運転状態のショーケース2の目標冷却温度Tmの平均値と装置に接続される全ショーケース2の目標冷却温度Tmの平均値の差に基づいて、目標蒸発温度ETmをシフトしてもよい。

また、この平均値計算に際して、各ショーケース2の所定容量で重み付けをして平均値を算出してもよい。即ち、運転している前記蒸発器の目標冷却温度を各々の冷却対象の容量で重み付けした平均値と全ての前記蒸発器の目標冷却温度を各々の冷却対象の容量で重み付けした平均値との差に基づいて、目標蒸発温度ETmをシフトしてもよい。

【0030】

また、全ショーケース2を目標冷却温度Tmで2以上の温度域に分類し、運転しているショーケース2の目標冷却温度が属する温度域に応じてシフト量を定めてもよい。

例えば、高温のショーケースと低温のショーケースに2分し、図1の構成の場合には青果用ショーケース2a(Tm=8℃)と日配品用ショーケース2b(Tm=5℃)を高温のショーケース、生鮮品用ショーケース2c(Tm=0℃)を低温のショーケースに分類する。そして、目標冷却温度Tmの高いショーケース2が所定の台数以上運転状態のときは予め定められた温度差分高く、例えば5℃程度高く目標蒸発温度ETmをシフトさせ、そうでない場合は目標蒸発温度ETmのシフト量△Tmを0とするようにしてもよい。ここで、目標冷却温度を複数の温度域に分類する場合、一例として所定値ここでは5℃よりも小さい温度差のものを同じ温度域とし、5℃以上差がある温度差のものを異なる温度域になるというように分類する。ただし、これに限るものではなく、ショーケース2の目標冷却温度の幅などを考慮して設定すればよい。

この場合においても、目標冷却温度Tmが高いショーケース2が運転状態の場合に、過度に低い蒸発温度ETで運転されることを回避して信頼性を向上できると共に、装置全体の運転効率を高くすることができる。

【0031】

また、目標蒸発温度ETmのシフト量△Tmをショーケース2の目標冷却温度Tmだけでなく、各ショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaを勘案してシフト量を決定してもよい。ショーケース2では一般にデフロストはヒータで実施され、デフロスト終了後のショーケース2内温度Taは目標冷却温度Tmより相当高くなっている場合がある。このような場合にはショーケース2内商品の品質低下を防止するためショーケース2内温度Taを急速に低下させ、素早く目標冷却温度Tmに近づけることが望ましい。従って、ショーケース2の中で目標冷却温度Tmとその時のショーケース2内温度Taとの差が所定値以上高い、例えば5℃以上高いショーケース2が存在する場合には、目標冷却温度Tmの高いショーケース2が運転されていても目標蒸発温度ETmのシフト量△Tmを0とする、あるいは低温側に、例えば2℃低くシフトさせる。

このように運転することでデフロスト終了後や運転開始時など、ショーケース2内温度Taが目標冷却温度Tmより大幅に高くなっている場合でも、ショーケース2内温度Taの低下を促進し、ショーケース2内商品の信頼を確保する信頼性の高い運転を実現できる。

ここでデフロスト運転については、ショーケース2の計測制御装置17から実施・終了情報を受け取り、終了後一定時間は目標冷却温度Tmが高いショーケース2が運転されていても目標蒸発温度ETmのシフト量△Tmを0とする、あるいは目標蒸発温度ETmを低温側にシフトするように運転してもよい。

【0032】

また、ある一定期間の運転実績から目標蒸発温度ETmのシフト量△Tmを決定してもよい。図6はある一定期間の目標冷却温度Tmの高いショーケース2内の温度と目標冷却温度Tmの低いショーケース2内の温度変化を表すもので、図4に示す圧縮機3の容量制御方法を実施した場合の時間に対するショーケースの運転/停止状態、目標蒸発温度ETm、ショーケース内温度Taを示すグラフである。ショーケース内温度Taの上側は、目標冷却温度Tmの高いショーケースを示し、下側は目標冷却温度Tmの低いショーケースを示す。

図にあるように、目標冷却温度Tmの高いショーケース2が運転される場合、目標蒸発温度ETmは高くシフトされ、目標冷却温度Tmの高いショーケース2が重点的に冷却されショーケース2内温度が低下する一方で、目標冷却温度Tmの低いショーケース2の温度は次第に上昇する。目標冷却温度Tmの高いショーケース2内の温度が目標値まで冷却し、停止状態になると目標蒸発温度ETmのシフト量は小さく設定され、目標冷却温度Tmの低いショーケース2が冷却されてショーケース2内温度は次第に低下する。このときの目標冷却温度Tmの低いショーケース2の温度変化によって目標蒸発温度ETmのシフト量を変更する。例えば、ある一定期間中の目標冷却温度Tmの低いショーケース2の温度が最も高くなった時点でのショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaが所定値、例えば1℃以下の場合は、目標蒸発温度ETmをシフトさせている運転中であっても目標冷却温度Tmの低いショーケース2も十分に冷却されているので、さらに目標冷却温度Tmの高いショーケース2を重点的に冷却することが可能となる。従ってこの場合には上述された各方法で算出したシフト量よりもさらにシフト量を大きくし、例えば1℃高く目標蒸発温度ETmをシフトさせる。逆に、ΔTaが所定値以上、例えば3℃以上の場合は、目標蒸発温度ETmをシフトしている運転中の目標冷却温度Tmの低いショーケース2の冷却が十分でないので、目標冷却温度Tmの低いショーケース2の冷却量が増加するように上述された各方法で算出したシフト量よりもシフト量を小さくし、例えば1℃低く目標蒸発温度ETmをシフトさせる。

【0033】

即ち、一定期間の間の目標冷却温度Tmの低いショーケース2の目標冷却温度Tmとショーケース2内温度Taとの偏差ΔTaの動作に着目し、目標冷却温度Tmの低いショーケース2が十分に冷却されている場合は、目標蒸発温度ETmのシフト量を大きくし、高い蒸発温度で運転することで高効率の運転を実現する。一方、目標冷却温度Tmの低いショーケース2の冷却が十分でない場合は、目標蒸発温度ETmのシフト量を小さくし、低い蒸発温度で運転し目標冷却温度Tmの低いショーケース2の冷却量を確保する。このように、ある一定期間の運転実績から目標蒸発温度ETmのシフト量△Tmを決定することで、冷却不足によるショーケース2内温度の過剰な上昇を抑制し、さらに信頼性の高い冷凍空調装置が得られる。

【0034】

なお、図5におけるシフト量の算出では、運転開始後にステップ11で基準値ETm0を全ショーケース2の目標冷却温度の最低値に基づいて設定する場合について記載している。ここで、基準値ETm0を全ショーケース2の目標冷却温度の最高値に基づいて設定してもよい。この場合には式(2)で設定されるシフト量の算出も下式のようになる。

ΔTm=(運転しているショーケース2の中の目標冷却温度Tmの最高値)

−(全ショーケース2の目標冷却温度Tmの最高値)

また、ステップ11で基準値ETm0には全ショーケース2の目標冷却温度の中間の温度を設定してもよい。ただし、この設定に伴って式(2)の算出方法は異なってくる。

いずれの場合においても、目標冷却温度Tmが高いショーケース2が運転状態の場合に、運転効率を高くできると共に、過度に低い蒸発温度ETで運転されることを回避して装置全体の信頼性を向上することができる。

【0035】

また、図5のステップ14において、目標蒸発温度の基準値ETm0を長い時間周期で変更する際に、上記の設定方法に限るものではない。例えば所定期間の各ショーケース2の運転、停止状態を記憶し、その期間中に一度も停止状態とならなかったショーケース2が所定数以上あった場合、例えば全ショーケース数の20%以上あった場合には、装置の冷却能力が冷却負荷に対して不足と判断し、目標蒸発温度の基準値ETm0を所定値、例えば1℃低い値に変更する。一方、その期間中に一度も停止状態とならなかったショーケース2が所定数以下であった場合、例えば全ショーケース数の5%以下であった場合には装置の冷却能力が冷却負荷に対して過剰と判断し、目標蒸発温度の基準値ETm0を所定値、例えば1℃高い値に変更する。

【0036】

また、所定期間の各ショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaを記憶し、期間中のΔTaの最大値が所定値、例えば3℃より高い値となるショーケース2の数が所定数以上あった場合、例えば全ショーケース数の20%以上あった場合には、装置の冷却能力が冷却負荷に対して不足と判断し、目標蒸発温度の基準値ETm0を所定値、例えば1℃低い値に変更する。一方、その期間中のΔTaの最大値が3℃より高い値となるショーケース2の数が所定数以下であった場合、例えば全ショーケース数の5%以下であった場合には装置の冷却能力が冷却負荷に対して過剰と判断し、目標蒸発温度の基準値ETm0を所定値、例えば1℃高い値に変更する。

【0037】

いずれの方法で目標蒸発温度の基準値ETm0を設定しても、冷却負荷と釣り合った冷却能力で装置を運転することができる。即ち、適正な冷却能力で冷やし過ぎを回避し効率のよい運転を実現すると共に、冷却不足によるショーケース2内温度の上昇を回避しショーケース2内商品の品質を確保して信頼性の高い運転を実現できる。

【0038】

以上のように、この実施の形態では、目標蒸発温度ETmを長い時間周期で変更する基準値ETm0と短い時間周期で変更するシフト量△Tmの和で計算し、これに基づいて制御するので、主に冷却能力の確保に関連する基準値ETm0と、主に運転効率の向上に関連するシフト量△Tmをそれぞれ最適に設定できる。

ここで、基準値ETm0とシフト量△Tmを変更する時間周期については、この実施の形態に限定されるものではなく、冷凍空調装置を適用場所の状況に応じて設定すればよい。

【0039】

また、目標蒸発温度ETmのシフト量△Tmや目標蒸発温度の基準値ETm0の変更に際しては、その変更量を運転中のショーケース2の目標冷却温度Tmの平均値やショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaなどの情報をもとにしたPID制御やファジー制御によるフィードバック制御を用いる。

【0040】

また、圧縮機3の運転容量はインバータにより回転数制御を行うことで実施するとしたが、圧縮機3を複数台搭載し、その運転台数を増減させることで運転容量を制御してもよい。また、アンロード機能を備えた圧縮機を搭載し、アンロード運転の実施有無により容量制御を実施してもよい。また、インバータ駆動の圧縮機と一定速圧縮機を複数台組み合わせ、圧縮機の回転数と運転台数を共に制御し運転容量を制御してもよい。

【0041】

また、ショーケース2内温度Taは、吸込・吹出空気温度の平均値としたが、吹出温度、吸込温度いずれか一方の値を用いてもよい。また、ショーケース2内の空間に別途空気温度センサを設けて、その測定値を用いてもよいし、ショーケース2内の商品温度を直接測定する温度センサを設け、その測定値を用いてもよい。

【0042】

また、ショーケース2の冷却温度域は上記の形態に限るものではなく、例えば冷凍食品、アイスクリーム用など冷却温度が−20℃前後のいわゆる冷凍域のショーケースに適用してもよい。また、上記では冷却対象を一般的なショーケース2内の商品として温度の判断に用いる所定値を設定したが、商品の種類に応じての適当な所定値を設定すればよい。また、冷却対象はショーケース2内の商品に限るものではなく冷蔵倉庫などに適用してもよいし、水やブラインなどを介して間接的に冷却するシステムであってもよい。

また、この実施の形態の運転制御は一般の空調域にも用いることもできる。例えば機械設備と人が存在する空間を一つの装置で冷却する場合で機械設備の目標冷却温度が35℃、人が存在する空間の目標冷却温度が27℃であるような場合にも適用可能である。

いずれの場合も運転中の蒸発器9の冷却対象の目標冷却温度に応じて圧縮機3の運転容量を制御することで、高効率の装置運転を実現することができる。

【0043】

また、この実施の形態では、目標蒸発温度ETmを定め、吸入圧力を飽和温度換算した蒸発温度ETがETmになるように圧縮機3の運転容量を決定して容量制御を実施したが、目標蒸発温度ETmから目標吸入圧力を換算し、吸入圧力が目標吸入圧力になるように圧縮機3の容量制御を実施しても同様の効果が得られる。

また、蒸発温度を直接求め、例えば各ショーケース2の蒸発器9の入口冷媒温度を温度センサ13dなど測定した温度を蒸発温度ETとし、その情報をショーケース2の計測制御装置17からコンデンシングユニット1の計測制御装置16に伝送し、その蒸発温度ETが目標値ETmになるように圧縮機3の容量を制御してもよい。

【0044】

また、蒸発温度の目標値の代わりに吸入圧力Psの目標値Psmを直接定め、圧力センサ15aで測定される吸入圧力PsがPsmになるように圧縮機3の容量制御を実施してもよい。この場合には、例えば式(2)における右辺を圧力に換算して目標吸入圧力の基準値及びシフト量を設定すればよい。

【0045】

また、ショーケース2の計測制御装置17は各ショーケース2のそれぞれに設けられているが、1台の計測制御装置17に複数台制御する機能を持たせてもよい。また、複数の計測制御装置17を統合するマスターコントローラを設けてもよい。各ショーケース2の目標冷却温度Tmなどショーケース2の運転に際して外部入力が必要な情報をマスターコントローラに一括して入力し、その情報を各ショーケース2の計測制御装置17に伝送する構成とすることで、外部入力を簡便に行うことができる。また、各ショーケース2の運転状況を一括管理できるようにすることで、運転状況のモニタや不具合発生時の確認を容易に実施でき、信頼性の高い冷凍空調装置が得られる。

【0046】

また、冷凍空調装置の制御方法として、複数の蒸発器を圧縮機に並列に接続して成る冷凍サイクルを運転する際、複数の蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップ(図4、ステップ1)と、複数の蒸発器のうちでそれぞれの冷却対象の温度がその目標冷却温度に到達した蒸発器の運転を停止する蒸発器運転停止ステップ(図4、ステップ4〜ステップ7)と、複数の蒸発器が運転されているときに前記蒸発器の個別の目標冷却温度の最低値よりも高い冷却温度が得られるように前記冷凍サイクルの目標蒸発温度または目標吸入圧力を設定する目標状態設定ステップ(図5、ステップ12)と、前記目標蒸発温度または目標吸入圧力を実現しうる容量で圧縮機を運転制御する圧縮機容量制御運転ステップ(図5、ステップ13)と、を備えたことにより、冷却温度が異なる複数の冷却対象を持つ冷凍空調装置を運転効率よく制御することができる。

【0047】

実施の形態2.

以下、この発明の実施の形態2による冷凍空調装置について説明する。この実施の形態における装置の構成及び圧縮機3の容量制御方法については、図1及び図5に示す実施の形態1と同様であり、その説明を省略する。ここでは各ショーケース2の減圧装置である電子膨張弁8の制御方法について主に説明する。実施の形態1では、計測制御装置17によって電子膨張弁8の流動抵抗を制御する際に、蒸発器9出口の過熱度SHが予め設定された目標値SHmになるように電子膨張弁8の開度を設定して流動抵抗を制御するとした。これに対し、実施の形態2では装置の運転状態に応じて蒸発器9の出口過熱度の目標値SHmを変更する。ここで、蒸発器9の下流側の冷媒状態の目標値として、蒸発器9の出口過熱度の目標値を設定するが、これに限るものではない。例えば、圧縮機3の吸入過熱度や圧縮機3の吐出過熱度を用いて制御することもできる。

【0048】

図7は蒸発器9の出口過熱度SHに対する冷凍空調装置の運転効率の変動状況を模式的に表したグラフであり、横軸に過熱度SH、縦軸に運転効率を示す。過熱度SHが変化すると装置の運転状況に次のような影響を及ぼす。まず過熱度SHが大きくなると蒸発器9出口温度は高くなり、冷媒エンタルピも増大する。従って蒸発器9出入口でのエンタルピ差も増大し、蒸発器9に同流量の冷媒が流れるとしても、より多くの熱を周囲から奪うことができる。従って冷却能力が増大し装置の運転効率は点線アに示すように上昇する傾向となる。一方過熱度SHが大きくなると、蒸発器9内部での気液二相部の領域が減少し、ガス部領域が増大する。一般に冷媒の熱伝達率は気液二相部が大きく、ガス部が小さくなるのでガス部領域が増大すると蒸発器9全体では伝熱の効率が低下する。従って冷却能力が減少し、装置の運転効率は点線イに示すように低下する傾向となる。これらから図7の実線に示すように、エンタルピ差増大の影響と伝熱効率の低下の影響が相まって、装置の運転効率としてはある過熱度SHで効率最大となるピークを持つ。一般にこの効率最大となる過熱度SHの値は5℃前後になる。そこで実施の形態1では全ての蒸発器9の過熱度SHを5℃程度に設定している。

【0049】

しかし、この効率最大となる過熱度SHは、運転中の冷凍サイクルの冷媒状態によって変化する。図8は低圧が変化したときの冷媒状態(冷凍サイクル)を、図9は過熱度SHが変化したときの冷媒状態を示すPH線図である。冷媒の飽和ガスエンタルピは圧力が低下すればするほど低下し、それに伴い同一の過熱度をとる場合であっても、低圧が低下すると蒸発器9出入口でのエンタルピ差(図8、ΔH1)も減少する。一方過熱度が大きくなった場合のエンタルピの増加量(図9、ΔH2)は圧力によらずほぼ一定であるので、過熱度が大きくなることによるエンタルピ差の増大率(ΔH2/ΔH1)は低圧の低い運転状態の方が大きくなり、装置の運転効率を増大させる影響も高くなる。従って、図10に示されるように低圧が低い運転状態(実線)の方が、低圧が高い運転状態(点線)よりも、運転効率が最大となる過熱度SHは大きくなる。

【0050】

図11はこの実施の形態に係る計測制御装置17の構成を示すブロック図である。図において、35は目標値変更手段、36は目標値記憶手段である。過熱度SHと装置の運転効率については図10に示したような相関があるので、運転状態の変化に応じて目標値変更手段35によって過熱度の目標値SHmを運転効率が最大になるように変更する。圧縮機3の容量は、例えば実施の形態1にあるように目標蒸発温度ETmを定めて、吸入圧力Psを換算した蒸発温度ETが目標蒸発温度ETmになるように運転制御される。目標値記憶手段36には、図12に示すように予め目標蒸発温度ETmに対する過熱度目標値SHmの関係をテーブルなどで記憶しておく。

【0051】

この時、目標蒸発温度ETmが−15℃程度に低い場合は過熱度目標値SHmを例えば10℃〜15℃になるように大きく、目標蒸発温度ETmが−5℃程度に高い場合は過熱度目標値SHmを例えば2〜5℃になるように小さく定める。その間は、目標蒸発温度ETmが低くなるに連れて直線的に過熱度目標値SHmを増加させてもよいし、数段階の階段状に変化させてもよい。そして各ショーケース2の計測制御装置17では、圧縮機3の容量制御運転中に決定された目標蒸発温度ETmの情報をコンデンシングユニット1の計測制御装置16から受け取る。そして、目標値変更手段35によって目標蒸発温度ETmに応じて目標値記憶手段36を参照して運転効率の最大が得られる過熱度目標値SHmを決定する。その後、流動抵抗制御手段34によって過熱度SHが過熱度目標値SHmになるように電子膨張弁8の開度、即ち流動抵抗を制御する。

【0052】

このように例えば蒸発器9出口の過熱度のような蒸発器9の下流側の冷媒状態が、予め設定された目標値になるように電子膨張弁9の開度を制御している冷凍空調装置において、蒸発器9出口の過熱度の目標値を運転中の冷凍サイクルの冷媒状態での運転効率が最適になるように変更している。運転中には蒸発器9のいずれかが停止したり逆に運転状態になったりして、刻々と冷凍サイクルの冷媒の状態は変化するが、これに応じて目標値を変更するので、常に運転効率を良好に保つことができる。ここでは例えば目標蒸発温度のような冷凍サイクル全体の運転状態を表わす状態量に応じて、その目標値を変更しており、運転している各蒸発器9で同一の目標値が設定される。

【0053】

なお、この実施の形態では、図12にあるように過熱度目標値SHmに上下限を設けている。上限については、過熱度SHが大きくなると同時に圧縮機3の吐出温度も上昇するので、吐出温度が圧縮機3の信頼性に影響を及ぼすまでに上昇しないように、過熱度目標値SHmの上限を設ける。また下限については、過熱度SHが余りに小さい場合、例えば2℃以下の場合には運転の変動の影響を受けやすく過熱度SHが安定しにくいので、安定運転が実現できるように過熱度目標値SHmの下限を設けている。

【0054】

構成としては図11に示したように、ショーケース2のそれぞれに設けられた計測制御装置17に、蒸発器9各々の下流側の冷媒状態が予め設定された目標値になるように電子膨張弁8各々の流動抵抗を制御する流動抵抗制御手段34と、冷凍サイクルの運転状態の変化または運転されている蒸発器9の個別の目標冷却温度または運転されている蒸発器9各々の冷却対象の温度に基づいて目標値を変更する目標値変更手段35と、を備えることで、運転条件、即ち運転中の蒸発器9が冷却対象としているショーケース2の状態が変化し、それに基づき冷凍サイクルの蒸発温度が変化するような場合であっても、運転効率の高い状態で運転できる冷凍空調装置が得られる。

【0055】

なお、圧縮機3の容量制御が実施の形態1のようになされない場合であっても、現在運転中の蒸発温度ETを各ショーケース2の蒸発器9入口の温度センサ14などで測定し、その測定結果に基づいて過熱度目標値SHmを定めてもよい。またコンデンシングユニット1の圧力センサ15aで計測される吸入圧力Psの情報を計測制御装置16より受け取り、その情報に基づいて過熱度目標値SHmを定めてもよい。なお現在運転中の状況に応じて制御の目標値を変える場合、目標値が頻繁に変わると安定した運転が難しいので、所定の時間間隔をとって目標値を設定する、あるいは蒸発温度情報などを取得する際に一定時間の平均を取るなどして制御する際の目標値が頻繁に変わらないようにすることが望ましい。

【0056】

また、目標蒸発温度ETmに限らずショーケース2の運転状態・停止状態とその目標冷却温度Tmやショーケース2内温度Taに応じて過熱度の目標値SHmを変化させてもよい。

運転状態であるショーケース2の目標冷却温度Tmの平均値が高い場合、あるいは運転状態であるショーケース2の中に目標冷却温度Tmの高いものが含まれる場合には、装置の運転として蒸発温度ETおよび吸入圧力Psが高い状態で運転されやすい。逆に運転状態であるショーケース2の目標冷却温度Tmの平均値が低い場合、あるいは運転状態であるショーケース2の中に目標冷却温度Tmの高いものが含まれない場合には、装置の運転として蒸発温度ETおよび吸入圧力Psが低い状態で運転されやすい。そこで現在運転状態であるショーケース2の目標冷却温度Tmを取得しその平均値を演算し、図13に示すような相関で目標冷却温度Tmの平均値が高い場合には過熱度の目標値SHmを小さく、目標冷却温度Tmの平均値が低い場合には過熱度の目標値SHmを大きく設定しても、上記と同様の効果を奏する。

【0057】

同様に、現在のショーケース2内温度Taが高い場合には蒸発温度ETおよび吸入圧力Psが高く、ショーケース2内温度Taが低い場合には蒸発温度ETおよび吸入圧力Psが低く運転されやすくなる。このことから、前述の目標冷却温度Tmに変えて現在のショーケース2内温度Taを用いてもよい。この場合は、ショーケース2内温度Taの平均値が高い場合は過熱度の目標値SHmを小さく設定し、ショーケース2内温度Taの平均値が低い場合は過熱度の目標値SHmを大きく設定する。

【0058】

また、運転時の高圧や高圧に影響を与える外気温度に応じて過熱度の目標値SHmを変化させてもよい。

図14は高圧が変化したときの冷媒状態(冷凍サイクル)を表わすPH線図である。この装置では凝縮器4出口に液レシーバ5が設けられているので、凝縮器4出口ではちょうど冷媒は飽和液となる。図14にあるように、高圧が高い場合には、飽和液エンタルピは大きくなり、凝縮器4出口エンタルピおよび蒸発器9入口エンタルピも大きくなる。一方高圧が低い場合には、飽和液エンタルピは小さくなり、凝縮器4出口エンタルピおよび蒸発器9入口エンタルピも小さくなる。従って高圧が高い場合には蒸発器9出入口のエンタルピ差(図14、ΔH1)は小さく、高圧が低い場合には蒸発器9出入口のエンタルピ差は大きくなる。前述したように蒸発器9出入口のエンタルピ差が小さい場合には過熱度の目標値SHmを大きく、蒸発器9出入口のエンタルピ差が大きい場合には過熱度の目標値SHmを小さくする方が運転効率が良くなる。このため、現在運転中の高圧値、あるいは所定時間の高圧の平均値を圧力センサ15bで測定し、その値が高いと過熱度の目標値SHmを大きく設定し、その値が低いと過熱度の目標値SHmを小さく設定してもよい。

また、高圧は外気温度によって影響を受け、外気温度が高いほど高圧が高くなるので、温度センサ14cで測定される外気温度が高いと過熱度の目標値SHmを大きく設定し、外気温度が低いと過熱度の目標値SHmを小さく設定してもよい。

【0059】

図15は、以上に説明した蒸発器9の出口過熱度の目標値を変更して運転する際の処理の一例を示すフローチャートである。ステップ21、22、23のそれぞれによって、冷凍サイクル20の運転状態が変化したかどうかを判断している。ここでは、冷凍サイクル20の運転状態の変化として、例えば冷凍サイクルの低圧値または高圧値の変化(ステップ21)、運転されている蒸発器の目標冷却温度の平均値が変化(ステップ22)、運転されている蒸発器の冷却対象温度の平均値の変化(ステップ23)を検知している。それぞれの運転状態が変化した場合には、ステップ24、25、26に示すように目標値変更手段35によって目標値記憶手段36を参照して出口過熱度の目標値を設定する。そして、流動抵抗制御手段34によってこの出口過熱度の目標値になるように電子膨張弁8の開度を制御する(ステップ27)。

ここで、ステップ21、22、23の3つの判断によって蒸発器の出口過熱度の目標値を変更するように構成したが、少なくともいずれか1つの判断を行い、その判断結果に応じて目標値を変更してもよい。

【0060】

なお、過熱度の目標値SHmは各ショーケース2で基本的に同じに設定するが、各ショーケース2の特性に合わせて個別に調整をしてもよい。すなわちショーケース2内の蒸発器9の大きさや蒸発器9のパスパターンや送風量などによって、蒸発器9出口で過熱度が大きくなりやすいショーケース2、なりにくいショーケース2が存在する。そこでショーケース2の特性を予め把握しておき、その特性に基づいて上述した方法で求められた過熱度の目標値SHmを補正してもよい。例えば過熱度SHの大きくなりやすいショーケース2は、一般に伝熱の効率がよいため図7に示す過熱度SHが大きくなったときの伝熱効率低下の運転効率に及ぼす影響、即ち点線イにおいて、過熱度SHが大きくなったときの運転効率の低下量が少なくなる。従って過熱度SHが大きいところで効率最大となる傾向があるので、このようなショーケース2の場合には過熱度の目標値SHmを大きく補正する。逆に過熱度の大きくなりにくいショーケース2では、過熱度SHが大きくなったときの運転効率の低下量が大きく、過熱度SHが低いところで効率最大となる傾向となるため、過熱度の目標値SHmを小さく補正する。

【0061】

また、各ショーケース2の蒸発器9出入口の冷媒温度差で過熱度SHを求めているが、この方法では蒸発器9での冷媒の圧力損失による蒸発温度の低下分だけ過熱度SHを小さく演算することになる。従って各ショーケース2の圧力損失による影響を予め補正しておき、過熱度演算の際に補正するようにしてもよい。なお、蒸発器9出口の過熱度を演算するときに圧力センサ15aによる吸入圧力Psの測定値をコンデンシングユニット1の計測制御装置16から情報として受け取り、吸入圧力Psと蒸発器9出口温度にて過熱度SHを求めてもよい。この場合には、蒸発器9出口から圧縮機3吸入までの圧力損失の補正が場合によって必要となるが、各ショーケース2内での圧力損失の影響は無くなる。

【0062】

また、蒸発器9出口の過熱度SHの制御を電子膨張弁8の開度で流動抵抗を制御して行っているが、他の減圧装置を用いて流動抵抗を制御してもよい。例えば短い時間間隔で開閉を繰り返し、開である時間の比率で流量や減圧量を制御する弁を用いてもよいし、複数の固定開度の弁を並列に配置し、開閉する弁の数を制御することで流量や減圧量を制御してもよい。またキャピラリーチューブなどの減圧装置を並列あるいは直列に設置して、減圧幅の調整を実施するなどの構造をとってもよい。

【0063】

また、図1の構成では電磁弁7の下流側に電子膨張弁8を配置する構成としているが、電子膨張弁8の下流側に電磁弁7を配置する構成としてもよい。このような構成とすることで、電磁弁7を開いたときの液ハンマーにより電子膨張弁8が損傷することを防止し、信頼性の高い装置を得ることができる。

【0064】

また、電子膨張弁8の制御目標として蒸発器9出口の過熱度SHを用いているが、過熱度SHと相関のある他の状態を計測して制御してもよい。例えば圧縮機3の吸入側での過熱度SHsを温度センサ13a、圧力センサ15aを用いて求め、この過熱度SHsが設定された目標値となるように制御してもよい。圧縮機3の吸入過熱度SHsは各ショーケース2の蒸発器9の出口過熱度SHを各ショーケース2を流れる流量で重み付けをして平均した値となるので、蒸発器9の出口過熱度SHと同様の値となる。従ってこの場合の目標値の設定も蒸発器9の出口過熱度の目標値SHmの設定方法と同様の方法を取ることができる。

圧縮機3の吸入過熱度を制御する場合には、圧縮機3の吸入状態を見て直接制御することになるので、液バック発生時など圧縮機3運転の信頼性に影響がある運転となったときに素早く対応することができ、より信頼性の高い運転制御を実施することができる。

【0065】

また、電子膨張弁8の制御目標として温度センサ13bで測定される圧縮機3の吐出温度Tdや温度センサ13bと圧力センサ15bの測定値から演算される圧縮機3の吐出過熱度SHdを用いてもよい。これらの値は圧縮機3の吸入過熱度SHsと正の相関があるので、予め運転効率最大となるこれらの値や蒸発温度ETによる目標値の変化量などを求めておいて、上述した方法などにより運転状態によって目標値を定め、電子膨張弁8の開度制御を実施してもよい。

この場合も吐出温度の過上昇や、高圧シェル圧縮機であった場合の吐出温度Tdあるいは吐出過熱度SHd低下による冷凍機油への冷媒寝込みに起因する冷凍機油の濃度低下など、圧縮機3運転の信頼性に影響がある運転となったときに素早く対応することができ、より信頼性の高い運転制御を実施することができる。

【0066】

なお、ショーケース2を複数有する場合で、特に圧縮機3の吸入過熱度SHsなど1つの制御目標で制御する場合には、以下のようにして各ショーケース2の電子膨張弁8の制御を実施する。まず現在運転中の電子膨張弁8の開度の合計値を求める。そしてこの合計値を圧縮機3の吸入過熱度SHsなどの制御目標が目標値となるように増減する。そして増減された電子膨張弁8の開度の合計値を各ショーケース2の電子膨張弁8の開度に割り振る。このとき膨張弁開度の割り振りは基本的には所定のショーケース2の容量に応じた比率で分配するが、ショーケース2の過熱度SHのつきやすさなどによって調整してもよい。

【0067】

また、現在のショーケース2内温度Taとショーケース2の目標冷却温度Tmとの偏差ΔTaによって調整し、偏差ΔTaが小さいショーケース2については、現状で多くの冷却能力を必要としないので、蒸発器9の出口過熱度SHが大きくなるように電子膨張弁8の開度を小さく調整するなどの制御を実施してもよい。

このような電子膨張弁8の制御を実施する場合には、各ショーケース2の計測制御装置17を統合するマスターコントローラがあると簡易に制御システムを構築することができる。

【0068】

また、油回収運転などの特殊な運転モード時には、一部もしくは全ての電子膨張弁8で過熱度制御などのフィードバック制御を実施せず予め定められた方法で制御するフィードフォワード制御を実施してもよい。

圧縮機3が低容量で長時間連続運転した場合、ガス管12を流れる冷凍機油の流速が低下し、ガス管12内の油滞留量が増加する運転となる。このとき、ガス管12内の油滞留量が多くなり過ぎると、圧縮機3に保持される油量が減少し圧縮機3の運転信頼性が低下する可能性がある。そこで、図16に示すように計測制御装置16に圧縮機3の保持油量を検知する油量検知手段23を備え、油回収運転モードを行う冷凍空調装置について説明する。

【0069】

図17は油回収運転モードの処理を示すフローチャートである。即ち、油量検知手段23によって圧縮機3の保持油量を検知し、その保持油量が減少したかどうかを判断する(ステップ31)。例えば油量検知手段23は圧縮機3の運転容量と運転時間によって、圧縮機3の保持油量を経験的に把握している。即ち、圧縮機3が所定容量、例えば40%以下の容量で所定時間、例えば1時間以上連続運転した場合には、ガス管12の油滞留量が増加し、圧縮機3の保持油量が低下すると予測される。そこで、このような場合にはガス管12の油を回収するため、ステップ32〜ステップ34の油回収運転モードを実施する。ステップ32で、圧縮機3で運転容量を増加させてガス管12を流れる冷凍機油の流速を増加させ、ガス管12内の油滞留量を減少させるように運転する。これと同時に、運転している蒸発器9の中で、冷却負荷の大きな蒸発器を選択する(ステップ33)。ここでは、運転中の蒸発器9のうちの冷却負荷の大きな蒸発器9に対して、その出口の冷媒状態を気液二相状態にすることで、油回収を行う。

【0070】

さらにコンデンシングユニット1の計測制御装置16から各ショーケース2の計測制御装置17へ油回収運転モードに入ったことを通信する。各ショーケース2の計測制御装置17でこの通信を受けると、ステップ33で選択された蒸発器9の上流側の電子膨張弁8に対して、流動抵抗制御手段34によって開度を予め定められた開度に大きく制御、例えば全開に制御し、蒸発器9出口が気液二相状態になるようにする(ステップ34)。このように制御するとガス管12に気液二相の冷媒が流れる。このとき液冷媒と油が溶解することにより油の粘度が低下し、流れやすくなり、この結果、ガス管12の油滞留量を減少させ、圧縮機3の保持油量を増加させることができる。そこでステップ35で圧縮機3の保持油量が回復したことを確認して油回収運転モードを終了する。例えば予め油回収し得る所定時間を実際の運転で確認しておき、この所定時間油回収運転を行なう。油回収運転モードの終了は油量検知手段23で判定する。このように運転することで、圧縮機3の運転信頼性を確保し、信頼性の高い冷凍空調装置を得ることができる。

【0071】

なお、油回収運転モード実施時に、ステップ33で電子膨張弁8の開度を大きく制御する蒸発器9を選択する際、そのショーケース2の台数については、ショーケース2の全台数の一定割合以下にし、残りのショーケース2については通常運転どおり、蒸発器9出口の過熱度が目標値になるように制御することが望ましい。仮に全ショーケース2において、電子膨張弁8の開度を大きくした場合、多くの液冷媒が蒸発器9で蒸発されず、ガス管12を経て圧縮機3に吸入されることになる。余りに多くの液が圧縮機3に吸入されると、液圧縮などにより圧縮機3の運転信頼性を低下させる可能性がある。そこで、電子膨張弁8の開度を大きく制御するショーケース2の台数を一定量以下にし、残りのショーケース2では通常運転として蒸発器9出口の過熱度による制御を実施し、圧縮機3に吸入される液冷媒量を一定値以下にする。この量としては、例えば圧縮機3での吸入冷媒の乾き度がおよそ0.7以上になるようにする。乾き度0.7以上にすると吸入された液冷媒がほぼすべて、圧縮機3内で冷媒になされる仕事やモータ発熱などで熱をもらい蒸発することができるので、液圧縮による信頼性低下を回避できる。

【0072】

電子膨張弁8の開度を大きく制御するショーケース2では、最も液戻り量が多くなる場合を想定すると、液戻り量は蒸発器9入口での冷媒乾き度で決定され、その乾き度は通常の冷凍サイクルの場合、0.2〜0.3程度の値となる。一方、蒸発器9出口で過熱度がつくように運転制御される場合、蒸発器9出口の冷媒乾き度はほぼ1.0になる。そこで、電子膨張弁8の開度を大きく制御するショーケース2の台数は、各ショーケース2の容量がほぼ一定である場合には、全台数の40%以下になるように規定する。このとき、圧縮機3の吸入冷媒乾き度は、少なくても0.2×0.4+1.0×0.6=0.68以上となり、圧縮機3の吸入冷媒乾き度をほぼ0.7以上にすることができる。なお、各ショーケース2の容量が一定でなく、流れる冷媒流量が異なる場合には、冷媒流量による重み付けを行って、電子膨張弁8の開度を大きく制御するショーケース2の台数を決定する。

【0073】

なお、電子膨張弁8の開度を大きく制御するショーケース2の決定に際しては、予めショーケース2の計測制御装置17に油回収運転モードとなったときの対応(運転モードに対応して電子膨張弁8を開くか、通常運転どおりの制御を継続するか)を規定しておき、その規定によって決定する。またその他の方法として、計測制御装置17を統合するマスターコントローラを設け、このマスターコントローラにより各ショーケース2の運転状態を把握し、ショーケース2の運転状態に応じて油回収運転モードとなったときの対応を決定してもよい。電子膨張弁8の開度を大きく制御する方がショーケース2に流入する冷媒流量が多くなり、冷媒の熱伝達率が大きくなることから、一般に蒸発器9での熱交換量が大きくなる。従って、運転しているショーケース2の中で、負荷が大きく多くの熱交換量を要する目標冷却温度Tmの低いショーケース2を、油回収運転モードとなったときに電子膨張弁8の開度を開くショーケースに設定してもよい。この場合、油回収機能だけでなく、ショーケース2の冷却能力を負荷に追随するように運転でき、ショーケース内の商品の品質を確保し信頼性の高い装置とすることができる。

【0074】

また、ショーケース2の運転状態として、現在のショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaの大きいショーケース2を油回収運転モードとなったときに電子膨張弁8の開度を開くショーケース2に設定してもよい。この場合も同様に、負荷に追随した運転を実現でき、信頼性の高い装置を得ることができる。

【0075】

上記では圧縮機3の保持油量の低下を、圧縮機3の容量と連続運転時間によって予測したが、これに限るものではなく、圧縮機3のシェル内の油量低下をフロートスイッチなどで直接検出してもよいし、冷凍サイクルの他の部分に油を保持し圧縮機3に油を供給する、オイルセパレータやアキュムレータなどの油貯留部の油量低下をフロートスイッチなどで検出してもよい。また、油回収運転モードは予め油が回収されるであろう所定時間を設定して、その時間運転してもよいし、油の液面を検出できる場合にはその液面が所定値になるまで運転するようにしてもよい。

【0076】

また、ここでは図1〜図6に示した構成及び制御を行なう冷凍空調装置について記載したが、これに限るものではない。空気調和機などの冷凍空調装置において、従来は蒸発器の下流側の冷媒状態、例えば蒸発器出口過熱度を5℃程度の固定の目標値を設定してこれになるように電子膨張弁の開度を制御しているが、この目標値を冷凍サイクルの運転状態に応じて変更すれば、運転効率の向上を図ることができる。例えば、1台の蒸発器を有する場合にも、外気温度や冷却負荷などによって冷凍サイクルの高圧値や低圧値が変化することがあるので、蒸発器の下流側の冷媒状態の目標値を高い運転効率が得られるように変更し、この目標値となるように蒸発器の上流側に設けられている電子膨張弁を制御すれば、運転効率を向上できる。

【0077】

また、冷凍空調装置の制御方法として、減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルを運転する際、複数の前記蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップと、前記蒸発器それぞれの下流側の冷媒状態が予め設定された目標値になるように前記減圧装置それぞれの流動抵抗を制御する流動抵抗制御ステップ(図15、ステップ27)と、前記冷凍サイクルの運転状態の変化に応じて前記目標値を変更する目標値変更ステップ(図15、ステップ24、25、26)と、を備えたことにより、冷却温度が異なる複数の冷却対象を持つ冷凍空調装置を運転効率よく制御することができる。

【0078】

また、冷凍空調装置の制御方法として、減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルにおける前記圧縮機の保持油量の低下を検知する油量検知ステップ(図17、ステップ31)と、前記油量検知ステップで前記圧縮機の保持油量が減少していると検知したときに、運転している複数の前記蒸発器のうちで冷却負荷の大きな蒸発器を選択する蒸発器選択ステップ(図17、ステップ33)と、前記蒸発器選択ステップで選択した蒸発器の出口での冷媒が気液ニ相状態になるようにその蒸発器の上流側に接続する前記減圧装置の流動抵抗を制御する流動抵抗制御ステップ(図17、ステップ34)と、を備えたことにより、圧縮機3の油量を必要量に保持できると共に、蒸発器9の冷却能力を負荷に追随するように運転して、冷却対象の温度を目標冷却温度に維持でき信頼性の高い運転制御を行なうことができる。

【0079】

実施の形態3.

以下、この発明の実施の形態3による冷凍空調装置について説明する。この実施の形態では、冷凍空調装置の構成及び圧縮機3の容量制御方法については、図1及び図5に示す実施の形態1と同様であり、その説明を省略する。ここでは各ショーケース2の電子膨張弁8の制御方法について説明する。実施の形態2では各ショーケース2の電子膨張弁8の制御に際し、蒸発器9の下流側の冷媒状態の制御目標値である蒸発器9出口の過熱度の目標値SHmは、基本的に各ショーケース2で同一としたが、この実施の形態では各ショーケース2の目標冷却温度Tmまたはショーケース2内温度Taに応じて過熱度の目標値SHmを変更するなど、ショーケース2毎に電子膨張弁8の制御方法を変更する。ここでも、蒸発器9の下流側の冷媒状態の目標値として、蒸発器9の出口過熱度の目標値を設定するが、これに限るものではない。例えば、圧縮機3の吸入過熱度や圧縮機3の吐出過熱度を用いて制御することもできる。

【0080】

実施の形態1記載の圧縮機3の容量制御方法を実施した場合のショーケース2内の温度変化は図6に示したように、まず目標冷却温度Tmの高いショーケース2が冷却され、そのショーケース2が停止状態となった後で目標冷却温度Tmの低いショーケース2が冷却されるという過程をとる。なお、このようなショーケース2の運転状況は、目標冷却温度Tmの高いショーケース2の方が冷却負荷が少ない傾向にあるので、従来例のような他の圧縮機3の容量制御方法を実施しても発生する。

【0081】

この過程で目標冷却温度Tmの高いショーケース2が停止状態になると、目標冷却温度Tmの低いショーケース2のみが運転される。即ち、装置全体で見ると冷媒の流通する蒸発器9の数が少なくなっており、蒸発器9の伝熱面積の減少に伴い装置の運転効率が低下する運転となる。そこで、ここでは電子膨張弁8により目標冷却温度Tmの高いショーケース2が停止状態となるのを回避し、装置全体の蒸発器9の伝熱面積を確保することで、運転効率の低下を防止する。

【0082】

図18はこの実施の形態に係る計測制御装置17の構成を示すブロック図である。図において、37は目標冷却温度分類手段であり、複数の蒸発器9の個別の目標冷却温度を少なくとも2つ以上の温度域に分類する。例えば、各ショーケース2の目標冷却温度Tmが、ショーケース2aでTma=8℃、ショーケース2bでTmb=5℃、ショーケース2cでTmc=0℃に設定されており、2つの温度域に分類する場合、ショーケース2a、2bを高温側、ショーケース2cを低温側とする。この分類で蒸発器9がどちらの分類に属するかで、目標値変更手段35によって蒸発器に対する蒸発器下流側の冷媒状態の目標値の変更方法を変える。

【0083】

以下、計測制御装置17で行なう電子膨張弁8の制御方法について、図19に基づいて説明する。この蒸発器下流側の冷媒状態の目標値の変更は、運転している蒸発器9各々に対して個別に行われるが、ここでは1つの蒸発器9に対する制御について説明する。目標冷却温度分類手段37で、複数の蒸発器9の中で今制御対象としている蒸発器9が目標冷却温度Tmの高いショーケース2か目標冷却温度Tmの低いショーケース2かを把握しておく。そして、蒸発器9が目標冷却温度Tmの高いショーケース2に該当するかどうかを判断する(ステップ41)。そして目標冷却温度の低いショーケース2であった場合には、ステップ42に進み、実施の形態2に記載されているように運転効率がよくなるような過熱度の目標値SHmを設定し、蒸発器9出口の過熱度SHが目標値SHmとなるように、流動抵抗制御手段34によって電子式膨張弁8の開度を制御する。一方、ステップ41の温度域判断ステップの判断で、制御する蒸発器9が目標冷却温度Tmの高い蒸発器であると判断した場合には、ステップ43に進み、現在のショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaがどの程度あるか判断する。ΔTaが予め定められた値、例えば3℃以上である場合は、そのショーケース2は温度が高くなっていて十分に冷却されることが必要となるので、ステップ44で蒸発器9出口の過熱度の目標値SHmを低い値、例えば2℃に設定して過熱度SHがこの値になるように電子膨張弁8の開度を制御する。

【0084】

このような制御を実施すると、蒸発器9では気液二相部が多くガス部が少なくなる状態で運転するので、蒸発器9での冷却量が増大しショーケース2において十分な冷却を実現できる。一方ステップ43でΔTaが3℃以下であった場合には、ショーケース2の冷却がある程度なされており、多くの冷却能力は必要としないので、ステップ45で蒸発器9出口の過熱度の目標値SHmを大きい値に設定する。過熱度SHが大きいと、蒸発器9では気液二相部が少なく、ガス部が多くなるので冷却量が減少する。即ちステップ45は、制御するショーケース2が目標冷却温度Tmの高いショーケース2であり、現在のショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaが所定値以下の場合に、蒸発器9出口の過熱度の目標値SHmを大きい値に設定して冷却能力が小さくなるように制御する流動抵抗制御ステップを行なう。ΔTaが小さいほど多くの冷却能力を要しないことになるので、例えば図20に示す相関に基づいて、ΔTaが小さいほど過熱度の目標値SHmを大きく設定すればよい。

【0085】

このように目標値変更手段35によって、運転している蒸発器9毎にその蒸発器9の冷却状態に応じて個別に電子膨張弁8の開度を制御することにより、冷凍空調装置の運転中に状況に適して運転制御でき、運転効率を向上できる。

特に目標冷却温度Tmの低いショーケース2では、装置の運転効率がよくなるような蒸発器9の出口過熱度SHで運転する。また、目標冷却温度Tmの高いショーケース2では、ショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaが大きい場合には十分な冷却を実現することでショーケース2内温度Taが高温状態であることを回避できる。また、蒸発器の冷却対象温度が目標冷却温度に近づいたとき、即ちΔTaが小さい場合には、ショーケース2が停止状態にならないように冷却能力を下げることで、装置全体の蒸発器9の面積が減少しないような運転を実現できる。従ってこの制御により運転効率を高くできると共にショーケース2の温度上昇を回避できる信頼性の高い冷凍空調装置を得ることができる。

【0086】

なお、ステップ42における過熱度目標値SHmの設定では、実施の形態1と同様、5℃程度の所定値に設定してもよく、またここで述べたように実施の形態2同様、運転している冷凍サイクルの冷媒状態に応じて運転効率を考慮して過熱度SHを変更してもよい。

【0087】

表2にこの実施の形態における運転制御に基づいて実際に行った運転状況を示す。この表は、目標冷却温度Tmの低い生鮮用のショーケース2cの過熱度目標値を2℃に設定すると共に、目標冷却温度Tmが高く、多くの冷却能力を必要としない青果用のショーケース2a、日配用のショーケース2bの過熱度目標値SHmを、ショーケース2a、2bが停止状態にならないようにΔTaに基づいて高く設定して運転した場合(表の下側)と、運転している各ショーケース2の全てにおいて同一過熱度目標値SHmで運転を実施した場合(表の上側)の運転状況を示す。表2にあるように、全てのショーケース2が停止状態にならないように過熱度目標値SHmを設定することで、時間平均で4.5%程度運転効率の高い運転を実現できた。

【0088】

【表2】

【0089】

また、図19のステップ45では、蒸発器出口過熱度目標値SHmをショーケース2内温度Taと目標冷却温度Tmとの偏差ΔTaに基づいて設定して電子膨張弁8の制御を実施したが、ΔTaに基づき電子膨張弁8の開度をフィードバック制御し、ΔTaが予め設定された値、例えば0.5℃になるように制御を行ってもよい。この場合でもΔTaが小さい場合にショーケース2が停止状態にならないように運転を実施でき、運転効率のよい冷凍空調装置を得ることができる。

【0090】

また、この制御を実施することにより、目標冷却温度Tmの高いショーケース2の運転・停止状態を切り換える電磁弁7の開閉回数を減少させることができ、電磁弁7作動の信頼性を高めることができる。

【0091】

ここで、計測制御装置17によって目標冷却温度分類手段37の動作を行なうとしたが、熱源側の計測制御装置16にこの動作を行なう手段を設けてもよい。そして、計測制御装置17では分類した結果その蒸発器9が属する温度域を認識していればよい。

【0092】

また、冷凍空調装置の制御方法として、図19のステップ42、43、44に示すように、蒸発器それぞれの下流側の冷媒状態が予め設定された目標値になるように前記減圧装置それぞれの流動抵抗を制御する流動抵抗制御ステップと、前記冷凍サイクルの運転状態の変化に応じて個別に前記目標値を変更する目標値変更ステップと、を備えたことにより、冷却温度が異なる複数の冷却対象を持つ冷凍空調装置を運転効率よく制御することができる。

【0093】

また、冷凍空調装置の制御方法として、減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルを運転する際、複数の前記蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップと、複数の前記蒸発器のうちで目標冷却温度が高い温度域の蒸発器であることを判断する温度域判断ステップ(ステップ41)と、前記高い温度域と判断された蒸発器のうちで冷却対象の温度とその目標冷却温度との差が前記所定値以下の蒸発器に対し、その上流側に接続する減圧装置の流動抵抗を制御して冷却能力が小さくなるように制御する流動抵抗制御ステップ(ステップ45)と、を備えたことにより、冷却温度が異なる複数の冷却対象を持つ冷凍空調装置を運転効率よく制御することができる。

【0094】

実施の形態1〜実施の形態3において、計測制御装置16、17はそれぞれ例えばマイクロコンピューターで構成し、これに含まれる各手段の動作は、ソフトウエアプログラムによって行なっている。

また、実施の形態1〜実施の形態3において、主に負荷側がショーケースの場合について説明したが、空気調和機など、他の冷凍空調装置にも適用できる。ただし、圧縮機に並列に複数の蒸発器が接続され、蒸発器の各々で冷却する冷却対象の目標冷却温度が異なる冷凍空調装置に有効である。

【0095】

実施の形態1〜実施の形態3において、冷凍空調装置に用いる冷媒は特に限定されるものではなく、R−22などのHCFC冷媒や、R−134aやR−404AなどのHFC系の冷媒や混合冷媒、またアンモニア、CO2、炭化水素などの自然冷媒やこれらの混合冷媒など各冷媒に適用可能である。また冷凍機油についても鉱油、エステル油、HAB油など各種の油を用いた場合に適用可能である。

なお上記では、冷媒として例えばR―22を用いた場合の蒸発温度や蒸発器9の出口過熱度の温度を説明したが、他の冷媒を用いる場合には、その冷媒で構成される冷凍サイクルのPH線図に応じて、各所定値を設定すればよい。

【0096】

この発明は以上説明したように、複数の蒸発器を圧縮機に並列に接続して成る冷凍サイクルと、前記蒸発器毎に冷却対象の目標冷却温度を個別に設定する目標温度設定手段と、前記冷却対象の温度と前記目標冷却温度に応じて前記蒸発器毎に運転停止を決定する蒸発器運転決定手段と、運転されている蒸発器の個別の目標冷却温度に基づいて前記運転されている蒸発器を含む冷凍サイクルの目標とする状態を定めこれを実現するように前記圧縮機の運転容量を決定して運転する圧縮機容量制御手段と、を備えたことにより、目標冷却温度に応じた冷媒状態になるように冷凍サイクルを運転して、効率のよい冷凍空調装置が得られると共に、冷却対象の過剰な温度低下を回避して、信頼性の高い冷凍空調装置が得られる。

【図面の簡単な説明】

【0097】

【図1】この発明の実施の形態1による冷凍空調装置を示す冷媒回路図である。

【図2】実施の形態1に係る計測制御装置16の構成を示すブロック図である。

【図3】実施の形態1に係る計測制御装置17の構成を示すブロック図である。

【図4】実施の形態1によるショーケースの運転制御方法を示すフローチャートである。

【図5】実施の形態1による圧縮機の運転制御方法を示すフローチャートである。

【図6】実施の形態1による運転制御を実施した場合の冷凍空調装置の運転状態を表す説明図である。

【図7】本発明の実施の形態2に係る過熱度と運転効率の相関を示すグラフである。

【図8】実施の形態2に係る低圧が変化したときの冷凍サイクルの状態を示すPH線図である。

【図9】実施の形態2に係る過熱度が変化したときの冷凍サイクルの状態を示すPH線図である。

【図10】実施の形態2に係る低圧が変化したときの過熱度と運転効率の相関を示すグラフである。

【図11】実施の形態2に係る計測制御装置17の構成を示すブロック図である。

【図12】実施の形態2に係り、目標蒸発温度に対し過熱度目標値を設定する設定方法を示すグラフである。

【図13】実施の形態2に係り、目標冷却温度の平均値に対し過熱度目標値を設定する設定方法を示すグラフである。

【図14】実施の形態2に係る高圧が変化したときの冷凍サイクルの状態を示すPH線図である。

【図15】実施の形態2による電子膨張弁の運転制御方法を示すフローチャートである。

【図16】実施の形態2に係る計測制御装置16の構成を示すブロック図である。

【図17】実施の形態2による油回収運転モードの運転制御方法を示すフローチャートである。

【図18】この発明の実施の形態3に係る計測制御装置17の構成を示すブロック図である。

【図19】実施の形態3による電子膨張弁の運転制御方法を示すフローチャートである。

【図20】実施の形態3に係り、ショーケース内温度と目標冷却温度との偏差に対し、過熱度目標値を設定する設定方法を示すグラフである。

【符号の説明】

【0098】

1 コンデンシングユニット、2 ショーケース、3 圧縮機、4 凝縮器、5 レシーバ、6 アキュムレータ、7 電磁弁、8 電子膨張弁、9 蒸発器、10、18 ファン、11 液管、12 ガス管、13 冷媒温度センサ、14 空気温度センサ、15 圧力センサ、16、17 計測制御装置、20 冷凍サイクル、21 圧縮機容量制御手段、23油量検知手段、31 目標温度設定手段、32 蒸発器運転決定手段、34 流動抵抗制御手段、35 目標値変更手段、36 目標値記憶手段、37 目標冷却温度分類手段。

【特許請求の範囲】

【請求項1】

減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルと、前記蒸発器毎に冷却対象の目標冷却温度を個別に設定する目標温度設定手段と、前記冷却対象の温度と前記目標冷却温度に応じて前記蒸発器毎に運転停止を決定する蒸発器運転決定手段と、前記蒸発器各々の出口側または前記圧縮機の吸入側または前記圧縮機の吐出側の冷媒状態が予め設定された目標値になるように前記減圧装置各々の流動抵抗を制御する流動抵抗制御手段と、運転中の前記冷凍サイクルの高圧値及び運転中の前記冷凍サイクルの低圧値及び運転されている蒸発器の個別の目標冷却温度及び運転されている蒸発器各々の冷却対象の温度のうちの少なくともいずれか1つの変化に応じて前記目標値を変更する目標値変更手段と、を備えたことを特徴とする冷凍空調装置。

【請求項2】

前記冷凍サイクルの冷媒状態について、複数の高圧値のそれぞれまたは複数の低圧値のそれぞれに対応して前記蒸発器の下流側の冷媒状態の目標値を記憶する目標値記憶手段を備え、前記目標値変更手段は、前記目標値記憶手段に記憶した情報に基づいてそのときに運転されている冷凍サイクルの低圧値または高圧値に対応する目標値を設定することを特徴とする請求項1に記載の冷凍空調装置。

【請求項3】

複数の目標冷却温度のそれぞれまたは複数の冷却対象温度のそれぞれに対応して前記蒸発器の下流側の冷媒状態の目標値を記憶する目標値記憶手段を備え、前記目標値変更手段は、前記目標値記憶手段に記憶した情報に基づいてそのときに運転されている前記蒸発器毎の前記目標冷却温度または前記冷却対象温度の少なくともどちらか一方に対応する目標値を設定することを特徴とする請求項1または請求項2に記載の冷凍空調装置。

【請求項4】

複数の蒸発器の個別の目標冷却温度を少なくとも2つ以上の温度域に分類する目標冷却温度分類手段を備え、上記目標値変更手段は、複数の運転している前記蒸発器のうちで高い方の温度域に分類された蒸発器の冷却対象温度が前記目標冷却温度に近づいたときに、その蒸発器に対する前記目標値を変更してその蒸発器での冷却能力を下げることを特徴とする請求項2または請求項3に記載の冷凍空調装置。

【請求項5】

前記目標値は、前記蒸発器の出口過熱度、または前記圧縮機の吸入過熱度、または前記圧縮機の吐出過熱度のうちの少なくとも1つに対するものであることを特徴とする請求項1乃至請求項4のいずれか1項に記載の冷凍空調装置。

【請求項6】

前記圧縮機の保持油量の低下を検知する油量検知手段と、を備え、前記油量検知手段で前記圧縮機の保持油量が減少しているのを検知したときに、前記流動制御手段は、少なくとも一つの蒸発器出口での冷媒が気液ニ相状態になるようにその蒸発器の上流側に設けられた減圧装置の流動抵抗を制御することを特徴とする請求項1乃至請求項5のいずれか1項に記載の冷凍空調装置。

【請求項7】

減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルを運転する際、複数の前記蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップと、前記蒸発器それぞれの出口側の冷媒状態または前記圧縮機の吸入側の冷媒状態または前記圧縮機の吐出側の冷媒状態が予め設定された目標値になるように前記減圧装置それぞれの流動抵抗を制御する流動抵抗制御ステップと、前記冷凍サイクルの高圧値または低圧値の変化に応じて前記目標値を個別に変更する目標値変更ステップと、を備えたことを特徴とする冷凍空調装置の制御方法。

【請求項8】

減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルを運転する際、複数の前記蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップと、複数の前記蒸発器のうちで目標冷却温度が高い温度域の蒸発器であることを判断する温度域判断ステップと、前記高い温度域と判断された蒸発器のうちで冷却対象の温度とその目標冷却温度との差が前記所定値以下の蒸発器に対し、その上流側に接続する減圧装置の流動抵抗を制御して冷却能力が小さくなるように制御する流動抵抗制御ステップと、を備えたことを特徴とする冷凍空調装置の制御方法。

【請求項9】

減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルにおける前記圧縮機の保持油量の低下を検知する油量検知ステップと、前記油量検知ステップで前記圧縮機の保持油量が減少していると検知したときに、運転している複数の前記蒸発器のうちで冷却負荷の大きな蒸発器を選択する蒸発器選択ステップと、前記蒸発器選択ステップで選択した蒸発器の出口での冷媒が気液ニ相状態になるようにその蒸発器の上流側に接続する前記減圧装置の流動抵抗を制御する流動抵抗制御ステップと、を備えたことを特徴とする冷凍空調装置の制御方法。

【請求項1】

減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルと、前記蒸発器毎に冷却対象の目標冷却温度を個別に設定する目標温度設定手段と、前記冷却対象の温度と前記目標冷却温度に応じて前記蒸発器毎に運転停止を決定する蒸発器運転決定手段と、前記蒸発器各々の出口側または前記圧縮機の吸入側または前記圧縮機の吐出側の冷媒状態が予め設定された目標値になるように前記減圧装置各々の流動抵抗を制御する流動抵抗制御手段と、運転中の前記冷凍サイクルの高圧値及び運転中の前記冷凍サイクルの低圧値及び運転されている蒸発器の個別の目標冷却温度及び運転されている蒸発器各々の冷却対象の温度のうちの少なくともいずれか1つの変化に応じて前記目標値を変更する目標値変更手段と、を備えたことを特徴とする冷凍空調装置。

【請求項2】

前記冷凍サイクルの冷媒状態について、複数の高圧値のそれぞれまたは複数の低圧値のそれぞれに対応して前記蒸発器の下流側の冷媒状態の目標値を記憶する目標値記憶手段を備え、前記目標値変更手段は、前記目標値記憶手段に記憶した情報に基づいてそのときに運転されている冷凍サイクルの低圧値または高圧値に対応する目標値を設定することを特徴とする請求項1に記載の冷凍空調装置。

【請求項3】

複数の目標冷却温度のそれぞれまたは複数の冷却対象温度のそれぞれに対応して前記蒸発器の下流側の冷媒状態の目標値を記憶する目標値記憶手段を備え、前記目標値変更手段は、前記目標値記憶手段に記憶した情報に基づいてそのときに運転されている前記蒸発器毎の前記目標冷却温度または前記冷却対象温度の少なくともどちらか一方に対応する目標値を設定することを特徴とする請求項1または請求項2に記載の冷凍空調装置。

【請求項4】

複数の蒸発器の個別の目標冷却温度を少なくとも2つ以上の温度域に分類する目標冷却温度分類手段を備え、上記目標値変更手段は、複数の運転している前記蒸発器のうちで高い方の温度域に分類された蒸発器の冷却対象温度が前記目標冷却温度に近づいたときに、その蒸発器に対する前記目標値を変更してその蒸発器での冷却能力を下げることを特徴とする請求項2または請求項3に記載の冷凍空調装置。

【請求項5】

前記目標値は、前記蒸発器の出口過熱度、または前記圧縮機の吸入過熱度、または前記圧縮機の吐出過熱度のうちの少なくとも1つに対するものであることを特徴とする請求項1乃至請求項4のいずれか1項に記載の冷凍空調装置。

【請求項6】

前記圧縮機の保持油量の低下を検知する油量検知手段と、を備え、前記油量検知手段で前記圧縮機の保持油量が減少しているのを検知したときに、前記流動制御手段は、少なくとも一つの蒸発器出口での冷媒が気液ニ相状態になるようにその蒸発器の上流側に設けられた減圧装置の流動抵抗を制御することを特徴とする請求項1乃至請求項5のいずれか1項に記載の冷凍空調装置。

【請求項7】

減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルを運転する際、複数の前記蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップと、前記蒸発器それぞれの出口側の冷媒状態または前記圧縮機の吸入側の冷媒状態または前記圧縮機の吐出側の冷媒状態が予め設定された目標値になるように前記減圧装置それぞれの流動抵抗を制御する流動抵抗制御ステップと、前記冷凍サイクルの高圧値または低圧値の変化に応じて前記目標値を個別に変更する目標値変更ステップと、を備えたことを特徴とする冷凍空調装置の制御方法。

【請求項8】

減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルを運転する際、複数の前記蒸発器毎に個別に目標冷却温度を設定する目標温度設定ステップと、複数の前記蒸発器のうちで目標冷却温度が高い温度域の蒸発器であることを判断する温度域判断ステップと、前記高い温度域と判断された蒸発器のうちで冷却対象の温度とその目標冷却温度との差が前記所定値以下の蒸発器に対し、その上流側に接続する減圧装置の流動抵抗を制御して冷却能力が小さくなるように制御する流動抵抗制御ステップと、を備えたことを特徴とする冷凍空調装置の制御方法。

【請求項9】

減圧装置と蒸発器を接続した組合わせを複数個並列に圧縮機に接続して成る冷凍サイクルにおける前記圧縮機の保持油量の低下を検知する油量検知ステップと、前記油量検知ステップで前記圧縮機の保持油量が減少していると検知したときに、運転している複数の前記蒸発器のうちで冷却負荷の大きな蒸発器を選択する蒸発器選択ステップと、前記蒸発器選択ステップで選択した蒸発器の出口での冷媒が気液ニ相状態になるようにその蒸発器の上流側に接続する前記減圧装置の流動抵抗を制御する流動抵抗制御ステップと、を備えたことを特徴とする冷凍空調装置の制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2011−75275(P2011−75275A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2011−8781(P2011−8781)

【出願日】平成23年1月19日(2011.1.19)

【分割の表示】特願2008−139490(P2008−139490)の分割

【原出願日】平成15年7月14日(2003.7.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【出願人】(000004422)日本建鐵株式会社 (152)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成23年1月19日(2011.1.19)

【分割の表示】特願2008−139490(P2008−139490)の分割

【原出願日】平成15年7月14日(2003.7.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【出願人】(000004422)日本建鐵株式会社 (152)

[ Back to top ]