冷凍装置

【課題】熱源側熱交換器が凝縮器となって利用側熱交換器が蒸発器となる冷却運転を実行可能な冷凍装置において、冷却運転の際に利用側回路へ液単相の冷媒を供給可能に構成する。

【解決手段】熱源側回路14に、膨張機31から流入する冷媒を液冷媒とガス冷媒とに分離する気液分離器35と、冷却運転において気液分離器35から利用側回路11へ向かう液冷媒を冷却する冷却手段36,45とを設ける。気液分離器35から流出する冷媒は、飽和液の状態であるため冷却手段36,45によって冷却すると必ず過冷却状態になる。

【解決手段】熱源側回路14に、膨張機31から流入する冷媒を液冷媒とガス冷媒とに分離する気液分離器35と、冷却運転において気液分離器35から利用側回路11へ向かう液冷媒を冷却する冷却手段36,45とを設ける。気液分離器35から流出する冷媒は、飽和液の状態であるため冷却手段36,45によって冷却すると必ず過冷却状態になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱源側熱交換器が凝縮器となって利用側熱交換器が蒸発器となるように冷媒回路で冷媒を循環させる冷却運転を実行可能な冷凍装置に関するものである。

【背景技術】

【0002】

従来より、熱源側熱交換器と利用側熱交換器とが接続された冷媒回路において、熱源側熱交換器が凝縮器となって利用側熱交換器が蒸発器となるように冷媒を循環させる冷却運転を実行可能な冷凍装置が知られている。この種の冷凍装置は、例えば利用側熱交換器が設けられた室内ユニットによって室内の空調を行う空調機として用いられる。

【0003】

特許文献1には、この種の冷凍装置の一例として、圧縮機と膨張機とモータとが1本の駆動軸によって連結された空調機が開示されている。この空調機は、膨張機で冷媒の膨張によって得られる動力を回収し、回収した動力を圧縮機の駆動に用いるように構成されている。この空調機の冷媒回路における膨張機の下流には、冷媒調整タンクが設けられている。室内熱交換器が蒸発器となって冷凍サイクルを行う冷房運転では、膨張機から流出した気液二相状態の冷媒が、冷媒調整タンクへ流入して液冷媒とガス冷媒とに分離される。そして、冷媒調整タンク内の液冷媒が、室内熱交換器に送られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−71137号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来の冷凍装置では、冷却運転の際に利用側回路へ供給する液冷媒は、冷媒調整タンクで気液分離したものであるため飽和液の状態である。このため、冷媒調整タンクから流出した冷媒は、配管による圧力損失によってすぐに気液二相状態へ変化してしまう。つまり、冷媒を液単相の状態で利用側回路へ送ることができない。

【0006】

そして、利用側回路へ向かう途中に冷媒が気液二相状態に変化すると、徐々に湿り度が低下してゆき、冷媒が受ける圧力損失が徐々に大きくなってゆく。また、利用側熱交換器に流入する冷媒の湿り度が低下するので、利用側熱交換器における冷却能力が低下する。

【0007】

本発明は、かかる点に鑑みてなされたものであり、その目的とするこころは、熱源側熱交換器が凝縮器となって利用側熱交換器が蒸発器となる冷却運転を実行可能な冷凍装置において、冷却運転の際に利用側回路へ液単相の冷媒を供給可能に構成することにある。

【課題を解決するための手段】

【0008】

第1の発明は、圧縮機(30)、膨張機(31)、及び熱源側熱交換器(44)が設けられた熱源側回路(14)と、利用側熱交換器(41)が設けられた利用側回路(11)とが接続され、冷媒を循環させて冷凍サイクルを行う冷媒回路(10)を備え、上記熱源側熱交換器(44)が凝縮器となって上記利用側熱交換器(41)が蒸発器となる冷却運転を実行可能な冷凍装置(20)を対象とする。そして、この冷凍装置(20)は、上記熱源側回路(14)に、上記膨張機(31)から流入する冷媒を液冷媒とガス冷媒とに分離する気液分離器(35)と、上記冷却運転において上記気液分離器(35)から上記利用側回路(11)へ向かう液冷媒を冷却する冷却手段(36,45,53,55)とが設けられている。

【0009】

第1の発明では、冷却運転の際に膨張機(31)から流出した冷媒が、気液分離器(35)に流入して液冷媒とガス冷媒とに分離される。そして、気液分離器(35)から流出した液冷媒が、利用側回路(11)へ向かう途中に冷却手段(36,45,53,55)によって冷却される。気液分離器(35)から流出した飽和状態の液冷媒は、冷却手段(36,45,53,55)で冷却されることによって過冷却状態になる。

【0010】

第2の発明は、第1の発明において、上記利用側回路(11)には、上記冷却運転中における上記利用側熱交換器(41)の上流側に開度可変の利用側膨張弁(51)が設けられる一方、上記冷却手段(36,45)が、上記気液分離器(35)内のガス冷媒を上記圧縮機(30)へ送るためのガス供給管(37)に設けられて該ガス供給管(37)の冷媒を減圧させるガス冷媒用減圧機構(36)と、上記冷却運転において上記気液分離器(35)から利用側回路(11)へ向かう液冷媒を上記ガス冷媒用減圧機構(36)で減圧された冷媒と熱交換させて冷却する冷却用熱交換器(45)とを備えている。

【0011】

第2の発明では、冷却運転の際に、気液分離器(35)内のガス冷媒がガス供給管(37)に流入してガス冷媒用減圧機構(36)で減圧され、その温度が低下する。そして、冷却用熱交換器(45)では、ガス冷媒用減圧機構(36)で減圧されて温度が低下した冷媒と、気液分離器(35)から利用側回路(11)へ向かう液冷媒とが熱交換を行う。その結果、気液分離器(35)から利用側回路(11)へ向かう液冷媒が冷却されて過冷却状態になる。この第2の発明では、気液分離器(35)から利用側回路(11)へ向かう液冷媒を冷却するのに、気液分離器(35)内のガス冷媒が用いられる。

【0012】

第3の発明は、第2の発明において、上記冷却手段(36,45,53)は、上記気液分離器(35)から利用側回路(11)へ向かう液冷媒の一部を上記冷却用熱交換器(45)へ送るための液供給管(52)に設けられて該液供給管(52)の冷媒を減圧させる液冷媒用減圧機構(53)を備え、上記冷却用熱交換器(45)では、上記冷却運転の際に上記気液分離器(35)から利用側回路(11)へ向かう液冷媒が上記液冷媒用減圧機構(53)で減圧された冷媒とも熱交換可能になっている。

【0013】

第3の発明では、冷却運転の際に、気液分離器(35)から利用側回路(11)へ向かう液冷媒の一部が、液供給管(52)に流入して液冷媒用減圧機構(53)で減圧され、その温度が低下する。冷却用熱交換器(45)では、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、ガス冷媒用減圧機構(36)で温度が低下した冷媒だけではなく、液冷媒用減圧機構(53)で温度が低下した液冷媒とも熱交換を行うことが可能である。

【0014】

第4の発明は、第2又は第3の発明において、上記冷却手段(36,45,55)が、上記熱源側熱交換器(44)で凝縮した冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)を備え、上記冷却用熱交換器(45)では、上記冷却運転の際に上記気液分離器(35)から利用側回路(11)へ向かう液冷媒が上記戻し冷媒用減圧機構(55)で減圧された冷媒とも熱交換可能になっている。

【0015】

第4の発明では、冷却運転の際に、熱源側熱交換器(44)で凝縮した冷媒の一部が、インジェクション管(42)に流入して戻し冷媒用減圧機構(55)で減圧され、その温度が低下する。冷却用熱交換器(45)では、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、ガス冷媒用減圧機構(36)で温度が低下した冷媒だけではなく、戻し冷媒用減圧機構(55)で温度が低下した冷媒とも熱交換を行うことが可能である。

【0016】

第5の発明は、第1の発明において、上記冷却手段(36,45)が、上記熱源側熱交換器(44)で凝縮した冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)と、上記冷却運転において上記気液分離器(35)から利用側回路(11)へ向かう液冷媒を上記戻し冷媒用減圧機構(55)で減圧された冷媒と熱交換させて冷却する冷却用熱交換器(45)とを備えている。

【0017】

第5の発明では、冷却運転中に、熱源側熱交換器(44)で凝縮した冷媒の一部がインジェクション管(42)に流入して戻し冷媒用減圧機構(55)で減圧され、その温度が低下する。そして、冷却用熱交換器(45)では、戻し冷媒用減圧機構(55)で温度が低下した冷媒と、気液分離器(35)から利用側回路(11)へ向かう液冷媒とが熱交換を行う。その結果、気液分離器(35)から利用側回路(11)へ向かう液冷媒が冷却されて過冷却状態になる。

【0018】

第6の発明は、圧縮機(30)、膨張機(31)、及び熱源側熱交換器(44)が設けられた熱源側回路(14)と、利用側熱交換器(41)が設けられた利用側回路(11)とが接続され、冷媒を循環させて冷凍サイクルを行う冷媒回路(10)を備え、上記熱源側熱交換器(44)が凝縮器となって上記利用側熱交換器(41)が蒸発器となる冷却運転を実行可能な冷凍装置(20)を対象とする。そして、この冷凍装置(20)は、上記熱源側回路(14)に、上記冷却運転において上記熱源側熱交換器(44)の下流の冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)と、上記冷却運転において上記膨張機(31)から利用側回路(11)へ向かう冷媒を上記戻し冷媒用減圧機構(55)で減圧された冷媒と熱交換させて過冷却状態になるように冷却する過冷却用熱交換器(28)とが設けられている。

【0019】

第6の発明では、冷却運転の際に、熱源側熱交換器(44)の下流の冷媒の一部が、インジェクション管(42)に流入して戻し冷媒用減圧機構(55)で減圧され、その温度が低下する。過冷却用熱交換器(28)では、膨張機(31)から流出した冷媒が、戻し冷媒用減圧機構(55)で温度が低下した冷媒と熱交換を行うことにより冷却されて過冷却状態になる。

【0020】

第7の発明は、第1乃至第6の何れか1つの発明において、上記圧縮機(30)と上記膨張機(31)とが、1本の駆動軸で互いに連結されている。

【0021】

第7の発明では、圧縮機(30)と膨張機(31)とを1本の駆動軸で互いに連結している。従って、膨張機(31)において冷媒の膨張に伴い回収される動力が、駆動軸を介して圧縮機(30)へ伝達される。

【0022】

第8の発明は、第1乃至第7の何れか1つの発明において、上記利用側回路(11)が、上記冷媒回路(10)に複数設けられて、上記熱源側回路(14)に対して互いに並列に接続されている。

【0023】

第8の発明では、複数の利用側回路(11)が熱源側回路(14)に対して互いに並列に接続されている。冷却運転の際には、熱源側回路(14)の冷却手段(36,45,53,55)で冷却されて過冷却状態になった冷媒が各利用側回路(11)へ送られる。

【0024】

第9の発明は、第1乃至第8の何れか1つの発明において、上記冷媒回路(10)では、冷凍サイクルの高圧が冷媒の臨界圧力よりも高くなるように冷媒を循環させる。

【0025】

第9の発明では、冷媒回路(10)で行われる冷凍サイクルの高圧が該冷媒の臨界圧力よりも高い値に設定される。つまり、圧縮機(30)から吐出される冷媒は、超臨界状態となっている。

【0026】

第10の発明は、第9の発明において、上記冷媒回路(10)には、二酸化炭素が冷媒として充填されている。

【0027】

第10の発明では、冷媒回路(10)に充填する冷媒として二酸化炭素が用いられる。冷媒回路(10)で行われる冷凍サイクルの高圧は、二酸化炭素の臨界圧力よりも高い値に設定される。

【発明の効果】

【0028】

本発明では、冷却運転の際に熱源側回路(14)から利用側回路(11)へ向かう液冷媒が過冷却状態になるようにしている。過冷却状態の冷媒は、圧力損失を受けてもすぐには気液二相状態にはならずに液状態で留まる。従って、利用側回路(11)へ液単相の状態のまま冷媒を供給することができる。これにより、利用側回路(11)に至るまでに冷媒が気液二相状態に変化する場合に比べて冷媒が受ける圧力損失が減少する。また、利用側熱交換器(41)の入口と出口における冷媒のエンタルピ差が増加すると共に、利用側熱交換器(41)に流入する液冷媒の割合が増加するので、該利用側熱交換器(41)における単位冷媒流量当たりの冷却能力が向上する。よって、冷凍装置(20)の運転効率を向上させることができる。

【0029】

また、上記第2の発明では、気液分離器(35)から利用側回路(11)へ送られる液冷媒を冷却するのに、気液分離器(35)内のガス冷媒を用いている。気液分離器(35)内はガス冷媒が溜まっていく状態にはならない。従って、膨張機(31)から流入する冷媒が気液分離器(35)で液冷媒とガス冷媒とに分離しやすくなる。

【0030】

また、上記第3の発明では、冷却運転の際に、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、ガス冷媒用減圧機構(36)で温度が低下した冷媒だけではなく、液冷媒用減圧機構(53)で温度が低下した液冷媒とも熱交換可能になっている。従って、冷却用熱交換器(45)では、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、より多くの冷媒と熱交換を行うことができるので、気液分離器(35)から利用側回路(11)へ向かう液冷媒の過冷却度を高めることができる。このため、利用側回路(11)に至るまでの圧力損失が比較的大きい場合であっても、確実に液冷媒を利用側回路(11)へ供給することができる。

【0031】

また、上記第4の発明では、冷却運転の際に、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、ガス冷媒用減圧機構(36)で温度が低下した冷媒だけではなく、戻し冷媒用減圧機構(55)で温度が低下した冷媒とも熱交換可能になっている。従って、冷却用熱交換器(45)では、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、より多くの冷媒と熱交換を行うことができるので、気液分離器(35)から利用側回路(11)へ向かう液冷媒の過冷却度を高めることができる。このため、利用側回路(11)に至るまでの圧力損失が比較的大きい場合であっても、確実に液冷媒を利用側回路(11)へ供給することができる。

【0032】

また、上記第7の発明では、圧縮機(30)と膨張機(31)とが1本の駆動軸で互いに連結されているので、膨張機(31)において冷媒の膨張に伴い回収される動力が圧縮機(30)へ伝達される。従って、圧縮機(30)を駆動させるための動力を削減させることができるので、冷凍装置(20)の運転効率を向上させることができる。

【0033】

また、上記第8の発明では、冷却運転の際に、熱源側回路(14)の冷却手段(36,45,53,55)で冷却されて過冷却状態になった冷媒が各利用側回路(11)へ送られる。上述したように、過冷却状態の冷媒は、圧力損失を受けてもすぐには気液二相状態にはならずに、液状態で留まる。従って、各利用側回路(11)へ液単相の状態のまま冷媒を供給することができる。

【0034】

ここで、従来は、熱源側回路(14)から各利用側回路(11)へ送る冷媒は、気液分離後の飽和状態の液冷媒であるため、配管による圧力損失によってすぐに気液二相状態へ変化してしまう。気液二相状態の冷媒は、液冷媒とガス冷媒とで移動の際に受ける重力や圧力損失が異なる。このため、各利用側回路(11)に流入する冷媒の状態(液冷媒とガス冷媒の割合)に偏りが生じる場合があった。特に、複数の利用側回路(11)を互いに異なる高さに設置する場合は、下側の利用側回路(11)には液冷媒が流入しやくなるが、上側の利用側回路(11)には液冷媒が流入しにくく十分な冷却能力を発揮することができない場合があった。この第8の発明では、各利用側回路(11)へ液単相の状態のまま冷媒を供給することができるので、各利用側回路(11)において冷媒の状態に偏りが生じることがない。従って、利用側回路(11)の配置に拘らず、冷却運転の際に何れかの利用側回路(11)で冷媒量が不足することを防止することができる。

【図面の簡単な説明】

【0035】

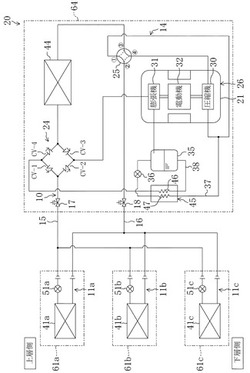

【図1】実施形態1に係る空調機の概略構成図である。

【図2】実施形態1に係る空調機での冷房運転中の冷凍サイクルを表すモリエル線図である。

【図3】実施形態1の変形例1に係る空調機の概略構成図である。

【図4】実施形態1の変形例2に係る空調機の概略構成図である。

【図5】実施形態1の変形例3に係る空調機の概略構成図である。

【図6】実施形態2に係る空調機の概略構成図である。

【図7】実施形態2の変形例に係る空調機の概略構成図である。

【図8】その他の実施形態の第1変形例に係る空調機の概略構成図である。

【図9】その他の実施形態の第2変形例に係る空調機の概略構成図である。

【図10】その他の実施形態の第3変形例に係る空調機の概略構成図である。

【図11】その他の実施形態の第4変形例に係る空調機の概略構成図である。

【図12】その他の実施形態の第5変形例に係る空調機の概略構成図である。

【図13】その他の実施形態の第6変形例に係る空調機の概略構成図である。

【発明を実施するための形態】

【0036】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0037】

《発明の実施形態1》

本発明の実施形態1について説明する。本実施形態1の空調機(20)は、本発明に係る冷凍装置(20)によって構成されている。空調機(20)は、図1に示すように、1台の室外ユニット(64)と3台の室内ユニット(61a,61b,61c)とを備えている。なお、室内ユニット(61a,61b,61c)の台数は、単なる例示である。

【0038】

3台の室内ユニット(61a,61b,61c)は、第1室内ユニット(61a)と第2室内ユニット(61b)と第3室内ユニット(61c)から構成されている。これらの室内ユニット(61a,61b,61c)は、ビル内の異なる階に設置されており、第1室内ユニット(61a)、第2室内ユニット(61b)、第3室内ユニット(61c)の順番で上の階になっている。室外ユニット(64)は、ビルの最も下の階に設置されている。

【0039】

本実施形態1の空調機(20)は、冷媒として二酸化炭素(CO2)が充填された冷媒回路(10)を備えている。この冷媒回路(10)では、冷媒(CO2)を循環させて蒸気圧縮冷凍サイクルが行われる。この冷凍サイクルでは、冷凍サイクルの高圧が二酸化炭素の臨界圧力よりも高い値に設定される。

【0040】

冷媒回路(10)は、利用側回路である3つの室内回路(11a,11b,11c)と、熱源側回路である1つの室外回路(14)とを備えている。これらの室内回路(11a,11b,11c)は、第1連絡管(15)及び第2連絡管(16)によって室外回路(14)に並列に接続されている。具体的に、第1連絡管(15)は、一端が室外回路(14)の第1閉鎖弁(17)に接続され、他端が3つに分岐して各室内回路(11a,11b,11c)の液側端に接続されている。第2連絡管(16)は、一端が室外回路(14)の第2閉鎖弁(18)に接続され、他端が3つに分岐して各室内回路(11a,11b,11c)のガス側端に接続されている。

【0041】

室外回路(14)は、室外ユニット(64)に収容されている。室外回路(14)には、圧縮・膨張ユニット(26)、室外熱交換器(44)、気液分離器(35)、ガス冷媒用膨張弁(36)、内部熱交換器(45)、四路切換弁(25)、及びブリッジ回路(24)が設けられている。冷却用熱交換器である内部熱交換器(45)と、ガス冷媒用減圧機構であるガス冷媒用膨張弁(36)とは、本発明に係る冷却手段(36,45)を構成している。室外ユニット(64)には、室外熱交換器(44)に室外空気を送るための室外ファンが設けられている(図示省略)。

【0042】

圧縮・膨張ユニット(26)は、縦長で円筒形の密閉容器であるケーシング(21)を備えている。ケーシング(21)内には、圧縮機(30)と膨張機(31)と電動機(32)とが収容されている。ケーシング(21)内では、圧縮機(30)と電動機(32)と膨張機(31)とが下から上へ向かって順に配置され、1本の駆動軸によって互いに連結されている。

【0043】

圧縮機(30)及び膨張機(31)は、何れも容積型の流体機械(揺動ピストン型のロータリ流体機械、ローリングピストン型のロータリ流体機械、スクロール流体機械など)によって構成されている。圧縮機(30)は、吸入した冷媒(CO2)をその臨界圧力以上にまで圧縮する。膨張機(31)は、流入した冷媒(CO2)を膨張させて動力(膨張動力)を回収する。圧縮機(30)は、膨張機(31)で回収された動力と、電動機(32)へ通電して得られる動力との両方によって回転駆動される。電動機(32)には、図外のインバータから所定周波数の交流電力が供給される。圧縮機(30)は、電動機(32)へ供給される電力の周波数を変更することで、その容量が可変に構成されている。圧縮機(30)と膨張機(31)とは、常に同じ回転速度で回転する。

【0044】

熱源側熱交換器である室外熱交換器(44)は、クロスフィン型のフィン・アンド・チューブ熱交換器として構成されている。室外熱交換器(44)へは、室外ファンによって室外空気が供給される。室外熱交換器(44)では、室外空気と冷媒との間で熱交換が行われる。室外熱交換器(44)は、一端が四路切換弁(25)の第3のポートに接続され、他端がブリッジ回路(24)に接続されている。

【0045】

気液分離器(35)は、縦長で円筒状の密閉容器である。気液分離器(35)は、冷媒回路(10)を循環する冷媒の量を調節するためのものであり、冷媒配管を介して膨張機(31)の流出側に接続されている。この冷媒配管は、気液分離器(35)内のガス空間に開口するように、気液分離器(35)内において上寄りの位置に開口している。気液分離器(35)の底部には、ブリッジ回路(24)に接続される液配管(38)が接続されている。気液分離器(35)の頂部には、圧縮機(30)の吸入側に接続されるガス供給管(37)が接続されている。なお、ガス冷媒用膨張弁(36)は、このガス供給管(37)に設けられている。ガス冷媒用膨張弁(36)は、開度可変の電子膨張弁により構成されている。

【0046】

内部熱交換器(45)は、ガス供給管(37)と液配管(38)とに跨って設けられている。内部熱交換器(45)は、液配管(38)の途中に設置された第1流路(46)と、ガス供給管(37)の途中に設置された第2流路(47)とを備えている。内部熱交換器(45)では、第1流路(46)と第2流路(47)とが互いに隣接する状態で配置され、第1流路(46)の冷媒と第2流路(47)の冷媒とが熱交換を行うように構成されている。冷却運転である冷房運転の際に、内部熱交換器(45)では、気液分離器(35)の底部から流出して第1流路(46)を流れる液冷媒と、気液分離器(35)の頂部から流出してガス冷媒用膨張弁(36)で減圧されて低温になった第2流路(47)を流れる冷媒との間で熱交換が行われる。

【0047】

ブリッジ回路(24)は、4つの逆止弁(CV-1〜CV-4)をブリッジ状に接続したものである。このブリッジ回路(24)における第1逆止弁(CV-1)及び第4逆止弁(CV-4)の流入側には、液配管(38)が接続されている。第2逆止弁(CV-2)及び第3逆止弁(CV-3)の流出側は、膨張機(31)の流入側に接続されている。第1逆止弁(CV-1)の流出側及び第2逆止弁(CV-2)の流入側は、第1閉鎖弁(17)に接続されている。第3逆止弁(CV-3)の流入側及び第4逆止弁(CV-4)の流出側は、室外熱交換器(44)に接続されている。

【0048】

四路切換弁(25)の第1のポートは、圧縮機(30)の吸入側に接続されている。第2のポートは、第2閉鎖弁(18)に接続されている。第3のポートは、室外熱交換器(44)に接続されている。第4のポートは、圧縮機(30)の吐出側に接続されている。四路切換弁(25)は、第1のポートと第2のポートとが連通して第3のポートと第4のポートとが連通する状態(図1に実線で示す第1状態)と、第1のポートと第3のポートとが連通して第2のポートと第4のポートとが連通する状態(図1に破線で示す第2状態)とが切り換え自在に構成されている。

【0049】

各室内回路(11a,11b,11c)は、各室内ユニット(61a,61b,61c)に1つずつ収容されている。各室内回路(11a,11b,11c)には、そのガス側端から液側端へ向かって順に、利用側熱交換器である室内熱交換器(41a,41b,41c)と、利用側膨張弁である室内膨張弁(51a,51b,51c)とが設けられている。各室内ユニット(61a,61b,61c)には、各室内熱交換器(41a,41b,41c)に室内空気を送るための室内ファンが設けられている(図示省略)。

【0050】

室内熱交換器(41a,41b,41c)は、クロスフィン型のフィン・アンド・チューブ熱交換器として構成されている。室内熱交換器(41a,41b,41c)へは、室内ファンによって室内空気が供給される。室内熱交換器(41a,41b,41c)では、室内空気と冷媒との間で熱交換が行われる。また、室内膨張弁(51a,51b,51c)は、開度可変の電子膨張弁によって構成されている。

【0051】

−運転動作−

上記空調機(20)の運転動作について説明する。この空調機(20)は、冷房運転(冷却運転)と暖房運転とが実行可能になっており、四路切換弁(33)によって運転の切り換えが行われる。

【0052】

《暖房運転》

暖房運転時には、四路切換弁(25)が図1に破線で示す第2状態に設定される。各室内膨張弁(51a,51b,51c)は、開度が個別に調節される。ガス冷媒用膨張弁(36)は、全開状態に保持される。この状態で圧縮機(30)を駆動すると、冷媒回路(10)で冷媒が循環して冷凍サイクルが行われる。その際、室内熱交換器(41a,41b,41c)が凝縮器として機能し、室外熱交換器(44)が蒸発器として機能する。

【0053】

具体的に、圧縮機(30)からは、臨界圧力よりも高圧となった冷媒が吐出される。この高圧の冷媒は、第2連絡管(16)を経て各室内回路(11a,11b,11c)へ分配される。室内回路(11a,11b,11c)へ分配された冷媒は、室内熱交換器(41a,41b,41c)で室内空気と熱交換を行う。この熱交換により、冷媒は室内空気へ放熱して凝縮する一方、室内空気は加熱されて室内へ供給される。室内熱交換器(41a,41b,41c)で凝縮した冷媒は、第1連絡管(15)で合流して室外回路(14)へ流入する。

【0054】

室外回路(14)へ流入した冷媒は、膨張機(31)に流入して減圧される。膨張機(31)で減圧された冷媒は、気液分離器(35)に流入して液冷媒とガス冷媒とに分離される。気液分離器(35)内の液冷媒は、液配管(38)から流出して室外熱交換器(44)へ流入する。室外熱交換器(44)では、流入した冷媒が室外空気と熱交換を行う。この熱交換により、冷媒が室外空気から吸熱して蒸発する。室外熱交換器(44)で蒸発した冷媒は、圧縮機(30)へ吸入され、再び圧縮されて吐出される。

【0055】

《冷房運転》

冷房運転時には、四路切換弁(25)が図1に実線で示す第1状態に設定される。各室内膨張弁(51a,51b,51c)は、開度が個別に調節される。また、ガス冷媒用膨張弁(36)は、開度が適宜調節される。この状態で圧縮機(30)を駆動すると、冷媒回路(10)で冷媒が循環して冷凍サイクルが行われる。その際、室外熱交換器(44)が凝縮器として機能し、室内熱交換器(41a,41b,41c)が蒸発器として機能する。

【0056】

具体的に、圧縮機(30)からは、臨界圧力よりも高圧となった冷媒が吐出される。この高圧の冷媒は、室外熱交換器(44)へ流入し、室外空気へ放熱して凝縮する。室外熱交換器(44)で凝縮した冷媒は、膨張機(31)に流入して減圧される。膨張機(31)で減圧された冷媒は、気液分離器(35)に流入して液冷媒とガス冷媒とに分離される。気液分離器(35)内の飽和状態の液冷媒は、液配管(38)から流出して内部熱交換器(45)の第1流路(46)に流入する。一方、気液分離器(35)内の飽和状態のガス冷媒は、ガス供給管(37)から流出し、ガス冷媒用膨張弁(36)で減圧された後に内部熱交換器(45)の第2流路(47)に流入する。内部熱交換器(45)では、第1流路(46)の冷媒と第2流路(47)の冷媒との間で熱交換が行われる。

【0057】

ここで、気液分離器(35)の液冷媒とガス冷媒とが内部熱交換器(45)で熱交換を行うまでの冷媒の状態の変化を、図2を用いて説明する。気液分離器(35)には点Aの状態の冷媒が流入する。気液分離器(35)では、流入した冷媒が点Bの飽和液と点Cの飽和ガスに分離される。点Bの冷媒は、内部熱交換器(45)の第1流路(46)に流入する。点Cの冷媒は、ガス冷媒用膨張弁(36)で減圧されて点Dの状態(気液二相状態)となってから内部熱交換器(45)の第2流路(47)に流入する。内部熱交換器(45)では、点Bの状態の冷媒と、点Dの状態の冷媒との間で熱交換が行われる。第1流路(46)に流入する冷媒は第2流路(47)に流入する冷媒よりも温度が高い。従って、第1流路(46)の冷媒は、第2流路(47)の冷媒によって冷却されるので、点Eで示される過冷却状態になる。一方、第2流路(47)の冷媒は、第1流路(46)の冷媒によって加熱されるので、点Fで示される過熱状態になる。

【0058】

第1流路(46)を通過した液冷媒は、第1連絡管(15)を経て各室内回路(11a,11b,11c)へ分配される。第1流路(46)を通過した液冷媒は、過冷却状態になっているので、各室内回路(11a,11b,11c)へ分配されるまでに冷媒配管による圧力損失で圧力が降下するが、気液二相状態にはならない。このため、下の階の室内回路(11a,11b,11c)ほど液冷媒の割合が多くなって上の階の室内回路(11a,11b,11c)ほどガス冷媒の割合が多くなることはなく、全ての室内回路(11a,11b,11c)に、室内膨張弁(51a,51b,51c)の開度に応じた量の液単相の状態の冷媒が供給される。室内回路(11a,11b,11c)へ分配された液冷媒は、室内膨張弁(51a,51b,51c)で減圧されて室内熱交換器(41a,41b,41c)へ流入する。

【0059】

室内熱交換器(41a,41b,41c)へ流入した低圧の冷媒は、室内空気と熱交換を行う。この熱交換により、冷媒は室内空気から吸熱して蒸発する一方、室内空気は冷却されて室内へ供給される。室内熱交換器(41a,41b,41c)で蒸発した冷媒は、第2連絡管(16)で合流して室外回路(14)へ流入する。

【0060】

室外回路(14)へ流入した冷媒は、第2流路(47)から圧縮機(30)へ向かう冷媒と合流し、圧縮機(30)へ吸入される。圧縮機(30)に吸入された冷媒は、再び圧縮されて吐出される。

【0061】

ところで、本実施形態1の空調機(20)では、圧縮機(30)における液圧縮を防止するために、圧縮機(30)が吸入する冷媒を過熱状態に調節している。ガス供給管(37)から過熱状態の冷媒が流入しない場合は、各室内ユニット(61a,61b,61c)で室内熱交換器(41a,41b,41c)の出口における冷媒の過熱度が所定値(例えば5度)になるように室内膨張弁(51a,51b,51c)の開度を調節する。

【0062】

一方、ガス供給管(37)から過熱状態の冷媒(図2の点Fの状態の冷媒)が流入する場合は、各室内ユニット(61a,61b,61c)から圧縮機(30)へ戻ってくる冷媒の過熱度を小さくしても、ガス供給管(37)からの冷媒が合流すると圧縮機(30)に吸入される冷媒の過熱度が増加する。このため、各室内熱交換器(41a,41b,41c)の出口における冷媒の過熱度を上記所定値(例えば5度)よりも小さな値にすることができる。これにより、各室内熱交換器(41a,41b,41c)において気液二相状態の冷媒が流れる流路が長くなるので、各室内熱交換器(41a,41b,41c)における熱交換量を増加させることができる。

【0063】

−実施形態1の効果−

この実施形態1では、冷却運転の際に室外回路(14)から室内回路(11)へ向かう液冷媒が過冷却状態になるようにしている。過冷却状態の冷媒は、圧力損失を受けてもすぐには気液二相状態にはならずに液状態で留まる。従って、室内回路(11)へ液単相の状態のまま冷媒を供給することができる。これにより、これにより、室内回路(11)に至るまでに冷媒が気液二相状態に変化する場合に比べて冷媒が受ける圧力損失が減少する。また、室外熱交換器(41)の入口と出口における冷媒のエンタルピ差が増加すると共に、室内熱交換器(41)に流入する液冷媒の割合が増加するので、該室内熱交換器(41)における単位冷媒流量当たりの冷却能力が向上する。よって、冷凍装置(20)の運転効率を向上させることができる。

【0064】

また、この実施形態1では、冷却運転の際に、ガス供給管(37)から過熱状態の冷媒を圧縮機(30)の吸入側に供給することで、各室内熱交換器(41)の出口における冷媒の過熱度を小さな値に設定することができる。従って、各室内熱交換器(41)における熱交換量を増加させることができるので、空調機(20)の運転効率を向上させることができる。

【0065】

また、この実施形態1では、気液分離器(35)から室内回路(11)へ送られる液冷媒を冷却するのに、気液分離器(35)内のガス冷媒を用いている。気液分離器(35)内はガス冷媒が溜まっていく状態にはならない。従って、膨張機(31)から流入する冷媒が気液分離器(35)で液冷媒とガス冷媒とに分離しやすくなる。

【0066】

また、この実施形態1では、圧縮機(30)と膨張機(31)とが1本の駆動軸で互いに連結されているので、膨張機(31)において冷媒の膨張に伴い回収される動力が圧縮機(30)へ伝達される。従って、圧縮機(30)を駆動させるための動力を削減させることができるので、空調機(20)の運転効率を向上させることができる。

【0067】

また、この実施形態1では、冷却運転の際に、室外回路(14)の冷却手段(36,45,53,55)で冷却されて過冷却状態になった冷媒が各室内回路(11)へ送られる。上述したように、過冷却状態の冷媒は、圧力損失を受けてもすぐには気液二相状態にはならずに、液状態で留まる。従って、各室内回路(11)へ液単相の状態のまま冷媒を供給することができるので、各室内回路(11)において冷媒の状態に偏りが生じることがない。従って、室内回路(11)の配置に拘らず、冷却運転の際に何れかの室内回路(11)で冷媒量が不足することを防止することができる。

【0068】

また、この実施形態1では、二酸化炭素を冷媒としても用いることで、他の冷媒と比較して冷凍サイクルの高低差圧を大きくすることができる。従って、膨張機の回収動力を向上させ、冷凍装置の効率を向上させることができる。

【0069】

−実施形態1の変形例1−

実施形態1の変形例1について説明する。この変形例1では、図3に示すように、熱源側回路(14)にインジェクション管(42)が設けられている。インジェクション管(42)は、一端がブリッジ回路(24)と膨張機(31)の流入側との間に接続され、他端が圧縮機(30)の吸入側に接続されている。インジェクション管(42)には、戻し冷媒用減圧機構である戻し冷媒用膨張弁(55)が設けられている。戻し冷媒用膨張弁(55)は、開度可変の電子膨張弁によって構成されている。内部熱交換器(45)は、液配管(38)とインジェクション管(42)とに跨って設けられている。第2流路(47)は、インジェクション管(42)の一部になっている。この変形例1では、内部熱交換器(45)と戻し冷媒用膨張弁(55)とが、本発明に係る冷却手段(45,55)を構成している。

【0070】

冷房運転では、戻し冷媒用膨張弁(55)を開状態にする。戻し冷媒用膨張弁(55)を開状態にすると、室外熱交換器(44)で凝縮した冷媒の一部が、インジェクション管(42)に流入し、戻し冷媒用膨張弁(55)で減圧されて内部熱交換器(45)の第2流路(47)に流入する。内部熱交換器(45)では、気液分離器(35)の底部から第1流路(46)に流入した液冷媒と、第2流路(47)に流入した冷媒との間で熱交換が行われる。これによって、上記実施形態1と同様に、第1流路(46)の冷媒は、第2流路(47)の冷媒によって冷却されて過冷却状態になる。

【0071】

−実施形態1の変形例2−

実施形態1の変形例2について説明する。図4に示すように、この変形例2では、上記変形例1と同様に、熱源側回路(14)にインジェクション管(42)が設けられている。インジェクション管(42)は、一端がブリッジ回路(24)と膨張機(31)の流入側との間に接続され、他端がガス供給管(37)における内部熱交換器(45)の下流に接続されている。インジェクション管(42)には、戻し冷媒用減圧機構である戻し冷媒用膨張弁(55)が設けられている。戻し冷媒用膨張弁(55)は、開度可変の電子膨張弁によって構成されている。

【0072】

内部熱交換器(45)は、ガス供給管(37)と液配管(38)とインジェクション管(42)とに跨って設けられている。内部熱交換器(45)は、第1流路(46)と第2流路(47)と第3流路(48)とを備え、第1流路(46)の冷媒が第2流路(47)の冷媒と第3流路(48)の冷媒の両方と熱交換を行うように構成されている。第3流路(48)は、インジェクション管(42)の一部になっている。この変形例2では、内部熱交換器(45)とガス冷媒用膨張弁(36)と戻し冷媒用膨張弁(55)とが、本発明に係る冷却手段(36,45,55)を構成している。

【0073】

冷房運転では、ガス冷媒用膨張弁(36)と戻し冷媒用膨張弁(55)の両方又は一方を開状態にする。ガス冷媒用膨張弁(36)を開くと、上記実施形態1と同様に、ガス冷媒用膨張弁(36)で減圧された冷媒が第2流路(47)に流入する。戻し冷媒用膨張弁(55)を開くと、室外熱交換器(44)で凝縮した冷媒の一部がインジェクション管(42)に流入し、戻し冷媒用膨張弁(55)で減圧されて第3流路(48)に流入する。

【0074】

この変形例2では、冷却運転の際に、ガス冷媒用膨張弁(36)と戻し冷媒用膨張弁(55)の両方を開くと、室内回路(11)へ向かう第1流路(46)の液冷媒が、ガス冷媒用膨張弁(36)で温度が低下した冷媒だけではなく、戻し冷媒用膨張弁(55)で温度が低下した冷媒とも熱交換を行う。従って、冷却用熱交換器(45)では、第1流路(46)の液冷媒が、より多くの冷媒と熱交換を行うので、室内回路(11)へ向かう第1流路(46)の液冷媒の過冷却度を高めることができる。このため、室内回路(11)に至るまでの圧力損失が比較的大きい場合であっても、確実に液冷媒を室内回路(11)へ供給することができる。

【0075】

また、この変形例2では、圧縮機(30)と膨張機(31)とが1本の駆動軸で互いに連結されており、圧縮機(30)の回転速度と膨張機(31)の回転速度とを個別に調節することができない。このため、冷凍サイクルの動作状態(例えば、高圧や低圧)を適切に設定するには、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量と比を調節する手段が必要となる。適切な運転状態のバランスに対して圧縮機(30)を通過できる冷媒量が膨張機(31)を通過できる冷媒量に比べて過少となる場合は、戻し冷媒用膨張弁(55)を開くと、膨張機(31)を通過できる冷媒量が減少する。これにより、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を適切な状態に調節することができる。一方、適切な運転状態のバランスに対して圧縮機(30)を通過できる冷媒量が膨張機(31)を通過できる冷媒量に比べて過多となる場合は、ガス冷媒用膨張弁(36)を開くと、圧縮機(30)へ吸入される冷媒の密度が低下する。これにより、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を適切な状態に調節することができる。

【0076】

なお、この変形例2について、内部熱交換器(45)の第2流路(47)にガス冷媒用膨張弁(36)で減圧された冷媒と戻し冷媒用膨張弁(55)で減圧された冷媒が流入するように、インジェクション管(42)の他端を内部熱交換器(45)の上流に接続するようにしてもよい。この場合、内部熱交換器(45)は、ガス供給管(37)と液配管(38)との2本の配管に跨って設けられる。内部熱交換器(45)は第3流路(48)を備えていない。

【0077】

−実施形態1の変形例3−

実施形態1の変形例3について説明する。この変形例3では、図5に示すように、液配管(38)とガス供給管(37)の間に液供給管(52)が設けられている。液供給管(52)は、一端が液配管(38)における内部熱交換器(45)の下流に接続され、他端がガス供給管(37)におけるガス冷媒用膨張弁(36)と内部熱交換器(45)との間に接続されている。液供給管(52)には、液冷媒用減圧機構である液冷媒用膨張弁(53)が設けられている。液冷媒用膨張弁(53)は、開度可変の電子膨張弁によって構成されている。この変形例3では、内部熱交換器(45)とガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)とが、本発明に係る冷却手段(36,45,53)を構成している。なお、液供給管(52)の一端は、液配管(38)における内部熱交換器(45)の上流に接続されていてもよい。

【0078】

冷房運転では、ガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)の両方又は一方を開状態にする。ガス冷媒用膨張弁(36)を開くと、上記実施形態1と同様に、ガス冷媒用膨張弁(36)で減圧された冷媒が第2流路(47)に流入する。液冷媒用膨張弁(53)を開くと、気液分離器(35)から室内回路(11)へ向かう液冷媒の一部が液供給管(52)に流入する。液供給管(52)に流入した液冷媒は、液冷媒用膨張弁(53)で減圧されて第2流路(47)に流入する。

【0079】

この変形例3では、冷却運転の際に、ガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)の両方を開くと、室内回路(11)へ向かう第1流路(46)の液冷媒が、ガス冷媒用膨張弁(36)で温度が低下した冷媒だけではなく、液冷媒用膨張弁(53)で温度が低下した冷媒とも熱交換を行う。従って、冷却用熱交換器(45)では、第1流路(46)の液冷媒が、より多くの冷媒と熱交換を行うので、室内回路(11)へ向かう第1流路(46)の液冷媒の過冷却度を高めることができる。このため、室内回路(11)に至るまでの圧力損失が比較的大きい場合であっても、確実に液冷媒を室内回路(11)へ供給することができる。

【0080】

また、この変形例3では、上述したように、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を調節する必要がある。適切な運転状態のバランスに対して圧縮機(30)を通過できる冷媒量が膨張機(31)を通過できる冷媒量に比べて過少となる場合は、液冷媒用膨張弁(53)を開くと、圧縮機(30)へ吸入される冷媒の密度が増大する。これにより、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を適切な状態に調節することができる。一方、適切な運転状態のバランスに対して圧縮機(30)を通過できる冷媒量が膨張機(31)を通過できる冷媒量に比べて過多となる場合は、ガス冷媒用膨張弁(36)を開くと、圧縮機(30)へ吸入される冷媒の密度が低下する。これにより、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を適切な状態に調節することができる。

【0081】

なお、この変形例3について、液供給管(52)の他端を内部熱交換器(45)の下流に接続するようにしてもよい。この場合、内部熱交換器(45)は、ガス供給管(37)と液配管(38)と液供給管(52)とに跨って設けるようにする。

【0082】

また、液供給管(52)を上記変形例2の空調機(20)に設けるようにしてもよい。この場合、内部熱交換器(45)とガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)と戻し冷媒用膨張弁(55)とが、本発明に係る冷却手段(36,45,53,55)を構成する。冷却運転の際に、ガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)と戻し冷媒用膨張弁(55)の全てを開くと、室内回路(11)へ向かう第1流路(46)の液冷媒が、ガス冷媒用膨張弁(36)で温度が低下した冷媒、液冷媒用膨張弁(53)で温度が低下した冷媒、及び戻し冷媒用膨張弁(55)で温度が低下した冷媒と熱交換を行う。

【0083】

《発明の実施形態2》

本実施形態2の空調機(20)は、上記実施形態1と同様に、本発明に係る冷凍装置(20)によって構成されている。以下に、本発明の実施形態2について上記実施形態1とは異なる点を説明する。

【0084】

図6に示すように、本実施形態2の室外回路(14)には、気液分離器(35)が設けられていない。室外回路(14)において、膨張機(31)の流出側は、過冷却熱交換器である内部熱交換器(28)を通過する冷却用配管(49)を介して、ブリッジ回路(24)に接続されている。

【0085】

冷却用配管(49)における内部熱交換器(28)の上流には、インジェクション管(42)の一端が接続されている。インジェクション管(42)の他端は、圧縮機(30)の吸入側に接続されている。インジェクション管(42)には、戻し冷媒用減圧機構である戻し冷媒用膨張弁(55)が設けられている。戻し冷媒用膨張弁(55)は、開度可変の電子膨張弁によって構成されている。

【0086】

内部熱交換器(28)は、インジェクション管(42)と冷却用配管(49)とに跨って設けられている。内部熱交換器(28)は、冷却用配管(49)の一部である第1流路(46)と、インジェクション管(42)の一部である第2流路(47)とを備えている。内部熱交換器(28)は、第1流路(46)の冷媒と第2流路(47)の冷媒とが熱交換を行うことによって、第1流路(46)の冷媒が過冷却状態になるように構成されている。

【0087】

冷房運転では、戻し冷媒用膨張弁(55)を開状態にする。戻し冷媒用膨張弁(55)を開くと、膨張機(31)から室内回路(11)へ向かう液冷媒の一部がインジェクション管(42)に流入する。インジェクション管(42)に流入した液冷媒は、戻し冷媒用膨張弁(55)で減圧されて第2流路(47)に流入する。内部熱交換器(28)は、膨張機(31)から流出した第1流路(46)の冷媒と第2流路(47)の冷媒とが熱交換を行う。その結果、室内回路(11)へ向かう第1流路(46)の冷媒が、過冷却状態になる。

【0088】

−実施形態2の変形例−

実施形態2の変形例について説明する。この変形例では、図7に示すように、インジェクション管(42)の一端が、ブリッジ回路(24)と膨張機(31)の流入側との間に接続されている。

【0089】

《その他の実施形態》

上記実施形態は、以下の変形例のように構成してもよい。

【0090】

−第1変形例−

上記実施形態について、図8に示すように、室外熱交換器(44)とブリッジ回路(24)との間に開度可変の室外膨張弁(43)を設けてもよい。この空調機(20)では、冷房運転時には室外膨張弁(43)を全開にする。暖房運転時には、圧縮機(30)に向かう冷媒の過熱度を調節するために、室外膨張弁(43)の開度を調節する。

【0091】

−第2変形例−

上記実施形態について、図9に示すように、逆止弁(CV-4)の代わりに開度可変の室外膨張弁(43)を設けてもよい。この空調機(20)では、冷房運転時には室外膨張弁(43)を全閉にする。暖房運転時には、圧縮機(30)に向かう冷媒の過熱度が一定になるように、室外膨張弁(43)の開度を調節する。

【0092】

−第3変形例−

上記実施形態について、図10に示すように、膨張機(31)の流出側をブリッジ回路(24)の第1逆止弁(CV-1)及び第4逆止弁(CV-4)の流入側に接続し、気液分離器(35)の底部をブリッジ回路(24)における第1逆止弁(CV-1)の流出側及び第2逆止弁(CV-2)の流入側に接続してもよい。この場合、液配管(38)を第1閉鎖弁(17)に接続する。また、気液分離器(35)には、底面から邪魔板(39)を立設する。邪魔板(39)は、液配管(38)が開口する位置と、ブリッジ回路(24)からの冷媒配管が開口する位置との間に設ける。これにより、冷房運転時にブリッジ回路(24)から気液二相状態の冷媒が流入するが、邪魔板(39)があるので液冷媒に混じってガス冷媒が液配管(38)から流出するのを阻止することができる。

【0093】

−第4変形例−

上記実施形態について、図11に示すように、ガス供給管(37)を、圧縮機(30)の吸入側ではなく、圧縮行程の途中となる空間に開口するように接続してもよい。なお、図示しないが、インジェクション管(42)を同様に接続してもよい。

【0094】

−第5変形例−

上記実施形態について、図12に示すように、圧縮機(30)を低段側圧縮機構(30a)と高段側圧縮機構(30b)とにより構成してもよい。低段側圧縮機構(30a)と高段側圧縮機構(30b)とは互いに直列に接続されている。つまり、圧縮機(30)は、低段側圧縮機構(30a)で圧縮された冷媒を高段側圧縮機構(30b)が吸入してさらに圧縮する2段圧縮を行うように構成されている。この場合、ガス供給管(37)を高段側圧縮機構(30b)の吸入側に接続してもよい。なお、図示しないが、インジェクション管(42)を同様に接続してもよい。

【0095】

−第6変形例−

上記実施形態について、図13に示すように、室内ユニット(61)が複数台ではなく1台であってもよい。

【0096】

−第7変形例−

上記実施形態について、室内ユニット(61)に室内膨張弁(51)を設けなくてもよい。この第7変形例によれば、室内熱交換器(41)に液単相の冷媒が流入する。従って、室内熱交換器(41)が複数パスに配列された伝熱管により構成されている場合に、伝熱管の位置によって冷媒の状態に偏りが生じることを防止することができる。

【0097】

なお、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【産業上の利用可能性】

【0098】

以上説明したように、本発明は、熱源側熱交換器が凝縮器となって利用側熱交換器が蒸発器となるように冷媒回路で冷媒を循環させる冷却運転を実行可能な冷凍装置について有用である。

【符号の説明】

【0099】

10 冷媒回路

11 室内回路(利用側回路)

14 室外回路(熱源側回路)

20 空調機(冷凍装置)

28 内部熱交換器(過冷却用熱交換器)

30 圧縮機

30a 低段側圧縮機構

30b 高段側圧縮機構

31 膨張機

35 気液分離器

36 ガス冷媒用膨張弁(冷却手段、ガス冷媒用減圧機構)

37 ガス供給管

41 室内熱交換器(利用側熱交換器)

42 インジェクション管

44 室外熱交換器(熱源側熱交換器)

45 内部熱交換器(冷却手段、冷却用熱交換器)

51 室内膨張弁(利用側膨張弁)

52 液供給管

53 液冷媒用膨張弁(冷却手段、液冷媒用減圧機構)

55 戻し冷媒用膨張弁(冷却手段、戻し冷媒用減圧機構)

【技術分野】

【0001】

本発明は、熱源側熱交換器が凝縮器となって利用側熱交換器が蒸発器となるように冷媒回路で冷媒を循環させる冷却運転を実行可能な冷凍装置に関するものである。

【背景技術】

【0002】

従来より、熱源側熱交換器と利用側熱交換器とが接続された冷媒回路において、熱源側熱交換器が凝縮器となって利用側熱交換器が蒸発器となるように冷媒を循環させる冷却運転を実行可能な冷凍装置が知られている。この種の冷凍装置は、例えば利用側熱交換器が設けられた室内ユニットによって室内の空調を行う空調機として用いられる。

【0003】

特許文献1には、この種の冷凍装置の一例として、圧縮機と膨張機とモータとが1本の駆動軸によって連結された空調機が開示されている。この空調機は、膨張機で冷媒の膨張によって得られる動力を回収し、回収した動力を圧縮機の駆動に用いるように構成されている。この空調機の冷媒回路における膨張機の下流には、冷媒調整タンクが設けられている。室内熱交換器が蒸発器となって冷凍サイクルを行う冷房運転では、膨張機から流出した気液二相状態の冷媒が、冷媒調整タンクへ流入して液冷媒とガス冷媒とに分離される。そして、冷媒調整タンク内の液冷媒が、室内熱交換器に送られる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−71137号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来の冷凍装置では、冷却運転の際に利用側回路へ供給する液冷媒は、冷媒調整タンクで気液分離したものであるため飽和液の状態である。このため、冷媒調整タンクから流出した冷媒は、配管による圧力損失によってすぐに気液二相状態へ変化してしまう。つまり、冷媒を液単相の状態で利用側回路へ送ることができない。

【0006】

そして、利用側回路へ向かう途中に冷媒が気液二相状態に変化すると、徐々に湿り度が低下してゆき、冷媒が受ける圧力損失が徐々に大きくなってゆく。また、利用側熱交換器に流入する冷媒の湿り度が低下するので、利用側熱交換器における冷却能力が低下する。

【0007】

本発明は、かかる点に鑑みてなされたものであり、その目的とするこころは、熱源側熱交換器が凝縮器となって利用側熱交換器が蒸発器となる冷却運転を実行可能な冷凍装置において、冷却運転の際に利用側回路へ液単相の冷媒を供給可能に構成することにある。

【課題を解決するための手段】

【0008】

第1の発明は、圧縮機(30)、膨張機(31)、及び熱源側熱交換器(44)が設けられた熱源側回路(14)と、利用側熱交換器(41)が設けられた利用側回路(11)とが接続され、冷媒を循環させて冷凍サイクルを行う冷媒回路(10)を備え、上記熱源側熱交換器(44)が凝縮器となって上記利用側熱交換器(41)が蒸発器となる冷却運転を実行可能な冷凍装置(20)を対象とする。そして、この冷凍装置(20)は、上記熱源側回路(14)に、上記膨張機(31)から流入する冷媒を液冷媒とガス冷媒とに分離する気液分離器(35)と、上記冷却運転において上記気液分離器(35)から上記利用側回路(11)へ向かう液冷媒を冷却する冷却手段(36,45,53,55)とが設けられている。

【0009】

第1の発明では、冷却運転の際に膨張機(31)から流出した冷媒が、気液分離器(35)に流入して液冷媒とガス冷媒とに分離される。そして、気液分離器(35)から流出した液冷媒が、利用側回路(11)へ向かう途中に冷却手段(36,45,53,55)によって冷却される。気液分離器(35)から流出した飽和状態の液冷媒は、冷却手段(36,45,53,55)で冷却されることによって過冷却状態になる。

【0010】

第2の発明は、第1の発明において、上記利用側回路(11)には、上記冷却運転中における上記利用側熱交換器(41)の上流側に開度可変の利用側膨張弁(51)が設けられる一方、上記冷却手段(36,45)が、上記気液分離器(35)内のガス冷媒を上記圧縮機(30)へ送るためのガス供給管(37)に設けられて該ガス供給管(37)の冷媒を減圧させるガス冷媒用減圧機構(36)と、上記冷却運転において上記気液分離器(35)から利用側回路(11)へ向かう液冷媒を上記ガス冷媒用減圧機構(36)で減圧された冷媒と熱交換させて冷却する冷却用熱交換器(45)とを備えている。

【0011】

第2の発明では、冷却運転の際に、気液分離器(35)内のガス冷媒がガス供給管(37)に流入してガス冷媒用減圧機構(36)で減圧され、その温度が低下する。そして、冷却用熱交換器(45)では、ガス冷媒用減圧機構(36)で減圧されて温度が低下した冷媒と、気液分離器(35)から利用側回路(11)へ向かう液冷媒とが熱交換を行う。その結果、気液分離器(35)から利用側回路(11)へ向かう液冷媒が冷却されて過冷却状態になる。この第2の発明では、気液分離器(35)から利用側回路(11)へ向かう液冷媒を冷却するのに、気液分離器(35)内のガス冷媒が用いられる。

【0012】

第3の発明は、第2の発明において、上記冷却手段(36,45,53)は、上記気液分離器(35)から利用側回路(11)へ向かう液冷媒の一部を上記冷却用熱交換器(45)へ送るための液供給管(52)に設けられて該液供給管(52)の冷媒を減圧させる液冷媒用減圧機構(53)を備え、上記冷却用熱交換器(45)では、上記冷却運転の際に上記気液分離器(35)から利用側回路(11)へ向かう液冷媒が上記液冷媒用減圧機構(53)で減圧された冷媒とも熱交換可能になっている。

【0013】

第3の発明では、冷却運転の際に、気液分離器(35)から利用側回路(11)へ向かう液冷媒の一部が、液供給管(52)に流入して液冷媒用減圧機構(53)で減圧され、その温度が低下する。冷却用熱交換器(45)では、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、ガス冷媒用減圧機構(36)で温度が低下した冷媒だけではなく、液冷媒用減圧機構(53)で温度が低下した液冷媒とも熱交換を行うことが可能である。

【0014】

第4の発明は、第2又は第3の発明において、上記冷却手段(36,45,55)が、上記熱源側熱交換器(44)で凝縮した冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)を備え、上記冷却用熱交換器(45)では、上記冷却運転の際に上記気液分離器(35)から利用側回路(11)へ向かう液冷媒が上記戻し冷媒用減圧機構(55)で減圧された冷媒とも熱交換可能になっている。

【0015】

第4の発明では、冷却運転の際に、熱源側熱交換器(44)で凝縮した冷媒の一部が、インジェクション管(42)に流入して戻し冷媒用減圧機構(55)で減圧され、その温度が低下する。冷却用熱交換器(45)では、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、ガス冷媒用減圧機構(36)で温度が低下した冷媒だけではなく、戻し冷媒用減圧機構(55)で温度が低下した冷媒とも熱交換を行うことが可能である。

【0016】

第5の発明は、第1の発明において、上記冷却手段(36,45)が、上記熱源側熱交換器(44)で凝縮した冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)と、上記冷却運転において上記気液分離器(35)から利用側回路(11)へ向かう液冷媒を上記戻し冷媒用減圧機構(55)で減圧された冷媒と熱交換させて冷却する冷却用熱交換器(45)とを備えている。

【0017】

第5の発明では、冷却運転中に、熱源側熱交換器(44)で凝縮した冷媒の一部がインジェクション管(42)に流入して戻し冷媒用減圧機構(55)で減圧され、その温度が低下する。そして、冷却用熱交換器(45)では、戻し冷媒用減圧機構(55)で温度が低下した冷媒と、気液分離器(35)から利用側回路(11)へ向かう液冷媒とが熱交換を行う。その結果、気液分離器(35)から利用側回路(11)へ向かう液冷媒が冷却されて過冷却状態になる。

【0018】

第6の発明は、圧縮機(30)、膨張機(31)、及び熱源側熱交換器(44)が設けられた熱源側回路(14)と、利用側熱交換器(41)が設けられた利用側回路(11)とが接続され、冷媒を循環させて冷凍サイクルを行う冷媒回路(10)を備え、上記熱源側熱交換器(44)が凝縮器となって上記利用側熱交換器(41)が蒸発器となる冷却運転を実行可能な冷凍装置(20)を対象とする。そして、この冷凍装置(20)は、上記熱源側回路(14)に、上記冷却運転において上記熱源側熱交換器(44)の下流の冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)と、上記冷却運転において上記膨張機(31)から利用側回路(11)へ向かう冷媒を上記戻し冷媒用減圧機構(55)で減圧された冷媒と熱交換させて過冷却状態になるように冷却する過冷却用熱交換器(28)とが設けられている。

【0019】

第6の発明では、冷却運転の際に、熱源側熱交換器(44)の下流の冷媒の一部が、インジェクション管(42)に流入して戻し冷媒用減圧機構(55)で減圧され、その温度が低下する。過冷却用熱交換器(28)では、膨張機(31)から流出した冷媒が、戻し冷媒用減圧機構(55)で温度が低下した冷媒と熱交換を行うことにより冷却されて過冷却状態になる。

【0020】

第7の発明は、第1乃至第6の何れか1つの発明において、上記圧縮機(30)と上記膨張機(31)とが、1本の駆動軸で互いに連結されている。

【0021】

第7の発明では、圧縮機(30)と膨張機(31)とを1本の駆動軸で互いに連結している。従って、膨張機(31)において冷媒の膨張に伴い回収される動力が、駆動軸を介して圧縮機(30)へ伝達される。

【0022】

第8の発明は、第1乃至第7の何れか1つの発明において、上記利用側回路(11)が、上記冷媒回路(10)に複数設けられて、上記熱源側回路(14)に対して互いに並列に接続されている。

【0023】

第8の発明では、複数の利用側回路(11)が熱源側回路(14)に対して互いに並列に接続されている。冷却運転の際には、熱源側回路(14)の冷却手段(36,45,53,55)で冷却されて過冷却状態になった冷媒が各利用側回路(11)へ送られる。

【0024】

第9の発明は、第1乃至第8の何れか1つの発明において、上記冷媒回路(10)では、冷凍サイクルの高圧が冷媒の臨界圧力よりも高くなるように冷媒を循環させる。

【0025】

第9の発明では、冷媒回路(10)で行われる冷凍サイクルの高圧が該冷媒の臨界圧力よりも高い値に設定される。つまり、圧縮機(30)から吐出される冷媒は、超臨界状態となっている。

【0026】

第10の発明は、第9の発明において、上記冷媒回路(10)には、二酸化炭素が冷媒として充填されている。

【0027】

第10の発明では、冷媒回路(10)に充填する冷媒として二酸化炭素が用いられる。冷媒回路(10)で行われる冷凍サイクルの高圧は、二酸化炭素の臨界圧力よりも高い値に設定される。

【発明の効果】

【0028】

本発明では、冷却運転の際に熱源側回路(14)から利用側回路(11)へ向かう液冷媒が過冷却状態になるようにしている。過冷却状態の冷媒は、圧力損失を受けてもすぐには気液二相状態にはならずに液状態で留まる。従って、利用側回路(11)へ液単相の状態のまま冷媒を供給することができる。これにより、利用側回路(11)に至るまでに冷媒が気液二相状態に変化する場合に比べて冷媒が受ける圧力損失が減少する。また、利用側熱交換器(41)の入口と出口における冷媒のエンタルピ差が増加すると共に、利用側熱交換器(41)に流入する液冷媒の割合が増加するので、該利用側熱交換器(41)における単位冷媒流量当たりの冷却能力が向上する。よって、冷凍装置(20)の運転効率を向上させることができる。

【0029】

また、上記第2の発明では、気液分離器(35)から利用側回路(11)へ送られる液冷媒を冷却するのに、気液分離器(35)内のガス冷媒を用いている。気液分離器(35)内はガス冷媒が溜まっていく状態にはならない。従って、膨張機(31)から流入する冷媒が気液分離器(35)で液冷媒とガス冷媒とに分離しやすくなる。

【0030】

また、上記第3の発明では、冷却運転の際に、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、ガス冷媒用減圧機構(36)で温度が低下した冷媒だけではなく、液冷媒用減圧機構(53)で温度が低下した液冷媒とも熱交換可能になっている。従って、冷却用熱交換器(45)では、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、より多くの冷媒と熱交換を行うことができるので、気液分離器(35)から利用側回路(11)へ向かう液冷媒の過冷却度を高めることができる。このため、利用側回路(11)に至るまでの圧力損失が比較的大きい場合であっても、確実に液冷媒を利用側回路(11)へ供給することができる。

【0031】

また、上記第4の発明では、冷却運転の際に、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、ガス冷媒用減圧機構(36)で温度が低下した冷媒だけではなく、戻し冷媒用減圧機構(55)で温度が低下した冷媒とも熱交換可能になっている。従って、冷却用熱交換器(45)では、気液分離器(35)から利用側回路(11)へ向かう液冷媒が、より多くの冷媒と熱交換を行うことができるので、気液分離器(35)から利用側回路(11)へ向かう液冷媒の過冷却度を高めることができる。このため、利用側回路(11)に至るまでの圧力損失が比較的大きい場合であっても、確実に液冷媒を利用側回路(11)へ供給することができる。

【0032】

また、上記第7の発明では、圧縮機(30)と膨張機(31)とが1本の駆動軸で互いに連結されているので、膨張機(31)において冷媒の膨張に伴い回収される動力が圧縮機(30)へ伝達される。従って、圧縮機(30)を駆動させるための動力を削減させることができるので、冷凍装置(20)の運転効率を向上させることができる。

【0033】

また、上記第8の発明では、冷却運転の際に、熱源側回路(14)の冷却手段(36,45,53,55)で冷却されて過冷却状態になった冷媒が各利用側回路(11)へ送られる。上述したように、過冷却状態の冷媒は、圧力損失を受けてもすぐには気液二相状態にはならずに、液状態で留まる。従って、各利用側回路(11)へ液単相の状態のまま冷媒を供給することができる。

【0034】

ここで、従来は、熱源側回路(14)から各利用側回路(11)へ送る冷媒は、気液分離後の飽和状態の液冷媒であるため、配管による圧力損失によってすぐに気液二相状態へ変化してしまう。気液二相状態の冷媒は、液冷媒とガス冷媒とで移動の際に受ける重力や圧力損失が異なる。このため、各利用側回路(11)に流入する冷媒の状態(液冷媒とガス冷媒の割合)に偏りが生じる場合があった。特に、複数の利用側回路(11)を互いに異なる高さに設置する場合は、下側の利用側回路(11)には液冷媒が流入しやくなるが、上側の利用側回路(11)には液冷媒が流入しにくく十分な冷却能力を発揮することができない場合があった。この第8の発明では、各利用側回路(11)へ液単相の状態のまま冷媒を供給することができるので、各利用側回路(11)において冷媒の状態に偏りが生じることがない。従って、利用側回路(11)の配置に拘らず、冷却運転の際に何れかの利用側回路(11)で冷媒量が不足することを防止することができる。

【図面の簡単な説明】

【0035】

【図1】実施形態1に係る空調機の概略構成図である。

【図2】実施形態1に係る空調機での冷房運転中の冷凍サイクルを表すモリエル線図である。

【図3】実施形態1の変形例1に係る空調機の概略構成図である。

【図4】実施形態1の変形例2に係る空調機の概略構成図である。

【図5】実施形態1の変形例3に係る空調機の概略構成図である。

【図6】実施形態2に係る空調機の概略構成図である。

【図7】実施形態2の変形例に係る空調機の概略構成図である。

【図8】その他の実施形態の第1変形例に係る空調機の概略構成図である。

【図9】その他の実施形態の第2変形例に係る空調機の概略構成図である。

【図10】その他の実施形態の第3変形例に係る空調機の概略構成図である。

【図11】その他の実施形態の第4変形例に係る空調機の概略構成図である。

【図12】その他の実施形態の第5変形例に係る空調機の概略構成図である。

【図13】その他の実施形態の第6変形例に係る空調機の概略構成図である。

【発明を実施するための形態】

【0036】

以下、本発明の実施形態を図面に基づいて詳細に説明する。

【0037】

《発明の実施形態1》

本発明の実施形態1について説明する。本実施形態1の空調機(20)は、本発明に係る冷凍装置(20)によって構成されている。空調機(20)は、図1に示すように、1台の室外ユニット(64)と3台の室内ユニット(61a,61b,61c)とを備えている。なお、室内ユニット(61a,61b,61c)の台数は、単なる例示である。

【0038】

3台の室内ユニット(61a,61b,61c)は、第1室内ユニット(61a)と第2室内ユニット(61b)と第3室内ユニット(61c)から構成されている。これらの室内ユニット(61a,61b,61c)は、ビル内の異なる階に設置されており、第1室内ユニット(61a)、第2室内ユニット(61b)、第3室内ユニット(61c)の順番で上の階になっている。室外ユニット(64)は、ビルの最も下の階に設置されている。

【0039】

本実施形態1の空調機(20)は、冷媒として二酸化炭素(CO2)が充填された冷媒回路(10)を備えている。この冷媒回路(10)では、冷媒(CO2)を循環させて蒸気圧縮冷凍サイクルが行われる。この冷凍サイクルでは、冷凍サイクルの高圧が二酸化炭素の臨界圧力よりも高い値に設定される。

【0040】

冷媒回路(10)は、利用側回路である3つの室内回路(11a,11b,11c)と、熱源側回路である1つの室外回路(14)とを備えている。これらの室内回路(11a,11b,11c)は、第1連絡管(15)及び第2連絡管(16)によって室外回路(14)に並列に接続されている。具体的に、第1連絡管(15)は、一端が室外回路(14)の第1閉鎖弁(17)に接続され、他端が3つに分岐して各室内回路(11a,11b,11c)の液側端に接続されている。第2連絡管(16)は、一端が室外回路(14)の第2閉鎖弁(18)に接続され、他端が3つに分岐して各室内回路(11a,11b,11c)のガス側端に接続されている。

【0041】

室外回路(14)は、室外ユニット(64)に収容されている。室外回路(14)には、圧縮・膨張ユニット(26)、室外熱交換器(44)、気液分離器(35)、ガス冷媒用膨張弁(36)、内部熱交換器(45)、四路切換弁(25)、及びブリッジ回路(24)が設けられている。冷却用熱交換器である内部熱交換器(45)と、ガス冷媒用減圧機構であるガス冷媒用膨張弁(36)とは、本発明に係る冷却手段(36,45)を構成している。室外ユニット(64)には、室外熱交換器(44)に室外空気を送るための室外ファンが設けられている(図示省略)。

【0042】

圧縮・膨張ユニット(26)は、縦長で円筒形の密閉容器であるケーシング(21)を備えている。ケーシング(21)内には、圧縮機(30)と膨張機(31)と電動機(32)とが収容されている。ケーシング(21)内では、圧縮機(30)と電動機(32)と膨張機(31)とが下から上へ向かって順に配置され、1本の駆動軸によって互いに連結されている。

【0043】

圧縮機(30)及び膨張機(31)は、何れも容積型の流体機械(揺動ピストン型のロータリ流体機械、ローリングピストン型のロータリ流体機械、スクロール流体機械など)によって構成されている。圧縮機(30)は、吸入した冷媒(CO2)をその臨界圧力以上にまで圧縮する。膨張機(31)は、流入した冷媒(CO2)を膨張させて動力(膨張動力)を回収する。圧縮機(30)は、膨張機(31)で回収された動力と、電動機(32)へ通電して得られる動力との両方によって回転駆動される。電動機(32)には、図外のインバータから所定周波数の交流電力が供給される。圧縮機(30)は、電動機(32)へ供給される電力の周波数を変更することで、その容量が可変に構成されている。圧縮機(30)と膨張機(31)とは、常に同じ回転速度で回転する。

【0044】

熱源側熱交換器である室外熱交換器(44)は、クロスフィン型のフィン・アンド・チューブ熱交換器として構成されている。室外熱交換器(44)へは、室外ファンによって室外空気が供給される。室外熱交換器(44)では、室外空気と冷媒との間で熱交換が行われる。室外熱交換器(44)は、一端が四路切換弁(25)の第3のポートに接続され、他端がブリッジ回路(24)に接続されている。

【0045】

気液分離器(35)は、縦長で円筒状の密閉容器である。気液分離器(35)は、冷媒回路(10)を循環する冷媒の量を調節するためのものであり、冷媒配管を介して膨張機(31)の流出側に接続されている。この冷媒配管は、気液分離器(35)内のガス空間に開口するように、気液分離器(35)内において上寄りの位置に開口している。気液分離器(35)の底部には、ブリッジ回路(24)に接続される液配管(38)が接続されている。気液分離器(35)の頂部には、圧縮機(30)の吸入側に接続されるガス供給管(37)が接続されている。なお、ガス冷媒用膨張弁(36)は、このガス供給管(37)に設けられている。ガス冷媒用膨張弁(36)は、開度可変の電子膨張弁により構成されている。

【0046】

内部熱交換器(45)は、ガス供給管(37)と液配管(38)とに跨って設けられている。内部熱交換器(45)は、液配管(38)の途中に設置された第1流路(46)と、ガス供給管(37)の途中に設置された第2流路(47)とを備えている。内部熱交換器(45)では、第1流路(46)と第2流路(47)とが互いに隣接する状態で配置され、第1流路(46)の冷媒と第2流路(47)の冷媒とが熱交換を行うように構成されている。冷却運転である冷房運転の際に、内部熱交換器(45)では、気液分離器(35)の底部から流出して第1流路(46)を流れる液冷媒と、気液分離器(35)の頂部から流出してガス冷媒用膨張弁(36)で減圧されて低温になった第2流路(47)を流れる冷媒との間で熱交換が行われる。

【0047】

ブリッジ回路(24)は、4つの逆止弁(CV-1〜CV-4)をブリッジ状に接続したものである。このブリッジ回路(24)における第1逆止弁(CV-1)及び第4逆止弁(CV-4)の流入側には、液配管(38)が接続されている。第2逆止弁(CV-2)及び第3逆止弁(CV-3)の流出側は、膨張機(31)の流入側に接続されている。第1逆止弁(CV-1)の流出側及び第2逆止弁(CV-2)の流入側は、第1閉鎖弁(17)に接続されている。第3逆止弁(CV-3)の流入側及び第4逆止弁(CV-4)の流出側は、室外熱交換器(44)に接続されている。

【0048】

四路切換弁(25)の第1のポートは、圧縮機(30)の吸入側に接続されている。第2のポートは、第2閉鎖弁(18)に接続されている。第3のポートは、室外熱交換器(44)に接続されている。第4のポートは、圧縮機(30)の吐出側に接続されている。四路切換弁(25)は、第1のポートと第2のポートとが連通して第3のポートと第4のポートとが連通する状態(図1に実線で示す第1状態)と、第1のポートと第3のポートとが連通して第2のポートと第4のポートとが連通する状態(図1に破線で示す第2状態)とが切り換え自在に構成されている。

【0049】

各室内回路(11a,11b,11c)は、各室内ユニット(61a,61b,61c)に1つずつ収容されている。各室内回路(11a,11b,11c)には、そのガス側端から液側端へ向かって順に、利用側熱交換器である室内熱交換器(41a,41b,41c)と、利用側膨張弁である室内膨張弁(51a,51b,51c)とが設けられている。各室内ユニット(61a,61b,61c)には、各室内熱交換器(41a,41b,41c)に室内空気を送るための室内ファンが設けられている(図示省略)。

【0050】

室内熱交換器(41a,41b,41c)は、クロスフィン型のフィン・アンド・チューブ熱交換器として構成されている。室内熱交換器(41a,41b,41c)へは、室内ファンによって室内空気が供給される。室内熱交換器(41a,41b,41c)では、室内空気と冷媒との間で熱交換が行われる。また、室内膨張弁(51a,51b,51c)は、開度可変の電子膨張弁によって構成されている。

【0051】

−運転動作−

上記空調機(20)の運転動作について説明する。この空調機(20)は、冷房運転(冷却運転)と暖房運転とが実行可能になっており、四路切換弁(33)によって運転の切り換えが行われる。

【0052】

《暖房運転》

暖房運転時には、四路切換弁(25)が図1に破線で示す第2状態に設定される。各室内膨張弁(51a,51b,51c)は、開度が個別に調節される。ガス冷媒用膨張弁(36)は、全開状態に保持される。この状態で圧縮機(30)を駆動すると、冷媒回路(10)で冷媒が循環して冷凍サイクルが行われる。その際、室内熱交換器(41a,41b,41c)が凝縮器として機能し、室外熱交換器(44)が蒸発器として機能する。

【0053】

具体的に、圧縮機(30)からは、臨界圧力よりも高圧となった冷媒が吐出される。この高圧の冷媒は、第2連絡管(16)を経て各室内回路(11a,11b,11c)へ分配される。室内回路(11a,11b,11c)へ分配された冷媒は、室内熱交換器(41a,41b,41c)で室内空気と熱交換を行う。この熱交換により、冷媒は室内空気へ放熱して凝縮する一方、室内空気は加熱されて室内へ供給される。室内熱交換器(41a,41b,41c)で凝縮した冷媒は、第1連絡管(15)で合流して室外回路(14)へ流入する。

【0054】

室外回路(14)へ流入した冷媒は、膨張機(31)に流入して減圧される。膨張機(31)で減圧された冷媒は、気液分離器(35)に流入して液冷媒とガス冷媒とに分離される。気液分離器(35)内の液冷媒は、液配管(38)から流出して室外熱交換器(44)へ流入する。室外熱交換器(44)では、流入した冷媒が室外空気と熱交換を行う。この熱交換により、冷媒が室外空気から吸熱して蒸発する。室外熱交換器(44)で蒸発した冷媒は、圧縮機(30)へ吸入され、再び圧縮されて吐出される。

【0055】

《冷房運転》

冷房運転時には、四路切換弁(25)が図1に実線で示す第1状態に設定される。各室内膨張弁(51a,51b,51c)は、開度が個別に調節される。また、ガス冷媒用膨張弁(36)は、開度が適宜調節される。この状態で圧縮機(30)を駆動すると、冷媒回路(10)で冷媒が循環して冷凍サイクルが行われる。その際、室外熱交換器(44)が凝縮器として機能し、室内熱交換器(41a,41b,41c)が蒸発器として機能する。

【0056】

具体的に、圧縮機(30)からは、臨界圧力よりも高圧となった冷媒が吐出される。この高圧の冷媒は、室外熱交換器(44)へ流入し、室外空気へ放熱して凝縮する。室外熱交換器(44)で凝縮した冷媒は、膨張機(31)に流入して減圧される。膨張機(31)で減圧された冷媒は、気液分離器(35)に流入して液冷媒とガス冷媒とに分離される。気液分離器(35)内の飽和状態の液冷媒は、液配管(38)から流出して内部熱交換器(45)の第1流路(46)に流入する。一方、気液分離器(35)内の飽和状態のガス冷媒は、ガス供給管(37)から流出し、ガス冷媒用膨張弁(36)で減圧された後に内部熱交換器(45)の第2流路(47)に流入する。内部熱交換器(45)では、第1流路(46)の冷媒と第2流路(47)の冷媒との間で熱交換が行われる。

【0057】

ここで、気液分離器(35)の液冷媒とガス冷媒とが内部熱交換器(45)で熱交換を行うまでの冷媒の状態の変化を、図2を用いて説明する。気液分離器(35)には点Aの状態の冷媒が流入する。気液分離器(35)では、流入した冷媒が点Bの飽和液と点Cの飽和ガスに分離される。点Bの冷媒は、内部熱交換器(45)の第1流路(46)に流入する。点Cの冷媒は、ガス冷媒用膨張弁(36)で減圧されて点Dの状態(気液二相状態)となってから内部熱交換器(45)の第2流路(47)に流入する。内部熱交換器(45)では、点Bの状態の冷媒と、点Dの状態の冷媒との間で熱交換が行われる。第1流路(46)に流入する冷媒は第2流路(47)に流入する冷媒よりも温度が高い。従って、第1流路(46)の冷媒は、第2流路(47)の冷媒によって冷却されるので、点Eで示される過冷却状態になる。一方、第2流路(47)の冷媒は、第1流路(46)の冷媒によって加熱されるので、点Fで示される過熱状態になる。

【0058】

第1流路(46)を通過した液冷媒は、第1連絡管(15)を経て各室内回路(11a,11b,11c)へ分配される。第1流路(46)を通過した液冷媒は、過冷却状態になっているので、各室内回路(11a,11b,11c)へ分配されるまでに冷媒配管による圧力損失で圧力が降下するが、気液二相状態にはならない。このため、下の階の室内回路(11a,11b,11c)ほど液冷媒の割合が多くなって上の階の室内回路(11a,11b,11c)ほどガス冷媒の割合が多くなることはなく、全ての室内回路(11a,11b,11c)に、室内膨張弁(51a,51b,51c)の開度に応じた量の液単相の状態の冷媒が供給される。室内回路(11a,11b,11c)へ分配された液冷媒は、室内膨張弁(51a,51b,51c)で減圧されて室内熱交換器(41a,41b,41c)へ流入する。

【0059】

室内熱交換器(41a,41b,41c)へ流入した低圧の冷媒は、室内空気と熱交換を行う。この熱交換により、冷媒は室内空気から吸熱して蒸発する一方、室内空気は冷却されて室内へ供給される。室内熱交換器(41a,41b,41c)で蒸発した冷媒は、第2連絡管(16)で合流して室外回路(14)へ流入する。

【0060】

室外回路(14)へ流入した冷媒は、第2流路(47)から圧縮機(30)へ向かう冷媒と合流し、圧縮機(30)へ吸入される。圧縮機(30)に吸入された冷媒は、再び圧縮されて吐出される。

【0061】

ところで、本実施形態1の空調機(20)では、圧縮機(30)における液圧縮を防止するために、圧縮機(30)が吸入する冷媒を過熱状態に調節している。ガス供給管(37)から過熱状態の冷媒が流入しない場合は、各室内ユニット(61a,61b,61c)で室内熱交換器(41a,41b,41c)の出口における冷媒の過熱度が所定値(例えば5度)になるように室内膨張弁(51a,51b,51c)の開度を調節する。

【0062】

一方、ガス供給管(37)から過熱状態の冷媒(図2の点Fの状態の冷媒)が流入する場合は、各室内ユニット(61a,61b,61c)から圧縮機(30)へ戻ってくる冷媒の過熱度を小さくしても、ガス供給管(37)からの冷媒が合流すると圧縮機(30)に吸入される冷媒の過熱度が増加する。このため、各室内熱交換器(41a,41b,41c)の出口における冷媒の過熱度を上記所定値(例えば5度)よりも小さな値にすることができる。これにより、各室内熱交換器(41a,41b,41c)において気液二相状態の冷媒が流れる流路が長くなるので、各室内熱交換器(41a,41b,41c)における熱交換量を増加させることができる。

【0063】

−実施形態1の効果−

この実施形態1では、冷却運転の際に室外回路(14)から室内回路(11)へ向かう液冷媒が過冷却状態になるようにしている。過冷却状態の冷媒は、圧力損失を受けてもすぐには気液二相状態にはならずに液状態で留まる。従って、室内回路(11)へ液単相の状態のまま冷媒を供給することができる。これにより、これにより、室内回路(11)に至るまでに冷媒が気液二相状態に変化する場合に比べて冷媒が受ける圧力損失が減少する。また、室外熱交換器(41)の入口と出口における冷媒のエンタルピ差が増加すると共に、室内熱交換器(41)に流入する液冷媒の割合が増加するので、該室内熱交換器(41)における単位冷媒流量当たりの冷却能力が向上する。よって、冷凍装置(20)の運転効率を向上させることができる。

【0064】

また、この実施形態1では、冷却運転の際に、ガス供給管(37)から過熱状態の冷媒を圧縮機(30)の吸入側に供給することで、各室内熱交換器(41)の出口における冷媒の過熱度を小さな値に設定することができる。従って、各室内熱交換器(41)における熱交換量を増加させることができるので、空調機(20)の運転効率を向上させることができる。

【0065】

また、この実施形態1では、気液分離器(35)から室内回路(11)へ送られる液冷媒を冷却するのに、気液分離器(35)内のガス冷媒を用いている。気液分離器(35)内はガス冷媒が溜まっていく状態にはならない。従って、膨張機(31)から流入する冷媒が気液分離器(35)で液冷媒とガス冷媒とに分離しやすくなる。

【0066】

また、この実施形態1では、圧縮機(30)と膨張機(31)とが1本の駆動軸で互いに連結されているので、膨張機(31)において冷媒の膨張に伴い回収される動力が圧縮機(30)へ伝達される。従って、圧縮機(30)を駆動させるための動力を削減させることができるので、空調機(20)の運転効率を向上させることができる。

【0067】

また、この実施形態1では、冷却運転の際に、室外回路(14)の冷却手段(36,45,53,55)で冷却されて過冷却状態になった冷媒が各室内回路(11)へ送られる。上述したように、過冷却状態の冷媒は、圧力損失を受けてもすぐには気液二相状態にはならずに、液状態で留まる。従って、各室内回路(11)へ液単相の状態のまま冷媒を供給することができるので、各室内回路(11)において冷媒の状態に偏りが生じることがない。従って、室内回路(11)の配置に拘らず、冷却運転の際に何れかの室内回路(11)で冷媒量が不足することを防止することができる。

【0068】

また、この実施形態1では、二酸化炭素を冷媒としても用いることで、他の冷媒と比較して冷凍サイクルの高低差圧を大きくすることができる。従って、膨張機の回収動力を向上させ、冷凍装置の効率を向上させることができる。

【0069】

−実施形態1の変形例1−

実施形態1の変形例1について説明する。この変形例1では、図3に示すように、熱源側回路(14)にインジェクション管(42)が設けられている。インジェクション管(42)は、一端がブリッジ回路(24)と膨張機(31)の流入側との間に接続され、他端が圧縮機(30)の吸入側に接続されている。インジェクション管(42)には、戻し冷媒用減圧機構である戻し冷媒用膨張弁(55)が設けられている。戻し冷媒用膨張弁(55)は、開度可変の電子膨張弁によって構成されている。内部熱交換器(45)は、液配管(38)とインジェクション管(42)とに跨って設けられている。第2流路(47)は、インジェクション管(42)の一部になっている。この変形例1では、内部熱交換器(45)と戻し冷媒用膨張弁(55)とが、本発明に係る冷却手段(45,55)を構成している。

【0070】

冷房運転では、戻し冷媒用膨張弁(55)を開状態にする。戻し冷媒用膨張弁(55)を開状態にすると、室外熱交換器(44)で凝縮した冷媒の一部が、インジェクション管(42)に流入し、戻し冷媒用膨張弁(55)で減圧されて内部熱交換器(45)の第2流路(47)に流入する。内部熱交換器(45)では、気液分離器(35)の底部から第1流路(46)に流入した液冷媒と、第2流路(47)に流入した冷媒との間で熱交換が行われる。これによって、上記実施形態1と同様に、第1流路(46)の冷媒は、第2流路(47)の冷媒によって冷却されて過冷却状態になる。

【0071】

−実施形態1の変形例2−

実施形態1の変形例2について説明する。図4に示すように、この変形例2では、上記変形例1と同様に、熱源側回路(14)にインジェクション管(42)が設けられている。インジェクション管(42)は、一端がブリッジ回路(24)と膨張機(31)の流入側との間に接続され、他端がガス供給管(37)における内部熱交換器(45)の下流に接続されている。インジェクション管(42)には、戻し冷媒用減圧機構である戻し冷媒用膨張弁(55)が設けられている。戻し冷媒用膨張弁(55)は、開度可変の電子膨張弁によって構成されている。

【0072】

内部熱交換器(45)は、ガス供給管(37)と液配管(38)とインジェクション管(42)とに跨って設けられている。内部熱交換器(45)は、第1流路(46)と第2流路(47)と第3流路(48)とを備え、第1流路(46)の冷媒が第2流路(47)の冷媒と第3流路(48)の冷媒の両方と熱交換を行うように構成されている。第3流路(48)は、インジェクション管(42)の一部になっている。この変形例2では、内部熱交換器(45)とガス冷媒用膨張弁(36)と戻し冷媒用膨張弁(55)とが、本発明に係る冷却手段(36,45,55)を構成している。

【0073】

冷房運転では、ガス冷媒用膨張弁(36)と戻し冷媒用膨張弁(55)の両方又は一方を開状態にする。ガス冷媒用膨張弁(36)を開くと、上記実施形態1と同様に、ガス冷媒用膨張弁(36)で減圧された冷媒が第2流路(47)に流入する。戻し冷媒用膨張弁(55)を開くと、室外熱交換器(44)で凝縮した冷媒の一部がインジェクション管(42)に流入し、戻し冷媒用膨張弁(55)で減圧されて第3流路(48)に流入する。

【0074】

この変形例2では、冷却運転の際に、ガス冷媒用膨張弁(36)と戻し冷媒用膨張弁(55)の両方を開くと、室内回路(11)へ向かう第1流路(46)の液冷媒が、ガス冷媒用膨張弁(36)で温度が低下した冷媒だけではなく、戻し冷媒用膨張弁(55)で温度が低下した冷媒とも熱交換を行う。従って、冷却用熱交換器(45)では、第1流路(46)の液冷媒が、より多くの冷媒と熱交換を行うので、室内回路(11)へ向かう第1流路(46)の液冷媒の過冷却度を高めることができる。このため、室内回路(11)に至るまでの圧力損失が比較的大きい場合であっても、確実に液冷媒を室内回路(11)へ供給することができる。

【0075】

また、この変形例2では、圧縮機(30)と膨張機(31)とが1本の駆動軸で互いに連結されており、圧縮機(30)の回転速度と膨張機(31)の回転速度とを個別に調節することができない。このため、冷凍サイクルの動作状態(例えば、高圧や低圧)を適切に設定するには、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量と比を調節する手段が必要となる。適切な運転状態のバランスに対して圧縮機(30)を通過できる冷媒量が膨張機(31)を通過できる冷媒量に比べて過少となる場合は、戻し冷媒用膨張弁(55)を開くと、膨張機(31)を通過できる冷媒量が減少する。これにより、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を適切な状態に調節することができる。一方、適切な運転状態のバランスに対して圧縮機(30)を通過できる冷媒量が膨張機(31)を通過できる冷媒量に比べて過多となる場合は、ガス冷媒用膨張弁(36)を開くと、圧縮機(30)へ吸入される冷媒の密度が低下する。これにより、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を適切な状態に調節することができる。

【0076】

なお、この変形例2について、内部熱交換器(45)の第2流路(47)にガス冷媒用膨張弁(36)で減圧された冷媒と戻し冷媒用膨張弁(55)で減圧された冷媒が流入するように、インジェクション管(42)の他端を内部熱交換器(45)の上流に接続するようにしてもよい。この場合、内部熱交換器(45)は、ガス供給管(37)と液配管(38)との2本の配管に跨って設けられる。内部熱交換器(45)は第3流路(48)を備えていない。

【0077】

−実施形態1の変形例3−

実施形態1の変形例3について説明する。この変形例3では、図5に示すように、液配管(38)とガス供給管(37)の間に液供給管(52)が設けられている。液供給管(52)は、一端が液配管(38)における内部熱交換器(45)の下流に接続され、他端がガス供給管(37)におけるガス冷媒用膨張弁(36)と内部熱交換器(45)との間に接続されている。液供給管(52)には、液冷媒用減圧機構である液冷媒用膨張弁(53)が設けられている。液冷媒用膨張弁(53)は、開度可変の電子膨張弁によって構成されている。この変形例3では、内部熱交換器(45)とガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)とが、本発明に係る冷却手段(36,45,53)を構成している。なお、液供給管(52)の一端は、液配管(38)における内部熱交換器(45)の上流に接続されていてもよい。

【0078】

冷房運転では、ガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)の両方又は一方を開状態にする。ガス冷媒用膨張弁(36)を開くと、上記実施形態1と同様に、ガス冷媒用膨張弁(36)で減圧された冷媒が第2流路(47)に流入する。液冷媒用膨張弁(53)を開くと、気液分離器(35)から室内回路(11)へ向かう液冷媒の一部が液供給管(52)に流入する。液供給管(52)に流入した液冷媒は、液冷媒用膨張弁(53)で減圧されて第2流路(47)に流入する。

【0079】

この変形例3では、冷却運転の際に、ガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)の両方を開くと、室内回路(11)へ向かう第1流路(46)の液冷媒が、ガス冷媒用膨張弁(36)で温度が低下した冷媒だけではなく、液冷媒用膨張弁(53)で温度が低下した冷媒とも熱交換を行う。従って、冷却用熱交換器(45)では、第1流路(46)の液冷媒が、より多くの冷媒と熱交換を行うので、室内回路(11)へ向かう第1流路(46)の液冷媒の過冷却度を高めることができる。このため、室内回路(11)に至るまでの圧力損失が比較的大きい場合であっても、確実に液冷媒を室内回路(11)へ供給することができる。

【0080】

また、この変形例3では、上述したように、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を調節する必要がある。適切な運転状態のバランスに対して圧縮機(30)を通過できる冷媒量が膨張機(31)を通過できる冷媒量に比べて過少となる場合は、液冷媒用膨張弁(53)を開くと、圧縮機(30)へ吸入される冷媒の密度が増大する。これにより、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を適切な状態に調節することができる。一方、適切な運転状態のバランスに対して圧縮機(30)を通過できる冷媒量が膨張機(31)を通過できる冷媒量に比べて過多となる場合は、ガス冷媒用膨張弁(36)を開くと、圧縮機(30)へ吸入される冷媒の密度が低下する。これにより、圧縮機(30)の通過冷媒量と膨張機(31)の通過冷媒量との比を適切な状態に調節することができる。

【0081】

なお、この変形例3について、液供給管(52)の他端を内部熱交換器(45)の下流に接続するようにしてもよい。この場合、内部熱交換器(45)は、ガス供給管(37)と液配管(38)と液供給管(52)とに跨って設けるようにする。

【0082】

また、液供給管(52)を上記変形例2の空調機(20)に設けるようにしてもよい。この場合、内部熱交換器(45)とガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)と戻し冷媒用膨張弁(55)とが、本発明に係る冷却手段(36,45,53,55)を構成する。冷却運転の際に、ガス冷媒用膨張弁(36)と液冷媒用膨張弁(53)と戻し冷媒用膨張弁(55)の全てを開くと、室内回路(11)へ向かう第1流路(46)の液冷媒が、ガス冷媒用膨張弁(36)で温度が低下した冷媒、液冷媒用膨張弁(53)で温度が低下した冷媒、及び戻し冷媒用膨張弁(55)で温度が低下した冷媒と熱交換を行う。

【0083】

《発明の実施形態2》

本実施形態2の空調機(20)は、上記実施形態1と同様に、本発明に係る冷凍装置(20)によって構成されている。以下に、本発明の実施形態2について上記実施形態1とは異なる点を説明する。

【0084】

図6に示すように、本実施形態2の室外回路(14)には、気液分離器(35)が設けられていない。室外回路(14)において、膨張機(31)の流出側は、過冷却熱交換器である内部熱交換器(28)を通過する冷却用配管(49)を介して、ブリッジ回路(24)に接続されている。

【0085】

冷却用配管(49)における内部熱交換器(28)の上流には、インジェクション管(42)の一端が接続されている。インジェクション管(42)の他端は、圧縮機(30)の吸入側に接続されている。インジェクション管(42)には、戻し冷媒用減圧機構である戻し冷媒用膨張弁(55)が設けられている。戻し冷媒用膨張弁(55)は、開度可変の電子膨張弁によって構成されている。

【0086】

内部熱交換器(28)は、インジェクション管(42)と冷却用配管(49)とに跨って設けられている。内部熱交換器(28)は、冷却用配管(49)の一部である第1流路(46)と、インジェクション管(42)の一部である第2流路(47)とを備えている。内部熱交換器(28)は、第1流路(46)の冷媒と第2流路(47)の冷媒とが熱交換を行うことによって、第1流路(46)の冷媒が過冷却状態になるように構成されている。

【0087】

冷房運転では、戻し冷媒用膨張弁(55)を開状態にする。戻し冷媒用膨張弁(55)を開くと、膨張機(31)から室内回路(11)へ向かう液冷媒の一部がインジェクション管(42)に流入する。インジェクション管(42)に流入した液冷媒は、戻し冷媒用膨張弁(55)で減圧されて第2流路(47)に流入する。内部熱交換器(28)は、膨張機(31)から流出した第1流路(46)の冷媒と第2流路(47)の冷媒とが熱交換を行う。その結果、室内回路(11)へ向かう第1流路(46)の冷媒が、過冷却状態になる。

【0088】

−実施形態2の変形例−

実施形態2の変形例について説明する。この変形例では、図7に示すように、インジェクション管(42)の一端が、ブリッジ回路(24)と膨張機(31)の流入側との間に接続されている。

【0089】

《その他の実施形態》

上記実施形態は、以下の変形例のように構成してもよい。

【0090】

−第1変形例−

上記実施形態について、図8に示すように、室外熱交換器(44)とブリッジ回路(24)との間に開度可変の室外膨張弁(43)を設けてもよい。この空調機(20)では、冷房運転時には室外膨張弁(43)を全開にする。暖房運転時には、圧縮機(30)に向かう冷媒の過熱度を調節するために、室外膨張弁(43)の開度を調節する。

【0091】

−第2変形例−

上記実施形態について、図9に示すように、逆止弁(CV-4)の代わりに開度可変の室外膨張弁(43)を設けてもよい。この空調機(20)では、冷房運転時には室外膨張弁(43)を全閉にする。暖房運転時には、圧縮機(30)に向かう冷媒の過熱度が一定になるように、室外膨張弁(43)の開度を調節する。

【0092】

−第3変形例−

上記実施形態について、図10に示すように、膨張機(31)の流出側をブリッジ回路(24)の第1逆止弁(CV-1)及び第4逆止弁(CV-4)の流入側に接続し、気液分離器(35)の底部をブリッジ回路(24)における第1逆止弁(CV-1)の流出側及び第2逆止弁(CV-2)の流入側に接続してもよい。この場合、液配管(38)を第1閉鎖弁(17)に接続する。また、気液分離器(35)には、底面から邪魔板(39)を立設する。邪魔板(39)は、液配管(38)が開口する位置と、ブリッジ回路(24)からの冷媒配管が開口する位置との間に設ける。これにより、冷房運転時にブリッジ回路(24)から気液二相状態の冷媒が流入するが、邪魔板(39)があるので液冷媒に混じってガス冷媒が液配管(38)から流出するのを阻止することができる。

【0093】

−第4変形例−

上記実施形態について、図11に示すように、ガス供給管(37)を、圧縮機(30)の吸入側ではなく、圧縮行程の途中となる空間に開口するように接続してもよい。なお、図示しないが、インジェクション管(42)を同様に接続してもよい。

【0094】

−第5変形例−

上記実施形態について、図12に示すように、圧縮機(30)を低段側圧縮機構(30a)と高段側圧縮機構(30b)とにより構成してもよい。低段側圧縮機構(30a)と高段側圧縮機構(30b)とは互いに直列に接続されている。つまり、圧縮機(30)は、低段側圧縮機構(30a)で圧縮された冷媒を高段側圧縮機構(30b)が吸入してさらに圧縮する2段圧縮を行うように構成されている。この場合、ガス供給管(37)を高段側圧縮機構(30b)の吸入側に接続してもよい。なお、図示しないが、インジェクション管(42)を同様に接続してもよい。

【0095】

−第6変形例−

上記実施形態について、図13に示すように、室内ユニット(61)が複数台ではなく1台であってもよい。

【0096】

−第7変形例−

上記実施形態について、室内ユニット(61)に室内膨張弁(51)を設けなくてもよい。この第7変形例によれば、室内熱交換器(41)に液単相の冷媒が流入する。従って、室内熱交換器(41)が複数パスに配列された伝熱管により構成されている場合に、伝熱管の位置によって冷媒の状態に偏りが生じることを防止することができる。

【0097】

なお、以上の実施形態は、本質的に好ましい例示であって、本発明、その適用物、あるいはその用途の範囲を制限することを意図するものではない。

【産業上の利用可能性】

【0098】

以上説明したように、本発明は、熱源側熱交換器が凝縮器となって利用側熱交換器が蒸発器となるように冷媒回路で冷媒を循環させる冷却運転を実行可能な冷凍装置について有用である。

【符号の説明】

【0099】

10 冷媒回路

11 室内回路(利用側回路)

14 室外回路(熱源側回路)

20 空調機(冷凍装置)

28 内部熱交換器(過冷却用熱交換器)

30 圧縮機

30a 低段側圧縮機構

30b 高段側圧縮機構

31 膨張機

35 気液分離器

36 ガス冷媒用膨張弁(冷却手段、ガス冷媒用減圧機構)

37 ガス供給管

41 室内熱交換器(利用側熱交換器)

42 インジェクション管

44 室外熱交換器(熱源側熱交換器)

45 内部熱交換器(冷却手段、冷却用熱交換器)

51 室内膨張弁(利用側膨張弁)

52 液供給管

53 液冷媒用膨張弁(冷却手段、液冷媒用減圧機構)

55 戻し冷媒用膨張弁(冷却手段、戻し冷媒用減圧機構)

【特許請求の範囲】

【請求項1】

圧縮機(30)、膨張機(31)、及び熱源側熱交換器(44)が設けられた熱源側回路(14)と、利用側熱交換器(41)が設けられた利用側回路(11)とが接続され、冷媒を循環させて冷凍サイクルを行う冷媒回路(10)を備え、

上記熱源側熱交換器(44)が凝縮器となって上記利用側熱交換器(41)が蒸発器となる冷却運転を実行可能な冷凍装置であって、

上記熱源側回路(14)には、上記膨張機(31)から流入する冷媒を液冷媒とガス冷媒とに分離する気液分離器(35)と、上記冷却運転において上記気液分離器(35)から上記利用側回路(11)へ向かう液冷媒を冷却する冷却手段(36,45,53,55)とが設けられていることを特徴とする冷凍装置。

【請求項2】

請求項1において、

上記利用側回路(11)には、上記冷却運転中における上記利用側熱交換器(41)の上流側に開度可変の利用側膨張弁(51)が設けられる一方、

上記冷却手段(36,45)は、上記気液分離器(35)内のガス冷媒を上記圧縮機(30)へ送るためのガス供給管(37)に設けられて該ガス供給管(37)の冷媒を減圧させるガス冷媒用減圧機構(36)と、上記冷却運転において上記気液分離器(35)から利用側回路(11)へ向かう液冷媒を上記ガス冷媒用減圧機構(36)で減圧された冷媒と熱交換させて冷却する冷却用熱交換器(45)とを備えていることを特徴とする冷凍装置。

【請求項3】

請求項2において、

上記冷却手段(36,45,53)は、上記気液分離器(35)から利用側回路(11)へ向かう液冷媒の一部を上記冷却用熱交換器(45)へ送るための液供給管(52)に設けられて該液供給管(52)の冷媒を減圧させる液冷媒用減圧機構(53)を備え、

上記冷却用熱交換器(45)では、上記冷却運転の際に上記気液分離器(35)から利用側回路(11)へ向かう液冷媒が上記液冷媒用減圧機構(53)で減圧された冷媒とも熱交換可能になっていることを特徴とする冷凍装置。

【請求項4】

請求項2又は3において、

上記冷却手段(36,45,55)は、上記熱源側熱交換器(44)で凝縮した冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)を備え、

上記冷却用熱交換器(45)では、上記冷却運転の際に上記気液分離器(35)から利用側回路(11)へ向かう液冷媒が上記戻し冷媒用減圧機構(55)で減圧された冷媒とも熱交換可能になっていることを特徴とする冷凍装置。

【請求項5】

請求項1において、

上記冷却手段(36,45)は、上記熱源側熱交換器(44)で凝縮した冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)と、上記冷却運転において上記気液分離器(35)から利用側回路(11)へ向かう液冷媒を上記戻し冷媒用減圧機構(55)で減圧された冷媒と熱交換させて冷却する冷却用熱交換器(45)とを備えていることを特徴とする冷凍装置。

【請求項6】

圧縮機(30)、膨張機(31)、及び熱源側熱交換器(44)が設けられた熱源側回路(14)と、利用側熱交換器(41)が設けられた利用側回路(11)とが接続され、冷媒を循環させて冷凍サイクルを行う冷媒回路(10)を備え、

上記熱源側熱交換器(44)が凝縮器となって上記利用側熱交換器(41)が蒸発器となる冷却運転を実行可能な冷凍装置であって、

上記熱源側回路(14)には、上記冷却運転において上記熱源側熱交換器(44)の下流の冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)と、上記冷却運転において上記膨張機(31)から利用側回路(11)へ向かう冷媒を上記戻し冷媒用減圧機構(55)で減圧された冷媒と熱交換させて過冷却状態になるように冷却する過冷却用熱交換器(28)とが設けられていることを特徴とする冷凍装置。

【請求項7】

請求項1乃至6の何れか1つにおいて、

上記圧縮機(30)と上記膨張機(31)とは、1本の駆動軸で互いに連結されていることを特徴とする冷凍装置

【請求項8】

請求項1乃至7の何れか1つにおいて、

上記利用側回路(11)は、上記冷媒回路(10)に複数設けられて、上記熱源側回路(14)に対して互いに並列に接続されていることを特徴とする冷凍装置。

【請求項9】

請求項1乃至8の何れか1つにおいて、

上記冷媒回路(10)では、冷凍サイクルの高圧が冷媒の臨界圧力よりも高くなるように冷媒を循環させることを特徴とする冷凍装置。

【請求項10】

請求項9において、

上記冷媒回路(10)には、二酸化炭素が冷媒として充填されていることを特徴とする冷凍装置。

【請求項1】

圧縮機(30)、膨張機(31)、及び熱源側熱交換器(44)が設けられた熱源側回路(14)と、利用側熱交換器(41)が設けられた利用側回路(11)とが接続され、冷媒を循環させて冷凍サイクルを行う冷媒回路(10)を備え、

上記熱源側熱交換器(44)が凝縮器となって上記利用側熱交換器(41)が蒸発器となる冷却運転を実行可能な冷凍装置であって、

上記熱源側回路(14)には、上記膨張機(31)から流入する冷媒を液冷媒とガス冷媒とに分離する気液分離器(35)と、上記冷却運転において上記気液分離器(35)から上記利用側回路(11)へ向かう液冷媒を冷却する冷却手段(36,45,53,55)とが設けられていることを特徴とする冷凍装置。

【請求項2】

請求項1において、

上記利用側回路(11)には、上記冷却運転中における上記利用側熱交換器(41)の上流側に開度可変の利用側膨張弁(51)が設けられる一方、

上記冷却手段(36,45)は、上記気液分離器(35)内のガス冷媒を上記圧縮機(30)へ送るためのガス供給管(37)に設けられて該ガス供給管(37)の冷媒を減圧させるガス冷媒用減圧機構(36)と、上記冷却運転において上記気液分離器(35)から利用側回路(11)へ向かう液冷媒を上記ガス冷媒用減圧機構(36)で減圧された冷媒と熱交換させて冷却する冷却用熱交換器(45)とを備えていることを特徴とする冷凍装置。

【請求項3】

請求項2において、

上記冷却手段(36,45,53)は、上記気液分離器(35)から利用側回路(11)へ向かう液冷媒の一部を上記冷却用熱交換器(45)へ送るための液供給管(52)に設けられて該液供給管(52)の冷媒を減圧させる液冷媒用減圧機構(53)を備え、

上記冷却用熱交換器(45)では、上記冷却運転の際に上記気液分離器(35)から利用側回路(11)へ向かう液冷媒が上記液冷媒用減圧機構(53)で減圧された冷媒とも熱交換可能になっていることを特徴とする冷凍装置。

【請求項4】

請求項2又は3において、

上記冷却手段(36,45,55)は、上記熱源側熱交換器(44)で凝縮した冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)を備え、

上記冷却用熱交換器(45)では、上記冷却運転の際に上記気液分離器(35)から利用側回路(11)へ向かう液冷媒が上記戻し冷媒用減圧機構(55)で減圧された冷媒とも熱交換可能になっていることを特徴とする冷凍装置。

【請求項5】

請求項1において、

上記冷却手段(36,45)は、上記熱源側熱交換器(44)で凝縮した冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)と、上記冷却運転において上記気液分離器(35)から利用側回路(11)へ向かう液冷媒を上記戻し冷媒用減圧機構(55)で減圧された冷媒と熱交換させて冷却する冷却用熱交換器(45)とを備えていることを特徴とする冷凍装置。

【請求項6】

圧縮機(30)、膨張機(31)、及び熱源側熱交換器(44)が設けられた熱源側回路(14)と、利用側熱交換器(41)が設けられた利用側回路(11)とが接続され、冷媒を循環させて冷凍サイクルを行う冷媒回路(10)を備え、

上記熱源側熱交換器(44)が凝縮器となって上記利用側熱交換器(41)が蒸発器となる冷却運転を実行可能な冷凍装置であって、

上記熱源側回路(14)には、上記冷却運転において上記熱源側熱交換器(44)の下流の冷媒の一部を上記圧縮機(30)へ送るためのインジェクション管(42)に設けられて該インジェクション管(42)の冷媒を減圧させる戻し冷媒用減圧機構(55)と、上記冷却運転において上記膨張機(31)から利用側回路(11)へ向かう冷媒を上記戻し冷媒用減圧機構(55)で減圧された冷媒と熱交換させて過冷却状態になるように冷却する過冷却用熱交換器(28)とが設けられていることを特徴とする冷凍装置。

【請求項7】

請求項1乃至6の何れか1つにおいて、

上記圧縮機(30)と上記膨張機(31)とは、1本の駆動軸で互いに連結されていることを特徴とする冷凍装置

【請求項8】

請求項1乃至7の何れか1つにおいて、

上記利用側回路(11)は、上記冷媒回路(10)に複数設けられて、上記熱源側回路(14)に対して互いに並列に接続されていることを特徴とする冷凍装置。

【請求項9】

請求項1乃至8の何れか1つにおいて、

上記冷媒回路(10)では、冷凍サイクルの高圧が冷媒の臨界圧力よりも高くなるように冷媒を循環させることを特徴とする冷凍装置。

【請求項10】

請求項9において、

上記冷媒回路(10)には、二酸化炭素が冷媒として充填されていることを特徴とする冷凍装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−107858(P2012−107858A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2012−17175(P2012−17175)

【出願日】平成24年1月30日(2012.1.30)

【分割の表示】特願2006−171882(P2006−171882)の分割

【原出願日】平成18年6月21日(2006.6.21)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成17年度独立行政法人新エネルギー・産業技術総合開発機構「ノンフロン型省エネ冷凍空調システム開発/住宅分野向けノンフロン型省エネ冷凍空調システム開発/住宅用マルチ空調機の研究開発」に係る委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成24年1月30日(2012.1.30)

【分割の表示】特願2006−171882(P2006−171882)の分割

【原出願日】平成18年6月21日(2006.6.21)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成17年度独立行政法人新エネルギー・産業技術総合開発機構「ノンフロン型省エネ冷凍空調システム開発/住宅分野向けノンフロン型省エネ冷凍空調システム開発/住宅用マルチ空調機の研究開発」に係る委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願)

【出願人】(000002853)ダイキン工業株式会社 (7,604)

[ Back to top ]