冷凍装置

【課題】膨張機構で高圧冷媒のエネルギーを動力として最大限、回収しつつ、該膨張機構の冷媒の吸入量を可変とする構成の冷凍装置を得る。

【解決手段】膨張機構(50)は、押しのけ容積が互いに相違する2つのロータリ機構部(70,80)を備える。これらのロータリ機構部は直列に接続されていて、押しのけ容積の小さいロータリ機構部のシリンダ(71)には、2つの吸入ポート(55,56)が形成されている。該吸入ポート(55,56)に接続される導入管(24,27)には、前絞り弁(60)及び開閉弁(61)が設けられている。上記膨張機構(50)をバイパスするバイパス管(65)にはバイパス弁(66)が設けられている。これらの弁(60,61,66)を制御することで、上記膨張機構(50)の冷媒循環量と圧縮機構(40)の冷媒循環量とのバランスをとる。

【解決手段】膨張機構(50)は、押しのけ容積が互いに相違する2つのロータリ機構部(70,80)を備える。これらのロータリ機構部は直列に接続されていて、押しのけ容積の小さいロータリ機構部のシリンダ(71)には、2つの吸入ポート(55,56)が形成されている。該吸入ポート(55,56)に接続される導入管(24,27)には、前絞り弁(60)及び開閉弁(61)が設けられている。上記膨張機構(50)をバイパスするバイパス管(65)にはバイパス弁(66)が設けられている。これらの弁(60,61,66)を制御することで、上記膨張機構(50)の冷媒循環量と圧縮機構(40)の冷媒循環量とのバランスをとる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、膨張機構を備えた冷凍装置に関し、特に流体の膨張によって動力を発生させる容積型の膨張機構に関するものである。

【背景技術】

【0002】

従来より、特許文献1、2に開示されるように、冷凍サイクルを行う冷媒回路には、圧縮機構とともに、冷媒から動力を回収するための膨張機構を設けたものが知られている。この膨張機構で高圧冷媒から回収された動力は、駆動軸を介して連結された圧縮機構へ伝えられ、該圧縮機構を駆動するために利用される。

【0003】

ところで、冷媒回路は閉回路であるため、単位時間当たりに圧縮機構を通過する冷媒の循環量(質量流量に相当、以下同じ)と膨張機構を通過する冷媒の循環量は、常に一致していなければならない。ところが、膨張機構をある設計仕様点(例えば暖房定格)で設計すると、その設計仕様点から外れた条件で運転した場合には、圧縮機構での循環量と膨張機構での循環量との間に過不足が生じることになる。具体的には、例えば、暖房定格時に上記圧縮機構と膨張機構との循環量が一致するように設計すると、圧縮機構の吸入圧力が高くなる冷房定格時には、最適な膨張機構の吸入容積は暖房定格時の場合よりも大きくなるため、冷媒が不足して過膨張を生じることになる。

【0004】

そこで、上記特許文献1、2では、膨張機構の膨張工程に高圧冷媒をインジェクションしたり、該膨張機構をバイパスする通路を設け、制御弁によってバイパス量を調整することで、冷媒回路の圧縮機構側と膨張機構側での冷媒流量をバランスさせるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−150748号公報

【特許文献2】特開2001−116371号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上述のように、膨張工程中に膨張機構に対して高圧冷媒をインジェクションしたり、冷媒が膨張機構をバイパスしたりすると、圧縮機構と膨張機構とで冷媒循環量をバランスさせることはできるものの、本来、最大限、動力回収されるべき高圧冷媒のエネルギーが膨張機構で一部しか回収されないことになり、効率の観点からあまり好ましい構成とはいえない。

【0007】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、膨張機構で高圧冷媒のエネルギーを動力として最大限、回収しつつ、該膨張機構の冷媒の吸入量を可変とする構成の冷凍装置を得ることにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係る冷凍装置(1)では、膨張機構(50,100,200)に、吸入工程で最初に流体室(72,82,230)に連通する主吸入孔(55,103,201)と、該主吸入孔(55,103,201)の連通後に連通する補助吸入孔(56,104,113,114,203,204,205)とを設けた。

【0009】

具体的には、第1の発明は、相対的に偏心運動する第1部材(71,81,102,112,210)及び第2部材(75,85,116,124,220)を有し、該両部材間に形成される流体室(72,82,230)での流体の膨張によって動力を発生させる膨張機構(50,100,200)を備えた冷凍装置を対象とする。

【0010】

そして、上記膨張機構(50,100,200)には、吸入工程で最初に上記流体室(72,82,230)と吸入路(24)とを連通する主吸入孔(55,103,201)と、該主吸入孔(55,103,201)の連通後に上記流体室(72,82,230)と吸入路(27)とを連通する補助吸入孔(56,104,113,114,203,204,205)と、が設けられているものとする。

【0011】

この構成により、上記膨張機構(50,100)の吸入工程において、複数の吸入孔(24,27)から順次、流体室(72,82,230)内に流体を導入することが可能になり、該流体室(72,82,230)での流体循環量を調整できるようになる。

【0012】

したがって、運転条件が変化した場合でも、上記膨張機構(50,100)と圧縮機構(40)との循環流量をバランスさせることができ、しかも、すべての流体を吸入工程で流体室(72,82,230)に導入できるため、上記膨張機構(50,100,200)で効率良く動力回収を行うことができる。

【0013】

上述の構成において、上記膨張機構(50,100,200)は、上記流体室(72,82,230)で少なくとも吸入工程と排出工程とが独立して行われるように該流体室(72,82,230)が区画されているものとする(第2の発明)。例えば多段式やスクロール式のように、吸入工程と排出工程とが独立して行われるような構成であれば、吸入工程で流体室に導入された高圧の流体が膨張機構(50,100,200)内で膨張されることなく、そのまま外部に流出するのを防止することができる。したがって、上述のような構成にすることで、上記膨張機構(50,100,200)内で流体を十分に膨張させることができる。

【0014】

また、上記補助吸入孔(56,104,113,114,203,204,205)は、上記流体室(72,230)に対して下方から開口するように設けられているのが好ましい(第3の発明)。このように、上記補助吸入孔(56,104,113,114,203,204,205)を流体室(72,230)の下方から開口するように設けることで、該補助吸入孔(56,104,113,114,203,204,205)から流体が導入されていないときに、当該吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)には膨張機構(50,100)内の冷凍機油が溜まることになる。そうすると、該吸入路(27)が、上記流体室(72,230)内の流体が溜まる死容積になるのを防止することができ、該流体室(72,230)内で流体を効率良く膨張させることができる。

【0015】

さらに、上記補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)上には、開閉弁(61)が設けられていて、上記開閉弁(61)の下流側には、該開閉弁(61)から吸入孔(56,104,113,114,203,204,205)への流れのみを許容する逆止弁(95)が設けられているのが好ましい(第4の発明)。

【0016】

このように逆止弁(95)を設けることで、吸入路(27)内に流体室(72,82,230)の流体が流れ込むのをより確実に防止することができるため、膨張機構(50,100)内の無効容積をより確実に低減することができ、該膨張機構(50,100)でより効率良く流体を膨張させることができる。

【0017】

また、上記膨張機構(50,100,200)をバイパスするバイパス回路(65)を備え、上記バイパス回路(65)には、バイパス流量調整弁(66)が設けられているのが好ましい(第5の発明)。このように、バイパス回路(65)を設けてバイパス流量調整弁(66)を設けることで、上記膨張機構(50,100,200)の流体循環量の微調整が可能になるとともに、起動直後やデフロスト運転時など、通常の運転に比べて流体循環量が大幅に増加する場合でも、その増加分を吸収して膨張機構(50,100)の吸入側の圧力の上昇を抑えることができる。

【0018】

そして、上述のようなバイパス流量調整弁(66)を備えた構成において、上記膨張機構(50,100,200)に導入される流体の圧力に基づいて上記バイパス流量調整弁(66)を制御するバイパス流量制御手段(94)を備えているものとする(第6の発明)。これにより、上記膨張機構(50,100)に導入される圧力が目標値になるように該膨張機構(50,100,200)のバイパス量を調整することができる。

【0019】

また、上記主吸入孔(55,103,201)に繋がる吸入路(24)上に流量調整弁(60)が設けられているのが好ましい(第7の発明)。このように、主吸入孔(55,103,201)から流体室(72,82,230)に導入される流体循環量を流量調整弁(60)によって調整できるようにすることで、圧縮機構(40)の流体循環量に応じて膨張機構(50,100)に最適な量の流体を流すことができる。

【0020】

特に、上記流量調整弁(60)は、上記補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)との分岐位置よりも下流側に設けられているのが好ましい(第8の発明)。こうすることで、補助吸入孔から導入される流体の循環量を変化させることなく、上記主吸入孔(55,103,201)から導入される流体の循環量のみを調整することが可能となる。

【0021】

また、上記膨張機構(50,100,200)に導入される流体の圧力に基づいて上記流量調整弁(60)を制御する流量制御手段(92)を備えているものとする(第9の発明)。これにより、上記膨張機構(50,100)に導入される圧力が目標値になるように該膨張機構(50,100,200)の流体循環量を調整することができる。

【0022】

また、上記膨張機構(50,100,200)に導入される流体の圧力に基づいて、上記補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)上に設けられた開閉弁(61)を制御する開閉弁制御手段(93)を備えているものとする(第10の発明)。この開閉弁制御手段(93)によって開閉弁(61)を制御することで、流体室(72,82,230)に導入される流量を制御することができる。すなわち、膨張機構(50,100,200)に導入される流体の圧力に基づいて上記開閉弁(61)を制御することで、該膨張機構(50,100,200)に対して最適な圧力、すなわち最適な循環量になるように流量制御を行うことができ、該膨張機構(50,100,200)で効率良く流体を膨張させることができる。

【0023】

具体的には、上記補助吸入孔(56,104,113,114,203,204,205)は、複数設けられていて、それぞれの補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)上には開閉弁(61)が設けられ、上記開閉弁制御手段(93)は、上記圧力が目標値よりも大きい場合に、上記補助吸入孔(56,104,113,114,203,204,205)によって上記流体室(72,82,230)と吸入路(27)とが順に連通するように、上記開閉弁(61)を順に開制御するものとする(第11の発明)。

【0024】

これにより、上記膨張機構(50,100,200)に導入される流体の圧力が目標値よりも大きい場合、すなわち該膨張機構(50,100,200)への循環量を増やす必要がある場合には、上記開閉弁(61)を順に開くことで流体室(72,82,230)に導入される循環量を階段状に増大させることができる。したがって、上記液体室(72,82,230)で必要となる循環量が大きく変化しても、上記開閉弁(61)の開制御によって迅速に該液体室(72,82,230)内に流体を導入することが可能になる。

【0025】

一方、上記開閉弁制御手段(93)は、上記圧力が目標値よりも小さい場合に、上記流体室(72,82,230)に最後に連通する補助吸入孔(56,104,113,114,203,204,205)から順に上記開閉弁(61)を閉制御するものとする(第12の発明)。

【0026】

これにより、上記膨張機構(50,100,200)に導入される流体の圧力が目標値よりも小さい場合、すなわち該膨張機構(50,100,200)の循環量が多く、減らす必要がある場合には、上記開閉弁(61)を順に閉じることで流体室(72,82,230)に導入される循環量を階段状に減少させることができる。したがって、上記流体室(72,82,230)で必要となる循環量が大きく変化しても、上記開閉弁(61)の開制御によって迅速に該液体室(72,82,230)内への流入量を減少させることが可能になる。

【0027】

また、上記膨張機構(50,100)をバイパスするバイパス回路(65)に設けられたバイパス流量調整弁(66)を制御するためのバイパス流量制御手段(94)を備えた構成において、上記バイパス流量制御手段(94)は、上記圧力が目標値になるように上記バイパス流量調整弁(66)を制御し、上記開閉弁制御手段(93)は、上記バイパス流量調整弁(66)が所定開度になった場合に、上記開閉弁(61)を開閉制御するものとする(第13の発明)。ここで、上記所定開度は、開閉弁(61)を開状態にする場合には、それ以上、開度を大きくできないくらいに十分大きい開度を意味し、開閉弁(61)を閉状態にする場合には、開度がほぼ零の状態を意味する。

【0028】

こうすることで、バイパス回路(65)上のバイパス流量調整弁(66)によって膨張機構(50,100,200)の流体室(72,82,230)に導入される流体の循環量を微調整することができるとともに、該バイパス流量調整弁(66)で調整できない場合には、上記開閉弁(61)の開閉制御によって上記流体室(72,82,230)の循環量を迅速且つ確実に増減させることができる。これにより、上記膨張機構(50,100,200)に最適な循環量になるように流量を迅速且つ確実に調整することができる。

【0029】

さらに、上記主吸入孔(55,103,201)に繋がる吸入路(24)上に設けられた流量調整弁(60)を制御するための流量制御手段(92)、を備えた構成において、上記流量制御手段(92)は、上記バイパス流量調整弁(66)及び開閉弁(61)を全て閉状態にしても上記圧力が目標値よりも小さい場合に、上記流量調整弁(60)によって上記膨張機構(50,100,200)の流量調整を行うものとする(第14の発明)。

【0030】

すなわち、上記膨張機構(50,100,200)の流体の循環量を減らす場合には、上記バイパス流量調整弁(66)及び開閉弁(61)を閉じることによって補助吸入孔(56,104,113,114,203,204,205)から導入される流体の循環量を減らして、流体室(72,82,230)に主吸入孔(55,103,201)からのみ流体が導入されるようにし、それでも流体の循環量が多すぎる場合に、流量調整弁(60)によって流量調整を行うものとする。これにより、上記流体室(72,82,230)への導入量を確実且つ迅速に減らすことができる。

【0031】

また、上記膨張機構(50,100)は、押しのけ容積の小さいものから順に直列に接続される複数のロータリ機構部(70,80,101,111,121)を有し、上記主吸入孔(55,103)及び補助吸入孔(56,104,113,114)は、最終段のロータリ機構部(80,121)よりも前段側のロータリ機構部(70,101,111)に設けられているのが好ましい(第15の発明)。このように、多段ロータリ式の膨張機構(50,100)にすることで、高圧の流体が吸入側から吐出側へ吹き抜けるのを防止でき、該膨張機構(50,100)で効率良く流体を膨張させることができる。

【0032】

特に、上記膨張機構(50)は、直列に接続された2つのロータリ機構部(70,80)を有し、押しのけ容積の小さい前段のロータリ機構部(70)に、上記主吸入孔(55)及び補助吸入孔(56)が設けられているのが好ましい(第16の発明)。

【0033】

このような2段のロータリ式膨張機構にすることで、単純な構成で流体の吹き抜けを確実に防止することができるため、製造コストの低減を図れる。

【0034】

また、上述のように、複数のロータリ機構部(70,80,101,111,121)が直列に接続された構成において、上記補助吸入孔(56,104,113,114)は、所望の押しのけ容積に基づいて幾何学的に求められた角度位置に対し、所定の補正値が加算されてなる角度位置に、設けられているものとする(第17の発明)。

【0035】

これにより、補助吸入孔(56,104,113,114)から流体室(72,230)内へ冷媒を流入させる際に、圧損によって流入量が減少する分を考慮して、その分、流入量が多くなるように該補助吸入孔(56,104,113,114)を設ける角度位置を大きくすることで、必要な量の冷媒を上記流体室(72,230)内へ流入させることができる。したがって、必要な冷媒量を膨張機構(50,100)に確実に流すことができる。

【0036】

特に、上述の構成において、上記所望の押しのけ容積とは、冷房運転時に必要な押しのけ容積であるのが好ましい(第18の発明)。

【0037】

こうすることで、暖房運転時よりも低圧側の圧力が高くなって、膨張機構(50,100)でより多くの冷媒流量が必要になる冷房運転時でも、流体室(72,230)内へ冷媒が流入する際の圧損を考慮して、該流体室(72,230)内に必要な冷媒流量を流すことができる。よって、冷房運転時に、上記膨張機構(50,100)で冷媒が不足して、過膨張が生じるのを防止することができる。

【0038】

また、上記膨張機構(200)は、鏡板に渦巻き状のラップが形成された一対のスクロール部材(210,220)を備え、該両スクロール部材(210,220)のラップ(211,221)を互いに噛合させることで少なくとも一対の流体室(231,232)を構成するスクロール機構を有していて、上記スクロール機構の吸入工程で上記流体室(231,232)と連通する位置に、上記主吸入孔(201)及び補助吸入孔(203,204,205)が設けられているものとする(第19の発明)。

【0039】

このようなスクロール式の膨張機構を用いることで、ロータリ式のように多段にすることなく高圧の流体の吹き抜けを防止することができる。

【0040】

また、以上の構成において、上記流体としてCO2からなる冷媒を用いて、超臨界冷凍サイクルを行うように構成されているのが好ましい(第20の発明)。これにより、環境に適した冷媒回路を構成することができる。

【0041】

第21の発明は、相対的に偏心運動する第1部材(71,81,102,112,210)及び第2部材(75,85,116,124,220)を有し、該両部材間に形成される流体室(72,82,230)での流体の膨張によって動力を発生させる膨張機構(50,100,200)を備えた膨張機を対象とする。

【0042】

そして、上記膨張機構(50,100,200)には、吸入工程で最初に上記流体室(72,82,230)と吸入路(24)とを連通する主吸入孔(55,103,201)と、該主吸入孔(55,103,201)の連通後に上記流体室(72,82,230)と吸入路(27)とを連通する補助吸入孔(56,104,113,114,203,204,205)と、が設けられているものとする。これにより、上記第1の発明と同様の作用が得られる膨張機を構成することができる。

【発明の効果】

【0043】

本発明に係る冷凍装置では、膨張機構(50,100,200)に、吸入工程で流体室(72,82,230)に最初に連通する主吸入孔(55,103,201)と、その後、連通する補助吸入孔(56,104,113,114,203,204,205)とを設けたため、上記流体室(72,82,230)への流体の流量を制御することができ、運転条件が大きく変化しても上記膨張機構(50,100,200)の流体の循環量を最適なものとすることができる。したがって、上記膨張機構(50,100,200)で流体を効率良く膨張させることができ、効率良く動力回収を行うことができる。

【0044】

また、第2の発明によれば、上記膨張機構(50,100,200)は、少なくとも吸入工程と排出工程とが独立しているため、高圧の流体が導入されても吹き抜けることなく、該膨張機構(50,100,200)で流体を確実に膨張させることができる。

【0045】

また、第3の発明によれば、上記補助吸入孔(56,104,113,114,203,204,205)を流体室(72,82,230)に対して下方から開口するように形成することで、該補助吸入孔(56,104,113,114,203,204,205)から流体が導入されていない場合に、該補助吸入孔(56,104,113,114,203,204,205)の内部に冷凍機油が溜まって該吸入孔(56,104,113,114,203,204,205)が流体室(72,82,230)内の流体の死容積になるのを確実に防止することができる。これにより、上記膨張機構(50,100,200)で効率良く流体を膨張させることができる。特に、第4の発明のように、上記補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)上に設けられた開閉弁(61)の下流側に、逆止弁(95)を設けるようにすれば、該吸入孔(56,104,113,114,203,204,205)が流体室(72,82,230)内の流体の死容積になるのをより確実に防止することができ、上記膨張機構(50,100,200)で流体をより効率良く膨張させることができる。

【0046】

また、第5の発明によれば、上記膨張機構(50,100,200)をバイパスするバイパス回路(65)にバイパス流量調整弁(66)を設けたため、上記膨張機構(50,100,200)の流体の循環量の微調整や、通常運転時に比べて極端に流体の流量が多い場合の流量調整が可能となる。特に、第6の発明のように、上記バイパス流量調整弁(66)を上記膨張機構(50,100,200)に導入される流体の圧力に基づいて制御することで、該膨張機構(50,100,200)の圧力が目標値になるように循環量の調整が可能になる。

【0047】

また、第7の発明によれば、上記主吸入孔(55,103,201)に繋がる吸入路(24)上に流量調整弁(60)を設けたため、上記膨張機構(50,100,200)の流体室(72,82,230)内に導入される流体の流量を最適な流量に調整することができ、該膨張機構(50,100,200)で効率良く動力回収を行うことができる。

【0048】

また、第8の発明によれば、上記流量調整弁(60)を、補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)との分岐位置よりも下流側に設けたため、主吸入孔(55,103,201)から導入される流体の流量のみを独立して調整することができ、上記膨張機構(50,100,200)の流体の循環量をより細かく制御できるようになる。

【0049】

上記第7及び第8の発明において、特に、第9の発明のように、上記流量調整弁(60)を上記膨張機構(50,100,200)に導入される流体の圧力に基づいて制御することで、該膨張機構(50,100,200)の圧力が目標値になるように主吸入孔(55,103,201)から導入される流体の流量を直接、調整することができる。

【0050】

また、第10の発明によれば、上記膨張機構(50,100,200)に導入される流体の圧力に基づいて上記開閉弁(61)を制御する開閉弁制御手段(93)を設けるようにしたため、上記開閉弁(61)の開閉制御によって、膨張機構(50,100,200)の流体循環量が最適な流量になるように該循環量を増減させることができ、該膨張機構(50,100,200)で効率良く動力回収を行うことができる。

【0051】

また、第11の発明によれば、上記開閉弁制御手段(93)は、上記圧力が目標値よりも大きい場合に、補助吸入孔(56,104,113,114,203,204,205)によって流体室(72,82,230)と吸入路(27)とが順に連通するように上記開閉弁(61)を順に開制御するよう構成されているため、膨張機構(50,100,200)で必要とされる流量まで流体の流量を迅速且つ確実に増大させることができる。

【0052】

また、第12の発明によれば、上記開閉弁制御手段(93)は、上記圧力が目標値よりも小さい場合に、流体室(72,82,230)に最後に連通する補助吸入孔(56,104,113,114,203,204,205)から順に上記開閉弁(61)を閉制御するよう構成されているため、膨張機構(50,100,200)で必要とされる流量まで流体の流量を迅速且つ確実に減少させることができる。

【0053】

また、第13の発明によれば、まず、上記圧力が目標値になるように上記バイパス流量調整弁(66)を制御し、上記バイパス流量調整弁(66)が所定開度になった場合に上記開閉弁(61)を開閉制御するようにしたため、上記膨張機構(50,100,200)の流体の循環量を迅速且つスムーズに調整することができ、効率良く動力回収を行うことができる。

【0054】

また、第14の発明によれば、上記膨張機構(50,100,200)の流体の循環量を減少させる際に、上記開閉弁(61)及びバイパス流量調整弁(66)を閉じても循環量が多すぎる場合、流量調整弁(60)でさらに流量調整を行うようにしたため、迅速且つスムーズに幅広い領域で上記膨張機構(50,100,200)の流体の循環量を低減することができ、より効率良く動力回収を行うことができる。

【0055】

また、第15の発明によれば、上記膨張機構(50,100)は、多段のロータリ式なので、導入された高圧の流体が吹き抜けるのを防止することができ、膨張機構(50,100)で効率良く流体を膨張させることができる。特に、第16の発明のように、2段のロータリ式膨張機構とすることで、高圧の流体の吹き抜けを確実に防止しつつ、構造の簡素化及び製造コストの低減を図れる。

【0056】

また、第17の発明によれば、上記補助吸入孔(56,104,113,114)は、所望の押しのけ容積に基づいて幾何学的に求められる角度位置に対し、補正値を加えて求められる角度位置に設けられるので、該補助吸入孔(56,104,113,114)から流体室(72,230)内へ冷媒を流入させる際の圧損に起因する冷媒流入量の減少を考慮して、該流体室(72,230)内に必要な冷媒流量を確実に流すことができ、膨張機構(50,100)での過膨張を防止することができる。特に、第18の発明によれば、上記所望の押しのけ容積は、冷房運転時に必要な押しのけ容積であるため、冷房運転時の膨張機構(50,100)での過膨張を確実に防止することができる。

【0057】

また、第19の発明によれば、上記膨張機構(200)は、スクロール式なので、多段にすることなく高圧の流体の吹き抜けを確実に防止することができ、効率のよい膨張機構(200)が得られる。

【0058】

また、第20の発明によれば、上記流体はCO2の冷媒であり、冷凍装置は超臨界冷凍サイクルを行うように構成されているため、環境に適した冷凍装置を得ることができる。

【0059】

さらに、第21の発明によれば、上記主吸入孔(55,103,201)と補助吸入孔(56,104,113,114,203,204,205)とを膨張機に設けることで、上記第1の発明と同様の効果を奏する膨張機が得られる。

【図面の簡単な説明】

【0060】

【図1】実施形態1に係る空気調和装置の冷媒回路の概略構成図である。

【図2】圧縮・膨張ユニットの縦断面図である。

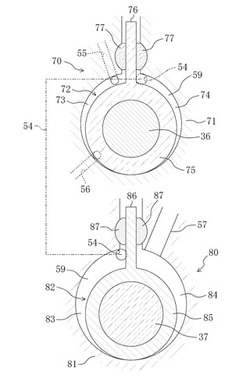

【図3】膨張機構の縦断面を示す拡大断面図である。

【図4】膨張機構における要部の横断面を示す拡大断面図である。

【図5】実施形態1の膨張機構において、クランク軸の回転角90°毎の各ロータリ機構部の状態を示す要部断面図である。

【図6】膨張機構の冷媒の吸入容量と圧力との関係を示すグラフである。

【図7】インジェクションの場合と本発明とを比較する図6相当図である。

【図8】各弁を制御する制御装置の概略構成を示す図である。

【図9】各弁の制御フローを示すフローチャートである。

【図10】各弁の制御の一例を示す図である。

【図11】各弁のトータルの弁開度と膨張機構の冷媒循環量との関係を模式的に示した実図である。

【図12】複数の吸入ポートを開状態にした場合の冷媒の吸入容量と圧力との関係の一例を示すグラフである。

【図13】実施形態1の変形例1に係る図3相当図である。

【図14】実施形態1の変形例2に係る図4相当図である。

【図15】実施形態2の膨張機構において、可動スクロールの回転角60°毎の状態を示す横断面図である。

【図16】第2吸入ポートの角度位置と冷媒流量との関係の一例を示すグラフである。

【図17】熱交換器の性能を変化させた場合の第2吸入ポートの角度位置の算出結果を示す図である。

【発明を実施するための形態】

【0061】

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0062】

《実施形態1》

−空調機の全体構成−

図1に、本発明の実施形態1に係る冷凍装置としての空気調和装置(1)の冷媒回路(10)を示す。この空気調和装置(1)は、室外機(2)と室内機(3)とを備えている。室外機(2)には、圧縮・膨張ユニット(20)と、室外熱交換器(14)と、四路切換弁(12)と、逆止弁(11,11,11,11)によるブリッジ回路部(13)とが収納されている。一方、室内機(3)には、室内熱交換器(15)が収納されている。なお、特に図示しないが、上記各熱交換器(14,15)には、それぞれ、ファンが設けられていて、該各熱交換器(14,15)に対して外気や内気を送風するように構成されている。

【0063】

上記室外機(2)及び室内機(3)は、一対の連絡配管(16,17)で接続されていて、これにより、上記圧縮機・膨張ユニット(20)や熱交換器(14,15)などが接続された閉回路としての上記冷媒回路(10)を構成している。この実施形態では、この冷媒回路(10)には、冷媒として二酸化炭素(CO2)が充填されている。

【0064】

上記圧縮・膨張ユニット(20)は、縦長円筒形の密閉容器状に形成されたケーシング(21)を備えている。このケーシング(21)内には、圧縮機構(40)と、膨張機構(50)と、電動機(26)とが収納されている。すなわち、ケーシング(21)内では、圧縮機構(40)、電動機(26)、膨張機構(50)の順に下から上へ向かって配置されている。この圧縮・膨張ユニット(20)の詳細については後述するが、本発明の特徴部分として、上記膨張機構(50)には、複数の吸入孔としての吸入ポート(55,56)が設けられていて、冷媒の吸入量が可変となるように構成されている。なお、上記図1には、膨張機構(50)の吸入ポートを2つ設けたものを一例として挙げている。

【0065】

ここで、上記冷媒回路(10)において、上記圧縮・膨張ユニット(20)の圧縮機構(40)の吸入側には、アキュムレータ(18)が設けられている。また、膨張機構(50)の吸入側には、上記複数の吸入ポート(55,56)に対応して前絞り弁(60)や開閉弁(61)が設けられている。具体的には、上記膨張機構(50)の吸入工程で最初に流体室(72)と連通する第1吸入ポート(55)に繋がる吸入路上に前絞り弁(60)が、2番目に連通する第2吸入ポート(56)に繋がる吸入路上に開閉弁(61)が、それぞれ設けられている。なお、上記前絞り弁(60)が本発明の流量調整弁に、上記第1吸入ポート(55)が本発明の主吸入孔に、上記第2吸入ポート(56)が本発明の補助吸入孔に、それぞれ対応する。

【0066】

また、上記冷媒回路(10)には、上記膨張機構(50)の吸入側と吐出側とをバイパスするようにバイパス回路を構成するバイパス管(65)が設けられている。このバイパス管(65)には、本発明のバイパス流量調整弁としてのバイパス弁(66)が設けられている。このバイパス弁(66)によりバイパス管(65)の冷媒流量を調整することで、膨張機構(50)に流れる冷媒の流量を調整できるようになっている。

【0067】

上記熱交換器(14,15)は、いずれもクロスフィン型のフィン・アンド・チューブ熱交換器で構成されている。そして、上記室外熱交換器(14)では、冷媒回路(10)を循環する冷媒が室外空気と熱交換し、上記室内熱交換器(15)では、冷媒回路(10)を循環する冷媒が室内空気と熱交換する。

【0068】

上記四路切換弁(12)は、4つのポートを備えている。該四路切換弁(12)の第1ポートは圧縮機構(40)の吐出側に、第2ポートは室内熱交換器(15)の一端に、第3ポートは室外熱交換器(14)の他端に、第4ポートは圧縮機構(40)の吸入側に、それぞれ接続されている。

【0069】

そして、上記四路切換弁(12)は、第1のポートと第2のポートとが連通し且つ第3のポートと第4のポートとが連通する状態(図1に実線で示す状態)と、第1のポートと第3のポートとが連通し且つ第2のポートと第4のポートとが連通する状態(図1に破線で示す状態)とに切り換わるように構成されている。

【0070】

上記ブリッジ回路部(13)は、4つの逆止弁(11,11,11,11)がブリッジ状に組み合わされたもので、上記四路切換弁(12)の動作によって、上記冷媒回路(10)の冷媒の流れが逆方向になった場合でも、上記膨張機構(50)に対し、常に一定方向に冷媒を供給するように構成されている。こうすることで、上記四路切換弁(12)以外に四路切換弁をもう一つ設ける場合に比べて、該四路切換弁の制御を行う必要がなくなり、構成が簡単になる。なお、この実施形態では逆止弁(11,11,11,11)によって構成されるブリッジ回路部(13)を設けるようにしているが、この限りではなく、四路切換弁をもう一つ設けるようにしてもよい。

【0071】

−圧縮・膨張ユニットの構成−

図2に示すように、圧縮・膨張ユニット(20)は、縦長で円筒形の密閉容器であるケーシング(21)を備えている。このケーシング(21)の内部には、下から上へ向かって順に、圧縮機構(40)、電動機(26)、及び膨張機構(50)が配置されている。また、上記ケーシング(21)には、その胴部を貫通するように吸入管(22)と吐出管(23)と本発明の吸入路の一部をなす導入管(24,27)と導出管(25)とが設けられている。この吸入管(22)は圧縮機構(40)に、導入管(24,27)及び導出管(25)は膨張機構(50)にそれぞれ接続されている。上記吐出管(23)は、上記ケーシング(21)内における電動機(26)と膨張機構(50)との間の空間に一端側が開口するように設けられている。なお、上記導入管(24,27)のうち第1導入管(24)が上記第1吸入ポート(55)に繋がり、上記第2導

入管(25)が第2吸入ポート(56)に繋がっている。すなわち、上記第1導入管(24)のケーシング(21)外で、上記第2導入管(27)との分岐位置よりも下流側には、上記前絞り弁(60)が設けられている一方、第2導入管(27)のケーシング(21)外で、上記第1導入管(24)との分岐位置よりも下流側には、上記開閉弁(61)が設けられている。このように、上記前絞り弁(60)を第2導入管(27)との分岐位置よりも下流側に設けることで、第1導入管(24)、すなわち第1吸入ポート(55)から膨張機構(50)に導入される冷媒の流量のみを調整することができ、流量の微調整が可能になる。

【0072】

上記圧縮機構(40)は、揺動ピストン型のロータリ圧縮機を構成している。この圧縮機構(40)は、シリンダ(41,42)及びピストン(47,47)を2つずつ備えている。上記圧縮機構(40)では、下から上へ向かって順に、リアヘッド(44)と、第1シリンダ(41)と、中間プレート(46)と、第2シリンダ(42)と、フロントヘッド(45)とが積み重ねられた状態となっている。

【0073】

また、上記圧縮機構(40)には、上記電動機(26)と駆動連結するための第1クランク軸(31)が設けられている。この第1クランク軸(31)は、その下部が、リアヘッド(44)、第1シリンダ(41)、中間プレート(46)、第2シリンダ(42)、及びフロントヘッド(45)を貫通するように配設されている。

【0074】

詳しくは、上記第1クランク軸(31)の下部には、軸方向に並んで2つの圧縮側偏心部(32,33)が形成されている。これらの圧縮側偏心部(32,33)は、その軸心が第1クランク軸(31)の軸心に対して偏心している。下側の第1圧縮側偏心部(32)と上側の第2圧縮側偏心部(33)とでは、偏心方向が180°ずれている。そして、上記第1圧縮側偏心部(32)は第1シリンダ(41)内に、上記第2圧縮側偏心部(33)は第2シリンダ(42)内に、それぞれ、位置付けられている。

【0075】

上記第1及び第2圧縮側偏心部(32,33)には、それぞれ円筒状のピストン(47,47)が外嵌されている。これらのピストン(47,47)は、上記第1及び第2シリンダ(41,42)の内部に1つずつ位置付けられていて、これにより、該ピストン(47,47)の外周面とシリンダ(41,42)の内周面との間にそれぞれ圧縮室(43,43)が形成されている。なお、特に図示しないが、ピストン(47)の側面には径方向外方に向かって延びるように平板状のブレードが突設されており、このブレードは揺動ブッシュを介して上記シリンダ(41,42)に支持されている。

【0076】

なお、上記第1クランク軸(31)には、その上端面に係合穴(34)が設けられている。この係合穴(34)は、上記第1クランク軸(31)の軸心に沿って下方へ延びる六角形断面の穴であり、後述する第2クランク軸(35)の下端に形成された係合突起(38)と係合するようになっている。

【0077】

上記第1及び第2シリンダ(41,42)には、吸入ポート(48)がそれぞれ1つずつ設けられている。各吸入ポート(48)は、シリンダ(41,42)を径方向に貫通し、一端側が上記圧縮室(43)に連通するようにシリンダ(41,42)の内周面に開口している一方、他端側は吸入管(22)と連通している。

【0078】

上記フロントヘッド(44)及びリアヘッド(45)には、それぞれ吐出ポートが1つずつ設けられている。フロントヘッド(44)に設けられた吐出ポートは、第2シリンダ(42)内の圧縮室(43)をケーシング(21)の内部空間と連通させる。一方、リアヘッド(45)に設けられた吐出ポートは、第1シリンダ(41)内の圧縮室(43)をケーシング(21)の内部空間と連通させる。また、各吐出ポートは、その終端にリード弁からなる吐出弁が設けられており、この吐出弁によって開閉される。これにより、上記圧縮機構(40)からケーシング(21)の内部空間へ吐出されたガス冷媒は、吐出管(23)を通って圧縮・膨張ユニット(20)から送り出される。尚、上記図2において、吐出ポート及び吐出弁の図示は省略する。

【0079】

上記圧縮機構(40)は、リング状のマウンティングプレート(49)によってケーシング(21)に固定されている。具体的には、マウンティングプレート(49)は、溶接によってその外周側がケーシング(21)内面上に固定されていて、このマウンティングプレート(49)に圧縮機構(40)のフロントヘッド(44)が図示しないボルトによって締結固定されている。

【0080】

上記電動機(26)は、ケーシング(21)の長手方向中央部分に配置されている。この電動機(26)は、ステータ(27)とロータ(28)とにより構成されている。ステータ(27)は、その外周側で上記ケーシング(21)の内周面上に固定されている。ロータ(28)は、ステータ(27)の内側に配置されていて、上記第1クランク軸(31)の上部によって貫通されている。

【0081】

図4や図5にも示すように、上記膨張機構(50)は、いわゆる揺動ピストン型のロータリ式膨張機であって、この膨張機構(50)には、対になった第1部材としてのシリンダ(71,81)及び第2部材としてのピストン(75,85)が二組設けられている。また、この膨張機構(50)は、フロントヘッド(51)、中間プレート(53)、及びリアヘッド(52)も備えている。この膨張機構(50)では、各シリンダ(71,81)、フロントヘッド(51)、中間プレート(53)、及びリアヘッド(52)が固定部材を構成し、各ピストン(75,85)が可動部材を構成している。

【0082】

上記膨張機構(50)では、下から上へ向かって順に、フロントヘッド(51)、第1シリンダ(71)、中間プレート(53)、第2シリンダ(81)、リアヘッド(52)が積み重ねられた状態となっている。この状態において、第1シリンダ(71)は、その下端面がフロントヘッド(51)により閉塞され、その上端面が中間プレート(53)により閉塞されている。一方、第2シリンダ(81)は、その下端面が中間プレート(53)により閉塞され、その上端面がリアヘッド(52)により閉塞されている。

【0083】

上記各シリンダ(71,81)は、概ねリング形状の厚板状に形成されている。第2シリンダ(81)の内径は、第1シリンダ(71)の内径よりも大きくなっている。また、第2シリンダ(81)の厚み(高さ)は、第1シリンダ(71)の厚み(高さ)よりも厚くなっている。

【0084】

この膨張機構(50)には、上記フロントヘッド(51)、第1シリンダ(71)、中間プレート(53)、第2シリンダ(81)、及びリアヘッド(52)を貫通するように、第2クランク軸(35)が設けられている。この第2クランク軸(35)には、その下端面に係合突起(38)が突設されている。この係合突起(38)は、第2クランク軸(35)の下端面から下方へ延びる六角柱状の突起である。係合突起(38)の断面形状は、上記第1クランク軸(31)の係合穴(34)の断面形状に対応した六角形となっている。第1クランク軸(31)と第2クランク軸(35)とは、第2クランク軸(35)の係合突起(38)を第1クランク軸(31)の係合穴(34)へ挿入することによって連結され、1本のシャフト(30)を構成している。

【0085】

上記第2クランク軸(35)の上部には、上記シリンダ(71,81)に対応して2つの膨張側偏心部(36,37)が形成されている。この2つの膨張側偏心部(36,37)は、その軸心が第2クランク軸(35)の軸心に対して偏心している。下側の第1膨張側偏心部(36)と上側の第2膨張側偏心部(37)とでは、第2クランク軸(35)の軸心に対する偏心方向が一致している。ただし、上記第2膨張側偏心部(37)の偏心量は、第1膨張側偏心部(36)の偏心量よりも大きくなっている。上記第1膨張側偏心部(36)は第1シリンダ(71)内に、上記第2膨張側偏心部(37)は第2シリンダ(81)内に、それぞれ配置されている。

【0086】

上記第1及び第2膨張側偏心部(36,37)には、それぞれ円筒状のピストン(75,85)が外嵌されている。そして、上記第1膨張側偏心部(36)に外嵌された第1ピストン(75)が上記第1シリンダ(71)内に、上記第2膨張側偏心部(37)に外嵌された第2ピストン(85)が上記第2シリンダ(81)内に、それぞれ、位置付けられている。

【0087】

上記図4に示すように、上記第1ピストン(75)は、その外周面が第1シリンダ(71)の内周面に、下端面がフロントヘッド(51)に、上端面が中間プレート(53)にそれぞれ摺接している。これにより、第1シリンダ(71)内には、その内周面と第1ピストン(75)の外周面との間に第1流体室(72)が形成される。

【0088】

一方、上記第2ピストン(85)は、その外周面が第2シリンダ(81)の内周面に、下端面が中間プレート(53)に、上端面がリアヘッド(52)にそれぞれ摺接している。これにより、第2シリンダ(81)内には、その内周面と第2ピストン(85)の外周面との間に第2流体室(82)が形成される。

【0089】

上記第1及び第2ピストン(75,85)には、それぞれ、ブレード(76,86)が1つずつ一体に設けられている。このブレード(76,86)は、ピストン(75,85)の外周面から径方向外方へ延びる板状に形成されている。

【0090】

上記シリンダ(71,81)には、それぞれ、一対のブッシュ(77,87)が一組ずつ設けられている。各ブッシュ(77,87)は、内側面が平面となって外側面が円弧面となるように形成された小片である。上記一対のブッシュ(77,87)は、それぞれ、その内側面がブレード(76,86)と摺動し、その外側面がシリンダ(71,81)と摺動するように、ブレード(76,86)を挟み込んだ状態で設置されている。これにより、ピストン(75,85)と一体形成されたブレード(76,86)は、上記ブッシュ(77,87)を介してシリンダ(71,81)に支持され、シリンダ(71,81)に対して回動自在で且つ進退自在となっている。

【0091】

上記第1シリンダ(71)内の第1流体室(72)は、上記第1ブレード(76)によって仕切られており、図4において第1ブレード(76)の左側が高圧側の第1高圧室(73)となり、その右側が低圧側の第1低圧室(74)となっている。同様に、上記第2シリンダ(81)内の第2流体室(82)も、上記第2ブレード(86)によって仕切られており、図4において第2ブレード(86)の左側が高圧側の第2高圧室(83)となり、その右側が低圧側の第2低圧室(84)となっている。

【0092】

上記第1シリンダ(71)と第2シリンダ(81)とは、それぞれの周方向におけるブッシュ(77,87)の位置が一致するように配置されている。言い換えると、第2シリンダ(81)の第1シリンダ(71)に対する配置角度が0°となっている。また、上述のように、第1膨張側偏心部(36)と第2膨張側偏心部(37)とは、第2クランク軸(35)の軸心に対して同じ方向へ偏心している。従って、第1ブレード(76)が第1シリンダ(71)の外側へ最も退いた状態になるのと同時に、第2ブレード(86)も第2シリンダ(81)の外側へ最も退いた状態になる。

【0093】

上記中間プレート(53)には、該プレート(53)を厚み方向に貫通するように連通路(54)が設けられている。上記中間プレート(53)における第1シリンダ(71)側の面では、図4における第1ブレード(76)の右側の箇所に連通路(54)の一端が開口している。一方、上記中間プレート(53)における第2シリンダ(81)側の面では、第2ブレード(86)の左側の箇所に連通路(54)の他端が開口している。つまり、この連通路(54)は、第1低圧室(74)と第2高圧室(83)とを連通させるように設けられている。このように、連通路(54)を介して互いに連通した第1低圧室(74)及び第2高圧室(83)が、1つの膨張室(59)を形成している。

【0094】

上記第2シリンダ(81)には、流出ポート(57)が形成されている。この流出ポート(57)は、第2シリンダ(81)の内周面のうち、上記図4におけるブッシュ(87)のやや右側の箇所に開口し、第2低圧室(84)と連通可能となっている。上記図1及び図2に示すように、この流出ポート(57)は、導出管(25)と連通している。

【0095】

そして、本発明の特徴部分の一つとして、上記フロントヘッド(51)には、上記第1シリンダ(71)の第1流体室(72)内に冷媒を導入するための第1及び第2吸入ポート(55,56)が形成されている。これらの吸入ポート(55,56)は、図3にも示すように、フロントヘッド(51)の外周面から径方向内方へ延び、その終端部が上方に屈曲して該フロントヘッド(51)の上面に開口するように形成されている。すなわち、図4において、第1流体室(72)を上方から見ると、上記第1吸入ポート(55)は、径方向に延びて、ブッシュ(77)のやや左側の位置で開口し、上記第2吸入ポート(56)は、径方向に延びて、上記第1吸入ポート(55)とはほぼ反対側に位置するように所定角度(例えば160度)をなす位置で開口するように設けられる。この第2吸入ポート(56)の角度位置の詳細については、後述する。

【0096】

ここで、上記第1吸入ポート(55)は、前絞り弁(60)の設けられた第1導入管(24)に、上記第2吸入ポート(56)は、開閉弁(61)の設けられた第2導入管(27)に連通している。

【0097】

このように、上記第1流体室(72)に冷媒を導入するための吸入ポート(55,56)を複数、設けることで、該流体室(72)内の冷媒の導入量の調整を容易に行うことができる。すなわち、上記第1吸入ポート(55)だけでは冷媒の循環量(質量流量、以下同様)が足りない場合には、上記第2吸入ポート(56)からも冷媒を導入することで、膨張機構(50)で必要な冷媒循環量を確保することができる。

【0098】

また、上述のように、第1流体室(72)に対して吸入ポート(55,56)を下方から連通させることで、例えば、上記開閉弁(61)を閉じて第2吸入ポート(56)から冷媒を導入していない場合に、該第2吸入ポート(56)内に上記流体室(72)内の冷凍機油が溜まって、その空間を埋めることになるため、該第2吸入ポート(56)内に冷媒が入り込むのを防止することができる。すなわち、上述のような構成にすることで、上記第2吸入ポート(56)が死容積になるのを防止できるため、上記膨張機構(50)で冷媒を効率良く膨張させることができる。

【0099】

ここで、以上のように構成された上記膨張機構(50)では、第1シリンダ(71)と、第1ブッシュ(77)と、第1シリンダ(71)の両端を閉塞するフロントヘッド(51)及び中間プレート(53)と、第1ピストン(75)と、第1ブレード(76)とが第1ロータリ機構部(70)を構成している。また、第2シリンダ(81)と、第2ブッシュ(87)と、第2シリンダ(81)の両端を閉塞する中間プレート(53)及びリアヘッド(52)と、第2ピストン(85)と、第2ブレード(86)とが第2ロータリ機構部(80)を構成している。

【0100】

つまり、上記膨張機構(50)は、第1ロータリ機構部(70)及び第2ロータリ機構部(80)を備えた2段のロータリ式膨張機である。そのため、単段のロータリ式膨張機のように、吸入ポートと流出ポートとが流体室を介して連通することはなく、該吸入ポートから導入された高圧冷媒が流出ポートへ吹き抜けるのを防止することができる。特に、本実施形態のように、複数の吸入ポートを設ける場合、単段では吸入ポートと流出ポートとが連通してしまうため、2段以上にすることで吸入工程と排出工程とを独立させて高圧冷媒の吹き抜けを確実に防止することができ、膨張室(59)内で高圧冷媒を十分に膨張させることができる。

【0101】

なお、上記膨張機構(50)は、上記圧縮機構(40)と同様、リング状のマウンティングプレート(58)を介してケーシング(21)に固定されている。具体的には、マウンティングプレート(58)は、溶接によってその外周側がケーシング(21)内面に固定されていて、このマウンティングプレート(58)に膨張機構(50)のフロントヘッド(51)が図示しないボルトによって固定されている。

【0102】

−第2吸入ポートの角度位置−

次に、上記膨張機構(50)に設けられる第2吸入ポート(56)の角度位置(ブレード(76,86)の位置を0°した場合の角度)の決め方について、以下で詳細に説明する。

【0103】

上述のように、第1吸入ポート(55)以外に、第2吸入ポート(56)を設けることで、その分、第1流体室(72)内に多くの冷媒を流入させることができる。そして、この第2吸入ポート(56)を設ける角度位置によって、該第2吸入ポート(56)が連通する流体室(72,82)の容積が異なるため、その容積変化から冷媒を吸入する際の押しのけ容積を幾何学的に求めることができる。具体的には、例えば図16に太実線で示すように、上記第2吸入ポート(56)の角度位置に対する膨張機構(50)への冷媒流入量を幾何学的に算出することが可能である。

【0104】

しかしながら、幾何学的に求められる冷媒流入量は、第2吸入ポート(56)の吸入圧損を考慮していないため、実際の冷媒流入量は、幾何学的に求められる冷媒吸入量よりも少なくなる。すなわち、上記図16に示すように、冷媒流入量の実測値(黒塗り三角)は、第2吸入ポート(56)から第1流体室(72)内へ冷媒が流入する際の圧損によって、幾何学的に求められる理想的な冷媒流入量に比べて少なくなる。なお、上記図16から分かるように、上記第2吸入ポート(56)の連通する流体室(72,82)の容積変化が比較的大きい角度位置に該第2吸入ポート(56)を設けた場合には、第2吸入ポート(56)での吸入圧損の影響が大きくなるため、実際の冷媒流入量(黒塗り三角)は幾何学的に求められる冷媒流入量(太実線)に比べて大きく減少する。

【0105】

そのため、本実施形態では、上述のような冷媒吸入時の圧損による冷媒流入量の減少を考慮して、幾何学的に算出される冷媒流入量に対応する角度位置に対して補正値を足すことにより、実際の冷媒流入量に対応した角度位置に上記第2吸入ポート(56)を設ける。

【0106】

ここで、本実施形態では、上記膨張機構(50)の膨張比は、暖房の定格運転時に最適になるように設定されているため、詳しくは後述するように、冷房の定格運転時には、暖房の定格運転時よりも低圧側の圧力が高くなることから、高圧の冷媒の流入量を多くする必要がある。そのため、冷房の定格運転時に上記第2吸入ポート(56)から必要な冷媒流入量を供給できるように、該第2吸入ポート(56)の位置を設定する必要がある。

【0107】

図17に、上記第2吸入ポート(56)の角度位置の計算例を示す。この図17では、実測値を元に空気調和装置(1)の室外熱交換器(14)(室外熱交)や室内熱交換器(15)(室内熱交)の性能を変化(アップ若しくはダウン)させ、それぞれの場合の暖房定格運転時及び冷房定格運転時に必要となる冷媒流量を確保できるような上記第2吸入ポート(56)の角度位置を求めている。ここで、上記図17中において、高圧とは圧縮機構(40)からの吐出圧を、低圧とは該圧縮機構(40)の吸入圧をそれぞれ示している。また、ガスクーラー出口温度は、膨張機構(50)の入口温度とほぼ等しい。

【0108】

上記図17に示すように、この計算例では、暖房の定格運転時の膨張比は2.7〜3.0になるのに対し、冷房の定格運転時に必要な押しのけ容積は、その1.3〜1.6倍である(この比率を押しのけ容積比という)。そして、この冷房の定格運転時に必要な押しのけ容積比や膨張比から幾何学的に求められる上記第2吸入ポート(56)の角度位置は、上記図16の太実線に基づいて算出される。

【0109】

一方、上記図16の実測値の近似曲線(細実線)を用いて、冷房の定格運転時に必要な押しのけ容積を得るための上記第2吸入ポート(56)の角度位置を求めると、上記図17の右端に示すような値になる。

【0110】

したがって、上記図17に示すように、幾何学的に求められる第2吸入ポート(56)の角度位置に対し、略50〜65°の補正値を加算することで、冷房の定格運転時に必要な押しのけ容積が得られる角度位置を求めることができる。なお、上記幾何学的に求められる第2吸入ポート(56)の角度位置に対して、略60°を加算して補正してもよい。この場合でも、角度補正を行わない場合に比べて、必要な冷媒流量により近い流量を得ることができる。

【0111】

ここで、上記図16に示すように、異なる条件(冷媒流量が異なる場合)でも、幾何学的に求められる第2吸入ポート(56)の角度位置と冷媒流量との関係(太破線で示す)に対し、上述のように、第2吸入ポート(56)の吸入時の圧損を考慮して、幾何学的に求められる第2吸入ポート(56)の角度位置を補正する(細破線で示す)ことで、実測値(白抜き三角)とほぼ一致している。したがって、上述のような補正方法により、十分に高い精度で、上記第2吸入ポート(56)の角度位置を求めることができる。なお、本実施形態の場合、上記第2吸入ポート(56)の位置は、上記図16から明らかなように、冷媒流量が10%以上、変化する120°よりも大きい角度位置に設けるのが好ましく、上記図17に示すように、150〜200°の範囲に設けるのがより好ましい。

【0112】

−運転動作−

上記空調機(1)の動作について説明する。ここでは、空調機(1)の冷房運転時及び暖房運転時の動作について説明し、続いて膨張機構(50)の動作について説明する。

【0113】

〈冷房運転〉

冷房運転時には、四路切換弁(12)が図1に破線で示す状態に切り換えられる。この状態で圧縮・膨張ユニット(20)の電動機(26)に通電すると、冷媒回路(10)で破線矢印の方向に冷媒が循環して蒸気圧縮式の冷凍サイクルが行われる。

【0114】

上記圧縮機構(40)で圧縮された冷媒は、吐出管(23)を通って圧縮・膨張ユニット(20)から吐出される。この状態で、冷媒の圧力は、臨界圧力よりも高くなっている。この吐出冷媒は、室外熱交換器(14)へ送られて室外空気へ放熱する。

【0115】

上記室外熱交換器(14)で放熱した高圧冷媒は、導入管(24,27)を通って膨張機構(50)へ流入する。この膨張機構(50)では、高圧冷媒が膨張し、この高圧冷媒から動力が回収される。膨張後の低圧冷媒は、導出管(25)を通って室内熱交換器(15)へ送られる。

【0116】

上記室内熱交換器(15)では、流入した冷媒が室内空気から吸熱して蒸発し、室内空気が冷却される。室内熱交換器(15)から出た低圧ガス冷媒は、吸入管(22)を通って圧縮機構(40)へ吸入される。圧縮機構(40)は、吸入した冷媒を再び圧縮して吐出する。

【0117】

〈暖房運転〉

暖房運転時には、四路切換弁(12)が図1に実線で示す状態に切り換えられる。この状態で圧縮・膨張ユニット(20)の電動機(26)に通電すると、冷媒回路(10)で実線矢印の方向に冷媒が循環して蒸気圧縮式の冷凍サイクルが行われる。

【0118】

上記圧縮機構(40)で圧縮された冷媒は、吐出管(23)を通って圧縮・膨張ユニット(20)から吐出される。この状態で、冷媒の圧力は、臨界圧力よりも高くなっている。この吐出冷媒は、室内熱交換器(15)へ送られる。室内熱交換器(15)では、流入した冷媒が室内空気へ放熱し、室内空気が加熱される。

【0119】

上記室内熱交換器(15)で放熱した冷媒は、導入管(24,27)を通って膨張機構(50)へ流入する。膨張機構(50)では、高圧冷媒が膨張し、この高圧冷媒から動力が回収される。膨張後の低圧冷媒は、導出管(25)を通って室外熱交換器(14)へ送られ、室外空気から吸熱して蒸発する。室外熱交換器(14)から出た低圧ガス冷媒は、吸入管(22)を通っての圧縮機構(40)へ吸入される。圧縮機構(40)は、吸入した冷媒を再び圧縮して吐出する。

【0120】

〈膨張機構の動作〉

膨張機構(50)の動作について、図5を参照しながら説明する。

【0121】

先ず、第1ロータリ機構部(70)の第1高圧室(73)へ超臨界状態の高圧冷媒が流入する過程について説明する。回転角が0°の状態から第2クランク軸(35)が僅かに回転すると、第1ピストン(75)と第1シリンダ(71)との接触位置が第1吸入ポート(55)の開口部を通過し、該第1吸入ポート(55)から第1高圧室(73)内へ高圧冷媒が流入し始める。その後、第2クランク軸(35)の回転角が60°,180°,270°と次第に大きくなるにつれて、第1高圧室(73)へ高圧冷媒が流入してゆく。この第1吸入ポート(55)から第1高圧室(73)への高圧冷媒の流入は、第2クランク軸(35)の回転角が約360°に達するまで(第1吸入ポートが閉じられるまで)続く。

【0122】

その際、上記開閉弁(61)が開状態であれば、上記第2クランク軸(35)の回転角が所定角度(本実施形態では例えば160°)になって、第1ピストン(75)と第1シリンダ(71)との接触位置が第2吸入ポート(56)の開口部を通過すると、該第2吸入ポート(56)からも第1高圧室(73)内へ高圧冷媒が流入し始める。この第2吸入ポート(56)から第1高圧室(73)への高圧冷媒の流入は、該第2吸入ポート(56)が閉じられるまで続く。

【0123】

したがって、上記第2クランク軸(35)の回転角が360°を超えて、上記第2吸入ポート(56)が閉じられるまでの角度(本実施形態では520°)に達するまで、上記第1高圧室(73)には、上記第1及び第2吸入ポート(55,56)から高圧冷媒が流入することになり、上記第1吸入ポート(55)のみが設けられている従来の構成に比べて吸入工程を延長でき、より多くの高圧冷媒を導入することが可能となる。

【0124】

次に、膨張機構(50)において冷媒が膨張する過程について説明する。上記図5に示すように、第2クランク軸(35)が0°(360°)から僅かに回転すると、第1シリンダ(71)の第1高圧室(73)と第2シリンダ(81)の第2高圧室(83)とが連通路(54)を介して互いに連通し、上記第1高圧室(73)から第2高圧室(83)へ冷媒が流入し始める。上述のように、上記第2流入ポート(56)から第1高圧室(73)に高圧冷媒が流入している間は、該第1高圧室(73)及び第2高圧室(83)ではほとんど冷媒は膨張しないが、上記第2流入ポート(56)が閉じられた後(回転角度が約520°に達した後)は、第2クランク軸(35)の回転角が540°,630°と次第に大きくなるにつれ、上記第1高圧室(73)、すなわち第1低圧室(74)の容積が次第に減少すると同時に第2高圧室(83)の容積が次第に増加し、結果として膨張室(59)の容積が次第に増加してゆく。この膨張室(59)の容積増加は、第2クランク軸(35)の回転角が720°に達する直前まで続く。そして、膨張室(59)の容積が増加する過程で膨張室(59)内の冷媒が膨張し、この冷媒の膨張によって第2クランク軸(35)が回転駆動される。このように、第1低圧室(74)内の冷媒は、連通路(54)を通って第2高圧室(83)へ膨張しながら流入してゆく。

【0125】

続いて、第2ロータリ機構部(80)の第2低圧室(84)から冷媒が流出してゆく過程について説明する。上記第2高圧室(83)内で冷媒が膨張すると、該第2高圧室(83)は第2クランク軸(35)の回転角が720°の時点から流出ポート(57)に連通し始めて、第2低圧室(84)となる。つまり、第2低圧室(84)から流出ポート(57)へ冷媒が流出し始める。その後、第2クランク軸(35)の回転角が810°,900°,990°と次第に大きくなってゆき、その回転角が1080°に達するまでの間に亘って、第2低圧室(84)から膨張後の低圧冷媒が流出してゆく。

【0126】

上記膨張機構(50)における膨張室(59)の吸入容量変化と圧力変化との関係を図6に示す。この図6において、破線は第1吸入ポート(55)のみから高圧冷媒が導入され、過膨張が発生していない場合のグラフを、細い実線は第1吸入ポート(55)のみから高圧冷媒が導入され、過膨張が発生している場合のグラフを、太い実線は第2吸入ポート(56)からも高圧冷媒を導入した場合のグラフをそれぞれ示している。

【0127】

例えば、膨張機構(50)で過膨張が発生していない場合(上記図6において破線の場合)には、超臨界状態の高圧冷媒は点aから点bまでの間に第1高圧室(73)内へ流入する。その後、第1高圧室(73)は、連通路(54)と連通して第1低圧室(74)に切り換わる。第1低圧室(74)及び第2高圧室(83)で構成された膨張室(59)では、内部の高圧冷媒が点bから点cの間に急激に圧力降下して飽和状態となる。飽和状態となった冷媒は、その一部を蒸発させながら膨張してゆき、点dまで緩やかに圧力降下していく。そして、第2高圧室(83)は、流出ポート(57)と連通して第2低圧室(84)に切り換わる。この第2低圧室(84)内の冷媒は、点eまでの間に流出ポート(35)へ送り出されてゆく。このときは、吸入冷媒と排出冷媒の密度比が設計膨張比と一致し、動力回収効率のよい運転が行われている。

【0128】

一方、冷房運転と暖房運転の切り換え、あるいは外気温度の変化などにより、高圧圧力や低圧圧力が設計値から外れることがある。すなわち、上記図6において、空調機(1)の暖房定格時に破線のように圧力と吸入容積とが変化するように膨張機構(50)を設計した場合、冷房運転に切り換えると、冷房定格時には低圧側の圧力が細実線のレベルまで大きくなって、過膨張の領域(D)が発生することになる。

【0129】

これに対して、上述のように、第2吸入ポート(56)からも高圧冷媒を導入することで、上記図6において、Bの領域に太い実線の領域(C)を加えた範囲で吸入容量変化及び圧力変化が生じることになり、その分、より多くの動力回収を行えるようになる。

【0130】

上述の構成は、従来の膨張工程でインジェクションを行う方法の場合(図7)と比較しても、より効率良く動力回収を行うことができる。すなわち、図7に示すように、インジェクションを行う構成では、第1吸入ポート(55)から導入される高圧冷媒によって動力回収される領域Bに加えて、インジェクションの効果として領域Cの部分しか動力回収を行うことができない。これに対して、上記図7にも一点鎖線で示すように、上述の構成では、より多くの動力回収を行うことができる。

【0131】

ところで、上記冷媒回路(10)は閉回路であり、上記膨張機構(50)の冷媒の流量は圧縮機構(40)の冷媒の流量と一致させる必要があるため、本発明に係る空調機(1)では、上述のように膨張機構(50)の冷媒循環量を単純に増やすだけでなく、適切な冷媒循環量に調整できるように構成されている。

【0132】

以下、上記膨張機構(50)の冷媒の流量制御を行うための各弁(60,61,66)の制御について詳しく説明する。

【0133】

〈弁制御〉

上記膨張機構(50)の冷媒流量を、第1導入管(24)に設けられる前絞り弁(60)、第2導入管(27)に設けられる開閉弁(61)、及びバイパス管(65)に設けられるバイパス弁(66)の開閉制御若しくは流量制御について、図8〜図12を参照しながら説明する。

【0134】

本実施形態に係る空調機(1)では、図8に示すように、膨張機構(50)に導入される高圧冷媒の圧力を検出する圧力検出手段(90)が設けられている。この圧力検出手段(90)は、例えば、圧縮機構(40)の吐出側の圧力を検出する圧力センサ(図示省略)などによって構成される。この圧力検出手段(90)で検出された高圧冷媒の圧力値は、コントローラ(91)に送られる。

【0135】

ここで、上記コントローラ(91)は、上記前絞り弁(60)の流量制御を行うための前絞り弁流量制御部(92)と、開閉弁(61)の開閉制御を行うための開閉制御部(93)と、上記バイパス弁(65)の流量制御を行うためのバイパス弁流量制御部(94)と、を備えていて、上記圧力検出手段(90)で検出された圧力値に基づいて、上記各制御部(92,93,94)で各弁(60,61,62)の制御を行うように構成されている。

【0136】

なお、上記前絞り弁流量制御部(92)が本発明の流量制御手段に、上記開閉制御部(93)が本発明の開閉弁制御手段に、上記バイパス弁流量制御部(93)が本発明のバイパス流量制御手段(94)に、それぞれ対応している。

【0137】

以下、各弁(60,61,62)の具体的な制御について図9のフローチャートに基づいて説明する。なお、初期状態は、開閉弁(61)が閉の状態である。

【0138】

ます、上記図9のフローがスタートすると、ステップS1で上記圧力検出手段(91)によって膨張機構(50)に導入される高圧冷媒の圧力を検出する。その圧力値を、予め設定された目標値と比較して(ステップS2)、該目標値よりも大きければ(YESの場合)、まず、圧力値が目標値になるように上記バイパス弁(66)で膨張機構(50)への冷媒循環量を微調整する。上記バイパス弁(66)の開度が所定値に達すると(ステップS4でYESの場合)、上記開閉弁(61)を開状態にして、上記膨張機構(50)の冷媒循環量を増大させることで、上記圧縮機構(40)と同じ冷媒の循環量になるように調整する(ステップS5)。なお、このように上記開閉弁(61)を開状態にした場合でも、上記バイパス弁(66)によって循環量の微調整を行う。上記ステップS4で、上記バイパス弁(66)の開度が所定値よりも小さい場合には、上記ステップS2に戻って、圧力値が目標値になるまで若しくは該バイパス弁(66)の開度が所定値になるまで、該バイパス弁(66)の開度を大きくする。

【0139】

ここで、上記目標値は、COPが最大となる圧力値に設定され、上記バイパス弁(66)の開度の所定値は、本発明の所定開度に相当し、該バイパス弁(66)をそれ以上開くことができないような、若しくはそれ以上開いてもあまり流量調整できないような開度を意味する。

【0140】

一方、上記圧力値が目標値以下である場合(上記ステップS2でNOの場合)には、ステップS6に進んで、上記圧力値が目標値よりも小さいかどうかの判定を行う。該圧力値が目標値よりも小さくないと判定された場合(ステップ6でNOの場合)には、圧力値と目標値が等しいため、スタートに戻って(リターン)、再びこのフローを開始する。

【0141】

上記ステップS6で、圧力値が目標値よりも小さいと判定された場合(YESの場合)には、続くステップS7で、上記バイパス弁(66)を閉じていき、圧力値が目標値になるように上記膨張機構(50)への冷媒循環量を微調整する。それでも、上記圧力値が目標値よりも小さい場合(ステップS8でYESの場合)には、続くステップS9で、上記開閉弁(61)を閉状態にして、上記膨張機構(50)への冷媒循環量を低減させる。このときには、圧縮機構(40)の冷媒循環量が少ないため、それに合わせて膨張機構(50)も減らす必要があるからである。この際、該膨張機構(50)への冷媒循環量の微調整は、上記バイパス弁(66)によって行う。

【0142】

上記ステップ9で開閉弁(61)を閉状態にしても上記圧力値が目標値よりも小さい場合(ステップS10でYESの場合)には、上記バイパス弁(66)を全閉若しくはほぼ全閉(所定開度)にし(ステップS11)、それでも目標値よりも小さい場合(ステップS12でYESの場合)には、上記前絞り弁(60)を絞って冷媒循環量の調整を行う(ステップS13)。その後は、スタートに戻って(リターン)、再びこのフローを開始する。

【0143】

一方、上記ステップS8、S10、S12で、上記圧力値が目標値よりも小さくないと判定された場合(NOの場合)には、該圧力値は目標値と等しいため、スタートに戻って(リターン)、再びこのフローを開始する。

【0144】

上記図9に示すフローチャートによる弁制御の一例を図10に、上記膨張機構(50)の冷媒循環量と上記各弁(60,61,66)の開度との関係を模式的に表したものを図11に、開閉弁を開いた場合の冷媒の吸入容積と圧力との関係を図12に、それぞれ示す。なお、上記図10〜図12は、上記膨張機構(50)の吸入ポートを複数、設けた場合の例であり、その場合には、それに応じて開閉弁の数が増えるだけなので、上記図9において、その他の開閉弁を開状態若しくは閉状態にするステップを追加すればよい。

【0145】

上記図10に示すように、高圧冷媒の圧力値が目標値よりも大きい場合には、上記前絞り弁(60)は全開状態で、ステップ(STP)が進む(STPの数値が大きくなる)に従って、上記圧力値と目標値との差が小さければ上記バイパス弁(66)によって該圧力値が目標値になるように上記膨張機構(50)に導入される高圧冷媒の流量の微調整を行い、該バイパス弁(66)の開度が所定開度(図の例では80%)以上になる場合には、上記開閉弁(61)を開状態にする。なお、上記図10の例では、上記膨張機構(50)の吸入ポートが3つ設けられていて、第2吸入ポートの開閉弁を第2吸入弁、第3吸入ポートの開閉弁を第3吸入弁としている。

【0146】

逆に、圧力値が小さくなって、目標値との差が徐々に小さくなると、ステップ(STP)は減少方向に進んで、上記バイパス弁(66)で流量制御しながら、上記開閉弁(61)を閉状態にして、それでもまだ圧力値のほうが小さい場合には、上記バイパス弁(66)を全閉状態にして、上記前絞り弁(60)によって冷媒循環量の調整を行う。

【0147】

すなわち、上記図11に示すように、上記膨張機構(50)の冷媒循環量を増やす場合には、複数の開閉弁を順次、開制御することによって、階段状に冷媒循環量を増やすことができるとともに、開閉弁が開くまでの間は、バイパス弁(66)によって冷媒循環量を調整することで、スムーズに冷媒循環量を増大させることができる。このように、上記複数の開閉弁を順次、開状態にすることで、上記図12に示すように、冷媒の吸入容積を大きくすることが可能となる。

【0148】

一方、上記膨張機構(50)の冷媒循環量を減らす場合には、上記開閉弁の閉制御によって階段状に冷媒循環量を減らすことができるとともに、開閉弁が閉じるまでの間は、上記バイパス弁(66)によって冷媒循環量を調整することで、スムーズに冷媒循環量を減少させることができる。さらに、上記開閉弁が閉じてバイパス弁(66)が全閉状態になっても、上記前絞り弁(60)による冷媒循環量の調整が可能となる。

【0149】

したがって、上述のような冷媒循環量の制御を行うことで、上記膨張機構(50)への冷媒循環量を幅広い範囲で迅速且つスムーズに増減させることができ、圧縮機構(40)の冷媒循環量とのバランスを保つことができる。

【0150】

−実施形態1の効果−

以上より、本実施形態では、膨張機構(50)に第1及び第2の吸入ポート(55,56)を設けるともに、第1の吸入ポート(55)に連通する第1導入管(24)には前絞り弁(60)を、第2の吸入ポート(56)に連通する第2導入管(27)には開閉弁(61)を、それぞれ設けることで、圧縮機構(40)の冷媒循環量の増減に応じて上記膨張機構(50)に導入される高圧冷媒を迅速且つ確実に増減させることが可能となり、該膨張機構(50)に導入される高圧冷媒の冷媒循環量を圧縮機構(40)の冷媒循環量とバランスをとりつつ、該高圧冷媒のエネルギーから効率良く動力回収を行うことができる。

【0151】

また、上記吸入ポート(55,56)を第1流体室(72)の下側に開口させることで、該吸入ポート(55,56)内には流体室(72)内の冷凍機油が溜まることになり、冷媒が溜まるのを防止することができる。すなわち、上記吸入ポート(55,56)を流体室(72)に下側から開口するように設けることで、該吸入ポート(55,56)が死容積になるのを防止することができ、膨張機構(50)で冷媒を効率良く膨張させることができる。

【0152】

また、上記膨張機構(50)をバイパスするバイパス管(65)を設けて、該バイパス管(65)にバイパス弁(66)を設けることで、上記開閉弁(61)の開閉制御による急激な冷媒循環量の増減を緩和することができ、上記圧縮機構(40)の冷媒循環量に合わせて上記膨張機構(50)の冷媒循環量をスムーズに変化させることができる。

【0153】

さらに、上記膨張機構(50)は、第1ロータリ機構部(70)及び第2ロータリ機構部(80)を備えた2段のロータリ式膨張機なので、単段のロータリ式膨張機のように、吸入ポートと流出ポートとが流体室を介して連通することはなく、該吸入ポートから導入された高圧冷媒が流出ポートへ吹き抜けるのを防止することができる。したがって、上記膨張機構(50)では、流体室(72,82)内で高圧冷媒を十分に膨張させることができる。

【0154】

また、上記第2吸入ポート(56)を、冷房の定格運転時に必要な押しのけ容積を確保できるように幾何学的に求められた角度位置に対し、所定の補正を行って求めた角度位置に設けることで、該第2吸入ポート(56)から冷媒が流体室(72)内に流入する際の圧損に起因して低下する流量を補って該流体室(72)内に必要な冷媒流量を流すことができ、冷房運転時に膨張機構(50)への冷媒流量が不足して過膨張になるのを防止することができる。

【0155】

−実施形態1の変形例1−

この変形例1は、図13に示すように、膨張機構(50)の第2吸入ポート(56)内に、逆止弁(95)を設けた点が、上記実施形態1とは異なる。

【0156】

具体的には、上記第2吸入ポート(56)内に、第1流体室(72)への冷媒の流入のみを許容し、その逆方向には冷媒が流れないように逆止弁(95)を設ける。これにより、開閉弁(61)が閉状態になって、上記第2吸入ポート(56)から高圧冷媒が導入されない状態になっても、上記流体室(72)から冷媒が逆流するのを確実に防止することができる。すなわち、上記第2吸入ポート(56)の死容積を確実に減少させることができ、上記膨張機構(50)で冷媒を効率良く膨張させることができる。

【0157】

−実施形態1の変形例2−

この変形例2は、図14に示すように、膨張機構が3つのロータリ機構部からなる3段のロータリ式膨張機である点が、上記実施形態とは異なる。

【0158】

具体的には、上記膨張機構(100)は、実施形態1とほぼ同様の構成の第1ロータリ機構部(101)及び第2ロータリ機構部(111)を備えていて、それらの上側にさらに大径の第3ロータリ機構部(121)を備えている。

【0159】

これらのロータリ機構部(101,111,121)は、上記実施形態1とほぼ同じ構成なので、詳しい説明は省略するが、上記第1ロータリ機構部(101)の第1シリンダ(102)に第1吸入ポート(103)及び第2吸入ポート(104)が、上記第2ロータリ機構部(111)の第2シリンダ(112)に第3吸入ポート(113)及び第4吸入ポート(114)が、それぞれ設けられていて、流出ポート(123)は、第3ロータリ機構部(121)の第3シリンダ(122)に設けられている。

【0160】

また、上記第2シリンダ(112)と第3シリンダ(122)との間には、連通路(115)が設けられている。具体的には、上記連通路(115)は、図14において、上記第2シリンダ(112)内に配設された円筒状の第2ピストン(116)の外周面から外方に向かって延びる第2ブレード(117)のブッシュ(118)の右側から、上記第3シリンダ(122)内に配設された第3ピストン(124)から径方向外方に延びる第3ブレード(125)を支持するブッシュ(126)の左側まで延びるように設けられている。

【0161】

これにより、上記第2シリンダ(112)の流体室は第3シリンダ(122)の流体室と連通することになるため、上記実施形態1のように第1シリンダ(102)から第2シリンダ(112)へ移動しながら冷媒が膨張するだけでなく、該第2シリンダ(112)内から第3シリンダ(122)内へ移動する際にも膨張することになる。

【0162】

このような構成の膨張機構(100)に、上述のように複数の吸入ポート(103,104,113,114)を設けることで、3段のロータリ膨張機でも、上述の実施形態1と同様、高圧冷媒の動力回収を効率的に行いながら、該膨張機構(100)の冷媒循環量を調整することができる。

【0163】

《実施形態2》

次に、本発明の実施形態2を図面に基づいて詳細に説明する。この実施形態2は、図15に示すように、膨張機構(50)が2つのロータリ機構部(70、80)によって構成される上記実施形態1とは異なり、膨張機構をスクロール機構(200)で構成したものである。この膨張機構以外の構成は、上記実施形態1と同様であるため、説明及び図示を省略する。

【0164】

具体的に、上記スクロール機構(200)は、ケーシング(図示省略)に固定された固定スクロール(220)と、上記ケーシングにオルダムリング(図示省略)を介して保持された可動スクロール(210)とを備えている。

【0165】

上記固定スクロール(220)は、スクロール部材を構成し、平板状の固定鏡板(図示省略)と、該固定鏡板に立設された渦巻状の固定ラップ(221)とを備えている。一方、上記可動スクロール(210)は、スクロール部材を構成し、平板状の可動鏡板(図示省略)と、該可動鏡板に立設された渦巻状の可動ラップ(211)とを備えている。そして、固定スクロール(220)の固定ラップ(221)と可動スクロール(210)の可動ラップ(211)とが互いに噛み合って、両者の間に複数の流体室(230)が形成されている。

【0166】

上記固定スクロール(220)には、吸入ポート(201)及び流出ポート(202)が形成されていると共に、第2吸入ポート(203,203)、第3吸入ポート(204,204)及び第4吸入ポート(205,205)が2つずつ形成されている。上記吸入ポート(201)は、固定ラップ(221)の巻き始め側端部の近傍に開口している。一方、上記流出ポート(202)は、固定ラップ(221)の巻き終わり側端部の近傍に開口している。上記第2〜第4吸入ポート(203,204,205)は、後述するように、吸入工程においてラップ(221)捲き始め側の空間に対して順に連通するような位置に設けられている。

【0167】

上記複数の流体室(230)において、固定ラップ(221)の内側面と可動ラップ(211)の外側面とに挟まれた空間が、第1の流体室(230)としてのA室(231)を構成している。また、固定ラップ(221)の外側面と可動ラップ(211)の内側面とに挟まれた空間が、第2の流体室(230)としてのB室(232)を構成している。

【0168】

上記第2〜第4吸入ポート(203,204,205)は、可動スクロール(210)が固定スクロール(220)に対して公転すると、第2吸入ポート(203,203)、第3吸入ポート(204,204)、第4吸入ポート(205,205)の順に流体室(230)に連通し始め、次に形成された流体室(230)が2室に区画され始めるまで(可動スクロール(210)が固定スクロール(220)に対して540°公転するまで)、該流体室(230)に連通している。

【0169】

また、上記第2〜第4吸入ポート(203,204,205)に繋がる導入管には、それぞれ図示しない開閉弁が設けられていて、上記実施形態1と同様、高圧(圧縮機の吐出圧)に応じて、開閉制御されるように構成されている。なお、この実施形態でも、上記吸入ポート(201)に繋がる導入管には前絞り弁が設けられていて、膨張機構をバイパスするバイパス管にはバイパス弁が設けられているものとし、これらの各弁の制御は上記実施形態1と同様とする。

【0170】

−運転動作−

次に、上記スクロール機構(200)の膨張動作について説明する。なお、以下の説明では、高圧側の圧力が目標値よりも高く、上記第2〜第4流入ポート(203,204,205)を開状態にする場合の膨張動作について説明する。

【0171】

先ず、吸入ポート(101)から導入される高圧冷媒は、固定側ラップ(221)の巻き始め近傍と可動側ラップ(211)の巻き始め近傍に挟まれた1つの流体室(230)に流入する。つまり、高圧冷媒は、吸入ポート(101)から流体室(130)に導入される。

【0172】

ここで、上記図15において、固定ラップ(221)の巻き始め側端部が可動ラップ(211)の内側面に接すると同時に可動ラップ(211)の巻き始め側端部が固定ラップ(221)の内側面に接する状態を基準の0°としている。

【0173】

上記可動スクロール(210)が公転し、その公転角度が60°から360°へ大きくなるにつれ、上記流体室(230)は拡がっていき、該流体室(230)に対して上記第2吸入ポート(203,203)、第3吸入ポート(204,204)、第4吸入ポート(205,205)が順に連通する。このとき、上記可動スクロール(210)の公転角度が、180°を越えると、上記流体室(230)は、徐々に2つの空間に仕切られていき、公転角度が360°になると、上記流体室(130)は、上記A室(231)とB室(232)とに仕切られる。

【0174】

続いて、可動スクロール(210)の公転角度が420°、480°を経て540°になるまで、A室(131)及びB室(132)には、上記第2〜第4流入ポート(203,204,205)が連通していて、高圧冷媒が導入される。すなわち、この公転角度が540°になるまでの範囲が吸入工程に相当する。

【0175】

その後、可動スクロール(210)の公転角度が540°を越えると、上記第2〜第4吸入ポート(203,204,205)はA室(231)及びB室(232)に対して閉じられた状態になり、該A室(231)及びB室(232)の容積が拡大して、該A室(231)及びB室(232)内で冷媒の膨張が始まる。

【0176】

上記A室(231)での膨張工程は、上記可動スクロール(210)の公転角度が1020°になるまで続き、さらに該可動スクロール(210)が回転すると、該A室(231)が流出ポート(202)と連通して、該A室(231)内の冷媒が流出ポート(202)から外部へ流出し、排出工程が開始される。

【0177】

一方、上記B室(232)での膨張工程は、上記可動スクロール(210)の公転角度が840°になるまで続き、さらに該可動スクロール(210)が回転すると、該B室(232)が流出ポート(202)と連通して、該B室(232)内の冷媒が流出ポート(202)から外部へ流出し、排出工程が開始される。

【0178】

なお、上記実施形態では、吸入ポートを4つ設けているが、この限りではなく、上記実施形態1と同様、2つだけ設けるようにしてもよいし、3つや5つ以上であってもよい。

【0179】

−実施形態2の効果−

以上より、この実施形態によれば、スクロール機構(200)によって構成される膨張機構においても、上記実施形態1と同様、流入ポート(201,203,204,205)を複数、設けることで、効率良く動力回収を行いつつ、該膨張機構の冷媒循環量を増やすことができるようになる。すなわち、例えば高圧側の圧力値が目標値よりも大きく、膨張機構の冷媒循環量を増やす必要がある場合でも、上記流入ポート(203,204,205)から高圧冷媒を導入することで、必要な冷媒循環量を確保することができ、上記膨張機構の冷媒循環量と圧縮機構の冷媒循環量とでバランスをとることができる。

【0180】

《その他の実施形態》

本発明は、上記実施形態について、以下のような構成としてもよい。

【0181】

上記実施形態1では、膨張機構(50)の各ロータリ機構部(70,80)を揺動ピストン型のロータリ式流体機械によって構成しているが、この限りではなく、ローリングピストン型のロータリ式流体機械によって各ロータリ機構部(70,80)を構成してもよい。この場合、各ロータリ機構部(70,80)では、ブレード(76,86)がピストン(75,85)と別体に形成される。また、各ロータリ機構部(70,80)では、ブッシュ(77,87)が省略される。そして、ブレード(76,86)は、その先端をピストン(75,85)の外周面に押し付けられた状態で、ピストン(75,85)の動きに追従してシリンダ(71,81)の半径方向へ往復動する。

【0182】

また、上記実施形態1では、膨張機構(50)に2つの吸入ポート(55,56)が設けられているが、この限りではなく、吸入ポートを3つ以上設けてもよい。さらに、上記実施形態2では、スクロール機構(200)に4つの吸入ポート(201,203,204,205)が設けられているが、この限りではなく、2つ若しくは3つでもよいし、5つ以上設けてもよい。

【0183】

また、上記実施形態1では、膨張機構(50)の第1吸入ポート(55)に繋がる吸入路上で、第2吸入ポート(56)に繋がる吸入路との分岐位置よりも下流側に、上記前絞り弁(60)を設けているが、この限りではなく、該分岐位置よりも上流側に設けるようにしてもよい。この場合には、上記前絞り弁によって第1及び第2吸入ポート(55,56)の流量全体を調整することになる。

【産業上の利用可能性】

【0184】

以上説明したように、本発明は、流体の膨張によって動力を発生させる膨張機構を備えた冷凍装置について有用である。

【符号の説明】

【0185】

1 空気調和装置(冷凍装置)

10 冷媒回路

20 圧縮・膨張ユニット

24 第1導入管(吸入路)

27 第2導入管(吸入路)

40 圧縮機構

50 膨張機構

55 第1吸入ポート(主吸入孔)

56 第2吸入ポート(補助吸入孔)

59 膨張室

60 前絞り弁(流量調整弁)

61 開閉弁

65 バイパス管(バイパス回路)

66 バイパス弁(バイパス流量調整弁)

70 第1ロータリ機構部

71 第1シリンダ(第1部材)

72 第1流体室(流体室)

75 第1ピストン(第2部材)

80 第2ロータリ機構部

81 第1シリンダ(第1部材)

82 第2流体室(流体室)

85 第2ピストン(第2部材)

90 圧力検出手段

92 前絞り弁流量制御部(流量制御手段)

93 開閉制御部(開閉弁制御手段)

94 バイパス弁流量制御部(バイパス流量制御手段)

95 逆止弁

100 膨張機構

101 第1ロータリ機構部

102 第1シリンダ(第1部材)

103 第1吸入ポート(主吸入孔)

104 第2吸入ポート(補助吸入孔)

111 第2ロータリ機構部

112 第2シリンダ(第1部材)

113 第3吸入ポート(補助吸入孔)

114 第4吸入ポート(補助吸入孔)

116 第2ピストン(第2部材)

121 第3ロータリ機構部

122 第3シリンダ(第1部材)

124 第3ピストン(第2部材)

200 スクロール機構(膨張機構)

201 吸入ポート(主吸入孔)

203 第2吸入ポート(補助吸入孔)

204 第3吸入ポート(補助吸入孔)

205 第4吸入ポート(補助吸入孔)

210 可動スクロール(第1部材、スクロール部材)

211 可動ラップ(ラップ)

220 固定スクロール(第2部材、スクロール部材)

221 固定ラップ(ラップ)

230 流体室

231 A室(流体室)

232 B室(流体室)

【技術分野】

【0001】

本発明は、膨張機構を備えた冷凍装置に関し、特に流体の膨張によって動力を発生させる容積型の膨張機構に関するものである。

【背景技術】

【0002】

従来より、特許文献1、2に開示されるように、冷凍サイクルを行う冷媒回路には、圧縮機構とともに、冷媒から動力を回収するための膨張機構を設けたものが知られている。この膨張機構で高圧冷媒から回収された動力は、駆動軸を介して連結された圧縮機構へ伝えられ、該圧縮機構を駆動するために利用される。

【0003】

ところで、冷媒回路は閉回路であるため、単位時間当たりに圧縮機構を通過する冷媒の循環量(質量流量に相当、以下同じ)と膨張機構を通過する冷媒の循環量は、常に一致していなければならない。ところが、膨張機構をある設計仕様点(例えば暖房定格)で設計すると、その設計仕様点から外れた条件で運転した場合には、圧縮機構での循環量と膨張機構での循環量との間に過不足が生じることになる。具体的には、例えば、暖房定格時に上記圧縮機構と膨張機構との循環量が一致するように設計すると、圧縮機構の吸入圧力が高くなる冷房定格時には、最適な膨張機構の吸入容積は暖房定格時の場合よりも大きくなるため、冷媒が不足して過膨張を生じることになる。

【0004】

そこで、上記特許文献1、2では、膨張機構の膨張工程に高圧冷媒をインジェクションしたり、該膨張機構をバイパスする通路を設け、制御弁によってバイパス量を調整することで、冷媒回路の圧縮機構側と膨張機構側での冷媒流量をバランスさせるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−150748号公報

【特許文献2】特開2001−116371号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、上述のように、膨張工程中に膨張機構に対して高圧冷媒をインジェクションしたり、冷媒が膨張機構をバイパスしたりすると、圧縮機構と膨張機構とで冷媒循環量をバランスさせることはできるものの、本来、最大限、動力回収されるべき高圧冷媒のエネルギーが膨張機構で一部しか回収されないことになり、効率の観点からあまり好ましい構成とはいえない。

【0007】

本発明は、かかる点に鑑みてなされたものであり、その目的とするところは、膨張機構で高圧冷媒のエネルギーを動力として最大限、回収しつつ、該膨張機構の冷媒の吸入量を可変とする構成の冷凍装置を得ることにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明に係る冷凍装置(1)では、膨張機構(50,100,200)に、吸入工程で最初に流体室(72,82,230)に連通する主吸入孔(55,103,201)と、該主吸入孔(55,103,201)の連通後に連通する補助吸入孔(56,104,113,114,203,204,205)とを設けた。

【0009】

具体的には、第1の発明は、相対的に偏心運動する第1部材(71,81,102,112,210)及び第2部材(75,85,116,124,220)を有し、該両部材間に形成される流体室(72,82,230)での流体の膨張によって動力を発生させる膨張機構(50,100,200)を備えた冷凍装置を対象とする。

【0010】

そして、上記膨張機構(50,100,200)には、吸入工程で最初に上記流体室(72,82,230)と吸入路(24)とを連通する主吸入孔(55,103,201)と、該主吸入孔(55,103,201)の連通後に上記流体室(72,82,230)と吸入路(27)とを連通する補助吸入孔(56,104,113,114,203,204,205)と、が設けられているものとする。

【0011】

この構成により、上記膨張機構(50,100)の吸入工程において、複数の吸入孔(24,27)から順次、流体室(72,82,230)内に流体を導入することが可能になり、該流体室(72,82,230)での流体循環量を調整できるようになる。

【0012】

したがって、運転条件が変化した場合でも、上記膨張機構(50,100)と圧縮機構(40)との循環流量をバランスさせることができ、しかも、すべての流体を吸入工程で流体室(72,82,230)に導入できるため、上記膨張機構(50,100,200)で効率良く動力回収を行うことができる。

【0013】

上述の構成において、上記膨張機構(50,100,200)は、上記流体室(72,82,230)で少なくとも吸入工程と排出工程とが独立して行われるように該流体室(72,82,230)が区画されているものとする(第2の発明)。例えば多段式やスクロール式のように、吸入工程と排出工程とが独立して行われるような構成であれば、吸入工程で流体室に導入された高圧の流体が膨張機構(50,100,200)内で膨張されることなく、そのまま外部に流出するのを防止することができる。したがって、上述のような構成にすることで、上記膨張機構(50,100,200)内で流体を十分に膨張させることができる。

【0014】

また、上記補助吸入孔(56,104,113,114,203,204,205)は、上記流体室(72,230)に対して下方から開口するように設けられているのが好ましい(第3の発明)。このように、上記補助吸入孔(56,104,113,114,203,204,205)を流体室(72,230)の下方から開口するように設けることで、該補助吸入孔(56,104,113,114,203,204,205)から流体が導入されていないときに、当該吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)には膨張機構(50,100)内の冷凍機油が溜まることになる。そうすると、該吸入路(27)が、上記流体室(72,230)内の流体が溜まる死容積になるのを防止することができ、該流体室(72,230)内で流体を効率良く膨張させることができる。

【0015】

さらに、上記補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)上には、開閉弁(61)が設けられていて、上記開閉弁(61)の下流側には、該開閉弁(61)から吸入孔(56,104,113,114,203,204,205)への流れのみを許容する逆止弁(95)が設けられているのが好ましい(第4の発明)。

【0016】

このように逆止弁(95)を設けることで、吸入路(27)内に流体室(72,82,230)の流体が流れ込むのをより確実に防止することができるため、膨張機構(50,100)内の無効容積をより確実に低減することができ、該膨張機構(50,100)でより効率良く流体を膨張させることができる。

【0017】

また、上記膨張機構(50,100,200)をバイパスするバイパス回路(65)を備え、上記バイパス回路(65)には、バイパス流量調整弁(66)が設けられているのが好ましい(第5の発明)。このように、バイパス回路(65)を設けてバイパス流量調整弁(66)を設けることで、上記膨張機構(50,100,200)の流体循環量の微調整が可能になるとともに、起動直後やデフロスト運転時など、通常の運転に比べて流体循環量が大幅に増加する場合でも、その増加分を吸収して膨張機構(50,100)の吸入側の圧力の上昇を抑えることができる。

【0018】

そして、上述のようなバイパス流量調整弁(66)を備えた構成において、上記膨張機構(50,100,200)に導入される流体の圧力に基づいて上記バイパス流量調整弁(66)を制御するバイパス流量制御手段(94)を備えているものとする(第6の発明)。これにより、上記膨張機構(50,100)に導入される圧力が目標値になるように該膨張機構(50,100,200)のバイパス量を調整することができる。

【0019】

また、上記主吸入孔(55,103,201)に繋がる吸入路(24)上に流量調整弁(60)が設けられているのが好ましい(第7の発明)。このように、主吸入孔(55,103,201)から流体室(72,82,230)に導入される流体循環量を流量調整弁(60)によって調整できるようにすることで、圧縮機構(40)の流体循環量に応じて膨張機構(50,100)に最適な量の流体を流すことができる。

【0020】

特に、上記流量調整弁(60)は、上記補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)との分岐位置よりも下流側に設けられているのが好ましい(第8の発明)。こうすることで、補助吸入孔から導入される流体の循環量を変化させることなく、上記主吸入孔(55,103,201)から導入される流体の循環量のみを調整することが可能となる。

【0021】

また、上記膨張機構(50,100,200)に導入される流体の圧力に基づいて上記流量調整弁(60)を制御する流量制御手段(92)を備えているものとする(第9の発明)。これにより、上記膨張機構(50,100)に導入される圧力が目標値になるように該膨張機構(50,100,200)の流体循環量を調整することができる。

【0022】

また、上記膨張機構(50,100,200)に導入される流体の圧力に基づいて、上記補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)上に設けられた開閉弁(61)を制御する開閉弁制御手段(93)を備えているものとする(第10の発明)。この開閉弁制御手段(93)によって開閉弁(61)を制御することで、流体室(72,82,230)に導入される流量を制御することができる。すなわち、膨張機構(50,100,200)に導入される流体の圧力に基づいて上記開閉弁(61)を制御することで、該膨張機構(50,100,200)に対して最適な圧力、すなわち最適な循環量になるように流量制御を行うことができ、該膨張機構(50,100,200)で効率良く流体を膨張させることができる。

【0023】

具体的には、上記補助吸入孔(56,104,113,114,203,204,205)は、複数設けられていて、それぞれの補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)上には開閉弁(61)が設けられ、上記開閉弁制御手段(93)は、上記圧力が目標値よりも大きい場合に、上記補助吸入孔(56,104,113,114,203,204,205)によって上記流体室(72,82,230)と吸入路(27)とが順に連通するように、上記開閉弁(61)を順に開制御するものとする(第11の発明)。

【0024】

これにより、上記膨張機構(50,100,200)に導入される流体の圧力が目標値よりも大きい場合、すなわち該膨張機構(50,100,200)への循環量を増やす必要がある場合には、上記開閉弁(61)を順に開くことで流体室(72,82,230)に導入される循環量を階段状に増大させることができる。したがって、上記液体室(72,82,230)で必要となる循環量が大きく変化しても、上記開閉弁(61)の開制御によって迅速に該液体室(72,82,230)内に流体を導入することが可能になる。

【0025】

一方、上記開閉弁制御手段(93)は、上記圧力が目標値よりも小さい場合に、上記流体室(72,82,230)に最後に連通する補助吸入孔(56,104,113,114,203,204,205)から順に上記開閉弁(61)を閉制御するものとする(第12の発明)。

【0026】

これにより、上記膨張機構(50,100,200)に導入される流体の圧力が目標値よりも小さい場合、すなわち該膨張機構(50,100,200)の循環量が多く、減らす必要がある場合には、上記開閉弁(61)を順に閉じることで流体室(72,82,230)に導入される循環量を階段状に減少させることができる。したがって、上記流体室(72,82,230)で必要となる循環量が大きく変化しても、上記開閉弁(61)の開制御によって迅速に該液体室(72,82,230)内への流入量を減少させることが可能になる。

【0027】

また、上記膨張機構(50,100)をバイパスするバイパス回路(65)に設けられたバイパス流量調整弁(66)を制御するためのバイパス流量制御手段(94)を備えた構成において、上記バイパス流量制御手段(94)は、上記圧力が目標値になるように上記バイパス流量調整弁(66)を制御し、上記開閉弁制御手段(93)は、上記バイパス流量調整弁(66)が所定開度になった場合に、上記開閉弁(61)を開閉制御するものとする(第13の発明)。ここで、上記所定開度は、開閉弁(61)を開状態にする場合には、それ以上、開度を大きくできないくらいに十分大きい開度を意味し、開閉弁(61)を閉状態にする場合には、開度がほぼ零の状態を意味する。

【0028】

こうすることで、バイパス回路(65)上のバイパス流量調整弁(66)によって膨張機構(50,100,200)の流体室(72,82,230)に導入される流体の循環量を微調整することができるとともに、該バイパス流量調整弁(66)で調整できない場合には、上記開閉弁(61)の開閉制御によって上記流体室(72,82,230)の循環量を迅速且つ確実に増減させることができる。これにより、上記膨張機構(50,100,200)に最適な循環量になるように流量を迅速且つ確実に調整することができる。

【0029】

さらに、上記主吸入孔(55,103,201)に繋がる吸入路(24)上に設けられた流量調整弁(60)を制御するための流量制御手段(92)、を備えた構成において、上記流量制御手段(92)は、上記バイパス流量調整弁(66)及び開閉弁(61)を全て閉状態にしても上記圧力が目標値よりも小さい場合に、上記流量調整弁(60)によって上記膨張機構(50,100,200)の流量調整を行うものとする(第14の発明)。

【0030】

すなわち、上記膨張機構(50,100,200)の流体の循環量を減らす場合には、上記バイパス流量調整弁(66)及び開閉弁(61)を閉じることによって補助吸入孔(56,104,113,114,203,204,205)から導入される流体の循環量を減らして、流体室(72,82,230)に主吸入孔(55,103,201)からのみ流体が導入されるようにし、それでも流体の循環量が多すぎる場合に、流量調整弁(60)によって流量調整を行うものとする。これにより、上記流体室(72,82,230)への導入量を確実且つ迅速に減らすことができる。

【0031】

また、上記膨張機構(50,100)は、押しのけ容積の小さいものから順に直列に接続される複数のロータリ機構部(70,80,101,111,121)を有し、上記主吸入孔(55,103)及び補助吸入孔(56,104,113,114)は、最終段のロータリ機構部(80,121)よりも前段側のロータリ機構部(70,101,111)に設けられているのが好ましい(第15の発明)。このように、多段ロータリ式の膨張機構(50,100)にすることで、高圧の流体が吸入側から吐出側へ吹き抜けるのを防止でき、該膨張機構(50,100)で効率良く流体を膨張させることができる。

【0032】

特に、上記膨張機構(50)は、直列に接続された2つのロータリ機構部(70,80)を有し、押しのけ容積の小さい前段のロータリ機構部(70)に、上記主吸入孔(55)及び補助吸入孔(56)が設けられているのが好ましい(第16の発明)。

【0033】

このような2段のロータリ式膨張機構にすることで、単純な構成で流体の吹き抜けを確実に防止することができるため、製造コストの低減を図れる。

【0034】

また、上述のように、複数のロータリ機構部(70,80,101,111,121)が直列に接続された構成において、上記補助吸入孔(56,104,113,114)は、所望の押しのけ容積に基づいて幾何学的に求められた角度位置に対し、所定の補正値が加算されてなる角度位置に、設けられているものとする(第17の発明)。

【0035】

これにより、補助吸入孔(56,104,113,114)から流体室(72,230)内へ冷媒を流入させる際に、圧損によって流入量が減少する分を考慮して、その分、流入量が多くなるように該補助吸入孔(56,104,113,114)を設ける角度位置を大きくすることで、必要な量の冷媒を上記流体室(72,230)内へ流入させることができる。したがって、必要な冷媒量を膨張機構(50,100)に確実に流すことができる。

【0036】

特に、上述の構成において、上記所望の押しのけ容積とは、冷房運転時に必要な押しのけ容積であるのが好ましい(第18の発明)。

【0037】

こうすることで、暖房運転時よりも低圧側の圧力が高くなって、膨張機構(50,100)でより多くの冷媒流量が必要になる冷房運転時でも、流体室(72,230)内へ冷媒が流入する際の圧損を考慮して、該流体室(72,230)内に必要な冷媒流量を流すことができる。よって、冷房運転時に、上記膨張機構(50,100)で冷媒が不足して、過膨張が生じるのを防止することができる。

【0038】

また、上記膨張機構(200)は、鏡板に渦巻き状のラップが形成された一対のスクロール部材(210,220)を備え、該両スクロール部材(210,220)のラップ(211,221)を互いに噛合させることで少なくとも一対の流体室(231,232)を構成するスクロール機構を有していて、上記スクロール機構の吸入工程で上記流体室(231,232)と連通する位置に、上記主吸入孔(201)及び補助吸入孔(203,204,205)が設けられているものとする(第19の発明)。

【0039】

このようなスクロール式の膨張機構を用いることで、ロータリ式のように多段にすることなく高圧の流体の吹き抜けを防止することができる。

【0040】

また、以上の構成において、上記流体としてCO2からなる冷媒を用いて、超臨界冷凍サイクルを行うように構成されているのが好ましい(第20の発明)。これにより、環境に適した冷媒回路を構成することができる。

【0041】

第21の発明は、相対的に偏心運動する第1部材(71,81,102,112,210)及び第2部材(75,85,116,124,220)を有し、該両部材間に形成される流体室(72,82,230)での流体の膨張によって動力を発生させる膨張機構(50,100,200)を備えた膨張機を対象とする。

【0042】

そして、上記膨張機構(50,100,200)には、吸入工程で最初に上記流体室(72,82,230)と吸入路(24)とを連通する主吸入孔(55,103,201)と、該主吸入孔(55,103,201)の連通後に上記流体室(72,82,230)と吸入路(27)とを連通する補助吸入孔(56,104,113,114,203,204,205)と、が設けられているものとする。これにより、上記第1の発明と同様の作用が得られる膨張機を構成することができる。

【発明の効果】

【0043】

本発明に係る冷凍装置では、膨張機構(50,100,200)に、吸入工程で流体室(72,82,230)に最初に連通する主吸入孔(55,103,201)と、その後、連通する補助吸入孔(56,104,113,114,203,204,205)とを設けたため、上記流体室(72,82,230)への流体の流量を制御することができ、運転条件が大きく変化しても上記膨張機構(50,100,200)の流体の循環量を最適なものとすることができる。したがって、上記膨張機構(50,100,200)で流体を効率良く膨張させることができ、効率良く動力回収を行うことができる。

【0044】

また、第2の発明によれば、上記膨張機構(50,100,200)は、少なくとも吸入工程と排出工程とが独立しているため、高圧の流体が導入されても吹き抜けることなく、該膨張機構(50,100,200)で流体を確実に膨張させることができる。

【0045】

また、第3の発明によれば、上記補助吸入孔(56,104,113,114,203,204,205)を流体室(72,82,230)に対して下方から開口するように形成することで、該補助吸入孔(56,104,113,114,203,204,205)から流体が導入されていない場合に、該補助吸入孔(56,104,113,114,203,204,205)の内部に冷凍機油が溜まって該吸入孔(56,104,113,114,203,204,205)が流体室(72,82,230)内の流体の死容積になるのを確実に防止することができる。これにより、上記膨張機構(50,100,200)で効率良く流体を膨張させることができる。特に、第4の発明のように、上記補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)上に設けられた開閉弁(61)の下流側に、逆止弁(95)を設けるようにすれば、該吸入孔(56,104,113,114,203,204,205)が流体室(72,82,230)内の流体の死容積になるのをより確実に防止することができ、上記膨張機構(50,100,200)で流体をより効率良く膨張させることができる。

【0046】

また、第5の発明によれば、上記膨張機構(50,100,200)をバイパスするバイパス回路(65)にバイパス流量調整弁(66)を設けたため、上記膨張機構(50,100,200)の流体の循環量の微調整や、通常運転時に比べて極端に流体の流量が多い場合の流量調整が可能となる。特に、第6の発明のように、上記バイパス流量調整弁(66)を上記膨張機構(50,100,200)に導入される流体の圧力に基づいて制御することで、該膨張機構(50,100,200)の圧力が目標値になるように循環量の調整が可能になる。

【0047】

また、第7の発明によれば、上記主吸入孔(55,103,201)に繋がる吸入路(24)上に流量調整弁(60)を設けたため、上記膨張機構(50,100,200)の流体室(72,82,230)内に導入される流体の流量を最適な流量に調整することができ、該膨張機構(50,100,200)で効率良く動力回収を行うことができる。

【0048】

また、第8の発明によれば、上記流量調整弁(60)を、補助吸入孔(56,104,113,114,203,204,205)に繋がる吸入路(27)との分岐位置よりも下流側に設けたため、主吸入孔(55,103,201)から導入される流体の流量のみを独立して調整することができ、上記膨張機構(50,100,200)の流体の循環量をより細かく制御できるようになる。

【0049】

上記第7及び第8の発明において、特に、第9の発明のように、上記流量調整弁(60)を上記膨張機構(50,100,200)に導入される流体の圧力に基づいて制御することで、該膨張機構(50,100,200)の圧力が目標値になるように主吸入孔(55,103,201)から導入される流体の流量を直接、調整することができる。

【0050】

また、第10の発明によれば、上記膨張機構(50,100,200)に導入される流体の圧力に基づいて上記開閉弁(61)を制御する開閉弁制御手段(93)を設けるようにしたため、上記開閉弁(61)の開閉制御によって、膨張機構(50,100,200)の流体循環量が最適な流量になるように該循環量を増減させることができ、該膨張機構(50,100,200)で効率良く動力回収を行うことができる。

【0051】

また、第11の発明によれば、上記開閉弁制御手段(93)は、上記圧力が目標値よりも大きい場合に、補助吸入孔(56,104,113,114,203,204,205)によって流体室(72,82,230)と吸入路(27)とが順に連通するように上記開閉弁(61)を順に開制御するよう構成されているため、膨張機構(50,100,200)で必要とされる流量まで流体の流量を迅速且つ確実に増大させることができる。

【0052】

また、第12の発明によれば、上記開閉弁制御手段(93)は、上記圧力が目標値よりも小さい場合に、流体室(72,82,230)に最後に連通する補助吸入孔(56,104,113,114,203,204,205)から順に上記開閉弁(61)を閉制御するよう構成されているため、膨張機構(50,100,200)で必要とされる流量まで流体の流量を迅速且つ確実に減少させることができる。

【0053】

また、第13の発明によれば、まず、上記圧力が目標値になるように上記バイパス流量調整弁(66)を制御し、上記バイパス流量調整弁(66)が所定開度になった場合に上記開閉弁(61)を開閉制御するようにしたため、上記膨張機構(50,100,200)の流体の循環量を迅速且つスムーズに調整することができ、効率良く動力回収を行うことができる。

【0054】

また、第14の発明によれば、上記膨張機構(50,100,200)の流体の循環量を減少させる際に、上記開閉弁(61)及びバイパス流量調整弁(66)を閉じても循環量が多すぎる場合、流量調整弁(60)でさらに流量調整を行うようにしたため、迅速且つスムーズに幅広い領域で上記膨張機構(50,100,200)の流体の循環量を低減することができ、より効率良く動力回収を行うことができる。

【0055】

また、第15の発明によれば、上記膨張機構(50,100)は、多段のロータリ式なので、導入された高圧の流体が吹き抜けるのを防止することができ、膨張機構(50,100)で効率良く流体を膨張させることができる。特に、第16の発明のように、2段のロータリ式膨張機構とすることで、高圧の流体の吹き抜けを確実に防止しつつ、構造の簡素化及び製造コストの低減を図れる。

【0056】

また、第17の発明によれば、上記補助吸入孔(56,104,113,114)は、所望の押しのけ容積に基づいて幾何学的に求められる角度位置に対し、補正値を加えて求められる角度位置に設けられるので、該補助吸入孔(56,104,113,114)から流体室(72,230)内へ冷媒を流入させる際の圧損に起因する冷媒流入量の減少を考慮して、該流体室(72,230)内に必要な冷媒流量を確実に流すことができ、膨張機構(50,100)での過膨張を防止することができる。特に、第18の発明によれば、上記所望の押しのけ容積は、冷房運転時に必要な押しのけ容積であるため、冷房運転時の膨張機構(50,100)での過膨張を確実に防止することができる。

【0057】

また、第19の発明によれば、上記膨張機構(200)は、スクロール式なので、多段にすることなく高圧の流体の吹き抜けを確実に防止することができ、効率のよい膨張機構(200)が得られる。

【0058】

また、第20の発明によれば、上記流体はCO2の冷媒であり、冷凍装置は超臨界冷凍サイクルを行うように構成されているため、環境に適した冷凍装置を得ることができる。

【0059】

さらに、第21の発明によれば、上記主吸入孔(55,103,201)と補助吸入孔(56,104,113,114,203,204,205)とを膨張機に設けることで、上記第1の発明と同様の効果を奏する膨張機が得られる。

【図面の簡単な説明】

【0060】

【図1】実施形態1に係る空気調和装置の冷媒回路の概略構成図である。

【図2】圧縮・膨張ユニットの縦断面図である。

【図3】膨張機構の縦断面を示す拡大断面図である。

【図4】膨張機構における要部の横断面を示す拡大断面図である。

【図5】実施形態1の膨張機構において、クランク軸の回転角90°毎の各ロータリ機構部の状態を示す要部断面図である。

【図6】膨張機構の冷媒の吸入容量と圧力との関係を示すグラフである。

【図7】インジェクションの場合と本発明とを比較する図6相当図である。

【図8】各弁を制御する制御装置の概略構成を示す図である。

【図9】各弁の制御フローを示すフローチャートである。

【図10】各弁の制御の一例を示す図である。

【図11】各弁のトータルの弁開度と膨張機構の冷媒循環量との関係を模式的に示した実図である。

【図12】複数の吸入ポートを開状態にした場合の冷媒の吸入容量と圧力との関係の一例を示すグラフである。

【図13】実施形態1の変形例1に係る図3相当図である。

【図14】実施形態1の変形例2に係る図4相当図である。

【図15】実施形態2の膨張機構において、可動スクロールの回転角60°毎の状態を示す横断面図である。

【図16】第2吸入ポートの角度位置と冷媒流量との関係の一例を示すグラフである。

【図17】熱交換器の性能を変化させた場合の第2吸入ポートの角度位置の算出結果を示す図である。

【発明を実施するための形態】

【0061】

以下、本発明の実施形態を図面に基づいて説明する。なお、以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0062】

《実施形態1》

−空調機の全体構成−

図1に、本発明の実施形態1に係る冷凍装置としての空気調和装置(1)の冷媒回路(10)を示す。この空気調和装置(1)は、室外機(2)と室内機(3)とを備えている。室外機(2)には、圧縮・膨張ユニット(20)と、室外熱交換器(14)と、四路切換弁(12)と、逆止弁(11,11,11,11)によるブリッジ回路部(13)とが収納されている。一方、室内機(3)には、室内熱交換器(15)が収納されている。なお、特に図示しないが、上記各熱交換器(14,15)には、それぞれ、ファンが設けられていて、該各熱交換器(14,15)に対して外気や内気を送風するように構成されている。

【0063】

上記室外機(2)及び室内機(3)は、一対の連絡配管(16,17)で接続されていて、これにより、上記圧縮機・膨張ユニット(20)や熱交換器(14,15)などが接続された閉回路としての上記冷媒回路(10)を構成している。この実施形態では、この冷媒回路(10)には、冷媒として二酸化炭素(CO2)が充填されている。

【0064】

上記圧縮・膨張ユニット(20)は、縦長円筒形の密閉容器状に形成されたケーシング(21)を備えている。このケーシング(21)内には、圧縮機構(40)と、膨張機構(50)と、電動機(26)とが収納されている。すなわち、ケーシング(21)内では、圧縮機構(40)、電動機(26)、膨張機構(50)の順に下から上へ向かって配置されている。この圧縮・膨張ユニット(20)の詳細については後述するが、本発明の特徴部分として、上記膨張機構(50)には、複数の吸入孔としての吸入ポート(55,56)が設けられていて、冷媒の吸入量が可変となるように構成されている。なお、上記図1には、膨張機構(50)の吸入ポートを2つ設けたものを一例として挙げている。

【0065】

ここで、上記冷媒回路(10)において、上記圧縮・膨張ユニット(20)の圧縮機構(40)の吸入側には、アキュムレータ(18)が設けられている。また、膨張機構(50)の吸入側には、上記複数の吸入ポート(55,56)に対応して前絞り弁(60)や開閉弁(61)が設けられている。具体的には、上記膨張機構(50)の吸入工程で最初に流体室(72)と連通する第1吸入ポート(55)に繋がる吸入路上に前絞り弁(60)が、2番目に連通する第2吸入ポート(56)に繋がる吸入路上に開閉弁(61)が、それぞれ設けられている。なお、上記前絞り弁(60)が本発明の流量調整弁に、上記第1吸入ポート(55)が本発明の主吸入孔に、上記第2吸入ポート(56)が本発明の補助吸入孔に、それぞれ対応する。

【0066】

また、上記冷媒回路(10)には、上記膨張機構(50)の吸入側と吐出側とをバイパスするようにバイパス回路を構成するバイパス管(65)が設けられている。このバイパス管(65)には、本発明のバイパス流量調整弁としてのバイパス弁(66)が設けられている。このバイパス弁(66)によりバイパス管(65)の冷媒流量を調整することで、膨張機構(50)に流れる冷媒の流量を調整できるようになっている。

【0067】

上記熱交換器(14,15)は、いずれもクロスフィン型のフィン・アンド・チューブ熱交換器で構成されている。そして、上記室外熱交換器(14)では、冷媒回路(10)を循環する冷媒が室外空気と熱交換し、上記室内熱交換器(15)では、冷媒回路(10)を循環する冷媒が室内空気と熱交換する。

【0068】

上記四路切換弁(12)は、4つのポートを備えている。該四路切換弁(12)の第1ポートは圧縮機構(40)の吐出側に、第2ポートは室内熱交換器(15)の一端に、第3ポートは室外熱交換器(14)の他端に、第4ポートは圧縮機構(40)の吸入側に、それぞれ接続されている。

【0069】

そして、上記四路切換弁(12)は、第1のポートと第2のポートとが連通し且つ第3のポートと第4のポートとが連通する状態(図1に実線で示す状態)と、第1のポートと第3のポートとが連通し且つ第2のポートと第4のポートとが連通する状態(図1に破線で示す状態)とに切り換わるように構成されている。

【0070】

上記ブリッジ回路部(13)は、4つの逆止弁(11,11,11,11)がブリッジ状に組み合わされたもので、上記四路切換弁(12)の動作によって、上記冷媒回路(10)の冷媒の流れが逆方向になった場合でも、上記膨張機構(50)に対し、常に一定方向に冷媒を供給するように構成されている。こうすることで、上記四路切換弁(12)以外に四路切換弁をもう一つ設ける場合に比べて、該四路切換弁の制御を行う必要がなくなり、構成が簡単になる。なお、この実施形態では逆止弁(11,11,11,11)によって構成されるブリッジ回路部(13)を設けるようにしているが、この限りではなく、四路切換弁をもう一つ設けるようにしてもよい。

【0071】

−圧縮・膨張ユニットの構成−

図2に示すように、圧縮・膨張ユニット(20)は、縦長で円筒形の密閉容器であるケーシング(21)を備えている。このケーシング(21)の内部には、下から上へ向かって順に、圧縮機構(40)、電動機(26)、及び膨張機構(50)が配置されている。また、上記ケーシング(21)には、その胴部を貫通するように吸入管(22)と吐出管(23)と本発明の吸入路の一部をなす導入管(24,27)と導出管(25)とが設けられている。この吸入管(22)は圧縮機構(40)に、導入管(24,27)及び導出管(25)は膨張機構(50)にそれぞれ接続されている。上記吐出管(23)は、上記ケーシング(21)内における電動機(26)と膨張機構(50)との間の空間に一端側が開口するように設けられている。なお、上記導入管(24,27)のうち第1導入管(24)が上記第1吸入ポート(55)に繋がり、上記第2導

入管(25)が第2吸入ポート(56)に繋がっている。すなわち、上記第1導入管(24)のケーシング(21)外で、上記第2導入管(27)との分岐位置よりも下流側には、上記前絞り弁(60)が設けられている一方、第2導入管(27)のケーシング(21)外で、上記第1導入管(24)との分岐位置よりも下流側には、上記開閉弁(61)が設けられている。このように、上記前絞り弁(60)を第2導入管(27)との分岐位置よりも下流側に設けることで、第1導入管(24)、すなわち第1吸入ポート(55)から膨張機構(50)に導入される冷媒の流量のみを調整することができ、流量の微調整が可能になる。

【0072】

上記圧縮機構(40)は、揺動ピストン型のロータリ圧縮機を構成している。この圧縮機構(40)は、シリンダ(41,42)及びピストン(47,47)を2つずつ備えている。上記圧縮機構(40)では、下から上へ向かって順に、リアヘッド(44)と、第1シリンダ(41)と、中間プレート(46)と、第2シリンダ(42)と、フロントヘッド(45)とが積み重ねられた状態となっている。

【0073】

また、上記圧縮機構(40)には、上記電動機(26)と駆動連結するための第1クランク軸(31)が設けられている。この第1クランク軸(31)は、その下部が、リアヘッド(44)、第1シリンダ(41)、中間プレート(46)、第2シリンダ(42)、及びフロントヘッド(45)を貫通するように配設されている。

【0074】

詳しくは、上記第1クランク軸(31)の下部には、軸方向に並んで2つの圧縮側偏心部(32,33)が形成されている。これらの圧縮側偏心部(32,33)は、その軸心が第1クランク軸(31)の軸心に対して偏心している。下側の第1圧縮側偏心部(32)と上側の第2圧縮側偏心部(33)とでは、偏心方向が180°ずれている。そして、上記第1圧縮側偏心部(32)は第1シリンダ(41)内に、上記第2圧縮側偏心部(33)は第2シリンダ(42)内に、それぞれ、位置付けられている。

【0075】

上記第1及び第2圧縮側偏心部(32,33)には、それぞれ円筒状のピストン(47,47)が外嵌されている。これらのピストン(47,47)は、上記第1及び第2シリンダ(41,42)の内部に1つずつ位置付けられていて、これにより、該ピストン(47,47)の外周面とシリンダ(41,42)の内周面との間にそれぞれ圧縮室(43,43)が形成されている。なお、特に図示しないが、ピストン(47)の側面には径方向外方に向かって延びるように平板状のブレードが突設されており、このブレードは揺動ブッシュを介して上記シリンダ(41,42)に支持されている。

【0076】

なお、上記第1クランク軸(31)には、その上端面に係合穴(34)が設けられている。この係合穴(34)は、上記第1クランク軸(31)の軸心に沿って下方へ延びる六角形断面の穴であり、後述する第2クランク軸(35)の下端に形成された係合突起(38)と係合するようになっている。

【0077】

上記第1及び第2シリンダ(41,42)には、吸入ポート(48)がそれぞれ1つずつ設けられている。各吸入ポート(48)は、シリンダ(41,42)を径方向に貫通し、一端側が上記圧縮室(43)に連通するようにシリンダ(41,42)の内周面に開口している一方、他端側は吸入管(22)と連通している。

【0078】

上記フロントヘッド(44)及びリアヘッド(45)には、それぞれ吐出ポートが1つずつ設けられている。フロントヘッド(44)に設けられた吐出ポートは、第2シリンダ(42)内の圧縮室(43)をケーシング(21)の内部空間と連通させる。一方、リアヘッド(45)に設けられた吐出ポートは、第1シリンダ(41)内の圧縮室(43)をケーシング(21)の内部空間と連通させる。また、各吐出ポートは、その終端にリード弁からなる吐出弁が設けられており、この吐出弁によって開閉される。これにより、上記圧縮機構(40)からケーシング(21)の内部空間へ吐出されたガス冷媒は、吐出管(23)を通って圧縮・膨張ユニット(20)から送り出される。尚、上記図2において、吐出ポート及び吐出弁の図示は省略する。

【0079】

上記圧縮機構(40)は、リング状のマウンティングプレート(49)によってケーシング(21)に固定されている。具体的には、マウンティングプレート(49)は、溶接によってその外周側がケーシング(21)内面上に固定されていて、このマウンティングプレート(49)に圧縮機構(40)のフロントヘッド(44)が図示しないボルトによって締結固定されている。

【0080】

上記電動機(26)は、ケーシング(21)の長手方向中央部分に配置されている。この電動機(26)は、ステータ(27)とロータ(28)とにより構成されている。ステータ(27)は、その外周側で上記ケーシング(21)の内周面上に固定されている。ロータ(28)は、ステータ(27)の内側に配置されていて、上記第1クランク軸(31)の上部によって貫通されている。

【0081】

図4や図5にも示すように、上記膨張機構(50)は、いわゆる揺動ピストン型のロータリ式膨張機であって、この膨張機構(50)には、対になった第1部材としてのシリンダ(71,81)及び第2部材としてのピストン(75,85)が二組設けられている。また、この膨張機構(50)は、フロントヘッド(51)、中間プレート(53)、及びリアヘッド(52)も備えている。この膨張機構(50)では、各シリンダ(71,81)、フロントヘッド(51)、中間プレート(53)、及びリアヘッド(52)が固定部材を構成し、各ピストン(75,85)が可動部材を構成している。

【0082】

上記膨張機構(50)では、下から上へ向かって順に、フロントヘッド(51)、第1シリンダ(71)、中間プレート(53)、第2シリンダ(81)、リアヘッド(52)が積み重ねられた状態となっている。この状態において、第1シリンダ(71)は、その下端面がフロントヘッド(51)により閉塞され、その上端面が中間プレート(53)により閉塞されている。一方、第2シリンダ(81)は、その下端面が中間プレート(53)により閉塞され、その上端面がリアヘッド(52)により閉塞されている。

【0083】

上記各シリンダ(71,81)は、概ねリング形状の厚板状に形成されている。第2シリンダ(81)の内径は、第1シリンダ(71)の内径よりも大きくなっている。また、第2シリンダ(81)の厚み(高さ)は、第1シリンダ(71)の厚み(高さ)よりも厚くなっている。

【0084】

この膨張機構(50)には、上記フロントヘッド(51)、第1シリンダ(71)、中間プレート(53)、第2シリンダ(81)、及びリアヘッド(52)を貫通するように、第2クランク軸(35)が設けられている。この第2クランク軸(35)には、その下端面に係合突起(38)が突設されている。この係合突起(38)は、第2クランク軸(35)の下端面から下方へ延びる六角柱状の突起である。係合突起(38)の断面形状は、上記第1クランク軸(31)の係合穴(34)の断面形状に対応した六角形となっている。第1クランク軸(31)と第2クランク軸(35)とは、第2クランク軸(35)の係合突起(38)を第1クランク軸(31)の係合穴(34)へ挿入することによって連結され、1本のシャフト(30)を構成している。

【0085】

上記第2クランク軸(35)の上部には、上記シリンダ(71,81)に対応して2つの膨張側偏心部(36,37)が形成されている。この2つの膨張側偏心部(36,37)は、その軸心が第2クランク軸(35)の軸心に対して偏心している。下側の第1膨張側偏心部(36)と上側の第2膨張側偏心部(37)とでは、第2クランク軸(35)の軸心に対する偏心方向が一致している。ただし、上記第2膨張側偏心部(37)の偏心量は、第1膨張側偏心部(36)の偏心量よりも大きくなっている。上記第1膨張側偏心部(36)は第1シリンダ(71)内に、上記第2膨張側偏心部(37)は第2シリンダ(81)内に、それぞれ配置されている。

【0086】

上記第1及び第2膨張側偏心部(36,37)には、それぞれ円筒状のピストン(75,85)が外嵌されている。そして、上記第1膨張側偏心部(36)に外嵌された第1ピストン(75)が上記第1シリンダ(71)内に、上記第2膨張側偏心部(37)に外嵌された第2ピストン(85)が上記第2シリンダ(81)内に、それぞれ、位置付けられている。

【0087】

上記図4に示すように、上記第1ピストン(75)は、その外周面が第1シリンダ(71)の内周面に、下端面がフロントヘッド(51)に、上端面が中間プレート(53)にそれぞれ摺接している。これにより、第1シリンダ(71)内には、その内周面と第1ピストン(75)の外周面との間に第1流体室(72)が形成される。

【0088】

一方、上記第2ピストン(85)は、その外周面が第2シリンダ(81)の内周面に、下端面が中間プレート(53)に、上端面がリアヘッド(52)にそれぞれ摺接している。これにより、第2シリンダ(81)内には、その内周面と第2ピストン(85)の外周面との間に第2流体室(82)が形成される。

【0089】

上記第1及び第2ピストン(75,85)には、それぞれ、ブレード(76,86)が1つずつ一体に設けられている。このブレード(76,86)は、ピストン(75,85)の外周面から径方向外方へ延びる板状に形成されている。

【0090】

上記シリンダ(71,81)には、それぞれ、一対のブッシュ(77,87)が一組ずつ設けられている。各ブッシュ(77,87)は、内側面が平面となって外側面が円弧面となるように形成された小片である。上記一対のブッシュ(77,87)は、それぞれ、その内側面がブレード(76,86)と摺動し、その外側面がシリンダ(71,81)と摺動するように、ブレード(76,86)を挟み込んだ状態で設置されている。これにより、ピストン(75,85)と一体形成されたブレード(76,86)は、上記ブッシュ(77,87)を介してシリンダ(71,81)に支持され、シリンダ(71,81)に対して回動自在で且つ進退自在となっている。

【0091】

上記第1シリンダ(71)内の第1流体室(72)は、上記第1ブレード(76)によって仕切られており、図4において第1ブレード(76)の左側が高圧側の第1高圧室(73)となり、その右側が低圧側の第1低圧室(74)となっている。同様に、上記第2シリンダ(81)内の第2流体室(82)も、上記第2ブレード(86)によって仕切られており、図4において第2ブレード(86)の左側が高圧側の第2高圧室(83)となり、その右側が低圧側の第2低圧室(84)となっている。

【0092】

上記第1シリンダ(71)と第2シリンダ(81)とは、それぞれの周方向におけるブッシュ(77,87)の位置が一致するように配置されている。言い換えると、第2シリンダ(81)の第1シリンダ(71)に対する配置角度が0°となっている。また、上述のように、第1膨張側偏心部(36)と第2膨張側偏心部(37)とは、第2クランク軸(35)の軸心に対して同じ方向へ偏心している。従って、第1ブレード(76)が第1シリンダ(71)の外側へ最も退いた状態になるのと同時に、第2ブレード(86)も第2シリンダ(81)の外側へ最も退いた状態になる。

【0093】

上記中間プレート(53)には、該プレート(53)を厚み方向に貫通するように連通路(54)が設けられている。上記中間プレート(53)における第1シリンダ(71)側の面では、図4における第1ブレード(76)の右側の箇所に連通路(54)の一端が開口している。一方、上記中間プレート(53)における第2シリンダ(81)側の面では、第2ブレード(86)の左側の箇所に連通路(54)の他端が開口している。つまり、この連通路(54)は、第1低圧室(74)と第2高圧室(83)とを連通させるように設けられている。このように、連通路(54)を介して互いに連通した第1低圧室(74)及び第2高圧室(83)が、1つの膨張室(59)を形成している。

【0094】

上記第2シリンダ(81)には、流出ポート(57)が形成されている。この流出ポート(57)は、第2シリンダ(81)の内周面のうち、上記図4におけるブッシュ(87)のやや右側の箇所に開口し、第2低圧室(84)と連通可能となっている。上記図1及び図2に示すように、この流出ポート(57)は、導出管(25)と連通している。

【0095】

そして、本発明の特徴部分の一つとして、上記フロントヘッド(51)には、上記第1シリンダ(71)の第1流体室(72)内に冷媒を導入するための第1及び第2吸入ポート(55,56)が形成されている。これらの吸入ポート(55,56)は、図3にも示すように、フロントヘッド(51)の外周面から径方向内方へ延び、その終端部が上方に屈曲して該フロントヘッド(51)の上面に開口するように形成されている。すなわち、図4において、第1流体室(72)を上方から見ると、上記第1吸入ポート(55)は、径方向に延びて、ブッシュ(77)のやや左側の位置で開口し、上記第2吸入ポート(56)は、径方向に延びて、上記第1吸入ポート(55)とはほぼ反対側に位置するように所定角度(例えば160度)をなす位置で開口するように設けられる。この第2吸入ポート(56)の角度位置の詳細については、後述する。

【0096】

ここで、上記第1吸入ポート(55)は、前絞り弁(60)の設けられた第1導入管(24)に、上記第2吸入ポート(56)は、開閉弁(61)の設けられた第2導入管(27)に連通している。

【0097】

このように、上記第1流体室(72)に冷媒を導入するための吸入ポート(55,56)を複数、設けることで、該流体室(72)内の冷媒の導入量の調整を容易に行うことができる。すなわち、上記第1吸入ポート(55)だけでは冷媒の循環量(質量流量、以下同様)が足りない場合には、上記第2吸入ポート(56)からも冷媒を導入することで、膨張機構(50)で必要な冷媒循環量を確保することができる。

【0098】

また、上述のように、第1流体室(72)に対して吸入ポート(55,56)を下方から連通させることで、例えば、上記開閉弁(61)を閉じて第2吸入ポート(56)から冷媒を導入していない場合に、該第2吸入ポート(56)内に上記流体室(72)内の冷凍機油が溜まって、その空間を埋めることになるため、該第2吸入ポート(56)内に冷媒が入り込むのを防止することができる。すなわち、上述のような構成にすることで、上記第2吸入ポート(56)が死容積になるのを防止できるため、上記膨張機構(50)で冷媒を効率良く膨張させることができる。

【0099】

ここで、以上のように構成された上記膨張機構(50)では、第1シリンダ(71)と、第1ブッシュ(77)と、第1シリンダ(71)の両端を閉塞するフロントヘッド(51)及び中間プレート(53)と、第1ピストン(75)と、第1ブレード(76)とが第1ロータリ機構部(70)を構成している。また、第2シリンダ(81)と、第2ブッシュ(87)と、第2シリンダ(81)の両端を閉塞する中間プレート(53)及びリアヘッド(52)と、第2ピストン(85)と、第2ブレード(86)とが第2ロータリ機構部(80)を構成している。

【0100】

つまり、上記膨張機構(50)は、第1ロータリ機構部(70)及び第2ロータリ機構部(80)を備えた2段のロータリ式膨張機である。そのため、単段のロータリ式膨張機のように、吸入ポートと流出ポートとが流体室を介して連通することはなく、該吸入ポートから導入された高圧冷媒が流出ポートへ吹き抜けるのを防止することができる。特に、本実施形態のように、複数の吸入ポートを設ける場合、単段では吸入ポートと流出ポートとが連通してしまうため、2段以上にすることで吸入工程と排出工程とを独立させて高圧冷媒の吹き抜けを確実に防止することができ、膨張室(59)内で高圧冷媒を十分に膨張させることができる。

【0101】

なお、上記膨張機構(50)は、上記圧縮機構(40)と同様、リング状のマウンティングプレート(58)を介してケーシング(21)に固定されている。具体的には、マウンティングプレート(58)は、溶接によってその外周側がケーシング(21)内面に固定されていて、このマウンティングプレート(58)に膨張機構(50)のフロントヘッド(51)が図示しないボルトによって固定されている。

【0102】

−第2吸入ポートの角度位置−

次に、上記膨張機構(50)に設けられる第2吸入ポート(56)の角度位置(ブレード(76,86)の位置を0°した場合の角度)の決め方について、以下で詳細に説明する。

【0103】

上述のように、第1吸入ポート(55)以外に、第2吸入ポート(56)を設けることで、その分、第1流体室(72)内に多くの冷媒を流入させることができる。そして、この第2吸入ポート(56)を設ける角度位置によって、該第2吸入ポート(56)が連通する流体室(72,82)の容積が異なるため、その容積変化から冷媒を吸入する際の押しのけ容積を幾何学的に求めることができる。具体的には、例えば図16に太実線で示すように、上記第2吸入ポート(56)の角度位置に対する膨張機構(50)への冷媒流入量を幾何学的に算出することが可能である。

【0104】

しかしながら、幾何学的に求められる冷媒流入量は、第2吸入ポート(56)の吸入圧損を考慮していないため、実際の冷媒流入量は、幾何学的に求められる冷媒吸入量よりも少なくなる。すなわち、上記図16に示すように、冷媒流入量の実測値(黒塗り三角)は、第2吸入ポート(56)から第1流体室(72)内へ冷媒が流入する際の圧損によって、幾何学的に求められる理想的な冷媒流入量に比べて少なくなる。なお、上記図16から分かるように、上記第2吸入ポート(56)の連通する流体室(72,82)の容積変化が比較的大きい角度位置に該第2吸入ポート(56)を設けた場合には、第2吸入ポート(56)での吸入圧損の影響が大きくなるため、実際の冷媒流入量(黒塗り三角)は幾何学的に求められる冷媒流入量(太実線)に比べて大きく減少する。

【0105】

そのため、本実施形態では、上述のような冷媒吸入時の圧損による冷媒流入量の減少を考慮して、幾何学的に算出される冷媒流入量に対応する角度位置に対して補正値を足すことにより、実際の冷媒流入量に対応した角度位置に上記第2吸入ポート(56)を設ける。

【0106】

ここで、本実施形態では、上記膨張機構(50)の膨張比は、暖房の定格運転時に最適になるように設定されているため、詳しくは後述するように、冷房の定格運転時には、暖房の定格運転時よりも低圧側の圧力が高くなることから、高圧の冷媒の流入量を多くする必要がある。そのため、冷房の定格運転時に上記第2吸入ポート(56)から必要な冷媒流入量を供給できるように、該第2吸入ポート(56)の位置を設定する必要がある。

【0107】

図17に、上記第2吸入ポート(56)の角度位置の計算例を示す。この図17では、実測値を元に空気調和装置(1)の室外熱交換器(14)(室外熱交)や室内熱交換器(15)(室内熱交)の性能を変化(アップ若しくはダウン)させ、それぞれの場合の暖房定格運転時及び冷房定格運転時に必要となる冷媒流量を確保できるような上記第2吸入ポート(56)の角度位置を求めている。ここで、上記図17中において、高圧とは圧縮機構(40)からの吐出圧を、低圧とは該圧縮機構(40)の吸入圧をそれぞれ示している。また、ガスクーラー出口温度は、膨張機構(50)の入口温度とほぼ等しい。

【0108】

上記図17に示すように、この計算例では、暖房の定格運転時の膨張比は2.7〜3.0になるのに対し、冷房の定格運転時に必要な押しのけ容積は、その1.3〜1.6倍である(この比率を押しのけ容積比という)。そして、この冷房の定格運転時に必要な押しのけ容積比や膨張比から幾何学的に求められる上記第2吸入ポート(56)の角度位置は、上記図16の太実線に基づいて算出される。

【0109】

一方、上記図16の実測値の近似曲線(細実線)を用いて、冷房の定格運転時に必要な押しのけ容積を得るための上記第2吸入ポート(56)の角度位置を求めると、上記図17の右端に示すような値になる。

【0110】

したがって、上記図17に示すように、幾何学的に求められる第2吸入ポート(56)の角度位置に対し、略50〜65°の補正値を加算することで、冷房の定格運転時に必要な押しのけ容積が得られる角度位置を求めることができる。なお、上記幾何学的に求められる第2吸入ポート(56)の角度位置に対して、略60°を加算して補正してもよい。この場合でも、角度補正を行わない場合に比べて、必要な冷媒流量により近い流量を得ることができる。

【0111】

ここで、上記図16に示すように、異なる条件(冷媒流量が異なる場合)でも、幾何学的に求められる第2吸入ポート(56)の角度位置と冷媒流量との関係(太破線で示す)に対し、上述のように、第2吸入ポート(56)の吸入時の圧損を考慮して、幾何学的に求められる第2吸入ポート(56)の角度位置を補正する(細破線で示す)ことで、実測値(白抜き三角)とほぼ一致している。したがって、上述のような補正方法により、十分に高い精度で、上記第2吸入ポート(56)の角度位置を求めることができる。なお、本実施形態の場合、上記第2吸入ポート(56)の位置は、上記図16から明らかなように、冷媒流量が10%以上、変化する120°よりも大きい角度位置に設けるのが好ましく、上記図17に示すように、150〜200°の範囲に設けるのがより好ましい。

【0112】

−運転動作−

上記空調機(1)の動作について説明する。ここでは、空調機(1)の冷房運転時及び暖房運転時の動作について説明し、続いて膨張機構(50)の動作について説明する。

【0113】

〈冷房運転〉

冷房運転時には、四路切換弁(12)が図1に破線で示す状態に切り換えられる。この状態で圧縮・膨張ユニット(20)の電動機(26)に通電すると、冷媒回路(10)で破線矢印の方向に冷媒が循環して蒸気圧縮式の冷凍サイクルが行われる。

【0114】

上記圧縮機構(40)で圧縮された冷媒は、吐出管(23)を通って圧縮・膨張ユニット(20)から吐出される。この状態で、冷媒の圧力は、臨界圧力よりも高くなっている。この吐出冷媒は、室外熱交換器(14)へ送られて室外空気へ放熱する。

【0115】

上記室外熱交換器(14)で放熱した高圧冷媒は、導入管(24,27)を通って膨張機構(50)へ流入する。この膨張機構(50)では、高圧冷媒が膨張し、この高圧冷媒から動力が回収される。膨張後の低圧冷媒は、導出管(25)を通って室内熱交換器(15)へ送られる。

【0116】

上記室内熱交換器(15)では、流入した冷媒が室内空気から吸熱して蒸発し、室内空気が冷却される。室内熱交換器(15)から出た低圧ガス冷媒は、吸入管(22)を通って圧縮機構(40)へ吸入される。圧縮機構(40)は、吸入した冷媒を再び圧縮して吐出する。

【0117】

〈暖房運転〉

暖房運転時には、四路切換弁(12)が図1に実線で示す状態に切り換えられる。この状態で圧縮・膨張ユニット(20)の電動機(26)に通電すると、冷媒回路(10)で実線矢印の方向に冷媒が循環して蒸気圧縮式の冷凍サイクルが行われる。

【0118】

上記圧縮機構(40)で圧縮された冷媒は、吐出管(23)を通って圧縮・膨張ユニット(20)から吐出される。この状態で、冷媒の圧力は、臨界圧力よりも高くなっている。この吐出冷媒は、室内熱交換器(15)へ送られる。室内熱交換器(15)では、流入した冷媒が室内空気へ放熱し、室内空気が加熱される。

【0119】

上記室内熱交換器(15)で放熱した冷媒は、導入管(24,27)を通って膨張機構(50)へ流入する。膨張機構(50)では、高圧冷媒が膨張し、この高圧冷媒から動力が回収される。膨張後の低圧冷媒は、導出管(25)を通って室外熱交換器(14)へ送られ、室外空気から吸熱して蒸発する。室外熱交換器(14)から出た低圧ガス冷媒は、吸入管(22)を通っての圧縮機構(40)へ吸入される。圧縮機構(40)は、吸入した冷媒を再び圧縮して吐出する。

【0120】

〈膨張機構の動作〉

膨張機構(50)の動作について、図5を参照しながら説明する。

【0121】

先ず、第1ロータリ機構部(70)の第1高圧室(73)へ超臨界状態の高圧冷媒が流入する過程について説明する。回転角が0°の状態から第2クランク軸(35)が僅かに回転すると、第1ピストン(75)と第1シリンダ(71)との接触位置が第1吸入ポート(55)の開口部を通過し、該第1吸入ポート(55)から第1高圧室(73)内へ高圧冷媒が流入し始める。その後、第2クランク軸(35)の回転角が60°,180°,270°と次第に大きくなるにつれて、第1高圧室(73)へ高圧冷媒が流入してゆく。この第1吸入ポート(55)から第1高圧室(73)への高圧冷媒の流入は、第2クランク軸(35)の回転角が約360°に達するまで(第1吸入ポートが閉じられるまで)続く。

【0122】

その際、上記開閉弁(61)が開状態であれば、上記第2クランク軸(35)の回転角が所定角度(本実施形態では例えば160°)になって、第1ピストン(75)と第1シリンダ(71)との接触位置が第2吸入ポート(56)の開口部を通過すると、該第2吸入ポート(56)からも第1高圧室(73)内へ高圧冷媒が流入し始める。この第2吸入ポート(56)から第1高圧室(73)への高圧冷媒の流入は、該第2吸入ポート(56)が閉じられるまで続く。

【0123】

したがって、上記第2クランク軸(35)の回転角が360°を超えて、上記第2吸入ポート(56)が閉じられるまでの角度(本実施形態では520°)に達するまで、上記第1高圧室(73)には、上記第1及び第2吸入ポート(55,56)から高圧冷媒が流入することになり、上記第1吸入ポート(55)のみが設けられている従来の構成に比べて吸入工程を延長でき、より多くの高圧冷媒を導入することが可能となる。

【0124】

次に、膨張機構(50)において冷媒が膨張する過程について説明する。上記図5に示すように、第2クランク軸(35)が0°(360°)から僅かに回転すると、第1シリンダ(71)の第1高圧室(73)と第2シリンダ(81)の第2高圧室(83)とが連通路(54)を介して互いに連通し、上記第1高圧室(73)から第2高圧室(83)へ冷媒が流入し始める。上述のように、上記第2流入ポート(56)から第1高圧室(73)に高圧冷媒が流入している間は、該第1高圧室(73)及び第2高圧室(83)ではほとんど冷媒は膨張しないが、上記第2流入ポート(56)が閉じられた後(回転角度が約520°に達した後)は、第2クランク軸(35)の回転角が540°,630°と次第に大きくなるにつれ、上記第1高圧室(73)、すなわち第1低圧室(74)の容積が次第に減少すると同時に第2高圧室(83)の容積が次第に増加し、結果として膨張室(59)の容積が次第に増加してゆく。この膨張室(59)の容積増加は、第2クランク軸(35)の回転角が720°に達する直前まで続く。そして、膨張室(59)の容積が増加する過程で膨張室(59)内の冷媒が膨張し、この冷媒の膨張によって第2クランク軸(35)が回転駆動される。このように、第1低圧室(74)内の冷媒は、連通路(54)を通って第2高圧室(83)へ膨張しながら流入してゆく。

【0125】

続いて、第2ロータリ機構部(80)の第2低圧室(84)から冷媒が流出してゆく過程について説明する。上記第2高圧室(83)内で冷媒が膨張すると、該第2高圧室(83)は第2クランク軸(35)の回転角が720°の時点から流出ポート(57)に連通し始めて、第2低圧室(84)となる。つまり、第2低圧室(84)から流出ポート(57)へ冷媒が流出し始める。その後、第2クランク軸(35)の回転角が810°,900°,990°と次第に大きくなってゆき、その回転角が1080°に達するまでの間に亘って、第2低圧室(84)から膨張後の低圧冷媒が流出してゆく。

【0126】

上記膨張機構(50)における膨張室(59)の吸入容量変化と圧力変化との関係を図6に示す。この図6において、破線は第1吸入ポート(55)のみから高圧冷媒が導入され、過膨張が発生していない場合のグラフを、細い実線は第1吸入ポート(55)のみから高圧冷媒が導入され、過膨張が発生している場合のグラフを、太い実線は第2吸入ポート(56)からも高圧冷媒を導入した場合のグラフをそれぞれ示している。

【0127】

例えば、膨張機構(50)で過膨張が発生していない場合(上記図6において破線の場合)には、超臨界状態の高圧冷媒は点aから点bまでの間に第1高圧室(73)内へ流入する。その後、第1高圧室(73)は、連通路(54)と連通して第1低圧室(74)に切り換わる。第1低圧室(74)及び第2高圧室(83)で構成された膨張室(59)では、内部の高圧冷媒が点bから点cの間に急激に圧力降下して飽和状態となる。飽和状態となった冷媒は、その一部を蒸発させながら膨張してゆき、点dまで緩やかに圧力降下していく。そして、第2高圧室(83)は、流出ポート(57)と連通して第2低圧室(84)に切り換わる。この第2低圧室(84)内の冷媒は、点eまでの間に流出ポート(35)へ送り出されてゆく。このときは、吸入冷媒と排出冷媒の密度比が設計膨張比と一致し、動力回収効率のよい運転が行われている。

【0128】

一方、冷房運転と暖房運転の切り換え、あるいは外気温度の変化などにより、高圧圧力や低圧圧力が設計値から外れることがある。すなわち、上記図6において、空調機(1)の暖房定格時に破線のように圧力と吸入容積とが変化するように膨張機構(50)を設計した場合、冷房運転に切り換えると、冷房定格時には低圧側の圧力が細実線のレベルまで大きくなって、過膨張の領域(D)が発生することになる。

【0129】

これに対して、上述のように、第2吸入ポート(56)からも高圧冷媒を導入することで、上記図6において、Bの領域に太い実線の領域(C)を加えた範囲で吸入容量変化及び圧力変化が生じることになり、その分、より多くの動力回収を行えるようになる。

【0130】

上述の構成は、従来の膨張工程でインジェクションを行う方法の場合(図7)と比較しても、より効率良く動力回収を行うことができる。すなわち、図7に示すように、インジェクションを行う構成では、第1吸入ポート(55)から導入される高圧冷媒によって動力回収される領域Bに加えて、インジェクションの効果として領域Cの部分しか動力回収を行うことができない。これに対して、上記図7にも一点鎖線で示すように、上述の構成では、より多くの動力回収を行うことができる。

【0131】

ところで、上記冷媒回路(10)は閉回路であり、上記膨張機構(50)の冷媒の流量は圧縮機構(40)の冷媒の流量と一致させる必要があるため、本発明に係る空調機(1)では、上述のように膨張機構(50)の冷媒循環量を単純に増やすだけでなく、適切な冷媒循環量に調整できるように構成されている。

【0132】

以下、上記膨張機構(50)の冷媒の流量制御を行うための各弁(60,61,66)の制御について詳しく説明する。

【0133】

〈弁制御〉

上記膨張機構(50)の冷媒流量を、第1導入管(24)に設けられる前絞り弁(60)、第2導入管(27)に設けられる開閉弁(61)、及びバイパス管(65)に設けられるバイパス弁(66)の開閉制御若しくは流量制御について、図8〜図12を参照しながら説明する。

【0134】

本実施形態に係る空調機(1)では、図8に示すように、膨張機構(50)に導入される高圧冷媒の圧力を検出する圧力検出手段(90)が設けられている。この圧力検出手段(90)は、例えば、圧縮機構(40)の吐出側の圧力を検出する圧力センサ(図示省略)などによって構成される。この圧力検出手段(90)で検出された高圧冷媒の圧力値は、コントローラ(91)に送られる。

【0135】

ここで、上記コントローラ(91)は、上記前絞り弁(60)の流量制御を行うための前絞り弁流量制御部(92)と、開閉弁(61)の開閉制御を行うための開閉制御部(93)と、上記バイパス弁(65)の流量制御を行うためのバイパス弁流量制御部(94)と、を備えていて、上記圧力検出手段(90)で検出された圧力値に基づいて、上記各制御部(92,93,94)で各弁(60,61,62)の制御を行うように構成されている。

【0136】

なお、上記前絞り弁流量制御部(92)が本発明の流量制御手段に、上記開閉制御部(93)が本発明の開閉弁制御手段に、上記バイパス弁流量制御部(93)が本発明のバイパス流量制御手段(94)に、それぞれ対応している。

【0137】

以下、各弁(60,61,62)の具体的な制御について図9のフローチャートに基づいて説明する。なお、初期状態は、開閉弁(61)が閉の状態である。

【0138】

ます、上記図9のフローがスタートすると、ステップS1で上記圧力検出手段(91)によって膨張機構(50)に導入される高圧冷媒の圧力を検出する。その圧力値を、予め設定された目標値と比較して(ステップS2)、該目標値よりも大きければ(YESの場合)、まず、圧力値が目標値になるように上記バイパス弁(66)で膨張機構(50)への冷媒循環量を微調整する。上記バイパス弁(66)の開度が所定値に達すると(ステップS4でYESの場合)、上記開閉弁(61)を開状態にして、上記膨張機構(50)の冷媒循環量を増大させることで、上記圧縮機構(40)と同じ冷媒の循環量になるように調整する(ステップS5)。なお、このように上記開閉弁(61)を開状態にした場合でも、上記バイパス弁(66)によって循環量の微調整を行う。上記ステップS4で、上記バイパス弁(66)の開度が所定値よりも小さい場合には、上記ステップS2に戻って、圧力値が目標値になるまで若しくは該バイパス弁(66)の開度が所定値になるまで、該バイパス弁(66)の開度を大きくする。

【0139】

ここで、上記目標値は、COPが最大となる圧力値に設定され、上記バイパス弁(66)の開度の所定値は、本発明の所定開度に相当し、該バイパス弁(66)をそれ以上開くことができないような、若しくはそれ以上開いてもあまり流量調整できないような開度を意味する。

【0140】

一方、上記圧力値が目標値以下である場合(上記ステップS2でNOの場合)には、ステップS6に進んで、上記圧力値が目標値よりも小さいかどうかの判定を行う。該圧力値が目標値よりも小さくないと判定された場合(ステップ6でNOの場合)には、圧力値と目標値が等しいため、スタートに戻って(リターン)、再びこのフローを開始する。

【0141】

上記ステップS6で、圧力値が目標値よりも小さいと判定された場合(YESの場合)には、続くステップS7で、上記バイパス弁(66)を閉じていき、圧力値が目標値になるように上記膨張機構(50)への冷媒循環量を微調整する。それでも、上記圧力値が目標値よりも小さい場合(ステップS8でYESの場合)には、続くステップS9で、上記開閉弁(61)を閉状態にして、上記膨張機構(50)への冷媒循環量を低減させる。このときには、圧縮機構(40)の冷媒循環量が少ないため、それに合わせて膨張機構(50)も減らす必要があるからである。この際、該膨張機構(50)への冷媒循環量の微調整は、上記バイパス弁(66)によって行う。

【0142】

上記ステップ9で開閉弁(61)を閉状態にしても上記圧力値が目標値よりも小さい場合(ステップS10でYESの場合)には、上記バイパス弁(66)を全閉若しくはほぼ全閉(所定開度)にし(ステップS11)、それでも目標値よりも小さい場合(ステップS12でYESの場合)には、上記前絞り弁(60)を絞って冷媒循環量の調整を行う(ステップS13)。その後は、スタートに戻って(リターン)、再びこのフローを開始する。

【0143】

一方、上記ステップS8、S10、S12で、上記圧力値が目標値よりも小さくないと判定された場合(NOの場合)には、該圧力値は目標値と等しいため、スタートに戻って(リターン)、再びこのフローを開始する。

【0144】

上記図9に示すフローチャートによる弁制御の一例を図10に、上記膨張機構(50)の冷媒循環量と上記各弁(60,61,66)の開度との関係を模式的に表したものを図11に、開閉弁を開いた場合の冷媒の吸入容積と圧力との関係を図12に、それぞれ示す。なお、上記図10〜図12は、上記膨張機構(50)の吸入ポートを複数、設けた場合の例であり、その場合には、それに応じて開閉弁の数が増えるだけなので、上記図9において、その他の開閉弁を開状態若しくは閉状態にするステップを追加すればよい。

【0145】

上記図10に示すように、高圧冷媒の圧力値が目標値よりも大きい場合には、上記前絞り弁(60)は全開状態で、ステップ(STP)が進む(STPの数値が大きくなる)に従って、上記圧力値と目標値との差が小さければ上記バイパス弁(66)によって該圧力値が目標値になるように上記膨張機構(50)に導入される高圧冷媒の流量の微調整を行い、該バイパス弁(66)の開度が所定開度(図の例では80%)以上になる場合には、上記開閉弁(61)を開状態にする。なお、上記図10の例では、上記膨張機構(50)の吸入ポートが3つ設けられていて、第2吸入ポートの開閉弁を第2吸入弁、第3吸入ポートの開閉弁を第3吸入弁としている。

【0146】

逆に、圧力値が小さくなって、目標値との差が徐々に小さくなると、ステップ(STP)は減少方向に進んで、上記バイパス弁(66)で流量制御しながら、上記開閉弁(61)を閉状態にして、それでもまだ圧力値のほうが小さい場合には、上記バイパス弁(66)を全閉状態にして、上記前絞り弁(60)によって冷媒循環量の調整を行う。

【0147】

すなわち、上記図11に示すように、上記膨張機構(50)の冷媒循環量を増やす場合には、複数の開閉弁を順次、開制御することによって、階段状に冷媒循環量を増やすことができるとともに、開閉弁が開くまでの間は、バイパス弁(66)によって冷媒循環量を調整することで、スムーズに冷媒循環量を増大させることができる。このように、上記複数の開閉弁を順次、開状態にすることで、上記図12に示すように、冷媒の吸入容積を大きくすることが可能となる。

【0148】

一方、上記膨張機構(50)の冷媒循環量を減らす場合には、上記開閉弁の閉制御によって階段状に冷媒循環量を減らすことができるとともに、開閉弁が閉じるまでの間は、上記バイパス弁(66)によって冷媒循環量を調整することで、スムーズに冷媒循環量を減少させることができる。さらに、上記開閉弁が閉じてバイパス弁(66)が全閉状態になっても、上記前絞り弁(60)による冷媒循環量の調整が可能となる。

【0149】

したがって、上述のような冷媒循環量の制御を行うことで、上記膨張機構(50)への冷媒循環量を幅広い範囲で迅速且つスムーズに増減させることができ、圧縮機構(40)の冷媒循環量とのバランスを保つことができる。

【0150】

−実施形態1の効果−

以上より、本実施形態では、膨張機構(50)に第1及び第2の吸入ポート(55,56)を設けるともに、第1の吸入ポート(55)に連通する第1導入管(24)には前絞り弁(60)を、第2の吸入ポート(56)に連通する第2導入管(27)には開閉弁(61)を、それぞれ設けることで、圧縮機構(40)の冷媒循環量の増減に応じて上記膨張機構(50)に導入される高圧冷媒を迅速且つ確実に増減させることが可能となり、該膨張機構(50)に導入される高圧冷媒の冷媒循環量を圧縮機構(40)の冷媒循環量とバランスをとりつつ、該高圧冷媒のエネルギーから効率良く動力回収を行うことができる。

【0151】

また、上記吸入ポート(55,56)を第1流体室(72)の下側に開口させることで、該吸入ポート(55,56)内には流体室(72)内の冷凍機油が溜まることになり、冷媒が溜まるのを防止することができる。すなわち、上記吸入ポート(55,56)を流体室(72)に下側から開口するように設けることで、該吸入ポート(55,56)が死容積になるのを防止することができ、膨張機構(50)で冷媒を効率良く膨張させることができる。

【0152】

また、上記膨張機構(50)をバイパスするバイパス管(65)を設けて、該バイパス管(65)にバイパス弁(66)を設けることで、上記開閉弁(61)の開閉制御による急激な冷媒循環量の増減を緩和することができ、上記圧縮機構(40)の冷媒循環量に合わせて上記膨張機構(50)の冷媒循環量をスムーズに変化させることができる。

【0153】

さらに、上記膨張機構(50)は、第1ロータリ機構部(70)及び第2ロータリ機構部(80)を備えた2段のロータリ式膨張機なので、単段のロータリ式膨張機のように、吸入ポートと流出ポートとが流体室を介して連通することはなく、該吸入ポートから導入された高圧冷媒が流出ポートへ吹き抜けるのを防止することができる。したがって、上記膨張機構(50)では、流体室(72,82)内で高圧冷媒を十分に膨張させることができる。

【0154】

また、上記第2吸入ポート(56)を、冷房の定格運転時に必要な押しのけ容積を確保できるように幾何学的に求められた角度位置に対し、所定の補正を行って求めた角度位置に設けることで、該第2吸入ポート(56)から冷媒が流体室(72)内に流入する際の圧損に起因して低下する流量を補って該流体室(72)内に必要な冷媒流量を流すことができ、冷房運転時に膨張機構(50)への冷媒流量が不足して過膨張になるのを防止することができる。

【0155】

−実施形態1の変形例1−

この変形例1は、図13に示すように、膨張機構(50)の第2吸入ポート(56)内に、逆止弁(95)を設けた点が、上記実施形態1とは異なる。

【0156】

具体的には、上記第2吸入ポート(56)内に、第1流体室(72)への冷媒の流入のみを許容し、その逆方向には冷媒が流れないように逆止弁(95)を設ける。これにより、開閉弁(61)が閉状態になって、上記第2吸入ポート(56)から高圧冷媒が導入されない状態になっても、上記流体室(72)から冷媒が逆流するのを確実に防止することができる。すなわち、上記第2吸入ポート(56)の死容積を確実に減少させることができ、上記膨張機構(50)で冷媒を効率良く膨張させることができる。

【0157】

−実施形態1の変形例2−

この変形例2は、図14に示すように、膨張機構が3つのロータリ機構部からなる3段のロータリ式膨張機である点が、上記実施形態とは異なる。

【0158】

具体的には、上記膨張機構(100)は、実施形態1とほぼ同様の構成の第1ロータリ機構部(101)及び第2ロータリ機構部(111)を備えていて、それらの上側にさらに大径の第3ロータリ機構部(121)を備えている。

【0159】

これらのロータリ機構部(101,111,121)は、上記実施形態1とほぼ同じ構成なので、詳しい説明は省略するが、上記第1ロータリ機構部(101)の第1シリンダ(102)に第1吸入ポート(103)及び第2吸入ポート(104)が、上記第2ロータリ機構部(111)の第2シリンダ(112)に第3吸入ポート(113)及び第4吸入ポート(114)が、それぞれ設けられていて、流出ポート(123)は、第3ロータリ機構部(121)の第3シリンダ(122)に設けられている。

【0160】

また、上記第2シリンダ(112)と第3シリンダ(122)との間には、連通路(115)が設けられている。具体的には、上記連通路(115)は、図14において、上記第2シリンダ(112)内に配設された円筒状の第2ピストン(116)の外周面から外方に向かって延びる第2ブレード(117)のブッシュ(118)の右側から、上記第3シリンダ(122)内に配設された第3ピストン(124)から径方向外方に延びる第3ブレード(125)を支持するブッシュ(126)の左側まで延びるように設けられている。

【0161】

これにより、上記第2シリンダ(112)の流体室は第3シリンダ(122)の流体室と連通することになるため、上記実施形態1のように第1シリンダ(102)から第2シリンダ(112)へ移動しながら冷媒が膨張するだけでなく、該第2シリンダ(112)内から第3シリンダ(122)内へ移動する際にも膨張することになる。

【0162】

このような構成の膨張機構(100)に、上述のように複数の吸入ポート(103,104,113,114)を設けることで、3段のロータリ膨張機でも、上述の実施形態1と同様、高圧冷媒の動力回収を効率的に行いながら、該膨張機構(100)の冷媒循環量を調整することができる。

【0163】

《実施形態2》

次に、本発明の実施形態2を図面に基づいて詳細に説明する。この実施形態2は、図15に示すように、膨張機構(50)が2つのロータリ機構部(70、80)によって構成される上記実施形態1とは異なり、膨張機構をスクロール機構(200)で構成したものである。この膨張機構以外の構成は、上記実施形態1と同様であるため、説明及び図示を省略する。

【0164】

具体的に、上記スクロール機構(200)は、ケーシング(図示省略)に固定された固定スクロール(220)と、上記ケーシングにオルダムリング(図示省略)を介して保持された可動スクロール(210)とを備えている。

【0165】

上記固定スクロール(220)は、スクロール部材を構成し、平板状の固定鏡板(図示省略)と、該固定鏡板に立設された渦巻状の固定ラップ(221)とを備えている。一方、上記可動スクロール(210)は、スクロール部材を構成し、平板状の可動鏡板(図示省略)と、該可動鏡板に立設された渦巻状の可動ラップ(211)とを備えている。そして、固定スクロール(220)の固定ラップ(221)と可動スクロール(210)の可動ラップ(211)とが互いに噛み合って、両者の間に複数の流体室(230)が形成されている。

【0166】

上記固定スクロール(220)には、吸入ポート(201)及び流出ポート(202)が形成されていると共に、第2吸入ポート(203,203)、第3吸入ポート(204,204)及び第4吸入ポート(205,205)が2つずつ形成されている。上記吸入ポート(201)は、固定ラップ(221)の巻き始め側端部の近傍に開口している。一方、上記流出ポート(202)は、固定ラップ(221)の巻き終わり側端部の近傍に開口している。上記第2〜第4吸入ポート(203,204,205)は、後述するように、吸入工程においてラップ(221)捲き始め側の空間に対して順に連通するような位置に設けられている。

【0167】

上記複数の流体室(230)において、固定ラップ(221)の内側面と可動ラップ(211)の外側面とに挟まれた空間が、第1の流体室(230)としてのA室(231)を構成している。また、固定ラップ(221)の外側面と可動ラップ(211)の内側面とに挟まれた空間が、第2の流体室(230)としてのB室(232)を構成している。

【0168】

上記第2〜第4吸入ポート(203,204,205)は、可動スクロール(210)が固定スクロール(220)に対して公転すると、第2吸入ポート(203,203)、第3吸入ポート(204,204)、第4吸入ポート(205,205)の順に流体室(230)に連通し始め、次に形成された流体室(230)が2室に区画され始めるまで(可動スクロール(210)が固定スクロール(220)に対して540°公転するまで)、該流体室(230)に連通している。

【0169】

また、上記第2〜第4吸入ポート(203,204,205)に繋がる導入管には、それぞれ図示しない開閉弁が設けられていて、上記実施形態1と同様、高圧(圧縮機の吐出圧)に応じて、開閉制御されるように構成されている。なお、この実施形態でも、上記吸入ポート(201)に繋がる導入管には前絞り弁が設けられていて、膨張機構をバイパスするバイパス管にはバイパス弁が設けられているものとし、これらの各弁の制御は上記実施形態1と同様とする。

【0170】

−運転動作−

次に、上記スクロール機構(200)の膨張動作について説明する。なお、以下の説明では、高圧側の圧力が目標値よりも高く、上記第2〜第4流入ポート(203,204,205)を開状態にする場合の膨張動作について説明する。

【0171】

先ず、吸入ポート(101)から導入される高圧冷媒は、固定側ラップ(221)の巻き始め近傍と可動側ラップ(211)の巻き始め近傍に挟まれた1つの流体室(230)に流入する。つまり、高圧冷媒は、吸入ポート(101)から流体室(130)に導入される。

【0172】