冷却器筐体および冷却器筐体の製造方法

【課題】発熱部品の設置位置の制約が少なく、かつ、筺体本体を小型化可能な冷却器筐体を得る。

【解決手段】凹部を有し、流路の一方を形成する第1の流路壁(7)が凹部の底面部分に設けられた筐体本体(2)と、ふた(14)と、流路の他方を形成する第2の流路壁(8)が裏面側に設けられ、表面側に発熱体である電子部品(19)が取り付けられる平面部を有する流路カバー(3)とを備え、流路カバー(3)は、筐体本体(2)と流路カバー(3)とを締結する締結部材(4)の頭部が挿入される凹部を表面側に有する複数の貫通穴(12)が、流路(10)と重複しない位置に設けられており、締結部材(4)により筐体本体(2)と流路カバー(3)とが締結されて互いに対向配置されることで流路(10)が形成される。

【解決手段】凹部を有し、流路の一方を形成する第1の流路壁(7)が凹部の底面部分に設けられた筐体本体(2)と、ふた(14)と、流路の他方を形成する第2の流路壁(8)が裏面側に設けられ、表面側に発熱体である電子部品(19)が取り付けられる平面部を有する流路カバー(3)とを備え、流路カバー(3)は、筐体本体(2)と流路カバー(3)とを締結する締結部材(4)の頭部が挿入される凹部を表面側に有する複数の貫通穴(12)が、流路(10)と重複しない位置に設けられており、締結部材(4)により筐体本体(2)と流路カバー(3)とが締結されて互いに対向配置されることで流路(10)が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造物を組み合わせて流路を形成し、発熱体を冷却する冷却器筐体および冷却器筐体の製造方法に関するものである。

【背景技術】

【0002】

ダイカスト形成された筺体本体および流路カバーの2個の構造体からなり、電子部品を収容して冷却する冷却器筐体であって、筺体本体の下面に流路を構成する溝部が形成され、その下面に板状の流路カバーがねじ止めされてなる従来の冷却器筐体がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003-234589号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術には、以下のような課題がある。

この特許文献1における冷却器筐体は、板状の薄い流路カバーを筺体本体の外側に設けるものである。このため、流路カバーが他の物の衝突から保護されず、また、流路カバーが破損した場合に、流路内の流体が冷却器筐体の外部に漏れやすい。

【0005】

また、この特許文献1に記載された従来技術では、流路カバーの表面に発熱部品である電子部品等を取り付けることは考慮されていない。また、流路カバーの溝部を覆う部分を筺体本体側に突出させるとともに、筺体本体と流路カバーとの各ねじ止め部分において、流路カバーを筺体本体側に凸に成形している。このため、流路カバーの筺体本体と反対側の面に凹凸が多数存在し、仮に発熱部品を取り付けるとしても、発熱部品の設置場所が制限される。

【0006】

また、この特許文献1に記載された従来技術では、筺体本体と流路カバーとのねじ止めにおいて、頭部が皿状のネジを用いることで、筺体本体側への突出を抑え、流路カバーの厚み方向のサイズを抑えている。しかしながら、締結力が強い、頭部が柱状のボルトなど、頭部サイズの大きい締結部材を用いるためには、流路カバーの厚み方向のサイズを、そのためだけに増加させる必要があり、スペース効率が悪い。

【0007】

さらに、筺体本体の溝部を設ける厚み部分において、溝部以外の部分を金属部分とすることから、冷却器筐体の軽量化が難しい。

【0008】

一方、ふたで塞いだ筺体本体内に流路を構成する溝を構成し、その筺体本体内に流路カバーを形成し、その流路カバー上に発熱部品を取り付けることで、流路カバーを他の物の衝突から保護し、かつ冷却器外への流体漏れを抑制することができる。しかしながら、流路カバーを収容するために筺体本体が大型化し、また、流路カバーと筺体本体との締結部材の位置により、発熱部品を取り付ける位置が制約される。

【0009】

また、仮に特許文献1のように、締結部材(締結部品)の頭部を流路カバーの凸部を設けた位置に収容しようとすると、締結部材の頭部が大きい場合には、流路カバーの凸部が大きくなり、そのためだけに流路カバーの厚み方向のサイズが増加し、筺体本体が大型化する。

【0010】

本発明は、前記のような課題を解決するためになされたものであり、発熱部品の設置位置の制約が少なく、かつ、筺体本体を小型化可能な冷却器筐体および冷却器筐体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る冷却器筐体は、凹部を有し、発熱体を冷却するための流路の一方を形成する第1の流路壁が凹部の底面部分に設けられた筐体本体と、筐体本体の凹部の開口部を塞ぐことで空間部を形成するふたと、空間部内に収納されるとともに、流路の他方を形成する第2の流路壁が裏面側に設けられ、裏面側とは反対側であり開口部と対向する表面側に、発熱体である電子部品が取り付けられる平面部を有する流路カバーとを備える冷却器筐体であって、流路カバーは、筐体本体と流路カバーとを締結する締結部材の頭部が挿入される凹部を表面側に有する複数の貫通穴が、流路と重複しない位置に設けられており、締結部材により筐体本体と流路カバーとが締結されて互いに対向配置されることで流路が形成されるものである。

【0012】

また、本発明に係る冷却器筐体の製造方法は、凹部による空間部を有する筐体本体の底面部分に、発熱体を冷却するための流路の一方を構成する第1の流路壁を形成するステップと、空間部内に収納され、表面に発熱体を実装するための平面部を有する流路カバーの裏面に、流路の他方を構成する第2の流路壁を形成するステップと、筐体本体と流路カバーとを締結部材により締結するための複数の貫通穴を、流路と重複しないように、流路カバーに形成するとともに、締結部材の頭部が挿入される凹部を複数の貫通穴に設けるステップと、複数の貫通穴の位置に合わせて、筐体本体の底面部分に締結部材による締結を行うための締結穴を形成するステップと、筐体本体に設けられた第1の流路壁と流路カバーに設けられた第2の流路壁とが対向するように、複数の貫通穴を介して締結部材を締結穴に締結させることで、筐体本体の空間部内に流路カバーを締結固定させて、流路を形成するステップと、流路カバーの表面に発熱体を実装するステップと、流路カバーを締結固定し、流路カバーの表面に発熱体を実装した後に、筐体本体の凹部の開口部を塞ぐふたを取り付けるステップとを備えたものである。

【発明の効果】

【0013】

本発明に係る冷却器筐体および冷却器筐体の製造方法によれば、筐体本体、ふた、流路カバーにより構成される空間を有効に活用し、流路カバーの裏面および筐体本体の底面部分に設けられた流路壁を利用して、流路カバーと筐体本体とを締結することで冷却用の流路を構成するとともに、筐体本体およびふたで囲まれた流路カバーの表面側が、突出部のない空間部として構成され、発熱部品を実装可能な構成とすることで、発熱部品の設置位置の制約が少なく、かつ、筺体本体を小型化可能な冷却器筐体および冷却器筐体の製造方法を得ることができる。

【図面の簡単な説明】

【0014】

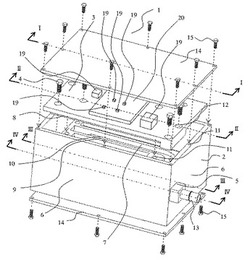

【図1A】本発明の実施の形態1に係る冷却器筐体を示す斜視図である。

【図1B】図1Aにおいて、ふたと流路カバーを取り付けた状態での断面I−Iにおける断面図である。

【図1C】図1Aの断面II−IIにおける、ねじ部のみを拡大した断面図である。

【図2】本発明の実施の形態1に係る冷却器筐体において、流路カバーと流路カバー固定用の締結部材を取り外し、筐体本体の壁面の一部を図1AのIII−III断面でカットした斜視図である。

【図3】本発明の実施の形態1に係る冷却器筐体において、筐体本体と流路カバーを、締結部材を用いて固定した際の、筐体本体の壁面の一部を図1AのII−II断面でカットした斜視図である。

【図4】本発明の実施の形態1に係る図3の方向Vから見た冷却器筐体の側面図である。

【図5A】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図5B】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図5C】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図5D】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図5E】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図6】本発明の実施の形態1に係る冷却器筐体の、流路高さに係る部分を抽出した別の断面図である。

【図7】本発明の実施の形態2に係る図1AのIV−IV断面でカットした断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の冷却器筐体および冷却器筐体の製造方法の好適な実施の形態につき図面を用いて説明する。

【0016】

実施の形態1.

図1Aは、本発明の実施の形態1に係る冷却器筐体を示す斜視図であり、具体的には、ふた14と流路カバー3を取り外した状態を示す斜視図である。また、図1Bは、図1Aにおいて、ふた14と流路カバー3を取り付けた状態での断面I−Iにおける断面図である。さらに、図1Cは、図1Aの断面II−IIにおける、ねじ部のみを拡大した断面図である。

【0017】

なお、本実施の形態1では、図1Bに示すように、筐体本体2が上下に2つの凹部を有している場合について説明するが、凹部は、1つであってもよい。この筐体本体2には、ふた14が両側に1枚ずつ、ふた固定用締結部材15によって取り付けられることにより、空間部16が形成される。そして、この空間部16内には、電子部品19や配線基板20が取り付けられている。

【0018】

また、図2は、本発明の実施の形態1に係る冷却器筐体において、流路カバーと流路カバー固定用の締結部材を取り外し、筐体本体の壁面の一部を図1AのIII−III断面でカットした斜視図である。図2に示すように、電子部品19や配線基板20などの発熱体を冷却するための流路は、途中で分岐・合流することなく、入口から出口まで1本の流路で構成されている。

【0019】

このように、流路を分岐することなく1本にすることで、流量の分布(分配と言い換えてもよい)を考慮する必要がない。また、流路カバー3を単なる板状でなく、流路カバー3に流路壁8を一体成型することにより、流路カバー3の曲げやねじりに対する強度を高めることができ、組立時および使用時に流路カバー3が変形することを防ぐことができる。

【0020】

冷却器筐体1は、筐体本体2と流路カバー3と締結部材4で構成されている。冷却器筐体1内にある流路10は、筐体本体2に成型された筐体本体2側の流路壁7(第1の流路壁に相当)と、流路カバー3の裏面側に成型された流路カバー3側の流路壁8(第2の流路壁に相当)とを締結部材4により締結されることにより構成されている。一方、流路カバー3の表面側には、図1Bに示したように、発熱体に相当する電子部品19や配線基板20等が取り付けられる。

【0021】

図3は、本発明の実施の形態1に係る冷却器筐体において、筐体本体2と流路カバー3を、締結部材4を用いて固定した際の、筐体本体の壁面の一部を図1AのII−II断面でカットした斜視図である。

【0022】

図1C、図2、図3からも明らかなように、流路カバー3は、筐体本体2と流路カバー3とを締結する締結部材4の頭部が挿入される凹部を表面側に有する複数の貫通穴12が、流路10と重複しない位置に設けられている。ここで、図1Cに示したように、締結部材4の頭部の高さをP1とし、締結部材4の頭部が挿入されるために流路カバー3側に設けられた凹部の深さをT1とすると、T1>P1の関係を有している。

【0023】

これにより、流路カバー3の表面側は、締結部材4を挿入した後も、締結部材4が突出することなく平面部を保つことができ、電子部品19や配線基板20等を、複数の貫通穴12の上方を覆う位置も含め、表面側の任意の位置に配置することができる。

【0024】

なお、締結部材4の頭部が流路カバー3の表面から突出しなくとも、冷却効果の観点で、貫通穴12の位置により、少なからず電子部品等の配置位置に制約が出る。そこで、冷却効果を考慮して、形成する流路10との関係で、複数の貫通穴12を流路カバー3の中央側よりも、筐体本体の側壁6側により多く設けることも可能である。このように、貫通穴12を筐体の側面側に多くし、中央よりにはなるべく貫通穴がないようにすることで、冷却効果を考慮した上で、流路上に電子部品等を配置することができる。

【0025】

図4は、本発明の実施の形態1に係る図3の方向Vから見た冷却器筐体の側面図である。図4に示すように、高さH3を有する流路カバー3に対して、流路カバー3側の流路壁8は、高さH1(<H3)で形成されている。一方、筐体本体2側の流路壁7は、高さH2で形成されている。さらに、流路カバー3側の流路壁8の高さH1は、締結部材4の頭部の高さP1(<H3)よりも高くなるように形成されている。

【0026】

すなわち、P1<H1<H3の大小関係を有している。また、流路全体の高さに相当する(H1+H2)が所望の値になるように、H1の高さを決定した後に、H2の高さを決定することができる。すなわち、締結部材4が流路カバー3の表面から突出しないように、流路カバー3側の流路壁8の高さH1が、締結部材4の頭部の高さP1よりも高ければ、それぞれの高さに制限はない。

【0027】

図5A〜図5Eのそれぞれは、本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。これらの図5A〜図5Eに示すように、流路カバー3側の流路壁8の高さH1と、筐体本体2側の流路壁7の高さH2は、H1=H2(図5A、図5D、図5Eに相当)、H1>H2(図5Bに相当)、H1<H2(図5Cに相当)のどの形態をとってもよい。また、流路カバーに設けられる流路の上面は、締結部材の頭部が挿入される凹部の底部よりも高い位置としてもよく(図5Eに相当)、低い位置としてもよい(図5Dに相当)。

【0028】

このように、流路カバー3に締結部材4の頭部を挿入する凹部を設けるために必要な流路カバーの厚みの増加部分に、流路10の一部を構成する流路カバー3側の流路壁8を形成することにより、筐体本体2側に必要な流路の高さを低くし、締結部材の頭部を流路カバーに埋め込むことによる筐体本体サイズの増加を抑制することができる。

【0029】

すなわち、締結部材4の頭部が流路カバー3の表面より突出しないように、流路カバー3に締結部材4の頭部を埋め込むことにより、締結部材4の頭部の高さP1だけ、流路カバー3の厚みが増加することになる。しかしながら、本発明では、その締結部材4の頭部の高さP1だけ(P1以上)、流路の一部を流路カバー3側に設けることにより、筐体本体2側に設ける必要のある流路の高さをP1だけ(P1以上)減らすことが可能になる。この結果、締結部材4を流路カバー3に埋め込むことによる筐体本体2の大型化を抑制することができる。

【0030】

さらに、締結部材4の頭部が流路カバー3に埋め込まれているので、電子部品19等の取り付け位置の制約が少ないというメリットも得られる。

【0031】

また、流路を並列に分岐して、流路カバー3の下部の複数箇所または全体を冷却する場合は、流量が一部の流路の偏ることなく分配されるように流路設計することが難しい。一方、本発明のように、1経路の流路を蛇行させて広範囲を冷却することにより、そのような分岐をなるべく用いることなく、流路設計を容易にした上で、広範囲を冷却することができる。

【0032】

ただし、流路を蛇行させると、流路カバー3と筐体本体2との密着のための締結が必要な箇所が増え、かつ、流路カバー3の中央寄りにも締結が必要な箇所が生じる。これに対して、本発明では、締結部材4の頭部が流路カバー3から突出しないので、流路カバー3の中央寄りで締結した場合であっても、電子部品19、配線基板20、あるいは機械部品、配線ケーブル等の配置、収納の制約を少なくすることができる。

【0033】

また、図6は、本発明の実施の形態1に係る冷却器筐体の、流路高さに係る部分を抽出した別の断面図である。図6に示すように、流路カバーの上面全体が平面である必要はなく、流路カバーの上面の一部に段差を設けて、その段差部分に締結部材の頭部を挿入する凹部を設けてもよい。

【0034】

また、本実施の形態1における流路壁は、流路のみを形成するために筐体本体2および流路カバー3に掘られた溝ではなく、流体が流れる流路10と、流体が流れない空洞部17とを仕切るために形成されている(先の図2参照)。

【0035】

この場合には、先の図2に示すように、筐体本体2側の流路壁7には、壁の肉厚を部分的に増した流路壁肉厚部18が設けられている。さらに、この肉厚部18には、ネジ穴11(締結穴に相当)が設けられている。

【0036】

このような構成によれば、ネジ穴11が流路壁に設置されることにより、筐体本体2と流路カバー3とを密着性(密閉性)よく固定でき、水漏れを防ぐことができる。また、空洞部17は、形成時における金属筐体の凝固時に巣が入るのを防止するとともに軽量化に寄与する。

【0037】

さらに、図2に示したように、このような肉厚部18を流路10の折れ曲がり部分の近傍に設け、貫通穴12およびネジ穴11を配置することで、筐体本体2と流路カバー3を、締結の効果の高い箇所で締結部材4を用いて締結することが可能となる。流路10の折れ曲がり部分の近傍としては、具体的には、図2に示すように、折れ曲がり部分の流路のコーナー部分、あるいは折れ曲がり部の前後で、蛇行する流路によって挟まれるU字状の部分などが挙げられる。

【0038】

以上のように、実施の形態1によれば、流路は入口から出口まで1本で構成されており、別途、流量分配を考慮する必要がない。さらに、カバー側に流路壁を作り、リブのようにすることで、カバーが薄肉化されても強度を高めることができる。さらに、流路カバーの表面に突出部がないため、電子部品や基板などのレイアウトや取り付けが容易にできる。

【0039】

さらに、流路カバー側にも流路壁を設け、かつその高さが流路カバーを固定するための締結部材の頭部高さよりも高く成型することで、締結部材を設けるためのネジ穴または下穴の肉厚部を、流路壁として併用することができる。

【0040】

さらに、流路カバー表面に突出部がなくなるため、頭部が皿状のネジに限らず、ボルトでも流路カバーと筐体本体を締結できる。さらに、密閉空間に電子部品などの発熱体を置くことで、防塵も可能となる。

【0041】

さらに、流路壁は溝ではなく、流体が流れる流路と、流体が流れない空洞部とを仕切るものとして設けられている。この結果、流路壁の厚みを部分的に増した部分にネジ穴を設けることで、流路の密閉性を高め、液漏れを防ぐことができるとともに、空洞部を設けることで、金属凝固時に巣が入る領域を削減するとともに軽量化を図ることができる。

【0042】

なお、流路カバーの上面全体が平面である必要はなく、流路カバーの上面の一部に段差を設けて、その段差部分に締結部材の頭部を挿入する凹部を設けてもよい。また、流路と重複しない位置に複数の貫通穴が設けられているため、流路カバーに設けられる流路の上面は、締結部材の頭部が挿入される凹部の底部よりも高い位置としてもよい。

【0043】

また、流路の高さが流路方向に変化してもよい。また、流路の幅が流路方向に変化してもよい。また、ふたは、完全な板状ではなく、一部に開口があってもよく、その開口がメッシュであってもよい。

【0044】

また、流路壁は、流体が流れる流路と、流体が流れない空洞部とを仕切るものとして設ける代わりに、流体が流れる流路部分のみに溝を設け、空洞部をなくした構成をすることも可能である。

【0045】

実施の形態2.

本実施の形態2では、流路10の入口および出口のそれぞれに設けられるヘッダー5(ヘッダー部に相当)およびニップル13の配置について説明する。

【0046】

図7は、本発明の実施の形態2に係る図1AのIV−IV断面でカットした断面図である。具体的には、流路10の出入口になるヘッダー5の配置を説明するための図であり、図7(a)は、ヘッダー5が筐体本体2と流路カバー3とが締結固定されたときの合わせ面9に係るように設置されている場合、図7(b)は、ヘッダー5が合わせ面9に係らないように設置されている場合を示している。

【0047】

図7(b)に示すように、ヘッダー5が合わせ面9に係らないように設置されている場合には、流路10は、高さ方向に変化する。また、ヘッダー5にはニップル13が挿入されている。

【0048】

このような構成によれば、図7(a)に示すようにヘッダー5を形成した場合には、合わせ面9とニップル13の接触部において、水漏れする可能性がある。これに対して、図7(b)に示すようにヘッダー5を形成した場合には、合わせ面9とニップル13とが接触する部分をなくすことができ、水漏れの可能性を大きく軽減できる。

【0049】

以上のように、実施の形態2によれば、流路の入口および出口のそれぞれに設けられるヘッダー部は、筐体本体と流路カバーとが締結固定された合わせ面から、筐体本体または流路カバーのいずれか一方にオフセットし、合わせ面と重複しない高さ方向に設けられている。この結果、合わせ面とニップルとが接触する部分をなくすことができ、水漏れの可能性を大きく軽減することができる。

【0050】

以上、本発明の形態について説明したが、本発明は、種々の形態を採り得る。流路の形状、電子部品の配置、配線基板の配置は、一例として示したものであり、この形状および配置に限定するものではない。

【0051】

さらに、筐体本体2または流路カバー3に流路10側へフィンを設ければ、筐体本体2側または流路カバー3側に取り付けられた電子部品19等の冷却効率もよくなる。

【0052】

さらに、流路の全高(H1+H2)は、流路の途中で変化させてもよい。また、流路出入口(ヘッダー5も含む)の場所は、筐体本体2の側壁6にあれば、どの面に設置されてもよい。

【0053】

また、ニップルの挿入方法には制限はなく、例えば、焼き嵌め、ニップルにOリングなどのシール材を取り付けて挿入する、などの方法を採用することができる。

【0054】

また、筐体本体側の流路壁7と、流路カバー側の流路壁8のそれぞれは、ダイカスト形成されることで、高い寸法精度の鋳物として、短時間に大量に生産することが可能となる。ただし、これらの流路壁の形成は、ダイカスト形成に限定されるものではなく、他の形成方法を用いても本願発明の効果を得ることができる。

【符号の説明】

【0055】

1 冷却器筐体、2 筐体本体、3 流路カバー、4 締結部材、5 ヘッダー(ヘッダー部)、6 筐体本体の側壁、7 筐体本体側の流路壁(第1の流路壁)、8 流路カバー側の流路壁(第2の流路壁)、9 合わせ面、10 流路、11 ネジ穴(締結穴)、12 貫通穴、13 ニップル、14 ふた、15 ふた固定用締結部材、16 空間部、17 空洞部、18 肉厚部、19 電子部品、20 配線基板。

【技術分野】

【0001】

本発明は、構造物を組み合わせて流路を形成し、発熱体を冷却する冷却器筐体および冷却器筐体の製造方法に関するものである。

【背景技術】

【0002】

ダイカスト形成された筺体本体および流路カバーの2個の構造体からなり、電子部品を収容して冷却する冷却器筐体であって、筺体本体の下面に流路を構成する溝部が形成され、その下面に板状の流路カバーがねじ止めされてなる従来の冷却器筐体がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003-234589号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来技術には、以下のような課題がある。

この特許文献1における冷却器筐体は、板状の薄い流路カバーを筺体本体の外側に設けるものである。このため、流路カバーが他の物の衝突から保護されず、また、流路カバーが破損した場合に、流路内の流体が冷却器筐体の外部に漏れやすい。

【0005】

また、この特許文献1に記載された従来技術では、流路カバーの表面に発熱部品である電子部品等を取り付けることは考慮されていない。また、流路カバーの溝部を覆う部分を筺体本体側に突出させるとともに、筺体本体と流路カバーとの各ねじ止め部分において、流路カバーを筺体本体側に凸に成形している。このため、流路カバーの筺体本体と反対側の面に凹凸が多数存在し、仮に発熱部品を取り付けるとしても、発熱部品の設置場所が制限される。

【0006】

また、この特許文献1に記載された従来技術では、筺体本体と流路カバーとのねじ止めにおいて、頭部が皿状のネジを用いることで、筺体本体側への突出を抑え、流路カバーの厚み方向のサイズを抑えている。しかしながら、締結力が強い、頭部が柱状のボルトなど、頭部サイズの大きい締結部材を用いるためには、流路カバーの厚み方向のサイズを、そのためだけに増加させる必要があり、スペース効率が悪い。

【0007】

さらに、筺体本体の溝部を設ける厚み部分において、溝部以外の部分を金属部分とすることから、冷却器筐体の軽量化が難しい。

【0008】

一方、ふたで塞いだ筺体本体内に流路を構成する溝を構成し、その筺体本体内に流路カバーを形成し、その流路カバー上に発熱部品を取り付けることで、流路カバーを他の物の衝突から保護し、かつ冷却器外への流体漏れを抑制することができる。しかしながら、流路カバーを収容するために筺体本体が大型化し、また、流路カバーと筺体本体との締結部材の位置により、発熱部品を取り付ける位置が制約される。

【0009】

また、仮に特許文献1のように、締結部材(締結部品)の頭部を流路カバーの凸部を設けた位置に収容しようとすると、締結部材の頭部が大きい場合には、流路カバーの凸部が大きくなり、そのためだけに流路カバーの厚み方向のサイズが増加し、筺体本体が大型化する。

【0010】

本発明は、前記のような課題を解決するためになされたものであり、発熱部品の設置位置の制約が少なく、かつ、筺体本体を小型化可能な冷却器筐体および冷却器筐体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明に係る冷却器筐体は、凹部を有し、発熱体を冷却するための流路の一方を形成する第1の流路壁が凹部の底面部分に設けられた筐体本体と、筐体本体の凹部の開口部を塞ぐことで空間部を形成するふたと、空間部内に収納されるとともに、流路の他方を形成する第2の流路壁が裏面側に設けられ、裏面側とは反対側であり開口部と対向する表面側に、発熱体である電子部品が取り付けられる平面部を有する流路カバーとを備える冷却器筐体であって、流路カバーは、筐体本体と流路カバーとを締結する締結部材の頭部が挿入される凹部を表面側に有する複数の貫通穴が、流路と重複しない位置に設けられており、締結部材により筐体本体と流路カバーとが締結されて互いに対向配置されることで流路が形成されるものである。

【0012】

また、本発明に係る冷却器筐体の製造方法は、凹部による空間部を有する筐体本体の底面部分に、発熱体を冷却するための流路の一方を構成する第1の流路壁を形成するステップと、空間部内に収納され、表面に発熱体を実装するための平面部を有する流路カバーの裏面に、流路の他方を構成する第2の流路壁を形成するステップと、筐体本体と流路カバーとを締結部材により締結するための複数の貫通穴を、流路と重複しないように、流路カバーに形成するとともに、締結部材の頭部が挿入される凹部を複数の貫通穴に設けるステップと、複数の貫通穴の位置に合わせて、筐体本体の底面部分に締結部材による締結を行うための締結穴を形成するステップと、筐体本体に設けられた第1の流路壁と流路カバーに設けられた第2の流路壁とが対向するように、複数の貫通穴を介して締結部材を締結穴に締結させることで、筐体本体の空間部内に流路カバーを締結固定させて、流路を形成するステップと、流路カバーの表面に発熱体を実装するステップと、流路カバーを締結固定し、流路カバーの表面に発熱体を実装した後に、筐体本体の凹部の開口部を塞ぐふたを取り付けるステップとを備えたものである。

【発明の効果】

【0013】

本発明に係る冷却器筐体および冷却器筐体の製造方法によれば、筐体本体、ふた、流路カバーにより構成される空間を有効に活用し、流路カバーの裏面および筐体本体の底面部分に設けられた流路壁を利用して、流路カバーと筐体本体とを締結することで冷却用の流路を構成するとともに、筐体本体およびふたで囲まれた流路カバーの表面側が、突出部のない空間部として構成され、発熱部品を実装可能な構成とすることで、発熱部品の設置位置の制約が少なく、かつ、筺体本体を小型化可能な冷却器筐体および冷却器筐体の製造方法を得ることができる。

【図面の簡単な説明】

【0014】

【図1A】本発明の実施の形態1に係る冷却器筐体を示す斜視図である。

【図1B】図1Aにおいて、ふたと流路カバーを取り付けた状態での断面I−Iにおける断面図である。

【図1C】図1Aの断面II−IIにおける、ねじ部のみを拡大した断面図である。

【図2】本発明の実施の形態1に係る冷却器筐体において、流路カバーと流路カバー固定用の締結部材を取り外し、筐体本体の壁面の一部を図1AのIII−III断面でカットした斜視図である。

【図3】本発明の実施の形態1に係る冷却器筐体において、筐体本体と流路カバーを、締結部材を用いて固定した際の、筐体本体の壁面の一部を図1AのII−II断面でカットした斜視図である。

【図4】本発明の実施の形態1に係る図3の方向Vから見た冷却器筐体の側面図である。

【図5A】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図5B】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図5C】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図5D】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図5E】本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。

【図6】本発明の実施の形態1に係る冷却器筐体の、流路高さに係る部分を抽出した別の断面図である。

【図7】本発明の実施の形態2に係る図1AのIV−IV断面でカットした断面図である。

【発明を実施するための形態】

【0015】

以下、本発明の冷却器筐体および冷却器筐体の製造方法の好適な実施の形態につき図面を用いて説明する。

【0016】

実施の形態1.

図1Aは、本発明の実施の形態1に係る冷却器筐体を示す斜視図であり、具体的には、ふた14と流路カバー3を取り外した状態を示す斜視図である。また、図1Bは、図1Aにおいて、ふた14と流路カバー3を取り付けた状態での断面I−Iにおける断面図である。さらに、図1Cは、図1Aの断面II−IIにおける、ねじ部のみを拡大した断面図である。

【0017】

なお、本実施の形態1では、図1Bに示すように、筐体本体2が上下に2つの凹部を有している場合について説明するが、凹部は、1つであってもよい。この筐体本体2には、ふた14が両側に1枚ずつ、ふた固定用締結部材15によって取り付けられることにより、空間部16が形成される。そして、この空間部16内には、電子部品19や配線基板20が取り付けられている。

【0018】

また、図2は、本発明の実施の形態1に係る冷却器筐体において、流路カバーと流路カバー固定用の締結部材を取り外し、筐体本体の壁面の一部を図1AのIII−III断面でカットした斜視図である。図2に示すように、電子部品19や配線基板20などの発熱体を冷却するための流路は、途中で分岐・合流することなく、入口から出口まで1本の流路で構成されている。

【0019】

このように、流路を分岐することなく1本にすることで、流量の分布(分配と言い換えてもよい)を考慮する必要がない。また、流路カバー3を単なる板状でなく、流路カバー3に流路壁8を一体成型することにより、流路カバー3の曲げやねじりに対する強度を高めることができ、組立時および使用時に流路カバー3が変形することを防ぐことができる。

【0020】

冷却器筐体1は、筐体本体2と流路カバー3と締結部材4で構成されている。冷却器筐体1内にある流路10は、筐体本体2に成型された筐体本体2側の流路壁7(第1の流路壁に相当)と、流路カバー3の裏面側に成型された流路カバー3側の流路壁8(第2の流路壁に相当)とを締結部材4により締結されることにより構成されている。一方、流路カバー3の表面側には、図1Bに示したように、発熱体に相当する電子部品19や配線基板20等が取り付けられる。

【0021】

図3は、本発明の実施の形態1に係る冷却器筐体において、筐体本体2と流路カバー3を、締結部材4を用いて固定した際の、筐体本体の壁面の一部を図1AのII−II断面でカットした斜視図である。

【0022】

図1C、図2、図3からも明らかなように、流路カバー3は、筐体本体2と流路カバー3とを締結する締結部材4の頭部が挿入される凹部を表面側に有する複数の貫通穴12が、流路10と重複しない位置に設けられている。ここで、図1Cに示したように、締結部材4の頭部の高さをP1とし、締結部材4の頭部が挿入されるために流路カバー3側に設けられた凹部の深さをT1とすると、T1>P1の関係を有している。

【0023】

これにより、流路カバー3の表面側は、締結部材4を挿入した後も、締結部材4が突出することなく平面部を保つことができ、電子部品19や配線基板20等を、複数の貫通穴12の上方を覆う位置も含め、表面側の任意の位置に配置することができる。

【0024】

なお、締結部材4の頭部が流路カバー3の表面から突出しなくとも、冷却効果の観点で、貫通穴12の位置により、少なからず電子部品等の配置位置に制約が出る。そこで、冷却効果を考慮して、形成する流路10との関係で、複数の貫通穴12を流路カバー3の中央側よりも、筐体本体の側壁6側により多く設けることも可能である。このように、貫通穴12を筐体の側面側に多くし、中央よりにはなるべく貫通穴がないようにすることで、冷却効果を考慮した上で、流路上に電子部品等を配置することができる。

【0025】

図4は、本発明の実施の形態1に係る図3の方向Vから見た冷却器筐体の側面図である。図4に示すように、高さH3を有する流路カバー3に対して、流路カバー3側の流路壁8は、高さH1(<H3)で形成されている。一方、筐体本体2側の流路壁7は、高さH2で形成されている。さらに、流路カバー3側の流路壁8の高さH1は、締結部材4の頭部の高さP1(<H3)よりも高くなるように形成されている。

【0026】

すなわち、P1<H1<H3の大小関係を有している。また、流路全体の高さに相当する(H1+H2)が所望の値になるように、H1の高さを決定した後に、H2の高さを決定することができる。すなわち、締結部材4が流路カバー3の表面から突出しないように、流路カバー3側の流路壁8の高さH1が、締結部材4の頭部の高さP1よりも高ければ、それぞれの高さに制限はない。

【0027】

図5A〜図5Eのそれぞれは、本発明の実施の形態1に係る冷却器筐体の、図1AのIV−IV断面でカットした断面において、流路高さに係る部分を抽出した断面図である。これらの図5A〜図5Eに示すように、流路カバー3側の流路壁8の高さH1と、筐体本体2側の流路壁7の高さH2は、H1=H2(図5A、図5D、図5Eに相当)、H1>H2(図5Bに相当)、H1<H2(図5Cに相当)のどの形態をとってもよい。また、流路カバーに設けられる流路の上面は、締結部材の頭部が挿入される凹部の底部よりも高い位置としてもよく(図5Eに相当)、低い位置としてもよい(図5Dに相当)。

【0028】

このように、流路カバー3に締結部材4の頭部を挿入する凹部を設けるために必要な流路カバーの厚みの増加部分に、流路10の一部を構成する流路カバー3側の流路壁8を形成することにより、筐体本体2側に必要な流路の高さを低くし、締結部材の頭部を流路カバーに埋め込むことによる筐体本体サイズの増加を抑制することができる。

【0029】

すなわち、締結部材4の頭部が流路カバー3の表面より突出しないように、流路カバー3に締結部材4の頭部を埋め込むことにより、締結部材4の頭部の高さP1だけ、流路カバー3の厚みが増加することになる。しかしながら、本発明では、その締結部材4の頭部の高さP1だけ(P1以上)、流路の一部を流路カバー3側に設けることにより、筐体本体2側に設ける必要のある流路の高さをP1だけ(P1以上)減らすことが可能になる。この結果、締結部材4を流路カバー3に埋め込むことによる筐体本体2の大型化を抑制することができる。

【0030】

さらに、締結部材4の頭部が流路カバー3に埋め込まれているので、電子部品19等の取り付け位置の制約が少ないというメリットも得られる。

【0031】

また、流路を並列に分岐して、流路カバー3の下部の複数箇所または全体を冷却する場合は、流量が一部の流路の偏ることなく分配されるように流路設計することが難しい。一方、本発明のように、1経路の流路を蛇行させて広範囲を冷却することにより、そのような分岐をなるべく用いることなく、流路設計を容易にした上で、広範囲を冷却することができる。

【0032】

ただし、流路を蛇行させると、流路カバー3と筐体本体2との密着のための締結が必要な箇所が増え、かつ、流路カバー3の中央寄りにも締結が必要な箇所が生じる。これに対して、本発明では、締結部材4の頭部が流路カバー3から突出しないので、流路カバー3の中央寄りで締結した場合であっても、電子部品19、配線基板20、あるいは機械部品、配線ケーブル等の配置、収納の制約を少なくすることができる。

【0033】

また、図6は、本発明の実施の形態1に係る冷却器筐体の、流路高さに係る部分を抽出した別の断面図である。図6に示すように、流路カバーの上面全体が平面である必要はなく、流路カバーの上面の一部に段差を設けて、その段差部分に締結部材の頭部を挿入する凹部を設けてもよい。

【0034】

また、本実施の形態1における流路壁は、流路のみを形成するために筐体本体2および流路カバー3に掘られた溝ではなく、流体が流れる流路10と、流体が流れない空洞部17とを仕切るために形成されている(先の図2参照)。

【0035】

この場合には、先の図2に示すように、筐体本体2側の流路壁7には、壁の肉厚を部分的に増した流路壁肉厚部18が設けられている。さらに、この肉厚部18には、ネジ穴11(締結穴に相当)が設けられている。

【0036】

このような構成によれば、ネジ穴11が流路壁に設置されることにより、筐体本体2と流路カバー3とを密着性(密閉性)よく固定でき、水漏れを防ぐことができる。また、空洞部17は、形成時における金属筐体の凝固時に巣が入るのを防止するとともに軽量化に寄与する。

【0037】

さらに、図2に示したように、このような肉厚部18を流路10の折れ曲がり部分の近傍に設け、貫通穴12およびネジ穴11を配置することで、筐体本体2と流路カバー3を、締結の効果の高い箇所で締結部材4を用いて締結することが可能となる。流路10の折れ曲がり部分の近傍としては、具体的には、図2に示すように、折れ曲がり部分の流路のコーナー部分、あるいは折れ曲がり部の前後で、蛇行する流路によって挟まれるU字状の部分などが挙げられる。

【0038】

以上のように、実施の形態1によれば、流路は入口から出口まで1本で構成されており、別途、流量分配を考慮する必要がない。さらに、カバー側に流路壁を作り、リブのようにすることで、カバーが薄肉化されても強度を高めることができる。さらに、流路カバーの表面に突出部がないため、電子部品や基板などのレイアウトや取り付けが容易にできる。

【0039】

さらに、流路カバー側にも流路壁を設け、かつその高さが流路カバーを固定するための締結部材の頭部高さよりも高く成型することで、締結部材を設けるためのネジ穴または下穴の肉厚部を、流路壁として併用することができる。

【0040】

さらに、流路カバー表面に突出部がなくなるため、頭部が皿状のネジに限らず、ボルトでも流路カバーと筐体本体を締結できる。さらに、密閉空間に電子部品などの発熱体を置くことで、防塵も可能となる。

【0041】

さらに、流路壁は溝ではなく、流体が流れる流路と、流体が流れない空洞部とを仕切るものとして設けられている。この結果、流路壁の厚みを部分的に増した部分にネジ穴を設けることで、流路の密閉性を高め、液漏れを防ぐことができるとともに、空洞部を設けることで、金属凝固時に巣が入る領域を削減するとともに軽量化を図ることができる。

【0042】

なお、流路カバーの上面全体が平面である必要はなく、流路カバーの上面の一部に段差を設けて、その段差部分に締結部材の頭部を挿入する凹部を設けてもよい。また、流路と重複しない位置に複数の貫通穴が設けられているため、流路カバーに設けられる流路の上面は、締結部材の頭部が挿入される凹部の底部よりも高い位置としてもよい。

【0043】

また、流路の高さが流路方向に変化してもよい。また、流路の幅が流路方向に変化してもよい。また、ふたは、完全な板状ではなく、一部に開口があってもよく、その開口がメッシュであってもよい。

【0044】

また、流路壁は、流体が流れる流路と、流体が流れない空洞部とを仕切るものとして設ける代わりに、流体が流れる流路部分のみに溝を設け、空洞部をなくした構成をすることも可能である。

【0045】

実施の形態2.

本実施の形態2では、流路10の入口および出口のそれぞれに設けられるヘッダー5(ヘッダー部に相当)およびニップル13の配置について説明する。

【0046】

図7は、本発明の実施の形態2に係る図1AのIV−IV断面でカットした断面図である。具体的には、流路10の出入口になるヘッダー5の配置を説明するための図であり、図7(a)は、ヘッダー5が筐体本体2と流路カバー3とが締結固定されたときの合わせ面9に係るように設置されている場合、図7(b)は、ヘッダー5が合わせ面9に係らないように設置されている場合を示している。

【0047】

図7(b)に示すように、ヘッダー5が合わせ面9に係らないように設置されている場合には、流路10は、高さ方向に変化する。また、ヘッダー5にはニップル13が挿入されている。

【0048】

このような構成によれば、図7(a)に示すようにヘッダー5を形成した場合には、合わせ面9とニップル13の接触部において、水漏れする可能性がある。これに対して、図7(b)に示すようにヘッダー5を形成した場合には、合わせ面9とニップル13とが接触する部分をなくすことができ、水漏れの可能性を大きく軽減できる。

【0049】

以上のように、実施の形態2によれば、流路の入口および出口のそれぞれに設けられるヘッダー部は、筐体本体と流路カバーとが締結固定された合わせ面から、筐体本体または流路カバーのいずれか一方にオフセットし、合わせ面と重複しない高さ方向に設けられている。この結果、合わせ面とニップルとが接触する部分をなくすことができ、水漏れの可能性を大きく軽減することができる。

【0050】

以上、本発明の形態について説明したが、本発明は、種々の形態を採り得る。流路の形状、電子部品の配置、配線基板の配置は、一例として示したものであり、この形状および配置に限定するものではない。

【0051】

さらに、筐体本体2または流路カバー3に流路10側へフィンを設ければ、筐体本体2側または流路カバー3側に取り付けられた電子部品19等の冷却効率もよくなる。

【0052】

さらに、流路の全高(H1+H2)は、流路の途中で変化させてもよい。また、流路出入口(ヘッダー5も含む)の場所は、筐体本体2の側壁6にあれば、どの面に設置されてもよい。

【0053】

また、ニップルの挿入方法には制限はなく、例えば、焼き嵌め、ニップルにOリングなどのシール材を取り付けて挿入する、などの方法を採用することができる。

【0054】

また、筐体本体側の流路壁7と、流路カバー側の流路壁8のそれぞれは、ダイカスト形成されることで、高い寸法精度の鋳物として、短時間に大量に生産することが可能となる。ただし、これらの流路壁の形成は、ダイカスト形成に限定されるものではなく、他の形成方法を用いても本願発明の効果を得ることができる。

【符号の説明】

【0055】

1 冷却器筐体、2 筐体本体、3 流路カバー、4 締結部材、5 ヘッダー(ヘッダー部)、6 筐体本体の側壁、7 筐体本体側の流路壁(第1の流路壁)、8 流路カバー側の流路壁(第2の流路壁)、9 合わせ面、10 流路、11 ネジ穴(締結穴)、12 貫通穴、13 ニップル、14 ふた、15 ふた固定用締結部材、16 空間部、17 空洞部、18 肉厚部、19 電子部品、20 配線基板。

【特許請求の範囲】

【請求項1】

凹部を有し、発熱体を冷却するための流路の一方を形成する第1の流路壁が前記凹部の底面部分に設けられた筐体本体と、

前記筐体本体の前記凹部の開口部を塞ぐことで空間部を形成するふたと、

前記空間部内に収納されるとともに、前記流路の他方を形成する第2の流路壁が裏面側に設けられ、前記裏面側とは反対側であり前記開口部と対向する表面側に、前記発熱体である電子部品が取り付けられる平面部を有する流路カバーと

を備える冷却器筐体であって、

前記流路カバーは、前記筐体本体と前記流路カバーとを締結する締結部材の頭部が挿入される凹部を前記表面側に有する複数の貫通穴が、前記流路と重複しない位置に設けられており、

前記締結部材により前記筐体本体と前記流路カバーとが締結されて互いに対向配置されることで前記流路が形成される

ことを特徴とする冷却器筐体。

【請求項2】

請求項1に記載の冷却器筐体において、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁のそれぞれは、前記流路が入口から出口まで分岐および合流することなく1経路で構成されるように形成される

ことを特徴とする冷却器筐体。

【請求項3】

請求項2に記載の冷却器筐体において、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁のそれぞれは、前記1経路で構成される前記流路が蛇行した経路として形成されるように形成され、

前記流路カバーに設けられた前記貫通穴は、前記蛇行した経路として形成された前記流路と重複しない位置に設けられ、

前記電子部品は、前記貫通穴の上方を覆う位置も含め、前記表面側の任意の位置に配置される

ことを特徴とする冷却器筐体。

【請求項4】

請求項1ないし3のいずれか1項に記載の冷却器筐体において、

前記流路カバーに設けられた前記第2の流路壁の高さは、前記締結部材の頭部の高さよりも高くなるように形成されている

ことを特徴とする冷却器筐体。

【請求項5】

請求項1ないし4のいずれか1項に記載の冷却器筐体において、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁のそれぞれは、冷却用の流体が流れる流路部分と、前記流体が流れない空洞部分とを仕切る壁として形成され、かつ、前記複数の貫通穴が設けられる部分が肉厚部として形成される

ことを特徴とする冷却器筐体。

【請求項6】

請求項1ないし5のいずれか1項に記載の冷却器筐体において、

前記流路の入口および出口のそれぞれに設けられるヘッダー部は、前記筐体本体と前記流路カバーとが締結固定された合わせ面から、前記筐体本体または前記流路カバーのいずれか一方にオフセットし、前記合わせ面と重複しない高さ方向に設けられている

ことを特徴とする冷却器筐体。

【請求項7】

請求項1ないし6のいずれか1項に記載の冷却器筐体において、

前記複数の貫通穴は、前記流路カバーの中央側よりも、前記筐体本体の側壁側により多く設けられている

ことを特徴とする冷却器筐体。

【請求項8】

請求項1ないし7のいずれか1項に記載の冷却器筐体において、

前記流路カバーに設けられた前記複数の貫通穴は、前記流路と重複しない位置であり、かつ前記流路の折れ曲がり部分の近傍に設けられる

ことを特徴とする冷却器筐体。

【請求項9】

請求項1ないし8のいずれか1項に記載の冷却器筐体において、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁のそれぞれは、ダイカスト形成される

ことを特徴とする冷却器筐体。

【請求項10】

凹部による空間部を有する筐体本体の底面部分に、発熱体を冷却するための流路の一方を構成する第1の流路壁を形成するステップと、

前記空間部内に収納され、表面に前記発熱体を実装するための平面部を有する流路カバーの裏面に、前記流路の他方を構成する第2の流路壁を形成するステップと、

前記筐体本体と前記流路カバーとを締結部材により締結するための複数の貫通穴を、前前記流路と重複しないように、前記流路カバーに形成するとともに、前記締結部材の頭部が挿入される凹部を前記複数の貫通穴に設けるステップと、

前記複数の貫通穴の位置に合わせて、前記筐体本体の底面部分に前記締結部材による締結を行うための締結穴を形成するステップと、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁とが対向するように、前記複数の貫通穴を介して前記締結部材を前記締結穴に締結させることで、前記筐体本体の前記空間部内に前記流路カバーを締結固定させて、前記流路を形成するステップと、

前記流路カバーの前記表面に前記発熱体を実装するステップと、

前記流路カバーを締結固定し、前記流路カバーの前記表面に前記発熱体を実装した後に、前記筐体本体の前記凹部の開口部を塞ぐふたを取り付けるステップと

を備えたことを特徴とする冷却器筐体の製造方法。

【請求項1】

凹部を有し、発熱体を冷却するための流路の一方を形成する第1の流路壁が前記凹部の底面部分に設けられた筐体本体と、

前記筐体本体の前記凹部の開口部を塞ぐことで空間部を形成するふたと、

前記空間部内に収納されるとともに、前記流路の他方を形成する第2の流路壁が裏面側に設けられ、前記裏面側とは反対側であり前記開口部と対向する表面側に、前記発熱体である電子部品が取り付けられる平面部を有する流路カバーと

を備える冷却器筐体であって、

前記流路カバーは、前記筐体本体と前記流路カバーとを締結する締結部材の頭部が挿入される凹部を前記表面側に有する複数の貫通穴が、前記流路と重複しない位置に設けられており、

前記締結部材により前記筐体本体と前記流路カバーとが締結されて互いに対向配置されることで前記流路が形成される

ことを特徴とする冷却器筐体。

【請求項2】

請求項1に記載の冷却器筐体において、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁のそれぞれは、前記流路が入口から出口まで分岐および合流することなく1経路で構成されるように形成される

ことを特徴とする冷却器筐体。

【請求項3】

請求項2に記載の冷却器筐体において、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁のそれぞれは、前記1経路で構成される前記流路が蛇行した経路として形成されるように形成され、

前記流路カバーに設けられた前記貫通穴は、前記蛇行した経路として形成された前記流路と重複しない位置に設けられ、

前記電子部品は、前記貫通穴の上方を覆う位置も含め、前記表面側の任意の位置に配置される

ことを特徴とする冷却器筐体。

【請求項4】

請求項1ないし3のいずれか1項に記載の冷却器筐体において、

前記流路カバーに設けられた前記第2の流路壁の高さは、前記締結部材の頭部の高さよりも高くなるように形成されている

ことを特徴とする冷却器筐体。

【請求項5】

請求項1ないし4のいずれか1項に記載の冷却器筐体において、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁のそれぞれは、冷却用の流体が流れる流路部分と、前記流体が流れない空洞部分とを仕切る壁として形成され、かつ、前記複数の貫通穴が設けられる部分が肉厚部として形成される

ことを特徴とする冷却器筐体。

【請求項6】

請求項1ないし5のいずれか1項に記載の冷却器筐体において、

前記流路の入口および出口のそれぞれに設けられるヘッダー部は、前記筐体本体と前記流路カバーとが締結固定された合わせ面から、前記筐体本体または前記流路カバーのいずれか一方にオフセットし、前記合わせ面と重複しない高さ方向に設けられている

ことを特徴とする冷却器筐体。

【請求項7】

請求項1ないし6のいずれか1項に記載の冷却器筐体において、

前記複数の貫通穴は、前記流路カバーの中央側よりも、前記筐体本体の側壁側により多く設けられている

ことを特徴とする冷却器筐体。

【請求項8】

請求項1ないし7のいずれか1項に記載の冷却器筐体において、

前記流路カバーに設けられた前記複数の貫通穴は、前記流路と重複しない位置であり、かつ前記流路の折れ曲がり部分の近傍に設けられる

ことを特徴とする冷却器筐体。

【請求項9】

請求項1ないし8のいずれか1項に記載の冷却器筐体において、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁のそれぞれは、ダイカスト形成される

ことを特徴とする冷却器筐体。

【請求項10】

凹部による空間部を有する筐体本体の底面部分に、発熱体を冷却するための流路の一方を構成する第1の流路壁を形成するステップと、

前記空間部内に収納され、表面に前記発熱体を実装するための平面部を有する流路カバーの裏面に、前記流路の他方を構成する第2の流路壁を形成するステップと、

前記筐体本体と前記流路カバーとを締結部材により締結するための複数の貫通穴を、前前記流路と重複しないように、前記流路カバーに形成するとともに、前記締結部材の頭部が挿入される凹部を前記複数の貫通穴に設けるステップと、

前記複数の貫通穴の位置に合わせて、前記筐体本体の底面部分に前記締結部材による締結を行うための締結穴を形成するステップと、

前記筐体本体に設けられた前記第1の流路壁と前記流路カバーに設けられた前記第2の流路壁とが対向するように、前記複数の貫通穴を介して前記締結部材を前記締結穴に締結させることで、前記筐体本体の前記空間部内に前記流路カバーを締結固定させて、前記流路を形成するステップと、

前記流路カバーの前記表面に前記発熱体を実装するステップと、

前記流路カバーを締結固定し、前記流路カバーの前記表面に前記発熱体を実装した後に、前記筐体本体の前記凹部の開口部を塞ぐふたを取り付けるステップと

を備えたことを特徴とする冷却器筐体の製造方法。

【図1A】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図6】

【図7】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図6】

【図7】

【公開番号】特開2013−105876(P2013−105876A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−248484(P2011−248484)

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月14日(2011.11.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]