冷却器

【課題】毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下が生じ難い冷却器を提供する。

【解決手段】ヒートパイプ3の内壁に、このヒートパイプ3の長手方向となる向きに沿って、一方向の銅繊維体8を焼結により装填する。これにより、微細な銅繊維体8による強い毛細管力で、重力による影響を受けずに純水を運搬できると共に、純水の蒸発で純水が無くならない程度の流量を維持できるので、冷却器としての純水の運搬機能も失われ難い。また、一方向の銅繊維体8をヒートパイプ3の長手方向となる向きに沿って装填したので、ヒートパイプ3の長手方向に純水が円滑に流れ、純水の運搬機能は更に失われ難くなる。しかも、ヒートパイプ3の内壁に銅繊維体8を焼結により装填することで、管体と銅繊維体8との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【解決手段】ヒートパイプ3の内壁に、このヒートパイプ3の長手方向となる向きに沿って、一方向の銅繊維体8を焼結により装填する。これにより、微細な銅繊維体8による強い毛細管力で、重力による影響を受けずに純水を運搬できると共に、純水の蒸発で純水が無くならない程度の流量を維持できるので、冷却器としての純水の運搬機能も失われ難い。また、一方向の銅繊維体8をヒートパイプ3の長手方向となる向きに沿って装填したので、ヒートパイプ3の長手方向に純水が円滑に流れ、純水の運搬機能は更に失われ難くなる。しかも、ヒートパイプ3の内壁に銅繊維体8を焼結により装填することで、管体と銅繊維体8との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱源の冷却に好適であり、小型でありながら熱輸送量の大きな冷却器に関する。

【背景技術】

【0002】

従来、管体の内壁にグルーブを形成したり、管体の内壁に銅粉を焼結したりすることで、これらのグルーブや銅粉のもつ毛細管力を利用して、放熱部に凝縮する作動液を受熱部に運ぶ冷却器が知られている(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−284020号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし従来の構成では、放熱部から受熱部に作動液を運ぶ機能が十分ではなかった。すなわち、管体の内壁にグルーブを形成したものでは毛細管力が弱く、放熱器の設置姿勢によっては重力の影響を受けて、作動液の運搬機能が停止する場合があった。また、管体の内壁に銅粉を焼結したものでは、作動液の流量が十分ではなく、作動液の運搬機能が低下し易いものであったり、十分な作動液の流量を得るには銅粉の量を多くせざるを得ず、装置が大きくなったり重くなったりする欠点があった。

【0005】

そこで本発明は上記問題点に鑑み、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下が生じ難い冷却器を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1の発明では、管体の一端側では蒸気の凝縮により作動液が溜まる一方で、管体の他端側では作動液が蒸発するが、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を維持できるので、冷却器としての作動液の運搬機能も失われ難い。

【0007】

請求項2の発明では、一方向の繊維からなる繊維体を管体の長手方向となる向きに沿って装填したので、管体の長手方向に作動液が円滑に流れ、作動液の運搬機能は更に失われ難くなる。しかも、管体の内壁に繊維体を焼結により装填することで、管体と繊維体との熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【0008】

請求項3の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。さらに、グルーブの開口部を繊維で覆うことで、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0009】

請求項4の発明では、一方向の繊維からなる繊維体を管体の長手方向となる向きに沿って装填したので、管体の長手方向に作動液が円滑に流れ、作動液の運搬機能は更に失われ難くなる。また、管体の内壁に形成したグルーブに繊維体を焼結により装填することで、管体と繊維体との熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【0010】

請求項5の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を維持でき、冷却器としての作動液の運搬機能もさらに失われ難い。また、繊維はメッシュ状に編むことにより、管体内の所定位置に均一に設置することができる。しかも、繊維でチューブを形成するため、管体への装填の作業性が良好で価格が安い。さらに、グルーブの開口部を繊維で覆うことで、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0011】

請求項6の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。さらに、グルーブの開口部を繊維で覆うことで、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0012】

請求項7の発明では、グルーブを形成する管体と繊維の材質が何れも同じ銅であるため、毛細管力が最大となり、冷却器の性能をより高めることができる。

【0013】

請求項8の発明では、繊維の線径を20μm以上とすることで、繊維が切れるなどの作業性の問題を回避できる。また、繊維の線径がグルーブの溝幅よりも小さければ、グルーブと繊維との間で、気相と液相の自由な変換が可能になり、冷却器の性能をより高めることができる。

【0014】

請求項9の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。また、予め繊維を焼結させたシートを、管体に装填した後に密着させて、シートとグルーブの突出部とを焼結することにより、毛細管力を最大限に高めると共に、厚さを最大限に抑えることができる。さらに、グルーブの開口部を繊維で覆うことで、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、管体の内壁に形成したグルーブに繊維を焼結により装填することで、管体と繊維体との熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【0015】

請求項10の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。また、直線繊維とウェブ繊維とを重ね合せた不織布を、管体の内部に装填することにより、不織布と突出部との密着性が良く、しかもグルーブの開口部が微細な空隙を有する不織布により覆われるので、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、薄い不織布によって、管体の薄型化も可能になる。しかも、管体の内壁に形成したグルーブに不織布を焼結により装填することで、管体と不織布との熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【0016】

請求項11の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。また、直線繊維とウェブ繊維とを重ね合せた不織布を焼結して得たシートを、管体の内部に装填することにより、シートと突出部との密着性が良く、しかもグルーブの開口部が微細な空隙を有するシートにより覆われるので、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、薄いシートによって、管体の薄型化も可能になる。しかも、管体の内壁に形成したグルーブにシートを焼結により装填することで、管体とシートとの熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【発明の効果】

【0017】

請求項1の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下が生じ難い冷却器を提供できる。

【0018】

請求項2の発明によれば、作動液の運搬機能を更に失われ難いものとすることができると共に、管体の熱抵抗を優れたものとすることができる。

【0019】

請求項3の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0020】

請求項4の発明によれば、作動液の運搬機能を更に失われ難いものとすることができると共に、管体の熱抵抗を優れたものとすることができる。

【0021】

請求項5の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、管体への装填の作業性が良好で価格が安い冷却器を提供できると共に、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0022】

請求項6の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0023】

請求項7の発明によれば、毛細管力が最大となり、冷却器の性能をより高めることができる。

【0024】

請求項8の発明によれば、気相と液相の自由な変換が可能になり、冷却器の性能をより高めることができる。

【0025】

請求項9の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力を最大限に高めると共に、厚さを最大限に抑えることができる。さらに、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、管体の熱抵抗を優れたものとすることができる。

【0026】

請求項10の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、管体の薄型化が可能となり、管体の熱抵抗を優れたものとすることができる。

【0027】

請求項11の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、管体の薄型化が可能となり、管体の熱抵抗を優れたものとすることができる。

【図面の簡単な説明】

【0028】

【図1】本発明の各実施形態に共通する冷却器としてのヒートシンクユニットの外観斜視図である。

【図2】同上、冷却器の別な方向から見た外観斜視図である。

【図3】同上、扁平加工後におけるヒートパイプ単体の外観斜視図である。

【図4】同上、扁平加工前におけるヒートパイプ単体の外観斜視図である。

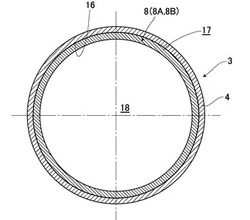

【図5】本発明の第一実施形態における図4のA−A線断面図である。

【図6】同上、方向性のない銅繊維の外観図である。

【図7】同上、一方向に揃った銅繊維の外観図である。

【図8】同上、冷却器の別な例を示す図4のA−A線断面図である。

【図9】同上、銅繊維を装填し、焼結した後の部分断面図である。

【図10】同上、図9の拡大断面図である。

【図11】本発明の第二実施形態における図4のA−A線断面図である。

【図12】同上、図11のB−B線に沿う実際のヒートパイプを撮影した写真である。

【図13】同上、図12を拡大した写真である。

【図14】本発明の第三実施形態における図4のA−A線断面図である。

【図15】同上、銅繊維からなるシートの外観斜視図である。

【図16】同上、銅繊維の外観斜視図である。

【図17】同上、シートを装填する途中の要部外観図である。

【図18】同上、ヒートパイプの要部断面を撮影した写真である。

【図19】同上、ヒートパイプの全体断面を撮影した写真である。

【図20】本発明の第四実施形態における図4のA−A線断面図である。

【図21】同上、段ボール片に巻き付けられた金属繊維を示す写真である。

【図22】同上、不織布の製造過程を示す説明図である。

【図23】同上、不織布を焼結した後の焼結シートを示す写真である。

【図24】同上、焼結シートのウェブ繊維側と直線繊維側の各表面を部分的に拡大した写真である。

【図25】同上、焼結シートを装填する途中の要部外観図である。

【図26】同上、ヒートパイプの要部断面を撮影した写真である。

【図27】同上、ヒートパイプの全体断面を撮影した写真である。

【図28】図19や図27との比較として、従来技術におけるヒートパイプの全体断面を撮影した写真である。

【発明を実施するための形態】

【0029】

以下、本発明における冷却器の好ましい実施形態について、パソコン(パーソナルコンピュータ)の主な発熱部品であるCPUなどを冷却するヒートシンクユニットを例にして説明する。

【0030】

図1および図2は、各実施形態に共通する冷却器としてのヒートシンクユニットの全体構成を示している。これらの各図において、1は前記CPU(図示せず)に密着して取付けられる銅製の受熱プレート、2は複数の通気路を区画形成するために複数枚の金属板を組み合わせてしてなる放熱フィンで、受熱プレート1は管体としてのヒートパイプ3の他端側に形成した受熱部11に密着接続される一方で、放熱フィン2はヒートパイプ3の一端側に形成した放熱部12に密着接続される。放熱部12の各通気路は、図示しない送風装置からの風が通過するようになっている。

【0031】

図3や図4にも示すように、ヒートパイプ3は、好ましくは熱伝導性の高い銅若しくは銅合金などの金属パイプ材から形成され、本体部となる中空円筒状の長手方向に延びるコンテナ4の両端に、Tig溶接などの適宜手段による封止部5,6をそれぞれ形成することで、コンテナ4の内部を真空状態に密閉している。また、図4に示す扁平および曲げ加工前の状態では、ヒートパイプ3は全体が直線状をなしていて、封止部5,6を除いて外形および肉厚が軸方向の全長に亘り一定に形成される。

【0032】

ところで、ノート型パソコンなどの薄型電子機器にヒートパイプ3を含めたヒートシンクユニットを設置する場合は、薄型電子機器内の設置スペースが限られるため、図3に示す扁平および曲げ加工後の状態では、コンテナ4の適所に必要に応じて折曲げ部21が形成されると共に、コンテナ4の一部若しくは全体に潰し加工を施した扁平部22が形成される。この扁平部22を形成したコンテナ4の表面は概ね平板状になっている。本実施形態では、少なくともヒートパイプ3の受熱部11と放熱部12に扁平部22を形成して、この扁平部22に受熱プレート1や放熱フィン2を取付けることで、受熱プレート1や放熱フィン2とヒートパイプ3との密着性を高めるようにしている。

【0033】

図5〜図10は、本発明の第一実施形態に係わるヒートシンクユニットを示しており、特に図5では、図4に示すヒートパイプ3の長手方向に直交した断面図を示している。同図において、ここでのコンテナ4の内壁は、凹凸のない滑らかな曲面16で形成され、この曲面16に密着するように、ウィック構造をなす繊維体としての銅繊維体8がヒートパイプ3内に密封収容される。銅繊維体8は、ヒートパイプ3の一端から他端にかけて、途中で途切れることなく一様に装填される。これにより、ヒートパイプ3の内部には、銅繊維体8中に形成され、放熱部12で凝縮された作動液としての純水(図示せず)を受熱部11に向けて移動させる第1の流路17と、銅繊維体8で囲まれた領域に形成され、受熱部11で蒸発した蒸気を放熱部12に向けて移動させる第2の流路18がそれぞれ設けられる。

【0034】

図6および図7は、銅繊維体8単体の外観を示している。図6に示す銅繊維体8Aは、数μm〜数十μmの直径を有する多数の繊維としての銅ワイヤー24がランダムに絡み合うように形成され、また図7に示す銅繊維体8Bは、数μm〜数十μmの直径を有し、銅繊維体8Aのものよりも比較的長い多数の繊維としての銅ワイヤー24が、層状をなして一方向に揃えて絡み合うように形成される。そして、銅ワイヤー24の方向が定まっていない方向性無しの銅繊維体8Aと、銅ワイヤー24の方向が一つに定まった一方向の銅繊維体8Bの何れかを、好ましくは焼結によりヒートパイプ3の内壁に密着装填する構成となっている。とりわけ銅繊維体8Bは、その毛細管力を高めるために、ヒートパイプ3の長手方向に沿って銅ワイヤー24が揃うように配置される。

【0035】

図3に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、ヒートパイプ3の内壁に形成した曲面16に沿って銅繊維体8を装填した後、このヒートパイプ3の一端をスウェージング加工により絞って縮径し、更にその縮径部をTig溶接により封止して、封止部5を形成する。また、ヒートパイプ3の他端もスウェージング加工により絞って縮径し、純水の注水と真空引きを行なうためのノズルとして形成しておく。次に、このノズルからヒートパイプ3の内部への純水の注水を行なうと共に、真空引きを行ってから当該ノズル部をTig溶接により封止して、封止部6を形成する。この時点で、ヒートパイプ3の内部は外気から遮断密閉され、図4に示すような直線状のコンテナ4の両端を封止部5,6で封止したヒートパイプ3が得られる。その後は前述したように、コンテナ4の適所に折曲げ加工を施して折曲げ部21を形成し、コンテナ4の一部若しくは全体に潰し加工を施して扁平部22を形成することで、図3に示すような所望形状のヒートパイプ3が得られる。

【0036】

次に上記構成についてその作用を説明すると、ノート型パソコンの使用時に、CPUからの熱が受熱プレート1からヒートパイプ3の他端部である受熱部11に伝わると、ヒートパイプ3の内部において、受熱部11内の純水が温度上昇して蒸発する。この蒸発熱によりCPUが冷却されると共に、受熱部11の内部では蒸気圧が上昇し、温度の高い蒸気が第2の流路18を通してヒートパイプ3の一端部である放熱部12に向かって流れる。放熱部12には放熱フィン2が熱的に接続され、この放熱フィン2に送風装置からの風が通過することにより、放熱部12の内部に到達した蒸気が冷やされて凝縮し、凝縮熱が放熱部12から放出される。この作用は受熱部11と放熱部12の温度差が無くなるまで継続し、銅繊維体8による毛細管力により、ヒートパイプ3内部の純水が放熱部12から銅繊維体8内の第1の流路17を通して受熱部11に向けて流れる。

【0037】

この一連の冷却サイクルにおいて、放熱フィン2により冷やされる放熱部12では蒸気の凝縮により純水が溜まる一方で、CPUからの熱を受ける受熱部11では純水が蒸発するが、微細な銅ワイヤー24を絡み合わせた銅繊維体8による強い毛細管力によって、ヒートシンクユニットがどのような設置姿勢にあっても、重力による影響を受けずに、放熱部12で凝縮した純水を受熱部11にまで確実に運搬でき、且つ受熱部11に達した純水も、蒸発で全てが無くならない程度の流量を維持できる。そのため、純水の運搬機能が失われ難く優れたヒートパイプ3を得ることができる。

【0038】

また、ヒートパイプ3の製造過程において、特にヒートパイプ3と銅繊維体8との密着性を高めるために、ヒートパイプ3の内壁に銅繊維体8を焼結により装填すると、放熱部12から銅繊維体8内の第1の流路17を通して受熱部11に純水が運搬される際に、銅繊維体8からヒートパイプ3に熱が速やかに伝わり、ヒートパイプ3の外部に熱を効率よく放散することが可能になる。そのため、ヒートパイプ3と銅繊維体8との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0039】

さらに、ヒートパイプ3内のウィック構造として、ヒートパイプ3の長手方向となる向きに沿って、銅ワイヤー24が一方向に配置されるように、図7に示す銅繊維体8Bをヒートパイプ3の内壁に装填すると、放熱部12で凝縮した純水を、ヒートパイプ3の長手方向に沿って受熱部11にまで円滑に運搬することが可能になる。そのため、純水の運搬機能が更に失われ難く優れたヒートパイプ3を得ることができる。

【0040】

なお、ヒートパイプ3の内壁に銅繊維体8を密着させるには、上記焼結の他に、銅繊維体8をヒートパイプ3に圧入したり、コイルスプリング類似物のような押圧工具を利用して、ヒートパイプ3の内側から銅繊維体8をヒートパイプ3の内壁に向けて押付け、銅繊維体8の一部を溶接してヒートパイプ3の内壁に接合したりする方法を採用してもよい。

【0041】

また、焼結による銅繊維体8の装填は、銅繊維体8をヒートパイプ3に挿入し、その一部をヒートパイプ3の内壁に密着させた状態で、真空若しくは不活性ガスの雰囲中に900℃弱〜1000℃弱の熱を加え、それにより銅繊維体8を焼成することで行なわれる。この銅繊維体8の焼結装填は、ヒートパイプ3の各端を縮径加工処理する前に行なうが、例えばヒートパイプ3の一端のみを縮径加工処理した後に、銅繊維体8の焼結装填を行ない、その後にヒートパイプ3の他端を縮径加工処理しても構わない。

【0042】

以上のように、本実施形態におけるヒートシンクユニットは、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維としての銅ワイヤー24を装填している。

【0043】

この場合、ヒートパイプ3の一端側では蒸気の凝縮により作動液である純水が溜まる一方で、ヒートパイプ3の他端側では純水が蒸発するが、微細な銅ワイヤー24による強い毛細管力で、重力による影響を受けずに純水を運搬できると共に、純水の蒸発で純水が無くならない程度の流量を維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能も失われ難い。

【0044】

また本実施例では特に、ヒートパイプ3の内壁に、このヒートパイプ3の長手方向となる向きに沿って、一方向の銅ワイヤー24からなる繊維体として銅繊維体8を焼結により装填している。

【0045】

この場合、一方向の銅ワイヤー24からなる銅繊維体8をヒートパイプ3の長手方向となる向きに沿って装填したので、ヒートパイプ3の長手方向に純水が円滑に流れ、純水の運搬機能は更に失われ難くなる。しかも、ヒートパイプ3の内壁に銅繊維体8を焼結により装填することで、ヒートパイプ3と銅繊維体8との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0046】

また変形例として、図5に示すヒートパイプ3の内壁は凹凸のない滑らかな曲面16で形成されるが、図8に示すように、ヒートパイプ3の内壁に複数のグルーブ(溝)19を全周にわたり均一に形成し、このグルーブ19と銅繊維体8とをヒートパイプ3内部のウィック構造として設けてもよい。各グルーブ19は、ヒートパイプ3の一端から他端にかけて途中で途切れることなく連続的に設けられ、銅繊維体8内と共に第2の流路18を形成している。銅繊維体8はグルーブ19の内側に密着するように、ヒートパイプ3の内部に好ましくは焼結により密着装填される。この変形例でも、図6に示す銅ワイヤー24の方向が定まっていない方向性無しの銅繊維体8Aと、図7に示す銅ワイヤー24の方向が一つに定まった一方向の銅繊維体8Bの何れかを、ヒートパイプ3の内壁に装填する構成となっていて、銅繊維体8Bの場合は、その毛細管力を高めるために、ヒートパイプ3の長手方向に沿って銅ワイヤー24が揃うように配置される。

【0047】

グルーブ19はヒートパイプ3の両端を開放した状態で予め設けられているので、ヒートパイプ3の製造方法は上述したものと何等変わらない。図4に示す完成状態のヒートパイプ3では、上記銅繊維体8による強い毛細管力に加えて、グルーブ19による毛細管力も作用し、放熱部12で凝縮した純水を、ヒートパイプ3の長手方向に沿って受熱部11にまで確実に運搬することが可能になる。

【0048】

図9および図10は、ヒートパイプ3内に銅繊維体8Bを装填し、焼結させた後の状態を各々示している。これらの各図でわかるように、銅繊維体8Bは隣接するグルーブ19,19間に形成され、ヒートパイプ3の内壁より突出する複数の凸部20に銅繊維体8Bが焼成により密着しており、銅繊維体8Bからヒートパイプ3への熱伝導性を高めている。また、グルーブ19の部分には銅ワイヤー24が入り込まないように、銅繊維体8Bがヒートパイプ3内に装填されているので、グルーブ19による純水の十分な輸送能力を確保できる。

【0049】

以上のようにこの変形例では、ヒートパイプ3の内壁にグルーブ19を形成し、このグルーブ19の内側に密着するように、毛細管力を生じさせる微細な銅ワイヤー24からなる繊維体としての銅繊維体8を装填している。

【0050】

この場合、ヒートパイプ3の一端側では蒸気の凝縮により作動液としての純水が溜まる一方で、ヒートパイプ3の他端側では純水が蒸発するが、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な銅ワイヤー24による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、ヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。さらに、グルーブ19の開口部を銅ワイヤー24で覆うことで、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができる。

【0051】

またこの変形例では、ヒートパイプ3の長手方向となる向きに沿って、一方向の銅ワイヤー24からなる銅繊維体8Bを焼結により装填してもよい。

【0052】

この場合は、一方向の銅ワイヤー24からなる銅繊維体8Bをヒートパイプ3の長手方向となる向きに沿って装填したので、ヒートパイプ3の長手方向に純水が円滑に流れ、純水の運搬機能は更に失われ難くなる。また、ヒートパイプ3の内壁に形成したグルーブ19に銅繊維体8Bを焼結により装填することで、ヒートパイプ3と銅繊維体8Bとの熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0053】

次に、図1〜図4と、図11〜図13を参照して、本発明の第二実施形態に係わるヒートシンクユニットについて説明する。なお、前述した第一実施形態と共通する箇所には共通する符号を付し、共通する部分の説明は重複を避けるため極力省略する。

【0054】

図11では、図4におけるヒートパイプ3の長手方向に直交した断面図を示している。同図において、ヒートパイプ3の内壁には複数のグルーブ(溝)19が全周にわたり均一に形成される。その一方で、繊維としての銅繊維28は筒体を形成するべくメッシュ状に編み、チューブ10として形成される。この複数本の銅繊維28によるチューブ10は、グルーブ19の内側に密着するように、ヒートパイプ3内に装填収容される。

【0055】

ウィック構造をなすチューブ10と各グルーブ19は、ヒートパイプ3の一端から他端にかけて、途中で途切れることなく連続的に設けられる。これにより、ヒートパイプ3の内部には、チューブ10と各グルーブ19中に形成され、放熱部12で凝縮された作動液としての純水(図示せず)を受熱部11に向けて移動させる第1の流路17と、チューブ10で囲まれたコンテナ4の中心領域に形成され、受熱部11で蒸発した蒸気を放熱部12に向けて移動させる第2の流路18がそれぞれ設けられる。

【0056】

なお本実施形態では、隣接するグルーブ19,19間に形成され、ヒートパイプ3の内壁より突出する複数の凸部20に銅繊維28の一部を焼結させてもよい。この場合、銅繊維28の焼結により、銅繊維28がグルーブ19の内側でヒートパイプ3の内壁と密着した状態で固定される。

【0057】

図3に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、前述した銅繊維28からなるチューブ10を、グルーブ19の内側で凸部20に密着するように装填する。その後、ヒートパイプ3の一端をスウェージング加工により絞って縮径し、更にその縮径部をTig溶接により封止して、封止部5を形成する。また、ヒートパイプ3の他端もスウェージング加工により絞って縮径し、純水の注水と真空引きを行なうためのノズルとして形成しておく。次に、このノズルからヒートパイプ3の内部への純水の注水を行なうと共に、真空引きを行ってから当該ノズル部をTig溶接により封止して、封止部6を形成する。この時点で、ヒートパイプ3の内部は外気から遮断密閉され、図4に示すような直線状のコンテナ4の両端を封止部5,6で封止したヒートパイプ3が得られる。このときのヒートパイプ3内部の状態を、図12および図13に示す。その後は前述したように、コンテナ4の適所に折曲げ加工を施して折曲げ部21を形成し、コンテナ4の一部若しくは全体に潰し加工を施して扁平部22を形成することで、図3に示すような所望形状のヒートパイプ3が得られる。

【0058】

上記一連の製造工程で、ヒートパイプ3の内壁に形成されるグルーブ19の内側には、銅繊維28が密着して装填されるが、ここで用いる銅繊維28は、その本数が均一で波打ちが生じ難いように、予めメッシュ状に編み込まれていると共に、筒形を維持したチューブ10に形成されるため、その後のヒートパイプ3への装填の作業性が良好で、且つ所定の位置に銅繊維28を均一に設置しやすくすることができる。なお、銅繊維28の1本の径は、作業性の面から数十μmが適切である。

【0059】

次に上記構成についてその作用を説明すると、ノート型パソコンの使用時に、CPUからの熱が受熱プレート1からヒートパイプ3の他端部である受熱部11に伝わると、ヒートパイプ3の内部において、受熱部11内の純水が温度上昇して蒸発する。この蒸発熱によりCPUが冷却されると共に、受熱部11の内部では蒸気圧が上昇し、温度の高い蒸気が第2の流路18を通してヒートパイプ3の一端部である放熱部12に向かって流れる。放熱部12には放熱フィン2が熱的に接続され、この放熱フィン2に送風装置からの風が通過することにより、放熱部12の内部に到達した蒸気が冷やされて凝縮し、凝縮熱が放熱部12から放出される。この作用は受熱部11と放熱部12の温度差が無くなるまで継続し、放熱部12に溜まった純水は、グルーブ19と銅繊維28とによる毛細管力により、これらのグルーブ19と銅繊維28内の第1の流路17を通して受熱部11に向けて流れる。

【0060】

この一連の冷却サイクルにおいて、放熱フィン2により冷やされる放熱部12では蒸気の凝縮により純水が溜まる一方で、CPUからの熱を受ける受熱部11では純水が蒸発するが、ヒートシンクユニットとしての機能を維持するには、前述した毛細管力が強く、どのような設置姿勢にあっても重力による影響を受けずに、放熱部12で凝縮した純水を受熱部11にまで確実に運搬できるようにすることと、受熱部11に達した純水が蒸発で全てが無くならない程度に、純水の流量を維持することが必須である。

【0061】

そこで本実施形態では、グルーブ19の開口部を微細な銅繊維28により囲むように塞ぐことで、ヒートパイプ3内の毛細管力を強くすることと、純水の流れる流量を維持することの両立を図っている。また、前記銅繊維28をメッシュ状に編むことで、ヒートパイプ3内の所定位置に銅繊維28を均一に設置することができる。これにより、ヒートパイプ3の機能が失われ難く優れたものとなる。さらに、銅繊維28のチューブ10を用いるので、ヒートパイプ3への装填の作業性が良好で価格が安い。

【0062】

以上のように、本実施形態におけるヒートシンクユニットも、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維として銅繊維28を装填しており、特にここではヒートパイプ3の内壁にグルーブ19を形成し、このグルーブ19の内側に、銅繊維28をメッシュ状に編んだ筒形のチューブ10を装填している。

【0063】

この場合、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な銅繊維28による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。また、銅繊維28はメッシュ状に編むことにより、ヒートパイプ3内の所定位置に均一に設置することができる。しかも、銅繊維28でチューブ10を形成するため、ヒートパイプ3への装填の作業性が良好で価格が安い。さらに、グルーブ19の開口部を銅繊維28で覆うことで、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができる。

【0064】

また好ましくは、銅繊維28の一部をグルーブ19の内側でヒートパイプ3の内壁に焼結させることで、ヒートパイプ3から銅繊維28に熱を伝わり易くして、熱抵抗に優れたヒートパイプ3を提供できる。

【0065】

次に、本発明の第三実施形態について、図1〜図4と、図14〜図19の各図面を参照して説明する。なお、前述した第一実施形態や第二実施形態と共通する箇所には共通する符号を付し、共通する部分の説明は重複を避けるため極力省略する。

【0066】

この実施形態では、ヒートパイプ3の内部構造が第二実施形態と異なる。具体的には図14に示すように、銅繊維28を編み込んだチューブ10に代わって、銅繊維28を焼結させたシート30を用いる。ここでも銅繊維28は、グルーブ19の内側に密着するように、ヒートパイプ3のコンテナ4内に装填される。

【0067】

図15および図16は、何れもヒートパイプ3内に収容されるシート30単体の構成を示している。シート30は、層状をなす一方向に揃えた多数の銅繊維28を、焼結によりシート状に加工したもので、銅繊維28の毛細管力を高めるために、ヒートパイプ3の長手方向に沿って銅繊維28の方向が揃うように配置される。

【0068】

図14に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、ヒートパイプ3の長手方向に沿って銅繊維28の方向を揃えるように、シート30を筒状に丸めて装填する。シート30をヒートパイプ3内にある程度装填した状態を、図17に示す。図中、白抜きの矢印がシート30の装填方向である。そして、シート30全体をヒートパイプ3内に装填した後、グルーブ19の内側でシート30を凸部20に密着させて、銅繊維28とヒートパイプ3の凸部20とを焼結する。

【0069】

その後、ヒートパイプ3の一端をスウェージング加工により絞って縮径し、更にその縮径部をTig溶接により封止して、封止部5を形成する。また、ヒートパイプ3の他端もスウェージング加工により絞って縮径し、純水の注水と真空引きを行なうためのノズルとして形成しておく。次に、このノズルからヒートパイプ3の内部への純水の注水を行なうと共に、真空引きを行ってから当該ノズル部をTig溶接により封止して、封止部6を形成する。この時点で、ヒートパイプ3の内部は外気から遮断密閉され、図4に示すような直線状のコンテナ4の両端を封止部5,6で封止したヒートパイプ3が得られる。このときのヒートパイプ3内部の状態を、図18に示す。その後は前述したように、コンテナ4の適所に折曲げ加工を施して折曲げ部21を形成し、コンテナ4の一部若しくは全体に潰し加工を施して扁平部22を形成することで、図3に示すような所望形状のヒートパイプ3が得られる。

【0070】

次に上記構成についてその作用を説明すると、ノート型パソコンの使用時に、CPUからの熱が受熱プレート1からヒートパイプ3の他端部である受熱部11に伝わると、ヒートパイプ3の内部において、受熱部11内の純水が温度上昇して蒸発する。この蒸発熱によりCPUが冷却されると共に、受熱部11の内部では蒸気圧が上昇し、温度の高い蒸気が第2の流路18を通してヒートパイプ3の一端部である放熱部12に向かって流れる。放熱部12には放熱フィン2が熱的に接続され、この放熱フィン2に送風装置からの風が通過することにより、放熱部12の内部に到達した蒸気が冷やされて凝縮し、凝縮熱が放熱部12から放出される。この作用は受熱部11と放熱部12の温度差が無くなるまで継続し、放熱部12に溜まった純水は、グルーブ19と銅繊維28とによる毛細管力により、これらのグルーブ19と銅繊維28内の第1の流路17を通して受熱部11に向けて流れる。

【0071】

この一連の冷却サイクルにおいて、放熱フィン2により冷やされる放熱部12では蒸気の凝縮により純水が溜まる一方で、CPUからの熱を受ける受熱部11では純水が蒸発するが、毛細管力が強く、どのような設置姿勢にあっても重力による影響を受けずに、放熱部12で凝縮した純水を受熱部11にまで確実に運搬できるようにすることと、受熱部11に達した純水が蒸発で全てが無くならない程度に、純水の流量を維持できるようにするために、本実施形態では、ヒートパイプ3の内壁にグルーブ19を形成し、そのグルーブ19の内側で凸部20に密着するように銅繊維28が装填されるため、グルーブ19の開口部が銅繊維28により覆われて、ヒートパイプ3内のグルーブ19に生じる毛細管力が飛躍的に向上する。これにより、ヒートパイプ3の機能が失われ難く、ヒートパイプ3の性能を著しく向上させた優れたものとすることができる。

【0072】

また本実施形態では、前記ヒートパイプ3内の毛細管力を高めるために、ヒートパイプ3と銅繊維28の材質には何れも銅を選定している。さらに、銅繊維28を焼結させたシート30をヒートパイプ3のコンテナ4に装填した後に、ヒートパイプ3の凸部20と密着させて、銅繊維28と凸部20とを焼結することで、毛細管力を最大限に高めると共に、ヒートパイプ3やシート30の厚さを最小限に抑えることができる。

【0073】

なお、銅繊維28が切れるなどの作業性の問題を避けるために、銅繊維28の線径は20μm以上とするのが好ましく、線径の上限は各グルーブ19の開口部側の溝幅よりも小さくするのが好ましい。グルーブ19は殆どが液相で満たされており、銅繊維28の内側は主に気相である。そして、ヒートパイプ3の動作では、この液相と気相の自由な変換が欠かせないため、液相は銅繊維28の内側からグルーブ19の内部に移動でき、グルーブ19の気相は銅繊維28の内側に移動できることが必須である。そのため銅繊維28の線径は、グルーブ19の溝幅よりも小さいことが重要である。

【0074】

図19は、本実施形態の扁平加工後におけるヒートパイプ3の断面を撮影したものである。この写真は、断面カットの処理が悪くグルーブ19が視認できない箇所があるが、実際にはヒートパイプ3内の全周でグループ19を視認できる。

【0075】

以上のように、本実施形態におけるヒートシンクユニットも、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維として銅繊維28を装填しており、特にここではヒートパイプ3の内壁にグルーブ19を形成し、このグルーブ19の内側に銅繊維28を装填している。

【0076】

このようにすると、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な銅繊維28による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能も失われ難い。さらに、グルーブ19の開口部を銅繊維28で覆うことで、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができる。

【0077】

また本実施形態では、ヒートパイプ3と銅繊維28の材質が銅からなる。この場合、グルーブ19を形成するヒートパイプ3と銅繊維28の材質が何れも同じ銅であるため、毛細管力が最大となり、ヒートシンクユニットとしての性能をより高めることができる。

【0078】

また本実施形態では、銅繊維28の線径が20μm以上で、グルーブ19の溝幅よりも小さく形成される。この場合、銅繊維28の線径を20μm以上とすることで、銅繊維28が切れるなどの作業性の問題を回避できる。また、銅繊維28の線径がグルーブ19の溝幅よりも小さければ、グルーブ19と銅繊維28との間で、気相と液相の自由な変換が可能になり、ヒートシンクユニットとしての性能をより高めることができる。

【0079】

本実施形態では、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維として銅繊維28を装填しており、特にここではヒートパイプ3の内壁にグルーブ19を形成し、このグルーブ19の突出部であるヒートパイプ3の凸部20に、銅繊維28を焼結させたシート30を密着させ、銅繊維28とグルーブ19とを焼結させている。

【0080】

このようにすると、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な銅繊維28による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。また、予め銅繊維28を焼結させたシート30を、ヒートパイプ3のコンテナ4内に装填した後に密着させて、シート30と凸部20とを焼結することにより、毛細管力を最大限に高めると共に、厚さを最大限に抑えることができる。さらに、グルーブ19の開口部を銅繊維28で覆うことで、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができると共に、ヒートパイプ3の内壁に形成したグルーブ19に銅繊維28を焼結により装填することで、ヒートパイプ3と銅繊維28との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0081】

さらに本実施形態では、ヒートパイプ3の長手方向となる向きに沿って、一方向の銅繊維28を焼結により装填したので、ヒートパイプ3の長手方向に純水が円滑に流れ、純水の運搬機能を更に失われ難いものとすることができる。

【0082】

次に、図1〜図4と、図20〜図27を参照して、本発明の第四実施形態に係わるヒートシンクユニットについて説明する。なお、前述した第一実施形態〜第三実施形態と共通する箇所には共通する符号を付し、共通する部分の説明は重複を避けるため極力省略する。

【0083】

図20では、図4におけるヒートパイプ3の長手方向に直交した断面図を示している。同図において、ヒートパイプ3の内壁には複数のグルーブ(溝)19が全周にわたり均一に形成される。その一方で、本実施形態では、繊維として銅繊維などの金属繊維41からなる不織布42、若しくはその不織布42を焼結して得た焼結シート43が、グルーブ19の内側に密着するように、ヒートパイプ3内に装填収容される。

【0084】

ウィック構造をなす不織布42または焼結シート43と各グルーブ19は、ヒートパイプ3の一端から他端にかけて、途中で途切れることなく連続的に設けられる。これにより、ヒートパイプ3の内部には、不織布42または焼結シート43と各グルーブ19中に形成され、放熱部12で凝縮された作動液としての純水(図示せず)を受熱部11に向けて移動させる第1の流路17と、不織布42または焼結シート43で囲まれたコンテナ4の中心領域に形成され、受熱部11で蒸発した蒸気を放熱部12に向けて移動させる第2の流路18がそれぞれ設けられる。

【0085】

図21は、段ボール片44など被装着体に巻き付けられた状態の金属繊維41を示している。金属繊維41は段ボール44から引き出されて、図22に示すような直線繊維45とウェブ繊維46を形成する。この直線繊維45とウェブ繊維46を重ね合せることにより、ヒートパイプ3の内部に装填が可能な不織布42を製作する。一般的な繊維シートは、網状に縦糸と横糸を編むが、本実施形態の不織布42は、金属繊維41を編むのではなく、ほぼ一方向に均一に並ぶ長い直線繊維45と、この直線繊維45よりも短く、ランダムな方向に配置されるウェブ繊維46とをほぼ均一に重ね合せ、これらの直線繊維45とウェブ繊維46が絡み合うことで、シート状の不織布42を形成する。

【0086】

直線繊維45とウェブ繊維46の線径は、共に10〜200μmの範囲にあり、細線径であるほど優れた性能のヒートパイプ3とすることができる一方、太線径であるほど金属繊維41としての加工が容易で、コストの低下を図ることができる。また、直線繊維45の長さは、不織布42の製作時に数十mとなるが、その後で各ヒートパイプ3の長さ(180mm程度が多い)に合せて、切断した不織布42を使用する。ウェブ繊維46の長さは、数mm〜数十mmの範囲であり、不織布42の製作方法によって異なる。

【0087】

図22に示す不織布42は、適切な長さに切断した後に、ヒートパイプ3に装填することが可能であるが、そのままではウェブ繊維46が直線繊維45から外れやすいので、図23に示すように、不織布42を焼結して直線繊維45とウェブ繊維46を互いに接合させた焼結シート43としてもよい。図24(a)は、焼結シート43の一側(ウェブ繊維46側)の写真であり、図24(b)は、焼結シート43の他側(直線繊維45側)の写真である。

【0088】

上述した不織布42を用いて、図3に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、適切なサイズに切断した前記不織布42を、ヒートパイプ3の内壁に形成されたグルーブ19の内側で、凸部20の可能な限り広い領域に密着するように装填する。ここで不織布42は、ヒートパイプ3の長手方向に沿って直線繊維45の方向を揃えるように、筒状に丸めてヒートパイプ3の内部に装填されるが、金属細線を固定具により取り付けたり、網状の繊維シートを装填したりする場合などに比べて、不織布42は凸部20との密着性に優れ、毛細管力が飛躍的に向上すると共に、薄型化にも適している。

【0089】

また上述したように、直線繊維45とウェブ繊維46を重ね合せて不織布42を製作した後に、その不織布42を焼結すれば、直線繊維45とウェブ繊維46を接合した焼結シート43となる。この焼結シート43を用いて、図3に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、適切なサイズに切断した焼結シート43を、ヒートパイプ3の内壁に形成されたグルーブ19の内側で、凸部20の可能な限り広い領域に密着するように装填する。焼結シート43をヒートパイプ3内にある程度装填した状態を、図25に示す。図中、白抜きの矢印が焼結シート43の装填方向である。この場合も焼結シート43は、ヒートパイプ3の長手方向に沿って直線繊維45の方向を揃えるように、筒状に丸めてヒートパイプ3の内部に装填されるが、金属細線を固定具により取り付けたり、網状の繊維シートを装填したりする場合などに比べて、不織布42から得た焼結シート43は凸部20との密着性により優れており、毛細管力が飛躍的に向上すると共に、薄型化にも適している。

【0090】

ヒートパイプ3に不織布42或いは焼結シート43を装填した何れの場合も、その後、ヒートパイプ3の一端をスウェージング加工により絞って縮径し、更にその縮径部をTig溶接により封止して、封止部5を形成する。また、ヒートパイプ3の他端もスウェージング加工により絞って縮径し、純水の注水と真空引きを行なうためのノズルとして形成しておく。次に、このノズルからヒートパイプ3の内部への純水の注水を行なうと共に、真空引きを行ってから当該ノズル部をTig溶接により封止して、封止部6を形成する。この時点で、ヒートパイプ3の内部は外気から遮断密閉され、図4に示すような直線状のコンテナ4の両端を封止部5,6で封止したヒートパイプ3が得られる。このときのヒートパイプ3内部の状態を、図26および図27に示す。その後は前述したように、コンテナ4の適所に折曲げ加工を施して折曲げ部21を形成し、コンテナ4の一部若しくは全体に潰し加工を施して扁平部22を形成することで、図3に示すような所望形状のヒートパイプ3が得られる。

【0091】

上記一連の製造工程では、ヒートパイプ3の内壁部において、グルーブ19,19間に形成される凸部20に密着するように不織布42(または焼結シート43)を装填することで、各グルーブ19の開口部が微細な空隙を有する不織布42により覆われて、グルーブ19に生じる毛細管力が飛躍的に向上する。そして、この毛細管力を最大限に高めるために、ヒートパイプ3と不織布42の材質は、何れも銅を選定している。また特に、不織布42を焼結させて得た焼結シート43を用いることにより、ヒートパイプ3の内壁部において、凸部20との密着性がさらに改善されると共に、ウェブ繊維46が途中で外れることもなく、不織布42を装填する作業性が容易になる。

【0092】

さらに、不織布42(または焼結シート43)を、ヒートパイプ3の内部に装填した後に、不織布42を凸部20に密着させるために、ヒートパイプ3の外周方向に押し広げてから、不織布42と凸部20とを焼結により接合すれば、第1の流路17における毛細管力を最大限に高めることができると共に、その後で扁平部22を形成するのに行われる潰し加工で、不織布42と凸部20との間に隙間が生じる問題も回避できる。また、銅粉をヒートパイプ3の内壁部に焼結させた従来の焼結金属型のものに比べて、不織布42は均一で且つ薄くすることが可能であるから、潰し加工後におけるヒートパイプ3の扁平部22の厚さを、薄くすることができる。

【0093】

焼結シート43(または不織布42)をヒートパイプ3の外周方向に押し付ける際に、当該焼結シート43が圧縮されることで、高密度の金属繊維41からなる薄厚の焼結シート43は、ヒートパイプ3の全体厚さを薄くすることができ、使用時に好ましい最適な形態とすることが可能になる。この場合の焼結シート43は、金網よりもヒートパイプ3の凸部に対して高密着性を有し、高密度繊維により高毛細管力を有するので、ヒートパイプ3としての性能が著しく向上する。

【0094】

また、ヒートパイプ3内の焼結シート43は、従来の焼結金属(銅粉焼結品)に比べて薄型に形成できるが、その理由は、焼結金属の場合、グルーブ19付きヒートパイプ3の内側に設置した心棒と、そのヒートパイプ3の内壁部との間の隙間に銅粉を装填し、銅粉を焼結した後で心棒を引き抜く必要があるが、隙間を小さくすると銅粉が行き渡らず、銅粉全体の厚さを薄型化できないからである。実際に、ヒートパイプ3の内部に装填した後の不織布42の厚さは、0.2〜0.3mm程度であり、銅粉を焼結した場合の厚さ(0.5〜0.6mm程度)に比べて、半分以下にすることができる。さらに、本実施形態における不織布42や焼結シート43はシート状に形成されるため、金属繊維41による繊維径を細くでき、微細な空隙が得られ、上述のような高毛細管力の優れたヒートパイプ3を得ることができる。

【0095】

図27は、本実施形態の扁平加工後におけるヒートパイプ3の断面を撮影したものである。この写真は、断面カットの処理が悪くグルーブ19が視認できない箇所があるが、実際にはヒートパイプ3内の全周でグループ19を視認できる。また比較として、従来のコンテナ4の内壁に銅粉60を焼結させたヒートパイプ3の断面を図28に示す。

【0096】

従来のヒートパイプ3は、銅粉60を薄く均一に設けることが難しく、空隙も不均一である。そのため、ヒートパイプ3内において運搬する水量が不足し、機能停止に陥る可能性が高かった。一方、第二実施形態〜第四実施形態のヒートパイプ3は、何れも銅繊維28を薄く均一に設けたチューブ10やシート30の他に、金属繊維41からなる不織布42や焼結シート43を備えているため、このような課題を克服して、ヒートパイプ3としての機能を著しく向上させることができる。

【0097】

以上のように、本実施形態におけるヒートシンクユニットも、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維として金属繊維41を装填しており、特にここではヒートパイプ3の内壁にグルーブ19を形成し、前記金属繊維41として金属製の直線繊維45とウェブ繊維46とを重ね合せた不織布42を、グルーブ19の突出部である凸部20に密着するように装填している。

【0098】

この場合、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な金属繊維41による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。また、直線繊維45とウェブ繊維46とを重ね合せた不織布42を、ヒートパイプ3の内部に装填することにより、不織布43と凸部20との密着性が良く、しかもグルーブ19の開口部が微細な空隙を有する不織布42により覆われるので、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができると共に、薄い不織布43によって、ヒートパイプ3の薄型化も可能になる。しかも、ヒートパイプ3の内壁に形成したグルーブ19に不織布43を焼結により装填することで、ヒートパイプ3と不織布43との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0099】

また、直線繊維45とウェブ繊維46とを重ね合せた不織布42を焼結して、直線繊維45とウェブ繊維46を接合したシートとしての焼結シート43を、グルーブ19の突出部である凸部20に密着するように装填してもよい。

【0100】

この場合も、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な金属繊維41による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。また、直線繊維45とウェブ繊維46とを重ね合せた不織布42を焼結して得た焼結シート43を、ヒートパイプ3の内部に装填することにより、不織布43と凸部20との密着性がさらに良くなり、しかもグルーブ19の開口部が微細な空隙を有する焼結シート43により覆わるので、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができると共に、薄い焼結シート43によって、ヒートパイプ3の薄型化も可能になる。しかも、ヒートパイプ3の内壁に形成したグルーブ19に焼結シート43を焼結により装填することで、ヒートパイプ3と焼結シート43との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0101】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変更可能である。例えば、各実施形態に示す冷却器は、パソコン以外にも冷却を必要とする各種機器に組み込むことが可能であり、純水以外の作動液をヒートパイプ3の内部に密封収容することも可能である。また各実施形態に共通して、ヒートパイプ3,銅繊維体8,チューブ10,シート30,不織布42,焼結シート43の材質は、熱輸送用に大きな熱伝導率を有し、封入用の水に対し腐食せず、親水性を有し、焼成用に適しており、しかもパイプと繊維を同じ材料で形成することを条件として考えると、銅が最適であるが、冷却器としての用途に応じて例えばアルミニウムや、SUS(ステンレス鋼)などの他の金属でも可能である。さらに、銅ワイヤー24や金属繊維41の線径を、グルーブ19の溝幅よりも小さくするのが好ましい。その理由は、第三実施形態で説明した通りである。

【符号の説明】

【0102】

3 ヒートパイプ(管体)

8,8A,8B 銅繊維体(繊維体)

10 チューブ

19 グルーブ

20 凸部(突出部)

24 銅ワイヤー(繊維)

28 銅繊維(繊維)

30 シート

41 金属繊維(繊維)

42 不織布

43 焼結シート(シート)

45 直線繊維

46 ウェブ繊維

【技術分野】

【0001】

本発明は、熱源の冷却に好適であり、小型でありながら熱輸送量の大きな冷却器に関する。

【背景技術】

【0002】

従来、管体の内壁にグルーブを形成したり、管体の内壁に銅粉を焼結したりすることで、これらのグルーブや銅粉のもつ毛細管力を利用して、放熱部に凝縮する作動液を受熱部に運ぶ冷却器が知られている(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−284020号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし従来の構成では、放熱部から受熱部に作動液を運ぶ機能が十分ではなかった。すなわち、管体の内壁にグルーブを形成したものでは毛細管力が弱く、放熱器の設置姿勢によっては重力の影響を受けて、作動液の運搬機能が停止する場合があった。また、管体の内壁に銅粉を焼結したものでは、作動液の流量が十分ではなく、作動液の運搬機能が低下し易いものであったり、十分な作動液の流量を得るには銅粉の量を多くせざるを得ず、装置が大きくなったり重くなったりする欠点があった。

【0005】

そこで本発明は上記問題点に鑑み、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下が生じ難い冷却器を提供することを目的とする。

【課題を解決するための手段】

【0006】

請求項1の発明では、管体の一端側では蒸気の凝縮により作動液が溜まる一方で、管体の他端側では作動液が蒸発するが、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を維持できるので、冷却器としての作動液の運搬機能も失われ難い。

【0007】

請求項2の発明では、一方向の繊維からなる繊維体を管体の長手方向となる向きに沿って装填したので、管体の長手方向に作動液が円滑に流れ、作動液の運搬機能は更に失われ難くなる。しかも、管体の内壁に繊維体を焼結により装填することで、管体と繊維体との熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【0008】

請求項3の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。さらに、グルーブの開口部を繊維で覆うことで、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0009】

請求項4の発明では、一方向の繊維からなる繊維体を管体の長手方向となる向きに沿って装填したので、管体の長手方向に作動液が円滑に流れ、作動液の運搬機能は更に失われ難くなる。また、管体の内壁に形成したグルーブに繊維体を焼結により装填することで、管体と繊維体との熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【0010】

請求項5の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を維持でき、冷却器としての作動液の運搬機能もさらに失われ難い。また、繊維はメッシュ状に編むことにより、管体内の所定位置に均一に設置することができる。しかも、繊維でチューブを形成するため、管体への装填の作業性が良好で価格が安い。さらに、グルーブの開口部を繊維で覆うことで、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0011】

請求項6の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。さらに、グルーブの開口部を繊維で覆うことで、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0012】

請求項7の発明では、グルーブを形成する管体と繊維の材質が何れも同じ銅であるため、毛細管力が最大となり、冷却器の性能をより高めることができる。

【0013】

請求項8の発明では、繊維の線径を20μm以上とすることで、繊維が切れるなどの作業性の問題を回避できる。また、繊維の線径がグルーブの溝幅よりも小さければ、グルーブと繊維との間で、気相と液相の自由な変換が可能になり、冷却器の性能をより高めることができる。

【0014】

請求項9の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。また、予め繊維を焼結させたシートを、管体に装填した後に密着させて、シートとグルーブの突出部とを焼結することにより、毛細管力を最大限に高めると共に、厚さを最大限に抑えることができる。さらに、グルーブの開口部を繊維で覆うことで、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、管体の内壁に形成したグルーブに繊維を焼結により装填することで、管体と繊維体との熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【0015】

請求項10の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。また、直線繊維とウェブ繊維とを重ね合せた不織布を、管体の内部に装填することにより、不織布と突出部との密着性が良く、しかもグルーブの開口部が微細な空隙を有する不織布により覆われるので、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、薄い不織布によって、管体の薄型化も可能になる。しかも、管体の内壁に形成したグルーブに不織布を焼結により装填することで、管体と不織布との熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【0016】

請求項11の発明では、管体の内壁に形成したグルーブの毛細管力に加えて、微細な繊維による強い毛細管力で、重力による影響を受けずに作動液を確実に運搬できると共に、作動液の蒸発で作動液が無くならない程度の流量を十分に維持できるので、冷却器としての作動液の運搬機能もさらに失われ難い。また、直線繊維とウェブ繊維とを重ね合せた不織布を焼結して得たシートを、管体の内部に装填することにより、シートと突出部との密着性が良く、しかもグルーブの開口部が微細な空隙を有するシートにより覆われるので、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、薄いシートによって、管体の薄型化も可能になる。しかも、管体の内壁に形成したグルーブにシートを焼結により装填することで、管体とシートとの熱伝導性を良好に保ち、管体の熱抵抗を優れたものとすることができる。

【発明の効果】

【0017】

請求項1の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下が生じ難い冷却器を提供できる。

【0018】

請求項2の発明によれば、作動液の運搬機能を更に失われ難いものとすることができると共に、管体の熱抵抗を優れたものとすることができる。

【0019】

請求項3の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0020】

請求項4の発明によれば、作動液の運搬機能を更に失われ難いものとすることができると共に、管体の熱抵抗を優れたものとすることができる。

【0021】

請求項5の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、管体への装填の作業性が良好で価格が安い冷却器を提供できると共に、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0022】

請求項6の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力が飛躍的に向上し、冷却器の性能を高めることができる。

【0023】

請求項7の発明によれば、毛細管力が最大となり、冷却器の性能をより高めることができる。

【0024】

請求項8の発明によれば、気相と液相の自由な変換が可能になり、冷却器の性能をより高めることができる。

【0025】

請求項9の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力を最大限に高めると共に、厚さを最大限に抑えることができる。さらに、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、管体の熱抵抗を優れたものとすることができる。

【0026】

請求項10の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、管体の薄型化が可能となり、管体の熱抵抗を優れたものとすることができる。

【0027】

請求項11の発明によれば、毛細管力が強く重力の影響を受けることがなく、作動液の流量も十分で運搬機能の低下がさらに生じ難い冷却器を提供できる。また、毛細管力が飛躍的に向上し、冷却器の性能を高めることができると共に、管体の薄型化が可能となり、管体の熱抵抗を優れたものとすることができる。

【図面の簡単な説明】

【0028】

【図1】本発明の各実施形態に共通する冷却器としてのヒートシンクユニットの外観斜視図である。

【図2】同上、冷却器の別な方向から見た外観斜視図である。

【図3】同上、扁平加工後におけるヒートパイプ単体の外観斜視図である。

【図4】同上、扁平加工前におけるヒートパイプ単体の外観斜視図である。

【図5】本発明の第一実施形態における図4のA−A線断面図である。

【図6】同上、方向性のない銅繊維の外観図である。

【図7】同上、一方向に揃った銅繊維の外観図である。

【図8】同上、冷却器の別な例を示す図4のA−A線断面図である。

【図9】同上、銅繊維を装填し、焼結した後の部分断面図である。

【図10】同上、図9の拡大断面図である。

【図11】本発明の第二実施形態における図4のA−A線断面図である。

【図12】同上、図11のB−B線に沿う実際のヒートパイプを撮影した写真である。

【図13】同上、図12を拡大した写真である。

【図14】本発明の第三実施形態における図4のA−A線断面図である。

【図15】同上、銅繊維からなるシートの外観斜視図である。

【図16】同上、銅繊維の外観斜視図である。

【図17】同上、シートを装填する途中の要部外観図である。

【図18】同上、ヒートパイプの要部断面を撮影した写真である。

【図19】同上、ヒートパイプの全体断面を撮影した写真である。

【図20】本発明の第四実施形態における図4のA−A線断面図である。

【図21】同上、段ボール片に巻き付けられた金属繊維を示す写真である。

【図22】同上、不織布の製造過程を示す説明図である。

【図23】同上、不織布を焼結した後の焼結シートを示す写真である。

【図24】同上、焼結シートのウェブ繊維側と直線繊維側の各表面を部分的に拡大した写真である。

【図25】同上、焼結シートを装填する途中の要部外観図である。

【図26】同上、ヒートパイプの要部断面を撮影した写真である。

【図27】同上、ヒートパイプの全体断面を撮影した写真である。

【図28】図19や図27との比較として、従来技術におけるヒートパイプの全体断面を撮影した写真である。

【発明を実施するための形態】

【0029】

以下、本発明における冷却器の好ましい実施形態について、パソコン(パーソナルコンピュータ)の主な発熱部品であるCPUなどを冷却するヒートシンクユニットを例にして説明する。

【0030】

図1および図2は、各実施形態に共通する冷却器としてのヒートシンクユニットの全体構成を示している。これらの各図において、1は前記CPU(図示せず)に密着して取付けられる銅製の受熱プレート、2は複数の通気路を区画形成するために複数枚の金属板を組み合わせてしてなる放熱フィンで、受熱プレート1は管体としてのヒートパイプ3の他端側に形成した受熱部11に密着接続される一方で、放熱フィン2はヒートパイプ3の一端側に形成した放熱部12に密着接続される。放熱部12の各通気路は、図示しない送風装置からの風が通過するようになっている。

【0031】

図3や図4にも示すように、ヒートパイプ3は、好ましくは熱伝導性の高い銅若しくは銅合金などの金属パイプ材から形成され、本体部となる中空円筒状の長手方向に延びるコンテナ4の両端に、Tig溶接などの適宜手段による封止部5,6をそれぞれ形成することで、コンテナ4の内部を真空状態に密閉している。また、図4に示す扁平および曲げ加工前の状態では、ヒートパイプ3は全体が直線状をなしていて、封止部5,6を除いて外形および肉厚が軸方向の全長に亘り一定に形成される。

【0032】

ところで、ノート型パソコンなどの薄型電子機器にヒートパイプ3を含めたヒートシンクユニットを設置する場合は、薄型電子機器内の設置スペースが限られるため、図3に示す扁平および曲げ加工後の状態では、コンテナ4の適所に必要に応じて折曲げ部21が形成されると共に、コンテナ4の一部若しくは全体に潰し加工を施した扁平部22が形成される。この扁平部22を形成したコンテナ4の表面は概ね平板状になっている。本実施形態では、少なくともヒートパイプ3の受熱部11と放熱部12に扁平部22を形成して、この扁平部22に受熱プレート1や放熱フィン2を取付けることで、受熱プレート1や放熱フィン2とヒートパイプ3との密着性を高めるようにしている。

【0033】

図5〜図10は、本発明の第一実施形態に係わるヒートシンクユニットを示しており、特に図5では、図4に示すヒートパイプ3の長手方向に直交した断面図を示している。同図において、ここでのコンテナ4の内壁は、凹凸のない滑らかな曲面16で形成され、この曲面16に密着するように、ウィック構造をなす繊維体としての銅繊維体8がヒートパイプ3内に密封収容される。銅繊維体8は、ヒートパイプ3の一端から他端にかけて、途中で途切れることなく一様に装填される。これにより、ヒートパイプ3の内部には、銅繊維体8中に形成され、放熱部12で凝縮された作動液としての純水(図示せず)を受熱部11に向けて移動させる第1の流路17と、銅繊維体8で囲まれた領域に形成され、受熱部11で蒸発した蒸気を放熱部12に向けて移動させる第2の流路18がそれぞれ設けられる。

【0034】

図6および図7は、銅繊維体8単体の外観を示している。図6に示す銅繊維体8Aは、数μm〜数十μmの直径を有する多数の繊維としての銅ワイヤー24がランダムに絡み合うように形成され、また図7に示す銅繊維体8Bは、数μm〜数十μmの直径を有し、銅繊維体8Aのものよりも比較的長い多数の繊維としての銅ワイヤー24が、層状をなして一方向に揃えて絡み合うように形成される。そして、銅ワイヤー24の方向が定まっていない方向性無しの銅繊維体8Aと、銅ワイヤー24の方向が一つに定まった一方向の銅繊維体8Bの何れかを、好ましくは焼結によりヒートパイプ3の内壁に密着装填する構成となっている。とりわけ銅繊維体8Bは、その毛細管力を高めるために、ヒートパイプ3の長手方向に沿って銅ワイヤー24が揃うように配置される。

【0035】

図3に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、ヒートパイプ3の内壁に形成した曲面16に沿って銅繊維体8を装填した後、このヒートパイプ3の一端をスウェージング加工により絞って縮径し、更にその縮径部をTig溶接により封止して、封止部5を形成する。また、ヒートパイプ3の他端もスウェージング加工により絞って縮径し、純水の注水と真空引きを行なうためのノズルとして形成しておく。次に、このノズルからヒートパイプ3の内部への純水の注水を行なうと共に、真空引きを行ってから当該ノズル部をTig溶接により封止して、封止部6を形成する。この時点で、ヒートパイプ3の内部は外気から遮断密閉され、図4に示すような直線状のコンテナ4の両端を封止部5,6で封止したヒートパイプ3が得られる。その後は前述したように、コンテナ4の適所に折曲げ加工を施して折曲げ部21を形成し、コンテナ4の一部若しくは全体に潰し加工を施して扁平部22を形成することで、図3に示すような所望形状のヒートパイプ3が得られる。

【0036】

次に上記構成についてその作用を説明すると、ノート型パソコンの使用時に、CPUからの熱が受熱プレート1からヒートパイプ3の他端部である受熱部11に伝わると、ヒートパイプ3の内部において、受熱部11内の純水が温度上昇して蒸発する。この蒸発熱によりCPUが冷却されると共に、受熱部11の内部では蒸気圧が上昇し、温度の高い蒸気が第2の流路18を通してヒートパイプ3の一端部である放熱部12に向かって流れる。放熱部12には放熱フィン2が熱的に接続され、この放熱フィン2に送風装置からの風が通過することにより、放熱部12の内部に到達した蒸気が冷やされて凝縮し、凝縮熱が放熱部12から放出される。この作用は受熱部11と放熱部12の温度差が無くなるまで継続し、銅繊維体8による毛細管力により、ヒートパイプ3内部の純水が放熱部12から銅繊維体8内の第1の流路17を通して受熱部11に向けて流れる。

【0037】

この一連の冷却サイクルにおいて、放熱フィン2により冷やされる放熱部12では蒸気の凝縮により純水が溜まる一方で、CPUからの熱を受ける受熱部11では純水が蒸発するが、微細な銅ワイヤー24を絡み合わせた銅繊維体8による強い毛細管力によって、ヒートシンクユニットがどのような設置姿勢にあっても、重力による影響を受けずに、放熱部12で凝縮した純水を受熱部11にまで確実に運搬でき、且つ受熱部11に達した純水も、蒸発で全てが無くならない程度の流量を維持できる。そのため、純水の運搬機能が失われ難く優れたヒートパイプ3を得ることができる。

【0038】

また、ヒートパイプ3の製造過程において、特にヒートパイプ3と銅繊維体8との密着性を高めるために、ヒートパイプ3の内壁に銅繊維体8を焼結により装填すると、放熱部12から銅繊維体8内の第1の流路17を通して受熱部11に純水が運搬される際に、銅繊維体8からヒートパイプ3に熱が速やかに伝わり、ヒートパイプ3の外部に熱を効率よく放散することが可能になる。そのため、ヒートパイプ3と銅繊維体8との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0039】

さらに、ヒートパイプ3内のウィック構造として、ヒートパイプ3の長手方向となる向きに沿って、銅ワイヤー24が一方向に配置されるように、図7に示す銅繊維体8Bをヒートパイプ3の内壁に装填すると、放熱部12で凝縮した純水を、ヒートパイプ3の長手方向に沿って受熱部11にまで円滑に運搬することが可能になる。そのため、純水の運搬機能が更に失われ難く優れたヒートパイプ3を得ることができる。

【0040】

なお、ヒートパイプ3の内壁に銅繊維体8を密着させるには、上記焼結の他に、銅繊維体8をヒートパイプ3に圧入したり、コイルスプリング類似物のような押圧工具を利用して、ヒートパイプ3の内側から銅繊維体8をヒートパイプ3の内壁に向けて押付け、銅繊維体8の一部を溶接してヒートパイプ3の内壁に接合したりする方法を採用してもよい。

【0041】

また、焼結による銅繊維体8の装填は、銅繊維体8をヒートパイプ3に挿入し、その一部をヒートパイプ3の内壁に密着させた状態で、真空若しくは不活性ガスの雰囲中に900℃弱〜1000℃弱の熱を加え、それにより銅繊維体8を焼成することで行なわれる。この銅繊維体8の焼結装填は、ヒートパイプ3の各端を縮径加工処理する前に行なうが、例えばヒートパイプ3の一端のみを縮径加工処理した後に、銅繊維体8の焼結装填を行ない、その後にヒートパイプ3の他端を縮径加工処理しても構わない。

【0042】

以上のように、本実施形態におけるヒートシンクユニットは、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維としての銅ワイヤー24を装填している。

【0043】

この場合、ヒートパイプ3の一端側では蒸気の凝縮により作動液である純水が溜まる一方で、ヒートパイプ3の他端側では純水が蒸発するが、微細な銅ワイヤー24による強い毛細管力で、重力による影響を受けずに純水を運搬できると共に、純水の蒸発で純水が無くならない程度の流量を維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能も失われ難い。

【0044】

また本実施例では特に、ヒートパイプ3の内壁に、このヒートパイプ3の長手方向となる向きに沿って、一方向の銅ワイヤー24からなる繊維体として銅繊維体8を焼結により装填している。

【0045】

この場合、一方向の銅ワイヤー24からなる銅繊維体8をヒートパイプ3の長手方向となる向きに沿って装填したので、ヒートパイプ3の長手方向に純水が円滑に流れ、純水の運搬機能は更に失われ難くなる。しかも、ヒートパイプ3の内壁に銅繊維体8を焼結により装填することで、ヒートパイプ3と銅繊維体8との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0046】

また変形例として、図5に示すヒートパイプ3の内壁は凹凸のない滑らかな曲面16で形成されるが、図8に示すように、ヒートパイプ3の内壁に複数のグルーブ(溝)19を全周にわたり均一に形成し、このグルーブ19と銅繊維体8とをヒートパイプ3内部のウィック構造として設けてもよい。各グルーブ19は、ヒートパイプ3の一端から他端にかけて途中で途切れることなく連続的に設けられ、銅繊維体8内と共に第2の流路18を形成している。銅繊維体8はグルーブ19の内側に密着するように、ヒートパイプ3の内部に好ましくは焼結により密着装填される。この変形例でも、図6に示す銅ワイヤー24の方向が定まっていない方向性無しの銅繊維体8Aと、図7に示す銅ワイヤー24の方向が一つに定まった一方向の銅繊維体8Bの何れかを、ヒートパイプ3の内壁に装填する構成となっていて、銅繊維体8Bの場合は、その毛細管力を高めるために、ヒートパイプ3の長手方向に沿って銅ワイヤー24が揃うように配置される。

【0047】

グルーブ19はヒートパイプ3の両端を開放した状態で予め設けられているので、ヒートパイプ3の製造方法は上述したものと何等変わらない。図4に示す完成状態のヒートパイプ3では、上記銅繊維体8による強い毛細管力に加えて、グルーブ19による毛細管力も作用し、放熱部12で凝縮した純水を、ヒートパイプ3の長手方向に沿って受熱部11にまで確実に運搬することが可能になる。

【0048】

図9および図10は、ヒートパイプ3内に銅繊維体8Bを装填し、焼結させた後の状態を各々示している。これらの各図でわかるように、銅繊維体8Bは隣接するグルーブ19,19間に形成され、ヒートパイプ3の内壁より突出する複数の凸部20に銅繊維体8Bが焼成により密着しており、銅繊維体8Bからヒートパイプ3への熱伝導性を高めている。また、グルーブ19の部分には銅ワイヤー24が入り込まないように、銅繊維体8Bがヒートパイプ3内に装填されているので、グルーブ19による純水の十分な輸送能力を確保できる。

【0049】

以上のようにこの変形例では、ヒートパイプ3の内壁にグルーブ19を形成し、このグルーブ19の内側に密着するように、毛細管力を生じさせる微細な銅ワイヤー24からなる繊維体としての銅繊維体8を装填している。

【0050】

この場合、ヒートパイプ3の一端側では蒸気の凝縮により作動液としての純水が溜まる一方で、ヒートパイプ3の他端側では純水が蒸発するが、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な銅ワイヤー24による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、ヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。さらに、グルーブ19の開口部を銅ワイヤー24で覆うことで、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができる。

【0051】

またこの変形例では、ヒートパイプ3の長手方向となる向きに沿って、一方向の銅ワイヤー24からなる銅繊維体8Bを焼結により装填してもよい。

【0052】

この場合は、一方向の銅ワイヤー24からなる銅繊維体8Bをヒートパイプ3の長手方向となる向きに沿って装填したので、ヒートパイプ3の長手方向に純水が円滑に流れ、純水の運搬機能は更に失われ難くなる。また、ヒートパイプ3の内壁に形成したグルーブ19に銅繊維体8Bを焼結により装填することで、ヒートパイプ3と銅繊維体8Bとの熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0053】

次に、図1〜図4と、図11〜図13を参照して、本発明の第二実施形態に係わるヒートシンクユニットについて説明する。なお、前述した第一実施形態と共通する箇所には共通する符号を付し、共通する部分の説明は重複を避けるため極力省略する。

【0054】

図11では、図4におけるヒートパイプ3の長手方向に直交した断面図を示している。同図において、ヒートパイプ3の内壁には複数のグルーブ(溝)19が全周にわたり均一に形成される。その一方で、繊維としての銅繊維28は筒体を形成するべくメッシュ状に編み、チューブ10として形成される。この複数本の銅繊維28によるチューブ10は、グルーブ19の内側に密着するように、ヒートパイプ3内に装填収容される。

【0055】

ウィック構造をなすチューブ10と各グルーブ19は、ヒートパイプ3の一端から他端にかけて、途中で途切れることなく連続的に設けられる。これにより、ヒートパイプ3の内部には、チューブ10と各グルーブ19中に形成され、放熱部12で凝縮された作動液としての純水(図示せず)を受熱部11に向けて移動させる第1の流路17と、チューブ10で囲まれたコンテナ4の中心領域に形成され、受熱部11で蒸発した蒸気を放熱部12に向けて移動させる第2の流路18がそれぞれ設けられる。

【0056】

なお本実施形態では、隣接するグルーブ19,19間に形成され、ヒートパイプ3の内壁より突出する複数の凸部20に銅繊維28の一部を焼結させてもよい。この場合、銅繊維28の焼結により、銅繊維28がグルーブ19の内側でヒートパイプ3の内壁と密着した状態で固定される。

【0057】

図3に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、前述した銅繊維28からなるチューブ10を、グルーブ19の内側で凸部20に密着するように装填する。その後、ヒートパイプ3の一端をスウェージング加工により絞って縮径し、更にその縮径部をTig溶接により封止して、封止部5を形成する。また、ヒートパイプ3の他端もスウェージング加工により絞って縮径し、純水の注水と真空引きを行なうためのノズルとして形成しておく。次に、このノズルからヒートパイプ3の内部への純水の注水を行なうと共に、真空引きを行ってから当該ノズル部をTig溶接により封止して、封止部6を形成する。この時点で、ヒートパイプ3の内部は外気から遮断密閉され、図4に示すような直線状のコンテナ4の両端を封止部5,6で封止したヒートパイプ3が得られる。このときのヒートパイプ3内部の状態を、図12および図13に示す。その後は前述したように、コンテナ4の適所に折曲げ加工を施して折曲げ部21を形成し、コンテナ4の一部若しくは全体に潰し加工を施して扁平部22を形成することで、図3に示すような所望形状のヒートパイプ3が得られる。

【0058】

上記一連の製造工程で、ヒートパイプ3の内壁に形成されるグルーブ19の内側には、銅繊維28が密着して装填されるが、ここで用いる銅繊維28は、その本数が均一で波打ちが生じ難いように、予めメッシュ状に編み込まれていると共に、筒形を維持したチューブ10に形成されるため、その後のヒートパイプ3への装填の作業性が良好で、且つ所定の位置に銅繊維28を均一に設置しやすくすることができる。なお、銅繊維28の1本の径は、作業性の面から数十μmが適切である。

【0059】

次に上記構成についてその作用を説明すると、ノート型パソコンの使用時に、CPUからの熱が受熱プレート1からヒートパイプ3の他端部である受熱部11に伝わると、ヒートパイプ3の内部において、受熱部11内の純水が温度上昇して蒸発する。この蒸発熱によりCPUが冷却されると共に、受熱部11の内部では蒸気圧が上昇し、温度の高い蒸気が第2の流路18を通してヒートパイプ3の一端部である放熱部12に向かって流れる。放熱部12には放熱フィン2が熱的に接続され、この放熱フィン2に送風装置からの風が通過することにより、放熱部12の内部に到達した蒸気が冷やされて凝縮し、凝縮熱が放熱部12から放出される。この作用は受熱部11と放熱部12の温度差が無くなるまで継続し、放熱部12に溜まった純水は、グルーブ19と銅繊維28とによる毛細管力により、これらのグルーブ19と銅繊維28内の第1の流路17を通して受熱部11に向けて流れる。

【0060】

この一連の冷却サイクルにおいて、放熱フィン2により冷やされる放熱部12では蒸気の凝縮により純水が溜まる一方で、CPUからの熱を受ける受熱部11では純水が蒸発するが、ヒートシンクユニットとしての機能を維持するには、前述した毛細管力が強く、どのような設置姿勢にあっても重力による影響を受けずに、放熱部12で凝縮した純水を受熱部11にまで確実に運搬できるようにすることと、受熱部11に達した純水が蒸発で全てが無くならない程度に、純水の流量を維持することが必須である。

【0061】

そこで本実施形態では、グルーブ19の開口部を微細な銅繊維28により囲むように塞ぐことで、ヒートパイプ3内の毛細管力を強くすることと、純水の流れる流量を維持することの両立を図っている。また、前記銅繊維28をメッシュ状に編むことで、ヒートパイプ3内の所定位置に銅繊維28を均一に設置することができる。これにより、ヒートパイプ3の機能が失われ難く優れたものとなる。さらに、銅繊維28のチューブ10を用いるので、ヒートパイプ3への装填の作業性が良好で価格が安い。

【0062】

以上のように、本実施形態におけるヒートシンクユニットも、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維として銅繊維28を装填しており、特にここではヒートパイプ3の内壁にグルーブ19を形成し、このグルーブ19の内側に、銅繊維28をメッシュ状に編んだ筒形のチューブ10を装填している。

【0063】

この場合、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な銅繊維28による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。また、銅繊維28はメッシュ状に編むことにより、ヒートパイプ3内の所定位置に均一に設置することができる。しかも、銅繊維28でチューブ10を形成するため、ヒートパイプ3への装填の作業性が良好で価格が安い。さらに、グルーブ19の開口部を銅繊維28で覆うことで、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができる。

【0064】

また好ましくは、銅繊維28の一部をグルーブ19の内側でヒートパイプ3の内壁に焼結させることで、ヒートパイプ3から銅繊維28に熱を伝わり易くして、熱抵抗に優れたヒートパイプ3を提供できる。

【0065】

次に、本発明の第三実施形態について、図1〜図4と、図14〜図19の各図面を参照して説明する。なお、前述した第一実施形態や第二実施形態と共通する箇所には共通する符号を付し、共通する部分の説明は重複を避けるため極力省略する。

【0066】

この実施形態では、ヒートパイプ3の内部構造が第二実施形態と異なる。具体的には図14に示すように、銅繊維28を編み込んだチューブ10に代わって、銅繊維28を焼結させたシート30を用いる。ここでも銅繊維28は、グルーブ19の内側に密着するように、ヒートパイプ3のコンテナ4内に装填される。

【0067】

図15および図16は、何れもヒートパイプ3内に収容されるシート30単体の構成を示している。シート30は、層状をなす一方向に揃えた多数の銅繊維28を、焼結によりシート状に加工したもので、銅繊維28の毛細管力を高めるために、ヒートパイプ3の長手方向に沿って銅繊維28の方向が揃うように配置される。

【0068】

図14に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、ヒートパイプ3の長手方向に沿って銅繊維28の方向を揃えるように、シート30を筒状に丸めて装填する。シート30をヒートパイプ3内にある程度装填した状態を、図17に示す。図中、白抜きの矢印がシート30の装填方向である。そして、シート30全体をヒートパイプ3内に装填した後、グルーブ19の内側でシート30を凸部20に密着させて、銅繊維28とヒートパイプ3の凸部20とを焼結する。

【0069】

その後、ヒートパイプ3の一端をスウェージング加工により絞って縮径し、更にその縮径部をTig溶接により封止して、封止部5を形成する。また、ヒートパイプ3の他端もスウェージング加工により絞って縮径し、純水の注水と真空引きを行なうためのノズルとして形成しておく。次に、このノズルからヒートパイプ3の内部への純水の注水を行なうと共に、真空引きを行ってから当該ノズル部をTig溶接により封止して、封止部6を形成する。この時点で、ヒートパイプ3の内部は外気から遮断密閉され、図4に示すような直線状のコンテナ4の両端を封止部5,6で封止したヒートパイプ3が得られる。このときのヒートパイプ3内部の状態を、図18に示す。その後は前述したように、コンテナ4の適所に折曲げ加工を施して折曲げ部21を形成し、コンテナ4の一部若しくは全体に潰し加工を施して扁平部22を形成することで、図3に示すような所望形状のヒートパイプ3が得られる。

【0070】

次に上記構成についてその作用を説明すると、ノート型パソコンの使用時に、CPUからの熱が受熱プレート1からヒートパイプ3の他端部である受熱部11に伝わると、ヒートパイプ3の内部において、受熱部11内の純水が温度上昇して蒸発する。この蒸発熱によりCPUが冷却されると共に、受熱部11の内部では蒸気圧が上昇し、温度の高い蒸気が第2の流路18を通してヒートパイプ3の一端部である放熱部12に向かって流れる。放熱部12には放熱フィン2が熱的に接続され、この放熱フィン2に送風装置からの風が通過することにより、放熱部12の内部に到達した蒸気が冷やされて凝縮し、凝縮熱が放熱部12から放出される。この作用は受熱部11と放熱部12の温度差が無くなるまで継続し、放熱部12に溜まった純水は、グルーブ19と銅繊維28とによる毛細管力により、これらのグルーブ19と銅繊維28内の第1の流路17を通して受熱部11に向けて流れる。

【0071】

この一連の冷却サイクルにおいて、放熱フィン2により冷やされる放熱部12では蒸気の凝縮により純水が溜まる一方で、CPUからの熱を受ける受熱部11では純水が蒸発するが、毛細管力が強く、どのような設置姿勢にあっても重力による影響を受けずに、放熱部12で凝縮した純水を受熱部11にまで確実に運搬できるようにすることと、受熱部11に達した純水が蒸発で全てが無くならない程度に、純水の流量を維持できるようにするために、本実施形態では、ヒートパイプ3の内壁にグルーブ19を形成し、そのグルーブ19の内側で凸部20に密着するように銅繊維28が装填されるため、グルーブ19の開口部が銅繊維28により覆われて、ヒートパイプ3内のグルーブ19に生じる毛細管力が飛躍的に向上する。これにより、ヒートパイプ3の機能が失われ難く、ヒートパイプ3の性能を著しく向上させた優れたものとすることができる。

【0072】

また本実施形態では、前記ヒートパイプ3内の毛細管力を高めるために、ヒートパイプ3と銅繊維28の材質には何れも銅を選定している。さらに、銅繊維28を焼結させたシート30をヒートパイプ3のコンテナ4に装填した後に、ヒートパイプ3の凸部20と密着させて、銅繊維28と凸部20とを焼結することで、毛細管力を最大限に高めると共に、ヒートパイプ3やシート30の厚さを最小限に抑えることができる。

【0073】

なお、銅繊維28が切れるなどの作業性の問題を避けるために、銅繊維28の線径は20μm以上とするのが好ましく、線径の上限は各グルーブ19の開口部側の溝幅よりも小さくするのが好ましい。グルーブ19は殆どが液相で満たされており、銅繊維28の内側は主に気相である。そして、ヒートパイプ3の動作では、この液相と気相の自由な変換が欠かせないため、液相は銅繊維28の内側からグルーブ19の内部に移動でき、グルーブ19の気相は銅繊維28の内側に移動できることが必須である。そのため銅繊維28の線径は、グルーブ19の溝幅よりも小さいことが重要である。

【0074】

図19は、本実施形態の扁平加工後におけるヒートパイプ3の断面を撮影したものである。この写真は、断面カットの処理が悪くグルーブ19が視認できない箇所があるが、実際にはヒートパイプ3内の全周でグループ19を視認できる。

【0075】

以上のように、本実施形態におけるヒートシンクユニットも、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維として銅繊維28を装填しており、特にここではヒートパイプ3の内壁にグルーブ19を形成し、このグルーブ19の内側に銅繊維28を装填している。

【0076】

このようにすると、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な銅繊維28による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能も失われ難い。さらに、グルーブ19の開口部を銅繊維28で覆うことで、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができる。

【0077】

また本実施形態では、ヒートパイプ3と銅繊維28の材質が銅からなる。この場合、グルーブ19を形成するヒートパイプ3と銅繊維28の材質が何れも同じ銅であるため、毛細管力が最大となり、ヒートシンクユニットとしての性能をより高めることができる。

【0078】

また本実施形態では、銅繊維28の線径が20μm以上で、グルーブ19の溝幅よりも小さく形成される。この場合、銅繊維28の線径を20μm以上とすることで、銅繊維28が切れるなどの作業性の問題を回避できる。また、銅繊維28の線径がグルーブ19の溝幅よりも小さければ、グルーブ19と銅繊維28との間で、気相と液相の自由な変換が可能になり、ヒートシンクユニットとしての性能をより高めることができる。

【0079】

本実施形態では、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維として銅繊維28を装填しており、特にここではヒートパイプ3の内壁にグルーブ19を形成し、このグルーブ19の突出部であるヒートパイプ3の凸部20に、銅繊維28を焼結させたシート30を密着させ、銅繊維28とグルーブ19とを焼結させている。

【0080】

このようにすると、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な銅繊維28による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。また、予め銅繊維28を焼結させたシート30を、ヒートパイプ3のコンテナ4内に装填した後に密着させて、シート30と凸部20とを焼結することにより、毛細管力を最大限に高めると共に、厚さを最大限に抑えることができる。さらに、グルーブ19の開口部を銅繊維28で覆うことで、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができると共に、ヒートパイプ3の内壁に形成したグルーブ19に銅繊維28を焼結により装填することで、ヒートパイプ3と銅繊維28との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0081】

さらに本実施形態では、ヒートパイプ3の長手方向となる向きに沿って、一方向の銅繊維28を焼結により装填したので、ヒートパイプ3の長手方向に純水が円滑に流れ、純水の運搬機能を更に失われ難いものとすることができる。

【0082】

次に、図1〜図4と、図20〜図27を参照して、本発明の第四実施形態に係わるヒートシンクユニットについて説明する。なお、前述した第一実施形態〜第三実施形態と共通する箇所には共通する符号を付し、共通する部分の説明は重複を避けるため極力省略する。

【0083】

図20では、図4におけるヒートパイプ3の長手方向に直交した断面図を示している。同図において、ヒートパイプ3の内壁には複数のグルーブ(溝)19が全周にわたり均一に形成される。その一方で、本実施形態では、繊維として銅繊維などの金属繊維41からなる不織布42、若しくはその不織布42を焼結して得た焼結シート43が、グルーブ19の内側に密着するように、ヒートパイプ3内に装填収容される。

【0084】

ウィック構造をなす不織布42または焼結シート43と各グルーブ19は、ヒートパイプ3の一端から他端にかけて、途中で途切れることなく連続的に設けられる。これにより、ヒートパイプ3の内部には、不織布42または焼結シート43と各グルーブ19中に形成され、放熱部12で凝縮された作動液としての純水(図示せず)を受熱部11に向けて移動させる第1の流路17と、不織布42または焼結シート43で囲まれたコンテナ4の中心領域に形成され、受熱部11で蒸発した蒸気を放熱部12に向けて移動させる第2の流路18がそれぞれ設けられる。

【0085】

図21は、段ボール片44など被装着体に巻き付けられた状態の金属繊維41を示している。金属繊維41は段ボール44から引き出されて、図22に示すような直線繊維45とウェブ繊維46を形成する。この直線繊維45とウェブ繊維46を重ね合せることにより、ヒートパイプ3の内部に装填が可能な不織布42を製作する。一般的な繊維シートは、網状に縦糸と横糸を編むが、本実施形態の不織布42は、金属繊維41を編むのではなく、ほぼ一方向に均一に並ぶ長い直線繊維45と、この直線繊維45よりも短く、ランダムな方向に配置されるウェブ繊維46とをほぼ均一に重ね合せ、これらの直線繊維45とウェブ繊維46が絡み合うことで、シート状の不織布42を形成する。

【0086】

直線繊維45とウェブ繊維46の線径は、共に10〜200μmの範囲にあり、細線径であるほど優れた性能のヒートパイプ3とすることができる一方、太線径であるほど金属繊維41としての加工が容易で、コストの低下を図ることができる。また、直線繊維45の長さは、不織布42の製作時に数十mとなるが、その後で各ヒートパイプ3の長さ(180mm程度が多い)に合せて、切断した不織布42を使用する。ウェブ繊維46の長さは、数mm〜数十mmの範囲であり、不織布42の製作方法によって異なる。

【0087】

図22に示す不織布42は、適切な長さに切断した後に、ヒートパイプ3に装填することが可能であるが、そのままではウェブ繊維46が直線繊維45から外れやすいので、図23に示すように、不織布42を焼結して直線繊維45とウェブ繊維46を互いに接合させた焼結シート43としてもよい。図24(a)は、焼結シート43の一側(ウェブ繊維46側)の写真であり、図24(b)は、焼結シート43の他側(直線繊維45側)の写真である。

【0088】

上述した不織布42を用いて、図3に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、適切なサイズに切断した前記不織布42を、ヒートパイプ3の内壁に形成されたグルーブ19の内側で、凸部20の可能な限り広い領域に密着するように装填する。ここで不織布42は、ヒートパイプ3の長手方向に沿って直線繊維45の方向を揃えるように、筒状に丸めてヒートパイプ3の内部に装填されるが、金属細線を固定具により取り付けたり、網状の繊維シートを装填したりする場合などに比べて、不織布42は凸部20との密着性に優れ、毛細管力が飛躍的に向上すると共に、薄型化にも適している。

【0089】

また上述したように、直線繊維45とウェブ繊維46を重ね合せて不織布42を製作した後に、その不織布42を焼結すれば、直線繊維45とウェブ繊維46を接合した焼結シート43となる。この焼結シート43を用いて、図3に示すようなヒートパイプ3を製造するには、先ず両端を開放したヒートパイプ3の一端(または他端)から、適切なサイズに切断した焼結シート43を、ヒートパイプ3の内壁に形成されたグルーブ19の内側で、凸部20の可能な限り広い領域に密着するように装填する。焼結シート43をヒートパイプ3内にある程度装填した状態を、図25に示す。図中、白抜きの矢印が焼結シート43の装填方向である。この場合も焼結シート43は、ヒートパイプ3の長手方向に沿って直線繊維45の方向を揃えるように、筒状に丸めてヒートパイプ3の内部に装填されるが、金属細線を固定具により取り付けたり、網状の繊維シートを装填したりする場合などに比べて、不織布42から得た焼結シート43は凸部20との密着性により優れており、毛細管力が飛躍的に向上すると共に、薄型化にも適している。

【0090】

ヒートパイプ3に不織布42或いは焼結シート43を装填した何れの場合も、その後、ヒートパイプ3の一端をスウェージング加工により絞って縮径し、更にその縮径部をTig溶接により封止して、封止部5を形成する。また、ヒートパイプ3の他端もスウェージング加工により絞って縮径し、純水の注水と真空引きを行なうためのノズルとして形成しておく。次に、このノズルからヒートパイプ3の内部への純水の注水を行なうと共に、真空引きを行ってから当該ノズル部をTig溶接により封止して、封止部6を形成する。この時点で、ヒートパイプ3の内部は外気から遮断密閉され、図4に示すような直線状のコンテナ4の両端を封止部5,6で封止したヒートパイプ3が得られる。このときのヒートパイプ3内部の状態を、図26および図27に示す。その後は前述したように、コンテナ4の適所に折曲げ加工を施して折曲げ部21を形成し、コンテナ4の一部若しくは全体に潰し加工を施して扁平部22を形成することで、図3に示すような所望形状のヒートパイプ3が得られる。

【0091】

上記一連の製造工程では、ヒートパイプ3の内壁部において、グルーブ19,19間に形成される凸部20に密着するように不織布42(または焼結シート43)を装填することで、各グルーブ19の開口部が微細な空隙を有する不織布42により覆われて、グルーブ19に生じる毛細管力が飛躍的に向上する。そして、この毛細管力を最大限に高めるために、ヒートパイプ3と不織布42の材質は、何れも銅を選定している。また特に、不織布42を焼結させて得た焼結シート43を用いることにより、ヒートパイプ3の内壁部において、凸部20との密着性がさらに改善されると共に、ウェブ繊維46が途中で外れることもなく、不織布42を装填する作業性が容易になる。

【0092】

さらに、不織布42(または焼結シート43)を、ヒートパイプ3の内部に装填した後に、不織布42を凸部20に密着させるために、ヒートパイプ3の外周方向に押し広げてから、不織布42と凸部20とを焼結により接合すれば、第1の流路17における毛細管力を最大限に高めることができると共に、その後で扁平部22を形成するのに行われる潰し加工で、不織布42と凸部20との間に隙間が生じる問題も回避できる。また、銅粉をヒートパイプ3の内壁部に焼結させた従来の焼結金属型のものに比べて、不織布42は均一で且つ薄くすることが可能であるから、潰し加工後におけるヒートパイプ3の扁平部22の厚さを、薄くすることができる。

【0093】

焼結シート43(または不織布42)をヒートパイプ3の外周方向に押し付ける際に、当該焼結シート43が圧縮されることで、高密度の金属繊維41からなる薄厚の焼結シート43は、ヒートパイプ3の全体厚さを薄くすることができ、使用時に好ましい最適な形態とすることが可能になる。この場合の焼結シート43は、金網よりもヒートパイプ3の凸部に対して高密着性を有し、高密度繊維により高毛細管力を有するので、ヒートパイプ3としての性能が著しく向上する。

【0094】

また、ヒートパイプ3内の焼結シート43は、従来の焼結金属(銅粉焼結品)に比べて薄型に形成できるが、その理由は、焼結金属の場合、グルーブ19付きヒートパイプ3の内側に設置した心棒と、そのヒートパイプ3の内壁部との間の隙間に銅粉を装填し、銅粉を焼結した後で心棒を引き抜く必要があるが、隙間を小さくすると銅粉が行き渡らず、銅粉全体の厚さを薄型化できないからである。実際に、ヒートパイプ3の内部に装填した後の不織布42の厚さは、0.2〜0.3mm程度であり、銅粉を焼結した場合の厚さ(0.5〜0.6mm程度)に比べて、半分以下にすることができる。さらに、本実施形態における不織布42や焼結シート43はシート状に形成されるため、金属繊維41による繊維径を細くでき、微細な空隙が得られ、上述のような高毛細管力の優れたヒートパイプ3を得ることができる。

【0095】

図27は、本実施形態の扁平加工後におけるヒートパイプ3の断面を撮影したものである。この写真は、断面カットの処理が悪くグルーブ19が視認できない箇所があるが、実際にはヒートパイプ3内の全周でグループ19を視認できる。また比較として、従来のコンテナ4の内壁に銅粉60を焼結させたヒートパイプ3の断面を図28に示す。

【0096】

従来のヒートパイプ3は、銅粉60を薄く均一に設けることが難しく、空隙も不均一である。そのため、ヒートパイプ3内において運搬する水量が不足し、機能停止に陥る可能性が高かった。一方、第二実施形態〜第四実施形態のヒートパイプ3は、何れも銅繊維28を薄く均一に設けたチューブ10やシート30の他に、金属繊維41からなる不織布42や焼結シート43を備えているため、このような課題を克服して、ヒートパイプ3としての機能を著しく向上させることができる。

【0097】

以上のように、本実施形態におけるヒートシンクユニットも、管体であるヒートパイプ3の内部に、毛細管力を生じさせる微細な繊維として金属繊維41を装填しており、特にここではヒートパイプ3の内壁にグルーブ19を形成し、前記金属繊維41として金属製の直線繊維45とウェブ繊維46とを重ね合せた不織布42を、グルーブ19の突出部である凸部20に密着するように装填している。

【0098】

この場合、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な金属繊維41による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。また、直線繊維45とウェブ繊維46とを重ね合せた不織布42を、ヒートパイプ3の内部に装填することにより、不織布43と凸部20との密着性が良く、しかもグルーブ19の開口部が微細な空隙を有する不織布42により覆われるので、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができると共に、薄い不織布43によって、ヒートパイプ3の薄型化も可能になる。しかも、ヒートパイプ3の内壁に形成したグルーブ19に不織布43を焼結により装填することで、ヒートパイプ3と不織布43との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0099】

また、直線繊維45とウェブ繊維46とを重ね合せた不織布42を焼結して、直線繊維45とウェブ繊維46を接合したシートとしての焼結シート43を、グルーブ19の突出部である凸部20に密着するように装填してもよい。

【0100】

この場合も、ヒートパイプ3の内壁に形成したグルーブ19の毛細管力に加えて、微細な金属繊維41による強い毛細管力で、重力による影響を受けずに純水を確実に運搬できると共に、純水の蒸発で純水が無くならない程度の流量を十分に維持できるので、冷却器であるヒートシンクユニットとしての純水の運搬機能もさらに失われ難い。また、直線繊維45とウェブ繊維46とを重ね合せた不織布42を焼結して得た焼結シート43を、ヒートパイプ3の内部に装填することにより、不織布43と凸部20との密着性がさらに良くなり、しかもグルーブ19の開口部が微細な空隙を有する焼結シート43により覆わるので、毛細管力が飛躍的に向上し、ヒートシンクユニットの性能を高めることができると共に、薄い焼結シート43によって、ヒートパイプ3の薄型化も可能になる。しかも、ヒートパイプ3の内壁に形成したグルーブ19に焼結シート43を焼結により装填することで、ヒートパイプ3と焼結シート43との熱伝導性を良好に保ち、ヒートパイプ3の熱抵抗を優れたものとすることができる。

【0101】

なお、本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で種々の変更可能である。例えば、各実施形態に示す冷却器は、パソコン以外にも冷却を必要とする各種機器に組み込むことが可能であり、純水以外の作動液をヒートパイプ3の内部に密封収容することも可能である。また各実施形態に共通して、ヒートパイプ3,銅繊維体8,チューブ10,シート30,不織布42,焼結シート43の材質は、熱輸送用に大きな熱伝導率を有し、封入用の水に対し腐食せず、親水性を有し、焼成用に適しており、しかもパイプと繊維を同じ材料で形成することを条件として考えると、銅が最適であるが、冷却器としての用途に応じて例えばアルミニウムや、SUS(ステンレス鋼)などの他の金属でも可能である。さらに、銅ワイヤー24や金属繊維41の線径を、グルーブ19の溝幅よりも小さくするのが好ましい。その理由は、第三実施形態で説明した通りである。

【符号の説明】

【0102】

3 ヒートパイプ(管体)

8,8A,8B 銅繊維体(繊維体)

10 チューブ

19 グルーブ

20 凸部(突出部)

24 銅ワイヤー(繊維)

28 銅繊維(繊維)

30 シート

41 金属繊維(繊維)

42 不織布

43 焼結シート(シート)

45 直線繊維

46 ウェブ繊維

【特許請求の範囲】

【請求項1】

管体の内部に、毛細管力を生じさせる微細な繊維を装填したことを特徴とする冷却器。

【請求項2】

前記管体の内壁に、この管体の長手方向となる向きに沿って、一方向の前記繊維からなる繊維体を焼結により装填したことを特徴とする請求項1記載の冷却器。

【請求項3】

前記管体の内壁にグルーブを形成し、このグルーブの内側に密着するように前記繊維からなる繊維体を装填したことを特徴とする請求項1記載の冷却器。

【請求項4】

前記管体の長手方向となる向きに沿って、一方向の前記繊維からなる前記繊維体を焼結により装填したことを特徴とする請求項3記載の冷却器。

【請求項5】

前記管体の内壁にグルーブを形成し、このグルーブの内側に前記繊維をメッシュ状に編んだチューブを装填したことを特徴とする請求項1記載の冷却器。

【請求項6】

前記管体の内壁にグルーブを形成し、このグルーブの内側に前記繊維を装填したことを特徴とする請求項1記載の冷却器。

【請求項7】

前記管体と前記繊維の材質が銅からなることを特徴とする請求項6記載の冷却器。

【請求項8】

前記繊維の線径は20μm以上で、前記グルーブの溝幅よりも小さいことを特徴とする請求項6または7記載の冷却器。

【請求項9】

前記管体の内壁にグルーブを形成し、このグルーブの突出部に前記繊維を焼結させたシートを密着させ、前記繊維と前記グルーブとを焼結させたことを特徴とする請求項1記載の冷却器。

【請求項10】

前記管体の内壁にグルーブを形成し、前記繊維として金属製の直線繊維とウェブ繊維とを重ね合せた不織布を、前記グルーブの突出部に密着するように装填したことを特徴とする請求項1記載の冷却器。

【請求項11】

前記管体の内壁にグルーブを形成し、前記繊維として金属製の直線繊維とウェブ繊維とを重ね合せた不織布を焼結して、前記直線繊維と前記ウェブ繊維を接合したシートを、前記グルーブの突出部に密着するように装填したことを特徴とする請求項1記載の冷却器。

【請求項1】

管体の内部に、毛細管力を生じさせる微細な繊維を装填したことを特徴とする冷却器。

【請求項2】

前記管体の内壁に、この管体の長手方向となる向きに沿って、一方向の前記繊維からなる繊維体を焼結により装填したことを特徴とする請求項1記載の冷却器。

【請求項3】

前記管体の内壁にグルーブを形成し、このグルーブの内側に密着するように前記繊維からなる繊維体を装填したことを特徴とする請求項1記載の冷却器。

【請求項4】

前記管体の長手方向となる向きに沿って、一方向の前記繊維からなる前記繊維体を焼結により装填したことを特徴とする請求項3記載の冷却器。

【請求項5】

前記管体の内壁にグルーブを形成し、このグルーブの内側に前記繊維をメッシュ状に編んだチューブを装填したことを特徴とする請求項1記載の冷却器。

【請求項6】

前記管体の内壁にグルーブを形成し、このグルーブの内側に前記繊維を装填したことを特徴とする請求項1記載の冷却器。

【請求項7】

前記管体と前記繊維の材質が銅からなることを特徴とする請求項6記載の冷却器。

【請求項8】

前記繊維の線径は20μm以上で、前記グルーブの溝幅よりも小さいことを特徴とする請求項6または7記載の冷却器。

【請求項9】

前記管体の内壁にグルーブを形成し、このグルーブの突出部に前記繊維を焼結させたシートを密着させ、前記繊維と前記グルーブとを焼結させたことを特徴とする請求項1記載の冷却器。

【請求項10】

前記管体の内壁にグルーブを形成し、前記繊維として金属製の直線繊維とウェブ繊維とを重ね合せた不織布を、前記グルーブの突出部に密着するように装填したことを特徴とする請求項1記載の冷却器。

【請求項11】

前記管体の内壁にグルーブを形成し、前記繊維として金属製の直線繊維とウェブ繊維とを重ね合せた不織布を焼結して、前記直線繊維と前記ウェブ繊維を接合したシートを、前記グルーブの突出部に密着するように装填したことを特徴とする請求項1記載の冷却器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図11】

【図14】

【図16】

【図17】

【図20】

【図22】

【図25】

【図6】

【図9】

【図10】

【図12】

【図13】

【図15】

【図18】

【図19】

【図21】

【図23】

【図24】

【図26】

【図27】

【図28】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図11】

【図14】

【図16】

【図17】

【図20】

【図22】

【図25】

【図6】

【図9】

【図10】

【図12】

【図13】

【図15】

【図18】

【図19】

【図21】

【図23】

【図24】

【図26】

【図27】

【図28】

【公開番号】特開2013−100977(P2013−100977A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−5509(P2012−5509)

【出願日】平成24年1月13日(2012.1.13)

【出願人】(390010168)東芝ホームテクノ株式会社 (292)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年1月13日(2012.1.13)

【出願人】(390010168)東芝ホームテクノ株式会社 (292)

[ Back to top ]