冷却方法および装置

【課題】一貫生産における熱処理工程で冷却工程の直前にワーク(リンク)が滞留してしまうことがなく、しかも、加熱時間を短縮しても焼入れに必要な冷却時間を確保することが可能な冷却方法および装置の提供。

【解決手段】加熱されたワーク(1)を第1の冷却液噴射ジャケット(71)内に収容して第1の冷却液噴射ジャケット(71)を冷却液槽(5)内に移動して冷却液中に浸漬しつつ噴射冷却し、冷却液槽(5)内で第1の冷却液噴射ジャケット(71)から第2の冷却液噴射ジャケット(72)にワーク(1)を移動し、ワーク(1)を収容した第2の冷却液噴射ジャケット(72)を冷却液槽(5)内に浸漬しつつ噴射冷却した後に第2の冷却液噴射ジャケット(72)を冷却液槽(5)より取り出してワーク(1)を次工程に搬送する。

【解決手段】加熱されたワーク(1)を第1の冷却液噴射ジャケット(71)内に収容して第1の冷却液噴射ジャケット(71)を冷却液槽(5)内に移動して冷却液中に浸漬しつつ噴射冷却し、冷却液槽(5)内で第1の冷却液噴射ジャケット(71)から第2の冷却液噴射ジャケット(72)にワーク(1)を移動し、ワーク(1)を収容した第2の冷却液噴射ジャケット(72)を冷却液槽(5)内に浸漬しつつ噴射冷却した後に第2の冷却液噴射ジャケット(72)を冷却液槽(5)より取り出してワーク(1)を次工程に搬送する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱処理技術に関する。より詳細には、本発明は、ワーク(たとえば、無限軌道帯用リンク)の熱処理において、加熱されたワークを効率的に冷却する技術に関する。

【背景技術】

【0002】

熱処理が行われる代表的なワークとして、たとえば、油圧ショベルやブルドーザー等の建設機械の無限軌道用リンクがある。

図17で示すように、無限軌道帯は、無限軌道用リンク(以下、「リンク」と記載する)1、履板2、ピン3、ブッシュ4で構成されている。リンク1の詳細については、図18で示す。

図18において、符号1aはリンク1における踏面部であり、特に耐摩耗性が要求される部分である。

リンク1の熱処理に際しては、図示しない加熱機構により加熱されたリンク1を、図19で示すような冷却装置によって冷却する。

【0003】

図19において、リンク1を冷却液槽5直上の位置(符号10で示す部分のローラーの位置)まで搬送するため、搬送用ローラーコンベアー9が設けられている。

冷却液槽5直上の位置には冷却液噴射ジャケット(以下、「噴射ジャケット」と記載する)7が配置されており、噴射ジャケット7は、図19〜図21では図示しない昇降機構(たとえば、シリンダー)により、符号10で示す部分のローラーおよびリンク1と共に、冷却液槽5に充填された冷却液6中に降下し、冷却液槽5中から上昇可能に構成されている。

また噴射ジャケット7は、複数の噴射孔7n(図19参照)を有しており、当該噴射孔7nから冷却液を噴射するように構成されている。

図19において、符号3は冷却液の注入管を示し、符号51は冷却液槽5に形成された冷却液の部分排出口を示している。

【0004】

図19〜図21を参照して、従来技術の冷却装置による冷却方法を説明する。

図20では、上流側の図示しない加熱手段(図21では左方)により加熱されたリンク1が、冷却液槽5に浸漬されて冷却される直前の状態を示している。

図20で示す状態から、リンク1が搬送用ローラーコンベアー9により冷却液槽5直上の位置(符号10で示す部分のローラーの位置)まで搬送され、噴射ジャケット7内に搬送されて、図19で示す状態となる。

【0005】

そして、図21で示すように、噴射ジャケット7は、符号10で示す部分のローラーおよびリンク1と共に下降して、冷却液槽5に充填された冷却液6中に浸漬されて、リンク1全体が冷却される(冷却状態)。

噴射ジャケット7が下降するのと同時に、噴射ジャケット7の複数の噴射孔7n(図19参照)から冷却液が噴射される。これは、リンク1のローラー踏面部1aを冷却するためである。

【0006】

図21で示す冷却状態において、リンク1全体が冷却液槽5内に浸漬されている間も、噴射ジャケット7の噴射孔7nから冷却液が噴射される。冷却効率を向上するためである。

所定の冷却時間が経過して、リンク1の熱処理に必要な冷却が完了すると、冷却液の噴射を停止する。そして、リンク1、噴射ジャケット7、ローラー10が、冷却液槽5直上の位置まで上昇して、再び図19で示す状態となる。

冷却されたリンク1は、ローラーコンベアー9により、下流側(図19〜図21の何れも右側)に存在する次工程を行うため、当該次工程を実行する機器(図示せず)へ向かって搬送される。

【0007】

明確には図示されていないが、リンク1が噴射ジャケット7から出た後、噴射ジャケット7内に数秒間だけ圧縮された空気を供給して、噴射ジャケット7内に残存する冷却液を除去する。

これにより、噴射ジャケット7内に残存した冷却液が、次に冷却されるべき(加熱された)リンク1に滴下して、焼入れ不良を起こしてしまうことを防止している。

【0008】

リンク1を一貫生産している場合には、加熱工程にかかる時間と、冷却工程にかかる時間とが同一であるか、冷却工程にかかる時間がわずかに短い程度でなければ、冷却工程あるいは当該冷却工程を実施する冷却液槽の直前でワークが滞留して、冷却工程がいわゆる「ボトルネック」となってしまう恐れがある。

そして、冷却工程がボトルネックになってしまうと、加熱されたワークが冷却されるまでの待ち時間が長くなり、加熱されたワーク(たとえば、リンク)が降温してしまい、適正な焼入れができなくなる、という問題が発生する。

そのため、一貫生産で生産ラインを稼動している場合には、ワークの加熱工程の全時間と冷却工程の全時間とを等しく(あるいは、冷却工程にかかる時間をわずかに短く)する必要がある。

【0009】

ここで、図19〜図21で示す従来の冷却装置では、噴射ジャケット7の下降および上昇のための時間(動作時間)が存在するため、実際にリンク1が冷却される冷却時間は、冷却工程の全時間(リンク1が冷却装置に到達してから次工程に送られる時間)から、動作時間を減算した時間となる。

そのため、冷却時間は、加熱時間に比較して、少なくとも動作時間の分だけ短縮されてしまう。

【0010】

そして、冷却工程がボトルネックとなってしまうことを防止して、熱処理工程を含む生産ラインの生産性を向上するために、加熱時間を短縮した場合には、冷却時間は、短縮された加熱時間よりも、動作時間の分だけ、さらに短縮しなければならない。

しかし、冷却時間を短縮してしまうと、十分な冷却が実行されなくなる可能性があり、適正な焼入れができなくなる恐れがある。

また、冷却時間が短いため、冷却液槽5から出た直後のリンク1の表面温度が高温となり、作業者が触れた場合に火傷をしてしまう危険性も存在する。

【0011】

その他の従来技術として、棒材、線材の外周方向について均一に冷却することができる技術が提案されている(特許文献1、特許文献2参照)。

また、丸鋼管、角鋼管の冷却に際して、長手軸方向について曲がりやねじりが発生せずに、均一で安定した品質の大径鋼管を形成する多段冷却技術が提案されている(特許文献3参照)。

しかし、これ等の従来技術(特許文献1〜3)では、一貫生産における熱処理工程で冷却工程がボトルネックとなってしまうことを防止し、かつ、焼入れに必要な冷却時間を確保することはできない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平5−115914号公報

【特許文献2】特開平5−115915号公報

【特許文献3】特開平5−9581号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、一貫生産における熱処理工程で冷却工程の直前にワーク(リンク)が滞留してしまうことがなく、しかも、加熱時間を短縮しても焼入れに必要な冷却時間を確保することが可能な冷却方法および装置の提供を目的としている。

【課題を解決するための手段】

【0014】

本発明の冷却方法は、加熱されたワーク(たとえば、リンク1)を第1の噴射ジャケット(71)内に収容して第1の噴射ジャケット(71)を冷却液槽(5)内に移動(下降)して冷却液(6)中に浸漬しつつ噴射冷却する(第1の噴射ジャケットによる冷却)工程と、冷却液槽(5)内で第1の噴射ジャケット(71)から第2の噴射ジャケット(72)にワーク(1)を移動する工程(ワーク移動工程)と、ワーク(1)を収容した第2の噴射ジャケット(72)を冷却液槽(5)内に浸漬しつつ噴射冷却(第2の噴射ジャケット72による冷却)した後に第2の噴射ジャケット(72)を冷却液槽(5)より取り出して(上昇して)ワーク(1)を次工程に搬送する工程とを有することを特徴としている。

【0015】

係る冷却方法を実施するため、本発明の冷却装置(101)は、加熱されたワーク(たとえば、リンク1)を収容する第1の噴射ジャケット(71)と、第1の噴射ジャケット(71)を冷却液槽(5)内に移動(下降)して冷却液(6)中に浸漬する(第1の噴射ジャケット71による冷却)第1の昇降装置(第1のシリンダー81)と、冷却液槽(5)内で第1の噴射ジャケット(71)からワーク(1)が移動される第2の噴射ジャケット(72)と、第2の噴射ジャケット(72)を冷却液槽(5)より取り出す(上昇する)第2の昇降装置(第2のシリンダー82)と、第1の噴射ジャケット(71)の直下の位置に設けられた第1のワーク搬送装置(第1のローラーコンベアー91)と、第2の噴射ジャケット(72)の直下の位置に設けられた第2のワーク搬送装置(第2のローラーコンベアー92)を備え、第1および第2のワーク搬送装置(91、92)は、冷却液槽(5)内で第1の噴射ジャケット(71)から第2の噴射ジャケット(72)にワーク(1)を移動する機能を有していることを特徴としている。

【0016】

本発明の冷却方法の実施に際して、冷却液槽(50)内で第1の噴射ジャケット(71)から第2の噴射ジャケット(72)にワーク(1)を移動する工程(ワーク移動工程)は、第1の噴射ジャケット(71)から冷却液槽(50)内ワーク移動機構(冷却液槽(50)内ワーク移動用ローラーコンベアー93:第3のローラーコンベアー93)にワーク(1)を移動する工程と、冷却液槽(50)内ワーク移動機構(93)でワーク(1)を保持する工程と、冷却液槽(50)内ワーク移動機構(93)から第2の噴射ジャケット(72)にワーク(1)を移動する工程とを有しているのが好ましい。

【0017】

この場合、本発明の冷却装置(102)は、冷却液槽(50)内で第1の噴射ジャケット(71)と第2の噴射ジャケット(72)との間に冷却液槽(50)内ワーク移動機構(冷却液槽内ワーク移動用ローラーコンベアー93:第3のローラーコンベアー93)および第3の噴射ジャケット(冷却液槽内ワーク移動用ローラーコンベアー93と対応して配置されている噴射ジャケット73)を設けているのが好ましい。

ここで、第1のワーク搬送装置91は、冷却液槽(50)内で第1の噴射ジャケット(71)から冷却液槽(50)内ワーク移動機構(93)にワーク(1)を移動する機能を有しており、第2のワーク搬送装置(92)は、冷却液槽(50)内ワーク移動機構(93)から第2の噴射ジャケット(72)にワーク(1)を移動する機能とを有しており、以って、冷却液槽内ワーク移動機構(93)を介して第1の噴射ジャケット(71)から第2の噴射ジャケット(72)にワーク(1)を移動するのが好ましい。

【0018】

本発明においては、第1の噴射ジャケット(71)による冷却と、第2の噴射ジャケット(72)による冷却、あるいは、それに加えて、冷却液槽内ワーク移動機構(冷却液槽内ワーク移動用ローラーコンベアー93)に載置して移動する間の冷却以外に、別途冷却工程を実行する手段を設ける必要はない。冷却時間を過度に長くし過ぎても、熱処理上、格別な作用効果は存在せず、長い冷却時間を費やすメリットが存在しない(熱処理において、意味がない)からである。

また、冷却液槽(50)における冷却は、

(A) 冷却液槽(50)にワーク(1)を浸漬しつつ噴射冷却するため、ワーク(1)と共に第1の噴射ジャケット(71)を冷却液槽(50)内に下降すること(第1の噴射ジャケット71による冷却)、

(B) 冷却が完了したワーク(1)を次工程に送り出すために、ワーク(1)と共に第2の噴射ジャケット(72)を冷却液槽(50)内から上昇すること(第2の噴射ジャケット72による冷却)、

(C) ワーク(1)の焼入れに必要な冷却時間を確保するために、ワーク(1)を冷却液槽(50)内に保持すること(冷却液槽内ワーク移動機構93による冷却)、

のみであり、それ以外はワーク(1)を冷却する工程を必要としない。上述したように、冷却時間を過度に長くし過ぎても、熱処理において意味がないからである。

【発明の効果】

【0019】

上述する構成を具備する本発明によれば、第1の噴射ジャケット(71)における冷却に加えて第2の噴射ジャケット(72)における冷却が行なわれるので、冷却装置(101)の上流側において、(冷却工程に先行する工程である加熱工程における)加熱装置の処理能力が高くても、冷却するべきワーク(リンク1)を、冷却液槽(5)内において、第1の噴射ジャケット(71)による噴射冷却と、第2の噴射ジャケット(72)による噴射冷却という2段階の噴射冷却を行うことによって、焼入れに必要な冷却時間を十分に確保することができる。

そのため、上流側(前工程)から短い間隔で加熱されたワーク(1)が搬入されてきたとしても、第1の噴射ジャケット(71)により冷却液槽(5)内に浸漬しつつ噴射冷却し、そして第2の噴射ジャケット(72)により浸漬しつつ噴射冷却した後に冷却液槽(5)から搬出して次工程に送ることができるので、焼入れに必要な冷却時間を十分に確保することができる。

【0020】

その結果、焼入れに必要な冷却を行なうのに必要な時間だけ、ワーク(1)は冷却液槽(5)内に滞留するので、冷却工程を完了したワーク(1)の表面温度は十分に降温しており、焼入れは十分に行なわれている。そのため、熱処理後の製品の品質が低下してしまうことが完全に防止される。

そして、冷却工程がいわゆる「ボトルネック」となり、加熱されたワーク(1)が冷却液槽(5)の直前で滞留して、冷却液槽(5)内に浸漬される以前の段階で、ワーク表面温度が降下してしまうことが防止される。

それに加えて、ワーク表面温度は十分に降下しているので、作業者が冷却工程後のワーク(1)を触れたとしても、火傷等の被害にあうことはない。

【0021】

本発明において、第1の噴射ジャケット(71)と第2の噴射ジャケット(72)との間に冷却液槽内ワーク移動機構(冷却液槽内ワーク移動用ローラーコンベアー93)を設ければ、冷却工程に先行する工程である加熱工程における加熱装置の処理能力がさらに高くなって、加熱されたワーク(1)が冷却液槽(50)直前の領域に供給される間隔がさらに短くなったとしても、冷却液槽(50)内においては、第1の噴射ジャケット(71)によりワーク(1)を保持して噴射冷却する時間と、第2の噴射ジャケット(72)によりワーク(1)を保持して噴射冷却する時間とに加えて、冷却液槽内ワーク移動機構(93)により、ワーク(1)を冷却液槽(50)内に保持しておくことができる。

そのため、上流側(前工程)から短い間隔で加熱されたワーク(1)が搬入されてきたとしても、第1の噴射ジャケット(71)により冷却液槽(50)内に浸漬しつつ噴射冷却し、冷却液槽内ワーク移動機構(93)に移動して保持し、そして第2の噴射ジャケット(72)により冷却液槽(50)から搬出することにより、熱処理に必要な冷却時間を十分に確保することができるのである。

【0022】

その結果、加熱工程がより短縮されたとしても、熱処理に必要な冷却を行なうのに必要な時間だけ、ワーク(1)を冷却液槽(50)内に滞留させて、冷却工程を完了したワーク(1)の表面温度を十分に降温して、必要な冷却時間を確保することができる。そのため、加熱工程がより短縮されたとしても、熱処理後の製品の品質が低下してしまうことが完全に防止される。

そして、加熱工程がより短縮されたとしても、冷却工程がいわゆる「ボトルネック」となり、加熱されたワーク(1)が冷却液槽(50)の直前で滞留して、冷却液槽(50)内に浸漬される以前の段階で、ワーク(1)の表面温度が降下してしまうことが防止される。

【図面の簡単な説明】

【0023】

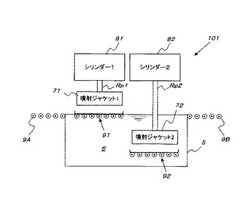

【図1】本発明の第1実施形態を示すブロック図である。

【図2】ブロック図を用いて第1実施形態の工程を示す図である。

【図3】第1実施形態において図2に連続する工程を示す図である。

【図4】第1実施形態において図3に連続する工程を示す図である。

【図5】第1実施形態において図4に連続する工程を示す図である。

【図6】第1実施形態において図5に連続する工程を示す図である。

【図7】第1実施形態において図6に連続する工程を示す図である。

【図8】第1実施形態において図7に連続する工程を示す図である。

【図9】第1実施形態における作用効果を表として示した図である。

【図10】本発明の第2実施形態を示すブロック図である。

【図11】ブロック図を用いて第2実施形態の工程を示す図である。

【図12】第2実施形態において図11に連続する工程を示す図である。

【図13】第2実施形態において図12に連続する工程を示す図である。

【図14】第2実施形態において図13に連続する工程を示す図である。

【図15】第2実施形態において図14に連続する工程を示す図である。

【図16】第2実施形態において図15に連続する工程を示す図である。

【図17】無限軌道帯の構成を示す分解斜視図である。

【図18】無限軌道帯用リンクを示す正面図である。

【図19】冷却液槽の断面図である。

【図20】従来技術における熱処理の冷却工程を示す工程図である。

【図21】図20とは別の工程を示す従来技術における冷却工程の工程図である。

【発明を実施するための形態】

【0024】

以下、添付図面を参照して、本発明の実施形態について説明する。

なお、図17〜図21で示したのと同様な部材には、同様な符号を付している。

最初に、図1〜図9を参照して、第1実施形態について説明する。

【0025】

図1において、全体を符号101で示す冷却装置は、冷却液槽5、第1の冷却液噴射ジャケット71、第2の冷却液噴射ジャケット72、冷却液槽5への搬入用のローラーコンベアー9A、冷却液槽5からの搬出用のローラーコンベアー9Bを備えている。

第1の冷却液噴射ジャケット(以下、「第1の噴射ジャケット」と記載する)71の下方には、第1のローラーコンベアー91が、第1の噴射ジャケット71と一体に設けられている。第1のローラーコンベアー91は、ワーク(たとえば建設機械の履帯を構成するリンク)1−2(図2参照)を、図1において右方に移動するために設けられている。

第2の冷却液噴射ジャケット(以下、「第2の噴射ジャケット」と記載する)72の下方には、第2のローラーコンベアー92が、第2の噴射ジャケット72と一体に設けられている。第2のローラーコンベアー92は、ワーク(たとえば建設機械の履帯を構成するリンク)1−1(図2参照)を、図1において右方に移動するために設けられている。

冷却液槽5内には、冷却液6が充填されている。

【0026】

第1の噴射ジャケット71は、ピストンロッドRp1により、第1のシリンダー81と接続されている。ピストンロッドRp1は、第1のシリンダー81内の図示しないピストンに係合している。

第1のシリンダー81が作動してピストンが上下動すると、ピストンロッドRp1は縮退あるいは伸張して、第1の噴射ジャケット71も冷却液槽5内を上下動するように構成されている。

第2の噴射ジャケット72は、ピストンロッドRp2により、第2のシリンダー82と接続されている。ピストンロッドRp2は、第2のシリンダー82内の図示しないピストンに係合している。

第2のシリンダー82が作動してピストンが上下動すると、ピストンロッドRp2は縮退あるいは伸張して、第2の噴射ジャケット72も冷却液槽5内を上下動するように構成されている。

【0027】

第1の噴射ジャケット71下方の第1のローラーコンベアー91は、第1の噴射ジャケット71と共に上下動するように構成されている。

第2の噴射ジャケット72下方の第2のローラーコンベアー92は、第2の噴射ジャケット72と共に上下動するように構成されている。

また、第1の噴射ジャケット71下方のローラーコンベアー91と、第2の噴射ジャケット72下方のローラーコンベアー92は、それぞれが図示しない回転駆動装置を有しており、冷却液槽5内で回転駆動可能に構成されている。

さらに、搬入用のローラーコンベアー9Aと搬出用のローラーコンベアー9Bも、それぞれが図示しない回転駆動装置を有している。

なお、図1では、冷却装置101のすべてのローラーコンベアー9A、91、92、9Bは、時計回り方向に回転するように構成されている。

【0028】

第1実施形態によって、熱処理後のワーク(たとえば、建設機械の履帯のリンク)1(1−1、1−2)を冷却する方法について、図2〜図8を参照して説明する。

図2において、ワーク1−2は、搬入用のローラーコンベアー9Aおよび第1のローラーコンベアー91によって、第1の噴射ジャケット71内に搬入される。

この時、第1の噴射ジャケット71は、空の状態で上昇位置にある。第2の噴射ジャケット72は、ワーク1−1が搭載されて下降位置にあり、ワーク1−1を冷却している。

図2以下において、矢印Rは、矢印Rを付したローラーコンベアーが回転していることを示している。また、矢印F1は、ワーク1(1−1、1−2)の移動方向を示している。

図2の状態から図3に進む。

【0029】

図3において、ワーク1−2は、第1の噴射ジャケット71への移動を完了し、停止した状態である。図示は省略しているが、噴射ジャケット71の第1のコンベアー91には、ワーク1−2が所定位置に達した際に、ワーク1−2を停止、固定させるためのストッパーと、ワーク1−2が所定位置に達したことを検知するセンサーが設けられている。

ワーク1−2が第1の噴射ジャケット71内へ移動する際に、ワーク1の慣性力が大きな場合には、第1のローラーコンベアー91を不作動状態にして、ワーク1-2が図3の右方へ行き過ぎてしまうのを防止することもできる。

図3の状態から図4に進む。

【0030】

図4において、第2の噴射ジャケット72は所定の冷却時間が経過したので、第2のシリンダー82の作動により、上昇位置まで上昇する(矢印Uの動作)。それと同時に、ワーク1−2を載置した第1の噴射ジャケット71は、第1のシリンダー81の作動により、冷却液槽5の底部近傍の下降位置まで下降する(矢印Dの動作)。

第1の噴射ジャケット71では、下降開始とともに、第1の噴射ジャケット71に設けた複数の冷却液噴射孔(図19の符号7n参照)から冷却液が噴射される。また、図2、図3の工程では、第2の噴射ジャケット72に設けた複数の冷却液噴射孔からも冷却液が噴射されている。

第1および第2の噴射ジャケット71、72は、冷却液槽5中に浸漬している間も、ワーク1が存在する場合には、冷却液を噴射するように構成されている。

図4以降において、矢印Uは噴射ジャケット71、72の上昇を示し、矢印Dは噴射ジャケット71、72の下降を示すものとする。

図4の状態から図5に進む。

【0031】

図5において、第2の噴射ジャケット72が上昇位置まで上昇したことを図示しない位置センサーが検知し、第2の噴射ジャケット72側のローラーコンベアー92および搬出用のローラーコンベアー9Bを作動させる(矢印Rの回転)。そして、第2の噴射ジャケット72に搭載されていたワーク1−1は、搬出用のローラーコンベアー9Bに移動する。

第2の噴射ジャケット72側のローラーコンベアー92には、ワーク1−1が第2の噴射ジャケット72外に移動したことを検知するセンサー(図示せず)が設けてあり、ワーク1−1が第2の噴射ジャケット72から移動したならば、ローラーコンベアー92の動作(ローラーコンベアー92の回転:矢印R)を停止させる。搬出用のローラーコンベアー9Bは、回転動作(矢印R)を継続している。

ここで、冷却液槽5中に浸漬された第1の噴射ジャケット71側では、複数の冷却水噴射孔から冷却液が噴射され、ワーク1-2を冷却し続けている。

図5の状態から図6に進む。

【0032】

図6において、ワーク1−1は、下流側(図6の右方)の次工程(図示せず)に向かって搬出される。そして、第2の噴射ジャケット72は、冷却液槽5中へ下降する(矢印Dの動作)。

図4〜図6で、第2の噴射ジャケット72が下降を終え、所定時間が経過するまでの間、第1の噴射ジャケット71において、搭載されたワーク1−2の噴射冷却が続行している。

第2の噴射ジャケット72が下降位置まで下降したことは、第2の噴射ジャケット72あるいは第2のシリンダー82側に設けたセンサー(上下方向位置を検知するセンサー:図示せず)によって検知される。

図6の状態から図7に進む。

【0033】

図7において、第2の噴射ジャケット72から排出されたワーク1−1は、次工程(図示せず)に向かって移動し続けている。

図6において、第2の噴射ジャケット72が下降位置まで下降したことが検知され、第1の噴射ジャケット71での所定の冷却時間が経過すると、第1のローラーコンベアー91と第2のローラーコンベアー92の駆動手段(図示せず)が作動して(矢印R)、第1の噴射ジャケット71に搭載されていたワーク1−2が、第2の噴射ジャケット72側に移動する(矢印Vの動作)。

そして、第1の噴射ジャケット71では、所定の冷却時間が経過した時点で、噴射孔から冷却液を噴射することを停止する。

図7の状態から図8に進む。

【0034】

図8において、第1の噴射ジャケット71に搭載されていたワーク1−2が移動して、第2の噴射ジャケットの所定位置に達したら、第2のローラーコンベアー92に装備した図示しないセンサーがこれを検知する。そして、第1のローラーコンベアー91と第2のローラーコンベアー92が回転を停止する。

第2のローラーコンベアー92に移動したワーク1−2は、冷却液槽5内の冷却液6および第2の噴射ジャケット72に設けた複数の冷却液噴射孔から噴射される冷却液によって冷却される。一方、第1の噴射ジャケット71は、第1のシリンダー81が作動して、上昇位置まで上昇する(矢印Uの動作)。上昇後は、第1の噴射ジャケット71にエアーを送り、第1の噴射ジャケット71内に残った冷却液を除去する。

図8の工程が終わったなら、図2の状態に戻り、再び図2以降の工程(処理)を行う。この場合、図8におけるワーク1-2が、図2におけるワーク1-1に相当する。

【0035】

第1実施形態によれば、冷却装置101は、第1の噴射ジャケット71と第2の噴射ジャケット72双方において噴射冷却が行なわれるように構成されている。

したがって、上流工程における加熱装置の処理能力が高くても、冷却するべきワーク1を、冷却液槽5内において、第1の噴射ジャケット71による噴射冷却と、第2の噴射ジャケット72による噴射冷却という2段階の噴射冷却を行うことにより、焼入れに必要な冷却時間を十分に確保することができる。

そのため、上流側あるいは前工程(加熱処理)から短い間隔で加熱されたワーク1(1−2)が送られてきても、冷却液槽5の直前でワーク1を滞留させることなく、第1の噴射ジャケット71にワーク1(ワーク1−2)を載置して冷却液槽5内に浸漬しつつ噴射冷却し、第2の噴射ジャケット72のワークを冷却液槽5から搬出して、次工程に送ることができる。

そして、第1の噴射ジャケット71側に受容して、第2の噴射ジャケット72から搬出する間、焼入れに必要な冷却時間だけ、ワーク1を冷却液槽5内に浸漬しつつ冷却することができる。

【0036】

第1実施形態では、焼入れに必要な冷却を行なうのに必要な冷却時間だけ、ワーク1が冷却液槽5内に浸漬しつつ冷却されるので、冷却工程を完了したワーク1の表面温度は十分に降下しており、焼入れは十分に行なわれている。そのため、熱処理後の製品の品質が低下してしまうことが完全に防止される。

そして、冷却液槽5の直前でワーク1を滞留させることなく、ワークを冷却液槽5内に浸漬しつつ冷却することができるので、冷却工程がいわゆる「ボトルネック」となり、加熱されたワーク1が冷却液槽5の直前で滞留して、冷却液槽5内に浸漬される以前の段階で、ワークが降温してしまうことが防止される。

それに加えて、冷却工程を完了したワークの表面温度は十分に降温しているので、作業者が冷却工程後のワーク1を触れたとしても、火傷等の被害にあうことはない。

【0037】

第1実施形態の作用効果について、図9を参照して、さらに説明する。

図9は、図19〜図21で示す従来の冷却技術における加熱時間および冷却時間(図9の行J1、J2)と、図1〜図8の第1実施形態における加熱時間および冷却時間(図9の行E1)とを比較して示している。

行J1、J2では、単一の噴射ジャケット7により冷却を行なっているので、「第2の噴射ジャケット冷却時間」は存在しない。

【0038】

行J1で示す従来の熱処理に比較して、行J2で示す熱処理では、加熱時間が60%に短縮されている。しかし、動作時間A(噴射ジャケットの上昇、下降のための時間)は、J1、J2で同一時間A(sec)である。

図19〜図21で説明したように、冷却工程直前でリンク1を滞留させないためには、冷却時間は加熱時間(X、0.6X)から動作時間Aを減算した時間とする必要がある。そのため、加熱時間が短い(0.6X)熱処理J2では、冷却時間は「0.6X−A(sec)」となる。

そして冷却時間「0.6X−A(sec)」では、焼入れが不十分であり、熱処理製品の品質が低下してしまう可能性が存在する。

【0039】

これに対して、図1〜図8の第1実施形態の熱処理E1では、第1の噴射ジャケット71および第2の噴射ジャケット72のそれぞれにおいて、「0.6X−A(sec)」の冷却時間を確保することができる。そのため、第1実施形態に係る熱処理E1の冷却時間は、全体で「2(0.6X−A)(sec)」となる。

換言すれば、加熱時間を図1〜図8の第1実施形態の熱処理E1では、加熱時間が短い(0.6X)熱処理J2の2倍の冷却時間を確保することができる。そのため、冷却時間が不足する可能性が、非常に低くなる。

【0040】

なお図9において、加熱時間Xはリンク1のサイズにより異なり、5〜100秒程度である。同様に、動作時間Aもリンク1のサイズにより異なり、2〜40秒程度である。

かかる冷却時間は、あくまでも例示であり、加熱時間、移動時間、その他の緒元によって変動し得る。

【0041】

次に、図10〜図16を参照して、本発明の第2実施形態について説明する。

図10において、全体を符号102で示す第2実施形態の冷却装置は、冷却液槽50は、第1実施形態における冷却液槽5に比較して、ワーク1の流れ方向の寸法(図10の左右方向寸法)が大きく形成されている。

そして、冷却液槽50内において、第1の噴射ジャケット71と第2の噴射ジャケット72との間の領域に、第3の冷却液噴射ジャケット(以下、「第3の噴射ジャケット」と記載する)73が設置されている。

【0042】

第3の噴射ジャケット73には、ワーク1を第1の噴射ジャケット71から第2の噴射ジャケット72に移動させるため、第3のローラーコンベアー93(冷却液槽内ワーク移動用ローラーコンベアー:冷却液槽内ワーク移動機構)が備えられている。

そして、第3の噴射ジャケット73は、図示は省略しているが、第1および第2の噴射ジャケット71、72と同様に、冷却液を噴射する複数の噴射孔を備えている。

しかし、第3の噴射ジャケット73には昇降機構、すなわち、第1の噴射ジャケット71と第2の噴射ジャケット72における昇降用のシリンダーに相当する構造は、設けられていない。

冷却装置102は、上記した構造以外は、第1の実施形態の冷却装置101と同様である。

【0043】

第2実施形態による熱処理後のワーク1の冷却について、図11〜図16を参照して説明する。

図11において、ワーク1−2は、すでに、搬入用のローラーコンベアー9Aおよび第1のローラーコンベアー91によって、第1の噴射ジャケット71内に搬入されている。

この時、第2の噴射ジャケット72は、先行するワーク1−1が搭載された状態で下降位置に下降しており、先行するワーク1−1を、冷却液槽50内の冷却液と、第2の噴射ジャケット72の冷却水噴射孔から噴射される冷却水により、冷却している。

図11の状態から図12に進む。

【0044】

図12において、ワーク1−2を載置した第1の噴射ジャケット71は、第1のシリンダー81によって下降位置まで下降する(矢印Dの動作)。

図11〜図12において、第2の噴射ジャケット72は、冷却液を噴射して、先行するワーク1−1を冷却中である。

図12の状態から図13に進む。

【0045】

図13において、第1の噴射ジャケット71が下降位置まで下降すると、図示しないセンサーが、第1の噴射ジャケット71が下降位置まで下降したことを検知する。

すると、第1のローラーコンベアー91の図示しない駆動手段によって、第1のローラーコンベアー91は回転する(矢印R)。また、第3のローラーコンベアー93も、当該ローラーコンベアー93の図示しない駆動手段によって、回転を開始する(矢印R)。そして、第1の噴射ジャケット71上のワーク1−2は、第3の噴射ジャケット73側に移動する。

第3の噴射ジャケット73には、ワーク1−2の移動位置を検知する図示しないセンサーが設けられている。

図13以下においても、矢印Rは、当該矢印Rを付したローラーコンベアーが回転していることを示している。また、矢印F1は、ワーク1の移動方向を示している。

図13の状態から図14に進む。

【0046】

図14において、図示しないセンサーは、ワーク1−2が第3の噴射ジャケット73上の所定位置に到達したことを検知し、第1のローラーコンベアー91および第3のローラーコンベアー93の回転駆動を停止させる。

第3の噴射ジャケット73上のワーク1−2は、冷却液槽50内の冷却水および第3の噴射ジャケット73の冷却水噴射孔から噴射される冷却液によって、冷却される。

第1のローラーコンベアー91および第3のローラーコンベアー93の回転駆動が停止すると、空の第1の噴射ジャケット71は、シリンダー81によって上昇する(矢印U)。また、ワーク1−1を載置した第2の噴射ジャケット72も、シリンダー82によって上昇する(矢印U)。

図14の状態から図15に進む。

【0047】

図15において、第2の噴射ジャケット72に搭載されていた先行ワーク1−1は、すでに第2のローラーコンベアー92および搬出用のローラーコンベアー9Bによって、搬出用のローラーコンベアー9B上に移動し、次工程に向かって搬出されている。

ワーク1−1が搬出用のローラーコンベアー9B上に移動したことを、図示しないセンサーが検知すると、第2の噴射ジャケット72は、第2のシリンダー82によって冷却液槽50底部の下降位置まで下降する(矢印Dの動作)。

一方、第3の噴射ジャケット73に搭載されたワーク1−1は、冷却され続けている。

図15の状態から図16に進む。

【0048】

図16において、第3のローラーコンベアー93が作動して、第3の噴射ジャケット73に搭載されたワーク1−2は、第2の噴射ジャケット72に移動する。

その間、搬入用のローラーコンベアー9Aおよび第1のローラーコンベアー91が作動して(矢印R)、新たなワーク1−3が、第1の噴射ジャケット71に移動する。

そして、再び図11の状態に戻り、図11〜図16の処理を繰り返す。ここで、図16におけるワーク1-2は、図11のワーク1-1に相当する。

【0049】

第2実施形態によれば、第1の噴射ジャケット71と第2の噴射ジャケット72との間に移動用ローラーコンベアー93と、それに対応する噴射ジャケット(第3の噴射ジャケット)73を設けることにより、冷却するべきリンク1を冷却液槽50内において、十分な時間滞留させることにより、焼入れに必要な冷却時間を十分に確保することができる。

そのため、第1実施形態の場合よりも、冷却装置102の上流側において、加熱装置の処理能力が高くて、さらに短い間隔で、加熱されたリンク1が送られてきたとしても、第1の噴射ジャケット71により、加熱したワーク1は滞留することなく、冷却液槽50内に浸漬され、第3の噴射ジャケット73に移動して保持されて、第2の噴射ジャケット72により冷却液槽50から搬出される。以って、焼入れに必要な冷却時間だけ、ワーク1(1−1、1−2、1−3)を冷却液槽50内に浸漬しつつ噴射冷却することができる。

すなわち、第2実施形態によれば、第1実施形態よりもさらに加熱時間が短縮され、加熱されたリンク1が冷却液槽50の直前に供給される間隔が短くなったとしても、リンク1を冷却液槽50直前で滞留させることなく冷却液槽50内に滞留させて、焼入れに必要な冷却時間だけ冷却することができる。

【0050】

図10〜図16の第2実施形態におけるその他の構成および作用効果については、図1〜図9の第1実施形態と同様である。

【0051】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない。

たとえば、図示の実施形態では、熱処理されるワークとして、無限軌道帯用リンクが示されているが、その他の熱処理を必要とする製品であれば、本発明の冷却方法および装置を適用することができる。

また、加熱時間や冷却時間、動作時間、ワークのサイズ、その他の緒元により、複数のワーク(リンク)の相対位置関係が図示とは異なることもある。

【符号の説明】

【0052】

1・・・ワーク/リンク

5・・・冷却液槽

6・・・冷却液

9A・・・搬入用のローラーコンベアー

9B・・・搬出用のローラーコンベアー

71・・・第1の噴射ジャケット

72・・・第2の噴射ジャケット

73・・・第3の噴射ジャケット

81・・・第1のシリンダー

82・・・第2のシリンダー

91・・・第1のローラーコンベアー

92・・・第2のローラーコンベアー

93・・・第3のローラーコンベアー

101、102・・・冷却装置

【技術分野】

【0001】

本発明は、熱処理技術に関する。より詳細には、本発明は、ワーク(たとえば、無限軌道帯用リンク)の熱処理において、加熱されたワークを効率的に冷却する技術に関する。

【背景技術】

【0002】

熱処理が行われる代表的なワークとして、たとえば、油圧ショベルやブルドーザー等の建設機械の無限軌道用リンクがある。

図17で示すように、無限軌道帯は、無限軌道用リンク(以下、「リンク」と記載する)1、履板2、ピン3、ブッシュ4で構成されている。リンク1の詳細については、図18で示す。

図18において、符号1aはリンク1における踏面部であり、特に耐摩耗性が要求される部分である。

リンク1の熱処理に際しては、図示しない加熱機構により加熱されたリンク1を、図19で示すような冷却装置によって冷却する。

【0003】

図19において、リンク1を冷却液槽5直上の位置(符号10で示す部分のローラーの位置)まで搬送するため、搬送用ローラーコンベアー9が設けられている。

冷却液槽5直上の位置には冷却液噴射ジャケット(以下、「噴射ジャケット」と記載する)7が配置されており、噴射ジャケット7は、図19〜図21では図示しない昇降機構(たとえば、シリンダー)により、符号10で示す部分のローラーおよびリンク1と共に、冷却液槽5に充填された冷却液6中に降下し、冷却液槽5中から上昇可能に構成されている。

また噴射ジャケット7は、複数の噴射孔7n(図19参照)を有しており、当該噴射孔7nから冷却液を噴射するように構成されている。

図19において、符号3は冷却液の注入管を示し、符号51は冷却液槽5に形成された冷却液の部分排出口を示している。

【0004】

図19〜図21を参照して、従来技術の冷却装置による冷却方法を説明する。

図20では、上流側の図示しない加熱手段(図21では左方)により加熱されたリンク1が、冷却液槽5に浸漬されて冷却される直前の状態を示している。

図20で示す状態から、リンク1が搬送用ローラーコンベアー9により冷却液槽5直上の位置(符号10で示す部分のローラーの位置)まで搬送され、噴射ジャケット7内に搬送されて、図19で示す状態となる。

【0005】

そして、図21で示すように、噴射ジャケット7は、符号10で示す部分のローラーおよびリンク1と共に下降して、冷却液槽5に充填された冷却液6中に浸漬されて、リンク1全体が冷却される(冷却状態)。

噴射ジャケット7が下降するのと同時に、噴射ジャケット7の複数の噴射孔7n(図19参照)から冷却液が噴射される。これは、リンク1のローラー踏面部1aを冷却するためである。

【0006】

図21で示す冷却状態において、リンク1全体が冷却液槽5内に浸漬されている間も、噴射ジャケット7の噴射孔7nから冷却液が噴射される。冷却効率を向上するためである。

所定の冷却時間が経過して、リンク1の熱処理に必要な冷却が完了すると、冷却液の噴射を停止する。そして、リンク1、噴射ジャケット7、ローラー10が、冷却液槽5直上の位置まで上昇して、再び図19で示す状態となる。

冷却されたリンク1は、ローラーコンベアー9により、下流側(図19〜図21の何れも右側)に存在する次工程を行うため、当該次工程を実行する機器(図示せず)へ向かって搬送される。

【0007】

明確には図示されていないが、リンク1が噴射ジャケット7から出た後、噴射ジャケット7内に数秒間だけ圧縮された空気を供給して、噴射ジャケット7内に残存する冷却液を除去する。

これにより、噴射ジャケット7内に残存した冷却液が、次に冷却されるべき(加熱された)リンク1に滴下して、焼入れ不良を起こしてしまうことを防止している。

【0008】

リンク1を一貫生産している場合には、加熱工程にかかる時間と、冷却工程にかかる時間とが同一であるか、冷却工程にかかる時間がわずかに短い程度でなければ、冷却工程あるいは当該冷却工程を実施する冷却液槽の直前でワークが滞留して、冷却工程がいわゆる「ボトルネック」となってしまう恐れがある。

そして、冷却工程がボトルネックになってしまうと、加熱されたワークが冷却されるまでの待ち時間が長くなり、加熱されたワーク(たとえば、リンク)が降温してしまい、適正な焼入れができなくなる、という問題が発生する。

そのため、一貫生産で生産ラインを稼動している場合には、ワークの加熱工程の全時間と冷却工程の全時間とを等しく(あるいは、冷却工程にかかる時間をわずかに短く)する必要がある。

【0009】

ここで、図19〜図21で示す従来の冷却装置では、噴射ジャケット7の下降および上昇のための時間(動作時間)が存在するため、実際にリンク1が冷却される冷却時間は、冷却工程の全時間(リンク1が冷却装置に到達してから次工程に送られる時間)から、動作時間を減算した時間となる。

そのため、冷却時間は、加熱時間に比較して、少なくとも動作時間の分だけ短縮されてしまう。

【0010】

そして、冷却工程がボトルネックとなってしまうことを防止して、熱処理工程を含む生産ラインの生産性を向上するために、加熱時間を短縮した場合には、冷却時間は、短縮された加熱時間よりも、動作時間の分だけ、さらに短縮しなければならない。

しかし、冷却時間を短縮してしまうと、十分な冷却が実行されなくなる可能性があり、適正な焼入れができなくなる恐れがある。

また、冷却時間が短いため、冷却液槽5から出た直後のリンク1の表面温度が高温となり、作業者が触れた場合に火傷をしてしまう危険性も存在する。

【0011】

その他の従来技術として、棒材、線材の外周方向について均一に冷却することができる技術が提案されている(特許文献1、特許文献2参照)。

また、丸鋼管、角鋼管の冷却に際して、長手軸方向について曲がりやねじりが発生せずに、均一で安定した品質の大径鋼管を形成する多段冷却技術が提案されている(特許文献3参照)。

しかし、これ等の従来技術(特許文献1〜3)では、一貫生産における熱処理工程で冷却工程がボトルネックとなってしまうことを防止し、かつ、焼入れに必要な冷却時間を確保することはできない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平5−115914号公報

【特許文献2】特開平5−115915号公報

【特許文献3】特開平5−9581号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、一貫生産における熱処理工程で冷却工程の直前にワーク(リンク)が滞留してしまうことがなく、しかも、加熱時間を短縮しても焼入れに必要な冷却時間を確保することが可能な冷却方法および装置の提供を目的としている。

【課題を解決するための手段】

【0014】

本発明の冷却方法は、加熱されたワーク(たとえば、リンク1)を第1の噴射ジャケット(71)内に収容して第1の噴射ジャケット(71)を冷却液槽(5)内に移動(下降)して冷却液(6)中に浸漬しつつ噴射冷却する(第1の噴射ジャケットによる冷却)工程と、冷却液槽(5)内で第1の噴射ジャケット(71)から第2の噴射ジャケット(72)にワーク(1)を移動する工程(ワーク移動工程)と、ワーク(1)を収容した第2の噴射ジャケット(72)を冷却液槽(5)内に浸漬しつつ噴射冷却(第2の噴射ジャケット72による冷却)した後に第2の噴射ジャケット(72)を冷却液槽(5)より取り出して(上昇して)ワーク(1)を次工程に搬送する工程とを有することを特徴としている。

【0015】

係る冷却方法を実施するため、本発明の冷却装置(101)は、加熱されたワーク(たとえば、リンク1)を収容する第1の噴射ジャケット(71)と、第1の噴射ジャケット(71)を冷却液槽(5)内に移動(下降)して冷却液(6)中に浸漬する(第1の噴射ジャケット71による冷却)第1の昇降装置(第1のシリンダー81)と、冷却液槽(5)内で第1の噴射ジャケット(71)からワーク(1)が移動される第2の噴射ジャケット(72)と、第2の噴射ジャケット(72)を冷却液槽(5)より取り出す(上昇する)第2の昇降装置(第2のシリンダー82)と、第1の噴射ジャケット(71)の直下の位置に設けられた第1のワーク搬送装置(第1のローラーコンベアー91)と、第2の噴射ジャケット(72)の直下の位置に設けられた第2のワーク搬送装置(第2のローラーコンベアー92)を備え、第1および第2のワーク搬送装置(91、92)は、冷却液槽(5)内で第1の噴射ジャケット(71)から第2の噴射ジャケット(72)にワーク(1)を移動する機能を有していることを特徴としている。

【0016】

本発明の冷却方法の実施に際して、冷却液槽(50)内で第1の噴射ジャケット(71)から第2の噴射ジャケット(72)にワーク(1)を移動する工程(ワーク移動工程)は、第1の噴射ジャケット(71)から冷却液槽(50)内ワーク移動機構(冷却液槽(50)内ワーク移動用ローラーコンベアー93:第3のローラーコンベアー93)にワーク(1)を移動する工程と、冷却液槽(50)内ワーク移動機構(93)でワーク(1)を保持する工程と、冷却液槽(50)内ワーク移動機構(93)から第2の噴射ジャケット(72)にワーク(1)を移動する工程とを有しているのが好ましい。

【0017】

この場合、本発明の冷却装置(102)は、冷却液槽(50)内で第1の噴射ジャケット(71)と第2の噴射ジャケット(72)との間に冷却液槽(50)内ワーク移動機構(冷却液槽内ワーク移動用ローラーコンベアー93:第3のローラーコンベアー93)および第3の噴射ジャケット(冷却液槽内ワーク移動用ローラーコンベアー93と対応して配置されている噴射ジャケット73)を設けているのが好ましい。

ここで、第1のワーク搬送装置91は、冷却液槽(50)内で第1の噴射ジャケット(71)から冷却液槽(50)内ワーク移動機構(93)にワーク(1)を移動する機能を有しており、第2のワーク搬送装置(92)は、冷却液槽(50)内ワーク移動機構(93)から第2の噴射ジャケット(72)にワーク(1)を移動する機能とを有しており、以って、冷却液槽内ワーク移動機構(93)を介して第1の噴射ジャケット(71)から第2の噴射ジャケット(72)にワーク(1)を移動するのが好ましい。

【0018】

本発明においては、第1の噴射ジャケット(71)による冷却と、第2の噴射ジャケット(72)による冷却、あるいは、それに加えて、冷却液槽内ワーク移動機構(冷却液槽内ワーク移動用ローラーコンベアー93)に載置して移動する間の冷却以外に、別途冷却工程を実行する手段を設ける必要はない。冷却時間を過度に長くし過ぎても、熱処理上、格別な作用効果は存在せず、長い冷却時間を費やすメリットが存在しない(熱処理において、意味がない)からである。

また、冷却液槽(50)における冷却は、

(A) 冷却液槽(50)にワーク(1)を浸漬しつつ噴射冷却するため、ワーク(1)と共に第1の噴射ジャケット(71)を冷却液槽(50)内に下降すること(第1の噴射ジャケット71による冷却)、

(B) 冷却が完了したワーク(1)を次工程に送り出すために、ワーク(1)と共に第2の噴射ジャケット(72)を冷却液槽(50)内から上昇すること(第2の噴射ジャケット72による冷却)、

(C) ワーク(1)の焼入れに必要な冷却時間を確保するために、ワーク(1)を冷却液槽(50)内に保持すること(冷却液槽内ワーク移動機構93による冷却)、

のみであり、それ以外はワーク(1)を冷却する工程を必要としない。上述したように、冷却時間を過度に長くし過ぎても、熱処理において意味がないからである。

【発明の効果】

【0019】

上述する構成を具備する本発明によれば、第1の噴射ジャケット(71)における冷却に加えて第2の噴射ジャケット(72)における冷却が行なわれるので、冷却装置(101)の上流側において、(冷却工程に先行する工程である加熱工程における)加熱装置の処理能力が高くても、冷却するべきワーク(リンク1)を、冷却液槽(5)内において、第1の噴射ジャケット(71)による噴射冷却と、第2の噴射ジャケット(72)による噴射冷却という2段階の噴射冷却を行うことによって、焼入れに必要な冷却時間を十分に確保することができる。

そのため、上流側(前工程)から短い間隔で加熱されたワーク(1)が搬入されてきたとしても、第1の噴射ジャケット(71)により冷却液槽(5)内に浸漬しつつ噴射冷却し、そして第2の噴射ジャケット(72)により浸漬しつつ噴射冷却した後に冷却液槽(5)から搬出して次工程に送ることができるので、焼入れに必要な冷却時間を十分に確保することができる。

【0020】

その結果、焼入れに必要な冷却を行なうのに必要な時間だけ、ワーク(1)は冷却液槽(5)内に滞留するので、冷却工程を完了したワーク(1)の表面温度は十分に降温しており、焼入れは十分に行なわれている。そのため、熱処理後の製品の品質が低下してしまうことが完全に防止される。

そして、冷却工程がいわゆる「ボトルネック」となり、加熱されたワーク(1)が冷却液槽(5)の直前で滞留して、冷却液槽(5)内に浸漬される以前の段階で、ワーク表面温度が降下してしまうことが防止される。

それに加えて、ワーク表面温度は十分に降下しているので、作業者が冷却工程後のワーク(1)を触れたとしても、火傷等の被害にあうことはない。

【0021】

本発明において、第1の噴射ジャケット(71)と第2の噴射ジャケット(72)との間に冷却液槽内ワーク移動機構(冷却液槽内ワーク移動用ローラーコンベアー93)を設ければ、冷却工程に先行する工程である加熱工程における加熱装置の処理能力がさらに高くなって、加熱されたワーク(1)が冷却液槽(50)直前の領域に供給される間隔がさらに短くなったとしても、冷却液槽(50)内においては、第1の噴射ジャケット(71)によりワーク(1)を保持して噴射冷却する時間と、第2の噴射ジャケット(72)によりワーク(1)を保持して噴射冷却する時間とに加えて、冷却液槽内ワーク移動機構(93)により、ワーク(1)を冷却液槽(50)内に保持しておくことができる。

そのため、上流側(前工程)から短い間隔で加熱されたワーク(1)が搬入されてきたとしても、第1の噴射ジャケット(71)により冷却液槽(50)内に浸漬しつつ噴射冷却し、冷却液槽内ワーク移動機構(93)に移動して保持し、そして第2の噴射ジャケット(72)により冷却液槽(50)から搬出することにより、熱処理に必要な冷却時間を十分に確保することができるのである。

【0022】

その結果、加熱工程がより短縮されたとしても、熱処理に必要な冷却を行なうのに必要な時間だけ、ワーク(1)を冷却液槽(50)内に滞留させて、冷却工程を完了したワーク(1)の表面温度を十分に降温して、必要な冷却時間を確保することができる。そのため、加熱工程がより短縮されたとしても、熱処理後の製品の品質が低下してしまうことが完全に防止される。

そして、加熱工程がより短縮されたとしても、冷却工程がいわゆる「ボトルネック」となり、加熱されたワーク(1)が冷却液槽(50)の直前で滞留して、冷却液槽(50)内に浸漬される以前の段階で、ワーク(1)の表面温度が降下してしまうことが防止される。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施形態を示すブロック図である。

【図2】ブロック図を用いて第1実施形態の工程を示す図である。

【図3】第1実施形態において図2に連続する工程を示す図である。

【図4】第1実施形態において図3に連続する工程を示す図である。

【図5】第1実施形態において図4に連続する工程を示す図である。

【図6】第1実施形態において図5に連続する工程を示す図である。

【図7】第1実施形態において図6に連続する工程を示す図である。

【図8】第1実施形態において図7に連続する工程を示す図である。

【図9】第1実施形態における作用効果を表として示した図である。

【図10】本発明の第2実施形態を示すブロック図である。

【図11】ブロック図を用いて第2実施形態の工程を示す図である。

【図12】第2実施形態において図11に連続する工程を示す図である。

【図13】第2実施形態において図12に連続する工程を示す図である。

【図14】第2実施形態において図13に連続する工程を示す図である。

【図15】第2実施形態において図14に連続する工程を示す図である。

【図16】第2実施形態において図15に連続する工程を示す図である。

【図17】無限軌道帯の構成を示す分解斜視図である。

【図18】無限軌道帯用リンクを示す正面図である。

【図19】冷却液槽の断面図である。

【図20】従来技術における熱処理の冷却工程を示す工程図である。

【図21】図20とは別の工程を示す従来技術における冷却工程の工程図である。

【発明を実施するための形態】

【0024】

以下、添付図面を参照して、本発明の実施形態について説明する。

なお、図17〜図21で示したのと同様な部材には、同様な符号を付している。

最初に、図1〜図9を参照して、第1実施形態について説明する。

【0025】

図1において、全体を符号101で示す冷却装置は、冷却液槽5、第1の冷却液噴射ジャケット71、第2の冷却液噴射ジャケット72、冷却液槽5への搬入用のローラーコンベアー9A、冷却液槽5からの搬出用のローラーコンベアー9Bを備えている。

第1の冷却液噴射ジャケット(以下、「第1の噴射ジャケット」と記載する)71の下方には、第1のローラーコンベアー91が、第1の噴射ジャケット71と一体に設けられている。第1のローラーコンベアー91は、ワーク(たとえば建設機械の履帯を構成するリンク)1−2(図2参照)を、図1において右方に移動するために設けられている。

第2の冷却液噴射ジャケット(以下、「第2の噴射ジャケット」と記載する)72の下方には、第2のローラーコンベアー92が、第2の噴射ジャケット72と一体に設けられている。第2のローラーコンベアー92は、ワーク(たとえば建設機械の履帯を構成するリンク)1−1(図2参照)を、図1において右方に移動するために設けられている。

冷却液槽5内には、冷却液6が充填されている。

【0026】

第1の噴射ジャケット71は、ピストンロッドRp1により、第1のシリンダー81と接続されている。ピストンロッドRp1は、第1のシリンダー81内の図示しないピストンに係合している。

第1のシリンダー81が作動してピストンが上下動すると、ピストンロッドRp1は縮退あるいは伸張して、第1の噴射ジャケット71も冷却液槽5内を上下動するように構成されている。

第2の噴射ジャケット72は、ピストンロッドRp2により、第2のシリンダー82と接続されている。ピストンロッドRp2は、第2のシリンダー82内の図示しないピストンに係合している。

第2のシリンダー82が作動してピストンが上下動すると、ピストンロッドRp2は縮退あるいは伸張して、第2の噴射ジャケット72も冷却液槽5内を上下動するように構成されている。

【0027】

第1の噴射ジャケット71下方の第1のローラーコンベアー91は、第1の噴射ジャケット71と共に上下動するように構成されている。

第2の噴射ジャケット72下方の第2のローラーコンベアー92は、第2の噴射ジャケット72と共に上下動するように構成されている。

また、第1の噴射ジャケット71下方のローラーコンベアー91と、第2の噴射ジャケット72下方のローラーコンベアー92は、それぞれが図示しない回転駆動装置を有しており、冷却液槽5内で回転駆動可能に構成されている。

さらに、搬入用のローラーコンベアー9Aと搬出用のローラーコンベアー9Bも、それぞれが図示しない回転駆動装置を有している。

なお、図1では、冷却装置101のすべてのローラーコンベアー9A、91、92、9Bは、時計回り方向に回転するように構成されている。

【0028】

第1実施形態によって、熱処理後のワーク(たとえば、建設機械の履帯のリンク)1(1−1、1−2)を冷却する方法について、図2〜図8を参照して説明する。

図2において、ワーク1−2は、搬入用のローラーコンベアー9Aおよび第1のローラーコンベアー91によって、第1の噴射ジャケット71内に搬入される。

この時、第1の噴射ジャケット71は、空の状態で上昇位置にある。第2の噴射ジャケット72は、ワーク1−1が搭載されて下降位置にあり、ワーク1−1を冷却している。

図2以下において、矢印Rは、矢印Rを付したローラーコンベアーが回転していることを示している。また、矢印F1は、ワーク1(1−1、1−2)の移動方向を示している。

図2の状態から図3に進む。

【0029】

図3において、ワーク1−2は、第1の噴射ジャケット71への移動を完了し、停止した状態である。図示は省略しているが、噴射ジャケット71の第1のコンベアー91には、ワーク1−2が所定位置に達した際に、ワーク1−2を停止、固定させるためのストッパーと、ワーク1−2が所定位置に達したことを検知するセンサーが設けられている。

ワーク1−2が第1の噴射ジャケット71内へ移動する際に、ワーク1の慣性力が大きな場合には、第1のローラーコンベアー91を不作動状態にして、ワーク1-2が図3の右方へ行き過ぎてしまうのを防止することもできる。

図3の状態から図4に進む。

【0030】

図4において、第2の噴射ジャケット72は所定の冷却時間が経過したので、第2のシリンダー82の作動により、上昇位置まで上昇する(矢印Uの動作)。それと同時に、ワーク1−2を載置した第1の噴射ジャケット71は、第1のシリンダー81の作動により、冷却液槽5の底部近傍の下降位置まで下降する(矢印Dの動作)。

第1の噴射ジャケット71では、下降開始とともに、第1の噴射ジャケット71に設けた複数の冷却液噴射孔(図19の符号7n参照)から冷却液が噴射される。また、図2、図3の工程では、第2の噴射ジャケット72に設けた複数の冷却液噴射孔からも冷却液が噴射されている。

第1および第2の噴射ジャケット71、72は、冷却液槽5中に浸漬している間も、ワーク1が存在する場合には、冷却液を噴射するように構成されている。

図4以降において、矢印Uは噴射ジャケット71、72の上昇を示し、矢印Dは噴射ジャケット71、72の下降を示すものとする。

図4の状態から図5に進む。

【0031】

図5において、第2の噴射ジャケット72が上昇位置まで上昇したことを図示しない位置センサーが検知し、第2の噴射ジャケット72側のローラーコンベアー92および搬出用のローラーコンベアー9Bを作動させる(矢印Rの回転)。そして、第2の噴射ジャケット72に搭載されていたワーク1−1は、搬出用のローラーコンベアー9Bに移動する。

第2の噴射ジャケット72側のローラーコンベアー92には、ワーク1−1が第2の噴射ジャケット72外に移動したことを検知するセンサー(図示せず)が設けてあり、ワーク1−1が第2の噴射ジャケット72から移動したならば、ローラーコンベアー92の動作(ローラーコンベアー92の回転:矢印R)を停止させる。搬出用のローラーコンベアー9Bは、回転動作(矢印R)を継続している。

ここで、冷却液槽5中に浸漬された第1の噴射ジャケット71側では、複数の冷却水噴射孔から冷却液が噴射され、ワーク1-2を冷却し続けている。

図5の状態から図6に進む。

【0032】

図6において、ワーク1−1は、下流側(図6の右方)の次工程(図示せず)に向かって搬出される。そして、第2の噴射ジャケット72は、冷却液槽5中へ下降する(矢印Dの動作)。

図4〜図6で、第2の噴射ジャケット72が下降を終え、所定時間が経過するまでの間、第1の噴射ジャケット71において、搭載されたワーク1−2の噴射冷却が続行している。

第2の噴射ジャケット72が下降位置まで下降したことは、第2の噴射ジャケット72あるいは第2のシリンダー82側に設けたセンサー(上下方向位置を検知するセンサー:図示せず)によって検知される。

図6の状態から図7に進む。

【0033】

図7において、第2の噴射ジャケット72から排出されたワーク1−1は、次工程(図示せず)に向かって移動し続けている。

図6において、第2の噴射ジャケット72が下降位置まで下降したことが検知され、第1の噴射ジャケット71での所定の冷却時間が経過すると、第1のローラーコンベアー91と第2のローラーコンベアー92の駆動手段(図示せず)が作動して(矢印R)、第1の噴射ジャケット71に搭載されていたワーク1−2が、第2の噴射ジャケット72側に移動する(矢印Vの動作)。

そして、第1の噴射ジャケット71では、所定の冷却時間が経過した時点で、噴射孔から冷却液を噴射することを停止する。

図7の状態から図8に進む。

【0034】

図8において、第1の噴射ジャケット71に搭載されていたワーク1−2が移動して、第2の噴射ジャケットの所定位置に達したら、第2のローラーコンベアー92に装備した図示しないセンサーがこれを検知する。そして、第1のローラーコンベアー91と第2のローラーコンベアー92が回転を停止する。

第2のローラーコンベアー92に移動したワーク1−2は、冷却液槽5内の冷却液6および第2の噴射ジャケット72に設けた複数の冷却液噴射孔から噴射される冷却液によって冷却される。一方、第1の噴射ジャケット71は、第1のシリンダー81が作動して、上昇位置まで上昇する(矢印Uの動作)。上昇後は、第1の噴射ジャケット71にエアーを送り、第1の噴射ジャケット71内に残った冷却液を除去する。

図8の工程が終わったなら、図2の状態に戻り、再び図2以降の工程(処理)を行う。この場合、図8におけるワーク1-2が、図2におけるワーク1-1に相当する。

【0035】

第1実施形態によれば、冷却装置101は、第1の噴射ジャケット71と第2の噴射ジャケット72双方において噴射冷却が行なわれるように構成されている。

したがって、上流工程における加熱装置の処理能力が高くても、冷却するべきワーク1を、冷却液槽5内において、第1の噴射ジャケット71による噴射冷却と、第2の噴射ジャケット72による噴射冷却という2段階の噴射冷却を行うことにより、焼入れに必要な冷却時間を十分に確保することができる。

そのため、上流側あるいは前工程(加熱処理)から短い間隔で加熱されたワーク1(1−2)が送られてきても、冷却液槽5の直前でワーク1を滞留させることなく、第1の噴射ジャケット71にワーク1(ワーク1−2)を載置して冷却液槽5内に浸漬しつつ噴射冷却し、第2の噴射ジャケット72のワークを冷却液槽5から搬出して、次工程に送ることができる。

そして、第1の噴射ジャケット71側に受容して、第2の噴射ジャケット72から搬出する間、焼入れに必要な冷却時間だけ、ワーク1を冷却液槽5内に浸漬しつつ冷却することができる。

【0036】

第1実施形態では、焼入れに必要な冷却を行なうのに必要な冷却時間だけ、ワーク1が冷却液槽5内に浸漬しつつ冷却されるので、冷却工程を完了したワーク1の表面温度は十分に降下しており、焼入れは十分に行なわれている。そのため、熱処理後の製品の品質が低下してしまうことが完全に防止される。

そして、冷却液槽5の直前でワーク1を滞留させることなく、ワークを冷却液槽5内に浸漬しつつ冷却することができるので、冷却工程がいわゆる「ボトルネック」となり、加熱されたワーク1が冷却液槽5の直前で滞留して、冷却液槽5内に浸漬される以前の段階で、ワークが降温してしまうことが防止される。

それに加えて、冷却工程を完了したワークの表面温度は十分に降温しているので、作業者が冷却工程後のワーク1を触れたとしても、火傷等の被害にあうことはない。

【0037】

第1実施形態の作用効果について、図9を参照して、さらに説明する。

図9は、図19〜図21で示す従来の冷却技術における加熱時間および冷却時間(図9の行J1、J2)と、図1〜図8の第1実施形態における加熱時間および冷却時間(図9の行E1)とを比較して示している。

行J1、J2では、単一の噴射ジャケット7により冷却を行なっているので、「第2の噴射ジャケット冷却時間」は存在しない。

【0038】

行J1で示す従来の熱処理に比較して、行J2で示す熱処理では、加熱時間が60%に短縮されている。しかし、動作時間A(噴射ジャケットの上昇、下降のための時間)は、J1、J2で同一時間A(sec)である。

図19〜図21で説明したように、冷却工程直前でリンク1を滞留させないためには、冷却時間は加熱時間(X、0.6X)から動作時間Aを減算した時間とする必要がある。そのため、加熱時間が短い(0.6X)熱処理J2では、冷却時間は「0.6X−A(sec)」となる。

そして冷却時間「0.6X−A(sec)」では、焼入れが不十分であり、熱処理製品の品質が低下してしまう可能性が存在する。

【0039】

これに対して、図1〜図8の第1実施形態の熱処理E1では、第1の噴射ジャケット71および第2の噴射ジャケット72のそれぞれにおいて、「0.6X−A(sec)」の冷却時間を確保することができる。そのため、第1実施形態に係る熱処理E1の冷却時間は、全体で「2(0.6X−A)(sec)」となる。

換言すれば、加熱時間を図1〜図8の第1実施形態の熱処理E1では、加熱時間が短い(0.6X)熱処理J2の2倍の冷却時間を確保することができる。そのため、冷却時間が不足する可能性が、非常に低くなる。

【0040】

なお図9において、加熱時間Xはリンク1のサイズにより異なり、5〜100秒程度である。同様に、動作時間Aもリンク1のサイズにより異なり、2〜40秒程度である。

かかる冷却時間は、あくまでも例示であり、加熱時間、移動時間、その他の緒元によって変動し得る。

【0041】

次に、図10〜図16を参照して、本発明の第2実施形態について説明する。

図10において、全体を符号102で示す第2実施形態の冷却装置は、冷却液槽50は、第1実施形態における冷却液槽5に比較して、ワーク1の流れ方向の寸法(図10の左右方向寸法)が大きく形成されている。

そして、冷却液槽50内において、第1の噴射ジャケット71と第2の噴射ジャケット72との間の領域に、第3の冷却液噴射ジャケット(以下、「第3の噴射ジャケット」と記載する)73が設置されている。

【0042】

第3の噴射ジャケット73には、ワーク1を第1の噴射ジャケット71から第2の噴射ジャケット72に移動させるため、第3のローラーコンベアー93(冷却液槽内ワーク移動用ローラーコンベアー:冷却液槽内ワーク移動機構)が備えられている。

そして、第3の噴射ジャケット73は、図示は省略しているが、第1および第2の噴射ジャケット71、72と同様に、冷却液を噴射する複数の噴射孔を備えている。

しかし、第3の噴射ジャケット73には昇降機構、すなわち、第1の噴射ジャケット71と第2の噴射ジャケット72における昇降用のシリンダーに相当する構造は、設けられていない。

冷却装置102は、上記した構造以外は、第1の実施形態の冷却装置101と同様である。

【0043】

第2実施形態による熱処理後のワーク1の冷却について、図11〜図16を参照して説明する。

図11において、ワーク1−2は、すでに、搬入用のローラーコンベアー9Aおよび第1のローラーコンベアー91によって、第1の噴射ジャケット71内に搬入されている。

この時、第2の噴射ジャケット72は、先行するワーク1−1が搭載された状態で下降位置に下降しており、先行するワーク1−1を、冷却液槽50内の冷却液と、第2の噴射ジャケット72の冷却水噴射孔から噴射される冷却水により、冷却している。

図11の状態から図12に進む。

【0044】

図12において、ワーク1−2を載置した第1の噴射ジャケット71は、第1のシリンダー81によって下降位置まで下降する(矢印Dの動作)。

図11〜図12において、第2の噴射ジャケット72は、冷却液を噴射して、先行するワーク1−1を冷却中である。

図12の状態から図13に進む。

【0045】

図13において、第1の噴射ジャケット71が下降位置まで下降すると、図示しないセンサーが、第1の噴射ジャケット71が下降位置まで下降したことを検知する。

すると、第1のローラーコンベアー91の図示しない駆動手段によって、第1のローラーコンベアー91は回転する(矢印R)。また、第3のローラーコンベアー93も、当該ローラーコンベアー93の図示しない駆動手段によって、回転を開始する(矢印R)。そして、第1の噴射ジャケット71上のワーク1−2は、第3の噴射ジャケット73側に移動する。

第3の噴射ジャケット73には、ワーク1−2の移動位置を検知する図示しないセンサーが設けられている。

図13以下においても、矢印Rは、当該矢印Rを付したローラーコンベアーが回転していることを示している。また、矢印F1は、ワーク1の移動方向を示している。

図13の状態から図14に進む。

【0046】

図14において、図示しないセンサーは、ワーク1−2が第3の噴射ジャケット73上の所定位置に到達したことを検知し、第1のローラーコンベアー91および第3のローラーコンベアー93の回転駆動を停止させる。

第3の噴射ジャケット73上のワーク1−2は、冷却液槽50内の冷却水および第3の噴射ジャケット73の冷却水噴射孔から噴射される冷却液によって、冷却される。

第1のローラーコンベアー91および第3のローラーコンベアー93の回転駆動が停止すると、空の第1の噴射ジャケット71は、シリンダー81によって上昇する(矢印U)。また、ワーク1−1を載置した第2の噴射ジャケット72も、シリンダー82によって上昇する(矢印U)。

図14の状態から図15に進む。

【0047】

図15において、第2の噴射ジャケット72に搭載されていた先行ワーク1−1は、すでに第2のローラーコンベアー92および搬出用のローラーコンベアー9Bによって、搬出用のローラーコンベアー9B上に移動し、次工程に向かって搬出されている。

ワーク1−1が搬出用のローラーコンベアー9B上に移動したことを、図示しないセンサーが検知すると、第2の噴射ジャケット72は、第2のシリンダー82によって冷却液槽50底部の下降位置まで下降する(矢印Dの動作)。

一方、第3の噴射ジャケット73に搭載されたワーク1−1は、冷却され続けている。

図15の状態から図16に進む。

【0048】

図16において、第3のローラーコンベアー93が作動して、第3の噴射ジャケット73に搭載されたワーク1−2は、第2の噴射ジャケット72に移動する。

その間、搬入用のローラーコンベアー9Aおよび第1のローラーコンベアー91が作動して(矢印R)、新たなワーク1−3が、第1の噴射ジャケット71に移動する。

そして、再び図11の状態に戻り、図11〜図16の処理を繰り返す。ここで、図16におけるワーク1-2は、図11のワーク1-1に相当する。

【0049】

第2実施形態によれば、第1の噴射ジャケット71と第2の噴射ジャケット72との間に移動用ローラーコンベアー93と、それに対応する噴射ジャケット(第3の噴射ジャケット)73を設けることにより、冷却するべきリンク1を冷却液槽50内において、十分な時間滞留させることにより、焼入れに必要な冷却時間を十分に確保することができる。

そのため、第1実施形態の場合よりも、冷却装置102の上流側において、加熱装置の処理能力が高くて、さらに短い間隔で、加熱されたリンク1が送られてきたとしても、第1の噴射ジャケット71により、加熱したワーク1は滞留することなく、冷却液槽50内に浸漬され、第3の噴射ジャケット73に移動して保持されて、第2の噴射ジャケット72により冷却液槽50から搬出される。以って、焼入れに必要な冷却時間だけ、ワーク1(1−1、1−2、1−3)を冷却液槽50内に浸漬しつつ噴射冷却することができる。

すなわち、第2実施形態によれば、第1実施形態よりもさらに加熱時間が短縮され、加熱されたリンク1が冷却液槽50の直前に供給される間隔が短くなったとしても、リンク1を冷却液槽50直前で滞留させることなく冷却液槽50内に滞留させて、焼入れに必要な冷却時間だけ冷却することができる。

【0050】

図10〜図16の第2実施形態におけるその他の構成および作用効果については、図1〜図9の第1実施形態と同様である。

【0051】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではない。

たとえば、図示の実施形態では、熱処理されるワークとして、無限軌道帯用リンクが示されているが、その他の熱処理を必要とする製品であれば、本発明の冷却方法および装置を適用することができる。

また、加熱時間や冷却時間、動作時間、ワークのサイズ、その他の緒元により、複数のワーク(リンク)の相対位置関係が図示とは異なることもある。

【符号の説明】

【0052】

1・・・ワーク/リンク

5・・・冷却液槽

6・・・冷却液

9A・・・搬入用のローラーコンベアー

9B・・・搬出用のローラーコンベアー

71・・・第1の噴射ジャケット

72・・・第2の噴射ジャケット

73・・・第3の噴射ジャケット

81・・・第1のシリンダー

82・・・第2のシリンダー

91・・・第1のローラーコンベアー

92・・・第2のローラーコンベアー

93・・・第3のローラーコンベアー

101、102・・・冷却装置

【特許請求の範囲】

【請求項1】

加熱されたワークを第1の冷却液噴射ジャケット内に収容して第1の冷却液噴射ジャケットを冷却液槽内に移動して冷却液中に浸漬しつつ噴射冷却する工程と、冷却液槽内で第1の冷却液噴射ジャケットから第2の冷却液噴射ジャケットにワークを移動する工程と、ワークを収容した第2の冷却液噴射ジャケットを冷却液槽内に浸漬しつつ噴射冷却した後に第2の冷却液噴射ジャケットを冷却液槽より取り出してワークを次工程に搬送する工程とを有することを特徴とする冷却方法。

【請求項2】

冷却液槽内で第1の冷却液噴射ジャケットから第2の冷却液噴射ジャケットにワークを移動する工程は、第1の冷却液噴射ジャケットから冷却液槽内ワーク移動機構にワークを移動する工程と、冷却液槽内ワーク移動機構でワークを保持する工程と、冷却液槽内ワーク移動機構から第2の冷却液噴射ジャケットにワークを移動する工程とを有している請求項1の冷却方法。

【請求項3】

加熱されたワークを収容する第1の冷却液噴射ジャケットと、第1の冷却液噴射ジャケットを冷却液槽内に移動して冷却液中に浸漬する第1の昇降装置と、冷却液槽内で第1の冷却液噴射ジャケットからワークが移動される第2の冷却液噴射ジャケットと、第2の冷却液噴射ジャケットを冷却液槽より取り出す第2の昇降装置と、第1の冷却液噴射ジャケットの直下の位置に設けられた第1のワーク搬送装置と、第2の冷却液噴射ジャケットの直下の位置に設けられた第2のワーク搬送装置を備え、第1および第2のワーク搬送装置は、冷却液槽内で第1の冷却液噴射ジャケットから第2の冷却液噴射ジャケットにワークを移動する機能を有していることを特徴とする冷却装置。

【請求項4】

冷却液槽内で第1の冷却液噴射ジャケットと第2の冷却液噴射ジャケットとの間に冷却液槽内ワーク移動機構および第3の冷却液噴射ジャケットを設けている請求項3の冷却装置。

【請求項1】

加熱されたワークを第1の冷却液噴射ジャケット内に収容して第1の冷却液噴射ジャケットを冷却液槽内に移動して冷却液中に浸漬しつつ噴射冷却する工程と、冷却液槽内で第1の冷却液噴射ジャケットから第2の冷却液噴射ジャケットにワークを移動する工程と、ワークを収容した第2の冷却液噴射ジャケットを冷却液槽内に浸漬しつつ噴射冷却した後に第2の冷却液噴射ジャケットを冷却液槽より取り出してワークを次工程に搬送する工程とを有することを特徴とする冷却方法。

【請求項2】

冷却液槽内で第1の冷却液噴射ジャケットから第2の冷却液噴射ジャケットにワークを移動する工程は、第1の冷却液噴射ジャケットから冷却液槽内ワーク移動機構にワークを移動する工程と、冷却液槽内ワーク移動機構でワークを保持する工程と、冷却液槽内ワーク移動機構から第2の冷却液噴射ジャケットにワークを移動する工程とを有している請求項1の冷却方法。

【請求項3】

加熱されたワークを収容する第1の冷却液噴射ジャケットと、第1の冷却液噴射ジャケットを冷却液槽内に移動して冷却液中に浸漬する第1の昇降装置と、冷却液槽内で第1の冷却液噴射ジャケットからワークが移動される第2の冷却液噴射ジャケットと、第2の冷却液噴射ジャケットを冷却液槽より取り出す第2の昇降装置と、第1の冷却液噴射ジャケットの直下の位置に設けられた第1のワーク搬送装置と、第2の冷却液噴射ジャケットの直下の位置に設けられた第2のワーク搬送装置を備え、第1および第2のワーク搬送装置は、冷却液槽内で第1の冷却液噴射ジャケットから第2の冷却液噴射ジャケットにワークを移動する機能を有していることを特徴とする冷却装置。

【請求項4】

冷却液槽内で第1の冷却液噴射ジャケットと第2の冷却液噴射ジャケットとの間に冷却液槽内ワーク移動機構および第3の冷却液噴射ジャケットを設けている請求項3の冷却装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2011−144436(P2011−144436A)

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2010−7682(P2010−7682)

【出願日】平成22年1月18日(2010.1.18)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

【公開日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成22年1月18日(2010.1.18)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

[ Back to top ]