冷却水系の金属防食処理方法

【課題】非リン、亜鉛処理を行う冷却水系における金属部材の腐食を効果的に抑制する。

【解決手段】非リン、亜鉛処理を行う冷却水系に下記(A)〜(C)成分を存在させる。

(A) アクリル酸とスルホン基含有モノマーとのコポリマー。好ましくは、スルホン基含有モノマーが2−アクリルアミド−2−メチルプロパンスルホン酸及び/又は3−アリロキシ−2−ヒドロキシプロパンスルホン酸で、分子量が500〜50000で、アクリル酸とスルホン基含有モノマーとのモル比が7:3〜9:1である。

(B) マレイン酸とイソブチレンとのコポリマー。好ましくは、分子量が10000〜50000で、マレイン酸とイソブチレンとのモル比が5:5〜8:2である。

(C) 亜鉛化合物。

【解決手段】非リン、亜鉛処理を行う冷却水系に下記(A)〜(C)成分を存在させる。

(A) アクリル酸とスルホン基含有モノマーとのコポリマー。好ましくは、スルホン基含有モノマーが2−アクリルアミド−2−メチルプロパンスルホン酸及び/又は3−アリロキシ−2−ヒドロキシプロパンスルホン酸で、分子量が500〜50000で、アクリル酸とスルホン基含有モノマーとのモル比が7:3〜9:1である。

(B) マレイン酸とイソブチレンとのコポリマー。好ましくは、分子量が10000〜50000で、マレイン酸とイソブチレンとのモル比が5:5〜8:2である。

(C) 亜鉛化合物。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷却水系において水処理を実施する場合に、環境規制などの理由でリンが使用できず、亜鉛を防食成分として使用している冷却水系における金属部材の防食処理方法に関する。

【背景技術】

【0002】

冷却水系における金属腐食は、製品の生産効率の低下やプラントの緊急停止など経済的に大きな問題を引き起こす。そのため、従来、冷却水系における金属の防食方法については多くの方法が提案されており、金属の腐食を止める方法として、一般的にはリン・亜鉛の高濃度添加が実施されている。

しかし、近年の環境規制の強化により、冷却水系においてリンを使用できない場合が増えてきているため、その対応策として、様々な非リン、非亜鉛処理、及び非リン、亜鉛処理が実施されているが、防食効果はリン、亜鉛処理に比べて不十分である場合が多い。

【0003】

なお、本発明で用いるコポリマーについては、以下の報告がなされているが、いずれも非リン、亜鉛処理を行う冷却水系についての当該コポリマーの使用に関するものではない。

【0004】

特許文献1には、非リン、非亜鉛処理を実施する冷却水系において、カルボキシル基を有するモノマーとスルホン基を有するモノマーとから構成されるコポリマー、マレイン酸とアルケンのコポリマー、及びアゾール化合物を併用する金属防食方法が報告されているが、亜鉛化合物を併用する場合についての明確な記載は無い。

特許文献2,3には、非リン、非亜鉛処理を実施する冷却水系において、アクリル酸/アクリルアミドメチルプロパンスルホン酸/イソブチレンのターポリマーなどのコポリマーによる防食効果、シリカ系スケール抑制効果について報告されているが、ポリマー種の組み合わせに関するものではなく、亜鉛化合物を併用するものでもない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開WO2005/123981号パンフレット

【特許文献2】特開平7−268666号公報

【特許文献3】特許第3055815号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、非リン、亜鉛処理を行う冷却水系における金属部材の腐食を効果的に抑制する冷却水系の金属防食処理方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた結果、金属防食効果を有する特定の官能基を有する2種類のコポリマーと亜鉛化合物とを併用することで、それぞれの単独処理と比較して著しく防食効果が向上することを見出した。

【0008】

本発明はこのような知見に基いて達成されたものであり、本発明(請求項1)の冷却水系の金属防食処理方法は、非リン、亜鉛処理を行う冷却水系における金属部材の防食処理方法であって、下記(A)〜(C)成分を水系内に存在させることを特徴とする。

(A) アクリル酸とスルホン基含有モノマーとのコポリマー(以下「コポリマー(A)」と記載する。)

(B) マレイン酸とイソブチレンとのコポリマー(以下「コポリマー(B)」と記載する。)

(C) 亜鉛化合物

【0009】

本発明の冷却水系の金属防食処理方法は、請求項1において、前記コポリマー(A)のスルホン基含有モノマーが2−アクリルアミド−2−メチルプロパンスルホン酸及び/又は3−アリロキシ−2−ヒドロキシプロパンスルホン酸であることを特徴とする。

【0010】

本発明の冷却水系の金属防食処理方法は、請求項1又は2において、前記コポリマー(A)の分子量が500〜50000で、アクリル酸とスルホン基含有モノマーとのモル比が7:3〜9:1であることを特徴とする。

【0011】

本発明の冷却水系の金属防食処理方法は、請求項1ないし3のいずれか1項において、前記コポリマー(B)の分子量が10000〜50000で、マレイン酸とイソブチレンとのモル比が5:5〜8:2であることを特徴とする。

【0012】

本発明の冷却水系の金属防食処理方法は、請求項1ないし4のいずれか1項において、前記亜鉛化合物が塩化亜鉛及び/又は硫酸亜鉛であることを特徴とする。

【0013】

本発明の冷却水系の金属防食処理方法は、請求項1ないし5のいずれか1項において、前記コポリマー(A)とコポリマー(B)とを該水系のブロー水量に対して合計で5〜50mg−固形分/L添加することを特徴とする。

【0014】

本発明の冷却水系の金属防食処理方法は、請求項1ないし6のいずれか1項において、前記亜鉛化合物を該水系のブロー水量に対して0.5mg/L以上添加することを特徴とする。

【0015】

本発明の冷却水系の金属防食処理方法は、請求項1ないし7のいずれか1項において、前記水系のカルシウム硬度が100〜1000mg−CaCO3/Lで、腐食性イオン濃度(塩化物イオン濃度と硫酸イオン濃度との合計)が2000mg/L以下であることを特徴とする。

【発明の効果】

【0016】

本発明によれば、コポリマー(A)とコポリマー(B)と亜鉛化合物とを併用することにより、非リン、亜鉛処理を行う冷却水系の金属部材の腐食を効果的に抑制することができる。即ち、本発明によれば、コポリマー(A)とコポリマー(B)が有するカルボキシル基の作用により、腐食部のアノード反応を抑制する一方で、亜鉛化合物によりカソード反応を抑制し、更にコポリマー(B)のスルホン基の作用により、亜鉛化合物を水中に維持することが可能となり、著しく良好な防食効果の相乗効果が得られる。

【0017】

特にコポリマー(A)とコポリマー(B)とを所定量で用いると共に、水系内の亜鉛化合物濃度を必要濃度に維持することにより、高硬度、高塩類条件の水系においても非リン、亜鉛処理での防食効果を十分に高めることができる。

従って、本発明によれば、冷却水系の金属部材の防食効果を高めた環境負荷低減処理が可能となる。

【図面の簡単な説明】

【0018】

【図1】実施例1,2及び比較例1〜6で用いた試験装置を示す系統図である。

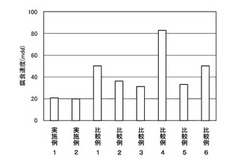

【図2】実施例1,2及び比較例1〜6の結果を示すグラフである。

【図3】実施例3,4及び比較例7,8で用いた試験装置を示す系統図である。

【発明を実施するための形態】

【0019】

以下に本発明の冷却水系の金属防食処理方法の実施の形態を詳細に説明する。

【0020】

本発明においては、非リン、亜鉛処理を行う冷却水系において、下記(A)〜(C)成分を存在させることにより、水系内の金属部材の腐食を抑制する。

(A) アクリル酸とスルホン基含有モノマーとのコポリマー(以下「コポリマー(A)」と記載する。)

(B) マレイン酸とイソブチレンとのコポリマー(以下「コポリマー(B)」と記載する。)

(C) 亜鉛化合物

【0021】

コポリマー(A)はアクリル酸とスルホン基含有モノマーとのコポリマーであって、コポリマー(A)のスルホン基含有モノマーとしては、スルホン基を含有するものであればよく、特に制限はないが、好ましいスルホン基含有モノマーとして、2−アクリルアミド−2−メチルプロパンスルホン酸及び/又は3−アリロキシ−2−ヒドロキシプロパンスルホン酸が挙げられる。

【0022】

コポリマー(A)のアクリル酸とスルホン基含有モノマーとのモル比は、アクリル酸のカルボキシル基の作用と、スルホン基含有モノマーのスルホン基の作用とをバランスよく得る上で、アクリル酸とスルホン基含有モノマーのモル比は、7:3〜9:1であることが好ましい。

【0023】

また、コポリマー(A)は、その分子量が小さ過ぎると炭酸カルシウム系スケール抑制効果が小さくなり、大き過ぎるとカルシウムとゲル化を生じることから、コポリマー(A)の分子量は5000〜50000、特に5000〜20000であることが好ましい。

【0024】

なお、コポリマー(A)はスルホン基含有モノマーの種類やアクリル酸とスルホン基含有モノマーのモル比、分子量の異なるものの2種以上を用いてもよい。

【0025】

一方、コポリマー(B)は、マレイン酸とイソブチレンとのコポリマーであり、コポリマー(B)のマレイン酸とイソブチレンのモル比は、マレイン酸のカルボキシル基の作用と、イソブチレンによる疎水性の作用とをバランスよく得る上で、マレイン酸とイソブチレンのモル比は、5:5〜8:2、特に1:1であることが好ましい。

【0026】

また、コポリマー(B)は、その分子量が小さ過ぎると炭酸カルシウム系スケール抑制効果が小さくなり、大き過ぎるとカルシウムとゲル化を生じることから、コポリマー(B)の分子量は10000〜50000、特に30000〜50000であることが好ましい。

【0027】

なお、コポリマー(B)は、マレイン酸とイソブチレンのモル比や分子量の異なるものの2種以上を用いてもよい。

【0028】

亜鉛化合物については特に制限はないが、塩化亜鉛、硫酸亜鉛等の亜鉛化合物の1種又は2種以上を用いることができる。

【0029】

本発明において、コポリマー(A)の水系への添加量は、ブロー水量に対して3〜25mg−固形分/Lとし、コポリマー(B)の水系への添加量は、ブロー水量に対して3〜25mg−固形分/Lとし、これらコポリマー(A)とコポリマー(B)との合計の添加量をブロー水量に対して、5〜50mg−固形分/Lとすることが好ましい。また、コポリマー(A)とコポリマー(B)の添加量比としては、これらを併用することによる相乗効果を有効に得るために、コポリマー(A):コポリマー(B)の添加重量比として1:0.5〜2とすることが好ましい。

【0030】

また、亜鉛化合物は、水系のブロー水量に対して亜鉛濃度として0.5mg/L以上、特に0.5〜3mg/L程度添加することが好ましい。

【0031】

なお、ここで、ブロー水量に対する添加量とは、通常、当該冷却水系内での管理濃度に等しいものとなる。

【0032】

本発明において、コポリマー(A)、コポリマー(B)及び亜鉛化合物は、これらの2種又は3種を予め混合して一剤化して添加しても良く、各々別々に添加してもよい。また、添加箇所についても特に制限はないが、通常、冷却水系の冷却水槽に添加される。

【0033】

このような本発明の冷却水系の金属防食処理方法では、コポリマー(A)とコポリマー(B)と亜鉛化合物との併用により著しく優れた防食効果が得られるため、カルシウム硬度の高い水系や、腐食性イオン濃度の高い水系のように、腐食傾向の強い水系に対しても有効に防食効果を発揮することができるが、本発明が適用される冷却水系の水質としては、カルシウム硬度が100〜1000mg−CaCO3/Lで、腐食性イオン濃度(塩化物イオン濃度と硫酸イオン濃度との合計)が2000mg/L以下であることが好ましい。

【実施例】

【0034】

以下に実施例を挙げて本発明をより具体的に説明する。

【0035】

以下の実施例及び比較例において、コポリマー(A)、コポリマー(B)としては以下のものを用いた。

<コポリマー(A)>

アクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)とのコポリマー、分子量10,000、AAとAMPSとのモル比は8:2(以下「AA/AMPS」と略記する。)

アクリル酸(AA)と3−アリロキシ−2−ヒドロキシプロパンスルホン酸(HAPS)とのコポリマー、分子量10,000、AAとHAPSとのモル比は8:2(以下「AA/HAPS」と略記する。)

<コポリマー(B)>

マレイン酸(MA)とイソブチレン(IB)とのコポリマー、分子量40,000、MAとIBとのモル比は1:1(以下「MA/IB」と略記する。)

また、亜鉛化合物としては硫酸亜鉛を用いた。

更に、比較のため、マレイン酸のホモポリマー(分子量500、以下「MA」と略記する。)を用いた。

【0036】

[実施例1,2、比較例1〜6]

図1に示す試験装置を用いて、以下の手順で試験を行った。

【0037】

Mアルカリ度の調整に5重量%重炭酸ナトリウム水溶液を用い、ポリマーとして表1に示すものを用い、カルシウム硬度の調整に10重量%塩化カルシウム水溶液を用い、塩化物イオン濃度の調整に10重量%塩化ナトリウム水溶液を用い、硫酸イオン濃度の調整に硫酸ナトリウム水溶液を用い、また、pH調整に硫酸を用いると共に、亜鉛化合物溶液として10重量%硫酸亜鉛水溶液を用いて、これらを純水に添加して、下記水質の合成水を調製した。

【0038】

<合成水水質>

Mアルカリ度:200mg/L as CaCO3

ポリマー濃度:表1に示す濃度

カルシウム硬度:500mg/L as CaCO3

塩化物イオン濃度:500mg/L

硫酸イオン濃度:500mg/L

亜鉛濃度:2mg/L

pH:8.6

【0039】

【表1】

【0040】

上記合成水を母液タンク1に入れ、母液タンク1内の合成水を試験タンク(保有水量50L)2に移送し、試験タンク2からポンプ3により、流速0.5m/秒で装置内を循環通水させ、滞留時間が80時間となるようにオーバーフローさせた。循環系には炭素鋼チューブ4と腐食センサー5を取り付け、腐食センサー5で腐食速度(mdd)を測定した。

試験期間は7日間とした。

結果を図2に示す。

【0041】

図2より、高硬度、高塩類の冷却水系において、コポリマー(A)とコポリマー(B)との組み合わせにより、亜鉛併用時の腐食速度は大幅に低減され、他のポリマーを用いた場合に比べて、格段に優れた防食効果が得られることが分かる。

【0042】

[実施例3,4、比較例6,7]

図3に示す試験装置により、工水濃縮水を製造し、表2に示す水質の試験水として試験を行った。

図3において、11は冷却塔、12は冷却水槽、13A,13Bはテストピースカラム、14A,14Bは熱交換器、15A,15Bは電気ヒーター、16A,16Bは伝熱チューブ、P1,P2,P3は薬注ポンプ、P4はブローポンプ、P5は循環ポンプであり、冷却水槽12内の冷却水は、循環ポンプP5によりテストピースカラム13A,13Bが設けられた循環水系と、熱交換器14A,14Bが設けられた循環水系とにそれぞれ循環され、熱交換器14A,14B側の循環冷却水は冷却塔11で冷却された後、冷却水槽12に戻される。

【0043】

【表2】

【0044】

薬注ポンプP1〜P3により、表3に示すポリマーを表3に示す濃度で冷却水槽12に添加すると共に、硫酸亜鉛水溶液を、水系内の亜鉛濃度が2mg/Lとなるように添加した。

【0045】

その後、循環ポンプP5により、試験水を循環通水後、熱交換器14A,14Bにおける熱負荷を開始した。試験は下記の2条件で実施し、それぞれ、試験終了後のテストピースカラム13A,13B内のテストピースの腐食速度及び伝熱チューブ16A,16Bの孔食深さを測定した。試験期間は14日間とした。

条件I:流速0.5m/sec

ΔT=10℃(伝熱量=46000kcal/m2・hr)

条件II:流速0.25m/sec

ΔT=5℃(伝熱量=13000kcal/m2・hr)

ここで、流速はテストピースカラム13A,13B及び伝熱チューブ16A,16B内を流れる循環冷却水の流速であり、ΔTは、伝熱チューブ16A,16B内を流れる循環冷却水の熱交換器出口温度と入口温度との差である。

【0046】

結果を表4に示す。

【0047】

【表3】

【0048】

【表4】

【0049】

表4よりコポリマー(A)とコポリマー(B)とを非リン、亜鉛処理の冷却水系に添加することにより、高硬度、高塩類濃度の条件であっても、金属の腐食のみならず、孔食をも効果的に抑制することができることが分かる。

【符号の説明】

【0050】

1 母液タンク

2 試験タンク

3 循環ポンプ

4 炭素鋼チューブ

5 腐食センサー

11 冷却塔

12 冷却水槽

13A,13B テストピースカラム

14A,14B 熱交換器

15A,15B 電気ヒーター

16A,16B 伝熱チューブ

【技術分野】

【0001】

本発明は、冷却水系において水処理を実施する場合に、環境規制などの理由でリンが使用できず、亜鉛を防食成分として使用している冷却水系における金属部材の防食処理方法に関する。

【背景技術】

【0002】

冷却水系における金属腐食は、製品の生産効率の低下やプラントの緊急停止など経済的に大きな問題を引き起こす。そのため、従来、冷却水系における金属の防食方法については多くの方法が提案されており、金属の腐食を止める方法として、一般的にはリン・亜鉛の高濃度添加が実施されている。

しかし、近年の環境規制の強化により、冷却水系においてリンを使用できない場合が増えてきているため、その対応策として、様々な非リン、非亜鉛処理、及び非リン、亜鉛処理が実施されているが、防食効果はリン、亜鉛処理に比べて不十分である場合が多い。

【0003】

なお、本発明で用いるコポリマーについては、以下の報告がなされているが、いずれも非リン、亜鉛処理を行う冷却水系についての当該コポリマーの使用に関するものではない。

【0004】

特許文献1には、非リン、非亜鉛処理を実施する冷却水系において、カルボキシル基を有するモノマーとスルホン基を有するモノマーとから構成されるコポリマー、マレイン酸とアルケンのコポリマー、及びアゾール化合物を併用する金属防食方法が報告されているが、亜鉛化合物を併用する場合についての明確な記載は無い。

特許文献2,3には、非リン、非亜鉛処理を実施する冷却水系において、アクリル酸/アクリルアミドメチルプロパンスルホン酸/イソブチレンのターポリマーなどのコポリマーによる防食効果、シリカ系スケール抑制効果について報告されているが、ポリマー種の組み合わせに関するものではなく、亜鉛化合物を併用するものでもない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開WO2005/123981号パンフレット

【特許文献2】特開平7−268666号公報

【特許文献3】特許第3055815号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、非リン、亜鉛処理を行う冷却水系における金属部材の腐食を効果的に抑制する冷却水系の金属防食処理方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた結果、金属防食効果を有する特定の官能基を有する2種類のコポリマーと亜鉛化合物とを併用することで、それぞれの単独処理と比較して著しく防食効果が向上することを見出した。

【0008】

本発明はこのような知見に基いて達成されたものであり、本発明(請求項1)の冷却水系の金属防食処理方法は、非リン、亜鉛処理を行う冷却水系における金属部材の防食処理方法であって、下記(A)〜(C)成分を水系内に存在させることを特徴とする。

(A) アクリル酸とスルホン基含有モノマーとのコポリマー(以下「コポリマー(A)」と記載する。)

(B) マレイン酸とイソブチレンとのコポリマー(以下「コポリマー(B)」と記載する。)

(C) 亜鉛化合物

【0009】

本発明の冷却水系の金属防食処理方法は、請求項1において、前記コポリマー(A)のスルホン基含有モノマーが2−アクリルアミド−2−メチルプロパンスルホン酸及び/又は3−アリロキシ−2−ヒドロキシプロパンスルホン酸であることを特徴とする。

【0010】

本発明の冷却水系の金属防食処理方法は、請求項1又は2において、前記コポリマー(A)の分子量が500〜50000で、アクリル酸とスルホン基含有モノマーとのモル比が7:3〜9:1であることを特徴とする。

【0011】

本発明の冷却水系の金属防食処理方法は、請求項1ないし3のいずれか1項において、前記コポリマー(B)の分子量が10000〜50000で、マレイン酸とイソブチレンとのモル比が5:5〜8:2であることを特徴とする。

【0012】

本発明の冷却水系の金属防食処理方法は、請求項1ないし4のいずれか1項において、前記亜鉛化合物が塩化亜鉛及び/又は硫酸亜鉛であることを特徴とする。

【0013】

本発明の冷却水系の金属防食処理方法は、請求項1ないし5のいずれか1項において、前記コポリマー(A)とコポリマー(B)とを該水系のブロー水量に対して合計で5〜50mg−固形分/L添加することを特徴とする。

【0014】

本発明の冷却水系の金属防食処理方法は、請求項1ないし6のいずれか1項において、前記亜鉛化合物を該水系のブロー水量に対して0.5mg/L以上添加することを特徴とする。

【0015】

本発明の冷却水系の金属防食処理方法は、請求項1ないし7のいずれか1項において、前記水系のカルシウム硬度が100〜1000mg−CaCO3/Lで、腐食性イオン濃度(塩化物イオン濃度と硫酸イオン濃度との合計)が2000mg/L以下であることを特徴とする。

【発明の効果】

【0016】

本発明によれば、コポリマー(A)とコポリマー(B)と亜鉛化合物とを併用することにより、非リン、亜鉛処理を行う冷却水系の金属部材の腐食を効果的に抑制することができる。即ち、本発明によれば、コポリマー(A)とコポリマー(B)が有するカルボキシル基の作用により、腐食部のアノード反応を抑制する一方で、亜鉛化合物によりカソード反応を抑制し、更にコポリマー(B)のスルホン基の作用により、亜鉛化合物を水中に維持することが可能となり、著しく良好な防食効果の相乗効果が得られる。

【0017】

特にコポリマー(A)とコポリマー(B)とを所定量で用いると共に、水系内の亜鉛化合物濃度を必要濃度に維持することにより、高硬度、高塩類条件の水系においても非リン、亜鉛処理での防食効果を十分に高めることができる。

従って、本発明によれば、冷却水系の金属部材の防食効果を高めた環境負荷低減処理が可能となる。

【図面の簡単な説明】

【0018】

【図1】実施例1,2及び比較例1〜6で用いた試験装置を示す系統図である。

【図2】実施例1,2及び比較例1〜6の結果を示すグラフである。

【図3】実施例3,4及び比較例7,8で用いた試験装置を示す系統図である。

【発明を実施するための形態】

【0019】

以下に本発明の冷却水系の金属防食処理方法の実施の形態を詳細に説明する。

【0020】

本発明においては、非リン、亜鉛処理を行う冷却水系において、下記(A)〜(C)成分を存在させることにより、水系内の金属部材の腐食を抑制する。

(A) アクリル酸とスルホン基含有モノマーとのコポリマー(以下「コポリマー(A)」と記載する。)

(B) マレイン酸とイソブチレンとのコポリマー(以下「コポリマー(B)」と記載する。)

(C) 亜鉛化合物

【0021】

コポリマー(A)はアクリル酸とスルホン基含有モノマーとのコポリマーであって、コポリマー(A)のスルホン基含有モノマーとしては、スルホン基を含有するものであればよく、特に制限はないが、好ましいスルホン基含有モノマーとして、2−アクリルアミド−2−メチルプロパンスルホン酸及び/又は3−アリロキシ−2−ヒドロキシプロパンスルホン酸が挙げられる。

【0022】

コポリマー(A)のアクリル酸とスルホン基含有モノマーとのモル比は、アクリル酸のカルボキシル基の作用と、スルホン基含有モノマーのスルホン基の作用とをバランスよく得る上で、アクリル酸とスルホン基含有モノマーのモル比は、7:3〜9:1であることが好ましい。

【0023】

また、コポリマー(A)は、その分子量が小さ過ぎると炭酸カルシウム系スケール抑制効果が小さくなり、大き過ぎるとカルシウムとゲル化を生じることから、コポリマー(A)の分子量は5000〜50000、特に5000〜20000であることが好ましい。

【0024】

なお、コポリマー(A)はスルホン基含有モノマーの種類やアクリル酸とスルホン基含有モノマーのモル比、分子量の異なるものの2種以上を用いてもよい。

【0025】

一方、コポリマー(B)は、マレイン酸とイソブチレンとのコポリマーであり、コポリマー(B)のマレイン酸とイソブチレンのモル比は、マレイン酸のカルボキシル基の作用と、イソブチレンによる疎水性の作用とをバランスよく得る上で、マレイン酸とイソブチレンのモル比は、5:5〜8:2、特に1:1であることが好ましい。

【0026】

また、コポリマー(B)は、その分子量が小さ過ぎると炭酸カルシウム系スケール抑制効果が小さくなり、大き過ぎるとカルシウムとゲル化を生じることから、コポリマー(B)の分子量は10000〜50000、特に30000〜50000であることが好ましい。

【0027】

なお、コポリマー(B)は、マレイン酸とイソブチレンのモル比や分子量の異なるものの2種以上を用いてもよい。

【0028】

亜鉛化合物については特に制限はないが、塩化亜鉛、硫酸亜鉛等の亜鉛化合物の1種又は2種以上を用いることができる。

【0029】

本発明において、コポリマー(A)の水系への添加量は、ブロー水量に対して3〜25mg−固形分/Lとし、コポリマー(B)の水系への添加量は、ブロー水量に対して3〜25mg−固形分/Lとし、これらコポリマー(A)とコポリマー(B)との合計の添加量をブロー水量に対して、5〜50mg−固形分/Lとすることが好ましい。また、コポリマー(A)とコポリマー(B)の添加量比としては、これらを併用することによる相乗効果を有効に得るために、コポリマー(A):コポリマー(B)の添加重量比として1:0.5〜2とすることが好ましい。

【0030】

また、亜鉛化合物は、水系のブロー水量に対して亜鉛濃度として0.5mg/L以上、特に0.5〜3mg/L程度添加することが好ましい。

【0031】

なお、ここで、ブロー水量に対する添加量とは、通常、当該冷却水系内での管理濃度に等しいものとなる。

【0032】

本発明において、コポリマー(A)、コポリマー(B)及び亜鉛化合物は、これらの2種又は3種を予め混合して一剤化して添加しても良く、各々別々に添加してもよい。また、添加箇所についても特に制限はないが、通常、冷却水系の冷却水槽に添加される。

【0033】

このような本発明の冷却水系の金属防食処理方法では、コポリマー(A)とコポリマー(B)と亜鉛化合物との併用により著しく優れた防食効果が得られるため、カルシウム硬度の高い水系や、腐食性イオン濃度の高い水系のように、腐食傾向の強い水系に対しても有効に防食効果を発揮することができるが、本発明が適用される冷却水系の水質としては、カルシウム硬度が100〜1000mg−CaCO3/Lで、腐食性イオン濃度(塩化物イオン濃度と硫酸イオン濃度との合計)が2000mg/L以下であることが好ましい。

【実施例】

【0034】

以下に実施例を挙げて本発明をより具体的に説明する。

【0035】

以下の実施例及び比較例において、コポリマー(A)、コポリマー(B)としては以下のものを用いた。

<コポリマー(A)>

アクリル酸(AA)と2−アクリルアミド−2−メチルプロパンスルホン酸(AMPS)とのコポリマー、分子量10,000、AAとAMPSとのモル比は8:2(以下「AA/AMPS」と略記する。)

アクリル酸(AA)と3−アリロキシ−2−ヒドロキシプロパンスルホン酸(HAPS)とのコポリマー、分子量10,000、AAとHAPSとのモル比は8:2(以下「AA/HAPS」と略記する。)

<コポリマー(B)>

マレイン酸(MA)とイソブチレン(IB)とのコポリマー、分子量40,000、MAとIBとのモル比は1:1(以下「MA/IB」と略記する。)

また、亜鉛化合物としては硫酸亜鉛を用いた。

更に、比較のため、マレイン酸のホモポリマー(分子量500、以下「MA」と略記する。)を用いた。

【0036】

[実施例1,2、比較例1〜6]

図1に示す試験装置を用いて、以下の手順で試験を行った。

【0037】

Mアルカリ度の調整に5重量%重炭酸ナトリウム水溶液を用い、ポリマーとして表1に示すものを用い、カルシウム硬度の調整に10重量%塩化カルシウム水溶液を用い、塩化物イオン濃度の調整に10重量%塩化ナトリウム水溶液を用い、硫酸イオン濃度の調整に硫酸ナトリウム水溶液を用い、また、pH調整に硫酸を用いると共に、亜鉛化合物溶液として10重量%硫酸亜鉛水溶液を用いて、これらを純水に添加して、下記水質の合成水を調製した。

【0038】

<合成水水質>

Mアルカリ度:200mg/L as CaCO3

ポリマー濃度:表1に示す濃度

カルシウム硬度:500mg/L as CaCO3

塩化物イオン濃度:500mg/L

硫酸イオン濃度:500mg/L

亜鉛濃度:2mg/L

pH:8.6

【0039】

【表1】

【0040】

上記合成水を母液タンク1に入れ、母液タンク1内の合成水を試験タンク(保有水量50L)2に移送し、試験タンク2からポンプ3により、流速0.5m/秒で装置内を循環通水させ、滞留時間が80時間となるようにオーバーフローさせた。循環系には炭素鋼チューブ4と腐食センサー5を取り付け、腐食センサー5で腐食速度(mdd)を測定した。

試験期間は7日間とした。

結果を図2に示す。

【0041】

図2より、高硬度、高塩類の冷却水系において、コポリマー(A)とコポリマー(B)との組み合わせにより、亜鉛併用時の腐食速度は大幅に低減され、他のポリマーを用いた場合に比べて、格段に優れた防食効果が得られることが分かる。

【0042】

[実施例3,4、比較例6,7]

図3に示す試験装置により、工水濃縮水を製造し、表2に示す水質の試験水として試験を行った。

図3において、11は冷却塔、12は冷却水槽、13A,13Bはテストピースカラム、14A,14Bは熱交換器、15A,15Bは電気ヒーター、16A,16Bは伝熱チューブ、P1,P2,P3は薬注ポンプ、P4はブローポンプ、P5は循環ポンプであり、冷却水槽12内の冷却水は、循環ポンプP5によりテストピースカラム13A,13Bが設けられた循環水系と、熱交換器14A,14Bが設けられた循環水系とにそれぞれ循環され、熱交換器14A,14B側の循環冷却水は冷却塔11で冷却された後、冷却水槽12に戻される。

【0043】

【表2】

【0044】

薬注ポンプP1〜P3により、表3に示すポリマーを表3に示す濃度で冷却水槽12に添加すると共に、硫酸亜鉛水溶液を、水系内の亜鉛濃度が2mg/Lとなるように添加した。

【0045】

その後、循環ポンプP5により、試験水を循環通水後、熱交換器14A,14Bにおける熱負荷を開始した。試験は下記の2条件で実施し、それぞれ、試験終了後のテストピースカラム13A,13B内のテストピースの腐食速度及び伝熱チューブ16A,16Bの孔食深さを測定した。試験期間は14日間とした。

条件I:流速0.5m/sec

ΔT=10℃(伝熱量=46000kcal/m2・hr)

条件II:流速0.25m/sec

ΔT=5℃(伝熱量=13000kcal/m2・hr)

ここで、流速はテストピースカラム13A,13B及び伝熱チューブ16A,16B内を流れる循環冷却水の流速であり、ΔTは、伝熱チューブ16A,16B内を流れる循環冷却水の熱交換器出口温度と入口温度との差である。

【0046】

結果を表4に示す。

【0047】

【表3】

【0048】

【表4】

【0049】

表4よりコポリマー(A)とコポリマー(B)とを非リン、亜鉛処理の冷却水系に添加することにより、高硬度、高塩類濃度の条件であっても、金属の腐食のみならず、孔食をも効果的に抑制することができることが分かる。

【符号の説明】

【0050】

1 母液タンク

2 試験タンク

3 循環ポンプ

4 炭素鋼チューブ

5 腐食センサー

11 冷却塔

12 冷却水槽

13A,13B テストピースカラム

14A,14B 熱交換器

15A,15B 電気ヒーター

16A,16B 伝熱チューブ

【特許請求の範囲】

【請求項1】

非リン、亜鉛処理を行う冷却水系における金属部材の防食処理方法であって、下記(A)〜(C)成分を水系内に存在させることを特徴とする冷却水系の金属防食処理方法。

(A) アクリル酸とスルホン基含有モノマーとのコポリマー(以下「コポリマー(A)」と記載する。)

(B) マレイン酸とイソブチレンとのコポリマー(以下「コポリマー(B)」と記載する。)

(C) 亜鉛化合物

【請求項2】

請求項1において、前記コポリマー(A)のスルホン基含有モノマーが2−アクリルアミド−2−メチルプロパンスルホン酸及び/又は3−アリロキシ−2−ヒドロキシプロパンスルホン酸であることを特徴とする冷却水系の金属防食処理方法。

【請求項3】

請求項1又は2において、前記コポリマー(A)の分子量が500〜50000で、アクリル酸とスルホン基含有モノマーとのモル比が7:3〜9:1であることを特徴とする冷却水系の金属防食処理方法。

【請求項4】

請求項1ないし3のいずれか1項において、前記コポリマー(B)の分子量が10000〜50000で、マレイン酸とイソブチレンとのモル比が5:5〜8:2であることを特徴とする冷却水系の金属防食処理方法。

【請求項5】

請求項1ないし4のいずれか1項において、前記亜鉛化合物が塩化亜鉛及び/又は硫酸亜鉛であることを特徴とする冷却水系の金属防食処理方法。

【請求項6】

請求項1ないし5のいずれか1項において、前記コポリマー(A)とコポリマー(B)とを該水系のブロー水量に対して合計で5〜50mg−固形分/L添加することを特徴とする冷却水系の金属防食処理方法。

【請求項7】

請求項1ないし6のいずれか1項において、前記亜鉛化合物を該水系のブロー水量に対して0.5mg/L以上添加することを特徴とする冷却水系の金属防食処理方法。

【請求項8】

請求項1ないし7のいずれか1項において、前記水系のカルシウム硬度が100〜1000mg−CaCO3/Lで、腐食性イオン濃度(塩化物イオン濃度と硫酸イオン濃度との合計)が2000mg/L以下であることを特徴とする冷却水系の金属防食処理方法。

【請求項1】

非リン、亜鉛処理を行う冷却水系における金属部材の防食処理方法であって、下記(A)〜(C)成分を水系内に存在させることを特徴とする冷却水系の金属防食処理方法。

(A) アクリル酸とスルホン基含有モノマーとのコポリマー(以下「コポリマー(A)」と記載する。)

(B) マレイン酸とイソブチレンとのコポリマー(以下「コポリマー(B)」と記載する。)

(C) 亜鉛化合物

【請求項2】

請求項1において、前記コポリマー(A)のスルホン基含有モノマーが2−アクリルアミド−2−メチルプロパンスルホン酸及び/又は3−アリロキシ−2−ヒドロキシプロパンスルホン酸であることを特徴とする冷却水系の金属防食処理方法。

【請求項3】

請求項1又は2において、前記コポリマー(A)の分子量が500〜50000で、アクリル酸とスルホン基含有モノマーとのモル比が7:3〜9:1であることを特徴とする冷却水系の金属防食処理方法。

【請求項4】

請求項1ないし3のいずれか1項において、前記コポリマー(B)の分子量が10000〜50000で、マレイン酸とイソブチレンとのモル比が5:5〜8:2であることを特徴とする冷却水系の金属防食処理方法。

【請求項5】

請求項1ないし4のいずれか1項において、前記亜鉛化合物が塩化亜鉛及び/又は硫酸亜鉛であることを特徴とする冷却水系の金属防食処理方法。

【請求項6】

請求項1ないし5のいずれか1項において、前記コポリマー(A)とコポリマー(B)とを該水系のブロー水量に対して合計で5〜50mg−固形分/L添加することを特徴とする冷却水系の金属防食処理方法。

【請求項7】

請求項1ないし6のいずれか1項において、前記亜鉛化合物を該水系のブロー水量に対して0.5mg/L以上添加することを特徴とする冷却水系の金属防食処理方法。

【請求項8】

請求項1ないし7のいずれか1項において、前記水系のカルシウム硬度が100〜1000mg−CaCO3/Lで、腐食性イオン濃度(塩化物イオン濃度と硫酸イオン濃度との合計)が2000mg/L以下であることを特徴とする冷却水系の金属防食処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−207279(P2012−207279A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−74615(P2011−74615)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]