冷却装置及び画像形成装置

【課題】金属材料で構成した部分がガルバニック腐食することによる液漏れの影響、及び当該金属材料部分が帯電することによる周囲への影響を回避又は低減できる冷却装置を提供する。

【解決手段】温度上昇箇所を冷却するための冷却液の循環路と、温度上昇箇所の熱を冷却液に吸収させる受熱部31と、冷却液の熱を放出させる放熱部30と、冷却液を循環させるポンプ32とを備えた液冷式の冷却装置である。金属材料で構成され冷却液に接触する複数の金属接液部同士を電気的に絶縁すると共に、金属接液部の少なくとも1つをアース接続した。

【解決手段】温度上昇箇所を冷却するための冷却液の循環路と、温度上昇箇所の熱を冷却液に吸収させる受熱部31と、冷却液の熱を放出させる放熱部30と、冷却液を循環させるポンプ32とを備えた液冷式の冷却装置である。金属材料で構成され冷却液に接触する複数の金属接液部同士を電気的に絶縁すると共に、金属接液部の少なくとも1つをアース接続した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷却液を用いた液冷式の冷却装置、及びその冷却装置を備えた画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ、あるいはこれらの複合機等の画像形成装置において、紙やOHP等の記録媒体に文字、記号等の画像を記録する方式として種々の方式が採用されている。中でも、電子写真方式は、高精細な画像を高速で形成することができることから広く使用されている。一般的に、電子写真方式の画像形成装置における画像形成工程は、光学装置で画像情報を読み込む工程と、読み込んだ画像情報に基づいて感光体上に静電潜像を書き込む工程と、感光体上に現像装置からトナーを供給してトナー像を形成する工程と、感光体上に形成されたトナー像を記録媒体に転写する工程と、転写したトナー像を記録媒体に定着する工程などから成る。

【0003】

ところで、上記画像形成工程を行う際、画像形成装置内の種々の装置の駆動によって生じた熱により装置内の温度が上昇して、様々な弊害が生じることが知られている。例えば、光学装置では、原稿をスキャンするスキャナランプや、スキャナランプを駆動させるスキャナモータが発熱し、書き込み装置においては、ポリゴンミラーを高速回転させるモータが発熱する。現像装置においては、トナーを攪拌して帯電させる際に摩擦熱が生じ、定着装置では、トナー像を熱定着するためのヒータが発熱する。また、両面印刷の場合は、定着装置によって加熱された記録媒体が両面印刷用の搬送路に送られるため、その搬送路の周辺温度が上昇する。そして、これらの熱によって装置内の温度が上昇すると、トナーが軟化して不良画像が発生したり、溶融したトナーが固まると現像装置内の可動部をロックして故障が発生したりする。また、温度上昇により、軸受け等のオイルの劣化、モータの機械的寿命の短縮、電気基板上のICの誤作動、故障、耐熱温度の低い樹脂部品の変形などの問題も生じる。従来は、このような画像形成装置内の温度上昇による弊害を防止するために、冷却ファンとダクトなどを用いた空冷式の冷却装置によって冷却を行っていた。

【0004】

しかし、近年、印刷等の処理の高速化に伴い、画像形成装置内部に備えた発熱体の数が増加している。また、画像形成装置は小型化を達成するためその構成部品は高密度化しており、それに伴い、画像形成装置内部の気流設計の最適化が困難になって、画像形成装置の内部は熱がこもりやすくなっている。また、省エネルギー化の要請から、画像定着時の消費エネルギーを少なくすべく、溶融温度の低いトナーが開発されており、特に、溶融温度の低いトナーを使用した場合は、画像形成装置内の温度上昇をこれまでよりも一層抑制する必要が生じる。このような理由から、従来の空冷方式では十分な冷却効果を得ることが困難になりつつある。そのため、より冷却能力の高い冷却方式として液冷式の冷却装置が提案されている(例えば、特許文献1参照)。

【0005】

図12に、一般的な液冷式冷却装置の構成を示す。

図12に示すように、液冷式冷却装置900は、発熱部又は温度上昇箇所300に装着された受熱部310、ポンプ320、ラジエータ330、ファン340、リザーブタンク350、これらを接続し冷却液を循環させる配管360によって構成されている。冷却液をポンプ320によって受熱部310とラジエータ330との間で循環させることにより、受熱部310で吸収した熱をラジエータ330で放熱する。さらに、ファン340からラジエータ330に送風することによって、ラジエータ330内を流れる冷却液の温度を強制的に低下させる。液冷式は、空冷式と異なり、空気に比べて熱容量の大きい液体冷媒(冷却液)によって熱を輸送するため、受熱特性が高く、発熱部又は温度上昇箇所300を効果的に冷却することが可能である。

【0006】

一般的に、受熱部310の構成材料としては、できるだけ高い受熱特性を持たせるため、熱伝導率の高い銅又はアルミニウムが用いられる。例えば、受熱部310は、内部に流路を形成したアルミニウム製又は銅製のブロックや、アルミニウム製のパイプとアルミニウム板をロウ付けしたもの、あるいは、銅製のパイプとパイプ状のアルミニウム製ブロックを拡管、かしめなどの方法で接合したもので構成される。

【0007】

また、ラジエータ330の構成材料も、同様の理由で銅又はアルミニウムが用いられる。例えば、ラジエータ330は、アルミニウム、銅又はステンレス製のチューブと、アルミニウム、銅又はステンレス製のコルゲートフィンとを、ロウ付けなどで接合して構成される。

【0008】

また、配管360は、金属パイプ、ゴム又は樹脂のチューブで構成される。金属パイプは、ゴム又は樹脂のチューブに比べて冷却液の蒸発を軽減できる点で好ましいが、曲げるのが容易ではないため、装置への組み付けが困難である。そのため、部分的に柔軟なゴム又は樹脂のチューブを使用して組付け容易性を確保している。なお、ゴム又は樹脂のチューブを使用する場合は、できるだけ水分蒸発が少なく、かつ、冷却液が接触する金属部分の腐食を防止するために、低ハロゲン溶出の材料、形状を選定することが望ましい。

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のように、冷却装置の受熱部やラジエータ等には金属材料が用いられているが、それらの金属部分が異種金属材料で構成されている場合、いわゆるガルバニック腐食を起こす虞がある。ガルバニック腐食とは、異種金属が電気的に接続された状態で電解質溶液中に浸漬された場合に、図13に示す異種金属間の標準電極電位に基づくイオン化傾向の差によって、貴な(イオン化傾向が小さい)金属を陰極に、卑な(イオン化傾向が大きい)金属を陽極にして電位差が形成され、陽極の卑金属が金属イオンとなって電解質溶液中に溶出して腐食される現象である。また、異種金属間の電位差が大きいほど電流が増大して腐食も促進される。

【0010】

例えば、銅製のブロックで構成されている受熱部と、アルミニウム製のコルゲートフィンタイプのラジエータを用いた冷却装置において、受熱部とラジエータが電気的に接続されていると、両者間には電子伝導路が形成された状態となっている。また、一般的に冷却液は、導電性を有する防錆剤が含有された電解質溶液となっているため、冷却液を介して両者間にはイオン伝導路が形成された状態となっている。このため、受熱部とラジエータの冷却液に接触している各金属部分の一方が陽極、他方が陰極となって、陽極側(この場合、ラジエータ側)が金属イオンとなって冷却液中に溶出するガルバニック腐食が生じる。そして、腐食した箇所から冷却液が漏出すると、必要な冷却が行えなくなり、温度上昇による異常画像が発生する虞がある。また、漏出した冷却液が画像形成部などの装置に付着することにより、画像品質が低下する虞もある。

【0011】

上記ガルバニック腐食を防止する方法として、金属部分を同種の金属材料で構成することが挙げられる。しかし、一般的には、冷却性能を向上させるために受熱部に銅を用い、低コスト化の観点からラジエータにアルミニウムを用いることが多く、性能やコストの観点から必ずしも同種の金属材料を選択できるわけではない。

【0012】

また、ガルバニック腐食を防止するために、金属部分同士を電気的に絶縁することも考えられる。しかし、絶縁された金属部分が存在すると、そこに静電気が溜まりやすいため、金属部分が帯電してしまうことがある。例えば、感光体を帯電させる帯電装置として、細い金属ワイヤに高電圧を印加してコロナ放電を起こし、発生したイオンを感光体の表面に付与することによって帯電を行うコロナ放電方式の帯電装置や、中抵抗の帯電ローラを感光体に接触又は近接して電圧を印加し、接触又は近接位置の近傍で放電を発生させて感光体の帯電を行う近接放電方式の帯電方式がある。特に、このような感光体を帯電させる帯電装置として、コロナ放電方式や近接放電方式の帯電装置を用いている場合、画像形成部の周辺には帯電装置で発生したイオンが浮遊しているため、絶縁された金属部分が帯電する。そして、金属部分が帯電すると、画像に悪影響を及ぼす虞がある。さらに、帯電量が大きくなると放電する虞もあり安全性に問題が生じる。

【0013】

本発明は、斯かる事情に鑑み、金属材料で構成した部分がガルバニック腐食することによる液漏れの影響、及び当該金属材料部分が帯電することによる周囲への影響を回避又は低減できる冷却装置、その冷却装置を備えた画像形成装置を提供しようとするものである。

【課題を解決するための手段】

【0014】

請求項1の発明は、温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、金属材料で構成され前記冷却液に接触する複数の金属接液部同士を電気的に絶縁すると共に、前記金属接液部の少なくとも1つをアース接続したものである。

【0015】

この場合、複数の金属接液部が異種金属によって構成されていたとしても、金属接液部同士は電気的に絶縁されているので、異種金属間の標準電極電位差により電流が流れることがなく、ガルバニック腐食が生じることがない。これにより、金属接液部が腐食することによる冷却液の漏出を防止することができ、冷却性能を長期に亘って維持することができる。また、漏出した冷却液が周囲の装置や部材に付着することによる不具合が生じる虞もない。さらに、金属接液部の少なくとも1つがアース接続されているので、アース接続されている金属接液部は静電気などによって帯電することがない。これにより、金属接液部が帯電することによる影響を低減することができる。

【0016】

請求項2の発明は、請求項1に記載の冷却装置において、帯電による影響を回避すべき装置又は部材の近傍に配設した前記金属接液部を、少なくともアース接続したものである。

【0017】

これにより、帯電による影響を回避すべき装置又は部材の近傍に配設した金属接液部が帯電することがないので、当該装置又は部材への帯電の影響を効果的に低減することができる。

【0018】

請求項3の発明は、請求項1又は2に記載の冷却装置において、前記アース接続をしていない金属接液部と帯電による影響を回避すべき装置又は部材との間に、導電性の遮蔽部材を配設したものである。

【0019】

この場合、アース接続をしていない金属接液部が帯電して電気ノイズを発生させても、導電性の遮蔽部材がシールドの役割を果たすので、帯電による影響を回避すべき装置又は部材を電気ノイズから保護することができる。

【0020】

請求項4の発明は、請求項1又は2に記載の冷却装置において、前記アース接続をしていない金属接液部を、帯電による影響を回避すべき装置又は部材とは別筐体内に配設したものである。

【0021】

この場合、アース接続をしていない金属接液部が帯電して電気ノイズを発生させても、帯電した金属接液部と帯電による影響を回避すべき装置又は部材とが別筐体内に配設されているため、金属接液部からの電気ノイズを筐体の側板等によって遮蔽することができる。また、この場合、帯電した金属接液部と帯電による影響を回避すべき装置又は部材との距離が離れ、両者を空間的にも遮蔽することができるため、当該装置又は部材への帯電の影響を一層抑制することが可能となる。

【0022】

請求項5の発明は、温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、金属材料で構成され前記冷却液に接触する複数の金属接液部をアース接続すると共に、各金属接液部を同種の金属材料で構成したものである。

【0023】

複数の金属接液部がアース接続されているので、各金属接液部が帯電することがなく、金属接液部が帯電することによる影響を回避することができる。また、この場合、各金属接液部はアース接続されているため、電気的に接続された状態(電子伝導路が形成された状態)となっているが、各金属接液部は同種の金属材料で構成されているので、金属接液部間における標準電極電位の電位差がなく、ガルバニック腐食が生じない。これにより、金属接液部が腐食することによる冷却液の漏出を防止することができ、冷却性能を長期に亘って維持することができる。また、漏出した冷却液が周囲の装置や部材に付着することによる不具合が生じる虞もない。

【0024】

請求項6の発明は、温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、金属材料で構成され前記冷却液に接触する複数の金属接液部をアース接続すると共に、冷却液の付着を回避すべき装置又は部材の近傍に配設された前記金属接液部を、それ以外の前記金属接液部よりもイオン化傾向の小さい金属材料で構成したものである。

【0025】

複数の金属接液部がアース接続されているので、各金属接液部が帯電することがなく、金属接液部が帯電することによる影響を回避することができる。ただし、この場合、各金属接液部は同種の金属材料で構成されていないので、ガルバニック腐食が生じる可能性がある。しかし、冷却液の付着を回避すべき装置又は部材の近傍に配設された金属接液部を、それ以外の金属接液部よりもイオン化傾向の小さい金属材料で構成しているので、イオン化傾向の小さい金属接液部においては、ガルバニック腐食は生じない。一方、イオン化傾向の大きいそれ以外の金属接液部では、ガルバニック腐食が生じる可能性があるが、万が一、ガルバニック腐食が生じても、その発生箇所は冷却液の付着を回避すべき装置又は部材の近傍ではないので、当該腐食による液漏れの不具合が生じにくくなる。また、この場合、各金属接液部を同一の金属材料で構成しなくてもよいので、設計の自由度が向上するメリットがある。

【0026】

請求項7の発明は、請求項6に記載の冷却装置において、イオン化傾向の大きい金属材料で構成された前記金属接液部と冷却液の付着を回避すべき装置又は部材との間に、当該装置又は部材への冷却液の付着を防止する仕切り部材を配設したものである。

【0027】

この場合、イオン化傾向の大きい金属材料で構成された金属接液部においてガルバニック腐食が生じ冷却液が漏出したとしても、仕切り部材によって冷却液の付着を回避すべき装置又は部材への漏液の移動が阻止されるので、当該装置又は部材を保護することができる。

【0028】

請求項8の発明は、請求項6に記載の冷却装置において、イオン化傾向の大きい金属材料で構成された前記金属接液部を、冷却液の付着を回避すべき装置又は部材とは別筐体内に配設したものである。

【0029】

この場合、イオン化傾向の大きい金属材料で構成された金属接液部においてガルバニック腐食が生じ冷却液が漏出したとしても、液漏れした金属接液部と冷却液の付着を回避すべき装置又は部材とが別筐体内に配設されているため、当該装置又は部材への漏液の移動を阻止することができる。

【0030】

請求項9の発明は、請求項6から8のいずれか1項に記載の冷却装置において、前記金属接液部から漏出した冷却液を収容する漏液収容部を設けたものである。

【0031】

これにより、金属接液部から漏出した冷却液を漏液収容部に収容することができるので、漏液が冷却液の付着を回避すべき装置又は部材側へ移動して付着するのを防止できる。

【0032】

請求項10の発明は、請求項6から9のいずれか1項に記載の冷却装置において、前記金属接液部からの冷却液の漏出を検知する液漏れ検知装置を設けたものである。

【0033】

液漏れ検知装置によって金属接液部からの液漏れを検知できるので、冷却液の付着を回避すべき装置又は部材に漏液が付着するのを未然に防止でき、信頼性が向上する。

【0034】

請求項11の発明は、請求項1から10のいずれか1項に記載の冷却装置を備えた画像形成装置である。

【0035】

画像形成装置が、請求項1から10のいずれか1項に記載の冷却装置を備えているので、この冷却装置による上記効果が得られる。

【発明の効果】

【0036】

本発明によれば、冷却装置の全ての金属接液部又はその一部におけるガルバニック腐食を防止することができるので、金属接液部がガルバニック腐食することによる液漏れの影響を回避又は低減することができる。また、本発明によれば、全ての金属接液部又は一部の帯電を防止することができるので、金属接液部が帯電することによる周囲への影響も回避又は低減することができる。このように、本発明によれば、金属接液部におけるガルバニック腐食と帯電の両方の防止を実現することができ、信頼性が向上する。

【図面の簡単な説明】

【0037】

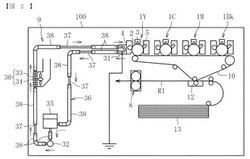

【図1】本発明に係るカラー画像形成装置の概略構成図である。

【図2】本発明の第1実施形態の構成を示す概略図である。

【図3】本発明の第2実施形態の構成を示す概略図である。

【図4】本発明の第3実施形態の構成を示す概略図である。

【図5】本発明の第4実施形態の構成を示す概略図である。

【図6】本発明の第5実施形態の構成を示す概略図である。

【図7】本発明の第6実施形態の構成を示す概略図である。

【図8】防水パンを設けた構成の概略図である。

【図9】前記防水パンにセンサを設けた構成の概略図である。

【図10】図9に示す防水パンを傾斜させた構成の概略図である。

【図11】各現像装置に受熱部配設した構成の概略図である。

【図12】一般的な液冷式冷却装置の構成を示す概略図である。

【図13】各種金属の標準電極電位に基づくイオン化傾向の差を示す図である。

【発明を実施するための形態】

【0038】

以下、本発明に係る実施の形態について、図面を参照して説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0039】

図1は、本発明に係るカラー画像形成装置の概略構成図である。

図1に示す画像形成装置は、画像形成ユニットとしての4つのプロセスユニット1Y,1C,1M,1Bkを並べて配設したタンデム型の画像形成部を備える。各プロセスユニット1Y,1C,1M,1Bkは、画像形成装置本体100に着脱可能に構成されており、カラー画像の色分解成分に対応するイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の異なる色のトナーを収容している以外は同様の構成となっている。

【0040】

具体的には、各プロセスユニット1Y,1C,1M,1Bkは、潜像担持体としてのドラム状の感光体2と、感光体2の表面を帯電させる帯電手段としての帯電ローラ3と、感光体2の表面にトナー像を形成する現像手段としての現像装置4と、感光体2の表面を清掃するクリーニング手段としてのクリーニングブレード5を備えている。なお、図1では、イエローのプロセスユニット1Yが備える感光体2、帯電ローラ3、現像装置4、クリーニングブレード5のみに符号を付しており、その他のプロセスユニット1C,1M,1Bkにおいては符号を省略している。

【0041】

図1において、各プロセスユニット1Y,1C,1M,1Bkの上方には、感光体2の表面を露光する露光手段としての露光装置6が配設されている。露光装置6は、光源、ポリゴンミラー、f−θレンズ、反射ミラー等を有し、画像データに基づいて各感光体2の表面へレーザ光を照射するようになっている。

【0042】

また、各プロセスユニット1Y,1C,1M,1Bkの下方には、転写装置7が配設されている。転写装置7は、転写体としての無端状のベルトから構成される中間転写ベルト10を有する。中間転写ベルト10は、支持部材としての複数のローラ21〜24に張架されており、それらローラ21〜24のうちの1つが駆動ローラとして回転することによって、中間転写ベルト10は図の矢印に示す方向に周回走行(回転)するように構成されている。

【0043】

4つの感光体2に対向した位置に、一次転写手段としての4つの一次転写ローラ11が配設されている。各一次転写ローラ11はそれぞれの位置で中間転写ベルト10の内周面を押圧しており、中間転写ベルト10の押圧された部分と各感光体2とが接触する箇所に一次転写ニップが形成されている。各一次転写ローラ11は、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が一次転写ローラ11に印加されるようになっている。

【0044】

また、中間転写ベルト10を張架する1つのローラ24に対向した位置に、二次転写手段としての二次転写ローラ12が配設されている。この二次転写ローラ12は中間転写ベルト10の外周面を押圧しており、二次転写ローラ12と中間転写ベルト10とが接触する箇所に二次転写ニップが形成されている。二次転写ローラ12は、一次転写ローラ11と同様に、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が二次転写ローラ12に印加されるようになっている。

【0045】

画像形成装置本体100の下部には、紙やOHP等のシート状の記録媒体Pを収容した複数の給紙カセット13が配設されている。各給紙カセット13には、収容されている記録媒体Pを送り出す給紙ローラ14が設けてある。また、画像形成装置本体100の図の左側の外面には、機外に排出された記録媒体Pをストックする排紙トレイ20が設けてある。

【0046】

画像形成装置本体100内には、記録媒体Pを給紙カセット13から二次転写ニップを通って排紙トレイ20へ搬送するための搬送路R1が配設されている。搬送路R1において、二次転写ローラ12の位置よりも記録媒体搬送方向上流側にはレジストローラ15が配設されている。また、二次転写ローラ12の位置よりも記録媒体搬送方向下流側には、定着装置8が配設され、さらにその搬送方向下流側に一対の排紙ローラ16が配設されている。定着装置8は、例えば、内部にヒータ17を有する定着部材としての定着ローラ18と、定着ローラ18を加圧する加圧部材としての加圧ローラ19を備える。定着ローラ18と加圧ローラ19とが接触した箇所には、定着ニップが形成されている。

【0047】

また、画像形成装置本体100内に、両面印刷を行う際に記録媒体Pを表裏反転させて供給するための反転路R2が配設されている。反転路R2は、定着装置8と排紙ローラ16との間で搬送路R1から分岐し、レジストローラ15の上流側で搬送路R1に合流している。反転路R2には正逆方向に回転するスイッチバックローラ26が設けてある。

【0048】

以下、図1を参照して上記画像形成装置の基本的動作について説明する。

作像動作が開始されると、各プロセスユニット1Y,1C,1M,1Bkの感光体2が図の反時計回りに回転駆動され、帯電ローラ3によって各感光体2の表面が所定の極性に一様に帯電される。図示しない読取装置によって読み取られた原稿の画像情報に基づいて、露光装置6から帯電された各感光体2の表面にレーザ光が照射されて、各感光体2の表面に静電潜像が形成される。このとき、各感光体2に露光する画像情報は所望のフルカラー画像をイエロー、シアン、マゼンタ及びブラックの色情報に分解した単色の画像情報である。このように感光体2上に形成された静電潜像に、各現像装置4によってトナーが供給されることにより、静電潜像はトナー画像として顕像化(可視像化)される。

【0049】

中間転写ベルト10を張架するローラの1つが回転駆動し、中間転写ベルト10を図の矢印の方向に周回走行させる。また、各一次転写ローラ11に、トナーの帯電極性と逆極性の定電圧又は定電流制御された電圧が印加されることによって、各一次転写ローラ11と各感光体2との間の一次転写ニップにおいて転写電界が形成される。そして、各感光体2に形成された各色のトナー画像が、上記一次転写ニップにおいて形成された転写電界によって、中間転写ベルト10上に順次重ね合わせて転写される。かくして中間転写ベルト10はその表面にフルカラーのトナー画像を担持する。また、中間転写ベルト10に転写しきれなかった各感光体2上のトナーは、クリーニングブレード5によって除去される。

【0050】

給紙ローラ14が回転することによって、給紙カセット13から記録媒体Pが搬出される。搬出された記録媒体Pは、レジストローラ15によってタイミングを計られて、二次転写ローラ12と中間転写ベルト10との間の二次転写ニップに送られる。このとき二次転写ローラ12には、中間転写ベルト10上のトナー画像のトナー帯電極性と逆極性の転写電圧が印加されており、これにより、二次転写ニップに転写電界が形成されている。そして、二次転写ニップに形成された転写電界によって、中間転写ベルト10上のトナー画像が記録媒体P上に一括して転写される。その後、記録媒体Pは定着装置8に送り込まれ、定着ローラ18と加圧ローラ19によって記録媒体Pが加圧及び加熱されてトナー画像が記録媒体P上に定着される。そして、記録媒体Pは一対の排出ローラ16によって排紙トレイ20に排出される。

【0051】

また、両面印刷を行う場合は、片面(表側の面)に画像を定着した記録媒体Pを、排紙トレイ20に排出せずに反転路R2へ搬送する。反転路R2において、記録媒体Pはスイッチバックローラ26による逆回転によって逆向きに搬送され、再び搬送路R1へと送られる。これを、一般に、スイッチバック動作と呼び、この動作によって記録媒体Pの表裏を反転させる。

【0052】

反転された記録媒体Pは二次転写ニップへと搬送され、二次転写ニップにおいて、上記片面に画像を転写した場合と同様にして、記録媒体Pの裏面に画像が転写される。そして、定着装置8によって記録媒体Pの裏面に画像を定着させた後、その記録媒体Pを排紙トレイ20へ排出する。

【0053】

以上の説明は、記録媒体にフルカラー画像を形成するときの画像形成動作であるが、4つのプロセスユニット1Y,1C,1M,1Bkのいずれか1つを使用して単色画像を形成したり、2つ又は3つのプロセスユニットを使用して、2色又は3色の画像を形成したりすることも可能である。

【0054】

図2は、本発明に係る特徴部分の第1実施形態の構成を示す概略図である。

図2に示すように、画像形成装置本体100内には、画像形成装置の温度上昇箇所を冷却するための冷却装置9が配設されている。この冷却装置9は、液冷式の冷却装置であり、受熱部31と、放熱部30と、ポンプ32と、タンク35と、これらを接続し冷却液を循環させる循環路を構成するための複数の金属パイプ37及び複数の樹脂チューブ38から成る配管36を備える。また、冷却液には、防錆剤を含有した不凍液を用いている。

【0055】

上記画像形成装置の温度上昇箇所としての冷却対象は、例えば、読取装置(図示省略)、感光体2、現像装置4、定着装置8、トナー等が挙げられる。ここでは、冷却対象を、図2において最も左に配設されたイエロー用のプロセスユニット1Yの現像装置4としており、この現像装置4に受熱部31を接触させて配設している。

【0056】

現像装置4では、画像形成時、トナーを摩擦帯電させるためのトナー攪拌動作によって摩擦熱が発生する。このとき、現像装置4で発生した熱は、受熱部31を介して内部の冷却液に伝達される。そして、ポンプ32によって、冷却液は受熱部31から配管36を経て放熱部30に配設されたラジエータ33に送られ、ラジエータ33において冷却液の熱が放熱される。また、放熱部30にはファン34が設けられており、このファン34からラジエータ33に送風することによって、ラジエータ33内を流れる冷却液が強制的に冷却される。このように、冷却液を受熱部31と放熱部30との間で循環させて吸熱と放熱のサイクルを繰り返し行うことにより、現像装置4の温度上昇が抑制される。これにより、現像装置4内でのトナーの溶融及び固着を防止することができ、異常画像の発生を回避できる。また、タンク35は、ラジエータ33からの冷却液を一時的に貯留し、配管36内での大きな圧力変動を防止する。

【0057】

本実施形態では、受熱部31、ポンプ32、ラジエータ33は、金属材料で構成されている。そして、これらと各金属パイプ37の、それぞれの金属材料で構成され冷却液に接触する部分(以下「金属接液部」という)は、互いに電気的に絶縁されている。絶縁方法としては、例えば、ポンプ32、ラジエータ33、各金属パイプ37を、樹脂ブラケットを介して筐体に取り付ける方法などがある。なお、樹脂チューブ38は、絶縁体としての役割を果たしている。さらに、本実施形態において、受熱部31はアース接続されている。

【0058】

以上の構成により、本実施形態では、受熱部31、ポンプ32、ラジエータ33及び金属パイプ37が、異種金属によって構成されていたとしても、金属接液部同士は電気的に絶縁されているので、異種金属間の標準電極電位差により電流が流れることがなく、ガルバニック腐食が生じることがない。これにより、金属接液部が腐食することによる冷却液の漏出を防止することができ、冷却性能を長期に亘って維持することができる。また、漏出した冷却液が画像形成部などの装置に付着することによる画像品質の低下の虞もない。

【0059】

また、本実施形態において、受熱部31は、画像形成部近傍に配設されているため、帯電ローラ等で発生した静電気に曝されているが、受熱部31はアース接続されているので帯電することがない。このため、受熱部31が帯電することによる画像への悪影響(例えば、帯電によって生じる電気ノイズによって感光体上の静電潜像が乱れるなど)や電装部の誤作動等を防止できる。

【0060】

図3は、本発明の第2実施形態の構成を示す概略図である。

図3に示す第2実施形態では、上記図2に示す第1実施形態の構成に加えて、放熱部30、ポンプ32、金属パイプ37と、画像形成部としての各プロセスユニット1Y,1C,1M,1Bkとの間に導電性の遮蔽部材40を配設している。この遮蔽部材40は、例えば、金属製の板材等で構成される。

【0061】

放熱部30のラジエータ33、ポンプ32、金属パイプ37は、絶縁されておりアース接続されていないので、これらが静電気により帯電することも考えられる。そのため、本実施形態では、上記のように導電性の遮蔽部材40を設けることにより、万が一、ラジエータ33、ポンプ32、金属パイプ37が帯電して、画像形成部側へ電気ノイズを発生させても、遮蔽部材40がシールドの役割を果たすので、帯電による影響を回避すべき画像形成部などの装置又は部材を電気ノイズから保護することができ、異常画像の発生を防止できる。なお、遮蔽部材40自体の帯電を防止するために、遮蔽部材40はアース接続されていることが望ましい。

【0062】

図4は、本発明の第3実施形態の構成を示す概略図である。

この実施形態では、上記図3に示す遮蔽部材40を設ける代わりに、画像形成装置本体100を2つの筐体101,102に分けて構成し、一方(図の左側)の筐体101内に、ラジエータ33、ポンプ32、金属パイプ37等を配設し、他方(図の右側)の筐体102内に、各プロセスユニット1Y,1C,1M,1Bk等を配設している。それ以外は、基本的に図3に示す第2実施形態と同様に構成されている。

【0063】

本実施形態の場合、万が一、ラジエータ33、ポンプ32、金属パイプ37が帯電しても、これらと各プロセスユニット1Y,1C,1M,1Bkとが別筐体101,102内に配設されているため、帯電したラジエータ33等の電気ノイズを筐体101,102の(通常金属製で構成された)側板等によって遮蔽することができる。また、この場合、ラジエータ33等の帯電物と、各プロセスユニット1Y,1C,1M,1Bkとの距離が離れ、両者を空間的にも遮蔽することができるため、上記図3に示す導電性の遮蔽部材40を配設した構成に比べて、画像形成部への電気ノイズの悪影響を一層抑制することができる。

【0064】

なお、本実施形態のように、画像形成装置本体100を別個の筐体101,102で構成する場合、筐体101,102を互いに分離できるように、分離箇所に跨る配管36の部分にジョイント41を設け、配管36を分離可能に構成する方が便利である。また、ジョイント41は、分離部の両側に弁があり、分離部からの冷却液漏れを防止する構成のものを用いることが望ましい。また、ジョイント41が金属接液部を有する場合は、その金属接液部を他の金属接液部と絶縁することにより、異種金属間の電位差に起因するガルバニック腐食を防止できる。さらに、その場合、ジョイント41は、ラジエータ33等を配設した筐体101内に配設することが好ましい。これにより、万が一、ジョイント41が帯電しても、上記と同様に画像形成部への電気ノイズの悪影響を抑制することが可能となる。なお、ジョイント41を樹脂等で構成した場合は、どちらの筐体101,102内にジョイント41を配設しても構わない。

【0065】

図5は、本発明の第4実施形態の構成を示す概略図である。

図5に示すように、本実施形態では、受熱部31、ラジエータ33、ポンプ32及び各金属パイプ37を、アース接続している。これにより、受熱部31、ラジエータ33、ポンプ32及び各金属パイプ37は帯電することがないので、これらが帯電することによる画像への悪影響や電装部の誤作動等を防止できる。

【0066】

ただし、受熱部31、ラジエータ33、ポンプ32及び各金属パイプ37は、アース接続されることによって、電気的に接続された状態(電子伝導路が形成された状態)となっている。そこで、本実施形態では、これらの金属接液部を同種の金属材料で構成している。これにより、金属接液部間における標準電極電位の電位差をなくし、ガルバニック腐食を防止している。よって、本実施形態においても、金属接液部が腐食することによる冷却液の漏出を防止することができ、冷却性能を長期に亘って維持することができると共に、漏出した冷却液が画像形成部などの装置に付着することによる画像品質の低下を防止できる。また、本実施形態において、上記説明した構成以外は、上記第1実施形態と同様に構成されているので説明を省略する。

【0067】

図6は、本発明の第5実施形態の構成を示す概略図である。

図6に示す第5実施形態では、上記図5に示す第4実施形態の構成に加えて、放熱部30、ポンプ32、金属パイプ37と、各プロセスユニット1Y,1C,1M,1Bkとの間に仕切り部材42を配設している。また、受熱部31、ラジエータ33、ポンプ32、各金属パイプ37は、アース接続されており、受熱部41の金属接液部は、ラジエータ33、ポンプ32、各金属パイプ37の金属接液部よりもイオン化傾向が小さい材料で構成されている。例えば、受熱部31の材料に銅(Cu)を選択した場合は、ラジエータ33、ポンプ32、金属パイプ37の材料には、銅(Cu)よりもイオン化傾向の大きいアルミニウム(Al)等を選択することができる(図13参照)。

【0068】

本実施形態では、上記第4実施形態と同様に、受熱部31、ラジエータ33、ポンプ32、各金属パイプ37が、アース接続されているので、これらが帯電することはなく、電気ノイズによる画像への悪影響や電装部の誤作動等を防止することができる。しかし、本実施形態の場合は、受熱部31、ラジエータ33、ポンプ32及び各金属パイプ37が同種の金属材料で構成されていないため、異種金属間の電位差に起因するガルバニック腐食が生じる可能性がある。この場合、ガルバニック腐食が生じる可能性があるのは、イオン化傾向が大きい材料で構成されたラジエータ33、ポンプ32、金属パイプ37である。一方、イオン化傾向の小さい材料で構成された受熱部31ではガルバニック腐食は生じ難いので、受熱部31での液漏れによる画像品質の低下を防止できる。また、ラジエータ33、ポンプ32、金属パイプ37において、ガルバニック腐食が生じ冷却液が漏出したとしても、上記仕切り部材42によって画像形成部側への漏液の移動が阻止されるので、冷却液の付着を回避すべき画像形成部などの装置又は部材を保護することができ、液漏れによる異常画像の発生等を防止できる。

【0069】

このように、本実施形態では、受熱部31やラジエータ33等の材料をイオン化傾向を考慮して選択することにより、画像形成部に近接して配設された受熱部31ではガルバニック腐食を生じないようにしている。一方、画像形成部から離れた位置に配設されているラジエータ33等では、ガルバニック腐食が生じる虞があるが、万が一、ガルバニック腐食が生じても、その発生箇所が画像形成部から離れており、さらに、漏液の移動を阻止する仕切り部材42を設けてあるので、画像形成部等への悪影響を回避することが可能である。また、本実施形態の構成によれば、図5に示す第4実施形態と異なり、受熱部31やラジエータ33等を同一の金属材料で構成しなくてもよいので、設計の自由度が向上する。

【0070】

なお、受熱部31の金属接液部が複数種類の金属材料を用いて構成されている場合は、これらの中で最もイオン化傾向の大きい材料よりもさらにイオン化傾向の大きい材料でラジエータ33、ポンプ32、金属パイプ37を構成すればよい。また、その場合、受熱部31の異種金属材料から成る金属接液部同士が導通されていると、ガルバニック腐食が発生するため、金属接液部間に絶縁体を挟むなどして導通しないようにすべきである。

【0071】

図7は、本発明の第6実施形態の構成を示す概略図である。

図7に示す第6実施形態では、図6に示す仕切り部材42を設ける代わりに、画像形成装置本体100を2つの筐体101,102に分けて構成し、一方(図の左側)の筐体101内に、ラジエータ33、ポンプ32、金属パイプ37等を配設し、他方(図の右側)の筐体102内に、各プロセスユニット1Y,1C,1M,1Bk等を配設している。それ以外は、基本的に上記図6に示す第5実施形態と同様に構成されている。

【0072】

本実施形態の構成によれば、万が一、ラジエータ33、ポンプ32、金属パイプ37でガルバニック腐食が発生し、冷却水が漏出したとしても、ラジエータ33等と各プロセスユニット1Y,1C,1M,1Bkは別筐体101,102によって隔離されているので、画像形成部への漏液の移動を阻止することができ、液漏れによる異常画像の発生等を防止することができる。

【0073】

また、本実施形態においても、上記図4に示す第3実施形態と同様に、筐体101,102を互いに分離できるように、分離箇所に跨る配管36の部分にジョイント41を設けて、配管36を分離可能に構成してもよい。

【0074】

また、図8に示すように、画像形成装置本体100(筐体101)の下部に、ラジエータ33、ポンプ32、金属パイプ37等から漏出した冷却液を収容する漏液収容部としての防水パン43を設けてもよい。これにより、下部に溜まった漏液が画像形成装置本体100の隙間を通して画像形成部側(図の右側)に侵入するのを防止することができ、漏液による異常画像などの不具合を防止できる。

【0075】

また、図9に示すように、防水パン43に、冷却液の漏出を検知する液漏れ検知装置としてのセンサ44を設けてもよい。センサ44としては、例えば、2本の電極ピンを有し、冷却液Uの抵抗を測定する方式のものなどがある。このように、センサ44を設けることにより、少量の液漏れ量で液漏れを検知できるので、漏液が画像形成部側に侵入するのを未然に防止でき、信頼性が向上する。

【0076】

さらに、図10に示すように、防水パン43を傾斜させ、防水パン43の低い方の端部側にセンサ44を設けることにより、より少量の液漏れ量でも液漏れを検知することが可能となる。

【0077】

以上、本発明の実施形態について説明したが、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。例えば、上述の実施形態では、各プロセスユニット1Y,1C,1M,1Bkに設けた4つの現像装置4のうちの1つを冷却するように構成しているが、図11に示すように、各現像装置4に受熱部31配設してもよい。ここでは、各受熱部31を配管36で直列に接続しているが、並列に接続してもよい(図示省略)。あるいは、各受熱部31の循環路を独立して構成し、受熱部31ごとに、放熱部30、ポンプ32、タンク35等を設けてもよい(図示省略)。また、冷却対象を、現像装置以外に、読取装置、感光体、定着装置、トナー等とすることも可能である。

【0078】

また、上述の実施形態では、金属接液部を有する装置又は部材として、受熱部31、ラジエータ33、ポンプ32、金属パイプ37を例に挙げて説明したが、タンク35や、その他の装置又は部材が金属接液部を有する構成であっても同様に適用できる。

【0079】

また、本発明の冷却装置を搭載する画像形成装置は、図1に示すような4つのプロセスユニットを横方向に並べた4色タンデム型の電子写真方式の画像形成装置に限らない。1色のみ使用するモノクロ画像形成装置や、5色以上の色を使用するカラー画像形成装置、複写機、プリンタ、ファクシミリ、あるいはこれらの複合機、その他の電子機器等にも、本発明の冷却装置を搭載可能である。また、プロセスユニットは縦方向に並べて配設されていてもよく、中間転写ベルトや転写装置、定着装置等のその他の装置の配置も適宜変更可能である。また、冷却装置の配置も、適宜変更可能である。

【0080】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこれの実施例に限定されるものではない。

【実施例1】

【0081】

実施例1は、図2に示す第1実施形態の構成を採用している。

この実施例では、受熱部31を、内部にφ6のU字型の流路を有する30mm×330mm×20mmの銅製ブロックで構成した。放熱部30には、一辺が120mmの正方形のアルミニウム製コルゲート型(厚み20mm)のラジエータ33を直接に3個配設し、ファン34には、ラジエータ33と同サイズで一辺が120mmの正方形の軸流ファン(流速2.3m/s)を用いた。また、ポンプ32には、締め切り揚程が25kPaであって、冷却液に接触する接液部が樹脂製のピストン式マイクロポンプを用い、タンク35には、容積900mLの樹脂製タンクを用いた。また、金属パイプ37を、アルミニウム製のパイプで構成し、ここでは、樹脂チューブ38の代わりに、ブチルゴムとEPDM混合成分のゴム製チューブを用いた。また、冷却液として、プロピレングリコールを主成分とし、防錆剤を含有した−30℃不凍仕様の不凍液を用いた。

【0082】

以上の構成により、軟化開始温度が45℃のトナーを使用して、室温32℃の環境において、1分間に75枚のカラー両面印刷を3時間連続して行ったところ、各色の現像装置内のトナーの最高温度は、イエローが42℃、シアンが42℃、マゼンタが43℃、ブラックが43℃となり、いずれの色のトナー温度も軟化開始温度以下となった。その結果、トナー温度が軟化開始温度以上になった際に見られるトナー固着による白スジ画像は生じなかった。また、電気ノイズによる異常画像や、冷却液の漏れも発生しなかった。さらに、イオン化傾向が最も大きく、最も薄い構造を有するラジエータ33を取り外し、解体して内部表面を観察したが、腐食等は見られなかった。

【実施例2】

【0083】

実施例2では、上記実施例1において、銅製ブロックで構成した受熱部31を、アルミニウム製ブロックに変更し、そのアルミニウム製の受熱部31、アルミニウム製のラジエータ33、アルミニウム製のパイプ37の全てをアース接続した。そして、実施例1と同様の試験を行ったところ、各色の現像装置内のトナーの最高温度のうち、最も高い値で43.5℃となった。よって、この場合もトナー温度は軟化開始温度である45℃以下となり、異常画像は生じなかった。また、アルミニウム製のラジエータ33にも腐食は見られなかった。

【0084】

以上のように、本発明によれば、冷却装置の全ての金属接液部又はその一部におけるガルバニック腐食を防止することができるので、金属接液部がガルバニック腐食することによる液漏れの影響を回避又は低減することができる。また、本発明によれば、全ての金属接液部又は一部の帯電を防止することができるので、金属接液部が帯電することによる周囲への影響も回避又は低減することができる。特に、感光体を帯電させる帯電手段が、コロナ放電方式や近接放電方式の帯電装置で構成されている場合は、画像形成部の周辺には帯電装置で発生したイオンが浮遊しており、絶縁された金属部分は帯電しやすい環境下にあるため、本発明の構成を適用することが好ましい。このように、本発明によれば、金属接液部におけるガルバニック腐食と帯電の両方の防止を実現することができ、信頼性の高い画像形成装置等を提供することが可能となる。

【符号の説明】

【0085】

9 冷却装置

30 放熱部

31 受熱部

32 ポンプ

40 遮蔽部材

42 仕切り部材

43 防水パン(漏液収容部)

44 センサ(液漏れ検知装置)

101 筐体

102 筐体

【先行技術文献】

【特許文献】

【0086】

【特許文献1】特開2007−24985号公報

【技術分野】

【0001】

本発明は、冷却液を用いた液冷式の冷却装置、及びその冷却装置を備えた画像形成装置に関する。

【背景技術】

【0002】

複写機、プリンタ、ファクシミリ、あるいはこれらの複合機等の画像形成装置において、紙やOHP等の記録媒体に文字、記号等の画像を記録する方式として種々の方式が採用されている。中でも、電子写真方式は、高精細な画像を高速で形成することができることから広く使用されている。一般的に、電子写真方式の画像形成装置における画像形成工程は、光学装置で画像情報を読み込む工程と、読み込んだ画像情報に基づいて感光体上に静電潜像を書き込む工程と、感光体上に現像装置からトナーを供給してトナー像を形成する工程と、感光体上に形成されたトナー像を記録媒体に転写する工程と、転写したトナー像を記録媒体に定着する工程などから成る。

【0003】

ところで、上記画像形成工程を行う際、画像形成装置内の種々の装置の駆動によって生じた熱により装置内の温度が上昇して、様々な弊害が生じることが知られている。例えば、光学装置では、原稿をスキャンするスキャナランプや、スキャナランプを駆動させるスキャナモータが発熱し、書き込み装置においては、ポリゴンミラーを高速回転させるモータが発熱する。現像装置においては、トナーを攪拌して帯電させる際に摩擦熱が生じ、定着装置では、トナー像を熱定着するためのヒータが発熱する。また、両面印刷の場合は、定着装置によって加熱された記録媒体が両面印刷用の搬送路に送られるため、その搬送路の周辺温度が上昇する。そして、これらの熱によって装置内の温度が上昇すると、トナーが軟化して不良画像が発生したり、溶融したトナーが固まると現像装置内の可動部をロックして故障が発生したりする。また、温度上昇により、軸受け等のオイルの劣化、モータの機械的寿命の短縮、電気基板上のICの誤作動、故障、耐熱温度の低い樹脂部品の変形などの問題も生じる。従来は、このような画像形成装置内の温度上昇による弊害を防止するために、冷却ファンとダクトなどを用いた空冷式の冷却装置によって冷却を行っていた。

【0004】

しかし、近年、印刷等の処理の高速化に伴い、画像形成装置内部に備えた発熱体の数が増加している。また、画像形成装置は小型化を達成するためその構成部品は高密度化しており、それに伴い、画像形成装置内部の気流設計の最適化が困難になって、画像形成装置の内部は熱がこもりやすくなっている。また、省エネルギー化の要請から、画像定着時の消費エネルギーを少なくすべく、溶融温度の低いトナーが開発されており、特に、溶融温度の低いトナーを使用した場合は、画像形成装置内の温度上昇をこれまでよりも一層抑制する必要が生じる。このような理由から、従来の空冷方式では十分な冷却効果を得ることが困難になりつつある。そのため、より冷却能力の高い冷却方式として液冷式の冷却装置が提案されている(例えば、特許文献1参照)。

【0005】

図12に、一般的な液冷式冷却装置の構成を示す。

図12に示すように、液冷式冷却装置900は、発熱部又は温度上昇箇所300に装着された受熱部310、ポンプ320、ラジエータ330、ファン340、リザーブタンク350、これらを接続し冷却液を循環させる配管360によって構成されている。冷却液をポンプ320によって受熱部310とラジエータ330との間で循環させることにより、受熱部310で吸収した熱をラジエータ330で放熱する。さらに、ファン340からラジエータ330に送風することによって、ラジエータ330内を流れる冷却液の温度を強制的に低下させる。液冷式は、空冷式と異なり、空気に比べて熱容量の大きい液体冷媒(冷却液)によって熱を輸送するため、受熱特性が高く、発熱部又は温度上昇箇所300を効果的に冷却することが可能である。

【0006】

一般的に、受熱部310の構成材料としては、できるだけ高い受熱特性を持たせるため、熱伝導率の高い銅又はアルミニウムが用いられる。例えば、受熱部310は、内部に流路を形成したアルミニウム製又は銅製のブロックや、アルミニウム製のパイプとアルミニウム板をロウ付けしたもの、あるいは、銅製のパイプとパイプ状のアルミニウム製ブロックを拡管、かしめなどの方法で接合したもので構成される。

【0007】

また、ラジエータ330の構成材料も、同様の理由で銅又はアルミニウムが用いられる。例えば、ラジエータ330は、アルミニウム、銅又はステンレス製のチューブと、アルミニウム、銅又はステンレス製のコルゲートフィンとを、ロウ付けなどで接合して構成される。

【0008】

また、配管360は、金属パイプ、ゴム又は樹脂のチューブで構成される。金属パイプは、ゴム又は樹脂のチューブに比べて冷却液の蒸発を軽減できる点で好ましいが、曲げるのが容易ではないため、装置への組み付けが困難である。そのため、部分的に柔軟なゴム又は樹脂のチューブを使用して組付け容易性を確保している。なお、ゴム又は樹脂のチューブを使用する場合は、できるだけ水分蒸発が少なく、かつ、冷却液が接触する金属部分の腐食を防止するために、低ハロゲン溶出の材料、形状を選定することが望ましい。

【発明の概要】

【発明が解決しようとする課題】

【0009】

上述のように、冷却装置の受熱部やラジエータ等には金属材料が用いられているが、それらの金属部分が異種金属材料で構成されている場合、いわゆるガルバニック腐食を起こす虞がある。ガルバニック腐食とは、異種金属が電気的に接続された状態で電解質溶液中に浸漬された場合に、図13に示す異種金属間の標準電極電位に基づくイオン化傾向の差によって、貴な(イオン化傾向が小さい)金属を陰極に、卑な(イオン化傾向が大きい)金属を陽極にして電位差が形成され、陽極の卑金属が金属イオンとなって電解質溶液中に溶出して腐食される現象である。また、異種金属間の電位差が大きいほど電流が増大して腐食も促進される。

【0010】

例えば、銅製のブロックで構成されている受熱部と、アルミニウム製のコルゲートフィンタイプのラジエータを用いた冷却装置において、受熱部とラジエータが電気的に接続されていると、両者間には電子伝導路が形成された状態となっている。また、一般的に冷却液は、導電性を有する防錆剤が含有された電解質溶液となっているため、冷却液を介して両者間にはイオン伝導路が形成された状態となっている。このため、受熱部とラジエータの冷却液に接触している各金属部分の一方が陽極、他方が陰極となって、陽極側(この場合、ラジエータ側)が金属イオンとなって冷却液中に溶出するガルバニック腐食が生じる。そして、腐食した箇所から冷却液が漏出すると、必要な冷却が行えなくなり、温度上昇による異常画像が発生する虞がある。また、漏出した冷却液が画像形成部などの装置に付着することにより、画像品質が低下する虞もある。

【0011】

上記ガルバニック腐食を防止する方法として、金属部分を同種の金属材料で構成することが挙げられる。しかし、一般的には、冷却性能を向上させるために受熱部に銅を用い、低コスト化の観点からラジエータにアルミニウムを用いることが多く、性能やコストの観点から必ずしも同種の金属材料を選択できるわけではない。

【0012】

また、ガルバニック腐食を防止するために、金属部分同士を電気的に絶縁することも考えられる。しかし、絶縁された金属部分が存在すると、そこに静電気が溜まりやすいため、金属部分が帯電してしまうことがある。例えば、感光体を帯電させる帯電装置として、細い金属ワイヤに高電圧を印加してコロナ放電を起こし、発生したイオンを感光体の表面に付与することによって帯電を行うコロナ放電方式の帯電装置や、中抵抗の帯電ローラを感光体に接触又は近接して電圧を印加し、接触又は近接位置の近傍で放電を発生させて感光体の帯電を行う近接放電方式の帯電方式がある。特に、このような感光体を帯電させる帯電装置として、コロナ放電方式や近接放電方式の帯電装置を用いている場合、画像形成部の周辺には帯電装置で発生したイオンが浮遊しているため、絶縁された金属部分が帯電する。そして、金属部分が帯電すると、画像に悪影響を及ぼす虞がある。さらに、帯電量が大きくなると放電する虞もあり安全性に問題が生じる。

【0013】

本発明は、斯かる事情に鑑み、金属材料で構成した部分がガルバニック腐食することによる液漏れの影響、及び当該金属材料部分が帯電することによる周囲への影響を回避又は低減できる冷却装置、その冷却装置を備えた画像形成装置を提供しようとするものである。

【課題を解決するための手段】

【0014】

請求項1の発明は、温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、金属材料で構成され前記冷却液に接触する複数の金属接液部同士を電気的に絶縁すると共に、前記金属接液部の少なくとも1つをアース接続したものである。

【0015】

この場合、複数の金属接液部が異種金属によって構成されていたとしても、金属接液部同士は電気的に絶縁されているので、異種金属間の標準電極電位差により電流が流れることがなく、ガルバニック腐食が生じることがない。これにより、金属接液部が腐食することによる冷却液の漏出を防止することができ、冷却性能を長期に亘って維持することができる。また、漏出した冷却液が周囲の装置や部材に付着することによる不具合が生じる虞もない。さらに、金属接液部の少なくとも1つがアース接続されているので、アース接続されている金属接液部は静電気などによって帯電することがない。これにより、金属接液部が帯電することによる影響を低減することができる。

【0016】

請求項2の発明は、請求項1に記載の冷却装置において、帯電による影響を回避すべき装置又は部材の近傍に配設した前記金属接液部を、少なくともアース接続したものである。

【0017】

これにより、帯電による影響を回避すべき装置又は部材の近傍に配設した金属接液部が帯電することがないので、当該装置又は部材への帯電の影響を効果的に低減することができる。

【0018】

請求項3の発明は、請求項1又は2に記載の冷却装置において、前記アース接続をしていない金属接液部と帯電による影響を回避すべき装置又は部材との間に、導電性の遮蔽部材を配設したものである。

【0019】

この場合、アース接続をしていない金属接液部が帯電して電気ノイズを発生させても、導電性の遮蔽部材がシールドの役割を果たすので、帯電による影響を回避すべき装置又は部材を電気ノイズから保護することができる。

【0020】

請求項4の発明は、請求項1又は2に記載の冷却装置において、前記アース接続をしていない金属接液部を、帯電による影響を回避すべき装置又は部材とは別筐体内に配設したものである。

【0021】

この場合、アース接続をしていない金属接液部が帯電して電気ノイズを発生させても、帯電した金属接液部と帯電による影響を回避すべき装置又は部材とが別筐体内に配設されているため、金属接液部からの電気ノイズを筐体の側板等によって遮蔽することができる。また、この場合、帯電した金属接液部と帯電による影響を回避すべき装置又は部材との距離が離れ、両者を空間的にも遮蔽することができるため、当該装置又は部材への帯電の影響を一層抑制することが可能となる。

【0022】

請求項5の発明は、温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、金属材料で構成され前記冷却液に接触する複数の金属接液部をアース接続すると共に、各金属接液部を同種の金属材料で構成したものである。

【0023】

複数の金属接液部がアース接続されているので、各金属接液部が帯電することがなく、金属接液部が帯電することによる影響を回避することができる。また、この場合、各金属接液部はアース接続されているため、電気的に接続された状態(電子伝導路が形成された状態)となっているが、各金属接液部は同種の金属材料で構成されているので、金属接液部間における標準電極電位の電位差がなく、ガルバニック腐食が生じない。これにより、金属接液部が腐食することによる冷却液の漏出を防止することができ、冷却性能を長期に亘って維持することができる。また、漏出した冷却液が周囲の装置や部材に付着することによる不具合が生じる虞もない。

【0024】

請求項6の発明は、温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、金属材料で構成され前記冷却液に接触する複数の金属接液部をアース接続すると共に、冷却液の付着を回避すべき装置又は部材の近傍に配設された前記金属接液部を、それ以外の前記金属接液部よりもイオン化傾向の小さい金属材料で構成したものである。

【0025】

複数の金属接液部がアース接続されているので、各金属接液部が帯電することがなく、金属接液部が帯電することによる影響を回避することができる。ただし、この場合、各金属接液部は同種の金属材料で構成されていないので、ガルバニック腐食が生じる可能性がある。しかし、冷却液の付着を回避すべき装置又は部材の近傍に配設された金属接液部を、それ以外の金属接液部よりもイオン化傾向の小さい金属材料で構成しているので、イオン化傾向の小さい金属接液部においては、ガルバニック腐食は生じない。一方、イオン化傾向の大きいそれ以外の金属接液部では、ガルバニック腐食が生じる可能性があるが、万が一、ガルバニック腐食が生じても、その発生箇所は冷却液の付着を回避すべき装置又は部材の近傍ではないので、当該腐食による液漏れの不具合が生じにくくなる。また、この場合、各金属接液部を同一の金属材料で構成しなくてもよいので、設計の自由度が向上するメリットがある。

【0026】

請求項7の発明は、請求項6に記載の冷却装置において、イオン化傾向の大きい金属材料で構成された前記金属接液部と冷却液の付着を回避すべき装置又は部材との間に、当該装置又は部材への冷却液の付着を防止する仕切り部材を配設したものである。

【0027】

この場合、イオン化傾向の大きい金属材料で構成された金属接液部においてガルバニック腐食が生じ冷却液が漏出したとしても、仕切り部材によって冷却液の付着を回避すべき装置又は部材への漏液の移動が阻止されるので、当該装置又は部材を保護することができる。

【0028】

請求項8の発明は、請求項6に記載の冷却装置において、イオン化傾向の大きい金属材料で構成された前記金属接液部を、冷却液の付着を回避すべき装置又は部材とは別筐体内に配設したものである。

【0029】

この場合、イオン化傾向の大きい金属材料で構成された金属接液部においてガルバニック腐食が生じ冷却液が漏出したとしても、液漏れした金属接液部と冷却液の付着を回避すべき装置又は部材とが別筐体内に配設されているため、当該装置又は部材への漏液の移動を阻止することができる。

【0030】

請求項9の発明は、請求項6から8のいずれか1項に記載の冷却装置において、前記金属接液部から漏出した冷却液を収容する漏液収容部を設けたものである。

【0031】

これにより、金属接液部から漏出した冷却液を漏液収容部に収容することができるので、漏液が冷却液の付着を回避すべき装置又は部材側へ移動して付着するのを防止できる。

【0032】

請求項10の発明は、請求項6から9のいずれか1項に記載の冷却装置において、前記金属接液部からの冷却液の漏出を検知する液漏れ検知装置を設けたものである。

【0033】

液漏れ検知装置によって金属接液部からの液漏れを検知できるので、冷却液の付着を回避すべき装置又は部材に漏液が付着するのを未然に防止でき、信頼性が向上する。

【0034】

請求項11の発明は、請求項1から10のいずれか1項に記載の冷却装置を備えた画像形成装置である。

【0035】

画像形成装置が、請求項1から10のいずれか1項に記載の冷却装置を備えているので、この冷却装置による上記効果が得られる。

【発明の効果】

【0036】

本発明によれば、冷却装置の全ての金属接液部又はその一部におけるガルバニック腐食を防止することができるので、金属接液部がガルバニック腐食することによる液漏れの影響を回避又は低減することができる。また、本発明によれば、全ての金属接液部又は一部の帯電を防止することができるので、金属接液部が帯電することによる周囲への影響も回避又は低減することができる。このように、本発明によれば、金属接液部におけるガルバニック腐食と帯電の両方の防止を実現することができ、信頼性が向上する。

【図面の簡単な説明】

【0037】

【図1】本発明に係るカラー画像形成装置の概略構成図である。

【図2】本発明の第1実施形態の構成を示す概略図である。

【図3】本発明の第2実施形態の構成を示す概略図である。

【図4】本発明の第3実施形態の構成を示す概略図である。

【図5】本発明の第4実施形態の構成を示す概略図である。

【図6】本発明の第5実施形態の構成を示す概略図である。

【図7】本発明の第6実施形態の構成を示す概略図である。

【図8】防水パンを設けた構成の概略図である。

【図9】前記防水パンにセンサを設けた構成の概略図である。

【図10】図9に示す防水パンを傾斜させた構成の概略図である。

【図11】各現像装置に受熱部配設した構成の概略図である。

【図12】一般的な液冷式冷却装置の構成を示す概略図である。

【図13】各種金属の標準電極電位に基づくイオン化傾向の差を示す図である。

【発明を実施するための形態】

【0038】

以下、本発明に係る実施の形態について、図面を参照して説明する。なお、各図中、同一又は相当する部分には同一の符号を付しており、その重複説明は適宜に簡略化ないし省略する。

【0039】

図1は、本発明に係るカラー画像形成装置の概略構成図である。

図1に示す画像形成装置は、画像形成ユニットとしての4つのプロセスユニット1Y,1C,1M,1Bkを並べて配設したタンデム型の画像形成部を備える。各プロセスユニット1Y,1C,1M,1Bkは、画像形成装置本体100に着脱可能に構成されており、カラー画像の色分解成分に対応するイエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の異なる色のトナーを収容している以外は同様の構成となっている。

【0040】

具体的には、各プロセスユニット1Y,1C,1M,1Bkは、潜像担持体としてのドラム状の感光体2と、感光体2の表面を帯電させる帯電手段としての帯電ローラ3と、感光体2の表面にトナー像を形成する現像手段としての現像装置4と、感光体2の表面を清掃するクリーニング手段としてのクリーニングブレード5を備えている。なお、図1では、イエローのプロセスユニット1Yが備える感光体2、帯電ローラ3、現像装置4、クリーニングブレード5のみに符号を付しており、その他のプロセスユニット1C,1M,1Bkにおいては符号を省略している。

【0041】

図1において、各プロセスユニット1Y,1C,1M,1Bkの上方には、感光体2の表面を露光する露光手段としての露光装置6が配設されている。露光装置6は、光源、ポリゴンミラー、f−θレンズ、反射ミラー等を有し、画像データに基づいて各感光体2の表面へレーザ光を照射するようになっている。

【0042】

また、各プロセスユニット1Y,1C,1M,1Bkの下方には、転写装置7が配設されている。転写装置7は、転写体としての無端状のベルトから構成される中間転写ベルト10を有する。中間転写ベルト10は、支持部材としての複数のローラ21〜24に張架されており、それらローラ21〜24のうちの1つが駆動ローラとして回転することによって、中間転写ベルト10は図の矢印に示す方向に周回走行(回転)するように構成されている。

【0043】

4つの感光体2に対向した位置に、一次転写手段としての4つの一次転写ローラ11が配設されている。各一次転写ローラ11はそれぞれの位置で中間転写ベルト10の内周面を押圧しており、中間転写ベルト10の押圧された部分と各感光体2とが接触する箇所に一次転写ニップが形成されている。各一次転写ローラ11は、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が一次転写ローラ11に印加されるようになっている。

【0044】

また、中間転写ベルト10を張架する1つのローラ24に対向した位置に、二次転写手段としての二次転写ローラ12が配設されている。この二次転写ローラ12は中間転写ベルト10の外周面を押圧しており、二次転写ローラ12と中間転写ベルト10とが接触する箇所に二次転写ニップが形成されている。二次転写ローラ12は、一次転写ローラ11と同様に、図示しない電源に接続されており、所定の直流電圧(DC)及び/又は交流電圧(AC)が二次転写ローラ12に印加されるようになっている。

【0045】

画像形成装置本体100の下部には、紙やOHP等のシート状の記録媒体Pを収容した複数の給紙カセット13が配設されている。各給紙カセット13には、収容されている記録媒体Pを送り出す給紙ローラ14が設けてある。また、画像形成装置本体100の図の左側の外面には、機外に排出された記録媒体Pをストックする排紙トレイ20が設けてある。

【0046】

画像形成装置本体100内には、記録媒体Pを給紙カセット13から二次転写ニップを通って排紙トレイ20へ搬送するための搬送路R1が配設されている。搬送路R1において、二次転写ローラ12の位置よりも記録媒体搬送方向上流側にはレジストローラ15が配設されている。また、二次転写ローラ12の位置よりも記録媒体搬送方向下流側には、定着装置8が配設され、さらにその搬送方向下流側に一対の排紙ローラ16が配設されている。定着装置8は、例えば、内部にヒータ17を有する定着部材としての定着ローラ18と、定着ローラ18を加圧する加圧部材としての加圧ローラ19を備える。定着ローラ18と加圧ローラ19とが接触した箇所には、定着ニップが形成されている。

【0047】

また、画像形成装置本体100内に、両面印刷を行う際に記録媒体Pを表裏反転させて供給するための反転路R2が配設されている。反転路R2は、定着装置8と排紙ローラ16との間で搬送路R1から分岐し、レジストローラ15の上流側で搬送路R1に合流している。反転路R2には正逆方向に回転するスイッチバックローラ26が設けてある。

【0048】

以下、図1を参照して上記画像形成装置の基本的動作について説明する。

作像動作が開始されると、各プロセスユニット1Y,1C,1M,1Bkの感光体2が図の反時計回りに回転駆動され、帯電ローラ3によって各感光体2の表面が所定の極性に一様に帯電される。図示しない読取装置によって読み取られた原稿の画像情報に基づいて、露光装置6から帯電された各感光体2の表面にレーザ光が照射されて、各感光体2の表面に静電潜像が形成される。このとき、各感光体2に露光する画像情報は所望のフルカラー画像をイエロー、シアン、マゼンタ及びブラックの色情報に分解した単色の画像情報である。このように感光体2上に形成された静電潜像に、各現像装置4によってトナーが供給されることにより、静電潜像はトナー画像として顕像化(可視像化)される。

【0049】

中間転写ベルト10を張架するローラの1つが回転駆動し、中間転写ベルト10を図の矢印の方向に周回走行させる。また、各一次転写ローラ11に、トナーの帯電極性と逆極性の定電圧又は定電流制御された電圧が印加されることによって、各一次転写ローラ11と各感光体2との間の一次転写ニップにおいて転写電界が形成される。そして、各感光体2に形成された各色のトナー画像が、上記一次転写ニップにおいて形成された転写電界によって、中間転写ベルト10上に順次重ね合わせて転写される。かくして中間転写ベルト10はその表面にフルカラーのトナー画像を担持する。また、中間転写ベルト10に転写しきれなかった各感光体2上のトナーは、クリーニングブレード5によって除去される。

【0050】

給紙ローラ14が回転することによって、給紙カセット13から記録媒体Pが搬出される。搬出された記録媒体Pは、レジストローラ15によってタイミングを計られて、二次転写ローラ12と中間転写ベルト10との間の二次転写ニップに送られる。このとき二次転写ローラ12には、中間転写ベルト10上のトナー画像のトナー帯電極性と逆極性の転写電圧が印加されており、これにより、二次転写ニップに転写電界が形成されている。そして、二次転写ニップに形成された転写電界によって、中間転写ベルト10上のトナー画像が記録媒体P上に一括して転写される。その後、記録媒体Pは定着装置8に送り込まれ、定着ローラ18と加圧ローラ19によって記録媒体Pが加圧及び加熱されてトナー画像が記録媒体P上に定着される。そして、記録媒体Pは一対の排出ローラ16によって排紙トレイ20に排出される。

【0051】

また、両面印刷を行う場合は、片面(表側の面)に画像を定着した記録媒体Pを、排紙トレイ20に排出せずに反転路R2へ搬送する。反転路R2において、記録媒体Pはスイッチバックローラ26による逆回転によって逆向きに搬送され、再び搬送路R1へと送られる。これを、一般に、スイッチバック動作と呼び、この動作によって記録媒体Pの表裏を反転させる。

【0052】

反転された記録媒体Pは二次転写ニップへと搬送され、二次転写ニップにおいて、上記片面に画像を転写した場合と同様にして、記録媒体Pの裏面に画像が転写される。そして、定着装置8によって記録媒体Pの裏面に画像を定着させた後、その記録媒体Pを排紙トレイ20へ排出する。

【0053】

以上の説明は、記録媒体にフルカラー画像を形成するときの画像形成動作であるが、4つのプロセスユニット1Y,1C,1M,1Bkのいずれか1つを使用して単色画像を形成したり、2つ又は3つのプロセスユニットを使用して、2色又は3色の画像を形成したりすることも可能である。

【0054】

図2は、本発明に係る特徴部分の第1実施形態の構成を示す概略図である。

図2に示すように、画像形成装置本体100内には、画像形成装置の温度上昇箇所を冷却するための冷却装置9が配設されている。この冷却装置9は、液冷式の冷却装置であり、受熱部31と、放熱部30と、ポンプ32と、タンク35と、これらを接続し冷却液を循環させる循環路を構成するための複数の金属パイプ37及び複数の樹脂チューブ38から成る配管36を備える。また、冷却液には、防錆剤を含有した不凍液を用いている。

【0055】

上記画像形成装置の温度上昇箇所としての冷却対象は、例えば、読取装置(図示省略)、感光体2、現像装置4、定着装置8、トナー等が挙げられる。ここでは、冷却対象を、図2において最も左に配設されたイエロー用のプロセスユニット1Yの現像装置4としており、この現像装置4に受熱部31を接触させて配設している。

【0056】

現像装置4では、画像形成時、トナーを摩擦帯電させるためのトナー攪拌動作によって摩擦熱が発生する。このとき、現像装置4で発生した熱は、受熱部31を介して内部の冷却液に伝達される。そして、ポンプ32によって、冷却液は受熱部31から配管36を経て放熱部30に配設されたラジエータ33に送られ、ラジエータ33において冷却液の熱が放熱される。また、放熱部30にはファン34が設けられており、このファン34からラジエータ33に送風することによって、ラジエータ33内を流れる冷却液が強制的に冷却される。このように、冷却液を受熱部31と放熱部30との間で循環させて吸熱と放熱のサイクルを繰り返し行うことにより、現像装置4の温度上昇が抑制される。これにより、現像装置4内でのトナーの溶融及び固着を防止することができ、異常画像の発生を回避できる。また、タンク35は、ラジエータ33からの冷却液を一時的に貯留し、配管36内での大きな圧力変動を防止する。

【0057】

本実施形態では、受熱部31、ポンプ32、ラジエータ33は、金属材料で構成されている。そして、これらと各金属パイプ37の、それぞれの金属材料で構成され冷却液に接触する部分(以下「金属接液部」という)は、互いに電気的に絶縁されている。絶縁方法としては、例えば、ポンプ32、ラジエータ33、各金属パイプ37を、樹脂ブラケットを介して筐体に取り付ける方法などがある。なお、樹脂チューブ38は、絶縁体としての役割を果たしている。さらに、本実施形態において、受熱部31はアース接続されている。

【0058】

以上の構成により、本実施形態では、受熱部31、ポンプ32、ラジエータ33及び金属パイプ37が、異種金属によって構成されていたとしても、金属接液部同士は電気的に絶縁されているので、異種金属間の標準電極電位差により電流が流れることがなく、ガルバニック腐食が生じることがない。これにより、金属接液部が腐食することによる冷却液の漏出を防止することができ、冷却性能を長期に亘って維持することができる。また、漏出した冷却液が画像形成部などの装置に付着することによる画像品質の低下の虞もない。

【0059】

また、本実施形態において、受熱部31は、画像形成部近傍に配設されているため、帯電ローラ等で発生した静電気に曝されているが、受熱部31はアース接続されているので帯電することがない。このため、受熱部31が帯電することによる画像への悪影響(例えば、帯電によって生じる電気ノイズによって感光体上の静電潜像が乱れるなど)や電装部の誤作動等を防止できる。

【0060】

図3は、本発明の第2実施形態の構成を示す概略図である。

図3に示す第2実施形態では、上記図2に示す第1実施形態の構成に加えて、放熱部30、ポンプ32、金属パイプ37と、画像形成部としての各プロセスユニット1Y,1C,1M,1Bkとの間に導電性の遮蔽部材40を配設している。この遮蔽部材40は、例えば、金属製の板材等で構成される。

【0061】

放熱部30のラジエータ33、ポンプ32、金属パイプ37は、絶縁されておりアース接続されていないので、これらが静電気により帯電することも考えられる。そのため、本実施形態では、上記のように導電性の遮蔽部材40を設けることにより、万が一、ラジエータ33、ポンプ32、金属パイプ37が帯電して、画像形成部側へ電気ノイズを発生させても、遮蔽部材40がシールドの役割を果たすので、帯電による影響を回避すべき画像形成部などの装置又は部材を電気ノイズから保護することができ、異常画像の発生を防止できる。なお、遮蔽部材40自体の帯電を防止するために、遮蔽部材40はアース接続されていることが望ましい。

【0062】

図4は、本発明の第3実施形態の構成を示す概略図である。

この実施形態では、上記図3に示す遮蔽部材40を設ける代わりに、画像形成装置本体100を2つの筐体101,102に分けて構成し、一方(図の左側)の筐体101内に、ラジエータ33、ポンプ32、金属パイプ37等を配設し、他方(図の右側)の筐体102内に、各プロセスユニット1Y,1C,1M,1Bk等を配設している。それ以外は、基本的に図3に示す第2実施形態と同様に構成されている。

【0063】

本実施形態の場合、万が一、ラジエータ33、ポンプ32、金属パイプ37が帯電しても、これらと各プロセスユニット1Y,1C,1M,1Bkとが別筐体101,102内に配設されているため、帯電したラジエータ33等の電気ノイズを筐体101,102の(通常金属製で構成された)側板等によって遮蔽することができる。また、この場合、ラジエータ33等の帯電物と、各プロセスユニット1Y,1C,1M,1Bkとの距離が離れ、両者を空間的にも遮蔽することができるため、上記図3に示す導電性の遮蔽部材40を配設した構成に比べて、画像形成部への電気ノイズの悪影響を一層抑制することができる。

【0064】

なお、本実施形態のように、画像形成装置本体100を別個の筐体101,102で構成する場合、筐体101,102を互いに分離できるように、分離箇所に跨る配管36の部分にジョイント41を設け、配管36を分離可能に構成する方が便利である。また、ジョイント41は、分離部の両側に弁があり、分離部からの冷却液漏れを防止する構成のものを用いることが望ましい。また、ジョイント41が金属接液部を有する場合は、その金属接液部を他の金属接液部と絶縁することにより、異種金属間の電位差に起因するガルバニック腐食を防止できる。さらに、その場合、ジョイント41は、ラジエータ33等を配設した筐体101内に配設することが好ましい。これにより、万が一、ジョイント41が帯電しても、上記と同様に画像形成部への電気ノイズの悪影響を抑制することが可能となる。なお、ジョイント41を樹脂等で構成した場合は、どちらの筐体101,102内にジョイント41を配設しても構わない。

【0065】

図5は、本発明の第4実施形態の構成を示す概略図である。

図5に示すように、本実施形態では、受熱部31、ラジエータ33、ポンプ32及び各金属パイプ37を、アース接続している。これにより、受熱部31、ラジエータ33、ポンプ32及び各金属パイプ37は帯電することがないので、これらが帯電することによる画像への悪影響や電装部の誤作動等を防止できる。

【0066】

ただし、受熱部31、ラジエータ33、ポンプ32及び各金属パイプ37は、アース接続されることによって、電気的に接続された状態(電子伝導路が形成された状態)となっている。そこで、本実施形態では、これらの金属接液部を同種の金属材料で構成している。これにより、金属接液部間における標準電極電位の電位差をなくし、ガルバニック腐食を防止している。よって、本実施形態においても、金属接液部が腐食することによる冷却液の漏出を防止することができ、冷却性能を長期に亘って維持することができると共に、漏出した冷却液が画像形成部などの装置に付着することによる画像品質の低下を防止できる。また、本実施形態において、上記説明した構成以外は、上記第1実施形態と同様に構成されているので説明を省略する。

【0067】

図6は、本発明の第5実施形態の構成を示す概略図である。

図6に示す第5実施形態では、上記図5に示す第4実施形態の構成に加えて、放熱部30、ポンプ32、金属パイプ37と、各プロセスユニット1Y,1C,1M,1Bkとの間に仕切り部材42を配設している。また、受熱部31、ラジエータ33、ポンプ32、各金属パイプ37は、アース接続されており、受熱部41の金属接液部は、ラジエータ33、ポンプ32、各金属パイプ37の金属接液部よりもイオン化傾向が小さい材料で構成されている。例えば、受熱部31の材料に銅(Cu)を選択した場合は、ラジエータ33、ポンプ32、金属パイプ37の材料には、銅(Cu)よりもイオン化傾向の大きいアルミニウム(Al)等を選択することができる(図13参照)。

【0068】

本実施形態では、上記第4実施形態と同様に、受熱部31、ラジエータ33、ポンプ32、各金属パイプ37が、アース接続されているので、これらが帯電することはなく、電気ノイズによる画像への悪影響や電装部の誤作動等を防止することができる。しかし、本実施形態の場合は、受熱部31、ラジエータ33、ポンプ32及び各金属パイプ37が同種の金属材料で構成されていないため、異種金属間の電位差に起因するガルバニック腐食が生じる可能性がある。この場合、ガルバニック腐食が生じる可能性があるのは、イオン化傾向が大きい材料で構成されたラジエータ33、ポンプ32、金属パイプ37である。一方、イオン化傾向の小さい材料で構成された受熱部31ではガルバニック腐食は生じ難いので、受熱部31での液漏れによる画像品質の低下を防止できる。また、ラジエータ33、ポンプ32、金属パイプ37において、ガルバニック腐食が生じ冷却液が漏出したとしても、上記仕切り部材42によって画像形成部側への漏液の移動が阻止されるので、冷却液の付着を回避すべき画像形成部などの装置又は部材を保護することができ、液漏れによる異常画像の発生等を防止できる。

【0069】

このように、本実施形態では、受熱部31やラジエータ33等の材料をイオン化傾向を考慮して選択することにより、画像形成部に近接して配設された受熱部31ではガルバニック腐食を生じないようにしている。一方、画像形成部から離れた位置に配設されているラジエータ33等では、ガルバニック腐食が生じる虞があるが、万が一、ガルバニック腐食が生じても、その発生箇所が画像形成部から離れており、さらに、漏液の移動を阻止する仕切り部材42を設けてあるので、画像形成部等への悪影響を回避することが可能である。また、本実施形態の構成によれば、図5に示す第4実施形態と異なり、受熱部31やラジエータ33等を同一の金属材料で構成しなくてもよいので、設計の自由度が向上する。

【0070】

なお、受熱部31の金属接液部が複数種類の金属材料を用いて構成されている場合は、これらの中で最もイオン化傾向の大きい材料よりもさらにイオン化傾向の大きい材料でラジエータ33、ポンプ32、金属パイプ37を構成すればよい。また、その場合、受熱部31の異種金属材料から成る金属接液部同士が導通されていると、ガルバニック腐食が発生するため、金属接液部間に絶縁体を挟むなどして導通しないようにすべきである。

【0071】

図7は、本発明の第6実施形態の構成を示す概略図である。

図7に示す第6実施形態では、図6に示す仕切り部材42を設ける代わりに、画像形成装置本体100を2つの筐体101,102に分けて構成し、一方(図の左側)の筐体101内に、ラジエータ33、ポンプ32、金属パイプ37等を配設し、他方(図の右側)の筐体102内に、各プロセスユニット1Y,1C,1M,1Bk等を配設している。それ以外は、基本的に上記図6に示す第5実施形態と同様に構成されている。

【0072】

本実施形態の構成によれば、万が一、ラジエータ33、ポンプ32、金属パイプ37でガルバニック腐食が発生し、冷却水が漏出したとしても、ラジエータ33等と各プロセスユニット1Y,1C,1M,1Bkは別筐体101,102によって隔離されているので、画像形成部への漏液の移動を阻止することができ、液漏れによる異常画像の発生等を防止することができる。

【0073】

また、本実施形態においても、上記図4に示す第3実施形態と同様に、筐体101,102を互いに分離できるように、分離箇所に跨る配管36の部分にジョイント41を設けて、配管36を分離可能に構成してもよい。

【0074】

また、図8に示すように、画像形成装置本体100(筐体101)の下部に、ラジエータ33、ポンプ32、金属パイプ37等から漏出した冷却液を収容する漏液収容部としての防水パン43を設けてもよい。これにより、下部に溜まった漏液が画像形成装置本体100の隙間を通して画像形成部側(図の右側)に侵入するのを防止することができ、漏液による異常画像などの不具合を防止できる。

【0075】

また、図9に示すように、防水パン43に、冷却液の漏出を検知する液漏れ検知装置としてのセンサ44を設けてもよい。センサ44としては、例えば、2本の電極ピンを有し、冷却液Uの抵抗を測定する方式のものなどがある。このように、センサ44を設けることにより、少量の液漏れ量で液漏れを検知できるので、漏液が画像形成部側に侵入するのを未然に防止でき、信頼性が向上する。

【0076】

さらに、図10に示すように、防水パン43を傾斜させ、防水パン43の低い方の端部側にセンサ44を設けることにより、より少量の液漏れ量でも液漏れを検知することが可能となる。

【0077】

以上、本発明の実施形態について説明したが、本発明は上述の実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変更を加え得ることは勿論である。例えば、上述の実施形態では、各プロセスユニット1Y,1C,1M,1Bkに設けた4つの現像装置4のうちの1つを冷却するように構成しているが、図11に示すように、各現像装置4に受熱部31配設してもよい。ここでは、各受熱部31を配管36で直列に接続しているが、並列に接続してもよい(図示省略)。あるいは、各受熱部31の循環路を独立して構成し、受熱部31ごとに、放熱部30、ポンプ32、タンク35等を設けてもよい(図示省略)。また、冷却対象を、現像装置以外に、読取装置、感光体、定着装置、トナー等とすることも可能である。

【0078】

また、上述の実施形態では、金属接液部を有する装置又は部材として、受熱部31、ラジエータ33、ポンプ32、金属パイプ37を例に挙げて説明したが、タンク35や、その他の装置又は部材が金属接液部を有する構成であっても同様に適用できる。

【0079】

また、本発明の冷却装置を搭載する画像形成装置は、図1に示すような4つのプロセスユニットを横方向に並べた4色タンデム型の電子写真方式の画像形成装置に限らない。1色のみ使用するモノクロ画像形成装置や、5色以上の色を使用するカラー画像形成装置、複写機、プリンタ、ファクシミリ、あるいはこれらの複合機、その他の電子機器等にも、本発明の冷却装置を搭載可能である。また、プロセスユニットは縦方向に並べて配設されていてもよく、中間転写ベルトや転写装置、定着装置等のその他の装置の配置も適宜変更可能である。また、冷却装置の配置も、適宜変更可能である。

【0080】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこれの実施例に限定されるものではない。

【実施例1】

【0081】

実施例1は、図2に示す第1実施形態の構成を採用している。

この実施例では、受熱部31を、内部にφ6のU字型の流路を有する30mm×330mm×20mmの銅製ブロックで構成した。放熱部30には、一辺が120mmの正方形のアルミニウム製コルゲート型(厚み20mm)のラジエータ33を直接に3個配設し、ファン34には、ラジエータ33と同サイズで一辺が120mmの正方形の軸流ファン(流速2.3m/s)を用いた。また、ポンプ32には、締め切り揚程が25kPaであって、冷却液に接触する接液部が樹脂製のピストン式マイクロポンプを用い、タンク35には、容積900mLの樹脂製タンクを用いた。また、金属パイプ37を、アルミニウム製のパイプで構成し、ここでは、樹脂チューブ38の代わりに、ブチルゴムとEPDM混合成分のゴム製チューブを用いた。また、冷却液として、プロピレングリコールを主成分とし、防錆剤を含有した−30℃不凍仕様の不凍液を用いた。

【0082】

以上の構成により、軟化開始温度が45℃のトナーを使用して、室温32℃の環境において、1分間に75枚のカラー両面印刷を3時間連続して行ったところ、各色の現像装置内のトナーの最高温度は、イエローが42℃、シアンが42℃、マゼンタが43℃、ブラックが43℃となり、いずれの色のトナー温度も軟化開始温度以下となった。その結果、トナー温度が軟化開始温度以上になった際に見られるトナー固着による白スジ画像は生じなかった。また、電気ノイズによる異常画像や、冷却液の漏れも発生しなかった。さらに、イオン化傾向が最も大きく、最も薄い構造を有するラジエータ33を取り外し、解体して内部表面を観察したが、腐食等は見られなかった。

【実施例2】

【0083】

実施例2では、上記実施例1において、銅製ブロックで構成した受熱部31を、アルミニウム製ブロックに変更し、そのアルミニウム製の受熱部31、アルミニウム製のラジエータ33、アルミニウム製のパイプ37の全てをアース接続した。そして、実施例1と同様の試験を行ったところ、各色の現像装置内のトナーの最高温度のうち、最も高い値で43.5℃となった。よって、この場合もトナー温度は軟化開始温度である45℃以下となり、異常画像は生じなかった。また、アルミニウム製のラジエータ33にも腐食は見られなかった。

【0084】

以上のように、本発明によれば、冷却装置の全ての金属接液部又はその一部におけるガルバニック腐食を防止することができるので、金属接液部がガルバニック腐食することによる液漏れの影響を回避又は低減することができる。また、本発明によれば、全ての金属接液部又は一部の帯電を防止することができるので、金属接液部が帯電することによる周囲への影響も回避又は低減することができる。特に、感光体を帯電させる帯電手段が、コロナ放電方式や近接放電方式の帯電装置で構成されている場合は、画像形成部の周辺には帯電装置で発生したイオンが浮遊しており、絶縁された金属部分は帯電しやすい環境下にあるため、本発明の構成を適用することが好ましい。このように、本発明によれば、金属接液部におけるガルバニック腐食と帯電の両方の防止を実現することができ、信頼性の高い画像形成装置等を提供することが可能となる。

【符号の説明】

【0085】

9 冷却装置

30 放熱部

31 受熱部

32 ポンプ

40 遮蔽部材

42 仕切り部材

43 防水パン(漏液収容部)

44 センサ(液漏れ検知装置)

101 筐体

102 筐体

【先行技術文献】

【特許文献】

【0086】

【特許文献1】特開2007−24985号公報

【特許請求の範囲】

【請求項1】

温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、

金属材料で構成され前記冷却液に接触する複数の金属接液部同士を電気的に絶縁すると共に、前記金属接液部の少なくとも1つをアース接続したことを特徴とする冷却装置。

【請求項2】

帯電による影響を回避すべき装置又は部材の近傍に配設した前記金属接液部を、少なくともアース接続した請求項1に記載の冷却装置。

【請求項3】

前記アース接続をしていない金属接液部と帯電による影響を回避すべき装置又は部材との間に、導電性の遮蔽部材を配設した請求項1又は2に記載の冷却装置。

【請求項4】

前記アース接続をしていない金属接液部を、帯電による影響を回避すべき装置又は部材とは別筐体内に配設した請求項1又は2に記載の冷却装置。

【請求項5】

温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、

金属材料で構成され前記冷却液に接触する複数の金属接液部をアース接続すると共に、各金属接液部を同種の金属材料で構成したことを特徴とする冷却装置。

【請求項6】

温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、

金属材料で構成され前記冷却液に接触する複数の金属接液部をアース接続すると共に、冷却液の付着を回避すべき装置又は部材の近傍に配設された前記金属接液部を、それ以外の前記金属接液部よりもイオン化傾向の小さい金属材料で構成したことを特徴とする冷却装置。

【請求項7】

イオン化傾向の大きい金属材料で構成された前記金属接液部と冷却液の付着を回避すべき装置又は部材との間に、当該装置又は部材への冷却液の付着を防止する仕切り部材を配設した請求項6に記載の冷却装置。

【請求項8】

イオン化傾向の大きい金属材料で構成された前記金属接液部を、冷却液の付着を回避すべき装置又は部材とは別筐体内に配設した請求項6に記載の冷却装置。

【請求項9】

前記金属接液部から漏出した冷却液を収容する漏液収容部を設けた請求項6から8のいずれか1項に記載の冷却装置。

【請求項10】

前記金属接液部からの冷却液の漏出を検知する液漏れ検知装置を設けた請求項6から9のいずれか1項に記載の冷却装置。

【請求項11】

請求項1から10のいずれか1項に記載の冷却装置を備えたことを特徴とする画像形成装置。

【請求項1】

温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、

金属材料で構成され前記冷却液に接触する複数の金属接液部同士を電気的に絶縁すると共に、前記金属接液部の少なくとも1つをアース接続したことを特徴とする冷却装置。

【請求項2】

帯電による影響を回避すべき装置又は部材の近傍に配設した前記金属接液部を、少なくともアース接続した請求項1に記載の冷却装置。

【請求項3】

前記アース接続をしていない金属接液部と帯電による影響を回避すべき装置又は部材との間に、導電性の遮蔽部材を配設した請求項1又は2に記載の冷却装置。

【請求項4】

前記アース接続をしていない金属接液部を、帯電による影響を回避すべき装置又は部材とは別筐体内に配設した請求項1又は2に記載の冷却装置。

【請求項5】

温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、

金属材料で構成され前記冷却液に接触する複数の金属接液部をアース接続すると共に、各金属接液部を同種の金属材料で構成したことを特徴とする冷却装置。

【請求項6】

温度上昇箇所を冷却するための冷却液の循環路と、前記温度上昇箇所の熱を前記冷却液に吸収させる受熱部と、前記冷却液の熱を放出させる放熱部と、前記冷却液を循環させるポンプとを備えた液冷式の冷却装置において、

金属材料で構成され前記冷却液に接触する複数の金属接液部をアース接続すると共に、冷却液の付着を回避すべき装置又は部材の近傍に配設された前記金属接液部を、それ以外の前記金属接液部よりもイオン化傾向の小さい金属材料で構成したことを特徴とする冷却装置。

【請求項7】

イオン化傾向の大きい金属材料で構成された前記金属接液部と冷却液の付着を回避すべき装置又は部材との間に、当該装置又は部材への冷却液の付着を防止する仕切り部材を配設した請求項6に記載の冷却装置。

【請求項8】

イオン化傾向の大きい金属材料で構成された前記金属接液部を、冷却液の付着を回避すべき装置又は部材とは別筐体内に配設した請求項6に記載の冷却装置。

【請求項9】

前記金属接液部から漏出した冷却液を収容する漏液収容部を設けた請求項6から8のいずれか1項に記載の冷却装置。

【請求項10】

前記金属接液部からの冷却液の漏出を検知する液漏れ検知装置を設けた請求項6から9のいずれか1項に記載の冷却装置。

【請求項11】

請求項1から10のいずれか1項に記載の冷却装置を備えたことを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−58510(P2012−58510A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−201924(P2010−201924)

【出願日】平成22年9月9日(2010.9.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月9日(2010.9.9)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]