冷却装置

【課題】 真空冷却により処理槽内の底部に溜まる水が、その後の冷風冷却時に凍結して、扉が開かなくなるのを防止する。

【解決手段】 冷却装置1の処理槽3は、前面へ開口する略矩形の中空ボックス状の処理槽本体12と、この処理槽本体12の開口部を開閉する扉13とを備える。パッキン14は、処理槽本体12の開口部を取り囲むように設けられる。扉13には、処理槽本体12の開口部下辺に沿うようにヒータ4が設けられる。冷却器6を機能させて被冷却物2をチルド域や冷凍域まで冷却する際、ヒータ4を作動させる。これにより、処理槽3内の底部に溜まっていた水が凍結するのを防止できる。

【解決手段】 冷却装置1の処理槽3は、前面へ開口する略矩形の中空ボックス状の処理槽本体12と、この処理槽本体12の開口部を開閉する扉13とを備える。パッキン14は、処理槽本体12の開口部を取り囲むように設けられる。扉13には、処理槽本体12の開口部下辺に沿うようにヒータ4が設けられる。冷却器6を機能させて被冷却物2をチルド域や冷凍域まで冷却する際、ヒータ4を作動させる。これにより、処理槽3内の底部に溜まっていた水が凍結するのを防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、加熱後の食材または食品に代表される各種の被冷却物の冷却を図るための冷却装置に関するものである。

【背景技術】

【0002】

下記各特許文献に開示されるように、一つの処理槽で、食材の真空冷却と冷風冷却とを実行可能な冷却装置が提案されている。

【0003】

真空冷却とは、処理槽内の気体を外部へ吸引排出して、処理槽内を減圧することで、処理槽内の食材からの水分蒸発を促し、その気化潜熱により食材の冷却を図るものである。真空冷却は、食材の内部まで均一に冷却でき、しかも冷却速度も速いが、チルド域(3〜0℃前後)までの冷却を可能とするには、処理槽内の気体を外部へ吸引排出する減圧手段の構成が大掛かりとなり、コスト高を招くものである。

【0004】

一方、冷風冷却とは、処理槽内にクーラーおよびファンを設けて、冷風により食材の冷却を図るものである。冷風冷却は、通常、チルド域まで冷却できるが、食材表面へ冷風を当てて冷却する構成のため、食材の中心部が冷えにくく、冷却に時間を要すると共に、温度ムラを生じ易い。しかも、冷風冷却は、冷却に時間を要するため、食材が雑菌繁殖温度域に晒される時間が比較的長く、衛生面で改善の余地があった。

【0005】

下記特許文献1に開示される冷却装置では、真空冷却と冷風冷却との内、いずれか一方が選択されて実行される。また、下記特許文献2に開示される冷却装置では、先に冷風冷却した後に、真空冷却が実行される。この場合、高温域で冷風冷却するため、冷却に時間を要すると共に、温度ムラも大きくなり易い。しかも、その後に真空冷却を行う構成では、低温までの冷却には減圧手段の構成が大掛かりなものとなる。

【0006】

そこで、出願人は先に、真空冷却と冷風冷却との短所を互いに補い長所を生かした装置として、真空冷却後に冷風冷却を実行する冷却装置を提案し、既に特許出願を済ませている(特願2006−10880)。この冷却装置によれば、食材の真空冷却を図った後、冷風冷却を図ることで、簡易な構成で、短時間でムラなく低温まで冷却することができる。しかも、食材が雑菌繁殖温度域に晒される時間が少ないので、衛生的な冷却を図ることができる。

【特許文献1】特開平4−198681号公報

【特許文献2】特開2002−318051号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

食材を真空冷却後に冷風冷却する冷却装置においては、典型的にはチルド域または冷凍域にまで、食材は最終的に冷却される。そのため、前段の真空冷却工程により生じた蒸気の凝縮水は、後段の冷風冷却工程により、処理槽内の底部において凍結し、扉を開かなくするおそれがある。このような不都合を解消するために、真空冷却工程後に、処理槽内を大気圧まで復圧し、凝縮水を外部へ排出することが考えられる。しかしながら、凝縮水を処理槽内から完全に排出することは容易ではなく、特に処理槽の扉とパッキンとの隙間に残留するおそれがある。従って、冷風冷却の際、残留した凝縮水が凍結してしまい、処理槽の扉が開かなくなるおそれがある。

【0008】

さらに、真空冷却工程の有無に関わらず冷風冷却工程を含んでいる限り、冷風冷却工程時においても食材から蒸気が発生するため、処理槽の底部に凝縮水が溜まり、凍結するおそれがある。そして、凝縮水の凍結によって、処理槽の扉が開かなくなるおそれがある。

【0009】

この発明が解決しようとする課題は、処理槽内の底部に溜まる水が、冷風冷却時に凍結することを防止することにある。

【課題を解決するための手段】

【0010】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明は、前面へ開口する略矩形の中空ボックス状の処理槽本体と、この処理槽本体の開口部を開閉する扉とを備え、前記扉が閉じられた状態で前記扉との隙間を封止するパッキンが、前記処理槽本体の開口部を取り囲む位置に設けられた処理槽と、この処理槽内に設けられ、前記処理槽内を冷却する冷却器と、前記処理槽本体または前記扉に設けられ、前記処理槽本体の開口部下辺に沿って設けられるヒータとを備えることを特徴とする冷却装置である。

【0011】

請求項1に記載の発明によれば、ヒータは、処理槽本体の開口部下辺に沿うようにして、処理槽本体または扉に設けられる。従って、冷却器により処理槽内を冷却しても、処理槽の底部における凝縮水の凍結が防止され、処理槽の扉が開かなくなるのが防止される。

【0012】

請求項2に記載の発明は、前記ヒータは、略矩形状の前記開口部の下辺、および/または、略矩形枠状の前記パッキンの下辺と対面した位置において、前記扉に設けられることを特徴とする請求項1に記載の冷却装置である。

【0013】

請求項2に記載の発明によれば、ヒータは、処理槽本体ではなく扉の下部に設けられる。これにより、ヒータは、パッキンとの位置調整が容易となるので、凝縮水の凍結が確実に防止される。

【0014】

請求項3に記載の発明は、前記ヒータは、前記扉に内蔵されていることを特徴とする請求項2に記載の冷却装置である。

【0015】

請求項3に記載の発明によれば、ヒータを扉に内蔵することで、処理槽本体と扉との隙間の封止が容易となると共に、ヒータの損傷を防止することもできる。

【0016】

請求項4に記載の発明は、前記ヒータは、処理槽内温度が設定下限温度を下回ると通電される一方、通電開始から設定時間が経過し、且つ処理槽内温度が設定上限温度を上回ると通電を遮断するよう制御されることを特徴とする請求項1〜3のいずれか1項に記載の冷却装置である。

【0017】

請求項4に記載の発明によれば、ヒータの作動は、処理槽内の冷却を妨げることなく行われる。さらに、ヒータへの通電の有無によるハンチングが防止される。

【0018】

さらに、請求項5に記載の発明は、前記処理槽内の気体を外部へ吸引排出して、前記処理槽内を減圧する減圧手段と、減圧された前記処理槽内へ外気を導入して、前記処理槽内を復圧する復圧手段と、前記処理槽内に設けられ、前記冷却器を介して冷風を被冷却物へ供給するファンとを備え、前記減圧手段により前記処理槽内を減圧する工程を含む真空冷却工程、前記復圧手段により前記処理槽内を復圧する復圧工程、前記冷却器および前記ファンを機能させる冷風冷却工程とを順次に実行すると共に、前記復圧工程中または前記復圧工程直後に、前記処理槽内の底部から凝縮水を排水し、前記冷風冷却工程において、前記扉と前記パッキンとの隙間に残った凝縮水の凍結を前記ヒータにより防止することを特徴とする請求項1〜4のいずれか1項に記載の冷却装置である。

【0019】

請求項5に記載の発明によれば、真空冷却工程により処理槽内の底部に溜まった水は、復圧工程中または復圧工程直後に処理槽内の底部から排水される。そして、その後の冷風冷却工程において、ヒータへの通電制御がなされる。これにより、扉とパッキンとの隙間に仮に凝縮水が残留したり、冷風冷却工程中に生じた蒸気が凝縮水として処理槽の底部に溜まったりしても、冷風冷却工程において凍結するのが防止される。

【発明の効果】

【0020】

この発明の冷却装置によれば、処理槽内の底部に溜まる水は、冷風冷却時に凍結するのが防止される。従って、処理槽の扉が開かなくなることが防止される。

【発明を実施するための最良の形態】

【0021】

つぎに、この発明の実施の形態について説明する。

本実施形態の冷却装置は、冷凍機の蒸発器などから構成される冷却器を処理槽内に備え、処理槽内に収容した被冷却物の冷却を図る装置である。この冷却装置にて冷却を図られる被冷却物は、その種類を特に問わないが、典型的には加熱調理後の食材または食品である。

【0022】

本実施形態の冷却装置は、前述したように冷却器を備えるから、通常は、被冷却物の冷風冷却を実行可能に構成される。そして、好ましくは、被冷却物の真空冷却と冷風冷却とを実行可能に構成される。この場合、真空冷却後に冷風冷却するのがよいが、冷風冷却後に真空冷却したり、真空冷却のみまたは冷風冷却のみを実行したりできるように構成するのもよい。すなわち、真空冷却と冷風冷却とを自在に切り替えて、いずれか一方のみ、または双方を適宜組み合わせて実行可能とするのがよい。

【0023】

冷却装置は、被冷却物が収容される密閉可能な処理槽と、この処理槽内に設けられ処理槽内を冷却する冷却器と、処理槽の下部に設けられるヒータとを備える。そして、冷風冷却を実行可能に構成する場合には、処理槽内で風を起こし、冷却器を介した冷風を被冷却物へ吹き付けるファンをさらに備える。また、真空冷却と冷風冷却とを実行可能に構成する場合には、前記ファンに加えて、処理槽内の気体を外部へ吸引排出して処理槽内を減圧する減圧手段と、減圧された処理槽内へ外気を導入して処理槽内を復圧する復圧手段とをさらに備える。

【0024】

処理槽は、略矩形の中空ボックス状に形成され、被冷却物が収容可能とされる。典型的には、金属製の缶体とされる。処理槽は、被冷却物が収容される処理槽本体と、この処理槽本体の開口部を開閉する扉とから構成される。処理槽本体は、前面へ開口する略矩形の中空ボックス状に形成され、この処理槽本体の開口部は、略矩形板状の扉にて開閉可能とされる。扉が閉じられた状態では、処理槽本体の開口部を取り囲むように設けられたパッキンにより、処理槽本体と扉との隙間は封止される。

【0025】

冷却器は、処理槽内を冷却する熱交換器である。冷却器は、被冷却物を冷風冷却によりチルド域まで冷却可能な低温(たとえば−10℃以下)とすることができる熱交換器とするのがよい。冷却器は、典型的には、冷凍機の蒸発器から構成される。本実施形態では、冷凍機のコンデンシングユニットから供給される液化冷媒を蒸発させて、処理槽内の気体を冷却する蒸発器から構成される。但し、冷却器は、ブラインチラーから供給されるブラインを冷媒とする熱交換器としてもよい。

【0026】

ヒータは、処理槽本体の開口部下辺に沿うようにして、処理槽本体または扉に設けられる。処理槽本体に設ける場合、ヒータは、処理槽本体の底部の前端部において、左右方向へ沿って配置される。一方、扉に設ける場合、ヒータは、扉の下部において、左右方向へ沿って配置される。この際、ヒータは、好ましくは、処理槽本体の開口部の下辺および/またはパッキンの下辺と対面するように配置される。また、ヒータは、扉の下部に内蔵するのがよい。

【0027】

減圧手段は、処理槽内の気体を外部へ吸引排出して、処理槽内を減圧する手段である。減圧手段は、真空ポンプ、またはそれに代えてもしくはそれに加えて、蒸気エゼクタまたは水エゼクタなどを備える。減圧手段は、排気路を介して、処理槽に接続される。ところで、排気路には真空弁を開閉可能に設けておくのが好ましい。この場合、真空弁を閉じることで、処理槽内を密閉することができる。

【0028】

減圧手段は、さらに熱交換器を排気路に備えてもよい。この熱交換器は、減圧手段として真空ポンプを備える場合には、真空ポンプより上流側に設けられ、減圧手段として蒸気エゼクタを備える場合には、蒸気エゼクタより下流側に設けられる。熱交換器は、排気路内の蒸気を、冷却し凝縮させるものである。この冷却および凝縮作用をなすために、熱交換器には冷却水が供給され、排気路の冷却が図られる。排気路内の蒸気を予め熱交換器で凝縮させておくことで、その後の真空ポンプの負荷を軽減して、減圧能力を高めることができる。

【0029】

但し、減圧手段は、真空弁を備える排気路を介して、単に真空ポンプのみを処理槽に接続して構成するのが簡易である。蒸気エゼクタまたは水エゼクタ、および熱交換器を備えなくても、後述するように、真空ポンプによる第一真空冷却工程、冷却器とファンとを用いた第二真空冷却工程、および冷却器とファンとを用いた冷風冷却工程により、チルド域までの冷却も可能とされる。

【0030】

復圧手段は、減圧手段により減圧された処理槽内へ外気を導入して、処理槽内を復圧する手段である。この復圧手段により、処理槽内へ外気を導入することで、処理槽内を大気圧まで復圧することができる。処理槽内への外気の導入は、衛生面を考慮して、フィルターを介して行うのが望ましい。フィルターを介した清浄空気は、給気路を介して処理槽内へ供給される。給気路の中途に設けた真空解除弁を開閉することで、処理槽内への外気導入の有無が切り替えられる。

【0031】

被冷却物の真空冷却を図るには、処理槽内を密閉した状態で、減圧手段を用いて、処理槽内の気体を外部へ吸引排出すればよい。処理槽内を減圧することにより、被冷却物からの水分蒸発が促され、その気化潜熱により、被冷却物の冷却を図ることができる(第一真空冷却工程)。減圧手段の能力限界程度まで処理槽内を減圧後、減圧手段の作動を停止して処理槽内を密閉した状態で、冷却器を機能させつつファンを回転させて、処理槽内のさらなる減圧を図ってもよい(第二真空冷却工程)。この場合、第一真空冷却工程の後半に、処理槽内に蒸気および/または温水を供給して、処理槽内を蒸気で満たしておくのがよい。いずれにしても、真空冷却工程後には、復圧手段を用いて、処理槽内を大気圧まで復圧すればよい(復圧工程)。

【0032】

一方、被冷却物の冷風冷却を図るには、冷却器を機能させた状態でファンを回転させればよい。これにより、ファンへの吸込空気またはファンからの吐出空気は、冷却器を介して冷風として被冷却物へ吹き付けられ、被冷却物の冷風冷却を図ることができる(冷風冷却工程)。真空冷却後に冷風冷却を図ることで、簡易に被冷却物をチルド域や冷凍域まで冷却することができる。

【0033】

ところで、真空冷却工程では、被冷却物から生じた蒸気が凝縮して、処理槽内の底部に溜まる。また、前述したように、第一真空冷却工程の後半に処理槽内に蒸気および/または温水を供給する場合には、被冷却物の凝縮水に加えて、供給された蒸気の凝縮水および/または温水が処理槽内の底部に溜まる。

【0034】

そこで、真空冷却後に冷風冷却する場合には、復圧工程中または復圧工程直後において、処理槽内の底部から水を外部へ排水するのがよい。これにより、処理槽内の底部に溜まった水が冷風冷却の負荷となるのを防止できると共に、チルド域や冷凍域まで冷却する際に凍結してしまうのを防止できる。但し、完全に排水するのは困難であり、排水処理後においても、特に扉との隙間を封止するパッキンの下端辺に沿って水が残留するおそれがある。また、その後の冷風冷却工程においても、被冷却物から生じた蒸気が凝縮して、処理槽内の底部に溜まることがある。

【0035】

処理槽内の底部に溜まる水は、冷風冷却工程において、凍結して扉を開かなくするおそれがある。これを防止するためには、冷風冷却工程中にヒータを作動させればよい。ヒータは、扉との隙間を封止するパッキンの下端辺に沿って溜まる水の凍結を防止する。この際、ヒータは、処理槽内温度が設定下限温度を下回ると通電される一方、通電開始から設定時間が経過し、且つ処理槽内温度が設定下限温度に所定温度を加えた設定上限温度を上回ると通電を遮断するように制御される。これにより、被冷却物の冷風冷却を妨げることなく、扉とパッキンとの隙間に溜まる水の凍結を確実に防止できる。また、ヒータへの通電の有無によるハンチングを防止できる。但し、このようなオンオフ制御に代えてまたはこれに加えて、ヒータへの供給電力を調整してもよい。

【実施例1】

【0036】

以下、この発明の具体的実施例を図面に基づいて詳細に説明する。

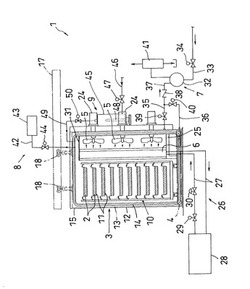

図1および図2は、本発明の冷却装置の実施例1を示す概略図であり、図1は、処理槽の扉を半分程開いた状態を示す斜視図、図2は、一部を省略して示すと共に一部を断面にして示す使用状態の正面図である。また、図3は、本実施例の冷却装置のヒータの取付状態を示す概略縦断面図であり、一部を省略して示している。

【0037】

本実施例の冷却装置1は、真空冷却と冷風冷却との両機能を備え、自在に切り替えて運転することにより、真空冷却と冷風冷却との内、いずれか一方が実行されるかまたは双方が順次に実行されて、被冷却物2の冷却を図る装置である。

【0038】

本実施例の冷却装置1は、被冷却物2が収容される処理槽3と、この処理槽3の下部に設けられるヒータ4と、処理槽3内に風を起こすファン5と、処理槽3内を冷却し特にファン5による風を冷却する冷却器6と、処理槽3内の流体を外部へ吸引排出する減圧手段7と、減圧手段7により減圧された処理槽3内を復圧する復圧手段8と、処理槽3内へ蒸気および/または温水を供給する給蒸手段9と、これらを制御する制御手段(図示省略)とが備えられる。さらに、処理槽3には、処理槽3内の圧力を検出する圧力センサ(図示省略)と、処理槽3内の温度を検出する温度センサ(図示省略)と、被冷却物2の温度を検出する品温センサ(図示省略)とが備えられる。

【0039】

被冷却物2は、特に問わないが、典型的には加熱調理後の食材または食品である。被冷却物2は、台車10を介して処理槽3に出し入れすることができる。本実施例では、上下に複数の棚枠を有した台車10が使用され、被冷却物2を収容した容器(たとえば、ホテルパン)11が各棚枠に保持される。

【0040】

処理槽3は、略矩形の中空ボックス状に形成された金属製の缶体である。処理槽3は、前面へ開口して中空部を有する処理槽本体12と、この処理槽本体12の開口部を開閉する扉13とから構成される。

【0041】

処理槽本体12は、略矩形の中空部が前面へ開口して形成されると共に、その略矩形の開口部の外周に沿って連続的にパッキン14が設けられる。具体的には、パッキン14は、処理槽本体12の外周面の前方開口部に近接した位置に、矩形枠状に外方へ延出するツバ部15(図3)の前面に設けられる。また、ツバ部15よりも後方において、処理槽本体12の外面には、断熱材16(図3)が設けられる。

【0042】

処理槽本体12の前方上部には、左右方向へ延出すると共に処理槽本体12の右側へ延出して、レール17が設けられる。このレール17には、それに沿って左右へスライド可能に、扉13が吊り下げられる。具体的には、略矩形板状の扉13の上部には、左右二箇所にそれぞれローラ18,18(図2)が設けられており、このローラ18がレール17に保持される。従って、レール17に沿ってローラ18が回転しつつ、処理槽本体12に対し扉13が左右にスライド可能とされる。

【0043】

扉13は、処理槽本体12の開口部と対面する位置が全閉位置とされ、処理槽本体12の開口部を完全に露出させる位置が全開位置とされる。全閉位置においては、扉13の左右に設けた留め具19に、処理槽本体12の左右に設けた掛け具20を係合することで、扉13を処理槽本体12へ引き付けて固定することができる。これにより、処理槽本体12と扉13との隙間が、パッキン14にて確実に封止される。

【0044】

扉13の下部には、左右方向へ沿って略矩形板状のヒータ4が設けられる。本実施例のヒータ4の左右方向の長さは、扉13の左右方向の長さと同程度とされる。本実施例では、ヒータ4は、その板面を扉面と平行に配置して、扉13の下部に内蔵される。具体的には、図3に示すように、ヒータ4は、扉本体を構成する背面板21の前面下部に張り付けられ、この背面板21の前面を覆い隠すようにして断熱材22が設けられることで、扉13の下部に内蔵される。これにより、扉13の後面を平滑面に維持することができ、扉13の全閉位置において、処理槽本体12と扉13の背面板21との隙間の封止が容易となると共に、扉13の開閉に伴うヒータ4の損傷も防止することができる。

【0045】

ヒータ4は、扉13の下部において、処理槽本体12の開口部下辺のパッキン14と対面するように設けられる。具体的には、ヒータ4は、その上下方向中央部が開口部下辺のパッキン14と対面するように設けられ、処理槽本体12の底板23よりも上方へ延出すると共に、開口部下辺のパッキン14よりも下方へ延出して設けられる。

【0046】

処理槽3の右側壁には、一または複数のファン5が設けられる。本実施例では、三つのファン5が上下に等間隔に離隔して設けられる。各ファン5は、処理槽3外に配置されたモータ24により回転される。

【0047】

処理槽3内には、左右方向中央部よりやや右側に、直方体状の冷却器6が設けられる。冷却器6は、水平な台座25に載せられて、処理槽3内の底面から浮いた状態で設置される。冷却器6は、周知の構成の冷凍機26の蒸発器から構成される。具体的には、冷却器6は、冷媒路27を介してコンデンシングユニット28と接続されている。コンデンシングユニット28からの液化冷媒は、液電磁弁29および膨張弁30を介して蒸発器(冷却器6)へ供給され、この蒸発器にて完全に蒸発される。この際、蒸発器において冷媒は周囲から吸熱するので、蒸発器は冷却器6として機能する。

【0048】

冷凍機26を運転した状態でファン5を作動させると、ファン5への吸込空気は、冷却器6にて冷却された後、冷却器6の前後における処理槽3との隙間を介して、被冷却物2の収容空間へ供給され、再び冷却器6を介してファン5へ吸い込まれる。このようにして、処理槽3内において、冷風の循環流を形成することができる。また、本実施例における冷却器6の上部は、図2に示すように、ファン5の風を冷却器6の上方へ流さないように、バッフル板31を設ける構成としたが、これに限られるものではなく、ファン5の風を冷却器6の上方から流す場合はバッフル板31を設けなくてもよい。

【0049】

処理槽3には、処理槽3内の流体を外部へ吸引排出する減圧手段7が接続される。本実施例では、減圧手段7は、水封式の真空ポンプ32から構成される。水封式の真空ポンプ32は、周知のとおり封水と呼ばれる水が供給されて作動する。従って、真空ポンプ32には、封水路33を介して水が供給可能とされる。封水路33の中途には封水弁34が設けられており、この封水弁34は真空ポンプ32の作動時に開かれる。

【0050】

真空ポンプ32は、排気路35および排水路36を介して、処理槽3と接続される。排気路35と排水路36とは、真空ポンプ32の側において共通路37とされており、この共通路37には逆止弁38が設けられる。排気路35は、処理槽3の右側部に接続される一方、排水路36は、処理槽3の底部に接続される。排気路35の中途には真空弁39が設けられ、排水路36の中途には排水弁40が設けられる。これにより、処理槽3内の気体は、真空弁39および逆止弁38を介して、真空ポンプ32へ吸引可能とされる。また、処理槽3内の底部に溜まった水は、排水弁40および逆止弁38を介して、真空ポンプ32へ吸引可能とされる。真空ポンプ32の排気口には、排気セパレータ41が接続される。これにより、真空ポンプ32からの流体は、排気セパレータ41にて気水分離された後、排気および排水される。

【0051】

さらに、処理槽3には、減圧手段7にて減圧された後、復圧するための復圧手段8が接続される。本実施例の復圧手段8は、処理槽3に接続された給気路42が、エアフィルタ43を介して外気と連通可能に設けられている。給気路42を処理槽3の上部に接続する場合、復圧時に処理槽3内へ流入する空気が被冷却物2へ直接に当らないように、給気路42は、ファン5や冷却器6が設置された側の上部において、処理槽3に接続するのが好ましい。給気路42の中途には、真空解除弁44が設けられる。この真空解除弁44は、処理槽3内への外気導入の有無を切り替える弁である。真空解除弁44の開放により、処理槽3内は大気圧に開放可能とされる。

【0052】

処理槽3には、処理槽3内へ蒸気および/または温水を供給する給蒸手段9が接続されている。この給蒸手段9は、ボイラから構成してもよいが、温水タンク45により構成するのが簡易である。この温水タンク45には、給水路46を介して水が供給可能とされる。給水路46の中途には、給水弁47が設けられる。この給水弁47は、温水タンク45への給水の有無を切り替える弁である。温水タンク45内には設定量の水が貯留され、ヒータ48により、温水タンク45内の水は設定温度(たとえば80℃)に保持される。

【0053】

このような構成の温水タンク45は、給蒸路49を介して処理槽3に接続される。本実施例では、給蒸路49は、処理槽3の上部に接続される。この際、温水タンク45からの蒸気や温水が、被冷却物2に直接に当らないように、ファン5や冷却器6が設置された側の上部に接続される。給蒸路49の中途には、給蒸弁50が設けられている。この給蒸弁50は、処理槽3内への蒸気や温水の供給の有無を切り替える弁である。

【0054】

処理槽3内の減圧状態で給蒸弁50を開くことで、差圧により、温水タンク45内の蒸気は温水を伴って処理槽3内へ自然に供給される。温水をも処理槽3内へ供給することで、水の濃縮を防止することができる。処理槽3内に供給された温水は、減圧下で一層蒸発を促されて、処理槽3内に蒸気を充満させる。従って、減圧手段7を作動させておくことで、排気路35を介して処理槽3内からの空気排除を効果的に行うことができる。

【0055】

ヒータ4、ファン5、冷却器6、減圧手段7、復圧手段8、給蒸手段9は、制御手段(図示省略)により制御される。この制御手段は、それが把握する経過時間や前記各センサからの検出信号などに基づいて、前記各構成を制御する制御器である。具体的には、ヒータ4、ファン5のモータ24、冷凍機26のコンデンシングユニット28と液電磁弁29、真空ポンプ32と封水弁34、真空弁39、排水弁40、真空解除弁44、温水タンク45のヒータ48と給水弁47、給蒸弁50の他、圧力センサ、温度センサおよび品温センサなどは、制御器に接続される。そして、制御器は、所定の手順(プログラム)に従い、処理槽3内の被冷却物2の冷却処理を行う。

【0056】

図4は、本実施例の冷却装置1による冷却処理の典型例を示すフローチャートである。基本的には、被冷却物2の真空冷却を図った後、冷風冷却を図る構成である。しかしながら、被冷却物2の温度が比較的高温の場合には、まず粗熱取り工程S1を行うのが好ましい。この粗熱取り工程S1は、被冷却物2を冷風冷却または送風冷却する工程である。

【0057】

冷風冷却のためには、処理槽3内を密閉した状態で、冷凍機26およびファン5を作動させて、被冷却物2に冷風を吹き付けて冷却を図ればよい。一方、送風冷却のためには、真空解除弁44および真空弁39を開いた状態で、真空ポンプ32を作動させればよい。また、被冷却物2に対して風を当てるために、ファン5を作動させてもよい。これにより、処理槽3内へ外気を導入しつつ排出することで、被冷却物2の冷却が図られる。送風冷却時には、冷凍機26は停止すると共に、給蒸弁50は閉じた状態、排水弁40は閉じた状態または開いた状態とされる。

【0058】

このようにして、被冷却物2の温度がたとえば90℃から70℃になると、次工程の真空冷却工程へ移行する。本実施例では、真空冷却工程は第一真空冷却工程S2と第二真空冷却工程S3とに分けて実行される。

【0059】

第一真空冷却工程S2では、処理槽3を密閉した状態で、真空弁39および封水弁34を開いて真空ポンプ32を作動させ、処理槽3内の空気を外部へ吸引排出して、処理槽3内を減圧する。これにより、被冷却物2からの水分蒸発が促され、その気化潜熱により被冷却物2の冷却が図られる。

【0060】

第一真空冷却工程S2の後半には、減圧手段7を作動させた状態のまま、給蒸弁50を一時的に開いて処理槽3内へ温水を伴って蒸気を供給する。これにより、処理槽3内に蒸気を充満させ、その蒸気と空気を置換することで、処理槽3内からの空気排除を一層確実に行うことができる。このようにして、真空ポンプ32の能力限界程度にまで処理槽3内を減圧する。この第一真空冷却工程S2により、被冷却物2の温度は、たとえば40℃程度にまで速やかに冷却される。

【0061】

その後の第二真空冷却工程S3では、真空弁39および封水弁34を閉じて真空ポンプ32を停止させる。そして、処理槽3内を密閉した状態で、ファン5および冷凍機26を運転する。これにより、冷却器6により処理槽3内の蒸気を凝縮させて、ファン5の作動により処理槽3内の気体を攪拌することで蒸気の凝縮を促進させ、処理槽3内をさらに減圧して被冷却物2を真空冷却することができる。このようにして、被冷却物2の温度は、たとえば10℃にまで冷却される。第二真空冷却工程S3が終了すると、冷凍機26の運転を停止する。

【0062】

真空冷却工程では、被冷却物2から生じた蒸気が凝縮して、処理槽3内の底部に溜まる。さらに、第一真空冷却工程S2の後半には、処理槽3内へ温水を伴って蒸気が供給されるので、蒸気の凝縮水、蒸気化した温水の凝縮水および温水そのものが処理槽3内の底部に溜まる。

【0063】

その後の復圧工程S4では、真空解除弁44を開いて、処理槽3内を大気圧まで復圧する。すなわち、復圧工程S4では、真空弁39を閉じた状態で、真空解除弁44を開くことで、処理槽3内へ外気を導入して、処理槽3内の復圧が図られる。この復圧工程S4中または復圧工程S4直後には、真空ポンプ32を作動させた状態で排水弁40を開いて、処理槽3内の底部からの排水が図られる。

【0064】

その後の冷風冷却工程S5では、再び処理槽3内を密閉した状態で、冷凍機26およびファン5を作動させる。この冷風冷却工程S5により、被冷却物2は、チルド域または冷凍域まで冷却される。この場合、上述したように復圧時に排水を図っていても、扉13と開口部下辺のパッキン14との間付近に残留した水が凍結し、扉13が開かなくなるおそれがある。そこで、冷風冷却工程S5においては、扉13に内蔵したヒータ4を作動させるのがよい。本実施例では、ヒータ4は、開口部下辺のパッキン14と対面するように設けられており、扉13の背面板21への伝熱により残留水の凍結を防止する。これにより、冷風冷却工程S5の終了後に被冷却物2を処理槽3から取り出す際に、扉13が開かなくなるのを防止できる。

【0065】

具体的には、ヒータ4は、温度センサにより検出される処理槽3内の温度、および経過時間に基づき制御される。たとえば、処理槽内温度が設定下限温度(たとえば3℃)を下回るとヒータ4に通電される一方、この通電開始から設定時間(たとえば10分)が経過し、且つ処理槽内温度が設定上限温度(たとえば5℃)を上回るとヒータ4への通電を遮断するように制御される。設定温度および/または設定時間は、変更可能に構成するのが好ましい。その際、設定上限温度と設定下限温度とは、双方を設定するようにしてもよいし、いずれか一方(および場合によりディファレンシャル)を設定すると他方が自動的に決定される構成としてもよい。

【0066】

このような制御により、冷風冷却工程S5において、被冷却物2の冷却を妨げることのない範囲でヒータ4が作動され、残留水の凍結を防止することができる。また、処理槽3内の温度だけでなく経過時間によっても制御されるので、ヒータ4への通電の有無によるハンチングを防止できる。

【0067】

ところで、真空冷却工程は、必ずしも第一真空冷却工程S2と第二真空冷却工程S3とに分けて実行する必要はなく、場合によっては第一真空冷却工程S2のみとすることもできる。第二真空冷却工程S3を実行しない場合、第一真空冷却工程S2の後半に、処理槽3内へ蒸気および/または温水を供給する必要はない。

【0068】

また、本実施例の冷却装置1は、真空冷却後に冷風冷却する構成に加えて、真空冷却または冷風冷却のいずれかのみ機能させて運転可能とするのがよい。さらに、真空冷却後に冷風冷却する構成に加えて、冷風冷却後に真空冷却するよう構成することもできる。これらの場合における真空冷却工程や冷風冷却工程は、上述した各工程と同様の工程である。但し、真空冷却工程は、第一真空冷却工程S2とその後の第二真空冷却工程S3との内、少なくとも第一真空冷却工程S2をいう。

【0069】

このようにして、冷却装置1は、実行する工程やその順序が適宜変更可能である。この際、ヒータ4は、扉13と開口部下辺のパッキン14との間付近の水の凍結を防止できるように、処理槽内温度に基づいて同様に作動させることができる。

【実施例2】

【0070】

図5は、本発明の冷却装置1の実施例2における処理槽3へのヒータ4の取付状態を示す概略縦断面図であり、一部を省略して示している。本実施例2の冷却装置1も、基本的には前記実施例1と同様の構成である。そこで、以下においては、両者の異なる点を中心に説明し、対応する箇所には同一の符号を付して説明する。

【0071】

前記実施例1では、ヒータ4は扉13に設けられたが、本実施例2では、ヒータ4は処理槽本体12に設けられる。略矩形板状のヒータ4は、その板面を処理槽本体12の底板23と平行に配置される。具体的には、ヒータ4は、ツバ部15の直後における底板23の下面に張り付けられ、処理槽本体12に設けられる。従って、処理槽3の底板23への伝熱により、残留水の凍結を防止することができる。また、前述したように、底板23の下面を覆い隠すようにして断熱材16が設けられることで、ヒータ4は外部に露出しない。

【0072】

本発明の冷却装置1は、前記各実施例の構成に限らず適宜変更可能である。たとえば、ヒータ4の個数や形状は適宜変更可能である。また、前記各実施例では、ヒータ4は、処理槽内温度と経過時間とに基づいて制御されたが、これに限定されるものではない。たとえば、冷風冷却工程S5終了直前に、ヒータ4を設定時間だけ作動させてもよい。また、前記各実施例では、温度センサにて検出される処理槽内温度に基づきヒータ4を制御したが、圧力センサにて検出される処理槽内圧力に基づきヒータ4を制御してもよい。

【0073】

さらに、前記各実施例では、真空冷却と冷風冷却とを実行可能に構成したが、本発明は、少なくとも冷風冷却が実行可能であれば足りる。その場合、前記各実施例において、減圧手段7および復圧手段8の設置を省略することができる。

【図面の簡単な説明】

【0074】

【図1】本発明の冷却装置の実施例1を示す概略斜視図であり、処理槽の扉を半分程開いた状態を示している。

【図2】図1の冷却装置の具体的構成を示す使用状態の概略正面図であり、一部を省略して示すと共に、一部を断面にして示している。

【図3】図1の冷却装置の処理槽へのヒータの取付状態を示す縦断面図であり、一部を省略して示している。

【図4】図1の冷却装置による冷却処理の典型例を示すフローチャートである。

【図5】本発明の冷却装置の実施例2における処理槽へのヒータの取付状態を示す縦断面図であり、一部を省略して示している。

【符号の説明】

【0075】

1 冷却装置

2 被冷却物

3 処理槽

4 ヒータ

5 ファン

6 冷却器

7 減圧手段

8 復圧手段

12 処理槽本体

13 扉

14 パッキン

S2 第一真空冷却工程

S3 第二真空冷却工程

S4 復圧工程

S5 冷風冷却工程

【技術分野】

【0001】

この発明は、加熱後の食材または食品に代表される各種の被冷却物の冷却を図るための冷却装置に関するものである。

【背景技術】

【0002】

下記各特許文献に開示されるように、一つの処理槽で、食材の真空冷却と冷風冷却とを実行可能な冷却装置が提案されている。

【0003】

真空冷却とは、処理槽内の気体を外部へ吸引排出して、処理槽内を減圧することで、処理槽内の食材からの水分蒸発を促し、その気化潜熱により食材の冷却を図るものである。真空冷却は、食材の内部まで均一に冷却でき、しかも冷却速度も速いが、チルド域(3〜0℃前後)までの冷却を可能とするには、処理槽内の気体を外部へ吸引排出する減圧手段の構成が大掛かりとなり、コスト高を招くものである。

【0004】

一方、冷風冷却とは、処理槽内にクーラーおよびファンを設けて、冷風により食材の冷却を図るものである。冷風冷却は、通常、チルド域まで冷却できるが、食材表面へ冷風を当てて冷却する構成のため、食材の中心部が冷えにくく、冷却に時間を要すると共に、温度ムラを生じ易い。しかも、冷風冷却は、冷却に時間を要するため、食材が雑菌繁殖温度域に晒される時間が比較的長く、衛生面で改善の余地があった。

【0005】

下記特許文献1に開示される冷却装置では、真空冷却と冷風冷却との内、いずれか一方が選択されて実行される。また、下記特許文献2に開示される冷却装置では、先に冷風冷却した後に、真空冷却が実行される。この場合、高温域で冷風冷却するため、冷却に時間を要すると共に、温度ムラも大きくなり易い。しかも、その後に真空冷却を行う構成では、低温までの冷却には減圧手段の構成が大掛かりなものとなる。

【0006】

そこで、出願人は先に、真空冷却と冷風冷却との短所を互いに補い長所を生かした装置として、真空冷却後に冷風冷却を実行する冷却装置を提案し、既に特許出願を済ませている(特願2006−10880)。この冷却装置によれば、食材の真空冷却を図った後、冷風冷却を図ることで、簡易な構成で、短時間でムラなく低温まで冷却することができる。しかも、食材が雑菌繁殖温度域に晒される時間が少ないので、衛生的な冷却を図ることができる。

【特許文献1】特開平4−198681号公報

【特許文献2】特開2002−318051号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

食材を真空冷却後に冷風冷却する冷却装置においては、典型的にはチルド域または冷凍域にまで、食材は最終的に冷却される。そのため、前段の真空冷却工程により生じた蒸気の凝縮水は、後段の冷風冷却工程により、処理槽内の底部において凍結し、扉を開かなくするおそれがある。このような不都合を解消するために、真空冷却工程後に、処理槽内を大気圧まで復圧し、凝縮水を外部へ排出することが考えられる。しかしながら、凝縮水を処理槽内から完全に排出することは容易ではなく、特に処理槽の扉とパッキンとの隙間に残留するおそれがある。従って、冷風冷却の際、残留した凝縮水が凍結してしまい、処理槽の扉が開かなくなるおそれがある。

【0008】

さらに、真空冷却工程の有無に関わらず冷風冷却工程を含んでいる限り、冷風冷却工程時においても食材から蒸気が発生するため、処理槽の底部に凝縮水が溜まり、凍結するおそれがある。そして、凝縮水の凍結によって、処理槽の扉が開かなくなるおそれがある。

【0009】

この発明が解決しようとする課題は、処理槽内の底部に溜まる水が、冷風冷却時に凍結することを防止することにある。

【課題を解決するための手段】

【0010】

この発明は、前記課題を解決するためになされたもので、請求項1に記載の発明は、前面へ開口する略矩形の中空ボックス状の処理槽本体と、この処理槽本体の開口部を開閉する扉とを備え、前記扉が閉じられた状態で前記扉との隙間を封止するパッキンが、前記処理槽本体の開口部を取り囲む位置に設けられた処理槽と、この処理槽内に設けられ、前記処理槽内を冷却する冷却器と、前記処理槽本体または前記扉に設けられ、前記処理槽本体の開口部下辺に沿って設けられるヒータとを備えることを特徴とする冷却装置である。

【0011】

請求項1に記載の発明によれば、ヒータは、処理槽本体の開口部下辺に沿うようにして、処理槽本体または扉に設けられる。従って、冷却器により処理槽内を冷却しても、処理槽の底部における凝縮水の凍結が防止され、処理槽の扉が開かなくなるのが防止される。

【0012】

請求項2に記載の発明は、前記ヒータは、略矩形状の前記開口部の下辺、および/または、略矩形枠状の前記パッキンの下辺と対面した位置において、前記扉に設けられることを特徴とする請求項1に記載の冷却装置である。

【0013】

請求項2に記載の発明によれば、ヒータは、処理槽本体ではなく扉の下部に設けられる。これにより、ヒータは、パッキンとの位置調整が容易となるので、凝縮水の凍結が確実に防止される。

【0014】

請求項3に記載の発明は、前記ヒータは、前記扉に内蔵されていることを特徴とする請求項2に記載の冷却装置である。

【0015】

請求項3に記載の発明によれば、ヒータを扉に内蔵することで、処理槽本体と扉との隙間の封止が容易となると共に、ヒータの損傷を防止することもできる。

【0016】

請求項4に記載の発明は、前記ヒータは、処理槽内温度が設定下限温度を下回ると通電される一方、通電開始から設定時間が経過し、且つ処理槽内温度が設定上限温度を上回ると通電を遮断するよう制御されることを特徴とする請求項1〜3のいずれか1項に記載の冷却装置である。

【0017】

請求項4に記載の発明によれば、ヒータの作動は、処理槽内の冷却を妨げることなく行われる。さらに、ヒータへの通電の有無によるハンチングが防止される。

【0018】

さらに、請求項5に記載の発明は、前記処理槽内の気体を外部へ吸引排出して、前記処理槽内を減圧する減圧手段と、減圧された前記処理槽内へ外気を導入して、前記処理槽内を復圧する復圧手段と、前記処理槽内に設けられ、前記冷却器を介して冷風を被冷却物へ供給するファンとを備え、前記減圧手段により前記処理槽内を減圧する工程を含む真空冷却工程、前記復圧手段により前記処理槽内を復圧する復圧工程、前記冷却器および前記ファンを機能させる冷風冷却工程とを順次に実行すると共に、前記復圧工程中または前記復圧工程直後に、前記処理槽内の底部から凝縮水を排水し、前記冷風冷却工程において、前記扉と前記パッキンとの隙間に残った凝縮水の凍結を前記ヒータにより防止することを特徴とする請求項1〜4のいずれか1項に記載の冷却装置である。

【0019】

請求項5に記載の発明によれば、真空冷却工程により処理槽内の底部に溜まった水は、復圧工程中または復圧工程直後に処理槽内の底部から排水される。そして、その後の冷風冷却工程において、ヒータへの通電制御がなされる。これにより、扉とパッキンとの隙間に仮に凝縮水が残留したり、冷風冷却工程中に生じた蒸気が凝縮水として処理槽の底部に溜まったりしても、冷風冷却工程において凍結するのが防止される。

【発明の効果】

【0020】

この発明の冷却装置によれば、処理槽内の底部に溜まる水は、冷風冷却時に凍結するのが防止される。従って、処理槽の扉が開かなくなることが防止される。

【発明を実施するための最良の形態】

【0021】

つぎに、この発明の実施の形態について説明する。

本実施形態の冷却装置は、冷凍機の蒸発器などから構成される冷却器を処理槽内に備え、処理槽内に収容した被冷却物の冷却を図る装置である。この冷却装置にて冷却を図られる被冷却物は、その種類を特に問わないが、典型的には加熱調理後の食材または食品である。

【0022】

本実施形態の冷却装置は、前述したように冷却器を備えるから、通常は、被冷却物の冷風冷却を実行可能に構成される。そして、好ましくは、被冷却物の真空冷却と冷風冷却とを実行可能に構成される。この場合、真空冷却後に冷風冷却するのがよいが、冷風冷却後に真空冷却したり、真空冷却のみまたは冷風冷却のみを実行したりできるように構成するのもよい。すなわち、真空冷却と冷風冷却とを自在に切り替えて、いずれか一方のみ、または双方を適宜組み合わせて実行可能とするのがよい。

【0023】

冷却装置は、被冷却物が収容される密閉可能な処理槽と、この処理槽内に設けられ処理槽内を冷却する冷却器と、処理槽の下部に設けられるヒータとを備える。そして、冷風冷却を実行可能に構成する場合には、処理槽内で風を起こし、冷却器を介した冷風を被冷却物へ吹き付けるファンをさらに備える。また、真空冷却と冷風冷却とを実行可能に構成する場合には、前記ファンに加えて、処理槽内の気体を外部へ吸引排出して処理槽内を減圧する減圧手段と、減圧された処理槽内へ外気を導入して処理槽内を復圧する復圧手段とをさらに備える。

【0024】

処理槽は、略矩形の中空ボックス状に形成され、被冷却物が収容可能とされる。典型的には、金属製の缶体とされる。処理槽は、被冷却物が収容される処理槽本体と、この処理槽本体の開口部を開閉する扉とから構成される。処理槽本体は、前面へ開口する略矩形の中空ボックス状に形成され、この処理槽本体の開口部は、略矩形板状の扉にて開閉可能とされる。扉が閉じられた状態では、処理槽本体の開口部を取り囲むように設けられたパッキンにより、処理槽本体と扉との隙間は封止される。

【0025】

冷却器は、処理槽内を冷却する熱交換器である。冷却器は、被冷却物を冷風冷却によりチルド域まで冷却可能な低温(たとえば−10℃以下)とすることができる熱交換器とするのがよい。冷却器は、典型的には、冷凍機の蒸発器から構成される。本実施形態では、冷凍機のコンデンシングユニットから供給される液化冷媒を蒸発させて、処理槽内の気体を冷却する蒸発器から構成される。但し、冷却器は、ブラインチラーから供給されるブラインを冷媒とする熱交換器としてもよい。

【0026】

ヒータは、処理槽本体の開口部下辺に沿うようにして、処理槽本体または扉に設けられる。処理槽本体に設ける場合、ヒータは、処理槽本体の底部の前端部において、左右方向へ沿って配置される。一方、扉に設ける場合、ヒータは、扉の下部において、左右方向へ沿って配置される。この際、ヒータは、好ましくは、処理槽本体の開口部の下辺および/またはパッキンの下辺と対面するように配置される。また、ヒータは、扉の下部に内蔵するのがよい。

【0027】

減圧手段は、処理槽内の気体を外部へ吸引排出して、処理槽内を減圧する手段である。減圧手段は、真空ポンプ、またはそれに代えてもしくはそれに加えて、蒸気エゼクタまたは水エゼクタなどを備える。減圧手段は、排気路を介して、処理槽に接続される。ところで、排気路には真空弁を開閉可能に設けておくのが好ましい。この場合、真空弁を閉じることで、処理槽内を密閉することができる。

【0028】

減圧手段は、さらに熱交換器を排気路に備えてもよい。この熱交換器は、減圧手段として真空ポンプを備える場合には、真空ポンプより上流側に設けられ、減圧手段として蒸気エゼクタを備える場合には、蒸気エゼクタより下流側に設けられる。熱交換器は、排気路内の蒸気を、冷却し凝縮させるものである。この冷却および凝縮作用をなすために、熱交換器には冷却水が供給され、排気路の冷却が図られる。排気路内の蒸気を予め熱交換器で凝縮させておくことで、その後の真空ポンプの負荷を軽減して、減圧能力を高めることができる。

【0029】

但し、減圧手段は、真空弁を備える排気路を介して、単に真空ポンプのみを処理槽に接続して構成するのが簡易である。蒸気エゼクタまたは水エゼクタ、および熱交換器を備えなくても、後述するように、真空ポンプによる第一真空冷却工程、冷却器とファンとを用いた第二真空冷却工程、および冷却器とファンとを用いた冷風冷却工程により、チルド域までの冷却も可能とされる。

【0030】

復圧手段は、減圧手段により減圧された処理槽内へ外気を導入して、処理槽内を復圧する手段である。この復圧手段により、処理槽内へ外気を導入することで、処理槽内を大気圧まで復圧することができる。処理槽内への外気の導入は、衛生面を考慮して、フィルターを介して行うのが望ましい。フィルターを介した清浄空気は、給気路を介して処理槽内へ供給される。給気路の中途に設けた真空解除弁を開閉することで、処理槽内への外気導入の有無が切り替えられる。

【0031】

被冷却物の真空冷却を図るには、処理槽内を密閉した状態で、減圧手段を用いて、処理槽内の気体を外部へ吸引排出すればよい。処理槽内を減圧することにより、被冷却物からの水分蒸発が促され、その気化潜熱により、被冷却物の冷却を図ることができる(第一真空冷却工程)。減圧手段の能力限界程度まで処理槽内を減圧後、減圧手段の作動を停止して処理槽内を密閉した状態で、冷却器を機能させつつファンを回転させて、処理槽内のさらなる減圧を図ってもよい(第二真空冷却工程)。この場合、第一真空冷却工程の後半に、処理槽内に蒸気および/または温水を供給して、処理槽内を蒸気で満たしておくのがよい。いずれにしても、真空冷却工程後には、復圧手段を用いて、処理槽内を大気圧まで復圧すればよい(復圧工程)。

【0032】

一方、被冷却物の冷風冷却を図るには、冷却器を機能させた状態でファンを回転させればよい。これにより、ファンへの吸込空気またはファンからの吐出空気は、冷却器を介して冷風として被冷却物へ吹き付けられ、被冷却物の冷風冷却を図ることができる(冷風冷却工程)。真空冷却後に冷風冷却を図ることで、簡易に被冷却物をチルド域や冷凍域まで冷却することができる。

【0033】

ところで、真空冷却工程では、被冷却物から生じた蒸気が凝縮して、処理槽内の底部に溜まる。また、前述したように、第一真空冷却工程の後半に処理槽内に蒸気および/または温水を供給する場合には、被冷却物の凝縮水に加えて、供給された蒸気の凝縮水および/または温水が処理槽内の底部に溜まる。

【0034】

そこで、真空冷却後に冷風冷却する場合には、復圧工程中または復圧工程直後において、処理槽内の底部から水を外部へ排水するのがよい。これにより、処理槽内の底部に溜まった水が冷風冷却の負荷となるのを防止できると共に、チルド域や冷凍域まで冷却する際に凍結してしまうのを防止できる。但し、完全に排水するのは困難であり、排水処理後においても、特に扉との隙間を封止するパッキンの下端辺に沿って水が残留するおそれがある。また、その後の冷風冷却工程においても、被冷却物から生じた蒸気が凝縮して、処理槽内の底部に溜まることがある。

【0035】

処理槽内の底部に溜まる水は、冷風冷却工程において、凍結して扉を開かなくするおそれがある。これを防止するためには、冷風冷却工程中にヒータを作動させればよい。ヒータは、扉との隙間を封止するパッキンの下端辺に沿って溜まる水の凍結を防止する。この際、ヒータは、処理槽内温度が設定下限温度を下回ると通電される一方、通電開始から設定時間が経過し、且つ処理槽内温度が設定下限温度に所定温度を加えた設定上限温度を上回ると通電を遮断するように制御される。これにより、被冷却物の冷風冷却を妨げることなく、扉とパッキンとの隙間に溜まる水の凍結を確実に防止できる。また、ヒータへの通電の有無によるハンチングを防止できる。但し、このようなオンオフ制御に代えてまたはこれに加えて、ヒータへの供給電力を調整してもよい。

【実施例1】

【0036】

以下、この発明の具体的実施例を図面に基づいて詳細に説明する。

図1および図2は、本発明の冷却装置の実施例1を示す概略図であり、図1は、処理槽の扉を半分程開いた状態を示す斜視図、図2は、一部を省略して示すと共に一部を断面にして示す使用状態の正面図である。また、図3は、本実施例の冷却装置のヒータの取付状態を示す概略縦断面図であり、一部を省略して示している。

【0037】

本実施例の冷却装置1は、真空冷却と冷風冷却との両機能を備え、自在に切り替えて運転することにより、真空冷却と冷風冷却との内、いずれか一方が実行されるかまたは双方が順次に実行されて、被冷却物2の冷却を図る装置である。

【0038】

本実施例の冷却装置1は、被冷却物2が収容される処理槽3と、この処理槽3の下部に設けられるヒータ4と、処理槽3内に風を起こすファン5と、処理槽3内を冷却し特にファン5による風を冷却する冷却器6と、処理槽3内の流体を外部へ吸引排出する減圧手段7と、減圧手段7により減圧された処理槽3内を復圧する復圧手段8と、処理槽3内へ蒸気および/または温水を供給する給蒸手段9と、これらを制御する制御手段(図示省略)とが備えられる。さらに、処理槽3には、処理槽3内の圧力を検出する圧力センサ(図示省略)と、処理槽3内の温度を検出する温度センサ(図示省略)と、被冷却物2の温度を検出する品温センサ(図示省略)とが備えられる。

【0039】

被冷却物2は、特に問わないが、典型的には加熱調理後の食材または食品である。被冷却物2は、台車10を介して処理槽3に出し入れすることができる。本実施例では、上下に複数の棚枠を有した台車10が使用され、被冷却物2を収容した容器(たとえば、ホテルパン)11が各棚枠に保持される。

【0040】

処理槽3は、略矩形の中空ボックス状に形成された金属製の缶体である。処理槽3は、前面へ開口して中空部を有する処理槽本体12と、この処理槽本体12の開口部を開閉する扉13とから構成される。

【0041】

処理槽本体12は、略矩形の中空部が前面へ開口して形成されると共に、その略矩形の開口部の外周に沿って連続的にパッキン14が設けられる。具体的には、パッキン14は、処理槽本体12の外周面の前方開口部に近接した位置に、矩形枠状に外方へ延出するツバ部15(図3)の前面に設けられる。また、ツバ部15よりも後方において、処理槽本体12の外面には、断熱材16(図3)が設けられる。

【0042】

処理槽本体12の前方上部には、左右方向へ延出すると共に処理槽本体12の右側へ延出して、レール17が設けられる。このレール17には、それに沿って左右へスライド可能に、扉13が吊り下げられる。具体的には、略矩形板状の扉13の上部には、左右二箇所にそれぞれローラ18,18(図2)が設けられており、このローラ18がレール17に保持される。従って、レール17に沿ってローラ18が回転しつつ、処理槽本体12に対し扉13が左右にスライド可能とされる。

【0043】

扉13は、処理槽本体12の開口部と対面する位置が全閉位置とされ、処理槽本体12の開口部を完全に露出させる位置が全開位置とされる。全閉位置においては、扉13の左右に設けた留め具19に、処理槽本体12の左右に設けた掛け具20を係合することで、扉13を処理槽本体12へ引き付けて固定することができる。これにより、処理槽本体12と扉13との隙間が、パッキン14にて確実に封止される。

【0044】

扉13の下部には、左右方向へ沿って略矩形板状のヒータ4が設けられる。本実施例のヒータ4の左右方向の長さは、扉13の左右方向の長さと同程度とされる。本実施例では、ヒータ4は、その板面を扉面と平行に配置して、扉13の下部に内蔵される。具体的には、図3に示すように、ヒータ4は、扉本体を構成する背面板21の前面下部に張り付けられ、この背面板21の前面を覆い隠すようにして断熱材22が設けられることで、扉13の下部に内蔵される。これにより、扉13の後面を平滑面に維持することができ、扉13の全閉位置において、処理槽本体12と扉13の背面板21との隙間の封止が容易となると共に、扉13の開閉に伴うヒータ4の損傷も防止することができる。

【0045】

ヒータ4は、扉13の下部において、処理槽本体12の開口部下辺のパッキン14と対面するように設けられる。具体的には、ヒータ4は、その上下方向中央部が開口部下辺のパッキン14と対面するように設けられ、処理槽本体12の底板23よりも上方へ延出すると共に、開口部下辺のパッキン14よりも下方へ延出して設けられる。

【0046】

処理槽3の右側壁には、一または複数のファン5が設けられる。本実施例では、三つのファン5が上下に等間隔に離隔して設けられる。各ファン5は、処理槽3外に配置されたモータ24により回転される。

【0047】

処理槽3内には、左右方向中央部よりやや右側に、直方体状の冷却器6が設けられる。冷却器6は、水平な台座25に載せられて、処理槽3内の底面から浮いた状態で設置される。冷却器6は、周知の構成の冷凍機26の蒸発器から構成される。具体的には、冷却器6は、冷媒路27を介してコンデンシングユニット28と接続されている。コンデンシングユニット28からの液化冷媒は、液電磁弁29および膨張弁30を介して蒸発器(冷却器6)へ供給され、この蒸発器にて完全に蒸発される。この際、蒸発器において冷媒は周囲から吸熱するので、蒸発器は冷却器6として機能する。

【0048】

冷凍機26を運転した状態でファン5を作動させると、ファン5への吸込空気は、冷却器6にて冷却された後、冷却器6の前後における処理槽3との隙間を介して、被冷却物2の収容空間へ供給され、再び冷却器6を介してファン5へ吸い込まれる。このようにして、処理槽3内において、冷風の循環流を形成することができる。また、本実施例における冷却器6の上部は、図2に示すように、ファン5の風を冷却器6の上方へ流さないように、バッフル板31を設ける構成としたが、これに限られるものではなく、ファン5の風を冷却器6の上方から流す場合はバッフル板31を設けなくてもよい。

【0049】

処理槽3には、処理槽3内の流体を外部へ吸引排出する減圧手段7が接続される。本実施例では、減圧手段7は、水封式の真空ポンプ32から構成される。水封式の真空ポンプ32は、周知のとおり封水と呼ばれる水が供給されて作動する。従って、真空ポンプ32には、封水路33を介して水が供給可能とされる。封水路33の中途には封水弁34が設けられており、この封水弁34は真空ポンプ32の作動時に開かれる。

【0050】

真空ポンプ32は、排気路35および排水路36を介して、処理槽3と接続される。排気路35と排水路36とは、真空ポンプ32の側において共通路37とされており、この共通路37には逆止弁38が設けられる。排気路35は、処理槽3の右側部に接続される一方、排水路36は、処理槽3の底部に接続される。排気路35の中途には真空弁39が設けられ、排水路36の中途には排水弁40が設けられる。これにより、処理槽3内の気体は、真空弁39および逆止弁38を介して、真空ポンプ32へ吸引可能とされる。また、処理槽3内の底部に溜まった水は、排水弁40および逆止弁38を介して、真空ポンプ32へ吸引可能とされる。真空ポンプ32の排気口には、排気セパレータ41が接続される。これにより、真空ポンプ32からの流体は、排気セパレータ41にて気水分離された後、排気および排水される。

【0051】

さらに、処理槽3には、減圧手段7にて減圧された後、復圧するための復圧手段8が接続される。本実施例の復圧手段8は、処理槽3に接続された給気路42が、エアフィルタ43を介して外気と連通可能に設けられている。給気路42を処理槽3の上部に接続する場合、復圧時に処理槽3内へ流入する空気が被冷却物2へ直接に当らないように、給気路42は、ファン5や冷却器6が設置された側の上部において、処理槽3に接続するのが好ましい。給気路42の中途には、真空解除弁44が設けられる。この真空解除弁44は、処理槽3内への外気導入の有無を切り替える弁である。真空解除弁44の開放により、処理槽3内は大気圧に開放可能とされる。

【0052】

処理槽3には、処理槽3内へ蒸気および/または温水を供給する給蒸手段9が接続されている。この給蒸手段9は、ボイラから構成してもよいが、温水タンク45により構成するのが簡易である。この温水タンク45には、給水路46を介して水が供給可能とされる。給水路46の中途には、給水弁47が設けられる。この給水弁47は、温水タンク45への給水の有無を切り替える弁である。温水タンク45内には設定量の水が貯留され、ヒータ48により、温水タンク45内の水は設定温度(たとえば80℃)に保持される。

【0053】

このような構成の温水タンク45は、給蒸路49を介して処理槽3に接続される。本実施例では、給蒸路49は、処理槽3の上部に接続される。この際、温水タンク45からの蒸気や温水が、被冷却物2に直接に当らないように、ファン5や冷却器6が設置された側の上部に接続される。給蒸路49の中途には、給蒸弁50が設けられている。この給蒸弁50は、処理槽3内への蒸気や温水の供給の有無を切り替える弁である。

【0054】

処理槽3内の減圧状態で給蒸弁50を開くことで、差圧により、温水タンク45内の蒸気は温水を伴って処理槽3内へ自然に供給される。温水をも処理槽3内へ供給することで、水の濃縮を防止することができる。処理槽3内に供給された温水は、減圧下で一層蒸発を促されて、処理槽3内に蒸気を充満させる。従って、減圧手段7を作動させておくことで、排気路35を介して処理槽3内からの空気排除を効果的に行うことができる。

【0055】

ヒータ4、ファン5、冷却器6、減圧手段7、復圧手段8、給蒸手段9は、制御手段(図示省略)により制御される。この制御手段は、それが把握する経過時間や前記各センサからの検出信号などに基づいて、前記各構成を制御する制御器である。具体的には、ヒータ4、ファン5のモータ24、冷凍機26のコンデンシングユニット28と液電磁弁29、真空ポンプ32と封水弁34、真空弁39、排水弁40、真空解除弁44、温水タンク45のヒータ48と給水弁47、給蒸弁50の他、圧力センサ、温度センサおよび品温センサなどは、制御器に接続される。そして、制御器は、所定の手順(プログラム)に従い、処理槽3内の被冷却物2の冷却処理を行う。

【0056】

図4は、本実施例の冷却装置1による冷却処理の典型例を示すフローチャートである。基本的には、被冷却物2の真空冷却を図った後、冷風冷却を図る構成である。しかしながら、被冷却物2の温度が比較的高温の場合には、まず粗熱取り工程S1を行うのが好ましい。この粗熱取り工程S1は、被冷却物2を冷風冷却または送風冷却する工程である。

【0057】

冷風冷却のためには、処理槽3内を密閉した状態で、冷凍機26およびファン5を作動させて、被冷却物2に冷風を吹き付けて冷却を図ればよい。一方、送風冷却のためには、真空解除弁44および真空弁39を開いた状態で、真空ポンプ32を作動させればよい。また、被冷却物2に対して風を当てるために、ファン5を作動させてもよい。これにより、処理槽3内へ外気を導入しつつ排出することで、被冷却物2の冷却が図られる。送風冷却時には、冷凍機26は停止すると共に、給蒸弁50は閉じた状態、排水弁40は閉じた状態または開いた状態とされる。

【0058】

このようにして、被冷却物2の温度がたとえば90℃から70℃になると、次工程の真空冷却工程へ移行する。本実施例では、真空冷却工程は第一真空冷却工程S2と第二真空冷却工程S3とに分けて実行される。

【0059】

第一真空冷却工程S2では、処理槽3を密閉した状態で、真空弁39および封水弁34を開いて真空ポンプ32を作動させ、処理槽3内の空気を外部へ吸引排出して、処理槽3内を減圧する。これにより、被冷却物2からの水分蒸発が促され、その気化潜熱により被冷却物2の冷却が図られる。

【0060】

第一真空冷却工程S2の後半には、減圧手段7を作動させた状態のまま、給蒸弁50を一時的に開いて処理槽3内へ温水を伴って蒸気を供給する。これにより、処理槽3内に蒸気を充満させ、その蒸気と空気を置換することで、処理槽3内からの空気排除を一層確実に行うことができる。このようにして、真空ポンプ32の能力限界程度にまで処理槽3内を減圧する。この第一真空冷却工程S2により、被冷却物2の温度は、たとえば40℃程度にまで速やかに冷却される。

【0061】

その後の第二真空冷却工程S3では、真空弁39および封水弁34を閉じて真空ポンプ32を停止させる。そして、処理槽3内を密閉した状態で、ファン5および冷凍機26を運転する。これにより、冷却器6により処理槽3内の蒸気を凝縮させて、ファン5の作動により処理槽3内の気体を攪拌することで蒸気の凝縮を促進させ、処理槽3内をさらに減圧して被冷却物2を真空冷却することができる。このようにして、被冷却物2の温度は、たとえば10℃にまで冷却される。第二真空冷却工程S3が終了すると、冷凍機26の運転を停止する。

【0062】

真空冷却工程では、被冷却物2から生じた蒸気が凝縮して、処理槽3内の底部に溜まる。さらに、第一真空冷却工程S2の後半には、処理槽3内へ温水を伴って蒸気が供給されるので、蒸気の凝縮水、蒸気化した温水の凝縮水および温水そのものが処理槽3内の底部に溜まる。

【0063】

その後の復圧工程S4では、真空解除弁44を開いて、処理槽3内を大気圧まで復圧する。すなわち、復圧工程S4では、真空弁39を閉じた状態で、真空解除弁44を開くことで、処理槽3内へ外気を導入して、処理槽3内の復圧が図られる。この復圧工程S4中または復圧工程S4直後には、真空ポンプ32を作動させた状態で排水弁40を開いて、処理槽3内の底部からの排水が図られる。

【0064】

その後の冷風冷却工程S5では、再び処理槽3内を密閉した状態で、冷凍機26およびファン5を作動させる。この冷風冷却工程S5により、被冷却物2は、チルド域または冷凍域まで冷却される。この場合、上述したように復圧時に排水を図っていても、扉13と開口部下辺のパッキン14との間付近に残留した水が凍結し、扉13が開かなくなるおそれがある。そこで、冷風冷却工程S5においては、扉13に内蔵したヒータ4を作動させるのがよい。本実施例では、ヒータ4は、開口部下辺のパッキン14と対面するように設けられており、扉13の背面板21への伝熱により残留水の凍結を防止する。これにより、冷風冷却工程S5の終了後に被冷却物2を処理槽3から取り出す際に、扉13が開かなくなるのを防止できる。

【0065】

具体的には、ヒータ4は、温度センサにより検出される処理槽3内の温度、および経過時間に基づき制御される。たとえば、処理槽内温度が設定下限温度(たとえば3℃)を下回るとヒータ4に通電される一方、この通電開始から設定時間(たとえば10分)が経過し、且つ処理槽内温度が設定上限温度(たとえば5℃)を上回るとヒータ4への通電を遮断するように制御される。設定温度および/または設定時間は、変更可能に構成するのが好ましい。その際、設定上限温度と設定下限温度とは、双方を設定するようにしてもよいし、いずれか一方(および場合によりディファレンシャル)を設定すると他方が自動的に決定される構成としてもよい。

【0066】

このような制御により、冷風冷却工程S5において、被冷却物2の冷却を妨げることのない範囲でヒータ4が作動され、残留水の凍結を防止することができる。また、処理槽3内の温度だけでなく経過時間によっても制御されるので、ヒータ4への通電の有無によるハンチングを防止できる。

【0067】

ところで、真空冷却工程は、必ずしも第一真空冷却工程S2と第二真空冷却工程S3とに分けて実行する必要はなく、場合によっては第一真空冷却工程S2のみとすることもできる。第二真空冷却工程S3を実行しない場合、第一真空冷却工程S2の後半に、処理槽3内へ蒸気および/または温水を供給する必要はない。

【0068】

また、本実施例の冷却装置1は、真空冷却後に冷風冷却する構成に加えて、真空冷却または冷風冷却のいずれかのみ機能させて運転可能とするのがよい。さらに、真空冷却後に冷風冷却する構成に加えて、冷風冷却後に真空冷却するよう構成することもできる。これらの場合における真空冷却工程や冷風冷却工程は、上述した各工程と同様の工程である。但し、真空冷却工程は、第一真空冷却工程S2とその後の第二真空冷却工程S3との内、少なくとも第一真空冷却工程S2をいう。

【0069】

このようにして、冷却装置1は、実行する工程やその順序が適宜変更可能である。この際、ヒータ4は、扉13と開口部下辺のパッキン14との間付近の水の凍結を防止できるように、処理槽内温度に基づいて同様に作動させることができる。

【実施例2】

【0070】

図5は、本発明の冷却装置1の実施例2における処理槽3へのヒータ4の取付状態を示す概略縦断面図であり、一部を省略して示している。本実施例2の冷却装置1も、基本的には前記実施例1と同様の構成である。そこで、以下においては、両者の異なる点を中心に説明し、対応する箇所には同一の符号を付して説明する。

【0071】

前記実施例1では、ヒータ4は扉13に設けられたが、本実施例2では、ヒータ4は処理槽本体12に設けられる。略矩形板状のヒータ4は、その板面を処理槽本体12の底板23と平行に配置される。具体的には、ヒータ4は、ツバ部15の直後における底板23の下面に張り付けられ、処理槽本体12に設けられる。従って、処理槽3の底板23への伝熱により、残留水の凍結を防止することができる。また、前述したように、底板23の下面を覆い隠すようにして断熱材16が設けられることで、ヒータ4は外部に露出しない。

【0072】

本発明の冷却装置1は、前記各実施例の構成に限らず適宜変更可能である。たとえば、ヒータ4の個数や形状は適宜変更可能である。また、前記各実施例では、ヒータ4は、処理槽内温度と経過時間とに基づいて制御されたが、これに限定されるものではない。たとえば、冷風冷却工程S5終了直前に、ヒータ4を設定時間だけ作動させてもよい。また、前記各実施例では、温度センサにて検出される処理槽内温度に基づきヒータ4を制御したが、圧力センサにて検出される処理槽内圧力に基づきヒータ4を制御してもよい。

【0073】

さらに、前記各実施例では、真空冷却と冷風冷却とを実行可能に構成したが、本発明は、少なくとも冷風冷却が実行可能であれば足りる。その場合、前記各実施例において、減圧手段7および復圧手段8の設置を省略することができる。

【図面の簡単な説明】

【0074】

【図1】本発明の冷却装置の実施例1を示す概略斜視図であり、処理槽の扉を半分程開いた状態を示している。

【図2】図1の冷却装置の具体的構成を示す使用状態の概略正面図であり、一部を省略して示すと共に、一部を断面にして示している。

【図3】図1の冷却装置の処理槽へのヒータの取付状態を示す縦断面図であり、一部を省略して示している。

【図4】図1の冷却装置による冷却処理の典型例を示すフローチャートである。

【図5】本発明の冷却装置の実施例2における処理槽へのヒータの取付状態を示す縦断面図であり、一部を省略して示している。

【符号の説明】

【0075】

1 冷却装置

2 被冷却物

3 処理槽

4 ヒータ

5 ファン

6 冷却器

7 減圧手段

8 復圧手段

12 処理槽本体

13 扉

14 パッキン

S2 第一真空冷却工程

S3 第二真空冷却工程

S4 復圧工程

S5 冷風冷却工程

【特許請求の範囲】

【請求項1】

前面へ開口する略矩形の中空ボックス状の処理槽本体と、この処理槽本体の開口部を開閉する扉とを備え、前記扉が閉じられた状態で前記扉との隙間を封止するパッキンが、前記処理槽本体の開口部を取り囲む位置に設けられた処理槽と、

この処理槽内に設けられ、前記処理槽内を冷却する冷却器と、

前記処理槽本体または前記扉に設けられ、前記処理槽本体の開口部下辺に沿って設けられるヒータと

を備えることを特徴とする冷却装置。

【請求項2】

前記ヒータは、略矩形状の前記開口部の下辺、および/または、略矩形枠状の前記パッキンの下辺と対面した位置において、前記扉に設けられる

ことを特徴とする請求項1に記載の冷却装置。

【請求項3】

前記ヒータは、前記扉に内蔵されている

ことを特徴とする請求項2に記載の冷却装置。

【請求項4】

前記ヒータは、処理槽内温度が設定下限温度を下回ると通電される一方、通電開始から設定時間が経過し、且つ処理槽内温度が設定上限温度を上回ると通電を遮断するよう制御される

ことを特徴とする請求項1〜3のいずれか1項に記載の冷却装置。

【請求項5】

前記処理槽内の気体を外部へ吸引排出して、前記処理槽内を減圧する減圧手段と、

減圧された前記処理槽内へ外気を導入して、前記処理槽内を復圧する復圧手段と、

前記処理槽内に設けられ、前記冷却器を介して冷風を被冷却物へ供給するファンとを備え、

前記減圧手段により前記処理槽内を減圧する工程を含む真空冷却工程、前記復圧手段により前記処理槽内を復圧する復圧工程、前記冷却器および前記ファンを機能させる冷風冷却工程とを順次に実行すると共に、前記復圧工程中または前記復圧工程直後に、前記処理槽内の底部から凝縮水を排水し、前記冷風冷却工程において、前記扉と前記パッキンとの隙間に残った凝縮水の凍結を前記ヒータにより防止する

ことを特徴とする請求項1〜4のいずれか1項に記載の冷却装置。

【請求項1】

前面へ開口する略矩形の中空ボックス状の処理槽本体と、この処理槽本体の開口部を開閉する扉とを備え、前記扉が閉じられた状態で前記扉との隙間を封止するパッキンが、前記処理槽本体の開口部を取り囲む位置に設けられた処理槽と、

この処理槽内に設けられ、前記処理槽内を冷却する冷却器と、

前記処理槽本体または前記扉に設けられ、前記処理槽本体の開口部下辺に沿って設けられるヒータと

を備えることを特徴とする冷却装置。

【請求項2】

前記ヒータは、略矩形状の前記開口部の下辺、および/または、略矩形枠状の前記パッキンの下辺と対面した位置において、前記扉に設けられる

ことを特徴とする請求項1に記載の冷却装置。

【請求項3】

前記ヒータは、前記扉に内蔵されている

ことを特徴とする請求項2に記載の冷却装置。

【請求項4】

前記ヒータは、処理槽内温度が設定下限温度を下回ると通電される一方、通電開始から設定時間が経過し、且つ処理槽内温度が設定上限温度を上回ると通電を遮断するよう制御される

ことを特徴とする請求項1〜3のいずれか1項に記載の冷却装置。

【請求項5】

前記処理槽内の気体を外部へ吸引排出して、前記処理槽内を減圧する減圧手段と、

減圧された前記処理槽内へ外気を導入して、前記処理槽内を復圧する復圧手段と、

前記処理槽内に設けられ、前記冷却器を介して冷風を被冷却物へ供給するファンとを備え、

前記減圧手段により前記処理槽内を減圧する工程を含む真空冷却工程、前記復圧手段により前記処理槽内を復圧する復圧工程、前記冷却器および前記ファンを機能させる冷風冷却工程とを順次に実行すると共に、前記復圧工程中または前記復圧工程直後に、前記処理槽内の底部から凝縮水を排水し、前記冷風冷却工程において、前記扉と前記パッキンとの隙間に残った凝縮水の凍結を前記ヒータにより防止する

ことを特徴とする請求項1〜4のいずれか1項に記載の冷却装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−63250(P2009−63250A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2007−232262(P2007−232262)

【出願日】平成19年9月7日(2007.9.7)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成19年9月7日(2007.9.7)

【出願人】(000175272)三浦工業株式会社 (1,055)

【出願人】(504143522)株式会社三浦プロテック (488)

【Fターム(参考)】

[ Back to top ]