冷媒回収方法、回収装置及び穿孔器具

【課題】イソブタンなどの炭化水素系の可燃性冷媒と潤滑油とを爆発の危険なく安全に回収する方法と装置を提供する。

【解決手段】被回収装置10から可燃性の冷媒と潤滑油を、気密の状態を保持して、液体と気体の混合した状態で取り出し、取り出された気体と液体を容器21内に投入する。このとき、被回収装置10内の圧力をP1、前記冷媒を取り出す管路32内の圧力をP2としたとき、減圧装置41が、P1/2≧P2の関係を維持するように吸引する。容器内を一定の温度以上に保って減圧装置41によって容器21内を所定圧以下に減圧することで、潤滑油内の冷媒を気化させてから回収する。前記所定圧が、冷媒の爆発下限界以下の圧力にすることで、回収後の被回収装置に残留する潤滑油を爆発する危険のないレベルのものにすることができる。

【解決手段】被回収装置10から可燃性の冷媒と潤滑油を、気密の状態を保持して、液体と気体の混合した状態で取り出し、取り出された気体と液体を容器21内に投入する。このとき、被回収装置10内の圧力をP1、前記冷媒を取り出す管路32内の圧力をP2としたとき、減圧装置41が、P1/2≧P2の関係を維持するように吸引する。容器内を一定の温度以上に保って減圧装置41によって容器21内を所定圧以下に減圧することで、潤滑油内の冷媒を気化させてから回収する。前記所定圧が、冷媒の爆発下限界以下の圧力にすることで、回収後の被回収装置に残留する潤滑油を爆発する危険のないレベルのものにすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は冷蔵庫やエアコンなどの各種の熱ポンプに使用されるプロパン、ブタンなどの炭化水素系可燃性冷媒とその冷媒の溶解した冷凍機(潤滑油)回収技術に関する。

【背景技術】

【0002】

環境負荷の大きいフルオロカーボンの代わりとして、NWF(Natural working fluid) が求められているが、これらには、メタン、エタン、プロパン、ブタンなどの炭化水素系の冷媒がある。これらは昔から冷媒として使用されていたものでもあり、入手も容易で、フルオロカーボンよりも安価である。また成績係数(利用可能熱量/消費電力)も優れている。なかでもイソブタンは、冷蔵庫などに実用化されている。しかし炭化水素系の冷媒は強燃性で取扱に各段の注意が必要である。

【0003】

代表的な炭化水素の空気中での爆発範囲は、20℃において、メタン5〜15%、エチレン3.1〜32%、エタン3〜12.4%、シクロプロパン2.4〜10.4%、プロパン2.2〜9.5%、ブタン1.8〜8.4%となっている。何れも爆発下限界が小さく、また、何れも大きな発熱量を持つ。この物性は大気圧(101.325kPa)下でメタン5.07〜15.2kPa、エチレン3.14〜32.4kPa、エタン3〜12.6kPa、シクロプロパン2.43〜10.5kPa、プロパン2.23〜9.63kPa、ブタン1.82〜8.51kPa、と同義である。

【0004】

炭化水素冷媒は、熱ポンプ内ではコンプレッサの潤滑油(冷凍機油)に一部溶解した状態であり、気体と液体の双方の状態で循環している。熱ポンプに使用される潤滑油の条件としては、冷媒との相溶性のよいものが選ばれる。

【0005】

これらは気体と液体の化学反応を伴わない溶解関係であり、原則的にHenlyの法則に従う。溶解度は圧力が高く温度が低いほど大きくなる。この可燃性冷媒を溶解した潤滑油は大幅に引火点を低下させる。機器内に於いては空気がないため発火、爆発の危険性は無いが、冷媒や潤滑油が外部に漏出した場合や、外部より密閉系内に空気が侵入し前記の爆発範囲内組成を形成した場合には容易に燃焼爆発する。

【0006】

そして、炭化水素系冷媒の気体の状態のものは前記の通りであるが、炭化水素冷媒の一部が潤滑油に溶解したものも強可燃性である。機器内に於いては空気がないため発火、爆発の危険性は無いが、冷媒や潤滑油が外部に漏出したり、外部より密閉系内に空気が侵入した場合には容易に燃焼し、場合によっては爆発する可能性もある。

【0007】

このような液体、気体の回収は密閉系で行われる必要があるが、回収に於いては、被回収物と回収装置とは、必ず何らかの接合部を有し、接合部における密閉が問題となる。さらに、接合部は繰り返し使用されるので、接合部の性能、取扱上の損傷、経時変化による劣化等により漏洩の可能性を常に内包する。また、密閉系内の圧力と大気圧との関係も問題である。密閉系内の圧力が大気圧より高い陽圧の場合、内部の流体は外部に漏洩し、密閉系の圧力が大気圧より低い陰圧の場合内部に空気が混入し、いずれの場合も大きな問題となる。

【0008】

従って、冷蔵庫をリサイクルするためには解体時の冷媒と潤滑油の安全な抜き取りを確保しなければならない。と同時に低引火点危険物化した潤滑油も比較的安全に取り扱いできるレベルにしなければならない。例えば低下した引火点を引き上げ常温下で小さな裸火では着火しないような状態にすることである。被回収装置内の冷媒は、配管やコンデンサー、エバポレータ、コンプレッサなどに存在し、しかも、気体と潤滑油に混入した液体との双方の状態で存在している。最も潤滑油が集中するのはコンプレッサ下部である。

【0009】

イソブタンを用いた冷蔵庫は、従来のフロンの冷蔵庫と同じく、家電リサイクル法に基づき適正処理されることになるが、現在のところ、冷媒を安全且つ効率的に回収する技術が確立されていない。

【0010】

フルオロカーボンを回収する技術としては、例えば、特許文献1、特許文献2、特許文献3等が知られている。しかし、フルオロカーボンは可燃性ではないので、イソブタンなどの可燃性冷媒の回収に使用することはできない。

【0011】

可燃性冷媒については、冷凍サイクルから冷媒が漏洩した時の回収方法として、特許文献4が知られている。ここでは、冷凍サイクルに冷媒回収装置を接続し、冷媒回収装置の吸着剤充填部に吸着剤を充填して漏洩した冷媒を吸着する方法が記載されている。しかし、この方法は、大量の冷媒を回収するには不向きである。

【0012】

【特許文献1】特開平06−002995号

【特許文献2】特開平08−14713号

【特許文献3】特開2001−122806号

【特許文献4】特開2001−56166号

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、このような事実から考えられたもので、イソブタンなどの炭化水素系の可燃性冷媒と潤滑油とを爆発の危険なく安全に回収する方法と装置を提供しようとするものである。

【課題を解決するための手段】

【0014】

上記の目的を達成するために本願の冷媒回収方法は、被回収装置から狭小部を介して可燃性の冷媒と潤滑油とを液体と気体の混合した状態或いは気体単独で気密状態を保って取り出す工程と、取り出された気体と液体を容器内に投入する工程と、容器内を一定の温度以上に保ちつつ減圧装置によって所定圧以下に減圧する工程とを有し、前記狭小部に接続されて冷媒を取り出す管路内の圧力をP2、大気圧をP0としたとき、前記減圧装置が、P0>P2の関係を維持することを特徴としている。

【0015】

前記被回収装置内の圧力をP1、前記冷媒を取り出す管路内の圧力をP2としたとき、前記減圧装置が、P1/2≧P2の圧力時に於いてP0>P2の関係を維持する構成としたり、前記容器上流側或いは容器内で可燃性冷媒の気体の少なくとも一部を酸化触媒により酸化・発熱させる工程を付加したり、前記所定圧が、冷媒の爆発下限界圧力(可燃性ガスの爆発下限界値に相当する圧力:大気圧×爆発下限界%)未満である構成としたり、前記容器内を加熱装置で所定温度以上に加熱する構成としたりすることができる。

前記分離器で分離された可燃性冷媒の気体の少なくとも一部を前記容器上流側或いは前記容器内で酸化触媒により酸化・発熱させる工程を付加した構成としたことを特徴としている。

【0016】

上記の目的を達成する本願の冷媒回収装置は、被回収装置の所定の位置に気密状態で取り付けられ、被回収装置に穿孔して内部の可燃性の冷媒と潤滑油とを液体と気体とが混合した状態で回収する穿孔器具と、該穿孔器具が穿孔した孔と連通して孔から出る液体と気体とを回収する管路と、液体と気体とが回収される経路内に形成された狭小部と、前記管路に接続され回収された液体と気体が両者が混合した状態で投入される容器と、該容器内を減圧する減圧装置と、を有することを特徴としている。

【0017】

前記容器内に、可燃性冷媒の気体の少なくとも一部を酸化・発熱させる酸化触媒を設けた構成としたり、前記狭小部が流量調整可能な弁である構成としたり、前記容器を加熱する加熱装置を設けた構成とすることができる。

【0018】

上記の目的を達成する本願の穿孔器具は、被回収装置の所定の位置に気密状態を保って密着可能な密着子と、該密着子に貫通形成された空間と、該空間の被回収装置に対面する位置に形成された第1開口と、該空間の他の場所に形成され被回収装置から回収された液体と気体の混合物を搬送する管路に接続するための第2開口と、前記第1開口から出没自在に設けられた穿孔針と、該穿孔針を前記第1開口から没する後退方向に付勢する弾性部材とを有し、前記穿孔針が前進して前記第1開口から突出すると被回収装置に穿孔して前記連通路により第1開口から第2開口まで連通され、穿孔針が後退すると前記第1開口から第2開口までが直接連通されることを特徴としている。

【0019】

〔作用〕

本発明では可燃性の冷媒を以下のようにして回収する。廃棄された冷蔵庫、エアコンなどの被回収装置に穿孔器具を取り付け、気密状態を保って穿孔し、その孔から、可燃性冷媒と潤滑油とを液体と気体の混合した状態で抜き取り、管路を通して容器内に送り込む。穿孔器具が被回収装置を穿孔したとき、被回収装置と容器との間には、狭小部が形成されるようになっている。回収される可燃性の冷媒と潤滑油とは、この狭小部を通過して容器に達するが、狭小部があるので、流量が制限された状態で回収される。これは狭小部に接続される管路内の圧力をP2とし、大気圧をP0としたとき、a:常にP0>P2の関係を維持することを意味する。b;容器内を一定温度以上に保ち、所定圧以下に減圧することで、可燃性の冷媒を気化させて回収する。

【0020】

また、このとき、狭小部に接続される管路内の圧力(P2)を大気圧(P0)に対して常に負圧に維持することで被回収装置内の冷媒が外部に漏れないようにすることができる。可燃性の冷媒は、潤滑油と混合し、液体と気体の混合した状態で回収系内から外部(大気)へ漏出を許容せずに取り出される。

【0021】

被回収装置内の最高圧力(P1)は、冷媒の種類と作業温度(蒸気圧)及び真空手段により決まりP1からP2への流量は狭小部の形状により決定される。最大流量は限界流量に達する(P1/2)≧P2時でこの条件下では流量はP2の値に関係しない。従ってP2はこの条件下で任意に決められる。これより回収開始から大気バランス圧力まで常にP0≧P2なる2つの条件式を満たす狭小部を有する構造により、回収系内を常に負圧とし回収できる。これにより漏洩が発生した場合でも、流れる方向を大気より系内へと一方向だけに限定できる。

【0022】

前記管路内に圧力センサを設け、回収が進み被回収物の圧力が低下した場合、前記圧力センサにより検知する。そしてこれ以降の回収は、狭小部が回収速度のボトルネックとなるため上記穿孔針を引き下げて、狭小部の面積を拡大し、迅速な回収が可能となる。また被回収物の形状が限定的であれば圧力センサをタイマに代えるか併用することも可能である。

【0023】

容器内に可燃性冷媒を酸化させる酸化装置を設けると、回収した可燃性冷媒の、その内部に含有する酸素及び、常にP0>P2の関係を維持することから帰結される空気の混入に由来する侵入酸素を可燃性冷媒により除去出来る。この酸化により発生する熱は冷凍機油の加熱に供せられる。容器は減圧装置により減圧され、冷媒の気化が促進されているので、冷媒の気化熱によって冷却されており、加熱する必要があるためまた所定の温度にするために供される。

【0024】

またここで「少なくとも一部」とは、炭化水素冷媒の酸化に必要な空気量は、プロパンの場合容積で30倍、ブタンの場合32倍にもなるためで、通常の漏洩量では、回収した冷媒の全てを酸化させる量は確保できないからである。

【0025】

酸化触媒には多孔質のセラミックに白金やパラジウムをコーティングしたものもあるが、このようなものは目詰まり防ぐために触媒前に気−液分離器を設けることが必要となる。

【0026】

潤滑油内に可燃性冷媒が溶解し、液相と気相で平衡状態を作る場合、この混合液の平衡状態での圧力は潤滑油の持つごく微量な蒸気圧(一般に100℃時でも数Pa程度)と圧倒的な冷媒の溶解蒸気圧によるもので、潤滑油の蒸気圧を無視し、単一物質の蒸気圧と見なせる(みなし蒸気圧)。イソブタンと潤滑油の混合液を定温で減圧してゆくと溶解したイソブタンは気化し減少する。20℃のとき、このみなし蒸気圧が1.84kPaだった場合、大気圧101.325kPaに占める圧力(体積)は約1.81%であり、これは前述したイソブタンの爆発下限界(1.8%)以上であり20℃以上の場所では裸火や静電気で着火する。一方、所定圧を、冷媒の爆発下限界圧力未満、すなわち、みなし蒸気圧を1.8kPa以下にすれば、大気圧101.325kPaに占める圧力(体積)は約1.80%未満であり爆発限界を下回るので、爆発の危険性はなくなる。

【0027】

また、20℃でこのみなし蒸気圧が1.80kPaだった場合、回収された潤滑油は、引火点が約20℃の危険物となる。同条件でプロパンの場合、みなし蒸気圧は2.2kPaとなる。従って炭化水素冷媒の溶解した潤滑油は温度と減圧圧力により任意の引火点に制御できる。

【0028】

また、イソブタンの場合、80℃で1.80kPa以下に容器内を保てば、潤滑油に溶融しているイソブタンの蒸気圧は80℃においても大気圧に占める圧力は1.8%未満となり、爆発下限界圧力を下回り、引火点は80℃強となり安全に取り扱うことが可能となる。

【0029】

容器内の冷凍機油高さが高い場合液表面圧力は気相圧力であるが底部においては、液重量による圧力が加わり溶解度が上昇する。冷凍機油密度を870kg/m3とした場合1mの液柱で8.5kPaの圧力となりこのため表面より多量の冷媒を溶解するため所定の引火点は得られない。これを防ぐために、攪拌や底部加熱による対流或いは循環ポンプによる強制循環が必要になる。

【0030】

狭小部の面積を変化できるようにすると、被回収装置内の圧力が低下してきた場合、流路を大きくして、冷媒の回収速度を向上できるようにしている。被回収装置内の圧力が低くなれば、流量が減少するので、減圧装置の負荷も小さくなり、流路を大きくすることが可能となるのである。

【0031】

なお、冷却装置を設け、減圧装置に入る前の気体を冷却するようにすれば、減圧装置の負担を軽減し、かつ、冷却により気体の体積も減少するので、減圧効率を高めることができる。

【0032】

被回収装置に密着した状態で被回収装置に孔を穿設し、穿設された孔から被回収装置内にある可燃性冷媒と潤滑油とを取り出し、管路を通して容器に送り込が、穿孔針には、連通路があり、穿孔した状態で、被回収装置内の冷媒と潤滑油とを穿孔器具に接続された管路をとおして容器に回収することができる。連通路が狭小部となるので、連通路の径を設定することで狭小部内の圧力(P2)を大気圧(P0)に対して常に負圧に維持したり、P1/2≧P2の関係を維持したりできるようにする。

【発明の効果】

【0033】

本発明によれば、被回収装置内の冷媒漏洩を内部に限定し、最大の危険性である、空気の内部への侵入を酸化触媒で解決することにより可燃性冷媒を安全に回収することができる。また、廃棄された熱ポンプから可燃性の冷媒と潤滑油とを分離して別々に回収することができ、潤滑油は安全に再利用でき、冷媒は再利用又は燃料としての利用ができるという優れた効果を奏する。

【0034】

酸化触媒を設けることで、容器内の酸素濃度を低下させ、容器内での発火、爆発を防止できる。また、この酸化熱を利用することができ、効果的な回収が可能となる。

【0035】

容器内の圧力を冷媒の爆発下限界圧力未満にし、所定の温度に加熱して爆発限界圧力未満にすることで、回収した潤滑油の引火点を安全なレベルにまで上げることができる。

【0036】

前記狭小部の径が変化可能な構成とすれば、被回収装置内の圧力が低下した場合には、狭小部の径を大きくして回収速度を上げることができる。

【発明を実施するための最良の形態】

【0037】

以下、本発明の実施の形態を添付図面を参照して説明する。

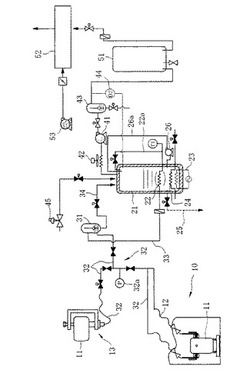

図1は本発明の冷媒回収装置の構成を模式的に示す図である。同図において、被回収装置10は、炭化水素系の可燃性冷媒として、イソブタンを冷媒にした熱ポンプで、廃棄された冷蔵庫やエアコンなどに使用されていたものである。被回収装置10には、コンプレッサ11と装置内の配管12があり、これらの中に冷媒としてのイソブタンと潤滑油(ジャパンエナジー社製:フレオールS10(登録商標))が収容されている。イソブタンは、気体と液体の状態で存在し、液体部分は、潤滑油内に溶融した状態である。

【0038】

容器21は、回収された冷媒と潤滑油とが一時的に収容されるものである。この容器21には、内部に酸化装置22があり、下部には加熱装置23と、冷却装置24とが設けられている。酸化装置22は、イソブタンなどの冷媒を酸化させるもので、白金等の触媒を用いることができる。加熱装置23には電熱器を使用している。

【0039】

また、容器21には、潤滑油排出用の管路25がありこの管路25には電磁弁が設けられている。さらに、オイルポンプ26と管路26aとがあり、容器21の底部に溜まった潤滑油を容器の上から滴下させ、潤滑油に溶解している冷媒の蒸発を促進できるようにしている。酸化装置22の排気は管路22aと電磁弁とを経由して容器21に接続されている。

【0040】

符号31は液体と気体との分離手段で、この実施例ではオイルセパレータを使用している。回収された液体と気体とは明確に液体と気体とに分かれているのではなく、液体がミスト状になって気体と混合した状態の部分も含まれている。そこで、この分離手段31で、液体と気体とに分離するのである。分離手段31には管路32が接続され、管路32は複数に分岐し、各分岐管には電磁弁が設けられ、それぞれが被回収装置10のコンプレッサ11や配管12に接続されている。管路32には、圧力センサ32aが設けられ、管路32内の圧力を測定している。分離手段31の上方からは管路33が出て、この管路33は気体を酸化装置22に供給する。また、分離手段31内の液体は、底部からの管路34と電磁弁を介して容器21の上部から容器21内に供給される。このとき、分離手段31が、容器21より低い場合は、ポンプで容器21内に送り込むことになる。

【0041】

符号41は減圧装置を示す。減圧装置41としては、真空ポンプが使用されている。この減圧装置41としては、オイル使用の真空ポンプは使用できない。真空ポンプの排気側から大量の冷媒が真空オイル内に溶解し、空気と接触した場合発火の可能性があるからである。そのため、スクロール型やターボ型のオイルレスタイプの真空ポンプを使用する。

【0042】

容器21と減圧装置41とをつなぐ管路には冷却装置42を設けている。容器21内は酸化装置22及び加熱装置23で加熱されているので、減圧装置41が吸引する気体を冷却し、体積を小さくして吸引効率を上げるために設けている。

【0043】

減圧装置41の排気側には、オイルセパレータ43を設け、その下流側にイソブタンを回収するタンク51を接続している。タンク51は燃焼装置52に接続され、燃焼装置52には空気を送り込むブロワ53が接続されている。

【0044】

装置全体は、図示しないシーケンサにより予め設定されたプログラムに沿って自動的に運転される。

【0045】

図2は穿孔器具13の構成を示す図である。穿孔器具13は、穿孔針13aと、この穿孔針13aをスライド自在に支持する密着子13bと、密着子13b内に形成された空間13cと、この空間13cの穿孔針13aの先端側に形成された第1開口13dと、管路32に接続される側に形成された第2開口13eと、穿孔針13aが貫通した密着子13bの外側にあって、密着子13bを被回収装置10であるコンプレッサ11に押圧するためのコイルスプリングからなる弾性部材13fと、この弾性部材13fの一端にある本体13gと、この本体13gを固定するとともに、コンプレッサ11を跨ぐように配置されるコ字型のフレーム13hと、コ字型のフレーム13hの本体13gと反対側にあるねじ孔に螺合するボルト13iとを有する。本体13gは、図示しないねじやソレノイドなどによって穿孔針13aを進退自在に保持している。

【0046】

穿孔針13aには、その先端から中間の側面までを貫通して狭小部としてのL型の連通路13lが穿設されている。また、密着子13bの先端にはOリングなどのシール部材13jがあり、穿孔針13aと密着子13bとの間にもOリングなどのシール部材13kが設けられている。穿孔針13aは、空間13c内を進退し、被回収装置10のコンプレッサ11と対向する第1開口13dから出没することができる。なお、連通路13lは、穿孔針13aの側面に1本又は2本以上の溝として形成してもよい。

【0047】

次に、被回収装置10から冷媒と潤滑油とを回収する方法を説明する。初期状態として、容器21内には窒素などの不活性ガスを充填しておく。被回収装置10は、配管12とコンプレッサ11との接続部を切断し、コンプレッサ11は穿孔器具13に移動して図2に示すようにセットする。減圧装置41を運転し、容器21内を後述する所定の圧力まで減圧しておく。

【0048】

図2において、ボルト13iをねじ込むと、フレーム13h全体が図の上方に移動し、これに連れて本体13gを上昇させる。本体13gの上昇により密着子13bの先端のシール部材13jが弾性部材13fによる付勢力でコンプレッサ11に圧接し、気密状態になる。このとき、穿孔針13aは、図3に示すように先端がコンプレッサ11に近接するようにしておく。

【0049】

さらに、ボルト13iをねじ込んだり、或いは、本体13gにある図示しないねじやソレノイド等の機構によって、穿孔針13aを図2の上方に押し上げると、穿孔針13aはコンプレッサ11の底を破って図4に示すように孔11aを穿ける。この穿孔によってコンプレッサ11の内部空間と穿孔器具13の空間13cとは連通路13lによって連通する。

【0050】

コンプレッサ11内には、冷媒が溶存している潤滑油と、気体状の冷媒とがあるが、コンプレッサ11の最も低い位置に孔11aを穿設することによって、当初は液体状の潤滑油が狭小部としての連通路13lを通って空間13c内に流れ込む。潤滑油が無くなると、気体状の冷媒が流れ込むことになる。

【0051】

図3は、穿孔器具13でコンプレッサ11に孔11aを穿ける前後の状態を示す図で、は穿ける前、図4は穿けた後を示す図である。コンプレッサ11内には、冷媒が溶存している潤滑油と、気体状の冷媒とがあるが、コンプレッサ11の最も低い位置に孔11aを穿設することによって、当初は液体状の潤滑油が穿孔針13bのL型の連通路13lを通って第1開口13dから空間13c内に流れ込む。潤滑油が無くなると、気体状の冷媒が流れ込むことになる。

【0052】

このとき、コンプレッサ11内の圧力が大気圧より高いとコンプレッサ11内の冷媒が外部に漏れ出す可能性があり、逆にコンプレッサ11内の圧力が大気圧より低いと、大気が管路接続部13a内に浸入する可能性がある。そこで、シール部材13jが孔11aの周囲に弾性部材13fの押圧力によって圧接して気密に囲んでおり、シール部材13kが穿孔針13bと外部との密閉を保つことによって、コンプレッサ11及び密着子13bの内部空間13cと外気とを隔離し、大気との遮断を確保することができることになる。

【0053】

被回収装置10の配管12内には主として気体状の冷媒があるが、これも別の管路32に接続され、電磁弁等を経由して減圧装置41により吸引される。

【0054】

図4において、コンプレッサ11内と空間13cとは穿孔針13aに形成された連通路13lにより連通しており、空間13cは第2開口13eと連通しているので、コンプレッサ11内の冷媒と潤滑油は、連通路13lを狭小部として接続していることになる。この場合、一定の流路断面積(この場合、連通路13lの面積)を通過する気体の流量の上限は気体の種類と圧力及び温度により決まる。これは気体膨張速度がその気体の状態(温度、圧力)に於ける音速を越えることは無いことと同義であるが、これは冷媒の回収時に、被回収装置内を常に陰圧とし、接合部の縮小部流路面積(連通路13lの面積)に比して充分大きな流路面積を持つ空間13c及び管路32内を一定圧力以下に維持すれば、気体が外部に流出しないことを意味する。このような構造によりクリティカルな漏洩箇所を外部から内部への漏洩のみに限定できる。

【0055】

前記の一定圧力以下とは、コンプレッサ11内の圧力をP1としたとき、管路32すなわち空間13c内の圧力P2が、P1/2≧P2を満足する圧力である。このとき穿孔針13bの連通路13lを流れる気体の流量をQとした場合、減圧装置41の能力がQ以上あれば、P1/2≧P2の関係を維持できる。さらに、通常は、大気圧をP0としたとき、P0>P2の関係が成り立つので、管路32から外気に冷媒が漏れ出すのを防止できることになる。また、コンプレッサ11内の圧力を最も早く低下できることになる。連通路13lの径を小さくすることで、Qを小さくし、減圧装置41の負担を軽減できるようにしている。

【0056】

また、密着子13bのシール部材13jのシールが不良の場合には、P0>P2の関係があるので、外気が管路32内に入ることになり、可燃性冷媒が管路32から外に出ることはない。外気の漏洩量が多いと、管路32内の圧力P2の維持が困難になる。そのような場合に備えて管路32には、圧力センサ32aを設けている。この圧力センサ32aが、所定圧力以上で圧力低下が停止した場合管路32内に外気から大気が大量に進入してきたと判断し回収を強制終了する。また被回収物の形状が限定的であれば圧力センサ32aをタイマに代えたり、タイマと併用することも可能である。

【0057】

一方、潤滑油についてはイソブタンに比べて密度が非常に大きいためシール部材13jの微小な隙間は大きな抵抗となり、外部に漏出はしない。ただし、付着による若干の浸出程度はあるので簡易的な対策は必要である。

【0058】

管路32で回収された液体状の潤滑油と、気体状の冷媒とは分離手段31に導かれる。分離手段31では、気体と液体とを分離し、液体は分離手段31の底部に接続された管路34を通って容器21内に投入される。気体は分離手段31の上部から管路33を通って酸化装置22に達する。気体には、冷媒のイソブタンの他に、被回収装置10内にあった空気や、吸引される際に外部から進入した若干の空気が含まれている。この空気内に含まれる酸素と冷媒とが酸化装置22で酸化し(燃焼し)、熱を発生する。

【0059】

容器21内の液体(潤滑油)は、可燃性の冷媒が酸化するときに発生する前記熱で加熱され、併せて、減圧装置41で容器21内を減圧するので、潤滑油に溶解していた冷媒が気化して減圧装置41により容器21の外に排出される。容器21と被回収装置10とは管路32等で接続されているので、被回収装置10内も減圧された状態で冷媒を回収することができ、被回収装置10内に残留する冷媒を少なくすることができる。

【0060】

前記被回収装置10内の気体内には酸素はあまり含まれていないので、冷媒は、その一部が酸化されるだけで、大部分は酸化されずに残る。酸化触媒22で酸化されなかった冷媒を大量に含んだ排気は、管路22aを通って容器21に戻される。

【0061】

容器21内は、引き続き減圧装置41により減圧されている。これによって容器21内や被回収装置10内に気体状で存在する冷媒が容器21の外に排出される。容器21内は減圧されるので、潤滑油内に溶存していた冷媒の気化が促進される。この気化により容器21は気化熱を奪われて冷却されるので、酸化装置22の発熱によって容器21内の温度を上げる。

【0062】

前述したように酸化装置22では冷媒が少量しか酸化しないので、熱量が不足する場合もある。この不足分を充足するには、次の2つの方法がある。第1は、外部から空気を取り込んで酸化装置22に供給し、管路33から供給される全冷媒を酸化装置で完全燃焼させる方法である。第2は、加熱装置23により加熱する方法である。いずれの方法を採用してもよく、両方を併用し、必要なだけの冷媒を燃焼させてもよい。

【0063】

逆に、容器内が過度に加熱される場合も考えられるので、冷却装置24を設け、必要に応じてここに冷却水を通して、容器21内を所定の温度に維持できるようにするとよい。

【0064】

コンプレッサ11内の圧力が低下してくると、管路32を通過するイソブタンの量も低下し、減圧装置41に余裕ができてくる。そのような場合には、穿孔針13aを第1開口13dから空間13c内に引っ込ませる。これによって、空間13cが狭小部となり、第1開口13dと第2開口13eとの間の狭小部は広くなり、イソブタンの回収を早くすることが可能となる。

【0065】

容器内の潤滑油は、減圧により溶解している冷媒が蒸発するが、容器内を所定の温度と圧力以下に保つことで、潤滑油内の冷媒濃度が低下し、容器から排出される潤滑油の引火点を所望の安全なレベルまで引き上げることができる。但しこの工程において、潤滑油は密度が高いので上層潤滑油が下層潤滑油を加圧するため、対流、撹拌は不可欠である。

【0066】

図5は穿孔器具の他の実施例を示す要部の断面図である。(a)は孔を穿ける前、(b)は穿けた後を示す図である。基本的には、図2に示す穿孔器具13と同様であるが、穿孔針が中空ではないので、管路32との接続構造が相違している。

【0067】

穿孔器具113は、穿孔針113aと、この穿孔針113aをスライド自在に支持する密着子113bと、この内部に形成された空間113cと、この空間113cの一方に形成された第1開口113dと、空間113cの管路32との接続部となる第2開口113eと、密着子113bをコンプレッサ11に圧接するための弾性部材113fと、本体113gとを有する。図示は省略するが、本体113gはフレーム13hやボルト13iと同様のものを備えている。

第1開口113dと第2開口113eとをつなぐ空間113cは、ほぼ直角に曲がっている。

【0068】

密着子113bの穿孔針113aが貫通するところにはOリングからなる2つのシール部材113jが設けられ、穿孔針113aとの間の気密を保っている。密着子113bの第1開口113dの先端にはコンプレッサ11との気密を保つためのOリングからなるシール部材113kが設けられている。密着子113dは弾性部材113cによって常時被回収装置であるコンプレッサ11に圧接し、気密状態を保っている。

【0069】

穿孔針113aは、空間113c内を、図5(b)に示す最も後退した位置から、図5(a)に示す最も前進して孔11aを穿設する位置までの進退移動が可能である。穿孔針113aが孔11aを穿設し、後退して孔11aとの間に隙間ができると、この隙間が狭小部となり、第1開口113fから第2開口113gが連通し、被回収装置であるコンプレッサ11内にある気体と液体とが管路32に流入することになる。このとき、穿孔針113aが孔11aを塞ぐ面積が、穿孔針113aの進退量で決まる範囲があり、この間では、穿孔針113aは第1開口113fから第2開口113gに流れる流体の流量を制御する流量制御弁として作用することになる。この開度を調整することによって、被回収装置であるコンプレッサ11内の冷媒と潤滑油の回収を効率的に行うことができる。

【0070】

なお、密着子113b又は管路32に別個の流量調整が可能な弁を設け、この弁によって流量を調整するようにしてもよい。このような構成にすると、回収の当初はコンプレッサ11内部の圧力P1が高く、流量が多くなるので弁を絞って流量を小さくするようにし、回収が進んで圧力P1が低くなり、流量が減少してきたときは、弁の開度を上げて流量を増加させ、回収時間の短縮を図ることができる。

【0071】

図6は潤滑油としてのフレオールS10(登録商標)に溶解するイソブタンの量を計算により求めてグラフにした線図である。縦軸にイソブタンの溶解量(重量%)を、横軸に圧力を示している。

【0072】

図6において、潤滑油の温度が20℃、40℃、60℃、70℃の場合のイソブタンの溶解量を示すが、潤滑油に溶解する気体の量は、潤滑油の温度が下がるほど、また圧力が上がるほど大きくなる。

【0073】

そして、絶対圧力が1824Pa(大気圧に対し1.8%)の圧力とき、潤滑油温度が40℃であればイソブタンの溶解量は0.06重量%、60℃であれば0.034重量%、70℃であれば0.015重量%程度であることを示している。

【0074】

一方、危険物第四類は、第1石油類(例、ガソリン)(引火点21℃未満)、第2石油類(例、軽油、灯油)(引火点21℃以上70℃未満)、第3石油類(例、潤滑油)(引火点70℃以上200℃未満)となっている。

【0075】

減圧装置41により容器21内の気体を吸引する場合、容器21内が70℃に加熱されているので、高温の気体が減圧装置41に入る。そこで、減圧装置41の手前で冷却装置42で冷却すると、気体の体積が減少するので、減圧装置41への負荷を低減することができる。また、減圧装置41からの排気には、微量の潤滑油が含まれている。そこで、排気をオイルセパレータ43に導入し、ここでこの微量の潤滑油を分離する。

【0076】

容器21内の圧力が1.8kPaより大きく下方に下がったら、被回収装置10内には、イソブタンが無くなったと推定できる。そこで、酸素センサ44で容器21内の酸素含有量を測定し、酸素含有量が12重量%以下であることを確認して減圧装置41を停止する。その後、不活性ガス供給装置45から窒素ガス等の不活性ガスを容器21内に送り込み、容器21内を大気圧又は大気圧以上にし、管路25から容器21内に溜まった潤滑油を取り出す。窒素ガスに代えて、炭酸ガスや水蒸気を使用してもよい。

【0077】

一方減圧装置41の排気はオイルセパレータ43を経由してタンク51に送り込まれる。この排気には、イソブタンとその他のガスとが混合しているが、酸素濃度は12%以下なので、爆発する危険性はない。タンク51内のガスは、燃焼装置52に送られ、ブロワ53から空気を供給して完全燃焼させることができる。

【0078】

ところで、イソブタンの爆発範囲は、1.8〜8.5%である。すなわち、1.8%未満では薄すぎて、8.5%以上では濃すぎていずれの場合もイソブタンは燃焼しない。容器21内の圧力を1.8kPa以下にすると、被回収装置10内の圧力も1.8kPa以下になる。このことは次の点で重要である。回収が終了すると、被回収装置10は管路32と切り離され、大気に開口した状態となる。このときコンプレッサ11や配管12内には微量のイソブタンが残存している。この残存する微量なイソブタンが大気中に漏れだし、大気と混ざる。しかし、このときのイソブタンの濃度は爆発下限界の1.8%(1824Pa)未満となっており、爆発の危険性がなくなるからである。

【0079】

なお、本発明では、容器21を減圧する圧力を70℃で1.8kPaとし、回収後の潤滑油を第3石油類と同程度にしたが、これは1例にすぎない。同じイソブタンの含有率にする場合でも、温度を上げれば圧力も上げることができ、温度を下げれば、圧力も下げなければならない。

【0080】

また、第3石油類にしなければならないのではなく、第1石油類や第2石油類でもよければ、それに応じた温度と圧力が決まることになる。また、回収する潤滑油の条件、例えば目標の引火点などを回収に先だって決めておき、その条件(引火点)に応じた温度と圧力(真空度)とを設定することも可能である。

【0081】

また、実施例では、冷媒回収装置のコンプレッサ11に穿孔して冷媒と潤滑油の回収をしたが、冷媒と潤滑油の回収が可能であれば、コンプレッサに限定されるものではない。また、冷媒としてイソブタン以外の炭化水素を使用する場合は、その冷媒に応じた爆発下限界圧力が用いられることとなる。その他、本発明は、その技術的な内容を変更しない限り、多様な形態での実施が可能である。

【図面の簡単な説明】

【0082】

【図1】本発明の冷媒回収装置の構成を模式的に示す図である。

【図2】本発明の穿孔器具の構成を示す図である。

【図3】穿孔器具でコンプレッサに孔を穿ける前の状態を示す図である。

【図4】穿孔器具でコンプレッサに孔を穿ける前の状態を示す図である。

【図5】穿孔器具の他の実施例を示す要部の断面図で、(a)は孔を穿けた状態、(b)は穿けた後穿孔針が後退した状態を示す図である。

【図6】潤滑油に溶解するイソブタンの量を計算により求めた線図である。

【符号の説明】

【0083】

10 被回収装置

13,113 穿孔器具

13l 連通路(狭小部)

21 容器

22 酸化装置

23 加熱装置

31 分離手段

32a 圧力センサ

32 管路

41 減圧装置

【技術分野】

【0001】

本発明は冷蔵庫やエアコンなどの各種の熱ポンプに使用されるプロパン、ブタンなどの炭化水素系可燃性冷媒とその冷媒の溶解した冷凍機(潤滑油)回収技術に関する。

【背景技術】

【0002】

環境負荷の大きいフルオロカーボンの代わりとして、NWF(Natural working fluid) が求められているが、これらには、メタン、エタン、プロパン、ブタンなどの炭化水素系の冷媒がある。これらは昔から冷媒として使用されていたものでもあり、入手も容易で、フルオロカーボンよりも安価である。また成績係数(利用可能熱量/消費電力)も優れている。なかでもイソブタンは、冷蔵庫などに実用化されている。しかし炭化水素系の冷媒は強燃性で取扱に各段の注意が必要である。

【0003】

代表的な炭化水素の空気中での爆発範囲は、20℃において、メタン5〜15%、エチレン3.1〜32%、エタン3〜12.4%、シクロプロパン2.4〜10.4%、プロパン2.2〜9.5%、ブタン1.8〜8.4%となっている。何れも爆発下限界が小さく、また、何れも大きな発熱量を持つ。この物性は大気圧(101.325kPa)下でメタン5.07〜15.2kPa、エチレン3.14〜32.4kPa、エタン3〜12.6kPa、シクロプロパン2.43〜10.5kPa、プロパン2.23〜9.63kPa、ブタン1.82〜8.51kPa、と同義である。

【0004】

炭化水素冷媒は、熱ポンプ内ではコンプレッサの潤滑油(冷凍機油)に一部溶解した状態であり、気体と液体の双方の状態で循環している。熱ポンプに使用される潤滑油の条件としては、冷媒との相溶性のよいものが選ばれる。

【0005】

これらは気体と液体の化学反応を伴わない溶解関係であり、原則的にHenlyの法則に従う。溶解度は圧力が高く温度が低いほど大きくなる。この可燃性冷媒を溶解した潤滑油は大幅に引火点を低下させる。機器内に於いては空気がないため発火、爆発の危険性は無いが、冷媒や潤滑油が外部に漏出した場合や、外部より密閉系内に空気が侵入し前記の爆発範囲内組成を形成した場合には容易に燃焼爆発する。

【0006】

そして、炭化水素系冷媒の気体の状態のものは前記の通りであるが、炭化水素冷媒の一部が潤滑油に溶解したものも強可燃性である。機器内に於いては空気がないため発火、爆発の危険性は無いが、冷媒や潤滑油が外部に漏出したり、外部より密閉系内に空気が侵入した場合には容易に燃焼し、場合によっては爆発する可能性もある。

【0007】

このような液体、気体の回収は密閉系で行われる必要があるが、回収に於いては、被回収物と回収装置とは、必ず何らかの接合部を有し、接合部における密閉が問題となる。さらに、接合部は繰り返し使用されるので、接合部の性能、取扱上の損傷、経時変化による劣化等により漏洩の可能性を常に内包する。また、密閉系内の圧力と大気圧との関係も問題である。密閉系内の圧力が大気圧より高い陽圧の場合、内部の流体は外部に漏洩し、密閉系の圧力が大気圧より低い陰圧の場合内部に空気が混入し、いずれの場合も大きな問題となる。

【0008】

従って、冷蔵庫をリサイクルするためには解体時の冷媒と潤滑油の安全な抜き取りを確保しなければならない。と同時に低引火点危険物化した潤滑油も比較的安全に取り扱いできるレベルにしなければならない。例えば低下した引火点を引き上げ常温下で小さな裸火では着火しないような状態にすることである。被回収装置内の冷媒は、配管やコンデンサー、エバポレータ、コンプレッサなどに存在し、しかも、気体と潤滑油に混入した液体との双方の状態で存在している。最も潤滑油が集中するのはコンプレッサ下部である。

【0009】

イソブタンを用いた冷蔵庫は、従来のフロンの冷蔵庫と同じく、家電リサイクル法に基づき適正処理されることになるが、現在のところ、冷媒を安全且つ効率的に回収する技術が確立されていない。

【0010】

フルオロカーボンを回収する技術としては、例えば、特許文献1、特許文献2、特許文献3等が知られている。しかし、フルオロカーボンは可燃性ではないので、イソブタンなどの可燃性冷媒の回収に使用することはできない。

【0011】

可燃性冷媒については、冷凍サイクルから冷媒が漏洩した時の回収方法として、特許文献4が知られている。ここでは、冷凍サイクルに冷媒回収装置を接続し、冷媒回収装置の吸着剤充填部に吸着剤を充填して漏洩した冷媒を吸着する方法が記載されている。しかし、この方法は、大量の冷媒を回収するには不向きである。

【0012】

【特許文献1】特開平06−002995号

【特許文献2】特開平08−14713号

【特許文献3】特開2001−122806号

【特許文献4】特開2001−56166号

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、このような事実から考えられたもので、イソブタンなどの炭化水素系の可燃性冷媒と潤滑油とを爆発の危険なく安全に回収する方法と装置を提供しようとするものである。

【課題を解決するための手段】

【0014】

上記の目的を達成するために本願の冷媒回収方法は、被回収装置から狭小部を介して可燃性の冷媒と潤滑油とを液体と気体の混合した状態或いは気体単独で気密状態を保って取り出す工程と、取り出された気体と液体を容器内に投入する工程と、容器内を一定の温度以上に保ちつつ減圧装置によって所定圧以下に減圧する工程とを有し、前記狭小部に接続されて冷媒を取り出す管路内の圧力をP2、大気圧をP0としたとき、前記減圧装置が、P0>P2の関係を維持することを特徴としている。

【0015】

前記被回収装置内の圧力をP1、前記冷媒を取り出す管路内の圧力をP2としたとき、前記減圧装置が、P1/2≧P2の圧力時に於いてP0>P2の関係を維持する構成としたり、前記容器上流側或いは容器内で可燃性冷媒の気体の少なくとも一部を酸化触媒により酸化・発熱させる工程を付加したり、前記所定圧が、冷媒の爆発下限界圧力(可燃性ガスの爆発下限界値に相当する圧力:大気圧×爆発下限界%)未満である構成としたり、前記容器内を加熱装置で所定温度以上に加熱する構成としたりすることができる。

前記分離器で分離された可燃性冷媒の気体の少なくとも一部を前記容器上流側或いは前記容器内で酸化触媒により酸化・発熱させる工程を付加した構成としたことを特徴としている。

【0016】

上記の目的を達成する本願の冷媒回収装置は、被回収装置の所定の位置に気密状態で取り付けられ、被回収装置に穿孔して内部の可燃性の冷媒と潤滑油とを液体と気体とが混合した状態で回収する穿孔器具と、該穿孔器具が穿孔した孔と連通して孔から出る液体と気体とを回収する管路と、液体と気体とが回収される経路内に形成された狭小部と、前記管路に接続され回収された液体と気体が両者が混合した状態で投入される容器と、該容器内を減圧する減圧装置と、を有することを特徴としている。

【0017】

前記容器内に、可燃性冷媒の気体の少なくとも一部を酸化・発熱させる酸化触媒を設けた構成としたり、前記狭小部が流量調整可能な弁である構成としたり、前記容器を加熱する加熱装置を設けた構成とすることができる。

【0018】

上記の目的を達成する本願の穿孔器具は、被回収装置の所定の位置に気密状態を保って密着可能な密着子と、該密着子に貫通形成された空間と、該空間の被回収装置に対面する位置に形成された第1開口と、該空間の他の場所に形成され被回収装置から回収された液体と気体の混合物を搬送する管路に接続するための第2開口と、前記第1開口から出没自在に設けられた穿孔針と、該穿孔針を前記第1開口から没する後退方向に付勢する弾性部材とを有し、前記穿孔針が前進して前記第1開口から突出すると被回収装置に穿孔して前記連通路により第1開口から第2開口まで連通され、穿孔針が後退すると前記第1開口から第2開口までが直接連通されることを特徴としている。

【0019】

〔作用〕

本発明では可燃性の冷媒を以下のようにして回収する。廃棄された冷蔵庫、エアコンなどの被回収装置に穿孔器具を取り付け、気密状態を保って穿孔し、その孔から、可燃性冷媒と潤滑油とを液体と気体の混合した状態で抜き取り、管路を通して容器内に送り込む。穿孔器具が被回収装置を穿孔したとき、被回収装置と容器との間には、狭小部が形成されるようになっている。回収される可燃性の冷媒と潤滑油とは、この狭小部を通過して容器に達するが、狭小部があるので、流量が制限された状態で回収される。これは狭小部に接続される管路内の圧力をP2とし、大気圧をP0としたとき、a:常にP0>P2の関係を維持することを意味する。b;容器内を一定温度以上に保ち、所定圧以下に減圧することで、可燃性の冷媒を気化させて回収する。

【0020】

また、このとき、狭小部に接続される管路内の圧力(P2)を大気圧(P0)に対して常に負圧に維持することで被回収装置内の冷媒が外部に漏れないようにすることができる。可燃性の冷媒は、潤滑油と混合し、液体と気体の混合した状態で回収系内から外部(大気)へ漏出を許容せずに取り出される。

【0021】

被回収装置内の最高圧力(P1)は、冷媒の種類と作業温度(蒸気圧)及び真空手段により決まりP1からP2への流量は狭小部の形状により決定される。最大流量は限界流量に達する(P1/2)≧P2時でこの条件下では流量はP2の値に関係しない。従ってP2はこの条件下で任意に決められる。これより回収開始から大気バランス圧力まで常にP0≧P2なる2つの条件式を満たす狭小部を有する構造により、回収系内を常に負圧とし回収できる。これにより漏洩が発生した場合でも、流れる方向を大気より系内へと一方向だけに限定できる。

【0022】

前記管路内に圧力センサを設け、回収が進み被回収物の圧力が低下した場合、前記圧力センサにより検知する。そしてこれ以降の回収は、狭小部が回収速度のボトルネックとなるため上記穿孔針を引き下げて、狭小部の面積を拡大し、迅速な回収が可能となる。また被回収物の形状が限定的であれば圧力センサをタイマに代えるか併用することも可能である。

【0023】

容器内に可燃性冷媒を酸化させる酸化装置を設けると、回収した可燃性冷媒の、その内部に含有する酸素及び、常にP0>P2の関係を維持することから帰結される空気の混入に由来する侵入酸素を可燃性冷媒により除去出来る。この酸化により発生する熱は冷凍機油の加熱に供せられる。容器は減圧装置により減圧され、冷媒の気化が促進されているので、冷媒の気化熱によって冷却されており、加熱する必要があるためまた所定の温度にするために供される。

【0024】

またここで「少なくとも一部」とは、炭化水素冷媒の酸化に必要な空気量は、プロパンの場合容積で30倍、ブタンの場合32倍にもなるためで、通常の漏洩量では、回収した冷媒の全てを酸化させる量は確保できないからである。

【0025】

酸化触媒には多孔質のセラミックに白金やパラジウムをコーティングしたものもあるが、このようなものは目詰まり防ぐために触媒前に気−液分離器を設けることが必要となる。

【0026】

潤滑油内に可燃性冷媒が溶解し、液相と気相で平衡状態を作る場合、この混合液の平衡状態での圧力は潤滑油の持つごく微量な蒸気圧(一般に100℃時でも数Pa程度)と圧倒的な冷媒の溶解蒸気圧によるもので、潤滑油の蒸気圧を無視し、単一物質の蒸気圧と見なせる(みなし蒸気圧)。イソブタンと潤滑油の混合液を定温で減圧してゆくと溶解したイソブタンは気化し減少する。20℃のとき、このみなし蒸気圧が1.84kPaだった場合、大気圧101.325kPaに占める圧力(体積)は約1.81%であり、これは前述したイソブタンの爆発下限界(1.8%)以上であり20℃以上の場所では裸火や静電気で着火する。一方、所定圧を、冷媒の爆発下限界圧力未満、すなわち、みなし蒸気圧を1.8kPa以下にすれば、大気圧101.325kPaに占める圧力(体積)は約1.80%未満であり爆発限界を下回るので、爆発の危険性はなくなる。

【0027】

また、20℃でこのみなし蒸気圧が1.80kPaだった場合、回収された潤滑油は、引火点が約20℃の危険物となる。同条件でプロパンの場合、みなし蒸気圧は2.2kPaとなる。従って炭化水素冷媒の溶解した潤滑油は温度と減圧圧力により任意の引火点に制御できる。

【0028】

また、イソブタンの場合、80℃で1.80kPa以下に容器内を保てば、潤滑油に溶融しているイソブタンの蒸気圧は80℃においても大気圧に占める圧力は1.8%未満となり、爆発下限界圧力を下回り、引火点は80℃強となり安全に取り扱うことが可能となる。

【0029】

容器内の冷凍機油高さが高い場合液表面圧力は気相圧力であるが底部においては、液重量による圧力が加わり溶解度が上昇する。冷凍機油密度を870kg/m3とした場合1mの液柱で8.5kPaの圧力となりこのため表面より多量の冷媒を溶解するため所定の引火点は得られない。これを防ぐために、攪拌や底部加熱による対流或いは循環ポンプによる強制循環が必要になる。

【0030】

狭小部の面積を変化できるようにすると、被回収装置内の圧力が低下してきた場合、流路を大きくして、冷媒の回収速度を向上できるようにしている。被回収装置内の圧力が低くなれば、流量が減少するので、減圧装置の負荷も小さくなり、流路を大きくすることが可能となるのである。

【0031】

なお、冷却装置を設け、減圧装置に入る前の気体を冷却するようにすれば、減圧装置の負担を軽減し、かつ、冷却により気体の体積も減少するので、減圧効率を高めることができる。

【0032】

被回収装置に密着した状態で被回収装置に孔を穿設し、穿設された孔から被回収装置内にある可燃性冷媒と潤滑油とを取り出し、管路を通して容器に送り込が、穿孔針には、連通路があり、穿孔した状態で、被回収装置内の冷媒と潤滑油とを穿孔器具に接続された管路をとおして容器に回収することができる。連通路が狭小部となるので、連通路の径を設定することで狭小部内の圧力(P2)を大気圧(P0)に対して常に負圧に維持したり、P1/2≧P2の関係を維持したりできるようにする。

【発明の効果】

【0033】

本発明によれば、被回収装置内の冷媒漏洩を内部に限定し、最大の危険性である、空気の内部への侵入を酸化触媒で解決することにより可燃性冷媒を安全に回収することができる。また、廃棄された熱ポンプから可燃性の冷媒と潤滑油とを分離して別々に回収することができ、潤滑油は安全に再利用でき、冷媒は再利用又は燃料としての利用ができるという優れた効果を奏する。

【0034】

酸化触媒を設けることで、容器内の酸素濃度を低下させ、容器内での発火、爆発を防止できる。また、この酸化熱を利用することができ、効果的な回収が可能となる。

【0035】

容器内の圧力を冷媒の爆発下限界圧力未満にし、所定の温度に加熱して爆発限界圧力未満にすることで、回収した潤滑油の引火点を安全なレベルにまで上げることができる。

【0036】

前記狭小部の径が変化可能な構成とすれば、被回収装置内の圧力が低下した場合には、狭小部の径を大きくして回収速度を上げることができる。

【発明を実施するための最良の形態】

【0037】

以下、本発明の実施の形態を添付図面を参照して説明する。

図1は本発明の冷媒回収装置の構成を模式的に示す図である。同図において、被回収装置10は、炭化水素系の可燃性冷媒として、イソブタンを冷媒にした熱ポンプで、廃棄された冷蔵庫やエアコンなどに使用されていたものである。被回収装置10には、コンプレッサ11と装置内の配管12があり、これらの中に冷媒としてのイソブタンと潤滑油(ジャパンエナジー社製:フレオールS10(登録商標))が収容されている。イソブタンは、気体と液体の状態で存在し、液体部分は、潤滑油内に溶融した状態である。

【0038】

容器21は、回収された冷媒と潤滑油とが一時的に収容されるものである。この容器21には、内部に酸化装置22があり、下部には加熱装置23と、冷却装置24とが設けられている。酸化装置22は、イソブタンなどの冷媒を酸化させるもので、白金等の触媒を用いることができる。加熱装置23には電熱器を使用している。

【0039】

また、容器21には、潤滑油排出用の管路25がありこの管路25には電磁弁が設けられている。さらに、オイルポンプ26と管路26aとがあり、容器21の底部に溜まった潤滑油を容器の上から滴下させ、潤滑油に溶解している冷媒の蒸発を促進できるようにしている。酸化装置22の排気は管路22aと電磁弁とを経由して容器21に接続されている。

【0040】

符号31は液体と気体との分離手段で、この実施例ではオイルセパレータを使用している。回収された液体と気体とは明確に液体と気体とに分かれているのではなく、液体がミスト状になって気体と混合した状態の部分も含まれている。そこで、この分離手段31で、液体と気体とに分離するのである。分離手段31には管路32が接続され、管路32は複数に分岐し、各分岐管には電磁弁が設けられ、それぞれが被回収装置10のコンプレッサ11や配管12に接続されている。管路32には、圧力センサ32aが設けられ、管路32内の圧力を測定している。分離手段31の上方からは管路33が出て、この管路33は気体を酸化装置22に供給する。また、分離手段31内の液体は、底部からの管路34と電磁弁を介して容器21の上部から容器21内に供給される。このとき、分離手段31が、容器21より低い場合は、ポンプで容器21内に送り込むことになる。

【0041】

符号41は減圧装置を示す。減圧装置41としては、真空ポンプが使用されている。この減圧装置41としては、オイル使用の真空ポンプは使用できない。真空ポンプの排気側から大量の冷媒が真空オイル内に溶解し、空気と接触した場合発火の可能性があるからである。そのため、スクロール型やターボ型のオイルレスタイプの真空ポンプを使用する。

【0042】

容器21と減圧装置41とをつなぐ管路には冷却装置42を設けている。容器21内は酸化装置22及び加熱装置23で加熱されているので、減圧装置41が吸引する気体を冷却し、体積を小さくして吸引効率を上げるために設けている。

【0043】

減圧装置41の排気側には、オイルセパレータ43を設け、その下流側にイソブタンを回収するタンク51を接続している。タンク51は燃焼装置52に接続され、燃焼装置52には空気を送り込むブロワ53が接続されている。

【0044】

装置全体は、図示しないシーケンサにより予め設定されたプログラムに沿って自動的に運転される。

【0045】

図2は穿孔器具13の構成を示す図である。穿孔器具13は、穿孔針13aと、この穿孔針13aをスライド自在に支持する密着子13bと、密着子13b内に形成された空間13cと、この空間13cの穿孔針13aの先端側に形成された第1開口13dと、管路32に接続される側に形成された第2開口13eと、穿孔針13aが貫通した密着子13bの外側にあって、密着子13bを被回収装置10であるコンプレッサ11に押圧するためのコイルスプリングからなる弾性部材13fと、この弾性部材13fの一端にある本体13gと、この本体13gを固定するとともに、コンプレッサ11を跨ぐように配置されるコ字型のフレーム13hと、コ字型のフレーム13hの本体13gと反対側にあるねじ孔に螺合するボルト13iとを有する。本体13gは、図示しないねじやソレノイドなどによって穿孔針13aを進退自在に保持している。

【0046】

穿孔針13aには、その先端から中間の側面までを貫通して狭小部としてのL型の連通路13lが穿設されている。また、密着子13bの先端にはOリングなどのシール部材13jがあり、穿孔針13aと密着子13bとの間にもOリングなどのシール部材13kが設けられている。穿孔針13aは、空間13c内を進退し、被回収装置10のコンプレッサ11と対向する第1開口13dから出没することができる。なお、連通路13lは、穿孔針13aの側面に1本又は2本以上の溝として形成してもよい。

【0047】

次に、被回収装置10から冷媒と潤滑油とを回収する方法を説明する。初期状態として、容器21内には窒素などの不活性ガスを充填しておく。被回収装置10は、配管12とコンプレッサ11との接続部を切断し、コンプレッサ11は穿孔器具13に移動して図2に示すようにセットする。減圧装置41を運転し、容器21内を後述する所定の圧力まで減圧しておく。

【0048】

図2において、ボルト13iをねじ込むと、フレーム13h全体が図の上方に移動し、これに連れて本体13gを上昇させる。本体13gの上昇により密着子13bの先端のシール部材13jが弾性部材13fによる付勢力でコンプレッサ11に圧接し、気密状態になる。このとき、穿孔針13aは、図3に示すように先端がコンプレッサ11に近接するようにしておく。

【0049】

さらに、ボルト13iをねじ込んだり、或いは、本体13gにある図示しないねじやソレノイド等の機構によって、穿孔針13aを図2の上方に押し上げると、穿孔針13aはコンプレッサ11の底を破って図4に示すように孔11aを穿ける。この穿孔によってコンプレッサ11の内部空間と穿孔器具13の空間13cとは連通路13lによって連通する。

【0050】

コンプレッサ11内には、冷媒が溶存している潤滑油と、気体状の冷媒とがあるが、コンプレッサ11の最も低い位置に孔11aを穿設することによって、当初は液体状の潤滑油が狭小部としての連通路13lを通って空間13c内に流れ込む。潤滑油が無くなると、気体状の冷媒が流れ込むことになる。

【0051】

図3は、穿孔器具13でコンプレッサ11に孔11aを穿ける前後の状態を示す図で、は穿ける前、図4は穿けた後を示す図である。コンプレッサ11内には、冷媒が溶存している潤滑油と、気体状の冷媒とがあるが、コンプレッサ11の最も低い位置に孔11aを穿設することによって、当初は液体状の潤滑油が穿孔針13bのL型の連通路13lを通って第1開口13dから空間13c内に流れ込む。潤滑油が無くなると、気体状の冷媒が流れ込むことになる。

【0052】

このとき、コンプレッサ11内の圧力が大気圧より高いとコンプレッサ11内の冷媒が外部に漏れ出す可能性があり、逆にコンプレッサ11内の圧力が大気圧より低いと、大気が管路接続部13a内に浸入する可能性がある。そこで、シール部材13jが孔11aの周囲に弾性部材13fの押圧力によって圧接して気密に囲んでおり、シール部材13kが穿孔針13bと外部との密閉を保つことによって、コンプレッサ11及び密着子13bの内部空間13cと外気とを隔離し、大気との遮断を確保することができることになる。

【0053】

被回収装置10の配管12内には主として気体状の冷媒があるが、これも別の管路32に接続され、電磁弁等を経由して減圧装置41により吸引される。

【0054】

図4において、コンプレッサ11内と空間13cとは穿孔針13aに形成された連通路13lにより連通しており、空間13cは第2開口13eと連通しているので、コンプレッサ11内の冷媒と潤滑油は、連通路13lを狭小部として接続していることになる。この場合、一定の流路断面積(この場合、連通路13lの面積)を通過する気体の流量の上限は気体の種類と圧力及び温度により決まる。これは気体膨張速度がその気体の状態(温度、圧力)に於ける音速を越えることは無いことと同義であるが、これは冷媒の回収時に、被回収装置内を常に陰圧とし、接合部の縮小部流路面積(連通路13lの面積)に比して充分大きな流路面積を持つ空間13c及び管路32内を一定圧力以下に維持すれば、気体が外部に流出しないことを意味する。このような構造によりクリティカルな漏洩箇所を外部から内部への漏洩のみに限定できる。

【0055】

前記の一定圧力以下とは、コンプレッサ11内の圧力をP1としたとき、管路32すなわち空間13c内の圧力P2が、P1/2≧P2を満足する圧力である。このとき穿孔針13bの連通路13lを流れる気体の流量をQとした場合、減圧装置41の能力がQ以上あれば、P1/2≧P2の関係を維持できる。さらに、通常は、大気圧をP0としたとき、P0>P2の関係が成り立つので、管路32から外気に冷媒が漏れ出すのを防止できることになる。また、コンプレッサ11内の圧力を最も早く低下できることになる。連通路13lの径を小さくすることで、Qを小さくし、減圧装置41の負担を軽減できるようにしている。

【0056】

また、密着子13bのシール部材13jのシールが不良の場合には、P0>P2の関係があるので、外気が管路32内に入ることになり、可燃性冷媒が管路32から外に出ることはない。外気の漏洩量が多いと、管路32内の圧力P2の維持が困難になる。そのような場合に備えて管路32には、圧力センサ32aを設けている。この圧力センサ32aが、所定圧力以上で圧力低下が停止した場合管路32内に外気から大気が大量に進入してきたと判断し回収を強制終了する。また被回収物の形状が限定的であれば圧力センサ32aをタイマに代えたり、タイマと併用することも可能である。

【0057】

一方、潤滑油についてはイソブタンに比べて密度が非常に大きいためシール部材13jの微小な隙間は大きな抵抗となり、外部に漏出はしない。ただし、付着による若干の浸出程度はあるので簡易的な対策は必要である。

【0058】

管路32で回収された液体状の潤滑油と、気体状の冷媒とは分離手段31に導かれる。分離手段31では、気体と液体とを分離し、液体は分離手段31の底部に接続された管路34を通って容器21内に投入される。気体は分離手段31の上部から管路33を通って酸化装置22に達する。気体には、冷媒のイソブタンの他に、被回収装置10内にあった空気や、吸引される際に外部から進入した若干の空気が含まれている。この空気内に含まれる酸素と冷媒とが酸化装置22で酸化し(燃焼し)、熱を発生する。

【0059】

容器21内の液体(潤滑油)は、可燃性の冷媒が酸化するときに発生する前記熱で加熱され、併せて、減圧装置41で容器21内を減圧するので、潤滑油に溶解していた冷媒が気化して減圧装置41により容器21の外に排出される。容器21と被回収装置10とは管路32等で接続されているので、被回収装置10内も減圧された状態で冷媒を回収することができ、被回収装置10内に残留する冷媒を少なくすることができる。

【0060】

前記被回収装置10内の気体内には酸素はあまり含まれていないので、冷媒は、その一部が酸化されるだけで、大部分は酸化されずに残る。酸化触媒22で酸化されなかった冷媒を大量に含んだ排気は、管路22aを通って容器21に戻される。

【0061】

容器21内は、引き続き減圧装置41により減圧されている。これによって容器21内や被回収装置10内に気体状で存在する冷媒が容器21の外に排出される。容器21内は減圧されるので、潤滑油内に溶存していた冷媒の気化が促進される。この気化により容器21は気化熱を奪われて冷却されるので、酸化装置22の発熱によって容器21内の温度を上げる。

【0062】

前述したように酸化装置22では冷媒が少量しか酸化しないので、熱量が不足する場合もある。この不足分を充足するには、次の2つの方法がある。第1は、外部から空気を取り込んで酸化装置22に供給し、管路33から供給される全冷媒を酸化装置で完全燃焼させる方法である。第2は、加熱装置23により加熱する方法である。いずれの方法を採用してもよく、両方を併用し、必要なだけの冷媒を燃焼させてもよい。

【0063】

逆に、容器内が過度に加熱される場合も考えられるので、冷却装置24を設け、必要に応じてここに冷却水を通して、容器21内を所定の温度に維持できるようにするとよい。

【0064】

コンプレッサ11内の圧力が低下してくると、管路32を通過するイソブタンの量も低下し、減圧装置41に余裕ができてくる。そのような場合には、穿孔針13aを第1開口13dから空間13c内に引っ込ませる。これによって、空間13cが狭小部となり、第1開口13dと第2開口13eとの間の狭小部は広くなり、イソブタンの回収を早くすることが可能となる。

【0065】

容器内の潤滑油は、減圧により溶解している冷媒が蒸発するが、容器内を所定の温度と圧力以下に保つことで、潤滑油内の冷媒濃度が低下し、容器から排出される潤滑油の引火点を所望の安全なレベルまで引き上げることができる。但しこの工程において、潤滑油は密度が高いので上層潤滑油が下層潤滑油を加圧するため、対流、撹拌は不可欠である。

【0066】

図5は穿孔器具の他の実施例を示す要部の断面図である。(a)は孔を穿ける前、(b)は穿けた後を示す図である。基本的には、図2に示す穿孔器具13と同様であるが、穿孔針が中空ではないので、管路32との接続構造が相違している。

【0067】

穿孔器具113は、穿孔針113aと、この穿孔針113aをスライド自在に支持する密着子113bと、この内部に形成された空間113cと、この空間113cの一方に形成された第1開口113dと、空間113cの管路32との接続部となる第2開口113eと、密着子113bをコンプレッサ11に圧接するための弾性部材113fと、本体113gとを有する。図示は省略するが、本体113gはフレーム13hやボルト13iと同様のものを備えている。

第1開口113dと第2開口113eとをつなぐ空間113cは、ほぼ直角に曲がっている。

【0068】

密着子113bの穿孔針113aが貫通するところにはOリングからなる2つのシール部材113jが設けられ、穿孔針113aとの間の気密を保っている。密着子113bの第1開口113dの先端にはコンプレッサ11との気密を保つためのOリングからなるシール部材113kが設けられている。密着子113dは弾性部材113cによって常時被回収装置であるコンプレッサ11に圧接し、気密状態を保っている。

【0069】

穿孔針113aは、空間113c内を、図5(b)に示す最も後退した位置から、図5(a)に示す最も前進して孔11aを穿設する位置までの進退移動が可能である。穿孔針113aが孔11aを穿設し、後退して孔11aとの間に隙間ができると、この隙間が狭小部となり、第1開口113fから第2開口113gが連通し、被回収装置であるコンプレッサ11内にある気体と液体とが管路32に流入することになる。このとき、穿孔針113aが孔11aを塞ぐ面積が、穿孔針113aの進退量で決まる範囲があり、この間では、穿孔針113aは第1開口113fから第2開口113gに流れる流体の流量を制御する流量制御弁として作用することになる。この開度を調整することによって、被回収装置であるコンプレッサ11内の冷媒と潤滑油の回収を効率的に行うことができる。

【0070】

なお、密着子113b又は管路32に別個の流量調整が可能な弁を設け、この弁によって流量を調整するようにしてもよい。このような構成にすると、回収の当初はコンプレッサ11内部の圧力P1が高く、流量が多くなるので弁を絞って流量を小さくするようにし、回収が進んで圧力P1が低くなり、流量が減少してきたときは、弁の開度を上げて流量を増加させ、回収時間の短縮を図ることができる。

【0071】

図6は潤滑油としてのフレオールS10(登録商標)に溶解するイソブタンの量を計算により求めてグラフにした線図である。縦軸にイソブタンの溶解量(重量%)を、横軸に圧力を示している。

【0072】

図6において、潤滑油の温度が20℃、40℃、60℃、70℃の場合のイソブタンの溶解量を示すが、潤滑油に溶解する気体の量は、潤滑油の温度が下がるほど、また圧力が上がるほど大きくなる。

【0073】

そして、絶対圧力が1824Pa(大気圧に対し1.8%)の圧力とき、潤滑油温度が40℃であればイソブタンの溶解量は0.06重量%、60℃であれば0.034重量%、70℃であれば0.015重量%程度であることを示している。

【0074】

一方、危険物第四類は、第1石油類(例、ガソリン)(引火点21℃未満)、第2石油類(例、軽油、灯油)(引火点21℃以上70℃未満)、第3石油類(例、潤滑油)(引火点70℃以上200℃未満)となっている。

【0075】

減圧装置41により容器21内の気体を吸引する場合、容器21内が70℃に加熱されているので、高温の気体が減圧装置41に入る。そこで、減圧装置41の手前で冷却装置42で冷却すると、気体の体積が減少するので、減圧装置41への負荷を低減することができる。また、減圧装置41からの排気には、微量の潤滑油が含まれている。そこで、排気をオイルセパレータ43に導入し、ここでこの微量の潤滑油を分離する。

【0076】

容器21内の圧力が1.8kPaより大きく下方に下がったら、被回収装置10内には、イソブタンが無くなったと推定できる。そこで、酸素センサ44で容器21内の酸素含有量を測定し、酸素含有量が12重量%以下であることを確認して減圧装置41を停止する。その後、不活性ガス供給装置45から窒素ガス等の不活性ガスを容器21内に送り込み、容器21内を大気圧又は大気圧以上にし、管路25から容器21内に溜まった潤滑油を取り出す。窒素ガスに代えて、炭酸ガスや水蒸気を使用してもよい。

【0077】

一方減圧装置41の排気はオイルセパレータ43を経由してタンク51に送り込まれる。この排気には、イソブタンとその他のガスとが混合しているが、酸素濃度は12%以下なので、爆発する危険性はない。タンク51内のガスは、燃焼装置52に送られ、ブロワ53から空気を供給して完全燃焼させることができる。

【0078】

ところで、イソブタンの爆発範囲は、1.8〜8.5%である。すなわち、1.8%未満では薄すぎて、8.5%以上では濃すぎていずれの場合もイソブタンは燃焼しない。容器21内の圧力を1.8kPa以下にすると、被回収装置10内の圧力も1.8kPa以下になる。このことは次の点で重要である。回収が終了すると、被回収装置10は管路32と切り離され、大気に開口した状態となる。このときコンプレッサ11や配管12内には微量のイソブタンが残存している。この残存する微量なイソブタンが大気中に漏れだし、大気と混ざる。しかし、このときのイソブタンの濃度は爆発下限界の1.8%(1824Pa)未満となっており、爆発の危険性がなくなるからである。

【0079】

なお、本発明では、容器21を減圧する圧力を70℃で1.8kPaとし、回収後の潤滑油を第3石油類と同程度にしたが、これは1例にすぎない。同じイソブタンの含有率にする場合でも、温度を上げれば圧力も上げることができ、温度を下げれば、圧力も下げなければならない。

【0080】

また、第3石油類にしなければならないのではなく、第1石油類や第2石油類でもよければ、それに応じた温度と圧力が決まることになる。また、回収する潤滑油の条件、例えば目標の引火点などを回収に先だって決めておき、その条件(引火点)に応じた温度と圧力(真空度)とを設定することも可能である。

【0081】

また、実施例では、冷媒回収装置のコンプレッサ11に穿孔して冷媒と潤滑油の回収をしたが、冷媒と潤滑油の回収が可能であれば、コンプレッサに限定されるものではない。また、冷媒としてイソブタン以外の炭化水素を使用する場合は、その冷媒に応じた爆発下限界圧力が用いられることとなる。その他、本発明は、その技術的な内容を変更しない限り、多様な形態での実施が可能である。

【図面の簡単な説明】

【0082】

【図1】本発明の冷媒回収装置の構成を模式的に示す図である。

【図2】本発明の穿孔器具の構成を示す図である。

【図3】穿孔器具でコンプレッサに孔を穿ける前の状態を示す図である。

【図4】穿孔器具でコンプレッサに孔を穿ける前の状態を示す図である。

【図5】穿孔器具の他の実施例を示す要部の断面図で、(a)は孔を穿けた状態、(b)は穿けた後穿孔針が後退した状態を示す図である。

【図6】潤滑油に溶解するイソブタンの量を計算により求めた線図である。

【符号の説明】

【0083】

10 被回収装置

13,113 穿孔器具

13l 連通路(狭小部)

21 容器

22 酸化装置

23 加熱装置

31 分離手段

32a 圧力センサ

32 管路

41 減圧装置

【特許請求の範囲】

【請求項1】

被回収装置から狭小部を介して可燃性の冷媒と潤滑油とを液体と気体の混合した状態或いは気体単独で気密状態を保って取り出す工程と、取り出された気体と液体を分離し気体経路と液体経路、別々に容器内に投入する工程と、気体経路内に酸化触媒を配し混入酸素を除去する工程を有し、容器内を一定の温度以上に保ち、減圧装置によって所定圧以下に減圧する工程とを有し、前記狭小部に接続されて冷媒を取り出す管路内の圧力をP2、大気圧をP0としたとき、前記減圧装置が、P0>P2の関係を維持することを特徴とする冷媒回収処理方法。

【請求項2】

前記被回収装置内の圧力をP1、前記冷媒を取り出す管路内の圧力をP2としたとき、前記減圧装置が、P1/2≧P2の圧力時に於いてP0>P2の関係を維持することを特徴とする冷媒回収方法。

【請求項3】

前記容器上流側或いは容器内で可燃性冷媒の気体の少なくとも一部を酸化触媒により酸化・発熱させ容器内へ放熱させる工程を付加したことを特徴とする請求項1又は2記載の冷媒回収処理方法。

【請求項4】

前記所定圧が、冷媒の爆発下限界圧力(可燃性ガスの爆発下限界値に相当する圧力:大気圧×爆発下限界%)未満であることを特徴とする請求項1から3のいずれかに記載の冷媒回収方法。

【請求項5】

前記容器内を加熱装置で所定温度以上に加熱することを特徴とする請求項4に記載の冷媒回収方法。

【請求項6】

前記分離器で分離された可燃性冷媒の気体の少なくとも一部を前記容器上流側或いは前記容器内で酸化触媒により酸化・発熱させる工程を付加したことを特徴とする請求項1から5のいずれかに記載の冷媒回収方法。

【請求項7】

被回収装置の所定の位置に気密状態で取り付けられ、被回収装置に穿孔して内部の可燃性の冷媒と潤滑油とを液体と気体とが混合した状態で回収する穿孔器具と、該穿孔器具が穿孔した孔と連通して孔から出る液体と気体とを回収する管路と、液体と気体とが回収される経路内に形成された狭小部と、前記管路に接続され回収された液体と気体が両者が混合した状態で投入されそれを分離する分離器と、該容器内を減圧する減圧装置と、を有することを特徴とする冷媒回収装置。

【請求項8】

前記容器上流側或いは前記容器内に、可燃性冷媒の気体の少なくとも一部を酸化・発熱させる酸化触媒を設けたことを特徴とする請求項7記載の冷媒回収装置。

【請求項9】

前記狭小部が流量調整可能な弁であることを特徴とする請求項7又は8に記載の冷媒回収装置。

【請求項10】

前記容器を加熱する加熱装置を設けたことを特徴とする請求項7から9のいずれかに記載の冷媒回収装置。

【請求項11】

被回収装置の所定の位置に気密状態を保って密着可能な密着子と、該密着子に貫通形成された空間と、該空間の被回収装置に対面する位置に形成された第1開口と、該空間の他の場所に形成され被回収装置から回収された液体と気体の混合物を搬送する管路に接続するための第2開口と、前記第1開口から出没自在に設けられた穿孔針と、該穿孔針を前記第1開口から没する後退方向に付勢する弾性部材とを有し、前記穿孔針が前進して前記第1開口から突出すると被回収装置に穿孔して前記連通路により第1開口から第2開口まで連通され、穿孔針が後退すると前記第1開口から第2開口までが直接連通されることを特徴とする穿孔器具。

【請求項1】

被回収装置から狭小部を介して可燃性の冷媒と潤滑油とを液体と気体の混合した状態或いは気体単独で気密状態を保って取り出す工程と、取り出された気体と液体を分離し気体経路と液体経路、別々に容器内に投入する工程と、気体経路内に酸化触媒を配し混入酸素を除去する工程を有し、容器内を一定の温度以上に保ち、減圧装置によって所定圧以下に減圧する工程とを有し、前記狭小部に接続されて冷媒を取り出す管路内の圧力をP2、大気圧をP0としたとき、前記減圧装置が、P0>P2の関係を維持することを特徴とする冷媒回収処理方法。

【請求項2】

前記被回収装置内の圧力をP1、前記冷媒を取り出す管路内の圧力をP2としたとき、前記減圧装置が、P1/2≧P2の圧力時に於いてP0>P2の関係を維持することを特徴とする冷媒回収方法。

【請求項3】

前記容器上流側或いは容器内で可燃性冷媒の気体の少なくとも一部を酸化触媒により酸化・発熱させ容器内へ放熱させる工程を付加したことを特徴とする請求項1又は2記載の冷媒回収処理方法。

【請求項4】

前記所定圧が、冷媒の爆発下限界圧力(可燃性ガスの爆発下限界値に相当する圧力:大気圧×爆発下限界%)未満であることを特徴とする請求項1から3のいずれかに記載の冷媒回収方法。

【請求項5】

前記容器内を加熱装置で所定温度以上に加熱することを特徴とする請求項4に記載の冷媒回収方法。

【請求項6】

前記分離器で分離された可燃性冷媒の気体の少なくとも一部を前記容器上流側或いは前記容器内で酸化触媒により酸化・発熱させる工程を付加したことを特徴とする請求項1から5のいずれかに記載の冷媒回収方法。

【請求項7】

被回収装置の所定の位置に気密状態で取り付けられ、被回収装置に穿孔して内部の可燃性の冷媒と潤滑油とを液体と気体とが混合した状態で回収する穿孔器具と、該穿孔器具が穿孔した孔と連通して孔から出る液体と気体とを回収する管路と、液体と気体とが回収される経路内に形成された狭小部と、前記管路に接続され回収された液体と気体が両者が混合した状態で投入されそれを分離する分離器と、該容器内を減圧する減圧装置と、を有することを特徴とする冷媒回収装置。

【請求項8】

前記容器上流側或いは前記容器内に、可燃性冷媒の気体の少なくとも一部を酸化・発熱させる酸化触媒を設けたことを特徴とする請求項7記載の冷媒回収装置。

【請求項9】

前記狭小部が流量調整可能な弁であることを特徴とする請求項7又は8に記載の冷媒回収装置。

【請求項10】

前記容器を加熱する加熱装置を設けたことを特徴とする請求項7から9のいずれかに記載の冷媒回収装置。

【請求項11】

被回収装置の所定の位置に気密状態を保って密着可能な密着子と、該密着子に貫通形成された空間と、該空間の被回収装置に対面する位置に形成された第1開口と、該空間の他の場所に形成され被回収装置から回収された液体と気体の混合物を搬送する管路に接続するための第2開口と、前記第1開口から出没自在に設けられた穿孔針と、該穿孔針を前記第1開口から没する後退方向に付勢する弾性部材とを有し、前記穿孔針が前進して前記第1開口から突出すると被回収装置に穿孔して前記連通路により第1開口から第2開口まで連通され、穿孔針が後退すると前記第1開口から第2開口までが直接連通されることを特徴とする穿孔器具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−121915(P2008−121915A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−303159(P2006−303159)

【出願日】平成18年11月8日(2006.11.8)

【出願人】(592152510)株式会社中島自動車電装 (12)

【出願人】(399061330)社団法人日本電機工業会 (1)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月8日(2006.11.8)

【出願人】(592152510)株式会社中島自動車電装 (12)

【出願人】(399061330)社団法人日本電機工業会 (1)

[ Back to top ]