冷媒輸送ホース

【課題】冷媒低透過性、耐酸性および柔軟性に優れた冷媒輸送ホースを提供する。

【解決手段】冷媒と接する管状の樹脂層1を有する冷媒輸送ホースであって、上記樹脂層1が、下記の(A)〜(C)成分を含有し、(A)成分と(B)成分との重量混合比が(A)成分/(B)成分=95/5〜60/40であり、(A)成分と(B)成分とが相溶状態である樹脂組成物からなる。

(A)脂肪族ポリアミド。

(B)半芳香族ポリアミド。

(C)エラストマー。

【解決手段】冷媒と接する管状の樹脂層1を有する冷媒輸送ホースであって、上記樹脂層1が、下記の(A)〜(C)成分を含有し、(A)成分と(B)成分との重量混合比が(A)成分/(B)成分=95/5〜60/40であり、(A)成分と(B)成分とが相溶状態である樹脂組成物からなる。

(A)脂肪族ポリアミド。

(B)半芳香族ポリアミド。

(C)エラストマー。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷媒輸送ホースに関するものであり、詳しくは、二酸化炭素,フロン(R12),代替フロン(単一冷媒であるR−134aや、混合冷媒であるFluid H等),プロパン等の冷媒を輸送する、エアコンホースやラジエターホース等の自動車用冷媒輸送ホースに関するものである。

【背景技術】

【0002】

一般に、自動車のエンジンルーム内の配管用ホースに用いられる冷媒輸送ホースにおいては、フロン(R12)や代替フロン(R−134a等)のようなフッ素系冷媒が使用されている。近年、オゾン層破壊ガスの蒸散規制強化に伴い、自動車用冷媒ホースの冷媒透過性に対する要求が厳しくなっており、そのため、冷媒輸送ホースの冷媒と接する樹脂層(最内層)には、ポリアミドのような結晶性の高い樹脂材料が使用されている。

【0003】

しかしながら、自動車用冷媒は、長期使用により劣化して酸を発生させることが知られており、この酸により、ポリアミドのアミド結合が分解される。しかも、自動車用エアコンホース等の冷媒輸送ホースは、通常、高温環境下で使用されることから、上記酸によるポリアミドの化学的劣化が促進されやすい。そのため、上記冷媒輸送ホースを屈曲させると、ホースの樹脂層が割れる等の難点が生じる。従来から使用されていたポリアミド6等の脂肪族ポリアミドは、加水分解により劣化するため、冷媒輸送ホースの用途には適しておらず、その改善が求められている。

【0004】

近年、冷媒輸送ホースの材料として、冷媒低透過性および耐酸性に優れる点から、ポリアミド9T(PA9T)等の半芳香族ポリアミドが注目されている。しかしながら、半芳香族ポリアミドは、剛性が高く柔軟性に劣るという難点がある。このような半芳香族ポリアミドの難点を解決するため、燃料配管用継手の分野において、PA9Tを主成分とし、これに脂肪族ポリアミドを混合する手法が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−150500号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載の、PA9Tを主成分とし、これに脂肪族ポリアミドを混合した樹脂組成物を用いて、冷媒輸送ホースの樹脂を作製したとしても、柔軟性の問題を充分に解消することはできず、その改善が求められている。

【0007】

本発明は、このような事情に鑑みなされたもので、冷媒低透過性、耐酸性および柔軟性に優れた冷媒輸送ホースの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明の冷媒輸送ホースは、冷媒と接する管状の樹脂層を有する冷媒輸送ホースであって、上記樹脂層が、下記の(A)〜(C)成分を含有し、(A)成分と(B)成分との重量混合比が(A)成分/(B)成分=95/5〜60/40であり、(A)成分と(B)成分とが相溶状態である樹脂組成物からなるという構成をとる。

(A)脂肪族ポリアミド。

(B)半芳香族ポリアミド。

(C)エラストマー。

【0009】

すなわち、本発明者らは、冷媒低透過性、耐酸性および柔軟性に優れた冷媒輸送ホースを得るため、冷媒と接する樹脂層(最内層)を中心に鋭意研究を重ねた。そして、脂肪族ポリアミド(A成分)と、半芳香族ポリアミド(B成分)との重量混合比を、A成分/B成分=95/5〜60/40の範囲内に設定すると、脂肪族ポリアミド(A成分)と、半芳香族ポリアミド(B成分)とが海島構造をとらずに、相溶状態となるため、半芳香族ポリアミド(B成分)の効果である耐酸性の性能を上手く引き出すことができ、脂肪族ポリアミド(A成分)の欠点である耐酸性の悪化が生じにくくなり、これらを用いてなる樹脂層全体の耐酸性が向上することを突き止めた。そして、さらに研究を続けた結果、上記所定量の脂肪族ポリアミド(A成分)および半芳香族ポリアミド(B成分)とともに、酸変性エチレン−α−オレフィン共重合体等のエラストマー(C成分)を含有する樹脂組成物を用いて冷媒輸送ホースの樹脂層(最内層)を形成すると、冷媒低透過性、耐酸性および柔軟性に優れることを見いだし、本発明に到達した。

【発明の効果】

【0010】

以上のように、本発明の冷媒輸送ホースの樹脂層は、脂肪族ポリアミド(A成分)、半芳香族ポリアミド(B成分)およびエラストマー(C成分)を含有し、A成分とB成分との重量混合比が、A成分/B成分=95/5〜60/40の範囲内に設定され、A成分とB成分とが相溶状態である樹脂層組成物からなる。そのため、本発明の冷媒輸送ホースは、冷媒低透過性、耐酸性および柔軟性に優れている。

【0011】

また、上記エラストマー(C成分)の含有量が、A成分およびB成分の合計100重量部に対して、5〜30重量部の範囲であると、柔軟性がさらに向上する。

【0012】

さらに、上記半芳香族ポリアミド(B成分)が、ポリアミド9T(PA9T)であると、耐加水分解性および耐酸性が向上するようになる。

【0013】

特に、上記A成分とB成分との重量混合比が、A成分/B成分=70/30〜65/35の範囲であると、耐加水分解性、耐酸性および柔軟性のバランスが良好となる。

【図面の簡単な説明】

【0014】

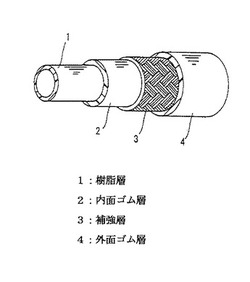

【図1】本発明の冷媒輸送ホースの構成を示す斜視図である。

【図2】ホイップ試験の内容を示す説明図である。

【発明を実施するための形態】

【0015】

つぎに、本発明の実施の形態について説明する。

【0016】

本発明の冷媒輸送ホースとしては、例えば、図1に示すように、管状の樹脂層1の外周面に内面ゴム層2が形成され、その外周面に補強層3を介して外面ゴム層4が形成されたものがあげられる。なお、冷媒輸送ホースの層間接着性向上のため、各層間には接着剤を塗布しても差し支えない。

【0017】

本発明においては、上記樹脂層1が、下記の(A)〜(C)成分を含有し、(A)成分と(B)成分との重量混合比が(A)成分/(B)成分=95/5〜60/40であり、(A)成分と(B)成分とが相溶状態である樹脂組成物からなることが特徴である。

(A)脂肪族ポリアミド。

(B)半芳香族ポリアミド。

(C)エラストマー。

【0018】

本発明において、脂肪族ポリアミド(A成分)と半芳香族ポリアミド(B成分)とが相溶状態であるとは、A成分とB成分とが海−島構造等の分散状態とはならず、非分散状態であることを意味する。

なお、上記A成分とB成分とが相溶状態であることの確認は、例えば、示差走査熱量測定(DSC)等による熱分析により行うことができる。

【0019】

つぎに、上記樹脂層1を構成する樹脂組成物の各成分について具体的に説明する。

【0020】

《樹脂層》

〈脂肪族ポリアミド(A成分)〉

上記脂肪族ポリアミド(A成分)としては、例えば、ポリアミド46(PA46)、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド92(PA92)、ポリアミド99(PA99)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、冷媒低透過性の点で、PA6が好ましい。

【0021】

〈半芳香族ポリアミド(B成分)〉

上記半芳香族ポリアミド(B成分)としては、例えば、ポリアミド4T(PA4T)、ポリアミド6T(PA6T)、ポリアミドMXD6(PAMXD6)、ポリアミド9T(PA9T)、ポリアミド10T(PA10T)、ポリアミド11T(PA11T)、ポリアミド12T(PA12T)、ポリアミド13T(PA13T)等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、耐加水分解性、耐酸性の点で、PA9Tが好ましい。

【0022】

本発明においては、脂肪族ポリアミド(A成分)と半芳香族ポリアミド(B成分)との重量混合比は、A成分/B成分=95/5〜60/40であり、好ましくはA成分/B成分=70/30〜65/35である。A成分が少なすぎる(B成分が多すぎる)と、柔軟性に劣り変位に追従できないため耐久性が悪くなり、A成分が多すぎる(B成分が少なすぎる)と、加水分解に弱く、耐酸性が悪くなる。

【0023】

〈エラストマー(C成分)〉

上記エラストマー(C成分)としては、例えば、オレフィン系エラストマー、スチレン系エラストマー、塩化ビニル系エラストマー、ポリエステル系エラストマー、ポリウレタン系エラストマー、ポリアミド系エラストマー等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、柔軟性の点で、オレフィン系エラストマーが好ましい。なお、上記各種のエラストマー(C成分)は、無水マレイン酸変性やエポキシ変性して使用してもよい。

【0024】

上記オレフィン系エラストマーとしては、例えば、エチレン,プロピレン,ブタジエン等のオレフィンや、ジエンモノマーを単独重合もしくは共重合したもの等があげられ、具体的には、エチレン−プロピレン−ジエンゴム(EPDM)、エチレン−プロピレンゴム(EPM)、もしくはEPDMとEPMのブレンド物、エチレン−α−オレフィン共重合体、変性エチレン−α−オレフィン共重合体、リアクターTPO等があげられる。これらのなかでも、柔軟性の点で、エチレン−α−オレフィン共重合体、変性エチレン−α−オレフィン共重合体が好ましい。

【0025】

上記エチレン−α−オレフィン共重合体としては、例えば、エチレンと、プロピレン,1−ブテン,1−ペンテン,1−ヘキセン,1−ヘプテン,1−オクテン,1−ノネン,1−デセン等のα−オレフィンとの共重合体があげられる。

【0026】

また、上記変性エチレン−α−オレフィン共重合体としては、上記エチレン−α−オレフィン共重合体のポリマー側鎖もしくはポリマー末端を、無水マレイン酸、シリコーン(シラン)、塩素、アミン、アクリル、エポキシ化合物等で化学修飾してなるものがあげられる。なかでも、無水マレイン酸等で酸変性したものが好ましい。

【0027】

上記スチレン系エラストマーとしては、例えば、スチレン−ブタジエン−スチレンブロック共重合体(SBS)、スチレン−エチレンブチレン−スチレンブロック共重合体(SEBS)、スチレン−イソブチレンブロック共重合体(SIB)、スチレン−イソブチレン−スチレンブロック共重合体(SIBS)、スチレン−エチレンプロピレン−スチレンブロック共重合体(SEPS)等があげられる。

【0028】

上記塩化ビニル系エラストマーとしては、例えば、PVC/ゴムに可塑剤をブレンドしたものの一部を部分架橋したもの等があげられる。

【0029】

上記ポリエステル系エラストマーとしては、例えば、テレフタル酸ジメチル、1,4−ブタンジオール、ポリテトラメチレンエーテルグリコール(PTMG)を原料とし、エステル交換や重縮合反応により得られるもの等があげられ、具体的には、ポリブチレンナフタレート(PBN)系エラストマー、ポリブチレンテレフタレート(PBT)系エラストマー等があげられる。

【0030】

上記ポリウレタン系エラストマーとしては、例えば、ポリエーテルポリオール,ポリカーボネートポリオール,ポリエステルポリオール等のポリオールと、イソシアネートとの反応により得られる共重合体等があげられる。

【0031】

上記ポリアミド系エラストマーとしては、例えば、ポリアミド6,ポリアミド12等のポリアミドと、ポリエーテルもしくはポリエステルとの共重合体等があげられ、具体的には、ポリアミド6/ポリエーテル共重合体、ポリアミド12/ポリエーテル共重合体、ポリアミド12/ポリエステル共重合体等があげられる。

【0032】

上記エラストマー(C成分)の含有量は、A成分およびB成分の合計100重量部に対して、5〜30重量部の範囲が好ましく、特に好ましくは10〜15重量部の範囲である。C成分が少なすぎると、柔軟性が劣る傾向がみられ、C成分が多すぎると、冷媒低透過性を損なうおそれがある。

【0033】

なお、本発明に使用する樹脂組成物において、上記エラストマー(C成分)は、A成分もしくはB成分と相溶するのではなく、A成分とB成分とが相溶した相溶系に、未架橋のエラストマー(C成分)が粒子状で分散した状態で存在している。

【0034】

なお、上記樹脂層1を構成する樹脂組成物には、上記A〜C成分以外に、充填剤、可塑剤、老化防止剤、酸化防止剤、柔軟成分、造核剤、耐熱剤等を、必要に応じて適宜に配合しても差し支えない。

【0035】

上記樹脂組成物は、例えば、つぎのようにして作製することができる。すなわち、上記脂肪族ポリアミド(A成分)と、半芳香族ポリアミド(B成分)との重量混合比が前記所定の範囲となるよう配合し、つぎに、エラストマー(C成分)および必要に応じてその他の成分を適宜配合し、これらを2軸混練機等により、所定の条件(例えば、300〜310℃で4〜5分間)で溶融混合することにより調製することができる。

【0036】

《ゴム層》

上記内面ゴム層2および外面ゴム層4(以下、両ゴム層を単に「ゴム層」と略す場合もある。)のメインポリマー(基材)としては、例えば、ブチル系ゴム、エチレン−プロピレン系ゴム〔エチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPM)〕、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、フッ素ゴム(FKM)、エピクロロヒドリンゴム(ECO)、アクリルゴム、シリコンゴム、塩素化ポリエチレンゴム(CPE)、ウレタンゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、水遮断性(水バリア性)の点では、ブチル系ゴムが好ましく、耐熱性の点では、エチレン−プロピレン系ゴムが好ましい。

【0037】

なお、本発明の冷媒輸送ホースにおけるゴム層は、図1に示したような2層構造(内面ゴム層、外面ゴム層)に限定されるものではなく、3層構造(内面ゴム層、中間ゴム層、外面ゴム層)、もしくは4層以上の多層構造であっても差し支えない。

【0038】

上記ゴム層の組み合わせの具体例としては、ブチル系ゴム層/EPDM系ゴム層、EPDM系ゴム層/EPDM系ゴム層、EPM系ゴム層/EPDM系ゴム層のような2層構造(内面ゴム層/外面ゴム層)や、EPM系ゴム層/EPDM系ゴム層/EPDM系ゴム層、ブチル系ゴム層/EPDM系ゴム層/EPDM系ゴム層のような3層構造(内面ゴム層/中間ゴム層/外面ゴム層)等があげられる。なお、上記外面ゴム層に、EPM系ゴム層を使用しても差し支えない。

【0039】

〈ブチル系ゴム〉

上記ブチル系ゴムとしては、例えば、ブチルゴム(IIR)や、ハロゲン化ブチルゴムが用いられる。これらは単独でもしくは2種以上併せて用いられる。上記ハロゲン化ブチルゴムとしては、例えば、塩素化ブチルゴム(Cl−IIR)、臭素化ブチルゴム(Br−IIR)等が用いられる。

【0040】

〈エチレン−プロピレン系ゴム〉

上記エチレン−プロピレン系ゴムとしては、例えば、エチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPM)等があげられる。

【0041】

上記EPDMに含まれるジエン系モノマー(第3成分)としては、炭素数5〜20のジエン系モノマーが好ましく、具体的には、1,4−ペンタジエン、1,4−ヘキサジエン、1,5−ヘキサジエン、2,5−ジメチル−1,5−ヘキサジエン、1,4−オクタジエン、1,4−シクロヘキサジエン、シクロオクタジエン、ジシクロペンタジエン(DCP)、5−エチリデン−2−ノルボルネン(ENB)、5−ブチリデン−2−ノルボルネン、2−メタリル−5−ノルボルネン、2−イソプロペニル−5−ノルボルネン等があげられる。これらジエン系モノマー(第3成分)のなかでも、ジシクロペンタジエン(DCP)、5−エチリデン−2−ノルボルネン(ENB)が好ましい。

【0042】

なお、上記ゴム層2,4を形成するゴム層用材料(ゴム組成物)には、ブチル系ゴム等のメインポリマーの他に、樹脂架橋剤、レゾルシノール系化合物(接着剤成分)、メラミン系化合物(接着剤成分)、カーボンブラック、充填剤、軟化剤、粘着付与剤、加工助剤等を、必要に応じて適宜に配合することができる。

【0043】

〈樹脂架橋剤〉

上記樹脂架橋剤としては、例えば、アルキルフェノールのホルムアルデヒド縮合体等があげられる。上記樹脂架橋剤としては、具体的には、アルキルフェノール・ホルムアルデヒド縮合体(田岡化学工業社製、タッキロール201)等があげられる。

【0044】

上記樹脂架橋剤の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して20〜40重量部が好ましい。

【0045】

〈レゾルシノール系化合物(接着剤成分)〉

上記レゾルシノール系化合物としては、主に接着剤として作用するものが好ましく、例えば、変性レゾルシン・ホルムアルデヒド樹脂、レゾルシン、レゾルシン・ホルムアルデヒド(RF)樹脂等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、蒸散性、ゴムとの相溶性の点で、変性レゾルシン・ホルムアルデヒド樹脂が好適に用いられる。

【0046】

上記変性レゾルシン・ホルムアルデヒド樹脂としては、例えば、下記の一般式(1)〜(3)で表されるものがあげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、特に一般式(1)で表されるものが好ましい。

【0047】

【化1】

【0048】

【化2】

【0049】

【化3】

【0050】

上記レゾルシノール系化合物の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して、0.1〜10重量部の範囲が好ましく、特に好ましくは0.5〜5重量部である。

【0051】

〈メラミン系化合物(接着剤成分)〉

上記メラミン系化合物としては、例えば、ホルムアルデヒド・メラミン重合物のメチル化物、ヘキサメチレンテトラミン等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらは、架橋の際の加熱下で分解し、ホルムアルデヒドを系に供給する。これらのなかでも、低揮発性、ゴムとの相溶性が優れるという点で、ホルムアルデヒド・メラミン重合物のメチル化物が好ましい。

【0052】

上記ホルムアルデヒド・メラミン重合物のメチル化物としては、例えば、下記の一般式(4)で表されるものが好ましい。特に、一般式(4)中、n=1の化合物が43〜44重量%、n=2の化合物が27〜30重量%、n=3の化合物が26〜30重量%の混合物が好ましい。

【0053】

【化4】

【0054】

上記メラミン系化合物の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して、5重量部以下が好ましい。

【0055】

ここで、上記レゾルシノール系化合物とメラミン系化合物との混合比は、重量比で、1:0.5〜1:2の範囲が好ましく、特に好ましくは1:0.77〜1:1.5の範囲である。

【0056】

〈カーボンブラック〉

上記カーボンブラックとしては、例えば、SAF級、ISAF級、HAF級、MAF級、FEF級、GPF級、SRF級、FT級、MT級等があげられる。これらは単独でもしくは2種以上併せて用いられる。

【0057】

上記カーボンブラックの含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して30〜150重量部の範囲が好ましい。

【0058】

〈充填剤〉

上記充填剤としては、例えば、タルク、マイカのような鉱物由来の無機化合物等があげられる。これらは単独でもしくは2種以上併せて用いられる。

【0059】

上記充填剤の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して1〜200重量部の範囲が好ましい。

【0060】

〈軟化剤〉

上記軟化剤としては、例えば、プロセスオイル、潤滑油、パラフィン、流動パラフィン、石油アスファルト、ワセリン等の石油系軟化剤、ヒマシ油、アマニ油、ナタネ油、ヤシ油等の脂肪油系軟化剤、トール油、サブ、蜜ロウ、カルナバロウ、ラノリン等のワックス類、リノール酸、パルミチン酸、ステアリン酸、ラウリン酸等があげられる。これらは単独でもしくは2種以上併せて用いられる。

【0061】

上記軟化剤の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して40重量部以下が好ましい。

【0062】

上記ゴム層用材料(ゴム組成物)は、各成分を配合し、ロール等で混練することにより調製することができる。

【0063】

《補強層》

上記補強層3の形成材料としては、例えば、ポリエチレンテレフタレート(PET),ポリエチレンナフタレート(PEN),アラミド,ポリアミド,ビニロン,レーヨン,金属ワイヤ等の補強線材を用いることができる。上記補強層3は、上記補強線材をスパイラル編組,ブレード編組,ニット編組等により編組することにより作製することができる。

【0064】

つぎに、本発明の冷媒輸送ホースの製法について説明する。すなわち、まず、上記A〜C成分を必須成分とする樹脂組成物を調製する。また、ブチル系ゴム等のメインポリマーに、その他の成分を所定の割合で配合し、これらを混練してゴム層用材料(内面ゴム層用材料および外面ゴム層用材料)を調製する。つぎに、予め準備したマンドレル上に上記樹脂組成物をホース状に押し出し成形して、管状の樹脂層1を形成する。なお、必要に応じて、マンドレルは省略しても差し支えない。つぎに、上記樹脂層1の外周面に、内面ゴム層用材料を押し出し成形して内面ゴム層2を形成した後、この外周面にPET糸等の補強線材をブレード編組等して補強層3を形成する。さらに、上記補強層3の外周面に、上記外面ゴム層用材料を押し出し成形して外面ゴム層4を形成した後、所定の条件で加硫する。このようにして、樹脂層1の外周面に内面ゴム層2、補強層3、外面ゴム層4が順次形成されてなる冷媒輸送ホース(図1参照)を作製することができる。

【0065】

本発明の冷媒輸送ホースにおいて、ホース内径は5〜40mmの範囲が好ましい。また、上記樹脂層1の厚みは、0.02〜2mmの範囲が好ましく、特に好ましくは0.15〜0.2mmであり、内面ゴム層2の厚みは、0.5〜5mmの範囲が好ましく、特に好ましくは1.5〜2mmであり、外面ゴム層4の厚みは、0.5〜2mmの範囲が好ましく、特に好ましくは1〜1.5mmである。

【0066】

なお、本発明の冷媒輸送ホースは、上記図1に示した構造に限定されるものではなく、先に述べたように、ゴム層が3層以上の構造、例えば、樹脂層/内面ゴム層/補強層/中間ゴム層/補強層/外面ゴム層等の層構造であっても差し支えない。

【実施例】

【0067】

つぎに、実施例について比較例と併せて説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0068】

まず、実施例および比較例に先立ち、下記に示す材料を準備した。

【0069】

〔脂肪族ポリアミド(A成分)〕

PA6(宇部興産社製、ナイロン6 1030B)

【0070】

〔半芳香族ポリアミド(B成分)〕

PA6T(ダイゼルエボニック社製、ベスタミドM−1000)

PA9T(クラレ社製、ジェネスタN1001A)

【0071】

〔エラストマー(i)(C成分)〕

エチレン−α−オレフィン共重合体(三井化学社製、タフマーA−4085)

【0072】

〔エラストマー(ii)(C成分)〕

無水マレイン酸変性エチレン−α−オレフィン共重合体(三井化学社製、タフマーMH7020)

【0073】

〔実施例1〕

(樹脂組成物の調製)

PA6(A成分)とPA9T(B成分)とを、下記の表1に示す割合で配合し、2軸混練機(JSW社製)を使用し、300℃で1〜2分間混練した。つぎに、エラストマー(i)(C成分)を同表に示す割合で配合し、2軸混練機(JSW社製)を使用して、300℃で2〜3分間溶融混合することにより、樹脂組成物を調製した。

【0074】

(ブチルゴム組成物の調製)

塩素化ブチルゴム(Cl−IIR)(JSR社製、ブチルHT1066)100重量部と、ステアリン酸(花王社製、ビーズステアリン酸さくら)1重量部と、FEF級カーボンブラック(東海カーボン社製、シーストSO)20重量部と、タルク(日本タルク社製、ミクロエースP−2)100重量部と、軟化剤であるナフテンオイル(出光興産社製、ダイアナプロセスNM−280)10重量部と、酸化亜鉛(堺化学工業社製、酸化亜鉛1種)3重量部と、樹脂加硫剤(田岡化学工業社製、タッキロール201−35)10重量部とを配合し、バンバリーミキサー(神戸製鋼社製)およびロール(日本ロール社製)を用いて混練してブチルゴム組成物を調製した。

【0075】

(EPDM組成物の調製)

EPDM(住友化学工業社製、エスプレン532T)100重量部と、ステアリン酸(花王社製、ルーナックS30)1重量部と、酸化亜鉛(三井金属鉱業社製、酸化亜鉛2種)5重量部と、FEF級カーボンブラック(東海カーボン社製、シーストSO)100重量部と、軟化剤であるナフテンオイル出光興産社製、ダイアナプロセスNM−280)70重量部と、チウラム系加硫促進剤(三新化学工業社製、サンセラーTT−G)1重量部と、ジチオカルバミン酸塩系加硫促進剤(三新化学工業社製、サンセラーBZ−G)1重量部と、加硫剤(硫黄)(大都産業社製、イオウPTC)1重量部とを配合し、バンバリーミキサー(神戸製鋼社製)およびロール(日本ロール社製)を用いて混練して、エチレン−プロピレン系ゴム組成物を調製した。

【0076】

〈ホースの作製〉

準備したTPX(三井化学社製)製のマンドレル(外径12mm)上に、上記樹脂組成物を溶融押出成形して、管状の樹脂層を形成した。つぎに、この樹脂層の外周面に、上記ブチルゴム組成物を押出成形して、内面ゴム層を形成した。続いて、上記内面ゴム層の外周面にPET糸をブレード編組して補強層を形成した後、上記補強層の外周面に上記EPDM組成物を押出成形して外面ゴム層を形成した。つぎに、これを加硫(170℃×30分)した後、マンドレルを抜き取り、長尺の積層ホースを所望の長さに切断することにより、樹脂層(厚み0.15mm)、内面ゴム層(厚み2.0mm)、補強層、外面ゴム層(厚み1.0mm)が順次形成されてなるホース(内径12mm)を作製した。

【0077】

〔実施例2〜9、比較例1〜3〕

各成分の配合割合を下記の表1に示す割合に変更する以外は、実施例1と同様にして、樹脂組成物を作製した。そして、この樹脂組成物を用いる以外は、実施例1と同様にして、ホースを作製した。

【0078】

【表1】

【0079】

このようにして得られた、実施例および比較例のホースに関して、下記の基準に従い、各特性の評価を行った。その結果を、上記表1に併せて示した。

【0080】

〔相溶状態〕

各ホースの樹脂組成物について、脂肪族ポリアミド(A成分)と半芳香族ポリアミド(B成分)との相溶状態を確認した。すなわち、DSC(島津制作所社製、DSC−60)を用いて、樹脂組成物を熱分析した。評価は、融点に起因する吸熱ピークが単一ピークであるものを○(相溶)、単一ピークでないものを×(非相溶)とした。なお、測定条件は、窒素中、常温〜300℃まで10℃/minで昇温し、その後30℃まで冷却した後、再度300℃まで10℃/minで昇温して測定を行った。

【0081】

〔柔軟性〕

ホースを、直径200mmの管状の筒(マンドレル)に巻きつけ、その巻きつけ度合により、柔軟性の評価を行った。評価は、ホースの樹脂層がキンク(座屈)しなかったものを○、樹脂層がキンク(座屈)したものを×とした。

【0082】

〔常態時物性〕

実施例および比較例の各樹脂組成物を、T−ダイヘッドを有する単層押出機にて押出成形(290〜300℃)した樹脂フィルムを用い、JIS K6251に準じて、引張強さ〔TB:破断点強度(MPa)〕および伸び〔EB:破断点伸び(%)〕を測定した。なお、引張強さ(TB)は49MPa以上が好ましく、伸び(EB)は260%以上が好ましい。

【0083】

〔耐冷媒・冷凍機油性〕

実施例および比較例の各樹脂組成物を、T−ダイヘッドを有する単層押出機にて押出成形(290〜300℃)した樹脂フィルムを用い、300ccの耐圧性を有する圧力容器を使用して、冷媒(HFC−134a)30g、ポリアルキレングリコール(PAG)系冷凍機油(出光興産社製、ダフニーハーメチックオイルNF)50g、水(蒸留水)10,000ppmを封入して、所定温度で所定時間(150℃×96時間)老化した。つぎに、JIS K6251に準じて、引張強さ〔TB:破断点強度(MPa)〕および伸び〔EB:破断点伸び(%)〕を測定した。なお、TBは22MPa以上が好ましく、EBは100%以上が好ましい。

【0084】

〔耐久性(屈曲疲労性)〕

約300mmの長さのホース両端をアルミ金具でカシメし、冷媒(HFC−134a)10g、ポリアルキレングリコール(PAG)系冷凍機油(出光興産社製、ダフニーハーメチックオイルNF)30g、水(蒸留水)10,000ppmを封入して、所定温度で所定時間(150℃×96時間)老化した。つぎに、各ホースの耐久性(屈曲疲労性)を評価するため、以下のようにしてホイップ試験を行った。すなわち、図2に示すように、試験長(ホース長)300mmのホース11の一端12を固定し、縦9mm、横18mmの楕円振動、圧力3.5MPa、試験温度130℃の条件で、100万回ホイップ試験を行った。評価は、樹脂層に割れが生じたものを×、割れが生じなかったものを○とした。

【0085】

上記結果から、実施例品は、いずれも冷媒低透過性、耐酸性、柔軟性、耐久性に優れていた。

【0086】

これに対し、比較例1品は、樹脂層がPA9T(単一材料)のみからなるため、柔軟性、耐久性が劣っていた。

比較例2品は、PA9Tの混合比が高すぎる(PA6の混合比が少なすぎる)ため、柔軟性、耐久性が劣っていた。

比較例3品は、樹脂層がPA6(単一材料)のみからなるため、耐冷媒・冷凍機油性が劣っていた。

【0087】

なお、上記実施例の樹脂層においては、脂肪族ポリアミド(A成分)としてPA6のみを使用したが、これ以外の脂肪族ポリアミド(A成分)を使用した場合であっても、上記実施例と略同等の結果が得られることを、本発明者らは実験により確認している。

【産業上の利用可能性】

【0088】

本発明の冷媒輸送ホースは、自動車のエアコンホースやラジエターホース等に用いられるが、自動車のみならず、その他の輸送機械(飛行機,フォークリフト,ショベルカー,クレーン等の産業用輸送車両、鉄道車両等)等にも使用することができる。

【符号の説明】

【0089】

1 樹脂層

2 内面ゴム層

3 補強層

4 外面ゴム層

【技術分野】

【0001】

本発明は、冷媒輸送ホースに関するものであり、詳しくは、二酸化炭素,フロン(R12),代替フロン(単一冷媒であるR−134aや、混合冷媒であるFluid H等),プロパン等の冷媒を輸送する、エアコンホースやラジエターホース等の自動車用冷媒輸送ホースに関するものである。

【背景技術】

【0002】

一般に、自動車のエンジンルーム内の配管用ホースに用いられる冷媒輸送ホースにおいては、フロン(R12)や代替フロン(R−134a等)のようなフッ素系冷媒が使用されている。近年、オゾン層破壊ガスの蒸散規制強化に伴い、自動車用冷媒ホースの冷媒透過性に対する要求が厳しくなっており、そのため、冷媒輸送ホースの冷媒と接する樹脂層(最内層)には、ポリアミドのような結晶性の高い樹脂材料が使用されている。

【0003】

しかしながら、自動車用冷媒は、長期使用により劣化して酸を発生させることが知られており、この酸により、ポリアミドのアミド結合が分解される。しかも、自動車用エアコンホース等の冷媒輸送ホースは、通常、高温環境下で使用されることから、上記酸によるポリアミドの化学的劣化が促進されやすい。そのため、上記冷媒輸送ホースを屈曲させると、ホースの樹脂層が割れる等の難点が生じる。従来から使用されていたポリアミド6等の脂肪族ポリアミドは、加水分解により劣化するため、冷媒輸送ホースの用途には適しておらず、その改善が求められている。

【0004】

近年、冷媒輸送ホースの材料として、冷媒低透過性および耐酸性に優れる点から、ポリアミド9T(PA9T)等の半芳香族ポリアミドが注目されている。しかしながら、半芳香族ポリアミドは、剛性が高く柔軟性に劣るという難点がある。このような半芳香族ポリアミドの難点を解決するため、燃料配管用継手の分野において、PA9Tを主成分とし、これに脂肪族ポリアミドを混合する手法が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−150500号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載の、PA9Tを主成分とし、これに脂肪族ポリアミドを混合した樹脂組成物を用いて、冷媒輸送ホースの樹脂を作製したとしても、柔軟性の問題を充分に解消することはできず、その改善が求められている。

【0007】

本発明は、このような事情に鑑みなされたもので、冷媒低透過性、耐酸性および柔軟性に優れた冷媒輸送ホースの提供をその目的とする。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明の冷媒輸送ホースは、冷媒と接する管状の樹脂層を有する冷媒輸送ホースであって、上記樹脂層が、下記の(A)〜(C)成分を含有し、(A)成分と(B)成分との重量混合比が(A)成分/(B)成分=95/5〜60/40であり、(A)成分と(B)成分とが相溶状態である樹脂組成物からなるという構成をとる。

(A)脂肪族ポリアミド。

(B)半芳香族ポリアミド。

(C)エラストマー。

【0009】

すなわち、本発明者らは、冷媒低透過性、耐酸性および柔軟性に優れた冷媒輸送ホースを得るため、冷媒と接する樹脂層(最内層)を中心に鋭意研究を重ねた。そして、脂肪族ポリアミド(A成分)と、半芳香族ポリアミド(B成分)との重量混合比を、A成分/B成分=95/5〜60/40の範囲内に設定すると、脂肪族ポリアミド(A成分)と、半芳香族ポリアミド(B成分)とが海島構造をとらずに、相溶状態となるため、半芳香族ポリアミド(B成分)の効果である耐酸性の性能を上手く引き出すことができ、脂肪族ポリアミド(A成分)の欠点である耐酸性の悪化が生じにくくなり、これらを用いてなる樹脂層全体の耐酸性が向上することを突き止めた。そして、さらに研究を続けた結果、上記所定量の脂肪族ポリアミド(A成分)および半芳香族ポリアミド(B成分)とともに、酸変性エチレン−α−オレフィン共重合体等のエラストマー(C成分)を含有する樹脂組成物を用いて冷媒輸送ホースの樹脂層(最内層)を形成すると、冷媒低透過性、耐酸性および柔軟性に優れることを見いだし、本発明に到達した。

【発明の効果】

【0010】

以上のように、本発明の冷媒輸送ホースの樹脂層は、脂肪族ポリアミド(A成分)、半芳香族ポリアミド(B成分)およびエラストマー(C成分)を含有し、A成分とB成分との重量混合比が、A成分/B成分=95/5〜60/40の範囲内に設定され、A成分とB成分とが相溶状態である樹脂層組成物からなる。そのため、本発明の冷媒輸送ホースは、冷媒低透過性、耐酸性および柔軟性に優れている。

【0011】

また、上記エラストマー(C成分)の含有量が、A成分およびB成分の合計100重量部に対して、5〜30重量部の範囲であると、柔軟性がさらに向上する。

【0012】

さらに、上記半芳香族ポリアミド(B成分)が、ポリアミド9T(PA9T)であると、耐加水分解性および耐酸性が向上するようになる。

【0013】

特に、上記A成分とB成分との重量混合比が、A成分/B成分=70/30〜65/35の範囲であると、耐加水分解性、耐酸性および柔軟性のバランスが良好となる。

【図面の簡単な説明】

【0014】

【図1】本発明の冷媒輸送ホースの構成を示す斜視図である。

【図2】ホイップ試験の内容を示す説明図である。

【発明を実施するための形態】

【0015】

つぎに、本発明の実施の形態について説明する。

【0016】

本発明の冷媒輸送ホースとしては、例えば、図1に示すように、管状の樹脂層1の外周面に内面ゴム層2が形成され、その外周面に補強層3を介して外面ゴム層4が形成されたものがあげられる。なお、冷媒輸送ホースの層間接着性向上のため、各層間には接着剤を塗布しても差し支えない。

【0017】

本発明においては、上記樹脂層1が、下記の(A)〜(C)成分を含有し、(A)成分と(B)成分との重量混合比が(A)成分/(B)成分=95/5〜60/40であり、(A)成分と(B)成分とが相溶状態である樹脂組成物からなることが特徴である。

(A)脂肪族ポリアミド。

(B)半芳香族ポリアミド。

(C)エラストマー。

【0018】

本発明において、脂肪族ポリアミド(A成分)と半芳香族ポリアミド(B成分)とが相溶状態であるとは、A成分とB成分とが海−島構造等の分散状態とはならず、非分散状態であることを意味する。

なお、上記A成分とB成分とが相溶状態であることの確認は、例えば、示差走査熱量測定(DSC)等による熱分析により行うことができる。

【0019】

つぎに、上記樹脂層1を構成する樹脂組成物の各成分について具体的に説明する。

【0020】

《樹脂層》

〈脂肪族ポリアミド(A成分)〉

上記脂肪族ポリアミド(A成分)としては、例えば、ポリアミド46(PA46)、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド92(PA92)、ポリアミド99(PA99)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、冷媒低透過性の点で、PA6が好ましい。

【0021】

〈半芳香族ポリアミド(B成分)〉

上記半芳香族ポリアミド(B成分)としては、例えば、ポリアミド4T(PA4T)、ポリアミド6T(PA6T)、ポリアミドMXD6(PAMXD6)、ポリアミド9T(PA9T)、ポリアミド10T(PA10T)、ポリアミド11T(PA11T)、ポリアミド12T(PA12T)、ポリアミド13T(PA13T)等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、耐加水分解性、耐酸性の点で、PA9Tが好ましい。

【0022】

本発明においては、脂肪族ポリアミド(A成分)と半芳香族ポリアミド(B成分)との重量混合比は、A成分/B成分=95/5〜60/40であり、好ましくはA成分/B成分=70/30〜65/35である。A成分が少なすぎる(B成分が多すぎる)と、柔軟性に劣り変位に追従できないため耐久性が悪くなり、A成分が多すぎる(B成分が少なすぎる)と、加水分解に弱く、耐酸性が悪くなる。

【0023】

〈エラストマー(C成分)〉

上記エラストマー(C成分)としては、例えば、オレフィン系エラストマー、スチレン系エラストマー、塩化ビニル系エラストマー、ポリエステル系エラストマー、ポリウレタン系エラストマー、ポリアミド系エラストマー等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、柔軟性の点で、オレフィン系エラストマーが好ましい。なお、上記各種のエラストマー(C成分)は、無水マレイン酸変性やエポキシ変性して使用してもよい。

【0024】

上記オレフィン系エラストマーとしては、例えば、エチレン,プロピレン,ブタジエン等のオレフィンや、ジエンモノマーを単独重合もしくは共重合したもの等があげられ、具体的には、エチレン−プロピレン−ジエンゴム(EPDM)、エチレン−プロピレンゴム(EPM)、もしくはEPDMとEPMのブレンド物、エチレン−α−オレフィン共重合体、変性エチレン−α−オレフィン共重合体、リアクターTPO等があげられる。これらのなかでも、柔軟性の点で、エチレン−α−オレフィン共重合体、変性エチレン−α−オレフィン共重合体が好ましい。

【0025】

上記エチレン−α−オレフィン共重合体としては、例えば、エチレンと、プロピレン,1−ブテン,1−ペンテン,1−ヘキセン,1−ヘプテン,1−オクテン,1−ノネン,1−デセン等のα−オレフィンとの共重合体があげられる。

【0026】

また、上記変性エチレン−α−オレフィン共重合体としては、上記エチレン−α−オレフィン共重合体のポリマー側鎖もしくはポリマー末端を、無水マレイン酸、シリコーン(シラン)、塩素、アミン、アクリル、エポキシ化合物等で化学修飾してなるものがあげられる。なかでも、無水マレイン酸等で酸変性したものが好ましい。

【0027】

上記スチレン系エラストマーとしては、例えば、スチレン−ブタジエン−スチレンブロック共重合体(SBS)、スチレン−エチレンブチレン−スチレンブロック共重合体(SEBS)、スチレン−イソブチレンブロック共重合体(SIB)、スチレン−イソブチレン−スチレンブロック共重合体(SIBS)、スチレン−エチレンプロピレン−スチレンブロック共重合体(SEPS)等があげられる。

【0028】

上記塩化ビニル系エラストマーとしては、例えば、PVC/ゴムに可塑剤をブレンドしたものの一部を部分架橋したもの等があげられる。

【0029】

上記ポリエステル系エラストマーとしては、例えば、テレフタル酸ジメチル、1,4−ブタンジオール、ポリテトラメチレンエーテルグリコール(PTMG)を原料とし、エステル交換や重縮合反応により得られるもの等があげられ、具体的には、ポリブチレンナフタレート(PBN)系エラストマー、ポリブチレンテレフタレート(PBT)系エラストマー等があげられる。

【0030】

上記ポリウレタン系エラストマーとしては、例えば、ポリエーテルポリオール,ポリカーボネートポリオール,ポリエステルポリオール等のポリオールと、イソシアネートとの反応により得られる共重合体等があげられる。

【0031】

上記ポリアミド系エラストマーとしては、例えば、ポリアミド6,ポリアミド12等のポリアミドと、ポリエーテルもしくはポリエステルとの共重合体等があげられ、具体的には、ポリアミド6/ポリエーテル共重合体、ポリアミド12/ポリエーテル共重合体、ポリアミド12/ポリエステル共重合体等があげられる。

【0032】

上記エラストマー(C成分)の含有量は、A成分およびB成分の合計100重量部に対して、5〜30重量部の範囲が好ましく、特に好ましくは10〜15重量部の範囲である。C成分が少なすぎると、柔軟性が劣る傾向がみられ、C成分が多すぎると、冷媒低透過性を損なうおそれがある。

【0033】

なお、本発明に使用する樹脂組成物において、上記エラストマー(C成分)は、A成分もしくはB成分と相溶するのではなく、A成分とB成分とが相溶した相溶系に、未架橋のエラストマー(C成分)が粒子状で分散した状態で存在している。

【0034】

なお、上記樹脂層1を構成する樹脂組成物には、上記A〜C成分以外に、充填剤、可塑剤、老化防止剤、酸化防止剤、柔軟成分、造核剤、耐熱剤等を、必要に応じて適宜に配合しても差し支えない。

【0035】

上記樹脂組成物は、例えば、つぎのようにして作製することができる。すなわち、上記脂肪族ポリアミド(A成分)と、半芳香族ポリアミド(B成分)との重量混合比が前記所定の範囲となるよう配合し、つぎに、エラストマー(C成分)および必要に応じてその他の成分を適宜配合し、これらを2軸混練機等により、所定の条件(例えば、300〜310℃で4〜5分間)で溶融混合することにより調製することができる。

【0036】

《ゴム層》

上記内面ゴム層2および外面ゴム層4(以下、両ゴム層を単に「ゴム層」と略す場合もある。)のメインポリマー(基材)としては、例えば、ブチル系ゴム、エチレン−プロピレン系ゴム〔エチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPM)〕、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、フッ素ゴム(FKM)、エピクロロヒドリンゴム(ECO)、アクリルゴム、シリコンゴム、塩素化ポリエチレンゴム(CPE)、ウレタンゴム等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、水遮断性(水バリア性)の点では、ブチル系ゴムが好ましく、耐熱性の点では、エチレン−プロピレン系ゴムが好ましい。

【0037】

なお、本発明の冷媒輸送ホースにおけるゴム層は、図1に示したような2層構造(内面ゴム層、外面ゴム層)に限定されるものではなく、3層構造(内面ゴム層、中間ゴム層、外面ゴム層)、もしくは4層以上の多層構造であっても差し支えない。

【0038】

上記ゴム層の組み合わせの具体例としては、ブチル系ゴム層/EPDM系ゴム層、EPDM系ゴム層/EPDM系ゴム層、EPM系ゴム層/EPDM系ゴム層のような2層構造(内面ゴム層/外面ゴム層)や、EPM系ゴム層/EPDM系ゴム層/EPDM系ゴム層、ブチル系ゴム層/EPDM系ゴム層/EPDM系ゴム層のような3層構造(内面ゴム層/中間ゴム層/外面ゴム層)等があげられる。なお、上記外面ゴム層に、EPM系ゴム層を使用しても差し支えない。

【0039】

〈ブチル系ゴム〉

上記ブチル系ゴムとしては、例えば、ブチルゴム(IIR)や、ハロゲン化ブチルゴムが用いられる。これらは単独でもしくは2種以上併せて用いられる。上記ハロゲン化ブチルゴムとしては、例えば、塩素化ブチルゴム(Cl−IIR)、臭素化ブチルゴム(Br−IIR)等が用いられる。

【0040】

〈エチレン−プロピレン系ゴム〉

上記エチレン−プロピレン系ゴムとしては、例えば、エチレン−プロピレン−ジエン三元共重合ゴム(EPDM)、エチレン−プロピレン共重合ゴム(EPM)等があげられる。

【0041】

上記EPDMに含まれるジエン系モノマー(第3成分)としては、炭素数5〜20のジエン系モノマーが好ましく、具体的には、1,4−ペンタジエン、1,4−ヘキサジエン、1,5−ヘキサジエン、2,5−ジメチル−1,5−ヘキサジエン、1,4−オクタジエン、1,4−シクロヘキサジエン、シクロオクタジエン、ジシクロペンタジエン(DCP)、5−エチリデン−2−ノルボルネン(ENB)、5−ブチリデン−2−ノルボルネン、2−メタリル−5−ノルボルネン、2−イソプロペニル−5−ノルボルネン等があげられる。これらジエン系モノマー(第3成分)のなかでも、ジシクロペンタジエン(DCP)、5−エチリデン−2−ノルボルネン(ENB)が好ましい。

【0042】

なお、上記ゴム層2,4を形成するゴム層用材料(ゴム組成物)には、ブチル系ゴム等のメインポリマーの他に、樹脂架橋剤、レゾルシノール系化合物(接着剤成分)、メラミン系化合物(接着剤成分)、カーボンブラック、充填剤、軟化剤、粘着付与剤、加工助剤等を、必要に応じて適宜に配合することができる。

【0043】

〈樹脂架橋剤〉

上記樹脂架橋剤としては、例えば、アルキルフェノールのホルムアルデヒド縮合体等があげられる。上記樹脂架橋剤としては、具体的には、アルキルフェノール・ホルムアルデヒド縮合体(田岡化学工業社製、タッキロール201)等があげられる。

【0044】

上記樹脂架橋剤の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して20〜40重量部が好ましい。

【0045】

〈レゾルシノール系化合物(接着剤成分)〉

上記レゾルシノール系化合物としては、主に接着剤として作用するものが好ましく、例えば、変性レゾルシン・ホルムアルデヒド樹脂、レゾルシン、レゾルシン・ホルムアルデヒド(RF)樹脂等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、蒸散性、ゴムとの相溶性の点で、変性レゾルシン・ホルムアルデヒド樹脂が好適に用いられる。

【0046】

上記変性レゾルシン・ホルムアルデヒド樹脂としては、例えば、下記の一般式(1)〜(3)で表されるものがあげられる。これらは単独でもしくは2種以上併せて用いられる。これらのなかでも、特に一般式(1)で表されるものが好ましい。

【0047】

【化1】

【0048】

【化2】

【0049】

【化3】

【0050】

上記レゾルシノール系化合物の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して、0.1〜10重量部の範囲が好ましく、特に好ましくは0.5〜5重量部である。

【0051】

〈メラミン系化合物(接着剤成分)〉

上記メラミン系化合物としては、例えば、ホルムアルデヒド・メラミン重合物のメチル化物、ヘキサメチレンテトラミン等があげられる。これらは単独でもしくは2種以上併せて用いられる。これらは、架橋の際の加熱下で分解し、ホルムアルデヒドを系に供給する。これらのなかでも、低揮発性、ゴムとの相溶性が優れるという点で、ホルムアルデヒド・メラミン重合物のメチル化物が好ましい。

【0052】

上記ホルムアルデヒド・メラミン重合物のメチル化物としては、例えば、下記の一般式(4)で表されるものが好ましい。特に、一般式(4)中、n=1の化合物が43〜44重量%、n=2の化合物が27〜30重量%、n=3の化合物が26〜30重量%の混合物が好ましい。

【0053】

【化4】

【0054】

上記メラミン系化合物の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して、5重量部以下が好ましい。

【0055】

ここで、上記レゾルシノール系化合物とメラミン系化合物との混合比は、重量比で、1:0.5〜1:2の範囲が好ましく、特に好ましくは1:0.77〜1:1.5の範囲である。

【0056】

〈カーボンブラック〉

上記カーボンブラックとしては、例えば、SAF級、ISAF級、HAF級、MAF級、FEF級、GPF級、SRF級、FT級、MT級等があげられる。これらは単独でもしくは2種以上併せて用いられる。

【0057】

上記カーボンブラックの含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して30〜150重量部の範囲が好ましい。

【0058】

〈充填剤〉

上記充填剤としては、例えば、タルク、マイカのような鉱物由来の無機化合物等があげられる。これらは単独でもしくは2種以上併せて用いられる。

【0059】

上記充填剤の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して1〜200重量部の範囲が好ましい。

【0060】

〈軟化剤〉

上記軟化剤としては、例えば、プロセスオイル、潤滑油、パラフィン、流動パラフィン、石油アスファルト、ワセリン等の石油系軟化剤、ヒマシ油、アマニ油、ナタネ油、ヤシ油等の脂肪油系軟化剤、トール油、サブ、蜜ロウ、カルナバロウ、ラノリン等のワックス類、リノール酸、パルミチン酸、ステアリン酸、ラウリン酸等があげられる。これらは単独でもしくは2種以上併せて用いられる。

【0061】

上記軟化剤の含有量は、上記ブチル系ゴム等のメインポリマー100重量部に対して40重量部以下が好ましい。

【0062】

上記ゴム層用材料(ゴム組成物)は、各成分を配合し、ロール等で混練することにより調製することができる。

【0063】

《補強層》

上記補強層3の形成材料としては、例えば、ポリエチレンテレフタレート(PET),ポリエチレンナフタレート(PEN),アラミド,ポリアミド,ビニロン,レーヨン,金属ワイヤ等の補強線材を用いることができる。上記補強層3は、上記補強線材をスパイラル編組,ブレード編組,ニット編組等により編組することにより作製することができる。

【0064】

つぎに、本発明の冷媒輸送ホースの製法について説明する。すなわち、まず、上記A〜C成分を必須成分とする樹脂組成物を調製する。また、ブチル系ゴム等のメインポリマーに、その他の成分を所定の割合で配合し、これらを混練してゴム層用材料(内面ゴム層用材料および外面ゴム層用材料)を調製する。つぎに、予め準備したマンドレル上に上記樹脂組成物をホース状に押し出し成形して、管状の樹脂層1を形成する。なお、必要に応じて、マンドレルは省略しても差し支えない。つぎに、上記樹脂層1の外周面に、内面ゴム層用材料を押し出し成形して内面ゴム層2を形成した後、この外周面にPET糸等の補強線材をブレード編組等して補強層3を形成する。さらに、上記補強層3の外周面に、上記外面ゴム層用材料を押し出し成形して外面ゴム層4を形成した後、所定の条件で加硫する。このようにして、樹脂層1の外周面に内面ゴム層2、補強層3、外面ゴム層4が順次形成されてなる冷媒輸送ホース(図1参照)を作製することができる。

【0065】

本発明の冷媒輸送ホースにおいて、ホース内径は5〜40mmの範囲が好ましい。また、上記樹脂層1の厚みは、0.02〜2mmの範囲が好ましく、特に好ましくは0.15〜0.2mmであり、内面ゴム層2の厚みは、0.5〜5mmの範囲が好ましく、特に好ましくは1.5〜2mmであり、外面ゴム層4の厚みは、0.5〜2mmの範囲が好ましく、特に好ましくは1〜1.5mmである。

【0066】

なお、本発明の冷媒輸送ホースは、上記図1に示した構造に限定されるものではなく、先に述べたように、ゴム層が3層以上の構造、例えば、樹脂層/内面ゴム層/補強層/中間ゴム層/補強層/外面ゴム層等の層構造であっても差し支えない。

【実施例】

【0067】

つぎに、実施例について比較例と併せて説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0068】

まず、実施例および比較例に先立ち、下記に示す材料を準備した。

【0069】

〔脂肪族ポリアミド(A成分)〕

PA6(宇部興産社製、ナイロン6 1030B)

【0070】

〔半芳香族ポリアミド(B成分)〕

PA6T(ダイゼルエボニック社製、ベスタミドM−1000)

PA9T(クラレ社製、ジェネスタN1001A)

【0071】

〔エラストマー(i)(C成分)〕

エチレン−α−オレフィン共重合体(三井化学社製、タフマーA−4085)

【0072】

〔エラストマー(ii)(C成分)〕

無水マレイン酸変性エチレン−α−オレフィン共重合体(三井化学社製、タフマーMH7020)

【0073】

〔実施例1〕

(樹脂組成物の調製)

PA6(A成分)とPA9T(B成分)とを、下記の表1に示す割合で配合し、2軸混練機(JSW社製)を使用し、300℃で1〜2分間混練した。つぎに、エラストマー(i)(C成分)を同表に示す割合で配合し、2軸混練機(JSW社製)を使用して、300℃で2〜3分間溶融混合することにより、樹脂組成物を調製した。

【0074】

(ブチルゴム組成物の調製)

塩素化ブチルゴム(Cl−IIR)(JSR社製、ブチルHT1066)100重量部と、ステアリン酸(花王社製、ビーズステアリン酸さくら)1重量部と、FEF級カーボンブラック(東海カーボン社製、シーストSO)20重量部と、タルク(日本タルク社製、ミクロエースP−2)100重量部と、軟化剤であるナフテンオイル(出光興産社製、ダイアナプロセスNM−280)10重量部と、酸化亜鉛(堺化学工業社製、酸化亜鉛1種)3重量部と、樹脂加硫剤(田岡化学工業社製、タッキロール201−35)10重量部とを配合し、バンバリーミキサー(神戸製鋼社製)およびロール(日本ロール社製)を用いて混練してブチルゴム組成物を調製した。

【0075】

(EPDM組成物の調製)

EPDM(住友化学工業社製、エスプレン532T)100重量部と、ステアリン酸(花王社製、ルーナックS30)1重量部と、酸化亜鉛(三井金属鉱業社製、酸化亜鉛2種)5重量部と、FEF級カーボンブラック(東海カーボン社製、シーストSO)100重量部と、軟化剤であるナフテンオイル出光興産社製、ダイアナプロセスNM−280)70重量部と、チウラム系加硫促進剤(三新化学工業社製、サンセラーTT−G)1重量部と、ジチオカルバミン酸塩系加硫促進剤(三新化学工業社製、サンセラーBZ−G)1重量部と、加硫剤(硫黄)(大都産業社製、イオウPTC)1重量部とを配合し、バンバリーミキサー(神戸製鋼社製)およびロール(日本ロール社製)を用いて混練して、エチレン−プロピレン系ゴム組成物を調製した。

【0076】

〈ホースの作製〉

準備したTPX(三井化学社製)製のマンドレル(外径12mm)上に、上記樹脂組成物を溶融押出成形して、管状の樹脂層を形成した。つぎに、この樹脂層の外周面に、上記ブチルゴム組成物を押出成形して、内面ゴム層を形成した。続いて、上記内面ゴム層の外周面にPET糸をブレード編組して補強層を形成した後、上記補強層の外周面に上記EPDM組成物を押出成形して外面ゴム層を形成した。つぎに、これを加硫(170℃×30分)した後、マンドレルを抜き取り、長尺の積層ホースを所望の長さに切断することにより、樹脂層(厚み0.15mm)、内面ゴム層(厚み2.0mm)、補強層、外面ゴム層(厚み1.0mm)が順次形成されてなるホース(内径12mm)を作製した。

【0077】

〔実施例2〜9、比較例1〜3〕

各成分の配合割合を下記の表1に示す割合に変更する以外は、実施例1と同様にして、樹脂組成物を作製した。そして、この樹脂組成物を用いる以外は、実施例1と同様にして、ホースを作製した。

【0078】

【表1】

【0079】

このようにして得られた、実施例および比較例のホースに関して、下記の基準に従い、各特性の評価を行った。その結果を、上記表1に併せて示した。

【0080】

〔相溶状態〕

各ホースの樹脂組成物について、脂肪族ポリアミド(A成分)と半芳香族ポリアミド(B成分)との相溶状態を確認した。すなわち、DSC(島津制作所社製、DSC−60)を用いて、樹脂組成物を熱分析した。評価は、融点に起因する吸熱ピークが単一ピークであるものを○(相溶)、単一ピークでないものを×(非相溶)とした。なお、測定条件は、窒素中、常温〜300℃まで10℃/minで昇温し、その後30℃まで冷却した後、再度300℃まで10℃/minで昇温して測定を行った。

【0081】

〔柔軟性〕

ホースを、直径200mmの管状の筒(マンドレル)に巻きつけ、その巻きつけ度合により、柔軟性の評価を行った。評価は、ホースの樹脂層がキンク(座屈)しなかったものを○、樹脂層がキンク(座屈)したものを×とした。

【0082】

〔常態時物性〕

実施例および比較例の各樹脂組成物を、T−ダイヘッドを有する単層押出機にて押出成形(290〜300℃)した樹脂フィルムを用い、JIS K6251に準じて、引張強さ〔TB:破断点強度(MPa)〕および伸び〔EB:破断点伸び(%)〕を測定した。なお、引張強さ(TB)は49MPa以上が好ましく、伸び(EB)は260%以上が好ましい。

【0083】

〔耐冷媒・冷凍機油性〕

実施例および比較例の各樹脂組成物を、T−ダイヘッドを有する単層押出機にて押出成形(290〜300℃)した樹脂フィルムを用い、300ccの耐圧性を有する圧力容器を使用して、冷媒(HFC−134a)30g、ポリアルキレングリコール(PAG)系冷凍機油(出光興産社製、ダフニーハーメチックオイルNF)50g、水(蒸留水)10,000ppmを封入して、所定温度で所定時間(150℃×96時間)老化した。つぎに、JIS K6251に準じて、引張強さ〔TB:破断点強度(MPa)〕および伸び〔EB:破断点伸び(%)〕を測定した。なお、TBは22MPa以上が好ましく、EBは100%以上が好ましい。

【0084】

〔耐久性(屈曲疲労性)〕

約300mmの長さのホース両端をアルミ金具でカシメし、冷媒(HFC−134a)10g、ポリアルキレングリコール(PAG)系冷凍機油(出光興産社製、ダフニーハーメチックオイルNF)30g、水(蒸留水)10,000ppmを封入して、所定温度で所定時間(150℃×96時間)老化した。つぎに、各ホースの耐久性(屈曲疲労性)を評価するため、以下のようにしてホイップ試験を行った。すなわち、図2に示すように、試験長(ホース長)300mmのホース11の一端12を固定し、縦9mm、横18mmの楕円振動、圧力3.5MPa、試験温度130℃の条件で、100万回ホイップ試験を行った。評価は、樹脂層に割れが生じたものを×、割れが生じなかったものを○とした。

【0085】

上記結果から、実施例品は、いずれも冷媒低透過性、耐酸性、柔軟性、耐久性に優れていた。

【0086】

これに対し、比較例1品は、樹脂層がPA9T(単一材料)のみからなるため、柔軟性、耐久性が劣っていた。

比較例2品は、PA9Tの混合比が高すぎる(PA6の混合比が少なすぎる)ため、柔軟性、耐久性が劣っていた。

比較例3品は、樹脂層がPA6(単一材料)のみからなるため、耐冷媒・冷凍機油性が劣っていた。

【0087】

なお、上記実施例の樹脂層においては、脂肪族ポリアミド(A成分)としてPA6のみを使用したが、これ以外の脂肪族ポリアミド(A成分)を使用した場合であっても、上記実施例と略同等の結果が得られることを、本発明者らは実験により確認している。

【産業上の利用可能性】

【0088】

本発明の冷媒輸送ホースは、自動車のエアコンホースやラジエターホース等に用いられるが、自動車のみならず、その他の輸送機械(飛行機,フォークリフト,ショベルカー,クレーン等の産業用輸送車両、鉄道車両等)等にも使用することができる。

【符号の説明】

【0089】

1 樹脂層

2 内面ゴム層

3 補強層

4 外面ゴム層

【特許請求の範囲】

【請求項1】

冷媒と接する管状の樹脂層を有する冷媒輸送ホースであって、上記樹脂層が、下記の(A)〜(C)成分を含有し、(A)成分と(B)成分との重量混合比が(A)成分/(B)成分=95/5〜60/40であり、(A)成分と(B)成分とが相溶状態である樹脂組成物からなることを特徴とする冷媒輸送ホース。

(A)脂肪族ポリアミド。

(B)半芳香族ポリアミド。

(C)エラストマー。

【請求項2】

(C)成分の含有量が、(A)成分および(B)成分の合計100重量部に対して、5〜30重量部の範囲である請求項1記載の冷媒輸送ホース。

【請求項3】

(B)成分がポリアミド9T(PA9T)である請求項1または2記載の冷媒輸送ホース。

【請求項4】

(C)成分が、エチレン−α−オレフィン共重合体および酸変性エチレン−α−オレフィン共重合体の少なくとも一方からなるオレフィン系エラストマーである請求項1〜3のいずれか一項に記載の冷媒輸送ホース。

【請求項5】

(A)成分と(B)成分との重量混合比が、(A)成分/(B)成分=70/30〜65/35である請求項1〜4のいずれか一項に記載の冷媒輸送ホース。

【請求項1】

冷媒と接する管状の樹脂層を有する冷媒輸送ホースであって、上記樹脂層が、下記の(A)〜(C)成分を含有し、(A)成分と(B)成分との重量混合比が(A)成分/(B)成分=95/5〜60/40であり、(A)成分と(B)成分とが相溶状態である樹脂組成物からなることを特徴とする冷媒輸送ホース。

(A)脂肪族ポリアミド。

(B)半芳香族ポリアミド。

(C)エラストマー。

【請求項2】

(C)成分の含有量が、(A)成分および(B)成分の合計100重量部に対して、5〜30重量部の範囲である請求項1記載の冷媒輸送ホース。

【請求項3】

(B)成分がポリアミド9T(PA9T)である請求項1または2記載の冷媒輸送ホース。

【請求項4】

(C)成分が、エチレン−α−オレフィン共重合体および酸変性エチレン−α−オレフィン共重合体の少なくとも一方からなるオレフィン系エラストマーである請求項1〜3のいずれか一項に記載の冷媒輸送ホース。

【請求項5】

(A)成分と(B)成分との重量混合比が、(A)成分/(B)成分=70/30〜65/35である請求項1〜4のいずれか一項に記載の冷媒輸送ホース。

【図1】

【図2】

【図2】

【公開番号】特開2013−64035(P2013−64035A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202012(P2011−202012)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]