冷媒輸送用ホース

【課題】ゴム層の発泡を引き起こさず、層間接着性および柔軟性に優れるとともに、冷媒に対する低透過性に優れる冷媒輸送用ホースを提供する。

【解決手段】ポリアミド樹脂を主成分とする材料からなる最内層1と、その外周に設けられたポリビニルアルコールを主成分とする材料からなる低透過層2と、上記低透過層2の外周に設けられるゴム層とを備えたホースであって、上記低透過層2の外周面に接するゴム層が、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物からなるブチルゴム層3aである。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【解決手段】ポリアミド樹脂を主成分とする材料からなる最内層1と、その外周に設けられたポリビニルアルコールを主成分とする材料からなる低透過層2と、上記低透過層2の外周に設けられるゴム層とを備えたホースであって、上記低透過層2の外周面に接するゴム層が、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物からなるブチルゴム層3aである。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エアコンホース等の冷媒輸送用ホースに関するものであり、詳しくは、二酸化炭素(CO2 ),フロン(R12),代替フロン,プロパン等の冷媒(液体またはガス)の輸送に用いられ、自動車のエンジンルーム内等での配管用ホース等として用いられる冷媒輸送用ホースに関するものである。

【背景技術】

【0002】

一般に、自動車のエンジンルーム内に配管用ホースとして用いられる冷媒輸送用ホースとしては、組み付け性、振動伝達抑制、柔軟性等の点から、ゴムホースが用いられており、例えば、冷媒を流通させる管状のゴム製内層の外周面に、補強層が形成され、さらにその外周面にゴム製外層が形成された構成のものが提案されている(特許文献1参照)。

【0003】

また、フロン(R12)や代替フロン(R134a等)といった冷媒の透過を抑える(冷媒に対するバリア性を高める)ため、ポリアミド系樹脂(PA)からなる層をホース最内層として構成したものや、金属箔・金属蒸着ラミネートが施されたホースも提案されている(特許文献2参照)。

【特許文献1】特開平7−68659号公報

【特許文献2】特開2001−241572公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、自動車等のエアコンの冷媒として従来から重用されてきたフロン(R12)は、大気中のオゾン層破壊につながることから、既に、その使用が禁止されており、また、R134a等の代替フロンも、今後の排出削減の対象になりつつある。このような事情から、近年、環境への悪影響が少ない二酸化炭素(CO2 )冷媒(液体またはガス)が、エアコン冷媒として注目を集めている。

【0005】

ところが、二酸化炭素冷媒は、R134a等の従来の冷媒に比べ浸透性が高く、たとえ従来の冷媒に対し信頼性の高かったポリアミド6(PA6)系のバリア層であっても、ホース内を流れる二酸化炭素冷媒の一部(CO2 ガス)は透過してしまう。そのため、二酸化炭素冷媒輸送用ホースとして従来の冷媒輸送用ホースを用いると、冷房能力の低下につながる。一方、金属箔等のラミネートが施されたホースは、柔軟性に劣るとともに、耐久使用により、そのラミネートの剥離等が生じやすく、これに起因し、冷媒ガスの低透過性が不充分となりやすい問題がある。

【0006】

そこで、本出願人は、これらの問題を解消するものとして、ポリアミド樹脂(PA)からなる最内層と、上記最内層の外周に設けられたポリビニルアルコール(PVOH)からなる低透過層と、上記低透過層の外周に設けられるゴム層とを備えたホースを、既に提案している(特願2007−140495)。このホースは、たとえ冷媒ガスが最内層(PA層)を透過した場合であっても、その層の外周に形成された低透過層(PVOH層)の働きにより、冷媒ガスの透過を遮断することができる。

【0007】

一方、外気中の水分がホース内を流れる二酸化炭素冷媒に混入すると、その水分によりエアコンコンプレッサー等のシステムに錆が生じるという問題がある。しかしながら、上記提案のホースにおける最内層および低透過層では、水分の浸透を効果的に防ぐことができにくい。そこで、上記低透過層の外周面に接するゴム層を、水分が透過しにくいブチルゴム層とすることが検討されている。また、透水バリア性を充分に確保するとともに、PVOH層(低透過層)との接着特性を高めるため、このブチルゴム層中にタルクを含有させることも検討されている。

【0008】

しかしながら、上記のようにホースを構成すると、時として、ブチルゴム層に発泡や亀裂が生じることがある。これは、ブチルゴム層中のタルクに起因することを、本発明者らが突き止めた。すなわち、上記層中において、タルクは、ブチルゴムとの親和力が低いことから、そのタルク粒子の外周が、ブチルゴムと接着せず、ホース内部から浸透してきた冷媒の溜まり場となり、何らかの事情(環境温度、ホース内部の急な減圧等)により、そこに溜まった冷媒が一気に気化(ガス化)するために発泡や亀裂が生じると考えられる。また、このような発泡や亀裂がブチルゴム層に生じると、PVOH層(低透過層)との層間接着性も阻害されるようになり、ひどい場合は、PVOH層が剥離するといった懸念がある。このような剥離現象が発生すると、ホースが内側に潰れ、ホースが閉塞状態となって流路が狭くなり、内部流体(冷媒)の流れが悪くなるため、エアコンシステムとして機能しなくなるといった不具合が発生する。

【0009】

本発明は、このような事情に鑑みなされたもので、ゴム層の発泡を引き起こさず、層間接着性および柔軟性に優れるとともに、冷媒に対する低透過性に優れる冷媒輸送用ホースの提供をその目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明の冷媒輸送用ホースは、ポリアミド樹脂を主成分とする材料からなる最内層と、その外周に設けられたポリビニルアルコールを主成分とする材料からなる低透過層と、上記低透過層の外周に設けられる単層ないし複数のゴム層とを備えたホースであって、上記低透過層の外周面に接するゴム層が、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物からなるという構成をとる。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【0011】

すなわち、先にも述べたように、前記提案のホース構成において、そのブチルゴム層に関し、未だ改良の余地があることから、本発明者らは、ブチルゴム層の発泡の抑制を中心に鋭意研究を重ねた。その研究の過程で、本発明者らは、ブチルゴム層の発泡の要因となっているタルクを不含とすることを検討した。しかしながら、ブチルゴム層中にタルクを含有しないと、PVOH層との接着性も落ちるために界面剥離が生じるといった問題がある。そこで、本発明者らは、ブチルゴム層の発泡の要因となっているタルクを表面的に改質することを想起した。すなわち、ブチルゴム層の発泡は、先にも述べたように、タルクの、ブチルゴムとの親和力が低いことが大きな要因と考えられることから、タルクを表面的に改質してブチルゴムとの親和性向上を図ると、発泡が抑制されるのではないかと本発明者らは考えた。そして、この考えのもと、本発明者らがさらに研究を重ねた結果、タルクに、シランカップリング剤による表面処理を施すと、ブチルゴムとの親和性が向上するようになり、実際に、ブチルゴム層の発泡が抑制されるようになることを、実験により確認した。さらに、上記表面処理によりタルク表面に反応性を有した官能基がつくため、その作用により、ブチルゴム層との親和性が高まることから、このような構成により、所望のホース性能を発揮することができることを本発明者らは見いだし、本発明に到達した。

【0012】

ここで、本発明において、「主成分とする」とは、その層形成材料の全体の過半を占める成分のことをいい、全体が主成分のみからなる場合も含める趣旨である。また、「表面処理された」とは、タルク粒子の外周面の全面を表面処理する場合も、部分的に表面処理する場合も含む趣旨である。

【発明の効果】

【0013】

このように、本発明の冷媒輸送用ホースは、ポリアミド樹脂を主成分とする材料からなる最内層と、上記最内層の外周に設けられる低透過層と、上記低透過層の外周に設けられる単層ないし複数のゴム層とを備えており、上記低透過層の外周面に接するゴム層が、ブチルゴムとともに、シランカップリング剤で表面処理されたタルクを含有するゴム組成物からなる。そのため、環境温度、ホース内部の急な減圧(エアコンのメンテナンス時のガス抜き等により生じるホース内の急減圧)に起因するゴム層の発泡、亀裂、層間剥離が抑えられ、さらに、上記ゴム層が強度と伸びに優れることから、本発明の冷媒輸送用ホースは、たとえ高温環境下であっても、層間接着性および柔軟性に優れるようになる。また、本発明の冷媒輸送用ホースは、上記層間接着性により剥離現象が解消されるため、冷房能力の低下も抑えることができ、さらに、上記のように柔軟性に優れることから、屈曲させる等して配管する際に有利である。そして、本発明の冷媒輸送用ホースは、その層構成により、冷媒ガスに対する低透過性に優れるため、冷媒ガスの透過に起因するエアコン等の冷房能力の低下を抑えることができ、さらに、その外周に設けられたゴム層により、振動吸収性や、外部からの機械的衝撃等に対するホース耐性にも優れるようになることから、振動の激しい自動車のエンジンルーム内での配管用ホースとしても有利に用いることができる。

【0014】

特に、上記ゴム層を形成するゴム組成物における表面処理タルクの含有割合が、特定の範囲に設定されていると、そのゴム組成物の練り加工性が良好になるとともに、接着性と引張物性のバランスに、より優れるようになる。

【発明を実施するための最良の形態】

【0015】

つぎに、本発明の実施の形態を詳しく説明する。

【0016】

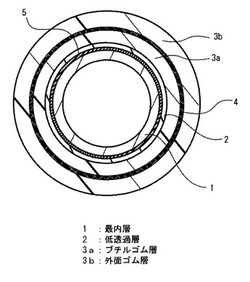

本発明の冷媒輸送用ホースは、例えば図1に示すように、最内層1と、上記最内層1の外周に設けられる低透過層2と、上記低透過層2の外周に設けられるゴム層とを備えており、上記最内層1が、ポリアミド樹脂を主成分とする材料からなる層であるとともに、上記低透過層2が、ポリビニルアルコールを主成分とする材料からなる層である。また、図示のように、上記最内層1と低透過層2との界面には、通常、接着剤層5が形成されている。

【0017】

そして、本発明の冷媒輸送用ホースは、上記低透過層2の外周面に接するゴム層(図1におけるブチルゴム層3a)が、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物からなることを特徴としている。なお、低透過層2の外周に設けられるゴム層は、図1に示すように、外面ゴム層3bとの二層構造となるようにしてもよく、さらに、図1に示すように、適宜、補強層4を設けてもよい。また、上記外面ゴム層3bを構成せず、ブチルゴム層3aのみによる単層構造にしてもよい。また、上記ゴム層の積層数をさらに増やしてもよい。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【0018】

上記最内層1の形成材料として用いられるポリアミド樹脂としては、例えば、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド99(PA99)、ポリアミド1010(PA1010)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等があげられる。これらは単独であるいは二種以上併せて用いられる。なかでも、層間接着性に優れることと、より冷媒の低透過性に優れることから、ポリアミド6が好適に用いられる。

【0019】

また、上記ポリアミド樹脂は、アロイ化されたものであってもよく、なかでも、ポリアミド6とポリオレフィン系ゴム(例えば、EPM,EPDM等のエチレンプロピレン系ゴム)とのアロイは、曲げ弾性率が小さく柔軟性に優れ、耐熱性にも優れるため、上記最内層1の形成材料として好適に用いることができる。具体的には、デュポン社製のザイテルST811、ザイテルST811HS等があげられる。

【0020】

なお、上記最内層1の形成材料には、ポリアミド樹脂以外にも、必要に応じて、充填剤、可塑剤、老化防止剤等の添加剤を適宜に配合することができる。

【0021】

上記最内層1の外周に低透過層2を成膜する前に、上記最内層1の外周面には、通常、接着剤層5が形成される。この接着剤層5の材料には、例えば、ハロゲン化ブチルゴム等のゴムを主成分とするゴム糊系接着剤等が用いられる。

【0022】

上記最内層1の外周に、上記接着剤層5を介して形成される、低透過層2の形成材料は、先に述べたように、ポリビニルアルコール(PVOH)が用いられる。好ましくは、けん化度90%以上のポリビニルアルコールが用いられる。すなわち、けん化度90%未満のポリビニルアルコールであると、薄層とした際に、特に二酸化炭素冷媒に対して、所望のレベルの低透過性能が得にくくなるからである。ここで、ポリビニルアルコールのけん化度は、そのポリビニルアルコールを下記の化学式(1)に示した場合の、mとnとの値を、下記の数式(a)に当てはめることにより、求めることができる。

【0023】

【化1】

【0024】

【数1】

【0025】

そして、上記低透過層2の形成材料は、水やアルコール(メタノール、エタノール、イソプロピルアルコール等)に溶解等することにより、コーティング液として使用に供される。特に、上記低透過層2の形成材料に対する溶解性の点で、水(90〜95℃程度の熱水)を溶剤として用いることが好ましい。そして、このようにして得られるコーティング液は、粘度を10〜1000000(mPa・s/25℃)にすることが、貫通孔のない低透過層2を形成する点および良好な塗工性(濡れ性や作業性)が得られる点において好ましい。

【0026】

上記低透過層2の外周面に接するブチルゴム層3aの材料としては、先に述べたように、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物が用いられる。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【0027】

上記ブチル系ゴム(A成分)としては、ブチルゴム(IIR)やハロゲン化ブチルゴムが用いられる。なかでも、ハロゲン化ブチルゴムが、より架橋時の反応に優れることから、好ましく用いることができる。上記ハロゲン化ブチルゴムとしては、例えば、塩素化ブチルゴム(Cl−IIR)や臭素化ブチルゴム(Br−IIR)が用いられる。そして、これらは、単独であるいは二種以上併せて用いられる。

【0028】

上記表面処理タルク(B成分)は、例えば、タルクに表面処理剤を噴霧等することにより得ることができる。そして、上記表面処理剤としては、例えば、3−グリシドキシプロピルトリメトキシシラン、 3−メタクリロキシプロピルトリエトキシシラン、3−アミノプロピルトリエトキシシラン、ビニルトリクロルシラン、2−(3, 4−エポキシシクロヘキシル) エチルトリメトキシシラン、p−スチリルトリメトキシシラン、 3−メタクリロキシプロピルメチルジメトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、3−トリエトキシシリル−N−(1, 3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン等があげられる。これらは単独であるいは二種以上併せて用いられる。

【0029】

そして、上記ブチルゴム層3aの材料であるゴム組成物中における表面処理タルク(B成分)の配合量は、ブチル系ゴム(A成分)100重量部(以下、「部」と略す)に対して、1〜150部の範囲に設定することが好ましく、より好ましくは、3〜120部の範囲である。すなわち、上記表面処理タルク(B成分)の配合量が下限未満であると、所望の層間接着性を確保することができず、界面剥離を生じるおそれがあるからであり、逆に、表面処理タルク(B成分)の配合量が上限を超えた場合、そのゴム組成物の練り加工性が劣るようになり、ゴム層の引張物性が悪くなるからである。

【0030】

また、上記ブチルゴム層3aの材料には、上記A成分およびB成分のほか、加硫剤、カーボンブラック、シリカ、接着成分(レゾルシン,メラミン等)、老化防止剤、加硫促進剤、加硫助剤、加工助剤、可塑剤、軟化剤、受酸剤、着色剤、スコーチ防止剤等を適宜添加しても差し支えない。

【0031】

なお、図1では、ブチルゴム層3aおよび外面ゴム層3bの二層のゴム層を備えているが、このように二層以上のゴム層を構成するとき、その各層の形成材料は、同じであっても異なっていてもよい。

【0032】

上記外面ゴム層3bを形成する材料としては、例えば、ブチルゴム(IIR)、塩素化ブチルゴム(Cl−IIR),臭素化ブチルゴム(Br−IIR)等のハロゲン化ブチルゴム、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、エチレン−プロピレン−ジエンゴム(EPDM)、エチレン−プロピレンゴム(EPM)、フッ素ゴム(FKM)、エピクロロヒドリンゴム(ECO)、アクリルゴム、シリコーンゴム、塩素化ポリエチレンゴム(CPE)、ウレタンゴム等のゴムに、加硫剤、カーボンブラック等を適宜に配合したものが用いられる。これらは単独であるいは二種以上併せて用いられる。なかでも、EPDMが、ホースの耐候性・耐熱性を向上させる観点から、好ましく用いられる。

【0033】

また、図1のように、必要に応じ、補強層4を形成してもよい。上記補強層4は、図示のように、上記ブチルゴム層3aと外面ゴム層3bとの間に介在させることが、その機能が充分発揮されることから、好ましい。上記補強層4は、例えば、ポリエチレンテレフタレート(PET),ポリエチレンナフタレート(PEN),アラミド,ポリアミド(ナイロン),ポリビニルアルコール(ビニロン),レーヨン,金属ワイヤ等の補強糸を、スパイラル編組,ニット編組,ブレード編組等によって編組することにより補強層として構成することができる。

【0034】

ここで、図1に示すような、本発明の冷媒輸送用ホースは、例えばつぎのようにして作製することができる。すなわち、まず、先に述べた最内層1用材料、接着剤層5用材料、低透過層2用材料(コーティング液)、ゴム層(ブチルゴム層3aおよび外面ゴム層3b)用材料をそれぞれ準備し、混練・攪拌等により調製する。つぎに、上記最内層1用材料をホース状に押し出し成形して、管状の最内層1を形成する。この時、マンドレル(芯材)を用いても差し支えない。ついで、この最内層1の外周面に、上記接着剤層5用材料を塗工し、乾燥させた後、上記低透過層2用のコーティング液を塗工する。この塗工法は、例えば、ディッピング法、スプレー法、ロールコート法、刷毛塗り等の方法が適用できる。そして、塗工後、乾燥処理を行うことにより、低透過層(樹脂塗膜)2を形成する。このようにして低透過層2を形成した後、その低透過層2の外周に、ブチルゴム層3aの押し出し成形を行う。また、適宜、上記ブチルゴム層3aの外周面に補強糸を編組し、補強層4を形成した後、さらに上記補強層4の外周面に、外面ゴム層3bの押し出し成形を行う。これにより、目的とする層構造の冷媒輸送用ホースを作製することができる。

【0035】

なお、上記低透過層2の成膜前に、上記最内層1の外周面に、接着下地処理として、紫外線照射処理,プラズマ処理,コロナ放電処理等のエッチング処理を施しても差し支えない。これらのなかでも、層間接着性をより向上させるために、最内層1の外周面をプラズマ処理により粗面化することが好ましい。

【0036】

本発明の冷媒輸送用ホースにおいて、ホース内径は5〜40mmの範囲内が好ましい。また、上記最内層1の厚みは、0.02〜2.0mmの範囲内が好ましい。

【0037】

また、上記接着剤層5の厚みは、1〜30μmの範囲内とすることが好ましい。すなわち、上記接着剤層5の厚みが1μm未満であると、塗りムラによる接着ばらつきが発生するからであり、逆に、上記接着剤層5の厚みが30μmを超えると、塗膜加工性が低下するからである。

【0038】

さらに、上記低透過層2の厚みは、5〜100μmの範囲内とすることが好ましい。すなわち、上記低透過層2の厚みが5μm未満であると、冷媒に対する低透過性に劣るからであり、逆に、上記低透過層2の厚みが100μmを超えると、低透過層が硬くなり、ホースの柔軟性に支障をきたすこととなり、割れ(クラック)を生じるおそれがあるからである。

【0039】

また、上記低透過層2の外周に形成されるゴム層の厚みは、図1のように、ブチルゴム層3aと外面ゴム層3bとの二層により構成する場合、上記ブチルゴム層3aの厚みを0.5〜5mmの範囲内とし、外面ゴム層3bの厚みを0.5〜2.0mmの範囲内とすることが好ましい。

【0040】

本発明の冷媒輸送用ホースは、エアコン・ラジエター等に用いられる二酸化炭素,フロン,代替フロン,プロパン等の冷媒の輸送用ホースに好適に用いられる。なかでも、二酸化炭素冷媒の輸送用ホースとして、より好ましく用いられる。そして、上記冷媒輸送用ホースは、自動車用のみならず、その他の輸送機械(飛行機,フォークリフト,ショベルカー,クレーン等の産業用輸送車両、鉄道車両等)等にも好ましく用いられる。

【実施例】

【0041】

つぎに、実施例について比較例と併せて説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0042】

まず、実施例および比較例に先立ち、ブチルゴム層の材料として、下記に示す各材料を準備した。

【0043】

〔ブチルゴム〕

ブロモブチル2222、JSR社製

【0044】

〔ステアリン酸〕

ルナックS30、花王社製

【0045】

〔カーボンブラック〕

シーストSO、東海カーボン社製

【0046】

〔中性シリカ〕

ニプシールER(pH:7〜8.5)、日本シリカ社製

【0047】

〔アルカリ性シリカ〕

カープレックス1120(pH:10.6)、塩野義製薬社製

【0048】

〔タルク(i)(表面処理なし)〕

ミストロンベーパータルク、日本ミストロン社製、平均粒径:5.7〜6.5μm

【0049】

〔タルク(ii)(表面処理あり)〕

3−グリドキシプロピルトリメトキシシランにより表面処理したタルク(タルクには、白石カルシウム社製のミクロエースP−4を使用)、平均粒径:4.6μm

【0050】

〔タルク(iii) (表面処理あり)〕

3−メタクリロキシプロピルトリエトキシシランにより表面処理したタルク(タルクには、白石カルシウム社製のNTX−174Aを使用)、平均粒径:11μm

【0051】

〔タルク(iv)(表面処理あり)〕

3−アミノプロピルトリエトキシシランにより表面処理したタルク(タルクには、白石カルシウム社製のMS−ZCを使用)、平均粒径:13μm

【0052】

〔ナフテンオイル〕

ダイアナプロセスNM−300、出光興産社製

【0053】

〔接着付与剤〕

タッキロール620、田岡化学工業社製

【0054】

〔酸化亜鉛〕

酸化亜鉛二種、堺化学工業社製

【0055】

〔樹脂加硫剤〕

タッキロール201−35MB、田岡化学工業社製

【0056】

そして、上記準備した各成分材料を、下記の表1に示す割合でそれぞれ配合し、オープンロールあるいはニーダー、バンバリーミキサー等の密閉式混合機を用いて混練することにより、ブチルゴム層形成用組成物a〜iを調製した。

【0057】

【表1】

【0058】

〔実施例1〕

TPX(合成樹脂)製のマンドレル(外径9.9mm)上に、PA6(宇部興産社製、ナイロン6 1030B)をホース状に押し出し成形して、管状の最内層(厚み0.15mm)を形成した。つぎに、この最内層の外周面に、プラズマ処理を行い、最内層の外周面を粗面化した。続いて、この粗面化した最内層の表面に、ゴム系接着剤を塗布し(厚み10μm)、その上から、けん化度99%のポリビニルアルコール(PVOH)(日本合成化学社製、ゴーセノール N−300)を90℃の熱水に溶解してなるコーティング液(粘度:500mPa・s/25℃)をディッピングした。その後、この積層ホース体を乾燥炉に装入して、乾燥させることにより、上記ディッピングによる塗膜層(厚み10μm)を形成した。そして、上記塗膜層の外周に、上記調製のブチルゴム層形成用組成物aの押し出し成形により、ブチルゴム層を形成(厚み1.6mm)した後、その外周面にアラミド糸のブレード編組により補強層を形成し、さらに上記補強層の外周面にEPDMの押し出し成形により、外面ゴム層を形成(厚み1.0mm)した。そして、加硫後、この積層ホース体からマンドレルを抜き取り、長尺の成形品を切断することにより、目的とする冷媒輸送用ホースを作製した(図1参照)。

【0059】

〔実施例2〜7、比較例1,2〕

上記ブチルゴム層の形成材料に、ブチルゴム層形成用組成物aに代えて、前記表1に示すブチルゴム層形成用組成物b〜iのいずれか(ブチルゴム層形成用組成物の組み合わせは、後記の表2参照)を用いた。それ以外は実施例1と同様にし、目的とする冷媒輸送用ホースを作製した。

【0060】

このようにして得られた各ホースに関し、下記の方法に従って各種特性を測定・評価した。これらの結果を、後記の表2に併せて示した。

【0061】

〔練り加工性〕

オープンロールあるいはニーダー、バンバリーミキサー等の密閉式混合機を用いて混練した際のゴムの粘着度合いおよびその作業性に問題がないかを評価した。すなわち、ゴムの粘着がなく、作業上問題なかったものを○、ゴムが一部粘着したが、作業上問題はなかったものを△と評価した。

【0062】

〔引張物性〕

各ホースのブチルゴム層形成用組成物をプレス加硫してなるシートから、JIS K 6251に準拠した形状とサイズに成形されたテストピースを作製し、このテストピースを用いて、JIS K 6251に準拠して、常態時(28℃)の引張強さ(TS)および伸び(Eb )をそれぞれ測定した。なお、本発明の基準は、破断点強度(TS)が5MPa以上で、かつ破断伸び(Eb )が300%以上とする。

【0063】

〔CO2 発泡性〕

各ホースの層構成と同じ積層構造を有するテストピース(20mm×25mm×厚み2mm)を作製し、これを、二酸化炭素(CO2 )ガスで充満したオートクレーブ内で加圧処理(20℃×6.5MPaで7時間処理)し、その後、オートクレーブから取り出して、常圧下で熱処理(60℃×1時間)した。そして、上記テストピースのブチルゴム層に発泡がみられないか、目視により評価した。すなわち、発泡がみられなかったものを○、実用に支障をきたすほど発泡が顕著にみられたものを×と評価した。

【0064】

〔樹脂/ゴム接着性〕

各ホースの層構成と同じ積層構造を有するテストピース(130mm×25mm×厚み2.5mm)を作製し、そのブチルゴム層とPVOH塗膜層との層間を、引張試験機(JIS B 7721)を用い、端から毎分50mmの速度で引き剥がし、剥離強度(N/25mm)を測定した。なお、本発明の基準は、15N/25mm以上とする。また、このときの剥離状態を目視にて観察し、剥離面が材破していたものを「ゴム破壊」、界面で剥離したものを「界面剥離」と評価した。

【0065】

【表2】

【0066】

上記結果から、全実施例品は、ブチルゴム層に発泡がみられず、また、ブチルゴム層とPVOH塗膜層との層間接着性も高いものであった。また、上記ブチルゴム層は、引張物性にも優れるものであったことから、実施例のホースは、柔軟性や強度に優れるものであった。

【0067】

これに対し、比較例1品は、表面処理タルクでなく、通常のタルクを配合したため、ブチルゴム層に発泡が生じた。比較例2品は、タルクを不含とすることによりブチルゴム層に発泡を抑制したが、シリカの配合のみでは所望の層間接着性を確保することはできず、界面剥離が生じた。

【産業上の利用可能性】

【0068】

本発明の冷媒輸送用ホースは、エアコン・ラジエター等に用いられる二酸化炭素,フロン,代替フロン,プロパン等の冷媒の輸送用ホース等に好適に用いることができる。

【図面の簡単な説明】

【0069】

【図1】本発明の冷媒輸送用ホースの一例を示す断面図である。

【符号の説明】

【0070】

1 最内層

2 低透過層

3a ブチルゴム層

3b 外面ゴム層

【技術分野】

【0001】

本発明は、エアコンホース等の冷媒輸送用ホースに関するものであり、詳しくは、二酸化炭素(CO2 ),フロン(R12),代替フロン,プロパン等の冷媒(液体またはガス)の輸送に用いられ、自動車のエンジンルーム内等での配管用ホース等として用いられる冷媒輸送用ホースに関するものである。

【背景技術】

【0002】

一般に、自動車のエンジンルーム内に配管用ホースとして用いられる冷媒輸送用ホースとしては、組み付け性、振動伝達抑制、柔軟性等の点から、ゴムホースが用いられており、例えば、冷媒を流通させる管状のゴム製内層の外周面に、補強層が形成され、さらにその外周面にゴム製外層が形成された構成のものが提案されている(特許文献1参照)。

【0003】

また、フロン(R12)や代替フロン(R134a等)といった冷媒の透過を抑える(冷媒に対するバリア性を高める)ため、ポリアミド系樹脂(PA)からなる層をホース最内層として構成したものや、金属箔・金属蒸着ラミネートが施されたホースも提案されている(特許文献2参照)。

【特許文献1】特開平7−68659号公報

【特許文献2】特開2001−241572公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、自動車等のエアコンの冷媒として従来から重用されてきたフロン(R12)は、大気中のオゾン層破壊につながることから、既に、その使用が禁止されており、また、R134a等の代替フロンも、今後の排出削減の対象になりつつある。このような事情から、近年、環境への悪影響が少ない二酸化炭素(CO2 )冷媒(液体またはガス)が、エアコン冷媒として注目を集めている。

【0005】

ところが、二酸化炭素冷媒は、R134a等の従来の冷媒に比べ浸透性が高く、たとえ従来の冷媒に対し信頼性の高かったポリアミド6(PA6)系のバリア層であっても、ホース内を流れる二酸化炭素冷媒の一部(CO2 ガス)は透過してしまう。そのため、二酸化炭素冷媒輸送用ホースとして従来の冷媒輸送用ホースを用いると、冷房能力の低下につながる。一方、金属箔等のラミネートが施されたホースは、柔軟性に劣るとともに、耐久使用により、そのラミネートの剥離等が生じやすく、これに起因し、冷媒ガスの低透過性が不充分となりやすい問題がある。

【0006】

そこで、本出願人は、これらの問題を解消するものとして、ポリアミド樹脂(PA)からなる最内層と、上記最内層の外周に設けられたポリビニルアルコール(PVOH)からなる低透過層と、上記低透過層の外周に設けられるゴム層とを備えたホースを、既に提案している(特願2007−140495)。このホースは、たとえ冷媒ガスが最内層(PA層)を透過した場合であっても、その層の外周に形成された低透過層(PVOH層)の働きにより、冷媒ガスの透過を遮断することができる。

【0007】

一方、外気中の水分がホース内を流れる二酸化炭素冷媒に混入すると、その水分によりエアコンコンプレッサー等のシステムに錆が生じるという問題がある。しかしながら、上記提案のホースにおける最内層および低透過層では、水分の浸透を効果的に防ぐことができにくい。そこで、上記低透過層の外周面に接するゴム層を、水分が透過しにくいブチルゴム層とすることが検討されている。また、透水バリア性を充分に確保するとともに、PVOH層(低透過層)との接着特性を高めるため、このブチルゴム層中にタルクを含有させることも検討されている。

【0008】

しかしながら、上記のようにホースを構成すると、時として、ブチルゴム層に発泡や亀裂が生じることがある。これは、ブチルゴム層中のタルクに起因することを、本発明者らが突き止めた。すなわち、上記層中において、タルクは、ブチルゴムとの親和力が低いことから、そのタルク粒子の外周が、ブチルゴムと接着せず、ホース内部から浸透してきた冷媒の溜まり場となり、何らかの事情(環境温度、ホース内部の急な減圧等)により、そこに溜まった冷媒が一気に気化(ガス化)するために発泡や亀裂が生じると考えられる。また、このような発泡や亀裂がブチルゴム層に生じると、PVOH層(低透過層)との層間接着性も阻害されるようになり、ひどい場合は、PVOH層が剥離するといった懸念がある。このような剥離現象が発生すると、ホースが内側に潰れ、ホースが閉塞状態となって流路が狭くなり、内部流体(冷媒)の流れが悪くなるため、エアコンシステムとして機能しなくなるといった不具合が発生する。

【0009】

本発明は、このような事情に鑑みなされたもので、ゴム層の発泡を引き起こさず、層間接着性および柔軟性に優れるとともに、冷媒に対する低透過性に優れる冷媒輸送用ホースの提供をその目的とする。

【課題を解決するための手段】

【0010】

上記の目的を達成するために、本発明の冷媒輸送用ホースは、ポリアミド樹脂を主成分とする材料からなる最内層と、その外周に設けられたポリビニルアルコールを主成分とする材料からなる低透過層と、上記低透過層の外周に設けられる単層ないし複数のゴム層とを備えたホースであって、上記低透過層の外周面に接するゴム層が、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物からなるという構成をとる。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【0011】

すなわち、先にも述べたように、前記提案のホース構成において、そのブチルゴム層に関し、未だ改良の余地があることから、本発明者らは、ブチルゴム層の発泡の抑制を中心に鋭意研究を重ねた。その研究の過程で、本発明者らは、ブチルゴム層の発泡の要因となっているタルクを不含とすることを検討した。しかしながら、ブチルゴム層中にタルクを含有しないと、PVOH層との接着性も落ちるために界面剥離が生じるといった問題がある。そこで、本発明者らは、ブチルゴム層の発泡の要因となっているタルクを表面的に改質することを想起した。すなわち、ブチルゴム層の発泡は、先にも述べたように、タルクの、ブチルゴムとの親和力が低いことが大きな要因と考えられることから、タルクを表面的に改質してブチルゴムとの親和性向上を図ると、発泡が抑制されるのではないかと本発明者らは考えた。そして、この考えのもと、本発明者らがさらに研究を重ねた結果、タルクに、シランカップリング剤による表面処理を施すと、ブチルゴムとの親和性が向上するようになり、実際に、ブチルゴム層の発泡が抑制されるようになることを、実験により確認した。さらに、上記表面処理によりタルク表面に反応性を有した官能基がつくため、その作用により、ブチルゴム層との親和性が高まることから、このような構成により、所望のホース性能を発揮することができることを本発明者らは見いだし、本発明に到達した。

【0012】

ここで、本発明において、「主成分とする」とは、その層形成材料の全体の過半を占める成分のことをいい、全体が主成分のみからなる場合も含める趣旨である。また、「表面処理された」とは、タルク粒子の外周面の全面を表面処理する場合も、部分的に表面処理する場合も含む趣旨である。

【発明の効果】

【0013】

このように、本発明の冷媒輸送用ホースは、ポリアミド樹脂を主成分とする材料からなる最内層と、上記最内層の外周に設けられる低透過層と、上記低透過層の外周に設けられる単層ないし複数のゴム層とを備えており、上記低透過層の外周面に接するゴム層が、ブチルゴムとともに、シランカップリング剤で表面処理されたタルクを含有するゴム組成物からなる。そのため、環境温度、ホース内部の急な減圧(エアコンのメンテナンス時のガス抜き等により生じるホース内の急減圧)に起因するゴム層の発泡、亀裂、層間剥離が抑えられ、さらに、上記ゴム層が強度と伸びに優れることから、本発明の冷媒輸送用ホースは、たとえ高温環境下であっても、層間接着性および柔軟性に優れるようになる。また、本発明の冷媒輸送用ホースは、上記層間接着性により剥離現象が解消されるため、冷房能力の低下も抑えることができ、さらに、上記のように柔軟性に優れることから、屈曲させる等して配管する際に有利である。そして、本発明の冷媒輸送用ホースは、その層構成により、冷媒ガスに対する低透過性に優れるため、冷媒ガスの透過に起因するエアコン等の冷房能力の低下を抑えることができ、さらに、その外周に設けられたゴム層により、振動吸収性や、外部からの機械的衝撃等に対するホース耐性にも優れるようになることから、振動の激しい自動車のエンジンルーム内での配管用ホースとしても有利に用いることができる。

【0014】

特に、上記ゴム層を形成するゴム組成物における表面処理タルクの含有割合が、特定の範囲に設定されていると、そのゴム組成物の練り加工性が良好になるとともに、接着性と引張物性のバランスに、より優れるようになる。

【発明を実施するための最良の形態】

【0015】

つぎに、本発明の実施の形態を詳しく説明する。

【0016】

本発明の冷媒輸送用ホースは、例えば図1に示すように、最内層1と、上記最内層1の外周に設けられる低透過層2と、上記低透過層2の外周に設けられるゴム層とを備えており、上記最内層1が、ポリアミド樹脂を主成分とする材料からなる層であるとともに、上記低透過層2が、ポリビニルアルコールを主成分とする材料からなる層である。また、図示のように、上記最内層1と低透過層2との界面には、通常、接着剤層5が形成されている。

【0017】

そして、本発明の冷媒輸送用ホースは、上記低透過層2の外周面に接するゴム層(図1におけるブチルゴム層3a)が、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物からなることを特徴としている。なお、低透過層2の外周に設けられるゴム層は、図1に示すように、外面ゴム層3bとの二層構造となるようにしてもよく、さらに、図1に示すように、適宜、補強層4を設けてもよい。また、上記外面ゴム層3bを構成せず、ブチルゴム層3aのみによる単層構造にしてもよい。また、上記ゴム層の積層数をさらに増やしてもよい。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【0018】

上記最内層1の形成材料として用いられるポリアミド樹脂としては、例えば、ポリアミド6(PA6)、ポリアミド66(PA66)、ポリアミド99(PA99)、ポリアミド1010(PA1010)、ポリアミド610(PA610)、ポリアミド612(PA612)、ポリアミド11(PA11)、ポリアミド912(PA912)、ポリアミド12(PA12)、ポリアミド6とポリアミド66との共重合体(PA6/66)、ポリアミド6とポリアミド12との共重合体(PA6/12)等があげられる。これらは単独であるいは二種以上併せて用いられる。なかでも、層間接着性に優れることと、より冷媒の低透過性に優れることから、ポリアミド6が好適に用いられる。

【0019】

また、上記ポリアミド樹脂は、アロイ化されたものであってもよく、なかでも、ポリアミド6とポリオレフィン系ゴム(例えば、EPM,EPDM等のエチレンプロピレン系ゴム)とのアロイは、曲げ弾性率が小さく柔軟性に優れ、耐熱性にも優れるため、上記最内層1の形成材料として好適に用いることができる。具体的には、デュポン社製のザイテルST811、ザイテルST811HS等があげられる。

【0020】

なお、上記最内層1の形成材料には、ポリアミド樹脂以外にも、必要に応じて、充填剤、可塑剤、老化防止剤等の添加剤を適宜に配合することができる。

【0021】

上記最内層1の外周に低透過層2を成膜する前に、上記最内層1の外周面には、通常、接着剤層5が形成される。この接着剤層5の材料には、例えば、ハロゲン化ブチルゴム等のゴムを主成分とするゴム糊系接着剤等が用いられる。

【0022】

上記最内層1の外周に、上記接着剤層5を介して形成される、低透過層2の形成材料は、先に述べたように、ポリビニルアルコール(PVOH)が用いられる。好ましくは、けん化度90%以上のポリビニルアルコールが用いられる。すなわち、けん化度90%未満のポリビニルアルコールであると、薄層とした際に、特に二酸化炭素冷媒に対して、所望のレベルの低透過性能が得にくくなるからである。ここで、ポリビニルアルコールのけん化度は、そのポリビニルアルコールを下記の化学式(1)に示した場合の、mとnとの値を、下記の数式(a)に当てはめることにより、求めることができる。

【0023】

【化1】

【0024】

【数1】

【0025】

そして、上記低透過層2の形成材料は、水やアルコール(メタノール、エタノール、イソプロピルアルコール等)に溶解等することにより、コーティング液として使用に供される。特に、上記低透過層2の形成材料に対する溶解性の点で、水(90〜95℃程度の熱水)を溶剤として用いることが好ましい。そして、このようにして得られるコーティング液は、粘度を10〜1000000(mPa・s/25℃)にすることが、貫通孔のない低透過層2を形成する点および良好な塗工性(濡れ性や作業性)が得られる点において好ましい。

【0026】

上記低透過層2の外周面に接するブチルゴム層3aの材料としては、先に述べたように、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物が用いられる。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【0027】

上記ブチル系ゴム(A成分)としては、ブチルゴム(IIR)やハロゲン化ブチルゴムが用いられる。なかでも、ハロゲン化ブチルゴムが、より架橋時の反応に優れることから、好ましく用いることができる。上記ハロゲン化ブチルゴムとしては、例えば、塩素化ブチルゴム(Cl−IIR)や臭素化ブチルゴム(Br−IIR)が用いられる。そして、これらは、単独であるいは二種以上併せて用いられる。

【0028】

上記表面処理タルク(B成分)は、例えば、タルクに表面処理剤を噴霧等することにより得ることができる。そして、上記表面処理剤としては、例えば、3−グリシドキシプロピルトリメトキシシラン、 3−メタクリロキシプロピルトリエトキシシラン、3−アミノプロピルトリエトキシシラン、ビニルトリクロルシラン、2−(3, 4−エポキシシクロヘキシル) エチルトリメトキシシラン、p−スチリルトリメトキシシラン、 3−メタクリロキシプロピルメチルジメトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、3−トリエトキシシリル−N−(1, 3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−ウレイドプロピルトリエトキシシラン、3−クロロプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、ビス(トリエトキシシリルプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン等があげられる。これらは単独であるいは二種以上併せて用いられる。

【0029】

そして、上記ブチルゴム層3aの材料であるゴム組成物中における表面処理タルク(B成分)の配合量は、ブチル系ゴム(A成分)100重量部(以下、「部」と略す)に対して、1〜150部の範囲に設定することが好ましく、より好ましくは、3〜120部の範囲である。すなわち、上記表面処理タルク(B成分)の配合量が下限未満であると、所望の層間接着性を確保することができず、界面剥離を生じるおそれがあるからであり、逆に、表面処理タルク(B成分)の配合量が上限を超えた場合、そのゴム組成物の練り加工性が劣るようになり、ゴム層の引張物性が悪くなるからである。

【0030】

また、上記ブチルゴム層3aの材料には、上記A成分およびB成分のほか、加硫剤、カーボンブラック、シリカ、接着成分(レゾルシン,メラミン等)、老化防止剤、加硫促進剤、加硫助剤、加工助剤、可塑剤、軟化剤、受酸剤、着色剤、スコーチ防止剤等を適宜添加しても差し支えない。

【0031】

なお、図1では、ブチルゴム層3aおよび外面ゴム層3bの二層のゴム層を備えているが、このように二層以上のゴム層を構成するとき、その各層の形成材料は、同じであっても異なっていてもよい。

【0032】

上記外面ゴム層3bを形成する材料としては、例えば、ブチルゴム(IIR)、塩素化ブチルゴム(Cl−IIR),臭素化ブチルゴム(Br−IIR)等のハロゲン化ブチルゴム、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレンゴム(CR)、エチレン−プロピレン−ジエンゴム(EPDM)、エチレン−プロピレンゴム(EPM)、フッ素ゴム(FKM)、エピクロロヒドリンゴム(ECO)、アクリルゴム、シリコーンゴム、塩素化ポリエチレンゴム(CPE)、ウレタンゴム等のゴムに、加硫剤、カーボンブラック等を適宜に配合したものが用いられる。これらは単独であるいは二種以上併せて用いられる。なかでも、EPDMが、ホースの耐候性・耐熱性を向上させる観点から、好ましく用いられる。

【0033】

また、図1のように、必要に応じ、補強層4を形成してもよい。上記補強層4は、図示のように、上記ブチルゴム層3aと外面ゴム層3bとの間に介在させることが、その機能が充分発揮されることから、好ましい。上記補強層4は、例えば、ポリエチレンテレフタレート(PET),ポリエチレンナフタレート(PEN),アラミド,ポリアミド(ナイロン),ポリビニルアルコール(ビニロン),レーヨン,金属ワイヤ等の補強糸を、スパイラル編組,ニット編組,ブレード編組等によって編組することにより補強層として構成することができる。

【0034】

ここで、図1に示すような、本発明の冷媒輸送用ホースは、例えばつぎのようにして作製することができる。すなわち、まず、先に述べた最内層1用材料、接着剤層5用材料、低透過層2用材料(コーティング液)、ゴム層(ブチルゴム層3aおよび外面ゴム層3b)用材料をそれぞれ準備し、混練・攪拌等により調製する。つぎに、上記最内層1用材料をホース状に押し出し成形して、管状の最内層1を形成する。この時、マンドレル(芯材)を用いても差し支えない。ついで、この最内層1の外周面に、上記接着剤層5用材料を塗工し、乾燥させた後、上記低透過層2用のコーティング液を塗工する。この塗工法は、例えば、ディッピング法、スプレー法、ロールコート法、刷毛塗り等の方法が適用できる。そして、塗工後、乾燥処理を行うことにより、低透過層(樹脂塗膜)2を形成する。このようにして低透過層2を形成した後、その低透過層2の外周に、ブチルゴム層3aの押し出し成形を行う。また、適宜、上記ブチルゴム層3aの外周面に補強糸を編組し、補強層4を形成した後、さらに上記補強層4の外周面に、外面ゴム層3bの押し出し成形を行う。これにより、目的とする層構造の冷媒輸送用ホースを作製することができる。

【0035】

なお、上記低透過層2の成膜前に、上記最内層1の外周面に、接着下地処理として、紫外線照射処理,プラズマ処理,コロナ放電処理等のエッチング処理を施しても差し支えない。これらのなかでも、層間接着性をより向上させるために、最内層1の外周面をプラズマ処理により粗面化することが好ましい。

【0036】

本発明の冷媒輸送用ホースにおいて、ホース内径は5〜40mmの範囲内が好ましい。また、上記最内層1の厚みは、0.02〜2.0mmの範囲内が好ましい。

【0037】

また、上記接着剤層5の厚みは、1〜30μmの範囲内とすることが好ましい。すなわち、上記接着剤層5の厚みが1μm未満であると、塗りムラによる接着ばらつきが発生するからであり、逆に、上記接着剤層5の厚みが30μmを超えると、塗膜加工性が低下するからである。

【0038】

さらに、上記低透過層2の厚みは、5〜100μmの範囲内とすることが好ましい。すなわち、上記低透過層2の厚みが5μm未満であると、冷媒に対する低透過性に劣るからであり、逆に、上記低透過層2の厚みが100μmを超えると、低透過層が硬くなり、ホースの柔軟性に支障をきたすこととなり、割れ(クラック)を生じるおそれがあるからである。

【0039】

また、上記低透過層2の外周に形成されるゴム層の厚みは、図1のように、ブチルゴム層3aと外面ゴム層3bとの二層により構成する場合、上記ブチルゴム層3aの厚みを0.5〜5mmの範囲内とし、外面ゴム層3bの厚みを0.5〜2.0mmの範囲内とすることが好ましい。

【0040】

本発明の冷媒輸送用ホースは、エアコン・ラジエター等に用いられる二酸化炭素,フロン,代替フロン,プロパン等の冷媒の輸送用ホースに好適に用いられる。なかでも、二酸化炭素冷媒の輸送用ホースとして、より好ましく用いられる。そして、上記冷媒輸送用ホースは、自動車用のみならず、その他の輸送機械(飛行機,フォークリフト,ショベルカー,クレーン等の産業用輸送車両、鉄道車両等)等にも好ましく用いられる。

【実施例】

【0041】

つぎに、実施例について比較例と併せて説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0042】

まず、実施例および比較例に先立ち、ブチルゴム層の材料として、下記に示す各材料を準備した。

【0043】

〔ブチルゴム〕

ブロモブチル2222、JSR社製

【0044】

〔ステアリン酸〕

ルナックS30、花王社製

【0045】

〔カーボンブラック〕

シーストSO、東海カーボン社製

【0046】

〔中性シリカ〕

ニプシールER(pH:7〜8.5)、日本シリカ社製

【0047】

〔アルカリ性シリカ〕

カープレックス1120(pH:10.6)、塩野義製薬社製

【0048】

〔タルク(i)(表面処理なし)〕

ミストロンベーパータルク、日本ミストロン社製、平均粒径:5.7〜6.5μm

【0049】

〔タルク(ii)(表面処理あり)〕

3−グリドキシプロピルトリメトキシシランにより表面処理したタルク(タルクには、白石カルシウム社製のミクロエースP−4を使用)、平均粒径:4.6μm

【0050】

〔タルク(iii) (表面処理あり)〕

3−メタクリロキシプロピルトリエトキシシランにより表面処理したタルク(タルクには、白石カルシウム社製のNTX−174Aを使用)、平均粒径:11μm

【0051】

〔タルク(iv)(表面処理あり)〕

3−アミノプロピルトリエトキシシランにより表面処理したタルク(タルクには、白石カルシウム社製のMS−ZCを使用)、平均粒径:13μm

【0052】

〔ナフテンオイル〕

ダイアナプロセスNM−300、出光興産社製

【0053】

〔接着付与剤〕

タッキロール620、田岡化学工業社製

【0054】

〔酸化亜鉛〕

酸化亜鉛二種、堺化学工業社製

【0055】

〔樹脂加硫剤〕

タッキロール201−35MB、田岡化学工業社製

【0056】

そして、上記準備した各成分材料を、下記の表1に示す割合でそれぞれ配合し、オープンロールあるいはニーダー、バンバリーミキサー等の密閉式混合機を用いて混練することにより、ブチルゴム層形成用組成物a〜iを調製した。

【0057】

【表1】

【0058】

〔実施例1〕

TPX(合成樹脂)製のマンドレル(外径9.9mm)上に、PA6(宇部興産社製、ナイロン6 1030B)をホース状に押し出し成形して、管状の最内層(厚み0.15mm)を形成した。つぎに、この最内層の外周面に、プラズマ処理を行い、最内層の外周面を粗面化した。続いて、この粗面化した最内層の表面に、ゴム系接着剤を塗布し(厚み10μm)、その上から、けん化度99%のポリビニルアルコール(PVOH)(日本合成化学社製、ゴーセノール N−300)を90℃の熱水に溶解してなるコーティング液(粘度:500mPa・s/25℃)をディッピングした。その後、この積層ホース体を乾燥炉に装入して、乾燥させることにより、上記ディッピングによる塗膜層(厚み10μm)を形成した。そして、上記塗膜層の外周に、上記調製のブチルゴム層形成用組成物aの押し出し成形により、ブチルゴム層を形成(厚み1.6mm)した後、その外周面にアラミド糸のブレード編組により補強層を形成し、さらに上記補強層の外周面にEPDMの押し出し成形により、外面ゴム層を形成(厚み1.0mm)した。そして、加硫後、この積層ホース体からマンドレルを抜き取り、長尺の成形品を切断することにより、目的とする冷媒輸送用ホースを作製した(図1参照)。

【0059】

〔実施例2〜7、比較例1,2〕

上記ブチルゴム層の形成材料に、ブチルゴム層形成用組成物aに代えて、前記表1に示すブチルゴム層形成用組成物b〜iのいずれか(ブチルゴム層形成用組成物の組み合わせは、後記の表2参照)を用いた。それ以外は実施例1と同様にし、目的とする冷媒輸送用ホースを作製した。

【0060】

このようにして得られた各ホースに関し、下記の方法に従って各種特性を測定・評価した。これらの結果を、後記の表2に併せて示した。

【0061】

〔練り加工性〕

オープンロールあるいはニーダー、バンバリーミキサー等の密閉式混合機を用いて混練した際のゴムの粘着度合いおよびその作業性に問題がないかを評価した。すなわち、ゴムの粘着がなく、作業上問題なかったものを○、ゴムが一部粘着したが、作業上問題はなかったものを△と評価した。

【0062】

〔引張物性〕

各ホースのブチルゴム層形成用組成物をプレス加硫してなるシートから、JIS K 6251に準拠した形状とサイズに成形されたテストピースを作製し、このテストピースを用いて、JIS K 6251に準拠して、常態時(28℃)の引張強さ(TS)および伸び(Eb )をそれぞれ測定した。なお、本発明の基準は、破断点強度(TS)が5MPa以上で、かつ破断伸び(Eb )が300%以上とする。

【0063】

〔CO2 発泡性〕

各ホースの層構成と同じ積層構造を有するテストピース(20mm×25mm×厚み2mm)を作製し、これを、二酸化炭素(CO2 )ガスで充満したオートクレーブ内で加圧処理(20℃×6.5MPaで7時間処理)し、その後、オートクレーブから取り出して、常圧下で熱処理(60℃×1時間)した。そして、上記テストピースのブチルゴム層に発泡がみられないか、目視により評価した。すなわち、発泡がみられなかったものを○、実用に支障をきたすほど発泡が顕著にみられたものを×と評価した。

【0064】

〔樹脂/ゴム接着性〕

各ホースの層構成と同じ積層構造を有するテストピース(130mm×25mm×厚み2.5mm)を作製し、そのブチルゴム層とPVOH塗膜層との層間を、引張試験機(JIS B 7721)を用い、端から毎分50mmの速度で引き剥がし、剥離強度(N/25mm)を測定した。なお、本発明の基準は、15N/25mm以上とする。また、このときの剥離状態を目視にて観察し、剥離面が材破していたものを「ゴム破壊」、界面で剥離したものを「界面剥離」と評価した。

【0065】

【表2】

【0066】

上記結果から、全実施例品は、ブチルゴム層に発泡がみられず、また、ブチルゴム層とPVOH塗膜層との層間接着性も高いものであった。また、上記ブチルゴム層は、引張物性にも優れるものであったことから、実施例のホースは、柔軟性や強度に優れるものであった。

【0067】

これに対し、比較例1品は、表面処理タルクでなく、通常のタルクを配合したため、ブチルゴム層に発泡が生じた。比較例2品は、タルクを不含とすることによりブチルゴム層に発泡を抑制したが、シリカの配合のみでは所望の層間接着性を確保することはできず、界面剥離が生じた。

【産業上の利用可能性】

【0068】

本発明の冷媒輸送用ホースは、エアコン・ラジエター等に用いられる二酸化炭素,フロン,代替フロン,プロパン等の冷媒の輸送用ホース等に好適に用いることができる。

【図面の簡単な説明】

【0069】

【図1】本発明の冷媒輸送用ホースの一例を示す断面図である。

【符号の説明】

【0070】

1 最内層

2 低透過層

3a ブチルゴム層

3b 外面ゴム層

【特許請求の範囲】

【請求項1】

ポリアミド樹脂を主成分とする材料からなる最内層と、その外周に設けられたポリビニルアルコールを主成分とする材料からなる低透過層と、上記低透過層の外周に設けられる単層ないし複数のゴム層とを備えたホースであって、上記低透過層の外周面に接するゴム層が、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物からなることを特徴とする冷媒輸送用ホース。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【請求項2】

上記(A)成分のブチル系ゴムが、ハロゲン化ブチルゴムである請求項1記載の冷媒輸送用ホース。

【請求項3】

上記低透過層に接するゴム層を形成するゴム組成物における、上記(B)成分の含有割合が、上記(A)成分100重量部に対して1〜150重量部の範囲である請求項1または2記載の冷媒輸送用ホース。

【請求項4】

二酸化炭素(CO2 )冷媒の輸送用ホースである請求項1〜3のいずれか一項に記載の冷媒輸送用ホース。

【請求項1】

ポリアミド樹脂を主成分とする材料からなる最内層と、その外周に設けられたポリビニルアルコールを主成分とする材料からなる低透過層と、上記低透過層の外周に設けられる単層ないし複数のゴム層とを備えたホースであって、上記低透過層の外周面に接するゴム層が、下記の(A)成分とともに、下記の(B)成分を含有するゴム組成物からなることを特徴とする冷媒輸送用ホース。

(A)ブチル系ゴム。

(B)シランカップリング剤で表面処理されたタルク。

【請求項2】

上記(A)成分のブチル系ゴムが、ハロゲン化ブチルゴムである請求項1記載の冷媒輸送用ホース。

【請求項3】

上記低透過層に接するゴム層を形成するゴム組成物における、上記(B)成分の含有割合が、上記(A)成分100重量部に対して1〜150重量部の範囲である請求項1または2記載の冷媒輸送用ホース。

【請求項4】

二酸化炭素(CO2 )冷媒の輸送用ホースである請求項1〜3のいずれか一項に記載の冷媒輸送用ホース。

【図1】

【公開番号】特開2010−71418(P2010−71418A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2008−241140(P2008−241140)

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成20年9月19日(2008.9.19)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]