冷延鋼帯の表面処理方法

【課題】冷延鋼帯を連続的に電気めっきする際に、アークスポットの発生を的確に抑制することができる冷延鋼帯の表面処理方法を提供する。

【解決手段】冷延鋼帯をめっき液中に浸漬し、通電用ロールから当該鋼帯に電気を流して、連続して電気めっきをする際に、PPI(25.4mm当たりの粗さ中心線を超える山数)を1500以下とする表面粗さを有する通電用ロールを用いて、アークスポットの発生を抑制することを特徴とする冷延鋼帯の表面処理方法。

【解決手段】冷延鋼帯をめっき液中に浸漬し、通電用ロールから当該鋼帯に電気を流して、連続して電気めっきをする際に、PPI(25.4mm当たりの粗さ中心線を超える山数)を1500以下とする表面粗さを有する通電用ロールを用いて、アークスポットの発生を抑制することを特徴とする冷延鋼帯の表面処理方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷延鋼帯の表面処理方法に関するものである。

【背景技術】

【0002】

従来、電気めっきラインにおいて、冷延鋼帯を連続的に電気めっきする際に、通電用ロール(以下、単に「ロール」ともいう)からの放電で、冷延鋼帯に電食マークであるアークスポットと呼ばれる欠陥が発生して、電気めっき後の鋼帯表面にアーク状の疵が入り、表面品質が著しく低下して、問題となる場合があった。

【0003】

これに対して、これまでは、特許文献1に記載されるとおり、通電用ロールの表面の粗度形状を形状係数k=Rv/Ryで評価し、形状係数kが0.5以上0.8以下の表面を備える通電用ロールを用いていた。ここで、Rvは最大谷深さ、Ryは最大高さ粗さである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−156695号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載されている方法では、ロール表面への異物の付着による粗度の低下は考えられておらず、異物が付着し粗さの凹部を埋めると、ロール表面の粗度が低下し、アークスポットが発生してしまう問題があった。

【0006】

したがって、ロール表面の形状係数kを改善した通電用ロールでも、異物の付着という点までは抑制できず、異物が付着し粗さの凹部を埋めると、ロール表面の粗度が低下し、アークスポットが発生してしまう。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、冷延鋼帯を連続的に電気めっきする際に、アークスポットの発生を的確に抑制することができる冷延鋼帯の表面処理方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の特徴を有する。

【0009】

[1]冷延鋼帯をめっき液中に浸漬し、通電用ロールから当該鋼帯に電気を流して、連続して電気めっきをする際に、PPI(25.4mm当たりの粗さ中心線を超える山数)を1500以下とする表面粗さを有する通電用ロールを用いて、アークスポットの発生を抑制することを特徴とする冷延鋼帯の表面処理方法。

【0010】

[2]施されている溶射皮膜の外表面にガラス(SiO2を主成分)および/またはセラミックス(SiO2、Al2O3、Cr2O3から選ばれる少なくとも一種以上)を塗布した通電用ロールを用いることを特徴とする前記[1]に記載の冷延鋼帯の表面処理方法。

【0011】

[3]通電用ロール表面の算術平均粗さRaが、下記(2)式で表わされる、冷延鋼帯と通電用ロール間のめっき液流体膜厚hに対して、下記(1)式を満足するようにすることを特徴とする前記[1]または[2]に記載の冷延鋼帯の表面処理方法。

4Ra≧h ・・・(1)

h=3.10×E’-0.4×R0.6×ν0.6×U0.6×W-0.2 ・・・(2)

ここで、

Ra:通電用ロール表面の算術平均粗さ(m)

h:冷延鋼帯と通電用ロール間のめっき液流体膜厚(m)

E’:冷延鋼帯と通電用ロールの等価弾性係数(Pa)

R:通電用ロールの曲率半径(m)

ν:めっき液の大気圧粘度(Pa・s)

U:冷延鋼帯の通過速度(m/s)

W:通電用ロールと冷延鋼帯間の線圧(N/m)

【発明の効果】

【0012】

本発明においては、冷延鋼帯を連続的に電気めっきする際に、アークスポットの発生を的確に抑制することができる。

【図面の簡単な説明】

【0013】

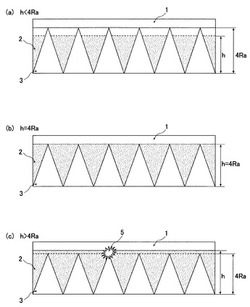

【図1】基本的なアークスポットの発生メカニズムを示す図である。

【図2】異物付着によるアークスポットの発生メカニズムを示す図である。

【図3】ロール表面の表面形状(PPI)を示す図である。

【発明を実施するための形態】

【0014】

前述したように、電気めっきラインにて冷延鋼帯に連続的に電気めっきを行う際に、通電用ロールからの放電で、鋼帯に電食マークであるアークスポットと呼ばれる表面品質欠陥が発生することがある。このアークスポットの発生原因は今まで明らかでなく、ライン速度が遅ければほとんど発生せず、ライン速度が750mpm以上になると発生が顕著になる。

【0015】

そこで、本発明者らは、アークスポットの発生メカニズムを解明して、アークスポットの抑制を図ることにした。

【0016】

まず、本発明者らは、ロール表面の粗度Raと、ロールと鋼帯間のめっき液流体膜厚(めっき液の膜厚)hの関係に着目し、検討した。その結果を図1に示す。

【0017】

すなわち、図1に示すように、電気めっきラインでは、高速にて操業するため、鋼帯1は表面にめっき液2を付着させて持ち出し、通電用ロール3と鋼帯1の間に流体膜2を作り出す。その際に、ロール表面算術平均粗さRaはロール1表面の山から谷までの平均高さの約1/4となる。よって、図1(c)に示すように、この流体膜2の厚み(流体膜厚)hがロール3の表面粗度Raの4倍超えになる(h>4Ra)と、鋼帯1は流体膜2によってロール3から押し上げられ、これによりロール3表面の一部高い凸部に電流が集中し、鋼帯1表面にアークスポット5が発生する。これが、基本的なアークスポットの発生メカニズムである。

【0018】

次に、本発明者らは、上記のアークスポットの発生メカニズムに基づいて、アークスポットの発生を抑制することができる条件を見出した。

【0019】

すなわち、前述したように、ロール表面算術平均粗さRaはロール1表面の山から谷までの平均高さの約1/4となる。よって、図1(a)、(b)に示すように、流体膜厚hがロール表面算術平均粗さRaの4倍以下の場合(h<4Ra、h=4Ra)、流体膜厚hはロール3表面の平均的な凸部高さより低くなり、流体膜3による鋼帯1のロール3からの押上げは起こらない。

【0020】

つまり、下記(1)式が、アークスポットの発生を抑制するための、ロール3表面の算術平均粗さRaと流体膜厚hとの条件式ということになる。

4Ra≧h ・・・(1)

【0021】

なお、流体膜厚hは、めっき液の大気圧粘度、冷延鋼帯の通過速度、通電用ロールと冷延鋼帯間の線圧等によって定まり、下記(2)式によって求められる。

h=3.10×E’-0.4×R0.6×ν0.6×U0.6×W-0.2 ・・・(2)

ここで、

Ra:通電用ロール表面の算術平均粗さ(m)

h:冷延鋼帯と通電用ロール間のめっき液流体膜厚(m)

E’:冷延鋼帯と通電用ロールの等価弾性係数(Pa)

R:通電用ロールの曲率半径(m)

ν:めっき液の大気圧粘度(Pa・s)

U:冷延鋼帯の通過速度(m/s)

W:通電用ロールと冷延鋼帯間の線圧(N/m)

【0022】

その上で、本発明者らは、さらに、異物付着によるアークスポットの発生メカニズムを解明した。

【0023】

すなわち、図2(a)に示すような、異物の付着が無い状態に対して、図2(b)に示すように、ロール3表面の凹部に異物4が固着して、その凹部を埋めると、ロール3表面の凹凸部に含まれるめっき液2の量が低下し、流体膜厚自体は薄くても、流体膜2の高さ位置がロール3の表面粗度Raの4倍超えになってしまい、流体膜3による鋼帯1の押上げが起こり、電流集中が発生しやすくなって、アークスポット5が発生することになる。これが、異物付着によるアークスポットの発生メカニズムである。

【0024】

そこで、本発明者らは、ロール3表面に異物4が固着することを抑制するために、ロール3の表面の改善を行うことにした。

【0025】

すなわち、図3(a)に示すように、ロール3の表面の凹凸部の数が多いと、凹部の角度が小さいために、凹部の間隔が狭まり、機械的アンカー効果により、異物の付着が多くなる。これに対して、図3(b)に示すように、ロール3の表面の凹凸部の数が少なくすると、機械的アンカー効果が抑制されて、異物の付着が少なくなる。

【0026】

そこで、ロール3の表面形状の改善として、PPI(25.4mm当たりの粗さ中心線を超える凸部の数)を1500以下に低減することにより、異物4が固着するロール表面積の低減、凹部の角度の緩和を行った。

【0027】

また、ロール3表面に付着する異物4が圧延油由来のスラッジであることを突き止め、ロール3表面に施されている溶射皮膜の封孔処理方法の改善として、スラッジ4が付着しにくいガラスやセラミックスの被膜からなる無機系封孔材を用いることによって、ロール3表面への異物4の付着を抑制するようにした。ちなみに、従来は、エポキシ樹脂などの被膜からなる有機系封孔材を用いていたが、エポキシ樹脂等による有機系封孔材はスラッジを付着させやすかった。

【0028】

ここで、上記の無機系封孔材としては、ガラスはSiO2単体でも、SiO2を主成分としてNa2CO3、CaCO3、Na2O、MgO、CaO、B2O5、P2O5などを含んでもよい。また、セラミックスは、SiO2、Al2O3、Cr2O3から選ばれる少なくとも一種以上を含むものでよい。さらに、これらガラスとセラミックスを含むものでもよい。

【0029】

このようにして、本発明においては、通電用ロール表面の改善(低PPI化、封孔材の無機系化)を行うことによって、通電用ロール表面への異物の付着を防ぎ、アークスポットの発生を的確に抑制することができる。

【実施例1】

【0030】

本発明の実施例として、通電用ロールの表面形状(PPI)と封孔材の条件を種々変えて、冷延鋼帯の電気めっき実験を行った。

【0031】

表1に、その際の実験条件(通電用ロールの初期粗度、表面形状(PPI)、封孔材)と、実験結果(通電用ロールの実験後粗度、通電用ロールへのスラッジの付着高さ、アークスポットの発生率(発生コイル数/全コイル数×100))を示す。

【0032】

【表1】

【0033】

表1に示すように、本発明例(PPIが1500以下)であるNo.1〜8においては、比較例(PPIが1500超え)であるNo.9に比べて、スラッジ付着高さが低く、アークスポット発生率が低減した。

【0034】

本発明例の中では、封孔材としてセラミックスまたはガラスを用いたNo.2、3、5、6において、スラッジの付着高さは非常に低く(ほとんどスラッジの付着は見られず)、異物の付着が抑制されて、アークスポット発生率が著しく低減した。

【符号の説明】

【0035】

1 鋼帯

2 めっき液(流体膜)

3 通電用ロール

4 異物

5 アークスポット

【技術分野】

【0001】

本発明は、冷延鋼帯の表面処理方法に関するものである。

【背景技術】

【0002】

従来、電気めっきラインにおいて、冷延鋼帯を連続的に電気めっきする際に、通電用ロール(以下、単に「ロール」ともいう)からの放電で、冷延鋼帯に電食マークであるアークスポットと呼ばれる欠陥が発生して、電気めっき後の鋼帯表面にアーク状の疵が入り、表面品質が著しく低下して、問題となる場合があった。

【0003】

これに対して、これまでは、特許文献1に記載されるとおり、通電用ロールの表面の粗度形状を形状係数k=Rv/Ryで評価し、形状係数kが0.5以上0.8以下の表面を備える通電用ロールを用いていた。ここで、Rvは最大谷深さ、Ryは最大高さ粗さである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−156695号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載されている方法では、ロール表面への異物の付着による粗度の低下は考えられておらず、異物が付着し粗さの凹部を埋めると、ロール表面の粗度が低下し、アークスポットが発生してしまう問題があった。

【0006】

したがって、ロール表面の形状係数kを改善した通電用ロールでも、異物の付着という点までは抑制できず、異物が付着し粗さの凹部を埋めると、ロール表面の粗度が低下し、アークスポットが発生してしまう。

【0007】

本発明は、上記のような事情に鑑みてなされたものであり、冷延鋼帯を連続的に電気めっきする際に、アークスポットの発生を的確に抑制することができる冷延鋼帯の表面処理方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明は以下の特徴を有する。

【0009】

[1]冷延鋼帯をめっき液中に浸漬し、通電用ロールから当該鋼帯に電気を流して、連続して電気めっきをする際に、PPI(25.4mm当たりの粗さ中心線を超える山数)を1500以下とする表面粗さを有する通電用ロールを用いて、アークスポットの発生を抑制することを特徴とする冷延鋼帯の表面処理方法。

【0010】

[2]施されている溶射皮膜の外表面にガラス(SiO2を主成分)および/またはセラミックス(SiO2、Al2O3、Cr2O3から選ばれる少なくとも一種以上)を塗布した通電用ロールを用いることを特徴とする前記[1]に記載の冷延鋼帯の表面処理方法。

【0011】

[3]通電用ロール表面の算術平均粗さRaが、下記(2)式で表わされる、冷延鋼帯と通電用ロール間のめっき液流体膜厚hに対して、下記(1)式を満足するようにすることを特徴とする前記[1]または[2]に記載の冷延鋼帯の表面処理方法。

4Ra≧h ・・・(1)

h=3.10×E’-0.4×R0.6×ν0.6×U0.6×W-0.2 ・・・(2)

ここで、

Ra:通電用ロール表面の算術平均粗さ(m)

h:冷延鋼帯と通電用ロール間のめっき液流体膜厚(m)

E’:冷延鋼帯と通電用ロールの等価弾性係数(Pa)

R:通電用ロールの曲率半径(m)

ν:めっき液の大気圧粘度(Pa・s)

U:冷延鋼帯の通過速度(m/s)

W:通電用ロールと冷延鋼帯間の線圧(N/m)

【発明の効果】

【0012】

本発明においては、冷延鋼帯を連続的に電気めっきする際に、アークスポットの発生を的確に抑制することができる。

【図面の簡単な説明】

【0013】

【図1】基本的なアークスポットの発生メカニズムを示す図である。

【図2】異物付着によるアークスポットの発生メカニズムを示す図である。

【図3】ロール表面の表面形状(PPI)を示す図である。

【発明を実施するための形態】

【0014】

前述したように、電気めっきラインにて冷延鋼帯に連続的に電気めっきを行う際に、通電用ロールからの放電で、鋼帯に電食マークであるアークスポットと呼ばれる表面品質欠陥が発生することがある。このアークスポットの発生原因は今まで明らかでなく、ライン速度が遅ければほとんど発生せず、ライン速度が750mpm以上になると発生が顕著になる。

【0015】

そこで、本発明者らは、アークスポットの発生メカニズムを解明して、アークスポットの抑制を図ることにした。

【0016】

まず、本発明者らは、ロール表面の粗度Raと、ロールと鋼帯間のめっき液流体膜厚(めっき液の膜厚)hの関係に着目し、検討した。その結果を図1に示す。

【0017】

すなわち、図1に示すように、電気めっきラインでは、高速にて操業するため、鋼帯1は表面にめっき液2を付着させて持ち出し、通電用ロール3と鋼帯1の間に流体膜2を作り出す。その際に、ロール表面算術平均粗さRaはロール1表面の山から谷までの平均高さの約1/4となる。よって、図1(c)に示すように、この流体膜2の厚み(流体膜厚)hがロール3の表面粗度Raの4倍超えになる(h>4Ra)と、鋼帯1は流体膜2によってロール3から押し上げられ、これによりロール3表面の一部高い凸部に電流が集中し、鋼帯1表面にアークスポット5が発生する。これが、基本的なアークスポットの発生メカニズムである。

【0018】

次に、本発明者らは、上記のアークスポットの発生メカニズムに基づいて、アークスポットの発生を抑制することができる条件を見出した。

【0019】

すなわち、前述したように、ロール表面算術平均粗さRaはロール1表面の山から谷までの平均高さの約1/4となる。よって、図1(a)、(b)に示すように、流体膜厚hがロール表面算術平均粗さRaの4倍以下の場合(h<4Ra、h=4Ra)、流体膜厚hはロール3表面の平均的な凸部高さより低くなり、流体膜3による鋼帯1のロール3からの押上げは起こらない。

【0020】

つまり、下記(1)式が、アークスポットの発生を抑制するための、ロール3表面の算術平均粗さRaと流体膜厚hとの条件式ということになる。

4Ra≧h ・・・(1)

【0021】

なお、流体膜厚hは、めっき液の大気圧粘度、冷延鋼帯の通過速度、通電用ロールと冷延鋼帯間の線圧等によって定まり、下記(2)式によって求められる。

h=3.10×E’-0.4×R0.6×ν0.6×U0.6×W-0.2 ・・・(2)

ここで、

Ra:通電用ロール表面の算術平均粗さ(m)

h:冷延鋼帯と通電用ロール間のめっき液流体膜厚(m)

E’:冷延鋼帯と通電用ロールの等価弾性係数(Pa)

R:通電用ロールの曲率半径(m)

ν:めっき液の大気圧粘度(Pa・s)

U:冷延鋼帯の通過速度(m/s)

W:通電用ロールと冷延鋼帯間の線圧(N/m)

【0022】

その上で、本発明者らは、さらに、異物付着によるアークスポットの発生メカニズムを解明した。

【0023】

すなわち、図2(a)に示すような、異物の付着が無い状態に対して、図2(b)に示すように、ロール3表面の凹部に異物4が固着して、その凹部を埋めると、ロール3表面の凹凸部に含まれるめっき液2の量が低下し、流体膜厚自体は薄くても、流体膜2の高さ位置がロール3の表面粗度Raの4倍超えになってしまい、流体膜3による鋼帯1の押上げが起こり、電流集中が発生しやすくなって、アークスポット5が発生することになる。これが、異物付着によるアークスポットの発生メカニズムである。

【0024】

そこで、本発明者らは、ロール3表面に異物4が固着することを抑制するために、ロール3の表面の改善を行うことにした。

【0025】

すなわち、図3(a)に示すように、ロール3の表面の凹凸部の数が多いと、凹部の角度が小さいために、凹部の間隔が狭まり、機械的アンカー効果により、異物の付着が多くなる。これに対して、図3(b)に示すように、ロール3の表面の凹凸部の数が少なくすると、機械的アンカー効果が抑制されて、異物の付着が少なくなる。

【0026】

そこで、ロール3の表面形状の改善として、PPI(25.4mm当たりの粗さ中心線を超える凸部の数)を1500以下に低減することにより、異物4が固着するロール表面積の低減、凹部の角度の緩和を行った。

【0027】

また、ロール3表面に付着する異物4が圧延油由来のスラッジであることを突き止め、ロール3表面に施されている溶射皮膜の封孔処理方法の改善として、スラッジ4が付着しにくいガラスやセラミックスの被膜からなる無機系封孔材を用いることによって、ロール3表面への異物4の付着を抑制するようにした。ちなみに、従来は、エポキシ樹脂などの被膜からなる有機系封孔材を用いていたが、エポキシ樹脂等による有機系封孔材はスラッジを付着させやすかった。

【0028】

ここで、上記の無機系封孔材としては、ガラスはSiO2単体でも、SiO2を主成分としてNa2CO3、CaCO3、Na2O、MgO、CaO、B2O5、P2O5などを含んでもよい。また、セラミックスは、SiO2、Al2O3、Cr2O3から選ばれる少なくとも一種以上を含むものでよい。さらに、これらガラスとセラミックスを含むものでもよい。

【0029】

このようにして、本発明においては、通電用ロール表面の改善(低PPI化、封孔材の無機系化)を行うことによって、通電用ロール表面への異物の付着を防ぎ、アークスポットの発生を的確に抑制することができる。

【実施例1】

【0030】

本発明の実施例として、通電用ロールの表面形状(PPI)と封孔材の条件を種々変えて、冷延鋼帯の電気めっき実験を行った。

【0031】

表1に、その際の実験条件(通電用ロールの初期粗度、表面形状(PPI)、封孔材)と、実験結果(通電用ロールの実験後粗度、通電用ロールへのスラッジの付着高さ、アークスポットの発生率(発生コイル数/全コイル数×100))を示す。

【0032】

【表1】

【0033】

表1に示すように、本発明例(PPIが1500以下)であるNo.1〜8においては、比較例(PPIが1500超え)であるNo.9に比べて、スラッジ付着高さが低く、アークスポット発生率が低減した。

【0034】

本発明例の中では、封孔材としてセラミックスまたはガラスを用いたNo.2、3、5、6において、スラッジの付着高さは非常に低く(ほとんどスラッジの付着は見られず)、異物の付着が抑制されて、アークスポット発生率が著しく低減した。

【符号の説明】

【0035】

1 鋼帯

2 めっき液(流体膜)

3 通電用ロール

4 異物

5 アークスポット

【特許請求の範囲】

【請求項1】

冷延鋼帯をめっき液中に浸漬し、通電用ロールから当該鋼帯に電気を流して、連続して電気めっきをする際に、PPI(25.4mm当たりの粗さ中心線を超える山数)を1500以下とする表面粗さを有する通電用ロールを用いて、アークスポットの発生を抑制することを特徴とする冷延鋼帯の表面処理方法。

【請求項2】

施されている溶射皮膜の外表面にガラス(SiO2を主成分)および/またはセラミックス(SiO2、Al2O3、Cr2O3から選ばれる少なくとも一種以上)を塗布した通電用ロールを用いることを特徴とする請求項1に記載の冷延鋼帯の表面処理方法。

【請求項3】

通電用ロール表面の算術平均粗さRaが、下記(2)式で表わされる、冷延鋼帯と通電用ロール間のめっき液流体膜厚hに対して、下記(1)式を満足するようにすることを特徴とする請求項1または2に記載の冷延鋼帯の表面処理方法。

4Ra≧h ・・・(1)

h=3.10×E’-0.4×R0.6×ν0.6×U0.6×W-0.2 ・・・(2)

ここで、

Ra:通電用ロール表面の算術平均粗さ(m)

h:冷延鋼帯と通電用ロール間のめっき液流体膜厚(m)

E’:冷延鋼帯と通電用ロールの等価弾性係数(Pa)

R:通電用ロールの曲率半径(m)

ν:めっき液の大気圧粘度(Pa・s)

U:冷延鋼帯の通過速度(m/s)

W:通電用ロールと冷延鋼帯間の線圧(N/m)

【請求項1】

冷延鋼帯をめっき液中に浸漬し、通電用ロールから当該鋼帯に電気を流して、連続して電気めっきをする際に、PPI(25.4mm当たりの粗さ中心線を超える山数)を1500以下とする表面粗さを有する通電用ロールを用いて、アークスポットの発生を抑制することを特徴とする冷延鋼帯の表面処理方法。

【請求項2】

施されている溶射皮膜の外表面にガラス(SiO2を主成分)および/またはセラミックス(SiO2、Al2O3、Cr2O3から選ばれる少なくとも一種以上)を塗布した通電用ロールを用いることを特徴とする請求項1に記載の冷延鋼帯の表面処理方法。

【請求項3】

通電用ロール表面の算術平均粗さRaが、下記(2)式で表わされる、冷延鋼帯と通電用ロール間のめっき液流体膜厚hに対して、下記(1)式を満足するようにすることを特徴とする請求項1または2に記載の冷延鋼帯の表面処理方法。

4Ra≧h ・・・(1)

h=3.10×E’-0.4×R0.6×ν0.6×U0.6×W-0.2 ・・・(2)

ここで、

Ra:通電用ロール表面の算術平均粗さ(m)

h:冷延鋼帯と通電用ロール間のめっき液流体膜厚(m)

E’:冷延鋼帯と通電用ロールの等価弾性係数(Pa)

R:通電用ロールの曲率半径(m)

ν:めっき液の大気圧粘度(Pa・s)

U:冷延鋼帯の通過速度(m/s)

W:通電用ロールと冷延鋼帯間の線圧(N/m)

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−79424(P2013−79424A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−219818(P2011−219818)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]