冷延鋼板処理用S化合物含有溶液の濃度制御方法および冷延鋼板の製造方法

【課題】高強度冷延鋼板を安定的に製造しつつ、高強度冷延鋼板の製造に使用するS化合物の量を低減して製造コストを低減することが可能な冷延鋼板処理用S化合物含有溶液の濃度制御方法および冷延鋼板の製造方法を提供する。

【解決手段】Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後、S化合物含有溶液を用いた処理を行う際に、S化合物含有溶液中のS化合物濃度を、定量下限がS換算で0.70mg−S/L以下の分析手段を用いて測定し、測定されたS化合物濃度に基づき、S化合物含有溶液中のS化合物濃度をS換算で3.5mg−S/L以上となるように制御することを特徴とする、冷延鋼板処理用S化合物含有溶液の濃度制御方法である。また、該濃度制御方法を用いた冷延鋼板の製造方法である。

【解決手段】Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後、S化合物含有溶液を用いた処理を行う際に、S化合物含有溶液中のS化合物濃度を、定量下限がS換算で0.70mg−S/L以下の分析手段を用いて測定し、測定されたS化合物濃度に基づき、S化合物含有溶液中のS化合物濃度をS換算で3.5mg−S/L以上となるように制御することを特徴とする、冷延鋼板処理用S化合物含有溶液の濃度制御方法である。また、該濃度制御方法を用いた冷延鋼板の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、硫黄化合物含有溶液を用いて冷延鋼板を処理する際に、硫黄化合物含有溶液の濃度を適正範囲内に制御する方法に関するものである。また、本発明は、該濃度制御方法を用いて、引張強度が590MPa以上の冷延鋼板を製造する方法に関するものである。

【背景技術】

【0002】

近年、地球環境の保全という観点から自動車の燃費改善が求められている一方で、衝突時における乗員保護という観点から自動車の安全性向上も求められている。そのため、自動車車体には軽量化と高強度化の両立が必要とされており、最近では自動車部品の薄肉化と高強度化が促進されている。

【0003】

ここで、自動車部品の多くは鋼板をプレス成形して製造されることから、自動車部品に用いられる鋼板には、優れたプレス成形性と高い強度とが強く求められている。そして、プレス成形性を大きく損なわずに高い強度を有する鋼板を得る方法としては、Si添加による固溶強化法が知られている。

【0004】

しかし、固溶強化法では、冷延鋼板に多量、特に0.8質量%以上のSiを含有させた場合には、焼鈍時にSiO2(シリケート)やSiMnO3(マンガンシリケート)などのSi酸化物が鋼板表面に形成されてしまう。そして、これらのSi酸化物は、鋼板の電着塗装の下地処理として行われるリン酸亜鉛処理(化成処理)において、鋼板表面のエッチングを阻害して健全な化成処理皮膜の形成を阻害する。そのため、こうしたSi含有量の多い高強度冷延鋼板は、電着塗装後に塩温水浸漬試験や、湿潤−乾燥を繰り返す複合サイクル腐食試験のような過酷な環境に曝されると、通常の鋼板に比べて塗膜がはがれ易く、塗装後耐食性が低下し易い。

【0005】

そこで、酸洗により鋼板表面からSi酸化物を除去すると共に、鋼板表面に所定量の硫黄化合物(以下「S化合物」という。)を存在させることにより化成処理の初期段階で生成するリン酸亜鉛結晶核の数を増加させてリン酸亜鉛結晶の微細化、緻密化を図り、鋼板のリン酸処理性(化成処理性)を向上させて塗装後耐食性を改善する方法が提案されている。具体的には、Siを0.8〜3.0質量%含む鋼スラブを、熱間圧延し、冷間圧延し、連続焼鈍した後、酸洗してなる鋼板の表面に、さらに、S化合物を含む水溶液を接触させることにより、塗装後耐食性に優れた高強度冷延鋼板を製造する方法が提案されている(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−126747号公報

【特許文献2】特開2007−217743号公報

【特許文献3】特開2007−224325号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、上記従来の塗装後耐食性に優れた高強度冷延鋼板の製造方法では、S化合物を含む水溶液の濃度については特に管理がなされていなかった。しかし、本発明者らの研究によれば、上記従来の製造方法では、酸洗を行った直後の鋼板と、S化合物含有溶液とを接触させることによりS化合物を鋼板表面に吸着させているので、高強度冷延鋼板を連続的に製造した場合、時間の経過に伴いS化合物含有溶液中のS化合物濃度が低下してしまい、塗装後耐食性に優れる高強度冷延鋼板を安定的に製造できなくなる可能性があることが明らかとなった。

【0008】

そこで、本発明者らは、S化合物含有溶液による処理を用いた高強度冷延鋼板の製造方法において、S化合物含有溶液の濃度を適切に管理することで、塗装後耐食性に優れる高強度冷延鋼板を安定的に製造しつつ、高強度冷延鋼板の製造に使用するS化合物の量を低減して製造コストを低減することを目的として、鋭意検討を行った。

【課題を解決するための手段】

【0009】

具体的には、本発明者らは最初に、鋼板表面に十分な量のS化合物を付着させて化成処理性を向上させるために必要なS化合物含有溶液の濃度の下限について検討するため、引張強度が590MPa級の高強度鋼(Si含有量:1.2質量%)および780MPa級の高強度鋼(Si含有量:1.5質量%)を用いて、以下の実験を行った。

まず、各高強度鋼を、焼鈍後、20質量%硝酸−5質量%塩酸溶液で酸洗し、その後、下表1に示す各濃度のS化合物含有溶液中に浸漬して高強度冷延鋼板を得た。次に、得られた鋼板に、スプレー脱脂処理、表面調整処理、化成処理を順次施した後、電着塗料を塗装して試験片を作製した。そして、試験片に対してカッターでクロスカット疵を付与した後、試験片を60℃の5質量%NaCl溶液に240時間浸漬し、その後、水洗、乾燥を行った。そして最後に、試験片のクロスカット疵部に対してテープ剥離試験を行い、クロスカット疵部の左右の最大剥離幅を測定した。

【0010】

その結果、試験片の最大剥離幅は表1に示すようになり、鋼板表面に十分な量のS化合物を付着させて化成処理性を向上させ、塗装後耐食性に優れる冷延鋼板を連続して安定的に得るためには、S化合物の濃度が硫黄換算(S換算)で3.5mg−S/L以上のS化合物含有溶液を用いる必要があることが、本検討にて初めて分かった。

【0011】

【表1】

【0012】

そこで、次に、本発明者らは、高強度冷延鋼板を製造する際にS化合物含有溶液中のS化合物の濃度を3.5mg−S/L以上に制御するために必要な手段の検討を行った。その結果、S化合物含有溶液中のS化合物の濃度を3.5mg−S/L以上に制御するためには、S化合物の濃度を3.5±0.2mg−S/L程度の精度で測定し、管理する必要があることが分かった。そこで、工程管理分析に関する発明者らの今までの経験に基づき更に検討を進めた結果、S化合物の濃度を3.5±0.2mg−S/L程度の精度で測定するためには、ブランクを繰り返し測定した際の標準偏差(σ)が0.07mg−S/L以下(即ち、標準偏差(σ)の10倍の大きさに相当する定量下限が0.70mg−S/L以下)の分析手段を用いる必要があることが見出された。

そして、本発明者らは、上記知見に基づき本発明を完成させた。

【0013】

即ち、この発明は、上記課題を有利に解決することを目的とするものであり、本発明の冷延鋼板処理用S化合物含有溶液の濃度制御方法は、Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後、S化合物含有溶液を用いた処理を行う際に、該S化合物含有溶液中のS化合物濃度を、定量下限がS換算で0.70mg−S/L以下の分析手段を用いて測定し、測定されたS化合物濃度に基づき、前記S化合物含有溶液中のS化合物濃度をS換算で3.5mg−S/L以上となるように制御することを特徴とする。なお、本発明において、「定量下限」とは、ブランクを繰り返し10回測定した際に得られる測定値の標準偏差(σ)を10倍した値を指し、「定量下限がS換算で0.70mg−S/L以下」とは、S化合物含有溶液中に複数のS化合物が添加されている場合には、使用する分析手段における各S化合物の定量下限(S換算値)の合計値が0.70mg−S/L以下であることを指す。

【0014】

ここで、本発明の冷延鋼板処理用S化合物含有溶液の濃度制御方法は、前記分析手段が、蛍光X線分析法、ICP発光分光分析法、液体クロマトグラフ法、吸光光度法または燃焼赤外硫黄分析法を用いた分析装置であることが好ましい。これらの分析方法を利用した分析装置は、定量下限が0.70mg−S/L以下であり、本発明の濃度制御方法に特に適しているからである。

【0015】

また、本発明の冷延鋼板の製造方法は、Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後に、S化合物含有溶液を用いた処理を行う工程を含む、冷延鋼板を製造する方法であって、前記S化合物含有溶液中のS化合物濃度を、上述した濃度制御方法の何れかを用いて制御することを特徴とする。

【発明の効果】

【0016】

本発明の冷延鋼板処理用S化合物含有溶液の濃度制御方法によれば、S化合物含有溶液中のS化合物濃度をS換算で3.5mg−S/L以上に制御して、塗装後耐食性に優れる冷延鋼板を安定的に製造するのに必要なS化合物濃度を、S化合物を過剰に添加することなく確保することができる。また、本発明の冷延鋼板の製造方法によれば、塗装後耐食性に優れる冷延鋼板を低コストで安定的に製造することができる。

【図面の簡単な説明】

【0017】

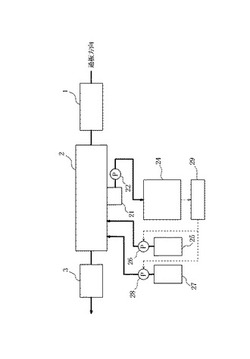

【図1】本発明の冷延鋼板の製造方法に適用し得る代表的な冷延鋼板製造装置の要部を模式的に示す説明図である。

【図2】図1に示す装置を用いて冷延鋼板を連続的に製造した際の、S化合物含有溶液中のS化合物濃度の経時変化を示すグラフである。

【図3】比較例の装置を用いて冷延鋼板を連続的に製造した際の、S化合物含有溶液中のS化合物濃度の経時変化を示すグラフである。

【図4】図1に示す装置を用いて冷延鋼板を長時間にわたり連続的に製造した際の、S化合物含有溶液中のS化合物濃度の経時変化を示すグラフである。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の実施の形態を説明する。ここで、本発明に係る冷延鋼板の製造方法は、例えば特許文献1〜3に記載されているような、Siを0.8〜3.0質量%含有する鋼スラブを、熱間圧延した後に冷間圧延して得た冷延鋼帯に対し、更に連続焼鈍、酸洗を施した直後にS化合物含有溶液を接触させることで、鋼板の表面にS化合物を存在させる冷延鋼板の製造方法において、鋼板に接触させるS化合物含有溶液の濃度を、所定の濃度制御方法により制御したことを特徴とする。そして、本発明の冷延鋼板の製造方法の一例では、図1に要部のみを示す冷延鋼板製造装置を用いて、例えば以下のようにして、引張強度が590MPa以上の高強度冷延鋼板を製造する。なお、以下の一例の製造方法では、熱間圧延条件、冷間圧延条件、焼鈍条件および酸洗条件などは、適宜変更することができる。

【0019】

まず、Siを0.8〜3.0質量%含有する鋼スラブを、例えば1200℃以下の温度まで加熱し、熱間圧延し、例えば400〜650℃の温度で巻取った後に、任意に酸洗を施して、熱延鋼板を得る。次に、得られた熱延鋼板を、例えば30〜60%の圧下率で冷間圧延して、冷延鋼帯とした後に、850℃以下の温度で焼鈍する。そして、焼鈍を行った鋼板(鋼帯)を、図1に示すような、酸洗槽1、S化合物処理槽2および水洗槽3に順次通すことにより、高強度冷延鋼板を連続的に製造する。なお、本発明では、鋼スラブ中のSiが鋼板の化成処理性に影響を及ぼすため、Si含有量のみを限定しており、他の成分については特に限定はしないが、例えば、Si以外にも、C:0.05〜0.25質量%、Mn:0.5〜3.0質量%、P:0.05質量%以下、S:0.01質量%以下、Al:0.06質量%以下などを含有していても良い。以下、上記各成分の限定理由について説明する。

【0020】

C:Cは、鋼の組織強化に必要な残留オーステナイト、ベイナイト、マルテンサイトなどの生成に有効な元素である。そのため、0.05質量%以上含有させるが、C量が0.25質量%を超えると溶接性の劣化を招く。そのため、C量は0.05〜0.25質量%、好ましくは0.10〜0.20質量%とする。

【0021】

Mn:Mnは、固溶強化により鋼を強化するとともに、鋼の焼入性を向上させ、残留オーステナイト、ベイナイト、マルテンサイトの生成を促進する作用を有する。このような作用は、Mn量が0.5質量%以上で認められるが、3.0質量%を超えると飽和し、コストの上昇を招く。そのため、Mn量は0.5〜3.0質量%、好ましくは1.0〜2.0質量%とする。

【0022】

P:Pは、固溶強化元素であり、通常、高強度鋼板を得るのに有効な元素ではあるため、0.005質量%以上含有させることが好ましいが、0.05質量%を超えるとスポット溶接性を低下させる。そのため、P量は0.05質量%以下、好ましくは0.02質量%以下とする。

【0023】

S:Sは、鋼中にMnSとして析出し、鋼板の伸びフランジ性を低下させる。そのため、S量は0.01質量%以下、好ましくは0.005質量%以下、より好ましくは0.003質量%以下とする。

【0024】

Al:Alは、製鋼段階での脱酸剤として添加される元素であり、伸びフランジ性を低下させる非金属介在物をスラグとして分離するのに有効な元素であるので、0.01質量%以上含有させることが好ましいが、0.06質量%を超えるとコストの上昇を招く。このため、Al量は0.06質量%以下とする。好ましくは0.02〜0.06質量%とする。

【0025】

以上、基本成分について説明したが、本発明では以下に述べる成分を必要に応じて適宜含有させることができる。

Ti、Nb、V:Ti、Nb、Vは、炭化物や窒化物を形成し、焼鈍時の加熱段階でフェライトの成長を抑制し、組織を微細化させ、成形性、特に伸びフランジ性を著しく向上させる。そのため、こうした元素を少なくとも1種含有させることが効果的である。このとき上記効果を得るため、各元素は各々0.005質量%以上含有させる必要がある。しかしながら、各元素とも0.3質量%を超えると析出強化により降伏強度YSが上昇して成形性が低下し、またTRIP効果を発現させるための残留オーステナイトが減少する。したがって、これらの元素の量は、それぞれ0.005〜0.3質量%、好ましくは0.01〜0.2質量%とする。

【0026】

Mo:Moは、鋼の焼入性を向上させ、ベイナイトやマルテンサイトの生成を促進する作用を有する元素である。このような作用は、Mo量が0.005質量%以上で認められるが、0.3質量%を超えるとその効果が飽和し、コストの上昇を招く。このため、Mo量は0.005〜0.3質量%、好ましくは0.01〜0.2質量%とする。

【0027】

Ca、REM:Ca、REMは、硫化物系介在物の形態を制御し、鋼板の伸びフランジ性を向上させる効果を有する。このような効果は、こうした元素を少なくとも1種含有させることで得られる。このとき各々の元素は0.001質量%以上含有させる必要がある。しかしながら、0.1質量%を超えるとその効果は飽和する。したがって、これらの元素の量は、それぞれ0.001〜0.1質量%、好ましくは0.001〜0.05質量%とする。

【0028】

酸洗槽1は、例えば硝酸と塩酸との混合物、塩酸または硫酸などで鋼板を酸洗することで、焼鈍時に鋼板の表面に形成されたSi酸化物を除去して鋼板表面に存在するSiの量を低減するためのものである。そして、酸洗槽1では、特に限定されることなく、冷延鋼板を、例えば1質量%塩酸−25質量%硝酸溶液中に30〜70℃で5〜20秒浸漬することにより酸洗する。

【0029】

S化合物処理槽2は、酸洗を行った鋼板を、S化合物含有溶液と接触させることにより、鋼板の表面に、S換算で例えば0.1〜100mg−S/m2のS化合物を吸着させるためのものであり、酸洗槽1で酸洗された鋼板は、湿潤状態にあるうちに、即ち表面が乾燥する前に、S化合物処理槽2中のS化合物含有溶液で連続的に処理される。なお、S化合物含有溶液としては、チオ尿素、チオグリコール酸、硫化ジメチル、並びに、これらの塩(チオグリコール酸ナトリウム、チオグリコール酸アンモニウム等)および誘導体(ジチオジグリコール酸、二硫化ジメチル、ジチオカルブ三水和物等)からなる群より選択される1種または2種以上の混合物を純水に溶解させた、組成既知のS化合物水溶液を用いることができる。また、S化合物含有溶液を用いた鋼板の処理は、特に限定されることなく、S化合物含有溶液中に鋼板を例えば30秒間浸漬することにより行うことができる。

【0030】

ここで、S化合物処理槽2には、S化合物処理槽2中のS化合物含有溶液をサンプリングするためのサンプリング手段と、該サンプリング手段でサンプリングしたS化合物含有溶液中のS化合物濃度を測定する分析手段とが設けられている。また、S化合物処理槽2には、分析手段で測定したS化合物含有溶液中のS化合物濃度に基づきS化合物処理槽2中のS化合物含有溶液の濃度を制御するためのS化合物濃度制御手段として、S化合物処理槽2へとS化合物を供給するためのS化合物供給手段と、S化合物処理槽2へと純水を供給するための純水供給手段と、それらS化合物供給手段および純水供給手段の動作を制御する動作制御手段とが設けられている。具体的には、S化合物処理槽2には、サンプリング手段としてのフィルタ21およびサンプリングポンプ22と、分析手段としての分析装置24とが設けられていると共に、S化合物供給手段としての高濃度S化合物溶液タンク25および高濃度S化合物溶液ポンプ26と、純水供給手段としての純水タンク27および純水ポンプ28が設けられている。そして、高濃度S化合物溶液ポンプ26および純水ポンプ28の動作は、分析装置24で測定されたS化合物含有溶液中のS化合物濃度に基づき、分析装置24、高濃度S化合物溶液ポンプ26および純水ポンプ28と電気的に接続された動作制御手段としての制御部29で制御されている。

【0031】

フィルタ21は、サンプリングしたS化合物含有溶液中に含まれている浮遊物やゴミを除去して分析装置24におけるS化合物濃度の測定精度を向上させるためのものであり、フィルタ21としては、例えば孔径0.45μmのメンブレンフィルタを用いることができる。そして、フィルタ21を介してサンプリングポンプ22でサンプリングされたS化合物処理槽2中のS化合物含有溶液は、分析装置24へと送られ、S化合物濃度を測定される。

【0032】

分析装置24としては、定量下限がS換算で0.70mg−S/L以下の分析装置、例えば、蛍光X線分析法、ICP発光分光分析法、液体クロマトグラフ法、吸光光度法または燃焼赤外吸収硫黄分析法を利用した分析装置を用いることができる。そして、分析装置24では、サンプリングしたS化合物含有溶液中のS化合物濃度が、例えば以下のようにして連続的、或いは、間欠的に測定される。なお、S化合物含有溶液に配合したS化合物の種類は既知であるので、分析装置24では、これらの既知のS化合物の濃度を、S化合物含有溶液中のS濃度を定量分析することにより、間接的に測定することができる。

【0033】

まず、蛍光X線分析法を利用した分析装置を用いる場合には、サンプリングしたS化合物含有溶液の酸濃度を必要に応じて調整した後に、ろ紙点滴法または液体試料専用ホルダーを用いて分析することができ、波長分散型の装置であれば波長0.5373nmのSKα線の強度を、エネルギー分散型の装置であれば2.307keV(Kα1線)や2.306keV(Kα2線)のエネルギー強度を求めることにより、S化合物濃度を定量することができる。

【0034】

ICP発光分光分析法を利用した分析装置を用いる場合には、サンプリングしたS化合物含有溶液の酸濃度を必要に応じて調整した後に、S化合物含有溶液を装置内に導入し、波長182.036nmまたは180.669nmの発光の強度を求めることにより、S化合物濃度を定量することができる。

【0035】

液体クロマトグラフ法を利用した分析装置を用いる場合には、適当な充填剤を固定相として詰めたカラムに、サンプリングしたS化合物含有溶液を移動相として通液することにより、例えばピーク測定法を用いてS化合物濃度を求めることができる。なお、必要に応じて、ポンプ、前処理用カラム、サプレッサーなどを用いても良い。

【0036】

吸光光度法を利用した分析装置を用いる場合には、サンプリングしたS化合物含有溶液のpHを必要に応じて調整した後に、モリブデン酸イオンなどの適当な発色試薬とS化合物含有溶液とを混合し、発色した錯体の吸収極大点の吸光光度を測定することにより、S化合物濃度を定量することができる。

【0037】

燃焼赤外吸収硫黄分析法を利用した分析装置を用いる場合には、サンプリングしたS化合物含有溶液を燃焼ボート上に一定容量滴下し、乾燥した後に、燃焼ボート上に残留したS化合物を燃焼ボートごと加熱炉に供し、S化合物を燃焼させ、発生したSO2の量に応じて得られる赤外吸収量からS化合物量濃度を求めることができる。

【0038】

制御部29は、S化合物処理槽2中のS化合物含有溶液のS化合物濃度がS換算で3.5mg−S/L以上となるように、分析装置24で測定したS化合物含有溶液中のS化合物濃度に基づいて高濃度S化合物溶液ポンプ26および純水ポンプ28の動作を制御するためのものであり、制御部29としてはコンピュータなどを用いることができる。なお、S化合物処理槽2中のS化合物含有溶液のS化合物濃度は、S換算で3.5mg−S/L以上となる範囲であれば、任意の目標濃度値を設けて、S化合物処理槽2中のS化合物含有溶液のS化合物濃度が例えば目標濃度値の0.8〜1.2倍(目標濃度値±20%)の範囲内に収まるように制御を行っても良い。具体的には、制御部29は、S化合物濃度が3.5mg−S/Lに近づいた場合や、目標濃度値の0.85倍未満(目標濃度値−15%未満)となった場合や、目標濃度値を下回った場合には、高濃度S化合物溶液ポンプ26を起動してS化合物をS化合物処理槽2へと供給し、また、S化合物の供給によりS化合物濃度が目標濃度値の1.15倍超(目標濃度値+15%超)となった場合や、目標濃度値を大きく上回った場合には、純水ポンプ28を起動して純水をS化合物処理槽2へと供給するようにしても良い。

【0039】

そして、この一例の冷延鋼板の製造方法では、S化合物処理槽2でS化合物含有溶液と接触した鋼板が、水洗槽3で純水を用いて水洗され、鋼板に付着した余分なS化合物含有溶液等が除去される。

【0040】

このような冷延鋼板の製造方法によれば、焼鈍時に鋼板の表面に形成されたSi酸化物を酸洗により除去しているので、製造した冷延鋼板の化成処理性が劣化するのを抑制することができる。また、この製造方法では、酸洗後に鋼板にS化合物含有溶液を接触させて鋼板表面にS化合物を吸着させており、酸洗により鋼板表面からセメンタイトや硫化物などのカソードサイトが除去されてしまっても、吸着したS化合物がカソードサイトとして機能するので、製造した冷延鋼板は、化成処理時にリン酸亜鉛結晶核を微細かつ緻密に生成させることができ、良好な化成処理性が得られる。従って、本発明に係る製造方法に従い製造された冷延鋼板は、塗装後耐食性に優れている。

【0041】

ここで、上記製造方法では、鋼板をS化合物含有溶液中に浸漬することで、鋼板の表面にS化合物を吸着させている。また、酸洗後に湿潤状態の鋼板をS化合物含有溶液中に浸漬しているので、S化合物含有溶液が希釈される。従って、特に冷延鋼板を連続的に製造した場合には、S化合物処理槽2中のS化合物含有溶液のS化合物濃度が、時間の経過に伴い低下することとなるが、前述した通り、この製造方法ではS化合物含有溶液中のS化合物濃度が3.5mg−S/L以上となるように本発明に係る濃度制御方法に従い制御しているので、常に鋼板の表面に十分な量のS化合物を吸着させることができる。また、鋼板製造中のS化合物含有溶液中のS化合物濃度を安定させることができると共に、S化合物処理に必要なS化合物濃度を確保するためにS化合物を大量に使用する必要がないので、塗装後耐食性に優れる冷延鋼板を低コストで安定的に製造し得る。

【0042】

なお、塗装後耐食性に優れる冷延鋼板を製造するという観点からは、S化合物含有溶液中のS化合物濃度を3.5mg−S/L以上に維持する必要があるが、このように極めて低濃度域のS化合物含有溶液であっても、上記製造方法では定量下限が0.70mg−S/L以下の分析手段を用いてS化合物濃度を測定することで、確実かつ正確にS化合物濃度を制御することができる。

【0043】

以上、図面を参照して本発明の実施形態を説明したが、本発明の濃度制御方法および冷延鋼板の製造方法は上述した例に限定されることは無く、適宜変更を加えることができる。

【実施例1】

【0044】

以下、実施例により本発明を更に詳細に説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0045】

Cを0.11質量%、Siを1.25質量%、Mnを1.55質量%、Pを0.018質量%、Sを0.001質量%、Alを0.032質量%含有し、残部はFeおよび不可避的不純物からなる鋼スラブを、図1に要部を示す冷延鋼板製造装置を用いて、熱間圧延および冷間圧延した後に、表2に示す条件で焼鈍、酸洗、S化合物処理し、冷延鋼板を製造した。ここで、S化合物処理の際のラインスピードは、300m/分とした。

ここで、フィルタには、孔径0.45μmのメンブレンフィルタを用い、分析装置には、蛍光X線分析法を用いたろ紙点滴方式の分析装置(定量下限:0.5mg−S/L)を用いた。また、S化合物としてはチオグリコール酸を用い、S化合物処理槽におけるS化合物の目標濃度値は4.5mg−S/L、管理幅は±20%(3.6〜5.4mg−S/L)とし、分析装置でのS化合物濃度の測定値が4.0mg−S/L未満となった場合には高濃度S化合物溶液を供給し、S化合物濃度の測定値が5.0mg−S/L超となった場合には純水を供給するようにして鋼板に接触させるS化合物含有溶液の濃度を制御した。

S化合物処理槽中のS化合物含有溶液のS化合物濃度の経時変化を図2に示す。

また、得られた冷延鋼板について、製造開始から600秒後(サンプル1−a)、製造開始から1200秒後(サンプル1−b)、製造開始から1800秒後(サンプル1−c)、製造開始から2400秒後(サンプル1−d)の位置からサンプルを切り出し、各サンプルの塗装後耐食性を以下の方法で評価した。結果を表3に示す。

【0046】

サンプリング手段、分析手段およびS化合物濃度制御手段を有さない冷延鋼板製造装置を使用し、S化合物の濃度を制御しなかった以外は、上記と同様にして冷延鋼板を製造した。

S化合物処理槽中のS化合物含有溶液のS化合物濃度の経時変化を図3に示す。

また、得られた冷延鋼板について、製造開始から600秒後(サンプル2−a)、製造開始から1200秒後(サンプル2−b)、製造開始から1800秒後(サンプル2−c)、製造開始から2400秒後(サンプル2−d)の位置からサンプルを切り出し、各サンプルの塗装後耐食性を以下の方法で評価した。結果を表3に示す。

【0047】

<塗装後耐食性>

まず、鋼板に、スプレー脱脂処理(脱脂剤濃度:16g/L、処理温度:42〜44℃、処理時間:120秒)、表面調整処理(表面調整剤の全アルカリ度:1.5〜2.5ポイント、処理温度:20〜25℃、処理時間:30秒)、化成処理(化成処理剤の全酸度:21〜24ポイント、遊離酸度:0.7〜0.9ポイント、促進剤濃度:2.8〜3.5ポイント、処理温度:44℃、処理時間:120秒)を順次施した後、電着塗料を塗装して試験片を作製した。なお、化成処理皮膜の付着量は2.0〜2.5g/m2とし、電着塗装の膜厚は25μmとした。

次に、試験片に対してカッターでクロスカット疵を付与した後、試験片を60℃の5質量%NaCl溶液に240時間浸漬し、その後、水洗、乾燥を行った。そして、クロスカット疵部に対してテープ剥離試験を行い、クロスカット疵部の左右の最大剥離幅を測定した。結果を表3に示す。

【0048】

【表2】

【0049】

【表3】

【0050】

図2および3より、本発明の濃度制御方法によれば、S化合物含有溶液のS化合物の濃度を適正範囲内に制御できることが分かる。また、表3より、本発明の冷延鋼板の製造方法によれば、塗装後耐食性に優れる冷延鋼板を低コストで安定的に得ることができることが分かる。なお、S化合物として、チオ尿素や硫化ジメチルを用いた場合にも、同様の結果が得られた。

【実施例2】

【0051】

Cを0.12質量%、Siを1.45質量%、Mnを2.55質量%、Pを0.019質量%、Sを0.008質量%、Alを0.040質量%含有し、残部はFeおよび不可避的不純物からなる鋼スラブを、実施例1と同様の工程で製造した際の、S化合物処理液濃度の分析および制御を、25000秒を超える長時間にわたって行った。ここで、S化合物処理の際のラインスピードは、85m/分とした。

分析装置としてICP発光分光分析装置(定量下限値:0.05mg−S/L)を用いた。また、測定溶液としては、分析対象のS化合物処理液をS化合物処理槽から採取し、PTFE製のメンブランフィルタ(孔径0.45μm)によってS化合物処理液中のゴミやスラッジなどの浮遊物質をろ過除去した後、純粋で10倍希釈したものを用いた。その際、10倍希釈後の測定溶液が硝酸4質量%、内標準物質としてイットリウム(Y)が1ppmとなるように調製した。なお、分析装置導入前に、ポンプや多方バルブなどを組み合わせることにより、一連の溶液調製を自動化することも可能である。

S化合物としては、チオグリコール酸を用いた。また、S化合物処理槽におけるS化合物の目標濃度値は6.5mg−S/L、管理幅は±25%(4.9〜8.1mg−S/L)とし、分析は2700秒毎に行った。その際、得られたS化合物濃度の測定値が5.5mg−S/L未満となった場合には高濃度S化合物溶液を供給し、S化合物濃度の測定値が7.5mg−S/L超となった場合には純粋を供給するようにして鋼板に接触させるS化合物含有溶液の濃度を制御した。なお、高濃度S化合物溶液や純水の供給によってS化合物濃度を調整した場合には、調整後のS化合物濃度を確認するため、その直後にも分析を行った。

S化合物処理槽中のS化合物含有溶液におけるS化合物濃度の経時変化を図4に示す。この図4から、25000秒を超える長時間の実機操業においても、S化合物処理液濃度を適正範囲に管理することが可能であることが分かる。

【産業上の利用可能性】

【0052】

本発明の冷延鋼板処理用S化合物含有溶液の濃度制御方法によれば、塗装後耐食性に優れる冷延鋼板を安定的に製造するのに必要なS化合物濃度を、S化合物を過剰に添加することなく確保することができる。また、本発明の冷延鋼板の製造方法によれば、引張強度が590MPa以上の高強度冷延鋼板を低コストで安定的に製造することができる。

【符号の説明】

【0053】

1 酸洗槽

2 S化合物処理槽

3 水洗槽

21 フィルタ

22 サンプリングポンプ

24 分析装置

25 高濃度S化合物溶液タンク

26 高濃度S化合物溶液ポンプ

27 純水タンク

28 純水ポンプ

29 制御部

【技術分野】

【0001】

本発明は、硫黄化合物含有溶液を用いて冷延鋼板を処理する際に、硫黄化合物含有溶液の濃度を適正範囲内に制御する方法に関するものである。また、本発明は、該濃度制御方法を用いて、引張強度が590MPa以上の冷延鋼板を製造する方法に関するものである。

【背景技術】

【0002】

近年、地球環境の保全という観点から自動車の燃費改善が求められている一方で、衝突時における乗員保護という観点から自動車の安全性向上も求められている。そのため、自動車車体には軽量化と高強度化の両立が必要とされており、最近では自動車部品の薄肉化と高強度化が促進されている。

【0003】

ここで、自動車部品の多くは鋼板をプレス成形して製造されることから、自動車部品に用いられる鋼板には、優れたプレス成形性と高い強度とが強く求められている。そして、プレス成形性を大きく損なわずに高い強度を有する鋼板を得る方法としては、Si添加による固溶強化法が知られている。

【0004】

しかし、固溶強化法では、冷延鋼板に多量、特に0.8質量%以上のSiを含有させた場合には、焼鈍時にSiO2(シリケート)やSiMnO3(マンガンシリケート)などのSi酸化物が鋼板表面に形成されてしまう。そして、これらのSi酸化物は、鋼板の電着塗装の下地処理として行われるリン酸亜鉛処理(化成処理)において、鋼板表面のエッチングを阻害して健全な化成処理皮膜の形成を阻害する。そのため、こうしたSi含有量の多い高強度冷延鋼板は、電着塗装後に塩温水浸漬試験や、湿潤−乾燥を繰り返す複合サイクル腐食試験のような過酷な環境に曝されると、通常の鋼板に比べて塗膜がはがれ易く、塗装後耐食性が低下し易い。

【0005】

そこで、酸洗により鋼板表面からSi酸化物を除去すると共に、鋼板表面に所定量の硫黄化合物(以下「S化合物」という。)を存在させることにより化成処理の初期段階で生成するリン酸亜鉛結晶核の数を増加させてリン酸亜鉛結晶の微細化、緻密化を図り、鋼板のリン酸処理性(化成処理性)を向上させて塗装後耐食性を改善する方法が提案されている。具体的には、Siを0.8〜3.0質量%含む鋼スラブを、熱間圧延し、冷間圧延し、連続焼鈍した後、酸洗してなる鋼板の表面に、さらに、S化合物を含む水溶液を接触させることにより、塗装後耐食性に優れた高強度冷延鋼板を製造する方法が提案されている(例えば、特許文献1〜3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−126747号公報

【特許文献2】特開2007−217743号公報

【特許文献3】特開2007−224325号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、上記従来の塗装後耐食性に優れた高強度冷延鋼板の製造方法では、S化合物を含む水溶液の濃度については特に管理がなされていなかった。しかし、本発明者らの研究によれば、上記従来の製造方法では、酸洗を行った直後の鋼板と、S化合物含有溶液とを接触させることによりS化合物を鋼板表面に吸着させているので、高強度冷延鋼板を連続的に製造した場合、時間の経過に伴いS化合物含有溶液中のS化合物濃度が低下してしまい、塗装後耐食性に優れる高強度冷延鋼板を安定的に製造できなくなる可能性があることが明らかとなった。

【0008】

そこで、本発明者らは、S化合物含有溶液による処理を用いた高強度冷延鋼板の製造方法において、S化合物含有溶液の濃度を適切に管理することで、塗装後耐食性に優れる高強度冷延鋼板を安定的に製造しつつ、高強度冷延鋼板の製造に使用するS化合物の量を低減して製造コストを低減することを目的として、鋭意検討を行った。

【課題を解決するための手段】

【0009】

具体的には、本発明者らは最初に、鋼板表面に十分な量のS化合物を付着させて化成処理性を向上させるために必要なS化合物含有溶液の濃度の下限について検討するため、引張強度が590MPa級の高強度鋼(Si含有量:1.2質量%)および780MPa級の高強度鋼(Si含有量:1.5質量%)を用いて、以下の実験を行った。

まず、各高強度鋼を、焼鈍後、20質量%硝酸−5質量%塩酸溶液で酸洗し、その後、下表1に示す各濃度のS化合物含有溶液中に浸漬して高強度冷延鋼板を得た。次に、得られた鋼板に、スプレー脱脂処理、表面調整処理、化成処理を順次施した後、電着塗料を塗装して試験片を作製した。そして、試験片に対してカッターでクロスカット疵を付与した後、試験片を60℃の5質量%NaCl溶液に240時間浸漬し、その後、水洗、乾燥を行った。そして最後に、試験片のクロスカット疵部に対してテープ剥離試験を行い、クロスカット疵部の左右の最大剥離幅を測定した。

【0010】

その結果、試験片の最大剥離幅は表1に示すようになり、鋼板表面に十分な量のS化合物を付着させて化成処理性を向上させ、塗装後耐食性に優れる冷延鋼板を連続して安定的に得るためには、S化合物の濃度が硫黄換算(S換算)で3.5mg−S/L以上のS化合物含有溶液を用いる必要があることが、本検討にて初めて分かった。

【0011】

【表1】

【0012】

そこで、次に、本発明者らは、高強度冷延鋼板を製造する際にS化合物含有溶液中のS化合物の濃度を3.5mg−S/L以上に制御するために必要な手段の検討を行った。その結果、S化合物含有溶液中のS化合物の濃度を3.5mg−S/L以上に制御するためには、S化合物の濃度を3.5±0.2mg−S/L程度の精度で測定し、管理する必要があることが分かった。そこで、工程管理分析に関する発明者らの今までの経験に基づき更に検討を進めた結果、S化合物の濃度を3.5±0.2mg−S/L程度の精度で測定するためには、ブランクを繰り返し測定した際の標準偏差(σ)が0.07mg−S/L以下(即ち、標準偏差(σ)の10倍の大きさに相当する定量下限が0.70mg−S/L以下)の分析手段を用いる必要があることが見出された。

そして、本発明者らは、上記知見に基づき本発明を完成させた。

【0013】

即ち、この発明は、上記課題を有利に解決することを目的とするものであり、本発明の冷延鋼板処理用S化合物含有溶液の濃度制御方法は、Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後、S化合物含有溶液を用いた処理を行う際に、該S化合物含有溶液中のS化合物濃度を、定量下限がS換算で0.70mg−S/L以下の分析手段を用いて測定し、測定されたS化合物濃度に基づき、前記S化合物含有溶液中のS化合物濃度をS換算で3.5mg−S/L以上となるように制御することを特徴とする。なお、本発明において、「定量下限」とは、ブランクを繰り返し10回測定した際に得られる測定値の標準偏差(σ)を10倍した値を指し、「定量下限がS換算で0.70mg−S/L以下」とは、S化合物含有溶液中に複数のS化合物が添加されている場合には、使用する分析手段における各S化合物の定量下限(S換算値)の合計値が0.70mg−S/L以下であることを指す。

【0014】

ここで、本発明の冷延鋼板処理用S化合物含有溶液の濃度制御方法は、前記分析手段が、蛍光X線分析法、ICP発光分光分析法、液体クロマトグラフ法、吸光光度法または燃焼赤外硫黄分析法を用いた分析装置であることが好ましい。これらの分析方法を利用した分析装置は、定量下限が0.70mg−S/L以下であり、本発明の濃度制御方法に特に適しているからである。

【0015】

また、本発明の冷延鋼板の製造方法は、Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後に、S化合物含有溶液を用いた処理を行う工程を含む、冷延鋼板を製造する方法であって、前記S化合物含有溶液中のS化合物濃度を、上述した濃度制御方法の何れかを用いて制御することを特徴とする。

【発明の効果】

【0016】

本発明の冷延鋼板処理用S化合物含有溶液の濃度制御方法によれば、S化合物含有溶液中のS化合物濃度をS換算で3.5mg−S/L以上に制御して、塗装後耐食性に優れる冷延鋼板を安定的に製造するのに必要なS化合物濃度を、S化合物を過剰に添加することなく確保することができる。また、本発明の冷延鋼板の製造方法によれば、塗装後耐食性に優れる冷延鋼板を低コストで安定的に製造することができる。

【図面の簡単な説明】

【0017】

【図1】本発明の冷延鋼板の製造方法に適用し得る代表的な冷延鋼板製造装置の要部を模式的に示す説明図である。

【図2】図1に示す装置を用いて冷延鋼板を連続的に製造した際の、S化合物含有溶液中のS化合物濃度の経時変化を示すグラフである。

【図3】比較例の装置を用いて冷延鋼板を連続的に製造した際の、S化合物含有溶液中のS化合物濃度の経時変化を示すグラフである。

【図4】図1に示す装置を用いて冷延鋼板を長時間にわたり連続的に製造した際の、S化合物含有溶液中のS化合物濃度の経時変化を示すグラフである。

【発明を実施するための形態】

【0018】

以下、図面を参照して本発明の実施の形態を説明する。ここで、本発明に係る冷延鋼板の製造方法は、例えば特許文献1〜3に記載されているような、Siを0.8〜3.0質量%含有する鋼スラブを、熱間圧延した後に冷間圧延して得た冷延鋼帯に対し、更に連続焼鈍、酸洗を施した直後にS化合物含有溶液を接触させることで、鋼板の表面にS化合物を存在させる冷延鋼板の製造方法において、鋼板に接触させるS化合物含有溶液の濃度を、所定の濃度制御方法により制御したことを特徴とする。そして、本発明の冷延鋼板の製造方法の一例では、図1に要部のみを示す冷延鋼板製造装置を用いて、例えば以下のようにして、引張強度が590MPa以上の高強度冷延鋼板を製造する。なお、以下の一例の製造方法では、熱間圧延条件、冷間圧延条件、焼鈍条件および酸洗条件などは、適宜変更することができる。

【0019】

まず、Siを0.8〜3.0質量%含有する鋼スラブを、例えば1200℃以下の温度まで加熱し、熱間圧延し、例えば400〜650℃の温度で巻取った後に、任意に酸洗を施して、熱延鋼板を得る。次に、得られた熱延鋼板を、例えば30〜60%の圧下率で冷間圧延して、冷延鋼帯とした後に、850℃以下の温度で焼鈍する。そして、焼鈍を行った鋼板(鋼帯)を、図1に示すような、酸洗槽1、S化合物処理槽2および水洗槽3に順次通すことにより、高強度冷延鋼板を連続的に製造する。なお、本発明では、鋼スラブ中のSiが鋼板の化成処理性に影響を及ぼすため、Si含有量のみを限定しており、他の成分については特に限定はしないが、例えば、Si以外にも、C:0.05〜0.25質量%、Mn:0.5〜3.0質量%、P:0.05質量%以下、S:0.01質量%以下、Al:0.06質量%以下などを含有していても良い。以下、上記各成分の限定理由について説明する。

【0020】

C:Cは、鋼の組織強化に必要な残留オーステナイト、ベイナイト、マルテンサイトなどの生成に有効な元素である。そのため、0.05質量%以上含有させるが、C量が0.25質量%を超えると溶接性の劣化を招く。そのため、C量は0.05〜0.25質量%、好ましくは0.10〜0.20質量%とする。

【0021】

Mn:Mnは、固溶強化により鋼を強化するとともに、鋼の焼入性を向上させ、残留オーステナイト、ベイナイト、マルテンサイトの生成を促進する作用を有する。このような作用は、Mn量が0.5質量%以上で認められるが、3.0質量%を超えると飽和し、コストの上昇を招く。そのため、Mn量は0.5〜3.0質量%、好ましくは1.0〜2.0質量%とする。

【0022】

P:Pは、固溶強化元素であり、通常、高強度鋼板を得るのに有効な元素ではあるため、0.005質量%以上含有させることが好ましいが、0.05質量%を超えるとスポット溶接性を低下させる。そのため、P量は0.05質量%以下、好ましくは0.02質量%以下とする。

【0023】

S:Sは、鋼中にMnSとして析出し、鋼板の伸びフランジ性を低下させる。そのため、S量は0.01質量%以下、好ましくは0.005質量%以下、より好ましくは0.003質量%以下とする。

【0024】

Al:Alは、製鋼段階での脱酸剤として添加される元素であり、伸びフランジ性を低下させる非金属介在物をスラグとして分離するのに有効な元素であるので、0.01質量%以上含有させることが好ましいが、0.06質量%を超えるとコストの上昇を招く。このため、Al量は0.06質量%以下とする。好ましくは0.02〜0.06質量%とする。

【0025】

以上、基本成分について説明したが、本発明では以下に述べる成分を必要に応じて適宜含有させることができる。

Ti、Nb、V:Ti、Nb、Vは、炭化物や窒化物を形成し、焼鈍時の加熱段階でフェライトの成長を抑制し、組織を微細化させ、成形性、特に伸びフランジ性を著しく向上させる。そのため、こうした元素を少なくとも1種含有させることが効果的である。このとき上記効果を得るため、各元素は各々0.005質量%以上含有させる必要がある。しかしながら、各元素とも0.3質量%を超えると析出強化により降伏強度YSが上昇して成形性が低下し、またTRIP効果を発現させるための残留オーステナイトが減少する。したがって、これらの元素の量は、それぞれ0.005〜0.3質量%、好ましくは0.01〜0.2質量%とする。

【0026】

Mo:Moは、鋼の焼入性を向上させ、ベイナイトやマルテンサイトの生成を促進する作用を有する元素である。このような作用は、Mo量が0.005質量%以上で認められるが、0.3質量%を超えるとその効果が飽和し、コストの上昇を招く。このため、Mo量は0.005〜0.3質量%、好ましくは0.01〜0.2質量%とする。

【0027】

Ca、REM:Ca、REMは、硫化物系介在物の形態を制御し、鋼板の伸びフランジ性を向上させる効果を有する。このような効果は、こうした元素を少なくとも1種含有させることで得られる。このとき各々の元素は0.001質量%以上含有させる必要がある。しかしながら、0.1質量%を超えるとその効果は飽和する。したがって、これらの元素の量は、それぞれ0.001〜0.1質量%、好ましくは0.001〜0.05質量%とする。

【0028】

酸洗槽1は、例えば硝酸と塩酸との混合物、塩酸または硫酸などで鋼板を酸洗することで、焼鈍時に鋼板の表面に形成されたSi酸化物を除去して鋼板表面に存在するSiの量を低減するためのものである。そして、酸洗槽1では、特に限定されることなく、冷延鋼板を、例えば1質量%塩酸−25質量%硝酸溶液中に30〜70℃で5〜20秒浸漬することにより酸洗する。

【0029】

S化合物処理槽2は、酸洗を行った鋼板を、S化合物含有溶液と接触させることにより、鋼板の表面に、S換算で例えば0.1〜100mg−S/m2のS化合物を吸着させるためのものであり、酸洗槽1で酸洗された鋼板は、湿潤状態にあるうちに、即ち表面が乾燥する前に、S化合物処理槽2中のS化合物含有溶液で連続的に処理される。なお、S化合物含有溶液としては、チオ尿素、チオグリコール酸、硫化ジメチル、並びに、これらの塩(チオグリコール酸ナトリウム、チオグリコール酸アンモニウム等)および誘導体(ジチオジグリコール酸、二硫化ジメチル、ジチオカルブ三水和物等)からなる群より選択される1種または2種以上の混合物を純水に溶解させた、組成既知のS化合物水溶液を用いることができる。また、S化合物含有溶液を用いた鋼板の処理は、特に限定されることなく、S化合物含有溶液中に鋼板を例えば30秒間浸漬することにより行うことができる。

【0030】

ここで、S化合物処理槽2には、S化合物処理槽2中のS化合物含有溶液をサンプリングするためのサンプリング手段と、該サンプリング手段でサンプリングしたS化合物含有溶液中のS化合物濃度を測定する分析手段とが設けられている。また、S化合物処理槽2には、分析手段で測定したS化合物含有溶液中のS化合物濃度に基づきS化合物処理槽2中のS化合物含有溶液の濃度を制御するためのS化合物濃度制御手段として、S化合物処理槽2へとS化合物を供給するためのS化合物供給手段と、S化合物処理槽2へと純水を供給するための純水供給手段と、それらS化合物供給手段および純水供給手段の動作を制御する動作制御手段とが設けられている。具体的には、S化合物処理槽2には、サンプリング手段としてのフィルタ21およびサンプリングポンプ22と、分析手段としての分析装置24とが設けられていると共に、S化合物供給手段としての高濃度S化合物溶液タンク25および高濃度S化合物溶液ポンプ26と、純水供給手段としての純水タンク27および純水ポンプ28が設けられている。そして、高濃度S化合物溶液ポンプ26および純水ポンプ28の動作は、分析装置24で測定されたS化合物含有溶液中のS化合物濃度に基づき、分析装置24、高濃度S化合物溶液ポンプ26および純水ポンプ28と電気的に接続された動作制御手段としての制御部29で制御されている。

【0031】

フィルタ21は、サンプリングしたS化合物含有溶液中に含まれている浮遊物やゴミを除去して分析装置24におけるS化合物濃度の測定精度を向上させるためのものであり、フィルタ21としては、例えば孔径0.45μmのメンブレンフィルタを用いることができる。そして、フィルタ21を介してサンプリングポンプ22でサンプリングされたS化合物処理槽2中のS化合物含有溶液は、分析装置24へと送られ、S化合物濃度を測定される。

【0032】

分析装置24としては、定量下限がS換算で0.70mg−S/L以下の分析装置、例えば、蛍光X線分析法、ICP発光分光分析法、液体クロマトグラフ法、吸光光度法または燃焼赤外吸収硫黄分析法を利用した分析装置を用いることができる。そして、分析装置24では、サンプリングしたS化合物含有溶液中のS化合物濃度が、例えば以下のようにして連続的、或いは、間欠的に測定される。なお、S化合物含有溶液に配合したS化合物の種類は既知であるので、分析装置24では、これらの既知のS化合物の濃度を、S化合物含有溶液中のS濃度を定量分析することにより、間接的に測定することができる。

【0033】

まず、蛍光X線分析法を利用した分析装置を用いる場合には、サンプリングしたS化合物含有溶液の酸濃度を必要に応じて調整した後に、ろ紙点滴法または液体試料専用ホルダーを用いて分析することができ、波長分散型の装置であれば波長0.5373nmのSKα線の強度を、エネルギー分散型の装置であれば2.307keV(Kα1線)や2.306keV(Kα2線)のエネルギー強度を求めることにより、S化合物濃度を定量することができる。

【0034】

ICP発光分光分析法を利用した分析装置を用いる場合には、サンプリングしたS化合物含有溶液の酸濃度を必要に応じて調整した後に、S化合物含有溶液を装置内に導入し、波長182.036nmまたは180.669nmの発光の強度を求めることにより、S化合物濃度を定量することができる。

【0035】

液体クロマトグラフ法を利用した分析装置を用いる場合には、適当な充填剤を固定相として詰めたカラムに、サンプリングしたS化合物含有溶液を移動相として通液することにより、例えばピーク測定法を用いてS化合物濃度を求めることができる。なお、必要に応じて、ポンプ、前処理用カラム、サプレッサーなどを用いても良い。

【0036】

吸光光度法を利用した分析装置を用いる場合には、サンプリングしたS化合物含有溶液のpHを必要に応じて調整した後に、モリブデン酸イオンなどの適当な発色試薬とS化合物含有溶液とを混合し、発色した錯体の吸収極大点の吸光光度を測定することにより、S化合物濃度を定量することができる。

【0037】

燃焼赤外吸収硫黄分析法を利用した分析装置を用いる場合には、サンプリングしたS化合物含有溶液を燃焼ボート上に一定容量滴下し、乾燥した後に、燃焼ボート上に残留したS化合物を燃焼ボートごと加熱炉に供し、S化合物を燃焼させ、発生したSO2の量に応じて得られる赤外吸収量からS化合物量濃度を求めることができる。

【0038】

制御部29は、S化合物処理槽2中のS化合物含有溶液のS化合物濃度がS換算で3.5mg−S/L以上となるように、分析装置24で測定したS化合物含有溶液中のS化合物濃度に基づいて高濃度S化合物溶液ポンプ26および純水ポンプ28の動作を制御するためのものであり、制御部29としてはコンピュータなどを用いることができる。なお、S化合物処理槽2中のS化合物含有溶液のS化合物濃度は、S換算で3.5mg−S/L以上となる範囲であれば、任意の目標濃度値を設けて、S化合物処理槽2中のS化合物含有溶液のS化合物濃度が例えば目標濃度値の0.8〜1.2倍(目標濃度値±20%)の範囲内に収まるように制御を行っても良い。具体的には、制御部29は、S化合物濃度が3.5mg−S/Lに近づいた場合や、目標濃度値の0.85倍未満(目標濃度値−15%未満)となった場合や、目標濃度値を下回った場合には、高濃度S化合物溶液ポンプ26を起動してS化合物をS化合物処理槽2へと供給し、また、S化合物の供給によりS化合物濃度が目標濃度値の1.15倍超(目標濃度値+15%超)となった場合や、目標濃度値を大きく上回った場合には、純水ポンプ28を起動して純水をS化合物処理槽2へと供給するようにしても良い。

【0039】

そして、この一例の冷延鋼板の製造方法では、S化合物処理槽2でS化合物含有溶液と接触した鋼板が、水洗槽3で純水を用いて水洗され、鋼板に付着した余分なS化合物含有溶液等が除去される。

【0040】

このような冷延鋼板の製造方法によれば、焼鈍時に鋼板の表面に形成されたSi酸化物を酸洗により除去しているので、製造した冷延鋼板の化成処理性が劣化するのを抑制することができる。また、この製造方法では、酸洗後に鋼板にS化合物含有溶液を接触させて鋼板表面にS化合物を吸着させており、酸洗により鋼板表面からセメンタイトや硫化物などのカソードサイトが除去されてしまっても、吸着したS化合物がカソードサイトとして機能するので、製造した冷延鋼板は、化成処理時にリン酸亜鉛結晶核を微細かつ緻密に生成させることができ、良好な化成処理性が得られる。従って、本発明に係る製造方法に従い製造された冷延鋼板は、塗装後耐食性に優れている。

【0041】

ここで、上記製造方法では、鋼板をS化合物含有溶液中に浸漬することで、鋼板の表面にS化合物を吸着させている。また、酸洗後に湿潤状態の鋼板をS化合物含有溶液中に浸漬しているので、S化合物含有溶液が希釈される。従って、特に冷延鋼板を連続的に製造した場合には、S化合物処理槽2中のS化合物含有溶液のS化合物濃度が、時間の経過に伴い低下することとなるが、前述した通り、この製造方法ではS化合物含有溶液中のS化合物濃度が3.5mg−S/L以上となるように本発明に係る濃度制御方法に従い制御しているので、常に鋼板の表面に十分な量のS化合物を吸着させることができる。また、鋼板製造中のS化合物含有溶液中のS化合物濃度を安定させることができると共に、S化合物処理に必要なS化合物濃度を確保するためにS化合物を大量に使用する必要がないので、塗装後耐食性に優れる冷延鋼板を低コストで安定的に製造し得る。

【0042】

なお、塗装後耐食性に優れる冷延鋼板を製造するという観点からは、S化合物含有溶液中のS化合物濃度を3.5mg−S/L以上に維持する必要があるが、このように極めて低濃度域のS化合物含有溶液であっても、上記製造方法では定量下限が0.70mg−S/L以下の分析手段を用いてS化合物濃度を測定することで、確実かつ正確にS化合物濃度を制御することができる。

【0043】

以上、図面を参照して本発明の実施形態を説明したが、本発明の濃度制御方法および冷延鋼板の製造方法は上述した例に限定されることは無く、適宜変更を加えることができる。

【実施例1】

【0044】

以下、実施例により本発明を更に詳細に説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0045】

Cを0.11質量%、Siを1.25質量%、Mnを1.55質量%、Pを0.018質量%、Sを0.001質量%、Alを0.032質量%含有し、残部はFeおよび不可避的不純物からなる鋼スラブを、図1に要部を示す冷延鋼板製造装置を用いて、熱間圧延および冷間圧延した後に、表2に示す条件で焼鈍、酸洗、S化合物処理し、冷延鋼板を製造した。ここで、S化合物処理の際のラインスピードは、300m/分とした。

ここで、フィルタには、孔径0.45μmのメンブレンフィルタを用い、分析装置には、蛍光X線分析法を用いたろ紙点滴方式の分析装置(定量下限:0.5mg−S/L)を用いた。また、S化合物としてはチオグリコール酸を用い、S化合物処理槽におけるS化合物の目標濃度値は4.5mg−S/L、管理幅は±20%(3.6〜5.4mg−S/L)とし、分析装置でのS化合物濃度の測定値が4.0mg−S/L未満となった場合には高濃度S化合物溶液を供給し、S化合物濃度の測定値が5.0mg−S/L超となった場合には純水を供給するようにして鋼板に接触させるS化合物含有溶液の濃度を制御した。

S化合物処理槽中のS化合物含有溶液のS化合物濃度の経時変化を図2に示す。

また、得られた冷延鋼板について、製造開始から600秒後(サンプル1−a)、製造開始から1200秒後(サンプル1−b)、製造開始から1800秒後(サンプル1−c)、製造開始から2400秒後(サンプル1−d)の位置からサンプルを切り出し、各サンプルの塗装後耐食性を以下の方法で評価した。結果を表3に示す。

【0046】

サンプリング手段、分析手段およびS化合物濃度制御手段を有さない冷延鋼板製造装置を使用し、S化合物の濃度を制御しなかった以外は、上記と同様にして冷延鋼板を製造した。

S化合物処理槽中のS化合物含有溶液のS化合物濃度の経時変化を図3に示す。

また、得られた冷延鋼板について、製造開始から600秒後(サンプル2−a)、製造開始から1200秒後(サンプル2−b)、製造開始から1800秒後(サンプル2−c)、製造開始から2400秒後(サンプル2−d)の位置からサンプルを切り出し、各サンプルの塗装後耐食性を以下の方法で評価した。結果を表3に示す。

【0047】

<塗装後耐食性>

まず、鋼板に、スプレー脱脂処理(脱脂剤濃度:16g/L、処理温度:42〜44℃、処理時間:120秒)、表面調整処理(表面調整剤の全アルカリ度:1.5〜2.5ポイント、処理温度:20〜25℃、処理時間:30秒)、化成処理(化成処理剤の全酸度:21〜24ポイント、遊離酸度:0.7〜0.9ポイント、促進剤濃度:2.8〜3.5ポイント、処理温度:44℃、処理時間:120秒)を順次施した後、電着塗料を塗装して試験片を作製した。なお、化成処理皮膜の付着量は2.0〜2.5g/m2とし、電着塗装の膜厚は25μmとした。

次に、試験片に対してカッターでクロスカット疵を付与した後、試験片を60℃の5質量%NaCl溶液に240時間浸漬し、その後、水洗、乾燥を行った。そして、クロスカット疵部に対してテープ剥離試験を行い、クロスカット疵部の左右の最大剥離幅を測定した。結果を表3に示す。

【0048】

【表2】

【0049】

【表3】

【0050】

図2および3より、本発明の濃度制御方法によれば、S化合物含有溶液のS化合物の濃度を適正範囲内に制御できることが分かる。また、表3より、本発明の冷延鋼板の製造方法によれば、塗装後耐食性に優れる冷延鋼板を低コストで安定的に得ることができることが分かる。なお、S化合物として、チオ尿素や硫化ジメチルを用いた場合にも、同様の結果が得られた。

【実施例2】

【0051】

Cを0.12質量%、Siを1.45質量%、Mnを2.55質量%、Pを0.019質量%、Sを0.008質量%、Alを0.040質量%含有し、残部はFeおよび不可避的不純物からなる鋼スラブを、実施例1と同様の工程で製造した際の、S化合物処理液濃度の分析および制御を、25000秒を超える長時間にわたって行った。ここで、S化合物処理の際のラインスピードは、85m/分とした。

分析装置としてICP発光分光分析装置(定量下限値:0.05mg−S/L)を用いた。また、測定溶液としては、分析対象のS化合物処理液をS化合物処理槽から採取し、PTFE製のメンブランフィルタ(孔径0.45μm)によってS化合物処理液中のゴミやスラッジなどの浮遊物質をろ過除去した後、純粋で10倍希釈したものを用いた。その際、10倍希釈後の測定溶液が硝酸4質量%、内標準物質としてイットリウム(Y)が1ppmとなるように調製した。なお、分析装置導入前に、ポンプや多方バルブなどを組み合わせることにより、一連の溶液調製を自動化することも可能である。

S化合物としては、チオグリコール酸を用いた。また、S化合物処理槽におけるS化合物の目標濃度値は6.5mg−S/L、管理幅は±25%(4.9〜8.1mg−S/L)とし、分析は2700秒毎に行った。その際、得られたS化合物濃度の測定値が5.5mg−S/L未満となった場合には高濃度S化合物溶液を供給し、S化合物濃度の測定値が7.5mg−S/L超となった場合には純粋を供給するようにして鋼板に接触させるS化合物含有溶液の濃度を制御した。なお、高濃度S化合物溶液や純水の供給によってS化合物濃度を調整した場合には、調整後のS化合物濃度を確認するため、その直後にも分析を行った。

S化合物処理槽中のS化合物含有溶液におけるS化合物濃度の経時変化を図4に示す。この図4から、25000秒を超える長時間の実機操業においても、S化合物処理液濃度を適正範囲に管理することが可能であることが分かる。

【産業上の利用可能性】

【0052】

本発明の冷延鋼板処理用S化合物含有溶液の濃度制御方法によれば、塗装後耐食性に優れる冷延鋼板を安定的に製造するのに必要なS化合物濃度を、S化合物を過剰に添加することなく確保することができる。また、本発明の冷延鋼板の製造方法によれば、引張強度が590MPa以上の高強度冷延鋼板を低コストで安定的に製造することができる。

【符号の説明】

【0053】

1 酸洗槽

2 S化合物処理槽

3 水洗槽

21 フィルタ

22 サンプリングポンプ

24 分析装置

25 高濃度S化合物溶液タンク

26 高濃度S化合物溶液ポンプ

27 純水タンク

28 純水ポンプ

29 制御部

【特許請求の範囲】

【請求項1】

Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後、S化合物含有溶液を用いた処理を行う際に、該S化合物含有溶液中のS化合物濃度を、定量下限がS換算で0.70mg−S/L以下の分析手段を用いて測定し、測定されたS化合物濃度に基づき、前記S化合物含有溶液中のS化合物濃度をS換算で3.5mg−S/L以上となるように制御することを特徴とする、冷延鋼板処理用S化合物含有溶液の濃度制御方法。

【請求項2】

前記分析手段が、蛍光X線分析法、ICP発光分光分析法、液体クロマトグラフ法、吸光光度法または燃焼赤外吸収硫黄分析法を用いた分析装置であることを特徴とする、請求項1に記載の冷延鋼板処理用S化合物含有溶液の濃度制御方法。

【請求項3】

Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後に、S化合物含有溶液を用いた処理を行う工程を含む、冷延鋼板を製造する方法であって、

前記S化合物含有溶液中のS化合物濃度を、請求項1または2に記載の濃度制御方法を用いて制御することを特徴とする、冷延鋼板の製造方法。

【請求項1】

Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後、S化合物含有溶液を用いた処理を行う際に、該S化合物含有溶液中のS化合物濃度を、定量下限がS換算で0.70mg−S/L以下の分析手段を用いて測定し、測定されたS化合物濃度に基づき、前記S化合物含有溶液中のS化合物濃度をS換算で3.5mg−S/L以上となるように制御することを特徴とする、冷延鋼板処理用S化合物含有溶液の濃度制御方法。

【請求項2】

前記分析手段が、蛍光X線分析法、ICP発光分光分析法、液体クロマトグラフ法、吸光光度法または燃焼赤外吸収硫黄分析法を用いた分析装置であることを特徴とする、請求項1に記載の冷延鋼板処理用S化合物含有溶液の濃度制御方法。

【請求項3】

Siを0.8〜3.0質量%含有する冷延鋼帯を焼鈍し、酸洗した後に、S化合物含有溶液を用いた処理を行う工程を含む、冷延鋼板を製造する方法であって、

前記S化合物含有溶液中のS化合物濃度を、請求項1または2に記載の濃度制御方法を用いて制御することを特徴とする、冷延鋼板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−214137(P2011−214137A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−277465(P2010−277465)

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年12月13日(2010.12.13)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]