冷間タンデム圧延機の制御方法

【課題】形状評価モデルから算出したワークロールベンディング力を、板厚・形状非干渉制御理論により更に修正して板厚と形状との非干渉制御を可能にする。

【解決手段】冷間タンデム圧延機で板厚、板形状を同時制御する方法であり、板クラウン比率変化、板幅、圧延荷重を検出或いは推定し、出側板厚の目標値と推定値の偏差を求め、当該偏差から仮の圧下位置制御目標値を設定し、その一方で板クラウン比率変化等の検出値又は推定値に基づき形状評価パラメータを計算し、形状評価パラメータの計算値と目標値との偏差を求め、当該偏差を相殺するワークロールベンディング力を仮のワークロールベンディング力制御量とし、当該制御量及び板厚制御のための仮の圧下位置制御量を板厚・形状非干渉制御理論に基づき修正し、修正したワークロールベンディング力制御量及び圧下位置制御量に基づき圧下位置とワークロールベンダーとを同時に制御する。

【解決手段】冷間タンデム圧延機で板厚、板形状を同時制御する方法であり、板クラウン比率変化、板幅、圧延荷重を検出或いは推定し、出側板厚の目標値と推定値の偏差を求め、当該偏差から仮の圧下位置制御目標値を設定し、その一方で板クラウン比率変化等の検出値又は推定値に基づき形状評価パラメータを計算し、形状評価パラメータの計算値と目標値との偏差を求め、当該偏差を相殺するワークロールベンディング力を仮のワークロールベンディング力制御量とし、当該制御量及び板厚制御のための仮の圧下位置制御量を板厚・形状非干渉制御理論に基づき修正し、修正したワークロールベンディング力制御量及び圧下位置制御量に基づき圧下位置とワークロールベンダーとを同時に制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メカニカル板クラウンモデル及び板厚・形状非干渉制御理論を用いて、板厚と形状の精度に優れた鋼板を得る冷間タンデム圧延機の制御方法に関する。

【背景技術】

【0002】

冷間タンデム圧延機においては、第1スタンドで圧下制御を行い、第2スタンド以降のスタンドについては最終スタンド出側板厚計に基づく張力制御による板厚制御を行うのが一般的である。第1スタンドでは、ロールバイト直下の板厚を推定して制御する方法と第1スタンド出側板厚計によるモニター制御とを併用することが多いが、ロールバイト内の板厚の推定方法として、マスフロー方式やBISRA方式が採用されることが多い。マスフロー方式は入側の板厚計と板速計及び出側の板速計からマスフロー一定則に従って板厚を推定する方法である。板厚計を用いることから板厚計のフィルター等の影響を受けるため、急激な板厚変化を捉えるには限界があるものの、板厚推定方法が単純で定常部の板厚推定は安定して高精度であることから多く使用されている。

【0003】

BISRA方式は、予めミル定数を得ておき、圧延中の荷重からミルストレッチを推定する方式である。ミルストレッチの非線形性を考慮していないので、板厚を絶対値で推定することはできないものの、この方式も板厚推定方法が単純で、モニター制御と併用することにより定常部では安定して高精度な推定ができることから多く採用されている。しかし、接合部を挟んで板厚が大きく変化するような場合には、ミルストレッチの非線形性の影響が大きくなるため、マスフロー方式と比較しても精度が悪くなる。

【0004】

特許文献1には、冷間タンデム圧延機の最終スタンドあるいは第1スタンドと最終スタンドで圧下操作による板厚制御を行い、それ以外の圧延スタンドにおいてはロール周速を利用した張力制御による板厚制御を行う際に、目標板厚との偏差に基づき当該圧延機の圧下位置を、張力を一定に保持しながら制御する板厚制御方法が開示されている。

【0005】

また、特許文献2には、マスフローAGCにおいて圧延機出側の板厚を推定し、それを用いて圧下位置を変化させると荷重変化が大きくなり、形状の変化を誘発させるところ、メカニカル板クラウンを一定に保つようにワークロールベンディング力を変化させる制御方法が開示されている。

一方、特許文献3には、出側板クラウンcをメカニカル板クラウン、入側板クラウンC及びクラウン遺伝係数から計算する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3984490号公報

【特許文献2】特開2007−167887号公報

【特許文献3】特公平3−072364号公報

【非特許文献】

【0007】

【非特許文献1】板圧延の理論と実際、日本鉄鋼協会編集(昭和59年9月1日発行)「板クラウン及び平坦度に関する理論」、89〜102頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1に記載された方法では、圧下位置を変化させると荷重変化が大きくなり、形状の乱れを誘発する恐れがあった。

また、特許文献2に記載された方法では、メカニカル板クラウンを一定に保つことを目的としている。このとき、メカニカル板クラウンとは板とワークロール間の荷重分布が均一であるという仮定で圧延機入側板クラウンが0のときに導出される圧延機出側板クラウンである。しかし、ワークロール径が直径400〜600mmで胴長が2000mm程度の冷間圧延機では、板とワークロール間の荷重分布の不均一性が強く、メカニカル板クラウンが一定になるようにワークロールベンダー力を制御しても板形状が一定にならないという問題がある。

【0009】

本発明は上記事情に鑑みてなされたものであって、メカニカル板クラウンモデルを用いた形状評価モデルに基づき、ワークロールベンディング力を算出し、このワークロールベンディング力を板厚・形状非干渉制御理論により更に修正を行って板厚と形状の非干渉制御を可能にする冷間タンデム圧延機の制御方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の冷間タンデム圧延機の制御方法は、冷間タンデム圧延機において板厚及び板形状を同時に制御する冷間タンデム圧延機の制御方法であって、予め、出側板厚に及ぼす荷重の影響係数及び出側板厚に及ぼすワークロールベンディング力の影響係数を求め、また、予め、板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの関係式、並びに、板クラウン比率変化に及ぼすワークロールベンディング力の影響係数を求めておき、板クラウン比率変化、板幅、圧延荷重を検出あるいは推定し、出側板厚の目標値と前記推定値との出側板厚偏差を求め、前記出側板厚偏差に基づき仮の圧下位置制御目標値を設定する一方、前記板クラウン比率変化、板幅、圧延荷重の検出値又は推定値に基づいて前記関係式により形状評価パラメータを計算し、前記形状評価パラメータの計算値と形状評価パラメータの目標値との偏差を求め、当該形状評価パラメータの偏差を相殺するワークロールベンディング力を前記の板クラウン比率変化に及ぼすワークロールベンディング力の影響係数を用いて求めて仮のワークロールベンディング力制御量とし、当該仮のワークロールベンディング力制御量及び板厚制御のための前記仮の圧下位置制御量を、前記の出側板厚に及ぼす荷重の影響係数及び出側板厚に及ぼすワークロールベンディング力の影響係数を用いた板厚・形状非干渉制御理論により修正し、修正したワークロールベンディング力制御量及び修正した圧下位置制御量に基づき、圧下位置及びワークロールベンダーを同時に制御することを特徴とする。

【0011】

また、本発明の冷間タンデム圧延機の制御方法においては、板クラウン比率変化β、板幅W及び圧延荷重pと形状評価パラメータλ2との関係式として、以下の式(1)を用いることが好ましい。

λ2=f(β、L、p) … (1)

ここで、λ2:形状評価パラメータ、β=c/h−C/H:板クラウン比率変化、C:板端部の入側板クラウン、c:メカニカル板クラウンから求めた板端部の出側板クラウン、H、h:入・出側板厚、L=W/2(mm):板幅Wの半幅、p=PN/W(kN/m):線荷重(PNは正味圧延荷重であり、圧延時の圧延荷重からワークロールベンダー力を除いた値)、である。

【0012】

また、本発明の冷間タンデム圧延機の制御方法においては、前記板厚・形状非干渉制御理論を用いて、前記仮の圧下位置制御量及び前記仮のワークロールベンディング力制御量を修正する際に、前記仮の圧下位置制御量及び前記仮のワークロールベンディング力制御量によって実現される板厚制御量を修正し、修正された板厚制御量に基づいて荷重を修正し、修正された板厚制御量及び修正された荷重に基づいて板クラウン比率変化を修正し、修正された板クラウン比率変化に基づいて形状評価パラメータを修正し、修正された板厚制御量及び修正された形状評価パラメータの目標値となるように再度圧下位置制御量及びワークロールベンディング力制御量を求めることが好ましい。

【0013】

また、本発明の冷間タンデム圧延機の制御方法においては、修正した前記ワークロールベンディング力制御量及び圧下位置制御量に加えて、圧下位置を変更する前に任意の一定周期毎に圧延機入側張力又は出側張力を測定しておき、当該圧延スタンド出側板厚偏差が特定の範囲内の定常圧延状態であるときの張力を目標値として前記入側張力又は出側張力を保持するためのロール速度制御量を用い、当該圧延スタンド及びその前後の圧延スタンドのいずれか一つ以上の圧延スタンドのロール速度を前記圧下位置及び前記ワークロールベンダーと同時に制御することが好ましい。

【0014】

また、本発明の冷間タンデム圧延機の制御方法においては、板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの前記関係式を線形重回帰モデルから求めることが好ましい。

【0015】

また、本発明の冷間タンデム圧延機の制御方法においては、予め、任意のクラウン定義点のメカニカル板クラウンに及ぼす荷重及びワークロールベンディング力の影響係数を求めておき、当該形状評価パラメータの偏差を相殺するワークロールベンディング力をワークロールベンディング力に及ぼす板クラウン比率変化の影響係数を用いて求めてワークロールベンディング力制御量とする際に、前記影響係数を用いて線荷重をワークロールベンディング力に換算することが好ましい。

【0016】

本発明によれば、非定常外乱による板厚及び板形状の乱れを、板厚はマスフロー則又はミルストレッチモデル等の使用により、形状は形状評価パラメータの使用により把握することが可能になる。

そして、上記推定値又は検出値と目標値との差に基づき圧下制御量及びワークロールベンダー力制御量を決定するが、それぞれ独立に制御すると互いに干渉し、所望の板厚及び板形状が得られないので、両者を非干渉制御理論に基づき制御の干渉を回避した制御量に修正する。

更に、目標の板厚制御を実施した際に変動する張力を予め計算し、圧下位置を変更しても張力が一定に保たれるロール周速度を計算する。

ところで、圧延荷重、板幅及び板クラウン比率変化と形状評価パラメータとの関係式を線形重回帰モデルから求める場合、重回帰を用いている点でクラウン形状制御に用いる厳密モデルと共通するので、形状評価パラメータが現象に対して直接的に求められ、いわゆるメカニカル板クラウンモデルよりも高精度に制御できる。またこの一方で、この関係式は厳密モデルよりも引数が少ないので、板厚・形状非干渉制御に組み込みやすい。

なお、伸び変化に対して追随するようにロール速度を変化させて張力制御をすればさらに形状制御の精度を高めることができる。

以上によって得られた圧下位置及びワークロールベンディング力制御量、又はこれにロール周速度を加えて同時に制御するので、板厚及び板形状の両方を高応答かつ高精度に制御できる。

【発明の効果】

【0017】

本発明によれば、高精度な板厚制御を実現したまま板形状が良好となるので、スキンパス工程の負荷の削減を実現できる。また、形状不良による圧延工程や後工程の連続焼鈍などにおける通板トラブルが低減して、歩留を向上できる。

【図面の簡単な説明】

【0018】

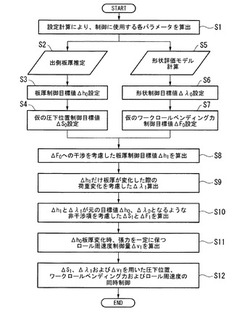

【図1】図1は本発明の実施形態である冷間タンデム圧延機の制御方法を説明するフローチャートである。

【図2】図2は、板厚と圧下との関係を示した一般に知られる原理を示した図である。

【図3】図3は、本発明の制御方法を適用した冷間タンデム圧延機及びその制御系を示す模式図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して、本発明の実施形態である冷間タンデム圧延機の制御方法について説明する。図1は本発明の実施形態である冷間タンデム圧延機の制御方法を説明するフローチャートであり、図2は板厚と圧下との関係を示した一般に知られる原理を示した図である。まず、図1に基づいて、本発明の実施形態である板厚と板形状をそれぞれ干渉させずに両者を同時に目標値に制御する方法を、定常状態から板厚及び板形状を変更する場合について説明する。

【0020】

マスフローAGCは、圧延機入側の板厚と板速度及び出側の板速度を測定して圧延機のロールバイト直下の板厚を推定し、推定値と目標値との差に基づいて圧下位置もしくは張力を変化させる制御方法である。入側板厚は予め測定でき、板速度は瞬間的に変化を検知することができるので、原理上トラッキング精度が良好であればロールバイト直下の板厚を時間遅れなく推定することができる。

【0021】

マスフローAGCは、入側板厚H、入側板速度Vi、出側板速度Voとすると、マスフロー一定則により出側板厚h=H×Vi/Voを求めるが、このように非常に単純な設備構成と単純な計算式で板厚を推定することができるので、投資額も小さいことから広く使用されている。第1スタンドにマスフローAGCを適用する場合、冷間タンデム圧延機では圧下AGCとして用いることが多い。

【0022】

マスフローAGCではマスフロー一定則によって圧延機出側の板厚を推定するが、それを用いて圧下位置を変化させた場合、荷重変化が大きくなり、形状の変化を誘発する。しかも、メカニカル板クラウンは板とワークロール間の荷重分布が均一であるという仮定で導出されるが、冷間圧延の場合は、板とワークロール間の荷重分布の不均一性が強く、メカニカル板クラウンが一定になるようにワークロールベンダー力を制御しても板形状が一定にならない。従って、板厚と板形状を同時に制御してメカニカル板クラウンを一定に保つようにワークロールベンディング力を変化させる方法を考えなければならない。この方法ができれば、装置の性能の範囲内でメカニカル板クラウン変化が最小になるようにワークロールベンディング力を変化させるだけでも形状変化を抑えることが可能となり、形状制御の効果が現れる。

【0023】

以下、図1を参照して本実施形態の制御方法を説明する。

先ず、ステップS1において、計算に入る前に下記の数値や関係式を予め求めておく。

・出側板厚に及ぼす荷重の影響係数khp、

・出側板厚に及ぼすワークロールベンディング力の影響係数khf、

・板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの関係式(λ2=f(β、L、p) … (1))

・板クラウン比率変化に及ぼすワークロールベンディング力の影響係数γ、

・ミル定数M、塑性定数Q(ここでは1/khpに一致する)

【0024】

次に、ステップS2において、圧延機出側の板厚を推定する。板厚の推定手段としては、マスフロー方式や、ゲージメータ方式等を用いればよい。

【0025】

次に、ステップS3において、推定した出側板厚と、目標板厚との差である板厚制御目標値Δh0(出側板厚偏差)を設定する。

【0026】

次に、ステップS4において、板厚を目標板厚にするための仮の圧下位置の制御目標値ΔS0を設定する。この仮の圧下位置の制御目標値ΔS0は、出側推定板厚と目標板厚及びミル定数Mと塑性定数Qを用いて一般に知られている図2の原理から算出できる。具体的には、ΔS0は下記(A)式で計算できる。このときΔS0分を締め込めば荷重変化により形状変化が生じる。

ΔS0=(M+Q)/M ×Δh0 … (A)

【0027】

次に、ステップS5において、ステップS1〜ステップS4とは独立して、下記式(1)により、定常状態からの、板クラウン比率変化の偏差Δβ及び線荷重変化の偏差Δpから形状評価パラメータの偏差Δλ2を計算する。

具体的には、板圧延中に入側板クラウンC、メカニカル板クラウンから求めた出側板クラウンc、入・出側板厚H、h、圧延荷重P及びワークロールベンダー力を検出又は計算する。これらの検出値又は計算値に基づき、形状評価パラメータλ2を式(1)にて推定する。なお、入側板クラウンC(ボディクラウン)は熱間圧延時の素材クラウンを圧延機入側板厚で相似則により求めた値を使用してもよいし、棒状光源方式のプロフィル計等で測定してもよい。また、出側板クラウンcは特許文献3に記載された方法で求められる。そして、基準圧延条件からの、板クラウン比率変化の偏差Δβ及び線荷重変化の偏差△pから形状評価パラメータの偏差Δλ2を計算する。

【0028】

λ2=f(β、L、p) … (1)

ここで、λ2:形状評価パラメータ、

β=c/h−C/H:板クラウン比率変化、

C:板端部の入側板クラウン、

c:メカニカル板クラウンから求めた板端部の出側板クラウン、

H、h:入・出側板厚、

L=W/2(mm):板幅Wの半幅、

p=PN/W(kN/m):線荷重(PNは正味圧延荷重であり、圧延時の圧延荷重からワークロールベンダー力を除いた値)、である。

【0029】

形状評価パラメータλ2を求める上記式(1)は、例えば、下記式(2)を用いることができる。この(2)式は、非特許文献1に記載された厳密計算に基づいた回帰計算により算出された例である。なお、この回帰式は6段冷間圧延機について求めたものであり、圧延機やロール径等の条件、及びクラウンの定義方法が異なれば係数は異なる。

【0030】

λ2=3871.9β/√L−0.013790745p+0.58653766 … (2)

【0031】

式(2)より、定常状態のワークロールベンダー力、圧延荷重をPL、その際の板クラウン比率変化βをβL、ワークロールベンダー力はそのままで、任意の圧延速度時の圧延荷重Pその際の板クラウン比率変化をβとすると、圧延速度(圧延荷重)が変化したことによる、定常時の形状評価パラメータλ2からの増分(偏差)△λ2は式(3)で表される。

【0032】

△λ2=3871.9(β−βL)/√L−0.013790475(P−PL)/W … (3)

【0033】

次に、ステップS6において、形状評価パラメータの偏差Δλ2を形状制御目標値Δλ0に設定する。

【0034】

次に、ステップS7において、形状制御目標値Δλ0を相殺する(0にする)ために必要なワークロールベンディング力ΔF0を計算する。

ここで、メカニカル板クラウンモデルを用いて各圧延荷重における板メカニカル比率変化βに及ぼすワークロールベンダー力の影響係数をγとする。

圧延荷重が等しい場合において、ワークロールベンダーFWを操作した際の板クラウン比率変化の偏差Δβ(=β−βL)に基づく形状評価パラメータ変化△λ2′を、前述の影響係数γを用いて式(4)で表す。

【0035】

△λ2′=3871.9△β/√L

=3871.9γ(FW−FWL)/√L … (4)

【0036】

したがって、式(3)、(4)より形状を一定に保つためのワークロールベンディング力ΔF0(=FW−FWL)は式(5)で表される。

【0037】

ΔF0=FW−FWL=−△λ2/3871.9/γ*√L … (5)

【0038】

式(5)は圧延荷重が同じ場合から求めたが、実際の制御の際では、線荷重Δp(=P−PL)/W)が生じている。前記式(3)の場合、Δpに下記式(6)を代入して求めることが可能である。

Δp=−(kcf/kcp)×(FW−FWL)/2L … (6)

【0039】

式(6)において、kcf及びkcpは以下のとおりである。

kcf:任意のクラウン定義点のメカニカル板クラウンに及ぼすワークロールベンディング力の影響係数

kcp:任意のクラウン定義点のメカニカル板クラウンに及ぼす荷重の影響係数

【0040】

これは、Δc=0とした時のワークロールベンディング力ΔFと荷重ΔPとの関係に基づいている。これによって板クラウン比率変化の偏差Δβが生じ、これらによってΔλ2も変化する。したがって、式(3)〜式(5)のような展開によって、Δp、Δβ、Lより、Δλ2が求まり、さらに、Δλ2よりΔF0が求まる。

【0041】

上記の各ステップS4、S7において算出した、仮の圧下位置制御目標値の制御量ΔS0及び仮のワークロールベンディング力制御量ΔF0は、板厚制御・形状制御を独立に考えたときの変更量であるから、そのままの値で制御を行うとお互いが干渉し合って所望の板厚とメカニカル板クラウンを得ることはできない。

【0042】

そこで、ステップS8において、独立に計算したワークロールベンディング力ΔF0による板厚変化量を加算した板厚制御目標値Δh1を算出する。すなわち、ワークロールベンディング力ΔF0を変動させるとΔh0が変動してしまうので、ΔF0を変動させた場合のΔh1を下記式(7)によって再計算する。

Δh1=M/(M+Q)×(ΔS0+khf×ΔF0) … (7)

(khf:出側板厚に及ぼすワークロールベンディング力の影響係数)

【0043】

また、ステップS9において、独立に計算した板厚変化(板厚制御目標値Δh0)に起因した荷重変化によって誘発される形状評価パラメータの変化を加算した形状評価パラメータの偏差Δλ1を算出する。すなわち、出側板厚hが変化すると板クラウン比率変化βも変化するので、上記の式(1)又は(2)に基づいて形状評価パラメータを再計算する。このとき、変化しなかった値はそのまま使うことができる。なお、荷重変化は塑性定数×板厚変化量になるので、下記式(8)で求められる。

ΔP=Q×Δh1 =Δh1/khp … (8)

【0044】

次に、ステップS10において、干渉項があったとしてもΔh1とΔλ1がそれぞれ目標の板厚と形状評価パラメータとなるように、ワークロールベンディング力制御量ΔF1を求める。ワークロールベンディング力制御量ΔF1は、上記式(3)〜式(5)の展開と同様にして求める。

また、圧下位置制御目標値ΔS1も上記式(7)と同様にして求める。

【0045】

更に、ステップS11において、板厚がΔh0だけ変化した場合に張力を一定に保つために、例えば最終スタンドの1つ前のスタンドのロール周速の制御量Δv1を求める。

具体的には、ワークロールベンディング力制御量ΔF1及び圧下位置制御量に加えて、圧下位置を変更する前に任意の一定周期毎に圧延機入側張力又は出側張力を測定しておき、当該圧延スタンド出側板厚偏差が特定の範囲内の定常圧延状態であるときの張力を目標値として入側張力又は出側張力を保持するためのロール速度制御量を求める。

例えば板厚を1%減少させる場合には、最終スタンドの1つ前のスタンドのロール周速度を1%減速すればよい。最終スタンドの1つ前のスタンドより前段のスタンドのロール周速度をそのままにすると、最終スタンドの1つ前のスタンドより後段のスタンド間張力が変化して板厚も変化してしまうので、最終スタンドの1つ前のスタンドのロール周速度を変化させる場合にはそれを考慮して最終スタンドの1つ前のスタンドより前段スタンドのロール周速度も変化させるのがよい。

【0046】

そして、ステップS12において、ΔS1、Δλ1及びΔv1を用いた圧下位置、ワークロールベンディング力及びロール周速度を同時に制御する。

【0047】

図3に、最終スタンドに本発明である板厚・形状及び張力非干渉制御を考慮したマスフローAGCを適用した冷間タンデム圧延機を示す。図3に示した冷間タンデム圧延機は6段4スタンドで構成されている。最終スタンド入側には板厚・クラウン計5が設置され、これにより入側板厚と入側クラウンが計測される。また、最終スタンド板速度計8で板速度が計測される。最終スタンドには1号スタンド同様に荷重検出器6が設置され、荷重を計測する。これらの計測値は板厚・形状演算装置11に送られる。板厚・形状演算装置11では板厚目標値や形状目標値、及びその他必要となるデータが格納されており、これらの計測値及び目標値等より、上記本発明のロジックに則り、板厚・形状・張力非干渉制御量演算装置12において各制御量が演算される。この演算で得られた制御量のうち、ワークローベンディング力制御量はワークロールベンダー10へ送られ、圧下位置制御目標値は油圧圧下装置7へ送られ、ロール速度制御量はモータMへ送られる。したがって、本発明はこれら制御端に本発明のロジックに則って演算された制御量が送られることによって実施される。

図3では第1〜第3スタンドにおいてごく一般的な形状・張力制御を含まないマスフローAGCを示しているが、本発明の実施にはBISRA−AGCを用いても、また他のAGCでも構わない。

最終スタンド出側の圧延材形状はそのまま最終製品となるので、板厚の高精度化はもちろんのこと、形状の高精度化も必要である。形状が乱れていると、エッジを多めにトリムしなければならず、最悪の場合には売却できない場合もある。それを回避するためにも板厚だけでなく、形状をも高精度化するための板厚・形状・及び張力非干渉制御技術を最終スタンドに適用することが重要となる。

【実施例】

【0048】

ここで、下記の表1に示した圧延条件で、図3に示した冷間ダンデム圧延機における板幅1200mmの材料を用いた本発明の実施例を示す。外乱として、圧延速度を変更させた。すなわち圧延速度50m/minから440m/minまで約20秒間で線形に速度上昇させた。従来技術としては、板厚制御については張力制御方式、形状制御としては検出器として棒状光源を設置し、鋼板に映し出された光源の直線性をみて、オペレータが手動でワークロールベンダーを制御した。

【0049】

【表1】

【0050】

本実施例では、板厚制御については板厚をその目標値との偏差分だけ圧下制御すると同時に、その板厚分だけ変化した場合に張力を一定に保つためのロール周速を当該圧延スタンドのひとつ前の圧延スタンドにおいて制御した。形状制御については圧延速度50m/minの基準圧延状態からの板クラウン比率変化の偏差Δβ及び線荷重変化の偏差△pから形状評価パラメータの偏差Δλ2を計算し、この形状評価パラメータ偏差Δλ2から前記式(2)に基づき、該形状評価パラメータ偏差Δλ2を相殺するワークロールベンダー力制御量を計算し、これを板厚・形状非干渉制御理論に基づき修正し、線荷重が基準線荷重から変動しても所望とする板形状が得られるように、ワークロールベンダー力を制御した。

【0051】

これらの、圧延速度50m/minから440m/minまでの加速部を10分割し、それぞれの圧延速度での板形状を定盤上で巻きほぐして測定した。

板厚については、従来技術の場合は板厚変動が平均で0.9%であったのに対し、本発明を使用した場合は加減速部において板厚変動が平均で0.1%以内であった。板厚公差は最も厳格な材料で0.5%以内であるため、本発明を使用すれば従来は公差を外れていた加減速部の材料を救済でき、歩留向上に貢献することができる。

【0052】

形状については、従来技術も本発明も、圧延速度50m/min時は板形状が急峻度0.3%の端伸びであった。加速するにつれて従来技術では、板形状の端伸びが大きくなり、圧延速度450m/min時到達時は板形状が急峻度1.5%の端伸びであった。これに対し、本発明では加速中の板形状の端伸びはあまり変化せず、圧延速度450m/min時到達時でも板形状が急峻度0.8%の端伸びであった。この製品では急峻度1%未満である必要があるため、従来技術では形状不良部として切り捨てるか、もしくは別ライン(例えばテンションレベラーライン)で矯正なければならなかったものを省略することが可能となり、歩留もしくは生産性を大幅に救済することができた。

【0053】

以上より、本発明を用いれば、板厚と形状の両者の精度をともに向上することが可能となることがわかった。

【0054】

本発明は、上記最良の形態に限定されるものではない。板形状は圧延機の形式、圧延条件などによっても変化し、よって形状評価パラメータを示すλ2も、式(1)及び(2)に限られるものではない。さらには形状評価パラメータ自体もλ2に限ったものではなく、例えば板端部の形状よりも板クォータ部の形状を重視したい場合には、(1)のλ2の代わりにλ4について同様の回帰式を求め、ワークロールベンダー力を制御すればよい。

なお、λ2及びλ4は次のように定義される。

λ2=y3−y2

λ4=0.5y3+4y2−4.5y1

ここで、y3:板幅中央の板厚又は張力

y2:板幅中央から板幅まで約7割(1/√2)離れた位置の板厚又は張力

y1:板幅中央から板幅まで約8割(1/√(3/2))離れた位置の板厚又は張力

【符号の説明】

【0055】

1a…上ワークロール、1b…下ワークロール、2a…上中間ロール、2b…下中間ロール、3a…上バックアップロール、3b…下バックアップロール、4…鋼板、5…板厚・クラウン計、6…荷重検出器、7…油圧圧下装置、8…板速度計、9…加算器、10…ワークロールベンダー、11…板厚・形状演算装置、12…板厚・形状・張力非干渉制御量演算装置、13…張力AGC制御量演算装置。

【技術分野】

【0001】

本発明は、メカニカル板クラウンモデル及び板厚・形状非干渉制御理論を用いて、板厚と形状の精度に優れた鋼板を得る冷間タンデム圧延機の制御方法に関する。

【背景技術】

【0002】

冷間タンデム圧延機においては、第1スタンドで圧下制御を行い、第2スタンド以降のスタンドについては最終スタンド出側板厚計に基づく張力制御による板厚制御を行うのが一般的である。第1スタンドでは、ロールバイト直下の板厚を推定して制御する方法と第1スタンド出側板厚計によるモニター制御とを併用することが多いが、ロールバイト内の板厚の推定方法として、マスフロー方式やBISRA方式が採用されることが多い。マスフロー方式は入側の板厚計と板速計及び出側の板速計からマスフロー一定則に従って板厚を推定する方法である。板厚計を用いることから板厚計のフィルター等の影響を受けるため、急激な板厚変化を捉えるには限界があるものの、板厚推定方法が単純で定常部の板厚推定は安定して高精度であることから多く使用されている。

【0003】

BISRA方式は、予めミル定数を得ておき、圧延中の荷重からミルストレッチを推定する方式である。ミルストレッチの非線形性を考慮していないので、板厚を絶対値で推定することはできないものの、この方式も板厚推定方法が単純で、モニター制御と併用することにより定常部では安定して高精度な推定ができることから多く採用されている。しかし、接合部を挟んで板厚が大きく変化するような場合には、ミルストレッチの非線形性の影響が大きくなるため、マスフロー方式と比較しても精度が悪くなる。

【0004】

特許文献1には、冷間タンデム圧延機の最終スタンドあるいは第1スタンドと最終スタンドで圧下操作による板厚制御を行い、それ以外の圧延スタンドにおいてはロール周速を利用した張力制御による板厚制御を行う際に、目標板厚との偏差に基づき当該圧延機の圧下位置を、張力を一定に保持しながら制御する板厚制御方法が開示されている。

【0005】

また、特許文献2には、マスフローAGCにおいて圧延機出側の板厚を推定し、それを用いて圧下位置を変化させると荷重変化が大きくなり、形状の変化を誘発させるところ、メカニカル板クラウンを一定に保つようにワークロールベンディング力を変化させる制御方法が開示されている。

一方、特許文献3には、出側板クラウンcをメカニカル板クラウン、入側板クラウンC及びクラウン遺伝係数から計算する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3984490号公報

【特許文献2】特開2007−167887号公報

【特許文献3】特公平3−072364号公報

【非特許文献】

【0007】

【非特許文献1】板圧延の理論と実際、日本鉄鋼協会編集(昭和59年9月1日発行)「板クラウン及び平坦度に関する理論」、89〜102頁

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1に記載された方法では、圧下位置を変化させると荷重変化が大きくなり、形状の乱れを誘発する恐れがあった。

また、特許文献2に記載された方法では、メカニカル板クラウンを一定に保つことを目的としている。このとき、メカニカル板クラウンとは板とワークロール間の荷重分布が均一であるという仮定で圧延機入側板クラウンが0のときに導出される圧延機出側板クラウンである。しかし、ワークロール径が直径400〜600mmで胴長が2000mm程度の冷間圧延機では、板とワークロール間の荷重分布の不均一性が強く、メカニカル板クラウンが一定になるようにワークロールベンダー力を制御しても板形状が一定にならないという問題がある。

【0009】

本発明は上記事情に鑑みてなされたものであって、メカニカル板クラウンモデルを用いた形状評価モデルに基づき、ワークロールベンディング力を算出し、このワークロールベンディング力を板厚・形状非干渉制御理論により更に修正を行って板厚と形状の非干渉制御を可能にする冷間タンデム圧延機の制御方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の冷間タンデム圧延機の制御方法は、冷間タンデム圧延機において板厚及び板形状を同時に制御する冷間タンデム圧延機の制御方法であって、予め、出側板厚に及ぼす荷重の影響係数及び出側板厚に及ぼすワークロールベンディング力の影響係数を求め、また、予め、板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの関係式、並びに、板クラウン比率変化に及ぼすワークロールベンディング力の影響係数を求めておき、板クラウン比率変化、板幅、圧延荷重を検出あるいは推定し、出側板厚の目標値と前記推定値との出側板厚偏差を求め、前記出側板厚偏差に基づき仮の圧下位置制御目標値を設定する一方、前記板クラウン比率変化、板幅、圧延荷重の検出値又は推定値に基づいて前記関係式により形状評価パラメータを計算し、前記形状評価パラメータの計算値と形状評価パラメータの目標値との偏差を求め、当該形状評価パラメータの偏差を相殺するワークロールベンディング力を前記の板クラウン比率変化に及ぼすワークロールベンディング力の影響係数を用いて求めて仮のワークロールベンディング力制御量とし、当該仮のワークロールベンディング力制御量及び板厚制御のための前記仮の圧下位置制御量を、前記の出側板厚に及ぼす荷重の影響係数及び出側板厚に及ぼすワークロールベンディング力の影響係数を用いた板厚・形状非干渉制御理論により修正し、修正したワークロールベンディング力制御量及び修正した圧下位置制御量に基づき、圧下位置及びワークロールベンダーを同時に制御することを特徴とする。

【0011】

また、本発明の冷間タンデム圧延機の制御方法においては、板クラウン比率変化β、板幅W及び圧延荷重pと形状評価パラメータλ2との関係式として、以下の式(1)を用いることが好ましい。

λ2=f(β、L、p) … (1)

ここで、λ2:形状評価パラメータ、β=c/h−C/H:板クラウン比率変化、C:板端部の入側板クラウン、c:メカニカル板クラウンから求めた板端部の出側板クラウン、H、h:入・出側板厚、L=W/2(mm):板幅Wの半幅、p=PN/W(kN/m):線荷重(PNは正味圧延荷重であり、圧延時の圧延荷重からワークロールベンダー力を除いた値)、である。

【0012】

また、本発明の冷間タンデム圧延機の制御方法においては、前記板厚・形状非干渉制御理論を用いて、前記仮の圧下位置制御量及び前記仮のワークロールベンディング力制御量を修正する際に、前記仮の圧下位置制御量及び前記仮のワークロールベンディング力制御量によって実現される板厚制御量を修正し、修正された板厚制御量に基づいて荷重を修正し、修正された板厚制御量及び修正された荷重に基づいて板クラウン比率変化を修正し、修正された板クラウン比率変化に基づいて形状評価パラメータを修正し、修正された板厚制御量及び修正された形状評価パラメータの目標値となるように再度圧下位置制御量及びワークロールベンディング力制御量を求めることが好ましい。

【0013】

また、本発明の冷間タンデム圧延機の制御方法においては、修正した前記ワークロールベンディング力制御量及び圧下位置制御量に加えて、圧下位置を変更する前に任意の一定周期毎に圧延機入側張力又は出側張力を測定しておき、当該圧延スタンド出側板厚偏差が特定の範囲内の定常圧延状態であるときの張力を目標値として前記入側張力又は出側張力を保持するためのロール速度制御量を用い、当該圧延スタンド及びその前後の圧延スタンドのいずれか一つ以上の圧延スタンドのロール速度を前記圧下位置及び前記ワークロールベンダーと同時に制御することが好ましい。

【0014】

また、本発明の冷間タンデム圧延機の制御方法においては、板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの前記関係式を線形重回帰モデルから求めることが好ましい。

【0015】

また、本発明の冷間タンデム圧延機の制御方法においては、予め、任意のクラウン定義点のメカニカル板クラウンに及ぼす荷重及びワークロールベンディング力の影響係数を求めておき、当該形状評価パラメータの偏差を相殺するワークロールベンディング力をワークロールベンディング力に及ぼす板クラウン比率変化の影響係数を用いて求めてワークロールベンディング力制御量とする際に、前記影響係数を用いて線荷重をワークロールベンディング力に換算することが好ましい。

【0016】

本発明によれば、非定常外乱による板厚及び板形状の乱れを、板厚はマスフロー則又はミルストレッチモデル等の使用により、形状は形状評価パラメータの使用により把握することが可能になる。

そして、上記推定値又は検出値と目標値との差に基づき圧下制御量及びワークロールベンダー力制御量を決定するが、それぞれ独立に制御すると互いに干渉し、所望の板厚及び板形状が得られないので、両者を非干渉制御理論に基づき制御の干渉を回避した制御量に修正する。

更に、目標の板厚制御を実施した際に変動する張力を予め計算し、圧下位置を変更しても張力が一定に保たれるロール周速度を計算する。

ところで、圧延荷重、板幅及び板クラウン比率変化と形状評価パラメータとの関係式を線形重回帰モデルから求める場合、重回帰を用いている点でクラウン形状制御に用いる厳密モデルと共通するので、形状評価パラメータが現象に対して直接的に求められ、いわゆるメカニカル板クラウンモデルよりも高精度に制御できる。またこの一方で、この関係式は厳密モデルよりも引数が少ないので、板厚・形状非干渉制御に組み込みやすい。

なお、伸び変化に対して追随するようにロール速度を変化させて張力制御をすればさらに形状制御の精度を高めることができる。

以上によって得られた圧下位置及びワークロールベンディング力制御量、又はこれにロール周速度を加えて同時に制御するので、板厚及び板形状の両方を高応答かつ高精度に制御できる。

【発明の効果】

【0017】

本発明によれば、高精度な板厚制御を実現したまま板形状が良好となるので、スキンパス工程の負荷の削減を実現できる。また、形状不良による圧延工程や後工程の連続焼鈍などにおける通板トラブルが低減して、歩留を向上できる。

【図面の簡単な説明】

【0018】

【図1】図1は本発明の実施形態である冷間タンデム圧延機の制御方法を説明するフローチャートである。

【図2】図2は、板厚と圧下との関係を示した一般に知られる原理を示した図である。

【図3】図3は、本発明の制御方法を適用した冷間タンデム圧延機及びその制御系を示す模式図である。

【発明を実施するための形態】

【0019】

以下、図面を参照して、本発明の実施形態である冷間タンデム圧延機の制御方法について説明する。図1は本発明の実施形態である冷間タンデム圧延機の制御方法を説明するフローチャートであり、図2は板厚と圧下との関係を示した一般に知られる原理を示した図である。まず、図1に基づいて、本発明の実施形態である板厚と板形状をそれぞれ干渉させずに両者を同時に目標値に制御する方法を、定常状態から板厚及び板形状を変更する場合について説明する。

【0020】

マスフローAGCは、圧延機入側の板厚と板速度及び出側の板速度を測定して圧延機のロールバイト直下の板厚を推定し、推定値と目標値との差に基づいて圧下位置もしくは張力を変化させる制御方法である。入側板厚は予め測定でき、板速度は瞬間的に変化を検知することができるので、原理上トラッキング精度が良好であればロールバイト直下の板厚を時間遅れなく推定することができる。

【0021】

マスフローAGCは、入側板厚H、入側板速度Vi、出側板速度Voとすると、マスフロー一定則により出側板厚h=H×Vi/Voを求めるが、このように非常に単純な設備構成と単純な計算式で板厚を推定することができるので、投資額も小さいことから広く使用されている。第1スタンドにマスフローAGCを適用する場合、冷間タンデム圧延機では圧下AGCとして用いることが多い。

【0022】

マスフローAGCではマスフロー一定則によって圧延機出側の板厚を推定するが、それを用いて圧下位置を変化させた場合、荷重変化が大きくなり、形状の変化を誘発する。しかも、メカニカル板クラウンは板とワークロール間の荷重分布が均一であるという仮定で導出されるが、冷間圧延の場合は、板とワークロール間の荷重分布の不均一性が強く、メカニカル板クラウンが一定になるようにワークロールベンダー力を制御しても板形状が一定にならない。従って、板厚と板形状を同時に制御してメカニカル板クラウンを一定に保つようにワークロールベンディング力を変化させる方法を考えなければならない。この方法ができれば、装置の性能の範囲内でメカニカル板クラウン変化が最小になるようにワークロールベンディング力を変化させるだけでも形状変化を抑えることが可能となり、形状制御の効果が現れる。

【0023】

以下、図1を参照して本実施形態の制御方法を説明する。

先ず、ステップS1において、計算に入る前に下記の数値や関係式を予め求めておく。

・出側板厚に及ぼす荷重の影響係数khp、

・出側板厚に及ぼすワークロールベンディング力の影響係数khf、

・板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの関係式(λ2=f(β、L、p) … (1))

・板クラウン比率変化に及ぼすワークロールベンディング力の影響係数γ、

・ミル定数M、塑性定数Q(ここでは1/khpに一致する)

【0024】

次に、ステップS2において、圧延機出側の板厚を推定する。板厚の推定手段としては、マスフロー方式や、ゲージメータ方式等を用いればよい。

【0025】

次に、ステップS3において、推定した出側板厚と、目標板厚との差である板厚制御目標値Δh0(出側板厚偏差)を設定する。

【0026】

次に、ステップS4において、板厚を目標板厚にするための仮の圧下位置の制御目標値ΔS0を設定する。この仮の圧下位置の制御目標値ΔS0は、出側推定板厚と目標板厚及びミル定数Mと塑性定数Qを用いて一般に知られている図2の原理から算出できる。具体的には、ΔS0は下記(A)式で計算できる。このときΔS0分を締め込めば荷重変化により形状変化が生じる。

ΔS0=(M+Q)/M ×Δh0 … (A)

【0027】

次に、ステップS5において、ステップS1〜ステップS4とは独立して、下記式(1)により、定常状態からの、板クラウン比率変化の偏差Δβ及び線荷重変化の偏差Δpから形状評価パラメータの偏差Δλ2を計算する。

具体的には、板圧延中に入側板クラウンC、メカニカル板クラウンから求めた出側板クラウンc、入・出側板厚H、h、圧延荷重P及びワークロールベンダー力を検出又は計算する。これらの検出値又は計算値に基づき、形状評価パラメータλ2を式(1)にて推定する。なお、入側板クラウンC(ボディクラウン)は熱間圧延時の素材クラウンを圧延機入側板厚で相似則により求めた値を使用してもよいし、棒状光源方式のプロフィル計等で測定してもよい。また、出側板クラウンcは特許文献3に記載された方法で求められる。そして、基準圧延条件からの、板クラウン比率変化の偏差Δβ及び線荷重変化の偏差△pから形状評価パラメータの偏差Δλ2を計算する。

【0028】

λ2=f(β、L、p) … (1)

ここで、λ2:形状評価パラメータ、

β=c/h−C/H:板クラウン比率変化、

C:板端部の入側板クラウン、

c:メカニカル板クラウンから求めた板端部の出側板クラウン、

H、h:入・出側板厚、

L=W/2(mm):板幅Wの半幅、

p=PN/W(kN/m):線荷重(PNは正味圧延荷重であり、圧延時の圧延荷重からワークロールベンダー力を除いた値)、である。

【0029】

形状評価パラメータλ2を求める上記式(1)は、例えば、下記式(2)を用いることができる。この(2)式は、非特許文献1に記載された厳密計算に基づいた回帰計算により算出された例である。なお、この回帰式は6段冷間圧延機について求めたものであり、圧延機やロール径等の条件、及びクラウンの定義方法が異なれば係数は異なる。

【0030】

λ2=3871.9β/√L−0.013790745p+0.58653766 … (2)

【0031】

式(2)より、定常状態のワークロールベンダー力、圧延荷重をPL、その際の板クラウン比率変化βをβL、ワークロールベンダー力はそのままで、任意の圧延速度時の圧延荷重Pその際の板クラウン比率変化をβとすると、圧延速度(圧延荷重)が変化したことによる、定常時の形状評価パラメータλ2からの増分(偏差)△λ2は式(3)で表される。

【0032】

△λ2=3871.9(β−βL)/√L−0.013790475(P−PL)/W … (3)

【0033】

次に、ステップS6において、形状評価パラメータの偏差Δλ2を形状制御目標値Δλ0に設定する。

【0034】

次に、ステップS7において、形状制御目標値Δλ0を相殺する(0にする)ために必要なワークロールベンディング力ΔF0を計算する。

ここで、メカニカル板クラウンモデルを用いて各圧延荷重における板メカニカル比率変化βに及ぼすワークロールベンダー力の影響係数をγとする。

圧延荷重が等しい場合において、ワークロールベンダーFWを操作した際の板クラウン比率変化の偏差Δβ(=β−βL)に基づく形状評価パラメータ変化△λ2′を、前述の影響係数γを用いて式(4)で表す。

【0035】

△λ2′=3871.9△β/√L

=3871.9γ(FW−FWL)/√L … (4)

【0036】

したがって、式(3)、(4)より形状を一定に保つためのワークロールベンディング力ΔF0(=FW−FWL)は式(5)で表される。

【0037】

ΔF0=FW−FWL=−△λ2/3871.9/γ*√L … (5)

【0038】

式(5)は圧延荷重が同じ場合から求めたが、実際の制御の際では、線荷重Δp(=P−PL)/W)が生じている。前記式(3)の場合、Δpに下記式(6)を代入して求めることが可能である。

Δp=−(kcf/kcp)×(FW−FWL)/2L … (6)

【0039】

式(6)において、kcf及びkcpは以下のとおりである。

kcf:任意のクラウン定義点のメカニカル板クラウンに及ぼすワークロールベンディング力の影響係数

kcp:任意のクラウン定義点のメカニカル板クラウンに及ぼす荷重の影響係数

【0040】

これは、Δc=0とした時のワークロールベンディング力ΔFと荷重ΔPとの関係に基づいている。これによって板クラウン比率変化の偏差Δβが生じ、これらによってΔλ2も変化する。したがって、式(3)〜式(5)のような展開によって、Δp、Δβ、Lより、Δλ2が求まり、さらに、Δλ2よりΔF0が求まる。

【0041】

上記の各ステップS4、S7において算出した、仮の圧下位置制御目標値の制御量ΔS0及び仮のワークロールベンディング力制御量ΔF0は、板厚制御・形状制御を独立に考えたときの変更量であるから、そのままの値で制御を行うとお互いが干渉し合って所望の板厚とメカニカル板クラウンを得ることはできない。

【0042】

そこで、ステップS8において、独立に計算したワークロールベンディング力ΔF0による板厚変化量を加算した板厚制御目標値Δh1を算出する。すなわち、ワークロールベンディング力ΔF0を変動させるとΔh0が変動してしまうので、ΔF0を変動させた場合のΔh1を下記式(7)によって再計算する。

Δh1=M/(M+Q)×(ΔS0+khf×ΔF0) … (7)

(khf:出側板厚に及ぼすワークロールベンディング力の影響係数)

【0043】

また、ステップS9において、独立に計算した板厚変化(板厚制御目標値Δh0)に起因した荷重変化によって誘発される形状評価パラメータの変化を加算した形状評価パラメータの偏差Δλ1を算出する。すなわち、出側板厚hが変化すると板クラウン比率変化βも変化するので、上記の式(1)又は(2)に基づいて形状評価パラメータを再計算する。このとき、変化しなかった値はそのまま使うことができる。なお、荷重変化は塑性定数×板厚変化量になるので、下記式(8)で求められる。

ΔP=Q×Δh1 =Δh1/khp … (8)

【0044】

次に、ステップS10において、干渉項があったとしてもΔh1とΔλ1がそれぞれ目標の板厚と形状評価パラメータとなるように、ワークロールベンディング力制御量ΔF1を求める。ワークロールベンディング力制御量ΔF1は、上記式(3)〜式(5)の展開と同様にして求める。

また、圧下位置制御目標値ΔS1も上記式(7)と同様にして求める。

【0045】

更に、ステップS11において、板厚がΔh0だけ変化した場合に張力を一定に保つために、例えば最終スタンドの1つ前のスタンドのロール周速の制御量Δv1を求める。

具体的には、ワークロールベンディング力制御量ΔF1及び圧下位置制御量に加えて、圧下位置を変更する前に任意の一定周期毎に圧延機入側張力又は出側張力を測定しておき、当該圧延スタンド出側板厚偏差が特定の範囲内の定常圧延状態であるときの張力を目標値として入側張力又は出側張力を保持するためのロール速度制御量を求める。

例えば板厚を1%減少させる場合には、最終スタンドの1つ前のスタンドのロール周速度を1%減速すればよい。最終スタンドの1つ前のスタンドより前段のスタンドのロール周速度をそのままにすると、最終スタンドの1つ前のスタンドより後段のスタンド間張力が変化して板厚も変化してしまうので、最終スタンドの1つ前のスタンドのロール周速度を変化させる場合にはそれを考慮して最終スタンドの1つ前のスタンドより前段スタンドのロール周速度も変化させるのがよい。

【0046】

そして、ステップS12において、ΔS1、Δλ1及びΔv1を用いた圧下位置、ワークロールベンディング力及びロール周速度を同時に制御する。

【0047】

図3に、最終スタンドに本発明である板厚・形状及び張力非干渉制御を考慮したマスフローAGCを適用した冷間タンデム圧延機を示す。図3に示した冷間タンデム圧延機は6段4スタンドで構成されている。最終スタンド入側には板厚・クラウン計5が設置され、これにより入側板厚と入側クラウンが計測される。また、最終スタンド板速度計8で板速度が計測される。最終スタンドには1号スタンド同様に荷重検出器6が設置され、荷重を計測する。これらの計測値は板厚・形状演算装置11に送られる。板厚・形状演算装置11では板厚目標値や形状目標値、及びその他必要となるデータが格納されており、これらの計測値及び目標値等より、上記本発明のロジックに則り、板厚・形状・張力非干渉制御量演算装置12において各制御量が演算される。この演算で得られた制御量のうち、ワークローベンディング力制御量はワークロールベンダー10へ送られ、圧下位置制御目標値は油圧圧下装置7へ送られ、ロール速度制御量はモータMへ送られる。したがって、本発明はこれら制御端に本発明のロジックに則って演算された制御量が送られることによって実施される。

図3では第1〜第3スタンドにおいてごく一般的な形状・張力制御を含まないマスフローAGCを示しているが、本発明の実施にはBISRA−AGCを用いても、また他のAGCでも構わない。

最終スタンド出側の圧延材形状はそのまま最終製品となるので、板厚の高精度化はもちろんのこと、形状の高精度化も必要である。形状が乱れていると、エッジを多めにトリムしなければならず、最悪の場合には売却できない場合もある。それを回避するためにも板厚だけでなく、形状をも高精度化するための板厚・形状・及び張力非干渉制御技術を最終スタンドに適用することが重要となる。

【実施例】

【0048】

ここで、下記の表1に示した圧延条件で、図3に示した冷間ダンデム圧延機における板幅1200mmの材料を用いた本発明の実施例を示す。外乱として、圧延速度を変更させた。すなわち圧延速度50m/minから440m/minまで約20秒間で線形に速度上昇させた。従来技術としては、板厚制御については張力制御方式、形状制御としては検出器として棒状光源を設置し、鋼板に映し出された光源の直線性をみて、オペレータが手動でワークロールベンダーを制御した。

【0049】

【表1】

【0050】

本実施例では、板厚制御については板厚をその目標値との偏差分だけ圧下制御すると同時に、その板厚分だけ変化した場合に張力を一定に保つためのロール周速を当該圧延スタンドのひとつ前の圧延スタンドにおいて制御した。形状制御については圧延速度50m/minの基準圧延状態からの板クラウン比率変化の偏差Δβ及び線荷重変化の偏差△pから形状評価パラメータの偏差Δλ2を計算し、この形状評価パラメータ偏差Δλ2から前記式(2)に基づき、該形状評価パラメータ偏差Δλ2を相殺するワークロールベンダー力制御量を計算し、これを板厚・形状非干渉制御理論に基づき修正し、線荷重が基準線荷重から変動しても所望とする板形状が得られるように、ワークロールベンダー力を制御した。

【0051】

これらの、圧延速度50m/minから440m/minまでの加速部を10分割し、それぞれの圧延速度での板形状を定盤上で巻きほぐして測定した。

板厚については、従来技術の場合は板厚変動が平均で0.9%であったのに対し、本発明を使用した場合は加減速部において板厚変動が平均で0.1%以内であった。板厚公差は最も厳格な材料で0.5%以内であるため、本発明を使用すれば従来は公差を外れていた加減速部の材料を救済でき、歩留向上に貢献することができる。

【0052】

形状については、従来技術も本発明も、圧延速度50m/min時は板形状が急峻度0.3%の端伸びであった。加速するにつれて従来技術では、板形状の端伸びが大きくなり、圧延速度450m/min時到達時は板形状が急峻度1.5%の端伸びであった。これに対し、本発明では加速中の板形状の端伸びはあまり変化せず、圧延速度450m/min時到達時でも板形状が急峻度0.8%の端伸びであった。この製品では急峻度1%未満である必要があるため、従来技術では形状不良部として切り捨てるか、もしくは別ライン(例えばテンションレベラーライン)で矯正なければならなかったものを省略することが可能となり、歩留もしくは生産性を大幅に救済することができた。

【0053】

以上より、本発明を用いれば、板厚と形状の両者の精度をともに向上することが可能となることがわかった。

【0054】

本発明は、上記最良の形態に限定されるものではない。板形状は圧延機の形式、圧延条件などによっても変化し、よって形状評価パラメータを示すλ2も、式(1)及び(2)に限られるものではない。さらには形状評価パラメータ自体もλ2に限ったものではなく、例えば板端部の形状よりも板クォータ部の形状を重視したい場合には、(1)のλ2の代わりにλ4について同様の回帰式を求め、ワークロールベンダー力を制御すればよい。

なお、λ2及びλ4は次のように定義される。

λ2=y3−y2

λ4=0.5y3+4y2−4.5y1

ここで、y3:板幅中央の板厚又は張力

y2:板幅中央から板幅まで約7割(1/√2)離れた位置の板厚又は張力

y1:板幅中央から板幅まで約8割(1/√(3/2))離れた位置の板厚又は張力

【符号の説明】

【0055】

1a…上ワークロール、1b…下ワークロール、2a…上中間ロール、2b…下中間ロール、3a…上バックアップロール、3b…下バックアップロール、4…鋼板、5…板厚・クラウン計、6…荷重検出器、7…油圧圧下装置、8…板速度計、9…加算器、10…ワークロールベンダー、11…板厚・形状演算装置、12…板厚・形状・張力非干渉制御量演算装置、13…張力AGC制御量演算装置。

【特許請求の範囲】

【請求項1】

冷間タンデム圧延機において板厚及び板形状を同時に制御する冷間タンデム圧延機の制御方法であって、予め、出側板厚に及ぼす荷重の影響係数及び出側板厚に及ぼすワークロールベンディング力の影響係数を求め、また、予め、板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの関係式、並びに、板クラウン比率変化に及ぼすワークロールベンディング力の影響係数を求めておき、板クラウン比率変化、板幅、圧延荷重を検出あるいは推定し、出側板厚の目標値と前記推定値との出側板厚偏差を求め、前記出側板厚偏差に基づき仮の圧下位置制御目標値を設定する一方、前記板クラウン比率変化、板幅、圧延荷重の検出値又は推定値に基づいて前記関係式により形状評価パラメータを計算し、前記形状評価パラメータの計算値と形状評価パラメータの目標値との偏差を求め、当該形状評価パラメータの偏差を相殺するワークロールベンディング力を前記の板クラウン比率変化に及ぼすワークロールベンディング力の影響係数を用いて求めて仮のワークロールベンディング力制御量とし、当該仮のワークロールベンディング力制御量及び板厚制御のための前記仮の圧下位置制御量を、前記出側板厚に及ぼす荷重の影響係数及び出側板厚に及ぼすワークロールベンディング力の影響係数を用いた板厚・形状非干渉制御理論により修正し、修正したワークロールベンディング力制御量及び修正した圧下位置制御量に基づき、圧下位置及びワークロールベンダーを同時に制御することを特徴とする冷間タンデム圧延機の制御方法。

【請求項2】

板クラウン比率変化β、板幅W及び圧延荷重pと形状評価パラメータλ2との関係式として、以下の式(1)を用いることを特徴とする請求項1に記載の冷間タンデム圧延機の制御方法。

λ2=f(β、L、p) … (1)

ここで、λ2:形状評価パラメータ、

β=c/h−C/H:板クラウン比率変化、

C:板端部の入側板クラウン、

c:メカニカル板クラウンから求めた板端部の出側板クラウン、

H、h:入・出側板厚、

L=W/2(mm):板幅Wの半幅、

p=PN/W(kN/m):線荷重(PNは正味圧延荷重であり、圧延時の圧延荷重からワークロールベンダー力を除いた値)、である。

【請求項3】

前記板厚・形状非干渉制御理論を用いて、前記仮の圧下位置制御量及び前記仮のワークロールベンディング力制御量を修正する際に、前記仮の圧下位置制御量及び前記仮のワークロールベンディング力制御量によって実現される板厚制御量を修正し、修正された板厚制御量に基づいて荷重を修正し、修正された板厚制御量及び修正された荷重に基づいて板クラウン比率変化を修正し、修正された板クラウン比率変化に基づいて形状評価パラメータを修正し、修正された板厚制御量及び修正された形状評価パラメータが、元の板厚制御目標値及び元の形状評価パラメータの目標値となるように再度圧下位置制御量及びワークロールベンディング力制御量を求めることを特徴とする請求項1又は2に記載の冷間タンデム圧延機の制御方法。

【請求項4】

修正した前記ワークロールベンディング力制御量及び圧下位置制御量に加えて、圧下位置を変更する前に任意の一定周期毎に圧延機入側張力又は出側張力を測定しておき、当該圧延スタンド出側板厚偏差が特定の範囲内の定常圧延状態であるときの張力を目標値として前記入側張力又は出側張力を保持するためのロール速度制御量を用い、当該圧延スタンド及びその前後の圧延スタンドのいずれか一つ以上の圧延スタンドのロール速度を前記圧下位置及び前記ワークロールベンダーと同時に制御することを特徴とする請求項1〜3のいずれか一項に記載の冷間タンデム圧延機の制御方法。

【請求項5】

板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの前記関係式を線形重回帰モデルから求めることを特徴とする請求項1〜4のいずれか一項に記載の冷間タンデム圧延機の制御方法。

【請求項6】

予め、任意のクラウン定義点のメカニカル板クラウンに及ぼす荷重及びワークロールベンディング力の影響係数を求めておき、当該形状評価パラメータの偏差を相殺するワークロールベンディング力をワークロールベンディング力に及ぼす板クラウン比率変化の影響係数を用いて求めてワークロールベンディング力制御量とする際に、前記影響係数を用いて線荷重をワークロールベンディング力に換算することを特徴とする請求項1〜5のいずれか一項に記載の冷間タンデム圧延機の制御方法。

【請求項1】

冷間タンデム圧延機において板厚及び板形状を同時に制御する冷間タンデム圧延機の制御方法であって、予め、出側板厚に及ぼす荷重の影響係数及び出側板厚に及ぼすワークロールベンディング力の影響係数を求め、また、予め、板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの関係式、並びに、板クラウン比率変化に及ぼすワークロールベンディング力の影響係数を求めておき、板クラウン比率変化、板幅、圧延荷重を検出あるいは推定し、出側板厚の目標値と前記推定値との出側板厚偏差を求め、前記出側板厚偏差に基づき仮の圧下位置制御目標値を設定する一方、前記板クラウン比率変化、板幅、圧延荷重の検出値又は推定値に基づいて前記関係式により形状評価パラメータを計算し、前記形状評価パラメータの計算値と形状評価パラメータの目標値との偏差を求め、当該形状評価パラメータの偏差を相殺するワークロールベンディング力を前記の板クラウン比率変化に及ぼすワークロールベンディング力の影響係数を用いて求めて仮のワークロールベンディング力制御量とし、当該仮のワークロールベンディング力制御量及び板厚制御のための前記仮の圧下位置制御量を、前記出側板厚に及ぼす荷重の影響係数及び出側板厚に及ぼすワークロールベンディング力の影響係数を用いた板厚・形状非干渉制御理論により修正し、修正したワークロールベンディング力制御量及び修正した圧下位置制御量に基づき、圧下位置及びワークロールベンダーを同時に制御することを特徴とする冷間タンデム圧延機の制御方法。

【請求項2】

板クラウン比率変化β、板幅W及び圧延荷重pと形状評価パラメータλ2との関係式として、以下の式(1)を用いることを特徴とする請求項1に記載の冷間タンデム圧延機の制御方法。

λ2=f(β、L、p) … (1)

ここで、λ2:形状評価パラメータ、

β=c/h−C/H:板クラウン比率変化、

C:板端部の入側板クラウン、

c:メカニカル板クラウンから求めた板端部の出側板クラウン、

H、h:入・出側板厚、

L=W/2(mm):板幅Wの半幅、

p=PN/W(kN/m):線荷重(PNは正味圧延荷重であり、圧延時の圧延荷重からワークロールベンダー力を除いた値)、である。

【請求項3】

前記板厚・形状非干渉制御理論を用いて、前記仮の圧下位置制御量及び前記仮のワークロールベンディング力制御量を修正する際に、前記仮の圧下位置制御量及び前記仮のワークロールベンディング力制御量によって実現される板厚制御量を修正し、修正された板厚制御量に基づいて荷重を修正し、修正された板厚制御量及び修正された荷重に基づいて板クラウン比率変化を修正し、修正された板クラウン比率変化に基づいて形状評価パラメータを修正し、修正された板厚制御量及び修正された形状評価パラメータが、元の板厚制御目標値及び元の形状評価パラメータの目標値となるように再度圧下位置制御量及びワークロールベンディング力制御量を求めることを特徴とする請求項1又は2に記載の冷間タンデム圧延機の制御方法。

【請求項4】

修正した前記ワークロールベンディング力制御量及び圧下位置制御量に加えて、圧下位置を変更する前に任意の一定周期毎に圧延機入側張力又は出側張力を測定しておき、当該圧延スタンド出側板厚偏差が特定の範囲内の定常圧延状態であるときの張力を目標値として前記入側張力又は出側張力を保持するためのロール速度制御量を用い、当該圧延スタンド及びその前後の圧延スタンドのいずれか一つ以上の圧延スタンドのロール速度を前記圧下位置及び前記ワークロールベンダーと同時に制御することを特徴とする請求項1〜3のいずれか一項に記載の冷間タンデム圧延機の制御方法。

【請求項5】

板クラウン比率変化、板幅及び圧延荷重と形状評価パラメータとの前記関係式を線形重回帰モデルから求めることを特徴とする請求項1〜4のいずれか一項に記載の冷間タンデム圧延機の制御方法。

【請求項6】

予め、任意のクラウン定義点のメカニカル板クラウンに及ぼす荷重及びワークロールベンディング力の影響係数を求めておき、当該形状評価パラメータの偏差を相殺するワークロールベンディング力をワークロールベンディング力に及ぼす板クラウン比率変化の影響係数を用いて求めてワークロールベンディング力制御量とする際に、前記影響係数を用いて線荷重をワークロールベンディング力に換算することを特徴とする請求項1〜5のいずれか一項に記載の冷間タンデム圧延機の制御方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−147957(P2011−147957A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−10269(P2010−10269)

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]