冷陰極放電ランプ、冷陰極放電ランプの製造方法、照明装置および画像表示装置

【課題】従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することを目的とする。

【解決手段】透光性のバルブ101と、バルブ101の少なくとも一方の端部の内部に設けられた電極102と、一端部が電極102と接続され、かつ他端部がバルブ101の外部に導出されたリード線103とを備える冷陰極放電ランプ100であって、電極102は、リード線103の一端部と接続される基体部102aと、バルブ101の内面に形成される金属膜部102bとからなり、基体部102aと金属膜部102bとが連接している。

【解決手段】透光性のバルブ101と、バルブ101の少なくとも一方の端部の内部に設けられた電極102と、一端部が電極102と接続され、かつ他端部がバルブ101の外部に導出されたリード線103とを備える冷陰極放電ランプ100であって、電極102は、リード線103の一端部と接続される基体部102aと、バルブ101の内面に形成される金属膜部102bとからなり、基体部102aと金属膜部102bとが連接している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷陰極放電ランプ、冷陰極放電ランプの製造方法、照明装置および画像表示装置に関する。

【背景技術】

【0002】

従来の冷陰極放電ランプを図14に示す。従来の冷陰極放電ランプ1(以下、「ランプ1」という)は、バルブ2の放電領域側に開口部を有し、この開口部と反対側端に有する底部外壁にバルブ2の外側から電力を導入するためのリード線3を溶接したカップ状電極4をバルブ2の両端内部に具備し、バルブ2のカップ状電極4の近傍内壁に金属を主成分とするスパッタ膜5を有する(例えば、特許文献1等参照)。

【0003】

近年、ランプ1のような冷陰極放電ランプについては、市場からの低価格化の要望により、低コスト化が要求されている。低コスト化の要求に応えるものとして例えば、図15に示す冷陰極蛍光ランプが開示されている(例えば特許文献2等参照)。図15に示す冷陰極放電ランプ(以下、単に「ランプ6」という)は、管状のガラスバルブ7の両端に放電電極8(電極)が設けられ、放電電極8は金属線の一端から長さ方向に所定の長さの孔を設けたものであり、放電電極8の孔が設けられた一端近傍を、ガラスバルブ7の端部に封着し、他端をガラスバルブ7の外部に導出している。

【特許文献1】特開2001−076617号公報

【特許文献2】特開2002−042724号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような要求に対し、ランプ6の場合、ランプ1と比べて構造を簡易化することができ、ランプ1と比べてコストを削減することができる。

【0005】

しかしながら、ランプ6の場合、放電電極8の外側側面がガラスバルブ7に封着されているため、ガラスバルブ7の熱膨張係数を放電電極8の材料の熱膨張係数に近似させる必要がある。このため、ガラスバルブ7の材料の選択肢が狭まってしまう。

【0006】

また、放電電極8が、ガラスバルブ7とともにバルブの一部を担っているため、放電電極8がスパッタにより消耗して底部等にピンホールが開いた場合には、ガラスバルブ7内が大気に比べて低圧であるため、大気がガラスバルブ7内に流入し、不点灯となるおそれがある。

【0007】

冷陰極放電ランプの電極は、希少な金属が用いられることが多く、その量の削減は、ランプの低コスト化に繋がるものと考えられる。

【0008】

そこで、本発明に係る冷陰極放電ランプおよび冷陰極放電ランプの製造方法は、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することを目的とする。

【0009】

また、本発明に係る照明装置および画像表示装置は、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る冷陰極放電ランプは、バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極と、一端部が前記電極と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える冷陰極放電ランプであって、前記電極は、前記リード線の一端部と接続される基体部と、前記バルブの内面に形成される金属膜部とからなり、前記基体部と前記金属膜部とが連接していることを特徴とする。

【0011】

また、本発明に係る冷陰極放電ランプは、前記金属膜部は、スパッタ物質により形成されていることが好ましい。

【0012】

また、本発明に係る冷陰極放電ランプは、前記基体部は、平板形状であることが好ましい。

【0013】

また、本発明に係る冷陰極放電ランプは、前記基体部における前記バルブの管軸に対して垂直に切った断面の最外形状は、略円形状であって、前記金属膜部における前記バルブの管軸方向の長さが、前記基体部の最外径の1[倍]以上4[倍]以下の範囲内にあることが好ましい。

【0014】

また、本発明に係る冷陰極放電ランプは、前記バルブの内径が3[mm]以上6[mm]以下の範囲内にあることが好ましい。

【0015】

また、本発明に係る冷陰極放電ランプは、バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極基体と、一端部が前記電極基体と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える冷陰極放電ランプであって、前記電極基体がスパッタされることで前記バルブの内面に金属膜部が形成され、前記電極基体と前記金属膜部とが連接していることを特徴とする。

【0016】

また、本発明に係る冷陰極放電ランプの製造方法は、バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極基体と、一端部が前記電極基体と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える放電管を形成する工程と、前記放電管を通電させることで、前記バルブの内面に、前記電極基体と連接する金属膜部を形成する工程とを含むことを特徴とする。

【0017】

また、本発明に係る照明装置は、前記冷陰極放電ランプを備えることを特徴とする。

【0018】

さらに、本発明に係る画像表示装置は、前記照明装置を備えることを特徴とする。

【発明の効果】

【0019】

本発明に係る冷陰極放電ランプおよび冷陰極放電ランプの製造方法は、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することを目的とする。

【0020】

また、本発明に係る照明装置および画像表示装置は、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることができる。

【発明を実施するための最良の形態】

【0021】

(第1の実施形態)

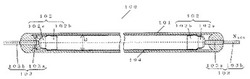

本発明の第1の実施形態に係る冷陰極放電ランプの管軸を含む断面図を図1に示す。本発明の第1の実施形態に係る冷陰極放電ランプ100(以下、単に「ランプ100」という)は、冷陰極蛍光ランプである。

【0022】

ランプ100は、バルブ101と、バルブ101の少なくとも一方の端部の内部に設けられた電極102と、一端部が電極102と接続され、かつ他端部がバルブ101の外部に導出されたリード線103とを備える。

【0023】

バルブ101は、直管状のガラスバルブであり、その管軸に対して垂直に切った断面が略円形状である。このバルブ101は、例えば外径が4.0[mm]、内径が3.0[mm]、全長が750[mm]であって、その材料は例えばタングステン線封着用のホウ珪酸ガラスである。以下に示すランプ100の寸法は、外径が4.0[mm]、内径が3.0[mm]のバルブ101の寸法に対応する値である。なお、冷陰極蛍光ランプである場合には、内径が1.4[mm]〜7.0[mm]、肉厚が0.2[mm]以上0.6[mm]以下の範囲内であって、全長が1500[mm]以下であることが好ましい。これらの値は一例でありこれらに限定されるものではない。

【0024】

バルブ101の内部には、水銀が、例えば2[mg]封入され、アルゴンとネオンと混合ガスがAr:10[mol%]、ネオン:90[mol%]の混合比率で、35[Torr]で封入されている。

【0025】

また、バルブ101の内面には蛍光体層104が形成されている。蛍光体層104に用いる蛍光体粒子は、例えば、赤色蛍光体粒子(Y2O3:Eu3+)、緑色蛍光体粒子(LaPO4:Ce3+,Tb3+)および青色蛍光体粒子(BaMg2Al16O27:Eu2+)からなる蛍光体で形成されている。

【0026】

また、バルブ101の内面と蛍光体層104との間には例えば酸化イットリウム(Y2O3)、酸化ケイ素(SiO2)、酸化アルミニウム(Al2O3)、酸化亜鉛(ZnO)、酸化チタン(TiO2)等の金属酸化物の保護膜(図示せず)を設けてもよい。

【0027】

電極102は、リード線103の一端部と接続される基体部102aと、バルブ101の内面に形成される金属膜部102bとからなり、基体部102aと金属膜部102bとが連接している。

【0028】

電極102部分を詳細に説明するために、バルブ101の内面に蛍光体層104が形成されていない場合のランプ100の正面からの要部の光学顕微鏡写真を図2に示す。

【0029】

基体部102aは、例えばニッケル(Ni)製の有底でかつ筒状であって、全長が1.2[mm]、外径が2.7[mm]、内径が2.3[mm]、肉厚が0.2[mm]である。なお、基体部102aの材料は、ニッケルに限られず、例えばニオブ(Nb)、タンタル(Ta)、モリブデン(Mo)またはタングステン(W)であってもよい。

【0030】

金属膜部102bは、例えば、スパッタ物質により形成されている。金属膜部102bは、スパッタ物質の他にも金属材料を含む溶剤やペーストを塗布した後に焼成したものであってもよい。スパッタ物質の場合には、本発明の第3の実施形態において後述するように金属膜部を容易に形成することができる。

【0031】

リード線103は、例えば、タングステン(W)製の内部リード線103aと、半田等に付着し易いニッケル(Ni)製の外部リード線103bとの継線からなり、内部リード線103aと外部リード線103bとの接合面が、バルブ101の外表面とほぼ面一となるようにバルブ101の端部に封着されている。この場合、内部リード線103aは、断面が略円形であって、全長が3[mm]、線径が1.0[mm]である。外部リード線103bは、断面が略円形であって、全長が10[mm]、線径が0.8[mm]である。また、リード線103は、内部リード線103aと外部リード線103bとの継線に限らず、例えば鉄(Fe)とニッケル(Ni)との合金製の一本線であってもよい。この場合、リード線103は、例えば断面が略円形であって、全長が13[mm]、線径が0.8[mm]である。

【0032】

なお、バルブ101がコバール線封着用ホウケイ酸ガラスの場合には、内部リード線103aは、鉄とニッケルとコバルトとの合金(コバール)またはモリブデンからなることが好ましい。また、バルブ101が鉛フリーガラスやソーダガラスの場合には、内部リード線103aは、鉄とニッケルとの合金やジュメット線からなることが好ましい。さらに、バルブ101が8.0×10-6[K-1]以上10.0×10-6[K-1]以下の範囲内の熱膨張係数を有するガラス材料で形成される場合、少なくともリード線103におけるバルブ101に封着される部分の表面には、酸化膜(図示せず)が形成されていることが好ましい。この場合、バルブ101とリード線103との封着性を向上させることができる。

【0033】

電極102の基体部102aとリード線103の一端部とは、直接接続されていてもよいし、例えばニッケルやコバール等からなるろう材を介して間接的に接続されていてもよい。接続方法としては、例えば抵抗溶接やレーザー溶接等を用いることができる。

【0034】

また、リード線103は、バルブ101の端部に例えばピンチシール等により封着されていてもよいし、ガラスビード(図示せず)を介して封着されていてもよい。

【0035】

(実験)

発明者らは、本願発明が、従来の冷陰極放電ランプと同等以上の輝度維持率を有することを確認するために、点灯時間の経過による輝度維持率の変化を観察する実験を行った。

【0036】

実験試料は、本願の第1の実施形態に係る冷陰極放電ランプ100と同様のものを実施例100とした。また、電極の構造が図14に示す冷陰極放電ランプ1と同様のもの(全長が8.2[mm]、外径が2.7[mm]、内径が2.3[mm]、肉厚が0.2[mm])である点を除いては実施例100と実質的に同じものを比較例6とした。

【0037】

実験は、実施例と比較例とを共に同じ条件下(室温、ランプ電流値:6[mA])で点灯し、点灯時間の経過とともに冷陰極放電ランプの輝度維持率を測定することにより行った。

【0038】

実験結果を表1に示す。

【0039】

【表1】

【0040】

表1より、実施例は、電極の材料の量が少ないにもかかわらず、比較例とほぼ同等の輝度維持率を有していることがわかる。

【0041】

なお、実施例100は、点灯時間の経過によって発生し得るバルブのピンホールの発生を防止することができるものと思われる。以下、その理由について説明する。

【0042】

実施例100の放電時の概念図を図3(a)に、比較例6の放電時の概念図を図3(b)に、それぞれ示す。なお、図3(a)および(b)における矢印はスパッタ物質の飛散する様子を概念的に描いたものである。

【0043】

図3(a)に示すように、実施例100は、電極102の基体部102aおよび金属膜部102bによって十分に放電面積が確保され、さらに、電極102とバルブ101との間にほとんど隙間がないため、電極102のホロー効果により、電極102の材料のスパッタ物質が、電極102の内面付近で循環しやすい。バルブ101の内面に新たに飛散したとしても、バルブ101の内面に局部的に飛散することは少なく、金属膜部102bの管軸方向の長さが徐々に長くなっていく程度であるため、スパッタ物質によりバルブ101が局部加熱されてバルブ101にピンホールが発生しにくい。

【0044】

これに対して図3(b)に示すように、比較例6は、点灯時間が経過するとともに、バルブ101の電極4の近傍内壁に局所的に電極4のスパッタ物が堆積され、スパッタ物質によって、部分的に電極4とバルブ101とが局部的に接合される現象が起こる。特に、電極4の長手方向の中心軸は、バルブ101の管軸に対して傾いていることが多く、電極4におけるバルブ101の中央部側の先端部のうち、バルブ101の内面と近づいている部分は、スパッタ物がバルブ101の内面に堆積したときに体積したスパッタ物と電極とが接続されやすい。そして、この状態でランプ6が放電を続けると、接合された部分が発熱し、バルブ101が溶融してピンホールが開いてしまうことがある。

【0045】

すなわち、本願発明に係る冷陰極放電ランプ100は、電極の材料の量が少ないにもかかわらず、従来の冷陰極放電ランプよりもバルブ101のピンホールの発生を抑制することができる。

【0046】

上記のとおり、本願の第1の実施形態に係る冷陰極放電ランプ100の構成によれば、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することができる。

【0047】

なお、基体部102aにおけるバルブ101の管軸に対して垂直に切った断面の最外形状は、略円形状であって、金属膜部102bにおけるバルブ101の管軸方向の長さが、基体部102aの最大外径の1[倍]以上4[倍]以下の範囲内にあることが好ましい。この場合、有効発光長を十分長くすることができる。

【0048】

また、バルブ101の内径D[mm]と基体部の外径d[mm]とは、D−0.2≦d≦D−0.4の関係式を満たすことが好ましい。この場合、冷陰極放電ランプの製造の際、基体部102aがバルブ101の内表面に接触してバルブ101の内表面が損傷することを防止しつつ、バルブ101と基体部102aとの間の隙間を小さくすることで、基体部102aと金属膜部102bとの接続をより強固にすることで、品質の安定化を図ることができる。さらには、バルブ101の内径D[mm]と基体部102aの外径d[mm]とは、D−0.2≦d≦D−0.3の関係式を満たすことがより好ましい。

【0049】

(第2の実施形態)

本発明の第2の実施形態に係る冷陰極放電ランプの管軸を含む断面図を図4に示す。本発明の第2の実施形態に係る冷陰極放電ランプ200(以下、単に「ランプ200」という)は、内部外部電極型冷陰極蛍光ランプである。

【0050】

ランプ200は、その一端の外面に外部電極201を有し、それに伴う構成を除いては本発明の第1の実施形態に係る冷陰極放電ランプ100と実質的に同じ構成を有している。よって、外部電極201とそれに伴う構成については詳細に説明し、それ以外の点については省略する。

【0051】

外部電極201は、例えば、半田からなり、バルブ101の一端の外周面を覆うように形成されている。

【0052】

また、外部電極201は、銀ペーストをバルブ101の電極形成部分の全周に塗布することによって形成してもよいし、金属製のキャップをバルブ101の端部に被せてもよい。さらに、アルミニウムの金属箔を、シリコーン樹脂に金属粉体を混合した導電性粘着剤(図示せず)によってバルブ101の端部全体の外周面を覆うように貼着したものであってもよい。なお、導電性粘着剤において、シリコーン樹脂の代わりにフッ素樹脂、ポリイミド樹脂又はエポキシ樹脂等を用いてもよい。

【0053】

また、図4には図示していないが、バルブ101の内面であって、外部電極201が形成された領域に例えば酸化イットリウム(Y2O3)の保護膜を設けてもよい。保護膜を設けることにより、バルブ101のその部分に水銀イオンが衝撃することによって起こるガラス削れやピンホールを防止することができる。

【0054】

なお、保護膜は、酸化イットリウムに代えて、例えばシリカ(SiO2)、アルミナ(Al2O3)、酸化亜鉛(ZnO)、チタニア(TiO2)等の金属酸化物を用いてもよい。特に、保護膜が酸化イットリウムやシリカで形成されている場合には、保護膜に水銀が付着し難く、水銀消費が少ない。

【0055】

もっとも、保護膜は、本発明において必須の構成要素ではなく、全く形成されていなくてもよいし、その一方で、バルブ101の内面の全体に亘って形成されていてもよい。

【0056】

上記のとおり、本発明の第2の実施形態に係る冷陰極放電ランプ200の構成によれば、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することができる。

【0057】

(第3の実施形態)

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法は、本発明の第1の実施形態に係る冷陰極放電ランプ100の製造方法であり、バルブ101と、バルブ101の少なくとも一方の端部の内部に設けられた電極基体300と、一端が電極基体300と接続され、かつ他端部が前記バルブの外部に導出されたリード線103とを備える放電管301を形成する工程(放電管形成工程)と、前記放電管301を通電させることで、前記バルブ101の内面に、前記電極基体300と連接する金属膜部302を形成する工程(金属膜部形成工程)とを含む。放電管形成工程の概略図を図5および図6に示し、金属膜部形成工程の概略図を図7に示す。以下、図5〜図7を用いて本発明の第3の実施形態に係る冷陰極放電ランプの製造方法について詳細に説明する。

【0058】

1.放電管形成工程

放電管形成工程の工程A〜工程Gまでの概略図を図5に、工程H〜工程Jまでの概略図を図6にそれぞれ示す。

【0059】

(1)蛍光体塗布工程(工程A)

まず、準備した直管状のガラス管303の下端部を垂下させてタンク304内の蛍光体懸濁液305に浸す。この蛍光体懸濁液305には、例えば青色、赤色、緑色の蛍光体粒子が含まれている。ガラス管303内を負圧にすることで、タンク304内の蛍光体懸濁液305を吸い上げ、ガラス管303内面に蛍光体懸濁液を塗布する。この吸い上げは光学的センサ306により液面を検出することで、液面がガラス管303の所定高さになるように設定される。このときの液面高さの誤差は、蛍光体懸濁液305の粘度や液面の表面張力等の影響を受けるため比較的大きく、±0.5[mm]程度の誤差が生じる。

【0060】

(2)蛍光体乾燥および焼成工程(工程B)

次に、大気に開放し、その後ガラス管303の下端部を蛍光体懸濁液305から引き上げ、ガラス管303内部の蛍光体懸濁液305を外部に排出する。これにより、ガラス管303の内周の所定領域に蛍光体懸濁液305が膜状に塗布される。

【0061】

続いて、ガラス管303内に塗布された蛍光体懸濁液305を乾燥させた後に、ガラス管303内面にブラシ307等を挿入して、ガラス管303端部の不要な蛍光体部分を除去する。

【0062】

続いて、ガラス管303を不図示の加熱炉内に移送して焼成を行い、蛍光体層104を得る。

【0063】

(3)仮止め工程(工程C)

その後、蛍光体層104が形成されたガラス管303の一端部に、電極基体300、ビードガラス308およびリード線103を含む電極ユニット309を挿入した後、仮止めを行う。仮止めとは、ビードガラス308が位置するガラス管303の外周部分をバーナー310で加熱して、ビードガラス308の外周の一部をガラス管303内周面に固着することをいう。ビードガラス308の外周の一部しか固着しないので、ガラス管303の管軸方向の通気性は維持される。

【0064】

(4)第1封止工程(工程D)

次に、ガラス管303の上下を逆さにして先ほどの電極ユニット309を挿入した側とは反対側からガラス管303に、電極ユニット309と実質的に同じ構成の電極基体300、ビードガラス311およびリード線103を含む電極ユニット312を挿入した後、ビードガラス311が位置するガラス管303の外周部分をバーナー313で加熱し、ガラス管303を封着して気密封止(第1封止)する。なお、工程Cにおける電極ユニット309の挿入位置及び工程Dにおける電極ユニット312の挿入は、封止後のバルブの両端部からそれぞれ延びる蛍光体層104の不存在領域の長さが異なるような位置になるようにその挿入量を調整されることが好ましい。この場合、他端部側の電極ユニット312は、一端部側の電極ユニット309と比べて、蛍光体層104に重なる位置より奥にまで挿入されることとなる。このような構成を好適とする理由は次のとおりである。すなわち、ランプの一端部と他端部とでは、蛍光体層104の厚みに差異が生じていることが多く、複数本のランプを同じ方向にしてバックライトユニット等の照明装置に組み込むと、照明装置全体として輝度むらが生じることとなる。これを防止するために、例えばランプの一端部と他端部とを交互になるように照明装置に組み込むことが考えられる。その際、ランプの一端部と他端部とをセンサ等を用いて自動的に容易に識別することができるからである。センサとして200万[画素]の画像センサを用いれば、1[画素]を0.1[mm]に設定することが可能であるため、0.1[mm]単位での測定精度を実現できる。

【0065】

これらの事情を考慮すれば、バルブの一端部側と他端部側とで、蛍光体層104の不存在領域の長さの差が少なくとも2[mm]以上あれば、確実にセンサを用いて長手方向の向きを識別することができる。

【0066】

なお、バルブの一端部側と他端部側とで、蛍光体層104の不存在領域の長さの差が少なくとも3[mm]以上であれば、より確実にセンサを用いて長手方向の向きを識別することができる。この場合、画像センサは、0.5[mm]単位での測定精度のもので構わない。また、長さの差の上限値は例えば8[mm]程度である。8[mm]より大きくすると、発光に寄与しない蛍光体層104の不存在領域が長くなり、有効発光長が確保しにくくなるからである。

【0067】

(5)水銀放出体投入工程(工程E)

続いて、ガラス管303のうち、電極ユニット309とこの電極ユニット309に近い方のガラス管303の端部との間の一部をバーナー314で加熱して縮径させ、くびれ部分303aを形成する。その後、水銀放出体315をガラス管303内に当該端部から投入し、くびれ部分303aに引っかけておく。

【0068】

(6)排気および希ガス封入工程(工程F)

続いて、ガラス管303内の排気とガラス管303内への封入ガスの充填を順次行う。具体的には、給排気装置(図示せず)のヘッドをガラス管303の水銀放出体315側端部に装着し、先ず、ガラス管303内を排気して真空にすると共に、加熱装置(図示せず)によってガラス管303全体を外周から加熱する。これによって、蛍光体層104に潜入している不純ガスを含めガラス管303内の不純ガスが排出される。加熱を止めた後、所定量の封入ガス(例えばアルゴン:95[%]、ネオン:5[%]の分圧比の混合ガスのような混合希ガス等)が充填される。

【0069】

(7)仮封止工程(工程G)

封入ガスが充填されると、ガラス管303の水銀放出体315側端部をバーナー316で加熱して封止する。

【0070】

(8)水銀放出工程(工程H)

続いて、図6に示す工程Hでは、水銀放出体315をガラス管303の周囲に配された高周波発振コイル(図示せず)によって誘導加熱して水銀放出体315から水銀を放出させる(水銀出し工程)。水銀出し工程においては、ガラス管303をその管軸周りに回転させることが好ましい。この場合、加熱された水銀放出体315がガラス管にくっつき、ガラス管303が局部加熱されて損傷するのを防止することができる。

【0071】

なお、水銀放出体315の加熱方法は、例えば光加熱のような種々の公知の方法を用いることができる。その後、ガラス管303を加熱炉317内で加熱して、放出させた水銀を電極ユニット312の方へ移動させる。

【0072】

(9)第2封止工程(工程I)

次に、ビードガラス308が位置するガラス管303外周部分をバーナー318で加熱して、ガラス管303を封着して気密封止する。

【0073】

(10)切り離し工程(工程J)

続いて、ガラス管303のうち、前記一端部の封止部分よりも水銀放出体315側の端部部分を切り離す。

【0074】

これにより、バルブ101が形成され、放電管301が作製される。

【0075】

2.金属膜部形成工程

続いて、図7(a)に示すように、放電管301のリード線103を電源に接続する。そして、例えば25[mA]の電流を420[秒間]流す。この際、放電管301内の両端部に設けられた電極基体300同士が放電し、電極基体300のみでは、放電面積が足りなくなるために、電極基体300の表面が一気にスパッタされて、電極基体300付近のバルブ101の内表面に被着することで、金属膜部302が形成される。

【0076】

そして、図7(b)に示すように、電極基体300と連接した金属膜部302がバルブ101の内表面に形成されることで、冷陰極放電ランプ100が完成される。

【0077】

上記のとおり、本願の第3の実施形態に係る冷陰極放電ランプの製造方法によれば、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することができる。

【0078】

(第4の実施形態)

本発明の第4の実施形態に係る冷陰極放電ランプの製造方法について、以下に説明する。本発明の第4の実施形態に係る冷陰極放電ランプの製造方法は、放電管形成工程の途中において金属膜部の一部を形成することを除いては、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法と実質的に同じ構成を有する。よって、金属膜部の形成工程について詳細に説明する。

【0079】

金属膜部形成工程の概略図を図8に示す。

【0080】

本発明の第4の実施形態に係る冷陰極放電ランプの製造方法では、工程Bと工程Cとの間に、図8(a)に示すように、金属膜部の一部400を形成する工程を有する。この工程では、蛍光体懸濁液を塗布し、焼成した後(工程Bの後)のガラス管303の両端部の内面に金属膜部の一部400を形成する。金属膜部の一部400は、例えば、金属膜部の材料となる金属粉と溶媒となる有機溶剤等の混合物を塗布した後に、焼成することで形成することができる。

【0081】

次に、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法で説明したように、工程C〜工程Jまでを経ることで、放電管401が作製される。

【0082】

続いて、図8(b)に示すように、放電管401のリード線103を電源に接続する。そして、例えば20[mA]の電流を420[秒間]流す。この際、放電管401内の両端部に設けられた電極基体300同士が放電し、電極基体300のみでは、放電面積が足りなくなるために、電極基体300の表面が一気にスパッタされて、電極基体300付近のバルブ101の内表面に被着し、あらかじめバルブ101の内面に形成された金属膜部の一部400と接続する。

【0083】

そして、図8(c)に示すように、電極基体300と連接した金属膜部402がバルブ101の内表面に形成されることで、冷陰極放電ランプ403が完成される。

【0084】

上記のとおり、本願の第4の実施形態に係る冷陰極放電ランプの製造方法によれば、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することを目的とする。

【0085】

(第5の実施形態)

本発明の第5の実施形態に係る照明装置の分解斜視図を図9に示す。本発明の第5の実施形態に係る照明装置500(以下、単に「照明装置500」という)は直下方式のバックライトユニットであり、一つの面が開口した直方体状の筐体501と、この筐体501の内部に収納された複数のランプ100と、ランプ100を点灯回路(図示せず)に電気的に接続するための一対のソケット502と、筐体501の開口部を覆う光学シート類503とを備えている。なお、ランプ100は、本発明の第1の実施形態に係る冷陰極放電ランプ100である。

【0086】

筐体501は、例えばポリエチレンテレフタレート(PET)樹脂製であって、その内面に銀などの金属が蒸着されて反射面504が形成されている。なお、筐体501の材料としては、樹脂以外の材料、例えば、アルミニウムや冷間圧延材(例えばSPCC)等の金属材料により構成してもよい。また、内面の反射面504として金属蒸着膜以外、例えば、ポリエチレンテレフタレート(PET)樹脂に炭酸カルシウム、二酸化チタン等を添加することにより反射率を高めた反射シートを筐体501に貼付したものを用いてもよい。

【0087】

筐体501の内部には、ソケット502、絶縁体505およびカバー506が配置されている。具体的に、ソケット502は、ランプ100の配置に対応して筐体501の短手方向(縦方向)に各々所定間隔を空けて設けられている。ソケット502は、例えばステンレスやりん青銅からなる板材を加工したものであって、リード線103が嵌め込まれる嵌込部502aを有している。そして、リード線103を嵌込部502aを押し拡げるように弾性変形させて嵌め込む。その結果、嵌込部502aに嵌め込まれたリード線103は、嵌込部502aの復元力によって押圧され、外れにくくなる。これにより、リード線103を嵌込部502aへ容易に嵌め込むことができつつ、外れにくくすることができる。

【0088】

ソケット502は、互いに隣り合うソケット502同士で短絡しないように絶縁体505で覆われている。絶縁体505は、例えば、ポリエチレンテレフタレート(PET)樹脂で構成されている。なお、絶縁体505は、上記の構成に限定されない。ソケット502はランプ100の動作中に比較的高温となる電極の近傍にあることから絶縁体505は耐熱性のある材料で構成することが好ましい。耐熱性のある絶縁体505の材料としては、例えば、ポリカーボネート(PC)樹脂やシリコンゴム等を適用することができる。

【0089】

筐体501の内部には、必要に応じた場所にランプホルダ507を設けてもよい。筐体501内側でのランプ100の位置を固定するランプホルダ507は、例えば、ポリカーボネート(PC)樹脂であり、ランプ100の外面形状に沿うような形状を有している。「必要に応じた場所」とは、ランプ100の長手方向の中央部付近のように、ランプ100が例えば全長600[mm]を越えるような長尺のものである場合に、ランプ100のたわみを解消するために必要な場所である。

【0090】

カバー506は、ソケット502と筐体501の内側の空間とを仕切るものであり、例えばポリカーボネート(PC)樹脂で構成し、ソケット502の周辺を保温するとともに、少なくとも筐体501側の表面を高反射性とすることにより、ランプ100の端部の輝度低下を軽減することができる。

【0091】

筐体501の開口部は、透光性の光学シート類503で覆われており、内部にちりや埃などの異物が入り込まないように密閉されている。光学シート類503は、拡散板508、拡散シート509およびレンズシート510を積層してなる。

【0092】

拡散板508は、例えばポリメタクリル酸メチル(PMMA)樹脂製の板状体であって、筐体501の開口部を塞ぐように配置されている。拡散シート509は、例えばポリエステル樹脂製である。レンズシート510は、例えばアクリル系樹脂とポリエステル樹脂の貼り合せである。これらの光学シート類503は、それぞれ拡散板508に順次重ね合わせるようにして配置されている。

【0093】

上記のとおり、本発明の第5の実施形態に係る照明装置500の構成によれば、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることができる。

【0094】

(第6の実施形態)

本発明の第6の実施形態に係る照明装置の一部切欠斜視図を図10に示す。本発明の第6の実施形態に係る照明装置600(以下、「照明装置600」という)は、エッジライト方式のバックライトユニットで、反射板601、ランプ100、ソケット(図示せず)、導光板602、拡散シート603およびプリズムシート604から構成されている。

【0095】

反射板601は、液晶パネル側(矢印Q)を除く導光板602の周囲を囲むように配置されており、底面を覆う底面部601bと、ランプ100の配置されている側を除く側面を覆う側面部601aと、ランプ100の周囲を覆う曲面状のランプ側面部601cとで構成されており、ランプ100から照射される光を導光板602から液晶パネル(図示せず)側(矢印Q)に反射させる。また、反射板601は、例えばフィルム状のPETに銀を蒸着したものやアルミ等の金属箔と積層したもの等からなる。

【0096】

ソケットは、本発明の第5の実施形態に係る照明装置500に用いられるソケット502と実質的に同じ構成を有している。なお、図10において、図示の便宜上により、ランプ100の端部については省略している。

【0097】

導光板602は、反射板により反射された光を液晶パネル側に導くためのものであって、例えば透光性プラスチックからなり、照明装置600の底面に設けられた反射板601の上に積重されている。なお、材料としては、ポリカーボネート(PC)樹脂やシクロオレフィン系樹脂(COP)を適用することができる。

【0098】

拡散シート603は、視野拡大のためのものであって、例えばポリエチレンテレフタレート樹脂やポリエステル樹脂製の拡散透過機能を有するフィルムからなり、導光板602の上に積重されている。

【0099】

プリズムシート604は、輝度を向上させるためのものであって、例えばアクリル系樹脂とポリエステル樹脂とを貼り合せたシートからなり、拡散シート603の上に積層されている。なお、プリズムシート604の上にさらに拡散板(図示せず)が積層されていてもよい。

【0100】

なお、本実施形態の場合には、ランプ100の周方向における一部分(照明装置600に挿入した場合における導光板602側)を除き、バルブの外面に反射シート(図示せず)を設けたアパーチャ型のランプであってもよい。

【0101】

上記のとおり、本発明の第6の実施形態に係る照明装置600の構成によれば、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることができる。

【0102】

(第7の実施形態)

本発明の第7の実施形態に係る液晶表示装置の概要を図11に示す。図11に示すように液晶表示装置700は、例えば32[inch]テレビであり、液晶パネル等を含む液晶画面ユニット701と本発明の第5の実施形態に係る照明装置500と点灯回路702とを備える。

【0103】

液晶画面ユニット701は、公知のものであって、液晶パネル(カラーフィルター基板、液晶、TFT基板等)(図示せず)、駆動モジュール等(図示せず)を備え、外部からの画像信号に基づいてカラー画像を形成する。

【0104】

点灯回路702は、照明装置500内部のランプ100を点灯させる。そして、ランプ100は、点灯周波数40[kHz]〜100[kHz]、ランプ電流3.0[mA]〜25[mA]で動作される。

【0105】

なお、図11では、液晶表示装置700の光源装置として本発明の第5の実施形態に係る照明装置500に第1の実施形態に係る冷陰極放電ランプ100を挿入した場合について説明したが、これに限らず、本発明の第2の実施形態に係る冷陰極放電ランプ200を適用することもできる。また、照明装置についても、本発明の第6の実施形態に係る照明装置600も用いることができる。

【0106】

上記のとおり、本発明の第7の実施形態に係る液晶表示装置の構成によれば、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることができる。

【0107】

(変形例)

以上、本発明を上記した各実施形態に示した具体例に基づいて説明したが、本発明の内容が各実施形態に示した具体例に限定されないことは勿論であり、例えば、以下のような変形例を用いることができる。

【0108】

1.冷陰極放電ランプの変形例

(1)変形例1

本発明の第1の実施形態に係る冷陰極放電ランプの変形例1の管軸を含む要部拡大断面図を図12(a)に示す。本発明の第1の実施形態に係る冷陰極放電ランプの変形例1(以下、単に「ランプ105」という)は、本発明の第1の実施形態に係る冷陰極放電ランプ100とは、電極106の形状が異なる。よって、電極106の形状について詳細に説明し、その他の点については省略する。

【0109】

ランプ105は、電極106の基体部106aが円盤形状である。この場合、電極106をよりバルブ101の端部側に形成できるため、ランプ105の有効発光長を長くすることができる。この場合、基体部106aの厚みは、例えば0.2[mm]以上1[mm]以下の範囲内が好ましい。

【0110】

(2)変形例2

本発明の第1の実施形態に係る冷陰極放電ランプの変形例2の管軸を含む要部拡大断面図を図12(b)に示す。本発明の第1の実施形態に係る冷陰極放電ランプの変形例2(以下、単に「ランプ107」という)は、本発明の第1の実施形態に係る冷陰極放電ランプ100とは、電極108の形状が異なる。よって、電極108の形状について詳細に説明し、その他の点については省略する。

【0111】

ランプ107は、電極108の基体部108aにおけるバルブ101の端部側の周縁部が電極108の基体部108aにおけるバルブ101の端部側の中央部よりもバルブ101の中央部側にある。

【0112】

この場合、電極108をバルブ101の内側端部に近づけることができ、有効発光長を長くすることができる。バルブ101の内側端部の周縁部は、バルブ101を溶融させて封止するため、その形状が不安定になりやすい。電極108の基体部108aにおけるバルブ101の端部側の周縁部が電極108の基体部108aにおけるバルブ101の端部側の中央部よりもバルブ101の中央部側にあることで、電極108の基体部108aにおけるバルブ101の端部側の中央部と、バルブ101の内側端部の中央部との距離を近づけつつも、電極108の基体部108aにおけるバルブ101の端部側の周縁部とバルブ101の内側端部の周縁部との距離を遠ざけることができる。これにより、有効発光長を長くしても、電極108の基体部108aにおけるバルブ101の端部側の周縁部とバルブの内側端部の周縁部とが接触し、熱膨張係数の違いにより、溶融されて強度の弱いバルブの内側端部の周縁部が破損するのを防止することができる。

【0113】

なお、具体的には、電極108の基体部108aの形状は、例えばお椀形状や鉢形状であることが好ましい。この場合、電極108の基体部108aを成形しやすくすることができる。

【0114】

2.冷陰極放電ランプの製造方法の変形例

(1)変形例1

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例1に用いる放電管の要部拡大断面図を図13(a)に示す。

【0115】

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例1に用いる放電管319(以下、「放電管319」という)は、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法に用いる放電管301とは、電極基体320の形状が異なる。よって、電極基体320の形状について詳細に説明し、その他の点については省略する。

【0116】

放電管319の電極基体320は、内側底面に凸部を有する。この場合、金属膜部形成工程において、凸部が優先的にスパッタされるため、電極基体320の底面の厚みが薄くなり過ぎるのを防止することができる。

【0117】

(2)変形例2

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例2に用いる放電管の要部拡大断面図を図13(b)に示す。本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例2に用いる放電管321(以下、「放電管321」という)は、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法に用いる放電管301とは、電極基体322の形状が異なる。よって、電極基体322の形状について詳細に説明し、その他の点については省略する。

【0118】

放電管321の電極基体322は、底面の厚みよりも側面の厚みのほうが厚い。この場合、金属膜部形成工程において、放電にさらされやすい電極基体322の側面が底面に比べて優先的にスパッタされるため、電極基体322の底面の厚みが薄くなり過ぎるのを防止することができる。なお、この場合電極基体322の底面と側面との厚みの比は、1:1.2以上1:2.5以下の範囲内にあることが好ましい。この場合、電極基体322の側面と底面の厚みを適度にしやすくすることができる。さらには、電極基体322の底面と側面との厚みの比は、1:1.5以上1:2以下の範囲内であることがより好ましい。

【0119】

(3)変形例3

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例3に用いる放電管の要部拡大断面図を図13(c)に示す。本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例3に用いる放電管323(以下、「放電管323」という)は、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法に用いる放電管301とは、電極基体324の構造が異なる。よって、電極基体324の構造について詳細に説明し、その他の点については省略する。

【0120】

放電管323の電極基体324は、電極基体本体324aと、その内面に電極基体本体324aの材料よりもスパッタされやすいコート材料324bを備える。この場合、金属膜部形成工程において、電極基体本体324aの内面の仕事関数値の小さいコート材料324bが電極基体本体324aに対して優先的にスパッタされ、電極基体324の底面の厚みが薄くなり過ぎるのを防止することができる。

【0121】

電極基体本体324aの材料と電極基体本体324aの内面のコート材料324bとの組合せは、例えば電極基体本体324aがニオビウム(Nb)の場合、電極基体本体324aの内面のコート材料324bは、ニッケル(Ni)等を用いることができる。

【0122】

3.バルブについて

(1)紫外線吸収について

バルブ101の材料であるガラスに遷移金属の酸化物をその種類によって所定量をドープすることにより254[nm]や313[nm]の紫外線を吸収することができる。具体的には、例えば酸化チタン(TiO2)の場合は、組成比率0.05[mol%]以上ドープすることにより254[nm]の紫外線を吸収し、組成比率2[mol%]以上ドープすることにより313[nm]の紫外線を吸収することができる。ただし、酸化チタンを組成比率5.0[mol%]より多くドープした場合には、ガラスが失透してしまうため、組成比率0.05[mol%]以上5.0[mol%]以下の範囲でドープすることが好ましい。

【0123】

また、酸化セリウム(CeO2)の場合は、組成比率0.05[mol%]以上ドープすることにより254[nm]の紫外線を吸収することができる。ただし、酸化セリウムを組成比率0.5[mol%]より多くドープした場合には、ガラスが着色してしまうため、酸化セリウムを組成比率0.05[mol%]以上0.5[mol%]以下の範囲でドープすることが好ましい。なお、酸化セリウムに加えて酸化スズ(SnO)をドープすることにより、酸化セリウムによるガラスの着色を抑えることができるため、酸化セリウムを組成比率5.0[mol%]以下までドープすることができる。この場合、酸化セリウムを組成比率0.5[mol%]以上ドープすれば313[nm]の紫外線を吸収することができる。ただし、この場合においても酸化セリウムを組成比率が5.0[mol%]より多くドープした場合には、ガラスが失透してしまう。

【0124】

また、酸化亜鉛(ZnO)の場合は、組成比率2.0[mol%]以上ドープすることにより254[nm]の紫外線を吸収することができる。ただし、酸化亜鉛を組成比率20[mol%]より多くドープした場合、ガラスが失透してしまうおそれがあるため、酸化亜鉛を2.0[mol%]以上20[mol%]以下の範囲でドープすることが好ましい。

【0125】

また、酸化鉄(Fe2O3)の場合は、組成比率0.01[mol%]以上ドープすることにより254[nm]の紫外線を吸収することができる。ただし、酸化鉄を組成比率2.0[mol%]より多くドープした場合には、ガラスが着色してしまうため、酸化鉄を組成比率0.01[mol%]以上2.0[mol%]以下の範囲でドープすることが好ましい。

【0126】

(2)赤外線透過係数について

ガラス中の水分含有量を示す赤外線透過率係数は、0.3以上1.2以下の範囲、特に0.4以上0.8以下の範囲となるように調整することが好ましい。赤外線透過率係数が1.2以下であれば、長尺の冷陰極放電ランプ等の高電圧印加ランプに適用可能な低い誘電正接を得やすくなり、0.8以下であれば誘電正接が十分に小さくなって、さらに高電圧印加ランプに適用可能となる。

【0127】

なお、赤外線透過率係数(X)は下式で表すことができる。

【0128】

[数1]X=(log(a/b))/t

a:3840[cm-1]付近の極小点の透過率[%]

b:3560[cm-1]付近の極小点の透過率[%]

t:ガラスの厚み

(3)鉛フリーガラスについて

バルブ101に用いるガラスは、酸化物換算で、SiO2が60[wt%]〜75[wt%]、Al2O3が1[wt%]〜5[wt%]、Li2Oが0[wt%]〜5[wt%]、K2Oが3[wt%]〜11[wt%]、Na2Oが3[wt%]〜12[wt%]、CaOが0[wt%]〜9[wt%]、MgOが0[wt%]〜9[wt%]、SrOが0[wt%]〜12[wt%]、BaOが0[wt%]〜12[wt%]の組成を有していてもよい。この場合、鉛成分を含有せず、環境に優しい冷陰極放電ランプを提供することができる。さらには、バルブ101に用いるガラスは、酸化物換算で、SiO2が60[wt%]〜75[wt%]、Al2O3が1[wt%]〜5[wt%]、B2O3が0[wt%]〜3[wt%]、Li2Oが0[wt%]〜5[wt%]、K2Oが3[wt%]〜11[wt%]、Na2Oが3[wt%]〜12[wt%]、CaOが0[wt%]〜9[wt%]、MgOが0[wt%]〜9[wt%]、SrOが0[wt%]〜12[wt%]、BaOが0[wt%]〜12[wt%]の組成を有していることがより好ましい。

【0129】

また、バルブ101に用いるガラスは、酸化物換算で、SiO2が60[wt%]〜75[wt%]、Al2O3が1[wt%]〜5[wt%]、Li2Oが0.5[wt%]〜5[wt%]、K2Oが3[wt%]〜7[wt%]、Na2Oが5[wt%]〜12[wt%]、CaOが1[wt%]〜7[wt%]、MgOが1[wt%]〜7[wt%]、SrOが0[wt%]〜5[wt%]、BaOが7[wt%]〜12[wt%]の組成を有していてもよい。この場合、ランプへの加工を行いやすく、かつ鉛成分を含有せず、環境に優しい冷陰極蛍光ランプを提供することができる。

【0130】

さらに、バルブ101に用いるガラスは、酸化物換算で、SiO2が65[wt%]〜75[wt%]、Al2O3が1[wt%]〜5[wt%]、B2O3が0[wt%]〜3[wt%]、Li2Oが0.5[wt%]〜5[wt%]、K2Oが3[wt%]〜7[wt%]、Na2Oが5[wt%]〜12[wt%]、CaOが2[wt%]〜7[wt%]、MgOが2.1[wt%]〜7[wt%]、SrOが0[wt%]〜0.9[wt%]、BaOが7.1[wt%]〜12[wt%]の組成を有していてもよい。この場合、鉛成分を含有せず、照明用途に適した電気絶縁性を有し、かつ、失透を起こりにくくすることができる。さらには、バルブ101に用いるガラスは、酸化物換算で、SiO2が65[wt%]〜75[wt%]、Al2O3が1[wt%]〜3[wt%]、B2O3が0[wt%]〜3[wt%]、Li2Oが1[wt%]〜3[wt%]、K2Oが3[wt%]〜6[wt%]、Na2Oが7[wt%]〜10[wt%]、CaOが3[wt%]〜6[wt%]、MgOが3[wt%]〜6[wt%]、SrOが0[wt%]〜0.9[wt%]、BaOが7.1[wt%]〜10[wt%]の組成を有していることがより好ましい。

【0131】

(4)バルブの形状について

バルブ101の形状は、直管形状のものに限られず、例えばL字形状、U字形状、コの字形状、渦巻き形状等であってもよい。また、その管軸に対して垂直に切った断面は、略円形状のものに限られず、例えばトラック形状や角丸形状のような扁平形状や楕円形状等であってもよい。

【0132】

4.蛍光体層の蛍光体について

(1)紫外線吸収について

例えば、近年、液晶カラーテレビの大型化に伴って、バックライトユニットの開口を塞ぐ拡散板に寸法安定性の良いポリカーボネートが使用されるようになっている。このポリカーボネートは、水銀が発する313[nm]の波長の紫外線により劣化しやすい。このような場合には、波長313[nm]の紫外線を吸収する蛍光体を利用すると良い。なお、313[nm]の紫外線を吸収する蛍光体としては、以下のものがある。

【0133】

(a)青色

ユーロピウム・マンガン共付活アルミン酸バリウム・ストロンチウム・マグネシウム[Ba1-x-ySrxEuyMg1-zMnzAl10O17]又は[Ba1-x-ySrxEuyMg2-zMnzAl16O27]

ここで、x,y,zはそれぞれ0≦x≦0.4、 0.07≦y≦0.25、 0≦z<0.1なる条件を満たす数であることが好ましい。

【0134】

このような蛍光体としては、例えば、ユーロピウム付活アルミン酸バリウム・マグネシウム[BaMg2Al16O27:Eu2+]、[BaMgAl10O17:Eu2+] (略号:BAM−B)や、ユーロピウム付活アルミン酸バリウム・ストロンチウム・マグネシウム[(Ba,Sr)Mg2Al16O27:Eu2+]、[(Ba,Sr)MgAl10O17:Eu2+](略号:SBAM−B)等がある。

【0135】

(b)緑色

・マンガン不活マグネシウムガレート[MgGa2O4:Mn2+](略号:MGM)

・マンガン付活アルミン酸セリウム・マグネシウム・亜鉛[Ce(Mg,Zn)Al11O19:Mn2+](略号:CMZ)

・テルビウム付活アルミン酸セリウム・マグネシウム[CeMgAl11O19:Tb3+](略号:CAT)

・ユーロピウム・マンガン共付活アルミン酸バリウム・ストロンチウム・マグネシウム[Ba1-x-ySrxEuyMg1-zMnzAl10O17]又は[Ba1-x-ySrxEuyMg2-zMnzAl16O27]

ここで、x,y,zはそれぞれ0≦x≦0.4、 0.07≦y≦0.25、 0.1≦z≦0.6なる条件を満たす数であり、zは0.4≦x≦0.5であることが好ましい。

【0136】

このような蛍光体としては、例えば、ユーロピウム・マンガン共付活アルミン酸バリウム・マグネシウム[BaMg2Al16O27:Eu2+,Mn2+]、[BaMgAl10O17:Eu2+,Mn2+](略号:BAM−G)や、ユーロピウム・マンガン共付活アルミン酸バリウム・ストロンチウム・マグネシウム[(Ba,Sr)Mg2Al16O27:Eu2+,Mn2+]、[(Ba,Sr)MgAl10O17:Eu2+,Mn2+](略号:SBAM−G)等がある。

【0137】

(c)赤色

・ユーロピウム付活リン・バナジン酸イットリウム[Y(P,V)O4:Eu3+](略号:YPV)

・ユーロピウム付活バナジン酸イットリウム[YVO4:Eu3+](略号:YVO)

・ユーロピウム付活イットリウムオキシサルファイド[Y2O2S:Eu3+](略号:YOS)

・マンガン付活フッ化ゲルマン酸マグネシウム[3.5MgO・0.5MgF2・GeO2:Mn4+](略号:MFG)

・ジスプロシウム付活バナジン酸イットリウム[YVO4:Dy3+](赤と緑の2成分発光蛍光体であり、略号:YDS)

なお、一種類の発光色に対して、異なる化合物の蛍光体を混合して用いても良い。例えば、青色にBAM−B(313[nm]を吸収する。)のみ、緑色にLAP(313[nm]を吸収しない。)とBAM−G(313[nm]を吸収する。)、赤色にYOX(313nmを吸収しない。)とYVO(313[nm]を吸収する。)の蛍光体を用いても良い。このような場合は、前述のように波長313[nm]を吸収する蛍光体が、総重量組成比率で50%より大きくなるように調整することで、紫外線がガラスバルブ外に漏れ出ることをほとんど防止できる。したがって、313[nm]の紫外線を吸収する蛍光体を蛍光体層105に含む場合には、上記のバックライトユニットの開口を塞ぐポリカーボネート(PC)からなる拡散板等の紫外線による劣化が抑制され、バックライトユニットとしての特性を長時間維持することができる。

【0138】

ここで、「313[nm]の紫外線を吸収する」とは、254[nm]付近の励起波長スペクトル(励起波長スペクトルとは、蛍光体を波長変化させながら励起発光させ、励起波長と発光強度をプロットしたものである。)の強度を100[%]としたときに、313[nm]の励起波長スペクトルの強度が80[%]以上のものと定義する。すなわち、313[nm]の紫外線を吸収する蛍光体とは、313[nm]の紫外線を吸収して可視光に変換できる蛍光体である。

【0139】

(2)高色再現について

液晶カラーテレビで代表される液晶表示装置では、近年における高画質化の一環としてなされる高色再現化に伴い、当該液晶表示装置のバックライトユニットの光源として用いられる冷陰極放電ランプにおいて、再現可能な色度範囲の拡大化の要請がある。

【0140】

このような要請に対して、例えば、以下の蛍光体を用いることで、実施の形態での蛍光体を用いる場合よりも、色度範囲の拡大を図ることができる。具体的には、CIE1931色度図において、高色再現用の当該蛍光体の色度座標値が、実施の形態で使用した3つの蛍光体の色度座標値を結んでできる三角形を含んで色再現範囲を広げる座標に位置する。

【0141】

(a)青色

・ユーロピウム付活ストロンチウム・クロロアパタイト[Sr10(PO4)6Cl2:Eu2+](略号:SCA)、色度座標:x=0.151、y=0.065

上記以外に、ユーロピウム付活ストロンチウム・カルシウム・バリウム・クロロアパタイト[(Sr,Ca,Ba)10(PO4)6Cl2:Eu2+](略号:SBCA)も使用でき、上記波長313(nm)の紫外線も吸収できるSBAM−Bも高色再現用に使用できる。

【0142】

(b)緑色

・BAM−G、色度座標:x=0.139、y=0.574

・CMZ、色度座標:x=0.164、y=0.722

・CAT、色度座標:x=0.267、y=0.663

なお、これらは上述したように、波長313[nm]の紫外線も吸収でき、また、ここで説明した3つの蛍光体粒子以外にも、MGMも高色再現用に使用することもできる。

【0143】

(c)赤色

・YOS、色度座標:x=0.651、y=0.344

・YPV、色度座標:x=0.658、y=0.333

・MFG、色度座標:x=0.711、y=0.287

なお、これらは上述したように、波長313[nm]の紫外線も吸収でき、また、ここで説明した3つの蛍光体粒子以外にも、YVO、YDSも高色再現用に使用することもできる。

【0144】

また、上記で示した色度座標値は各々の蛍光体の粉体のみで測定した代表値であり、測定方法(測定原理)等に起因して、各蛍光体の粉体が示す色度座標値は、上掲した値と若干異なる場合があり得る。参考として上記実施の形態1の各蛍光体の粉体の色度座標値は、YOX(x=0.644、y=0.353)、LAP(x=0.351、y=0.585)、BAM−B(x=0.148、y=0,056)で構成されている。

【0145】

さらに、赤、緑、青の各色を発光させるために用いる蛍光体は各波長につき1種類に限らず、複数種類を組み合わせて用いることとしても良い。

【0146】

ここで、上記の高色再現用の蛍光体粒子を用いて蛍光体層を形成した場合について説明する。ここでの評価は、CIE1931色度図内においてNTSC規格の3原色の色度座標値を結ぶNTSC三角形(NTSCtriangle)の面積を基準とした、高色再現用の蛍光体を用いた場合の3つの色度座標値を結んでできる三角形の面積の比(以下、NTSC比という。)で行なう。

【0147】

例えば、青色としてBAM−B、緑色としてBAM−G、赤色としてYVOを用いると(例1)NTSC比が92[%]となり、また、青色としてSCA、緑色としてBAM−G、赤色としてYVOを用いると(例2)NTSC比が100[%]となり、また、青色としてSCA、緑色としてBAM−G、赤色としてYOXを用いると(例3)、NTSC比が95[%]となり、例1及び2に比べて輝度を10[%]向上させることができる。

【0148】

なお、ここでの評価に用いた色度座標値は、ランプ等が組み込まれた液晶表示装置とした状態で測定したものである為、カラーフィルターとの組み合わせにより色再現範囲が上記値より前後する可能性がある。

【0149】

5.封入ガスについて

希ガスにクリプトンが含まれていてもよい。この場合、冷陰極蛍光ランプの赤外線放射を抑制することができる。さらには、希ガスにクリプトンが0.5[mol%]以上5[mol%]以下の範囲内で含まれていることが好ましい。この場合、ランプ電圧を大きく変化させることなく、冷陰極蛍光ランプの赤外線放射を抑制することができる。例えば、アルゴンが0[mol%]以上9.5[mol%]以下の範囲内、ネオンが90[mol%]以上95.5[mol%]以下の範囲内、クリプトンが0.5[mol%]以上5[mol%]以下の範囲内である。さらには、希ガスにクリプトンが0.5[mol%]以上3[mol%]以下の範囲内で含まれていることがより好ましい。さらには、希ガスにクリプトンが1[mol%]以上3[mol%]以下の範囲内で含まれていることがさらにより好ましい。

【0150】

6.放電ランプの種類について

上記の各実施形態においては、放電ランプとして、冷陰極蛍光ランプを中心に説明したが、これに限られず、ガラスバルブの内面に蛍光体層の形成されていない紫外線ランプであってもよい。

【産業上の利用可能性】

【0151】

本発明は、冷陰極放電ランプ、冷陰極放電ランプの製造方法、照明装置および画像表示装置に広く適用することができる。

【図面の簡単な説明】

【0152】

【図1】本発明の第1の実施形態に係る放電ランプの管軸を含む断面図

【図2】同じく放電ランプであって蛍光体層が形成されていない場合の正面からの要部の光学顕微鏡写真

【図3】(a)実施例の放電時の概念図、(b)比較例の放電時の概念図

【図4】本発明の第2の実施形態に係る放電ランプの管軸を含む断面図

【図5】本発明の第3の実施形態に係る放電ランプの製造方法の工程A〜工程Gの概念図

【図6】本発明の第3の実施形態に係る放電ランプの製造方法の工程H〜工程Jの概念図

【図7】本発明の第3の実施形態に係る放電ランプの製造方法の金属膜部形成工程の概念図

【図8】本発明の第4の実施形態に係る放電ランプの製造方法の金属膜部形成工程の概念図

【図9】本発明の第5の実施形態に係る照明装置の分解斜視図

【図10】本発明の第6の実施形態に係る照明装置の斜視図

【図11】本発明の第7の実施形態に係る液晶表示装置の斜視図

【図12】(a)本発明の第1の実施形態に係る放電ランプの変形例1の管軸を含む要部拡大断面図、(b)同じく変形例2の管軸を含む要部拡大断面図

【図13】(a)本発明の第3の実施形態に係る放電ランプの製造方法の変形例1に用いる放電管の管軸を含む要部拡大断面図、(b)同じく変形例2に用いる放電管の要部拡大断面図、(c)同じく変形例3に用いる放電管の要部拡大断面図

【図14】従来の放電ランプの管軸を含む断面図

【図15】その他の従来の放電ランプの管軸を含む要部拡大断面図

【符号の説明】

【0153】

100、200 放電ランプ

101 バルブ

102 電極

102a 基体部

102b 金属膜部

103 リード線

300 電極基体

500、600 照明装置

700 液晶表示装置

【技術分野】

【0001】

本発明は、冷陰極放電ランプ、冷陰極放電ランプの製造方法、照明装置および画像表示装置に関する。

【背景技術】

【0002】

従来の冷陰極放電ランプを図14に示す。従来の冷陰極放電ランプ1(以下、「ランプ1」という)は、バルブ2の放電領域側に開口部を有し、この開口部と反対側端に有する底部外壁にバルブ2の外側から電力を導入するためのリード線3を溶接したカップ状電極4をバルブ2の両端内部に具備し、バルブ2のカップ状電極4の近傍内壁に金属を主成分とするスパッタ膜5を有する(例えば、特許文献1等参照)。

【0003】

近年、ランプ1のような冷陰極放電ランプについては、市場からの低価格化の要望により、低コスト化が要求されている。低コスト化の要求に応えるものとして例えば、図15に示す冷陰極蛍光ランプが開示されている(例えば特許文献2等参照)。図15に示す冷陰極放電ランプ(以下、単に「ランプ6」という)は、管状のガラスバルブ7の両端に放電電極8(電極)が設けられ、放電電極8は金属線の一端から長さ方向に所定の長さの孔を設けたものであり、放電電極8の孔が設けられた一端近傍を、ガラスバルブ7の端部に封着し、他端をガラスバルブ7の外部に導出している。

【特許文献1】特開2001−076617号公報

【特許文献2】特開2002−042724号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

このような要求に対し、ランプ6の場合、ランプ1と比べて構造を簡易化することができ、ランプ1と比べてコストを削減することができる。

【0005】

しかしながら、ランプ6の場合、放電電極8の外側側面がガラスバルブ7に封着されているため、ガラスバルブ7の熱膨張係数を放電電極8の材料の熱膨張係数に近似させる必要がある。このため、ガラスバルブ7の材料の選択肢が狭まってしまう。

【0006】

また、放電電極8が、ガラスバルブ7とともにバルブの一部を担っているため、放電電極8がスパッタにより消耗して底部等にピンホールが開いた場合には、ガラスバルブ7内が大気に比べて低圧であるため、大気がガラスバルブ7内に流入し、不点灯となるおそれがある。

【0007】

冷陰極放電ランプの電極は、希少な金属が用いられることが多く、その量の削減は、ランプの低コスト化に繋がるものと考えられる。

【0008】

そこで、本発明に係る冷陰極放電ランプおよび冷陰極放電ランプの製造方法は、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することを目的とする。

【0009】

また、本発明に係る照明装置および画像表示装置は、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る冷陰極放電ランプは、バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極と、一端部が前記電極と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える冷陰極放電ランプであって、前記電極は、前記リード線の一端部と接続される基体部と、前記バルブの内面に形成される金属膜部とからなり、前記基体部と前記金属膜部とが連接していることを特徴とする。

【0011】

また、本発明に係る冷陰極放電ランプは、前記金属膜部は、スパッタ物質により形成されていることが好ましい。

【0012】

また、本発明に係る冷陰極放電ランプは、前記基体部は、平板形状であることが好ましい。

【0013】

また、本発明に係る冷陰極放電ランプは、前記基体部における前記バルブの管軸に対して垂直に切った断面の最外形状は、略円形状であって、前記金属膜部における前記バルブの管軸方向の長さが、前記基体部の最外径の1[倍]以上4[倍]以下の範囲内にあることが好ましい。

【0014】

また、本発明に係る冷陰極放電ランプは、前記バルブの内径が3[mm]以上6[mm]以下の範囲内にあることが好ましい。

【0015】

また、本発明に係る冷陰極放電ランプは、バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極基体と、一端部が前記電極基体と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える冷陰極放電ランプであって、前記電極基体がスパッタされることで前記バルブの内面に金属膜部が形成され、前記電極基体と前記金属膜部とが連接していることを特徴とする。

【0016】

また、本発明に係る冷陰極放電ランプの製造方法は、バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極基体と、一端部が前記電極基体と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える放電管を形成する工程と、前記放電管を通電させることで、前記バルブの内面に、前記電極基体と連接する金属膜部を形成する工程とを含むことを特徴とする。

【0017】

また、本発明に係る照明装置は、前記冷陰極放電ランプを備えることを特徴とする。

【0018】

さらに、本発明に係る画像表示装置は、前記照明装置を備えることを特徴とする。

【発明の効果】

【0019】

本発明に係る冷陰極放電ランプおよび冷陰極放電ランプの製造方法は、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することを目的とする。

【0020】

また、本発明に係る照明装置および画像表示装置は、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることができる。

【発明を実施するための最良の形態】

【0021】

(第1の実施形態)

本発明の第1の実施形態に係る冷陰極放電ランプの管軸を含む断面図を図1に示す。本発明の第1の実施形態に係る冷陰極放電ランプ100(以下、単に「ランプ100」という)は、冷陰極蛍光ランプである。

【0022】

ランプ100は、バルブ101と、バルブ101の少なくとも一方の端部の内部に設けられた電極102と、一端部が電極102と接続され、かつ他端部がバルブ101の外部に導出されたリード線103とを備える。

【0023】

バルブ101は、直管状のガラスバルブであり、その管軸に対して垂直に切った断面が略円形状である。このバルブ101は、例えば外径が4.0[mm]、内径が3.0[mm]、全長が750[mm]であって、その材料は例えばタングステン線封着用のホウ珪酸ガラスである。以下に示すランプ100の寸法は、外径が4.0[mm]、内径が3.0[mm]のバルブ101の寸法に対応する値である。なお、冷陰極蛍光ランプである場合には、内径が1.4[mm]〜7.0[mm]、肉厚が0.2[mm]以上0.6[mm]以下の範囲内であって、全長が1500[mm]以下であることが好ましい。これらの値は一例でありこれらに限定されるものではない。

【0024】

バルブ101の内部には、水銀が、例えば2[mg]封入され、アルゴンとネオンと混合ガスがAr:10[mol%]、ネオン:90[mol%]の混合比率で、35[Torr]で封入されている。

【0025】

また、バルブ101の内面には蛍光体層104が形成されている。蛍光体層104に用いる蛍光体粒子は、例えば、赤色蛍光体粒子(Y2O3:Eu3+)、緑色蛍光体粒子(LaPO4:Ce3+,Tb3+)および青色蛍光体粒子(BaMg2Al16O27:Eu2+)からなる蛍光体で形成されている。

【0026】

また、バルブ101の内面と蛍光体層104との間には例えば酸化イットリウム(Y2O3)、酸化ケイ素(SiO2)、酸化アルミニウム(Al2O3)、酸化亜鉛(ZnO)、酸化チタン(TiO2)等の金属酸化物の保護膜(図示せず)を設けてもよい。

【0027】

電極102は、リード線103の一端部と接続される基体部102aと、バルブ101の内面に形成される金属膜部102bとからなり、基体部102aと金属膜部102bとが連接している。

【0028】

電極102部分を詳細に説明するために、バルブ101の内面に蛍光体層104が形成されていない場合のランプ100の正面からの要部の光学顕微鏡写真を図2に示す。

【0029】

基体部102aは、例えばニッケル(Ni)製の有底でかつ筒状であって、全長が1.2[mm]、外径が2.7[mm]、内径が2.3[mm]、肉厚が0.2[mm]である。なお、基体部102aの材料は、ニッケルに限られず、例えばニオブ(Nb)、タンタル(Ta)、モリブデン(Mo)またはタングステン(W)であってもよい。

【0030】

金属膜部102bは、例えば、スパッタ物質により形成されている。金属膜部102bは、スパッタ物質の他にも金属材料を含む溶剤やペーストを塗布した後に焼成したものであってもよい。スパッタ物質の場合には、本発明の第3の実施形態において後述するように金属膜部を容易に形成することができる。

【0031】

リード線103は、例えば、タングステン(W)製の内部リード線103aと、半田等に付着し易いニッケル(Ni)製の外部リード線103bとの継線からなり、内部リード線103aと外部リード線103bとの接合面が、バルブ101の外表面とほぼ面一となるようにバルブ101の端部に封着されている。この場合、内部リード線103aは、断面が略円形であって、全長が3[mm]、線径が1.0[mm]である。外部リード線103bは、断面が略円形であって、全長が10[mm]、線径が0.8[mm]である。また、リード線103は、内部リード線103aと外部リード線103bとの継線に限らず、例えば鉄(Fe)とニッケル(Ni)との合金製の一本線であってもよい。この場合、リード線103は、例えば断面が略円形であって、全長が13[mm]、線径が0.8[mm]である。

【0032】

なお、バルブ101がコバール線封着用ホウケイ酸ガラスの場合には、内部リード線103aは、鉄とニッケルとコバルトとの合金(コバール)またはモリブデンからなることが好ましい。また、バルブ101が鉛フリーガラスやソーダガラスの場合には、内部リード線103aは、鉄とニッケルとの合金やジュメット線からなることが好ましい。さらに、バルブ101が8.0×10-6[K-1]以上10.0×10-6[K-1]以下の範囲内の熱膨張係数を有するガラス材料で形成される場合、少なくともリード線103におけるバルブ101に封着される部分の表面には、酸化膜(図示せず)が形成されていることが好ましい。この場合、バルブ101とリード線103との封着性を向上させることができる。

【0033】

電極102の基体部102aとリード線103の一端部とは、直接接続されていてもよいし、例えばニッケルやコバール等からなるろう材を介して間接的に接続されていてもよい。接続方法としては、例えば抵抗溶接やレーザー溶接等を用いることができる。

【0034】

また、リード線103は、バルブ101の端部に例えばピンチシール等により封着されていてもよいし、ガラスビード(図示せず)を介して封着されていてもよい。

【0035】

(実験)

発明者らは、本願発明が、従来の冷陰極放電ランプと同等以上の輝度維持率を有することを確認するために、点灯時間の経過による輝度維持率の変化を観察する実験を行った。

【0036】

実験試料は、本願の第1の実施形態に係る冷陰極放電ランプ100と同様のものを実施例100とした。また、電極の構造が図14に示す冷陰極放電ランプ1と同様のもの(全長が8.2[mm]、外径が2.7[mm]、内径が2.3[mm]、肉厚が0.2[mm])である点を除いては実施例100と実質的に同じものを比較例6とした。

【0037】

実験は、実施例と比較例とを共に同じ条件下(室温、ランプ電流値:6[mA])で点灯し、点灯時間の経過とともに冷陰極放電ランプの輝度維持率を測定することにより行った。

【0038】

実験結果を表1に示す。

【0039】

【表1】

【0040】

表1より、実施例は、電極の材料の量が少ないにもかかわらず、比較例とほぼ同等の輝度維持率を有していることがわかる。

【0041】

なお、実施例100は、点灯時間の経過によって発生し得るバルブのピンホールの発生を防止することができるものと思われる。以下、その理由について説明する。

【0042】

実施例100の放電時の概念図を図3(a)に、比較例6の放電時の概念図を図3(b)に、それぞれ示す。なお、図3(a)および(b)における矢印はスパッタ物質の飛散する様子を概念的に描いたものである。

【0043】

図3(a)に示すように、実施例100は、電極102の基体部102aおよび金属膜部102bによって十分に放電面積が確保され、さらに、電極102とバルブ101との間にほとんど隙間がないため、電極102のホロー効果により、電極102の材料のスパッタ物質が、電極102の内面付近で循環しやすい。バルブ101の内面に新たに飛散したとしても、バルブ101の内面に局部的に飛散することは少なく、金属膜部102bの管軸方向の長さが徐々に長くなっていく程度であるため、スパッタ物質によりバルブ101が局部加熱されてバルブ101にピンホールが発生しにくい。

【0044】

これに対して図3(b)に示すように、比較例6は、点灯時間が経過するとともに、バルブ101の電極4の近傍内壁に局所的に電極4のスパッタ物が堆積され、スパッタ物質によって、部分的に電極4とバルブ101とが局部的に接合される現象が起こる。特に、電極4の長手方向の中心軸は、バルブ101の管軸に対して傾いていることが多く、電極4におけるバルブ101の中央部側の先端部のうち、バルブ101の内面と近づいている部分は、スパッタ物がバルブ101の内面に堆積したときに体積したスパッタ物と電極とが接続されやすい。そして、この状態でランプ6が放電を続けると、接合された部分が発熱し、バルブ101が溶融してピンホールが開いてしまうことがある。

【0045】

すなわち、本願発明に係る冷陰極放電ランプ100は、電極の材料の量が少ないにもかかわらず、従来の冷陰極放電ランプよりもバルブ101のピンホールの発生を抑制することができる。

【0046】

上記のとおり、本願の第1の実施形態に係る冷陰極放電ランプ100の構成によれば、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することができる。

【0047】

なお、基体部102aにおけるバルブ101の管軸に対して垂直に切った断面の最外形状は、略円形状であって、金属膜部102bにおけるバルブ101の管軸方向の長さが、基体部102aの最大外径の1[倍]以上4[倍]以下の範囲内にあることが好ましい。この場合、有効発光長を十分長くすることができる。

【0048】

また、バルブ101の内径D[mm]と基体部の外径d[mm]とは、D−0.2≦d≦D−0.4の関係式を満たすことが好ましい。この場合、冷陰極放電ランプの製造の際、基体部102aがバルブ101の内表面に接触してバルブ101の内表面が損傷することを防止しつつ、バルブ101と基体部102aとの間の隙間を小さくすることで、基体部102aと金属膜部102bとの接続をより強固にすることで、品質の安定化を図ることができる。さらには、バルブ101の内径D[mm]と基体部102aの外径d[mm]とは、D−0.2≦d≦D−0.3の関係式を満たすことがより好ましい。

【0049】

(第2の実施形態)

本発明の第2の実施形態に係る冷陰極放電ランプの管軸を含む断面図を図4に示す。本発明の第2の実施形態に係る冷陰極放電ランプ200(以下、単に「ランプ200」という)は、内部外部電極型冷陰極蛍光ランプである。

【0050】

ランプ200は、その一端の外面に外部電極201を有し、それに伴う構成を除いては本発明の第1の実施形態に係る冷陰極放電ランプ100と実質的に同じ構成を有している。よって、外部電極201とそれに伴う構成については詳細に説明し、それ以外の点については省略する。

【0051】

外部電極201は、例えば、半田からなり、バルブ101の一端の外周面を覆うように形成されている。

【0052】

また、外部電極201は、銀ペーストをバルブ101の電極形成部分の全周に塗布することによって形成してもよいし、金属製のキャップをバルブ101の端部に被せてもよい。さらに、アルミニウムの金属箔を、シリコーン樹脂に金属粉体を混合した導電性粘着剤(図示せず)によってバルブ101の端部全体の外周面を覆うように貼着したものであってもよい。なお、導電性粘着剤において、シリコーン樹脂の代わりにフッ素樹脂、ポリイミド樹脂又はエポキシ樹脂等を用いてもよい。

【0053】

また、図4には図示していないが、バルブ101の内面であって、外部電極201が形成された領域に例えば酸化イットリウム(Y2O3)の保護膜を設けてもよい。保護膜を設けることにより、バルブ101のその部分に水銀イオンが衝撃することによって起こるガラス削れやピンホールを防止することができる。

【0054】

なお、保護膜は、酸化イットリウムに代えて、例えばシリカ(SiO2)、アルミナ(Al2O3)、酸化亜鉛(ZnO)、チタニア(TiO2)等の金属酸化物を用いてもよい。特に、保護膜が酸化イットリウムやシリカで形成されている場合には、保護膜に水銀が付着し難く、水銀消費が少ない。

【0055】

もっとも、保護膜は、本発明において必須の構成要素ではなく、全く形成されていなくてもよいし、その一方で、バルブ101の内面の全体に亘って形成されていてもよい。

【0056】

上記のとおり、本発明の第2の実施形態に係る冷陰極放電ランプ200の構成によれば、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することができる。

【0057】

(第3の実施形態)

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法は、本発明の第1の実施形態に係る冷陰極放電ランプ100の製造方法であり、バルブ101と、バルブ101の少なくとも一方の端部の内部に設けられた電極基体300と、一端が電極基体300と接続され、かつ他端部が前記バルブの外部に導出されたリード線103とを備える放電管301を形成する工程(放電管形成工程)と、前記放電管301を通電させることで、前記バルブ101の内面に、前記電極基体300と連接する金属膜部302を形成する工程(金属膜部形成工程)とを含む。放電管形成工程の概略図を図5および図6に示し、金属膜部形成工程の概略図を図7に示す。以下、図5〜図7を用いて本発明の第3の実施形態に係る冷陰極放電ランプの製造方法について詳細に説明する。

【0058】

1.放電管形成工程

放電管形成工程の工程A〜工程Gまでの概略図を図5に、工程H〜工程Jまでの概略図を図6にそれぞれ示す。

【0059】

(1)蛍光体塗布工程(工程A)

まず、準備した直管状のガラス管303の下端部を垂下させてタンク304内の蛍光体懸濁液305に浸す。この蛍光体懸濁液305には、例えば青色、赤色、緑色の蛍光体粒子が含まれている。ガラス管303内を負圧にすることで、タンク304内の蛍光体懸濁液305を吸い上げ、ガラス管303内面に蛍光体懸濁液を塗布する。この吸い上げは光学的センサ306により液面を検出することで、液面がガラス管303の所定高さになるように設定される。このときの液面高さの誤差は、蛍光体懸濁液305の粘度や液面の表面張力等の影響を受けるため比較的大きく、±0.5[mm]程度の誤差が生じる。

【0060】

(2)蛍光体乾燥および焼成工程(工程B)

次に、大気に開放し、その後ガラス管303の下端部を蛍光体懸濁液305から引き上げ、ガラス管303内部の蛍光体懸濁液305を外部に排出する。これにより、ガラス管303の内周の所定領域に蛍光体懸濁液305が膜状に塗布される。

【0061】

続いて、ガラス管303内に塗布された蛍光体懸濁液305を乾燥させた後に、ガラス管303内面にブラシ307等を挿入して、ガラス管303端部の不要な蛍光体部分を除去する。

【0062】

続いて、ガラス管303を不図示の加熱炉内に移送して焼成を行い、蛍光体層104を得る。

【0063】

(3)仮止め工程(工程C)

その後、蛍光体層104が形成されたガラス管303の一端部に、電極基体300、ビードガラス308およびリード線103を含む電極ユニット309を挿入した後、仮止めを行う。仮止めとは、ビードガラス308が位置するガラス管303の外周部分をバーナー310で加熱して、ビードガラス308の外周の一部をガラス管303内周面に固着することをいう。ビードガラス308の外周の一部しか固着しないので、ガラス管303の管軸方向の通気性は維持される。

【0064】

(4)第1封止工程(工程D)

次に、ガラス管303の上下を逆さにして先ほどの電極ユニット309を挿入した側とは反対側からガラス管303に、電極ユニット309と実質的に同じ構成の電極基体300、ビードガラス311およびリード線103を含む電極ユニット312を挿入した後、ビードガラス311が位置するガラス管303の外周部分をバーナー313で加熱し、ガラス管303を封着して気密封止(第1封止)する。なお、工程Cにおける電極ユニット309の挿入位置及び工程Dにおける電極ユニット312の挿入は、封止後のバルブの両端部からそれぞれ延びる蛍光体層104の不存在領域の長さが異なるような位置になるようにその挿入量を調整されることが好ましい。この場合、他端部側の電極ユニット312は、一端部側の電極ユニット309と比べて、蛍光体層104に重なる位置より奥にまで挿入されることとなる。このような構成を好適とする理由は次のとおりである。すなわち、ランプの一端部と他端部とでは、蛍光体層104の厚みに差異が生じていることが多く、複数本のランプを同じ方向にしてバックライトユニット等の照明装置に組み込むと、照明装置全体として輝度むらが生じることとなる。これを防止するために、例えばランプの一端部と他端部とを交互になるように照明装置に組み込むことが考えられる。その際、ランプの一端部と他端部とをセンサ等を用いて自動的に容易に識別することができるからである。センサとして200万[画素]の画像センサを用いれば、1[画素]を0.1[mm]に設定することが可能であるため、0.1[mm]単位での測定精度を実現できる。

【0065】

これらの事情を考慮すれば、バルブの一端部側と他端部側とで、蛍光体層104の不存在領域の長さの差が少なくとも2[mm]以上あれば、確実にセンサを用いて長手方向の向きを識別することができる。

【0066】

なお、バルブの一端部側と他端部側とで、蛍光体層104の不存在領域の長さの差が少なくとも3[mm]以上であれば、より確実にセンサを用いて長手方向の向きを識別することができる。この場合、画像センサは、0.5[mm]単位での測定精度のもので構わない。また、長さの差の上限値は例えば8[mm]程度である。8[mm]より大きくすると、発光に寄与しない蛍光体層104の不存在領域が長くなり、有効発光長が確保しにくくなるからである。

【0067】

(5)水銀放出体投入工程(工程E)

続いて、ガラス管303のうち、電極ユニット309とこの電極ユニット309に近い方のガラス管303の端部との間の一部をバーナー314で加熱して縮径させ、くびれ部分303aを形成する。その後、水銀放出体315をガラス管303内に当該端部から投入し、くびれ部分303aに引っかけておく。

【0068】

(6)排気および希ガス封入工程(工程F)

続いて、ガラス管303内の排気とガラス管303内への封入ガスの充填を順次行う。具体的には、給排気装置(図示せず)のヘッドをガラス管303の水銀放出体315側端部に装着し、先ず、ガラス管303内を排気して真空にすると共に、加熱装置(図示せず)によってガラス管303全体を外周から加熱する。これによって、蛍光体層104に潜入している不純ガスを含めガラス管303内の不純ガスが排出される。加熱を止めた後、所定量の封入ガス(例えばアルゴン:95[%]、ネオン:5[%]の分圧比の混合ガスのような混合希ガス等)が充填される。

【0069】

(7)仮封止工程(工程G)

封入ガスが充填されると、ガラス管303の水銀放出体315側端部をバーナー316で加熱して封止する。

【0070】

(8)水銀放出工程(工程H)

続いて、図6に示す工程Hでは、水銀放出体315をガラス管303の周囲に配された高周波発振コイル(図示せず)によって誘導加熱して水銀放出体315から水銀を放出させる(水銀出し工程)。水銀出し工程においては、ガラス管303をその管軸周りに回転させることが好ましい。この場合、加熱された水銀放出体315がガラス管にくっつき、ガラス管303が局部加熱されて損傷するのを防止することができる。

【0071】

なお、水銀放出体315の加熱方法は、例えば光加熱のような種々の公知の方法を用いることができる。その後、ガラス管303を加熱炉317内で加熱して、放出させた水銀を電極ユニット312の方へ移動させる。

【0072】

(9)第2封止工程(工程I)

次に、ビードガラス308が位置するガラス管303外周部分をバーナー318で加熱して、ガラス管303を封着して気密封止する。

【0073】

(10)切り離し工程(工程J)

続いて、ガラス管303のうち、前記一端部の封止部分よりも水銀放出体315側の端部部分を切り離す。

【0074】

これにより、バルブ101が形成され、放電管301が作製される。

【0075】

2.金属膜部形成工程

続いて、図7(a)に示すように、放電管301のリード線103を電源に接続する。そして、例えば25[mA]の電流を420[秒間]流す。この際、放電管301内の両端部に設けられた電極基体300同士が放電し、電極基体300のみでは、放電面積が足りなくなるために、電極基体300の表面が一気にスパッタされて、電極基体300付近のバルブ101の内表面に被着することで、金属膜部302が形成される。

【0076】

そして、図7(b)に示すように、電極基体300と連接した金属膜部302がバルブ101の内表面に形成されることで、冷陰極放電ランプ100が完成される。

【0077】

上記のとおり、本願の第3の実施形態に係る冷陰極放電ランプの製造方法によれば、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することができる。

【0078】

(第4の実施形態)

本発明の第4の実施形態に係る冷陰極放電ランプの製造方法について、以下に説明する。本発明の第4の実施形態に係る冷陰極放電ランプの製造方法は、放電管形成工程の途中において金属膜部の一部を形成することを除いては、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法と実質的に同じ構成を有する。よって、金属膜部の形成工程について詳細に説明する。

【0079】

金属膜部形成工程の概略図を図8に示す。

【0080】

本発明の第4の実施形態に係る冷陰極放電ランプの製造方法では、工程Bと工程Cとの間に、図8(a)に示すように、金属膜部の一部400を形成する工程を有する。この工程では、蛍光体懸濁液を塗布し、焼成した後(工程Bの後)のガラス管303の両端部の内面に金属膜部の一部400を形成する。金属膜部の一部400は、例えば、金属膜部の材料となる金属粉と溶媒となる有機溶剤等の混合物を塗布した後に、焼成することで形成することができる。

【0081】

次に、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法で説明したように、工程C〜工程Jまでを経ることで、放電管401が作製される。

【0082】

続いて、図8(b)に示すように、放電管401のリード線103を電源に接続する。そして、例えば20[mA]の電流を420[秒間]流す。この際、放電管401内の両端部に設けられた電極基体300同士が放電し、電極基体300のみでは、放電面積が足りなくなるために、電極基体300の表面が一気にスパッタされて、電極基体300付近のバルブ101の内表面に被着し、あらかじめバルブ101の内面に形成された金属膜部の一部400と接続する。

【0083】

そして、図8(c)に示すように、電極基体300と連接した金属膜部402がバルブ101の内表面に形成されることで、冷陰極放電ランプ403が完成される。

【0084】

上記のとおり、本願の第4の実施形態に係る冷陰極放電ランプの製造方法によれば、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来の冷陰極放電ランプと同等の輝度維持率およびバルブの端部の封着性を有する冷陰極放電ランプを提供することを目的とする。

【0085】

(第5の実施形態)

本発明の第5の実施形態に係る照明装置の分解斜視図を図9に示す。本発明の第5の実施形態に係る照明装置500(以下、単に「照明装置500」という)は直下方式のバックライトユニットであり、一つの面が開口した直方体状の筐体501と、この筐体501の内部に収納された複数のランプ100と、ランプ100を点灯回路(図示せず)に電気的に接続するための一対のソケット502と、筐体501の開口部を覆う光学シート類503とを備えている。なお、ランプ100は、本発明の第1の実施形態に係る冷陰極放電ランプ100である。

【0086】

筐体501は、例えばポリエチレンテレフタレート(PET)樹脂製であって、その内面に銀などの金属が蒸着されて反射面504が形成されている。なお、筐体501の材料としては、樹脂以外の材料、例えば、アルミニウムや冷間圧延材(例えばSPCC)等の金属材料により構成してもよい。また、内面の反射面504として金属蒸着膜以外、例えば、ポリエチレンテレフタレート(PET)樹脂に炭酸カルシウム、二酸化チタン等を添加することにより反射率を高めた反射シートを筐体501に貼付したものを用いてもよい。

【0087】

筐体501の内部には、ソケット502、絶縁体505およびカバー506が配置されている。具体的に、ソケット502は、ランプ100の配置に対応して筐体501の短手方向(縦方向)に各々所定間隔を空けて設けられている。ソケット502は、例えばステンレスやりん青銅からなる板材を加工したものであって、リード線103が嵌め込まれる嵌込部502aを有している。そして、リード線103を嵌込部502aを押し拡げるように弾性変形させて嵌め込む。その結果、嵌込部502aに嵌め込まれたリード線103は、嵌込部502aの復元力によって押圧され、外れにくくなる。これにより、リード線103を嵌込部502aへ容易に嵌め込むことができつつ、外れにくくすることができる。

【0088】

ソケット502は、互いに隣り合うソケット502同士で短絡しないように絶縁体505で覆われている。絶縁体505は、例えば、ポリエチレンテレフタレート(PET)樹脂で構成されている。なお、絶縁体505は、上記の構成に限定されない。ソケット502はランプ100の動作中に比較的高温となる電極の近傍にあることから絶縁体505は耐熱性のある材料で構成することが好ましい。耐熱性のある絶縁体505の材料としては、例えば、ポリカーボネート(PC)樹脂やシリコンゴム等を適用することができる。

【0089】

筐体501の内部には、必要に応じた場所にランプホルダ507を設けてもよい。筐体501内側でのランプ100の位置を固定するランプホルダ507は、例えば、ポリカーボネート(PC)樹脂であり、ランプ100の外面形状に沿うような形状を有している。「必要に応じた場所」とは、ランプ100の長手方向の中央部付近のように、ランプ100が例えば全長600[mm]を越えるような長尺のものである場合に、ランプ100のたわみを解消するために必要な場所である。

【0090】

カバー506は、ソケット502と筐体501の内側の空間とを仕切るものであり、例えばポリカーボネート(PC)樹脂で構成し、ソケット502の周辺を保温するとともに、少なくとも筐体501側の表面を高反射性とすることにより、ランプ100の端部の輝度低下を軽減することができる。

【0091】

筐体501の開口部は、透光性の光学シート類503で覆われており、内部にちりや埃などの異物が入り込まないように密閉されている。光学シート類503は、拡散板508、拡散シート509およびレンズシート510を積層してなる。

【0092】

拡散板508は、例えばポリメタクリル酸メチル(PMMA)樹脂製の板状体であって、筐体501の開口部を塞ぐように配置されている。拡散シート509は、例えばポリエステル樹脂製である。レンズシート510は、例えばアクリル系樹脂とポリエステル樹脂の貼り合せである。これらの光学シート類503は、それぞれ拡散板508に順次重ね合わせるようにして配置されている。

【0093】

上記のとおり、本発明の第5の実施形態に係る照明装置500の構成によれば、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることができる。

【0094】

(第6の実施形態)

本発明の第6の実施形態に係る照明装置の一部切欠斜視図を図10に示す。本発明の第6の実施形態に係る照明装置600(以下、「照明装置600」という)は、エッジライト方式のバックライトユニットで、反射板601、ランプ100、ソケット(図示せず)、導光板602、拡散シート603およびプリズムシート604から構成されている。

【0095】

反射板601は、液晶パネル側(矢印Q)を除く導光板602の周囲を囲むように配置されており、底面を覆う底面部601bと、ランプ100の配置されている側を除く側面を覆う側面部601aと、ランプ100の周囲を覆う曲面状のランプ側面部601cとで構成されており、ランプ100から照射される光を導光板602から液晶パネル(図示せず)側(矢印Q)に反射させる。また、反射板601は、例えばフィルム状のPETに銀を蒸着したものやアルミ等の金属箔と積層したもの等からなる。

【0096】

ソケットは、本発明の第5の実施形態に係る照明装置500に用いられるソケット502と実質的に同じ構成を有している。なお、図10において、図示の便宜上により、ランプ100の端部については省略している。

【0097】

導光板602は、反射板により反射された光を液晶パネル側に導くためのものであって、例えば透光性プラスチックからなり、照明装置600の底面に設けられた反射板601の上に積重されている。なお、材料としては、ポリカーボネート(PC)樹脂やシクロオレフィン系樹脂(COP)を適用することができる。

【0098】

拡散シート603は、視野拡大のためのものであって、例えばポリエチレンテレフタレート樹脂やポリエステル樹脂製の拡散透過機能を有するフィルムからなり、導光板602の上に積重されている。

【0099】

プリズムシート604は、輝度を向上させるためのものであって、例えばアクリル系樹脂とポリエステル樹脂とを貼り合せたシートからなり、拡散シート603の上に積層されている。なお、プリズムシート604の上にさらに拡散板(図示せず)が積層されていてもよい。

【0100】

なお、本実施形態の場合には、ランプ100の周方向における一部分(照明装置600に挿入した場合における導光板602側)を除き、バルブの外面に反射シート(図示せず)を設けたアパーチャ型のランプであってもよい。

【0101】

上記のとおり、本発明の第6の実施形態に係る照明装置600の構成によれば、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることができる。

【0102】

(第7の実施形態)

本発明の第7の実施形態に係る液晶表示装置の概要を図11に示す。図11に示すように液晶表示装置700は、例えば32[inch]テレビであり、液晶パネル等を含む液晶画面ユニット701と本発明の第5の実施形態に係る照明装置500と点灯回路702とを備える。

【0103】

液晶画面ユニット701は、公知のものであって、液晶パネル(カラーフィルター基板、液晶、TFT基板等)(図示せず)、駆動モジュール等(図示せず)を備え、外部からの画像信号に基づいてカラー画像を形成する。

【0104】

点灯回路702は、照明装置500内部のランプ100を点灯させる。そして、ランプ100は、点灯周波数40[kHz]〜100[kHz]、ランプ電流3.0[mA]〜25[mA]で動作される。

【0105】

なお、図11では、液晶表示装置700の光源装置として本発明の第5の実施形態に係る照明装置500に第1の実施形態に係る冷陰極放電ランプ100を挿入した場合について説明したが、これに限らず、本発明の第2の実施形態に係る冷陰極放電ランプ200を適用することもできる。また、照明装置についても、本発明の第6の実施形態に係る照明装置600も用いることができる。

【0106】

上記のとおり、本発明の第7の実施形態に係る液晶表示装置の構成によれば、内部に備える冷陰極放電ランプについて、従来の冷陰極放電ランプと比べて電極の材料を削減しつつ、従来と同等の寿命を得ることができる。

【0107】

(変形例)

以上、本発明を上記した各実施形態に示した具体例に基づいて説明したが、本発明の内容が各実施形態に示した具体例に限定されないことは勿論であり、例えば、以下のような変形例を用いることができる。

【0108】

1.冷陰極放電ランプの変形例

(1)変形例1

本発明の第1の実施形態に係る冷陰極放電ランプの変形例1の管軸を含む要部拡大断面図を図12(a)に示す。本発明の第1の実施形態に係る冷陰極放電ランプの変形例1(以下、単に「ランプ105」という)は、本発明の第1の実施形態に係る冷陰極放電ランプ100とは、電極106の形状が異なる。よって、電極106の形状について詳細に説明し、その他の点については省略する。

【0109】

ランプ105は、電極106の基体部106aが円盤形状である。この場合、電極106をよりバルブ101の端部側に形成できるため、ランプ105の有効発光長を長くすることができる。この場合、基体部106aの厚みは、例えば0.2[mm]以上1[mm]以下の範囲内が好ましい。

【0110】

(2)変形例2

本発明の第1の実施形態に係る冷陰極放電ランプの変形例2の管軸を含む要部拡大断面図を図12(b)に示す。本発明の第1の実施形態に係る冷陰極放電ランプの変形例2(以下、単に「ランプ107」という)は、本発明の第1の実施形態に係る冷陰極放電ランプ100とは、電極108の形状が異なる。よって、電極108の形状について詳細に説明し、その他の点については省略する。

【0111】

ランプ107は、電極108の基体部108aにおけるバルブ101の端部側の周縁部が電極108の基体部108aにおけるバルブ101の端部側の中央部よりもバルブ101の中央部側にある。

【0112】

この場合、電極108をバルブ101の内側端部に近づけることができ、有効発光長を長くすることができる。バルブ101の内側端部の周縁部は、バルブ101を溶融させて封止するため、その形状が不安定になりやすい。電極108の基体部108aにおけるバルブ101の端部側の周縁部が電極108の基体部108aにおけるバルブ101の端部側の中央部よりもバルブ101の中央部側にあることで、電極108の基体部108aにおけるバルブ101の端部側の中央部と、バルブ101の内側端部の中央部との距離を近づけつつも、電極108の基体部108aにおけるバルブ101の端部側の周縁部とバルブ101の内側端部の周縁部との距離を遠ざけることができる。これにより、有効発光長を長くしても、電極108の基体部108aにおけるバルブ101の端部側の周縁部とバルブの内側端部の周縁部とが接触し、熱膨張係数の違いにより、溶融されて強度の弱いバルブの内側端部の周縁部が破損するのを防止することができる。

【0113】

なお、具体的には、電極108の基体部108aの形状は、例えばお椀形状や鉢形状であることが好ましい。この場合、電極108の基体部108aを成形しやすくすることができる。

【0114】

2.冷陰極放電ランプの製造方法の変形例

(1)変形例1

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例1に用いる放電管の要部拡大断面図を図13(a)に示す。

【0115】

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例1に用いる放電管319(以下、「放電管319」という)は、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法に用いる放電管301とは、電極基体320の形状が異なる。よって、電極基体320の形状について詳細に説明し、その他の点については省略する。

【0116】

放電管319の電極基体320は、内側底面に凸部を有する。この場合、金属膜部形成工程において、凸部が優先的にスパッタされるため、電極基体320の底面の厚みが薄くなり過ぎるのを防止することができる。

【0117】

(2)変形例2

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例2に用いる放電管の要部拡大断面図を図13(b)に示す。本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例2に用いる放電管321(以下、「放電管321」という)は、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法に用いる放電管301とは、電極基体322の形状が異なる。よって、電極基体322の形状について詳細に説明し、その他の点については省略する。

【0118】

放電管321の電極基体322は、底面の厚みよりも側面の厚みのほうが厚い。この場合、金属膜部形成工程において、放電にさらされやすい電極基体322の側面が底面に比べて優先的にスパッタされるため、電極基体322の底面の厚みが薄くなり過ぎるのを防止することができる。なお、この場合電極基体322の底面と側面との厚みの比は、1:1.2以上1:2.5以下の範囲内にあることが好ましい。この場合、電極基体322の側面と底面の厚みを適度にしやすくすることができる。さらには、電極基体322の底面と側面との厚みの比は、1:1.5以上1:2以下の範囲内であることがより好ましい。

【0119】

(3)変形例3

本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例3に用いる放電管の要部拡大断面図を図13(c)に示す。本発明の第3の実施形態に係る冷陰極放電ランプの製造方法の変形例3に用いる放電管323(以下、「放電管323」という)は、本発明の第3の実施形態に係る冷陰極放電ランプの製造方法に用いる放電管301とは、電極基体324の構造が異なる。よって、電極基体324の構造について詳細に説明し、その他の点については省略する。

【0120】

放電管323の電極基体324は、電極基体本体324aと、その内面に電極基体本体324aの材料よりもスパッタされやすいコート材料324bを備える。この場合、金属膜部形成工程において、電極基体本体324aの内面の仕事関数値の小さいコート材料324bが電極基体本体324aに対して優先的にスパッタされ、電極基体324の底面の厚みが薄くなり過ぎるのを防止することができる。

【0121】

電極基体本体324aの材料と電極基体本体324aの内面のコート材料324bとの組合せは、例えば電極基体本体324aがニオビウム(Nb)の場合、電極基体本体324aの内面のコート材料324bは、ニッケル(Ni)等を用いることができる。

【0122】

3.バルブについて

(1)紫外線吸収について

バルブ101の材料であるガラスに遷移金属の酸化物をその種類によって所定量をドープすることにより254[nm]や313[nm]の紫外線を吸収することができる。具体的には、例えば酸化チタン(TiO2)の場合は、組成比率0.05[mol%]以上ドープすることにより254[nm]の紫外線を吸収し、組成比率2[mol%]以上ドープすることにより313[nm]の紫外線を吸収することができる。ただし、酸化チタンを組成比率5.0[mol%]より多くドープした場合には、ガラスが失透してしまうため、組成比率0.05[mol%]以上5.0[mol%]以下の範囲でドープすることが好ましい。

【0123】

また、酸化セリウム(CeO2)の場合は、組成比率0.05[mol%]以上ドープすることにより254[nm]の紫外線を吸収することができる。ただし、酸化セリウムを組成比率0.5[mol%]より多くドープした場合には、ガラスが着色してしまうため、酸化セリウムを組成比率0.05[mol%]以上0.5[mol%]以下の範囲でドープすることが好ましい。なお、酸化セリウムに加えて酸化スズ(SnO)をドープすることにより、酸化セリウムによるガラスの着色を抑えることができるため、酸化セリウムを組成比率5.0[mol%]以下までドープすることができる。この場合、酸化セリウムを組成比率0.5[mol%]以上ドープすれば313[nm]の紫外線を吸収することができる。ただし、この場合においても酸化セリウムを組成比率が5.0[mol%]より多くドープした場合には、ガラスが失透してしまう。

【0124】

また、酸化亜鉛(ZnO)の場合は、組成比率2.0[mol%]以上ドープすることにより254[nm]の紫外線を吸収することができる。ただし、酸化亜鉛を組成比率20[mol%]より多くドープした場合、ガラスが失透してしまうおそれがあるため、酸化亜鉛を2.0[mol%]以上20[mol%]以下の範囲でドープすることが好ましい。

【0125】

また、酸化鉄(Fe2O3)の場合は、組成比率0.01[mol%]以上ドープすることにより254[nm]の紫外線を吸収することができる。ただし、酸化鉄を組成比率2.0[mol%]より多くドープした場合には、ガラスが着色してしまうため、酸化鉄を組成比率0.01[mol%]以上2.0[mol%]以下の範囲でドープすることが好ましい。

【0126】

(2)赤外線透過係数について

ガラス中の水分含有量を示す赤外線透過率係数は、0.3以上1.2以下の範囲、特に0.4以上0.8以下の範囲となるように調整することが好ましい。赤外線透過率係数が1.2以下であれば、長尺の冷陰極放電ランプ等の高電圧印加ランプに適用可能な低い誘電正接を得やすくなり、0.8以下であれば誘電正接が十分に小さくなって、さらに高電圧印加ランプに適用可能となる。

【0127】

なお、赤外線透過率係数(X)は下式で表すことができる。

【0128】

[数1]X=(log(a/b))/t

a:3840[cm-1]付近の極小点の透過率[%]

b:3560[cm-1]付近の極小点の透過率[%]

t:ガラスの厚み

(3)鉛フリーガラスについて

バルブ101に用いるガラスは、酸化物換算で、SiO2が60[wt%]〜75[wt%]、Al2O3が1[wt%]〜5[wt%]、Li2Oが0[wt%]〜5[wt%]、K2Oが3[wt%]〜11[wt%]、Na2Oが3[wt%]〜12[wt%]、CaOが0[wt%]〜9[wt%]、MgOが0[wt%]〜9[wt%]、SrOが0[wt%]〜12[wt%]、BaOが0[wt%]〜12[wt%]の組成を有していてもよい。この場合、鉛成分を含有せず、環境に優しい冷陰極放電ランプを提供することができる。さらには、バルブ101に用いるガラスは、酸化物換算で、SiO2が60[wt%]〜75[wt%]、Al2O3が1[wt%]〜5[wt%]、B2O3が0[wt%]〜3[wt%]、Li2Oが0[wt%]〜5[wt%]、K2Oが3[wt%]〜11[wt%]、Na2Oが3[wt%]〜12[wt%]、CaOが0[wt%]〜9[wt%]、MgOが0[wt%]〜9[wt%]、SrOが0[wt%]〜12[wt%]、BaOが0[wt%]〜12[wt%]の組成を有していることがより好ましい。

【0129】

また、バルブ101に用いるガラスは、酸化物換算で、SiO2が60[wt%]〜75[wt%]、Al2O3が1[wt%]〜5[wt%]、Li2Oが0.5[wt%]〜5[wt%]、K2Oが3[wt%]〜7[wt%]、Na2Oが5[wt%]〜12[wt%]、CaOが1[wt%]〜7[wt%]、MgOが1[wt%]〜7[wt%]、SrOが0[wt%]〜5[wt%]、BaOが7[wt%]〜12[wt%]の組成を有していてもよい。この場合、ランプへの加工を行いやすく、かつ鉛成分を含有せず、環境に優しい冷陰極蛍光ランプを提供することができる。

【0130】

さらに、バルブ101に用いるガラスは、酸化物換算で、SiO2が65[wt%]〜75[wt%]、Al2O3が1[wt%]〜5[wt%]、B2O3が0[wt%]〜3[wt%]、Li2Oが0.5[wt%]〜5[wt%]、K2Oが3[wt%]〜7[wt%]、Na2Oが5[wt%]〜12[wt%]、CaOが2[wt%]〜7[wt%]、MgOが2.1[wt%]〜7[wt%]、SrOが0[wt%]〜0.9[wt%]、BaOが7.1[wt%]〜12[wt%]の組成を有していてもよい。この場合、鉛成分を含有せず、照明用途に適した電気絶縁性を有し、かつ、失透を起こりにくくすることができる。さらには、バルブ101に用いるガラスは、酸化物換算で、SiO2が65[wt%]〜75[wt%]、Al2O3が1[wt%]〜3[wt%]、B2O3が0[wt%]〜3[wt%]、Li2Oが1[wt%]〜3[wt%]、K2Oが3[wt%]〜6[wt%]、Na2Oが7[wt%]〜10[wt%]、CaOが3[wt%]〜6[wt%]、MgOが3[wt%]〜6[wt%]、SrOが0[wt%]〜0.9[wt%]、BaOが7.1[wt%]〜10[wt%]の組成を有していることがより好ましい。

【0131】

(4)バルブの形状について

バルブ101の形状は、直管形状のものに限られず、例えばL字形状、U字形状、コの字形状、渦巻き形状等であってもよい。また、その管軸に対して垂直に切った断面は、略円形状のものに限られず、例えばトラック形状や角丸形状のような扁平形状や楕円形状等であってもよい。

【0132】

4.蛍光体層の蛍光体について

(1)紫外線吸収について

例えば、近年、液晶カラーテレビの大型化に伴って、バックライトユニットの開口を塞ぐ拡散板に寸法安定性の良いポリカーボネートが使用されるようになっている。このポリカーボネートは、水銀が発する313[nm]の波長の紫外線により劣化しやすい。このような場合には、波長313[nm]の紫外線を吸収する蛍光体を利用すると良い。なお、313[nm]の紫外線を吸収する蛍光体としては、以下のものがある。

【0133】

(a)青色

ユーロピウム・マンガン共付活アルミン酸バリウム・ストロンチウム・マグネシウム[Ba1-x-ySrxEuyMg1-zMnzAl10O17]又は[Ba1-x-ySrxEuyMg2-zMnzAl16O27]

ここで、x,y,zはそれぞれ0≦x≦0.4、 0.07≦y≦0.25、 0≦z<0.1なる条件を満たす数であることが好ましい。

【0134】

このような蛍光体としては、例えば、ユーロピウム付活アルミン酸バリウム・マグネシウム[BaMg2Al16O27:Eu2+]、[BaMgAl10O17:Eu2+] (略号:BAM−B)や、ユーロピウム付活アルミン酸バリウム・ストロンチウム・マグネシウム[(Ba,Sr)Mg2Al16O27:Eu2+]、[(Ba,Sr)MgAl10O17:Eu2+](略号:SBAM−B)等がある。

【0135】

(b)緑色

・マンガン不活マグネシウムガレート[MgGa2O4:Mn2+](略号:MGM)

・マンガン付活アルミン酸セリウム・マグネシウム・亜鉛[Ce(Mg,Zn)Al11O19:Mn2+](略号:CMZ)

・テルビウム付活アルミン酸セリウム・マグネシウム[CeMgAl11O19:Tb3+](略号:CAT)

・ユーロピウム・マンガン共付活アルミン酸バリウム・ストロンチウム・マグネシウム[Ba1-x-ySrxEuyMg1-zMnzAl10O17]又は[Ba1-x-ySrxEuyMg2-zMnzAl16O27]

ここで、x,y,zはそれぞれ0≦x≦0.4、 0.07≦y≦0.25、 0.1≦z≦0.6なる条件を満たす数であり、zは0.4≦x≦0.5であることが好ましい。

【0136】

このような蛍光体としては、例えば、ユーロピウム・マンガン共付活アルミン酸バリウム・マグネシウム[BaMg2Al16O27:Eu2+,Mn2+]、[BaMgAl10O17:Eu2+,Mn2+](略号:BAM−G)や、ユーロピウム・マンガン共付活アルミン酸バリウム・ストロンチウム・マグネシウム[(Ba,Sr)Mg2Al16O27:Eu2+,Mn2+]、[(Ba,Sr)MgAl10O17:Eu2+,Mn2+](略号:SBAM−G)等がある。

【0137】

(c)赤色

・ユーロピウム付活リン・バナジン酸イットリウム[Y(P,V)O4:Eu3+](略号:YPV)

・ユーロピウム付活バナジン酸イットリウム[YVO4:Eu3+](略号:YVO)

・ユーロピウム付活イットリウムオキシサルファイド[Y2O2S:Eu3+](略号:YOS)

・マンガン付活フッ化ゲルマン酸マグネシウム[3.5MgO・0.5MgF2・GeO2:Mn4+](略号:MFG)

・ジスプロシウム付活バナジン酸イットリウム[YVO4:Dy3+](赤と緑の2成分発光蛍光体であり、略号:YDS)

なお、一種類の発光色に対して、異なる化合物の蛍光体を混合して用いても良い。例えば、青色にBAM−B(313[nm]を吸収する。)のみ、緑色にLAP(313[nm]を吸収しない。)とBAM−G(313[nm]を吸収する。)、赤色にYOX(313nmを吸収しない。)とYVO(313[nm]を吸収する。)の蛍光体を用いても良い。このような場合は、前述のように波長313[nm]を吸収する蛍光体が、総重量組成比率で50%より大きくなるように調整することで、紫外線がガラスバルブ外に漏れ出ることをほとんど防止できる。したがって、313[nm]の紫外線を吸収する蛍光体を蛍光体層105に含む場合には、上記のバックライトユニットの開口を塞ぐポリカーボネート(PC)からなる拡散板等の紫外線による劣化が抑制され、バックライトユニットとしての特性を長時間維持することができる。

【0138】

ここで、「313[nm]の紫外線を吸収する」とは、254[nm]付近の励起波長スペクトル(励起波長スペクトルとは、蛍光体を波長変化させながら励起発光させ、励起波長と発光強度をプロットしたものである。)の強度を100[%]としたときに、313[nm]の励起波長スペクトルの強度が80[%]以上のものと定義する。すなわち、313[nm]の紫外線を吸収する蛍光体とは、313[nm]の紫外線を吸収して可視光に変換できる蛍光体である。

【0139】

(2)高色再現について

液晶カラーテレビで代表される液晶表示装置では、近年における高画質化の一環としてなされる高色再現化に伴い、当該液晶表示装置のバックライトユニットの光源として用いられる冷陰極放電ランプにおいて、再現可能な色度範囲の拡大化の要請がある。

【0140】

このような要請に対して、例えば、以下の蛍光体を用いることで、実施の形態での蛍光体を用いる場合よりも、色度範囲の拡大を図ることができる。具体的には、CIE1931色度図において、高色再現用の当該蛍光体の色度座標値が、実施の形態で使用した3つの蛍光体の色度座標値を結んでできる三角形を含んで色再現範囲を広げる座標に位置する。

【0141】

(a)青色

・ユーロピウム付活ストロンチウム・クロロアパタイト[Sr10(PO4)6Cl2:Eu2+](略号:SCA)、色度座標:x=0.151、y=0.065

上記以外に、ユーロピウム付活ストロンチウム・カルシウム・バリウム・クロロアパタイト[(Sr,Ca,Ba)10(PO4)6Cl2:Eu2+](略号:SBCA)も使用でき、上記波長313(nm)の紫外線も吸収できるSBAM−Bも高色再現用に使用できる。

【0142】

(b)緑色

・BAM−G、色度座標:x=0.139、y=0.574

・CMZ、色度座標:x=0.164、y=0.722

・CAT、色度座標:x=0.267、y=0.663

なお、これらは上述したように、波長313[nm]の紫外線も吸収でき、また、ここで説明した3つの蛍光体粒子以外にも、MGMも高色再現用に使用することもできる。

【0143】

(c)赤色

・YOS、色度座標:x=0.651、y=0.344

・YPV、色度座標:x=0.658、y=0.333

・MFG、色度座標:x=0.711、y=0.287

なお、これらは上述したように、波長313[nm]の紫外線も吸収でき、また、ここで説明した3つの蛍光体粒子以外にも、YVO、YDSも高色再現用に使用することもできる。

【0144】

また、上記で示した色度座標値は各々の蛍光体の粉体のみで測定した代表値であり、測定方法(測定原理)等に起因して、各蛍光体の粉体が示す色度座標値は、上掲した値と若干異なる場合があり得る。参考として上記実施の形態1の各蛍光体の粉体の色度座標値は、YOX(x=0.644、y=0.353)、LAP(x=0.351、y=0.585)、BAM−B(x=0.148、y=0,056)で構成されている。

【0145】

さらに、赤、緑、青の各色を発光させるために用いる蛍光体は各波長につき1種類に限らず、複数種類を組み合わせて用いることとしても良い。

【0146】

ここで、上記の高色再現用の蛍光体粒子を用いて蛍光体層を形成した場合について説明する。ここでの評価は、CIE1931色度図内においてNTSC規格の3原色の色度座標値を結ぶNTSC三角形(NTSCtriangle)の面積を基準とした、高色再現用の蛍光体を用いた場合の3つの色度座標値を結んでできる三角形の面積の比(以下、NTSC比という。)で行なう。

【0147】

例えば、青色としてBAM−B、緑色としてBAM−G、赤色としてYVOを用いると(例1)NTSC比が92[%]となり、また、青色としてSCA、緑色としてBAM−G、赤色としてYVOを用いると(例2)NTSC比が100[%]となり、また、青色としてSCA、緑色としてBAM−G、赤色としてYOXを用いると(例3)、NTSC比が95[%]となり、例1及び2に比べて輝度を10[%]向上させることができる。

【0148】

なお、ここでの評価に用いた色度座標値は、ランプ等が組み込まれた液晶表示装置とした状態で測定したものである為、カラーフィルターとの組み合わせにより色再現範囲が上記値より前後する可能性がある。

【0149】

5.封入ガスについて

希ガスにクリプトンが含まれていてもよい。この場合、冷陰極蛍光ランプの赤外線放射を抑制することができる。さらには、希ガスにクリプトンが0.5[mol%]以上5[mol%]以下の範囲内で含まれていることが好ましい。この場合、ランプ電圧を大きく変化させることなく、冷陰極蛍光ランプの赤外線放射を抑制することができる。例えば、アルゴンが0[mol%]以上9.5[mol%]以下の範囲内、ネオンが90[mol%]以上95.5[mol%]以下の範囲内、クリプトンが0.5[mol%]以上5[mol%]以下の範囲内である。さらには、希ガスにクリプトンが0.5[mol%]以上3[mol%]以下の範囲内で含まれていることがより好ましい。さらには、希ガスにクリプトンが1[mol%]以上3[mol%]以下の範囲内で含まれていることがさらにより好ましい。

【0150】

6.放電ランプの種類について

上記の各実施形態においては、放電ランプとして、冷陰極蛍光ランプを中心に説明したが、これに限られず、ガラスバルブの内面に蛍光体層の形成されていない紫外線ランプであってもよい。

【産業上の利用可能性】

【0151】

本発明は、冷陰極放電ランプ、冷陰極放電ランプの製造方法、照明装置および画像表示装置に広く適用することができる。

【図面の簡単な説明】

【0152】

【図1】本発明の第1の実施形態に係る放電ランプの管軸を含む断面図

【図2】同じく放電ランプであって蛍光体層が形成されていない場合の正面からの要部の光学顕微鏡写真

【図3】(a)実施例の放電時の概念図、(b)比較例の放電時の概念図

【図4】本発明の第2の実施形態に係る放電ランプの管軸を含む断面図

【図5】本発明の第3の実施形態に係る放電ランプの製造方法の工程A〜工程Gの概念図

【図6】本発明の第3の実施形態に係る放電ランプの製造方法の工程H〜工程Jの概念図

【図7】本発明の第3の実施形態に係る放電ランプの製造方法の金属膜部形成工程の概念図

【図8】本発明の第4の実施形態に係る放電ランプの製造方法の金属膜部形成工程の概念図

【図9】本発明の第5の実施形態に係る照明装置の分解斜視図

【図10】本発明の第6の実施形態に係る照明装置の斜視図

【図11】本発明の第7の実施形態に係る液晶表示装置の斜視図

【図12】(a)本発明の第1の実施形態に係る放電ランプの変形例1の管軸を含む要部拡大断面図、(b)同じく変形例2の管軸を含む要部拡大断面図

【図13】(a)本発明の第3の実施形態に係る放電ランプの製造方法の変形例1に用いる放電管の管軸を含む要部拡大断面図、(b)同じく変形例2に用いる放電管の要部拡大断面図、(c)同じく変形例3に用いる放電管の要部拡大断面図

【図14】従来の放電ランプの管軸を含む断面図

【図15】その他の従来の放電ランプの管軸を含む要部拡大断面図

【符号の説明】

【0153】

100、200 放電ランプ

101 バルブ

102 電極

102a 基体部

102b 金属膜部

103 リード線

300 電極基体

500、600 照明装置

700 液晶表示装置

【特許請求の範囲】

【請求項1】

透光性のバルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極と、一端部が前記電極と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える冷陰極放電ランプであって、

前記電極は、前記リード線の一端部と接続される基体部と、前記バルブの内面に形成される金属膜部とからなり、前記基体部と前記金属膜部とが連接していることを特徴とする冷陰極放電ランプ。

【請求項2】

前記金属膜部は、スパッタ物質により形成されていることを特徴とする請求項1に記載の冷陰極放電ランプ。

【請求項3】

前記基体部は、平板形状であることを特徴とする請求項1または2に記載の冷陰極放電ランプ。

【請求項4】

前記基体部における前記バルブの管軸に対して垂直に切った断面の最外形状は、略円形状であって、

前記金属膜部における前記バルブの管軸方向の長さが、前記基体部の最大外径の1[倍]以上4[倍]以下の範囲内にあることを特徴とする請求項1〜3のいずれか1項に記載の冷陰極放電ランプ。

【請求項5】

前記バルブの内径が3[mm]以上6[mm]以下の範囲内にあることを特徴とする請求項1〜4のいずれか1項に記載の冷陰極放電ランプ。

【請求項6】

バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極基体と、一端部が前記電極基体と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える冷陰極放電ランプであって、

前記電極基体がスパッタされることで前記バルブの内面に金属膜部が形成され、前記電極基体と前記金属膜部とが連接していることを特徴とする冷陰極放電ランプ。

【請求項7】

バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極基体と、一端部が前記電極基体と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える放電管を形成する工程と、

前記放電管を通電させることで、前記バルブの内面に、前記電極基体と連接する金属膜部を形成する工程とを含むことを特徴とする冷陰極放電ランプの製造方法。

【請求項8】

請求項1〜6のいずれか1項に記載の冷陰極放電ランプを備えることを特徴とする照明装置。

【請求項9】

請求項8に記載の照明装置を備えることを特徴とする画像表示装置。

【請求項1】

透光性のバルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極と、一端部が前記電極と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える冷陰極放電ランプであって、

前記電極は、前記リード線の一端部と接続される基体部と、前記バルブの内面に形成される金属膜部とからなり、前記基体部と前記金属膜部とが連接していることを特徴とする冷陰極放電ランプ。

【請求項2】

前記金属膜部は、スパッタ物質により形成されていることを特徴とする請求項1に記載の冷陰極放電ランプ。

【請求項3】

前記基体部は、平板形状であることを特徴とする請求項1または2に記載の冷陰極放電ランプ。

【請求項4】

前記基体部における前記バルブの管軸に対して垂直に切った断面の最外形状は、略円形状であって、

前記金属膜部における前記バルブの管軸方向の長さが、前記基体部の最大外径の1[倍]以上4[倍]以下の範囲内にあることを特徴とする請求項1〜3のいずれか1項に記載の冷陰極放電ランプ。

【請求項5】

前記バルブの内径が3[mm]以上6[mm]以下の範囲内にあることを特徴とする請求項1〜4のいずれか1項に記載の冷陰極放電ランプ。

【請求項6】

バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極基体と、一端部が前記電極基体と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える冷陰極放電ランプであって、

前記電極基体がスパッタされることで前記バルブの内面に金属膜部が形成され、前記電極基体と前記金属膜部とが連接していることを特徴とする冷陰極放電ランプ。

【請求項7】

バルブと、前記バルブの少なくとも一方の端部の内部に設けられた電極基体と、一端部が前記電極基体と接続され、かつ他端部が前記バルブの外部に導出されたリード線とを備える放電管を形成する工程と、

前記放電管を通電させることで、前記バルブの内面に、前記電極基体と連接する金属膜部を形成する工程とを含むことを特徴とする冷陰極放電ランプの製造方法。

【請求項8】

請求項1〜6のいずれか1項に記載の冷陰極放電ランプを備えることを特徴とする照明装置。

【請求項9】

請求項8に記載の照明装置を備えることを特徴とする画像表示装置。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【公開番号】特開2010−225500(P2010−225500A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−73332(P2009−73332)

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]