冷陰極放電ランプ

【課題】 エミッタによるランプ特性改善の効果を長期に亘り持続可能な冷陰極放電ランプを提供する。

【解決手段】

本発明の冷陰極放電ランプは、ガラス管1の内端部に側壁を有する電極32が配置されており、電極32の内壁面には微小凹凸323で構成された粗面部322が形成されており、粗面部322の少なくとも一部には例えば、硫酸セシウムからなるエミッタ35が形成されている。このエミッタ35は、硫酸セシウムなどのエミッタ材と純水などの液体からなり、平滑な電極32に滴下した際の接触角θが0°<θ<90°となるエミッタ水溶液35’を粗面部322に塗布した後、液体成分を蒸発させることで形成したものである。

【解決手段】

本発明の冷陰極放電ランプは、ガラス管1の内端部に側壁を有する電極32が配置されており、電極32の内壁面には微小凹凸323で構成された粗面部322が形成されており、粗面部322の少なくとも一部には例えば、硫酸セシウムからなるエミッタ35が形成されている。このエミッタ35は、硫酸セシウムなどのエミッタ材と純水などの液体からなり、平滑な電極32に滴下した際の接触角θが0°<θ<90°となるエミッタ水溶液35’を粗面部322に塗布した後、液体成分を蒸発させることで形成したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶テレビやノートパソコンのバックライトの光源などに用いられる冷陰極放電ランプに関する。

【背景技術】

【0002】

現在、バックライトに用いられる光源は、冷陰極放電ランプが主流である。この冷陰極放電ランプは、水銀や希ガスが封入されたガラス管の端部に、電極やリードなどからなる電極マウントが封着されてなる構造になっている。

【0003】

この冷陰極放電ランプでは、例えば、特許文献1〜特許文献3のように、電極の内壁面などにエミッタを塗布することが知られている。これは、エミッタの優れた電子放出性により、発光効率などのランプ特性面を向上させるためである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−144255号公報

【特許文献2】特開2002−25499号公報

【特許文献3】特開2005−183172号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、電極にエミッタを塗布した場合、寿命中にスパッタリングなどによってエミッタが消失してしまうと、急激にランプ特性が低下してしまうという問題がある。そのため、電極にエミッタを塗布する場合には、如何にしてエミッタの効果を長く持続させるかがポイントであった。

【0006】

本発明の目的は、エミッタによるランプ特性改善の効果を長期に亘り持続可能な冷陰極放電ランプを提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の冷陰極放電ランプは、ガラス管の内端部に側壁を有する電極が配置された冷陰極放電ランプであって、前記電極の内壁面には微小凹凸で構成された粗面部が形成されており、前記粗面部の少なくとも一部にはエミッタが形成されていることを特徴とする。

【発明の効果】

【0008】

本発明によれば、エミッタによるランプ特性改善の効果を長期に亘り持続することができる。

【図面の簡単な説明】

【0009】

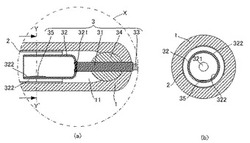

【図1】本発明の第1の実施の形態の冷陰極放電ランプについて説明するための全体図。

【図2】図1の一点鎖線で囲ったXの範囲について説明するための図。

【図3】電極表面に形成した粗面部断面の拡大写真(500倍の倍率で電子顕微鏡にて撮影)について説明するための図。

【図4】電極マウントの製造方法について説明するための図。

【図5】エミッタ水溶液の接触角について説明するための図。

【図6】実施例、従来例1および従来例2のランプの寿命中のランプ電圧の変化について説明するための図。

【図7】実施例、従来例1および従来例2のランプの寿命中の電極部の管壁温度の変化について説明するための図。

【図8】本発明の第2の実施の形態の冷陰極放電ランプにおける粗面部上のエミッタについて説明するための図。

【発明を実施するための形態】

【0010】

(第1の実施の形態)

以下、本発明の実施の形態の冷陰極放電ランプについて図面を参照して説明する。図1は本発明の第1の実施の形態の冷陰極放電ランプについて説明するための図、図2は図1の一点鎖線で囲ったXの範囲について説明するための図である。

【0011】

冷陰極放電ランプの容器は、硬質ガラスや軟質ガラスからなるガラス管1で構成されている。ガラス管1は細長い筒型の形状であり、その両端部は密閉され、内部には放電空間11が形成されている。放電空間11には、水銀および希ガスからなる放電媒体が封入されている。希ガスとしてはネオン、アルゴン、キセノン、クリプトンなどの単体または混合ガスを用いることができる。ガラス管1の内面には、少なくともランプの光放出領域を覆う範囲にRGBの3波長蛍光体からなる蛍光体層2が形成されている。

【0012】

ガラス管1の両端には、電極マウント3が封着されている。この電極マウント3は、図2に示すように、インナーリード31、電極32、アウターリード33、ビーズ34およびエミッタ35で構成されている。

【0013】

インナーリード31は、ガラス管1の端部に封着され、その一端は放電空間11に、他端はガラス管1の外部の空間に、管軸に沿うように導出されている。インナーリード31としては、ガラス管1の熱膨張係数に近い材料を使用するのが望ましく、例えば、モリブデン、コバール(ニッケルNi、鉄Fe、コバルトCoなどを含む合金)、鉄−ニッケル合金などが好適である。

【0014】

電極32は、底壁と側壁を備えた有底開口状(カップ状)であり、その開口がガラス管1の中央側を向くように放電空間11の両側に一対配置されている。この電極32としては、耐スパッタ性に優れた材料を使用するのが望ましく、例えば、ニッケル、モリブデン、タングステンなどが好適である。なお、電極32の底壁は、インナーリード31と接合されており、本実施の形態のように、電極とインナーリードを異なる材料で構成した場合、インナーリード31と電極32との間に、両方の部材が混ざった状態の合金層321が形成される。

【0015】

この電極32の内壁面および外壁面には、粗面部322が形成されている。この粗面部322は、図3からわかるように、表面に形成された無数の微小凹凸323を備えている。その微小凹凸323により構成された粗面部322の算術平均粗さRaは、0.50〜0.60μmであるのが望ましい。なお、粗面部322の算術平均粗さRaは、平均的に粗化されている100μm×50μmの範囲についてレーザ顕微鏡により非接触で計測したときの値とする。

【0016】

アウターリード33は、例えばジュメットからなり、ランプ軸に沿って外部空間方向に延出するように、インナーリード31に接続されている。

【0017】

ビーズ34は、インナーリード31の軸部材に形成されたガラス管1の熱膨張係数とほぼ同じ材料からなるガラス玉であり、ガラス管1の両端部に気密封着されている。

【0018】

エミッタ35は、電子放出性に優れる硫酸セシウムなどのエミッタ材により構成された薄膜であり、電極32の内表面先端側の粗面部322上、すなわち図3に示した微小凹凸322上の一部に形成されている。

【0019】

ここで、電極マウント3の製造方法、特に粗面部322とエミッタ35の一形成方法について図4を参照して説明する。

【0020】

まず、図4(a)のように、インナーリード31、電極32、アウターリード33およびビーズ34を一体化した状態の電極マウント3の電極32部分をエッチング液41が注がれたエッチング槽4に浸し、(b)のように電極32の内外壁面のほぼ全体に粗面部322を形成する。次に、電極32の表面に残ったエッチング液41を除去・乾燥したあと、電極32の開口からシリンジ5を挿入し、硫酸セシウムの微粉末と純水とを混合してなる硫酸セシウム濃度が10wt%のエミッタ溶液35’を、電極32の先端付近の粗面部322上に4μlだけ滴下する。このエミッタ溶液35’は、平滑な面、例えば、粗面化する前の電極32上に滴下した際の接触角θが、0°<θ<90°であるので、粗面部322の上に滴下すると、粗面上では薄く広がった液膜となる。なお、エミッタ溶液35’の接触角θは、θ/2法、すなわち図5に示すように液滴の端点と頂点を結ぶ直線の固体表面に対する角度θ1(=θ/2)から測定した値とする。

【0021】

そして、(d)のように、エミッタ溶液35’が滴下された電極32部分周辺に乾燥機6による温風を当てて、エミッタ溶液35’の液体成分のほぼ全てを蒸発させる。これにより、(e)のように、電極32内壁面の粗面部322上に薄く広がったエミッタ35を有する電極マウント3を得ることができる。

【0022】

下記に本実施の形態の冷陰極放電ランプの一実施例を示す。

【0023】

(実施例)

ガラス管1;硼珪酸ガラス製、ランプ長=400mm、外径=4.0mm、内径=3.0mm、肉厚=0.5mm、

放電媒体;水銀、ネオン80%とアルゴン20%の混合ガス=30torr、

蛍光体層2;RGB蛍光体で構成、

インナーリード31;モリブデン製、直径=0.8mm、

電極32;ニッケル製、管軸方向長さ=10mm、外径=2.7mm、内径=2.5mmのカップ状、粗面部322の算術平均粗さRa=0.55μm、

アウターリード33;ジュメット製、直径=0.6mm、

エミッタ35;硫酸セシウムを電極先端付近の内壁面の粗面部322上に形成、形成量=約0.4mg。

【0024】

この実施例のランプと、表面を粗化していない電極(算術平均粗さRa=0.13μm)の内壁面に実施例と同量のエミッタを形成した従来のランプ(以下、従来例1)と、エミッタを形成していない従来例1のランプ(以下、従来例2)について、寿命中のランプ電圧を比較する試験および寿命中の電極部付近の管壁温度を比較する試験を行った。その結果を図6、図7にそれぞれ示す。なお、これらの試験は、輸送やバックライトへの組み込み時、液晶テレビに搭載された後などに加わる実際の衝撃を想定し、完成したそれぞれのランプを、150mmの高さから5回、ベークライト板に自然落下させる衝撃試験をした後に行っている。

【0025】

結果からわかるように、実施例のランプは約2000時間点灯させてもランプ電圧や電極部の管壁温度の変化は少なく、ランプ電圧と管壁温度が初期値から多少上昇する程度である。このように、寿命中にランプ電圧や電極部の管壁温度が上昇するのは、ガラス管内に封入された希ガス等のイオンによる電極部材のスパッタリングに伴ってエミッタが消失したことによるものであり、エミッタが電極部材から完全に消失すると、そのランプの特性はエミッタを塗布しなかったランプとほぼ同じ特性になる。一方、従来例1のランプは早い時間からランプ電圧や電極部の管壁温度が上昇しはじめ、2000時間点灯したころには従来例2に近い特性に変化している。つまり、実施例のランプは従来例1のランプと比較して、エミッタの作用効果が格段に長く持続するようになったといえる。

【0026】

このように、実施例と従来例1とで大きな差が生じた原因として、衝撃試験後の電極32の内壁面のエミッタ35の残存量が関係している。つまり、衝撃を加えた結果、電極32から剥離したエミッタ35は、ランプ特性に寄与しなくなるが、衝撃試験後のエミッタ35の残存量は実施例の方が多かったと考えられる。

【0027】

衝撃試験後のエミッタ35の残存量に差が生じた原因について詳しく説明すると、実施例では電極32の粗面部322の上に平滑面上での接触角θが、0°<θ<90°であるエミッタ溶液35’を滴下している。これにより、Wenzelの式、すなわちcosθW=r(γSG−γSL)/γLG=rcosθ(ここで、θW=粗面での接触角、γSG=固体/気体の界面エネルギー、γSL=固体/液体の界面エネルギー、γLG=液体/気体の界面エネルギー、r=ラフネスファクター)から明らかなように、粗面部322上では、実表面積/見かけ上の表面積を意味するラフネスファクターrが1よりも大きいため、接触角θが0〜90°のエミッタ溶液35’は、粗面での接触角θWがθW<θとなり、平滑な面に滴下した場合よりも粗面部322上で薄く広がることになる。つまり、粗面部322上ではエミッタ溶液35’の濡れ性が向上する方向に変化する。これに伴い、エミッタ溶液35’から液体成分を蒸発させたエミッタ35も粗面部322上で薄く広がった膜になる。その結果、衝撃に対して強くなるとともに、エミッタ35が複数の微小凹凸323に入り込むことによるアンカー効果によって電極部材との密着性が向上したため、衝撃試験を行っても剥離しにくかったと考えられる。

【0028】

これに対し、従来例1は、エミッタ形成量が同じでも、実施例と比較して広がりが少なく厚みがあるエミッタ35であるので、衝撃などに弱く、さらにアンカー効果なども得られないため、衝撃試験を行ったことで多くが剥離したと考えられる。

【0029】

なお、電極32の内壁面が粗面化されていても、平滑な電極材料に対するエミッタ溶液35’の接触角θが90°以上である場合には、実施例のような薄膜状のエミッタ35を得ることはできない。この場合には、Wenzelの式から明らかなように、粗面上では平滑面上よりも膜が厚くなり、衝撃等によりむしろ剥離しやすくなってしまう。また、特開2002−25499号公報では、電極内壁面に凹凸を形成しているが、このような巨視的な凹凸はエミッタの形成可能な範囲を広げるという効果はあっても、微視的には平滑な面であるのでエミッタの剥離を抑制するような効果は得られない。つまり、本発明では、エミッタ溶液35’の性質と微小凹凸を有する粗面の組み合わせが重要である。ここで、エミッタ溶液35’の接触角θは、エミッタ材や溶媒の種類、エミッタ溶液35’中におけるエミッタ材の濃度などにより、調整が可能である。

【0030】

また、本実施例のように、エミッタ液にエミッタ材が液体にほぼ溶解したエミッタ溶液35’を使用する場合、電極32の粗面部322の算術平均粗さRaは0.50μm〜0.60μmであるのが望ましい。この範囲であると、安定した効果が得られることが確認されている。なお、エミッタ溶液35’は、エミッタ材が溶媒に完全に溶解した状態である場合に限らず、エミッタ材の大部分が溶媒に溶け込んだ状態であればよいものとする。エミッタ溶液35’のエミッタ材には、アルカリ金属元素、アルカリ土類金属元素、希土類元素、あるいはそれらの化合物を使用することができる。溶媒には、エタノール、酢酸ブチルなどの有機溶剤を使用してもよいし、所望により、分散剤やニトロセルロースのようなバインダーを添加してもよい。ただし、取り扱い等を考慮すると、溶媒には、純水などを使用するのが望ましい。水溶性のエミッタ材としては、硫酸セシウムの以外には、炭酸セシウムや塩化セシウムなどがある。

【0031】

したがって、本実施の形態では、電極32の内壁面に微小凹凸323で構成された粗面部322を形成し、その粗面部322に、平滑な電極32に滴下した際の接触角θが0°<θ<90°である硫酸セシウム水溶液を滴下したあと、硫酸セシウム水溶液中の水分を蒸発させてエミッタ35を形成したことで、エミッタ35の耐衝撃性と密着性が高くなるため、衝撃等が加わっても電極32から剥離しにくくなり、エミッタ35によるランプ特性改善の効果を長期に亘り持続することができる。そのため、本発明は、近年のランプに高電流を投入することによる電極温度の上昇、省電力化などの問題も解決することができる。なお、粗面部322の算術平均粗さRaは、0.50〜0.60μmであると高い効果を得ることができる。

【0032】

(第2の実施の形態)

本発明の第2の実施の形態の冷陰極放電ランプについて説明する。

【0033】

第2の実施の形態では、酸化イットリウムと純水とで構成されたエミッタ縣濁液を粗面部322に滴下した後、純水成分をほぼ蒸発させることで粗面部322にエミッタ35を形成し、その酸化イットリウムの粒子351を微小凹凸323に入り込ませた状態としている。

【0034】

本実施の形態のようなエミッタ縣濁液は、溶質であるエミッタ材が液体中で粒子のまま分散した状態である。そこで、図8のように、粒子351を微小凹凸323に入り込ませるようにする、例えば微小凹凸323の幅Wをエミッタ材の粒子351の平均粒径Rよりも大きくなるように、粗面部322の粗さを調整することで、第1の実施の形態と同様に、衝撃が加わっても剥離しにくいエミッタ35を実現することができる。なお、エミッタ縣濁液としては、酸化ランタン、酸化マグネシウムを水に混ぜたエミッタ液などがある。

【0035】

なお、本発明の実施の形態は上記に限られるわけではなく、例えば次のように変更してもよい。

【0036】

粗面部322は、電極32のほぼ全体に形成する必要はなく、電極32の内壁面の少なくとも一部に形成するだけでもよい。また、粗面の形成方法は、エッチングのような化学研磨に限らず、ブラストやレーザなどによる研磨であってもよい。

【0037】

エミッタ35は、粗面部321の全体に形成されている必要はなく、少なくとも一部でよい。

【0038】

図4(d)の工程では、エミッタ溶液35’の液体成分を乾燥させることで蒸発させているが、焼成により蒸発させてもよい。

【符号の説明】

【0039】

1 ガラス管

11 放電空間

2 蛍光体層

3 電極マウント

31 インナーリード

32 電極

322 粗面部

323 微小凹凸

35 エミッタ

【技術分野】

【0001】

本発明は、液晶テレビやノートパソコンのバックライトの光源などに用いられる冷陰極放電ランプに関する。

【背景技術】

【0002】

現在、バックライトに用いられる光源は、冷陰極放電ランプが主流である。この冷陰極放電ランプは、水銀や希ガスが封入されたガラス管の端部に、電極やリードなどからなる電極マウントが封着されてなる構造になっている。

【0003】

この冷陰極放電ランプでは、例えば、特許文献1〜特許文献3のように、電極の内壁面などにエミッタを塗布することが知られている。これは、エミッタの優れた電子放出性により、発光効率などのランプ特性面を向上させるためである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−144255号公報

【特許文献2】特開2002−25499号公報

【特許文献3】特開2005−183172号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、電極にエミッタを塗布した場合、寿命中にスパッタリングなどによってエミッタが消失してしまうと、急激にランプ特性が低下してしまうという問題がある。そのため、電極にエミッタを塗布する場合には、如何にしてエミッタの効果を長く持続させるかがポイントであった。

【0006】

本発明の目的は、エミッタによるランプ特性改善の効果を長期に亘り持続可能な冷陰極放電ランプを提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の冷陰極放電ランプは、ガラス管の内端部に側壁を有する電極が配置された冷陰極放電ランプであって、前記電極の内壁面には微小凹凸で構成された粗面部が形成されており、前記粗面部の少なくとも一部にはエミッタが形成されていることを特徴とする。

【発明の効果】

【0008】

本発明によれば、エミッタによるランプ特性改善の効果を長期に亘り持続することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の第1の実施の形態の冷陰極放電ランプについて説明するための全体図。

【図2】図1の一点鎖線で囲ったXの範囲について説明するための図。

【図3】電極表面に形成した粗面部断面の拡大写真(500倍の倍率で電子顕微鏡にて撮影)について説明するための図。

【図4】電極マウントの製造方法について説明するための図。

【図5】エミッタ水溶液の接触角について説明するための図。

【図6】実施例、従来例1および従来例2のランプの寿命中のランプ電圧の変化について説明するための図。

【図7】実施例、従来例1および従来例2のランプの寿命中の電極部の管壁温度の変化について説明するための図。

【図8】本発明の第2の実施の形態の冷陰極放電ランプにおける粗面部上のエミッタについて説明するための図。

【発明を実施するための形態】

【0010】

(第1の実施の形態)

以下、本発明の実施の形態の冷陰極放電ランプについて図面を参照して説明する。図1は本発明の第1の実施の形態の冷陰極放電ランプについて説明するための図、図2は図1の一点鎖線で囲ったXの範囲について説明するための図である。

【0011】

冷陰極放電ランプの容器は、硬質ガラスや軟質ガラスからなるガラス管1で構成されている。ガラス管1は細長い筒型の形状であり、その両端部は密閉され、内部には放電空間11が形成されている。放電空間11には、水銀および希ガスからなる放電媒体が封入されている。希ガスとしてはネオン、アルゴン、キセノン、クリプトンなどの単体または混合ガスを用いることができる。ガラス管1の内面には、少なくともランプの光放出領域を覆う範囲にRGBの3波長蛍光体からなる蛍光体層2が形成されている。

【0012】

ガラス管1の両端には、電極マウント3が封着されている。この電極マウント3は、図2に示すように、インナーリード31、電極32、アウターリード33、ビーズ34およびエミッタ35で構成されている。

【0013】

インナーリード31は、ガラス管1の端部に封着され、その一端は放電空間11に、他端はガラス管1の外部の空間に、管軸に沿うように導出されている。インナーリード31としては、ガラス管1の熱膨張係数に近い材料を使用するのが望ましく、例えば、モリブデン、コバール(ニッケルNi、鉄Fe、コバルトCoなどを含む合金)、鉄−ニッケル合金などが好適である。

【0014】

電極32は、底壁と側壁を備えた有底開口状(カップ状)であり、その開口がガラス管1の中央側を向くように放電空間11の両側に一対配置されている。この電極32としては、耐スパッタ性に優れた材料を使用するのが望ましく、例えば、ニッケル、モリブデン、タングステンなどが好適である。なお、電極32の底壁は、インナーリード31と接合されており、本実施の形態のように、電極とインナーリードを異なる材料で構成した場合、インナーリード31と電極32との間に、両方の部材が混ざった状態の合金層321が形成される。

【0015】

この電極32の内壁面および外壁面には、粗面部322が形成されている。この粗面部322は、図3からわかるように、表面に形成された無数の微小凹凸323を備えている。その微小凹凸323により構成された粗面部322の算術平均粗さRaは、0.50〜0.60μmであるのが望ましい。なお、粗面部322の算術平均粗さRaは、平均的に粗化されている100μm×50μmの範囲についてレーザ顕微鏡により非接触で計測したときの値とする。

【0016】

アウターリード33は、例えばジュメットからなり、ランプ軸に沿って外部空間方向に延出するように、インナーリード31に接続されている。

【0017】

ビーズ34は、インナーリード31の軸部材に形成されたガラス管1の熱膨張係数とほぼ同じ材料からなるガラス玉であり、ガラス管1の両端部に気密封着されている。

【0018】

エミッタ35は、電子放出性に優れる硫酸セシウムなどのエミッタ材により構成された薄膜であり、電極32の内表面先端側の粗面部322上、すなわち図3に示した微小凹凸322上の一部に形成されている。

【0019】

ここで、電極マウント3の製造方法、特に粗面部322とエミッタ35の一形成方法について図4を参照して説明する。

【0020】

まず、図4(a)のように、インナーリード31、電極32、アウターリード33およびビーズ34を一体化した状態の電極マウント3の電極32部分をエッチング液41が注がれたエッチング槽4に浸し、(b)のように電極32の内外壁面のほぼ全体に粗面部322を形成する。次に、電極32の表面に残ったエッチング液41を除去・乾燥したあと、電極32の開口からシリンジ5を挿入し、硫酸セシウムの微粉末と純水とを混合してなる硫酸セシウム濃度が10wt%のエミッタ溶液35’を、電極32の先端付近の粗面部322上に4μlだけ滴下する。このエミッタ溶液35’は、平滑な面、例えば、粗面化する前の電極32上に滴下した際の接触角θが、0°<θ<90°であるので、粗面部322の上に滴下すると、粗面上では薄く広がった液膜となる。なお、エミッタ溶液35’の接触角θは、θ/2法、すなわち図5に示すように液滴の端点と頂点を結ぶ直線の固体表面に対する角度θ1(=θ/2)から測定した値とする。

【0021】

そして、(d)のように、エミッタ溶液35’が滴下された電極32部分周辺に乾燥機6による温風を当てて、エミッタ溶液35’の液体成分のほぼ全てを蒸発させる。これにより、(e)のように、電極32内壁面の粗面部322上に薄く広がったエミッタ35を有する電極マウント3を得ることができる。

【0022】

下記に本実施の形態の冷陰極放電ランプの一実施例を示す。

【0023】

(実施例)

ガラス管1;硼珪酸ガラス製、ランプ長=400mm、外径=4.0mm、内径=3.0mm、肉厚=0.5mm、

放電媒体;水銀、ネオン80%とアルゴン20%の混合ガス=30torr、

蛍光体層2;RGB蛍光体で構成、

インナーリード31;モリブデン製、直径=0.8mm、

電極32;ニッケル製、管軸方向長さ=10mm、外径=2.7mm、内径=2.5mmのカップ状、粗面部322の算術平均粗さRa=0.55μm、

アウターリード33;ジュメット製、直径=0.6mm、

エミッタ35;硫酸セシウムを電極先端付近の内壁面の粗面部322上に形成、形成量=約0.4mg。

【0024】

この実施例のランプと、表面を粗化していない電極(算術平均粗さRa=0.13μm)の内壁面に実施例と同量のエミッタを形成した従来のランプ(以下、従来例1)と、エミッタを形成していない従来例1のランプ(以下、従来例2)について、寿命中のランプ電圧を比較する試験および寿命中の電極部付近の管壁温度を比較する試験を行った。その結果を図6、図7にそれぞれ示す。なお、これらの試験は、輸送やバックライトへの組み込み時、液晶テレビに搭載された後などに加わる実際の衝撃を想定し、完成したそれぞれのランプを、150mmの高さから5回、ベークライト板に自然落下させる衝撃試験をした後に行っている。

【0025】

結果からわかるように、実施例のランプは約2000時間点灯させてもランプ電圧や電極部の管壁温度の変化は少なく、ランプ電圧と管壁温度が初期値から多少上昇する程度である。このように、寿命中にランプ電圧や電極部の管壁温度が上昇するのは、ガラス管内に封入された希ガス等のイオンによる電極部材のスパッタリングに伴ってエミッタが消失したことによるものであり、エミッタが電極部材から完全に消失すると、そのランプの特性はエミッタを塗布しなかったランプとほぼ同じ特性になる。一方、従来例1のランプは早い時間からランプ電圧や電極部の管壁温度が上昇しはじめ、2000時間点灯したころには従来例2に近い特性に変化している。つまり、実施例のランプは従来例1のランプと比較して、エミッタの作用効果が格段に長く持続するようになったといえる。

【0026】

このように、実施例と従来例1とで大きな差が生じた原因として、衝撃試験後の電極32の内壁面のエミッタ35の残存量が関係している。つまり、衝撃を加えた結果、電極32から剥離したエミッタ35は、ランプ特性に寄与しなくなるが、衝撃試験後のエミッタ35の残存量は実施例の方が多かったと考えられる。

【0027】

衝撃試験後のエミッタ35の残存量に差が生じた原因について詳しく説明すると、実施例では電極32の粗面部322の上に平滑面上での接触角θが、0°<θ<90°であるエミッタ溶液35’を滴下している。これにより、Wenzelの式、すなわちcosθW=r(γSG−γSL)/γLG=rcosθ(ここで、θW=粗面での接触角、γSG=固体/気体の界面エネルギー、γSL=固体/液体の界面エネルギー、γLG=液体/気体の界面エネルギー、r=ラフネスファクター)から明らかなように、粗面部322上では、実表面積/見かけ上の表面積を意味するラフネスファクターrが1よりも大きいため、接触角θが0〜90°のエミッタ溶液35’は、粗面での接触角θWがθW<θとなり、平滑な面に滴下した場合よりも粗面部322上で薄く広がることになる。つまり、粗面部322上ではエミッタ溶液35’の濡れ性が向上する方向に変化する。これに伴い、エミッタ溶液35’から液体成分を蒸発させたエミッタ35も粗面部322上で薄く広がった膜になる。その結果、衝撃に対して強くなるとともに、エミッタ35が複数の微小凹凸323に入り込むことによるアンカー効果によって電極部材との密着性が向上したため、衝撃試験を行っても剥離しにくかったと考えられる。

【0028】

これに対し、従来例1は、エミッタ形成量が同じでも、実施例と比較して広がりが少なく厚みがあるエミッタ35であるので、衝撃などに弱く、さらにアンカー効果なども得られないため、衝撃試験を行ったことで多くが剥離したと考えられる。

【0029】

なお、電極32の内壁面が粗面化されていても、平滑な電極材料に対するエミッタ溶液35’の接触角θが90°以上である場合には、実施例のような薄膜状のエミッタ35を得ることはできない。この場合には、Wenzelの式から明らかなように、粗面上では平滑面上よりも膜が厚くなり、衝撃等によりむしろ剥離しやすくなってしまう。また、特開2002−25499号公報では、電極内壁面に凹凸を形成しているが、このような巨視的な凹凸はエミッタの形成可能な範囲を広げるという効果はあっても、微視的には平滑な面であるのでエミッタの剥離を抑制するような効果は得られない。つまり、本発明では、エミッタ溶液35’の性質と微小凹凸を有する粗面の組み合わせが重要である。ここで、エミッタ溶液35’の接触角θは、エミッタ材や溶媒の種類、エミッタ溶液35’中におけるエミッタ材の濃度などにより、調整が可能である。

【0030】

また、本実施例のように、エミッタ液にエミッタ材が液体にほぼ溶解したエミッタ溶液35’を使用する場合、電極32の粗面部322の算術平均粗さRaは0.50μm〜0.60μmであるのが望ましい。この範囲であると、安定した効果が得られることが確認されている。なお、エミッタ溶液35’は、エミッタ材が溶媒に完全に溶解した状態である場合に限らず、エミッタ材の大部分が溶媒に溶け込んだ状態であればよいものとする。エミッタ溶液35’のエミッタ材には、アルカリ金属元素、アルカリ土類金属元素、希土類元素、あるいはそれらの化合物を使用することができる。溶媒には、エタノール、酢酸ブチルなどの有機溶剤を使用してもよいし、所望により、分散剤やニトロセルロースのようなバインダーを添加してもよい。ただし、取り扱い等を考慮すると、溶媒には、純水などを使用するのが望ましい。水溶性のエミッタ材としては、硫酸セシウムの以外には、炭酸セシウムや塩化セシウムなどがある。

【0031】

したがって、本実施の形態では、電極32の内壁面に微小凹凸323で構成された粗面部322を形成し、その粗面部322に、平滑な電極32に滴下した際の接触角θが0°<θ<90°である硫酸セシウム水溶液を滴下したあと、硫酸セシウム水溶液中の水分を蒸発させてエミッタ35を形成したことで、エミッタ35の耐衝撃性と密着性が高くなるため、衝撃等が加わっても電極32から剥離しにくくなり、エミッタ35によるランプ特性改善の効果を長期に亘り持続することができる。そのため、本発明は、近年のランプに高電流を投入することによる電極温度の上昇、省電力化などの問題も解決することができる。なお、粗面部322の算術平均粗さRaは、0.50〜0.60μmであると高い効果を得ることができる。

【0032】

(第2の実施の形態)

本発明の第2の実施の形態の冷陰極放電ランプについて説明する。

【0033】

第2の実施の形態では、酸化イットリウムと純水とで構成されたエミッタ縣濁液を粗面部322に滴下した後、純水成分をほぼ蒸発させることで粗面部322にエミッタ35を形成し、その酸化イットリウムの粒子351を微小凹凸323に入り込ませた状態としている。

【0034】

本実施の形態のようなエミッタ縣濁液は、溶質であるエミッタ材が液体中で粒子のまま分散した状態である。そこで、図8のように、粒子351を微小凹凸323に入り込ませるようにする、例えば微小凹凸323の幅Wをエミッタ材の粒子351の平均粒径Rよりも大きくなるように、粗面部322の粗さを調整することで、第1の実施の形態と同様に、衝撃が加わっても剥離しにくいエミッタ35を実現することができる。なお、エミッタ縣濁液としては、酸化ランタン、酸化マグネシウムを水に混ぜたエミッタ液などがある。

【0035】

なお、本発明の実施の形態は上記に限られるわけではなく、例えば次のように変更してもよい。

【0036】

粗面部322は、電極32のほぼ全体に形成する必要はなく、電極32の内壁面の少なくとも一部に形成するだけでもよい。また、粗面の形成方法は、エッチングのような化学研磨に限らず、ブラストやレーザなどによる研磨であってもよい。

【0037】

エミッタ35は、粗面部321の全体に形成されている必要はなく、少なくとも一部でよい。

【0038】

図4(d)の工程では、エミッタ溶液35’の液体成分を乾燥させることで蒸発させているが、焼成により蒸発させてもよい。

【符号の説明】

【0039】

1 ガラス管

11 放電空間

2 蛍光体層

3 電極マウント

31 インナーリード

32 電極

322 粗面部

323 微小凹凸

35 エミッタ

【特許請求の範囲】

【請求項1】

ガラス管の内端部に側壁を有する電極が配置された冷陰極放電ランプであって、

前記電極の内壁面には微小凹凸で構成された粗面部が形成されており、前記粗面部の少なくとも一部にはエミッタが形成されていることを特徴とする冷陰極放電ランプ。

【請求項2】

前記エミッタは、エミッタ材と液体を含み、平滑な前記電極に滴下した際の接触角θが0°<θ<90°となるエミッタ液を前記粗面部に塗布した後、前記液体成分を蒸発させることで形成してなることを特徴とする請求項1に記載の冷陰極放電ランプ。

【請求項3】

前記エミッタ液は、前記エミッタ材が前記液体にほぼ溶解してなるエミッタ溶液であるとともに、前記粗面部の算術平均粗さRaは、0.50〜0.60μmであることを特徴とする請求項2に記載の冷陰極放電ランプ。

【請求項4】

前記エミッタ材は、硫酸セシウムであることを特徴とする請求項3に記載の冷陰極放電ランプ。

【請求項5】

前記エミッタ液は、前記エミッタ材が前記液体中で分散してなるエミッタ縣濁液であるとともに、前記粗面部は前記エミッタ材の粒子が前記微小凹凸に入り込む粗さであることを特徴とする請求項2に記載の冷陰極放電ランプ。

【請求項1】

ガラス管の内端部に側壁を有する電極が配置された冷陰極放電ランプであって、

前記電極の内壁面には微小凹凸で構成された粗面部が形成されており、前記粗面部の少なくとも一部にはエミッタが形成されていることを特徴とする冷陰極放電ランプ。

【請求項2】

前記エミッタは、エミッタ材と液体を含み、平滑な前記電極に滴下した際の接触角θが0°<θ<90°となるエミッタ液を前記粗面部に塗布した後、前記液体成分を蒸発させることで形成してなることを特徴とする請求項1に記載の冷陰極放電ランプ。

【請求項3】

前記エミッタ液は、前記エミッタ材が前記液体にほぼ溶解してなるエミッタ溶液であるとともに、前記粗面部の算術平均粗さRaは、0.50〜0.60μmであることを特徴とする請求項2に記載の冷陰極放電ランプ。

【請求項4】

前記エミッタ材は、硫酸セシウムであることを特徴とする請求項3に記載の冷陰極放電ランプ。

【請求項5】

前記エミッタ液は、前記エミッタ材が前記液体中で分散してなるエミッタ縣濁液であるとともに、前記粗面部は前記エミッタ材の粒子が前記微小凹凸に入り込む粗さであることを特徴とする請求項2に記載の冷陰極放電ランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−34840(P2011−34840A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−180761(P2009−180761)

【出願日】平成21年8月3日(2009.8.3)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月3日(2009.8.3)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]