冷陰極電子源及びその製造方法並びにそれを用いた発光素子

【課題】エミッション開始電界が低く、しかも十分なエミッション電流を得ることができる冷陰極電子源を提供する。

【解決手段】カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用い、当該活性化処理が金属酸化物の中に新たにエミッションに寄与する部位を形成し、且つエミッションに寄与しない部位又は悪影響を及ぼす部位を取り除く処理であることを特徴とする冷陰極電子源である。

【解決手段】カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用い、当該活性化処理が金属酸化物の中に新たにエミッションに寄与する部位を形成し、且つエミッションに寄与しない部位又は悪影響を及ぼす部位を取り除く処理であることを特徴とする冷陰極電子源である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電界放出型フラットパネルディスプレイ(FED)、電界放出型ランプ(FEL)等の電子線励起による発光現象を利用した機器に組み込まれる冷陰極電子源に関する。

【背景技術】

【0002】

近年、陰極線管(CRT)に代わる画像表示装置として、液晶ディスプレイ(LCD)やプラズマディスプレイ(PDP)が開発され、現在でも種々改良が加えられているなか、新たな画像表示装置として電界放出型フラットパネルディスプレイ(FED)が注目されている。FEDの冷陰極電子源に用いるエミッタ材料としては主にMoや炭素/PdOまたはカーボンナノチューブ(CNT)が有力視され、種々の研究がなされている。

【0003】

また、現在最も一般的な照明器具である蛍光灯は、蛍光体の励起源に水銀から発生する紫外線を用いており、水銀による環境負荷の問題から代替が求められている。蛍光灯代替品の候補として、低消費電力、耐久性、発光効率の面から白色LEDが期待されているが、LEDの素子のサイズは高々数mm程度と小さいため、室内照明のように大面積の発光を得るためには、膨大な数のLEDを並べて用いるほかなく、コスト高になることが避けられない。更にLED用蛍光体は効率の高い蛍光体のバリエーションが少なく、白色として理想的な可視域全体に渡る幅広いスペクトルを得ることが難しい。そこで、FEDと同じ冷陰極電子源を用いた照明、いわゆる電界放出型ランプ(FEL)が最近、注目されている。FELは、消費電力、耐久性、発光効率に関してはLEDと比較して遜色ない上に、蛍光面とエミッターアレイを大面積化することが容易であるため面発光にも適している。更に発光色については数多い電子線励起蛍光体の組み合わせによって良好な白色を実現することが期待される。

【0004】

上記に利用される冷陰極電子源のエミッタ材料は、その電界放出部分に高い電界集中が起こる材料、すなわち高アスペクト比である材料が好適であると一般的に知られており、上記のCNTに加え細線や針状といった形状の様々な材料が提案されている。その中で、安価で化学的安定性にも優れた細線(ウィスカー)状酸化チタンを電子放出材料に用いることが提案されているが実用化には至っていない(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−203998号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般的に酸化チタンのような金属酸化物は導電性も持たないことなどから、高いアスペクト比であっても必ずしも良好なエミッション特性は期待できない。一方で、金属酸化物は上記CNTと較べ安価に製造することが可能であるため、このものをエミッタ材料として利用出来れば、FEDやFELに用いられる冷陰極電子源に利用してこれらの機器を安価に提供することが可能となる。すなわち、本発明は金属酸化物をエミッタ材料として用いた冷陰極電子源を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、冷陰極電子源に用いられる金属酸化物エミッタ材料の特性を向上すべく種々の研究を重ねたところ、電子放出部に活性化処理された金属酸化物を用いた冷陰極電子源は、優れたエミッション特性を有することを見出し、本発明を完成した。

【0008】

すなわち、本発明は、カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用いることを特徴とする冷陰極電子源である。また、本発明は、上記冷陰極電子源の製造方法であって、カソード電極上に形成された金属酸化物を含む電子放出部に活性化処理することを特徴とする冷陰極電子源の製造方法である。さらに、本発明は上記冷陰極電子源を用いたFED及びFELである。

【発明の効果】

【0009】

本発明の冷陰極電子源は、エミッション開始電界が低く、しかも十分なエミッション電流を得ることができるものである。更にCNTと較べて安価な金属酸化物粉体を利用できるためFED用エミッタ材料として有用なものであり、より安価なエミッタ材料が必要とされるFEL用エミッタ材料として特に有用なものである。

【図面の簡単な説明】

【0010】

【図1】この発明の実施の形態における電子放出部の構造である。

【図2A】活性化を行っていない電子放出部の電子顕微鏡撮影像である。

【図2B】活性化を行っていない電子放出部の電子顕微鏡撮影像である。

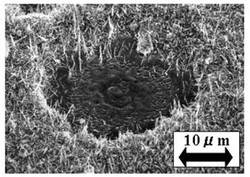

【図3A】この発明の実施の形態における、活性化した電子放出部の電子顕微鏡撮影像である。

【図3B】この発明の実施の形態における、活性化した電子放出部の電子顕微鏡撮影像である。

【図4】この発明の実施の形態における高電界印加処理装置の構成である。

【図5】この発明の実施の形態における二極型FELの構成例である。

【図6】この発明の実施の形態における、ゲート電極を有するFELの構成例である。

【図7】試料D及びEの、印加電圧とエミッション電流密度の関係を表すグラフである。

【図8】試料D及びEの、F−Nプロットを示したグラフである。

【図9】試料Fの、印加電圧とエミッション電流密度の関係を表すグラフである。

【図10】試料Fの、ZnO蛍光膜の発光パターンである。

【発明を実施するための形態】

【0011】

本発明は、カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用いることを特徴とする冷陰極電子源である。電子放出部に単に金属酸化物を用いただけでは、エミッション現象はほとんど発現せず、十分なエミッション電流を得ることは困難である。本発明においては、電子放出部に活性化処理された金属酸化物を用いることにより、低い印加電圧で電界電子放出現象を確認することができる。特に、活性化処理として高電界印加処理やレーザー光による照射処理を用いると、意外にも、本来導電性を有しない金属酸化物を用いても、エミッション開始電界が低く、しかも十分なエミッション電流を得ることができる。

【0012】

活性化処理とは、基板上の電子放出材料中に所謂エミッションサイトと呼ばれる電子放出部を形成する方法である。文字通り電子放出材料の中に新たにエミッションに寄与する部位を形成することに加え、エミッションに寄与しない部位又は悪影響を及ぼす部位を取り除くことをも含む。ここで言うエミッションに寄与しない部位とは、例えば不純物、印加電界の方向と異なる方向に配列している電子放出材料、電界方向に配列していてもそれらが密で電界集中の妨げになっている電子放出材料などを指す。

【0013】

本発明の電子放出部を図1を用いて説明する。電子放出材料である金属酸化物1はカソード基板2上に堆積しているが、この堆積量が一様であると、電子放出材料に電界集中が起こりにくくなり、エミッション開始電圧が上昇したり、十分なエミッション電流が得られなくなったりする。これに対し、この堆積量が疎となる部分3を局所的に形成することで疎領域と密領域の境界4で高い電界集中効果が得られることが見出された。更にこの境界4において電子放出材料が突出した構造5をとるようにすると、より高い電界集中効果が得られるため好ましい。本発明において境界とは、境界及びその近傍を含み、好ましくは境界である。図では針状材料を例にとっており、この針状の形状は、先端を突出させるために好ましい形状ではあるが適用できる形状はこの限りではない。

疎領域の局所的な存在及び突出した構造の存在は、電子顕微鏡写真で確認できる。図2A及びBは、活性化を行っていない電子放出部の電子顕微鏡撮影像であり、図3A及びBは、活性化を行った本発明の実施の形態における電子放出部の電子顕微鏡撮影像である。図3A及びBにおいて、疎領域の局所的な存在及び突出した構造の存在が認められる。なお、この疎な部分の面積、位置、間隔や、突出した構造の数などは特に限定されず、効果が認められる程度に電子放出部に存在すればよい。活性化処理の方法としては後述のとおり、種々の方法が適用できる。

【0014】

本発明において用いることの出来る金属酸化物としては、例えば、酸化チタン、酸化錫、酸化亜鉛などが挙げられる。中でも、酸化チタン及び酸化錫は、エミッション特性にも優れ、しかも安価に製造することが出来るため好ましい金属酸化物である。なお、酸化チタンはその結晶形としてルチル型、アナターゼ型、ブルッカイト型のものが知られているが、何れの結晶形の酸化チタンをも用いることができる。金属酸化物の粒子形状は針状、板状等の異方形状のものが好ましく、針状のものがより好ましいが、粒状等の異方性の小さな形状のものでも構わない。また、粒子の大きさにも特に制限はなく、数nm〜10μmの範囲のものを用いることができる。

【0015】

活性化処理としては、電子放出部の表面にテープを貼った後に剥がす所謂テープピーリング処理、電子放出部を機械的に研磨する処理、電子放出部に電極面と垂直な方向の高電界を印加する処理、電子放出部へのレーザー光による照射処理等を適用することができる。

【0016】

活性化処理としてテープピーリング処理を適用する場合には、電子放出部には導電性を有する金属酸化物を用いるのが好ましく、より好ましくは金属酸化物として針状導電性酸化チタン及び/又は針状導電性酸化錫を用いる。針状導電性酸化チタンは、短軸径0.1〜0.5μm、長軸径1.0〜10.0μmであって、軸比(長軸径/短軸径)10〜20の形状が好ましい。また、針状導電性酸化スズは、短軸径0.005〜0.050μm、長軸径0.1〜5.0μmであって、軸比(長軸径/短軸径)20〜100の形状が好ましい。なお、本発明において針状とは、針状の他、棒状あるいは柱状と呼ばれる形状をも包含するものである。

【0017】

また、該粒子の導電性は高いほど好ましいが、導電性の指標として体積抵抗を用いると大きくとも10Ωcmである範囲が好ましく、より好ましくは0.01〜100Ωcmの範囲である。

【0018】

針状導電性酸化チタンは、公知のものを用いることができる。例えば、特開平2−92824号公報に記載された針状低次酸化チタンや、特開平6−279618号公報に記載された導電性アンチモン含有酸化スズの被覆層を有する酸化チタンが挙げられる。また、針状導電性酸化スズとしては、例えば、特開平8−217444公報、特開平8−217445公報、特開平8−231222公報等に記載された針状導電性酸化スズを用いることができる。

【0019】

針状導電性酸化チタンは、針状二酸化チタンに導電処理を施したものであって、例えば、上記公報に記載された方法に準じて製造することができる。すなわち、二酸化チタン粉末と金属チタン粉末との混合物を不活性ガス雰囲気中で加熱したり、二酸化チタン粉末をアンモニアガス雰囲気中で加熱還元したりして製造することができる。二酸化チタン粉末をアンモニアガス雰囲気中で加熱還元する方法は、加熱の雰囲気及び温度等の条件を適宜調整することにより、チタンと酸素の比率を変化させることができ、それにより所望の導電性を有する導電性不定比酸化チタン粒子を得ることができ好ましい。なお、本発明における酸化チタンには、アンモニアガス雰囲気中での熱処理により、酸素の一部が窒素で置換された酸窒化チタンも包含される。

【0020】

また、活性化処理として高電界印加処理やレーザー光による照射処理を適用する場合には、導電性の有無にかかわらず種々のものを用いることができるため好ましい。

【0021】

活性化処理として高電界印加処理を適用する場合には、例えば酸化チタンのような誘電率の高い金属酸化物を電子放出材料とすると、電界との相互作用をより強くできるため好ましい。さらに高電界印加処理において、微弱な放電を起こすことによっても、電子放出部の一部を剥離して微小な疎領域を得ることができる。

【0022】

高電界印加処理を適用する場合には、電子放出部をカソードとし、一定の距離を隔てて対向側にアノード電極を設置した活性化処理装置を形成する必要がある。活性化する電子放出部が大面積となる場合に、アノード電極も対応する大きさにすると電極の撓み等により、電子放出部全領域において均一な電極間隔を維持することができず、均一な活性化処理を行うことが困難となる。そこで、例えば図4に示すような棒状のアノード電極6を用い、アノード電極6又はカソード電極7のいずれか、もしくはその両方を移動させながらパルス高圧電源8から電界を印加することで、所望の大きさの電子放出部を均一に活性化できる。この方法によれば、所望の大きさ(面積)の冷陰極電子源を安価で且つ容易に製造することが可能であるので好ましい。

【0023】

カソード電極としては、ITOガラス、金属Al板等の公知の材料を用いることができる。更に、公知のプラスチック基板に導電性酸化物や金属を成膜したものもカソード基板として用いることができ、このような基板はフレキシブルな用途に適用できるためより好ましい。

アノード電極としても同様のものを使用できる。

さらに、カソード電極はアルミニウム、または表面にアルミニウムの層を有する基板であり、金属酸化物が酸化チタンであることが好ましく、またはカソード電極が表面に導電性酸化チタンの層を有する基板であり、金属酸化物が酸化チタンであることが好ましい。基板は特に限定されず、例えば、ガラスである。

【0024】

活性化後のカソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が2eV以下であることが好ましく、さらに0.5eV以下あることが好ましい。

【0025】

カソード電極上に金属酸化物を含む電子放出部を形成する方法は、金属酸化物、好ましくは金属酸化物粉体を任意の溶液に分散し、この分散液に基板を沈めて静置することで、基板上に金属酸化物粉体を自然沈降させて堆積させる方法(沈降法)や、CVD法、電気泳動堆積法等の公知の方法を用いることができる。

【0026】

更に、金属酸化物、好ましくは金属酸化物粉体と固定化物質とを任意の溶媒中に分散させて電子放出源組成物とし、好ましくはペースト状の前記組成物を基板上に塗布して電子放出部を形成してもよい。塗布方法は特に限定されず、スクリーン印刷、スプレー印刷、ディップ法、スピンコート法、ドクターブレード法、アプリケーター法のいずれの方法を用いてもよい。溶媒も特に限定されないが、たとえばトルエン、テルピネオール、ブチルカルビトール、ブチルカルビトールアセテート、メチルイソブチルケトン、メチルエチルケトン、シクロヘキサン、アニソール、N−メチル−2−ピロリドン、n−ブタノール、イソプロパノール、アセトニトリルなどが用いられる。

固定化物質を使用することにより、電子放出部の金属酸化物の一部と基板とが固定化物質によって結着されて、電子放出部が動作中に帯電するなどして剥離することが防がれ、長時間安定したエミッション電流を与えることができ、好ましい。

【0027】

固定化物質としては、例えばガラスパウダーやコロイダルシリカ、アルキルシリケートなどのガラス組成物や、金属、金属酸化物、錯体のナノ粒子やゾルなどが挙げられ、ガラス組成物が好ましい。特にガラス組成物を用いる場合、添加量はSiO2換算で、金属酸化物100重量部に対し1〜500重量部であることが好ましい。ガラスパウダーを用いる場合には軟化点が300℃〜600℃で平均粒子径が0.1〜5μmのものを用いることができる。

金属酸化物と固定化物質の添加割合や溶媒は特に限定されず、金属酸化物や固定化物質の種類に応じて適宜、実験的に決定される。

【0028】

固定化物質にガラス組成物を用いた場合などには、結着効果を得るために熱処理が必要となる。例えばガラスパウダーやコロイダルシリカを用いる場合にはこれらの表面がネッキングするよりも高い温度で、アルキルシリケートを用いる場合にはアルキルシリケートが重合反応を開始するよりも高い温度で熱処理を行う。熱処理温度の上限は用いるカソード基板や金属酸化物粉体の耐熱温度によって選択され、100℃〜1000℃、好ましくは200℃〜600℃である。

熱処理雰囲気としては、大気、不活性ガス、真空などが利用でき、カソード基板などに酸化による劣化が起こりうる場合には不活性ガス雰囲気や真空での熱処理が適している。 一方で電子放出源組成物が有機物を含む場合には熱処理による有機物の酸化分解除去が必要であり、この場合には大気中での熱処理が適している。そのため異なる雰囲気の焼成を組み合わせて、多段階の熱処理を行ってもよい。

【0029】

電子放出源組成物には、金属酸化物や固定化物質を分散させるために分散剤を添加してもよく、粘度を調整して塗布性を向上するために樹脂を加えてもよい。この樹脂としてはアクリル系樹脂、セルロース系樹脂、アルキド樹脂、メラミン樹脂、エポキシ樹脂などの公知のものが幅広く利用できるが、熱処理による除去が必要であるので、比較的低温で分解するアクリル系樹脂やセルロース系樹脂などを用いることがより好ましい。樹脂の含有量は、塗布方法によって適した粘度が異なるため適宜調整される。たとえばスクリーン印刷やアプリケーター法などを用いる場合は比較的高粘度のものまで利用できるため、固形分すなわち金属酸化物と樹脂の和として、電子放出源組成物中に1〜70重量%含有されていることが好ましい。一方、スプレー印刷などを用いる場合には低粘度のものが適用でき、電子放出源組成分中に固形分が1〜30重量%含有されていることが好ましい。また、組成物の導電性を向上させるため、金属微粒子や導電性カーボンなどの導電性物質を混合しても良い。これらの添加物は特に限定されず、通常の有機塗料を調製する際に用いるものを使用すればよく、添加割合も使用する金属酸化物や固定化物質の種類や量に応じて適宜、定めればよい。

【0030】

上記の方法により、カソード電極上に形成された金属酸化物を含む電子放出部に活性化処理することにより本発明の冷陰極電子源を得る。活性化処理としては前述のとおり、テープピーリング処理や、高電界印加処理、レーザー光による照射処理等を用いることができるが、実用面では高電界印加処理やレーザー光による照射処理が好ましい。高電界処理に用いる電界強度は、8V/μm以上が好ましく、より好ましくはパルス幅5〜2000μs、繰り返し周波数1〜1000Hzのパルス高電界である。レーザーによる照射処理の場合、用いるレーザー光の波長は、150〜550nmの範囲が好ましく、より好ましくは248nmのKrFエキシマレーザーである。又、レーザーのエネルギー密度は10〜200mJ/cm2、パルス幅は5〜20ns、パルスの繰り返し周波数は1〜100Hz、このときのパワー密度は0.1〜20MW/cm2、より好ましくは0.7〜8.6MW/cm2、さらに好ましくは、3〜7MW/cm2である。

【0031】

さらに本発明は、上記冷陰極電子源を用いたFED及びFELである。本発明の冷陰極電子源は、上記のとおり基板上に塗布法により金属酸化物層を形成することができ、大面積の冷陰極電子源を製造するのに適しているため、大面積の冷陰極電子源を必要とする大画面FED及びFEL用のエミッタ材料として好適なものである。

【0032】

本発明のFELは、導電性基板上に金属酸化物の冷陰極を形成し、対向に蛍光膜を塗布したガラス等の透明基板を配置して真空封止することにより得られる。蛍光膜の導電性を確保し光の反射率を高めるために、蛍光膜表面は金属Alや金属Znなどの導電性の蒸着膜を備えていても良い。また本発明のFELは、駆動電圧、パルス幅の調整や、必要により電極間にゲート電極を構成することでランプの調光を容易に行えるため、照明器具として優れていると言える。

図5は、二極型FELの構成例であり、図6は、ゲート電極を有するFELの構成例である。図5及び図6において、9は蛍光体層、10はAl蒸着膜、11は電子放出部、12はカソード電極、13は絶縁性支持基盤、14はガラス、15は電源、16は絶縁層、17はゲート電極である。

【0033】

以下、本発明を実施例により説明するが、本発明はそれら実施例に限定されるものではない。

【実施例】

【0034】

実施例1

平均長軸径1.68μm、平均短軸径0.13μmのルチル型針状酸化チタン(FTL−100、石原産業製)を、アンモニアガス中で800℃の温度で1時間焼成し、体積抵抗0.021Ωcmの針状導電性酸化チタンを得た。この針状導電性酸化チタンのX線回折測定を行ったところ、ルチル型の二酸化チタンのピークに加えてチタンの低級酸化物及び/又は窒化物のピークも得られた。また、電子顕微鏡観察により、元の針状酸化チタンの形状を保持していることを確認した。さらに元素分析の結果、窒素/酸素=0.705(モル)と窒素を含有していることがわかった。得られた針状導電性酸化チタンをAgペーストと混合してITO基板に塗布し、表面にテープを貼った後に剥がす所謂テープピーリング処理によって、一部の針状導電性酸化チタンが基板に垂直に配向した本発明の冷陰極電子源を作製した。ZnO蛍光膜が塗布されたITO基板を、前記冷陰極電子源と125μmの間隔で平行に配置した。そして蛍光膜をアノード、冷陰極電子源をカソードとなるように電源を接続して10−5Paに真空封止し、電界放出型発光素子(素子A)を得た。素子Aに電圧を印加すると蛍光膜が発光し、電界5V/μmからエミッションが開始することが確認された。エミッションした電子による電流を測定し、ファウラー−ノルドハイム(Fowler−Nordheim)の式によってF−Nプロットをとると5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。

【0035】

実施例2

平均長軸径5.15μm、平均短軸径0.27μmの針状酸化チタン(FTL−300、石原産業製)を、アンモニアガス中で800℃の温度で1時間焼成し、体積抵抗0.044Ωcmの針状導電性酸化チタンを得た。実施例1と同様の方法で本発明の冷陰極電子源及び電界放出型発光素子(素子B)を作製しF−Nプロットをとると5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。

【0036】

実施例3

針状導電性酸化チタンに代えて平均長軸径1.10μm、平均短軸径0.015μmの針状導電性酸化スズ(FS−10P、石原産業製)を用いた以外は実施例1と同様に処理して本発明の冷陰極電子源及び電界放出型発光素子(素子C)を作成しF−Nプロットをとると5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。

【0037】

実施例4

平均長軸径1.68μm、平均短軸径0.13μmの針状形状を有する酸化チタン(FTL−100、石原産業製)を水中に分散し、この分散液中にAl基板を沈めて静置することで、Al基板上に針状酸化チタンを堆積した。この導電性を有さない針状酸化チタン膜に波長248nmのKrFエキシマレーザーを3MW/cm2のパワー密度、パルス幅20nsでワンショット照射し、本発明の冷陰極電子源を作製した。ZnO蛍光膜が塗布されたITO基板を、前記冷陰極電子源と250μmの間隔で平行に配置した。そして蛍光膜をアノード、冷陰極電子源をカソードとなるように電源を接続して10−5Paに真空封止し、電界放出型発光素子(試料D)を得た。

【0038】

試料Dに電圧を印加すると蛍光膜が発光し、電界1.5V/μmからエミッションが開始することが確認された。エミッションした電子による電流を測定し、ファウラー−ノルドハイム(Fowler−Nordheim)の式によってF−Nプロットをとると1.5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。又、電界8V/μmにおけるエミッション電流は10−1mA/cm2であった。

【0039】

実施例5

レーザー光のパワー密度を7MW/cm2とすること以外は実施例1と同様にして本発明の冷陰極電子源(試料E)を得た。試料Eに電圧を印加すると電界が2V/μmでエミッションが開始し、F−Nプロットからこのエミッションがフィールドエミッションであることが確認された。電界8V/μmにおけるエミッション電流は1mA/cm2であった。

【0040】

試料D及びEの、印加電圧とエミッション電流密度の関係を表すグラフを図7に、試料D及びEの、F−Nプロットを示したグラフを図8に示す。

【0041】

実施例6

平均長さ1.68μm、平均径0.13μmの針状形状をした酸化チタン(FTL−100、石原産業製)と平均粒子径1.1μmのガラスパウダーとを1:0.12の重量比で、分散剤を添加したトルエンとn−ブタノールの混合溶液中に分散し、アクリル樹脂を添加して塗料化し、アプリケーターを用いてITOガラス基板上に塗布した。塗料組成物中の有機物を、窒素雰囲気中500℃で一時間焼成して除去した。得られた酸化チタンの膜と125μmの間隔でITO基板を平行に配置した。酸化チタン膜がカソード、対向側のITO基板がアノードとなるように電源を接続し10−5Paに真空封止した。得られた電極間に3.5kV、パルス幅167μs、繰り返し周波数60Hzのパルス高電界を1秒間印加して活性化処理を行い、本発明の冷陰極電子源を得た。

【0042】

対向のITO電極をZnO蛍光膜を付けた電極に取替え、前述と同様の方法で真空封止することで本発明の冷陰極電子源を用いた電界放出発光素子(試料F)を得た。試料Fに電圧を印加するとZnO蛍光膜が一様に発光し、電界3.5V/μmからエミッションが開始することが確認された。エミッションした電子による電流を測定し、ファウラー−ノルドハイム(Fowler−Nordheim)の式によってF−Nプロットをとると3.5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。又、電界8V/μmにおけるエミッション電流は10−2mA/cm2であった。

【0043】

試料Fの、印加電圧とエミッション電流密度の関係を表すグラフを図9に、試料Fの、ZnO蛍光膜の発光パターンを図10に示す。

【0044】

実施例7

平均長さ1.68μm、平均径0.13μmの針状形状をした酸化チタン(FTL−100、石原産業製)と平均粒子径1.1μmのガラスパウダーとを1:0.12の重量比で、分散剤を添加したトルエンとn−ブタノールの混合溶液中に分散し、アクリル樹脂を添加して塗料化し、アプリケーターを用いてITOガラス基板上に塗布した。塗料組成物中の有機物を、窒素雰囲気中400℃で一時間焼成して除去した。この導電性を有さない針状酸化チタン膜に波長248nmのKrFエキシマレーザーを1MW/cm2の低いパワー密度、パルス幅20nsでワンショット照射し、冷陰極電子源を得た。ZnO蛍光膜が塗布されたITO基板を、前記冷陰極電子源と125μmの間隔で平行に配置した。そして蛍光膜をアノード、冷陰極電子源をカソードとなるように電源を接続して10−5Paに真空封止し、電界放出型発光素子(試料G)を得た。試料Gに電圧を印加したが、8V/μmまで電圧を上げてもエミッションは確認されなかった。

【0045】

実施例8

基板を、アルミニウムを蒸着したガラス板とすること以外は実施例7と同様にして、本発明の冷陰極電子源(試料H)を得た。試料Hに電圧を印加すると電界が3V/μmでエミッションが開始し、F−Nプロットからこのエミッションがフィールドエミッションであることが確認された。電界5V/μmにおけるエミッション電流は10−2mA/cm2であった。

【0046】

これらの実施例から、本発明の冷陰極電子源はエミッション特性が飛躍的に向上したものであることがわかった。

【産業上の利用可能性】

【0047】

本発明の冷陰極電子源は、電界放出型フラットパネルディスプレイ(FED)、電界放出型ランプ(FEL)等の電子線励起による発光現象を利用した機器に組み込まれる冷陰極電子源に有用である。

【0048】

本発明の好ましい態様は下記のとおりである。

1.カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用いることを特徴とする冷陰極電子源。

2.活性化処理された金属酸化物の一部が固定化物質によってカソード電極に固定されていることを特徴とする1に記載の冷陰極電子源。

3.金属酸化物が、活性化処理によりカソード電極上に疎な領域を有して堆積していることを特徴とする1に記載の冷陰極電子源。

4.金属酸化物が、活性化処理により疎領域と密領域の境界において突出している部分を、少なくとも一つ有することを特徴とする3に記載の冷陰極電子源。

5.金属酸化物が酸化チタン及び/又は酸化錫であることを特徴とする1に記載の冷陰極電子源。

6.金属酸化物の形状が針状であることを特徴とする1に記載の冷陰極電子源。

7.金属酸化物が針状導電性酸化チタン及び/又は針状導電性酸化スズであることを特徴とする1に記載の冷陰極電子源。

8.針状導電性酸化チタンが針状二酸化チタンを導電処理したものであることを特徴とする7に記載の冷陰極電子源。

9.導電処理がアンモニアガス雰囲気中での加熱還元処理であることを特徴とする8に記載の冷陰極電子源。

10.カソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が2eV以下であることを特徴とする1に記載の冷陰極電子源。

11.カソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が0.5eV以下あることを特徴とする1に記載の冷陰極電子源。

12.カソード電極がアルミニウム、または表面にアルミニウムの層を有する基板であり、金属酸化物が酸化チタンであることを特徴とする1に記載の冷陰極電子源。

13.カソード電極が表面に導電性酸化チタンの層を有する基板であり、金属酸化物が酸化チタンであることを特徴とする1に記載の冷陰極電子源。

14.固定化物質がガラス組成物であることを特徴とする2に記載の冷陰極電子源。

15.活性化処理がレーザー光による照射処理であることを特徴とする1に記載の冷陰極電子源。

16.活性化処理が高電界印加処理であることを特徴とする、1に記載の冷陰極電子源。

17.カソード電極上に形成された金属酸化物を活性化処理する工程を含むことを特徴とする冷陰極電子源の製造方法。

18.活性化処理が高電界印加処理であることを特徴とする17に記載の冷陰極電子源の製造方法。

19.印加する高電界の強度が8V/μm以上のパルス電界であることを特徴とする18に記載の冷陰極電子源の製造方法。

20.高電界印加処理が、カソード電極から一定の間隔をおいてアノード電極を配置し、アノード電極とカソード電極の何れか、若しくはその両方を走査しながら行うことを特徴とする17に記載の冷陰極電子源の製造方法。

21.活性化処理がレーザー光による照射処理であることを特徴とする17に記載の冷陰極電子源の製造方法。

22.レーザー光の照射密度が0.1〜20MW/cm2の範囲にあることを特徴とする21に記載の冷陰極電子源の製造方法。

23.金属酸化物と固定化物質とを含むペーストをカソード電極上に塗布する工程を含むことを特徴とする1に記載の冷陰極電子源の製造方法。

24.塗布方法が、スクリーン印刷、スプレー法、ディップ法、スピンコート法、ドクターブレード法、アプリケーター法の何れかであることを特徴とする23に記載の冷陰極電子源の製造方法。

25.金属酸化物と固定化物質とを含むことを特徴とする電子放出源組成物。

26.固定化物質がガラス組成物であることを特徴とする25に記載の電子放出源組成物。

27.1に記載の冷陰極電子源を用いた電界放出型フラットパネルディスプレイ。

28.1に記載の冷陰極電子源を用いた電界放出型ランプ。

【技術分野】

【0001】

本発明は、電界放出型フラットパネルディスプレイ(FED)、電界放出型ランプ(FEL)等の電子線励起による発光現象を利用した機器に組み込まれる冷陰極電子源に関する。

【背景技術】

【0002】

近年、陰極線管(CRT)に代わる画像表示装置として、液晶ディスプレイ(LCD)やプラズマディスプレイ(PDP)が開発され、現在でも種々改良が加えられているなか、新たな画像表示装置として電界放出型フラットパネルディスプレイ(FED)が注目されている。FEDの冷陰極電子源に用いるエミッタ材料としては主にMoや炭素/PdOまたはカーボンナノチューブ(CNT)が有力視され、種々の研究がなされている。

【0003】

また、現在最も一般的な照明器具である蛍光灯は、蛍光体の励起源に水銀から発生する紫外線を用いており、水銀による環境負荷の問題から代替が求められている。蛍光灯代替品の候補として、低消費電力、耐久性、発光効率の面から白色LEDが期待されているが、LEDの素子のサイズは高々数mm程度と小さいため、室内照明のように大面積の発光を得るためには、膨大な数のLEDを並べて用いるほかなく、コスト高になることが避けられない。更にLED用蛍光体は効率の高い蛍光体のバリエーションが少なく、白色として理想的な可視域全体に渡る幅広いスペクトルを得ることが難しい。そこで、FEDと同じ冷陰極電子源を用いた照明、いわゆる電界放出型ランプ(FEL)が最近、注目されている。FELは、消費電力、耐久性、発光効率に関してはLEDと比較して遜色ない上に、蛍光面とエミッターアレイを大面積化することが容易であるため面発光にも適している。更に発光色については数多い電子線励起蛍光体の組み合わせによって良好な白色を実現することが期待される。

【0004】

上記に利用される冷陰極電子源のエミッタ材料は、その電界放出部分に高い電界集中が起こる材料、すなわち高アスペクト比である材料が好適であると一般的に知られており、上記のCNTに加え細線や針状といった形状の様々な材料が提案されている。その中で、安価で化学的安定性にも優れた細線(ウィスカー)状酸化チタンを電子放出材料に用いることが提案されているが実用化には至っていない(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−203998号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一般的に酸化チタンのような金属酸化物は導電性も持たないことなどから、高いアスペクト比であっても必ずしも良好なエミッション特性は期待できない。一方で、金属酸化物は上記CNTと較べ安価に製造することが可能であるため、このものをエミッタ材料として利用出来れば、FEDやFELに用いられる冷陰極電子源に利用してこれらの機器を安価に提供することが可能となる。すなわち、本発明は金属酸化物をエミッタ材料として用いた冷陰極電子源を提供することを課題とする。

【課題を解決するための手段】

【0007】

本発明者らは、冷陰極電子源に用いられる金属酸化物エミッタ材料の特性を向上すべく種々の研究を重ねたところ、電子放出部に活性化処理された金属酸化物を用いた冷陰極電子源は、優れたエミッション特性を有することを見出し、本発明を完成した。

【0008】

すなわち、本発明は、カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用いることを特徴とする冷陰極電子源である。また、本発明は、上記冷陰極電子源の製造方法であって、カソード電極上に形成された金属酸化物を含む電子放出部に活性化処理することを特徴とする冷陰極電子源の製造方法である。さらに、本発明は上記冷陰極電子源を用いたFED及びFELである。

【発明の効果】

【0009】

本発明の冷陰極電子源は、エミッション開始電界が低く、しかも十分なエミッション電流を得ることができるものである。更にCNTと較べて安価な金属酸化物粉体を利用できるためFED用エミッタ材料として有用なものであり、より安価なエミッタ材料が必要とされるFEL用エミッタ材料として特に有用なものである。

【図面の簡単な説明】

【0010】

【図1】この発明の実施の形態における電子放出部の構造である。

【図2A】活性化を行っていない電子放出部の電子顕微鏡撮影像である。

【図2B】活性化を行っていない電子放出部の電子顕微鏡撮影像である。

【図3A】この発明の実施の形態における、活性化した電子放出部の電子顕微鏡撮影像である。

【図3B】この発明の実施の形態における、活性化した電子放出部の電子顕微鏡撮影像である。

【図4】この発明の実施の形態における高電界印加処理装置の構成である。

【図5】この発明の実施の形態における二極型FELの構成例である。

【図6】この発明の実施の形態における、ゲート電極を有するFELの構成例である。

【図7】試料D及びEの、印加電圧とエミッション電流密度の関係を表すグラフである。

【図8】試料D及びEの、F−Nプロットを示したグラフである。

【図9】試料Fの、印加電圧とエミッション電流密度の関係を表すグラフである。

【図10】試料Fの、ZnO蛍光膜の発光パターンである。

【発明を実施するための形態】

【0011】

本発明は、カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用いることを特徴とする冷陰極電子源である。電子放出部に単に金属酸化物を用いただけでは、エミッション現象はほとんど発現せず、十分なエミッション電流を得ることは困難である。本発明においては、電子放出部に活性化処理された金属酸化物を用いることにより、低い印加電圧で電界電子放出現象を確認することができる。特に、活性化処理として高電界印加処理やレーザー光による照射処理を用いると、意外にも、本来導電性を有しない金属酸化物を用いても、エミッション開始電界が低く、しかも十分なエミッション電流を得ることができる。

【0012】

活性化処理とは、基板上の電子放出材料中に所謂エミッションサイトと呼ばれる電子放出部を形成する方法である。文字通り電子放出材料の中に新たにエミッションに寄与する部位を形成することに加え、エミッションに寄与しない部位又は悪影響を及ぼす部位を取り除くことをも含む。ここで言うエミッションに寄与しない部位とは、例えば不純物、印加電界の方向と異なる方向に配列している電子放出材料、電界方向に配列していてもそれらが密で電界集中の妨げになっている電子放出材料などを指す。

【0013】

本発明の電子放出部を図1を用いて説明する。電子放出材料である金属酸化物1はカソード基板2上に堆積しているが、この堆積量が一様であると、電子放出材料に電界集中が起こりにくくなり、エミッション開始電圧が上昇したり、十分なエミッション電流が得られなくなったりする。これに対し、この堆積量が疎となる部分3を局所的に形成することで疎領域と密領域の境界4で高い電界集中効果が得られることが見出された。更にこの境界4において電子放出材料が突出した構造5をとるようにすると、より高い電界集中効果が得られるため好ましい。本発明において境界とは、境界及びその近傍を含み、好ましくは境界である。図では針状材料を例にとっており、この針状の形状は、先端を突出させるために好ましい形状ではあるが適用できる形状はこの限りではない。

疎領域の局所的な存在及び突出した構造の存在は、電子顕微鏡写真で確認できる。図2A及びBは、活性化を行っていない電子放出部の電子顕微鏡撮影像であり、図3A及びBは、活性化を行った本発明の実施の形態における電子放出部の電子顕微鏡撮影像である。図3A及びBにおいて、疎領域の局所的な存在及び突出した構造の存在が認められる。なお、この疎な部分の面積、位置、間隔や、突出した構造の数などは特に限定されず、効果が認められる程度に電子放出部に存在すればよい。活性化処理の方法としては後述のとおり、種々の方法が適用できる。

【0014】

本発明において用いることの出来る金属酸化物としては、例えば、酸化チタン、酸化錫、酸化亜鉛などが挙げられる。中でも、酸化チタン及び酸化錫は、エミッション特性にも優れ、しかも安価に製造することが出来るため好ましい金属酸化物である。なお、酸化チタンはその結晶形としてルチル型、アナターゼ型、ブルッカイト型のものが知られているが、何れの結晶形の酸化チタンをも用いることができる。金属酸化物の粒子形状は針状、板状等の異方形状のものが好ましく、針状のものがより好ましいが、粒状等の異方性の小さな形状のものでも構わない。また、粒子の大きさにも特に制限はなく、数nm〜10μmの範囲のものを用いることができる。

【0015】

活性化処理としては、電子放出部の表面にテープを貼った後に剥がす所謂テープピーリング処理、電子放出部を機械的に研磨する処理、電子放出部に電極面と垂直な方向の高電界を印加する処理、電子放出部へのレーザー光による照射処理等を適用することができる。

【0016】

活性化処理としてテープピーリング処理を適用する場合には、電子放出部には導電性を有する金属酸化物を用いるのが好ましく、より好ましくは金属酸化物として針状導電性酸化チタン及び/又は針状導電性酸化錫を用いる。針状導電性酸化チタンは、短軸径0.1〜0.5μm、長軸径1.0〜10.0μmであって、軸比(長軸径/短軸径)10〜20の形状が好ましい。また、針状導電性酸化スズは、短軸径0.005〜0.050μm、長軸径0.1〜5.0μmであって、軸比(長軸径/短軸径)20〜100の形状が好ましい。なお、本発明において針状とは、針状の他、棒状あるいは柱状と呼ばれる形状をも包含するものである。

【0017】

また、該粒子の導電性は高いほど好ましいが、導電性の指標として体積抵抗を用いると大きくとも10Ωcmである範囲が好ましく、より好ましくは0.01〜100Ωcmの範囲である。

【0018】

針状導電性酸化チタンは、公知のものを用いることができる。例えば、特開平2−92824号公報に記載された針状低次酸化チタンや、特開平6−279618号公報に記載された導電性アンチモン含有酸化スズの被覆層を有する酸化チタンが挙げられる。また、針状導電性酸化スズとしては、例えば、特開平8−217444公報、特開平8−217445公報、特開平8−231222公報等に記載された針状導電性酸化スズを用いることができる。

【0019】

針状導電性酸化チタンは、針状二酸化チタンに導電処理を施したものであって、例えば、上記公報に記載された方法に準じて製造することができる。すなわち、二酸化チタン粉末と金属チタン粉末との混合物を不活性ガス雰囲気中で加熱したり、二酸化チタン粉末をアンモニアガス雰囲気中で加熱還元したりして製造することができる。二酸化チタン粉末をアンモニアガス雰囲気中で加熱還元する方法は、加熱の雰囲気及び温度等の条件を適宜調整することにより、チタンと酸素の比率を変化させることができ、それにより所望の導電性を有する導電性不定比酸化チタン粒子を得ることができ好ましい。なお、本発明における酸化チタンには、アンモニアガス雰囲気中での熱処理により、酸素の一部が窒素で置換された酸窒化チタンも包含される。

【0020】

また、活性化処理として高電界印加処理やレーザー光による照射処理を適用する場合には、導電性の有無にかかわらず種々のものを用いることができるため好ましい。

【0021】

活性化処理として高電界印加処理を適用する場合には、例えば酸化チタンのような誘電率の高い金属酸化物を電子放出材料とすると、電界との相互作用をより強くできるため好ましい。さらに高電界印加処理において、微弱な放電を起こすことによっても、電子放出部の一部を剥離して微小な疎領域を得ることができる。

【0022】

高電界印加処理を適用する場合には、電子放出部をカソードとし、一定の距離を隔てて対向側にアノード電極を設置した活性化処理装置を形成する必要がある。活性化する電子放出部が大面積となる場合に、アノード電極も対応する大きさにすると電極の撓み等により、電子放出部全領域において均一な電極間隔を維持することができず、均一な活性化処理を行うことが困難となる。そこで、例えば図4に示すような棒状のアノード電極6を用い、アノード電極6又はカソード電極7のいずれか、もしくはその両方を移動させながらパルス高圧電源8から電界を印加することで、所望の大きさの電子放出部を均一に活性化できる。この方法によれば、所望の大きさ(面積)の冷陰極電子源を安価で且つ容易に製造することが可能であるので好ましい。

【0023】

カソード電極としては、ITOガラス、金属Al板等の公知の材料を用いることができる。更に、公知のプラスチック基板に導電性酸化物や金属を成膜したものもカソード基板として用いることができ、このような基板はフレキシブルな用途に適用できるためより好ましい。

アノード電極としても同様のものを使用できる。

さらに、カソード電極はアルミニウム、または表面にアルミニウムの層を有する基板であり、金属酸化物が酸化チタンであることが好ましく、またはカソード電極が表面に導電性酸化チタンの層を有する基板であり、金属酸化物が酸化チタンであることが好ましい。基板は特に限定されず、例えば、ガラスである。

【0024】

活性化後のカソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が2eV以下であることが好ましく、さらに0.5eV以下あることが好ましい。

【0025】

カソード電極上に金属酸化物を含む電子放出部を形成する方法は、金属酸化物、好ましくは金属酸化物粉体を任意の溶液に分散し、この分散液に基板を沈めて静置することで、基板上に金属酸化物粉体を自然沈降させて堆積させる方法(沈降法)や、CVD法、電気泳動堆積法等の公知の方法を用いることができる。

【0026】

更に、金属酸化物、好ましくは金属酸化物粉体と固定化物質とを任意の溶媒中に分散させて電子放出源組成物とし、好ましくはペースト状の前記組成物を基板上に塗布して電子放出部を形成してもよい。塗布方法は特に限定されず、スクリーン印刷、スプレー印刷、ディップ法、スピンコート法、ドクターブレード法、アプリケーター法のいずれの方法を用いてもよい。溶媒も特に限定されないが、たとえばトルエン、テルピネオール、ブチルカルビトール、ブチルカルビトールアセテート、メチルイソブチルケトン、メチルエチルケトン、シクロヘキサン、アニソール、N−メチル−2−ピロリドン、n−ブタノール、イソプロパノール、アセトニトリルなどが用いられる。

固定化物質を使用することにより、電子放出部の金属酸化物の一部と基板とが固定化物質によって結着されて、電子放出部が動作中に帯電するなどして剥離することが防がれ、長時間安定したエミッション電流を与えることができ、好ましい。

【0027】

固定化物質としては、例えばガラスパウダーやコロイダルシリカ、アルキルシリケートなどのガラス組成物や、金属、金属酸化物、錯体のナノ粒子やゾルなどが挙げられ、ガラス組成物が好ましい。特にガラス組成物を用いる場合、添加量はSiO2換算で、金属酸化物100重量部に対し1〜500重量部であることが好ましい。ガラスパウダーを用いる場合には軟化点が300℃〜600℃で平均粒子径が0.1〜5μmのものを用いることができる。

金属酸化物と固定化物質の添加割合や溶媒は特に限定されず、金属酸化物や固定化物質の種類に応じて適宜、実験的に決定される。

【0028】

固定化物質にガラス組成物を用いた場合などには、結着効果を得るために熱処理が必要となる。例えばガラスパウダーやコロイダルシリカを用いる場合にはこれらの表面がネッキングするよりも高い温度で、アルキルシリケートを用いる場合にはアルキルシリケートが重合反応を開始するよりも高い温度で熱処理を行う。熱処理温度の上限は用いるカソード基板や金属酸化物粉体の耐熱温度によって選択され、100℃〜1000℃、好ましくは200℃〜600℃である。

熱処理雰囲気としては、大気、不活性ガス、真空などが利用でき、カソード基板などに酸化による劣化が起こりうる場合には不活性ガス雰囲気や真空での熱処理が適している。 一方で電子放出源組成物が有機物を含む場合には熱処理による有機物の酸化分解除去が必要であり、この場合には大気中での熱処理が適している。そのため異なる雰囲気の焼成を組み合わせて、多段階の熱処理を行ってもよい。

【0029】

電子放出源組成物には、金属酸化物や固定化物質を分散させるために分散剤を添加してもよく、粘度を調整して塗布性を向上するために樹脂を加えてもよい。この樹脂としてはアクリル系樹脂、セルロース系樹脂、アルキド樹脂、メラミン樹脂、エポキシ樹脂などの公知のものが幅広く利用できるが、熱処理による除去が必要であるので、比較的低温で分解するアクリル系樹脂やセルロース系樹脂などを用いることがより好ましい。樹脂の含有量は、塗布方法によって適した粘度が異なるため適宜調整される。たとえばスクリーン印刷やアプリケーター法などを用いる場合は比較的高粘度のものまで利用できるため、固形分すなわち金属酸化物と樹脂の和として、電子放出源組成物中に1〜70重量%含有されていることが好ましい。一方、スプレー印刷などを用いる場合には低粘度のものが適用でき、電子放出源組成分中に固形分が1〜30重量%含有されていることが好ましい。また、組成物の導電性を向上させるため、金属微粒子や導電性カーボンなどの導電性物質を混合しても良い。これらの添加物は特に限定されず、通常の有機塗料を調製する際に用いるものを使用すればよく、添加割合も使用する金属酸化物や固定化物質の種類や量に応じて適宜、定めればよい。

【0030】

上記の方法により、カソード電極上に形成された金属酸化物を含む電子放出部に活性化処理することにより本発明の冷陰極電子源を得る。活性化処理としては前述のとおり、テープピーリング処理や、高電界印加処理、レーザー光による照射処理等を用いることができるが、実用面では高電界印加処理やレーザー光による照射処理が好ましい。高電界処理に用いる電界強度は、8V/μm以上が好ましく、より好ましくはパルス幅5〜2000μs、繰り返し周波数1〜1000Hzのパルス高電界である。レーザーによる照射処理の場合、用いるレーザー光の波長は、150〜550nmの範囲が好ましく、より好ましくは248nmのKrFエキシマレーザーである。又、レーザーのエネルギー密度は10〜200mJ/cm2、パルス幅は5〜20ns、パルスの繰り返し周波数は1〜100Hz、このときのパワー密度は0.1〜20MW/cm2、より好ましくは0.7〜8.6MW/cm2、さらに好ましくは、3〜7MW/cm2である。

【0031】

さらに本発明は、上記冷陰極電子源を用いたFED及びFELである。本発明の冷陰極電子源は、上記のとおり基板上に塗布法により金属酸化物層を形成することができ、大面積の冷陰極電子源を製造するのに適しているため、大面積の冷陰極電子源を必要とする大画面FED及びFEL用のエミッタ材料として好適なものである。

【0032】

本発明のFELは、導電性基板上に金属酸化物の冷陰極を形成し、対向に蛍光膜を塗布したガラス等の透明基板を配置して真空封止することにより得られる。蛍光膜の導電性を確保し光の反射率を高めるために、蛍光膜表面は金属Alや金属Znなどの導電性の蒸着膜を備えていても良い。また本発明のFELは、駆動電圧、パルス幅の調整や、必要により電極間にゲート電極を構成することでランプの調光を容易に行えるため、照明器具として優れていると言える。

図5は、二極型FELの構成例であり、図6は、ゲート電極を有するFELの構成例である。図5及び図6において、9は蛍光体層、10はAl蒸着膜、11は電子放出部、12はカソード電極、13は絶縁性支持基盤、14はガラス、15は電源、16は絶縁層、17はゲート電極である。

【0033】

以下、本発明を実施例により説明するが、本発明はそれら実施例に限定されるものではない。

【実施例】

【0034】

実施例1

平均長軸径1.68μm、平均短軸径0.13μmのルチル型針状酸化チタン(FTL−100、石原産業製)を、アンモニアガス中で800℃の温度で1時間焼成し、体積抵抗0.021Ωcmの針状導電性酸化チタンを得た。この針状導電性酸化チタンのX線回折測定を行ったところ、ルチル型の二酸化チタンのピークに加えてチタンの低級酸化物及び/又は窒化物のピークも得られた。また、電子顕微鏡観察により、元の針状酸化チタンの形状を保持していることを確認した。さらに元素分析の結果、窒素/酸素=0.705(モル)と窒素を含有していることがわかった。得られた針状導電性酸化チタンをAgペーストと混合してITO基板に塗布し、表面にテープを貼った後に剥がす所謂テープピーリング処理によって、一部の針状導電性酸化チタンが基板に垂直に配向した本発明の冷陰極電子源を作製した。ZnO蛍光膜が塗布されたITO基板を、前記冷陰極電子源と125μmの間隔で平行に配置した。そして蛍光膜をアノード、冷陰極電子源をカソードとなるように電源を接続して10−5Paに真空封止し、電界放出型発光素子(素子A)を得た。素子Aに電圧を印加すると蛍光膜が発光し、電界5V/μmからエミッションが開始することが確認された。エミッションした電子による電流を測定し、ファウラー−ノルドハイム(Fowler−Nordheim)の式によってF−Nプロットをとると5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。

【0035】

実施例2

平均長軸径5.15μm、平均短軸径0.27μmの針状酸化チタン(FTL−300、石原産業製)を、アンモニアガス中で800℃の温度で1時間焼成し、体積抵抗0.044Ωcmの針状導電性酸化チタンを得た。実施例1と同様の方法で本発明の冷陰極電子源及び電界放出型発光素子(素子B)を作製しF−Nプロットをとると5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。

【0036】

実施例3

針状導電性酸化チタンに代えて平均長軸径1.10μm、平均短軸径0.015μmの針状導電性酸化スズ(FS−10P、石原産業製)を用いた以外は実施例1と同様に処理して本発明の冷陰極電子源及び電界放出型発光素子(素子C)を作成しF−Nプロットをとると5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。

【0037】

実施例4

平均長軸径1.68μm、平均短軸径0.13μmの針状形状を有する酸化チタン(FTL−100、石原産業製)を水中に分散し、この分散液中にAl基板を沈めて静置することで、Al基板上に針状酸化チタンを堆積した。この導電性を有さない針状酸化チタン膜に波長248nmのKrFエキシマレーザーを3MW/cm2のパワー密度、パルス幅20nsでワンショット照射し、本発明の冷陰極電子源を作製した。ZnO蛍光膜が塗布されたITO基板を、前記冷陰極電子源と250μmの間隔で平行に配置した。そして蛍光膜をアノード、冷陰極電子源をカソードとなるように電源を接続して10−5Paに真空封止し、電界放出型発光素子(試料D)を得た。

【0038】

試料Dに電圧を印加すると蛍光膜が発光し、電界1.5V/μmからエミッションが開始することが確認された。エミッションした電子による電流を測定し、ファウラー−ノルドハイム(Fowler−Nordheim)の式によってF−Nプロットをとると1.5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。又、電界8V/μmにおけるエミッション電流は10−1mA/cm2であった。

【0039】

実施例5

レーザー光のパワー密度を7MW/cm2とすること以外は実施例1と同様にして本発明の冷陰極電子源(試料E)を得た。試料Eに電圧を印加すると電界が2V/μmでエミッションが開始し、F−Nプロットからこのエミッションがフィールドエミッションであることが確認された。電界8V/μmにおけるエミッション電流は1mA/cm2であった。

【0040】

試料D及びEの、印加電圧とエミッション電流密度の関係を表すグラフを図7に、試料D及びEの、F−Nプロットを示したグラフを図8に示す。

【0041】

実施例6

平均長さ1.68μm、平均径0.13μmの針状形状をした酸化チタン(FTL−100、石原産業製)と平均粒子径1.1μmのガラスパウダーとを1:0.12の重量比で、分散剤を添加したトルエンとn−ブタノールの混合溶液中に分散し、アクリル樹脂を添加して塗料化し、アプリケーターを用いてITOガラス基板上に塗布した。塗料組成物中の有機物を、窒素雰囲気中500℃で一時間焼成して除去した。得られた酸化チタンの膜と125μmの間隔でITO基板を平行に配置した。酸化チタン膜がカソード、対向側のITO基板がアノードとなるように電源を接続し10−5Paに真空封止した。得られた電極間に3.5kV、パルス幅167μs、繰り返し周波数60Hzのパルス高電界を1秒間印加して活性化処理を行い、本発明の冷陰極電子源を得た。

【0042】

対向のITO電極をZnO蛍光膜を付けた電極に取替え、前述と同様の方法で真空封止することで本発明の冷陰極電子源を用いた電界放出発光素子(試料F)を得た。試料Fに電圧を印加するとZnO蛍光膜が一様に発光し、電界3.5V/μmからエミッションが開始することが確認された。エミッションした電子による電流を測定し、ファウラー−ノルドハイム(Fowler−Nordheim)の式によってF−Nプロットをとると3.5V/μm以上の電界領域で直線性を示したため、前記エミッションが電界放出であることが確認された。又、電界8V/μmにおけるエミッション電流は10−2mA/cm2であった。

【0043】

試料Fの、印加電圧とエミッション電流密度の関係を表すグラフを図9に、試料Fの、ZnO蛍光膜の発光パターンを図10に示す。

【0044】

実施例7

平均長さ1.68μm、平均径0.13μmの針状形状をした酸化チタン(FTL−100、石原産業製)と平均粒子径1.1μmのガラスパウダーとを1:0.12の重量比で、分散剤を添加したトルエンとn−ブタノールの混合溶液中に分散し、アクリル樹脂を添加して塗料化し、アプリケーターを用いてITOガラス基板上に塗布した。塗料組成物中の有機物を、窒素雰囲気中400℃で一時間焼成して除去した。この導電性を有さない針状酸化チタン膜に波長248nmのKrFエキシマレーザーを1MW/cm2の低いパワー密度、パルス幅20nsでワンショット照射し、冷陰極電子源を得た。ZnO蛍光膜が塗布されたITO基板を、前記冷陰極電子源と125μmの間隔で平行に配置した。そして蛍光膜をアノード、冷陰極電子源をカソードとなるように電源を接続して10−5Paに真空封止し、電界放出型発光素子(試料G)を得た。試料Gに電圧を印加したが、8V/μmまで電圧を上げてもエミッションは確認されなかった。

【0045】

実施例8

基板を、アルミニウムを蒸着したガラス板とすること以外は実施例7と同様にして、本発明の冷陰極電子源(試料H)を得た。試料Hに電圧を印加すると電界が3V/μmでエミッションが開始し、F−Nプロットからこのエミッションがフィールドエミッションであることが確認された。電界5V/μmにおけるエミッション電流は10−2mA/cm2であった。

【0046】

これらの実施例から、本発明の冷陰極電子源はエミッション特性が飛躍的に向上したものであることがわかった。

【産業上の利用可能性】

【0047】

本発明の冷陰極電子源は、電界放出型フラットパネルディスプレイ(FED)、電界放出型ランプ(FEL)等の電子線励起による発光現象を利用した機器に組み込まれる冷陰極電子源に有用である。

【0048】

本発明の好ましい態様は下記のとおりである。

1.カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用いることを特徴とする冷陰極電子源。

2.活性化処理された金属酸化物の一部が固定化物質によってカソード電極に固定されていることを特徴とする1に記載の冷陰極電子源。

3.金属酸化物が、活性化処理によりカソード電極上に疎な領域を有して堆積していることを特徴とする1に記載の冷陰極電子源。

4.金属酸化物が、活性化処理により疎領域と密領域の境界において突出している部分を、少なくとも一つ有することを特徴とする3に記載の冷陰極電子源。

5.金属酸化物が酸化チタン及び/又は酸化錫であることを特徴とする1に記載の冷陰極電子源。

6.金属酸化物の形状が針状であることを特徴とする1に記載の冷陰極電子源。

7.金属酸化物が針状導電性酸化チタン及び/又は針状導電性酸化スズであることを特徴とする1に記載の冷陰極電子源。

8.針状導電性酸化チタンが針状二酸化チタンを導電処理したものであることを特徴とする7に記載の冷陰極電子源。

9.導電処理がアンモニアガス雰囲気中での加熱還元処理であることを特徴とする8に記載の冷陰極電子源。

10.カソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が2eV以下であることを特徴とする1に記載の冷陰極電子源。

11.カソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が0.5eV以下あることを特徴とする1に記載の冷陰極電子源。

12.カソード電極がアルミニウム、または表面にアルミニウムの層を有する基板であり、金属酸化物が酸化チタンであることを特徴とする1に記載の冷陰極電子源。

13.カソード電極が表面に導電性酸化チタンの層を有する基板であり、金属酸化物が酸化チタンであることを特徴とする1に記載の冷陰極電子源。

14.固定化物質がガラス組成物であることを特徴とする2に記載の冷陰極電子源。

15.活性化処理がレーザー光による照射処理であることを特徴とする1に記載の冷陰極電子源。

16.活性化処理が高電界印加処理であることを特徴とする、1に記載の冷陰極電子源。

17.カソード電極上に形成された金属酸化物を活性化処理する工程を含むことを特徴とする冷陰極電子源の製造方法。

18.活性化処理が高電界印加処理であることを特徴とする17に記載の冷陰極電子源の製造方法。

19.印加する高電界の強度が8V/μm以上のパルス電界であることを特徴とする18に記載の冷陰極電子源の製造方法。

20.高電界印加処理が、カソード電極から一定の間隔をおいてアノード電極を配置し、アノード電極とカソード電極の何れか、若しくはその両方を走査しながら行うことを特徴とする17に記載の冷陰極電子源の製造方法。

21.活性化処理がレーザー光による照射処理であることを特徴とする17に記載の冷陰極電子源の製造方法。

22.レーザー光の照射密度が0.1〜20MW/cm2の範囲にあることを特徴とする21に記載の冷陰極電子源の製造方法。

23.金属酸化物と固定化物質とを含むペーストをカソード電極上に塗布する工程を含むことを特徴とする1に記載の冷陰極電子源の製造方法。

24.塗布方法が、スクリーン印刷、スプレー法、ディップ法、スピンコート法、ドクターブレード法、アプリケーター法の何れかであることを特徴とする23に記載の冷陰極電子源の製造方法。

25.金属酸化物と固定化物質とを含むことを特徴とする電子放出源組成物。

26.固定化物質がガラス組成物であることを特徴とする25に記載の電子放出源組成物。

27.1に記載の冷陰極電子源を用いた電界放出型フラットパネルディスプレイ。

28.1に記載の冷陰極電子源を用いた電界放出型ランプ。

【特許請求の範囲】

【請求項1】

カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用い、当該活性化処理が金属酸化物の中に新たにエミッションに寄与する部位を形成し、且つエミッションに寄与しない部位又は悪影響を及ぼす部位を取り除く処理であることを特徴とする冷陰極電子源。

【請求項2】

活性化処理がレーザー光による照射処理又は高電界印加処理であることを特徴とする、請求項1に記載の冷陰極電子源。

【請求項3】

活性化処理された金属酸化物の一部が固定化物質によってカソード電極に固定されていることを特徴とする請求項1又は2に記載の冷陰極電子源。

【請求項4】

金属酸化物が、活性化処理によりカソード電極上に疎な領域を有して堆積していることを特徴とする請求項1〜3のいずれか一項に記載の冷陰極電子源。

【請求項5】

金属酸化物が、活性化処理により疎領域と密領域の境界において突出している部分を、少なくとも一つ有することを特徴とする請求項4に記載の冷陰極電子源。

【請求項6】

金属酸化物が酸化チタン及び/又は酸化錫であることを特徴とする請求項1〜5のいずれか一項に記載の冷陰極電子源。

【請求項7】

金属酸化物の形状が針状であることを特徴とする請求項1〜6のいずれか一項に記載の冷陰極電子源。

【請求項8】

金属酸化物が針状導電性酸化チタン及び/又は針状導電性酸化スズであることを特徴とする請求項7に記載の冷陰極電子源。

【請求項9】

針状導電性酸化チタンが針状二酸化チタンを導電処理したものであることを特徴とする請求項8に記載の冷陰極電子源。

【請求項10】

導電処理がアンモニアガス雰囲気中での加熱還元処理であることを特徴とする請求項9に記載の冷陰極電子源。

【請求項11】

カソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が2eV以下であることを特徴とする請求項1〜10のいずれか一項に記載の冷陰極電子源。

【請求項12】

カソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が0.5eV以下あることを特徴とする請求項1〜10のいずれか一項に記載の冷陰極電子源。

【請求項13】

カソード電極がアルミニウム、または表面にアルミニウムの層を有する基板であり、金属酸化物が酸化チタンであることを特徴とする請求項1〜12のいずれか一項に記載の冷陰極電子源。

【請求項14】

カソード電極が表面に導電性酸化チタンの層を有する基板であり、金属酸化物が酸化チタンであることを特徴とする請求項1〜12のいずれか一項に記載の冷陰極電子源。

【請求項15】

固定化物質がガラス組成物であることを特徴とする請求項3〜14のいずれか一項に記載の冷陰極電子源。

【請求項16】

カソード電極上に形成された電子放出部である金属酸化物を活性化処理する工程を含み、当該活性化処理が金属酸化物の中にエミッションに寄与する部位を形成し、且つエミッションに寄与しない部位又は悪影響を及ぼす部位を取り除く処理であることを特徴とする冷陰極電子源の製造方法。

【請求項17】

活性化処理がレーザー光による照射処理又は高電界印加処理であることを特徴とする、請求項16に記載の冷陰極電子源の製造方法。

【請求項18】

活性化処理が高電界印加処理であることを特徴とする請求項17に記載の冷陰極電子源の製造方法。

【請求項19】

印加する高電界の強度が8V/μm以上のパルス電界であることを特徴とする請求項18に記載の冷陰極電子源の製造方法。

【請求項20】

高電界印加処理が、カソード電極から一定の間隔をおいてアノード電極を配置し、アノード電極とカソード電極の何れか、若しくはその両方を走査しながら行うことを特徴とする請求項17又は18に記載の冷陰極電子源の製造方法。

【請求項21】

活性化処理がレーザー光による照射処理であることを特徴とする請求項17に記載の冷陰極電子源の製造方法。

【請求項22】

レーザー光の照射密度が0.1〜20MW/cm2の範囲にあることを特徴とする請求項21に記載の冷陰極電子源の製造方法。

【請求項23】

金属酸化物と固定化物質とを含むペーストをカソード電極上に塗布する工程を含むことを特徴とする請求項1に記載の冷陰極電子源の製造方法。

【請求項24】

塗布方法が、スクリーン印刷、スプレー法、ディップ法、スピンコート法、ドクターブレード法、アプリケーター法の何れかであることを特徴とする請求項23に記載の冷陰極電子源の製造方法。

【請求項25】

請求項1に記載の冷陰極電子源を用いた電界放出型フラットパネルディスプレイ。

【請求項26】

請求項1に記載の冷陰極電子源を用いた電界放出型ランプ。

【請求項1】

カソード電極およびその上に形成された電子放出部を有する冷陰極電子源において、電子放出部に活性化処理された金属酸化物を用い、当該活性化処理が金属酸化物の中に新たにエミッションに寄与する部位を形成し、且つエミッションに寄与しない部位又は悪影響を及ぼす部位を取り除く処理であることを特徴とする冷陰極電子源。

【請求項2】

活性化処理がレーザー光による照射処理又は高電界印加処理であることを特徴とする、請求項1に記載の冷陰極電子源。

【請求項3】

活性化処理された金属酸化物の一部が固定化物質によってカソード電極に固定されていることを特徴とする請求項1又は2に記載の冷陰極電子源。

【請求項4】

金属酸化物が、活性化処理によりカソード電極上に疎な領域を有して堆積していることを特徴とする請求項1〜3のいずれか一項に記載の冷陰極電子源。

【請求項5】

金属酸化物が、活性化処理により疎領域と密領域の境界において突出している部分を、少なくとも一つ有することを特徴とする請求項4に記載の冷陰極電子源。

【請求項6】

金属酸化物が酸化チタン及び/又は酸化錫であることを特徴とする請求項1〜5のいずれか一項に記載の冷陰極電子源。

【請求項7】

金属酸化物の形状が針状であることを特徴とする請求項1〜6のいずれか一項に記載の冷陰極電子源。

【請求項8】

金属酸化物が針状導電性酸化チタン及び/又は針状導電性酸化スズであることを特徴とする請求項7に記載の冷陰極電子源。

【請求項9】

針状導電性酸化チタンが針状二酸化チタンを導電処理したものであることを特徴とする請求項8に記載の冷陰極電子源。

【請求項10】

導電処理がアンモニアガス雰囲気中での加熱還元処理であることを特徴とする請求項9に記載の冷陰極電子源。

【請求項11】

カソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が2eV以下であることを特徴とする請求項1〜10のいずれか一項に記載の冷陰極電子源。

【請求項12】

カソード電極の仕事関数と電子放出部の金属酸化物の仕事関数との差が0.5eV以下あることを特徴とする請求項1〜10のいずれか一項に記載の冷陰極電子源。

【請求項13】

カソード電極がアルミニウム、または表面にアルミニウムの層を有する基板であり、金属酸化物が酸化チタンであることを特徴とする請求項1〜12のいずれか一項に記載の冷陰極電子源。

【請求項14】

カソード電極が表面に導電性酸化チタンの層を有する基板であり、金属酸化物が酸化チタンであることを特徴とする請求項1〜12のいずれか一項に記載の冷陰極電子源。

【請求項15】

固定化物質がガラス組成物であることを特徴とする請求項3〜14のいずれか一項に記載の冷陰極電子源。

【請求項16】

カソード電極上に形成された電子放出部である金属酸化物を活性化処理する工程を含み、当該活性化処理が金属酸化物の中にエミッションに寄与する部位を形成し、且つエミッションに寄与しない部位又は悪影響を及ぼす部位を取り除く処理であることを特徴とする冷陰極電子源の製造方法。

【請求項17】

活性化処理がレーザー光による照射処理又は高電界印加処理であることを特徴とする、請求項16に記載の冷陰極電子源の製造方法。

【請求項18】

活性化処理が高電界印加処理であることを特徴とする請求項17に記載の冷陰極電子源の製造方法。

【請求項19】

印加する高電界の強度が8V/μm以上のパルス電界であることを特徴とする請求項18に記載の冷陰極電子源の製造方法。

【請求項20】

高電界印加処理が、カソード電極から一定の間隔をおいてアノード電極を配置し、アノード電極とカソード電極の何れか、若しくはその両方を走査しながら行うことを特徴とする請求項17又は18に記載の冷陰極電子源の製造方法。

【請求項21】

活性化処理がレーザー光による照射処理であることを特徴とする請求項17に記載の冷陰極電子源の製造方法。

【請求項22】

レーザー光の照射密度が0.1〜20MW/cm2の範囲にあることを特徴とする請求項21に記載の冷陰極電子源の製造方法。

【請求項23】

金属酸化物と固定化物質とを含むペーストをカソード電極上に塗布する工程を含むことを特徴とする請求項1に記載の冷陰極電子源の製造方法。

【請求項24】

塗布方法が、スクリーン印刷、スプレー法、ディップ法、スピンコート法、ドクターブレード法、アプリケーター法の何れかであることを特徴とする請求項23に記載の冷陰極電子源の製造方法。

【請求項25】

請求項1に記載の冷陰極電子源を用いた電界放出型フラットパネルディスプレイ。

【請求項26】

請求項1に記載の冷陰極電子源を用いた電界放出型ランプ。

【図1】

【図2A】

【図2B】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2A】

【図2B】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−16504(P2013−16504A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2012−196274(P2012−196274)

【出願日】平成24年9月6日(2012.9.6)

【分割の表示】特願2008−548314(P2008−548314)の分割

【原出願日】平成19年12月5日(2007.12.5)

【出願人】(000000354)石原産業株式会社 (289)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成24年9月6日(2012.9.6)

【分割の表示】特願2008−548314(P2008−548314)の分割

【原出願日】平成19年12月5日(2007.12.5)

【出願人】(000000354)石原産業株式会社 (289)

【Fターム(参考)】

[ Back to top ]