凍結乾燥装置および試料の凍結乾燥方法、ならびに凍結乾燥装置を有する電子顕微鏡用試料作製装置および電子顕微鏡用試料の作製方法

【課題】比較的大きな試料であっても、その外観形態が損傷されること無く、試料の凍結乾燥を行う。

【解決手段】水の過冷却状態および気化熱を活用する、機能的な試料凍結制御方法および当該制御方法を実現する凍結乾燥装置を提供する。さらに、当該凍結乾燥装置を応用する電子顕微鏡用試料作製装置を提供する。

【解決手段】水の過冷却状態および気化熱を活用する、機能的な試料凍結制御方法および当該制御方法を実現する凍結乾燥装置を提供する。さらに、当該凍結乾燥装置を応用する電子顕微鏡用試料作製装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生物、ハイドロゲルおよび食品等の含水試料を凍結乾燥する過程において、その試料外観の損傷を防止することが可能な凍結乾燥装置および凍結乾燥方法に関する。さらに、当該凍結乾燥方法を利用した、含水試料に対する電子顕微鏡用試料作製装置およびその作製方法に関する。

【背景技術】

【0002】

生物、細胞および生体組織等の生物学的試料、あるいはハイドロゲルなどのような、水分を多く含んだ試料を冷凍する場合、水の凝固熱が大きい点、水から氷になることによって体積膨張が起きる点および試料内の氷の成長による点により、以下のような不都合が発生する。特に、水分量が50%以上の試料または表皮の柔らかい試料においては、その不都合の度合いが大きい。

【0003】

その不都合とは、すなわち、0℃から−5℃の温度帯では氷の結晶核の生成速度よりも氷結晶(氷晶)の成長速度が大きいため、この温度帯での試料の滞留時間が長い場合、上記した氷晶の成長および体積膨張の影響を大きく受けて、例えば細胞の場合には細胞破壊が生じる。このような氷晶の成長による、試料の凍結段階での損傷が起きると、食品の場合には冷凍することによる風味や食味の著しい低下を引き起こす。また、試料を電子顕微鏡で観察するような場合には、凍結乾燥後の試料外観等の形態が損傷されて正確な情報を得ることが困難となる。

【0004】

上記凍結による試料損傷の典型例として次のようなことを挙げることができる。すなわち、試料の冷凍時、伝熱および上記した大きな凝固熱の関係で通常は試料の外側が先に凍結し、その後に試料内部での凍結が進行することを原因とする、内部水分の凍結膨張による表面凍結層の亀裂発生、および氷晶の成長による内部構造の破壊である。

【0005】

また、その水分中に塩分等の無機物質が溶解している試料において、上記した0℃〜−5℃の温度帯域での滞留時間が長く、凍結が緩慢に進行する場合には、無機分濃度の不均一化が生じ、細胞試料などでは浸透圧による細胞破壊の原因となる。なお、この0℃〜−5℃前後の温度帯域は、最大氷結晶生成帯と称されている。

【0006】

上記のような不都合を回避するため、試料の冷凍時に前記最大氷結晶生成帯をすばやく通過させ、氷結晶が大きく成長するのを防止し、いかにして微細氷結晶の集合体とするかが検討されている。すなわち、伝熱速度を高くするために、試料を最大氷結晶生成帯以下まで冷却した冷却板に接触させる接触冷凍、あるいは、最大氷結晶生成帯以下の温度まで冷却された、当該温度でも凍結しない液体に試料を浸漬する浸漬冷凍が検討されている。

【0007】

しかし、前記接触冷凍では試料中の温度分布を均一にして冷却する点で不十分である。一方、前記浸漬冷凍では冷媒として水以外のものが使用されるのが通常であるため、熱伝導を良くするために試料と冷媒とが直接接触すると、試料が冷媒で汚染されるという懸念がある。

【0008】

以上述べたように、試料の凍結乾燥においては、凍結により氷に変化した試料中水分の昇華除去よりも凍結時の氷結晶成長制御が重要な課題であるが、上記の通り、いまだ満足のいく解決策は見出されていない。なお、本発明の凍結乾燥装置およびその方法は、試料が凍結した段階で操作を終了することにより、例えば、試料を凍結保存することもできるが、当該凍結時の氷結晶成長制御は、該試料の凍結保存の場合においても共通する重要課題である。

【0009】

そこで、これらの課題解決のため、本発明者らは、接触冷凍と浸漬冷凍の利点を活かすべく鋭意研究し、過冷却状態の水中に試料を入れ、そこに最大氷結晶生成帯以下まで冷却した冷却板(冷却ブロック)を接触させて試料を冷凍する技術を発明した(特許文献1)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−31272号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1の技術であっても、冷却板の接触のさせ方のわずかな違いにより、試料冷却時の試料温度の均一性が不十分であった。特許文献1では、試料例として海洋プランクトン(体長1mm以下)が示されているが、体長1cm以上の大きな試料では、この温度不均一の影響を受け、上記した試料破壊が発生する頻度が高いという問題を有している。そこで、大きな試料でも破壊が起きない凍結および凍結乾燥が可能な装置および方法が要望されている。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明者らは鋭意研究を重ねた結果、水の過冷却状態および気化熱の活用、ならびにそれらの機能的な制御方法を開発するとともに、当該制御方法を実現する凍結乾燥装置を開発して本発明を完成した。

【0013】

すなわち、本発明の第1の発明によれば、試料を水の中に入れて、該水と共に保持するための容器と、該容器を収納し、内部を減圧にすることができる圧力調整室と、該圧力調整室および前記容器の中を減圧にするための減圧装置と、該減圧装置と前記圧力調整室の間に設置される減圧度調整弁と、前記容器内の前記水の温度を測定する温度検出手段と、該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、凍結乾燥装置が提供される。

【0014】

第2の発明によれば、試料を水の中に入れて、該水と共に保持するための容器と、該容器を収納し、内部を減圧にすることができる圧力調整室と、該圧力調整室および前記容器の中を減圧にするための減圧装置と、前記圧力調整室に設置または接続される流動ガス流量調整手段と、前記容器内の前記水の温度を測定する温度検出手段と、該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、凍結乾燥装置が提供される。なお、第1の発明および第2の発明とも、前記圧力調整室内での前記容器の設置安定性が良好な点で、前記凍結乾燥装置は容器支持部を有することが好ましい。

【0015】

第3の発明によれば、前記減圧装置を少なくとも2個有し、その中の一つはクライオポンプであることが好適である。

【0016】

第4の発明によれば、前記減圧装置の一つがクライオポンプであり、前記減圧装置のうちの他の一つが、該クライオポンプにトラップされない気体を排出するために使用される減圧装置であることが好適である。

【0017】

第5の発明によれば、前記減圧装置として油回転真空ポンプを使用する場合、ガスバラストバルブまたは水分のトラップ手段を備えることが好適である。ガスバラストバルブまたはトラップ手段の働きにより、油中への水分の混入を防止して到達真空度を高く維持できるからである。水分のトラップ手段としては、例えば、フォアライントラップを使用することができ、該トラップ手段は前記圧力調整室と油回転真空ポンプとの間に設置されることが好ましい。

【0018】

第6の発明によれば、前記試料は生物学的試料であることが好適である。本発明において、生物学的試料とは、動物、植物等の生物それ自体、生物の臓器、器官または組織、血液、リンパ液、および細胞等を挙げることができる。

【0019】

第7の発明によれば、試料を水の中に入れて、該水と共に保持するための容器と、該容器を収納し、内部を減圧にすることができる圧力調整室と、該圧力調整室および前記容器の中を減圧にするための減圧装置と、該減圧装置と前記圧力調整室の間に設置される減圧度調整弁と、前記容器内の前記水の温度を測定する温度検出手段と、該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、凍結乾燥装置を備え、さらに、該凍結乾燥装置によって凍結乾燥された前記試料の表面に、コーティング物質をコーティングするための薄膜形成装置を有する、電子顕微鏡用試料作製装置が提供される。なお、前記圧力調整室内での前記容器の設置安定性が良好な点で、前記電子顕微鏡用試料作製装置は容器支持部を有することが好ましい。

【0020】

第8の発明によれば、前記電子顕微鏡用試料作製装置は、前記減圧装置を少なくとも2個有し、その中の一つはクライオポンプであることが好適である。

【0021】

第9の発明によれば、前記電子顕微鏡用試料作製装置は、前記減圧装置の一つがクライオポンプであり、前記減圧装置のうちの他の一つが、該クライオポンプにトラップされない気体を排出するために使用される減圧装置であることが好適である。

【0022】

第10の発明によれば、前記減圧装置として油回転真空ポンプを使用する場合、ガスバラストバルブまたは水分のトラップ手段を備えることが好適である。水分のトラップ手段としては、例えば、フォアライントラップを使用することができ、該トラップ手段は前記圧力調整室と油回転真空ポンプとの間に設置されることが好ましい。

【0023】

第11の発明によれば、電子顕微鏡用試料は生物学的試料であることが好適である。

【0024】

第12の発明によれば、容器の中で試料を水に浸漬する工程と、前記容器を圧力調整室の中に設置する工程と、該圧力調整室および前記容器の中を減圧装置により減圧にするとともに、前記水を蒸発させて排出する工程と、水の蒸発による気化熱で前記水および前記試料を凍結する工程と、氷に変化した前記水および前記試料中水分を昇華させる工程とを有する、前記試料の凍結乾燥方法が提供される。なお、前記圧力調整室内での前記容器の設置安定性が良好な点で、前記容器は容器支持部を介して前記圧力調整室の中に設置されることが好ましい。

【0025】

第13の発明によれば、容器の中で試料を水に浸漬する工程と、前記容器を圧力調整室の中に設置する工程と、該圧力調整室および前記容器の中を減圧装置により減圧にするとともに、前記水を蒸発させて排出する工程と、水の蒸発による気化熱で前記水および前記試料を凍結する工程と、氷に変化した前記水および前記試料中水分を昇華させる工程と、該昇華により前記試料が乾燥された後、前記試料の表面にコーティング物質をコーティングする工程とを有する、電子顕微鏡用試料の作製方法が提供される。なお、前記圧力調整室内での前記容器の設置安定性が良好な点で、前記容器は容器支持部を介して前記圧力調整室の中に設置されることが好ましい。

【0026】

第14の発明によれば、前記試料の凍結乾燥方法において、前記減圧装置としてガスバラストバルブを有する油回転真空ポンプを使用し、前記容器内に水、氷またはこの両者が残存しているときは、ガスバラストバルブを開いて前記油回転真空ポンプを運転する工程と、前記容器内の水および氷が消失したときは、ガスバラストバルブを閉じて前記油回転真空ポンプを運転する工程とを有することが好ましい。

【0027】

第15の発明によれば、前記電子顕微鏡用試料の作製方法において、上記第14の発明と同様にガスバラストバルブを有する油回転真空ポンプを使用し、同様の工程を経ることが好ましい。

【発明の効果】

【0028】

本発明によれば、試料の凍結乾燥時において、大きな試料であっても、破壊等の試料の損傷が起きないという効果を奏する。また、試料が凍結した段階で操作を終了して試料を凍結保存する場合においても、氷の大結晶への成長が抑制されるため、生物学的試料の場合では試料中の各組織の損傷が抑えられ、例えば食品等であれば風味および食味が維持されるという効果を奏する。さらに、本発明により凍結乾燥した試料を電子顕微鏡観察する場合、形態損傷が無いため、正確な情報が得られるという効果を奏する。

【図面の簡単な説明】

【0029】

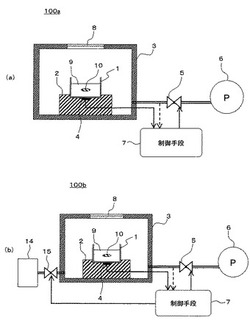

【図1】本発明の凍結乾燥装置の一実施形態を概略的に示す模式図であり、内部を表すため、圧力調整室についてはその断面を概略的に表した図である。(a)は本発明の代表的構成例を示しており、(b)はガス(後述の流動ガス)を使用する場合の構成例を示すものである。

【図2】本発明の電子顕微鏡用試料作製装置の一実施形態を概略的に示す模式図であり、内部を表すため、圧力調整室についてはその断面を概略的に表した図である。

【図3】本発明の凍結乾燥方法の概略制御操作を示す制御フロー図である。

【図4】本発明の凍結乾燥における、試料の温度変化の様子を表したグラフ図である。

【図5】本発明の凍結乾燥時の、試料の温度変化および圧力調整室内の真空度(圧力)の変化の様子を表したグラフ図である。

【図6】本発明の凍結乾燥装置により凍結乾燥した矢虫の拡大写真である。

【図7】本発明の凍結乾燥装置(電子顕微鏡用試料作製装置)により凍結乾燥した矢虫のSEM像である。

【図8】特許文献1の装置により凍結乾燥した矢虫のSEM像である。

【図9】本発明の電子顕微鏡用試料作製装置の、他の実施形態を概略的に示す模式図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態について、図を参照しながら詳細に説明する。まず、図1および2により本発明の概略を説明する。

【0031】

本発明の凍結乾燥装置100aは、図1(a)に示すように、試料冷凍用の媒体である水および試料を入れるための容器1、容器支持部2、圧力調整室3、容器1内の水の温度を検知する温度検出手段4、減圧装置6ならびに冷却速度および真空度を制御する制御手段7を基本的な構成要素とする。しかし、容器支持部2は必須の構成要素ではなく、有さ無くてもよい。本発明において試料10を冷却して凍結させるための冷却源は、水9の蒸発による気化熱である。ここで水9は、蒸留水、純水、イオン交換水、水道水、浄水器処理をした水、天然水、またはこれらの混合水等の、いわゆる「水」と一般に称されるものであれば、いずれであってもよい。当該水は凍結後に昇華除去されるので、後述する電子顕微鏡用試料を作製する場合は、凍結乾燥された試料に当該水に溶け込んでいた不揮発成分が極力付着しないようにする点で、蒸留水等純度の高いものが好ましい。

【0032】

このように本発明の冷却機構は、水の気化熱を利用しており、かつ試料10は冷却媒体である水9中に存在するため、試料10はほぼ均一に冷却される。さらに、水9の気化熱により冷却されるとき、水9は−5℃程度までは過冷却水の状態となり(図4のt1)、その後、急速に凍結(氷結晶化)する(t1→t2)。このとき、試料10の温度変化および凍結状態への変化は、時間的に若干遅れて、水9の変化に追随する形で進行すると考えられる。

【0033】

この時間的なずれのため、水9が完全に凍結した直後には、試料10の内部はまだ凍結が終了しておらず、凍結した水9によって、あたかも金型によって外部から形態を保護されながら試料10の内部の凍結が進行する。しかも、減圧装置6による減圧は継続され、氷となった水9は昇華により依然として昇華熱を奪い続けているので、試料10の凍結速度は速く、最大氷結晶生成帯をすばやく通過することができる。このように最大氷結晶生成帯をすばやく通過するため、試料10中の水分は微細な樹枝状結晶として凍結し、それにより試料全体の温度分布が均一に保たれて凍結が進行する。この効果と上記の金型効果とが相まって、その形態が保持されたまま凍結が完了する。

【0034】

水9および試料10の凍結後も減圧装置6による、凍結後の氷から昇華する水蒸気等の排気を継続することによって、氷となった水9は排気除去され、凍結した試料10は、その氷となった水分が排気除去されることにより凍結乾燥される。なお、凍結した試料10が、その周りを凍結した水9で覆われている間は、まず水(氷)9が先に昇華して除去されるものと考えられる。

【0035】

水9および試料10が凍結した段階、または試料10中の凍結した水分の昇華が始まる前の段階で、減圧を終了して試料10を凍結した状態で保存することもできる。この場合は、上記したように最大氷結晶生成帯をすばやく通過して試料中水分が微細結晶として凍結されているので、試料を鮮度よく保存することが可能である。

【0036】

上記に説明したとおり、図1に示した装置で試料10を凍結乾燥させた後、当該試料を電子顕微鏡により観察する場合は、減圧を終了して試料を取り出して試料表面を導電性物質等のコーティング物質でコーティング処理をし、電子顕微鏡観察用試料として供することができる。しかし、該コーティング処理は、高真空度(減圧)下においてコーティング物質を被観察試料に蒸着させる処理を行うため、試料10の凍結乾燥後、減圧が維持された状態で連続的に表面コーティング処理ができれば非常に高効率である。

【0037】

したがって、図2に示すように、薄膜形成装置11を圧力調整室3内に設置し、凍結乾燥終了時の減圧度を活用しながら連続して凍結乾燥後の試料10を表面コーティングできる仕様のものが、電子顕微鏡用試料作製装置として好適である。図2の仕様のものであれば、凍結乾燥後の試料10の形態を良好に保持するという凍結乾燥装置としての利点に加えて、電子顕微鏡用の被観察試料を迅速に作製できるという別の優れた効果も有している。ここで、コーティング物質の例として、カーボン、金、白金、パラジウム、オスミウム、またはこれらの組み合わせ等を挙げることができる。また、コーティングの方法としては、化学蒸着(CVD;Chemical Vapor Deposition)もしくは物理蒸着(PVD;Physical Vapor Deposition)等の蒸着、またはスパッタリングなどを採用することができる。

【0038】

次に、上述してきた本発明の凍結乾燥装置100aおよび電子顕微鏡用試料作製装置101の各構成部について、さらに詳しく説明する。まず、容器1は、後述する制御のため、その底部において温度検出手段4と接触する。このとき、水9の温度をでき得る限り正確かつ時間的ずれが無いように検知する必要がある。したがって、容器1は熱伝導度の良いアルミニウム、銅、鉄またはステンレス等の金属製のものが好ましい。温度検出手段4としては熱電対等任意のものが使用できる。

【0039】

本発明の凍結および乾燥を行う圧力調整室3には、図1、2および9には図示していないが、容器1等の出し入れのために、その上部もしくは側部に扉等の開閉部が設置されている。この圧力調整室3は減圧装置6により減圧にされるが、少なくとも10−1Pa程度の真空度に耐え得る材質および構造とする。

【0040】

圧力調整室3の材質は、上記真空度に耐えることができれば、熱可塑性樹脂、熱硬化性樹脂、炭素繊維もしくはガラス繊維強化樹脂等の樹脂製品、または鉄、銅もしくはステンレス等の金属、セラミック、またはガラス等、特に限定されない。価格および安全性の点で樹脂製またはステンレス等の金属製が好ましい。なお、図1、2および9では、試料10の様子の観察等、内部が視認できるようにのぞき窓8を有する構成を示しているが、のぞき窓8は有していなくても良い。

【0041】

本発明の冷却および冷却速度の制御の基本は、すでに述べてきたように、減圧装置6および減圧度調整弁5によって制御する水(氷)の気化(昇華)熱である。この気化(昇華)熱の制御に関与する減圧度調整弁5は、特に制限は無く、例えば、ゲートバルブ、ボールバルブ、ニードルバルブ、またはストップバルブ等を使用することができるが、ニードルバルブのように流体の微量な流量調整が可能なものが好ましい。

【0042】

本発明に使用する減圧装置6としては、真空ポンプあるいはアスピレーター等を挙げることができるが、使い易さおよび排気能力の点で真空ポンプが好ましい。真空ポンプとしては特に制限は無く、拡散ポンプ、油回転真空ポンプ、ダイヤフラムポンプ、ターボ分子ポンプ、クライオポンプ等を、またはこれらを組み合わせて使用することができる。

【0043】

なお、本発明では気化(昇華)熱での制御が基本であるが、試料の重量が数十g以上の大きなものの場合には、図示していないが、ペルチエ(Peltier)素子等の冷却装置を補助冷却装置として使用しても良い。

【0044】

本発明の、試料をその形態に損傷を与えること無く凍結乾燥させるという目的達成のために、水9の気化速度、ならびに水9および試料10中の水分の凍結後の昇華速度、水9および試料10の降温速度、ならびに圧力調整室3内の真空度(圧力)が総合的に制御される。本制御により、例えば、減圧開始時における水9の突沸などの衝撃による試料の損傷を防止することができる。この制御を担うのが制御手段7であり、具体的にはコンピュータにより制御する。

【0045】

本制御について、本発明の操作手順を追いつつ、図1の構成及び図3の制御フローを参照しながら、さらに詳しく説明する。まず、水9を容器1に入れ、その水9の中に試料10を浸漬し、容器支持部2に容器1を設置する。あるいは、容器1を容器支持部2に先に設置した後に、水9および試料10を入れても良い。

【0046】

このように、試料10等が入った容器1を容器支持部2に設置したら、圧力調整室3を密閉し、制御手段7により図3に従った制御を開始する。制御システムの概略は次のようである。すなわち、検出される容器1の温度および圧力調整室3内の真空度を、電圧に変換および増幅してアナログ−デジタル変換(AD変換)し、マイクロプロセッサで処理して減圧度調整弁5の開度を制御する。温度データは別途微分して制御に使用する。

【0047】

本発明の基本的な構成は、図1(a)に示した通り、圧力調整室3内を減圧装置6により減圧にし、該減圧を維持することによる、水9の気化および昇華による冷却、ならびに試料10中の水分の凍結後の昇華による乾燥である。しかし、この減圧操作と同時に、図1(b)に示すようにガス供給源14からガスを圧力調整室3内および減圧装置6に流動させて、気化または昇華した水(水分)を該ガスに随伴させて排気してもよい。以後、該ガスを流動ガスと称する。流動ガスとしては、変性等、水分除去以外の影響を試料に与えるようなものでなければ特に限定されず、例えば、空気または窒素、ヘリウムもしくはアルゴン等の不活性ガスを使用することができる。

【0048】

このように流動ガスを使用する場合は、制御手段7とは別個の流動ガス流量調整手段により、流動ガスの導入量(流量)を制御してもよく、あるいは前記制御手段7が流動ガスについても制御するようにしてもよい(すなわち、制御手段7は流動ガス流量調整手段を含んでいてもよい)。どちらの場合も、例えばマイクロプロセッサで処理して流動ガス流量調整弁15の開度を調整することによって、流動ガスの導入量を制御する。なお、流動ガス流量調整弁15としては、減圧度調整弁5と同様のものを使用することができる。

【0049】

はじめに、流動ガスを使用しない図1(a)の場合の具体的操作について、図3に従って説明する。まず、減圧度調整弁5を閉め(S1)、減圧装置6を起動し(S2)、水9の温度および圧力調整室3内の真空度の測定を開始する(S3)。さらに、減圧度調整弁5をあらかじめ定めた開度まで開く(S4)。この初期開度は試料10の大きさおよび水9の量ならびに減圧装置6の能力等によって当然異なってくるので、当初は例えば、トライアルアンドエラーによりデータを蓄積し、制御手段7に記憶させる。また、理論的計算から求められる値を考慮するようにしても良い。このようにしてデータを蓄積していくことによって、様々な条件下において、それぞれの条件に適した減圧運転を開始することができる。なお、図3における調整弁は、図1(a)に示す構成の場合は減圧度調整弁5を意味する。

【0050】

減圧装置6の運転を開始してから所定時間は、水9中の二酸化炭素等の溶存ガスを除去(脱泡)する時間とする(S5)。このとき、溶存ガスの急激な除去による発泡によって試料10が損傷しないように、上記の蓄積データ等を活用して排気速度すなわち減圧度調整弁5の開度を制御する。

【0051】

溶存ガス除去のために設定した時間が経過したら、気化熱による水9の冷却が所定の設定冷却速度で進行するように、減圧度調整弁5の開度をS4より大きくする(S6)。冷却速度は、試料10の大きさおよび水9の量ならびに減圧装置6の能力等によって、やはり異なってくるが、実用上は1℃/分以上、50℃/分以下程度の速度範囲に入る。例えば100mg以下のような小さな試料では、10℃/分以上の速度で冷却することができる。この冷却時に、水9の温度測定から得られる冷却速度を計算し、設定通りに冷却が進行するように減圧度調整弁5の開度すなわち圧力調整室3の真空度を、制御手段7で制御する。図1、2および9において、温度検出手段4から制御手段7に向かう実線矢印は温度信号であり、破線矢印は真空度信号であり、制御手段7から減圧度調整弁5に向かう実線矢印は、減圧度調整弁5の開度制御のための指示信号である。なお、実際の減圧度調整弁操作のための制御機器は図示を省略している。

【0052】

図3のS6の工程では、水9は気化熱により冷却され、0℃〜−5℃程度の温度域での過冷却状態(過冷却水)を経て、−5℃〜−20℃に冷却された段階で急激に凍結が始まる。実際の凍結開始温度は、冷却速度等の条件によってほぼこの範囲で変化する。凍結が開始すると、図4に示すように、凝固熱により温度が上昇する(t1→t2)。その後、凝固熱が発生している間、しばらくは0℃前後の値を示す。凍結が完了すると凝固熱の発生が無くなる一方、減圧維持により氷が水蒸気として昇華して排気され、昇華熱により温度は再び低下を始める。この温度低下を、例えば温度変化の微分により検知する(S7)。この温度低下を検出したら、減圧度調整弁5の開度をさらに大きくする(S8)。なお、この過冷却状態から凍結が完了するまでの時間も、上記した試料10の大きさ等によって影響されるが、例えば100mg以下のような小さな試料では、該時間を0.1分間〜5分間程度の時間とすることが可能である。試料の形態を良好に保持する点では、この時間は2分間以内であることが好ましい。

【0053】

水9の凍結後も上記の通り減圧が継続され、昇華熱により再び温度の低下が始まる(図4のt2→t3)。なお、試料10中の水分も、上記したように水9の凍結にわずかに遅れて微細氷結晶として凍結する。水9及び試料10の凍結後、凍結した氷がいまだある程度残存している間は、昇華熱によって冷却が継続されるので、装置等周りからの伝熱とバランスをとりながら、例えば−10℃前後の状態がしばらく続く(図4のt3→t4)。この−10℃という値は、一例であり、水9および試料10の量、ならびに水蒸気の排気速度(減圧度調整弁5の開度)等によって変化し、−20℃あるいはそれ以下の場合もあり得る。

【0054】

凍結した水9及び試料10の水分のほぼすべてが昇華により除去されるまで減圧装置6を作動させて水蒸気を排気し、試料10を乾燥させる。乾燥が進行し、凍結した氷の量が減少するに従って、容器1の底部で測定している温度は徐々に上昇してくる。これは、本発明は基本的に気化(昇華)熱のみによる冷却であり、他に冷却源が無く、装置等は通常室温程度の温度であるので、氷が減少するにつれてこの装置等からの伝熱の影響が出てくるためである。

【0055】

また、昇華する水蒸気の量が減少してくると、温度が上昇すると共に真空度も上昇してくる。そして、水蒸気の放出が無くなると、図5のt5に示すように、温度は周りの装置と同じ(例えば室温)になり、真空度も急激に高くなり、各々安定した値となる。この温度および真空度が安定した状態に至ったことを検出することによって、減圧装置6の運転を終了する(S9)。圧力調整室3内を大気圧に戻す場合は、当然のことながら、乾燥した試料10を損傷しないように留意して徐々に大気圧に戻す。なお、乾燥終了と判断する真空度については、試料等の条件によっては、上記の安定した状態に至る前、例えば「5Pa以下」というように数値で設定することも可能である。なお、図5において真空度は、真空計出力電圧の変化としてグラフ化しているので、Paの単位で示すと、同図のようにその目盛り付けが不規則となるが、水(氷)等の昇華終了の間際には、約10Pa程度の真空度となり、昇華終了後、急激に1Pa程度まで圧力が低くなる。

【0056】

次に、流動ガスを使用する図1(b)の場合について説明する。流動ガスを使用する場合には、図3における調整弁は、減圧度調整弁5および流動ガス流量調整弁15を意味し、上記同様トライアルアンドエラーによりデータを蓄積していくことによって、好ましい制御を実行することができる。すなわち、この例の場合には、試料の大きさあるいは流動ガスの種類等の条件の違いに合わせて、制御手段7は各々の条件に適するように減圧度調整弁5および流動ガス流量調整弁15の両者の開度を制御し、上記速度範囲で冷却速度を制御する。図1(b)において、制御手段7から流動ガス流量調整弁15に向かう実線矢印は、流動ガス流量調整弁15の開度制御のための指示信号である。なお、実際の流動ガス流量調整弁15操作のための制御機器は図示を省略している。

【0057】

流動ガスを使用する場合の図3の凍結乾燥の各工程および試料等の変化状況は、減圧度調整弁5および流動ガス流量調整弁15の両者の開度を制御する以外は、上記した図1(a)の基本構成の場合と略同様である。なお、S8の工程においては、減圧度調整弁5および流動ガス流量調整弁15の両者の開度を大きくする場合もあれば、減圧度調整弁5の開度を全開にすると共に、流動ガス流量調整弁15を閉めて流動ガスの導入は止める場合もある。あるいは、これらの中間に相当する両調整弁の設定を選択する場合もあり得る。

【0058】

一方、図2に示した構成の電子顕微鏡用試料作製装置を使用し、引き続き乾燥した試料10に電子顕微鏡観察用の表面コーティングを施す場合は、乾燥終了と判断した後、減圧状態を解除することなく、薄膜形成装置11を作動させて表面コーティングを行う。

【0059】

図9に本発明の別の実施形態を示す。主減圧装置としてクライオポンプを使用し、さらに従減圧装置を一つ使用する構成を例示している。図9の構成の電子顕微鏡用試料作製装置は、試料の重量が例えば1g以上の大きな試料の場合に有効である。なお、図9のような構成の装置は、乾燥工程以降を実施せず、上記のような大きさの含水物質を鮮度良く保存するための凍結試料作製にも好適である。ここで、図2および図9で例示した実施形態においても、図1(b)と同様に流動ガスを使用する形態を取り得ることは当然である。

【0060】

なお、図1、2および9の圧力調整室3等の各構成装置の大きさは、特に規定はなく、試料10の大きさ、使用する水9の量、および使用する減圧装置の能力に合わせて、実用上の常識の範囲内で決定する。

【0061】

<実施例>

以下、本発明の凍結乾燥装置および凍結乾燥方法による電子顕微鏡用試料作製の実施例を詳述する。

1.試料

矢虫(毛顎動物)

2.容器

幅5mm、高さ5mm、長さ30mmのアクリル樹脂に、幅3mm、深さ2.5mm、長さ25mmの溝を形成した容器を使用した。

3.水

蒸留水を使用した。

4.凍結乾燥装置

図1(a)に示す構成の凍結乾燥装置100aを使用した。このとき減圧装置6は真空ポンプ(真空機工社製、型式 PX51)を使用し、減圧度調整弁5としてはニードルバルブを使用した。圧力調整室3は、塩化ビニル樹脂製で、ガラス製のぞき窓付きの真鍮製扉を備える、内部容積が約60mLのものを使用した。

【0062】

5.操作手順

(1)容器1中に体長約15mmの矢虫を1匹入れ、さらに矢虫全体が水中に浸漬されるように、蒸留水を0.2mL加えた後、容器1を容器支持部2に設置した。容器1を容器支持部2に設置後、圧力調整室3を密閉した。

(2)減圧度調整弁5を閉め、減圧装置6を作動させると共に、制御手段7の電源を入れ温度検出手段4からの温度信号の取り込みを開始した。また、圧力調整室3内の真空度の測定およびモニターも開始した。温度は1回/5秒の間隔でデータを取り込んだ。

(3)制御手段7による制御をスタートさせ、まず、減圧度調整弁5を開き、冷却速度が0.1℃/分となるように開度を制御した。このステップは、水9中に含まれる二酸化炭素等の溶存ガスを除去するステップ(S4)であり、時間は5分間に設定した(S5)。なお、このときの真空度は、大気圧より若干低い圧力であった。

(4)5分経過後、制御手段7からの指令により、冷却速度が25℃/分となるように減圧度調整弁5の開度を制御した(S6)。水9の温度は、20℃から−5℃まで、約1分間で低下した。この段階では水9は過冷却状態であり、まだ凍結していなかった。

(5)温度が−5℃以下になると、水9は急激に凍結を始め、凝固熱により温度は約0℃まで上昇した。完全に凍結するまでしばらく0℃前後の温度が維持された。

(6)完全に凍結すると凝固熱の発生が無くなる一方、減圧維持により氷が水蒸気として昇華して排気され、昇華熱により温度は再び低下を始めた。この温度低下を検知した段階で減圧度調整弁5の開度が全開となるよう制御された(S8)。温度は約−10℃まで低下し、その温度でほぼ一定した。

(7)氷となった水9がまだ多く存在しているときは、周囲からの伝熱と昇華熱のバランスが取れており、約−10℃を約2分間維持した。

(8)氷となった水9の量が減少してくると、周囲からの伝熱が昇華熱に勝り、温度は徐々に上昇してきた。

(9)温度が周囲の温度である室温に近づき、15℃を超えると圧力の急激な低下が認められた。上記(4)からこの段階までに、大気圧より若干低い圧力から約10Paまで圧力が低下し、さらに、圧力調整室3内の圧力は約10Paから急激に低下し始めた。氷となった水9および試料10(矢虫)の水分がほぼ昇華し終わったためである。

(10)温度がほぼ室温の22℃で一定し、圧力調整室3内の圧力が5Pa以下となった時点で、制御手段7が真空乾燥終了と判断し、減圧度調整弁5が閉められ、減圧装置6の運転を終了した(S9)。その後、乾燥試料10を損傷しないように留意して、圧力調整室3内を徐々に大気圧に戻した。

(11)以上の真空乾燥操作期間の温度および真空度の推移を図5に示す。

【0063】

6.試料(矢虫)10の観察

真空乾燥した試料10である矢虫の拡大写真を図6に示す。また、日本電子社製走査型電子顕微鏡 JSM−5600LVにより、そのSEM(Scanning Electron Microscope)像を観察した。なお、本実施例では矢虫表面のコーティングは行わなかった。そのSEM写真を図7に示す。図6および7から明らかなように、試料は凍結乾燥において全く損傷を受けず、良好な形態を保持している。

【0064】

<比較例>

実施例と同種であり、ほぼ同じ大きさの矢虫について、特許文献1に開示されている方法で凍結乾燥を行い、実施例と同様にしてSEM像を観察した。そのSEM写真を図8に示す。

1.試料(矢虫)浸漬用の冷却媒体

蒸留水0.1mLを使用した。

2.冷却板(冷却ブロック)

体積約2500mm3の、銅製の冷却板を−100℃に冷却したものを使用した。

【0065】

3.操作手順

(1)試料を水に入れ、冷凍機により−5℃まで冷却した。この段階では、過冷却状態であり、水および試料は凍結していない。

(2)−100℃に冷却した冷却板を、過冷却状態の水に接触させて水および試料を凍結させた。この凍結操作において、氷中に発生した温度の不均一性によって氷内に応力が生じて割れが発生し、試料が破断した。

(3)冷媒である水および試料の凍結後、真空ポンプにより、氷となった水を減圧除去し、試料を凍結乾燥した。

【0066】

4.試料(矢虫)の観察

真空乾燥した試料を、実施例と同様にそのSEM像を観察した。そのSEM写真を図8に示す。図8から明らかなように、試料は破断され形態を維持していなかった。

【産業上の利用可能性】

【0067】

生物、細胞および生体組織等の生物学的試料等を、その形態を損傷することなく凍結することができるため、食品等の高鮮度での保存に応用することができる。また、外観を損傷することなく凍結乾燥することができるので、腐敗の懸念の無い標本作製等の技術に応用することができる。

【符号の説明】

【0068】

1 容器

2 容器支持部

3 圧力調整室

4 温度検出手段

5 減圧度調整弁

6 減圧装置

7 制御手段

8 のぞき窓

9 水

10 試料

11 薄膜形成装置

12 クライオポンプ

13 冷凍機

14 ガス供給源

15 流動ガス流量調整弁

100a 凍結乾燥装置

100b 別の構成の凍結乾燥装置

101 電子顕微鏡用試料作製装置

102 別の構成の電子顕微鏡用試料作製装置

【技術分野】

【0001】

本発明は、生物、ハイドロゲルおよび食品等の含水試料を凍結乾燥する過程において、その試料外観の損傷を防止することが可能な凍結乾燥装置および凍結乾燥方法に関する。さらに、当該凍結乾燥方法を利用した、含水試料に対する電子顕微鏡用試料作製装置およびその作製方法に関する。

【背景技術】

【0002】

生物、細胞および生体組織等の生物学的試料、あるいはハイドロゲルなどのような、水分を多く含んだ試料を冷凍する場合、水の凝固熱が大きい点、水から氷になることによって体積膨張が起きる点および試料内の氷の成長による点により、以下のような不都合が発生する。特に、水分量が50%以上の試料または表皮の柔らかい試料においては、その不都合の度合いが大きい。

【0003】

その不都合とは、すなわち、0℃から−5℃の温度帯では氷の結晶核の生成速度よりも氷結晶(氷晶)の成長速度が大きいため、この温度帯での試料の滞留時間が長い場合、上記した氷晶の成長および体積膨張の影響を大きく受けて、例えば細胞の場合には細胞破壊が生じる。このような氷晶の成長による、試料の凍結段階での損傷が起きると、食品の場合には冷凍することによる風味や食味の著しい低下を引き起こす。また、試料を電子顕微鏡で観察するような場合には、凍結乾燥後の試料外観等の形態が損傷されて正確な情報を得ることが困難となる。

【0004】

上記凍結による試料損傷の典型例として次のようなことを挙げることができる。すなわち、試料の冷凍時、伝熱および上記した大きな凝固熱の関係で通常は試料の外側が先に凍結し、その後に試料内部での凍結が進行することを原因とする、内部水分の凍結膨張による表面凍結層の亀裂発生、および氷晶の成長による内部構造の破壊である。

【0005】

また、その水分中に塩分等の無機物質が溶解している試料において、上記した0℃〜−5℃の温度帯域での滞留時間が長く、凍結が緩慢に進行する場合には、無機分濃度の不均一化が生じ、細胞試料などでは浸透圧による細胞破壊の原因となる。なお、この0℃〜−5℃前後の温度帯域は、最大氷結晶生成帯と称されている。

【0006】

上記のような不都合を回避するため、試料の冷凍時に前記最大氷結晶生成帯をすばやく通過させ、氷結晶が大きく成長するのを防止し、いかにして微細氷結晶の集合体とするかが検討されている。すなわち、伝熱速度を高くするために、試料を最大氷結晶生成帯以下まで冷却した冷却板に接触させる接触冷凍、あるいは、最大氷結晶生成帯以下の温度まで冷却された、当該温度でも凍結しない液体に試料を浸漬する浸漬冷凍が検討されている。

【0007】

しかし、前記接触冷凍では試料中の温度分布を均一にして冷却する点で不十分である。一方、前記浸漬冷凍では冷媒として水以外のものが使用されるのが通常であるため、熱伝導を良くするために試料と冷媒とが直接接触すると、試料が冷媒で汚染されるという懸念がある。

【0008】

以上述べたように、試料の凍結乾燥においては、凍結により氷に変化した試料中水分の昇華除去よりも凍結時の氷結晶成長制御が重要な課題であるが、上記の通り、いまだ満足のいく解決策は見出されていない。なお、本発明の凍結乾燥装置およびその方法は、試料が凍結した段階で操作を終了することにより、例えば、試料を凍結保存することもできるが、当該凍結時の氷結晶成長制御は、該試料の凍結保存の場合においても共通する重要課題である。

【0009】

そこで、これらの課題解決のため、本発明者らは、接触冷凍と浸漬冷凍の利点を活かすべく鋭意研究し、過冷却状態の水中に試料を入れ、そこに最大氷結晶生成帯以下まで冷却した冷却板(冷却ブロック)を接触させて試料を冷凍する技術を発明した(特許文献1)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2009−31272号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1の技術であっても、冷却板の接触のさせ方のわずかな違いにより、試料冷却時の試料温度の均一性が不十分であった。特許文献1では、試料例として海洋プランクトン(体長1mm以下)が示されているが、体長1cm以上の大きな試料では、この温度不均一の影響を受け、上記した試料破壊が発生する頻度が高いという問題を有している。そこで、大きな試料でも破壊が起きない凍結および凍結乾燥が可能な装置および方法が要望されている。

【課題を解決するための手段】

【0012】

上記の課題を解決するために、本発明者らは鋭意研究を重ねた結果、水の過冷却状態および気化熱の活用、ならびにそれらの機能的な制御方法を開発するとともに、当該制御方法を実現する凍結乾燥装置を開発して本発明を完成した。

【0013】

すなわち、本発明の第1の発明によれば、試料を水の中に入れて、該水と共に保持するための容器と、該容器を収納し、内部を減圧にすることができる圧力調整室と、該圧力調整室および前記容器の中を減圧にするための減圧装置と、該減圧装置と前記圧力調整室の間に設置される減圧度調整弁と、前記容器内の前記水の温度を測定する温度検出手段と、該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、凍結乾燥装置が提供される。

【0014】

第2の発明によれば、試料を水の中に入れて、該水と共に保持するための容器と、該容器を収納し、内部を減圧にすることができる圧力調整室と、該圧力調整室および前記容器の中を減圧にするための減圧装置と、前記圧力調整室に設置または接続される流動ガス流量調整手段と、前記容器内の前記水の温度を測定する温度検出手段と、該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、凍結乾燥装置が提供される。なお、第1の発明および第2の発明とも、前記圧力調整室内での前記容器の設置安定性が良好な点で、前記凍結乾燥装置は容器支持部を有することが好ましい。

【0015】

第3の発明によれば、前記減圧装置を少なくとも2個有し、その中の一つはクライオポンプであることが好適である。

【0016】

第4の発明によれば、前記減圧装置の一つがクライオポンプであり、前記減圧装置のうちの他の一つが、該クライオポンプにトラップされない気体を排出するために使用される減圧装置であることが好適である。

【0017】

第5の発明によれば、前記減圧装置として油回転真空ポンプを使用する場合、ガスバラストバルブまたは水分のトラップ手段を備えることが好適である。ガスバラストバルブまたはトラップ手段の働きにより、油中への水分の混入を防止して到達真空度を高く維持できるからである。水分のトラップ手段としては、例えば、フォアライントラップを使用することができ、該トラップ手段は前記圧力調整室と油回転真空ポンプとの間に設置されることが好ましい。

【0018】

第6の発明によれば、前記試料は生物学的試料であることが好適である。本発明において、生物学的試料とは、動物、植物等の生物それ自体、生物の臓器、器官または組織、血液、リンパ液、および細胞等を挙げることができる。

【0019】

第7の発明によれば、試料を水の中に入れて、該水と共に保持するための容器と、該容器を収納し、内部を減圧にすることができる圧力調整室と、該圧力調整室および前記容器の中を減圧にするための減圧装置と、該減圧装置と前記圧力調整室の間に設置される減圧度調整弁と、前記容器内の前記水の温度を測定する温度検出手段と、該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、凍結乾燥装置を備え、さらに、該凍結乾燥装置によって凍結乾燥された前記試料の表面に、コーティング物質をコーティングするための薄膜形成装置を有する、電子顕微鏡用試料作製装置が提供される。なお、前記圧力調整室内での前記容器の設置安定性が良好な点で、前記電子顕微鏡用試料作製装置は容器支持部を有することが好ましい。

【0020】

第8の発明によれば、前記電子顕微鏡用試料作製装置は、前記減圧装置を少なくとも2個有し、その中の一つはクライオポンプであることが好適である。

【0021】

第9の発明によれば、前記電子顕微鏡用試料作製装置は、前記減圧装置の一つがクライオポンプであり、前記減圧装置のうちの他の一つが、該クライオポンプにトラップされない気体を排出するために使用される減圧装置であることが好適である。

【0022】

第10の発明によれば、前記減圧装置として油回転真空ポンプを使用する場合、ガスバラストバルブまたは水分のトラップ手段を備えることが好適である。水分のトラップ手段としては、例えば、フォアライントラップを使用することができ、該トラップ手段は前記圧力調整室と油回転真空ポンプとの間に設置されることが好ましい。

【0023】

第11の発明によれば、電子顕微鏡用試料は生物学的試料であることが好適である。

【0024】

第12の発明によれば、容器の中で試料を水に浸漬する工程と、前記容器を圧力調整室の中に設置する工程と、該圧力調整室および前記容器の中を減圧装置により減圧にするとともに、前記水を蒸発させて排出する工程と、水の蒸発による気化熱で前記水および前記試料を凍結する工程と、氷に変化した前記水および前記試料中水分を昇華させる工程とを有する、前記試料の凍結乾燥方法が提供される。なお、前記圧力調整室内での前記容器の設置安定性が良好な点で、前記容器は容器支持部を介して前記圧力調整室の中に設置されることが好ましい。

【0025】

第13の発明によれば、容器の中で試料を水に浸漬する工程と、前記容器を圧力調整室の中に設置する工程と、該圧力調整室および前記容器の中を減圧装置により減圧にするとともに、前記水を蒸発させて排出する工程と、水の蒸発による気化熱で前記水および前記試料を凍結する工程と、氷に変化した前記水および前記試料中水分を昇華させる工程と、該昇華により前記試料が乾燥された後、前記試料の表面にコーティング物質をコーティングする工程とを有する、電子顕微鏡用試料の作製方法が提供される。なお、前記圧力調整室内での前記容器の設置安定性が良好な点で、前記容器は容器支持部を介して前記圧力調整室の中に設置されることが好ましい。

【0026】

第14の発明によれば、前記試料の凍結乾燥方法において、前記減圧装置としてガスバラストバルブを有する油回転真空ポンプを使用し、前記容器内に水、氷またはこの両者が残存しているときは、ガスバラストバルブを開いて前記油回転真空ポンプを運転する工程と、前記容器内の水および氷が消失したときは、ガスバラストバルブを閉じて前記油回転真空ポンプを運転する工程とを有することが好ましい。

【0027】

第15の発明によれば、前記電子顕微鏡用試料の作製方法において、上記第14の発明と同様にガスバラストバルブを有する油回転真空ポンプを使用し、同様の工程を経ることが好ましい。

【発明の効果】

【0028】

本発明によれば、試料の凍結乾燥時において、大きな試料であっても、破壊等の試料の損傷が起きないという効果を奏する。また、試料が凍結した段階で操作を終了して試料を凍結保存する場合においても、氷の大結晶への成長が抑制されるため、生物学的試料の場合では試料中の各組織の損傷が抑えられ、例えば食品等であれば風味および食味が維持されるという効果を奏する。さらに、本発明により凍結乾燥した試料を電子顕微鏡観察する場合、形態損傷が無いため、正確な情報が得られるという効果を奏する。

【図面の簡単な説明】

【0029】

【図1】本発明の凍結乾燥装置の一実施形態を概略的に示す模式図であり、内部を表すため、圧力調整室についてはその断面を概略的に表した図である。(a)は本発明の代表的構成例を示しており、(b)はガス(後述の流動ガス)を使用する場合の構成例を示すものである。

【図2】本発明の電子顕微鏡用試料作製装置の一実施形態を概略的に示す模式図であり、内部を表すため、圧力調整室についてはその断面を概略的に表した図である。

【図3】本発明の凍結乾燥方法の概略制御操作を示す制御フロー図である。

【図4】本発明の凍結乾燥における、試料の温度変化の様子を表したグラフ図である。

【図5】本発明の凍結乾燥時の、試料の温度変化および圧力調整室内の真空度(圧力)の変化の様子を表したグラフ図である。

【図6】本発明の凍結乾燥装置により凍結乾燥した矢虫の拡大写真である。

【図7】本発明の凍結乾燥装置(電子顕微鏡用試料作製装置)により凍結乾燥した矢虫のSEM像である。

【図8】特許文献1の装置により凍結乾燥した矢虫のSEM像である。

【図9】本発明の電子顕微鏡用試料作製装置の、他の実施形態を概略的に示す模式図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態について、図を参照しながら詳細に説明する。まず、図1および2により本発明の概略を説明する。

【0031】

本発明の凍結乾燥装置100aは、図1(a)に示すように、試料冷凍用の媒体である水および試料を入れるための容器1、容器支持部2、圧力調整室3、容器1内の水の温度を検知する温度検出手段4、減圧装置6ならびに冷却速度および真空度を制御する制御手段7を基本的な構成要素とする。しかし、容器支持部2は必須の構成要素ではなく、有さ無くてもよい。本発明において試料10を冷却して凍結させるための冷却源は、水9の蒸発による気化熱である。ここで水9は、蒸留水、純水、イオン交換水、水道水、浄水器処理をした水、天然水、またはこれらの混合水等の、いわゆる「水」と一般に称されるものであれば、いずれであってもよい。当該水は凍結後に昇華除去されるので、後述する電子顕微鏡用試料を作製する場合は、凍結乾燥された試料に当該水に溶け込んでいた不揮発成分が極力付着しないようにする点で、蒸留水等純度の高いものが好ましい。

【0032】

このように本発明の冷却機構は、水の気化熱を利用しており、かつ試料10は冷却媒体である水9中に存在するため、試料10はほぼ均一に冷却される。さらに、水9の気化熱により冷却されるとき、水9は−5℃程度までは過冷却水の状態となり(図4のt1)、その後、急速に凍結(氷結晶化)する(t1→t2)。このとき、試料10の温度変化および凍結状態への変化は、時間的に若干遅れて、水9の変化に追随する形で進行すると考えられる。

【0033】

この時間的なずれのため、水9が完全に凍結した直後には、試料10の内部はまだ凍結が終了しておらず、凍結した水9によって、あたかも金型によって外部から形態を保護されながら試料10の内部の凍結が進行する。しかも、減圧装置6による減圧は継続され、氷となった水9は昇華により依然として昇華熱を奪い続けているので、試料10の凍結速度は速く、最大氷結晶生成帯をすばやく通過することができる。このように最大氷結晶生成帯をすばやく通過するため、試料10中の水分は微細な樹枝状結晶として凍結し、それにより試料全体の温度分布が均一に保たれて凍結が進行する。この効果と上記の金型効果とが相まって、その形態が保持されたまま凍結が完了する。

【0034】

水9および試料10の凍結後も減圧装置6による、凍結後の氷から昇華する水蒸気等の排気を継続することによって、氷となった水9は排気除去され、凍結した試料10は、その氷となった水分が排気除去されることにより凍結乾燥される。なお、凍結した試料10が、その周りを凍結した水9で覆われている間は、まず水(氷)9が先に昇華して除去されるものと考えられる。

【0035】

水9および試料10が凍結した段階、または試料10中の凍結した水分の昇華が始まる前の段階で、減圧を終了して試料10を凍結した状態で保存することもできる。この場合は、上記したように最大氷結晶生成帯をすばやく通過して試料中水分が微細結晶として凍結されているので、試料を鮮度よく保存することが可能である。

【0036】

上記に説明したとおり、図1に示した装置で試料10を凍結乾燥させた後、当該試料を電子顕微鏡により観察する場合は、減圧を終了して試料を取り出して試料表面を導電性物質等のコーティング物質でコーティング処理をし、電子顕微鏡観察用試料として供することができる。しかし、該コーティング処理は、高真空度(減圧)下においてコーティング物質を被観察試料に蒸着させる処理を行うため、試料10の凍結乾燥後、減圧が維持された状態で連続的に表面コーティング処理ができれば非常に高効率である。

【0037】

したがって、図2に示すように、薄膜形成装置11を圧力調整室3内に設置し、凍結乾燥終了時の減圧度を活用しながら連続して凍結乾燥後の試料10を表面コーティングできる仕様のものが、電子顕微鏡用試料作製装置として好適である。図2の仕様のものであれば、凍結乾燥後の試料10の形態を良好に保持するという凍結乾燥装置としての利点に加えて、電子顕微鏡用の被観察試料を迅速に作製できるという別の優れた効果も有している。ここで、コーティング物質の例として、カーボン、金、白金、パラジウム、オスミウム、またはこれらの組み合わせ等を挙げることができる。また、コーティングの方法としては、化学蒸着(CVD;Chemical Vapor Deposition)もしくは物理蒸着(PVD;Physical Vapor Deposition)等の蒸着、またはスパッタリングなどを採用することができる。

【0038】

次に、上述してきた本発明の凍結乾燥装置100aおよび電子顕微鏡用試料作製装置101の各構成部について、さらに詳しく説明する。まず、容器1は、後述する制御のため、その底部において温度検出手段4と接触する。このとき、水9の温度をでき得る限り正確かつ時間的ずれが無いように検知する必要がある。したがって、容器1は熱伝導度の良いアルミニウム、銅、鉄またはステンレス等の金属製のものが好ましい。温度検出手段4としては熱電対等任意のものが使用できる。

【0039】

本発明の凍結および乾燥を行う圧力調整室3には、図1、2および9には図示していないが、容器1等の出し入れのために、その上部もしくは側部に扉等の開閉部が設置されている。この圧力調整室3は減圧装置6により減圧にされるが、少なくとも10−1Pa程度の真空度に耐え得る材質および構造とする。

【0040】

圧力調整室3の材質は、上記真空度に耐えることができれば、熱可塑性樹脂、熱硬化性樹脂、炭素繊維もしくはガラス繊維強化樹脂等の樹脂製品、または鉄、銅もしくはステンレス等の金属、セラミック、またはガラス等、特に限定されない。価格および安全性の点で樹脂製またはステンレス等の金属製が好ましい。なお、図1、2および9では、試料10の様子の観察等、内部が視認できるようにのぞき窓8を有する構成を示しているが、のぞき窓8は有していなくても良い。

【0041】

本発明の冷却および冷却速度の制御の基本は、すでに述べてきたように、減圧装置6および減圧度調整弁5によって制御する水(氷)の気化(昇華)熱である。この気化(昇華)熱の制御に関与する減圧度調整弁5は、特に制限は無く、例えば、ゲートバルブ、ボールバルブ、ニードルバルブ、またはストップバルブ等を使用することができるが、ニードルバルブのように流体の微量な流量調整が可能なものが好ましい。

【0042】

本発明に使用する減圧装置6としては、真空ポンプあるいはアスピレーター等を挙げることができるが、使い易さおよび排気能力の点で真空ポンプが好ましい。真空ポンプとしては特に制限は無く、拡散ポンプ、油回転真空ポンプ、ダイヤフラムポンプ、ターボ分子ポンプ、クライオポンプ等を、またはこれらを組み合わせて使用することができる。

【0043】

なお、本発明では気化(昇華)熱での制御が基本であるが、試料の重量が数十g以上の大きなものの場合には、図示していないが、ペルチエ(Peltier)素子等の冷却装置を補助冷却装置として使用しても良い。

【0044】

本発明の、試料をその形態に損傷を与えること無く凍結乾燥させるという目的達成のために、水9の気化速度、ならびに水9および試料10中の水分の凍結後の昇華速度、水9および試料10の降温速度、ならびに圧力調整室3内の真空度(圧力)が総合的に制御される。本制御により、例えば、減圧開始時における水9の突沸などの衝撃による試料の損傷を防止することができる。この制御を担うのが制御手段7であり、具体的にはコンピュータにより制御する。

【0045】

本制御について、本発明の操作手順を追いつつ、図1の構成及び図3の制御フローを参照しながら、さらに詳しく説明する。まず、水9を容器1に入れ、その水9の中に試料10を浸漬し、容器支持部2に容器1を設置する。あるいは、容器1を容器支持部2に先に設置した後に、水9および試料10を入れても良い。

【0046】

このように、試料10等が入った容器1を容器支持部2に設置したら、圧力調整室3を密閉し、制御手段7により図3に従った制御を開始する。制御システムの概略は次のようである。すなわち、検出される容器1の温度および圧力調整室3内の真空度を、電圧に変換および増幅してアナログ−デジタル変換(AD変換)し、マイクロプロセッサで処理して減圧度調整弁5の開度を制御する。温度データは別途微分して制御に使用する。

【0047】

本発明の基本的な構成は、図1(a)に示した通り、圧力調整室3内を減圧装置6により減圧にし、該減圧を維持することによる、水9の気化および昇華による冷却、ならびに試料10中の水分の凍結後の昇華による乾燥である。しかし、この減圧操作と同時に、図1(b)に示すようにガス供給源14からガスを圧力調整室3内および減圧装置6に流動させて、気化または昇華した水(水分)を該ガスに随伴させて排気してもよい。以後、該ガスを流動ガスと称する。流動ガスとしては、変性等、水分除去以外の影響を試料に与えるようなものでなければ特に限定されず、例えば、空気または窒素、ヘリウムもしくはアルゴン等の不活性ガスを使用することができる。

【0048】

このように流動ガスを使用する場合は、制御手段7とは別個の流動ガス流量調整手段により、流動ガスの導入量(流量)を制御してもよく、あるいは前記制御手段7が流動ガスについても制御するようにしてもよい(すなわち、制御手段7は流動ガス流量調整手段を含んでいてもよい)。どちらの場合も、例えばマイクロプロセッサで処理して流動ガス流量調整弁15の開度を調整することによって、流動ガスの導入量を制御する。なお、流動ガス流量調整弁15としては、減圧度調整弁5と同様のものを使用することができる。

【0049】

はじめに、流動ガスを使用しない図1(a)の場合の具体的操作について、図3に従って説明する。まず、減圧度調整弁5を閉め(S1)、減圧装置6を起動し(S2)、水9の温度および圧力調整室3内の真空度の測定を開始する(S3)。さらに、減圧度調整弁5をあらかじめ定めた開度まで開く(S4)。この初期開度は試料10の大きさおよび水9の量ならびに減圧装置6の能力等によって当然異なってくるので、当初は例えば、トライアルアンドエラーによりデータを蓄積し、制御手段7に記憶させる。また、理論的計算から求められる値を考慮するようにしても良い。このようにしてデータを蓄積していくことによって、様々な条件下において、それぞれの条件に適した減圧運転を開始することができる。なお、図3における調整弁は、図1(a)に示す構成の場合は減圧度調整弁5を意味する。

【0050】

減圧装置6の運転を開始してから所定時間は、水9中の二酸化炭素等の溶存ガスを除去(脱泡)する時間とする(S5)。このとき、溶存ガスの急激な除去による発泡によって試料10が損傷しないように、上記の蓄積データ等を活用して排気速度すなわち減圧度調整弁5の開度を制御する。

【0051】

溶存ガス除去のために設定した時間が経過したら、気化熱による水9の冷却が所定の設定冷却速度で進行するように、減圧度調整弁5の開度をS4より大きくする(S6)。冷却速度は、試料10の大きさおよび水9の量ならびに減圧装置6の能力等によって、やはり異なってくるが、実用上は1℃/分以上、50℃/分以下程度の速度範囲に入る。例えば100mg以下のような小さな試料では、10℃/分以上の速度で冷却することができる。この冷却時に、水9の温度測定から得られる冷却速度を計算し、設定通りに冷却が進行するように減圧度調整弁5の開度すなわち圧力調整室3の真空度を、制御手段7で制御する。図1、2および9において、温度検出手段4から制御手段7に向かう実線矢印は温度信号であり、破線矢印は真空度信号であり、制御手段7から減圧度調整弁5に向かう実線矢印は、減圧度調整弁5の開度制御のための指示信号である。なお、実際の減圧度調整弁操作のための制御機器は図示を省略している。

【0052】

図3のS6の工程では、水9は気化熱により冷却され、0℃〜−5℃程度の温度域での過冷却状態(過冷却水)を経て、−5℃〜−20℃に冷却された段階で急激に凍結が始まる。実際の凍結開始温度は、冷却速度等の条件によってほぼこの範囲で変化する。凍結が開始すると、図4に示すように、凝固熱により温度が上昇する(t1→t2)。その後、凝固熱が発生している間、しばらくは0℃前後の値を示す。凍結が完了すると凝固熱の発生が無くなる一方、減圧維持により氷が水蒸気として昇華して排気され、昇華熱により温度は再び低下を始める。この温度低下を、例えば温度変化の微分により検知する(S7)。この温度低下を検出したら、減圧度調整弁5の開度をさらに大きくする(S8)。なお、この過冷却状態から凍結が完了するまでの時間も、上記した試料10の大きさ等によって影響されるが、例えば100mg以下のような小さな試料では、該時間を0.1分間〜5分間程度の時間とすることが可能である。試料の形態を良好に保持する点では、この時間は2分間以内であることが好ましい。

【0053】

水9の凍結後も上記の通り減圧が継続され、昇華熱により再び温度の低下が始まる(図4のt2→t3)。なお、試料10中の水分も、上記したように水9の凍結にわずかに遅れて微細氷結晶として凍結する。水9及び試料10の凍結後、凍結した氷がいまだある程度残存している間は、昇華熱によって冷却が継続されるので、装置等周りからの伝熱とバランスをとりながら、例えば−10℃前後の状態がしばらく続く(図4のt3→t4)。この−10℃という値は、一例であり、水9および試料10の量、ならびに水蒸気の排気速度(減圧度調整弁5の開度)等によって変化し、−20℃あるいはそれ以下の場合もあり得る。

【0054】

凍結した水9及び試料10の水分のほぼすべてが昇華により除去されるまで減圧装置6を作動させて水蒸気を排気し、試料10を乾燥させる。乾燥が進行し、凍結した氷の量が減少するに従って、容器1の底部で測定している温度は徐々に上昇してくる。これは、本発明は基本的に気化(昇華)熱のみによる冷却であり、他に冷却源が無く、装置等は通常室温程度の温度であるので、氷が減少するにつれてこの装置等からの伝熱の影響が出てくるためである。

【0055】

また、昇華する水蒸気の量が減少してくると、温度が上昇すると共に真空度も上昇してくる。そして、水蒸気の放出が無くなると、図5のt5に示すように、温度は周りの装置と同じ(例えば室温)になり、真空度も急激に高くなり、各々安定した値となる。この温度および真空度が安定した状態に至ったことを検出することによって、減圧装置6の運転を終了する(S9)。圧力調整室3内を大気圧に戻す場合は、当然のことながら、乾燥した試料10を損傷しないように留意して徐々に大気圧に戻す。なお、乾燥終了と判断する真空度については、試料等の条件によっては、上記の安定した状態に至る前、例えば「5Pa以下」というように数値で設定することも可能である。なお、図5において真空度は、真空計出力電圧の変化としてグラフ化しているので、Paの単位で示すと、同図のようにその目盛り付けが不規則となるが、水(氷)等の昇華終了の間際には、約10Pa程度の真空度となり、昇華終了後、急激に1Pa程度まで圧力が低くなる。

【0056】

次に、流動ガスを使用する図1(b)の場合について説明する。流動ガスを使用する場合には、図3における調整弁は、減圧度調整弁5および流動ガス流量調整弁15を意味し、上記同様トライアルアンドエラーによりデータを蓄積していくことによって、好ましい制御を実行することができる。すなわち、この例の場合には、試料の大きさあるいは流動ガスの種類等の条件の違いに合わせて、制御手段7は各々の条件に適するように減圧度調整弁5および流動ガス流量調整弁15の両者の開度を制御し、上記速度範囲で冷却速度を制御する。図1(b)において、制御手段7から流動ガス流量調整弁15に向かう実線矢印は、流動ガス流量調整弁15の開度制御のための指示信号である。なお、実際の流動ガス流量調整弁15操作のための制御機器は図示を省略している。

【0057】

流動ガスを使用する場合の図3の凍結乾燥の各工程および試料等の変化状況は、減圧度調整弁5および流動ガス流量調整弁15の両者の開度を制御する以外は、上記した図1(a)の基本構成の場合と略同様である。なお、S8の工程においては、減圧度調整弁5および流動ガス流量調整弁15の両者の開度を大きくする場合もあれば、減圧度調整弁5の開度を全開にすると共に、流動ガス流量調整弁15を閉めて流動ガスの導入は止める場合もある。あるいは、これらの中間に相当する両調整弁の設定を選択する場合もあり得る。

【0058】

一方、図2に示した構成の電子顕微鏡用試料作製装置を使用し、引き続き乾燥した試料10に電子顕微鏡観察用の表面コーティングを施す場合は、乾燥終了と判断した後、減圧状態を解除することなく、薄膜形成装置11を作動させて表面コーティングを行う。

【0059】

図9に本発明の別の実施形態を示す。主減圧装置としてクライオポンプを使用し、さらに従減圧装置を一つ使用する構成を例示している。図9の構成の電子顕微鏡用試料作製装置は、試料の重量が例えば1g以上の大きな試料の場合に有効である。なお、図9のような構成の装置は、乾燥工程以降を実施せず、上記のような大きさの含水物質を鮮度良く保存するための凍結試料作製にも好適である。ここで、図2および図9で例示した実施形態においても、図1(b)と同様に流動ガスを使用する形態を取り得ることは当然である。

【0060】

なお、図1、2および9の圧力調整室3等の各構成装置の大きさは、特に規定はなく、試料10の大きさ、使用する水9の量、および使用する減圧装置の能力に合わせて、実用上の常識の範囲内で決定する。

【0061】

<実施例>

以下、本発明の凍結乾燥装置および凍結乾燥方法による電子顕微鏡用試料作製の実施例を詳述する。

1.試料

矢虫(毛顎動物)

2.容器

幅5mm、高さ5mm、長さ30mmのアクリル樹脂に、幅3mm、深さ2.5mm、長さ25mmの溝を形成した容器を使用した。

3.水

蒸留水を使用した。

4.凍結乾燥装置

図1(a)に示す構成の凍結乾燥装置100aを使用した。このとき減圧装置6は真空ポンプ(真空機工社製、型式 PX51)を使用し、減圧度調整弁5としてはニードルバルブを使用した。圧力調整室3は、塩化ビニル樹脂製で、ガラス製のぞき窓付きの真鍮製扉を備える、内部容積が約60mLのものを使用した。

【0062】

5.操作手順

(1)容器1中に体長約15mmの矢虫を1匹入れ、さらに矢虫全体が水中に浸漬されるように、蒸留水を0.2mL加えた後、容器1を容器支持部2に設置した。容器1を容器支持部2に設置後、圧力調整室3を密閉した。

(2)減圧度調整弁5を閉め、減圧装置6を作動させると共に、制御手段7の電源を入れ温度検出手段4からの温度信号の取り込みを開始した。また、圧力調整室3内の真空度の測定およびモニターも開始した。温度は1回/5秒の間隔でデータを取り込んだ。

(3)制御手段7による制御をスタートさせ、まず、減圧度調整弁5を開き、冷却速度が0.1℃/分となるように開度を制御した。このステップは、水9中に含まれる二酸化炭素等の溶存ガスを除去するステップ(S4)であり、時間は5分間に設定した(S5)。なお、このときの真空度は、大気圧より若干低い圧力であった。

(4)5分経過後、制御手段7からの指令により、冷却速度が25℃/分となるように減圧度調整弁5の開度を制御した(S6)。水9の温度は、20℃から−5℃まで、約1分間で低下した。この段階では水9は過冷却状態であり、まだ凍結していなかった。

(5)温度が−5℃以下になると、水9は急激に凍結を始め、凝固熱により温度は約0℃まで上昇した。完全に凍結するまでしばらく0℃前後の温度が維持された。

(6)完全に凍結すると凝固熱の発生が無くなる一方、減圧維持により氷が水蒸気として昇華して排気され、昇華熱により温度は再び低下を始めた。この温度低下を検知した段階で減圧度調整弁5の開度が全開となるよう制御された(S8)。温度は約−10℃まで低下し、その温度でほぼ一定した。

(7)氷となった水9がまだ多く存在しているときは、周囲からの伝熱と昇華熱のバランスが取れており、約−10℃を約2分間維持した。

(8)氷となった水9の量が減少してくると、周囲からの伝熱が昇華熱に勝り、温度は徐々に上昇してきた。

(9)温度が周囲の温度である室温に近づき、15℃を超えると圧力の急激な低下が認められた。上記(4)からこの段階までに、大気圧より若干低い圧力から約10Paまで圧力が低下し、さらに、圧力調整室3内の圧力は約10Paから急激に低下し始めた。氷となった水9および試料10(矢虫)の水分がほぼ昇華し終わったためである。

(10)温度がほぼ室温の22℃で一定し、圧力調整室3内の圧力が5Pa以下となった時点で、制御手段7が真空乾燥終了と判断し、減圧度調整弁5が閉められ、減圧装置6の運転を終了した(S9)。その後、乾燥試料10を損傷しないように留意して、圧力調整室3内を徐々に大気圧に戻した。

(11)以上の真空乾燥操作期間の温度および真空度の推移を図5に示す。

【0063】

6.試料(矢虫)10の観察

真空乾燥した試料10である矢虫の拡大写真を図6に示す。また、日本電子社製走査型電子顕微鏡 JSM−5600LVにより、そのSEM(Scanning Electron Microscope)像を観察した。なお、本実施例では矢虫表面のコーティングは行わなかった。そのSEM写真を図7に示す。図6および7から明らかなように、試料は凍結乾燥において全く損傷を受けず、良好な形態を保持している。

【0064】

<比較例>

実施例と同種であり、ほぼ同じ大きさの矢虫について、特許文献1に開示されている方法で凍結乾燥を行い、実施例と同様にしてSEM像を観察した。そのSEM写真を図8に示す。

1.試料(矢虫)浸漬用の冷却媒体

蒸留水0.1mLを使用した。

2.冷却板(冷却ブロック)

体積約2500mm3の、銅製の冷却板を−100℃に冷却したものを使用した。

【0065】

3.操作手順

(1)試料を水に入れ、冷凍機により−5℃まで冷却した。この段階では、過冷却状態であり、水および試料は凍結していない。

(2)−100℃に冷却した冷却板を、過冷却状態の水に接触させて水および試料を凍結させた。この凍結操作において、氷中に発生した温度の不均一性によって氷内に応力が生じて割れが発生し、試料が破断した。

(3)冷媒である水および試料の凍結後、真空ポンプにより、氷となった水を減圧除去し、試料を凍結乾燥した。

【0066】

4.試料(矢虫)の観察

真空乾燥した試料を、実施例と同様にそのSEM像を観察した。そのSEM写真を図8に示す。図8から明らかなように、試料は破断され形態を維持していなかった。

【産業上の利用可能性】

【0067】

生物、細胞および生体組織等の生物学的試料等を、その形態を損傷することなく凍結することができるため、食品等の高鮮度での保存に応用することができる。また、外観を損傷することなく凍結乾燥することができるので、腐敗の懸念の無い標本作製等の技術に応用することができる。

【符号の説明】

【0068】

1 容器

2 容器支持部

3 圧力調整室

4 温度検出手段

5 減圧度調整弁

6 減圧装置

7 制御手段

8 のぞき窓

9 水

10 試料

11 薄膜形成装置

12 クライオポンプ

13 冷凍機

14 ガス供給源

15 流動ガス流量調整弁

100a 凍結乾燥装置

100b 別の構成の凍結乾燥装置

101 電子顕微鏡用試料作製装置

102 別の構成の電子顕微鏡用試料作製装置

【特許請求の範囲】

【請求項1】

試料を水の中に入れて、該水と共に保持するための容器と、

該容器を収納し、内部を減圧にすることができる圧力調整室と、

該圧力調整室および前記容器の中を減圧にするための減圧装置と、

該減圧装置と前記圧力調整室の間に設置される減圧度調整弁と、

前記容器内の前記水の温度を測定する温度検出手段と、

該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、

凍結乾燥装置。

【請求項2】

試料を水の中に入れて、該水と共に保持するための容器と、

該容器を収納し、内部を減圧にすることができる圧力調整室と、

該圧力調整室および前記容器の中を減圧にするための減圧装置と、

前記圧力調整室に設置または接続される流動ガス流量調整手段と、

前記容器内の前記水の温度を測定する温度検出手段と、

該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、

凍結乾燥装置。

【請求項3】

前記減圧装置を少なくとも2個有し、その中の一つはクライオポンプである、

請求項1または2に記載の凍結乾燥装置。

【請求項4】

前記減圧装置の一つがクライオポンプであり、前記減圧装置のうちの他の一つが、該クライオポンプにトラップされない気体を排出するために使用される減圧装置である、

請求項3に記載の凍結乾燥装置。

【請求項5】

前記減圧装置の少なくとも一つは、ガスバラストバルブまたは水分のトラップ手段を備える油回転真空ポンプである、

請求項1〜4のいずれか一項に記載の凍結乾燥装置。

【請求項6】

前記試料が生物学的試料である、

請求項1〜5のいずれか一項に記載の凍結乾燥装置。

【請求項7】

試料を水の中に入れて、該水と共に保持するための容器と、

該容器を収納し、内部を減圧にすることができる圧力調整室と、

該圧力調整室および前記容器の中を減圧にするための減圧装置と、

該減圧装置と前記圧力調整室の間に設置される減圧度調整弁と、

前記容器内の前記水の温度を測定する温度検出手段と、

該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、凍結乾燥装置を備え、

さらに、該凍結乾燥装置によって凍結乾燥された前記試料の表面に、コーティング物質をコーティングするための薄膜形成装置を有する、

電子顕微鏡用試料作製装置。

【請求項8】

前記減圧装置を少なくとも2個有し、その中の一つはクライオポンプである、

請求項7に記載の電子顕微鏡用試料作製装置。

【請求項9】

前記減圧装置の一つがクライオポンプであり、前記減圧装置のうちの他の一つが、該クライオポンプにトラップされない気体を排出するために使用される減圧装置である、

請求項8に記載の電子顕微鏡用試料作製装置。

【請求項10】

前記減圧装置の少なくとも一つは、ガスバラストバルブまたは水分のトラップ手段を備える油回転真空ポンプである、

請求項7〜9のいずれか一項に記載の電子顕微鏡用試料作製装置。

【請求項11】

前記試料が生物学的試料である、

請求項7〜10のいずれか一項に記載の電子顕微鏡用試料作製装置。

【請求項12】

容器の中で試料を水に浸漬する工程と、

前記容器を圧力調整室の中に設置する工程と、

該圧力調整室および前記容器の中を減圧装置により減圧にするとともに、前記水を蒸発させて排出する工程と、

水の蒸発による気化熱で前記水および前記試料を凍結する工程と、

氷に変化した前記水および前記試料中水分を昇華させる工程とを有する、

前記試料の凍結乾燥方法。

【請求項13】

容器の中で試料を水に浸漬する工程と、

前記容器を圧力調整室の中に設置する工程と、

該圧力調整室および前記容器の中を減圧装置により減圧にするとともに、前記水を蒸発させて排出する工程と、

水の蒸発による気化熱で前記水および前記試料を凍結する工程と、

氷に変化した前記水および前記試料中水分を昇華させる工程と、

該昇華により前記試料が乾燥された後、前記試料の表面にコーティング物質をコーティングする工程とを有する、

電子顕微鏡用試料の作製方法。

【請求項14】

前記減圧装置としてガスバラストバルブを有する油回転真空ポンプを使用し、

前記容器内に水、氷またはこの両者が残存しているときは、ガスバラストバルブを開いて前記油回転真空ポンプを運転する工程と、

前記容器内の水および氷が消失したときは、ガスバラストバルブを閉じて前記油回転真空ポンプを運転する工程とを有する、

請求項12に記載の前記試料の凍結乾燥方法。

【請求項15】

前記減圧装置としてガスバラストバルブを有する油回転真空ポンプを使用し、

前記容器内に水、氷またはこの両者が残存しているときは、ガスバラストバルブを開いて前記油回転真空ポンプを運転する工程と、

前記容器内の水および氷が消失したときは、ガスバラストバルブを閉じて前記油回転真空ポンプを運転する工程とを有する、

請求項13に記載の電子顕微鏡用試料の作製方法。

【請求項1】

試料を水の中に入れて、該水と共に保持するための容器と、

該容器を収納し、内部を減圧にすることができる圧力調整室と、

該圧力調整室および前記容器の中を減圧にするための減圧装置と、

該減圧装置と前記圧力調整室の間に設置される減圧度調整弁と、

前記容器内の前記水の温度を測定する温度検出手段と、

該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、

凍結乾燥装置。

【請求項2】

試料を水の中に入れて、該水と共に保持するための容器と、

該容器を収納し、内部を減圧にすることができる圧力調整室と、

該圧力調整室および前記容器の中を減圧にするための減圧装置と、

前記圧力調整室に設置または接続される流動ガス流量調整手段と、

前記容器内の前記水の温度を測定する温度検出手段と、

該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、

凍結乾燥装置。

【請求項3】

前記減圧装置を少なくとも2個有し、その中の一つはクライオポンプである、

請求項1または2に記載の凍結乾燥装置。

【請求項4】

前記減圧装置の一つがクライオポンプであり、前記減圧装置のうちの他の一つが、該クライオポンプにトラップされない気体を排出するために使用される減圧装置である、

請求項3に記載の凍結乾燥装置。

【請求項5】

前記減圧装置の少なくとも一つは、ガスバラストバルブまたは水分のトラップ手段を備える油回転真空ポンプである、

請求項1〜4のいずれか一項に記載の凍結乾燥装置。

【請求項6】

前記試料が生物学的試料である、

請求項1〜5のいずれか一項に記載の凍結乾燥装置。

【請求項7】

試料を水の中に入れて、該水と共に保持するための容器と、

該容器を収納し、内部を減圧にすることができる圧力調整室と、

該圧力調整室および前記容器の中を減圧にするための減圧装置と、

該減圧装置と前記圧力調整室の間に設置される減圧度調整弁と、

前記容器内の前記水の温度を測定する温度検出手段と、

該温度検出手段から得られる温度情報を解析して、前記水の蒸発速度を制御することにより前記水の冷却速度を制御し、ならびに氷に変化した前記水および前記試料中水分の昇華速度についても制御する制御手段とを有する、凍結乾燥装置を備え、

さらに、該凍結乾燥装置によって凍結乾燥された前記試料の表面に、コーティング物質をコーティングするための薄膜形成装置を有する、

電子顕微鏡用試料作製装置。

【請求項8】

前記減圧装置を少なくとも2個有し、その中の一つはクライオポンプである、

請求項7に記載の電子顕微鏡用試料作製装置。

【請求項9】

前記減圧装置の一つがクライオポンプであり、前記減圧装置のうちの他の一つが、該クライオポンプにトラップされない気体を排出するために使用される減圧装置である、

請求項8に記載の電子顕微鏡用試料作製装置。

【請求項10】

前記減圧装置の少なくとも一つは、ガスバラストバルブまたは水分のトラップ手段を備える油回転真空ポンプである、

請求項7〜9のいずれか一項に記載の電子顕微鏡用試料作製装置。

【請求項11】

前記試料が生物学的試料である、

請求項7〜10のいずれか一項に記載の電子顕微鏡用試料作製装置。

【請求項12】

容器の中で試料を水に浸漬する工程と、

前記容器を圧力調整室の中に設置する工程と、

該圧力調整室および前記容器の中を減圧装置により減圧にするとともに、前記水を蒸発させて排出する工程と、

水の蒸発による気化熱で前記水および前記試料を凍結する工程と、

氷に変化した前記水および前記試料中水分を昇華させる工程とを有する、

前記試料の凍結乾燥方法。

【請求項13】

容器の中で試料を水に浸漬する工程と、

前記容器を圧力調整室の中に設置する工程と、

該圧力調整室および前記容器の中を減圧装置により減圧にするとともに、前記水を蒸発させて排出する工程と、

水の蒸発による気化熱で前記水および前記試料を凍結する工程と、

氷に変化した前記水および前記試料中水分を昇華させる工程と、

該昇華により前記試料が乾燥された後、前記試料の表面にコーティング物質をコーティングする工程とを有する、

電子顕微鏡用試料の作製方法。

【請求項14】

前記減圧装置としてガスバラストバルブを有する油回転真空ポンプを使用し、

前記容器内に水、氷またはこの両者が残存しているときは、ガスバラストバルブを開いて前記油回転真空ポンプを運転する工程と、

前記容器内の水および氷が消失したときは、ガスバラストバルブを閉じて前記油回転真空ポンプを運転する工程とを有する、

請求項12に記載の前記試料の凍結乾燥方法。

【請求項15】

前記減圧装置としてガスバラストバルブを有する油回転真空ポンプを使用し、

前記容器内に水、氷またはこの両者が残存しているときは、ガスバラストバルブを開いて前記油回転真空ポンプを運転する工程と、

前記容器内の水および氷が消失したときは、ガスバラストバルブを閉じて前記油回転真空ポンプを運転する工程とを有する、

請求項13に記載の電子顕微鏡用試料の作製方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図9】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図9】

【図6】

【図7】

【図8】

【公開番号】特開2010−266086(P2010−266086A)

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願番号】特願2009−115656(P2009−115656)

【出願日】平成21年5月12日(2009.5.12)

【出願人】(598123138)学校法人 創価大学 (49)

【出願人】(508219461)株式会社サン・テクノロジーズ (2)

【Fターム(参考)】

【公開日】平成22年11月25日(2010.11.25)

【国際特許分類】

【出願日】平成21年5月12日(2009.5.12)

【出願人】(598123138)学校法人 創価大学 (49)

【出願人】(508219461)株式会社サン・テクノロジーズ (2)

【Fターム(参考)】

[ Back to top ]