凍結対応バルブ

【課題】バルブの構造を複雑にすることなく、弁室内の水が凍結した場合の圧力上昇を逃がしてバルブの破損を防止することができる凍結対応バルブを提供する。

【解決手段】凍結対応バルブ1は、内部に弁室2及び弁座部3を備えるハウジング4と、弁座部3に当接・離間する弾性体5を先端部に有する弁体本体6と、弁体本体6を駆動するアクチュエータ7とを備える。閉弁状態で弁室2内の水が凍結すると、弾性体5の一部が弁座部3から下流側へ移動することにより、水が凍る際の体積膨張による圧力を低減する。

【解決手段】凍結対応バルブ1は、内部に弁室2及び弁座部3を備えるハウジング4と、弁座部3に当接・離間する弾性体5を先端部に有する弁体本体6と、弁体本体6を駆動するアクチュエータ7とを備える。閉弁状態で弁室2内の水が凍結すると、弾性体5の一部が弁座部3から下流側へ移動することにより、水が凍る際の体積膨張による圧力を低減する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凍結時に体積が膨張する水を開閉可能な凍結対応バルブに関する。

【背景技術】

【0002】

燃料電池システムを搭載した燃料電池自動車は、冬季に氷結の可能性がある。特に、固体高分子型燃料電池では、燃料ガスや酸化剤ガスに加湿するための加湿用水や燃料電池の冷却水に純水を使用している。このような水の流路には、流量調整用または開閉用のバルブが用いられている。従来のバルブは、内部の水が凍結しても破損しないようにリリーフ弁を設け、凍結による内部圧力上昇時にリリーフ弁が開いて内部圧力を逃がすように構成されていた(例えば、特許文献1)。

【特許文献1】実公昭58−45344号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来のバルブ構造では、主流路を開閉する弁体本体以外にリリーフ弁が必要となり、バルブの構造が複雑となると共にバルブの体積が増加するという問題点があった。

【0004】

また、弁体本体とリリーフ弁との間に凍結が先に起きてしまうと、そこから下流側の水が凍結した場合の体積膨張による圧力上昇は逃がすことができるが、その上流側の水が凍結した場合の体積膨張による圧力上昇は逃がすことができない。このため圧力上昇による応力にバルブ本体が耐えられず、破損する虞があるという問題点があった。

【課題を解決するための手段】

【0005】

上記問題点を解決するために本発明は、内部に弁室及び弁座部を備えるハウジングと、前記弁座部に当接・離間する弾性体を先端部に有する弁体本体と、前記弁体本体を駆動するアクチュエータと、を備えた凍結対応バルブであって、閉弁状態で弁室内の水が凍結すると、前記弾性体の一部が前記弁座部から下流側へ移動することを要旨とする。

【発明の効果】

【0006】

本発明によれば、内部に弁室及び弁座部を備えるハウジングと、前記弁座部に当接・離間する弾性体を先端部に有する弁体本体と、前記弁体本体を駆動するアクチュエータと、を備えた凍結対応バルブにおいて、閉弁状態で弁室内の水が凍結すると、前記弾性体の一部が前記弁座部から下流側へ移動するようにしたので、水凍結時の体積膨張による圧力上昇を逃がすことができ、構造を複雑にすることなく、凍結に対応したバルブを提供することができるという効果がある。

【発明を実施するための最良の形態】

【0007】

次に、図面を参照して本発明の実施の形態を詳細に説明する。

【実施例1】

【0008】

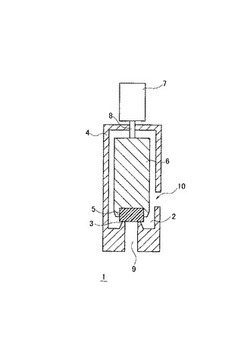

図1は、本発明に係る凍結対応バルブの実施例1を説明する概略断面図である。図1において、凍結対応バルブ1は、内部に弁室2及び弁座部3を備えるハウジング4と、弁座部3に当接・離間する弾性体5を先端部に有する弁体本体6と、弁体本体6を駆動するアクチュエータ7と、を備えた凍結対応バルブである。そして、閉弁状態で弁室2内の水が凍結すると、弾性体5の一部が弁座部3から下流側へ移動することを特徴とする。

【0009】

弁体本体6を駆動するアクチュエータ7は、例えば、軟磁性体のプランジャ8、図示しない電磁石コイル、プランジャ8を電磁石コイルの吸引方向と逆方向に付勢するコイルばねからなる。このプランジャ8に弁体本体6が接続されて、図中上下方向に弁体本体6が駆動されるようになっている。

【0010】

ハウジング4及び弁体本体6は、例えばステンレススチール等の耐食性金属で形成される。弁体本体6の先端部に設けられた弾性体5は、例えば、ゴム、弾性プラスチック等からなる。

【0011】

この凍結対応バルブ1は、水通路に配置され、内部に水が残留した状態で氷点下になって凍結したとしても、水から氷へ相変化する際の体積膨張による圧力上昇を弾性体5の移動により緩和できるようになっている。また、凍結対応バルブ1が不凍液中で使用され、弁室2側の圧力が上昇した場合でも同様に圧力を緩和することができる。

【0012】

図2は、本実施例の凍結対応バルブ1の弁座部3付近の様子を説明する要部断面図であり、(a)通常時(非凍結時)と、(b)凍結時とのそれぞれの状態を示す。図2(a)に示すように、通常閉弁時には、アクチュエータ7の図示しないコイルばねがプランジャ8を押下することにより、弾性体5の下面が弁座部3に当接している。

【0013】

ところで、0℃の水が凍結して氷になると、約8.7%体積が膨張する。ハウジング4の流体入口である流入路10の上流が凍結した状態で、凍結対応バルブ1内の弁室2内の水が凍結した場合、密閉された空間内で体積膨張しようとするために圧力が上昇する。その際、弁体本体6の先端部に設けられた弾性体5が弁座部3に押しつけられ、弾性体5が圧縮変形する。弾性体5は、弁座部3に対して上流側である弁室2から下流側の流出路9にまたがって配置されているため、弾性体5が上流側で圧縮変形すると、変形の歪みが弾性体5を順次伝わって、最終的には、弁座部3の下流である大気開放されている流出路9へ突出することになる。上流側の圧縮変形可能な体積を移動可能体積11とする。体積移動後の弁座部3のシート面より下流に突出した体積を移動後体積12とする。

【0014】

この移動可能体積11は、弁室2の内部における水の凍結による体積膨張を許容することになる。ここで、移動可能体積11は、弁室2内の水凍結時の膨張体積以上であれば、その体積膨張を許容して凍結対応バルブが破損することがない。

【0015】

図3(a)は、弁座部3を弁体本体6へ向かって徐々に細くなるテーパ形状31とした例を示す要部断面図である。弁室2の水凍結により弾性体5が圧縮変形する際に、弁座部3と弾性体5との接触面の面圧は、図3(a)のテーパ形状31の方が図3(b)のストレート形状32より低下し、弾性体5の一部が弁座部3から下流側へ移動する際の応力を低下させることができる。弁座部3がストレート形状32の場合には、弾性体5と弁座部3との接触面積が小さいために、水凍結時の体積膨張時に、弾性体5が弁座部3に押しつけられる際の面圧が上がり、弾性体5が弁座部3の上流側から下流側へ体積移動する前に破断してしまう虞がある。しかし、弁座部3がテーパ形状31の場合には、弾性体5と弁座部3との接触面積が比較的大きくなるために、水凍結時の体積膨張時に、弾性体5が弁座部3に押しつけられる際の面圧が低下し、弾性体5が弁座部3の上流側から下流側へ体積移動する際に破断することが無くなる。

【0016】

次に、弾性体5の硬さ(硬度)について説明する。弾性体5の硬度は低いほど、容易に弁座部3の上流側が圧縮されて下流側が膨張し体積移動することができる。しかしながら、弾性体5の硬度が低いとバルブとしての作動耐久性が低下するので、一定以上の硬度が必要となる。図4は、バルブの作動耐久回数と、弾性体の硬度との関係を示す図である。この関係は、種々の硬度の弾性体を制作して、凍結対応バルブに組み込み、凍結解凍のサイクル試験を行って、硬度毎に作動耐久回数を実験的に求めたものである。その結果は図4に示すように、硬度が比較的低い場合には、硬度と作動耐久回数が比例するが、有る硬度を超えると、硬度の増加に対する作動耐久回数の増加比率が増加する。

【0017】

図4から、凍結対応バルブの寿命までの目標作動回数に対して、弾性体としての下限硬度が求まる。弾性体の硬度がこの下限硬度以上である弾性体の材料を選択すれば、凍結対応バルブは、目標作動回数に達しても正常な作動が期待できる。

【0018】

図5は、弾性体の伸びと、そのときに弾性体に加えられている応力との関係を示す図である。図5において、同じ応力が弾性体に加えられた場合、材料Aの方が材料Bよりも伸びが大きい。そして、材料Aを弾性体5として用いた凍結対応バルブに耐圧限度の圧力がかかったときの応力に対応する伸びが、凍結時に弁座部上流から下流へ弾性体が移動する際の伸び域(伸び率の範囲)に入っていれば、弾性体の移動可能体積が弁座部上流から弁座部下流へ移動して、バルブは破損することがない。しかし材料Bを弾性体として使用した場合には、耐圧限度の圧力がかかったときの応力に対応する伸びによる弾性体の体積移動が水凍結時の体積膨張より少なく、バルブが破損する虞がある。

【0019】

次に、実施例1の変形例を説明する。図6は、弾性体5の形状を弁座部3に向かって徐々に細くなるテーパ形状51とした変形例を示す要部断面図である。その他の構成は、実施例1と同様であるので、同じ構成要素には同じ符号を付与して重複する説明を省略する。本変形例によれば、弾性体5を弁座部3に向かって徐々に細くなるテーパ形状51とすることで、弁座部3より上流側の移動可能体積11が圧縮変形される際に、弾性体5の一部が容易に弁座部3から下流側へ移動することができるという効果がある。

【実施例2】

【0020】

図7は、本発明に係る凍結対応バルブの実施例2を説明する概略断面図である。本実施例と実施例1との相違は、本実施例において、弾性体5の付近の弁体本体の熱伝導率、または弾性体付近のハウジングの熱伝導率をそれぞれ他の部位の熱伝導率よりも低下させた点にある。

【0021】

本実施例では、弁体本体6の下部の表面に樹脂コート層13、ハウジング4の下部の内面に樹脂コート層14をそれぞれ設けることにより、弾性体5付近の弁体本体6または弾性体5付近のハウジング4の熱伝導率を他の部位よりも低下させている。その他の構成は、実施例1と同様であるので、同じ構成要素には同じ符号を付与して重複する説明を省略する。樹脂コート層13、14に用いる樹脂は、例えば、フッ素樹脂やエポキシ樹脂である。

【0022】

これらの樹脂は、ハウジング4や弁体本体6を構成するステンレススチール等の耐食性金属よりも熱伝導率が低いことが知られている。このような樹脂コート層を設けることにより、本実施例の凍結対応バルブが氷点下に放置された場合、弁室2内の水は、樹脂コート層がない上方から凍り始め、熱伝導率の低い樹脂コート層13、14が設けられた弾性体5付近の水の凍結が最も遅くなる。従って、本実施例2によれば、弁室2内の水凍結時の体積膨張を弾性体の変形移動により確実に許容して、凍結対応バルブの信頼性を更に高めることができる。尚、本実施例の変形例として、樹脂コート層を設ける代わりに、図7において弁体本体6の下部及びハウジング4の下部をそれぞれ他の部位の耐食性金属よりも熱伝導率の低いエンジニアリングプラスチック等の樹脂製とし、図7において樹脂コートを施していない部位を耐食性金属製とした接続構造により、同様な熱伝導率の変化をつけることもできる。

【実施例3】

【0023】

図8(a)は、本発明に係る凍結対応バルブの実施例3を説明する概略断面図、(b)は、(a)におけるA−A矢視図である。本実施例と実施例1との相違は、本実施例において、弁座部3の周囲に弁体本体6のハウジング4に対する移動量を規制するストッパー15を備えた点にある。その他の構成は、実施例1と同様であるので、同じ構成要素には同じ符号を付与して重複する説明を省略する。ストッパー15は、弁体本体6の移動量を規制するとともに、弁座部3への流体の流入を妨げないように、弁座部3の周囲を一周するように連続的に設けるのではなく、離散的に配置されている。

【0024】

本実施例では、図9(a)に示す通常の閉弁状態から、凍結対応バルブが氷点下に放置された場合、弁室2内の水が凍結して膨張し、弁室2の内部圧力が上昇して弾性体5が圧縮変形して弁体本体6が下方に押し下げられるとともに、弾性体5が圧縮変形する。このときに、図9(b)に示すように弁体本体6がストッパー15に当接して、移動量が規制される。弁体本体6がストッパー15に当接した後には、弁室2の内部圧力が更に上昇しようとしても、弁体本体6がストッパー15により受け止められ、弾性体5と弁座部3との接触面の面圧は、更に上昇することはない。さらに凍結が進んで弁室2の内部の氷の量が増加したとしても、弁室2の内部圧力は更に上昇することなく、面圧が規制された弾性体5と弁座部3との間に隙間ができて、弁室2の内部の水が流出路9へ流出し、そこで凍結する。

【0025】

以上説明した本実施例によれば、弁体本体6のハウジング4に対する移動量を規制するストッパー15を備えたので、弁室2内の水凍結時に、弾性体5と弁座部3との面圧が規制され、弁室内の水凍結による体積膨張による圧力を弾性体と弁座部との間から排出させることができ、凍結時の圧力上昇を低減させることができるという効果がある。

【図面の簡単な説明】

【0026】

【図1】本発明に係る凍結対応バルブの実施例1を説明する概略断面図である。

【図2】実施例1における弾性体の体積移動を説明する要部断面図である。

【図3】実施例1における弁座部の詳細形状を説明する要部断面図である。

【図4】凍結対応バルブの作動耐久回数と弾性体の硬度との関係を説明する図である。

【図5】弾性体の伸び率と応力との関係を説明する図である。

【図6】弾性体の詳細形状を説明する要部断面図である。

【図7】本発明に係る凍結対応バルブの実施例2を説明する概略断面図である。

【図8】(a)本発明に係る凍結対応バルブの実施例3を説明する概略断面図、(b)弁座部及びストッパーを説明するA矢視図である。

【図9】(a)実施例3における通常時(非凍結時)、(b)凍結途中時、(c)凍結終了時の様子を説明する要部断面図である。

【符号の説明】

【0027】

1 凍結対応バルブ

2 弁室

3 弁座部

4 ハウジング

5 弾性体

6 弁体本体

7 アクチュエータ

8 プランジャ

9 流出路

10 流入路

【技術分野】

【0001】

本発明は、凍結時に体積が膨張する水を開閉可能な凍結対応バルブに関する。

【背景技術】

【0002】

燃料電池システムを搭載した燃料電池自動車は、冬季に氷結の可能性がある。特に、固体高分子型燃料電池では、燃料ガスや酸化剤ガスに加湿するための加湿用水や燃料電池の冷却水に純水を使用している。このような水の流路には、流量調整用または開閉用のバルブが用いられている。従来のバルブは、内部の水が凍結しても破損しないようにリリーフ弁を設け、凍結による内部圧力上昇時にリリーフ弁が開いて内部圧力を逃がすように構成されていた(例えば、特許文献1)。

【特許文献1】実公昭58−45344号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来のバルブ構造では、主流路を開閉する弁体本体以外にリリーフ弁が必要となり、バルブの構造が複雑となると共にバルブの体積が増加するという問題点があった。

【0004】

また、弁体本体とリリーフ弁との間に凍結が先に起きてしまうと、そこから下流側の水が凍結した場合の体積膨張による圧力上昇は逃がすことができるが、その上流側の水が凍結した場合の体積膨張による圧力上昇は逃がすことができない。このため圧力上昇による応力にバルブ本体が耐えられず、破損する虞があるという問題点があった。

【課題を解決するための手段】

【0005】

上記問題点を解決するために本発明は、内部に弁室及び弁座部を備えるハウジングと、前記弁座部に当接・離間する弾性体を先端部に有する弁体本体と、前記弁体本体を駆動するアクチュエータと、を備えた凍結対応バルブであって、閉弁状態で弁室内の水が凍結すると、前記弾性体の一部が前記弁座部から下流側へ移動することを要旨とする。

【発明の効果】

【0006】

本発明によれば、内部に弁室及び弁座部を備えるハウジングと、前記弁座部に当接・離間する弾性体を先端部に有する弁体本体と、前記弁体本体を駆動するアクチュエータと、を備えた凍結対応バルブにおいて、閉弁状態で弁室内の水が凍結すると、前記弾性体の一部が前記弁座部から下流側へ移動するようにしたので、水凍結時の体積膨張による圧力上昇を逃がすことができ、構造を複雑にすることなく、凍結に対応したバルブを提供することができるという効果がある。

【発明を実施するための最良の形態】

【0007】

次に、図面を参照して本発明の実施の形態を詳細に説明する。

【実施例1】

【0008】

図1は、本発明に係る凍結対応バルブの実施例1を説明する概略断面図である。図1において、凍結対応バルブ1は、内部に弁室2及び弁座部3を備えるハウジング4と、弁座部3に当接・離間する弾性体5を先端部に有する弁体本体6と、弁体本体6を駆動するアクチュエータ7と、を備えた凍結対応バルブである。そして、閉弁状態で弁室2内の水が凍結すると、弾性体5の一部が弁座部3から下流側へ移動することを特徴とする。

【0009】

弁体本体6を駆動するアクチュエータ7は、例えば、軟磁性体のプランジャ8、図示しない電磁石コイル、プランジャ8を電磁石コイルの吸引方向と逆方向に付勢するコイルばねからなる。このプランジャ8に弁体本体6が接続されて、図中上下方向に弁体本体6が駆動されるようになっている。

【0010】

ハウジング4及び弁体本体6は、例えばステンレススチール等の耐食性金属で形成される。弁体本体6の先端部に設けられた弾性体5は、例えば、ゴム、弾性プラスチック等からなる。

【0011】

この凍結対応バルブ1は、水通路に配置され、内部に水が残留した状態で氷点下になって凍結したとしても、水から氷へ相変化する際の体積膨張による圧力上昇を弾性体5の移動により緩和できるようになっている。また、凍結対応バルブ1が不凍液中で使用され、弁室2側の圧力が上昇した場合でも同様に圧力を緩和することができる。

【0012】

図2は、本実施例の凍結対応バルブ1の弁座部3付近の様子を説明する要部断面図であり、(a)通常時(非凍結時)と、(b)凍結時とのそれぞれの状態を示す。図2(a)に示すように、通常閉弁時には、アクチュエータ7の図示しないコイルばねがプランジャ8を押下することにより、弾性体5の下面が弁座部3に当接している。

【0013】

ところで、0℃の水が凍結して氷になると、約8.7%体積が膨張する。ハウジング4の流体入口である流入路10の上流が凍結した状態で、凍結対応バルブ1内の弁室2内の水が凍結した場合、密閉された空間内で体積膨張しようとするために圧力が上昇する。その際、弁体本体6の先端部に設けられた弾性体5が弁座部3に押しつけられ、弾性体5が圧縮変形する。弾性体5は、弁座部3に対して上流側である弁室2から下流側の流出路9にまたがって配置されているため、弾性体5が上流側で圧縮変形すると、変形の歪みが弾性体5を順次伝わって、最終的には、弁座部3の下流である大気開放されている流出路9へ突出することになる。上流側の圧縮変形可能な体積を移動可能体積11とする。体積移動後の弁座部3のシート面より下流に突出した体積を移動後体積12とする。

【0014】

この移動可能体積11は、弁室2の内部における水の凍結による体積膨張を許容することになる。ここで、移動可能体積11は、弁室2内の水凍結時の膨張体積以上であれば、その体積膨張を許容して凍結対応バルブが破損することがない。

【0015】

図3(a)は、弁座部3を弁体本体6へ向かって徐々に細くなるテーパ形状31とした例を示す要部断面図である。弁室2の水凍結により弾性体5が圧縮変形する際に、弁座部3と弾性体5との接触面の面圧は、図3(a)のテーパ形状31の方が図3(b)のストレート形状32より低下し、弾性体5の一部が弁座部3から下流側へ移動する際の応力を低下させることができる。弁座部3がストレート形状32の場合には、弾性体5と弁座部3との接触面積が小さいために、水凍結時の体積膨張時に、弾性体5が弁座部3に押しつけられる際の面圧が上がり、弾性体5が弁座部3の上流側から下流側へ体積移動する前に破断してしまう虞がある。しかし、弁座部3がテーパ形状31の場合には、弾性体5と弁座部3との接触面積が比較的大きくなるために、水凍結時の体積膨張時に、弾性体5が弁座部3に押しつけられる際の面圧が低下し、弾性体5が弁座部3の上流側から下流側へ体積移動する際に破断することが無くなる。

【0016】

次に、弾性体5の硬さ(硬度)について説明する。弾性体5の硬度は低いほど、容易に弁座部3の上流側が圧縮されて下流側が膨張し体積移動することができる。しかしながら、弾性体5の硬度が低いとバルブとしての作動耐久性が低下するので、一定以上の硬度が必要となる。図4は、バルブの作動耐久回数と、弾性体の硬度との関係を示す図である。この関係は、種々の硬度の弾性体を制作して、凍結対応バルブに組み込み、凍結解凍のサイクル試験を行って、硬度毎に作動耐久回数を実験的に求めたものである。その結果は図4に示すように、硬度が比較的低い場合には、硬度と作動耐久回数が比例するが、有る硬度を超えると、硬度の増加に対する作動耐久回数の増加比率が増加する。

【0017】

図4から、凍結対応バルブの寿命までの目標作動回数に対して、弾性体としての下限硬度が求まる。弾性体の硬度がこの下限硬度以上である弾性体の材料を選択すれば、凍結対応バルブは、目標作動回数に達しても正常な作動が期待できる。

【0018】

図5は、弾性体の伸びと、そのときに弾性体に加えられている応力との関係を示す図である。図5において、同じ応力が弾性体に加えられた場合、材料Aの方が材料Bよりも伸びが大きい。そして、材料Aを弾性体5として用いた凍結対応バルブに耐圧限度の圧力がかかったときの応力に対応する伸びが、凍結時に弁座部上流から下流へ弾性体が移動する際の伸び域(伸び率の範囲)に入っていれば、弾性体の移動可能体積が弁座部上流から弁座部下流へ移動して、バルブは破損することがない。しかし材料Bを弾性体として使用した場合には、耐圧限度の圧力がかかったときの応力に対応する伸びによる弾性体の体積移動が水凍結時の体積膨張より少なく、バルブが破損する虞がある。

【0019】

次に、実施例1の変形例を説明する。図6は、弾性体5の形状を弁座部3に向かって徐々に細くなるテーパ形状51とした変形例を示す要部断面図である。その他の構成は、実施例1と同様であるので、同じ構成要素には同じ符号を付与して重複する説明を省略する。本変形例によれば、弾性体5を弁座部3に向かって徐々に細くなるテーパ形状51とすることで、弁座部3より上流側の移動可能体積11が圧縮変形される際に、弾性体5の一部が容易に弁座部3から下流側へ移動することができるという効果がある。

【実施例2】

【0020】

図7は、本発明に係る凍結対応バルブの実施例2を説明する概略断面図である。本実施例と実施例1との相違は、本実施例において、弾性体5の付近の弁体本体の熱伝導率、または弾性体付近のハウジングの熱伝導率をそれぞれ他の部位の熱伝導率よりも低下させた点にある。

【0021】

本実施例では、弁体本体6の下部の表面に樹脂コート層13、ハウジング4の下部の内面に樹脂コート層14をそれぞれ設けることにより、弾性体5付近の弁体本体6または弾性体5付近のハウジング4の熱伝導率を他の部位よりも低下させている。その他の構成は、実施例1と同様であるので、同じ構成要素には同じ符号を付与して重複する説明を省略する。樹脂コート層13、14に用いる樹脂は、例えば、フッ素樹脂やエポキシ樹脂である。

【0022】

これらの樹脂は、ハウジング4や弁体本体6を構成するステンレススチール等の耐食性金属よりも熱伝導率が低いことが知られている。このような樹脂コート層を設けることにより、本実施例の凍結対応バルブが氷点下に放置された場合、弁室2内の水は、樹脂コート層がない上方から凍り始め、熱伝導率の低い樹脂コート層13、14が設けられた弾性体5付近の水の凍結が最も遅くなる。従って、本実施例2によれば、弁室2内の水凍結時の体積膨張を弾性体の変形移動により確実に許容して、凍結対応バルブの信頼性を更に高めることができる。尚、本実施例の変形例として、樹脂コート層を設ける代わりに、図7において弁体本体6の下部及びハウジング4の下部をそれぞれ他の部位の耐食性金属よりも熱伝導率の低いエンジニアリングプラスチック等の樹脂製とし、図7において樹脂コートを施していない部位を耐食性金属製とした接続構造により、同様な熱伝導率の変化をつけることもできる。

【実施例3】

【0023】

図8(a)は、本発明に係る凍結対応バルブの実施例3を説明する概略断面図、(b)は、(a)におけるA−A矢視図である。本実施例と実施例1との相違は、本実施例において、弁座部3の周囲に弁体本体6のハウジング4に対する移動量を規制するストッパー15を備えた点にある。その他の構成は、実施例1と同様であるので、同じ構成要素には同じ符号を付与して重複する説明を省略する。ストッパー15は、弁体本体6の移動量を規制するとともに、弁座部3への流体の流入を妨げないように、弁座部3の周囲を一周するように連続的に設けるのではなく、離散的に配置されている。

【0024】

本実施例では、図9(a)に示す通常の閉弁状態から、凍結対応バルブが氷点下に放置された場合、弁室2内の水が凍結して膨張し、弁室2の内部圧力が上昇して弾性体5が圧縮変形して弁体本体6が下方に押し下げられるとともに、弾性体5が圧縮変形する。このときに、図9(b)に示すように弁体本体6がストッパー15に当接して、移動量が規制される。弁体本体6がストッパー15に当接した後には、弁室2の内部圧力が更に上昇しようとしても、弁体本体6がストッパー15により受け止められ、弾性体5と弁座部3との接触面の面圧は、更に上昇することはない。さらに凍結が進んで弁室2の内部の氷の量が増加したとしても、弁室2の内部圧力は更に上昇することなく、面圧が規制された弾性体5と弁座部3との間に隙間ができて、弁室2の内部の水が流出路9へ流出し、そこで凍結する。

【0025】

以上説明した本実施例によれば、弁体本体6のハウジング4に対する移動量を規制するストッパー15を備えたので、弁室2内の水凍結時に、弾性体5と弁座部3との面圧が規制され、弁室内の水凍結による体積膨張による圧力を弾性体と弁座部との間から排出させることができ、凍結時の圧力上昇を低減させることができるという効果がある。

【図面の簡単な説明】

【0026】

【図1】本発明に係る凍結対応バルブの実施例1を説明する概略断面図である。

【図2】実施例1における弾性体の体積移動を説明する要部断面図である。

【図3】実施例1における弁座部の詳細形状を説明する要部断面図である。

【図4】凍結対応バルブの作動耐久回数と弾性体の硬度との関係を説明する図である。

【図5】弾性体の伸び率と応力との関係を説明する図である。

【図6】弾性体の詳細形状を説明する要部断面図である。

【図7】本発明に係る凍結対応バルブの実施例2を説明する概略断面図である。

【図8】(a)本発明に係る凍結対応バルブの実施例3を説明する概略断面図、(b)弁座部及びストッパーを説明するA矢視図である。

【図9】(a)実施例3における通常時(非凍結時)、(b)凍結途中時、(c)凍結終了時の様子を説明する要部断面図である。

【符号の説明】

【0027】

1 凍結対応バルブ

2 弁室

3 弁座部

4 ハウジング

5 弾性体

6 弁体本体

7 アクチュエータ

8 プランジャ

9 流出路

10 流入路

【特許請求の範囲】

【請求項1】

内部に弁室及び弁座部を備えるハウジングと、

前記弁座部に当接・離間する弾性体を先端部に有する弁体本体と、

前記弁体本体を駆動するアクチュエータと、を備えた凍結対応バルブであって、

閉弁状態で弁室内の水が凍結すると、前記弾性体の一部が前記弁座部から下流側へ移動することを特徴とする凍結対応バルブ。

【請求項2】

前記弁座部は、前記弁体本体方向へ向かって徐々に外周部が細くなるテーパ状に形成されていることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項3】

前記弾性体の一部が前記弁座部から下流側へ移動する場合の移動可能体積は、前記弁室内の水が凍結膨張して増加する体積以上であることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項4】

前記弾性体は、前記弁体本体よりも前記弁座部側へ突出していることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項5】

前記弾性体は、先端部が前記弁座部へ向かって徐々に細くなるテーパ状に形成されていることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項6】

前記弾性体の硬度は、非凍結時にバルブとして最低限の密閉性を確保できる硬度であることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項7】

前記弾性体は、閉弁状態でバルブ耐圧より低い圧力が前記弁室に加えられたときに、前記弾性体の一部が前記弁座部から下流側へ移動する歪みを生じるような応力歪特性を有することを特徴とする請求項1に記載の凍結対応バルブ。

【請求項8】

前記弾性体付近の前記弁体本体、または前記弾性体付近の前記ハウジングの熱伝導率は、それぞれ他の部位の熱伝導率よりも小さいことを特徴とする請求項1に記載の凍結対応バルブ。

【請求項9】

前記弁座部の周囲に、前記弁体本体の前記ハウジングに対する移動量を規制するストッパーを備えたことを特徴とする請求項1に記載の凍結対応バルブ。

【請求項1】

内部に弁室及び弁座部を備えるハウジングと、

前記弁座部に当接・離間する弾性体を先端部に有する弁体本体と、

前記弁体本体を駆動するアクチュエータと、を備えた凍結対応バルブであって、

閉弁状態で弁室内の水が凍結すると、前記弾性体の一部が前記弁座部から下流側へ移動することを特徴とする凍結対応バルブ。

【請求項2】

前記弁座部は、前記弁体本体方向へ向かって徐々に外周部が細くなるテーパ状に形成されていることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項3】

前記弾性体の一部が前記弁座部から下流側へ移動する場合の移動可能体積は、前記弁室内の水が凍結膨張して増加する体積以上であることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項4】

前記弾性体は、前記弁体本体よりも前記弁座部側へ突出していることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項5】

前記弾性体は、先端部が前記弁座部へ向かって徐々に細くなるテーパ状に形成されていることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項6】

前記弾性体の硬度は、非凍結時にバルブとして最低限の密閉性を確保できる硬度であることを特徴とする請求項1に記載の凍結対応バルブ。

【請求項7】

前記弾性体は、閉弁状態でバルブ耐圧より低い圧力が前記弁室に加えられたときに、前記弾性体の一部が前記弁座部から下流側へ移動する歪みを生じるような応力歪特性を有することを特徴とする請求項1に記載の凍結対応バルブ。

【請求項8】

前記弾性体付近の前記弁体本体、または前記弾性体付近の前記ハウジングの熱伝導率は、それぞれ他の部位の熱伝導率よりも小さいことを特徴とする請求項1に記載の凍結対応バルブ。

【請求項9】

前記弁座部の周囲に、前記弁体本体の前記ハウジングに対する移動量を規制するストッパーを備えたことを特徴とする請求項1に記載の凍結対応バルブ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−232353(P2008−232353A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−75115(P2007−75115)

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(000143949)株式会社鷺宮製作所 (253)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月22日(2007.3.22)

【出願人】(000003997)日産自動車株式会社 (16,386)

【出願人】(000143949)株式会社鷺宮製作所 (253)

【Fターム(参考)】

[ Back to top ]