凍結濃縮装置および凍結濃縮方法

【課題】簡単な構造で小型化でき、しかも成分を変化させることなく濃縮率を高めることができる凍結濃縮装置を提供する。

【解決手段】非濃縮液aを供給するための供給管16及び生成された濃縮液cを排出するための排出管17を備える内管9と、その内管9の外周面との間に冷媒流路10となる空間を有して内管9の外周面を覆う外管11と、内管9内部に回転可能に配設された回転部材12と、その回転部材12の外周面から半径方向に突出して内管9の内面に生成する氷粒子bを掻き取るための掻き取り部13とを備える製氷機3を有し、製氷機3は内管9が縦向きとなるように支持され、内管9は下部が閉塞され、上部に開口15が形成され、内管9内に生成する氷粒子bは比重差によって内管9内を上昇して開口15から排出され、内管9内で濃縮された濃縮液cは比重差によって内管9内を下降することで氷粒子bと分離して排出管17から排出されるようにする。

【解決手段】非濃縮液aを供給するための供給管16及び生成された濃縮液cを排出するための排出管17を備える内管9と、その内管9の外周面との間に冷媒流路10となる空間を有して内管9の外周面を覆う外管11と、内管9内部に回転可能に配設された回転部材12と、その回転部材12の外周面から半径方向に突出して内管9の内面に生成する氷粒子bを掻き取るための掻き取り部13とを備える製氷機3を有し、製氷機3は内管9が縦向きとなるように支持され、内管9は下部が閉塞され、上部に開口15が形成され、内管9内に生成する氷粒子bは比重差によって内管9内を上昇して開口15から排出され、内管9内で濃縮された濃縮液cは比重差によって内管9内を下降することで氷粒子bと分離して排出管17から排出されるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、りんご、柚子、文旦、生姜などの搾汁や、かつおの出汁、バイオエタノール等のアルコール類、牛乳などの非濃縮液を凍結濃縮するための凍結濃縮装置および凍結濃縮方法に関する。

【背景技術】

【0002】

従来から、非濃縮液を濃縮する方法としては、大別して蒸発濃縮法と凍結濃縮法が知られている。蒸発濃縮法は、非濃縮液を加熱沸騰させ、非濃縮液中の水分を蒸発させることにより非濃縮液を濃縮する方法であり、非濃縮液中にタンパク質など加熱によって変性しやすい物質を含んでいる場合は、風味を損なう恐れがある。一方、凍結濃縮法は、食品、医薬品等の高品質濃縮が可能であり、熱的に不安定な物質の濃縮法として好ましいものである。

【0003】

上記凍結濃縮法に用いられる凍結濃縮装置としては、例えば、製氷機と、垂直に立てられた有底円筒状の水切り塔と、前記製氷機から前記水切り塔の下部に連結する移送管とを有するものが知られている(特許文献1参照)。この特許文献1の凍結濃縮装置は、製氷機で製造された氷粒子と濃縮液からなる氷スラリーが移送管を通って水切り塔の下部に移送される。

【0004】

水切り塔の下部に移送された氷スラリーは、濃縮液よりも比重の軽い氷粒子が上方に移送され、氷粒子よりも比重の重い濃縮液が水切り塔の下部に留まることにより、氷粒子と濃縮液に分離される。分離された濃縮液は、水切り塔に設けた管部片を通って回収される。

【0005】

しかし、特許文献1の凍結濃縮装置では、製氷機で製造される氷粒子の割合を増加させることにより濃縮率を高めようとすると、増加した氷粒子によって製氷機やポンプに過大な負荷がかかったり、移送管が閉塞したりしてしまう。このため、特許文献1の凍結濃縮装置では、濃縮率を高めることは困難であった。特に、内面に生成する氷粒子を掻き取り刃で掻き取る形式の製氷機の場合には、製氷機内の氷充填率が30%以上となると、増加した氷粒子によって掻き取り刃に過大な負荷がかかってしまうので、製氷機内の氷充填率を30%以上とすることができず、濃縮率が低くなるという問題がある。なお、非濃縮液を3倍以上濃縮するには、製氷機内の氷充填率を67%以上にする必要がある。

【0006】

そこで、濃縮率を高めることができる凍結濃縮装置として特許文献2に記載されたものが知られている。特許文献2の凍結濃縮装置は、第1製氷機と第2製氷機とを有し、第1製氷機で製造された氷スラリーを第2製氷機に移送し、移送された氷スラリーを第2製氷機で氷スラリーの氷粒子の割合をさらに増加させることにより濃縮率を高めるものである。第2製氷機で濃縮された濃縮液は、内槽の多数の孔を通ることで氷粒子と分離されて回収される。しかし、特許文献2の凍結濃縮装置は、製氷機やポンプに過大な負荷がかかったり、配管が閉塞したりすることなく濃縮率を高めることができるが、製氷機が2つ必要となるので、装置が複雑で大型化してしまい、製造コストやランニングコストがかかってしまうという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭48−77054号公報

【特許文献2】特開2000−093131号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明の課題は、簡単な構造で小型化でき、しかも成分を変化させることなく濃縮率を高めることができる凍結濃縮装置および凍結濃縮方法を提供することである。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、上記した従来技術の問題点を解決すべくなされたものであって、非濃縮液を供給するための供給管及び生成された濃縮液を排出するための排出管を備える内管と、その内管の外周面との間に冷媒流路となる空間を有して内管の外周面を覆う外管と、前記内管内部に回転可能に配設された回転部材と、その回転部材の外周面から半径方向に突出して前記内管の内面に生成する氷粒子を掻き取るための掻き取り部とを備える製氷機を有し、前記製氷機は前記内管が縦向きとなるように支持され、前記内管は下部が閉塞され、上部に開口が形成され、前記内管内に生成する氷粒子は比重差によって内管内を上昇して前記開口から排出され、前記内管内で濃縮された濃縮液は比重差によって内管内を下降することで前記氷粒子と分離して前記排出管から排出されるようにしたことを特徴とする凍結濃縮装置に関する。

【0010】

請求項2に係る発明は、前記製氷機の内管の上端に筒状の貯氷タンクを連結して、前記貯氷タンクと前記内管との間で前記氷粒子が移動可能な氷流路を形成したことを特徴とする請求項1記載の凍結濃縮装置に関する。

【0011】

請求項3に係る発明は、前記貯氷タンク内の前記製氷機の上方に、前記貯氷タンクの中心軸と略同一軸心で回転する筒状部と、その筒状部の外周面に設けられ、前記筒状部の回転方向とは逆方向に巻きながら軸方向に延びる外側スクリューとを備えるオーガを設けたことを特徴とする請求項2記載の凍結濃縮装置に関する。

【0012】

請求項4に係る発明は、前記オーガは、前記筒状部の内周面に、前記外側スクリューの巻き方向とは逆方向に巻きながら軸方向に延びる内側スクリューを設けたことを特徴とする請求項3記載の凍結濃縮装置に関する。

【0013】

請求項5に係る発明は、前記開口から排出された氷粒子を遠心分離機に移送し、その遠心分離機の遠心分離作用を前記氷粒子に及ぼすことにより、前記氷粒子に付着している濃縮液を前記氷粒子から分離するようにしたことを特徴とする請求項1〜4のいずれかに記載の凍結濃縮装置に関する。

【0014】

請求項6に係る発明は、0.5重量%〜13重量%の低濃度の水溶液からなる非濃縮液を冷却し、前記水溶液から所定量の真水を氷結させて氷粒子にし、この氷粒子を取り除くことにより、前記非濃縮液の濃度を約3倍以上高めることを特徴とする凍結濃縮方法に関する。

【発明の効果】

【0015】

請求項1に係る発明によれば、上記構成を採用することにより、生成する氷粒子が比重差によって内管内を上昇することで、前記開口からの氷粒子の排出が促進されるので、製氷機で製造される氷粒子による負荷が前記掻き取り部にかかり難くなる。このため、製氷機で製造される氷粒子の割合を増加させても、製氷機の掻き取り部にかかる負荷が過大になりにくくなり、安定して濃縮率を高めることができる。また、非濃縮液を加熱しないので、非濃縮液に含まれる成分を変化させることなく濃縮率を高めることができる。また、内管内で濃縮された濃縮液は、比重差によって内管内を下降することで氷粒子と分離して排出管から排出されるので、氷粒子によって排出管を閉塞することもない。さらに、従来のように濃縮率を高めるために製氷機を2つ設ける必要がないので、簡単な構造で小型化でき、製造コストやランニングコストを低減することができる。

【0016】

請求項2に係る発明によれば、前記製氷機の内管の上端に筒状の貯氷タンクを連結して、前記貯氷タンクと前記内管との間で前記氷粒子が移動可能な氷流路を形成することにより、氷粒子が貯氷タンクに移送されるので、氷粒子を回収しやすくなる。

【0017】

請求項3に係る発明によれば、前記貯氷タンク内の前記製氷機の上方に、前記貯氷タンクの中心軸と同一軸心で回転する筒状部と、その筒状部の外周面に設けられ、前記筒状部の回転方向とは逆方向に巻きながら軸方向に延びる外側スクリューとを備えるオーガを設けることにより、内管内の氷粒子が、前記外側スクリューの送り作用によって貯氷タンク内に押し上げられるので、氷粒子の排出がさらに促進される。このため、氷粒子による前記掻き取り部への負荷がさらにかかり難くなるので、濃縮率をさらに高めることができる。

【0018】

請求項4に係る発明によれば、前記オーガは、前記筒状部の内周面に、前記外側スクリューの巻き方向とは逆方向に巻きながら軸方向に延びる内側スクリューを設けることにより、外側スクリューによって押し上げられた氷粒子が内側スクリューによって製氷機の内管内に戻るのを防ぎつつ、氷粒子に付着している濃縮液を製氷機に戻すことができるので、さらに濃縮率を高めることができる。

【0019】

請求項5に係る発明によれば、前記開口から排出された氷粒子を遠心分離機に移送し、その遠心分離機の遠心分離作用を前記氷粒子に及ぼすことにより、前記氷粒子に付着している濃縮液を前記氷粒子から分離するようにすると、濃縮液が氷粒子に付着した状態で排出されることが抑制されるので、濃縮液の回収率を高めることができる。

【0020】

請求項6に係る発明によれば、0.5重量%〜13重量%の低濃度の水溶液からなる非濃縮液を冷却し、前記水溶液から所定量の真水を氷結させて氷粒子にし、この氷粒子を取り除くことにより、前記非濃縮液の濃度を約3倍以上高めることができるので、成分変化することなく従来にはない高濃度の濃縮液を得ることができる。

【図面の簡単な説明】

【0021】

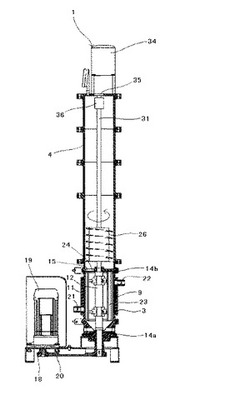

【図1】本発明に係る凍結濃縮装置を示す概略図である。

【図2】図1の凍結濃縮装置の製氷機および貯氷タンクの部分拡大縦断面図である。

【図3】本発明に係る凍結濃縮装置のオーガを示す拡大縦断面図である。

【図4】本発明に係る凍結濃縮装置のオーガを示す正面図である。

【図5】本発明に係る凍結濃縮装置のオーガの外側スクリューを示す正面図である。

【図6】本発明に係る凍結濃縮装置のオーガの内側スクリューを示す正面図である。

【図7】本発明に係る凍結濃縮装置の変形例を示す概略図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る凍結濃縮装置の好適な実施形態について、図面を参照しつつ説明する。但し、本発明は、以下の実施形態に限定されるものではない。

【0023】

本発明の第1実施形態の凍結濃縮装置(1)は、図1に示すように、非濃縮液(a)が貯蔵される貯蔵タンク(2)と、非濃縮液(a)から氷粒子(b)と濃縮液(c)からなる氷スラリーを製造する製氷機(3)と、製氷機(3)から排出される氷粒子(b)が移送される貯氷タンク(4)と、貯氷タンク(4)内の氷粒子(b)が移送される遠心分離機(5)と、遠心分離機(5)によって氷粒子(b)から分離された濃縮液(c)を貯える再貯蔵タンク(6)と、製氷機(3)内で濃縮された濃縮液(c)を回収する濃縮液回収タンク(7)と、遠心分離機(5)の下方に設けられる氷回収タンク(8)とを有する。この凍結濃縮装置(1)は、全体が10℃以下に設定された保冷ボックス(図示省略)に入れた状態で運転される。なお、凍結濃縮装置(1)は、製氷機(3)と貯氷タンク(4)と遠心分離機(5)のみを保冷ボックスに入れることもできるが、少なくとも遠心分離機(5)が保冷ボックスに入れられていれば足りる。

【0024】

非濃縮液(a)は、水溶液など水分を含む液体であればその種類は特に限定されず、例えば、りんご、柚子、文旦、生姜などの搾汁や、かつおの出汁、バイオエタノール等のアルコール類、牛乳などを挙げることができ、これらのうち、文旦、生姜などの搾汁や、かつおの出汁、バイオエタノールなどの0.5重量%〜13重量%の濃度の低いものが特に好ましい。非濃縮液(a)の濃度が13重量%を超えると、非濃縮液(a)を濃縮したときに、製氷機(3)で製造された氷スラリーがゲル状になり、氷粒子(b)と濃縮液(c)とを分離できなくなり、一方、非濃縮液(a)の濃度が0.5重量%未満であると、非濃縮液(a)を製氷機(3)で冷却したときに、生成する氷粒子(b)が凝結してしまい、非濃縮液(a)が氷スラリーにならず、いずれの場合も好ましくない。なお、水溶液は、分散媒が水であるコロイド溶液も含む。

【0025】

製氷機(3)は、図1、2に示すように、内管(9)と、内管(9)の外周面との間に冷媒流路(10)となる空間を有して内管(9)の外周面を覆う外管(11)と、内管(9)の内部に回転可能に配設された回転部材(12)と、回転部材(12)の外周面から半径方向に突出する掻き取り部(13)とを備える。この製氷機(3)は、内管(9)の中心軸が縦向きになるように支持されており、内管(9)の下端部が蓋部材(14a)により閉塞され、内管(9)の上端部には蓋部材(14b)が設けられている。蓋部材(14b)には、その中心から半径方向外側に偏った位置に上下方向に貫通する開口(15)が形成される。なお、内管(9)の中心軸の縦向きは、垂直から傾けた斜め方向も含む。

【0026】

内管(9)は円筒状体であって、その内部に非濃縮液(a)を収容して凍らせるための空間を有している。内管(9)の左側下部には非濃縮液(a)を供給するための供給管(16)が、内管(9)の右側下部には濃縮された濃縮液(c)を排出するための排出管(17)がそれぞれ接続されている。なお、供給管(16)の位置は、内管(9)の下部に限定されるものではなく、内管(9)の上部や中央部でもよい。排出管(17)の位置は、内管(9)の下部に限定されるものではなく、内管(9)の上部や中央部でもよいが、内管(9)の中央部から下部の間が好ましい。

【0027】

回転部材(12)は、内管(9)内部において内管(9)の中心軸と略同軸に配設された回転軸であり、蓋部材(14a)の内部と蓋部材(14b)の内部にそれぞれ取り付けられたベアリング(図示省略)によって支持されている。製氷機(3)の横方向には、モータ軸(18)が回転部材(12)の回転軸と平行になるように掻き取り刃用電動モータ(19)が配設されており、モータ軸(18)が歯車(20)を介して回転部材(12)の回転軸に接続されている。これにより、回転部材(12)は、モータ軸(18)の回転に伴って回転する。

【0028】

冷媒流路(10)の左部下端寄りの位置には冷媒入口(21)が、右部上端寄りには冷媒出口(22)が夫々設けられており、冷媒は、冷媒入口(21)より供給され冷媒流路(10)を通過し、冷媒出口(22)より排出されるという工程を繰り返す。こうして冷媒が冷媒流路(10)を循環することにより、内管(9)内部の非濃縮液(a)が冷却され、内管(9)の内面に氷粒子(b)が生成することとなる。

【0029】

蓋部材(14)は、ステンレス鋼等の金属材料や合成樹脂で形成することができる。

【0030】

掻き取り部(13)は、回転部材(12)の外周面に固定配設されており、回転部材(12)の半径方向へ向けて突出している。また、掻き取り部(13)の半径方向先端には、内管(9)内面に生成される氷粒子(b)を掻き取るスクレーパ(23)が設けられている。スクレーパ(23)は、長方形状の板状体であり、その長手方向の両端が夫々、内管(9)の両端に至るように形成されている。

【0031】

貯氷タンク(4)は、内管(9)の内径と同径の円筒状に形成されており、製氷機(3)の内管(9)の上端に中心軸が縦向きとなるように連結されている。貯氷タンク(4)の中心軸の縦向きは、内管(9)と同様に、垂直から傾けた斜め方向も含む。貯氷タンク(4)と製氷機(3)の内管(9)との間には、氷粒子(b)が移動可能な氷流路(24)が形成されている。製氷機(3)と貯氷タンク(4)との連結手段は、例えば、ボルト等の固定部材を挙げることができる。また、貯氷タンク(4)の上部には、貯氷タンク(4)内の氷粒子(b)を遠心分離機(5)に移送するための管路(25)を備えている。管路(25)は、斜め下方に延びるように配設されている。

【0032】

貯氷タンク(4)内の製氷機(3)の上方には、オーガ(26)が設けられている。オーガ(26)は、図3に示すように、円筒状の外筒状部(27)と、外筒状部(27)の内径よりも外径が小さい円筒状の内筒状部(28)とを有する。外筒状部(27)は、貯氷タンク(4)の中心軸と略同一軸心で回転可能に配設されている。外筒状部(27)の外周面(27a)には、図4、5に示すように、外筒状部(27)の回転方向(図1、2の矢印参照)とは逆方向に巻きながら軸方向に延びる外側スクリュー(29)が下端(27b)から上端(27c)まで形成されている。外側スクリュー(29)は、その外径方向側縁(29a)が貯氷タンク(4)の内面近傍まで延びて、外径方向側縁(29a)と貯氷タンク(4)の内面との間で微小隙間を形成している。

【0033】

内筒状部(28)は、外筒状部(27)の内部に配設され、貯氷タンク(4)の中心軸と略同一軸心で回転可能となっている。内筒状部(28)の外周面(28a)には、図3、6に示すように、外側スクリュー(29)の巻き方向とは逆向きの円周方向に巻きながら軸方向に延びる内側スクリュー(30)が下端(28b)から上端(28c)まで形成されている。内側スクリュー(30)は、その外径方向側縁(29a)が全周に亘って外筒状部(27)の内周面(27d)に接触して固定されている。これにより、外筒状部(27)の内周面(27d)に内側スクリュー(30)が設けられる。

【0034】

内筒状部(28)は、貯氷タンク(4)の中心軸と略同軸に配設された攪拌軸(31)に嵌め込まれ、上端部のタップ孔(32)と下端部のタップ孔(33)にねじを差し込んで締め付けることにより、攪拌軸(31)に固定される。攪拌軸(31)は、蓋部材(14b)においてベアリングによって支持されており、貯氷タンク(4)の上に配設された攪拌用電動モータ(34)のモータ軸(35)とカップリング(36)を介して連結されている。これにより、オーガ(26)は、攪拌用電動モータ(34)の動力により、貯氷タンク(4)の中心軸と略同軸に回転可能となっている。

【0035】

遠心分離機(5)は、図1に示すように、モータ(37)と、モータ軸(38)に連結された回転胴部(39)と、遠心分離作用により回転胴部(39)の外側に移送される濃縮液(c)を回収するタンク部(40)と、回転胴部(39)の内壁面(39a)とモータ軸(38)の間でスライド可能な氷掻き落し刃(41)とを有する。氷掻き落し刃(41)は、長方形状の板状体であり、その長手方向の両端が夫々、回転胴部(39)の上端と下端に至るように形成されている。

【0036】

上記のように構成された凍結濃縮装置(1)は、次のようにして動作する。

【0037】

まず、貯蔵タンク(2)から非濃縮液(a)が供給管(16)を通って製氷機(3)の内管(9)内に移送される。内管(9)内に移送された非濃縮液(a)は、内管(9)内を上昇しながら冷媒流路(10)を流れる冷媒と熱交換しながら冷却されることにより、真水が氷結して氷粒子(b)と濃縮液(c)とからなる氷スラリーになる。濃縮液(c)よりも比重の軽い氷粒子(b)は、比重差によって内管(9)内を上昇し、氷粒子(b)よりも比重の重い濃縮液(c)は、比重差によって内管(9)内を下降する。これにより、氷粒子(b)と濃縮液(c)が分離される。このとき、分離された氷粒子(b)は、開口(15)から貯氷タンク(4)に排出される。一方、分離された濃縮液(c)は、排出管(17)から排出される間に冷媒と熱交換しながら冷却されてさらに濃縮され、排出管(17)を通って濃縮液回収タンク(7)に回収される。このとき、濃縮液(c)が氷粒子(b)から分離された状態で排出管(17)を通るので、氷粒子(b)による排出管(17)の閉塞が生じることがない。

【0038】

貯氷タンク(4)に排出された氷粒子(b)は、図1、2の矢印に示す円周方向にオーガ(26)を回転させることにより、オーガ(26)の外側スクリュー(29)の送り作用によって貯氷タンク(4)内のオーガ(26)の上方まで押し上げられる。これにより、内管(9)内の氷粒子(b)の排出が促進されるので、製氷機(3)で製造される氷スラリーの氷粒子(b)の割合を増加させても、製氷機(3)の掻き取り部(13)に氷粒子(b)による負荷がかかり難くなる。このため、製氷機(3)で製造される氷粒子(b)の割合を増加させることにより濃縮率を高めることができる。

【0039】

オーガ(26)の上方まで押し上げられた氷粒子(b)は、落下して製氷機(3)の内管(9)内に戻ることが内側スクリュー(30)の上面(30a)で防がれる。一方、氷粒子(b)に付着している濃縮液(c)は、内側スクリュー(30)の上面(30a)に沿って移動して製氷機(3)の内管(9)内に戻る。

【0040】

オーガ(26)の上方まで押し上げられた氷粒子(b)は、貯氷タンク(4)の上部に到達すると管路(25)に流入し、管路(25)を重力により流れ下り遠心分離機(5)に入る。遠心分離機(5)に入った氷粒子(b)は、回転胴部(39)内で遠心分離作用が及ぼされ、付着している濃縮液(c)が分離される。回転胴部(39)内の氷粒子(b)は、回転胴部(39)に溜まると、氷掻き落し刃(41)が回転胴部(39)の内壁面(39a)からモータ軸(38)に向かってスライドし、遠心分離機(5)の下方の氷回収タンク(8)に落とされて回収される。

【0041】

一方、遠心分離作用により分離された濃縮液(c)は、タンク部(40)に回収された後、管路(42)を通って再貯蔵タンク(6)に貯えられる。再貯蔵タンク(6)に貯えられた濃縮液(c)は、貯蔵タンク(2)に移送されて再び貯蔵タンク(2)に貯えられた後、製氷機(3)に移送されて再濃縮される。このサイクルにより、製氷機(3)の開口(15)から排出された氷粒子(b)に付着している濃縮液(c)を再び製氷機(3)の内管(9)内に戻すことができるので、濃縮液(c)の回収率および濃縮率を向上させることができる。

【0042】

次に、本発明の第2実施形態の凍結濃縮装置(51)について説明する。

第2実施形態の凍結濃縮装置(51)は、第1実施形態の凍結濃縮装置の貯氷タンク(4)、再貯蔵タンク(6)を省略したものであり、第1実施形態の凍結濃縮装置よりも簡略化したものである。なお、第1実施形態の凍結濃縮装置(1)と対応する部分は、第1実施形態と同一の符号を付してその説明を省略する。

【0043】

凍結濃縮装置(51)は、図7に示すように、貯蔵タンク(2)と、製氷機(3)と、遠心分離機(5)と、濃縮液回収タンク(7)と、氷回収タンク(8)とを有する。この凍結濃縮装置(51)は、第1実施形態と同様に、全体が10℃以下に設定された保冷ボックス(図示省略)に入れた状態で運転される。また、凍結濃縮装置(51)は、製氷機(3)と遠心分離機(5)のみを保冷ボックスに入れることもできるが、少なくとも遠心分離機(5)が保冷ボックスに入れた状態であればよい。なお、符号52は、BRIX計などの濃度計測器であり、符号53、54は電磁弁である。

【0044】

このように構成された凍結濃縮装置(51)は、貯蔵タンク(2)から非濃縮液(a)が供給管(16)を通って製氷機(3)の内管(9)内に移送される。内管(9)内に移送された非濃縮液(a)は、内管(9)内を上昇しながら冷媒流路(10)を流れる冷媒と熱交換しながら冷却されることにより、真水が氷結して氷粒子(b)と濃縮液(c)とからなる氷スラリーになる。濃縮液(c)よりも比重の軽い氷粒子(b)は、比重差によって内管(9)内を上昇することで、開口(15)からの排出が促進される。これにより、内管(9)内の氷粒子(b)が取り除かれる。一方、氷粒子(b)よりも比重の重い濃縮液(c)は、比重差によって内管(9)内を下降して氷粒子(b)から分離され、排出管(17)から排出される間に冷媒と熱交換しながら冷却されてさらに濃縮され、排出管(17)を通って濃縮液回収タンク(7)に回収される。

【0045】

開口(15)から排出された氷粒子(b)は、手作業により遠心分離機(5)に移送する。遠心分離機(5)に入った氷粒子(b)は、回転胴部(39)内で遠心分離作用が及ぼされ、付着している濃縮液(c)が分離される。回転胴部(39)内の氷粒子(b)は、回転胴部(39)に溜まると、氷掻き落し刃(41)が回転胴部(39)の内壁面(39a)からモータ軸(38)に向かってスライドし、遠心分離機(5)の下方の氷回収タンク(8)に落とされて回収される。

【0046】

遠心分離作用により分離された濃縮液(c)は、タンク部(40)に回収され、その濃度が目標値に達している場合は、電磁弁(53)を経て濃縮液回収タンク(7)に回収される。濃縮液(c)の濃度が目標値に達しない場合には、電磁弁(53、54)を切り換えて、製氷機(3)の内管(9)内に濃縮液(c)を移送して、再び冷却させる濃縮工程を繰り返すこともできる。

【実施例】

【0047】

以下、本発明に係る凍結濃縮装置(1、51)に関する実施例を示すことにより、本発明の効果をより明確なものとする。但し、本発明は、以下の実施例に限定されるものではない。

【0048】

(株)岡林農園(高知県高岡郡越知町)から入手した文旦の絞汁を上記凍結濃縮装置(1)で濃縮した。濃縮後の文旦搾汁は、凍結濃縮装置(1)で所定時間濃縮して製氷機(3)の内管(9)内から濃縮液(c)を取り出し、これを濃縮時間の短い方から順に実施例1〜5の試料とした。これら実施例1〜5の試料の濃度は、下記に示す濃度分析方法により求めた。また、実施例で使用した濃縮前の文旦搾汁を比較例とし、その濃度も下記に示す濃度分析方法により求めた。分析した項目は、文旦搾汁の主な成分である有機酸(リンゴ酸、クエン酸)、遊離糖(フルクトース、グルコース、スクロース)、アスコルビン酸、フラバノン類(ナリンギン、ヘスペリジン)、リモノイド類(リモニン)、アミノ酸である。実施例1〜5と比較例の文旦搾汁中の主要成分の濃度は、溶液中に溶存している固形分の重量%濃度であるBrix値で示した。その結果を表1、2に示した。なお、Brix値よりも広い概念である、溶液中に溶存している溶質の重量%濃度で濃度を示してもよい。以下、それぞれの成分について、詳細に濃度分析方法を説明する。

【0049】

(1)有機酸分析

ろ紙によりろ過した文旦搾汁(試料)を超純水(MQ水)で10倍希釈し、0.45μmのフィルターに通過させた後、ポストカラム方式のHPLC装置に注入した。標準の有機酸試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中の有機酸濃度を算出した。HPLC条件は、カラム Shodex Rspak KC-LG+KC-811(φ8.0×300mm)、カラム温度50℃、移動相1.0mM HClO4、移動相流速1.0mL/min、反応試薬 1/10 ST3-R、反応試薬流速0.5mL/min、検出波長430nm、注入量10μLである。

【0050】

(2)遊離糖分析

ろ紙によりろ過した文旦搾汁(試料)を超純水(MQ水)で10倍希釈し、0.45μmのフィルターに通過させた後、HPLC装置(ウォーターズ製デルタ600システム)に注入した。標準の糖類試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中の遊離糖の濃度を算出した。HPLC条件は、カラム Shodex Asahipak NH2P-50 4E(φ4.6×250mm)、カラム温度30℃、移動相75%アセトニトリル、移動相流速1.0mL/min、検出器RI、注入量10μLである。

【0051】

(3)アスコルビン酸分析

ろ紙によりろ過した文旦搾汁(試料)をホモシステイン還元法で処理した後、0.2μmのフィルターに通過させた後、HPLC装置(日本分光製X-LCシステム)に注入した。標準のアスコルビン酸試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中の総アスコルビン酸濃度を算出した。HPLC条件は、カラム Phenomenex LUNA NH2(φ3.0×50mm、3μm)、カラム温度40℃、移動相50mmol/L トリエタノールアミン−リン酸塩緩衝液(pH2.2)/アセトニトリル=15/85(v/v)、移動相流速0.8mL/min、検出波長240nm、注入量1.0μLである。

【0052】

(4)フラバノン類分析

ろ紙によりろ過した文旦搾汁(試料)を60%アセトニトリルによって任意の割合で希釈し、0.2μmのフィルターに通過させた後、HPLC装置(日本分光製X-LCシステム)に注入した。標準試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中のナリンギンとヘスペリジンの各濃度を算出した。HPLC条件は、カラム COSMOSIL 2.5C18-MS-II(φ3.0×75mm、2.5μm)、カラム温度35℃、移動相A10mmol/L ギ酸アンモニウム緩衝液(pH3.7)/アセトニトリル=9/1(v/v)、移動相B10mmol/L ギ酸アンモニウム緩衝液(pH3.7)/アセトニトリル=2/8(v/v)、グラジエント条件0%B(0min)→50%B(7.0min)→100%B(7.55min)→100%B(8.0min)、移動相流速0.7mL/min、検出波長285nm、注入量1.0μLである。

【0053】

(5)リモノイド分析

ろ紙によりろ過した文旦搾汁(試料)を固相抽出カートリッジ(アジレント製Excelpak SPE-ENV/124、8mL、250mg)に適用し、60%メタノールで洗浄後、90%メタノールで溶出した。この溶出液を0.2μmのフィルターに通過させた後、HPLC装置(日本分光製X-LCシステム)に注入した。標準試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中のリモニン濃度を算出した。HPLC条件:カラム Zorbax Eclipse Plus C18 Rapid Resolution HT 600Bar(φ3.0×50mm、1.8μm)、カラム温度30℃、移動相60%アセトニトリル、移動相流量0.4mL/min、検出波長210nm、注入量1.0μLである。

【0054】

(6)アミノ酸分析

ろ紙によりろ過した文旦搾汁(試料)を超純水(MQ水)で50倍希釈し、0.2μmのフィルターに通過させた。このろ過試料をウォーターズ製AccQ・Tag Ultra誘導体化試薬キットでラベル化した後、HPLC装置(ウォーターズ製UPLCシステム)に注入した。標準アミノ酸で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中のアミノ酸濃度を算出した。HPLC条件は、カラム AccQ・TagTM Ultraカラム(φ2.1×100mm、1.7μm)、カラム温度60℃、移動相AccQ・Tag Ultra専用溶媒A及びB、移動相流量0.7mL/min、測定波長260nm、注入量1.0μLである。

【0055】

【表1】

【0056】

【表2】

【0057】

上記凍結濃縮装置(1)で文旦搾汁を濃縮した結果、表1、2に示すように、文旦搾汁のBrix値が13.2(実施例1)、19.0(実施例2)、23.2(実施例3)、34.9(実施例4)、38.7(実施例5)となった。これより、文旦搾汁は、濃縮前から約1.2倍〜約3.5倍に濃縮されたことが分かる。

【0058】

また、文旦搾汁中の各成分は、表1、表2に示すように、Brix値の増加割合とほぼ同じ割合で濃度がいずれも増加しているので、上記Brix値の範囲において、析出や成分変化が生じていないことが分かる。従って、上記凍結濃縮装置(1)は、文旦搾汁を原液果汁から約3.5倍濃縮しても風味を損なわない。

【0059】

次に、第1実施形態の凍結濃縮装置(1)と第2実施形態の凍結濃縮装置(51)をそれぞれ使用して同じ文旦搾汁の濃縮処理を行なうことにより、オーガ(26)の有無による文旦搾汁のBrix値の変化を調べた。Brix値は、以下に示す方法で算出した。製氷機(3)で製造される氷粒子(b)の割合を増加させていき、増加した氷粒子(b)によって製氷機(3)の掻き取り部(13)にかかる負荷が一定以上になったときに運転を停止し、このときの内管(9)内の濃縮液(c)を採取して、上記と同様の濃度分析方法によりBrix値を算出した。Brix値の算出は、オーガ(26)有りの場合(第1実施形態の凍結濃縮装置(1)を用いる場合)とオーガ(26)無しの場合(第2実施形態の凍結濃縮装置(51)を用いる場合)でそれぞれ3回ずつ行なった。その結果を表3に示した。なお、運転の停止は、掻き取り部(13)にかかる負荷が一定以上になったときに、モータ(19)の焼き付きを防止するサーモスタットが作動するようにして行なった。

【0060】

【表3】

【0061】

表3に示すように、Brix値は、オーガ(26)有りの場合がオーガ(26)無しの場合よりも、いずれも約1.13倍増加したことが確認される。したがって、オーガ(26)を製氷機(3)の上方に配置すると、文旦の搾汁をさらに高濃度とできることが分かる。また、文旦の搾汁は、オーガ(26)有りの場合だと、約3.7倍濃縮されていることが確認される。したがって、文旦の搾汁は、製氷機(3)の掻き取り部(13)にかかる負荷を過大にすることなく、安定して3倍以上濃縮できることが分かる。なお、Brix値は、オーガ(26)無しの場合でも、約3.3倍濃縮されていることが分かる。

【0062】

次に、製氷機(3)で濃縮される濃縮液(c)の回収率を調べるため、上記凍結濃縮装置(1)により以下の実験を行なった。まず、製氷機(3)の内管(9)の上端から排出される氷粒子(b)を遠心分離機(5)に移送し、氷粒子(b)に付着している濃縮液(c)と氷粒子(b)とを遠心分離作用により分離した。次に、分離された氷粒子(b)を融解させたときのBrix値を上記と同様の濃度分析方法により算出し、このBrix値と、濃縮試験前の文旦搾汁のBrix値とを比較して回収率を算出した。この操作を7回行なった。その結果を表4に示す。

【0063】

【表4】

【0064】

表4に示すように、製氷機(3)の内管(9)の上端から排出される氷粒子(b)と、この氷粒子(b)に付着している濃縮液(c)を遠心分離機(5)で分離することにより、濃縮液(c)の回収率を90%以上とできることが確認された。

【0065】

上記実施例では、非濃縮液(a)として文旦の搾汁を凍結濃縮装置(1)により濃縮したが、非濃縮液(a)として、りんご、柚子、生姜などの搾汁や、かつおの出汁、バイオエタノール等のアルコール類、牛乳などについても、上記と同様の方法により凍結濃縮装置(1、51)により濃縮することができる。この場合、いずれについても、非濃縮液(a)の重量%濃度の3倍〜3.5倍まで濃縮することができる。

【0066】

また、非濃縮液(a)としてバイオエタノールを用いる場合、上記凍結濃縮装置(1、51)は、バイオエタノールの蒸留工程の前工程で使用すると、蒸留にかかるエネルギーを飛躍的に低減することができるので好ましい。

【符号の説明】

【0067】

3 製氷機

4 貯氷タンク

5 遠心分離機

9 内管

10 冷媒流路

11 外管

12 回転部材

13 掻き取り部

15 開口

16 供給管

17 排出管

24 氷流路

26 オーガ

27 筒状部

27a 外周面

27d 内周面

29 外側スクリュー

30 内側スクリュー

a 非濃縮液

b 氷粒子

c 濃縮液

【技術分野】

【0001】

本発明は、りんご、柚子、文旦、生姜などの搾汁や、かつおの出汁、バイオエタノール等のアルコール類、牛乳などの非濃縮液を凍結濃縮するための凍結濃縮装置および凍結濃縮方法に関する。

【背景技術】

【0002】

従来から、非濃縮液を濃縮する方法としては、大別して蒸発濃縮法と凍結濃縮法が知られている。蒸発濃縮法は、非濃縮液を加熱沸騰させ、非濃縮液中の水分を蒸発させることにより非濃縮液を濃縮する方法であり、非濃縮液中にタンパク質など加熱によって変性しやすい物質を含んでいる場合は、風味を損なう恐れがある。一方、凍結濃縮法は、食品、医薬品等の高品質濃縮が可能であり、熱的に不安定な物質の濃縮法として好ましいものである。

【0003】

上記凍結濃縮法に用いられる凍結濃縮装置としては、例えば、製氷機と、垂直に立てられた有底円筒状の水切り塔と、前記製氷機から前記水切り塔の下部に連結する移送管とを有するものが知られている(特許文献1参照)。この特許文献1の凍結濃縮装置は、製氷機で製造された氷粒子と濃縮液からなる氷スラリーが移送管を通って水切り塔の下部に移送される。

【0004】

水切り塔の下部に移送された氷スラリーは、濃縮液よりも比重の軽い氷粒子が上方に移送され、氷粒子よりも比重の重い濃縮液が水切り塔の下部に留まることにより、氷粒子と濃縮液に分離される。分離された濃縮液は、水切り塔に設けた管部片を通って回収される。

【0005】

しかし、特許文献1の凍結濃縮装置では、製氷機で製造される氷粒子の割合を増加させることにより濃縮率を高めようとすると、増加した氷粒子によって製氷機やポンプに過大な負荷がかかったり、移送管が閉塞したりしてしまう。このため、特許文献1の凍結濃縮装置では、濃縮率を高めることは困難であった。特に、内面に生成する氷粒子を掻き取り刃で掻き取る形式の製氷機の場合には、製氷機内の氷充填率が30%以上となると、増加した氷粒子によって掻き取り刃に過大な負荷がかかってしまうので、製氷機内の氷充填率を30%以上とすることができず、濃縮率が低くなるという問題がある。なお、非濃縮液を3倍以上濃縮するには、製氷機内の氷充填率を67%以上にする必要がある。

【0006】

そこで、濃縮率を高めることができる凍結濃縮装置として特許文献2に記載されたものが知られている。特許文献2の凍結濃縮装置は、第1製氷機と第2製氷機とを有し、第1製氷機で製造された氷スラリーを第2製氷機に移送し、移送された氷スラリーを第2製氷機で氷スラリーの氷粒子の割合をさらに増加させることにより濃縮率を高めるものである。第2製氷機で濃縮された濃縮液は、内槽の多数の孔を通ることで氷粒子と分離されて回収される。しかし、特許文献2の凍結濃縮装置は、製氷機やポンプに過大な負荷がかかったり、配管が閉塞したりすることなく濃縮率を高めることができるが、製氷機が2つ必要となるので、装置が複雑で大型化してしまい、製造コストやランニングコストがかかってしまうという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開昭48−77054号公報

【特許文献2】特開2000−093131号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明の課題は、簡単な構造で小型化でき、しかも成分を変化させることなく濃縮率を高めることができる凍結濃縮装置および凍結濃縮方法を提供することである。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、上記した従来技術の問題点を解決すべくなされたものであって、非濃縮液を供給するための供給管及び生成された濃縮液を排出するための排出管を備える内管と、その内管の外周面との間に冷媒流路となる空間を有して内管の外周面を覆う外管と、前記内管内部に回転可能に配設された回転部材と、その回転部材の外周面から半径方向に突出して前記内管の内面に生成する氷粒子を掻き取るための掻き取り部とを備える製氷機を有し、前記製氷機は前記内管が縦向きとなるように支持され、前記内管は下部が閉塞され、上部に開口が形成され、前記内管内に生成する氷粒子は比重差によって内管内を上昇して前記開口から排出され、前記内管内で濃縮された濃縮液は比重差によって内管内を下降することで前記氷粒子と分離して前記排出管から排出されるようにしたことを特徴とする凍結濃縮装置に関する。

【0010】

請求項2に係る発明は、前記製氷機の内管の上端に筒状の貯氷タンクを連結して、前記貯氷タンクと前記内管との間で前記氷粒子が移動可能な氷流路を形成したことを特徴とする請求項1記載の凍結濃縮装置に関する。

【0011】

請求項3に係る発明は、前記貯氷タンク内の前記製氷機の上方に、前記貯氷タンクの中心軸と略同一軸心で回転する筒状部と、その筒状部の外周面に設けられ、前記筒状部の回転方向とは逆方向に巻きながら軸方向に延びる外側スクリューとを備えるオーガを設けたことを特徴とする請求項2記載の凍結濃縮装置に関する。

【0012】

請求項4に係る発明は、前記オーガは、前記筒状部の内周面に、前記外側スクリューの巻き方向とは逆方向に巻きながら軸方向に延びる内側スクリューを設けたことを特徴とする請求項3記載の凍結濃縮装置に関する。

【0013】

請求項5に係る発明は、前記開口から排出された氷粒子を遠心分離機に移送し、その遠心分離機の遠心分離作用を前記氷粒子に及ぼすことにより、前記氷粒子に付着している濃縮液を前記氷粒子から分離するようにしたことを特徴とする請求項1〜4のいずれかに記載の凍結濃縮装置に関する。

【0014】

請求項6に係る発明は、0.5重量%〜13重量%の低濃度の水溶液からなる非濃縮液を冷却し、前記水溶液から所定量の真水を氷結させて氷粒子にし、この氷粒子を取り除くことにより、前記非濃縮液の濃度を約3倍以上高めることを特徴とする凍結濃縮方法に関する。

【発明の効果】

【0015】

請求項1に係る発明によれば、上記構成を採用することにより、生成する氷粒子が比重差によって内管内を上昇することで、前記開口からの氷粒子の排出が促進されるので、製氷機で製造される氷粒子による負荷が前記掻き取り部にかかり難くなる。このため、製氷機で製造される氷粒子の割合を増加させても、製氷機の掻き取り部にかかる負荷が過大になりにくくなり、安定して濃縮率を高めることができる。また、非濃縮液を加熱しないので、非濃縮液に含まれる成分を変化させることなく濃縮率を高めることができる。また、内管内で濃縮された濃縮液は、比重差によって内管内を下降することで氷粒子と分離して排出管から排出されるので、氷粒子によって排出管を閉塞することもない。さらに、従来のように濃縮率を高めるために製氷機を2つ設ける必要がないので、簡単な構造で小型化でき、製造コストやランニングコストを低減することができる。

【0016】

請求項2に係る発明によれば、前記製氷機の内管の上端に筒状の貯氷タンクを連結して、前記貯氷タンクと前記内管との間で前記氷粒子が移動可能な氷流路を形成することにより、氷粒子が貯氷タンクに移送されるので、氷粒子を回収しやすくなる。

【0017】

請求項3に係る発明によれば、前記貯氷タンク内の前記製氷機の上方に、前記貯氷タンクの中心軸と同一軸心で回転する筒状部と、その筒状部の外周面に設けられ、前記筒状部の回転方向とは逆方向に巻きながら軸方向に延びる外側スクリューとを備えるオーガを設けることにより、内管内の氷粒子が、前記外側スクリューの送り作用によって貯氷タンク内に押し上げられるので、氷粒子の排出がさらに促進される。このため、氷粒子による前記掻き取り部への負荷がさらにかかり難くなるので、濃縮率をさらに高めることができる。

【0018】

請求項4に係る発明によれば、前記オーガは、前記筒状部の内周面に、前記外側スクリューの巻き方向とは逆方向に巻きながら軸方向に延びる内側スクリューを設けることにより、外側スクリューによって押し上げられた氷粒子が内側スクリューによって製氷機の内管内に戻るのを防ぎつつ、氷粒子に付着している濃縮液を製氷機に戻すことができるので、さらに濃縮率を高めることができる。

【0019】

請求項5に係る発明によれば、前記開口から排出された氷粒子を遠心分離機に移送し、その遠心分離機の遠心分離作用を前記氷粒子に及ぼすことにより、前記氷粒子に付着している濃縮液を前記氷粒子から分離するようにすると、濃縮液が氷粒子に付着した状態で排出されることが抑制されるので、濃縮液の回収率を高めることができる。

【0020】

請求項6に係る発明によれば、0.5重量%〜13重量%の低濃度の水溶液からなる非濃縮液を冷却し、前記水溶液から所定量の真水を氷結させて氷粒子にし、この氷粒子を取り除くことにより、前記非濃縮液の濃度を約3倍以上高めることができるので、成分変化することなく従来にはない高濃度の濃縮液を得ることができる。

【図面の簡単な説明】

【0021】

【図1】本発明に係る凍結濃縮装置を示す概略図である。

【図2】図1の凍結濃縮装置の製氷機および貯氷タンクの部分拡大縦断面図である。

【図3】本発明に係る凍結濃縮装置のオーガを示す拡大縦断面図である。

【図4】本発明に係る凍結濃縮装置のオーガを示す正面図である。

【図5】本発明に係る凍結濃縮装置のオーガの外側スクリューを示す正面図である。

【図6】本発明に係る凍結濃縮装置のオーガの内側スクリューを示す正面図である。

【図7】本発明に係る凍結濃縮装置の変形例を示す概略図である。

【発明を実施するための形態】

【0022】

以下、本発明に係る凍結濃縮装置の好適な実施形態について、図面を参照しつつ説明する。但し、本発明は、以下の実施形態に限定されるものではない。

【0023】

本発明の第1実施形態の凍結濃縮装置(1)は、図1に示すように、非濃縮液(a)が貯蔵される貯蔵タンク(2)と、非濃縮液(a)から氷粒子(b)と濃縮液(c)からなる氷スラリーを製造する製氷機(3)と、製氷機(3)から排出される氷粒子(b)が移送される貯氷タンク(4)と、貯氷タンク(4)内の氷粒子(b)が移送される遠心分離機(5)と、遠心分離機(5)によって氷粒子(b)から分離された濃縮液(c)を貯える再貯蔵タンク(6)と、製氷機(3)内で濃縮された濃縮液(c)を回収する濃縮液回収タンク(7)と、遠心分離機(5)の下方に設けられる氷回収タンク(8)とを有する。この凍結濃縮装置(1)は、全体が10℃以下に設定された保冷ボックス(図示省略)に入れた状態で運転される。なお、凍結濃縮装置(1)は、製氷機(3)と貯氷タンク(4)と遠心分離機(5)のみを保冷ボックスに入れることもできるが、少なくとも遠心分離機(5)が保冷ボックスに入れられていれば足りる。

【0024】

非濃縮液(a)は、水溶液など水分を含む液体であればその種類は特に限定されず、例えば、りんご、柚子、文旦、生姜などの搾汁や、かつおの出汁、バイオエタノール等のアルコール類、牛乳などを挙げることができ、これらのうち、文旦、生姜などの搾汁や、かつおの出汁、バイオエタノールなどの0.5重量%〜13重量%の濃度の低いものが特に好ましい。非濃縮液(a)の濃度が13重量%を超えると、非濃縮液(a)を濃縮したときに、製氷機(3)で製造された氷スラリーがゲル状になり、氷粒子(b)と濃縮液(c)とを分離できなくなり、一方、非濃縮液(a)の濃度が0.5重量%未満であると、非濃縮液(a)を製氷機(3)で冷却したときに、生成する氷粒子(b)が凝結してしまい、非濃縮液(a)が氷スラリーにならず、いずれの場合も好ましくない。なお、水溶液は、分散媒が水であるコロイド溶液も含む。

【0025】

製氷機(3)は、図1、2に示すように、内管(9)と、内管(9)の外周面との間に冷媒流路(10)となる空間を有して内管(9)の外周面を覆う外管(11)と、内管(9)の内部に回転可能に配設された回転部材(12)と、回転部材(12)の外周面から半径方向に突出する掻き取り部(13)とを備える。この製氷機(3)は、内管(9)の中心軸が縦向きになるように支持されており、内管(9)の下端部が蓋部材(14a)により閉塞され、内管(9)の上端部には蓋部材(14b)が設けられている。蓋部材(14b)には、その中心から半径方向外側に偏った位置に上下方向に貫通する開口(15)が形成される。なお、内管(9)の中心軸の縦向きは、垂直から傾けた斜め方向も含む。

【0026】

内管(9)は円筒状体であって、その内部に非濃縮液(a)を収容して凍らせるための空間を有している。内管(9)の左側下部には非濃縮液(a)を供給するための供給管(16)が、内管(9)の右側下部には濃縮された濃縮液(c)を排出するための排出管(17)がそれぞれ接続されている。なお、供給管(16)の位置は、内管(9)の下部に限定されるものではなく、内管(9)の上部や中央部でもよい。排出管(17)の位置は、内管(9)の下部に限定されるものではなく、内管(9)の上部や中央部でもよいが、内管(9)の中央部から下部の間が好ましい。

【0027】

回転部材(12)は、内管(9)内部において内管(9)の中心軸と略同軸に配設された回転軸であり、蓋部材(14a)の内部と蓋部材(14b)の内部にそれぞれ取り付けられたベアリング(図示省略)によって支持されている。製氷機(3)の横方向には、モータ軸(18)が回転部材(12)の回転軸と平行になるように掻き取り刃用電動モータ(19)が配設されており、モータ軸(18)が歯車(20)を介して回転部材(12)の回転軸に接続されている。これにより、回転部材(12)は、モータ軸(18)の回転に伴って回転する。

【0028】

冷媒流路(10)の左部下端寄りの位置には冷媒入口(21)が、右部上端寄りには冷媒出口(22)が夫々設けられており、冷媒は、冷媒入口(21)より供給され冷媒流路(10)を通過し、冷媒出口(22)より排出されるという工程を繰り返す。こうして冷媒が冷媒流路(10)を循環することにより、内管(9)内部の非濃縮液(a)が冷却され、内管(9)の内面に氷粒子(b)が生成することとなる。

【0029】

蓋部材(14)は、ステンレス鋼等の金属材料や合成樹脂で形成することができる。

【0030】

掻き取り部(13)は、回転部材(12)の外周面に固定配設されており、回転部材(12)の半径方向へ向けて突出している。また、掻き取り部(13)の半径方向先端には、内管(9)内面に生成される氷粒子(b)を掻き取るスクレーパ(23)が設けられている。スクレーパ(23)は、長方形状の板状体であり、その長手方向の両端が夫々、内管(9)の両端に至るように形成されている。

【0031】

貯氷タンク(4)は、内管(9)の内径と同径の円筒状に形成されており、製氷機(3)の内管(9)の上端に中心軸が縦向きとなるように連結されている。貯氷タンク(4)の中心軸の縦向きは、内管(9)と同様に、垂直から傾けた斜め方向も含む。貯氷タンク(4)と製氷機(3)の内管(9)との間には、氷粒子(b)が移動可能な氷流路(24)が形成されている。製氷機(3)と貯氷タンク(4)との連結手段は、例えば、ボルト等の固定部材を挙げることができる。また、貯氷タンク(4)の上部には、貯氷タンク(4)内の氷粒子(b)を遠心分離機(5)に移送するための管路(25)を備えている。管路(25)は、斜め下方に延びるように配設されている。

【0032】

貯氷タンク(4)内の製氷機(3)の上方には、オーガ(26)が設けられている。オーガ(26)は、図3に示すように、円筒状の外筒状部(27)と、外筒状部(27)の内径よりも外径が小さい円筒状の内筒状部(28)とを有する。外筒状部(27)は、貯氷タンク(4)の中心軸と略同一軸心で回転可能に配設されている。外筒状部(27)の外周面(27a)には、図4、5に示すように、外筒状部(27)の回転方向(図1、2の矢印参照)とは逆方向に巻きながら軸方向に延びる外側スクリュー(29)が下端(27b)から上端(27c)まで形成されている。外側スクリュー(29)は、その外径方向側縁(29a)が貯氷タンク(4)の内面近傍まで延びて、外径方向側縁(29a)と貯氷タンク(4)の内面との間で微小隙間を形成している。

【0033】

内筒状部(28)は、外筒状部(27)の内部に配設され、貯氷タンク(4)の中心軸と略同一軸心で回転可能となっている。内筒状部(28)の外周面(28a)には、図3、6に示すように、外側スクリュー(29)の巻き方向とは逆向きの円周方向に巻きながら軸方向に延びる内側スクリュー(30)が下端(28b)から上端(28c)まで形成されている。内側スクリュー(30)は、その外径方向側縁(29a)が全周に亘って外筒状部(27)の内周面(27d)に接触して固定されている。これにより、外筒状部(27)の内周面(27d)に内側スクリュー(30)が設けられる。

【0034】

内筒状部(28)は、貯氷タンク(4)の中心軸と略同軸に配設された攪拌軸(31)に嵌め込まれ、上端部のタップ孔(32)と下端部のタップ孔(33)にねじを差し込んで締め付けることにより、攪拌軸(31)に固定される。攪拌軸(31)は、蓋部材(14b)においてベアリングによって支持されており、貯氷タンク(4)の上に配設された攪拌用電動モータ(34)のモータ軸(35)とカップリング(36)を介して連結されている。これにより、オーガ(26)は、攪拌用電動モータ(34)の動力により、貯氷タンク(4)の中心軸と略同軸に回転可能となっている。

【0035】

遠心分離機(5)は、図1に示すように、モータ(37)と、モータ軸(38)に連結された回転胴部(39)と、遠心分離作用により回転胴部(39)の外側に移送される濃縮液(c)を回収するタンク部(40)と、回転胴部(39)の内壁面(39a)とモータ軸(38)の間でスライド可能な氷掻き落し刃(41)とを有する。氷掻き落し刃(41)は、長方形状の板状体であり、その長手方向の両端が夫々、回転胴部(39)の上端と下端に至るように形成されている。

【0036】

上記のように構成された凍結濃縮装置(1)は、次のようにして動作する。

【0037】

まず、貯蔵タンク(2)から非濃縮液(a)が供給管(16)を通って製氷機(3)の内管(9)内に移送される。内管(9)内に移送された非濃縮液(a)は、内管(9)内を上昇しながら冷媒流路(10)を流れる冷媒と熱交換しながら冷却されることにより、真水が氷結して氷粒子(b)と濃縮液(c)とからなる氷スラリーになる。濃縮液(c)よりも比重の軽い氷粒子(b)は、比重差によって内管(9)内を上昇し、氷粒子(b)よりも比重の重い濃縮液(c)は、比重差によって内管(9)内を下降する。これにより、氷粒子(b)と濃縮液(c)が分離される。このとき、分離された氷粒子(b)は、開口(15)から貯氷タンク(4)に排出される。一方、分離された濃縮液(c)は、排出管(17)から排出される間に冷媒と熱交換しながら冷却されてさらに濃縮され、排出管(17)を通って濃縮液回収タンク(7)に回収される。このとき、濃縮液(c)が氷粒子(b)から分離された状態で排出管(17)を通るので、氷粒子(b)による排出管(17)の閉塞が生じることがない。

【0038】

貯氷タンク(4)に排出された氷粒子(b)は、図1、2の矢印に示す円周方向にオーガ(26)を回転させることにより、オーガ(26)の外側スクリュー(29)の送り作用によって貯氷タンク(4)内のオーガ(26)の上方まで押し上げられる。これにより、内管(9)内の氷粒子(b)の排出が促進されるので、製氷機(3)で製造される氷スラリーの氷粒子(b)の割合を増加させても、製氷機(3)の掻き取り部(13)に氷粒子(b)による負荷がかかり難くなる。このため、製氷機(3)で製造される氷粒子(b)の割合を増加させることにより濃縮率を高めることができる。

【0039】

オーガ(26)の上方まで押し上げられた氷粒子(b)は、落下して製氷機(3)の内管(9)内に戻ることが内側スクリュー(30)の上面(30a)で防がれる。一方、氷粒子(b)に付着している濃縮液(c)は、内側スクリュー(30)の上面(30a)に沿って移動して製氷機(3)の内管(9)内に戻る。

【0040】

オーガ(26)の上方まで押し上げられた氷粒子(b)は、貯氷タンク(4)の上部に到達すると管路(25)に流入し、管路(25)を重力により流れ下り遠心分離機(5)に入る。遠心分離機(5)に入った氷粒子(b)は、回転胴部(39)内で遠心分離作用が及ぼされ、付着している濃縮液(c)が分離される。回転胴部(39)内の氷粒子(b)は、回転胴部(39)に溜まると、氷掻き落し刃(41)が回転胴部(39)の内壁面(39a)からモータ軸(38)に向かってスライドし、遠心分離機(5)の下方の氷回収タンク(8)に落とされて回収される。

【0041】

一方、遠心分離作用により分離された濃縮液(c)は、タンク部(40)に回収された後、管路(42)を通って再貯蔵タンク(6)に貯えられる。再貯蔵タンク(6)に貯えられた濃縮液(c)は、貯蔵タンク(2)に移送されて再び貯蔵タンク(2)に貯えられた後、製氷機(3)に移送されて再濃縮される。このサイクルにより、製氷機(3)の開口(15)から排出された氷粒子(b)に付着している濃縮液(c)を再び製氷機(3)の内管(9)内に戻すことができるので、濃縮液(c)の回収率および濃縮率を向上させることができる。

【0042】

次に、本発明の第2実施形態の凍結濃縮装置(51)について説明する。

第2実施形態の凍結濃縮装置(51)は、第1実施形態の凍結濃縮装置の貯氷タンク(4)、再貯蔵タンク(6)を省略したものであり、第1実施形態の凍結濃縮装置よりも簡略化したものである。なお、第1実施形態の凍結濃縮装置(1)と対応する部分は、第1実施形態と同一の符号を付してその説明を省略する。

【0043】

凍結濃縮装置(51)は、図7に示すように、貯蔵タンク(2)と、製氷機(3)と、遠心分離機(5)と、濃縮液回収タンク(7)と、氷回収タンク(8)とを有する。この凍結濃縮装置(51)は、第1実施形態と同様に、全体が10℃以下に設定された保冷ボックス(図示省略)に入れた状態で運転される。また、凍結濃縮装置(51)は、製氷機(3)と遠心分離機(5)のみを保冷ボックスに入れることもできるが、少なくとも遠心分離機(5)が保冷ボックスに入れた状態であればよい。なお、符号52は、BRIX計などの濃度計測器であり、符号53、54は電磁弁である。

【0044】

このように構成された凍結濃縮装置(51)は、貯蔵タンク(2)から非濃縮液(a)が供給管(16)を通って製氷機(3)の内管(9)内に移送される。内管(9)内に移送された非濃縮液(a)は、内管(9)内を上昇しながら冷媒流路(10)を流れる冷媒と熱交換しながら冷却されることにより、真水が氷結して氷粒子(b)と濃縮液(c)とからなる氷スラリーになる。濃縮液(c)よりも比重の軽い氷粒子(b)は、比重差によって内管(9)内を上昇することで、開口(15)からの排出が促進される。これにより、内管(9)内の氷粒子(b)が取り除かれる。一方、氷粒子(b)よりも比重の重い濃縮液(c)は、比重差によって内管(9)内を下降して氷粒子(b)から分離され、排出管(17)から排出される間に冷媒と熱交換しながら冷却されてさらに濃縮され、排出管(17)を通って濃縮液回収タンク(7)に回収される。

【0045】

開口(15)から排出された氷粒子(b)は、手作業により遠心分離機(5)に移送する。遠心分離機(5)に入った氷粒子(b)は、回転胴部(39)内で遠心分離作用が及ぼされ、付着している濃縮液(c)が分離される。回転胴部(39)内の氷粒子(b)は、回転胴部(39)に溜まると、氷掻き落し刃(41)が回転胴部(39)の内壁面(39a)からモータ軸(38)に向かってスライドし、遠心分離機(5)の下方の氷回収タンク(8)に落とされて回収される。

【0046】

遠心分離作用により分離された濃縮液(c)は、タンク部(40)に回収され、その濃度が目標値に達している場合は、電磁弁(53)を経て濃縮液回収タンク(7)に回収される。濃縮液(c)の濃度が目標値に達しない場合には、電磁弁(53、54)を切り換えて、製氷機(3)の内管(9)内に濃縮液(c)を移送して、再び冷却させる濃縮工程を繰り返すこともできる。

【実施例】

【0047】

以下、本発明に係る凍結濃縮装置(1、51)に関する実施例を示すことにより、本発明の効果をより明確なものとする。但し、本発明は、以下の実施例に限定されるものではない。

【0048】

(株)岡林農園(高知県高岡郡越知町)から入手した文旦の絞汁を上記凍結濃縮装置(1)で濃縮した。濃縮後の文旦搾汁は、凍結濃縮装置(1)で所定時間濃縮して製氷機(3)の内管(9)内から濃縮液(c)を取り出し、これを濃縮時間の短い方から順に実施例1〜5の試料とした。これら実施例1〜5の試料の濃度は、下記に示す濃度分析方法により求めた。また、実施例で使用した濃縮前の文旦搾汁を比較例とし、その濃度も下記に示す濃度分析方法により求めた。分析した項目は、文旦搾汁の主な成分である有機酸(リンゴ酸、クエン酸)、遊離糖(フルクトース、グルコース、スクロース)、アスコルビン酸、フラバノン類(ナリンギン、ヘスペリジン)、リモノイド類(リモニン)、アミノ酸である。実施例1〜5と比較例の文旦搾汁中の主要成分の濃度は、溶液中に溶存している固形分の重量%濃度であるBrix値で示した。その結果を表1、2に示した。なお、Brix値よりも広い概念である、溶液中に溶存している溶質の重量%濃度で濃度を示してもよい。以下、それぞれの成分について、詳細に濃度分析方法を説明する。

【0049】

(1)有機酸分析

ろ紙によりろ過した文旦搾汁(試料)を超純水(MQ水)で10倍希釈し、0.45μmのフィルターに通過させた後、ポストカラム方式のHPLC装置に注入した。標準の有機酸試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中の有機酸濃度を算出した。HPLC条件は、カラム Shodex Rspak KC-LG+KC-811(φ8.0×300mm)、カラム温度50℃、移動相1.0mM HClO4、移動相流速1.0mL/min、反応試薬 1/10 ST3-R、反応試薬流速0.5mL/min、検出波長430nm、注入量10μLである。

【0050】

(2)遊離糖分析

ろ紙によりろ過した文旦搾汁(試料)を超純水(MQ水)で10倍希釈し、0.45μmのフィルターに通過させた後、HPLC装置(ウォーターズ製デルタ600システム)に注入した。標準の糖類試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中の遊離糖の濃度を算出した。HPLC条件は、カラム Shodex Asahipak NH2P-50 4E(φ4.6×250mm)、カラム温度30℃、移動相75%アセトニトリル、移動相流速1.0mL/min、検出器RI、注入量10μLである。

【0051】

(3)アスコルビン酸分析

ろ紙によりろ過した文旦搾汁(試料)をホモシステイン還元法で処理した後、0.2μmのフィルターに通過させた後、HPLC装置(日本分光製X-LCシステム)に注入した。標準のアスコルビン酸試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中の総アスコルビン酸濃度を算出した。HPLC条件は、カラム Phenomenex LUNA NH2(φ3.0×50mm、3μm)、カラム温度40℃、移動相50mmol/L トリエタノールアミン−リン酸塩緩衝液(pH2.2)/アセトニトリル=15/85(v/v)、移動相流速0.8mL/min、検出波長240nm、注入量1.0μLである。

【0052】

(4)フラバノン類分析

ろ紙によりろ過した文旦搾汁(試料)を60%アセトニトリルによって任意の割合で希釈し、0.2μmのフィルターに通過させた後、HPLC装置(日本分光製X-LCシステム)に注入した。標準試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中のナリンギンとヘスペリジンの各濃度を算出した。HPLC条件は、カラム COSMOSIL 2.5C18-MS-II(φ3.0×75mm、2.5μm)、カラム温度35℃、移動相A10mmol/L ギ酸アンモニウム緩衝液(pH3.7)/アセトニトリル=9/1(v/v)、移動相B10mmol/L ギ酸アンモニウム緩衝液(pH3.7)/アセトニトリル=2/8(v/v)、グラジエント条件0%B(0min)→50%B(7.0min)→100%B(7.55min)→100%B(8.0min)、移動相流速0.7mL/min、検出波長285nm、注入量1.0μLである。

【0053】

(5)リモノイド分析

ろ紙によりろ過した文旦搾汁(試料)を固相抽出カートリッジ(アジレント製Excelpak SPE-ENV/124、8mL、250mg)に適用し、60%メタノールで洗浄後、90%メタノールで溶出した。この溶出液を0.2μmのフィルターに通過させた後、HPLC装置(日本分光製X-LCシステム)に注入した。標準試薬で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中のリモニン濃度を算出した。HPLC条件:カラム Zorbax Eclipse Plus C18 Rapid Resolution HT 600Bar(φ3.0×50mm、1.8μm)、カラム温度30℃、移動相60%アセトニトリル、移動相流量0.4mL/min、検出波長210nm、注入量1.0μLである。

【0054】

(6)アミノ酸分析

ろ紙によりろ過した文旦搾汁(試料)を超純水(MQ水)で50倍希釈し、0.2μmのフィルターに通過させた。このろ過試料をウォーターズ製AccQ・Tag Ultra誘導体化試薬キットでラベル化した後、HPLC装置(ウォーターズ製UPLCシステム)に注入した。標準アミノ酸で得られたクロマトグラムのピーク面積値と試料で得られた値とを用いることにより、試料中のアミノ酸濃度を算出した。HPLC条件は、カラム AccQ・TagTM Ultraカラム(φ2.1×100mm、1.7μm)、カラム温度60℃、移動相AccQ・Tag Ultra専用溶媒A及びB、移動相流量0.7mL/min、測定波長260nm、注入量1.0μLである。

【0055】

【表1】

【0056】

【表2】

【0057】

上記凍結濃縮装置(1)で文旦搾汁を濃縮した結果、表1、2に示すように、文旦搾汁のBrix値が13.2(実施例1)、19.0(実施例2)、23.2(実施例3)、34.9(実施例4)、38.7(実施例5)となった。これより、文旦搾汁は、濃縮前から約1.2倍〜約3.5倍に濃縮されたことが分かる。

【0058】

また、文旦搾汁中の各成分は、表1、表2に示すように、Brix値の増加割合とほぼ同じ割合で濃度がいずれも増加しているので、上記Brix値の範囲において、析出や成分変化が生じていないことが分かる。従って、上記凍結濃縮装置(1)は、文旦搾汁を原液果汁から約3.5倍濃縮しても風味を損なわない。

【0059】

次に、第1実施形態の凍結濃縮装置(1)と第2実施形態の凍結濃縮装置(51)をそれぞれ使用して同じ文旦搾汁の濃縮処理を行なうことにより、オーガ(26)の有無による文旦搾汁のBrix値の変化を調べた。Brix値は、以下に示す方法で算出した。製氷機(3)で製造される氷粒子(b)の割合を増加させていき、増加した氷粒子(b)によって製氷機(3)の掻き取り部(13)にかかる負荷が一定以上になったときに運転を停止し、このときの内管(9)内の濃縮液(c)を採取して、上記と同様の濃度分析方法によりBrix値を算出した。Brix値の算出は、オーガ(26)有りの場合(第1実施形態の凍結濃縮装置(1)を用いる場合)とオーガ(26)無しの場合(第2実施形態の凍結濃縮装置(51)を用いる場合)でそれぞれ3回ずつ行なった。その結果を表3に示した。なお、運転の停止は、掻き取り部(13)にかかる負荷が一定以上になったときに、モータ(19)の焼き付きを防止するサーモスタットが作動するようにして行なった。

【0060】

【表3】

【0061】

表3に示すように、Brix値は、オーガ(26)有りの場合がオーガ(26)無しの場合よりも、いずれも約1.13倍増加したことが確認される。したがって、オーガ(26)を製氷機(3)の上方に配置すると、文旦の搾汁をさらに高濃度とできることが分かる。また、文旦の搾汁は、オーガ(26)有りの場合だと、約3.7倍濃縮されていることが確認される。したがって、文旦の搾汁は、製氷機(3)の掻き取り部(13)にかかる負荷を過大にすることなく、安定して3倍以上濃縮できることが分かる。なお、Brix値は、オーガ(26)無しの場合でも、約3.3倍濃縮されていることが分かる。

【0062】

次に、製氷機(3)で濃縮される濃縮液(c)の回収率を調べるため、上記凍結濃縮装置(1)により以下の実験を行なった。まず、製氷機(3)の内管(9)の上端から排出される氷粒子(b)を遠心分離機(5)に移送し、氷粒子(b)に付着している濃縮液(c)と氷粒子(b)とを遠心分離作用により分離した。次に、分離された氷粒子(b)を融解させたときのBrix値を上記と同様の濃度分析方法により算出し、このBrix値と、濃縮試験前の文旦搾汁のBrix値とを比較して回収率を算出した。この操作を7回行なった。その結果を表4に示す。

【0063】

【表4】

【0064】

表4に示すように、製氷機(3)の内管(9)の上端から排出される氷粒子(b)と、この氷粒子(b)に付着している濃縮液(c)を遠心分離機(5)で分離することにより、濃縮液(c)の回収率を90%以上とできることが確認された。

【0065】

上記実施例では、非濃縮液(a)として文旦の搾汁を凍結濃縮装置(1)により濃縮したが、非濃縮液(a)として、りんご、柚子、生姜などの搾汁や、かつおの出汁、バイオエタノール等のアルコール類、牛乳などについても、上記と同様の方法により凍結濃縮装置(1、51)により濃縮することができる。この場合、いずれについても、非濃縮液(a)の重量%濃度の3倍〜3.5倍まで濃縮することができる。

【0066】

また、非濃縮液(a)としてバイオエタノールを用いる場合、上記凍結濃縮装置(1、51)は、バイオエタノールの蒸留工程の前工程で使用すると、蒸留にかかるエネルギーを飛躍的に低減することができるので好ましい。

【符号の説明】

【0067】

3 製氷機

4 貯氷タンク

5 遠心分離機

9 内管

10 冷媒流路

11 外管

12 回転部材

13 掻き取り部

15 開口

16 供給管

17 排出管

24 氷流路

26 オーガ

27 筒状部

27a 外周面

27d 内周面

29 外側スクリュー

30 内側スクリュー

a 非濃縮液

b 氷粒子

c 濃縮液

【特許請求の範囲】

【請求項1】

非濃縮液を供給するための供給管及び生成された濃縮液を排出するための排出管を備える内管と、その内管の外周面との間に冷媒流路となる空間を有して内管の外周面を覆う外管と、前記内管内部に回転可能に配設された回転部材と、その回転部材の外周面から半径方向に突出して前記内管の内面に生成する氷粒子を掻き取るための掻き取り部とを備える製氷機を有し、前記製氷機は前記内管が縦向きとなるように支持され、前記内管は下部が閉塞され、上部に開口が形成され、前記内管内に生成する氷粒子は比重差によって内管内を上昇して前記開口から排出され、前記内管内で濃縮された濃縮液は比重差によって内管内を下降することで前記氷粒子と分離して前記排出管から排出されるようにしたことを特徴とする凍結濃縮装置。

【請求項2】

前記製氷機の内管の上端に筒状の貯氷タンクを連結して、前記貯氷タンクと前記内管との間で前記氷粒子が移動可能な氷流路を形成したことを特徴とする請求項1記載の凍結濃縮装置。

【請求項3】

前記貯氷タンク内の前記製氷機の上方に、前記貯氷タンクの中心軸と略同一軸心で回転する筒状部と、その筒状部の外周面に設けられ、前記筒状部の回転方向とは逆方向に巻きながら軸方向に延びる外側スクリューとを備えるオーガを設けたことを特徴とする請求項2記載の凍結濃縮装置。

【請求項4】

前記オーガは、前記筒状部の内周面に、前記外側スクリューの巻き方向とは逆方向に巻きながら軸方向に延びる内側スクリューを設けたことを特徴とする請求項3記載の凍結濃縮装置。

【請求項5】

前記開口から排出された氷粒子を遠心分離機に移送し、その遠心分離機の遠心分離作用を前記氷粒子に及ぼすことにより、前記氷粒子に付着している濃縮液を前記氷粒子から分離するようにしたことを特徴とする請求項1〜4のいずれかに記載の凍結濃縮装置。

【請求項6】

0.5重量%〜13重量%の低濃度の水溶液からなる非濃縮液を冷却し、前記水溶液から所定量の真水を氷結させて氷粒子にし、この氷粒子を取り除くことにより、前記非濃縮液の濃度を約3倍以上高めることを特徴とする凍結濃縮方法。

【請求項1】

非濃縮液を供給するための供給管及び生成された濃縮液を排出するための排出管を備える内管と、その内管の外周面との間に冷媒流路となる空間を有して内管の外周面を覆う外管と、前記内管内部に回転可能に配設された回転部材と、その回転部材の外周面から半径方向に突出して前記内管の内面に生成する氷粒子を掻き取るための掻き取り部とを備える製氷機を有し、前記製氷機は前記内管が縦向きとなるように支持され、前記内管は下部が閉塞され、上部に開口が形成され、前記内管内に生成する氷粒子は比重差によって内管内を上昇して前記開口から排出され、前記内管内で濃縮された濃縮液は比重差によって内管内を下降することで前記氷粒子と分離して前記排出管から排出されるようにしたことを特徴とする凍結濃縮装置。

【請求項2】

前記製氷機の内管の上端に筒状の貯氷タンクを連結して、前記貯氷タンクと前記内管との間で前記氷粒子が移動可能な氷流路を形成したことを特徴とする請求項1記載の凍結濃縮装置。

【請求項3】

前記貯氷タンク内の前記製氷機の上方に、前記貯氷タンクの中心軸と略同一軸心で回転する筒状部と、その筒状部の外周面に設けられ、前記筒状部の回転方向とは逆方向に巻きながら軸方向に延びる外側スクリューとを備えるオーガを設けたことを特徴とする請求項2記載の凍結濃縮装置。

【請求項4】

前記オーガは、前記筒状部の内周面に、前記外側スクリューの巻き方向とは逆方向に巻きながら軸方向に延びる内側スクリューを設けたことを特徴とする請求項3記載の凍結濃縮装置。

【請求項5】

前記開口から排出された氷粒子を遠心分離機に移送し、その遠心分離機の遠心分離作用を前記氷粒子に及ぼすことにより、前記氷粒子に付着している濃縮液を前記氷粒子から分離するようにしたことを特徴とする請求項1〜4のいずれかに記載の凍結濃縮装置。

【請求項6】

0.5重量%〜13重量%の低濃度の水溶液からなる非濃縮液を冷却し、前記水溶液から所定量の真水を氷結させて氷粒子にし、この氷粒子を取り除くことにより、前記非濃縮液の濃度を約3倍以上高めることを特徴とする凍結濃縮方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−44492(P2013−44492A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184041(P2011−184041)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(504212596)株式会社 泉井鐵工所 (3)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【出願人】(591039425)高知県 (51)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(504212596)株式会社 泉井鐵工所 (3)

【出願人】(509093026)公立大学法人高知工科大学 (95)

【出願人】(591039425)高知県 (51)

【Fターム(参考)】

[ Back to top ]