処理層形成方法、及び光学物品

【課題】均一な濃度分布の処理層を形成可能な処理層形成方法、および光学物品を提供する。

【解決手段】本発明のハードコート層の形成方法では、処理液体構成する組成液毎に順次インクジェット方式で前記基材の表面上に滴下する塗布工程と、前記塗布工程の後、前記基材の表面に滴下された前記組成液を焼成して前記処理層を形成する処理層形成工程と、を備え、前記塗布工程は、少なくとも第1次塗布工程の後に、滴下された前記組成液の層厚を前記基材の表面に亘って均一化する第1次レベリング工程を備える。

【解決手段】本発明のハードコート層の形成方法では、処理液体構成する組成液毎に順次インクジェット方式で前記基材の表面上に滴下する塗布工程と、前記塗布工程の後、前記基材の表面に滴下された前記組成液を焼成して前記処理層を形成する処理層形成工程と、を備え、前記塗布工程は、少なくとも第1次塗布工程の後に、滴下された前記組成液の層厚を前記基材の表面に亘って均一化する第1次レベリング工程を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光学物品の基材表面に処理液体を塗布して処理層を形成する処理層形成方法、およびその処理層が形成された光学物品に関する。

【背景技術】

【0002】

従来、レンズに対してハードコート層等の処理層を形成する方法として、浸漬法が用いられてきた。この浸漬法では、レンズ基材を、処理液体中に浸すことで、レンズ基材の表面に処理層を形成する。しかしながら、処理層を形成する処理液体が複数の組成により構成される場合、処理液体中でこれらの組成の濃度分布が一様とならず、レンズ表面に形成された処理層においても濃度の偏りが発生する。例えば、処理層としてハードコート層を形成する場合、上記のような各組成の濃度の偏りが生じると、耐擦傷性が不均一となり、また、膜厚分布も均一とならないため、干渉縞等が発生して外観不良となってしまう。

【0003】

これに対して、レンズに対してインクジェット方式により処理液体を塗布して処理層を形成する方法が知られている(例えば、特許文献1参照)。

この特許文献1に記載のレンズの製造方法では、レンズに対して処理液体を滴状に微細化し、レンズの表面に塗布し、処理液体のレベリング作用により処理層の表面を均一面に形成している。ここで、レベリング作用とは、処理液体自身の持つ流動性により均一な塗布面を形成する作用である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−200102号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記特許文献1のような方法を用いる場合であっても、複数の組成液により処理液体が構成される場合、組成物が混同された状態で処理液体がインクタンクに貯蔵されている。このため、インクタンク内において、処理液体を構成する各組成の濃度分布が一様となっていない場合があり、この場合、塗布された処理液体の各組成の濃度分布にも偏りが生じてしまう。また、インクジェット方式により吐出される各液滴においても、処理液体を構成する各組成物の濃度分布に偏りがある場合がある。このような場合でも、塗布された処理液体の濃度分布に偏りが生じてしまうという問題がある。

【0006】

本発明は、上述のような問題に鑑みて、均一な濃度分布の処理層を形成可能な処理層形成方法、および光学物品を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の処理層形成方法は、n種(nは2以上の整数)の組成液を混同することで形成される処理液体を、基材の表面にコーティングして処理層を形成する処理層形成方法であって、前記組成液毎に順次インクジェット方式で前記基材の表面上に滴下する塗布工程と、前記塗布工程の後、前記基材の表面に滴下された前記組成液を焼成して前記処理層を形成する処理層形成工程と、を備え、前記塗布工程は、i(1≦i≦n)番目に滴下する組成液を第i次組成液とし、第i次組成液を滴下する工程を第i次塗布工程とした際に、少なくとも第1次塗布工程の後に、滴下された前記組成液の層厚を前記基材の表面に亘って均一化するレベリング工程を備えることを特徴とする。

【0008】

ここで、第1次塗布工程は、基材の表面に直接に最初の組成液を滴下する工程であり、第2次塗布工程から第n次塗布工程は、基材の表面に滴下された組成液の層上に、異なる種類の組成液を滴下する工程である。

この発明では、第1次塗布工程において、基材の表面に最初に組成液(第1次組成液)をインクジェット方式で滴下する。この時、インクジェット方式では、インクジェットヘッドにおけるノズル径により一度に吐出される組成液の量を精度よく制御することができる。したがって、各液滴における滴下量を等量にすることができ、第1次塗布工程の後のレベリング工程において、滴下された第1次組成液のレベリング作用により、基材の表面に亘って第1次組成液の厚みを均一化することができ、第1次組成液による層(初期層)を形成することができる。

この後、第2次〜第n次塗布工程により、各組成液(第2次〜第n次組成液)がインクジェット方式で順次滴下される。この時、上記のようにインクジェット方式が用いられているため、各液滴の滴下量が等量となり、基材表面の面内において、各組成液を均一に滴下させることができる。したがって、基材の表面上に、n種の組成液の濃度分布が均一となる処理液体の層を形成することができる。これにより、処理層形成工程により、この処理液体の層を焼成することで、面内で均一な濃度分布を有し、均一な性能を有する処理層を形成することができる。

【0009】

本発明の処理層形成方法では、前記塗布工程は、表面張力の大きい順に前記組成液をインクジェット方式で滴下することが好ましい。

【0010】

この発明では、第1次塗布工程により滴下される第1次組成液から、第n次塗布工程により滴下される第n次組成液のn種の組成液は、表面張力が大きい順に滴下されている。

ここで、例えば表面張力が小さい組成液を第1次塗布工程で基材の表面に滴下した場合、レベリング作用が十分でないために、基材の表面に均一な初期層を形成することができず、その結果、基材表面に干渉縞が発生してしまい、外観不良となることがある。これに対して、本発明では、表面張力が大きく、レベリング作用が大きい組成液を第1次組成液として最初に基材表面に滴下するため、基材表面上に均一厚み寸法の初期層を形成することができ、その結果、処理層の厚みが均一で、外観が良好にすることができる。

同様にして、第2次〜第n次塗布工程において、表面張力が小さい組成液を用いる必要がある場合でも、先に表面張力が大きい組成液を滴下することで、処理液体の厚み寸法の変動を抑えることができ、均一厚みの処理層を形成することができる。

なお、第1次塗布工程の後のレベリング工程において、第1次組成液のレベリング作用で均一な厚み寸法の初期層を形成するために、第1次組成液の表面張力としては25(mN/m)以上40(mN/m)以下であることが好ましく、このような条件の組成液では、常温において十分なレベリング性能を有し、容易に基材表面に均一厚み寸法の初期層を形成することができる。

【0011】

本発明の処理層形成方法では、前記塗布工程では、各第i次塗布工程の後に前記レベリング工程を実施することが好ましい。

【0012】

本発明では、第2次塗布工程から第n次塗布工程の各工程の後にも、レベリング工程を実施する。これにより、各塗布工程の前に滴下された組成液の層と、各塗布工程で滴下された組成液とを均一濃度分布で混合させることができ、かつレベリング作用により、これらの組成液が混同された層の厚みを基材の表面に亘って確実に均一化することができる。したがって、基材の表面上に、均一厚みの処理液体の層を形成することができ、処理層形成工程において、このような処理液体を焼成することで、厚みが一様で外観が良好な処理層を確実に形成することができる。

【0013】

本発明の処理層形成方法では、前記処理層は、前記基材の表面中心部の円領域に形成される内側処理層と、前記基材の表面の前記内側処理層の径外側領域に形成される外側処理層と、を備え、前記内側処理層は、第一組成液と、前記第一組成液とは異なる第二組成液と、を混同することで構成される処理液体により形成され、前記外側処理層は、前記第一組成液と、前記第二組成液よりも小さい硬度を有し、かつ前記第一組成液とは異なる第三組成液と、を混合することで構成される処理液体により形成され、前記塗布工程は、第1次塗布工程および第2次塗布工程を備え、前記第1次塗布工程は、前記基材の表面の前記円領域および前記径外側領域に亘って前記第一組成液を滴下し、前記第2次塗布工程は、前記基材の前記円領域に前記第二組成液を滴下する内側塗布工程と、前記基材の前記径外側領域に前記第三組成液を滴下する外側塗布工程と、を備えることが好ましい。

【0014】

この発明では、基材の表面に中央部の円領域と、その外周の径外側領域とで異なる組成の処理層(内側処理層、外側処理層)を形成することができる。例えば、レンズ等の基材に対し、処理層としてハードコート層を形成する場合、基材の中央部の円領域において、硬度の大きい第二組成液を用いることで、基材表面の中心部における傷等をより確実に抑えることができるハードコート層を形成することができる。また、基材の表面全体にこのような硬度の大きいハードコート層を形成する場合、衝撃等の外部応力が加わった際に、ひび割れ等が発生しやすくなる。これに対して、径外側領域に第二組成液より硬度が小さい第三組成液を用いて形成される外側処理層が設けられることで、外側処理層の緩衝作用により応力を吸収することができ、ひび割れ等の破損を抑制することができる。

【0015】

この時、本発明の処理層形成方法では、前記内側塗布工程の後で、前記外側塗布工程の前に、前記円領域に滴下された前記第二組成液を焼成して、前記第二組成液を前記円領域に定着させる仮焼成工程を備えることが好ましい。

【0016】

この発明では、内側塗布工程を行った後、外側塗布工程を実施する前に、仮焼成工程を実施する。これにより、円領域の塗布された第二組成液のレベリング作用により、塗布領域が広がることがなく、所望の円領域内に内側処理層を定着させることができる。

【0017】

ここで、本発明の処理層形成方法では、前記円領域は、前記基材の表面全体の55%以上75%以下の面積であり、前記径外側領域は、前記基材の表面全体の25%以上45%以下の面積であることが好ましい。

【0018】

この発明では、円領域と径外側領域との面積比は、55:45〜75:25に設定されている。このような面積比で内側処理層および外側処理層を形成することで、傷を防止したい基材中央部を適切な硬度に設定することができ、かつ、衝撃による破損をも良好に防止することができる。

【0019】

本発明の処理層形成方法では、前記処理液体を焼成することで形成される前記処理層は、ハードコート層であることが好ましい。

ハードコート層は、複数の組成液を混合した処理液体により構成される層であり、上述のような処理層形成方法を用いることで、ハードコート層の面内における各組成液の組成比(濃度分布)を均一にすることができ、均一な耐擦傷性を得ることができ、かつ干渉縞等のない外観が良好な層を形成することができる。

【0020】

本発明の光学物品は、基材と、前記基材の表面中心部の円領域に設けられた内側処理層と、前記基材の表面の前記内側処理層の径外領域に設けられた外側処理層と、を備え、前記内側処理層の硬度は、前記外側処理層の硬度よりも大きいことを特徴とする。

【0021】

この発明では、光学物品は、基材の表面に中央部の円領域の内側処理層と、その外周の径外側領域の外側処理層とを備え、内側処理層の硬度が外側処理層の硬度より大きく設定されている。このような光学物品では、基材の中央部の硬度が大きいため、傷等を抑えることができる。また、基材の表面全体にこのような硬度の処理層を形成する場合、衝撃等の外部応力が加わった際に、ひび割れ等が発生しやすくなる。これに対して、本発明では、径外側領域に内側処理層より硬度が小さい外側処理層が設けられることで、外側処理層の緩衝作用により応力を吸収することができ、ひび割れ等の破損を抑制することができる。

【図面の簡単な説明】

【0022】

【図1】本発明に第一実施形態の処理層形成工程において、レンズ基材の表面にハードコート層を塗布するために用いられるインクジェット装置を示す概略図である。

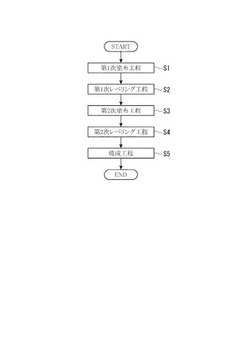

【図2】第一実施形態のハードコート層の形成手順を示すフローチャートである。

【図3】ハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図3(A)は、第1次塗布工程S1の直後の状態を示す図、図3(B)は、第1次レベリング工程S2の直後の状態を示す図、図3(C)は、第2次塗布工程S3の直後の状態を示す概略図である。

【図4】ハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図4(A)(B)は、第2次レベリング工程S4の直後の状態を示す図、図4(C)は、焼成工程S5の後の状態を示す図である。

【図5】第二実施形態の塗布工程で用いられるインクジェット装置の概略構成を示す図である。

【図6】第二実施形態のハードコート層の形成手順を示すフローチャートである。

【図7】第二実施形態のハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図7(A)は、第1次塗布工程S1の直後の状態を示す図、図7(B)は、第1次レベリング工程S2の直後の状態を示す図、図7(C)は、第2次塗布工程S3の直後の状態を示す概略図、図7(D)は、第2次レベリング工程S4の直後の状態を示す図である、

【図8】第二実施形態のハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図8(A)は、第3次塗布工程S6の直後の状態を示す概略図、図8(B)(C)は、第3次レベリング工程S7の直後の状態を示す図、図8(D)は、焼成工程S5の後の状態を示す図である。

【図9】第三実施形態のレンズ200の概略を示す平面図である。

【図10】第三実施形態において、ハードコート層の形成方法を示すフローチャートである。

【図11】第三実施形態のハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図11(A)は、第1レベリング工程S2の直後のレンズ基材1の表面、図11(B)は、内側塗布工程S31の直後のレンズ基材1の表面、図11(C)は、外側塗布工程S33の直後のレンズ基材の表面を示す概略図である。

【発明を実施するための形態】

【0023】

[第一実施形態]

以下、本発明に係る第一実施形態の処理層形成方法について、図面に基づいて説明する。

図1は、レンズ基材の表面にハードコート層を塗布するインクジェット装置を示す概略図である。図2は、ハードコート層の形成手順を示すフローチャートである。

【0024】

第一実施形態の処理層形成方法は、光学物品である眼鏡レンズ(以降、レンズと称する)に、処理層であるハードコート層を形成する方法である。

このハードコート層は、複数種(本実施形態では2種)の組成液を混合して焼成することで形成される層である。このようなハードコート層は、干渉縞等の外観不良をなくすために、レンズ基材の表面において、均一な厚み寸法に形成され、かつ、耐擦傷性を均一にするために、ハードコート層を形成するための複数種の組成液の組成比が同一比となるように、つまり、面内における各組成の濃度分布が均一となるように形成される必要がある。本発明では、このようなハードコート層を形成するために、図2に示すような処理手順に従い、図1に示すようなインクジェット装置を用いて、インクジェット方式で各組成液を塗布する。

【0025】

〔インクジェット装置の構成〕

まず、各組成液の塗布に用いられるインクジェット装置100の構成について、図1に基づいて説明する。インクジェット装置100は、例えば、図1に示すように、駆動軸101に沿って移動可能なヘッド102と、ヘッド102を駆動軸101に沿って移動させる駆動部103と、組成液が貯蔵される2つのタンク104A,104Bと、レンズ基材1が保持されるレンズ保持部105と、レンズ保持部105の姿勢を変更する姿勢調整部106と、制御部107と、を備えている。

【0026】

ヘッド102は、タンク104Aから供給される第1次組成液が充填される第1次圧力室、タンク104Bから供給される第2次組成液を充填する第2次圧力室を備えている。これらの第1次圧力室および第2次圧力室には、それぞれ、複数のノズル穴が形成されている。これらのノズル穴は、例えば10〜100μm径の微小開口孔であり、ヘッド102のレンズ保持部105に対向する面にアレイ状に形成されている。また、これらのノズル穴は、レンズ基材1の表面に付着した液滴間の距離が均等となるように、隣り合うノズル穴との間隔が適宜設定されている。

また、ヘッド102の各圧力室には、圧力発生素子が設けられ、各圧力室に充填された組成液は、圧力発生素子により加圧されることでノズル穴から吐出される。なお、この圧力発生素子としては、例えば、ピエゾ素子や、発熱素子等を用いることができる。ピエゾ素子を用いる場合では、電圧印加により振動するピエゾ素子により圧力室内の組成液が加圧されてノズル穴から吐出される。発熱素子を用いる場合では、発熱素子に電圧を印加することで、圧力室内の組成液が加熱されて加圧されてノズル穴から吐出される。

【0027】

駆動部103は、例えばモーターを備えて構成され、制御部107から入力される制御信号に基づいて駆動軸101を駆動させ、ヘッド102を駆動軸101に沿う方向に移動させる。

【0028】

タンク104A,104Bは、組成液が貯蔵される容器であり、タンク104Aには第1次組成液が貯蔵され、タンク104Bには第2次組成液が貯蔵されている。なお、これらのタンク104A、104B内では、各組成液が単体で貯蔵されているため、混ざり合うことがなく、濃度分布も一定に保たれる。

ここで、第1次組成液は、レンズ基材1の表面に最初に滴下される組成液であり、第2次組成液は、第1次組成液の滴下後に滴下される組成液であり、第1次組成液は、第2次組成液よりも大きい表面張力を有している。この第1次組成液の表面張力としては、後述する第1次レベリング工程においてレンズ基材1の表面に均一な第1次組成液の層を形成するために、例えば25(mN/m)以上40(mN/m)以下に調整されていることが好ましく、本実施形態では、30(mN/m)に調整されている。

具体的には、タンク104Aには、第1次組成液として、ブチルセロソルブ溶媒に、界面活性剤によって表面張力を調整したシリコン系ハードコート剤を溶解させたコーティング液が貯蔵され、タンク104Bには、第2次組成液として、鉄(III)アセチルアセトナートをメタノール溶媒に溶解させたコーティング液が貯蔵されている。

また、これらのタンク104A、104Bに貯蔵された各組成液は、ヘッド102で互いに混ざることなく、単独で、各タンク104A,104Bに対応したノズル穴から吐出される。

【0029】

レンズ保持部105は、レンズ基材1のハードコート層を形成する表面をヘッド102に対向させた状態で、レンズ基材1を保持する。

姿勢調整部106は、制御部107から入力される制御信号に基づいて、レンズ保持部105のレンズ基材1の保持角度を調整する。これにより、ヘッド102とレンズ基材1の表面との距離が一定距離に保たれる。

【0030】

制御部107は、インクジェット装置100の全体の動作を制御する。具体的には、制御部107は、ヘッド102制御して、タンク104A,104Bから供給される各組成液を、レンズ基材1の表面に対して吐出(滴下)させて塗布する。

また、制御部107は、駆動部103および姿勢調整部106を制御して、ヘッド102とレンズ基材1との間隔を一定の間隔に保ち、ヘッド102をレンズ基材1の表面の所定位置に移動させる制御をする。

【0031】

〔ハードコート層の形成方法〕

次に、レンズ基材1の表面にハードコート層を形成する形成方法について説明する。ハードコート層の形成では、図2に示すように、第1次塗布工程S1、第1次レベリング工程S2、第2次塗布工程S3、第2次レベリング工程S4、および焼成工程S5(処理層形成工程)を実施する。なお、第1次塗布工程S1、第1次レベリング工程S2、第2次塗布工程S3、および第2次レベリング工程S4が本発明の塗布工程となる。

図3および図4は、上記のようなハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図3(A)は、第1次塗布工程S1の直後の状態を示す図、図3(B)は、第1次レベリング工程S2の直後の状態を示す図、図3(C)は、第2次塗布工程S3の直後の状態を示す概略図、図4(A)(B)は、第2次レベリング工程S4の直後の状態を示す図、図4(C)は、焼成工程S5の後の状態を示す図である。

【0032】

(第1次塗布工程)

第1次塗布工程S1は、上述したインクジェット装置100を用い、タンク104Aから供給される第1次組成液をレンズ基材1の表面に塗布(滴下)する工程である。この第1次塗布工程では、図3(A)に示すように、滴下された第1次組成液の各液滴11が隣接した状態でレンズ基材1の表面に滴下される。

【0033】

(第1次レベリング工程)

第1次レベリング工程S2は、第1次塗布工程S1の後、所定時間だけ第1次組成液の液滴11が滴下された状態で放置する工程である。上記のように、第1次組成液は、レベリング作用により均一な初期層12を形成するために十分な表面張力を有している。したがって、第1次組成液が滴下されたレンズ基材1を放置することで、第1次組成液の層である初期層12が形成される。

ここで、第1次レベリング工程S2における放置時間としては、5秒以上20秒未満とすることが好ましく、より好ましくは10秒である。第1次レベリング工程の時間が5秒未満である場合、レベリング作用による第1次組成液の均一化が十分に行われず、初期層12の層厚が不均一となる。また、第1次レベリング工程S2の時間が20秒以上である場合、液タレや粉塵の付着等が起こり、外観不良を引き起こしてしまう。これに対して、上記のような時間に設定することで、均一な層厚の初期層12を形成でき、かつ外観不良を引き起こす液タレや粉塵の付着等をも抑制できる。

【0034】

(第2次塗布工程)

第2次塗布工程S3は、第1次塗布工程S1と同様に、インクジェット装置100を用い、タンク104Bから供給される第2次組成液をレンズ基材1の表面に形成された初期層12上に塗布(滴下)する工程である。この第2次塗布工程では、図3(C)に示すように、滴下された第2次組成液の各液滴13が隣接した状態でレンズ基材1の表面に滴下される。

ここで、図3(C)では、各工程を解りやすくするため、第2次組成液の液滴13と初期層12との間に境界があり、分離されているように表示しているが、実際には、第2次組成液の滴下と同時に、初期層12と滴下された第2次組成液の液滴13とが混合される。この時、インクジェット方式により滴下される第2次組成液の各液滴13は、滴下量が等量であり、均等間隔で滴下される。このため、レンズ基材1の表面上の各位置において、初期層12の第1次組成液と、滴下された第2次組成液との混合比は、面内において均一となる。

【0035】

(第2次レベリング工程)

第2次レベリング工程S4は、第1次レベリング工程S2と同様、第2次塗布工程S3の後、所定時間だけ第2次組成液の液滴13が滴下された状態で放置する工程である。これにより、第1次組成液および第2次組成液のレベリング作用により、図4(A)(B)に示すように、均一な混合層14を形成される。なお、図4(A)では、混合層14が第1次組成液と第2次組成液との混合液により構成されることを示すため、第1次組成液の層と第2次組成液の層とが分離された図としているが、実際には、図4(B)に示すように、これらの第1次組成液および第2次組成液が均一に混合された処理液体の混合層14が形成される。

ここで、第2次レベリング工程S4における放置時間としては、第1次レベリング工程S2と同様、5秒以上20秒未満とすることが好ましく、より好ましくは10秒である。これは、上記第1次レベリング工程と同様の理由である。すなわち、放置時間が5秒未満である場合、レベリング作用による第1次組成液の均一化が十分に行われず、混合層14の層厚が不均一となる。また、第2次レベリング工程S4の時間が20秒以上となる場合、液タレや粉塵の付着等が起こり、外観不良を引き起こしてしまう。これに対して、上記のような時間に設定することで、均一な層厚の混合層14を形成でき、かつ外観不良を引き起こす液タレや粉塵の付着等をも抑制できる。

【0036】

(焼成工程)

焼成工程S5は、上記塗布工程S1〜S4により形成された混合層14を、例えば80℃で2時間焼成し、ハードコート層15を形成する工程である。

【0037】

〔第一実施形態の作用効果〕

上記のような第一実施形態のハードコート層の形成方法では、第1次塗布工程S1において、ハードコート層形成用の処理液体を構成する1種の組成液である第1次組成液をインクジェット方式でレンズ基材1の表面に滴下する。そして、第1次レベリング工程S2において、滴下された第1次組成液のレベリング作用により、レンズ基材1の表面に均一な厚みの第1次組成液の層(初期層12)を形成する。そして、第2次塗布工程S3において、形成された初期層12上に第2次組成液をインクジェット方式で滴下し、形成された混合層14を焼成工程で焼成して処理層であるハードコート層を形成する。

このようなハードコート層の形成方法では、インクジェット方式により第1次組成液を滴下するため、レンズ基材1の表面に滴下される第1次組成液の各液滴11の滴下量が等量となり、かつ均等間隔で各液滴11を滴下することができる。したがって、第1次レベリング工程において、これらの第1次組成液の液滴11のレベリング作用により、均一な厚みの初期層12を形成することができる。また、同様に、このような初期層12上に、インクジェット方式で第2次組成液の液滴13を滴下する。このため、レンズ基材1の表面上に形成される混合層14の、第1次組成液と第2次組成液のとの混合比が均一となる。したがって、このような混合層14を焼成して形成されたハードコート層15では、面内において、各組成液の組成比が均一となるので、ハードコート層15の耐擦傷性等も均一となる。さらに、インクジェット方式を用いて各組成液を滴下してレベリング作用により膜厚を均一化しているため、混合層14の層厚も均一となり、ハードコート層15の層厚も均一となる。したがって、干渉縞等がない外観が良好なハードコート層15を形成することができる。

【0038】

また、ハード―コート層を構成する各組成液の組成比を変更したい場合、インクジェット装置100から吐出させる液滴量を調整することで、レンズ基材1の表面上で容易に組成比を変更することができる。したがって、異なる性質のハードコート層を形成する場合であっても、別途組成液を精製する必要がなく、レンズ生産性を向上させることができる。

また、第1次塗布工程と、第2次塗布工程とを別の生産ラインで実施する必要がなく、インクジェット装置100内でこれらの塗布工程を完了させることができる。したがって、長大な生産ラインが不要であり、工程数を削減できる。

【0039】

さらに、複数種の組成液を混合した処理液体をインクジェット装置で滴下するような場合、タンク内、又はヘッド102の圧力室内で組成液同士の反応、凝集が起こり、重分子量体が形成される場合がある。このような場合、ノズル穴から処理液体を吐出させることが困難となり、均一に処理液体を塗布できない場合がある。これに対して、本実施形態では、各組成液がそれぞれ別のタンクに貯蔵されているため、タンク内や圧力室において、凝集や反応が起こらない。したがって、各組成液をスムーズにノズル穴から吐出させることができる。

また、これらのタンクに貯蔵された各組成液は、単体で経時的、化学的な液特性の変化に対して安定しているため、例えばタンクに複数の組成液を混合した処理液体を貯蔵する場合に比べて、各組成液の寿命を延命することができ、製造コストを低減させることができる。

【0040】

また、第1次組成液は、第2次組成液よりも大きい表面張力を有し、第1次塗布工程S1により、最初にレンズ基材1の表面に滴下される。このため、第1次レベリング工程S2により、均一な層厚の初期層12を形成することができる。このような初期層12が形成されると、その上に表面張力が小さい第2次組成液を滴下した場合でも、容易に第1次組成液と第2次組成液の混合層を均一化することができ、外観が良好なハードコート層15を形成することができる。

【0041】

さらに、本実施形態では、第2次塗布工程S3の後、第2次レベリング工程S4を実施している。このため、層厚が均一となる混合層14をより確実に形成することができ、ハードコート層15の層厚をより確実に均一化することができ、外観不良等の不都合を防止することができる。

【0042】

[第二実施形態]

上記第一実施形態では、2種の組成液(第1次組成液、第2次組成液)を用いてハードコート層を形成する例を示したが、3種以上の組成液により構成された処理液体によりハードコート層を形成する場合も同様の手順を用いることができる。

第二実施形態では、3種の組成液を混合した処理液体によりハードコート層を形成する形成方法を説明する。

【0043】

図5は、第二実施形態の塗布工程で用いられるインクジェット装置の概略構成を示す図である。図6は、第二実施形態のハードコート層の形成手順を示すフローチャートである。図7および図8は、上記のようなハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図7(A)は、第1次塗布工程S1の直後の状態を示す図、図7(B)は、第1次レベリング工程S2の直後の状態を示す図、図7(C)は、第2次塗布工程S3の直後の状態を示す概略図、図7(D)は、第2次レベリング工程S4の直後の状態を示す図、図8(A)は、第3次塗布工程S6の直後の状態を示す概略図、図8(B)(C)は、第3次レベリング工程S7の直後の状態を示す図、図8(D)は、焼成工程S5の後の状態を示す図である。

なお、以降の実施形態の説明に当たり、上記第一実施形態と同様の構成、工程については同符号を付し、その説明を省略または簡略する。

【0044】

第二実施形態のハードコート層を形成するための処理液体は、3種の組成液(第1次組成液、第2次組成液、第3次組成液)を用いるものであるため、これらの組成液をレンズ基材1の表面に塗布するためのインクジェット装置100は、図5に示すように、3つのタンク104A,104B,104Cを備えている。

また、ヘッド102は、3つのタンク104A,104B,104Cに対応して、3つの圧力室を備えており、第1次組成液、第2次組成液、および第3次組成液をそれぞれ個別にレンズ基材1の表面に対して塗布することが可能となっている

なお、本実施形態では、3種の組成液(第1次組成液、第2次組成液、および第3次組成液)を混合した処理液体によりハードコート層を形成する例を示すため、これらの組成液の数に対して3つのタンクが設けられる構成としたが、例えば4つ以上の組成液によりハードコート層等の処理層を形成する場合では、組成液の数に対応した数量のタンクが設けられる。

ここで、タンク104Aには第1次組成液を貯蔵し、タンク104Bには第2次組成液を貯蔵し、タンク104Cには第3次組成液を貯蔵する。ここで、各組成液の表面張力は、(第1次組成液の表面張力)>(第2次組成液の表面張力)>(第3次組成液の表面張力)の関係となっている。

このような組成液の例として、例えば、第1次組成液として、ブチルセロソルブ溶媒に、界面活性剤によって表面張力を調整したシリコン系ハードコート剤を溶解させたコーティング液(表面張力:約30(mN/m))、第2次組成液として、金属酸化物微粒子をメタノール分散させたコーティング液(表面張力:約20(mN/m))、第3次組成液として鉄(III)アセチルアセトナートをメタノール溶媒に溶解したコーティング液(表面張力:約15(mN/m))を用いることができる。

【0045】

そして、第二実施形態のハードコート層の形成では、図6に示すように、第1次塗布工程S1、第1次レベリング工程S2、第2次塗布工程S3、第2次レベリング工程S4、第3次塗布工程S6、第3次レベリング工程S7、および焼成工程S5(処理層形成工程)を実施する。なお、本実施形態では、第1次塗布工程S1、第1次レベリング工程S2、第2次塗布工程S3、第2次レベリング工程S4、第3次塗布工程S6、および第3次レベリング工程S7が本発明の塗布工程となる。

【0046】

このような第二実施形態のハードコート層の形成方法は、上記第一実施形態と同様の手順により、第1次塗布工程S1〜第2次レベリング工程S4(図7(A)〜(D))を実施する。

そして、第2次レベリング工程の後、第3次塗布工程S6を実施して、混合層14上に、第3次組成液を滴下する。この第3次塗布工程S6は、第1次塗布工程S1、第2次塗布工程S3と同様、インクジェット装置100を用い、図8(A)に示すように、タンク104Cから供給される第3次組成液の液滴16をレンズ基材1の表面に形成された混合層14上に滴下する。

ここで、図8(A)では、第3次組成液の液滴16と混合層14との間に境界があり、分離されているように表示しているが、実際には、第3次組成液の滴下と同時に、混合層14と滴下された第3次組成液の液滴16とが混合される。

【0047】

また、第3次レベリング工程S7は、第1次レベリング工程S2や第2次レベリング工程S4と同様に、第3次塗布工程S6の後、所定時間だけ第3次組成液の液滴16が滴下された状態で放置する工程である。これにより、第1次組成液、第2次組成液、および第3次組成液のレベリング作用により、図8(B)(C)に示すように、均一な混合層17を形成される。なお、図8(B)では、混合層17が初期層12と第3次組成液との混合により構成されることを示すため、初期層12と第3次組成液の層とが分離された図としているが、実際には、図8(C)に示すように、第1次組成液、第2次組成液、および第3次組成液が均一に混合された処理液体の混合層17が形成される。

ここで、第3次レベリング工程S7における放置時間においても、第1次レベリング工程S2および第2次レベリング工程S4と同様、5秒以上20秒未満とすることが好ましく、より好ましくは10秒である。

この後、図8(D)に示すように、焼成工程S5を実施し、混合層17を焼成してハードコート層15Aを形成する。

【0048】

〔第二実施形態の作用効果〕

上記のような第二実施形態では、上記第一実施形態の作用効果に加えて以下のような作用効果を奏することができる。

【0049】

すなわち、第2次組成液として、金属酸化物微粒子をメタノール分散させたコーティング液を用い、第3次組成液として、鉄(III)アセチルアセトナートをメタノール溶媒に溶解したコーティング液を用いたため、耐擦傷性の向上を図ることができる。

【0050】

さらに、第2次組成液(表面張力:20(mN/m))と第3次組成液(表面張力:15(mN/m))のみでは、レベリング性能に難があるが、本実施形態では、第1次塗布工程および第1次レベリング工程において、表面張力が大きい第1次組成液による初期層12が形成されているため、レベリング性能の低さを補うことができる。したがって、形成されたハードコート層に干渉縞が形成されず、外観を良好にすることができる。

【0051】

また、3種の組成液を混合した処理液体、または3種のうちの2種を混合した処理液体を用いる場合、処理液体内での反応による重分子量体形成や分子の凝集体形成が起こり、粒子径増大に伴ってノズル穴から処理液体を吐出することが困難となる場合がある。これに対して、本実施形態では、3種の組成液をそれぞれ別のタンクに貯蔵して、順次インクジェット方式で塗布するため、ノズル穴の詰まり等による組成液の吐出時の不都合を回避することができ、レンズの表面上で重分子量体などの化合物の反応、形成を行うことができる。

【0052】

[第三実施形態]

次に、本発明の第三実施形態の光学物品、および処理層形成方法について説明する。

すなわち、上記第一実施形態および第二実施形態では、レンズ基材1の表面に、複数種類の組成液を混合した処理液体により形成されるハードコート層が1つ設けられるレンズを例示した。これに対して、第三実施形態では、硬度が異なる2種のハードコート層をそれぞれ別の領域に形成したレンズ、およびそのハードコート層の形成方法について説明する。

【0053】

〔レンズの構成〕

図9は、第三実施形態のレンズ200の概略を示す平面図である。

図9に示すように、第三実施形態のレンズ200は、レンズ基材1の表面中心部の円領域Ar1に形成される内側処理層としての内側ハードコート層201と、レンズ基材の表面の円領域Ar1の径外側領域Ar2に形成される外側処理層としての外側ハードコート層202と、を備えている。そして、内側ハードコート層201は、第二ハードコート層よりも大きい硬度を有している。

【0054】

ここで、内側ハードコート層201が設けられる円領域Ar1と、外側ハードコート層202が設けられる径外側領域Ar2との面積比は、55:45〜75:25に形成されていることが好ましい。これは、内側ハードコート層201の面積がレンズ基材1の表面全体の55%未満である場合、および75%より大きい面積を占める場合では、ハードコート層201,202の耐衝撃性が低下してしまうからである。なお、本実施形態では、内側ハードコート層201と外側ハードコート層202との面積比は、60:40に設定されている。

【0055】

〔ハードコート層の形成方法〕

図10は、第三実施形態において、ハードコート層の形成方法を示すフローチャートである。図11は、第1レベリング工程S2の直後のレンズ基材1の表面、内側塗布工程S31の直後のレンズ基材1の表面、および外側塗布工程S33の直後のレンズ基材の表面を示す概略図である。

第三実施形態のハードコート層の形成方法は、第一実施形態および第二実施形態の応用例であり、略同様のハードコート層の形成方法を用いて、レンズ基材1の表面に2つのハードコート層が形成する。

すなわち、内側ハードコート層201および外側ハードコート層202は、それぞれ、第1次組成液と、第2次組成液とにより構成される処理液体により形成される処理層である。ここで、内側ハードコート層201および外側ハードコート層202において、第1次組成液として、同一の組成液(第一組成液)を用い、例えばブチルセロソルブ溶媒に、界面活性剤によって表面張力を調整したシリコン系ハードコート剤を溶解させたコーティング液を用いる。一方、第2次組成液は、内側ハードコート層201と、外側ハードコート層202とで異なる種類の組成液を用いる。すなわち、内側ハードコート層201の第2次組成液としては、鉄(III)アセチルアセトナートをメタノール溶媒に溶解したコーティング液(第二組成液)を用い、外側ハードコート層202の第2次組成液としては、マンガン(III)アセチルアセトナートをメタノール溶媒に溶解したコーティング液(第三組成液)を用いる。

【0056】

そして、第三実施形態のハードコート層201,202は、図10に示すように、第1次塗布工程S1、第1次レベリング工程S2、内側塗布工程S31、仮焼成工程S32、外側塗布工程S33、および焼成工程S5の手順により形成される。ここで、内側塗布工程S31、仮焼成工程S32、および外側塗布工程S33が、第1次組成液より形成される初期層12上に第2次組成液を滴下する工程であり、第2次塗布工程に相当する。したがって、第1次塗布工程S1、第1次レベリング工程S2、内側塗布工程S31、仮焼成工程S32、および外側塗布工程S33が本発明の塗布工程となる。

【0057】

また、このハードコート層201,202の形成に当たっては、図5に示すような少なくとも3つのタンク104A,104B,104Cを有するインクジェット装置100を用いて、各組成液が塗布される。ここで、タンク104Aには、第1次組成液(第一組成液)が貯蔵され、タンク104Bには、内側ハードコート層201形成用の処理液体を構成する第2次組成液である第二組成液が貯蔵され、タンク104Cには、外側ハードコート層202形成用の処理液体を構成する第2次組成液である第三組成液が貯蔵される。

【0058】

第1次塗布工程S1、および第1次レベリング工程S2は、上記第一実施形態および第二実施形態と同様の工程であり、図11(A)に示すように、レンズ基材1の表面上に、第1次組成液を塗布し、均一厚みの初期層12を形成する。

内側塗布工程S31は、図11(B)に示すように、インクジェット装置100を用いて、タンク104Bから供給される第二組成液を、初期層12のうちの円領域Ar1に対して滴下する。この内側塗布工程S31では、滴下された第二組成液は、初期層12の第1次組成液と混合され、円領域Ar1内での第1次組成液と第二組成液との混合比が面内において均一となる内側混合層18が形成される。

そして、内側塗布工程S31の直後に、仮焼成工程S32を実施する。この仮焼成工程S32では、例えば80℃で30分焼成し、円領域Ar1に塗布された第二組成液を定着させ、径外側領域Ar2への拡がりを防止する。

この後、外側塗布工程S33を実施する。外側塗布工程S33では、図11(C)に示すように、インクジェット装置100を用いて、タンク104Cから供給される第三組成液を、初期層12のうちの径外側領域Ar2に対して滴下する。これにより、滴下された第三組成液は、初期層12の第1次組成液と混合され、径外側領域Ar2内での第1次組成液と第三組成液との混合比が面内において均一となる外側混合層19が形成される。

最後に、焼成工程S5を実施して、形成された混合層を焼成し、図9に示すようなハードコート層201,202が形成される。

【0059】

〔第三実施形態の作用効果〕

第三実施形態は、第一実施形態の作用効果に加えて、以下の作用効果を奏することができる。

すなわち、第三実施形態のレンズ200は、レンズ基材1の表面のうち、中心部の円領域Ar1に形成された内側ハードコート層201と、円領域Ar1の外側の径外側領域Ar2に形成された外側ハードコート層202とを備え、内側ハードコート層201は、外側ハードコート層202よりも大きい硬度に形成されている。

このため、レンズ200の中心部の傷等を内側ハードコート層201により防止することができ、耐擦傷性の優れたレンズ200を提供できる。また、レンズ200の全面に対して、硬度の大きいハードコート層を形成する場合、衝撃に対して弱く、例えばハードコート層にひび割れ等が入りやすくなる。これに対して、径外側領域Ar2に内側ハードコート層201よりも小さい硬度を有する外側ハードコート層202が設けられているため、衝撃が加わった際に、外側ハードコート層202の緩衝作用により、内側ハードコート層201の破損を抑制でき、衝撃に強いハードコート層を備えたレンズ200を提供できる。

ここで、内側ハードコート層201の面積が、レンズ基材1の表面の55%未満、または75%より大きくなる場合では、耐衝撃性が低下してしまう。これに対して、本実施形態では、レンズ基材1の表面のうち、内側ハードコート層201が占める面積が60%であり、外側ハードコート層202が占める面積が40%となるように形成されているため、良好な耐衝撃性を得ることができる。

【0060】

また、このような2種の異なるハードコート層を形成する場合、従来用いられている浸漬法や、スピンコート法では製造が困難となる。これに対して、インクジェット方式により組成液を塗布する場合では、レンズ基材の所望の位置に精度よく組成液を塗布することができ、上記のような2種の異なるハードコート層が面内の別の領域に形成されたレンズを容易に形成することができる。

【0061】

そして、上記のようなレンズ200は、上記第一実施形態および第二実施形態と同様、各組成液を1種ずつ順にレンズ基材1上にインクジェット方式で滴下しており、かつ、第1次塗布工程の後、第1次レベリング工程を実施している。このため、ハードコート層201、202において、面内の各組成液の組成比が均一であるため、均一な耐擦傷性を有するハードコート層201,202を形成することができ、かつ、均一な層厚に形成できるため、干渉縞等の不良がなく、外観を良好にできる。

このような、耐衝撃性に優れたレンズでは、例えば、災害時の行動や人命救助などの激しい運動を伴う特殊環境下において、レンズ表面の損傷を防止することができる。また、カメラレンズや、望遠鏡用レンズなど、中心部が露出して突出し、外周部が筐体に保持されているような光学レンズに応用することができる。

【0062】

さらに、内側塗布工程S31の後、仮焼成工程S32を実施し、その後、外側塗布工程S33を実施しているため、内側塗布工程S31で滴下された第二組成液が、円領域Ar1から径外側領域Ar2にはみ出さず、所望の領域にハードコート層201,202を形成することができる。

【0063】

[変形例]

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、上記各実施形態では、光学物品を眼鏡レンズとして説明したが、これに限定されず、例えば、カメラレンズや望遠鏡用レンズ等のその他の光学機器に組み込まれるレンズであってもよい。また、光学物品としてレンズに限定されるものではなく、例えばプリズムや反射ミラー等、光の透過や反射、分光等に用いる様々な光学部品や、時計等に用いられるカバーガラスに対しても適用することができる。

【0064】

また、上記各実施形態では、処理液体により形成される処理層として、ハードコート層を例示したが、これに限定されない。処理層として、複数の組成液を混合した処理液体により形成されるいかなる層に対しても適用することができ、例えばプライマー等の形成方法としても本発明を適用することができる。

【0065】

また、塗布工程において、組成液の表面張力が大きい順に基材の表面に塗布することが好ましい。しかしながら、例えば各組成液において、例えば25(mN/m)以上40(mN/m)以下の表面張力を有し、十分なレベリング作用がある場合では、第1次レベリング工程において、基材の表面に亘って均一層厚の初期層を形成可能であるので、組成液の塗布順が入れ替わった場合でも、例えば現行製品のレンズに比べて外観、耐擦傷性が良好なハードコート層を備えたレンズを形成することができる。

【0066】

さらに、第一実施形態において第2次レベリング工程S4を実施し、第二実施形態において、第2次レベリング工程S4および第3次レベリング工程S7を実施する例を示したが、例えば第三実施形態のように、第2次塗布工程以降のレベリング工程を実施しない形成方法としてもよい。すなわち、第2次塗布工程以降では、基材の表面に先に塗布された組成液の層(液状)が形成されているため、この層に組成液を滴下することで放置時間を設けなくとも即座に組成液同士が混ざり合い、均一厚の混合層を形成するよう作用する。したがって、第2次塗布工程以降においてレベリング工程を実施しない場合であっても、均一厚み寸法の処理層を形成することが可能である。ただし、塗布する組成液の種類により、例えば表面張力が極度に小さい場合などでは、組成液の滴下後に即座に均一厚の混合層を形成することが困難な場合があり、このような場合は、上記第一および第二実施形態のように、各第i次塗布工程の後に、第i次レベリング工程を実施することが好ましい。

【0067】

また、第三実施形態では、内側ハードコート層201と外側ハードコート層202とが設けられたレンズ200を例示したが、さらに、外側ハードコート層が複数層ある構成としてもよい。例えば、外側ハードコート層が、内側ハードコート層に隣接する第一ハードコート層と、第一ハードコート層の径外側に隣接して設けられる第二ハードコート層を備える構成としてもよい。

【0068】

また、内側ハードコート層および外側ハードコート層は、それぞれ3種以上の組成液により構成された処理液体で形成される構成としてもよい。この場合、第3次塗布工程以降においても、第2次塗布工程と同様に、内側塗布工程、仮焼成工程、外側塗布工程を実施すればよい。

【0069】

また、上記各実施形態において、インクジェット装置100が姿勢調整部106を備え、レンズ基材の保持姿勢を変えることで、レンズ基材が例えば凸状の形成されている場合でも、ヘッド102とレンズ基材との間隔を一定に保ち、かつ、レンズ基材の表面の法線方向から組成液を滴下可能な構成としたが、これに限定されない。インクジェット装置としては、姿勢調整部が設けられない、例えば、従来の描画用インクジェット装置を利用することができる。このようなインクジェット装置を用いて、例えば凸レンズの表面に組成液を塗布する場合、凸レンズの頂部と湾曲部とにおいて、ヘッドとレンズ基材の表面との距離が変動してしまうが、塗布上、特に問題とならない。このようなインクジェット装置では、一定の直線方向にヘッドを駆動させて組成液の塗布を行うことで均等間隔に組成液の液滴を滴下することができる。

【0070】

その他、本発明の実施の際の具体的な構造および手順は、本発明の目的を達成できる範囲で他の構造などに適宜変更できる。

【実施例1】

【0071】

以下に、本発明の実施例をさらに詳しく説明する。

[実施例1]

(レンズ基材)

レンズ基材として、ジエチレングリコールビスアリルカーボネート(商品名:CR−39)製の眼鏡用プラスチックレンズを使用した。

【0072】

(組成液の調整)

ブチルセロソルブ溶媒にシリコン系ハードコート剤(日本精化株式会社製、商品名:NSC−2705)を溶解させ、界面活性剤によって表面張力を調整した溶液を2μmのフィルターで濾過して第1次組成液(A)を調整した。

また、第1次組成液(A)の硬化触媒となる鉄(III)アセチルアセトナート(東京化成工業株式会社製)をメタノール溶媒に溶解させた溶液を2μmのフィルターで濾過して第2次組成液(B)を調整した。

【0073】

(組成液の塗布)

上記第一実施形態のハードコート層の形成方法(S1〜S5)を実施した。

(1.第1次塗布工程)

インクジェットプリンター(マスターマインド株式会社製、商品名:MMP813BT)を用い、インクジェット方式により、第1次組成液(A)のみをレンズ基材の表面に塗布(滴下)した。この際、液滴の平均直径は50μmであり、1440dpiの密度で第1次組成液(A)を滴下し、液滴の着弾位置は、レンズ基材の表面上に接し、かつ均等間隔となるよう滴下した。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとし、鉛直方向に液滴を滴下した。

(2.第1次レベリング工程)

第1次組成液(A)の滴下後、10秒の放置時間を置くことで、第1次組成液(A)のレベリング作用によって隣接液滴が混ざり、層厚が1.5μmの均一膜が形成された。

(3.第2次塗布工程)

次いで、第1次塗布工程で用いたインクジェットプリンターを使い、第2次組成液(B)を、第1次組成液(A)の均一膜の表面に滴下した。この時、第2次組成液(B)の液滴の着弾位置は、第1次組成液(A)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は20μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとした。

また、第1次組成液(A)の液滴の着弾位置と第2次組成液(B)の液滴の着弾位置とが重なり合うよう、鉛直方向に第2次組成液(B)の液滴を滴下した。

(4.第2次レベリング工程)

第2次組成液を、第1次組成液の均一膜に含浸させるべく、10秒放置した。

(5.焼成工程)

第2次レベリング工程の後、速やかに80℃で2時間、焼成乾燥させ、均一膜厚2μmのハードコート層が形成されたレンズ基材を得た。

【0074】

[比較例1−1]

第1次組成液(A)と第2次組成液(B)とを予め混合させた処理液体(C)を生成した。そして、実施例1の第1次塗布工程において、第1次組成液(A)の代わりに、処理液体(C)をレンズ基材の表面に塗布した。その後、上記実施例1の第1次レベリング工程を実施した後、実施例1の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0075】

[比較例1−2]

上記実施例1の第1次塗布工程において、第1次組成液(A)を1滴分離れた間隔で滴下し、滴下された液滴間に空隙を形成した。

また、第1次レベリング工程を実施した後、第2次塗布工程において、第1次組成液(A)の液滴間の空隙の位置に、第2次組成液(B)を着弾させるよう滴下した。それ以外は、上記実施例1と同様の工程を実施し、ハードコート層が形成されたレンズ基材を得た。

【0076】

[比較例1−3]

上記実施例1の第1次塗布工程において、第1次組成液(A)の代わりに、第2次組成液(B)を滴下した。また、第2次塗布工程において、第2次組成液(B)の代わりに、第1次組成液(A)を滴下した。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0077】

[比較例1−4]

第1次組成液(A)の精製において、界面活性剤を加えずに表面張力を調整していない溶液を調整した。すなわち、ブチルセロソルブ溶媒にシリコン系ハードコート剤(日本精化株式会社製、商品名:NSC−2705)を溶解させた溶液を、2μmのフィルターで濾過して第1次組成液(D)を調整した。

そして、上記実施例1において、第1次組成液(A)の代わりに、第1次組成液(D)を用いて、ハードコート層が形成されたレンズ基材を得た。

【0078】

[比較例1−5]

実施例1の第1次塗布工程において、第1次組成液(A)の代わりに、第2次組成液(B)を滴下した。また、第2次塗布工程において、第2次組成液(B)の代わりに、比較例1−4で調整した第1次組成液(D)を滴下した。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0079】

[比較例1−6]

実施例1の第1次塗布工程において、第1次組成液(A)と第2次組成液(B)とを同時に塗布(滴下)した。その後、第1次レベリング工程を実施した後、実施例1の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0080】

[比較例1−7]

実施例1の第1次レベリング工程、および第2次レベリング工程における放置時間を5秒とした。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0081】

[比較例1−8]

実施例1の第1次レベリング工程、および第2次レベリング工程における放置時間を20秒とした。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0082】

[比較例1−9]

実施例1の第1次レベリング工程、および第2次レベリング工程における放置時間を30秒とした。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0083】

[評価方法]

上記実施例1、比較例1−1〜比較例1−9で得られたレンズ基材の外観評価、および耐擦傷性の評価を行った。

(外観評価)

暗箱内において、三波長型蛍光灯(松下電器産業製、商品名:ナショナルパルック)下でプラスチックレンズの干渉縞を観察し、次の段階に分けて評価した。ここで、現行製品のレンズよりも良好である場合は○、現行製品のレンズと同程度の場合は△、現行製品よりも悪い場合は×として評価した。

(耐擦傷性評価)

ボンスター#0000スチールウール(日本スチールウール(株)製)で9.8N(1kgf)の荷重をかけた状態で10往復表面を摩擦し、1cm×3cmの範囲内に傷ついた程度を目視で次の段階に分けて評価した。ここで、傷の本数が、0本以上10本未満の場合は○、10本以上50本未満の場合(現行製品と同等)は△、50本以上の場合は×として評価した。

以下の表1に外観評価および耐擦傷性評価の結果を示す。

【0084】

【表1】

【0085】

表1に示すように、比較例1−1では、混合された処理液体中に第1次組成液(A)と第2次組成液(B)の濃度分布が生じてしまうため、レンズ基材の塗布された処理液体の層においても、面内で濃度分布が一様とならず、干渉縞を伴う外観不良が観察された。

比較例1−2では、空隙が形成された箇所において、均一膜を形成することができず、第1次組成液と第2次組成液との濃度ムラが発生してしまったため、外観および耐擦傷性の双方において、現行製品と比べて向上が見られなかった。

比較例1−3では、表面張力が大きい第2次組成液を先に塗布した結果、第1次レベリング工程において、レベリング作用による均一膜の形成が不十分となり、外観および耐擦傷性は現行製品程度となった。

【0086】

比較例1−4では、第1次組成液(D)の表面張力が小さく、第1次レベリング工程において、レンズ基材の表面に亘って厚みが均一となる膜の形成が全くできず、また、その結果、面内において、第1次組成液(A)および第2次組成液(B)の濃度分布にムラが発生してしまった。このため、現行製品よりも外観不良となり、また、耐擦傷性も低下した。

比較例1−5では、第2次組成液(B)の表面張力が、第1次組成液(D)の表面張力より大きいため、比較例1−4と比べると、第1次レベリング工程において、均一な膜を形成することができたものの、均一厚みの膜形成がほぼできず、外観および耐擦傷性の双方において、現行製品よりも悪化した。

【0087】

比較例1−6では、液滴着弾時に、各組成液(A)(B)の表面張力が異なるため、レベリング作用にムラが生じた。このため、現行製品と同等の耐擦傷性を得られたものの、干渉縞が確認され、外観不良となった。

比較例1−7では、第1次レベリング工程におけるレベリング作用による均一膜の形成が間に合わず、現行製品と同等の耐擦傷性を得られたものの、干渉縞が確認され、外観不良となった。

比較例1−8および比較例1−9では、第1次レベリング工程における放置時間が長すぎたため、液タレおよび粉塵の付着が見られた。したがって、現行製品と同等の耐擦傷性を得られたものの、干渉縞が確認され、外観不良となった。

これに対して、実施例1では、形成されたハードコート層に干渉縞が観察されず、かつ、耐擦傷性も良好であった。

【0088】

[実施例2]

(レンズ基材)

実施例1と同様、ジエチレングリコールビスアリルカーボネート(商品名:CR−39)製の眼鏡用プラスチックレンズを使用した。

【0089】

(組成液の調整)

メタノール溶媒にプロピレングリコールモノメチルエーテルを溶解させた後、樹脂成分(伊藤光学工業株式会社製、商品名:パラサイトHP1、パラサイトHP2)を溶解させ、シリコン系界面活性剤によって表面張力を調整した溶液を2μmのフィルターで濾過して第1次組成液(E)を調整した。

また、第1次組成液(E)の膜の構築に必要な架橋作用を有する酸化チタン、酸化スズを含む複合微粒子ゾルをメタノール溶媒に溶解した溶液を2μmのフィルターで濾過して第2次組成液(F)を調整した。

【0090】

(組成液の塗布)

(1.第1次塗布工程)

インクジェットプリンター(マスターマインド株式会社製、商品名:MMP813BT)を用い、インクジェット方式により、第1次組成液(E)のみをレンズ基材の表面に塗布(滴下)した。この際、液滴の平均直径は50μmであり、1440dpiの密度で第1次組成液(E)を滴下し、液滴の着弾位置は、レンズ基材の表面上に接し、かつ均等間隔となるよう滴下した。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとし、鉛直方向に液滴を滴下した。

(2.第1次レベリング工程)

第1次組成液(A)の滴下後、10秒の放置時間を置くことで、第1次組成液(E)のレベリング作用によって隣接液滴が混ざり、層厚が1.8μmの均一膜が形成された。

(3.第2次塗布工程)

次いで、第1次塗布工程で用いたインクジェットプリンターを使い、第2次組成液(F)を、第1次組成液(E)の均一膜の表面に滴下した。この時、第2次組成液(F)の液滴の着弾位置は、第1次組成液(E)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は30μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとした。

また、第1次組成液(E)の液滴の着弾位置と、第2次組成液(F)の液滴の着弾位置とが重なり合うよう、鉛直方向に第2次組成液(F)の液滴を滴下した。

(4.第2次レベリング工程)

第2次組成液を、第1次組成液の均一膜に含浸させるべく、10秒放置した。

(5.焼成工程)

その後、速やかに80℃で45分、焼成乾燥させ、均一膜厚2μmのプライマー層が形成されたレンズ基材を得た。

【0091】

[比較例2−1]

第1次組成液(E)と第2次組成液(F)とを予め混合させた処理液体(G)を生成した。そして、実施例2の第1次塗布工程において、第1次組成液(E)の代わりに、処理液体(G)をレンズ基材の表面に塗布した。その後、上記実施例2の第1次レベリング工程を実施した後、実施例2の焼成工程を実施して、プライマー層が形成されたレンズ基材を得た。

【0092】

[比較例2−2]

上記実施例2の第1次塗布工程において、第1次組成液(E)を1滴分離れた間隔で滴下し、滴下された液滴間に空隙を形成した。

また、第1次レベリング工程を実施した後、第2次塗布工程において、第1次組成液(E)の液滴間の空隙の位置に、第2次組成液(F)を着弾させるよう滴下した。それ以外は、上記実施例2と同様の工程を実施し、プライマー層が形成されたレンズ基材を得た。

【0093】

[比較例2−3]

上記実施例2の第1次塗布工程において、第1次組成液(E)の代わりに、第2次組成液(F)を滴下した。また、第2次塗布工程において、第2次組成液(F)の代わりに、第1次組成液(E)を滴下した。それ以外は、実施例2と同様の工程を実施して、プライマー層が形成されたレンズ基材を得た。

【0094】

[比較例2−4]

実施例2の第1次塗布工程において、第1次組成液(E)と第2次組成液(F)とを同時に塗布(滴下)した。その後、第1次レベリング工程を実施した後、実施例2の焼成工程を実施して、プライマー層が形成されたレンズ基材を得た。

【0095】

[評価方法]

上記実施例2、比較例2−1〜2−4で得られたレンズ基材の外観評価、および耐擦傷性の評価を行った。

(外観評価)

暗箱内において、三波長型蛍光灯(松下電器産業製、商品名:ナショナルパルック)下でプラスチックレンズの干渉縞を観察し、次の段階に分けて評価した。ここで、現行製品のレンズよりも良好である場合は○、現行製品のレンズと同程度の場合は△、現行製品よりも悪い場合は×として評価した。

(耐擦傷性評価)

ボンスター#0000スチールウール(日本スチールウール(株)製)で9.8N(1kgf)の荷重をかけた状態で10往復表面を摩擦し、1cm×3cmの範囲内に傷ついた程度を目視で次の段階に分けて評価した。ここで、傷の本数が、0本以上10本未満の場合は○、10本以上50本未満の場合(現行製品と同等)は△、50本以上の場合は×として評価した。

(耐衝撃性評価)

FDA規格に該当する落球試験と行った。ハードコート層が形成されたレンズ凸面を上にし、質量16.3gの鋼球を高さ67cmから鉛直方向に自由落下させ、破壊した時点での高さを測定した。破壊しなかった場合は20cm毎、鋼球を落下させる高さを上げ、再度試験した。

以下の表2に外観評価、耐擦傷性評価、および耐衝撃性評価の結果を示す。

【0096】

【表2】

【0097】

表2に示すように、比較例2−1では、混合された処理液体中に第1次組成液(E)と第2次組成液(F)の濃度分布が生じてしまうため、レンズ基材の塗布された処理液体の層においても、面内で濃度分布が一様とならず、干渉縞を伴う外観不良が観察された。

比較例2−2では、空隙が形成された箇所において、均一膜を形成することができず、第1次組成液と第2次組成液との濃度ムラが発生してしまったため、外観および耐擦傷性の双方において、現行製品と比べて向上が見られなかった。

比較例2−3では、表面張力が大きい第2次組成液を先に塗布した結果、第1次レベリング工程において、レベリング作用による均一膜の形成が不十分であり、外観および耐擦傷性は現行製品程度となった。

比較例2−4では、液滴着弾時に、各組成液(E)(F)の表面張力が異なるため、レベリング作用にムラが生じた。このため、現行製品と同等の耐擦傷性を得られたものの、干渉縞が確認され、外観不良となった。

これに対して、実施例2では、形成されたプライマー層に干渉縞が観察されず、かつ、耐擦傷性も良好であった。

また、耐衝撃性の試験では、実施例2、および比較例2−1、2、3において、いずれも現行水準程度の耐衝撃性を有する結果が得られ、特に、実施例2及び比較例2−1では、良好な結果を得られた。一方、比較例2−4では、現行水準以下の結果となった。

【0098】

[実施例3]

(レンズ基材)

実施例1と同様、ジエチレングリコールビスアリルカーボネート(商品名:CR−39)製の眼鏡用プラスチックレンズを使用した。

【0099】

(組成液の調整)

ブチルセロソルブ溶媒にシリコン系ハードコート剤(日本精化株式会社製、商品名:NSC−2705)を溶解させ、界面活性剤によって表面張力を調整した溶液を2μmのフィルターで濾過して第1次組成液(H)を調整した。

酸化チタン、酸化ケイ素を主体とする金属酸化物微粒子(触媒化成株式会社製、商品名:オプトレイク)をメタノール分散させた溶液を2μmのフィルターで濾過して第2次組成液(I)を調整した。

鉄(III)アセチルアセトナート(東京化成工業株式会社製)をメタノール溶媒に溶解させた溶液を2μmのフィルターで濾過して第3次組成液(J)を調整した。

なお、これらの組成液(H)(I)(J)のレベリング性能(表面張力)は、第1次組成液(H)が30(mN/N)、第2次組成液(I)が20(mN/N)、第3次組成液(J)が15(mN/N)であった。

【0100】

(組成液の塗布)

上記第二実施形態のハードコート層の形成方法(S1〜S7)を実施した。

(1.第1次塗布工程)

インクジェットプリンター(マスターマインド株式会社製、商品名:MMP813BT)を用い、インクジェット方式により、第1次組成液(H)のみをレンズ基材の表面に塗布(滴下)した。この際、液滴の平均直径は50μmであり、1440dpiの密度で第1次組成液(H)を滴下し、液滴の着弾位置は、レンズ基材の表面上に接し、かつ均等間隔となるよう滴下した。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとし、鉛直方向に液滴を滴下した。

(2.第1次レベリング工程)

第1次組成液(H)の滴下後、10秒の放置時間を置くことで、第1次組成液(H)のレベリング作用によって隣接液滴が混ざり、層厚が1.5μmの均一膜が形成された。

(3.第2次塗布工程)

次いで、第1次塗布工程で用いたインクジェットプリンターを使い、第2次組成液(I)を、第1次組成液(H)の均一膜の表面に滴下した。この時、第2次組成液(I)の液滴の着弾位置は、第1次組成液(H)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は30μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとした。

また、第1次組成液(H)の液滴の着弾位置と、第2次組成液(I)の液滴の着弾位置とが重なり合うよう、鉛直方向に第2次組成液(I)の液滴を滴下した。

(4.第2次レベリング工程)

第2次組成液(I)を、第1次組成液の均一膜に含浸させるべく、10秒放置し、第1次組成液(H)と第2次組成液(I)とが混合された均一膜の混合層(K)を形成した。

(5.第3次塗布工程)

次いで、第1および第2次塗布工程で用いたインクジェットプリンターを使い、第3次組成液(J)を、混合層(K)の表面に滴下した。この時、第3次組成液(J)の液滴の着弾位置は、第1次組成液(H)および第2次組成液(I)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は20μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとした。

また、第1次組成液(H)、第2次組成液(I)の液滴の着弾位置と、第3次組成液(J)の液滴の着弾位置とが重なり合うよう、鉛直方向に第3次組成液(J)の液滴を滴下した。

(6.第3次レベリング工程)

第3次組成液(J)を、混合層(K)に含浸させるべく、10秒放置した。

(7.焼成工程)

その後、速やかに80℃で2時間、焼成乾燥させ、均一膜厚2.8μmのハードコート層が形成されたレンズ基材を得た。

【0101】

[比較例3−1]

第1次組成液(H)と第2次組成液(I)と第3次組成液(J)とを予め混合させた処理液体(L)を生成した。そして、実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、処理液体(L)をレンズ基材の表面に塗布した。その後、上記実施例3の第1次レベリング工程を実施した後、実施例3の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0102】

[比較例3−2]

上記実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、第2次組成液(I)を滴下した。また、第2次塗布工程において、第2次組成液(I)の代わりに、第3次組成液(J)を滴下した。また、第3次塗布工程において、第3次組成液(J)の代わりに、第1次組成液(H)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0103】

[比較例3−3]

上記実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、第2次組成液(I)を滴下した。また、第2次塗布工程において、第2次組成液(I)の代わりに、第1次組成液(H)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0104】

[比較例3−4]

上記実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、第3次組成液(J)を滴下した。また、第2次塗布工程において、第2次組成液(I)の代わりに、第1次組成液(H)を滴下した。また、第3次塗布工程において、第3次組成液(J)の代わりに、第2次組成液(I)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0105】

[比較例3−5]

上記実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、第3次組成液(J)を滴下した。また、第3次塗布工程において、第3次組成液(J)の代わりに、第1次組成液(H)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0106】

[比較例3−6]

上記実施例3の第2次塗布工程において、第2次組成液(I)の代わりに、第3次組成液(J)を滴下した。また、第3次塗布工程において、第3次組成液(J)の代わりに、第2次組成液(I)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0107】

[評価方法]

上記実施例3、比較例3−1〜3−6で得られたレンズ基材の外観評価、および耐擦傷性の評価を行った。

(外観評価)

暗箱内において、三波長型蛍光灯(松下電器産業製、商品名:ナショナルパルック)下でプラスチックレンズの干渉縞を観察し、次の段階に分けて評価した。ここで、現行製品のレンズよりも良好である場合は○、現行製品のレンズと同程度の場合は△、現行製品よりも悪い場合は×として評価した。

(耐擦傷性評価)

ボンスター#0000スチールウール(日本スチールウール(株)製)で9.8N(1kgf)の荷重をかけた状態で10往復表面を摩擦し、1cm×3cmの範囲内に傷ついた程度を目視で次の段階に分けて評価した。ここで、傷の本数が、0本以上10本未満の場合は○、10本以上50本未満の場合(現行製品と同等)は△、50本以上の場合は×として評価した。

以下の表3に外観評価および耐擦傷性評価の結果を示す。

【0108】

【表3】

【0109】

表3に示すように、比較例3−1では、混合された処理液体中に第1次組成液(H)、第2次組成液(I)、および第3次組成液(J)の濃度分布が生じてしまうため、レンズ基材の塗布された処理液体の層においても、面内で濃度分布が一様とならず、干渉縞を伴う外観不良が観察された。

また、比較例3−2〜3−5では、第1次レベリング工程において、レベリング作用による均一膜の形成が不十分であり、干渉縞が観察され、また、耐擦傷性も現行製品程度となった。

比較例3−6では、表面張力の大きい第1次組成液(H)を最初に塗布した。このため、この第1次組成液(H)のレベリング作用により、均一膜厚の初期層を形成することができ、後に滴下された第3次組成液(J)、第2次組成液(I)のレベリング性能の低さを補うことができ、外観は良好であったが、現行製品と同等の耐擦傷性しか得られなかった。

これに対して、実施例3では、形成されたハードコート層に干渉縞が観察されず、かつ、耐擦傷性も良好であった。

【0110】

[実施例4−1]

(レンズ基材)

実施例1と同様、ジエチレングリコールビスアリルカーボネート(商品名:CR−39)製の眼鏡用プラスチックレンズを使用した。レンズ基材の厚み寸法は2.0mmであった。

【0111】

(組成液の調整)

ブチルセロソルブ溶媒にシリコン系ハードコート剤(日本精化株式会社製、商品名:NSC−2705)を溶解させ、界面活性剤によって表面張力を調整した溶液を2μmのフィルターで濾過して第一組成液(M)を調整した。

鉄(III)アセチルアセトナート(東京化成工業株式会社製)をメタノール溶媒に溶解させた溶液を2μmのフィルターで濾過して第二組成液(N)を調整した。

マンガン(III)アセチルアセトナート(ナカライテスク製、商品名:21205−22)をメタノール溶媒に溶解させた溶液を2μmのフィルターで濾過して第三組成液(O)を調整した。

【0112】

(組成液の塗布)

上記第三実施形態のハードコート層の形成方法を実施した。

(1.第1次塗布工程)

インクジェットプリンター(マスターマインド株式会社製、商品名:MMP813BT)を用い、インクジェット方式により、第一組成液(M)のみをレンズ基材の表面に塗布(滴下)した。この際、液滴の平均直径は50μmであり、1440dpiの密度で第一組成液(M)を滴下し、液滴の着弾位置は、レンズ基材の表面上に接し、かつ均等間隔となるよう滴下した。また、インクジェットプリンターのヘッドとレンズ基材との距離は1mmとし、鉛直方向に液滴を滴下した。

(2.第1次レベリング工程)

第一組成液(M)の滴下後、10秒の放置時間を置くことで、第一組成液(M)のレベリング作用によって隣接液滴が混ざり、層厚が2.0μmの均一膜が形成された。

(3.第2次塗布工程)

(3−1.内側塗布工程)

次いで、第1次塗布工程で用いたインクジェットプリンターを使い、第二組成液(N)を、第一組成液(M)の均一膜の表面中心部の円領域に滴下した。ここで円領域は、円形レンズと同心円となり、レンズ基材の全表面に対して60%となる面積の領域とした。この時、第二組成液(N)の液滴の着弾位置は、第一組成液(M)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は30μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は1mmとした。

また、第一組成液(M)の液滴の着弾位置と、第二組成液(N)の液滴の着弾位置とが重なり合うよう、鉛直方向に第二組成液(N)の液滴を滴下した。

(3−2.仮焼成工程)

第二組成液(N)の塗布後、速やかに80℃で30分仮焼成し、第2次組成液を定着させた。

(3−3.外側塗布工程)

この後、第1次塗布工程で用いたインクジェットプリンターを使い、第三組成液(O)を、第一組成液(M)の均一膜の表面における、第二組成液(N)が塗布された円領域の径外側領域(表面全体に対して40%の面積となる外周領域)に滴下した。この時、第三組成液(O)の液滴の着弾位置は、第一組成液(M)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は30μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は1mmとした。

また、第一組成液(M)の液滴の着弾位置と、第三組成液(O)の液滴の着弾位置とが重なり合うよう、鉛直方向に第三組成液(O)の液滴を滴下した。

(4.焼成工程)

その後、速やかに80℃で2時間、焼成乾燥させ、第三組成液(O)の定着と、塗布された処理液体の全面的な効果を促し、均一膜厚2.5μmのハードコート層が形成されたレンズ基材を得た。

【0113】

[実施例4−2〜実施例4−4]

実施例4−1において、内側塗布工程で第二組成液(N)を塗布する円領域の面積、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積を下記表4に示すように変更した。それ以外は、実施例4と同様にして、ハードコート層が形成されたレンズ基材を得た。

すなわち、実施例4−2では、内側塗布工程で第二組成液(N)を塗布する円領域の面積と、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積との面積比を、55:45にした。

実施例4−3では、内側塗布工程で第二組成液(N)を塗布する円領域の面積と、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積との面積比を、65:35にした。

実施例4−4では、内側塗布工程で第二組成液(N)を塗布する円領域の面積と、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積との面積比を、75:25にした。

【0114】

[比較例4−1]

第一組成液(M)と第二組成液(N)とを予め混合させた処理液体(P)を生成した。そして、レンズ基材を処理液体(P)に浸す浸漬法により、処理液体の層を形成し、実施例4−1の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0115】

[比較例4−2]

処理液体(P)をスピンコート法によりレンズ基材に塗布した。その後、実施例4−1の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0116】

[比較例4−3〜4−7]

実施例4−1において、内側塗布工程で第二組成液(N)を塗布する円領域の面積、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積を表4に示すように変更した。それ以外は、実施例4−1と同様にして、ハードコート層が形成されたレンズ基材を得た。

【0117】

【表4】

【0118】

[評価方法]

上記実施例4−1〜実施例4−4、比較例4−1〜比較例4−7で得られたレンズ基材の外観評価、耐擦傷性、および耐衝撃性の評価を行った。

(外観評価)

暗箱内において、三波長型蛍光灯(松下電器産業製、商品名:ナショナルパルック)下でプラスチックレンズの干渉縞を観察し、次の段階に分けて評価した。ここで、現行製品のレンズよりも良好である場合は○、現行製品のレンズと同程度の場合は△、現行製品よりも悪い場合は×として評価した。

(耐擦傷性評価)

ボンスター#0000スチールウール(日本スチールウール(株)製)で9.8N(1kgf)の荷重をかけた状態で10往復表面を摩擦し、1cm×3cmの範囲内に傷ついた程度を目視で次の段階に分けて評価した。ここで、0本以上10本未満の場合は○、10本以上50本未満の場合(現行製品と同等)は△、50本以上の場合は×として評価した。

(耐衝撃性評価)

FDA規格に該当する落球試験と行った。ハードコート層が形成されたレンズ凸面を上にし、質量16.3gの鋼球を高さ67cmから鉛直方向に自由落下させ、破壊した時点での高さを測定した。破壊しなかった場合は20cm毎、鋼球を落下させる高さを上げ、再度試験した。

以下の表5に、外観評価、耐擦傷性評価、および耐衝撃性評価の結果を示す。

【0119】

【表5】

【0120】

表5に示すように、従来の浸漬法を用いてハードコート層を形成した比較例4−1、スピンコート法を用いてハードコート層を形成した比較例4−2では、処理液体(P)に濃度分布が生じてしまうため、レンズ基材の塗布された処理液体の層においても、面内で濃度分布が一様とならず、干渉縞を伴う外観不良が観察された。また、これらの浸漬法やスピンコート法では、レンズ基材の中心部と外周部とで、異なる組成液を塗布することが困難である。

これに対して、実施例4−1〜実施例4−4、および比較例4−3〜比較例4−7では、形成されたハードコート層に干渉縞が観察されず、かつ、耐擦傷性も良好であった。

また、実施例4−1〜実施例4−4と、比較例4−3〜比較例4−7との比較により、耐衝撃性では、特に、中心部の円領域の面積が55〜75%の範囲である場合に、強い耐衝撃性能が得られることが確認できた。

【産業上の利用可能性】

【0121】

本発明の処理層形成方法は、光学物品に対して複数の組成液を混合した処理液により処理層を形成する場合に好適に適用できる。光学物品としては、例えば、眼鏡レンズ、カメラレンズ、望遠鏡用レンズ、ステッパー用集光レンズ等の各種レンズや、プリズム、時計等のカバーガラス、ディスプレイの保護ガラス等を挙げることができる。また、処理液体により形成される処理層としては、例えばハードコート層、プライマー層を挙げることができる。

【符号の説明】

【0122】

1…レンズ基材(基材)、11…第1次組成液の液滴、12…第1次組成液の初期層、13…第2次組成液の液滴、15,15A…ハードコート層(処理層)、16…第3次組成液の液滴、200…レンズ(光学物品)、201…内側ハードコート層(内側処理層)、202…外側ハードコート層(外側処理層)。

【技術分野】

【0001】

本発明は、光学物品の基材表面に処理液体を塗布して処理層を形成する処理層形成方法、およびその処理層が形成された光学物品に関する。

【背景技術】

【0002】

従来、レンズに対してハードコート層等の処理層を形成する方法として、浸漬法が用いられてきた。この浸漬法では、レンズ基材を、処理液体中に浸すことで、レンズ基材の表面に処理層を形成する。しかしながら、処理層を形成する処理液体が複数の組成により構成される場合、処理液体中でこれらの組成の濃度分布が一様とならず、レンズ表面に形成された処理層においても濃度の偏りが発生する。例えば、処理層としてハードコート層を形成する場合、上記のような各組成の濃度の偏りが生じると、耐擦傷性が不均一となり、また、膜厚分布も均一とならないため、干渉縞等が発生して外観不良となってしまう。

【0003】

これに対して、レンズに対してインクジェット方式により処理液体を塗布して処理層を形成する方法が知られている(例えば、特許文献1参照)。

この特許文献1に記載のレンズの製造方法では、レンズに対して処理液体を滴状に微細化し、レンズの表面に塗布し、処理液体のレベリング作用により処理層の表面を均一面に形成している。ここで、レベリング作用とは、処理液体自身の持つ流動性により均一な塗布面を形成する作用である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−200102号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記特許文献1のような方法を用いる場合であっても、複数の組成液により処理液体が構成される場合、組成物が混同された状態で処理液体がインクタンクに貯蔵されている。このため、インクタンク内において、処理液体を構成する各組成の濃度分布が一様となっていない場合があり、この場合、塗布された処理液体の各組成の濃度分布にも偏りが生じてしまう。また、インクジェット方式により吐出される各液滴においても、処理液体を構成する各組成物の濃度分布に偏りがある場合がある。このような場合でも、塗布された処理液体の濃度分布に偏りが生じてしまうという問題がある。

【0006】

本発明は、上述のような問題に鑑みて、均一な濃度分布の処理層を形成可能な処理層形成方法、および光学物品を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の処理層形成方法は、n種(nは2以上の整数)の組成液を混同することで形成される処理液体を、基材の表面にコーティングして処理層を形成する処理層形成方法であって、前記組成液毎に順次インクジェット方式で前記基材の表面上に滴下する塗布工程と、前記塗布工程の後、前記基材の表面に滴下された前記組成液を焼成して前記処理層を形成する処理層形成工程と、を備え、前記塗布工程は、i(1≦i≦n)番目に滴下する組成液を第i次組成液とし、第i次組成液を滴下する工程を第i次塗布工程とした際に、少なくとも第1次塗布工程の後に、滴下された前記組成液の層厚を前記基材の表面に亘って均一化するレベリング工程を備えることを特徴とする。

【0008】

ここで、第1次塗布工程は、基材の表面に直接に最初の組成液を滴下する工程であり、第2次塗布工程から第n次塗布工程は、基材の表面に滴下された組成液の層上に、異なる種類の組成液を滴下する工程である。

この発明では、第1次塗布工程において、基材の表面に最初に組成液(第1次組成液)をインクジェット方式で滴下する。この時、インクジェット方式では、インクジェットヘッドにおけるノズル径により一度に吐出される組成液の量を精度よく制御することができる。したがって、各液滴における滴下量を等量にすることができ、第1次塗布工程の後のレベリング工程において、滴下された第1次組成液のレベリング作用により、基材の表面に亘って第1次組成液の厚みを均一化することができ、第1次組成液による層(初期層)を形成することができる。

この後、第2次〜第n次塗布工程により、各組成液(第2次〜第n次組成液)がインクジェット方式で順次滴下される。この時、上記のようにインクジェット方式が用いられているため、各液滴の滴下量が等量となり、基材表面の面内において、各組成液を均一に滴下させることができる。したがって、基材の表面上に、n種の組成液の濃度分布が均一となる処理液体の層を形成することができる。これにより、処理層形成工程により、この処理液体の層を焼成することで、面内で均一な濃度分布を有し、均一な性能を有する処理層を形成することができる。

【0009】

本発明の処理層形成方法では、前記塗布工程は、表面張力の大きい順に前記組成液をインクジェット方式で滴下することが好ましい。

【0010】

この発明では、第1次塗布工程により滴下される第1次組成液から、第n次塗布工程により滴下される第n次組成液のn種の組成液は、表面張力が大きい順に滴下されている。

ここで、例えば表面張力が小さい組成液を第1次塗布工程で基材の表面に滴下した場合、レベリング作用が十分でないために、基材の表面に均一な初期層を形成することができず、その結果、基材表面に干渉縞が発生してしまい、外観不良となることがある。これに対して、本発明では、表面張力が大きく、レベリング作用が大きい組成液を第1次組成液として最初に基材表面に滴下するため、基材表面上に均一厚み寸法の初期層を形成することができ、その結果、処理層の厚みが均一で、外観が良好にすることができる。

同様にして、第2次〜第n次塗布工程において、表面張力が小さい組成液を用いる必要がある場合でも、先に表面張力が大きい組成液を滴下することで、処理液体の厚み寸法の変動を抑えることができ、均一厚みの処理層を形成することができる。

なお、第1次塗布工程の後のレベリング工程において、第1次組成液のレベリング作用で均一な厚み寸法の初期層を形成するために、第1次組成液の表面張力としては25(mN/m)以上40(mN/m)以下であることが好ましく、このような条件の組成液では、常温において十分なレベリング性能を有し、容易に基材表面に均一厚み寸法の初期層を形成することができる。

【0011】

本発明の処理層形成方法では、前記塗布工程では、各第i次塗布工程の後に前記レベリング工程を実施することが好ましい。

【0012】

本発明では、第2次塗布工程から第n次塗布工程の各工程の後にも、レベリング工程を実施する。これにより、各塗布工程の前に滴下された組成液の層と、各塗布工程で滴下された組成液とを均一濃度分布で混合させることができ、かつレベリング作用により、これらの組成液が混同された層の厚みを基材の表面に亘って確実に均一化することができる。したがって、基材の表面上に、均一厚みの処理液体の層を形成することができ、処理層形成工程において、このような処理液体を焼成することで、厚みが一様で外観が良好な処理層を確実に形成することができる。

【0013】

本発明の処理層形成方法では、前記処理層は、前記基材の表面中心部の円領域に形成される内側処理層と、前記基材の表面の前記内側処理層の径外側領域に形成される外側処理層と、を備え、前記内側処理層は、第一組成液と、前記第一組成液とは異なる第二組成液と、を混同することで構成される処理液体により形成され、前記外側処理層は、前記第一組成液と、前記第二組成液よりも小さい硬度を有し、かつ前記第一組成液とは異なる第三組成液と、を混合することで構成される処理液体により形成され、前記塗布工程は、第1次塗布工程および第2次塗布工程を備え、前記第1次塗布工程は、前記基材の表面の前記円領域および前記径外側領域に亘って前記第一組成液を滴下し、前記第2次塗布工程は、前記基材の前記円領域に前記第二組成液を滴下する内側塗布工程と、前記基材の前記径外側領域に前記第三組成液を滴下する外側塗布工程と、を備えることが好ましい。

【0014】

この発明では、基材の表面に中央部の円領域と、その外周の径外側領域とで異なる組成の処理層(内側処理層、外側処理層)を形成することができる。例えば、レンズ等の基材に対し、処理層としてハードコート層を形成する場合、基材の中央部の円領域において、硬度の大きい第二組成液を用いることで、基材表面の中心部における傷等をより確実に抑えることができるハードコート層を形成することができる。また、基材の表面全体にこのような硬度の大きいハードコート層を形成する場合、衝撃等の外部応力が加わった際に、ひび割れ等が発生しやすくなる。これに対して、径外側領域に第二組成液より硬度が小さい第三組成液を用いて形成される外側処理層が設けられることで、外側処理層の緩衝作用により応力を吸収することができ、ひび割れ等の破損を抑制することができる。

【0015】

この時、本発明の処理層形成方法では、前記内側塗布工程の後で、前記外側塗布工程の前に、前記円領域に滴下された前記第二組成液を焼成して、前記第二組成液を前記円領域に定着させる仮焼成工程を備えることが好ましい。

【0016】

この発明では、内側塗布工程を行った後、外側塗布工程を実施する前に、仮焼成工程を実施する。これにより、円領域の塗布された第二組成液のレベリング作用により、塗布領域が広がることがなく、所望の円領域内に内側処理層を定着させることができる。

【0017】

ここで、本発明の処理層形成方法では、前記円領域は、前記基材の表面全体の55%以上75%以下の面積であり、前記径外側領域は、前記基材の表面全体の25%以上45%以下の面積であることが好ましい。

【0018】

この発明では、円領域と径外側領域との面積比は、55:45〜75:25に設定されている。このような面積比で内側処理層および外側処理層を形成することで、傷を防止したい基材中央部を適切な硬度に設定することができ、かつ、衝撃による破損をも良好に防止することができる。

【0019】

本発明の処理層形成方法では、前記処理液体を焼成することで形成される前記処理層は、ハードコート層であることが好ましい。

ハードコート層は、複数の組成液を混合した処理液体により構成される層であり、上述のような処理層形成方法を用いることで、ハードコート層の面内における各組成液の組成比(濃度分布)を均一にすることができ、均一な耐擦傷性を得ることができ、かつ干渉縞等のない外観が良好な層を形成することができる。

【0020】

本発明の光学物品は、基材と、前記基材の表面中心部の円領域に設けられた内側処理層と、前記基材の表面の前記内側処理層の径外領域に設けられた外側処理層と、を備え、前記内側処理層の硬度は、前記外側処理層の硬度よりも大きいことを特徴とする。

【0021】

この発明では、光学物品は、基材の表面に中央部の円領域の内側処理層と、その外周の径外側領域の外側処理層とを備え、内側処理層の硬度が外側処理層の硬度より大きく設定されている。このような光学物品では、基材の中央部の硬度が大きいため、傷等を抑えることができる。また、基材の表面全体にこのような硬度の処理層を形成する場合、衝撃等の外部応力が加わった際に、ひび割れ等が発生しやすくなる。これに対して、本発明では、径外側領域に内側処理層より硬度が小さい外側処理層が設けられることで、外側処理層の緩衝作用により応力を吸収することができ、ひび割れ等の破損を抑制することができる。

【図面の簡単な説明】

【0022】

【図1】本発明に第一実施形態の処理層形成工程において、レンズ基材の表面にハードコート層を塗布するために用いられるインクジェット装置を示す概略図である。

【図2】第一実施形態のハードコート層の形成手順を示すフローチャートである。

【図3】ハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図3(A)は、第1次塗布工程S1の直後の状態を示す図、図3(B)は、第1次レベリング工程S2の直後の状態を示す図、図3(C)は、第2次塗布工程S3の直後の状態を示す概略図である。

【図4】ハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図4(A)(B)は、第2次レベリング工程S4の直後の状態を示す図、図4(C)は、焼成工程S5の後の状態を示す図である。

【図5】第二実施形態の塗布工程で用いられるインクジェット装置の概略構成を示す図である。

【図6】第二実施形態のハードコート層の形成手順を示すフローチャートである。

【図7】第二実施形態のハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図7(A)は、第1次塗布工程S1の直後の状態を示す図、図7(B)は、第1次レベリング工程S2の直後の状態を示す図、図7(C)は、第2次塗布工程S3の直後の状態を示す概略図、図7(D)は、第2次レベリング工程S4の直後の状態を示す図である、

【図8】第二実施形態のハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図8(A)は、第3次塗布工程S6の直後の状態を示す概略図、図8(B)(C)は、第3次レベリング工程S7の直後の状態を示す図、図8(D)は、焼成工程S5の後の状態を示す図である。

【図9】第三実施形態のレンズ200の概略を示す平面図である。

【図10】第三実施形態において、ハードコート層の形成方法を示すフローチャートである。

【図11】第三実施形態のハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図11(A)は、第1レベリング工程S2の直後のレンズ基材1の表面、図11(B)は、内側塗布工程S31の直後のレンズ基材1の表面、図11(C)は、外側塗布工程S33の直後のレンズ基材の表面を示す概略図である。

【発明を実施するための形態】

【0023】

[第一実施形態]

以下、本発明に係る第一実施形態の処理層形成方法について、図面に基づいて説明する。

図1は、レンズ基材の表面にハードコート層を塗布するインクジェット装置を示す概略図である。図2は、ハードコート層の形成手順を示すフローチャートである。

【0024】

第一実施形態の処理層形成方法は、光学物品である眼鏡レンズ(以降、レンズと称する)に、処理層であるハードコート層を形成する方法である。

このハードコート層は、複数種(本実施形態では2種)の組成液を混合して焼成することで形成される層である。このようなハードコート層は、干渉縞等の外観不良をなくすために、レンズ基材の表面において、均一な厚み寸法に形成され、かつ、耐擦傷性を均一にするために、ハードコート層を形成するための複数種の組成液の組成比が同一比となるように、つまり、面内における各組成の濃度分布が均一となるように形成される必要がある。本発明では、このようなハードコート層を形成するために、図2に示すような処理手順に従い、図1に示すようなインクジェット装置を用いて、インクジェット方式で各組成液を塗布する。

【0025】

〔インクジェット装置の構成〕

まず、各組成液の塗布に用いられるインクジェット装置100の構成について、図1に基づいて説明する。インクジェット装置100は、例えば、図1に示すように、駆動軸101に沿って移動可能なヘッド102と、ヘッド102を駆動軸101に沿って移動させる駆動部103と、組成液が貯蔵される2つのタンク104A,104Bと、レンズ基材1が保持されるレンズ保持部105と、レンズ保持部105の姿勢を変更する姿勢調整部106と、制御部107と、を備えている。

【0026】

ヘッド102は、タンク104Aから供給される第1次組成液が充填される第1次圧力室、タンク104Bから供給される第2次組成液を充填する第2次圧力室を備えている。これらの第1次圧力室および第2次圧力室には、それぞれ、複数のノズル穴が形成されている。これらのノズル穴は、例えば10〜100μm径の微小開口孔であり、ヘッド102のレンズ保持部105に対向する面にアレイ状に形成されている。また、これらのノズル穴は、レンズ基材1の表面に付着した液滴間の距離が均等となるように、隣り合うノズル穴との間隔が適宜設定されている。

また、ヘッド102の各圧力室には、圧力発生素子が設けられ、各圧力室に充填された組成液は、圧力発生素子により加圧されることでノズル穴から吐出される。なお、この圧力発生素子としては、例えば、ピエゾ素子や、発熱素子等を用いることができる。ピエゾ素子を用いる場合では、電圧印加により振動するピエゾ素子により圧力室内の組成液が加圧されてノズル穴から吐出される。発熱素子を用いる場合では、発熱素子に電圧を印加することで、圧力室内の組成液が加熱されて加圧されてノズル穴から吐出される。

【0027】

駆動部103は、例えばモーターを備えて構成され、制御部107から入力される制御信号に基づいて駆動軸101を駆動させ、ヘッド102を駆動軸101に沿う方向に移動させる。

【0028】

タンク104A,104Bは、組成液が貯蔵される容器であり、タンク104Aには第1次組成液が貯蔵され、タンク104Bには第2次組成液が貯蔵されている。なお、これらのタンク104A、104B内では、各組成液が単体で貯蔵されているため、混ざり合うことがなく、濃度分布も一定に保たれる。

ここで、第1次組成液は、レンズ基材1の表面に最初に滴下される組成液であり、第2次組成液は、第1次組成液の滴下後に滴下される組成液であり、第1次組成液は、第2次組成液よりも大きい表面張力を有している。この第1次組成液の表面張力としては、後述する第1次レベリング工程においてレンズ基材1の表面に均一な第1次組成液の層を形成するために、例えば25(mN/m)以上40(mN/m)以下に調整されていることが好ましく、本実施形態では、30(mN/m)に調整されている。

具体的には、タンク104Aには、第1次組成液として、ブチルセロソルブ溶媒に、界面活性剤によって表面張力を調整したシリコン系ハードコート剤を溶解させたコーティング液が貯蔵され、タンク104Bには、第2次組成液として、鉄(III)アセチルアセトナートをメタノール溶媒に溶解させたコーティング液が貯蔵されている。

また、これらのタンク104A、104Bに貯蔵された各組成液は、ヘッド102で互いに混ざることなく、単独で、各タンク104A,104Bに対応したノズル穴から吐出される。

【0029】

レンズ保持部105は、レンズ基材1のハードコート層を形成する表面をヘッド102に対向させた状態で、レンズ基材1を保持する。

姿勢調整部106は、制御部107から入力される制御信号に基づいて、レンズ保持部105のレンズ基材1の保持角度を調整する。これにより、ヘッド102とレンズ基材1の表面との距離が一定距離に保たれる。

【0030】

制御部107は、インクジェット装置100の全体の動作を制御する。具体的には、制御部107は、ヘッド102制御して、タンク104A,104Bから供給される各組成液を、レンズ基材1の表面に対して吐出(滴下)させて塗布する。

また、制御部107は、駆動部103および姿勢調整部106を制御して、ヘッド102とレンズ基材1との間隔を一定の間隔に保ち、ヘッド102をレンズ基材1の表面の所定位置に移動させる制御をする。

【0031】

〔ハードコート層の形成方法〕

次に、レンズ基材1の表面にハードコート層を形成する形成方法について説明する。ハードコート層の形成では、図2に示すように、第1次塗布工程S1、第1次レベリング工程S2、第2次塗布工程S3、第2次レベリング工程S4、および焼成工程S5(処理層形成工程)を実施する。なお、第1次塗布工程S1、第1次レベリング工程S2、第2次塗布工程S3、および第2次レベリング工程S4が本発明の塗布工程となる。

図3および図4は、上記のようなハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図3(A)は、第1次塗布工程S1の直後の状態を示す図、図3(B)は、第1次レベリング工程S2の直後の状態を示す図、図3(C)は、第2次塗布工程S3の直後の状態を示す概略図、図4(A)(B)は、第2次レベリング工程S4の直後の状態を示す図、図4(C)は、焼成工程S5の後の状態を示す図である。

【0032】

(第1次塗布工程)

第1次塗布工程S1は、上述したインクジェット装置100を用い、タンク104Aから供給される第1次組成液をレンズ基材1の表面に塗布(滴下)する工程である。この第1次塗布工程では、図3(A)に示すように、滴下された第1次組成液の各液滴11が隣接した状態でレンズ基材1の表面に滴下される。

【0033】

(第1次レベリング工程)

第1次レベリング工程S2は、第1次塗布工程S1の後、所定時間だけ第1次組成液の液滴11が滴下された状態で放置する工程である。上記のように、第1次組成液は、レベリング作用により均一な初期層12を形成するために十分な表面張力を有している。したがって、第1次組成液が滴下されたレンズ基材1を放置することで、第1次組成液の層である初期層12が形成される。

ここで、第1次レベリング工程S2における放置時間としては、5秒以上20秒未満とすることが好ましく、より好ましくは10秒である。第1次レベリング工程の時間が5秒未満である場合、レベリング作用による第1次組成液の均一化が十分に行われず、初期層12の層厚が不均一となる。また、第1次レベリング工程S2の時間が20秒以上である場合、液タレや粉塵の付着等が起こり、外観不良を引き起こしてしまう。これに対して、上記のような時間に設定することで、均一な層厚の初期層12を形成でき、かつ外観不良を引き起こす液タレや粉塵の付着等をも抑制できる。

【0034】

(第2次塗布工程)

第2次塗布工程S3は、第1次塗布工程S1と同様に、インクジェット装置100を用い、タンク104Bから供給される第2次組成液をレンズ基材1の表面に形成された初期層12上に塗布(滴下)する工程である。この第2次塗布工程では、図3(C)に示すように、滴下された第2次組成液の各液滴13が隣接した状態でレンズ基材1の表面に滴下される。

ここで、図3(C)では、各工程を解りやすくするため、第2次組成液の液滴13と初期層12との間に境界があり、分離されているように表示しているが、実際には、第2次組成液の滴下と同時に、初期層12と滴下された第2次組成液の液滴13とが混合される。この時、インクジェット方式により滴下される第2次組成液の各液滴13は、滴下量が等量であり、均等間隔で滴下される。このため、レンズ基材1の表面上の各位置において、初期層12の第1次組成液と、滴下された第2次組成液との混合比は、面内において均一となる。

【0035】

(第2次レベリング工程)

第2次レベリング工程S4は、第1次レベリング工程S2と同様、第2次塗布工程S3の後、所定時間だけ第2次組成液の液滴13が滴下された状態で放置する工程である。これにより、第1次組成液および第2次組成液のレベリング作用により、図4(A)(B)に示すように、均一な混合層14を形成される。なお、図4(A)では、混合層14が第1次組成液と第2次組成液との混合液により構成されることを示すため、第1次組成液の層と第2次組成液の層とが分離された図としているが、実際には、図4(B)に示すように、これらの第1次組成液および第2次組成液が均一に混合された処理液体の混合層14が形成される。

ここで、第2次レベリング工程S4における放置時間としては、第1次レベリング工程S2と同様、5秒以上20秒未満とすることが好ましく、より好ましくは10秒である。これは、上記第1次レベリング工程と同様の理由である。すなわち、放置時間が5秒未満である場合、レベリング作用による第1次組成液の均一化が十分に行われず、混合層14の層厚が不均一となる。また、第2次レベリング工程S4の時間が20秒以上となる場合、液タレや粉塵の付着等が起こり、外観不良を引き起こしてしまう。これに対して、上記のような時間に設定することで、均一な層厚の混合層14を形成でき、かつ外観不良を引き起こす液タレや粉塵の付着等をも抑制できる。

【0036】

(焼成工程)

焼成工程S5は、上記塗布工程S1〜S4により形成された混合層14を、例えば80℃で2時間焼成し、ハードコート層15を形成する工程である。

【0037】

〔第一実施形態の作用効果〕

上記のような第一実施形態のハードコート層の形成方法では、第1次塗布工程S1において、ハードコート層形成用の処理液体を構成する1種の組成液である第1次組成液をインクジェット方式でレンズ基材1の表面に滴下する。そして、第1次レベリング工程S2において、滴下された第1次組成液のレベリング作用により、レンズ基材1の表面に均一な厚みの第1次組成液の層(初期層12)を形成する。そして、第2次塗布工程S3において、形成された初期層12上に第2次組成液をインクジェット方式で滴下し、形成された混合層14を焼成工程で焼成して処理層であるハードコート層を形成する。

このようなハードコート層の形成方法では、インクジェット方式により第1次組成液を滴下するため、レンズ基材1の表面に滴下される第1次組成液の各液滴11の滴下量が等量となり、かつ均等間隔で各液滴11を滴下することができる。したがって、第1次レベリング工程において、これらの第1次組成液の液滴11のレベリング作用により、均一な厚みの初期層12を形成することができる。また、同様に、このような初期層12上に、インクジェット方式で第2次組成液の液滴13を滴下する。このため、レンズ基材1の表面上に形成される混合層14の、第1次組成液と第2次組成液のとの混合比が均一となる。したがって、このような混合層14を焼成して形成されたハードコート層15では、面内において、各組成液の組成比が均一となるので、ハードコート層15の耐擦傷性等も均一となる。さらに、インクジェット方式を用いて各組成液を滴下してレベリング作用により膜厚を均一化しているため、混合層14の層厚も均一となり、ハードコート層15の層厚も均一となる。したがって、干渉縞等がない外観が良好なハードコート層15を形成することができる。

【0038】

また、ハード―コート層を構成する各組成液の組成比を変更したい場合、インクジェット装置100から吐出させる液滴量を調整することで、レンズ基材1の表面上で容易に組成比を変更することができる。したがって、異なる性質のハードコート層を形成する場合であっても、別途組成液を精製する必要がなく、レンズ生産性を向上させることができる。

また、第1次塗布工程と、第2次塗布工程とを別の生産ラインで実施する必要がなく、インクジェット装置100内でこれらの塗布工程を完了させることができる。したがって、長大な生産ラインが不要であり、工程数を削減できる。

【0039】

さらに、複数種の組成液を混合した処理液体をインクジェット装置で滴下するような場合、タンク内、又はヘッド102の圧力室内で組成液同士の反応、凝集が起こり、重分子量体が形成される場合がある。このような場合、ノズル穴から処理液体を吐出させることが困難となり、均一に処理液体を塗布できない場合がある。これに対して、本実施形態では、各組成液がそれぞれ別のタンクに貯蔵されているため、タンク内や圧力室において、凝集や反応が起こらない。したがって、各組成液をスムーズにノズル穴から吐出させることができる。

また、これらのタンクに貯蔵された各組成液は、単体で経時的、化学的な液特性の変化に対して安定しているため、例えばタンクに複数の組成液を混合した処理液体を貯蔵する場合に比べて、各組成液の寿命を延命することができ、製造コストを低減させることができる。

【0040】

また、第1次組成液は、第2次組成液よりも大きい表面張力を有し、第1次塗布工程S1により、最初にレンズ基材1の表面に滴下される。このため、第1次レベリング工程S2により、均一な層厚の初期層12を形成することができる。このような初期層12が形成されると、その上に表面張力が小さい第2次組成液を滴下した場合でも、容易に第1次組成液と第2次組成液の混合層を均一化することができ、外観が良好なハードコート層15を形成することができる。

【0041】

さらに、本実施形態では、第2次塗布工程S3の後、第2次レベリング工程S4を実施している。このため、層厚が均一となる混合層14をより確実に形成することができ、ハードコート層15の層厚をより確実に均一化することができ、外観不良等の不都合を防止することができる。

【0042】

[第二実施形態]

上記第一実施形態では、2種の組成液(第1次組成液、第2次組成液)を用いてハードコート層を形成する例を示したが、3種以上の組成液により構成された処理液体によりハードコート層を形成する場合も同様の手順を用いることができる。

第二実施形態では、3種の組成液を混合した処理液体によりハードコート層を形成する形成方法を説明する。

【0043】

図5は、第二実施形態の塗布工程で用いられるインクジェット装置の概略構成を示す図である。図6は、第二実施形態のハードコート層の形成手順を示すフローチャートである。図7および図8は、上記のようなハードコート層の形成手順における各工程でのレンズ表面の状態を示す概略図であり、図7(A)は、第1次塗布工程S1の直後の状態を示す図、図7(B)は、第1次レベリング工程S2の直後の状態を示す図、図7(C)は、第2次塗布工程S3の直後の状態を示す概略図、図7(D)は、第2次レベリング工程S4の直後の状態を示す図、図8(A)は、第3次塗布工程S6の直後の状態を示す概略図、図8(B)(C)は、第3次レベリング工程S7の直後の状態を示す図、図8(D)は、焼成工程S5の後の状態を示す図である。

なお、以降の実施形態の説明に当たり、上記第一実施形態と同様の構成、工程については同符号を付し、その説明を省略または簡略する。

【0044】

第二実施形態のハードコート層を形成するための処理液体は、3種の組成液(第1次組成液、第2次組成液、第3次組成液)を用いるものであるため、これらの組成液をレンズ基材1の表面に塗布するためのインクジェット装置100は、図5に示すように、3つのタンク104A,104B,104Cを備えている。

また、ヘッド102は、3つのタンク104A,104B,104Cに対応して、3つの圧力室を備えており、第1次組成液、第2次組成液、および第3次組成液をそれぞれ個別にレンズ基材1の表面に対して塗布することが可能となっている

なお、本実施形態では、3種の組成液(第1次組成液、第2次組成液、および第3次組成液)を混合した処理液体によりハードコート層を形成する例を示すため、これらの組成液の数に対して3つのタンクが設けられる構成としたが、例えば4つ以上の組成液によりハードコート層等の処理層を形成する場合では、組成液の数に対応した数量のタンクが設けられる。

ここで、タンク104Aには第1次組成液を貯蔵し、タンク104Bには第2次組成液を貯蔵し、タンク104Cには第3次組成液を貯蔵する。ここで、各組成液の表面張力は、(第1次組成液の表面張力)>(第2次組成液の表面張力)>(第3次組成液の表面張力)の関係となっている。

このような組成液の例として、例えば、第1次組成液として、ブチルセロソルブ溶媒に、界面活性剤によって表面張力を調整したシリコン系ハードコート剤を溶解させたコーティング液(表面張力:約30(mN/m))、第2次組成液として、金属酸化物微粒子をメタノール分散させたコーティング液(表面張力:約20(mN/m))、第3次組成液として鉄(III)アセチルアセトナートをメタノール溶媒に溶解したコーティング液(表面張力:約15(mN/m))を用いることができる。

【0045】

そして、第二実施形態のハードコート層の形成では、図6に示すように、第1次塗布工程S1、第1次レベリング工程S2、第2次塗布工程S3、第2次レベリング工程S4、第3次塗布工程S6、第3次レベリング工程S7、および焼成工程S5(処理層形成工程)を実施する。なお、本実施形態では、第1次塗布工程S1、第1次レベリング工程S2、第2次塗布工程S3、第2次レベリング工程S4、第3次塗布工程S6、および第3次レベリング工程S7が本発明の塗布工程となる。

【0046】

このような第二実施形態のハードコート層の形成方法は、上記第一実施形態と同様の手順により、第1次塗布工程S1〜第2次レベリング工程S4(図7(A)〜(D))を実施する。

そして、第2次レベリング工程の後、第3次塗布工程S6を実施して、混合層14上に、第3次組成液を滴下する。この第3次塗布工程S6は、第1次塗布工程S1、第2次塗布工程S3と同様、インクジェット装置100を用い、図8(A)に示すように、タンク104Cから供給される第3次組成液の液滴16をレンズ基材1の表面に形成された混合層14上に滴下する。

ここで、図8(A)では、第3次組成液の液滴16と混合層14との間に境界があり、分離されているように表示しているが、実際には、第3次組成液の滴下と同時に、混合層14と滴下された第3次組成液の液滴16とが混合される。

【0047】

また、第3次レベリング工程S7は、第1次レベリング工程S2や第2次レベリング工程S4と同様に、第3次塗布工程S6の後、所定時間だけ第3次組成液の液滴16が滴下された状態で放置する工程である。これにより、第1次組成液、第2次組成液、および第3次組成液のレベリング作用により、図8(B)(C)に示すように、均一な混合層17を形成される。なお、図8(B)では、混合層17が初期層12と第3次組成液との混合により構成されることを示すため、初期層12と第3次組成液の層とが分離された図としているが、実際には、図8(C)に示すように、第1次組成液、第2次組成液、および第3次組成液が均一に混合された処理液体の混合層17が形成される。

ここで、第3次レベリング工程S7における放置時間においても、第1次レベリング工程S2および第2次レベリング工程S4と同様、5秒以上20秒未満とすることが好ましく、より好ましくは10秒である。

この後、図8(D)に示すように、焼成工程S5を実施し、混合層17を焼成してハードコート層15Aを形成する。

【0048】

〔第二実施形態の作用効果〕

上記のような第二実施形態では、上記第一実施形態の作用効果に加えて以下のような作用効果を奏することができる。

【0049】

すなわち、第2次組成液として、金属酸化物微粒子をメタノール分散させたコーティング液を用い、第3次組成液として、鉄(III)アセチルアセトナートをメタノール溶媒に溶解したコーティング液を用いたため、耐擦傷性の向上を図ることができる。

【0050】

さらに、第2次組成液(表面張力:20(mN/m))と第3次組成液(表面張力:15(mN/m))のみでは、レベリング性能に難があるが、本実施形態では、第1次塗布工程および第1次レベリング工程において、表面張力が大きい第1次組成液による初期層12が形成されているため、レベリング性能の低さを補うことができる。したがって、形成されたハードコート層に干渉縞が形成されず、外観を良好にすることができる。

【0051】

また、3種の組成液を混合した処理液体、または3種のうちの2種を混合した処理液体を用いる場合、処理液体内での反応による重分子量体形成や分子の凝集体形成が起こり、粒子径増大に伴ってノズル穴から処理液体を吐出することが困難となる場合がある。これに対して、本実施形態では、3種の組成液をそれぞれ別のタンクに貯蔵して、順次インクジェット方式で塗布するため、ノズル穴の詰まり等による組成液の吐出時の不都合を回避することができ、レンズの表面上で重分子量体などの化合物の反応、形成を行うことができる。

【0052】

[第三実施形態]

次に、本発明の第三実施形態の光学物品、および処理層形成方法について説明する。

すなわち、上記第一実施形態および第二実施形態では、レンズ基材1の表面に、複数種類の組成液を混合した処理液体により形成されるハードコート層が1つ設けられるレンズを例示した。これに対して、第三実施形態では、硬度が異なる2種のハードコート層をそれぞれ別の領域に形成したレンズ、およびそのハードコート層の形成方法について説明する。

【0053】

〔レンズの構成〕

図9は、第三実施形態のレンズ200の概略を示す平面図である。

図9に示すように、第三実施形態のレンズ200は、レンズ基材1の表面中心部の円領域Ar1に形成される内側処理層としての内側ハードコート層201と、レンズ基材の表面の円領域Ar1の径外側領域Ar2に形成される外側処理層としての外側ハードコート層202と、を備えている。そして、内側ハードコート層201は、第二ハードコート層よりも大きい硬度を有している。

【0054】

ここで、内側ハードコート層201が設けられる円領域Ar1と、外側ハードコート層202が設けられる径外側領域Ar2との面積比は、55:45〜75:25に形成されていることが好ましい。これは、内側ハードコート層201の面積がレンズ基材1の表面全体の55%未満である場合、および75%より大きい面積を占める場合では、ハードコート層201,202の耐衝撃性が低下してしまうからである。なお、本実施形態では、内側ハードコート層201と外側ハードコート層202との面積比は、60:40に設定されている。

【0055】

〔ハードコート層の形成方法〕

図10は、第三実施形態において、ハードコート層の形成方法を示すフローチャートである。図11は、第1レベリング工程S2の直後のレンズ基材1の表面、内側塗布工程S31の直後のレンズ基材1の表面、および外側塗布工程S33の直後のレンズ基材の表面を示す概略図である。

第三実施形態のハードコート層の形成方法は、第一実施形態および第二実施形態の応用例であり、略同様のハードコート層の形成方法を用いて、レンズ基材1の表面に2つのハードコート層が形成する。

すなわち、内側ハードコート層201および外側ハードコート層202は、それぞれ、第1次組成液と、第2次組成液とにより構成される処理液体により形成される処理層である。ここで、内側ハードコート層201および外側ハードコート層202において、第1次組成液として、同一の組成液(第一組成液)を用い、例えばブチルセロソルブ溶媒に、界面活性剤によって表面張力を調整したシリコン系ハードコート剤を溶解させたコーティング液を用いる。一方、第2次組成液は、内側ハードコート層201と、外側ハードコート層202とで異なる種類の組成液を用いる。すなわち、内側ハードコート層201の第2次組成液としては、鉄(III)アセチルアセトナートをメタノール溶媒に溶解したコーティング液(第二組成液)を用い、外側ハードコート層202の第2次組成液としては、マンガン(III)アセチルアセトナートをメタノール溶媒に溶解したコーティング液(第三組成液)を用いる。

【0056】

そして、第三実施形態のハードコート層201,202は、図10に示すように、第1次塗布工程S1、第1次レベリング工程S2、内側塗布工程S31、仮焼成工程S32、外側塗布工程S33、および焼成工程S5の手順により形成される。ここで、内側塗布工程S31、仮焼成工程S32、および外側塗布工程S33が、第1次組成液より形成される初期層12上に第2次組成液を滴下する工程であり、第2次塗布工程に相当する。したがって、第1次塗布工程S1、第1次レベリング工程S2、内側塗布工程S31、仮焼成工程S32、および外側塗布工程S33が本発明の塗布工程となる。

【0057】

また、このハードコート層201,202の形成に当たっては、図5に示すような少なくとも3つのタンク104A,104B,104Cを有するインクジェット装置100を用いて、各組成液が塗布される。ここで、タンク104Aには、第1次組成液(第一組成液)が貯蔵され、タンク104Bには、内側ハードコート層201形成用の処理液体を構成する第2次組成液である第二組成液が貯蔵され、タンク104Cには、外側ハードコート層202形成用の処理液体を構成する第2次組成液である第三組成液が貯蔵される。

【0058】

第1次塗布工程S1、および第1次レベリング工程S2は、上記第一実施形態および第二実施形態と同様の工程であり、図11(A)に示すように、レンズ基材1の表面上に、第1次組成液を塗布し、均一厚みの初期層12を形成する。

内側塗布工程S31は、図11(B)に示すように、インクジェット装置100を用いて、タンク104Bから供給される第二組成液を、初期層12のうちの円領域Ar1に対して滴下する。この内側塗布工程S31では、滴下された第二組成液は、初期層12の第1次組成液と混合され、円領域Ar1内での第1次組成液と第二組成液との混合比が面内において均一となる内側混合層18が形成される。

そして、内側塗布工程S31の直後に、仮焼成工程S32を実施する。この仮焼成工程S32では、例えば80℃で30分焼成し、円領域Ar1に塗布された第二組成液を定着させ、径外側領域Ar2への拡がりを防止する。

この後、外側塗布工程S33を実施する。外側塗布工程S33では、図11(C)に示すように、インクジェット装置100を用いて、タンク104Cから供給される第三組成液を、初期層12のうちの径外側領域Ar2に対して滴下する。これにより、滴下された第三組成液は、初期層12の第1次組成液と混合され、径外側領域Ar2内での第1次組成液と第三組成液との混合比が面内において均一となる外側混合層19が形成される。

最後に、焼成工程S5を実施して、形成された混合層を焼成し、図9に示すようなハードコート層201,202が形成される。

【0059】

〔第三実施形態の作用効果〕

第三実施形態は、第一実施形態の作用効果に加えて、以下の作用効果を奏することができる。

すなわち、第三実施形態のレンズ200は、レンズ基材1の表面のうち、中心部の円領域Ar1に形成された内側ハードコート層201と、円領域Ar1の外側の径外側領域Ar2に形成された外側ハードコート層202とを備え、内側ハードコート層201は、外側ハードコート層202よりも大きい硬度に形成されている。

このため、レンズ200の中心部の傷等を内側ハードコート層201により防止することができ、耐擦傷性の優れたレンズ200を提供できる。また、レンズ200の全面に対して、硬度の大きいハードコート層を形成する場合、衝撃に対して弱く、例えばハードコート層にひび割れ等が入りやすくなる。これに対して、径外側領域Ar2に内側ハードコート層201よりも小さい硬度を有する外側ハードコート層202が設けられているため、衝撃が加わった際に、外側ハードコート層202の緩衝作用により、内側ハードコート層201の破損を抑制でき、衝撃に強いハードコート層を備えたレンズ200を提供できる。

ここで、内側ハードコート層201の面積が、レンズ基材1の表面の55%未満、または75%より大きくなる場合では、耐衝撃性が低下してしまう。これに対して、本実施形態では、レンズ基材1の表面のうち、内側ハードコート層201が占める面積が60%であり、外側ハードコート層202が占める面積が40%となるように形成されているため、良好な耐衝撃性を得ることができる。

【0060】

また、このような2種の異なるハードコート層を形成する場合、従来用いられている浸漬法や、スピンコート法では製造が困難となる。これに対して、インクジェット方式により組成液を塗布する場合では、レンズ基材の所望の位置に精度よく組成液を塗布することができ、上記のような2種の異なるハードコート層が面内の別の領域に形成されたレンズを容易に形成することができる。

【0061】

そして、上記のようなレンズ200は、上記第一実施形態および第二実施形態と同様、各組成液を1種ずつ順にレンズ基材1上にインクジェット方式で滴下しており、かつ、第1次塗布工程の後、第1次レベリング工程を実施している。このため、ハードコート層201、202において、面内の各組成液の組成比が均一であるため、均一な耐擦傷性を有するハードコート層201,202を形成することができ、かつ、均一な層厚に形成できるため、干渉縞等の不良がなく、外観を良好にできる。

このような、耐衝撃性に優れたレンズでは、例えば、災害時の行動や人命救助などの激しい運動を伴う特殊環境下において、レンズ表面の損傷を防止することができる。また、カメラレンズや、望遠鏡用レンズなど、中心部が露出して突出し、外周部が筐体に保持されているような光学レンズに応用することができる。

【0062】

さらに、内側塗布工程S31の後、仮焼成工程S32を実施し、その後、外側塗布工程S33を実施しているため、内側塗布工程S31で滴下された第二組成液が、円領域Ar1から径外側領域Ar2にはみ出さず、所望の領域にハードコート層201,202を形成することができる。

【0063】

[変形例]

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

例えば、上記各実施形態では、光学物品を眼鏡レンズとして説明したが、これに限定されず、例えば、カメラレンズや望遠鏡用レンズ等のその他の光学機器に組み込まれるレンズであってもよい。また、光学物品としてレンズに限定されるものではなく、例えばプリズムや反射ミラー等、光の透過や反射、分光等に用いる様々な光学部品や、時計等に用いられるカバーガラスに対しても適用することができる。

【0064】

また、上記各実施形態では、処理液体により形成される処理層として、ハードコート層を例示したが、これに限定されない。処理層として、複数の組成液を混合した処理液体により形成されるいかなる層に対しても適用することができ、例えばプライマー等の形成方法としても本発明を適用することができる。

【0065】

また、塗布工程において、組成液の表面張力が大きい順に基材の表面に塗布することが好ましい。しかしながら、例えば各組成液において、例えば25(mN/m)以上40(mN/m)以下の表面張力を有し、十分なレベリング作用がある場合では、第1次レベリング工程において、基材の表面に亘って均一層厚の初期層を形成可能であるので、組成液の塗布順が入れ替わった場合でも、例えば現行製品のレンズに比べて外観、耐擦傷性が良好なハードコート層を備えたレンズを形成することができる。

【0066】

さらに、第一実施形態において第2次レベリング工程S4を実施し、第二実施形態において、第2次レベリング工程S4および第3次レベリング工程S7を実施する例を示したが、例えば第三実施形態のように、第2次塗布工程以降のレベリング工程を実施しない形成方法としてもよい。すなわち、第2次塗布工程以降では、基材の表面に先に塗布された組成液の層(液状)が形成されているため、この層に組成液を滴下することで放置時間を設けなくとも即座に組成液同士が混ざり合い、均一厚の混合層を形成するよう作用する。したがって、第2次塗布工程以降においてレベリング工程を実施しない場合であっても、均一厚み寸法の処理層を形成することが可能である。ただし、塗布する組成液の種類により、例えば表面張力が極度に小さい場合などでは、組成液の滴下後に即座に均一厚の混合層を形成することが困難な場合があり、このような場合は、上記第一および第二実施形態のように、各第i次塗布工程の後に、第i次レベリング工程を実施することが好ましい。

【0067】

また、第三実施形態では、内側ハードコート層201と外側ハードコート層202とが設けられたレンズ200を例示したが、さらに、外側ハードコート層が複数層ある構成としてもよい。例えば、外側ハードコート層が、内側ハードコート層に隣接する第一ハードコート層と、第一ハードコート層の径外側に隣接して設けられる第二ハードコート層を備える構成としてもよい。

【0068】

また、内側ハードコート層および外側ハードコート層は、それぞれ3種以上の組成液により構成された処理液体で形成される構成としてもよい。この場合、第3次塗布工程以降においても、第2次塗布工程と同様に、内側塗布工程、仮焼成工程、外側塗布工程を実施すればよい。

【0069】

また、上記各実施形態において、インクジェット装置100が姿勢調整部106を備え、レンズ基材の保持姿勢を変えることで、レンズ基材が例えば凸状の形成されている場合でも、ヘッド102とレンズ基材との間隔を一定に保ち、かつ、レンズ基材の表面の法線方向から組成液を滴下可能な構成としたが、これに限定されない。インクジェット装置としては、姿勢調整部が設けられない、例えば、従来の描画用インクジェット装置を利用することができる。このようなインクジェット装置を用いて、例えば凸レンズの表面に組成液を塗布する場合、凸レンズの頂部と湾曲部とにおいて、ヘッドとレンズ基材の表面との距離が変動してしまうが、塗布上、特に問題とならない。このようなインクジェット装置では、一定の直線方向にヘッドを駆動させて組成液の塗布を行うことで均等間隔に組成液の液滴を滴下することができる。

【0070】

その他、本発明の実施の際の具体的な構造および手順は、本発明の目的を達成できる範囲で他の構造などに適宜変更できる。

【実施例1】

【0071】

以下に、本発明の実施例をさらに詳しく説明する。

[実施例1]

(レンズ基材)

レンズ基材として、ジエチレングリコールビスアリルカーボネート(商品名:CR−39)製の眼鏡用プラスチックレンズを使用した。

【0072】

(組成液の調整)

ブチルセロソルブ溶媒にシリコン系ハードコート剤(日本精化株式会社製、商品名:NSC−2705)を溶解させ、界面活性剤によって表面張力を調整した溶液を2μmのフィルターで濾過して第1次組成液(A)を調整した。

また、第1次組成液(A)の硬化触媒となる鉄(III)アセチルアセトナート(東京化成工業株式会社製)をメタノール溶媒に溶解させた溶液を2μmのフィルターで濾過して第2次組成液(B)を調整した。

【0073】

(組成液の塗布)

上記第一実施形態のハードコート層の形成方法(S1〜S5)を実施した。

(1.第1次塗布工程)

インクジェットプリンター(マスターマインド株式会社製、商品名:MMP813BT)を用い、インクジェット方式により、第1次組成液(A)のみをレンズ基材の表面に塗布(滴下)した。この際、液滴の平均直径は50μmであり、1440dpiの密度で第1次組成液(A)を滴下し、液滴の着弾位置は、レンズ基材の表面上に接し、かつ均等間隔となるよう滴下した。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとし、鉛直方向に液滴を滴下した。

(2.第1次レベリング工程)

第1次組成液(A)の滴下後、10秒の放置時間を置くことで、第1次組成液(A)のレベリング作用によって隣接液滴が混ざり、層厚が1.5μmの均一膜が形成された。

(3.第2次塗布工程)

次いで、第1次塗布工程で用いたインクジェットプリンターを使い、第2次組成液(B)を、第1次組成液(A)の均一膜の表面に滴下した。この時、第2次組成液(B)の液滴の着弾位置は、第1次組成液(A)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は20μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとした。

また、第1次組成液(A)の液滴の着弾位置と第2次組成液(B)の液滴の着弾位置とが重なり合うよう、鉛直方向に第2次組成液(B)の液滴を滴下した。

(4.第2次レベリング工程)

第2次組成液を、第1次組成液の均一膜に含浸させるべく、10秒放置した。

(5.焼成工程)

第2次レベリング工程の後、速やかに80℃で2時間、焼成乾燥させ、均一膜厚2μmのハードコート層が形成されたレンズ基材を得た。

【0074】

[比較例1−1]

第1次組成液(A)と第2次組成液(B)とを予め混合させた処理液体(C)を生成した。そして、実施例1の第1次塗布工程において、第1次組成液(A)の代わりに、処理液体(C)をレンズ基材の表面に塗布した。その後、上記実施例1の第1次レベリング工程を実施した後、実施例1の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0075】

[比較例1−2]

上記実施例1の第1次塗布工程において、第1次組成液(A)を1滴分離れた間隔で滴下し、滴下された液滴間に空隙を形成した。

また、第1次レベリング工程を実施した後、第2次塗布工程において、第1次組成液(A)の液滴間の空隙の位置に、第2次組成液(B)を着弾させるよう滴下した。それ以外は、上記実施例1と同様の工程を実施し、ハードコート層が形成されたレンズ基材を得た。

【0076】

[比較例1−3]

上記実施例1の第1次塗布工程において、第1次組成液(A)の代わりに、第2次組成液(B)を滴下した。また、第2次塗布工程において、第2次組成液(B)の代わりに、第1次組成液(A)を滴下した。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0077】

[比較例1−4]

第1次組成液(A)の精製において、界面活性剤を加えずに表面張力を調整していない溶液を調整した。すなわち、ブチルセロソルブ溶媒にシリコン系ハードコート剤(日本精化株式会社製、商品名:NSC−2705)を溶解させた溶液を、2μmのフィルターで濾過して第1次組成液(D)を調整した。

そして、上記実施例1において、第1次組成液(A)の代わりに、第1次組成液(D)を用いて、ハードコート層が形成されたレンズ基材を得た。

【0078】

[比較例1−5]

実施例1の第1次塗布工程において、第1次組成液(A)の代わりに、第2次組成液(B)を滴下した。また、第2次塗布工程において、第2次組成液(B)の代わりに、比較例1−4で調整した第1次組成液(D)を滴下した。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0079】

[比較例1−6]

実施例1の第1次塗布工程において、第1次組成液(A)と第2次組成液(B)とを同時に塗布(滴下)した。その後、第1次レベリング工程を実施した後、実施例1の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0080】

[比較例1−7]

実施例1の第1次レベリング工程、および第2次レベリング工程における放置時間を5秒とした。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0081】

[比較例1−8]

実施例1の第1次レベリング工程、および第2次レベリング工程における放置時間を20秒とした。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0082】

[比較例1−9]

実施例1の第1次レベリング工程、および第2次レベリング工程における放置時間を30秒とした。それ以外は、実施例1と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0083】

[評価方法]

上記実施例1、比較例1−1〜比較例1−9で得られたレンズ基材の外観評価、および耐擦傷性の評価を行った。

(外観評価)

暗箱内において、三波長型蛍光灯(松下電器産業製、商品名:ナショナルパルック)下でプラスチックレンズの干渉縞を観察し、次の段階に分けて評価した。ここで、現行製品のレンズよりも良好である場合は○、現行製品のレンズと同程度の場合は△、現行製品よりも悪い場合は×として評価した。

(耐擦傷性評価)

ボンスター#0000スチールウール(日本スチールウール(株)製)で9.8N(1kgf)の荷重をかけた状態で10往復表面を摩擦し、1cm×3cmの範囲内に傷ついた程度を目視で次の段階に分けて評価した。ここで、傷の本数が、0本以上10本未満の場合は○、10本以上50本未満の場合(現行製品と同等)は△、50本以上の場合は×として評価した。

以下の表1に外観評価および耐擦傷性評価の結果を示す。

【0084】

【表1】

【0085】

表1に示すように、比較例1−1では、混合された処理液体中に第1次組成液(A)と第2次組成液(B)の濃度分布が生じてしまうため、レンズ基材の塗布された処理液体の層においても、面内で濃度分布が一様とならず、干渉縞を伴う外観不良が観察された。

比較例1−2では、空隙が形成された箇所において、均一膜を形成することができず、第1次組成液と第2次組成液との濃度ムラが発生してしまったため、外観および耐擦傷性の双方において、現行製品と比べて向上が見られなかった。

比較例1−3では、表面張力が大きい第2次組成液を先に塗布した結果、第1次レベリング工程において、レベリング作用による均一膜の形成が不十分となり、外観および耐擦傷性は現行製品程度となった。

【0086】

比較例1−4では、第1次組成液(D)の表面張力が小さく、第1次レベリング工程において、レンズ基材の表面に亘って厚みが均一となる膜の形成が全くできず、また、その結果、面内において、第1次組成液(A)および第2次組成液(B)の濃度分布にムラが発生してしまった。このため、現行製品よりも外観不良となり、また、耐擦傷性も低下した。

比較例1−5では、第2次組成液(B)の表面張力が、第1次組成液(D)の表面張力より大きいため、比較例1−4と比べると、第1次レベリング工程において、均一な膜を形成することができたものの、均一厚みの膜形成がほぼできず、外観および耐擦傷性の双方において、現行製品よりも悪化した。

【0087】

比較例1−6では、液滴着弾時に、各組成液(A)(B)の表面張力が異なるため、レベリング作用にムラが生じた。このため、現行製品と同等の耐擦傷性を得られたものの、干渉縞が確認され、外観不良となった。

比較例1−7では、第1次レベリング工程におけるレベリング作用による均一膜の形成が間に合わず、現行製品と同等の耐擦傷性を得られたものの、干渉縞が確認され、外観不良となった。

比較例1−8および比較例1−9では、第1次レベリング工程における放置時間が長すぎたため、液タレおよび粉塵の付着が見られた。したがって、現行製品と同等の耐擦傷性を得られたものの、干渉縞が確認され、外観不良となった。

これに対して、実施例1では、形成されたハードコート層に干渉縞が観察されず、かつ、耐擦傷性も良好であった。

【0088】

[実施例2]

(レンズ基材)

実施例1と同様、ジエチレングリコールビスアリルカーボネート(商品名:CR−39)製の眼鏡用プラスチックレンズを使用した。

【0089】

(組成液の調整)

メタノール溶媒にプロピレングリコールモノメチルエーテルを溶解させた後、樹脂成分(伊藤光学工業株式会社製、商品名:パラサイトHP1、パラサイトHP2)を溶解させ、シリコン系界面活性剤によって表面張力を調整した溶液を2μmのフィルターで濾過して第1次組成液(E)を調整した。

また、第1次組成液(E)の膜の構築に必要な架橋作用を有する酸化チタン、酸化スズを含む複合微粒子ゾルをメタノール溶媒に溶解した溶液を2μmのフィルターで濾過して第2次組成液(F)を調整した。

【0090】

(組成液の塗布)

(1.第1次塗布工程)

インクジェットプリンター(マスターマインド株式会社製、商品名:MMP813BT)を用い、インクジェット方式により、第1次組成液(E)のみをレンズ基材の表面に塗布(滴下)した。この際、液滴の平均直径は50μmであり、1440dpiの密度で第1次組成液(E)を滴下し、液滴の着弾位置は、レンズ基材の表面上に接し、かつ均等間隔となるよう滴下した。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとし、鉛直方向に液滴を滴下した。

(2.第1次レベリング工程)

第1次組成液(A)の滴下後、10秒の放置時間を置くことで、第1次組成液(E)のレベリング作用によって隣接液滴が混ざり、層厚が1.8μmの均一膜が形成された。

(3.第2次塗布工程)

次いで、第1次塗布工程で用いたインクジェットプリンターを使い、第2次組成液(F)を、第1次組成液(E)の均一膜の表面に滴下した。この時、第2次組成液(F)の液滴の着弾位置は、第1次組成液(E)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は30μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとした。

また、第1次組成液(E)の液滴の着弾位置と、第2次組成液(F)の液滴の着弾位置とが重なり合うよう、鉛直方向に第2次組成液(F)の液滴を滴下した。

(4.第2次レベリング工程)

第2次組成液を、第1次組成液の均一膜に含浸させるべく、10秒放置した。

(5.焼成工程)

その後、速やかに80℃で45分、焼成乾燥させ、均一膜厚2μmのプライマー層が形成されたレンズ基材を得た。

【0091】

[比較例2−1]

第1次組成液(E)と第2次組成液(F)とを予め混合させた処理液体(G)を生成した。そして、実施例2の第1次塗布工程において、第1次組成液(E)の代わりに、処理液体(G)をレンズ基材の表面に塗布した。その後、上記実施例2の第1次レベリング工程を実施した後、実施例2の焼成工程を実施して、プライマー層が形成されたレンズ基材を得た。

【0092】

[比較例2−2]

上記実施例2の第1次塗布工程において、第1次組成液(E)を1滴分離れた間隔で滴下し、滴下された液滴間に空隙を形成した。

また、第1次レベリング工程を実施した後、第2次塗布工程において、第1次組成液(E)の液滴間の空隙の位置に、第2次組成液(F)を着弾させるよう滴下した。それ以外は、上記実施例2と同様の工程を実施し、プライマー層が形成されたレンズ基材を得た。

【0093】

[比較例2−3]

上記実施例2の第1次塗布工程において、第1次組成液(E)の代わりに、第2次組成液(F)を滴下した。また、第2次塗布工程において、第2次組成液(F)の代わりに、第1次組成液(E)を滴下した。それ以外は、実施例2と同様の工程を実施して、プライマー層が形成されたレンズ基材を得た。

【0094】

[比較例2−4]

実施例2の第1次塗布工程において、第1次組成液(E)と第2次組成液(F)とを同時に塗布(滴下)した。その後、第1次レベリング工程を実施した後、実施例2の焼成工程を実施して、プライマー層が形成されたレンズ基材を得た。

【0095】

[評価方法]

上記実施例2、比較例2−1〜2−4で得られたレンズ基材の外観評価、および耐擦傷性の評価を行った。

(外観評価)

暗箱内において、三波長型蛍光灯(松下電器産業製、商品名:ナショナルパルック)下でプラスチックレンズの干渉縞を観察し、次の段階に分けて評価した。ここで、現行製品のレンズよりも良好である場合は○、現行製品のレンズと同程度の場合は△、現行製品よりも悪い場合は×として評価した。

(耐擦傷性評価)

ボンスター#0000スチールウール(日本スチールウール(株)製)で9.8N(1kgf)の荷重をかけた状態で10往復表面を摩擦し、1cm×3cmの範囲内に傷ついた程度を目視で次の段階に分けて評価した。ここで、傷の本数が、0本以上10本未満の場合は○、10本以上50本未満の場合(現行製品と同等)は△、50本以上の場合は×として評価した。

(耐衝撃性評価)

FDA規格に該当する落球試験と行った。ハードコート層が形成されたレンズ凸面を上にし、質量16.3gの鋼球を高さ67cmから鉛直方向に自由落下させ、破壊した時点での高さを測定した。破壊しなかった場合は20cm毎、鋼球を落下させる高さを上げ、再度試験した。

以下の表2に外観評価、耐擦傷性評価、および耐衝撃性評価の結果を示す。

【0096】

【表2】

【0097】

表2に示すように、比較例2−1では、混合された処理液体中に第1次組成液(E)と第2次組成液(F)の濃度分布が生じてしまうため、レンズ基材の塗布された処理液体の層においても、面内で濃度分布が一様とならず、干渉縞を伴う外観不良が観察された。

比較例2−2では、空隙が形成された箇所において、均一膜を形成することができず、第1次組成液と第2次組成液との濃度ムラが発生してしまったため、外観および耐擦傷性の双方において、現行製品と比べて向上が見られなかった。

比較例2−3では、表面張力が大きい第2次組成液を先に塗布した結果、第1次レベリング工程において、レベリング作用による均一膜の形成が不十分であり、外観および耐擦傷性は現行製品程度となった。

比較例2−4では、液滴着弾時に、各組成液(E)(F)の表面張力が異なるため、レベリング作用にムラが生じた。このため、現行製品と同等の耐擦傷性を得られたものの、干渉縞が確認され、外観不良となった。

これに対して、実施例2では、形成されたプライマー層に干渉縞が観察されず、かつ、耐擦傷性も良好であった。

また、耐衝撃性の試験では、実施例2、および比較例2−1、2、3において、いずれも現行水準程度の耐衝撃性を有する結果が得られ、特に、実施例2及び比較例2−1では、良好な結果を得られた。一方、比較例2−4では、現行水準以下の結果となった。

【0098】

[実施例3]

(レンズ基材)

実施例1と同様、ジエチレングリコールビスアリルカーボネート(商品名:CR−39)製の眼鏡用プラスチックレンズを使用した。

【0099】

(組成液の調整)

ブチルセロソルブ溶媒にシリコン系ハードコート剤(日本精化株式会社製、商品名:NSC−2705)を溶解させ、界面活性剤によって表面張力を調整した溶液を2μmのフィルターで濾過して第1次組成液(H)を調整した。

酸化チタン、酸化ケイ素を主体とする金属酸化物微粒子(触媒化成株式会社製、商品名:オプトレイク)をメタノール分散させた溶液を2μmのフィルターで濾過して第2次組成液(I)を調整した。

鉄(III)アセチルアセトナート(東京化成工業株式会社製)をメタノール溶媒に溶解させた溶液を2μmのフィルターで濾過して第3次組成液(J)を調整した。

なお、これらの組成液(H)(I)(J)のレベリング性能(表面張力)は、第1次組成液(H)が30(mN/N)、第2次組成液(I)が20(mN/N)、第3次組成液(J)が15(mN/N)であった。

【0100】

(組成液の塗布)

上記第二実施形態のハードコート層の形成方法(S1〜S7)を実施した。

(1.第1次塗布工程)

インクジェットプリンター(マスターマインド株式会社製、商品名:MMP813BT)を用い、インクジェット方式により、第1次組成液(H)のみをレンズ基材の表面に塗布(滴下)した。この際、液滴の平均直径は50μmであり、1440dpiの密度で第1次組成液(H)を滴下し、液滴の着弾位置は、レンズ基材の表面上に接し、かつ均等間隔となるよう滴下した。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとし、鉛直方向に液滴を滴下した。

(2.第1次レベリング工程)

第1次組成液(H)の滴下後、10秒の放置時間を置くことで、第1次組成液(H)のレベリング作用によって隣接液滴が混ざり、層厚が1.5μmの均一膜が形成された。

(3.第2次塗布工程)

次いで、第1次塗布工程で用いたインクジェットプリンターを使い、第2次組成液(I)を、第1次組成液(H)の均一膜の表面に滴下した。この時、第2次組成液(I)の液滴の着弾位置は、第1次組成液(H)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は30μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとした。

また、第1次組成液(H)の液滴の着弾位置と、第2次組成液(I)の液滴の着弾位置とが重なり合うよう、鉛直方向に第2次組成液(I)の液滴を滴下した。

(4.第2次レベリング工程)

第2次組成液(I)を、第1次組成液の均一膜に含浸させるべく、10秒放置し、第1次組成液(H)と第2次組成液(I)とが混合された均一膜の混合層(K)を形成した。

(5.第3次塗布工程)

次いで、第1および第2次塗布工程で用いたインクジェットプリンターを使い、第3次組成液(J)を、混合層(K)の表面に滴下した。この時、第3次組成液(J)の液滴の着弾位置は、第1次組成液(H)および第2次組成液(I)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は20μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は3mmとした。

また、第1次組成液(H)、第2次組成液(I)の液滴の着弾位置と、第3次組成液(J)の液滴の着弾位置とが重なり合うよう、鉛直方向に第3次組成液(J)の液滴を滴下した。

(6.第3次レベリング工程)

第3次組成液(J)を、混合層(K)に含浸させるべく、10秒放置した。

(7.焼成工程)

その後、速やかに80℃で2時間、焼成乾燥させ、均一膜厚2.8μmのハードコート層が形成されたレンズ基材を得た。

【0101】

[比較例3−1]

第1次組成液(H)と第2次組成液(I)と第3次組成液(J)とを予め混合させた処理液体(L)を生成した。そして、実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、処理液体(L)をレンズ基材の表面に塗布した。その後、上記実施例3の第1次レベリング工程を実施した後、実施例3の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0102】

[比較例3−2]

上記実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、第2次組成液(I)を滴下した。また、第2次塗布工程において、第2次組成液(I)の代わりに、第3次組成液(J)を滴下した。また、第3次塗布工程において、第3次組成液(J)の代わりに、第1次組成液(H)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0103】

[比較例3−3]

上記実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、第2次組成液(I)を滴下した。また、第2次塗布工程において、第2次組成液(I)の代わりに、第1次組成液(H)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0104】

[比較例3−4]

上記実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、第3次組成液(J)を滴下した。また、第2次塗布工程において、第2次組成液(I)の代わりに、第1次組成液(H)を滴下した。また、第3次塗布工程において、第3次組成液(J)の代わりに、第2次組成液(I)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0105】

[比較例3−5]

上記実施例3の第1次塗布工程において、第1次組成液(H)の代わりに、第3次組成液(J)を滴下した。また、第3次塗布工程において、第3次組成液(J)の代わりに、第1次組成液(H)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0106】

[比較例3−6]

上記実施例3の第2次塗布工程において、第2次組成液(I)の代わりに、第3次組成液(J)を滴下した。また、第3次塗布工程において、第3次組成液(J)の代わりに、第2次組成液(I)を滴下した。それ以外は、実施例3と同様の工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0107】

[評価方法]

上記実施例3、比較例3−1〜3−6で得られたレンズ基材の外観評価、および耐擦傷性の評価を行った。

(外観評価)

暗箱内において、三波長型蛍光灯(松下電器産業製、商品名:ナショナルパルック)下でプラスチックレンズの干渉縞を観察し、次の段階に分けて評価した。ここで、現行製品のレンズよりも良好である場合は○、現行製品のレンズと同程度の場合は△、現行製品よりも悪い場合は×として評価した。

(耐擦傷性評価)

ボンスター#0000スチールウール(日本スチールウール(株)製)で9.8N(1kgf)の荷重をかけた状態で10往復表面を摩擦し、1cm×3cmの範囲内に傷ついた程度を目視で次の段階に分けて評価した。ここで、傷の本数が、0本以上10本未満の場合は○、10本以上50本未満の場合(現行製品と同等)は△、50本以上の場合は×として評価した。

以下の表3に外観評価および耐擦傷性評価の結果を示す。

【0108】

【表3】

【0109】

表3に示すように、比較例3−1では、混合された処理液体中に第1次組成液(H)、第2次組成液(I)、および第3次組成液(J)の濃度分布が生じてしまうため、レンズ基材の塗布された処理液体の層においても、面内で濃度分布が一様とならず、干渉縞を伴う外観不良が観察された。

また、比較例3−2〜3−5では、第1次レベリング工程において、レベリング作用による均一膜の形成が不十分であり、干渉縞が観察され、また、耐擦傷性も現行製品程度となった。

比較例3−6では、表面張力の大きい第1次組成液(H)を最初に塗布した。このため、この第1次組成液(H)のレベリング作用により、均一膜厚の初期層を形成することができ、後に滴下された第3次組成液(J)、第2次組成液(I)のレベリング性能の低さを補うことができ、外観は良好であったが、現行製品と同等の耐擦傷性しか得られなかった。

これに対して、実施例3では、形成されたハードコート層に干渉縞が観察されず、かつ、耐擦傷性も良好であった。

【0110】

[実施例4−1]

(レンズ基材)

実施例1と同様、ジエチレングリコールビスアリルカーボネート(商品名:CR−39)製の眼鏡用プラスチックレンズを使用した。レンズ基材の厚み寸法は2.0mmであった。

【0111】

(組成液の調整)

ブチルセロソルブ溶媒にシリコン系ハードコート剤(日本精化株式会社製、商品名:NSC−2705)を溶解させ、界面活性剤によって表面張力を調整した溶液を2μmのフィルターで濾過して第一組成液(M)を調整した。

鉄(III)アセチルアセトナート(東京化成工業株式会社製)をメタノール溶媒に溶解させた溶液を2μmのフィルターで濾過して第二組成液(N)を調整した。

マンガン(III)アセチルアセトナート(ナカライテスク製、商品名:21205−22)をメタノール溶媒に溶解させた溶液を2μmのフィルターで濾過して第三組成液(O)を調整した。

【0112】

(組成液の塗布)

上記第三実施形態のハードコート層の形成方法を実施した。

(1.第1次塗布工程)

インクジェットプリンター(マスターマインド株式会社製、商品名:MMP813BT)を用い、インクジェット方式により、第一組成液(M)のみをレンズ基材の表面に塗布(滴下)した。この際、液滴の平均直径は50μmであり、1440dpiの密度で第一組成液(M)を滴下し、液滴の着弾位置は、レンズ基材の表面上に接し、かつ均等間隔となるよう滴下した。また、インクジェットプリンターのヘッドとレンズ基材との距離は1mmとし、鉛直方向に液滴を滴下した。

(2.第1次レベリング工程)

第一組成液(M)の滴下後、10秒の放置時間を置くことで、第一組成液(M)のレベリング作用によって隣接液滴が混ざり、層厚が2.0μmの均一膜が形成された。

(3.第2次塗布工程)

(3−1.内側塗布工程)

次いで、第1次塗布工程で用いたインクジェットプリンターを使い、第二組成液(N)を、第一組成液(M)の均一膜の表面中心部の円領域に滴下した。ここで円領域は、円形レンズと同心円となり、レンズ基材の全表面に対して60%となる面積の領域とした。この時、第二組成液(N)の液滴の着弾位置は、第一組成液(M)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は30μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は1mmとした。

また、第一組成液(M)の液滴の着弾位置と、第二組成液(N)の液滴の着弾位置とが重なり合うよう、鉛直方向に第二組成液(N)の液滴を滴下した。

(3−2.仮焼成工程)

第二組成液(N)の塗布後、速やかに80℃で30分仮焼成し、第2次組成液を定着させた。

(3−3.外側塗布工程)

この後、第1次塗布工程で用いたインクジェットプリンターを使い、第三組成液(O)を、第一組成液(M)の均一膜の表面における、第二組成液(N)が塗布された円領域の径外側領域(表面全体に対して40%の面積となる外周領域)に滴下した。この時、第三組成液(O)の液滴の着弾位置は、第一組成液(M)の滴下時の着弾位置と同じ位置であり、液滴の平均直径は30μmであり、1440dpiの密度とした。また、インクジェットプリンターのヘッドとレンズ基材との距離は1mmとした。

また、第一組成液(M)の液滴の着弾位置と、第三組成液(O)の液滴の着弾位置とが重なり合うよう、鉛直方向に第三組成液(O)の液滴を滴下した。

(4.焼成工程)

その後、速やかに80℃で2時間、焼成乾燥させ、第三組成液(O)の定着と、塗布された処理液体の全面的な効果を促し、均一膜厚2.5μmのハードコート層が形成されたレンズ基材を得た。

【0113】

[実施例4−2〜実施例4−4]

実施例4−1において、内側塗布工程で第二組成液(N)を塗布する円領域の面積、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積を下記表4に示すように変更した。それ以外は、実施例4と同様にして、ハードコート層が形成されたレンズ基材を得た。

すなわち、実施例4−2では、内側塗布工程で第二組成液(N)を塗布する円領域の面積と、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積との面積比を、55:45にした。

実施例4−3では、内側塗布工程で第二組成液(N)を塗布する円領域の面積と、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積との面積比を、65:35にした。

実施例4−4では、内側塗布工程で第二組成液(N)を塗布する円領域の面積と、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積との面積比を、75:25にした。

【0114】

[比較例4−1]

第一組成液(M)と第二組成液(N)とを予め混合させた処理液体(P)を生成した。そして、レンズ基材を処理液体(P)に浸す浸漬法により、処理液体の層を形成し、実施例4−1の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0115】

[比較例4−2]

処理液体(P)をスピンコート法によりレンズ基材に塗布した。その後、実施例4−1の焼成工程を実施して、ハードコート層が形成されたレンズ基材を得た。

【0116】

[比較例4−3〜4−7]

実施例4−1において、内側塗布工程で第二組成液(N)を塗布する円領域の面積、外側塗布工程で第三組成液(O)を塗布する径外側領域の面積を表4に示すように変更した。それ以外は、実施例4−1と同様にして、ハードコート層が形成されたレンズ基材を得た。

【0117】

【表4】

【0118】

[評価方法]

上記実施例4−1〜実施例4−4、比較例4−1〜比較例4−7で得られたレンズ基材の外観評価、耐擦傷性、および耐衝撃性の評価を行った。

(外観評価)

暗箱内において、三波長型蛍光灯(松下電器産業製、商品名:ナショナルパルック)下でプラスチックレンズの干渉縞を観察し、次の段階に分けて評価した。ここで、現行製品のレンズよりも良好である場合は○、現行製品のレンズと同程度の場合は△、現行製品よりも悪い場合は×として評価した。

(耐擦傷性評価)

ボンスター#0000スチールウール(日本スチールウール(株)製)で9.8N(1kgf)の荷重をかけた状態で10往復表面を摩擦し、1cm×3cmの範囲内に傷ついた程度を目視で次の段階に分けて評価した。ここで、0本以上10本未満の場合は○、10本以上50本未満の場合(現行製品と同等)は△、50本以上の場合は×として評価した。

(耐衝撃性評価)

FDA規格に該当する落球試験と行った。ハードコート層が形成されたレンズ凸面を上にし、質量16.3gの鋼球を高さ67cmから鉛直方向に自由落下させ、破壊した時点での高さを測定した。破壊しなかった場合は20cm毎、鋼球を落下させる高さを上げ、再度試験した。

以下の表5に、外観評価、耐擦傷性評価、および耐衝撃性評価の結果を示す。

【0119】

【表5】

【0120】

表5に示すように、従来の浸漬法を用いてハードコート層を形成した比較例4−1、スピンコート法を用いてハードコート層を形成した比較例4−2では、処理液体(P)に濃度分布が生じてしまうため、レンズ基材の塗布された処理液体の層においても、面内で濃度分布が一様とならず、干渉縞を伴う外観不良が観察された。また、これらの浸漬法やスピンコート法では、レンズ基材の中心部と外周部とで、異なる組成液を塗布することが困難である。

これに対して、実施例4−1〜実施例4−4、および比較例4−3〜比較例4−7では、形成されたハードコート層に干渉縞が観察されず、かつ、耐擦傷性も良好であった。

また、実施例4−1〜実施例4−4と、比較例4−3〜比較例4−7との比較により、耐衝撃性では、特に、中心部の円領域の面積が55〜75%の範囲である場合に、強い耐衝撃性能が得られることが確認できた。

【産業上の利用可能性】

【0121】

本発明の処理層形成方法は、光学物品に対して複数の組成液を混合した処理液により処理層を形成する場合に好適に適用できる。光学物品としては、例えば、眼鏡レンズ、カメラレンズ、望遠鏡用レンズ、ステッパー用集光レンズ等の各種レンズや、プリズム、時計等のカバーガラス、ディスプレイの保護ガラス等を挙げることができる。また、処理液体により形成される処理層としては、例えばハードコート層、プライマー層を挙げることができる。

【符号の説明】

【0122】

1…レンズ基材(基材)、11…第1次組成液の液滴、12…第1次組成液の初期層、13…第2次組成液の液滴、15,15A…ハードコート層(処理層)、16…第3次組成液の液滴、200…レンズ(光学物品)、201…内側ハードコート層(内側処理層)、202…外側ハードコート層(外側処理層)。

【特許請求の範囲】

【請求項1】

n種(nは2以上の整数)の組成液を混同することで形成される処理液体を、基材の表面にコーティングして処理層を形成する処理層形成方法であって、

前記組成液毎に順次インクジェット方式で前記基材の表面上に滴下する塗布工程と、

前記塗布工程の後、前記基材の表面に滴下された前記組成液を焼成して前記処理層を形成する処理層形成工程と、

を備え、

前記塗布工程は、i(1≦i≦n)番目に滴下する組成液を第i次組成液とし、第i次組成液を滴下する工程を第i次塗布工程とした際に、少なくとも第1次塗布工程の後に、滴下された前記組成液の層厚を前記基材の表面に亘って均一化するレベリング工程を備える

ことを特徴とする処理層形成方法。

【請求項2】

請求項1に記載の処理層形成方法において、

前記塗布工程は、表面張力の大きい順に前記組成液をインクジェット方式で滴下する

ことを特徴とする処理層形成方法。

【請求項3】

請求項1または請求項2に記載の処理層形成方法において、

前記塗布工程では、各第i次塗布工程の後に前記レベリング工程を実施する

ことを特徴とする処理層形成方法。

【請求項4】

請求項1または請求項2に記載の処理層形成方法において、

前記処理層は、前記基材の表面中心部の円領域に形成される内側処理層と、前記基材の表面の前記内側処理層の径外側領域に形成される外側処理層と、を備え、

前記内側処理層は、第一組成液と、前記第一組成液とは異なる第二組成液と、を混同することで構成される処理液体により形成され、

前記外側処理層は、前記第一組成液と、前記第二組成液よりも小さい硬度を有し、かつ前記第一組成液とは異なる第三組成液と、を混合することで構成される処理液体により形成され、

前記塗布工程は、第1次塗布工程および第2次塗布工程を備え、

前記第1次塗布工程は、前記基材の表面の前記円領域および前記径外側領域に亘って前記第一組成液を滴下し、

前記第2次塗布工程は、前記基材の前記円領域に前記第二組成液を滴下する内側塗布工程と、前記基材の前記径外側領域に前記第三組成液を滴下する外側塗布工程と、を備える

ことを特徴とする処理層形成方法。

【請求項5】

請求項4に記載の処理層形成方法において、

前記内側塗布工程の後で、前記外側塗布工程の前に、前記円領域に滴下された前記第二組成液を焼成して、前記第二組成液を前記円領域に定着させる仮焼成工程を備える

ことを特徴とする処理層形成方法。

【請求項6】

請求項4または請求項5に記載の処理層形成方法において、

前記円領域は、前記基材の表面全体の55%以上75%以下の面積であり、

前記径外側領域は、前記基材の表面全体の25%以上45%以下の面積である

ことを特徴とする処理層形成方法。

【請求項7】

請求項1から請求項6のいずれかに記載の処理層形成方法において、

前記処理液体を焼成することで形成される前記処理層は、ハードコート層である

ことを特徴とする処理層形成方法。

【請求項8】

基材と、

前記基材の表面中心部の円領域に設けられた内側処理層と、

前記基材の表面の前記内側処理層の径外領域に設けられた外側処理層と、を備え、

前記内側処理層の硬度は、前記外側処理層の硬度よりも大きい

ことを特徴とする光学物品。

【請求項1】

n種(nは2以上の整数)の組成液を混同することで形成される処理液体を、基材の表面にコーティングして処理層を形成する処理層形成方法であって、

前記組成液毎に順次インクジェット方式で前記基材の表面上に滴下する塗布工程と、

前記塗布工程の後、前記基材の表面に滴下された前記組成液を焼成して前記処理層を形成する処理層形成工程と、

を備え、

前記塗布工程は、i(1≦i≦n)番目に滴下する組成液を第i次組成液とし、第i次組成液を滴下する工程を第i次塗布工程とした際に、少なくとも第1次塗布工程の後に、滴下された前記組成液の層厚を前記基材の表面に亘って均一化するレベリング工程を備える

ことを特徴とする処理層形成方法。

【請求項2】

請求項1に記載の処理層形成方法において、

前記塗布工程は、表面張力の大きい順に前記組成液をインクジェット方式で滴下する

ことを特徴とする処理層形成方法。

【請求項3】

請求項1または請求項2に記載の処理層形成方法において、

前記塗布工程では、各第i次塗布工程の後に前記レベリング工程を実施する

ことを特徴とする処理層形成方法。

【請求項4】

請求項1または請求項2に記載の処理層形成方法において、

前記処理層は、前記基材の表面中心部の円領域に形成される内側処理層と、前記基材の表面の前記内側処理層の径外側領域に形成される外側処理層と、を備え、

前記内側処理層は、第一組成液と、前記第一組成液とは異なる第二組成液と、を混同することで構成される処理液体により形成され、

前記外側処理層は、前記第一組成液と、前記第二組成液よりも小さい硬度を有し、かつ前記第一組成液とは異なる第三組成液と、を混合することで構成される処理液体により形成され、

前記塗布工程は、第1次塗布工程および第2次塗布工程を備え、

前記第1次塗布工程は、前記基材の表面の前記円領域および前記径外側領域に亘って前記第一組成液を滴下し、

前記第2次塗布工程は、前記基材の前記円領域に前記第二組成液を滴下する内側塗布工程と、前記基材の前記径外側領域に前記第三組成液を滴下する外側塗布工程と、を備える

ことを特徴とする処理層形成方法。

【請求項5】

請求項4に記載の処理層形成方法において、

前記内側塗布工程の後で、前記外側塗布工程の前に、前記円領域に滴下された前記第二組成液を焼成して、前記第二組成液を前記円領域に定着させる仮焼成工程を備える

ことを特徴とする処理層形成方法。

【請求項6】

請求項4または請求項5に記載の処理層形成方法において、

前記円領域は、前記基材の表面全体の55%以上75%以下の面積であり、

前記径外側領域は、前記基材の表面全体の25%以上45%以下の面積である

ことを特徴とする処理層形成方法。

【請求項7】

請求項1から請求項6のいずれかに記載の処理層形成方法において、

前記処理液体を焼成することで形成される前記処理層は、ハードコート層である

ことを特徴とする処理層形成方法。

【請求項8】

基材と、

前記基材の表面中心部の円領域に設けられた内側処理層と、

前記基材の表面の前記内側処理層の径外領域に設けられた外側処理層と、を備え、

前記内側処理層の硬度は、前記外側処理層の硬度よりも大きい

ことを特徴とする光学物品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−200636(P2012−200636A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−65486(P2011−65486)

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月24日(2011.3.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]