処理液供給装置および処理液供給方法

【課題】高純度な処理液を基板に供給することができる処理液供給装置および処理液供給方法を提供する。

【解決手段】処理液供給装置3は、鉛直方向に沿って配置され、下端部の径が小さくなるように形成された円筒状の処理液容器8を備える。処理液容器8の内部には処理液が貯留され、下端部は処理液が吐出される処理液吐出口12となっている。処理液容器8の上部には、配管13が接続されており、配管13を介して負圧源としての真空装置(図示せず)が接続され、配管13には処理液容器8内に気体(たとえば大気)を導入するための気体導入配管14が分岐接続されている。処理液容器8に貯留された処理液は、処理液容器8に気体を導入することによって重力落下により基板Wに吐出され、処理液容器8への気体の導入を停止することによって処理液の吐出が停止される。

【解決手段】処理液供給装置3は、鉛直方向に沿って配置され、下端部の径が小さくなるように形成された円筒状の処理液容器8を備える。処理液容器8の内部には処理液が貯留され、下端部は処理液が吐出される処理液吐出口12となっている。処理液容器8の上部には、配管13が接続されており、配管13を介して負圧源としての真空装置(図示せず)が接続され、配管13には処理液容器8内に気体(たとえば大気)を導入するための気体導入配管14が分岐接続されている。処理液容器8に貯留された処理液は、処理液容器8に気体を導入することによって重力落下により基板Wに吐出され、処理液容器8への気体の導入を停止することによって処理液の吐出が停止される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、基板に対して処理液を用いた処理を施すための基板処理装置において、基板に処理液を供給するための処理液供給装置および処理液供給方法に関する。処理対象となる基板には、たとえば、半導体ウエハ、液晶表示装置用基板、プラズマディスプレイ用基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板、フォトマスク用基板、太陽電池用基板などが含まれる。

【背景技術】

【0002】

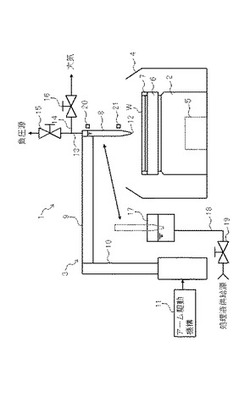

たとえば、半導体装置の製造工程では、半導体基板(以下、単に「基板」という。)の表面に対して処理液を用いた処理が行われる。たとえば、基板を1枚ずつ処理する枚葉式の基板処理装置は、図4に示すような基板処理装置を用いて基板処理が行われる。

【0003】

図4に示す基板処理装置101は、基板Wをほぼ水平に保持して回転させることができるスピンチャック102と、このスピンチャック102に保持された基板Wに処理液を供給するための処理液供給装置103とを備えている。

【0004】

処理液供給装置103は、スピンチャック102に保持された基板Wの中央部に処理液を供給する処理液供給ノズル104を備えており、処理液供給ノズル104には処理液供給配管105を通して処理液が供給されるようになっている。処理液は、処理液タンク106に貯留されていて、この処理液タンク106からポンプ107によって汲み出され、処理液供給配管105を介して処理液供給ノズル104に送られる。処理液供給配管105には、ポンプ107の下流側に、温度調節器108、フィルタ109、流量計110、流量調節バルブ111および処理液供給バルブ112が介装されている。温度調節器108は、処理液供給配管105を処理液供給ノズル104に向けて送られる処理液の温度を、処理に適した一定温度に調節するためのものであり、フィルタ109は、処理液中の異物を除去するためのものであり、流量計110は処理液供給ノズル104に送液される処理液の流量を監視するためのものであり、流量調節バルブ111は処理液供給ノズル104に送液される処理液の流量を調節するためのものであり、処理液供給バルブ112は処理液供給ノズル104への処理液の供給と停止を切り替えるためのものである。また、処理液供給配管105には、流量調節バルブ111と処理液供給バルブ112との間において、処理液帰還配管113が分岐接続されている。処理液帰還配管113の先端は、処理液タンク106に接続されており、処理液帰還配管113の途中部には、処理液帰還バルブ114が介装されている。

【0005】

基板処理装置101の運転中は、ポンプ107および温度調節器108は常に駆動されており、基板Wの表面に処理液による処理が行われる時(基板Wの表面への処理液の供給が行われる時)には、処理液帰還バルブ114が閉じられるとともに処理液供給バルブ112が開かれて、処理液タンク106から処理液供給配管105を流れる処理液が処理液供給ノズル104へ供給される。一方、基板Wの処理が行われない時(基板Wの表面への処理液の供給が行われない時)には、処理液供給バルブ112が閉じられるとともに処理液帰還バルブ114が開かれて、処理液供給配管105を流れる処理液が処理液帰還配管113を通して処理液タンク106に戻される。これにより、基板Wの処理が行われない時には、処理液タンク106、処理液供給配管105および処理液帰還配管113からなる処理液循環路を処理液が循環することになる。こうして処理液が循環していることによって、処理液供給バルブ112が開かれた後、速やかに、基板Wに供給すべき処理液が処理液供給ノズル104に供給される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−179323号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、このような基板処理装置における処理液供給装置では、処理液タンクに高純度の処理液が貯留されていたとしても、処理液は基板に供給されるまでに、ポンプ、温度調節器、フィルタ、流量計、流量調節バルブ、処理液供給バルブなどの数多くの部品を通過するため、これらの部品により汚染された処理液が基板に供給される恐れがあった。また、配管における部品の接続部分が多くなるため、処理液汚染の原因となる液溜まり部が配管中に増加し、配管内の洗浄作業を行う必要があった。さらに、ポンプもしくは処理液タンクを加圧することにより処理液が送液されるため、配管に負荷がかかり、配管の劣化を助長していた。

【0008】

そこで、本発明の目的は、基板に対して処理液を用いた処理を施すための基板処理装置において、高純度な処理液を基板に供給することができる処理液供給装置および処理液供給方法を提供することである。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、基板に処理液を供給するための処理液供給装置(3)であって、

処理液を貯留するための処理液容器(8)と、前記処理液容器の下方に配置され、前記処理液容器に貯留された処理液を基板に吐出する処理液吐出口(12)と、前記処理液容器に気体を導入するための気体導入手段(13、14、16)と、前記処理液容器に気体を導入することにより、前記処理液容器に貯留された処理液を重力落下によって前記処理液吐出口から基板に吐出させ、前記処理液容器内への気体の導入を停止することによって前記処理液吐出口からの処理液の吐出を停止させるように前記気体導入手段を制御する制御装置(22)とを備えることを特徴とする処理液供給装置である。なお、括弧内の英数字は、後述の実施形態における対応構成要素等を表す。以下、この項において同じ。

【0010】

本発明によれば、処理液容器に貯留された処理液は、処理液容器に気体が導入されることによる重力落下によって処理液吐出口から基板に向けて吐出される。そして、処理液容器内への気体の導入を停止させることによって処理液吐出口からの処理液の吐出を停止させる。したがって、処理液容器と処理液吐出口との間の処理液流路には、処理液の供給と停止動作を切り替えるためのバルブを設けなくてもよい。したがって、処理液流路を流れる処理液がバルブに接触することなく、処理液吐出口から基板に供給される。これにより、処理液容器と処理液吐出口との間に配置される部品を省くことができ、処理液容器に貯留された高純度な処理液が汚染されることなく処理液吐出口から基板に吐出される。したがって、本発明によれば、高純度な処理液を基板に供給することができる。

【0011】

前記気体導入手段は、前記処理液容器内を大気開放系にするものであってもよい。(請求項2)

【0012】

この発明によれば、処理液容器内を大気開放系にすることによって、処理液容器内に大気が導入される。これにより、処理液容器に貯留された処理液が重力落下によって処理液吐出口から吐出される。

【0013】

請求項3に係る発明は、前記処理液容器内を負圧にする負圧手段(13、15)と、前記処理液容器とは別に設けられ、処理液を貯留するための処理液貯留部(17)とをさらに備え、前記処理液容器と前記処理液貯留部を接続しつつ、前記制御装置は前記処理液容器内を負圧にするように前記負圧手段を制御することを特徴とする請求項1または2記載の処理液供給装置である。

【0014】

この発明によれば、処理液容器と処理液貯留部とを接続した状態で、負圧手段によって処理液容器内を負圧にすることにより、処理液貯留部に貯留された処理液が処理液容器内に送られる。したがって、処理液貯留部から処理液容器へ処理液を送る際に、ポンプや加圧手段を用いる必要がなく、処理液貯留部に貯留された高純度な処理液が汚染されることなく処理液容器に送られ、処理液吐出口から基板に吐出される。

【0015】

請求項4に係る発明は、基板に処理液を供給するための処理液供給方法であって、処理液容器に気体を導入することによって前記処理液容器に貯留された処理液が前記処理液容器の下方に配置された処理液吐出口から重力落下によって基板に吐出される処理液吐出工程(S4)と、前記処理液容器への気体の導入を停止することによって前記処理液吐出口からの処理液の吐出を停止させる処理液吐出停止工程(S5)と、を備えることを特徴とする処理液供給方法である。この発明によれば、請求項1に関連して述べた効果と同様な効果を奏することができる。

【0016】

前記処理液吐出工程は、前記処理液容器内を大気開放系にすることを特徴とする請求項4記載の処理液供給方法である。(請求項5)この発明によれば、請求項2に関連して述べた効果と同様な効果を奏することができる。

【0017】

請求項6に係る発明は、前記処理液容器と、前記処理液容器とは別に設けられた処理液を貯留するための処理液貯留部とを接続しつつ、前記処理液容器内を負圧にする負圧工程(S2)をさらに備えることを特徴とする請求項4または5記載の処理液供給方法である。この発明によれば、請求項3に関連して述べた効果と同様な効果を奏することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る基板処理装置の図解的な断面図である。

【図2】本発明の一実施形態に係る基板処理装置の電気的構成を示すブロック図である。

【図3】本発明の一実施形態に係る基板処理装置による処理動作を示すフローチャートである。

【図4】従来の基板処理装置の構成を示す図である。

【発明を実施するための形態】

【0019】

以下では、この発明の実施の形態を、添付図面を参照して詳細に説明する。図1は、この発明の一実施形態に係る基板処理装置1の構成を概念的に示す断面図である。この基板処理装置は、基板の一例である半導体ウエハ(以下「基板」という。)Wを1枚ずつ処理する枚葉式の装置である。

【0020】

基板処理装置1は、基板Wをほぼ水平に保持して回転させるためのスピンチャック2と、スピンチャック2に保持された基板Wの表面(上面)に向けて、処理液を吐出するための処理液供給装置3と、スピンチャック2の周囲を取り囲み、基板Wから流下または飛散する処理液を受け取るための容器状のカップ4とが収容されている。

【0021】

スピンチャック2は、モータ5と、このモータ5の回転駆動力によって鉛直軸線まわりに回転される円盤状のスピンベース6と、スピンベース6の周縁部の複数箇所にほぼ等間隔で設けられ、基板Wをほぼ水平な姿勢で挟持するための複数個の挟持部材7とを備えている。これにより、スピンチャック2は、複数個の挟持部材7によって基板Wを挟持した状態で、モータ5の回転駆動力によってスピンベース6を回転させることにより、その基板Wを、ほぼ水平な姿勢を保った状態で、スピンベース6とともに鉛直軸線まわりに回転させることができる。

【0022】

なお、スピンチャック2としては、このような構成のものに限らず、たとえば、真空吸着式のバキュームチャックが採用されてもよい。このバキュームチャックは、基板Wの下面を真空吸着することにより、基板Wをほぼ水平な姿勢で保持することができる。そして、バキュームチャックは、基板Wを保持した状態で、ほぼ鉛直な軸線まわりに回転することにより、基板Wをほぼ水平な姿勢を保ったまま回転させることができる。

【0023】

処理液供給装置3は、処理液容器8と、先端部に処理液容器8が取り付けられ、スピンチャック2の上方でほぼ水平に延びるアーム9と、アーム9の基端部に設けられ、カップ4の側方においてほぼ鉛直に延びるアーム支持軸10を備えている。アーム支持軸10には、モータ(図示せず)を含むアーム駆動機構11が結合されている。アーム駆動機構11からアーム支持軸10に回転力を入力して、アーム支持軸10を回動させることにより、スピンチャック2の上方でアーム9を揺動させることができる。

【0024】

処理液容器8は、鉛直方向に沿って配置され、下端部の径が小さくなるように形成された円筒状の容器である。円筒状の処理液容器8の上端部は閉じられ、下端部は処理液が吐出される処理液吐出口12となっており、内部には処理液が貯留される。処理液容器8の上部には、配管13が接続されており、配管13を介して負圧源としての真空装置(図示せず)が接続されている。さらに配管13には処理液容器8内に気体(たとえば大気)を導入するための気体導入配管14が分岐接続されている。本実施形態では、気体導入配管14の先端は大気開放されている。配管13の途中部には、負圧バルブ15が介装され、気体導入配管14の途中部には気体導入バルブ16が介装されている。

【0025】

負圧バルブ15が開けられるとともに気体導入バルブ16が閉じられることにより、処理液容器8は負圧源に接続された状態となる。また負圧バルブ15が閉じられるとともに気体導入バルブ16が開けられることにより、処理液容器8内は大気開放系となり、処理液容器8の上部から気体(本実施形態では大気)が導入される状態となる。また、負圧バルブ15および気体導入バルブ16の両方が閉じられることにより、処理液容器8の上部に接続された配管13から処理液容器8への気体の導入及び負圧源への気体の排出は停止される状態となる。

【0026】

処理液容器8の外側には処理液容器8内の処理液の液面を検知するための液面センサとして、上側液面センサ20と下側液面センサ21が配置されている。上側液面センサ20は処理液容器8内に貯留される処理液の上限レベルを検知するためのものであり、処理液容器8内に処理液を導入する際の導入の終了タイミングを検知する。一方、下側液面センサ21は処理液容器8内に貯留される処理液の下限レベルを検知するためのものであり、基板Wへの処理液の供給の終了タイミングを検知する。

【0027】

処理液容器8の退避位置(図1に破線で図示)には、処理液貯留部17が配置されている。処理液貯留部17は、有底容器であり内部に処理液が貯留されている。処理液貯留部17の上部は開口しており、処理液容器8の一部が挿入可能となっている。アーム駆動機構11によりアーム9、アーム支持軸10が駆動されることによって、処理液容器8を処理液吐出口12が処理液貯留部17内に貯留されている処理液に接液する状態に位置させることができる。処理液貯留部17には処理液配管18が接続されており、処理液供給源から処理液配管18を介して処理液が供給される。また処理液配管18には処理液バルブ19が介装されており、処理液貯留部17への処理液の供給と停止を切り替える。

【0028】

なお、処理液としては、基板Wの表面に対する処理の内容に応じたものが用いられる。たとえば、基板Wの表面から不要なレジスト膜を剥離するレジスト剥離処理であれば、SPM(sulfuric acid/hydrogen peroxide mixture:硫酸過酸化水素水)などのレジスト剥離液が用いられ、基板Wの表面からポリマ(レジスト残渣)を除去するポリマ除去処理であれば、APM(ammonia−hydrogen peroxide mixture:アンモニア過酸化水素水)などのポリマ除去液が用いられ、基板Wの表面から酸化膜や金属薄膜などをエッチング除去するエッチング処理であれば、フッ酸、硫酸、硝酸、塩酸、リン酸、酢酸、アンモニア、過酸化水素水、クエン酸、蓚酸、TMAH、王水のうちの少なくともいずれか1つを含むエッチング液が用いられる。

【0029】

図2は、この基板処理装置1の電気的構成を説明するためのブロック図である。この基板処理装置1は、たとえば、マイクロコンピュータで構成される制御装置22を備えている。制御装置22は、モータ5、アーム駆動機構11の動作を制御する。また、負圧バルブ15、気体導入バルブ16、処理液バルブ19の開閉動作を制御する。また、制御装置22には上側液面センサ20、下側液面センサ21の検出結果が入力され、制御装置22はこの検出結果に応じて各バルブの開閉動作の制御を行う。

【0030】

次に、この基板処理装置1による基板Wの処理動作を説明する。図3は、この基板処理装置1による基板Wの処理動作のフローチャートである。基板Wに対する処理を開始する前に、制御装置22は、モータ5を停止させて、スピンチャック2を停止状態にする。また、処理液容器8は退避位置に位置している。負圧バルブ15、気体導入バルブ16、処理液バルブ19は全て閉じられている。また、処理液貯留部17には、処理液供給源から所定量の処理液(少なくとも基板1枚の処理に要する量を超える量)が予め供給されている。そして、図示しない基板搬送手段によって、未処理の基板Wがスピンベース6上に搬入される(ステップS1)。

【0031】

一方、退避位置に位置している処理液容器8内には処理液貯留部17に貯留されている処理液が導入される。具体的には、処理液容器8を処理液吐出口12が処理液貯留部17に貯留されている処理液に接液する状態となるように位置させる。そして、制御装置22は、負圧バルブ15を制御して負圧バルブ15を開いて、処理液容器8内を負圧状態とする。これにより、処理液貯留部17内の処理液は、処理液吐出口12を介して処理液容器8内に導入される。処理液容器8内に導入された処理液はその液面位置が徐々に上がる。処理液容器8内の処理液の液面位置が上側液面センサ20により検知される位置まで到達すると、上側液面センサ20からの信号が制御装置22に入力される。この信号を受けた制御装置22は、負圧バルブ15を制御して負圧バルブ15を閉じる。これにより、処理液容器8内には所定量の処理液が導入される(ステップS2)。

【0032】

次に、制御装置22は、モータ5を制御して、スピンチャック2の回転を開始させる(ステップS3)。また、制御装置22はアーム駆動機構11を制御して、処理液容器8を処理液貯留部17から取り出し、基板Wの上方の処理位置(本実施形態では、基板Wの回転中心位置)まで移動させる。その後、制御装置22は、気体導入バルブ16を制御して気体導入バルブ16を開いて、処理液容器8内を大気開放系にする。これにより、処理液容器8内に貯留された処理液は重力落下によって基板Wの中心位置に向けて吐出される。基板Wの中心位置に吐出された処理液は、基板Wの回転による遠心力により基板Wの周縁部に向けて拡がり、基板Wの上面全体に供給される(ステップS4)。

【0033】

処理液容器8から基板Wに向けて処理液が吐出されるにつれて、処理液容器8内に貯留されている処理液の液面位置は徐々に下がる。処理液容器8内の処理液の液面位置が下側液面センサ21により検知される位置まで到達すると、下側液面センサ21からの信号が制御装置22に入力される。この信号を受けた制御装置22は、気体導入バルブ16を制御して気体導入バルブ16を閉じる。これにより、処理液容器8内への気体の導入が停止される。すなわち、処理液容器8内が密閉系となり、処理液吐出口12からの処理液の吐出が停止される(ステップS5)。処理液容器8から基板Wへの処理液の供給が終了した後、制御装置22は、アーム駆動機構11を制御して処理液容器8を退避位置へ移動させる。

【0034】

なお、処理液吐出口12からの処理液の吐出が終了した後、処理液容器8を退避位置へ移動させる前に、処理液容器8内を負圧にすることによって処理液容器8内の処理液吐出口12付近に残留している処理液を処理液吐出口12よりも上側に引き上げてもよい。すなわち、制御装置22は、気体導入バルブ16を制御して気体導入バルブ16を閉じ、処理液の吐出を停止した後、負圧バルブ15を制御して負圧バルブ15を所定時間だけ開ける。これにより、処理液吐出口12付近に残っている処理液は処理液容器8の上部側に引き上げられる。したがって、処理液容器8を退避位置へ移動させる際に、処理液容器8内に残留した処理液が処理液吐出口12から落下することを防止することができる。

【0035】

処理液の供給が終了した後、図示しないリンス液供給装置によって基板Wにリンス液(たとえば純水)が供給され、リンス処理が施される(ステップS6)。なお、リンス液供給装置としては、上述の処理液供給装置3と同様の構成であってもよいし、基板Wの中心位置に向けてリンス液が供給されるように固定的に設けられた固定ノズルであってもよい。なお、リンス液としては純水以外にも、炭酸水、電解イオン水、水素水、磁気水や、希釈濃度(たとえば、1ppm程度)のアンモニア水などを用いることもできる。

【0036】

リンス処理が終了した後、制御装置22は、モータ5を制御して、基板Wを高速で回転させることにより、振り切り乾燥を行う(ステップS7)。その後、図示しない基板搬送手段によって基板Wが搬出される(ステップS8)。

【0037】

以上のように、本実施形態によれば、処理液容器8の処理液吐出口12を処理液貯留部17に貯留された処理液に接液させつつ、処理液容器8内を負圧にすることにより処理液貯留部17に貯留された処理液が処理液容器8内へ送られる。したがって、処理液貯留部17から処理液容器8へ処理液が送られる際に、従来のようにポンプや加圧装置を用いる必要がない。したがって、処理液貯留部17に貯留された処理液は汚染されることなく高純度な状態で処理液容器8に送られる。また、処理液容器8に貯留された処理液は、処理液容器8内を大気開放系にすることによって重力落下により処理液吐出口12から基板Wに吐出される。そして、処理液容器8からの処理液の吐出を停止させるときには、処理液容器8内を密閉系にすることによって停止させる。したがって、処理液の供給と停止の切り替え動作を処理液の流路に設けられたバルブを用いることなく行うことができる。したがって、処理液貯留部17と処理液吐出口12との間の処理液流路にポンプやバルブを配置する必要がないので、処理液貯留部17に貯留された高純度な処理液が汚染されることなく処理液吐出口12から基板に吐出される。したがって、本発明によれば、高純度な処理液を基板Wに供給することができる。

【0038】

以上、この発明の実施形態について説明したが、この発明はさらに他の形態で実施することもできる。たとえば、前述の実施形態では処理液容器8内を大気開放系にすることによって、処理液容器8に大気を導入して処理液容器8内の処理液を重力落下させているが、気体導入配管14から大気圧と同等の圧力で不活性ガス(たとえば窒素ガス)を導入することにより、処理液容器8内の処理液を重力落下させる構成であってもよい。このような構成の場合は、処理液容器8内の処理液が大気に触れることを防止することができる。

【0039】

また、前述の実施形態では、ステップS4において処理液容器8から基板Wに処理液が吐出される際に、処理液容器8は基板Wの中心位置の上方に固定された状態で処理液が吐出されるが、処理液容器8を基板Wの中心位置の上方と周縁部の上方との間で移動させながら、基板Wに処理液が吐出される構成であってもよい。

【0040】

また、前述の実施形態では、制御装置22は下側液面センサ21からの信号入力を受けて、処理液容器8への気体の導入を停止するように制御しているが、処理液容器8への気体の導入を停止するタイミングの制御方法はこれに限らない。たとえば、処理液容器8からの処理液の吐出開始から所定時間経過後に処理液容器8への気体の導入を停止するように制御してもよい。その他、特許請求の範囲に記載された事項の範囲内で種々の設計変更を施すことが可能である。

【符号の説明】

【0041】

1、101 基板処理装置

2、102 スピンチャック

3、103 処理液供給装置

4 カップ

5 モータ

6 スピンベース

7 挟持部材

8 処理液容器

9 アーム

10 アーム支持軸

11 アーム駆動機構

12 処理液吐出口

13 配管

14 気体導入配管

15 負圧バルブ

16 気体導入バルブ

17 処理液貯留部

18 処理液配管

19 処理液バルブ

20 上側液面センサ

21 下側液面センサ

22 制御装置

104 処理液供給ノズル

105 処理液供給配管

106 処理液タンク

107 ポンプ

108 温度調節器

109 フィルタ

110 流量計

111 流量調節バルブ

112 処理液供給バルブ

113 処理液帰還配管

114 処理液帰還バルブ

【技術分野】

【0001】

この発明は、基板に対して処理液を用いた処理を施すための基板処理装置において、基板に処理液を供給するための処理液供給装置および処理液供給方法に関する。処理対象となる基板には、たとえば、半導体ウエハ、液晶表示装置用基板、プラズマディスプレイ用基板、FED(Field Emission Display)用基板、光ディスク用基板、磁気ディスク用基板、光磁気ディスク用基板、フォトマスク用基板、太陽電池用基板などが含まれる。

【背景技術】

【0002】

たとえば、半導体装置の製造工程では、半導体基板(以下、単に「基板」という。)の表面に対して処理液を用いた処理が行われる。たとえば、基板を1枚ずつ処理する枚葉式の基板処理装置は、図4に示すような基板処理装置を用いて基板処理が行われる。

【0003】

図4に示す基板処理装置101は、基板Wをほぼ水平に保持して回転させることができるスピンチャック102と、このスピンチャック102に保持された基板Wに処理液を供給するための処理液供給装置103とを備えている。

【0004】

処理液供給装置103は、スピンチャック102に保持された基板Wの中央部に処理液を供給する処理液供給ノズル104を備えており、処理液供給ノズル104には処理液供給配管105を通して処理液が供給されるようになっている。処理液は、処理液タンク106に貯留されていて、この処理液タンク106からポンプ107によって汲み出され、処理液供給配管105を介して処理液供給ノズル104に送られる。処理液供給配管105には、ポンプ107の下流側に、温度調節器108、フィルタ109、流量計110、流量調節バルブ111および処理液供給バルブ112が介装されている。温度調節器108は、処理液供給配管105を処理液供給ノズル104に向けて送られる処理液の温度を、処理に適した一定温度に調節するためのものであり、フィルタ109は、処理液中の異物を除去するためのものであり、流量計110は処理液供給ノズル104に送液される処理液の流量を監視するためのものであり、流量調節バルブ111は処理液供給ノズル104に送液される処理液の流量を調節するためのものであり、処理液供給バルブ112は処理液供給ノズル104への処理液の供給と停止を切り替えるためのものである。また、処理液供給配管105には、流量調節バルブ111と処理液供給バルブ112との間において、処理液帰還配管113が分岐接続されている。処理液帰還配管113の先端は、処理液タンク106に接続されており、処理液帰還配管113の途中部には、処理液帰還バルブ114が介装されている。

【0005】

基板処理装置101の運転中は、ポンプ107および温度調節器108は常に駆動されており、基板Wの表面に処理液による処理が行われる時(基板Wの表面への処理液の供給が行われる時)には、処理液帰還バルブ114が閉じられるとともに処理液供給バルブ112が開かれて、処理液タンク106から処理液供給配管105を流れる処理液が処理液供給ノズル104へ供給される。一方、基板Wの処理が行われない時(基板Wの表面への処理液の供給が行われない時)には、処理液供給バルブ112が閉じられるとともに処理液帰還バルブ114が開かれて、処理液供給配管105を流れる処理液が処理液帰還配管113を通して処理液タンク106に戻される。これにより、基板Wの処理が行われない時には、処理液タンク106、処理液供給配管105および処理液帰還配管113からなる処理液循環路を処理液が循環することになる。こうして処理液が循環していることによって、処理液供給バルブ112が開かれた後、速やかに、基板Wに供給すべき処理液が処理液供給ノズル104に供給される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−179323号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、このような基板処理装置における処理液供給装置では、処理液タンクに高純度の処理液が貯留されていたとしても、処理液は基板に供給されるまでに、ポンプ、温度調節器、フィルタ、流量計、流量調節バルブ、処理液供給バルブなどの数多くの部品を通過するため、これらの部品により汚染された処理液が基板に供給される恐れがあった。また、配管における部品の接続部分が多くなるため、処理液汚染の原因となる液溜まり部が配管中に増加し、配管内の洗浄作業を行う必要があった。さらに、ポンプもしくは処理液タンクを加圧することにより処理液が送液されるため、配管に負荷がかかり、配管の劣化を助長していた。

【0008】

そこで、本発明の目的は、基板に対して処理液を用いた処理を施すための基板処理装置において、高純度な処理液を基板に供給することができる処理液供給装置および処理液供給方法を提供することである。

【課題を解決するための手段】

【0009】

請求項1に係る発明は、基板に処理液を供給するための処理液供給装置(3)であって、

処理液を貯留するための処理液容器(8)と、前記処理液容器の下方に配置され、前記処理液容器に貯留された処理液を基板に吐出する処理液吐出口(12)と、前記処理液容器に気体を導入するための気体導入手段(13、14、16)と、前記処理液容器に気体を導入することにより、前記処理液容器に貯留された処理液を重力落下によって前記処理液吐出口から基板に吐出させ、前記処理液容器内への気体の導入を停止することによって前記処理液吐出口からの処理液の吐出を停止させるように前記気体導入手段を制御する制御装置(22)とを備えることを特徴とする処理液供給装置である。なお、括弧内の英数字は、後述の実施形態における対応構成要素等を表す。以下、この項において同じ。

【0010】

本発明によれば、処理液容器に貯留された処理液は、処理液容器に気体が導入されることによる重力落下によって処理液吐出口から基板に向けて吐出される。そして、処理液容器内への気体の導入を停止させることによって処理液吐出口からの処理液の吐出を停止させる。したがって、処理液容器と処理液吐出口との間の処理液流路には、処理液の供給と停止動作を切り替えるためのバルブを設けなくてもよい。したがって、処理液流路を流れる処理液がバルブに接触することなく、処理液吐出口から基板に供給される。これにより、処理液容器と処理液吐出口との間に配置される部品を省くことができ、処理液容器に貯留された高純度な処理液が汚染されることなく処理液吐出口から基板に吐出される。したがって、本発明によれば、高純度な処理液を基板に供給することができる。

【0011】

前記気体導入手段は、前記処理液容器内を大気開放系にするものであってもよい。(請求項2)

【0012】

この発明によれば、処理液容器内を大気開放系にすることによって、処理液容器内に大気が導入される。これにより、処理液容器に貯留された処理液が重力落下によって処理液吐出口から吐出される。

【0013】

請求項3に係る発明は、前記処理液容器内を負圧にする負圧手段(13、15)と、前記処理液容器とは別に設けられ、処理液を貯留するための処理液貯留部(17)とをさらに備え、前記処理液容器と前記処理液貯留部を接続しつつ、前記制御装置は前記処理液容器内を負圧にするように前記負圧手段を制御することを特徴とする請求項1または2記載の処理液供給装置である。

【0014】

この発明によれば、処理液容器と処理液貯留部とを接続した状態で、負圧手段によって処理液容器内を負圧にすることにより、処理液貯留部に貯留された処理液が処理液容器内に送られる。したがって、処理液貯留部から処理液容器へ処理液を送る際に、ポンプや加圧手段を用いる必要がなく、処理液貯留部に貯留された高純度な処理液が汚染されることなく処理液容器に送られ、処理液吐出口から基板に吐出される。

【0015】

請求項4に係る発明は、基板に処理液を供給するための処理液供給方法であって、処理液容器に気体を導入することによって前記処理液容器に貯留された処理液が前記処理液容器の下方に配置された処理液吐出口から重力落下によって基板に吐出される処理液吐出工程(S4)と、前記処理液容器への気体の導入を停止することによって前記処理液吐出口からの処理液の吐出を停止させる処理液吐出停止工程(S5)と、を備えることを特徴とする処理液供給方法である。この発明によれば、請求項1に関連して述べた効果と同様な効果を奏することができる。

【0016】

前記処理液吐出工程は、前記処理液容器内を大気開放系にすることを特徴とする請求項4記載の処理液供給方法である。(請求項5)この発明によれば、請求項2に関連して述べた効果と同様な効果を奏することができる。

【0017】

請求項6に係る発明は、前記処理液容器と、前記処理液容器とは別に設けられた処理液を貯留するための処理液貯留部とを接続しつつ、前記処理液容器内を負圧にする負圧工程(S2)をさらに備えることを特徴とする請求項4または5記載の処理液供給方法である。この発明によれば、請求項3に関連して述べた効果と同様な効果を奏することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態に係る基板処理装置の図解的な断面図である。

【図2】本発明の一実施形態に係る基板処理装置の電気的構成を示すブロック図である。

【図3】本発明の一実施形態に係る基板処理装置による処理動作を示すフローチャートである。

【図4】従来の基板処理装置の構成を示す図である。

【発明を実施するための形態】

【0019】

以下では、この発明の実施の形態を、添付図面を参照して詳細に説明する。図1は、この発明の一実施形態に係る基板処理装置1の構成を概念的に示す断面図である。この基板処理装置は、基板の一例である半導体ウエハ(以下「基板」という。)Wを1枚ずつ処理する枚葉式の装置である。

【0020】

基板処理装置1は、基板Wをほぼ水平に保持して回転させるためのスピンチャック2と、スピンチャック2に保持された基板Wの表面(上面)に向けて、処理液を吐出するための処理液供給装置3と、スピンチャック2の周囲を取り囲み、基板Wから流下または飛散する処理液を受け取るための容器状のカップ4とが収容されている。

【0021】

スピンチャック2は、モータ5と、このモータ5の回転駆動力によって鉛直軸線まわりに回転される円盤状のスピンベース6と、スピンベース6の周縁部の複数箇所にほぼ等間隔で設けられ、基板Wをほぼ水平な姿勢で挟持するための複数個の挟持部材7とを備えている。これにより、スピンチャック2は、複数個の挟持部材7によって基板Wを挟持した状態で、モータ5の回転駆動力によってスピンベース6を回転させることにより、その基板Wを、ほぼ水平な姿勢を保った状態で、スピンベース6とともに鉛直軸線まわりに回転させることができる。

【0022】

なお、スピンチャック2としては、このような構成のものに限らず、たとえば、真空吸着式のバキュームチャックが採用されてもよい。このバキュームチャックは、基板Wの下面を真空吸着することにより、基板Wをほぼ水平な姿勢で保持することができる。そして、バキュームチャックは、基板Wを保持した状態で、ほぼ鉛直な軸線まわりに回転することにより、基板Wをほぼ水平な姿勢を保ったまま回転させることができる。

【0023】

処理液供給装置3は、処理液容器8と、先端部に処理液容器8が取り付けられ、スピンチャック2の上方でほぼ水平に延びるアーム9と、アーム9の基端部に設けられ、カップ4の側方においてほぼ鉛直に延びるアーム支持軸10を備えている。アーム支持軸10には、モータ(図示せず)を含むアーム駆動機構11が結合されている。アーム駆動機構11からアーム支持軸10に回転力を入力して、アーム支持軸10を回動させることにより、スピンチャック2の上方でアーム9を揺動させることができる。

【0024】

処理液容器8は、鉛直方向に沿って配置され、下端部の径が小さくなるように形成された円筒状の容器である。円筒状の処理液容器8の上端部は閉じられ、下端部は処理液が吐出される処理液吐出口12となっており、内部には処理液が貯留される。処理液容器8の上部には、配管13が接続されており、配管13を介して負圧源としての真空装置(図示せず)が接続されている。さらに配管13には処理液容器8内に気体(たとえば大気)を導入するための気体導入配管14が分岐接続されている。本実施形態では、気体導入配管14の先端は大気開放されている。配管13の途中部には、負圧バルブ15が介装され、気体導入配管14の途中部には気体導入バルブ16が介装されている。

【0025】

負圧バルブ15が開けられるとともに気体導入バルブ16が閉じられることにより、処理液容器8は負圧源に接続された状態となる。また負圧バルブ15が閉じられるとともに気体導入バルブ16が開けられることにより、処理液容器8内は大気開放系となり、処理液容器8の上部から気体(本実施形態では大気)が導入される状態となる。また、負圧バルブ15および気体導入バルブ16の両方が閉じられることにより、処理液容器8の上部に接続された配管13から処理液容器8への気体の導入及び負圧源への気体の排出は停止される状態となる。

【0026】

処理液容器8の外側には処理液容器8内の処理液の液面を検知するための液面センサとして、上側液面センサ20と下側液面センサ21が配置されている。上側液面センサ20は処理液容器8内に貯留される処理液の上限レベルを検知するためのものであり、処理液容器8内に処理液を導入する際の導入の終了タイミングを検知する。一方、下側液面センサ21は処理液容器8内に貯留される処理液の下限レベルを検知するためのものであり、基板Wへの処理液の供給の終了タイミングを検知する。

【0027】

処理液容器8の退避位置(図1に破線で図示)には、処理液貯留部17が配置されている。処理液貯留部17は、有底容器であり内部に処理液が貯留されている。処理液貯留部17の上部は開口しており、処理液容器8の一部が挿入可能となっている。アーム駆動機構11によりアーム9、アーム支持軸10が駆動されることによって、処理液容器8を処理液吐出口12が処理液貯留部17内に貯留されている処理液に接液する状態に位置させることができる。処理液貯留部17には処理液配管18が接続されており、処理液供給源から処理液配管18を介して処理液が供給される。また処理液配管18には処理液バルブ19が介装されており、処理液貯留部17への処理液の供給と停止を切り替える。

【0028】

なお、処理液としては、基板Wの表面に対する処理の内容に応じたものが用いられる。たとえば、基板Wの表面から不要なレジスト膜を剥離するレジスト剥離処理であれば、SPM(sulfuric acid/hydrogen peroxide mixture:硫酸過酸化水素水)などのレジスト剥離液が用いられ、基板Wの表面からポリマ(レジスト残渣)を除去するポリマ除去処理であれば、APM(ammonia−hydrogen peroxide mixture:アンモニア過酸化水素水)などのポリマ除去液が用いられ、基板Wの表面から酸化膜や金属薄膜などをエッチング除去するエッチング処理であれば、フッ酸、硫酸、硝酸、塩酸、リン酸、酢酸、アンモニア、過酸化水素水、クエン酸、蓚酸、TMAH、王水のうちの少なくともいずれか1つを含むエッチング液が用いられる。

【0029】

図2は、この基板処理装置1の電気的構成を説明するためのブロック図である。この基板処理装置1は、たとえば、マイクロコンピュータで構成される制御装置22を備えている。制御装置22は、モータ5、アーム駆動機構11の動作を制御する。また、負圧バルブ15、気体導入バルブ16、処理液バルブ19の開閉動作を制御する。また、制御装置22には上側液面センサ20、下側液面センサ21の検出結果が入力され、制御装置22はこの検出結果に応じて各バルブの開閉動作の制御を行う。

【0030】

次に、この基板処理装置1による基板Wの処理動作を説明する。図3は、この基板処理装置1による基板Wの処理動作のフローチャートである。基板Wに対する処理を開始する前に、制御装置22は、モータ5を停止させて、スピンチャック2を停止状態にする。また、処理液容器8は退避位置に位置している。負圧バルブ15、気体導入バルブ16、処理液バルブ19は全て閉じられている。また、処理液貯留部17には、処理液供給源から所定量の処理液(少なくとも基板1枚の処理に要する量を超える量)が予め供給されている。そして、図示しない基板搬送手段によって、未処理の基板Wがスピンベース6上に搬入される(ステップS1)。

【0031】

一方、退避位置に位置している処理液容器8内には処理液貯留部17に貯留されている処理液が導入される。具体的には、処理液容器8を処理液吐出口12が処理液貯留部17に貯留されている処理液に接液する状態となるように位置させる。そして、制御装置22は、負圧バルブ15を制御して負圧バルブ15を開いて、処理液容器8内を負圧状態とする。これにより、処理液貯留部17内の処理液は、処理液吐出口12を介して処理液容器8内に導入される。処理液容器8内に導入された処理液はその液面位置が徐々に上がる。処理液容器8内の処理液の液面位置が上側液面センサ20により検知される位置まで到達すると、上側液面センサ20からの信号が制御装置22に入力される。この信号を受けた制御装置22は、負圧バルブ15を制御して負圧バルブ15を閉じる。これにより、処理液容器8内には所定量の処理液が導入される(ステップS2)。

【0032】

次に、制御装置22は、モータ5を制御して、スピンチャック2の回転を開始させる(ステップS3)。また、制御装置22はアーム駆動機構11を制御して、処理液容器8を処理液貯留部17から取り出し、基板Wの上方の処理位置(本実施形態では、基板Wの回転中心位置)まで移動させる。その後、制御装置22は、気体導入バルブ16を制御して気体導入バルブ16を開いて、処理液容器8内を大気開放系にする。これにより、処理液容器8内に貯留された処理液は重力落下によって基板Wの中心位置に向けて吐出される。基板Wの中心位置に吐出された処理液は、基板Wの回転による遠心力により基板Wの周縁部に向けて拡がり、基板Wの上面全体に供給される(ステップS4)。

【0033】

処理液容器8から基板Wに向けて処理液が吐出されるにつれて、処理液容器8内に貯留されている処理液の液面位置は徐々に下がる。処理液容器8内の処理液の液面位置が下側液面センサ21により検知される位置まで到達すると、下側液面センサ21からの信号が制御装置22に入力される。この信号を受けた制御装置22は、気体導入バルブ16を制御して気体導入バルブ16を閉じる。これにより、処理液容器8内への気体の導入が停止される。すなわち、処理液容器8内が密閉系となり、処理液吐出口12からの処理液の吐出が停止される(ステップS5)。処理液容器8から基板Wへの処理液の供給が終了した後、制御装置22は、アーム駆動機構11を制御して処理液容器8を退避位置へ移動させる。

【0034】

なお、処理液吐出口12からの処理液の吐出が終了した後、処理液容器8を退避位置へ移動させる前に、処理液容器8内を負圧にすることによって処理液容器8内の処理液吐出口12付近に残留している処理液を処理液吐出口12よりも上側に引き上げてもよい。すなわち、制御装置22は、気体導入バルブ16を制御して気体導入バルブ16を閉じ、処理液の吐出を停止した後、負圧バルブ15を制御して負圧バルブ15を所定時間だけ開ける。これにより、処理液吐出口12付近に残っている処理液は処理液容器8の上部側に引き上げられる。したがって、処理液容器8を退避位置へ移動させる際に、処理液容器8内に残留した処理液が処理液吐出口12から落下することを防止することができる。

【0035】

処理液の供給が終了した後、図示しないリンス液供給装置によって基板Wにリンス液(たとえば純水)が供給され、リンス処理が施される(ステップS6)。なお、リンス液供給装置としては、上述の処理液供給装置3と同様の構成であってもよいし、基板Wの中心位置に向けてリンス液が供給されるように固定的に設けられた固定ノズルであってもよい。なお、リンス液としては純水以外にも、炭酸水、電解イオン水、水素水、磁気水や、希釈濃度(たとえば、1ppm程度)のアンモニア水などを用いることもできる。

【0036】

リンス処理が終了した後、制御装置22は、モータ5を制御して、基板Wを高速で回転させることにより、振り切り乾燥を行う(ステップS7)。その後、図示しない基板搬送手段によって基板Wが搬出される(ステップS8)。

【0037】

以上のように、本実施形態によれば、処理液容器8の処理液吐出口12を処理液貯留部17に貯留された処理液に接液させつつ、処理液容器8内を負圧にすることにより処理液貯留部17に貯留された処理液が処理液容器8内へ送られる。したがって、処理液貯留部17から処理液容器8へ処理液が送られる際に、従来のようにポンプや加圧装置を用いる必要がない。したがって、処理液貯留部17に貯留された処理液は汚染されることなく高純度な状態で処理液容器8に送られる。また、処理液容器8に貯留された処理液は、処理液容器8内を大気開放系にすることによって重力落下により処理液吐出口12から基板Wに吐出される。そして、処理液容器8からの処理液の吐出を停止させるときには、処理液容器8内を密閉系にすることによって停止させる。したがって、処理液の供給と停止の切り替え動作を処理液の流路に設けられたバルブを用いることなく行うことができる。したがって、処理液貯留部17と処理液吐出口12との間の処理液流路にポンプやバルブを配置する必要がないので、処理液貯留部17に貯留された高純度な処理液が汚染されることなく処理液吐出口12から基板に吐出される。したがって、本発明によれば、高純度な処理液を基板Wに供給することができる。

【0038】

以上、この発明の実施形態について説明したが、この発明はさらに他の形態で実施することもできる。たとえば、前述の実施形態では処理液容器8内を大気開放系にすることによって、処理液容器8に大気を導入して処理液容器8内の処理液を重力落下させているが、気体導入配管14から大気圧と同等の圧力で不活性ガス(たとえば窒素ガス)を導入することにより、処理液容器8内の処理液を重力落下させる構成であってもよい。このような構成の場合は、処理液容器8内の処理液が大気に触れることを防止することができる。

【0039】

また、前述の実施形態では、ステップS4において処理液容器8から基板Wに処理液が吐出される際に、処理液容器8は基板Wの中心位置の上方に固定された状態で処理液が吐出されるが、処理液容器8を基板Wの中心位置の上方と周縁部の上方との間で移動させながら、基板Wに処理液が吐出される構成であってもよい。

【0040】

また、前述の実施形態では、制御装置22は下側液面センサ21からの信号入力を受けて、処理液容器8への気体の導入を停止するように制御しているが、処理液容器8への気体の導入を停止するタイミングの制御方法はこれに限らない。たとえば、処理液容器8からの処理液の吐出開始から所定時間経過後に処理液容器8への気体の導入を停止するように制御してもよい。その他、特許請求の範囲に記載された事項の範囲内で種々の設計変更を施すことが可能である。

【符号の説明】

【0041】

1、101 基板処理装置

2、102 スピンチャック

3、103 処理液供給装置

4 カップ

5 モータ

6 スピンベース

7 挟持部材

8 処理液容器

9 アーム

10 アーム支持軸

11 アーム駆動機構

12 処理液吐出口

13 配管

14 気体導入配管

15 負圧バルブ

16 気体導入バルブ

17 処理液貯留部

18 処理液配管

19 処理液バルブ

20 上側液面センサ

21 下側液面センサ

22 制御装置

104 処理液供給ノズル

105 処理液供給配管

106 処理液タンク

107 ポンプ

108 温度調節器

109 フィルタ

110 流量計

111 流量調節バルブ

112 処理液供給バルブ

113 処理液帰還配管

114 処理液帰還バルブ

【特許請求の範囲】

【請求項1】

基板に処理液を供給するための処理液供給装置であって、

処理液を貯留するための処理液容器と、

前記処理液容器の下方に配置され、前記処理液容器に貯留された処理液を基板に吐出する処理液吐出口と、

前記処理液容器に気体を導入するための気体導入手段と、

前記処理液容器に気体を導入することにより、前記処理液容器に貯留された処理液を重力落下によって前記処理液吐出口から基板に吐出させ、前記処理液容器内への気体の導入を停止することによって前記処理液吐出口からの処理液の吐出を停止させるように前記気体導入手段を制御する制御装置とを備えることを特徴とする処理液供給装置。

【請求項2】

前記気体導入手段は、前記処理液容器内を大気開放系にすることを特徴とする請求項1記載の処理液供給装置。

【請求項3】

前記処理液容器内を負圧にする負圧手段と、

前記処理液容器とは別に設けられ、処理液を貯留するための処理液貯留部とをさらに備え、

前記処理液容器と前記処理液貯留部を接続しつつ、前記制御装置は前記処理液容器内を負圧にするように前記負圧手段を制御することを特徴とする請求項1または2記載の処理液供給装置。

【請求項4】

基板に処理液を供給するための処理液供給方法であって、

処理液容器に気体を導入することによって前記処理液容器に貯留された処理液が前記処理液容器の下方に配置された処理液吐出口から重力落下によって基板に吐出される処理液吐出工程と、

前記処理液容器への気体の導入を停止することによって前記処理液吐出口からの処理液の吐出を停止させる処理液吐出停止工程と、

を備えることを特徴とする処理液供給方法。

【請求項5】

前記処理液吐出工程は、前記処理液容器内を大気開放系にすることを特徴とする請求項4記載の処理液供給方法。

【請求項6】

前記処理液容器と、前記処理液容器とは別に設けられた処理液を貯留するための処理液貯留部とを接続しつつ、前記処理液容器内を負圧にする負圧工程をさらに備えることを特徴とする請求項4または5記載の処理液供給方法。

【請求項1】

基板に処理液を供給するための処理液供給装置であって、

処理液を貯留するための処理液容器と、

前記処理液容器の下方に配置され、前記処理液容器に貯留された処理液を基板に吐出する処理液吐出口と、

前記処理液容器に気体を導入するための気体導入手段と、

前記処理液容器に気体を導入することにより、前記処理液容器に貯留された処理液を重力落下によって前記処理液吐出口から基板に吐出させ、前記処理液容器内への気体の導入を停止することによって前記処理液吐出口からの処理液の吐出を停止させるように前記気体導入手段を制御する制御装置とを備えることを特徴とする処理液供給装置。

【請求項2】

前記気体導入手段は、前記処理液容器内を大気開放系にすることを特徴とする請求項1記載の処理液供給装置。

【請求項3】

前記処理液容器内を負圧にする負圧手段と、

前記処理液容器とは別に設けられ、処理液を貯留するための処理液貯留部とをさらに備え、

前記処理液容器と前記処理液貯留部を接続しつつ、前記制御装置は前記処理液容器内を負圧にするように前記負圧手段を制御することを特徴とする請求項1または2記載の処理液供給装置。

【請求項4】

基板に処理液を供給するための処理液供給方法であって、

処理液容器に気体を導入することによって前記処理液容器に貯留された処理液が前記処理液容器の下方に配置された処理液吐出口から重力落下によって基板に吐出される処理液吐出工程と、

前記処理液容器への気体の導入を停止することによって前記処理液吐出口からの処理液の吐出を停止させる処理液吐出停止工程と、

を備えることを特徴とする処理液供給方法。

【請求項5】

前記処理液吐出工程は、前記処理液容器内を大気開放系にすることを特徴とする請求項4記載の処理液供給方法。

【請求項6】

前記処理液容器と、前記処理液容器とは別に設けられた処理液を貯留するための処理液貯留部とを接続しつつ、前記処理液容器内を負圧にする負圧工程をさらに備えることを特徴とする請求項4または5記載の処理液供給方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−204948(P2011−204948A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−71459(P2010−71459)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]