処理液感知器を有するバルブ、これを利用する基板処理装置及び基板処理方法

【課題】処理液感知器を有するバルブ、これを利用する基板処理装置及び基板処理方法が提供される。

【解決手段】前記バルブは、本体、入口、出口、シャッタ及び感知器を含む。前記本体の内部には、基板の処理液が移動する通路が備えられる。前記入口は前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する。前記出口は前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する。前記シャッタは、前記入口と前記通路を連結する領域で、前記通路を開放または遮断する。前記感知器は、前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する。

【解決手段】前記バルブは、本体、入口、出口、シャッタ及び感知器を含む。前記本体の内部には、基板の処理液が移動する通路が備えられる。前記入口は前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する。前記出口は前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する。前記シャッタは、前記入口と前記通路を連結する領域で、前記通路を開放または遮断する。前記感知器は、前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、処理液感知器を有するバルブ、これを利用する基板処理装置及び基板処理方法に関し、さらに詳細には、製品の寿命及び工程有効が向上する処理液感知器を有するバルブ、これを利用する基板処理装置及び基板処理方法に関する。

【背景技術】

【0002】

半導体メモリ素子または平板表示装置のような電子装置は基板を含む。前記基板はシリコンウェハやガラス基板であり得る。前記基板上には複数の導電膜パターンが形成され、また、互いに異なる複数の導電膜パターンの間を絶縁する絶縁膜パターンが形成される。前記導電膜パターンや絶縁膜パターンは、露光、現像及びエッチングのような一連の工程によって形成される。

【0003】

上記の一連の工程のうち一部は、処理液が入った処理槽を利用して行われる。前記処理槽は対象工程によって複数備えられる。前記複数の処理槽は、同じ工程を行なうための同じ処理液が入った処理槽であるか、または互いに異なる工程を行なうための互いに異なる処理液が入った処理槽であり得る。また、前記処理槽には、基板を処理液で処理した後、基板を洗浄するための洗浄液が入った処理槽が含まれることができる。

【0004】

前記処理液として洗浄液を利用して前記基板を洗浄する場合、洗浄が完了される時点を把握して、工程進行を完了する。前記完了時点を把握するために、前記処理液に接触する感知器を使用することができ、前記感知器は洗浄液に露出する。ところが、前記洗浄液には酸溶液が含まれる場合があり、前記酸溶液に持続的に露出する場合、前記感知器が損傷されて寿命が短縮される虞がある。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上述の問題点に鑑みてなされたもので、その目的は、製品の寿命及び工程有効が向上する処理液感知器を有するバルブを提供することにある。

【0006】

本発明の他の目的は、バルブを利用する基板処理装置を提供することにある。

【0007】

本発明の他の目的は、前記基板処理装置に適用できる基板処理方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成すべく、本発明の実施の形態によるバルブは、本体、入口、出口、シャッタ及び感知器を含む。前記本体の内部に、基板の処理液が移動する通路が備えられる。前記入口は前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する。前記出口は前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する。前記シャッタは、前記入口と前記通路を連結する領域で、前記通路を開放または遮断する。前記感知器は、前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する。

【0009】

上記のバルブにおいて、前記感知器は前記処理液の比抵抗を測定する。

【0010】

上記のバルブにおいて、前記処理液は純水を含む。ここで、前記感知器は、前記純水に含まれたフッ酸の濃度を感知する。

【0011】

本発明の実施の形態による基板処理装置は、処理槽、第1排出ライン及び第1バルブを含む。前記処理槽には処理液が提供され、前記処理液で基板に対する工程を行う。前記第1排出ラインは前記処理槽に連結され、前記第1排出ラインを介して前記処理液が排出される。前記第1バルブは前記第1排出ラインに設けられ、本体、入口、出口、シャッタ及び感知器を含む。前記本体の内部には、前記処理液が移動する通路が備えられる。前記入口は前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する。前記出口は前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する。前記シャッタは、前記入口と前記通路を連結する領域で、前記通路を開放または遮断する。前記感知器は、前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する感知器を含む。

【0012】

上記の基板処理装置は、前記感知器に連結され、前記感知結果によって前記工程を完了するように制御する制御部をさらに含む。

【0013】

上記の基板処理装置は、前記処理槽に連結されて前記処理液が排出され、前記第1排出ラインが結合される第2排出ラインをさらに含む。ここで、前記処理槽は、前記処理液を収容し、前記基板が前記収容された処理液に浸漬される内槽、及び前記内槽を取り囲んで、前記内槽からオーバーフローされた前記処理液を収容する外槽を含む。この場合、前記第1排出ラインは前記外槽に連結され、前記第2排出ラインは前記内槽に連結される。ここで、前記外槽に連結されて前記処理液が排出され、前記第2排出ラインに結合される第3排出ラインをさらに含む。

【0014】

本発明の実施の形態による基板処理方法は、処理液が提供された処理槽で基板に対する工程を行うステップと、前記処理槽に連結された排出ラインの流路を開放するステップと、前記排出ラインを介して排出された前記処理液の成分を感知するステップと、前記感知結果によって前記工程を完了するステップとを含み、前記流路を開放するステップ及び前記成分を分析するステップは、同じ場所で行われる。

【0015】

上記の基板処理方法において、前記工程は前記基板に対する洗浄工程であり、前記処理液は純水を含む。ここで、前記成分分析ステップでは、前記処理液の比抵抗を測定し、前記比抵抗が設定値以上である場合、前記工程を完了する。

【0016】

上記の基板処理方法において、前記成分分析ステップでは、前記処理液の比抵抗を測定して前記純水に含まれたフッ酸の濃度を感知し、前記比抵抗が設定値以上である場合、前記工程を完了する。

【発明の効果】

【0017】

本実施の形態によれば、処理液と感知器との接触を最小化することにより、製品の寿命が向上し、工程有効が向上する。

【発明を実施するための最良の形態】

【0018】

以下、添付の図面を参照して本発明の実施の形態を詳細に説明する。但し、本発明はここに説明される実施の形態に限定されず、様々な形態に応用されて変形されることもできる。むしろ、ここで紹介される実施の形態は、開示された内容が徹底且つ完全になるように、そして当業者に本発明の思想が十分伝達されるように提供される。従って、本発明の範囲が後述する実施の形態によって限定されると解釈されてはならない。

【0019】

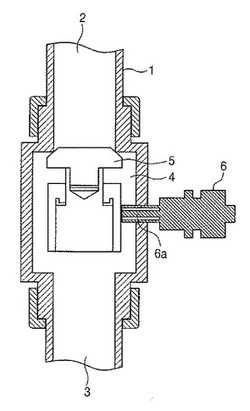

図1は、本発明の実施の形態によるバルブの断面図である。

【0020】

図1を参照すると、前記バルブには、本体1、入口2、出口3、通路4、シャッタ5及び感知器6が備えられる。本体1は、その長さ方向に沿って内部に空間が形成された中空構造を有する。前記長さ方向に沿って本体1の一端部には入口2が形成され、反対側端部には出口3が形成される。前記中空構造によって、本体1には通路4が形成され、通路4は入口2及び出口3と連通される。本体1には、入口2と連通される通路4を開閉するシャッタ5が設けられる。シャッタ5は、前記長さ方向に沿って昇降し、上方に移動して入口2を遮断する。また、シャッタ5は下方に移動して入口2を開放し、この場合、通路4は入口2からシャッタ5を取り囲むエッジに沿って形成される。感知器6は本体1に結合され、その端部6aが本体1を貫通して通路4に挿入される。

【0021】

このようなバルブは、様々な流体が移動する流路上に設けられ、前記流体の流れを制御する。前記流体は入口2に流入し、シャッタ5によって流路が開放された場合に通路4を経て出口3に流出する。前記流体は通路4を経由する間、感知器6の端部6aを通過するようになる。感知器6は、端部6aで前記流体に接触して、前記流体の成分を感知する。前記流体の成分を感知する方法としては、様々な方法を適用できる。例えば、前記流体が酸性成分を含む場合、酸性によるpHを測定するか、または酸性から解離したイオンの量によって流体の伝導度乃至比抵抗が変わることを利用して、前記伝導度や比抵抗を測定することができる。または、前記流体に含まれた特定成分の濃度や粒子の個数を測定することができる。

【0022】

前記流体としては、バルブが使用される装置によって、様々な流体を使用できる。例えば、前記バルブを半導体基板を製造する工程装備に使用する場合、前記流体は半導体基板の製造に使用される処理液であり得る。前記処理液は、フッ酸、硫酸、リン酸または超純水などであり得る。

【0023】

本実施の形態のバルブが基板処理装置に使用される場合、前記バルブは前記処理液の流れを制御し、バルブに結合された感知器6は前記処理液の成分を感知する。感知器6で前記処理液の成分を感知することで、現在工程の進行状態を把握することができ、それによって必要な処置を取ることができる。また、感知器6がバルブに一体に形成されることで、基板処理装置に容易に取り付けることができ、付加的な設備が必要なくなって経済的である。

【0024】

一方、図1に図示された構造は例示的な観点で提供された実施の形態であり、上記の実施の形態によるバルブの他にも感知器が結合されたバルブは様々な構造を有することができる。以下では、例示的な観点で前記バルブが使用される基板処理装置の実施の形態に対して説明する。

【0025】

図2は、本発明の実施の形態による基板処理装置の斜視図である。

【0026】

図2を参照すると、基板処理装置には、ロードポート10、トランスファユニット20及び処理ユニット30が備えられる。ロードポート10には、半導体ウェハのような基板がローディング、アンローディングされる。ロードポート10で、カセット11を利用して一度に複数枚のウェハが処理される。トランスファユニット20はロードポート10からウェハを受け取って処理ユニット30に移送する。トランスファユニット20の下端部に、ウェハを移送する移送ロボット(図示せず)が配置される。

【0027】

処理ユニット30は、トランスファユニット20から移送されたウェハを工程処理する。処理ユニット30は複数のサブ処理ユニットを含む。即ち、処理ユニット30は、第1サブ処理ユニット31、第2サブ処理ユニット32及び第3サブ処理ユニット33を含む。処理ユニット30は必要によって、第1乃至第3サブ処理ユニット31、32、33の他に追加的なサブ処理ユニットをさらに含むことができる。または、処理ユニット30は必要によって、第1乃至第3サブ処理ユニット31、32、33のうち一部を省略することができる。

【0028】

第1乃至第3サブ処理ユニット31、32、33それぞれは、ウェハに対する様々な工程を行なうための工程溶液が入った処理槽を含む。例えば、前記工程はエッチング、洗浄及び乾燥を含むことができる。前記エッチング、洗浄及び乾燥時に、フッ酸、硫酸、脱イオン水、イソプロピルアルコールなどの様々な工程溶液を使用できる。

【0029】

第1乃至第3サブ処理ユニット31、32、33それぞれの処理槽に入った工程溶液は同じ工程を行なうための同じ工程溶液であり得る。または、第1乃至第3サブ処理ユニット31、32、33それぞれの処理槽に入った工程溶液は、同じ工程に対して互いに異なる成分を有する工程溶液であっても良い。または、第1乃至第3サブ処理ユニット31、32、33それぞれの処理槽に入った工程溶液は、相違する工程を行うための互いに異なる工程溶液であっても良い。

【0030】

以下では、第1乃至第3サブ処理ユニット31、32、33のうち何れか一つの構造に対して説明する。下記のサブ処理ユニット構造は、第1乃至第3サブ処理ユニット31、32、33と全て同一であるか、またはこのうち一部とは相違することができる。但し、相違する構造を有する場合にも、概略的な構造は大体下記の構造から大きく離れない。

【0031】

図3は、図1に図示されたサブ処理ユニットの構成図である。

【0032】

図3を参照すると、サブ処理ユニットは、処理槽100、保持台120、噴射ノズル130、排出ライン140、150、160及び制御部200を含む。処理槽100は処理液を収容する空間を有し、前記空間で半導体ウェハのような基板Sに対する工程が行なわれる。

【0033】

具体的に、処理槽100は内槽111及び外槽112を含む。内槽111の上部は開放され、外槽112は内槽111の外側を取り囲んでいる。内槽111は半導体基板Sの工程に必要な処理液を収容し、外槽112は内槽111からオーバーフローされる処理液を収容する。

【0034】

内槽111の内部には、工程進行時に基板Sが保持される保持台120が設けられる。保持台120は、互いに平行に配置された複数の保持ロッド121と、保持ロッド121を互いに連結する結合板122を含む。それぞれの保持ロッド121には、その長さ方向に沿って基板Sのエッジの一部が挿入されるスロット121aが形成される。前記スロット121aは、略50個が形成され、これによって、保持台120は最大50枚のウェハWを同時に保持することができる。

【0035】

一方、内槽111には噴射ノズル130が設けられる。噴射ノズル130は供給ライン131に連結され、供給ライン131は外部の処理液ソースに連結される。従って、前記処理液は前記ソースから供給ライン131に沿って伝達され、噴射ノズル130によって内槽111の内部に噴射される。供給ライン131には、一種類の処理液を提供する一つのソースが連結されることができる。または、供給ライン131には、様々な種類の処理液を提供する様々なソースが連結されることができる。前記様々なソースが連結される場合、供給ライン131は、前記様々な種類のソースに分岐し、各分岐したラインに沿って工程ステップ別に必要な一種類または複数種類のソースが一度にまたは順次に提供されることができる。

【0036】

処理槽100には第1乃至第3排出口141、151、161が形成され、第1乃至第3排出口141、151、161には第1乃至第3排出ライン140、150、160がそれぞれ連結される。第1排出口141は外槽112に形成され、第1排出ライン140には第1バルブ145が設けられる。第2排出口151は内槽111に形成され、第2排出ライン150には第2バルブ155が設けられる。第3排出口161は外槽112に形成され、第3排出ライン160には第3バルブ165が設けられる。第1及び第3排出ライン140、160は第2排出ライン150に併合される。これによって、前記処理液は最終的に併合された第2排出ライン150によって外部に排出される。但し、第1及び第3排出ライン140、160が必ずしも第2排出ライン150に併合される必要はなく、前記処理液が第1乃至第3排出ライン140、150、160それぞれに分けて外部に排出されることもできる。

【0037】

第1バルブ145には、前記処理液を分析して感知する感知器145aが結合され、制御部200は感知器145aに連結される。第1バルブ145としては、上述した実施の形態のバルブを使用できる。制御部200は、感知器145aの感知結果によって基板処理装置の動作を制御する。

【0038】

図4A及び図4Bは、図3のサブ処理ユニットにおける工程進行過程を説明する図である。

【0039】

図4Aを参照すると、処理液300が提供されて内槽111の内部を満たし、内槽111からオーバーフローされた処理液300が外槽112を満たす。基板Sは内槽111に搬入されて保持台120に装着される。基板Sが保持台120に保持される間、基板Sは処理液300に浸漬されて処理液300と反応しながら工程が行なわれる。例えば、前記工程が基板Sに対する洗浄工程である場合、処理槽100にはケミカルが提供されて基板Sから各種異物や不純物が除去される。続いて、基板Sに対して純水が提供され、前記純水が基板Sをリンスして基板Sから前記ケミカルが除去される。

【0040】

このような工程進行時に第1バルブ145を除いた第2及び第3バルブ155、165を開き、第2及び第3排出ライン150、160が開放される。従って、内槽111からの処理液300が第2排出ライン150を介して排出され、内槽111からオーバーフローされた処理液300が第3排出ライン160を介して排出される。

【0041】

図4Bを参照すると、前記純水によるリンス工程が所定時間行なわれた後、第1バルブ145を開く。これによって、第1排出ライン140が開放され、第1排出ライン140から処理液300が排出される。前記処理液300は外槽112から排出されたもので、第1排出ライン140が開放される間は、外槽112からのまた他の排出経路である第3排出ライン160は開放されても密閉されても良い。ただ、本実施の形態では、第1排出ライン140が開放される間、第3排出ライン160は密閉される。

【0042】

第1排出ライン140を経由する処理液300が第1バルブ145を通過しながら、感知器145aでその成分が分析及び感知される。前記感知ステップでは、処理液300として使用される純水に含まれたケミカルの量を分析する。前記分析結果によって、ケミカルの量が設定値未満(または以下)であると分析されれば、十分にリンスが行なわれたと判断して洗浄工程が終了される。もし、前記分析結果によって、ケミカルの量が設定値以上(または超過)であると分析されれば、リンスが不十分に行なわれたと判断して洗浄工程がもっと行なわれる。

【0043】

前述したように、感知器145aは様々な方法でケミカルの量を分析することができる。例えば、ケミカルがフッ酸である場合、フッ酸は酸性で、水溶液でイオンに解離され、前記イオンの量によって伝導度が変わる。従って、純水に含まれたケミカルの量が多いほど比抵抗が減少し、逆にケミカルの量の小さいほど比抵抗が増加する。前記比抵抗の値を測定して、比抵抗が設定値より大きい場合、十分なリンスが行なわれて前記ケミカルが除去されたと判断し、工程を中断する。

【0044】

ところが、前記フッ酸のようなケミカルはガラスや石英を浸食する性質を有し、前記ケミカルに露出し持続的に接触した感知器145aは損傷を受けて、製品の寿命が短縮される虞がある。従って、感知器145aは分析のために必要な最小限の時間の間だけ前記ケミカルに接触することが好ましい。

【0045】

本実施の形態によれば、外槽112から排出される処理液は大体第3排出ライン160を介して排出され、感知器145aが設けられた第1排出ライン140は前記ケミカルを感知する間だけ開放される。従って、感知器145aと前記ケミカルとの接触時間が最小になり、それによって感知器145aの損傷を防止し、寿命が増加する。また、感知器145aが第1バルブ145に結合されて一体に形成されるので、取付けが容易で付加的な設備が必要なくなって経済的である。

【0046】

図5を参照すると、サブ処理ユニットは、処理槽100、保持台120、噴射ノズル130、排出ライン140、150及び制御部200を含む。処理槽100は内槽111及び外槽112を含む。内槽111には基板Sが保持される保持台120が設けられる。また、内槽111には噴射ノズル130が設けられる。噴射ノズル130は外部のソースから基板Sに対する処理液が提供される供給ライン131に連結される。

【0047】

処理槽100には第1及び第2排出口141、151が形成され、第1及び第2排出口141、151にはそれぞれ第1及び第2排出ライン140、150が連結される。第1排出口141は外槽112に形成され、第1排出ライン140には第1バルブ145が設けられる。第2排出口151は内槽111に形成され、第2排出ライン150には第2バルブ155が設けられる。第1排出ライン140は第2排出ライン150に併合される。

【0048】

第1バルブ145には、前記処理液を分析して感知する感知器145aが結合され、制御部200は感知器145aに連結される。制御部200は感知器145aの感知結果によって基板処理装置の動作を制御する。

【0049】

図6A及び図6Bは、図5のサブ処理ユニットにおける工程進行過程を説明する図である。

【0050】

図6Aを参照すると、処理液300が提供されて内槽111の内部を満たす。処理液300は内槽111のみを満たし、内槽111からオーバーフローされないように提供される。基板Sは保持台120に装着され、処理液300に浸漬されて工程が行なわれる。例えば、前記工程が基板Sに対する洗浄工程である場合、処理槽100にはケミカルが提供されて基板Sから各種異物や不純物が除去される。続いて、基板Sに対して純水が提供され、前記純水が基板Sをリンスして基板Sから前記ケミカルが除去される。工程が行なわれる間、第2バルブ155を開き、第2排出ライン150が開放され、内槽111からの処理液300が第2排出ライン150を介して排出される。

【0051】

図6Bを参照すると、前記純水によるリンス工程が所定時間行なわれた後、内槽111から外槽112に処理液300がオーバーフローされるようにする。また、第1バルブ145を開き、第1排出ライン140が開放され、第1排出ライン140を介して処理液300が排出される。

【0052】

第1排出ライン140を経由する処理液300が第1バルブ145を通過しながら、感知器145aでその成分が分析及び感知される。前記感知結果によって、十分にリンスが行なわれたと判断されれば、制御部200により洗浄工程を終了する。もし、前記感知結果によって、リンスが不足すると判断されれば、制御部200により洗浄工程がもっと行なわれる。

【0053】

本実施の形態では前述した実施の形態と異なり、外槽112からの排出通路として第1排出ライン140だけが形成される。従って、工程が行なわれる間、処理液300が内槽111から外槽112にオーバーフローされる場合、第1排出ライン140を介して前記オーバーフローされた処理液300を排出しなければならない。この場合、感知器145aが処理液300に持続的に露出し、処理液300がフッ酸のようなケミカルを含んでいると感知器145aが損傷されて寿命が短縮される虞がある。これに鑑みて、感知器145aが設けられた第1排出ライン140の他に外槽112からの別途の排出ラインが設けられない場合には、処理液300の成分分析が行なわれる間に処理液300が外槽112にオーバーフローされるように動作する。従って、感知器145aと前記ケミカルとの接触時間が最小になり、それによって感知器145aの損傷を防止して寿命が増加する。また、感知器145aが第1バルブ145に結合されて一体に形成され、外槽112からの排出ラインが単数設けられるので、取付けが容易で付加的な設備が必要なくなって経済的である。

【0054】

以下では、上記の実施の形態の装置に適用できる基板処理方法に対して説明する。下記の方法は上記の実施の形態の装置に適用可能であるので、説明の便宜上、前記実施の形態の装置に使用された参照符号を使用して説明する。ただ、下記の基板処理方法は上記の実施の形態の装置だけに限定されるのではなく、これと類似する様々な装置に様々に適用されることができる。

【0055】

図7は、本発明の実施の形態による基板処理方法のフローチャートである。

【0056】

図7を参照すると、ステップ100で、処理槽100で基板Sに対する工程が行なわれる。前記工程は洗浄やエッチングのような様々な工程を含み、各工程に該当する処理液300が処理槽100に収容された状態で、基板Sは処理槽100の内部に浸漬される。

【0057】

ステップ200で、処理槽100に連結された排出ライン140、150、160の流路が開放される。従って、排出ライン140、150、160を介して処理槽100から処理液300が排出される。

【0058】

ステップ300で、排出された処理液300の成分が感知される。前記工程で、フッ酸を含むケミカルで基板Sを洗浄し、純水で基板Sをリンスする場合、前記純水に残っているフッ酸の量が感知される。前記フッ酸の量は、処理液300の比抵抗を測定して感知され、前記フッ酸の量を感知する感知器145aは該当の排出ライン140の流路を開放するバルブ145に結合される。従って、該当の排出ライン140において、前記流路を開放して前記成分を分析することは同じ場所で行なわれる。

【0059】

ステップ400で、前記測定された比抵抗値が設定値と比較される。前記測定値が前記設定値より小さければ、追加的なリンス工程が行なわれて、前記測定値が前記設定値より大きければ、工程が終了される。

【0060】

以上で説明したように、前記実施の形態によれば製品の寿命及び工程有効が向上する。但し、前記実施の形態は例示的な観点で説明されただけで、該当の技術分野における通常の知識を有する当業者であれば、特許請求の範囲に記載された本発明の思想及び領域から逸脱しない範囲内で、本発明を様々に修正及び変更できるということが理解できるであろう。

【図面の簡単な説明】

【0061】

【図1】本発明の実施の形態によるバルブの断面図である。

【図2】本発明の実施の形態による基板処理装置の斜視図である。

【図3】図1に図示されたサブ処理ユニットの構成図である。

【図4A】図3のサブ処理ユニットにおける工程進行過程を説明する図である。

【図4B】図3のサブ処理ユニットにおける工程進行過程を説明する図である。

【図5】本発明の他の実施の形態による図1に図示されたサブ処理ユニットの構成図である。

【図6A】図5のサブ処理ユニットにおける工程進行過程を説明する図である。

【図6B】図5のサブ処理ユニットにおける工程進行過程を説明する図である。

【図7】本発明の実施の形態による基板処理方法のフローチャートである。

【符号の説明】

【0062】

1 本体

4 通路

5 シャッタ

6 感知器

10 ロードポート

11 カセット

20 トランスファユニット

30 処理ユニット

100 処理槽

111 内槽

112 外槽

120 保持台

140、150、160 排出ライン

W 基板

【技術分野】

【0001】

本発明は、処理液感知器を有するバルブ、これを利用する基板処理装置及び基板処理方法に関し、さらに詳細には、製品の寿命及び工程有効が向上する処理液感知器を有するバルブ、これを利用する基板処理装置及び基板処理方法に関する。

【背景技術】

【0002】

半導体メモリ素子または平板表示装置のような電子装置は基板を含む。前記基板はシリコンウェハやガラス基板であり得る。前記基板上には複数の導電膜パターンが形成され、また、互いに異なる複数の導電膜パターンの間を絶縁する絶縁膜パターンが形成される。前記導電膜パターンや絶縁膜パターンは、露光、現像及びエッチングのような一連の工程によって形成される。

【0003】

上記の一連の工程のうち一部は、処理液が入った処理槽を利用して行われる。前記処理槽は対象工程によって複数備えられる。前記複数の処理槽は、同じ工程を行なうための同じ処理液が入った処理槽であるか、または互いに異なる工程を行なうための互いに異なる処理液が入った処理槽であり得る。また、前記処理槽には、基板を処理液で処理した後、基板を洗浄するための洗浄液が入った処理槽が含まれることができる。

【0004】

前記処理液として洗浄液を利用して前記基板を洗浄する場合、洗浄が完了される時点を把握して、工程進行を完了する。前記完了時点を把握するために、前記処理液に接触する感知器を使用することができ、前記感知器は洗浄液に露出する。ところが、前記洗浄液には酸溶液が含まれる場合があり、前記酸溶液に持続的に露出する場合、前記感知器が損傷されて寿命が短縮される虞がある。

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、上述の問題点に鑑みてなされたもので、その目的は、製品の寿命及び工程有効が向上する処理液感知器を有するバルブを提供することにある。

【0006】

本発明の他の目的は、バルブを利用する基板処理装置を提供することにある。

【0007】

本発明の他の目的は、前記基板処理装置に適用できる基板処理方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成すべく、本発明の実施の形態によるバルブは、本体、入口、出口、シャッタ及び感知器を含む。前記本体の内部に、基板の処理液が移動する通路が備えられる。前記入口は前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する。前記出口は前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する。前記シャッタは、前記入口と前記通路を連結する領域で、前記通路を開放または遮断する。前記感知器は、前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する。

【0009】

上記のバルブにおいて、前記感知器は前記処理液の比抵抗を測定する。

【0010】

上記のバルブにおいて、前記処理液は純水を含む。ここで、前記感知器は、前記純水に含まれたフッ酸の濃度を感知する。

【0011】

本発明の実施の形態による基板処理装置は、処理槽、第1排出ライン及び第1バルブを含む。前記処理槽には処理液が提供され、前記処理液で基板に対する工程を行う。前記第1排出ラインは前記処理槽に連結され、前記第1排出ラインを介して前記処理液が排出される。前記第1バルブは前記第1排出ラインに設けられ、本体、入口、出口、シャッタ及び感知器を含む。前記本体の内部には、前記処理液が移動する通路が備えられる。前記入口は前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する。前記出口は前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する。前記シャッタは、前記入口と前記通路を連結する領域で、前記通路を開放または遮断する。前記感知器は、前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する感知器を含む。

【0012】

上記の基板処理装置は、前記感知器に連結され、前記感知結果によって前記工程を完了するように制御する制御部をさらに含む。

【0013】

上記の基板処理装置は、前記処理槽に連結されて前記処理液が排出され、前記第1排出ラインが結合される第2排出ラインをさらに含む。ここで、前記処理槽は、前記処理液を収容し、前記基板が前記収容された処理液に浸漬される内槽、及び前記内槽を取り囲んで、前記内槽からオーバーフローされた前記処理液を収容する外槽を含む。この場合、前記第1排出ラインは前記外槽に連結され、前記第2排出ラインは前記内槽に連結される。ここで、前記外槽に連結されて前記処理液が排出され、前記第2排出ラインに結合される第3排出ラインをさらに含む。

【0014】

本発明の実施の形態による基板処理方法は、処理液が提供された処理槽で基板に対する工程を行うステップと、前記処理槽に連結された排出ラインの流路を開放するステップと、前記排出ラインを介して排出された前記処理液の成分を感知するステップと、前記感知結果によって前記工程を完了するステップとを含み、前記流路を開放するステップ及び前記成分を分析するステップは、同じ場所で行われる。

【0015】

上記の基板処理方法において、前記工程は前記基板に対する洗浄工程であり、前記処理液は純水を含む。ここで、前記成分分析ステップでは、前記処理液の比抵抗を測定し、前記比抵抗が設定値以上である場合、前記工程を完了する。

【0016】

上記の基板処理方法において、前記成分分析ステップでは、前記処理液の比抵抗を測定して前記純水に含まれたフッ酸の濃度を感知し、前記比抵抗が設定値以上である場合、前記工程を完了する。

【発明の効果】

【0017】

本実施の形態によれば、処理液と感知器との接触を最小化することにより、製品の寿命が向上し、工程有効が向上する。

【発明を実施するための最良の形態】

【0018】

以下、添付の図面を参照して本発明の実施の形態を詳細に説明する。但し、本発明はここに説明される実施の形態に限定されず、様々な形態に応用されて変形されることもできる。むしろ、ここで紹介される実施の形態は、開示された内容が徹底且つ完全になるように、そして当業者に本発明の思想が十分伝達されるように提供される。従って、本発明の範囲が後述する実施の形態によって限定されると解釈されてはならない。

【0019】

図1は、本発明の実施の形態によるバルブの断面図である。

【0020】

図1を参照すると、前記バルブには、本体1、入口2、出口3、通路4、シャッタ5及び感知器6が備えられる。本体1は、その長さ方向に沿って内部に空間が形成された中空構造を有する。前記長さ方向に沿って本体1の一端部には入口2が形成され、反対側端部には出口3が形成される。前記中空構造によって、本体1には通路4が形成され、通路4は入口2及び出口3と連通される。本体1には、入口2と連通される通路4を開閉するシャッタ5が設けられる。シャッタ5は、前記長さ方向に沿って昇降し、上方に移動して入口2を遮断する。また、シャッタ5は下方に移動して入口2を開放し、この場合、通路4は入口2からシャッタ5を取り囲むエッジに沿って形成される。感知器6は本体1に結合され、その端部6aが本体1を貫通して通路4に挿入される。

【0021】

このようなバルブは、様々な流体が移動する流路上に設けられ、前記流体の流れを制御する。前記流体は入口2に流入し、シャッタ5によって流路が開放された場合に通路4を経て出口3に流出する。前記流体は通路4を経由する間、感知器6の端部6aを通過するようになる。感知器6は、端部6aで前記流体に接触して、前記流体の成分を感知する。前記流体の成分を感知する方法としては、様々な方法を適用できる。例えば、前記流体が酸性成分を含む場合、酸性によるpHを測定するか、または酸性から解離したイオンの量によって流体の伝導度乃至比抵抗が変わることを利用して、前記伝導度や比抵抗を測定することができる。または、前記流体に含まれた特定成分の濃度や粒子の個数を測定することができる。

【0022】

前記流体としては、バルブが使用される装置によって、様々な流体を使用できる。例えば、前記バルブを半導体基板を製造する工程装備に使用する場合、前記流体は半導体基板の製造に使用される処理液であり得る。前記処理液は、フッ酸、硫酸、リン酸または超純水などであり得る。

【0023】

本実施の形態のバルブが基板処理装置に使用される場合、前記バルブは前記処理液の流れを制御し、バルブに結合された感知器6は前記処理液の成分を感知する。感知器6で前記処理液の成分を感知することで、現在工程の進行状態を把握することができ、それによって必要な処置を取ることができる。また、感知器6がバルブに一体に形成されることで、基板処理装置に容易に取り付けることができ、付加的な設備が必要なくなって経済的である。

【0024】

一方、図1に図示された構造は例示的な観点で提供された実施の形態であり、上記の実施の形態によるバルブの他にも感知器が結合されたバルブは様々な構造を有することができる。以下では、例示的な観点で前記バルブが使用される基板処理装置の実施の形態に対して説明する。

【0025】

図2は、本発明の実施の形態による基板処理装置の斜視図である。

【0026】

図2を参照すると、基板処理装置には、ロードポート10、トランスファユニット20及び処理ユニット30が備えられる。ロードポート10には、半導体ウェハのような基板がローディング、アンローディングされる。ロードポート10で、カセット11を利用して一度に複数枚のウェハが処理される。トランスファユニット20はロードポート10からウェハを受け取って処理ユニット30に移送する。トランスファユニット20の下端部に、ウェハを移送する移送ロボット(図示せず)が配置される。

【0027】

処理ユニット30は、トランスファユニット20から移送されたウェハを工程処理する。処理ユニット30は複数のサブ処理ユニットを含む。即ち、処理ユニット30は、第1サブ処理ユニット31、第2サブ処理ユニット32及び第3サブ処理ユニット33を含む。処理ユニット30は必要によって、第1乃至第3サブ処理ユニット31、32、33の他に追加的なサブ処理ユニットをさらに含むことができる。または、処理ユニット30は必要によって、第1乃至第3サブ処理ユニット31、32、33のうち一部を省略することができる。

【0028】

第1乃至第3サブ処理ユニット31、32、33それぞれは、ウェハに対する様々な工程を行なうための工程溶液が入った処理槽を含む。例えば、前記工程はエッチング、洗浄及び乾燥を含むことができる。前記エッチング、洗浄及び乾燥時に、フッ酸、硫酸、脱イオン水、イソプロピルアルコールなどの様々な工程溶液を使用できる。

【0029】

第1乃至第3サブ処理ユニット31、32、33それぞれの処理槽に入った工程溶液は同じ工程を行なうための同じ工程溶液であり得る。または、第1乃至第3サブ処理ユニット31、32、33それぞれの処理槽に入った工程溶液は、同じ工程に対して互いに異なる成分を有する工程溶液であっても良い。または、第1乃至第3サブ処理ユニット31、32、33それぞれの処理槽に入った工程溶液は、相違する工程を行うための互いに異なる工程溶液であっても良い。

【0030】

以下では、第1乃至第3サブ処理ユニット31、32、33のうち何れか一つの構造に対して説明する。下記のサブ処理ユニット構造は、第1乃至第3サブ処理ユニット31、32、33と全て同一であるか、またはこのうち一部とは相違することができる。但し、相違する構造を有する場合にも、概略的な構造は大体下記の構造から大きく離れない。

【0031】

図3は、図1に図示されたサブ処理ユニットの構成図である。

【0032】

図3を参照すると、サブ処理ユニットは、処理槽100、保持台120、噴射ノズル130、排出ライン140、150、160及び制御部200を含む。処理槽100は処理液を収容する空間を有し、前記空間で半導体ウェハのような基板Sに対する工程が行なわれる。

【0033】

具体的に、処理槽100は内槽111及び外槽112を含む。内槽111の上部は開放され、外槽112は内槽111の外側を取り囲んでいる。内槽111は半導体基板Sの工程に必要な処理液を収容し、外槽112は内槽111からオーバーフローされる処理液を収容する。

【0034】

内槽111の内部には、工程進行時に基板Sが保持される保持台120が設けられる。保持台120は、互いに平行に配置された複数の保持ロッド121と、保持ロッド121を互いに連結する結合板122を含む。それぞれの保持ロッド121には、その長さ方向に沿って基板Sのエッジの一部が挿入されるスロット121aが形成される。前記スロット121aは、略50個が形成され、これによって、保持台120は最大50枚のウェハWを同時に保持することができる。

【0035】

一方、内槽111には噴射ノズル130が設けられる。噴射ノズル130は供給ライン131に連結され、供給ライン131は外部の処理液ソースに連結される。従って、前記処理液は前記ソースから供給ライン131に沿って伝達され、噴射ノズル130によって内槽111の内部に噴射される。供給ライン131には、一種類の処理液を提供する一つのソースが連結されることができる。または、供給ライン131には、様々な種類の処理液を提供する様々なソースが連結されることができる。前記様々なソースが連結される場合、供給ライン131は、前記様々な種類のソースに分岐し、各分岐したラインに沿って工程ステップ別に必要な一種類または複数種類のソースが一度にまたは順次に提供されることができる。

【0036】

処理槽100には第1乃至第3排出口141、151、161が形成され、第1乃至第3排出口141、151、161には第1乃至第3排出ライン140、150、160がそれぞれ連結される。第1排出口141は外槽112に形成され、第1排出ライン140には第1バルブ145が設けられる。第2排出口151は内槽111に形成され、第2排出ライン150には第2バルブ155が設けられる。第3排出口161は外槽112に形成され、第3排出ライン160には第3バルブ165が設けられる。第1及び第3排出ライン140、160は第2排出ライン150に併合される。これによって、前記処理液は最終的に併合された第2排出ライン150によって外部に排出される。但し、第1及び第3排出ライン140、160が必ずしも第2排出ライン150に併合される必要はなく、前記処理液が第1乃至第3排出ライン140、150、160それぞれに分けて外部に排出されることもできる。

【0037】

第1バルブ145には、前記処理液を分析して感知する感知器145aが結合され、制御部200は感知器145aに連結される。第1バルブ145としては、上述した実施の形態のバルブを使用できる。制御部200は、感知器145aの感知結果によって基板処理装置の動作を制御する。

【0038】

図4A及び図4Bは、図3のサブ処理ユニットにおける工程進行過程を説明する図である。

【0039】

図4Aを参照すると、処理液300が提供されて内槽111の内部を満たし、内槽111からオーバーフローされた処理液300が外槽112を満たす。基板Sは内槽111に搬入されて保持台120に装着される。基板Sが保持台120に保持される間、基板Sは処理液300に浸漬されて処理液300と反応しながら工程が行なわれる。例えば、前記工程が基板Sに対する洗浄工程である場合、処理槽100にはケミカルが提供されて基板Sから各種異物や不純物が除去される。続いて、基板Sに対して純水が提供され、前記純水が基板Sをリンスして基板Sから前記ケミカルが除去される。

【0040】

このような工程進行時に第1バルブ145を除いた第2及び第3バルブ155、165を開き、第2及び第3排出ライン150、160が開放される。従って、内槽111からの処理液300が第2排出ライン150を介して排出され、内槽111からオーバーフローされた処理液300が第3排出ライン160を介して排出される。

【0041】

図4Bを参照すると、前記純水によるリンス工程が所定時間行なわれた後、第1バルブ145を開く。これによって、第1排出ライン140が開放され、第1排出ライン140から処理液300が排出される。前記処理液300は外槽112から排出されたもので、第1排出ライン140が開放される間は、外槽112からのまた他の排出経路である第3排出ライン160は開放されても密閉されても良い。ただ、本実施の形態では、第1排出ライン140が開放される間、第3排出ライン160は密閉される。

【0042】

第1排出ライン140を経由する処理液300が第1バルブ145を通過しながら、感知器145aでその成分が分析及び感知される。前記感知ステップでは、処理液300として使用される純水に含まれたケミカルの量を分析する。前記分析結果によって、ケミカルの量が設定値未満(または以下)であると分析されれば、十分にリンスが行なわれたと判断して洗浄工程が終了される。もし、前記分析結果によって、ケミカルの量が設定値以上(または超過)であると分析されれば、リンスが不十分に行なわれたと判断して洗浄工程がもっと行なわれる。

【0043】

前述したように、感知器145aは様々な方法でケミカルの量を分析することができる。例えば、ケミカルがフッ酸である場合、フッ酸は酸性で、水溶液でイオンに解離され、前記イオンの量によって伝導度が変わる。従って、純水に含まれたケミカルの量が多いほど比抵抗が減少し、逆にケミカルの量の小さいほど比抵抗が増加する。前記比抵抗の値を測定して、比抵抗が設定値より大きい場合、十分なリンスが行なわれて前記ケミカルが除去されたと判断し、工程を中断する。

【0044】

ところが、前記フッ酸のようなケミカルはガラスや石英を浸食する性質を有し、前記ケミカルに露出し持続的に接触した感知器145aは損傷を受けて、製品の寿命が短縮される虞がある。従って、感知器145aは分析のために必要な最小限の時間の間だけ前記ケミカルに接触することが好ましい。

【0045】

本実施の形態によれば、外槽112から排出される処理液は大体第3排出ライン160を介して排出され、感知器145aが設けられた第1排出ライン140は前記ケミカルを感知する間だけ開放される。従って、感知器145aと前記ケミカルとの接触時間が最小になり、それによって感知器145aの損傷を防止し、寿命が増加する。また、感知器145aが第1バルブ145に結合されて一体に形成されるので、取付けが容易で付加的な設備が必要なくなって経済的である。

【0046】

図5を参照すると、サブ処理ユニットは、処理槽100、保持台120、噴射ノズル130、排出ライン140、150及び制御部200を含む。処理槽100は内槽111及び外槽112を含む。内槽111には基板Sが保持される保持台120が設けられる。また、内槽111には噴射ノズル130が設けられる。噴射ノズル130は外部のソースから基板Sに対する処理液が提供される供給ライン131に連結される。

【0047】

処理槽100には第1及び第2排出口141、151が形成され、第1及び第2排出口141、151にはそれぞれ第1及び第2排出ライン140、150が連結される。第1排出口141は外槽112に形成され、第1排出ライン140には第1バルブ145が設けられる。第2排出口151は内槽111に形成され、第2排出ライン150には第2バルブ155が設けられる。第1排出ライン140は第2排出ライン150に併合される。

【0048】

第1バルブ145には、前記処理液を分析して感知する感知器145aが結合され、制御部200は感知器145aに連結される。制御部200は感知器145aの感知結果によって基板処理装置の動作を制御する。

【0049】

図6A及び図6Bは、図5のサブ処理ユニットにおける工程進行過程を説明する図である。

【0050】

図6Aを参照すると、処理液300が提供されて内槽111の内部を満たす。処理液300は内槽111のみを満たし、内槽111からオーバーフローされないように提供される。基板Sは保持台120に装着され、処理液300に浸漬されて工程が行なわれる。例えば、前記工程が基板Sに対する洗浄工程である場合、処理槽100にはケミカルが提供されて基板Sから各種異物や不純物が除去される。続いて、基板Sに対して純水が提供され、前記純水が基板Sをリンスして基板Sから前記ケミカルが除去される。工程が行なわれる間、第2バルブ155を開き、第2排出ライン150が開放され、内槽111からの処理液300が第2排出ライン150を介して排出される。

【0051】

図6Bを参照すると、前記純水によるリンス工程が所定時間行なわれた後、内槽111から外槽112に処理液300がオーバーフローされるようにする。また、第1バルブ145を開き、第1排出ライン140が開放され、第1排出ライン140を介して処理液300が排出される。

【0052】

第1排出ライン140を経由する処理液300が第1バルブ145を通過しながら、感知器145aでその成分が分析及び感知される。前記感知結果によって、十分にリンスが行なわれたと判断されれば、制御部200により洗浄工程を終了する。もし、前記感知結果によって、リンスが不足すると判断されれば、制御部200により洗浄工程がもっと行なわれる。

【0053】

本実施の形態では前述した実施の形態と異なり、外槽112からの排出通路として第1排出ライン140だけが形成される。従って、工程が行なわれる間、処理液300が内槽111から外槽112にオーバーフローされる場合、第1排出ライン140を介して前記オーバーフローされた処理液300を排出しなければならない。この場合、感知器145aが処理液300に持続的に露出し、処理液300がフッ酸のようなケミカルを含んでいると感知器145aが損傷されて寿命が短縮される虞がある。これに鑑みて、感知器145aが設けられた第1排出ライン140の他に外槽112からの別途の排出ラインが設けられない場合には、処理液300の成分分析が行なわれる間に処理液300が外槽112にオーバーフローされるように動作する。従って、感知器145aと前記ケミカルとの接触時間が最小になり、それによって感知器145aの損傷を防止して寿命が増加する。また、感知器145aが第1バルブ145に結合されて一体に形成され、外槽112からの排出ラインが単数設けられるので、取付けが容易で付加的な設備が必要なくなって経済的である。

【0054】

以下では、上記の実施の形態の装置に適用できる基板処理方法に対して説明する。下記の方法は上記の実施の形態の装置に適用可能であるので、説明の便宜上、前記実施の形態の装置に使用された参照符号を使用して説明する。ただ、下記の基板処理方法は上記の実施の形態の装置だけに限定されるのではなく、これと類似する様々な装置に様々に適用されることができる。

【0055】

図7は、本発明の実施の形態による基板処理方法のフローチャートである。

【0056】

図7を参照すると、ステップ100で、処理槽100で基板Sに対する工程が行なわれる。前記工程は洗浄やエッチングのような様々な工程を含み、各工程に該当する処理液300が処理槽100に収容された状態で、基板Sは処理槽100の内部に浸漬される。

【0057】

ステップ200で、処理槽100に連結された排出ライン140、150、160の流路が開放される。従って、排出ライン140、150、160を介して処理槽100から処理液300が排出される。

【0058】

ステップ300で、排出された処理液300の成分が感知される。前記工程で、フッ酸を含むケミカルで基板Sを洗浄し、純水で基板Sをリンスする場合、前記純水に残っているフッ酸の量が感知される。前記フッ酸の量は、処理液300の比抵抗を測定して感知され、前記フッ酸の量を感知する感知器145aは該当の排出ライン140の流路を開放するバルブ145に結合される。従って、該当の排出ライン140において、前記流路を開放して前記成分を分析することは同じ場所で行なわれる。

【0059】

ステップ400で、前記測定された比抵抗値が設定値と比較される。前記測定値が前記設定値より小さければ、追加的なリンス工程が行なわれて、前記測定値が前記設定値より大きければ、工程が終了される。

【0060】

以上で説明したように、前記実施の形態によれば製品の寿命及び工程有効が向上する。但し、前記実施の形態は例示的な観点で説明されただけで、該当の技術分野における通常の知識を有する当業者であれば、特許請求の範囲に記載された本発明の思想及び領域から逸脱しない範囲内で、本発明を様々に修正及び変更できるということが理解できるであろう。

【図面の簡単な説明】

【0061】

【図1】本発明の実施の形態によるバルブの断面図である。

【図2】本発明の実施の形態による基板処理装置の斜視図である。

【図3】図1に図示されたサブ処理ユニットの構成図である。

【図4A】図3のサブ処理ユニットにおける工程進行過程を説明する図である。

【図4B】図3のサブ処理ユニットにおける工程進行過程を説明する図である。

【図5】本発明の他の実施の形態による図1に図示されたサブ処理ユニットの構成図である。

【図6A】図5のサブ処理ユニットにおける工程進行過程を説明する図である。

【図6B】図5のサブ処理ユニットにおける工程進行過程を説明する図である。

【図7】本発明の実施の形態による基板処理方法のフローチャートである。

【符号の説明】

【0062】

1 本体

4 通路

5 シャッタ

6 感知器

10 ロードポート

11 カセット

20 トランスファユニット

30 処理ユニット

100 処理槽

111 内槽

112 外槽

120 保持台

140、150、160 排出ライン

W 基板

【特許請求の範囲】

【請求項1】

内部に基板の処理液が移動する通路が備えられた本体と、

前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する入口と、

前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する出口と、

前記入口と前記通路を連結する領域で、前記通路を開放または遮断するシャッタと、

前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する感知器と、を含むことを特徴とする処理液感知器を有するバルブ。

【請求項2】

前記感知器は前記処理液の比抵抗を測定することを特徴とする請求項1に記載の処理液感知器を有するバルブ。

【請求項3】

前記処理液は純水を含むことを特徴とする請求項1に記載の処理液感知器を有するバルブ。

【請求項4】

前記感知器は前記純水に含まれたフッ酸の濃度を感知することを特徴とする請求項3に記載の処理液感知器を有するバルブ。

【請求項5】

前記感知器の一端部が前記本体を貫通して、前記通路を移動する前記処理液に接触することを特徴とする請求項1に記載の処理液感知器を有するバルブ。

【請求項6】

処理液が提供され、前記処理液で基板に対する工程を行う処理槽と、

前記処理槽に連結され、前記処理液が排出される第1排出ラインと、

前記第1排出ラインに設けられる第1バルブと、を含み、

前記第1バルブは、

内部に前記処理液が移動する通路が備えられた本体と、

前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する入口と、

前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する出口と、

前記入口と前記通路を連結する領域で、前記通路を開放または遮断するシャッタと、

前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する感知器と、を含むことを特徴とする基板処理装置。

【請求項7】

前記感知器は前記処理液の比抵抗を測定することを特徴とする請求項6に記載の基板処理装置。

【請求項8】

前記処理液は純水を含むことを特徴とする請求項6に記載の基板処理装置。

【請求項9】

前記感知器は前記純水に含まれたフッ酸の濃度を感知することを特徴とする請求項8に記載の基板処理装置。

【請求項10】

前記感知器の一端部が前記本体を貫通して、前記通路を移動する前記処理液に接触することを特徴とする請求項6に記載の基板処理装置。

【請求項11】

前記感知器に連結され、前記感知結果によって前記工程を完了するように制御する制御部をさらに含むことを特徴とする請求項6乃至10のうち何れか一つに記載の基板処理装置。

【請求項12】

前記処理槽に連結されて前記処理液が排出され、前記第1排出ラインが結合される第2排出ラインをさらに含むことを特徴とする請求項6に記載の基板処理装置。

【請求項13】

前記処理槽は、前記処理液を収容し、前記基板が前記収容された処理液に浸漬される内槽、及び前記内槽を取り囲み、前記内槽からオーバーフローされた前記処理液を収容する外槽を含むことを特徴とする請求項12に記載の基板処理装置。

【請求項14】

前記第1排出ラインは前記外槽に連結され、前記第2排出ラインは前記内槽に連結されたことを特徴とする請求項13に記載の基板処理装置。

【請求項15】

前記外槽に連結されて前記処理液が排出され、前記第2排出ラインに結合される第3排出ラインをさらに含むことを特徴とする請求項14に記載の基板処理装置。

【請求項16】

処理液が提供された処理槽で基板に対する工程を行うステップと、

前記処理槽に連結された排出ラインの流路を開放するステップと、

前記排出ラインを介して排出された前記処理液の成分を感知するステップと、

前記感知結果によって前記工程を完了するステップと、を含み、

前記流路を開放するステップ及び前記成分を分析するステップは、同じ場所で行なわれることを特徴とする基板処理方法。

【請求項17】

前記工程は前記基板に対する洗浄工程であり、前記処理液は純水を含むことを特徴とする請求項16に記載の基板処理方法。

【請求項18】

前記成分分析ステップでは、前記処理液の比抵抗を測定することを特徴とする請求項17に記載の基板処理方法。

【請求項19】

前記成分分析ステップでは、前記処理液の比抵抗を測定して、前記純水に含まれたフッ酸の濃度を感知することを特徴とする請求項18に記載の基板処理方法。

【請求項20】

前記比抵抗が設定値以上である場合、前記工程を完了することを特徴とする請求項18または請求項19に記載の基板処理方法。

【請求項1】

内部に基板の処理液が移動する通路が備えられた本体と、

前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する入口と、

前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する出口と、

前記入口と前記通路を連結する領域で、前記通路を開放または遮断するシャッタと、

前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する感知器と、を含むことを特徴とする処理液感知器を有するバルブ。

【請求項2】

前記感知器は前記処理液の比抵抗を測定することを特徴とする請求項1に記載の処理液感知器を有するバルブ。

【請求項3】

前記処理液は純水を含むことを特徴とする請求項1に記載の処理液感知器を有するバルブ。

【請求項4】

前記感知器は前記純水に含まれたフッ酸の濃度を感知することを特徴とする請求項3に記載の処理液感知器を有するバルブ。

【請求項5】

前記感知器の一端部が前記本体を貫通して、前記通路を移動する前記処理液に接触することを特徴とする請求項1に記載の処理液感知器を有するバルブ。

【請求項6】

処理液が提供され、前記処理液で基板に対する工程を行う処理槽と、

前記処理槽に連結され、前記処理液が排出される第1排出ラインと、

前記第1排出ラインに設けられる第1バルブと、を含み、

前記第1バルブは、

内部に前記処理液が移動する通路が備えられた本体と、

前記通路の一端部に連結され、前記本体の内部に前記処理液が流入する入口と、

前記通路の他の端部に連結され、前記本体の外部に前記処理液が流出する出口と、

前記入口と前記通路を連結する領域で、前記通路を開放または遮断するシャッタと、

前記通路を移動する前記処理液に接触するように前記本体に結合され、前記処理液の成分を感知する感知器と、を含むことを特徴とする基板処理装置。

【請求項7】

前記感知器は前記処理液の比抵抗を測定することを特徴とする請求項6に記載の基板処理装置。

【請求項8】

前記処理液は純水を含むことを特徴とする請求項6に記載の基板処理装置。

【請求項9】

前記感知器は前記純水に含まれたフッ酸の濃度を感知することを特徴とする請求項8に記載の基板処理装置。

【請求項10】

前記感知器の一端部が前記本体を貫通して、前記通路を移動する前記処理液に接触することを特徴とする請求項6に記載の基板処理装置。

【請求項11】

前記感知器に連結され、前記感知結果によって前記工程を完了するように制御する制御部をさらに含むことを特徴とする請求項6乃至10のうち何れか一つに記載の基板処理装置。

【請求項12】

前記処理槽に連結されて前記処理液が排出され、前記第1排出ラインが結合される第2排出ラインをさらに含むことを特徴とする請求項6に記載の基板処理装置。

【請求項13】

前記処理槽は、前記処理液を収容し、前記基板が前記収容された処理液に浸漬される内槽、及び前記内槽を取り囲み、前記内槽からオーバーフローされた前記処理液を収容する外槽を含むことを特徴とする請求項12に記載の基板処理装置。

【請求項14】

前記第1排出ラインは前記外槽に連結され、前記第2排出ラインは前記内槽に連結されたことを特徴とする請求項13に記載の基板処理装置。

【請求項15】

前記外槽に連結されて前記処理液が排出され、前記第2排出ラインに結合される第3排出ラインをさらに含むことを特徴とする請求項14に記載の基板処理装置。

【請求項16】

処理液が提供された処理槽で基板に対する工程を行うステップと、

前記処理槽に連結された排出ラインの流路を開放するステップと、

前記排出ラインを介して排出された前記処理液の成分を感知するステップと、

前記感知結果によって前記工程を完了するステップと、を含み、

前記流路を開放するステップ及び前記成分を分析するステップは、同じ場所で行なわれることを特徴とする基板処理方法。

【請求項17】

前記工程は前記基板に対する洗浄工程であり、前記処理液は純水を含むことを特徴とする請求項16に記載の基板処理方法。

【請求項18】

前記成分分析ステップでは、前記処理液の比抵抗を測定することを特徴とする請求項17に記載の基板処理方法。

【請求項19】

前記成分分析ステップでは、前記処理液の比抵抗を測定して、前記純水に含まれたフッ酸の濃度を感知することを特徴とする請求項18に記載の基板処理方法。

【請求項20】

前記比抵抗が設定値以上である場合、前記工程を完了することを特徴とする請求項18または請求項19に記載の基板処理方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図7】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図7】

【公開番号】特開2009−99981(P2009−99981A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2008−261850(P2008−261850)

【出願日】平成20年10月8日(2008.10.8)

【出願人】(500376449)セメス株式会社 (61)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成20年10月8日(2008.10.8)

【出願人】(500376449)セメス株式会社 (61)

【Fターム(参考)】

[ Back to top ]