処理物の低温分解処理方法及び装置

【課題】この発明は、処理物を低温分解処理させて灰化することにより、排気を無害化し、灰の排出を激減させることを目的としたものである。

【解決手段】この発明は、処理装置の上部から処理物を投入し、該処理物の下部を加温して、0.25テスラ〜1.0テスラの磁場を通過した磁化空気を処理物内に導き、前記処理物をその下部から順次分解処理することにより、炭化し、灰化すると共に、前記処理装置の一側上部の排気管からの自然排気に伴って、前記処理装置の下部内側に磁化空気を自然流入させ、前記処理物は磁化空気の流入付近からの処理の進行に伴い、前記処理物の上部の未分解部分の自重が加えられて順次下降してその空洞化が防止され、前記処理物の減少に伴い、新しい処理物を逐次投入することにより、処理物を連続処理することを特徴とした処理物の低温分解処理方法により、目的を達成した。

【解決手段】この発明は、処理装置の上部から処理物を投入し、該処理物の下部を加温して、0.25テスラ〜1.0テスラの磁場を通過した磁化空気を処理物内に導き、前記処理物をその下部から順次分解処理することにより、炭化し、灰化すると共に、前記処理装置の一側上部の排気管からの自然排気に伴って、前記処理装置の下部内側に磁化空気を自然流入させ、前記処理物は磁化空気の流入付近からの処理の進行に伴い、前記処理物の上部の未分解部分の自重が加えられて順次下降してその空洞化が防止され、前記処理物の減少に伴い、新しい処理物を逐次投入することにより、処理物を連続処理することを特徴とした処理物の低温分解処理方法により、目的を達成した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、有機物を含む処理物(産業廃棄物、家庭廃棄物、その他の一切の廃棄物)を、低温(250℃〜400℃)、低酸素で、強磁場を通過した空気(以下「磁化空気」という、0.25テスラ(2500ガウス)〜0.5テスラ(5000ガウス)で磁場)を用いて分解処理し、金属、ガラス、石類、コンクリート(以下、金属等という)以外を悉く灰化し、前記金属等以外の残渣を極めて少なくする(例えば90000分の1)ことを可能とした処理物の低温分解処理方法及び装置に関する。

【背景技術】

【0002】

従来廃棄物を強磁場のもとに分解させて、ダイオキシンを発生することなく、廃棄物を低温分解処理する装置の提案があり、夫々の特徴のもとに実用化を図っている。前記空気の磁化には、0.4テスラ(4000ガウス)〜0.45テスラ(4500ガウス)の永久磁石を用いること、加熱温度として350℃〜400℃を用いることも知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実用新案登録第3122682号公報

【特許文献2】特開2006−289296号公報

【特許文献3】特開2006−150295号公報

【特許文献4】特開2004−33966号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来灰の低温加熱の熱(例えば350℃)と、磁化空気(例えば磁力0.45テスラ(4500ガウス))とによって、廃棄物を乾燥し、炭化し、ついで灰化する技術が開示されているが(特許文献1)、処理時間が長くかかる(例えば処理時間10時間以上)のみならず、往々処理不良になる問題点があった。また廃棄物の材質によっては、排煙中に臭気の強いものがあり、これについて撒水等による脱臭を行っているが未だ改良すべき点があった。

【0005】

特許文献2には、密閉容器内に投入された廃棄物に、磁場内を通過させて活性化した微量空気を照射することにより、前記廃棄物を燃焼させることなく、分解して減容処理する廃棄物処理炉が開示されている。

【0006】

また強磁性体で形成された反応容器内に有機物を収容し、該反応容器の内部と連通する外部管路を挟んでN極とS極とを互いに対向させて配置された1対の磁石により、有機物に磁場振動を起こさせてこれを分解する技術の提案がある(特許文献3)。前記特許文献3によれば、有機物の分解過程については一応説明されており、生ゴミ100kg、古紙類100kg、石膏ボード100kg及び木材屑150kgを投入処理し、周壁温度50℃〜60℃で24時間で灰になったと記載されている。前記における中心部の温度は何度か、化学変化のみなのか、何れも不明であるが、タイヤとか、プラスチックとかの固形物単独でも処理できるのか、他の可燃物との混合使用でなければならないか全く不明であり、安定して使用できる新規技術が見当たらない。

【0007】

特許文献4は、廃棄物を、マイナスイオンを含む気体雰囲気中で熱分解させる処理方式であって、焼却炉と、この焼却炉に連通する吸気通路と、前記焼却炉の上部に開口して、排気通路と前記吸気通路に設置された磁石を備えた廃棄物処理装置により、前記方法を実施している。

【課題を解決するための手段】

【0008】

この発明は、処理物(廃棄物)の処理中に、処理室の下部に収容された処理物を撹拌することにより、該部における熱分解処理が合理化され、均等化して、その処理時間を20%〜40%短縮し(例えば10時間かかったのを8時間〜6時間にする)、かつ安定処理が認められた。その理由は、撹拌によって処理に磁化空気が均一に接触すると共に、磁化空気の供給が合理化され、その結果全体の処理能力を向上させたものと考えられる。撹拌は2〜4時間に1〜2回であり、1回の撹拌時間は5〜10分で十分である(例えば回転軸は毎分5〜10回回転)。

【0009】

前記のように、分解過程において、架橋が生じ易い処理物を処理する場合には撹拌が必要であるが、架橋が出来ない処理物の場合には撹拌の必要がない。例えば、分解物が予め小さく破砕(例えば5cm程度)されていて架橋しない場合には、撹拌装置が不必要になる。元来分解処理は、処理室の下部から順次進行するので、仮に架橋が出来てもその支持力は弱いと思われる。そこで次期処理物をまとめて投入すれば、処理物の自重により処理室の半処理物付近へ加圧力がかかるので、架橋ができない。従って特定の処理物を除き撹拌をしなくても良いことが判る。例えばまとめて投入する処理物は、1m3でおよそ150kg〜700kgあるので、これを処理槽の上部へ収容すると、処理槽の未処理物の上部に前記150kg〜700kgの重量が掛かるので、通常架橋を生じるおそれがないことになる。

【0010】

前記撹拌によって、処理物の下端部と、灰(例えば、セラミックス灰)の赤熱部とは、常時近接かつ正対関係にあって、セラミックス灰の輻射熱と磁化空気とにより、処理物を急速に乾燥し、炭化し、ついで灰化を促進させることができる。

【0011】

従来処理物の処理には10時間以上を要し、かつ不安定であったが、この発明によれば、処理時間は数時間(4〜7時間/1m3)であって、連続運転により効率の向上が見受けられ、かつ安定した処理ができることが判明した。また処理物の材質によっては、排気の臭気が大きくなるおそれがあるが、この発明は排気を処理槽に導き、撒水及び磁化によって消臭・脱臭と異物を除去することに成功したのである。

【0012】

前記において臭気を発生するものは、例えば処理物がタイヤその他のように硫黄酸化物又は窒素酸化物などを多く含んだ処理物の処理の場合であるが、家庭廃棄物の処理では臭気が少ないのが普通である。

【0013】

また、処理室内へ投入した処理物の下端が往々架橋を形成して、効率のよい処理を困難にするのに鑑み、この発明は前記架橋を時々崩すことによって、処理物と、セラミックス灰との対峙関係を最良とすると共に、空気量を制御した磁化空気を均一に流入接触させることにより、セラミックス灰の熱輻射と、イオン化した酸素(強磁場通過によるイオン化)その他活性化した空気との複合処理により、前記従来の問題点を解決したのである。前記における酸素量は、燃焼に必要な酸素量より少なくするが、その割合は廃棄物の材質により異なる。従って最良値は実験的に定める。

【0014】

前記における磁化空気は、通常排気に伴い自然流入するようになっているが、磁化空気の通路へファンを介装し、磁化空気の流入量をコントロールすることもできる。

【0015】

更に前記処理状態の条件を最良にして定常的に処理することにより灰の増加を低減させることができる。前記のように、良好な状態で継続運転することにより、灰の増加が認められないという結果がある。

【0016】

即ちこの発明は、処理装置の上部から処理物を投入し、該処理物の下部を加温して、0.3テスラ(3000ガウス)〜1.0テスラ(10000ガウス)の磁場を通過した磁化空気を処理物内に導き、前記処理物をその下部から順次分解処理することにより、炭化し、灰化すると共に、前記処理装置の一側上部の排気管からの自然排気に伴って、前記処理装置の下部内側に磁化空気を自然流入させ、前記処理物は磁化空気の流入付近からの処理の進行に伴い、前記処理物の上部の未分解部分の自重が加えられて順次下降してその空洞化が防止され、前記処理物の減少に伴い、新しい処理物を逐次投入することにより、処理物を連続処理することを特徴とした処理物の低温分解処理方法であり、処理装置の排気管からの自然排気に伴って、磁化空気を自然流入させると共に、該流入空気量を調節するものであり、磁化空気は、処理装置の下部側壁から、中央部にかけて装置内へ突出設置した給気管から自然流出させると共に前記磁化空気は処理装置の周縁部内側を下降させ、中央部は上昇させて上下対流させるものである。

【0017】

前記において、灰の温度は分解熱により維持される。分解熱は排気の熱処理物の乾燥熱などに使用されるので、発生と消費のバランスを保ち、400℃以上に上昇するおそれはない。また当初灰を加熱しなくても分解進行と共に灰は加熱されるが、最初の時間が長く掛かるので灰を加熱して出発するのが好ましい。

【0018】

また他の発明は、排気管からの排気は、消煙、消臭処理槽内で撒水処理されて消煙、消臭処理されるものであり、処理物の処理が進行し、処理装置の上部に空隙が生じた際に新しい処理物を投入する間欠投入方式とするものであり、処理物を、産業廃棄物、家庭廃棄物、その他有機物を含む廃棄物とするものである。また空洞化防止は、投入処理物の下部付近を定期的に撹拌したり、新しい処理物の投入による重さで解消し、実に処理装置の上部内側を減圧して、開蓋時に内部気体が外に排出されるのを防止するものである。

【0019】

次にこの発明は、処理装置の上部から処理物を投入し、該処理物の中央下部を加温し上昇気流を生起し、処理装置の内側壁部に下降気流を生起して磁化空気を上下対流させて、0.25テスラ(2500ガウス)〜1.0テスラ(10000ガウス)の磁場を通過した磁化空気を処理物内に導き、前記処理物をその下部から順次分解処理することにより、前記処理物を炭化し、次いで灰化させると共に、前記処理装置の一側上部の排気管からの排気に伴って、前記処理装置の下部内側に磁化空気を自然流入させ、前記処理物の処理の進行に伴い、前記処理物はその上部の未分解部分の自重が加えられて順次下降してその空洞化が防止され、前記処理物の減少に伴い、新しい処理物を逐次投入することにより、処理物を自動連続処理することを特徴とした処理物の低温分解処理方法であり、処理装置の排気管からの排気に伴って、磁化空気を自動流入させると共に、該流入空気量を調節できるようにすることを特徴とした請求項1記載の処理物の低温分解処理方法である。

【0020】

また、有底筒状の処理装置の下部に、加熱室を設け、該加熱室の上部に処理物を収容し、磁化空気を給気して、処理する2重壁の処理室を連設し、前記加熱室と処理室の下部に、磁化空気の給気管を側壁から中央部に向けて上下多段に複数水平方向に設置し、前記給気管は、流入空気を磁化する磁化筒に連設し、前記処理室の上部に処理物の投入口を設けると共に、排気管を連設し、前記投入口へ開閉蓋を被冠し、前記排気管に処理槽を連結し、前記処理室内の上下対流の為に2重壁の上下部へ通気口を設け、前記処理室の下部へ、処理装置外から操作できる処理物の撹拌装置を架設し、前記加熱室の側壁下部に、残渣取り出し口を設け、該残渣取り出し口に開閉蓋を被冠したことを特徴とする処理物の低温分解処理装置であり、処理槽は、撒水により消煙、消臭するものであり、磁化筒内には、一端に磁化空気の給気管を連結し、他端を外界に開口し、中央部に高磁化用の永久磁石を介装した通気管を内装したものであり、撹拌装置は、処理室の下部へ複数の撹拌杆を突設した1本又は複数本の回転軸を水平方向に架設し、該回転軸の一端を処理装置の壁外へ突出して突出部とし、該突出部にハンドルを取り付けたものである。

【0021】

また、撹拌装置を設けた場合には回転軸は3本とし、上部に2本の回転軸を並列架設し、前記2本の回転軸の中間下部へ他の1本の回転軸を、前記2本の回転軸と並列架設したものであり、開閉蓋又は処理室の上部に排気ホースの一端を連結し、該排気ホースの他端を排気ポンプに連結し、該排気ポンプの吐出側を処理槽に連結したものであり、消煙、消臭する処理槽は、筒状の槽内を複数の仕切板により縦に仕切り、上下に屈曲した流路を形成すると共に、前記筒状の槽の上部に撒水管を架設し、前記流路の上部に撒水できるように配管したものである。

【0022】

前記における処理物には、産業廃棄物、家庭廃棄物、その他有機物を含んだ処理物であって、石、硝子、コンクリート、陶器などの他の不用物は総て含むものとする。

【0023】

この発明におけるセラミックス灰とは、処理物を処理させて残った残灰(無機質)、泥土又は石の粉末であるが、その他に通常の処理物を処理させて得た灰も含まれる。処理装置販売時に付属させることもできる。処理装置の最初の使用に際しては、処理室内へ5kg〜10kgのセラミックス灰を収容し、該セラミックス灰をガスバーナーその他で350℃〜400℃に加熱してから、処理物を投入することにより(又は処理物を投入後セラミックス灰を加熱してもよい)、爾後継続して処理物を分解処理することができる。処理物の投入を中止した場合には、前記セラミックス灰は埋め火となり、100時間〜120時間その機能が保存される。この間に処理物を投入すれば、早急に再び処理を開始することが認められた。従って、生産工場などにおいて夕方仕事終了時に、当日の処理物を全部処理装置に投入し、翌朝セラミックス灰のみ残っている場合であっても、その日の夕方当日の処理物を投入すれば、翌朝までにセラミックス灰になるという処理と、中断との繰り返しでも使用することができる。前記において最初の使用の際セラミックス灰を加熱すると説明したが、前記ガスバーナーに代えて紙などの可燃物若干量(例えば1kg)を燃やして上昇流を作り、磁化空気を入れるようにしてもよい。

【0024】

前記において、セラミックス灰は、分解処理を継続しても一定量(当初供給した量、例えば10kg〜30kg)を保ち、増加しないので、処理継続に際し、処理物の追加投入以外は人力を要しない。また最高温度400℃であるから、処理装置の外壁は60℃以下であり、素手で触れても火傷を生じるおそれは殆どない。また、処理室の外壁が2重にしてあるので、他物に引火、損傷を与えるおそれは皆無である。更に処理室内へ熱交換器を設置すれば、処理室内の気体との熱交換により温水を得ることができる。

【0025】

前記において処理室の容量1m3の実験処理装置に、牧場廃棄物(籾殻、藁、牛糞など)を8時間毎に1m3宛投入し、200時間以上継続処理したが、セラミックス灰は当初(20kg)より若干増加(20%〜30%増)の状態で安定し、爾後増加は認められなかった。

【0026】

前記発明における処理物の継続投入は、前投入の処理物の処理が進行し、その容積が半減した時に行う。例えば、処理室の容量2.0m3に対し、当初処理物2.0m3入れ、3〜4時間経過後1m3の空間ができたならば、1m3の処理物を補充し、爾後3〜4時間毎に1m3の処理物を追加投入すれば、この処理装置を最も効率よく使用することができる。

【0027】

前記において、撹拌装置は、1時間〜2時間毎に5分間位使用する。前記撹拌装置はタイマー付電気回路を用いて撹拌軸の回転を自動化すれば、定期的撹拌を全自動化することができる。送配電設備のない地域においては、例えば太陽光による発電と、電池との組み合わせによって、前記自動化に必要な電源を得ることができる。

【0028】

前記における処理物の投入は、人力を介在するけれども、前記分解処理装置の投入口へ、自動投入装置を連設すれば、処理物投入を全自動化することができる。例えば、4時間毎に処理物1m3を投入する装置であれば、1日の投入量は6m3であるから、前記処理装置の上部へ処理物6m3を収容できるホッパーの下部を連設し、該ホッパーの下部へ、定量投入装置を付属させ、この投入装置を自動化すれば、処理物の全自動投入ができる。そこで作業者は、1日1回6m3の処理物を、前記ホッパーに供給すれば、後は全自動で1日分の処理物が処理される。

【0029】

前記処理物の分解熱の温度は、最高温度が400℃(通常250℃〜350℃)であるから、何等かの故障により、処理能力が低下したり、中断したとしても、外部に熱的危害が及ぶおそれはない。但し処理装置の処理物投入口を開け放しておくと、酸素の供給によって、処理物が通常温度で燃焼するおそれがあるが、処理装置の構造上、自動的に蓋が開くおそれがないので、前記のようなおそれがなく安全である。唯一作業者が蓋を閉め忘れる不慮の場合があるとしても、開蓋により突如白煙を上げて燃焼を開始するので、作業者が気付く筈である。万一気付かぬ場合があっても、前記設例によれば、2m3の処理物が燃焼すれば燃焼は総て終了するので、他に危害が及ぶおそれはない。また処理装置は閉蓋していれば、排気量だけ吸気される(厳密には、水蒸気分だけ吸気量が少ない)ので、気圧上昇による爆発のおそれはない。仮に排気口が閉ざされると、吸気がなくなり、前記処理物の処理は自動的に中断されることになる。

【0030】

前記発明における磁化空気の流入は、排気の排出量により定まる。従ってセラミックス灰の加熱により、処理物の水分が蒸発すれば、蒸発量が増加するに伴って一時的に磁化空気の吸入量が低下することになる。また磁化空気の吸入量と、処理物処理の効率化について、更なる比較試験を要するが、水分20%〜80%の現廃棄物の処理においては、自然排気に伴う自動流入(磁化空気)が良いと認められているが、吸入側に手動バルブを介装してあり、処理物により磁化空気の吸入量を制御することができる。更にセラミックス灰による効率のよい加熱と、これに見合う磁化空気量の流入設定には、各種条件(廃棄物の水分量、材質、装置の形状、寸法及び磁気強度)が影響するので、最良の条件を得る為には幾多の実験を経なければならない。

【0031】

前記空気の磁化については、理論的に解明されていないけれども、前記公知例(例えば特開2006−150295)においても磁化空気を使用して有機物を分解したとされている。またこの発明を完成するに当たっても数年間の実験、研究を繰り返している。例えば、磁気の強さにしても、0.3テスラ(3000ガウス)より1.0テスラ(10000ガウス)の方が分解効率がよく、かつ均等分解できることが判明している。この場合に吸入空気量が関係することは確認しているが、処理物の材質と湿度により最良の磁気強さは今後の研究に待たなければならない。前記事情により磁化空気としているが、実情は強磁場によって空気の活性化が行われ、有機物の分解を促進するとも考えられる。また筒状装置が強磁性材質だから分解を促進するとの説もある。尚、磁気の強さは0.4テスラ(4000ガウス)を越えて1.0テスラ(10000ガウス)まで実験しているが、0.5テスラ(5000ガウス)以上の方が処理状態が安定している。

【0032】

この発明の装置としては、加熱室から、処理室の下部にかけて、上下多段に磁化空気の給気パイプを突設したので、処理すべき処理物の内部まで磁化空気を供給することが可能となり、処理条件が均一化されて、処理状態を良好にし、処理時間を短縮し、処理物の材質に拘わらず、最良の処理状態で連続処理させることができた。

【0033】

また少なくとも処理室の側壁を2重壁とし、上下に通気口を設けて、磁化空気の循環流動を図っているので、磁化空気は上下対流を生じる。即ち、下部にある加熱室の加熱灰(250℃〜400℃)の温度により上昇流を生じる。従って磁化空気は内部で上昇流となり、周壁部(2重壁)で下降流となり、一部は排気となり、排気量だけ新しい磁化空気が吸入される。

【0034】

前記のように分解熱は分解に使用されると共に、残余は灰中に集まり、磁化空気を加温上昇させると共に、処理物の下側に赤外線を放射して、その乾燥と、分解を促進させる。前記加熱灰の存在により、分解効率と、分解の安定性及び確実性を確認することができた。

【0035】

前記発明によれば、開閉蓋又は処理室の上部へ排気ホースの一端を連結し、前記排気ホースの他端を排気ポンプに連結(直接又は間接)したので、ポンプを稼働すれば、前記処理室の上部が減圧される。従って処理室内の気体(臭気、排気)が外部へ出るのを未然に防止することができる。

【0036】

また、処理室の下部へ撹拌装置を設け、手動又は自動によって処理物を撹拌すれば、処理の進行に伴う処理物の架橋がなくなり、均等な処理が行われる。従って処理時間を大幅に短縮させると共に、処理物の材質に拘わらず、速やかな均質処理ができる。前記において処理物の大きさによっては架橋を作らないので、撹拌は不必要となる。

【発明の効果】

【0037】

この発明によれば、250℃〜400℃に加熱したセラミックス灰と、0.3テスラ(3000ガウス)〜1.0テスラ(10000ガウス)の磁場を通過した磁化空気とによって処理物を加熱乾燥し、炭化し、ついで灰化処理したので、燃焼その他外部熱量に依存することなく、処理物を自動かつ継続して分解し、無害化処理できる効果がある。

【0038】

特に加熱室と処理室の中央部に向けて給気パイプを横設すると共に、給気するので、処理物内へ磁化空気を均等に供給できる効果がある。

【0039】

また加熱室の上部、処理室の下部へ撹拌装置を設けた場合には、処理物の分解処理時に、その架橋を防止し、均等処理を容易にして、処理時間を短縮できる効果がある。

【0040】

更に残灰を処理して残留灰の増加を防止できるので、処理物の連続処理に際し、残灰の取り出し量は皆無か、又は少量の取り出しによって残灰が燃焼室に充満するのを未然に防止し得る効果がある。更に磁化空気量を調節して、分解処理の合理化を図ることができる効果がある。

【図面の簡単な説明】

【0041】

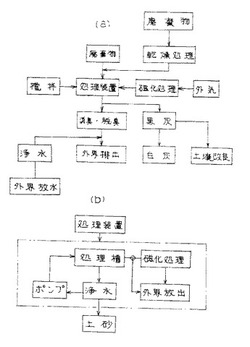

【図1】(a)この発明の実施例のブロック図、(b)同じく排気処理における浄水の実施例のブロック図。

【図2】この発明の方法を実施する装置の実施例の正面図。

【図3】同じく一部を省略した背面図。

【図4】同じく一部を省略した側面図。

【図5】同じく一部を省略した平面図。

【図6】同じく一部を省略した断面図。

【図7】同じく一部を省略した縦断側面図(断面線省略)。

【図8】同じく一部を省略した横断平面図。

【図9】同じく気化空気の配管を示す一部を省略した縦断面図。

【図10】同じく消煙・消臭の処理槽の一部を省略した縦断面図。

【図11】同じく他の装置の実施例の正面図。

【図12】同じく背面図。

【図13】同じく右側面図。

【図14】同じく左側面図。

【図15】同じく平面図。

【図16】(a)同じく一部を省略した断面拡大図、(b)同じく一部拡大断面図。

【図17】同じく一部を省略した断面拡大図。

【図18】同じく一部を省略した断面拡大平面図。

【図19】同じく磁化ケースの拡大平面図。

【図20】同じく他の装置の実施例の一部を省略した断面図。

【図21】(a)同じく他の実施例の一部を省略した断面図、(b)同じく(a)におけるハンドル操作の操作状態を示す説明図。

【図22】(a)同じく消臭処理槽の他の実施例の一部を省略した縦断面図。(b)同じく一部を省略した横断面図。

【図23】(a)同じく熱交換器をつけた実施例の一部を省略した一部断面図。(b)同じく一部省略した平面図。(c)同じく仕切蓋の動力例を示す一部拡大図。

【図24】同じく処理物の自動投入装置の一例を示す実施例の概念図。

【発明を実施するための形態】

【0042】

この発明は、処理装置の加熱室にセラミックス灰の適量(例えば加熱室容量0.3m3の容量ならば30kg)を収容し、これを250℃〜350℃に加熱赤熱させると共に(又は当初加熱がなくとも、処理物の分解熱により灰が自動的に加熱される)、処理装置の処理室(例えば容積2m3)へ処理物(産業廃棄物、例えば食品残渣とプラスチック容器などの混合物)2m3を投入し、投入口を被蓋密封する。また前記処理装置の上部には排気管を連設し、該排気管を排気の処理槽に連結してある。

【0043】

前記条件により、前記セラミックス灰の輻射熱と磁化空気により処理物を乾燥し、ついで炭化し、更に灰化するのであるが、乾燥時に多量の水蒸気が発生して排気管から流出する。従って処理装置内が減圧状態になると、処理装置の下部に設置した磁化筒の一端から磁化されるべき空気が流入するので、前記セラミックス灰の赤熱輻射線と、磁化空気により、処理物はその下部から乾燥分解処理が進行し、炭化、灰化と順次処理される。

【0044】

そこで1時間〜2時間処理されると、前記処理物の下部が架橋を構成し、セラミックス灰との距離も大きくなることがあるので、この場合には撹拌軸を回転し、撹拌により架橋を破壊すると、前記セラミックス灰上へ処理物が落下し、磁化空気下で加熱されて炭化し、ついで灰化する。処理物の材質および形状にもよるが、分解進行中の処理物へ分解されていない処理物の自重が加われば、架橋は自然に解消される。

【0045】

このようにして処理装置の上部に十分の隙間ができたならば蓋を開いて、必要量の処理物を補充する。例えば当初充填した処理物2m3が1m3位になったならば、新たに処理物1m3を追加投入する。このように不足分を追加すれば、処理装置内には常時1m3以上の処理物が残留し自重により下圧下降していることになり、処理物は同一状態で継続処理される。処理物の材質にもよるが、2m3収容した処理物は、4時間〜5時間で1m3処理されるので、追加投入は4時間〜5時間毎に行われる。

【0046】

処理装置の上部に処理物投入用のホッパーを連設し、このホッパー内に1日分の処理物を収容しておけば、処理物は自重により逐次下降し、自動連続投入処理が行われる。このようにすれば、1日に1回処理物をホッパーに投入すれば、自動連続処理ができる。

【実施例1】

【0047】

この発明の実施例を図1(a)に基づいて説明すると、処理装置の加熱室へ、別製のセラミックス灰を収容する。例えば加熱室の容量が0.3m3ならば、これにセラミックス灰30kgを収容し、加熱室の上部の処理室へ処理物を2m3投入すると共に(処理室は2m3の容積とする)セラミックス灰を350℃に加熱すると、処理物は、その下部がセラミックス灰の輻射熱により乾燥すると共に、吸入された磁化空気による活性酸素、水素と前記輻射熱と相俟って前記処理物を逐次分解して炭化し、ついで低温分解処理により灰化する。

【0048】

前記のようにして処理物は灰化すると急激に容積が小さくなるので、前記投入処理物はその自重により逐次下降し、3〜4時間で半減する。そこで処理装置の投入口の開閉蓋を開き、処理物1m3を投入する。即ち当初2m3投入した処理物は、3〜4時間で半減することになる。前記における処理物とは、例えば産業廃棄物(木材、プラスチック製品の廃物、食品の期限切れ品、工場排出物)、家庭廃棄物その他の有機物を含む雑多の廃棄物をいう。

【0049】

次にこの発明の実施例を図1(b)に基づいて説明すると、処理装置の排気を処理槽に導き、撒水により脱臭、消臭して、気体は外界へ放出し、又は磁化処理脱臭して外界へ放出する。この場合に、磁化処理の有無はバルブの切り換えにより行う。例えば処理物の材質上(例えばゴム加工物など硫化物を含む場合など、臭気残留のおそれがある場合に、排気を0.25テスラ(2500ガウス)〜0.4テスラ(4000ガウス)の磁場を通過させて脱臭する。この場合に排気温度は比較的低温(例えば150℃以下)であるから、磁石の熱劣化を生じるおそれはなく、長期に亘り同一消臭性能を保持することができる。

【0050】

次に処理槽内の撒水は、セラミックスボール層その他の濾過層によって浄水し、かつ固形物を分離してポンプ室に給送し、ポンプにより再び撒水させる。即ち浄水処理を経て撒水を循環使用するので、比較的少量の水により確実に消臭、脱臭処理ができる。従って撒水による循環水の自然減少のみを補充すれば長期に亘り連続運転することができる。前記における無気固形物は、浄化土砂として排出するので環境汚染のおそれはない。

【0051】

前記のようにして一定時間(例えば4時間)毎に、処理物を1m3宛投入すれば、前記処理装置を連続使用して処理物を連続的に処理することができる。このようにして、実施例の実験処理装置においては、1日(24時間)約6m3の処理物を処理することができた。

【0052】

前記は処理物について、原則として発生時の形状のままダンボール箱に詰めて処理した場合であるが、発生した処理物を破砕(平均5cm程度の大きさ)した所、分解効率が50%以上向上した。実験の結果によれば、前記1日6m3の処理が、1日10m3程度に向上した。また破砕処理によって、平均2cm程度の大きさにした所、分解効率は更に向上し、実験の結果12m3〜15m3となった。前記により明らかなように、処理物の表面積を増加すれば、分解効率を増加させることができるので、比較的小さい処理装置と、破砕装置とをセットして使用すれば、小型高性能の分解装置とすることができる。

【0053】

前記低温処理により生じた排気は、処理物の種類(例えば合成樹脂廃棄物、又は古タイヤ)によっては悪臭があるので、消臭・脱臭槽(処理槽)に入れて撒水脱臭した後、磁化処理して外界へ放出する。前記のように、排気により室内が減圧されるので、磁化空気は排気量に見合う量(事実上、発生水蒸気量と磁化空気量の和に見合う)を自動吸引し、加熱室及び処理室内へ給気する。この給気量は吸入部に設けたバルブの絞め具合により調節することができる。供給する空気量(即ち酸素量)が多いと、通常の酸化燃焼となって目的とする低温分解による灰化処理はできなくなる。前記実施例の実験処理装置を240時間連続燃焼したが、ラミックス灰は当初供給したセラミックス灰30kgを越え、僅かに増加(約35kg位)していることが確認された。

【0054】

前記のように、240時間で60m3の処理物を処理したので、無機物60kg以上増加により、灰は90kg〜100kgになる筈であるが、35kgの灰ということは当初灰30kgとして、55kg〜65kgの灰が消失したことになる。この理由は不明であるが、灰も気化して排出されたものと考えられる。

【0055】

前記分解を、有機物の一つである炭水化物について考察するに、次のようになる。

【0056】

(1)C12H22O11=12C+11H2+5.5O2

(2)C12H22O11=C+11CO+11H2

(3)C12H22O11=12C+11H2O

実験の結果においても水分の増加が認められた(ドレイン及び脱臭処理の為に加えた水量よりも多い排水量が認められた)。

【実施例2】

【0057】

この発明の実施例を、図2、3、4、5、6、7に基づいて説明すれば、四角筒状の装置本体1の底板2上へ断面逆台形状の加熱室3を設け、該加熱室3の上部へ処理室4を連設し、前記装置本体1の上部へ投入口5を有する頂板6を設け、該頂板6の投入口5に開閉蓋7を被冠して、処理装置10を構成した(図6,7)。

【0058】

前記開閉蓋7の基端に横軸40が固定され(図2)、横軸40は、処理装置10の頂板6へ止環41、41により回転自在に取り付けられ、開閉蓋7の先端部に、前記横軸40と平行な支杆42を固定し、前記横軸40と支杆42の両端に杆体43、43を固定し、杆体43、43の横軸側端に、開閉蓋7と見合う重量の重錘44、44を固定してある。図中45、45は開閉蓋7の掛止片、46は排気管、47は残渣取出口の開閉蓋、48は開閉蓋47のハンドルである(図2)。

【0059】

前記装置本体1の加熱室3と、処理室4(図6)の下部には、左右側壁4a、4b方向(斜壁側)から、水平方向へ給気パイプ8、8を上下多段に設ける。該給気パイプ8、8は下段程中央部へ長く、上段程短く突出し、各列の給気パイプ8、8の基端は各列毎に送気パイプ9、9に夫々連結し、送気パイプ9、9の基端(下部)は、夫々磁化筒11内の通気管13に連結する連結パイプ15に連結し(図9)、前記磁化筒11は、前記装置本体1の下部両側へ横設されている。そこで磁化筒11の通気管13の一端を装置本体1外へ開口させ、空気を自由に吸入できるようになっている。前記通気管13にバルブ(図示してない)を介装し、該バルブによりその開度を調節し、送気量を制御できるようにしてある。図5中14は磁化空気量を調節するバルブハンドルである。

【0060】

前記通気管13には、0.8テスラ(8000ガウス)の永久磁石16を嵌装設置してある(図9)。前記永久磁石16には、ヨーク(図示してない)を介装しているが、永久磁石16と、ヨークとの関係は、ヨークにより磁束を合理的に集中的に送達することを目的とし、具体的形状、設置構造を特定するものでなく、従来公知のヨークによる磁束集構造はそのまま使用又は改良して使用することができる。

【0061】

また処理装置10の排気管17を消煙・消臭の処理槽18に連結する(図7)。前記消煙・消臭の処理槽18内は、複数の仕切板19a、19b、19c、19d、19eにより縦に仕切られ、前記仕切板の上方又は下方を順次開口して排煙が屈曲流動できるようにすると共に、上部に撒水パイプ20を設け、撒水により排煙の清浄化を図っている(図10)。前記において、排煙は図7中矢示21のように消煙・消臭の処理槽18へ入り、撒水パイプ20、20から放出する水粒子によって固形物を分離落下と、煙を吸収させて清浄化すると共に、図10中矢示21、22、23、24、25、26、27、28のように屈曲流動中に粒子類を分離落下させる。そこで水粒に付着した異物と、屈曲流動中に落下した粒子は、槽底上に溜まった排水中に混入し、排水パイプ29から矢示30のように排出される。前記仕切板19bの上部には、排煙の通過パイプ31が介装されており、排出パイプ32と共に、永久磁石33、33が固定してある。そこで前記通過パイプ31と排水パイプ32を通過する排気中に固形物が混入していると、これを磁化(又はイオン化)して団粒化し、自重を増加して落下させ又は臭気を分解して、排気の清浄化を図ることができる(図10)。

【0062】

そこで撒水と、永久磁石による磁化と脱異物により、排気はほぼ完全に清浄化される。然して排気の温度は高くとも150℃以下であるから、この処理槽を長年使用しても永久磁石の磁化能力の熱低下を来したり、老化を生じるおそれはない。従って一般廃棄物の処理における排煙は、無色(又は淡い水蒸気のみ)となり、微粒固形物も殆ど見当たらない程度に浄化される。図中49、50は送水ポンプ、51は撒水パイプへ給水する送水パイプ、52は水位である。

【0063】

前記処理装置の加熱室3の上部には、撹拌軸34、34が所定間隔で横架され(図6)、前記撹拌軸34、34の中間部下方(ほぼ加熱室の中間高さ)に撹拌軸35が前記撹拌軸34、34と平行に架設され、各撹拌軸34、35に複数の撹拌杆36、36が突設されている。前記撹拌軸34、35の撹拌杆36は、投入処理物の架橋化を防止する目的であって、設置本数と位置については特に限定はない(図6、8)。前記において、撹拌軸35にハンドル37を固定し、撹拌軸34,35に夫々ギヤー(34a、35a)を固定し、このギヤーを噛み合わせれば、1つのハンドル37で3本の撹拌軸34,34,35を回転させることができる(図6,8)。

【0064】

前記処理物53(図6)は、その下面側から逐次乾燥し、炭化し、灰化するので、ほぼ下面から処理されるが、時には加熱室3の内壁と接触掛止して落下することなく、架橋状態(例えば中央下面のみ処理が進み、周辺の処理が進まない為に凸弧状)の空洞54ができることがある(図6)。このような場合には、廃棄物の下面に対するセラミックス灰の赤熱による輻射線の強弱となり、処理速度の遅速を生じ、全体として処理遅延のおそれがある。そのような時には、前記撹拌軸のハンドル37を握り(図2)、撹拌杆36を回転することによって、容易に架橋を崩し正常処理に戻すことができる。前記においては、撹拌軸35にギヤーを固定したが、例えば前記ハンドル37の撹拌軸34、35に夫々スプロケット34a、34aを固定し、このスプロケットにチェーンを装着して撹拌軸34、35を同時に回転させることもできる(図8)。

【0065】

前記撹拌軸の回転間隔は、処理物の材質により異なるが、ほぼ1時間〜2時間に1回、1分〜5分前後回転すれば目的を達成することができる(1分間に5〜10回転)。例えば4時間に1回宛処理物を補充する時には、補充の都度とその中間に1〜2回回転すれば目的を達成するものと思われる。

【0066】

前記撹拌軸34、35の本数と、架設位置については、特定の数、構造はないが、数は2本〜3本で、位置は加熱室3の付近が望ましい。

【0067】

この発明の加熱室3は、低温処理であるから、処理装置10の側壁等に特別の配慮の必要はないが、作業者が過って接触しても、何等の火傷を生じないように、2重壁(例えば2cm〜5cm間隔の空間をおいて外壁1aと、内壁1bを設ける)とすることが好ましく(図6)、2重壁により、熱経済にもなる。また送水管38と給湯管39とを継ぐパイプに水を流動させて温水を生成し、この温水を温室暖房などに使用することもできる。

【0068】

前記において、給水管38と、給水管39をパイプで連結することなく二重壁へ直接給水する場合には、二重壁を熱交換用と、磁化空気の下降用とに区切る必要がある。即ち、二重壁は、断熱を兼用して磁化空気の下降用に使用されているからである。

【0069】

前記2重壁において断熱板を挟み込む場合もある。例えば寒冷地仕様の際に内部で発生した熱を外部へ逃さないようにする配慮が必要な場合もある。

【0070】

前記実施例において、加熱室3内の灰は分解熱によって300℃前後に加熱されているので、流入空気を加熱して上昇流となり(図6中矢示90,91)、その一部は矢示92,93のように2重壁を経て下降し、下部から矢示94,94のように加熱室3に入り、循環流動する。従って磁化空気は加温を経て処理物53内を通過するので、処理物53は均等に加温乾燥、分解及び処理されることになる。前記において、図6中2重壁と、送気パイプ9は重なっているが、2重壁内へ送気パイプが設置されているので、磁化空気の循環に支障はない。

【0071】

この装置によれば、加熱室3が下部にあって、付近の空気を加温するので、何等の動力を用いることなく、自然に上下対流を生起することができる。従って動力を使用することなく分解効率を最良にすることができる。

【実施例3】

【0072】

この発明の他の実施例を図11〜18に基づいて説明すれば、四角筒状の装置本体61の底板62上へ、漏斗状の加熱室63を設け、該加熱室63の上部を処理室64とし(図16)、前記装置本体61の口部へ投入口66aを有する頂板66を固定し、該投入口66aへ開閉蓋67を開閉自在に被冠する(図13,16)。

【0073】

前記装置本体61の口部は、前壁61a側を低くして斜に開口し(図13左側が前側)、前記開閉蓋67は、後縁部の支軸55を中心にして矢示56のように開閉することができる(図13)。

【0074】

前記装置本体61の加熱室63の上部と、処理室64の下部には、左右側壁64a、64b方向から給気パイプ68、68を上下多段(図16)に水平方向に突設し、その先端は何れも下向きに斜切68aにしてある。前記給気パイプ68は磁化空気を供給する為に設けてあるが、吹き出し口を投入処理物に塞がれることがないように前記のように下向き斜切68aにし、又は網68bを被冠することもできる。

【0075】

前記給気パイプ68、68の基端側は、前記装置本体61の底板62上へ設置されたヘッダー管57、57に連結し(図16,20)、ヘッダー管57、57は磁化ケース71の通気管73aと連通してあり、前記磁化ケース71の通気管74aにバルブ74を介装し、バルブ74のハンドルにより通気量(磁化空気)を調節することができる(図18,19)。前記通気管74aは外界に開口し、空気を自由に吸入できるようになっている。前記磁化ケース71内には0.4テスラ(4000ガウス)〜0.8テスラ(8000ガウス)の永久磁石体75が設置され、その磁極N、S76、77の間隙78を前記空気が流動して磁化され(図19)、その通気管73aを、前記通気管73と連結する。

【0076】

従って前記給気パイプ68、68から処理室4内へ磁化空気が吹き出されると、磁化空気は加熱室63及び処理室64に入り、灰、処理物に作用して処理物を乾燥し、炭化し、灰化する。処理に際しては気体としてCO、H2O(蒸気)、H2、O2、NO2その他廃棄物の分解よりなる気体を生じると共に、金属類、セラミックス(石の類、硝子類)その他の無機物が金属及び灰として残留する。

【0077】

前記のように分解処理を続けると、前記灰も若干気体に変化(例えばCa、Siその他)する為か、処理物を継続的に処理しても灰の増加が認められない。例えば1日8m3の処理物を30日連続処理しても処理物の量に見合う灰量の増加は見られない(例えば処理室の容量2m3の場合に灰量は30kg〜40kgに止まっている)。

【0078】

前記開閉蓋67と、頂板66に設けた排気筒65とをホース69、69で連結し(図15)、前記排気筒65と排気ポンプ70の吸入口とをパイプ72で結び排気ポンプ70の吐出口と、消臭、消煙の処理槽79とを排気パイプ80で連結する。そこで開閉蓋67を用いて処理物を投入する際に、前記排気ポンプ70を稼働すると、処理室64の上部気体が排気ホース69を介して矢示129のように排気筒65に吸い込まれるので、処理室64の上部は瞬時に負圧となり外部空気が処理室64の上部へ流入する。即ち処理室64内の排気が、外部へ流出するおそれを未然に防止することができる。一般処理時には、通常ポンプ70を停止しているので、処理室の排気が強制流動するおそれはない。

【0079】

前記処理槽79に入った排気は、散水処理によって脱臭作用、粒子分離作用を受ける(実施例2と同様に付き説明省略)。前記処理槽79の排気は、該処理槽79の上部に連結した排気パイプ81を介して遠心分離機82に入り、固形物を分離して外界へ矢示83のように放出される(図11、12、15)。また遠心分離機82に入らない場合には、矢示83aのように排出される。

【0080】

前記処理室64の中央部へ(最高の給気パイプとほぼ同一高さ)に、回転軸58を水平に架設し、前記回転軸58に撹拌板59を突設し、前記回転軸58の一端を処理室外へ突設して、該突出部へハンドル60を固定する。従ってハンドル60を回転すると、撹拌板59が回転して、処理室64の下部を撹拌し、処理物の架橋を防止することができる(図14,20)。

【0081】

前記は手動のハンドル60を例示したが、回転をモータで回転し、モータ回路にタイマーを介装すれば、設定時間毎に自動的に回転、撹拌作用を付与することもできる。図中84は灰点検口の開閉蓋、85は処理室下部の点検口の開閉蓋、86は処理槽79の水位点検口の開閉蓋、87、87は処理槽79上部の点検口の開閉蓋である。

【0082】

前記実施例において、排気を撒水処理すれば臭気は皆無に近くなるが、この処理装置を船舶その他密閉室に設置した場合には、微量の臭気も発生させないことが好ましいので、この場合には脱臭剤撒布と併用すれば、完全無臭を実現することができる。

【0083】

この発明の処理装置において、木材の処理に際しては、油分が水に混入して装置の内側壁に沿って流下することがある。このような時には、装置の下部内側へ、液体受け皿156を設置し、この液体受け皿156に前記液体(水と油分の混合)を受け入れる。この場合に、液体は内側に沿って流下するので、受け皿156を内側壁158に連設し、上部に蓋157を被冠する(灰などが入らないようにする)。この場合に、周囲の温度は150℃〜250℃が考えられるので、必然的に水は蒸発し、油分が濃縮されるから、油分を外部へ抜き取り、鋸屑、紙などを混入し、分解処理すれば前記内部に発生する油分には特別の配慮は不必要となる。

【0084】

次にこの発明の実験例(セラミックス灰の量の不変)について説明する。

【0085】

[実験例1]

1.試験項目:

(1)定量評価

(a) 一般廃棄物の減少(重量・容積)

(b) セラミック灰の消滅

(2)定性評価

(a) 一般廃棄物のセラミック化及び消滅

2.実施日

平成19年10月24日〜12月9日

3.場所:

栃木県那須烏山市 他

4.実施要領

(1)牛糞等の処理能力

14日間の試験期間中、毎日約3〜4トン(4〜5m3)の牛糞および敷き藁等を処理機に投入し、灰等は一切取り出さない。

【0086】

処理量が増加しているにも関わらず、灰、その他残留物が増加しないことを確認する。

【0087】

(2)産業廃棄物処理能力

14日間の試験期間中、毎日2〜3トンの産業廃棄物を処理装置に投入し、金属、コンクリート片以外は、一切取り出さない。

【0088】

処理量が増加しているにも関わらず、灰、その他残留物が増加しないことを確認する。

【0089】

5.試験結果

(1)牧場から排出される牛糞及び敷き藁等、一定の品質を保った廃棄物

約50トンの牛糞を投入したにも関わらず、処理機内の炭化物(黒色)、灰化物(灰色)及びセラミック灰(白色)の目視による量に変化が見られず、全体の処理速度も変化がない。

【0090】

この間、灰化物等の取り出しは一切行っておらず、処理機の内部で消滅しているものと考えられる。

【0091】

(2)産業廃棄物処理場における産業廃棄物の処理

期間中、推定35トンの産業廃棄物を投入したにも関わらず、処理機内の残留物(灰状)の目視による量の増加は認められなかった。

【0092】

なお、これらの廃棄物には、木片、廃棄プラスチック、各種包装容器、ペット類からの廃棄物、紙類、自動車タイヤ、ポリウレタン製バンパー等の雑多なものがそのまま投

入された。

【0093】

この間、一日に一度、処理機の最下部に出てきた、タイヤの鋼製ワイヤ等の金属類及び砂利、コンクリート片を取り出す以外は灰化物等の取り出しは一切行っておらず、処理機の内部で消滅しているものと考えられる。

【実施例4】

【0094】

この発明の投入物乾燥の実施例を図20について説明する。装置本体61の上部に頂板を除き同一断面の補助筒61aを連設する。前記頂板に代えて、投入物の支持板95,95を支軸96,96により水平位置より垂直位置へ矢示88,88のように回動自在に架設して、処理室64と、乾燥室97とに分設する。前記乾燥室97の一側下部には、乾燥空気の吹出口98を設け、他側上部には排気口99を設け、前記排気口99はパイプ101を介し、吸引器100(送風機)を連設し、吸引器100は冷却器102に連結し、冷却器102は加熱器103に連結し、加熱器103の送気側にホース104の一端を連結し、ホース104の他端を前記吹出口98と連結する。

【0095】

前記において、吸引器100を駆動して、空気を矢示105,106,107,108,109のように流動させると、パイプ101により吸入された多湿空気は、冷却器102で冷却されて水滴を生じ、そのドレーンはドレーンパイプ110から矢示111のように排出されるので乾燥空気となり、加熱器103により、70℃〜80℃の加熱乾燥空気となり、ホース104を通過して矢示207のように乾燥室97に入り、投入物112を乾燥しつつ通過する。前記装置によれば、多湿空気は冷却によって水分を分離した後加熱によって乾燥空気となるので、高い効率で乾燥することができると共に、投入物は加温(例えば90℃前後)されるので、処理室64における分解効率を向上させることができる。この種分解においては、水分70%以上ある投入物については、分解効率が著しく低下するが、水分90%の投入物であっても、効率よく水分60%以下に乾燥できることが確認されている。従って前記乾燥によりエネルギーの消費はあるけれども分解効率の向上により損失エネルギーを十分補修することができる。

【0096】

この実施例4は、処理物の事前乾燥であるが、装置本体61の上部に設置されているので、乾燥済み処理物の処理については実施例3と全く同一である。即ち図20の装置本体61は、図16の装置本体と全く同一であり、同一符号を付している。従って処理物の分解処理についての説明を省略する。

【実施例5】

【0097】

この発明の他の実施例(開閉蓋の開閉時に臭気の排出されない装置)に付、図21により説明する。装置本体61の上部へ、同一横断面積で1回で処理する量の投入容積(例えば1m3)を有する補助筒112を連設すると共に、装置本体61の上部内側へ支持板113,113を対向し、装置本体61の内壁に沿って回転軸114,114を水平に回転自在に架設し、前記支持板113,113の先端部は気密に重ね合わせることができる。

【0098】

前記補助筒112の内側には、案内板115,115を漏斗状に傾斜して対向設置し、かつ案内板115,115の下端面と支持板113,113の上面とは気密に当接するのが好ましい。このようにして、装置本体61の上部の補助筒112は、支持板113,113と、蓋116により二重に気密を保たれる。

【0099】

前記において、装置本体61の下部の処理物が分解し、上部の処理物が矢示117のように移動し、支持板113,113を水平に戻すことができるようになったならば、回転軸114,114のハンドル118,118を矢示119,119のように回動して、支持板113,113を水平位置に戻し、ハンドル118,118をロックすれば、装置本体61の上部を密閉することができる。そこで蓋116を矢示121のように開いても、装置本体61内の排気が外部に洩れるおそれはない。

【0100】

そこで支持板113,113上へ処理物122を収容した後に、蓋116を密閉し、ハンドル118,118を矢示123,123のように回動して、支持板113,113を矢示124,124のように開放すれば、処理物122は自重により矢示126のように落下する。この場合に蓋116は密閉してあるので、処理装置内の排気が外界へ排出されるおそれはない。前記のように、支持板113,113と、蓋116とを利用して処理物122を補充する時の排気洩れを未然に防止することができる。

【実施例6】

【0101】

この発明の消臭処理の他の実施例を図22に基づいて説明する。消臭処理については、処理槽18(図10)において説明したが、この実施例6は前記実施例2とは異なるものである。即ち縦断面方形の処理槽130内を複数の仕切板131a、131bにより複数室(例えば8室)に分割する。前記仕切板131aは下端部に通気口132を設けてあり、仕切板131bは下端部に通水口133を設け、上端部に通気口134が設けてある。従って排気管17から矢示136のように入った煙は、矢示137,138,139,140,141,142、143,144,145のように流動し、排気管46から外界へ放出される。

【0102】

前記処理槽130の上部内側には送水パイプ146が架設され、送水パイプ146には複数の撒水パイプ147,147が連結してある。また、処理槽130の下部には、ポンプ室148が設置され、ポンプ室148に浄化室149が連設されている。そこで撒水パイプ147から矢示150のように撒水された水は、処理槽130の底上を矢示151のように流動して浄化室149に入り、セラミックスボールよりなる濾層175を通過し、フィルター152を通過してポンプ室148に入る。そこでポンプ室148内の水中ポンプ153により、給水パイプ154から送水パイプ146を経て撒水パイプ147に送水され、撒水パイプ147から撒水される。

【0103】

前記セラミックスボールは、例えばSiO2,Al2O3,Na2O、K2O、又はSiO2、Al2O3,Na2O,TiO2の成分よりなる直径5mm〜20mmの麦飯石のハードセラミックスボールであって、前記ポンプによる循環水は、前記セラミックスボールによって浄化される。セラミックスボールは遠赤外線を発生し、水中の有機物を分解するので、いわゆる自浄能力があり、長期間連続して使用することができる。試用運転によれば、6ヶ月〜1年間連続使用しても自浄能力は劣化しなかった。

【0104】

前記セラミックスボールに代えて、ゼオライトと貝化石の混合物を濾層として使用することも有効であるが、この発明のような有機物の磁化分解により生じる排水浄化については更なる検討を要する。

【0105】

前記浄化室149の下部に、固形物(主として砂177)が沈澱した際には、ドレインパイプ178から矢示176のように排出する。前記固形物177は、セラミックスボールによって浄化されているので、外界へ取り出しても臭気などがなく、環境汚染のおそれもなく自由に放棄することができる。

【0106】

またポンプ室148内の循環水が減少した場合には、給水パイプ178から矢示のように自由に給水することができるので、循環水の不足を来すおそれはない。前記排気管46に磁気脱臭器135を設置する場合がある。前記磁気脱臭器135には、0.3テスラ(3000ガウス)〜0.4テスラ(4000ガウス)の強磁場が設けられており、通過排気の臭気を分解することができる。例えばゴム材を処理した場合のように、脱臭処理後でも若干の臭気が残留した場合などに有効な脱臭効果がある。

【実施例7】

【0107】

この発明の処理物の一括装入についての実施例を図23に基づいて説明する。前記実施例5において、開蓋時に臭気の洩れない装入装置について説明したが、図23は前記図21と趣旨を等しくし、構造の異なる装入装置である。そこで、前記装置と実施例7の装置とは処理物の性質に応じて、適宜選択使用することが好ましい。即ち装置本体160の頂板161の投入口縁に、ホッパー162の下端部を連設し、前記投入口159に仕切蓋163を開閉自在に被冠する。前記ホッパー162の口部に口蓋164を開閉自在に被冠する。

【0108】

前記仕切蓋163の上面に該仕切蓋163の開閉方向と平行して、二条の溝155を設け、この溝155内へ夫々ラツク165,165を溝内に設け、前記ラツク165,165にピニオン166を噛み合わせ、ピニオン166の軸167は減速モータ168の軸と連結してある。前記のように、ラツク165を溝内に設けることにより、前記仕切り蓋163とその上面当接部の気密保持を容易にしている。

【0109】

前記において、モータ168を始動し、ピニオン166を矢示169の方向へ回転すると、仕切蓋163は矢示170の方向へ移動し、開蓋することになり、ピニオン166を前記と逆に矢示175の方向へ回転すると、仕切蓋163は閉蓋することになる。また前記装置本体160の内側壁には、熱交換器171を設置してある。図中172は給水パイプ、173は給湯パイプである。前記熱交換器171の具体的形状については規制はないので、従来知られている気水間の熱交換に用いる熱交換器と同様である。従って多管式、又は薄盤式の何れも使用することができる。前記溝155内へラツク165を設け、ラツクの上端が、溝155から突出しないようにしてある。

【0110】

前記熱交換器171は、装置本体160の内側中央部から上方にかけて設置されているので、排気温を低下させたり、壁面からの熱放散を防止する効果があるが、処理物の分解効率を低下させるおそれはない。何故ならば、熱交換器171を設置しても処理物の分解部分の温度低下を来すおそれはないからである。

【0111】

前記実施例において、処理物125を投入する場合には、仕切蓋163を閉じた後口蓋164を開いて、処理物125をホッパー162内へ矢示127のように投入する。次いで、口蓋164をとじてから仕切蓋163を開くと、処理物は自重により装置本体160内へ矢示128のように落下する。また装置本体160内に、ホッパー内の処理物が全部落下するだけの空間がない場合には、ホッパー内に処理物125が残留するけれども、口蓋164が閉鎖しているので排気が外部へ洩れるおそれはない。即ち処理物投入時の排気の外界への洩れは未然に防止される。

【実施例8】

【0112】

この発明の他の実施例(処理物の自動供給)を図24に基づいて説明すると、装置本体180の上部頂板181の落下興79上にへホッパー182を連設し、前記ホッパー182の口部へ開閉蓋183を開閉自在に設置する。前記ホッパー182は装置本体180による1日(24時間)の処理量(例えば1m34時間で処理できる容量ならば6m3)を収容できるようにしてある。前記落下口179には、仕切蓋174が開閉自在に設けてある。この仕切蓋174は自動又は手動で矢示159のように摺動し、開閉できるようになっている。

【0113】

前記実施例において、開閉蓋183は、エアシリンダー184のロッド185を矢示186の方向へ突き出すことにより閉蓋し、矢示187の方向へ引っ込めることにより開蓋する。図中188,189は給排気パイプである。前記給気はコンプレッサー(図示してない)から送られ、各給排気パイプ188,189に介装してあるバルブ(図示してない)により調節する。即ち給排気パイプ188に加圧空気を供給すると、ロッド185に固定してあるピストン(図示してない)が矢示187の方向へ移動するので、ロッドも同方向へ移動し、開閉蓋183は支軸190を中心にして矢示191の方向へ回転するので開蓋する。

【0114】

次に給排気パイプ189に加圧空気を供給すると、ロッド185に固定してあるピストンは矢示186の方向へ移動するので、開閉蓋183は支軸190を中心にして矢示192の方向へ回転するので開閉蓋183は閉蓋することになる。

【0115】

前記はエアシリンダー184を利用した開閉蓋183の操作であるから、詳細な説明は省略した。図中193は排気パイプ、194は処理物を投入する際に用いるベルトコンベアである。

【符号の説明】

【0116】

1 装置本体

2 底板

3 加熱室

4 処理室

5 投入口

6 頂板

7 開閉蓋

8 給気パイプ

9 送気パイプ

10 処理装置

11 磁化筒

12 バルブ

13 通気管

14 バルブハンドル

15 連結パイプ

16 永久磁石

17 排気管

18 消煙・消臭の処理槽

19 仕切板

20 撒水パイプ

29 排水パイプ

31 通過パイプ

32 排出パイプ

33 永久磁石

55 支軸

57 ヘッダー管

58 回転軸

59 撹拌板

60 ハンドル

61 装置本体

63 加熱室

64 処理室

65 排気筒

67 開閉蓋

68 給気パイプ

69 排気ホース

70 排気ポンプ

71 磁化ケース

73 通気管

79 処理槽

80 廃棄パイプ

81 排気パイプ

82 遠心分離機

97 乾燥室

100 吸引器

102 冷却器

103 過熱器

130 処理槽

131a 仕切板

131b 仕切板

148 ポンプ室

149 浄水室

160 装置本体

163 仕切蓋

164 口蓋

171 熱交換器

174 仕切蓋

180 装置本体

【技術分野】

【0001】

この発明は、有機物を含む処理物(産業廃棄物、家庭廃棄物、その他の一切の廃棄物)を、低温(250℃〜400℃)、低酸素で、強磁場を通過した空気(以下「磁化空気」という、0.25テスラ(2500ガウス)〜0.5テスラ(5000ガウス)で磁場)を用いて分解処理し、金属、ガラス、石類、コンクリート(以下、金属等という)以外を悉く灰化し、前記金属等以外の残渣を極めて少なくする(例えば90000分の1)ことを可能とした処理物の低温分解処理方法及び装置に関する。

【背景技術】

【0002】

従来廃棄物を強磁場のもとに分解させて、ダイオキシンを発生することなく、廃棄物を低温分解処理する装置の提案があり、夫々の特徴のもとに実用化を図っている。前記空気の磁化には、0.4テスラ(4000ガウス)〜0.45テスラ(4500ガウス)の永久磁石を用いること、加熱温度として350℃〜400℃を用いることも知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実用新案登録第3122682号公報

【特許文献2】特開2006−289296号公報

【特許文献3】特開2006−150295号公報

【特許文献4】特開2004−33966号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来灰の低温加熱の熱(例えば350℃)と、磁化空気(例えば磁力0.45テスラ(4500ガウス))とによって、廃棄物を乾燥し、炭化し、ついで灰化する技術が開示されているが(特許文献1)、処理時間が長くかかる(例えば処理時間10時間以上)のみならず、往々処理不良になる問題点があった。また廃棄物の材質によっては、排煙中に臭気の強いものがあり、これについて撒水等による脱臭を行っているが未だ改良すべき点があった。

【0005】

特許文献2には、密閉容器内に投入された廃棄物に、磁場内を通過させて活性化した微量空気を照射することにより、前記廃棄物を燃焼させることなく、分解して減容処理する廃棄物処理炉が開示されている。

【0006】

また強磁性体で形成された反応容器内に有機物を収容し、該反応容器の内部と連通する外部管路を挟んでN極とS極とを互いに対向させて配置された1対の磁石により、有機物に磁場振動を起こさせてこれを分解する技術の提案がある(特許文献3)。前記特許文献3によれば、有機物の分解過程については一応説明されており、生ゴミ100kg、古紙類100kg、石膏ボード100kg及び木材屑150kgを投入処理し、周壁温度50℃〜60℃で24時間で灰になったと記載されている。前記における中心部の温度は何度か、化学変化のみなのか、何れも不明であるが、タイヤとか、プラスチックとかの固形物単独でも処理できるのか、他の可燃物との混合使用でなければならないか全く不明であり、安定して使用できる新規技術が見当たらない。

【0007】

特許文献4は、廃棄物を、マイナスイオンを含む気体雰囲気中で熱分解させる処理方式であって、焼却炉と、この焼却炉に連通する吸気通路と、前記焼却炉の上部に開口して、排気通路と前記吸気通路に設置された磁石を備えた廃棄物処理装置により、前記方法を実施している。

【課題を解決するための手段】

【0008】

この発明は、処理物(廃棄物)の処理中に、処理室の下部に収容された処理物を撹拌することにより、該部における熱分解処理が合理化され、均等化して、その処理時間を20%〜40%短縮し(例えば10時間かかったのを8時間〜6時間にする)、かつ安定処理が認められた。その理由は、撹拌によって処理に磁化空気が均一に接触すると共に、磁化空気の供給が合理化され、その結果全体の処理能力を向上させたものと考えられる。撹拌は2〜4時間に1〜2回であり、1回の撹拌時間は5〜10分で十分である(例えば回転軸は毎分5〜10回回転)。

【0009】

前記のように、分解過程において、架橋が生じ易い処理物を処理する場合には撹拌が必要であるが、架橋が出来ない処理物の場合には撹拌の必要がない。例えば、分解物が予め小さく破砕(例えば5cm程度)されていて架橋しない場合には、撹拌装置が不必要になる。元来分解処理は、処理室の下部から順次進行するので、仮に架橋が出来てもその支持力は弱いと思われる。そこで次期処理物をまとめて投入すれば、処理物の自重により処理室の半処理物付近へ加圧力がかかるので、架橋ができない。従って特定の処理物を除き撹拌をしなくても良いことが判る。例えばまとめて投入する処理物は、1m3でおよそ150kg〜700kgあるので、これを処理槽の上部へ収容すると、処理槽の未処理物の上部に前記150kg〜700kgの重量が掛かるので、通常架橋を生じるおそれがないことになる。

【0010】

前記撹拌によって、処理物の下端部と、灰(例えば、セラミックス灰)の赤熱部とは、常時近接かつ正対関係にあって、セラミックス灰の輻射熱と磁化空気とにより、処理物を急速に乾燥し、炭化し、ついで灰化を促進させることができる。

【0011】

従来処理物の処理には10時間以上を要し、かつ不安定であったが、この発明によれば、処理時間は数時間(4〜7時間/1m3)であって、連続運転により効率の向上が見受けられ、かつ安定した処理ができることが判明した。また処理物の材質によっては、排気の臭気が大きくなるおそれがあるが、この発明は排気を処理槽に導き、撒水及び磁化によって消臭・脱臭と異物を除去することに成功したのである。

【0012】

前記において臭気を発生するものは、例えば処理物がタイヤその他のように硫黄酸化物又は窒素酸化物などを多く含んだ処理物の処理の場合であるが、家庭廃棄物の処理では臭気が少ないのが普通である。

【0013】

また、処理室内へ投入した処理物の下端が往々架橋を形成して、効率のよい処理を困難にするのに鑑み、この発明は前記架橋を時々崩すことによって、処理物と、セラミックス灰との対峙関係を最良とすると共に、空気量を制御した磁化空気を均一に流入接触させることにより、セラミックス灰の熱輻射と、イオン化した酸素(強磁場通過によるイオン化)その他活性化した空気との複合処理により、前記従来の問題点を解決したのである。前記における酸素量は、燃焼に必要な酸素量より少なくするが、その割合は廃棄物の材質により異なる。従って最良値は実験的に定める。

【0014】

前記における磁化空気は、通常排気に伴い自然流入するようになっているが、磁化空気の通路へファンを介装し、磁化空気の流入量をコントロールすることもできる。

【0015】

更に前記処理状態の条件を最良にして定常的に処理することにより灰の増加を低減させることができる。前記のように、良好な状態で継続運転することにより、灰の増加が認められないという結果がある。

【0016】

即ちこの発明は、処理装置の上部から処理物を投入し、該処理物の下部を加温して、0.3テスラ(3000ガウス)〜1.0テスラ(10000ガウス)の磁場を通過した磁化空気を処理物内に導き、前記処理物をその下部から順次分解処理することにより、炭化し、灰化すると共に、前記処理装置の一側上部の排気管からの自然排気に伴って、前記処理装置の下部内側に磁化空気を自然流入させ、前記処理物は磁化空気の流入付近からの処理の進行に伴い、前記処理物の上部の未分解部分の自重が加えられて順次下降してその空洞化が防止され、前記処理物の減少に伴い、新しい処理物を逐次投入することにより、処理物を連続処理することを特徴とした処理物の低温分解処理方法であり、処理装置の排気管からの自然排気に伴って、磁化空気を自然流入させると共に、該流入空気量を調節するものであり、磁化空気は、処理装置の下部側壁から、中央部にかけて装置内へ突出設置した給気管から自然流出させると共に前記磁化空気は処理装置の周縁部内側を下降させ、中央部は上昇させて上下対流させるものである。

【0017】

前記において、灰の温度は分解熱により維持される。分解熱は排気の熱処理物の乾燥熱などに使用されるので、発生と消費のバランスを保ち、400℃以上に上昇するおそれはない。また当初灰を加熱しなくても分解進行と共に灰は加熱されるが、最初の時間が長く掛かるので灰を加熱して出発するのが好ましい。

【0018】

また他の発明は、排気管からの排気は、消煙、消臭処理槽内で撒水処理されて消煙、消臭処理されるものであり、処理物の処理が進行し、処理装置の上部に空隙が生じた際に新しい処理物を投入する間欠投入方式とするものであり、処理物を、産業廃棄物、家庭廃棄物、その他有機物を含む廃棄物とするものである。また空洞化防止は、投入処理物の下部付近を定期的に撹拌したり、新しい処理物の投入による重さで解消し、実に処理装置の上部内側を減圧して、開蓋時に内部気体が外に排出されるのを防止するものである。

【0019】

次にこの発明は、処理装置の上部から処理物を投入し、該処理物の中央下部を加温し上昇気流を生起し、処理装置の内側壁部に下降気流を生起して磁化空気を上下対流させて、0.25テスラ(2500ガウス)〜1.0テスラ(10000ガウス)の磁場を通過した磁化空気を処理物内に導き、前記処理物をその下部から順次分解処理することにより、前記処理物を炭化し、次いで灰化させると共に、前記処理装置の一側上部の排気管からの排気に伴って、前記処理装置の下部内側に磁化空気を自然流入させ、前記処理物の処理の進行に伴い、前記処理物はその上部の未分解部分の自重が加えられて順次下降してその空洞化が防止され、前記処理物の減少に伴い、新しい処理物を逐次投入することにより、処理物を自動連続処理することを特徴とした処理物の低温分解処理方法であり、処理装置の排気管からの排気に伴って、磁化空気を自動流入させると共に、該流入空気量を調節できるようにすることを特徴とした請求項1記載の処理物の低温分解処理方法である。

【0020】

また、有底筒状の処理装置の下部に、加熱室を設け、該加熱室の上部に処理物を収容し、磁化空気を給気して、処理する2重壁の処理室を連設し、前記加熱室と処理室の下部に、磁化空気の給気管を側壁から中央部に向けて上下多段に複数水平方向に設置し、前記給気管は、流入空気を磁化する磁化筒に連設し、前記処理室の上部に処理物の投入口を設けると共に、排気管を連設し、前記投入口へ開閉蓋を被冠し、前記排気管に処理槽を連結し、前記処理室内の上下対流の為に2重壁の上下部へ通気口を設け、前記処理室の下部へ、処理装置外から操作できる処理物の撹拌装置を架設し、前記加熱室の側壁下部に、残渣取り出し口を設け、該残渣取り出し口に開閉蓋を被冠したことを特徴とする処理物の低温分解処理装置であり、処理槽は、撒水により消煙、消臭するものであり、磁化筒内には、一端に磁化空気の給気管を連結し、他端を外界に開口し、中央部に高磁化用の永久磁石を介装した通気管を内装したものであり、撹拌装置は、処理室の下部へ複数の撹拌杆を突設した1本又は複数本の回転軸を水平方向に架設し、該回転軸の一端を処理装置の壁外へ突出して突出部とし、該突出部にハンドルを取り付けたものである。

【0021】

また、撹拌装置を設けた場合には回転軸は3本とし、上部に2本の回転軸を並列架設し、前記2本の回転軸の中間下部へ他の1本の回転軸を、前記2本の回転軸と並列架設したものであり、開閉蓋又は処理室の上部に排気ホースの一端を連結し、該排気ホースの他端を排気ポンプに連結し、該排気ポンプの吐出側を処理槽に連結したものであり、消煙、消臭する処理槽は、筒状の槽内を複数の仕切板により縦に仕切り、上下に屈曲した流路を形成すると共に、前記筒状の槽の上部に撒水管を架設し、前記流路の上部に撒水できるように配管したものである。

【0022】

前記における処理物には、産業廃棄物、家庭廃棄物、その他有機物を含んだ処理物であって、石、硝子、コンクリート、陶器などの他の不用物は総て含むものとする。

【0023】

この発明におけるセラミックス灰とは、処理物を処理させて残った残灰(無機質)、泥土又は石の粉末であるが、その他に通常の処理物を処理させて得た灰も含まれる。処理装置販売時に付属させることもできる。処理装置の最初の使用に際しては、処理室内へ5kg〜10kgのセラミックス灰を収容し、該セラミックス灰をガスバーナーその他で350℃〜400℃に加熱してから、処理物を投入することにより(又は処理物を投入後セラミックス灰を加熱してもよい)、爾後継続して処理物を分解処理することができる。処理物の投入を中止した場合には、前記セラミックス灰は埋め火となり、100時間〜120時間その機能が保存される。この間に処理物を投入すれば、早急に再び処理を開始することが認められた。従って、生産工場などにおいて夕方仕事終了時に、当日の処理物を全部処理装置に投入し、翌朝セラミックス灰のみ残っている場合であっても、その日の夕方当日の処理物を投入すれば、翌朝までにセラミックス灰になるという処理と、中断との繰り返しでも使用することができる。前記において最初の使用の際セラミックス灰を加熱すると説明したが、前記ガスバーナーに代えて紙などの可燃物若干量(例えば1kg)を燃やして上昇流を作り、磁化空気を入れるようにしてもよい。

【0024】

前記において、セラミックス灰は、分解処理を継続しても一定量(当初供給した量、例えば10kg〜30kg)を保ち、増加しないので、処理継続に際し、処理物の追加投入以外は人力を要しない。また最高温度400℃であるから、処理装置の外壁は60℃以下であり、素手で触れても火傷を生じるおそれは殆どない。また、処理室の外壁が2重にしてあるので、他物に引火、損傷を与えるおそれは皆無である。更に処理室内へ熱交換器を設置すれば、処理室内の気体との熱交換により温水を得ることができる。

【0025】

前記において処理室の容量1m3の実験処理装置に、牧場廃棄物(籾殻、藁、牛糞など)を8時間毎に1m3宛投入し、200時間以上継続処理したが、セラミックス灰は当初(20kg)より若干増加(20%〜30%増)の状態で安定し、爾後増加は認められなかった。

【0026】

前記発明における処理物の継続投入は、前投入の処理物の処理が進行し、その容積が半減した時に行う。例えば、処理室の容量2.0m3に対し、当初処理物2.0m3入れ、3〜4時間経過後1m3の空間ができたならば、1m3の処理物を補充し、爾後3〜4時間毎に1m3の処理物を追加投入すれば、この処理装置を最も効率よく使用することができる。

【0027】

前記において、撹拌装置は、1時間〜2時間毎に5分間位使用する。前記撹拌装置はタイマー付電気回路を用いて撹拌軸の回転を自動化すれば、定期的撹拌を全自動化することができる。送配電設備のない地域においては、例えば太陽光による発電と、電池との組み合わせによって、前記自動化に必要な電源を得ることができる。

【0028】

前記における処理物の投入は、人力を介在するけれども、前記分解処理装置の投入口へ、自動投入装置を連設すれば、処理物投入を全自動化することができる。例えば、4時間毎に処理物1m3を投入する装置であれば、1日の投入量は6m3であるから、前記処理装置の上部へ処理物6m3を収容できるホッパーの下部を連設し、該ホッパーの下部へ、定量投入装置を付属させ、この投入装置を自動化すれば、処理物の全自動投入ができる。そこで作業者は、1日1回6m3の処理物を、前記ホッパーに供給すれば、後は全自動で1日分の処理物が処理される。

【0029】

前記処理物の分解熱の温度は、最高温度が400℃(通常250℃〜350℃)であるから、何等かの故障により、処理能力が低下したり、中断したとしても、外部に熱的危害が及ぶおそれはない。但し処理装置の処理物投入口を開け放しておくと、酸素の供給によって、処理物が通常温度で燃焼するおそれがあるが、処理装置の構造上、自動的に蓋が開くおそれがないので、前記のようなおそれがなく安全である。唯一作業者が蓋を閉め忘れる不慮の場合があるとしても、開蓋により突如白煙を上げて燃焼を開始するので、作業者が気付く筈である。万一気付かぬ場合があっても、前記設例によれば、2m3の処理物が燃焼すれば燃焼は総て終了するので、他に危害が及ぶおそれはない。また処理装置は閉蓋していれば、排気量だけ吸気される(厳密には、水蒸気分だけ吸気量が少ない)ので、気圧上昇による爆発のおそれはない。仮に排気口が閉ざされると、吸気がなくなり、前記処理物の処理は自動的に中断されることになる。

【0030】

前記発明における磁化空気の流入は、排気の排出量により定まる。従ってセラミックス灰の加熱により、処理物の水分が蒸発すれば、蒸発量が増加するに伴って一時的に磁化空気の吸入量が低下することになる。また磁化空気の吸入量と、処理物処理の効率化について、更なる比較試験を要するが、水分20%〜80%の現廃棄物の処理においては、自然排気に伴う自動流入(磁化空気)が良いと認められているが、吸入側に手動バルブを介装してあり、処理物により磁化空気の吸入量を制御することができる。更にセラミックス灰による効率のよい加熱と、これに見合う磁化空気量の流入設定には、各種条件(廃棄物の水分量、材質、装置の形状、寸法及び磁気強度)が影響するので、最良の条件を得る為には幾多の実験を経なければならない。

【0031】

前記空気の磁化については、理論的に解明されていないけれども、前記公知例(例えば特開2006−150295)においても磁化空気を使用して有機物を分解したとされている。またこの発明を完成するに当たっても数年間の実験、研究を繰り返している。例えば、磁気の強さにしても、0.3テスラ(3000ガウス)より1.0テスラ(10000ガウス)の方が分解効率がよく、かつ均等分解できることが判明している。この場合に吸入空気量が関係することは確認しているが、処理物の材質と湿度により最良の磁気強さは今後の研究に待たなければならない。前記事情により磁化空気としているが、実情は強磁場によって空気の活性化が行われ、有機物の分解を促進するとも考えられる。また筒状装置が強磁性材質だから分解を促進するとの説もある。尚、磁気の強さは0.4テスラ(4000ガウス)を越えて1.0テスラ(10000ガウス)まで実験しているが、0.5テスラ(5000ガウス)以上の方が処理状態が安定している。

【0032】

この発明の装置としては、加熱室から、処理室の下部にかけて、上下多段に磁化空気の給気パイプを突設したので、処理すべき処理物の内部まで磁化空気を供給することが可能となり、処理条件が均一化されて、処理状態を良好にし、処理時間を短縮し、処理物の材質に拘わらず、最良の処理状態で連続処理させることができた。

【0033】

また少なくとも処理室の側壁を2重壁とし、上下に通気口を設けて、磁化空気の循環流動を図っているので、磁化空気は上下対流を生じる。即ち、下部にある加熱室の加熱灰(250℃〜400℃)の温度により上昇流を生じる。従って磁化空気は内部で上昇流となり、周壁部(2重壁)で下降流となり、一部は排気となり、排気量だけ新しい磁化空気が吸入される。

【0034】

前記のように分解熱は分解に使用されると共に、残余は灰中に集まり、磁化空気を加温上昇させると共に、処理物の下側に赤外線を放射して、その乾燥と、分解を促進させる。前記加熱灰の存在により、分解効率と、分解の安定性及び確実性を確認することができた。

【0035】

前記発明によれば、開閉蓋又は処理室の上部へ排気ホースの一端を連結し、前記排気ホースの他端を排気ポンプに連結(直接又は間接)したので、ポンプを稼働すれば、前記処理室の上部が減圧される。従って処理室内の気体(臭気、排気)が外部へ出るのを未然に防止することができる。

【0036】

また、処理室の下部へ撹拌装置を設け、手動又は自動によって処理物を撹拌すれば、処理の進行に伴う処理物の架橋がなくなり、均等な処理が行われる。従って処理時間を大幅に短縮させると共に、処理物の材質に拘わらず、速やかな均質処理ができる。前記において処理物の大きさによっては架橋を作らないので、撹拌は不必要となる。

【発明の効果】

【0037】

この発明によれば、250℃〜400℃に加熱したセラミックス灰と、0.3テスラ(3000ガウス)〜1.0テスラ(10000ガウス)の磁場を通過した磁化空気とによって処理物を加熱乾燥し、炭化し、ついで灰化処理したので、燃焼その他外部熱量に依存することなく、処理物を自動かつ継続して分解し、無害化処理できる効果がある。

【0038】

特に加熱室と処理室の中央部に向けて給気パイプを横設すると共に、給気するので、処理物内へ磁化空気を均等に供給できる効果がある。

【0039】

また加熱室の上部、処理室の下部へ撹拌装置を設けた場合には、処理物の分解処理時に、その架橋を防止し、均等処理を容易にして、処理時間を短縮できる効果がある。

【0040】

更に残灰を処理して残留灰の増加を防止できるので、処理物の連続処理に際し、残灰の取り出し量は皆無か、又は少量の取り出しによって残灰が燃焼室に充満するのを未然に防止し得る効果がある。更に磁化空気量を調節して、分解処理の合理化を図ることができる効果がある。

【図面の簡単な説明】

【0041】

【図1】(a)この発明の実施例のブロック図、(b)同じく排気処理における浄水の実施例のブロック図。

【図2】この発明の方法を実施する装置の実施例の正面図。

【図3】同じく一部を省略した背面図。

【図4】同じく一部を省略した側面図。

【図5】同じく一部を省略した平面図。

【図6】同じく一部を省略した断面図。

【図7】同じく一部を省略した縦断側面図(断面線省略)。

【図8】同じく一部を省略した横断平面図。

【図9】同じく気化空気の配管を示す一部を省略した縦断面図。

【図10】同じく消煙・消臭の処理槽の一部を省略した縦断面図。

【図11】同じく他の装置の実施例の正面図。

【図12】同じく背面図。

【図13】同じく右側面図。

【図14】同じく左側面図。

【図15】同じく平面図。

【図16】(a)同じく一部を省略した断面拡大図、(b)同じく一部拡大断面図。

【図17】同じく一部を省略した断面拡大図。

【図18】同じく一部を省略した断面拡大平面図。

【図19】同じく磁化ケースの拡大平面図。

【図20】同じく他の装置の実施例の一部を省略した断面図。

【図21】(a)同じく他の実施例の一部を省略した断面図、(b)同じく(a)におけるハンドル操作の操作状態を示す説明図。

【図22】(a)同じく消臭処理槽の他の実施例の一部を省略した縦断面図。(b)同じく一部を省略した横断面図。

【図23】(a)同じく熱交換器をつけた実施例の一部を省略した一部断面図。(b)同じく一部省略した平面図。(c)同じく仕切蓋の動力例を示す一部拡大図。

【図24】同じく処理物の自動投入装置の一例を示す実施例の概念図。

【発明を実施するための形態】

【0042】

この発明は、処理装置の加熱室にセラミックス灰の適量(例えば加熱室容量0.3m3の容量ならば30kg)を収容し、これを250℃〜350℃に加熱赤熱させると共に(又は当初加熱がなくとも、処理物の分解熱により灰が自動的に加熱される)、処理装置の処理室(例えば容積2m3)へ処理物(産業廃棄物、例えば食品残渣とプラスチック容器などの混合物)2m3を投入し、投入口を被蓋密封する。また前記処理装置の上部には排気管を連設し、該排気管を排気の処理槽に連結してある。

【0043】

前記条件により、前記セラミックス灰の輻射熱と磁化空気により処理物を乾燥し、ついで炭化し、更に灰化するのであるが、乾燥時に多量の水蒸気が発生して排気管から流出する。従って処理装置内が減圧状態になると、処理装置の下部に設置した磁化筒の一端から磁化されるべき空気が流入するので、前記セラミックス灰の赤熱輻射線と、磁化空気により、処理物はその下部から乾燥分解処理が進行し、炭化、灰化と順次処理される。

【0044】

そこで1時間〜2時間処理されると、前記処理物の下部が架橋を構成し、セラミックス灰との距離も大きくなることがあるので、この場合には撹拌軸を回転し、撹拌により架橋を破壊すると、前記セラミックス灰上へ処理物が落下し、磁化空気下で加熱されて炭化し、ついで灰化する。処理物の材質および形状にもよるが、分解進行中の処理物へ分解されていない処理物の自重が加われば、架橋は自然に解消される。

【0045】

このようにして処理装置の上部に十分の隙間ができたならば蓋を開いて、必要量の処理物を補充する。例えば当初充填した処理物2m3が1m3位になったならば、新たに処理物1m3を追加投入する。このように不足分を追加すれば、処理装置内には常時1m3以上の処理物が残留し自重により下圧下降していることになり、処理物は同一状態で継続処理される。処理物の材質にもよるが、2m3収容した処理物は、4時間〜5時間で1m3処理されるので、追加投入は4時間〜5時間毎に行われる。

【0046】

処理装置の上部に処理物投入用のホッパーを連設し、このホッパー内に1日分の処理物を収容しておけば、処理物は自重により逐次下降し、自動連続投入処理が行われる。このようにすれば、1日に1回処理物をホッパーに投入すれば、自動連続処理ができる。

【実施例1】

【0047】

この発明の実施例を図1(a)に基づいて説明すると、処理装置の加熱室へ、別製のセラミックス灰を収容する。例えば加熱室の容量が0.3m3ならば、これにセラミックス灰30kgを収容し、加熱室の上部の処理室へ処理物を2m3投入すると共に(処理室は2m3の容積とする)セラミックス灰を350℃に加熱すると、処理物は、その下部がセラミックス灰の輻射熱により乾燥すると共に、吸入された磁化空気による活性酸素、水素と前記輻射熱と相俟って前記処理物を逐次分解して炭化し、ついで低温分解処理により灰化する。

【0048】

前記のようにして処理物は灰化すると急激に容積が小さくなるので、前記投入処理物はその自重により逐次下降し、3〜4時間で半減する。そこで処理装置の投入口の開閉蓋を開き、処理物1m3を投入する。即ち当初2m3投入した処理物は、3〜4時間で半減することになる。前記における処理物とは、例えば産業廃棄物(木材、プラスチック製品の廃物、食品の期限切れ品、工場排出物)、家庭廃棄物その他の有機物を含む雑多の廃棄物をいう。

【0049】

次にこの発明の実施例を図1(b)に基づいて説明すると、処理装置の排気を処理槽に導き、撒水により脱臭、消臭して、気体は外界へ放出し、又は磁化処理脱臭して外界へ放出する。この場合に、磁化処理の有無はバルブの切り換えにより行う。例えば処理物の材質上(例えばゴム加工物など硫化物を含む場合など、臭気残留のおそれがある場合に、排気を0.25テスラ(2500ガウス)〜0.4テスラ(4000ガウス)の磁場を通過させて脱臭する。この場合に排気温度は比較的低温(例えば150℃以下)であるから、磁石の熱劣化を生じるおそれはなく、長期に亘り同一消臭性能を保持することができる。

【0050】

次に処理槽内の撒水は、セラミックスボール層その他の濾過層によって浄水し、かつ固形物を分離してポンプ室に給送し、ポンプにより再び撒水させる。即ち浄水処理を経て撒水を循環使用するので、比較的少量の水により確実に消臭、脱臭処理ができる。従って撒水による循環水の自然減少のみを補充すれば長期に亘り連続運転することができる。前記における無気固形物は、浄化土砂として排出するので環境汚染のおそれはない。

【0051】

前記のようにして一定時間(例えば4時間)毎に、処理物を1m3宛投入すれば、前記処理装置を連続使用して処理物を連続的に処理することができる。このようにして、実施例の実験処理装置においては、1日(24時間)約6m3の処理物を処理することができた。

【0052】

前記は処理物について、原則として発生時の形状のままダンボール箱に詰めて処理した場合であるが、発生した処理物を破砕(平均5cm程度の大きさ)した所、分解効率が50%以上向上した。実験の結果によれば、前記1日6m3の処理が、1日10m3程度に向上した。また破砕処理によって、平均2cm程度の大きさにした所、分解効率は更に向上し、実験の結果12m3〜15m3となった。前記により明らかなように、処理物の表面積を増加すれば、分解効率を増加させることができるので、比較的小さい処理装置と、破砕装置とをセットして使用すれば、小型高性能の分解装置とすることができる。

【0053】

前記低温処理により生じた排気は、処理物の種類(例えば合成樹脂廃棄物、又は古タイヤ)によっては悪臭があるので、消臭・脱臭槽(処理槽)に入れて撒水脱臭した後、磁化処理して外界へ放出する。前記のように、排気により室内が減圧されるので、磁化空気は排気量に見合う量(事実上、発生水蒸気量と磁化空気量の和に見合う)を自動吸引し、加熱室及び処理室内へ給気する。この給気量は吸入部に設けたバルブの絞め具合により調節することができる。供給する空気量(即ち酸素量)が多いと、通常の酸化燃焼となって目的とする低温分解による灰化処理はできなくなる。前記実施例の実験処理装置を240時間連続燃焼したが、ラミックス灰は当初供給したセラミックス灰30kgを越え、僅かに増加(約35kg位)していることが確認された。

【0054】

前記のように、240時間で60m3の処理物を処理したので、無機物60kg以上増加により、灰は90kg〜100kgになる筈であるが、35kgの灰ということは当初灰30kgとして、55kg〜65kgの灰が消失したことになる。この理由は不明であるが、灰も気化して排出されたものと考えられる。

【0055】

前記分解を、有機物の一つである炭水化物について考察するに、次のようになる。

【0056】

(1)C12H22O11=12C+11H2+5.5O2

(2)C12H22O11=C+11CO+11H2

(3)C12H22O11=12C+11H2O

実験の結果においても水分の増加が認められた(ドレイン及び脱臭処理の為に加えた水量よりも多い排水量が認められた)。

【実施例2】

【0057】

この発明の実施例を、図2、3、4、5、6、7に基づいて説明すれば、四角筒状の装置本体1の底板2上へ断面逆台形状の加熱室3を設け、該加熱室3の上部へ処理室4を連設し、前記装置本体1の上部へ投入口5を有する頂板6を設け、該頂板6の投入口5に開閉蓋7を被冠して、処理装置10を構成した(図6,7)。

【0058】

前記開閉蓋7の基端に横軸40が固定され(図2)、横軸40は、処理装置10の頂板6へ止環41、41により回転自在に取り付けられ、開閉蓋7の先端部に、前記横軸40と平行な支杆42を固定し、前記横軸40と支杆42の両端に杆体43、43を固定し、杆体43、43の横軸側端に、開閉蓋7と見合う重量の重錘44、44を固定してある。図中45、45は開閉蓋7の掛止片、46は排気管、47は残渣取出口の開閉蓋、48は開閉蓋47のハンドルである(図2)。

【0059】

前記装置本体1の加熱室3と、処理室4(図6)の下部には、左右側壁4a、4b方向(斜壁側)から、水平方向へ給気パイプ8、8を上下多段に設ける。該給気パイプ8、8は下段程中央部へ長く、上段程短く突出し、各列の給気パイプ8、8の基端は各列毎に送気パイプ9、9に夫々連結し、送気パイプ9、9の基端(下部)は、夫々磁化筒11内の通気管13に連結する連結パイプ15に連結し(図9)、前記磁化筒11は、前記装置本体1の下部両側へ横設されている。そこで磁化筒11の通気管13の一端を装置本体1外へ開口させ、空気を自由に吸入できるようになっている。前記通気管13にバルブ(図示してない)を介装し、該バルブによりその開度を調節し、送気量を制御できるようにしてある。図5中14は磁化空気量を調節するバルブハンドルである。

【0060】

前記通気管13には、0.8テスラ(8000ガウス)の永久磁石16を嵌装設置してある(図9)。前記永久磁石16には、ヨーク(図示してない)を介装しているが、永久磁石16と、ヨークとの関係は、ヨークにより磁束を合理的に集中的に送達することを目的とし、具体的形状、設置構造を特定するものでなく、従来公知のヨークによる磁束集構造はそのまま使用又は改良して使用することができる。

【0061】

また処理装置10の排気管17を消煙・消臭の処理槽18に連結する(図7)。前記消煙・消臭の処理槽18内は、複数の仕切板19a、19b、19c、19d、19eにより縦に仕切られ、前記仕切板の上方又は下方を順次開口して排煙が屈曲流動できるようにすると共に、上部に撒水パイプ20を設け、撒水により排煙の清浄化を図っている(図10)。前記において、排煙は図7中矢示21のように消煙・消臭の処理槽18へ入り、撒水パイプ20、20から放出する水粒子によって固形物を分離落下と、煙を吸収させて清浄化すると共に、図10中矢示21、22、23、24、25、26、27、28のように屈曲流動中に粒子類を分離落下させる。そこで水粒に付着した異物と、屈曲流動中に落下した粒子は、槽底上に溜まった排水中に混入し、排水パイプ29から矢示30のように排出される。前記仕切板19bの上部には、排煙の通過パイプ31が介装されており、排出パイプ32と共に、永久磁石33、33が固定してある。そこで前記通過パイプ31と排水パイプ32を通過する排気中に固形物が混入していると、これを磁化(又はイオン化)して団粒化し、自重を増加して落下させ又は臭気を分解して、排気の清浄化を図ることができる(図10)。

【0062】

そこで撒水と、永久磁石による磁化と脱異物により、排気はほぼ完全に清浄化される。然して排気の温度は高くとも150℃以下であるから、この処理槽を長年使用しても永久磁石の磁化能力の熱低下を来したり、老化を生じるおそれはない。従って一般廃棄物の処理における排煙は、無色(又は淡い水蒸気のみ)となり、微粒固形物も殆ど見当たらない程度に浄化される。図中49、50は送水ポンプ、51は撒水パイプへ給水する送水パイプ、52は水位である。

【0063】

前記処理装置の加熱室3の上部には、撹拌軸34、34が所定間隔で横架され(図6)、前記撹拌軸34、34の中間部下方(ほぼ加熱室の中間高さ)に撹拌軸35が前記撹拌軸34、34と平行に架設され、各撹拌軸34、35に複数の撹拌杆36、36が突設されている。前記撹拌軸34、35の撹拌杆36は、投入処理物の架橋化を防止する目的であって、設置本数と位置については特に限定はない(図6、8)。前記において、撹拌軸35にハンドル37を固定し、撹拌軸34,35に夫々ギヤー(34a、35a)を固定し、このギヤーを噛み合わせれば、1つのハンドル37で3本の撹拌軸34,34,35を回転させることができる(図6,8)。

【0064】

前記処理物53(図6)は、その下面側から逐次乾燥し、炭化し、灰化するので、ほぼ下面から処理されるが、時には加熱室3の内壁と接触掛止して落下することなく、架橋状態(例えば中央下面のみ処理が進み、周辺の処理が進まない為に凸弧状)の空洞54ができることがある(図6)。このような場合には、廃棄物の下面に対するセラミックス灰の赤熱による輻射線の強弱となり、処理速度の遅速を生じ、全体として処理遅延のおそれがある。そのような時には、前記撹拌軸のハンドル37を握り(図2)、撹拌杆36を回転することによって、容易に架橋を崩し正常処理に戻すことができる。前記においては、撹拌軸35にギヤーを固定したが、例えば前記ハンドル37の撹拌軸34、35に夫々スプロケット34a、34aを固定し、このスプロケットにチェーンを装着して撹拌軸34、35を同時に回転させることもできる(図8)。

【0065】

前記撹拌軸の回転間隔は、処理物の材質により異なるが、ほぼ1時間〜2時間に1回、1分〜5分前後回転すれば目的を達成することができる(1分間に5〜10回転)。例えば4時間に1回宛処理物を補充する時には、補充の都度とその中間に1〜2回回転すれば目的を達成するものと思われる。

【0066】

前記撹拌軸34、35の本数と、架設位置については、特定の数、構造はないが、数は2本〜3本で、位置は加熱室3の付近が望ましい。

【0067】

この発明の加熱室3は、低温処理であるから、処理装置10の側壁等に特別の配慮の必要はないが、作業者が過って接触しても、何等の火傷を生じないように、2重壁(例えば2cm〜5cm間隔の空間をおいて外壁1aと、内壁1bを設ける)とすることが好ましく(図6)、2重壁により、熱経済にもなる。また送水管38と給湯管39とを継ぐパイプに水を流動させて温水を生成し、この温水を温室暖房などに使用することもできる。

【0068】

前記において、給水管38と、給水管39をパイプで連結することなく二重壁へ直接給水する場合には、二重壁を熱交換用と、磁化空気の下降用とに区切る必要がある。即ち、二重壁は、断熱を兼用して磁化空気の下降用に使用されているからである。

【0069】

前記2重壁において断熱板を挟み込む場合もある。例えば寒冷地仕様の際に内部で発生した熱を外部へ逃さないようにする配慮が必要な場合もある。

【0070】

前記実施例において、加熱室3内の灰は分解熱によって300℃前後に加熱されているので、流入空気を加熱して上昇流となり(図6中矢示90,91)、その一部は矢示92,93のように2重壁を経て下降し、下部から矢示94,94のように加熱室3に入り、循環流動する。従って磁化空気は加温を経て処理物53内を通過するので、処理物53は均等に加温乾燥、分解及び処理されることになる。前記において、図6中2重壁と、送気パイプ9は重なっているが、2重壁内へ送気パイプが設置されているので、磁化空気の循環に支障はない。

【0071】

この装置によれば、加熱室3が下部にあって、付近の空気を加温するので、何等の動力を用いることなく、自然に上下対流を生起することができる。従って動力を使用することなく分解効率を最良にすることができる。

【実施例3】

【0072】

この発明の他の実施例を図11〜18に基づいて説明すれば、四角筒状の装置本体61の底板62上へ、漏斗状の加熱室63を設け、該加熱室63の上部を処理室64とし(図16)、前記装置本体61の口部へ投入口66aを有する頂板66を固定し、該投入口66aへ開閉蓋67を開閉自在に被冠する(図13,16)。

【0073】

前記装置本体61の口部は、前壁61a側を低くして斜に開口し(図13左側が前側)、前記開閉蓋67は、後縁部の支軸55を中心にして矢示56のように開閉することができる(図13)。

【0074】

前記装置本体61の加熱室63の上部と、処理室64の下部には、左右側壁64a、64b方向から給気パイプ68、68を上下多段(図16)に水平方向に突設し、その先端は何れも下向きに斜切68aにしてある。前記給気パイプ68は磁化空気を供給する為に設けてあるが、吹き出し口を投入処理物に塞がれることがないように前記のように下向き斜切68aにし、又は網68bを被冠することもできる。

【0075】

前記給気パイプ68、68の基端側は、前記装置本体61の底板62上へ設置されたヘッダー管57、57に連結し(図16,20)、ヘッダー管57、57は磁化ケース71の通気管73aと連通してあり、前記磁化ケース71の通気管74aにバルブ74を介装し、バルブ74のハンドルにより通気量(磁化空気)を調節することができる(図18,19)。前記通気管74aは外界に開口し、空気を自由に吸入できるようになっている。前記磁化ケース71内には0.4テスラ(4000ガウス)〜0.8テスラ(8000ガウス)の永久磁石体75が設置され、その磁極N、S76、77の間隙78を前記空気が流動して磁化され(図19)、その通気管73aを、前記通気管73と連結する。

【0076】

従って前記給気パイプ68、68から処理室4内へ磁化空気が吹き出されると、磁化空気は加熱室63及び処理室64に入り、灰、処理物に作用して処理物を乾燥し、炭化し、灰化する。処理に際しては気体としてCO、H2O(蒸気)、H2、O2、NO2その他廃棄物の分解よりなる気体を生じると共に、金属類、セラミックス(石の類、硝子類)その他の無機物が金属及び灰として残留する。

【0077】

前記のように分解処理を続けると、前記灰も若干気体に変化(例えばCa、Siその他)する為か、処理物を継続的に処理しても灰の増加が認められない。例えば1日8m3の処理物を30日連続処理しても処理物の量に見合う灰量の増加は見られない(例えば処理室の容量2m3の場合に灰量は30kg〜40kgに止まっている)。

【0078】

前記開閉蓋67と、頂板66に設けた排気筒65とをホース69、69で連結し(図15)、前記排気筒65と排気ポンプ70の吸入口とをパイプ72で結び排気ポンプ70の吐出口と、消臭、消煙の処理槽79とを排気パイプ80で連結する。そこで開閉蓋67を用いて処理物を投入する際に、前記排気ポンプ70を稼働すると、処理室64の上部気体が排気ホース69を介して矢示129のように排気筒65に吸い込まれるので、処理室64の上部は瞬時に負圧となり外部空気が処理室64の上部へ流入する。即ち処理室64内の排気が、外部へ流出するおそれを未然に防止することができる。一般処理時には、通常ポンプ70を停止しているので、処理室の排気が強制流動するおそれはない。

【0079】

前記処理槽79に入った排気は、散水処理によって脱臭作用、粒子分離作用を受ける(実施例2と同様に付き説明省略)。前記処理槽79の排気は、該処理槽79の上部に連結した排気パイプ81を介して遠心分離機82に入り、固形物を分離して外界へ矢示83のように放出される(図11、12、15)。また遠心分離機82に入らない場合には、矢示83aのように排出される。

【0080】

前記処理室64の中央部へ(最高の給気パイプとほぼ同一高さ)に、回転軸58を水平に架設し、前記回転軸58に撹拌板59を突設し、前記回転軸58の一端を処理室外へ突設して、該突出部へハンドル60を固定する。従ってハンドル60を回転すると、撹拌板59が回転して、処理室64の下部を撹拌し、処理物の架橋を防止することができる(図14,20)。

【0081】

前記は手動のハンドル60を例示したが、回転をモータで回転し、モータ回路にタイマーを介装すれば、設定時間毎に自動的に回転、撹拌作用を付与することもできる。図中84は灰点検口の開閉蓋、85は処理室下部の点検口の開閉蓋、86は処理槽79の水位点検口の開閉蓋、87、87は処理槽79上部の点検口の開閉蓋である。

【0082】

前記実施例において、排気を撒水処理すれば臭気は皆無に近くなるが、この処理装置を船舶その他密閉室に設置した場合には、微量の臭気も発生させないことが好ましいので、この場合には脱臭剤撒布と併用すれば、完全無臭を実現することができる。

【0083】

この発明の処理装置において、木材の処理に際しては、油分が水に混入して装置の内側壁に沿って流下することがある。このような時には、装置の下部内側へ、液体受け皿156を設置し、この液体受け皿156に前記液体(水と油分の混合)を受け入れる。この場合に、液体は内側に沿って流下するので、受け皿156を内側壁158に連設し、上部に蓋157を被冠する(灰などが入らないようにする)。この場合に、周囲の温度は150℃〜250℃が考えられるので、必然的に水は蒸発し、油分が濃縮されるから、油分を外部へ抜き取り、鋸屑、紙などを混入し、分解処理すれば前記内部に発生する油分には特別の配慮は不必要となる。

【0084】

次にこの発明の実験例(セラミックス灰の量の不変)について説明する。

【0085】

[実験例1]

1.試験項目:

(1)定量評価

(a) 一般廃棄物の減少(重量・容積)

(b) セラミック灰の消滅

(2)定性評価

(a) 一般廃棄物のセラミック化及び消滅

2.実施日

平成19年10月24日〜12月9日

3.場所:

栃木県那須烏山市 他

4.実施要領

(1)牛糞等の処理能力

14日間の試験期間中、毎日約3〜4トン(4〜5m3)の牛糞および敷き藁等を処理機に投入し、灰等は一切取り出さない。

【0086】

処理量が増加しているにも関わらず、灰、その他残留物が増加しないことを確認する。

【0087】

(2)産業廃棄物処理能力

14日間の試験期間中、毎日2〜3トンの産業廃棄物を処理装置に投入し、金属、コンクリート片以外は、一切取り出さない。

【0088】

処理量が増加しているにも関わらず、灰、その他残留物が増加しないことを確認する。

【0089】

5.試験結果

(1)牧場から排出される牛糞及び敷き藁等、一定の品質を保った廃棄物

約50トンの牛糞を投入したにも関わらず、処理機内の炭化物(黒色)、灰化物(灰色)及びセラミック灰(白色)の目視による量に変化が見られず、全体の処理速度も変化がない。

【0090】

この間、灰化物等の取り出しは一切行っておらず、処理機の内部で消滅しているものと考えられる。

【0091】

(2)産業廃棄物処理場における産業廃棄物の処理

期間中、推定35トンの産業廃棄物を投入したにも関わらず、処理機内の残留物(灰状)の目視による量の増加は認められなかった。

【0092】

なお、これらの廃棄物には、木片、廃棄プラスチック、各種包装容器、ペット類からの廃棄物、紙類、自動車タイヤ、ポリウレタン製バンパー等の雑多なものがそのまま投

入された。

【0093】

この間、一日に一度、処理機の最下部に出てきた、タイヤの鋼製ワイヤ等の金属類及び砂利、コンクリート片を取り出す以外は灰化物等の取り出しは一切行っておらず、処理機の内部で消滅しているものと考えられる。

【実施例4】

【0094】

この発明の投入物乾燥の実施例を図20について説明する。装置本体61の上部に頂板を除き同一断面の補助筒61aを連設する。前記頂板に代えて、投入物の支持板95,95を支軸96,96により水平位置より垂直位置へ矢示88,88のように回動自在に架設して、処理室64と、乾燥室97とに分設する。前記乾燥室97の一側下部には、乾燥空気の吹出口98を設け、他側上部には排気口99を設け、前記排気口99はパイプ101を介し、吸引器100(送風機)を連設し、吸引器100は冷却器102に連結し、冷却器102は加熱器103に連結し、加熱器103の送気側にホース104の一端を連結し、ホース104の他端を前記吹出口98と連結する。

【0095】

前記において、吸引器100を駆動して、空気を矢示105,106,107,108,109のように流動させると、パイプ101により吸入された多湿空気は、冷却器102で冷却されて水滴を生じ、そのドレーンはドレーンパイプ110から矢示111のように排出されるので乾燥空気となり、加熱器103により、70℃〜80℃の加熱乾燥空気となり、ホース104を通過して矢示207のように乾燥室97に入り、投入物112を乾燥しつつ通過する。前記装置によれば、多湿空気は冷却によって水分を分離した後加熱によって乾燥空気となるので、高い効率で乾燥することができると共に、投入物は加温(例えば90℃前後)されるので、処理室64における分解効率を向上させることができる。この種分解においては、水分70%以上ある投入物については、分解効率が著しく低下するが、水分90%の投入物であっても、効率よく水分60%以下に乾燥できることが確認されている。従って前記乾燥によりエネルギーの消費はあるけれども分解効率の向上により損失エネルギーを十分補修することができる。

【0096】

この実施例4は、処理物の事前乾燥であるが、装置本体61の上部に設置されているので、乾燥済み処理物の処理については実施例3と全く同一である。即ち図20の装置本体61は、図16の装置本体と全く同一であり、同一符号を付している。従って処理物の分解処理についての説明を省略する。

【実施例5】

【0097】

この発明の他の実施例(開閉蓋の開閉時に臭気の排出されない装置)に付、図21により説明する。装置本体61の上部へ、同一横断面積で1回で処理する量の投入容積(例えば1m3)を有する補助筒112を連設すると共に、装置本体61の上部内側へ支持板113,113を対向し、装置本体61の内壁に沿って回転軸114,114を水平に回転自在に架設し、前記支持板113,113の先端部は気密に重ね合わせることができる。

【0098】

前記補助筒112の内側には、案内板115,115を漏斗状に傾斜して対向設置し、かつ案内板115,115の下端面と支持板113,113の上面とは気密に当接するのが好ましい。このようにして、装置本体61の上部の補助筒112は、支持板113,113と、蓋116により二重に気密を保たれる。

【0099】

前記において、装置本体61の下部の処理物が分解し、上部の処理物が矢示117のように移動し、支持板113,113を水平に戻すことができるようになったならば、回転軸114,114のハンドル118,118を矢示119,119のように回動して、支持板113,113を水平位置に戻し、ハンドル118,118をロックすれば、装置本体61の上部を密閉することができる。そこで蓋116を矢示121のように開いても、装置本体61内の排気が外部に洩れるおそれはない。

【0100】

そこで支持板113,113上へ処理物122を収容した後に、蓋116を密閉し、ハンドル118,118を矢示123,123のように回動して、支持板113,113を矢示124,124のように開放すれば、処理物122は自重により矢示126のように落下する。この場合に蓋116は密閉してあるので、処理装置内の排気が外界へ排出されるおそれはない。前記のように、支持板113,113と、蓋116とを利用して処理物122を補充する時の排気洩れを未然に防止することができる。

【実施例6】

【0101】

この発明の消臭処理の他の実施例を図22に基づいて説明する。消臭処理については、処理槽18(図10)において説明したが、この実施例6は前記実施例2とは異なるものである。即ち縦断面方形の処理槽130内を複数の仕切板131a、131bにより複数室(例えば8室)に分割する。前記仕切板131aは下端部に通気口132を設けてあり、仕切板131bは下端部に通水口133を設け、上端部に通気口134が設けてある。従って排気管17から矢示136のように入った煙は、矢示137,138,139,140,141,142、143,144,145のように流動し、排気管46から外界へ放出される。

【0102】

前記処理槽130の上部内側には送水パイプ146が架設され、送水パイプ146には複数の撒水パイプ147,147が連結してある。また、処理槽130の下部には、ポンプ室148が設置され、ポンプ室148に浄化室149が連設されている。そこで撒水パイプ147から矢示150のように撒水された水は、処理槽130の底上を矢示151のように流動して浄化室149に入り、セラミックスボールよりなる濾層175を通過し、フィルター152を通過してポンプ室148に入る。そこでポンプ室148内の水中ポンプ153により、給水パイプ154から送水パイプ146を経て撒水パイプ147に送水され、撒水パイプ147から撒水される。

【0103】

前記セラミックスボールは、例えばSiO2,Al2O3,Na2O、K2O、又はSiO2、Al2O3,Na2O,TiO2の成分よりなる直径5mm〜20mmの麦飯石のハードセラミックスボールであって、前記ポンプによる循環水は、前記セラミックスボールによって浄化される。セラミックスボールは遠赤外線を発生し、水中の有機物を分解するので、いわゆる自浄能力があり、長期間連続して使用することができる。試用運転によれば、6ヶ月〜1年間連続使用しても自浄能力は劣化しなかった。

【0104】

前記セラミックスボールに代えて、ゼオライトと貝化石の混合物を濾層として使用することも有効であるが、この発明のような有機物の磁化分解により生じる排水浄化については更なる検討を要する。

【0105】

前記浄化室149の下部に、固形物(主として砂177)が沈澱した際には、ドレインパイプ178から矢示176のように排出する。前記固形物177は、セラミックスボールによって浄化されているので、外界へ取り出しても臭気などがなく、環境汚染のおそれもなく自由に放棄することができる。

【0106】

またポンプ室148内の循環水が減少した場合には、給水パイプ178から矢示のように自由に給水することができるので、循環水の不足を来すおそれはない。前記排気管46に磁気脱臭器135を設置する場合がある。前記磁気脱臭器135には、0.3テスラ(3000ガウス)〜0.4テスラ(4000ガウス)の強磁場が設けられており、通過排気の臭気を分解することができる。例えばゴム材を処理した場合のように、脱臭処理後でも若干の臭気が残留した場合などに有効な脱臭効果がある。

【実施例7】

【0107】

この発明の処理物の一括装入についての実施例を図23に基づいて説明する。前記実施例5において、開蓋時に臭気の洩れない装入装置について説明したが、図23は前記図21と趣旨を等しくし、構造の異なる装入装置である。そこで、前記装置と実施例7の装置とは処理物の性質に応じて、適宜選択使用することが好ましい。即ち装置本体160の頂板161の投入口縁に、ホッパー162の下端部を連設し、前記投入口159に仕切蓋163を開閉自在に被冠する。前記ホッパー162の口部に口蓋164を開閉自在に被冠する。

【0108】

前記仕切蓋163の上面に該仕切蓋163の開閉方向と平行して、二条の溝155を設け、この溝155内へ夫々ラツク165,165を溝内に設け、前記ラツク165,165にピニオン166を噛み合わせ、ピニオン166の軸167は減速モータ168の軸と連結してある。前記のように、ラツク165を溝内に設けることにより、前記仕切り蓋163とその上面当接部の気密保持を容易にしている。

【0109】

前記において、モータ168を始動し、ピニオン166を矢示169の方向へ回転すると、仕切蓋163は矢示170の方向へ移動し、開蓋することになり、ピニオン166を前記と逆に矢示175の方向へ回転すると、仕切蓋163は閉蓋することになる。また前記装置本体160の内側壁には、熱交換器171を設置してある。図中172は給水パイプ、173は給湯パイプである。前記熱交換器171の具体的形状については規制はないので、従来知られている気水間の熱交換に用いる熱交換器と同様である。従って多管式、又は薄盤式の何れも使用することができる。前記溝155内へラツク165を設け、ラツクの上端が、溝155から突出しないようにしてある。

【0110】

前記熱交換器171は、装置本体160の内側中央部から上方にかけて設置されているので、排気温を低下させたり、壁面からの熱放散を防止する効果があるが、処理物の分解効率を低下させるおそれはない。何故ならば、熱交換器171を設置しても処理物の分解部分の温度低下を来すおそれはないからである。

【0111】

前記実施例において、処理物125を投入する場合には、仕切蓋163を閉じた後口蓋164を開いて、処理物125をホッパー162内へ矢示127のように投入する。次いで、口蓋164をとじてから仕切蓋163を開くと、処理物は自重により装置本体160内へ矢示128のように落下する。また装置本体160内に、ホッパー内の処理物が全部落下するだけの空間がない場合には、ホッパー内に処理物125が残留するけれども、口蓋164が閉鎖しているので排気が外部へ洩れるおそれはない。即ち処理物投入時の排気の外界への洩れは未然に防止される。

【実施例8】

【0112】

この発明の他の実施例(処理物の自動供給)を図24に基づいて説明すると、装置本体180の上部頂板181の落下興79上にへホッパー182を連設し、前記ホッパー182の口部へ開閉蓋183を開閉自在に設置する。前記ホッパー182は装置本体180による1日(24時間)の処理量(例えば1m34時間で処理できる容量ならば6m3)を収容できるようにしてある。前記落下口179には、仕切蓋174が開閉自在に設けてある。この仕切蓋174は自動又は手動で矢示159のように摺動し、開閉できるようになっている。

【0113】

前記実施例において、開閉蓋183は、エアシリンダー184のロッド185を矢示186の方向へ突き出すことにより閉蓋し、矢示187の方向へ引っ込めることにより開蓋する。図中188,189は給排気パイプである。前記給気はコンプレッサー(図示してない)から送られ、各給排気パイプ188,189に介装してあるバルブ(図示してない)により調節する。即ち給排気パイプ188に加圧空気を供給すると、ロッド185に固定してあるピストン(図示してない)が矢示187の方向へ移動するので、ロッドも同方向へ移動し、開閉蓋183は支軸190を中心にして矢示191の方向へ回転するので開蓋する。

【0114】

次に給排気パイプ189に加圧空気を供給すると、ロッド185に固定してあるピストンは矢示186の方向へ移動するので、開閉蓋183は支軸190を中心にして矢示192の方向へ回転するので開閉蓋183は閉蓋することになる。

【0115】

前記はエアシリンダー184を利用した開閉蓋183の操作であるから、詳細な説明は省略した。図中193は排気パイプ、194は処理物を投入する際に用いるベルトコンベアである。

【符号の説明】

【0116】

1 装置本体

2 底板

3 加熱室

4 処理室

5 投入口

6 頂板

7 開閉蓋

8 給気パイプ

9 送気パイプ

10 処理装置

11 磁化筒

12 バルブ

13 通気管

14 バルブハンドル

15 連結パイプ

16 永久磁石

17 排気管

18 消煙・消臭の処理槽

19 仕切板

20 撒水パイプ

29 排水パイプ

31 通過パイプ

32 排出パイプ

33 永久磁石

55 支軸

57 ヘッダー管

58 回転軸

59 撹拌板

60 ハンドル

61 装置本体

63 加熱室

64 処理室

65 排気筒

67 開閉蓋

68 給気パイプ

69 排気ホース

70 排気ポンプ

71 磁化ケース

73 通気管

79 処理槽

80 廃棄パイプ

81 排気パイプ

82 遠心分離機

97 乾燥室

100 吸引器

102 冷却器

103 過熱器

130 処理槽

131a 仕切板

131b 仕切板

148 ポンプ室

149 浄水室

160 装置本体

163 仕切蓋

164 口蓋

171 熱交換器

174 仕切蓋

180 装置本体

【特許請求の範囲】

【請求項1】

処理装置の上部から処理物を投入し、該処理物の中央下部を加温し上昇気流を生起し、処理装置の内側壁部に下降気流を生起して磁化空気を上下対流させて、0.25テスラ〜1.0テスラの磁場を通過した磁化空気を処理物内に導き、前記処理物をその下部から順次分解処理することにより、前記処理物を炭化し、次いで灰化させると共に、前記処理装置の一側上部の排気管からの排気に伴って、前記処理装置の下部内側に磁化空気を流入させ、前記処理物の処理の進行に伴い、前記処理物はその上部の未分解部分の自重が加えられて順次下降してその空洞化が防止され、前記処理物の減少に伴い、新しい処理物を間欠投入することにより、処理物を自動連続分解処理することを特徴とした処理物の低温分解処理方法。

【請求項2】

処理装置からの排気に伴って、磁化空気を自動流入させると共に、該流入空気量を調節できるようにすることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項3】

磁化空気は、処理装置の下部側壁から、中央部にかけて装置内へ上下複数段に突出設置した給気管から流出させることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項4】

処理装置の内壁に熱交換器を設置して、内部気体と水とを熱交換させ、温水を生成することを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項5】

排気管からの排気は、消煙、消臭処理槽内の循環水で撒水処理されて消煙、消臭処理されることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項6】

処理物の処理が進行し、処理装置の上部に空隙が生じた際に新しい処理物を排気を排出することなく投入する間欠投入方式とすることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項7】

空洞化防止は、投入処理物の中部下部付近を定期的又は不定期的に撹拌し、又は処理物の自重により架橋を防止することを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項8】

処理装置の上部内側に処理物の投入ホッパーを設け、該投入ホッパーの下部に仕切板を設け、上部に開閉蓋を設けて、前記仕切板と開閉蓋を交互に開閉させて処理物を投入させることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項9】

有底筒状の処理装置の下部に、加熱室を設け、該加熱室の上部に処理物を収容し、磁化空気を給気して、処理する2重壁の処理室を連設し、前記加熱室と処理室の下部に、磁化空気の給気管を側壁から中央部に向けて上下多段に複数水平方向に設置し、前記給気管は、流入空気を磁化する磁化筒に連設し、前記処理室の上部に処理物の投入口を設けると共に、排気管を連設し、前記投入口へ開閉蓋を被冠し、前記排気管に処理槽を連結し、該処理槽内に撒水管と撒水の循環装置を設けて前記処理室内の上下対流の為に2重壁の上下部へ通気口を設け、前記加熱室の側壁下部に、開閉蓋付残渣取り出し口を設けたことを特徴とする処理物の低温分解処理装置。

【請求項10】

有底筒状の処理装置の下部に、加熱室を設け、該加熱室の上部に処理物を収容し、磁化空気を給気して、処理する2重壁の処理室を連設し、前記加熱室と処理室の下部に、磁化空気の給気管を側壁から中央部に向けて上下多段に複数水平方向に設置し、前記給気管は、流入空気を磁化する磁化筒に連設し、前記処理室の上部に処理物の投入口を設けると共に、排気管を連設し、前記投入口へ開閉蓋を被冠し、前記排気管に処理槽を連結し、前記処理室内の上下対流の為に2重壁の上下部へ通気口を設け、前記処理室の内側壁へ熱交換器を設置したことを特徴とする処理物の低温分解処理装置。

【請求項11】

処理槽は、複数の仕切板で縦に仕切り、排気の上下屈曲流動路を設けると共に、撒水により消煙、消臭することを特徴とした請求項9又は10記載の処理物の低温分解処理装置。

【請求項12】

磁化筒内には、一端に磁化空気の給気管を連結し、他端を外界に開口し、中央部に高磁化用の永久磁石を介装した通気管を内装したことを特徴とする請求項9又は10記載の処理物の低温分解処理装置。

【請求項13】

処理槽の撒水は、濾過層を経て循環流動装置によることとした請求項9又は10記載の処理物の低温分解処理装置。

【請求項1】

処理装置の上部から処理物を投入し、該処理物の中央下部を加温し上昇気流を生起し、処理装置の内側壁部に下降気流を生起して磁化空気を上下対流させて、0.25テスラ〜1.0テスラの磁場を通過した磁化空気を処理物内に導き、前記処理物をその下部から順次分解処理することにより、前記処理物を炭化し、次いで灰化させると共に、前記処理装置の一側上部の排気管からの排気に伴って、前記処理装置の下部内側に磁化空気を流入させ、前記処理物の処理の進行に伴い、前記処理物はその上部の未分解部分の自重が加えられて順次下降してその空洞化が防止され、前記処理物の減少に伴い、新しい処理物を間欠投入することにより、処理物を自動連続分解処理することを特徴とした処理物の低温分解処理方法。

【請求項2】

処理装置からの排気に伴って、磁化空気を自動流入させると共に、該流入空気量を調節できるようにすることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項3】

磁化空気は、処理装置の下部側壁から、中央部にかけて装置内へ上下複数段に突出設置した給気管から流出させることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項4】

処理装置の内壁に熱交換器を設置して、内部気体と水とを熱交換させ、温水を生成することを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項5】

排気管からの排気は、消煙、消臭処理槽内の循環水で撒水処理されて消煙、消臭処理されることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項6】

処理物の処理が進行し、処理装置の上部に空隙が生じた際に新しい処理物を排気を排出することなく投入する間欠投入方式とすることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項7】

空洞化防止は、投入処理物の中部下部付近を定期的又は不定期的に撹拌し、又は処理物の自重により架橋を防止することを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項8】

処理装置の上部内側に処理物の投入ホッパーを設け、該投入ホッパーの下部に仕切板を設け、上部に開閉蓋を設けて、前記仕切板と開閉蓋を交互に開閉させて処理物を投入させることを特徴とした請求項1記載の処理物の低温分解処理方法。

【請求項9】

有底筒状の処理装置の下部に、加熱室を設け、該加熱室の上部に処理物を収容し、磁化空気を給気して、処理する2重壁の処理室を連設し、前記加熱室と処理室の下部に、磁化空気の給気管を側壁から中央部に向けて上下多段に複数水平方向に設置し、前記給気管は、流入空気を磁化する磁化筒に連設し、前記処理室の上部に処理物の投入口を設けると共に、排気管を連設し、前記投入口へ開閉蓋を被冠し、前記排気管に処理槽を連結し、該処理槽内に撒水管と撒水の循環装置を設けて前記処理室内の上下対流の為に2重壁の上下部へ通気口を設け、前記加熱室の側壁下部に、開閉蓋付残渣取り出し口を設けたことを特徴とする処理物の低温分解処理装置。

【請求項10】

有底筒状の処理装置の下部に、加熱室を設け、該加熱室の上部に処理物を収容し、磁化空気を給気して、処理する2重壁の処理室を連設し、前記加熱室と処理室の下部に、磁化空気の給気管を側壁から中央部に向けて上下多段に複数水平方向に設置し、前記給気管は、流入空気を磁化する磁化筒に連設し、前記処理室の上部に処理物の投入口を設けると共に、排気管を連設し、前記投入口へ開閉蓋を被冠し、前記排気管に処理槽を連結し、前記処理室内の上下対流の為に2重壁の上下部へ通気口を設け、前記処理室の内側壁へ熱交換器を設置したことを特徴とする処理物の低温分解処理装置。

【請求項11】

処理槽は、複数の仕切板で縦に仕切り、排気の上下屈曲流動路を設けると共に、撒水により消煙、消臭することを特徴とした請求項9又は10記載の処理物の低温分解処理装置。

【請求項12】

磁化筒内には、一端に磁化空気の給気管を連結し、他端を外界に開口し、中央部に高磁化用の永久磁石を介装した通気管を内装したことを特徴とする請求項9又は10記載の処理物の低温分解処理装置。

【請求項13】

処理槽の撒水は、濾過層を経て循環流動装置によることとした請求項9又は10記載の処理物の低温分解処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2010−155231(P2010−155231A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2009−176395(P2009−176395)

【出願日】平成21年7月29日(2009.7.29)

【出願人】(307043429)

【出願人】(506296558)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成21年7月29日(2009.7.29)

【出願人】(307043429)

【出願人】(506296558)

【Fターム(参考)】

[ Back to top ]