処理能力が向上したペレット化、乾燥、及び袋詰めの連続システム

本発明の種々の実施形態は、材料を連続的に袋詰めするための改良された工程及びシステムに関する。特に、この改良された工程及びシステムは、向上した処理能力で粘着性材料を袋詰めするために使用することができる。このシステムは、大きくは、供給部、混合部、ペレット化部、移送配管、凝塊物捕集部、非流動化セクション部、乾燥部、ペレット分岐バルブ、及び/又は袋詰めアセンブリの少なくとも1つを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の種々の実施形態は、大きくは、ペレットを袋詰めするための工程及びシステムに関する。より具体的には、本発明の種々の実施形態は、溶融可能及び/又は加工可能な材料(特に、少なくとも加工時に粘着性であるもの)の押出、ペレット化、乾燥、及び袋詰めの工程の処理能力の向上に関し、これにより、溶融可能及び/又は加工可能な材料が、改良により可能となる向上した処理速度で連続的に押し出し、ペレット化、乾燥、及び袋詰めされる工程を提供する。

【背景技術】

【0002】

ポリマー材料の押出、ペレット化、乾燥、及び袋詰めの工程、並びに、それに使用する装置は、一般的には独立したものが知られており、種々の用途に使用されてきた。袋詰め材料、特に、粘着性材料(例えば、アスファルト、ホットメルト接着剤、及びホットメルト感圧接着剤)を効率的に押し出し、ペレット化し、乾燥し、袋詰めすることができる工程及び装置に対する需要が徐々に高まっている。共通の譲受人の国際特許出願第PCT/US 10/25255号(これは、以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)は、このような材料の効率的な押出、ペレット化、乾燥、及びその後の袋詰めの連続的な工程を開示している。

【0003】

ペレット化装置、及び押出工程後のその使用は、例えば、共通の譲受人の米国特許第4,123,207号、第4,251,198号、第4,500,271号、第4,621,996号、第4,728,276号、第4,888,990号、第5,059,103号、第5,403,176号、第5,624,688号、第6,332,765号、第6,551,087号、第6,793,473号、第6,824,371号、第6,925,741号、第7,033,152号、第7,172,397号、第7,267,540号、第7,318,719号、第7,393,484号、及び第7,402,034号;米国特許出願公開公報第2009/0273112号、及び第2010/0040716号;ドイツ特許及び特許出願第32 43 332号、第37 02 841号、第87 01 490号、第196 42 389号、第196 51 354号、及び第296 24 638号;国際公開公報第2006/081140号、第2006/087179号、第2007/064580号、第2007/089497号、第2007/142783号、第2009/147514号、及び第2010/019667号;並びに、欧州特許第1 218 156号、第1 556 199号、第1 582 327号、第1 841 574号、第1 851 023号、第1 954 470号、第1 970 180号、第1 984 157号、及び第2 018 257号に示されているようにして、長年、本出願の譲受人により実施されてきた。これらの特許及び特許出願は、以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる。

【0004】

同様に、乾燥装置は、例えば、共通の譲受人の米国特許第3,458,045号、第4,218,323号、第4,447,325号、第4,565,015号、第4,896,435号、第5,265,347号、第5,638,606号、第6,138,375号、第6,237,244号、第6,739,457号、第6,807,748号、第7,024,794号、第7,171,762号、及び第7,524,179号;米国特許出願公開公報第2006/0130353号、第2009/0110833号、第2009/0126216号、及び第2010/0050458号;国際公開公報第2006/069022号、第2008/113560号、第2008/147514号、第2009/059020号、及び第2010/028074号;ドイツ特許及び特許出願第19 53 741号、第28 19 443号、第43 30 078号、第93 20 744号、及び第197 08 988号;並びに、欧州特許及び特許出願第1 033 545号、第1 123 480号、第1 602 888号、第1 647 788号、第1 650 516号、第1 830 963号、第2 135 023号、及び第2 147 272号に示されているようなものが、長年、本出願の譲受人により使用されてきた。これらの特許及び特許出願は、以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる。

【発明の概要】

【課題を解決するための手段】

【0005】

簡潔には、本発明の種々の実施形態は、既存の連続的な工程及び装置、さらには非連続的な工程及び装置に比して、幾つかの改良を含んでおり、これによって、それらの工程の処理能力を向上し、ペレットの詰まり、経路の閉塞、過度の付着、装置に対するペレットの付着、装置の浸食、腐食、摩損及び摩耗が、低減及び制御されるようにしている。

【0006】

これらの連続的な工程及びシステムは、いかなるタイプの配合物にでも使用することができ、特に、少なくとも加工段階において粘着及び/又は付着しやすい配合物又は材料に効果的である。更に、これらの工程及びシステムは、加工段階において粘着及び/又は付着の可能性があるもので、続く工程の袋詰め又は包装段階でもそのようなままである可能性があるか、あるいはそのようになる可能性がある材料に特に有用である。本明細書において用いる場合の用語“粘着性(tacky)”あるいは“付着性(sticky)”とは、加工段階及び/又は後続の段階において、接触する他の物に少なくとも部分的に付着する可能性のある、ペレット、顆粒、粉末等の形態をした、材料、成分、又は配合物を指している。これらの材料、成分、又は配合物(以下、“粘着性材料”として定義する)は、さらに、圧力がかかった場合に(例えば、積み重ね及び/又はばら包装)、低温流れ及び変形する傾向がある。また、粘着性(tack)あるいは付着性(stickiness)は、配合物に含まれる成分、液体、又は固体の移動に起因する場合もあり、さらには、分子間及び分子内での相分離、並びにペレット、顆粒、粉末等の表面の擦傷又は被覆を含む、これらの材料、成分、又は配合物を構成する分子の一部分の移動及び/又は再配置に起因する場合もある。更に、粘着性材料の粘着性及び/又は付着性は、加工段階の少なくとも1つの結果として生じることもあり、また配合の結果として生じることもあり、さらには、熱及び/又は圧力にさらされるような状況を含む包装若しくは保存に起因して生じることもある。粘着性材料は、常温で軟らかいものに限定されない。

【0007】

粘着性材料の説明のためのいくつかの実例として、ポリアミド接着剤、ポリエステル接着剤、ホットメルト接着剤(HMA)、感圧接着剤(PSA)、ホットメルト感圧接着剤(HMPSA)等の接着剤が含まれる。粘着性材料として、さらに、シーラント、アスファルト及びアスファルト含有材料、ポリマー、ポリマー含有材料、低分子量のオリゴマー及びポリマー、ポリマーを含む高メルトフローインデックスの材料、また、粘着付与剤、ガムベース、ワックス、ゴム、ゴム状材料、及び有機材料を含む天然材料及び合成材料を含むことができる。これらの材料として、常温で粘着性を有するもの、加工及び/又は保存の結果として表面粘着性を有するか又はそれが進展するもの、並びに、粘着性又は粘着性の進展の一因となる変形、相分離、及び/又は成分の移動を、加工及び/又は保存の結果として生じるものが含まれる(なお、本明細書で、粘着性は付着性を含むものとして定義される)。

【0008】

これらの溶融加工可能な粘着性材料の特性により、このような材料を押し出し、ペレット化し、乾燥し、袋詰めする際に、障害が発生することがわかった。このような障害は、工程の開始から終了までのどの時点でも発生し得る。粘着性材料を押出工程に供給することは、このような障害のほんの一例にすぎない。ペレット化は、粘着性材料の場合処理間の配管を通した移送がそうであるように、特に問題があり、材料の粘着性によって、温度のわずかな変化、配管の方向の変化、流れ経路のくびれ、形成されたペレットの衝突、移送流体の流速、及び移送流体の組成が大きな影響を及ぼす。同様に、脱水及び乾燥工程は、例えば、ペレットの相互作用及び衝突によって、凝集、閉塞、付着、及び通過障害を生じやすい。金属面は、工程全体を通して問題となる可能性があり、特に、障害点がある場合は特別な処置が必要となることがある。ペレットの流路が分岐するジャンクションは、例えば、分岐している経路及び/又はゲートのある経路を含めて、問題があることを示すことができる。個別包装、ばら包装、包装材料、並びに、環境及び積み重ねについての考慮を含む保存条件は、粘着性材料を首尾よく処理するために考慮すべき重要事項である。そして、装置について検討することは、粘着及び付着の問題、及びこのような材料を加工する際の量的な摩耗を克服する点において重要である。

【0009】

一部の実施形態によれば、粘着性材料を連続的に袋詰めするためのシステムは、粘着性材料を受け入れるように構成された供給部;供給部から粘着性材料を受け入れ、粘着性材料を混合、溶融、及び/又は配合するように構成された混合部;混合部から粘着性材料を受け入れ、粘着性材料をペレット化するように構成されたペレット化部;ペレット化部から粘着性材料を受け入れ、粘着性材料のペレットを乾燥するように構成された乾燥部;を含む。粘着性材料を連続的に袋詰めするためのシステムは、乾燥部から、流入するペレットの流れを受け入れるように構成された入口;流出するペレットの流れを分配するようにそれぞれ構成された少なくとも第一及び第二の出口;ペレット分岐バルブの少なくとも第一及び第二の出口とそれぞれ連通する、少なくとも第一及び第二の袋詰めアセンブリであって、少なくとも第一及び第二の袋詰めアセンブリが、ペレット分岐バルブから特定量のペレットを交互に受け入れ、ペレットの連続的な袋詰めをすることができる、少なくとも第一及び第二の袋詰めアセンブリ;を有するペレット分岐バルブを更に提供する。

【0010】

他の実施形態によれば、粘着性材料を連続的に袋詰めするための方法は、粘着性材料を供給部に供給すること;混合部で、粘着性材料を混合、溶融及び/又は配合すること;ペレット化部で、混合、溶融及び/又は配合した粘着性材料をペレット化すること;乾燥部で、粘着性材料のペレットを乾燥すること;ペレット分岐バルブの第一及び第二の出口のうちの1つを通って、特定量のペレットを連続的に分岐させること;ペレット分岐バルブの第一又は第二の出口に位置する袋詰めアセンブリを使用して、袋の特定量のペレットを回収すること;を含む。

【0011】

他の実施形態によれば、連続的な袋詰めアセンブリデバイスは、特定量のペレットを受け入れるように構成された入口と、特定量のペレットを分配するように構成された出口とを有する垂直成形チューブ;成形チューブの周辺及び下方に配置した袋詰め材料であって、袋詰め材料が、特定量のペレットを回収するように構成された袋詰め材料;袋詰め材料を、特定量のペレットを収容するための個々の袋に密封するように構成された水平な封止機構;を含む。

【0012】

他の実施形態によれば、粘着性材料を連続的に袋詰めするためのシステムは、材料を受け入れるように構成された供給部であって、任意に熱により制御される供給部を含む。

【0013】

また、システムは、供給部から材料を受け入れ、材料を混合、溶融、及び/又は配合するように構成された混合部も含むものとすることができる。混合部は、約25°以下のテーパ角を有する除去可能な挿入部材を含んだダイも含むものとすることができる。一部の例では、除去可能な挿入部材のテーパ角は、約15°以下である。その他の例では、除去可能な挿入部材のテーパ角は、約10°以下である。

【0014】

除去可能な挿入部材とダイ本体の間には、ギャップがあり、ギャップは、約0.010インチ以下である。状況によっては、除去可能な挿入部材とダイ本体の間のギャップは、約0.005インチ以下である。

【0015】

一部の例では、除去可能な挿入部材の面は、ダイ本体の表面端部に延在するものとすることができる。例えば、除去可能な挿入部材の面は、約0.080インチ以下のダイ本体の表面端部に延在し得る。他の状況において、除去可能な挿入部材の面は、約0.060インチ以下のダイ本体の表面端部に延在し得る。

【0016】

システムの幾つかの特定の実施においては、除去可能な挿入部材のテーパ角は、約10°以下であり、除去可能な挿入部材とダイ本体の間のギャップは、約0.005インチ以下であり、また、除去可能な挿入部材の面は、約0.060インチから約0.080インチのダイ本体の表面端部に延在する。

【0017】

混合部のダイは、連続的である、ランドを有したダイ穴を有する。

【0018】

また、システムは、混合部から材料を受け入れ、材料をペレット化するように構成されたペレット化部も含む。このようなペレット化部は、約90°未満のブレード角、ブレード角より約20%以上小さいブレード切削角度、約0°から約55°のブレード横断角度を含むカッターハブを含むものとすることができる。また、ペレット化部は、移送流体ボックスへの及び移送流体ボックスを通る移送流体の速度を低減する入口及び出口を有する移送流体ボックスも含むものとすることができる。移送流体ボックスの入口は、ペレット化ダイの切断面にわたって直接移送流体の流れを案内することができ、出口は、開口領域を提供することによって移送流体ボックスを出たペレットの妨害を低減することができる。

【0019】

ペレット化部のカッターハブは、流線型にすることができ、拡張した六角形状の断面を有する。一部の例では、カッターハブのブレード角は、約20°から約60°とすることができる。同様に、カッターハブのブレード切削角度は、ブレード角より約15%以上小さい。また、ブレード横断角度は、約20°から約50°とすることができる。実施によっては、カッターハブは、約30°から約50°のブレード角、ブレード角より約15%以上小さいブレード切削角度、及び約20°から約50°のブレード横断角度を有する。

【0020】

移送流体ボックスの入口及び出口は、移送流体の量の増加がペレット数に関連し、低減した濃度のペレットを移送流体ボックスからより効果的に除去し、ペレットの接着、付着、及び凝集の可能性を低減するような、ペレット化ダイの面にわたる移送流体の流速及び量の増加を促進することができる。

【0021】

また、システムは、移送流体ボックスの下流にあり、長半径角度(long−radius angle)を含む非線形の移送配管のシステムを含むものとすることができる。

【0022】

また、システムは、ペレット化部の下流にある凝塊物捕集部を含むことができ、凝塊物捕集部は、角度のある凝塊物除去網を含み、凝塊物除去網の傾斜角は、少なくとも約0°である。非線形の移送配管は、ペレット化部から凝塊物捕集部に材料を移送するように構成することができる。角度のある凝塊物除去網の傾斜角は、少なくとも約20°であり得る。一部の例では、角度のある凝塊物除去網の傾斜角は、少なくとも約40°である。他の場合において、角度のある凝塊物除去網の傾斜角は、少なくとも約50°である。

【0023】

また、システムは、凝塊物捕集部の下流にある非流動化セクション非非流動化セクションも含み得る。 非流動化セクションは、材料からの移送のろ過を防ぐのに部分的に閉塞する、ペレット供給シュートを含む。また、非流動化セクションは、いかなる妨害じゃま板も含まない。

【0024】

システムは、非流動化セクションから材料を受け入れ、ペレット化材料を乾燥するように構成された、乾燥部を更に含み得る。乾燥部は、ロータ下部のロータブレードより少なくとも約10%狭いロータ上部のロータブレードを有するロータと、少なくとも最下部のスクリーンが空である、ロータ周辺の少なくとも2つの周辺スクリーンとを含む乾燥機を含むものとすることができる。状況によっては、ロータ上部のロータブレードは、ロータ下部のロータブレードより少なくとも20%狭い。あるいは、ロータ上部のロータブレードは、ロータ下部のロータブレードより少なくとも30%狭い。

【0025】

また、システムは、乾燥部の下流にあるペレット分岐バルブも含み得る。ペレット分岐バルブは、乾燥部から、流入するペレットの流れを受け入れるように構成された入口と、ハウジングと、ハウジングオフセットと、少なくとも第一及び第二の出口とから成る。ハウジング及びハウジングオフセットは、分岐フラップがハウジングオフセットにハウジング内部で移動し、ペレットが通過する開口領域を提供するように構成することができ、開口領域は、ペレット分岐バルブの入口と同程度の断面積を有する。第一及び第二の、並びに他の出口はそれぞれ、流出するペレットの流れを分配するように構成する。ペレット分岐バルブの分岐フラップは、手動で、電気的に、油圧で、自動的に、及び/又は電気機械的に操作することができる。

【0026】

また、システムは、ペレット分岐バルブの少なくとも第一及び第二の出口とそれぞれ連通する、少なくとも第一及び第二の袋詰めアセンブリを有するものとすることができる。第一及び第二の、並びに他の袋詰めアセンブリは、ペレット分岐バルブから特定量のペレットを交互に受け入れ、ペレットの連続的な袋詰めをすることができるように構成することができる。

【0027】

更に、システム内において、少なくとも供給部、混合部、ペレット化部、移送配管、凝塊物捕集部、非流動化セクション部、乾燥部、ペレット分岐バルブ、及び/又は袋詰めアセンブリの構成要素の表面の一部に表面処理を適用することができる。表面処理を用いて、摩損、浸食、腐食、摩耗、好ましくない接着、及び付着を低減することができる。表面処理は、処理によって形成した表面が3次元テクスチャ加工される、少なくとも2つの層を含むことができる。少なくとも2つの層は、少なくとも1つの耐摩耗性材料の層から形成することができ、これらの層のうち少なくとも1つの耐摩耗性材料の層は、非付着性ポリマーで均一にオーバーコートされ、部分的にのみ表面の3次元テクスチャが充填される。例えば、表面処理の少なくとも1つの耐摩耗性成分の層は、セラミックであり得、及び/又は表面処理の非付着性ポリマーは、シリコーン、フッ素重合体、又はこれらの組み合わせであり得る。

【図面の簡単な説明】

【0028】

【図1】図1は、連続的な袋詰めシステムのフローチャートを示す。

【図2】図2は、連続的な袋詰めシステムの混合、溶融、及び/又は配合部のフローチャートを示す。

【図3a】図3は、種々の流れ位置の分岐バルブの概略図であり、図3a〜3cから成り、図3aは、分岐バルブの外側の概略図である。

【図3b】図3bは、操作位置での分岐バルブを示す。

【図3c】図3cは、外部浄化位置の分岐バルブを示す。

【図4a】図4は、水平の外部浄化での分岐バルブの概略図であり、図4a〜4dから成り、図4aは、図3に対して90°回転した分岐バルブの部分の概略図である(図3aに水平浄化シュートを示す)。

【図4b】図4bは、操作位置を示す分岐バルブ位置の上面図である。

【図4c】図4cは、水平浄化シュートに流れを案内する水平の外部浄化位置を示す分岐バルブ位置の上面図である。

【図4d】図4dは、再利用のための水平パイプを示す、図3aに対して90°回転した分岐バルブ位置の概略図である。

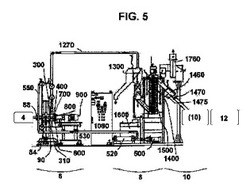

【図5】図5は、本発明の混合、溶融、及び/又は配合部と、ペレット分岐及び袋詰め/包装部の間のペレット化部と、脱水及び/又は乾燥部の概略図である。

【図6】図6は、3つの形態の加熱要素を有する一体型ダイプレートの概略図である。

【図7a】図7aは、ダイプレートから抜き出した加熱要素の3つの形態を示す。

【図7b】図7bは、側面図において位置に関して独立して配置された加熱要素の3つの形態を示す。

【図8】図8は、除去可能な中心ダイの概略図である。

【図8a】図8aは、除去可能な中心ダイの一部分を示す拡大図である。

【図9】図9は、除去可能な中心加熱ダイの構成要素を示す拡大図である。

【図10】図10は、移送流体ボックスを有するダイ本体の概略図である。

【図11】図11は、ダイ本体と二分割構造の移送流体ボックスの概略図である。

【図12】図12は、比較としての二分割構造の移送流体ボックスを示す拡大図である。

【図13a】図13aは、比較としての二分割構造の移送流体ボックスの完全なアセンブリの概略図である。

【図13b】図13bは、代替の移送流体ボックスの入口及び出口の構造の断面図である。

【図13c】図13cは、図13bの代替の移送流体ボックスの入口及び出口の構造の概略正面図である。

【図14】図14は、ダイを示す移送流体ボックスが接続したペレタイザの概略図である。

【図15】図15は、流れガイドを有する移送流体ボックスに接続したダイの概略図である。

【図16a】図16aは、比較としての、流れガイドの概略図である。

【図16b】図16bは、比較としての、流れガイドの第二の形態の概略図である。

【図17】図17は、フレキシブルハブ構成要素の分解図を伴う、比較としてのフレキシブルカッターハブの概略図である。

【図18a】図18aは、流線型カッターハブの部分の概略図である。

【図18b】図18bは、図18aに対して遠近法によって回転した流線型カッターハブの概略図である。

【図18c】図18cは、図18aの流線型カッターハブの断面図である。

【図19a】図19aは、カッターブレードの構造、及び、ダイ面に対するブレード切断端部の相対的な横断角度を示す、カッターハブに対する取り付け角度の図のうち、通常の角度のブレードを取り付けた比較としてのカッターハブの概略図である。

【図19b】図19bは、カッターブレードの構造、及び、ダイ面に対するブレード切断端部の相対的な横断角度を示す、カッターハブに対する取り付け角度の図のうち、ブレードを取り付けた急角度のカッターハブの概略図である。

【図19c】図19cは、カッターブレードの構造、及び、ダイ面に対するブレード切断端部の相対的な横断角度を示す、カッターハブに対する取り付け角度の図のうち、通常の角度の、厚さを低減したブレードを取り付けた、カッターハブの概略図である。

【図19d】図19dは、カッターブレードの構造、及び、ダイ面に対するブレード切断端部の相対的な横断角度を示す、カッターハブに対する取り付け角度の図のうち、ダイ面及びダイ穴を横断するカッターブレードの部分的な上面概略図である。

【図20】図20は、バイパスループの概略図である。

【図21】図21は、凝塊物捕集部及び網の角度のある斜視図である。

【図22】図22は、オーバフロー付着物を有する代替の凝塊物捕集部センブリの構造の図である。

【図23】図23は、非流動化セクション部を接続した乾燥機の概略図である。

【図24】図24は、自浄式乾燥機の概略図である。

【図25】図25は、リザーバの概略図である。

【図26】図26は、非流動化スクリーン及び遠心乾燥スクリーンの位置決めを示す乾燥機の概略図である。

【図27a】図27aは、先行技術のペレット分岐バルブの概略図である。

【図27b】図27bは、図27aの先行技術のペレット分岐バルブを逆から見た概略図である。

【図28】図28は、ペレット分岐バルブアセンブリの概略図である。

【図29】図29は、ペレット分岐バルブアセンブリの断面概略図である。

【図30】図30は、ペレットを袋詰めするのに使用する漏斗及びチューブの断面概略図である。

【発明を実施するための形態】

【0029】

以下、図面を参照して(複数の図面を通して同じ参照番号で類似の部分を表している)、本発明の例示的な実施形態について詳細に説明する。本発明の好ましい実施形態について、詳細に説明するが、当然のことながら、他の実施形態が可能である。従って、本発明は、その範囲が、以下の説明に記載されるあるいは図面に示される構成要素の詳細な構造及び配置に限定されるものではない。本発明は、他の実施形態が可能であり、種々の方法で実施又は実行することが可能である。また、好ましい実施形態の説明において、特有の専門用語が、明確にする目的で用いられる。本明細書を通して、種々の構成要素が、特定の値又はパラメータを持つものとされているが、これらの事項は例示的な実施形態として提供されるものである。実際には、例示的な実施形態は、本発明の種々の態様及び概念を制限するものではなく、多くの類似のパラメータ、サイズ、範囲及び/又は値で実施することができる。

【0030】

図1のフローチャートに示す連続的な袋詰めシステムは、粘着性材料を含む材料を、混合、溶融、及び/又は配合部4に供給することができる、少なくとも1つの供給又は充填部2を含む。この混合部4は、ペレット化部6に接続しており、次いで、移送システムによって、脱水/乾燥部8に接続している。脱水/乾燥部8を出ると、ペレットは、ペレット分岐部10に入ってそこを通過し、次いで、ペレットは最終的に、袋詰め/包装部12に供給される。

【0031】

本明細書に開示される粘着性材料としては、ポリアミド接着剤、ポリエステル接着剤、ホットメルト接着剤(HMA)、感圧接着剤(PSA)、ホットメルト感圧接着剤(HMPSA)等の接着剤を含むことができるが、これらに限定されるものではない。粘着性材料として、さらに、シーラント、アスファルト、及びアスファルト含有材料及び配合物、ポリマー、ポリマー含有材料及び配合物、低分子量のオリゴマー及びポリマー、ポリマーを含む高メルトフローインデックスの材料、また、粘着付与剤、ワックス及びワックス含有配合物、ガムベース及びガムベース含有配合物、ゴム、ゴム状材料、及び有機材料を含む天然材料及び合成材料を含むことができる。粘着性ゴム及びゴム状材料の一例としては、エチレン−プロピレン共重合体及び三元共重合体、EPDMゴム、天然ゴム、イソブチレン−イソプレン共重合体、ブチルゴム、ポリイソプレン、ポリイソブチレン、ポリブタジエン、ハロゲン化ブチルゴム、ポリクロロプレン、多硫化物、ポリエポキシドと共重合体、ポリプロピレンオキシドと共重合体、ポリエピクロロヒドリン、塩素化ポリエチレン、シリコーンゴム、スチレン−ブタジエン共重合体、ブタジエン−アクリロニトリル共重合体、ウレタンエラストマー、ハロゲン化エチレンプロピレン共重合体、上述のブレンドを含むポリメタクリレートを含むことができ、上記のものの混合物、さらには、上記のものの可塑化組成物及び組み合わせを含むことができる。これらの材料として、常温で粘着性を有するもの、加工及び/又は保存の結果として表面粘着性を有するか、あるいはそれが進展するもの、並びに、粘着性若しくは粘着性の進展の一因となる変形、相分離、及び/又は成分の移動が加工及び/又は保存の結果として生じるものが含まれる(なお、本明細書では、粘着性は、付着性を含むものとして定義される)。粘着性材料は、さらに、他の配合物の成分として用いられる場合があり、あるいは最終製品である場合がある。

【0032】

粘着性材料を連続的に袋詰めするための例示的な工程は、全体としては、粘着性材料を含む可能性がある材料を、供給又は充填部2から、混合、溶融、及び/又は配合部4に供給することを含むもので、必要に応じて、そこに粘着性材料を含む可能性のある材料を加えることができる。次いで、単独又は組み合わせで1以上の押出機を備えるものとすることができる少なくとも1つの容器において、材料又は組み合わせた材料が、混合、溶融、及び/又は配合される。ここで溶融された材料(好ましくは、均一に混合した材料)は、ペレット化部6のペレタイザによって押し出される。移送された後、ペレットは、脱水/乾燥部8の脱水及び/又は乾燥装置に送り込まれて、そこを通過し、そこからの脱水及び/又は乾燥されたペレットは、ペレット分岐部10に入って、そこを通過する。ペレットは、逸れるように、すなわち工程の外に導かれるか、あるいは、その後の袋詰め及び/又は包装のために袋詰め部12に導かれて、そこを通過するようにされるものとすることができる。逸れたペレットは、廃棄、再処理、及び/又は直接使用されるものとすることができ、必要に応じて追加処理及び/又は後処理が行なわれる

【0033】

図1について続けると、供給又は充填部2は、少なくとも1つの手動、重力及び自動化フィーダと供給工程とを備えるものとすることができる。供給される材料は、固体状又は液状のものとすることができ、当業者に知られているような、重量測定、質量平衡移動、及び/又は体積測定によるプロセスで供給することができる。フィーダを材料の粘着温度より低い温度まで冷却することで、粘着性材料の適切な送達が可能であり、また、フィーダを低溶融材料の氷点より低い温度まで冷却することで、固体の適切な送達が可能である。固体は、粉末、顆粒、ペレット、粒子等として供給することができる。これらの材料(特に、粘着性の固体材料)には、供給工程の前にコーティングを施すことができ、これにより、粘着性を低減又は除去して、供給を促進することができる。

【0034】

代替案として、供給される材料であって、粘着性材料を含むものを、フィーダに導入する前に溶融して、液体として供給することができる。このような溶融材料は、上流工程からの(例えば、加熱した貯蔵容器と貨車のような)移送によって供給することができる。内部及び外部両方のドラムヒーターを使用して、ドラム又は類似する貯蔵容器の中の材料を溶融することもできる。次いで、これらの溶融材料、及び液状材料は、当業者に知られているような、供給スクリュー、ポンプ、又は、他の類似するデバイスによって、フィーダに移送することができる。同様に、液状材料は、部分真空を利用する吸引処理によって、供給することができる。これは、例えば、反応性材料及び/又は感湿材料の場合は、特に重要である。

【0035】

これらの材料は、図1の混合、溶融、及び/又は配合部4に導入される。これらの工程は、1以上の熱制御容器、押出機、及び/又は静的ミキサの使用によって実施することができる。

【0036】

容器は、ミキサを備えるものとすることができ、これらはモータ作動のロータを含み、そこに混合用ブレードが固定取付されており、それらは、シングル構成、ダブル構成、及び複数構成のものを含む、プロペラ若しくはボート型、鋤先型、デルタ型、シグマ型のものである。また、螺旋型ブレード又は螺旋型分散ブレードも使用することができる。あるいは、当業者に知られているように、リボンブレンダー、バンバリ型ブレンダー、水平ミキサ、垂直ミキサ、遊星型ミキサ、及び他の同等の装置を使用することができる。

【0037】

様々なレベルでの混合及び剪断は、異なるタイプのブレード及びミキサの構造によって達成される。例えば、高剪断ブレードは、ゴムのような成分、又は架橋性材料、及び感熱材料の場合に好ましい。エネルギーは、剪断によって機械的に、さらに物理的な加熱処理によって熱的に、材料に導入される。プロペラ型のブレードは、均一な混合を達成するために剪断をあまり必要としない又はまったく必要としないような物理的混合の場合に好ましい。容器の熱制御は、例えば、電気的に、蒸気により、あるいは、油又は水等の熱調節流体の循環により、達成することができる。容器チャンバは、大気状態、真空状態、又は減圧状態とすることができ、また、空気又は不活性ガス(例えば、窒素、アルゴン等)でパージが可能である。

【0038】

混合、溶融、及び/又は配合は、リング押出機のような1軸、2軸、及び/又は多軸のスクリュー押出機を少なくとも1つ使用して、達成することもできる。スクリュー部分は、1つ又は複数の材料を溶融、混合、剪断、及び/又は均一に分散するための十分な熱的及び/又は機械的エネルギーを供給して、材料を同時に供給、混合、及び移送するものでなければならない。押出機(特に、二軸及び多軸スクリュー押出機)は、空気又は窒素のような他の不活性ガスでパージすることができ、あるいは、1つ以上のポートでガス、揮発性物質、又は他の不要な物質を排出させて、除去することができる。必要に応じて、工程において、固形又は液状の成分を材料に加えることを可能にするために必要な複数の供給ポート及び注入ポートを、スクリューのバレルに沿って、追加することができる。スクリューの構成は、特定の工程によって必要とされる、適切なレベルの供給、混合、溶融、配合、及び処理能力を達成するのに十分なものでなければならない。また、押出機を使用して、押出機の少なくとも1つのゾーンで加工される材料を冷却することもでき、これによって、例えば、粘性を向上又は増加させたり、熱安定性を与えたり、さらに/又は、揮発性を低減させたりすることができる。

【0039】

保存領域、容器、及び/又は押出機を含む上流供給源からの、配合物を含む液状又は溶融材料は、さらなる混合及び熱処理のために、静的ミキサに注入されるものとすることができる。これらの流体状材料は、ブースターポンプを使用して加圧され、そのポンプは、遠心ポンプ、容積型往復ポンプ、又はロータリーポンプとすることができる。ロータリーポンプは、蠕動ポンプ、ベーンポンプ、ねじポンプ、ローブポンプ、プログレッシブ空洞ポンプ、又は歯車ポンプとすることができる。およそ150psi(ポンド/平方インチ)からおよそ500psiの適度な圧力を発生させるためには、オープンクリアランス歯車ポンプが好ましいが、一方、およそ500psiを超える高い圧力を発生させるのには、高精度歯車ポンプがより適切である。

【0040】

加圧溶融物は、キャンドルフィルター、バスケットフィルター、又はスクリーン交換装置のような粗フィルターによりオプションとして処理することができ、これによって、大きい粒子、塊状物、又は残存する顆粒状物が除去される。好ましくは、処理される材料が粗ろ過を必要とする場合には、中程度の圧力しか必要としない20メッシュ又はそれより粗いバスケットフィルターが使用される。さらなるろ過又は微粒子のろ過が必要不可欠である工程の場合は、バスケットフィルターと、さらに、好ましくはスクリーン交換装置を使用することができる。好ましくは、200メッシュ又はそれより粗いスクリーン交換装置を使用し、より好ましくは、2以上のスクリーンの多層スクリーン交換装置を使用する。更により好ましくは、メッシュサイズが異なる2以上のスクリーンの多層スクリーン交換装置によるろ過を使用することができ、最も好ましくは、多層スクリーン交換装置は、一連のフィルター(例えば、20メッシュ、40メッシュ、及び80メッシュのフィルター)から成るものである。あるいは、多層スクリーン交換装置は、より細かいメッシュのスクリーンが2つの粗いスクリーンの間にあるサンドイッチ構造とすることができ、このようにして、粗いスクリーンにより粗ろ過が提供されると共に、スクリーンアセンブリへの追加的な構造上の支持が提供される。このようななものの例は、20メッシュ、200メッシュ、及び20メッシュの一連のフィルターを有する、多層スクリーンサンドイッチ構造である。最も好ましいろ過を達成するために、およそ500psiからおよそ2000psiの圧力を発生することが可能な歯車ポンプを使用することができる。上述したスクリーン交換装置は、手動式、プレート式、スライド板式、又はシングルボルト若しくはデュアルボルトの構造のものとすることができ、また、連続的に作動するもの、あるいは非連続的に作動するものとすることができる。発生される圧力は、溶融物を、完全にろ過工程を通過させ、さらに、熱制御静的ミキサに送り込んで通過させるのに十分なものでなければならない。

【0041】

混合、溶融、及び/又は配合部4は、図2のフローチャートに要約されている。材料は、容器40への矢印50、押出機42への矢印52、又は静的ミキサ48への矢印54で示すように、供給部2によって、混合、溶融、及び/又は配合部4に転送されるものとすることができる。追加又はオプションとして、材料は、破線の双方向の矢印56で示すように、容器40から押出機42へ、又はその逆に移送されることができる。同様に、オプションとして、双方向の矢印60で示すように、材料は、容器40から静的ミキサ48へ、又はその逆に移送されることができる。更に別の代替案として、双方向の矢印58で示すように、押出機42から静的ミキサ48への、及びその逆の移送が可能である。単方向の矢印62は、オプションとして、少なくとも1つのポンプ44により、材料が、少なくとも1つのフィルター46を通じて処理され、静的ミキサ48への材料の流れを促進するのに十分な圧力を提供することが、供給源にかかわらず(即ち、供給源が供給部2、容器40、及び/又は押出機42であるかにかかわらず)可能であることを示している。従って、上で詳述されたように、図2では、多数の経路及び装置を示している。溶融材料は、遠隔の保存領域、又は設備に(例えば、ポンプを使用することによって)移送されて、更なる処理が行なわれる準備ができるまで保持されることが可能であることは、理解されるはずである。

【0042】

破線70は、容器40からの材料が、下に詳述するペレット化部6に移送されることが可能であることを示している。同様に、押出機42からの材料は、破線72で示すように、ペレット化部6に移送されることができ、また、静的ミキサ48からの材料は、破線74に従って、ペレット化部6に移送されることができる。オプションのポンプ80と、オプションのフィルター82を使用して、材料の移送を、溶融、及び/又は配合部4から少なくとも1つの分岐バルブ84へ送り込んでそこを通過させ、ペレット化部6へ向けて促進させることが可能である。オプションの別の分岐バルブ84を、図2に示すように、フィルター46と静的ミキサ48の間に配置することができる。ポンプ44及びポンプ80は、同一のものであるか異なるものであり、例えば、上述によれば、好ましくは、ポンプ80が、およそ500psiより高い圧力(より好ましくは、およそ500psiからおよそ2000psiであり、さらに、処理する材料によって必要とされる場合はそれよりも高い圧力)を発生することができるものである。フィルター46及びフィルター82は、同一のものであるか異なるものであり、好ましくは、フィルター82は、メッシュサイズの異なる2以上のスクリーンの多層スクリーン交換装置であり、一連のフィルターを有する多層スクリーン交換装置が最も好ましい。また、混合、溶融、及び/又は配合部4は、共通の譲受人の国際公開公報第2007/064580号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)にも記載されているものである。

【0043】

図2のオプションの分岐バルブ84は、図3で詳細に示しているが、直接、又は適切な移行部によって、混合、溶融、及び/又は配合部4の最終的な構成要素の出口、あるいは、オプションポンプ80若しくはオプションフィルター82の出口のどちらかに接続されている。適切な構成要素又は移行部の出口は、図3aに示す分岐バルブ84の入口88に接続されている。入口88及び出口90は共に、ハウジング86に接続されている。図3b及び3cに示すように、分岐バルブ84によって、2以上の流れモードを利用することができる。

【0044】

図3bに示す作動可能な流れモードにおいて、流れは、入口88から、可動である分岐ボルト96によって流れ経路94と連通して開口する入口チューブ92に進む。流れは、出口チューブ98及び出口90と連通して開口する流れ経路94を通って進行する。1以上のモードの経路は、位置的に異なる配置で、1以上の流れ経路が利用可能であるように構成されていてもよい。

【0045】

同様に、図3cに示す“分岐流れ”モードにおいて、流れは、入口88から、移動可能な分岐ボルト96によって流れ分岐経路100と連通して開口する入口チューブ92に進む。流れは、分岐出口102と連通して開口する流れ分岐経路100を通って進行する。溶融された、液状の、又は押し出しされた材料は、この経路を通って工程から分岐されるか、又は出ていくことができる。

【0046】

図4は、分岐した流れの横吐出を可能にするように設計された分岐バルブ84を示している。図4aは、ハウジング86への分岐シュート104の接続を示すため、図3aから90°回転した分岐バルブ84を示している。あるいは、分岐した流れは、図4dに示すように、ハウジング86に同様に接続した分岐パイプ106を通るようにすることができる。図3のように、2以上の流れモードが、図4b及び4cに示すような分岐バルブ84によって利用可能である。図4bに示す操作流れモードにおいて、流れは、入口88から、移動可能な分岐ボルト110によって流れ経路108と連通して開口する入口チューブ92に進む。流れは、出口チューブ98及び出口90と連通して開口する流れ経路108を通って進行する。1以上のモードの経路は、位置的に異なる配置で、1以上の流れ経路が利用可能であるように、構成されることができる。

【0047】

同様に、図4cに示す分岐流れモードにおいて、流れは、入口88から、可動である分岐ボルト110によって流れ分岐経路112と連通して開口する入口チューブ92に進む。流れは、分岐出口チューブ114と連通して開口する流れ分岐経路112を通って進行する。溶融された、液状の、又は押し出された材料は、この経路を介して、例えば再利用のために工程から分岐されるか、又は、出ていくことができる。分岐流れは、分岐出口チューブ114から、図4a及び4dにそれぞれ示すように、分岐シュート104又は分岐パイプ106が接続されることが可能な出口116へ達して、そこを通過する。

【0048】

入口チューブ92は、図3b、3c、4b及び4cに示すように、先細りのテーパ状とすることができる。あるいは、入口チューブ92を、円筒状として、その直径が、混合、溶融、及び/又は配合部4(図2)あるいは適当なオプションの移行部のどちらかからの出口と寸法が一致するようにされる。連続的な直径は、粘着性材料の接着又は付着が処理される場合に、流れ経路の寸法の減少を回避するためには、好ましい。理論により制約されるものではないが、流れ経路の減少によって、圧力、及び/又は剪断が増加する結果となることがあり、これによって、その後の粘性の低減を伴って不適切な温度の上昇が見られることがある。分岐出口チューブ114は、円筒状、先太りのテーパ状等とすることができるが、上述した理由のために、先細りのテーパ状にすることはできない。出口チューブ98は、下に記載するように、ペレット化部6の構成要素と寸法的に適合するように、出口90に向かって先太りのテーパ状になっている。

【0049】

容器、押出機、歯車ポンプ、スクリーン交換装置、分岐バルブ(図3及び4)、及び静的ミキサを含む、図1及び2のセクション2及び4の構成要素は、表面処理及び/又はコーティングされたものとすることができる。窒化、浸炭窒化、電解めっき、無電解めっき、熱硬化、溶射技術、及び焼結技術は、例示的な表面処理及びコーティング技術である。実例として、国際公開公報第2009/059020号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)は、このような技術について記載している。

【0050】

図5を参照して、及び図1及び2から続けて、混合、溶融、及び/又は配合部4は、オプションの分岐バルブ84の入口88に接続されている。そして、その分岐バルブは、出口90を通じて、図6、図7a、7b、8及び9に詳細に示すダイ300の入口310に接続されている。

【0051】

図6のダイ300は、単体型のダイであり、ダイ本体320に取り付けられたノーズコーン322を含み、このノーズコーン322の中に加熱要素330がはめ込まれ、また、ノーズコーン322には、数及び方向のパターンが異なる複数のダイ穴340が穿孔されている。好ましくは、ダイ穴340の直径は約3.5ミリメートル(mm)以下である。ダイ穴340は、先太りのテーパ状、先細りのテーパ状、円筒状等、及びこれらの組み合わせを含む多くの構造を有する。ダイ穴340のセグメントは、処理及び材料によって必要とされる長さが異なる。好ましくは、ダイ穴340は、1以上のコンセントリックリングに、単数で、又は群又は小群で集合的に配置され、これは、それに接続される分岐バルブ84の出口90の径によって決定される。

【0052】

(例えば、図6に示され、図7a及び7bに形態1として詳細に説明されるように、)加熱要素330は、カートリッジ又はコイル状要素であり、ダイ穴の周面の外側を維持するために、ダイ本体320内部に十分な長さを有するものとすることができる。加熱要素330は、ダイ本体の中心へ、及びその付近へ、この中心を通らない長さで(例えば、図7a及び7bの形態2)、又は、この中心を通過するものの、直径方向に対向するダイ穴のリングと接触するのには十分でない長さで(例えば、図7a及び7bの形態3)、延伸する超え。ダイ穴の位置決めは、当業者によって容易に認識されるように変更され、加熱要素330の適切な形態に適応し、また、加熱要素330の1以上の長さ又は構造を実施することができる。

【0053】

ダイ300の好ましい構造を、ダイ本体が除去可能な中心部又は挿入部材の構造である図8に示す。加熱要素330は、カートリッジ又はコイル形態であり、外側のダイ本体要素352に挿入され、それによって、加熱要素330は、外側のダイ本体要素352の境界内に適切に適合するように、長さが抑制される。ダイ穴340は、除去可能な挿入部材350内に含まれ、上述したように、構造、大きさ、及び配置において可変である。

【0054】

粘着性材料については、例えば、ダイ穴への溶融材料の導入後に、ダイ穴のランドの径の減少によるさらなる圧縮及び/又は剪断を受けず、そのため、このような相違による粘性の低減を受けないように、ダイ穴340のランドは、連続的であるのが好ましく、又は、特に径に関して連続的であるのが好ましい。また、特に、粘着性材料におけるダイ穴340の位置決めは、下に記載する押出、ペレット化において、形成されたペレットが容易に互いに接触せず、これらのペレットの不要な接着、付着、及び/又は凝集が回避されるようにするために、間隔が必要であるという点で、非常に重要である。このような位置決めは、ダイ穴の中を材料が進み、出てゆくことによって材料が受けるダイの膨張を更に考慮する必要がある。除去可能な挿入部材350は、当業者によって理解されるような通常の機構を使用して、外側のダイ本体要素352に接続することができる。

【0055】

図8に示す、及び図8aに詳細に拡大するように、ダイ300のより好ましい構造において、除去可能な挿入部材350が、350の平行な面のうちの1つから引かれた垂直線に対して成す挿入部材テーパ角370は、およそ25°未満である。低粘性の粘着性材料のように、例えば、わずかな温度変化によってその粘性が大きく変化する場合のように、ダイの熱均一性の制御が重要である場合、テーパ角380は、およそ15°以下が好ましく、およそ10°未満がより好ましい。驚くべきことに、テーパ角が減少すると、除去可能な挿入部材350の抜取りは、ますます困難になり、その結果、除去可能な挿入部材350と外側のダイ本体要素352の間にギャップ382が必要となる。好ましくは、ギャップ382は、およそ0.010インチ(およそ0.25

mm)未満であり、より好ましくは、ギャップ382は、およそ0.005インチ(およそ0.13mm)未満である。また、外側のダイ本体要素352の表面の端部を超える、除去可能な挿入部材350のわずかな広がり384によって、ペレット化する材料の質が向上することも、驚くべきことであった。広がり384は、およそ0.080インチ(およそ2.0mm)未満であるのが好ましく、より好ましくは、およそ0.060インチからおよそ0.080インチ(およそ1.5mmからおよそ2.0mm)である。粘着性及び低粘性材料に関する一例である、更なるより好ましい形態において、除去可能な挿入部材350は、およそ10°のテーパ角380、およそ0.005インチ(およそ0.13mm)未満のギャップ382、及びおよそ0.060インチからおよそ0.080インチ(およそ1.5mmからおよそ2.0mm)の広がり384を有する。

【0056】

同様に、粘性又は粘着性が顕著に低いか、又はこの特定の処理工程での熱均一性が重要でない場合、テーパ角380を、およそ25°超まで増加させることができ、好ましくは、およそ25°からおよそ45°及びそれより大きい。この熱制御が厳密でない場合、低いテーパ角のために必要なギャップ382は、もはや重要ではなく、また、広がり384も、もはや必ずしも重要ではない。

【0057】

図9は、ダイ300の代替の構造を示し、ここではダイ本体が、加熱効率の向上、及び溶融又は液状材料がダイ穴340を通過する場合の溶融又は液状材料への容易な熱移動のための複数の加熱ゾーンを有する中心部又は挿入部材の形態である。図示しない外側のダイ本体要素は、図8で記載するものと比較することができる。この代替構造の加熱した除去可能な挿入部材360は、加熱要素365(好ましくは、コイル状の加熱要素)に適合した開口中心を有し、加熱要素は、外側のダイ本体要素の他の加熱要素と同様に熱制御することができるか、あるいは、好ましくは、自主的に熱を制御し、そのため、ダイ300内の複数ゾーン加熱性能を可能とする。

【0058】

すべての構造のダイ300(図6、8及び9)は、図9に示すように、切断面として適切な硬化面370を含み、硬化面は、耐摩損性、耐摩耗性、及び、必要な場合、耐蝕性の材料であり、溶融又は液状押出物の押し出しのためのダイ穴340がこれを通るのが好ましい。硬化面に用いられる材料の幾つかの例としては、炭化タングステン、炭化チタン等、及びセラミック若しくはその混合物があり、これらは単独又は組み合わせて用いられる。同様に、すべての構造のダイ300(図6、8及び9)は、国際公開公報第2010/019667号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)に記載されるように、絶縁されたダイ設計であってもよい。

【0059】

更に、ダイ300は、表面処理、表面仕上げ、研磨、又は表面硬質化(例えば、リン化ニッケル、クロムめっき、窒化、又は同様の物理処理若しくは化学処理)を受け、ダイ本体へのさらなる保護を提供することができる。

【0060】

ノーズコーン322のためのボルト止め機構を図9に示す。カバープレート372は、図6、8及び9にそれぞれ示すように、ボルト374によって、ダイ本体320の面、除去可能な挿入部材350、又は加熱した除去可能な挿入部材360に位置的に接続する。カバープレート372は、硬化面370の高さ未満か、又は少なくともそれに等しい。あるいは、必要な場合、カバープレート372の封止のためのガスケット材料又は他の材料を使用することができる。

【0061】

分岐バルブ出口90は、直径方向にテーパ状及び径が増加する円錐形状であって、チャンバを連続的に形成する、内側の穴から成り、そこに挿入されるノーズコーン322より比例して大きい。生じたチャンバの容積は、ポリマー材料又は他の溶融若しくは液状材料流れを妨害せずに、分岐バルブ84からダイ穴340に流すことができる。あるいは、アダプター又は移行部は、ノーズコーン322に適応するようにテーパ状である分岐バルブ出口90に接続することができる。

【0062】

図6、10及び11の分岐バルブ出口90と代替のアダプター、ノーズコーン322、及びダイ本体320、図8の除去可能な挿入部材350、並びに図9の加熱した除去可能な挿入部材360は、炭素鋼、熱硬化炭素鋼、ステンレス鋼(マルテンサイト及びオーステナイトの等級を含む)、熱硬化及び析出硬化ステンレス鋼、又はニッケルで作製することで、摩損、浸食、腐食、及び摩耗に対する耐性を改良することができる。窒化、浸炭窒化、電解めっき、無電解めっき技術を使用して、これらの耐性を向上させることができる。

【0063】

図6、8及び10のダイ穴340の滑らかな表面を提供して、へこみのような製造工程の異常を低減するために、ダイ穴340は、ダイ穴周辺で回転するワイヤを利用する電子放電機械加工(EDM)によって処理することができる。これは、表面平滑性を促進し、ダイ穴の形状の均一性を改善し、ダイ穴の径を制御可能に、及び均一に増加させることができる。あるいは、高速研磨剤、及び均一で微細な粒度の研磨砂をダイ穴に通して、ダイ穴内の平滑性の改善をもたらすことができる。更に、摩損及び付着を低減する挿入部材(例えば、フッ素重合体、炭化タングステン、他のセラミックス等から作製した)を、ダイ穴340のランドに配置することができる。表面特性の改良のための他の表面処理、耐摩損性、耐蝕性、摩耗の改善も、使用することができる。

【0064】

図5を再度参照して、ダイ300は、図10及び11に示され、図12、13a、13b及び13cで詳細に説明される、移送流体ボックス400に接続される。図10は、一体型移送流体ボックス400の構造を示し、このボックス400は入口パイプ404及び出口パイプ406を接続するハウジング402を有し、入口パイプ及び出口パイプは、同様の径と形状であり、互いに直径方向に対向し、そして、矩形、四角形、円筒状、又は他の形状の開口切断チャンバ408に接続される。開口切断チャンバ408は、ダイ面410(図6、8及び9の硬化面370と同等の描写である)を囲み、ダイ面を完全に包含するのに十分な径である。ハウジング402は取付フランジ412を有し、これを複数の取付ボルト414が通り、移送流体ボックス400及びダイ300を分岐バルブ84に気密に接続する。ハウジング402のフランジ416は、下に詳述されるように、ペレタイザ900(図5参照)への接続を可能にする。切断チャンバ408内で自由に回転する構成要素は、下に記載されている。

【0065】

同様に、図11は、二分割構造の移送流体ボックス400の構造を示し、このボックス400は、入口パイプ454及び出口パイプ456を接続するハウジング452を有する本体450を有し、入口パイプ及び出口パイプは、同様の径と形状であり、互いに直径方向に対向し、そして、矩形、四角形、円筒状、又は他の形状の開口切断チャンバ458に接続される。開口切断チャンバ458は、ダイ面410(図6、8及び9の硬化面370と同等の描写である)を囲み、ダイ面を完全に包含するのに十分な径である。ハウジング452は、複数の取付ボルト又はスタッド464が通る取付フランジ462を有する。取付フランジ462は、同様な径、内側及び外側の大きさであるアダプターリング470に気密に接続され、複数の皿ボルト472が通る。取付ボルト又はスタッド464は、互い違いに位置するのが好ましく、完全な流体移送ボックス400及びダイ300の構成要素を分岐バルブ84に気密に接続する。本体450のハウジング452のフランジ466は、下に詳述されるように、ペレタイザ900(図5参照)への接続を可能にする。図10の切断チャンバ408、及び/又は図11の切断チャンバ458内で自由に回転する構成要素が、下に記載されている。ダイ300への、及びダイを通じたアダプターリング470の個別の接続によって、ダイ本体300を分岐バルブ84に気密に接続したまま、清掃又はメンテナンスのために本体450を除去することができる。

【0066】

図13に示す完全なアセンブリを有する二分割構造の移送流体ボックス400の拡大図を図12に示す。参照符号は、一貫して維持され、同様の部分は、図11、12及び13aを通して同様の符号を有する。

【0067】

図13a及び13cは、移送流体ボックスの入口及び出口の代替の構造を示し、入口480は、矩形又は四角形の入口チューブ482に固定接続され、また、入口チューブは、ハウジング481に取り付けて接続され、切断チャンバ484内にあるハウジングに近づくにつれて、その長さに沿ってテーパが大きくなる。同様に、矩形又は四角形の出口チューブ486は、ハウジング481に接続され、入口チューブ482と直径方向に対向しており、出口チューブは、それに固定接続される出口488へその長さに沿って先細りになっている。図13b及び13c両方のフランジ483及びフランジ485と、図13aのフランジ462及び466とを、その構造と目的において比較する。

【0068】

図13a、13b及び13cは、直径方向に対向する好ましい入口及び出口を示す。あるいは、入口454及び480と、出口456及び488は、出口の入り口に対する位置に関して20°から好ましくは180°の角度に位置し、出口の入り口に対する位置によって定義され、又はウジング481に対向して、又は調整して接続することができる。入口及び出口の大きさは、同一か異なり、また、入口及び出口は、構造上同一か異なり得る。従って、好ましくは、同一に扱われる入口及び出口は、同様の大きさ及び構造であり、直径方向に対向する。

【0069】

摩損、浸食、腐食、摩耗、及び好ましくない接着及び付着を低減する従来の表面処理に関する図12に戻ると、フランジ466の内面1812、及び入口パイプ454と出口パイプ456のルーメン1818は、窒化、浸炭窒化、焼結し、高速の空気処理及び燃料改良熱処理をし、及び/又は電解めっきすることができる。外面1814、及びダイ本体320の露出面1816は、同様に処理することができる。図10、11、12、13a、13b及び13cに示す変形例は、同様に処理することができる。表面特性の改良、耐蝕性と耐摩損性の促進、摩耗の改善、及び/又は、凝集、凝塊形成及び/又は付着の低減のための他の表面処理も同様に使用することができる。

【0070】

粘着性材料については、移送流体ボックス400のために、当業者が想定するものよりも大きい径の入口パイプ404及び大きい出口パイプ406(図10)、又は大きい入口パイプ454及び大きい出口パイプ456(図12及び13a)、又は大きい径の入口チューブ482及び大きい出口チューブ486(図13b及び13c)を使用するのが好ましい。大きい入口パイプ又はチューブは、ダイ面410(図10及び11)に近接してそれらを配置するそれぞれのハウジングの大部分を占め、これにより、ダイの面に対して直接移送流体ボックス400に入る移送流体の直接的なアクセスがより容易になる。大きい出口パイプ又はチューブは、移送流体ボックス400の事実上のチャンバ408及び458(それぞれ図10及び11)から除去されるペレット/移送流体スラリーのための、より大きい開口領域を提供する。また、大きい開口領域によって、凝集、接着及び付着をもたらす可能性のある、ペレットの衝突の可能性が低減される。入口及び出口の大きさの増加は、量に関してさらなる選択肢をもたらし、選択肢の1つとしての移送流体の流速は、通常の大きさの入口及び出口の場合と同一に維持することができるため、移送流体ボックス400に供される際のペレットの乱流が低減される。あるいは、移送流体の流速は、入口及び出口の大きさの増加に比例して増加し、そのため、小さい径の入口及び出口で経験するものとほぼ同じレベルで、有効な乱流を維持しつつ、同一の粘着性材料のスループット率のペレット数に関する有効量の移送流体を増加させる。3つ目の選択肢として、大きい径の入口及び出口によって、移送流体の流速が高くなり、ペレットに対する移送流体量をより適切なものとなり、かつ、移送流体ボックス400を通過する移送流体の速さが向上し、切断チャンバからペレットを迅速かつ効果的に除去することができるようになる。

【0071】

あるいは、それぞれの入口パイプは、出口パイプより小さい径であり得る。粘着性材料において、多くの乱流、ペレットの衝突の可能性の増加、及びペレットが切断チャンバを出ることが可能な開口領域の構造をもたらすので、外側がそれぞれの入口より小さい径でないことが好ましい。

【0072】

ペレタイザ900が、非操作のオープンポジションで示されている図5に再度戻る。ペレタイザに流れガイド800が結合し、また、カッターハブ600は、カッターブレード700を有する。装置の操作において、ペレタイザ900は、図10及び11にそれぞれ詳細があるように、一体構造の移送流体ボックス400のフランジ416、又は二分割構造の移送流体ボックス400の本体450のフランジ466に接続されるような位置に移動する。接続は、着脱コネクタを使用して成されるのが最も好ましいが、多くの機構によるものであり得る。操作形態において、カッターハブ600及びカッターブレード700は、切断チャンバ408(図10)又は458(図11)内を自由に回転する。示したすべての構成要素の詳細は、次の考察に含まれる。

【0073】

ペレタイザ900は、図14に図示され、カッターハブ600に関して、ダイ面410に対して位置的に調整可能であり得る。図14は、操作位置におけるペレタイザ900を表し、ペレタイザは、ペレタイザフランジ902を介して移送流体ボックスフランジ466に気密に接続され、例えば、除去可能なクイックディスコネクトクランプ904によって緊密に固定される。ペレタイザの位置調整は、手動で、ばね押し機構を使用して、油圧で、空気圧で、電気機械的になど、又は、摩耗、耐用寿命の増加、カッターハブ若しくはダイ面410周辺の外被体の溶融をもたらす不要な押出の回避、及びペレット化生産物の一貫性を達成するのに必要とされる位置の適切性を可能にするように負荷した力の一方の方向若しくは反対方向に対向して累積的に作用するこれらの機構の組み合わせによって、達成することができる。粘着性材料については、ペレタイザの位置の手動の及び電気機械的な調整が好ましい。より好ましい構造において、図14に詳細のある油圧‐空気圧機構は、モータ905、ハウジング910から成り、継手922に係合して接続した油圧シリンダ922を有する。ロータ軸930は、ダイ面410で継手922をカッターハブ600に接続し、スラスト軸受940及び封止機構(好ましくは、移送流体ボックス400の切断チャンバ458と接触する流体中の機械的な封止機構950)を通る。入口パイプ454及び出口パイプ456は、切断チャンバ458への流体(好ましくは水)の流れ方向、切断チャンバ458中の流体とペレットの混合、並びに、その後のカッターハブ600とダイ面410から離れて、及び切断チャンバ458から出て形成したペレットスラリーの流れを誘導する。

【0074】

切断チャンバ458を通る流れの速度を増加させ、ペレットの質を改善し、凍結を低減し、ダイ面410周辺の溶融の被覆を回避し、上部圧力を発生するか、又は増加させ、及びペレットの形状を改良するために、図15は、オプションの流れガイド800が、切断チャンバ458に位置して、その領域の流量を効果的に低減することができる構造を示す。ダイ300、移送流体ボックス400、及びペレタイザ900は、一部のみを示し、位置的に図14と同様である。中空軸ロータは、前述したとおり、入口パイプ454と出口パイプ456を有する切断チャンバ458でカッターハブ600に接続するのが好ましい。ペレタイザ900は、前述したとおり、ペレタイザフランジ902及び移送流体ボックスフランジ466のクイックディスコネクトクランプ904の使用によって、移送流体400に気密に及び除去可能に接続する。図16a及び16bは、流れガイド800の2つの例示的な形態を示し、これらの部分は、切断チャンバ458の径より小さい一貫した外径を有する同一又は異なる部分長であり、切断チャンバ458の所定量の必要な減少によって異なり得る。流れガイドスペーサ部803は、単一のスペーサ803a、又は複数のスペーサ803b及び803cに示すように、円周及び直径方向に均一であるが、部分長は異なり、数は限定されない。流れを案内する及び/又は制限するために、カッターハブ600に近接して位置した最も深い溝のある部分を有する横断形状で弓形である、縦方向に広がる溝によって、流れ案内部801(例えば、単一のスペーサ801a、又は複数のスペーサ801b、801c及び801d)を改良する。

【0075】

図14について続けると、カッターハブ600は、ペレタイザ900のロータ軸930のねじ切り端部において、ねじで留めることによって接続される。カッターハブ600は、ロータ軸930に強固に取り付けることができ、図17に示すように、均衡のとれた割合でカッターハブ600の周辺に配置した多数のカッターアーム610を有し得る。あるいは、カッターハブ600は、アダプター620を使用してロータ軸930に固定接続され、アダプター620は、ロータ軸930に取り付けて及び螺合して接続する。アダプター620は、カッターハブ600の部分的に球状の内面602に適合する部分的に球状の外面622を有する。直径方向に対向し、凹部がある、部分的に球状の内面602は、カッターハブ600の端まで延びる縦方向に凹部605があり、これらの凹部605には、ボール640が適合する。同様に、ボール640のための直径の凹部626は、アダプター620上に位置し、一旦アダプター620が位置に垂直に挿入し、カッターハブ600に平行な位置へ回転すれば、縦方向の凹部605及び直径の凹部626が配列して、ボール640をかみ合って付加するように、方向を合わせられる。これは、ロータ軸930へのアダプター620上の直径方向に位置したボール640周辺のカッターハブ600の自由な振動を可能とし、カッターハブ600の回転の自己配列をさせる。

【0076】

カッターアーム610及びカッターハブ612の本体は、図17に示すように、断面が正方形若しくは矩形であり、又は、粘着性材料では流線型であり、図18cに示すように、拡張した六角形の断面であり得る。図18a及び18bは、流線型カッターハブ650の部分を示す。カッターブレードは、図17に示すように、平坦な角度のある溝614、又は図18a及び18bに示す平坦な角度のあるノッチ652で、ねじ又は同様の機構によって固定接続される。

【0077】

図19は、カッターブレード750の、種々の角をなして傾斜した位置、及び形状を示す。ブレード角755は、図19a、19b及び19cに示すとおり、ダイ硬化面370(図10)に対しておよそ0°からおよそ90°及びそれより大きく変化し、ブレード角755は、およそ20°からおよそ60°が好ましく、およそ30°からおよそ50°がより好ましい。ブレード切断端部760は、正方形であるか、傾斜しているか、又は角度があり、ブレード切断角765は0°から90°であり、ブレード切断角765は、ブレード角755より小さいか、又はそれよりおよそ20%以上小さいのが好ましく、ブレード角755より小さいか、又はそれよりおよそ15%小さいのがより好ましい。図19dは、およそ0°からおよそ55°及びそれ以上に変動し得る横断角度775においてダイ穴340全体で回転するように通過するブレード切断端部760を有するカッターブレード750を通過するダイ面410及びダイ穴340の部分を示す。好ましくは、横断角度775は、およそ20°からおよそ55°まで変動する。最も好ましくは、粘着性材料では、好適なブレード角755は、ブレード切断端部760がおよそ20°からおよそ55°まで変動する横断角度でダイ面410全体に通過するように、好ましくは好適なブレード角755よりも15%未満小さいブレード切断角765でおよそ30°からおよそ50°まで変動する。

【0078】

あるいは、図19cにて図示されているのは、厚さが減少したブレード770であり、これは、上記と同様に角度をつけられ、同様に取り付けられ、上記のようなブレード切断角及び選択を有する。カッターブレード750及び厚さが減少したブレードもまた、ブレードの上端部が十分な長さであるように、ネジ748によって取付けられるが、カッターアーム610の最上部の表面より上に有意に延在しないように、長さを減少されている。

【0079】

カッターブレード750及び厚さが減少したブレード770は、工具鋼、ステンレス鋼、ニッケル及びニッケル合金、金属セラミック複合材、セラミック、金属又は金属炭化物複合材、炭化物、バナジウム硬化鋼、最適に硬化した可塑物又は他の同等に耐久性のある材料から形成されて、更にアニール化され、当業者に周知のように硬化される。耐摩耗性、耐蝕性、耐久性、摩耗寿命、耐薬品性及び耐摩耗強さは、ペレット化された配合物と関連した特定のブレードの有用性に影響する幾つかの重要な概念である。カッターハブ設計によって関連して使用されるブレードの数と同様に、ブレード寸法の長さ、幅及び厚さは本発明の範囲において限定されない。

【0080】

さらに、摩滅、浸食、腐食、摩耗及び望ましくない粘着及び付着を減らす表面処理は、共通の譲受人の国際公開公報第2009/059020号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)に開示されるようにペレット化部6(図1)の様々な構成要素に適用され得る。そのような処理は、窒化、浸炭窒化、焼結、高速の空気処理及び燃料改良熱処理及び電解めっきを含んでよい。さらに、燃焼スプレー、熱スプレー、プラズマ処理、非電着性金属析出のニッケル分散処理及び電解質プラズマ処理を利用してもよい。

【0081】

表面特性の改良、腐食及び耐摩耗強さの改良、摩耗の改良、及び/又は、塊、凝集及び/又は付着の減少のための他の表面処理を使用してもよい。

【0082】

図5は、バイパスループ550の相対的な位置を示す。バイパスループ550及びペレット移送用の水を含む移送流体は貯蔵部1600又は他の供給源から得られ、バイパスループ550にオプションの熱交換器520及び移送管530へと十分な流体の流れを提供する設計及び/又は構成であるポンプ500で運搬流体ボックス400の方へ移送される。熱交換器520は同様に、ペレット形状、効率及びペレットの質を、くず殻の無い、満足の行くものとし、切刃面上の融解した可塑物の巻付き、ペレットの凝集、空洞現象及び/又は移送流体ボックス又は水ボックスにおけるペレットの蓄積を最大限に回避するように設定されたペレットの温度を維持するのにふさわしい適切な温度に水又は他の移送流体の温度を維持するために、適切な能力を有するように設計される。移送流体の組成と同様に温度及び流量は、処理される材料又は配合物によって変化する。移送流体の温度は、好ましくはポリマーの溶融温度を少なくともおよそ20℃下回る温度で維持され、より好ましくは溶融温度を少なくともおよそ30℃から100℃下回る温度で維持される。粘着性材料では、移送流体温度は好ましくは、およそ0℃から35℃で変動する温度で維持される。

【0083】

さらに、加工助剤、流れ調節剤、表面調節剤、コーティング、帯電防止剤を含む表面処理及び当業者に公知の様々な添加物を、移送流体に適用してもよい。配管、弁での調節及びバイパス要素は、ペレット移送流体混合物の適当な運搬に必要ないかなる温度、化学組成、摩滅性、腐食性及び/又は圧力にも耐える適切な構造である必要がある。システムに必要とされるいかなる圧力も、垂直及び水平の運搬距離、構成要素の不必要な揮発又は早すぎる膨張を抑制するために必要である圧力レベル、弁での調節によるペレット移送流体のスラリーの流れ、粗いスクリーニング、補助的なプロセス及び/又はモニタ装置によって決定される。同様に、移送されるペレット流体比率は、上記の複雑な状況(例えば、ペレット蓄積、流れの妨害又は障害及び凝集)を排除する又は軽減する際に十分に効果的であるように、変化するものである必要がある。必要とされる配管直径及び距離は、望ましくない揮発及び/又は早すぎる膨張を回避するため、材料効率、従って流量及び移送されるペレットの流体比率、及び、適切な冷却レベルを達成するために必要な時間、及び/又はペレットの凝結によって決定される。弁での調節、ゲージ又は他の処理及びモニタ装置は、追加の望ましくない圧力生成又は工程閉鎖に至る不当な妨害、障害、又は別途工程を変えるものを回避するため、十分なスルーパス直径と同様に十分な流れ及び圧力定格である必要がある。移送流体及びさらなる組成物は、ペレット配合物の構成要素と共存できるものでなければならず、、その配合物における構成要素に直ちに吸収又は吸着されてはならない。過剰な移送流体及び/又は添加物は、洗浄、吸引、蒸発、脱水、溶解による除去、ろ過又は当業者に理解される類似した技術のような方法でペレットから直ちに除去する必要がある。

【0084】

図5のポンプ500及び熱交換器520は同様に、特にペレット化工程の副産物によって摩滅、浸食、腐食及び摩耗を受けやすく、構成要素は、窒化、浸炭窒化、焼結、高速の空気処理及び燃料改良熱処理及び電解めっきを利用して任意に表面処理してもよい。さらに、燃焼スプレー、熱スプレー、プラズマ処理、非電着性金属析出のニッケル分散処理及び電解質プラズマ処理を単独で及び組合せて利用してもよい。

【0085】

図20にて図示したように、標準のバイパスループ550によって、移送流体、好ましくは水が吸込管530からスリーウェイ弁555に入り、バイパス流れに又は移送流体ボックス400の方へ向け直される。移送流体ボックス400を迂回するため、移送流体はスリーウェイ弁555によって及び出口パイプ570へバイパスパイプ565で導かれる。これを達成するために、閉塞弁575は閉じられる。あるいは、移送流体ボックス400へと水を流すことができるように、スリーウェイ弁555は、閉塞弁575が開き、ドレン弁590が閉鎖して、パイプ560へ、及びパイプ580への流れを可能にするように導かれる。移送流体は、移送流体ボックス400へと進行し、下記のように下流の処理のために、のぞき窓585から閉塞弁575を通って出口パイプ570へとペレットを運搬する。システムを排出して移送流体ボックス400又はダイ硬化面370の洗浄又は保守を可能にするため、又は、ダイ320の構成要素のいずれかを交換するため、スリーウェイ弁555は、パイプ565へと、及び出口パイプ570へと流れを導く。ここで閉塞弁575は閉じ、ドレン弁590が開いて、構成要素585、400、560及び580において、575の下に入り込んだ残りの移送流体は、再利用又は処理のために排水管595から排出される。

【0086】

図5を再度参照すると、処理のために十分に凝固したペレットはパイプ1270を経て、脱水/乾燥部8(図1)に凝塊物捕集部/脱流体ユニット1300及び乾燥ユニット1400を通って移送されて、下記のような追加の処理のために続いて乾燥機を出る。これらのパイプは、短い半径及び長い半径の直角を形成するように製造することができ、又は代替として、接着、付着及び凝集の可能性を減らすため、粘着性材料を含む用途で好んで用いられる短い半径及び長い半径の後退角又は曲線を形成するように曲げることができる。いかなる理論によっても拘束されるものではないが、例えば、摩滅、浸食及び/又は腐食のための摩耗によって起こる破損の増加につながる可能性のあるそのような操作によって、誘発ストレスが導入され得ると考えられる。従って、摩滅、浸食、腐食、摩耗、望ましくない接着及び付着は運搬パイプにおいて問題であり、摩耗に関する工程の抵抗を改良して、接着及び付着を減らすために、窒化、浸炭窒化、焼結、電解質の表面コーティング、無電解めっき、熱硬化、プラズマ処理、押出成形、回転成形又は「ロートライニング」、スラッシュ成形及びその組合せを含む処理を利用してよい。表面特性の改良、腐食及び耐摩耗強さの改良、摩耗の改良、及び/又は、凝集、凝塊及び/又は付着の減少のための他の表面処理を同様に使用してもよい。

【0087】

ここで図21を参照すると、パイプ1270は、ペレット及び流体スラリー又は濃縮したスラリーを凝塊物捕集部1300に排出し、凝塊物捕集部1300はペレット凝塊物を捕えて取り除き、排出シュート1304を通じて排出する捕集部。凝塊物捕集部1300は、流体及びペレットに排出出口1302を通過させ、付着、凝集又は別途凝塊したペレットを集めて、それらを排出シュート1304の方へ導く、角度をつけられた丸棒の凝塊物除去網1310、穿孔されたプレート又はスクリーンを含む。

【0088】

別の実施形態において、図22は、好ましくは矩形の形状であり、出口1324を形成するため下方向及び内方向にテーパ状のあらゆる幾何学的な構成におけるハウジング1322によって構成される、オーバフロー凝塊物捕集部センブリ1320を示す。ハンドル1328を有するアクセスドア1326が、蝶番式接着によりハウジング1322の前に取り付けられる。ドアは、空間及びアクセスの容易さを見込んで、側部又は上部で蝶番をつけることができる。ペレットスラリーは入口1330を通じてパイプ1270から入り、凝塊物除去網1310を通過する。オーバフローハウジング1334は、好ましくはボルトによってハウジング1322の背部に取り付けられ、オーバフロー開口を覆う。以下に詳細に説明されるように、オーバフロー開口は小孔のある膜装置によって任意に覆われ得る。小孔のある膜装置は、洗浄の際の除去の容易さのために、ボルト又はスロット付き溝への挿入によって、ハウジング1322とオーバフローハウジング1334との間で接合点1336において着脱自在に取り付けることができる。あるいはスクリーニング装置は、溶接によって、接合点1336に固定して取り付けてもよい。特に付着しやすい又は粘着性材料、凝集の傾向が極めて強い材料において、この実施形態は好ましいものであり、これによって、凝塊物の蓄積は許容され、ペレットスラリーの流れは蓄積によって妨げられない。スクリーニング装置の選択は、オーバフロー状況の間、詰まりを最小化するために特に重要である。この実施形態は、低温での流体処理及び手動での運転において更に好ましいものである。

【0089】

図21及び22の凝塊物除去網1310は、凝塊物除去網の最も低い点を横切る(図21及び22の点線1342によって示される)水平面から測定した場合、およそ0°から50°を超えて変動することができる多くの傾斜角1340に位置してよい。好ましくは、傾斜角1340は、記載されるように、およそ20°から50°を超えるまで、より好ましくはおよそ40°から50°を超えるまで、最も好ましくは50°を超えて変動する。低い傾斜角は、蓄積した凝塊物の除去の容易さのため、特に手動の低温流体処理に役立つ。工程が手動から自動的な動作に動くにつれて、傾斜角はオペレータの作業の必要を最小化するために好都合に上げられる。従って、高容積工程及び/又は高温工程において、図21において例証されるように、オペレータからの援助の必要なく、又はドア1346を手動で操作することなく、ゲート1344の開口により凝塊物の蓄積を一掃することができるよう、50°よりも大きい傾斜角が最も好ましい。凝塊物オーバフローハウジング1304への及び出口1348での凝塊物の続く放出により、動作領域から離れた、蓄積された凝塊物の遠隔的な堆積及び/又は運搬が可能になる。続いて、出口1348は、ごみ箱、リサイクル箱、及び、当業者に公知である他の保管及び運搬メカニズムに連結され得る。凝塊物捕集部1300及びオーバフロー凝塊物捕集部センブリ1320の設計の追加的な詳細及び構造は、共通の譲受人の国際公開公報第2010/028074号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)に開示されている。

【0090】

摩滅、浸食、腐食、摩耗、望ましくない接着及び付着を減らす表面処理は、凝塊物捕集部1300(図21)及びオーバフロー凝塊物捕集部センブリ1320(図22)の様々な構成要素に適用してよい。好ましくは、凝塊物除去網1310及びハウジング1322内部は、粘着性材料を処理するために表面処理される。そのような処理は、窒化、浸炭窒化、焼結、高速の空気処理及び燃料改良熱処理及び電解めっきを含み得る。さらに、燃焼スプレー、熱スプレー、プラズマ処理、非電着性金属析出のニッケル分散処理及び電解質プラズマ処理を利用してもよい。

【0091】

ペレット及び流体スラリーはそれから、微細除去スクリーン1605及びそれを通して水タンク1600(図5及び25)に流体を下方へ流すことができる角度のある又は円柱形の、一以上の調節板1360及び/又は傾斜した小孔のある膜1365を含む少なくとも1つの垂直又は水平の脱流体用の小孔のある膜1355を含むことができる脱流体器1350(図23)へ、排出出口1302(図21)又は出口1324(図22)から通過する。粘着性材料において好ましくは、調節板1360はペレットの接着、付着及び凝塊を防ぐために省くことができる。同様に、傾斜した小孔のある膜1365は少なくとも部分的に遮断することができ、及び、接着、付着及び凝塊を防ぐために好ましくは完全に遮断される。表面上になお水分を保持するペレットは、スラリー入口1405(図23及び24)で乾燥機1400の下端への脱流体器1350から排出される。

【0092】

図23において示される乾燥機1400は、フレーク状、球形状、球面状、円柱形又は他の幾何学的な形状である材料の水分の制御レベルを達成する、多くのタイプのものであってよい。例えば、それはろ過、遠心性の乾燥、強制的又は加熱空気対流又は流動床であってよく、好ましくは遠心乾燥機1400である。

【0093】

図23及び24にて図示したように、乾燥機1400は、スクリーン基部で円柱形のスクリーンサポート1415に載置され、スクリーン上部で円柱形のスクリーンサポート1420に載置される垂直方向の一般に円柱形のスクリーン1500を有する一般に円柱形のハウジング1410を含むが、これに限定されるものではない。スクリーン1500は従って、ハウジングの内部の壁から放射状に間隔を置いた関係において、ハウジング1410内に、同心配置される。

【0094】

垂直ロータ1425は、スクリーン1500内での回転のために取り付けられ、乾燥機(図23)の基部又は乾燥機の上部に載置及び/又は連結されるモータ1430によって回転可能に駆動され、好ましくは乾燥機(図24)の上端の上に取り付けられる。モータ1430は、駆動連結1435によって、及び、ハウジングの上端部で連結される軸受1440によりロータ1425に連結される。連結1445及び軸受1440はロータ1425を支持し、ロータの上端部の回転運動を導く。スラリー入口1405は、連結1448の下部スクリーン支持部1450によりスクリーン1500の下端部及びロータ1425と連通し、ハウジングの上端部及びロータは、ハウジングの上端部での上部スクリーン支持部1455の連結により乾燥ペレット排出シュート1460と連通する。オプションの出口パイプ1467の分岐プレート1465は、出口1470又は出口1475で乾燥ペレットを分岐させることができる。

【0095】

ハウジング1410は断面構造であり、乾燥機の下端部のフランジ状の連結、及び乾燥機の上端部のフランジ状の連結で接続される。一番上のフランジ連結は、ハウジング又はガード1437によって囲まれる軸受構造1440及び駆動連結1435を支持する上部プレート1480に連結される。ハウジング1437上の連結1432はモータ1430を支持し、すべての構成要素を組立状態に維持する。

【0096】

ハウジング1410の下端部は、図25にて図示したように、フランジ連結1610によって水槽又は貯蔵部1600上の下部プレート1412に連結される。開口1612は、表面水分がペレットから取り除かれると、貯蔵部1600へハウジング1410からの流体を排出するため、貯蔵部1600で乾燥機ハウジングの下端部と連通する。この除去はペレットを上昇させて、ペレットに遠心力を伝えるロータの動作によって達成され、スクリーン1500の内部に対する衝突により、スクリーンを通過し貯蔵部1600に最終的に届く水分をペレットから取り除く。

【0097】

乾燥機1400のオプションの自己洗浄構造は、図24にて図示したように、ハウジング1410の内部とスクリーン1500の外部との間で支持される複数のスプレーノズル又はスプレーヘッドアセンブリ1702を含む。スプレーノズルアセンブリ1702は、ハウジングの上端部で上部プレート1480によって上方へ延長するスプレーパイプ1700の端部で支持され、スプレーパイプ1700の上端1704は露出されている。ホース又はライン1706は、好ましくは少なくとも40ガロン/分(gpm)、より好ましくは約60gpmから約80gpmで、最も好ましくは80gpm又はそれ以上の流速で、スプレーノズル1702に高圧流体、好ましくは水を供給する。ホース1706は任意に、乾燥機1400に載置される単一の多岐管を利用することができる。

【0098】

好ましくは少なくとも3つのスプレーヘッドノズルアセンブリ1702、及び、関連したスプレーパイプ1700及びライン1706が存在する。スプレーヘッドノズルアセンブリ1702及びパイプ1700は、スクリーン1500の周囲を間隔を置いて取り巻くような関係に向きを定められ、スプレーヘッドノズル1702から排出された加圧流体が、ハウジング1410の内部と同様にスクリーン1500の内外と接触してこれをきれいにするように、垂直屈折関係で向きを定められる。従って、スクリーン1500の外側の表面とハウジング1410の内部の壁との間で中断ポイント又は領域に蓄積又は留まって集められたペレットは、貯蔵部1600(図28)へ開口1612を通じて流される。同様に、スクリーン1500内部及びロータ1425の外側に残ったペレットは乾燥機から流され、異なるタイプのペレットが乾燥される次の乾燥サイクルの間、乾燥機を通過するペレットを汚染しない、又はこれと混合されない。

【0099】

乾燥機の下端のスクリーン支持部1450とハウジング1410の内側の壁との間の領域は、ポート開口に平面領域を含み、また、乾燥機ハウジングの構成要素を一つに連結する継ぎ目を含む。スプレーヘッドノズルアセンブリ1702の高圧水は、この領域を効果的にすすぐ。基部スクリーン支持部1450は、ハウジング及びスクリーンを貯蔵部1600に固定するためハウジング1410の下部プレート1412及び貯蔵部1600にネジ又は他の締結具によって取り付けられる。基部スクリーン支持部1450は、図25に示すように、桶又は深皿の形である。あるいは、他の乾燥機では、基部スクリーン支持部1450はひっくり返した桶又はひっくり返した深皿の形であってもよい。

【0100】

ロータ1425は略管状の部材1427を含み、この部材1427は、ペレットを持ち上げ、上昇させて、続いてスクリーン1500に対して衝突させるための、傾斜したロータブレード1485をその上に備える。粘着性材料では、乾燥機の上半分の少なくとも一部で傾斜したロータブレードの幅は、乾燥機の下半分の類似したブレードの幅と比較してより狭いのが好ましい。検討されている幅は、ブレードの最も遠位の平行又は平行に近い端へのロータとの接合点から測定される、ブレード全体の寸法である。ブレードの一番上の列が「蹴板」として多くの場合識別されるように、ロータから垂直に向きを定められる場合、これらも、同様に定められたそれらの幅の寸法が減らされるのが好ましい。より好ましくは、蹴板の列を含むブレードの一番上の列は、粘着性材料に用いられるために同じく幅が減少される。ロータブレード及び/又は蹴板の幅の減少は、乾燥機の下部においてロータブレードよりも少なくともおよそ10%少なく、より好ましくは、乾燥機の下部においてロータブレードよりも少なくともおよそ20%少なく、最も好ましくは、乾燥機の下部においてロータブレードよりも少なくとも30%狭い。

【0101】

中空軸1432は、ロータを形成している筒状部材1427に、同心の間隔を置かれた関係においてロータ1425を通って延びる。中空軸は、それぞれ下部プレート1412の整列配置された開口及び貯蔵部1600の上壁についてと同様、ロータ1425の下端部でガイドブッシング1488の開口1482を通って延びるよう、ロータの下端部を案内する。回転式連結1490は、中空軸1432の内部を気圧調節するためホース又はライン1492により中空軸1432及び流体圧力、好ましくは空気の供給源に連結される。

【0102】

中空軸1432は、中空のロータ部材1427の内部と軸1432とを連通するための開口を含む。これらの孔は、加圧流体をロータ1425の内部に導入する。ロータ1425は次に、ロータ1425の下端部及び桶部1450をきれいにすることができるように、基部又は桶部1450の内部とロータ1425の下端部とを連通するための開口を下壁に有する。ロータ及びスクリーン内部1500から流されたペレットは、好ましくは乾燥ペレット出口シュート1460から排出される。

【0103】

上部セクション1455内部のロータ1425の上部は中断ポイントでもあり、蓄積されたペレットを除去するために、高圧流体、好ましくは空気を受ける。図25に示すように、ノズル1710は、上部セクションから蓄積されたペレットを優先してペレット出口シュート1460に動かすため、ロータ1425の上部全体に高圧空気を導く。ノズル1710は、上部プレート1480を通って延びて高圧空気供給源に連結される空気ホース又はラインによって供給される。

【0104】

乾燥機において発生する中断ポイント又は領域に加えて、凝塊物捕集部1300もまた、網ソレノイド弁によって制御される別々のパイプ又はホース1720によってきれいにすることができ、このソレノイド弁は、排出管又はシュート1305で排出された凝塊物を除去するために、角度をつけられた凝塊物除去網1310のペレット接触側上へ高圧流体を導く。

【0105】

ホース及びノズルは、ロータ1425の上部及びペレット排出出口1460をきれいにするような方向で、排出シュート又はパイプ1460に空気の突風を供給する。排気は、乾燥機からの乾燥ペレットを排出する出口パイプ1467において、パイプ連結及び分岐プレート1465を超えてペレットを吹き飛ばす。

【0106】

他の乾燥機において、ロータ1425は四角、円、六角形、八角形又は他の断面形状であってよい。共通の譲受人の国際公開公報第2010/028074号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)に開示されるように、ロータはまた、一体の構造であってよい。

【0107】

図5の送風機1760は、送風機構成要素の表面上のペレットの衝突及び/又は付着と同様にペレット化工程の副産物によって摩滅、浸食、腐食及び摩耗を受けやすく、例えば窒化、浸炭窒化、焼結、高速の空気処理及び燃料改良熱処理及び電解めっきを利用して任意に表面処理してよい。さらに、燃焼スプレー、熱スプレー、プラズマ処理、非電着性金属析出のニッケル分散処理及び電解質プラズマ処理を、単独で及び組合せて利用してもよい。

【0108】

工程のためのスクリーンは、図26にて図示したように、一以上のオプションの水平又は垂直の脱水スクリーン1355、傾斜した脱流体スクリーン1365、ポートスクリーン1595及び/又は一以上の円筒状に取り付け可能なスクリーン1500を含むものであってよい。スクリーンのサイズ、組成及び寸法は、生成されるペレットに対応する必要があり、穿孔された、パンチされた、貫通された、編まれた、又は、当業者に公知の他の構成であり、構造、組成及びスタイルにおいて同じである又は異なり得る。ペレットサイズの直径が減少するにつれて、好ましくは、スクリーンは類似した又は異なる組成、設計及びサイズである2枚以上の層から成る。スクリーンは、ラッチ、クランプ、ボルト及び他のいかなる適切なメカニズムによっても固定して取り付けることができる。

【0109】

スクリーン1500は好ましくは、乾燥機1400及びロータ1425の外周周辺で配置されるのに最適な、柔軟な構造であり、任意にエンボス加工される、及び/又は、当業者に周知のように、スクリーン領域をほぼ等しい領域に効果的に領域分けするように配置されてボルトで固定されるデフレクタバー(図示せず)と適合することができる。好ましくは、スクリーン1500は、ペレットの効率的な乾燥を達成する少なくとも1つの層から形成される。

【0110】

少なくとも1つの層のスクリーン1500は、成型可塑物又はワイヤ強化可塑物で構成され、組成的にポリエチレン、ポリプロピレン、ポリエステル、ポリアミド又はナイロン、ポリビニール塩化物、ポリウレタン、又は、遠心ペレット乾燥機の動作において予期される化学的及び物理的状態下でうまくその構造の完全性を維持する同様の不活性材料であり得る。好ましくは、スクリーン1500は、全体的なスクリーンアセンブリの構造の完全性を維持する適切な厚さの金属プレートであり、適切な遠心ペレット乾燥機においてしっかりと位置的に適合するために、模範的には円筒状である輪郭をなすのに十分なほど柔軟である。金属プレートは好ましくは、厚さが18ゲージから24ゲージであり、最も好ましくは、18ゲージから20ゲージである。プレートは、アルミニウム、銅、鋼鉄、ステンレス鋼、ニッケル鋼合金又は乾燥工程の構成要素に反応しない同様の非反応材料から形成されるものであってよい。好ましくは、プレートはステンレス鋼から形成され、最も好ましくは、乾燥動作を受ける化学工程によって環境的に必要とされるので、低炭素グレードを含む304グレード又は316グレードのステンレス鋼から構成される。

【0111】

金属プレートは、分離及び続いて乾燥するための開口領域を提供するため、円、楕円、正方形、矩形、三角形、多角形又は他形状の、寸法的に同等な構造である開口を形成するように貫通され、パンチされ、穿孔される又はスロット付きにされ得る。好ましくは開口は丸い穿孔であり、最大の開口領域を提供して一方で外側の支持スクリーンの構造の完全性を保持するために幾何学的にずらされる。およそ40%又はそれ以上の開口領域を達成するためにずらされた、少なくともおよそ0.075インチ(およそ1.9mm)の直径を有している丸い穿孔が最も好適である。

【0112】

あるいは、スクリーン1500は、角張って又は直交して積み重なる又は織り交ぜられる、及び、溶接される、真鍮をかぶせられる、抵抗溶接される又は別途永久に適所に付着されるワイヤ、ロッド又はバーで構成される組立てられた構造又はスクリーンであり得る。ワイヤ、ロッド又はバーは、上記した成型可塑物に組成的に類似した可塑物又はワイヤ強化可塑物である、又は、同様に組成的に上記に描写された金属であり、及び、幾何学的に円形、楕円形、四角形、矩形、三角形又はくさび形、多角形又は構造的に類似したものであり得る。スクリーンの幅又は反り全体のワイヤ、ロッド又はバーは、長手方向に横糸、シュート又は当業者に公知であるものとして含まれるワイヤ、ロッド又はバーと、寸法的に同一である又は異なり得る。

【0113】

好ましくはワイヤ、ロッド又はバーは、最も狭い寸法で最低でもおよそ0.020インチ(およそ0.5mm)であり、より好ましくは、最も狭い寸法で少なくともおよそ0.030インチ(およそ0.76mm)であり、最も好ましくは、最も狭い寸法でおよそ0.047インチ(およそ1.2mm)である。開口領域は、隣接した構造の要素の近位配置に寸法的に依存し、少なくともおよそ30%、より好ましくはおよそ40%より上、及び、最も好ましくはおよそ50%又はそれ以上の百分率での開口領域を維持するために位置的に配置される。

【0114】

特に粘着性材料では、工程における乾燥部分と関連して、少なくとも、一番下のスクリーン部は、穿孔又は開口領域なしで最適に柔軟なブランク材により交換される又は部分的に交換され得る。これは、凝塊、付着及び乾燥機の下部で起こり得る妨害物を効果的に減らす遠心乾燥機の中間部分へ、更に残りの移送流体におけるペレットを移送する目的のために役立つ。このブランク材スクリーンは、上記のスクリーン又はスクリーン部と類似した又は異なる組成であってよく、これらのスクリーン又はスクリーン部に対してこれを置換用材として使用でき、かつこれらと寸法的に整合している。

【0115】

図5に戻って、乾燥機1400から排出されたペレットはペレット分岐部10(図1)を通過しペレット排出シュート1460へ送られ、上記のように任意に出口1475で向きを変えられる、又は、袋詰め/包装部12(図1及び5)へと出口1470を通過することができる。上記で参照され図27a及びbにおいて示された共通の譲受人の国際特許出願第PCT/US

10/25255号で開示されるように、対称的に逆転され「Y」形であるペレット分岐アセンブリ1600が出口1470に取り付けられる。ペレット分岐入口1602は、直接又は適切な延長パイプに加えて図24からの出口1470に連結される。ペレットは、ペレット分岐アセンブリ1600に入口1602を通って吸込管1618へと入り、およそ30°の好適な角度1622及び1624で平面1620の周りに対称的に配置される出口シュート1604又は出口シュート1606のいずれかに分岐フラップ1608によって導かれる。分岐フラップ1608の動作は、手動で、電子的に、液圧で及び/又は自動的に(プログラマブルロジック調節器(PLC)の任意の使用を含む)行なってよい。上記で参照した国際特許出願は、PLCによって導かれた電子制御のソレノイド弁1616によって作動する空気式アクチュエータ1614の優先的な使用を開示する。分岐フラップ1608が動く速度は、分岐フラップ1608とペレット分岐アセンブリ1600の内部の壁との間でペレットを閉じ込める可能性を最小化するニードル弁の使用により更に調整され得る。同様に、各々の出口シュート(1604、1606)は、以下に説明されるように取り付け可能に袋詰めユニットに連結される。

【0116】

図28及び29は、ペレット分岐アセンブリ1700の他の実施形態を示し、それぞれの角度1712及び1714を形成するため、好ましくは対称的に中央平面1710の周りに配置されたペレットシュート1706及び1708に入口管1704へとペレットが通過するペレット入口1702を有する。角度1712及び1714は中央平面1710から90°未満に向きを定められ、好ましくは中央平面よりおよそ15°からおよそ60°である。上記のように、角度1712及び1714は、30°で中央平面1710の周りで好ましくは対称的に配置されている。分岐フラップ1716の動作は、手動で、電子的に、液圧で及び/又は自動的に(PLCの任意の使用を含む)行なってよい。図29は、電気機械の線形のアクチュエータ制御装置1718(例えばステッパ又はサーボモータ)がギア減少ボックス1720から連結1722に連結される構成を示す。中実軸1728は、連結1722により線形のアクチュエータ制御装置1718にねじ切りで係合され、軸受、好ましくはころ軸受1724及び1726により位置的に維持される。分岐フラップ1716は中実軸1728に連結され、視覚表示によって、又は、任意にリミット又は近接スイッチ1730によって位置的にモニタされる。線形の作動の使用により、分岐フラップ1716とペレット分岐アセンブリ1700の内側の壁との間のペレットの偶発的な閉じ込めを回避するように、分岐フラップ1716の開閉の可変速度の微細な制御が可能になる。

【0117】

ペレットシュート1706及び1708へ入口チューブ1704から、寸法的に連続的な移行部の開口流れ領域をよりよく適応するために、ハウジングオフセット1734(図28)は、接合点を過ぎた分岐フラップ1716の端の運動を容易にする。分岐フラップ1716がギャップ全体に動いて、ハウジングオフセット1734に接近する速度は変化することができ、これによって、分岐フラップ1716とペレット分岐アセンブリ1700の内側の壁との間でペレットが閉じ込められないために、分岐フラップ1716がハウジングオフセット1734の付近に近づくと速度が好ましくは遅くなる。さらに、ハウジングオフセット1734は、分岐フラップ1716の動作の停止のために拡張した領域を提供する。従って、ペレット分岐アセンブリ1700は、内側の表面での分岐フラップ1716の突然の閉鎖を防ぐ。さらに、穿孔された換気シールド1732(図29)は、必要に応じて適当な冷却を確実にするため、連結1722の周りにおける空気の周囲での循環を可能にする。

【0118】

ペレットは、図1による袋詰め/包装部12へペレット分岐部10を通過する。いかなる設計の従来の袋詰めユニットは、少なくとも1つのペレットシュート1706又は1708に連結され得る。連続運転のため、少なくとも2つの袋詰め機が取り付けられ、各々がそれぞれのペレットシュート1706及び1708に取り付けられる必要がある。袋詰め機と同様にペレットシュートは同じである又は異なり、異なる袋詰め機で作成される袋又は包装のサイズも同じである又は異なり得る。好ましくは、ペレットシュート1706及び1708は寸法的に同じであり、袋詰め機は同じものである。ペレットシュートの広がりは、ペレットシュートのうちの少なくとも1つに連結され得る。いかなるペレットシュートの広がりの長さ、袋詰め機の数及び使われるペレットシュートの多様性は、乾燥機1400(図24)のペレット排出出口1460から自由落下するペレットの運動量によって限定される。

【0119】

袋詰め機は、当業者に公知のいかなる設計であってもよい。好ましくは、袋詰め機は、ペレットがチューブを通じて袋を満たすことができるように垂直に袋を形成し、最終的に封止して、袋に入れられた/包装された製品を解放する。図30にて図示したように、ペレットはペレットシュート1706を横断し、例えば、任意のペレットシュート延長部分へと収集漏斗1802に自由落下して、チューブ1804へと導かれる。一例として、袋詰め材料は、矢印1808によりチューブ1804周辺で示されるように、形成カラー1806上でテンションローラを通じてシートとして供給される及び/又は張力下で引っ張られる。袋詰め材料の端は、チューブ1804の長さの少なくとも一部に沿って封止される。管状の袋詰め材料は、自由に吊着されたチューブを形成するため、チューブ1804の一番下の端を過ぎて拡張するチューブ1804に沿って供給される及び/又は引っ張られ続ける。そのように形成された管の長さは、袋のサイズの必要性及び/又は必要とされる包装材料の量によって調整される。チューブは、その直径全体で、好ましくはチューブの長さに水平及び垂直に封止される。熱的な又はそれ以外によるそのような密封は、当業者に公知であるように、前の袋の密封と同時である又は独立して実行され得る。次の連続した袋の底端の封止と同時に完成したパッケージを形成するために1つの袋の上部が封止されると、それらの袋の分離、実際の密封メカニズムによって達成され、十分に密封された領域全体で作成される物理的切断によって優先して達成される。そのような分離は密封時に実行される、又は、必要に応じて続く下流の処理の一部として行われる。後処理は、追加の包装、ラベリング、ボックスへの組立てなどを含んでよいが、範囲又は機能に関してこれらに限定されるものではない。

【0120】

図30の収集漏斗1802はペレットシュート1706に連結される、又は、ペレットがその間で落下するように切り離され得る。収集漏斗1802及びチューブ1804は、処理されている材料の組成と共存して、袋詰め工程の装置作動の必要条件を満たすことができる、可塑物又は金属を含むいかなる材料の材料であってもよく、好ましくはステンレス鋼である。

【0121】

袋に装填される材料の量は、袋のサイズと同様に、ペレットの製造速度、及び、分岐フラップ1716がそれぞれのペレットシュート1706及び1708(図28)にペレットの流れを導くために配置される時間の長さに依存する。袋詰め機の制御、及び、分岐フラップ1716の自動化制御を含む袋詰め工程の動作は、少なくとも1つのPLCによって制御され得る。フィードバックメカニズム、好ましくは、重量測定装置は、分岐フラップ1716のタイミングが分配される最終的な袋詰めされた/包装された製品において必要に応じて再現性を維持するために改良され得るように、PLC制御の下で袋詰め工程と一体化され得る。

【0122】

袋は、不活性ガス(例えば空気、二酸化炭素、窒素など)で従来の手段によって浄化される又は空にされ得る。ガス及び他の揮発性物質の付加又は減少は、袋充填工程の間、形状充填チューブ1804及び/又は収集漏斗1802への導入によって達成される、又は、袋の密封のちょうど前に実行され得る。同様に、袋はまた、従来の手段により、袋において含まれるペレット及びいかなる他の材料も洩出しないように必要な大きさにされた穿孔を含み得る。

【0123】

特に問題がある粘着性材料では、ペレットは、袋詰め工程前に粘着性減少粉末でコーティングされ得る。これは、適切な粉末状の材料を導入することによって、例えば、図1及び5のペレット分岐部10の構成要素の少なくとも1つにそれを供給することで実行され得る。そのように導入される粉末は、二酸化ケイ素、炭酸カルシウム、粘土、ワックス、ミクロクリスタリンワックス、ポリマー、タルク、フライアッシュ、黒鉛、石灰岩、グリット、硫黄などを含み得る。粉末は自由落下して、アセンブリを横断するにつれて同様に表面に付着する自由落下している粘着性材料のペレットと混じる。余分の粉末は袋詰めされる及び/又は包装される、又は、例えば真空によって必要に応じて取り除かれ得る。

【0124】

袋詰め材料は、後での用途のためにペレット化された内容物から取り除くことができる紙、セルロース誘導体、ポリマーなどを含み得る。好ましくは、袋詰め材料は、ペレット化された内容物と共存することができ、適切な用途における量で含まれる。袋詰めに使われる材料は、例えばエチレン/酢酸ビニル、アクリルポリマー、エチレンアクリレート、エチレンメタクリレート、エチレンメチルアクリレート、エチレンメチルメタクリレート、鎖状低密度、超低密度、低密度、中密度及び高密度を含むポリエチレン、ポリアミド、ポリブタジエンゴム、ポリエステル、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリカーボネート、ポリオレフィン、ポリプロピレン、ポリアクリルアミド、ポリアクリロニトリル、ポリメチルペンテン、ポリフェニレンスルフィド、ポリウレタン、スチレンアクリロニトリル、アクリロニトリルブタジエンスチレン、スチレンブタジエンゴム、ポリフェニレンスルフィド、ポリビニルハロゲン化物、重合ビニリデン二ハロゲン化物、シリコーン、フッ素重合体、ゴム変性ポリマー、及び、これらの混合物、共重合体及び三量体を含むエチレンベースのポリマーを含んでよい。本明細書で用いる袋詰めに使用する両立可能な材料は、不都合になるように内容物の配合を変える必要はなく、最終的な用途において袋の内容物と均等にかつ完全に混合及び/又は溶解され得る。袋詰めに用いられる両立可能な材料は、再発行米国特許番号第36,177号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)に開示されている。

【0125】

袋詰め材料の厚さは、およそ0.012インチ(およそ0.30mm)からおよそ0.0005インチ(およそ0.0127mm)まで変動し、好ましくはおよそ0.0045インチ(およそ0.114mm)からおよそ0.00075インチ(およそ0.019mm)まで変動し得る。最も好ましくは、袋詰め材料の厚さは、およそ0.002インチ(およそ0.05mm)からおよそ0.0008インチ(およそ0.02mm)まで変動し得る。一以上の袋詰め材料の層を使用することができ、袋詰め材料は、消泡剤、抗酸化剤、安定化剤などを含む添加物及び離型剤を含んでもよい。両立可能な袋詰め材料において、その中に含まれる添加物は、前述のように同様に両立可能である必要がある。

【0126】

凝塊物捕集部の内部、凝塊物除去網、乾燥機ハウジングの内部及び乾燥機ハウジングの特に上部に適用される表面処理は、上記のペレット分岐部、及び、袋詰め部の漏斗及びチューブ構成要素と同様に、1つの層が、粗く滑らかではない表面を与えるために適用される非常に耐磨耗性の高い材料を含み、その上に部分的に耐磨耗性材料のテクスチャリングを満たすのみである重合体の材料が均等にコーティングされ、それを通して移送されるにつれて望ましくない接着、付着及びペレットの凝塊を防ぐ追加の粘着しない表面を提供する、優先的な少なくとも2つの層であることに留意する必要がある。最も好ましくは、耐磨耗性構成要素はセラミックであり、粘着しない重合体の材料は、シリコーン、フッ素重合体及びこれらの組み合わせである。

【技術分野】

【0001】

本発明の種々の実施形態は、大きくは、ペレットを袋詰めするための工程及びシステムに関する。より具体的には、本発明の種々の実施形態は、溶融可能及び/又は加工可能な材料(特に、少なくとも加工時に粘着性であるもの)の押出、ペレット化、乾燥、及び袋詰めの工程の処理能力の向上に関し、これにより、溶融可能及び/又は加工可能な材料が、改良により可能となる向上した処理速度で連続的に押し出し、ペレット化、乾燥、及び袋詰めされる工程を提供する。

【背景技術】

【0002】

ポリマー材料の押出、ペレット化、乾燥、及び袋詰めの工程、並びに、それに使用する装置は、一般的には独立したものが知られており、種々の用途に使用されてきた。袋詰め材料、特に、粘着性材料(例えば、アスファルト、ホットメルト接着剤、及びホットメルト感圧接着剤)を効率的に押し出し、ペレット化し、乾燥し、袋詰めすることができる工程及び装置に対する需要が徐々に高まっている。共通の譲受人の国際特許出願第PCT/US 10/25255号(これは、以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)は、このような材料の効率的な押出、ペレット化、乾燥、及びその後の袋詰めの連続的な工程を開示している。

【0003】

ペレット化装置、及び押出工程後のその使用は、例えば、共通の譲受人の米国特許第4,123,207号、第4,251,198号、第4,500,271号、第4,621,996号、第4,728,276号、第4,888,990号、第5,059,103号、第5,403,176号、第5,624,688号、第6,332,765号、第6,551,087号、第6,793,473号、第6,824,371号、第6,925,741号、第7,033,152号、第7,172,397号、第7,267,540号、第7,318,719号、第7,393,484号、及び第7,402,034号;米国特許出願公開公報第2009/0273112号、及び第2010/0040716号;ドイツ特許及び特許出願第32 43 332号、第37 02 841号、第87 01 490号、第196 42 389号、第196 51 354号、及び第296 24 638号;国際公開公報第2006/081140号、第2006/087179号、第2007/064580号、第2007/089497号、第2007/142783号、第2009/147514号、及び第2010/019667号;並びに、欧州特許第1 218 156号、第1 556 199号、第1 582 327号、第1 841 574号、第1 851 023号、第1 954 470号、第1 970 180号、第1 984 157号、及び第2 018 257号に示されているようにして、長年、本出願の譲受人により実施されてきた。これらの特許及び特許出願は、以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる。

【0004】

同様に、乾燥装置は、例えば、共通の譲受人の米国特許第3,458,045号、第4,218,323号、第4,447,325号、第4,565,015号、第4,896,435号、第5,265,347号、第5,638,606号、第6,138,375号、第6,237,244号、第6,739,457号、第6,807,748号、第7,024,794号、第7,171,762号、及び第7,524,179号;米国特許出願公開公報第2006/0130353号、第2009/0110833号、第2009/0126216号、及び第2010/0050458号;国際公開公報第2006/069022号、第2008/113560号、第2008/147514号、第2009/059020号、及び第2010/028074号;ドイツ特許及び特許出願第19 53 741号、第28 19 443号、第43 30 078号、第93 20 744号、及び第197 08 988号;並びに、欧州特許及び特許出願第1 033 545号、第1 123 480号、第1 602 888号、第1 647 788号、第1 650 516号、第1 830 963号、第2 135 023号、及び第2 147 272号に示されているようなものが、長年、本出願の譲受人により使用されてきた。これらの特許及び特許出願は、以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる。

【発明の概要】

【課題を解決するための手段】

【0005】

簡潔には、本発明の種々の実施形態は、既存の連続的な工程及び装置、さらには非連続的な工程及び装置に比して、幾つかの改良を含んでおり、これによって、それらの工程の処理能力を向上し、ペレットの詰まり、経路の閉塞、過度の付着、装置に対するペレットの付着、装置の浸食、腐食、摩損及び摩耗が、低減及び制御されるようにしている。

【0006】

これらの連続的な工程及びシステムは、いかなるタイプの配合物にでも使用することができ、特に、少なくとも加工段階において粘着及び/又は付着しやすい配合物又は材料に効果的である。更に、これらの工程及びシステムは、加工段階において粘着及び/又は付着の可能性があるもので、続く工程の袋詰め又は包装段階でもそのようなままである可能性があるか、あるいはそのようになる可能性がある材料に特に有用である。本明細書において用いる場合の用語“粘着性(tacky)”あるいは“付着性(sticky)”とは、加工段階及び/又は後続の段階において、接触する他の物に少なくとも部分的に付着する可能性のある、ペレット、顆粒、粉末等の形態をした、材料、成分、又は配合物を指している。これらの材料、成分、又は配合物(以下、“粘着性材料”として定義する)は、さらに、圧力がかかった場合に(例えば、積み重ね及び/又はばら包装)、低温流れ及び変形する傾向がある。また、粘着性(tack)あるいは付着性(stickiness)は、配合物に含まれる成分、液体、又は固体の移動に起因する場合もあり、さらには、分子間及び分子内での相分離、並びにペレット、顆粒、粉末等の表面の擦傷又は被覆を含む、これらの材料、成分、又は配合物を構成する分子の一部分の移動及び/又は再配置に起因する場合もある。更に、粘着性材料の粘着性及び/又は付着性は、加工段階の少なくとも1つの結果として生じることもあり、また配合の結果として生じることもあり、さらには、熱及び/又は圧力にさらされるような状況を含む包装若しくは保存に起因して生じることもある。粘着性材料は、常温で軟らかいものに限定されない。

【0007】

粘着性材料の説明のためのいくつかの実例として、ポリアミド接着剤、ポリエステル接着剤、ホットメルト接着剤(HMA)、感圧接着剤(PSA)、ホットメルト感圧接着剤(HMPSA)等の接着剤が含まれる。粘着性材料として、さらに、シーラント、アスファルト及びアスファルト含有材料、ポリマー、ポリマー含有材料、低分子量のオリゴマー及びポリマー、ポリマーを含む高メルトフローインデックスの材料、また、粘着付与剤、ガムベース、ワックス、ゴム、ゴム状材料、及び有機材料を含む天然材料及び合成材料を含むことができる。これらの材料として、常温で粘着性を有するもの、加工及び/又は保存の結果として表面粘着性を有するか又はそれが進展するもの、並びに、粘着性又は粘着性の進展の一因となる変形、相分離、及び/又は成分の移動を、加工及び/又は保存の結果として生じるものが含まれる(なお、本明細書で、粘着性は付着性を含むものとして定義される)。

【0008】

これらの溶融加工可能な粘着性材料の特性により、このような材料を押し出し、ペレット化し、乾燥し、袋詰めする際に、障害が発生することがわかった。このような障害は、工程の開始から終了までのどの時点でも発生し得る。粘着性材料を押出工程に供給することは、このような障害のほんの一例にすぎない。ペレット化は、粘着性材料の場合処理間の配管を通した移送がそうであるように、特に問題があり、材料の粘着性によって、温度のわずかな変化、配管の方向の変化、流れ経路のくびれ、形成されたペレットの衝突、移送流体の流速、及び移送流体の組成が大きな影響を及ぼす。同様に、脱水及び乾燥工程は、例えば、ペレットの相互作用及び衝突によって、凝集、閉塞、付着、及び通過障害を生じやすい。金属面は、工程全体を通して問題となる可能性があり、特に、障害点がある場合は特別な処置が必要となることがある。ペレットの流路が分岐するジャンクションは、例えば、分岐している経路及び/又はゲートのある経路を含めて、問題があることを示すことができる。個別包装、ばら包装、包装材料、並びに、環境及び積み重ねについての考慮を含む保存条件は、粘着性材料を首尾よく処理するために考慮すべき重要事項である。そして、装置について検討することは、粘着及び付着の問題、及びこのような材料を加工する際の量的な摩耗を克服する点において重要である。

【0009】

一部の実施形態によれば、粘着性材料を連続的に袋詰めするためのシステムは、粘着性材料を受け入れるように構成された供給部;供給部から粘着性材料を受け入れ、粘着性材料を混合、溶融、及び/又は配合するように構成された混合部;混合部から粘着性材料を受け入れ、粘着性材料をペレット化するように構成されたペレット化部;ペレット化部から粘着性材料を受け入れ、粘着性材料のペレットを乾燥するように構成された乾燥部;を含む。粘着性材料を連続的に袋詰めするためのシステムは、乾燥部から、流入するペレットの流れを受け入れるように構成された入口;流出するペレットの流れを分配するようにそれぞれ構成された少なくとも第一及び第二の出口;ペレット分岐バルブの少なくとも第一及び第二の出口とそれぞれ連通する、少なくとも第一及び第二の袋詰めアセンブリであって、少なくとも第一及び第二の袋詰めアセンブリが、ペレット分岐バルブから特定量のペレットを交互に受け入れ、ペレットの連続的な袋詰めをすることができる、少なくとも第一及び第二の袋詰めアセンブリ;を有するペレット分岐バルブを更に提供する。

【0010】

他の実施形態によれば、粘着性材料を連続的に袋詰めするための方法は、粘着性材料を供給部に供給すること;混合部で、粘着性材料を混合、溶融及び/又は配合すること;ペレット化部で、混合、溶融及び/又は配合した粘着性材料をペレット化すること;乾燥部で、粘着性材料のペレットを乾燥すること;ペレット分岐バルブの第一及び第二の出口のうちの1つを通って、特定量のペレットを連続的に分岐させること;ペレット分岐バルブの第一又は第二の出口に位置する袋詰めアセンブリを使用して、袋の特定量のペレットを回収すること;を含む。

【0011】

他の実施形態によれば、連続的な袋詰めアセンブリデバイスは、特定量のペレットを受け入れるように構成された入口と、特定量のペレットを分配するように構成された出口とを有する垂直成形チューブ;成形チューブの周辺及び下方に配置した袋詰め材料であって、袋詰め材料が、特定量のペレットを回収するように構成された袋詰め材料;袋詰め材料を、特定量のペレットを収容するための個々の袋に密封するように構成された水平な封止機構;を含む。

【0012】

他の実施形態によれば、粘着性材料を連続的に袋詰めするためのシステムは、材料を受け入れるように構成された供給部であって、任意に熱により制御される供給部を含む。

【0013】

また、システムは、供給部から材料を受け入れ、材料を混合、溶融、及び/又は配合するように構成された混合部も含むものとすることができる。混合部は、約25°以下のテーパ角を有する除去可能な挿入部材を含んだダイも含むものとすることができる。一部の例では、除去可能な挿入部材のテーパ角は、約15°以下である。その他の例では、除去可能な挿入部材のテーパ角は、約10°以下である。

【0014】

除去可能な挿入部材とダイ本体の間には、ギャップがあり、ギャップは、約0.010インチ以下である。状況によっては、除去可能な挿入部材とダイ本体の間のギャップは、約0.005インチ以下である。

【0015】

一部の例では、除去可能な挿入部材の面は、ダイ本体の表面端部に延在するものとすることができる。例えば、除去可能な挿入部材の面は、約0.080インチ以下のダイ本体の表面端部に延在し得る。他の状況において、除去可能な挿入部材の面は、約0.060インチ以下のダイ本体の表面端部に延在し得る。

【0016】

システムの幾つかの特定の実施においては、除去可能な挿入部材のテーパ角は、約10°以下であり、除去可能な挿入部材とダイ本体の間のギャップは、約0.005インチ以下であり、また、除去可能な挿入部材の面は、約0.060インチから約0.080インチのダイ本体の表面端部に延在する。

【0017】

混合部のダイは、連続的である、ランドを有したダイ穴を有する。

【0018】

また、システムは、混合部から材料を受け入れ、材料をペレット化するように構成されたペレット化部も含む。このようなペレット化部は、約90°未満のブレード角、ブレード角より約20%以上小さいブレード切削角度、約0°から約55°のブレード横断角度を含むカッターハブを含むものとすることができる。また、ペレット化部は、移送流体ボックスへの及び移送流体ボックスを通る移送流体の速度を低減する入口及び出口を有する移送流体ボックスも含むものとすることができる。移送流体ボックスの入口は、ペレット化ダイの切断面にわたって直接移送流体の流れを案内することができ、出口は、開口領域を提供することによって移送流体ボックスを出たペレットの妨害を低減することができる。

【0019】

ペレット化部のカッターハブは、流線型にすることができ、拡張した六角形状の断面を有する。一部の例では、カッターハブのブレード角は、約20°から約60°とすることができる。同様に、カッターハブのブレード切削角度は、ブレード角より約15%以上小さい。また、ブレード横断角度は、約20°から約50°とすることができる。実施によっては、カッターハブは、約30°から約50°のブレード角、ブレード角より約15%以上小さいブレード切削角度、及び約20°から約50°のブレード横断角度を有する。

【0020】

移送流体ボックスの入口及び出口は、移送流体の量の増加がペレット数に関連し、低減した濃度のペレットを移送流体ボックスからより効果的に除去し、ペレットの接着、付着、及び凝集の可能性を低減するような、ペレット化ダイの面にわたる移送流体の流速及び量の増加を促進することができる。

【0021】

また、システムは、移送流体ボックスの下流にあり、長半径角度(long−radius angle)を含む非線形の移送配管のシステムを含むものとすることができる。

【0022】

また、システムは、ペレット化部の下流にある凝塊物捕集部を含むことができ、凝塊物捕集部は、角度のある凝塊物除去網を含み、凝塊物除去網の傾斜角は、少なくとも約0°である。非線形の移送配管は、ペレット化部から凝塊物捕集部に材料を移送するように構成することができる。角度のある凝塊物除去網の傾斜角は、少なくとも約20°であり得る。一部の例では、角度のある凝塊物除去網の傾斜角は、少なくとも約40°である。他の場合において、角度のある凝塊物除去網の傾斜角は、少なくとも約50°である。

【0023】

また、システムは、凝塊物捕集部の下流にある非流動化セクション非非流動化セクションも含み得る。 非流動化セクションは、材料からの移送のろ過を防ぐのに部分的に閉塞する、ペレット供給シュートを含む。また、非流動化セクションは、いかなる妨害じゃま板も含まない。

【0024】

システムは、非流動化セクションから材料を受け入れ、ペレット化材料を乾燥するように構成された、乾燥部を更に含み得る。乾燥部は、ロータ下部のロータブレードより少なくとも約10%狭いロータ上部のロータブレードを有するロータと、少なくとも最下部のスクリーンが空である、ロータ周辺の少なくとも2つの周辺スクリーンとを含む乾燥機を含むものとすることができる。状況によっては、ロータ上部のロータブレードは、ロータ下部のロータブレードより少なくとも20%狭い。あるいは、ロータ上部のロータブレードは、ロータ下部のロータブレードより少なくとも30%狭い。

【0025】

また、システムは、乾燥部の下流にあるペレット分岐バルブも含み得る。ペレット分岐バルブは、乾燥部から、流入するペレットの流れを受け入れるように構成された入口と、ハウジングと、ハウジングオフセットと、少なくとも第一及び第二の出口とから成る。ハウジング及びハウジングオフセットは、分岐フラップがハウジングオフセットにハウジング内部で移動し、ペレットが通過する開口領域を提供するように構成することができ、開口領域は、ペレット分岐バルブの入口と同程度の断面積を有する。第一及び第二の、並びに他の出口はそれぞれ、流出するペレットの流れを分配するように構成する。ペレット分岐バルブの分岐フラップは、手動で、電気的に、油圧で、自動的に、及び/又は電気機械的に操作することができる。

【0026】

また、システムは、ペレット分岐バルブの少なくとも第一及び第二の出口とそれぞれ連通する、少なくとも第一及び第二の袋詰めアセンブリを有するものとすることができる。第一及び第二の、並びに他の袋詰めアセンブリは、ペレット分岐バルブから特定量のペレットを交互に受け入れ、ペレットの連続的な袋詰めをすることができるように構成することができる。

【0027】

更に、システム内において、少なくとも供給部、混合部、ペレット化部、移送配管、凝塊物捕集部、非流動化セクション部、乾燥部、ペレット分岐バルブ、及び/又は袋詰めアセンブリの構成要素の表面の一部に表面処理を適用することができる。表面処理を用いて、摩損、浸食、腐食、摩耗、好ましくない接着、及び付着を低減することができる。表面処理は、処理によって形成した表面が3次元テクスチャ加工される、少なくとも2つの層を含むことができる。少なくとも2つの層は、少なくとも1つの耐摩耗性材料の層から形成することができ、これらの層のうち少なくとも1つの耐摩耗性材料の層は、非付着性ポリマーで均一にオーバーコートされ、部分的にのみ表面の3次元テクスチャが充填される。例えば、表面処理の少なくとも1つの耐摩耗性成分の層は、セラミックであり得、及び/又は表面処理の非付着性ポリマーは、シリコーン、フッ素重合体、又はこれらの組み合わせであり得る。

【図面の簡単な説明】

【0028】

【図1】図1は、連続的な袋詰めシステムのフローチャートを示す。

【図2】図2は、連続的な袋詰めシステムの混合、溶融、及び/又は配合部のフローチャートを示す。

【図3a】図3は、種々の流れ位置の分岐バルブの概略図であり、図3a〜3cから成り、図3aは、分岐バルブの外側の概略図である。

【図3b】図3bは、操作位置での分岐バルブを示す。

【図3c】図3cは、外部浄化位置の分岐バルブを示す。

【図4a】図4は、水平の外部浄化での分岐バルブの概略図であり、図4a〜4dから成り、図4aは、図3に対して90°回転した分岐バルブの部分の概略図である(図3aに水平浄化シュートを示す)。

【図4b】図4bは、操作位置を示す分岐バルブ位置の上面図である。

【図4c】図4cは、水平浄化シュートに流れを案内する水平の外部浄化位置を示す分岐バルブ位置の上面図である。

【図4d】図4dは、再利用のための水平パイプを示す、図3aに対して90°回転した分岐バルブ位置の概略図である。

【図5】図5は、本発明の混合、溶融、及び/又は配合部と、ペレット分岐及び袋詰め/包装部の間のペレット化部と、脱水及び/又は乾燥部の概略図である。

【図6】図6は、3つの形態の加熱要素を有する一体型ダイプレートの概略図である。

【図7a】図7aは、ダイプレートから抜き出した加熱要素の3つの形態を示す。

【図7b】図7bは、側面図において位置に関して独立して配置された加熱要素の3つの形態を示す。

【図8】図8は、除去可能な中心ダイの概略図である。

【図8a】図8aは、除去可能な中心ダイの一部分を示す拡大図である。

【図9】図9は、除去可能な中心加熱ダイの構成要素を示す拡大図である。

【図10】図10は、移送流体ボックスを有するダイ本体の概略図である。

【図11】図11は、ダイ本体と二分割構造の移送流体ボックスの概略図である。

【図12】図12は、比較としての二分割構造の移送流体ボックスを示す拡大図である。

【図13a】図13aは、比較としての二分割構造の移送流体ボックスの完全なアセンブリの概略図である。

【図13b】図13bは、代替の移送流体ボックスの入口及び出口の構造の断面図である。

【図13c】図13cは、図13bの代替の移送流体ボックスの入口及び出口の構造の概略正面図である。

【図14】図14は、ダイを示す移送流体ボックスが接続したペレタイザの概略図である。

【図15】図15は、流れガイドを有する移送流体ボックスに接続したダイの概略図である。

【図16a】図16aは、比較としての、流れガイドの概略図である。

【図16b】図16bは、比較としての、流れガイドの第二の形態の概略図である。

【図17】図17は、フレキシブルハブ構成要素の分解図を伴う、比較としてのフレキシブルカッターハブの概略図である。

【図18a】図18aは、流線型カッターハブの部分の概略図である。

【図18b】図18bは、図18aに対して遠近法によって回転した流線型カッターハブの概略図である。

【図18c】図18cは、図18aの流線型カッターハブの断面図である。

【図19a】図19aは、カッターブレードの構造、及び、ダイ面に対するブレード切断端部の相対的な横断角度を示す、カッターハブに対する取り付け角度の図のうち、通常の角度のブレードを取り付けた比較としてのカッターハブの概略図である。

【図19b】図19bは、カッターブレードの構造、及び、ダイ面に対するブレード切断端部の相対的な横断角度を示す、カッターハブに対する取り付け角度の図のうち、ブレードを取り付けた急角度のカッターハブの概略図である。

【図19c】図19cは、カッターブレードの構造、及び、ダイ面に対するブレード切断端部の相対的な横断角度を示す、カッターハブに対する取り付け角度の図のうち、通常の角度の、厚さを低減したブレードを取り付けた、カッターハブの概略図である。

【図19d】図19dは、カッターブレードの構造、及び、ダイ面に対するブレード切断端部の相対的な横断角度を示す、カッターハブに対する取り付け角度の図のうち、ダイ面及びダイ穴を横断するカッターブレードの部分的な上面概略図である。

【図20】図20は、バイパスループの概略図である。

【図21】図21は、凝塊物捕集部及び網の角度のある斜視図である。

【図22】図22は、オーバフロー付着物を有する代替の凝塊物捕集部センブリの構造の図である。

【図23】図23は、非流動化セクション部を接続した乾燥機の概略図である。

【図24】図24は、自浄式乾燥機の概略図である。

【図25】図25は、リザーバの概略図である。

【図26】図26は、非流動化スクリーン及び遠心乾燥スクリーンの位置決めを示す乾燥機の概略図である。

【図27a】図27aは、先行技術のペレット分岐バルブの概略図である。

【図27b】図27bは、図27aの先行技術のペレット分岐バルブを逆から見た概略図である。

【図28】図28は、ペレット分岐バルブアセンブリの概略図である。

【図29】図29は、ペレット分岐バルブアセンブリの断面概略図である。

【図30】図30は、ペレットを袋詰めするのに使用する漏斗及びチューブの断面概略図である。

【発明を実施するための形態】

【0029】

以下、図面を参照して(複数の図面を通して同じ参照番号で類似の部分を表している)、本発明の例示的な実施形態について詳細に説明する。本発明の好ましい実施形態について、詳細に説明するが、当然のことながら、他の実施形態が可能である。従って、本発明は、その範囲が、以下の説明に記載されるあるいは図面に示される構成要素の詳細な構造及び配置に限定されるものではない。本発明は、他の実施形態が可能であり、種々の方法で実施又は実行することが可能である。また、好ましい実施形態の説明において、特有の専門用語が、明確にする目的で用いられる。本明細書を通して、種々の構成要素が、特定の値又はパラメータを持つものとされているが、これらの事項は例示的な実施形態として提供されるものである。実際には、例示的な実施形態は、本発明の種々の態様及び概念を制限するものではなく、多くの類似のパラメータ、サイズ、範囲及び/又は値で実施することができる。

【0030】

図1のフローチャートに示す連続的な袋詰めシステムは、粘着性材料を含む材料を、混合、溶融、及び/又は配合部4に供給することができる、少なくとも1つの供給又は充填部2を含む。この混合部4は、ペレット化部6に接続しており、次いで、移送システムによって、脱水/乾燥部8に接続している。脱水/乾燥部8を出ると、ペレットは、ペレット分岐部10に入ってそこを通過し、次いで、ペレットは最終的に、袋詰め/包装部12に供給される。

【0031】

本明細書に開示される粘着性材料としては、ポリアミド接着剤、ポリエステル接着剤、ホットメルト接着剤(HMA)、感圧接着剤(PSA)、ホットメルト感圧接着剤(HMPSA)等の接着剤を含むことができるが、これらに限定されるものではない。粘着性材料として、さらに、シーラント、アスファルト、及びアスファルト含有材料及び配合物、ポリマー、ポリマー含有材料及び配合物、低分子量のオリゴマー及びポリマー、ポリマーを含む高メルトフローインデックスの材料、また、粘着付与剤、ワックス及びワックス含有配合物、ガムベース及びガムベース含有配合物、ゴム、ゴム状材料、及び有機材料を含む天然材料及び合成材料を含むことができる。粘着性ゴム及びゴム状材料の一例としては、エチレン−プロピレン共重合体及び三元共重合体、EPDMゴム、天然ゴム、イソブチレン−イソプレン共重合体、ブチルゴム、ポリイソプレン、ポリイソブチレン、ポリブタジエン、ハロゲン化ブチルゴム、ポリクロロプレン、多硫化物、ポリエポキシドと共重合体、ポリプロピレンオキシドと共重合体、ポリエピクロロヒドリン、塩素化ポリエチレン、シリコーンゴム、スチレン−ブタジエン共重合体、ブタジエン−アクリロニトリル共重合体、ウレタンエラストマー、ハロゲン化エチレンプロピレン共重合体、上述のブレンドを含むポリメタクリレートを含むことができ、上記のものの混合物、さらには、上記のものの可塑化組成物及び組み合わせを含むことができる。これらの材料として、常温で粘着性を有するもの、加工及び/又は保存の結果として表面粘着性を有するか、あるいはそれが進展するもの、並びに、粘着性若しくは粘着性の進展の一因となる変形、相分離、及び/又は成分の移動が加工及び/又は保存の結果として生じるものが含まれる(なお、本明細書では、粘着性は、付着性を含むものとして定義される)。粘着性材料は、さらに、他の配合物の成分として用いられる場合があり、あるいは最終製品である場合がある。

【0032】

粘着性材料を連続的に袋詰めするための例示的な工程は、全体としては、粘着性材料を含む可能性がある材料を、供給又は充填部2から、混合、溶融、及び/又は配合部4に供給することを含むもので、必要に応じて、そこに粘着性材料を含む可能性のある材料を加えることができる。次いで、単独又は組み合わせで1以上の押出機を備えるものとすることができる少なくとも1つの容器において、材料又は組み合わせた材料が、混合、溶融、及び/又は配合される。ここで溶融された材料(好ましくは、均一に混合した材料)は、ペレット化部6のペレタイザによって押し出される。移送された後、ペレットは、脱水/乾燥部8の脱水及び/又は乾燥装置に送り込まれて、そこを通過し、そこからの脱水及び/又は乾燥されたペレットは、ペレット分岐部10に入って、そこを通過する。ペレットは、逸れるように、すなわち工程の外に導かれるか、あるいは、その後の袋詰め及び/又は包装のために袋詰め部12に導かれて、そこを通過するようにされるものとすることができる。逸れたペレットは、廃棄、再処理、及び/又は直接使用されるものとすることができ、必要に応じて追加処理及び/又は後処理が行なわれる

【0033】

図1について続けると、供給又は充填部2は、少なくとも1つの手動、重力及び自動化フィーダと供給工程とを備えるものとすることができる。供給される材料は、固体状又は液状のものとすることができ、当業者に知られているような、重量測定、質量平衡移動、及び/又は体積測定によるプロセスで供給することができる。フィーダを材料の粘着温度より低い温度まで冷却することで、粘着性材料の適切な送達が可能であり、また、フィーダを低溶融材料の氷点より低い温度まで冷却することで、固体の適切な送達が可能である。固体は、粉末、顆粒、ペレット、粒子等として供給することができる。これらの材料(特に、粘着性の固体材料)には、供給工程の前にコーティングを施すことができ、これにより、粘着性を低減又は除去して、供給を促進することができる。

【0034】

代替案として、供給される材料であって、粘着性材料を含むものを、フィーダに導入する前に溶融して、液体として供給することができる。このような溶融材料は、上流工程からの(例えば、加熱した貯蔵容器と貨車のような)移送によって供給することができる。内部及び外部両方のドラムヒーターを使用して、ドラム又は類似する貯蔵容器の中の材料を溶融することもできる。次いで、これらの溶融材料、及び液状材料は、当業者に知られているような、供給スクリュー、ポンプ、又は、他の類似するデバイスによって、フィーダに移送することができる。同様に、液状材料は、部分真空を利用する吸引処理によって、供給することができる。これは、例えば、反応性材料及び/又は感湿材料の場合は、特に重要である。

【0035】

これらの材料は、図1の混合、溶融、及び/又は配合部4に導入される。これらの工程は、1以上の熱制御容器、押出機、及び/又は静的ミキサの使用によって実施することができる。

【0036】

容器は、ミキサを備えるものとすることができ、これらはモータ作動のロータを含み、そこに混合用ブレードが固定取付されており、それらは、シングル構成、ダブル構成、及び複数構成のものを含む、プロペラ若しくはボート型、鋤先型、デルタ型、シグマ型のものである。また、螺旋型ブレード又は螺旋型分散ブレードも使用することができる。あるいは、当業者に知られているように、リボンブレンダー、バンバリ型ブレンダー、水平ミキサ、垂直ミキサ、遊星型ミキサ、及び他の同等の装置を使用することができる。

【0037】

様々なレベルでの混合及び剪断は、異なるタイプのブレード及びミキサの構造によって達成される。例えば、高剪断ブレードは、ゴムのような成分、又は架橋性材料、及び感熱材料の場合に好ましい。エネルギーは、剪断によって機械的に、さらに物理的な加熱処理によって熱的に、材料に導入される。プロペラ型のブレードは、均一な混合を達成するために剪断をあまり必要としない又はまったく必要としないような物理的混合の場合に好ましい。容器の熱制御は、例えば、電気的に、蒸気により、あるいは、油又は水等の熱調節流体の循環により、達成することができる。容器チャンバは、大気状態、真空状態、又は減圧状態とすることができ、また、空気又は不活性ガス(例えば、窒素、アルゴン等)でパージが可能である。

【0038】

混合、溶融、及び/又は配合は、リング押出機のような1軸、2軸、及び/又は多軸のスクリュー押出機を少なくとも1つ使用して、達成することもできる。スクリュー部分は、1つ又は複数の材料を溶融、混合、剪断、及び/又は均一に分散するための十分な熱的及び/又は機械的エネルギーを供給して、材料を同時に供給、混合、及び移送するものでなければならない。押出機(特に、二軸及び多軸スクリュー押出機)は、空気又は窒素のような他の不活性ガスでパージすることができ、あるいは、1つ以上のポートでガス、揮発性物質、又は他の不要な物質を排出させて、除去することができる。必要に応じて、工程において、固形又は液状の成分を材料に加えることを可能にするために必要な複数の供給ポート及び注入ポートを、スクリューのバレルに沿って、追加することができる。スクリューの構成は、特定の工程によって必要とされる、適切なレベルの供給、混合、溶融、配合、及び処理能力を達成するのに十分なものでなければならない。また、押出機を使用して、押出機の少なくとも1つのゾーンで加工される材料を冷却することもでき、これによって、例えば、粘性を向上又は増加させたり、熱安定性を与えたり、さらに/又は、揮発性を低減させたりすることができる。

【0039】

保存領域、容器、及び/又は押出機を含む上流供給源からの、配合物を含む液状又は溶融材料は、さらなる混合及び熱処理のために、静的ミキサに注入されるものとすることができる。これらの流体状材料は、ブースターポンプを使用して加圧され、そのポンプは、遠心ポンプ、容積型往復ポンプ、又はロータリーポンプとすることができる。ロータリーポンプは、蠕動ポンプ、ベーンポンプ、ねじポンプ、ローブポンプ、プログレッシブ空洞ポンプ、又は歯車ポンプとすることができる。およそ150psi(ポンド/平方インチ)からおよそ500psiの適度な圧力を発生させるためには、オープンクリアランス歯車ポンプが好ましいが、一方、およそ500psiを超える高い圧力を発生させるのには、高精度歯車ポンプがより適切である。

【0040】

加圧溶融物は、キャンドルフィルター、バスケットフィルター、又はスクリーン交換装置のような粗フィルターによりオプションとして処理することができ、これによって、大きい粒子、塊状物、又は残存する顆粒状物が除去される。好ましくは、処理される材料が粗ろ過を必要とする場合には、中程度の圧力しか必要としない20メッシュ又はそれより粗いバスケットフィルターが使用される。さらなるろ過又は微粒子のろ過が必要不可欠である工程の場合は、バスケットフィルターと、さらに、好ましくはスクリーン交換装置を使用することができる。好ましくは、200メッシュ又はそれより粗いスクリーン交換装置を使用し、より好ましくは、2以上のスクリーンの多層スクリーン交換装置を使用する。更により好ましくは、メッシュサイズが異なる2以上のスクリーンの多層スクリーン交換装置によるろ過を使用することができ、最も好ましくは、多層スクリーン交換装置は、一連のフィルター(例えば、20メッシュ、40メッシュ、及び80メッシュのフィルター)から成るものである。あるいは、多層スクリーン交換装置は、より細かいメッシュのスクリーンが2つの粗いスクリーンの間にあるサンドイッチ構造とすることができ、このようにして、粗いスクリーンにより粗ろ過が提供されると共に、スクリーンアセンブリへの追加的な構造上の支持が提供される。このようななものの例は、20メッシュ、200メッシュ、及び20メッシュの一連のフィルターを有する、多層スクリーンサンドイッチ構造である。最も好ましいろ過を達成するために、およそ500psiからおよそ2000psiの圧力を発生することが可能な歯車ポンプを使用することができる。上述したスクリーン交換装置は、手動式、プレート式、スライド板式、又はシングルボルト若しくはデュアルボルトの構造のものとすることができ、また、連続的に作動するもの、あるいは非連続的に作動するものとすることができる。発生される圧力は、溶融物を、完全にろ過工程を通過させ、さらに、熱制御静的ミキサに送り込んで通過させるのに十分なものでなければならない。

【0041】

混合、溶融、及び/又は配合部4は、図2のフローチャートに要約されている。材料は、容器40への矢印50、押出機42への矢印52、又は静的ミキサ48への矢印54で示すように、供給部2によって、混合、溶融、及び/又は配合部4に転送されるものとすることができる。追加又はオプションとして、材料は、破線の双方向の矢印56で示すように、容器40から押出機42へ、又はその逆に移送されることができる。同様に、オプションとして、双方向の矢印60で示すように、材料は、容器40から静的ミキサ48へ、又はその逆に移送されることができる。更に別の代替案として、双方向の矢印58で示すように、押出機42から静的ミキサ48への、及びその逆の移送が可能である。単方向の矢印62は、オプションとして、少なくとも1つのポンプ44により、材料が、少なくとも1つのフィルター46を通じて処理され、静的ミキサ48への材料の流れを促進するのに十分な圧力を提供することが、供給源にかかわらず(即ち、供給源が供給部2、容器40、及び/又は押出機42であるかにかかわらず)可能であることを示している。従って、上で詳述されたように、図2では、多数の経路及び装置を示している。溶融材料は、遠隔の保存領域、又は設備に(例えば、ポンプを使用することによって)移送されて、更なる処理が行なわれる準備ができるまで保持されることが可能であることは、理解されるはずである。

【0042】

破線70は、容器40からの材料が、下に詳述するペレット化部6に移送されることが可能であることを示している。同様に、押出機42からの材料は、破線72で示すように、ペレット化部6に移送されることができ、また、静的ミキサ48からの材料は、破線74に従って、ペレット化部6に移送されることができる。オプションのポンプ80と、オプションのフィルター82を使用して、材料の移送を、溶融、及び/又は配合部4から少なくとも1つの分岐バルブ84へ送り込んでそこを通過させ、ペレット化部6へ向けて促進させることが可能である。オプションの別の分岐バルブ84を、図2に示すように、フィルター46と静的ミキサ48の間に配置することができる。ポンプ44及びポンプ80は、同一のものであるか異なるものであり、例えば、上述によれば、好ましくは、ポンプ80が、およそ500psiより高い圧力(より好ましくは、およそ500psiからおよそ2000psiであり、さらに、処理する材料によって必要とされる場合はそれよりも高い圧力)を発生することができるものである。フィルター46及びフィルター82は、同一のものであるか異なるものであり、好ましくは、フィルター82は、メッシュサイズの異なる2以上のスクリーンの多層スクリーン交換装置であり、一連のフィルターを有する多層スクリーン交換装置が最も好ましい。また、混合、溶融、及び/又は配合部4は、共通の譲受人の国際公開公報第2007/064580号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)にも記載されているものである。

【0043】

図2のオプションの分岐バルブ84は、図3で詳細に示しているが、直接、又は適切な移行部によって、混合、溶融、及び/又は配合部4の最終的な構成要素の出口、あるいは、オプションポンプ80若しくはオプションフィルター82の出口のどちらかに接続されている。適切な構成要素又は移行部の出口は、図3aに示す分岐バルブ84の入口88に接続されている。入口88及び出口90は共に、ハウジング86に接続されている。図3b及び3cに示すように、分岐バルブ84によって、2以上の流れモードを利用することができる。

【0044】

図3bに示す作動可能な流れモードにおいて、流れは、入口88から、可動である分岐ボルト96によって流れ経路94と連通して開口する入口チューブ92に進む。流れは、出口チューブ98及び出口90と連通して開口する流れ経路94を通って進行する。1以上のモードの経路は、位置的に異なる配置で、1以上の流れ経路が利用可能であるように構成されていてもよい。

【0045】

同様に、図3cに示す“分岐流れ”モードにおいて、流れは、入口88から、移動可能な分岐ボルト96によって流れ分岐経路100と連通して開口する入口チューブ92に進む。流れは、分岐出口102と連通して開口する流れ分岐経路100を通って進行する。溶融された、液状の、又は押し出しされた材料は、この経路を通って工程から分岐されるか、又は出ていくことができる。

【0046】

図4は、分岐した流れの横吐出を可能にするように設計された分岐バルブ84を示している。図4aは、ハウジング86への分岐シュート104の接続を示すため、図3aから90°回転した分岐バルブ84を示している。あるいは、分岐した流れは、図4dに示すように、ハウジング86に同様に接続した分岐パイプ106を通るようにすることができる。図3のように、2以上の流れモードが、図4b及び4cに示すような分岐バルブ84によって利用可能である。図4bに示す操作流れモードにおいて、流れは、入口88から、移動可能な分岐ボルト110によって流れ経路108と連通して開口する入口チューブ92に進む。流れは、出口チューブ98及び出口90と連通して開口する流れ経路108を通って進行する。1以上のモードの経路は、位置的に異なる配置で、1以上の流れ経路が利用可能であるように、構成されることができる。

【0047】

同様に、図4cに示す分岐流れモードにおいて、流れは、入口88から、可動である分岐ボルト110によって流れ分岐経路112と連通して開口する入口チューブ92に進む。流れは、分岐出口チューブ114と連通して開口する流れ分岐経路112を通って進行する。溶融された、液状の、又は押し出された材料は、この経路を介して、例えば再利用のために工程から分岐されるか、又は、出ていくことができる。分岐流れは、分岐出口チューブ114から、図4a及び4dにそれぞれ示すように、分岐シュート104又は分岐パイプ106が接続されることが可能な出口116へ達して、そこを通過する。

【0048】

入口チューブ92は、図3b、3c、4b及び4cに示すように、先細りのテーパ状とすることができる。あるいは、入口チューブ92を、円筒状として、その直径が、混合、溶融、及び/又は配合部4(図2)あるいは適当なオプションの移行部のどちらかからの出口と寸法が一致するようにされる。連続的な直径は、粘着性材料の接着又は付着が処理される場合に、流れ経路の寸法の減少を回避するためには、好ましい。理論により制約されるものではないが、流れ経路の減少によって、圧力、及び/又は剪断が増加する結果となることがあり、これによって、その後の粘性の低減を伴って不適切な温度の上昇が見られることがある。分岐出口チューブ114は、円筒状、先太りのテーパ状等とすることができるが、上述した理由のために、先細りのテーパ状にすることはできない。出口チューブ98は、下に記載するように、ペレット化部6の構成要素と寸法的に適合するように、出口90に向かって先太りのテーパ状になっている。

【0049】

容器、押出機、歯車ポンプ、スクリーン交換装置、分岐バルブ(図3及び4)、及び静的ミキサを含む、図1及び2のセクション2及び4の構成要素は、表面処理及び/又はコーティングされたものとすることができる。窒化、浸炭窒化、電解めっき、無電解めっき、熱硬化、溶射技術、及び焼結技術は、例示的な表面処理及びコーティング技術である。実例として、国際公開公報第2009/059020号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)は、このような技術について記載している。

【0050】

図5を参照して、及び図1及び2から続けて、混合、溶融、及び/又は配合部4は、オプションの分岐バルブ84の入口88に接続されている。そして、その分岐バルブは、出口90を通じて、図6、図7a、7b、8及び9に詳細に示すダイ300の入口310に接続されている。

【0051】

図6のダイ300は、単体型のダイであり、ダイ本体320に取り付けられたノーズコーン322を含み、このノーズコーン322の中に加熱要素330がはめ込まれ、また、ノーズコーン322には、数及び方向のパターンが異なる複数のダイ穴340が穿孔されている。好ましくは、ダイ穴340の直径は約3.5ミリメートル(mm)以下である。ダイ穴340は、先太りのテーパ状、先細りのテーパ状、円筒状等、及びこれらの組み合わせを含む多くの構造を有する。ダイ穴340のセグメントは、処理及び材料によって必要とされる長さが異なる。好ましくは、ダイ穴340は、1以上のコンセントリックリングに、単数で、又は群又は小群で集合的に配置され、これは、それに接続される分岐バルブ84の出口90の径によって決定される。

【0052】

(例えば、図6に示され、図7a及び7bに形態1として詳細に説明されるように、)加熱要素330は、カートリッジ又はコイル状要素であり、ダイ穴の周面の外側を維持するために、ダイ本体320内部に十分な長さを有するものとすることができる。加熱要素330は、ダイ本体の中心へ、及びその付近へ、この中心を通らない長さで(例えば、図7a及び7bの形態2)、又は、この中心を通過するものの、直径方向に対向するダイ穴のリングと接触するのには十分でない長さで(例えば、図7a及び7bの形態3)、延伸する超え。ダイ穴の位置決めは、当業者によって容易に認識されるように変更され、加熱要素330の適切な形態に適応し、また、加熱要素330の1以上の長さ又は構造を実施することができる。

【0053】

ダイ300の好ましい構造を、ダイ本体が除去可能な中心部又は挿入部材の構造である図8に示す。加熱要素330は、カートリッジ又はコイル形態であり、外側のダイ本体要素352に挿入され、それによって、加熱要素330は、外側のダイ本体要素352の境界内に適切に適合するように、長さが抑制される。ダイ穴340は、除去可能な挿入部材350内に含まれ、上述したように、構造、大きさ、及び配置において可変である。

【0054】

粘着性材料については、例えば、ダイ穴への溶融材料の導入後に、ダイ穴のランドの径の減少によるさらなる圧縮及び/又は剪断を受けず、そのため、このような相違による粘性の低減を受けないように、ダイ穴340のランドは、連続的であるのが好ましく、又は、特に径に関して連続的であるのが好ましい。また、特に、粘着性材料におけるダイ穴340の位置決めは、下に記載する押出、ペレット化において、形成されたペレットが容易に互いに接触せず、これらのペレットの不要な接着、付着、及び/又は凝集が回避されるようにするために、間隔が必要であるという点で、非常に重要である。このような位置決めは、ダイ穴の中を材料が進み、出てゆくことによって材料が受けるダイの膨張を更に考慮する必要がある。除去可能な挿入部材350は、当業者によって理解されるような通常の機構を使用して、外側のダイ本体要素352に接続することができる。

【0055】

図8に示す、及び図8aに詳細に拡大するように、ダイ300のより好ましい構造において、除去可能な挿入部材350が、350の平行な面のうちの1つから引かれた垂直線に対して成す挿入部材テーパ角370は、およそ25°未満である。低粘性の粘着性材料のように、例えば、わずかな温度変化によってその粘性が大きく変化する場合のように、ダイの熱均一性の制御が重要である場合、テーパ角380は、およそ15°以下が好ましく、およそ10°未満がより好ましい。驚くべきことに、テーパ角が減少すると、除去可能な挿入部材350の抜取りは、ますます困難になり、その結果、除去可能な挿入部材350と外側のダイ本体要素352の間にギャップ382が必要となる。好ましくは、ギャップ382は、およそ0.010インチ(およそ0.25

mm)未満であり、より好ましくは、ギャップ382は、およそ0.005インチ(およそ0.13mm)未満である。また、外側のダイ本体要素352の表面の端部を超える、除去可能な挿入部材350のわずかな広がり384によって、ペレット化する材料の質が向上することも、驚くべきことであった。広がり384は、およそ0.080インチ(およそ2.0mm)未満であるのが好ましく、より好ましくは、およそ0.060インチからおよそ0.080インチ(およそ1.5mmからおよそ2.0mm)である。粘着性及び低粘性材料に関する一例である、更なるより好ましい形態において、除去可能な挿入部材350は、およそ10°のテーパ角380、およそ0.005インチ(およそ0.13mm)未満のギャップ382、及びおよそ0.060インチからおよそ0.080インチ(およそ1.5mmからおよそ2.0mm)の広がり384を有する。

【0056】

同様に、粘性又は粘着性が顕著に低いか、又はこの特定の処理工程での熱均一性が重要でない場合、テーパ角380を、およそ25°超まで増加させることができ、好ましくは、およそ25°からおよそ45°及びそれより大きい。この熱制御が厳密でない場合、低いテーパ角のために必要なギャップ382は、もはや重要ではなく、また、広がり384も、もはや必ずしも重要ではない。

【0057】

図9は、ダイ300の代替の構造を示し、ここではダイ本体が、加熱効率の向上、及び溶融又は液状材料がダイ穴340を通過する場合の溶融又は液状材料への容易な熱移動のための複数の加熱ゾーンを有する中心部又は挿入部材の形態である。図示しない外側のダイ本体要素は、図8で記載するものと比較することができる。この代替構造の加熱した除去可能な挿入部材360は、加熱要素365(好ましくは、コイル状の加熱要素)に適合した開口中心を有し、加熱要素は、外側のダイ本体要素の他の加熱要素と同様に熱制御することができるか、あるいは、好ましくは、自主的に熱を制御し、そのため、ダイ300内の複数ゾーン加熱性能を可能とする。

【0058】

すべての構造のダイ300(図6、8及び9)は、図9に示すように、切断面として適切な硬化面370を含み、硬化面は、耐摩損性、耐摩耗性、及び、必要な場合、耐蝕性の材料であり、溶融又は液状押出物の押し出しのためのダイ穴340がこれを通るのが好ましい。硬化面に用いられる材料の幾つかの例としては、炭化タングステン、炭化チタン等、及びセラミック若しくはその混合物があり、これらは単独又は組み合わせて用いられる。同様に、すべての構造のダイ300(図6、8及び9)は、国際公開公報第2010/019667号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)に記載されるように、絶縁されたダイ設計であってもよい。

【0059】

更に、ダイ300は、表面処理、表面仕上げ、研磨、又は表面硬質化(例えば、リン化ニッケル、クロムめっき、窒化、又は同様の物理処理若しくは化学処理)を受け、ダイ本体へのさらなる保護を提供することができる。

【0060】

ノーズコーン322のためのボルト止め機構を図9に示す。カバープレート372は、図6、8及び9にそれぞれ示すように、ボルト374によって、ダイ本体320の面、除去可能な挿入部材350、又は加熱した除去可能な挿入部材360に位置的に接続する。カバープレート372は、硬化面370の高さ未満か、又は少なくともそれに等しい。あるいは、必要な場合、カバープレート372の封止のためのガスケット材料又は他の材料を使用することができる。

【0061】

分岐バルブ出口90は、直径方向にテーパ状及び径が増加する円錐形状であって、チャンバを連続的に形成する、内側の穴から成り、そこに挿入されるノーズコーン322より比例して大きい。生じたチャンバの容積は、ポリマー材料又は他の溶融若しくは液状材料流れを妨害せずに、分岐バルブ84からダイ穴340に流すことができる。あるいは、アダプター又は移行部は、ノーズコーン322に適応するようにテーパ状である分岐バルブ出口90に接続することができる。

【0062】

図6、10及び11の分岐バルブ出口90と代替のアダプター、ノーズコーン322、及びダイ本体320、図8の除去可能な挿入部材350、並びに図9の加熱した除去可能な挿入部材360は、炭素鋼、熱硬化炭素鋼、ステンレス鋼(マルテンサイト及びオーステナイトの等級を含む)、熱硬化及び析出硬化ステンレス鋼、又はニッケルで作製することで、摩損、浸食、腐食、及び摩耗に対する耐性を改良することができる。窒化、浸炭窒化、電解めっき、無電解めっき技術を使用して、これらの耐性を向上させることができる。

【0063】

図6、8及び10のダイ穴340の滑らかな表面を提供して、へこみのような製造工程の異常を低減するために、ダイ穴340は、ダイ穴周辺で回転するワイヤを利用する電子放電機械加工(EDM)によって処理することができる。これは、表面平滑性を促進し、ダイ穴の形状の均一性を改善し、ダイ穴の径を制御可能に、及び均一に増加させることができる。あるいは、高速研磨剤、及び均一で微細な粒度の研磨砂をダイ穴に通して、ダイ穴内の平滑性の改善をもたらすことができる。更に、摩損及び付着を低減する挿入部材(例えば、フッ素重合体、炭化タングステン、他のセラミックス等から作製した)を、ダイ穴340のランドに配置することができる。表面特性の改良のための他の表面処理、耐摩損性、耐蝕性、摩耗の改善も、使用することができる。

【0064】

図5を再度参照して、ダイ300は、図10及び11に示され、図12、13a、13b及び13cで詳細に説明される、移送流体ボックス400に接続される。図10は、一体型移送流体ボックス400の構造を示し、このボックス400は入口パイプ404及び出口パイプ406を接続するハウジング402を有し、入口パイプ及び出口パイプは、同様の径と形状であり、互いに直径方向に対向し、そして、矩形、四角形、円筒状、又は他の形状の開口切断チャンバ408に接続される。開口切断チャンバ408は、ダイ面410(図6、8及び9の硬化面370と同等の描写である)を囲み、ダイ面を完全に包含するのに十分な径である。ハウジング402は取付フランジ412を有し、これを複数の取付ボルト414が通り、移送流体ボックス400及びダイ300を分岐バルブ84に気密に接続する。ハウジング402のフランジ416は、下に詳述されるように、ペレタイザ900(図5参照)への接続を可能にする。切断チャンバ408内で自由に回転する構成要素は、下に記載されている。

【0065】

同様に、図11は、二分割構造の移送流体ボックス400の構造を示し、このボックス400は、入口パイプ454及び出口パイプ456を接続するハウジング452を有する本体450を有し、入口パイプ及び出口パイプは、同様の径と形状であり、互いに直径方向に対向し、そして、矩形、四角形、円筒状、又は他の形状の開口切断チャンバ458に接続される。開口切断チャンバ458は、ダイ面410(図6、8及び9の硬化面370と同等の描写である)を囲み、ダイ面を完全に包含するのに十分な径である。ハウジング452は、複数の取付ボルト又はスタッド464が通る取付フランジ462を有する。取付フランジ462は、同様な径、内側及び外側の大きさであるアダプターリング470に気密に接続され、複数の皿ボルト472が通る。取付ボルト又はスタッド464は、互い違いに位置するのが好ましく、完全な流体移送ボックス400及びダイ300の構成要素を分岐バルブ84に気密に接続する。本体450のハウジング452のフランジ466は、下に詳述されるように、ペレタイザ900(図5参照)への接続を可能にする。図10の切断チャンバ408、及び/又は図11の切断チャンバ458内で自由に回転する構成要素が、下に記載されている。ダイ300への、及びダイを通じたアダプターリング470の個別の接続によって、ダイ本体300を分岐バルブ84に気密に接続したまま、清掃又はメンテナンスのために本体450を除去することができる。

【0066】

図13に示す完全なアセンブリを有する二分割構造の移送流体ボックス400の拡大図を図12に示す。参照符号は、一貫して維持され、同様の部分は、図11、12及び13aを通して同様の符号を有する。

【0067】

図13a及び13cは、移送流体ボックスの入口及び出口の代替の構造を示し、入口480は、矩形又は四角形の入口チューブ482に固定接続され、また、入口チューブは、ハウジング481に取り付けて接続され、切断チャンバ484内にあるハウジングに近づくにつれて、その長さに沿ってテーパが大きくなる。同様に、矩形又は四角形の出口チューブ486は、ハウジング481に接続され、入口チューブ482と直径方向に対向しており、出口チューブは、それに固定接続される出口488へその長さに沿って先細りになっている。図13b及び13c両方のフランジ483及びフランジ485と、図13aのフランジ462及び466とを、その構造と目的において比較する。

【0068】

図13a、13b及び13cは、直径方向に対向する好ましい入口及び出口を示す。あるいは、入口454及び480と、出口456及び488は、出口の入り口に対する位置に関して20°から好ましくは180°の角度に位置し、出口の入り口に対する位置によって定義され、又はウジング481に対向して、又は調整して接続することができる。入口及び出口の大きさは、同一か異なり、また、入口及び出口は、構造上同一か異なり得る。従って、好ましくは、同一に扱われる入口及び出口は、同様の大きさ及び構造であり、直径方向に対向する。

【0069】

摩損、浸食、腐食、摩耗、及び好ましくない接着及び付着を低減する従来の表面処理に関する図12に戻ると、フランジ466の内面1812、及び入口パイプ454と出口パイプ456のルーメン1818は、窒化、浸炭窒化、焼結し、高速の空気処理及び燃料改良熱処理をし、及び/又は電解めっきすることができる。外面1814、及びダイ本体320の露出面1816は、同様に処理することができる。図10、11、12、13a、13b及び13cに示す変形例は、同様に処理することができる。表面特性の改良、耐蝕性と耐摩損性の促進、摩耗の改善、及び/又は、凝集、凝塊形成及び/又は付着の低減のための他の表面処理も同様に使用することができる。

【0070】

粘着性材料については、移送流体ボックス400のために、当業者が想定するものよりも大きい径の入口パイプ404及び大きい出口パイプ406(図10)、又は大きい入口パイプ454及び大きい出口パイプ456(図12及び13a)、又は大きい径の入口チューブ482及び大きい出口チューブ486(図13b及び13c)を使用するのが好ましい。大きい入口パイプ又はチューブは、ダイ面410(図10及び11)に近接してそれらを配置するそれぞれのハウジングの大部分を占め、これにより、ダイの面に対して直接移送流体ボックス400に入る移送流体の直接的なアクセスがより容易になる。大きい出口パイプ又はチューブは、移送流体ボックス400の事実上のチャンバ408及び458(それぞれ図10及び11)から除去されるペレット/移送流体スラリーのための、より大きい開口領域を提供する。また、大きい開口領域によって、凝集、接着及び付着をもたらす可能性のある、ペレットの衝突の可能性が低減される。入口及び出口の大きさの増加は、量に関してさらなる選択肢をもたらし、選択肢の1つとしての移送流体の流速は、通常の大きさの入口及び出口の場合と同一に維持することができるため、移送流体ボックス400に供される際のペレットの乱流が低減される。あるいは、移送流体の流速は、入口及び出口の大きさの増加に比例して増加し、そのため、小さい径の入口及び出口で経験するものとほぼ同じレベルで、有効な乱流を維持しつつ、同一の粘着性材料のスループット率のペレット数に関する有効量の移送流体を増加させる。3つ目の選択肢として、大きい径の入口及び出口によって、移送流体の流速が高くなり、ペレットに対する移送流体量をより適切なものとなり、かつ、移送流体ボックス400を通過する移送流体の速さが向上し、切断チャンバからペレットを迅速かつ効果的に除去することができるようになる。

【0071】

あるいは、それぞれの入口パイプは、出口パイプより小さい径であり得る。粘着性材料において、多くの乱流、ペレットの衝突の可能性の増加、及びペレットが切断チャンバを出ることが可能な開口領域の構造をもたらすので、外側がそれぞれの入口より小さい径でないことが好ましい。

【0072】

ペレタイザ900が、非操作のオープンポジションで示されている図5に再度戻る。ペレタイザに流れガイド800が結合し、また、カッターハブ600は、カッターブレード700を有する。装置の操作において、ペレタイザ900は、図10及び11にそれぞれ詳細があるように、一体構造の移送流体ボックス400のフランジ416、又は二分割構造の移送流体ボックス400の本体450のフランジ466に接続されるような位置に移動する。接続は、着脱コネクタを使用して成されるのが最も好ましいが、多くの機構によるものであり得る。操作形態において、カッターハブ600及びカッターブレード700は、切断チャンバ408(図10)又は458(図11)内を自由に回転する。示したすべての構成要素の詳細は、次の考察に含まれる。

【0073】

ペレタイザ900は、図14に図示され、カッターハブ600に関して、ダイ面410に対して位置的に調整可能であり得る。図14は、操作位置におけるペレタイザ900を表し、ペレタイザは、ペレタイザフランジ902を介して移送流体ボックスフランジ466に気密に接続され、例えば、除去可能なクイックディスコネクトクランプ904によって緊密に固定される。ペレタイザの位置調整は、手動で、ばね押し機構を使用して、油圧で、空気圧で、電気機械的になど、又は、摩耗、耐用寿命の増加、カッターハブ若しくはダイ面410周辺の外被体の溶融をもたらす不要な押出の回避、及びペレット化生産物の一貫性を達成するのに必要とされる位置の適切性を可能にするように負荷した力の一方の方向若しくは反対方向に対向して累積的に作用するこれらの機構の組み合わせによって、達成することができる。粘着性材料については、ペレタイザの位置の手動の及び電気機械的な調整が好ましい。より好ましい構造において、図14に詳細のある油圧‐空気圧機構は、モータ905、ハウジング910から成り、継手922に係合して接続した油圧シリンダ922を有する。ロータ軸930は、ダイ面410で継手922をカッターハブ600に接続し、スラスト軸受940及び封止機構(好ましくは、移送流体ボックス400の切断チャンバ458と接触する流体中の機械的な封止機構950)を通る。入口パイプ454及び出口パイプ456は、切断チャンバ458への流体(好ましくは水)の流れ方向、切断チャンバ458中の流体とペレットの混合、並びに、その後のカッターハブ600とダイ面410から離れて、及び切断チャンバ458から出て形成したペレットスラリーの流れを誘導する。

【0074】

切断チャンバ458を通る流れの速度を増加させ、ペレットの質を改善し、凍結を低減し、ダイ面410周辺の溶融の被覆を回避し、上部圧力を発生するか、又は増加させ、及びペレットの形状を改良するために、図15は、オプションの流れガイド800が、切断チャンバ458に位置して、その領域の流量を効果的に低減することができる構造を示す。ダイ300、移送流体ボックス400、及びペレタイザ900は、一部のみを示し、位置的に図14と同様である。中空軸ロータは、前述したとおり、入口パイプ454と出口パイプ456を有する切断チャンバ458でカッターハブ600に接続するのが好ましい。ペレタイザ900は、前述したとおり、ペレタイザフランジ902及び移送流体ボックスフランジ466のクイックディスコネクトクランプ904の使用によって、移送流体400に気密に及び除去可能に接続する。図16a及び16bは、流れガイド800の2つの例示的な形態を示し、これらの部分は、切断チャンバ458の径より小さい一貫した外径を有する同一又は異なる部分長であり、切断チャンバ458の所定量の必要な減少によって異なり得る。流れガイドスペーサ部803は、単一のスペーサ803a、又は複数のスペーサ803b及び803cに示すように、円周及び直径方向に均一であるが、部分長は異なり、数は限定されない。流れを案内する及び/又は制限するために、カッターハブ600に近接して位置した最も深い溝のある部分を有する横断形状で弓形である、縦方向に広がる溝によって、流れ案内部801(例えば、単一のスペーサ801a、又は複数のスペーサ801b、801c及び801d)を改良する。

【0075】

図14について続けると、カッターハブ600は、ペレタイザ900のロータ軸930のねじ切り端部において、ねじで留めることによって接続される。カッターハブ600は、ロータ軸930に強固に取り付けることができ、図17に示すように、均衡のとれた割合でカッターハブ600の周辺に配置した多数のカッターアーム610を有し得る。あるいは、カッターハブ600は、アダプター620を使用してロータ軸930に固定接続され、アダプター620は、ロータ軸930に取り付けて及び螺合して接続する。アダプター620は、カッターハブ600の部分的に球状の内面602に適合する部分的に球状の外面622を有する。直径方向に対向し、凹部がある、部分的に球状の内面602は、カッターハブ600の端まで延びる縦方向に凹部605があり、これらの凹部605には、ボール640が適合する。同様に、ボール640のための直径の凹部626は、アダプター620上に位置し、一旦アダプター620が位置に垂直に挿入し、カッターハブ600に平行な位置へ回転すれば、縦方向の凹部605及び直径の凹部626が配列して、ボール640をかみ合って付加するように、方向を合わせられる。これは、ロータ軸930へのアダプター620上の直径方向に位置したボール640周辺のカッターハブ600の自由な振動を可能とし、カッターハブ600の回転の自己配列をさせる。

【0076】

カッターアーム610及びカッターハブ612の本体は、図17に示すように、断面が正方形若しくは矩形であり、又は、粘着性材料では流線型であり、図18cに示すように、拡張した六角形の断面であり得る。図18a及び18bは、流線型カッターハブ650の部分を示す。カッターブレードは、図17に示すように、平坦な角度のある溝614、又は図18a及び18bに示す平坦な角度のあるノッチ652で、ねじ又は同様の機構によって固定接続される。

【0077】

図19は、カッターブレード750の、種々の角をなして傾斜した位置、及び形状を示す。ブレード角755は、図19a、19b及び19cに示すとおり、ダイ硬化面370(図10)に対しておよそ0°からおよそ90°及びそれより大きく変化し、ブレード角755は、およそ20°からおよそ60°が好ましく、およそ30°からおよそ50°がより好ましい。ブレード切断端部760は、正方形であるか、傾斜しているか、又は角度があり、ブレード切断角765は0°から90°であり、ブレード切断角765は、ブレード角755より小さいか、又はそれよりおよそ20%以上小さいのが好ましく、ブレード角755より小さいか、又はそれよりおよそ15%小さいのがより好ましい。図19dは、およそ0°からおよそ55°及びそれ以上に変動し得る横断角度775においてダイ穴340全体で回転するように通過するブレード切断端部760を有するカッターブレード750を通過するダイ面410及びダイ穴340の部分を示す。好ましくは、横断角度775は、およそ20°からおよそ55°まで変動する。最も好ましくは、粘着性材料では、好適なブレード角755は、ブレード切断端部760がおよそ20°からおよそ55°まで変動する横断角度でダイ面410全体に通過するように、好ましくは好適なブレード角755よりも15%未満小さいブレード切断角765でおよそ30°からおよそ50°まで変動する。

【0078】

あるいは、図19cにて図示されているのは、厚さが減少したブレード770であり、これは、上記と同様に角度をつけられ、同様に取り付けられ、上記のようなブレード切断角及び選択を有する。カッターブレード750及び厚さが減少したブレードもまた、ブレードの上端部が十分な長さであるように、ネジ748によって取付けられるが、カッターアーム610の最上部の表面より上に有意に延在しないように、長さを減少されている。

【0079】

カッターブレード750及び厚さが減少したブレード770は、工具鋼、ステンレス鋼、ニッケル及びニッケル合金、金属セラミック複合材、セラミック、金属又は金属炭化物複合材、炭化物、バナジウム硬化鋼、最適に硬化した可塑物又は他の同等に耐久性のある材料から形成されて、更にアニール化され、当業者に周知のように硬化される。耐摩耗性、耐蝕性、耐久性、摩耗寿命、耐薬品性及び耐摩耗強さは、ペレット化された配合物と関連した特定のブレードの有用性に影響する幾つかの重要な概念である。カッターハブ設計によって関連して使用されるブレードの数と同様に、ブレード寸法の長さ、幅及び厚さは本発明の範囲において限定されない。

【0080】

さらに、摩滅、浸食、腐食、摩耗及び望ましくない粘着及び付着を減らす表面処理は、共通の譲受人の国際公開公報第2009/059020号(以下で完全に記載したかのように、その全体が引用により本明細書に組み込まれる)に開示されるようにペレット化部6(図1)の様々な構成要素に適用され得る。そのような処理は、窒化、浸炭窒化、焼結、高速の空気処理及び燃料改良熱処理及び電解めっきを含んでよい。さらに、燃焼スプレー、熱スプレー、プラズマ処理、非電着性金属析出のニッケル分散処理及び電解質プラズマ処理を利用してもよい。

【0081】

表面特性の改良、腐食及び耐摩耗強さの改良、摩耗の改良、及び/又は、塊、凝集及び/又は付着の減少のための他の表面処理を使用してもよい。

【0082】