処理装置および肥料化処理装置

【課題】

投入された有機物の分解処理を行うための投入エネルギーを少なくし効率的に処理を行うことができる処理装置を提供する。

【解決手段】

生物分解される有機物Wを投入するための処理槽10と、処理槽10に接続され処理槽10内の空気を換気する換気手段とを備え、処理槽10は、換気手段により処理槽10内の空気を換気する前後で密封状態とされることを特徴とする。また、処理槽10内には有機物Wを撹拌する撹拌手段15を備える。さらに、処理槽10内の有機物Wの状態に基づいて換気手段による換気量を制御する換気制御手段40を備える。

投入された有機物の分解処理を行うための投入エネルギーを少なくし効率的に処理を行うことができる処理装置を提供する。

【解決手段】

生物分解される有機物Wを投入するための処理槽10と、処理槽10に接続され処理槽10内の空気を換気する換気手段とを備え、処理槽10は、換気手段により処理槽10内の空気を換気する前後で密封状態とされることを特徴とする。また、処理槽10内には有機物Wを撹拌する撹拌手段15を備える。さらに、処理槽10内の有機物Wの状態に基づいて換気手段による換気量を制御する換気制御手段40を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、処理槽に投入された有機物を分解処理するための処理装置及び肥料化処理装置に関する。

【背景技術】

【0002】

従来、生ゴミ等の有機廃棄物を発酵(熟成)させて有機肥料等に使用する為の肥料化処理装置が知られている。このような肥料化処理装置には、処理生物(酵母や菌などの微生物)の働きを利用して、有機廃棄物を分解処理するものがある。

【0003】

肥料化の原料となる生ゴミ等には、分解されやすい有機物(易分解性有機物)と、比較的ゆっくり分解される有機物(難分解性有機物)が含まれている。易分解性有機物が多く残っている肥料化対象物を土壌に施用すると、土壌中で易分解性有機物の急激な分解が起こり、土壌中の酸素の欠乏、大量の発酵熱、ガスの発生により植物に害を及ぼすことがある。これを防ぐ為に肥料化処理において廃棄物中の易分解性有機物を速やかに発酵分解することが必要となる。有機廃棄物の肥料化処理において好気性微生物の活動を主体とした有機物の発酵分解では、肥料化対象物中の水分や酸素を吸収しながら微生物が増殖し発酵分解が進む。

【0004】

ところで、有機物の肥料化処理装置としては、発酵分解を促進させるために水分量を調節するための散水装置と、好気性状態を保つための給気口、発酵適温を維持するための加熱手段が設けられている肥料化処理装置が知られている。(特許文献1参照)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−132009号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の処理装置においては、発酵分解を促進し肥料化する時間を短縮することができるが、散水装置や、通気や散水によって低下した温度を微生物が発酵分解を行い易いように温度に補う加熱源等を設ける必要があり、エネルギー消費の大きな処理装置となっていた。

【0007】

本発明は上記の点に鑑みてなされたものであって、その目的とするところは、外部エネルギーの投入を抑えて、有機物を効率良く生物分解処理を行うことができる処理装置を提供しようとするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の処理装置は、有機物を生物分解処理する処理槽と、前記処理槽に接続され前記処理槽内の空気を換気する換気手段とを備え、

前記処理槽は、前記換気手段により前記処理槽内の空気を換気する前後で密封状態とされることを特徴とする。

【0009】

上記課題を解決するために、本発明の処理装置は、有機物を生物分解処理する処理槽と、

前記処理槽内に設けられ前記有機物を撹拌する撹拌手段と、前記処理槽に接続され前記処理槽内の空気を換気する換気手段とを備え、前記処理槽は、前記換気手段により前記処理槽内の空気を換気する前後で密封状態とされることを特徴とする。

【発明の効果】

【0010】

本発明の処理装置は、外部エネルギーの投入を抑えて、有機物を効率良く生物分解処理を行うことことが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明による処理装置の実施形態の外観を表す立体投影図である。

【図2】図1に示した実施形態の内部構造を模式的に表す断面図である。

【図3】図1に示した実施形態の制御装置の構成を示した図である。

【図4】図1に示した実施形態の撹拌処理制御フローチャートを示した図である。

【図5】図1に示した実施形態の換気処理制御フローチャートを示した図である。

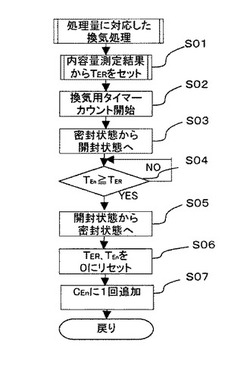

【図6】図1に示した実施形態の換気処理における制御フローチャートを示した図である。

【発明を実施するための形態】

【0012】

本発明による処理装置の実施形態について、図1〜図6を参照しながら詳細に説明する。

【0013】

<処理装置構成>

本実施形態による処理装置Aの外観を図1に示し、その断面構造を図2に示す。すなわち、本実施形態における有機物の処理装置Aは、投入された有機物Wを分解処理するための処理槽10を備える。処理装置Aには、容器本体11と、蓋(換気ユニット)12と、これら蓋12と容器本体11とを連結するための締結手段13と、蓋12と容器本体11との間の隙間をシールするシール手段14と、撹拌手段15とを備えている。容器本体11と蓋12により形成された空間が、有機物Wを分解処理する処理槽10として機能する。本実施形態における容器本体11は円筒状をなし、好気性微生物を含む有機物、つまり生物分解される肥料化の処理対象となる有機物Wが投入される開口11aがその上端に形成されている。この開口11aは、生物分解されて肥料化した有機物Wを取り出すための取り出し口としても機能する。

【0014】

本実施形態における蓋12は、容器本体11の形状に対応した円筒状をなし、容器本体11に対して着脱自在に装着されて容器本体11の開口11aを開閉し得る。本実施形態では容器本体11に対して蓋12を完全に取り外すことも構成可能であるが、蝶番17a、17bを介して容器本体11に蓋12を取り付け、容器本体11の開口11aに対して蓋12を介して開閉されるように構成されている。

【0015】

蓋12と容器本体11とを連結するための本実施形態における締結手段13は、蓋12の外周面に固定されるキャッチ13aと、このキャッチ13aに対して係合し得るように容器本体11に固定されたラッチレバー13bとを備えている。このような締結手段13を用いることにより、容器本体11の開口11aを確実にシール状態で塞ぐことができ、容器本体11を誤って倒した場合であっても、蓋12が容器本体11から外れてしまうような不具合を未然に防止することができる。

【0016】

容器本体11および蓋12は、内部を保温するための断熱壁11d,12aをそれぞれ有する。本実施形態における容器本体11および蓋12からの放熱を低減する断熱部となる断熱壁11d,12aは、容器本体11および蓋12の外周面を覆うように配される断熱材にて構成されている。このような断熱材としては、微生物の活動により発生した発酵熱の放散を最小限に抑え、有機物Wの温度を適切に維持することが可能であれば特に制限はなく、既知の断熱材を使用することができる。例えば、グラスウール,ロックウール,セラミックシート,発泡スチロール,ポリエチレンフォームなどを使用することが可能である。

【0017】

シール手段14は、蓋12によって容器本体11の開口11aを塞いだ状態において、蓋12と容器本体11との間の隙間をシールするためのものである。本実施形態では、シール手段14としてシリコーン樹脂などのシールリングを蓋12の下端面に装着しているが、容器本体11の開口11aに取り付けるか、あるいはこれらの両方に取り付けるようにしてもよい。このように、蓋12によって開口11aを塞いだ容器本体11の密閉性をシール手段14により確保している。そのため、有機物W、つまり肥料化対象物の発酵分解を促進するための散水手段などが不要であり、簡便で低コストな装置にすることができる。

【0018】

撹拌手段15は、容器本体11に投入された有機物Wを蓋12が装着された状態にて撹拌するためのものである。本実施形態による撹拌手段15は、モータ回転部15aと、このモータ回転部15aから突出する回転軸15bと、この回転軸15bに一体的に取り付けられた撹拌羽根15cとを備えている。モータ回転部15aは、容器本体11の底壁11cの裏面に固定され、回転軸15bは、このモータ回転部15aから容器本体11の底壁11cを貫通して容器本体11内に上端が突出状態となっている。モータ回転部15aの回転軸15bと容器本体11の底壁11cとの間には図示しないシール部材が組み込まれている。モータ回転部15aは図示しない電源から供給される電力により駆動して撹拌羽根15cを旋回させ、これによって容器本体11内に投入された有機物Wが所定の頻度で撹拌され、有機物Wへの酸素供給を促進する。

【0019】

本実施形態では、容器本体11の底から下方に突出して床面Fに当接する複数本の脚部19が設けられており、これら脚部19によって先のモータ回転部15aが床面Fに直接接触しないように配慮している。

【0020】

このような処理装置Aを用いて有機物Wの肥料化を行う場合、まず蝶番17a,17bを介して、容器本体11に固定された蓋12を開閉し、有機物Wを容器本体11の開口11aから容器本体11内に投入する。また、好気性微生物が増殖しやすいように水分の含有量を併せて適切に調整し、必要に応じて少量の種菌などの補材を混合させる。しかる後、蓋12を容器本体11の開口11aに重ね、図1に示すように締結手段13によって蓋12を容器本体11に対して一体的に連結し、容器本体11内を密封状態に保持する。これにより、有機物Wからの水分が外部に過剰に蒸散することなく適切な水分状態に保たれ、微生物による発酵分解が円滑に進行することとなる。

【0021】

蓋(換気ユニット)12は、換気ダクト12b、12c、12d、12eと熱交換部Eh、加熱脱臭手段Dhを含んで構成される。換気ダクト(通気孔を有する板状部材、空間を仕切り気体流路を形成する。)12bは、容器本体11上方の熱交換を行う空間S1と有機物Wの処理を行う空間の残余の空間である空間S2を仕切る。換気ダクト12bにより、加熱脱臭手段Dhの下方に空間S1と空間S2の連通口が設けられている。換気ダクト12cは、空間S1と空間S2を連通し空間S2の内部空間を気体が通過するように設けられており、容器本体11の下方から有機物Wから蒸散した水分を含んだ気体R4を換気ダクト12dに導く。

【0022】

換気ダクト12dの外気との換気口側には、熱交換部Ehが設けられており、表面積を広げるために多数の金属フィンを備える。熱交換部Ehに対向する側には、水が溜まるようなへこみや貯留部を設けない構成としている。換気ダクト12dは、熱交換部Ehとともに、容器本体11の底壁11cに対して傾斜するように設けられており、熱交換部Ehに多数設けられた金属フィンで結露した水分が有機物Wに還流しやすい構造とした。熱交換部Ehで結露し凝集した水分は、換気ダクト12dに落ちる。凝集した水分は換気ダクト12dの傾斜によって流れ、換気ダクト12cから有機物Wを収納した処理槽である容器本体11に水分を還流させる還流路を形成する。有機物Wの水分を容器本体11内に留める構造として、熱交換部Eh及び還流路を形成する排気ダクト12c、12dが一度蒸発した有機物Wに含有していた水分を容器本体11内の有機物Wに還流させ水分を還流させる還流部として機能する。換気ダクト12dを通過して水分量が低下した空気は換気ダクト12eを通って加熱脱臭手段Dhを通過する。

【0023】

内部に投入された有機物Wの質量は、槽底壁11cに配置された重量センサーMwにより測定される。また、体積は複数個略垂直に異なる高さに設置された受光部20a、20b、20cが対応する高さに設置された複数の発光部21a、21b、21cによって検出される。槽内の対応する受光部20と発光部21はほぼ等しい高さに設けられ受光部20が発光部21からの遮光を検知して、有機物Wの体積が容器本体A内において、どの程度の体積を占めるか検知する。これら測定手段を用いて、投入量または、換気処理後における容器本体A内の有機物Wの処理量を測定する。また、発酵分解の過程で密度も変化する。そのため、二つの測定手段から密度を求めて、体積または質量と密度変化を組み合わせて処理量変化として予め記憶したデータと比較処理し、有機物Wの状態を推定することもできる。

【0024】

また、容器本体11内の有機物Wは、撹拌手段15により所定周期で間欠的に撹拌処理がなされる。撹拌羽根15cの回転による有機物Wの撹拌の頻度は、有機物Wの発酵により変化する容器本体11内の処理物温度や酸素濃度、二酸化炭素濃度などのデータを基に総合的に判断して決定することが好ましい。

【0025】

例えば2時間毎に撹拌手段15を作動させることが有効であろう。このように、有機物Wの撹拌を行うことで、有機物W中の微生物と密閉された容器本体11内の有機物Wが占める以外の残余の空間S2に介在する空気中の酸素との接触確率を高めることができる。同時に、容器本体11に収容された有機物Wの上方の空間S2にある空気中の酸素を容器本体11の底壁11cに近い位置にある有機物Wに供給することが可能となる。この結果、有機物W全体の好気性環境を改善してその肥料化をより促進することができるようになる。

【0026】

但し、有機物Wの体積または、質量を測定する場合は、撹拌を行わないように制御することで、処理量の測定誤差を低減することができる。一方、換気処理が行われる際に、撹拌を行うことでより好気性環境を改善し、有機物W内の深奥部にも酸素を供給することができる。そのため、撹拌の周期を換気処理の作動に対応させることで、肥料化を促進することができる。

【0027】

本発明の実施形態では、撹拌手段15を容器本体11の底部から立設しており、容器本体11の上方に向かって有機物Wの体積を測定する測定手段としての受光部20、発光部21を備える。そのため、容器本体11に横設した撹拌手段で撹拌する場合に比べて、撹拌を行ったとしても、有機物Wの上部に撹拌手段15が露出する可能性が少なく処理量の測定誤差が生じ難くなる。また、体積を測定するためには、光学センサー以外にも周壁11cに高さの異なる部分に設けた接触式の感知センサーや超音波センサー等も各種利用可能である。

【0028】

処理槽10内の換気は換気ファン22により行われる。換気ファン22は槽内上部に配置され、触媒23を用いた加熱脱臭手段Dh内に配置される。加熱脱臭手段Dhは、触媒23を加熱するための触媒ヒータ24を備える。換気ファン22により吸気口25から外気を槽内へ空気を吸気し、触媒ヒータ24により加熱された触媒23を通過させ脱臭された排気が排気口27から容器本体11外へ排気される。このとき、外気との吸気口25に備えられた電磁弁28aと外気との排気口27に備えられた電磁弁28bを開いた状態とされると換気が行われる。換気ファン22が作動する前後には、処理槽10と外気との換気通路を開閉する開閉部としての電磁弁28a及び電磁弁28bは吸気口25及び排気口27を閉じた状態にし、容器本体11内は密封状態とされる。吸気口25及び排気口27までの換気通路は換気ダクト12により構成される。換気手段は、換気通路を通して処理槽に接続されている。換気処理の際には、触媒23の温度は触媒23の下部に設けられた触媒温度センサーMTで測定を行い、脱臭可能な温度に保持する。触媒温度センサーMTは、触媒23の下方に設けられ容器内温度と触媒23の温度測定を兼ねる。

【0029】

本発明における処理槽10に接続された換気手段は、換気ファン22や電磁弁28a、28bといった形態に限定されることはない。換気ファンが正回転動作することで吸気口25の通路と排気口27の開閉弁が開き、換気ファンが逆回転動作することで吸気口25と排気口27の通路が閉まるといった逆流防止弁のような構造でもよい。また、有機物Wと外気との温度差が十分にあれば、換気ファンを設けることなく、電磁弁等の開閉等により処理槽を密封状態から開封状態にすることでも換気を行うことが可能である。換気手段としては酸素が有機物Wの発酵分解により消費された状態で、容器本体A内に酸素を含んだ外気を取り入れ、酸素の入れ替えを行うものであればよい。

【0030】

容器本体11の上方に加熱脱臭手段Dhの触媒ヒータ24が設置されているため、脱臭のための熱量も槽内の温度向上に用いることができる。また、触媒ヒータ24は、換気処理時に加熱が行われるため、換気により温度低下が起きた容器本体11内の熱量を早急に補い、好気性菌が発酵を行う温度に戻すことができる。また、加熱脱臭手段Dhは、換気処理により処理装置A内の悪臭を外部に漏らすことを防止するために使用する。そのため換気処理を行う際を除いて通電を行わないようにすることができる。それによって、エネルギー消費を抑えることができる。また、加熱脱臭する空気は、熱交換部Ehにおいて、還流され水分量が低下しているため、触媒温度の低下を抑えて効率良く脱臭することができる。

【0031】

換気処理を行う前後は、電磁弁28a、28bは槽内の水分を過剰に蒸散させないように、閉じられ密封されている。これにより、有機物Wに含まれていた水分が、処理槽10外へ排出され、有機物Wの含水率が発酵に適切な含水量を大きく下回ることを防止することができる。また、有機物Wが発酵分解により発生された熱が処理槽10内の空気を媒介にして、処理槽10外に放熱されることを抑制できる。また、換気された空気の酸素が消費され有機物Wの発酵分解が進むと発熱が起こる。空間S2の酸素濃度が一定以下となると好気性菌の活性が低下し、発熱が治まり容器本体11内の温度が低下する。

【0032】

好気性菌の活性の低下による温度低下が一定以下となったことを温度センサーMTで測定して、一回の換気処理で供給された酸素が消費され好気性環境が維持されていないことを検知する。保温手段29は、槽内環境をより発酵分解を促すために保温ヒータ等を用いることもできる。しかしながら、本発明の実施形態では、簡素な装置とするために、保温手段29は、好気性微生物の活性温度に対応させて、融点が30℃から70℃程度の蓄熱材を用いている。これにより、換気処理により低下した容器本体A内の温度を触媒ヒータ24による脱臭のために利用された200℃から300℃の高温や発酵分解により発生した熱を蓄熱し利用することができる。

【0033】

<気体流路>

図2を用いて、換気処理における気体の流路について詳述する。換気ファン22及び電磁弁28a、28bは後述の制御によって間欠的に駆動する。触媒ヒータ24が加熱され、排気を脱臭するように触媒23を加熱すると換気ファン22が回転し電磁弁28a、28bが開き、外気を換気ダクト(壁)12b内に取り込む。容器本体11に取り込まれた外気である気体R1は、蓋12に備えられた容器本体11の上方の熱交換部Ehにおいて、有機物Wから蒸散した水分を含んだ気体R4と熱交換され暖められる。

【0034】

容器本体11に取り込まれた気体R1が熱交換され暖められた状態が気体R2であり、加熱脱臭手段の下方を通過する。気体R2は、触媒ヒータ24の下方を通過しさらに暖められ、暖められた状態で、空間S2へ流入する気体を気体R3として示す。酸素を含むとともに、熱交換部Ehと触媒ヒータ24で暖められた気体がS2に流入することで、有機物W内の好気性菌は活性を急速に取り戻す。

【0035】

容器本体11から酸素が消費され暖められ有機物Wから蒸散した水分を含んだ気体R4が換気ダクト12cを経て、外気から蓋(換気ユニット)12に取り込まれた気体R1と熱交換部Ehで熱交換を行う。このとき、気体R1と気体R4との温度差により、熱交換部Ehや換気ダクト12dには結露が生じる。熱交換部Ehの多数の金属フィンが伝熱性も高く、面積も広いため換気ダクト12dより多くの水分が結露される。結露し、凝集した水分は、熱交換部Ehから直接または、換気ダクト12dに滴下され換気ダクト12cを通して、容器本体11内の有機物Wに還流される。熱交換部Eh、換気ダクト12d、換気ダクト12cのそれぞれが独立または一体的に有機物Wに含有していた水分を還流させる還流部として機能する。熱交換が行われた空気R5は、加熱脱臭手段Dhにより脱臭され排気される。

【0036】

<制御装置>

図3に、有機物肥料化処理装置Aに搭載された制御装置を図示する。制御手段40は、メモリ41に記憶されている各種制御プログラムや処理結果を用いて処理装置Aの各部の制御を行う。処理装置A本体には不図示の操作パネル42が設けられ、操作パネル42に表示された操作内容等を設定することにより制御手段40は、処理装置Aの各種制御方法を設定する。また、制御手段40は主電源スイッチ43により不図示の電源から電力を受け取り動作する。

【0037】

またメモリ41には、有機物処理装置Aの内部に画成する空間S2の容量(体積)または、処理物がこぼれないように実質的に投入可能な処理最大容量などの測定値との比較用の情報が記憶されている。容量センサーMvは、受光部20a、20b、20cが対応する高さの発光部21a、21b、21cの信号を検知または検出しないことで体積を測定し制御手段40により処理量の測定結果として変換する。また、制御手段40は、重量センサーMwで検出された質量からも投入量または分解処理が進んだ有機物Wの処理量を測定でき、複数回測定を行い、有機物Wの処理量の変化を検知することができる。

【0038】

制御手段40は、電磁開閉コイル31への電流を制御することで電磁開閉弁28の開閉を制御する。電磁開閉弁28は、吸気用電磁開閉弁28aと排気用電磁開閉弁28bとで構成されており、換気を行う前後で密閉性を保つように制御される。換気ファンモータ32、撹拌用モータ33、触媒ヒータ34は各々制御手段40により、動作を制御される。本発明の実施形態において、撹拌用モータ33は、容器本体11の有機物Wが移動すると測定が安定しないため、処理量の測定を行っている場合は動作させない。

【0039】

<撹拌処理>

撹拌処理は、上述のように、所定の周期で撹拌が開始され、図4に示すフローチャートに従って撹拌処理を行う。以下に撹拌処理の制御工程を示す。Sは制御工程のステップを表す。各工程の制御は、制御手段40が各部に指示を行う。

【0040】

撹拌処理はS11において制御手段40は、所定の周期で制御手段40内の撹拌用タイマーの閾値TMR(例えば10分)をセットする。

【0041】

S12で制御手段40は制御手段40内の撹拌用タイマーTMnのカウントを開始し時間経過とともに計数される。S13で各種センサーを用いて、処理量を測定中か判定を行う。処理量を測定中でなければS14へ進み、撹拌モータ33を回転させ撹拌を行う。一方、処理量を測定中である場合は、撹拌を行わずS15へ進む。

【0042】

S15では、撹拌タイマーの閾値TMRと撹拌タイマーのカウント値TMnを比較し、所定の時間が過ぎている場合S16に進み、制御手段40は、撹拌タイマーの閾値TMRと撹拌タイマーのカウント値TMnを0にリセットする。所定の時間が過ぎていない場合は、S13に戻る。S16の後は、肥料化処理が完了するまで、所定周期で撹拌処理を繰り返す。

【0043】

<換気制御>

有機物Wの生物分解処理を開始するには、処理装置Aの開口11aから有機物と必要に応じて少量の種菌等の補材を混合して投入する。蓋12を取り付け密封状態とし操作パネル42を操作して分解処理を開始する。

【0044】

S101において、制御手段40は、重量センサーMwまたは容量センサーMvもしくはその両方を用いた測定結果から投入量を測定し設定する。このとき制御手段40内の換気カウンタCEnを0回に設定する。容器本体11内の処理量がメモリ41に記憶される。

【0045】

S102において、制御手段40は、測定結果に基づいて換気量を制御する手段として機能し、メモリ41に記憶された処理量に対応した換気処理を換気ファンモータ32に指示する。S102の処理については、図6に詳細をフローチャートに示す。このとき、一回換気処理を行うたびに換気カウンターCEnに換気処理回数として一回を加算する。

【0046】

S102で換気処理が終わるとS103に進み、有機物Wの温度を温度センサーMTにより、有機物Wの温度変化を検知する。このとき、制御手段40は、所定時間、触媒ヒータ31に通電しない状態で温度変化が落ち着き所定以下(例えば30℃以下、有機物Wの蓄熱が換気処理により発酵適温を下回らない程度で有機物自体が40℃程度から下降している温度)になったことを検知する。その結果、S102で換気が行われた空間S2内の酸素が有機物Wの分解に用いられ酸素が窮乏状態になったことを検知する。

【0047】

所定時間、温度変化がなくなるとS104において、換気処理を行った後の有機物Wの処理量を測定する。この測定によって、残りの換気回数を決定する。このとき、参照する情報としては、換気処理が何回行われたかや、換気後の処理量の変化量、温度変化が終了するまでに要した時間等を基にすることができる。一回の換気処理を行った後に、処理量の変化が所定の閾値内(処理量の変化が例えば1%以下)に収まった場合にCERを後述の換気カウンターCEnの回数と一致させる。

【0048】

S105では、換気カウンタCEnと換気カウンタの閾値CERの比較処理を行い換気回数の残りの回数が0になったことを確認すると分解処理を終了する。一方、S105で、換気カウンタCEnと換気カウンタの閾値CERの比較処理を行い、換気カウンタCEnの値が閾値CERに達していない場合は、S106に進み、換気カウンタの閾値を0にリセットし、S102の換気処理を繰り返す。S102では、換気後の容器本体10内に残存する有機物Wの測定結果に基づいてあらたに換気量が設定される。

【0049】

上述のフロー以外に換気回数を最初の投入で決定する場合等各種変形が考えられる。その場合は、閾値CERをリセットするステップを行わずに、処理量を設定する際に、閾値CERを設定し、換気カウンタCEnが閾値CERに達するまで換気処理を繰り返すこともできる。

【0050】

図6を用いて、処理量に対応した換気処理の工程を詳述する。各工程は、制御手段40が指示を行う。

【0051】

S01において、制御手段40は、制御手段40内の換気用タイマーに対して記憶されている処理量測定結果に対応した換気用タイマーの閾値TER(例えば、空間S2の容量を超えない換気が行われる換気量または、およそ容器本体11の容量である有機物Wと空間S2の容量を超えない量)をセットする。S02において、換気用タイマーのカウント値TEnのカウントを開始し、S03へ進み電磁開閉弁28を開き、換気ファン22により、S04でTEnが設定された閾値TERになるまで換気を継続する。この間、制御手段40は、決定された換気量が換気されるまで、換気ファンモータ32を回転させ、また電磁開閉コイル31に通電し電磁開閉弁28を開いた状態にし、換気制御手段として機能する。

【0052】

S01で決定された換気時間の閾値TERに達するとS05に進み、制御手段40は、換気ファンモータ32の回転を停止し、電磁開閉コイル31への通電を停止し電磁開閉弁28を閉じた状態にする。S06において、閾値TER及び閾値TEnを0にリセットする。S07で、設定した換気量での換気処理が一回行われ換気用タイマーCEnに換気回数を1回追加する。換気処理が繰り返されるたびに図6の処理が繰り返される。測定された処理量が異なると換気量が変更され適切な換気量を保つ。

【0053】

このように制御された処理装置Aは、電磁開閉弁28により処理槽10内の空気を換気する前後で密封状態とされる。具体的には、有機廃棄物の肥料化処理において、密閉され適切な換気量に調整された処理槽10内で肥料化対象物と酸素を混合し、好気的な環境を維持しながら発酵分解を進めることができる。そのため、効率よく肥料化することができ、また送風機等の余分な使用による余分な電力及び過剰な水分蒸発を抑制できる。ここで、本実施形態では、電磁開閉弁28によって処理槽10内の空気を適度に換気した後は、電磁開閉弁28を閉めて処理槽10の雰囲気と外気とを遮断し、これによって処理槽10内を密封状態とすることができる。このように、本実施の形態の処理装置を用いて、有機物を肥料化することによって、外部エネルギーの投入を抑えて、効率的且つ経済的に微生物が好気性環境を維持するために必要な酸素の供給を行うことができる。また、微生物の活動及び、好気的な分解に必要な水分、及び肥料化対象物中に蓄積された発酵熱の放散を最小限に抑制し、肥料化対象物の水分及び温度を適切に維持することが出来る。

【0054】

処理槽A内は、微生物による発酵分解が円滑に進行できるように換気処理の前後で密封された状態になっており、肥料化対象物からの水分が外部に過剰に蒸散することなく適切な水分状態に保たれている。その為、肥料化対象物に対して新たに追加して加水は行わなくてもよい。さらに、肥料化対象物を発酵分解処理に必要な発酵適温まで加熱するためのヒータを処理槽下方に設ける必要がなくなる。加えて、換気処理の前後まで処理槽10が、密封された状態が維持されることで、処理槽10内の環境を処理槽外の環境から隔絶しながら処理槽10内において最適な処理環境で肥料化対象物の処理を有効に促進することができる。従って、換気ファンを設けた場合にも消費エネルギーを抑えて効率的に換気を行うことができる。また、有機物Wの水分を還流させる還流路または還流構造は、熱交換部をそのまま有機物W上に露出するなど各種変形が考えられる。好ましくは、還流部の水分排出口を撹拌手段の撹拌羽根が撹拌を行える領域の上部に設置することによって、有機物Wへ水分を還流し、撹拌することで有機物W全体を発酵に適する含水率に保つことができる。

【0055】

そこで本実施形態における肥料化処理装置では、処理槽A内で発酵分解により有機物内の酸素が不足して発酵の停滞が生じる場合に、処理槽A内に構成された換気ファンを作動させて、肥料化対象物に新たな空気を送り込む。外部より新たな空気を導入することで処理槽A内の酸素を補給すると共に、二酸化炭素その他のガスを外部から導入した空気と置換して排気口により追い出すことができる。結果として好気性微生物が再び増殖しやすい状態となり、肥料化を促進させることが可能となる。

【0056】

この換気ファン22の換気は1回につき、処理槽10の残余空間S2を占める容量を大きく超えないだけの換気量で行なわれることが好ましい。処理槽内に有機物を処理槽内の3分の2の容積で投入した場合、換気量が処理槽内の3分の1となるように換気を行うようにする。このとき少なくとも、処理槽内のなす空間(残余空間S2と有機物Wの容量の合計)の容量を最大値として処理槽内における1回当たりの換気量を制御する。そのため、微生物の活動に必要な酸素の供給を行うと共に、微生物の活動に必要な水分の過剰な蒸散を防止し、且つ処理対象物中に蓄積された発酵熱の放散を最小限に抑え、肥料化対象物の温度を適切に維持することができるので、肥料化を効率的に促進することが可能となる。

【0057】

その際、上記の換気処理の制御方法により換気を行うのと同時に、撹拌手段15を作動させて、外部より導入した新たな空気と有機物Wとの混合を図ることが好ましい。撹拌手段15により換気処理と同時に肥料化対象物を均一に攪拌する。換気処理により外部からの新たな酸素を含んだ空気を肥料化対象物の深奥部に供給することができるので、肥料化対象物の粒子間の好気性環境を改善することが可能となり、肥料化をより促進できるようになる。また、換気のタイミングは、処理槽10内の処理状況に応じて適宜調整することができるが、換気のタイミングで撹拌することが好ましい。ここで、換気のタイミングで撹拌するとは、換気と同時に撹拌する場合を含むが、換気前に撹拌し始めて撹拌中に換気してもよいし、換気中に撹拌を始めてもよい。いずれにしても、処理槽10内の状況に応じて換気と撹拌とのタイミングを制御し、処理槽10内の処理環境を整備しておくことにより、その後に、密閉状態とされた処理槽10内での肥料化処理を効率よく有効に行うことができる。

【0058】

このように、有機廃棄物の肥料化において、断熱構造を有する密閉された処理槽内で、系内に水をできうる限り閉じ込めた状態で肥料化を実施し、換気により導入した外気を有機物に還流させることで有機物の水分を有効に利用することができる。更に所定のインターバルごとに、間欠的に所定量の換気を行うことで、系外への放出を押さえ肥料化対象物中の水分を有効に利用することが可能となる。且つ、処理容器内の熱の放散を防止することが出来、肥料化を効率的に進めることが可能となる。エネルギーの投入を抑えて、従来からの基本的な手法である堆積させた有機廃棄物を切り返しながら3ヶ月から6ヶ月程度の期間を要して肥料化する方法に対して、数週間という短期間で効率的に肥料化対象物の肥料化を行うことが可能となる。

【0059】

本発明の実施形態においては、一層式の方が有機物に水分を還流する構造が容易に構成できるため処理槽として一層のものを用いたが、多層の処理槽を持つものにも本発明を応用することができる。また、容器本体内の上部に加熱脱臭手段を設けたが、加熱脱臭手段を処理槽または容器本体に隣接または外部に設けると言った変形なども可能であり、発酵熱を有効利用し好気性環境を維持できる処理量である場合などは、脱臭フィルターを用いることもできる。

【0060】

また、本発明の処理装置は、有機物を肥料として用いるために発酵分解を行う肥料化処理装置において好ましく用いられるとともに、有機廃棄物を分解し、減容処理する処理装置等に用いることで投入エネルギーを低減して分解処理を効率的に行うことができる。

【符号の説明】

【0061】

10 処理槽

11 容器本体

11a 開口

11b 周壁

11c 底壁

11d 断熱壁

12 蓋(換気ユニット)

12a 断熱壁

12b、12c、12d、12e 換気ダクト

13 締結手段

13a キャッチ

13b ラッチレバー

14 シール手段

15 撹拌手段

15a モータ

15b 回転軸

15c 撹拌羽根

17a、17b 蝶番

19 脚部

20a、20b、20c受光部

21a、21b、21c発光部

22 換気ファン

23 触媒

24 触媒ヒータ

25 吸気口

27 排気口

28 電磁弁

31 電磁開閉コイル

32 換気ファンモータ

33 撹拌用モータ

34 触媒ヒータ

40 制御手段

41 メモリ

A 処理装置

W 有機物(肥料化対象物)

S 空間

F 床面

Dh 加熱脱臭手段

Eh 熱交換部

Mv 容量センサー

Mw 重量センサー

MT 触媒温度センサー

【技術分野】

【0001】

本発明は、処理槽に投入された有機物を分解処理するための処理装置及び肥料化処理装置に関する。

【背景技術】

【0002】

従来、生ゴミ等の有機廃棄物を発酵(熟成)させて有機肥料等に使用する為の肥料化処理装置が知られている。このような肥料化処理装置には、処理生物(酵母や菌などの微生物)の働きを利用して、有機廃棄物を分解処理するものがある。

【0003】

肥料化の原料となる生ゴミ等には、分解されやすい有機物(易分解性有機物)と、比較的ゆっくり分解される有機物(難分解性有機物)が含まれている。易分解性有機物が多く残っている肥料化対象物を土壌に施用すると、土壌中で易分解性有機物の急激な分解が起こり、土壌中の酸素の欠乏、大量の発酵熱、ガスの発生により植物に害を及ぼすことがある。これを防ぐ為に肥料化処理において廃棄物中の易分解性有機物を速やかに発酵分解することが必要となる。有機廃棄物の肥料化処理において好気性微生物の活動を主体とした有機物の発酵分解では、肥料化対象物中の水分や酸素を吸収しながら微生物が増殖し発酵分解が進む。

【0004】

ところで、有機物の肥料化処理装置としては、発酵分解を促進させるために水分量を調節するための散水装置と、好気性状態を保つための給気口、発酵適温を維持するための加熱手段が設けられている肥料化処理装置が知られている。(特許文献1参照)

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−132009号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の処理装置においては、発酵分解を促進し肥料化する時間を短縮することができるが、散水装置や、通気や散水によって低下した温度を微生物が発酵分解を行い易いように温度に補う加熱源等を設ける必要があり、エネルギー消費の大きな処理装置となっていた。

【0007】

本発明は上記の点に鑑みてなされたものであって、その目的とするところは、外部エネルギーの投入を抑えて、有機物を効率良く生物分解処理を行うことができる処理装置を提供しようとするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明の処理装置は、有機物を生物分解処理する処理槽と、前記処理槽に接続され前記処理槽内の空気を換気する換気手段とを備え、

前記処理槽は、前記換気手段により前記処理槽内の空気を換気する前後で密封状態とされることを特徴とする。

【0009】

上記課題を解決するために、本発明の処理装置は、有機物を生物分解処理する処理槽と、

前記処理槽内に設けられ前記有機物を撹拌する撹拌手段と、前記処理槽に接続され前記処理槽内の空気を換気する換気手段とを備え、前記処理槽は、前記換気手段により前記処理槽内の空気を換気する前後で密封状態とされることを特徴とする。

【発明の効果】

【0010】

本発明の処理装置は、外部エネルギーの投入を抑えて、有機物を効率良く生物分解処理を行うことことが可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明による処理装置の実施形態の外観を表す立体投影図である。

【図2】図1に示した実施形態の内部構造を模式的に表す断面図である。

【図3】図1に示した実施形態の制御装置の構成を示した図である。

【図4】図1に示した実施形態の撹拌処理制御フローチャートを示した図である。

【図5】図1に示した実施形態の換気処理制御フローチャートを示した図である。

【図6】図1に示した実施形態の換気処理における制御フローチャートを示した図である。

【発明を実施するための形態】

【0012】

本発明による処理装置の実施形態について、図1〜図6を参照しながら詳細に説明する。

【0013】

<処理装置構成>

本実施形態による処理装置Aの外観を図1に示し、その断面構造を図2に示す。すなわち、本実施形態における有機物の処理装置Aは、投入された有機物Wを分解処理するための処理槽10を備える。処理装置Aには、容器本体11と、蓋(換気ユニット)12と、これら蓋12と容器本体11とを連結するための締結手段13と、蓋12と容器本体11との間の隙間をシールするシール手段14と、撹拌手段15とを備えている。容器本体11と蓋12により形成された空間が、有機物Wを分解処理する処理槽10として機能する。本実施形態における容器本体11は円筒状をなし、好気性微生物を含む有機物、つまり生物分解される肥料化の処理対象となる有機物Wが投入される開口11aがその上端に形成されている。この開口11aは、生物分解されて肥料化した有機物Wを取り出すための取り出し口としても機能する。

【0014】

本実施形態における蓋12は、容器本体11の形状に対応した円筒状をなし、容器本体11に対して着脱自在に装着されて容器本体11の開口11aを開閉し得る。本実施形態では容器本体11に対して蓋12を完全に取り外すことも構成可能であるが、蝶番17a、17bを介して容器本体11に蓋12を取り付け、容器本体11の開口11aに対して蓋12を介して開閉されるように構成されている。

【0015】

蓋12と容器本体11とを連結するための本実施形態における締結手段13は、蓋12の外周面に固定されるキャッチ13aと、このキャッチ13aに対して係合し得るように容器本体11に固定されたラッチレバー13bとを備えている。このような締結手段13を用いることにより、容器本体11の開口11aを確実にシール状態で塞ぐことができ、容器本体11を誤って倒した場合であっても、蓋12が容器本体11から外れてしまうような不具合を未然に防止することができる。

【0016】

容器本体11および蓋12は、内部を保温するための断熱壁11d,12aをそれぞれ有する。本実施形態における容器本体11および蓋12からの放熱を低減する断熱部となる断熱壁11d,12aは、容器本体11および蓋12の外周面を覆うように配される断熱材にて構成されている。このような断熱材としては、微生物の活動により発生した発酵熱の放散を最小限に抑え、有機物Wの温度を適切に維持することが可能であれば特に制限はなく、既知の断熱材を使用することができる。例えば、グラスウール,ロックウール,セラミックシート,発泡スチロール,ポリエチレンフォームなどを使用することが可能である。

【0017】

シール手段14は、蓋12によって容器本体11の開口11aを塞いだ状態において、蓋12と容器本体11との間の隙間をシールするためのものである。本実施形態では、シール手段14としてシリコーン樹脂などのシールリングを蓋12の下端面に装着しているが、容器本体11の開口11aに取り付けるか、あるいはこれらの両方に取り付けるようにしてもよい。このように、蓋12によって開口11aを塞いだ容器本体11の密閉性をシール手段14により確保している。そのため、有機物W、つまり肥料化対象物の発酵分解を促進するための散水手段などが不要であり、簡便で低コストな装置にすることができる。

【0018】

撹拌手段15は、容器本体11に投入された有機物Wを蓋12が装着された状態にて撹拌するためのものである。本実施形態による撹拌手段15は、モータ回転部15aと、このモータ回転部15aから突出する回転軸15bと、この回転軸15bに一体的に取り付けられた撹拌羽根15cとを備えている。モータ回転部15aは、容器本体11の底壁11cの裏面に固定され、回転軸15bは、このモータ回転部15aから容器本体11の底壁11cを貫通して容器本体11内に上端が突出状態となっている。モータ回転部15aの回転軸15bと容器本体11の底壁11cとの間には図示しないシール部材が組み込まれている。モータ回転部15aは図示しない電源から供給される電力により駆動して撹拌羽根15cを旋回させ、これによって容器本体11内に投入された有機物Wが所定の頻度で撹拌され、有機物Wへの酸素供給を促進する。

【0019】

本実施形態では、容器本体11の底から下方に突出して床面Fに当接する複数本の脚部19が設けられており、これら脚部19によって先のモータ回転部15aが床面Fに直接接触しないように配慮している。

【0020】

このような処理装置Aを用いて有機物Wの肥料化を行う場合、まず蝶番17a,17bを介して、容器本体11に固定された蓋12を開閉し、有機物Wを容器本体11の開口11aから容器本体11内に投入する。また、好気性微生物が増殖しやすいように水分の含有量を併せて適切に調整し、必要に応じて少量の種菌などの補材を混合させる。しかる後、蓋12を容器本体11の開口11aに重ね、図1に示すように締結手段13によって蓋12を容器本体11に対して一体的に連結し、容器本体11内を密封状態に保持する。これにより、有機物Wからの水分が外部に過剰に蒸散することなく適切な水分状態に保たれ、微生物による発酵分解が円滑に進行することとなる。

【0021】

蓋(換気ユニット)12は、換気ダクト12b、12c、12d、12eと熱交換部Eh、加熱脱臭手段Dhを含んで構成される。換気ダクト(通気孔を有する板状部材、空間を仕切り気体流路を形成する。)12bは、容器本体11上方の熱交換を行う空間S1と有機物Wの処理を行う空間の残余の空間である空間S2を仕切る。換気ダクト12bにより、加熱脱臭手段Dhの下方に空間S1と空間S2の連通口が設けられている。換気ダクト12cは、空間S1と空間S2を連通し空間S2の内部空間を気体が通過するように設けられており、容器本体11の下方から有機物Wから蒸散した水分を含んだ気体R4を換気ダクト12dに導く。

【0022】

換気ダクト12dの外気との換気口側には、熱交換部Ehが設けられており、表面積を広げるために多数の金属フィンを備える。熱交換部Ehに対向する側には、水が溜まるようなへこみや貯留部を設けない構成としている。換気ダクト12dは、熱交換部Ehとともに、容器本体11の底壁11cに対して傾斜するように設けられており、熱交換部Ehに多数設けられた金属フィンで結露した水分が有機物Wに還流しやすい構造とした。熱交換部Ehで結露し凝集した水分は、換気ダクト12dに落ちる。凝集した水分は換気ダクト12dの傾斜によって流れ、換気ダクト12cから有機物Wを収納した処理槽である容器本体11に水分を還流させる還流路を形成する。有機物Wの水分を容器本体11内に留める構造として、熱交換部Eh及び還流路を形成する排気ダクト12c、12dが一度蒸発した有機物Wに含有していた水分を容器本体11内の有機物Wに還流させ水分を還流させる還流部として機能する。換気ダクト12dを通過して水分量が低下した空気は換気ダクト12eを通って加熱脱臭手段Dhを通過する。

【0023】

内部に投入された有機物Wの質量は、槽底壁11cに配置された重量センサーMwにより測定される。また、体積は複数個略垂直に異なる高さに設置された受光部20a、20b、20cが対応する高さに設置された複数の発光部21a、21b、21cによって検出される。槽内の対応する受光部20と発光部21はほぼ等しい高さに設けられ受光部20が発光部21からの遮光を検知して、有機物Wの体積が容器本体A内において、どの程度の体積を占めるか検知する。これら測定手段を用いて、投入量または、換気処理後における容器本体A内の有機物Wの処理量を測定する。また、発酵分解の過程で密度も変化する。そのため、二つの測定手段から密度を求めて、体積または質量と密度変化を組み合わせて処理量変化として予め記憶したデータと比較処理し、有機物Wの状態を推定することもできる。

【0024】

また、容器本体11内の有機物Wは、撹拌手段15により所定周期で間欠的に撹拌処理がなされる。撹拌羽根15cの回転による有機物Wの撹拌の頻度は、有機物Wの発酵により変化する容器本体11内の処理物温度や酸素濃度、二酸化炭素濃度などのデータを基に総合的に判断して決定することが好ましい。

【0025】

例えば2時間毎に撹拌手段15を作動させることが有効であろう。このように、有機物Wの撹拌を行うことで、有機物W中の微生物と密閉された容器本体11内の有機物Wが占める以外の残余の空間S2に介在する空気中の酸素との接触確率を高めることができる。同時に、容器本体11に収容された有機物Wの上方の空間S2にある空気中の酸素を容器本体11の底壁11cに近い位置にある有機物Wに供給することが可能となる。この結果、有機物W全体の好気性環境を改善してその肥料化をより促進することができるようになる。

【0026】

但し、有機物Wの体積または、質量を測定する場合は、撹拌を行わないように制御することで、処理量の測定誤差を低減することができる。一方、換気処理が行われる際に、撹拌を行うことでより好気性環境を改善し、有機物W内の深奥部にも酸素を供給することができる。そのため、撹拌の周期を換気処理の作動に対応させることで、肥料化を促進することができる。

【0027】

本発明の実施形態では、撹拌手段15を容器本体11の底部から立設しており、容器本体11の上方に向かって有機物Wの体積を測定する測定手段としての受光部20、発光部21を備える。そのため、容器本体11に横設した撹拌手段で撹拌する場合に比べて、撹拌を行ったとしても、有機物Wの上部に撹拌手段15が露出する可能性が少なく処理量の測定誤差が生じ難くなる。また、体積を測定するためには、光学センサー以外にも周壁11cに高さの異なる部分に設けた接触式の感知センサーや超音波センサー等も各種利用可能である。

【0028】

処理槽10内の換気は換気ファン22により行われる。換気ファン22は槽内上部に配置され、触媒23を用いた加熱脱臭手段Dh内に配置される。加熱脱臭手段Dhは、触媒23を加熱するための触媒ヒータ24を備える。換気ファン22により吸気口25から外気を槽内へ空気を吸気し、触媒ヒータ24により加熱された触媒23を通過させ脱臭された排気が排気口27から容器本体11外へ排気される。このとき、外気との吸気口25に備えられた電磁弁28aと外気との排気口27に備えられた電磁弁28bを開いた状態とされると換気が行われる。換気ファン22が作動する前後には、処理槽10と外気との換気通路を開閉する開閉部としての電磁弁28a及び電磁弁28bは吸気口25及び排気口27を閉じた状態にし、容器本体11内は密封状態とされる。吸気口25及び排気口27までの換気通路は換気ダクト12により構成される。換気手段は、換気通路を通して処理槽に接続されている。換気処理の際には、触媒23の温度は触媒23の下部に設けられた触媒温度センサーMTで測定を行い、脱臭可能な温度に保持する。触媒温度センサーMTは、触媒23の下方に設けられ容器内温度と触媒23の温度測定を兼ねる。

【0029】

本発明における処理槽10に接続された換気手段は、換気ファン22や電磁弁28a、28bといった形態に限定されることはない。換気ファンが正回転動作することで吸気口25の通路と排気口27の開閉弁が開き、換気ファンが逆回転動作することで吸気口25と排気口27の通路が閉まるといった逆流防止弁のような構造でもよい。また、有機物Wと外気との温度差が十分にあれば、換気ファンを設けることなく、電磁弁等の開閉等により処理槽を密封状態から開封状態にすることでも換気を行うことが可能である。換気手段としては酸素が有機物Wの発酵分解により消費された状態で、容器本体A内に酸素を含んだ外気を取り入れ、酸素の入れ替えを行うものであればよい。

【0030】

容器本体11の上方に加熱脱臭手段Dhの触媒ヒータ24が設置されているため、脱臭のための熱量も槽内の温度向上に用いることができる。また、触媒ヒータ24は、換気処理時に加熱が行われるため、換気により温度低下が起きた容器本体11内の熱量を早急に補い、好気性菌が発酵を行う温度に戻すことができる。また、加熱脱臭手段Dhは、換気処理により処理装置A内の悪臭を外部に漏らすことを防止するために使用する。そのため換気処理を行う際を除いて通電を行わないようにすることができる。それによって、エネルギー消費を抑えることができる。また、加熱脱臭する空気は、熱交換部Ehにおいて、還流され水分量が低下しているため、触媒温度の低下を抑えて効率良く脱臭することができる。

【0031】

換気処理を行う前後は、電磁弁28a、28bは槽内の水分を過剰に蒸散させないように、閉じられ密封されている。これにより、有機物Wに含まれていた水分が、処理槽10外へ排出され、有機物Wの含水率が発酵に適切な含水量を大きく下回ることを防止することができる。また、有機物Wが発酵分解により発生された熱が処理槽10内の空気を媒介にして、処理槽10外に放熱されることを抑制できる。また、換気された空気の酸素が消費され有機物Wの発酵分解が進むと発熱が起こる。空間S2の酸素濃度が一定以下となると好気性菌の活性が低下し、発熱が治まり容器本体11内の温度が低下する。

【0032】

好気性菌の活性の低下による温度低下が一定以下となったことを温度センサーMTで測定して、一回の換気処理で供給された酸素が消費され好気性環境が維持されていないことを検知する。保温手段29は、槽内環境をより発酵分解を促すために保温ヒータ等を用いることもできる。しかしながら、本発明の実施形態では、簡素な装置とするために、保温手段29は、好気性微生物の活性温度に対応させて、融点が30℃から70℃程度の蓄熱材を用いている。これにより、換気処理により低下した容器本体A内の温度を触媒ヒータ24による脱臭のために利用された200℃から300℃の高温や発酵分解により発生した熱を蓄熱し利用することができる。

【0033】

<気体流路>

図2を用いて、換気処理における気体の流路について詳述する。換気ファン22及び電磁弁28a、28bは後述の制御によって間欠的に駆動する。触媒ヒータ24が加熱され、排気を脱臭するように触媒23を加熱すると換気ファン22が回転し電磁弁28a、28bが開き、外気を換気ダクト(壁)12b内に取り込む。容器本体11に取り込まれた外気である気体R1は、蓋12に備えられた容器本体11の上方の熱交換部Ehにおいて、有機物Wから蒸散した水分を含んだ気体R4と熱交換され暖められる。

【0034】

容器本体11に取り込まれた気体R1が熱交換され暖められた状態が気体R2であり、加熱脱臭手段の下方を通過する。気体R2は、触媒ヒータ24の下方を通過しさらに暖められ、暖められた状態で、空間S2へ流入する気体を気体R3として示す。酸素を含むとともに、熱交換部Ehと触媒ヒータ24で暖められた気体がS2に流入することで、有機物W内の好気性菌は活性を急速に取り戻す。

【0035】

容器本体11から酸素が消費され暖められ有機物Wから蒸散した水分を含んだ気体R4が換気ダクト12cを経て、外気から蓋(換気ユニット)12に取り込まれた気体R1と熱交換部Ehで熱交換を行う。このとき、気体R1と気体R4との温度差により、熱交換部Ehや換気ダクト12dには結露が生じる。熱交換部Ehの多数の金属フィンが伝熱性も高く、面積も広いため換気ダクト12dより多くの水分が結露される。結露し、凝集した水分は、熱交換部Ehから直接または、換気ダクト12dに滴下され換気ダクト12cを通して、容器本体11内の有機物Wに還流される。熱交換部Eh、換気ダクト12d、換気ダクト12cのそれぞれが独立または一体的に有機物Wに含有していた水分を還流させる還流部として機能する。熱交換が行われた空気R5は、加熱脱臭手段Dhにより脱臭され排気される。

【0036】

<制御装置>

図3に、有機物肥料化処理装置Aに搭載された制御装置を図示する。制御手段40は、メモリ41に記憶されている各種制御プログラムや処理結果を用いて処理装置Aの各部の制御を行う。処理装置A本体には不図示の操作パネル42が設けられ、操作パネル42に表示された操作内容等を設定することにより制御手段40は、処理装置Aの各種制御方法を設定する。また、制御手段40は主電源スイッチ43により不図示の電源から電力を受け取り動作する。

【0037】

またメモリ41には、有機物処理装置Aの内部に画成する空間S2の容量(体積)または、処理物がこぼれないように実質的に投入可能な処理最大容量などの測定値との比較用の情報が記憶されている。容量センサーMvは、受光部20a、20b、20cが対応する高さの発光部21a、21b、21cの信号を検知または検出しないことで体積を測定し制御手段40により処理量の測定結果として変換する。また、制御手段40は、重量センサーMwで検出された質量からも投入量または分解処理が進んだ有機物Wの処理量を測定でき、複数回測定を行い、有機物Wの処理量の変化を検知することができる。

【0038】

制御手段40は、電磁開閉コイル31への電流を制御することで電磁開閉弁28の開閉を制御する。電磁開閉弁28は、吸気用電磁開閉弁28aと排気用電磁開閉弁28bとで構成されており、換気を行う前後で密閉性を保つように制御される。換気ファンモータ32、撹拌用モータ33、触媒ヒータ34は各々制御手段40により、動作を制御される。本発明の実施形態において、撹拌用モータ33は、容器本体11の有機物Wが移動すると測定が安定しないため、処理量の測定を行っている場合は動作させない。

【0039】

<撹拌処理>

撹拌処理は、上述のように、所定の周期で撹拌が開始され、図4に示すフローチャートに従って撹拌処理を行う。以下に撹拌処理の制御工程を示す。Sは制御工程のステップを表す。各工程の制御は、制御手段40が各部に指示を行う。

【0040】

撹拌処理はS11において制御手段40は、所定の周期で制御手段40内の撹拌用タイマーの閾値TMR(例えば10分)をセットする。

【0041】

S12で制御手段40は制御手段40内の撹拌用タイマーTMnのカウントを開始し時間経過とともに計数される。S13で各種センサーを用いて、処理量を測定中か判定を行う。処理量を測定中でなければS14へ進み、撹拌モータ33を回転させ撹拌を行う。一方、処理量を測定中である場合は、撹拌を行わずS15へ進む。

【0042】

S15では、撹拌タイマーの閾値TMRと撹拌タイマーのカウント値TMnを比較し、所定の時間が過ぎている場合S16に進み、制御手段40は、撹拌タイマーの閾値TMRと撹拌タイマーのカウント値TMnを0にリセットする。所定の時間が過ぎていない場合は、S13に戻る。S16の後は、肥料化処理が完了するまで、所定周期で撹拌処理を繰り返す。

【0043】

<換気制御>

有機物Wの生物分解処理を開始するには、処理装置Aの開口11aから有機物と必要に応じて少量の種菌等の補材を混合して投入する。蓋12を取り付け密封状態とし操作パネル42を操作して分解処理を開始する。

【0044】

S101において、制御手段40は、重量センサーMwまたは容量センサーMvもしくはその両方を用いた測定結果から投入量を測定し設定する。このとき制御手段40内の換気カウンタCEnを0回に設定する。容器本体11内の処理量がメモリ41に記憶される。

【0045】

S102において、制御手段40は、測定結果に基づいて換気量を制御する手段として機能し、メモリ41に記憶された処理量に対応した換気処理を換気ファンモータ32に指示する。S102の処理については、図6に詳細をフローチャートに示す。このとき、一回換気処理を行うたびに換気カウンターCEnに換気処理回数として一回を加算する。

【0046】

S102で換気処理が終わるとS103に進み、有機物Wの温度を温度センサーMTにより、有機物Wの温度変化を検知する。このとき、制御手段40は、所定時間、触媒ヒータ31に通電しない状態で温度変化が落ち着き所定以下(例えば30℃以下、有機物Wの蓄熱が換気処理により発酵適温を下回らない程度で有機物自体が40℃程度から下降している温度)になったことを検知する。その結果、S102で換気が行われた空間S2内の酸素が有機物Wの分解に用いられ酸素が窮乏状態になったことを検知する。

【0047】

所定時間、温度変化がなくなるとS104において、換気処理を行った後の有機物Wの処理量を測定する。この測定によって、残りの換気回数を決定する。このとき、参照する情報としては、換気処理が何回行われたかや、換気後の処理量の変化量、温度変化が終了するまでに要した時間等を基にすることができる。一回の換気処理を行った後に、処理量の変化が所定の閾値内(処理量の変化が例えば1%以下)に収まった場合にCERを後述の換気カウンターCEnの回数と一致させる。

【0048】

S105では、換気カウンタCEnと換気カウンタの閾値CERの比較処理を行い換気回数の残りの回数が0になったことを確認すると分解処理を終了する。一方、S105で、換気カウンタCEnと換気カウンタの閾値CERの比較処理を行い、換気カウンタCEnの値が閾値CERに達していない場合は、S106に進み、換気カウンタの閾値を0にリセットし、S102の換気処理を繰り返す。S102では、換気後の容器本体10内に残存する有機物Wの測定結果に基づいてあらたに換気量が設定される。

【0049】

上述のフロー以外に換気回数を最初の投入で決定する場合等各種変形が考えられる。その場合は、閾値CERをリセットするステップを行わずに、処理量を設定する際に、閾値CERを設定し、換気カウンタCEnが閾値CERに達するまで換気処理を繰り返すこともできる。

【0050】

図6を用いて、処理量に対応した換気処理の工程を詳述する。各工程は、制御手段40が指示を行う。

【0051】

S01において、制御手段40は、制御手段40内の換気用タイマーに対して記憶されている処理量測定結果に対応した換気用タイマーの閾値TER(例えば、空間S2の容量を超えない換気が行われる換気量または、およそ容器本体11の容量である有機物Wと空間S2の容量を超えない量)をセットする。S02において、換気用タイマーのカウント値TEnのカウントを開始し、S03へ進み電磁開閉弁28を開き、換気ファン22により、S04でTEnが設定された閾値TERになるまで換気を継続する。この間、制御手段40は、決定された換気量が換気されるまで、換気ファンモータ32を回転させ、また電磁開閉コイル31に通電し電磁開閉弁28を開いた状態にし、換気制御手段として機能する。

【0052】

S01で決定された換気時間の閾値TERに達するとS05に進み、制御手段40は、換気ファンモータ32の回転を停止し、電磁開閉コイル31への通電を停止し電磁開閉弁28を閉じた状態にする。S06において、閾値TER及び閾値TEnを0にリセットする。S07で、設定した換気量での換気処理が一回行われ換気用タイマーCEnに換気回数を1回追加する。換気処理が繰り返されるたびに図6の処理が繰り返される。測定された処理量が異なると換気量が変更され適切な換気量を保つ。

【0053】

このように制御された処理装置Aは、電磁開閉弁28により処理槽10内の空気を換気する前後で密封状態とされる。具体的には、有機廃棄物の肥料化処理において、密閉され適切な換気量に調整された処理槽10内で肥料化対象物と酸素を混合し、好気的な環境を維持しながら発酵分解を進めることができる。そのため、効率よく肥料化することができ、また送風機等の余分な使用による余分な電力及び過剰な水分蒸発を抑制できる。ここで、本実施形態では、電磁開閉弁28によって処理槽10内の空気を適度に換気した後は、電磁開閉弁28を閉めて処理槽10の雰囲気と外気とを遮断し、これによって処理槽10内を密封状態とすることができる。このように、本実施の形態の処理装置を用いて、有機物を肥料化することによって、外部エネルギーの投入を抑えて、効率的且つ経済的に微生物が好気性環境を維持するために必要な酸素の供給を行うことができる。また、微生物の活動及び、好気的な分解に必要な水分、及び肥料化対象物中に蓄積された発酵熱の放散を最小限に抑制し、肥料化対象物の水分及び温度を適切に維持することが出来る。

【0054】

処理槽A内は、微生物による発酵分解が円滑に進行できるように換気処理の前後で密封された状態になっており、肥料化対象物からの水分が外部に過剰に蒸散することなく適切な水分状態に保たれている。その為、肥料化対象物に対して新たに追加して加水は行わなくてもよい。さらに、肥料化対象物を発酵分解処理に必要な発酵適温まで加熱するためのヒータを処理槽下方に設ける必要がなくなる。加えて、換気処理の前後まで処理槽10が、密封された状態が維持されることで、処理槽10内の環境を処理槽外の環境から隔絶しながら処理槽10内において最適な処理環境で肥料化対象物の処理を有効に促進することができる。従って、換気ファンを設けた場合にも消費エネルギーを抑えて効率的に換気を行うことができる。また、有機物Wの水分を還流させる還流路または還流構造は、熱交換部をそのまま有機物W上に露出するなど各種変形が考えられる。好ましくは、還流部の水分排出口を撹拌手段の撹拌羽根が撹拌を行える領域の上部に設置することによって、有機物Wへ水分を還流し、撹拌することで有機物W全体を発酵に適する含水率に保つことができる。

【0055】

そこで本実施形態における肥料化処理装置では、処理槽A内で発酵分解により有機物内の酸素が不足して発酵の停滞が生じる場合に、処理槽A内に構成された換気ファンを作動させて、肥料化対象物に新たな空気を送り込む。外部より新たな空気を導入することで処理槽A内の酸素を補給すると共に、二酸化炭素その他のガスを外部から導入した空気と置換して排気口により追い出すことができる。結果として好気性微生物が再び増殖しやすい状態となり、肥料化を促進させることが可能となる。

【0056】

この換気ファン22の換気は1回につき、処理槽10の残余空間S2を占める容量を大きく超えないだけの換気量で行なわれることが好ましい。処理槽内に有機物を処理槽内の3分の2の容積で投入した場合、換気量が処理槽内の3分の1となるように換気を行うようにする。このとき少なくとも、処理槽内のなす空間(残余空間S2と有機物Wの容量の合計)の容量を最大値として処理槽内における1回当たりの換気量を制御する。そのため、微生物の活動に必要な酸素の供給を行うと共に、微生物の活動に必要な水分の過剰な蒸散を防止し、且つ処理対象物中に蓄積された発酵熱の放散を最小限に抑え、肥料化対象物の温度を適切に維持することができるので、肥料化を効率的に促進することが可能となる。

【0057】

その際、上記の換気処理の制御方法により換気を行うのと同時に、撹拌手段15を作動させて、外部より導入した新たな空気と有機物Wとの混合を図ることが好ましい。撹拌手段15により換気処理と同時に肥料化対象物を均一に攪拌する。換気処理により外部からの新たな酸素を含んだ空気を肥料化対象物の深奥部に供給することができるので、肥料化対象物の粒子間の好気性環境を改善することが可能となり、肥料化をより促進できるようになる。また、換気のタイミングは、処理槽10内の処理状況に応じて適宜調整することができるが、換気のタイミングで撹拌することが好ましい。ここで、換気のタイミングで撹拌するとは、換気と同時に撹拌する場合を含むが、換気前に撹拌し始めて撹拌中に換気してもよいし、換気中に撹拌を始めてもよい。いずれにしても、処理槽10内の状況に応じて換気と撹拌とのタイミングを制御し、処理槽10内の処理環境を整備しておくことにより、その後に、密閉状態とされた処理槽10内での肥料化処理を効率よく有効に行うことができる。

【0058】

このように、有機廃棄物の肥料化において、断熱構造を有する密閉された処理槽内で、系内に水をできうる限り閉じ込めた状態で肥料化を実施し、換気により導入した外気を有機物に還流させることで有機物の水分を有効に利用することができる。更に所定のインターバルごとに、間欠的に所定量の換気を行うことで、系外への放出を押さえ肥料化対象物中の水分を有効に利用することが可能となる。且つ、処理容器内の熱の放散を防止することが出来、肥料化を効率的に進めることが可能となる。エネルギーの投入を抑えて、従来からの基本的な手法である堆積させた有機廃棄物を切り返しながら3ヶ月から6ヶ月程度の期間を要して肥料化する方法に対して、数週間という短期間で効率的に肥料化対象物の肥料化を行うことが可能となる。

【0059】

本発明の実施形態においては、一層式の方が有機物に水分を還流する構造が容易に構成できるため処理槽として一層のものを用いたが、多層の処理槽を持つものにも本発明を応用することができる。また、容器本体内の上部に加熱脱臭手段を設けたが、加熱脱臭手段を処理槽または容器本体に隣接または外部に設けると言った変形なども可能であり、発酵熱を有効利用し好気性環境を維持できる処理量である場合などは、脱臭フィルターを用いることもできる。

【0060】

また、本発明の処理装置は、有機物を肥料として用いるために発酵分解を行う肥料化処理装置において好ましく用いられるとともに、有機廃棄物を分解し、減容処理する処理装置等に用いることで投入エネルギーを低減して分解処理を効率的に行うことができる。

【符号の説明】

【0061】

10 処理槽

11 容器本体

11a 開口

11b 周壁

11c 底壁

11d 断熱壁

12 蓋(換気ユニット)

12a 断熱壁

12b、12c、12d、12e 換気ダクト

13 締結手段

13a キャッチ

13b ラッチレバー

14 シール手段

15 撹拌手段

15a モータ

15b 回転軸

15c 撹拌羽根

17a、17b 蝶番

19 脚部

20a、20b、20c受光部

21a、21b、21c発光部

22 換気ファン

23 触媒

24 触媒ヒータ

25 吸気口

27 排気口

28 電磁弁

31 電磁開閉コイル

32 換気ファンモータ

33 撹拌用モータ

34 触媒ヒータ

40 制御手段

41 メモリ

A 処理装置

W 有機物(肥料化対象物)

S 空間

F 床面

Dh 加熱脱臭手段

Eh 熱交換部

Mv 容量センサー

Mw 重量センサー

MT 触媒温度センサー

【特許請求の範囲】

【請求項1】

有機物を生物分解処理する処理槽と、

前記処理槽に接続され前記処理槽内の空気を換気する換気手段とを備え、

前記処理槽は、前記換気手段により前記処理槽内の空気を換気する前後で密封状態とされることを特徴とする処理装置。

【請求項2】

有機物を生物分解処理する処理槽と、

前記処理槽内に設けられ前記有機物を撹拌する撹拌手段と、

前記処理槽に接続され前記処理槽内の空気を換気する換気手段とを備え、

前記処理槽は、前記換気手段により前記処理槽内の空気を換気する前後で密封状態とされ、前記撹拌手段は、密封状態とされた前記処理槽内において前記有機物を撹拌することを特徴とする処理装置。

【請求項3】

前記処理槽は、前記換気手段により前記処理槽内の空気を換気するタイミングで前記撹拌手段により前記処理槽内にある前記有機物を撹拌した後に密封状態とされることを特徴とする請求項2記載の処理装置。

【請求項4】

さらに、前記処理槽内の前記有機物の状態に基づいて前記換気手段による換気量を制御する換気制御手段を備えたことを特徴とする請求項1〜3のいずれか1項に記載の処理装置。

【請求項5】

前記換気制御手段は、前記換気手段の換気を間欠的に行うことを特徴とする請求項4に記載の処理装置。

【請求項6】

前記換気制御手段は、前記換気手段による前記処理槽内のなす空間の容量を最大値として換気量を制御することを特徴とする請求項4又は5に記載の処理装置。

【請求項7】

さらに、前記換気手段を用いて取り入れた外気により結露した水分を前記処理槽内に還流させる還流部を備えたことを特徴とする請求項1〜6のいずれか一項に記載の処理装置。

【請求項8】

前記換気手段は、前記処理槽と外気との換気通路を開閉する開閉部を有することを特徴とする請求項1〜7のいずれか一項に記載の処理装置。

【請求項9】

さらに、前記処理槽の外周は断熱部が設けられることを特徴とする請求項1〜8のいずれか一項に記載の処理装置。

【請求項10】

請求項1〜9のいずれか一項に記載の処理装置を、

前記有機物の肥料化を行う手段として用いることを特徴とする肥料化処理装置。

【請求項1】

有機物を生物分解処理する処理槽と、

前記処理槽に接続され前記処理槽内の空気を換気する換気手段とを備え、

前記処理槽は、前記換気手段により前記処理槽内の空気を換気する前後で密封状態とされることを特徴とする処理装置。

【請求項2】

有機物を生物分解処理する処理槽と、

前記処理槽内に設けられ前記有機物を撹拌する撹拌手段と、

前記処理槽に接続され前記処理槽内の空気を換気する換気手段とを備え、

前記処理槽は、前記換気手段により前記処理槽内の空気を換気する前後で密封状態とされ、前記撹拌手段は、密封状態とされた前記処理槽内において前記有機物を撹拌することを特徴とする処理装置。

【請求項3】

前記処理槽は、前記換気手段により前記処理槽内の空気を換気するタイミングで前記撹拌手段により前記処理槽内にある前記有機物を撹拌した後に密封状態とされることを特徴とする請求項2記載の処理装置。

【請求項4】

さらに、前記処理槽内の前記有機物の状態に基づいて前記換気手段による換気量を制御する換気制御手段を備えたことを特徴とする請求項1〜3のいずれか1項に記載の処理装置。

【請求項5】

前記換気制御手段は、前記換気手段の換気を間欠的に行うことを特徴とする請求項4に記載の処理装置。

【請求項6】

前記換気制御手段は、前記換気手段による前記処理槽内のなす空間の容量を最大値として換気量を制御することを特徴とする請求項4又は5に記載の処理装置。

【請求項7】

さらに、前記換気手段を用いて取り入れた外気により結露した水分を前記処理槽内に還流させる還流部を備えたことを特徴とする請求項1〜6のいずれか一項に記載の処理装置。

【請求項8】

前記換気手段は、前記処理槽と外気との換気通路を開閉する開閉部を有することを特徴とする請求項1〜7のいずれか一項に記載の処理装置。

【請求項9】

さらに、前記処理槽の外周は断熱部が設けられることを特徴とする請求項1〜8のいずれか一項に記載の処理装置。

【請求項10】

請求項1〜9のいずれか一項に記載の処理装置を、

前記有機物の肥料化を行う手段として用いることを特徴とする肥料化処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−59728(P2013−59728A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199928(P2011−199928)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000104652)キヤノン電子株式会社 (876)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000104652)キヤノン電子株式会社 (876)

【Fターム(参考)】

[ Back to top ]