処理装置及び処理方法

【課題】従来の処理装置では、処理効率を向上させることが困難である。

【解決手段】ワークWを支持する2つのワークテーブル25と、ワークテーブル25のそれぞれを、2つのワークテーブル25間で共通する経路である共通経路を含む移動経路で案内するガイドレール23及びガイドレール24と、前記共通経路において、ワークテーブル25のそれぞれに支持されたワークWに対向した状態で、対向するワークWに対して描画処理を施す吐出ヘッド19と、前記共通経路においてワークテーブル25のそれぞれが吐出ヘッド19に対向し得る領域である処理領域73の外側に設けられ、ワークテーブル25に支持されたワークWの高さ位置を、処理領域73の外側で検出する第1検出装置14及び第2検出装置15と、吐出ヘッド19とワークWとの間の隙間量を調整する昇降モーター18と、を有する、ことを特徴とする処理装置。

【解決手段】ワークWを支持する2つのワークテーブル25と、ワークテーブル25のそれぞれを、2つのワークテーブル25間で共通する経路である共通経路を含む移動経路で案内するガイドレール23及びガイドレール24と、前記共通経路において、ワークテーブル25のそれぞれに支持されたワークWに対向した状態で、対向するワークWに対して描画処理を施す吐出ヘッド19と、前記共通経路においてワークテーブル25のそれぞれが吐出ヘッド19に対向し得る領域である処理領域73の外側に設けられ、ワークテーブル25に支持されたワークWの高さ位置を、処理領域73の外側で検出する第1検出装置14及び第2検出装置15と、吐出ヘッド19とワークWとの間の隙間量を調整する昇降モーター18と、を有する、ことを特徴とする処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、処理装置及び処理方法等に関する。

【背景技術】

【0002】

基板などのワークに種々の処理を施す処理装置の1つに、ペーストや液体などの液状体を吐出する吐出ヘッドとワークとを相対的に変位させながら吐出ヘッドから液状体を吐出することによって、液状体でワークに所望のパターンを描画する描画装置がある。

このような描画装置では、従来、吐出ヘッドの1つであるシリンジを搬送する装置にシリンジと一体的に設けられた検出器でワークの高さ位置を検出し、検出したワークの高さ位置に応じてシリンジの高さを変化させることができるものが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−152261号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載された描画装置によれば、シリンジを搬送する装置にシリンジと一体的に設けられた検出器でワークの高さ位置を検出し、検出したワークの高さ位置に応じてシリンジの高さを変化させることができる。これにより、シリンジのノズルとワークとの間のギャップをワークの面にわたって一定に維持しやすくすることができる。この結果、液状体の塗布精度を高く維持しやすくすることができるので、ワークにおけるパターンの描画品位を向上させやすくすることができる。

【0005】

ところで、ワークを支持したり保持したりするテーブルが移動可能に構成されたステージ装置を有する処理装置では、テーブルにワークを供給したり、テーブルからワークを除材したりするエリアである給除材エリアと、ワークに対して処理を施すエリアである処理エリアとの間でテーブルを移動可能に構成することができる。さらに、複数のテーブルを設ければ、処理エリアと給除材エリアとの間で、複数のテーブルを交互に往復移動させることによって、処理エリア内にあるテーブルにおけるワークに対して処理を施す間に、給除材エリアにあるテーブルに対して他のワークを給除材することが可能になる。つまり、1つのワークに処理を施している間に、次に処理すべきワークの準備を整えておくことができる。この構成により、この処理装置では、処理効率を向上させやすくすることができる。

【0006】

このような複数のテーブルを有するステージ装置に、上記特許文献1に記載された検出器を適用することができる。しかしながら、この構成では、検出器は、処理領域において吐出ヘッド(シリンジ)と一体的に設けられる。つまり、この構成では、処理領域において、ワークの高さ位置が検出される。このため、この構成では、ワークに対する処理を中断した状態でワークの高さ位置を検出したり、ワークの高さ位置を検出しながらワークに対する処理をしたりしなければならない。この結果、処理装置における処理効率を向上させることが困難となる。

つまり、従来の処理装置では、処理効率を向上させることが困難であるという課題がある。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現され得る。

【0008】

[適用例1]ワークを支持する複数のテーブルと、前記複数のテーブルのそれぞれを、前記複数のテーブル間で共通する経路である共通経路を含む移動経路で案内するガイド部と、前記共通経路において、前記複数のテーブルの前記テーブルごとに、前記複数のテーブルのそれぞれに支持された前記ワークに対向した状態で、対向する前記ワークに対して処理を施す処理部と、前記共通経路において前記複数のテーブルのそれぞれが前記処理部に対向し得る領域である処理領域の外側に設けられ、前記テーブルに支持された前記ワークの高さ位置を、前記処理領域の外側で検出する検出装置と、前記処理部と前記ワークとの間の隙間量を調整する隙間量調整装置と、を有する、ことを特徴とする処理装置。

【0009】

この適用例の処理装置は、複数のテーブルと、ガイド部と、処理部と、検出装置と、隙間量調整装置と、を有する。

複数のテーブルは、それぞれ、ワークを支持する。

ガイド部は、複数のテーブルのそれぞれを、複数のテーブル間で共通する経路である共通経路を含む移動経路で案内する。

処理部は、複数のテーブルのテーブルごとに、ワークに対して処理を施す。処理部は、共通経路において、複数のテーブルのそれぞれに支持されたワークに対向した状態で、対向するワークに対して処理を施す。

検出装置は、処理領域の外側に設けられている。処理領域は、共通経路において複数のテーブルのそれぞれが処理部に対向し得る領域である。検出装置は、テーブルに支持されたワークの高さ位置を、処理領域の外側で検出する。

隙間量調整装置は、処理部とワークとの間の隙間量を調整する。

この処理装置では、検出装置は、処理領域の外側に設けられており、ワークの高さ位置を、処理領域の外側で検出する。このため、処理領域でワークに処理を施しているときに、処理領域の外側で他のワークの高さ位置を検出することができる。そして、このワークに対する処理を施すときに、検出したワークの高さ位置に基づいて、処理部とワークとの間の隙間量を調整することができる。この結果、処理装置における処理効率を向上させやすくすることができる。

【0010】

[適用例2]上記の処理装置であって、前記検出装置での前記ワークの高さ位置の検出結果に基づいて、前記隙間量調整装置を制御する制御部を有する、ことを特徴とする処理装置。

【0011】

この適用例の処理装置は、検出装置でのワークの高さ位置の検出結果に基づいて、隙間量調整装置を制御する制御部を有する。これにより、検出したワークの高さ位置に基づいて、処理部とワークとの間の隙間量を調整することができる。この結果、ワークの高さ位置に応じた隙間量でワークに処理を施しやすくすることができる。

【0012】

[適用例3]上記の処理装置であって、前記処理部は、液状体を吐出する吐出ヘッドを有する、ことを特徴とする処理装置。

【0013】

この適用例では、処理部は、液状体を吐出する吐出ヘッドを有する。これにより、ワークに対して、処理の1つである液状体の塗布処理を、ワークの高さ位置に応じた隙間量で施すことができる。この結果、液状体の塗布精度を高く維持しやすくすることができる。

【0014】

[適用例4]上記の処理装置であって、前記隙間量調整装置は、前記処理部を変位させる変位装置を有する、ことを特徴とする処理装置。

【0015】

この適用例では、隙間量調整装置は、処理部を変位させる変位装置を有する。これにより、処理部を変位させることによって、隙間量を調整することができる。

【0016】

[適用例5]ワークを支持する複数のテーブルと、前記複数のテーブルのそれぞれを、前記複数のテーブル間で共通する経路である共通経路を含む移動経路で案内するガイド部と、前記共通経路において、前記複数のテーブルの前記テーブルごとに、前記複数のテーブルのそれぞれに支持された前記ワークに対向した状態で、対向する前記ワークに対して処理を施す処理部と、を有する処理装置の前記共通経路で前記複数のテーブルのそれぞれが前記処理部に対向し得る領域である処理領域において、前記複数のテーブルのうちの1つの前記テーブルに支持された前記ワークに対して前記処理部が処理を施しているときに、前記処理領域の外側で、前記複数のテーブルのうちの他の前記テーブルに支持された処理前の前記ワークの高さ位置を把握し、前記1つのテーブルに支持された前記ワークに対する処理が終了した後に、前記処理領域において、前記他のテーブルに支持された前記ワークに対する処理を施すときに、前記ワークの高さ位置の把握結果に基づいて、前記処理部と前記ワークとの間の隙間量を調整する、ことを特徴とする処理方法。

【0017】

この適用例の処理方法は、複数のテーブルと、ガイド部と、処理部と、を有する処理装置に適用され得る。

複数のテーブルは、それぞれ、ワークを支持する。

ガイド部は、複数のテーブルのそれぞれを、複数のテーブル間で共通する経路である共通経路を含む移動経路で案内する。

処理部は、複数のテーブルのテーブルごとに、ワークに対して処理を施す。処理部は、共通経路において、複数のテーブルのそれぞれに支持されたワークに対向した状態で、対向するワークに対して処理を施す。

この処理装置には、処理領域がある。処理領域は、共通経路で複数のテーブルのそれぞれが処理部に対向し得る領域である。

そして、この適用例の処理方法では、処理領域において、複数のテーブルのうちの1つのテーブルに支持されたワークに対して処理部が処理を施しているときに、処理領域の外側で、複数のテーブルのうちの他のテーブルに支持された処理前のワークの高さ位置を把握する。

そして、1つのテーブルに支持されたワークに対する処理が終了した後に、処理領域において、他のテーブルに支持されたワークに対する処理を施すときに、ワークの高さ位置の把握結果に基づいて、処理部とワークとの間の隙間量を調整する。

この処理方法によれば、処理領域でワークに処理を施しているときに、処理領域の外側で処理前のワークの高さ位置を把握するので、この処理前のワークに処理を施す際の隙間量の調整に必要な準備を整えておくことができる。この結果、ワークの処理における処理効率を向上させやすくすることができる。

【0018】

[適用例6]上記の処理方法であって、前記ワークの高さ位置を把握するときに、前記ワークの複数の箇所における前記高さ位置を把握する、ことを特徴とする処理方法。

【0019】

この適用例では、ワークの高さ位置を把握するときに、ワークの複数の箇所における高さ位置を把握するので、例えば、処理を施すときに検出箇所ごとに隙間量を調整することができる。

【0020】

[適用例7]上記の処理方法であって、前記ワークの高さ位置を把握するときに、前記ワークの高さ位置を検出することによって、前記ワークの高さ位置を把握する、ことを特徴とする処理方法。

【0021】

この適用例では、ワークの高さ位置を把握するときに、ワークの高さ位置を検出することによって、ワークの高さ位置を把握するので、高さ位置の精度を高めやすくすることができる。

【0022】

[適用例8]上記の処理方法であって、前記ワークの高さ位置を把握するときに、前記テーブルの複数の検出箇所における高さ位置を検出したそれぞれの結果に、前記テーブルの前記検出箇所の数よりも少ない数の箇所で検出した前記ワークの高さ位置の結果を加算することによって、前記ワークの高さ位置を把握する、ことを特徴とする処理方法。

【0023】

この適用例では、ワークの高さ位置を把握するときに、テーブルの複数の検出箇所における高さ位置を検出したそれぞれの結果に、テーブルの検出箇所の数よりも少ない数の箇所で検出したワークの高さ位置の結果を加算することによって、ワークの高さ位置を把握する。

ここで、例えば、テーブルの複数の検出箇所における高さ位置は、テーブルごとに予め把握しておくことができる。テーブルの高さ位置は、変化しにくい。従って、ワークに処理を施す頻度よりも低い頻度で把握することが合理的である。

また、例えば、基板などのワークでは、ワークの部位ごとに厚みが大きく異なることは稀である。従って、テーブルの高さ位置の検出箇所の数よりも少ない数の箇所で厚みを検出することが合理的である。

このため、予め把握されているテーブルの高さ位置の結果に、ワークごとの厚みを加算した結果をワークの高さ位置として把握することが合理的である。これにより、ワークの処理における処理効率を一層向上させやすくすることができる。なお、このとき、ワークごとの厚みとして、テーブルに支持された状態でのワークの高さ位置として検出することができる。

【図面の簡単な説明】

【0024】

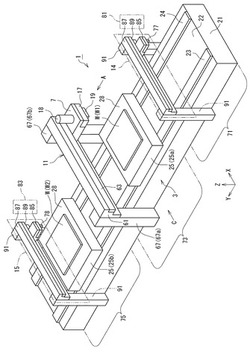

【図1】本実施形態における液滴吐出装置の概略の構成を示す斜視図。

【図2】本実施形態におけるキャリッジを図1中のA視方向に見たときの正面図。

【図3】本実施形態における吐出ヘッドの底面図。

【図4】図2中のB−B線における断面図。

【図5】本実施形態における液滴吐出装置を図1中のC視方向に見たときの側面図。

【図6】本実施形態における液滴吐出装置を図1中のC視方向に見たときの側面図。

【図7】本実施形態における液滴吐出装置を図1中のC視方向に見たときの側面図。

【図8】本実施形態における液滴吐出装置の概略の構成を示すブロック図。

【図9】本実施形態におけるワークテーブル及びワークを示す平面図。

【図10】本実施形態におけるワークテーブル及びワークを示す平面図。

【図11】第2実施形態におけるワークテーブルを示す平面図。

【発明を実施するための形態】

【0025】

(第1実施形態)

図面を参照しながら、液滴吐出装置を例に、実施形態について説明する。なお、各図面において、それぞれの構成を認識可能な程度の大きさにするために、構成や部材の縮尺が異なっていることがある。

【0026】

本実施形態における液滴吐出装置1は、概略の構成を示す斜視図である図1に示すように、ワーク搬送装置3と、キャリッジ7と、キャリッジ搬送装置11と、第1検出装置14と、第2検出装置15と、を有している。

キャリッジ7には、ヘッドユニット17と、昇降モーター18と、が設けられている。

液滴吐出装置1では、ヘッドユニット17と基板などのワークWとの平面視での相対位置を変化させつつ、ヘッドユニット17に設けられた吐出ヘッド19から液状体を液滴として吐出させることによって、ワークWに液状体で所望のパターンを描画(記録)することができる。つまり、液滴吐出装置1は、ワークWに描画(記録)処理を施す処理装置の1つである。

【0027】

なお、図中のY方向はワークWの移動方向を示し、X方向は平面視でY方向とは直交する方向を示している。また、X方向及びY方向によって規定されるXY平面と直交する方向は、Z方向として規定される。さらに、Z方向に沿った軸を中心に回転する方向は、θ方向として規定される。本実施形態では、Z方向は、鉛直方向に沿っている。

昇降モーター18は、ヘッドユニット17をZ方向に沿って昇降させるための動力を発生する。昇降モーター18からの動力は、図示しない昇降機構を介してヘッドユニット17に伝達される。これにより、液滴吐出装置1では、吐出ヘッド19をZ方向に沿って昇降させることができる。

【0028】

このような液滴吐出装置1は、基板や布帛、用紙、樹脂フィルムなどの種々のワークWへの描画(記録)処理に適用され得る。

液滴吐出装置1は、例えば、液晶表示パネル等に用いられるカラーフィルターの製造や、有機EL(Electro Luminescence)装置の製造などにも適用され得る。

赤、緑及び青の3色のフィルターエレメントを有するカラーフィルターの場合、液滴吐出装置1は、例えば、基板に赤、緑及び青の各着色層を形成する工程で好適に使用され得る。この場合、ヘッドユニット17から各着色層に対応する各液体を、ワークWに液滴として吐出させることによって、ワークWに赤、緑及び青のそれぞれのフィルターエレメントのパターンが描画される。

また、有機EL装置の製造では、例えば、赤、緑及び青の画素ごとに、各色に対応する機能層(有機層)を形成する工程で好適に使用され得る。この場合、ヘッドユニット17から各色の機能層に対応する各液状体を、ワークWに液滴として吐出されることによって、ワークWに赤、緑及び青のそれぞれの機能層のパターンが描画される。

【0029】

ここで、液滴吐出装置1の各構成について、詳細を説明する。

ワーク搬送装置3は、図1に示すように、ベース部21と、ガイドレール23と、ガイドレール24と、2つのワークテーブル25と、を有している。

ベース部21は、例えば石などの経時変化が小さい材料で構成されており、Y方向に沿って延びるように据えられている。

ガイドレール23及びガイドレール24は、それぞれ、例えば石などの経時変化が小さい材料で構成されており、ベース部21の上面22上に配設されている。ガイドレール23及びガイドレール24は、それぞれ、Y方向に沿って延在している。ガイドレール23とガイドレール24とは、互いにX方向に隙間をあけた状態で並んでいる。

【0030】

2つのワークテーブル25は、それぞれ、ガイドレール23及びガイドレール24を挟んでベース部21の上面22に対向した状態で設けられている。2つのワークテーブル25は、それぞれ、ベース部21から浮いた状態でガイドレール23及びガイドレール24上に載置されている。つまり、ガイドレール23及びガイドレール24上には、2つのワークテーブル25が並存している。2つのワークテーブル25は、Y方向において、互いに対峙している。

本実施形態では、2つのワークテーブル25は、互いに同じ大きさを有している。

以下において、2つのワークテーブル25のそれぞれを識別する場合には、2つのワークテーブル25は、それぞれ、ワークテーブル25a及びワークテーブル25bと表記される。

【0031】

2つのワークテーブル25は、それぞれ、ワークWが載置される面である載置面28を有している。以下において、ワークテーブル25aに載置されているワークWと、ワークテーブル25bに載置されているワークWとを、互いに識別する場合に、ワークテーブル25aに載置されているワークWがワークW1と表記され、ワークテーブル25bに載置されているワークWがワークW2と表記される。

載置面28は、それぞれ、ベース部21側とは反対側(上側)に向けられている。ワークテーブル25a及びワークテーブル25bは、それぞれ、ガイドレール23及びガイドレール24によってY方向に沿って案内され、ベース部21上をY方向に沿って往復移動可能に構成されている。

【0032】

2つのワークテーブル25は、それぞれ、図示しない移動機構及び動力源によって、互いに独立して(個別に)Y方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじとボールナットとを組み合わせた機構や、リニアモーター機構などが採用され得る。また、本実施形態では、2つのワークテーブル25のそれぞれをY方向に沿って移動させるための動力源として、後述するワーク搬送モーターが採用されている。ワーク搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

ワーク搬送モーターからの動力は、移動機構を介して2つのワークテーブル25のそれぞれに伝達される。これにより、2つのワークテーブル25は、それぞれ、ガイドレール23及びガイドレール24に沿って、すなわちY方向に沿って個別に往復移動することができる。つまり、ワーク搬送装置3は、ワークテーブル25aの載置面28に載置されたワークW1を、Y方向に沿って往復移動させることができる。また、ワーク搬送装置3は、ワークテーブル25bの載置面28に載置されたワークW2を、Y方向に沿って往復移動させることができる。

【0033】

ヘッドユニット17は、キャリッジ7を図1中のA視方向に見たときの正面図である図2に示すように、ヘッドプレート31を有している。吐出ヘッド19は、ヘッドプレート31に設けられている。

吐出ヘッド19は、底面図である図3に示すように、ノズル面35を有している。ノズル面35には、複数のノズル37が形成されている。なお、図3では、ノズル37をわかりやすく示すため、ノズル37が誇張され、且つノズル37の個数が減じられている。

吐出ヘッド19において、複数のノズル37は、Y方向に沿って配列するノズル列39を構成している。ノズル列39において、複数のノズル37は、Y方向に沿って所定のノズル間隔Pで形成されている。

【0034】

吐出ヘッド19は、図2中のB−B線における断面図である図4に示すように、ノズルプレート46と、キャビティープレート47と、振動板48と、複数の駆動素子49と、を有している。本実施形態では駆動素子49として、縦振動型の圧電素子が採用されている。

ノズルプレート46は、ノズル面35を有している。複数のノズル37は、ノズルプレート46に設けられている。

キャビティープレート47は、ノズルプレート46のノズル面35とは反対側の面に設けられている。キャビティープレート47には、複数のキャビティー51が形成されている。各キャビティー51は、各ノズル37に対応して設けられており、対応する各ノズル37に連通している。各キャビティー51には、図示しないタンクから液状体である機能液53が供給される。

【0035】

振動板48は、キャビティープレート47のノズルプレート46側とは反対側の面に設けられている。振動板48は、Z方向に振動(縦振動)することによって、キャビティー51内の容積を拡大したり、縮小したりする。

複数の駆動素子49は、それぞれ、振動板48のキャビティープレート47側とは反対側の面に設けられている。各駆動素子49は、各キャビティー51に対応して設けられており、振動板48を挟んで各キャビティー51に対向している。各駆動素子49は、駆動信号に基づいて、伸長する。これにより、振動板48がキャビティー51内の容積を縮小させる。このとき、キャビティー51内の機能液53に圧力が付与される。その結果、ノズル37から、機能液53が液滴55として吐出される。吐出ヘッド19による液滴55の吐出法は、インクジェット法の1つである。インクジェット法は、塗布法の1つである。

【0036】

上記の構成を有する吐出ヘッド19は、図2に示すように、ノズル面35がヘッドプレート31から突出した状態で、ヘッドプレート31に支持されている。

キャリッジ7は、図2に示すように、ヘッドユニット17を支持している。ここで、ヘッドユニット17は、ノズル面35がZ方向の下方に向けられた状態でキャリッジ7に支持されている。

上記により、ワークWには、吐出ヘッド19から機能液53が塗布され得る。

なお、本実施形態では、駆動素子49として、縦振動型の圧電素子が採用されているが、機能液53に圧力を付与するための駆動素子49は、これに限定されず、例えば、下電極と圧電体層と上電極とを積層形成した撓み変形型の圧電素子も採用され得る。また、駆動素子49としては、振動板と電極との間に静電気を発生させて、静電気力によって振動板を変形させてノズル37から液滴55を吐出させるいわゆる静電式アクチュエーターなども採用され得る。さらに、発熱体を用いてノズル37内に泡を発生させ、その泡によって機能液53に圧力を付与する構成も採用され得る。

【0037】

キャリッジ搬送装置11は、図1に示すように、架台61と、ガイドレール63と、を有している。

架台61は、X方向に延在しており、ワーク搬送装置3をX方向にまたいでいる。架台61は、ワークテーブル25のベース部21側とは反対側で、ワーク搬送装置3に対向している。架台61は、一対の支柱67によって支持されている。一対の支柱67は、ベース部21を挟んでX方向に互いに対峙する位置に設けられている。

なお、以下においては、一対の支柱67のそれぞれを識別する場合に、支柱67a及び支柱67bという表記が用いられる。支柱67a及び支柱67bは、それぞれ、2つのワークテーブル25のそれぞれよりもZ方向の上方に突出している。これにより、架台61と2つのワークテーブル25のそれぞれとの間には、隙間が保たれている。

【0038】

ガイドレール63は、架台61のベース部21側に設けられている。ガイドレール63は、X方向に沿って延在しており、架台61のX方向における幅にわたって設けられている。

前述したキャリッジ7は、ガイドレール63に支持されている。キャリッジ7がガイドレール63に支持された状態において、吐出ヘッド19のノズル面35は、Z方向において2つのワークテーブル25側に向いている。キャリッジ7は、ガイドレール63によってX方向に沿って案内され、X方向に往復動可能な状態でガイドレール63に支持されている。なお、平面視で、キャリッジ7が2つのワークテーブル25のそれぞれに重なっている状態において、ノズル面35と載置面28のそれぞれとは、互いに隙間を保った状態で対向する。

【0039】

キャリッジ7は、図示しない移動機構及び動力源によって、X方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじとボールナットとを組み合わせた機構や、リニアガイド機構などが採用され得る。また、本実施形態では、キャリッジ7をX方向に沿って移動させるための動力源として、後述するキャリッジ搬送モーターが採用されている。キャリッジ搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

キャリッジ搬送モーターからの動力は、移動機構を介してキャリッジ7に伝達される。これにより、キャリッジ7は、ガイドレール63に沿って、すなわちX方向に沿って往復移動することができる。つまり、キャリッジ搬送装置11は、キャリッジ7に支持されたヘッドユニット17を、X方向に沿って往復移動させることができる。

【0040】

ワーク搬送装置3について、詳細を説明する。

本実施形態では、ワーク搬送装置3は、図1に示すように、Y方向に沿って、第1待機領域71と、処理領域73と、第2待機領域75と、に区分される。

第1待機領域71は、Y方向に沿って延在するベース部21において、Y方向に並ぶ2つのワークテーブル25のうちのワークテーブル25a側の一端側に設定されている。

第2待機領域75は、Y方向に沿って延在するベース部21において、第1待機領域71側とは反対側の他端側に設定されている。

処理領域73は、Y方向に沿って延在するベース部21において、第1待機領域71と第2待機領域75との間に設定されている。

【0041】

キャリッジ搬送装置11は、処理領域73において、ベース部21をX方向にまたいでいる。このため、キャリッジ7に設けられたヘッドユニット17は、処理領域73において、ワーク搬送装置3を交差してX方向に移動する。

処理領域73は、液滴吐出装置1を図1中のC視向に見たときの側面図である図5に示すように、吐出ヘッド19のY方向における位置hyを境にして、2つのワークテーブル25を互いに当接させた状態で並べた分の領域を有している。

このため、処理領域73において、2つのワークテーブル25は、それぞれ、吐出ヘッド19のY方向における位置hyを越えて往復移動することができる。この結果、ワークW1及びワークW2のそれぞれと吐出ヘッド19とを、処理領域73内で互いに交差させることができる。つまり、処理領域73内でワークWの全域にわたって、ワークWと吐出ヘッド19とを対向させることができる。これにより、液滴吐出装置1では、処理領域73内でワークWの全域にわたって処理を施すことができる。

【0042】

なお、図1に示す第1待機領域71及び第2待機領域75も、それぞれ、2つのワークテーブル25を互いに当接させた状態で並べた分の領域を有している。

本実施形態では、ワークテーブル25aは、第1待機領域71と処理領域73とを含めた領域にわたって移動することができる。つまり、第1待機領域71と処理領域73とを含めた領域が、ワークテーブル25aの可動領域として設定されている。

また、ワークテーブル25bは、第2待機領域75と処理領域73とを含めた領域にわたって移動することができる。つまり、第2待機領域75と処理領域73とを含めた領域が、ワークテーブル25bの可動領域として設定されている。

つまり、ワークテーブル25aとワークテーブル25bとは、それぞれの移動経路のうちで処理領域73における経路を共通経路として共有している。

【0043】

第1検出装置14及び第2検出装置15のそれぞれの構成について、詳細を説明する。

第1検出装置14は、図1に示すように、処理領域73の外側に設けられている。本実施形態では、第1検出装置14は、第1待機領域71の内側に設けられている。第1検出装置14は、ワークW1の高さ位置を検出する検出センサー77を有している。本実施形態では、検出センサー77を介してワークW1の高さ位置が検出される。

第2検出装置15は、処理領域73の外側に設けられている。本実施形態では、第2検出装置15は、第2待機領域75の内側に設けられている。第2検出装置15は、ワークW2の高さ位置を検出する検出センサー78を有している。本実施形態では、検出センサー78を介してワークW2の高さ位置が検出される。

【0044】

検出センサー77及び検出センサー78としては、それぞれ、例えば、レーザー変位計などの各種光学式センサーが採用され得る。なお、本実施形態では、第1検出装置14の検出センサー77と、第2検出装置15の検出センサー78とは、互いに同じものが採用されている。そして、第1検出装置14と第2検出装置15とは、互いに同じ構成を有している。このため、以下においては、第1検出装置14の構成について説明し、第2検出装置15の構成については、第1検出装置14の構成と同一の符号を付して詳細な説明を省略する。

第1検出装置14は、搬送装置81を有している。また、第2検出装置15は、搬送装置83を有している。

搬送装置81は、検出センサー77をX方向に沿って搬送する。搬送装置83は、検出センサー78をX方向に沿って搬送する。

搬送装置81と搬送装置83とは、それぞれ、キャリッジ85と、架台87と、ガイドレール89と、を有している。

【0045】

搬送装置81において、キャリッジ85は、検出センサー77を支持している。また、搬送装置83において、キャリッジ85は、検出センサー78を支持している。

搬送装置81及び搬送装置83のそれぞれにおいて、架台87は、X方向に延在しており、ワーク搬送装置3をX方向にまたいでいる。架台87は、ワークテーブル25のベース部21側とは反対側で、ワーク搬送装置3に対向している。架台87は、一対の支柱91によって支持されている。一対の支柱91は、ベース部21を挟んでX方向に互いに対峙する位置に設けられている。

搬送装置81及び搬送装置83のそれぞれにおいて、一対の支柱91は、それぞれ、2つのワークテーブル25のそれぞれよりもZ方向の上方に突出している。これにより、各架台87と2つのワークテーブル25のそれぞれとの間には、隙間が保たれている。

搬送装置81及び搬送装置83のそれぞれにおいて、ガイドレール89は、架台87のベース部21側に設けられている。ガイドレール89は、X方向に沿って延在しており、架台87のX方向における幅にわたって設けられている。

【0046】

搬送装置81及び搬送装置83のそれぞれにおいて、キャリッジ85は、ガイドレール89に支持されている。キャリッジ85がガイドレール89に支持された状態において、検出センサー77及び検出センサー78は、それぞれ、Z方向において2つのワークテーブル25側に向いている。キャリッジ85は、ガイドレール89によってX方向に沿って案内され、X方向に往復動可能な状態でガイドレール89に支持されている。なお、平面視で、各キャリッジ85が2つのワークテーブル25のそれぞれに重なっている状態において、検出センサー77及び検出センサー78のそれぞれと載置面28のそれぞれとは、互いに隙間を保った状態で対向する。

搬送装置81及び搬送装置83は、それぞれ、キャリッジ85をX方向に移動させるための移動機構及び動力源(図示せず)を有している。

【0047】

搬送装置81及び搬送装置83のそれぞれにおいて、キャリッジ85は、図示しない移動機構及び動力源によって、X方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじとボールナットとを組み合わせた機構や、リニアガイド機構などが採用され得る。また、本実施形態では、キャリッジ85をX方向に沿って移動させるための動力源として、後述するセンサー搬送モーターが採用されている。センサー搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

搬送装置81及び搬送装置83のそれぞれにおいて、センサー搬送モーターからの動力は、移動機構を介してキャリッジ85に伝達される。これにより、キャリッジ85は、ガイドレール89に沿って、すなわちX方向に沿って往復移動することができる。つまり、搬送装置81及び搬送装置83は、それぞれ、キャリッジ85に支持された検出センサー77及び検出センサー78のそれぞれを、X方向に沿って往復移動させることができる。

【0048】

搬送装置81の架台87及びガイドレール89は、第1待機領域71において、ベース部21をX方向にまたいでいる。このため、キャリッジ85に設けられた検出センサー77は、第1待機領域71において、ワーク搬送装置3を交差してX方向に移動する。

第1待機領域71は、液滴吐出装置1を図1中のC視向に見たときの側面図である図6に示すように、検出センサー77のY方向における位置s1を境にして、2つのワークテーブル25を互いに当接させた状態で並べた分の領域を有している。

このため、第1待機領域71において、ワークテーブル25aは、検出センサー77のY方向における位置s1を越えて往復移動することができる。この結果、ワークW1と検出センサー77とを、第1待機領域71内で互いに交差させることができる。つまり、第1待機領域71内でワークW1の全域にわたって、ワークW1と検出センサー77とを対向させることができる。これにより、液滴吐出装置1では、第1待機領域71内でワークW1の任意の箇所における高さ位置を検出することができる。

【0049】

搬送装置83の架台87及びガイドレール89は、第2待機領域75において、ベース部21をX方向にまたいでいる。このため、キャリッジ85に設けられた検出センサー78は、第2待機領域75において、ワーク搬送装置3を交差してX方向に移動する。

第2待機領域75は、液滴吐出装置1を図1中のC視向に見たときの側面図である図7に示すように、検出センサー78のY方向における位置s2を境にして、2つのワークテーブル25を互いに当接させた状態で並べた分の領域を有している。

このため、第2待機領域75において、ワークテーブル25bは、検出センサー78のY方向における位置s2を越えて往復移動することができる。この結果、ワークW2と検出センサー78とを、第2待機領域75内で互いに交差させることができる。つまり、第2待機領域75内でワークW2の全域にわたって、ワークW2と検出センサー78とを対向させることができる。これにより、液滴吐出装置1では、第2待機領域75内でワークW2の任意の箇所における高さ位置を検出することができる。

【0050】

液滴吐出装置1は、図8に示すように、上記の各構成の動作を制御する制御部111を有している。制御部111は、CPU(Central Processing Unit)113と、駆動制御部115と、メモリー部117と、を有している。駆動制御部115及びメモリー部117は、バス119を介してCPU113に接続されている。

また、液滴吐出装置1は、キャリッジ搬送モーター121と、ワーク搬送モーター123と、ワーク搬送モーター124と、センサー搬送モーター125と、センサー搬送モーター126と、入力装置129と、表示装置131と、を有している。

キャリッジ搬送モーター121、ワーク搬送モーター123、ワーク搬送モーター124、センサー搬送モーター125、及びセンサー搬送モーター126は、それぞれ、入出力インターフェイス133とバス119とを介して制御部111に接続されている。また、入力装置129及び表示装置131も、それぞれ、入出力インターフェイス133とバス119とを介して制御部111に接続されている。

【0051】

キャリッジ搬送モーター121は、キャリッジ7を駆動するための動力を発生させる。

ワーク搬送モーター123は、ワークテーブル25aを駆動するための動力を発生させる。ワーク搬送モーター124は、ワークテーブル25bを駆動するための動力を発生させる。

センサー搬送モーター125は、検出センサー77が搭載されているキャリッジ85を駆動するための動力を発生させる。センサー搬送モーター126は、検出センサー78が搭載されているキャリッジ85を駆動するための動力を発生させる。

入力装置129は、各種の加工条件を入力する装置である。表示装置131は、加工条件や、作業状況を表示する装置である。液滴吐出装置1を操作するオペレーターは、表示装置131に表示される情報を確認しながら、入力装置129を介して種々の情報を入力することができる。

なお、昇降モーター18、吐出ヘッド19、検出センサー77及び検出センサー78も、それぞれ、入出力インターフェイス133とバス119とを介して制御部111に接続されている。

【0052】

CPU113は、プロセッサーとして各種の演算処理を行う。駆動制御部115は、各構成の駆動を制御する。メモリー部117は、RAM(Random Access Memory)や、ROM(Read Only Memory)などを含んでいる。メモリー部117には、液滴吐出装置1における動作の制御手順が記述されたプログラムソフト135を記憶する領域や、各種のデータを一時的に展開する領域であるデータ展開部137などが設定されている。データ展開部137に展開されるデータとしては、例えば、描画すべきパターンが示される記録データや、記録処理等のプログラムデータなどが挙げられる。

駆動制御部115は、モーター制御部141と、センサー制御部143と、吐出制御部145と、表示制御部151と、を有している。

【0053】

モーター制御部141は、CPU113からの指令に基づいて、キャリッジ搬送モーター121の駆動と、ワーク搬送モーター123の駆動と、ワーク搬送モーター124の駆動と、センサー搬送モーター125の駆動と、センサー搬送モーター126の駆動と、昇降モーター18の駆動とを、個別に制御する。

センサー制御部143は、CPU113からの指令に基づいて、検出センサー77及び検出センサー78のそれぞれを個別に制御する。

吐出制御部145は、CPU113からの指令に基づいて、吐出ヘッド19の駆動を制御する。

表示制御部151は、CPU113からの指令に基づいて、表示装置131の駆動を制御する。

【0054】

なお、センサー制御部143は、CPU113からの指令に基づいて、検出センサー77及び検出センサー78のそれぞれにワークWの高さ位置を検出させ、且つ高さ位置の検出結果をメモリー部117やCPU113に出力する。

このとき、CPU113は、検出センサー77や検出センサー78が検出した高さ位置の結果に基づいて、吐出ヘッド19とワークWとの間の隙間量に対する調整量を演算する。次いで、CPU113は、モーター制御部141に昇降モーター18に対する駆動指令を出力する。このとき、CPU113は、演算した調整量に応じた駆動量を、昇降モーター18の駆動量としてモーター制御部141に指示する。

【0055】

上記の構成を有する液滴吐出装置1では、図1に示す第1待機領域71において、ワークテーブル25aに対するワークW1の給材(供給)及び除材や、ワークW1の高さ位置検出処理などが行われる。

第1待機領域71において、ワークテーブル25aにワークW1が給材(供給)される(給材工程)と、このワークW1に高さ位置検出処理とが行われる。

高さ位置検出処理とは、液滴吐出装置1に対するワークWの高さ位置を検出する処理である。

液滴吐出装置1では、図2に示す吐出ヘッド19のノズル面35とワークWとの間の隙間量GpがワークWの全域にわたって均一であることが、描画処理における描画品位の向上の観点から、望まれる。

本実施形態では、ワークWの高さ位置を検出した結果に基づいて、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpが調整される。ノズル面35とワークWとの間の隙間量Gpは、昇降モーター18を駆動することによって調整される。昇降モーター18を駆動することによって、吐出ヘッド19をZ方向に沿って昇降させることができるので、ノズル面35とワークWとの間の隙間量Gpが調整され得る。

【0056】

ワークW1に対する高さ位置検出処理は、第1検出装置14を介してワークW1の高さ位置を検出する(検出工程)ことによって行われる。

ワークテーブル25aは、第1待機領域71でワークW1に対する高さ位置検出処理が行われてから、ワークW1を処理領域73に搬送する(搬送工程)。

処理領域73では、ワークテーブル25aに載置されたワークW1に対して描画処理が施される(処理工程)。液滴吐出装置1では、描画処理によって、ワークWへのパターンの描画が行われる。

【0057】

液滴吐出装置1では、吐出ヘッド19をワークWに対向させた状態で、吐出ヘッド19とワークWとを相対的に往復移動させながら、吐出ヘッド19から液滴55を吐出させることによって、ワークWへのパターンの描画が行われる。

ワークW1に対する描画処理では、ワークW1の高さ位置を検出した結果に基づいて、吐出ヘッド19のノズル面35とワークW1との間の隙間量Gpが調整される。

描画処理が施されたワークW1は、ワークテーブル25aによって、処理領域73から第1待機領域71に搬送される。

ワークテーブル25aによって第1待機領域71に搬送されたワークW1は、第1待機領域71において、ワークテーブル25aから除材される。そして、ワークテーブル25aには、新たなワークW1が給材される。

【0058】

他方で、第2待機領域75では、ワークテーブル25bに対するワークW2の給材(供給)及び除材や、ワークW2の高さ位置検出処理などが行われる。

第2待機領域75において、ワークテーブル25bにワークW2が給材(供給)される(給材工程)と、このワークW2に対する高さ位置検出処理が行われる。ワークW2に対する高さ位置検出処理は、第2検出装置15(図1)を介してワークW2の高さ位置を検出する(検出工程)ことによって行われる。

ワークテーブル25bは、第2待機領域75でワークW2に対する高さ位置検出処理が行われてから、ワークW2を処理領域73に搬送する(搬送工程)。

【0059】

処理領域73では、ワークテーブル25bに載置されたワークW2に対して描画処理が施される(処理工程)。

このとき、ワークW2に対する描画処理では、ワークW2の高さ位置を検出した結果に基づいて、吐出ヘッド19のノズル面35とワークW2との間の隙間量Gpが調整される。

描画処理が施されたワークW2は、ワークテーブル25bによって、処理領域73から第2待機領域75に搬送される。

ワークテーブル25bによって第2待機領域75に搬送されたワークW2は、第2待機領域75において、ワークテーブル25bから除材される。そして、ワークテーブル25bには、新たなワークW2が給材される。

【0060】

上述したように、液滴吐出装置1では、描画処理において、ワークWの高さ位置を検出した結果に基づいて、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpを調整することができる。

本実施形態では、ワークテーブル25及びワークWの平面図である図9に示すように、1つのワークWにおいて、複数の検出箇所Kpが設定される。検出箇所Kpは、高さ位置を検出センサー77や検出センサー78で検出する箇所である。

液滴吐出装置1では、各ワークテーブル25の載置面28に座標系が設定されている。そして、複数の検出箇所Kpには、それぞれ、各ワークテーブル25の載置面28に設定された座標系に基づく座標が規定されている。従って、複数の検出箇所Kpは、それぞれ、規定された座標によって個別に識別される。

このため、検出センサー77や検出センサー78によって検出箇所Kpごとに検出した高さ位置の結果は、検出箇所Kpごとに識別され得る。

【0061】

そして、ワークWに対する描画処理では、このワークWにおける検出箇所Kpごとの高さ位置の結果に基づいて、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpが、検出箇所Kpごとに調整される。本実施形態では、ワークWは、図10に示すように、検出箇所Kpごとに、1つの検出箇所Kpだけを包含する複数の制御エリアSaに区分される。本実施形態では、ワークWに対する描画処理において、制御エリアSaごとに、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpを調整する方法が採用されている。これにより、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpが、検出箇所Kpごとに調整され得る。

この結果、ワークWへの機能液53の塗布精度を、ワークWにわたって高く維持しやすくすることができるので、ワークWにおける描画品位を向上させやすくすることができる。

【0062】

本実施形態において、ワークテーブル25がテーブルに対応し、ガイドレール23及びガイドレール24がガイド部に対応し、吐出ヘッド19が処理部に対応し、昇降モーター18が隙間量調整装置及び変位装置に対応し、CPU113が制御部に対応している。

本実施形態では、2つのワークテーブル25のいずれか一方に載置されたワークWに処理領域73で描画処理が施されている間に、他方のワークテーブル25におけるワークWの高さ位置検出処理が実施される。このため、本実施形態では、描画処理の効率を向上させやすくすることができる。

【0063】

(第2実施形態)

第1実施形態では、1つのワークWに対して複数の検出箇所Kpが設定されているが、検出箇所Kpの設定方法は、これに限定されない。検出箇所Kpの設定方法としては、複数の検出箇所Kpを各ワークテーブル25の載置面28に設定する方法も採用され得る。

複数の検出箇所Kpを各ワークテーブル25の載置面28に設定する例を第2実施形態として以下に説明する。なお、第2実施形態における液滴吐出装置1は、第1実施形態における液滴吐出装置1と同様の構成を有している。このため、第2実施形態において、第1実施形態と同様の構成については、第1実施形態と同一の符号を付して詳細な説明を省略する。

【0064】

基板などのワークWでは、1つのワークWにおいて、ワークWの部位ごとに厚みが大きく異なるということは稀なことと考えられる。このため、1つのワークWに対して多くの検出箇所Kpを設定することは、描画処理の効率と描画品位の向上とを比較考量すると、合理的でない場合がある。

そこで、このような場合には、図11に示すように、各ワークテーブル25の載置面28に複数の検出箇所Kpを設定する方法が有効であると考えられる。この場合でも、ワークWが載置される領域内に複数の検出箇所Kpを設定することが望ましい。

載置面28に複数の検出箇所Kpを設定することにより、載置面28の凹凸や、載置面28の傾斜などの載置面28の状態が検出され得る。

載置面28の凹凸や、載置面28の傾斜などの載置面28の状態は、頻繁に変化するものではない。このため、載置面28に複数の検出箇所Kpを設定するこの例では、載置面28の複数の検出箇所Kpにおける高さ位置を、ワークWの給除材のたびに検出することは合理的でないと考えられる。そこで、載置面28の複数の検出箇所Kpにおける高さ位置を検出する頻度としては、例えば、1日に1回とか、液滴吐出装置1を休止状態から稼動状態に立ち上げるごとなど、合理的な頻度が設定され得る。

【0065】

載置面28の複数の検出箇所Kpにおける高さ位置の結果は、メモリー部117にデータとして保存される。そして、合理的な頻度で検出するたびに、載置面28の複数の検出箇所Kpにおける高さ位置の結果が更新される。

このように、載置面28の複数の検出箇所Kpにおける高さ位置が把握されれば、ワークWごとの厚みを載置面28の高さ位置に加算することによって、ワークWの高さ位置が把握され得る。凹凸が発生したり、傾斜したりした載置面28に基板などのワークWを載置すると、載置面28の凹凸や傾斜がワークWに反映する。つまり、このワークWでは、吐出ヘッド19とワークWとの間の隙間量Gpが載置面28の凹凸や傾斜に応じて変化する。

【0066】

このため、載置面28に載置されたワークWにおいて、各検出箇所Kpに対応する箇所の高さ位置は、載置面28の各検出箇所Kpにおける高さ位置にワークWの厚みを加算することによって算出され得る。

第2実施形態では、ワークWごとにワークWの厚みを検出センサー77や検出センサー78で検出する方法が採用される。つまり、第2実施形態では、載置面28に載置されたワークWの厚みを高さ位置として検出する。

前述したように、基板などのワークWでは、1つのワークWにおいて、ワークWの部位ごとに厚みが大きく異なるということは稀なことと考えられる。従って、ワークWの厚みを検出する箇所の数としては、検出箇所Kpの数よりも少ない数で差し支えない。

第2実施形態では、ワークWの厚みを検出する箇所を1つとしている。

【0067】

上述したように、第2実施形態では、複数の検出箇所Kpにおける高さ位置を検出する頻度を軽減することができるので、描画処理の効率を一層向上させやすくすることができる。

また、第2実施形態では、第1待機領域71及び第2待機領域75のそれぞれの領域を軽減することができる。

第1実施形態では、第1待機領域71及び第2待機領域75のそれぞれにワークテーブル25の2つ分の領域が必要になる。これは、処理領域73において描画処理を行っているときに、第1待機領域71や第2待機領域75でワークWの高さ位置を検出するためである。

これに対し、第2実施形態では、複数の検出箇所Kpにおける高さ位置を検出する頻度が、ワークWの給除材の頻度よりも低い。このため、載置面28の複数の検出箇所Kpにおける高さ位置を検出するときには、描画処理を停止させても支障ない。このため、第2実施形態では、第1実施形態における第1待機領域71及び第2待機領域75のそれぞれから、ワークテーブル25の1つ分の領域が軽減され得る。そして、載置面28の複数の検出箇所Kpにおける高さ位置は、第1待機領域71や第2待機領域75から処理領域73までを利用することによって検出され得る。

【0068】

第1実施形態及び第2実施形態では、それぞれ、第1検出装置14と第2検出装置15とを有する構成が採用されているが、液滴吐出装置1の構成は、これに限定されない。液滴吐出装置1の構成としては、例えば、第1検出装置14及び第2検出装置15のいずれか一方を省略した構成も採用され得る。そして、この場合、第1検出装置14及び第2検出装置15のうちの残した他方を、第1待機領域71と第2待機領域75との間で往復移動可能に構成することによって、第1待機領域71及び第2待機領域75のそれぞれにおいて、ワークWの高さ位置を検出することができる。

【符号の説明】

【0069】

1…液滴吐出装置、3…ワーク搬送装置、14…第1検出装置、15…第2検出装置、18…昇降モーター、19…吐出ヘッド、23…ガイドレール、24…ガイドレール、25,25a,25b…ワークテーブル、28…載置面、35…ノズル面、53…機能液、55…液滴、71…第1待機領域、73…処理領域、75…第2待機領域、77…検出センサー、78…検出センサー、81…搬送装置、83…搬送装置、85…キャリッジ、87…架台、89…ガイドレール、91…支柱、Gp…隙間量、Kp…検出箇所、W,W1,W2…ワーク。

【技術分野】

【0001】

本発明は、処理装置及び処理方法等に関する。

【背景技術】

【0002】

基板などのワークに種々の処理を施す処理装置の1つに、ペーストや液体などの液状体を吐出する吐出ヘッドとワークとを相対的に変位させながら吐出ヘッドから液状体を吐出することによって、液状体でワークに所望のパターンを描画する描画装置がある。

このような描画装置では、従来、吐出ヘッドの1つであるシリンジを搬送する装置にシリンジと一体的に設けられた検出器でワークの高さ位置を検出し、検出したワークの高さ位置に応じてシリンジの高さを変化させることができるものが知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−152261号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1に記載された描画装置によれば、シリンジを搬送する装置にシリンジと一体的に設けられた検出器でワークの高さ位置を検出し、検出したワークの高さ位置に応じてシリンジの高さを変化させることができる。これにより、シリンジのノズルとワークとの間のギャップをワークの面にわたって一定に維持しやすくすることができる。この結果、液状体の塗布精度を高く維持しやすくすることができるので、ワークにおけるパターンの描画品位を向上させやすくすることができる。

【0005】

ところで、ワークを支持したり保持したりするテーブルが移動可能に構成されたステージ装置を有する処理装置では、テーブルにワークを供給したり、テーブルからワークを除材したりするエリアである給除材エリアと、ワークに対して処理を施すエリアである処理エリアとの間でテーブルを移動可能に構成することができる。さらに、複数のテーブルを設ければ、処理エリアと給除材エリアとの間で、複数のテーブルを交互に往復移動させることによって、処理エリア内にあるテーブルにおけるワークに対して処理を施す間に、給除材エリアにあるテーブルに対して他のワークを給除材することが可能になる。つまり、1つのワークに処理を施している間に、次に処理すべきワークの準備を整えておくことができる。この構成により、この処理装置では、処理効率を向上させやすくすることができる。

【0006】

このような複数のテーブルを有するステージ装置に、上記特許文献1に記載された検出器を適用することができる。しかしながら、この構成では、検出器は、処理領域において吐出ヘッド(シリンジ)と一体的に設けられる。つまり、この構成では、処理領域において、ワークの高さ位置が検出される。このため、この構成では、ワークに対する処理を中断した状態でワークの高さ位置を検出したり、ワークの高さ位置を検出しながらワークに対する処理をしたりしなければならない。この結果、処理装置における処理効率を向上させることが困難となる。

つまり、従来の処理装置では、処理効率を向上させることが困難であるという課題がある。

【課題を解決するための手段】

【0007】

本発明は、上述の課題の少なくとも一部を解決するためになされたものであり、以下の形態又は適用例として実現され得る。

【0008】

[適用例1]ワークを支持する複数のテーブルと、前記複数のテーブルのそれぞれを、前記複数のテーブル間で共通する経路である共通経路を含む移動経路で案内するガイド部と、前記共通経路において、前記複数のテーブルの前記テーブルごとに、前記複数のテーブルのそれぞれに支持された前記ワークに対向した状態で、対向する前記ワークに対して処理を施す処理部と、前記共通経路において前記複数のテーブルのそれぞれが前記処理部に対向し得る領域である処理領域の外側に設けられ、前記テーブルに支持された前記ワークの高さ位置を、前記処理領域の外側で検出する検出装置と、前記処理部と前記ワークとの間の隙間量を調整する隙間量調整装置と、を有する、ことを特徴とする処理装置。

【0009】

この適用例の処理装置は、複数のテーブルと、ガイド部と、処理部と、検出装置と、隙間量調整装置と、を有する。

複数のテーブルは、それぞれ、ワークを支持する。

ガイド部は、複数のテーブルのそれぞれを、複数のテーブル間で共通する経路である共通経路を含む移動経路で案内する。

処理部は、複数のテーブルのテーブルごとに、ワークに対して処理を施す。処理部は、共通経路において、複数のテーブルのそれぞれに支持されたワークに対向した状態で、対向するワークに対して処理を施す。

検出装置は、処理領域の外側に設けられている。処理領域は、共通経路において複数のテーブルのそれぞれが処理部に対向し得る領域である。検出装置は、テーブルに支持されたワークの高さ位置を、処理領域の外側で検出する。

隙間量調整装置は、処理部とワークとの間の隙間量を調整する。

この処理装置では、検出装置は、処理領域の外側に設けられており、ワークの高さ位置を、処理領域の外側で検出する。このため、処理領域でワークに処理を施しているときに、処理領域の外側で他のワークの高さ位置を検出することができる。そして、このワークに対する処理を施すときに、検出したワークの高さ位置に基づいて、処理部とワークとの間の隙間量を調整することができる。この結果、処理装置における処理効率を向上させやすくすることができる。

【0010】

[適用例2]上記の処理装置であって、前記検出装置での前記ワークの高さ位置の検出結果に基づいて、前記隙間量調整装置を制御する制御部を有する、ことを特徴とする処理装置。

【0011】

この適用例の処理装置は、検出装置でのワークの高さ位置の検出結果に基づいて、隙間量調整装置を制御する制御部を有する。これにより、検出したワークの高さ位置に基づいて、処理部とワークとの間の隙間量を調整することができる。この結果、ワークの高さ位置に応じた隙間量でワークに処理を施しやすくすることができる。

【0012】

[適用例3]上記の処理装置であって、前記処理部は、液状体を吐出する吐出ヘッドを有する、ことを特徴とする処理装置。

【0013】

この適用例では、処理部は、液状体を吐出する吐出ヘッドを有する。これにより、ワークに対して、処理の1つである液状体の塗布処理を、ワークの高さ位置に応じた隙間量で施すことができる。この結果、液状体の塗布精度を高く維持しやすくすることができる。

【0014】

[適用例4]上記の処理装置であって、前記隙間量調整装置は、前記処理部を変位させる変位装置を有する、ことを特徴とする処理装置。

【0015】

この適用例では、隙間量調整装置は、処理部を変位させる変位装置を有する。これにより、処理部を変位させることによって、隙間量を調整することができる。

【0016】

[適用例5]ワークを支持する複数のテーブルと、前記複数のテーブルのそれぞれを、前記複数のテーブル間で共通する経路である共通経路を含む移動経路で案内するガイド部と、前記共通経路において、前記複数のテーブルの前記テーブルごとに、前記複数のテーブルのそれぞれに支持された前記ワークに対向した状態で、対向する前記ワークに対して処理を施す処理部と、を有する処理装置の前記共通経路で前記複数のテーブルのそれぞれが前記処理部に対向し得る領域である処理領域において、前記複数のテーブルのうちの1つの前記テーブルに支持された前記ワークに対して前記処理部が処理を施しているときに、前記処理領域の外側で、前記複数のテーブルのうちの他の前記テーブルに支持された処理前の前記ワークの高さ位置を把握し、前記1つのテーブルに支持された前記ワークに対する処理が終了した後に、前記処理領域において、前記他のテーブルに支持された前記ワークに対する処理を施すときに、前記ワークの高さ位置の把握結果に基づいて、前記処理部と前記ワークとの間の隙間量を調整する、ことを特徴とする処理方法。

【0017】

この適用例の処理方法は、複数のテーブルと、ガイド部と、処理部と、を有する処理装置に適用され得る。

複数のテーブルは、それぞれ、ワークを支持する。

ガイド部は、複数のテーブルのそれぞれを、複数のテーブル間で共通する経路である共通経路を含む移動経路で案内する。

処理部は、複数のテーブルのテーブルごとに、ワークに対して処理を施す。処理部は、共通経路において、複数のテーブルのそれぞれに支持されたワークに対向した状態で、対向するワークに対して処理を施す。

この処理装置には、処理領域がある。処理領域は、共通経路で複数のテーブルのそれぞれが処理部に対向し得る領域である。

そして、この適用例の処理方法では、処理領域において、複数のテーブルのうちの1つのテーブルに支持されたワークに対して処理部が処理を施しているときに、処理領域の外側で、複数のテーブルのうちの他のテーブルに支持された処理前のワークの高さ位置を把握する。

そして、1つのテーブルに支持されたワークに対する処理が終了した後に、処理領域において、他のテーブルに支持されたワークに対する処理を施すときに、ワークの高さ位置の把握結果に基づいて、処理部とワークとの間の隙間量を調整する。

この処理方法によれば、処理領域でワークに処理を施しているときに、処理領域の外側で処理前のワークの高さ位置を把握するので、この処理前のワークに処理を施す際の隙間量の調整に必要な準備を整えておくことができる。この結果、ワークの処理における処理効率を向上させやすくすることができる。

【0018】

[適用例6]上記の処理方法であって、前記ワークの高さ位置を把握するときに、前記ワークの複数の箇所における前記高さ位置を把握する、ことを特徴とする処理方法。

【0019】

この適用例では、ワークの高さ位置を把握するときに、ワークの複数の箇所における高さ位置を把握するので、例えば、処理を施すときに検出箇所ごとに隙間量を調整することができる。

【0020】

[適用例7]上記の処理方法であって、前記ワークの高さ位置を把握するときに、前記ワークの高さ位置を検出することによって、前記ワークの高さ位置を把握する、ことを特徴とする処理方法。

【0021】

この適用例では、ワークの高さ位置を把握するときに、ワークの高さ位置を検出することによって、ワークの高さ位置を把握するので、高さ位置の精度を高めやすくすることができる。

【0022】

[適用例8]上記の処理方法であって、前記ワークの高さ位置を把握するときに、前記テーブルの複数の検出箇所における高さ位置を検出したそれぞれの結果に、前記テーブルの前記検出箇所の数よりも少ない数の箇所で検出した前記ワークの高さ位置の結果を加算することによって、前記ワークの高さ位置を把握する、ことを特徴とする処理方法。

【0023】

この適用例では、ワークの高さ位置を把握するときに、テーブルの複数の検出箇所における高さ位置を検出したそれぞれの結果に、テーブルの検出箇所の数よりも少ない数の箇所で検出したワークの高さ位置の結果を加算することによって、ワークの高さ位置を把握する。

ここで、例えば、テーブルの複数の検出箇所における高さ位置は、テーブルごとに予め把握しておくことができる。テーブルの高さ位置は、変化しにくい。従って、ワークに処理を施す頻度よりも低い頻度で把握することが合理的である。

また、例えば、基板などのワークでは、ワークの部位ごとに厚みが大きく異なることは稀である。従って、テーブルの高さ位置の検出箇所の数よりも少ない数の箇所で厚みを検出することが合理的である。

このため、予め把握されているテーブルの高さ位置の結果に、ワークごとの厚みを加算した結果をワークの高さ位置として把握することが合理的である。これにより、ワークの処理における処理効率を一層向上させやすくすることができる。なお、このとき、ワークごとの厚みとして、テーブルに支持された状態でのワークの高さ位置として検出することができる。

【図面の簡単な説明】

【0024】

【図1】本実施形態における液滴吐出装置の概略の構成を示す斜視図。

【図2】本実施形態におけるキャリッジを図1中のA視方向に見たときの正面図。

【図3】本実施形態における吐出ヘッドの底面図。

【図4】図2中のB−B線における断面図。

【図5】本実施形態における液滴吐出装置を図1中のC視方向に見たときの側面図。

【図6】本実施形態における液滴吐出装置を図1中のC視方向に見たときの側面図。

【図7】本実施形態における液滴吐出装置を図1中のC視方向に見たときの側面図。

【図8】本実施形態における液滴吐出装置の概略の構成を示すブロック図。

【図9】本実施形態におけるワークテーブル及びワークを示す平面図。

【図10】本実施形態におけるワークテーブル及びワークを示す平面図。

【図11】第2実施形態におけるワークテーブルを示す平面図。

【発明を実施するための形態】

【0025】

(第1実施形態)

図面を参照しながら、液滴吐出装置を例に、実施形態について説明する。なお、各図面において、それぞれの構成を認識可能な程度の大きさにするために、構成や部材の縮尺が異なっていることがある。

【0026】

本実施形態における液滴吐出装置1は、概略の構成を示す斜視図である図1に示すように、ワーク搬送装置3と、キャリッジ7と、キャリッジ搬送装置11と、第1検出装置14と、第2検出装置15と、を有している。

キャリッジ7には、ヘッドユニット17と、昇降モーター18と、が設けられている。

液滴吐出装置1では、ヘッドユニット17と基板などのワークWとの平面視での相対位置を変化させつつ、ヘッドユニット17に設けられた吐出ヘッド19から液状体を液滴として吐出させることによって、ワークWに液状体で所望のパターンを描画(記録)することができる。つまり、液滴吐出装置1は、ワークWに描画(記録)処理を施す処理装置の1つである。

【0027】

なお、図中のY方向はワークWの移動方向を示し、X方向は平面視でY方向とは直交する方向を示している。また、X方向及びY方向によって規定されるXY平面と直交する方向は、Z方向として規定される。さらに、Z方向に沿った軸を中心に回転する方向は、θ方向として規定される。本実施形態では、Z方向は、鉛直方向に沿っている。

昇降モーター18は、ヘッドユニット17をZ方向に沿って昇降させるための動力を発生する。昇降モーター18からの動力は、図示しない昇降機構を介してヘッドユニット17に伝達される。これにより、液滴吐出装置1では、吐出ヘッド19をZ方向に沿って昇降させることができる。

【0028】

このような液滴吐出装置1は、基板や布帛、用紙、樹脂フィルムなどの種々のワークWへの描画(記録)処理に適用され得る。

液滴吐出装置1は、例えば、液晶表示パネル等に用いられるカラーフィルターの製造や、有機EL(Electro Luminescence)装置の製造などにも適用され得る。

赤、緑及び青の3色のフィルターエレメントを有するカラーフィルターの場合、液滴吐出装置1は、例えば、基板に赤、緑及び青の各着色層を形成する工程で好適に使用され得る。この場合、ヘッドユニット17から各着色層に対応する各液体を、ワークWに液滴として吐出させることによって、ワークWに赤、緑及び青のそれぞれのフィルターエレメントのパターンが描画される。

また、有機EL装置の製造では、例えば、赤、緑及び青の画素ごとに、各色に対応する機能層(有機層)を形成する工程で好適に使用され得る。この場合、ヘッドユニット17から各色の機能層に対応する各液状体を、ワークWに液滴として吐出されることによって、ワークWに赤、緑及び青のそれぞれの機能層のパターンが描画される。

【0029】

ここで、液滴吐出装置1の各構成について、詳細を説明する。

ワーク搬送装置3は、図1に示すように、ベース部21と、ガイドレール23と、ガイドレール24と、2つのワークテーブル25と、を有している。

ベース部21は、例えば石などの経時変化が小さい材料で構成されており、Y方向に沿って延びるように据えられている。

ガイドレール23及びガイドレール24は、それぞれ、例えば石などの経時変化が小さい材料で構成されており、ベース部21の上面22上に配設されている。ガイドレール23及びガイドレール24は、それぞれ、Y方向に沿って延在している。ガイドレール23とガイドレール24とは、互いにX方向に隙間をあけた状態で並んでいる。

【0030】

2つのワークテーブル25は、それぞれ、ガイドレール23及びガイドレール24を挟んでベース部21の上面22に対向した状態で設けられている。2つのワークテーブル25は、それぞれ、ベース部21から浮いた状態でガイドレール23及びガイドレール24上に載置されている。つまり、ガイドレール23及びガイドレール24上には、2つのワークテーブル25が並存している。2つのワークテーブル25は、Y方向において、互いに対峙している。

本実施形態では、2つのワークテーブル25は、互いに同じ大きさを有している。

以下において、2つのワークテーブル25のそれぞれを識別する場合には、2つのワークテーブル25は、それぞれ、ワークテーブル25a及びワークテーブル25bと表記される。

【0031】

2つのワークテーブル25は、それぞれ、ワークWが載置される面である載置面28を有している。以下において、ワークテーブル25aに載置されているワークWと、ワークテーブル25bに載置されているワークWとを、互いに識別する場合に、ワークテーブル25aに載置されているワークWがワークW1と表記され、ワークテーブル25bに載置されているワークWがワークW2と表記される。

載置面28は、それぞれ、ベース部21側とは反対側(上側)に向けられている。ワークテーブル25a及びワークテーブル25bは、それぞれ、ガイドレール23及びガイドレール24によってY方向に沿って案内され、ベース部21上をY方向に沿って往復移動可能に構成されている。

【0032】

2つのワークテーブル25は、それぞれ、図示しない移動機構及び動力源によって、互いに独立して(個別に)Y方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじとボールナットとを組み合わせた機構や、リニアモーター機構などが採用され得る。また、本実施形態では、2つのワークテーブル25のそれぞれをY方向に沿って移動させるための動力源として、後述するワーク搬送モーターが採用されている。ワーク搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

ワーク搬送モーターからの動力は、移動機構を介して2つのワークテーブル25のそれぞれに伝達される。これにより、2つのワークテーブル25は、それぞれ、ガイドレール23及びガイドレール24に沿って、すなわちY方向に沿って個別に往復移動することができる。つまり、ワーク搬送装置3は、ワークテーブル25aの載置面28に載置されたワークW1を、Y方向に沿って往復移動させることができる。また、ワーク搬送装置3は、ワークテーブル25bの載置面28に載置されたワークW2を、Y方向に沿って往復移動させることができる。

【0033】

ヘッドユニット17は、キャリッジ7を図1中のA視方向に見たときの正面図である図2に示すように、ヘッドプレート31を有している。吐出ヘッド19は、ヘッドプレート31に設けられている。

吐出ヘッド19は、底面図である図3に示すように、ノズル面35を有している。ノズル面35には、複数のノズル37が形成されている。なお、図3では、ノズル37をわかりやすく示すため、ノズル37が誇張され、且つノズル37の個数が減じられている。

吐出ヘッド19において、複数のノズル37は、Y方向に沿って配列するノズル列39を構成している。ノズル列39において、複数のノズル37は、Y方向に沿って所定のノズル間隔Pで形成されている。

【0034】

吐出ヘッド19は、図2中のB−B線における断面図である図4に示すように、ノズルプレート46と、キャビティープレート47と、振動板48と、複数の駆動素子49と、を有している。本実施形態では駆動素子49として、縦振動型の圧電素子が採用されている。

ノズルプレート46は、ノズル面35を有している。複数のノズル37は、ノズルプレート46に設けられている。

キャビティープレート47は、ノズルプレート46のノズル面35とは反対側の面に設けられている。キャビティープレート47には、複数のキャビティー51が形成されている。各キャビティー51は、各ノズル37に対応して設けられており、対応する各ノズル37に連通している。各キャビティー51には、図示しないタンクから液状体である機能液53が供給される。

【0035】

振動板48は、キャビティープレート47のノズルプレート46側とは反対側の面に設けられている。振動板48は、Z方向に振動(縦振動)することによって、キャビティー51内の容積を拡大したり、縮小したりする。

複数の駆動素子49は、それぞれ、振動板48のキャビティープレート47側とは反対側の面に設けられている。各駆動素子49は、各キャビティー51に対応して設けられており、振動板48を挟んで各キャビティー51に対向している。各駆動素子49は、駆動信号に基づいて、伸長する。これにより、振動板48がキャビティー51内の容積を縮小させる。このとき、キャビティー51内の機能液53に圧力が付与される。その結果、ノズル37から、機能液53が液滴55として吐出される。吐出ヘッド19による液滴55の吐出法は、インクジェット法の1つである。インクジェット法は、塗布法の1つである。

【0036】

上記の構成を有する吐出ヘッド19は、図2に示すように、ノズル面35がヘッドプレート31から突出した状態で、ヘッドプレート31に支持されている。

キャリッジ7は、図2に示すように、ヘッドユニット17を支持している。ここで、ヘッドユニット17は、ノズル面35がZ方向の下方に向けられた状態でキャリッジ7に支持されている。

上記により、ワークWには、吐出ヘッド19から機能液53が塗布され得る。

なお、本実施形態では、駆動素子49として、縦振動型の圧電素子が採用されているが、機能液53に圧力を付与するための駆動素子49は、これに限定されず、例えば、下電極と圧電体層と上電極とを積層形成した撓み変形型の圧電素子も採用され得る。また、駆動素子49としては、振動板と電極との間に静電気を発生させて、静電気力によって振動板を変形させてノズル37から液滴55を吐出させるいわゆる静電式アクチュエーターなども採用され得る。さらに、発熱体を用いてノズル37内に泡を発生させ、その泡によって機能液53に圧力を付与する構成も採用され得る。

【0037】

キャリッジ搬送装置11は、図1に示すように、架台61と、ガイドレール63と、を有している。

架台61は、X方向に延在しており、ワーク搬送装置3をX方向にまたいでいる。架台61は、ワークテーブル25のベース部21側とは反対側で、ワーク搬送装置3に対向している。架台61は、一対の支柱67によって支持されている。一対の支柱67は、ベース部21を挟んでX方向に互いに対峙する位置に設けられている。

なお、以下においては、一対の支柱67のそれぞれを識別する場合に、支柱67a及び支柱67bという表記が用いられる。支柱67a及び支柱67bは、それぞれ、2つのワークテーブル25のそれぞれよりもZ方向の上方に突出している。これにより、架台61と2つのワークテーブル25のそれぞれとの間には、隙間が保たれている。

【0038】

ガイドレール63は、架台61のベース部21側に設けられている。ガイドレール63は、X方向に沿って延在しており、架台61のX方向における幅にわたって設けられている。

前述したキャリッジ7は、ガイドレール63に支持されている。キャリッジ7がガイドレール63に支持された状態において、吐出ヘッド19のノズル面35は、Z方向において2つのワークテーブル25側に向いている。キャリッジ7は、ガイドレール63によってX方向に沿って案内され、X方向に往復動可能な状態でガイドレール63に支持されている。なお、平面視で、キャリッジ7が2つのワークテーブル25のそれぞれに重なっている状態において、ノズル面35と載置面28のそれぞれとは、互いに隙間を保った状態で対向する。

【0039】

キャリッジ7は、図示しない移動機構及び動力源によって、X方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじとボールナットとを組み合わせた機構や、リニアガイド機構などが採用され得る。また、本実施形態では、キャリッジ7をX方向に沿って移動させるための動力源として、後述するキャリッジ搬送モーターが採用されている。キャリッジ搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

キャリッジ搬送モーターからの動力は、移動機構を介してキャリッジ7に伝達される。これにより、キャリッジ7は、ガイドレール63に沿って、すなわちX方向に沿って往復移動することができる。つまり、キャリッジ搬送装置11は、キャリッジ7に支持されたヘッドユニット17を、X方向に沿って往復移動させることができる。

【0040】

ワーク搬送装置3について、詳細を説明する。

本実施形態では、ワーク搬送装置3は、図1に示すように、Y方向に沿って、第1待機領域71と、処理領域73と、第2待機領域75と、に区分される。

第1待機領域71は、Y方向に沿って延在するベース部21において、Y方向に並ぶ2つのワークテーブル25のうちのワークテーブル25a側の一端側に設定されている。

第2待機領域75は、Y方向に沿って延在するベース部21において、第1待機領域71側とは反対側の他端側に設定されている。

処理領域73は、Y方向に沿って延在するベース部21において、第1待機領域71と第2待機領域75との間に設定されている。

【0041】

キャリッジ搬送装置11は、処理領域73において、ベース部21をX方向にまたいでいる。このため、キャリッジ7に設けられたヘッドユニット17は、処理領域73において、ワーク搬送装置3を交差してX方向に移動する。

処理領域73は、液滴吐出装置1を図1中のC視向に見たときの側面図である図5に示すように、吐出ヘッド19のY方向における位置hyを境にして、2つのワークテーブル25を互いに当接させた状態で並べた分の領域を有している。

このため、処理領域73において、2つのワークテーブル25は、それぞれ、吐出ヘッド19のY方向における位置hyを越えて往復移動することができる。この結果、ワークW1及びワークW2のそれぞれと吐出ヘッド19とを、処理領域73内で互いに交差させることができる。つまり、処理領域73内でワークWの全域にわたって、ワークWと吐出ヘッド19とを対向させることができる。これにより、液滴吐出装置1では、処理領域73内でワークWの全域にわたって処理を施すことができる。

【0042】

なお、図1に示す第1待機領域71及び第2待機領域75も、それぞれ、2つのワークテーブル25を互いに当接させた状態で並べた分の領域を有している。

本実施形態では、ワークテーブル25aは、第1待機領域71と処理領域73とを含めた領域にわたって移動することができる。つまり、第1待機領域71と処理領域73とを含めた領域が、ワークテーブル25aの可動領域として設定されている。

また、ワークテーブル25bは、第2待機領域75と処理領域73とを含めた領域にわたって移動することができる。つまり、第2待機領域75と処理領域73とを含めた領域が、ワークテーブル25bの可動領域として設定されている。

つまり、ワークテーブル25aとワークテーブル25bとは、それぞれの移動経路のうちで処理領域73における経路を共通経路として共有している。

【0043】

第1検出装置14及び第2検出装置15のそれぞれの構成について、詳細を説明する。

第1検出装置14は、図1に示すように、処理領域73の外側に設けられている。本実施形態では、第1検出装置14は、第1待機領域71の内側に設けられている。第1検出装置14は、ワークW1の高さ位置を検出する検出センサー77を有している。本実施形態では、検出センサー77を介してワークW1の高さ位置が検出される。

第2検出装置15は、処理領域73の外側に設けられている。本実施形態では、第2検出装置15は、第2待機領域75の内側に設けられている。第2検出装置15は、ワークW2の高さ位置を検出する検出センサー78を有している。本実施形態では、検出センサー78を介してワークW2の高さ位置が検出される。

【0044】

検出センサー77及び検出センサー78としては、それぞれ、例えば、レーザー変位計などの各種光学式センサーが採用され得る。なお、本実施形態では、第1検出装置14の検出センサー77と、第2検出装置15の検出センサー78とは、互いに同じものが採用されている。そして、第1検出装置14と第2検出装置15とは、互いに同じ構成を有している。このため、以下においては、第1検出装置14の構成について説明し、第2検出装置15の構成については、第1検出装置14の構成と同一の符号を付して詳細な説明を省略する。

第1検出装置14は、搬送装置81を有している。また、第2検出装置15は、搬送装置83を有している。

搬送装置81は、検出センサー77をX方向に沿って搬送する。搬送装置83は、検出センサー78をX方向に沿って搬送する。

搬送装置81と搬送装置83とは、それぞれ、キャリッジ85と、架台87と、ガイドレール89と、を有している。

【0045】

搬送装置81において、キャリッジ85は、検出センサー77を支持している。また、搬送装置83において、キャリッジ85は、検出センサー78を支持している。

搬送装置81及び搬送装置83のそれぞれにおいて、架台87は、X方向に延在しており、ワーク搬送装置3をX方向にまたいでいる。架台87は、ワークテーブル25のベース部21側とは反対側で、ワーク搬送装置3に対向している。架台87は、一対の支柱91によって支持されている。一対の支柱91は、ベース部21を挟んでX方向に互いに対峙する位置に設けられている。

搬送装置81及び搬送装置83のそれぞれにおいて、一対の支柱91は、それぞれ、2つのワークテーブル25のそれぞれよりもZ方向の上方に突出している。これにより、各架台87と2つのワークテーブル25のそれぞれとの間には、隙間が保たれている。

搬送装置81及び搬送装置83のそれぞれにおいて、ガイドレール89は、架台87のベース部21側に設けられている。ガイドレール89は、X方向に沿って延在しており、架台87のX方向における幅にわたって設けられている。

【0046】

搬送装置81及び搬送装置83のそれぞれにおいて、キャリッジ85は、ガイドレール89に支持されている。キャリッジ85がガイドレール89に支持された状態において、検出センサー77及び検出センサー78は、それぞれ、Z方向において2つのワークテーブル25側に向いている。キャリッジ85は、ガイドレール89によってX方向に沿って案内され、X方向に往復動可能な状態でガイドレール89に支持されている。なお、平面視で、各キャリッジ85が2つのワークテーブル25のそれぞれに重なっている状態において、検出センサー77及び検出センサー78のそれぞれと載置面28のそれぞれとは、互いに隙間を保った状態で対向する。

搬送装置81及び搬送装置83は、それぞれ、キャリッジ85をX方向に移動させるための移動機構及び動力源(図示せず)を有している。

【0047】

搬送装置81及び搬送装置83のそれぞれにおいて、キャリッジ85は、図示しない移動機構及び動力源によって、X方向に往復動可能に構成されている。移動機構としては、例えば、ボールねじとボールナットとを組み合わせた機構や、リニアガイド機構などが採用され得る。また、本実施形態では、キャリッジ85をX方向に沿って移動させるための動力源として、後述するセンサー搬送モーターが採用されている。センサー搬送モーターとしては、ステッピングモーター、サーボモーター、リニアモーターなどの種々のモーターが採用され得る。

搬送装置81及び搬送装置83のそれぞれにおいて、センサー搬送モーターからの動力は、移動機構を介してキャリッジ85に伝達される。これにより、キャリッジ85は、ガイドレール89に沿って、すなわちX方向に沿って往復移動することができる。つまり、搬送装置81及び搬送装置83は、それぞれ、キャリッジ85に支持された検出センサー77及び検出センサー78のそれぞれを、X方向に沿って往復移動させることができる。

【0048】

搬送装置81の架台87及びガイドレール89は、第1待機領域71において、ベース部21をX方向にまたいでいる。このため、キャリッジ85に設けられた検出センサー77は、第1待機領域71において、ワーク搬送装置3を交差してX方向に移動する。

第1待機領域71は、液滴吐出装置1を図1中のC視向に見たときの側面図である図6に示すように、検出センサー77のY方向における位置s1を境にして、2つのワークテーブル25を互いに当接させた状態で並べた分の領域を有している。

このため、第1待機領域71において、ワークテーブル25aは、検出センサー77のY方向における位置s1を越えて往復移動することができる。この結果、ワークW1と検出センサー77とを、第1待機領域71内で互いに交差させることができる。つまり、第1待機領域71内でワークW1の全域にわたって、ワークW1と検出センサー77とを対向させることができる。これにより、液滴吐出装置1では、第1待機領域71内でワークW1の任意の箇所における高さ位置を検出することができる。

【0049】

搬送装置83の架台87及びガイドレール89は、第2待機領域75において、ベース部21をX方向にまたいでいる。このため、キャリッジ85に設けられた検出センサー78は、第2待機領域75において、ワーク搬送装置3を交差してX方向に移動する。

第2待機領域75は、液滴吐出装置1を図1中のC視向に見たときの側面図である図7に示すように、検出センサー78のY方向における位置s2を境にして、2つのワークテーブル25を互いに当接させた状態で並べた分の領域を有している。

このため、第2待機領域75において、ワークテーブル25bは、検出センサー78のY方向における位置s2を越えて往復移動することができる。この結果、ワークW2と検出センサー78とを、第2待機領域75内で互いに交差させることができる。つまり、第2待機領域75内でワークW2の全域にわたって、ワークW2と検出センサー78とを対向させることができる。これにより、液滴吐出装置1では、第2待機領域75内でワークW2の任意の箇所における高さ位置を検出することができる。

【0050】

液滴吐出装置1は、図8に示すように、上記の各構成の動作を制御する制御部111を有している。制御部111は、CPU(Central Processing Unit)113と、駆動制御部115と、メモリー部117と、を有している。駆動制御部115及びメモリー部117は、バス119を介してCPU113に接続されている。

また、液滴吐出装置1は、キャリッジ搬送モーター121と、ワーク搬送モーター123と、ワーク搬送モーター124と、センサー搬送モーター125と、センサー搬送モーター126と、入力装置129と、表示装置131と、を有している。

キャリッジ搬送モーター121、ワーク搬送モーター123、ワーク搬送モーター124、センサー搬送モーター125、及びセンサー搬送モーター126は、それぞれ、入出力インターフェイス133とバス119とを介して制御部111に接続されている。また、入力装置129及び表示装置131も、それぞれ、入出力インターフェイス133とバス119とを介して制御部111に接続されている。

【0051】

キャリッジ搬送モーター121は、キャリッジ7を駆動するための動力を発生させる。

ワーク搬送モーター123は、ワークテーブル25aを駆動するための動力を発生させる。ワーク搬送モーター124は、ワークテーブル25bを駆動するための動力を発生させる。

センサー搬送モーター125は、検出センサー77が搭載されているキャリッジ85を駆動するための動力を発生させる。センサー搬送モーター126は、検出センサー78が搭載されているキャリッジ85を駆動するための動力を発生させる。

入力装置129は、各種の加工条件を入力する装置である。表示装置131は、加工条件や、作業状況を表示する装置である。液滴吐出装置1を操作するオペレーターは、表示装置131に表示される情報を確認しながら、入力装置129を介して種々の情報を入力することができる。

なお、昇降モーター18、吐出ヘッド19、検出センサー77及び検出センサー78も、それぞれ、入出力インターフェイス133とバス119とを介して制御部111に接続されている。

【0052】

CPU113は、プロセッサーとして各種の演算処理を行う。駆動制御部115は、各構成の駆動を制御する。メモリー部117は、RAM(Random Access Memory)や、ROM(Read Only Memory)などを含んでいる。メモリー部117には、液滴吐出装置1における動作の制御手順が記述されたプログラムソフト135を記憶する領域や、各種のデータを一時的に展開する領域であるデータ展開部137などが設定されている。データ展開部137に展開されるデータとしては、例えば、描画すべきパターンが示される記録データや、記録処理等のプログラムデータなどが挙げられる。

駆動制御部115は、モーター制御部141と、センサー制御部143と、吐出制御部145と、表示制御部151と、を有している。

【0053】

モーター制御部141は、CPU113からの指令に基づいて、キャリッジ搬送モーター121の駆動と、ワーク搬送モーター123の駆動と、ワーク搬送モーター124の駆動と、センサー搬送モーター125の駆動と、センサー搬送モーター126の駆動と、昇降モーター18の駆動とを、個別に制御する。

センサー制御部143は、CPU113からの指令に基づいて、検出センサー77及び検出センサー78のそれぞれを個別に制御する。

吐出制御部145は、CPU113からの指令に基づいて、吐出ヘッド19の駆動を制御する。

表示制御部151は、CPU113からの指令に基づいて、表示装置131の駆動を制御する。

【0054】

なお、センサー制御部143は、CPU113からの指令に基づいて、検出センサー77及び検出センサー78のそれぞれにワークWの高さ位置を検出させ、且つ高さ位置の検出結果をメモリー部117やCPU113に出力する。

このとき、CPU113は、検出センサー77や検出センサー78が検出した高さ位置の結果に基づいて、吐出ヘッド19とワークWとの間の隙間量に対する調整量を演算する。次いで、CPU113は、モーター制御部141に昇降モーター18に対する駆動指令を出力する。このとき、CPU113は、演算した調整量に応じた駆動量を、昇降モーター18の駆動量としてモーター制御部141に指示する。

【0055】

上記の構成を有する液滴吐出装置1では、図1に示す第1待機領域71において、ワークテーブル25aに対するワークW1の給材(供給)及び除材や、ワークW1の高さ位置検出処理などが行われる。

第1待機領域71において、ワークテーブル25aにワークW1が給材(供給)される(給材工程)と、このワークW1に高さ位置検出処理とが行われる。

高さ位置検出処理とは、液滴吐出装置1に対するワークWの高さ位置を検出する処理である。

液滴吐出装置1では、図2に示す吐出ヘッド19のノズル面35とワークWとの間の隙間量GpがワークWの全域にわたって均一であることが、描画処理における描画品位の向上の観点から、望まれる。

本実施形態では、ワークWの高さ位置を検出した結果に基づいて、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpが調整される。ノズル面35とワークWとの間の隙間量Gpは、昇降モーター18を駆動することによって調整される。昇降モーター18を駆動することによって、吐出ヘッド19をZ方向に沿って昇降させることができるので、ノズル面35とワークWとの間の隙間量Gpが調整され得る。

【0056】

ワークW1に対する高さ位置検出処理は、第1検出装置14を介してワークW1の高さ位置を検出する(検出工程)ことによって行われる。

ワークテーブル25aは、第1待機領域71でワークW1に対する高さ位置検出処理が行われてから、ワークW1を処理領域73に搬送する(搬送工程)。

処理領域73では、ワークテーブル25aに載置されたワークW1に対して描画処理が施される(処理工程)。液滴吐出装置1では、描画処理によって、ワークWへのパターンの描画が行われる。

【0057】

液滴吐出装置1では、吐出ヘッド19をワークWに対向させた状態で、吐出ヘッド19とワークWとを相対的に往復移動させながら、吐出ヘッド19から液滴55を吐出させることによって、ワークWへのパターンの描画が行われる。

ワークW1に対する描画処理では、ワークW1の高さ位置を検出した結果に基づいて、吐出ヘッド19のノズル面35とワークW1との間の隙間量Gpが調整される。

描画処理が施されたワークW1は、ワークテーブル25aによって、処理領域73から第1待機領域71に搬送される。

ワークテーブル25aによって第1待機領域71に搬送されたワークW1は、第1待機領域71において、ワークテーブル25aから除材される。そして、ワークテーブル25aには、新たなワークW1が給材される。

【0058】

他方で、第2待機領域75では、ワークテーブル25bに対するワークW2の給材(供給)及び除材や、ワークW2の高さ位置検出処理などが行われる。

第2待機領域75において、ワークテーブル25bにワークW2が給材(供給)される(給材工程)と、このワークW2に対する高さ位置検出処理が行われる。ワークW2に対する高さ位置検出処理は、第2検出装置15(図1)を介してワークW2の高さ位置を検出する(検出工程)ことによって行われる。

ワークテーブル25bは、第2待機領域75でワークW2に対する高さ位置検出処理が行われてから、ワークW2を処理領域73に搬送する(搬送工程)。

【0059】

処理領域73では、ワークテーブル25bに載置されたワークW2に対して描画処理が施される(処理工程)。

このとき、ワークW2に対する描画処理では、ワークW2の高さ位置を検出した結果に基づいて、吐出ヘッド19のノズル面35とワークW2との間の隙間量Gpが調整される。

描画処理が施されたワークW2は、ワークテーブル25bによって、処理領域73から第2待機領域75に搬送される。

ワークテーブル25bによって第2待機領域75に搬送されたワークW2は、第2待機領域75において、ワークテーブル25bから除材される。そして、ワークテーブル25bには、新たなワークW2が給材される。

【0060】

上述したように、液滴吐出装置1では、描画処理において、ワークWの高さ位置を検出した結果に基づいて、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpを調整することができる。

本実施形態では、ワークテーブル25及びワークWの平面図である図9に示すように、1つのワークWにおいて、複数の検出箇所Kpが設定される。検出箇所Kpは、高さ位置を検出センサー77や検出センサー78で検出する箇所である。

液滴吐出装置1では、各ワークテーブル25の載置面28に座標系が設定されている。そして、複数の検出箇所Kpには、それぞれ、各ワークテーブル25の載置面28に設定された座標系に基づく座標が規定されている。従って、複数の検出箇所Kpは、それぞれ、規定された座標によって個別に識別される。

このため、検出センサー77や検出センサー78によって検出箇所Kpごとに検出した高さ位置の結果は、検出箇所Kpごとに識別され得る。

【0061】

そして、ワークWに対する描画処理では、このワークWにおける検出箇所Kpごとの高さ位置の結果に基づいて、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpが、検出箇所Kpごとに調整される。本実施形態では、ワークWは、図10に示すように、検出箇所Kpごとに、1つの検出箇所Kpだけを包含する複数の制御エリアSaに区分される。本実施形態では、ワークWに対する描画処理において、制御エリアSaごとに、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpを調整する方法が採用されている。これにより、吐出ヘッド19のノズル面35とワークWとの間の隙間量Gpが、検出箇所Kpごとに調整され得る。

この結果、ワークWへの機能液53の塗布精度を、ワークWにわたって高く維持しやすくすることができるので、ワークWにおける描画品位を向上させやすくすることができる。

【0062】

本実施形態において、ワークテーブル25がテーブルに対応し、ガイドレール23及びガイドレール24がガイド部に対応し、吐出ヘッド19が処理部に対応し、昇降モーター18が隙間量調整装置及び変位装置に対応し、CPU113が制御部に対応している。

本実施形態では、2つのワークテーブル25のいずれか一方に載置されたワークWに処理領域73で描画処理が施されている間に、他方のワークテーブル25におけるワークWの高さ位置検出処理が実施される。このため、本実施形態では、描画処理の効率を向上させやすくすることができる。

【0063】

(第2実施形態)

第1実施形態では、1つのワークWに対して複数の検出箇所Kpが設定されているが、検出箇所Kpの設定方法は、これに限定されない。検出箇所Kpの設定方法としては、複数の検出箇所Kpを各ワークテーブル25の載置面28に設定する方法も採用され得る。

複数の検出箇所Kpを各ワークテーブル25の載置面28に設定する例を第2実施形態として以下に説明する。なお、第2実施形態における液滴吐出装置1は、第1実施形態における液滴吐出装置1と同様の構成を有している。このため、第2実施形態において、第1実施形態と同様の構成については、第1実施形態と同一の符号を付して詳細な説明を省略する。

【0064】

基板などのワークWでは、1つのワークWにおいて、ワークWの部位ごとに厚みが大きく異なるということは稀なことと考えられる。このため、1つのワークWに対して多くの検出箇所Kpを設定することは、描画処理の効率と描画品位の向上とを比較考量すると、合理的でない場合がある。

そこで、このような場合には、図11に示すように、各ワークテーブル25の載置面28に複数の検出箇所Kpを設定する方法が有効であると考えられる。この場合でも、ワークWが載置される領域内に複数の検出箇所Kpを設定することが望ましい。

載置面28に複数の検出箇所Kpを設定することにより、載置面28の凹凸や、載置面28の傾斜などの載置面28の状態が検出され得る。

載置面28の凹凸や、載置面28の傾斜などの載置面28の状態は、頻繁に変化するものではない。このため、載置面28に複数の検出箇所Kpを設定するこの例では、載置面28の複数の検出箇所Kpにおける高さ位置を、ワークWの給除材のたびに検出することは合理的でないと考えられる。そこで、載置面28の複数の検出箇所Kpにおける高さ位置を検出する頻度としては、例えば、1日に1回とか、液滴吐出装置1を休止状態から稼動状態に立ち上げるごとなど、合理的な頻度が設定され得る。

【0065】

載置面28の複数の検出箇所Kpにおける高さ位置の結果は、メモリー部117にデータとして保存される。そして、合理的な頻度で検出するたびに、載置面28の複数の検出箇所Kpにおける高さ位置の結果が更新される。

このように、載置面28の複数の検出箇所Kpにおける高さ位置が把握されれば、ワークWごとの厚みを載置面28の高さ位置に加算することによって、ワークWの高さ位置が把握され得る。凹凸が発生したり、傾斜したりした載置面28に基板などのワークWを載置すると、載置面28の凹凸や傾斜がワークWに反映する。つまり、このワークWでは、吐出ヘッド19とワークWとの間の隙間量Gpが載置面28の凹凸や傾斜に応じて変化する。

【0066】

このため、載置面28に載置されたワークWにおいて、各検出箇所Kpに対応する箇所の高さ位置は、載置面28の各検出箇所Kpにおける高さ位置にワークWの厚みを加算することによって算出され得る。

第2実施形態では、ワークWごとにワークWの厚みを検出センサー77や検出センサー78で検出する方法が採用される。つまり、第2実施形態では、載置面28に載置されたワークWの厚みを高さ位置として検出する。

前述したように、基板などのワークWでは、1つのワークWにおいて、ワークWの部位ごとに厚みが大きく異なるということは稀なことと考えられる。従って、ワークWの厚みを検出する箇所の数としては、検出箇所Kpの数よりも少ない数で差し支えない。

第2実施形態では、ワークWの厚みを検出する箇所を1つとしている。

【0067】

上述したように、第2実施形態では、複数の検出箇所Kpにおける高さ位置を検出する頻度を軽減することができるので、描画処理の効率を一層向上させやすくすることができる。

また、第2実施形態では、第1待機領域71及び第2待機領域75のそれぞれの領域を軽減することができる。

第1実施形態では、第1待機領域71及び第2待機領域75のそれぞれにワークテーブル25の2つ分の領域が必要になる。これは、処理領域73において描画処理を行っているときに、第1待機領域71や第2待機領域75でワークWの高さ位置を検出するためである。

これに対し、第2実施形態では、複数の検出箇所Kpにおける高さ位置を検出する頻度が、ワークWの給除材の頻度よりも低い。このため、載置面28の複数の検出箇所Kpにおける高さ位置を検出するときには、描画処理を停止させても支障ない。このため、第2実施形態では、第1実施形態における第1待機領域71及び第2待機領域75のそれぞれから、ワークテーブル25の1つ分の領域が軽減され得る。そして、載置面28の複数の検出箇所Kpにおける高さ位置は、第1待機領域71や第2待機領域75から処理領域73までを利用することによって検出され得る。

【0068】

第1実施形態及び第2実施形態では、それぞれ、第1検出装置14と第2検出装置15とを有する構成が採用されているが、液滴吐出装置1の構成は、これに限定されない。液滴吐出装置1の構成としては、例えば、第1検出装置14及び第2検出装置15のいずれか一方を省略した構成も採用され得る。そして、この場合、第1検出装置14及び第2検出装置15のうちの残した他方を、第1待機領域71と第2待機領域75との間で往復移動可能に構成することによって、第1待機領域71及び第2待機領域75のそれぞれにおいて、ワークWの高さ位置を検出することができる。

【符号の説明】

【0069】

1…液滴吐出装置、3…ワーク搬送装置、14…第1検出装置、15…第2検出装置、18…昇降モーター、19…吐出ヘッド、23…ガイドレール、24…ガイドレール、25,25a,25b…ワークテーブル、28…載置面、35…ノズル面、53…機能液、55…液滴、71…第1待機領域、73…処理領域、75…第2待機領域、77…検出センサー、78…検出センサー、81…搬送装置、83…搬送装置、85…キャリッジ、87…架台、89…ガイドレール、91…支柱、Gp…隙間量、Kp…検出箇所、W,W1,W2…ワーク。

【特許請求の範囲】

【請求項1】

ワークを支持する複数のテーブルと、

前記複数のテーブルのそれぞれを、前記複数のテーブル間で共通する経路である共通経路を含む移動経路で案内するガイド部と、

前記共通経路において、前記複数のテーブルの前記テーブルごとに、前記複数のテーブルのそれぞれに支持された前記ワークに対向した状態で、対向する前記ワークに対して処理を施す処理部と、

前記共通経路において前記複数のテーブルのそれぞれが前記処理部に対向し得る領域である処理領域の外側に設けられ、前記テーブルに支持された前記ワークの高さ位置を、前記処理領域の外側で検出する検出装置と、

前記処理部と前記ワークとの間の隙間量を調整する隙間量調整装置と、を有する、

ことを特徴とする処理装置。

【請求項2】

前記検出装置での前記ワークの高さ位置の検出結果に基づいて、前記隙間量調整装置を制御する制御部を有する、

ことを特徴とする請求項1に記載の処理装置。

【請求項3】

前記処理部は、液状体を吐出する吐出ヘッドを有する、

ことを特徴とする請求項1又は2に記載の処理装置。

【請求項4】

前記隙間量調整装置は、前記処理部を変位させる変位装置を有する、

ことを特徴とする請求項1乃至3のいずれか一項に記載の処理装置。

【請求項5】

ワークを支持する複数のテーブルと、

前記複数のテーブルのそれぞれを、前記複数のテーブル間で共通する経路である共通経路を含む移動経路で案内するガイド部と、

前記共通経路において、前記複数のテーブルの前記テーブルごとに、前記複数のテーブルのそれぞれに支持された前記ワークに対向した状態で、対向する前記ワークに対して処理を施す処理部と、

を有する処理装置の前記共通経路で前記複数のテーブルのそれぞれが前記処理部に対向し得る領域である処理領域において、前記複数のテーブルのうちの1つの前記テーブルに支持された前記ワークに対して前記処理部が処理を施しているときに、前記処理領域の外側で、前記複数のテーブルのうちの他の前記テーブルに支持された処理前の前記ワークの高さ位置を把握し、

前記1つのテーブルに支持された前記ワークに対する処理が終了した後に、前記処理領域において、前記他のテーブルに支持された前記ワークに対する処理を施すときに、前記ワークの高さ位置の把握結果に基づいて、前記処理部と前記ワークとの間の隙間量を調整する、

ことを特徴とする処理方法。

【請求項6】

前記ワークの高さ位置を把握するときに、前記ワークの複数の箇所における前記高さ位置を把握する、

ことを特徴とする請求項5に記載の処理方法。

【請求項7】

前記ワークの高さ位置を把握するときに、前記ワークの高さ位置を検出することによって、前記ワークの高さ位置を把握する、

ことを特徴とする請求項6に記載の処理方法。

【請求項8】

前記ワークの高さ位置を把握するときに、前記テーブルの複数の検出箇所における高さ位置を検出したそれぞれの結果に、前記テーブルの前記検出箇所の数よりも少ない数の箇所で検出した前記ワークの高さ位置の結果を加算することによって、前記ワークの高さ位置を把握する、

ことを特徴とする請求項6に記載の処理方法。

【請求項1】

ワークを支持する複数のテーブルと、

前記複数のテーブルのそれぞれを、前記複数のテーブル間で共通する経路である共通経路を含む移動経路で案内するガイド部と、

前記共通経路において、前記複数のテーブルの前記テーブルごとに、前記複数のテーブルのそれぞれに支持された前記ワークに対向した状態で、対向する前記ワークに対して処理を施す処理部と、

前記共通経路において前記複数のテーブルのそれぞれが前記処理部に対向し得る領域である処理領域の外側に設けられ、前記テーブルに支持された前記ワークの高さ位置を、前記処理領域の外側で検出する検出装置と、

前記処理部と前記ワークとの間の隙間量を調整する隙間量調整装置と、を有する、

ことを特徴とする処理装置。

【請求項2】

前記検出装置での前記ワークの高さ位置の検出結果に基づいて、前記隙間量調整装置を制御する制御部を有する、

ことを特徴とする請求項1に記載の処理装置。

【請求項3】

前記処理部は、液状体を吐出する吐出ヘッドを有する、

ことを特徴とする請求項1又は2に記載の処理装置。

【請求項4】

前記隙間量調整装置は、前記処理部を変位させる変位装置を有する、

ことを特徴とする請求項1乃至3のいずれか一項に記載の処理装置。

【請求項5】

ワークを支持する複数のテーブルと、

前記複数のテーブルのそれぞれを、前記複数のテーブル間で共通する経路である共通経路を含む移動経路で案内するガイド部と、

前記共通経路において、前記複数のテーブルの前記テーブルごとに、前記複数のテーブルのそれぞれに支持された前記ワークに対向した状態で、対向する前記ワークに対して処理を施す処理部と、

を有する処理装置の前記共通経路で前記複数のテーブルのそれぞれが前記処理部に対向し得る領域である処理領域において、前記複数のテーブルのうちの1つの前記テーブルに支持された前記ワークに対して前記処理部が処理を施しているときに、前記処理領域の外側で、前記複数のテーブルのうちの他の前記テーブルに支持された処理前の前記ワークの高さ位置を把握し、

前記1つのテーブルに支持された前記ワークに対する処理が終了した後に、前記処理領域において、前記他のテーブルに支持された前記ワークに対する処理を施すときに、前記ワークの高さ位置の把握結果に基づいて、前記処理部と前記ワークとの間の隙間量を調整する、

ことを特徴とする処理方法。

【請求項6】

前記ワークの高さ位置を把握するときに、前記ワークの複数の箇所における前記高さ位置を把握する、

ことを特徴とする請求項5に記載の処理方法。

【請求項7】

前記ワークの高さ位置を把握するときに、前記ワークの高さ位置を検出することによって、前記ワークの高さ位置を把握する、

ことを特徴とする請求項6に記載の処理方法。

【請求項8】

前記ワークの高さ位置を把握するときに、前記テーブルの複数の検出箇所における高さ位置を検出したそれぞれの結果に、前記テーブルの前記検出箇所の数よりも少ない数の箇所で検出した前記ワークの高さ位置の結果を加算することによって、前記ワークの高さ位置を把握する、

ことを特徴とする請求項6に記載の処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−6158(P2013−6158A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141483(P2011−141483)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]