処理設備のガス監視システム

【課題】PCBなどの有害物質を処理する設備の分析装置の信頼度を向上させることができる処理設備のガス監視システムを提供する。

【解決手段】有機ハロゲン化処理設備100のガス環境を監視する処理設備のガス監視システムであって、有害物質を処理する設備内外のガス環境を測定するガスモニタリング装置110を備えてなり、前記ガスモニタリング装置110が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、試料ガス中の油分の有無を検出し、油分量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、又はガス計測ラインの配管をガス洗浄するかの少なくとも一つを実行する。

【解決手段】有機ハロゲン化処理設備100のガス環境を監視する処理設備のガス監視システムであって、有害物質を処理する設備内外のガス環境を測定するガスモニタリング装置110を備えてなり、前記ガスモニタリング装置110が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、試料ガス中の油分の有無を検出し、油分量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、又はガス計測ラインの配管をガス洗浄するかの少なくとも一つを実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばPCBなどの有機ハロゲン化物を処理する設備のガス環境を対象とした処理設備のガス監視システムに関する。

【背景技術】

【0002】

従来、有機ハロゲン化物を処理する設備においては、その排気管理が厳しく管理されており、特にPCB処理施設は、100%のPCB油を処理すると共に、PCBが含有又は付着されている部材からPCBを抜き取る作業や洗浄作業があり、その環境中のガス規制がなされている。

例えば排気中PCB管理目標値は、0.01mg/m3N(10ppbV以下、10億分の1に相当)となっている。

このため、排気管理はリアルタイムでオンライン監視装置が求められている。

そのため、本発明者等はひとつの解決手段として、「レーザイオン化飛行時間型質量分析装置」を先に提案した(特許文献1参照)。

この装置によれば、レーザ波長などを設定することで、共鳴二光子イオン化とよばれるイオン化がおこり、PCBを高効率にイオン化することが可能となる。計測時間1分で管理目標値以下のPCBの連続分析ができるようになった。

【0003】

この有機ハロゲン化物の検出装置の概要を以下に説明する。

図11に示すように、有機ハロゲン化物の検出をするガスモニタリング装置50は、ガス中の有機ハロゲン化物であるPCBの濃度を検出する検出装置であって、採取試料51を真空チャンバ52内へ連続的に洩れだし分子線53として導入する試料導入手段であるキャピラリカラム54と、前記洩れだし分子線53にレーザ光55を照射し、レーザイオン化させるレーザ照射装置56と、レーザイオン化した分子を収束させる複数のイオン電極からなる収束部61と、該収束された分子を選択濃縮するイオントラップ57と、一定周期で放出されたイオンをリフレクトロン58で反射させ、反射されたイオンを検出するイオン検出器59を備えた飛行時間型質量分析装置(TOFMAS)60とを具備してなるものである。そして、この検出器59により検出された信号強度の比較から測定対象のPCB濃度を求めることができる。計測されたPCB濃度は、監視司令室へ送ると共に、例えばモニタ装置(図示せず)等により外部へ公表するようにしてもよい。

【0004】

前記キャピラリカラム54は、イオン収束部56にその先端が臨んでいるのが好ましく、具体的には、イオン収束部56を構成する電極の内の最もキャピラリカラム側の電極と面一又は電極よりもイオントラップ側へ突き出しているようにするとよい。

【0005】

前記レーザ照射装置56から照射されるレーザ光55のパルス波長は、300nm以下、好ましくは300〜250nm程度とするのがよい。これは300nmを超えると測定対象である有機ハロゲン化物のイオン化が良好に行われないからである。

【0006】

ここで、分析対象である有機ハロゲン化物が低塩素(塩素数が1〜3)のPCBの場合には、パルス波長は250〜280nmが特に好ましい。一方、分析対象である有機ハロゲン化物が例えば高塩素(塩素数が4以上)のPCBの場合には、パルス波長は270〜300nmが特に好ましい。これは塩素分子数が多くなると波長が300nm側にシフトするからである。

【0007】

前記レーザ照射装置56から照射されるレーザ光55のパルス時間幅(レーザパルス幅)は500ピコ(10-12 )秒(ps)以下であることが好ましい。これはパルス時間幅がナノ秒(10-9)のレーザでは検出感度が低く好ましくないからである。

【0008】

また、前記レーザ照射装置56から照射されるレーザ光55のレーザエネルギー密度(GW/cm2)は1〜0.01GW/cm2 、より好ましくはレーザ05〜0.01GW/cm2であることが好ましい。これはレーザエネルギー密度(GW/cm2 )が1GW/cm2 を超えるとPCBの分解物が多くなり、好ましくないからである。

【0009】

このように、レーザ光の条件を波長が300nm以下であると共に、レーザのパルス時間幅が500ピコ秒以下であり、且つレーザエネルギー密度が1GW/cm2 以下とすることで、レーザ光によるPCBの分解を抑制し、検出感度を大幅に向上させることができる。

【0010】

【特許文献1】特開2004−14726号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、廃棄物処理施設においては、絶縁油中に含有する例えばタール成分などの油分ガス及び煤塵などの浮遊物の共存物質が多く含まれている。これらの共存物質は質量分析装置の性能確保の観点からすると夾雑物質となり、精密分析の大きな障害となる。

また、レーザ装置にとっても、タール成分などの油分ガス及び煤塵が光学部品に付着されることで、その性能劣化されやすいものとなっている。

【0012】

よって、有害物質を処理する設備において、分析性能の劣化を事前に回避し、連続して常に安定したガス計測する技術の出現が切望されている。

【0013】

本発明は、前記問題に鑑み、例えばPCBなどの有害物質を処理する設備の分析装置の信頼度(耐久性)を向上させることができる処理設備のガス監視システムを提供することを課題とする。

【課題を解決するための手段】

【0014】

上述した課題を解決するための本発明の第1の発明は、有害物質を処理する処理設備のガス環境を監視する処理設備のガス監視システムであって、有害物質を処理する設備内外のガス環境を測定する排気ガスモニタリング装置を備えてなり、前記排気ガスモニタリング装置が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、試料ガス中の油分の有無を検出し、油分量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、又はガス計測ラインの配管をガス洗浄するかの少なくとも一つを実行することを特徴とする処理設備のガス監視システムにある。

【0015】

第2の発明は、第1の発明において、試料ガス中の油分の有無の検出が、レーザイオン化飛行時間型質量分析装置で検出された内部標準ガスに起因するピークと、油分に由来する夾雑物のピークとから、試料ガス中の油分の有無を判断することを特徴とする処理設備のガス監視システムにある。

【0016】

第3の発明は、第2の発明において、内部標準ガスがジクロロトルエンであり、ジクロロトルエンに由来するピーク面積(S1)と、油分に由来するピーク面積(S2)とから下記式(1)から比を求め、閾値を50とし、これを超える場合に、試料ガス中の油分が多いと判断することを特徴とする処理設備のガス監視システムにある。

S1/(S1+S2)×100…(1)

【0017】

第4の発明は、第1の発明において、試料ガス中の油分の有無の検出が、レーザイオン化飛行時間型質量分析装置内に導入する試料ガス中の油分に由来するCH結合に起因する赤外吸収スペクトルの有無を検出することを特徴とする処理設備のガス監視システムにある。

【0018】

第5の発明は、第4の発明において、試料ガス中の油分の有無の検出が、赤外吸収スペクトルを赤外線光又は赤外レーザ光のいずれかで検出することを特徴とする処理設備のガス監視システムにある。

【0019】

第6の発明は、有害物質を処理する処理設備のガス環境を監視する処理設備のガス監視システムであって、有害物質を処理する設備内外のガス環境を測定する排気ガスモニタリング装置を備えてなり、前記排気ガスモニタリング装置が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、試料ガス中又は排気ガスモニタリング装置内の煤塵の有無を検出し、煤塵量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、ガス計測ラインの配管をガス洗浄するか、配管内の活性炭を交換するかの少なくとも一つを実行することを特徴とする処理設備のガス監視システムにある。

【0020】

第7の発明は、第6の発明において、煤塵の有無の検出が、赤外吸収スペクトルを赤外線光又は赤外レーザ光のいずれかで検出することを特徴とする処理設備のガス監視システムにある。

【0021】

第8の発明は、第7の発明において、試料ガス中の煤塵の有無の検出が、煤塵に起因するミー散乱光を検出することを特徴とする処理設備のガス監視システムにある。

【0022】

第9の発明は、第1乃至8のいずれか一つの発明において、前記有害物質が有機ハロゲン化物であることを特徴とする処理設備のガス監視システムにある。

【発明の効果】

【0023】

本発明によれば、例えばPCBなどの有害物質を処理する設備の分析装置の信頼度を向上させることができる。

【発明を実施するための最良の形態】

【0024】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0025】

本発明による実施例に係る処理設備のガス監視システムについて、図面を参照して説明する。

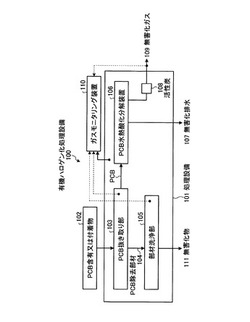

図1は、本実施例に係る処理設備のガス監視システムに適用する有機ハロゲン化処理設備の構成図である。

なお、本実施例では、有害物質として有機ハロゲン化物であるPCBとし、そのPCBが含有又は付着されている部材としてトランスを例にして説明するが、本発明はこれに限定されるものではない。

【0026】

図1に示すように、本実施例に係る有機ハロゲン化処理設備100は、処理設備101内に設けられた外部から搬入されるPCB含有又は付着物102からPCBを抜き取るPCB抜き取り部103と、抜き取り後のPCB除去部材104を洗浄する部材洗浄部105と、PCBを水熱酸化分解処理するPCB水熱酸化分解装置106と、外部に排出する活性炭108を通過した後の無害化ガス109及び雰囲気中のガス中のPCB濃度を各々監視するガスモニタリング装置110とを具備するものである。なお、図中、符号107は無害化排水である。

【0027】

ここで、本実施例において、夾雑物質としては、例えばPCBやその他の絶縁油などの油分、大気中の煤塵(ダスト成分)、フタル酸類、水分、炭酸ナトリウムや鉄さびなどの浮遊物を挙げることができる。

【0028】

本実施例に係るガスモニタリング装置としては、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置(TOFMAS)を具備してなると共に、試料ガス中の油分の有無を検出し、油分量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えるか、ガス計測ラインの配管をガス洗浄するかの少なくとも一つを実行するものである。

なお、レーザイオン化飛行時間型質量分析装置(TOFMAS)は前述した図11のものと同様であるので構成の詳細は省略する。

【0029】

本実施例においては、試料ガス中の油分の有無の検出が、レーザイオン化飛行時間型質量分析装置(TOFMAS)の検出器で検出された内部標準ガスに由来するピーク面積(S1)と、油分に由来するピーク面積(S2)とから、試料ガス中の油分の有無を検出するものである。レーザイオン化は、レーザ波長を350nm以下に設定することで、共鳴二光子イオン化とよばれるイオン化がおこり、PCBを高効率にイオン化することが可能となる。また当該レーザ波長を適用することによって、PCB以外に、内部標準ガス(ベンゼン類、ハロゲン化ベンゼン類など)のイオン化もおこりピーク(S1)が形成され、絶縁油などのイオン化もおこりピーク(S2)が形成される。

【0030】

ここで、測定対象のガスに夾雑物(油分ガスが主体)が発生すると、TOFMASによる質量分析スペクトルの油分に由来するピーク面積(S2)が上昇する。

図2にPCB試料ガス中に油分ガスが無い場合(図2上段のグラフ)と油分ガスが有る場合(図2下段のグラフ)の測定例を示す。

本実施例では、下記式(1)から求めた比を算出して、閾値を超えているか否かを判断する。

[内部標準ガスに由来するピーク面積(S1)/(内部標準ガスに由来するピーク面積(S1)+油分に由来するピーク面積(S2))]×100・・・(1)

そして、閾値を例えば50とし、この閾値50を超えていると判断すると、試料ガス中の油分が多く存在すると判断する。

【0031】

図2の下段に示すように、油分に由来するピーク面積(S2)強度とは、計測チャートにおいて、PCBを含む絶縁油成分などの共存物質成分に由来するものである。

【0032】

ここで、前記比率が例えば50以上であれば、以下のような対策を実施する。

(1)現在測定している計測ラインを切り換えて、バックアップ計測器に移行して、計測を継続する。

(2)計測試料ガスの導入を停止する。

(3)内部標準ガスのフラグメントイオンシグナルを適用する。

ここで、前記変更する内部標準ガスとしては、PCBの計測の場合に使用している内部標準ガスの親イオン(ジクロロトルエンイオン)から、そのフラグメントイオン(トルエンイオン(質量数:90程度)、クロロトルエンイオン(質量数:120程度))に変更する。

【0033】

図3にこの内部標準ガスの各フラグメントを図示する。

ここで、図3の横軸は飛行時間(質量数に相当)、縦軸は信号強度である。

このスペクトルの場合、PCB測定域(質量数:200〜400)は25〜35μ秒に相当している。

【0034】

ここでピーク(1)〜(3)が内部標準ガスとそのフラグメントのスペクトルに相当する。

通常は、ピーク(3)のジクロロトルエンを計測することで、校正を実施しているが、このジクロロトルエンは、絶縁油成分の多い質量域(質量数:150〜300)に相当するため、絶縁油などの油分ガスの影響を受けやすい。

【0035】

したがって、その影響をうけないフラグメント成分((1)トルエン、(2)クロロトルエン)を内部標準ガスとして適用することによって、絶縁油などの油分ガスの影響を受けない校正が可能となる。

【0036】

この対策では、質量分析装置の汚染が進行することは回避できないものの、そのような場合においても分析を実施しなければならない場合に、校正を行いつつ計測する場合に有効となる。

【実施例2】

【0037】

次に、実施例2の処理設備のガス監視システムについて説明する。

図4は、実施例2のガス監視システムの概略図である。

図4に示すように、本実施例に係る処理設備のガス監視システム(以下「ガス監視システム」という)10−1は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60のチャンバ内に導入する試料ガス11中の油分に由来するCH結合に起因する赤外吸収スペクトルの有無を検出するものである。

図4に示すように、本実施例に係るガス監視システム10−1は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60のチャンバの試料ガス11の導入部分で赤外線発生器21からの赤外線20を導入し、赤外吸収分析計の検知器(第1の検知器21−1、第2の検知器21−2)によりその吸収量を検知し、試料ガス11中の油分(夾雑物夾雑物)を求めるものである。なお、図4中、符号12−1、12−2、12−3、12−4は窓、15−1は第1のミラー、15−2は第2のミラー、15−3は第3のミラー、16−1は第1の光ダンパ、16−2は第2の光ダンパを各々図示する。

【0038】

ここで、レーザ照射装置14のレーザ光13は、光の波長が350nm以下であると共に、レーザのパルス時間幅が1000ピコ秒以下であり、且つレーザエネルギー密度が1GW/cm2 以下とするのが好ましい。

また、第1のミラー15−1ではレーザ光(波長が350nm以下)13を99%以上の反射率で反射させるものとするのが好ましい。

なお、波長が200nm以下(真空紫外域)では、酸素分子の光吸収の影響があるので、この場合には、レーザ光パスの周囲環境を不活性ガス(N2ガスなど)で充填させるようにすればよい。

【0039】

また、チャンバに設けた第1の窓12−1及び第2の窓12−2は、レーザ光(波長が350nm以下)を透過させるものとする(紫外域であれば、材質は合成石英とするのがよい)。

【0040】

前記赤外線発生器21は、例えば赤外線ランプ、FT−IR(フーリエ変換赤外分光光度計)などとするのが好ましい。

【0041】

第2のミラー15−2と第3のミラー15−3は、赤外線20を透過させるものとするのが好ましい。その材質としては例えばフッ化カルシウムなどが好ましい。

【0042】

また、第3の窓12−3及び第4の窓12−4は、赤外線20を透過させるものが好ましい。例えばその材質としてはフッ化カルシウムなどが好ましい。

【0043】

本実施例では、第1の検知器21−1は、赤外線発生器21から発生する赤外線20の第2のミラー15−2で反射する参照光の強度(X)を測定する。ここで、第1の検知器21−1の検知素子としては半導体型のMCT(HgCdTe)検出器(MCT)などを用いるとよい。

【0044】

また、第2の検知器21−2は、赤外線発生器21より照射した赤外線20を試料ガス11に通した後、第3のミラー15−3で反射する参照光の強度(Y)を測定する。ここで、第2の検知器21−2の検知素子としては同様に半導体型のMCT(HgCdTe)検出器などを用いるとよい。

そして、測定結果から、Y/Xを算出する。Y/Xは透過率とよばれ、これをTとおくと、吸光度(−logT)は油分濃度に比例関係にある。吸光度を求めることによって、油分の濃度を測定することができる。

【0045】

ここで、図5に示すように、油分ガスが測定された場合、前記のようなスペクトルが得られる(FT−IRで測定したもの)。これは、油分ガス(絶縁油C18〜C20の脂肪族炭化水素、大気中揮発性油など)のCH結合に起因する吸収スペクトルが観測されている。図5の横軸は波数(cm-1)、縦軸は吸光度である。

【0046】

前記スペクトルにより、油分ガスが有ると判断されれば、バックアップに移行するか、ガス計測ラインの配管内をN2ガスにより洗浄(逆洗浄を行う)などの措置を講じる。

【0047】

ここで、図6に、実際にミラーやレンズ等に付着する付着物の全反射IRスペクトルのチャートを示す。図6の横軸は波数(cm-1)、縦軸は透過率である。図6に示すように、油分ガスに起因するCH結合による吸収が検出されている。

【実施例3】

【0048】

次に、実施例3の処理設備のガス監視システムについて説明する。

図7は、実施例3のガス監視システムの概略図である。

図7に示すように、本実施例に係るガス監視システム10−2は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60のチャンバ内に導入する試料ガス11中の油分に由来するCH結合に起因する赤外吸収スペクトルの有無を検出するものである。

図4に示すように、本実施例に係るガス監視システム10−2は、実施例2のガス監視システム10−1において、レーザ照射装置14からのレーザ光(例えばYAGレーザならば1064nmの光)を第1のミラー15−1で透過させ、その透過後のレーザ光を非線形光学結晶18に導入して第2のレーザ光(赤外レーザ光)13−2を得るようにしている。

【0049】

ここで、前記非線形光学結晶18としては、レーザ照射装置14の基本波(YAGレーザならば1064nmの光)を結晶に通し、非線形光学現象(光パラメトリック発振など)を生じさせることで、波数3000cm-1程度の赤外レーザを得るものである。非線形光学結晶としては例えばニオブ酸リチウムなどを挙げることができる。

なお、煤塵の算出は実施例2と同様であるので、省略する。

【0050】

本実施例では、実施例2のように別途赤外線発生器21を必要としないため、ガス監視システムのコンパクト化及び費用の低廉化を図ることができる。

【実施例4】

【0051】

次に、実施例4の処理設備のガス監視システムについて説明する。

図8は、実施例4のガス監視システムの概略図である。

図8に示すように、本実施例に係るガス監視システム10−3は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60のチャンバ内に導入する試料ガス11中の煤塵の有無を検出し、煤塵量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、ガス計測ラインの配管をガス洗浄するか、配管内の活性炭(ダストフィルタ)を交換するかの少なくとも一つを実行するものである。

【0052】

本実施例では、実施例3と同様に、非線形光学結晶18を用いて、第2のレーザ光(可視あるいは赤外レーザ光)13−2を得ている。好適には可視光を使用するのが良く、YAGレーザ装置を使用している場合は、その第二高調波(532nm)を用いるのがよい。

そして、第2のレーザ光13−2でチャンバの試料ガス11の導入口で煤塵量を光検知器30で検知し、試料ガス中の煤塵を測定するものである。

前記光検出器30としては、試料ガス11中の煤塵に起因するミー散乱(光の波長と同程度の粒子による光の散乱現象)光を検知するものであり、光検知器30としては光電子増倍管(PMT:Photomultiplier)を挙げることができる。

【0053】

これにより、試料ガス11中に含まれる煤塵等を検知することができる。

例えば試料ガス11中の油分が多い場合、TOFMAS60の窓12−1の内側表面に有機物の固着物が生成し、レーザ出力を低下させる場合があり、レーザ出力が低下するとS/Nの低下を起因し、ひいては測定不能となる場合があるので、これを事前に検知できることとなる。また複数のイオン電極からなる収束部56などの質量分析装置内部品の汚れやキャピラリカラム54の閉塞を防止することができる。

【実施例5】

【0054】

次に、実施例5の処理設備のガス監視システムについて説明する。

図9は、実施例5のガス監視システムの概略図である。

図9に示すように、本実施例に係るガス監視システム10−4は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60内に導入するレーザ光13を発生するレーザ照射装置14を独立したチャンバ14aに設け、該チャンバ14a中の油分ガス成分の有無を赤外線発生器20によるC−H基成分の吸光度測定にて判断し、油分量が閾値(0.01mg/m3以上がよい)を超える場合には、第1の活性炭41−1から第2の活性炭41−2に切り換えて、配管内の第1の活性炭を交換するものである。

なお、図9中、符号12−5は窓、43は空気調和装置、44は不活性ガス制御空気供給源を図示する。前記空気調和装置では温度25℃、湿度30〜70%(好適には40〜50%)となるようにチャンバ14a内を調節している。

【0055】

これにより、レーザ照射装置14を格納するチャンバ14a内でのミラーやレンズ表面に付着する有機物の有無を事前に検知することができる。また活性炭を交換することで、チャンバ14a内の煤塵量が常に少ない状態に維持することができる。

【0056】

なお、赤外線は図7に示す実施例3のように、レーザ照射装置14から非線形光学結晶18で得られる赤外レーザ光を用いるようにしてもよい。

【実施例6】

【0057】

次に、実施例6の処理設備のガス監視システムについて説明する。

図10は、実施例6のガス監視システムの概略図である。

図10に示すように、本実施例に係るガス監視システム10−5は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60内に導入するレーザ光13を発生するレーザ照射装置14を独立したチャンバ14aに設け、該チャンバ14a中の煤塵の有無を例えばCCDカメラ31で検出し、煤塵量が閾値を超える場合には、第1の活性炭(ダストフィルタ)41−1から第2の活性炭(ダストフィルタ)41−2に切り換えて、配管内の第1の活性炭(ダストフィルタ)を交換するものである。

【0058】

特に、レーザ照射装置14から発生するレーザ光13は、該レーザ光13を複数回反射させるために多数のミラー(15−1a〜15−1e)が配設されているが、CCDカメラ31により、そのミー散乱光を検知することによりレーザ照射装置14の周囲に浮遊する煤塵を平面監視することができる。

【0059】

レーザ照射装置14内の煤塵の検知は重要であるが、そのチャンバ14a内は容易にはあけることができない。よって、チャンバ14a内の浮遊物質や煤塵の有無をCCDカメラ31で検知することで、レーザ照射装置14の周囲に浮遊する煤塵に起因する汚れを事前に予測することができるものとなる。

【0060】

本発明により、事前に大気中の油分や煤塵などを計測することで、TOFMASの質量スペクトルのノイズ成分の増加に伴うシグナルノイズ比低下を防止することができる。これにより、分析精度の低下を防止することができる。また、大気中の油分や煤塵が、大量に質量分析装置のなかに流入することで、質量分析装置の汚染が進行し、その性能(耐久性)が低下することを抑制することも可能となる。

また、光学部品の汚れ・劣化によるレーザ出力低下に伴う検出感度の低下を防止することができる。さらに、質量分析装置を収納するチャンバ内の汚れによる検出感度の低下を防止することができる。

【0061】

このように、本発明によれば、レーザイオン化飛行時間型質量分析装置を用いた精密分析において、油分ガス・煤塵等の流入に対してレーザ装置や質量分析装置の保護が達成され、当該装置の信頼性及び耐久性が向上することに寄与するものとなる。

【産業上の利用可能性】

【0062】

以上のように、本発明に係る処理設備のガス監視システムによれば、例えばPCBなどの有害物質を処理する設備の分析装置の信頼度(装置性能の耐久度)を向上させることができる。

【図面の簡単な説明】

【0063】

【図1】実施例1に係る処理設備のガス監視システムに適用する有機ハロゲン化処理設備の構成図である。

【図2】油分ガスの有無の相違による計測チャート図である。

【図3】内部標準ガスの各フラグメントのチャート図である。

【図4】実施例2に係るガス監視システムの概略図である。

【図5】付着物に起因するIRスペクトル図である。

【図6】夾雑物のIRスペクトル図である。

【図7】実施例3に係るガス監視システムの概略図である。

【図8】実施例4に係るガス監視システムの概略図である。

【図9】実施例5に係るガス監視システムの概略図である。

【図10】実施例6に係るガス監視システムの概略図である。

【図11】有機ハロゲン化物の検出をするガスモニタリング装置の概略図である。

【符号の説明】

【0064】

10−1〜10−5 ガス監視システム

11 試料ガス

13 レーザ光

14 レーザ照射装置

20 赤外線

21−1 第1の検知器

21−2 第2の検知器

【技術分野】

【0001】

本発明は、例えばPCBなどの有機ハロゲン化物を処理する設備のガス環境を対象とした処理設備のガス監視システムに関する。

【背景技術】

【0002】

従来、有機ハロゲン化物を処理する設備においては、その排気管理が厳しく管理されており、特にPCB処理施設は、100%のPCB油を処理すると共に、PCBが含有又は付着されている部材からPCBを抜き取る作業や洗浄作業があり、その環境中のガス規制がなされている。

例えば排気中PCB管理目標値は、0.01mg/m3N(10ppbV以下、10億分の1に相当)となっている。

このため、排気管理はリアルタイムでオンライン監視装置が求められている。

そのため、本発明者等はひとつの解決手段として、「レーザイオン化飛行時間型質量分析装置」を先に提案した(特許文献1参照)。

この装置によれば、レーザ波長などを設定することで、共鳴二光子イオン化とよばれるイオン化がおこり、PCBを高効率にイオン化することが可能となる。計測時間1分で管理目標値以下のPCBの連続分析ができるようになった。

【0003】

この有機ハロゲン化物の検出装置の概要を以下に説明する。

図11に示すように、有機ハロゲン化物の検出をするガスモニタリング装置50は、ガス中の有機ハロゲン化物であるPCBの濃度を検出する検出装置であって、採取試料51を真空チャンバ52内へ連続的に洩れだし分子線53として導入する試料導入手段であるキャピラリカラム54と、前記洩れだし分子線53にレーザ光55を照射し、レーザイオン化させるレーザ照射装置56と、レーザイオン化した分子を収束させる複数のイオン電極からなる収束部61と、該収束された分子を選択濃縮するイオントラップ57と、一定周期で放出されたイオンをリフレクトロン58で反射させ、反射されたイオンを検出するイオン検出器59を備えた飛行時間型質量分析装置(TOFMAS)60とを具備してなるものである。そして、この検出器59により検出された信号強度の比較から測定対象のPCB濃度を求めることができる。計測されたPCB濃度は、監視司令室へ送ると共に、例えばモニタ装置(図示せず)等により外部へ公表するようにしてもよい。

【0004】

前記キャピラリカラム54は、イオン収束部56にその先端が臨んでいるのが好ましく、具体的には、イオン収束部56を構成する電極の内の最もキャピラリカラム側の電極と面一又は電極よりもイオントラップ側へ突き出しているようにするとよい。

【0005】

前記レーザ照射装置56から照射されるレーザ光55のパルス波長は、300nm以下、好ましくは300〜250nm程度とするのがよい。これは300nmを超えると測定対象である有機ハロゲン化物のイオン化が良好に行われないからである。

【0006】

ここで、分析対象である有機ハロゲン化物が低塩素(塩素数が1〜3)のPCBの場合には、パルス波長は250〜280nmが特に好ましい。一方、分析対象である有機ハロゲン化物が例えば高塩素(塩素数が4以上)のPCBの場合には、パルス波長は270〜300nmが特に好ましい。これは塩素分子数が多くなると波長が300nm側にシフトするからである。

【0007】

前記レーザ照射装置56から照射されるレーザ光55のパルス時間幅(レーザパルス幅)は500ピコ(10-12 )秒(ps)以下であることが好ましい。これはパルス時間幅がナノ秒(10-9)のレーザでは検出感度が低く好ましくないからである。

【0008】

また、前記レーザ照射装置56から照射されるレーザ光55のレーザエネルギー密度(GW/cm2)は1〜0.01GW/cm2 、より好ましくはレーザ05〜0.01GW/cm2であることが好ましい。これはレーザエネルギー密度(GW/cm2 )が1GW/cm2 を超えるとPCBの分解物が多くなり、好ましくないからである。

【0009】

このように、レーザ光の条件を波長が300nm以下であると共に、レーザのパルス時間幅が500ピコ秒以下であり、且つレーザエネルギー密度が1GW/cm2 以下とすることで、レーザ光によるPCBの分解を抑制し、検出感度を大幅に向上させることができる。

【0010】

【特許文献1】特開2004−14726号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、廃棄物処理施設においては、絶縁油中に含有する例えばタール成分などの油分ガス及び煤塵などの浮遊物の共存物質が多く含まれている。これらの共存物質は質量分析装置の性能確保の観点からすると夾雑物質となり、精密分析の大きな障害となる。

また、レーザ装置にとっても、タール成分などの油分ガス及び煤塵が光学部品に付着されることで、その性能劣化されやすいものとなっている。

【0012】

よって、有害物質を処理する設備において、分析性能の劣化を事前に回避し、連続して常に安定したガス計測する技術の出現が切望されている。

【0013】

本発明は、前記問題に鑑み、例えばPCBなどの有害物質を処理する設備の分析装置の信頼度(耐久性)を向上させることができる処理設備のガス監視システムを提供することを課題とする。

【課題を解決するための手段】

【0014】

上述した課題を解決するための本発明の第1の発明は、有害物質を処理する処理設備のガス環境を監視する処理設備のガス監視システムであって、有害物質を処理する設備内外のガス環境を測定する排気ガスモニタリング装置を備えてなり、前記排気ガスモニタリング装置が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、試料ガス中の油分の有無を検出し、油分量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、又はガス計測ラインの配管をガス洗浄するかの少なくとも一つを実行することを特徴とする処理設備のガス監視システムにある。

【0015】

第2の発明は、第1の発明において、試料ガス中の油分の有無の検出が、レーザイオン化飛行時間型質量分析装置で検出された内部標準ガスに起因するピークと、油分に由来する夾雑物のピークとから、試料ガス中の油分の有無を判断することを特徴とする処理設備のガス監視システムにある。

【0016】

第3の発明は、第2の発明において、内部標準ガスがジクロロトルエンであり、ジクロロトルエンに由来するピーク面積(S1)と、油分に由来するピーク面積(S2)とから下記式(1)から比を求め、閾値を50とし、これを超える場合に、試料ガス中の油分が多いと判断することを特徴とする処理設備のガス監視システムにある。

S1/(S1+S2)×100…(1)

【0017】

第4の発明は、第1の発明において、試料ガス中の油分の有無の検出が、レーザイオン化飛行時間型質量分析装置内に導入する試料ガス中の油分に由来するCH結合に起因する赤外吸収スペクトルの有無を検出することを特徴とする処理設備のガス監視システムにある。

【0018】

第5の発明は、第4の発明において、試料ガス中の油分の有無の検出が、赤外吸収スペクトルを赤外線光又は赤外レーザ光のいずれかで検出することを特徴とする処理設備のガス監視システムにある。

【0019】

第6の発明は、有害物質を処理する処理設備のガス環境を監視する処理設備のガス監視システムであって、有害物質を処理する設備内外のガス環境を測定する排気ガスモニタリング装置を備えてなり、前記排気ガスモニタリング装置が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、試料ガス中又は排気ガスモニタリング装置内の煤塵の有無を検出し、煤塵量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、ガス計測ラインの配管をガス洗浄するか、配管内の活性炭を交換するかの少なくとも一つを実行することを特徴とする処理設備のガス監視システムにある。

【0020】

第7の発明は、第6の発明において、煤塵の有無の検出が、赤外吸収スペクトルを赤外線光又は赤外レーザ光のいずれかで検出することを特徴とする処理設備のガス監視システムにある。

【0021】

第8の発明は、第7の発明において、試料ガス中の煤塵の有無の検出が、煤塵に起因するミー散乱光を検出することを特徴とする処理設備のガス監視システムにある。

【0022】

第9の発明は、第1乃至8のいずれか一つの発明において、前記有害物質が有機ハロゲン化物であることを特徴とする処理設備のガス監視システムにある。

【発明の効果】

【0023】

本発明によれば、例えばPCBなどの有害物質を処理する設備の分析装置の信頼度を向上させることができる。

【発明を実施するための最良の形態】

【0024】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例によりこの発明が限定されるものではない。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0025】

本発明による実施例に係る処理設備のガス監視システムについて、図面を参照して説明する。

図1は、本実施例に係る処理設備のガス監視システムに適用する有機ハロゲン化処理設備の構成図である。

なお、本実施例では、有害物質として有機ハロゲン化物であるPCBとし、そのPCBが含有又は付着されている部材としてトランスを例にして説明するが、本発明はこれに限定されるものではない。

【0026】

図1に示すように、本実施例に係る有機ハロゲン化処理設備100は、処理設備101内に設けられた外部から搬入されるPCB含有又は付着物102からPCBを抜き取るPCB抜き取り部103と、抜き取り後のPCB除去部材104を洗浄する部材洗浄部105と、PCBを水熱酸化分解処理するPCB水熱酸化分解装置106と、外部に排出する活性炭108を通過した後の無害化ガス109及び雰囲気中のガス中のPCB濃度を各々監視するガスモニタリング装置110とを具備するものである。なお、図中、符号107は無害化排水である。

【0027】

ここで、本実施例において、夾雑物質としては、例えばPCBやその他の絶縁油などの油分、大気中の煤塵(ダスト成分)、フタル酸類、水分、炭酸ナトリウムや鉄さびなどの浮遊物を挙げることができる。

【0028】

本実施例に係るガスモニタリング装置としては、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置(TOFMAS)を具備してなると共に、試料ガス中の油分の有無を検出し、油分量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えるか、ガス計測ラインの配管をガス洗浄するかの少なくとも一つを実行するものである。

なお、レーザイオン化飛行時間型質量分析装置(TOFMAS)は前述した図11のものと同様であるので構成の詳細は省略する。

【0029】

本実施例においては、試料ガス中の油分の有無の検出が、レーザイオン化飛行時間型質量分析装置(TOFMAS)の検出器で検出された内部標準ガスに由来するピーク面積(S1)と、油分に由来するピーク面積(S2)とから、試料ガス中の油分の有無を検出するものである。レーザイオン化は、レーザ波長を350nm以下に設定することで、共鳴二光子イオン化とよばれるイオン化がおこり、PCBを高効率にイオン化することが可能となる。また当該レーザ波長を適用することによって、PCB以外に、内部標準ガス(ベンゼン類、ハロゲン化ベンゼン類など)のイオン化もおこりピーク(S1)が形成され、絶縁油などのイオン化もおこりピーク(S2)が形成される。

【0030】

ここで、測定対象のガスに夾雑物(油分ガスが主体)が発生すると、TOFMASによる質量分析スペクトルの油分に由来するピーク面積(S2)が上昇する。

図2にPCB試料ガス中に油分ガスが無い場合(図2上段のグラフ)と油分ガスが有る場合(図2下段のグラフ)の測定例を示す。

本実施例では、下記式(1)から求めた比を算出して、閾値を超えているか否かを判断する。

[内部標準ガスに由来するピーク面積(S1)/(内部標準ガスに由来するピーク面積(S1)+油分に由来するピーク面積(S2))]×100・・・(1)

そして、閾値を例えば50とし、この閾値50を超えていると判断すると、試料ガス中の油分が多く存在すると判断する。

【0031】

図2の下段に示すように、油分に由来するピーク面積(S2)強度とは、計測チャートにおいて、PCBを含む絶縁油成分などの共存物質成分に由来するものである。

【0032】

ここで、前記比率が例えば50以上であれば、以下のような対策を実施する。

(1)現在測定している計測ラインを切り換えて、バックアップ計測器に移行して、計測を継続する。

(2)計測試料ガスの導入を停止する。

(3)内部標準ガスのフラグメントイオンシグナルを適用する。

ここで、前記変更する内部標準ガスとしては、PCBの計測の場合に使用している内部標準ガスの親イオン(ジクロロトルエンイオン)から、そのフラグメントイオン(トルエンイオン(質量数:90程度)、クロロトルエンイオン(質量数:120程度))に変更する。

【0033】

図3にこの内部標準ガスの各フラグメントを図示する。

ここで、図3の横軸は飛行時間(質量数に相当)、縦軸は信号強度である。

このスペクトルの場合、PCB測定域(質量数:200〜400)は25〜35μ秒に相当している。

【0034】

ここでピーク(1)〜(3)が内部標準ガスとそのフラグメントのスペクトルに相当する。

通常は、ピーク(3)のジクロロトルエンを計測することで、校正を実施しているが、このジクロロトルエンは、絶縁油成分の多い質量域(質量数:150〜300)に相当するため、絶縁油などの油分ガスの影響を受けやすい。

【0035】

したがって、その影響をうけないフラグメント成分((1)トルエン、(2)クロロトルエン)を内部標準ガスとして適用することによって、絶縁油などの油分ガスの影響を受けない校正が可能となる。

【0036】

この対策では、質量分析装置の汚染が進行することは回避できないものの、そのような場合においても分析を実施しなければならない場合に、校正を行いつつ計測する場合に有効となる。

【実施例2】

【0037】

次に、実施例2の処理設備のガス監視システムについて説明する。

図4は、実施例2のガス監視システムの概略図である。

図4に示すように、本実施例に係る処理設備のガス監視システム(以下「ガス監視システム」という)10−1は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60のチャンバ内に導入する試料ガス11中の油分に由来するCH結合に起因する赤外吸収スペクトルの有無を検出するものである。

図4に示すように、本実施例に係るガス監視システム10−1は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60のチャンバの試料ガス11の導入部分で赤外線発生器21からの赤外線20を導入し、赤外吸収分析計の検知器(第1の検知器21−1、第2の検知器21−2)によりその吸収量を検知し、試料ガス11中の油分(夾雑物夾雑物)を求めるものである。なお、図4中、符号12−1、12−2、12−3、12−4は窓、15−1は第1のミラー、15−2は第2のミラー、15−3は第3のミラー、16−1は第1の光ダンパ、16−2は第2の光ダンパを各々図示する。

【0038】

ここで、レーザ照射装置14のレーザ光13は、光の波長が350nm以下であると共に、レーザのパルス時間幅が1000ピコ秒以下であり、且つレーザエネルギー密度が1GW/cm2 以下とするのが好ましい。

また、第1のミラー15−1ではレーザ光(波長が350nm以下)13を99%以上の反射率で反射させるものとするのが好ましい。

なお、波長が200nm以下(真空紫外域)では、酸素分子の光吸収の影響があるので、この場合には、レーザ光パスの周囲環境を不活性ガス(N2ガスなど)で充填させるようにすればよい。

【0039】

また、チャンバに設けた第1の窓12−1及び第2の窓12−2は、レーザ光(波長が350nm以下)を透過させるものとする(紫外域であれば、材質は合成石英とするのがよい)。

【0040】

前記赤外線発生器21は、例えば赤外線ランプ、FT−IR(フーリエ変換赤外分光光度計)などとするのが好ましい。

【0041】

第2のミラー15−2と第3のミラー15−3は、赤外線20を透過させるものとするのが好ましい。その材質としては例えばフッ化カルシウムなどが好ましい。

【0042】

また、第3の窓12−3及び第4の窓12−4は、赤外線20を透過させるものが好ましい。例えばその材質としてはフッ化カルシウムなどが好ましい。

【0043】

本実施例では、第1の検知器21−1は、赤外線発生器21から発生する赤外線20の第2のミラー15−2で反射する参照光の強度(X)を測定する。ここで、第1の検知器21−1の検知素子としては半導体型のMCT(HgCdTe)検出器(MCT)などを用いるとよい。

【0044】

また、第2の検知器21−2は、赤外線発生器21より照射した赤外線20を試料ガス11に通した後、第3のミラー15−3で反射する参照光の強度(Y)を測定する。ここで、第2の検知器21−2の検知素子としては同様に半導体型のMCT(HgCdTe)検出器などを用いるとよい。

そして、測定結果から、Y/Xを算出する。Y/Xは透過率とよばれ、これをTとおくと、吸光度(−logT)は油分濃度に比例関係にある。吸光度を求めることによって、油分の濃度を測定することができる。

【0045】

ここで、図5に示すように、油分ガスが測定された場合、前記のようなスペクトルが得られる(FT−IRで測定したもの)。これは、油分ガス(絶縁油C18〜C20の脂肪族炭化水素、大気中揮発性油など)のCH結合に起因する吸収スペクトルが観測されている。図5の横軸は波数(cm-1)、縦軸は吸光度である。

【0046】

前記スペクトルにより、油分ガスが有ると判断されれば、バックアップに移行するか、ガス計測ラインの配管内をN2ガスにより洗浄(逆洗浄を行う)などの措置を講じる。

【0047】

ここで、図6に、実際にミラーやレンズ等に付着する付着物の全反射IRスペクトルのチャートを示す。図6の横軸は波数(cm-1)、縦軸は透過率である。図6に示すように、油分ガスに起因するCH結合による吸収が検出されている。

【実施例3】

【0048】

次に、実施例3の処理設備のガス監視システムについて説明する。

図7は、実施例3のガス監視システムの概略図である。

図7に示すように、本実施例に係るガス監視システム10−2は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60のチャンバ内に導入する試料ガス11中の油分に由来するCH結合に起因する赤外吸収スペクトルの有無を検出するものである。

図4に示すように、本実施例に係るガス監視システム10−2は、実施例2のガス監視システム10−1において、レーザ照射装置14からのレーザ光(例えばYAGレーザならば1064nmの光)を第1のミラー15−1で透過させ、その透過後のレーザ光を非線形光学結晶18に導入して第2のレーザ光(赤外レーザ光)13−2を得るようにしている。

【0049】

ここで、前記非線形光学結晶18としては、レーザ照射装置14の基本波(YAGレーザならば1064nmの光)を結晶に通し、非線形光学現象(光パラメトリック発振など)を生じさせることで、波数3000cm-1程度の赤外レーザを得るものである。非線形光学結晶としては例えばニオブ酸リチウムなどを挙げることができる。

なお、煤塵の算出は実施例2と同様であるので、省略する。

【0050】

本実施例では、実施例2のように別途赤外線発生器21を必要としないため、ガス監視システムのコンパクト化及び費用の低廉化を図ることができる。

【実施例4】

【0051】

次に、実施例4の処理設備のガス監視システムについて説明する。

図8は、実施例4のガス監視システムの概略図である。

図8に示すように、本実施例に係るガス監視システム10−3は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60のチャンバ内に導入する試料ガス11中の煤塵の有無を検出し、煤塵量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、ガス計測ラインの配管をガス洗浄するか、配管内の活性炭(ダストフィルタ)を交換するかの少なくとも一つを実行するものである。

【0052】

本実施例では、実施例3と同様に、非線形光学結晶18を用いて、第2のレーザ光(可視あるいは赤外レーザ光)13−2を得ている。好適には可視光を使用するのが良く、YAGレーザ装置を使用している場合は、その第二高調波(532nm)を用いるのがよい。

そして、第2のレーザ光13−2でチャンバの試料ガス11の導入口で煤塵量を光検知器30で検知し、試料ガス中の煤塵を測定するものである。

前記光検出器30としては、試料ガス11中の煤塵に起因するミー散乱(光の波長と同程度の粒子による光の散乱現象)光を検知するものであり、光検知器30としては光電子増倍管(PMT:Photomultiplier)を挙げることができる。

【0053】

これにより、試料ガス11中に含まれる煤塵等を検知することができる。

例えば試料ガス11中の油分が多い場合、TOFMAS60の窓12−1の内側表面に有機物の固着物が生成し、レーザ出力を低下させる場合があり、レーザ出力が低下するとS/Nの低下を起因し、ひいては測定不能となる場合があるので、これを事前に検知できることとなる。また複数のイオン電極からなる収束部56などの質量分析装置内部品の汚れやキャピラリカラム54の閉塞を防止することができる。

【実施例5】

【0054】

次に、実施例5の処理設備のガス監視システムについて説明する。

図9は、実施例5のガス監視システムの概略図である。

図9に示すように、本実施例に係るガス監視システム10−4は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60内に導入するレーザ光13を発生するレーザ照射装置14を独立したチャンバ14aに設け、該チャンバ14a中の油分ガス成分の有無を赤外線発生器20によるC−H基成分の吸光度測定にて判断し、油分量が閾値(0.01mg/m3以上がよい)を超える場合には、第1の活性炭41−1から第2の活性炭41−2に切り換えて、配管内の第1の活性炭を交換するものである。

なお、図9中、符号12−5は窓、43は空気調和装置、44は不活性ガス制御空気供給源を図示する。前記空気調和装置では温度25℃、湿度30〜70%(好適には40〜50%)となるようにチャンバ14a内を調節している。

【0055】

これにより、レーザ照射装置14を格納するチャンバ14a内でのミラーやレンズ表面に付着する有機物の有無を事前に検知することができる。また活性炭を交換することで、チャンバ14a内の煤塵量が常に少ない状態に維持することができる。

【0056】

なお、赤外線は図7に示す実施例3のように、レーザ照射装置14から非線形光学結晶18で得られる赤外レーザ光を用いるようにしてもよい。

【実施例6】

【0057】

次に、実施例6の処理設備のガス監視システムについて説明する。

図10は、実施例6のガス監視システムの概略図である。

図10に示すように、本実施例に係るガス監視システム10−5は、レーザイオン化飛行時間型質量分析装置(TOFMAS)60内に導入するレーザ光13を発生するレーザ照射装置14を独立したチャンバ14aに設け、該チャンバ14a中の煤塵の有無を例えばCCDカメラ31で検出し、煤塵量が閾値を超える場合には、第1の活性炭(ダストフィルタ)41−1から第2の活性炭(ダストフィルタ)41−2に切り換えて、配管内の第1の活性炭(ダストフィルタ)を交換するものである。

【0058】

特に、レーザ照射装置14から発生するレーザ光13は、該レーザ光13を複数回反射させるために多数のミラー(15−1a〜15−1e)が配設されているが、CCDカメラ31により、そのミー散乱光を検知することによりレーザ照射装置14の周囲に浮遊する煤塵を平面監視することができる。

【0059】

レーザ照射装置14内の煤塵の検知は重要であるが、そのチャンバ14a内は容易にはあけることができない。よって、チャンバ14a内の浮遊物質や煤塵の有無をCCDカメラ31で検知することで、レーザ照射装置14の周囲に浮遊する煤塵に起因する汚れを事前に予測することができるものとなる。

【0060】

本発明により、事前に大気中の油分や煤塵などを計測することで、TOFMASの質量スペクトルのノイズ成分の増加に伴うシグナルノイズ比低下を防止することができる。これにより、分析精度の低下を防止することができる。また、大気中の油分や煤塵が、大量に質量分析装置のなかに流入することで、質量分析装置の汚染が進行し、その性能(耐久性)が低下することを抑制することも可能となる。

また、光学部品の汚れ・劣化によるレーザ出力低下に伴う検出感度の低下を防止することができる。さらに、質量分析装置を収納するチャンバ内の汚れによる検出感度の低下を防止することができる。

【0061】

このように、本発明によれば、レーザイオン化飛行時間型質量分析装置を用いた精密分析において、油分ガス・煤塵等の流入に対してレーザ装置や質量分析装置の保護が達成され、当該装置の信頼性及び耐久性が向上することに寄与するものとなる。

【産業上の利用可能性】

【0062】

以上のように、本発明に係る処理設備のガス監視システムによれば、例えばPCBなどの有害物質を処理する設備の分析装置の信頼度(装置性能の耐久度)を向上させることができる。

【図面の簡単な説明】

【0063】

【図1】実施例1に係る処理設備のガス監視システムに適用する有機ハロゲン化処理設備の構成図である。

【図2】油分ガスの有無の相違による計測チャート図である。

【図3】内部標準ガスの各フラグメントのチャート図である。

【図4】実施例2に係るガス監視システムの概略図である。

【図5】付着物に起因するIRスペクトル図である。

【図6】夾雑物のIRスペクトル図である。

【図7】実施例3に係るガス監視システムの概略図である。

【図8】実施例4に係るガス監視システムの概略図である。

【図9】実施例5に係るガス監視システムの概略図である。

【図10】実施例6に係るガス監視システムの概略図である。

【図11】有機ハロゲン化物の検出をするガスモニタリング装置の概略図である。

【符号の説明】

【0064】

10−1〜10−5 ガス監視システム

11 試料ガス

13 レーザ光

14 レーザ照射装置

20 赤外線

21−1 第1の検知器

21−2 第2の検知器

【特許請求の範囲】

【請求項1】

有害物質を処理する処理設備のガス環境を監視する処理設備のガス監視システムであって、

有害物質を処理する設備内外のガス環境を測定する排気ガスモニタリング装置を備えてなり、

前記排気ガスモニタリング装置が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、

試料ガス中の油分の有無を検出し、

油分量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、又はガス計測ラインの配管をガス洗浄するかの少なくとも一つを実行することを特徴とする処理設備のガス監視システム。

【請求項2】

請求項1において、

試料ガス中の油分の有無の検出が、

レーザイオン化飛行時間型質量分析装置で検出された内部標準ガスに起因するピークと、油分に由来する夾雑物のピークとから、試料ガス中の油分の有無を判断することを特徴とする処理設備のガス監視システム。

【請求項3】

請求項2において、

内部標準ガスに由来するピーク面積(S1)と、油分に由来するピーク面積(S2)とから下記式(1)から比を求め、閾値を50とし、これを超える場合に、試料ガス中の油分が多いと判断することを特徴とする処理設備のガス監視システム。

S1/(S1+S2)×100…(1)

【請求項4】

請求項1において、

試料ガス中の油分の有無の検出が、

レーザイオン化飛行時間型質量分析装置内に導入する試料ガス中の油分に由来するCH結合に起因する赤外吸収スペクトルの有無を検出することを特徴とする処理設備のガス監視システム。

【請求項5】

請求項4において、

試料ガス中の油分の有無の検出が、

赤外吸収スペクトルを赤外線光又は赤外レーザ光のいずれかで検出することを特徴とする処理設備のガス監視システム。

【請求項6】

有害物質を処理する処理設備のガス環境を監視する処理設備のガス監視システムであって、

有害物質を処理する設備内外のガス環境を測定する排気ガスモニタリング装置を備えてなり、

前記排気ガスモニタリング装置が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、

試料ガス中又は排気ガスモニタリング装置内の煤塵の有無を検出し、

煤塵量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、ガス計測ラインの配管をガス洗浄するか、配管内の活性炭を交換するかの少なくとも一つを実行することを特徴とする処理設備のガス監視システム。

【請求項7】

請求項6において、

煤塵の有無の検出が、

赤外吸収スペクトルを赤外線光又は赤外レーザ光のいずれかで検出することを特徴とする処理設備のガス監視システム。

【請求項8】

請求項7において、

試料ガス中の煤塵の有無の検出が、

煤塵に起因するミー散乱光を検出することを特徴とする処理設備のガス監視システム。

【請求項9】

請求項1乃至8のいずれか一つにおいて、

前記有害物質が有機ハロゲン化物であることを特徴とする処理設備のガス監視システム。

【請求項1】

有害物質を処理する処理設備のガス環境を監視する処理設備のガス監視システムであって、

有害物質を処理する設備内外のガス環境を測定する排気ガスモニタリング装置を備えてなり、

前記排気ガスモニタリング装置が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、

試料ガス中の油分の有無を検出し、

油分量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、又はガス計測ラインの配管をガス洗浄するかの少なくとも一つを実行することを特徴とする処理設備のガス監視システム。

【請求項2】

請求項1において、

試料ガス中の油分の有無の検出が、

レーザイオン化飛行時間型質量分析装置で検出された内部標準ガスに起因するピークと、油分に由来する夾雑物のピークとから、試料ガス中の油分の有無を判断することを特徴とする処理設備のガス監視システム。

【請求項3】

請求項2において、

内部標準ガスに由来するピーク面積(S1)と、油分に由来するピーク面積(S2)とから下記式(1)から比を求め、閾値を50とし、これを超える場合に、試料ガス中の油分が多いと判断することを特徴とする処理設備のガス監視システム。

S1/(S1+S2)×100…(1)

【請求項4】

請求項1において、

試料ガス中の油分の有無の検出が、

レーザイオン化飛行時間型質量分析装置内に導入する試料ガス中の油分に由来するCH結合に起因する赤外吸収スペクトルの有無を検出することを特徴とする処理設備のガス監視システム。

【請求項5】

請求項4において、

試料ガス中の油分の有無の検出が、

赤外吸収スペクトルを赤外線光又は赤外レーザ光のいずれかで検出することを特徴とする処理設備のガス監視システム。

【請求項6】

有害物質を処理する処理設備のガス環境を監視する処理設備のガス監視システムであって、

有害物質を処理する設備内外のガス環境を測定する排気ガスモニタリング装置を備えてなり、

前記排気ガスモニタリング装置が、試料ガスを真空チャンバ内へ連続的に導入し、レーザ光によりレーザイオン化させ、イオン検出するレーザイオン化飛行時間型質量分析装置であると共に、

試料ガス中又は排気ガスモニタリング装置内の煤塵の有無を検出し、

煤塵量が閾値を超える場合には、分析を中止するか、バックアップ装置に切り換えてガスのモニタリングを行うか、ガス計測ラインの配管をガス洗浄するか、配管内の活性炭を交換するかの少なくとも一つを実行することを特徴とする処理設備のガス監視システム。

【請求項7】

請求項6において、

煤塵の有無の検出が、

赤外吸収スペクトルを赤外線光又は赤外レーザ光のいずれかで検出することを特徴とする処理設備のガス監視システム。

【請求項8】

請求項7において、

試料ガス中の煤塵の有無の検出が、

煤塵に起因するミー散乱光を検出することを特徴とする処理設備のガス監視システム。

【請求項9】

請求項1乃至8のいずれか一つにおいて、

前記有害物質が有機ハロゲン化物であることを特徴とする処理設備のガス監視システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−210264(P2009−210264A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−50307(P2008−50307)

【出願日】平成20年2月29日(2008.2.29)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年2月29日(2008.2.29)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]