凸版印刷原版及びその製造方法

【課題】ベタ部分における印刷品質が向上された凸版印刷原版の提供。

【解決手段】

樹脂硬化物を含む印刷層(A)を有する凸版印刷原版であって、

該印刷層(A)の表面の二乗平均平方粗さRqが、0.3μm以上2.4μm以下であり、

該印刷層(A)の最大高さRyが8μm以上21μm以下であり、

該印刷層(A)の十点平均粗さRzが8μm以上21μm以下である凸版印刷原版。

【解決手段】

樹脂硬化物を含む印刷層(A)を有する凸版印刷原版であって、

該印刷層(A)の表面の二乗平均平方粗さRqが、0.3μm以上2.4μm以下であり、

該印刷層(A)の最大高さRyが8μm以上21μm以下であり、

該印刷層(A)の十点平均粗さRzが8μm以上21μm以下である凸版印刷原版。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は樹脂硬化物を含む、レーザー彫刻法に用いるのに適した凸版印刷原版に関し、特に、優れたベタ印刷品質を有する凸版印刷版を製造できる凸版印刷原版に関する。

【背景技術】

【0002】

近年、凸版印刷が広く知られており、中でも紙・フィルムなどの軟包装加工においてはフレキソ印刷が広汎に用いられている。それらの被印刷体のなかにも様々な種類があり、印刷条件が同一でも印刷挙動が大きく異なることが知られている。凸版印刷においてベタ部分、すなわち印刷版上で100%画像部である部分、の印刷品質(ベタ品質)が重要であり、高品質な印刷物には、ベタ部分の高い反射濃度、すなわち高いベタ濃度と、ベタ隠蔽性が求められているが、安定的にそれら両方を満たす良好なベタ品質を得ることは一般的には困難である。

【0003】

これまでベタ品質を改良する方法としては、感光製版用フレキソ印刷原版に関して、例えば特許文献1(特開2003-43672公報)に開示されているような、フィルムにサンドブラスト処理や化学処理を施し、その凹凸を現像前の印刷原版表面に転写する方法が知られている。また特許文献2(特開2004-302447公報)に開示されているような、マット層にマット剤を添加することにより現像前の印刷原版表面に凹部を与える方法が知られている。しかし、上記のいずれの方法により製造された印刷原版も、現像工程で洗浄に用いられた溶剤や、溶剤に含まれるエラストマー残留物などが印刷原版表面に残ったり、未露光樹脂を洗い流すためのブラシにより痕が残ったりするため、版表面の凹凸を所望の範囲に調整することが困難である。また、いずれもフィルムの凹凸形状を印刷原版へ転写させる間接的な加工方法であるために、転写フイルムを除去するプロセスが版表面の粗さに影響する問題があった。

【0004】

特許文献3(特開2003-25749公報)には、印刷層の表面形状を均一にするために、グラインダーで感光性樹脂印刷層を研磨することが記載されているが、印刷層表面の粗さの規定やこれによるベタ品質の改良に関する記載は一切ない。また、特許文献3で行われている研磨方法では、研摩するときに目詰まりが発生しやすく研磨が困難で、発生する熱により印刷層を構成する樹脂が流動する恐れもある。

また、特許文献4(特開平10-193821公報)には、印刷材の厚さを調整するために、フレキソ印刷用ゴム印材に裏ゴムを積層し、これを研摩することが記載されているが、特許文献4に開示されているのは厚さ調節のための裏ゴムの研摩であり、印刷層表面の粗さの規定やこれによるベタ品質の改良に関する記載はない。

【0005】

このように、従来技術においては、凸版印刷版においてベタ品質のさらなる向上が求められており、また、このような凸版印刷版を効率よく製造する方法が求められている。

【0006】

【特許文献1】特開2003-43672公報

【特許文献2】特開2004-302447公報

【特許文献3】特開2003-25749公報

【特許文献4】特開平10-193821公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明では、良好なベタ品質を有する凸版印刷版を製造できる凸版印刷原版を提供することを目的とする。

また、本発明では、このような凸版印刷原版を容易かつ短時間で、再現性よく製造できる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等は上記課題を解決するために鋭意検討したところ、印刷原版の二乗平均平方根粗さRq、最大高さRy、十点平均粗さRzを特定の値とすることにより、フレキソ印刷等の凸版印刷におけるベタ品質が向上することを見出し、本発明をなすに至った。

すなわち、フレキソ印刷版等の凸版印刷の印刷層表面には、ある程度凹凸のある方がベタ隠蔽性、ベタ濃度の両方が向上するという現象に着目し、その表面形状について種々のパラメーターを用いて詳細に研究したところ、ベタ品質の向上効果は、印刷層表面の二乗平均平方根粗さRq、最大高さRy、十点平均粗さRzが特定の数値範囲にある場合に特に顕著に奏されることを見出した。

【0009】

このような二乗平均平方根粗さRq、最大高さRy、十点平均粗さRzは、従来技術で行われていたような簡単な研磨では実現できず、精緻な表面調整によってはじめて実現する値である。従来技術では、研磨カス等によるべとつきや摩擦熱による樹脂の流動化のため、そもそも、印刷層表面に精緻な表面調整を施すことすら不可能であった。本発明においては、べとつきや流動化の問題の生じない表面調整方法を見出し、Rq、Ry、Rzを再現性よく制御することが可能にしたので、これによりベタ品質がRq、Ry、Rzに大きく依存することを見出し、本発明のようなRq、Ry、Rzの最適値を実現することが可能となった。

【0010】

本発明は下記の通りである

樹脂硬化物を含む印刷層(A)を有する凸版印刷原版であって、

該印刷層(A)の表面の二乗平均平方粗さRqが、0.3μm以上2.4μm以下であり、

該印刷層(A)の最大高さRyが8μm以上21μm以下であり、

該印刷層(A)の十点平均粗さRzが8μm以上21μm以下である凸版印刷原版。

【発明の効果】

【0011】

本発明によれば、ベタ隠蔽性、ベタ濃度が共に優れた凸版印刷版を製造できる凸版印刷原版を提供することができる。

【0012】

特に、本発明の凸版印刷原版は、特開2004-148587号公報に記載されるようなレーザー彫刻法を用いる場合に好適に用いられる。

【発明を実施するための最良の形態】

【0013】

以下、さらに詳細に本発明の好ましい実施態様を中心に説明する。

本発明において、凸版印刷とは、印刷版の凸部にインクを付けて印刷する方法であり、フレキソ印刷、ドライオフセット印刷、レタープレス印刷を包含するが、この中でも特にフレキソ印刷が好ましい。

【0014】

本発明で提供する凸版印刷原版は、該印刷層(A)の表面の二乗平均平方粗さRqが、0.3μm以上2.4μm以下、最大高さRyが8μm以上21μm以下、十点平均粗さRzが8μm以上21μm以下である。

【0015】

まず、表面の二乗平均平方粗さRqについて説明する。

本発明で用いるRqは、JISB0601:2001に基づくパラメーターであり、(式1)により定義される、二乗平均平方根高さを表し、基準長さにおける二乗平均平方根、つまり表面粗さの標準偏差を意味する。

【数1】

ここで、lrは基準長さを表し、f(x)は、粗さ曲線からその平均線の方向に基準長さlrだけ抜き取り、この抜き取り部分の平均線の方向をX軸、平均線と直行する方向にY軸としたとき粗さ曲線が表す関数である。

【0016】

このパラメーターRqは、表面形状を測定する際に一般に用いられる算術平均粗さRaよりも正確に表面形状を表し、これにより印刷層のベタ品質を再現性よくコントロールすることが可能となる。

【0017】

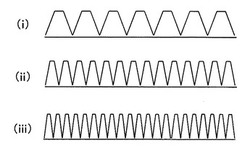

すなわち、図1の表面形状モデル断面図で示す(i)、(ii)および(iii)のような各形状は、算術平均粗さRaを用いて評価すると、同一のRa測定値となるが、ベタ品質は異なる。したがって、実際には、印刷層のRaを調整するだけでは、ベタ品質を向上させることはできない。

これに対して、本発明の版表面粗さRqを用いると、(i)、(ii)および(iii)のような形状を区別することができ、印刷層のRqとベタ品質との間には相関関係が認められ、その結果、Rqを調整することにより、印刷層のベタ品質を再現性よくコントロールできる。

【0018】

印刷版にしたときに良好なベタ品質を得るためには、印刷原版の印刷層のRqは0.30μm以上2.4μm以下であることが必要であり、好ましくは0.5以上2.4μm以下、より好ましくは0.9μm以上2.3μm以下、さらに好ましくは1.1μm以上1.9μm以下である。

【0019】

次に、最大高さRy、十点平均粗さRzについて説明する。

本発明で用いるRy、Rzは、JISB0601:2001に基づくパラメーターである。

Ryは、粗さ曲線からその平均線の方向に基準長さだけ抜き取り、この抜き取り部分の山頂と谷底線との間隔を粗さ曲線の縦倍率方向に測定し、この値をμmで表したものを意味する。つまり、基準長さにおける輪郭曲線の中で、もっとも高い山の高さともっとも深い谷の深さの和を表すものである。

また、Rzは、粗さ曲線からその平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から縦倍率の方向に測定した、もっとも高い山頂から5番目までの山頂の標高の絶対値の平均と、もっとも低い谷底から5番目までの谷底の標高の絶対値の平均値との和を求め、この値をμmで表したものを意味する。つまり基準長さにおける輪郭曲線の中で、もっとも高い山の高さともっとも深い谷の深さの和を表すものである。

【0020】

Ry、Rz共に版表面のもっとも高い山を測定に用いるため、Rqとは異なり版表面の顕著な凹凸やうねりなどを検出することができる。すなわち、同様のRqの値であっても、RyまたはRzで有意な差を検出することができる。

ベタ品質の点から、最大高さRy、十点平均粗さRzは8μm以上21μm以下であることが必要であり、好ましいくは8μm以上15μm以下である。

【0021】

印刷層表面の二乗平均平方根粗さRq、Ry、Rzを特定の数値範囲にすることにより、ベタ品質が顕著に向上する理由については明らかではないが、ベタ品質は、ベタ隠蔽率とベタ濃度で総合的に判断されるところ、Rq、Rz、Ryのいずれかが下限を下回ると版表面が平滑になりすぎるため、被印刷体へのインキの転移量が減少し、ベタ濃度が低下すると推測される。また、Rq、Rz、Ryのいずれかが上限を超えると版表面の凹凸が大きくなるため被印刷体へのインキ転写が均一でなくなり、ベタ隠蔽率が低下すると推測される。

【0022】

また、本発明においては、印刷版にしたときに良好なベタ濃度を得るために、局部山頂のSパラメータが0.1μm以上2.0μm以下であることが好ましく、より好ましくは0.5μm以上2.0μm以下、さらに好ましくは1.1μm以上1.9μm以下である。

【0023】

このSパラメーターは、JISB0601−1994に基づくパラメーターであり(式2)で表される。

【数2】

ここで、Siは隣り合う局部山頂の間隔(μm)を、nは基準長さ内での局部山頂の個数を表す。

【0024】

局部山頂のSパラメーターは、局部山頂の平均間隔を表し、粗さ曲線からその平均線の方向に基準長さだけ抜き取り、この抜き取り部分において隣り合う局部山頂の間隔を求め、その算術平均値から求める。すなわち局部山頂のSパラメーターは、凹凸形状を断面から見たときにおける山頂の間隔の大きさを表し、この値が大きいほど山頂の間隔が広くなるため、凹凸のうねりの間隔も大きくなる。

【0025】

印刷層表面のSパラメーターを特定の数値範囲にすることにより、ベタ濃度が向上する理由については明らかではないが、印刷層の表面の凹凸がより均一に存在すると、インキの転写もより均一となるので、ベタ部分の濃度が均一になるものと推測される。

【0026】

印刷層表面の二乗平均平方根粗さRq、最大高さRy、十点平均粗さRzや局部山頂のSパラメーターの測定には、非接触式の超深度形状測定顕微鏡を用いることができる。一般的に表面形状は接触式でも測定が可能であるが、非接触式であれば例えば樹脂などの摩擦抵抗の比較的大きな表面を有する被測定物に対しても好適に使用できる。

【0027】

具体的には、レーザーを用いて測定を行う超深度形状測定顕微鏡(日本、株式会社キーエンス製、VK-8550)等を用いて測定することができる。該測定装置は、Rq、Ry、RzとSパラメーターを一度の測定で同時に測定できるので好ましい。

該測定装置を用いた測定は、例えば、以下のような手順で行うことができる。

20mm四方のサンプルを切り出し、印刷層表面をエタノールで洗浄し十分に乾燥し、両面テープ(3M社製、ST−416)で顕微鏡ステージに空気のもぐり込みがないよう貼り付け固定する。該測定装置の測定画面からサンプルに明らかな勾配が現れる場合、特にSパラメーターへの影響が大きくなるため再度サンプルの採取から測定をやり直す。対物レンズとして、100倍のものを用い、測定視野は110μm×150μmとして測定する。測定視野は他の条件が一定の場合は対物レンズにより一義的に決定されるが、この範囲の視野であればRq、Ry、Rz、Sパラメーター共に再現性、感度共に良好な測定が可能で、微細なノイズもほとんど検出しない。例えば、対物レンズとして500倍を用いると測定視野が22μm×30μmとなり、測定対象の形状と比較して視野が極度に小さくなるため、本来測定すべき凹凸以外の凹凸まで測定されてしまい、ノイズが大きくなるので測定として不適である。また、対物レンズとして20倍を用いると測定視野は550μm×750μmとなり測定対象の形状と比較して視野が極度に大きくなり、表面の凹凸を感度良く検出できないため測定として不適である。

【0028】

該測定装置の測定原理は、レーザーからの反射により印刷層(A)表面の高さ方向のデータを採取し、それぞれのデータを重ね合わせて印刷層(A)表面の3次元のモデル図を得ることによってRq、Ry、Rz、Sパラメーターを算出するものである。よって、測定の際には高さ方向の測定範囲とデータ採取のピッチが重要となる。高さ方向の測定範囲は、印刷層(A)表面の凹凸を十分に検出できるように、印刷層(A)のおおよそ平滑なポイントから上下に50μm以上、すなわち計100μm以上とすることが好ましい。またデータ採取のピッチは各サンプルの表面形状の違いを包括できるよう0.02μm以上とすることが好ましい。この高さ方向の測定範囲、データ採取のピッチであれば、Rq、Sパラメーター共に、再現性、感度よく測定が可能で、ノイズもほとんど検出しない。また測定した印刷層(A)表面の3次元モデル図より異物の混入などがないかを確認し、Rq、Ry、Rzについては水平線の一次元測定ではなく、より信頼性のある平面の二次元測定により値を求める。

Rq、Ry、Rz、Sパラメーターいずれも、同一平面で異なる箇所をそれぞれ1回ずつ、計3回程度測定し平均値を採用することが好ましい。

【0029】

本発明においては、印刷層(A)が特定の無機多孔質微粒子又は無機無孔質超微粒子(以下、これらを総称して無機系微粒子(a)という)を含有することが好ましい。無機多孔質微粒子とは粒子中に微小細孔を有する、あるいは微小な空隙を有する無機粒子である。無機系微粒子(a)を含有することで印刷層表面を所望の表面粗さにする際に加工が容易となるので好ましい。該加工の例として切削、研削や研摩などが挙げられる。

印刷層に無機系微粒子(a)を含有させることにより、所望の表面粗さにする表面調整の工程中に生じるカスなどによるべとつきが低減し、印刷層表面を精密に加工することが容易となる。

【0030】

多孔質微粒子は、比表面積が10m2/g以上1500m2/g以下、平均細孔径が1nm以上1000nm以下、細孔容積が0.1ml/g以上10ml/g以下、吸油量が10ml/100g以上2000ml/100g以下であることが好ましい。ここで、本発明の比表面積は、−196℃における窒素の吸着等温線からBET式に基づいて求められる値をいう。また、細孔容積および平均細孔径の測定には、窒素吸着法を用いる。吸油量の測定は、JIS−K5101にて行う。

多孔質微粒子の各物性が、上記範囲内であれば、例えば印刷層(A)をレーザーによる彫刻にて画像部を形成する場合に、除去した分解物を吸収するのに好適である。

【0031】

多孔質微粒子の数平均粒子径は、0.1μm以上10μm以下であることが好ましい。より好ましくは0.5μm以上8μm以下、さらに好ましくは1μm以上5μm以下である。

数平均粒子径が上記範囲であれば、切削、研削、研磨工程においてべとつきを低減でき、印刷層(A)表面粗さへの影響が少なく、印刷画像に欠損が生じることなくレーザー彫刻によりパターン形成が可能となる。

【0032】

多孔質微粒子の形状は、特に限定するものではなく、球状、扁平状、針状、無定形、あるいは表面に突起のある粒子などを使用することができる。

特に、耐磨耗性の観点からは、少なくとも70%の粒子の真球度が0.5から1の範囲の球状粒子であることが好ましい。ここで、本発明で用いる真球度とは、粒子を投影した場合に投影図形内に完全に入る円の最大半径D1と、投影図形が完全に入る円の最小半径D2との比(D1/D2)で定義する。真球の場合、真球度は1.0となる。

多孔質微粒子の真球度は、0.5以上1.0以下であることが好ましく、より好ましくは0.7以上1.0以下である。0.5以上であれば、印刷版としての耐磨耗性が良好である。また、好ましくは70%以上、より好ましくは90%以上の多孔質微粒子が、真球度0.5以上であることが望ましい。

【0033】

真球度を測定する方法としては、走査型電子顕微鏡を用いて撮影した写真を基に測定する方法を用いることができる。その際、少なくとも100個以上の粒子がモニター画面に入る倍率において写真撮影を行うことが好ましい。また、写真をもとに前記D1およびD2を測定するが、その際、写真をスキャナー等のデジタル化する装置を用いて処理し、その後画像解析ソフトウェアを用いてデータ処理することが好ましい。

【0034】

また、多孔質微粒子として、内部が空洞になっている粒子、シリカスポンジ等の均一な細孔径を有する球状顆粒体などを使用することも可能である。特に限定するものではないが、例えば、多孔質シリカ、メソポーラスシリカ、シリカ−ジルコニア多孔質ゲル、ポーラスアルミナ、多孔質ガラス等を挙げることができる。

また、層状粘土化合物のように、層間に数nmから数百nmの空隙が存在する多孔質微粒子については、細孔径を定義できないため、本発明においては層間に存在する空隙の間隔を細孔径と定義する。

【0035】

さらに、多孔質微粒子の表面をシランカップリンング剤、チタンカップリング剤、その他の有機化合物で被覆し表面改質処理を行い、より親水性化あるいは疎水性化した粒子を用いることもできる。

本発明において、これらの多孔質微粒子は1種類もしくは2種類以上のものを選択できる。

【0036】

本発明において無孔質超微粒子とは、細孔容積が0.1ml/g未満の粒子と定義する。

本発明において、無孔質超微粒子の数平均粒子径とは、1次粒子の数平均粒子径であり、10nm以上500nm以下であることが好ましい。より好ましくは10nm以上100nm以下である。この範囲であれば、切削、研削、研磨工程におけるべとつきを低減でき、しかも、印刷層(A)表面粗さへの影響が少なく、印刷画像に欠損が生じることなくレーザー彫刻によりパターン形成が可能である。

【0037】

本発明において印刷層(A)中に含まれる感光性樹脂組成物は、光照射により硬化させることが可能である。光を使って架橋硬化させる方法は、加熱する工程などを含まないので、短時間で硬化反応を完了させ硬化物の機械的物性を確保できるなどの利点を有し好適である。硬化に用いられる光源としてはメタルハライドランプ、高圧水銀灯、超高圧水銀灯、紫外線蛍光灯、カーボンアーク灯、キセノンランプ等が挙げられ、その他公知の方法で硬化を行うことができる。また、複数の種類の光源の光を照射しても構わない。

高エネルギー活性線とは、399kJ/mol以上のエネルギー線をいい、具体的には、紫外線、電子線、γ線、X線、分子線等の波長の短い光のことである。特に取り扱いの容易さから、波長200nmから400nm以下の紫外線を含む光が好ましい。

【0038】

本発明において、印刷層(A)は樹脂硬化物を含む。この樹脂硬化物としては、限定はないが、製造効率等の観点から考えて感光性樹脂硬化物が好ましい。特に、印刷層(A)が、感光性樹脂組成物を高エネルギー活性線照射により光硬化させて得られる感光性樹脂硬化物層であることが好ましい。

【0039】

本発明において、感光性樹脂組成物には、感光性樹脂(b)、ラジカル重合反応に関与する不飽和結合を有する有機化合物(c)、水素引き抜き型光重合開始剤(d)及び/又は崩壊型光重合開始剤(e)を含有していることが好ましい。

【0040】

感光性樹脂(b)は、20℃で液状樹脂であることが好ましい。ここで、液状とは、外力が加わると流動する状態をいう。また、液状樹脂とは、外力により流動変動し、かつ冷却により変形された形状に固化できるという性質を有する高分子体を意味し、外力を加えたときに、その外力に応じて瞬時に変形し、かつ外力を除いたときには、短時間に元の形状に回復する性質を有するエラストマーに対応する言葉である。

感光性樹脂として20℃において液状樹脂であるものを用いることにより、感光性樹脂組成物も20℃において液状とすることができる。感光性樹脂組成物を20℃において液状とすることにより、これから得られるレリーフ画像作成用印刷原版をシート状や円筒状に成形する際、良好な厚み精度や寸法精度を得られることができる。

【0041】

感光性樹脂(b)の組成は、特に限定されない。その数平均分子量は、好ましくは1000以上10万以下、より好ましくは2000以上5万以下、さらに好ましくは5000以上5万以下である。数平均分子量は1000以上であれば、後に架橋して作成する印刷原版が強度を保ち、この印刷原版から作成したレリーフ画像は強く、印刷版などとして用いる場合、繰り返しの使用にも耐えられる。また、数平均分子量の上限は特にないが、10万以下であることが好ましい。10万以下であれば、感光性樹脂組成物の粘度が過度に上昇することもなく、シート状や円筒状の印刷原版を作成する際に加熱押し出し等の複雑な加工方法は必要なくなる。なお、ここでいう数平均分子量とは、ゲル浸透クロマトグラフィーを用いて測定し、分子量既知のポリスチレンで検量し換算した値である。

【0042】

また、感光性樹脂(b)としては、液状化し易い樹脂や分解し易い樹脂が好ましい。

分解し易い樹脂としては、分子鎖中に分解し易いモノマー単位としてスチレン、α−メチルスチレン、α−メトキシスチレン、アクリルエステル類、メタクリルエステル類、エステル化合物類、エーテル化合物類、ニトロ化合物類、カーボネート化合物類、カルバモイル化合物類、ヘミアセタールエステル化合物類、オキシエチレン化合物類、脂肪族環状化合物類等が挙げられる。特に、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラエチレングリコール等のポリエーテル類;脂肪族ポリカーボネート類;脂肪族カルバメート類;ポリメタクリル酸メチル、ポリスチレン、ニトロセルロース、ポリオキシエチレン、ポリノルボルネン、ポリシクロヘキサジエン水添物、あるいは分岐構造の多いデンドリマー等の分子構造を有するポリマーは、分解し易いものの代表例である。また、分子鎖中に酸素原子を多数含有するポリマーが分解性の観点から好ましい。これらの中でも、カーボネート基、カルバメート基、メタクリル基をポリマー主鎖中に有する化合物は、熱分解性が高く好ましい。例えば、(ポリ)カーボネートジオールや(ポリ)カーボネートジカルボン酸を原料として合成したポリエステルやポリウレタン、(ポリ)カーボネートジアミンを原料として合成したポリアミドなどを熱分解性の良好なポリマーの例として挙げることができる。これらのポリマーは、主鎖、側鎖に重合性不飽和基を含有しているものであっても構わない。特に、末端に水酸基、アミノ基、カルボキシル基等の反応性官能基を有する場合には、主鎖末端に重合性不飽和基を導入することも容易である。

【0043】

感光性樹脂(b)を製造する方法としては、例えば直接、重合性の不飽和基をその分子末端に導入したものを用いても良いが、別法として、水酸基、アミノ基、エポキシ基、カルボキシル基、酸無水物基、ケトン基、ヒドラジン残基、イソシアネート基、イソチオシアネート基、環状カーボネート基、エステル基などの反応性基を複数有する数千程度の分子量の上記成分の反応性基と結合し得る基を複数有する結合剤(例えば水酸基やアミノ基の場合のポリイソシアネートなど)を反応させ、分子量の調節、及び末端の結合性基への変換を行った後、この末端結合性基と反応する基と重合性不飽和基を有する有機化合物と反応させて末端に重合性不飽和基を導入する方法などの方法が好適に挙げられる。

【0044】

有機化合物(c)は、ラジカル重合反応に関与する不飽和結合を有した化合物であり、樹脂(b)との希釈のし易さを考慮すると数平均分子量は1000以下であることが好ましい。有機化合物(c)は、例えば、エチレン、プロピレン、スチレン、ジビニルベンゼン等のオレフィン類;アセチレン類;(メタ)アクリル酸及びその誘導体;ハロオレフィン類;アクリロニトリル等の不飽和ニトリル類;(メタ)アクリルアミド及びその誘導体;アリルアルコール、アリルイソシアネート等のアリル化合物;無水マレイン酸、マレイン酸、フマル酸等の不飽和ジカルボン酸及びその誘導体;酢酸ビニル類、N−ビニルピロリドン、N−ビニルカルバゾール、シアネートエステル類等が挙げられるが、その種類の豊富さ、価格等の観点から(メタ)アクリル酸及びその誘導体が好ましい例である。

該誘導体としては、シクロアルキル−、ビシクロアルキル−、シクロアルケン−、ビシクロアルケン−などの脂環族;ベンジル−、フェニル−、フェノキシ−などの芳香族;アルキル−、ハロゲン化アルキル−、アルコキシアルキル−、ヒドロキシアルキル−、アミノアルキル−、テトラヒドロフルフリル−、アリル−、グリシジル−、アルキレングリコール−、ポリオキシアルキレングリコール−、(アルキル/アリルオキシ)ポリアルキレングリコール−やトリメチロールプロパン等の多価アルコールのエステルなどが挙げられる。

【0045】

これら重合性の不飽和結合を有する有機化合物(c)は、その目的に応じて1種又は2種以上のものを選択できる。例えば、印刷インキの溶剤であるアルコールやエステル等の有機溶剤に対する膨潤を低減するため、長鎖脂肪族、脂環族または芳香族の誘導体を少なくとも1種類以上有することが好ましい。

好ましい有機化合物(c)の例としては、フェノキシエチルアクリレート、フェノキシエチルメタクリレート、ベンジルアクリレート、ベンジルメタクリレート、イソボロニルアクリレート、イソボロニルメタクリレート、ジエチレングリコールモノブチルエーテルアクリレート、ジエチレングリコールモノブチルエーテルメタクリレート、ラウリルアクリレート、ラウリルメタクリレート、シクロヘキシルアクリレート、シクロヘキシルメタクリレート、1,4−シクロヘキサンジメタノールモノアクリレート、フェノキシジエチレングリコールアクリレート、フェノキシポリエチレングリコールアクリレート、イソミリスチルアクリレート、イソオクチルアクリレートなどが挙げられる。

【0046】

印刷原版の機械強度を高めるためには、有機化合物(c)として、脂環族または芳香族の誘導体が少なくとも1種類以上を用いることが好ましく、この場合、有機化合物(c)の全体量の20wt%以上であることが好ましく、さらに好ましくは50wt%以上である。

【0047】

水素引き抜き型光重合開始剤(d)として、特に限定するものではないが、芳香族ケトンを用いることが好ましい。芳香族ケトンは光励起により効率良く励起三重項状態になり、この励起三重項状態は周囲の媒体から水素を引き抜いてラジカルを生成する化学反応機構が提案されている。生成したラジカルが光架橋反応に関与するものと考えられる。水素引き抜き型光重合開始剤(d)として励起三重項状態を経て周囲の媒体から水素を引き抜いてラジカルを生成する化合物であれば何でも構わない。芳香族ケトンとして、ベンゾフェノン類、ミヒラーケトン類、キサンテン類、チオキサントン類、アントラキノン類を挙げることができ、これらの群から選ばれる少なくとも1種類の化合物を用いることが好ましい。ベンゾフェノン類とは、ベンゾフェノンあるいはその誘導体を指し、具体的には3,3’,4,4’−ベンゾフェノンテトラカルボン酸無水物、3,3’,4,4’−テトラメトキシベンゾフェノン等である。ミヒラーケトン類とはミヒラーケトンおよびその誘導体をいう。キサンテン類とはキサンテンおよびアルキル基、フェニル基、ハロゲン基で置換された誘導体をいう。チオキサントン類とは、チオキサントンおよびアルキル基、フェニル基、ハロゲン基で置換された誘導体を指し、エチルチオキサントン、メチルチオキサントン、クロロチオキサントン等を挙げることができる。アントラキノン類とはアントラキノンおよびアルキル基、フェニル基、ハロゲン基等で置換された誘導体をいう。

【0048】

水素引き抜き型光重合開始剤(d)の添加量は、感光性樹脂組成物全体量の0.1wt%以上10wt%以下、より好ましくは0.5wt%以上5wt%以下であることが望ましい。添加量がこの範囲であれば、感光性樹脂組成物を大気中で光硬化させた場合、硬化物表面の硬化性は充分に確保でき、耐候性を確保することができる。また、硬化物表面が十分に硬化しているためタックが低減し、印刷層表面を研削、研磨が容易となり、所望の表面粗さを得ることができる。

【0049】

崩壊型光重合開始剤(e)とは、光吸収後に分子内で開裂反応が発生し活性なラジカルが生成する化合物を指し、特に限定するものではない。具体的には、ベンゾインアルキルエーテル類、2,2−ジアルコキシ−2−フェニルアセトフェノン類、アセトフェノン類、アシルオキシムエステル類、アゾ化合物類、有機イオウ化合物類、ジケトン類等を挙げることができ、これらの群から選ばれる少なくとも1種類の化合物を用いることが好ましい。ベンゾインアルキルエーテル類としては、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、「感光性高分子」(講談社、1977年出版、頁228)に記載の化合物を挙げることができる。2,2−ジアルコキシ−2−フェニルアセトフェノン類としては、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシ−2−フェニルアセトフェノン等を挙げることができる。アセトフェノン類としては、アセトフェノン、トリクロロアセトフェノン、1−ヒドロキシシクロヘキシルフェニルアセトフェノン、2,2−ジエトキシアセトフェノン等を挙げることができる。アシルオキシムエステル類としては、1−フェニル−1,2−プロパンジオン−2−(o−ベンゾイル)オキシム等を挙げることができる。アゾ化合物としては、アゾビスイソブチロニトリル、ジアゾニウム化合物、テトラゼン化合物等を挙げることができる。有機イオウ化合物としては、芳香族チオール、モノおよびジスルフィド、チウラムスルフィド、ジチオカルバメート、S−アシルジチオカルバメート、チオスルホネート、スルホキシド、スルフェネート、ジチオカルボネート等を挙げることができる。ジケトン類としては、ベンジル、メチルベンゾイルホルメート等を挙げることができる。

【0050】

崩壊型光重合開始剤(e)の添加量は、感光性樹脂組成物全体量の0.1wt%以上10wt%以下であることがが好ましく、より好ましくは0.3wt%以上3wt%以下である。添加量がこの範囲であれば、液状感光性樹脂組成物を大気中で光硬化させた場合、硬化物内部の硬化性は充分に確保できる。

【0051】

本発明の感光性樹脂組成物における樹脂(b)、有機化合物(c)、及び無機系微粒子(a)の割合は、通常、樹脂(b)100重量部に対して、有機化合物(c)は5〜200重量部であることが好ましく、20〜100重量部の範囲であることがより好ましい。又、無機系微粒子(a)は樹脂(b)100重量部に対して1〜100重量部であることが好ましく、より好ましくは2〜50重量部であり、さらに好ましいくは、2〜20重量部である。有機化合物(c)の割合が、上記の範囲より小さい場合、得られる印刷版などの硬度と引張強伸度のバランスがとりにくいなどの不都合を生じやすく、上記の範囲より大きい場合には架橋硬化の際の収縮が大きくなり、厚み精度が悪化する傾向がある。

【0052】

本発明の凸版印刷原版の厚みは、その使用目的に応じて任意に設定して構わないが、一般的には0.1から7mmの範囲である。場合によっては、組成の異なる材料を複数積層していても構わない。

【0053】

本発明では、印刷層(A)の下部にエラストマーからなるクッション層を形成することもできる。印刷層(A)の下部にクッション層を設けることにより、印刷物におけるベタの隠蔽率と濃度のバランスは更に好ましくなる。一般的に画像を形成するレリーフ深度は、0.1から数mmであるため、それより下の下部層は組成の異なる材料であっても構わない。クッション層としては、ショアA硬度が20から70度のエラストマー層であることが好ましい。ショアA硬度が20度以上である場合、適度に変形するため、印刷品質を確保することができる。また、70度以下であれば、クッション層としての役割を果たすことができる。より好ましいショアA硬度の範囲は、30から60度である。なお、ショアA硬度の測定は、JIS−K6253Aに従って行う。

【0054】

前記クッション層の材料に、特に限定はなく、熱可塑性エラストマー、光硬化型エラストマー、熱硬化型エラストマー等ゴム弾性を有するものであれば何でも構わない。ナノメーターレベルの微細孔を有する多孔質エラストマー層であってもよい。特にシート状あるいは円筒状印刷版への加工性の観点から、光で硬化する液状感光性樹脂であって、硬化後にエラストマー化する材料を用いることが簡便であり好ましい。

【0055】

クッション層に用いる熱可塑性エラストマーの具体例としては、スチレン系熱可塑性エラストマーであるSBS(ポリスチレン−ポリブタジエン−ポリスチレン)、SIS(ポリスチレン−ポリイソプレン−ポリスチレン)、SEBS(ポリスチレン−ポリエチレン/ポリブチレン−ポリスチレン)等、オレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、アミド系熱可塑性エラストマー、シリコン系熱可塑性エラストマー、フッ素系熱可塑性エラストマー等を挙げることができる。

【0056】

光硬化型エラストマーとしては、前記熱可塑性エラストマーに光重合性モノマー、可塑剤および光重合開始剤等を混合したものや、プラストマー樹脂に光重合性モノマー、光重合開始剤等を混合した液状組成物などを挙げることができる。

【0057】

また、硫黄架橋型ゴム、有機過酸化物、フェノール樹脂初期縮合物、キノンジオキシム、金属酸化物、チオ尿素等の非硫黄架橋型ゴムを用いることもできる。さらに、テレケリック液状ゴムを反応する硬化剤を用いて3次元架橋させてエラストマー化したものを使用することもできる。

【0058】

本発明の凸版印刷原版をシート状、もしくは円筒状に成形する方法は、既存の樹脂の成形方法を用いることができる。例えば、注型法、ポンプや押し出し機等の機械で樹脂をノズルやダイスから押し出し、ブレードで厚みを合わせる、ロールによりカレンダー加工して厚みを合わせる方法等が例示できる。その際、樹脂の性能を落とさない範囲で加熱しながら成形を行なうことも可能である。また、必要に応じて圧延処理、研削処理などをほどこしてもよい。

【0059】

印刷原版は、通常はPETやニッケルなどの素材からなるバックフィルムといわれる下敷きの上に成形される場合が多いが、直接印刷機のシリンダー上に成形してもよい。

バックフィルムの役割は、印刷原版の寸法安定性を確保することである。したがって、寸法安定性の高いものを選択することが好ましい。線熱膨張係数を用いて評価すると、好ましい材料の上限値は100ppm/℃以下、更に好ましくは70ppm/℃以下である。材料の具体例としては、ポリエステル樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリビスマレイミド樹脂、ポリスルホン樹脂、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンチオエーテル樹脂、ポリエーテルスルホン樹脂、全芳香族ポリエステル樹脂からなる液晶樹脂、全芳香族ポリアミド樹脂、エポキシ樹脂などを挙げることができる。また、これらの樹脂を積層して用いることもできる。例えば、厚み4.5μmの全芳香族ポリアミドフィルムの両面に厚み50μmのポリエチレンテレフタレートの層を積層したシート等でもよい。また、多孔質性のシート、例えば繊維を編んで形成したクロスや、不織布、フィルムに細孔を形成したもの等をバックフィルムとして用いることができる。バックフィルムとして多孔質性シートを用いる場合、感光性樹脂組成物を孔に含浸させた後に光硬化させることで、感光性樹脂硬化物層とバックフィルムとが一体化するために高い接着性を得ることができる。クロスあるいは不織布を形成する繊維としては、ガラス繊維、アルミナ繊維、炭素繊維、アルミナ・シリカ繊維、ホウ素繊維、高珪素繊維、チタン酸カリウム繊維、サファイア繊維などの無機系繊維、木綿、麻などの天然繊維、レーヨン、アセテート等の半合成繊維、ナイロン、ポリエステル、アクリル、ビニロン、ポリ塩化ビニル、ポリオレフィン、ポリウレタン、ポリイミド、アラミド等の合成繊維を挙げることができる。また、バクテリアの生成するセルロースは、高結晶性ナノファイバーであり、薄くて寸法安定性の高い不織布を作製することのできる材料である。

【0060】

バックフィルムの線熱膨張係数を小さくする方法として、充填剤を添加する方法、全芳香族ポリアミド等のメッシュ状クロス、ガラスクロスなどに樹脂を含浸あるいは被覆する方法などを挙げることができる。充填剤としては、通常用いられる有機系微粒子、金属酸化物あるいは金属等の無機系微粒子、有機・無機複合微粒子などを用いることができる。また、多孔質微粒子、内部に空洞を有する微粒子、マイクロカプセル粒子、低分子化合物が内部にインターカレーションする層状化合物粒子を用いることもできる。特に、アルミナ、シリカ、酸化チタン、ゼオライト等の金属酸化物微粒子、ポリスチレン・ポリブタジエン共重合体からなるラテックス微粒子、高結晶性セルロース、生物が生成した高結晶性セルロースナノファイバー等の天然物系の有機系微粒子、繊維等が有用である。

【0061】

バックフィルムの表面に物理的、化学的処理を行うことにより、感光性樹脂組成物層あるいは接着剤層との接着性を向上させることができる。物理的処理方法としては、サンドブラスト法、微粒子を含有した液体を噴射するウエットブラスト法、コロナ放電処理法、プラズマ処理法、紫外線あるいは真空紫外線照射法などを挙げることができる。また、化学的処理方法としては、強酸・強アルカリ処理法、酸化剤処理法、カップリング剤処理法などがある。

【0062】

本発明において多層化する場合、バックフィルムの位置は、クッション層の下、すなわち印刷原版の最下部、あるいは、印刷層とクッション層との間の位置、すなわち印刷原版の中央部、いずれの位置でも構わない。

【0063】

本発明の凸版印刷原版を円筒状に成形する場合、中空円筒状の支持体は剛直性であってもフレキシブルであっても構わない。中空円筒状の支持体、すなわち円筒状支持体の役割は、印刷原版の寸法安定性を確保することである。したがって、寸法安定性の高いものを選択することが好ましい。線熱膨張係数を用いて評価すると、好ましい材料の上限値は100ppm/℃以下、更に好ましくは70ppm/℃以下である。材料の具体例としては、ポリエステル樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリビスマレイミド樹脂、ポリスルホン樹脂、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンチオエーテル樹脂、ポリエーテルスルホン樹脂、全芳香族ポリエステル樹脂からなる液晶樹脂、全芳香族ポリアミド樹脂、エポキシ樹脂、金属などを挙げることができる。また、これらの樹脂を積層して用いることもできる。

また、円筒状支持体の線熱膨張係数を小さくする方法として、充填剤を添加する方法、全芳香族ポリアミド等のメッシュ状クロス、ガラスクロスなどに樹脂を含浸あるいは被覆する方法などを挙げることができる。充填剤としては、通常用いられる有機系微粒子、金属酸化物あるいは金属等の無機系微粒子、有機・無機複合微粒子などを用いることができる。また、多孔質微粒子、内部に空洞を有する微粒子、マイクロカプセル粒子、低分子化合物が内部にインターカレーションする層状化合物粒子を用いることもできる。特に、アルミナ、シリカ、酸化チタン、ゼオライト等の金属酸化物微粒子、ポリスチレン・ポリブタジエン共重合体からなるラテックス微粒子、高結晶性セルロース、生物が生成した高結晶性セルロースナノファイバー等の天然物系の有機系微粒子、繊維等が有用である。繊維強化プラスチック(FRP)等の材料は、円筒状支持体として特に有用である。

また、印刷評価における厚み精度を考慮すると樹脂組成物はシート版よりも円筒状に成形するほうが好ましい。

【0064】

円筒状支持体の表面に物理的、化学的処理を行うことにより、クッション層との接着性を向上させることができる。物理的処理方法としては、サンドブラスト法、微粒子を含有した液体を噴射するウエットブラスト法、コロナ放電処理法、プラズマ処理法、紫外線あるいは真空紫外線照射法などを挙げることができる。また、化学的処理方法としては、強酸・強アルカリ処理法、酸化剤処理法、カップリング剤処理法などである。

【0065】

本発明においては、樹脂硬化物からなる印刷層(A)の表面を少なくとも1種類以上の方法で切削、研削、もしくは研磨等によって表面調整することにより、印刷層(A)の印刷表面の二乗平均平方根粗さRqを0.30以上2.4μm以下、最大高さRyを8μm以上21μm以下、十点平均粗さRzを8μm以上21μm以下とすることができる。

【0066】

表面を加工する際には、切削、研削、研磨から選択される少なくとも1種類の方法で表面調整することが好ましい。切削加工のみを用いて表面を加工することも可能であるが、切削工程、もしくは研削工程後に研摩加工を行うと印刷層(A)の表面形状をより精密に調節できるため好ましい。

印刷層(A)表面の切削による加工としては、特に制限するものではないが、例えば旋盤、ボール盤、フライス盤、形削り盤、平削り盤、NC工作機械などの刃物による加工が挙げられる。

また、印刷層(A)表面の研削による加工としては、砥石による加工などが挙げられる。研削加工に用いられる研削砥石の材質は、特に制限するものではないが、例としてアルミナ系や炭化珪素系の材質が挙げられる。該砥石の材質としては、例えば、アルミナ系では褐色アルミナ、白色アルミナ、淡紅色アルミナ、解砕形アルミナ等が挙げられ、炭化珪素系では黒色炭化珪素、緑色炭化珪素等が挙げられる。

研削加工に用いられる研削砥石の砥粒の粒度については、8番以上、5000番以下の砥石が好ましく用いられる。砥粒を結合させる結合剤の主要成分としては、例えば、長石可溶性粘度・フラックス、ベークライト人造樹脂、珪酸ソーダフラックス、天然・人造ゴム・硫黄、セラック天然樹脂、金属箔などが挙げられる。

【0067】

印刷層(A)表面の研磨加工に用いる研磨体としては、特に制限するものでないが、例えば研磨紙、ラッピングフィルム、ミラーフィルムなどの研磨フィルム、研磨ホイールが挙げられる。

該研磨紙や該研磨フィルム表面上の研磨剤の材質としては、金属、セラミックス、炭素化合物から選択される少なくとも1種類の微粒子が好ましい。金属微粒子の例としては、クロム、チタン、ニッケル、鉄等の比較的硬質の材料が好ましい。また、セラミックスの具体例としては、アルミナ、シリカ、窒化珪素、窒化ホウ素、ジルコニア、珪酸ジルコニウム、炭化珪素などが挙げられる。アルミナ質砥粒の素材質としては、褐色アルミナ質、解砕型アルミナ質研摩剤、淡紅色アルミナ質研摩剤、白色アルミナ質研削剤、人造エメリー研削剤などが挙げられる。炭化珪素質砥粒の素材質としては黒色炭化珪素質研磨剤、緑色炭化珪素質研摩剤などが挙げられる。また、炭素化合物としては、ダイヤモンド、グラファイト等の化合物を挙げることができる。特に人造ダイヤモンドは研磨剤として好ましい。他の研磨剤の材質として、ガラスビーズなどのガラス系研磨剤、ナイロン、ポリカーボネート、ポリエステル、メチルメタルアクリレートなどの樹脂系研磨剤、クルミ殻、杏の種、桃の種などの植物系研磨剤などを用いることもできる。さらに、研磨布と上記の研磨剤を組み合わせて用いることも可能である。

【0068】

研磨剤の平均粒子径は、0.1μm以上100μm以下のものが好ましい。より好ましい粒度は3μm以上100μm以下である。さらに好ましくは粒度が9μm以上30μm以下である。100μm以下の範囲であれば印刷評価に好適に利用できる印刷原版が簡便に作成できる。

【0069】

研磨剤の平均粒子径が、12μmから20μmであれば、研磨した印刷層(A)の印刷原版は印刷にに特に適したものとなる。研磨剤の平均粒子径が20μmよりも大きい場合は該支持体上の粒度が粗くなり、印刷層(A)の表面の凹凸が大きくなるため被印刷体へのインキ転移性が低下し印刷品質が低下するおそれがある。また、研磨紙や研磨フィルムの研磨剤が12μmよりも大きい場合は、該支持体上の粒度が細かくなるため、表面調整の加工に多大な時間を要し生産性を低下させる。

【0070】

研磨ホイール表面の粒度としては、60番から3000番までが好ましく用いられる。研磨ホイールの材質としては、特に制限されるものではないが、鉄、アルミナ、セラミックス、炭素化合物、砥石、木、ブラシ、フェルト、コルクなどが挙げられる。

【0071】

研磨紙や研磨フイルム等の支持体の厚み、材質などは特に制限するものではないが、厚みは1μm以上1000μm以下の範囲が好ましい。より好ましくは10μm以上500μm、さらに好ましくは25μm〜125μmである。25μm以上125μm以下の範囲であれば巻き取りなどの取り扱い性が簡便である。支持体の形状は特に制限するものではないが、ロール、ディスク、シート、ベルトなどが挙げられる。

【0072】

また、研磨体を用いた研磨の際に液体を介在させない乾式研磨でも印刷層(A)表面の研磨は可能であるが、研磨力、研磨後の印刷層(A)表面の均一性、粉塵の発生が少ないこと、研磨中に発生する熱の除去などを考慮すると、液体を介在させながら印刷層(A)に研磨剤を接触させることが好ましい。使用する液体としては、特に限定するものではないが、例えば石油、機械油、アルカリ溶液、水などが挙げられる。

【0073】

特に、研磨の際に介在させる液体として、水を用いることによって他の液体を用いるよりも印刷原版の変性が少なくなり、また廃液の処理も容易となる。

【0074】

本発明の表面調整の好ましい別の態様として、金属、セラミックス、炭素化合物等から選択される少なくとも1種類の物質からなる平均粒子径が0.1μm以上100μm以下程度の微粒子を印刷層(A)表面に衝突させる方法も挙げられる。

【0075】

微粒子を印刷層(A)に衝突させる方法は、特に限定されるものではないが、例えばサンドブラスト、ショットブラスト、エアーブラスト、ブロワブラストなどが挙げられる。また、微粒子の材質としては、特に限定するものではないが、例えばガラスビーズなどのガラス系粒子、ナイロン、ポリカーボネート、ポリエステル、メチルメタルアクリレートなどの樹脂系粒子、クルミ殻、杏の種、桃の種などの植物系粒子などが挙げられる。

【0076】

本発明において、高エネルギー活性線とは、紫外線、電子線、γ線、X線、分子線等の波長の短い光のことである。特に取り扱いの容易さから、波長200nmから400nm以下の紫外線を含む光が好ましい。

【0077】

本発明においては、印刷層(A)を円筒状支持体表面に形成し、さらに、該円筒状支持体を円周方向に回転させながら前記印刷層(A)表面を調整することによって、真円度が高く、表面が平滑な印刷層(A)を含む円筒状支持体を得ることができる。円筒状支持体の真円度は回転体を含む印刷機に対して非常に重要なパラメーターであり、真円度の誤差が大きくなると印刷品質も大きく低下する。印刷層(A)もしくは加工器具が振動や楕円運動することよって切削、研削、研磨を行うこともできるが高い真円度を得るためには、該円筒状支持体を円周方向に回転させることが好ましい。

【0078】

本発明の凸版印刷原版に、レリーフ画像を形成する手段としては、例えばレーザーによる彫刻が挙げられる。レーザー彫刻においては、形成したい画像をデジタル型のデータとしてコンピューターを利用してレーザー装置を操作し、印刷原版上にレリーフ画像を作成する。レーザー彫刻に用いるレーザーは、印刷原版が吸収を有する波長を含むものであればどのようなものを用いてもよいが、彫刻を高速度で行なうためには出力の高いものが好ましい、炭酸ガスレーザーやYAGレーザー、半導体レーザー等の赤外線あるいは赤外線放出固体レーザーが好ましい。また、紫外線領域に発振波長を有する紫外線レーザー、例えばエキシマレーザー、第3あるいは第4高調波へ波長変換したYAGレーザー、銅蒸気レーザー等は、有機分子の結合を切断するアブレージョン加工が可能であり、微細加工に適するので好ましい。また、レーザーは連続照射でも、パルス照射でも良い。一般には樹脂は炭酸ガスレーザーの10μm近傍に吸収を持つため、特にレーザー光の吸収を助けるような成分の添加は必須ではないが、YAGレーザーは1.06μm近傍の波長であり、この波長の吸収を有するものはあまりない。その場合、これの吸収を助ける成分である、染料、顔料の添加が好ましい。このような染料の例としては、ポリ(置換)フタロシアニン化合物および金属含有フタロシアニン化合物、シアニン化合物、スクアリリウム染料、カルコゲノピリロアリリデン染料、クロロニウム染料、金属チオレート染料、ビス(カルコゲノピリロ)ポリメチン染料、オキシインドリジン染料、ビス(アミノアリール)ポリメチン染料、メロシアニン染料、及びキノイド染料などが挙げられる。また、顔料の例としては、カーボンブラック、グラファイト、亜クロム酸銅、酸化クロム、コバルトクロームアルミネート、酸化鉄等の暗色の無機顔料や鉄、アルミニウム、銅、亜鉛のような金属粉およびこれら金属にSi、Mg、P、Co、Ni、Y等をドープしたもの等が挙げられる。これら染料、顔料は単独で使用しても良いし、複数を組み合わせて使用しても良いし、複層構造にするなどのあらゆる形態で組み合わせても良い。

【0079】

レーザーによる彫刻は、酸素含有ガス下、一般には空気存在下もしくは気流下に実施するが、炭酸ガス、窒素ガス下でも実施できる。彫刻終了後、レリーフ印刷版面にわずかに発生する粉末状もしくは液状の物質は適当な方法、例えば溶剤や界面活性剤の入った水等で洗いとる方法、高圧スプレー等により水系洗浄剤を照射する方法、高圧スチームを照射する方法などを用いて除去しても良い。

【0080】

本発明において、レーザー彫刻印刷原版にレーザー光を照射し凹パターンを形成する際に、該レーザー彫刻印刷原版表面を加熱しレーザー彫刻を補助することもできる。レーザー彫刻印刷原版の加熱方法としては、レーザー彫刻機のシート状あるいは円筒状定盤を、ヒーターを用いて加熱する方法、赤外線ヒーターを用いて該レーザー彫刻印刷原版表面を直接加熱する方法を挙げることができる。この加熱工程により、レーザー彫刻性を向上させることができる。加熱の程度は、50℃以上200℃以下の範囲が好ましく、より好ましくは80℃以上200℃以下の範囲、更に好ましくは100℃以上200℃以下の範囲である。

【実施例】

【0081】

以下、本発明を実施例に基づいて説明するが、本発明はこれらによって制限されるものではない。

(1)粘度

液状樹脂および感光性樹脂組成物の粘度は、B型粘度計(商標、B8H型;日本国、東京計器社製)を用い、20℃で測定した。

(2)数平均分子量の測定

感光性樹脂(b)の数平均分子量は、ゲル浸透クロマトグラフ法(GPC法)を用いて、分子量既知のポリスチレンで換算して求めた。高速GPC装置(日本国、東ソー社製、商標、HLC−8020)とポリスチレン充填カラム(日本国、東ソー社製、商標「TSKgel GMHXL」)を用い、テトラヒドロフラン(THF)で展開して測定した。カラムの温度は40℃に設定した。GPC装置に注入する試料としては、樹脂濃度が1wt%のTHF溶液を調製し、注入量10μlとした。また、検出器としては、樹脂(b)に関しては紫外吸収検出器を使用し、モニター光として254nmの光を用いた。

(3)重合性不飽和基の数の測定

合成した樹脂(b)の分子内に存在する重合性不飽和基の平均数は、未反応の低分子成分を液体クロマトグラフ法を用いて除去した後、核磁気共鳴スペクトル法(NMR法)を用いて分子構造解析し求めた。

【0082】

印刷原版用感光性樹脂として、下記製造例1で樹脂(ア)を製造した。

(印刷原版用感光性樹脂(ア)の製造)

温度計、攪拌機、還流器を備えた1Lのセパラブルフラスコに、旭化成株式会社製ポリカーボネートジオールである、商標「PCDL L4672」(数平均分子量1945、OH価57.7)455.53gとトリレンジイソシアナート28.76gを加え80℃に加温下に約3時間反応させた後、2−メタクリロイルオキシイソシアネート18.25gを添加し、さらに約3時間反応させて、末端がメタアクリル基(分子内の重合性不飽和基が1分子あたり平均約1.7個)である数平均分子量約7000の樹脂(ア)を製造した。この樹脂は20℃では水飴状であり、外力を加えると流動し、かつ外力を除いても元の形状を回復しなかった。

【0083】

(印刷原版用感光性樹脂組成物(イ)の作成)

前記の製造例1で得られた樹脂(ア)100重量部に対し、重合性モノマーとしてフェノキシアクリレート37重量部、ジエチレングリコールモノブチルエーテルモノメタクリレート12重量部を添加した。無機系微粒子(a)として多孔質性微粉末シリカである、富士シリシア化学株式会社製、商標「サイロスフェアC−1504」(数平均粒子径4.5μm、比表面積520m2/g、平均細孔径12nm、細孔容積1.5ml/g、灼熱減量2.5wt%、吸油量290ml/100g)を5重量部添加した。添加した多孔質球状シリカであるサイロスフェアーC−1504の真球度は、走査型電子顕微鏡を用いて観察したところ、ほぼ全ての粒子が0.9以上であった。

【0084】

光重合開始剤として、水素引き抜き型光重合開始剤(d)であるベンゾフェノンを0.8重量部、崩壊型光重合開始剤(e)である2,2−ジメトキシ−2−フェニルアセトフェノン(DMPAP)を0.9重量部添加した。

その他添加剤として3,9−ビス[1,1−ジメチル−2−[β-(3−t-ブチル−4−ヒドロキシ−5−メチルフェニル−プロピオキシ)エチル]2,4,8,10−テトラオキサスピロ[5,5]ウンデカン1.5重量部を加えて20℃で液状の感光性樹脂組成物(イ)を作成した。

感光性樹脂組成物(イ)は20℃において液状であった。また、B型粘度計を用いて測定した粘度は、20℃において、5kPa・s以下であった。

【0085】

(印刷原版用感光性樹脂組成物(ウ)の作成)

前記の感光性樹脂(ア)100重量部に対し、重合性モノマーとしてフェノキシアクリレート37重量部、ジエチレングリコールモノブチルエーテルモノメタクリレート12重量部を添加した。

光重合開始剤として水素引き抜き型光重合開始剤(d)であるベンゾフェノンを0.8重量部、崩壊型光重合開始剤(e)である2,2−ジメトキシ−2−フェニルアセトフェノン(DMPAP)を0.9重量部添加した。

その他添加剤として3,9−ビス[1,1−ジメチル−2−[β-(3−t-ブチル−4−ヒドロキシ−5−メチルフェニル−プロピオキシ)エチル]2,4,8,10−テトラオキサスピロ[5,5]ウンデカン1.5重量部を加えて、多孔質微粒子(a)を含まない、20℃で液状の感光性樹脂組成物(ウ)を作成した。

感光性樹脂組成物(ウ)は20℃において液状であった。また、B型粘度計を用いて測定した粘度は、20℃において、5kPa・s以下であった。

【0086】

[実施例1A]

外径218.384mm、幅1000mmの金属製シリンダー上に、厚み0.18mmのPETフィルムを巻きつけて、両端を両面テープで固定した。該PETフィルム上に感光性樹脂組成物(イ)をドクターブレードで塗工した。

感光性樹脂組成物(イ)を塗工したシリンダーにメタルハライドランプ(アイ・グラフィックス社製、商標「M056−L21」)の紫外線を4000mJ/cm2(UVメーターとUV−35−APRフィルターを用いて積算したエネルギー量)照射し、感光性樹脂硬化物フイルムを得た。約2mmあったため、グラインダーを用いて表面を研削し、さらに表面を粒度9μmの研磨紙(日本、三共理化学株式会社製、ミラーフィルムMCF)を用いて湿式にて精密研磨し、シリンダーからPETフィルムを剥がして、厚さ1.14mmのそれぞれ異なる表面粗さを有するレーザー彫刻可能なシート状印刷原版を得た。

[実施例1B]

研磨紙の粒度を15μmとした以外は実施例1Aと同様にして、シート状印刷層原版を得た。

[比較例1A]

研磨紙の粒度を30μmとした以外は実施例1Aと同様にして、シート状印刷層原版を得た。

[比較例1B]

また、研摩、研削、切削のいずれも行わずに感光性樹脂組成物(イ)を厚さ1.14mmに成形したレーザー彫刻可能なシート状印刷原版を得た。

【0087】

得られたシート状印刷原版の表面状態を測定した結果を表1に示す。表面状態の測定には超深度形状測定顕微鏡を用いた(日本、株式会社キーエンス製、VK-8550)。

【0088】

さらに、実施例1A、1B、比較例1A、1Bで得られたシート状印刷原版を、シリンダーに装着し、炭酸ガスレーザー彫刻機(英国、ZED社製、商標「ZED−mini−1000」)を用いてレーザー彫刻した。シリンダーは線速度が毎分450cmで回転し、印刷原版表面に凹凸パターンを形成して、シート状印刷版を作成し、印刷評価試験を行った。

印刷性評価試験は、コート紙、ラジカル系UVインキを用いてフレキソ印刷機(米国、COMCO社製)で印刷を行った。評価方法は、テストパターンの100%画像部、すなわちベタの部分の隠蔽性の評価は画像解析装置(株式会社NIRECO製、商標「LUZEX」)で測定した。また、ベタ部分の濃度の評価は反射濃度計(スイス国、Gretag−Macbeth AG社製、商標「GRETAG D19C」)で測定した。

印刷性評価試験においては、ベタ部分の隠蔽率は、95〜97%以上であれば視覚的に均一なインキ皮膜とみなすことができ、高品質な印刷といえる。また、ベタ濃度は、高い方が階調のある高品質な印刷物に適する。ベタ濃度の差は0.01でも視認でき、印刷品質の差となりうる。シート状印刷版に対して紙を用いた該評価の場合には、ベタ濃度が1.60を超える印刷物であれば、ベタ品質が高いといえる。そして、最終的な印刷性は、ベタ濃度とベタ遮蔽性の両方から総合的に判断され、いずれか一方の値が低い場合には、印刷性の評価も低くなる。

印刷評価適性試験を行った結果を表1に示す。

【0089】

【表1】

【0090】

実施例1A、1Bの印刷物の方が、比較例1Aの印刷物よりもベタ部分の隠蔽率において高い値が得られた。比較例1Aはベタ隠蔽率が低く、目視でベタ部分においてコート紙の白い部分が見えるのに対して、実施例1A、1Bの印刷物ではベタ部分はインキで覆われていることが確認された。また、比較例1Bはベタ隠蔽率が高いものの、ベタ濃度が低いために十分なベタ品質とならなかった。

【0091】

[実施例2A]

外径152.905mm、幅450mmの繊維強化プラスチック製の円筒状支持体上に、厚み0.55mmの発泡ポリエチレンから形成された両面に粘着剤層の付いたクッションテープを気泡が入らないように、粘着剤層が円筒状支持体表面に接着するように慎重に被覆した。該クッションテープ上に感光性樹脂組成物(イ)をドクターブレードで塗工した。感光性樹脂組成物(イ)を塗工したシリンダーにメタルハライドランプ(アイ・グラフィックス社製、商標「M056−L21」)の紫外線を4000mJ/cm2(UVメーターとUV−35−APRフィルターを用いて積算したエネルギー量)照射し、感光性樹脂硬化物層を得た。約2mmあったため、グラインダーを用いて表面を研削し、さらに表面を粒度9μmの研磨紙を用いて精密研磨し、異なる表面粗さを有するレーザー彫刻可能な円筒状印刷原版を得た。

[実施例2B]

研磨紙の粒度を15μmとした以外は実施例2Aと同様にして、円筒状印刷層原版を得た。

[比較例2A]

研磨紙の粒度を30μmとした以外は実施例2Aと同様にして、円筒状印刷層原版を得た。

【0092】

得られた円筒状印刷原版の表面状態を測定した結果を表2示す。表面状態の測定には超深度形状測定顕微鏡を用いた(日本、株式会社キーエンス製、VK-8550)。

【0093】

さらに、実施例2A、2B、比較例2Aで得られた円筒状印刷原版を、シリンダーに装着し、炭酸ガスレーザー彫刻機(英国、ZED社製、商標「ZED−mini−1000」)を用いてレーザー彫刻した。シリンダーは線速度が毎分450cmで回転し、印刷原版表面に凹凸パターンを形成して、円筒状印刷版を作成し、印刷性評価試験を行った。

印刷性評価試験は、ポリエチレンフィルム、エステル系溶剤インキを用いてフレキソ印刷機(ドイツ、ウィンドミュラー&ヘルシャー社製、商標「SOLOFLEX」)で印刷を行った。評価方法は実施例1Aと同様の方法を用いた。すなわち、テストパターンの100%画像部、すなわちベタの部分の隠蔽性の評価は画像解析装置(株式会社NIRECO製、商標「LUZEX」)で測定した。また、ベタ部分の濃度の評価は反射濃度計(スイス国、Gretag−Macbeth AG社製、商標「GRETAG D19C」)で測定した。なお、円筒状印刷原版に対してプラスチックフイルムを用いた該評価の場合には、ベタ濃度が2.00を超える印刷物であれば、ベタ品質が高いといえる。

【0094】

印刷性評価試験を行った結果を表2示す。実施例2A、2Bの印刷物の方が、比較例2Aの印刷物よりもベタ隠蔽率、ベタ濃度ともに高い値が得られた。比較例2Aは目視でベタ部分においてフィルムの白い部分が見えるのに対して、実施例2A、2Bの印刷物ではベタ部分はインキで覆われていることが確認された。また、比較例2Aのベタ部分はインキがまだらになっているのに対して、実施例2A、2Bのベタ部分はインキが均一であった。特に、実施例2Bは高いベタ隠蔽率、高いベタ濃度を有し、高品質のベタ画像が得られた。

【0095】

【表2】

【0096】

[実施例3]

研磨紙の粒度を15μmとした以外は実施例1Aと同様にして、シート状印刷原版を得た。得られた印刷原版の表面状態を測定した結果を表3に示す。

さらに、実施例1Aと同様にして、レーザー彫刻により、印刷原版表面に凹凸パターンを形成して、シート状印刷版を作成した。

【0097】

[比較例3]

特許文献2に記載の溶剤現像型の未露光の感光性樹脂版Cyrel HIQS(DuPont製、商品名、厚み1.14mm)のカバーシートをはぎとり、感光性樹脂層の上にある保護膜層の上にネガフィルムを密着させ、AFP−1500露光機(旭化成製、商品名)上で370nmに中心波長を有する紫外線蛍光灯を用いて、まず支持体側から330mJ/cm2の全面露光をおこなった後、引き続きネガフィルムを通して6000mJ/cm2の画像露光をおこなった。このときの露光強度をオ−ク製作所製のUV照度計MO−2型機でUV−35フィルタ−を用いて、バック露光を行なう側である下側ランプからの紫外線をガラス板上で測定した強度は4.0mW/cm2、レリーフ露光側である上側ランプからの紫外線を測定した強度は7.8mW/cm2であった。次に、ソルビット(ポリファイブロン社製、商品名)を現像液として、クイックライン912現像機(旭化成製、商品名)を用いて、液温30℃で現像を行った。

現像直後は版が現像液に膨潤しているため、後露光の前に、60℃で1時間乾燥させ、その後、版表面全体に、254nmに中心波長をもつ殺菌灯を用いて1000mJ/cm2、続いて紫外線蛍光灯を用いて1000mJ/cm2の後露光を行なってシート状フレキソ印刷版を得た。なお、ここで殺菌灯による後露光量は、MO−2型機のUV−25フィルタ−を用いて測定された照度から算出したものである。

【0098】

実施例3、比較例3のシート状印刷版に対して、印刷性評価試験を行った。

印刷性評価試験は、二軸延伸ポリプロピレンフィルム、エステル系溶剤インキを用いてフレキソ印刷機(日本、伊予機械社製)で印刷を行った。評価方法は実施例1Aと同様の方法を用いた。すなわち、テストパターンの100%画像部、すなわちベタの部分の隠蔽性の評価は画像解析装置(株式会社NIRECO製、商標「LUZEX」)で測定した。また、ベタ部分の濃度の評価は反射濃度計(スイス国、Gretag−Macbeth AG社製、商標「GRETAG D19C」)で測定した。なお、シート状印刷版に対してプラスチックフイルムを用いた該評価の場合には、ベタ濃度が1.30を超える印刷物であれば、ベタ品質が高いといえる。

【0099】

印刷性評価試験を行った結果を表3に示す。実施例3の方が比較例3よりもベタ濃度、隠蔽率ともに高い結果となった。

【0100】

【表3】

【0101】

[比較例4]

感光性樹脂物(ウ)を用いて実施例1A、実施例2Aと同様にしてシート状感光性樹脂硬化物層、及び円筒状感光性樹脂硬化物層を形成した。該印刷版を実施例1A、実施例2Aと同様にして研削、研摩を行ったが、表面の摩擦による抵抗が大きく、表面加工を完了することができないために印刷性を評価可能な印刷原版を得ることができなかった。

【0102】

[比較例5]

マクロメルト6900(ヘンケル社製)90重量部とタフテックM1913(旭化成社製)10重量部を、予め加熱ニーダーロールミルにて150℃、100rpm

の条件で5分間混練し、混合ポリマーを調製した。ついでこのポリマーをイソプロピルアルコール/トルエン=1/1の混合溶媒に溶解し濃度が15重量%の溶液を調製した。紫外線領域に吸収を持つ染料の、Valiosol YellowMYE(オリエント化学社製)を上記ポリマー溶液71重量部に対し0.70重量部、添加してスリップ層溶液を調製した。

次に、この溶液を、100μmの厚みのカバーシートとなるポリエステルフィルム上に、乾燥後の塗布量が5〜5.5g/m2となるようにブレードコーターを用いて塗布し、80℃で2分間乾燥しスリップ層が塗布されたカバーシートを得た。

次に、クレイトンD1102(クレイトンポリマー社製 スチレン−ブタジエン−スチレンブロック共重合体)58.4部、ポリオイル130(Degussa社製)14.5部、液状ポリブタジエンB−1000(日本石油化学社製)14.0部、1,9−ノナンジオールジアクリレート10部、2,2−ジメトキシ−2−フェニルアセトフェノン1.5部、2,6−ジ−t−ブチル−p−クレゾール0.3部をともに加熱ニーダーミルで混練し、感光性樹脂組成物を調製した。この感光性樹脂組成物を、125μmのポリエステルフィルムの支持体上に接着層が塗布された支持体層と、スリップ層を塗布したカバーシート、それぞれ塗布面が感光性樹脂側になるように挟み、3.0mmのスペーサーを用いてプレス機で、130℃で油圧200kg/cm2の条件で4分間かけて成形し感光製版用印刷原版を得た。

このようにして得られた印刷原版を、通常の製版工程にしたがって製版し、印刷版を作成した。すなわち、印刷原版を露光機(旭化成社製AFP−1500露光機)上で、カバーシートを剥離しスリップ層上に、全てが画像部となるような評価用ネガフィルムを置き、バキュームシートで覆い真空装置によりネガフィルムを密着させた。支持体層側の紫外線ランプ(フィリップス社製 60W−10Rランプ)により500mJ/cm2のバック露光を行い、ついで画像側のレリーフ露光(バック露光と同仕様のランプ)を8000mJ/cm2照射した。このときの紫外線ランプの強度を光量計(オーク社製 MO−2 UV−35フィルター)で測定すると、バック露光用の下側紫外線ランプが4.0mW/cm2、レリーフ露光用の上側紫外線ランプが7.9mW/cm2であった。次に、テトラクロルエチレン/n−ブタノール=3/1(容積比)を現像液として、AFP−1500現像機(旭化成社製)にて、版シリンダーに両面テープで印刷原版の支持体側を貼りつけて25℃の温度で4分間現像を行った。現像後、60℃の乾燥機(旭化成社製 AFP−1500乾燥機)で2時間乾燥し、レリーフ像を有するフレキソ印刷用の印刷版が得られた。

該印刷版を実施例1Aと同様にして研削、研摩を行ったが表面の摩擦による抵抗が大きく、表面加工を完了することができないために印刷性を評価可能な印刷版を得ることができなかった。

【0103】

[比較例6]

比較例5と同様にしてスリップ層溶液を調製した。

次に、この溶液を、100μmの厚みのカバーシートとなるポリエステルフィルム上に、乾燥後の塗布量が5〜5.5g/m2となるようにブレードコーターを用いて塗布し、80℃で2分間乾燥しスリップ層が塗布されたカバーシートを得た。次にクレイトンT1107(クレイトンポリマー社製 スチレン−イソプレン−スチレンブロック共重合体)82.3部、ピコテックス100S(ハーキュレス社製、スチレン系微晶製炭化水素ワックス)7.0部、1,9−ノナンジオールジアクリレート5.3部、1,9−ノナンジオールジメタクリレート3.7部、2,2−ジメトキシ−2−フェニルアセトフェノン1.4部、2,6−ジ−t−ブチル−p−クレゾール0.2部をともに加熱ニーダーミルで混練し、感光性樹脂組成物を調製した。この感光性樹脂組成物を、125μmのポリエステルフィルムの支持体上に接着層が塗布された支持体層と、作成したスリップ層を塗布したカバーシート、それぞれ塗布面が感光性樹脂側になるように挟み、3.0mmのスペーサーを用いてプレス機で、130℃で油圧200kg/cm2の条件で4分間かけて成形し印刷原版を得た。

このようにして得られた印刷原版を比較例5と同様にして製版し、印刷版を作成した。

該印刷版を実施例1Aと同様にして研削、研摩を行ったが表面の摩擦による抵抗が大きく、表面加工を完了することができないために印刷性を評価可能な印刷版を得ることができなかった。

【産業上の利用可能性】

【0104】

本発明は、凸版印刷等の印刷分野において印刷品質を向上させる方法として好適に利用できる。

【図面の簡単な説明】

【0105】

【図1】印刷版の表面形状の一例を示すモデル断面図である。

【技術分野】

【0001】

本発明は樹脂硬化物を含む、レーザー彫刻法に用いるのに適した凸版印刷原版に関し、特に、優れたベタ印刷品質を有する凸版印刷版を製造できる凸版印刷原版に関する。

【背景技術】

【0002】

近年、凸版印刷が広く知られており、中でも紙・フィルムなどの軟包装加工においてはフレキソ印刷が広汎に用いられている。それらの被印刷体のなかにも様々な種類があり、印刷条件が同一でも印刷挙動が大きく異なることが知られている。凸版印刷においてベタ部分、すなわち印刷版上で100%画像部である部分、の印刷品質(ベタ品質)が重要であり、高品質な印刷物には、ベタ部分の高い反射濃度、すなわち高いベタ濃度と、ベタ隠蔽性が求められているが、安定的にそれら両方を満たす良好なベタ品質を得ることは一般的には困難である。

【0003】

これまでベタ品質を改良する方法としては、感光製版用フレキソ印刷原版に関して、例えば特許文献1(特開2003-43672公報)に開示されているような、フィルムにサンドブラスト処理や化学処理を施し、その凹凸を現像前の印刷原版表面に転写する方法が知られている。また特許文献2(特開2004-302447公報)に開示されているような、マット層にマット剤を添加することにより現像前の印刷原版表面に凹部を与える方法が知られている。しかし、上記のいずれの方法により製造された印刷原版も、現像工程で洗浄に用いられた溶剤や、溶剤に含まれるエラストマー残留物などが印刷原版表面に残ったり、未露光樹脂を洗い流すためのブラシにより痕が残ったりするため、版表面の凹凸を所望の範囲に調整することが困難である。また、いずれもフィルムの凹凸形状を印刷原版へ転写させる間接的な加工方法であるために、転写フイルムを除去するプロセスが版表面の粗さに影響する問題があった。

【0004】

特許文献3(特開2003-25749公報)には、印刷層の表面形状を均一にするために、グラインダーで感光性樹脂印刷層を研磨することが記載されているが、印刷層表面の粗さの規定やこれによるベタ品質の改良に関する記載は一切ない。また、特許文献3で行われている研磨方法では、研摩するときに目詰まりが発生しやすく研磨が困難で、発生する熱により印刷層を構成する樹脂が流動する恐れもある。

また、特許文献4(特開平10-193821公報)には、印刷材の厚さを調整するために、フレキソ印刷用ゴム印材に裏ゴムを積層し、これを研摩することが記載されているが、特許文献4に開示されているのは厚さ調節のための裏ゴムの研摩であり、印刷層表面の粗さの規定やこれによるベタ品質の改良に関する記載はない。

【0005】

このように、従来技術においては、凸版印刷版においてベタ品質のさらなる向上が求められており、また、このような凸版印刷版を効率よく製造する方法が求められている。

【0006】

【特許文献1】特開2003-43672公報

【特許文献2】特開2004-302447公報

【特許文献3】特開2003-25749公報

【特許文献4】特開平10-193821公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明では、良好なベタ品質を有する凸版印刷版を製造できる凸版印刷原版を提供することを目的とする。

また、本発明では、このような凸版印刷原版を容易かつ短時間で、再現性よく製造できる方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等は上記課題を解決するために鋭意検討したところ、印刷原版の二乗平均平方根粗さRq、最大高さRy、十点平均粗さRzを特定の値とすることにより、フレキソ印刷等の凸版印刷におけるベタ品質が向上することを見出し、本発明をなすに至った。

すなわち、フレキソ印刷版等の凸版印刷の印刷層表面には、ある程度凹凸のある方がベタ隠蔽性、ベタ濃度の両方が向上するという現象に着目し、その表面形状について種々のパラメーターを用いて詳細に研究したところ、ベタ品質の向上効果は、印刷層表面の二乗平均平方根粗さRq、最大高さRy、十点平均粗さRzが特定の数値範囲にある場合に特に顕著に奏されることを見出した。

【0009】

このような二乗平均平方根粗さRq、最大高さRy、十点平均粗さRzは、従来技術で行われていたような簡単な研磨では実現できず、精緻な表面調整によってはじめて実現する値である。従来技術では、研磨カス等によるべとつきや摩擦熱による樹脂の流動化のため、そもそも、印刷層表面に精緻な表面調整を施すことすら不可能であった。本発明においては、べとつきや流動化の問題の生じない表面調整方法を見出し、Rq、Ry、Rzを再現性よく制御することが可能にしたので、これによりベタ品質がRq、Ry、Rzに大きく依存することを見出し、本発明のようなRq、Ry、Rzの最適値を実現することが可能となった。

【0010】

本発明は下記の通りである

樹脂硬化物を含む印刷層(A)を有する凸版印刷原版であって、

該印刷層(A)の表面の二乗平均平方粗さRqが、0.3μm以上2.4μm以下であり、

該印刷層(A)の最大高さRyが8μm以上21μm以下であり、

該印刷層(A)の十点平均粗さRzが8μm以上21μm以下である凸版印刷原版。

【発明の効果】

【0011】

本発明によれば、ベタ隠蔽性、ベタ濃度が共に優れた凸版印刷版を製造できる凸版印刷原版を提供することができる。

【0012】

特に、本発明の凸版印刷原版は、特開2004-148587号公報に記載されるようなレーザー彫刻法を用いる場合に好適に用いられる。

【発明を実施するための最良の形態】

【0013】

以下、さらに詳細に本発明の好ましい実施態様を中心に説明する。

本発明において、凸版印刷とは、印刷版の凸部にインクを付けて印刷する方法であり、フレキソ印刷、ドライオフセット印刷、レタープレス印刷を包含するが、この中でも特にフレキソ印刷が好ましい。

【0014】

本発明で提供する凸版印刷原版は、該印刷層(A)の表面の二乗平均平方粗さRqが、0.3μm以上2.4μm以下、最大高さRyが8μm以上21μm以下、十点平均粗さRzが8μm以上21μm以下である。

【0015】

まず、表面の二乗平均平方粗さRqについて説明する。

本発明で用いるRqは、JISB0601:2001に基づくパラメーターであり、(式1)により定義される、二乗平均平方根高さを表し、基準長さにおける二乗平均平方根、つまり表面粗さの標準偏差を意味する。

【数1】

ここで、lrは基準長さを表し、f(x)は、粗さ曲線からその平均線の方向に基準長さlrだけ抜き取り、この抜き取り部分の平均線の方向をX軸、平均線と直行する方向にY軸としたとき粗さ曲線が表す関数である。

【0016】

このパラメーターRqは、表面形状を測定する際に一般に用いられる算術平均粗さRaよりも正確に表面形状を表し、これにより印刷層のベタ品質を再現性よくコントロールすることが可能となる。

【0017】

すなわち、図1の表面形状モデル断面図で示す(i)、(ii)および(iii)のような各形状は、算術平均粗さRaを用いて評価すると、同一のRa測定値となるが、ベタ品質は異なる。したがって、実際には、印刷層のRaを調整するだけでは、ベタ品質を向上させることはできない。

これに対して、本発明の版表面粗さRqを用いると、(i)、(ii)および(iii)のような形状を区別することができ、印刷層のRqとベタ品質との間には相関関係が認められ、その結果、Rqを調整することにより、印刷層のベタ品質を再現性よくコントロールできる。

【0018】

印刷版にしたときに良好なベタ品質を得るためには、印刷原版の印刷層のRqは0.30μm以上2.4μm以下であることが必要であり、好ましくは0.5以上2.4μm以下、より好ましくは0.9μm以上2.3μm以下、さらに好ましくは1.1μm以上1.9μm以下である。

【0019】

次に、最大高さRy、十点平均粗さRzについて説明する。

本発明で用いるRy、Rzは、JISB0601:2001に基づくパラメーターである。

Ryは、粗さ曲線からその平均線の方向に基準長さだけ抜き取り、この抜き取り部分の山頂と谷底線との間隔を粗さ曲線の縦倍率方向に測定し、この値をμmで表したものを意味する。つまり、基準長さにおける輪郭曲線の中で、もっとも高い山の高さともっとも深い谷の深さの和を表すものである。

また、Rzは、粗さ曲線からその平均線の方向に基準長さだけ抜き取り、この抜き取り部分の平均線から縦倍率の方向に測定した、もっとも高い山頂から5番目までの山頂の標高の絶対値の平均と、もっとも低い谷底から5番目までの谷底の標高の絶対値の平均値との和を求め、この値をμmで表したものを意味する。つまり基準長さにおける輪郭曲線の中で、もっとも高い山の高さともっとも深い谷の深さの和を表すものである。

【0020】

Ry、Rz共に版表面のもっとも高い山を測定に用いるため、Rqとは異なり版表面の顕著な凹凸やうねりなどを検出することができる。すなわち、同様のRqの値であっても、RyまたはRzで有意な差を検出することができる。

ベタ品質の点から、最大高さRy、十点平均粗さRzは8μm以上21μm以下であることが必要であり、好ましいくは8μm以上15μm以下である。

【0021】

印刷層表面の二乗平均平方根粗さRq、Ry、Rzを特定の数値範囲にすることにより、ベタ品質が顕著に向上する理由については明らかではないが、ベタ品質は、ベタ隠蔽率とベタ濃度で総合的に判断されるところ、Rq、Rz、Ryのいずれかが下限を下回ると版表面が平滑になりすぎるため、被印刷体へのインキの転移量が減少し、ベタ濃度が低下すると推測される。また、Rq、Rz、Ryのいずれかが上限を超えると版表面の凹凸が大きくなるため被印刷体へのインキ転写が均一でなくなり、ベタ隠蔽率が低下すると推測される。

【0022】

また、本発明においては、印刷版にしたときに良好なベタ濃度を得るために、局部山頂のSパラメータが0.1μm以上2.0μm以下であることが好ましく、より好ましくは0.5μm以上2.0μm以下、さらに好ましくは1.1μm以上1.9μm以下である。

【0023】

このSパラメーターは、JISB0601−1994に基づくパラメーターであり(式2)で表される。

【数2】

ここで、Siは隣り合う局部山頂の間隔(μm)を、nは基準長さ内での局部山頂の個数を表す。

【0024】

局部山頂のSパラメーターは、局部山頂の平均間隔を表し、粗さ曲線からその平均線の方向に基準長さだけ抜き取り、この抜き取り部分において隣り合う局部山頂の間隔を求め、その算術平均値から求める。すなわち局部山頂のSパラメーターは、凹凸形状を断面から見たときにおける山頂の間隔の大きさを表し、この値が大きいほど山頂の間隔が広くなるため、凹凸のうねりの間隔も大きくなる。

【0025】

印刷層表面のSパラメーターを特定の数値範囲にすることにより、ベタ濃度が向上する理由については明らかではないが、印刷層の表面の凹凸がより均一に存在すると、インキの転写もより均一となるので、ベタ部分の濃度が均一になるものと推測される。

【0026】

印刷層表面の二乗平均平方根粗さRq、最大高さRy、十点平均粗さRzや局部山頂のSパラメーターの測定には、非接触式の超深度形状測定顕微鏡を用いることができる。一般的に表面形状は接触式でも測定が可能であるが、非接触式であれば例えば樹脂などの摩擦抵抗の比較的大きな表面を有する被測定物に対しても好適に使用できる。

【0027】

具体的には、レーザーを用いて測定を行う超深度形状測定顕微鏡(日本、株式会社キーエンス製、VK-8550)等を用いて測定することができる。該測定装置は、Rq、Ry、RzとSパラメーターを一度の測定で同時に測定できるので好ましい。

該測定装置を用いた測定は、例えば、以下のような手順で行うことができる。

20mm四方のサンプルを切り出し、印刷層表面をエタノールで洗浄し十分に乾燥し、両面テープ(3M社製、ST−416)で顕微鏡ステージに空気のもぐり込みがないよう貼り付け固定する。該測定装置の測定画面からサンプルに明らかな勾配が現れる場合、特にSパラメーターへの影響が大きくなるため再度サンプルの採取から測定をやり直す。対物レンズとして、100倍のものを用い、測定視野は110μm×150μmとして測定する。測定視野は他の条件が一定の場合は対物レンズにより一義的に決定されるが、この範囲の視野であればRq、Ry、Rz、Sパラメーター共に再現性、感度共に良好な測定が可能で、微細なノイズもほとんど検出しない。例えば、対物レンズとして500倍を用いると測定視野が22μm×30μmとなり、測定対象の形状と比較して視野が極度に小さくなるため、本来測定すべき凹凸以外の凹凸まで測定されてしまい、ノイズが大きくなるので測定として不適である。また、対物レンズとして20倍を用いると測定視野は550μm×750μmとなり測定対象の形状と比較して視野が極度に大きくなり、表面の凹凸を感度良く検出できないため測定として不適である。

【0028】

該測定装置の測定原理は、レーザーからの反射により印刷層(A)表面の高さ方向のデータを採取し、それぞれのデータを重ね合わせて印刷層(A)表面の3次元のモデル図を得ることによってRq、Ry、Rz、Sパラメーターを算出するものである。よって、測定の際には高さ方向の測定範囲とデータ採取のピッチが重要となる。高さ方向の測定範囲は、印刷層(A)表面の凹凸を十分に検出できるように、印刷層(A)のおおよそ平滑なポイントから上下に50μm以上、すなわち計100μm以上とすることが好ましい。またデータ採取のピッチは各サンプルの表面形状の違いを包括できるよう0.02μm以上とすることが好ましい。この高さ方向の測定範囲、データ採取のピッチであれば、Rq、Sパラメーター共に、再現性、感度よく測定が可能で、ノイズもほとんど検出しない。また測定した印刷層(A)表面の3次元モデル図より異物の混入などがないかを確認し、Rq、Ry、Rzについては水平線の一次元測定ではなく、より信頼性のある平面の二次元測定により値を求める。

Rq、Ry、Rz、Sパラメーターいずれも、同一平面で異なる箇所をそれぞれ1回ずつ、計3回程度測定し平均値を採用することが好ましい。

【0029】

本発明においては、印刷層(A)が特定の無機多孔質微粒子又は無機無孔質超微粒子(以下、これらを総称して無機系微粒子(a)という)を含有することが好ましい。無機多孔質微粒子とは粒子中に微小細孔を有する、あるいは微小な空隙を有する無機粒子である。無機系微粒子(a)を含有することで印刷層表面を所望の表面粗さにする際に加工が容易となるので好ましい。該加工の例として切削、研削や研摩などが挙げられる。

印刷層に無機系微粒子(a)を含有させることにより、所望の表面粗さにする表面調整の工程中に生じるカスなどによるべとつきが低減し、印刷層表面を精密に加工することが容易となる。

【0030】

多孔質微粒子は、比表面積が10m2/g以上1500m2/g以下、平均細孔径が1nm以上1000nm以下、細孔容積が0.1ml/g以上10ml/g以下、吸油量が10ml/100g以上2000ml/100g以下であることが好ましい。ここで、本発明の比表面積は、−196℃における窒素の吸着等温線からBET式に基づいて求められる値をいう。また、細孔容積および平均細孔径の測定には、窒素吸着法を用いる。吸油量の測定は、JIS−K5101にて行う。

多孔質微粒子の各物性が、上記範囲内であれば、例えば印刷層(A)をレーザーによる彫刻にて画像部を形成する場合に、除去した分解物を吸収するのに好適である。

【0031】

多孔質微粒子の数平均粒子径は、0.1μm以上10μm以下であることが好ましい。より好ましくは0.5μm以上8μm以下、さらに好ましくは1μm以上5μm以下である。

数平均粒子径が上記範囲であれば、切削、研削、研磨工程においてべとつきを低減でき、印刷層(A)表面粗さへの影響が少なく、印刷画像に欠損が生じることなくレーザー彫刻によりパターン形成が可能となる。

【0032】

多孔質微粒子の形状は、特に限定するものではなく、球状、扁平状、針状、無定形、あるいは表面に突起のある粒子などを使用することができる。

特に、耐磨耗性の観点からは、少なくとも70%の粒子の真球度が0.5から1の範囲の球状粒子であることが好ましい。ここで、本発明で用いる真球度とは、粒子を投影した場合に投影図形内に完全に入る円の最大半径D1と、投影図形が完全に入る円の最小半径D2との比(D1/D2)で定義する。真球の場合、真球度は1.0となる。

多孔質微粒子の真球度は、0.5以上1.0以下であることが好ましく、より好ましくは0.7以上1.0以下である。0.5以上であれば、印刷版としての耐磨耗性が良好である。また、好ましくは70%以上、より好ましくは90%以上の多孔質微粒子が、真球度0.5以上であることが望ましい。

【0033】

真球度を測定する方法としては、走査型電子顕微鏡を用いて撮影した写真を基に測定する方法を用いることができる。その際、少なくとも100個以上の粒子がモニター画面に入る倍率において写真撮影を行うことが好ましい。また、写真をもとに前記D1およびD2を測定するが、その際、写真をスキャナー等のデジタル化する装置を用いて処理し、その後画像解析ソフトウェアを用いてデータ処理することが好ましい。

【0034】

また、多孔質微粒子として、内部が空洞になっている粒子、シリカスポンジ等の均一な細孔径を有する球状顆粒体などを使用することも可能である。特に限定するものではないが、例えば、多孔質シリカ、メソポーラスシリカ、シリカ−ジルコニア多孔質ゲル、ポーラスアルミナ、多孔質ガラス等を挙げることができる。

また、層状粘土化合物のように、層間に数nmから数百nmの空隙が存在する多孔質微粒子については、細孔径を定義できないため、本発明においては層間に存在する空隙の間隔を細孔径と定義する。

【0035】

さらに、多孔質微粒子の表面をシランカップリンング剤、チタンカップリング剤、その他の有機化合物で被覆し表面改質処理を行い、より親水性化あるいは疎水性化した粒子を用いることもできる。

本発明において、これらの多孔質微粒子は1種類もしくは2種類以上のものを選択できる。

【0036】

本発明において無孔質超微粒子とは、細孔容積が0.1ml/g未満の粒子と定義する。

本発明において、無孔質超微粒子の数平均粒子径とは、1次粒子の数平均粒子径であり、10nm以上500nm以下であることが好ましい。より好ましくは10nm以上100nm以下である。この範囲であれば、切削、研削、研磨工程におけるべとつきを低減でき、しかも、印刷層(A)表面粗さへの影響が少なく、印刷画像に欠損が生じることなくレーザー彫刻によりパターン形成が可能である。

【0037】

本発明において印刷層(A)中に含まれる感光性樹脂組成物は、光照射により硬化させることが可能である。光を使って架橋硬化させる方法は、加熱する工程などを含まないので、短時間で硬化反応を完了させ硬化物の機械的物性を確保できるなどの利点を有し好適である。硬化に用いられる光源としてはメタルハライドランプ、高圧水銀灯、超高圧水銀灯、紫外線蛍光灯、カーボンアーク灯、キセノンランプ等が挙げられ、その他公知の方法で硬化を行うことができる。また、複数の種類の光源の光を照射しても構わない。

高エネルギー活性線とは、399kJ/mol以上のエネルギー線をいい、具体的には、紫外線、電子線、γ線、X線、分子線等の波長の短い光のことである。特に取り扱いの容易さから、波長200nmから400nm以下の紫外線を含む光が好ましい。

【0038】

本発明において、印刷層(A)は樹脂硬化物を含む。この樹脂硬化物としては、限定はないが、製造効率等の観点から考えて感光性樹脂硬化物が好ましい。特に、印刷層(A)が、感光性樹脂組成物を高エネルギー活性線照射により光硬化させて得られる感光性樹脂硬化物層であることが好ましい。

【0039】

本発明において、感光性樹脂組成物には、感光性樹脂(b)、ラジカル重合反応に関与する不飽和結合を有する有機化合物(c)、水素引き抜き型光重合開始剤(d)及び/又は崩壊型光重合開始剤(e)を含有していることが好ましい。

【0040】

感光性樹脂(b)は、20℃で液状樹脂であることが好ましい。ここで、液状とは、外力が加わると流動する状態をいう。また、液状樹脂とは、外力により流動変動し、かつ冷却により変形された形状に固化できるという性質を有する高分子体を意味し、外力を加えたときに、その外力に応じて瞬時に変形し、かつ外力を除いたときには、短時間に元の形状に回復する性質を有するエラストマーに対応する言葉である。

感光性樹脂として20℃において液状樹脂であるものを用いることにより、感光性樹脂組成物も20℃において液状とすることができる。感光性樹脂組成物を20℃において液状とすることにより、これから得られるレリーフ画像作成用印刷原版をシート状や円筒状に成形する際、良好な厚み精度や寸法精度を得られることができる。

【0041】

感光性樹脂(b)の組成は、特に限定されない。その数平均分子量は、好ましくは1000以上10万以下、より好ましくは2000以上5万以下、さらに好ましくは5000以上5万以下である。数平均分子量は1000以上であれば、後に架橋して作成する印刷原版が強度を保ち、この印刷原版から作成したレリーフ画像は強く、印刷版などとして用いる場合、繰り返しの使用にも耐えられる。また、数平均分子量の上限は特にないが、10万以下であることが好ましい。10万以下であれば、感光性樹脂組成物の粘度が過度に上昇することもなく、シート状や円筒状の印刷原版を作成する際に加熱押し出し等の複雑な加工方法は必要なくなる。なお、ここでいう数平均分子量とは、ゲル浸透クロマトグラフィーを用いて測定し、分子量既知のポリスチレンで検量し換算した値である。

【0042】

また、感光性樹脂(b)としては、液状化し易い樹脂や分解し易い樹脂が好ましい。

分解し易い樹脂としては、分子鎖中に分解し易いモノマー単位としてスチレン、α−メチルスチレン、α−メトキシスチレン、アクリルエステル類、メタクリルエステル類、エステル化合物類、エーテル化合物類、ニトロ化合物類、カーボネート化合物類、カルバモイル化合物類、ヘミアセタールエステル化合物類、オキシエチレン化合物類、脂肪族環状化合物類等が挙げられる。特に、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラエチレングリコール等のポリエーテル類;脂肪族ポリカーボネート類;脂肪族カルバメート類;ポリメタクリル酸メチル、ポリスチレン、ニトロセルロース、ポリオキシエチレン、ポリノルボルネン、ポリシクロヘキサジエン水添物、あるいは分岐構造の多いデンドリマー等の分子構造を有するポリマーは、分解し易いものの代表例である。また、分子鎖中に酸素原子を多数含有するポリマーが分解性の観点から好ましい。これらの中でも、カーボネート基、カルバメート基、メタクリル基をポリマー主鎖中に有する化合物は、熱分解性が高く好ましい。例えば、(ポリ)カーボネートジオールや(ポリ)カーボネートジカルボン酸を原料として合成したポリエステルやポリウレタン、(ポリ)カーボネートジアミンを原料として合成したポリアミドなどを熱分解性の良好なポリマーの例として挙げることができる。これらのポリマーは、主鎖、側鎖に重合性不飽和基を含有しているものであっても構わない。特に、末端に水酸基、アミノ基、カルボキシル基等の反応性官能基を有する場合には、主鎖末端に重合性不飽和基を導入することも容易である。

【0043】

感光性樹脂(b)を製造する方法としては、例えば直接、重合性の不飽和基をその分子末端に導入したものを用いても良いが、別法として、水酸基、アミノ基、エポキシ基、カルボキシル基、酸無水物基、ケトン基、ヒドラジン残基、イソシアネート基、イソチオシアネート基、環状カーボネート基、エステル基などの反応性基を複数有する数千程度の分子量の上記成分の反応性基と結合し得る基を複数有する結合剤(例えば水酸基やアミノ基の場合のポリイソシアネートなど)を反応させ、分子量の調節、及び末端の結合性基への変換を行った後、この末端結合性基と反応する基と重合性不飽和基を有する有機化合物と反応させて末端に重合性不飽和基を導入する方法などの方法が好適に挙げられる。

【0044】

有機化合物(c)は、ラジカル重合反応に関与する不飽和結合を有した化合物であり、樹脂(b)との希釈のし易さを考慮すると数平均分子量は1000以下であることが好ましい。有機化合物(c)は、例えば、エチレン、プロピレン、スチレン、ジビニルベンゼン等のオレフィン類;アセチレン類;(メタ)アクリル酸及びその誘導体;ハロオレフィン類;アクリロニトリル等の不飽和ニトリル類;(メタ)アクリルアミド及びその誘導体;アリルアルコール、アリルイソシアネート等のアリル化合物;無水マレイン酸、マレイン酸、フマル酸等の不飽和ジカルボン酸及びその誘導体;酢酸ビニル類、N−ビニルピロリドン、N−ビニルカルバゾール、シアネートエステル類等が挙げられるが、その種類の豊富さ、価格等の観点から(メタ)アクリル酸及びその誘導体が好ましい例である。

該誘導体としては、シクロアルキル−、ビシクロアルキル−、シクロアルケン−、ビシクロアルケン−などの脂環族;ベンジル−、フェニル−、フェノキシ−などの芳香族;アルキル−、ハロゲン化アルキル−、アルコキシアルキル−、ヒドロキシアルキル−、アミノアルキル−、テトラヒドロフルフリル−、アリル−、グリシジル−、アルキレングリコール−、ポリオキシアルキレングリコール−、(アルキル/アリルオキシ)ポリアルキレングリコール−やトリメチロールプロパン等の多価アルコールのエステルなどが挙げられる。

【0045】

これら重合性の不飽和結合を有する有機化合物(c)は、その目的に応じて1種又は2種以上のものを選択できる。例えば、印刷インキの溶剤であるアルコールやエステル等の有機溶剤に対する膨潤を低減するため、長鎖脂肪族、脂環族または芳香族の誘導体を少なくとも1種類以上有することが好ましい。

好ましい有機化合物(c)の例としては、フェノキシエチルアクリレート、フェノキシエチルメタクリレート、ベンジルアクリレート、ベンジルメタクリレート、イソボロニルアクリレート、イソボロニルメタクリレート、ジエチレングリコールモノブチルエーテルアクリレート、ジエチレングリコールモノブチルエーテルメタクリレート、ラウリルアクリレート、ラウリルメタクリレート、シクロヘキシルアクリレート、シクロヘキシルメタクリレート、1,4−シクロヘキサンジメタノールモノアクリレート、フェノキシジエチレングリコールアクリレート、フェノキシポリエチレングリコールアクリレート、イソミリスチルアクリレート、イソオクチルアクリレートなどが挙げられる。

【0046】

印刷原版の機械強度を高めるためには、有機化合物(c)として、脂環族または芳香族の誘導体が少なくとも1種類以上を用いることが好ましく、この場合、有機化合物(c)の全体量の20wt%以上であることが好ましく、さらに好ましくは50wt%以上である。

【0047】

水素引き抜き型光重合開始剤(d)として、特に限定するものではないが、芳香族ケトンを用いることが好ましい。芳香族ケトンは光励起により効率良く励起三重項状態になり、この励起三重項状態は周囲の媒体から水素を引き抜いてラジカルを生成する化学反応機構が提案されている。生成したラジカルが光架橋反応に関与するものと考えられる。水素引き抜き型光重合開始剤(d)として励起三重項状態を経て周囲の媒体から水素を引き抜いてラジカルを生成する化合物であれば何でも構わない。芳香族ケトンとして、ベンゾフェノン類、ミヒラーケトン類、キサンテン類、チオキサントン類、アントラキノン類を挙げることができ、これらの群から選ばれる少なくとも1種類の化合物を用いることが好ましい。ベンゾフェノン類とは、ベンゾフェノンあるいはその誘導体を指し、具体的には3,3’,4,4’−ベンゾフェノンテトラカルボン酸無水物、3,3’,4,4’−テトラメトキシベンゾフェノン等である。ミヒラーケトン類とはミヒラーケトンおよびその誘導体をいう。キサンテン類とはキサンテンおよびアルキル基、フェニル基、ハロゲン基で置換された誘導体をいう。チオキサントン類とは、チオキサントンおよびアルキル基、フェニル基、ハロゲン基で置換された誘導体を指し、エチルチオキサントン、メチルチオキサントン、クロロチオキサントン等を挙げることができる。アントラキノン類とはアントラキノンおよびアルキル基、フェニル基、ハロゲン基等で置換された誘導体をいう。

【0048】

水素引き抜き型光重合開始剤(d)の添加量は、感光性樹脂組成物全体量の0.1wt%以上10wt%以下、より好ましくは0.5wt%以上5wt%以下であることが望ましい。添加量がこの範囲であれば、感光性樹脂組成物を大気中で光硬化させた場合、硬化物表面の硬化性は充分に確保でき、耐候性を確保することができる。また、硬化物表面が十分に硬化しているためタックが低減し、印刷層表面を研削、研磨が容易となり、所望の表面粗さを得ることができる。

【0049】

崩壊型光重合開始剤(e)とは、光吸収後に分子内で開裂反応が発生し活性なラジカルが生成する化合物を指し、特に限定するものではない。具体的には、ベンゾインアルキルエーテル類、2,2−ジアルコキシ−2−フェニルアセトフェノン類、アセトフェノン類、アシルオキシムエステル類、アゾ化合物類、有機イオウ化合物類、ジケトン類等を挙げることができ、これらの群から選ばれる少なくとも1種類の化合物を用いることが好ましい。ベンゾインアルキルエーテル類としては、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、「感光性高分子」(講談社、1977年出版、頁228)に記載の化合物を挙げることができる。2,2−ジアルコキシ−2−フェニルアセトフェノン類としては、2,2−ジメトキシ−2−フェニルアセトフェノン、2,2−ジエトキシ−2−フェニルアセトフェノン等を挙げることができる。アセトフェノン類としては、アセトフェノン、トリクロロアセトフェノン、1−ヒドロキシシクロヘキシルフェニルアセトフェノン、2,2−ジエトキシアセトフェノン等を挙げることができる。アシルオキシムエステル類としては、1−フェニル−1,2−プロパンジオン−2−(o−ベンゾイル)オキシム等を挙げることができる。アゾ化合物としては、アゾビスイソブチロニトリル、ジアゾニウム化合物、テトラゼン化合物等を挙げることができる。有機イオウ化合物としては、芳香族チオール、モノおよびジスルフィド、チウラムスルフィド、ジチオカルバメート、S−アシルジチオカルバメート、チオスルホネート、スルホキシド、スルフェネート、ジチオカルボネート等を挙げることができる。ジケトン類としては、ベンジル、メチルベンゾイルホルメート等を挙げることができる。

【0050】

崩壊型光重合開始剤(e)の添加量は、感光性樹脂組成物全体量の0.1wt%以上10wt%以下であることがが好ましく、より好ましくは0.3wt%以上3wt%以下である。添加量がこの範囲であれば、液状感光性樹脂組成物を大気中で光硬化させた場合、硬化物内部の硬化性は充分に確保できる。

【0051】

本発明の感光性樹脂組成物における樹脂(b)、有機化合物(c)、及び無機系微粒子(a)の割合は、通常、樹脂(b)100重量部に対して、有機化合物(c)は5〜200重量部であることが好ましく、20〜100重量部の範囲であることがより好ましい。又、無機系微粒子(a)は樹脂(b)100重量部に対して1〜100重量部であることが好ましく、より好ましくは2〜50重量部であり、さらに好ましいくは、2〜20重量部である。有機化合物(c)の割合が、上記の範囲より小さい場合、得られる印刷版などの硬度と引張強伸度のバランスがとりにくいなどの不都合を生じやすく、上記の範囲より大きい場合には架橋硬化の際の収縮が大きくなり、厚み精度が悪化する傾向がある。

【0052】

本発明の凸版印刷原版の厚みは、その使用目的に応じて任意に設定して構わないが、一般的には0.1から7mmの範囲である。場合によっては、組成の異なる材料を複数積層していても構わない。

【0053】

本発明では、印刷層(A)の下部にエラストマーからなるクッション層を形成することもできる。印刷層(A)の下部にクッション層を設けることにより、印刷物におけるベタの隠蔽率と濃度のバランスは更に好ましくなる。一般的に画像を形成するレリーフ深度は、0.1から数mmであるため、それより下の下部層は組成の異なる材料であっても構わない。クッション層としては、ショアA硬度が20から70度のエラストマー層であることが好ましい。ショアA硬度が20度以上である場合、適度に変形するため、印刷品質を確保することができる。また、70度以下であれば、クッション層としての役割を果たすことができる。より好ましいショアA硬度の範囲は、30から60度である。なお、ショアA硬度の測定は、JIS−K6253Aに従って行う。

【0054】

前記クッション層の材料に、特に限定はなく、熱可塑性エラストマー、光硬化型エラストマー、熱硬化型エラストマー等ゴム弾性を有するものであれば何でも構わない。ナノメーターレベルの微細孔を有する多孔質エラストマー層であってもよい。特にシート状あるいは円筒状印刷版への加工性の観点から、光で硬化する液状感光性樹脂であって、硬化後にエラストマー化する材料を用いることが簡便であり好ましい。

【0055】

クッション層に用いる熱可塑性エラストマーの具体例としては、スチレン系熱可塑性エラストマーであるSBS(ポリスチレン−ポリブタジエン−ポリスチレン)、SIS(ポリスチレン−ポリイソプレン−ポリスチレン)、SEBS(ポリスチレン−ポリエチレン/ポリブチレン−ポリスチレン)等、オレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、エステル系熱可塑性エラストマー、アミド系熱可塑性エラストマー、シリコン系熱可塑性エラストマー、フッ素系熱可塑性エラストマー等を挙げることができる。

【0056】

光硬化型エラストマーとしては、前記熱可塑性エラストマーに光重合性モノマー、可塑剤および光重合開始剤等を混合したものや、プラストマー樹脂に光重合性モノマー、光重合開始剤等を混合した液状組成物などを挙げることができる。

【0057】

また、硫黄架橋型ゴム、有機過酸化物、フェノール樹脂初期縮合物、キノンジオキシム、金属酸化物、チオ尿素等の非硫黄架橋型ゴムを用いることもできる。さらに、テレケリック液状ゴムを反応する硬化剤を用いて3次元架橋させてエラストマー化したものを使用することもできる。

【0058】

本発明の凸版印刷原版をシート状、もしくは円筒状に成形する方法は、既存の樹脂の成形方法を用いることができる。例えば、注型法、ポンプや押し出し機等の機械で樹脂をノズルやダイスから押し出し、ブレードで厚みを合わせる、ロールによりカレンダー加工して厚みを合わせる方法等が例示できる。その際、樹脂の性能を落とさない範囲で加熱しながら成形を行なうことも可能である。また、必要に応じて圧延処理、研削処理などをほどこしてもよい。

【0059】

印刷原版は、通常はPETやニッケルなどの素材からなるバックフィルムといわれる下敷きの上に成形される場合が多いが、直接印刷機のシリンダー上に成形してもよい。

バックフィルムの役割は、印刷原版の寸法安定性を確保することである。したがって、寸法安定性の高いものを選択することが好ましい。線熱膨張係数を用いて評価すると、好ましい材料の上限値は100ppm/℃以下、更に好ましくは70ppm/℃以下である。材料の具体例としては、ポリエステル樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリビスマレイミド樹脂、ポリスルホン樹脂、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンチオエーテル樹脂、ポリエーテルスルホン樹脂、全芳香族ポリエステル樹脂からなる液晶樹脂、全芳香族ポリアミド樹脂、エポキシ樹脂などを挙げることができる。また、これらの樹脂を積層して用いることもできる。例えば、厚み4.5μmの全芳香族ポリアミドフィルムの両面に厚み50μmのポリエチレンテレフタレートの層を積層したシート等でもよい。また、多孔質性のシート、例えば繊維を編んで形成したクロスや、不織布、フィルムに細孔を形成したもの等をバックフィルムとして用いることができる。バックフィルムとして多孔質性シートを用いる場合、感光性樹脂組成物を孔に含浸させた後に光硬化させることで、感光性樹脂硬化物層とバックフィルムとが一体化するために高い接着性を得ることができる。クロスあるいは不織布を形成する繊維としては、ガラス繊維、アルミナ繊維、炭素繊維、アルミナ・シリカ繊維、ホウ素繊維、高珪素繊維、チタン酸カリウム繊維、サファイア繊維などの無機系繊維、木綿、麻などの天然繊維、レーヨン、アセテート等の半合成繊維、ナイロン、ポリエステル、アクリル、ビニロン、ポリ塩化ビニル、ポリオレフィン、ポリウレタン、ポリイミド、アラミド等の合成繊維を挙げることができる。また、バクテリアの生成するセルロースは、高結晶性ナノファイバーであり、薄くて寸法安定性の高い不織布を作製することのできる材料である。

【0060】

バックフィルムの線熱膨張係数を小さくする方法として、充填剤を添加する方法、全芳香族ポリアミド等のメッシュ状クロス、ガラスクロスなどに樹脂を含浸あるいは被覆する方法などを挙げることができる。充填剤としては、通常用いられる有機系微粒子、金属酸化物あるいは金属等の無機系微粒子、有機・無機複合微粒子などを用いることができる。また、多孔質微粒子、内部に空洞を有する微粒子、マイクロカプセル粒子、低分子化合物が内部にインターカレーションする層状化合物粒子を用いることもできる。特に、アルミナ、シリカ、酸化チタン、ゼオライト等の金属酸化物微粒子、ポリスチレン・ポリブタジエン共重合体からなるラテックス微粒子、高結晶性セルロース、生物が生成した高結晶性セルロースナノファイバー等の天然物系の有機系微粒子、繊維等が有用である。

【0061】

バックフィルムの表面に物理的、化学的処理を行うことにより、感光性樹脂組成物層あるいは接着剤層との接着性を向上させることができる。物理的処理方法としては、サンドブラスト法、微粒子を含有した液体を噴射するウエットブラスト法、コロナ放電処理法、プラズマ処理法、紫外線あるいは真空紫外線照射法などを挙げることができる。また、化学的処理方法としては、強酸・強アルカリ処理法、酸化剤処理法、カップリング剤処理法などがある。

【0062】

本発明において多層化する場合、バックフィルムの位置は、クッション層の下、すなわち印刷原版の最下部、あるいは、印刷層とクッション層との間の位置、すなわち印刷原版の中央部、いずれの位置でも構わない。

【0063】

本発明の凸版印刷原版を円筒状に成形する場合、中空円筒状の支持体は剛直性であってもフレキシブルであっても構わない。中空円筒状の支持体、すなわち円筒状支持体の役割は、印刷原版の寸法安定性を確保することである。したがって、寸法安定性の高いものを選択することが好ましい。線熱膨張係数を用いて評価すると、好ましい材料の上限値は100ppm/℃以下、更に好ましくは70ppm/℃以下である。材料の具体例としては、ポリエステル樹脂、ポリイミド樹脂、ポリアミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリビスマレイミド樹脂、ポリスルホン樹脂、ポリカーボネート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンチオエーテル樹脂、ポリエーテルスルホン樹脂、全芳香族ポリエステル樹脂からなる液晶樹脂、全芳香族ポリアミド樹脂、エポキシ樹脂、金属などを挙げることができる。また、これらの樹脂を積層して用いることもできる。

また、円筒状支持体の線熱膨張係数を小さくする方法として、充填剤を添加する方法、全芳香族ポリアミド等のメッシュ状クロス、ガラスクロスなどに樹脂を含浸あるいは被覆する方法などを挙げることができる。充填剤としては、通常用いられる有機系微粒子、金属酸化物あるいは金属等の無機系微粒子、有機・無機複合微粒子などを用いることができる。また、多孔質微粒子、内部に空洞を有する微粒子、マイクロカプセル粒子、低分子化合物が内部にインターカレーションする層状化合物粒子を用いることもできる。特に、アルミナ、シリカ、酸化チタン、ゼオライト等の金属酸化物微粒子、ポリスチレン・ポリブタジエン共重合体からなるラテックス微粒子、高結晶性セルロース、生物が生成した高結晶性セルロースナノファイバー等の天然物系の有機系微粒子、繊維等が有用である。繊維強化プラスチック(FRP)等の材料は、円筒状支持体として特に有用である。

また、印刷評価における厚み精度を考慮すると樹脂組成物はシート版よりも円筒状に成形するほうが好ましい。

【0064】

円筒状支持体の表面に物理的、化学的処理を行うことにより、クッション層との接着性を向上させることができる。物理的処理方法としては、サンドブラスト法、微粒子を含有した液体を噴射するウエットブラスト法、コロナ放電処理法、プラズマ処理法、紫外線あるいは真空紫外線照射法などを挙げることができる。また、化学的処理方法としては、強酸・強アルカリ処理法、酸化剤処理法、カップリング剤処理法などである。

【0065】

本発明においては、樹脂硬化物からなる印刷層(A)の表面を少なくとも1種類以上の方法で切削、研削、もしくは研磨等によって表面調整することにより、印刷層(A)の印刷表面の二乗平均平方根粗さRqを0.30以上2.4μm以下、最大高さRyを8μm以上21μm以下、十点平均粗さRzを8μm以上21μm以下とすることができる。

【0066】

表面を加工する際には、切削、研削、研磨から選択される少なくとも1種類の方法で表面調整することが好ましい。切削加工のみを用いて表面を加工することも可能であるが、切削工程、もしくは研削工程後に研摩加工を行うと印刷層(A)の表面形状をより精密に調節できるため好ましい。

印刷層(A)表面の切削による加工としては、特に制限するものではないが、例えば旋盤、ボール盤、フライス盤、形削り盤、平削り盤、NC工作機械などの刃物による加工が挙げられる。

また、印刷層(A)表面の研削による加工としては、砥石による加工などが挙げられる。研削加工に用いられる研削砥石の材質は、特に制限するものではないが、例としてアルミナ系や炭化珪素系の材質が挙げられる。該砥石の材質としては、例えば、アルミナ系では褐色アルミナ、白色アルミナ、淡紅色アルミナ、解砕形アルミナ等が挙げられ、炭化珪素系では黒色炭化珪素、緑色炭化珪素等が挙げられる。

研削加工に用いられる研削砥石の砥粒の粒度については、8番以上、5000番以下の砥石が好ましく用いられる。砥粒を結合させる結合剤の主要成分としては、例えば、長石可溶性粘度・フラックス、ベークライト人造樹脂、珪酸ソーダフラックス、天然・人造ゴム・硫黄、セラック天然樹脂、金属箔などが挙げられる。

【0067】

印刷層(A)表面の研磨加工に用いる研磨体としては、特に制限するものでないが、例えば研磨紙、ラッピングフィルム、ミラーフィルムなどの研磨フィルム、研磨ホイールが挙げられる。

該研磨紙や該研磨フィルム表面上の研磨剤の材質としては、金属、セラミックス、炭素化合物から選択される少なくとも1種類の微粒子が好ましい。金属微粒子の例としては、クロム、チタン、ニッケル、鉄等の比較的硬質の材料が好ましい。また、セラミックスの具体例としては、アルミナ、シリカ、窒化珪素、窒化ホウ素、ジルコニア、珪酸ジルコニウム、炭化珪素などが挙げられる。アルミナ質砥粒の素材質としては、褐色アルミナ質、解砕型アルミナ質研摩剤、淡紅色アルミナ質研摩剤、白色アルミナ質研削剤、人造エメリー研削剤などが挙げられる。炭化珪素質砥粒の素材質としては黒色炭化珪素質研磨剤、緑色炭化珪素質研摩剤などが挙げられる。また、炭素化合物としては、ダイヤモンド、グラファイト等の化合物を挙げることができる。特に人造ダイヤモンドは研磨剤として好ましい。他の研磨剤の材質として、ガラスビーズなどのガラス系研磨剤、ナイロン、ポリカーボネート、ポリエステル、メチルメタルアクリレートなどの樹脂系研磨剤、クルミ殻、杏の種、桃の種などの植物系研磨剤などを用いることもできる。さらに、研磨布と上記の研磨剤を組み合わせて用いることも可能である。

【0068】

研磨剤の平均粒子径は、0.1μm以上100μm以下のものが好ましい。より好ましい粒度は3μm以上100μm以下である。さらに好ましくは粒度が9μm以上30μm以下である。100μm以下の範囲であれば印刷評価に好適に利用できる印刷原版が簡便に作成できる。

【0069】

研磨剤の平均粒子径が、12μmから20μmであれば、研磨した印刷層(A)の印刷原版は印刷にに特に適したものとなる。研磨剤の平均粒子径が20μmよりも大きい場合は該支持体上の粒度が粗くなり、印刷層(A)の表面の凹凸が大きくなるため被印刷体へのインキ転移性が低下し印刷品質が低下するおそれがある。また、研磨紙や研磨フィルムの研磨剤が12μmよりも大きい場合は、該支持体上の粒度が細かくなるため、表面調整の加工に多大な時間を要し生産性を低下させる。

【0070】

研磨ホイール表面の粒度としては、60番から3000番までが好ましく用いられる。研磨ホイールの材質としては、特に制限されるものではないが、鉄、アルミナ、セラミックス、炭素化合物、砥石、木、ブラシ、フェルト、コルクなどが挙げられる。

【0071】

研磨紙や研磨フイルム等の支持体の厚み、材質などは特に制限するものではないが、厚みは1μm以上1000μm以下の範囲が好ましい。より好ましくは10μm以上500μm、さらに好ましくは25μm〜125μmである。25μm以上125μm以下の範囲であれば巻き取りなどの取り扱い性が簡便である。支持体の形状は特に制限するものではないが、ロール、ディスク、シート、ベルトなどが挙げられる。

【0072】

また、研磨体を用いた研磨の際に液体を介在させない乾式研磨でも印刷層(A)表面の研磨は可能であるが、研磨力、研磨後の印刷層(A)表面の均一性、粉塵の発生が少ないこと、研磨中に発生する熱の除去などを考慮すると、液体を介在させながら印刷層(A)に研磨剤を接触させることが好ましい。使用する液体としては、特に限定するものではないが、例えば石油、機械油、アルカリ溶液、水などが挙げられる。

【0073】

特に、研磨の際に介在させる液体として、水を用いることによって他の液体を用いるよりも印刷原版の変性が少なくなり、また廃液の処理も容易となる。

【0074】

本発明の表面調整の好ましい別の態様として、金属、セラミックス、炭素化合物等から選択される少なくとも1種類の物質からなる平均粒子径が0.1μm以上100μm以下程度の微粒子を印刷層(A)表面に衝突させる方法も挙げられる。

【0075】

微粒子を印刷層(A)に衝突させる方法は、特に限定されるものではないが、例えばサンドブラスト、ショットブラスト、エアーブラスト、ブロワブラストなどが挙げられる。また、微粒子の材質としては、特に限定するものではないが、例えばガラスビーズなどのガラス系粒子、ナイロン、ポリカーボネート、ポリエステル、メチルメタルアクリレートなどの樹脂系粒子、クルミ殻、杏の種、桃の種などの植物系粒子などが挙げられる。

【0076】

本発明において、高エネルギー活性線とは、紫外線、電子線、γ線、X線、分子線等の波長の短い光のことである。特に取り扱いの容易さから、波長200nmから400nm以下の紫外線を含む光が好ましい。

【0077】

本発明においては、印刷層(A)を円筒状支持体表面に形成し、さらに、該円筒状支持体を円周方向に回転させながら前記印刷層(A)表面を調整することによって、真円度が高く、表面が平滑な印刷層(A)を含む円筒状支持体を得ることができる。円筒状支持体の真円度は回転体を含む印刷機に対して非常に重要なパラメーターであり、真円度の誤差が大きくなると印刷品質も大きく低下する。印刷層(A)もしくは加工器具が振動や楕円運動することよって切削、研削、研磨を行うこともできるが高い真円度を得るためには、該円筒状支持体を円周方向に回転させることが好ましい。

【0078】

本発明の凸版印刷原版に、レリーフ画像を形成する手段としては、例えばレーザーによる彫刻が挙げられる。レーザー彫刻においては、形成したい画像をデジタル型のデータとしてコンピューターを利用してレーザー装置を操作し、印刷原版上にレリーフ画像を作成する。レーザー彫刻に用いるレーザーは、印刷原版が吸収を有する波長を含むものであればどのようなものを用いてもよいが、彫刻を高速度で行なうためには出力の高いものが好ましい、炭酸ガスレーザーやYAGレーザー、半導体レーザー等の赤外線あるいは赤外線放出固体レーザーが好ましい。また、紫外線領域に発振波長を有する紫外線レーザー、例えばエキシマレーザー、第3あるいは第4高調波へ波長変換したYAGレーザー、銅蒸気レーザー等は、有機分子の結合を切断するアブレージョン加工が可能であり、微細加工に適するので好ましい。また、レーザーは連続照射でも、パルス照射でも良い。一般には樹脂は炭酸ガスレーザーの10μm近傍に吸収を持つため、特にレーザー光の吸収を助けるような成分の添加は必須ではないが、YAGレーザーは1.06μm近傍の波長であり、この波長の吸収を有するものはあまりない。その場合、これの吸収を助ける成分である、染料、顔料の添加が好ましい。このような染料の例としては、ポリ(置換)フタロシアニン化合物および金属含有フタロシアニン化合物、シアニン化合物、スクアリリウム染料、カルコゲノピリロアリリデン染料、クロロニウム染料、金属チオレート染料、ビス(カルコゲノピリロ)ポリメチン染料、オキシインドリジン染料、ビス(アミノアリール)ポリメチン染料、メロシアニン染料、及びキノイド染料などが挙げられる。また、顔料の例としては、カーボンブラック、グラファイト、亜クロム酸銅、酸化クロム、コバルトクロームアルミネート、酸化鉄等の暗色の無機顔料や鉄、アルミニウム、銅、亜鉛のような金属粉およびこれら金属にSi、Mg、P、Co、Ni、Y等をドープしたもの等が挙げられる。これら染料、顔料は単独で使用しても良いし、複数を組み合わせて使用しても良いし、複層構造にするなどのあらゆる形態で組み合わせても良い。

【0079】

レーザーによる彫刻は、酸素含有ガス下、一般には空気存在下もしくは気流下に実施するが、炭酸ガス、窒素ガス下でも実施できる。彫刻終了後、レリーフ印刷版面にわずかに発生する粉末状もしくは液状の物質は適当な方法、例えば溶剤や界面活性剤の入った水等で洗いとる方法、高圧スプレー等により水系洗浄剤を照射する方法、高圧スチームを照射する方法などを用いて除去しても良い。

【0080】

本発明において、レーザー彫刻印刷原版にレーザー光を照射し凹パターンを形成する際に、該レーザー彫刻印刷原版表面を加熱しレーザー彫刻を補助することもできる。レーザー彫刻印刷原版の加熱方法としては、レーザー彫刻機のシート状あるいは円筒状定盤を、ヒーターを用いて加熱する方法、赤外線ヒーターを用いて該レーザー彫刻印刷原版表面を直接加熱する方法を挙げることができる。この加熱工程により、レーザー彫刻性を向上させることができる。加熱の程度は、50℃以上200℃以下の範囲が好ましく、より好ましくは80℃以上200℃以下の範囲、更に好ましくは100℃以上200℃以下の範囲である。

【実施例】

【0081】

以下、本発明を実施例に基づいて説明するが、本発明はこれらによって制限されるものではない。

(1)粘度

液状樹脂および感光性樹脂組成物の粘度は、B型粘度計(商標、B8H型;日本国、東京計器社製)を用い、20℃で測定した。

(2)数平均分子量の測定

感光性樹脂(b)の数平均分子量は、ゲル浸透クロマトグラフ法(GPC法)を用いて、分子量既知のポリスチレンで換算して求めた。高速GPC装置(日本国、東ソー社製、商標、HLC−8020)とポリスチレン充填カラム(日本国、東ソー社製、商標「TSKgel GMHXL」)を用い、テトラヒドロフラン(THF)で展開して測定した。カラムの温度は40℃に設定した。GPC装置に注入する試料としては、樹脂濃度が1wt%のTHF溶液を調製し、注入量10μlとした。また、検出器としては、樹脂(b)に関しては紫外吸収検出器を使用し、モニター光として254nmの光を用いた。

(3)重合性不飽和基の数の測定

合成した樹脂(b)の分子内に存在する重合性不飽和基の平均数は、未反応の低分子成分を液体クロマトグラフ法を用いて除去した後、核磁気共鳴スペクトル法(NMR法)を用いて分子構造解析し求めた。

【0082】

印刷原版用感光性樹脂として、下記製造例1で樹脂(ア)を製造した。

(印刷原版用感光性樹脂(ア)の製造)

温度計、攪拌機、還流器を備えた1Lのセパラブルフラスコに、旭化成株式会社製ポリカーボネートジオールである、商標「PCDL L4672」(数平均分子量1945、OH価57.7)455.53gとトリレンジイソシアナート28.76gを加え80℃に加温下に約3時間反応させた後、2−メタクリロイルオキシイソシアネート18.25gを添加し、さらに約3時間反応させて、末端がメタアクリル基(分子内の重合性不飽和基が1分子あたり平均約1.7個)である数平均分子量約7000の樹脂(ア)を製造した。この樹脂は20℃では水飴状であり、外力を加えると流動し、かつ外力を除いても元の形状を回復しなかった。

【0083】

(印刷原版用感光性樹脂組成物(イ)の作成)

前記の製造例1で得られた樹脂(ア)100重量部に対し、重合性モノマーとしてフェノキシアクリレート37重量部、ジエチレングリコールモノブチルエーテルモノメタクリレート12重量部を添加した。無機系微粒子(a)として多孔質性微粉末シリカである、富士シリシア化学株式会社製、商標「サイロスフェアC−1504」(数平均粒子径4.5μm、比表面積520m2/g、平均細孔径12nm、細孔容積1.5ml/g、灼熱減量2.5wt%、吸油量290ml/100g)を5重量部添加した。添加した多孔質球状シリカであるサイロスフェアーC−1504の真球度は、走査型電子顕微鏡を用いて観察したところ、ほぼ全ての粒子が0.9以上であった。

【0084】

光重合開始剤として、水素引き抜き型光重合開始剤(d)であるベンゾフェノンを0.8重量部、崩壊型光重合開始剤(e)である2,2−ジメトキシ−2−フェニルアセトフェノン(DMPAP)を0.9重量部添加した。

その他添加剤として3,9−ビス[1,1−ジメチル−2−[β-(3−t-ブチル−4−ヒドロキシ−5−メチルフェニル−プロピオキシ)エチル]2,4,8,10−テトラオキサスピロ[5,5]ウンデカン1.5重量部を加えて20℃で液状の感光性樹脂組成物(イ)を作成した。

感光性樹脂組成物(イ)は20℃において液状であった。また、B型粘度計を用いて測定した粘度は、20℃において、5kPa・s以下であった。

【0085】

(印刷原版用感光性樹脂組成物(ウ)の作成)

前記の感光性樹脂(ア)100重量部に対し、重合性モノマーとしてフェノキシアクリレート37重量部、ジエチレングリコールモノブチルエーテルモノメタクリレート12重量部を添加した。

光重合開始剤として水素引き抜き型光重合開始剤(d)であるベンゾフェノンを0.8重量部、崩壊型光重合開始剤(e)である2,2−ジメトキシ−2−フェニルアセトフェノン(DMPAP)を0.9重量部添加した。

その他添加剤として3,9−ビス[1,1−ジメチル−2−[β-(3−t-ブチル−4−ヒドロキシ−5−メチルフェニル−プロピオキシ)エチル]2,4,8,10−テトラオキサスピロ[5,5]ウンデカン1.5重量部を加えて、多孔質微粒子(a)を含まない、20℃で液状の感光性樹脂組成物(ウ)を作成した。

感光性樹脂組成物(ウ)は20℃において液状であった。また、B型粘度計を用いて測定した粘度は、20℃において、5kPa・s以下であった。

【0086】

[実施例1A]

外径218.384mm、幅1000mmの金属製シリンダー上に、厚み0.18mmのPETフィルムを巻きつけて、両端を両面テープで固定した。該PETフィルム上に感光性樹脂組成物(イ)をドクターブレードで塗工した。

感光性樹脂組成物(イ)を塗工したシリンダーにメタルハライドランプ(アイ・グラフィックス社製、商標「M056−L21」)の紫外線を4000mJ/cm2(UVメーターとUV−35−APRフィルターを用いて積算したエネルギー量)照射し、感光性樹脂硬化物フイルムを得た。約2mmあったため、グラインダーを用いて表面を研削し、さらに表面を粒度9μmの研磨紙(日本、三共理化学株式会社製、ミラーフィルムMCF)を用いて湿式にて精密研磨し、シリンダーからPETフィルムを剥がして、厚さ1.14mmのそれぞれ異なる表面粗さを有するレーザー彫刻可能なシート状印刷原版を得た。

[実施例1B]

研磨紙の粒度を15μmとした以外は実施例1Aと同様にして、シート状印刷層原版を得た。

[比較例1A]

研磨紙の粒度を30μmとした以外は実施例1Aと同様にして、シート状印刷層原版を得た。

[比較例1B]

また、研摩、研削、切削のいずれも行わずに感光性樹脂組成物(イ)を厚さ1.14mmに成形したレーザー彫刻可能なシート状印刷原版を得た。

【0087】

得られたシート状印刷原版の表面状態を測定した結果を表1に示す。表面状態の測定には超深度形状測定顕微鏡を用いた(日本、株式会社キーエンス製、VK-8550)。

【0088】

さらに、実施例1A、1B、比較例1A、1Bで得られたシート状印刷原版を、シリンダーに装着し、炭酸ガスレーザー彫刻機(英国、ZED社製、商標「ZED−mini−1000」)を用いてレーザー彫刻した。シリンダーは線速度が毎分450cmで回転し、印刷原版表面に凹凸パターンを形成して、シート状印刷版を作成し、印刷評価試験を行った。

印刷性評価試験は、コート紙、ラジカル系UVインキを用いてフレキソ印刷機(米国、COMCO社製)で印刷を行った。評価方法は、テストパターンの100%画像部、すなわちベタの部分の隠蔽性の評価は画像解析装置(株式会社NIRECO製、商標「LUZEX」)で測定した。また、ベタ部分の濃度の評価は反射濃度計(スイス国、Gretag−Macbeth AG社製、商標「GRETAG D19C」)で測定した。

印刷性評価試験においては、ベタ部分の隠蔽率は、95〜97%以上であれば視覚的に均一なインキ皮膜とみなすことができ、高品質な印刷といえる。また、ベタ濃度は、高い方が階調のある高品質な印刷物に適する。ベタ濃度の差は0.01でも視認でき、印刷品質の差となりうる。シート状印刷版に対して紙を用いた該評価の場合には、ベタ濃度が1.60を超える印刷物であれば、ベタ品質が高いといえる。そして、最終的な印刷性は、ベタ濃度とベタ遮蔽性の両方から総合的に判断され、いずれか一方の値が低い場合には、印刷性の評価も低くなる。

印刷評価適性試験を行った結果を表1に示す。

【0089】

【表1】

【0090】

実施例1A、1Bの印刷物の方が、比較例1Aの印刷物よりもベタ部分の隠蔽率において高い値が得られた。比較例1Aはベタ隠蔽率が低く、目視でベタ部分においてコート紙の白い部分が見えるのに対して、実施例1A、1Bの印刷物ではベタ部分はインキで覆われていることが確認された。また、比較例1Bはベタ隠蔽率が高いものの、ベタ濃度が低いために十分なベタ品質とならなかった。

【0091】

[実施例2A]

外径152.905mm、幅450mmの繊維強化プラスチック製の円筒状支持体上に、厚み0.55mmの発泡ポリエチレンから形成された両面に粘着剤層の付いたクッションテープを気泡が入らないように、粘着剤層が円筒状支持体表面に接着するように慎重に被覆した。該クッションテープ上に感光性樹脂組成物(イ)をドクターブレードで塗工した。感光性樹脂組成物(イ)を塗工したシリンダーにメタルハライドランプ(アイ・グラフィックス社製、商標「M056−L21」)の紫外線を4000mJ/cm2(UVメーターとUV−35−APRフィルターを用いて積算したエネルギー量)照射し、感光性樹脂硬化物層を得た。約2mmあったため、グラインダーを用いて表面を研削し、さらに表面を粒度9μmの研磨紙を用いて精密研磨し、異なる表面粗さを有するレーザー彫刻可能な円筒状印刷原版を得た。

[実施例2B]

研磨紙の粒度を15μmとした以外は実施例2Aと同様にして、円筒状印刷層原版を得た。

[比較例2A]

研磨紙の粒度を30μmとした以外は実施例2Aと同様にして、円筒状印刷層原版を得た。

【0092】

得られた円筒状印刷原版の表面状態を測定した結果を表2示す。表面状態の測定には超深度形状測定顕微鏡を用いた(日本、株式会社キーエンス製、VK-8550)。

【0093】

さらに、実施例2A、2B、比較例2Aで得られた円筒状印刷原版を、シリンダーに装着し、炭酸ガスレーザー彫刻機(英国、ZED社製、商標「ZED−mini−1000」)を用いてレーザー彫刻した。シリンダーは線速度が毎分450cmで回転し、印刷原版表面に凹凸パターンを形成して、円筒状印刷版を作成し、印刷性評価試験を行った。

印刷性評価試験は、ポリエチレンフィルム、エステル系溶剤インキを用いてフレキソ印刷機(ドイツ、ウィンドミュラー&ヘルシャー社製、商標「SOLOFLEX」)で印刷を行った。評価方法は実施例1Aと同様の方法を用いた。すなわち、テストパターンの100%画像部、すなわちベタの部分の隠蔽性の評価は画像解析装置(株式会社NIRECO製、商標「LUZEX」)で測定した。また、ベタ部分の濃度の評価は反射濃度計(スイス国、Gretag−Macbeth AG社製、商標「GRETAG D19C」)で測定した。なお、円筒状印刷原版に対してプラスチックフイルムを用いた該評価の場合には、ベタ濃度が2.00を超える印刷物であれば、ベタ品質が高いといえる。

【0094】

印刷性評価試験を行った結果を表2示す。実施例2A、2Bの印刷物の方が、比較例2Aの印刷物よりもベタ隠蔽率、ベタ濃度ともに高い値が得られた。比較例2Aは目視でベタ部分においてフィルムの白い部分が見えるのに対して、実施例2A、2Bの印刷物ではベタ部分はインキで覆われていることが確認された。また、比較例2Aのベタ部分はインキがまだらになっているのに対して、実施例2A、2Bのベタ部分はインキが均一であった。特に、実施例2Bは高いベタ隠蔽率、高いベタ濃度を有し、高品質のベタ画像が得られた。

【0095】

【表2】

【0096】

[実施例3]

研磨紙の粒度を15μmとした以外は実施例1Aと同様にして、シート状印刷原版を得た。得られた印刷原版の表面状態を測定した結果を表3に示す。

さらに、実施例1Aと同様にして、レーザー彫刻により、印刷原版表面に凹凸パターンを形成して、シート状印刷版を作成した。

【0097】

[比較例3]

特許文献2に記載の溶剤現像型の未露光の感光性樹脂版Cyrel HIQS(DuPont製、商品名、厚み1.14mm)のカバーシートをはぎとり、感光性樹脂層の上にある保護膜層の上にネガフィルムを密着させ、AFP−1500露光機(旭化成製、商品名)上で370nmに中心波長を有する紫外線蛍光灯を用いて、まず支持体側から330mJ/cm2の全面露光をおこなった後、引き続きネガフィルムを通して6000mJ/cm2の画像露光をおこなった。このときの露光強度をオ−ク製作所製のUV照度計MO−2型機でUV−35フィルタ−を用いて、バック露光を行なう側である下側ランプからの紫外線をガラス板上で測定した強度は4.0mW/cm2、レリーフ露光側である上側ランプからの紫外線を測定した強度は7.8mW/cm2であった。次に、ソルビット(ポリファイブロン社製、商品名)を現像液として、クイックライン912現像機(旭化成製、商品名)を用いて、液温30℃で現像を行った。

現像直後は版が現像液に膨潤しているため、後露光の前に、60℃で1時間乾燥させ、その後、版表面全体に、254nmに中心波長をもつ殺菌灯を用いて1000mJ/cm2、続いて紫外線蛍光灯を用いて1000mJ/cm2の後露光を行なってシート状フレキソ印刷版を得た。なお、ここで殺菌灯による後露光量は、MO−2型機のUV−25フィルタ−を用いて測定された照度から算出したものである。

【0098】

実施例3、比較例3のシート状印刷版に対して、印刷性評価試験を行った。

印刷性評価試験は、二軸延伸ポリプロピレンフィルム、エステル系溶剤インキを用いてフレキソ印刷機(日本、伊予機械社製)で印刷を行った。評価方法は実施例1Aと同様の方法を用いた。すなわち、テストパターンの100%画像部、すなわちベタの部分の隠蔽性の評価は画像解析装置(株式会社NIRECO製、商標「LUZEX」)で測定した。また、ベタ部分の濃度の評価は反射濃度計(スイス国、Gretag−Macbeth AG社製、商標「GRETAG D19C」)で測定した。なお、シート状印刷版に対してプラスチックフイルムを用いた該評価の場合には、ベタ濃度が1.30を超える印刷物であれば、ベタ品質が高いといえる。

【0099】

印刷性評価試験を行った結果を表3に示す。実施例3の方が比較例3よりもベタ濃度、隠蔽率ともに高い結果となった。

【0100】

【表3】

【0101】

[比較例4]

感光性樹脂物(ウ)を用いて実施例1A、実施例2Aと同様にしてシート状感光性樹脂硬化物層、及び円筒状感光性樹脂硬化物層を形成した。該印刷版を実施例1A、実施例2Aと同様にして研削、研摩を行ったが、表面の摩擦による抵抗が大きく、表面加工を完了することができないために印刷性を評価可能な印刷原版を得ることができなかった。

【0102】

[比較例5]

マクロメルト6900(ヘンケル社製)90重量部とタフテックM1913(旭化成社製)10重量部を、予め加熱ニーダーロールミルにて150℃、100rpm

の条件で5分間混練し、混合ポリマーを調製した。ついでこのポリマーをイソプロピルアルコール/トルエン=1/1の混合溶媒に溶解し濃度が15重量%の溶液を調製した。紫外線領域に吸収を持つ染料の、Valiosol YellowMYE(オリエント化学社製)を上記ポリマー溶液71重量部に対し0.70重量部、添加してスリップ層溶液を調製した。

次に、この溶液を、100μmの厚みのカバーシートとなるポリエステルフィルム上に、乾燥後の塗布量が5〜5.5g/m2となるようにブレードコーターを用いて塗布し、80℃で2分間乾燥しスリップ層が塗布されたカバーシートを得た。

次に、クレイトンD1102(クレイトンポリマー社製 スチレン−ブタジエン−スチレンブロック共重合体)58.4部、ポリオイル130(Degussa社製)14.5部、液状ポリブタジエンB−1000(日本石油化学社製)14.0部、1,9−ノナンジオールジアクリレート10部、2,2−ジメトキシ−2−フェニルアセトフェノン1.5部、2,6−ジ−t−ブチル−p−クレゾール0.3部をともに加熱ニーダーミルで混練し、感光性樹脂組成物を調製した。この感光性樹脂組成物を、125μmのポリエステルフィルムの支持体上に接着層が塗布された支持体層と、スリップ層を塗布したカバーシート、それぞれ塗布面が感光性樹脂側になるように挟み、3.0mmのスペーサーを用いてプレス機で、130℃で油圧200kg/cm2の条件で4分間かけて成形し感光製版用印刷原版を得た。

このようにして得られた印刷原版を、通常の製版工程にしたがって製版し、印刷版を作成した。すなわち、印刷原版を露光機(旭化成社製AFP−1500露光機)上で、カバーシートを剥離しスリップ層上に、全てが画像部となるような評価用ネガフィルムを置き、バキュームシートで覆い真空装置によりネガフィルムを密着させた。支持体層側の紫外線ランプ(フィリップス社製 60W−10Rランプ)により500mJ/cm2のバック露光を行い、ついで画像側のレリーフ露光(バック露光と同仕様のランプ)を8000mJ/cm2照射した。このときの紫外線ランプの強度を光量計(オーク社製 MO−2 UV−35フィルター)で測定すると、バック露光用の下側紫外線ランプが4.0mW/cm2、レリーフ露光用の上側紫外線ランプが7.9mW/cm2であった。次に、テトラクロルエチレン/n−ブタノール=3/1(容積比)を現像液として、AFP−1500現像機(旭化成社製)にて、版シリンダーに両面テープで印刷原版の支持体側を貼りつけて25℃の温度で4分間現像を行った。現像後、60℃の乾燥機(旭化成社製 AFP−1500乾燥機)で2時間乾燥し、レリーフ像を有するフレキソ印刷用の印刷版が得られた。

該印刷版を実施例1Aと同様にして研削、研摩を行ったが表面の摩擦による抵抗が大きく、表面加工を完了することができないために印刷性を評価可能な印刷版を得ることができなかった。

【0103】

[比較例6]

比較例5と同様にしてスリップ層溶液を調製した。

次に、この溶液を、100μmの厚みのカバーシートとなるポリエステルフィルム上に、乾燥後の塗布量が5〜5.5g/m2となるようにブレードコーターを用いて塗布し、80℃で2分間乾燥しスリップ層が塗布されたカバーシートを得た。次にクレイトンT1107(クレイトンポリマー社製 スチレン−イソプレン−スチレンブロック共重合体)82.3部、ピコテックス100S(ハーキュレス社製、スチレン系微晶製炭化水素ワックス)7.0部、1,9−ノナンジオールジアクリレート5.3部、1,9−ノナンジオールジメタクリレート3.7部、2,2−ジメトキシ−2−フェニルアセトフェノン1.4部、2,6−ジ−t−ブチル−p−クレゾール0.2部をともに加熱ニーダーミルで混練し、感光性樹脂組成物を調製した。この感光性樹脂組成物を、125μmのポリエステルフィルムの支持体上に接着層が塗布された支持体層と、作成したスリップ層を塗布したカバーシート、それぞれ塗布面が感光性樹脂側になるように挟み、3.0mmのスペーサーを用いてプレス機で、130℃で油圧200kg/cm2の条件で4分間かけて成形し印刷原版を得た。

このようにして得られた印刷原版を比較例5と同様にして製版し、印刷版を作成した。

該印刷版を実施例1Aと同様にして研削、研摩を行ったが表面の摩擦による抵抗が大きく、表面加工を完了することができないために印刷性を評価可能な印刷版を得ることができなかった。

【産業上の利用可能性】

【0104】

本発明は、凸版印刷等の印刷分野において印刷品質を向上させる方法として好適に利用できる。

【図面の簡単な説明】

【0105】

【図1】印刷版の表面形状の一例を示すモデル断面図である。

【特許請求の範囲】

【請求項1】

樹脂硬化物を含む印刷層(A)を有する凸版印刷原版であって、

該印刷層(A)の表面の二乗平均平方粗さRqが、0.3μm以上2.4μm以下であり、

該印刷層(A)の最大高さRyが8μm以上21μm以下であり、

該印刷層(A)の十点平均粗さRzが8μm以上21μm以下である凸版印刷原版。

【請求項2】

前記印刷層(A)が、以下の条件(1)〜(5)を満たす無機多孔質微粒子を含む請求項1に記載の凸版印刷原版;

(1)比表面積が10m2/g以上1500m2/g以下

(2)平均細孔径が1nm以上1000nm以下

(3)細孔容積が0.1ml/g以上10ml/g以下

(4)吸油量が10ml/100g以上2000ml/100g以下

(5)数平均粒子径が0.1μm以上10μm以下。

【請求項3】

前記印刷層(A)が、数平均粒子径が10nm以上500nm以下である無機無孔質超微粒子を含む請求項1又は2に記載の凸版印刷原版。

【請求項4】

前記印刷層(A)が、感光性樹脂組成物を高エネルギー活性線照射により光硬化させて得られる感光性樹脂硬化物層である請求項1〜3のいずれか1項に記載の凸版印刷原版。

【請求項5】

前記感光性樹脂組成物が、20℃において液状である請求項4に記載の凸版印刷原版。

【請求項6】

前記印刷層(A)の下部に、ショアA硬度が20度以上70度以下の一定厚さのエラストマー層を少なくとも1層有する請求項1〜5のいずれか1項に記載の凸版印刷原版。

【請求項7】

形状が、中空円筒状である請求項1〜6のいずれか1項に記載の凸版印刷原版。

【請求項8】

樹脂硬化物を含む層の表面を表面調整することにより、前記印刷層(A)を形成する工程を含む請求項1〜7のいずれか1項に記載の凸版印刷原版の製造方法。

【請求項9】

前記表面調整が、切削、研削、研磨から選択される少なくとも1種類の方法で行われる請求項8に記載の凸版印刷原版の製造方法。

【請求項10】

前記表面調整が、表面に存在する研磨剤の粒度が0.1μm以上100μm以下である研磨紙、研磨フィルム又は研磨ホイールを前記樹脂硬化物を含む層表面に接触させることにより行われる請求項8に記載の凸版印刷原版の製造方法。

【請求項11】

前記研磨剤が、金属、セラミックス、炭素化合物から選択される少なくとも1種類の微粒子であり、かつ、前記表面調整が、液体を介在させながら行われる請求項10に記載の凸版印刷原版の製造方法。

【請求項12】

前記研磨剤の平均粒子径が、12μmから20μmであり、かつ、前記液体が、水を含む請求項11に記載の凸版印刷原版の製造方法。

【請求項13】

前記表面調整が、平均粒子径が0.1μm以上100μm以下の微粒子を前記樹脂硬化物を含む層の表面に衝突させることにより行われる請求項8に記載の凸版印刷原版の製造方法。

【請求項14】

前記表面調整の前に、感光性樹脂組成物に高エネルギー活性線を照射し光硬化させて樹脂硬化物を含む層を形成する工程を含む請求項8〜13のいずれか1項に記載の凸版印刷原版の製造方法。

【請求項15】

前記高エネルギー活性線が、波長200nmから400nmの紫外線を含み、高エネルギー活性線の照射が大気中で行われる請求項14に記載の凸版印刷原版の製造方法。

【請求項16】

前記感光性樹脂組成物が、20℃において液状であることを特徴とする請求項14又は15に記載の凸版印刷原版の製造方法。

【請求項17】

樹脂硬化物を含む層を円筒状支持体表面に形成する工程、該円筒状支持体を円周方向に回転させながら前記樹脂硬化物を含む層の表面を調整する工程を含むことを特徴とする請求項8〜16のいずれか1項に記載の凸版印刷原版の製造方法。

【請求項18】

請求項1〜7のいずれか1項に記載の凸版印刷原版にレーザー光を照射し、レーザー光照射部を除去することにより凹パターンを形成する工程を含むレーザー彫刻印刷版の形成方法。

【請求項1】

樹脂硬化物を含む印刷層(A)を有する凸版印刷原版であって、

該印刷層(A)の表面の二乗平均平方粗さRqが、0.3μm以上2.4μm以下であり、

該印刷層(A)の最大高さRyが8μm以上21μm以下であり、

該印刷層(A)の十点平均粗さRzが8μm以上21μm以下である凸版印刷原版。

【請求項2】

前記印刷層(A)が、以下の条件(1)〜(5)を満たす無機多孔質微粒子を含む請求項1に記載の凸版印刷原版;

(1)比表面積が10m2/g以上1500m2/g以下

(2)平均細孔径が1nm以上1000nm以下

(3)細孔容積が0.1ml/g以上10ml/g以下

(4)吸油量が10ml/100g以上2000ml/100g以下

(5)数平均粒子径が0.1μm以上10μm以下。

【請求項3】

前記印刷層(A)が、数平均粒子径が10nm以上500nm以下である無機無孔質超微粒子を含む請求項1又は2に記載の凸版印刷原版。

【請求項4】

前記印刷層(A)が、感光性樹脂組成物を高エネルギー活性線照射により光硬化させて得られる感光性樹脂硬化物層である請求項1〜3のいずれか1項に記載の凸版印刷原版。

【請求項5】

前記感光性樹脂組成物が、20℃において液状である請求項4に記載の凸版印刷原版。

【請求項6】

前記印刷層(A)の下部に、ショアA硬度が20度以上70度以下の一定厚さのエラストマー層を少なくとも1層有する請求項1〜5のいずれか1項に記載の凸版印刷原版。

【請求項7】

形状が、中空円筒状である請求項1〜6のいずれか1項に記載の凸版印刷原版。

【請求項8】

樹脂硬化物を含む層の表面を表面調整することにより、前記印刷層(A)を形成する工程を含む請求項1〜7のいずれか1項に記載の凸版印刷原版の製造方法。

【請求項9】

前記表面調整が、切削、研削、研磨から選択される少なくとも1種類の方法で行われる請求項8に記載の凸版印刷原版の製造方法。

【請求項10】

前記表面調整が、表面に存在する研磨剤の粒度が0.1μm以上100μm以下である研磨紙、研磨フィルム又は研磨ホイールを前記樹脂硬化物を含む層表面に接触させることにより行われる請求項8に記載の凸版印刷原版の製造方法。

【請求項11】

前記研磨剤が、金属、セラミックス、炭素化合物から選択される少なくとも1種類の微粒子であり、かつ、前記表面調整が、液体を介在させながら行われる請求項10に記載の凸版印刷原版の製造方法。

【請求項12】

前記研磨剤の平均粒子径が、12μmから20μmであり、かつ、前記液体が、水を含む請求項11に記載の凸版印刷原版の製造方法。

【請求項13】

前記表面調整が、平均粒子径が0.1μm以上100μm以下の微粒子を前記樹脂硬化物を含む層の表面に衝突させることにより行われる請求項8に記載の凸版印刷原版の製造方法。

【請求項14】

前記表面調整の前に、感光性樹脂組成物に高エネルギー活性線を照射し光硬化させて樹脂硬化物を含む層を形成する工程を含む請求項8〜13のいずれか1項に記載の凸版印刷原版の製造方法。

【請求項15】

前記高エネルギー活性線が、波長200nmから400nmの紫外線を含み、高エネルギー活性線の照射が大気中で行われる請求項14に記載の凸版印刷原版の製造方法。

【請求項16】

前記感光性樹脂組成物が、20℃において液状であることを特徴とする請求項14又は15に記載の凸版印刷原版の製造方法。

【請求項17】

樹脂硬化物を含む層を円筒状支持体表面に形成する工程、該円筒状支持体を円周方向に回転させながら前記樹脂硬化物を含む層の表面を調整する工程を含むことを特徴とする請求項8〜16のいずれか1項に記載の凸版印刷原版の製造方法。

【請求項18】

請求項1〜7のいずれか1項に記載の凸版印刷原版にレーザー光を照射し、レーザー光照射部を除去することにより凹パターンを形成する工程を含むレーザー彫刻印刷版の形成方法。

【図1】

【公開番号】特開2008−68432(P2008−68432A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−246655(P2006−246655)

【出願日】平成18年9月12日(2006.9.12)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月12日(2006.9.12)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]