凹凸パターン形成シートの製造方法および凹凸パターン形成シートの製造装置

【課題】長手方向に収縮する加熱収縮性フィルムを用いるにもかかわらず、凹凸パターンとは別の不規則で視認可能なしわの発生が抑制された凹凸パターン形成シートを容易に製造できる凹凸パターン形成シートの製造方法を提供する。

【解決手段】本発明の凹凸パターン形成シート10の製造方法は、長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルム10aを加熱することにより、前記加熱収縮性フィルムを収縮させる方法であって、前記加熱収縮性フィルムの幅方向のみを、一定長さを保つように拘束して、加熱収縮性フィルムの長手方向を短縮させて前記硬質層を折り畳むように変形させる変形工程と、前記加熱収縮性フィルムの幅方向および長手方向の両方を、一定長さを保つように拘束して、積層フィルム10aに張力を付与する張力付与工程とを有する。

【解決手段】本発明の凹凸パターン形成シート10の製造方法は、長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルム10aを加熱することにより、前記加熱収縮性フィルムを収縮させる方法であって、前記加熱収縮性フィルムの幅方向のみを、一定長さを保つように拘束して、加熱収縮性フィルムの長手方向を短縮させて前記硬質層を折り畳むように変形させる変形工程と、前記加熱収縮性フィルムの幅方向および長手方向の両方を、一定長さを保つように拘束して、積層フィルム10aに張力を付与する張力付与工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少なくとも一方の面に凹凸パターンを有する凹凸パターン形成シートを製造するための製造方法および製造装置に関する。

【背景技術】

【0002】

反射防止体や光拡散体等の光学素子として、表面に微細な波状の凹凸パターンが形成された凹凸パターン形成シートを用いることが知られている。

上記の凹凸パターン形成シートを製造する方法として、特許文献1には、幅方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを連続的に移動させながら加熱することにより、前記加熱収縮性フィルムの幅方向を収縮させて、凹凸パターン形成シートを製造する方法が開示されている。

幅方向に収縮する加熱収縮性フィルムを用いる場合、得られる凹凸パターン形成シートの凹凸パターンの繰り返し方向の長さが加熱収縮性フィルムの幅に依存する。そのため、大きなサイズの凹凸パターン形成シートを得るためには、幅方向が長い加熱収縮性フィルムを使用しなければならない。しかし、通常、幅方向に収縮する加熱収縮性フィルムは、無延伸フィルムを幅方向に延伸して作製されるので、幅方向を長くするためには、延伸装置の幅方向も長くしなければならず、工業的な実現性に欠けていた。

そこで、特許文献2では、長手方向に収縮する加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを連続的に移動させながら加熱することにより、前記加熱収縮性フィルムの長手方向を収縮させて、凹凸パターン形成シートを製造する方法が提案されている。さらに、特許文献2には、長手方向の収縮率を調整するために、加熱収縮性フィルムの幅方向の両端部を複数のクリップで掴み、加熱収縮につれてクリップの長手方向の間隔が狭くなるようにクリップの位置を制御する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−304651号公報

【特許文献2】特開2010−266479号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献2に記載の製造方法では、加熱収縮の速度に合わせてクリップの位置を調整することが難しく、得られた凹凸パターン形成シートに、凹凸パターンとは別の不規則で視認可能なしわが発生して、製品として使用できなくなることがあった。

そこで、本発明は、長手方向に収縮する加熱収縮性フィルムを用いるにもかかわらず、凹凸パターンとは別の不規則で視認可能なしわの発生が抑制された凹凸パターン形成シートを容易に製造できる凹凸パターン形成シートの製造方法および製造装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、以下の態様を有する。

[1]長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを加熱することにより、前記加熱収縮性フィルムを収縮させる凹凸パターン形成シートの製造方法であって、前記加熱収縮性フィルムの幅方向のみを、一定長さを保つように拘束して、加熱収縮性フィルムの長手方向を短縮させて前記硬質層を折り畳むように変形させる変形工程と、前記加熱収縮性フィルムの幅方向および長手方向の両方を、一定長さを保つように拘束して、前記積層フィルムに張力を付与する張力付与工程とを有することを特徴とする凹凸パターン形成シートの製造方法。

[2]前記積層フィルムの加熱では、遠赤外線を照射する、[1]に記載の凹凸パターン形成シートの製造方法。

[3]前記変形工程の前に、積層フィルムを、変形工程の際の加熱温度よりも低い温度で加熱してアニール処理するアニール工程を有する、[1]または[2]に記載の凹凸パターン形成シートの製造方法。

[4]アニール処理されている積層フィルムの長手方向の張力を調整すると共に、前記張力を、前記変形工程にて変形させている積層フィルムに伝達させないように分断する、[3]に記載の凹凸パターン形成シートの製造方法。

【0006】

[5]長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを加熱することにより、前記加熱収縮性フィルムを収縮させ、前記硬質層を折り畳むように変形させて凹凸パターンを形成する凹凸パターン形成シートの製造装置であって、前記積層フィルムの幅方向の双方の端部側を、一定の幅を保つように各々把持する複数対の把持手段を具備し、前記複数対の把持手段は、積層フィルムの加熱を始めた際には、長手方向の他の把持手段と離間し、その後、加熱収縮性フィルムが収縮することにより、長手方向の他の把持手段と当接するように、前記積層フィルムを把持するようになっていることを特徴とする凹凸パターン形成シートの製造装置。

[6]長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを連続的に長手方向に移動させながら加熱することにより、前記加熱収縮性フィルムを収縮させ、前記硬質層を折り畳むように変形させて凹凸パターンを形成する凹凸パターン形成シートの製造装置であって、前記積層フィルムの幅方向の双方の端部側を各々把持する複数対の把持手段と、積層フィルムの幅方向の各端部に沿うように一対設けられ、前記複数対の把持手段を走行可能に支持するレールと、 前記積層フィルムを前記一対のレール間を走行する前に把持するように把持手段を供給する一対の供給手段と、各レールの他端から前記積層フィルムと共に導出された把持手段をレールから離間するように搬送する一対の搬送手段と、前記把持手段で把持された積層フィルムの、前記一対のレール間の部分を加熱する加熱手段とを具備し、前記複数対の把持手段は、レールを走行し始めた際には、先行する把持手段と離間し、レールを走行中に、加熱収縮性フィルムが収縮することにより、先行する把持手段と当接するように、前記積層フィルムを把持するようになっており、各搬送手段は、各レールの他端から導出された前記把持手段を、先行する把持手段と後行する把持手段とを当接させたまま搬送するようになっており、前記搬送手段による複数対の把持手段の搬送によって、前記積層フィルムを移動させることを特徴とする凹凸パターン形成シートの製造装置。

[7]前記加熱手段が遠赤外線ランプである、[6]に記載の凹凸パターン形成シートの製造装置。

[8]前記把持手段により把持される前の積層フィルムを加熱してアニール処理するアニール手段を具備する、[5]〜[7]のいずれかに記載の凹凸パターン形成シートの製造装置。

[9]前記アニール手段で加熱されている積層フィルムの長手方向の張力を調整する張力調整手段と、該張力調整手段により調整した張力を、前記把持手段により把持された積層フィルムに伝達させないように分断する張力分断手段とを具備する、[8]に記載の凹凸パターン形成シートの製造装置。

【発明の効果】

【0007】

本発明の凹凸パターン形成シートの製造方法および製造装置によれば、長手方向に収縮する加熱収縮性フィルムを用いるにもかかわらず、凹凸パターンとは別の不規則で視認可能なしわの発生が抑制された凹凸パターン形成シートを容易に製造できる。

【図面の簡単な説明】

【0008】

【図1】本発明の凹凸パターン形成シートの一実施形態の一部を拡大して示す拡大斜視図である。

【図2】図1の凹凸パターン形成シートを、凹凸パターンの形成方向と直交方向に切断した際の断面図である。

【図3】本発明の凹凸パターン形成シートの製造装置の第1実施形態を示す上面模式図である。

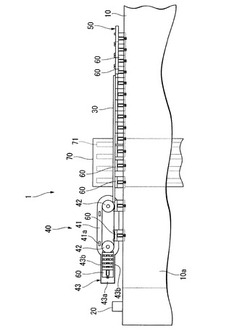

【図4】本発明の凹凸パターン形成シートの製造装置の第1実施形態を示す側面模式図である。

【図5】図3,4の凹凸パターン形成シートの製造装置を構成するレールを示す斜視図である。

【図6】図3,4の凹凸パターン形成シートの製造装置を構成する把持手段を示す側面図である。

【図7】本発明の凹凸パターン形成シートの製造装置の第2実施形態を示す上面模式図である。

【図8】本発明の凹凸パターン形成シートの製造装置の第2実施形態を示す側面模式図である。

【発明を実施するための形態】

【0009】

<凹凸パターン形成シート>

本発明における凹凸パターン形成シートの一実施形態について説明する。

図1および図2に、本実施形態で得られる凹凸パターン形成シートの斜視図を示す。この凹凸パターン形成シート10は、基材11と、基材11の片面に設けられた硬質層12とを備え、硬質層12が凹凸パターン12aを有するものである。

ここで、凹凸パターン12aは、一方向Xに沿って凹凸(凸部12b、凹部12c)が繰り返すように凸部12bが繰り返し形成された波形状のパターンである。本明細書において、凸部12bとは、凹凸のうち、凹部12cの底から、その隣の凹部12cの底までの間に存在する凸状の部分のことである(図2参照)。

また、凹凸パターン12aは凸部12bの先端が丸みを帯びており、さらに、凹凸パターン12aの稜線は蛇行している。

【0010】

凹凸パターン形成シートは、反射防止体や光拡散体等の光学素子として使用される。また、光学素子を複製して製造するための工程シート原版として使用することもできる。凹凸パターン形成シートを複製用の工程シート原版として使用して光学素子を製造する方法としては、例えば、特開2008−304701号公報に開示された方法を適用できる。

【0011】

硬質層12は、基材11になる後述する加熱収縮フィルムが加熱収縮する際に、加熱収縮性フィルムよりも硬いものである。硬質層12は、樹脂で構成されてもよいし、金属または金属化合物で構成されてもよい。

硬質層12を樹脂で構成する場合、硬質層12を構成する樹脂(以下、第2の樹脂という。)のガラス転移温度Tg2と、基材11を構成する樹脂(以下、第1の樹脂という。)のガラス転移温度Tg1との差(Tg2−Tg1)は0℃より大きく、10℃以上であることが好ましく、20℃以上であることがより好ましく、30℃以上であることが特に好ましい。(Tg2−Tg1)の差が10℃以上であれば、該凹凸パターン形成シートを製造する際に、Tg2とTg1の間の温度で容易に加工できる。Tg2とTg1の間の温度を加工温度とすると、基材11のヤング率が硬質層12のヤング率より高くなる条件で加工でき、その結果、硬質層12に凹凸パターン12aをより容易に形成できる。

また、Tg2が400℃を超えるような樹脂を使用することは経済性の面から必要に乏しく、Tg1が−150℃より低い樹脂は存在しないことから、(Tg2−Tg1)は550℃以下であることが好ましく、200℃以下であることがより好ましい。

凹凸パターン形成シート10を製造する際の加工温度における基材11と硬質層12とのヤング率の差は、凹凸パターン12aを容易に形成できることから、0.01〜300GPaであることが好ましく、0.1〜10GPaであることがより好ましい。

ここでいう加工温度は、例えば、後述する凹凸パターン形成シート10の製造方法における熱収縮時の加熱温度のことである。また、ヤング率は、JIS K 7113−1995に準拠して測定した値である。

【0012】

第1の樹脂のガラス転移温度Tg1は−150〜300℃であることが好ましく、−120〜200℃であることがより好ましい。ガラス転移温度Tg1が−150℃より低い樹脂は存在せず、第1の樹脂のガラス転移温度Tg1が300℃以下であれば、凹凸パターン形成シート10を製造する際の加工温度(Tg2とTg1の間の温度)に容易に加熱できる。

【0013】

凹凸パターン形成シート10を製造する際の加工温度における第1の樹脂のヤング率は0.01〜100MPaであることが好ましく、0.1〜10MPaであることがより好ましい。第1の樹脂のヤング率が0.01MPa以上であれば、基材11として使用可能な硬さであり、100MPa以下であれば、硬質層12が変形する際に同時に追従して変形可能な軟らかさである。

【0014】

第1の樹脂は、後述する加熱収縮性フィルムを構成する樹脂であり、例えば、ポリエチレンテレフタレート等のポリエステル、ポリエチレンやポリプロピレン等のポリオレフィン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリアミドなどが挙げられる。

【0015】

第2の樹脂のガラス転移温度Tg2は40〜400℃であることが好ましく、80〜250℃であることがより好ましい。第2の樹脂のガラス転移温度Tg2が40℃以上であれば、凹凸パターン形成シート10を製造する際の加工温度を室温またはそれ以上にすることができて有用であり、ガラス転移温度Tg2が400℃を超えるような樹脂を第2の樹脂として使用することは経済性の面から必要性に乏しいためである。

【0016】

凹凸パターン形成シート10を製造する際の加工温度における第2の樹脂のヤング率は0.01〜300GPaであることが好ましく、0.1〜10GPaであることがより好ましい。第2の樹脂のヤング率が0.01GPa以上であれば、第1の樹脂の加工温度におけるヤング率より充分な硬さが得られ、凹凸パターン12aが形成された後、凹凸パターン12aを維持するのに充分な硬さであり、ヤング率が300GPaを超えるような樹脂を第2の樹脂として使用することは経済性の面から必要性に乏しいためである。

【0017】

第1の樹脂の種類にもよるが、第2の樹脂としては、例えば、ポリスチレン、アクリル樹脂(メチルメタクリレート重合体、メチルメタクリレートと他のアクリル系単量体との共重合体、メチルメタクリレート以外の2種以上のアクリル系単量体の共重合体)、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデン、エチレン−酢酸ビニル共重合体などを使用することができる。これらの中でも、凹凸パターンをより容易に形成できる点では、ポリスチレン、アクリル樹脂が好ましい。第2の樹脂は1種を単独で使用してもよいし、2種以上を併用してもよい。

【0018】

硬質層を金属または金属化合物で構成する場合、金属としては、ヤング率が過剰に高くならず、より容易に凹凸パターン12aが形成することから、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属であることが好ましい。ここでいう金属は、半金属も含む。

金属化合物としては、同様の理由から、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素よりなる群から選ばれる少なくとも1種の金属化合物であることが好ましい。

なお、硬質層12が金属からなる場合には、層表面が空気酸化されて空気酸化膜が形成されることがあるが、本発明では、そのような金属層の表面が空気酸化された層も、金属からなる層とみなす。

【0019】

硬質層12の厚さは、硬質層12を樹脂で構成する場合には、好ましくは0.1〜80nmであり、より好ましくは0.5〜40nmであり、特に好ましくは1〜15nmである。

硬質層12を金属または金属化合物で構成する場合には、硬質層12の厚みは1〜30nmであることが好ましく、1〜10nmであることがより好ましい。

硬質層12の厚みが前記上限値を超えると、凹凸パターン12aのピッチを小さくできないことがあり、前記下限値未満であると、硬質層12の形成が困難になる傾向にある。

硬質層12の厚さは均一であることが好ましい。硬質層12の厚さが均一であれば、ピッチの均一性が高くなる。

また、基材11と硬質層12との間には、密着性の向上やより微細な構造を形成することを目的として、プライマー層を形成してもよい。

【0020】

凹凸パターン12aの最頻ピッチAは凹凸パターン形成シート10の用途に応じて好ましい範囲が異なる。

凹凸パターン形成シート10を反射防止体に使用する場合には、最頻ピッチAは1μm以下であることが好ましく、250nm以下であることがより好ましく、150nm以下であることがさらに好ましく、100nm以下であることが特に好ましい。最頻ピッチAが1μm以下であれば、凹凸パターン形成シート10を反射防止体として用いた場合の反射防止性がより高くなる。一方、最頻ピッチAは、凹凸パターン12aを容易に形成できる点から、0.01μm以上であることが好ましい。

凹凸パターン形成シート10を光拡散体に使用する場合には、最頻ピッチAは1μmを超え20μm以下であることが好ましく、1μmを超え10μm以下であることがより好ましい。最頻ピッチAが前記下限値未満である場合、および、前記上限値を超える場合には、光拡散性の高い光拡散体を得ることが困難になる。

【0021】

凹凸パターン12aの最頻ピッチAおよび配向度は、以下の求め方に従って求める。

まず、表面光学顕微鏡により凹凸パターンの上面を撮影し、測定した凹凸構造の画像をグレースケール画像に変換した後、2次元フーリエ変換を行う。このフーリエ変換像の頻度(ZF)のスムージングを行い、フーリエ変換像の中心部以外で最大頻度を示す位置(XFmax,YFmax)を求める。そして、最頻ピッチA=1/{√(XFmax2+YFmax2)}の式から最頻ピッチAを求める。なお、最頻ピッチは、各ピッチの平均値とみてもよい。

配向度については、まず、上記で得たフーリエ変化像を利用し、XF軸上に最大輝度部分が一致するようにθ回転したフーリエ変換像を作成する。次いで、(XFmax,YFmax)を通るYF軸に平行補助線Y’Fを引き、補助線Y’Fを横軸とし、補助線Y’F上の輝度(ZF軸)を縦軸としたY’F−ZF図を作成する。次いで、Y’F−ZF図のY’F軸の値を最頻ピッチの逆数(1/A)で割ったY”F-ZF図を作成し、このY”F-ZF図からピークの半値幅W(頻度が最大値の半分になる高さでのピークの幅)を求める。この半値幅は配向度を表す。配向度が大きい程、蛇行してピッチがばらついていることを表す。

【0022】

上記配向度は1.0以下であることが好ましく、0.5以下であることがより好ましく、0.3未満であることが特に好ましい。配向度が1.0以下であれば、光拡散体として用いた場合に異方性を高くすることができる。

配向度を1.0以下にするためには、凹凸パターン形成シート10を製造する際に必要な圧縮応力の作用のさせ方を適宜選択すればよい。

また、配向度は、製造上の観点からは、0.05以上であることが好ましい。

【0023】

凹凸パターン12aの凹部12cの平均深さBは、最頻ピッチAを100%とした際の10%以上(すなわち、アスペクト比0.1以上)であることが好ましく、30%以上(すなわち、アスペクト比0.3以上)であることがより好ましく、100%以上であることが特に好ましい。平均深さBが最頻ピッチAを100%とした際の10%以上であれば、凹凸パターン形成シート10を反射防止体として用いた場合には反射性により優れる。

また、平均深さBは、凹凸パターン12aを容易に形成できる点から、好ましくは最頻ピッチAを100%とした際の500%以下である。

【0024】

平均深さは、凹凸パターン12aの凸部12bのピークから凹部12cの底までの深さの平均のことを意味する。平均深さBは次のようにして求める。すなわち、凹凸パターン12aを原子間力顕微鏡により観察し、その観察からY軸方向に沿って切断した断面図を得る。1つの凹部12cの底までの深さは、両隣の2つの凸部12b,12cのピークから凹部12cの底までのZ方向の距離の和の1/2である。すなわち、1つの凹部12cの底の深さbiは、凹部12cに対して一方側の凸部12bのピークから計測した凹部12cの底の深さをLi、他方側の凸部12bのピークから計測した凹部12cの底の深さをRiとした際に、bi=(Li+Ri)/2となる。このようにして求めた各凹部12cの深さbiの平均値が平均深さBであるが、全ての凹部12cの深さを求めることは現実的でないため、無作為に抽出した10個以上100個以下のbiから平均深さBを求める。

【0025】

<凹凸パターン形成シートの製造装置>

「第1実施形態」

本発明の凹凸パターン形成シートの製造装置(以下、「製造装置」と略す。)の第1実施形態について説明する。

図3および図4に、本実施形態の製造装置を示す。本実施形態の製造装置1は、巻出ロール20と、一対のレール30と、一対の供給手段40と、一対の搬送手段50と、複数対の把持手段60と、加熱手段70とを具備する。

【0026】

(巻出ロール)

巻出ロール20は、積層フィルム10aが巻き回されたロールであり、駆動源を備えないフリーロールである。

この巻出ロール20からの積層フィルム10aの巻き出しは、搬送手段50によって把持手段60を搬送した際に積層フィルム10aに生じる引張力と、加熱手段70によって加熱した際に生じる積層フィルム10aの収縮力とが駆動力となっている。

【0027】

(レール)

レール30は、積層フィルム10aの幅方向の各端部に沿うように直線的に所定の長さで設けられて、複数対の把持手段60を走行可能に支持するものである。

本実施形態におけるレール30は、各々、長手方向に対して垂直な断面が略矩形状で、図5に示すように、第1側面部31および第2側面部32と上面部33と下面部34とを有する。第2側面部32には、レール30の長手方向に沿ったスリット35が形成されている。第2側面部32は把持手段60の脱線を防止するためのガイド板となっている。

【0028】

(供給手段)

本実施形態における供給手段40は、レール30よりも上流側、且つ、移動する積層フィルム10aの幅方向の双方の端部側に設けられて、積層フィルム10aを一対のレール30間を走行する前に把持するように把持手段60を一定間隔で供給するものである。

【0029】

具体的に、本実施形態における供給手段40は、各々、把持手段60を積層フィルム10aに供給する無端ベルト41と、無端ベルト41を支持する一対のロール42と、無端ベルト41に把持手段60を供給する供給ガイド43とを備える。この供給手段40は、無端ベルト41によって把持手段60を積層フィルム10aに供給した際に、後述する把持手段60の押さえ部61aと挟持面62aとの間に積層フィルム10aが位置するように配置されている。

また、供給手段40は、各々、積層フィルム10aを挟持する直前に把持手段60の後述するレバー61cを引き倒すレバー引き倒し手段(図示せず)と、積層フィルム10aを挟持する際にレバー61cを押し起こすレバー押し起こし手段(図示せず)とを具備する。

【0030】

本実施形態では、無端ベルト41は、後述する把持手段60の突出部64が挿入される矩形状の孔41aが鉛直方向に一定間隔で形成されている。また、無端ベルト41は、積層フィルム10aの上流側が下流側よりも高くなるように傾斜すると共に、把持手段60をレール30に導入できるように設置されている。また、この無端ベルト41は、孔41aに突出部64が挿入された把持手段60が、移動する積層フィルム10aを挟持することによって回転するようになっている。

供給ガイド43は、矩形状の底面部43aと、底面部43aの幅方向の端部から立設した側面部43bとを有する溝状体であり、底面部43aと側面部43bとで形成される溝の内側に把持手段60が移動するようになっている。また、供給ガイド43は、底面部43aの長手方向の一端が、他端よりも低くなるように設けられ、且つ、無端ベルト41の、積層フィルム10a側の部分より上流側に配置されている。

【0031】

上記供給手段40では、上記積層フィルム10aの移動によって回転する無端ベルト41に供給ガイド43を用いて、孔41aに突出部64が挿入するように把持手段60を供給するようになっている。

また、無端ベルト41の回転によって、把持手段60を積層フィルム10aに向けて一定間隔で移動させるようになっている。

また、把持手段60が積層フィルム10aに到達する前に、レバー引き倒し手段によって、レバー61cを引き倒して押さえ部61aと挟持面62aとを離間させるようになっている。

無端ベルト41のさらなる回転によって、把持手段60が積層フィルム10a側に供給された際には、押さえ部61aと挟持面62aとの間に積層フィルム10aの幅方向の端部が入り込むようになっている。押さえ部61aと挟持面62aとの間に積層フィルム10aの幅方向の端部が入り込んだ後には、レバー押し起こし手段によって、レバー61cを押し起こして押さえ部61aを挟持面62aに接触させて積層フィルム10aの幅方向の端部を把持するようになっている。

また、無端ベルト41は積層フィルム10aの下流側が低くなっているため、積層フィルム10aを挟持した把持手段60をさらに移動させた際には、孔41aから突出部64が抜けて把持手段60が宙吊りの状態にされる。その宙吊りの状態で把持手段60はレール30の上流端に移動して、レール30に導入される。把持手段60は一定間隔で供給されているから、レール30に導入された把持手段60は、先行する把持手段60と離間するようになっている。

上記のように、積層フィルム10aの幅方向の端部を把持した把持手段60がレール30に導入されることによって、積層フィルム10aの幅方向は一定の長さを保つように拘束される。

【0032】

(搬送手段)

搬送手段50は、レール30の下流端から積層フィルム10aと共に導出された把持手段60をレール30から離間するように連続的に搬送するものである。

本実施形態における搬送手段50は、レール30の下流端から押し出されて導出された把持手段60の後述する基体部62の上下に一対設けられており、レール30から導出された把持手段60の基体部62を挟持して搬送できるようになっている。さらに、搬送手段50は、レール30の下流端から導出された把持手段60を、先行する把持手段60と後行する把持手段60とを当接させたまま搬送するようになっている。

具体的に、搬送手段50は、各々、無端ベルト51と、無端ベルト51を回転させる駆動ロール52を備え、一対の無端ベルト51,51によって基体部62を挟持できるように配置されている。なお、各無端ベルト51は、把持手段60側の部分が、レール30から離間するように回転するようになっている。

また、搬送手段50には、レバー61cを引き倒すレバー引き倒し手段(図示せず)が設けられている。

【0033】

上記搬送手段50は、レール30から押し出されて導出された把持手段60を、駆動ロール52によって回転させた無端ベルト51,51で基体部62を挟持することによって、先行する把持手段60と後行する把持手段60とを当接させたまま、レール30から離間するように搬送するようになっている。また、把持手段60を搬送手段50により搬送することによって、把持手段60によって把持された積層フィルム10aを巻出ロール20から引き出して移送できるようになっている。さらに、積層フィルム10aを移送することによって、レール30に支持された把持手段60をレール30に沿って移動させるようになっている。

また、把持手段60が無端ベルト51,51の間を通過し終える直前に、レバー引き倒し手段によって、レバー61cを引き倒して押さえ部61aを挟持面62aから離間させるようになっている。

【0034】

(把持手段)

複数対の把持手段60は、レール30に走行可能に支持されて、積層フィルム10aの幅方向の双方の端部を把持するものである。

把持手段60は、図6に示すように、積層フィルム10aの幅方向の端部を掴むクリップ61と、クリップ61が取り付けられる基体部62と、レール30に移動可能に支持される滑動部63と、基体部62から下方に突出した突出部64とを有する。

本実施形態におけるクリップ61は、積層フィルム10aを基体部62に押さえる押さえ部61aと、押さえ部61aを回動可能に取り付けた支持部61bと、押さえ部61aに同期して回動するように接続されていると共に支持部61bに回動可能に取り付けられたレバー61cとを有する。

本実施形態における基体部62は、積層フィルム10aを挟持するための挟持面62aを有し、挟持面62aには支持部61bが取り付けられている。また、基体部62の、レール30における移動方向(長手方向)の長さは、把持手段60を構成する他の部材の長手方向の長さよりも長くされている。そのため、基体部62の長手方向を長くする程、先行する把持手段60が当接した際に、把持手段60,60同士のピッチが長くなる。

本実施形態における滑動部63は、基体部62の裏側に設けられ、駆動源を有さない車輪33aを備え、レール30の内側に配置される。滑動部63は、できるだけレール30との摩擦抵抗が小さくなっていることが好ましい。

【0035】

上記把持手段60では、レバー61cが引き倒された際に挟持面62aから離れるように押さえ部61aが回動し、レバー61cが押し起こされた際に挟持面62aに接触するように押さえ部61aが回動するようになっている。このように押さえ部61aが動くことによって、積層フィルム10aの幅方向の端部を挟持面62aに押さえつけて把持することができるようになっている。

また、滑動部63がレール30の内部に配置され、基体部62がスリット35を通るように配置されて、把持手段60がレール30に支持されながらレール30を走行するようになっている。さらに、把持手段60は、長手方向において隣の把持手段60に当接しない限りは、レール30の長手方向に自由に移動可能になっている。

【0036】

上記把持手段60は、レール30の上流側にてレール30を走行し始めた際には、先行する把持手段60と離間し、レール30を走行中に、加熱収縮性フィルムが収縮することにより、先行する把持手段との間隔が次第に狭くなり、やがて当接するように、積層フィルム10aを把持している。

このように把持手段60を設ける方法としては、基体部62の長手方向の長さを調整する方法、長手方向における把持手段60,60同士の間隔を供給手段40により調整する方法が挙げられる。すなわち、基体部62の長手方向の長さを長くする程、長手方向における把持手段60,60同士の間隔を短くする程、加熱収縮性フィルムが収縮した際に、先行する把持手段60と当接しやすくなる。基体部62の長手方向の長さを調整する方法では、基体部62が長手方向に伸縮する機構(例えば、2つの部材をネジで連結させ、ネジによって長さを調整する機構)を備えることが好ましい。

上記のように把持手段60が積層フィルム10aを把持しているため、先行する把持手段60と離間している際には、加熱収縮性フィルムの幅方向については、一定長さを保つように拘束するが、長手方向については拘束しないようになっている。したがって、加熱手段70によって加熱した際に加熱収縮性フィルムの長手方向が収縮して短縮化できるようになっている。

また、把持手段60が、先行する把持手段60と当接した際には、加熱収縮性フィルムの幅方向のみならず、長手方向も、一定長さを保つように拘束するようになっている。

【0037】

(加熱手段)

加熱手段70は、積層フィルム10aの、レール30間の部分を加熱するものである。

本実施形態における加熱手段70は、複数個の遠赤外線ランプが直線状に配列された管状ランプ体71が平行に複数本配列されたものである。また、本実施形態における加熱手段70は、積層フィルム10aの両面側且つレール30の上流側にて、積層フィルム10aの幅方向に管状ランプ体71が平行になるように配置されている。

加熱手段70における管状ランプ体71の本数は目的の収縮率等に応じて適宜選択され、管状ランプ体71の遠赤外線ランプの個数は積層フィルム10aの幅や加熱温度等に応じて適宜選択される。赤外線ランプの波長については、加熱収縮性フィルムの種類に応じて適宜選択される。また、赤外線ランプは、通電する電流を制御することによって、出力調整可能になっている。

遠赤外線ランプの背面には反射板が設置されていることが好ましい。反射板としては例えば、ステンレス、鉄、アルミニウム等からなる金属板が好ましく使用できる。さらに、遠赤外線ランプを囲むような凹型鏡面を有する反射板を使用すると、凹凸パターン12aの均一性をより高くすることができるため好ましい。

【0038】

<凹凸パターン形成シートの製造方法>

上記製造装置1を用いた凹凸パターン形成シート10の製造方法の一実施形態について説明する。

【0039】

本実施形態の製造方法では、巻出ロール20から積層フィルム10aが、搬送手段50によって把持手段60を搬送した際に積層フィルム10aに生じる引張力と、加熱手段70によって加熱した際に生じる積層フィルム10aの収縮力とを駆動力として巻き出される。

本明細書において、積層フィルム10aは、長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けたものである。また、長尺とは、積層フィルムの長手方向の長さが1m以上のことである。積層フィルム10aの全長は種類によって異なる。

【0040】

次いで、供給手段40によって、回転する無端ベルト41の孔41aに突出部64が挿入するように把持手段60を供給する。また、把持手段60が積層フィルム10aに到達する前に、レバー引き起こし手段によってレバー61cを引き起こして押さえ部61aと挟持面62aとを離間させる。

その後、無端ベルト41がさらに回転することによって押さえ部61aと挟持面62aとの間に積層フィルム10aの幅方向の端部が入り込んだ際に、レバー押し起こし手段によってレバー61cを押し起こして押さえ部61aを挟持面62aに接触させて積層フィルム10aの幅方向の端部を挟持する。

次いで、積層フィルム10aを挟持した把持手段60は、積層フィルム10aの移動によって、レール30に一定間隔で導入される。これにより、積層フィルム10aの幅方向が一定の長さを保つように拘束される。

【0041】

次いで、レール30間の積層フィルム10aの、レール30の上流側を、加熱手段70によって加熱して、積層フィルム10aの加熱収縮性フィルムの長手方向を短縮化し、硬質層12を折り畳むように変形させて凹凸パターン12aを形成させる。

その際、積層フィルム10aの長手方向の収縮率は40%以上であることが好ましい。このように収縮率を40%以上とすることによって、光学素子に用いた場合に充分な性能を発揮する凹凸パターン形成シート10を製造することができる。また、収縮率が大きくなりすぎると、得られる凹凸パターン形成シート10の面積が小さくなるため、歩留まり上好ましくない。このような観点からは、収縮率の上限は80%が好ましい。

なお、本発明における収縮率とは、(収縮率[%])={(収縮前の長さ)−(収縮後の長さ)}/(収縮前の長さ)×100 である。

【0042】

上記のように加熱収縮性フィルムが収縮することにより、レール30を走行中の一対の把持手段60と、先行する把持手段60との間隔が次第に狭まり、やがて当接する。その当接した状態のまま、把持手段60をレール30に沿って移動させることで、加熱収縮性フィルムの幅方向のみならず、長手方向も、一定長さを保つように拘束する。

【0043】

次いで、搬送手段50を用い、レール30の下流端から導出された把持手段60の基体部62を、回転する一対の無端ベルト51,51で挟持する。これにより、レール30から導出された把持手段60を、先行する把持手段60と後行する把持手段60と当接させたまま、レール30から離間するように搬送する。

この搬送手段50による把持手段60の搬送は、把持手段60に把持された積層フィルム10aを引っ張って移動させる駆動源となる。また、積層フィルム10aを引っ張って移動させることによって、積層フィルム10aを把持する把持手段60をレール30に沿って移動させている。

次いで、把持手段60が無端ベルト51,51の間を通過し終える直前に、レバー引き倒し手段によってレバー61cを引き倒して、押さえ部61aを挟持面62aから離間させて、積層フィルム10aを開放する。これにより、凹凸パターン形成シート10を得る。なお、離間した把持手段60は回収されて、供給手段40の供給ガイド43に返送される。また、得られた凹凸パターン形成シート10は、把持手段60で把持された部分を除去するために、幅方向の端部をスリットしても構わない。

【0044】

(作用効果)

上記実施形態では、複数対の把持手段60が、レール30を走行し始めた際には、長手方向の他の把持手段60と離間し且つ互いに自由に走行できることで、加熱収縮性フィルムの幅方向のみを、一定長さを保つように拘束し、加熱収縮性フィルムの長手方向を拘束しないようにすることができる。したがって、加熱収縮性フィルムの長手方向については収縮させて長さを短縮化でき、これにより、硬質層12を折り畳むように変形させて凹凸パターン12aを形成することができる。なお、硬質層12を折り畳むように変形させる工程は、本発明の凹凸パターン形成シートの製造方法における「変形工程」である。

また、加熱収縮性フィルムの収縮によって、複数対の把持手段60と、先行する把持手段60とが当接した状態のまま移動させることで、加熱収縮性フィルムを幅方向のみならず、長手方向についても、一定長さを保つように拘束することができる。このように加熱収縮性フィルムの幅方向と長手方向は拘束されているが、加熱収縮性フィルムは室温程度に冷却されるまでは収縮しようとする。しかし、加熱収縮性フィルムの幅方向および長手方向の両方が拘束されており、加熱収縮性フィルムの変形は不能であるため、前記の収縮によって加熱収縮性フィルムは幅方向と長手方向とに引っ張られる状態となり、積層フィルム10aに張力を付与することができる。なお、把持手段60が先行して走行する把持手段60と当接した状態のまま移動して積層フィルム10aに張力を付与する工程は、本発明の凹凸パターン形成シートにおける「張力付与工程」である。

上記のように張力を付与することによって、得られる凹凸パターン形成シート10において、凹凸パターン12aとは別の不規則で視認可能なしわの発生を抑制でき、また、凹凸パターンの異方性を向上させることができる。

また、加熱手段70が遠赤外線ランプを備えたものであるため、局所的に且つ急激に積層フィルム10aを加熱でき、より精密に積層フィルム10aに張力を付与できるため、凹凸パターン12aとは別の不規則で視認可能なしわの発生をより抑制できる。

【0045】

「第2実施形態」

<製造装置>

本発明の製造装置の第2実施形態について説明する。

図7および図8に、本実施形態の製造装置を示す。本実施形態の製造装置2は、巻出ロール20と、一対のレール30と、一対の供給手段40と、一対の搬送手段50と、複数対の把持手段60と、加熱手段70と、アニール手段110と、張力調整手段120と、第1張力分断手段130と、第2張力分断手段140と、巻取りロール150とを具備する。

本実施形態における巻出ロール20、レール30、供給手段40、搬送手段50、把持手段60および加熱手段70は、第1実施形態における巻出ロール20、レール30、供給手段40、搬送手段50、把持手段60および加熱手段70と同様のものである。

【0046】

アニール手段110は、把持手段60により把持される前の積層フィルム10aを加熱するものである。本実施形態におけるアニール手段110は、巻出ロール20と供給手段40との間の積層フィルム10aを加熱するように設けられたヒータである。ヒータとしては、加熱手段70と同様に、遠赤外線ランプを用いたものでもよいし、熱風により加熱するものが挙げられる。

【0047】

張力調整手段120は、アニール手段110で加熱されている積層フィルム10aの長手方向の張力を調整するものである。具体的に、本実施形態における張力調整手段120は、一対のニップロール121a,121aからなる第1ニップ部121と、一対のニップロール122a,122aからなる第2ニップ部122とを備える。第1ニップ部121の一対のニップロール121a,121aと、第2ニップ部122の一対のニップロール122a,122aとは同じ直径とされ、また、各々、駆動手段が接続されて回転速度を調節可能になっている。

上記張力調整手段120では、一対のニップロール121a,121aと一対のニップロール122a,122aとの回転速度を調節することによって積層フィルム10aの張力を調整できるようになっている。

【0048】

第1張力分断手段130は、張力調整手段120により調整した張力を、把持手段60により把持された積層フィルム10aに伝達させないように分断するものである。具体的に、本実施形態における第1張力分断手段130は、張力調整手段120と供給手段40との間に設けられており、第1ガイドロール131と、第1ガイドロール131よりも下流側且つ下方に設けられたダンサーロール132と、ダンサーロール132よりも下流側且つ上方に設けられた第2ガイドロール133とを備える。

第1ガイドロール131および第2ガイドロール133は、駆動手段が接続されないフリーロールであって、位置が固定されたものである。

ダンサーロール132は、駆動手段に接続されないフリーロールであって、鉛直方向の下方に向かって力が付与され、且つ、上下の位置が固定されておらず、変動可能なものである。

第1張力分断手段130では、ダンサーロール132に積層フィルム10aを掛け回し、積層フィルム10aを第1ガイドロール131および第2ガイドロール133よりも下に引っ張ることによって、第1ガイドロール131よりも上流側の積層フィルム10aの張力と第2ガイドロール133よりも下流側の積層フィルム10aの張力とを分断するようになっている。

【0049】

第2張力分断手段140は、巻取りロール150の巻取りによって発生する張力を、把持手段60から開放された直後の凹凸パターン形成シート10に伝達させないように分断すると共に巻取りロール150で凹凸パターン形成シート10を巻き取る際の皺やたるみの発生を防止するものである。具体的に、第2張力分断手段140は、搬送手段50と巻取りロール150との間に設けられており、第1ガイドロール141と、第1ガイドロール141よりも下流側且つ下方に設けられたダンサーロール142と、ダンサーロール142よりも下流側且つ上方に設けられた第2ガイドロール143とを備える。

第1ガイドロール141および第2ガイドロール143は、駆動手段が接続されないフリーロールであって、位置が固定されたものである。

ダンサーロール142は、駆動手段に接続されないフリーロールであって、鉛直方向の下方に向かって力が付与され、且つ、上下の位置が固定されておらず、変動可能なものである。

第2張力分断手段140においては、第1ガイドロール141よりも上流側の凹凸パターン形成シート10の張力と第2ガイドロール143よりも下流側の凹凸パターン形成シート10の張力とを分断するようになっている。

【0050】

巻取りロール150は、駆動手段が接続されて、得られた凹凸パターン形成シート10を巻き取るようになっている。

【0051】

<凹凸パターン形成シートの製造方法>

上記製造装置2を用いた凹凸パターン形成シート10の製造方法の一実施形態について説明する。

本実施形態における製造方法は、第1実施形態と同様に変形工程と張力付与工程とを有し、これらの工程に加えて、把持手段60により把持される前の積層フィルム10aをアニール手段によりアニール処理するアニール工程を有する。

ただし、本実施形態の製造方法では、ニップロール121a,121aの回転を駆動力とすることによって、巻出ロール20から積層フィルム10aを巻き出す。

また、本実施形態の製造方法では、張力調整手段120によって、アニール手段110で加熱されている積層フィルム10aの長手方向の張力を調整する。

また、第1張力分断手段130によって、張力調整手段120により調整した積層フィルム10aの張力を、把持手段60により把持された積層フィルム10aに伝達させないように分断する。

また、第2張力分断手段140によって、巻取りロール150の巻取りによって発生する張力を、把持手段60から開放された直後の凹凸パターン形成シート10に伝達させないように分断する。

また、巻取りロール150によって、第2張力分断手段140を通過した凹凸パターン形成シート10を巻き取って、ロール状にする。

【0052】

本実施形態の製造方法におけるアニール工程は、把持手段60で把持される前の積層フィルムを温度T1で加熱してアニール処理(熱緩和処理)する工程である。

アニール処理の温度T1は、変形工程の際の加熱温度T2よりも低い温度にする。T1がT2以上であると、凹凸パターンが不均一になるおそれがある。

また、T1は、T2よりも5℃以上低いことがより好ましく、10℃以上低いことがさらに好ましい。

【0053】

アニール工程の温度T1は前述のとおり、変形工程の温度T2より低温での処理となるが、張力をかけない状態では積層フィルム10aは若干収縮する。しかし、この工程では収縮しやすい部分に生じている応力を緩和し、次の変形工程における加熱収縮で積層フィルム10aの収縮性を均一化することが目的であるため、積層フィルム10aは寸法変化しないように拘束搬送されることが好ましい。具体的には、ニップロール122aの回転速度が、ニップロール121aの回転速度よりも遅くなることがなく、且つ、ニップロール121aの回転速度に対するニップロール122aの回転速度が100%に近い速度に調整されることが好ましい。より具体的には、ニップロール121aの回転速度に対し、ニップロール122aの回転速度が100〜102%となる範囲で調整されることが好ましい。

【0054】

本実施形態では、変形工程における加熱収縮の際に20〜50%の収縮率で収縮させることが好ましい。収縮率を前記下限値以上にすれば、未収縮領域を少なくでき、前記上限値以下にすれば、光拡散性を高くしつつも充分な輝度を得ることができる。

【0055】

本実施形態でも、得られた凹凸パターン形成シート10の幅方向の端部をスリットしても構わない。本実施形態において凹凸パターン形成シート10をスリットする場合、スリッターは、第2張力分断手段140と巻取りロール150との間に設けられることが好ましい。

【0056】

(作用効果)

本実施形態では、積層フィルム10aをアニール処理することによって、積層フィルム10aの収縮しやすい部分に生じている応力を緩和できる。そのため、加熱収縮の際の積層フィルム10aの収縮性を、全体にわたって均一化でき、未収縮領域が少ない凹凸パターン形成シート10を容易に製造できる。

また、張力調整手段120によって、把持手段60で把持される前の積層フィルム10aの張力を調整することで、積層フィルム10aの応力緩和を調整できる。

また、第1張力分断手段130によって、張力調整手段120により調整された張力を、把持手段60により把持された積層フィルム10aに伝達させないように分断するため、張力調整手段120により調整された張力の影響を受けずに積層フィルム10aを加熱収縮させることができる。また、加熱収縮の影響を受けずに積層フィルム10aの張力を調整できる。

そのため、張力調整手段120および第1張力分断手段130を具備することにより、積層フィルム10aにおいて、ムラのある収縮をより防止することができ、未収縮領域をより少なくすることができる。

また、第2張力分断手段140が、巻取りロール150の巻取りによって発生する張力を、把持手段60から開放された直後の凹凸パターン形成シート10に伝達させないように分断することにより、凹凸パターン形成シート10への余計な張力の付与を抑制できる。そのため、目的の凹凸パターン12aを形成しやすくなる。また、第2張力分断手段140によって、巻取りロール150で凹凸パターン形成シート10を巻き取る際の皺やたるみの発生を防止できる。

【0057】

(他の実施形態)

なお、本発明は、上記実施形態に限定されない。

例えば、把持手段60のクリップ61は、上記実施形態のものに限らず、樹脂フィルムを把持する公知のクリップを制限なく使用することができる。また、滑動部63は、車輪を有さず、滑動部63自体がレール30内で滑走しやすい材料で構成されたものでよい。

加熱手段70は、管状ランプ体71が1本であっても構わない。また、加熱手段70は、遠赤外線ランプを使用したものでなくてもよく、水蒸気により加熱するもの、熱風により加熱するものであってもよい。また、上記実施形態では、加熱手段70の設置位置がレール30の上流側であったが、レール30の中央付近、レール30の下流側であっても構わない。

搬送手段50および供給手段40についても、把持手段60を搬送または供給できる機構を有していれば、上記実施形態以外のものも何ら制限なく使用できる。

また、第1実施形態の製造装置において、第2実施形態で用いたものと同様の第2張力分断手段を設けてもよい。

【0058】

また、積層フィルムをアニール処理した場合、アニール処理した積層フィルムを一旦巻き取ってロール状にし、加熱収縮の際に、アニール処理した積層フィルムをロールから繰り出してもよい。アニール処理した積層フィルムを一旦巻き取る場合には、凹凸パターン形成シートの生産に柔軟性を持たせることができる。

【産業上の利用可能性】

【0059】

本発明により製造される凹凸パターン形成シートは、例えば、反射防止体、光拡散体、位相差板、偏光板、研磨フィルム、細胞培養シート、燃料電池用電解質膜、離型シート、アンチブロッキングシート、易接着シート、印刷性向上シートなどに利用できる。また、上記シートを複製して製造するための原版シートとして使用することもできる。

【符号の説明】

【0060】

1,2 製造装置(凹凸パターン形成シートの製造装置)

10 凹凸パターン形成シート

10a 積層フィルム

11 基材

12 硬質層

12a 凹凸パターン

12b 凸部

12c 凹部

20 巻出ロール

30 レール

31 第1側面部

32 第2側面部

33 上面部

34 下面部

35 スリット

40 供給手段

41 無端ベルト

42 ロール

43 供給ガイド

43a 底面部

43b 側面部

50 搬送手段

51 無端ベルト

52 駆動ロール

60a,把持手段

61 クリップ

61a 押さえ部

61b 支持部

61c レバー

62 基体部

62a 挟持面

63 滑動部

64 突出部

70 加熱手段

71 管状ランプ体

110 アニール手段

120 張力調整手段

121 第1ニップ部

121a ニップロール

122 第2ニップ部

122a ニップロール

130 張力分断手段

131 第1ガイドロール

132 ダンサーロール

133 第2ガイドロール

140 張力分断手段

141 第1ガイドロール

142 ダンサーロール

143 第2ガイドロール

150 巻取りロール

【技術分野】

【0001】

本発明は、少なくとも一方の面に凹凸パターンを有する凹凸パターン形成シートを製造するための製造方法および製造装置に関する。

【背景技術】

【0002】

反射防止体や光拡散体等の光学素子として、表面に微細な波状の凹凸パターンが形成された凹凸パターン形成シートを用いることが知られている。

上記の凹凸パターン形成シートを製造する方法として、特許文献1には、幅方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを連続的に移動させながら加熱することにより、前記加熱収縮性フィルムの幅方向を収縮させて、凹凸パターン形成シートを製造する方法が開示されている。

幅方向に収縮する加熱収縮性フィルムを用いる場合、得られる凹凸パターン形成シートの凹凸パターンの繰り返し方向の長さが加熱収縮性フィルムの幅に依存する。そのため、大きなサイズの凹凸パターン形成シートを得るためには、幅方向が長い加熱収縮性フィルムを使用しなければならない。しかし、通常、幅方向に収縮する加熱収縮性フィルムは、無延伸フィルムを幅方向に延伸して作製されるので、幅方向を長くするためには、延伸装置の幅方向も長くしなければならず、工業的な実現性に欠けていた。

そこで、特許文献2では、長手方向に収縮する加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを連続的に移動させながら加熱することにより、前記加熱収縮性フィルムの長手方向を収縮させて、凹凸パターン形成シートを製造する方法が提案されている。さらに、特許文献2には、長手方向の収縮率を調整するために、加熱収縮性フィルムの幅方向の両端部を複数のクリップで掴み、加熱収縮につれてクリップの長手方向の間隔が狭くなるようにクリップの位置を制御する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−304651号公報

【特許文献2】特開2010−266479号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献2に記載の製造方法では、加熱収縮の速度に合わせてクリップの位置を調整することが難しく、得られた凹凸パターン形成シートに、凹凸パターンとは別の不規則で視認可能なしわが発生して、製品として使用できなくなることがあった。

そこで、本発明は、長手方向に収縮する加熱収縮性フィルムを用いるにもかかわらず、凹凸パターンとは別の不規則で視認可能なしわの発生が抑制された凹凸パターン形成シートを容易に製造できる凹凸パターン形成シートの製造方法および製造装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明は、以下の態様を有する。

[1]長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを加熱することにより、前記加熱収縮性フィルムを収縮させる凹凸パターン形成シートの製造方法であって、前記加熱収縮性フィルムの幅方向のみを、一定長さを保つように拘束して、加熱収縮性フィルムの長手方向を短縮させて前記硬質層を折り畳むように変形させる変形工程と、前記加熱収縮性フィルムの幅方向および長手方向の両方を、一定長さを保つように拘束して、前記積層フィルムに張力を付与する張力付与工程とを有することを特徴とする凹凸パターン形成シートの製造方法。

[2]前記積層フィルムの加熱では、遠赤外線を照射する、[1]に記載の凹凸パターン形成シートの製造方法。

[3]前記変形工程の前に、積層フィルムを、変形工程の際の加熱温度よりも低い温度で加熱してアニール処理するアニール工程を有する、[1]または[2]に記載の凹凸パターン形成シートの製造方法。

[4]アニール処理されている積層フィルムの長手方向の張力を調整すると共に、前記張力を、前記変形工程にて変形させている積層フィルムに伝達させないように分断する、[3]に記載の凹凸パターン形成シートの製造方法。

【0006】

[5]長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを加熱することにより、前記加熱収縮性フィルムを収縮させ、前記硬質層を折り畳むように変形させて凹凸パターンを形成する凹凸パターン形成シートの製造装置であって、前記積層フィルムの幅方向の双方の端部側を、一定の幅を保つように各々把持する複数対の把持手段を具備し、前記複数対の把持手段は、積層フィルムの加熱を始めた際には、長手方向の他の把持手段と離間し、その後、加熱収縮性フィルムが収縮することにより、長手方向の他の把持手段と当接するように、前記積層フィルムを把持するようになっていることを特徴とする凹凸パターン形成シートの製造装置。

[6]長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを連続的に長手方向に移動させながら加熱することにより、前記加熱収縮性フィルムを収縮させ、前記硬質層を折り畳むように変形させて凹凸パターンを形成する凹凸パターン形成シートの製造装置であって、前記積層フィルムの幅方向の双方の端部側を各々把持する複数対の把持手段と、積層フィルムの幅方向の各端部に沿うように一対設けられ、前記複数対の把持手段を走行可能に支持するレールと、 前記積層フィルムを前記一対のレール間を走行する前に把持するように把持手段を供給する一対の供給手段と、各レールの他端から前記積層フィルムと共に導出された把持手段をレールから離間するように搬送する一対の搬送手段と、前記把持手段で把持された積層フィルムの、前記一対のレール間の部分を加熱する加熱手段とを具備し、前記複数対の把持手段は、レールを走行し始めた際には、先行する把持手段と離間し、レールを走行中に、加熱収縮性フィルムが収縮することにより、先行する把持手段と当接するように、前記積層フィルムを把持するようになっており、各搬送手段は、各レールの他端から導出された前記把持手段を、先行する把持手段と後行する把持手段とを当接させたまま搬送するようになっており、前記搬送手段による複数対の把持手段の搬送によって、前記積層フィルムを移動させることを特徴とする凹凸パターン形成シートの製造装置。

[7]前記加熱手段が遠赤外線ランプである、[6]に記載の凹凸パターン形成シートの製造装置。

[8]前記把持手段により把持される前の積層フィルムを加熱してアニール処理するアニール手段を具備する、[5]〜[7]のいずれかに記載の凹凸パターン形成シートの製造装置。

[9]前記アニール手段で加熱されている積層フィルムの長手方向の張力を調整する張力調整手段と、該張力調整手段により調整した張力を、前記把持手段により把持された積層フィルムに伝達させないように分断する張力分断手段とを具備する、[8]に記載の凹凸パターン形成シートの製造装置。

【発明の効果】

【0007】

本発明の凹凸パターン形成シートの製造方法および製造装置によれば、長手方向に収縮する加熱収縮性フィルムを用いるにもかかわらず、凹凸パターンとは別の不規則で視認可能なしわの発生が抑制された凹凸パターン形成シートを容易に製造できる。

【図面の簡単な説明】

【0008】

【図1】本発明の凹凸パターン形成シートの一実施形態の一部を拡大して示す拡大斜視図である。

【図2】図1の凹凸パターン形成シートを、凹凸パターンの形成方向と直交方向に切断した際の断面図である。

【図3】本発明の凹凸パターン形成シートの製造装置の第1実施形態を示す上面模式図である。

【図4】本発明の凹凸パターン形成シートの製造装置の第1実施形態を示す側面模式図である。

【図5】図3,4の凹凸パターン形成シートの製造装置を構成するレールを示す斜視図である。

【図6】図3,4の凹凸パターン形成シートの製造装置を構成する把持手段を示す側面図である。

【図7】本発明の凹凸パターン形成シートの製造装置の第2実施形態を示す上面模式図である。

【図8】本発明の凹凸パターン形成シートの製造装置の第2実施形態を示す側面模式図である。

【発明を実施するための形態】

【0009】

<凹凸パターン形成シート>

本発明における凹凸パターン形成シートの一実施形態について説明する。

図1および図2に、本実施形態で得られる凹凸パターン形成シートの斜視図を示す。この凹凸パターン形成シート10は、基材11と、基材11の片面に設けられた硬質層12とを備え、硬質層12が凹凸パターン12aを有するものである。

ここで、凹凸パターン12aは、一方向Xに沿って凹凸(凸部12b、凹部12c)が繰り返すように凸部12bが繰り返し形成された波形状のパターンである。本明細書において、凸部12bとは、凹凸のうち、凹部12cの底から、その隣の凹部12cの底までの間に存在する凸状の部分のことである(図2参照)。

また、凹凸パターン12aは凸部12bの先端が丸みを帯びており、さらに、凹凸パターン12aの稜線は蛇行している。

【0010】

凹凸パターン形成シートは、反射防止体や光拡散体等の光学素子として使用される。また、光学素子を複製して製造するための工程シート原版として使用することもできる。凹凸パターン形成シートを複製用の工程シート原版として使用して光学素子を製造する方法としては、例えば、特開2008−304701号公報に開示された方法を適用できる。

【0011】

硬質層12は、基材11になる後述する加熱収縮フィルムが加熱収縮する際に、加熱収縮性フィルムよりも硬いものである。硬質層12は、樹脂で構成されてもよいし、金属または金属化合物で構成されてもよい。

硬質層12を樹脂で構成する場合、硬質層12を構成する樹脂(以下、第2の樹脂という。)のガラス転移温度Tg2と、基材11を構成する樹脂(以下、第1の樹脂という。)のガラス転移温度Tg1との差(Tg2−Tg1)は0℃より大きく、10℃以上であることが好ましく、20℃以上であることがより好ましく、30℃以上であることが特に好ましい。(Tg2−Tg1)の差が10℃以上であれば、該凹凸パターン形成シートを製造する際に、Tg2とTg1の間の温度で容易に加工できる。Tg2とTg1の間の温度を加工温度とすると、基材11のヤング率が硬質層12のヤング率より高くなる条件で加工でき、その結果、硬質層12に凹凸パターン12aをより容易に形成できる。

また、Tg2が400℃を超えるような樹脂を使用することは経済性の面から必要に乏しく、Tg1が−150℃より低い樹脂は存在しないことから、(Tg2−Tg1)は550℃以下であることが好ましく、200℃以下であることがより好ましい。

凹凸パターン形成シート10を製造する際の加工温度における基材11と硬質層12とのヤング率の差は、凹凸パターン12aを容易に形成できることから、0.01〜300GPaであることが好ましく、0.1〜10GPaであることがより好ましい。

ここでいう加工温度は、例えば、後述する凹凸パターン形成シート10の製造方法における熱収縮時の加熱温度のことである。また、ヤング率は、JIS K 7113−1995に準拠して測定した値である。

【0012】

第1の樹脂のガラス転移温度Tg1は−150〜300℃であることが好ましく、−120〜200℃であることがより好ましい。ガラス転移温度Tg1が−150℃より低い樹脂は存在せず、第1の樹脂のガラス転移温度Tg1が300℃以下であれば、凹凸パターン形成シート10を製造する際の加工温度(Tg2とTg1の間の温度)に容易に加熱できる。

【0013】

凹凸パターン形成シート10を製造する際の加工温度における第1の樹脂のヤング率は0.01〜100MPaであることが好ましく、0.1〜10MPaであることがより好ましい。第1の樹脂のヤング率が0.01MPa以上であれば、基材11として使用可能な硬さであり、100MPa以下であれば、硬質層12が変形する際に同時に追従して変形可能な軟らかさである。

【0014】

第1の樹脂は、後述する加熱収縮性フィルムを構成する樹脂であり、例えば、ポリエチレンテレフタレート等のポリエステル、ポリエチレンやポリプロピレン等のポリオレフィン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリアミドなどが挙げられる。

【0015】

第2の樹脂のガラス転移温度Tg2は40〜400℃であることが好ましく、80〜250℃であることがより好ましい。第2の樹脂のガラス転移温度Tg2が40℃以上であれば、凹凸パターン形成シート10を製造する際の加工温度を室温またはそれ以上にすることができて有用であり、ガラス転移温度Tg2が400℃を超えるような樹脂を第2の樹脂として使用することは経済性の面から必要性に乏しいためである。

【0016】

凹凸パターン形成シート10を製造する際の加工温度における第2の樹脂のヤング率は0.01〜300GPaであることが好ましく、0.1〜10GPaであることがより好ましい。第2の樹脂のヤング率が0.01GPa以上であれば、第1の樹脂の加工温度におけるヤング率より充分な硬さが得られ、凹凸パターン12aが形成された後、凹凸パターン12aを維持するのに充分な硬さであり、ヤング率が300GPaを超えるような樹脂を第2の樹脂として使用することは経済性の面から必要性に乏しいためである。

【0017】

第1の樹脂の種類にもよるが、第2の樹脂としては、例えば、ポリスチレン、アクリル樹脂(メチルメタクリレート重合体、メチルメタクリレートと他のアクリル系単量体との共重合体、メチルメタクリレート以外の2種以上のアクリル系単量体の共重合体)、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデン、エチレン−酢酸ビニル共重合体などを使用することができる。これらの中でも、凹凸パターンをより容易に形成できる点では、ポリスチレン、アクリル樹脂が好ましい。第2の樹脂は1種を単独で使用してもよいし、2種以上を併用してもよい。

【0018】

硬質層を金属または金属化合物で構成する場合、金属としては、ヤング率が過剰に高くならず、より容易に凹凸パターン12aが形成することから、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマスよりなる群から選ばれる少なくとも1種の金属であることが好ましい。ここでいう金属は、半金属も含む。

金属化合物としては、同様の理由から、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ガリウムヒ素よりなる群から選ばれる少なくとも1種の金属化合物であることが好ましい。

なお、硬質層12が金属からなる場合には、層表面が空気酸化されて空気酸化膜が形成されることがあるが、本発明では、そのような金属層の表面が空気酸化された層も、金属からなる層とみなす。

【0019】

硬質層12の厚さは、硬質層12を樹脂で構成する場合には、好ましくは0.1〜80nmであり、より好ましくは0.5〜40nmであり、特に好ましくは1〜15nmである。

硬質層12を金属または金属化合物で構成する場合には、硬質層12の厚みは1〜30nmであることが好ましく、1〜10nmであることがより好ましい。

硬質層12の厚みが前記上限値を超えると、凹凸パターン12aのピッチを小さくできないことがあり、前記下限値未満であると、硬質層12の形成が困難になる傾向にある。

硬質層12の厚さは均一であることが好ましい。硬質層12の厚さが均一であれば、ピッチの均一性が高くなる。

また、基材11と硬質層12との間には、密着性の向上やより微細な構造を形成することを目的として、プライマー層を形成してもよい。

【0020】

凹凸パターン12aの最頻ピッチAは凹凸パターン形成シート10の用途に応じて好ましい範囲が異なる。

凹凸パターン形成シート10を反射防止体に使用する場合には、最頻ピッチAは1μm以下であることが好ましく、250nm以下であることがより好ましく、150nm以下であることがさらに好ましく、100nm以下であることが特に好ましい。最頻ピッチAが1μm以下であれば、凹凸パターン形成シート10を反射防止体として用いた場合の反射防止性がより高くなる。一方、最頻ピッチAは、凹凸パターン12aを容易に形成できる点から、0.01μm以上であることが好ましい。

凹凸パターン形成シート10を光拡散体に使用する場合には、最頻ピッチAは1μmを超え20μm以下であることが好ましく、1μmを超え10μm以下であることがより好ましい。最頻ピッチAが前記下限値未満である場合、および、前記上限値を超える場合には、光拡散性の高い光拡散体を得ることが困難になる。

【0021】

凹凸パターン12aの最頻ピッチAおよび配向度は、以下の求め方に従って求める。

まず、表面光学顕微鏡により凹凸パターンの上面を撮影し、測定した凹凸構造の画像をグレースケール画像に変換した後、2次元フーリエ変換を行う。このフーリエ変換像の頻度(ZF)のスムージングを行い、フーリエ変換像の中心部以外で最大頻度を示す位置(XFmax,YFmax)を求める。そして、最頻ピッチA=1/{√(XFmax2+YFmax2)}の式から最頻ピッチAを求める。なお、最頻ピッチは、各ピッチの平均値とみてもよい。

配向度については、まず、上記で得たフーリエ変化像を利用し、XF軸上に最大輝度部分が一致するようにθ回転したフーリエ変換像を作成する。次いで、(XFmax,YFmax)を通るYF軸に平行補助線Y’Fを引き、補助線Y’Fを横軸とし、補助線Y’F上の輝度(ZF軸)を縦軸としたY’F−ZF図を作成する。次いで、Y’F−ZF図のY’F軸の値を最頻ピッチの逆数(1/A)で割ったY”F-ZF図を作成し、このY”F-ZF図からピークの半値幅W(頻度が最大値の半分になる高さでのピークの幅)を求める。この半値幅は配向度を表す。配向度が大きい程、蛇行してピッチがばらついていることを表す。

【0022】

上記配向度は1.0以下であることが好ましく、0.5以下であることがより好ましく、0.3未満であることが特に好ましい。配向度が1.0以下であれば、光拡散体として用いた場合に異方性を高くすることができる。

配向度を1.0以下にするためには、凹凸パターン形成シート10を製造する際に必要な圧縮応力の作用のさせ方を適宜選択すればよい。

また、配向度は、製造上の観点からは、0.05以上であることが好ましい。

【0023】

凹凸パターン12aの凹部12cの平均深さBは、最頻ピッチAを100%とした際の10%以上(すなわち、アスペクト比0.1以上)であることが好ましく、30%以上(すなわち、アスペクト比0.3以上)であることがより好ましく、100%以上であることが特に好ましい。平均深さBが最頻ピッチAを100%とした際の10%以上であれば、凹凸パターン形成シート10を反射防止体として用いた場合には反射性により優れる。

また、平均深さBは、凹凸パターン12aを容易に形成できる点から、好ましくは最頻ピッチAを100%とした際の500%以下である。

【0024】

平均深さは、凹凸パターン12aの凸部12bのピークから凹部12cの底までの深さの平均のことを意味する。平均深さBは次のようにして求める。すなわち、凹凸パターン12aを原子間力顕微鏡により観察し、その観察からY軸方向に沿って切断した断面図を得る。1つの凹部12cの底までの深さは、両隣の2つの凸部12b,12cのピークから凹部12cの底までのZ方向の距離の和の1/2である。すなわち、1つの凹部12cの底の深さbiは、凹部12cに対して一方側の凸部12bのピークから計測した凹部12cの底の深さをLi、他方側の凸部12bのピークから計測した凹部12cの底の深さをRiとした際に、bi=(Li+Ri)/2となる。このようにして求めた各凹部12cの深さbiの平均値が平均深さBであるが、全ての凹部12cの深さを求めることは現実的でないため、無作為に抽出した10個以上100個以下のbiから平均深さBを求める。

【0025】

<凹凸パターン形成シートの製造装置>

「第1実施形態」

本発明の凹凸パターン形成シートの製造装置(以下、「製造装置」と略す。)の第1実施形態について説明する。

図3および図4に、本実施形態の製造装置を示す。本実施形態の製造装置1は、巻出ロール20と、一対のレール30と、一対の供給手段40と、一対の搬送手段50と、複数対の把持手段60と、加熱手段70とを具備する。

【0026】

(巻出ロール)

巻出ロール20は、積層フィルム10aが巻き回されたロールであり、駆動源を備えないフリーロールである。

この巻出ロール20からの積層フィルム10aの巻き出しは、搬送手段50によって把持手段60を搬送した際に積層フィルム10aに生じる引張力と、加熱手段70によって加熱した際に生じる積層フィルム10aの収縮力とが駆動力となっている。

【0027】

(レール)

レール30は、積層フィルム10aの幅方向の各端部に沿うように直線的に所定の長さで設けられて、複数対の把持手段60を走行可能に支持するものである。

本実施形態におけるレール30は、各々、長手方向に対して垂直な断面が略矩形状で、図5に示すように、第1側面部31および第2側面部32と上面部33と下面部34とを有する。第2側面部32には、レール30の長手方向に沿ったスリット35が形成されている。第2側面部32は把持手段60の脱線を防止するためのガイド板となっている。

【0028】

(供給手段)

本実施形態における供給手段40は、レール30よりも上流側、且つ、移動する積層フィルム10aの幅方向の双方の端部側に設けられて、積層フィルム10aを一対のレール30間を走行する前に把持するように把持手段60を一定間隔で供給するものである。

【0029】

具体的に、本実施形態における供給手段40は、各々、把持手段60を積層フィルム10aに供給する無端ベルト41と、無端ベルト41を支持する一対のロール42と、無端ベルト41に把持手段60を供給する供給ガイド43とを備える。この供給手段40は、無端ベルト41によって把持手段60を積層フィルム10aに供給した際に、後述する把持手段60の押さえ部61aと挟持面62aとの間に積層フィルム10aが位置するように配置されている。

また、供給手段40は、各々、積層フィルム10aを挟持する直前に把持手段60の後述するレバー61cを引き倒すレバー引き倒し手段(図示せず)と、積層フィルム10aを挟持する際にレバー61cを押し起こすレバー押し起こし手段(図示せず)とを具備する。

【0030】

本実施形態では、無端ベルト41は、後述する把持手段60の突出部64が挿入される矩形状の孔41aが鉛直方向に一定間隔で形成されている。また、無端ベルト41は、積層フィルム10aの上流側が下流側よりも高くなるように傾斜すると共に、把持手段60をレール30に導入できるように設置されている。また、この無端ベルト41は、孔41aに突出部64が挿入された把持手段60が、移動する積層フィルム10aを挟持することによって回転するようになっている。

供給ガイド43は、矩形状の底面部43aと、底面部43aの幅方向の端部から立設した側面部43bとを有する溝状体であり、底面部43aと側面部43bとで形成される溝の内側に把持手段60が移動するようになっている。また、供給ガイド43は、底面部43aの長手方向の一端が、他端よりも低くなるように設けられ、且つ、無端ベルト41の、積層フィルム10a側の部分より上流側に配置されている。

【0031】

上記供給手段40では、上記積層フィルム10aの移動によって回転する無端ベルト41に供給ガイド43を用いて、孔41aに突出部64が挿入するように把持手段60を供給するようになっている。

また、無端ベルト41の回転によって、把持手段60を積層フィルム10aに向けて一定間隔で移動させるようになっている。

また、把持手段60が積層フィルム10aに到達する前に、レバー引き倒し手段によって、レバー61cを引き倒して押さえ部61aと挟持面62aとを離間させるようになっている。

無端ベルト41のさらなる回転によって、把持手段60が積層フィルム10a側に供給された際には、押さえ部61aと挟持面62aとの間に積層フィルム10aの幅方向の端部が入り込むようになっている。押さえ部61aと挟持面62aとの間に積層フィルム10aの幅方向の端部が入り込んだ後には、レバー押し起こし手段によって、レバー61cを押し起こして押さえ部61aを挟持面62aに接触させて積層フィルム10aの幅方向の端部を把持するようになっている。

また、無端ベルト41は積層フィルム10aの下流側が低くなっているため、積層フィルム10aを挟持した把持手段60をさらに移動させた際には、孔41aから突出部64が抜けて把持手段60が宙吊りの状態にされる。その宙吊りの状態で把持手段60はレール30の上流端に移動して、レール30に導入される。把持手段60は一定間隔で供給されているから、レール30に導入された把持手段60は、先行する把持手段60と離間するようになっている。

上記のように、積層フィルム10aの幅方向の端部を把持した把持手段60がレール30に導入されることによって、積層フィルム10aの幅方向は一定の長さを保つように拘束される。

【0032】

(搬送手段)

搬送手段50は、レール30の下流端から積層フィルム10aと共に導出された把持手段60をレール30から離間するように連続的に搬送するものである。

本実施形態における搬送手段50は、レール30の下流端から押し出されて導出された把持手段60の後述する基体部62の上下に一対設けられており、レール30から導出された把持手段60の基体部62を挟持して搬送できるようになっている。さらに、搬送手段50は、レール30の下流端から導出された把持手段60を、先行する把持手段60と後行する把持手段60とを当接させたまま搬送するようになっている。

具体的に、搬送手段50は、各々、無端ベルト51と、無端ベルト51を回転させる駆動ロール52を備え、一対の無端ベルト51,51によって基体部62を挟持できるように配置されている。なお、各無端ベルト51は、把持手段60側の部分が、レール30から離間するように回転するようになっている。

また、搬送手段50には、レバー61cを引き倒すレバー引き倒し手段(図示せず)が設けられている。

【0033】

上記搬送手段50は、レール30から押し出されて導出された把持手段60を、駆動ロール52によって回転させた無端ベルト51,51で基体部62を挟持することによって、先行する把持手段60と後行する把持手段60とを当接させたまま、レール30から離間するように搬送するようになっている。また、把持手段60を搬送手段50により搬送することによって、把持手段60によって把持された積層フィルム10aを巻出ロール20から引き出して移送できるようになっている。さらに、積層フィルム10aを移送することによって、レール30に支持された把持手段60をレール30に沿って移動させるようになっている。

また、把持手段60が無端ベルト51,51の間を通過し終える直前に、レバー引き倒し手段によって、レバー61cを引き倒して押さえ部61aを挟持面62aから離間させるようになっている。

【0034】

(把持手段)

複数対の把持手段60は、レール30に走行可能に支持されて、積層フィルム10aの幅方向の双方の端部を把持するものである。

把持手段60は、図6に示すように、積層フィルム10aの幅方向の端部を掴むクリップ61と、クリップ61が取り付けられる基体部62と、レール30に移動可能に支持される滑動部63と、基体部62から下方に突出した突出部64とを有する。

本実施形態におけるクリップ61は、積層フィルム10aを基体部62に押さえる押さえ部61aと、押さえ部61aを回動可能に取り付けた支持部61bと、押さえ部61aに同期して回動するように接続されていると共に支持部61bに回動可能に取り付けられたレバー61cとを有する。

本実施形態における基体部62は、積層フィルム10aを挟持するための挟持面62aを有し、挟持面62aには支持部61bが取り付けられている。また、基体部62の、レール30における移動方向(長手方向)の長さは、把持手段60を構成する他の部材の長手方向の長さよりも長くされている。そのため、基体部62の長手方向を長くする程、先行する把持手段60が当接した際に、把持手段60,60同士のピッチが長くなる。

本実施形態における滑動部63は、基体部62の裏側に設けられ、駆動源を有さない車輪33aを備え、レール30の内側に配置される。滑動部63は、できるだけレール30との摩擦抵抗が小さくなっていることが好ましい。

【0035】

上記把持手段60では、レバー61cが引き倒された際に挟持面62aから離れるように押さえ部61aが回動し、レバー61cが押し起こされた際に挟持面62aに接触するように押さえ部61aが回動するようになっている。このように押さえ部61aが動くことによって、積層フィルム10aの幅方向の端部を挟持面62aに押さえつけて把持することができるようになっている。

また、滑動部63がレール30の内部に配置され、基体部62がスリット35を通るように配置されて、把持手段60がレール30に支持されながらレール30を走行するようになっている。さらに、把持手段60は、長手方向において隣の把持手段60に当接しない限りは、レール30の長手方向に自由に移動可能になっている。

【0036】

上記把持手段60は、レール30の上流側にてレール30を走行し始めた際には、先行する把持手段60と離間し、レール30を走行中に、加熱収縮性フィルムが収縮することにより、先行する把持手段との間隔が次第に狭くなり、やがて当接するように、積層フィルム10aを把持している。

このように把持手段60を設ける方法としては、基体部62の長手方向の長さを調整する方法、長手方向における把持手段60,60同士の間隔を供給手段40により調整する方法が挙げられる。すなわち、基体部62の長手方向の長さを長くする程、長手方向における把持手段60,60同士の間隔を短くする程、加熱収縮性フィルムが収縮した際に、先行する把持手段60と当接しやすくなる。基体部62の長手方向の長さを調整する方法では、基体部62が長手方向に伸縮する機構(例えば、2つの部材をネジで連結させ、ネジによって長さを調整する機構)を備えることが好ましい。

上記のように把持手段60が積層フィルム10aを把持しているため、先行する把持手段60と離間している際には、加熱収縮性フィルムの幅方向については、一定長さを保つように拘束するが、長手方向については拘束しないようになっている。したがって、加熱手段70によって加熱した際に加熱収縮性フィルムの長手方向が収縮して短縮化できるようになっている。

また、把持手段60が、先行する把持手段60と当接した際には、加熱収縮性フィルムの幅方向のみならず、長手方向も、一定長さを保つように拘束するようになっている。

【0037】

(加熱手段)

加熱手段70は、積層フィルム10aの、レール30間の部分を加熱するものである。

本実施形態における加熱手段70は、複数個の遠赤外線ランプが直線状に配列された管状ランプ体71が平行に複数本配列されたものである。また、本実施形態における加熱手段70は、積層フィルム10aの両面側且つレール30の上流側にて、積層フィルム10aの幅方向に管状ランプ体71が平行になるように配置されている。

加熱手段70における管状ランプ体71の本数は目的の収縮率等に応じて適宜選択され、管状ランプ体71の遠赤外線ランプの個数は積層フィルム10aの幅や加熱温度等に応じて適宜選択される。赤外線ランプの波長については、加熱収縮性フィルムの種類に応じて適宜選択される。また、赤外線ランプは、通電する電流を制御することによって、出力調整可能になっている。

遠赤外線ランプの背面には反射板が設置されていることが好ましい。反射板としては例えば、ステンレス、鉄、アルミニウム等からなる金属板が好ましく使用できる。さらに、遠赤外線ランプを囲むような凹型鏡面を有する反射板を使用すると、凹凸パターン12aの均一性をより高くすることができるため好ましい。

【0038】

<凹凸パターン形成シートの製造方法>

上記製造装置1を用いた凹凸パターン形成シート10の製造方法の一実施形態について説明する。

【0039】

本実施形態の製造方法では、巻出ロール20から積層フィルム10aが、搬送手段50によって把持手段60を搬送した際に積層フィルム10aに生じる引張力と、加熱手段70によって加熱した際に生じる積層フィルム10aの収縮力とを駆動力として巻き出される。

本明細書において、積層フィルム10aは、長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けたものである。また、長尺とは、積層フィルムの長手方向の長さが1m以上のことである。積層フィルム10aの全長は種類によって異なる。

【0040】

次いで、供給手段40によって、回転する無端ベルト41の孔41aに突出部64が挿入するように把持手段60を供給する。また、把持手段60が積層フィルム10aに到達する前に、レバー引き起こし手段によってレバー61cを引き起こして押さえ部61aと挟持面62aとを離間させる。

その後、無端ベルト41がさらに回転することによって押さえ部61aと挟持面62aとの間に積層フィルム10aの幅方向の端部が入り込んだ際に、レバー押し起こし手段によってレバー61cを押し起こして押さえ部61aを挟持面62aに接触させて積層フィルム10aの幅方向の端部を挟持する。

次いで、積層フィルム10aを挟持した把持手段60は、積層フィルム10aの移動によって、レール30に一定間隔で導入される。これにより、積層フィルム10aの幅方向が一定の長さを保つように拘束される。

【0041】

次いで、レール30間の積層フィルム10aの、レール30の上流側を、加熱手段70によって加熱して、積層フィルム10aの加熱収縮性フィルムの長手方向を短縮化し、硬質層12を折り畳むように変形させて凹凸パターン12aを形成させる。

その際、積層フィルム10aの長手方向の収縮率は40%以上であることが好ましい。このように収縮率を40%以上とすることによって、光学素子に用いた場合に充分な性能を発揮する凹凸パターン形成シート10を製造することができる。また、収縮率が大きくなりすぎると、得られる凹凸パターン形成シート10の面積が小さくなるため、歩留まり上好ましくない。このような観点からは、収縮率の上限は80%が好ましい。

なお、本発明における収縮率とは、(収縮率[%])={(収縮前の長さ)−(収縮後の長さ)}/(収縮前の長さ)×100 である。

【0042】

上記のように加熱収縮性フィルムが収縮することにより、レール30を走行中の一対の把持手段60と、先行する把持手段60との間隔が次第に狭まり、やがて当接する。その当接した状態のまま、把持手段60をレール30に沿って移動させることで、加熱収縮性フィルムの幅方向のみならず、長手方向も、一定長さを保つように拘束する。

【0043】

次いで、搬送手段50を用い、レール30の下流端から導出された把持手段60の基体部62を、回転する一対の無端ベルト51,51で挟持する。これにより、レール30から導出された把持手段60を、先行する把持手段60と後行する把持手段60と当接させたまま、レール30から離間するように搬送する。

この搬送手段50による把持手段60の搬送は、把持手段60に把持された積層フィルム10aを引っ張って移動させる駆動源となる。また、積層フィルム10aを引っ張って移動させることによって、積層フィルム10aを把持する把持手段60をレール30に沿って移動させている。

次いで、把持手段60が無端ベルト51,51の間を通過し終える直前に、レバー引き倒し手段によってレバー61cを引き倒して、押さえ部61aを挟持面62aから離間させて、積層フィルム10aを開放する。これにより、凹凸パターン形成シート10を得る。なお、離間した把持手段60は回収されて、供給手段40の供給ガイド43に返送される。また、得られた凹凸パターン形成シート10は、把持手段60で把持された部分を除去するために、幅方向の端部をスリットしても構わない。

【0044】

(作用効果)

上記実施形態では、複数対の把持手段60が、レール30を走行し始めた際には、長手方向の他の把持手段60と離間し且つ互いに自由に走行できることで、加熱収縮性フィルムの幅方向のみを、一定長さを保つように拘束し、加熱収縮性フィルムの長手方向を拘束しないようにすることができる。したがって、加熱収縮性フィルムの長手方向については収縮させて長さを短縮化でき、これにより、硬質層12を折り畳むように変形させて凹凸パターン12aを形成することができる。なお、硬質層12を折り畳むように変形させる工程は、本発明の凹凸パターン形成シートの製造方法における「変形工程」である。

また、加熱収縮性フィルムの収縮によって、複数対の把持手段60と、先行する把持手段60とが当接した状態のまま移動させることで、加熱収縮性フィルムを幅方向のみならず、長手方向についても、一定長さを保つように拘束することができる。このように加熱収縮性フィルムの幅方向と長手方向は拘束されているが、加熱収縮性フィルムは室温程度に冷却されるまでは収縮しようとする。しかし、加熱収縮性フィルムの幅方向および長手方向の両方が拘束されており、加熱収縮性フィルムの変形は不能であるため、前記の収縮によって加熱収縮性フィルムは幅方向と長手方向とに引っ張られる状態となり、積層フィルム10aに張力を付与することができる。なお、把持手段60が先行して走行する把持手段60と当接した状態のまま移動して積層フィルム10aに張力を付与する工程は、本発明の凹凸パターン形成シートにおける「張力付与工程」である。

上記のように張力を付与することによって、得られる凹凸パターン形成シート10において、凹凸パターン12aとは別の不規則で視認可能なしわの発生を抑制でき、また、凹凸パターンの異方性を向上させることができる。

また、加熱手段70が遠赤外線ランプを備えたものであるため、局所的に且つ急激に積層フィルム10aを加熱でき、より精密に積層フィルム10aに張力を付与できるため、凹凸パターン12aとは別の不規則で視認可能なしわの発生をより抑制できる。

【0045】

「第2実施形態」

<製造装置>

本発明の製造装置の第2実施形態について説明する。

図7および図8に、本実施形態の製造装置を示す。本実施形態の製造装置2は、巻出ロール20と、一対のレール30と、一対の供給手段40と、一対の搬送手段50と、複数対の把持手段60と、加熱手段70と、アニール手段110と、張力調整手段120と、第1張力分断手段130と、第2張力分断手段140と、巻取りロール150とを具備する。

本実施形態における巻出ロール20、レール30、供給手段40、搬送手段50、把持手段60および加熱手段70は、第1実施形態における巻出ロール20、レール30、供給手段40、搬送手段50、把持手段60および加熱手段70と同様のものである。

【0046】

アニール手段110は、把持手段60により把持される前の積層フィルム10aを加熱するものである。本実施形態におけるアニール手段110は、巻出ロール20と供給手段40との間の積層フィルム10aを加熱するように設けられたヒータである。ヒータとしては、加熱手段70と同様に、遠赤外線ランプを用いたものでもよいし、熱風により加熱するものが挙げられる。

【0047】

張力調整手段120は、アニール手段110で加熱されている積層フィルム10aの長手方向の張力を調整するものである。具体的に、本実施形態における張力調整手段120は、一対のニップロール121a,121aからなる第1ニップ部121と、一対のニップロール122a,122aからなる第2ニップ部122とを備える。第1ニップ部121の一対のニップロール121a,121aと、第2ニップ部122の一対のニップロール122a,122aとは同じ直径とされ、また、各々、駆動手段が接続されて回転速度を調節可能になっている。

上記張力調整手段120では、一対のニップロール121a,121aと一対のニップロール122a,122aとの回転速度を調節することによって積層フィルム10aの張力を調整できるようになっている。

【0048】

第1張力分断手段130は、張力調整手段120により調整した張力を、把持手段60により把持された積層フィルム10aに伝達させないように分断するものである。具体的に、本実施形態における第1張力分断手段130は、張力調整手段120と供給手段40との間に設けられており、第1ガイドロール131と、第1ガイドロール131よりも下流側且つ下方に設けられたダンサーロール132と、ダンサーロール132よりも下流側且つ上方に設けられた第2ガイドロール133とを備える。

第1ガイドロール131および第2ガイドロール133は、駆動手段が接続されないフリーロールであって、位置が固定されたものである。

ダンサーロール132は、駆動手段に接続されないフリーロールであって、鉛直方向の下方に向かって力が付与され、且つ、上下の位置が固定されておらず、変動可能なものである。

第1張力分断手段130では、ダンサーロール132に積層フィルム10aを掛け回し、積層フィルム10aを第1ガイドロール131および第2ガイドロール133よりも下に引っ張ることによって、第1ガイドロール131よりも上流側の積層フィルム10aの張力と第2ガイドロール133よりも下流側の積層フィルム10aの張力とを分断するようになっている。

【0049】

第2張力分断手段140は、巻取りロール150の巻取りによって発生する張力を、把持手段60から開放された直後の凹凸パターン形成シート10に伝達させないように分断すると共に巻取りロール150で凹凸パターン形成シート10を巻き取る際の皺やたるみの発生を防止するものである。具体的に、第2張力分断手段140は、搬送手段50と巻取りロール150との間に設けられており、第1ガイドロール141と、第1ガイドロール141よりも下流側且つ下方に設けられたダンサーロール142と、ダンサーロール142よりも下流側且つ上方に設けられた第2ガイドロール143とを備える。

第1ガイドロール141および第2ガイドロール143は、駆動手段が接続されないフリーロールであって、位置が固定されたものである。

ダンサーロール142は、駆動手段に接続されないフリーロールであって、鉛直方向の下方に向かって力が付与され、且つ、上下の位置が固定されておらず、変動可能なものである。

第2張力分断手段140においては、第1ガイドロール141よりも上流側の凹凸パターン形成シート10の張力と第2ガイドロール143よりも下流側の凹凸パターン形成シート10の張力とを分断するようになっている。

【0050】

巻取りロール150は、駆動手段が接続されて、得られた凹凸パターン形成シート10を巻き取るようになっている。

【0051】

<凹凸パターン形成シートの製造方法>

上記製造装置2を用いた凹凸パターン形成シート10の製造方法の一実施形態について説明する。

本実施形態における製造方法は、第1実施形態と同様に変形工程と張力付与工程とを有し、これらの工程に加えて、把持手段60により把持される前の積層フィルム10aをアニール手段によりアニール処理するアニール工程を有する。

ただし、本実施形態の製造方法では、ニップロール121a,121aの回転を駆動力とすることによって、巻出ロール20から積層フィルム10aを巻き出す。

また、本実施形態の製造方法では、張力調整手段120によって、アニール手段110で加熱されている積層フィルム10aの長手方向の張力を調整する。

また、第1張力分断手段130によって、張力調整手段120により調整した積層フィルム10aの張力を、把持手段60により把持された積層フィルム10aに伝達させないように分断する。

また、第2張力分断手段140によって、巻取りロール150の巻取りによって発生する張力を、把持手段60から開放された直後の凹凸パターン形成シート10に伝達させないように分断する。

また、巻取りロール150によって、第2張力分断手段140を通過した凹凸パターン形成シート10を巻き取って、ロール状にする。

【0052】

本実施形態の製造方法におけるアニール工程は、把持手段60で把持される前の積層フィルムを温度T1で加熱してアニール処理(熱緩和処理)する工程である。

アニール処理の温度T1は、変形工程の際の加熱温度T2よりも低い温度にする。T1がT2以上であると、凹凸パターンが不均一になるおそれがある。

また、T1は、T2よりも5℃以上低いことがより好ましく、10℃以上低いことがさらに好ましい。

【0053】

アニール工程の温度T1は前述のとおり、変形工程の温度T2より低温での処理となるが、張力をかけない状態では積層フィルム10aは若干収縮する。しかし、この工程では収縮しやすい部分に生じている応力を緩和し、次の変形工程における加熱収縮で積層フィルム10aの収縮性を均一化することが目的であるため、積層フィルム10aは寸法変化しないように拘束搬送されることが好ましい。具体的には、ニップロール122aの回転速度が、ニップロール121aの回転速度よりも遅くなることがなく、且つ、ニップロール121aの回転速度に対するニップロール122aの回転速度が100%に近い速度に調整されることが好ましい。より具体的には、ニップロール121aの回転速度に対し、ニップロール122aの回転速度が100〜102%となる範囲で調整されることが好ましい。

【0054】

本実施形態では、変形工程における加熱収縮の際に20〜50%の収縮率で収縮させることが好ましい。収縮率を前記下限値以上にすれば、未収縮領域を少なくでき、前記上限値以下にすれば、光拡散性を高くしつつも充分な輝度を得ることができる。

【0055】

本実施形態でも、得られた凹凸パターン形成シート10の幅方向の端部をスリットしても構わない。本実施形態において凹凸パターン形成シート10をスリットする場合、スリッターは、第2張力分断手段140と巻取りロール150との間に設けられることが好ましい。

【0056】

(作用効果)

本実施形態では、積層フィルム10aをアニール処理することによって、積層フィルム10aの収縮しやすい部分に生じている応力を緩和できる。そのため、加熱収縮の際の積層フィルム10aの収縮性を、全体にわたって均一化でき、未収縮領域が少ない凹凸パターン形成シート10を容易に製造できる。

また、張力調整手段120によって、把持手段60で把持される前の積層フィルム10aの張力を調整することで、積層フィルム10aの応力緩和を調整できる。

また、第1張力分断手段130によって、張力調整手段120により調整された張力を、把持手段60により把持された積層フィルム10aに伝達させないように分断するため、張力調整手段120により調整された張力の影響を受けずに積層フィルム10aを加熱収縮させることができる。また、加熱収縮の影響を受けずに積層フィルム10aの張力を調整できる。

そのため、張力調整手段120および第1張力分断手段130を具備することにより、積層フィルム10aにおいて、ムラのある収縮をより防止することができ、未収縮領域をより少なくすることができる。

また、第2張力分断手段140が、巻取りロール150の巻取りによって発生する張力を、把持手段60から開放された直後の凹凸パターン形成シート10に伝達させないように分断することにより、凹凸パターン形成シート10への余計な張力の付与を抑制できる。そのため、目的の凹凸パターン12aを形成しやすくなる。また、第2張力分断手段140によって、巻取りロール150で凹凸パターン形成シート10を巻き取る際の皺やたるみの発生を防止できる。

【0057】

(他の実施形態)

なお、本発明は、上記実施形態に限定されない。

例えば、把持手段60のクリップ61は、上記実施形態のものに限らず、樹脂フィルムを把持する公知のクリップを制限なく使用することができる。また、滑動部63は、車輪を有さず、滑動部63自体がレール30内で滑走しやすい材料で構成されたものでよい。

加熱手段70は、管状ランプ体71が1本であっても構わない。また、加熱手段70は、遠赤外線ランプを使用したものでなくてもよく、水蒸気により加熱するもの、熱風により加熱するものであってもよい。また、上記実施形態では、加熱手段70の設置位置がレール30の上流側であったが、レール30の中央付近、レール30の下流側であっても構わない。

搬送手段50および供給手段40についても、把持手段60を搬送または供給できる機構を有していれば、上記実施形態以外のものも何ら制限なく使用できる。

また、第1実施形態の製造装置において、第2実施形態で用いたものと同様の第2張力分断手段を設けてもよい。

【0058】

また、積層フィルムをアニール処理した場合、アニール処理した積層フィルムを一旦巻き取ってロール状にし、加熱収縮の際に、アニール処理した積層フィルムをロールから繰り出してもよい。アニール処理した積層フィルムを一旦巻き取る場合には、凹凸パターン形成シートの生産に柔軟性を持たせることができる。

【産業上の利用可能性】

【0059】

本発明により製造される凹凸パターン形成シートは、例えば、反射防止体、光拡散体、位相差板、偏光板、研磨フィルム、細胞培養シート、燃料電池用電解質膜、離型シート、アンチブロッキングシート、易接着シート、印刷性向上シートなどに利用できる。また、上記シートを複製して製造するための原版シートとして使用することもできる。

【符号の説明】

【0060】

1,2 製造装置(凹凸パターン形成シートの製造装置)

10 凹凸パターン形成シート

10a 積層フィルム

11 基材

12 硬質層

12a 凹凸パターン

12b 凸部

12c 凹部

20 巻出ロール

30 レール

31 第1側面部

32 第2側面部

33 上面部

34 下面部

35 スリット

40 供給手段

41 無端ベルト

42 ロール

43 供給ガイド

43a 底面部

43b 側面部

50 搬送手段

51 無端ベルト

52 駆動ロール

60a,把持手段

61 クリップ

61a 押さえ部

61b 支持部

61c レバー

62 基体部

62a 挟持面

63 滑動部

64 突出部

70 加熱手段

71 管状ランプ体

110 アニール手段

120 張力調整手段

121 第1ニップ部

121a ニップロール

122 第2ニップ部

122a ニップロール

130 張力分断手段

131 第1ガイドロール

132 ダンサーロール

133 第2ガイドロール

140 張力分断手段

141 第1ガイドロール

142 ダンサーロール

143 第2ガイドロール

150 巻取りロール

【特許請求の範囲】

【請求項1】

長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを加熱することにより、前記加熱収縮性フィルムを収縮させる凹凸パターン形成シートの製造方法であって、

前記加熱収縮性フィルムの幅方向のみを、一定長さを保つように拘束して、加熱収縮性フィルムの長手方向を短縮させて前記硬質層を折り畳むように変形させる変形工程と、前記加熱収縮性フィルムの幅方向および長手方向の両方を、一定長さを保つように拘束して、前記積層フィルムに張力を付与する張力付与工程とを有することを特徴とする凹凸パターン形成シートの製造方法。

【請求項2】

前記積層フィルムの加熱では、遠赤外線を照射する、請求項1に記載の凹凸パターン形成シートの製造方法。

【請求項3】

前記変形工程の前に、積層フィルムを、変形工程の際の加熱温度よりも低い温度で加熱してアニール処理するアニール工程を有する、請求項1または2に記載の凹凸パターン形成シートの製造方法。

【請求項4】

アニール処理されている積層フィルムの長手方向の張力を調整すると共に、前記張力を、前記変形工程にて変形させている積層フィルムに伝達させないように分断する、請求項3に記載の凹凸パターン形成シートの製造方法。

【請求項5】

長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを加熱することにより、前記加熱収縮性フィルムを収縮させ、前記硬質層を折り畳むように変形させて凹凸パターンを形成する凹凸パターン形成シートの製造装置であって、

前記積層フィルムの幅方向の双方の端部側を、一定の幅を保つように各々把持する複数対の把持手段を具備し、前記複数対の把持手段は、積層フィルムの加熱を始めた際には、長手方向の他の把持手段と離間し、その後、加熱収縮性フィルムが収縮することにより、長手方向の他の把持手段と当接するように、前記積層フィルムを把持するようになっていることを特徴とする凹凸パターン形成シートの製造装置。

【請求項6】

長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを連続的に長手方向に移動させながら加熱することにより、前記加熱収縮性フィルムを収縮させ、前記硬質層を折り畳むように変形させて凹凸パターンを形成する凹凸パターン形成シートの製造装置であって、

前記積層フィルムの幅方向の双方の端部側を各々把持する複数対の把持手段と、

積層フィルムの幅方向の各端部に沿うように一対設けられ、前記複数対の把持手段を走行可能に支持するレールと、

前記積層フィルムを前記一対のレール間を走行する前に把持するように把持手段を供給する一対の供給手段と、

各レールの他端から前記積層フィルムと共に導出された把持手段をレールから離間するように搬送する一対の搬送手段と、

前記把持手段で把持された積層フィルムの、前記一対のレール間の部分を加熱する加熱手段とを具備し、

前記複数対の把持手段は、レールを走行し始めた際には、先行する把持手段と離間し、レールを走行中に、加熱収縮性フィルムが収縮することにより、先行する把持手段と当接するように、前記積層フィルムを把持するようになっており、

各搬送手段は、各レールの他端から導出された前記把持手段を、先行する把持手段と後行する把持手段とを当接させたまま搬送するようになっており、

前記搬送手段による複数対の把持手段の搬送によって、前記積層フィルムを移動させることを特徴とする凹凸パターン形成シートの製造装置。

【請求項7】

前記加熱手段が遠赤外線ランプである、請求項6に記載の凹凸パターン形成シートの製造装置。

【請求項8】

前記把持手段により把持される前の積層フィルムを加熱してアニール処理するアニール手段を具備する、請求項5〜7のいずれか一項に記載の凹凸パターン形成シートの製造装置。

【請求項9】

前記アニール手段で加熱されている積層フィルムの長手方向の張力を調整する張力調整手段と、該張力調整手段により調整した張力を、前記把持手段により把持された積層フィルムに伝達させないように分断する張力分断手段とを具備する、請求項8に記載の凹凸パターン形成シートの製造装置。

【請求項1】

長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを加熱することにより、前記加熱収縮性フィルムを収縮させる凹凸パターン形成シートの製造方法であって、

前記加熱収縮性フィルムの幅方向のみを、一定長さを保つように拘束して、加熱収縮性フィルムの長手方向を短縮させて前記硬質層を折り畳むように変形させる変形工程と、前記加熱収縮性フィルムの幅方向および長手方向の両方を、一定長さを保つように拘束して、前記積層フィルムに張力を付与する張力付与工程とを有することを特徴とする凹凸パターン形成シートの製造方法。

【請求項2】

前記積層フィルムの加熱では、遠赤外線を照射する、請求項1に記載の凹凸パターン形成シートの製造方法。

【請求項3】

前記変形工程の前に、積層フィルムを、変形工程の際の加熱温度よりも低い温度で加熱してアニール処理するアニール工程を有する、請求項1または2に記載の凹凸パターン形成シートの製造方法。

【請求項4】

アニール処理されている積層フィルムの長手方向の張力を調整すると共に、前記張力を、前記変形工程にて変形させている積層フィルムに伝達させないように分断する、請求項3に記載の凹凸パターン形成シートの製造方法。

【請求項5】

長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを加熱することにより、前記加熱収縮性フィルムを収縮させ、前記硬質層を折り畳むように変形させて凹凸パターンを形成する凹凸パターン形成シートの製造装置であって、

前記積層フィルムの幅方向の双方の端部側を、一定の幅を保つように各々把持する複数対の把持手段を具備し、前記複数対の把持手段は、積層フィルムの加熱を始めた際には、長手方向の他の把持手段と離間し、その後、加熱収縮性フィルムが収縮することにより、長手方向の他の把持手段と当接するように、前記積層フィルムを把持するようになっていることを特徴とする凹凸パターン形成シートの製造装置。

【請求項6】

長手方向に収縮する長尺の加熱収縮性フィルムの少なくとも片面に硬質層を設けた積層フィルムを連続的に長手方向に移動させながら加熱することにより、前記加熱収縮性フィルムを収縮させ、前記硬質層を折り畳むように変形させて凹凸パターンを形成する凹凸パターン形成シートの製造装置であって、

前記積層フィルムの幅方向の双方の端部側を各々把持する複数対の把持手段と、

積層フィルムの幅方向の各端部に沿うように一対設けられ、前記複数対の把持手段を走行可能に支持するレールと、

前記積層フィルムを前記一対のレール間を走行する前に把持するように把持手段を供給する一対の供給手段と、

各レールの他端から前記積層フィルムと共に導出された把持手段をレールから離間するように搬送する一対の搬送手段と、

前記把持手段で把持された積層フィルムの、前記一対のレール間の部分を加熱する加熱手段とを具備し、

前記複数対の把持手段は、レールを走行し始めた際には、先行する把持手段と離間し、レールを走行中に、加熱収縮性フィルムが収縮することにより、先行する把持手段と当接するように、前記積層フィルムを把持するようになっており、

各搬送手段は、各レールの他端から導出された前記把持手段を、先行する把持手段と後行する把持手段とを当接させたまま搬送するようになっており、

前記搬送手段による複数対の把持手段の搬送によって、前記積層フィルムを移動させることを特徴とする凹凸パターン形成シートの製造装置。

【請求項7】

前記加熱手段が遠赤外線ランプである、請求項6に記載の凹凸パターン形成シートの製造装置。

【請求項8】

前記把持手段により把持される前の積層フィルムを加熱してアニール処理するアニール手段を具備する、請求項5〜7のいずれか一項に記載の凹凸パターン形成シートの製造装置。

【請求項9】

前記アニール手段で加熱されている積層フィルムの長手方向の張力を調整する張力調整手段と、該張力調整手段により調整した張力を、前記把持手段により把持された積層フィルムに伝達させないように分断する張力分断手段とを具備する、請求項8に記載の凹凸パターン形成シートの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−83918(P2013−83918A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−91127(P2012−91127)

【出願日】平成24年4月12日(2012.4.12)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年4月12日(2012.4.12)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]