凹凸形状を有する金属細線シート

【課題】容易に大面積で形成でき、大幅に生産効率を向上することができる製造方法により、表面に金属細線をつけたシートを提供する。

【解決手段】MD方向加熱収縮性フィルム11の少なくとも片面上に硬質層12を設けた連続積層シート10を製造する工程と、連続積層シート10を加熱収縮ゾーンにてMD方向に加熱収縮して微細凹凸形状13の方向がCD方向である連続微細凹凸シート10を製造する工程と、微細凹凸シート10の微細凹凸形状13に沿って金属細線を連続して形成する工程とからなる微細凹凸金属細線シートの製造方法により製造した凹凸形状を有する金属細線シート。

【解決手段】MD方向加熱収縮性フィルム11の少なくとも片面上に硬質層12を設けた連続積層シート10を製造する工程と、連続積層シート10を加熱収縮ゾーンにてMD方向に加熱収縮して微細凹凸形状13の方向がCD方向である連続微細凹凸シート10を製造する工程と、微細凹凸シート10の微細凹凸形状13に沿って金属細線を連続して形成する工程とからなる微細凹凸金属細線シートの製造方法により製造した凹凸形状を有する金属細線シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凹凸形状を有する金属細線が表面にあるシートおよびその製造方法に関するものであり、さらに詳しく述べるならば、大面積の金属細線シートが透明導電シート、または大面積のワイヤーグリッド偏光板に用いる凹凸形状を有する金属細線シートとその製造方法に関するものである。

【背景技術】

【0002】

微細な金属細線を並行に並べたものとしてワイヤーグリッド偏光板が知られている。ワイヤーグリッド偏光板は、金属細線に垂直に振動する光を透過し、金属細線に平行に振動する光を反射する特性を有する。このため、当該偏光板は、反射された光を、偏光を回転させた後に再入射することによって、吸収による損失を受けることなく、高い効率で直線偏光を得ることができる。

ワイヤーグリッド偏光板が偏光特性を示すのは、金属細線の周期が使用する光の波長より十分に短い場合のため、波長の長い光に対しては古くから用いられている。

一方、可視光で使用するワイヤーグリッド偏光板としては、LCD基板電極上に液晶分子配向用斜め蒸着膜(二酸化珪素)上にアルミニウムあるいは金を斜め蒸着することによりワイヤーグリッド偏光板を作成する方法がある。

しかしLCD基板上で作成するため大きなもの、しかもシート状のものを得ることは困難であった。(例えば、特許文献1参照)。

【0003】

可視光で用いるためには金属細線の周期を十分に小さくする必要があることから、従来のフォトリソグラフィーの技術では難しかったが、最近のナノテクノロジー微細加工技術の進歩により、最新のフォトリソグラフィーを用いたワイヤーグリッド偏光板を可視光領域で使用することが提案されている。この方法では、大面積化するのは困難であった(例えば、特許文献2参照)。

【0004】

また、その他に金属膜を延伸させることで金属細線を得る方法が提案されている。

この従来技術では、柔軟な材料よりなる基板に所定の厚みの金属膜を形成した後、当該基板を延伸させることで金属細線を得ている。透明で柔軟な誘電体基板上に金属膜を形成し、金属膜の融点以下で基板と金属膜とを延伸することにより、異方的な形状を有する金属部分と誘電体部分とからなる構造を有する。当該構造の短い方向の長さは光の波長より短く、長い方向の長さは光の波長より長いことが記載されている(例えば、特許文献3参照)。しかし、延伸工程で金属の破断の問題と、延伸の応力により基板から金属細線が剥がれるという問題があった。

また、透明導電性シートとして、ITOをシート上に蒸着したITOシートがある。しかし、ITOの使用量が今日増大しITOの構成元素が稀少性を増してきた為、稀少性のない元素を用いて透明導電性シートを製造する必要がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭55−95981号公報

【特許文献2】特開平10−153706号公報

【特許文献3】特開2001−74935号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、大面積の金属細線をもつシートおよびその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明は、以下の構成を有する。

本発明者は、新たな大面積の生産性に優れた金属細線を有するシートおよびその製造方法について鋭意検討を重ねた結果、本発明を完成するに至った。

【0008】

[1] 微細凹凸シート上に金属細線が設けてある凹凸形状を有する金属細線シートであって、MD方向加熱収縮性フィルムの少なくとも片面上に硬質層を設けた連続積層シートを製造する工程と、前記連続積層シートを加熱収縮ゾーンにてMD方向に加熱収縮して微細凹凸形状の方向がCD方向である連続微細凹凸シートを製造する工程と、前記微細凹凸シートの微細凹凸形状に沿って金属細線を連続して形成する工程とからなることを特徴とする凹凸形状を有する金属細線シートの製造方法により製造した凹凸形状を有する金属細線シートであって、表面電気抵抗率が500Ω以下かつ全光透過率が70%以上であることを特徴とする凹凸形状を有する金属細線シート。

[2] MD方向に加熱収縮する収縮率が、10%〜95%の範囲である上記[1]に記載の凹凸形状を有する金属細線シート。

[3] 金属細線の形成が、ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法、斜方金属蒸着で設ける方法の内、少なくとも一種からなる[1]または[2]に記載の凹凸形状を有する金属細線シート。

[4] 蒸着ドラムに前記連続微細凹凸シートを走行させ、金属蒸着方向を前記蒸着ドラムの芯を外して行う方法にて斜方金属蒸着する[1]〜[3]いずれかに記載の凹凸形状を有する金属細線シート。

【0009】

[5] 凹凸形状を有する金属細線シートの金属細線に電圧を印加しながら金属メッキを行うことを特徴とする[3]または[4]に記載の凹凸形状を有する金属細線シート。

[6] 金属細線の形成後にエッチング処理を行うことを特徴とする[1]〜[5]いずれかに記載の凹凸形状を有する金属細線シート。

[7] [1]〜[6]に記載の製造方法により製造した凹凸形状を有する金属細線シートの金属細線を、別の基材に転写することを特徴とする凹凸形状を有する金属細線シート。

【発明の効果】

【0010】

本発明では、表面に金属細線をつけたシートを容易に大面積で形成でき、大幅に生産効率を向上することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の微細凹凸シートの製造方法の一実施形態における積層シートを示す断面図である。

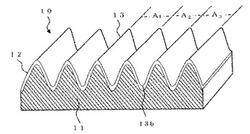

【図2】本発明の微細凹凸シートの一実施形態の一部を拡大して示す拡大斜視図である。

【図3】原子間力顕微鏡像のフーリエ変換像

【図4】Y´´F−ZF図

【図5】図2の微細凹凸シートを、微細凹凸形状の方向(CD方向)と直交する方向(MD方向)に切断した際の断面図である。

【発明を実施するための形態】

【0012】

本発明の微細凹凸シートは、図1に示すように、加熱収縮性フィルム11の片面または両面に平滑な硬質層12aを少なくとも1層以上設けた積層シート10a(図1では硬質層は片面に設けてあるが両面であっても構わない)を少なくとも1方向に加熱収縮させることにより製造する。この製造方法によってシート表面に特徴的に得られる微細凹凸形状のあるシートが本発明の微細凹凸シートである。加熱収縮させることにより積層シートの硬質層を蛇行変形させ、図2に示すような凹凸パターンである微細凹凸形状13が、加熱収縮性フィルム11の表面に形成された微細凹凸シート10が得られる。微細凹凸形状を微細凹凸シートの片面に設けたい場合は、加熱収縮性フィルムの片面に硬質層を設け、微細凹凸形状を両面に設けたい場合は加熱収縮性フィルムの両面に硬質層を設ける。両面に微細凹凸形状を設ける場合、各々の面の微細凹凸の大きさは異なっていても良い。ここで、加熱収縮前の積層シート10aの平滑な硬質層12aとは、JIS B0601に記載の中心線平均粗さ0.1μm以下であることが好ましい。また、「蛇行変形」とは、図2に示すような、波状の凹凸パターンを形成するような変形をいう。良好な微細凹凸シートを得るため、本発明では蛇行変形する際に硬質層に割れが生じないようにする必要がある。

【0013】

本発明の微細凹凸形状の方向は主にCD方向である。本発明での微細凹凸シートは図2示すように微細凹凸形状の山(山頂部13a)が一方向に連なった方向を持っている。また谷(谷底部13b)も一方向に連なった方向を持っている。この山および谷の連なった方向を本発明では微細凹凸形状の方向と呼ぶ。微細凹凸形状の方向にはバラツキがあり、本発明での微細凹凸形状の方向は主にCD方向であれば良い。

ここで、微細凹凸形状の方向のバラツキの程度は、次に示す微細凹凸形状の配向度で把握することもできる。

また、微細凹凸形状の配向度は、大き過ぎると微細凹凸形状の方向性が低下し、結果として良好な微細凹凸金属細線シートが製造できない。このため本発明での微細凹凸形状の配向度は、1.0以下であることが好ましく、より好ましくは0.7以下であり、特に好ましくは0.4未満である。なお本発明での微細凹凸形状の配向度の定義は、次の通りである。

【0014】

微細凹凸形状を原子間力顕微鏡によりHeight像を観察(グレースケール画像に変換する)し、その観察したグレースケール画像をフーリエ変換する。このフーリエ変換像には微細凹凸形状のピッチおよび配向の情報が含まれる。なお、原子間力顕微鏡で観察できる凹凸の大きさでない場合は、光学顕微鏡像を用いることができる。

本発明での配向度は、フーリエ変換像の配向の情報を取り出して求める。具体的には、図3を用いて説明する。フーリエ変換像の最大輝度部分がフーリエ変換像のXF−YF座標面のXF軸上にない場合は、フーリエ変換像の中心を原点にθだけ回転させてXF軸上に最大輝度部分が一致するようにθ回転したフーリエ変換像を作成する(ここでθ回転を必要とする理由は、原子間力顕微鏡観察において試料セットを人間の手で行うため試料の方向がずれてしまうことにある)。フーリエ変換像には最大輝度部分が2つ存在するものが多く、原点を中心にほぼ180°回転した位置あるはずである。最大輝度部分はどちらか1方を任意に選択してXF軸に一致させればよい。なお、図3はθ回転したフーリエ変換像である。以後断りのない限りθ回転したフーリエ変換像をフーリエ変換像とする。 (XFmax、YFmax)を通るYF軸に並行な補助線Y´Fを引き、補助線Y´Fを横軸として、補助線Y´F上の輝度(ZF軸)を縦軸としたY´F−ZF図を作成する。このY´F−ZF図のY´F軸の値を平均ピッチAで割ったY´´F−ZF図(図4)を作成する。この図4の横軸は、微細凹凸形状の配向を示す指標が含まれている。図4のプロットにおけるピークの半値幅W1(頻度が最大値の半分になる高さでのピークの幅)が、本発明での微細凹凸形状の配向度を表す。半値幅W1が大きい程、配向がばらついていることを表しており、微細凹凸形状の方向のバラツキの程度を表している。

【0015】

また、微細凹凸金属細線シートに用いる微細凹凸シートの平均ピッチAは、各ピッチA1,A2,A3・・・の平均値であり、微細凹凸形状の配向度を求めたときと同じようにフーリエ変換像(例えば図3)を用いて求めることが好ましい。図3のようにフーリエ変換像のXF−YF座標面上に頻度が濃淡で表される。このフーリエ変換のZF軸情報の頻度は必要に応じてスムージングを行い、フーリエ変換像の中心部を除く部分の最大頻度を示す位置(XFmax、YFmax)が本発明の平均ピッチA=1/{√(XFmax2+YFmax2)}を示す。平均ピッチAは1nm〜100μmであることが好ましい。

【0016】

特に、本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、微細凹凸シートの平均ピッチAが大きいと、高い偏光度と高い透過率を同時に満足し難くすることから、微細凹凸シートの平均ピッチAは200nm以下であることが好ましく、120nm以下であれば更に好ましく、70nm以下であれば特に好ましい。

本発明の微細凹凸金属細線シートに用いる微細凹凸シートの平均深さBは、微細凹凸シート10を長さ方向に沿って切断した断面(図5参照)を見た際の、微細凹凸シート10全体の面方向と平行な基準線L1から微細凹凸形状の各山頂部までの長さB1,B2,B3・・・の平均値(BAV)と、基準線L1から各谷底部までの長さb1,b2,b3・・・の平均値(bAV)との差(bAV−BAV)のことである。

本発明の微細凹凸金属細線シートに用いる微細凹凸シートの平均深さBと平均ピッチAとの比B/Aが0.1以上であることが好ましく、0.3以上であることがより好ましく、0.7以上であれば特に好ましい。

特に本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、微細凹凸シートの平均深さBと平均ピッチAとの比B/Aが0.3以上であることが好ましく、0.7以上であれば特に好ましい。B/Aが小さい場合は、高い偏光度と高い透過率を同時に満足し難くなるためである。

【0017】

本発明で用いる加熱収縮性フィルムは、MD方向加熱収縮性フィルムを用いるのが好ましい。本発明のMD方向加熱収縮性フィルムとは加熱することにより主にMD方向に収縮するフィルムのことである。MD方向加熱収縮性フィルムは加熱によりCD方向に伸びるあるいはMD方向より小さな収縮率で収縮する必要がある。もしCD方向の収縮率がMD方向の収縮率より大きくなると微細凹凸の形状方向がCD方向となり辛くなるため、CD方向への収縮率はMD方向の収縮率の4分の1以下であることが好ましく、10分の1以下であることがより好ましく、50分の1以下であることが特に好ましい。CD方向に伸びる場合は、微細凹凸の形状方向がCD方向となり辛くなることはないので、特に制限はない。ここで収縮率とは、(収縮前の長さ−収縮後の長さ)/(収縮前の長さ)×100(%)のことである。

本発明のMD方向加熱収縮性フィルムは、加熱によるMD方向の収縮率が10%以上であることが好ましい。10%未満であると微細凹凸の形状方向がCD方向となり辛くなったり、平均深さBが不十分であったりするため、十分な微細凹凸金属細線シートとしての性能を示さないことがある。平均深さBは収縮率に大きく影響する。本発明のより好ましいMD方向の収縮率は30%以上であり、特に好ましくい収縮率は45%以上である。収縮率の上限はないが、収縮率が大きすぎると生産性が極端に低下することから95%以下であることが好ましく、80%以下であることがより好ましい。本発明のMD加熱収縮性フィルムの加熱収縮を開始する温度は、50℃以上が好ましく、90℃以上であればより好ましく、130℃以上であれば特に好ましい。加熱収縮を開始する温度が低すぎると硬質層を設ける際に加熱収縮性フィルムが収縮し易くなるため好ましくない。

【0018】

本発明のMD方向加熱収縮性フィルムは、フィルム製造時にMD方向のみ延伸したものが好ましい。MD方向のみ延伸する方法は公知の方法を利用できるが、例えば、無延伸フィルムをロールの周速差を利用してMD方向に延伸する方法や無延伸フィルムをクリップで掴むテンターにおいて幅を変えずに流れ方向のクリップの間隔を開けていく方法などを挙げることができる。またインフレーション法においても流れ方向への延伸倍率を大きくすることにより製造することもできる。無延伸フィルムの製造方法に特に制限はなく公知の方法を使用できる。例えば、Tダイによる溶融押し出し法(溶融押し出し後によりキャスティングロールによる平滑化や冷却等を行うこともできる)、溶媒に溶解しキャストする方法等を挙げることができる。無延伸フィルムは、1層であっても2層以上の多層であっても良く、多層の場合それぞれの層のポリマー組成が異なっていても良い。

MD方向のみ延伸した後、熱緩和等の熱処理や電子線照射処理を行うことは何ら制限することもなく使用でき、コロナ放電処理、プラズマ処理等の表面濡れ性向上処理をすることについても何ら制限を受けることはなく行うことができる。またブロッキング防止等の為に例えばフィルム両端にナーリング処理を施すこともできる。

MD方向加熱収縮性フィルムの材質としては、公知のポリマーを使用できるが、好ましくは、ポリエチレンテレフタレート系やポリエチレンナフタレート系などのポリエステル系、ポリスチレン系、ポリエチレン系やポリプロピレン系やシクロポリオレフィン系を含むポリオレフィン系、ポリビニルアルコール系、エチレン−酢酸エチル共重合体系、エチレン−ビニルアルコール共重合体系、ポリカーボネート系、ポリ塩化ビニル系、ナイロン系、ポリアセチルアセテート系など挙げることができ、ポリエステル系、ポリオレフィン系、ポリカーボネート系をより好ましく挙げることができる。これらのポリマーはホモポリマーであってもコポリマーであっても構わない。また2種類以上のポリマーを混合して使用することもできる。また必要に応じて、公知のアンチブロッキング剤(例えば無機顔料系としてシリカを挙げることができる)、酸化防止剤、可塑剤、潤剤、帯電防止剤を配合することができる。

【0019】

MD方向加熱収縮性フィルムとしては、市販のMD方向ポリエステル系シュリンクフィルム、MD方向ポリスチレン系シュリンクフィルム、MD方向ポリオレフィン系シュリンクフィルム、MD方向ポリカーボネート系シュリンクフィルム、MD方向ポリ塩化ビニル系シュリンクフィルムを好ましく用いることができる。

本発明のMD方向加熱収縮性フィルムは、連続シートであることが好ましく、巻取りとして取扱いができることが特に好ましい。連続シートとすることにより生産性が高くできるため工業的かつ値段としても有利である。連続シートでなく枚葉シートの場合は、バッチ式製造となるため、生産性が低い。

【0020】

加熱収縮性フィルムの片面または両面に平滑な硬質層を少なくとも1層以上設けた本発明の積層シートは、連続シートであることが好ましい。

本発明の硬質層は、金属、金属化合物または加熱収縮性フィルムの加熱収縮温度より3℃以上高いガラス転移温度を有する樹脂の中から選ばれる少なくとも1種で構成する。このような構成により、積層シートを加熱収縮させる際、加熱収縮性フィルムより、硬質層の弾性率を大きくすることができ、加熱による収縮により硬質層が波状に蛇行変形して、微細凹凸シートを容易に形成できる。

【0021】

硬質層に使用できる金属としては、弾性率が過剰に高くならず、より容易に微細凹凸形状が形成できることから、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマス、ニッケルよりなる群から選ばれる少なくとも1種の金属であることが好ましい。ここでいう金属は、半金属も含む。

【0022】

また、金属化合物としては、上述と同様の理由から、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ITO、ガリウムヒ素よりなる群から選ばれる少なくとも1種の金属化合物であることが好ましい。

【0023】

さらに、樹脂としては、加熱収縮性フィルムの加熱収縮温度より3℃以上高いガラス転移温度を有する樹脂であればよく、例えば、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、ポリイミド、フッ素樹脂、シリコーン樹脂等が挙げられ、2種以上の樹脂を混合してもよい。

【0024】

硬質層が金属または金属化合物の場合は、厚さは2μm以下であることが好ましい。また、硬質層が樹脂の場合、厚さは10μm以下であることが好ましい。硬質層の厚さが厚過ぎると蛇行変形の際、硬質層が割れることがあるためである。

特に、本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、微細凹凸形状の平均ピッチAを200nm以下にするために、金属あるいは金属化合物等の無機系硬質層の場合は厚さ5nm以下とすることが好ましく、樹脂系硬質層の場合は厚さ50nm以下とすることが好ましい。これら硬質層にはピンホールがあっても構わない。一葉な微細凹凸形状を得るため、各ピンホールの大きさは微細凹凸シートの平均ピッチの10分の1以下であることが好ましい。

本発明の平均ピッチAは硬質層の弾性率が大きいほど、あるいは硬質層の厚さが大きいほど平均ピッチAが大きくなる。

本発明では、加熱収縮性フィルムと硬質層との間には、密着性の向上等を目的として、プライマー層を形成してもよい。

【0025】

(凹凸形状を有する金属細線シートの製造方法)

加熱収縮性フィルムに前記平滑な硬質層12aを形成する方法としては、(A)金属や金属化合物の場合には、例えば、(1)加熱収縮性フィルム11の表面に金属や金属化合物を蒸着して硬質層を設ける方法、(2)加熱収縮性フィルム11の表面に金属あるいは金属化合物のナノ粒子分散液を塗工し、乾燥させる方法、(3)加熱収縮性フィルム11の表面に蒸着あるいは塗工した金属や金属化合物を更に化学反応をさせて改質し、これを硬質層とする方法、(4)加熱収縮性フィルム11の表面に、あらかじめ作製した平滑な硬質層を積層する方法などが挙げられる。また、(B)樹脂の場合には、例えば、(5)樹脂の溶液または分散液を塗工し、溶媒を乾燥させる方法、(6)加熱収縮性フィルム11の表面に、あらかじめ作製した平滑な硬質層12aを積層する方法などが挙げられる。

硬質層を蒸着する方法は、公知の蒸着方式を用いることが好ましい。公知の蒸着方式として物理蒸着方式、化学蒸着方式を挙げることができ、物理蒸着方式として、抵抗加熱蒸着、電子ビーム蒸着、高周波誘導蒸着、分子線エピタキシー蒸着、イオンプレーティング蒸着、イオンビームデポジション蒸着、スパッタ蒸着等を好ましく挙げることができる。また化学蒸着方式としては、熱CVD、プラズマCVD、光CVD、エピタキシャルCVD、アトミックレイヤーCVD、有機金属気相成長法、触媒化学気相成長法等を好ましく挙げることができる。特に好ましい蒸着方式は、抵抗加熱蒸着、電子ビーム蒸着、スパッタ蒸着、イオンプレーティング蒸着である。必要な部分のみ硬質層を蒸着により設けることもでき、その際にはフィルムやオイル等のマスクを使用できる。

硬質層を塗工する方法は、公知の塗布方式を使用することができる。例えば、エアナイフコーティング、ロールコーティング、ブレードコーティング、メイヤーバーコーティング、グラビアコーティング、スプレーコーティング、キャストコーティング、カーテンコーティング、ダイスロットコーティング、ゲートロールコーティング、サイズプレスコーティング、スピンコーティング、ディップコーティング、インクジェットコーティング、フレキソコーティング等を好ましく挙げることができる。必要なところのみ硬質層を塗工により設けることもでき、前記した塗工方式も使用できるが、好ましくは印刷方式ともなるグラビアコーティング、インクジェットコーティング、フレキソコーティングを挙げることができる。

【0026】

本発明の積層シートを加熱収縮する方法としては例えば以下の方法が適用できる。

巻出ゾーン、加熱収縮ゾーン、仕上げゾーンの少なくとも3つのゾーンを持つマシンにて製造することが好ましい。巻出ゾーンに連続積層シートの巻取りをセットし繰り出し、加熱収縮ゾーンにて連続積層シートを主にMD方向に収縮して蛇行変形し、続く仕上げゾーンでは巻取装置にて微細凹凸シートを巻取りにて製造、あるいは巻取装置の代わりに連続微細凹凸シートを枚葉に断裁し製造する。

本発明では、加熱によるMD方向の収縮率をコントロールするため、加熱収縮ゾーンの出口ライン速度/入口ライン速度の比が0.05〜0.9で操業することが好ましく、0.1〜0.7であることがより好ましく、0.2〜0.55であることが特に好ましい。出口ライン速度/入口ライン速度の比が小さいとMD方向の収縮率が小さ過ぎる問題が生じ、出口ライン速度/入口ライン速度の比が大き過ぎると入口ライン速度と出口ライン速度のコントロールが難しくなり好ましくない。入口ライン速度と出口ライン速度を変える方法は公知の方法を利用できる。例えば、ドロー方式、ダンサー方式、少なくとも2本以上のロール周速差を利用する方法、連続シートの両端面を複数のクリップで掴み流れ方向にクリップの間隔を狭めていく方法等を好ましく挙げることができる。また加熱収縮ゾーンは、熱風ドライヤー、ドラムドライヤー、赤外線ドライヤー、遠赤外線ドライヤー、バーナードライヤー、スチームドライヤー等のドライヤーや温水を含む熱溶媒に浸漬する方法等を用いることができ、また加熱収縮ゾーン内のシート搬送は公知の方法を行えば良く、例えば、ロールサポート搬送、フローティング搬送、ベルト搬送、キャンバス搬送、連続シートの両端面を複数のクリップ掴みながらの搬送等を挙げることができる。

【0027】

本発明の微細凹凸金属細線シートは、微細凹凸形状に沿って金属細線が設けてある。このため前記金属細線の方向は微細凹凸形状の方向と同じCD方向である。このように微細凹凸形状に沿って金属細線を設ける方法は、ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法、斜方金属蒸着で行う方法が好ましいが、特に斜方金属蒸着する方法が特に好ましい。

斜方金属蒸着を用いると微細凹凸形状の山頂部13a付近に金属層を設けることができ、金属細線を形成できる。

【0028】

本発明の金属の斜方蒸着角は、30°以上であることが好ましく、40°以上であればより好ましく、55°以上であれば更により好ましく、70°以上であれば特に好ましい。また斜方蒸着角の上限は90°であるが、蒸着量を効率的に設けることができないことから、80°未満であることが好ましい。なお、本発明の斜方蒸着角は、金属の蒸着源と蒸着される場所を結んだ直線と微細凹凸シートの蒸着される場所を通るシート法線方向の直線とのなす角度のことであり、両直線が一致する場合は斜方蒸着角が0°である。なお前記した本発明のシート法線方向とは、微細凹凸形状の凹凸がないとした場合のシートの法線方向のことであり、微細凹凸形状の凹凸面上に対応した各々の法線のことではない。

【0029】

本発明の斜方金属蒸着に用いる蒸着方法は、公知の蒸着方式を用いることが好ましい。公知の蒸着方式として物理蒸着方式、化学蒸着方式を挙げることができ、好ましい蒸着方式として物理蒸着方式として、抵抗加熱蒸着、電子ビーム蒸着、高周波誘導蒸着、分子線エピタキシー蒸着、イオンプレーティング蒸着、イオンビームデポジション蒸着、スパッタ蒸着等を好ましく挙げることができる。また化学蒸着方式としては、熱CVD、プラズマCVD、光CVD、エピタキシャルCVD、アトミックレイヤーCVD、有機金属気相成長法、触媒化学気相成長法等を挙げることができ、より好ましくは、抵抗加熱蒸着、電子ビーム蒸着、スパッタ蒸着、イオンプレーティング蒸着を挙げることができる。

【0030】

また、ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法は、谷底部13b付近に金属層を設けることができ、金属細線を形成できる。

本発明のナノ金属分散液としては、ナノ金属分散液であれば公知の如何なるものも使用できる。好ましくは、ナノ銀分散液、ナノ金分散液、ナノ銅分散液、ナノ白金分散液であり、より好ましくはナノ銀分散液である。ナノ金属分散液とは、粒径0.1〜200nmである金属分散体であることが好ましく、より好ましくは1〜100nm、特に好ましくは5〜70nmである。粒子径が大きすぎると得られる偏光板の偏光特性が十分でない場合がある。ナノ金属分散液塗布層は、ナノ金属分散液を塗布乾燥後、金属光沢を強く得る為に焼成(熱処理)することが好ましい。ナノ金属塗布層は公知の塗布方式を使用することができる。例えば、エアナイフコーティング、ロールコーティング、ブレードコーティング、メイヤーバーコーティング、グラビアコーティング、スプレーコーティング、キャストコーティング、カーテンコーティング、ダイスロットコーティング、ゲートロールコーティング、サイズプレスコーティング、スピンコーティング、ディップコーティング等を好ましく挙げることができる。

本発明のハロゲン化金属を塗布し還元する方法は、公知のハロゲン化金属を用いることができる。特に好ましくはハロゲン化銀である。塗布する方法は、ナノ金属分散液を塗布する方法と同じものが良く、還元する方法は、高温化にて空気中で行うのが好ましく、ハロゲン化金属を塗布後に乾燥する際のコーティングマシンの公知のドライヤーを利用しても良い。具体的に挙げるならば、前記積層シートの加熱収縮ゾーンと同じものを挙げることができる。

【0031】

本発明の金属細線は、1層でも良いし、異種複数層であっても構わず、また金属細線の表面は、空気暴露により酸化されていても構わない。

金属細線の厚さは、10nm〜200nmであることが好ましく、15nm〜100nmであることがより好ましい。金属細線の厚さが薄すぎる場合、微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、高い偏光度と高い透過率を同時に満足し難くなり、透明導電シートとする場合は、高い透過率と低い電気抵抗を同時に満足し難くなる。

ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法、斜方金属蒸着により作成された金属細線の厚さが不十分な場合は、金属細線に負の電圧を印加しながら金属メッキを行い必要とする厚さにすることが好ましい。予め設けた厚さ未達の金属細線に負の電圧を印加しながら金属メッキを行うことにより、主に金属細線のみ厚さを増すことができるためである。この特性を得るためには金属メッキの方法としては、湿式金属メッキである電気メッキ、乾式金属メッキであるイオンプレーティング蒸着が好ましい。両者を併用することもできる。イオンプレーティング蒸着を金属メッキとして使用する際、斜方角を設けてもよいが、設けない方が好ましい。より好ましい金属メッキの方法は、予め設けた厚さ未達の金属細線上に負の電圧を印加しながらイオンプレーティング蒸着を行う方法である。

【0032】

本発明の特に好ましい微細凹凸シート上に金属細線の設ける方法は、最初に抵抗加熱蒸着、あるいは電子ビーム蒸着により斜方金属蒸着を行った後に、斜方金属蒸着細線に負の電圧を印加しながら斜方角なしでイオンプレーティング蒸着を行う方法である。このようにすることで金属細線の厚さを十分にすることができ、かつすべて乾式金属メッキ手法を用いることによりシートを液体に濡らすことなくできるため洗浄工程を不要とすることができることから良い。

本発明の金属細線に用いる金属としては公知のものを使用でき、ゲルマニウム、スズ、シリコン等の半金属も含む。具体的には、金、アルミニウム、鉄、銀、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、カドニウム、白金、シリコン、スズ、チタン、コバルト、クロム、タングステン、ビスマス、ロジウム、バナジウム、亜鉛、ビスマス、よりなる群から選ばれる少なくとも1種あるいはこれらの合金であることが好ましい。より好ましくはアルミニウム、ニッケル、亜鉛、銀、白金から選ばれる少なくとも1種あるいはこれらの合金であるであり、特に好ましくは値段、金属光沢の安定性等の理由によりアルミニウム、ニッケルから選ばれる少なくとも1種あるいはこれらの合金であるである。

【0033】

本発明は、MD方向加熱収縮性フィルムとして連続シートを用い、MD方向加熱収縮性フィルムの片面または両面に硬質層を少なくとも1層以上設けた連続積層シートを作成し、この連続積層シートを加熱収縮ゾーンにて連続的に加熱収縮して微細凹凸形状の方向がCD方向である連続微細凹凸シートを作成し、この微細凹凸形状の方向がCD方向である連続微細凹凸シートを蒸着機内の蒸着ドラム上走行させ、金属蒸着方向をこの蒸着ドラムの芯を外して連続して斜方金属蒸着を行い、連続斜方金属蒸着シートを作成することが好ましく、更に、斜方金属蒸着層に負の電圧を印加しながら連続して湿式メッキあるいはイオンプレーティング蒸着を行い、連続微細凹凸金属細線シートを作成することが好ましい。なお、本発明の蒸着ドラムとはロールツウロールにてシートを蒸着する場所に配置したドラムのことで、蒸着時発生する熱を冷却するため冷却ドラムとすることもできる。

このようにMD方向加熱収縮性を用いることにより、CD方向に微細凹凸形状のある微細凹凸シートの連続シートを特別の装置なくして作成でき、この微細凹凸シートを用いることによりロールツウロールにて蒸着を行う装置の蒸着ドラムの芯を外して蒸着することにより容易に微細凹凸形状の山頂部(例えば図2であれば13a)付近に金属層を設けることができ、金属細線シートを生産性高く作ることができる。

本発明では、金属細線幅をコントロールする目的でエッチングを行うことが好ましい。エッチングの方法として、公知の乾式エッチングと湿式エッチングを用いることができる。連続シートにて容易にエッチングできることから湿式エッチングを用いることがより好ましい。

【0034】

本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合は、微細凹凸金属細線シートの金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sの比T/Sが0.1〜25であることが好ましく、0.5〜20であることがより好ましく、2〜18であることが特に好ましい。また、微細凹凸シートの平均ピッチAとの比T/Aが0.3〜0.98であることが好ましく、0.4〜0.96であることがより好ましく、0.6〜0.92であることが特に好ましい。T/Aが小さ過ぎても大き過ぎても高い偏光度と高い透過率を満足する偏光板となり難いためである。本発明の金属細線の平均幅Tは150nm以下であることが好ましく、120nm以下であることがより好ましく、70nm以下であることが特に好ましい。また、本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合の好ましい透過率と偏光度は、波長550nm付近の光の透過率が35%以上50%以下かつ偏光度95%以上であることが好ましく、透過率40%以上50以下かつ偏光度99.5%以上であることが特に好ましい。透過率を偏光度が低い場合には、液晶ディスプレーの偏光板として不十分なことがあるからである。

【0035】

本発明の微細凹凸金属細線シートを透明電極シートとする場合は、金属細線の平均幅Tは1μm以下であることが好ましく、500nm以下であることが更に好ましく、200nm以下であれば特に好ましい。金属細線の平均幅Tが太すぎると透過率を高く難くなるためである。

本発明の微細凹凸金属細線シートを透明電極シートとする場合の好ましい全光線透過率70%以上、より好ましいくは80%以上である。また好ましい表面電気抵抗率は500Ω以下であり、より好ましくは150Ω以下である。透過率が低過ぎるあるいは表面電気抵抗が高過ぎると、例えばタッチパネル、太陽電池、液晶ディスプレー等の透明電極シートに使用し難くなるためである。

【0036】

本発明の微細凹凸金属細線シートは、別の基板に転写することができる。転写する方法としては、(1)微細凹凸金属細線シート上に転写用樹脂塗工層を形成した後、基板と貼り合せ、微細凹凸シートを剥がし基板に転写する方法、(2)基板上に転写用樹脂塗工層を形成した後、微細凹凸金属細線シートを貼り合せ、微細凹凸シートを剥がして基板に転写する方法などを挙げることができる。転写による金属細線のダメージを少なくできることから(1)の方法がより好ましい。

基板として具体的に挙げるならば、ガラス、アクリル板等の屈曲性に乏しい硬質基板、フィルム等の屈曲性基板など如何なるものも可能であり、硬質基板としてはフラットパネルディスプレー基板、太陽電池基板、コンクリートなども含む。フィルムとしては、公知のフィルムを使用することができ、ポリエチレンフィルム、ポリプロピレンフィルム、シクロオレフィンフィルム、ポリエチレンテレフタレートフィルム、ポリエチレンナプタレートフィルム、トリアセテートフィルム、ポリビニルアルコールフィルム、アクリルフィルム、ポリカーボネートフィルム、ポリ塩化ビニルフィルム、ポリ塩化ビニリデンフィルム、ナイロンフィルム、ゼラチンフィルム等を挙げることができる。

転写用樹脂としては、具体的にアクリル樹脂、ポリスチレン、ウレタン樹脂、シリコーン樹脂、フッ素樹脂、エポキシ樹脂、メラミン樹脂、フェノール樹脂、ポリエステル樹脂、ポリビニルアルコール、澱粉、ゼラチン、キトサン、セルロース、天然ゴム、BR、SBR、NBR、ABS、クロロプロピレンゴム、エチレンプロピレンゴム、ポリイソプレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、ポリサルファイド、ネオプレンゴム、エピクロルヒドリンゴム、ニトリルゴム、およびこれらの共重合体および誘導体、モノマー、オリゴマーを挙げることができる。このような転写用樹脂としては、粘着剤としての性質のあるものも好ましく、熱および/または電離放射線を作用させて粘着剤としての性質を失うものが特に好ましい。このような性質の転写用樹脂を用いる場合は、微細凹凸金属細線シートと基板を転写用樹脂で貼り合わせた後、あるいは微細凹凸シートを剥製した後に、熱および/または電離放射線を作用させて粘着剤としての性質を失わさせる。なお電離放射線とは、紫外線、電子線のことである。

転写用樹脂の塗工層を設ける方法は、例えば、エアナイフコーティング、ロールコーティング、ブレードコーティング、メイヤーバーコーティング、グラビアコーティング、スプレーコーティング、キャストコーティング、カーテンコーティング、ダイスロットコーティング、ゲートロールコーティング、サイズプレスコーティング、スピンコーティング、ディップコーティング等を好ましく挙げることができる。乾燥後の塗工層の厚さは、5μm〜25μmが好ましい。

【0037】

(その他)

本発明の加熱収縮性フィルムと硬質層の間、微細凹凸形状を有するシートと不連続な金属層の間には、密着性向上等の必要性に応じて公知のプライマー層を設けることもできる。

本発明の微細凹凸金属細線シートの金属細線上に必要に応じて、金属層の酸化を防止する目的でSiO2などの酸化防止層、擦傷性向上のためのハードコート層などを設けることができる。酸化防止層、ハードコート層は公知のものを使用することができる。

本発明の微細凹凸金属細線シートは、必要に応じて公知の粘着層、反射防止層、拡散層、視野角補正層(液晶ディスプレーに用いる場合は、例えばディスコティク液晶を斜め配向した視野角補正層、コレステリック液晶を用いた視野角補正層、棒状の液晶を配向させた視野角補正層等を設けることもできる。)を設けることができるし、設けたシートを貼合することもできる。また位相差板、その他機能向上のため各種フィルム等を貼り合わせて用いたり、組み合わせて用いたりすることもできる。そして公知の各種フラットパネルディスプレーに好ましく用いることができる。より好ましくは、液晶ディスプレー(LCD)、有機ELディスプレー、無機ELディスプレーである。

本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、従来からの沃素吸収型偏光板あるいは染料吸収型偏光板に変えて、これらのディスプレーに本発明の偏光板を用いることにより、輝度を向上させることができる。これは本発明の偏光板がS波(またはP波のどちらか)を選択的に反射するため、その反射されたS波(またはP波)を再度位相変換し透過可能なP波(またはS波)として有効利用できるからである。また従来からの沃素吸収型偏光板あるいは染料吸収型偏光板と組み合わせて(必要に応じて貼り合わせて)用いることもできる。液晶ディスプレーに用いる場合は、液晶セルの両面に用いることもできるし、片面に用いることもできる。片面に用いる場合は、見る人側ではなく、バックライト側または裏面側に用いるのが好ましい。バックライト側または裏面側に用いることにより写りこみを軽減できるためである。

また液晶ディスプレーの偏光板としてではなく、輝度向上フィルムとして用いることもできる。例えば、液晶ディスプレーであれば、バックラィトユニットに組み込むこともできる。この場合の光源は如何なる公知のもの(例えば、熱陰極管、冷陰極管、LED)でも構わない。バックライトユニットに用いる公知の機能性フィルムと併用することができる。このような機能性フィルムとしては、例えば、反射板、導光板、拡散板、拡散シート、プリズムシート等を挙げることができる。

本発明の微細凹凸金属細線シートを透明導電シートとする場合は、従来からのITO透明電極シートに変えて用いることができる。例えば、太陽電池、タッチパネル、液晶ディスプレー、電磁波シールド等を挙げることができる。

【実施例】

【0038】

以下、実施例により本発明を説明する。

【0039】

<実施例1>

ポリマー組成が、テレフタル酸:セバシン酸/エチレングリコール:ジエチレングリコール:ネオペンチルグリコール:1,4−ブタンジオール=97:3/53:2:20:25となるようにポリエチレンテレフタレート系ポリマーを直接重合法にて重合した。これに平均粒子径2.5μmのシリカを0.05質量%配合し、150℃で6時間乾燥した後、280℃でTダイにて溶融押出し、厚さ200μmの無延伸フィルムを得た。この無延伸フィルムを100℃10秒間余熱した後、80℃にて延伸倍率5倍にて縦延伸を行い、縦延伸後70℃10秒間熱処理を行ってMD方向加熱収縮性フィルムAの連続シートの巻取りを得た。

得られたMD方向加熱収縮性フィルムAの片面上に二酸化珪素を厚さ1.5nmになるように蒸着し、積層シート1を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、150℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには10秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.4とした。これにより収縮率60%の大きなシワのない収縮シート1を得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、150℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには10秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.4とした。これにより収縮率60%の大きなシワのない収縮シート1を得た。

得られた収縮シート1の硬質層を設けた面の表面を原子間力顕微鏡(日本ビーコ社製ナノスコープIII)により観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。また次の方法により、平均ピッチA、平均深さB、配向度W1を求めた。原子間力顕微鏡像をグレースケール画像に変換した後、2次元フーリエ変換を行う。このフーリエ変換像の頻度(ZF)のスムージングを行い、フーリエ変換像の中心部を除く部分の最大頻度を示す位置(XFmax、YFmax)から平均ピッチA=1/{√(XFmax2+YFmax2)}を求めた。続いてこのフーリエ変換画像を用いて配向度を「発明を実施するための最良の形態」で示した方法で求める。すなわち、フーリエ変換像の最大輝度部分をXF−YF座標面のXF軸上にθだけ回転させてXF軸上に最大輝度部分が一致するようにθ回転したフーリエ変換像を作成し、(XFmax、YFmax)を通るYF軸に並行な補助線Y´Fを引き、補助線Y´Fを横軸として、補助線Y´F上の輝度(ZF軸)を縦軸としたY´F−ZF図を作成する。このY´F−ZF図のY´F軸の値を平均ピッチAで割ったY´´F−ZF図を作成し、

Y´´− ZF図からピークの半値幅W1(頻度が最大値の半分になる高さでのピークの幅)を求め、配向度W1を求めた。原子間力顕微鏡測定より得られる断面画像にて、10箇所の山谷により平均深さBを求めた。結果を表1に示す。

得られた連続収縮シート1の巻き取りを斜方角45°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ250nmになるように収縮シート1を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート1を作成した。作成した微細凹凸金属細線シート1の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0040】

<実施例2>

ポリマー組成が、テレフタル酸/エチレングリコール=1/1となるようにポリエチレンテレフタレート系ポリマーを直接重合法にて重合した。これに平均粒子径2.5μmのシリカを0.05質量%配合し、150℃で6時間乾燥した後、285℃でTダイにて溶融押出し、厚さ200μmの無延伸フィルムを得た。この無延伸フィルムを100℃10秒間余熱した後、100℃にて延伸倍率5倍にて縦延伸を行いMD方向加熱収縮性フィルムBの連続シートの巻取りを得た。

得られたMD方向加熱収縮性フィルムBの片面上に酸化アルミニウムを厚さ2nmになるように蒸着し、積層シート2を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、130℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには20秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.8とした。これにより収縮率20%の大きなシワのない収縮シート2を得た。表面形状を実施例1と同様にして観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート2の巻き取りを斜方角45°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ100nmになるように収縮シート2を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート2´を作成した。作成した連続微細凹凸金属細線シート2´上にアルミニウムを更に400nm積層するようにイオンプレーティング蒸着を連続シートで行った。この時、イオンプレーティング蒸着で印加する負の電圧を連続微細凹凸金属細線シート2´の金属細線に印加して行い、連続微細凹凸金属細線シート2´´を作成した。作成した連続微細凹凸金属細線シート2´´を0.5%水酸化ナトリウム水溶液に10秒間浸漬するように走行し、エッチングを行い連続微細凹凸金属細線シート2を作成した。作成した微細凹凸金属細線シート2の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0041】

<実施例3>

実施例2のポリエチレンテレフタレート系ポリマー92.5質量%にポリブチレンテレフタレート7.5質量%を混合し、これに平均粒子径2.5μmのシリカを0.05質量%配合し、150℃で6時間乾燥した後、285℃でTダイにて溶融押出し、厚さ200μmの無延伸フィルムを得た。この無延伸フィルムを100℃10秒間余熱した後、100℃にて延伸倍率3.5倍にて縦延伸を行いMD方向加熱収縮性フィルムCの連続シートの巻取りを得た。

得られたMD方向加熱収縮性フィルムCの片面上にアルミニウムを厚さ0.7nmになるように蒸着し、積層シート3を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、130℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには30秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.7とした。これにより収縮率30%の大きなシワのない収縮シート3を得た。表面形状を実施例1と同様にして観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート3の巻き取りを斜方角75°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ250nmになるように収縮シート3を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート3´を作成した。得られた連続微細凹凸金属細線シート3´を0.5%水酸化ナトリウム水溶液に10秒間浸漬するように走行し、エッチングを行い連続微細凹凸金属細線シート3を作成した。作成した微細凹凸金属細線シート3の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0042】

<実施例4>

ポリマー組成が、テレフタル酸:イソフタル酸/エチレングリコール=83:17/100となるようにポリエチレンテレフタレート系ポリマーAを、テレフタル酸:イソフタル酸/テトラメチレングリコール=70:30/100となるようにポリエチレンテレフタレート系ポリマーBを、テレフタル酸:イソフタル酸/エチレングリコール=87:13/100になるようにポリエチレンテレフタレート系ポリマーCをそれぞれ直接重合法にて重合した。ポリエチレンテレフタレート系ポリマーAとポリエチレンテレフタレート系ポリマーBを質量比4:1で混ぜ合せ、これに平均粒子径2.5μmのシリカを0.05質量%配合し、表層樹脂とした。ポリエチレンテレフタレート系ポリマーCを芯層樹脂とした。それぞれを150℃で6時間乾燥した後、表層用、芯層用の2台の押出機ホッパーに供給して290℃でマルチマニホールドダイにて表面温度20℃の冷却ドラム上に押出して急冷し全層の厚さ180μmの表層厚さ15μm/芯層厚さ150μm/表層厚さ15μmの2種3層の無延伸フィルムを得た。この無延伸フィルムを100℃10秒間余熱した後、76℃にて延伸倍率3.7倍にて縦延伸を行い、縦延伸後77℃10秒間熱処理を行ってMD方向加熱収縮性フィルムDの連続シートの巻取りを得た。

得られたMD方向加熱収縮性フィルムDの片面上に硬質層としてポリスチレンを乾燥後の厚さ10nmになるようにグラビアコーティングにて塗工乾燥し、積層シート4を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、90℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには60秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.5とした。これにより収縮率50%の大きなシワのない収縮シート4を得た。表面形状を実施例1と同様にして観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート4の巻き取りを斜方角45°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ100nmになるように収縮シート4を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート4´を作成した。続いて連続微細凹凸金属細線シート4´上にマイナス10Vを印加しながらニッケルの厚さ500nmになるようにニッケル電気メッキを行い、微細凹凸金属細線シート4を得た。作成した微細凹凸金属細線シート4の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0043】

<実施例5>

加熱収縮性フィルムとして、ポリカーボネート系MD方向加熱収縮性フィルム(銘柄T−1080[帝人化成社品])を用い、片面上に二酸化珪素を厚さ2nmになるように蒸着し、積層シート5を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、200℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには30秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.7とした。これにより収縮率30%の大きなシワのない収縮シート5を得た。表面形状を実施例1と同様にして観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート5の巻き取りを斜方角45°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ250nmになるように収縮シート5を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート1を作成した。作成した微細凹凸金属細線シート5の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0044】

<実施例6>

酸化アルミニウムを厚さ25nmとする以外、実施例2と同様に行ったところ、大きなシワのない収縮シート6が得られ、この収縮シートの硬質層表面には微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート6の巻き取りを斜方角75°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ120nmになるように収縮シート6を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート6を作成した。作成した微細凹凸金属細線シート6の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS K 7361に基づいて全光線透過率を、JIS R 3256の方法に基づいて表面電気抵抗率を23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0045】

<実施例7>

ポリスチレン硬質層の厚さを1μmとする以外、実施例4と同様に行い積層シート7を得た。 得られた積層シートの巻取りを巻出しゾーンに設置し、90℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには20秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.7とした。これにより収縮率30%の大きなシワのない収縮シート7を得た。この収縮シートの硬質層表面には微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート7の巻き取りを斜方角75°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ150nmになるように収縮シート7を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート7を作成した。作成した微細凹凸金属細線シート7の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS K 7361に基づいて全光線透過率を、JIS R 3256の方法に基づいて表面電気抵抗率を23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0046】

<比較例1>

加熱収縮性フィルムとして、CD方向加熱収縮性フィルム(ヒシペットLX−14S[三菱樹脂社製]を使用する以外、実施例1と同様に行ったところ、微細凹凸形状とは異なるMD方向に大きな引きシワが生じ使い物になるシートが得られなかった。

【0047】

<比較例2>

加熱収縮性フィルムとして、CD方向加熱収縮性フィルム(ヒシペットLX−14S[三菱樹脂社製]を使用する以外、実施例7と同様に行ったところ、微細凹凸形状とは異なるMD方向に大きな引きシワが生じ使い物になるシートが得られなかった。

【0048】

<比較例3>

加熱収縮性フィルムとして、CD方向加熱収縮性フィルム(ヒシペットLX−14S[三菱樹脂社製]を使用し、硬質層を設けた積層シートの両端耳部をクリップで把持し、張力を作用させながら、100℃で1分間加熱することにより、CD方向に収縮率60%となるよう収縮させる以外、比較例1と同様に行ったところ、大きなシワのない収縮シート13を得た。このとき加熱収縮ゾーンの出口ライン速度/入口ライン速度比は、1であった。得られた収縮シートの硬質層側の表面には微細凹凸形状が観察され、微細凹凸形状の方向がMD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

作成した連続収縮シート13を用いる以外、実施例1と同様になるように斜方蒸着し、微細凹凸アルミニウム蒸着シートを作成した。電子顕微鏡によりその表面を観察したが、金属細線は形成されていなかった。

【0049】

<比較例4>

加熱収縮を硬質層を設けた積層シートの両端耳部をクリップで把持し、張力を作用させながら、90℃で30分間加熱することにより、CD方向に収縮率30%となるよう収縮させる以外、比較例2と同様に行ったところ、大きなシワのない収縮シート14を得た。このとき加熱収縮ゾーンの出口ライン速度/入口ライン速度比は、1であった。得られた収縮シート14の硬質層側の表面には微細凹凸形状が観察され、微細凹凸形状の方向がMD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

作成した連続収縮シート14を用いる以外、実施例7と同様になるように斜方蒸着し、微細凹凸アルミニウム蒸着シートを作成した。電子顕微鏡によりその表面を観察したが、金属細線は形成されていなかった。

【産業上の利用可能性】

【0050】

本発明の微細凹凸金属細線シートは、ワイヤーグリッド偏光板および/または透明導電膜シートなどにも利用できる。また、上記用途のうちの複数を兼用することもできる。

【0051】

【表1】

【符号の説明】

【0052】

10 微細凹凸シート

10a 積層シート

11 加熱収縮性フィルム

12 硬質層

12a 平滑な硬質層

13 微細凹凸形状

13a 山頂部

13b 谷底部

【技術分野】

【0001】

本発明は、凹凸形状を有する金属細線が表面にあるシートおよびその製造方法に関するものであり、さらに詳しく述べるならば、大面積の金属細線シートが透明導電シート、または大面積のワイヤーグリッド偏光板に用いる凹凸形状を有する金属細線シートとその製造方法に関するものである。

【背景技術】

【0002】

微細な金属細線を並行に並べたものとしてワイヤーグリッド偏光板が知られている。ワイヤーグリッド偏光板は、金属細線に垂直に振動する光を透過し、金属細線に平行に振動する光を反射する特性を有する。このため、当該偏光板は、反射された光を、偏光を回転させた後に再入射することによって、吸収による損失を受けることなく、高い効率で直線偏光を得ることができる。

ワイヤーグリッド偏光板が偏光特性を示すのは、金属細線の周期が使用する光の波長より十分に短い場合のため、波長の長い光に対しては古くから用いられている。

一方、可視光で使用するワイヤーグリッド偏光板としては、LCD基板電極上に液晶分子配向用斜め蒸着膜(二酸化珪素)上にアルミニウムあるいは金を斜め蒸着することによりワイヤーグリッド偏光板を作成する方法がある。

しかしLCD基板上で作成するため大きなもの、しかもシート状のものを得ることは困難であった。(例えば、特許文献1参照)。

【0003】

可視光で用いるためには金属細線の周期を十分に小さくする必要があることから、従来のフォトリソグラフィーの技術では難しかったが、最近のナノテクノロジー微細加工技術の進歩により、最新のフォトリソグラフィーを用いたワイヤーグリッド偏光板を可視光領域で使用することが提案されている。この方法では、大面積化するのは困難であった(例えば、特許文献2参照)。

【0004】

また、その他に金属膜を延伸させることで金属細線を得る方法が提案されている。

この従来技術では、柔軟な材料よりなる基板に所定の厚みの金属膜を形成した後、当該基板を延伸させることで金属細線を得ている。透明で柔軟な誘電体基板上に金属膜を形成し、金属膜の融点以下で基板と金属膜とを延伸することにより、異方的な形状を有する金属部分と誘電体部分とからなる構造を有する。当該構造の短い方向の長さは光の波長より短く、長い方向の長さは光の波長より長いことが記載されている(例えば、特許文献3参照)。しかし、延伸工程で金属の破断の問題と、延伸の応力により基板から金属細線が剥がれるという問題があった。

また、透明導電性シートとして、ITOをシート上に蒸着したITOシートがある。しかし、ITOの使用量が今日増大しITOの構成元素が稀少性を増してきた為、稀少性のない元素を用いて透明導電性シートを製造する必要がある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭55−95981号公報

【特許文献2】特開平10−153706号公報

【特許文献3】特開2001−74935号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の課題は、大面積の金属細線をもつシートおよびその製造方法を提供する。

【課題を解決するための手段】

【0007】

本発明は、以下の構成を有する。

本発明者は、新たな大面積の生産性に優れた金属細線を有するシートおよびその製造方法について鋭意検討を重ねた結果、本発明を完成するに至った。

【0008】

[1] 微細凹凸シート上に金属細線が設けてある凹凸形状を有する金属細線シートであって、MD方向加熱収縮性フィルムの少なくとも片面上に硬質層を設けた連続積層シートを製造する工程と、前記連続積層シートを加熱収縮ゾーンにてMD方向に加熱収縮して微細凹凸形状の方向がCD方向である連続微細凹凸シートを製造する工程と、前記微細凹凸シートの微細凹凸形状に沿って金属細線を連続して形成する工程とからなることを特徴とする凹凸形状を有する金属細線シートの製造方法により製造した凹凸形状を有する金属細線シートであって、表面電気抵抗率が500Ω以下かつ全光透過率が70%以上であることを特徴とする凹凸形状を有する金属細線シート。

[2] MD方向に加熱収縮する収縮率が、10%〜95%の範囲である上記[1]に記載の凹凸形状を有する金属細線シート。

[3] 金属細線の形成が、ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法、斜方金属蒸着で設ける方法の内、少なくとも一種からなる[1]または[2]に記載の凹凸形状を有する金属細線シート。

[4] 蒸着ドラムに前記連続微細凹凸シートを走行させ、金属蒸着方向を前記蒸着ドラムの芯を外して行う方法にて斜方金属蒸着する[1]〜[3]いずれかに記載の凹凸形状を有する金属細線シート。

【0009】

[5] 凹凸形状を有する金属細線シートの金属細線に電圧を印加しながら金属メッキを行うことを特徴とする[3]または[4]に記載の凹凸形状を有する金属細線シート。

[6] 金属細線の形成後にエッチング処理を行うことを特徴とする[1]〜[5]いずれかに記載の凹凸形状を有する金属細線シート。

[7] [1]〜[6]に記載の製造方法により製造した凹凸形状を有する金属細線シートの金属細線を、別の基材に転写することを特徴とする凹凸形状を有する金属細線シート。

【発明の効果】

【0010】

本発明では、表面に金属細線をつけたシートを容易に大面積で形成でき、大幅に生産効率を向上することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の微細凹凸シートの製造方法の一実施形態における積層シートを示す断面図である。

【図2】本発明の微細凹凸シートの一実施形態の一部を拡大して示す拡大斜視図である。

【図3】原子間力顕微鏡像のフーリエ変換像

【図4】Y´´F−ZF図

【図5】図2の微細凹凸シートを、微細凹凸形状の方向(CD方向)と直交する方向(MD方向)に切断した際の断面図である。

【発明を実施するための形態】

【0012】

本発明の微細凹凸シートは、図1に示すように、加熱収縮性フィルム11の片面または両面に平滑な硬質層12aを少なくとも1層以上設けた積層シート10a(図1では硬質層は片面に設けてあるが両面であっても構わない)を少なくとも1方向に加熱収縮させることにより製造する。この製造方法によってシート表面に特徴的に得られる微細凹凸形状のあるシートが本発明の微細凹凸シートである。加熱収縮させることにより積層シートの硬質層を蛇行変形させ、図2に示すような凹凸パターンである微細凹凸形状13が、加熱収縮性フィルム11の表面に形成された微細凹凸シート10が得られる。微細凹凸形状を微細凹凸シートの片面に設けたい場合は、加熱収縮性フィルムの片面に硬質層を設け、微細凹凸形状を両面に設けたい場合は加熱収縮性フィルムの両面に硬質層を設ける。両面に微細凹凸形状を設ける場合、各々の面の微細凹凸の大きさは異なっていても良い。ここで、加熱収縮前の積層シート10aの平滑な硬質層12aとは、JIS B0601に記載の中心線平均粗さ0.1μm以下であることが好ましい。また、「蛇行変形」とは、図2に示すような、波状の凹凸パターンを形成するような変形をいう。良好な微細凹凸シートを得るため、本発明では蛇行変形する際に硬質層に割れが生じないようにする必要がある。

【0013】

本発明の微細凹凸形状の方向は主にCD方向である。本発明での微細凹凸シートは図2示すように微細凹凸形状の山(山頂部13a)が一方向に連なった方向を持っている。また谷(谷底部13b)も一方向に連なった方向を持っている。この山および谷の連なった方向を本発明では微細凹凸形状の方向と呼ぶ。微細凹凸形状の方向にはバラツキがあり、本発明での微細凹凸形状の方向は主にCD方向であれば良い。

ここで、微細凹凸形状の方向のバラツキの程度は、次に示す微細凹凸形状の配向度で把握することもできる。

また、微細凹凸形状の配向度は、大き過ぎると微細凹凸形状の方向性が低下し、結果として良好な微細凹凸金属細線シートが製造できない。このため本発明での微細凹凸形状の配向度は、1.0以下であることが好ましく、より好ましくは0.7以下であり、特に好ましくは0.4未満である。なお本発明での微細凹凸形状の配向度の定義は、次の通りである。

【0014】

微細凹凸形状を原子間力顕微鏡によりHeight像を観察(グレースケール画像に変換する)し、その観察したグレースケール画像をフーリエ変換する。このフーリエ変換像には微細凹凸形状のピッチおよび配向の情報が含まれる。なお、原子間力顕微鏡で観察できる凹凸の大きさでない場合は、光学顕微鏡像を用いることができる。

本発明での配向度は、フーリエ変換像の配向の情報を取り出して求める。具体的には、図3を用いて説明する。フーリエ変換像の最大輝度部分がフーリエ変換像のXF−YF座標面のXF軸上にない場合は、フーリエ変換像の中心を原点にθだけ回転させてXF軸上に最大輝度部分が一致するようにθ回転したフーリエ変換像を作成する(ここでθ回転を必要とする理由は、原子間力顕微鏡観察において試料セットを人間の手で行うため試料の方向がずれてしまうことにある)。フーリエ変換像には最大輝度部分が2つ存在するものが多く、原点を中心にほぼ180°回転した位置あるはずである。最大輝度部分はどちらか1方を任意に選択してXF軸に一致させればよい。なお、図3はθ回転したフーリエ変換像である。以後断りのない限りθ回転したフーリエ変換像をフーリエ変換像とする。 (XFmax、YFmax)を通るYF軸に並行な補助線Y´Fを引き、補助線Y´Fを横軸として、補助線Y´F上の輝度(ZF軸)を縦軸としたY´F−ZF図を作成する。このY´F−ZF図のY´F軸の値を平均ピッチAで割ったY´´F−ZF図(図4)を作成する。この図4の横軸は、微細凹凸形状の配向を示す指標が含まれている。図4のプロットにおけるピークの半値幅W1(頻度が最大値の半分になる高さでのピークの幅)が、本発明での微細凹凸形状の配向度を表す。半値幅W1が大きい程、配向がばらついていることを表しており、微細凹凸形状の方向のバラツキの程度を表している。

【0015】

また、微細凹凸金属細線シートに用いる微細凹凸シートの平均ピッチAは、各ピッチA1,A2,A3・・・の平均値であり、微細凹凸形状の配向度を求めたときと同じようにフーリエ変換像(例えば図3)を用いて求めることが好ましい。図3のようにフーリエ変換像のXF−YF座標面上に頻度が濃淡で表される。このフーリエ変換のZF軸情報の頻度は必要に応じてスムージングを行い、フーリエ変換像の中心部を除く部分の最大頻度を示す位置(XFmax、YFmax)が本発明の平均ピッチA=1/{√(XFmax2+YFmax2)}を示す。平均ピッチAは1nm〜100μmであることが好ましい。

【0016】

特に、本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、微細凹凸シートの平均ピッチAが大きいと、高い偏光度と高い透過率を同時に満足し難くすることから、微細凹凸シートの平均ピッチAは200nm以下であることが好ましく、120nm以下であれば更に好ましく、70nm以下であれば特に好ましい。

本発明の微細凹凸金属細線シートに用いる微細凹凸シートの平均深さBは、微細凹凸シート10を長さ方向に沿って切断した断面(図5参照)を見た際の、微細凹凸シート10全体の面方向と平行な基準線L1から微細凹凸形状の各山頂部までの長さB1,B2,B3・・・の平均値(BAV)と、基準線L1から各谷底部までの長さb1,b2,b3・・・の平均値(bAV)との差(bAV−BAV)のことである。

本発明の微細凹凸金属細線シートに用いる微細凹凸シートの平均深さBと平均ピッチAとの比B/Aが0.1以上であることが好ましく、0.3以上であることがより好ましく、0.7以上であれば特に好ましい。

特に本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、微細凹凸シートの平均深さBと平均ピッチAとの比B/Aが0.3以上であることが好ましく、0.7以上であれば特に好ましい。B/Aが小さい場合は、高い偏光度と高い透過率を同時に満足し難くなるためである。

【0017】

本発明で用いる加熱収縮性フィルムは、MD方向加熱収縮性フィルムを用いるのが好ましい。本発明のMD方向加熱収縮性フィルムとは加熱することにより主にMD方向に収縮するフィルムのことである。MD方向加熱収縮性フィルムは加熱によりCD方向に伸びるあるいはMD方向より小さな収縮率で収縮する必要がある。もしCD方向の収縮率がMD方向の収縮率より大きくなると微細凹凸の形状方向がCD方向となり辛くなるため、CD方向への収縮率はMD方向の収縮率の4分の1以下であることが好ましく、10分の1以下であることがより好ましく、50分の1以下であることが特に好ましい。CD方向に伸びる場合は、微細凹凸の形状方向がCD方向となり辛くなることはないので、特に制限はない。ここで収縮率とは、(収縮前の長さ−収縮後の長さ)/(収縮前の長さ)×100(%)のことである。

本発明のMD方向加熱収縮性フィルムは、加熱によるMD方向の収縮率が10%以上であることが好ましい。10%未満であると微細凹凸の形状方向がCD方向となり辛くなったり、平均深さBが不十分であったりするため、十分な微細凹凸金属細線シートとしての性能を示さないことがある。平均深さBは収縮率に大きく影響する。本発明のより好ましいMD方向の収縮率は30%以上であり、特に好ましくい収縮率は45%以上である。収縮率の上限はないが、収縮率が大きすぎると生産性が極端に低下することから95%以下であることが好ましく、80%以下であることがより好ましい。本発明のMD加熱収縮性フィルムの加熱収縮を開始する温度は、50℃以上が好ましく、90℃以上であればより好ましく、130℃以上であれば特に好ましい。加熱収縮を開始する温度が低すぎると硬質層を設ける際に加熱収縮性フィルムが収縮し易くなるため好ましくない。

【0018】

本発明のMD方向加熱収縮性フィルムは、フィルム製造時にMD方向のみ延伸したものが好ましい。MD方向のみ延伸する方法は公知の方法を利用できるが、例えば、無延伸フィルムをロールの周速差を利用してMD方向に延伸する方法や無延伸フィルムをクリップで掴むテンターにおいて幅を変えずに流れ方向のクリップの間隔を開けていく方法などを挙げることができる。またインフレーション法においても流れ方向への延伸倍率を大きくすることにより製造することもできる。無延伸フィルムの製造方法に特に制限はなく公知の方法を使用できる。例えば、Tダイによる溶融押し出し法(溶融押し出し後によりキャスティングロールによる平滑化や冷却等を行うこともできる)、溶媒に溶解しキャストする方法等を挙げることができる。無延伸フィルムは、1層であっても2層以上の多層であっても良く、多層の場合それぞれの層のポリマー組成が異なっていても良い。

MD方向のみ延伸した後、熱緩和等の熱処理や電子線照射処理を行うことは何ら制限することもなく使用でき、コロナ放電処理、プラズマ処理等の表面濡れ性向上処理をすることについても何ら制限を受けることはなく行うことができる。またブロッキング防止等の為に例えばフィルム両端にナーリング処理を施すこともできる。

MD方向加熱収縮性フィルムの材質としては、公知のポリマーを使用できるが、好ましくは、ポリエチレンテレフタレート系やポリエチレンナフタレート系などのポリエステル系、ポリスチレン系、ポリエチレン系やポリプロピレン系やシクロポリオレフィン系を含むポリオレフィン系、ポリビニルアルコール系、エチレン−酢酸エチル共重合体系、エチレン−ビニルアルコール共重合体系、ポリカーボネート系、ポリ塩化ビニル系、ナイロン系、ポリアセチルアセテート系など挙げることができ、ポリエステル系、ポリオレフィン系、ポリカーボネート系をより好ましく挙げることができる。これらのポリマーはホモポリマーであってもコポリマーであっても構わない。また2種類以上のポリマーを混合して使用することもできる。また必要に応じて、公知のアンチブロッキング剤(例えば無機顔料系としてシリカを挙げることができる)、酸化防止剤、可塑剤、潤剤、帯電防止剤を配合することができる。

【0019】

MD方向加熱収縮性フィルムとしては、市販のMD方向ポリエステル系シュリンクフィルム、MD方向ポリスチレン系シュリンクフィルム、MD方向ポリオレフィン系シュリンクフィルム、MD方向ポリカーボネート系シュリンクフィルム、MD方向ポリ塩化ビニル系シュリンクフィルムを好ましく用いることができる。

本発明のMD方向加熱収縮性フィルムは、連続シートであることが好ましく、巻取りとして取扱いができることが特に好ましい。連続シートとすることにより生産性が高くできるため工業的かつ値段としても有利である。連続シートでなく枚葉シートの場合は、バッチ式製造となるため、生産性が低い。

【0020】

加熱収縮性フィルムの片面または両面に平滑な硬質層を少なくとも1層以上設けた本発明の積層シートは、連続シートであることが好ましい。

本発明の硬質層は、金属、金属化合物または加熱収縮性フィルムの加熱収縮温度より3℃以上高いガラス転移温度を有する樹脂の中から選ばれる少なくとも1種で構成する。このような構成により、積層シートを加熱収縮させる際、加熱収縮性フィルムより、硬質層の弾性率を大きくすることができ、加熱による収縮により硬質層が波状に蛇行変形して、微細凹凸シートを容易に形成できる。

【0021】

硬質層に使用できる金属としては、弾性率が過剰に高くならず、より容易に微細凹凸形状が形成できることから、金、アルミニウム、銀、炭素、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、白金、シリコン、スズ、チタン、バナジウム、亜鉛、ビスマス、ニッケルよりなる群から選ばれる少なくとも1種の金属であることが好ましい。ここでいう金属は、半金属も含む。

【0022】

また、金属化合物としては、上述と同様の理由から、酸化チタン、酸化アルミニウム、酸化亜鉛、酸化マグネシウム、酸化スズ、酸化銅、酸化インジウム、酸化カドミウム、酸化鉛、酸化ケイ素、フッ化バリウム、フッ化カルシウム、フッ化マグネシウム、硫化亜鉛、ITO、ガリウムヒ素よりなる群から選ばれる少なくとも1種の金属化合物であることが好ましい。

【0023】

さらに、樹脂としては、加熱収縮性フィルムの加熱収縮温度より3℃以上高いガラス転移温度を有する樹脂であればよく、例えば、ポリビニルアルコール、ポリスチレン、アクリル樹脂、スチレン−アクリル共重合体、スチレン−アクリロニトリル共重合体、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリエーテルスルホン、ポリイミド、フッ素樹脂、シリコーン樹脂等が挙げられ、2種以上の樹脂を混合してもよい。

【0024】

硬質層が金属または金属化合物の場合は、厚さは2μm以下であることが好ましい。また、硬質層が樹脂の場合、厚さは10μm以下であることが好ましい。硬質層の厚さが厚過ぎると蛇行変形の際、硬質層が割れることがあるためである。

特に、本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、微細凹凸形状の平均ピッチAを200nm以下にするために、金属あるいは金属化合物等の無機系硬質層の場合は厚さ5nm以下とすることが好ましく、樹脂系硬質層の場合は厚さ50nm以下とすることが好ましい。これら硬質層にはピンホールがあっても構わない。一葉な微細凹凸形状を得るため、各ピンホールの大きさは微細凹凸シートの平均ピッチの10分の1以下であることが好ましい。

本発明の平均ピッチAは硬質層の弾性率が大きいほど、あるいは硬質層の厚さが大きいほど平均ピッチAが大きくなる。

本発明では、加熱収縮性フィルムと硬質層との間には、密着性の向上等を目的として、プライマー層を形成してもよい。

【0025】

(凹凸形状を有する金属細線シートの製造方法)

加熱収縮性フィルムに前記平滑な硬質層12aを形成する方法としては、(A)金属や金属化合物の場合には、例えば、(1)加熱収縮性フィルム11の表面に金属や金属化合物を蒸着して硬質層を設ける方法、(2)加熱収縮性フィルム11の表面に金属あるいは金属化合物のナノ粒子分散液を塗工し、乾燥させる方法、(3)加熱収縮性フィルム11の表面に蒸着あるいは塗工した金属や金属化合物を更に化学反応をさせて改質し、これを硬質層とする方法、(4)加熱収縮性フィルム11の表面に、あらかじめ作製した平滑な硬質層を積層する方法などが挙げられる。また、(B)樹脂の場合には、例えば、(5)樹脂の溶液または分散液を塗工し、溶媒を乾燥させる方法、(6)加熱収縮性フィルム11の表面に、あらかじめ作製した平滑な硬質層12aを積層する方法などが挙げられる。

硬質層を蒸着する方法は、公知の蒸着方式を用いることが好ましい。公知の蒸着方式として物理蒸着方式、化学蒸着方式を挙げることができ、物理蒸着方式として、抵抗加熱蒸着、電子ビーム蒸着、高周波誘導蒸着、分子線エピタキシー蒸着、イオンプレーティング蒸着、イオンビームデポジション蒸着、スパッタ蒸着等を好ましく挙げることができる。また化学蒸着方式としては、熱CVD、プラズマCVD、光CVD、エピタキシャルCVD、アトミックレイヤーCVD、有機金属気相成長法、触媒化学気相成長法等を好ましく挙げることができる。特に好ましい蒸着方式は、抵抗加熱蒸着、電子ビーム蒸着、スパッタ蒸着、イオンプレーティング蒸着である。必要な部分のみ硬質層を蒸着により設けることもでき、その際にはフィルムやオイル等のマスクを使用できる。

硬質層を塗工する方法は、公知の塗布方式を使用することができる。例えば、エアナイフコーティング、ロールコーティング、ブレードコーティング、メイヤーバーコーティング、グラビアコーティング、スプレーコーティング、キャストコーティング、カーテンコーティング、ダイスロットコーティング、ゲートロールコーティング、サイズプレスコーティング、スピンコーティング、ディップコーティング、インクジェットコーティング、フレキソコーティング等を好ましく挙げることができる。必要なところのみ硬質層を塗工により設けることもでき、前記した塗工方式も使用できるが、好ましくは印刷方式ともなるグラビアコーティング、インクジェットコーティング、フレキソコーティングを挙げることができる。

【0026】

本発明の積層シートを加熱収縮する方法としては例えば以下の方法が適用できる。

巻出ゾーン、加熱収縮ゾーン、仕上げゾーンの少なくとも3つのゾーンを持つマシンにて製造することが好ましい。巻出ゾーンに連続積層シートの巻取りをセットし繰り出し、加熱収縮ゾーンにて連続積層シートを主にMD方向に収縮して蛇行変形し、続く仕上げゾーンでは巻取装置にて微細凹凸シートを巻取りにて製造、あるいは巻取装置の代わりに連続微細凹凸シートを枚葉に断裁し製造する。

本発明では、加熱によるMD方向の収縮率をコントロールするため、加熱収縮ゾーンの出口ライン速度/入口ライン速度の比が0.05〜0.9で操業することが好ましく、0.1〜0.7であることがより好ましく、0.2〜0.55であることが特に好ましい。出口ライン速度/入口ライン速度の比が小さいとMD方向の収縮率が小さ過ぎる問題が生じ、出口ライン速度/入口ライン速度の比が大き過ぎると入口ライン速度と出口ライン速度のコントロールが難しくなり好ましくない。入口ライン速度と出口ライン速度を変える方法は公知の方法を利用できる。例えば、ドロー方式、ダンサー方式、少なくとも2本以上のロール周速差を利用する方法、連続シートの両端面を複数のクリップで掴み流れ方向にクリップの間隔を狭めていく方法等を好ましく挙げることができる。また加熱収縮ゾーンは、熱風ドライヤー、ドラムドライヤー、赤外線ドライヤー、遠赤外線ドライヤー、バーナードライヤー、スチームドライヤー等のドライヤーや温水を含む熱溶媒に浸漬する方法等を用いることができ、また加熱収縮ゾーン内のシート搬送は公知の方法を行えば良く、例えば、ロールサポート搬送、フローティング搬送、ベルト搬送、キャンバス搬送、連続シートの両端面を複数のクリップ掴みながらの搬送等を挙げることができる。

【0027】

本発明の微細凹凸金属細線シートは、微細凹凸形状に沿って金属細線が設けてある。このため前記金属細線の方向は微細凹凸形状の方向と同じCD方向である。このように微細凹凸形状に沿って金属細線を設ける方法は、ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法、斜方金属蒸着で行う方法が好ましいが、特に斜方金属蒸着する方法が特に好ましい。

斜方金属蒸着を用いると微細凹凸形状の山頂部13a付近に金属層を設けることができ、金属細線を形成できる。

【0028】

本発明の金属の斜方蒸着角は、30°以上であることが好ましく、40°以上であればより好ましく、55°以上であれば更により好ましく、70°以上であれば特に好ましい。また斜方蒸着角の上限は90°であるが、蒸着量を効率的に設けることができないことから、80°未満であることが好ましい。なお、本発明の斜方蒸着角は、金属の蒸着源と蒸着される場所を結んだ直線と微細凹凸シートの蒸着される場所を通るシート法線方向の直線とのなす角度のことであり、両直線が一致する場合は斜方蒸着角が0°である。なお前記した本発明のシート法線方向とは、微細凹凸形状の凹凸がないとした場合のシートの法線方向のことであり、微細凹凸形状の凹凸面上に対応した各々の法線のことではない。

【0029】

本発明の斜方金属蒸着に用いる蒸着方法は、公知の蒸着方式を用いることが好ましい。公知の蒸着方式として物理蒸着方式、化学蒸着方式を挙げることができ、好ましい蒸着方式として物理蒸着方式として、抵抗加熱蒸着、電子ビーム蒸着、高周波誘導蒸着、分子線エピタキシー蒸着、イオンプレーティング蒸着、イオンビームデポジション蒸着、スパッタ蒸着等を好ましく挙げることができる。また化学蒸着方式としては、熱CVD、プラズマCVD、光CVD、エピタキシャルCVD、アトミックレイヤーCVD、有機金属気相成長法、触媒化学気相成長法等を挙げることができ、より好ましくは、抵抗加熱蒸着、電子ビーム蒸着、スパッタ蒸着、イオンプレーティング蒸着を挙げることができる。

【0030】

また、ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法は、谷底部13b付近に金属層を設けることができ、金属細線を形成できる。

本発明のナノ金属分散液としては、ナノ金属分散液であれば公知の如何なるものも使用できる。好ましくは、ナノ銀分散液、ナノ金分散液、ナノ銅分散液、ナノ白金分散液であり、より好ましくはナノ銀分散液である。ナノ金属分散液とは、粒径0.1〜200nmである金属分散体であることが好ましく、より好ましくは1〜100nm、特に好ましくは5〜70nmである。粒子径が大きすぎると得られる偏光板の偏光特性が十分でない場合がある。ナノ金属分散液塗布層は、ナノ金属分散液を塗布乾燥後、金属光沢を強く得る為に焼成(熱処理)することが好ましい。ナノ金属塗布層は公知の塗布方式を使用することができる。例えば、エアナイフコーティング、ロールコーティング、ブレードコーティング、メイヤーバーコーティング、グラビアコーティング、スプレーコーティング、キャストコーティング、カーテンコーティング、ダイスロットコーティング、ゲートロールコーティング、サイズプレスコーティング、スピンコーティング、ディップコーティング等を好ましく挙げることができる。

本発明のハロゲン化金属を塗布し還元する方法は、公知のハロゲン化金属を用いることができる。特に好ましくはハロゲン化銀である。塗布する方法は、ナノ金属分散液を塗布する方法と同じものが良く、還元する方法は、高温化にて空気中で行うのが好ましく、ハロゲン化金属を塗布後に乾燥する際のコーティングマシンの公知のドライヤーを利用しても良い。具体的に挙げるならば、前記積層シートの加熱収縮ゾーンと同じものを挙げることができる。

【0031】

本発明の金属細線は、1層でも良いし、異種複数層であっても構わず、また金属細線の表面は、空気暴露により酸化されていても構わない。

金属細線の厚さは、10nm〜200nmであることが好ましく、15nm〜100nmであることがより好ましい。金属細線の厚さが薄すぎる場合、微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、高い偏光度と高い透過率を同時に満足し難くなり、透明導電シートとする場合は、高い透過率と低い電気抵抗を同時に満足し難くなる。

ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法、斜方金属蒸着により作成された金属細線の厚さが不十分な場合は、金属細線に負の電圧を印加しながら金属メッキを行い必要とする厚さにすることが好ましい。予め設けた厚さ未達の金属細線に負の電圧を印加しながら金属メッキを行うことにより、主に金属細線のみ厚さを増すことができるためである。この特性を得るためには金属メッキの方法としては、湿式金属メッキである電気メッキ、乾式金属メッキであるイオンプレーティング蒸着が好ましい。両者を併用することもできる。イオンプレーティング蒸着を金属メッキとして使用する際、斜方角を設けてもよいが、設けない方が好ましい。より好ましい金属メッキの方法は、予め設けた厚さ未達の金属細線上に負の電圧を印加しながらイオンプレーティング蒸着を行う方法である。

【0032】

本発明の特に好ましい微細凹凸シート上に金属細線の設ける方法は、最初に抵抗加熱蒸着、あるいは電子ビーム蒸着により斜方金属蒸着を行った後に、斜方金属蒸着細線に負の電圧を印加しながら斜方角なしでイオンプレーティング蒸着を行う方法である。このようにすることで金属細線の厚さを十分にすることができ、かつすべて乾式金属メッキ手法を用いることによりシートを液体に濡らすことなくできるため洗浄工程を不要とすることができることから良い。

本発明の金属細線に用いる金属としては公知のものを使用でき、ゲルマニウム、スズ、シリコン等の半金属も含む。具体的には、金、アルミニウム、鉄、銀、銅、ゲルマニウム、インジウム、マグネシウム、ニオブ、パラジウム、鉛、カドニウム、白金、シリコン、スズ、チタン、コバルト、クロム、タングステン、ビスマス、ロジウム、バナジウム、亜鉛、ビスマス、よりなる群から選ばれる少なくとも1種あるいはこれらの合金であることが好ましい。より好ましくはアルミニウム、ニッケル、亜鉛、銀、白金から選ばれる少なくとも1種あるいはこれらの合金であるであり、特に好ましくは値段、金属光沢の安定性等の理由によりアルミニウム、ニッケルから選ばれる少なくとも1種あるいはこれらの合金であるである。

【0033】

本発明は、MD方向加熱収縮性フィルムとして連続シートを用い、MD方向加熱収縮性フィルムの片面または両面に硬質層を少なくとも1層以上設けた連続積層シートを作成し、この連続積層シートを加熱収縮ゾーンにて連続的に加熱収縮して微細凹凸形状の方向がCD方向である連続微細凹凸シートを作成し、この微細凹凸形状の方向がCD方向である連続微細凹凸シートを蒸着機内の蒸着ドラム上走行させ、金属蒸着方向をこの蒸着ドラムの芯を外して連続して斜方金属蒸着を行い、連続斜方金属蒸着シートを作成することが好ましく、更に、斜方金属蒸着層に負の電圧を印加しながら連続して湿式メッキあるいはイオンプレーティング蒸着を行い、連続微細凹凸金属細線シートを作成することが好ましい。なお、本発明の蒸着ドラムとはロールツウロールにてシートを蒸着する場所に配置したドラムのことで、蒸着時発生する熱を冷却するため冷却ドラムとすることもできる。

このようにMD方向加熱収縮性を用いることにより、CD方向に微細凹凸形状のある微細凹凸シートの連続シートを特別の装置なくして作成でき、この微細凹凸シートを用いることによりロールツウロールにて蒸着を行う装置の蒸着ドラムの芯を外して蒸着することにより容易に微細凹凸形状の山頂部(例えば図2であれば13a)付近に金属層を設けることができ、金属細線シートを生産性高く作ることができる。

本発明では、金属細線幅をコントロールする目的でエッチングを行うことが好ましい。エッチングの方法として、公知の乾式エッチングと湿式エッチングを用いることができる。連続シートにて容易にエッチングできることから湿式エッチングを用いることがより好ましい。

【0034】

本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合は、微細凹凸金属細線シートの金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sの比T/Sが0.1〜25であることが好ましく、0.5〜20であることがより好ましく、2〜18であることが特に好ましい。また、微細凹凸シートの平均ピッチAとの比T/Aが0.3〜0.98であることが好ましく、0.4〜0.96であることがより好ましく、0.6〜0.92であることが特に好ましい。T/Aが小さ過ぎても大き過ぎても高い偏光度と高い透過率を満足する偏光板となり難いためである。本発明の金属細線の平均幅Tは150nm以下であることが好ましく、120nm以下であることがより好ましく、70nm以下であることが特に好ましい。また、本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合の好ましい透過率と偏光度は、波長550nm付近の光の透過率が35%以上50%以下かつ偏光度95%以上であることが好ましく、透過率40%以上50以下かつ偏光度99.5%以上であることが特に好ましい。透過率を偏光度が低い場合には、液晶ディスプレーの偏光板として不十分なことがあるからである。

【0035】

本発明の微細凹凸金属細線シートを透明電極シートとする場合は、金属細線の平均幅Tは1μm以下であることが好ましく、500nm以下であることが更に好ましく、200nm以下であれば特に好ましい。金属細線の平均幅Tが太すぎると透過率を高く難くなるためである。

本発明の微細凹凸金属細線シートを透明電極シートとする場合の好ましい全光線透過率70%以上、より好ましいくは80%以上である。また好ましい表面電気抵抗率は500Ω以下であり、より好ましくは150Ω以下である。透過率が低過ぎるあるいは表面電気抵抗が高過ぎると、例えばタッチパネル、太陽電池、液晶ディスプレー等の透明電極シートに使用し難くなるためである。

【0036】

本発明の微細凹凸金属細線シートは、別の基板に転写することができる。転写する方法としては、(1)微細凹凸金属細線シート上に転写用樹脂塗工層を形成した後、基板と貼り合せ、微細凹凸シートを剥がし基板に転写する方法、(2)基板上に転写用樹脂塗工層を形成した後、微細凹凸金属細線シートを貼り合せ、微細凹凸シートを剥がして基板に転写する方法などを挙げることができる。転写による金属細線のダメージを少なくできることから(1)の方法がより好ましい。

基板として具体的に挙げるならば、ガラス、アクリル板等の屈曲性に乏しい硬質基板、フィルム等の屈曲性基板など如何なるものも可能であり、硬質基板としてはフラットパネルディスプレー基板、太陽電池基板、コンクリートなども含む。フィルムとしては、公知のフィルムを使用することができ、ポリエチレンフィルム、ポリプロピレンフィルム、シクロオレフィンフィルム、ポリエチレンテレフタレートフィルム、ポリエチレンナプタレートフィルム、トリアセテートフィルム、ポリビニルアルコールフィルム、アクリルフィルム、ポリカーボネートフィルム、ポリ塩化ビニルフィルム、ポリ塩化ビニリデンフィルム、ナイロンフィルム、ゼラチンフィルム等を挙げることができる。

転写用樹脂としては、具体的にアクリル樹脂、ポリスチレン、ウレタン樹脂、シリコーン樹脂、フッ素樹脂、エポキシ樹脂、メラミン樹脂、フェノール樹脂、ポリエステル樹脂、ポリビニルアルコール、澱粉、ゼラチン、キトサン、セルロース、天然ゴム、BR、SBR、NBR、ABS、クロロプロピレンゴム、エチレンプロピレンゴム、ポリイソプレンゴム、ブチルゴム、シリコーンゴム、ウレタンゴム、ポリサルファイド、ネオプレンゴム、エピクロルヒドリンゴム、ニトリルゴム、およびこれらの共重合体および誘導体、モノマー、オリゴマーを挙げることができる。このような転写用樹脂としては、粘着剤としての性質のあるものも好ましく、熱および/または電離放射線を作用させて粘着剤としての性質を失うものが特に好ましい。このような性質の転写用樹脂を用いる場合は、微細凹凸金属細線シートと基板を転写用樹脂で貼り合わせた後、あるいは微細凹凸シートを剥製した後に、熱および/または電離放射線を作用させて粘着剤としての性質を失わさせる。なお電離放射線とは、紫外線、電子線のことである。

転写用樹脂の塗工層を設ける方法は、例えば、エアナイフコーティング、ロールコーティング、ブレードコーティング、メイヤーバーコーティング、グラビアコーティング、スプレーコーティング、キャストコーティング、カーテンコーティング、ダイスロットコーティング、ゲートロールコーティング、サイズプレスコーティング、スピンコーティング、ディップコーティング等を好ましく挙げることができる。乾燥後の塗工層の厚さは、5μm〜25μmが好ましい。

【0037】

(その他)

本発明の加熱収縮性フィルムと硬質層の間、微細凹凸形状を有するシートと不連続な金属層の間には、密着性向上等の必要性に応じて公知のプライマー層を設けることもできる。

本発明の微細凹凸金属細線シートの金属細線上に必要に応じて、金属層の酸化を防止する目的でSiO2などの酸化防止層、擦傷性向上のためのハードコート層などを設けることができる。酸化防止層、ハードコート層は公知のものを使用することができる。

本発明の微細凹凸金属細線シートは、必要に応じて公知の粘着層、反射防止層、拡散層、視野角補正層(液晶ディスプレーに用いる場合は、例えばディスコティク液晶を斜め配向した視野角補正層、コレステリック液晶を用いた視野角補正層、棒状の液晶を配向させた視野角補正層等を設けることもできる。)を設けることができるし、設けたシートを貼合することもできる。また位相差板、その他機能向上のため各種フィルム等を貼り合わせて用いたり、組み合わせて用いたりすることもできる。そして公知の各種フラットパネルディスプレーに好ましく用いることができる。より好ましくは、液晶ディスプレー(LCD)、有機ELディスプレー、無機ELディスプレーである。

本発明の微細凹凸金属細線シートをワイヤーグリッド偏光板とする場合には、従来からの沃素吸収型偏光板あるいは染料吸収型偏光板に変えて、これらのディスプレーに本発明の偏光板を用いることにより、輝度を向上させることができる。これは本発明の偏光板がS波(またはP波のどちらか)を選択的に反射するため、その反射されたS波(またはP波)を再度位相変換し透過可能なP波(またはS波)として有効利用できるからである。また従来からの沃素吸収型偏光板あるいは染料吸収型偏光板と組み合わせて(必要に応じて貼り合わせて)用いることもできる。液晶ディスプレーに用いる場合は、液晶セルの両面に用いることもできるし、片面に用いることもできる。片面に用いる場合は、見る人側ではなく、バックライト側または裏面側に用いるのが好ましい。バックライト側または裏面側に用いることにより写りこみを軽減できるためである。

また液晶ディスプレーの偏光板としてではなく、輝度向上フィルムとして用いることもできる。例えば、液晶ディスプレーであれば、バックラィトユニットに組み込むこともできる。この場合の光源は如何なる公知のもの(例えば、熱陰極管、冷陰極管、LED)でも構わない。バックライトユニットに用いる公知の機能性フィルムと併用することができる。このような機能性フィルムとしては、例えば、反射板、導光板、拡散板、拡散シート、プリズムシート等を挙げることができる。

本発明の微細凹凸金属細線シートを透明導電シートとする場合は、従来からのITO透明電極シートに変えて用いることができる。例えば、太陽電池、タッチパネル、液晶ディスプレー、電磁波シールド等を挙げることができる。

【実施例】

【0038】

以下、実施例により本発明を説明する。

【0039】

<実施例1>

ポリマー組成が、テレフタル酸:セバシン酸/エチレングリコール:ジエチレングリコール:ネオペンチルグリコール:1,4−ブタンジオール=97:3/53:2:20:25となるようにポリエチレンテレフタレート系ポリマーを直接重合法にて重合した。これに平均粒子径2.5μmのシリカを0.05質量%配合し、150℃で6時間乾燥した後、280℃でTダイにて溶融押出し、厚さ200μmの無延伸フィルムを得た。この無延伸フィルムを100℃10秒間余熱した後、80℃にて延伸倍率5倍にて縦延伸を行い、縦延伸後70℃10秒間熱処理を行ってMD方向加熱収縮性フィルムAの連続シートの巻取りを得た。

得られたMD方向加熱収縮性フィルムAの片面上に二酸化珪素を厚さ1.5nmになるように蒸着し、積層シート1を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、150℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには10秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.4とした。これにより収縮率60%の大きなシワのない収縮シート1を得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、150℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには10秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.4とした。これにより収縮率60%の大きなシワのない収縮シート1を得た。

得られた収縮シート1の硬質層を設けた面の表面を原子間力顕微鏡(日本ビーコ社製ナノスコープIII)により観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。また次の方法により、平均ピッチA、平均深さB、配向度W1を求めた。原子間力顕微鏡像をグレースケール画像に変換した後、2次元フーリエ変換を行う。このフーリエ変換像の頻度(ZF)のスムージングを行い、フーリエ変換像の中心部を除く部分の最大頻度を示す位置(XFmax、YFmax)から平均ピッチA=1/{√(XFmax2+YFmax2)}を求めた。続いてこのフーリエ変換画像を用いて配向度を「発明を実施するための最良の形態」で示した方法で求める。すなわち、フーリエ変換像の最大輝度部分をXF−YF座標面のXF軸上にθだけ回転させてXF軸上に最大輝度部分が一致するようにθ回転したフーリエ変換像を作成し、(XFmax、YFmax)を通るYF軸に並行な補助線Y´Fを引き、補助線Y´Fを横軸として、補助線Y´F上の輝度(ZF軸)を縦軸としたY´F−ZF図を作成する。このY´F−ZF図のY´F軸の値を平均ピッチAで割ったY´´F−ZF図を作成し、

Y´´− ZF図からピークの半値幅W1(頻度が最大値の半分になる高さでのピークの幅)を求め、配向度W1を求めた。原子間力顕微鏡測定より得られる断面画像にて、10箇所の山谷により平均深さBを求めた。結果を表1に示す。

得られた連続収縮シート1の巻き取りを斜方角45°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ250nmになるように収縮シート1を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート1を作成した。作成した微細凹凸金属細線シート1の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0040】

<実施例2>

ポリマー組成が、テレフタル酸/エチレングリコール=1/1となるようにポリエチレンテレフタレート系ポリマーを直接重合法にて重合した。これに平均粒子径2.5μmのシリカを0.05質量%配合し、150℃で6時間乾燥した後、285℃でTダイにて溶融押出し、厚さ200μmの無延伸フィルムを得た。この無延伸フィルムを100℃10秒間余熱した後、100℃にて延伸倍率5倍にて縦延伸を行いMD方向加熱収縮性フィルムBの連続シートの巻取りを得た。

得られたMD方向加熱収縮性フィルムBの片面上に酸化アルミニウムを厚さ2nmになるように蒸着し、積層シート2を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、130℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには20秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.8とした。これにより収縮率20%の大きなシワのない収縮シート2を得た。表面形状を実施例1と同様にして観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート2の巻き取りを斜方角45°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ100nmになるように収縮シート2を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート2´を作成した。作成した連続微細凹凸金属細線シート2´上にアルミニウムを更に400nm積層するようにイオンプレーティング蒸着を連続シートで行った。この時、イオンプレーティング蒸着で印加する負の電圧を連続微細凹凸金属細線シート2´の金属細線に印加して行い、連続微細凹凸金属細線シート2´´を作成した。作成した連続微細凹凸金属細線シート2´´を0.5%水酸化ナトリウム水溶液に10秒間浸漬するように走行し、エッチングを行い連続微細凹凸金属細線シート2を作成した。作成した微細凹凸金属細線シート2の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0041】

<実施例3>

実施例2のポリエチレンテレフタレート系ポリマー92.5質量%にポリブチレンテレフタレート7.5質量%を混合し、これに平均粒子径2.5μmのシリカを0.05質量%配合し、150℃で6時間乾燥した後、285℃でTダイにて溶融押出し、厚さ200μmの無延伸フィルムを得た。この無延伸フィルムを100℃10秒間余熱した後、100℃にて延伸倍率3.5倍にて縦延伸を行いMD方向加熱収縮性フィルムCの連続シートの巻取りを得た。

得られたMD方向加熱収縮性フィルムCの片面上にアルミニウムを厚さ0.7nmになるように蒸着し、積層シート3を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、130℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには30秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.7とした。これにより収縮率30%の大きなシワのない収縮シート3を得た。表面形状を実施例1と同様にして観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート3の巻き取りを斜方角75°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ250nmになるように収縮シート3を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート3´を作成した。得られた連続微細凹凸金属細線シート3´を0.5%水酸化ナトリウム水溶液に10秒間浸漬するように走行し、エッチングを行い連続微細凹凸金属細線シート3を作成した。作成した微細凹凸金属細線シート3の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0042】

<実施例4>

ポリマー組成が、テレフタル酸:イソフタル酸/エチレングリコール=83:17/100となるようにポリエチレンテレフタレート系ポリマーAを、テレフタル酸:イソフタル酸/テトラメチレングリコール=70:30/100となるようにポリエチレンテレフタレート系ポリマーBを、テレフタル酸:イソフタル酸/エチレングリコール=87:13/100になるようにポリエチレンテレフタレート系ポリマーCをそれぞれ直接重合法にて重合した。ポリエチレンテレフタレート系ポリマーAとポリエチレンテレフタレート系ポリマーBを質量比4:1で混ぜ合せ、これに平均粒子径2.5μmのシリカを0.05質量%配合し、表層樹脂とした。ポリエチレンテレフタレート系ポリマーCを芯層樹脂とした。それぞれを150℃で6時間乾燥した後、表層用、芯層用の2台の押出機ホッパーに供給して290℃でマルチマニホールドダイにて表面温度20℃の冷却ドラム上に押出して急冷し全層の厚さ180μmの表層厚さ15μm/芯層厚さ150μm/表層厚さ15μmの2種3層の無延伸フィルムを得た。この無延伸フィルムを100℃10秒間余熱した後、76℃にて延伸倍率3.7倍にて縦延伸を行い、縦延伸後77℃10秒間熱処理を行ってMD方向加熱収縮性フィルムDの連続シートの巻取りを得た。

得られたMD方向加熱収縮性フィルムDの片面上に硬質層としてポリスチレンを乾燥後の厚さ10nmになるようにグラビアコーティングにて塗工乾燥し、積層シート4を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、90℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには60秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.5とした。これにより収縮率50%の大きなシワのない収縮シート4を得た。表面形状を実施例1と同様にして観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート4の巻き取りを斜方角45°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ100nmになるように収縮シート4を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート4´を作成した。続いて連続微細凹凸金属細線シート4´上にマイナス10Vを印加しながらニッケルの厚さ500nmになるようにニッケル電気メッキを行い、微細凹凸金属細線シート4を得た。作成した微細凹凸金属細線シート4の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0043】

<実施例5>

加熱収縮性フィルムとして、ポリカーボネート系MD方向加熱収縮性フィルム(銘柄T−1080[帝人化成社品])を用い、片面上に二酸化珪素を厚さ2nmになるように蒸着し、積層シート5を巻取りで得た。

得られた積層シートの巻取りを巻出しゾーンに設置し、200℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには30秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.7とした。これにより収縮率30%の大きなシワのない収縮シート5を得た。表面形状を実施例1と同様にして観察したところ、微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート5の巻き取りを斜方角45°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ250nmになるように収縮シート5を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート1を作成した。作成した微細凹凸金属細線シート5の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS R 3256の方法に基づき表面電気抵抗率23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0044】

<実施例6>

酸化アルミニウムを厚さ25nmとする以外、実施例2と同様に行ったところ、大きなシワのない収縮シート6が得られ、この収縮シートの硬質層表面には微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート6の巻き取りを斜方角75°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ120nmになるように収縮シート6を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート6を作成した。作成した微細凹凸金属細線シート6の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS K 7361に基づいて全光線透過率を、JIS R 3256の方法に基づいて表面電気抵抗率を23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0045】

<実施例7>

ポリスチレン硬質層の厚さを1μmとする以外、実施例4と同様に行い積層シート7を得た。 得られた積層シートの巻取りを巻出しゾーンに設置し、90℃に設定したフローティング熱風ドライヤーを加熱収縮ゾーンとして搬送し収縮させ巻取った。加熱収縮ゾーンには20秒滞在するようにライン速度を調整し、加熱収縮ゾーンの出口ライン速度/入口ライン速度比を0.7とした。これにより収縮率30%の大きなシワのない収縮シート7を得た。この収縮シートの硬質層表面には微細凹凸形状が観察され、微細凹凸形状の方向がCD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

得られた連続収縮シート7の巻き取りを斜方角75°になるようにアルミニウム蒸着方向を蒸着ロールの芯から外した蒸着機にセットし、アルミニウムの厚さ150nmになるように収縮シート7を走行してアルミニウム蒸着を連続して行い、連続微細凹凸金属細線シート7を作成した。作成した微細凹凸金属細線シート7の光の波長549.5nmの偏光特性をKOBRA(王子計測機器社製)にて測定した。また、JIS K 7361に基づいて全光線透過率を、JIS R 3256の方法に基づいて表面電気抵抗率を23℃50%RHの環境下で測定した。また電子顕微鏡観察により金属細線の平均幅Tと金属細線間のスペース部分の平均幅Sを求めた。結果を表1に示す。

【0046】

<比較例1>

加熱収縮性フィルムとして、CD方向加熱収縮性フィルム(ヒシペットLX−14S[三菱樹脂社製]を使用する以外、実施例1と同様に行ったところ、微細凹凸形状とは異なるMD方向に大きな引きシワが生じ使い物になるシートが得られなかった。

【0047】

<比較例2>

加熱収縮性フィルムとして、CD方向加熱収縮性フィルム(ヒシペットLX−14S[三菱樹脂社製]を使用する以外、実施例7と同様に行ったところ、微細凹凸形状とは異なるMD方向に大きな引きシワが生じ使い物になるシートが得られなかった。

【0048】

<比較例3>

加熱収縮性フィルムとして、CD方向加熱収縮性フィルム(ヒシペットLX−14S[三菱樹脂社製]を使用し、硬質層を設けた積層シートの両端耳部をクリップで把持し、張力を作用させながら、100℃で1分間加熱することにより、CD方向に収縮率60%となるよう収縮させる以外、比較例1と同様に行ったところ、大きなシワのない収縮シート13を得た。このとき加熱収縮ゾーンの出口ライン速度/入口ライン速度比は、1であった。得られた収縮シートの硬質層側の表面には微細凹凸形状が観察され、微細凹凸形状の方向がMD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

作成した連続収縮シート13を用いる以外、実施例1と同様になるように斜方蒸着し、微細凹凸アルミニウム蒸着シートを作成した。電子顕微鏡によりその表面を観察したが、金属細線は形成されていなかった。

【0049】

<比較例4>

加熱収縮を硬質層を設けた積層シートの両端耳部をクリップで把持し、張力を作用させながら、90℃で30分間加熱することにより、CD方向に収縮率30%となるよう収縮させる以外、比較例2と同様に行ったところ、大きなシワのない収縮シート14を得た。このとき加熱収縮ゾーンの出口ライン速度/入口ライン速度比は、1であった。得られた収縮シート14の硬質層側の表面には微細凹凸形状が観察され、微細凹凸形状の方向がMD方向であることを確認した。平均ピッチA、平均深さB、配向度W1は表1に示す。

作成した連続収縮シート14を用いる以外、実施例7と同様になるように斜方蒸着し、微細凹凸アルミニウム蒸着シートを作成した。電子顕微鏡によりその表面を観察したが、金属細線は形成されていなかった。

【産業上の利用可能性】

【0050】

本発明の微細凹凸金属細線シートは、ワイヤーグリッド偏光板および/または透明導電膜シートなどにも利用できる。また、上記用途のうちの複数を兼用することもできる。

【0051】

【表1】

【符号の説明】

【0052】

10 微細凹凸シート

10a 積層シート

11 加熱収縮性フィルム

12 硬質層

12a 平滑な硬質層

13 微細凹凸形状

13a 山頂部

13b 谷底部

【特許請求の範囲】

【請求項1】

微細凹凸シート上に金属細線が設けてある凹凸形状を有する金属細線シートであって、MD方向加熱収縮性フィルムの少なくとも片面上に硬質層を設けた連続積層シートを製造する工程と、前記連続積層シートを加熱収縮ゾーンにてMD方向に加熱収縮して微細凹凸形状の方向がCD方向である連続微細凹凸シートを製造する工程と、前記微細凹凸シートの微細凹凸形状に沿って金属細線を連続して形成する工程とからなる凹凸形状を有する金属細線シートの製造方法により製造した凹凸形状を有する金属細線シートであって、表面電気抵抗率が500Ω以下かつ全光透過率が70%以上であることを特徴とする凹凸形状を有する金属細線シート。

【請求項2】

MD方向に加熱収縮する収縮率が、10%〜95%の範囲である請求項1に記載の凹凸形状を有する金属細線シート。

【請求項3】

金属細線の形成が、ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法、斜方金属蒸着で設ける方法の内、少なくとも一種からなる請求項1または2に記載の凹凸形状を有する金属細線シート。

【請求項4】

蒸着ドラムに前記連続微細凹凸シートを走行させ、金属蒸着方向を前記蒸着ドラムの芯を外して行う方法にて斜方金属蒸着する請求項1〜3いずれかに記載の凹凸形状を有する金属細線シートの製造方法。

【請求項5】

凹凸形状を有する金属細線シートの金属細線に電圧を印加しながら金属メッキを行うことを特徴とする請求項3または4に記載の凹凸形状を有する金属細線シート。

【請求項6】

金属細線の形成後にエッチング処理を行うことを特徴とする請求項1〜5いずれかに記載の凹凸形状を有する金属細線シート。

【請求項7】

請求項1〜6に記載の製造方法により製造した凹凸形状を有する金属細線シートの金属細線を、別の基材に転写することを特徴とする凹凸形状を有する金属細線シート。

【請求項1】

微細凹凸シート上に金属細線が設けてある凹凸形状を有する金属細線シートであって、MD方向加熱収縮性フィルムの少なくとも片面上に硬質層を設けた連続積層シートを製造する工程と、前記連続積層シートを加熱収縮ゾーンにてMD方向に加熱収縮して微細凹凸形状の方向がCD方向である連続微細凹凸シートを製造する工程と、前記微細凹凸シートの微細凹凸形状に沿って金属細線を連続して形成する工程とからなる凹凸形状を有する金属細線シートの製造方法により製造した凹凸形状を有する金属細線シートであって、表面電気抵抗率が500Ω以下かつ全光透過率が70%以上であることを特徴とする凹凸形状を有する金属細線シート。

【請求項2】

MD方向に加熱収縮する収縮率が、10%〜95%の範囲である請求項1に記載の凹凸形状を有する金属細線シート。

【請求項3】

金属細線の形成が、ナノ金属分散液を塗布する方法、ハロゲン化金属液を塗布し還元する方法、斜方金属蒸着で設ける方法の内、少なくとも一種からなる請求項1または2に記載の凹凸形状を有する金属細線シート。

【請求項4】

蒸着ドラムに前記連続微細凹凸シートを走行させ、金属蒸着方向を前記蒸着ドラムの芯を外して行う方法にて斜方金属蒸着する請求項1〜3いずれかに記載の凹凸形状を有する金属細線シートの製造方法。

【請求項5】

凹凸形状を有する金属細線シートの金属細線に電圧を印加しながら金属メッキを行うことを特徴とする請求項3または4に記載の凹凸形状を有する金属細線シート。

【請求項6】

金属細線の形成後にエッチング処理を行うことを特徴とする請求項1〜5いずれかに記載の凹凸形状を有する金属細線シート。

【請求項7】

請求項1〜6に記載の製造方法により製造した凹凸形状を有する金属細線シートの金属細線を、別の基材に転写することを特徴とする凹凸形状を有する金属細線シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−101359(P2013−101359A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−272968(P2012−272968)

【出願日】平成24年12月14日(2012.12.14)

【分割の表示】特願2009−115139(P2009−115139)の分割

【原出願日】平成21年5月12日(2009.5.12)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年12月14日(2012.12.14)

【分割の表示】特願2009−115139(P2009−115139)の分割

【原出願日】平成21年5月12日(2009.5.12)

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]