凹凸膜付きウエハ、凹凸膜付きウエハの製造方法

【課題】結晶基板の上に、膜厚みの均一性に優れた凹凸膜が形成されたウエハを提供する。また、結晶基板の上に、膜厚みの均一性に優れた凹凸膜が形成されたウエハの製造方法を提供する。

【解決手段】結晶基板に凹凸膜が形成された凹凸膜付きウエハであって、該凹凸膜は、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%であり、残膜厚みの均一性が25%以下であることを特徴とする凹凸膜付きウエハ。

凹凸形状を表面に有する支持体フィルムの上に、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%である凹凸膜が積層された転写フィルムから、結晶基板の上に前記凹凸膜を転写することを特徴とする凹凸膜付きウエハの製造方法。

【解決手段】結晶基板に凹凸膜が形成された凹凸膜付きウエハであって、該凹凸膜は、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%であり、残膜厚みの均一性が25%以下であることを特徴とする凹凸膜付きウエハ。

凹凸形状を表面に有する支持体フィルムの上に、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%である凹凸膜が積層された転写フィルムから、結晶基板の上に前記凹凸膜を転写することを特徴とする凹凸膜付きウエハの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凹凸膜付きウエハ、凹凸膜付きウエハの製造方法に関する。

【背景技術】

【0002】

半導体素子の分野では、半導体素子の薄型化を図るために、機械研磨、化学機械研磨(CMP)等を用いて、基板の研削や平坦化を行っている。これらの研磨は、通常2次元平面に均一になされるものであり、基板全体を加圧・保持して研磨を行う。しかしながら、これらの研削や平坦化の加工が行なわれた結晶基板は、結晶の表面に直径がサブミクロン〜数100ミクロン台の突起が在り、この突起部では結晶基板の上に形成する膜の厚みが不均一になることが知られている。結晶基板の研磨や平坦化の工程は管理・制御するには高度な技術が必要であり、工程の後で、種々の凹凸欠陥が発生している可能性がある。突起もこれら凹凸欠陥の1つである。また、結晶基板は、いわゆるパラボラ状又はプロペラ状に反っている可能性が高い。このため、結晶基板の上に膜を形成する工程で基板全体を加圧・保持すると基板が変形し、膜の厚みが不均一になるおそれがある。

【0003】

半導体デバイスの製造工程で結晶基板の上にエッチングマスク等の凹凸膜を形成する技術について、以下のような方法が知られている。

(A)リソグラフィー技術

リソグラフィー技術はエネルギー線を通過させるパターンが形成されたマスクを介して露光及び現像することにより凹凸パターンを形成する加工プロセスである。結晶基板の表面に、サブミクロンオーダの厚さで均一に成膜するために、遠心力を利用して塗布液を薄く引き延ばすスピンコート法で膜を成膜し(図2−a)、この膜にフォトリソグラフィーを用いて凹凸膜を形成する(図2−b)。フォトリソグラフィーは求められる加工精度に応じて光源の波長は選択され、例えば、超高圧水銀のg線の436nm、i線の365nm、KrFエキシマレーザーの248nm、半導体レーザが用いられる。結晶基板の上には凹凸膜が形成されるので、この凹凸膜をマスクとしてエッチングを行うことで結晶基板の表面に凹凸が形成される。その後、結晶基板の上に残存する凹凸膜を除去する。以上のようにして、結晶基板の表面に凹凸構造が形成される。

【0004】

しかし、前記(A)による方法は、結晶基板の凹凸欠点部では、スピンコート膜の膜厚みが不均一になる。結晶基板の上の凹凸膜の膜厚みが不均一であるため、この凹凸膜をマスクとして結晶基板のエッチングを行なうと、マスク厚みの薄いところでは工程中に結晶基板が露出してエッチングが進行することで、結晶基板の表面に形成される凹凸の高さが所望の寸法にならず(図2−c)、半導体素子の歩留まりが低化する。

(B)インプリント技術

インプリント技術は、型の押し付けという極めて単純なプロセスにより凹凸が形成できる加工プロセスである。インプリント技術には、熱式インプリントやUV(紫外線)式インプリント等があり、凹凸を形成するに先立ち凹凸の反転形状を有する型を準備する。熱式インプリントプロセスでは、膜材料を結晶基板の上に塗布し(図3−a)、型と膜材料を膜材料のガラス転移温度以上に加熱し、その状態で型を膜材料に押し付けて型凹凸の反転形状を膜材料に転写し、その後、型と膜材料とを膜材料のガラス転移温度以下に冷却して型を膜材料から離型する(図3−b)、一連の工程から構成されるものである。UV式インプリントプロセスでは、UV硬化樹脂を結晶基板の上に塗布し(図3−a)、その上から光透過性の型を押し付け、UV光を照射し、型凹凸の反転形状を膜材料に転写し、型を離型する(図3−b)、という一連の工程から構成されるものである。離型後、結晶基板の上には凹凸膜が形成されるので、この凹凸膜をマスクとしてエッチングを行うことで結晶基板の表面に凹凸が形成される。その後、結晶基板の上に残存する凹凸膜を除去する。以上のようにして、結晶基板の表面に凹凸構造が形成される。(特許文献1)

しかし、前記(B)による方法は、結晶基板の凹凸欠点部では、型が結晶基板に追従できずに凹凸膜の膜厚みが不均一になる。結晶基板の上の凹凸膜の膜厚みが不均一であるため、この凹凸膜をマスクとしてエッチングを行なうと、マスク厚みの薄いところでは工程中に結晶基板が露出してエッチングが進行することで、結晶基板の表面に形成される凹凸の高さが所望の寸法にならず(図3−c)、半導体素子の歩留まりが低化する。

【0005】

(C)結晶基板の突起部のみ選択的に研磨する技術

結晶基板の突起部のみ選択的に研磨する技術は、結晶基板の表面の突起部を検出して、検出された突起部位だけを機械的な研磨方法により除去し、粉塵除去のため洗浄・乾燥する工程を行なった後に、前記(A)で説明されるリソグラフィー技術で凹凸膜を形成する加工プロセスである。(特許文献2)

しかし、前記(C)による方法は、結晶基板の突起部のみ選択的に研磨する、煩雑かつ生産性の低い工程が必要となるため利用できる応用範囲が限られる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−54882号公報

【特許文献2】特開2011−96935号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上述した問題点に鑑み、結晶基板の上に、膜厚みの均一性に優れた凹凸膜が形成されたウエハを提供することにある。

【0008】

また、結晶基板の上に、膜厚みの均一性に優れた凹凸膜が形成されたウエハの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上述した目的を達成する本発明のウエハは、結晶基板に凹凸膜が形成された凹凸膜付きウエハであって、該凹凸膜は、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%であり、残膜厚みの均一性が25%以下であることを特徴とするものである。

【0010】

また、本発明のウエハの製造方法は、凹凸形状を表面に有する支持体フィルムの上に、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%である転写前凹凸膜が積層された転写フィルムから、結晶基板の上に前記凹凸膜を転写することを特徴とするものである。

【発明の効果】

【0011】

本発明によれば、結晶基板の表面の凹凸や、反りを有する結晶基板の上に、簡易な製造プロセスで、膜厚みの均一性に優れたシロキサンからなる凹凸膜を形成することができる。

【図面の簡単な説明】

【0012】

【図1】接触角測定における液滴の、手動3測定点選択位置を示す概略図である。

【図2】従来技術のリソグラフィー技術による凹凸膜の加工の断面概略図である。

【図3】従来技術のインプリント技術による凹凸膜の加工の断面概略図である。

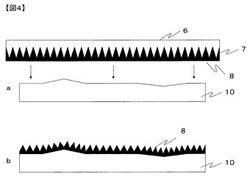

【図4】本発明における凹凸膜の転写方法を示す断面概略図である。

【図5】本発明における凹凸膜の厚みの計測方法を示す断面概略図である。

【図6】本発明における凹凸膜の厚みの計測方法における、断面加工した凹凸膜付きウエハの斜視概略図である。

【発明を実施するための形態】

【0013】

以下、図面等を参照しながら、本発明の凹凸膜付きウエハおよびその製造方法についてさらに詳しく説明する。

本発明のウエハは、結晶基板に凹凸膜が形成された凹凸膜付きウエハであって、該凹凸膜は、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%であり、残膜厚みの均一性が25%以下であることを特徴とする。

【0014】

また、本発明のウエハの製造方法は、凹凸形状を表面に有する支持体フィルムの上に、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%である転写前凹凸膜が積層された転写フィルムから、結晶基板の上に前記凹凸膜を転写することを特徴とする。

[支持体フィルム]

本発明に用いられる支持体フィルムの少なくとも一方の表面には凹凸形状が設けられている。該支持体フィルムとしては、厚さが5〜500μmであることが好ましく、40〜300μmであることがより好ましい。厚さが5μmより薄い場合、後述する本発明の凹凸膜付きウエハの製造方法において、該支持体フィルムの上に積層された転写前凹凸膜を結晶基板に転写する際によれてしまい、凹凸膜を正確に転写できない場合がある。一方、厚さが500μmを超える場合は、該支持体フィルムが剛直になり、結晶基板の表面に追従できなくなる場合がある。該支持体フィルムの厚さとは、体積平均厚さのことであり、該支持体フィルムの体積を該支持体フィルムの面積で除算して得られる。該支持体フィルムは転写前凹凸膜の溶媒除去や、結晶基板へ凹凸膜を転写する際の加熱に耐えうるものであれば特に材質は限定されるものはなく、例えばポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂、ポリエチレン、ポリスチレン、ポリプロピレン、ポリイソブチレン、ポリブテン、ポリメチルペンテン等のポリオレフィン系樹脂、環状ポリオレフィン系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリエーテル系樹脂、ポリエステルアミド系樹脂、ポリエーテルエステル系樹脂、アクリル系樹脂、ポリウレタン系樹脂、ポリカーボネート系樹脂、あるいはポリ塩化ビニル系樹脂等を用いることができるが、転写前凹凸膜であるシロキサンゾルの塗工性と、転写前凹凸膜と該支持体フィルムの離型性を両立できる観点からポリオレフィン系樹脂やアクリル系樹脂が好ましく、環状ポリオレフィン樹脂、紫外線硬化型アクリル樹脂がより好ましい。

【0015】

また、該支持体フィルムの表面を適切な状態にするために、複数の異なる樹脂層が積層された構造でも良い。さらにはこれらの該支持体フィルムの転写前凹凸膜と接する面には、塗工性や離型性を付与するために、下地調整剤や下塗り剤、シリコーン系やフッ素系の離型コート剤などを塗布する処理を施したり、金やプラチナといった貴金属をその表面にスパッタリング処理したりしても良い。

【0016】

該支持体フィルムにおいて、転写前凹凸膜を塗工する面(転写前凹凸膜が積層される面と言うこともある)の表面自由エネルギーは23〜70mN/mが好ましく、25〜60mN/mがより好ましい。表面自由エネルギーが23mN/m未満の時は、該支持体フィルムの転写前凹凸膜を塗工する表面の濡れ性が悪いために塗工時にハジキが発生し、欠点のない転写前凹凸膜を形成することが困難となる場合があり、70mN/mを超える場合は、該支持体フィルムから結晶基板に凹凸膜を転写する工程で該支持体フィルムと転写前凹凸膜の密着性が強くなるため離型性が悪くなり転写不良を起こす場合がある。

【0017】

ここで、表面自由エネルギーとは、拡張Fowkes式とYoungの式より導かれる下記式に、表面自由エネルギーおよびその各成分(分散力成分、極性力成分、水素結合成分)が既知の4種類の液体について、各成分の値と、表面自由エネルギー算出対象表面での接触角の値を代入し、連立方程式を解くことによって得られる測定表面の各成分の値の和で表されるものである。

【0018】

【数1】

【0019】

γLd、γLp、γLhは、それぞれ測定液の分散力、極性力、水素結合の各成分の値(既知)、θは測定面上での測定液の接触角、また、γSd、γSp、γShは、それぞれフィルム表面の分散力、極性力、水素結合の各成分の値を表す。なお、表面自由エネルギーおよびその各成分が既知の4種類の液体としては、純水、エチレングリコール、ホルムアミド、ヨウ化メチレンを用いる。各成分の値は表1に示す。

【0020】

【表1】

【0021】

本発明における表面自由エネルギーの各成分の値は、以下の様にして得られる測定環境による表面自由エネルギーへの影響を排除した値を用いるものとする。すなわち、測定サンプルおよび標準サンプルそれぞれについて接触角測定とその測定データからの表面自由エネルギーの算出を行って、それぞれの実測データを得、標準サンプルの実測データと標準値の差によって、測定サンプルの実測データを補正することにより測定環境による表面自由エネルギーへの影響を相殺する。

[支持体フィルムの転写前凹凸膜と接する表面の形態]

本発明における凹凸形状を表面に有する支持体フィルムの転写前凹凸膜と接する表面は凹凸膜とは反転形状である。該支持体フィルムの表面が反転形状であるため、該支持体フィルムから結晶基板に凹凸膜を転写することで、所望の表面形状を有する凹凸膜付き結晶基板を提供することができる。該支持体フィルムの凹凸形状の形成方法は特に限定されず、熱インプリント法、UVインプリント法、塗工、エッチングなどの既知の製法を適用することが可能である。

[凹凸膜]

本発明における転写フィルムは、凹凸形状を表面に有する支持体フィルムと、該支持体フィルムの凹凸形状が設けられた表面の上に積層された転写前凹凸膜から構成されたフィルムであり、転写前凹凸膜にはシロキサンオリゴマーが含まれる。転写前凹凸膜の個別の成分についての詳細は後述するが、転写前凹凸膜に含まれるケイ素原子のX線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子数の含有率(以降単にケイ素原子の含有率と記すこともある)は5〜33atom%であることが好ましく、8〜32atom%であることがより好ましい。ケイ素原子の含有率が5%未満の場合、転写前凹凸膜に含まれるシロキサンオリゴマー中のシロキサン結合が少なく、有機物の割合が高い構造となるため高温での分解や紫外線による黄変が発生する。また、ケイ素原子の含有率が33atom%を超えると転写前凹凸膜に含まれるシロキサンオリゴマーの構造がガラスに非常に近くなり、転写フィルムから結晶基板に凹凸膜を転写するときに、結晶基板と凹凸膜の密着性が低下するおそれがある。また、転写前凹凸膜中のシロキサンオリゴマーは、50〜99質量%であることが好ましい。

[凹凸膜に含まれるシロキサンオリゴマー]

本発明における凹凸膜には、上述のようにシロキサンオリゴマーが含まれる。ここで、シロキサンオリゴマーとは、2つ以上の連続したシロキサン結合をもち、ポリオルガノシロキサン骨格を構造内に含むシロキサン化合物を指すものとする。また、該シロキサンオリゴマーには、部分構造としてケイ素原子に直接結合する有機官能基をもたないシリカ構造を一部含んでいても良いものとする。該シロキサンオリゴマーの質量平均分子量は特に制限されないが、GPCで測定されるポリスチレン換算で500〜100000であることが好ましい。シロキサンオリゴマーは下記一般式(1)でn=0〜3で表されるオルガノシランの1種類以上を加水分解・重縮合反応させることによって合成されるポリシロキサンゾルを、加熱加圧によって硬化して合成される。なお、転写フィルム形態での保管期間中の転写前凹凸膜のクラック発生や、結晶基板に転写した凹凸膜の加熱処理におけるクラックの防止の観点から、本発明において、シロキサンオリゴマーはn=1〜3のオルガノシランを5〜100モル%含むモノマーを重合して得られるものであることが好ましい。

【0022】

(R1)n−Si−(OR2)4−n (1)

式中、R1は水素、炭素数1〜10のアルキル基、炭素数2〜10のアルケニル基、炭素数6〜15のアリール基のいずれかを表し、複数のR1はそれぞれ同じでも異なっていてもよい。R2は水素、炭素数1〜6のアルキル基、炭素数1〜6のアシル基、炭素数6〜15のアリール基のいずれかを表し、複数のR2はそれぞれ同じでも異なっていてもよい。nは0から3の整数を表す。

【0023】

一般式(1)で表されるオルガノシランにおいて、R1のアルキル基、アルケニル基、アリール基はいずれも無置換体、置換体のどちらでもよく、組成物の特性に応じて選択できる。アルキル基の具体例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、t−ブチル基、n−ヘキシル基、n−デシル基、トリフルオロメチル基、3,3,3−トリフルオロプロピル基、3−グリシドキシプロピル基、2−(3,4−エポキシシクロヘキシル)エチル基、[(3−エチル3−オキセタニル)メトキシ]プロピル基、3−アミノプロピル基、3−メルカプトプロピル基、3−イソシアネートプロピル基などが挙げられる。アルケニル基の具体例としては、ビニル基、3−アクリロキシプロピル基、3−メタクリロキシプロピル基などが挙げられる。アリール基の具体例としては、フェニル基、トリル基、p−ヒドロキシフェニル基、1−(p−ヒドロキシフェニル)エチル基、2−(p−ヒドロキシフェニル)エチル基、4−ヒドロキシ−5−(p−ヒドロキシフェニルカルボニルオキシ)ペンチル基、ナフチル基などが挙げられる。

【0024】

一般式(1)で表されるオルガノシランにおいてR2のアルキル基、アシル基、アリール基はいずれも無置換体、置換体のどちらでもよく、組成物の特性に応じて選択できる。アルキル基の具体例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、n−ペンチル基、n−ヘキシル基などが挙げられる。アシル基の具体例としては、アセチル基、プロピノイル基、ブチロイル基、ペンタノイル基、ヘキサノイル基などが挙げられる。アリール基の具体例としてはフェニル基、ナフチル基などが挙げられる。

【0025】

一般式(1)のnは0から3の整数を表す。n=0の場合は4官能性シラン、n=1の場合は3官能性シラン、n=2の場合は2官能性シラン、n=3の場合は1官能性シランである。

【0026】

一般式(1)で表されるオルガノシランの具体例としては、テトラメトキシシラン、テトラエトキシシラン、テトラアセトキシシラン、テトラフェノキシシランなどの4官能性シラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、メチルトリn−ブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリイソプロポキシシラン、エチルトリn−ブトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、n−ブチルトリメトキシシラン、n−ブチルトリエトキシシラン、n−ヘキシルトリメトキシシラン、n−ヘキシルトリエトキシシラン、デシルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、トリフルオロメチルトリメトキシシラン、トリフルオロメチルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−メルカプトプロピルトリエトキシシランなどの3官能性シラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルジアセトキシシラン、ジn−ブチルジメトキシシラン、ジフェニルジメトキシシランなどの2官能性シラン、トリメチルメトキシシラン、トリn−ブチルエトキシシランなどの1官能性シランが挙げられる。

【0027】

これらのオルガノシランは単独で使用しても、2種類以上を組み合わせて使用してもよいが、高温処理での凹凸膜のクラック防止と、転写フィルム形態での柔軟性の観点から3官能性シランと2官能性シランを組み合わせることが好ましい。また、これらのシロキサンゾルには、擦過性や硬度向上のために、シリカ粒子を添加してもよい。

【0028】

転写前凹凸膜中には、シロキサンオリゴマーの他に、該支持体フィルムから結晶基板へ凹凸膜を転写する工程での離型性や、該支持体フィルムへ凹凸膜を塗工する工程での濡れ性の向上を目的とした離型剤やレベリング剤、結晶基板との密着性や高温熱処理時の耐クラック性を向上させるためのアクリル樹脂等を含んでいても良い。

[支持体フィルムへの転写前凹凸膜の積層]

凹凸形状を表面に有する支持体フィルムの凹凸形状が設けられた表面の上に、転写前凹凸膜を積層する方法としては、膜厚の調整がしやすく、フィルムの厚み等に影響を受けにくいため、溶媒で希釈したシロキサンゾルを塗工し、乾燥する方法が好ましい。

【0029】

シロキサンゾルの希釈に用いる溶媒は、塗工に用いるのに適切な濃度のシロキサンゾルの溶液が得られる溶解性を有するものであれば特に限定されないが、フィルム上でハジキが発生しにくいという点から有機溶媒であることが好ましく、例えば、3−メチル−3−メトキシ−1−ブタノールなどの高沸点アルコール類、エチレングリコール、プロピレングリコールなどのグリコール類、エチレングリコールモノメチルエーテル、エチレングリコールモノメチルエーテルアセテート、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテル、プロピレングリコールモノプロピルエーテル、プロピレングリコールモノブチルエーテル、ジエチルエーテル、ジイソプロピルエーテル、ジn−ブチルエーテル、ジフェニルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールエチルメチルエーテル、ジプロピレングリコールジメチルエーテルなどのエーテル類、メチルイソブチルケトン、ジイソプロピルケトン、ジイソブチルケトン、シクロペンタノン、シクロヘキサノン、2−ヘプタノン、3−ヘプタノンなどのケトン類、ジメチルホルムアミド、ジメチルアセトアミドなどのアミド類、エチルアセテート、ブチルアセテート、エチルセロソルブアセテート、3−メチル−3−メトキシ−1−ブタノールアセテートなどのエステル類、トルエン、キシレン、ヘキサン、シクロヘキサン、メシチレン、ジイソプロピルベンゼンなどの芳香族あるいは脂肪族炭化水素のほか、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルスルホキシドなどを挙げることができるが、シロキサンオリゴマーの溶解性と塗布性の点から、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテル、ジイソブチルエーテル、ジn−ブチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールエチルメチルエーテル、ジプロピレングリコールジメチルエーテル、メチルイソブチルケトン、ジイソブチルケトン、ブチルアセテートが好ましい。

【0030】

シロキサンゾルを塗工する方法としては、例えばグラビアコート、ロールコート、スピンコート、リバースコート、バーコート、スクリーンコート、ブレードコート、エアーナイフコート、ディップコートなど適宜選択して適用すればよい。塗工後、加熱や減圧状態に置くことによって乾燥する。乾燥のための加熱温度は20℃以上180℃以下が好ましい。加熱温度が20℃より低い場合は乾燥に長時間が必要となる。一方180℃より高い温度に加熱すると、加熱によるシロキサンの重合により柔軟性が失われて転写前凹凸膜にクラックが発生したり、該支持体フィルムから結晶基板への凹凸膜の転写性が低下したりするおそれがある。乾燥のための減圧条件は、転写フィルムの外観が崩れない範囲で適宜設定すればよく、10kPaまで減圧することが好ましく、さらには減圧と同時に加熱して乾燥してもよい。この様にして、転写フィルムを80℃で1時間加熱した後も転写前凹凸膜の膜厚に変化が見られないところまで乾燥させる。具体的には例えば、10kPaの減圧状態で5分間静置し、その後5分間80℃に加熱する方法が挙げられる。

[結晶基板]

本発明に用いられる結晶基板は、単結晶の塊を品質要求に応じて選定や欠陥検査、極性、方位測定などを行い、その後、厚さや結晶方位に最適な条件に合わせて、切り出されてなる基板であり、少なくとも片面が鏡面研磨されていることが望ましい。厚さは50μm〜1000μmが好ましく、100μm〜800μmがより好ましい。厚さが50μmより薄い場合、該支持体フィルムから結晶基板へ凹凸膜を転写する際によれたり割れたりして、正確に転写できない場合がある。厚さが1000μmを超える場合は、結晶基板が剛直になり、転写フィルムが結晶基板の反りに追従できなくなる場合がある。本発明における結晶基板には、サファイア単結晶(Al2O3)、スピネル単結晶(MgAl2O4)、ZnO単結晶、LiAlO2単結晶、LiGaO2単結晶ならびにMgO単結晶などの酸化物単結晶、SiC単結晶、Si単結晶、Si多結晶、GaAs単結晶、InGaAlP単結晶、AlN単結晶ならびにGaN単結晶などの窒化物半導体単結晶およびZrB2などのホウ化物単結晶などの公知の基板材料を何ら制限なく用いることができる。なかでもサファイア単結晶、SiC単結晶および窒化物半導体単結晶が好ましい。なお、基板の面方位は特に限定されない。

[支持体フィルムから結晶基板への凹凸膜の転写方法]

凹凸形状を表面に有する支持体フィルムの上に積層された転写前凹凸膜を結晶基板に転写する方法について述べる。転写フィルムにおいて、転写前凹凸膜の該支持体フィルムと反対側の表面を結晶基板の表面に接触させて(図4−a)、加圧または加圧および加熱することにより、転写前凹凸膜を該支持体フィルムから結晶基板に転写する(図4−b)。転写の際の加圧は、例えば、ニップロールや、プレス機によるものなどが挙げられるがこれらに限定されるものではない。転写フィルムと結晶基板を重ねた状態の重畳体に加圧する圧力は1kPa〜50MPaが好ましい。1kPa未満であると、結晶基板に凹凸膜が転写しない転写欠点が生じる場合があり、50MPaを超えると、該支持体フィルムの凹凸形状が崩れて結晶基板に転写された凹凸膜の形状不良がおきたり、結晶基板が破損されたりする場合がある。また、加圧する際には、転写フィルムと結晶基板を重ねた状態の重畳体と加圧プレートや加圧ロール等との間に緩衝材を用いることもできる。緩衝材を使用することによって、結晶基板の表面の凹凸や反りに転写フィルムが十分追従することができ、空気等を噛み込むことなく、結晶基板の表面に精度よく凹凸膜を転写できる。緩衝材としては、フッ素ゴム、シリコンゴム、エチレンプロピレンゴム、イソブチレンイソプレンゴム、アクリロニトリルブタジエンゴムなどが使用できる。また、結晶基板に凹凸膜を十分に密着させるために、加圧とともに加熱することもできる。

【0031】

該支持体フィルムから結晶基板への凹凸膜の転写後、凹凸膜に含まれるシロキサンオリゴマーの重合を進行させてガラス化するために高温熱処理することもできる。高温熱処理する際は、結晶基板/凹凸膜/支持体フィルムの構造でも、該支持体フィルムを剥離した結晶基板/凹凸膜の構造でもよい。結晶基板/凹凸膜の構造で高温熱処理するために該支持体フィルムを前もって剥離する場合は、転写後、プレス温度以下で剥離する。剥離する際の温度が、プレス温度以上の場合、凹凸膜の表面形状が崩れたり、該支持体フィルムと転写前凹凸膜の密着力が増すことで結晶基板への転写性が低下したりするおそれがある。高温熱処理温度は凹凸膜付きウエハの用途に必要な耐熱性、耐薬品性、信頼性に応じて適宜設定することができるが、150〜1200℃が好ましく、200〜1000℃がより好ましい。150℃未満で処理した場合、十分に縮合が進行せず、十分に硬化できなかったり耐熱性が悪くなったりする場合がある。一方、1200℃より高い温度で熱処理した場合、クラックが発生したり、凹凸形状が崩れてしまったりする場合がある。高温熱処理に際しては、処理前に高温熱処理温度よりも低い温度でプレベークすることで熱による、凹凸膜のクラックや、凹凸膜の形状の崩れを防止することもできる。

[凹凸膜の厚み]

本発明の凹凸膜付きウエハの凹凸膜の厚みは、凹凸膜付きウエハを作製した直後、後述する測定方法により求めた。

【0032】

凹凸膜の残膜厚みの平均は0.005μm以上3μm以下が好ましく、0.01μm以上2μm以下がより好ましい。0.005μmより薄いと、支持フィルムから結晶基板に凹凸膜が転写しなくなる場合がある。3μmより厚いと、凹凸膜が高温熱処理でクラックする場合がある。凹凸膜の残膜厚みの均一性(後述の測定方法で定義)は25%以下が好ましく、より好ましくは15%以下である。25%を超えると、凹凸膜の凹の部位のみ結晶基板が露出するように凹凸膜をエッチングしたときに、結晶基板の表面に残る凹凸膜の凸の部位のサイズが不均一になる場合がある。凹凸膜の最大厚みの平均は0.05μm以上5μm以下が好ましく、0.1μm以上2μm以下がより好ましい。0.05μmより薄いと、転写フィルムの作製で凹凸膜を該支持体フィルムに塗工するときにハジキが発生しやすく凹凸膜に欠点が生じる場合がある。5μmより厚い場合、凹凸膜が高温熱処理でクラックする場合がある。

【実施例】

【0033】

本発明を実施例に基づいて具体的に説明するが、本発明は実施例のみに限定されるものではない。

【0034】

(1)接触角測定による支持体フィルムの表面自由エネルギーの評価

協和界面科学株式会社製接触角計CA−X型を使用して接触角を測定し、以下の方法により、基準値で補正した表面自由エネルギーを求めた。なお、測定においてはそれぞれ5回ずつ測定し、その平均値を接触角とした。

手順としては(i)測定サンプルの接触角測定と表面自由エネルギーの算出、(ii)標準サンプルの接触角測定と表面自由エネルギーの算出、(iii)(ii)で得た値と、標準サンプルの標準値を用いて(i)で得たデータを補正、の順で実施した。

【0035】

(i)測定サンプルの接触角測定と表面自由エネルギーの算出

表面自由エネルギー算出のための接触角測定は、協和界面科学株式会社製接触角計CA−X型で、手動3測定点計測による液滴法(θ/2法)で行う。まず、測定試料表面が水平になるように試料台にセットし、測定液として純水を用い、シリンジを用いて純水0.4μLの液滴をサンプルの測定表面に付着させる。付着させてから5秒後に、液滴画像をフリーズさせて、その液滴の接触角を測定する。接触角は手動3測定点計測によるため、図1に示すような試料5の上の液滴1の両端の点2と、頂点3を選択して、その液滴の接触角4を算出した。測定は5回繰り返し、その平均値を接触角とする。ただし、測定表面に汚れやキズがある場合は正確な値を得ることができないため、測定した5回の接触角の標準偏差が3.0を超えた場合は再度測定するものとする。エチレングリコール、ホルムアミド、ヨウ化メチレンの3種類の測定液についても純水で行ったのと同様にして、接触角を測定する。次いで、上記4種類の液体の接触角測定値を前述の式に代入して表面自由エネルギーの各成分の実測値([γSd]SE,[γSp]SE,[γSh]SE)を算出した。

【0036】

(ii)標準サンプルの接触角測定と表面自由エネルギーの算出

厚さ100μmの東レ株式会社製ポリエステルフィルム“ルミラー(登録商標)”型番U426表面を補正用の基準サンプルとした。補正用基準サンプル表面について、前記(i)と同じ温湿度環境下で、純水、エチレングリコール、ホルムアミド、ヨウ化メチレンの4種類の測定液の接触角を前記(i)の測定を(i)と同一の環境下で行い、(i)と同様にして表面自由エネルギーの各成分の実測値([γSd]RE,[γSp]RE,[γSh]RE)を算出した。

【0037】

(iii)表面自由エネルギーの各成分の実測値の補正

ここで、補正用のサンプルである厚さ100μmの東レ株式会社製ポリエステルフィルム“ルミラー(登録商標)”型番U426表面の分散力成分の標準値([γSd]RT)、極性力成分の標準値([γSp]RT)、水素結合成分の標準値([γSh]RT)はそれぞれ27.1mN/m、10.8mN/m、7.0mN/mであるのでこの値を用いて下記式により、補正し、測定サンプルの各成分値([γSd]ST,[γSp]ST,[γSh]ST)を得た。

【0038】

【数2】

【0039】

なお、本発明において標準サンプルの各成分の標準値([γSd]RT,[γSp]RT,[γSh]RT)は室温30℃湿度35%、室温23℃湿度32%、室温24℃湿度28%の3環境下でそれぞれ前記(i)の方法で算出した表面自由エネルギーの各成分を平均して求めた値を用いた。

【0040】

(2)支持体フィルムへの凹凸膜の塗工性の評価

凹凸形状を表面に有する支持体フィルムに表2に記載の凹凸膜の厚みになるよう、ミカサ株式会社製スピンコーター型番1H−DX2を使用して、シロキサンゾルを塗工し、その塗工性を評価した。塗工性は次の基準で評価した。

○:ハジキがなく、塗工性良好。

△:ハジキがあるが、塗工可能。

×:塗工不可能。

【0041】

(3)XPS(X線光電子分光)による凹凸膜の炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率の測定

凹凸膜の炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率は、アルバック−ファイ株式会社製走査型X線光電子分光分析装置PHI Quantera SXM(X線源AlKα)により測定した。測定データはC1s結合エネルギーに対応するピークを284.4eVに補正し、Si2pに対応する102〜103eV付近のピークおよびO1sに対応する530〜535eV付近のピークに着目して相対感度係数(RSF)を用いて定量した。高温熱処理した後の凹凸膜付きウエハの凹凸膜と、転写フィルムの形態での凹凸膜の、双方で計測した。

【0042】

(4)凹凸膜の厚み

凹凸膜付きウエハを作製した直後、以下に示す条件で計測し、その計測値から計算した。

【0043】

(4−1)凹凸膜の厚みの計測

凹凸膜の厚みは、凹凸膜付きウエハの断面を、日立ハイテクノロジーズ社製SEM型番S−3400Nにより撮像して計測した。凹凸膜の凸頂部と凹底部が繰り返し出現するように凹凸膜付きウエハを断面加工することは現実的に困難であるため(図6)、1箇所の測定について凹凸繰り返し数が50以上となる幅で視野を動かしながらSEMで撮像を行い、この幅の中で凸部から結晶基板表面までの距離が最大の位置を凸頂部と見做し(図5−c)、凸頂部から結晶基板表面までの厚みを凹凸膜の最大厚みとした。また、この幅の中で凹部から結晶基板表面までの距離が最小の位置を凹底部と見做し(図5−b)、凹底部から結晶基板表面までの厚みを凹凸膜の残膜厚みとした。このとき、凹凸膜の最大厚みと残膜厚みの計測方向は、結晶基板表面と直交する方向、結晶基板表面と直交する方向が複数存在する場合には最短距離となる方向である。撮像する倍率は凹凸膜の厚みが、0.001μm〜1μmの場合は50000倍、1μm〜2μmの場合は20000倍、2μm〜5μmの場合は5000倍とした。

【0044】

(4−2)凹凸膜の残膜厚みの平均の計算

10箇所で計測した凹凸膜の残膜厚みの平均値を、凹凸膜の残膜厚みの平均とした。

【0045】

(4−3)凹凸膜の残膜厚みの差の計算

10箇所で計測した凹凸膜の残膜厚みの最大値と最小値の差を、凹凸膜の残膜厚みの差とした。

【0046】

(4−4)凹凸膜の残膜厚みの均一性の計算

凹凸膜の残膜厚みの差を、凹凸膜の残膜厚みの平均値で除算して100分率表示し、凹凸膜の残膜厚みの均一性とした。

【0047】

(4−5)凹凸膜の最大厚みの平均の計算

10箇所で計測した凹凸膜の最大厚みの平均値を、凹凸膜の最大厚みの平均とした。

【0048】

(5)支持体フィルムから結晶基板への凹凸膜の転写性および転写欠点の評価

転写フィルムを作製した直後、以下に示す条件で凹凸膜を結晶基板に転写し、その転写面積率から転写性を評価した。

【0049】

(5−1)結晶基板の準備

結晶基板の表面に付着したゴミをブロワーで除去した後、純水に浸漬した状態でアズワン株式会社製3周波超音波洗浄機型番VS−100IIIを使用して45kHzで10分間の洗浄を2回繰り返した。その後、株式会社魁半導体製卓上真空プラズマ装置を用いて、15000VACで5分間プラズマ照射した。

【0050】

(5−2)支持体フィルムから結晶基板への凹凸膜の転写方法

転写フィルム形態で凹凸形状を表面に有する支持体フィルムとは反対側の凹凸膜の表面を、(5−1)で準備した結晶基板の鏡面加工された表面に、上方からみたときに結晶基板の外周よりも、転写フィルムの外周が外側に位置するように接触させ、該支持体フィルムの上に緩衝材として金陽社製型番F200を積層し、温度20℃、圧力1.38MPaで30秒間プレス機で加圧した後に、室温で該支持体フィルムを剥離して凹凸膜を転写した。その後、ヤマト科学社製マッフル炉型番FP410で高温熱処理して凹凸膜付きウエハを得た。

【0051】

(5−3)転写性、面積率と外観評価

被転写体のサイズφ2インチを100%としたときの、(5−2)で結晶基板に転写した凹凸膜の面積を転写面積率とし、転写面積率を以下のように評価した。

○:面積率90%以上

△:面積率10%以上90%未満

×:面積率0%以上10%未満

また、凹凸膜の外観を以下のように評価した。

○:幅2.0μm以上かつ長さ5mm以上のクラック:無し

×:幅2.0μm以上かつ長さ5mm以上のクラック:あり。

【0052】

[実施例1]

環状ポリオレフィン系樹脂である日本ゼオン株式会社製“ゼオノアフィルム(登録商標)”型番ZF14の厚さ100μmのフィルムの片面に、株式会社イノックス製モスアイ構造Ni電鋳“HT−AR−09C”を金型として、プレス温度180℃、プレス圧力2MPaで60秒保持し、100℃以下まで冷却したのちに金型からフィルムを離型する熱式インプリントを用いて、フィルムの片面に凹凸周期250nm、凹凸高さ250nmからなるモスアイ転写構造を賦形したフィルムを、凹凸形状を表面に有する支持体フィルムに用いた。該支持体フィルムのモスアイ転写構造の側の表面自由エネルギーは45.7mN/mであった。

次に、該支持体フィルムのモスアイ転写構造の表面に、東京応化工業株式会社製OCNL505シロキサンゾルを固形分濃度5%に希釈し塗工して、ホットプレートを用いて90℃90秒で乾燥させて転写フィルムを得た。塗工性は非常に良好であった。

次に、φ2インチのサファイア基板の鏡面である表面に、□80mmの転写フィルムの該支持体フィルムから凹凸膜を転写させ、該支持体フィルムを剥離してから、最高温度500℃で高温熱処理して、凹凸膜付きウエハを得た。

【0053】

[実施例2]

シロキサンゾルを固形分濃度10%に希釈し塗工して凹凸膜の厚みを変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを得た。

【0054】

[実施例3]

シロキサンゾルを固形分濃度20%に希釈し塗工して凹凸膜の厚みを変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを得た。

【0055】

[実施例4]

モスアイ転写構造を賦形したフィルムを、120℃に熱したホットプレートの上にモスアイ転写構造の裏面が接するように60s置くことで、モスアイ転写構造を凹凸周期250nm、凹凸高さ100nmに変形させたものを、凹凸形状を表面に有する支持体フィルムに用いて、シロキサンゾルを固形分濃度4%に希釈し塗工して凹凸膜の厚みを変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを得た。該支持体フィルムのモスアイ転写構造を変形させた側の表面自由エネルギーは43.1mN/mであった。

【0056】

[実施例5]

環状ポリオレフィン系樹脂であるポリプラスチックス株式会社製“TOPAS(登録商標)”型番6013の樹脂を溶融押出法で製膜した厚さ60μmのフィルムを、凹凸形状を表面に有する支持体フィルムに使用した以外は実施例1と同様の方法で凹凸膜付きウエハを得た。該支持体フィルムのモスアイ転写構造の側の表面自由エネルギーは51.1mN/mで、塗工性は非常に良好であった。

【0057】

[実施例6]

厚さ100μmの東レ株式会社製ポリエステルフィルム“ルミラー(登録商標)”型番U34上に、東亞合成株式会社製紫外線硬化型アクリル系樹脂アロニックスUV3701を厚さ5μmになるように塗工し、UV式インプリントを用いてモスアイ転写構造を作製したフィルムを、凹凸形状を表面に有する支持体フィルムとして使用した以外は実施例1と同様の方法で凹凸膜付きウエハを得た。該支持体フィルムのモスアイ転写構造の側の表面自由エネルギーは47.8mN/mで、塗工性は非常に良好であった。

【0058】

[実施例7]

実施例1に記載の方法で作製した支持体フィルムのモスアイ転写構造の表面に、扶桑化学工業株式会社製コロイダルシリカ粒子型番PL−2L(平均粒径17nm 被表面積換算法)、メチルシロキサン、フェニルシロキサン、ジメチルシロキサンからなるシロキサンゾルを固形分濃度5%に希釈し塗工して、ホットプレートを用いて90℃90秒で乾燥させて転写フィルムを作製したこと以外は実施例1と同様の方法で凹凸膜付きウエハを得た。

【0059】

[実施例8]

実施例1に記載の方法で作製した支持体フィルムのモスアイ転写構造の表面に、テトラメトキシシランを縮合させたシロキサンゾルを固形分濃度5%に希釈し塗工して、ホットプレートを用いて90℃90秒で乾燥させて転写フィルムを作製したこと以外は実施例1と同様の方法で凹凸膜付きウエハを得た。

【0060】

[実施例9]

実施例1に記載の方法で作製した支持体フィルムのモスアイ転写構造の表面に、フェニルトリエトキシシランを縮合させたシロキサンゾルを固形分濃度5%に希釈し塗工して、ホットプレートを用いて90℃90秒で乾燥させて転写フィルムを作製したこと以外は実施例1と同様の方法で凹凸膜付きウエハを得た。

【0061】

[比較例1]

凹凸膜として東亞合成株式会社製紫外線硬化型アクリル系樹脂アロニックスUV3701を用いた以外は、実施例1と同様の方法で転写フィルムを作製したが、サファイア基板に凹凸膜を転写できなかった。

【0062】

[比較例2]

シロキサンゾルを固形分濃度45%に希釈して凹凸膜の厚みを変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを作成した。サファイア基板の上の凹凸膜にクラックが発生した。

【0063】

[比較例3]

シロキサンゾルを固形分濃度3%に希釈して凹凸膜の残膜厚みの平均を0.004μmと平滑なものに変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを作製した。凹凸膜の残膜厚みが薄いため、支持体フィルムのモスアイ転写構造の表面へのシロキサンゾル塗工時にハジキが発生して、凹凸膜の残膜厚みが形成されずに支持体フィルムの表面の一部が凹凸膜の表面から露出した部分と、凹凸膜の残膜厚みが形成された部分を併せ持つ転写フィルムが作製された。凹凸膜の残膜厚みが形成されない部分はサファイア基板と凹凸膜が接触しなく、サファイア基板への凹凸膜の転写が僅かな面積しか出来なかった。

【0064】

[比較例4]

環状ポリオレフィン系樹脂である日本ゼオン株式会社製“ゼオノアフィルム(登録商標)”型番ZF14の厚さ100μmのフィルムの片面に、株式会社イノックス製モスアイ構造Ni電鋳“HT−AR−09C”を金型として、プレス温度180℃、プレス圧力2MPaで60秒保持し、100℃以下まで冷却したのちに金型からフィルムを離型する熱式インプリントを用いて、フィルムの片面に凹凸周期250nm、凹凸高さ250nmからなるモスアイ転写構造を賦形したフィルム型を作製した。

次に、φ2インチのサファイア基板の鏡面である表面に、東京応化工業株式会社製OCNL505シロキサンゾルを希釈し塗工して、ホットプレートを用いて90℃15秒で乾燥させ、塗工面にフィルム型のモスアイ転写構造の表面が接するように重ねて、温度40℃、圧力20MPaで900秒プレス機で保持し、室温まで冷却したのちにフィルム型を離型する熱式インプリントを用いて、凹凸膜付きウエハを作製した。

【0065】

[評価結果]

実施例1〜9および比較例1〜4で作製した凹凸膜付きウエハの評価結果を表2に示す。転写フィルムの支持フィルムから結晶基板への凹凸膜の転写において、実施例1〜9はいずれも良好な転写性を示し、結晶基板の上にシロキサンからなる凹凸膜を形成することができた。比較例1では凹凸形状を表面に有する支持体フィルムと凹凸膜の密着力が強いため、結晶基板へ凹凸膜を転写することができなかった。比較例2では凹凸膜が厚いため高温処理時の凹凸膜の収縮によりクラックが発生した。比較例3では凹凸膜が薄いため凹凸形状を表面に有する支持体フィルムに凹凸膜を塗工する転写フィルム作製時にハジキが発生して凹凸膜が不連続に形成されたため、結晶基板に凹凸膜が僅かな面積しか転写出来なかった。

【0066】

【表2】

【符号の説明】

【0067】

1:液滴

2:液滴の両端の点

3:液滴の頂点

4:液滴の接触角

5:試料

6:支持体フィルム

7:支持体フィルムの表面の凹凸形状

8:凹凸膜

10:結晶基板

11:凹凸膜の材料

12:凹凸膜の残膜厚み

13:凹凸膜の残膜厚み計測方向

14:凹凸膜の最大厚み

【技術分野】

【0001】

本発明は、凹凸膜付きウエハ、凹凸膜付きウエハの製造方法に関する。

【背景技術】

【0002】

半導体素子の分野では、半導体素子の薄型化を図るために、機械研磨、化学機械研磨(CMP)等を用いて、基板の研削や平坦化を行っている。これらの研磨は、通常2次元平面に均一になされるものであり、基板全体を加圧・保持して研磨を行う。しかしながら、これらの研削や平坦化の加工が行なわれた結晶基板は、結晶の表面に直径がサブミクロン〜数100ミクロン台の突起が在り、この突起部では結晶基板の上に形成する膜の厚みが不均一になることが知られている。結晶基板の研磨や平坦化の工程は管理・制御するには高度な技術が必要であり、工程の後で、種々の凹凸欠陥が発生している可能性がある。突起もこれら凹凸欠陥の1つである。また、結晶基板は、いわゆるパラボラ状又はプロペラ状に反っている可能性が高い。このため、結晶基板の上に膜を形成する工程で基板全体を加圧・保持すると基板が変形し、膜の厚みが不均一になるおそれがある。

【0003】

半導体デバイスの製造工程で結晶基板の上にエッチングマスク等の凹凸膜を形成する技術について、以下のような方法が知られている。

(A)リソグラフィー技術

リソグラフィー技術はエネルギー線を通過させるパターンが形成されたマスクを介して露光及び現像することにより凹凸パターンを形成する加工プロセスである。結晶基板の表面に、サブミクロンオーダの厚さで均一に成膜するために、遠心力を利用して塗布液を薄く引き延ばすスピンコート法で膜を成膜し(図2−a)、この膜にフォトリソグラフィーを用いて凹凸膜を形成する(図2−b)。フォトリソグラフィーは求められる加工精度に応じて光源の波長は選択され、例えば、超高圧水銀のg線の436nm、i線の365nm、KrFエキシマレーザーの248nm、半導体レーザが用いられる。結晶基板の上には凹凸膜が形成されるので、この凹凸膜をマスクとしてエッチングを行うことで結晶基板の表面に凹凸が形成される。その後、結晶基板の上に残存する凹凸膜を除去する。以上のようにして、結晶基板の表面に凹凸構造が形成される。

【0004】

しかし、前記(A)による方法は、結晶基板の凹凸欠点部では、スピンコート膜の膜厚みが不均一になる。結晶基板の上の凹凸膜の膜厚みが不均一であるため、この凹凸膜をマスクとして結晶基板のエッチングを行なうと、マスク厚みの薄いところでは工程中に結晶基板が露出してエッチングが進行することで、結晶基板の表面に形成される凹凸の高さが所望の寸法にならず(図2−c)、半導体素子の歩留まりが低化する。

(B)インプリント技術

インプリント技術は、型の押し付けという極めて単純なプロセスにより凹凸が形成できる加工プロセスである。インプリント技術には、熱式インプリントやUV(紫外線)式インプリント等があり、凹凸を形成するに先立ち凹凸の反転形状を有する型を準備する。熱式インプリントプロセスでは、膜材料を結晶基板の上に塗布し(図3−a)、型と膜材料を膜材料のガラス転移温度以上に加熱し、その状態で型を膜材料に押し付けて型凹凸の反転形状を膜材料に転写し、その後、型と膜材料とを膜材料のガラス転移温度以下に冷却して型を膜材料から離型する(図3−b)、一連の工程から構成されるものである。UV式インプリントプロセスでは、UV硬化樹脂を結晶基板の上に塗布し(図3−a)、その上から光透過性の型を押し付け、UV光を照射し、型凹凸の反転形状を膜材料に転写し、型を離型する(図3−b)、という一連の工程から構成されるものである。離型後、結晶基板の上には凹凸膜が形成されるので、この凹凸膜をマスクとしてエッチングを行うことで結晶基板の表面に凹凸が形成される。その後、結晶基板の上に残存する凹凸膜を除去する。以上のようにして、結晶基板の表面に凹凸構造が形成される。(特許文献1)

しかし、前記(B)による方法は、結晶基板の凹凸欠点部では、型が結晶基板に追従できずに凹凸膜の膜厚みが不均一になる。結晶基板の上の凹凸膜の膜厚みが不均一であるため、この凹凸膜をマスクとしてエッチングを行なうと、マスク厚みの薄いところでは工程中に結晶基板が露出してエッチングが進行することで、結晶基板の表面に形成される凹凸の高さが所望の寸法にならず(図3−c)、半導体素子の歩留まりが低化する。

【0005】

(C)結晶基板の突起部のみ選択的に研磨する技術

結晶基板の突起部のみ選択的に研磨する技術は、結晶基板の表面の突起部を検出して、検出された突起部位だけを機械的な研磨方法により除去し、粉塵除去のため洗浄・乾燥する工程を行なった後に、前記(A)で説明されるリソグラフィー技術で凹凸膜を形成する加工プロセスである。(特許文献2)

しかし、前記(C)による方法は、結晶基板の突起部のみ選択的に研磨する、煩雑かつ生産性の低い工程が必要となるため利用できる応用範囲が限られる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−54882号公報

【特許文献2】特開2011−96935号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、上述した問題点に鑑み、結晶基板の上に、膜厚みの均一性に優れた凹凸膜が形成されたウエハを提供することにある。

【0008】

また、結晶基板の上に、膜厚みの均一性に優れた凹凸膜が形成されたウエハの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

上述した目的を達成する本発明のウエハは、結晶基板に凹凸膜が形成された凹凸膜付きウエハであって、該凹凸膜は、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%であり、残膜厚みの均一性が25%以下であることを特徴とするものである。

【0010】

また、本発明のウエハの製造方法は、凹凸形状を表面に有する支持体フィルムの上に、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%である転写前凹凸膜が積層された転写フィルムから、結晶基板の上に前記凹凸膜を転写することを特徴とするものである。

【発明の効果】

【0011】

本発明によれば、結晶基板の表面の凹凸や、反りを有する結晶基板の上に、簡易な製造プロセスで、膜厚みの均一性に優れたシロキサンからなる凹凸膜を形成することができる。

【図面の簡単な説明】

【0012】

【図1】接触角測定における液滴の、手動3測定点選択位置を示す概略図である。

【図2】従来技術のリソグラフィー技術による凹凸膜の加工の断面概略図である。

【図3】従来技術のインプリント技術による凹凸膜の加工の断面概略図である。

【図4】本発明における凹凸膜の転写方法を示す断面概略図である。

【図5】本発明における凹凸膜の厚みの計測方法を示す断面概略図である。

【図6】本発明における凹凸膜の厚みの計測方法における、断面加工した凹凸膜付きウエハの斜視概略図である。

【発明を実施するための形態】

【0013】

以下、図面等を参照しながら、本発明の凹凸膜付きウエハおよびその製造方法についてさらに詳しく説明する。

本発明のウエハは、結晶基板に凹凸膜が形成された凹凸膜付きウエハであって、該凹凸膜は、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%であり、残膜厚みの均一性が25%以下であることを特徴とする。

【0014】

また、本発明のウエハの製造方法は、凹凸形状を表面に有する支持体フィルムの上に、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%である転写前凹凸膜が積層された転写フィルムから、結晶基板の上に前記凹凸膜を転写することを特徴とする。

[支持体フィルム]

本発明に用いられる支持体フィルムの少なくとも一方の表面には凹凸形状が設けられている。該支持体フィルムとしては、厚さが5〜500μmであることが好ましく、40〜300μmであることがより好ましい。厚さが5μmより薄い場合、後述する本発明の凹凸膜付きウエハの製造方法において、該支持体フィルムの上に積層された転写前凹凸膜を結晶基板に転写する際によれてしまい、凹凸膜を正確に転写できない場合がある。一方、厚さが500μmを超える場合は、該支持体フィルムが剛直になり、結晶基板の表面に追従できなくなる場合がある。該支持体フィルムの厚さとは、体積平均厚さのことであり、該支持体フィルムの体積を該支持体フィルムの面積で除算して得られる。該支持体フィルムは転写前凹凸膜の溶媒除去や、結晶基板へ凹凸膜を転写する際の加熱に耐えうるものであれば特に材質は限定されるものはなく、例えばポリエチレンテレフタレート、ポリエチレン−2,6−ナフタレート、ポリプロピレンテレフタレート、ポリブチレンテレフタレート等のポリエステル系樹脂、ポリエチレン、ポリスチレン、ポリプロピレン、ポリイソブチレン、ポリブテン、ポリメチルペンテン等のポリオレフィン系樹脂、環状ポリオレフィン系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリエーテル系樹脂、ポリエステルアミド系樹脂、ポリエーテルエステル系樹脂、アクリル系樹脂、ポリウレタン系樹脂、ポリカーボネート系樹脂、あるいはポリ塩化ビニル系樹脂等を用いることができるが、転写前凹凸膜であるシロキサンゾルの塗工性と、転写前凹凸膜と該支持体フィルムの離型性を両立できる観点からポリオレフィン系樹脂やアクリル系樹脂が好ましく、環状ポリオレフィン樹脂、紫外線硬化型アクリル樹脂がより好ましい。

【0015】

また、該支持体フィルムの表面を適切な状態にするために、複数の異なる樹脂層が積層された構造でも良い。さらにはこれらの該支持体フィルムの転写前凹凸膜と接する面には、塗工性や離型性を付与するために、下地調整剤や下塗り剤、シリコーン系やフッ素系の離型コート剤などを塗布する処理を施したり、金やプラチナといった貴金属をその表面にスパッタリング処理したりしても良い。

【0016】

該支持体フィルムにおいて、転写前凹凸膜を塗工する面(転写前凹凸膜が積層される面と言うこともある)の表面自由エネルギーは23〜70mN/mが好ましく、25〜60mN/mがより好ましい。表面自由エネルギーが23mN/m未満の時は、該支持体フィルムの転写前凹凸膜を塗工する表面の濡れ性が悪いために塗工時にハジキが発生し、欠点のない転写前凹凸膜を形成することが困難となる場合があり、70mN/mを超える場合は、該支持体フィルムから結晶基板に凹凸膜を転写する工程で該支持体フィルムと転写前凹凸膜の密着性が強くなるため離型性が悪くなり転写不良を起こす場合がある。

【0017】

ここで、表面自由エネルギーとは、拡張Fowkes式とYoungの式より導かれる下記式に、表面自由エネルギーおよびその各成分(分散力成分、極性力成分、水素結合成分)が既知の4種類の液体について、各成分の値と、表面自由エネルギー算出対象表面での接触角の値を代入し、連立方程式を解くことによって得られる測定表面の各成分の値の和で表されるものである。

【0018】

【数1】

【0019】

γLd、γLp、γLhは、それぞれ測定液の分散力、極性力、水素結合の各成分の値(既知)、θは測定面上での測定液の接触角、また、γSd、γSp、γShは、それぞれフィルム表面の分散力、極性力、水素結合の各成分の値を表す。なお、表面自由エネルギーおよびその各成分が既知の4種類の液体としては、純水、エチレングリコール、ホルムアミド、ヨウ化メチレンを用いる。各成分の値は表1に示す。

【0020】

【表1】

【0021】

本発明における表面自由エネルギーの各成分の値は、以下の様にして得られる測定環境による表面自由エネルギーへの影響を排除した値を用いるものとする。すなわち、測定サンプルおよび標準サンプルそれぞれについて接触角測定とその測定データからの表面自由エネルギーの算出を行って、それぞれの実測データを得、標準サンプルの実測データと標準値の差によって、測定サンプルの実測データを補正することにより測定環境による表面自由エネルギーへの影響を相殺する。

[支持体フィルムの転写前凹凸膜と接する表面の形態]

本発明における凹凸形状を表面に有する支持体フィルムの転写前凹凸膜と接する表面は凹凸膜とは反転形状である。該支持体フィルムの表面が反転形状であるため、該支持体フィルムから結晶基板に凹凸膜を転写することで、所望の表面形状を有する凹凸膜付き結晶基板を提供することができる。該支持体フィルムの凹凸形状の形成方法は特に限定されず、熱インプリント法、UVインプリント法、塗工、エッチングなどの既知の製法を適用することが可能である。

[凹凸膜]

本発明における転写フィルムは、凹凸形状を表面に有する支持体フィルムと、該支持体フィルムの凹凸形状が設けられた表面の上に積層された転写前凹凸膜から構成されたフィルムであり、転写前凹凸膜にはシロキサンオリゴマーが含まれる。転写前凹凸膜の個別の成分についての詳細は後述するが、転写前凹凸膜に含まれるケイ素原子のX線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子数の含有率(以降単にケイ素原子の含有率と記すこともある)は5〜33atom%であることが好ましく、8〜32atom%であることがより好ましい。ケイ素原子の含有率が5%未満の場合、転写前凹凸膜に含まれるシロキサンオリゴマー中のシロキサン結合が少なく、有機物の割合が高い構造となるため高温での分解や紫外線による黄変が発生する。また、ケイ素原子の含有率が33atom%を超えると転写前凹凸膜に含まれるシロキサンオリゴマーの構造がガラスに非常に近くなり、転写フィルムから結晶基板に凹凸膜を転写するときに、結晶基板と凹凸膜の密着性が低下するおそれがある。また、転写前凹凸膜中のシロキサンオリゴマーは、50〜99質量%であることが好ましい。

[凹凸膜に含まれるシロキサンオリゴマー]

本発明における凹凸膜には、上述のようにシロキサンオリゴマーが含まれる。ここで、シロキサンオリゴマーとは、2つ以上の連続したシロキサン結合をもち、ポリオルガノシロキサン骨格を構造内に含むシロキサン化合物を指すものとする。また、該シロキサンオリゴマーには、部分構造としてケイ素原子に直接結合する有機官能基をもたないシリカ構造を一部含んでいても良いものとする。該シロキサンオリゴマーの質量平均分子量は特に制限されないが、GPCで測定されるポリスチレン換算で500〜100000であることが好ましい。シロキサンオリゴマーは下記一般式(1)でn=0〜3で表されるオルガノシランの1種類以上を加水分解・重縮合反応させることによって合成されるポリシロキサンゾルを、加熱加圧によって硬化して合成される。なお、転写フィルム形態での保管期間中の転写前凹凸膜のクラック発生や、結晶基板に転写した凹凸膜の加熱処理におけるクラックの防止の観点から、本発明において、シロキサンオリゴマーはn=1〜3のオルガノシランを5〜100モル%含むモノマーを重合して得られるものであることが好ましい。

【0022】

(R1)n−Si−(OR2)4−n (1)

式中、R1は水素、炭素数1〜10のアルキル基、炭素数2〜10のアルケニル基、炭素数6〜15のアリール基のいずれかを表し、複数のR1はそれぞれ同じでも異なっていてもよい。R2は水素、炭素数1〜6のアルキル基、炭素数1〜6のアシル基、炭素数6〜15のアリール基のいずれかを表し、複数のR2はそれぞれ同じでも異なっていてもよい。nは0から3の整数を表す。

【0023】

一般式(1)で表されるオルガノシランにおいて、R1のアルキル基、アルケニル基、アリール基はいずれも無置換体、置換体のどちらでもよく、組成物の特性に応じて選択できる。アルキル基の具体例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、t−ブチル基、n−ヘキシル基、n−デシル基、トリフルオロメチル基、3,3,3−トリフルオロプロピル基、3−グリシドキシプロピル基、2−(3,4−エポキシシクロヘキシル)エチル基、[(3−エチル3−オキセタニル)メトキシ]プロピル基、3−アミノプロピル基、3−メルカプトプロピル基、3−イソシアネートプロピル基などが挙げられる。アルケニル基の具体例としては、ビニル基、3−アクリロキシプロピル基、3−メタクリロキシプロピル基などが挙げられる。アリール基の具体例としては、フェニル基、トリル基、p−ヒドロキシフェニル基、1−(p−ヒドロキシフェニル)エチル基、2−(p−ヒドロキシフェニル)エチル基、4−ヒドロキシ−5−(p−ヒドロキシフェニルカルボニルオキシ)ペンチル基、ナフチル基などが挙げられる。

【0024】

一般式(1)で表されるオルガノシランにおいてR2のアルキル基、アシル基、アリール基はいずれも無置換体、置換体のどちらでもよく、組成物の特性に応じて選択できる。アルキル基の具体例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、n−ペンチル基、n−ヘキシル基などが挙げられる。アシル基の具体例としては、アセチル基、プロピノイル基、ブチロイル基、ペンタノイル基、ヘキサノイル基などが挙げられる。アリール基の具体例としてはフェニル基、ナフチル基などが挙げられる。

【0025】

一般式(1)のnは0から3の整数を表す。n=0の場合は4官能性シラン、n=1の場合は3官能性シラン、n=2の場合は2官能性シラン、n=3の場合は1官能性シランである。

【0026】

一般式(1)で表されるオルガノシランの具体例としては、テトラメトキシシラン、テトラエトキシシラン、テトラアセトキシシラン、テトラフェノキシシランなどの4官能性シラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルトリイソプロポキシシラン、メチルトリn−ブトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン、エチルトリイソプロポキシシラン、エチルトリn−ブトキシシラン、n−プロピルトリメトキシシラン、n−プロピルトリエトキシシラン、n−ブチルトリメトキシシラン、n−ブチルトリエトキシシラン、n−ヘキシルトリメトキシシラン、n−ヘキシルトリエトキシシラン、デシルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、トリフルオロメチルトリメトキシシラン、トリフルオロメチルトリエトキシシラン、3,3,3−トリフルオロプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン、3−メルカプトプロピルトリエトキシシランなどの3官能性シラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、ジメチルジアセトキシシラン、ジn−ブチルジメトキシシラン、ジフェニルジメトキシシランなどの2官能性シラン、トリメチルメトキシシラン、トリn−ブチルエトキシシランなどの1官能性シランが挙げられる。

【0027】

これらのオルガノシランは単独で使用しても、2種類以上を組み合わせて使用してもよいが、高温処理での凹凸膜のクラック防止と、転写フィルム形態での柔軟性の観点から3官能性シランと2官能性シランを組み合わせることが好ましい。また、これらのシロキサンゾルには、擦過性や硬度向上のために、シリカ粒子を添加してもよい。

【0028】

転写前凹凸膜中には、シロキサンオリゴマーの他に、該支持体フィルムから結晶基板へ凹凸膜を転写する工程での離型性や、該支持体フィルムへ凹凸膜を塗工する工程での濡れ性の向上を目的とした離型剤やレベリング剤、結晶基板との密着性や高温熱処理時の耐クラック性を向上させるためのアクリル樹脂等を含んでいても良い。

[支持体フィルムへの転写前凹凸膜の積層]

凹凸形状を表面に有する支持体フィルムの凹凸形状が設けられた表面の上に、転写前凹凸膜を積層する方法としては、膜厚の調整がしやすく、フィルムの厚み等に影響を受けにくいため、溶媒で希釈したシロキサンゾルを塗工し、乾燥する方法が好ましい。

【0029】

シロキサンゾルの希釈に用いる溶媒は、塗工に用いるのに適切な濃度のシロキサンゾルの溶液が得られる溶解性を有するものであれば特に限定されないが、フィルム上でハジキが発生しにくいという点から有機溶媒であることが好ましく、例えば、3−メチル−3−メトキシ−1−ブタノールなどの高沸点アルコール類、エチレングリコール、プロピレングリコールなどのグリコール類、エチレングリコールモノメチルエーテル、エチレングリコールモノメチルエーテルアセテート、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテル、プロピレングリコールモノプロピルエーテル、プロピレングリコールモノブチルエーテル、ジエチルエーテル、ジイソプロピルエーテル、ジn−ブチルエーテル、ジフェニルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールエチルメチルエーテル、ジプロピレングリコールジメチルエーテルなどのエーテル類、メチルイソブチルケトン、ジイソプロピルケトン、ジイソブチルケトン、シクロペンタノン、シクロヘキサノン、2−ヘプタノン、3−ヘプタノンなどのケトン類、ジメチルホルムアミド、ジメチルアセトアミドなどのアミド類、エチルアセテート、ブチルアセテート、エチルセロソルブアセテート、3−メチル−3−メトキシ−1−ブタノールアセテートなどのエステル類、トルエン、キシレン、ヘキサン、シクロヘキサン、メシチレン、ジイソプロピルベンゼンなどの芳香族あるいは脂肪族炭化水素のほか、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルスルホキシドなどを挙げることができるが、シロキサンオリゴマーの溶解性と塗布性の点から、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテル、ジイソブチルエーテル、ジn−ブチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールエチルメチルエーテル、ジプロピレングリコールジメチルエーテル、メチルイソブチルケトン、ジイソブチルケトン、ブチルアセテートが好ましい。

【0030】

シロキサンゾルを塗工する方法としては、例えばグラビアコート、ロールコート、スピンコート、リバースコート、バーコート、スクリーンコート、ブレードコート、エアーナイフコート、ディップコートなど適宜選択して適用すればよい。塗工後、加熱や減圧状態に置くことによって乾燥する。乾燥のための加熱温度は20℃以上180℃以下が好ましい。加熱温度が20℃より低い場合は乾燥に長時間が必要となる。一方180℃より高い温度に加熱すると、加熱によるシロキサンの重合により柔軟性が失われて転写前凹凸膜にクラックが発生したり、該支持体フィルムから結晶基板への凹凸膜の転写性が低下したりするおそれがある。乾燥のための減圧条件は、転写フィルムの外観が崩れない範囲で適宜設定すればよく、10kPaまで減圧することが好ましく、さらには減圧と同時に加熱して乾燥してもよい。この様にして、転写フィルムを80℃で1時間加熱した後も転写前凹凸膜の膜厚に変化が見られないところまで乾燥させる。具体的には例えば、10kPaの減圧状態で5分間静置し、その後5分間80℃に加熱する方法が挙げられる。

[結晶基板]

本発明に用いられる結晶基板は、単結晶の塊を品質要求に応じて選定や欠陥検査、極性、方位測定などを行い、その後、厚さや結晶方位に最適な条件に合わせて、切り出されてなる基板であり、少なくとも片面が鏡面研磨されていることが望ましい。厚さは50μm〜1000μmが好ましく、100μm〜800μmがより好ましい。厚さが50μmより薄い場合、該支持体フィルムから結晶基板へ凹凸膜を転写する際によれたり割れたりして、正確に転写できない場合がある。厚さが1000μmを超える場合は、結晶基板が剛直になり、転写フィルムが結晶基板の反りに追従できなくなる場合がある。本発明における結晶基板には、サファイア単結晶(Al2O3)、スピネル単結晶(MgAl2O4)、ZnO単結晶、LiAlO2単結晶、LiGaO2単結晶ならびにMgO単結晶などの酸化物単結晶、SiC単結晶、Si単結晶、Si多結晶、GaAs単結晶、InGaAlP単結晶、AlN単結晶ならびにGaN単結晶などの窒化物半導体単結晶およびZrB2などのホウ化物単結晶などの公知の基板材料を何ら制限なく用いることができる。なかでもサファイア単結晶、SiC単結晶および窒化物半導体単結晶が好ましい。なお、基板の面方位は特に限定されない。

[支持体フィルムから結晶基板への凹凸膜の転写方法]

凹凸形状を表面に有する支持体フィルムの上に積層された転写前凹凸膜を結晶基板に転写する方法について述べる。転写フィルムにおいて、転写前凹凸膜の該支持体フィルムと反対側の表面を結晶基板の表面に接触させて(図4−a)、加圧または加圧および加熱することにより、転写前凹凸膜を該支持体フィルムから結晶基板に転写する(図4−b)。転写の際の加圧は、例えば、ニップロールや、プレス機によるものなどが挙げられるがこれらに限定されるものではない。転写フィルムと結晶基板を重ねた状態の重畳体に加圧する圧力は1kPa〜50MPaが好ましい。1kPa未満であると、結晶基板に凹凸膜が転写しない転写欠点が生じる場合があり、50MPaを超えると、該支持体フィルムの凹凸形状が崩れて結晶基板に転写された凹凸膜の形状不良がおきたり、結晶基板が破損されたりする場合がある。また、加圧する際には、転写フィルムと結晶基板を重ねた状態の重畳体と加圧プレートや加圧ロール等との間に緩衝材を用いることもできる。緩衝材を使用することによって、結晶基板の表面の凹凸や反りに転写フィルムが十分追従することができ、空気等を噛み込むことなく、結晶基板の表面に精度よく凹凸膜を転写できる。緩衝材としては、フッ素ゴム、シリコンゴム、エチレンプロピレンゴム、イソブチレンイソプレンゴム、アクリロニトリルブタジエンゴムなどが使用できる。また、結晶基板に凹凸膜を十分に密着させるために、加圧とともに加熱することもできる。

【0031】

該支持体フィルムから結晶基板への凹凸膜の転写後、凹凸膜に含まれるシロキサンオリゴマーの重合を進行させてガラス化するために高温熱処理することもできる。高温熱処理する際は、結晶基板/凹凸膜/支持体フィルムの構造でも、該支持体フィルムを剥離した結晶基板/凹凸膜の構造でもよい。結晶基板/凹凸膜の構造で高温熱処理するために該支持体フィルムを前もって剥離する場合は、転写後、プレス温度以下で剥離する。剥離する際の温度が、プレス温度以上の場合、凹凸膜の表面形状が崩れたり、該支持体フィルムと転写前凹凸膜の密着力が増すことで結晶基板への転写性が低下したりするおそれがある。高温熱処理温度は凹凸膜付きウエハの用途に必要な耐熱性、耐薬品性、信頼性に応じて適宜設定することができるが、150〜1200℃が好ましく、200〜1000℃がより好ましい。150℃未満で処理した場合、十分に縮合が進行せず、十分に硬化できなかったり耐熱性が悪くなったりする場合がある。一方、1200℃より高い温度で熱処理した場合、クラックが発生したり、凹凸形状が崩れてしまったりする場合がある。高温熱処理に際しては、処理前に高温熱処理温度よりも低い温度でプレベークすることで熱による、凹凸膜のクラックや、凹凸膜の形状の崩れを防止することもできる。

[凹凸膜の厚み]

本発明の凹凸膜付きウエハの凹凸膜の厚みは、凹凸膜付きウエハを作製した直後、後述する測定方法により求めた。

【0032】

凹凸膜の残膜厚みの平均は0.005μm以上3μm以下が好ましく、0.01μm以上2μm以下がより好ましい。0.005μmより薄いと、支持フィルムから結晶基板に凹凸膜が転写しなくなる場合がある。3μmより厚いと、凹凸膜が高温熱処理でクラックする場合がある。凹凸膜の残膜厚みの均一性(後述の測定方法で定義)は25%以下が好ましく、より好ましくは15%以下である。25%を超えると、凹凸膜の凹の部位のみ結晶基板が露出するように凹凸膜をエッチングしたときに、結晶基板の表面に残る凹凸膜の凸の部位のサイズが不均一になる場合がある。凹凸膜の最大厚みの平均は0.05μm以上5μm以下が好ましく、0.1μm以上2μm以下がより好ましい。0.05μmより薄いと、転写フィルムの作製で凹凸膜を該支持体フィルムに塗工するときにハジキが発生しやすく凹凸膜に欠点が生じる場合がある。5μmより厚い場合、凹凸膜が高温熱処理でクラックする場合がある。

【実施例】

【0033】

本発明を実施例に基づいて具体的に説明するが、本発明は実施例のみに限定されるものではない。

【0034】

(1)接触角測定による支持体フィルムの表面自由エネルギーの評価

協和界面科学株式会社製接触角計CA−X型を使用して接触角を測定し、以下の方法により、基準値で補正した表面自由エネルギーを求めた。なお、測定においてはそれぞれ5回ずつ測定し、その平均値を接触角とした。

手順としては(i)測定サンプルの接触角測定と表面自由エネルギーの算出、(ii)標準サンプルの接触角測定と表面自由エネルギーの算出、(iii)(ii)で得た値と、標準サンプルの標準値を用いて(i)で得たデータを補正、の順で実施した。

【0035】

(i)測定サンプルの接触角測定と表面自由エネルギーの算出

表面自由エネルギー算出のための接触角測定は、協和界面科学株式会社製接触角計CA−X型で、手動3測定点計測による液滴法(θ/2法)で行う。まず、測定試料表面が水平になるように試料台にセットし、測定液として純水を用い、シリンジを用いて純水0.4μLの液滴をサンプルの測定表面に付着させる。付着させてから5秒後に、液滴画像をフリーズさせて、その液滴の接触角を測定する。接触角は手動3測定点計測によるため、図1に示すような試料5の上の液滴1の両端の点2と、頂点3を選択して、その液滴の接触角4を算出した。測定は5回繰り返し、その平均値を接触角とする。ただし、測定表面に汚れやキズがある場合は正確な値を得ることができないため、測定した5回の接触角の標準偏差が3.0を超えた場合は再度測定するものとする。エチレングリコール、ホルムアミド、ヨウ化メチレンの3種類の測定液についても純水で行ったのと同様にして、接触角を測定する。次いで、上記4種類の液体の接触角測定値を前述の式に代入して表面自由エネルギーの各成分の実測値([γSd]SE,[γSp]SE,[γSh]SE)を算出した。

【0036】

(ii)標準サンプルの接触角測定と表面自由エネルギーの算出

厚さ100μmの東レ株式会社製ポリエステルフィルム“ルミラー(登録商標)”型番U426表面を補正用の基準サンプルとした。補正用基準サンプル表面について、前記(i)と同じ温湿度環境下で、純水、エチレングリコール、ホルムアミド、ヨウ化メチレンの4種類の測定液の接触角を前記(i)の測定を(i)と同一の環境下で行い、(i)と同様にして表面自由エネルギーの各成分の実測値([γSd]RE,[γSp]RE,[γSh]RE)を算出した。

【0037】

(iii)表面自由エネルギーの各成分の実測値の補正

ここで、補正用のサンプルである厚さ100μmの東レ株式会社製ポリエステルフィルム“ルミラー(登録商標)”型番U426表面の分散力成分の標準値([γSd]RT)、極性力成分の標準値([γSp]RT)、水素結合成分の標準値([γSh]RT)はそれぞれ27.1mN/m、10.8mN/m、7.0mN/mであるのでこの値を用いて下記式により、補正し、測定サンプルの各成分値([γSd]ST,[γSp]ST,[γSh]ST)を得た。

【0038】

【数2】

【0039】

なお、本発明において標準サンプルの各成分の標準値([γSd]RT,[γSp]RT,[γSh]RT)は室温30℃湿度35%、室温23℃湿度32%、室温24℃湿度28%の3環境下でそれぞれ前記(i)の方法で算出した表面自由エネルギーの各成分を平均して求めた値を用いた。

【0040】

(2)支持体フィルムへの凹凸膜の塗工性の評価

凹凸形状を表面に有する支持体フィルムに表2に記載の凹凸膜の厚みになるよう、ミカサ株式会社製スピンコーター型番1H−DX2を使用して、シロキサンゾルを塗工し、その塗工性を評価した。塗工性は次の基準で評価した。

○:ハジキがなく、塗工性良好。

△:ハジキがあるが、塗工可能。

×:塗工不可能。

【0041】

(3)XPS(X線光電子分光)による凹凸膜の炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率の測定

凹凸膜の炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率は、アルバック−ファイ株式会社製走査型X線光電子分光分析装置PHI Quantera SXM(X線源AlKα)により測定した。測定データはC1s結合エネルギーに対応するピークを284.4eVに補正し、Si2pに対応する102〜103eV付近のピークおよびO1sに対応する530〜535eV付近のピークに着目して相対感度係数(RSF)を用いて定量した。高温熱処理した後の凹凸膜付きウエハの凹凸膜と、転写フィルムの形態での凹凸膜の、双方で計測した。

【0042】

(4)凹凸膜の厚み

凹凸膜付きウエハを作製した直後、以下に示す条件で計測し、その計測値から計算した。

【0043】

(4−1)凹凸膜の厚みの計測

凹凸膜の厚みは、凹凸膜付きウエハの断面を、日立ハイテクノロジーズ社製SEM型番S−3400Nにより撮像して計測した。凹凸膜の凸頂部と凹底部が繰り返し出現するように凹凸膜付きウエハを断面加工することは現実的に困難であるため(図6)、1箇所の測定について凹凸繰り返し数が50以上となる幅で視野を動かしながらSEMで撮像を行い、この幅の中で凸部から結晶基板表面までの距離が最大の位置を凸頂部と見做し(図5−c)、凸頂部から結晶基板表面までの厚みを凹凸膜の最大厚みとした。また、この幅の中で凹部から結晶基板表面までの距離が最小の位置を凹底部と見做し(図5−b)、凹底部から結晶基板表面までの厚みを凹凸膜の残膜厚みとした。このとき、凹凸膜の最大厚みと残膜厚みの計測方向は、結晶基板表面と直交する方向、結晶基板表面と直交する方向が複数存在する場合には最短距離となる方向である。撮像する倍率は凹凸膜の厚みが、0.001μm〜1μmの場合は50000倍、1μm〜2μmの場合は20000倍、2μm〜5μmの場合は5000倍とした。

【0044】

(4−2)凹凸膜の残膜厚みの平均の計算

10箇所で計測した凹凸膜の残膜厚みの平均値を、凹凸膜の残膜厚みの平均とした。

【0045】

(4−3)凹凸膜の残膜厚みの差の計算

10箇所で計測した凹凸膜の残膜厚みの最大値と最小値の差を、凹凸膜の残膜厚みの差とした。

【0046】

(4−4)凹凸膜の残膜厚みの均一性の計算

凹凸膜の残膜厚みの差を、凹凸膜の残膜厚みの平均値で除算して100分率表示し、凹凸膜の残膜厚みの均一性とした。

【0047】

(4−5)凹凸膜の最大厚みの平均の計算

10箇所で計測した凹凸膜の最大厚みの平均値を、凹凸膜の最大厚みの平均とした。

【0048】

(5)支持体フィルムから結晶基板への凹凸膜の転写性および転写欠点の評価

転写フィルムを作製した直後、以下に示す条件で凹凸膜を結晶基板に転写し、その転写面積率から転写性を評価した。

【0049】

(5−1)結晶基板の準備

結晶基板の表面に付着したゴミをブロワーで除去した後、純水に浸漬した状態でアズワン株式会社製3周波超音波洗浄機型番VS−100IIIを使用して45kHzで10分間の洗浄を2回繰り返した。その後、株式会社魁半導体製卓上真空プラズマ装置を用いて、15000VACで5分間プラズマ照射した。

【0050】

(5−2)支持体フィルムから結晶基板への凹凸膜の転写方法

転写フィルム形態で凹凸形状を表面に有する支持体フィルムとは反対側の凹凸膜の表面を、(5−1)で準備した結晶基板の鏡面加工された表面に、上方からみたときに結晶基板の外周よりも、転写フィルムの外周が外側に位置するように接触させ、該支持体フィルムの上に緩衝材として金陽社製型番F200を積層し、温度20℃、圧力1.38MPaで30秒間プレス機で加圧した後に、室温で該支持体フィルムを剥離して凹凸膜を転写した。その後、ヤマト科学社製マッフル炉型番FP410で高温熱処理して凹凸膜付きウエハを得た。

【0051】

(5−3)転写性、面積率と外観評価

被転写体のサイズφ2インチを100%としたときの、(5−2)で結晶基板に転写した凹凸膜の面積を転写面積率とし、転写面積率を以下のように評価した。

○:面積率90%以上

△:面積率10%以上90%未満

×:面積率0%以上10%未満

また、凹凸膜の外観を以下のように評価した。

○:幅2.0μm以上かつ長さ5mm以上のクラック:無し

×:幅2.0μm以上かつ長さ5mm以上のクラック:あり。

【0052】

[実施例1]

環状ポリオレフィン系樹脂である日本ゼオン株式会社製“ゼオノアフィルム(登録商標)”型番ZF14の厚さ100μmのフィルムの片面に、株式会社イノックス製モスアイ構造Ni電鋳“HT−AR−09C”を金型として、プレス温度180℃、プレス圧力2MPaで60秒保持し、100℃以下まで冷却したのちに金型からフィルムを離型する熱式インプリントを用いて、フィルムの片面に凹凸周期250nm、凹凸高さ250nmからなるモスアイ転写構造を賦形したフィルムを、凹凸形状を表面に有する支持体フィルムに用いた。該支持体フィルムのモスアイ転写構造の側の表面自由エネルギーは45.7mN/mであった。

次に、該支持体フィルムのモスアイ転写構造の表面に、東京応化工業株式会社製OCNL505シロキサンゾルを固形分濃度5%に希釈し塗工して、ホットプレートを用いて90℃90秒で乾燥させて転写フィルムを得た。塗工性は非常に良好であった。

次に、φ2インチのサファイア基板の鏡面である表面に、□80mmの転写フィルムの該支持体フィルムから凹凸膜を転写させ、該支持体フィルムを剥離してから、最高温度500℃で高温熱処理して、凹凸膜付きウエハを得た。

【0053】

[実施例2]

シロキサンゾルを固形分濃度10%に希釈し塗工して凹凸膜の厚みを変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを得た。

【0054】

[実施例3]

シロキサンゾルを固形分濃度20%に希釈し塗工して凹凸膜の厚みを変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを得た。

【0055】

[実施例4]

モスアイ転写構造を賦形したフィルムを、120℃に熱したホットプレートの上にモスアイ転写構造の裏面が接するように60s置くことで、モスアイ転写構造を凹凸周期250nm、凹凸高さ100nmに変形させたものを、凹凸形状を表面に有する支持体フィルムに用いて、シロキサンゾルを固形分濃度4%に希釈し塗工して凹凸膜の厚みを変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを得た。該支持体フィルムのモスアイ転写構造を変形させた側の表面自由エネルギーは43.1mN/mであった。

【0056】

[実施例5]

環状ポリオレフィン系樹脂であるポリプラスチックス株式会社製“TOPAS(登録商標)”型番6013の樹脂を溶融押出法で製膜した厚さ60μmのフィルムを、凹凸形状を表面に有する支持体フィルムに使用した以外は実施例1と同様の方法で凹凸膜付きウエハを得た。該支持体フィルムのモスアイ転写構造の側の表面自由エネルギーは51.1mN/mで、塗工性は非常に良好であった。

【0057】

[実施例6]

厚さ100μmの東レ株式会社製ポリエステルフィルム“ルミラー(登録商標)”型番U34上に、東亞合成株式会社製紫外線硬化型アクリル系樹脂アロニックスUV3701を厚さ5μmになるように塗工し、UV式インプリントを用いてモスアイ転写構造を作製したフィルムを、凹凸形状を表面に有する支持体フィルムとして使用した以外は実施例1と同様の方法で凹凸膜付きウエハを得た。該支持体フィルムのモスアイ転写構造の側の表面自由エネルギーは47.8mN/mで、塗工性は非常に良好であった。

【0058】

[実施例7]

実施例1に記載の方法で作製した支持体フィルムのモスアイ転写構造の表面に、扶桑化学工業株式会社製コロイダルシリカ粒子型番PL−2L(平均粒径17nm 被表面積換算法)、メチルシロキサン、フェニルシロキサン、ジメチルシロキサンからなるシロキサンゾルを固形分濃度5%に希釈し塗工して、ホットプレートを用いて90℃90秒で乾燥させて転写フィルムを作製したこと以外は実施例1と同様の方法で凹凸膜付きウエハを得た。

【0059】

[実施例8]

実施例1に記載の方法で作製した支持体フィルムのモスアイ転写構造の表面に、テトラメトキシシランを縮合させたシロキサンゾルを固形分濃度5%に希釈し塗工して、ホットプレートを用いて90℃90秒で乾燥させて転写フィルムを作製したこと以外は実施例1と同様の方法で凹凸膜付きウエハを得た。

【0060】

[実施例9]

実施例1に記載の方法で作製した支持体フィルムのモスアイ転写構造の表面に、フェニルトリエトキシシランを縮合させたシロキサンゾルを固形分濃度5%に希釈し塗工して、ホットプレートを用いて90℃90秒で乾燥させて転写フィルムを作製したこと以外は実施例1と同様の方法で凹凸膜付きウエハを得た。

【0061】

[比較例1]

凹凸膜として東亞合成株式会社製紫外線硬化型アクリル系樹脂アロニックスUV3701を用いた以外は、実施例1と同様の方法で転写フィルムを作製したが、サファイア基板に凹凸膜を転写できなかった。

【0062】

[比較例2]

シロキサンゾルを固形分濃度45%に希釈して凹凸膜の厚みを変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを作成した。サファイア基板の上の凹凸膜にクラックが発生した。

【0063】

[比較例3]

シロキサンゾルを固形分濃度3%に希釈して凹凸膜の残膜厚みの平均を0.004μmと平滑なものに変えたこと以外は、実施例1と同様の方法で凹凸膜付きウエハを作製した。凹凸膜の残膜厚みが薄いため、支持体フィルムのモスアイ転写構造の表面へのシロキサンゾル塗工時にハジキが発生して、凹凸膜の残膜厚みが形成されずに支持体フィルムの表面の一部が凹凸膜の表面から露出した部分と、凹凸膜の残膜厚みが形成された部分を併せ持つ転写フィルムが作製された。凹凸膜の残膜厚みが形成されない部分はサファイア基板と凹凸膜が接触しなく、サファイア基板への凹凸膜の転写が僅かな面積しか出来なかった。

【0064】

[比較例4]

環状ポリオレフィン系樹脂である日本ゼオン株式会社製“ゼオノアフィルム(登録商標)”型番ZF14の厚さ100μmのフィルムの片面に、株式会社イノックス製モスアイ構造Ni電鋳“HT−AR−09C”を金型として、プレス温度180℃、プレス圧力2MPaで60秒保持し、100℃以下まで冷却したのちに金型からフィルムを離型する熱式インプリントを用いて、フィルムの片面に凹凸周期250nm、凹凸高さ250nmからなるモスアイ転写構造を賦形したフィルム型を作製した。

次に、φ2インチのサファイア基板の鏡面である表面に、東京応化工業株式会社製OCNL505シロキサンゾルを希釈し塗工して、ホットプレートを用いて90℃15秒で乾燥させ、塗工面にフィルム型のモスアイ転写構造の表面が接するように重ねて、温度40℃、圧力20MPaで900秒プレス機で保持し、室温まで冷却したのちにフィルム型を離型する熱式インプリントを用いて、凹凸膜付きウエハを作製した。

【0065】

[評価結果]

実施例1〜9および比較例1〜4で作製した凹凸膜付きウエハの評価結果を表2に示す。転写フィルムの支持フィルムから結晶基板への凹凸膜の転写において、実施例1〜9はいずれも良好な転写性を示し、結晶基板の上にシロキサンからなる凹凸膜を形成することができた。比較例1では凹凸形状を表面に有する支持体フィルムと凹凸膜の密着力が強いため、結晶基板へ凹凸膜を転写することができなかった。比較例2では凹凸膜が厚いため高温処理時の凹凸膜の収縮によりクラックが発生した。比較例3では凹凸膜が薄いため凹凸形状を表面に有する支持体フィルムに凹凸膜を塗工する転写フィルム作製時にハジキが発生して凹凸膜が不連続に形成されたため、結晶基板に凹凸膜が僅かな面積しか転写出来なかった。

【0066】

【表2】

【符号の説明】

【0067】

1:液滴

2:液滴の両端の点

3:液滴の頂点

4:液滴の接触角

5:試料

6:支持体フィルム

7:支持体フィルムの表面の凹凸形状

8:凹凸膜

10:結晶基板

11:凹凸膜の材料

12:凹凸膜の残膜厚み

13:凹凸膜の残膜厚み計測方向

14:凹凸膜の最大厚み

【特許請求の範囲】

【請求項1】

結晶基板に凹凸膜が形成された凹凸膜付きウエハであって、該凹凸膜は、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%であり、残膜厚みの均一性が25%以下であることを特徴とする凹凸膜付きウエハ。

【請求項2】

凹凸形状を表面に有する支持体フィルムの上に、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%である転写前凹凸膜が積層された転写フィルムから、結晶基板の上に前記凹凸膜を転写することを特徴とする凹凸膜付きウエハの製造方法。

【請求項3】

前記凹凸膜の残膜厚みの均一性が25%以下である請求項2に記載の凹凸膜付きウエハの製造方法。

【請求項4】

前記支持体フィルムの、転写前凹凸膜が積層される表面の表面自由エネルギーが23〜70mN/mである請求項2または3に記載の凹凸膜付きウエハの製造方法。

【請求項5】

前記支持体フィルムの、転写前凹凸膜が積層される表面が、ポリオレフィン系樹脂からなる請求項2から請求項4のいずれか1項に記載の凹凸膜付きウエハの製造方法。

【請求項6】

前記支持体フィルムの、転写前凹凸膜が積層される表面が、アクリル系樹脂からなる請求項2から請求項4のいずれか1項に記載の凹凸膜付きウエハの製造方法。

【請求項1】

結晶基板に凹凸膜が形成された凹凸膜付きウエハであって、該凹凸膜は、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%であり、残膜厚みの均一性が25%以下であることを特徴とする凹凸膜付きウエハ。

【請求項2】

凹凸形状を表面に有する支持体フィルムの上に、最大厚みの平均が0.05〜5μmであり、シロキサンオリゴマーを含み、X線光電子分光(XPS)測定による炭素、酸素、ケイ素の各原子数の合計に対するケイ素原子の含有率が5〜33atom%である転写前凹凸膜が積層された転写フィルムから、結晶基板の上に前記凹凸膜を転写することを特徴とする凹凸膜付きウエハの製造方法。

【請求項3】

前記凹凸膜の残膜厚みの均一性が25%以下である請求項2に記載の凹凸膜付きウエハの製造方法。

【請求項4】

前記支持体フィルムの、転写前凹凸膜が積層される表面の表面自由エネルギーが23〜70mN/mである請求項2または3に記載の凹凸膜付きウエハの製造方法。

【請求項5】

前記支持体フィルムの、転写前凹凸膜が積層される表面が、ポリオレフィン系樹脂からなる請求項2から請求項4のいずれか1項に記載の凹凸膜付きウエハの製造方法。

【請求項6】

前記支持体フィルムの、転写前凹凸膜が積層される表面が、アクリル系樹脂からなる請求項2から請求項4のいずれか1項に記載の凹凸膜付きウエハの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−74239(P2013−74239A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214222(P2011−214222)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]