出銑口の閉塞方法

【課題】溶銑が流出するときに炉内側の出銑口が削られるのを抑える出銑口の閉塞方法を提供する。

【解決手段】高炉Wの炉壁W1に形成された出銑口W2を閉塞する出銑口の閉塞方法であって、出銑口にマッド材100を注入するマッド材注入工程と、マッド材注入工程の後で、略棒状に形成された閉塞栓110を出銑口に押し込む栓押し込み工程と、マッド材を焼成させる焼成工程と、を備え、栓押し込み工程の後で、出銑口から炉内側D2にマッド材が突出している。

【解決手段】高炉Wの炉壁W1に形成された出銑口W2を閉塞する出銑口の閉塞方法であって、出銑口にマッド材100を注入するマッド材注入工程と、マッド材注入工程の後で、略棒状に形成された閉塞栓110を出銑口に押し込む栓押し込み工程と、マッド材を焼成させる焼成工程と、を備え、栓押し込み工程の後で、出銑口から炉内側D2にマッド材が突出している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高炉の炉壁に形成された出銑口を閉塞する出銑口の閉塞方法に関する。

【背景技術】

【0002】

製鉄設備の一つである高炉では、鉄鉱石に含まれる酸素を還元することで銑鉄が取り出される。高炉の炉底の湯溜まり部に溜まる溶銑(溶融した銑鉄)は、湯溜まり部横の炉壁に設けられた出銑口から取り出される。

【0003】

この出銑口は後で閉塞されることになるが、例えば、特許文献1に記載された出銑口の開孔方法では、出銑口をボタ(マッド材)および湯出し棒(閉塞栓)で閉塞している。この例では、ボタは、硬化した後で炉壁と一体的な組成となる材料、例えば、耐火性の焼成物で形成されている。湯出し棒は、炉外側においてボタより突出するように配置される。

なお、開孔時には、炉外側で突出している湯出し棒の基端面に打込み棒の先端面を当接させる。打込みモータにより打撃ハンマを打込み、打込み棒を先端側に移動させることで湯出し棒を溶銑内に打込み、湯出し棒を溶解して消失させてしまう。打込みモータを切替えて打込み棒を出銑口から引出すと、高炉内の溶銑が出銑口を通して炉外側に流出する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平02−22408号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された方法では、溶銑が出銑口に入るときに、出銑口のうちの炉内側の端部の内周面を削るように流れる。このため、炉内側の出銑口が削られ、出銑口の内径が必要以上に大きくなってしまうという問題がある。

【0006】

本発明は、このような問題点に鑑みてなされたものであって、溶銑が流出するときに炉内側の出銑口が削られるのを抑える出銑口の閉塞方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の出銑口の閉塞方法は、高炉の炉壁に形成された出銑口を閉塞する出銑口の閉塞方法であって、前記出銑口にマッド材を注入するマッド材注入工程と、前記マッド材注入工程の後で、略棒状に形成された閉塞栓を前記出銑口に押し込む栓押し込み工程と、前記マッド材を焼成させる焼成工程と、を備え、前記栓押し込み工程の後で、前記出銑口から炉内側に前記マッド材が突出していることを特徴としている。この場合、出銑口から炉内側にマッド材を突出させた後でこのマッド材を焼成させることで、焼成されたマッド材、いわゆる保護マッドが炉内側に形成される。

【0008】

また、上記の出銑口の閉塞方法において、前記栓押し込み工程では、前記閉塞栓の先端が前記マッド材よりも炉内側に突出しないように押し込むことがより好ましい。

また、上記の出銑口の閉塞方法において、前記閉塞栓における前記閉塞栓の長手方向の全長にわたって連なる連続部は焼成した耐火物により形成され、前記マッド材注入工程は、焼成されることで前記連続部とほぼ同じ硬さとなる第一のマッド材を前記出銑口に注入する第一のマッド材注入工程と、前記第一のマッド材注入工程の後で、焼成されることで前記第一のマッド材の焼成物よりも硬くなる第二のマッド材を前記出銑口に注入する第二のマッド材注入工程と、を有し、前記栓押し込み工程では、前記閉塞栓の先端が前記第二のマッド材よりも先端側に位置するとともに、前記閉塞栓の基端が前記第二のマッド材よりも炉外側に突出するように押し込み、前記焼成工程では、前記第一のマッド材および前記第二のマッド材をそれぞれ焼成させることがより好ましい。

【0009】

また、上記の出銑口の閉塞方法において、前記マッド材注入工程は、前記第一のマッド材注入工程と前記第二のマッド材注入工程との間に、前記第一のマッド材および前記第二のマッド材を混合させた混合マッド材を前記出銑口に注入する混合マッド材注入工程を有することがより好ましい。この場合、混合マッド材には第一のマッド材および第二のマッド材の両方が含まれる。このため、焼成された第一のマッド材と焼成された混合マッド材との接続強度、および、焼成された混合マッド材と焼成された第二のマッド材との接続強度は、焼成された混合マッド材に第一のマッド材および第二のマッド材を含まないマッド材の焼成物を接続した場合に比べてそれぞれ高くなる。

【発明の効果】

【0010】

本発明において、請求項1に記載の出銑口の閉塞方法によれば、溶銑が出銑口に入るときに、出銑口ではなく保護マッドが削られるため、炉内側の出銑口が削られるのを抑えることができる。

請求項2に記載の出銑口の閉塞方法によれば、閉塞栓が溶銑により損傷するのを防ぐことができる。

請求項3に記載の出銑口の閉塞方法によれば、開孔時に炉外側から閉塞栓の連続部、および焼成された第一のマッド材を掘削することで、これらより硬い焼成された第二のマッド材を掘削することなく、出銑口を容易に形成することができる。

請求項4に記載の出銑口の閉塞方法によれば、焼成された混合マッド材を間に挟むことで、焼成された第一のマッド材と焼成された第二のマッド材との接続強度を高めることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態の出銑口の閉塞方法の実施に好適に用いられるマッドガンの一部を破断した側面図である。

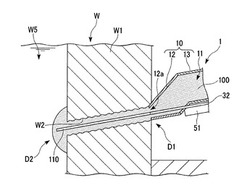

【図2】同マッドガンの要部の断面図である。

【図3】同出銑口の閉塞方法を示すフローチャートである。

【図4】同出銑口の閉塞方法において出銑口にマッド材を注入した状態を示す図である。

【図5】同出銑口の閉塞方法において出銑口に閉塞栓を押し込んだ状態を示す図である。

【図6】同出銑口の閉塞方法においてマッド材を焼成した状態を示す図である。

【図7】同出銑口の閉塞方法で出銑口を閉塞した後で再び出銑口を開孔した状態を示す図である。

【図8】本発明の第2実施形態の出銑口の閉塞方法の実施に好適に用いられる閉塞栓の側面の断面図である。

【図9】同出銑口の閉塞方法において出銑口にケーシングを連通させた状態を示す図である。

【図10】同出銑口の閉塞方法において出銑口にマッド材を注入し閉塞栓を押し込んだ状態を示す図である。

【図11】本発明の第3実施形態の出銑口の閉塞方法の実施に好適に用いられるマッドガンの一部を破断した側面図である。

【図12】同出銑口の閉塞方法において出銑口にマッド材を注入し閉塞栓を押し込んだ状態を示す図である。

【発明を実施するための形態】

【0012】

(第1実施形態)

以下、本発明の第1実施形態に係る出銑口の閉塞方法の実施に好適に用いられるマッドガン、および、このマッドガンを用いた出銑口の閉塞方法(以下、「閉塞方法」とも称する。)を図1から図7を参照しながら説明する。図1に示すように、マッドガン1は、高炉Wの炉壁W1に形成された出銑口W2を閉塞するためのものである。

図1に示すように、マッドガン1は、マッド材100が収容可能な内部空間11が形成されたケーシング10と、内部空間11に収容されたマッド材100に圧力を作用させる油圧発生部(圧力発生部)20と、閉塞栓110の基端に着脱可能に接続されるとともに閉塞栓110を回転させる着脱・回転部30と、着脱・回転部30を移動させる進退駆動部40とを備えている。

【0013】

ケーシング10は、先端側に配置され注入開口12aが形成されたノズル12と、基端側に配置され貫通孔13aが形成された略筒状のバレル13とを有している。注入開口12aおよび貫通孔13aは、ノズル12およびバレル13を接続したときに形成される内部空間11にそれぞれ連通する。注入開口12aは、ケーシング10の先端に形成されている。

油圧発生部20は、ケーシング10の内部空間11における基端側に取り付けられている。油圧発生部20は、不図示の油供給源からオイルを供給される油圧シリンダ21と、油圧シリンダ21により前後方向に移動するピストン22とを有している。油圧シリンダ21には、油圧シリンダ21内のオイルの量を調節する不図示の流入口、および流出口が設けられている。

ピストン22の外周面と油圧シリンダ21の内周面との間には、ピストン22と油圧シリンダ21との間を水密に保持するための不図示のシール部材が設けられている。この例では、ケーシング10の内部空間11であってピストン22より前方にはマッド材100が充填されている。

【0014】

マッド材100としては、公知のものを用いることができる。

本実施形態のマッドガン1で用いられる閉塞栓110は、焼成した耐火物により、略棒状に形成されている。閉塞栓110の長さは、出銑口W2の長さにほぼ等しく設定されている。閉塞栓110は、例えば、アルミナ、ろう石、炭化珪素、耐火粘土などからなるマッド材を焼成した耐火物により形成されている。

閉塞栓110の基端には、図2に示すような雌ネジ部111が形成されている。

【0015】

着脱・回転部30は、図1に示すように、回転機構31と、回転機構31に接続された連結軸32とを有している。

回転機構31は、不図示の回転駆動モータと、この回転駆動モータに接続されたギアボックスとを備えている。

回転駆動モータにより発生した動力は、ギアボックスを介して連結軸32に伝達され、連結軸32をその軸線C1回りに回転させることができる。連結軸32の先端には、図2に示すような雄ネジ部32aが形成されている。連結軸32の雄ネジ部32aが閉塞栓110の雌ネジ部111に螺合することで、閉塞栓110が軸線C1上に配置された状態で連結軸32に接続される。

【0016】

ケーシング10の下部には、図1に示すように、軸線C1方向に延びるガイドレール51、および位置調節装置52が取り付けられている。

進退駆動部40は、ガイドレール51上に設置されている進退駆動モータ40aと、ガイドレール51の下部に軸線C1方向にスライド可能に接続された進退駆動部本体40bとを有している。進退駆動モータ40aを駆動することで、進退駆動部本体40bをガイドレール51に沿って軸線C1方向に進退させることができる。

連結軸32の雄ネジ部32aに閉塞栓110を接続し、進退駆動部40により閉塞栓110を先端側に移動させることで、閉塞栓110を貫通孔13aおよび内部空間11を通して注入開口12aから前方へ突出させることができる。

位置調節装置52は床面W3上に配置され、床面W3に対するケーシング10の前後方向および上下方向の位置を調節することができる。

【0017】

次に、以上のように構成されたマッドガン1および閉塞栓110を用いて行われる本実施形態の閉塞方法について説明する。以下では、図1に示すように、炉壁W1に出銑口W2が形成されている状態から説明する。このとき、高炉W内の高温の溶銑W5が、出銑口W2を通して炉外側D1に流れ出ている。

この閉塞方法は、図3に示すように、マッド材注入工程S10、栓押し込み工程S20、および焼成工程S30を有している。

【0018】

まず、マッド材注入工程S10において、操作者は、図4に示すように、出銑口W2にマッド材100を注入する。具体的には、進退駆動部40により連結軸32を基端側に移動させておき、連結軸32の先端に閉塞栓110を接続する。このとき、閉塞栓110を連結軸32の前方で保持しておき、回転機構31により閉塞栓110に対して連結軸32を軸線C1回りに回転させる。これにより、閉塞栓110の雌ネジ部111と連結軸32の雄ネジ部32aとを螺合させ、連結軸32に閉塞栓110を容易に接続することができる。

【0019】

進退駆動部40により閉塞栓110を先端側に移動させ、閉塞栓110の先端が貫通孔13aを通過して注入開口12aにほぼ一致するように調節する。

位置調節装置52によりケーシング10の前後方向および上下方向の位置を調節することで、出銑口W2の炉外側D1の開口にケーシング10の注入開口12aを連通させる。油圧シリンダ21によりピストン22を先端側に移動させ、マッド材100を注入開口12aから押し出し、マッド材100を出銑口W2に注入する。

このとき出銑口W2に注入するマッド材100の量は、出銑口W2の内容積にほぼ等しいか、出銑口W2の内容積より多いことが好ましい。

【0020】

続いて、栓押し込み工程S20において、図5に示すように、マッド材100を出銑口W2に注入しつつ、進退駆動部40により閉塞栓110を先端側に移動させることで閉塞栓110を出銑口W2に押し込む。このとき、出銑口W2から炉内側D2にマッド材100を突出させる。

閉塞栓110の先端がマッド材100よりも炉内側D2に突出しないように、すなわち、閉塞栓110の先端がマッド材100内に埋設された状態になるように、閉塞栓110を出銑口W2に押し込む。

【0021】

焼成工程S30において、出銑口W2に注入したマッド材100を、高温の溶銑W5の熱などにより焼成させる。操作者は、出銑口W2にケーシング10の注入開口12aを連通させた状態で一定時間保持し、その後、位置調節装置52などにより、図6に示すように出銑口W2からケーシング10を離間させる。すると、マッド材100が焼成されて焼成マッド材101となり、焼成マッド材101のうち炉内側D2に突出した部分は保護マッド101aとなる。

以上の工程により、出銑口W2が閉塞栓110および焼成マッド材101により閉塞される。

【0022】

なお、閉塞栓110を不図示の錐ロッドなどで掘削することで、図7に示すように閉塞した出銑口W2を再び開孔したときは、高炉W内の溶銑W5が出銑口W2を通って炉外側D1に流れ出る。出銑口W2の炉内側D2に形成された保護マッド101aは、溶銑W5が流れ出るのにしたがって少しずつ削られていく。

【0023】

以上説明したように、本実施形態の閉塞方法によれば、閉塞後に出銑口W2を開孔した際に、溶銑W5が出銑口W2に入るときに、出銑口W2ではなく保護マッド101aが削られるため、炉内側D2の出銑口W2が削られるのを抑えることができる。

栓押し込み工程S20において、閉塞栓110の先端がマッド材100よりも先端側に突出しないように押し込んでいる。これにより、閉塞栓110が溶銑W5の熱などにより損傷するのを防ぐことができる。また、閉塞栓110を形成する材料に、鉄鋼などの溶銑W5に比べて低い温度で溶融する材料を用いることができる。

【0024】

なお、本実施形態の栓押し込み工程S20では、閉塞栓110の先端がマッド材100よりも炉内側D2に突出しないように閉塞栓110を押し込むとした。しかし、閉塞栓の耐熱性が充分高い場合などには、閉塞栓110の先端がマッド材100を越えて炉内側D2に突出するように閉塞栓110を押し込んでもよい。

【0025】

(第2実施形態)

次に、本発明の第2実施形態について図8から図10を参照しながら説明するが、前記実施形態と同一の部位には同一の符号を付してその説明は省略し、異なる点についてのみ説明する。

本実施形態の閉塞方法は、前記第1実施形態の閉塞方法に対して、用いられる閉塞栓およびマッド材のみが異なる。

【0026】

図8に示すように、本実施形態で用いられる閉塞栓120は、外径が出銑口W2の内径より小さく設定されたパイプ121と、パイプ121の管路に配置された充填部材(連続部)122とを有している。

パイプ121を形成する材料としては、たとえば、鉄鋼などの金属を用いることができる。パイプ121の硬さについては、特に制限はない。

充填部材122は、前述の閉塞栓110と同一の材料で形成されている。

なお、閉塞栓120の基端には、閉塞栓110の雌ネジ部111と同一形状の雌ネジ部が形成されていることが好ましい。

【0027】

マッドガン1の内部空間11には、図9に示すように、先端側(注入開口12a側)から、第一のマッド材130、第二のマッド材135、第一のマッド材130、‥、の順で、材質の異なる2つのマッド材130、135が順番に収容されている。

焼成されることで、第一のマッド材130は充填部材122とほぼ同じ硬さ(充填部材122と同じ硬さも含む。)になり、第二のマッド材135は第一のマッド材130の焼成物、すなわち後述する第一の焼成マッド材131よりも硬くなるように、それぞれのマッド材の組成が調節されている。

マッド材の焼成物を柔らかくするには、例えば、マッド材中のバインダー(タール、レジン)の含有量を増やせばよく、マッド材の焼成物を硬くするには、マッド材中の金属(アルミニウムなど)の含有量を増やせばよい。

【0028】

次に、以上のように構成されたマッドガン1および閉塞栓120を用いて行われる本実施形態の閉塞方法について説明する。この閉塞方法は、マッド材注入工程S40、栓押し込み工程S50、および焼成工程S60を有している。

【0029】

マッド材注入工程S40において、油圧発生部20のピストン22を先端側に移動させることで、図10に示すように出銑口W2に第一のマッド材130を注入し(第一のマッド材注入工程S41)、続いて、出銑口W2に第二のマッド材135を注入する(第二のマッド材注入工程S42)。

次に、栓押し込み工程S50において、第二のマッド材135を出銑口W2に注入しつつ、進退駆動部45により閉塞栓120を出銑口W2に押し込む。このとき、出銑口W2から炉内側D2に第一のマッド材130および第二のマッド材135が突出するようにする。さらに、閉塞栓120の先端が、第二のマッド材135よりも炉内側D2に位置するとともに、第一のマッド材130よりも炉内側D2に突出しないように調節する。閉塞栓120の基端が、第二のマッド材135よりも炉外側D1に突出するように調節する。

【0030】

続いて、焼成工程S60では、第一のマッド材130、第二のマッド材135をそれぞれ焼成させ、第一の焼成マッド材131、第二の焼成マッド材136とする。第一の焼成マッド材131のうち炉内側D2に突出した部分は、保護マッド131aとなる。

以上の工程により、出銑口W2が閉塞栓120および焼成マッド材131、136により閉塞される。

【0031】

なお、閉塞栓120の充填部材122、および充填部材122より炉内側D2にある第一の焼成マッド材131を不図示の錐ロッドなどで掘削することで、閉塞した出銑口W2を再び開孔したときは、溶銑W5が出銑口W2を通って炉外側D1に流れ出る。出銑口W2の炉内側D2に形成された保護マッド131aは、溶銑W5が流れ出るのにしたがって少しずつ削られていく。

【0032】

以上説明したように、本実施形態の閉塞方法によれば、溶銑W5が流出するときに炉内側D2の出銑口W2が削られるのを抑えることができる。

また、出銑口W2を開孔する時に、炉外側D1から閉塞栓120の充填部材122および第一の焼成マッド材131を掘削することで、充填部材122および第一の焼成マッド材131より硬い第二の焼成マッド材136を掘削することなく、出銑口W2を容易に形成することができる。

第二の焼成マッド材136は、充填部材122および第一の焼成マッド材131より硬く、溶銑W5などにより侵食されにくいので、開孔した時に出銑口W2が溶銑W5により侵食されて大きくなるのを抑えることができる。

【0033】

(第3実施形態)

次に、本発明の第3実施形態について図11および図12を参照しながら説明するが、前記実施形態と同一の部位には同一の符号を付してその説明は省略し、異なる点についてのみ説明する。

本実施形態の閉塞方法では、第2実施形態と同一の閉塞栓120が用いられる。また、マッドガン1の内部空間11には、図11に示すように、先端側(注入開口12a側)から、第一のマッド材130、混合マッド材140、第二のマッド材135、第一のマッド材130、‥の順で、材質の異なる3つのマッド材130、140、135が順番に収容されている。

混合マッド材140は、第一のマッド材130および第二のマッド材135を混合させたものである。マッド材130、135の混合比率は適宜設定することができるが、両マッド材130、135を、ほぼ同じ重量比で混合させることが好ましい。

【0034】

次に、以上のように構成されたマッドガン1および閉塞栓120を用いて行われる本実施形態の閉塞方法について説明する。この閉塞方法は、マッド材注入工程S70、栓押し込み工程S80、および焼成工程S90を有している。

【0035】

マッド材注入工程S70において、前述の第2実施形態のマッド材注入工程S40における第一のマッド材注入工程S41を行う。そして、図12に示すように、出銑口W2に混合マッド材140を注入する(混合マッド材注入工程S71)。続いて、前述の第二のマッド材注入工程S42を行う。

次に、栓押し込み工程S80において、第二のマッド材135を出銑口W2に注入しつつ、進退駆動部45により閉塞栓120を出銑口W2に押し込む。このとき、出銑口W2から炉内側D2に、マッド材130、140、135が突出するようにする。さらに、閉塞栓120の先端が、混合マッド材140よりも先端側に位置するとともに第一のマッド材130よりも炉内側D2に突出しないように調節する。閉塞栓120の基端が、第二のマッド材135よりも炉外側D1に突出するように調節する。

【0036】

続いて、焼成工程S90では、第一のマッド材130、混合マッド材140、第二のマッド材135をそれぞれ焼成させ、第一の焼成マッド材131、焼成混合マッド材141、第二の焼成マッド材136とする。第一の焼成マッド材131のうち炉内側D2に突出した部分は、保護マッド131aとなる。

以上の工程により、出銑口W2が閉塞栓120および焼成マッド材131、141、136により閉塞される。

【0037】

以上説明したように、本実施形態の閉塞方法によれば、溶銑W5が流出するときに炉内側D2の出銑口W2が削られるのを抑えることができる。

さらに、第一の焼成マッド材131と第二の焼成マッド材136との間に焼成混合マッド材141を配置している。混合マッド材140には、第一のマッド材130および第二のマッド材135の両方が含まれる。このため、第一の焼成マッド材131と焼成混合マッド材141との接続強度、および、焼成混合マッド材141と第二の焼成マッド材136との接続強度は、焼成混合マッド材141に第一のマッド材130および第二のマッド材135を含まないマッド材の焼成物を接続した場合に比べてそれぞれ高くなる。したがって、焼成混合マッド材141を挟むことで、第一の焼成マッド材131と第二の焼成マッド材136との接続強度を高めることができる。

【0038】

なお、本実施形態では、第一のマッド材注入工程S41と第二のマッド材注入工程S42との間に、1種類の混合マッド材140を出銑口W2に注入する混合マッド材注入工程S71を備えた。しかし、マッド材注入工程S41、S42の間に、2種類以上の混合マッド材を出銑口W2に注入する工程を備えてもよい。

その際には、第一のマッド材130と第二のマッド材135との間に注入される2種類以上の混合マッド材について、第一のマッド材130側に配置される混合マッド材から第二のマッド材135側に配置される混合マッド材に向かうにしたがって、混合マッド材中の第二のマッド材135の重量比が増加するように設定することが好ましい。このように構成することで、焼成マッド材131、136、および焼成されたそれぞれの混合マッド材間の接続強度を高めることができる。

【0039】

以上、本発明の第1実施形態から第3実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更なども含まれる。さらに、各実施形態で示した構成のそれぞれを適宜組み合わせて利用できることは、言うまでもない。

たとえば、前記第1実施形態から第3実施形態では、栓押し込み工程において、閉塞栓の先端がマッド材よりも炉内側D2に突出しないように閉塞栓を押し込んでいた。しかし、閉塞栓が焼成した耐火物により形成されていて、閉塞栓の耐熱温度が充分高い場合などには、栓押し込み工程において、閉塞栓の先端がマッド材よりも炉内側D2に突出するように閉塞栓を押し込んでもよい。

【0040】

また、前記第2実施形態および第3実施形態では、閉塞栓120は、パイプ121の管路に、すなわち径方向の中央部に連続部として充填部材122を有していた。しかし、閉塞栓における連続部の配置はこれに限ることなく、閉塞栓の長手方向の全長にわたって連なるように配置されていれば、閉塞栓の外周面の一部などに配置されていてもよいし、閉塞栓全体が連続部であるように構成してもよい。

この場合、後で出銑口W2を再び開孔するときに、閉塞栓の連続部を掘削することで、出銑口W2を容易に形成することができる。

【0041】

前記第1実施形態から第3実施形態では、出銑口W2から炉内側D2にマッド材を突出させるのは、マッド材注入工程でもよいし、栓押し込み工程でもよい。

また、栓押し込み工程では、出銑口W2にマッド材を注入しなくてもよい。

【符号の説明】

【0042】

1 マッドガン

100 マッド材

110、120 閉塞栓

122 充填部材(連続部)

130 第一のマッド材

135 第二のマッド材

140 混合マッド材

D1 炉外側

D2 炉内側

W 高炉

W1 炉壁

W2 出銑口

【技術分野】

【0001】

本発明は、高炉の炉壁に形成された出銑口を閉塞する出銑口の閉塞方法に関する。

【背景技術】

【0002】

製鉄設備の一つである高炉では、鉄鉱石に含まれる酸素を還元することで銑鉄が取り出される。高炉の炉底の湯溜まり部に溜まる溶銑(溶融した銑鉄)は、湯溜まり部横の炉壁に設けられた出銑口から取り出される。

【0003】

この出銑口は後で閉塞されることになるが、例えば、特許文献1に記載された出銑口の開孔方法では、出銑口をボタ(マッド材)および湯出し棒(閉塞栓)で閉塞している。この例では、ボタは、硬化した後で炉壁と一体的な組成となる材料、例えば、耐火性の焼成物で形成されている。湯出し棒は、炉外側においてボタより突出するように配置される。

なお、開孔時には、炉外側で突出している湯出し棒の基端面に打込み棒の先端面を当接させる。打込みモータにより打撃ハンマを打込み、打込み棒を先端側に移動させることで湯出し棒を溶銑内に打込み、湯出し棒を溶解して消失させてしまう。打込みモータを切替えて打込み棒を出銑口から引出すと、高炉内の溶銑が出銑口を通して炉外側に流出する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平02−22408号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された方法では、溶銑が出銑口に入るときに、出銑口のうちの炉内側の端部の内周面を削るように流れる。このため、炉内側の出銑口が削られ、出銑口の内径が必要以上に大きくなってしまうという問題がある。

【0006】

本発明は、このような問題点に鑑みてなされたものであって、溶銑が流出するときに炉内側の出銑口が削られるのを抑える出銑口の閉塞方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の出銑口の閉塞方法は、高炉の炉壁に形成された出銑口を閉塞する出銑口の閉塞方法であって、前記出銑口にマッド材を注入するマッド材注入工程と、前記マッド材注入工程の後で、略棒状に形成された閉塞栓を前記出銑口に押し込む栓押し込み工程と、前記マッド材を焼成させる焼成工程と、を備え、前記栓押し込み工程の後で、前記出銑口から炉内側に前記マッド材が突出していることを特徴としている。この場合、出銑口から炉内側にマッド材を突出させた後でこのマッド材を焼成させることで、焼成されたマッド材、いわゆる保護マッドが炉内側に形成される。

【0008】

また、上記の出銑口の閉塞方法において、前記栓押し込み工程では、前記閉塞栓の先端が前記マッド材よりも炉内側に突出しないように押し込むことがより好ましい。

また、上記の出銑口の閉塞方法において、前記閉塞栓における前記閉塞栓の長手方向の全長にわたって連なる連続部は焼成した耐火物により形成され、前記マッド材注入工程は、焼成されることで前記連続部とほぼ同じ硬さとなる第一のマッド材を前記出銑口に注入する第一のマッド材注入工程と、前記第一のマッド材注入工程の後で、焼成されることで前記第一のマッド材の焼成物よりも硬くなる第二のマッド材を前記出銑口に注入する第二のマッド材注入工程と、を有し、前記栓押し込み工程では、前記閉塞栓の先端が前記第二のマッド材よりも先端側に位置するとともに、前記閉塞栓の基端が前記第二のマッド材よりも炉外側に突出するように押し込み、前記焼成工程では、前記第一のマッド材および前記第二のマッド材をそれぞれ焼成させることがより好ましい。

【0009】

また、上記の出銑口の閉塞方法において、前記マッド材注入工程は、前記第一のマッド材注入工程と前記第二のマッド材注入工程との間に、前記第一のマッド材および前記第二のマッド材を混合させた混合マッド材を前記出銑口に注入する混合マッド材注入工程を有することがより好ましい。この場合、混合マッド材には第一のマッド材および第二のマッド材の両方が含まれる。このため、焼成された第一のマッド材と焼成された混合マッド材との接続強度、および、焼成された混合マッド材と焼成された第二のマッド材との接続強度は、焼成された混合マッド材に第一のマッド材および第二のマッド材を含まないマッド材の焼成物を接続した場合に比べてそれぞれ高くなる。

【発明の効果】

【0010】

本発明において、請求項1に記載の出銑口の閉塞方法によれば、溶銑が出銑口に入るときに、出銑口ではなく保護マッドが削られるため、炉内側の出銑口が削られるのを抑えることができる。

請求項2に記載の出銑口の閉塞方法によれば、閉塞栓が溶銑により損傷するのを防ぐことができる。

請求項3に記載の出銑口の閉塞方法によれば、開孔時に炉外側から閉塞栓の連続部、および焼成された第一のマッド材を掘削することで、これらより硬い焼成された第二のマッド材を掘削することなく、出銑口を容易に形成することができる。

請求項4に記載の出銑口の閉塞方法によれば、焼成された混合マッド材を間に挟むことで、焼成された第一のマッド材と焼成された第二のマッド材との接続強度を高めることができる。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態の出銑口の閉塞方法の実施に好適に用いられるマッドガンの一部を破断した側面図である。

【図2】同マッドガンの要部の断面図である。

【図3】同出銑口の閉塞方法を示すフローチャートである。

【図4】同出銑口の閉塞方法において出銑口にマッド材を注入した状態を示す図である。

【図5】同出銑口の閉塞方法において出銑口に閉塞栓を押し込んだ状態を示す図である。

【図6】同出銑口の閉塞方法においてマッド材を焼成した状態を示す図である。

【図7】同出銑口の閉塞方法で出銑口を閉塞した後で再び出銑口を開孔した状態を示す図である。

【図8】本発明の第2実施形態の出銑口の閉塞方法の実施に好適に用いられる閉塞栓の側面の断面図である。

【図9】同出銑口の閉塞方法において出銑口にケーシングを連通させた状態を示す図である。

【図10】同出銑口の閉塞方法において出銑口にマッド材を注入し閉塞栓を押し込んだ状態を示す図である。

【図11】本発明の第3実施形態の出銑口の閉塞方法の実施に好適に用いられるマッドガンの一部を破断した側面図である。

【図12】同出銑口の閉塞方法において出銑口にマッド材を注入し閉塞栓を押し込んだ状態を示す図である。

【発明を実施するための形態】

【0012】

(第1実施形態)

以下、本発明の第1実施形態に係る出銑口の閉塞方法の実施に好適に用いられるマッドガン、および、このマッドガンを用いた出銑口の閉塞方法(以下、「閉塞方法」とも称する。)を図1から図7を参照しながら説明する。図1に示すように、マッドガン1は、高炉Wの炉壁W1に形成された出銑口W2を閉塞するためのものである。

図1に示すように、マッドガン1は、マッド材100が収容可能な内部空間11が形成されたケーシング10と、内部空間11に収容されたマッド材100に圧力を作用させる油圧発生部(圧力発生部)20と、閉塞栓110の基端に着脱可能に接続されるとともに閉塞栓110を回転させる着脱・回転部30と、着脱・回転部30を移動させる進退駆動部40とを備えている。

【0013】

ケーシング10は、先端側に配置され注入開口12aが形成されたノズル12と、基端側に配置され貫通孔13aが形成された略筒状のバレル13とを有している。注入開口12aおよび貫通孔13aは、ノズル12およびバレル13を接続したときに形成される内部空間11にそれぞれ連通する。注入開口12aは、ケーシング10の先端に形成されている。

油圧発生部20は、ケーシング10の内部空間11における基端側に取り付けられている。油圧発生部20は、不図示の油供給源からオイルを供給される油圧シリンダ21と、油圧シリンダ21により前後方向に移動するピストン22とを有している。油圧シリンダ21には、油圧シリンダ21内のオイルの量を調節する不図示の流入口、および流出口が設けられている。

ピストン22の外周面と油圧シリンダ21の内周面との間には、ピストン22と油圧シリンダ21との間を水密に保持するための不図示のシール部材が設けられている。この例では、ケーシング10の内部空間11であってピストン22より前方にはマッド材100が充填されている。

【0014】

マッド材100としては、公知のものを用いることができる。

本実施形態のマッドガン1で用いられる閉塞栓110は、焼成した耐火物により、略棒状に形成されている。閉塞栓110の長さは、出銑口W2の長さにほぼ等しく設定されている。閉塞栓110は、例えば、アルミナ、ろう石、炭化珪素、耐火粘土などからなるマッド材を焼成した耐火物により形成されている。

閉塞栓110の基端には、図2に示すような雌ネジ部111が形成されている。

【0015】

着脱・回転部30は、図1に示すように、回転機構31と、回転機構31に接続された連結軸32とを有している。

回転機構31は、不図示の回転駆動モータと、この回転駆動モータに接続されたギアボックスとを備えている。

回転駆動モータにより発生した動力は、ギアボックスを介して連結軸32に伝達され、連結軸32をその軸線C1回りに回転させることができる。連結軸32の先端には、図2に示すような雄ネジ部32aが形成されている。連結軸32の雄ネジ部32aが閉塞栓110の雌ネジ部111に螺合することで、閉塞栓110が軸線C1上に配置された状態で連結軸32に接続される。

【0016】

ケーシング10の下部には、図1に示すように、軸線C1方向に延びるガイドレール51、および位置調節装置52が取り付けられている。

進退駆動部40は、ガイドレール51上に設置されている進退駆動モータ40aと、ガイドレール51の下部に軸線C1方向にスライド可能に接続された進退駆動部本体40bとを有している。進退駆動モータ40aを駆動することで、進退駆動部本体40bをガイドレール51に沿って軸線C1方向に進退させることができる。

連結軸32の雄ネジ部32aに閉塞栓110を接続し、進退駆動部40により閉塞栓110を先端側に移動させることで、閉塞栓110を貫通孔13aおよび内部空間11を通して注入開口12aから前方へ突出させることができる。

位置調節装置52は床面W3上に配置され、床面W3に対するケーシング10の前後方向および上下方向の位置を調節することができる。

【0017】

次に、以上のように構成されたマッドガン1および閉塞栓110を用いて行われる本実施形態の閉塞方法について説明する。以下では、図1に示すように、炉壁W1に出銑口W2が形成されている状態から説明する。このとき、高炉W内の高温の溶銑W5が、出銑口W2を通して炉外側D1に流れ出ている。

この閉塞方法は、図3に示すように、マッド材注入工程S10、栓押し込み工程S20、および焼成工程S30を有している。

【0018】

まず、マッド材注入工程S10において、操作者は、図4に示すように、出銑口W2にマッド材100を注入する。具体的には、進退駆動部40により連結軸32を基端側に移動させておき、連結軸32の先端に閉塞栓110を接続する。このとき、閉塞栓110を連結軸32の前方で保持しておき、回転機構31により閉塞栓110に対して連結軸32を軸線C1回りに回転させる。これにより、閉塞栓110の雌ネジ部111と連結軸32の雄ネジ部32aとを螺合させ、連結軸32に閉塞栓110を容易に接続することができる。

【0019】

進退駆動部40により閉塞栓110を先端側に移動させ、閉塞栓110の先端が貫通孔13aを通過して注入開口12aにほぼ一致するように調節する。

位置調節装置52によりケーシング10の前後方向および上下方向の位置を調節することで、出銑口W2の炉外側D1の開口にケーシング10の注入開口12aを連通させる。油圧シリンダ21によりピストン22を先端側に移動させ、マッド材100を注入開口12aから押し出し、マッド材100を出銑口W2に注入する。

このとき出銑口W2に注入するマッド材100の量は、出銑口W2の内容積にほぼ等しいか、出銑口W2の内容積より多いことが好ましい。

【0020】

続いて、栓押し込み工程S20において、図5に示すように、マッド材100を出銑口W2に注入しつつ、進退駆動部40により閉塞栓110を先端側に移動させることで閉塞栓110を出銑口W2に押し込む。このとき、出銑口W2から炉内側D2にマッド材100を突出させる。

閉塞栓110の先端がマッド材100よりも炉内側D2に突出しないように、すなわち、閉塞栓110の先端がマッド材100内に埋設された状態になるように、閉塞栓110を出銑口W2に押し込む。

【0021】

焼成工程S30において、出銑口W2に注入したマッド材100を、高温の溶銑W5の熱などにより焼成させる。操作者は、出銑口W2にケーシング10の注入開口12aを連通させた状態で一定時間保持し、その後、位置調節装置52などにより、図6に示すように出銑口W2からケーシング10を離間させる。すると、マッド材100が焼成されて焼成マッド材101となり、焼成マッド材101のうち炉内側D2に突出した部分は保護マッド101aとなる。

以上の工程により、出銑口W2が閉塞栓110および焼成マッド材101により閉塞される。

【0022】

なお、閉塞栓110を不図示の錐ロッドなどで掘削することで、図7に示すように閉塞した出銑口W2を再び開孔したときは、高炉W内の溶銑W5が出銑口W2を通って炉外側D1に流れ出る。出銑口W2の炉内側D2に形成された保護マッド101aは、溶銑W5が流れ出るのにしたがって少しずつ削られていく。

【0023】

以上説明したように、本実施形態の閉塞方法によれば、閉塞後に出銑口W2を開孔した際に、溶銑W5が出銑口W2に入るときに、出銑口W2ではなく保護マッド101aが削られるため、炉内側D2の出銑口W2が削られるのを抑えることができる。

栓押し込み工程S20において、閉塞栓110の先端がマッド材100よりも先端側に突出しないように押し込んでいる。これにより、閉塞栓110が溶銑W5の熱などにより損傷するのを防ぐことができる。また、閉塞栓110を形成する材料に、鉄鋼などの溶銑W5に比べて低い温度で溶融する材料を用いることができる。

【0024】

なお、本実施形態の栓押し込み工程S20では、閉塞栓110の先端がマッド材100よりも炉内側D2に突出しないように閉塞栓110を押し込むとした。しかし、閉塞栓の耐熱性が充分高い場合などには、閉塞栓110の先端がマッド材100を越えて炉内側D2に突出するように閉塞栓110を押し込んでもよい。

【0025】

(第2実施形態)

次に、本発明の第2実施形態について図8から図10を参照しながら説明するが、前記実施形態と同一の部位には同一の符号を付してその説明は省略し、異なる点についてのみ説明する。

本実施形態の閉塞方法は、前記第1実施形態の閉塞方法に対して、用いられる閉塞栓およびマッド材のみが異なる。

【0026】

図8に示すように、本実施形態で用いられる閉塞栓120は、外径が出銑口W2の内径より小さく設定されたパイプ121と、パイプ121の管路に配置された充填部材(連続部)122とを有している。

パイプ121を形成する材料としては、たとえば、鉄鋼などの金属を用いることができる。パイプ121の硬さについては、特に制限はない。

充填部材122は、前述の閉塞栓110と同一の材料で形成されている。

なお、閉塞栓120の基端には、閉塞栓110の雌ネジ部111と同一形状の雌ネジ部が形成されていることが好ましい。

【0027】

マッドガン1の内部空間11には、図9に示すように、先端側(注入開口12a側)から、第一のマッド材130、第二のマッド材135、第一のマッド材130、‥、の順で、材質の異なる2つのマッド材130、135が順番に収容されている。

焼成されることで、第一のマッド材130は充填部材122とほぼ同じ硬さ(充填部材122と同じ硬さも含む。)になり、第二のマッド材135は第一のマッド材130の焼成物、すなわち後述する第一の焼成マッド材131よりも硬くなるように、それぞれのマッド材の組成が調節されている。

マッド材の焼成物を柔らかくするには、例えば、マッド材中のバインダー(タール、レジン)の含有量を増やせばよく、マッド材の焼成物を硬くするには、マッド材中の金属(アルミニウムなど)の含有量を増やせばよい。

【0028】

次に、以上のように構成されたマッドガン1および閉塞栓120を用いて行われる本実施形態の閉塞方法について説明する。この閉塞方法は、マッド材注入工程S40、栓押し込み工程S50、および焼成工程S60を有している。

【0029】

マッド材注入工程S40において、油圧発生部20のピストン22を先端側に移動させることで、図10に示すように出銑口W2に第一のマッド材130を注入し(第一のマッド材注入工程S41)、続いて、出銑口W2に第二のマッド材135を注入する(第二のマッド材注入工程S42)。

次に、栓押し込み工程S50において、第二のマッド材135を出銑口W2に注入しつつ、進退駆動部45により閉塞栓120を出銑口W2に押し込む。このとき、出銑口W2から炉内側D2に第一のマッド材130および第二のマッド材135が突出するようにする。さらに、閉塞栓120の先端が、第二のマッド材135よりも炉内側D2に位置するとともに、第一のマッド材130よりも炉内側D2に突出しないように調節する。閉塞栓120の基端が、第二のマッド材135よりも炉外側D1に突出するように調節する。

【0030】

続いて、焼成工程S60では、第一のマッド材130、第二のマッド材135をそれぞれ焼成させ、第一の焼成マッド材131、第二の焼成マッド材136とする。第一の焼成マッド材131のうち炉内側D2に突出した部分は、保護マッド131aとなる。

以上の工程により、出銑口W2が閉塞栓120および焼成マッド材131、136により閉塞される。

【0031】

なお、閉塞栓120の充填部材122、および充填部材122より炉内側D2にある第一の焼成マッド材131を不図示の錐ロッドなどで掘削することで、閉塞した出銑口W2を再び開孔したときは、溶銑W5が出銑口W2を通って炉外側D1に流れ出る。出銑口W2の炉内側D2に形成された保護マッド131aは、溶銑W5が流れ出るのにしたがって少しずつ削られていく。

【0032】

以上説明したように、本実施形態の閉塞方法によれば、溶銑W5が流出するときに炉内側D2の出銑口W2が削られるのを抑えることができる。

また、出銑口W2を開孔する時に、炉外側D1から閉塞栓120の充填部材122および第一の焼成マッド材131を掘削することで、充填部材122および第一の焼成マッド材131より硬い第二の焼成マッド材136を掘削することなく、出銑口W2を容易に形成することができる。

第二の焼成マッド材136は、充填部材122および第一の焼成マッド材131より硬く、溶銑W5などにより侵食されにくいので、開孔した時に出銑口W2が溶銑W5により侵食されて大きくなるのを抑えることができる。

【0033】

(第3実施形態)

次に、本発明の第3実施形態について図11および図12を参照しながら説明するが、前記実施形態と同一の部位には同一の符号を付してその説明は省略し、異なる点についてのみ説明する。

本実施形態の閉塞方法では、第2実施形態と同一の閉塞栓120が用いられる。また、マッドガン1の内部空間11には、図11に示すように、先端側(注入開口12a側)から、第一のマッド材130、混合マッド材140、第二のマッド材135、第一のマッド材130、‥の順で、材質の異なる3つのマッド材130、140、135が順番に収容されている。

混合マッド材140は、第一のマッド材130および第二のマッド材135を混合させたものである。マッド材130、135の混合比率は適宜設定することができるが、両マッド材130、135を、ほぼ同じ重量比で混合させることが好ましい。

【0034】

次に、以上のように構成されたマッドガン1および閉塞栓120を用いて行われる本実施形態の閉塞方法について説明する。この閉塞方法は、マッド材注入工程S70、栓押し込み工程S80、および焼成工程S90を有している。

【0035】

マッド材注入工程S70において、前述の第2実施形態のマッド材注入工程S40における第一のマッド材注入工程S41を行う。そして、図12に示すように、出銑口W2に混合マッド材140を注入する(混合マッド材注入工程S71)。続いて、前述の第二のマッド材注入工程S42を行う。

次に、栓押し込み工程S80において、第二のマッド材135を出銑口W2に注入しつつ、進退駆動部45により閉塞栓120を出銑口W2に押し込む。このとき、出銑口W2から炉内側D2に、マッド材130、140、135が突出するようにする。さらに、閉塞栓120の先端が、混合マッド材140よりも先端側に位置するとともに第一のマッド材130よりも炉内側D2に突出しないように調節する。閉塞栓120の基端が、第二のマッド材135よりも炉外側D1に突出するように調節する。

【0036】

続いて、焼成工程S90では、第一のマッド材130、混合マッド材140、第二のマッド材135をそれぞれ焼成させ、第一の焼成マッド材131、焼成混合マッド材141、第二の焼成マッド材136とする。第一の焼成マッド材131のうち炉内側D2に突出した部分は、保護マッド131aとなる。

以上の工程により、出銑口W2が閉塞栓120および焼成マッド材131、141、136により閉塞される。

【0037】

以上説明したように、本実施形態の閉塞方法によれば、溶銑W5が流出するときに炉内側D2の出銑口W2が削られるのを抑えることができる。

さらに、第一の焼成マッド材131と第二の焼成マッド材136との間に焼成混合マッド材141を配置している。混合マッド材140には、第一のマッド材130および第二のマッド材135の両方が含まれる。このため、第一の焼成マッド材131と焼成混合マッド材141との接続強度、および、焼成混合マッド材141と第二の焼成マッド材136との接続強度は、焼成混合マッド材141に第一のマッド材130および第二のマッド材135を含まないマッド材の焼成物を接続した場合に比べてそれぞれ高くなる。したがって、焼成混合マッド材141を挟むことで、第一の焼成マッド材131と第二の焼成マッド材136との接続強度を高めることができる。

【0038】

なお、本実施形態では、第一のマッド材注入工程S41と第二のマッド材注入工程S42との間に、1種類の混合マッド材140を出銑口W2に注入する混合マッド材注入工程S71を備えた。しかし、マッド材注入工程S41、S42の間に、2種類以上の混合マッド材を出銑口W2に注入する工程を備えてもよい。

その際には、第一のマッド材130と第二のマッド材135との間に注入される2種類以上の混合マッド材について、第一のマッド材130側に配置される混合マッド材から第二のマッド材135側に配置される混合マッド材に向かうにしたがって、混合マッド材中の第二のマッド材135の重量比が増加するように設定することが好ましい。このように構成することで、焼成マッド材131、136、および焼成されたそれぞれの混合マッド材間の接続強度を高めることができる。

【0039】

以上、本発明の第1実施形態から第3実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の構成の変更なども含まれる。さらに、各実施形態で示した構成のそれぞれを適宜組み合わせて利用できることは、言うまでもない。

たとえば、前記第1実施形態から第3実施形態では、栓押し込み工程において、閉塞栓の先端がマッド材よりも炉内側D2に突出しないように閉塞栓を押し込んでいた。しかし、閉塞栓が焼成した耐火物により形成されていて、閉塞栓の耐熱温度が充分高い場合などには、栓押し込み工程において、閉塞栓の先端がマッド材よりも炉内側D2に突出するように閉塞栓を押し込んでもよい。

【0040】

また、前記第2実施形態および第3実施形態では、閉塞栓120は、パイプ121の管路に、すなわち径方向の中央部に連続部として充填部材122を有していた。しかし、閉塞栓における連続部の配置はこれに限ることなく、閉塞栓の長手方向の全長にわたって連なるように配置されていれば、閉塞栓の外周面の一部などに配置されていてもよいし、閉塞栓全体が連続部であるように構成してもよい。

この場合、後で出銑口W2を再び開孔するときに、閉塞栓の連続部を掘削することで、出銑口W2を容易に形成することができる。

【0041】

前記第1実施形態から第3実施形態では、出銑口W2から炉内側D2にマッド材を突出させるのは、マッド材注入工程でもよいし、栓押し込み工程でもよい。

また、栓押し込み工程では、出銑口W2にマッド材を注入しなくてもよい。

【符号の説明】

【0042】

1 マッドガン

100 マッド材

110、120 閉塞栓

122 充填部材(連続部)

130 第一のマッド材

135 第二のマッド材

140 混合マッド材

D1 炉外側

D2 炉内側

W 高炉

W1 炉壁

W2 出銑口

【特許請求の範囲】

【請求項1】

高炉の炉壁に形成された出銑口を閉塞する出銑口の閉塞方法であって、

前記出銑口にマッド材を注入するマッド材注入工程と、

前記マッド材注入工程の後で、略棒状に形成された閉塞栓を前記出銑口に押し込む栓押し込み工程と、

前記マッド材を焼成させる焼成工程と、

を備え、

前記栓押し込み工程の後で、前記出銑口から炉内側に前記マッド材が突出していることを特徴とする出銑口の閉塞方法。

【請求項2】

前記栓押し込み工程では、前記閉塞栓の先端が前記マッド材よりも炉内側に突出しないように押し込むことを特徴とする請求項1に記載の出銑口の閉塞方法。

【請求項3】

前記閉塞栓における前記閉塞栓の長手方向の全長にわたって連なる連続部は焼成した耐火物により形成され、

前記マッド材注入工程は、

焼成されることで前記連続部とほぼ同じ硬さとなる第一のマッド材を前記出銑口に注入する第一のマッド材注入工程と、

前記第一のマッド材注入工程の後で、焼成されることで前記第一のマッド材の焼成物よりも硬くなる第二のマッド材を前記出銑口に注入する第二のマッド材注入工程と、

を有し、

前記栓押し込み工程では、前記閉塞栓の先端が前記第二のマッド材よりも先端側に位置するとともに、前記閉塞栓の基端が前記第二のマッド材よりも炉外側に突出するように押し込み、

前記焼成工程では、前記第一のマッド材および前記第二のマッド材をそれぞれ焼成させることを特徴とする請求項1または2に記載の出銑口の閉塞方法。

【請求項4】

前記マッド材注入工程は、

前記第一のマッド材注入工程と前記第二のマッド材注入工程との間に、前記第一のマッド材および前記第二のマッド材を混合させた混合マッド材を前記出銑口に注入する混合マッド材注入工程を有することを特徴とする請求項3に記載の出銑口の閉塞方法。

【請求項1】

高炉の炉壁に形成された出銑口を閉塞する出銑口の閉塞方法であって、

前記出銑口にマッド材を注入するマッド材注入工程と、

前記マッド材注入工程の後で、略棒状に形成された閉塞栓を前記出銑口に押し込む栓押し込み工程と、

前記マッド材を焼成させる焼成工程と、

を備え、

前記栓押し込み工程の後で、前記出銑口から炉内側に前記マッド材が突出していることを特徴とする出銑口の閉塞方法。

【請求項2】

前記栓押し込み工程では、前記閉塞栓の先端が前記マッド材よりも炉内側に突出しないように押し込むことを特徴とする請求項1に記載の出銑口の閉塞方法。

【請求項3】

前記閉塞栓における前記閉塞栓の長手方向の全長にわたって連なる連続部は焼成した耐火物により形成され、

前記マッド材注入工程は、

焼成されることで前記連続部とほぼ同じ硬さとなる第一のマッド材を前記出銑口に注入する第一のマッド材注入工程と、

前記第一のマッド材注入工程の後で、焼成されることで前記第一のマッド材の焼成物よりも硬くなる第二のマッド材を前記出銑口に注入する第二のマッド材注入工程と、

を有し、

前記栓押し込み工程では、前記閉塞栓の先端が前記第二のマッド材よりも先端側に位置するとともに、前記閉塞栓の基端が前記第二のマッド材よりも炉外側に突出するように押し込み、

前記焼成工程では、前記第一のマッド材および前記第二のマッド材をそれぞれ焼成させることを特徴とする請求項1または2に記載の出銑口の閉塞方法。

【請求項4】

前記マッド材注入工程は、

前記第一のマッド材注入工程と前記第二のマッド材注入工程との間に、前記第一のマッド材および前記第二のマッド材を混合させた混合マッド材を前記出銑口に注入する混合マッド材注入工程を有することを特徴とする請求項3に記載の出銑口の閉塞方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−72103(P2013−72103A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210738(P2011−210738)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(306022513)新日鉄住金エンジニアリング株式会社 (897)

[ Back to top ]