刃物の製造方法、この製造方法で得られる刃物と、小型電気機器

【課題】エッチング加工から研削加工に至る一連の加工を円滑に行なえ、しかも溶接部分に生じる腐食や割れなどを一掃して刃物の耐久性を向上できる刃物の製造方法を提供する。

【解決手段】刃本体20と、刃本体20を支持する刃支持体21とを備える刃物の製造方法である。刃物は、金属板材にエッチング加工と、プレス加工と、溶接加工を記載順に施す。得られた第3ブランク39に熱処理を施して刃物を完成する。必要に応じて研削加工を施す。プレス加工や溶接加工を行なった後に熱処理を施を施すので、事前に熱処理を施す場合に比べて、プレス加工を簡便にしかも正確に行なえる。また、熱処理を行なうことにより、溶接部の応力腐食や割れを防止して刃物の耐久性を向上できる。

【解決手段】刃本体20と、刃本体20を支持する刃支持体21とを備える刃物の製造方法である。刃物は、金属板材にエッチング加工と、プレス加工と、溶接加工を記載順に施す。得られた第3ブランク39に熱処理を施して刃物を完成する。必要に応じて研削加工を施す。プレス加工や溶接加工を行なった後に熱処理を施を施すので、事前に熱処理を施す場合に比べて、プレス加工を簡便にしかも正確に行なえる。また、熱処理を行なうことにより、溶接部の応力腐食や割れを防止して刃物の耐久性を向上できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気かみそりの切断刃に代表される刃物の製造方法と、この製造方法で得られる刃物と、この刃物を備えた小型電気機器に関する。本発明に係る刃物は、たとえばロータリー式の電気かみそりや毛玉取り器の内刃、あるいはレシプロ式の電気かみそりの内刃等に適用される。

【背景技術】

【0002】

本発明に関して、レシプロ式の内刃を次のようにして製造することが公知である(特許文献1)。そこでは、刃本体と、刃本体の前後縁に固定される前後一対の支持枠とで、断面コ字状の内刃を構成している。刃本体は、焼入れされた薄板金属片にエッチングを施して形成してあり、得られた刃ブランクに電解研磨を施して切刃をシャープにする。最後に、刃本体の前後縁に一対の支持枠をレーザー溶接して内刃を完成する。

【0003】

特許文献2のレシプロ式の電気かみそりにおいては、内刃ブランクをエッチング法で形成したのち、内刃ブランクにプレス加工を施して、断面が逆U字状の内刃を形成している。

【0004】

本発明者等は、ロータリー式の電気かみそりにおける内刃を、円筒籠状に形成するための研究開発を行なっている。円筒籠状の内刃は、刃ホルダーと、刃ホルダーの周面に溶接される3個の刃本体で構成してあり、一群のスパイラル刃で構成した従来のロータリー内刃に比べて内刃構造を簡素化できる。円筒籠状の内刃用の刃本体は、焼き入れ処理したステンレス板材にエッチングを施して1次ブランクを形成したのち、1次ブランクにプレス加工を施して断面を部分円弧状に折り曲げる。得られた刃本体には小刃の一群がエキスパンドメタル状に形成してあり、その周縁および刃面を刃ホルダーにスポット溶接して一体化してある。得られた円筒籠状の内刃は、研削加工を施して切刃をシャープにする。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3839046号公報(段落番号0065〜0069、図6)

【特許文献2】特開2000−218630号公報(段落番号0006、図2)

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、従来の内刃用の刃本体は、焼き入れ処理したステンレス板材にエッチングを施して1次ブランクを形成したのち、プレス加工を施して形成している。そのため、焼き入れ処理時にステンレス板材の硬度が増加するのを避けられず、エッチング加工後に行なわれる曲げ加工が困難となる。また、スポット溶接またはレーザー溶接で刃本体を刃ホルダーに固定するので、溶接部分が残るのを避けられない。溶接部分は研削加工を施すことである程度は除去できるが、完全に取り除くことはできない。そのため、溶接部分から腐食を生じ、あるいは溶接時の内部応力によって溶接部分の周囲に割れを生じやすく、十分な耐久性が得られにくい。

【0007】

本発明の目的は、溶接部分に生じる腐食や割れなどを一掃して刃物の耐久性を向上できる刃物の製造方法と、この製造方法で得られた刃物と、この刃物を備えた小型電気機器を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、刃本体20と、刃本体20を支持する刃支持体21とを備える刃物の製造方法に係る。刃物は、金属板材にエッチング加工を施して、刃本体20となるシート状の第1ブランク37を形成する工程と、第1ブランク37にプレス加工を施して、所定形状に折り曲げられた第2ブランク38を形成する工程と、第2ブランク38を刃支持体21に溶接して、刃物となる第3ブランク39を形成する工程と、第3ブランク39に熱処理を施す工程とを含んで刃物を製造する。

【0009】

第2ブランク38を刃支持体21に溶接する工程において、点在する一群の溶接部57によって第2ブランク38を刃支持体21に固定する。第3ブランク39に研削加工を施す。

【0010】

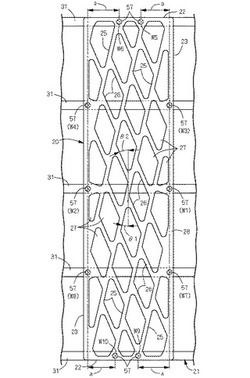

第2ブランク38の断面を部分円弧状に形成して、第2ブランク38の周縁に一対の円弧辺部22と一対の直線辺部23とを設ける。第2ブランク38を刃支持体21に溶接する工程において、一群の溶接部57を、図1に符号w1〜w10で示すように、各直線辺部23の中央部から各円弧辺部22の側へ向かって順に形成する。

【0011】

第2ブランク38を刃支持体21に溶接する工程において、直線辺部23に沿って隣接する溶接部57の形成位置が、直線辺部23に近い位置と、直線辺部23から離れる位置とに交互にジグザグ状に形成する(図12参照)。

【0012】

刃物を、円形の刃受部31を備えた刃支持体21と、刃受部31の円形周面に外接する刃本体20とで円筒籠状に構成する。断面が部分円弧状に形成してある第2ブランク38の内面の半径R1を、刃受部31の円形周面の半径R2より僅かに小さく設定する。第2ブランク38を刃支持体21に溶接する工程において、図7に示すように第2ブランク38を治具で弾性変形させて、第2ブランク38の内面が刃受部31の円形周面に密着する状態に保持し、この保持状態を維持したままで第2ブランク38を溶接する。

【0013】

本発明の刃物は、上記の製造方法によって得られる刃物からなる。

【0014】

上記の刃物は、刃物をモーター12・70で回転駆動して切断対象を切断する小型電気機器に適用する。

【発明の効果】

【0015】

本発明の製造方法においては、金属板材にエッチング加工とプレス加工を施して第2ブランク38を形成し、さらに、第2ブランク38を刃支持体21に溶接した後で熱処理を施を行なうようにした。このように、プレス加工後に熱処理(焼入れ)を行なうと、熱処理されていない柔らかな状態の第1ブランク37をプレス加工できるので、第2ブランク38の加工を簡便にしかも正確に行なえる。また、第3ブランク39に熱処理を施すことにより、硬度を増強しながら溶接部分の応力腐食や割れを防止でき、刃物の耐久性を向上できる。

【0016】

また、第3ブランク39に研削加工を施す工程で、刃本体20の表面を仕上げるのと同時に、一群の溶接部57の膨出表面を研削すると、溶接部57の腐食しやすい凹凸表面を確実に除去して、長期使用時の腐食や割れを確実に防止して溶接部57の強度を向上できる。したがって、エッチング加工から研削加工に至る一連の加工を円滑に行ないながら、刃物の耐久性を向上できる。

【0017】

第2ブランク38を溶接する工程において、一群の溶接部57を各直線辺部23の中央部から各円弧辺部22の側へ向かって順に形成すると、溶接歪みを刃本体20の中央から円弧辺部22の側へ向かって順に逃がしながら固定できる。したがって、刃本体20を刃支持体21に密着する状態で固定して、周面の真円度のばらつきを小さくすることができる。その後に研削加工を施す場合には、真円度のばら付が小さい分だけ研削加工に要する手間と時間を節約して、刃物の加工コストを削減できる。

【0018】

直線辺部23に沿って隣接する溶接部57をジグザグ状に形成すると、溶接歪みを逃がしながら、刃本体20の直線辺部23を刃支持体21の刃受面31に密着させて、溶接構造体である内刃(刃物)11の周面の真円度のばらつきをさらに小さくすることができる。

【0019】

第2ブランク38の内面の半径R1を、刃受部31の円形周面の半径R2より僅かに小さく設定しておき、第2ブランク38を治具で弾性変形させると、溶接時の第2ブランク38の内面全体を刃受部31の周面に強制的に密着できる。したがって、プレス工程における第2ブランク38の形状にばらつきがあったとしても、第2ブランク38の内面全体が刃受部31の周面に密着する適正な状態で溶接を行なえ、溶接によって得られる第3ブランク39の外形寸法のばらつき、たとえば真円度のばらつきの幅を小さくできる。

【0020】

上記の製造方法によって得た刃物によれば、スパイラル刃を切断要素とする従来の刃物に比べて、刃物の全体構造を簡素化してその製造コストを削減でき、その分だけ安価に提供できる。さらに、熱処理を施す過程で、硬度を増強しながら溶接部分の応力腐食や割れを防止できるので、耐久性に優れた刃物を提供できる。

【0021】

本発明に係る刃物を備えた小型電気機器によれば、刃物をモーター動力で回転または往復駆動することにより、ひげや毛玉あるいは爪などの切断対象を効果的に切断でき、したがって切断対象の切断処理を能率よく行なうことができる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る刃本体の固定構造を示す平面図である。

【図2】電気かみそりの正面図である。

【図3】電気かみそりのヘッド部における縦断側面図である。

【図4】内刃の分解斜視図である。

【図5】エッチング工程における第1ブランクの平面図である。

【図6】プレス工程における第2ブランクの加工状態を示す側面図である。

【図7】第2ブランクの溶接の過程を示す縦断面図である。

【図8】溶接部の構造、および研磨工程における仕上がり状態を示す縦断面図である。

【図9】完成した内刃の正面図、および要部断面図である。

【図10】内刃の別の実施例を示す分解斜視図である。

【図11】図10に係る第2ブランクの成形状況を示す説明図である。

【図12】溶接形態の別の実施例を示す平面図である。

【図13】内刃の別の適用例を示す正面図である。

【図14】内刃のさらに別の適用例を示す正面図である。

【図15】内刃のさらに別の適用例を示す正面図である。

【図16】内刃のさらに別の適用例を示す正面図である。

【図17】本発明をレシプロ式の内刃に適用した分解斜視図である。

【図18】図17に係る内刃の溶接形態を示す正面図である。

【発明を実施するための形態】

【0023】

(実施例) 図1ないし図9は、本発明に係る刃物をロータリー式の電気かみそりの内刃に適用した実施例を示す。図2において電気かみそりは、本体部1と、本体部1で支持されるヘッド部2と、本体部1に装着される外枠3と、本体部1の後面側に配置されるきわ剃りユニット(図示していない)などで構成する。外枠3は装飾性を向上するために設けてあり、本体部1と協同してグリップを構成する。外枠3の一側上部には、モーター12への通電状態をオン・オフするスイッチボタン4が設けてある。

【0024】

本体部1の内部には、2次電池5や回路基板6が組み込んである。回路基板6には、先のスイッチボタン4で切り換えられるスイッチや表示灯7用のLED、および制御回路や電源回路を構成する電子部品などが実装してある。

【0025】

ヘッド部2には、外刃10と内刃(刃物)11とからなるメイン刃が設けてあり、さらに内刃11を回転駆動するモーター12と、モーター12の回転動力を内刃11に伝動する駆動構造などが設けてある。本発明に係る内刃11は、実施例の違いに応じて回転刃、あるいは刃物と読み換えるが、いずれも同じ部材を意味している。モーター12はヘッドフレーム15の下面に固定されて、本体部1の上部内面に収容してある。駆動構造は一群のギヤトレイン13で構成されて、モーター12の縦軸周りの回転動力を横軸周りの回転動力に変換して内刃11に伝動する。外刃10は、エッチング法あるいは電鋳法で形成されるシート状の網刃からなり、その前後縁が外刃ホルダー14で支持されて、逆U字状に保形してある(図3参照)。図3には、電鋳法で形成した外刃10を示しており、符号17は外刃10の切刃である。ヘッド部2は、本体部1で上下に移動可能に支持されており、両者1・2の間は防水パッキンでシールしてある。

【0026】

外刃ホルダー14は、ヘッドフレーム15に対して着脱自在に装着されて、図示していないロック構造で分離不能にロック保持してある。ヘッドフレーム15に設けた左右一対のロック解除ボタン16を同時に押し込み操作すると、ロック構造による係合が解除されて、外刃ホルダー14をヘッドフレーム15から取り外して、内刃11を露出させることができる。この状態で、ヘッドフレーム15の上面や、内刃11に付着した毛屑を水洗い清掃できる。

【0027】

図3および図4において内刃11は、3個の刃本体20と、刃本体20を支持する刃支持体21とで円筒籠状に構成する。刃本体20は、基本的にステンレス板材(金属板材)にエッチング加工を施し、さらにプレス加工を施して断面が部分円弧状に形成してある。内刃11の製造方法の詳細については改めて説明する。図4に示すように、部分円弧状に形成された刃本体20の周縁には、一対の円弧辺部22と一対の直線辺部23とを備えている。

【0028】

図1に示すように、刃本体20の面壁には第1小刃25の一群と、第2小刃26の一群と、両小刃25・26で囲まれる菱形の刃穴27の一群と、これらの周囲を囲む周枠28とが形成してある。第1小刃25の一群と、第2小刃26の一群とは、それぞれ内刃11の回転中心軸に対して互いに逆向きに傾斜する状態で形成してあり、これにより刃本体20の全体がエキスパンドメタル状の外観を呈している。第1小刃25、および第2小刃26の隣接ピッチは概ね2.5mmとした。

【0029】

図1に示すように第1小刃25の傾斜角度θ1が、内刃11の回転中心軸を基準にして13.4度傾けてあるのに対して、第2小刃26の傾斜角度θ2は、内刃11の回転中心軸を基準にして23.4度傾けてあり、各小刃25・26の周囲端部は周枠28に連続している。第1小刃25が直線リブ状に連続して形成してあるのに対して、第2小刃26は隣接する第1小刃25どうしを階段状に繋いでおり、これにより第2小刃26の第1小刃25との交差部分は全て三叉路状になっている。

【0030】

上記のように、刃本体20のシート面に第1小刃25の一群と、第2小刃26の一群をエキスパンドメタル状に設けると、スパイラル刃を切断要素とする従来の内刃に比べて、切刃の合計長さを増強でき、しかも傾斜方向が異なる両小刃25・26でくせ毛を起しながら交互に切断できる。さらに、網刃構造の従来の内刃に比べて、刃穴27の開口面積が格段に大きくなるので、スパイラル刃を切断要素とする内刃と同様に、ひげを効果的に導入してひげ切断を効果的に行なうことができる。

【0031】

図4において刃支持体21は、5個の刃受部31と、隣接する刃受部31の間に形成される凹曲面32と、両側端の刃受部31の側面中央部から横向きに突設される内刃軸33とを一体に備えた金属製の旋削品からなる。刃受部31および内刃軸33の周面は、研削加工を施して滑らかに仕上げてある。内刃軸33の一方の軸端には、ギヤトレイン13の終段ギヤと噛み合う内刃ギヤ34が固定してある(図2参照)。先に説明した刃本体20の内面の半径R1は、刃受部31の円形周面の半径R2より僅かに小さく設定してある(図7参照)。その意味は後述する。

【0032】

次ぎに内刃11の製造方法の詳細を説明する。内刃11は、ステンレス板材(金属板材)にエッチングを施して、刃本体20となる第1ブランク37を形成する工程(エッチング工程)と、第1ブランク37にプレス加工を施して、部分円弧状に折り曲げられた第2ブランク38を形成する工程(プレス工程)と、第2ブランク38を刃支持体21に溶接して、内刃11となる第3ブランク39を形成する工程(溶接工程)と、第3ブランク39に熱処理を施す工程(熱処理工程)と、熱処理が済んだ第3ブランク39に研削加工を施して切刃47を形成する工程(研削工程)とを経て形成する。各工程の詳細を以下に説明する。

【0033】

(エッチング工程)

エッチング工程では、厚みが0.3mmのステンレス板材36の表裏両面にエッチング処理を施して、図3に示す第1小刃25や第2小刃26などを形成する。なお、ステンレス板材に熱処理を施さずに、市販されている素材の状態のままでエッチング処理を行なう点が、従来の製造方法と大きく異なる。第1小刃25および第2小刃26は、外面の切断面43と、内面の非切断面44と、これら両者43・44の端縁間に形成される第1抉り面45、および第2抉り面46とで、5個の隅部を備えた異形断面状に形成してある。第1抉り面45が、切断面43と非切断面44との端縁間を抉る1個の内凹み面で形成してあるのに対し、第2抉り面46は、切断面43と非切断面44との端縁間を逆く字状に抉る2個の内凹み面で形成してある。切断面43と第1抉り面45とによって、第1小刃25および第2小刃26の回転方向上手側に、切刃角度が小さな切刃47が形成され、回転方向下手側に逃げ縁48が形成される。図5に示すように、エッチング工程においては、多数個の第1ブランク37を同時に形成して、その短辺部に設けられた橋絡部49を切断して、ステンレス板材から分離することができる。

【0034】

(プレス工程)

図6に示すように、プレス工程では、第1ブランク37を固定金型51と可動金型52を用いて、部分円弧状に折り曲げて第2ブランク38を形成する。このとき、第2ブランク38は、その内面の半径が先に説明したR1となるように折り曲げてある。得られた第2ブランク38は、図4に示すように、一対の円弧辺部22と、円弧辺部22に比べて十分に長い一対の直線辺部23とを備えており、直線辺部23の長さは、両側端の刃受部31の左右長さに一致している。このように、熱処理されていない柔らかな第1ブランク37をプレス加工することにより、熱処理された素材において避けられないスプリングバックによる形状のばらつきの幅を小さくして、第1ブランク37の曲げ加工を簡便に、しかも確実に行なえる。

【0035】

(溶接工程)

溶接工程においては、図7(a)に示すように、3個の第2ブランク38を刃支持体21の刃受部31にあてがって位置決めする。具体的には、3個の第2ブランク38の周面を3分割された部分円弧状の治具55で抱持して弾性変形させ、第2ブランク38の内面を刃受部31の周面に密着保持する。この状態で、第2ブランク38の直線辺部23および円弧辺部22をレーザー溶接機56で溶接する(図7(b))。上記のように、第2ブランク38をその変形応力に抗して刃受部31の周面に密着させた状態で溶接を行なうと、プレス工程における第2ブランク38の形状のばらつきに影響されることなく、溶接時の第2ブランク38の内面全体を刃受部31の周面に密着できる。したがって、溶接後の第3ブランク39における、刃本体20の真円度のばらつきの幅を小さなものとすることができる。レーザー溶接機56で溶接を行なうことにより、図8(a)に示すように、刃本体20の周面より外膨らみ状に盛り上がる溶接部57が形成される。

【0036】

溶接処理を行なうと、ごく短い時間ではあるが溶接部57は2000℃まで加熱されて溶融し、図8に示すように、溶融部分は刃受部31の肉壁内にまで達して、それぞれの溶融部分が交じり合う状態で固化する。このとき、一群の溶接部57を、図1に符号w1からw10で示すように、直線辺部23の中央部から円弧辺部22の側へ向かって順に形成することにより、刃本体20が溶接時の内部応力によって刃受部31の周面から浮き離れるのを防止して、刃本体20を刃受部31に密着させることができる。また、円弧辺部22における溶接部57の溶接位置(w5・w6・w9・w10)を、直線辺部23における溶接部57の溶接位置(w1〜w4、w7〜w8)よりも、円弧辺部22の幅方向中央寄りに位置させることにより、刃本体20の隅部が刃受部31の周面から浮き離れるのを防止して、円筒籠状の第3ブランク39を形成することができる。直線辺部23における溶接部57の溶接位置と、円弧辺部22における溶接部57の溶接位置との位置の違いを図1に矢印aで示している。

【0037】

一群の溶接部57を、直線辺部23の中央部から円弧辺部22の側へ向かって順に形成する溶接パターンは、上記の溶接パターンに限定するものではなく、以下の溶接パターン2、および溶接パターン3で行なうことができる。図1に示す溶接位置符号を(w1〜w10)を引用すると、溶接パターン2では、w1・w3・w5・w7・w9・w2・w4・w6・w8・w10の順に溶接部57を形成する。また、溶接パターン3では、w1・w3・w5・w2・w4・w6・w7・w9・w8・w10の順に溶接部57を形成する。溶接パターンは、溶接部57の総数の変化によっても変更すべきであるので、溶接パターン1〜3以外の溶接パターンを採用することもある。要は、刃本体20が溶接時の内部応力によって刃受部31の周面から浮き離れるのを防止できる溶接パターンであればよい。

【0038】

(熱処理工程)

熱処理工程においては、円筒籠状の第3ブランク39を約1000℃にまで加熱し、その状態を所定時間維持したのち、水および加熱された油で順に冷却して焼き入れを行なう。これにより、刃本体20の金属組織をマルテンサイト化して、その硬度を増強する。第3ブランク39を加熱する過程では、レーザー溶接時に溶接部57の周辺部で生じた熱による内部歪みを除去できる。

【0039】

(研削工程)

研削工程では、円筒籠状の第3ブランク39の周面に粗研削加工と仕上げ研削加工とを順に施して、刃本体20の周面の真円度を向上し、さらに切刃47をシャープに仕上げる。粗研削加工では、図8(b)に示すように、溶接部57の膨出表面を除去し、同時に刃本体20の周面を研削する。また、仕上げ研削加工では、刃本体20の周面の表面荒さが小さくなるように仕上げ研削を行なって、内刃11の外周面の直径寸法と、真円度と、表面粗さとを所定の状態に仕上げる。なお、内刃11の真円度に対する要求仕様が低い場合には、研削工程は省略することができる。

【0040】

一連の製造工程を経て得られる内刃11を図9に示している。刃本体20と刃支持体21との間には、凹曲面32を内刃軸33の回りに回転した状態の毛屑収容空間59が形成される。このように、刃本体20の内部に毛屑収容空間59を備えている内刃11によれば、切断された毛屑を内刃11の内面下方に落下させ、さらに、開口面積が大きな刃穴27から毛屑室へと速やかに落下させることができる。また、水洗い清掃時には、刃本体20の内部に入り込んだ毛屑を洗浄水と共に排出させて、毛屑が凹曲面32や刃本体20の内面に残留するのを解消し、常に衛生的な状態を維持できる。以上に説明した本発明の内刃によれば、エッチング加工、プレス加工、溶接加工、熱処理などの一連の加工を円滑に行なえるうえ、溶接部分の腐食や割れなどを一掃して刃物の耐久性を向上できる。

【0041】

図10は本発明に係る内刃の別実施例を示す。そこでは、内刃11を1個の刃本体20と、刃支持体21とで円筒籠状に構成する。内刃11はステンレス板材を素材にして、先に説明した内刃と同様の加工工程を経て形成することができる。ただし、プレス工程においては、エッチング加工が施された第1ブランク37を、図11(a)・(b)に示すロール成形機で円筒状に成形して第2ブランク38を形成する。ロール成形機は、第2ブランク38の外周面を受け止める一対の受ロール61・61と、第2ブランク38の内周面に曲げ力を与える押えロール62とで構成してあり、受ロール61を時計回転方向へ回転駆動するとき、押えロール62は反時計回転方向へ回転駆動する。得られた第2ブランク38は、図示していない治具で真円状に抱持した状態で刃支持体21に溶接して第3ブランク39とする。他は先の実施例と同じであるので、同じ部材に同じ符号を付してその説明を省略する。以下の実施例においても同じとする。

【0042】

図12は、溶接工程における第2ブランク38の溶接部57の形成手順を変更した別の実施例を示す。そこでは、第2ブランク38を刃支持体21の刃受部31に溶接する際に、直線辺部23に沿って隣接する溶接部57の形成位置を、直線辺部23に近い位置と、直線辺部から離れる位置とに交互にジグザグ状に形成するようにした。ジグザグに配置した溶接部57の溶接位置の違いを矢印aで示している。この場合にも、符号w1〜w10で示すように、溶接部57を直線辺部23の中央部から円弧辺部22の側へ向かって順に形成するようにした。なお、この実施例では、第2ブランク38の四隅に溶接部57を形成して、各隅部が刃受部31から浮き離れるのを防ぐようにした。

【0043】

図13は電気かみそりの別の実施例を示す。そこでは、回転刃(刃物)11の周囲に、回転刃11の食い込み量を規制するガード体65を設けて、これら両者11・65をモーター動力で回転駆動するようにした。ガード体65はコイルばね状に形成してあり、コイル部を回転刃11の周面に巻き付けて、その両端が回転刃11に固定してある。このように、本発明の内刃11は、外刃を備えていない電気かみそりにも適用できる。

【0044】

図14ないし図16は、回転刃(刃物)11を電気かみそり以外の小型電気機器に適用した実施例を示す。図14は、回転刃11を爪切りに適用した実施例である。爪切りは、グリップを兼ねる本体部68の一端に円筒状のヘッド部69を設け、その内部にヘッド部69の筒軸心の回りに回転する回転刃11を配置して、本体部68に収容したモーター70で回転刃11を回転駆動するようにした。符号72は2次電池、符号73はモーター70を起動し、あるいは停止するためのスイッチボタンである。ヘッド部69の筒周壁には半円状の切断窓71が開口してあり、この窓71を介して回転刃11がヘッド部69の外面に露出させてある。爪を切断する場合には、回転駆動している回転刃11を爪の先端に押し付けて、爪を少しずつ削りとる。

【0045】

図15は、内刃11を毛玉取り器用の刃物に適用した実施例である。毛玉取り器は、グリップを兼ねる本体部68の一端に円筒状のヘッド部69を設け、その内部にヘッド部69の筒軸心の回りに回転する刃物11を配置して、本体部68に収容したモーター70で刃物11を回転駆動するようにした。符号72は2次電池、符号73はモーター70を起動し、あるいは停止するためのスイッチボタンである。ヘッド部69の筒周壁には部分円弧状の切断窓71が開口してあり、この窓71を介して外刃10がヘッド部69の外面に露出させてある。毛玉は外刃10の刃穴から導入されて、外刃10の内面に摺接する刃物11で切断される。この場合の外刃10および刃物11は、爪切りの刃物11に比べて軸心方向の長さが充分に大きくしてあり、したがって、刃物11のニット生地に対する接触面積をより大きくして、毛玉を効果的に除去できる。

【0046】

図16は、内刃11を角質除去器用の刃物に適用した実施例である。角質除去器は、グリップを兼ねる本体部68の一端にアーチ状のヘッド部69を設け、その内部に本体部68の中心軸線と直交する軸回りに回転する刃物11を配置して、本体部68に収容したモーター70で刃物11を回転駆動するようにした。符号72は2次電池、符号73はモーター70を起動し、あるいは停止するためのスイッチボタンである。ヘッド部69の周壁には切断窓71が切り欠き形成してあり、この窓71を介して刃物11がヘッド部69の外面に露出させてある。角質を除去する場合には、回転駆動した状態の刃物11を、かかとなどの角質部分に押し付けて角質を少しずつ削りとる。

【0047】

図17および図18は、本発明に係る内刃11を、レシプロ式の電気かみそりの内刃に適用した実施例を示す。そこでは、エッチング加工が施された第1ブランク37にプレス加工を施して、逆U字状に折り曲げられた第2ブランク38を形成し、得られた第2ブランク38をダイキャスト製(金属製)の内刃ホルダー(刃支持体)21に溶接して第3ブランク39を形成した。内刃ホルダー21は、第2ブランク38の逆U字状の円弧辺部22を支持する刃受部31と、第2ブランク38の直線辺部23が溶接される前後壁75を一体に備えている。この場合の溶接部57は先の実施例と同様に、符号w1からw8で示すように、直線辺部23の中央部から円弧辺部22の側へ向かって順に形成した。溶接の順番を示す符号のうち奇数符号は、内刃ホルダー21の前壁75の溶接位置に対応しており、偶数符号は、内刃ホルダー21の後壁75の溶接位置に対応している。

【0048】

上記の実施例以外に、第1小刃25および第2小刃26は直線状に形成する必要はなく、蛇行状あるいは稲妻状に形成することができる。刃本体20の第1ブランク37はエッチング加工で形成するのが好ましいが、必要があれば、電鋳加工、あるいはプレス加工で形成することができる。内刃11を複数個の刃本体20と刃支持体21で構成する場合に、各刃本体20の周方向の長さは必ずしも同じである必要はない。

【符号の説明】

【0049】

10 外刃

11 内刃(回転刃、刃物)

20 刃本体

21 刃支持体

22 円弧辺部

23 直線辺部

25 第1小刃

26 第2小刃

27 刃穴

31 刃受部

32 凹曲面

37 第1ブランク

38 第2ブランク

39 第3ブランク

47 切刃

【技術分野】

【0001】

本発明は、電気かみそりの切断刃に代表される刃物の製造方法と、この製造方法で得られる刃物と、この刃物を備えた小型電気機器に関する。本発明に係る刃物は、たとえばロータリー式の電気かみそりや毛玉取り器の内刃、あるいはレシプロ式の電気かみそりの内刃等に適用される。

【背景技術】

【0002】

本発明に関して、レシプロ式の内刃を次のようにして製造することが公知である(特許文献1)。そこでは、刃本体と、刃本体の前後縁に固定される前後一対の支持枠とで、断面コ字状の内刃を構成している。刃本体は、焼入れされた薄板金属片にエッチングを施して形成してあり、得られた刃ブランクに電解研磨を施して切刃をシャープにする。最後に、刃本体の前後縁に一対の支持枠をレーザー溶接して内刃を完成する。

【0003】

特許文献2のレシプロ式の電気かみそりにおいては、内刃ブランクをエッチング法で形成したのち、内刃ブランクにプレス加工を施して、断面が逆U字状の内刃を形成している。

【0004】

本発明者等は、ロータリー式の電気かみそりにおける内刃を、円筒籠状に形成するための研究開発を行なっている。円筒籠状の内刃は、刃ホルダーと、刃ホルダーの周面に溶接される3個の刃本体で構成してあり、一群のスパイラル刃で構成した従来のロータリー内刃に比べて内刃構造を簡素化できる。円筒籠状の内刃用の刃本体は、焼き入れ処理したステンレス板材にエッチングを施して1次ブランクを形成したのち、1次ブランクにプレス加工を施して断面を部分円弧状に折り曲げる。得られた刃本体には小刃の一群がエキスパンドメタル状に形成してあり、その周縁および刃面を刃ホルダーにスポット溶接して一体化してある。得られた円筒籠状の内刃は、研削加工を施して切刃をシャープにする。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3839046号公報(段落番号0065〜0069、図6)

【特許文献2】特開2000−218630号公報(段落番号0006、図2)

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、従来の内刃用の刃本体は、焼き入れ処理したステンレス板材にエッチングを施して1次ブランクを形成したのち、プレス加工を施して形成している。そのため、焼き入れ処理時にステンレス板材の硬度が増加するのを避けられず、エッチング加工後に行なわれる曲げ加工が困難となる。また、スポット溶接またはレーザー溶接で刃本体を刃ホルダーに固定するので、溶接部分が残るのを避けられない。溶接部分は研削加工を施すことである程度は除去できるが、完全に取り除くことはできない。そのため、溶接部分から腐食を生じ、あるいは溶接時の内部応力によって溶接部分の周囲に割れを生じやすく、十分な耐久性が得られにくい。

【0007】

本発明の目的は、溶接部分に生じる腐食や割れなどを一掃して刃物の耐久性を向上できる刃物の製造方法と、この製造方法で得られた刃物と、この刃物を備えた小型電気機器を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、刃本体20と、刃本体20を支持する刃支持体21とを備える刃物の製造方法に係る。刃物は、金属板材にエッチング加工を施して、刃本体20となるシート状の第1ブランク37を形成する工程と、第1ブランク37にプレス加工を施して、所定形状に折り曲げられた第2ブランク38を形成する工程と、第2ブランク38を刃支持体21に溶接して、刃物となる第3ブランク39を形成する工程と、第3ブランク39に熱処理を施す工程とを含んで刃物を製造する。

【0009】

第2ブランク38を刃支持体21に溶接する工程において、点在する一群の溶接部57によって第2ブランク38を刃支持体21に固定する。第3ブランク39に研削加工を施す。

【0010】

第2ブランク38の断面を部分円弧状に形成して、第2ブランク38の周縁に一対の円弧辺部22と一対の直線辺部23とを設ける。第2ブランク38を刃支持体21に溶接する工程において、一群の溶接部57を、図1に符号w1〜w10で示すように、各直線辺部23の中央部から各円弧辺部22の側へ向かって順に形成する。

【0011】

第2ブランク38を刃支持体21に溶接する工程において、直線辺部23に沿って隣接する溶接部57の形成位置が、直線辺部23に近い位置と、直線辺部23から離れる位置とに交互にジグザグ状に形成する(図12参照)。

【0012】

刃物を、円形の刃受部31を備えた刃支持体21と、刃受部31の円形周面に外接する刃本体20とで円筒籠状に構成する。断面が部分円弧状に形成してある第2ブランク38の内面の半径R1を、刃受部31の円形周面の半径R2より僅かに小さく設定する。第2ブランク38を刃支持体21に溶接する工程において、図7に示すように第2ブランク38を治具で弾性変形させて、第2ブランク38の内面が刃受部31の円形周面に密着する状態に保持し、この保持状態を維持したままで第2ブランク38を溶接する。

【0013】

本発明の刃物は、上記の製造方法によって得られる刃物からなる。

【0014】

上記の刃物は、刃物をモーター12・70で回転駆動して切断対象を切断する小型電気機器に適用する。

【発明の効果】

【0015】

本発明の製造方法においては、金属板材にエッチング加工とプレス加工を施して第2ブランク38を形成し、さらに、第2ブランク38を刃支持体21に溶接した後で熱処理を施を行なうようにした。このように、プレス加工後に熱処理(焼入れ)を行なうと、熱処理されていない柔らかな状態の第1ブランク37をプレス加工できるので、第2ブランク38の加工を簡便にしかも正確に行なえる。また、第3ブランク39に熱処理を施すことにより、硬度を増強しながら溶接部分の応力腐食や割れを防止でき、刃物の耐久性を向上できる。

【0016】

また、第3ブランク39に研削加工を施す工程で、刃本体20の表面を仕上げるのと同時に、一群の溶接部57の膨出表面を研削すると、溶接部57の腐食しやすい凹凸表面を確実に除去して、長期使用時の腐食や割れを確実に防止して溶接部57の強度を向上できる。したがって、エッチング加工から研削加工に至る一連の加工を円滑に行ないながら、刃物の耐久性を向上できる。

【0017】

第2ブランク38を溶接する工程において、一群の溶接部57を各直線辺部23の中央部から各円弧辺部22の側へ向かって順に形成すると、溶接歪みを刃本体20の中央から円弧辺部22の側へ向かって順に逃がしながら固定できる。したがって、刃本体20を刃支持体21に密着する状態で固定して、周面の真円度のばらつきを小さくすることができる。その後に研削加工を施す場合には、真円度のばら付が小さい分だけ研削加工に要する手間と時間を節約して、刃物の加工コストを削減できる。

【0018】

直線辺部23に沿って隣接する溶接部57をジグザグ状に形成すると、溶接歪みを逃がしながら、刃本体20の直線辺部23を刃支持体21の刃受面31に密着させて、溶接構造体である内刃(刃物)11の周面の真円度のばらつきをさらに小さくすることができる。

【0019】

第2ブランク38の内面の半径R1を、刃受部31の円形周面の半径R2より僅かに小さく設定しておき、第2ブランク38を治具で弾性変形させると、溶接時の第2ブランク38の内面全体を刃受部31の周面に強制的に密着できる。したがって、プレス工程における第2ブランク38の形状にばらつきがあったとしても、第2ブランク38の内面全体が刃受部31の周面に密着する適正な状態で溶接を行なえ、溶接によって得られる第3ブランク39の外形寸法のばらつき、たとえば真円度のばらつきの幅を小さくできる。

【0020】

上記の製造方法によって得た刃物によれば、スパイラル刃を切断要素とする従来の刃物に比べて、刃物の全体構造を簡素化してその製造コストを削減でき、その分だけ安価に提供できる。さらに、熱処理を施す過程で、硬度を増強しながら溶接部分の応力腐食や割れを防止できるので、耐久性に優れた刃物を提供できる。

【0021】

本発明に係る刃物を備えた小型電気機器によれば、刃物をモーター動力で回転または往復駆動することにより、ひげや毛玉あるいは爪などの切断対象を効果的に切断でき、したがって切断対象の切断処理を能率よく行なうことができる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る刃本体の固定構造を示す平面図である。

【図2】電気かみそりの正面図である。

【図3】電気かみそりのヘッド部における縦断側面図である。

【図4】内刃の分解斜視図である。

【図5】エッチング工程における第1ブランクの平面図である。

【図6】プレス工程における第2ブランクの加工状態を示す側面図である。

【図7】第2ブランクの溶接の過程を示す縦断面図である。

【図8】溶接部の構造、および研磨工程における仕上がり状態を示す縦断面図である。

【図9】完成した内刃の正面図、および要部断面図である。

【図10】内刃の別の実施例を示す分解斜視図である。

【図11】図10に係る第2ブランクの成形状況を示す説明図である。

【図12】溶接形態の別の実施例を示す平面図である。

【図13】内刃の別の適用例を示す正面図である。

【図14】内刃のさらに別の適用例を示す正面図である。

【図15】内刃のさらに別の適用例を示す正面図である。

【図16】内刃のさらに別の適用例を示す正面図である。

【図17】本発明をレシプロ式の内刃に適用した分解斜視図である。

【図18】図17に係る内刃の溶接形態を示す正面図である。

【発明を実施するための形態】

【0023】

(実施例) 図1ないし図9は、本発明に係る刃物をロータリー式の電気かみそりの内刃に適用した実施例を示す。図2において電気かみそりは、本体部1と、本体部1で支持されるヘッド部2と、本体部1に装着される外枠3と、本体部1の後面側に配置されるきわ剃りユニット(図示していない)などで構成する。外枠3は装飾性を向上するために設けてあり、本体部1と協同してグリップを構成する。外枠3の一側上部には、モーター12への通電状態をオン・オフするスイッチボタン4が設けてある。

【0024】

本体部1の内部には、2次電池5や回路基板6が組み込んである。回路基板6には、先のスイッチボタン4で切り換えられるスイッチや表示灯7用のLED、および制御回路や電源回路を構成する電子部品などが実装してある。

【0025】

ヘッド部2には、外刃10と内刃(刃物)11とからなるメイン刃が設けてあり、さらに内刃11を回転駆動するモーター12と、モーター12の回転動力を内刃11に伝動する駆動構造などが設けてある。本発明に係る内刃11は、実施例の違いに応じて回転刃、あるいは刃物と読み換えるが、いずれも同じ部材を意味している。モーター12はヘッドフレーム15の下面に固定されて、本体部1の上部内面に収容してある。駆動構造は一群のギヤトレイン13で構成されて、モーター12の縦軸周りの回転動力を横軸周りの回転動力に変換して内刃11に伝動する。外刃10は、エッチング法あるいは電鋳法で形成されるシート状の網刃からなり、その前後縁が外刃ホルダー14で支持されて、逆U字状に保形してある(図3参照)。図3には、電鋳法で形成した外刃10を示しており、符号17は外刃10の切刃である。ヘッド部2は、本体部1で上下に移動可能に支持されており、両者1・2の間は防水パッキンでシールしてある。

【0026】

外刃ホルダー14は、ヘッドフレーム15に対して着脱自在に装着されて、図示していないロック構造で分離不能にロック保持してある。ヘッドフレーム15に設けた左右一対のロック解除ボタン16を同時に押し込み操作すると、ロック構造による係合が解除されて、外刃ホルダー14をヘッドフレーム15から取り外して、内刃11を露出させることができる。この状態で、ヘッドフレーム15の上面や、内刃11に付着した毛屑を水洗い清掃できる。

【0027】

図3および図4において内刃11は、3個の刃本体20と、刃本体20を支持する刃支持体21とで円筒籠状に構成する。刃本体20は、基本的にステンレス板材(金属板材)にエッチング加工を施し、さらにプレス加工を施して断面が部分円弧状に形成してある。内刃11の製造方法の詳細については改めて説明する。図4に示すように、部分円弧状に形成された刃本体20の周縁には、一対の円弧辺部22と一対の直線辺部23とを備えている。

【0028】

図1に示すように、刃本体20の面壁には第1小刃25の一群と、第2小刃26の一群と、両小刃25・26で囲まれる菱形の刃穴27の一群と、これらの周囲を囲む周枠28とが形成してある。第1小刃25の一群と、第2小刃26の一群とは、それぞれ内刃11の回転中心軸に対して互いに逆向きに傾斜する状態で形成してあり、これにより刃本体20の全体がエキスパンドメタル状の外観を呈している。第1小刃25、および第2小刃26の隣接ピッチは概ね2.5mmとした。

【0029】

図1に示すように第1小刃25の傾斜角度θ1が、内刃11の回転中心軸を基準にして13.4度傾けてあるのに対して、第2小刃26の傾斜角度θ2は、内刃11の回転中心軸を基準にして23.4度傾けてあり、各小刃25・26の周囲端部は周枠28に連続している。第1小刃25が直線リブ状に連続して形成してあるのに対して、第2小刃26は隣接する第1小刃25どうしを階段状に繋いでおり、これにより第2小刃26の第1小刃25との交差部分は全て三叉路状になっている。

【0030】

上記のように、刃本体20のシート面に第1小刃25の一群と、第2小刃26の一群をエキスパンドメタル状に設けると、スパイラル刃を切断要素とする従来の内刃に比べて、切刃の合計長さを増強でき、しかも傾斜方向が異なる両小刃25・26でくせ毛を起しながら交互に切断できる。さらに、網刃構造の従来の内刃に比べて、刃穴27の開口面積が格段に大きくなるので、スパイラル刃を切断要素とする内刃と同様に、ひげを効果的に導入してひげ切断を効果的に行なうことができる。

【0031】

図4において刃支持体21は、5個の刃受部31と、隣接する刃受部31の間に形成される凹曲面32と、両側端の刃受部31の側面中央部から横向きに突設される内刃軸33とを一体に備えた金属製の旋削品からなる。刃受部31および内刃軸33の周面は、研削加工を施して滑らかに仕上げてある。内刃軸33の一方の軸端には、ギヤトレイン13の終段ギヤと噛み合う内刃ギヤ34が固定してある(図2参照)。先に説明した刃本体20の内面の半径R1は、刃受部31の円形周面の半径R2より僅かに小さく設定してある(図7参照)。その意味は後述する。

【0032】

次ぎに内刃11の製造方法の詳細を説明する。内刃11は、ステンレス板材(金属板材)にエッチングを施して、刃本体20となる第1ブランク37を形成する工程(エッチング工程)と、第1ブランク37にプレス加工を施して、部分円弧状に折り曲げられた第2ブランク38を形成する工程(プレス工程)と、第2ブランク38を刃支持体21に溶接して、内刃11となる第3ブランク39を形成する工程(溶接工程)と、第3ブランク39に熱処理を施す工程(熱処理工程)と、熱処理が済んだ第3ブランク39に研削加工を施して切刃47を形成する工程(研削工程)とを経て形成する。各工程の詳細を以下に説明する。

【0033】

(エッチング工程)

エッチング工程では、厚みが0.3mmのステンレス板材36の表裏両面にエッチング処理を施して、図3に示す第1小刃25や第2小刃26などを形成する。なお、ステンレス板材に熱処理を施さずに、市販されている素材の状態のままでエッチング処理を行なう点が、従来の製造方法と大きく異なる。第1小刃25および第2小刃26は、外面の切断面43と、内面の非切断面44と、これら両者43・44の端縁間に形成される第1抉り面45、および第2抉り面46とで、5個の隅部を備えた異形断面状に形成してある。第1抉り面45が、切断面43と非切断面44との端縁間を抉る1個の内凹み面で形成してあるのに対し、第2抉り面46は、切断面43と非切断面44との端縁間を逆く字状に抉る2個の内凹み面で形成してある。切断面43と第1抉り面45とによって、第1小刃25および第2小刃26の回転方向上手側に、切刃角度が小さな切刃47が形成され、回転方向下手側に逃げ縁48が形成される。図5に示すように、エッチング工程においては、多数個の第1ブランク37を同時に形成して、その短辺部に設けられた橋絡部49を切断して、ステンレス板材から分離することができる。

【0034】

(プレス工程)

図6に示すように、プレス工程では、第1ブランク37を固定金型51と可動金型52を用いて、部分円弧状に折り曲げて第2ブランク38を形成する。このとき、第2ブランク38は、その内面の半径が先に説明したR1となるように折り曲げてある。得られた第2ブランク38は、図4に示すように、一対の円弧辺部22と、円弧辺部22に比べて十分に長い一対の直線辺部23とを備えており、直線辺部23の長さは、両側端の刃受部31の左右長さに一致している。このように、熱処理されていない柔らかな第1ブランク37をプレス加工することにより、熱処理された素材において避けられないスプリングバックによる形状のばらつきの幅を小さくして、第1ブランク37の曲げ加工を簡便に、しかも確実に行なえる。

【0035】

(溶接工程)

溶接工程においては、図7(a)に示すように、3個の第2ブランク38を刃支持体21の刃受部31にあてがって位置決めする。具体的には、3個の第2ブランク38の周面を3分割された部分円弧状の治具55で抱持して弾性変形させ、第2ブランク38の内面を刃受部31の周面に密着保持する。この状態で、第2ブランク38の直線辺部23および円弧辺部22をレーザー溶接機56で溶接する(図7(b))。上記のように、第2ブランク38をその変形応力に抗して刃受部31の周面に密着させた状態で溶接を行なうと、プレス工程における第2ブランク38の形状のばらつきに影響されることなく、溶接時の第2ブランク38の内面全体を刃受部31の周面に密着できる。したがって、溶接後の第3ブランク39における、刃本体20の真円度のばらつきの幅を小さなものとすることができる。レーザー溶接機56で溶接を行なうことにより、図8(a)に示すように、刃本体20の周面より外膨らみ状に盛り上がる溶接部57が形成される。

【0036】

溶接処理を行なうと、ごく短い時間ではあるが溶接部57は2000℃まで加熱されて溶融し、図8に示すように、溶融部分は刃受部31の肉壁内にまで達して、それぞれの溶融部分が交じり合う状態で固化する。このとき、一群の溶接部57を、図1に符号w1からw10で示すように、直線辺部23の中央部から円弧辺部22の側へ向かって順に形成することにより、刃本体20が溶接時の内部応力によって刃受部31の周面から浮き離れるのを防止して、刃本体20を刃受部31に密着させることができる。また、円弧辺部22における溶接部57の溶接位置(w5・w6・w9・w10)を、直線辺部23における溶接部57の溶接位置(w1〜w4、w7〜w8)よりも、円弧辺部22の幅方向中央寄りに位置させることにより、刃本体20の隅部が刃受部31の周面から浮き離れるのを防止して、円筒籠状の第3ブランク39を形成することができる。直線辺部23における溶接部57の溶接位置と、円弧辺部22における溶接部57の溶接位置との位置の違いを図1に矢印aで示している。

【0037】

一群の溶接部57を、直線辺部23の中央部から円弧辺部22の側へ向かって順に形成する溶接パターンは、上記の溶接パターンに限定するものではなく、以下の溶接パターン2、および溶接パターン3で行なうことができる。図1に示す溶接位置符号を(w1〜w10)を引用すると、溶接パターン2では、w1・w3・w5・w7・w9・w2・w4・w6・w8・w10の順に溶接部57を形成する。また、溶接パターン3では、w1・w3・w5・w2・w4・w6・w7・w9・w8・w10の順に溶接部57を形成する。溶接パターンは、溶接部57の総数の変化によっても変更すべきであるので、溶接パターン1〜3以外の溶接パターンを採用することもある。要は、刃本体20が溶接時の内部応力によって刃受部31の周面から浮き離れるのを防止できる溶接パターンであればよい。

【0038】

(熱処理工程)

熱処理工程においては、円筒籠状の第3ブランク39を約1000℃にまで加熱し、その状態を所定時間維持したのち、水および加熱された油で順に冷却して焼き入れを行なう。これにより、刃本体20の金属組織をマルテンサイト化して、その硬度を増強する。第3ブランク39を加熱する過程では、レーザー溶接時に溶接部57の周辺部で生じた熱による内部歪みを除去できる。

【0039】

(研削工程)

研削工程では、円筒籠状の第3ブランク39の周面に粗研削加工と仕上げ研削加工とを順に施して、刃本体20の周面の真円度を向上し、さらに切刃47をシャープに仕上げる。粗研削加工では、図8(b)に示すように、溶接部57の膨出表面を除去し、同時に刃本体20の周面を研削する。また、仕上げ研削加工では、刃本体20の周面の表面荒さが小さくなるように仕上げ研削を行なって、内刃11の外周面の直径寸法と、真円度と、表面粗さとを所定の状態に仕上げる。なお、内刃11の真円度に対する要求仕様が低い場合には、研削工程は省略することができる。

【0040】

一連の製造工程を経て得られる内刃11を図9に示している。刃本体20と刃支持体21との間には、凹曲面32を内刃軸33の回りに回転した状態の毛屑収容空間59が形成される。このように、刃本体20の内部に毛屑収容空間59を備えている内刃11によれば、切断された毛屑を内刃11の内面下方に落下させ、さらに、開口面積が大きな刃穴27から毛屑室へと速やかに落下させることができる。また、水洗い清掃時には、刃本体20の内部に入り込んだ毛屑を洗浄水と共に排出させて、毛屑が凹曲面32や刃本体20の内面に残留するのを解消し、常に衛生的な状態を維持できる。以上に説明した本発明の内刃によれば、エッチング加工、プレス加工、溶接加工、熱処理などの一連の加工を円滑に行なえるうえ、溶接部分の腐食や割れなどを一掃して刃物の耐久性を向上できる。

【0041】

図10は本発明に係る内刃の別実施例を示す。そこでは、内刃11を1個の刃本体20と、刃支持体21とで円筒籠状に構成する。内刃11はステンレス板材を素材にして、先に説明した内刃と同様の加工工程を経て形成することができる。ただし、プレス工程においては、エッチング加工が施された第1ブランク37を、図11(a)・(b)に示すロール成形機で円筒状に成形して第2ブランク38を形成する。ロール成形機は、第2ブランク38の外周面を受け止める一対の受ロール61・61と、第2ブランク38の内周面に曲げ力を与える押えロール62とで構成してあり、受ロール61を時計回転方向へ回転駆動するとき、押えロール62は反時計回転方向へ回転駆動する。得られた第2ブランク38は、図示していない治具で真円状に抱持した状態で刃支持体21に溶接して第3ブランク39とする。他は先の実施例と同じであるので、同じ部材に同じ符号を付してその説明を省略する。以下の実施例においても同じとする。

【0042】

図12は、溶接工程における第2ブランク38の溶接部57の形成手順を変更した別の実施例を示す。そこでは、第2ブランク38を刃支持体21の刃受部31に溶接する際に、直線辺部23に沿って隣接する溶接部57の形成位置を、直線辺部23に近い位置と、直線辺部から離れる位置とに交互にジグザグ状に形成するようにした。ジグザグに配置した溶接部57の溶接位置の違いを矢印aで示している。この場合にも、符号w1〜w10で示すように、溶接部57を直線辺部23の中央部から円弧辺部22の側へ向かって順に形成するようにした。なお、この実施例では、第2ブランク38の四隅に溶接部57を形成して、各隅部が刃受部31から浮き離れるのを防ぐようにした。

【0043】

図13は電気かみそりの別の実施例を示す。そこでは、回転刃(刃物)11の周囲に、回転刃11の食い込み量を規制するガード体65を設けて、これら両者11・65をモーター動力で回転駆動するようにした。ガード体65はコイルばね状に形成してあり、コイル部を回転刃11の周面に巻き付けて、その両端が回転刃11に固定してある。このように、本発明の内刃11は、外刃を備えていない電気かみそりにも適用できる。

【0044】

図14ないし図16は、回転刃(刃物)11を電気かみそり以外の小型電気機器に適用した実施例を示す。図14は、回転刃11を爪切りに適用した実施例である。爪切りは、グリップを兼ねる本体部68の一端に円筒状のヘッド部69を設け、その内部にヘッド部69の筒軸心の回りに回転する回転刃11を配置して、本体部68に収容したモーター70で回転刃11を回転駆動するようにした。符号72は2次電池、符号73はモーター70を起動し、あるいは停止するためのスイッチボタンである。ヘッド部69の筒周壁には半円状の切断窓71が開口してあり、この窓71を介して回転刃11がヘッド部69の外面に露出させてある。爪を切断する場合には、回転駆動している回転刃11を爪の先端に押し付けて、爪を少しずつ削りとる。

【0045】

図15は、内刃11を毛玉取り器用の刃物に適用した実施例である。毛玉取り器は、グリップを兼ねる本体部68の一端に円筒状のヘッド部69を設け、その内部にヘッド部69の筒軸心の回りに回転する刃物11を配置して、本体部68に収容したモーター70で刃物11を回転駆動するようにした。符号72は2次電池、符号73はモーター70を起動し、あるいは停止するためのスイッチボタンである。ヘッド部69の筒周壁には部分円弧状の切断窓71が開口してあり、この窓71を介して外刃10がヘッド部69の外面に露出させてある。毛玉は外刃10の刃穴から導入されて、外刃10の内面に摺接する刃物11で切断される。この場合の外刃10および刃物11は、爪切りの刃物11に比べて軸心方向の長さが充分に大きくしてあり、したがって、刃物11のニット生地に対する接触面積をより大きくして、毛玉を効果的に除去できる。

【0046】

図16は、内刃11を角質除去器用の刃物に適用した実施例である。角質除去器は、グリップを兼ねる本体部68の一端にアーチ状のヘッド部69を設け、その内部に本体部68の中心軸線と直交する軸回りに回転する刃物11を配置して、本体部68に収容したモーター70で刃物11を回転駆動するようにした。符号72は2次電池、符号73はモーター70を起動し、あるいは停止するためのスイッチボタンである。ヘッド部69の周壁には切断窓71が切り欠き形成してあり、この窓71を介して刃物11がヘッド部69の外面に露出させてある。角質を除去する場合には、回転駆動した状態の刃物11を、かかとなどの角質部分に押し付けて角質を少しずつ削りとる。

【0047】

図17および図18は、本発明に係る内刃11を、レシプロ式の電気かみそりの内刃に適用した実施例を示す。そこでは、エッチング加工が施された第1ブランク37にプレス加工を施して、逆U字状に折り曲げられた第2ブランク38を形成し、得られた第2ブランク38をダイキャスト製(金属製)の内刃ホルダー(刃支持体)21に溶接して第3ブランク39を形成した。内刃ホルダー21は、第2ブランク38の逆U字状の円弧辺部22を支持する刃受部31と、第2ブランク38の直線辺部23が溶接される前後壁75を一体に備えている。この場合の溶接部57は先の実施例と同様に、符号w1からw8で示すように、直線辺部23の中央部から円弧辺部22の側へ向かって順に形成した。溶接の順番を示す符号のうち奇数符号は、内刃ホルダー21の前壁75の溶接位置に対応しており、偶数符号は、内刃ホルダー21の後壁75の溶接位置に対応している。

【0048】

上記の実施例以外に、第1小刃25および第2小刃26は直線状に形成する必要はなく、蛇行状あるいは稲妻状に形成することができる。刃本体20の第1ブランク37はエッチング加工で形成するのが好ましいが、必要があれば、電鋳加工、あるいはプレス加工で形成することができる。内刃11を複数個の刃本体20と刃支持体21で構成する場合に、各刃本体20の周方向の長さは必ずしも同じである必要はない。

【符号の説明】

【0049】

10 外刃

11 内刃(回転刃、刃物)

20 刃本体

21 刃支持体

22 円弧辺部

23 直線辺部

25 第1小刃

26 第2小刃

27 刃穴

31 刃受部

32 凹曲面

37 第1ブランク

38 第2ブランク

39 第3ブランク

47 切刃

【特許請求の範囲】

【請求項1】

刃本体(20)と、刃本体(20)を支持する刃支持体(21)とを備える刃物の製造方法であって、

金属板材にエッチング加工を施して、刃本体(20)となるシート状の第1ブランク(37)を形成する工程と、

第1ブランク(37)にプレス加工を施して、所定形状に折り曲げられた第2ブランク(38)を形成する工程と、

第2ブランク(38)を刃支持体(21)に溶接して、刃物となる第3ブランク(39)を形成する工程と、

第3ブランク(39)に熱処理を施す工程とを含む刃物の製造方法。

【請求項2】

第2ブランク(38)を刃支持体(21)に溶接する工程において、点在する一群の溶接部(57)によって第2ブランク(38)が刃支持体(21)に固定されており、

第3ブランク(39)に研削加工を施す工程で、前記一群の溶接部(57)の膨出表面を研削し除去する請求項1に記載の刃物の製造方法。

【請求項3】

第2ブランク(38)の断面が部分円弧状に形成されて、第2ブランク(38)の周縁に一対の円弧辺部(22)と一対の直線辺部(23)とが設けられており、

第2ブランク(38)を刃支持体(21)に溶接する工程において、一群の溶接部(57)が、各直線辺部(23)の中央部から各円弧辺部(22)の側へ向かって順に形成してある請求項2に記載の刃物の製造方法。

【請求項4】

第2ブランク(38)を刃支持体(21)に溶接する工程において、直線辺部(23)に沿って隣接する溶接部(57)の形成位置が、直線辺部(23)に近い位置と、直線辺部(23)から離れる位置とに交互にジグザグ状に形成してある請求項2または3に記載の刃物の製造方法。

【請求項5】

刃物が、円形の刃受部(31)を備えた刃支持体(21)と、刃受部(31)の円形周面に外接する刃本体(20)とで円筒籠状に構成されており、

断面が部分円弧状に形成してある第2ブランク(38)の内面の半径(R1)が、刃受部(31)の円形周面の半径(R2)より僅かに小さく設定されており、

第2ブランク(38)を刃支持体(21)に溶接する工程において、第2ブランク(38)を治具で弾性変形させて、第2ブランク(38)の内面が刃受部(31)の円形周面に密着する状態に保持し、この保持状態を維持したままで第2ブランク(38)を溶接する請求項2、3または4に記載の刃物の製造方法。

【請求項6】

上記請求項1から5のいずれかひとつに記載の製造方法で得られる刃物。

【請求項7】

上記請求項6に記載の刃物をモーター(12・70)で回転駆動して切断対象を切断する小型電気機器。

【請求項1】

刃本体(20)と、刃本体(20)を支持する刃支持体(21)とを備える刃物の製造方法であって、

金属板材にエッチング加工を施して、刃本体(20)となるシート状の第1ブランク(37)を形成する工程と、

第1ブランク(37)にプレス加工を施して、所定形状に折り曲げられた第2ブランク(38)を形成する工程と、

第2ブランク(38)を刃支持体(21)に溶接して、刃物となる第3ブランク(39)を形成する工程と、

第3ブランク(39)に熱処理を施す工程とを含む刃物の製造方法。

【請求項2】

第2ブランク(38)を刃支持体(21)に溶接する工程において、点在する一群の溶接部(57)によって第2ブランク(38)が刃支持体(21)に固定されており、

第3ブランク(39)に研削加工を施す工程で、前記一群の溶接部(57)の膨出表面を研削し除去する請求項1に記載の刃物の製造方法。

【請求項3】

第2ブランク(38)の断面が部分円弧状に形成されて、第2ブランク(38)の周縁に一対の円弧辺部(22)と一対の直線辺部(23)とが設けられており、

第2ブランク(38)を刃支持体(21)に溶接する工程において、一群の溶接部(57)が、各直線辺部(23)の中央部から各円弧辺部(22)の側へ向かって順に形成してある請求項2に記載の刃物の製造方法。

【請求項4】

第2ブランク(38)を刃支持体(21)に溶接する工程において、直線辺部(23)に沿って隣接する溶接部(57)の形成位置が、直線辺部(23)に近い位置と、直線辺部(23)から離れる位置とに交互にジグザグ状に形成してある請求項2または3に記載の刃物の製造方法。

【請求項5】

刃物が、円形の刃受部(31)を備えた刃支持体(21)と、刃受部(31)の円形周面に外接する刃本体(20)とで円筒籠状に構成されており、

断面が部分円弧状に形成してある第2ブランク(38)の内面の半径(R1)が、刃受部(31)の円形周面の半径(R2)より僅かに小さく設定されており、

第2ブランク(38)を刃支持体(21)に溶接する工程において、第2ブランク(38)を治具で弾性変形させて、第2ブランク(38)の内面が刃受部(31)の円形周面に密着する状態に保持し、この保持状態を維持したままで第2ブランク(38)を溶接する請求項2、3または4に記載の刃物の製造方法。

【請求項6】

上記請求項1から5のいずれかひとつに記載の製造方法で得られる刃物。

【請求項7】

上記請求項6に記載の刃物をモーター(12・70)で回転駆動して切断対象を切断する小型電気機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2012−24461(P2012−24461A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−168213(P2010−168213)

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000164461)九州日立マクセル株式会社 (338)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000164461)九州日立マクセル株式会社 (338)

【Fターム(参考)】

[ Back to top ]