分割カラー片、推進管、該分割カラー片及び該推進管からなる推進管組立体、並びに該推進管組立体の製造方法

【課題】 推進管用カラーの溶接作業を効率的に行う。

【解決手段】 推進管Aiは、半割状態の分割推進管片G1,G2を円筒形状に組み立てることにより構成されており、その環状カラーD0は、半割状態の分割カラー片D1,D2を溶接することにより形成されている。そして、この分割カラー片D1,D2には、推進管の埋設現場にて環状カラーD0を推進管Aiに固定するための固定部材(不図示)が設けられている。したがって、分割カラー片D1,D2の溶接は、推進管の埋設現場にて推進管Aiに固定する前に、分割推進管片G1,G2が搬入されてきているかどうかとは無関係に行うことができ、環状カラーD0を多数溶接してストックしておくこともできる。したがって、溶接作業者は溶接作業だけを連続して行うことが可能となり、推進管が搬入されている間に待機したりする必要が無いので、溶接作業の効率化を図ることができる。

【解決手段】 推進管Aiは、半割状態の分割推進管片G1,G2を円筒形状に組み立てることにより構成されており、その環状カラーD0は、半割状態の分割カラー片D1,D2を溶接することにより形成されている。そして、この分割カラー片D1,D2には、推進管の埋設現場にて環状カラーD0を推進管Aiに固定するための固定部材(不図示)が設けられている。したがって、分割カラー片D1,D2の溶接は、推進管の埋設現場にて推進管Aiに固定する前に、分割推進管片G1,G2が搬入されてきているかどうかとは無関係に行うことができ、環状カラーD0を多数溶接してストックしておくこともできる。したがって、溶接作業者は溶接作業だけを連続して行うことが可能となり、推進管が搬入されている間に待機したりする必要が無いので、溶接作業の効率化を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、周方向に複数連結した状態に配置されて推進管の隙間部を覆う分割カラー片、該分割カラー片が取り付けられる推進管、該分割カラー片及び該推進管からなる推進管組立体、並びに該推進管組立体の製造方法に関する。

【背景技術】

【0002】

従来、上下水道や電力ケーブルやガス管などを地中に敷設する場合、複数の推進管が直列に配置されて管路が形成されている。そして、推進管と推進管との間の隙間部は環状のカラーにより閉塞されている。

【0003】

このような推進管は、製造工場から埋設現場までは道路を運搬しなければならないが、直径が3mを超える推進管は、道路交通法の規制の対象となって円筒形状のままでは運搬することができないので、図5に符号100で示すように、推進管を半割にした状態(以下、分割した状態のものを“分割推進管片”と称することとする。)で運搬し、図6に示すように、埋設現場にて円筒形状に組み立てる手法が採られていた(例えば、特許文献1参照)。なお、図5は、推進管を半割にした状態で運搬する様子の一例を示す模式図であり、図6は、現場にて円筒形状の推進管を組み立てる様子の一例を示す模式図である。また、図6中の符号101は、分割推進管片100を持ち上げるためのクレーンを示す。

【0004】

一方の図7は、そのようにして組み立てられた円筒形状の推進管の外観を示す斜視図であり、図中の符号102は環状のカラーを示し、符号102a,102bは半割状態のカラー片を示している。これらのカラー片102a,102bは、周方向端面102cが溶接されて周方向に連結されることにより環状のカラー102を構成している。また、これらのカラー片102a,102bは、図8に示すように、半割の状態の分割推進管片100を工場で製造する時点で既に該分割推進管片100に埋め込まれている。なお、同図の符号103は、カラー片102a,102bを該分割推進管片100に埋め込むためのアンカー筋を示し、符号104は、分割推進管片100の全周に配置されたシール部材を示し、符号105はクッション材を示す。

【特許文献1】特開2004−183289号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述のような推進管の場合、

・ 推進管を埋設する現場への分割推進管片100の搬入(図5参照)

・ 分割推進管片100,100の接続による円筒形推進管の作製(図6参照)

・ カラー片102a,102bの溶接

・ 完成した推進管の地中への搬入

と言った一連の作業を行う必要があるが、カラー片102a,102bの溶接を行う溶接作業者は、溶接作業だけを専門的に行う技能者であって、溶接作業以外の作業が行われている間は待機せざるを得ず、作業効率が悪いという問題があった。なお、カラー片102a,102bの溶接を連続して行う方法としては、多数の推進管を円筒形に組み立ててから溶接作業を開始する方法が考えられるが、そのような方法を実施するには多数の推進管をストックしておくスペースが必要となり、現実的ではない。

【0006】

また、上述のような推進管の場合、カラー片102a,102bの溶接は、推進管100に装着された状態で行われるため、その溶接熱により推進管のコンクリートやシール部材104が変質してしまうおそれがあった。

【0007】

本発明は、作業効率に優れ、溶接熱による変質を防止できる分割カラー片、推進管、該分割カラー片及び該推進管からなる推進管組立体、並びに該推進管組立体の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、直列に配置された推進管(例えば、図1及び図3(c)の符号Ai参照)と推進管(図1及び図3(c)の符号Ai+1参照)との間の隙間部(B)であって、周方向に沿った一部の区間(図1の符号C1又はC2参照)を閉塞するように構成されると共に、前記隙間部(B)の全周(図1の符号C1及びC2で示す部分)を閉塞するように、複数が前記周方向に連結した状態で配置される分割カラー片(図1の符号D1又はD2参照)において、

前記隙間部(B)を挟んで対峙する2つの推進管(Ai,Ai+1)の両方の外周面に跨ると共に、前記周方向に沿った一部の区間(C1又はC2)に配置される帯板状のカラー部(1)と、

前記隙間部(B)に入り込むように、前記カラー部(1)の内周面から内側に突出された板状のフランジ部(2)と、

成形された後の前記推進管(Ai,Ai+1)に固定するための固定部材(図2(c)及び図3の符号3、並びに図4(a)(b)の符号13参照)と、を備えたことを特徴とする。

【0009】

請求項2に係る発明は、請求項1に係る発明において、前記固定部材(3)は、前記推進管の軸方向(図1の符号4参照)に沿って突出するように前記フランジ部(2)に固着された棒状の部材である、ことを特徴とする。

【0010】

請求項3に係る発明は、請求項1に係る発明において、前記固定部材(13)は、前記フランジ部(2)に形成された第1係合部(図4(a)の符号2a参照)に着脱自在に支持される棒状の部材であって、該フランジ部(2)に取り付けられた状態では前記推進管の軸方向(4)に沿って突出するように配置される部材である、ことを特徴とする。

【0011】

請求項4に係る発明は、図3(a)に示すように、請求項2に係る発明において、前記推進管(Ai)の外周面であって前記カラー部(1)にて覆われる部分にシール部材(7)が配置されている場合において、

前記固定部材(3)の前記フランジ部(2)からの突出長をX1とし、前記推進管における軸方向の端面(6)から前記シール部材(7)までの距離をX2とし、前記カラー部(1)の前記フランジ部(2)からの突出長をX3とした場合に、

【数2】

なる不等式が成立する、ことを特徴とする。

【0012】

請求項5に係る発明は、略樋状の分割推進管片(G1,G2)が周方向に複数連結されて略円筒状に構成された推進管(図1の符号Ai+1参照)において、

少なくとも1つの分割推進管片(G1,G2)は、請求項1乃至4のいずれか1項に記載の固定部材(3,13)が係合される第2係合部(図3に示す符号6a参照)を有する、ことを特徴とする。

【0013】

請求項6に係る発明は、請求項5に係る発明において、前記第2係合部(6a)は、請求項2又は3に記載の固定部材(3,13)が挿入されるように、少なくとも1つの分割推進管片(G1,G2)における軸方向の端面(6)に形成された穴部である、ことを特徴とする。

【0014】

請求項7に係る発明は、請求項5又は6に記載の発明において、前記第2係合部(符号6a参照)が、前記分割カラー片(D1,D2)が前記分割推進管片(G1,G2)に取り付けられた状態で、該分割カラー片(D1,D2)における周方向の端面(図1の符号5参照)が前記分割推進管片(G1,G2)における周方向の端面(図1の符号F参照)に対して周方向にずれるような位置関係に形成された、ことを特徴とする。

【0015】

請求項8に係る発明は、上述した推進管と、上述した分割カラー片(D1,D2)が周方向に複数連結されて環状に構成されると共に前記推進管の軸方向の端部に嵌め込まれた環状カラー(図1に示す符号D0参照)と、を備えた推進管組立体についてのものである。

【0016】

請求項9に係る発明は、上述した分割カラー片(D1,D2)を周方向に複数連結して環状カラー(図1に示す符号D0参照)を作製する工程と、

略樋状の分割推進管片(G1,G2)を周方向に複数連結して上述した推進管(例えば、Ai+1参照)を作製する工程と、

前記環状カラー(D0)を前記推進管(Ai+1)の軸方向の端部に嵌め込む工程と、からなる推進管組立体の製造方法についてのものである。

【0017】

なお、括弧内の番号などは、図面における対応する要素を示す便宜的なものであり、従って、本記述は図面上の記載に限定拘束されるものではない。

【発明の効果】

【0018】

請求項1乃至3、5、6、8及び9に係る発明によれば、分割カラー片は、成形された後の推進管に固定するための固定部材を有しているので、推進管製造時点で最初から推進管に取り付けられている必要はなく、推進管が埋設されるまでに固定されていれば足りる。したがって、分割カラー片は、推進管に固定されていない状態で工場から推進管の埋設現場まで運搬されることも可能となる。ここで、そのような運搬を、環状のカラーの状態で行おうとすると、運搬が大変となり、道路交通法の規制の対象になって運搬できない事態も生じ得る。しかし、本発明によれば、分割カラー片が周方向に複数連結されて環状のカラーを構成するようになっているので、工場から推進管の埋設現場までは、環状のカラーの状態ではなく、分割カラー片の状態で運搬することができ、そのような問題を解消し得る。一方、分割カラー片にて環状カラーを形成するには溶接作業者による溶接作業が必要となる。もし、その溶接作業を、推進管に固定された状態の分割カラー片に対して行わなければならないとすると、推進管埋設現場に搬入されてきた推進管に対して(しかも、該現場に搬入されてきている個数の推進管に対してだけ)該溶接作業を行うしかなく、推進管が搬入されていない間は溶接作業者は待機せざるを得ず、作業効率が悪かった。しかし、本発明によれば、該溶接作業は、推進管に固定されていない状態の分割カラー片に対して行うことができるので、推進管が現場に搬入されてきたか否かとは全く無縁に溶接作業だけを遂行することができ、作業効率が向上される。さらに、上述のように、分割カラー片の溶接を、推進管に固定されていない状態で行うことができるため、溶接熱で推進管や推進管のシール部材を痛めてしまうことも無い。

【0019】

請求項4に係る発明によれば、分割カラー片側のカラー部と推進管側のシール部材とは、分割カラー片側の固定部材が推進管側に係合されるまでは接触しないので、該シール部材からの摩擦力を受けることなく、分割カラー片を自由に移動させて固定部材の位置調整を行うことができる。

【0020】

請求項7に係る発明によれば、前記分割カラー片における周方向の端面が前記分割推進管片における周方向の端面に対して周方向にずれるような位置関係にあるため、応力集中部を分散配置できる。

【発明を実施するための最良の形態】

【0021】

以下、図1乃至図4に沿って、本発明を実施するための最良の形態について説明する。ここで、図1は、本発明に係る分割カラー片の使用状態の一例を示す斜視図であり、図2(a)は、本発明に係る分割カラー片の構造の一例を示す分解斜視図であり、同図(b)は、本発明に係る分割カラー片の外観の一例を示す斜視図であり、同図(c)は、本発明に係る分割カラー片の断面形状の一例を示す端面図である。また、図3(a)は、本発明に係る分割カラー片を推進管に係合させる様子の一例を示す端面図であり、同図(b)は、1つの推進管Ai+1と他の推進管Aiとを接続する様子の一例を示す端面図であり、同図(c)は、それらの推進管Ai+1,Aiを接続した状態の一例を示す端面図である。さらに、図4(a)は、本発明に係る分割カラー片の断面形状の他の例を示す端面図であり、同図(b)は、その装着状態の様子の一例を示す端面図であり、同図(c)は、本発明に係る分割カラー片の断面形状のさらに他の例を示す端面図である。

【0022】

本発明に係る分割カラー片は、直列に配置された推進管(例えば、図1及び図3(c)の符号Ai参照)と推進管(図1及び図3(c)の符号Ai+1参照)との間の隙間部(図1及び図3(c)の符号B参照)を閉塞するためのものである。本発明に係る分割カラー片は、図1に符号D1やD2で示すような形状であって、該隙間部Bの全周(C1+C2)を閉塞するような環状ではなく、周方向に沿った一部の区間(符号C1に示す区間、又は符号C2に示す区間)を閉塞するような形状に過ぎない。つまり、該分割カラー片D1,D2は、周方向に複数連結されて環状のカラー(以下、“環状カラー”とする)D0を構成し、該環状カラーD0によって隙間部Bの全周を閉塞することとなる。なお、図1においては、2つの分割カラー片にはD1,D2という異なる符号がそれぞれ付されているが、本明細書においては、両者を区別する必要の無い場合には符号Dを使用して説明し、両者を区別する必要がある場合には符号D1,D2を使用して説明することとする。また、同図においては、周方向に沿った2つの区間にはC1,C2という異なる符号がそれぞれ付されているが、本明細書においては、両者を区別する必要が無い場合には符号Cを使用して説明し、両者を区別する必要がある場合には符号C1,C2を使用して説明することとする。さらに、同図においては、推進管にはAi,Ai+1,Ai+2という異なる符号がそれぞれに付されているが、本明細書においては、それらを区別する必要が無い場合には符号Aを使用して説明し、それらを区別する必要がある場合には符号Ai,Ai+1,Ai+2を使用して説明することとする。なお、図1では、2つの分割カラー片D1,D2により1つの環状カラーD0が形成されているが、3つ以上の分割カラー片により1つの環状カラーを構成しても良い。分割カラー片Dの連結は溶接により行うと良いが、環状カラーD0の真円度を高めるためには溶接箇所をできるだけ少なくし、溶接熱に伴う変形をできるだけ抑えた方が好ましいので、その観点からは、連結しなければならない個数は少なくした方が良い。

【0023】

一方、個々の推進管Aは、略樋状の分割推進管片(符号G1,G2参照)が周方向に複数連結されて略円筒状に構成されたものであって、上述したように、工場にて製造された略樋状の分割推進管片G1,G2が推進管の埋設現場まで略樋状形状のままで搬送され(図5参照)、該現場にて略円筒状に組み立てられるものである(図6参照)。なお、符号Fは分割推進管片G1,G2の連結面を示す。また、図1では、2つの分割推進管片にはG1,G2という異なる符号がそれぞれ付されているが、本明細書においては、両者を区別する必要が無い場合には符号Gを使用して説明し、両者を区別する必要がある場合には符号G1,G2を使用して説明することとする。さらに、図1では、2つの分割推進管片により1つの推進管が形成されているが、3つ以上の分割推進管片により1つの推進管を形成しても良い。

【0024】

以下、本発明に係る分割カラー片Dの具体的構造について説明する。

【0025】

本発明に係る分割カラー片Dは、図2(a)に示すような2つの板状部材1,2を備えている。一方の板状部材(以下、“カラー部”とする)1は、図2(a)(b)に示すように湾曲された帯板状をしており、図1に示すように、推進管の外周面(外周面全周ではなく、周方向に沿った一部の区間C)に沿って配置されるようになっている。このカラー部1は、図3(c)に詳示するように、前記隙間部Bを挟んで対峙する2つの推進管Ai,Ai+1の両方の外周面に跨るように配置され、該隙間部Bを閉塞することとなる。なお、このカラー部1は、周方向に複数連結された場合には、前記隙間部Bの全周を閉塞するような略円筒状を呈することとなる。

【0026】

また、他方の板状部材(以下、“フランジ部”とする)2は、前記カラー部1の内周面(図3(a)(c)の符号1a参照)から内側に、軸方向(図1の符号4参照)に直交する面に沿うように突出されている。これらのカラー部1とフランジ部2とにより形成される、周方向に直交する断面(図2(b)のH−H断面)は、図2(c)に示すような略T字状となる。このフランジ部2は、図3(c)に詳示するように、推進管Ai,Ai+1にセットされた状態では、前記隙間部Bに入り込むように配置されることとなる。また、このフランジ部2は、前記周方向に複数配列された場合には、略ドーナッツ板状を呈することとなる。

【0027】

一方、本発明に係る分割カラー片Dは、成形された後の推進管Aに固定するための固定部材(図2(c)の符号3、及び図4(a)の符号13参照)を有している。なお、図8に示すアンカー筋103も、分割カラー片を固定するための固定部材に相当するが、該アンカー筋103は、成形される段階の推進管に埋設されるものであって、「成形された後の推進管に固定するもの」ではない。つまり、本明細書においては、「成形された後の推進管に固定するための固定部材」とは、何らかの係合部が形成された状態の推進管に、後付けで固定するための部材を意味するものとする(詳細は後述する)。

【0028】

本発明に係る分割カラー片Dは、推進管Aに固定するための固定部材3,13を有しているので、推進管製造時点で最初から推進管Aに取り付けられている必要はなく、推進管Aが埋設されるまでに固定されていれば足りる。したがって、分割カラー片Dは、推進管に固定されていない状態で工場から推進管の埋設現場まで運搬されることも可能となる。ここで、そのような運搬を、環状のカラーの状態で行おうとすると、運搬が大変となり、道路交通法の規制の対象になって運搬できない事態も生じ得る。しかし、本発明によれば、分割カラー片Dが周方向に複数連結されて環状のカラーD0を構成するようになっているので、工場から推進管の埋設現場までは、環状のカラーD0の状態ではなく、分割カラー片Dの状態で運搬することができ、そのような問題を解消し得る。一方、分割カラー片Dにて環状カラーD0を形成するには溶接作業者による溶接作業が必要となる。もし、その溶接作業を、推進管に固定された状態の分割カラー片Dに対して行わなければならないとすると、推進管埋設現場に搬入されてきた推進管に対して(しかも、該現場に搬入されてきている個数の推進管に対してだけ)該溶接作業を行うしかなく、推進管が搬入されていない間は溶接作業者は待機せざるを得ず、作業効率が悪かった。しかし、本発明によれば、該溶接作業は、推進管に固定されていない状態の分割カラー片Dに対して行うことができるので、推進管が現場に搬入されてきたか否かとは全く無縁に溶接作業だけを遂行することができ、作業効率が向上される。環状カラーD0をストックしておくスペースは、推進管をストックしておくスペースよりも狭くて済むので、溶接作業を連続的に行って多数の環状カラーD0をストックしておくことも可能となる。さらに、上述のように、分割カラー片Dの溶接を、推進管に固定されていない状態で行うことができるため、溶接熱で推進管や推進管のシール部材を痛めてしまうことも無い。

【0029】

上述のような固定部材としては、

・ 推進管の軸方向4に沿って突出するように前記フランジ部2に固着された棒状の部材や(図2(c)の符号3参照)、

・ 前記フランジ部2に形成された第1係合部(図4(a)の符号2a参照)に着脱自在に支持される棒状の部材(同図の符号13参照)であって、該フランジ部2に取り付けられた状態では前記推進管の軸方向4に沿って突出するように配置される部材

を挙げることができる。なお、前記第1係合部2aとしては、前記棒状の部材13を挿通させるための穴を形成すると良く、該棒状の部材13にはボルトを用いると良い。上述の固定部材は、いずれも、棒状の部材であって、しかも、推進管の軸方向4に沿って突出するように配置された部材であるが、もちろんこれに限られるものではなく、軸方向4に沿った方向以外に突出するように配置された棒状の部材であっても、棒状以外の形状の部材であっても良い。

【0030】

上述した分割カラー片Dは、周方向に複数連結されて環状カラーD0を構成し、前記固定部材(例えば、符号3,13に示すもの)を利用して推進管Aに取り付けられることとなるが、そのためには、前記固定部材を係合するための第2係合部を少なくとも1つの分割推進管片Gに形成しておく必要がある。例えば、固定部材を符号3や13に示すような棒状部材にした場合には、第2係合部は、図3(a)等に示すように、少なくとも1つの分割推進管片における軸方向4の端面6に形成された穴部6aとして、棒状の固定部材3又は13が挿入されるようにしておくと良い。なお、分割推進管片Gは、軸方向4の端面6と、周方向の端面(図1の符号F参照)とを有するが、説明の便宜上、前者を“軸方向端面”と称し、後者を“周方向端面”と称することとする。また、分割カラー片Dの周方向の端面(図1の符号5参照)も“周方向端面”と称することとする。

【0031】

ところで、前記分割カラー片Dや前記分割推進管片Gはいずれも周方向に連結されて使用されるが、それらの連結部(つまり、周方向端面)が周方向にずれることなく一致していると応力集中部ができてしまう。そのような応力集中部を分散させるための方法としては、

・ 前記分割カラー片Dと前記分割推進管片Gとの周方向長さを異ならせる方法

・ 前記分割カラー片Dと前記分割推進管片Gとの周方向長さを等しくした場合には、該分割カラー片Dが該分割推進管片Gに取り付けられた状態で、該分割カラー片Dの周方向端面5が該分割推進管片Gの周方向端面Fに対して周方向にずれるような位置関係に第2係合部を形成する方法

を上げることができる。

【0032】

一方、本発明に係る推進管組立体は、上述した推進管Aと、該推進管Aの軸方向の端部に嵌め込まれた環状カラー(つまり、上述した分割カラー片Dが周方向に複数連結されて環状に構成されたカラー)D0と、を備えている。

【0033】

ところで、固定部材が、図2(c)及び図3(a)に符号3で示すように、前記推進管の軸方向4に沿って突出するように前記フランジ部2に固着された棒状の部材の場合には、

・ 分割カラー片Dを複数連結して環状カラーD0を作製し、

・ 位置調整を行って該固定部材3を穴部6aに一致させ(図3(a)参照)、

・ 該環状カラーD0を軸方向4に移動して、固定部材3を穴部6aに嵌め込むと共に環状カラーD0のカラー部1を推進管Aの外周面に嵌め込む(同図(b)参照)、

という作業を行う必要がある。上述の位置調整は固定部材3が穴部6aに近接した状態で行った方が精度良く行えるが、前記カラー部1が嵌め込まれる推進管Aの外周面(つまり、カラー部1にて覆われる部分)にシール部材(図3(a)の符号7参照)が配置されている場合には、前記カラー部1がシール部材7に接触した状態では該シール部材7との間の摩擦によって環状カラーD0の周方向への回転が禁止されてしまい、前記位置調整ができなくなってしまう。そのような事態を防止するには、図3(a)に示すように、前記固定部材3の前記フランジ部2からの突出長をX1とし、前記推進管における軸方向端面6から前記シール部材7までの距離をX2とし、前記カラー部1の前記フランジ部2からの突出長をX3とした場合に、

【数3】

なる不等式が成立する、ようにしておくと良い。そのようにした場合には、分割カラー片側のカラー部1と推進管側のシール部材7とは、分割カラー片側の固定部材3が推進管側に係合されるまでは接触しないので、該シール部材7からの摩擦力を受けることなく、分割カラー片Dを自由に移動させて固定部材3の位置調整を行うことができる。

【0034】

一方、図4(a)(b)に示すように、固定部材13が前記フランジ部2に着脱自在に支持されている場合には、上述のような位置調整は、第1係合部2aに固定部材13を装着した状態で行っても、固定部材ではなく位置調整のためだけの棒状部材(以下、“位置調整用部材”とする)を装着した状態で行っても良い。その場合には、固定部材13や位置調整用部材の前記フランジ部2からの突出長をX1’とすると、

【数4】

なる不等式が成立する、ようにしておくと良い。

【0035】

なお、図3(a)(b)(c)及び図4(a)(b)に示すフランジ部2は、カラー部内周面1aからの突出長(図3(a)の符号Y1参照)が推進管の軸方向端面6の厚さ(同図の符号Y2参照)にほぼ等しくなるように設定されているが、図4(c)に示すフランジ部12のように、突出長が軸方向端面6の厚さよりも短くなるように設定しても良い。前者の場合には、フランジ部2の表裏両面にクッション材8を配置しておくと良い。後者の場合には、推進管の軸方向端面6を部分的に凹ませておいて、フランジ部12が装着された状態で該フランジ部12と推進管の軸方向端面6とが段差の無い平面を形成するようにしておき、該平面にクッション材8を配置すると良い。

【0036】

本発明に係る推進管組立体の製造方法は、

・ 上述した分割カラー片Dを周方向に複数連結して環状カラーD0を作製する工程と、

・ 略樋状の分割推進管片Gを周方向に複数連結して上記推進管Aを作製する工程と、

・ 前記環状カラーD0を前記推進管Aの軸方向の端部に嵌め込む工程と、

を備えている。

【図面の簡単な説明】

【0037】

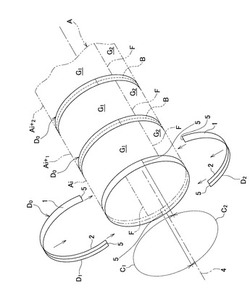

【図1】図1は、本発明に係る分割カラー片の使用状態の一例を示す斜視図である。

【図2】図2(a)は、本発明に係る分割カラー片の構造の一例を示す分解斜視図であり、同図(b)は、本発明に係る分割カラー片の外観の一例を示す斜視図であり、同図(c)は、本発明に係る分割カラー片の断面形状の一例を示す端面図である。

【図3】図3(a)は、本発明に係る分割カラー片を推進管に係合させる様子の一例を示す端面図であり、同図(b)は、1つの推進管Ai+1と他の推進管Aiとを接続する様子の一例を示す端面図であり、同図(c)は、それらの推進管Ai+1,Aiを接続した状態の一例を示す端面図である。

【図4】図4(a)は、本発明に係る分割カラー片の断面形状の他の例を示す端面図であり、同図(b)は、その装着状態の様子の一例を示す端面図であり、同図(c)は、本発明に係る分割カラー片の断面形状のさらに他の例を示す端面図である。

【図5】図5は、推進管を半割にした状態で運搬する様子の一例を示す模式図である。

【図6】図6は、現場にて円筒形状の推進管を組み立てる様子の一例を示す模式図である。

【図7】図7は、組み立てられた円筒形状の推進管の外観を示す斜視図である。

【図8】図8は、従来のカラー片の固定状態等を示す模式図である。

【符号の説明】

【0038】

1 カラー部

2 フランジ部

2a 第1係合部

3 固定部材

4 推進管の軸方向

6a 第2係合部(穴部)

7 シール部材

13 固定部材

A,Ai,Ai+1,Ai+2 推進管

B 隙間部

C,C1,C2 周方向に沿った一部の区間

D,D1,D2 分割カラー片

D0 環状カラー

G,G1,G2 分割推進管片

【技術分野】

【0001】

本発明は、周方向に複数連結した状態に配置されて推進管の隙間部を覆う分割カラー片、該分割カラー片が取り付けられる推進管、該分割カラー片及び該推進管からなる推進管組立体、並びに該推進管組立体の製造方法に関する。

【背景技術】

【0002】

従来、上下水道や電力ケーブルやガス管などを地中に敷設する場合、複数の推進管が直列に配置されて管路が形成されている。そして、推進管と推進管との間の隙間部は環状のカラーにより閉塞されている。

【0003】

このような推進管は、製造工場から埋設現場までは道路を運搬しなければならないが、直径が3mを超える推進管は、道路交通法の規制の対象となって円筒形状のままでは運搬することができないので、図5に符号100で示すように、推進管を半割にした状態(以下、分割した状態のものを“分割推進管片”と称することとする。)で運搬し、図6に示すように、埋設現場にて円筒形状に組み立てる手法が採られていた(例えば、特許文献1参照)。なお、図5は、推進管を半割にした状態で運搬する様子の一例を示す模式図であり、図6は、現場にて円筒形状の推進管を組み立てる様子の一例を示す模式図である。また、図6中の符号101は、分割推進管片100を持ち上げるためのクレーンを示す。

【0004】

一方の図7は、そのようにして組み立てられた円筒形状の推進管の外観を示す斜視図であり、図中の符号102は環状のカラーを示し、符号102a,102bは半割状態のカラー片を示している。これらのカラー片102a,102bは、周方向端面102cが溶接されて周方向に連結されることにより環状のカラー102を構成している。また、これらのカラー片102a,102bは、図8に示すように、半割の状態の分割推進管片100を工場で製造する時点で既に該分割推進管片100に埋め込まれている。なお、同図の符号103は、カラー片102a,102bを該分割推進管片100に埋め込むためのアンカー筋を示し、符号104は、分割推進管片100の全周に配置されたシール部材を示し、符号105はクッション材を示す。

【特許文献1】特開2004−183289号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、上述のような推進管の場合、

・ 推進管を埋設する現場への分割推進管片100の搬入(図5参照)

・ 分割推進管片100,100の接続による円筒形推進管の作製(図6参照)

・ カラー片102a,102bの溶接

・ 完成した推進管の地中への搬入

と言った一連の作業を行う必要があるが、カラー片102a,102bの溶接を行う溶接作業者は、溶接作業だけを専門的に行う技能者であって、溶接作業以外の作業が行われている間は待機せざるを得ず、作業効率が悪いという問題があった。なお、カラー片102a,102bの溶接を連続して行う方法としては、多数の推進管を円筒形に組み立ててから溶接作業を開始する方法が考えられるが、そのような方法を実施するには多数の推進管をストックしておくスペースが必要となり、現実的ではない。

【0006】

また、上述のような推進管の場合、カラー片102a,102bの溶接は、推進管100に装着された状態で行われるため、その溶接熱により推進管のコンクリートやシール部材104が変質してしまうおそれがあった。

【0007】

本発明は、作業効率に優れ、溶接熱による変質を防止できる分割カラー片、推進管、該分割カラー片及び該推進管からなる推進管組立体、並びに該推進管組立体の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

請求項1に係る発明は、直列に配置された推進管(例えば、図1及び図3(c)の符号Ai参照)と推進管(図1及び図3(c)の符号Ai+1参照)との間の隙間部(B)であって、周方向に沿った一部の区間(図1の符号C1又はC2参照)を閉塞するように構成されると共に、前記隙間部(B)の全周(図1の符号C1及びC2で示す部分)を閉塞するように、複数が前記周方向に連結した状態で配置される分割カラー片(図1の符号D1又はD2参照)において、

前記隙間部(B)を挟んで対峙する2つの推進管(Ai,Ai+1)の両方の外周面に跨ると共に、前記周方向に沿った一部の区間(C1又はC2)に配置される帯板状のカラー部(1)と、

前記隙間部(B)に入り込むように、前記カラー部(1)の内周面から内側に突出された板状のフランジ部(2)と、

成形された後の前記推進管(Ai,Ai+1)に固定するための固定部材(図2(c)及び図3の符号3、並びに図4(a)(b)の符号13参照)と、を備えたことを特徴とする。

【0009】

請求項2に係る発明は、請求項1に係る発明において、前記固定部材(3)は、前記推進管の軸方向(図1の符号4参照)に沿って突出するように前記フランジ部(2)に固着された棒状の部材である、ことを特徴とする。

【0010】

請求項3に係る発明は、請求項1に係る発明において、前記固定部材(13)は、前記フランジ部(2)に形成された第1係合部(図4(a)の符号2a参照)に着脱自在に支持される棒状の部材であって、該フランジ部(2)に取り付けられた状態では前記推進管の軸方向(4)に沿って突出するように配置される部材である、ことを特徴とする。

【0011】

請求項4に係る発明は、図3(a)に示すように、請求項2に係る発明において、前記推進管(Ai)の外周面であって前記カラー部(1)にて覆われる部分にシール部材(7)が配置されている場合において、

前記固定部材(3)の前記フランジ部(2)からの突出長をX1とし、前記推進管における軸方向の端面(6)から前記シール部材(7)までの距離をX2とし、前記カラー部(1)の前記フランジ部(2)からの突出長をX3とした場合に、

【数2】

なる不等式が成立する、ことを特徴とする。

【0012】

請求項5に係る発明は、略樋状の分割推進管片(G1,G2)が周方向に複数連結されて略円筒状に構成された推進管(図1の符号Ai+1参照)において、

少なくとも1つの分割推進管片(G1,G2)は、請求項1乃至4のいずれか1項に記載の固定部材(3,13)が係合される第2係合部(図3に示す符号6a参照)を有する、ことを特徴とする。

【0013】

請求項6に係る発明は、請求項5に係る発明において、前記第2係合部(6a)は、請求項2又は3に記載の固定部材(3,13)が挿入されるように、少なくとも1つの分割推進管片(G1,G2)における軸方向の端面(6)に形成された穴部である、ことを特徴とする。

【0014】

請求項7に係る発明は、請求項5又は6に記載の発明において、前記第2係合部(符号6a参照)が、前記分割カラー片(D1,D2)が前記分割推進管片(G1,G2)に取り付けられた状態で、該分割カラー片(D1,D2)における周方向の端面(図1の符号5参照)が前記分割推進管片(G1,G2)における周方向の端面(図1の符号F参照)に対して周方向にずれるような位置関係に形成された、ことを特徴とする。

【0015】

請求項8に係る発明は、上述した推進管と、上述した分割カラー片(D1,D2)が周方向に複数連結されて環状に構成されると共に前記推進管の軸方向の端部に嵌め込まれた環状カラー(図1に示す符号D0参照)と、を備えた推進管組立体についてのものである。

【0016】

請求項9に係る発明は、上述した分割カラー片(D1,D2)を周方向に複数連結して環状カラー(図1に示す符号D0参照)を作製する工程と、

略樋状の分割推進管片(G1,G2)を周方向に複数連結して上述した推進管(例えば、Ai+1参照)を作製する工程と、

前記環状カラー(D0)を前記推進管(Ai+1)の軸方向の端部に嵌め込む工程と、からなる推進管組立体の製造方法についてのものである。

【0017】

なお、括弧内の番号などは、図面における対応する要素を示す便宜的なものであり、従って、本記述は図面上の記載に限定拘束されるものではない。

【発明の効果】

【0018】

請求項1乃至3、5、6、8及び9に係る発明によれば、分割カラー片は、成形された後の推進管に固定するための固定部材を有しているので、推進管製造時点で最初から推進管に取り付けられている必要はなく、推進管が埋設されるまでに固定されていれば足りる。したがって、分割カラー片は、推進管に固定されていない状態で工場から推進管の埋設現場まで運搬されることも可能となる。ここで、そのような運搬を、環状のカラーの状態で行おうとすると、運搬が大変となり、道路交通法の規制の対象になって運搬できない事態も生じ得る。しかし、本発明によれば、分割カラー片が周方向に複数連結されて環状のカラーを構成するようになっているので、工場から推進管の埋設現場までは、環状のカラーの状態ではなく、分割カラー片の状態で運搬することができ、そのような問題を解消し得る。一方、分割カラー片にて環状カラーを形成するには溶接作業者による溶接作業が必要となる。もし、その溶接作業を、推進管に固定された状態の分割カラー片に対して行わなければならないとすると、推進管埋設現場に搬入されてきた推進管に対して(しかも、該現場に搬入されてきている個数の推進管に対してだけ)該溶接作業を行うしかなく、推進管が搬入されていない間は溶接作業者は待機せざるを得ず、作業効率が悪かった。しかし、本発明によれば、該溶接作業は、推進管に固定されていない状態の分割カラー片に対して行うことができるので、推進管が現場に搬入されてきたか否かとは全く無縁に溶接作業だけを遂行することができ、作業効率が向上される。さらに、上述のように、分割カラー片の溶接を、推進管に固定されていない状態で行うことができるため、溶接熱で推進管や推進管のシール部材を痛めてしまうことも無い。

【0019】

請求項4に係る発明によれば、分割カラー片側のカラー部と推進管側のシール部材とは、分割カラー片側の固定部材が推進管側に係合されるまでは接触しないので、該シール部材からの摩擦力を受けることなく、分割カラー片を自由に移動させて固定部材の位置調整を行うことができる。

【0020】

請求項7に係る発明によれば、前記分割カラー片における周方向の端面が前記分割推進管片における周方向の端面に対して周方向にずれるような位置関係にあるため、応力集中部を分散配置できる。

【発明を実施するための最良の形態】

【0021】

以下、図1乃至図4に沿って、本発明を実施するための最良の形態について説明する。ここで、図1は、本発明に係る分割カラー片の使用状態の一例を示す斜視図であり、図2(a)は、本発明に係る分割カラー片の構造の一例を示す分解斜視図であり、同図(b)は、本発明に係る分割カラー片の外観の一例を示す斜視図であり、同図(c)は、本発明に係る分割カラー片の断面形状の一例を示す端面図である。また、図3(a)は、本発明に係る分割カラー片を推進管に係合させる様子の一例を示す端面図であり、同図(b)は、1つの推進管Ai+1と他の推進管Aiとを接続する様子の一例を示す端面図であり、同図(c)は、それらの推進管Ai+1,Aiを接続した状態の一例を示す端面図である。さらに、図4(a)は、本発明に係る分割カラー片の断面形状の他の例を示す端面図であり、同図(b)は、その装着状態の様子の一例を示す端面図であり、同図(c)は、本発明に係る分割カラー片の断面形状のさらに他の例を示す端面図である。

【0022】

本発明に係る分割カラー片は、直列に配置された推進管(例えば、図1及び図3(c)の符号Ai参照)と推進管(図1及び図3(c)の符号Ai+1参照)との間の隙間部(図1及び図3(c)の符号B参照)を閉塞するためのものである。本発明に係る分割カラー片は、図1に符号D1やD2で示すような形状であって、該隙間部Bの全周(C1+C2)を閉塞するような環状ではなく、周方向に沿った一部の区間(符号C1に示す区間、又は符号C2に示す区間)を閉塞するような形状に過ぎない。つまり、該分割カラー片D1,D2は、周方向に複数連結されて環状のカラー(以下、“環状カラー”とする)D0を構成し、該環状カラーD0によって隙間部Bの全周を閉塞することとなる。なお、図1においては、2つの分割カラー片にはD1,D2という異なる符号がそれぞれ付されているが、本明細書においては、両者を区別する必要の無い場合には符号Dを使用して説明し、両者を区別する必要がある場合には符号D1,D2を使用して説明することとする。また、同図においては、周方向に沿った2つの区間にはC1,C2という異なる符号がそれぞれ付されているが、本明細書においては、両者を区別する必要が無い場合には符号Cを使用して説明し、両者を区別する必要がある場合には符号C1,C2を使用して説明することとする。さらに、同図においては、推進管にはAi,Ai+1,Ai+2という異なる符号がそれぞれに付されているが、本明細書においては、それらを区別する必要が無い場合には符号Aを使用して説明し、それらを区別する必要がある場合には符号Ai,Ai+1,Ai+2を使用して説明することとする。なお、図1では、2つの分割カラー片D1,D2により1つの環状カラーD0が形成されているが、3つ以上の分割カラー片により1つの環状カラーを構成しても良い。分割カラー片Dの連結は溶接により行うと良いが、環状カラーD0の真円度を高めるためには溶接箇所をできるだけ少なくし、溶接熱に伴う変形をできるだけ抑えた方が好ましいので、その観点からは、連結しなければならない個数は少なくした方が良い。

【0023】

一方、個々の推進管Aは、略樋状の分割推進管片(符号G1,G2参照)が周方向に複数連結されて略円筒状に構成されたものであって、上述したように、工場にて製造された略樋状の分割推進管片G1,G2が推進管の埋設現場まで略樋状形状のままで搬送され(図5参照)、該現場にて略円筒状に組み立てられるものである(図6参照)。なお、符号Fは分割推進管片G1,G2の連結面を示す。また、図1では、2つの分割推進管片にはG1,G2という異なる符号がそれぞれ付されているが、本明細書においては、両者を区別する必要が無い場合には符号Gを使用して説明し、両者を区別する必要がある場合には符号G1,G2を使用して説明することとする。さらに、図1では、2つの分割推進管片により1つの推進管が形成されているが、3つ以上の分割推進管片により1つの推進管を形成しても良い。

【0024】

以下、本発明に係る分割カラー片Dの具体的構造について説明する。

【0025】

本発明に係る分割カラー片Dは、図2(a)に示すような2つの板状部材1,2を備えている。一方の板状部材(以下、“カラー部”とする)1は、図2(a)(b)に示すように湾曲された帯板状をしており、図1に示すように、推進管の外周面(外周面全周ではなく、周方向に沿った一部の区間C)に沿って配置されるようになっている。このカラー部1は、図3(c)に詳示するように、前記隙間部Bを挟んで対峙する2つの推進管Ai,Ai+1の両方の外周面に跨るように配置され、該隙間部Bを閉塞することとなる。なお、このカラー部1は、周方向に複数連結された場合には、前記隙間部Bの全周を閉塞するような略円筒状を呈することとなる。

【0026】

また、他方の板状部材(以下、“フランジ部”とする)2は、前記カラー部1の内周面(図3(a)(c)の符号1a参照)から内側に、軸方向(図1の符号4参照)に直交する面に沿うように突出されている。これらのカラー部1とフランジ部2とにより形成される、周方向に直交する断面(図2(b)のH−H断面)は、図2(c)に示すような略T字状となる。このフランジ部2は、図3(c)に詳示するように、推進管Ai,Ai+1にセットされた状態では、前記隙間部Bに入り込むように配置されることとなる。また、このフランジ部2は、前記周方向に複数配列された場合には、略ドーナッツ板状を呈することとなる。

【0027】

一方、本発明に係る分割カラー片Dは、成形された後の推進管Aに固定するための固定部材(図2(c)の符号3、及び図4(a)の符号13参照)を有している。なお、図8に示すアンカー筋103も、分割カラー片を固定するための固定部材に相当するが、該アンカー筋103は、成形される段階の推進管に埋設されるものであって、「成形された後の推進管に固定するもの」ではない。つまり、本明細書においては、「成形された後の推進管に固定するための固定部材」とは、何らかの係合部が形成された状態の推進管に、後付けで固定するための部材を意味するものとする(詳細は後述する)。

【0028】

本発明に係る分割カラー片Dは、推進管Aに固定するための固定部材3,13を有しているので、推進管製造時点で最初から推進管Aに取り付けられている必要はなく、推進管Aが埋設されるまでに固定されていれば足りる。したがって、分割カラー片Dは、推進管に固定されていない状態で工場から推進管の埋設現場まで運搬されることも可能となる。ここで、そのような運搬を、環状のカラーの状態で行おうとすると、運搬が大変となり、道路交通法の規制の対象になって運搬できない事態も生じ得る。しかし、本発明によれば、分割カラー片Dが周方向に複数連結されて環状のカラーD0を構成するようになっているので、工場から推進管の埋設現場までは、環状のカラーD0の状態ではなく、分割カラー片Dの状態で運搬することができ、そのような問題を解消し得る。一方、分割カラー片Dにて環状カラーD0を形成するには溶接作業者による溶接作業が必要となる。もし、その溶接作業を、推進管に固定された状態の分割カラー片Dに対して行わなければならないとすると、推進管埋設現場に搬入されてきた推進管に対して(しかも、該現場に搬入されてきている個数の推進管に対してだけ)該溶接作業を行うしかなく、推進管が搬入されていない間は溶接作業者は待機せざるを得ず、作業効率が悪かった。しかし、本発明によれば、該溶接作業は、推進管に固定されていない状態の分割カラー片Dに対して行うことができるので、推進管が現場に搬入されてきたか否かとは全く無縁に溶接作業だけを遂行することができ、作業効率が向上される。環状カラーD0をストックしておくスペースは、推進管をストックしておくスペースよりも狭くて済むので、溶接作業を連続的に行って多数の環状カラーD0をストックしておくことも可能となる。さらに、上述のように、分割カラー片Dの溶接を、推進管に固定されていない状態で行うことができるため、溶接熱で推進管や推進管のシール部材を痛めてしまうことも無い。

【0029】

上述のような固定部材としては、

・ 推進管の軸方向4に沿って突出するように前記フランジ部2に固着された棒状の部材や(図2(c)の符号3参照)、

・ 前記フランジ部2に形成された第1係合部(図4(a)の符号2a参照)に着脱自在に支持される棒状の部材(同図の符号13参照)であって、該フランジ部2に取り付けられた状態では前記推進管の軸方向4に沿って突出するように配置される部材

を挙げることができる。なお、前記第1係合部2aとしては、前記棒状の部材13を挿通させるための穴を形成すると良く、該棒状の部材13にはボルトを用いると良い。上述の固定部材は、いずれも、棒状の部材であって、しかも、推進管の軸方向4に沿って突出するように配置された部材であるが、もちろんこれに限られるものではなく、軸方向4に沿った方向以外に突出するように配置された棒状の部材であっても、棒状以外の形状の部材であっても良い。

【0030】

上述した分割カラー片Dは、周方向に複数連結されて環状カラーD0を構成し、前記固定部材(例えば、符号3,13に示すもの)を利用して推進管Aに取り付けられることとなるが、そのためには、前記固定部材を係合するための第2係合部を少なくとも1つの分割推進管片Gに形成しておく必要がある。例えば、固定部材を符号3や13に示すような棒状部材にした場合には、第2係合部は、図3(a)等に示すように、少なくとも1つの分割推進管片における軸方向4の端面6に形成された穴部6aとして、棒状の固定部材3又は13が挿入されるようにしておくと良い。なお、分割推進管片Gは、軸方向4の端面6と、周方向の端面(図1の符号F参照)とを有するが、説明の便宜上、前者を“軸方向端面”と称し、後者を“周方向端面”と称することとする。また、分割カラー片Dの周方向の端面(図1の符号5参照)も“周方向端面”と称することとする。

【0031】

ところで、前記分割カラー片Dや前記分割推進管片Gはいずれも周方向に連結されて使用されるが、それらの連結部(つまり、周方向端面)が周方向にずれることなく一致していると応力集中部ができてしまう。そのような応力集中部を分散させるための方法としては、

・ 前記分割カラー片Dと前記分割推進管片Gとの周方向長さを異ならせる方法

・ 前記分割カラー片Dと前記分割推進管片Gとの周方向長さを等しくした場合には、該分割カラー片Dが該分割推進管片Gに取り付けられた状態で、該分割カラー片Dの周方向端面5が該分割推進管片Gの周方向端面Fに対して周方向にずれるような位置関係に第2係合部を形成する方法

を上げることができる。

【0032】

一方、本発明に係る推進管組立体は、上述した推進管Aと、該推進管Aの軸方向の端部に嵌め込まれた環状カラー(つまり、上述した分割カラー片Dが周方向に複数連結されて環状に構成されたカラー)D0と、を備えている。

【0033】

ところで、固定部材が、図2(c)及び図3(a)に符号3で示すように、前記推進管の軸方向4に沿って突出するように前記フランジ部2に固着された棒状の部材の場合には、

・ 分割カラー片Dを複数連結して環状カラーD0を作製し、

・ 位置調整を行って該固定部材3を穴部6aに一致させ(図3(a)参照)、

・ 該環状カラーD0を軸方向4に移動して、固定部材3を穴部6aに嵌め込むと共に環状カラーD0のカラー部1を推進管Aの外周面に嵌め込む(同図(b)参照)、

という作業を行う必要がある。上述の位置調整は固定部材3が穴部6aに近接した状態で行った方が精度良く行えるが、前記カラー部1が嵌め込まれる推進管Aの外周面(つまり、カラー部1にて覆われる部分)にシール部材(図3(a)の符号7参照)が配置されている場合には、前記カラー部1がシール部材7に接触した状態では該シール部材7との間の摩擦によって環状カラーD0の周方向への回転が禁止されてしまい、前記位置調整ができなくなってしまう。そのような事態を防止するには、図3(a)に示すように、前記固定部材3の前記フランジ部2からの突出長をX1とし、前記推進管における軸方向端面6から前記シール部材7までの距離をX2とし、前記カラー部1の前記フランジ部2からの突出長をX3とした場合に、

【数3】

なる不等式が成立する、ようにしておくと良い。そのようにした場合には、分割カラー片側のカラー部1と推進管側のシール部材7とは、分割カラー片側の固定部材3が推進管側に係合されるまでは接触しないので、該シール部材7からの摩擦力を受けることなく、分割カラー片Dを自由に移動させて固定部材3の位置調整を行うことができる。

【0034】

一方、図4(a)(b)に示すように、固定部材13が前記フランジ部2に着脱自在に支持されている場合には、上述のような位置調整は、第1係合部2aに固定部材13を装着した状態で行っても、固定部材ではなく位置調整のためだけの棒状部材(以下、“位置調整用部材”とする)を装着した状態で行っても良い。その場合には、固定部材13や位置調整用部材の前記フランジ部2からの突出長をX1’とすると、

【数4】

なる不等式が成立する、ようにしておくと良い。

【0035】

なお、図3(a)(b)(c)及び図4(a)(b)に示すフランジ部2は、カラー部内周面1aからの突出長(図3(a)の符号Y1参照)が推進管の軸方向端面6の厚さ(同図の符号Y2参照)にほぼ等しくなるように設定されているが、図4(c)に示すフランジ部12のように、突出長が軸方向端面6の厚さよりも短くなるように設定しても良い。前者の場合には、フランジ部2の表裏両面にクッション材8を配置しておくと良い。後者の場合には、推進管の軸方向端面6を部分的に凹ませておいて、フランジ部12が装着された状態で該フランジ部12と推進管の軸方向端面6とが段差の無い平面を形成するようにしておき、該平面にクッション材8を配置すると良い。

【0036】

本発明に係る推進管組立体の製造方法は、

・ 上述した分割カラー片Dを周方向に複数連結して環状カラーD0を作製する工程と、

・ 略樋状の分割推進管片Gを周方向に複数連結して上記推進管Aを作製する工程と、

・ 前記環状カラーD0を前記推進管Aの軸方向の端部に嵌め込む工程と、

を備えている。

【図面の簡単な説明】

【0037】

【図1】図1は、本発明に係る分割カラー片の使用状態の一例を示す斜視図である。

【図2】図2(a)は、本発明に係る分割カラー片の構造の一例を示す分解斜視図であり、同図(b)は、本発明に係る分割カラー片の外観の一例を示す斜視図であり、同図(c)は、本発明に係る分割カラー片の断面形状の一例を示す端面図である。

【図3】図3(a)は、本発明に係る分割カラー片を推進管に係合させる様子の一例を示す端面図であり、同図(b)は、1つの推進管Ai+1と他の推進管Aiとを接続する様子の一例を示す端面図であり、同図(c)は、それらの推進管Ai+1,Aiを接続した状態の一例を示す端面図である。

【図4】図4(a)は、本発明に係る分割カラー片の断面形状の他の例を示す端面図であり、同図(b)は、その装着状態の様子の一例を示す端面図であり、同図(c)は、本発明に係る分割カラー片の断面形状のさらに他の例を示す端面図である。

【図5】図5は、推進管を半割にした状態で運搬する様子の一例を示す模式図である。

【図6】図6は、現場にて円筒形状の推進管を組み立てる様子の一例を示す模式図である。

【図7】図7は、組み立てられた円筒形状の推進管の外観を示す斜視図である。

【図8】図8は、従来のカラー片の固定状態等を示す模式図である。

【符号の説明】

【0038】

1 カラー部

2 フランジ部

2a 第1係合部

3 固定部材

4 推進管の軸方向

6a 第2係合部(穴部)

7 シール部材

13 固定部材

A,Ai,Ai+1,Ai+2 推進管

B 隙間部

C,C1,C2 周方向に沿った一部の区間

D,D1,D2 分割カラー片

D0 環状カラー

G,G1,G2 分割推進管片

【特許請求の範囲】

【請求項1】

直列に配置された推進管と推進管との間の隙間部であって、周方向に沿った一部の区間を閉塞するように構成されると共に、前記隙間部の全周を閉塞するように、複数が前記周方向に連結した状態で配置される分割カラー片において、

前記隙間部を挟んで対峙する2つの推進管の両方の外周面に跨ると共に、前記周方向に沿った一部の区間に配置される帯板状のカラー部と、

前記隙間部に入り込むように、前記カラー部の内周面から内側に突出された板状のフランジ部と、

成形された後の前記推進管に固定するための固定部材と、

を備えた分割カラー片。

【請求項2】

前記固定部材は、前記推進管の軸方向に沿って突出するように前記フランジ部に固着された棒状の部材である、

ことを特徴とする請求項1に記載の分割カラー片。

【請求項3】

前記固定部材は、前記フランジ部に形成された第1係合部に着脱自在に支持される棒状の部材であって、該フランジ部に取り付けられた状態では前記推進管の軸方向に沿って突出するように配置される部材である、

ことを特徴とする請求項1に記載の分割カラー片。

【請求項4】

前記推進管の外周面であって前記カラー部にて覆われる部分にシール部材が配置されている場合において、

前記固定部材の前記フランジ部からの突出長をX1とし、前記推進管における軸方向の端面から前記シール部材までの距離をX2とし、前記カラー部の前記フランジ部からの突出長をX3とした場合に、

【数1】

なる不等式が成立する、

ことを特徴とする請求項2に記載の分割カラー片。

【請求項5】

略樋状の分割推進管片が周方向に複数連結されて略円筒状に構成された推進管において、

少なくとも1つの分割推進管片は、請求項1乃至4のいずれか1項に記載の固定部材が係合される第2係合部を有する、

ことを特徴とする推進管。

【請求項6】

前記第2係合部は、請求項2又は3に記載の固定部材が挿入されるように、少なくとも1つの分割推進管片における軸方向の端面に形成された穴部である、

ことを特徴とする請求項5に記載の推進管。

【請求項7】

前記第2係合部は、請求項1乃至4に記載の分割カラー片が前記分割推進管片に取り付けられた状態で、該分割カラー片における周方向の端面が前記分割推進管片における周方向の端面に対して周方向にずれるような位置関係に形成された、

ことを特徴とする請求項5又は6に記載の推進管。

【請求項8】

請求項5乃至7のいずれか1項に記載の推進管と、

請求項1乃至4のいずれか1項に記載の分割カラー片が周方向に複数連結されて環状に構成されると共に前記推進管の軸方向の端部に嵌め込まれた環状カラーと、

を備えた推進管組立体。

【請求項9】

請求項1乃至4のいずれか1項に記載の分割カラー片を周方向に複数連結して環状カラーを作製する工程と、

略樋状の分割推進管片を周方向に複数連結して、請求項5乃至7のいずれか1項に記載の推進管を作製する工程と、

前記環状カラーを前記推進管の軸方向の端部に嵌め込む工程と、

からなる推進管組立体の製造方法。

【請求項1】

直列に配置された推進管と推進管との間の隙間部であって、周方向に沿った一部の区間を閉塞するように構成されると共に、前記隙間部の全周を閉塞するように、複数が前記周方向に連結した状態で配置される分割カラー片において、

前記隙間部を挟んで対峙する2つの推進管の両方の外周面に跨ると共に、前記周方向に沿った一部の区間に配置される帯板状のカラー部と、

前記隙間部に入り込むように、前記カラー部の内周面から内側に突出された板状のフランジ部と、

成形された後の前記推進管に固定するための固定部材と、

を備えた分割カラー片。

【請求項2】

前記固定部材は、前記推進管の軸方向に沿って突出するように前記フランジ部に固着された棒状の部材である、

ことを特徴とする請求項1に記載の分割カラー片。

【請求項3】

前記固定部材は、前記フランジ部に形成された第1係合部に着脱自在に支持される棒状の部材であって、該フランジ部に取り付けられた状態では前記推進管の軸方向に沿って突出するように配置される部材である、

ことを特徴とする請求項1に記載の分割カラー片。

【請求項4】

前記推進管の外周面であって前記カラー部にて覆われる部分にシール部材が配置されている場合において、

前記固定部材の前記フランジ部からの突出長をX1とし、前記推進管における軸方向の端面から前記シール部材までの距離をX2とし、前記カラー部の前記フランジ部からの突出長をX3とした場合に、

【数1】

なる不等式が成立する、

ことを特徴とする請求項2に記載の分割カラー片。

【請求項5】

略樋状の分割推進管片が周方向に複数連結されて略円筒状に構成された推進管において、

少なくとも1つの分割推進管片は、請求項1乃至4のいずれか1項に記載の固定部材が係合される第2係合部を有する、

ことを特徴とする推進管。

【請求項6】

前記第2係合部は、請求項2又は3に記載の固定部材が挿入されるように、少なくとも1つの分割推進管片における軸方向の端面に形成された穴部である、

ことを特徴とする請求項5に記載の推進管。

【請求項7】

前記第2係合部は、請求項1乃至4に記載の分割カラー片が前記分割推進管片に取り付けられた状態で、該分割カラー片における周方向の端面が前記分割推進管片における周方向の端面に対して周方向にずれるような位置関係に形成された、

ことを特徴とする請求項5又は6に記載の推進管。

【請求項8】

請求項5乃至7のいずれか1項に記載の推進管と、

請求項1乃至4のいずれか1項に記載の分割カラー片が周方向に複数連結されて環状に構成されると共に前記推進管の軸方向の端部に嵌め込まれた環状カラーと、

を備えた推進管組立体。

【請求項9】

請求項1乃至4のいずれか1項に記載の分割カラー片を周方向に複数連結して環状カラーを作製する工程と、

略樋状の分割推進管片を周方向に複数連結して、請求項5乃至7のいずれか1項に記載の推進管を作製する工程と、

前記環状カラーを前記推進管の軸方向の端部に嵌め込む工程と、

からなる推進管組立体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−2426(P2007−2426A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−180459(P2005−180459)

【出願日】平成17年6月21日(2005.6.21)

【出願人】(000174943)三井住友建設株式会社 (346)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月21日(2005.6.21)

【出願人】(000174943)三井住友建設株式会社 (346)

【Fターム(参考)】

[ Back to top ]