分割割繊型複合繊維およびそれを用いた織編物、繊維製品

【課題】ポリアミド層により複数に分割されたポリエステル層を有する分割型複合繊維を、該繊維を割繊加工することによる極細繊維の持つソフト感、ピーチ感を損なわず、該繊維を減量加工することにより、ポリエステル層の表面にボイドを形成させることによって、ソフト感のなかに、高級感のあるパウダー感に優れかつ分割割繊性にも優れた織編物および繊維製品を提供する。

【解決手段】繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維において、少なくとも2種類以上のポリエステルが混合され、該混合部が海島状を形成しており、島を溶出して用いるための繊維であって、島部の外接円径Dが0.1μm以上1.0μm以下で有り、かつ、繊維断面当たりの海部に対する島部の面積比率が10〜40%である分割割繊型複合繊維。

【解決手段】繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維において、少なくとも2種類以上のポリエステルが混合され、該混合部が海島状を形成しており、島を溶出して用いるための繊維であって、島部の外接円径Dが0.1μm以上1.0μm以下で有り、かつ、繊維断面当たりの海部に対する島部の面積比率が10〜40%である分割割繊型複合繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアミド層により複数に分割されたポリエステル層を有する分割型複合繊維に関するものであり、該繊維を割繊加工し、かつ、減量加工することによりポリエステル層の表面にボイドを形成させることによって、極細繊維の持つソフト感、ピーチ感を損なわないのみでなく、ソフト感のなかにパウダー感も有する、風合いに優れかつ分割割繊性にも優れた織編物を得るための分割割繊型複合繊維に関するものである。

【背景技術】

【0002】

極細糸を得るための分割割繊型複合繊維に関しては、これまで多くの提案がなされている。中でも、繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる該分割割繊型複合繊維においては、該繊維を割繊加工することにより極細繊維は織編物にした際に、ソフト感、ピーチ感が得られるため、衣料用途のみならずインテリアや車輌内装、産業用途等幅広く利用されている。

【0003】

近年、ファッションの多様化により、トレンドや好みによりデザイン、カラー、機能性重視で衣類を購入する消費者が増えてきた。特に、婦人衣料や紳士衣料で使用されるジャケット、コート、スカート、パンツ等の外衣には、風合い、防風性等が求められている。風合いを向上させるためにはマルチフィラメントの単糸繊度が細い繊維、防風性を向上させるためには、高密度な織物が好ましい。

【0004】

特許文献1には、ポリアミドマルチフィラメントとポリエステルマルチフィラメントが混用された繊維を用いた織物をベンジルアルコール溶液処理と染色とにより、ポリアミド成分を収縮した織物が開示されている。この織物は、近年のファッショントレンドと相まってソフトな風合い、緻密な織物構造により防風性を兼ね備え非常に好評で、婦人服、紳士服の外衣に好ましく使用されている。しかしながら、ファッショントレンドは常に変動するため、トレンドの先駆者達であるデザイナーからは、さらなる風合い改善への要望が強く、極細繊維のもつソフト感、ピーチ感を損なわない、ドライタッチ、パウダー感のある風合いへの要望へと至った。

【0005】

従来から繊維の表面に微細な凸凹を形成させることによってドライタッチな風合いを付与したり、或いは発色性、染色性を高める技術が提案されているが、たとえば、同じ分割割繊型複合繊維である特許文献2において、鞘部にポリアミドと易溶性ポリエステルを混合したものを減量加工し微細孔を有する繊維が提案されているが、微細孔により深色性は得られるもののパウダー感を有するものではない。

【特許文献1】特開2004−60066号公報

【特許文献2】特開平9―256223号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、ポリアミド層により複数に分割されたポリエステル層を有する分割型複合繊維を、該繊維を割繊加工し、かつ該繊維を減量加工してポリエステル層の表面にボイドを形成させることによって、極細繊維の持つソフト感、ピーチ感を損なわないのみでなく、ソフト感のなかにパウダー感も有する、風合いに優れかつ分割割繊性にも優れた織編物、繊維製品を提供するものである。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明は以下の構成を採用する。

(1)繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維において、ポリエステル層はアルカリ水溶液に対する溶解度差を有する少なくとも2種類以上のポリエステルが混合され、該混合部が海島状を形成し、海部は島部を構成するポリエステルよりもアルカリ水溶液に対する溶解度が小さいポリエステルから構成されており、島を溶出して用いるための繊維であって、繊維表面に露出した島部の外接円径Dが0.1μm以上1.0μm以下で有り、かつ、繊維側面における海部と島部の合計面積に対する島部の面積比率が10〜40%であることを特徴とする分割割繊型複合繊維。

(2)前記ポリエステル層が金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと金属スルホネート基を含まないポリエステルとを溶融混合してなるものであることを特徴とする分割割繊型複合繊維。

(3)金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと金属スルホネート基を含まないポリエステルとの合計に対し、金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルの混合比率を10〜40重量%としたものであることを特徴とする分割割繊型複合繊維。

(4)(1)〜(3)のいずれか記載の分割割繊型複合繊維を少なくとも一部に使用してなる織編物。

(5)(1)〜(3)のいずれか記載の前記分割割繊型複合繊維が、捲縮加工を施された複合捲縮糸条であり、該糸条を少なくとも一部に使用してなる織編物。

(6)(1)〜(3)のいずれか記載の前記分割割繊型複合繊維が、天然繊維又は化学繊維と複合加工を施された複合加工糸条であり、該糸条を少なくとも一部に使用してなる織編物。

(7)(1)〜(3)のいずれか記載の分割割繊型繊維のポリエステル層中の島成分を溶出してなる分割割繊型複合繊維。

(8)(4)〜(6)のいずれか記載の織編物中の分割割繊型複合繊維がポリエステル層中の島成分を溶出してなる織編物。

(9)前記織編物が染色されており、かつ織編物中の分割型複合繊維が70%以上分割剥離されていることを特徴とする織編物。

(10)(8)または(9)記載のいずれか記載の前記織編物を用いた繊維製品。

【発明の効果】

【0008】

本発明によれば、ポリアミド層により複数に分割されたポリエステル層を有する分割型複合繊維を、該繊維を割繊加工し、さらに減量加工してポリエステル層の表面にボイドを形成させることによって、極細繊維の持つソフト感、ピーチ感を損なわず、ソフト感のなかに、パウダー感に優れかつ分割割繊性にも優れた織編物を与える繊維が得られる。

【発明を実施するための最良の形態】

【0009】

本発明の分割割繊型複合繊維は、繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維において、ポリエステル層は少なくとも2種類以上のポリエステルが混合されることにより、該混合部が海島状を形成し、海部は島部を構成するポリエステルよりもアルカリ水溶液に対する溶解度が小さいポリエステルから構成されていることが必要である。海島状に混合したポリエステル層とすることによって、アルカリ減量加工した際に島部のポリエステル層が海部より速くかつ多く減量され繊維表面に微細な凸凹を形成させることができるのである。この結果、極細繊維の持つソフト感、ピーチ感を損なわず高級感のあるパウダー感に優れた風合いを付与することができる。

【0010】

本発明のポリエステル層を形成する繊維は、減量加工した際に繊維表面に微細な凸凹を形成されるものであり、該凹凸は海島状を形成した混合部の島部のポリエステルが溶解除去されることによって形成されるものである。即ち、該島部の大きさは減量加工によって形成される凹凸と相関関係があり、極細繊維の持つソフト感、ピーチ感を損なわず高級感のあるパウダータッチの風合いを満足させるためには島部の外接円径Dが0.1μm以上1.0μm以下であることが必要である。島部の外接円径Dが0.1μm未満の場合、凹凸差が少なく、高級感のあるドライな風合いを得られない。1.0μmを超えると、凹凸差が大きく、粗硬感があり、繊維の強度が劣る。より好ましくは0.2μm以上0.5μm以下である。

【0011】

さらに、繊維側面における海部と島部の合計面積に対する島部の面積比率が10〜40%であることが必要である。島部の面積比率が海部と島部の合計面積に対して10%未満では繊維表面の微細な凹凸差が少なく、高級感のあるパウダー感が得られない。また、海部と島部の合計面積に対して40%を超えると、繊維表面の微細な凹凸差が大きく、粗硬感があり、繊維の強度も劣る。より好ましくは島部の面積比率がポリエステル層に対して20〜30%である。

【0012】

なお、繊維表面に露出した島部の島部の外接円径Dの測定は以下の方法で行なう。ポリエステル層を形成する繊維(繊維軸方向)に3重量%苛性ソーダ水溶液を滴下し、98℃で15分間乾熱処理を行なった後、走査型電子顕微鏡にて繊維側面の写真(8000倍)を撮影(例えば図2)し、該写真より凹部の外接円の直径を30か所測定し、その平均値を島部の外接円の直径Dとして算出する。

【0013】

同様に、繊維側面における海部と島部の合計面積に対する島部の面積比率の測定は以下の方法で行なう。ポリエステル層を形成する繊維(繊維軸方向)3重量%苛性ソーダ水溶液を滴下し、98℃で15分間乾熱処理を行なった後、走査型電子顕微鏡にて繊維側面写真を(8000倍)で撮影し、撮影された画像をL判サイズに現像する。図2は、本発明の分割割繊型複合繊維のポリエステル層の繊維軸方向の形態を一例を示す図であるが、ポリエステル層(繊維表面)1上にポリエステル層島部が分散している。得られた写真について、繊維1フィラメント分を切り取りその写真紙重量を測定(W)した後、繊維1フィラメント分に存在する島部を切り取りその写真紙重量を測定(Ws)し、その重量比を3回測定して平均することにより算出する。L判サイズで島部が小さく切り取りにくい場合は、コピー機の拡大機能を活用して300倍してもよい。尚、ここでいう海島状とは、少なくとも2つの成分が、完全に溶解せず、一方の成分相(島相)がもう一方の成分相(海相)中に分散した構造(島相中に少量の海相成分が分散していても良い。この場合の面積比、島の大きさは、島部の写真紙重量(Ws)/写真紙の重量(W)により算出できる。

【0014】

本発明の分割割繊型複合繊維を構成するポリエステル層は、アルカリ水溶液に対する溶解度差を有する少なくとも2種類以上のポリエステルを混合して得られるものである。アルカリ水溶液に対する溶解度差を有する少なくとも2種類以上のポリエステルとしては、アルカリ水溶液に対する溶解度差があり、溶融混合により本発明で規定する分散状態を形成できるポリエステルの組み合わせであれば特に制限はない。好ましいポリエステルとしては、金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと、金属スルホネート基を含まないポリエステルとを溶融混合することが好ましい。

【0015】

本発明で用いるポリエステルのうち、金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルは、テレフタル酸、イソフタル酸、ナフタリン−2,6−ジカルボン酸などの芳香族ジカルボン酸、もしくはアジピン酸、セバシン酸などの脂肪族ジカルボン酸とエチレングリコール、1,4−ブタンジオール、ネオペンチルグリコールなどのジオール化合物に、前記金属スルホネート基を含有するイソフタル酸(以下S成分と称する場合がある)とポリアルキレングリコールとを共重合させれば得られる。特にエステル単位を構成単位としたときに、構成単位の80%以上がエチレンテレフタレート単位および/またはテトラメチレンテレフタレート単位からなり、かつ上記範囲のS成分とそれとエステル単位を構成し得るジオール化合物を共重合してなるポリエステルが好ましい(この場合、任意成分として、その他の成分が共重合されていてもよい)。

【0016】

S成分の共重合量は前記ポリエステルを構成する酸成分に対して1.0〜4.0モル%が好ましく、さらに好ましくは1.2〜3.0モル%が好ましい。S成分が1.0モル%より少ないと、繊維表面に微細な凸凹が十分に形成されず、S成分が4.0モル%より多くなると、ポリマ特性が低下し、溶融混合によって得られるポリエステルから得られる複合糸の糸物性が低下するとともに複合するポリアミドとの親和性が増大して、成分間の剥離性や分割性が悪化する。

【0017】

本発明においてS成分とは、具体的にはジメチル(5,−ナトリウムスルホ)イソフタレート、ビス−2−ヒドロキンエチル(5−ナトリウムスルホ)イソフタレート、ビス−4−ヒドロキシブチル(5−ナトリウムスルホ)インフタレート等が挙げられる。好ましいS成分としてはジメチル(5−ナトリウムスルホ)イソフタレート、ビス−2−ヒドロキシエチル(5−ナトリウムスルホ)イソフタレートが挙げられる。

【0018】

本発明で用いるポリエステルのうち、金属スルホネート基を含まないポリエステルとしては、テレフタル酸、イソフタル酸、ナフタリン−2,6−ジカルボン酸などの芳香族ジカルボン酸、もしくはアジピン酸、セバシン酸などの脂肪族ジカルボン酸と、エチレングリコール、1.4−ブタンジオール、ネオペンチルグリコールなどのジオール化合物とから合成されるポリエステルが挙げられ、特にエステル単位を構成単位としたときに、構成単位の80%以上がポリエチレンテレフタレート単位あるいはポリテトラメチレンテレフタレート単位からなるポリエステルが好ましい。

【0019】

本発明の分割割繊型複合繊維を構成するポリエステル層は、溶融混合により海島状の繊維とすることができる。海部のポリエステルおよび島部のポリエステルの限定はしないが、島部のポリエステルのアルカリ水溶液に対する溶解度が海部のポリエステルより小さいものを用いる。例えば、島部がイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステル、海部が金属スルホネート基を含まないポリエステルである。

【0020】

S成分を共重合したポリエステルと、S成分を共重合しないポリエステルとの溶融混合方法はそれぞれの細粒(チップ)をブレンドしたのちプレッシャーメルター型やエクストルーダ型等の通常の溶融装置によって溶融することにより達成でき、さらにこれら溶融装置の後に静止型の混合器を装着しても良い。またそれぞれのポリマを別個に溶融したのちエクストルーダや静止型混合機で混合しても良い。

【0021】

本発明の分割割繊型複合繊維においてはアルカリ減量加工により海島状を形成した混合部の島部のポリエステルが溶解除去されることによって、ポリエステル層の表面に微細凸凹が形成される。S成分を含むポリエステルの混合比率は、ポリエステル層中10重量%〜40重量%であることが好ましい。

【0022】

本発明におけるポリアミドは、通常の合成樹脂のポリアミドを意味し、例えばナイロン6、ナイロン10.ナイロン11.ナイロン12.ナイロン66、ナイロン610およびこれらを主成分とする共重合ポリアミドなどが挙げられる。これらのポリアミドの中でも特にナイロン6やナイロン66が特に好ましい。また、その重合度は、必要とする糸強度を考慮して適宜選択してよく、98%硫酸相対粘度で2.0〜3.5の範囲が好ましい。また、その基本的物理特性を損わない範囲の量、種類であれば、耐熱性などの生産性向上のための添加剤が配合されていてもよいし、艶消し、吸湿、抗菌、紫外線遮蔽、保温等の機能を持たせる添加剤が配合されてもよい。しかしながら、製糸性や耐久性を低下してしまうため、1μmを超える無機粒子の添加は好ましくなく、白色顔料も含めて無機粒子の添加は限定されるものではないが、2.0%以下であることが好ましく、1.0%未満であることがより好ましい。

【0023】

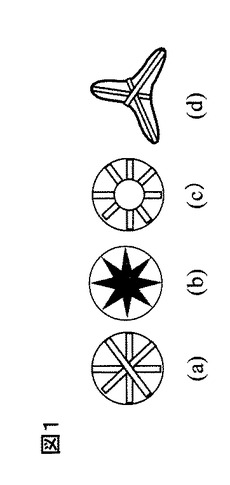

本発明の分割割繊型複合繊維は、繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維である。ポリアミド層が分割成分となる分割型複合糸とは、例えば図1に例示した隣接型複合糸や放射状型複合系およびそれらの異型断面糸や中空断面糸等をあげることができる。

【0024】

本発明の目的の一つであるソフト感、ピーチ感を損なわず、ソフト感のなかにパウダー感も有するという、風合いに優れかつ分割割繊性に優れるという特殊な性能を有する布帛を得るためには、分割されたポリエステル層の単糸繊度が1.0デシテックス以下、0.8〜0.05デシテックスであることが好ましい。この点を考慮して分割割繊型複合繊維を構成するポリアミド層及びポリエステル層の複合比率や分割数および総繊度、フィラメント数を設定することが望ましい。例えば、ポリアミド層及びポリエステル層の複合比率は、30/70〜70/30、分割数は3〜10であることが、分割割繊性(織編物の品質)面からさらに好ましい。

【0025】

本発明の分割割繊型複合繊維を割繊処理や減量処理することにより、複合繊維を割繊し、かつポリエステル層の表面にボイドを形成させることによって、極細繊維の持つソフト感、ピーチ感を損なわず、高級感のあるパウダー感に優れた風合いかつ分割割繊性にも優れた織編物を得られる繊維が得られる。

【0026】

割繊処理とは、分割割繊型複合繊維のポリアミド層とポリエステル層を分割剥離する処理のことを言う。この割繊処理については、ベンジルアルコール、フェニルエチルアルコール等のポリアミドの膨潤剤を用いポリアミド成分を収縮させて分割剥離する方法、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどのアルカリ金属の水酸化物等のアルカリ水溶液によりポリエステル層を部分的に分解溶出させて分割剥離する方法が用いられる。割繊処理方法については、ポリエステル層とポリアミド層を分割剥離されるよう任意に設定することができる。例えば、苛性ソーダ(水酸化ナトリウム)を用いる場合、濃度は、5〜80g/Lの水溶液とすることが好ましい。80g/Lを越えると、生産作業者にとっての取り扱いに危険を伴う。5g/L未満の場合、減量工程時間を要するため生産性が低下する。さらには、10〜50g/Lの水溶液とすることが好ましい。また、その水溶液の温度は、60〜110℃であることが好ましい。110℃を越えると、ポリアミド長繊維(特にナイロン6の場合)は、繊維強度が低下し、布帛の引裂強力、破裂強力など物性が低下する。また、高温・高圧処理をしない常圧下(一般的には98℃以下)での減量加工は、エネルギー消費量が少ないため、地球規模での環境問題に配慮しておりさらに好ましい。60℃未満の場合、加水分解速度が遅くなり減量時間を要するため生産性が低下する。好ましくは80〜98℃である。また、ベンジルアルコールを用いる場合、濃度を3〜200g/Lの水溶液とすることが好ましい。200g/Lを超えると、分割剥離したポリアミド繊維(層)の強伸度低下を引き起こし、織編物としたときの引裂強力又は破裂強力が低下する。さらに生産作業者にとっての取り扱いに危険を伴い、廃液処理の時間とコストがかかる。3g/L未満の場合、分割剥離が満足できるものではない。さらに好ましくは10〜150g/Lである。また、その温度は、80〜110℃であることが好ましい。110℃を越えると、分割剥離したポリアミド繊維(層)(特にナイロン6の場合)の強伸度低下を引き起こし、織編物としたときの引裂強力又は破裂強力が低下する。また、高温・高圧処理をしない常圧下(一般的には98℃以下)での減量加工は、エネルギー消費量が少ないため、地球規模での環境問題に配慮しておりさらに好ましい。80℃未満の場合、分割剥離速度が遅くなり時間を要するため生産性が低下する。好ましくは80〜98℃である。

【0027】

また、減量処理とは、海島状を形成した混合部の島部のポリエステルがアルカリ加水分解により溶解除去されることによってポリエステル層に微細凹凸を形成させる処理のことである。この減量加工に用いるアルカリの種類は、例えば、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどアルカリ金属の水酸化物等の強アルカリが挙げられるが、水酸化ナトリウムを用いることが好ましい。減量処理におけるアルカリ濃度、温度は、ポリエステル層の微細凹凸が形成されるよう任意に設定することができる。例えば、アルカリ濃度は、5〜80g/Lの水溶液とすることが好ましい。80g/Lを越えると、生産作業者にとっての取り扱いに危険を伴う。5g/L未満の場合、減量工程時間を要するため生産性が低下する。さらには、10〜50g/Lの水溶液とすることが好ましい。また、その水溶液の温度は、60〜110℃であることが好ましい。110℃を越えると、ポリアミド長繊維(特にナイロン6の場合)は、繊維強度が低下し、布帛の引裂強力、破裂強力など物性が低下する。また、高温・高圧処理をしない常圧下(一般的には98℃以下)での減量加工は、エネルギー消費量が少ないため、地球規模での環境問題に配慮しておりさらに好ましい。60℃未満の場合、加水分解速度が遅くなり減量時間を要するため生産性が低下する。好ましくは80〜98℃である。

【0028】

本発明の分割割繊型複合繊維の製造方法は、特に限定されるものではないが、それ自体は一般的な複合紡糸法(溶融紡糸)により製造することができる。また、溶融紡糸による製造方法について、二工程法(未延伸糸を一旦巻き取った後に延伸する方法)で得られるものよりも、一工程である高速紡糸法(紡糸速度を4000m/min以上のように高速として実質的に延伸工程を省略する方法、POYの製造)、高速紡糸延伸法(紡糸−延伸工程を連続して行う方法)により得られたものの方が、製糸工程におけるエネルギー消費量が少ないため、地球規模での環境問題に配慮して好ましいといえる。

【0029】

ポリアミド層とポリエステル層からなる分割割繊型複合繊維の場合、ポリアミド(240〜300℃)とポリエステル(250〜300℃)を別々に溶融し、所定の複合比(重量%)に計量されて紡糸パックへ流入し、紡糸口金により合流、分割型複合断面に形成されて紡糸口金より吐出される。紡糸口金から吐出された分割割繊型複合繊維は、冷却、固化され、交絡処理、油剤が付与された後、1000〜5000m/minで引き取られ、POYの場合は実質的に延伸なしで巻き取り、延伸糸の場合は、伸度が35〜65%の範囲となるように適宜延伸倍率を設定して延伸を行い、巻き取ることにより製造される。

【0030】

本発明の分割割繊型複合繊維の形態は特に限定するものではないが、フラットヤーン、仮撚加工糸、複合加工糸が好ましく用いられる。フラットヤーンとは、合成繊維のなかで加工が施されていない長繊維であり、繊維は屈曲していない状態の糸である。仮撚加工糸とは、直線的なフィラメントに平面的もしくは立体的な捲縮を与える加工が施され、大きな伸縮性と嵩高性を持たせた糸である。その製造方法は特に限定するものではないが、一般的な仮撚加工法により製造することができる。例えば、仮撚り加工糸の場合、2対のローラー間にヒーターと仮撚りスピンドルを設置し、フィラメントを連続的に加撚、熱固定、解撚を行うことにより、伸縮性が良好で不規則な三次元構造を発生させ巻き取り製造される。加撚機構は特に限定はなく、中空スピナー方式、摩擦直撚方式(3軸外接方式、内接円筒方式)、ベルトニップ方式などがある。複合加工糸とは、2種類又は2品種以上の繊維(長繊維、短繊維)をインターレース、同時仮撚り、合撚等公知の複合加工法で、異種の素材、品種を混繊させた糸である。その製造方法は特に限定されるものではないが、2本以上のフィラメント糸条からなる構造嵩高加工糸において、少なくとも1本のフィラメント糸条が、分割割繊型複合繊維を使用する他は、それ自体は一般的な複合加工法により製造することができる。

【0031】

例えば、タスラン加工糸の場合、2本のフィラメントを別々のフィードローラーから異なった速度で供給し、空気乱流加工を施し、糸軸方向にループやたるみを発生させ巻き取り製造される。上記分割型割繊複合糸を用いた構造嵩高加工糸を構成するに際し、分割割繊型複合繊維は2本以上使用してもよいし、1本使用してもよい。また、分割割繊型複合繊維を鞘としても芯としてもよい。また、少なくとも1本は分割割繊型複合繊維を使用するのであれば、相手糸は特に複合割繊型複合繊維に限定されるものでなく、天然繊維(綿、ウール)、化学繊維(ポリアミドフィラメント、ポリエステルフィラメント、ポリ乳酸フィラメント、トリメチレンテレフタレートフィラメント、ポリブチレンテレフタレートフィラメント、アクリル)、さらには、化学繊維フィラメントの繊維断面形状がY型、T型、中空、扁平、十字と異形断面化してもよい。

【0032】

本発明の分割割繊型複合繊維(フラットヤーン)を、仮撚加工糸、複合加工糸とすることにより、染色織編物のバリエーションが増え、トレンドの先駆者達であるデザイナーからの要望に多々応えられるのである。

【0033】

本発明の織物は、常法によって製織することにより織物とすることができる。まず経糸用の繊維をクリールに並べて整経をおこないビームに巻き、つづいてビームに巻いた繊維を糊付け・乾燥して経糸の準備をおこなう。つづいて経糸を織機のオサに通し、緯糸を打ち込んで織物を仕立てる。織機はシャトル織機、エアジェットルーム織機、ウオータージェットルーム織機、レピア織機、グリッパシャトル織機などの種類があるがいずれの織機で製造しても良い。好ましくは、生産性が高いエアジェットルーム織機、ウオータージェットルーム織機である。

【0034】

また緯糸の打ち込み方により、平組織、斜文組織(ツイル)、朱子組織(サテン)などのいくつかの織組織があるが目的に応じていずれをも選ぶことができる。さらに、織物に使用される経糸および緯糸については、少なくともどちらか一方に分割割繊型複合繊維のフラットヤーン、仮撚加工糸、複合加工糸のいづれかが使用されていることが必要である。片方が分割割繊型複合繊維を用いた場合、もう一方の繊維は天然繊維、化学繊維等特に限定しない。

【0035】

本発明の編物は、常法によって製編することにより編物とすることができる。編機は横編機、丸編機、経編機などの種類があるがいずれの編機で製造しても良い。

【0036】

また編成により、丸編み、横編の場合は、平編、リブ編、パール編、インターロック(両面編)、経編の場合は、アトラス組織、デンビー組織、コード組織などのいくつかの編組織があるが目的に応じていずれをも選ぶことができる。さらに、編物に使用される糸については、少なくとも分割割繊型複合繊維のフラットヤーン、仮撚加工糸、複合加工糸のいずれかが使用されていることが必要である。片方が分割割繊型複合繊維を用いた場合、もう一方の繊維は天然繊維、化学繊維等特に限定しない。

【0037】

本発明の織編物を製造する染色工程において、割繊処理、減量処理、染色が行われる。特に、減量処理は、海島状を形成した混合部の島部のポリエステルがアルカリ加水分解により溶解除去されることによってポリエステル層に微細凹凸を形成させるため、必要である。染色工程において、例えば、アルカリ水溶液によりボイドを形成させる減量処理とポリエステル層とポリアミド層を割繊させる処理を同時に行った後(このとき、ポリエステル層がアルカリ加水分解されて分割剥離とポリエステル層に微細を凹凸形成する)、洗浄、染色する工程、アルカリ水溶液によりボイドを形成させる減量処理を行った後(このとき、ポリエステル層がアルカリ加水分解されて分割剥離とポリエステル層に微細凹凸を形成する)、洗浄、その後ポリアミド膨潤剤によりポリアミド繊維(層)を収縮させた後(このとき、ポリアミド層が収縮)、洗浄、染色する工程、ポリアミド膨潤剤によりポリエステル層とポリアミド層の割繊と収縮させる処理を同時に行った後(このとき、ポリエステル層とポリアミド層の界面をポリアミドの収縮により分割剥離する)、洗浄、アルカリ水溶液によりボイドを形成させる減量処理(このとき、ポリエステル層に微細凹凸を形成する))、洗浄、染色する工程などがある。

【0038】

緻密な織編物構造にするためには、ポリアミド膨潤剤によりポリエステル層とポリアミド層を割繊と収縮させる処理を同時に行いその後アルカリ水溶液により微細凹凸のボイドを形成させてその後染色する工程が、本発明の効果、すなわち極細繊維の持つソフト感、ピーチ感を損なわず、高級感のあるパウダー感に優れた風合いかつ分割割繊性にも優れた織編物を得られるため好ましい工程である。緻密な織編物構造とするためには、染色加工工程前の生機の織編物に対して、20%以上収縮させて、分割割繊型複合繊維を70%以上分割剥離することが好ましい。20%以上織編物を収縮させるとは、例えば織物の場合、経糸あるいは緯糸の一方を収縮させることであり、生機長さあるいは幅と染色加工後の仕上げ品の長さあるいは幅により計算することができる。好ましくは、20〜50%の範囲内で織編物を収縮させることが、極細繊維の持つソフト感、ピーチ感を損なわない上で好ましい。また、分割割繊型複合繊維を70%以上分割剥離するとは、例えば分割割繊型複合繊維の場合、ポリアミド層に対して、実際に分割剥離しているポリエステル層の数の100分率により計算することができる。70%未満の場合、未分割により得られる織編物の品位(タテ筋あるいはヨコ糸むら)が悪くなる。最も好ましい形態は100%であるが、70%以上であれば品質問題とならないレベルである。さらに好ましくは、80%以上が好ましい。

【0039】

染色は、ポリエステルのみを染色、ポリエステルとポリアミド両方を染色する同浴又は2段階染めを行ってもよい。染色機には、液流染色機、ジッガー染色機、ビーム染色機、ウインス染色機などの種類があるがいずれの染色機で染色してもよいが、生産性の高い液流染色機が好ましく用いられる。また、ヒートセットは、織編物の形態の固定、寸法安定性、外観や風合いの調整、染色性の均一化を行うために行われ、ポリアミドとポリエステルからなる分割型複合繊維を用いた織編物は、ポリアミドとポリエステル繊維のガラス転移点以上、染色温度以上の温度で乾熱セット、スチームセットされることが好ましい。さらに好ましくは、スチームセットは100〜110℃、乾熱セットは130〜190℃で行う。ヒートセット機には、ピンテンター、サクションドラム、ショートループドライヤー、シリンダーヒートセット機、アイロン、高温高圧スチーマ、真空スチームセット機などの種類があるがいずれのヒートセット機を用いてもよい。

【0040】

本発明の織編物は前述した工程により得られる。

【0041】

本発明の織編物は、必要に応じて仕上げ及び処理加工を施してもよい。また、仕上げ加工として機械的に加圧・加熱したりもみほぐしたりすることで繊維構造を物理的に変化させて仕上げを行う物理的加工(カレンダー加工等)や樹脂などを含む化学剤の処理により新たな機能(撥水・撥油、透湿・防水、防炎・難燃、防かび、防ダニ、防臭・消臭、防汚、防しわ、帯電防止、)を付与させる化学的加工を施しても良い。合成繊維との交織の場合、光沢向上、低通気性付与のために、カレンダー加工を行うなどがある。

【0042】

本発明の繊維製品は、上述した分割割繊型繊維およびその織編物、染色織編物を用いた繊維製品は、主に衣料製品に用いられる。衣料製品とは、例えば、コート、ジャケット、スラックス、パンツ、スカート、ブラウスなどの外衣、キャミソールなどのインナーウエア、タイツなどのレッグ用に使用される。

【実施例】

【0043】

以下実施例によって本発明を説明する。本発明の分割割繊型複合断面繊維の測定方法は以下の通りである。

【0044】

A.ポリエチレンテレフタレート(PET)の固有粘度(IV)

オストワルド粘度計にて下記溶液の25℃での落下秒数を測定し、下式により算出した。

試料を0.8g/10mlとなるように溶解したオルトクロロフェノール(T1)、オルトクロロフェノール(T2)とすると、

(ηr)=T1/T2

(IV)=0.0242ηr+0.2634。

【0045】

B.ポリアミドの98%硫酸相対粘度(ηr)

オストワルド粘度計にて下記溶液の25℃での落下秒数を測定し、下式により算出した。

ポリカプロアミドを1g/100mlとなるように溶解した98%濃硫酸(T1)、98%濃硫酸(T2)とすると、

(ηr)=T1/T2。

【0046】

C.パウダー感

検査者(30人)の触感によって、微細凹凸のボイドを形成していないポリエステル繊維市販品の織編物と比較し、パウダー感を相対評価した。パウダー感が非常にある(◎)、パウダー感がややある(○)、パウダー感があまりない(△)、パウダー感がない(×)の4段階で等級判定した。

【0047】

D.ソフト感

検査者(30人)の触感によって、微細凹凸のボイドを形成していないポリエステル繊維市販品の織編物と比較し、ソフト感を相対評価した。ソフト感が非常にある(◎)、ソフト感がややある(○)、ソフト感があまりない(△)、ソフト感がない(×)の4段階で等級判定した。

【0048】

E.分割性

染色加工後(割繊処理、減量処理後)の織編物の分割割繊型複合繊維を取り出し、繊維横断方向に必要に応じて繊維を蝋で固める等して厚さ約6ミクロンの薄切片を切り出し、光学顕微鏡(Nikon(株)社製80iTP−DPH−S)で繊維横断面を観察した。繊維糸条全体を観察するよう倍率を設定する。ポリエステル層が完全にポリアミド層からポリエステル層が分離された状態を実際に分割していることとする。例えば、本実施例では理論上分割されるポリエステル層の総数=18フイラメント×8分割=144である。(実際に分割しているポリエステル層の数/144)×100(%)で分割性を算出する。分割型複合繊維の分割数、フィラメント数により、ポリエステル層の総数は変動する。実際に分割しているポリエステル層の数に対し分割性を4段階で等級判定した。85%以上(◎)、85%未満、70%以上(○)、70%未満、50%以上(△)、50%未満(×)。

【0049】

F.染色織編物の品質

熟練検査者(3人)が、検反機上で染色織物の品質を次の基準で相対評価した。なお、品質は、JIS L 0220−2006、繊維用語−検査部門 2.分類 c)生地、d)加工に記載の、特に、たて筋(3033)、よこ糸むら(3155)に着目している。

◎:良好(合格)、○:やや筋またはむらが認められる(合格レベル)、△:筋またはむらが少し認められる(不合格)×:筋またはむらが多く認められる(不合格)。分割性と品質の関係については、分割性が70%以上の場合が合格レベルとなる場合が多く、分割性が70%未満の場合が不合格レベルとなる場合が多い。

【0050】

G.幅収縮率又は長さ収縮率

分割型複合糸を緯糸に用いた場合は幅収縮率、経糸に用いた場合は長さ収縮率を次の式で算出する。

幅収縮率(%)={生機幅(cm)−仕上げ品の幅(cm)}×100/生機幅(cm)

長さ収縮率(%)={生機長さ(m)−仕上げ品の長さ(m)}×100/生機長さ

(m)

【0051】

H.緻密さ(織編物の嵩高さ)

検査者(30人)の触感によって、微細凹凸のボイドを形成していないポリエステル繊維市販品の織編物と比較し、染色織編物の緻密さを相対比較した。緻密さがある(◎)、やや緻密さがある(○)、緻密さがあまりない(△)、緻密さがない(×)。官能評価と幅又は長さ収縮率の関係については、個人差があるものの、緻密さがある収縮率は20%以上のときに多い、やや緻密さがある収縮率は15%以上のときに多い、緻密さがない収縮率は10%未満のときに多く見られた。

【0052】

(参考例)[金属スルホネート基を含有するイソフタル酸成分を共重合したポリエステルの製造]

ジメチルテレフタレート19.4kg、エチレングリコール12.4kg、エステル交換触媒およびジエチレングリコール副生防止剤として酢酸リチウム38.4g、重縮合反応触媒として三酸化アンチモン8gの混合物にジメチル(5−ナトリウムスルホ)イソフタレート485g(1.66モル共重合)および分子量600のポリエチレングリコール

を2.0重量%添加し、大気圧下140℃から225℃まで攪拌しながら4時間で昇温しエステル交換反応を終わらせた。次いで、安定剤としてトリメチルホスファイト8.4gを添加し、280℃に昇温し、系内を減圧に移行し、0.3mmHgの減圧下60分間重縮合反応させた。

【0053】

(実施例1)

ポリエステル層として、o−クロロフェノールでの固有粘度(IV)が0.66で酸化チタンを含まないポリエチレンテレフタレートを70重量%と参考例で製造した金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを2.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを30重量%の混合比率にて混合したポリエチレンテレフタレートチップを水分率0.01重量%以下となるように常法にて乾燥した。また、ポリアミド層として、硫酸相対粘度(ηr)が2.7の酸化チタンを含まないナイロン6チップを水分率0.05重量%以下となるよう常法にて乾燥した。

【0054】

前記混合したポリエチレンフタレートチップを290℃、ナイロン6チップを270℃の溶融温度で、前記混合したポリエチレンフタレートチップを70重量%、ナイロン6チップを30重量%の割合で各個別々のプレッシャーメルターで溶融し、紡糸パック、紡糸口金に合流、分割割繊型の紡糸口金より吐出させた。この紡糸口金は、単糸(1ホール)あたりの分割数が8で、口金あたりのホール数が18のものを使用した。また、紡糸温度は290℃とした。紡糸口金より吐出後、18℃の冷風で冷却、給油した後に、引き取り、延伸倍率2.0倍、巻取速度4500m/分で紡糸直結延伸法を行い、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.3μmの島部が海島部の島部面積比率30%で存在していた。

【0055】

経糸として56デシテックス144フィラメント(単糸繊度:0.39デシテックス)のポリエチレンテレフタレート糸条、緯糸として得られた分割割繊型複合繊維糸条を用いて、平組織、経密度201本/インチ、緯密度130本/インチ、幅173cm、長さ65mにて製織した。製織には、ウオータージェットルーム織機(ZW303型、津田駒社製)、500rpmで実施した。

【0056】

得られた生機を精練(95℃×2分、拡布連続精練)し、これを織物の幅方向、長さ方向に緊張することなくピンテンターで160℃で乾熱セットした。次いで、液流染色機で、10%ベンジルアルコール溶液で100℃×20分で処理後、2%の苛性ソーダ溶液で100℃×20分処理を行い、赤の分散染料を用いて120℃×60分間染色した。その後、ピンテンターで120℃で乾熱セットし染色織物を得た。

【0057】

得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0058】

(実施例2)

o−クロロフェノールでの固有粘度(IV)が0.66で酸化チタンを含まないポリエチレンテレフタレートを90重量%と金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを2.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを10重量%とした以外は実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.2μmの島部が海島部の島部面積比率10%で存在していた。

【0059】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0060】

(実施例3)

o−クロロフェノールでの固有粘度(IV)が0.66で酸化チタンを含まないポリエチレンテレフタレートを60重量%と金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを2.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを40重量%とした以外は実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0061】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0062】

(実施例4)

ポリアミド層が酸化チタンを含まない硫酸相対粘度2.8のナイロン66とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0063】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0064】

(実施例5)

ポリエステル層として、o−クロロフェノールでの固有粘度(IV)が0.66で酸化チタンを0.3重量%含有したポリエチレンテレフタレートとした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0065】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0066】

(実施例6)

金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを4.0モル%と共重合したo−クロロフェノールでの固有粘度が0.65のポリマーとした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0067】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0068】

(実施例7)

混合したポリエチレンフタレートチップを60重量%、ナイロン6チップを40重量%とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0069】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例8)

混合したポリエチレンフタレートチップを50重量%、ナイロン6チップを50重量%とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0070】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例9)

紡糸口金を、単糸(1ホール)あたりの分割数が6で、口金あたりのホール数が18とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0071】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例10)

紡糸口金を、単糸(1ホール)あたりの分割数が4で、口金あたりのホール数が18とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0072】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例11)

図1(b)に示す8葉星状構造繊維横断面とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0073】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例12)

図1(c)に示す中空8分割繊維横断面とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0074】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例13)

図1(d)に示す3葉型6分割維横断面とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0075】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例14)

33デシテックス、18フィラメントとした以外は、実施例1と同様に製糸し、図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0076】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例15)

33デシテックス、38フィラメントとした以外は、実施例1と同様に製糸し、図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。但し、紡糸糸切れが多く生産できるものではなかった。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0077】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、ドライ感)を評価した。これらの結果を表1に示す。

(実施例16)

78デシテックス、18フィラメントとした以外は、実施例1と同様に製糸し、図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0078】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(比較例1)

0−クロロフェノールでの固有粘度(IV)が0.66の酸化チタンを含まないポリエチレンテレフタレートのみとした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。鞘部のポリエチレンフタレート層に海島部は存在しない。

【0079】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(比較例2)

ポリエステル層として、o−クロロフェノールでの固有粘度(IV)が0.66の酸化チタンを含まないポリエチレンテレフタレートを50重量%と金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを5.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを50重量%とした以外は実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部ポリエチレンフタレート層で、外接円形1.0μmの島部が海島部の島部面積比率50%で存在していた。

【0080】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0081】

【表1】

【0082】

表1の結果から明らかなように、本発明の分割割繊型複合繊維(実施例1〜16)を用いた織物、染色織物は、極細繊維の持つソフト感、ピーチ感を損なわず、ポリエステル層の表面にボイドを形成させることによって、ソフト感のなかに、高級感のあるパウダー感に優れかつ分割性、品質にも優れている。

【0083】

一方、ポリエステル層に、海島部が存在せず、表面の凹凸が形成されない分割割繊型複合繊維(比較例1)は、パウダー感は得られなかった。また、ポリエステル層に金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを5.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを50重量%とした分割割繊型複合繊維(比較例2)は、ソフト感のなかに高級感のあるパウダー感に優れるものの、分割性および品質に劣っている。

(実施例17)

実施例1で得られた生機を精練(95℃×2分、拡布連続精練)し、これを織物の幅方向、長さ方向に緊張することなくピンテンターで160℃で乾熱セットした。次いで、液流染色機で、2%の苛性ソーダ溶液で100℃×20分処理を行い、赤の分散染料を用いて120℃×60分間染色した。その後、ピンテンターで120℃で乾熱セットし染色織物を得た。

【0084】

得られた染色織物について、幅収縮率15%、分割性90%、品質○、風合い(ソフト感○、パウダー感◎)、緻密さ○であった。ポリアミド膨潤剤を用いないと緻密さがやや無くなるが、合格レベルである。

(実施例18)

実施例1で得られた生機を精練(95℃×2分、拡布連続精練)し、これを織物の幅方向、長さ方向に緊張することなくピンテンターで160℃で乾熱セットした。次いで、液流染色機で、2%の苛性ソーダ溶液で100℃×20分処理後、10%ベンジルアルコール溶液で100℃×20分で処理し、赤の分散染料を用いて120℃×60分間染色した。その後、ピンテンターで120℃で乾熱セットし染色織物を得た。

【0085】

得られた染色織物について、幅収縮率18%、分割性88%、品質○、風合い(ソフト感○、パウダー感◎)、緻密さ○であった。減量処理を先に行った場合、加熱アルカリにより分割されたポリアミドフィラメントの結晶配向化が進み、次にポリアミド膨潤剤で収縮させても、収縮が進まないからである。しかし、合格レベルである。

(実施例19)

実施例1で得られた分割割繊型複合繊維を、丸編機(福原製作所製 VXAC-3SRE 32G)で編成した。

【0086】

得られた生機を実施例1と同様に、染色加工を行い染色編物を得た。得られた染色編物について、幅収縮率25%、分割性86%、品質◎、風合い(ソフト感◎、パウダー感◎)、緻密さ◎であった。

【0087】

編物に関しても織物同様のことがいえる。

(実施例20)

実施例1で得られた染色織物を、繊維製品としてコート表地に使用した。得られたコートは、風合い(ソフト感、パウダー感)に優れ、トレンドの先駆者達であるデザイナーから好評であった。

(実施例21)

実施例14で得られた染色織物を、繊維製品としてスカート表地に使用した。得られたスカートは、風合い(ソフト感、パウダー感)、ドレープ性に優れ、トレンドの先駆者達であるデザイナーから好評であった。

(実施例22)

実施例1で混合したポリエチレンフタレートチップを290℃、ナイロン6チップを270℃の溶融温度で、前記混合したポリエチレンフタレートチップを70重量%、ナイロン6チップを30重量%の割合で各個別々のプレッシャーメルターで溶融し、紡糸パック、紡糸口金に合流、分割割繊型の紡糸口金より吐出させた。この紡糸口金は、単糸(1ホール)あたりの分割数が8で、口金あたりのホール数が18のものを使用した。また、紡糸温度は290℃とした。紡糸口金より吐出後、18℃の冷風で冷却、給油した後に、引き取り、実質的に延伸をしないで、巻取速度4500m/分で高速製糸を行い、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維POY糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.3μmの島部が海島部の島部面積比率30%で存在していた。

【0088】

得られた56デシテックス18フィラメントの分割割繊型複合繊維POY糸条を、仮撚機としてIVF805(石川製作所社製)を用いて、加工速度500m/分、延伸倍率1.2倍、ヒーター温度170℃、D/Y比1.7(解撚張力/加撚張力=1.04)に設定して仮撚り加工を行い、47デシテックス18フィラメントの仮撚加工糸を得た。

【0089】

得られた仮撚り加工糸を実施例1と同様に、製織し織物を作成し、染色加工を行い染色編物を得た。得られた染色編物について、幅収縮率16%、分割性95%、品質◎、風合い(ソフト感◎、パウダー感◎)、緻密さ○であった。

(実施例23)

実施例14で得られた33デシテックス18フィラメントの分割型複合繊維糸条を、芯糸および鞘糸として用い、タスラン加工機AT−2(愛機製作所社製)を用いて、加工速度350m/分、鞘糸のオーバーフィード率7%、芯糸のオーバーフィード率35%、空気乱入加工ノズルの圧力供給量7kg/cm2に設定してタスラン加工糸を得た。

【0090】

得られたタスラン加工糸を実施例1と同様に製織し織物を作成し、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率18%、分割性92%、品質◎、風合い(ソフト感◎、パウダー感◎)、緻密さ○であった。

【図面の簡単な説明】

【0091】

【図1】(a)〜(d)本発明の分割割繊型複合繊維の繊維横断面の一例を示す図である。

【図2】本発明の分割型割繊複合繊維のポリエステル層の繊維軸方向の形態を一例を示す図である。

【符号の説明】

【0092】

1:ポリエステル層(繊維)表面

2:ポリエステル層島部

【技術分野】

【0001】

本発明は、ポリアミド層により複数に分割されたポリエステル層を有する分割型複合繊維に関するものであり、該繊維を割繊加工し、かつ、減量加工することによりポリエステル層の表面にボイドを形成させることによって、極細繊維の持つソフト感、ピーチ感を損なわないのみでなく、ソフト感のなかにパウダー感も有する、風合いに優れかつ分割割繊性にも優れた織編物を得るための分割割繊型複合繊維に関するものである。

【背景技術】

【0002】

極細糸を得るための分割割繊型複合繊維に関しては、これまで多くの提案がなされている。中でも、繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる該分割割繊型複合繊維においては、該繊維を割繊加工することにより極細繊維は織編物にした際に、ソフト感、ピーチ感が得られるため、衣料用途のみならずインテリアや車輌内装、産業用途等幅広く利用されている。

【0003】

近年、ファッションの多様化により、トレンドや好みによりデザイン、カラー、機能性重視で衣類を購入する消費者が増えてきた。特に、婦人衣料や紳士衣料で使用されるジャケット、コート、スカート、パンツ等の外衣には、風合い、防風性等が求められている。風合いを向上させるためにはマルチフィラメントの単糸繊度が細い繊維、防風性を向上させるためには、高密度な織物が好ましい。

【0004】

特許文献1には、ポリアミドマルチフィラメントとポリエステルマルチフィラメントが混用された繊維を用いた織物をベンジルアルコール溶液処理と染色とにより、ポリアミド成分を収縮した織物が開示されている。この織物は、近年のファッショントレンドと相まってソフトな風合い、緻密な織物構造により防風性を兼ね備え非常に好評で、婦人服、紳士服の外衣に好ましく使用されている。しかしながら、ファッショントレンドは常に変動するため、トレンドの先駆者達であるデザイナーからは、さらなる風合い改善への要望が強く、極細繊維のもつソフト感、ピーチ感を損なわない、ドライタッチ、パウダー感のある風合いへの要望へと至った。

【0005】

従来から繊維の表面に微細な凸凹を形成させることによってドライタッチな風合いを付与したり、或いは発色性、染色性を高める技術が提案されているが、たとえば、同じ分割割繊型複合繊維である特許文献2において、鞘部にポリアミドと易溶性ポリエステルを混合したものを減量加工し微細孔を有する繊維が提案されているが、微細孔により深色性は得られるもののパウダー感を有するものではない。

【特許文献1】特開2004−60066号公報

【特許文献2】特開平9―256223号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、ポリアミド層により複数に分割されたポリエステル層を有する分割型複合繊維を、該繊維を割繊加工し、かつ該繊維を減量加工してポリエステル層の表面にボイドを形成させることによって、極細繊維の持つソフト感、ピーチ感を損なわないのみでなく、ソフト感のなかにパウダー感も有する、風合いに優れかつ分割割繊性にも優れた織編物、繊維製品を提供するものである。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明は以下の構成を採用する。

(1)繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維において、ポリエステル層はアルカリ水溶液に対する溶解度差を有する少なくとも2種類以上のポリエステルが混合され、該混合部が海島状を形成し、海部は島部を構成するポリエステルよりもアルカリ水溶液に対する溶解度が小さいポリエステルから構成されており、島を溶出して用いるための繊維であって、繊維表面に露出した島部の外接円径Dが0.1μm以上1.0μm以下で有り、かつ、繊維側面における海部と島部の合計面積に対する島部の面積比率が10〜40%であることを特徴とする分割割繊型複合繊維。

(2)前記ポリエステル層が金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと金属スルホネート基を含まないポリエステルとを溶融混合してなるものであることを特徴とする分割割繊型複合繊維。

(3)金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと金属スルホネート基を含まないポリエステルとの合計に対し、金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルの混合比率を10〜40重量%としたものであることを特徴とする分割割繊型複合繊維。

(4)(1)〜(3)のいずれか記載の分割割繊型複合繊維を少なくとも一部に使用してなる織編物。

(5)(1)〜(3)のいずれか記載の前記分割割繊型複合繊維が、捲縮加工を施された複合捲縮糸条であり、該糸条を少なくとも一部に使用してなる織編物。

(6)(1)〜(3)のいずれか記載の前記分割割繊型複合繊維が、天然繊維又は化学繊維と複合加工を施された複合加工糸条であり、該糸条を少なくとも一部に使用してなる織編物。

(7)(1)〜(3)のいずれか記載の分割割繊型繊維のポリエステル層中の島成分を溶出してなる分割割繊型複合繊維。

(8)(4)〜(6)のいずれか記載の織編物中の分割割繊型複合繊維がポリエステル層中の島成分を溶出してなる織編物。

(9)前記織編物が染色されており、かつ織編物中の分割型複合繊維が70%以上分割剥離されていることを特徴とする織編物。

(10)(8)または(9)記載のいずれか記載の前記織編物を用いた繊維製品。

【発明の効果】

【0008】

本発明によれば、ポリアミド層により複数に分割されたポリエステル層を有する分割型複合繊維を、該繊維を割繊加工し、さらに減量加工してポリエステル層の表面にボイドを形成させることによって、極細繊維の持つソフト感、ピーチ感を損なわず、ソフト感のなかに、パウダー感に優れかつ分割割繊性にも優れた織編物を与える繊維が得られる。

【発明を実施するための最良の形態】

【0009】

本発明の分割割繊型複合繊維は、繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維において、ポリエステル層は少なくとも2種類以上のポリエステルが混合されることにより、該混合部が海島状を形成し、海部は島部を構成するポリエステルよりもアルカリ水溶液に対する溶解度が小さいポリエステルから構成されていることが必要である。海島状に混合したポリエステル層とすることによって、アルカリ減量加工した際に島部のポリエステル層が海部より速くかつ多く減量され繊維表面に微細な凸凹を形成させることができるのである。この結果、極細繊維の持つソフト感、ピーチ感を損なわず高級感のあるパウダー感に優れた風合いを付与することができる。

【0010】

本発明のポリエステル層を形成する繊維は、減量加工した際に繊維表面に微細な凸凹を形成されるものであり、該凹凸は海島状を形成した混合部の島部のポリエステルが溶解除去されることによって形成されるものである。即ち、該島部の大きさは減量加工によって形成される凹凸と相関関係があり、極細繊維の持つソフト感、ピーチ感を損なわず高級感のあるパウダータッチの風合いを満足させるためには島部の外接円径Dが0.1μm以上1.0μm以下であることが必要である。島部の外接円径Dが0.1μm未満の場合、凹凸差が少なく、高級感のあるドライな風合いを得られない。1.0μmを超えると、凹凸差が大きく、粗硬感があり、繊維の強度が劣る。より好ましくは0.2μm以上0.5μm以下である。

【0011】

さらに、繊維側面における海部と島部の合計面積に対する島部の面積比率が10〜40%であることが必要である。島部の面積比率が海部と島部の合計面積に対して10%未満では繊維表面の微細な凹凸差が少なく、高級感のあるパウダー感が得られない。また、海部と島部の合計面積に対して40%を超えると、繊維表面の微細な凹凸差が大きく、粗硬感があり、繊維の強度も劣る。より好ましくは島部の面積比率がポリエステル層に対して20〜30%である。

【0012】

なお、繊維表面に露出した島部の島部の外接円径Dの測定は以下の方法で行なう。ポリエステル層を形成する繊維(繊維軸方向)に3重量%苛性ソーダ水溶液を滴下し、98℃で15分間乾熱処理を行なった後、走査型電子顕微鏡にて繊維側面の写真(8000倍)を撮影(例えば図2)し、該写真より凹部の外接円の直径を30か所測定し、その平均値を島部の外接円の直径Dとして算出する。

【0013】

同様に、繊維側面における海部と島部の合計面積に対する島部の面積比率の測定は以下の方法で行なう。ポリエステル層を形成する繊維(繊維軸方向)3重量%苛性ソーダ水溶液を滴下し、98℃で15分間乾熱処理を行なった後、走査型電子顕微鏡にて繊維側面写真を(8000倍)で撮影し、撮影された画像をL判サイズに現像する。図2は、本発明の分割割繊型複合繊維のポリエステル層の繊維軸方向の形態を一例を示す図であるが、ポリエステル層(繊維表面)1上にポリエステル層島部が分散している。得られた写真について、繊維1フィラメント分を切り取りその写真紙重量を測定(W)した後、繊維1フィラメント分に存在する島部を切り取りその写真紙重量を測定(Ws)し、その重量比を3回測定して平均することにより算出する。L判サイズで島部が小さく切り取りにくい場合は、コピー機の拡大機能を活用して300倍してもよい。尚、ここでいう海島状とは、少なくとも2つの成分が、完全に溶解せず、一方の成分相(島相)がもう一方の成分相(海相)中に分散した構造(島相中に少量の海相成分が分散していても良い。この場合の面積比、島の大きさは、島部の写真紙重量(Ws)/写真紙の重量(W)により算出できる。

【0014】

本発明の分割割繊型複合繊維を構成するポリエステル層は、アルカリ水溶液に対する溶解度差を有する少なくとも2種類以上のポリエステルを混合して得られるものである。アルカリ水溶液に対する溶解度差を有する少なくとも2種類以上のポリエステルとしては、アルカリ水溶液に対する溶解度差があり、溶融混合により本発明で規定する分散状態を形成できるポリエステルの組み合わせであれば特に制限はない。好ましいポリエステルとしては、金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと、金属スルホネート基を含まないポリエステルとを溶融混合することが好ましい。

【0015】

本発明で用いるポリエステルのうち、金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルは、テレフタル酸、イソフタル酸、ナフタリン−2,6−ジカルボン酸などの芳香族ジカルボン酸、もしくはアジピン酸、セバシン酸などの脂肪族ジカルボン酸とエチレングリコール、1,4−ブタンジオール、ネオペンチルグリコールなどのジオール化合物に、前記金属スルホネート基を含有するイソフタル酸(以下S成分と称する場合がある)とポリアルキレングリコールとを共重合させれば得られる。特にエステル単位を構成単位としたときに、構成単位の80%以上がエチレンテレフタレート単位および/またはテトラメチレンテレフタレート単位からなり、かつ上記範囲のS成分とそれとエステル単位を構成し得るジオール化合物を共重合してなるポリエステルが好ましい(この場合、任意成分として、その他の成分が共重合されていてもよい)。

【0016】

S成分の共重合量は前記ポリエステルを構成する酸成分に対して1.0〜4.0モル%が好ましく、さらに好ましくは1.2〜3.0モル%が好ましい。S成分が1.0モル%より少ないと、繊維表面に微細な凸凹が十分に形成されず、S成分が4.0モル%より多くなると、ポリマ特性が低下し、溶融混合によって得られるポリエステルから得られる複合糸の糸物性が低下するとともに複合するポリアミドとの親和性が増大して、成分間の剥離性や分割性が悪化する。

【0017】

本発明においてS成分とは、具体的にはジメチル(5,−ナトリウムスルホ)イソフタレート、ビス−2−ヒドロキンエチル(5−ナトリウムスルホ)イソフタレート、ビス−4−ヒドロキシブチル(5−ナトリウムスルホ)インフタレート等が挙げられる。好ましいS成分としてはジメチル(5−ナトリウムスルホ)イソフタレート、ビス−2−ヒドロキシエチル(5−ナトリウムスルホ)イソフタレートが挙げられる。

【0018】

本発明で用いるポリエステルのうち、金属スルホネート基を含まないポリエステルとしては、テレフタル酸、イソフタル酸、ナフタリン−2,6−ジカルボン酸などの芳香族ジカルボン酸、もしくはアジピン酸、セバシン酸などの脂肪族ジカルボン酸と、エチレングリコール、1.4−ブタンジオール、ネオペンチルグリコールなどのジオール化合物とから合成されるポリエステルが挙げられ、特にエステル単位を構成単位としたときに、構成単位の80%以上がポリエチレンテレフタレート単位あるいはポリテトラメチレンテレフタレート単位からなるポリエステルが好ましい。

【0019】

本発明の分割割繊型複合繊維を構成するポリエステル層は、溶融混合により海島状の繊維とすることができる。海部のポリエステルおよび島部のポリエステルの限定はしないが、島部のポリエステルのアルカリ水溶液に対する溶解度が海部のポリエステルより小さいものを用いる。例えば、島部がイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステル、海部が金属スルホネート基を含まないポリエステルである。

【0020】

S成分を共重合したポリエステルと、S成分を共重合しないポリエステルとの溶融混合方法はそれぞれの細粒(チップ)をブレンドしたのちプレッシャーメルター型やエクストルーダ型等の通常の溶融装置によって溶融することにより達成でき、さらにこれら溶融装置の後に静止型の混合器を装着しても良い。またそれぞれのポリマを別個に溶融したのちエクストルーダや静止型混合機で混合しても良い。

【0021】

本発明の分割割繊型複合繊維においてはアルカリ減量加工により海島状を形成した混合部の島部のポリエステルが溶解除去されることによって、ポリエステル層の表面に微細凸凹が形成される。S成分を含むポリエステルの混合比率は、ポリエステル層中10重量%〜40重量%であることが好ましい。

【0022】

本発明におけるポリアミドは、通常の合成樹脂のポリアミドを意味し、例えばナイロン6、ナイロン10.ナイロン11.ナイロン12.ナイロン66、ナイロン610およびこれらを主成分とする共重合ポリアミドなどが挙げられる。これらのポリアミドの中でも特にナイロン6やナイロン66が特に好ましい。また、その重合度は、必要とする糸強度を考慮して適宜選択してよく、98%硫酸相対粘度で2.0〜3.5の範囲が好ましい。また、その基本的物理特性を損わない範囲の量、種類であれば、耐熱性などの生産性向上のための添加剤が配合されていてもよいし、艶消し、吸湿、抗菌、紫外線遮蔽、保温等の機能を持たせる添加剤が配合されてもよい。しかしながら、製糸性や耐久性を低下してしまうため、1μmを超える無機粒子の添加は好ましくなく、白色顔料も含めて無機粒子の添加は限定されるものではないが、2.0%以下であることが好ましく、1.0%未満であることがより好ましい。

【0023】

本発明の分割割繊型複合繊維は、繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維である。ポリアミド層が分割成分となる分割型複合糸とは、例えば図1に例示した隣接型複合糸や放射状型複合系およびそれらの異型断面糸や中空断面糸等をあげることができる。

【0024】

本発明の目的の一つであるソフト感、ピーチ感を損なわず、ソフト感のなかにパウダー感も有するという、風合いに優れかつ分割割繊性に優れるという特殊な性能を有する布帛を得るためには、分割されたポリエステル層の単糸繊度が1.0デシテックス以下、0.8〜0.05デシテックスであることが好ましい。この点を考慮して分割割繊型複合繊維を構成するポリアミド層及びポリエステル層の複合比率や分割数および総繊度、フィラメント数を設定することが望ましい。例えば、ポリアミド層及びポリエステル層の複合比率は、30/70〜70/30、分割数は3〜10であることが、分割割繊性(織編物の品質)面からさらに好ましい。

【0025】

本発明の分割割繊型複合繊維を割繊処理や減量処理することにより、複合繊維を割繊し、かつポリエステル層の表面にボイドを形成させることによって、極細繊維の持つソフト感、ピーチ感を損なわず、高級感のあるパウダー感に優れた風合いかつ分割割繊性にも優れた織編物を得られる繊維が得られる。

【0026】

割繊処理とは、分割割繊型複合繊維のポリアミド層とポリエステル層を分割剥離する処理のことを言う。この割繊処理については、ベンジルアルコール、フェニルエチルアルコール等のポリアミドの膨潤剤を用いポリアミド成分を収縮させて分割剥離する方法、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどのアルカリ金属の水酸化物等のアルカリ水溶液によりポリエステル層を部分的に分解溶出させて分割剥離する方法が用いられる。割繊処理方法については、ポリエステル層とポリアミド層を分割剥離されるよう任意に設定することができる。例えば、苛性ソーダ(水酸化ナトリウム)を用いる場合、濃度は、5〜80g/Lの水溶液とすることが好ましい。80g/Lを越えると、生産作業者にとっての取り扱いに危険を伴う。5g/L未満の場合、減量工程時間を要するため生産性が低下する。さらには、10〜50g/Lの水溶液とすることが好ましい。また、その水溶液の温度は、60〜110℃であることが好ましい。110℃を越えると、ポリアミド長繊維(特にナイロン6の場合)は、繊維強度が低下し、布帛の引裂強力、破裂強力など物性が低下する。また、高温・高圧処理をしない常圧下(一般的には98℃以下)での減量加工は、エネルギー消費量が少ないため、地球規模での環境問題に配慮しておりさらに好ましい。60℃未満の場合、加水分解速度が遅くなり減量時間を要するため生産性が低下する。好ましくは80〜98℃である。また、ベンジルアルコールを用いる場合、濃度を3〜200g/Lの水溶液とすることが好ましい。200g/Lを超えると、分割剥離したポリアミド繊維(層)の強伸度低下を引き起こし、織編物としたときの引裂強力又は破裂強力が低下する。さらに生産作業者にとっての取り扱いに危険を伴い、廃液処理の時間とコストがかかる。3g/L未満の場合、分割剥離が満足できるものではない。さらに好ましくは10〜150g/Lである。また、その温度は、80〜110℃であることが好ましい。110℃を越えると、分割剥離したポリアミド繊維(層)(特にナイロン6の場合)の強伸度低下を引き起こし、織編物としたときの引裂強力又は破裂強力が低下する。また、高温・高圧処理をしない常圧下(一般的には98℃以下)での減量加工は、エネルギー消費量が少ないため、地球規模での環境問題に配慮しておりさらに好ましい。80℃未満の場合、分割剥離速度が遅くなり時間を要するため生産性が低下する。好ましくは80〜98℃である。

【0027】

また、減量処理とは、海島状を形成した混合部の島部のポリエステルがアルカリ加水分解により溶解除去されることによってポリエステル層に微細凹凸を形成させる処理のことである。この減量加工に用いるアルカリの種類は、例えば、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどアルカリ金属の水酸化物等の強アルカリが挙げられるが、水酸化ナトリウムを用いることが好ましい。減量処理におけるアルカリ濃度、温度は、ポリエステル層の微細凹凸が形成されるよう任意に設定することができる。例えば、アルカリ濃度は、5〜80g/Lの水溶液とすることが好ましい。80g/Lを越えると、生産作業者にとっての取り扱いに危険を伴う。5g/L未満の場合、減量工程時間を要するため生産性が低下する。さらには、10〜50g/Lの水溶液とすることが好ましい。また、その水溶液の温度は、60〜110℃であることが好ましい。110℃を越えると、ポリアミド長繊維(特にナイロン6の場合)は、繊維強度が低下し、布帛の引裂強力、破裂強力など物性が低下する。また、高温・高圧処理をしない常圧下(一般的には98℃以下)での減量加工は、エネルギー消費量が少ないため、地球規模での環境問題に配慮しておりさらに好ましい。60℃未満の場合、加水分解速度が遅くなり減量時間を要するため生産性が低下する。好ましくは80〜98℃である。

【0028】

本発明の分割割繊型複合繊維の製造方法は、特に限定されるものではないが、それ自体は一般的な複合紡糸法(溶融紡糸)により製造することができる。また、溶融紡糸による製造方法について、二工程法(未延伸糸を一旦巻き取った後に延伸する方法)で得られるものよりも、一工程である高速紡糸法(紡糸速度を4000m/min以上のように高速として実質的に延伸工程を省略する方法、POYの製造)、高速紡糸延伸法(紡糸−延伸工程を連続して行う方法)により得られたものの方が、製糸工程におけるエネルギー消費量が少ないため、地球規模での環境問題に配慮して好ましいといえる。

【0029】

ポリアミド層とポリエステル層からなる分割割繊型複合繊維の場合、ポリアミド(240〜300℃)とポリエステル(250〜300℃)を別々に溶融し、所定の複合比(重量%)に計量されて紡糸パックへ流入し、紡糸口金により合流、分割型複合断面に形成されて紡糸口金より吐出される。紡糸口金から吐出された分割割繊型複合繊維は、冷却、固化され、交絡処理、油剤が付与された後、1000〜5000m/minで引き取られ、POYの場合は実質的に延伸なしで巻き取り、延伸糸の場合は、伸度が35〜65%の範囲となるように適宜延伸倍率を設定して延伸を行い、巻き取ることにより製造される。

【0030】

本発明の分割割繊型複合繊維の形態は特に限定するものではないが、フラットヤーン、仮撚加工糸、複合加工糸が好ましく用いられる。フラットヤーンとは、合成繊維のなかで加工が施されていない長繊維であり、繊維は屈曲していない状態の糸である。仮撚加工糸とは、直線的なフィラメントに平面的もしくは立体的な捲縮を与える加工が施され、大きな伸縮性と嵩高性を持たせた糸である。その製造方法は特に限定するものではないが、一般的な仮撚加工法により製造することができる。例えば、仮撚り加工糸の場合、2対のローラー間にヒーターと仮撚りスピンドルを設置し、フィラメントを連続的に加撚、熱固定、解撚を行うことにより、伸縮性が良好で不規則な三次元構造を発生させ巻き取り製造される。加撚機構は特に限定はなく、中空スピナー方式、摩擦直撚方式(3軸外接方式、内接円筒方式)、ベルトニップ方式などがある。複合加工糸とは、2種類又は2品種以上の繊維(長繊維、短繊維)をインターレース、同時仮撚り、合撚等公知の複合加工法で、異種の素材、品種を混繊させた糸である。その製造方法は特に限定されるものではないが、2本以上のフィラメント糸条からなる構造嵩高加工糸において、少なくとも1本のフィラメント糸条が、分割割繊型複合繊維を使用する他は、それ自体は一般的な複合加工法により製造することができる。

【0031】

例えば、タスラン加工糸の場合、2本のフィラメントを別々のフィードローラーから異なった速度で供給し、空気乱流加工を施し、糸軸方向にループやたるみを発生させ巻き取り製造される。上記分割型割繊複合糸を用いた構造嵩高加工糸を構成するに際し、分割割繊型複合繊維は2本以上使用してもよいし、1本使用してもよい。また、分割割繊型複合繊維を鞘としても芯としてもよい。また、少なくとも1本は分割割繊型複合繊維を使用するのであれば、相手糸は特に複合割繊型複合繊維に限定されるものでなく、天然繊維(綿、ウール)、化学繊維(ポリアミドフィラメント、ポリエステルフィラメント、ポリ乳酸フィラメント、トリメチレンテレフタレートフィラメント、ポリブチレンテレフタレートフィラメント、アクリル)、さらには、化学繊維フィラメントの繊維断面形状がY型、T型、中空、扁平、十字と異形断面化してもよい。

【0032】

本発明の分割割繊型複合繊維(フラットヤーン)を、仮撚加工糸、複合加工糸とすることにより、染色織編物のバリエーションが増え、トレンドの先駆者達であるデザイナーからの要望に多々応えられるのである。

【0033】

本発明の織物は、常法によって製織することにより織物とすることができる。まず経糸用の繊維をクリールに並べて整経をおこないビームに巻き、つづいてビームに巻いた繊維を糊付け・乾燥して経糸の準備をおこなう。つづいて経糸を織機のオサに通し、緯糸を打ち込んで織物を仕立てる。織機はシャトル織機、エアジェットルーム織機、ウオータージェットルーム織機、レピア織機、グリッパシャトル織機などの種類があるがいずれの織機で製造しても良い。好ましくは、生産性が高いエアジェットルーム織機、ウオータージェットルーム織機である。

【0034】

また緯糸の打ち込み方により、平組織、斜文組織(ツイル)、朱子組織(サテン)などのいくつかの織組織があるが目的に応じていずれをも選ぶことができる。さらに、織物に使用される経糸および緯糸については、少なくともどちらか一方に分割割繊型複合繊維のフラットヤーン、仮撚加工糸、複合加工糸のいづれかが使用されていることが必要である。片方が分割割繊型複合繊維を用いた場合、もう一方の繊維は天然繊維、化学繊維等特に限定しない。

【0035】

本発明の編物は、常法によって製編することにより編物とすることができる。編機は横編機、丸編機、経編機などの種類があるがいずれの編機で製造しても良い。

【0036】

また編成により、丸編み、横編の場合は、平編、リブ編、パール編、インターロック(両面編)、経編の場合は、アトラス組織、デンビー組織、コード組織などのいくつかの編組織があるが目的に応じていずれをも選ぶことができる。さらに、編物に使用される糸については、少なくとも分割割繊型複合繊維のフラットヤーン、仮撚加工糸、複合加工糸のいずれかが使用されていることが必要である。片方が分割割繊型複合繊維を用いた場合、もう一方の繊維は天然繊維、化学繊維等特に限定しない。

【0037】

本発明の織編物を製造する染色工程において、割繊処理、減量処理、染色が行われる。特に、減量処理は、海島状を形成した混合部の島部のポリエステルがアルカリ加水分解により溶解除去されることによってポリエステル層に微細凹凸を形成させるため、必要である。染色工程において、例えば、アルカリ水溶液によりボイドを形成させる減量処理とポリエステル層とポリアミド層を割繊させる処理を同時に行った後(このとき、ポリエステル層がアルカリ加水分解されて分割剥離とポリエステル層に微細を凹凸形成する)、洗浄、染色する工程、アルカリ水溶液によりボイドを形成させる減量処理を行った後(このとき、ポリエステル層がアルカリ加水分解されて分割剥離とポリエステル層に微細凹凸を形成する)、洗浄、その後ポリアミド膨潤剤によりポリアミド繊維(層)を収縮させた後(このとき、ポリアミド層が収縮)、洗浄、染色する工程、ポリアミド膨潤剤によりポリエステル層とポリアミド層の割繊と収縮させる処理を同時に行った後(このとき、ポリエステル層とポリアミド層の界面をポリアミドの収縮により分割剥離する)、洗浄、アルカリ水溶液によりボイドを形成させる減量処理(このとき、ポリエステル層に微細凹凸を形成する))、洗浄、染色する工程などがある。

【0038】

緻密な織編物構造にするためには、ポリアミド膨潤剤によりポリエステル層とポリアミド層を割繊と収縮させる処理を同時に行いその後アルカリ水溶液により微細凹凸のボイドを形成させてその後染色する工程が、本発明の効果、すなわち極細繊維の持つソフト感、ピーチ感を損なわず、高級感のあるパウダー感に優れた風合いかつ分割割繊性にも優れた織編物を得られるため好ましい工程である。緻密な織編物構造とするためには、染色加工工程前の生機の織編物に対して、20%以上収縮させて、分割割繊型複合繊維を70%以上分割剥離することが好ましい。20%以上織編物を収縮させるとは、例えば織物の場合、経糸あるいは緯糸の一方を収縮させることであり、生機長さあるいは幅と染色加工後の仕上げ品の長さあるいは幅により計算することができる。好ましくは、20〜50%の範囲内で織編物を収縮させることが、極細繊維の持つソフト感、ピーチ感を損なわない上で好ましい。また、分割割繊型複合繊維を70%以上分割剥離するとは、例えば分割割繊型複合繊維の場合、ポリアミド層に対して、実際に分割剥離しているポリエステル層の数の100分率により計算することができる。70%未満の場合、未分割により得られる織編物の品位(タテ筋あるいはヨコ糸むら)が悪くなる。最も好ましい形態は100%であるが、70%以上であれば品質問題とならないレベルである。さらに好ましくは、80%以上が好ましい。

【0039】

染色は、ポリエステルのみを染色、ポリエステルとポリアミド両方を染色する同浴又は2段階染めを行ってもよい。染色機には、液流染色機、ジッガー染色機、ビーム染色機、ウインス染色機などの種類があるがいずれの染色機で染色してもよいが、生産性の高い液流染色機が好ましく用いられる。また、ヒートセットは、織編物の形態の固定、寸法安定性、外観や風合いの調整、染色性の均一化を行うために行われ、ポリアミドとポリエステルからなる分割型複合繊維を用いた織編物は、ポリアミドとポリエステル繊維のガラス転移点以上、染色温度以上の温度で乾熱セット、スチームセットされることが好ましい。さらに好ましくは、スチームセットは100〜110℃、乾熱セットは130〜190℃で行う。ヒートセット機には、ピンテンター、サクションドラム、ショートループドライヤー、シリンダーヒートセット機、アイロン、高温高圧スチーマ、真空スチームセット機などの種類があるがいずれのヒートセット機を用いてもよい。

【0040】

本発明の織編物は前述した工程により得られる。

【0041】

本発明の織編物は、必要に応じて仕上げ及び処理加工を施してもよい。また、仕上げ加工として機械的に加圧・加熱したりもみほぐしたりすることで繊維構造を物理的に変化させて仕上げを行う物理的加工(カレンダー加工等)や樹脂などを含む化学剤の処理により新たな機能(撥水・撥油、透湿・防水、防炎・難燃、防かび、防ダニ、防臭・消臭、防汚、防しわ、帯電防止、)を付与させる化学的加工を施しても良い。合成繊維との交織の場合、光沢向上、低通気性付与のために、カレンダー加工を行うなどがある。

【0042】

本発明の繊維製品は、上述した分割割繊型繊維およびその織編物、染色織編物を用いた繊維製品は、主に衣料製品に用いられる。衣料製品とは、例えば、コート、ジャケット、スラックス、パンツ、スカート、ブラウスなどの外衣、キャミソールなどのインナーウエア、タイツなどのレッグ用に使用される。

【実施例】

【0043】

以下実施例によって本発明を説明する。本発明の分割割繊型複合断面繊維の測定方法は以下の通りである。

【0044】

A.ポリエチレンテレフタレート(PET)の固有粘度(IV)

オストワルド粘度計にて下記溶液の25℃での落下秒数を測定し、下式により算出した。

試料を0.8g/10mlとなるように溶解したオルトクロロフェノール(T1)、オルトクロロフェノール(T2)とすると、

(ηr)=T1/T2

(IV)=0.0242ηr+0.2634。

【0045】

B.ポリアミドの98%硫酸相対粘度(ηr)

オストワルド粘度計にて下記溶液の25℃での落下秒数を測定し、下式により算出した。

ポリカプロアミドを1g/100mlとなるように溶解した98%濃硫酸(T1)、98%濃硫酸(T2)とすると、

(ηr)=T1/T2。

【0046】

C.パウダー感

検査者(30人)の触感によって、微細凹凸のボイドを形成していないポリエステル繊維市販品の織編物と比較し、パウダー感を相対評価した。パウダー感が非常にある(◎)、パウダー感がややある(○)、パウダー感があまりない(△)、パウダー感がない(×)の4段階で等級判定した。

【0047】

D.ソフト感

検査者(30人)の触感によって、微細凹凸のボイドを形成していないポリエステル繊維市販品の織編物と比較し、ソフト感を相対評価した。ソフト感が非常にある(◎)、ソフト感がややある(○)、ソフト感があまりない(△)、ソフト感がない(×)の4段階で等級判定した。

【0048】

E.分割性

染色加工後(割繊処理、減量処理後)の織編物の分割割繊型複合繊維を取り出し、繊維横断方向に必要に応じて繊維を蝋で固める等して厚さ約6ミクロンの薄切片を切り出し、光学顕微鏡(Nikon(株)社製80iTP−DPH−S)で繊維横断面を観察した。繊維糸条全体を観察するよう倍率を設定する。ポリエステル層が完全にポリアミド層からポリエステル層が分離された状態を実際に分割していることとする。例えば、本実施例では理論上分割されるポリエステル層の総数=18フイラメント×8分割=144である。(実際に分割しているポリエステル層の数/144)×100(%)で分割性を算出する。分割型複合繊維の分割数、フィラメント数により、ポリエステル層の総数は変動する。実際に分割しているポリエステル層の数に対し分割性を4段階で等級判定した。85%以上(◎)、85%未満、70%以上(○)、70%未満、50%以上(△)、50%未満(×)。

【0049】

F.染色織編物の品質

熟練検査者(3人)が、検反機上で染色織物の品質を次の基準で相対評価した。なお、品質は、JIS L 0220−2006、繊維用語−検査部門 2.分類 c)生地、d)加工に記載の、特に、たて筋(3033)、よこ糸むら(3155)に着目している。

◎:良好(合格)、○:やや筋またはむらが認められる(合格レベル)、△:筋またはむらが少し認められる(不合格)×:筋またはむらが多く認められる(不合格)。分割性と品質の関係については、分割性が70%以上の場合が合格レベルとなる場合が多く、分割性が70%未満の場合が不合格レベルとなる場合が多い。

【0050】

G.幅収縮率又は長さ収縮率

分割型複合糸を緯糸に用いた場合は幅収縮率、経糸に用いた場合は長さ収縮率を次の式で算出する。

幅収縮率(%)={生機幅(cm)−仕上げ品の幅(cm)}×100/生機幅(cm)

長さ収縮率(%)={生機長さ(m)−仕上げ品の長さ(m)}×100/生機長さ

(m)

【0051】

H.緻密さ(織編物の嵩高さ)

検査者(30人)の触感によって、微細凹凸のボイドを形成していないポリエステル繊維市販品の織編物と比較し、染色織編物の緻密さを相対比較した。緻密さがある(◎)、やや緻密さがある(○)、緻密さがあまりない(△)、緻密さがない(×)。官能評価と幅又は長さ収縮率の関係については、個人差があるものの、緻密さがある収縮率は20%以上のときに多い、やや緻密さがある収縮率は15%以上のときに多い、緻密さがない収縮率は10%未満のときに多く見られた。

【0052】

(参考例)[金属スルホネート基を含有するイソフタル酸成分を共重合したポリエステルの製造]

ジメチルテレフタレート19.4kg、エチレングリコール12.4kg、エステル交換触媒およびジエチレングリコール副生防止剤として酢酸リチウム38.4g、重縮合反応触媒として三酸化アンチモン8gの混合物にジメチル(5−ナトリウムスルホ)イソフタレート485g(1.66モル共重合)および分子量600のポリエチレングリコール

を2.0重量%添加し、大気圧下140℃から225℃まで攪拌しながら4時間で昇温しエステル交換反応を終わらせた。次いで、安定剤としてトリメチルホスファイト8.4gを添加し、280℃に昇温し、系内を減圧に移行し、0.3mmHgの減圧下60分間重縮合反応させた。

【0053】

(実施例1)

ポリエステル層として、o−クロロフェノールでの固有粘度(IV)が0.66で酸化チタンを含まないポリエチレンテレフタレートを70重量%と参考例で製造した金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを2.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを30重量%の混合比率にて混合したポリエチレンテレフタレートチップを水分率0.01重量%以下となるように常法にて乾燥した。また、ポリアミド層として、硫酸相対粘度(ηr)が2.7の酸化チタンを含まないナイロン6チップを水分率0.05重量%以下となるよう常法にて乾燥した。

【0054】

前記混合したポリエチレンフタレートチップを290℃、ナイロン6チップを270℃の溶融温度で、前記混合したポリエチレンフタレートチップを70重量%、ナイロン6チップを30重量%の割合で各個別々のプレッシャーメルターで溶融し、紡糸パック、紡糸口金に合流、分割割繊型の紡糸口金より吐出させた。この紡糸口金は、単糸(1ホール)あたりの分割数が8で、口金あたりのホール数が18のものを使用した。また、紡糸温度は290℃とした。紡糸口金より吐出後、18℃の冷風で冷却、給油した後に、引き取り、延伸倍率2.0倍、巻取速度4500m/分で紡糸直結延伸法を行い、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.3μmの島部が海島部の島部面積比率30%で存在していた。

【0055】

経糸として56デシテックス144フィラメント(単糸繊度:0.39デシテックス)のポリエチレンテレフタレート糸条、緯糸として得られた分割割繊型複合繊維糸条を用いて、平組織、経密度201本/インチ、緯密度130本/インチ、幅173cm、長さ65mにて製織した。製織には、ウオータージェットルーム織機(ZW303型、津田駒社製)、500rpmで実施した。

【0056】

得られた生機を精練(95℃×2分、拡布連続精練)し、これを織物の幅方向、長さ方向に緊張することなくピンテンターで160℃で乾熱セットした。次いで、液流染色機で、10%ベンジルアルコール溶液で100℃×20分で処理後、2%の苛性ソーダ溶液で100℃×20分処理を行い、赤の分散染料を用いて120℃×60分間染色した。その後、ピンテンターで120℃で乾熱セットし染色織物を得た。

【0057】

得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0058】

(実施例2)

o−クロロフェノールでの固有粘度(IV)が0.66で酸化チタンを含まないポリエチレンテレフタレートを90重量%と金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを2.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを10重量%とした以外は実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.2μmの島部が海島部の島部面積比率10%で存在していた。

【0059】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0060】

(実施例3)

o−クロロフェノールでの固有粘度(IV)が0.66で酸化チタンを含まないポリエチレンテレフタレートを60重量%と金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを2.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを40重量%とした以外は実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0061】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0062】

(実施例4)

ポリアミド層が酸化チタンを含まない硫酸相対粘度2.8のナイロン66とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0063】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0064】

(実施例5)

ポリエステル層として、o−クロロフェノールでの固有粘度(IV)が0.66で酸化チタンを0.3重量%含有したポリエチレンテレフタレートとした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0065】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0066】

(実施例6)

金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを4.0モル%と共重合したo−クロロフェノールでの固有粘度が0.65のポリマーとした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0067】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0068】

(実施例7)

混合したポリエチレンフタレートチップを60重量%、ナイロン6チップを40重量%とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0069】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例8)

混合したポリエチレンフタレートチップを50重量%、ナイロン6チップを50重量%とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0070】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例9)

紡糸口金を、単糸(1ホール)あたりの分割数が6で、口金あたりのホール数が18とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0071】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例10)

紡糸口金を、単糸(1ホール)あたりの分割数が4で、口金あたりのホール数が18とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0072】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例11)

図1(b)に示す8葉星状構造繊維横断面とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0073】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例12)

図1(c)に示す中空8分割繊維横断面とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0074】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例13)

図1(d)に示す3葉型6分割維横断面とした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0075】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例14)

33デシテックス、18フィラメントとした以外は、実施例1と同様に製糸し、図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0076】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(実施例15)

33デシテックス、38フィラメントとした以外は、実施例1と同様に製糸し、図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。但し、紡糸糸切れが多く生産できるものではなかった。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0077】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、ドライ感)を評価した。これらの結果を表1に示す。

(実施例16)

78デシテックス、18フィラメントとした以外は、実施例1と同様に製糸し、図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.5μmの島部が海島部の島部面積比率40%で存在していた。

【0078】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(比較例1)

0−クロロフェノールでの固有粘度(IV)が0.66の酸化チタンを含まないポリエチレンテレフタレートのみとした以外は、実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。鞘部のポリエチレンフタレート層に海島部は存在しない。

【0079】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

(比較例2)

ポリエステル層として、o−クロロフェノールでの固有粘度(IV)が0.66の酸化チタンを含まないポリエチレンテレフタレートを50重量%と金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを5.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを50重量%とした以外は実施例1と同様に製糸し、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部ポリエチレンフタレート層で、外接円形1.0μmの島部が海島部の島部面積比率50%で存在していた。

【0080】

得られた分割割繊型繊維糸条を実施例1と同様に、製織、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率、分割性、品質、風合い(ソフト感、パウダー感)を評価した。これらの結果を表1に示す。

【0081】

【表1】

【0082】

表1の結果から明らかなように、本発明の分割割繊型複合繊維(実施例1〜16)を用いた織物、染色織物は、極細繊維の持つソフト感、ピーチ感を損なわず、ポリエステル層の表面にボイドを形成させることによって、ソフト感のなかに、高級感のあるパウダー感に優れかつ分割性、品質にも優れている。

【0083】

一方、ポリエステル層に、海島部が存在せず、表面の凹凸が形成されない分割割繊型複合繊維(比較例1)は、パウダー感は得られなかった。また、ポリエステル層に金属スルホネート基を含有するイソフタル酸成分(S成分)としてジメチル(5−ナトリウムスルホ)イソフタレートを5.0モル%、および分子量600のポリエチレングリコールを2.0重量%ポリエチレンテレフタレートと共重合したo−クロロフェノールでの固有粘度が0.65のポリマーを50重量%とした分割割繊型複合繊維(比較例2)は、ソフト感のなかに高級感のあるパウダー感に優れるものの、分割性および品質に劣っている。

(実施例17)

実施例1で得られた生機を精練(95℃×2分、拡布連続精練)し、これを織物の幅方向、長さ方向に緊張することなくピンテンターで160℃で乾熱セットした。次いで、液流染色機で、2%の苛性ソーダ溶液で100℃×20分処理を行い、赤の分散染料を用いて120℃×60分間染色した。その後、ピンテンターで120℃で乾熱セットし染色織物を得た。

【0084】

得られた染色織物について、幅収縮率15%、分割性90%、品質○、風合い(ソフト感○、パウダー感◎)、緻密さ○であった。ポリアミド膨潤剤を用いないと緻密さがやや無くなるが、合格レベルである。

(実施例18)

実施例1で得られた生機を精練(95℃×2分、拡布連続精練)し、これを織物の幅方向、長さ方向に緊張することなくピンテンターで160℃で乾熱セットした。次いで、液流染色機で、2%の苛性ソーダ溶液で100℃×20分処理後、10%ベンジルアルコール溶液で100℃×20分で処理し、赤の分散染料を用いて120℃×60分間染色した。その後、ピンテンターで120℃で乾熱セットし染色織物を得た。

【0085】

得られた染色織物について、幅収縮率18%、分割性88%、品質○、風合い(ソフト感○、パウダー感◎)、緻密さ○であった。減量処理を先に行った場合、加熱アルカリにより分割されたポリアミドフィラメントの結晶配向化が進み、次にポリアミド膨潤剤で収縮させても、収縮が進まないからである。しかし、合格レベルである。

(実施例19)

実施例1で得られた分割割繊型複合繊維を、丸編機(福原製作所製 VXAC-3SRE 32G)で編成した。

【0086】

得られた生機を実施例1と同様に、染色加工を行い染色編物を得た。得られた染色編物について、幅収縮率25%、分割性86%、品質◎、風合い(ソフト感◎、パウダー感◎)、緻密さ◎であった。

【0087】

編物に関しても織物同様のことがいえる。

(実施例20)

実施例1で得られた染色織物を、繊維製品としてコート表地に使用した。得られたコートは、風合い(ソフト感、パウダー感)に優れ、トレンドの先駆者達であるデザイナーから好評であった。

(実施例21)

実施例14で得られた染色織物を、繊維製品としてスカート表地に使用した。得られたスカートは、風合い(ソフト感、パウダー感)、ドレープ性に優れ、トレンドの先駆者達であるデザイナーから好評であった。

(実施例22)

実施例1で混合したポリエチレンフタレートチップを290℃、ナイロン6チップを270℃の溶融温度で、前記混合したポリエチレンフタレートチップを70重量%、ナイロン6チップを30重量%の割合で各個別々のプレッシャーメルターで溶融し、紡糸パック、紡糸口金に合流、分割割繊型の紡糸口金より吐出させた。この紡糸口金は、単糸(1ホール)あたりの分割数が8で、口金あたりのホール数が18のものを使用した。また、紡糸温度は290℃とした。紡糸口金より吐出後、18℃の冷風で冷却、給油した後に、引き取り、実質的に延伸をしないで、巻取速度4500m/分で高速製糸を行い、56デシテックス、18フィラメントの図1(a)に示す繊維横断面を有する分割割繊型複合繊維POY糸条を得た。得られた分割割繊型複合繊維により、島部外接円径(μm)、海島部面積比率を評価した。鞘部のポリエチレンフタレート層で、外接円形0.3μmの島部が海島部の島部面積比率30%で存在していた。

【0088】

得られた56デシテックス18フィラメントの分割割繊型複合繊維POY糸条を、仮撚機としてIVF805(石川製作所社製)を用いて、加工速度500m/分、延伸倍率1.2倍、ヒーター温度170℃、D/Y比1.7(解撚張力/加撚張力=1.04)に設定して仮撚り加工を行い、47デシテックス18フィラメントの仮撚加工糸を得た。

【0089】

得られた仮撚り加工糸を実施例1と同様に、製織し織物を作成し、染色加工を行い染色編物を得た。得られた染色編物について、幅収縮率16%、分割性95%、品質◎、風合い(ソフト感◎、パウダー感◎)、緻密さ○であった。

(実施例23)

実施例14で得られた33デシテックス18フィラメントの分割型複合繊維糸条を、芯糸および鞘糸として用い、タスラン加工機AT−2(愛機製作所社製)を用いて、加工速度350m/分、鞘糸のオーバーフィード率7%、芯糸のオーバーフィード率35%、空気乱入加工ノズルの圧力供給量7kg/cm2に設定してタスラン加工糸を得た。

【0090】

得られたタスラン加工糸を実施例1と同様に製織し織物を作成し、染色加工を行い染色織物を得た。得られた染色織物について、幅収縮率18%、分割性92%、品質◎、風合い(ソフト感◎、パウダー感◎)、緻密さ○であった。

【図面の簡単な説明】

【0091】

【図1】(a)〜(d)本発明の分割割繊型複合繊維の繊維横断面の一例を示す図である。

【図2】本発明の分割型割繊複合繊維のポリエステル層の繊維軸方向の形態を一例を示す図である。

【符号の説明】

【0092】

1:ポリエステル層(繊維)表面

2:ポリエステル層島部

【特許請求の範囲】

【請求項1】

繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維において、ポリエステル層はアルカリ水溶液に対する溶解度差を有する少なくとも2種類以上のポリエステルが混合され、該混合部が海島状を形成し、海部は島部を構成するポリエステルよりもアルカリ水溶液に対する溶解度が小さいポリエステルから構成されており、島を溶出して用いるための繊維であって、繊維表面に露出した島部の外接円径Dが0.1μm以上1.0μm以下で有り、かつ、繊維側面における海部と島部の合計面積に対する島部の面積比率が10〜40%であることを特徴とする分割割繊型複合繊維。

【請求項2】

前記ポリエステル層が金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと金属スルホネート基を含まないポリエステルとを溶融混合してなるものであることを特徴とする請求項1記載の分割割繊型複合繊維。

【請求項3】

金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと金属スルホネート基を含まないポリエステルとの合計に対し、金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルの混合比率を10〜40重量%としたものであることを特徴とする請求項1または2記載の分割割繊型複合繊維。

【請求項4】

請求項1〜3のいずれか記載の分割割繊型複合繊維を少なくとも一部に使用してなる織編物。

【請求項5】

請求項1〜3のいずれか記載の前記分割割繊型複合繊維が、捲縮加工を施された複合捲縮糸条であり、該糸条を少なくとも一部に使用してなる織編物。

【請求項6】

請求項1〜3のいずれか記載の前記分割割繊型複合繊維が、天然繊維又は化学繊維と複合加工を施された複合加工糸条であり、該糸条を少なくとも一部に使用してなる織編物。

【請求項7】

請求項1〜3のいずれか記載の分割割繊型繊維のポリエステル層中の島成分を溶出してなる分割割繊型複合繊維。

【請求項8】

請求項4〜6のいずれか記載の織編物中の分割割繊型複合繊維がポリエステル層中の島成分を溶出してなる織編物。

【請求項9】

前記織編物が染色されており、かつ織編物中の分割型複合繊維が70%以上分割剥離されていることを特徴とする請求項8記載の織編物。

【請求項10】

請求項8または9記載のいずれか記載の前記織編物を用いた繊維製品。

【請求項1】

繊維横断面内で連続して存在するポリアミド層および該ポリアミド層により複数に分割されたポリエステル層が繊維軸方向に接合してなる複合繊維において、ポリエステル層はアルカリ水溶液に対する溶解度差を有する少なくとも2種類以上のポリエステルが混合され、該混合部が海島状を形成し、海部は島部を構成するポリエステルよりもアルカリ水溶液に対する溶解度が小さいポリエステルから構成されており、島を溶出して用いるための繊維であって、繊維表面に露出した島部の外接円径Dが0.1μm以上1.0μm以下で有り、かつ、繊維側面における海部と島部の合計面積に対する島部の面積比率が10〜40%であることを特徴とする分割割繊型複合繊維。

【請求項2】

前記ポリエステル層が金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと金属スルホネート基を含まないポリエステルとを溶融混合してなるものであることを特徴とする請求項1記載の分割割繊型複合繊維。

【請求項3】

金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルと金属スルホネート基を含まないポリエステルとの合計に対し、金属スルホネート基を含有するイソフタル酸成分を酸成分に対して1.0〜4.0モル%共重合したポリエステルの混合比率を10〜40重量%としたものであることを特徴とする請求項1または2記載の分割割繊型複合繊維。

【請求項4】

請求項1〜3のいずれか記載の分割割繊型複合繊維を少なくとも一部に使用してなる織編物。

【請求項5】

請求項1〜3のいずれか記載の前記分割割繊型複合繊維が、捲縮加工を施された複合捲縮糸条であり、該糸条を少なくとも一部に使用してなる織編物。

【請求項6】

請求項1〜3のいずれか記載の前記分割割繊型複合繊維が、天然繊維又は化学繊維と複合加工を施された複合加工糸条であり、該糸条を少なくとも一部に使用してなる織編物。

【請求項7】

請求項1〜3のいずれか記載の分割割繊型繊維のポリエステル層中の島成分を溶出してなる分割割繊型複合繊維。

【請求項8】

請求項4〜6のいずれか記載の織編物中の分割割繊型複合繊維がポリエステル層中の島成分を溶出してなる織編物。

【請求項9】

前記織編物が染色されており、かつ織編物中の分割型複合繊維が70%以上分割剥離されていることを特徴とする請求項8記載の織編物。

【請求項10】

請求項8または9記載のいずれか記載の前記織編物を用いた繊維製品。

【図1】

【図2】

【図2】

【公開番号】特開2009−228157(P2009−228157A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−73817(P2008−73817)

【出願日】平成20年3月21日(2008.3.21)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月21日(2008.3.21)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]