分割型複合繊維、それを用いた繊維構造物およびワイピングクロス

【課題】緻密性、嵩高性に富んだ繊維構造物を得るための分割型複合繊維を得ること。

【解決手段】ポリアミド樹脂組成物と、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとを繊維長手方向に接合してなる分割型複合繊維であって、ポリアミド樹脂組成物が、芳香族ポリアミドおよび脂肪族ポリアミドとからなることを特徴とする分割型複合繊維。芳香族ポリアミドがナイロンMXD6ポリマー、脂肪族ポリアミドがナイロン6ポリマーであることが好ましい。

【解決手段】ポリアミド樹脂組成物と、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとを繊維長手方向に接合してなる分割型複合繊維であって、ポリアミド樹脂組成物が、芳香族ポリアミドおよび脂肪族ポリアミドとからなることを特徴とする分割型複合繊維。芳香族ポリアミドがナイロンMXD6ポリマー、脂肪族ポリアミドがナイロン6ポリマーであることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリアミドおよびポリエステルのようなポリアミドと親和性のない繊維形成性ポリマーからなる分割型複合繊維、それを用いた繊維構造物およびワイピングクロスに関する。

【背景技術】

【0002】

分割型複合繊維は2種以上のポリマーを複合紡糸して得られる複合繊維であり、布帛とした後、複合繊維を割繊したりして得られる繊維構造物として、種々の用途に用いられている。

【0003】

なかでも、ポリエステルとポリアミドからなる分割型複合繊維は、嵩高性や柔軟性に優れた繊維構造物が得られやすいため、スエード織物などの衣料用、ワイピングクロスなどの資材用等のさまざまな用途に好適に用いられている。そして、ワイピングクロスとしては、貴金属や携帯電話の清掃およびハードディスク等の磁気記録媒体等の精密電子部品の研磨や清掃などのワイピング用に好適に用いられている。

【0004】

このようなポリエステルとポリアミドからなる分割型複合繊維は、通常、物理的、化学的処理により両成分に分割することができる。そして通常のポリアミドを用いて高密度な布帛を得る場合は、特許文献1〜3に記載のように、分割型複合繊維を布帛化した後、ベンジルアルコールなどの膨潤剤や収縮剤を用いてポリアミドを膨潤・収縮して分割型複合繊維を分割し高密度な布帛とし、嵩高性の優れた緻密な繊維構造物を得ている。

【0005】

ワイピングクロスとしての用途においては、ハードディスクなどでは近年その大容量化が進んでいることから、100GB以上の製品が一般的となっている。また、同時にハードディスクの小型化も顕著に進み、大容量化と小型化を同時に満足するためには、そのディスク表面を精密に研磨することが必要である。

【0006】

この要求に対して、ポリアミドとポリエステルからなる分割型複合繊維は、物理的、化学的処理により両成分に分割することができ、得られるマイクロファイバーは、安価であり精密な研磨に適した性能を有している。例えば、特許文献4ではポリエステルとポリアミドの複合繊維を分割処理後に高密度化し、特定の打ち込み本数、カバーファクターにてハードディスクの研磨に適したワイピングクロスが提案されている。

また、特許文献5〜8には、ポリエステルと特定のポリアミドからなる複合繊維が記載されているが、これらは染色性の改善を目的とするものであり、分割型複合繊維については一切記載がなされていない。

【0007】

【特許文献1】特公昭53−35633号公報

【特許文献2】特公昭61−37383号公報

【特許文献3】特開平04−272223号公報

【特許文献4】特開2000−303300号公報

【特許文献5】特開平03−161520号公報

【特許文献6】特開平03−287820号公報

【特許文献7】特開平03−146715号公報

【特許文献8】特開平04−281015号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、これらに用いる通常のポリアミドとポリアミドと親和性のないポリエステルのような繊維形成性ポリマーでは、ベンジルアルコールのような膨潤・収縮させる特殊な処理剤を用いなければ、ポリアミドの膨潤・収縮に限界があり、割繊性が十分な嵩高性に優れた緻密な繊維構造物を得ることは難しい。

【0009】

また上記のような膨潤剤・収縮剤などの処理剤を用いた割繊の場合、割繊処理後は、布帛中に処理剤が残留し、染色の際、染め斑が発生しやすい。

【0010】

またハードディスクなどの磁気記録媒体など精密電子部品用のワイピングに用いる場合、近年、研磨などの精密化の要求が高まってくるにつれ、不純物が混入していないことが求められている。そして研磨布やワイピング清掃具の繊維素材自体から発生する自己発塵微粒子、溶媒などにより抽出される低分子量物質もできるだけ低減したものが求められてくることになるが、ベンジルアルコールなどの膨潤剤を用いて膨潤・収縮等により割繊すると、主にポリエステル中に含有するオリゴマーなどを由来とする自己発塵微粒子が表面に析出し、このような不純物の除去が難しくなる。一方、膨潤剤などを用いずに割繊しようとした場合、充分な割繊性が得られずに精密電子部品の研磨や清掃用に用いるワイピング性能が不十分なものとなるのが現状である。

【0011】

またベンジルアルコールなどの膨潤剤は高価であるうえ、廃液処理が必要であるため、得られた繊維構造物はコスト高となる。

【0012】

したがって、本発明は上記のような問題を解決し、ポリアミドと、ポリアミドと親和性のないポリマーとからなる分割型複合繊維を、繊維構造物として割繊処理する際、低濃度のベンジルアルコールを用いたり、あるいはベンジルアルコールのような膨潤剤を用いなくても、緻密で嵩高性に富んだ繊維構造物を得るための分割型複合繊維を得ることを目的とする。

【0013】

また、上記処理剤を用いなくても、柔軟で、嵩高性に富み、良好な色相を有する繊維構造物を得ることを別の目的とする。

【0014】

さらに、精密電子機器の研磨や清掃などに用いるワイピングクロスにおいて、自己発塵微粒子や溶媒などに抽出される低分子量物質の発生が少ないものを得ることを別の目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するため、本発明は、ポリアミド樹脂組成物と、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとを繊維長手方向に接合してなる分割型複合繊維であって、ポリアミド樹脂組成物が、芳香族ポリアミドおよび脂肪族ポリアミドとからなることを特徴とする分割型複合繊維をその要旨とする。

【0016】

なかでも、上記親和性のない繊維形成性ポリマーが、ポリエステル樹脂であるものが好ましい。別の好適な態様として、上記親和性のない繊維形成性ポリマーが、ポリオレフィン樹脂のものがあげられる。

【0017】

上記芳香族ポリアミドは、脂肪族ジカルボン酸と芳香族ジアミンを主要な構造単位とするポリアミドが好ましく、特に、芳香族ポリアミドはポリ(メタキシリレンアジパミド)、脂肪族ポリアミドがナイロン6ポリマーであるものが好ましい。そして、ポリ(メタキシリレンアジパミド)とナイロン6ポリマーの重量比率は35:65〜70:30が好適である。また、ハードディスク等の磁気記録媒体など精密電子部品のワイピングに用いるには、無機粒子を含まないものであるものがより好ましい。

【0018】

本発明は、上記分割型複合繊維からなる繊維構造物であり、上記繊維構造物は織物又は編物であってもよい。また本発明は上記繊維構造物からなるワイピングクロスでもある。

【0019】

本発明は上記分割型複合繊維を用いて繊維構造物を製造する工程(1)、及び、前記工程(1)により得られた繊維構造物に熱水処理を施して分割型複合繊維を割繊する工程(2−1)からなることを特徴とすることによる繊維構造物の製造方法でもある。

本発明は上記複合繊維を用いて繊維構造物を製造する工程(1)、及び、前記工程(1)により得られた繊維構造物をアルカリ溶解処理を施して分割型複合繊維を割繊する工程(2−2)からなることを特徴とする繊維構造物の製造方法でもある。

これらの繊維構造物の製造方法において、得られた繊維構造物を熱処理する工程(3)を有することが好ましい。

【0020】

本発明は上記製造方法により得られた繊維構造物を、純水により洗浄を行う工程(4)及び樹脂フィルムによって形成された容器内に密封パックする工程(5)を有するワイピングクロスの製造方法でもある。

【発明の効果】

【0021】

本発明の分割型複合繊維によれば、低濃度の膨潤剤を用いたり或いは膨潤剤を用いずに分割割繊して、収縮性能が高く、高密度で緻密な繊維構造物を得ることができる。そして、本発明の分割型複合繊維を用いて製造した布帛は、染色した際にも鮮明な色相を得ることができる。また、精密電子部品の研磨や清掃のワイピングクロスとして使用した際には、優れたワイピング性能を保ったまま、自己発塵量を低減することができる。

【0022】

加えて、本発明の分割型複合繊維であれば、ポリエステルとポリアミドとの分割型複合繊維においても、低濃度のベンジルアルコールを用いたり、あるいはベンジルアルコールなどの膨潤剤等を用いずとも分割割繊でき、嵩高で柔軟な繊維構造物が安価に提供できる。

【0023】

すなわち、本発明の分割型複合繊維は、ポリアミド成分として芳香族ポリアミドと脂肪族ポリアミドとのポリアミド樹脂組成物を用いているため、ポリアミド成分の収縮性能が大きい。従来のベンジルアルコール処理は、ポリアミドを膨潤・収縮させることによって複数成分に分割させるが、本発明の分割型複合繊維は収縮性能の大きいポリアミド成分を用いるため、収縮性能が高く、割繊されやすくなる。従って、低濃度のベンジルアルコール、またはベンジルアルコール以外の膨潤作用のない処理剤や熱水処理でも、良好な割繊性を示す。そして得られる繊維構造物は、緻密性、嵩高性に富み、風合い良好なものとなる。更に、分割後の繊維が超極細繊維であれば、繊維製造物はより柔軟で緻密なものとなる。なかでも、芳香族ポリアミドが、ポリ(メタキシリレンアジパミド)(以下これをナイロンMXD6ポリマーと呼ぶことがある)であれば、この効果が特に顕著に発現する。

【0024】

また、本発明の分割型複合繊維を用いた繊維構造物は良好な色相を有する。通常の2成分以上からなる分割型複合繊維を用いた繊維構造物を染色した場合、各成分の色相を完全に一致させることは困難であり、くすんだ色相になってしまう。一方、本発明の繊維を用いた繊維構造物は、ポリアミド成分が大きく収縮して表層に露出しない。従って繊維構造物の表層からはポリアミド成分が見えず、表層は他成分のみによって覆われているので、鮮明な色相の繊維構造物を得ることができる。

【0025】

本発明の分割型複合繊維は、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとして、ポリエステル樹脂を用いる場合でも、通常一般的な加工工程で実施されているアルカリ水溶液による減量加工を施すことによってポリエステル成分の一部が溶解することにより、割繊させることができる。加熱されたアルカリ水溶液がポリアミド成分を加熱することにより、優れた収縮性能を発揮するために割繊性は優れたものとなる。そして、主にポリエステルに含まれているオリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去されるため、製品とした際の自己発塵粒子数を低減できる。

【0026】

さらに、本発明の分割型複合繊維は、ポリアミド成分として、芳香族ポリアミドと脂肪族ポリアミドとのポリアミド樹脂組成物を用いているため、ポリアミド成分の収縮性能が大きい。従来のベンジルアルコール処理は、ポリアミドを膨潤・収縮させることによって複数成分に分割させるが、本発明の分割型複合繊維は収縮性能の大きいポリアミド成分を用いるため、通常一般的な加工工程で実施されているアルカリ水溶液による減量加工の加熱条件及び必要に応じて行われるその後の熱処理条件で、十分な収縮性能を得ることができる。そして得られる繊維構造物は、緻密性、嵩高性に富み、ハードディスクの研磨に適したワイピング性能を有する。またハードディスクなどの精密機械を研磨する際にも研磨対象部品を傷つけることがなく、オリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去されるため、研磨対象部品を自己発塵によって汚す率を低減可能である。

【0027】

なお、上記芳香族ポリアミドがナイロンMXD6ポリマーであれば、本発明の上記効果が特に顕著に現れる。

【発明を実施するための最良の形態】

【0028】

以下、本発明を詳細に説明する。

【0029】

本発明の分割型複合繊維はポリアミド樹脂組成物およびポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとから構成される。

【0030】

上記ポリアミド樹脂組成物は、芳香族ポリアミドおよび脂肪族ポリアミドとからなる。

この組み合わせからなるポリアミド樹脂組成物は収縮性能が大きいため、低濃度のベンジルアルコール、或いは膨潤作用のないアルコール以外の処理剤(例えば、アルカリ溶解処理、熱水処理)でも良好な割繊性を示す。一方、ポリアミド成分が芳香族ポリアミドのみ、あるいは脂肪族ポリアミドのみの場合、収縮性能が小さいため風合いに劣った繊維構造物となる。またこのものはワイピング性能にも劣る。更にポリアミド樹脂組成物の収縮性能が高いために、高い収縮が得られ、一方、上記ポリアミド樹脂組成物ほど収縮性能が高くないポリエステル樹脂やポリオレフィン樹脂と組合わせて使用すると、高い収縮率による緻密性が得られる一方で、嵩高性も得ることができるものである。

【0031】

上記脂肪族ポリアミドとしては、公知の繊維形成性ポリアミドがあげられ、具体的には、ナイロン6、ナイロン66、ナイロン4などがあげられる。当該脂肪族ポリアミドの分子量は繊維形成が可能であれば特に限定するものではない。なおナイロン6は大量に製造されてコスト的に有利であり本発明に好ましく用いられる。

【0032】

上記ポリアミド樹脂組成物に用いられるポリアミドは、溶融紡糸の安定操業性の観点から適正な相対粘度を有してさえいれば、特に限定されるものではないが、たとえば相対粘度が1.8以上であることが好ましい。より好ましくは相対粘度が2.2以上、特に好ましくは相対粘度が2.5以上である。また、相対粘度の上限は、溶融紡糸の安定操業性の観点から、3.5までで十分である。なお、上記相対粘度は、95.8%濃硫酸を溶媒として測定した25℃における値である。

【0033】

上記芳香族ポリアミドは、脂肪族ジカルボン酸と芳香族ジアミンを主要な構造単位とするポリアミドであることが本発明の効果を得るうえで好ましい。このものは収縮性能がより大きくなるため、割繊処理後に得られる繊維構造物は、緻密性、嵩高性に富み、風合い良好なものとなる。また、ワイピングクロスとして用いた場合、良好なワイピング性能を得ることができる。

上記芳香族ポリアミドは、本発明の効果を得るうえで、ナイロンMXD6ポリマーすなわちポリ(メタキシリレンアジパミド)が最適である。ポリ(メタキシリレンアジパミド)は、下記一般式(1)で表わされる化合物である。

H−[NHCH2[C6H4]CH2NHCOC4H8CO]n−OH (1)

このものは、メタキシレンジアミンとアジピン酸から得られる結晶性の熱可塑性ポリマーである。上記ポリ(メタキシリレンアジパミド)は、脂肪族ポリアミドと混合したポリアミド樹脂組成物とした場合の収縮特性が良好であることから、特に好ましいものである。

【0034】

また本発明のポリアミド樹脂組成物は、芳香族ポリアミドがポリ(メタキシリレンアジパミド)(ナイロンMXD6ポリマー)、脂肪族ポリアミドがナイロン6であることが特に好ましい。このものは収縮性能が特に大きいため、割繊処理後に得られる繊維構造物は、緻密性、嵩高性に富み、風合い良好なものとなる。また、ワイピングクロスとして用いた場合、良好なワイピング性能を得ることができる。また、この場合には、ナイロンMXD6ポリマーとナイロン6の重量混合比率がそれぞれ35:65〜70:30であることがより好ましく、45:55〜55:45であることが特に好ましい。なお、ナイロンMXD6ポリマーは、メタキシレンジアミンとアジピン酸との重合反応から得られる結晶性の熱可塑性のポリアミドである。

なお、ナイロンMXD6ポリマーと組み合わせる好適な脂肪族ポリアミドとして、ナイロン6を例示したが、ナイロン66等の他のポリアミドでも優れた収縮性を得ることができ、この場合も、重量混合比率は、上記の範囲が好ましい。

【0035】

上記芳香族ポリアミドと脂肪族ポリアミドとは、脂肪族ポリアミドがより粘度の高いものであることが好ましい。原因は不明であるが、このようにすることでより良好な収縮性能を得ることができる。より具体的には、95.8%濃硫酸を溶媒として測定した25℃における相対粘度の差が0.2以上、0.4以下で脂肪族ポリアミドが高粘度であることが好ましい。

【0036】

また、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーは、ポリエステル樹脂又はポリオレフィン樹脂があげられる。

【0037】

ポリアミド樹脂組成物と組み合わせるポリマーがポリエステル樹脂の場合、アルカリ溶解加工を施した際にポリエステルの一部が溶解することによって割繊する。更に、このようなアルカリ溶解加工工程による加熱又は別個に行われる熱処理によって加熱されることにより、ポリアミド樹脂組成物が収縮し、高密度で嵩高い繊維構造物とすることができる。これによって、十分な収縮性能、割繊性能を得ることができる。このものをワイピングクロスとして用いた場合、優れたワイピング性能を得ることが可能となる。そして、主にポリエステルに含まれているオリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去されるため、これを用いた製品中の自己発塵粒子数を低減できる。

更に、ベンジルアルコールによる処理を行うことなく、割繊することができる、という利点も有する。すなわち本発明の複合繊維は、ポリアミド成分の収縮性能が高いものであることから、効率よく割繊することができ、このために通常の分割繊維において行われるベンジルアルコール処理を行うことなく良好な割繊性が得られるという利点をも有するものである。

【0038】

上記ポリエステル樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンオキシベンゾエート、ポリ1,4−ジメチルシクロヘキサンテレフタレート、およびそれらを主成分とするコポリエステル等があげられる。この他のポリマーも適宜用いることができる。汎用性及び繊維物性の点から、ポリエチレンテレフタレートが好ましい。

【0039】

上記ポリオレフィン樹脂としては、ポリプロピレン等を好適に使用することができる。上記ポリアミド樹脂組成物と相溶性がない樹脂がポリオレフィンである場合は、ポリオレフィンとポリアミドとの接着性が小さいため、容易に割繊することができる。

【0040】

一方、本発明の分割型複合繊維に用いるポリマー(すなわち、ポリアミド樹脂組成物、ポリエステル樹脂、ポリオレフィン樹脂)は、紡糸操業性を良好にする点からは、無機粒子を含有することが好ましい。そのための無機粒子は数多く存在し、酸化チタン、酸化亜鉛、炭酸マグネシウム、酸化ケイ素、炭酸カルシウム、アルミナなどが挙げられる。紡糸操業性に支障がなければ、添加する無機粒子は特に限定されないが、分散性やコストパフォーマンスの観点より酸化チタンが好ましく用いられる。無機粒子を糸重量に対し0.1重量%〜3.0重量%添加することが好ましく、0.3重量%〜1.0重量%が特に好ましい。

【0041】

上記無機粒子を用いる場合、粉末あるいは粒子の平均粒子径は、0.01μm〜10μmが好ましく、0.05μm〜2μmが特に好ましい。この範囲であると、粒子の凝集が起こりにくくなるため、糸ムラが生じにくくなり、安定した強度を得ることができる。

【0042】

ただし、ハードディスクなど磁気記録媒体などの精密電子部品の研磨や清掃に用いるワイピングクロスに用いる場合、分割型複合繊維に上記無機粒子を含まないものが好ましい。

【0043】

従来のワイピングクロスに使用されている分割型複合繊維は、汎用ポリエステル繊維やポリアミド繊維に使用する艶消し剤として、二酸化チタン等の白色顔料等の無機粒子が少なからず含有している樹脂を原料に用いられることが通常であり、ハードディスクを精密に研磨、清掃する際には、この二酸化チタンがハードディスク表面を傷つけることがある。本発明においては、このような問題を生じさせないため、上記無機粒子を使用しないことが好ましい。

【0044】

ここで、上記無機粒子を含まないという意味は、紡糸の際、積極的に二酸化チタン等の上記無機粒子を添加しないという主旨である。すなわち製造・加工工程でコンタミなどで微量含有する場合まで除く趣旨ではない。このような場合でも、一般的な灰分測定法による分析値がポリマー中50ppm未満であることが好ましく、ハードディスク研磨、清掃時に表面を傷付けることはない。

【0045】

また、必要に応じて、艶消剤、顔料、帯電防止剤、抗菌剤、遠赤外線放射粒子など公知の添加剤が配合されてもよい。

【0046】

そして、本発明の分割型複合繊維の繊度は、特に限定されず、紡糸可能な範囲で適宜決定することができる。製品のワイピング性能に影響を及ぼす繊維の収縮性能の点から、経糸および緯糸の総繊度が30〜300dtexであることが好ましい。より好ましくは40〜200dtex、特に好ましくは50〜150dtexである。ただし、繊度が小さすぎる場合は糸としての収縮性能が小さいものとなるため、十分に収縮し得る繊度とすることが好ましい。

【0047】

また本発明の分割型複合繊維の単糸繊度はどのようなものでもよいが、分割割繊後の成分の少なくとも一部、好ましくは全部が、0.5dtex以下の繊度であるような超極細繊維であれば、得られる繊維構造物はより柔軟性、緻密性に優れる。また研磨性能や清掃性能の点からも好適なものとなる。より好ましくは0.3dtex以下、特に好ましくは0.2dtex以下である。

【0048】

上記分割型複合繊維は、破断強度が3.50cN/dtex以上であることが好ましい。より好ましくは4.00cN/dtex以上、特に好ましくは4.50cN/dtex以上である。繊維強度が高いことによって、織物とする際は糸切れを起こすことなく緻密性の高い織物を製織することができる。

【0049】

上記分割型複合繊維は、破断伸度が25〜55%であることが好ましい。より好ましくは25〜45%、特に好ましくは30〜40%である。上記の破断伸度であれば、製織などの操業性が良好となる。

【0050】

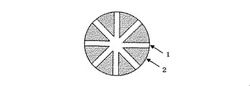

次に本発明の分割型複合繊維の断面形状は、上記ポリアミド樹脂組成物と、ポリエステル樹脂とが単一繊維の横断面において、一方の成分が他方の成分を完全に包含しない形状で、単一繊維の長手方向に沿って接合されている形であることが好ましい。具体的には、図1のようなサイドバイサイド型分割型複合繊維、図2のようなサイドバイサイド繰返し型分割型複合繊維、図3、図4のような放射状の形状(放射状部)と放射状を補完する形状(補完部)に接合された放射型分割型複合繊維、図5のような中空環状型分割型複合繊維等が例としてあげられる。

【0051】

なお、ワイピングクロスとしては、放射状分割型複合繊維や中空環状型複合繊維が好適に用いられる。特に、ナイロンMXD6ポリマーおよび脂肪族ポリアミドと、ポリエステルとの分割型複合繊維において、放射型分割型複合繊維では、図4の放射状部により8個以上など多数の補完部に分割される場合などでも、ベンジルアルコールなどの膨潤剤を使用せずとも、アルカリ溶解処理および熱処理により、分割割繊して収縮できるのでポリエステルの不純物を除去することができ、自己発塵、残留イオンや不揮発残渣(NVR)が少なく、清掃性能に優れたものとなる。

【0052】

一方、本発明の分割型複合繊維の割繊処理方法としては、アルカリ溶解による方法がある。加熱したアルカリ水溶液中に本発明の分割型複合繊維を浸し、ポリエステルの一部を溶解させ、同時にポリアミド成分を収縮させることによって割繊させる方法である。その際に主にポリエステル樹脂に含まれているオリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去されるため、自己発塵・残留イオン・NVRが少なく、該製品中の自己発塵粒子数を低減できる。

【0053】

アルカリ溶解による処理の条件は、一般的にポリエステル繊維構造物の減量加工で実施されている方法であり、例えば、0.5%〜5.0%の水酸化ナトリウム水溶液を使用する方法を挙げることができる。より好ましくは1.0%〜3.0%、特に好ましくは、1.0%〜2.0%である。処理温度は85℃〜100℃が好ましく、90℃〜98℃がより好ましい。

【0054】

本発明の繊維構造物は、糸条、糸束、織物、編物、不織布のことをいう。

本発明の繊維構造物は、上記分割型複合繊維を全部又は少なくともその一部、好ましくは20%以上用いたものがあげられる。本発明の繊維構造物は、上述した分割型複合繊維を用いて繊維構造物の形態とした後、分割割繊したものであることが好ましい。

【0055】

本発明の繊維構造物が織物である場合、織組織としては、平織、朱子織、斜文織等を挙げることができる。より緻密な織物とすることができる点から、朱子織とすることが好ましい。また、ワイピングクロスとして使用する場合には、平織、朱子織、斜文織が好ましい。

【0056】

本発明の繊維構造物は、構成する繊維のすべてが上記分割型複合繊維からなるものであってもよく、30%以下の割合で上記分割型複合繊維以外の繊維を使用したものであってもよい。

【0057】

織物である本発明の繊維構造物をクリーンルームで使用するワイピングクロスとして使用する場合の、好適な織物の仕上げカバーファクターを例示する。平織の場合、経1000以上、緯800以上が好ましく、朱子織の場合は、経1500以上、緯1000以上が好ましい。

【0058】

本発明の分割型複合繊維を使用すると、上述した高いカバーファクターを有する繊維構造物を得ることができる、という利点も有する。すなわち、上述したようにポリアミド樹脂として芳香族ポリアミドおよび脂肪族ポリアミドからなるポリアミド樹脂組成物を使用することで、高い収縮性を得ることができる。このため、上記繊維構造物を割繊した後、熱処理を行うことによって、繊維構造物を収縮させることで、上記カバーファクターを得ることができる。このようにして収縮させた繊維構造物は、織編物である場合は表面はポリエステル、中にポリアミドという状態となる。

【0059】

本発明の繊維構造物が編物である場合、経編、緯編のいずれであってもよい。具体的には、緯編組織が良く、ワイピングクロスとして使用する場合は、たとえばインターロック組織が好ましい。編物である本発明の繊維構造物をクリーンルームで使用するワイピングクロスとして使用する場合は、たとえばウェール数が70〜100本/インチ、コース数70〜100本/インチとすることが好ましい。またトリコットの場合は、28G程度を用いるのが好適である。また、フロント糸、バック糸、ミドル糸のすべてに上記分割型繊維を使用するものであっても、一部のみを分割型繊維とするものであってもよいが、少なくともフロントとバックに使用することがより好ましい。

【0060】

なお、上記分割型複合繊維は他の単独成分からなる合成繊維と混繊や合撚しても良く、また交織、交編しても良い。同様に綿、羊毛、絹等の天然繊維と交撚、交織、交編しても良い。

【0061】

上記分割型複合繊維を、織編物などの布帛に製造して、割繊した後、ワイピングクロスを得ることができる。得られたワイピングクロスはハードディスク等の製造工程に用いるなど、クリーンルーム内での精密機器の使用においても、優れたワイピング性能を有する。

【0062】

次に、本発明の分割型複合繊維の製造方法の例を具体的に説明する。

【0063】

まず、上記芳香族ポリアミドと上記脂肪族ポリアミドを準備する。これらを混合して、ポリアミド樹脂組成物を製造する。この混合方法は特に限定するものではないが、たとえば、これらのチップを容器中でかき混ぜたり、混練したりすることができる。

【0064】

そして、得られたポリアミド樹脂組成物と上記ポリエステル樹脂などポリアミド樹脂組成物と親和性のない繊維形成性ポリマーを紡糸して延撚等により延伸する。なお、紡糸方法、延撚方法は特に限定するものではなく、コンベンショナル方法での紡糸後に延撚する方法や、紡糸直接延伸法などを適宜決定できる。また延伸方法も特に限定するものではなく、一段延伸や多段延伸など適宜決定することができる。

【0065】

そして、紡糸条件は、ポリマーの相対粘度や操業性の観点から適宜決定することができる。たとえば、ポリアミド成分として、相対粘度が2.0〜3.0のナイロン6ポリマーと、相対粘度2.7前後のナイロンMXD6ポリマーを混合して、ポリマー樹脂組成物を製造する。ついで、ポリエステルとして極限粘度0.6〜0.7のポリエチレンテレフタレートを用いて、コンベンショナル法にて溶融紡糸して未延伸糸を得る。この場合、押出し温度は280〜295℃が好ましく、283〜292℃が特に好ましい。また、紡糸巻取り速度は500〜2,000m/minが好ましく、800〜1,700m/minが特に好ましい。

【0066】

ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとしてポリエステルを用いる場合は、溶融紡糸の安定操業性の観点から、極限粘度が0.4以上であることが好ましい。より好ましくは0.5以上、特に好ましくは0.6以上である。また、極限粘度の上限は特に限定されないが、溶融紡糸の安定操業性の観点から、1.0までで十分である。また、ポリオレフィンを用いる場合、メルトマスフローレート(JIS−K7210:99試験法)が5g/10min〜50g/10minであることが好ましい。より好ましくは10g/10min〜30g/10minである。

【0067】

ポリアミド樹脂組成物に用いられるポリアミド、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーの水分率(ppm)は特に限定されず、適宜決定することが出来る。紡糸操業性の観点から、ポリアミドは紡糸時の水分率が500ppm以下のものを用いるのが好ましい。より好ましくは300ppm以下、特に好ましくは200ppm以下である。また、ポリエステルなら紡糸時の水分率が200ppm以下のものが好ましく、より好ましくは100ppm以下、特に好ましくは50ppm以下である。

【0068】

なお、コンベンショナル法によって巻き取られた後の延撚条件は特に限定するものではない。一段延伸、多段延伸や、ローラーヒーター/ローラーヒーターの延伸、ローラーヒーター/プレートヒーターの延伸など、適宜決定することができる。

【0069】

たとえば、上記のコンベンショナル法での溶融紡糸によって得られた未延伸糸を延撚する場合、ローラーヒーターとプレートヒーターを用いるなら、ローラーヒーターは60℃〜90℃が好ましく、70〜85℃が特に好ましい。そしてプレートヒーターは130〜170℃が好ましく、145〜160℃が特に好ましい。

【0070】

延伸倍率は紡糸速度に合わせて設定するのが好ましい。紡糸速度と延伸倍率をバランス良く決定することによって、得られる繊維の強度、伸度を調整することができ、製織性に優れた繊維を得ることができる。たとえば、紡糸速度を1,500m/minとしたとき、延伸倍率は2.0倍〜2.4倍にすることが好ましく、2.1〜2.3倍とすることが特に好ましい。

【0071】

延伸速度は操業性の観点から500〜1,000m/minが好ましく、600〜900m/minが特に好ましい。また、スピンドル回転数(rpm)は、延伸速度に対応した値にすることが好ましい。延伸速度に見合うスピンドル回転数を適宜決定することによって、適当な撚り数となり、良好な操業性、良好な収縮性能を得ることができる。

【0072】

このようにして得られた分割型複合繊維を織編物、不織布等の布帛にして割繊したりして本発明の繊維構造物を得ることができる。上記分割型複合繊維は、糸の状態で割繊して、布帛として繊維構造物を得てもよい。

【0073】

なお、割繊処理方法としては公知の方法が種々あり、ベンジルアルコール或いはフェニルエチルアルコール等の乳化水溶液によりポリアミドを膨潤・収縮させることにより、ポリアミドと、ポリアミドと親和性のない繊維形成性ポリマーとを分割させる方法、あるいは加撚等物理的な力によって両成分を剥離させる方法等が良く知られている。

【0074】

物理的な割繊方法としては、しごき、ねじり、衝撃等種々あり、例えば仮撚加工により繊維にねじりや熱を与え、両成分を剥離する方法がある。本発明繊維に用いられるポリアミド樹脂組成物は、熱による膨潤、収縮も大きいので仮撚加工によっても割繊処理を効率よく行うことができる。

【0075】

その他の方法として、アルカリ溶解による方法がある。この方法は、ポリエステル樹脂を用いたときに使用される。また、ワイピングクロスのように、繊維構造物表面が清浄であることが必要な用途においては、このようなアルカリ溶解による方法が特に好ましい。加熱したアルカリ水溶液中に本発明繊維を浸し、ポリエステルの一部を溶解させ、同時にポリアミド成分を収縮させることによって割繊させる方法である。なお、アルカリ溶解による処理の条件は、上述した条件が好ましい。また、ポリオレフィンを用いたときは、ポリアミドとの接着性が小さいため、熱水のみで割繊させることができる。

【0076】

さらに、本発明の分割型複合繊維を用いた繊維構造物には、必要に応じて、親水加工、制電加工、撥水加工、撥油加工、防汚加工等公知の後加工を施すこともできる。

【0077】

そして、本発明の分割型複合繊維を用いた繊維構造物は、コート、ブルゾン等の一般衣料、透湿防水衣料等ファッション性や機能性に富んだ衣料用途、眼鏡拭きを始めとする種々のワイピングクロス、濾過布、テント、自動車用のエアーバッグ等の産業資材用途等多くのものに適している。

【0078】

次にこの分割型複合繊維を用いたワイピングクロスの製造例を以下に示す。

まず、上記分割型複合繊維を用いて繊維構造物を製造する(工程(1))。上記工程(1)は具体的には限定されず、通常の方法によって繊維構造物を製造するものであってよい。

【0079】

上記工程(1)によって得られた繊維構造物に対して割繊処理を行う(工程(2))。なお、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとして、ポリエステル樹脂を用いるのが好ましく、割繊処理の方法としては、熱水処理を施す方法(工程2−1)、アルカリに溶解する方法(工程2−2)が好適にあげられる。なかでも、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとしてポリエステル樹脂を使用した場合には、ポリエステル樹脂に含まれているオリゴマーなどを由来とする自己発塵粒子や低分子量物質などの不純物が溶解除去しやすいという観点からアルカリに溶解する方法(工程2−2)によることが好ましい。ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとしてポリオレフィン樹脂を使用した場合には、熱水処理を施す方法によっても好適に割繊することができる。

【0080】

アルカリに溶解する方法の場合、上述したように、加熱したアルカリ水溶液中に本発明の分割型複合繊維を浸し、ポリエステルの一部を溶解させ、同時にポリアミド成分を収縮させるため、ポリエステル樹脂に含まれているオリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去され、該製品中の自己発塵粒子数を低減できる。

【0081】

アルカリ溶解による処理の条件は、上述したように、一般的にポリエステル繊維構造物の減量加工で実施されている方法でよく、たとえば0.5%〜5.0%の水酸化ナトリウム水溶液を使用する。より好ましくは1.0%〜3.0%、特に好ましくは、1.0%〜2.0%である。処理温度は85℃〜100℃が好ましく、90℃〜98℃がより好ましい。

【0082】

更に、上記工程(2)によって得られた繊維構造物に対して熱処理を行うことが好ましい(工程(3))。このような熱処理によって繊維を収縮させることができ、織物を高密度化することができる。熱処理条件は、例えば、湿熱条件下で120〜150℃で、0.5〜1時間程度で行うことができ、乾熱条件下であれば150℃〜190℃で30秒〜1分程度で行うことができる。上記工程(3)の熱処理は、染色処理と同時に行うものであってもよい。すなわち、染色のための熱処理によって繊維を収縮させるものであってもよ

い。

【0083】

本発明のワイピングクロスの製造方法においては、製織、製編等の工程を経て得られた生機に対して上述した各工程による処理を行うことによって、織物においては20〜40%巾方向に、編物においては40〜60%巾方向に収縮させることによって、最終の繊維構造物を得るものであることが好ましい。このような収縮率を得ることによって、優れたワイピング性を得るという点で好ましい。上記収縮率は、生機の状態での巾をW0、長さをL0、収縮後の巾をW、長さをLとして、

100×{[(W0−W)/(W0)}(%)

の式で計算できる。

【0084】

そして、クリーンルーム内で使用するハードディスク等などの精密な電子機器の研磨や清掃等に用いる場合は、ついで、得られた織物をクリーンルーム内で純水により洗浄し乾燥を行って、必要な場合には、所望の大きさにカットする。その後、必要に応じてクリーンルーム内で純水により洗浄して乾燥してワイピングクロスを得ることができる。得られたワイピングクロスを樹脂フィルムによって形成された容器内に密封パックするとよい。

この密封パックしたものを、ハードディスク等の製造工程等使用する際に、開封して、ワイピングクロスを使用することができる。上記ワイピングクロスは、ひも状、テープ状、正方形等、所定の大きさ、形状にカットしたものとすることができる。

【0085】

本発明の分割型複合繊維を用いた織編物などの繊維構造物は、研磨や清掃に適した起毛感を有している。また、自己発塵微粒子や低分子量物質の数も少なく、精密部品を汚染することがない。そして、研磨用布帛の場合は上記繊維構造物を適当なテープ状に切断して、テクスチャーテープを得ることができ、得られたテクスチャーテープは研磨対象部品を傷つけることを低減することができる。

【実施例】

【0086】

以下に実施例を挙げて本発明を詳細に説明する。なお、本発明は以下に述べる実施例に限定されるものではない。

A.相対粘度、極限粘度の測定

粘度の測定は、柴山科学機械製作所製の自動粘度測定装置(SS−600−L1型)を用いて測定する。相対粘度は、溶媒に95.8%濃硫酸を用いて、ポリマーを1g/dlの濃度で溶解させて、恒温槽25℃にて測定する。極限粘度は、溶媒にフェノール/テトラクロロエタン(体積比率6/4)を用いて、恒温槽20℃にて測定する。

B.破断強度、破断伸度の測定

JIS−L−1013に準じ、島津製作所製のAGS−1KNGオートグラフ引張試験機を用い、試料糸長20cm、定速引張速度20cm/minの条件で測定する。荷重−伸び曲線での荷重の最高値を繊度で除した値を破断強度(cN/dtex)とし、そのときの伸び率を破断伸度(%)とする。

C.沸騰水収縮率の算出

沸騰水収縮率の算出方法は以下の通りである。まず繊維を折り返し、折り返した位置に0.2gの荷重を吊るす。室温で10分間放置してその繊維長を測定した後、沸騰水に20分間浸ける。沸騰水から取り出したものを室温で10分間放置した後、収縮後の繊維長を測定する。沸騰水収縮率Δwは以下の式で求められる。

Δw=[(L0−L1)/L0]×100(%)

L0:0.2gの荷重をかけた状態での収縮前の繊維長

L1:0.2gの荷重をかけた状態での収縮後の繊維長

【0087】

〔実施例1〕

相対粘度2.7のナイロンMXD6と、相対粘度3.0のナイロン6を重量比率50:50で混合したポリアミド樹脂組成物をA成分とする。一方、極限粘度0.61のポリエチレンテレフタレートをB成分とする。

【0088】

A成分:B成分が容積比1:2の割合で、紡糸温度295℃、紡糸速度1500m/minで、A成分が放射状部を構成するように溶融複合紡糸し、ほぼ図4と同様の断面の未延伸糸を得た。この際、A成分は、溶融後スタティックミキサーを介して計量ポンプに供給した。そして、得られた未延伸糸をローラーヒーター85℃、プレートヒーター150℃、延伸速度2.50倍で延伸し、110dtex/50fの分割型複合繊維を得た。

【0089】

そして、この延伸糸を用いて、28ゲージ、直径10cmの筒編機によって、筒編物を得た。得られた筒編物を、2%水酸化ナトリウム水溶液に、95℃で30分間浸漬し、水洗することによって、分割、収縮処理を施した。得られた編物は嵩高性があり、良好な風合いを示した。

【0090】

また、ポリアミド成分の沈みの程度を調べるために、ポリアミド成分のみを酸性染料によって濃色に染色した筒編物のL値(明度)を測定し、表面から見えるポリアミド繊維の量を調べた。即ちポリアミド成分の収縮率が大きければポリアミド繊維の沈みこみが大きく、表面には染っていないポリエチレンテレフタレートが多くなり、L値は大きくなる。表1に得られた編物の収縮率とL値を示す。表から明らかなように、大きく収縮し嵩高性があり、染色されたナイロン成分は表層からは殆んど見えず、L値も大きくなった。

<ポリアミド成分の違いによる、操業性、物性、割繊性評価>

〔実施例2、3、比較例1、2〕

ポリアミド成分のナイロンMXD6とナイロン6の重量比率を変化させる以外は、実施例1記載の方法で繊維を製造し、各種評価を行った。

【0091】

【表1】

【0092】

比較例1は、ポリアミド成分が脂肪族ポリアミド(ナイロン6)のみからなるものであり、比較例2はポリアミド成分が芳香族ポリアミド(ナイロンMXD6ポリマー)のみからなるものである。このようにポリアミド成分が単独成分からなる場合は、その収縮率が小さく、割繊処理後に得られる繊維構造物も嵩高性不良であった。一方、本発明に準ずる実施例1〜3を用いた編物は、表から明らかなように、大きく収縮し嵩高性があり、染色されたナイロン成分は表層からは殆んど見えず、L値も大きくなった。

【0093】

<ポリアミド成分の違いによる、処理後風合い評価>

実施例1〜3、比較例1、2のフィラメントを筒編み加工し、実施例1と同様の方法でアルカリ溶解処理を施した。処理後サンプルの風合い評価結果を表2に示す。なお、風合いは官能評価で、柔らかく、嵩高感のあるものを風合い良好とし、○(良好)、×(不良)の評価とした。

【0094】

【表2】

【0095】

アルカリ溶解処理後のサンプルの風合い評価を行った結果、比較例1、2では、アルカリ溶解処理では、十分に収縮されず、風合い不良であった。一方、本発明に準ずる実施例1〜3は、アルカリ溶解加工で十分収縮、割繊し、嵩高性のある良好な風合いを示した。

【0096】

次に、ベンジルアルコール5%処理を行った。処理条件は、ベンジルアルコール5重量%、サンモールBK−Conc(活性剤、日華化学(株)製)0.5重量%からなる乳化水溶液に25℃で3分間浸漬し、次いでピックアップ80%に絞って、5分間放置した後、102℃の飽和水蒸気にて5分間の湿熱処理を行い、次いで水洗する、という工程で行った。その結果、比較例1、2では十分に割繊、収縮されず、風合いが不良であった。一方、本発明に準ずる実施例1〜3は、5%という低濃度ベンジルアルコールでも十分な収縮性能を示し、良好な風合いであった。

<B成分の違いによる、処理後風合い評価>

〔実施例4〕

B成分をポリプロピレンとし、処理方法を98℃の熱水に10分間浸漬とする以外は、実施例1記載の方法で繊維を製造し、各種評価を行った。結果を表2に示す。

【0097】

ポリオレフィンはポリアミドとの接着性が小さいため、熱水によって容易に割繊、収縮された。そして風合いも柔らかく嵩高性のある良好なものとなった。

【0098】

<<ワイピング性能の実施例>>

さらに、ワイピング性能に関する実施例をさらに具体的に挙げる。尚、本発明は以下に述べる実施例に限定されるものではない。

【0099】

A.ポリエステルの極限粘度

極限粘度[η]は、フェノール/テトラクロロエタン=6/4(重量比)の混合溶剤中20℃にて自動粘度計を用いて常法により測定した。

B.ポリアミドの相対粘度

相対粘度ηrelは、硫酸溶剤中20℃にてオズワルド粘度計を用いて常法により測定した。

C.ワイピングクロス性能

分割型複合繊維を用いて筒編みを作成し、それぞれ割繊処理を行った後に、処理前後の筒編み布の面積収縮率(%)を測定した。一般に面積収縮率(%)が30%以上でないとワイピング性能としては不十分なものとなる。

D.自己発塵微粒子数

自己発塵微粒子数測定は、RION社製パーティクルカウンター(KM−27)を用い、IES−RP−CC003.2(Helmke drum法)に準じて測定を行った。尚、測定に用いた試料は、自己発塵以外の要因を軽減するため、超純水にて洗浄したもの測定対象とした。

【0100】

〔実施例5〕

二酸化チタンなどの白色顔料を含まない、相対粘度2.7のナイロンMXD6(三菱ガス化学株式会社製、ポリアミドMXD6樹脂)と相対粘度2.6のナイロン6を重量比率50:50で混合したポリアミド樹脂組成物をA成分とする。一方、極限粘度0.61のポリエチレンテレフタレートをB成分とする。

【0101】

A成分:B成分が容積比1:2の割合で、紡糸温度295℃、紡糸速度1050m/分で、A成分が放射状部を構成するように溶融複合紡糸し、ほぼ図4と同様の断面の未延伸糸を得た。そして、得られた未延伸糸をローラーヒーター85℃、プレートヒーター150℃、延伸倍率3.0倍で延伸し、56dtex/25fの分割型複合繊維を得た。

【0102】

そして、得られた分割型複合繊維を用いて、28ゲージ、直径10cmの筒編機によって、筒編物を得た。得られた筒編物を、2%水酸化ナトリウム水溶液に、95℃で30分間浸漬し、水洗することによって、分割、収縮処理を施した。

【0103】

得られた筒編布のワイピング性能を評価するため、分割、収縮処理前後の筒編布の面積を測定し、面積収縮率(%)を計算した。42.6%と非常に高い収縮率が得られた。

【0104】

また、得られた筒編布の0.3μm以上の大きさの自己発塵微粒子の個数を測定した。合計して14ヶと、非常に少ない個数であった。

【0105】

また、得られた筒編布にて、実際にハードディスク表面を摩擦し、表面の傷付き程度を確認した。表面には、ほとんど損傷を与えなかった。

【0106】

〔比較例3〕

A成分を相対粘度2.6の6ナイロンのみとした以外は、実施例1記載の方法で分割型複合繊維を製造し、各種評価を行った。結果を表3に示す。

【0107】

〔比較例4〕

比較例3記載の方法で分割型複合繊維を製造し、筒編布の割繊、収縮方法を、ベンジルアルコール15重量%、サンモールBK−Conc(活性剤、日華化学株式会社製)0.5重量%からなる乳化水溶液に40℃で10分間浸漬して行う方法として各種評価を行った。結果を表3に示す。

【0108】

【表3】

【0109】

次に、ガラス板を用意して、その表面にワセリンを一定量塗布した後、得られた筒編布でガラス表面を一定回数、拭き取り、ワセリンの除去の程度を観察した。実施例1と比較例2のものとは同様にワセリンがきれいに除去できたが、比較例1のものは実施例1と比べて、拭き取り性に劣るものとなった。

【0110】

〔実施例6〕

相対粘度2.7のナイロンMXD6(三菱ガス化学株式会社製、ポリアミドMXD6樹脂)と相対粘度2.6のナイロン6とを重量比率50:50で混合したポリアミド樹脂組成物をA成分とする。一方、極限粘度0.61のポリエチレンテレフタレートをB成分とする。A成分、B成分とも二酸化チタンなどの無機粒子は含まないものを使用した。

A成分:B成分が容積比1:2の割合で、紡糸温度295℃、紡糸速度1050m/分で、A成分が放射状部を構成するように溶融複合紡糸し、ほぼ図4と同様の断面の未延伸糸を得た。そして、得られた未延伸糸をローラーヒーター85℃、プレートヒーター150℃、延伸倍率3.0倍で延伸し、56dtex/25fの分割型複合繊維マルチフィラメントを得た。

経糸に84dtex/36fのポリエステルマルチフィラメント(S撚:200T/m)、緯糸に上記で得られた56dex/25fの分割型複合繊維マルチフィラメントを2本引き揃えて、S方向に110T/m撚りを施したものを準備した。経密度140本/2.54cm、緯密度91本/2.54cmの密度で、織組織5枚朱子に製織して生機を得た。

得られた生機を精練した後、2%水酸化ナトリウム水溶液に、95℃で、30分間浸漬し、分割型複合繊維を割繊した。ついで、130℃、30分間、液流染色機で、分割型複合繊維を収縮させた。なお、得られた織物の経密度は192本/2.54cm、緯密度は95本/2.54cmであった。ここで、生機と得られた織物との巾方向の収縮率は27%、面積収縮率は35%であった。

得られた織物をクリーンルーム内にて、超純水にて洗浄し、乾燥した。所望の大きさに切断した後、超純水で2回洗浄して乾燥し、クリーンルーム用のワイピングクロスを得た。

【0111】

〔比較例5〕

A成分を、相対粘度2.6のナイロン6のみとした以外は実施例6と同様に生機を得た。得られた生機をベンジルアルコール35重量%、KM−300(活性剤、竹本油脂株式会社製)5重量%からなる乳化水溶液をパジング後に95℃で処理して、分割型複合繊維を分割し収縮した。なお、得られた織物の経密度は192本/2.54cm、緯密度は95本/2.54cmであった。ここで、生機と得られた織物との面積収縮率は35%であった。得られた織物を用いて、実施例6と同様にワイピングクロスを得た。

【0112】

なお、面積収縮率は、生機の状態での巾をW0、長さをL0、収縮後の巾をW、長さをLとして、以下の式で計算した。

100×{[(W0×L0)−(W×L)]/(W0×L0)}

【0113】

(清掃性能)

次に、ガラス板を用意して、その表面にワセリンを一定量塗布した後、得られた筒編布でガラス表面を一定回数、拭き取り、ワセリンの除去の程度を観察した。実施例6と比較例5のものとは同様にワセリンがきれいに除去できた。

【0114】

(自己発塵性;気中発塵)

また、RION社製パーティクルカウンター(KM−27)を用い、IES−RP−CC003.2(Helmke drum法)に準じて、自己発塵数を測定したところ、実施例6のものが比較例5のものよりも少なかった。

【0115】

(自己発塵性;液中発塵)

また、RION社製パーティクルカウンター(KL−11A)を用い、自己発塵数を測定したところ、実施例6のものが比較例5のものよりも少なかった。

【0116】

(溶出イオン)

超純水で溶出させた成分中のイオンの量をイオンクロマトグラフィーにより測定した。

【0117】

(NVR(IPR))

得られたワイピングクロスから5gを切り出して試料とした。この試料をソックスレー抽出器を用い、イソプロピルアルコール150mlで2時間抽出(水浴、95℃)を行った。この抽出液を減圧エバポレーターで濃縮後、蒸発乾固し、残渣を定量した。実施例6のものは1.06mg/g、比較例5のものは3.89mg/gであった。よって、実施例6のものが比較例5のものより清浄度が高く、クリーンルーム内のワイピングクロスとして、好適に使用できる。

【0118】

実施例6及び比較例5の清掃性能、自己発塵、溶出イオン、NVR(IPR)の評価を以下の表4に示す。

【0119】

【表4】

【0120】

すなわち、実施例6と比較例5のものを比較すると、実施例6のものは、従来のナイロン6をポリアミドとして用いてベンジルアルコール開繊した比較例5のものと同等の清掃性能を備えながら、自己発塵数は少なく、残留イオン、不揮発残渣も少なかった。クリーンルーム用のワイピングクロスとして好適に使用できる。

【産業上の利用可能性】

【0121】

本発明の分割型複合繊維を用いた繊維構造物は、コート、ブルゾン等の一般衣料、透湿防水衣料等ファッション性や機能性に富んだ衣料用途;眼鏡拭き、ハードディスク用等の種々のワイピングクロス、濾過布、テント、自動車用のエアーバッグ等の産業資材用途等、多くのものに適している。さらに、低濃度のアルコール、或いはアルコール以外の割繊方法を施しても良好な風合いを得ることが出来るため、低コスト、低環境負荷の製品の製造に好適である。

【図面の簡単な説明】

【0122】

【図1】本発明の分割型複合繊維の繊維横断面図の一例(サイドバイサイド型)である。

【図2】本発明の分割型複合繊維の繊維横断面図の一例(サイドバイサイド繰り返し型)である。

【図3】本発明の分割型複合繊維の繊維横断面図の一例(放射型)である。

【図4】本発明の分割型複合繊維の繊維横断面図の一例(放射型)である。

【図5】本発明の分割型複合繊維の繊維横断面図の一例(中空環状型)である。

【符号の説明】

【0123】

1:ポリアミド樹脂組成物成分

2:ポリエステル樹脂成分

【技術分野】

【0001】

本発明は、ポリアミドおよびポリエステルのようなポリアミドと親和性のない繊維形成性ポリマーからなる分割型複合繊維、それを用いた繊維構造物およびワイピングクロスに関する。

【背景技術】

【0002】

分割型複合繊維は2種以上のポリマーを複合紡糸して得られる複合繊維であり、布帛とした後、複合繊維を割繊したりして得られる繊維構造物として、種々の用途に用いられている。

【0003】

なかでも、ポリエステルとポリアミドからなる分割型複合繊維は、嵩高性や柔軟性に優れた繊維構造物が得られやすいため、スエード織物などの衣料用、ワイピングクロスなどの資材用等のさまざまな用途に好適に用いられている。そして、ワイピングクロスとしては、貴金属や携帯電話の清掃およびハードディスク等の磁気記録媒体等の精密電子部品の研磨や清掃などのワイピング用に好適に用いられている。

【0004】

このようなポリエステルとポリアミドからなる分割型複合繊維は、通常、物理的、化学的処理により両成分に分割することができる。そして通常のポリアミドを用いて高密度な布帛を得る場合は、特許文献1〜3に記載のように、分割型複合繊維を布帛化した後、ベンジルアルコールなどの膨潤剤や収縮剤を用いてポリアミドを膨潤・収縮して分割型複合繊維を分割し高密度な布帛とし、嵩高性の優れた緻密な繊維構造物を得ている。

【0005】

ワイピングクロスとしての用途においては、ハードディスクなどでは近年その大容量化が進んでいることから、100GB以上の製品が一般的となっている。また、同時にハードディスクの小型化も顕著に進み、大容量化と小型化を同時に満足するためには、そのディスク表面を精密に研磨することが必要である。

【0006】

この要求に対して、ポリアミドとポリエステルからなる分割型複合繊維は、物理的、化学的処理により両成分に分割することができ、得られるマイクロファイバーは、安価であり精密な研磨に適した性能を有している。例えば、特許文献4ではポリエステルとポリアミドの複合繊維を分割処理後に高密度化し、特定の打ち込み本数、カバーファクターにてハードディスクの研磨に適したワイピングクロスが提案されている。

また、特許文献5〜8には、ポリエステルと特定のポリアミドからなる複合繊維が記載されているが、これらは染色性の改善を目的とするものであり、分割型複合繊維については一切記載がなされていない。

【0007】

【特許文献1】特公昭53−35633号公報

【特許文献2】特公昭61−37383号公報

【特許文献3】特開平04−272223号公報

【特許文献4】特開2000−303300号公報

【特許文献5】特開平03−161520号公報

【特許文献6】特開平03−287820号公報

【特許文献7】特開平03−146715号公報

【特許文献8】特開平04−281015号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、これらに用いる通常のポリアミドとポリアミドと親和性のないポリエステルのような繊維形成性ポリマーでは、ベンジルアルコールのような膨潤・収縮させる特殊な処理剤を用いなければ、ポリアミドの膨潤・収縮に限界があり、割繊性が十分な嵩高性に優れた緻密な繊維構造物を得ることは難しい。

【0009】

また上記のような膨潤剤・収縮剤などの処理剤を用いた割繊の場合、割繊処理後は、布帛中に処理剤が残留し、染色の際、染め斑が発生しやすい。

【0010】

またハードディスクなどの磁気記録媒体など精密電子部品用のワイピングに用いる場合、近年、研磨などの精密化の要求が高まってくるにつれ、不純物が混入していないことが求められている。そして研磨布やワイピング清掃具の繊維素材自体から発生する自己発塵微粒子、溶媒などにより抽出される低分子量物質もできるだけ低減したものが求められてくることになるが、ベンジルアルコールなどの膨潤剤を用いて膨潤・収縮等により割繊すると、主にポリエステル中に含有するオリゴマーなどを由来とする自己発塵微粒子が表面に析出し、このような不純物の除去が難しくなる。一方、膨潤剤などを用いずに割繊しようとした場合、充分な割繊性が得られずに精密電子部品の研磨や清掃用に用いるワイピング性能が不十分なものとなるのが現状である。

【0011】

またベンジルアルコールなどの膨潤剤は高価であるうえ、廃液処理が必要であるため、得られた繊維構造物はコスト高となる。

【0012】

したがって、本発明は上記のような問題を解決し、ポリアミドと、ポリアミドと親和性のないポリマーとからなる分割型複合繊維を、繊維構造物として割繊処理する際、低濃度のベンジルアルコールを用いたり、あるいはベンジルアルコールのような膨潤剤を用いなくても、緻密で嵩高性に富んだ繊維構造物を得るための分割型複合繊維を得ることを目的とする。

【0013】

また、上記処理剤を用いなくても、柔軟で、嵩高性に富み、良好な色相を有する繊維構造物を得ることを別の目的とする。

【0014】

さらに、精密電子機器の研磨や清掃などに用いるワイピングクロスにおいて、自己発塵微粒子や溶媒などに抽出される低分子量物質の発生が少ないものを得ることを別の目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するため、本発明は、ポリアミド樹脂組成物と、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとを繊維長手方向に接合してなる分割型複合繊維であって、ポリアミド樹脂組成物が、芳香族ポリアミドおよび脂肪族ポリアミドとからなることを特徴とする分割型複合繊維をその要旨とする。

【0016】

なかでも、上記親和性のない繊維形成性ポリマーが、ポリエステル樹脂であるものが好ましい。別の好適な態様として、上記親和性のない繊維形成性ポリマーが、ポリオレフィン樹脂のものがあげられる。

【0017】

上記芳香族ポリアミドは、脂肪族ジカルボン酸と芳香族ジアミンを主要な構造単位とするポリアミドが好ましく、特に、芳香族ポリアミドはポリ(メタキシリレンアジパミド)、脂肪族ポリアミドがナイロン6ポリマーであるものが好ましい。そして、ポリ(メタキシリレンアジパミド)とナイロン6ポリマーの重量比率は35:65〜70:30が好適である。また、ハードディスク等の磁気記録媒体など精密電子部品のワイピングに用いるには、無機粒子を含まないものであるものがより好ましい。

【0018】

本発明は、上記分割型複合繊維からなる繊維構造物であり、上記繊維構造物は織物又は編物であってもよい。また本発明は上記繊維構造物からなるワイピングクロスでもある。

【0019】

本発明は上記分割型複合繊維を用いて繊維構造物を製造する工程(1)、及び、前記工程(1)により得られた繊維構造物に熱水処理を施して分割型複合繊維を割繊する工程(2−1)からなることを特徴とすることによる繊維構造物の製造方法でもある。

本発明は上記複合繊維を用いて繊維構造物を製造する工程(1)、及び、前記工程(1)により得られた繊維構造物をアルカリ溶解処理を施して分割型複合繊維を割繊する工程(2−2)からなることを特徴とする繊維構造物の製造方法でもある。

これらの繊維構造物の製造方法において、得られた繊維構造物を熱処理する工程(3)を有することが好ましい。

【0020】

本発明は上記製造方法により得られた繊維構造物を、純水により洗浄を行う工程(4)及び樹脂フィルムによって形成された容器内に密封パックする工程(5)を有するワイピングクロスの製造方法でもある。

【発明の効果】

【0021】

本発明の分割型複合繊維によれば、低濃度の膨潤剤を用いたり或いは膨潤剤を用いずに分割割繊して、収縮性能が高く、高密度で緻密な繊維構造物を得ることができる。そして、本発明の分割型複合繊維を用いて製造した布帛は、染色した際にも鮮明な色相を得ることができる。また、精密電子部品の研磨や清掃のワイピングクロスとして使用した際には、優れたワイピング性能を保ったまま、自己発塵量を低減することができる。

【0022】

加えて、本発明の分割型複合繊維であれば、ポリエステルとポリアミドとの分割型複合繊維においても、低濃度のベンジルアルコールを用いたり、あるいはベンジルアルコールなどの膨潤剤等を用いずとも分割割繊でき、嵩高で柔軟な繊維構造物が安価に提供できる。

【0023】

すなわち、本発明の分割型複合繊維は、ポリアミド成分として芳香族ポリアミドと脂肪族ポリアミドとのポリアミド樹脂組成物を用いているため、ポリアミド成分の収縮性能が大きい。従来のベンジルアルコール処理は、ポリアミドを膨潤・収縮させることによって複数成分に分割させるが、本発明の分割型複合繊維は収縮性能の大きいポリアミド成分を用いるため、収縮性能が高く、割繊されやすくなる。従って、低濃度のベンジルアルコール、またはベンジルアルコール以外の膨潤作用のない処理剤や熱水処理でも、良好な割繊性を示す。そして得られる繊維構造物は、緻密性、嵩高性に富み、風合い良好なものとなる。更に、分割後の繊維が超極細繊維であれば、繊維製造物はより柔軟で緻密なものとなる。なかでも、芳香族ポリアミドが、ポリ(メタキシリレンアジパミド)(以下これをナイロンMXD6ポリマーと呼ぶことがある)であれば、この効果が特に顕著に発現する。

【0024】

また、本発明の分割型複合繊維を用いた繊維構造物は良好な色相を有する。通常の2成分以上からなる分割型複合繊維を用いた繊維構造物を染色した場合、各成分の色相を完全に一致させることは困難であり、くすんだ色相になってしまう。一方、本発明の繊維を用いた繊維構造物は、ポリアミド成分が大きく収縮して表層に露出しない。従って繊維構造物の表層からはポリアミド成分が見えず、表層は他成分のみによって覆われているので、鮮明な色相の繊維構造物を得ることができる。

【0025】

本発明の分割型複合繊維は、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとして、ポリエステル樹脂を用いる場合でも、通常一般的な加工工程で実施されているアルカリ水溶液による減量加工を施すことによってポリエステル成分の一部が溶解することにより、割繊させることができる。加熱されたアルカリ水溶液がポリアミド成分を加熱することにより、優れた収縮性能を発揮するために割繊性は優れたものとなる。そして、主にポリエステルに含まれているオリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去されるため、製品とした際の自己発塵粒子数を低減できる。

【0026】

さらに、本発明の分割型複合繊維は、ポリアミド成分として、芳香族ポリアミドと脂肪族ポリアミドとのポリアミド樹脂組成物を用いているため、ポリアミド成分の収縮性能が大きい。従来のベンジルアルコール処理は、ポリアミドを膨潤・収縮させることによって複数成分に分割させるが、本発明の分割型複合繊維は収縮性能の大きいポリアミド成分を用いるため、通常一般的な加工工程で実施されているアルカリ水溶液による減量加工の加熱条件及び必要に応じて行われるその後の熱処理条件で、十分な収縮性能を得ることができる。そして得られる繊維構造物は、緻密性、嵩高性に富み、ハードディスクの研磨に適したワイピング性能を有する。またハードディスクなどの精密機械を研磨する際にも研磨対象部品を傷つけることがなく、オリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去されるため、研磨対象部品を自己発塵によって汚す率を低減可能である。

【0027】

なお、上記芳香族ポリアミドがナイロンMXD6ポリマーであれば、本発明の上記効果が特に顕著に現れる。

【発明を実施するための最良の形態】

【0028】

以下、本発明を詳細に説明する。

【0029】

本発明の分割型複合繊維はポリアミド樹脂組成物およびポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとから構成される。

【0030】

上記ポリアミド樹脂組成物は、芳香族ポリアミドおよび脂肪族ポリアミドとからなる。

この組み合わせからなるポリアミド樹脂組成物は収縮性能が大きいため、低濃度のベンジルアルコール、或いは膨潤作用のないアルコール以外の処理剤(例えば、アルカリ溶解処理、熱水処理)でも良好な割繊性を示す。一方、ポリアミド成分が芳香族ポリアミドのみ、あるいは脂肪族ポリアミドのみの場合、収縮性能が小さいため風合いに劣った繊維構造物となる。またこのものはワイピング性能にも劣る。更にポリアミド樹脂組成物の収縮性能が高いために、高い収縮が得られ、一方、上記ポリアミド樹脂組成物ほど収縮性能が高くないポリエステル樹脂やポリオレフィン樹脂と組合わせて使用すると、高い収縮率による緻密性が得られる一方で、嵩高性も得ることができるものである。

【0031】

上記脂肪族ポリアミドとしては、公知の繊維形成性ポリアミドがあげられ、具体的には、ナイロン6、ナイロン66、ナイロン4などがあげられる。当該脂肪族ポリアミドの分子量は繊維形成が可能であれば特に限定するものではない。なおナイロン6は大量に製造されてコスト的に有利であり本発明に好ましく用いられる。

【0032】

上記ポリアミド樹脂組成物に用いられるポリアミドは、溶融紡糸の安定操業性の観点から適正な相対粘度を有してさえいれば、特に限定されるものではないが、たとえば相対粘度が1.8以上であることが好ましい。より好ましくは相対粘度が2.2以上、特に好ましくは相対粘度が2.5以上である。また、相対粘度の上限は、溶融紡糸の安定操業性の観点から、3.5までで十分である。なお、上記相対粘度は、95.8%濃硫酸を溶媒として測定した25℃における値である。

【0033】

上記芳香族ポリアミドは、脂肪族ジカルボン酸と芳香族ジアミンを主要な構造単位とするポリアミドであることが本発明の効果を得るうえで好ましい。このものは収縮性能がより大きくなるため、割繊処理後に得られる繊維構造物は、緻密性、嵩高性に富み、風合い良好なものとなる。また、ワイピングクロスとして用いた場合、良好なワイピング性能を得ることができる。

上記芳香族ポリアミドは、本発明の効果を得るうえで、ナイロンMXD6ポリマーすなわちポリ(メタキシリレンアジパミド)が最適である。ポリ(メタキシリレンアジパミド)は、下記一般式(1)で表わされる化合物である。

H−[NHCH2[C6H4]CH2NHCOC4H8CO]n−OH (1)

このものは、メタキシレンジアミンとアジピン酸から得られる結晶性の熱可塑性ポリマーである。上記ポリ(メタキシリレンアジパミド)は、脂肪族ポリアミドと混合したポリアミド樹脂組成物とした場合の収縮特性が良好であることから、特に好ましいものである。

【0034】

また本発明のポリアミド樹脂組成物は、芳香族ポリアミドがポリ(メタキシリレンアジパミド)(ナイロンMXD6ポリマー)、脂肪族ポリアミドがナイロン6であることが特に好ましい。このものは収縮性能が特に大きいため、割繊処理後に得られる繊維構造物は、緻密性、嵩高性に富み、風合い良好なものとなる。また、ワイピングクロスとして用いた場合、良好なワイピング性能を得ることができる。また、この場合には、ナイロンMXD6ポリマーとナイロン6の重量混合比率がそれぞれ35:65〜70:30であることがより好ましく、45:55〜55:45であることが特に好ましい。なお、ナイロンMXD6ポリマーは、メタキシレンジアミンとアジピン酸との重合反応から得られる結晶性の熱可塑性のポリアミドである。

なお、ナイロンMXD6ポリマーと組み合わせる好適な脂肪族ポリアミドとして、ナイロン6を例示したが、ナイロン66等の他のポリアミドでも優れた収縮性を得ることができ、この場合も、重量混合比率は、上記の範囲が好ましい。

【0035】

上記芳香族ポリアミドと脂肪族ポリアミドとは、脂肪族ポリアミドがより粘度の高いものであることが好ましい。原因は不明であるが、このようにすることでより良好な収縮性能を得ることができる。より具体的には、95.8%濃硫酸を溶媒として測定した25℃における相対粘度の差が0.2以上、0.4以下で脂肪族ポリアミドが高粘度であることが好ましい。

【0036】

また、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーは、ポリエステル樹脂又はポリオレフィン樹脂があげられる。

【0037】

ポリアミド樹脂組成物と組み合わせるポリマーがポリエステル樹脂の場合、アルカリ溶解加工を施した際にポリエステルの一部が溶解することによって割繊する。更に、このようなアルカリ溶解加工工程による加熱又は別個に行われる熱処理によって加熱されることにより、ポリアミド樹脂組成物が収縮し、高密度で嵩高い繊維構造物とすることができる。これによって、十分な収縮性能、割繊性能を得ることができる。このものをワイピングクロスとして用いた場合、優れたワイピング性能を得ることが可能となる。そして、主にポリエステルに含まれているオリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去されるため、これを用いた製品中の自己発塵粒子数を低減できる。

更に、ベンジルアルコールによる処理を行うことなく、割繊することができる、という利点も有する。すなわち本発明の複合繊維は、ポリアミド成分の収縮性能が高いものであることから、効率よく割繊することができ、このために通常の分割繊維において行われるベンジルアルコール処理を行うことなく良好な割繊性が得られるという利点をも有するものである。

【0038】

上記ポリエステル樹脂としては、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンオキシベンゾエート、ポリ1,4−ジメチルシクロヘキサンテレフタレート、およびそれらを主成分とするコポリエステル等があげられる。この他のポリマーも適宜用いることができる。汎用性及び繊維物性の点から、ポリエチレンテレフタレートが好ましい。

【0039】

上記ポリオレフィン樹脂としては、ポリプロピレン等を好適に使用することができる。上記ポリアミド樹脂組成物と相溶性がない樹脂がポリオレフィンである場合は、ポリオレフィンとポリアミドとの接着性が小さいため、容易に割繊することができる。

【0040】

一方、本発明の分割型複合繊維に用いるポリマー(すなわち、ポリアミド樹脂組成物、ポリエステル樹脂、ポリオレフィン樹脂)は、紡糸操業性を良好にする点からは、無機粒子を含有することが好ましい。そのための無機粒子は数多く存在し、酸化チタン、酸化亜鉛、炭酸マグネシウム、酸化ケイ素、炭酸カルシウム、アルミナなどが挙げられる。紡糸操業性に支障がなければ、添加する無機粒子は特に限定されないが、分散性やコストパフォーマンスの観点より酸化チタンが好ましく用いられる。無機粒子を糸重量に対し0.1重量%〜3.0重量%添加することが好ましく、0.3重量%〜1.0重量%が特に好ましい。

【0041】

上記無機粒子を用いる場合、粉末あるいは粒子の平均粒子径は、0.01μm〜10μmが好ましく、0.05μm〜2μmが特に好ましい。この範囲であると、粒子の凝集が起こりにくくなるため、糸ムラが生じにくくなり、安定した強度を得ることができる。

【0042】

ただし、ハードディスクなど磁気記録媒体などの精密電子部品の研磨や清掃に用いるワイピングクロスに用いる場合、分割型複合繊維に上記無機粒子を含まないものが好ましい。

【0043】

従来のワイピングクロスに使用されている分割型複合繊維は、汎用ポリエステル繊維やポリアミド繊維に使用する艶消し剤として、二酸化チタン等の白色顔料等の無機粒子が少なからず含有している樹脂を原料に用いられることが通常であり、ハードディスクを精密に研磨、清掃する際には、この二酸化チタンがハードディスク表面を傷つけることがある。本発明においては、このような問題を生じさせないため、上記無機粒子を使用しないことが好ましい。

【0044】

ここで、上記無機粒子を含まないという意味は、紡糸の際、積極的に二酸化チタン等の上記無機粒子を添加しないという主旨である。すなわち製造・加工工程でコンタミなどで微量含有する場合まで除く趣旨ではない。このような場合でも、一般的な灰分測定法による分析値がポリマー中50ppm未満であることが好ましく、ハードディスク研磨、清掃時に表面を傷付けることはない。

【0045】

また、必要に応じて、艶消剤、顔料、帯電防止剤、抗菌剤、遠赤外線放射粒子など公知の添加剤が配合されてもよい。

【0046】

そして、本発明の分割型複合繊維の繊度は、特に限定されず、紡糸可能な範囲で適宜決定することができる。製品のワイピング性能に影響を及ぼす繊維の収縮性能の点から、経糸および緯糸の総繊度が30〜300dtexであることが好ましい。より好ましくは40〜200dtex、特に好ましくは50〜150dtexである。ただし、繊度が小さすぎる場合は糸としての収縮性能が小さいものとなるため、十分に収縮し得る繊度とすることが好ましい。

【0047】

また本発明の分割型複合繊維の単糸繊度はどのようなものでもよいが、分割割繊後の成分の少なくとも一部、好ましくは全部が、0.5dtex以下の繊度であるような超極細繊維であれば、得られる繊維構造物はより柔軟性、緻密性に優れる。また研磨性能や清掃性能の点からも好適なものとなる。より好ましくは0.3dtex以下、特に好ましくは0.2dtex以下である。

【0048】

上記分割型複合繊維は、破断強度が3.50cN/dtex以上であることが好ましい。より好ましくは4.00cN/dtex以上、特に好ましくは4.50cN/dtex以上である。繊維強度が高いことによって、織物とする際は糸切れを起こすことなく緻密性の高い織物を製織することができる。

【0049】

上記分割型複合繊維は、破断伸度が25〜55%であることが好ましい。より好ましくは25〜45%、特に好ましくは30〜40%である。上記の破断伸度であれば、製織などの操業性が良好となる。

【0050】

次に本発明の分割型複合繊維の断面形状は、上記ポリアミド樹脂組成物と、ポリエステル樹脂とが単一繊維の横断面において、一方の成分が他方の成分を完全に包含しない形状で、単一繊維の長手方向に沿って接合されている形であることが好ましい。具体的には、図1のようなサイドバイサイド型分割型複合繊維、図2のようなサイドバイサイド繰返し型分割型複合繊維、図3、図4のような放射状の形状(放射状部)と放射状を補完する形状(補完部)に接合された放射型分割型複合繊維、図5のような中空環状型分割型複合繊維等が例としてあげられる。

【0051】

なお、ワイピングクロスとしては、放射状分割型複合繊維や中空環状型複合繊維が好適に用いられる。特に、ナイロンMXD6ポリマーおよび脂肪族ポリアミドと、ポリエステルとの分割型複合繊維において、放射型分割型複合繊維では、図4の放射状部により8個以上など多数の補完部に分割される場合などでも、ベンジルアルコールなどの膨潤剤を使用せずとも、アルカリ溶解処理および熱処理により、分割割繊して収縮できるのでポリエステルの不純物を除去することができ、自己発塵、残留イオンや不揮発残渣(NVR)が少なく、清掃性能に優れたものとなる。

【0052】

一方、本発明の分割型複合繊維の割繊処理方法としては、アルカリ溶解による方法がある。加熱したアルカリ水溶液中に本発明の分割型複合繊維を浸し、ポリエステルの一部を溶解させ、同時にポリアミド成分を収縮させることによって割繊させる方法である。その際に主にポリエステル樹脂に含まれているオリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去されるため、自己発塵・残留イオン・NVRが少なく、該製品中の自己発塵粒子数を低減できる。

【0053】

アルカリ溶解による処理の条件は、一般的にポリエステル繊維構造物の減量加工で実施されている方法であり、例えば、0.5%〜5.0%の水酸化ナトリウム水溶液を使用する方法を挙げることができる。より好ましくは1.0%〜3.0%、特に好ましくは、1.0%〜2.0%である。処理温度は85℃〜100℃が好ましく、90℃〜98℃がより好ましい。

【0054】

本発明の繊維構造物は、糸条、糸束、織物、編物、不織布のことをいう。

本発明の繊維構造物は、上記分割型複合繊維を全部又は少なくともその一部、好ましくは20%以上用いたものがあげられる。本発明の繊維構造物は、上述した分割型複合繊維を用いて繊維構造物の形態とした後、分割割繊したものであることが好ましい。

【0055】

本発明の繊維構造物が織物である場合、織組織としては、平織、朱子織、斜文織等を挙げることができる。より緻密な織物とすることができる点から、朱子織とすることが好ましい。また、ワイピングクロスとして使用する場合には、平織、朱子織、斜文織が好ましい。

【0056】

本発明の繊維構造物は、構成する繊維のすべてが上記分割型複合繊維からなるものであってもよく、30%以下の割合で上記分割型複合繊維以外の繊維を使用したものであってもよい。

【0057】

織物である本発明の繊維構造物をクリーンルームで使用するワイピングクロスとして使用する場合の、好適な織物の仕上げカバーファクターを例示する。平織の場合、経1000以上、緯800以上が好ましく、朱子織の場合は、経1500以上、緯1000以上が好ましい。

【0058】

本発明の分割型複合繊維を使用すると、上述した高いカバーファクターを有する繊維構造物を得ることができる、という利点も有する。すなわち、上述したようにポリアミド樹脂として芳香族ポリアミドおよび脂肪族ポリアミドからなるポリアミド樹脂組成物を使用することで、高い収縮性を得ることができる。このため、上記繊維構造物を割繊した後、熱処理を行うことによって、繊維構造物を収縮させることで、上記カバーファクターを得ることができる。このようにして収縮させた繊維構造物は、織編物である場合は表面はポリエステル、中にポリアミドという状態となる。

【0059】

本発明の繊維構造物が編物である場合、経編、緯編のいずれであってもよい。具体的には、緯編組織が良く、ワイピングクロスとして使用する場合は、たとえばインターロック組織が好ましい。編物である本発明の繊維構造物をクリーンルームで使用するワイピングクロスとして使用する場合は、たとえばウェール数が70〜100本/インチ、コース数70〜100本/インチとすることが好ましい。またトリコットの場合は、28G程度を用いるのが好適である。また、フロント糸、バック糸、ミドル糸のすべてに上記分割型繊維を使用するものであっても、一部のみを分割型繊維とするものであってもよいが、少なくともフロントとバックに使用することがより好ましい。

【0060】

なお、上記分割型複合繊維は他の単独成分からなる合成繊維と混繊や合撚しても良く、また交織、交編しても良い。同様に綿、羊毛、絹等の天然繊維と交撚、交織、交編しても良い。

【0061】

上記分割型複合繊維を、織編物などの布帛に製造して、割繊した後、ワイピングクロスを得ることができる。得られたワイピングクロスはハードディスク等の製造工程に用いるなど、クリーンルーム内での精密機器の使用においても、優れたワイピング性能を有する。

【0062】

次に、本発明の分割型複合繊維の製造方法の例を具体的に説明する。

【0063】

まず、上記芳香族ポリアミドと上記脂肪族ポリアミドを準備する。これらを混合して、ポリアミド樹脂組成物を製造する。この混合方法は特に限定するものではないが、たとえば、これらのチップを容器中でかき混ぜたり、混練したりすることができる。

【0064】

そして、得られたポリアミド樹脂組成物と上記ポリエステル樹脂などポリアミド樹脂組成物と親和性のない繊維形成性ポリマーを紡糸して延撚等により延伸する。なお、紡糸方法、延撚方法は特に限定するものではなく、コンベンショナル方法での紡糸後に延撚する方法や、紡糸直接延伸法などを適宜決定できる。また延伸方法も特に限定するものではなく、一段延伸や多段延伸など適宜決定することができる。

【0065】

そして、紡糸条件は、ポリマーの相対粘度や操業性の観点から適宜決定することができる。たとえば、ポリアミド成分として、相対粘度が2.0〜3.0のナイロン6ポリマーと、相対粘度2.7前後のナイロンMXD6ポリマーを混合して、ポリマー樹脂組成物を製造する。ついで、ポリエステルとして極限粘度0.6〜0.7のポリエチレンテレフタレートを用いて、コンベンショナル法にて溶融紡糸して未延伸糸を得る。この場合、押出し温度は280〜295℃が好ましく、283〜292℃が特に好ましい。また、紡糸巻取り速度は500〜2,000m/minが好ましく、800〜1,700m/minが特に好ましい。

【0066】

ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとしてポリエステルを用いる場合は、溶融紡糸の安定操業性の観点から、極限粘度が0.4以上であることが好ましい。より好ましくは0.5以上、特に好ましくは0.6以上である。また、極限粘度の上限は特に限定されないが、溶融紡糸の安定操業性の観点から、1.0までで十分である。また、ポリオレフィンを用いる場合、メルトマスフローレート(JIS−K7210:99試験法)が5g/10min〜50g/10minであることが好ましい。より好ましくは10g/10min〜30g/10minである。

【0067】

ポリアミド樹脂組成物に用いられるポリアミド、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーの水分率(ppm)は特に限定されず、適宜決定することが出来る。紡糸操業性の観点から、ポリアミドは紡糸時の水分率が500ppm以下のものを用いるのが好ましい。より好ましくは300ppm以下、特に好ましくは200ppm以下である。また、ポリエステルなら紡糸時の水分率が200ppm以下のものが好ましく、より好ましくは100ppm以下、特に好ましくは50ppm以下である。

【0068】

なお、コンベンショナル法によって巻き取られた後の延撚条件は特に限定するものではない。一段延伸、多段延伸や、ローラーヒーター/ローラーヒーターの延伸、ローラーヒーター/プレートヒーターの延伸など、適宜決定することができる。

【0069】

たとえば、上記のコンベンショナル法での溶融紡糸によって得られた未延伸糸を延撚する場合、ローラーヒーターとプレートヒーターを用いるなら、ローラーヒーターは60℃〜90℃が好ましく、70〜85℃が特に好ましい。そしてプレートヒーターは130〜170℃が好ましく、145〜160℃が特に好ましい。

【0070】

延伸倍率は紡糸速度に合わせて設定するのが好ましい。紡糸速度と延伸倍率をバランス良く決定することによって、得られる繊維の強度、伸度を調整することができ、製織性に優れた繊維を得ることができる。たとえば、紡糸速度を1,500m/minとしたとき、延伸倍率は2.0倍〜2.4倍にすることが好ましく、2.1〜2.3倍とすることが特に好ましい。

【0071】

延伸速度は操業性の観点から500〜1,000m/minが好ましく、600〜900m/minが特に好ましい。また、スピンドル回転数(rpm)は、延伸速度に対応した値にすることが好ましい。延伸速度に見合うスピンドル回転数を適宜決定することによって、適当な撚り数となり、良好な操業性、良好な収縮性能を得ることができる。

【0072】

このようにして得られた分割型複合繊維を織編物、不織布等の布帛にして割繊したりして本発明の繊維構造物を得ることができる。上記分割型複合繊維は、糸の状態で割繊して、布帛として繊維構造物を得てもよい。

【0073】

なお、割繊処理方法としては公知の方法が種々あり、ベンジルアルコール或いはフェニルエチルアルコール等の乳化水溶液によりポリアミドを膨潤・収縮させることにより、ポリアミドと、ポリアミドと親和性のない繊維形成性ポリマーとを分割させる方法、あるいは加撚等物理的な力によって両成分を剥離させる方法等が良く知られている。

【0074】

物理的な割繊方法としては、しごき、ねじり、衝撃等種々あり、例えば仮撚加工により繊維にねじりや熱を与え、両成分を剥離する方法がある。本発明繊維に用いられるポリアミド樹脂組成物は、熱による膨潤、収縮も大きいので仮撚加工によっても割繊処理を効率よく行うことができる。

【0075】

その他の方法として、アルカリ溶解による方法がある。この方法は、ポリエステル樹脂を用いたときに使用される。また、ワイピングクロスのように、繊維構造物表面が清浄であることが必要な用途においては、このようなアルカリ溶解による方法が特に好ましい。加熱したアルカリ水溶液中に本発明繊維を浸し、ポリエステルの一部を溶解させ、同時にポリアミド成分を収縮させることによって割繊させる方法である。なお、アルカリ溶解による処理の条件は、上述した条件が好ましい。また、ポリオレフィンを用いたときは、ポリアミドとの接着性が小さいため、熱水のみで割繊させることができる。

【0076】

さらに、本発明の分割型複合繊維を用いた繊維構造物には、必要に応じて、親水加工、制電加工、撥水加工、撥油加工、防汚加工等公知の後加工を施すこともできる。

【0077】

そして、本発明の分割型複合繊維を用いた繊維構造物は、コート、ブルゾン等の一般衣料、透湿防水衣料等ファッション性や機能性に富んだ衣料用途、眼鏡拭きを始めとする種々のワイピングクロス、濾過布、テント、自動車用のエアーバッグ等の産業資材用途等多くのものに適している。

【0078】

次にこの分割型複合繊維を用いたワイピングクロスの製造例を以下に示す。

まず、上記分割型複合繊維を用いて繊維構造物を製造する(工程(1))。上記工程(1)は具体的には限定されず、通常の方法によって繊維構造物を製造するものであってよい。

【0079】

上記工程(1)によって得られた繊維構造物に対して割繊処理を行う(工程(2))。なお、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとして、ポリエステル樹脂を用いるのが好ましく、割繊処理の方法としては、熱水処理を施す方法(工程2−1)、アルカリに溶解する方法(工程2−2)が好適にあげられる。なかでも、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとしてポリエステル樹脂を使用した場合には、ポリエステル樹脂に含まれているオリゴマーなどを由来とする自己発塵粒子や低分子量物質などの不純物が溶解除去しやすいという観点からアルカリに溶解する方法(工程2−2)によることが好ましい。ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとしてポリオレフィン樹脂を使用した場合には、熱水処理を施す方法によっても好適に割繊することができる。

【0080】

アルカリに溶解する方法の場合、上述したように、加熱したアルカリ水溶液中に本発明の分割型複合繊維を浸し、ポリエステルの一部を溶解させ、同時にポリアミド成分を収縮させるため、ポリエステル樹脂に含まれているオリゴマーなどを由来とする自己発塵微粒子や低分子量物質が、アルカリ水溶液によって溶解除去され、該製品中の自己発塵粒子数を低減できる。

【0081】

アルカリ溶解による処理の条件は、上述したように、一般的にポリエステル繊維構造物の減量加工で実施されている方法でよく、たとえば0.5%〜5.0%の水酸化ナトリウム水溶液を使用する。より好ましくは1.0%〜3.0%、特に好ましくは、1.0%〜2.0%である。処理温度は85℃〜100℃が好ましく、90℃〜98℃がより好ましい。

【0082】

更に、上記工程(2)によって得られた繊維構造物に対して熱処理を行うことが好ましい(工程(3))。このような熱処理によって繊維を収縮させることができ、織物を高密度化することができる。熱処理条件は、例えば、湿熱条件下で120〜150℃で、0.5〜1時間程度で行うことができ、乾熱条件下であれば150℃〜190℃で30秒〜1分程度で行うことができる。上記工程(3)の熱処理は、染色処理と同時に行うものであってもよい。すなわち、染色のための熱処理によって繊維を収縮させるものであってもよ

い。

【0083】

本発明のワイピングクロスの製造方法においては、製織、製編等の工程を経て得られた生機に対して上述した各工程による処理を行うことによって、織物においては20〜40%巾方向に、編物においては40〜60%巾方向に収縮させることによって、最終の繊維構造物を得るものであることが好ましい。このような収縮率を得ることによって、優れたワイピング性を得るという点で好ましい。上記収縮率は、生機の状態での巾をW0、長さをL0、収縮後の巾をW、長さをLとして、

100×{[(W0−W)/(W0)}(%)

の式で計算できる。

【0084】

そして、クリーンルーム内で使用するハードディスク等などの精密な電子機器の研磨や清掃等に用いる場合は、ついで、得られた織物をクリーンルーム内で純水により洗浄し乾燥を行って、必要な場合には、所望の大きさにカットする。その後、必要に応じてクリーンルーム内で純水により洗浄して乾燥してワイピングクロスを得ることができる。得られたワイピングクロスを樹脂フィルムによって形成された容器内に密封パックするとよい。

この密封パックしたものを、ハードディスク等の製造工程等使用する際に、開封して、ワイピングクロスを使用することができる。上記ワイピングクロスは、ひも状、テープ状、正方形等、所定の大きさ、形状にカットしたものとすることができる。

【0085】

本発明の分割型複合繊維を用いた織編物などの繊維構造物は、研磨や清掃に適した起毛感を有している。また、自己発塵微粒子や低分子量物質の数も少なく、精密部品を汚染することがない。そして、研磨用布帛の場合は上記繊維構造物を適当なテープ状に切断して、テクスチャーテープを得ることができ、得られたテクスチャーテープは研磨対象部品を傷つけることを低減することができる。

【実施例】

【0086】

以下に実施例を挙げて本発明を詳細に説明する。なお、本発明は以下に述べる実施例に限定されるものではない。

A.相対粘度、極限粘度の測定

粘度の測定は、柴山科学機械製作所製の自動粘度測定装置(SS−600−L1型)を用いて測定する。相対粘度は、溶媒に95.8%濃硫酸を用いて、ポリマーを1g/dlの濃度で溶解させて、恒温槽25℃にて測定する。極限粘度は、溶媒にフェノール/テトラクロロエタン(体積比率6/4)を用いて、恒温槽20℃にて測定する。

B.破断強度、破断伸度の測定

JIS−L−1013に準じ、島津製作所製のAGS−1KNGオートグラフ引張試験機を用い、試料糸長20cm、定速引張速度20cm/minの条件で測定する。荷重−伸び曲線での荷重の最高値を繊度で除した値を破断強度(cN/dtex)とし、そのときの伸び率を破断伸度(%)とする。

C.沸騰水収縮率の算出

沸騰水収縮率の算出方法は以下の通りである。まず繊維を折り返し、折り返した位置に0.2gの荷重を吊るす。室温で10分間放置してその繊維長を測定した後、沸騰水に20分間浸ける。沸騰水から取り出したものを室温で10分間放置した後、収縮後の繊維長を測定する。沸騰水収縮率Δwは以下の式で求められる。

Δw=[(L0−L1)/L0]×100(%)

L0:0.2gの荷重をかけた状態での収縮前の繊維長

L1:0.2gの荷重をかけた状態での収縮後の繊維長

【0087】

〔実施例1〕

相対粘度2.7のナイロンMXD6と、相対粘度3.0のナイロン6を重量比率50:50で混合したポリアミド樹脂組成物をA成分とする。一方、極限粘度0.61のポリエチレンテレフタレートをB成分とする。

【0088】

A成分:B成分が容積比1:2の割合で、紡糸温度295℃、紡糸速度1500m/minで、A成分が放射状部を構成するように溶融複合紡糸し、ほぼ図4と同様の断面の未延伸糸を得た。この際、A成分は、溶融後スタティックミキサーを介して計量ポンプに供給した。そして、得られた未延伸糸をローラーヒーター85℃、プレートヒーター150℃、延伸速度2.50倍で延伸し、110dtex/50fの分割型複合繊維を得た。

【0089】

そして、この延伸糸を用いて、28ゲージ、直径10cmの筒編機によって、筒編物を得た。得られた筒編物を、2%水酸化ナトリウム水溶液に、95℃で30分間浸漬し、水洗することによって、分割、収縮処理を施した。得られた編物は嵩高性があり、良好な風合いを示した。

【0090】

また、ポリアミド成分の沈みの程度を調べるために、ポリアミド成分のみを酸性染料によって濃色に染色した筒編物のL値(明度)を測定し、表面から見えるポリアミド繊維の量を調べた。即ちポリアミド成分の収縮率が大きければポリアミド繊維の沈みこみが大きく、表面には染っていないポリエチレンテレフタレートが多くなり、L値は大きくなる。表1に得られた編物の収縮率とL値を示す。表から明らかなように、大きく収縮し嵩高性があり、染色されたナイロン成分は表層からは殆んど見えず、L値も大きくなった。

<ポリアミド成分の違いによる、操業性、物性、割繊性評価>

〔実施例2、3、比較例1、2〕

ポリアミド成分のナイロンMXD6とナイロン6の重量比率を変化させる以外は、実施例1記載の方法で繊維を製造し、各種評価を行った。

【0091】

【表1】

【0092】

比較例1は、ポリアミド成分が脂肪族ポリアミド(ナイロン6)のみからなるものであり、比較例2はポリアミド成分が芳香族ポリアミド(ナイロンMXD6ポリマー)のみからなるものである。このようにポリアミド成分が単独成分からなる場合は、その収縮率が小さく、割繊処理後に得られる繊維構造物も嵩高性不良であった。一方、本発明に準ずる実施例1〜3を用いた編物は、表から明らかなように、大きく収縮し嵩高性があり、染色されたナイロン成分は表層からは殆んど見えず、L値も大きくなった。

【0093】

<ポリアミド成分の違いによる、処理後風合い評価>

実施例1〜3、比較例1、2のフィラメントを筒編み加工し、実施例1と同様の方法でアルカリ溶解処理を施した。処理後サンプルの風合い評価結果を表2に示す。なお、風合いは官能評価で、柔らかく、嵩高感のあるものを風合い良好とし、○(良好)、×(不良)の評価とした。

【0094】

【表2】

【0095】

アルカリ溶解処理後のサンプルの風合い評価を行った結果、比較例1、2では、アルカリ溶解処理では、十分に収縮されず、風合い不良であった。一方、本発明に準ずる実施例1〜3は、アルカリ溶解加工で十分収縮、割繊し、嵩高性のある良好な風合いを示した。

【0096】

次に、ベンジルアルコール5%処理を行った。処理条件は、ベンジルアルコール5重量%、サンモールBK−Conc(活性剤、日華化学(株)製)0.5重量%からなる乳化水溶液に25℃で3分間浸漬し、次いでピックアップ80%に絞って、5分間放置した後、102℃の飽和水蒸気にて5分間の湿熱処理を行い、次いで水洗する、という工程で行った。その結果、比較例1、2では十分に割繊、収縮されず、風合いが不良であった。一方、本発明に準ずる実施例1〜3は、5%という低濃度ベンジルアルコールでも十分な収縮性能を示し、良好な風合いであった。

<B成分の違いによる、処理後風合い評価>

〔実施例4〕

B成分をポリプロピレンとし、処理方法を98℃の熱水に10分間浸漬とする以外は、実施例1記載の方法で繊維を製造し、各種評価を行った。結果を表2に示す。

【0097】

ポリオレフィンはポリアミドとの接着性が小さいため、熱水によって容易に割繊、収縮された。そして風合いも柔らかく嵩高性のある良好なものとなった。

【0098】

<<ワイピング性能の実施例>>

さらに、ワイピング性能に関する実施例をさらに具体的に挙げる。尚、本発明は以下に述べる実施例に限定されるものではない。

【0099】

A.ポリエステルの極限粘度

極限粘度[η]は、フェノール/テトラクロロエタン=6/4(重量比)の混合溶剤中20℃にて自動粘度計を用いて常法により測定した。

B.ポリアミドの相対粘度

相対粘度ηrelは、硫酸溶剤中20℃にてオズワルド粘度計を用いて常法により測定した。

C.ワイピングクロス性能

分割型複合繊維を用いて筒編みを作成し、それぞれ割繊処理を行った後に、処理前後の筒編み布の面積収縮率(%)を測定した。一般に面積収縮率(%)が30%以上でないとワイピング性能としては不十分なものとなる。

D.自己発塵微粒子数

自己発塵微粒子数測定は、RION社製パーティクルカウンター(KM−27)を用い、IES−RP−CC003.2(Helmke drum法)に準じて測定を行った。尚、測定に用いた試料は、自己発塵以外の要因を軽減するため、超純水にて洗浄したもの測定対象とした。

【0100】

〔実施例5〕

二酸化チタンなどの白色顔料を含まない、相対粘度2.7のナイロンMXD6(三菱ガス化学株式会社製、ポリアミドMXD6樹脂)と相対粘度2.6のナイロン6を重量比率50:50で混合したポリアミド樹脂組成物をA成分とする。一方、極限粘度0.61のポリエチレンテレフタレートをB成分とする。

【0101】

A成分:B成分が容積比1:2の割合で、紡糸温度295℃、紡糸速度1050m/分で、A成分が放射状部を構成するように溶融複合紡糸し、ほぼ図4と同様の断面の未延伸糸を得た。そして、得られた未延伸糸をローラーヒーター85℃、プレートヒーター150℃、延伸倍率3.0倍で延伸し、56dtex/25fの分割型複合繊維を得た。

【0102】

そして、得られた分割型複合繊維を用いて、28ゲージ、直径10cmの筒編機によって、筒編物を得た。得られた筒編物を、2%水酸化ナトリウム水溶液に、95℃で30分間浸漬し、水洗することによって、分割、収縮処理を施した。

【0103】

得られた筒編布のワイピング性能を評価するため、分割、収縮処理前後の筒編布の面積を測定し、面積収縮率(%)を計算した。42.6%と非常に高い収縮率が得られた。

【0104】

また、得られた筒編布の0.3μm以上の大きさの自己発塵微粒子の個数を測定した。合計して14ヶと、非常に少ない個数であった。

【0105】

また、得られた筒編布にて、実際にハードディスク表面を摩擦し、表面の傷付き程度を確認した。表面には、ほとんど損傷を与えなかった。

【0106】

〔比較例3〕

A成分を相対粘度2.6の6ナイロンのみとした以外は、実施例1記載の方法で分割型複合繊維を製造し、各種評価を行った。結果を表3に示す。

【0107】

〔比較例4〕

比較例3記載の方法で分割型複合繊維を製造し、筒編布の割繊、収縮方法を、ベンジルアルコール15重量%、サンモールBK−Conc(活性剤、日華化学株式会社製)0.5重量%からなる乳化水溶液に40℃で10分間浸漬して行う方法として各種評価を行った。結果を表3に示す。

【0108】

【表3】

【0109】

次に、ガラス板を用意して、その表面にワセリンを一定量塗布した後、得られた筒編布でガラス表面を一定回数、拭き取り、ワセリンの除去の程度を観察した。実施例1と比較例2のものとは同様にワセリンがきれいに除去できたが、比較例1のものは実施例1と比べて、拭き取り性に劣るものとなった。

【0110】

〔実施例6〕

相対粘度2.7のナイロンMXD6(三菱ガス化学株式会社製、ポリアミドMXD6樹脂)と相対粘度2.6のナイロン6とを重量比率50:50で混合したポリアミド樹脂組成物をA成分とする。一方、極限粘度0.61のポリエチレンテレフタレートをB成分とする。A成分、B成分とも二酸化チタンなどの無機粒子は含まないものを使用した。

A成分:B成分が容積比1:2の割合で、紡糸温度295℃、紡糸速度1050m/分で、A成分が放射状部を構成するように溶融複合紡糸し、ほぼ図4と同様の断面の未延伸糸を得た。そして、得られた未延伸糸をローラーヒーター85℃、プレートヒーター150℃、延伸倍率3.0倍で延伸し、56dtex/25fの分割型複合繊維マルチフィラメントを得た。

経糸に84dtex/36fのポリエステルマルチフィラメント(S撚:200T/m)、緯糸に上記で得られた56dex/25fの分割型複合繊維マルチフィラメントを2本引き揃えて、S方向に110T/m撚りを施したものを準備した。経密度140本/2.54cm、緯密度91本/2.54cmの密度で、織組織5枚朱子に製織して生機を得た。

得られた生機を精練した後、2%水酸化ナトリウム水溶液に、95℃で、30分間浸漬し、分割型複合繊維を割繊した。ついで、130℃、30分間、液流染色機で、分割型複合繊維を収縮させた。なお、得られた織物の経密度は192本/2.54cm、緯密度は95本/2.54cmであった。ここで、生機と得られた織物との巾方向の収縮率は27%、面積収縮率は35%であった。

得られた織物をクリーンルーム内にて、超純水にて洗浄し、乾燥した。所望の大きさに切断した後、超純水で2回洗浄して乾燥し、クリーンルーム用のワイピングクロスを得た。

【0111】

〔比較例5〕

A成分を、相対粘度2.6のナイロン6のみとした以外は実施例6と同様に生機を得た。得られた生機をベンジルアルコール35重量%、KM−300(活性剤、竹本油脂株式会社製)5重量%からなる乳化水溶液をパジング後に95℃で処理して、分割型複合繊維を分割し収縮した。なお、得られた織物の経密度は192本/2.54cm、緯密度は95本/2.54cmであった。ここで、生機と得られた織物との面積収縮率は35%であった。得られた織物を用いて、実施例6と同様にワイピングクロスを得た。

【0112】

なお、面積収縮率は、生機の状態での巾をW0、長さをL0、収縮後の巾をW、長さをLとして、以下の式で計算した。

100×{[(W0×L0)−(W×L)]/(W0×L0)}

【0113】

(清掃性能)

次に、ガラス板を用意して、その表面にワセリンを一定量塗布した後、得られた筒編布でガラス表面を一定回数、拭き取り、ワセリンの除去の程度を観察した。実施例6と比較例5のものとは同様にワセリンがきれいに除去できた。

【0114】

(自己発塵性;気中発塵)

また、RION社製パーティクルカウンター(KM−27)を用い、IES−RP−CC003.2(Helmke drum法)に準じて、自己発塵数を測定したところ、実施例6のものが比較例5のものよりも少なかった。

【0115】

(自己発塵性;液中発塵)

また、RION社製パーティクルカウンター(KL−11A)を用い、自己発塵数を測定したところ、実施例6のものが比較例5のものよりも少なかった。

【0116】

(溶出イオン)

超純水で溶出させた成分中のイオンの量をイオンクロマトグラフィーにより測定した。

【0117】

(NVR(IPR))

得られたワイピングクロスから5gを切り出して試料とした。この試料をソックスレー抽出器を用い、イソプロピルアルコール150mlで2時間抽出(水浴、95℃)を行った。この抽出液を減圧エバポレーターで濃縮後、蒸発乾固し、残渣を定量した。実施例6のものは1.06mg/g、比較例5のものは3.89mg/gであった。よって、実施例6のものが比較例5のものより清浄度が高く、クリーンルーム内のワイピングクロスとして、好適に使用できる。

【0118】

実施例6及び比較例5の清掃性能、自己発塵、溶出イオン、NVR(IPR)の評価を以下の表4に示す。

【0119】

【表4】

【0120】

すなわち、実施例6と比較例5のものを比較すると、実施例6のものは、従来のナイロン6をポリアミドとして用いてベンジルアルコール開繊した比較例5のものと同等の清掃性能を備えながら、自己発塵数は少なく、残留イオン、不揮発残渣も少なかった。クリーンルーム用のワイピングクロスとして好適に使用できる。

【産業上の利用可能性】

【0121】

本発明の分割型複合繊維を用いた繊維構造物は、コート、ブルゾン等の一般衣料、透湿防水衣料等ファッション性や機能性に富んだ衣料用途;眼鏡拭き、ハードディスク用等の種々のワイピングクロス、濾過布、テント、自動車用のエアーバッグ等の産業資材用途等、多くのものに適している。さらに、低濃度のアルコール、或いはアルコール以外の割繊方法を施しても良好な風合いを得ることが出来るため、低コスト、低環境負荷の製品の製造に好適である。

【図面の簡単な説明】

【0122】

【図1】本発明の分割型複合繊維の繊維横断面図の一例(サイドバイサイド型)である。

【図2】本発明の分割型複合繊維の繊維横断面図の一例(サイドバイサイド繰り返し型)である。

【図3】本発明の分割型複合繊維の繊維横断面図の一例(放射型)である。

【図4】本発明の分割型複合繊維の繊維横断面図の一例(放射型)である。

【図5】本発明の分割型複合繊維の繊維横断面図の一例(中空環状型)である。

【符号の説明】

【0123】

1:ポリアミド樹脂組成物成分

2:ポリエステル樹脂成分

【特許請求の範囲】

【請求項1】

ポリアミド樹脂組成物と、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとを繊維長手方向に接合してなる分割型複合繊維であって、ポリアミド樹脂組成物が、芳香族ポリアミドおよび脂肪族ポリアミドとからなることを特徴とする分割型複合繊維。

【請求項2】

親和性のない繊維形成性ポリマーが、ポリエステル樹脂である分割型複合繊維。

【請求項3】

親和性のない繊維形成性ポリマーが、ポリオレフィン樹脂である分割型複合繊維。

【請求項4】

芳香族ポリアミドが、脂肪族ジカルボン酸と芳香族ジアミンを主要な構造単位とするポリアミドである請求項1〜3いずれか一項記載の分割型複合繊維。

【請求項5】

芳香族ポリアミドがポリ(メタキシリレンアジパミド)、脂肪族ポリアミドがナイロン6ポリマーである請求項1〜4いずれか一項記載の分割型複合繊維。

【請求項6】

ポリ(メタキシリレンアジパミド)とナイロン6ポリマーの重量比率が35:65〜70:30である請求項5記載の分割型複合繊維。

【請求項7】

無機粒子を含まないものである請求項1〜6いずれか一項記載の分割型複合繊維。

【請求項8】

請求項1〜7いずれか一項記載の分割型複合繊維からなる繊維構造物。

【請求項9】

織物又は編物である請求項8記載の繊維構造物。

【請求項10】

請求項8又は9いずれか一項記載の繊維構造物からなるワイピングクロス。

【請求項11】

請求項1〜7いずれか一項記載の分割型複合繊維を用いて繊維構造物を製造する工程(1)、及び、前記工程(1)により得られた繊維構造物に熱水処理を施して分割型複合繊維を割繊する工程(2−1)からなることを特徴とする繊維構造物の製造方法。

【請求項12】

請求項1〜7記載のいずれかの分割型複合繊維を用いて繊維構造物を製造する工程(1)、及び、前記工程(1)により得られた繊維構造物をアルカリ溶解処理を施して分割型複合繊維を割繊する工程(2−2)からなることを特徴とする繊維構造物の製造方法。

【請求項13】

更に、請求項11又は12によって得られた繊維構造物を熱処理する工程(3)を有する繊維構造物の製造方法。

【請求項14】

更に、請求項11〜13のいずれか1に記載の製造方法により得られた繊維構造物を、純水により洗浄を行う工程(4)及び樹脂フィルムによって形成された容器内に密封パックする工程(5)を有するワイピングクロスの製造方法。

【請求項1】

ポリアミド樹脂組成物と、ポリアミド樹脂組成物と親和性のない繊維形成性ポリマーとを繊維長手方向に接合してなる分割型複合繊維であって、ポリアミド樹脂組成物が、芳香族ポリアミドおよび脂肪族ポリアミドとからなることを特徴とする分割型複合繊維。

【請求項2】

親和性のない繊維形成性ポリマーが、ポリエステル樹脂である分割型複合繊維。

【請求項3】

親和性のない繊維形成性ポリマーが、ポリオレフィン樹脂である分割型複合繊維。

【請求項4】

芳香族ポリアミドが、脂肪族ジカルボン酸と芳香族ジアミンを主要な構造単位とするポリアミドである請求項1〜3いずれか一項記載の分割型複合繊維。

【請求項5】

芳香族ポリアミドがポリ(メタキシリレンアジパミド)、脂肪族ポリアミドがナイロン6ポリマーである請求項1〜4いずれか一項記載の分割型複合繊維。

【請求項6】

ポリ(メタキシリレンアジパミド)とナイロン6ポリマーの重量比率が35:65〜70:30である請求項5記載の分割型複合繊維。

【請求項7】

無機粒子を含まないものである請求項1〜6いずれか一項記載の分割型複合繊維。

【請求項8】

請求項1〜7いずれか一項記載の分割型複合繊維からなる繊維構造物。

【請求項9】

織物又は編物である請求項8記載の繊維構造物。

【請求項10】

請求項8又は9いずれか一項記載の繊維構造物からなるワイピングクロス。

【請求項11】

請求項1〜7いずれか一項記載の分割型複合繊維を用いて繊維構造物を製造する工程(1)、及び、前記工程(1)により得られた繊維構造物に熱水処理を施して分割型複合繊維を割繊する工程(2−1)からなることを特徴とする繊維構造物の製造方法。

【請求項12】

請求項1〜7記載のいずれかの分割型複合繊維を用いて繊維構造物を製造する工程(1)、及び、前記工程(1)により得られた繊維構造物をアルカリ溶解処理を施して分割型複合繊維を割繊する工程(2−2)からなることを特徴とする繊維構造物の製造方法。

【請求項13】

更に、請求項11又は12によって得られた繊維構造物を熱処理する工程(3)を有する繊維構造物の製造方法。

【請求項14】

更に、請求項11〜13のいずれか1に記載の製造方法により得られた繊維構造物を、純水により洗浄を行う工程(4)及び樹脂フィルムによって形成された容器内に密封パックする工程(5)を有するワイピングクロスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−303523(P2008−303523A)

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願番号】特願2008−109662(P2008−109662)

【出願日】平成20年4月18日(2008.4.18)

【出願人】(305037123)KBセーレン株式会社 (97)

【Fターム(参考)】

【公開日】平成20年12月18日(2008.12.18)

【国際特許分類】

【出願日】平成20年4月18日(2008.4.18)

【出願人】(305037123)KBセーレン株式会社 (97)

【Fターム(参考)】

[ Back to top ]