分割型複合繊維

【課題】後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な分割型複合繊維を提供する。

【解決手段】分割型複合繊維を構成する2種以上の高分子成分の少なくとも1成分がポリアミド系重合体1を主とし、該ポリアミド系重合体の重量に対してポリエーテルエステルアミドブロック共重合体を0.1〜13重量%含有する分割型複合繊維。さらには、ポリエーテルエステルアミドブロック共重合体がポリアミド系重合体中に溶融物または粒状物として分散して存在することや、ポリアミド系共重合体がポリアルキレングリコール類を含有することが好ましい。また極細繊維不織布の製造方法は、上記分割型複合繊維を交絡、分割処理することが好ましい。さらには、分割処理前にあらかじめ界面活性剤水溶液中に浸漬することや、分割処理後に熱水にて繊維収縮処理を行うことが好ましい。

【解決手段】分割型複合繊維を構成する2種以上の高分子成分の少なくとも1成分がポリアミド系重合体1を主とし、該ポリアミド系重合体の重量に対してポリエーテルエステルアミドブロック共重合体を0.1〜13重量%含有する分割型複合繊維。さらには、ポリエーテルエステルアミドブロック共重合体がポリアミド系重合体中に溶融物または粒状物として分散して存在することや、ポリアミド系共重合体がポリアルキレングリコール類を含有することが好ましい。また極細繊維不織布の製造方法は、上記分割型複合繊維を交絡、分割処理することが好ましい。さらには、分割処理前にあらかじめ界面活性剤水溶液中に浸漬することや、分割処理後に熱水にて繊維収縮処理を行うことが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2種類以上の繊維形成性重合体からなる分割型複合繊維に関するものである。さらに詳しくは後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な分割型複合繊維に関するものであり、特には人工皮革の極細繊維基材用途に最適な分割型複合繊維に関するものである。

【背景技術】

【0002】

従来、品位に優れた徹密できめ細かなタッチやドレープ性に優れた布帛が上市され、そのような布帛を得るために極細繊維が多用されている。極細繊維を得るための手段としては、最初から細い繊度の繊維を製造する方法もあるが、より効率的に製造するために、多くは2成分以上の異なるポリマーから複合繊維を得て、その得られた繊維を分割、抽出などの工程を経て細化する方法が主に採用されている。工程の合理化や工程調子などの面に優れるため、極細繊維に細化可能な複合繊維をあらかじめ製造し布帛とした後、繊維を細化する方法が用いられているのである。

【0003】

例えば、特許文献1には、抽出設備及び抽出工程を必要としない分割型複合繊維からなる長繊維不織布に、高圧膜状水流を作用させることにより、該分割型複合繊維を極細繊維に分割して実質的には三次元交絡されていない極細繊維から成る嵩高不織布を得る方法が提案されている。しかしこの高圧膜状水流を作用させる方法により分繊の程度を高めることはできるものの、逆に三次元交絡を得ることが困難であるとの問題があった。

【0004】

また、特許文献2にはより分割が起こりやすいように中空率が25%以上でかつ繊維軸方向に不連続分割孔が存在する多分割性中空繊維が提案されている。しかしこのような高中空率かつ不連続分割孔が存在するような分割型繊維では、後加工の途中工程で中途半端な分割が起こりやすく、品質が安定しないとの問題があった。

【0005】

特に極細繊維からなる不織布の製造においては、不織布の強度を確保するために、分割型複合繊維を先に交絡工程を通して不織布化してから分割処理し、極細化する方法が必須とされている。そうでなければ交絡時に繊維の切断が発生し、十分な強度を得られない、あるいは繊維の切断端が飛散し工程環境の悪化や不織布の品位に悪影響を与えるという問題が生じるからである。また、高密度極細不織布では未分割の繊維が残存した場合に、人工皮革の柔軟性、加工性に悪影響を与えるという問題もあった。

つまり交絡時には分割せず、交絡後の分割処理時には分割しやすい繊維が求められていたのである。

【0006】

しかし従来の分割型繊維では、交絡を十分に行うような機械的な強い処理では交絡時のダメージを受け易く、逆に交絡時に分割しないような剥離分割繊維では後の分割処理が起こらないという問題があり、分割性と交絡性を両立できるような分割型の複合繊維が求められていた。

【0007】

【特許文献1】特開平4−300351号公報

【特許文献2】特開2000−17519号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術を背景になされたもので、その目的は、後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な分割型複合繊維を提供することにある。

【課題を解決するための手段】

【0009】

本発明の分割型複合繊維は、分割型複合繊維を構成する2種以上の高分子成分の少なくとも1成分がポリアミド系重合体を主とし、該ポリアミド系重合体の重量に対してポリエーテルエステルアミドブロック共重合体を0.1〜13重量%含有することを特徴とする。さらには、ポリエーテルエステルアミドブロック共重合体がポリアミド系重合体中に溶融物または粒状物として分散して存在することや、ポリアミド系共重合体がポリアルキレングリコール類を含有することが好ましい。また、分割型複合繊維の繊度が0.15〜10dtexであることや、分割型複合繊維を構成する各成分の繊度が0.01〜0.35dtexであることが好ましい。

【0010】

またもう一つの本発明の極細繊維不織布の製造方法は、本発明の上記分割型複合繊維を交絡、分割処理することを特徴とする。さらには、分割処理前にあらかじめ界面活性剤水溶液中に浸漬することや、分割処理後に熱水にて繊維収縮処理を行うことが好ましい。さらに、人工皮革用基材の製造方法は、本発明の上記分割型複合繊維を交絡、分割処理し、さらに高分子弾性体を含浸、凝固処理することを特徴とする。

【発明の効果】

【0011】

本発明によれば、後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な分割型複合繊維が提供される。

【発明を実施するための最良の形態】

【0012】

本発明の分割型複合繊維は、分割型複合繊維を構成する2種以上の高分子成分の少なくとも1成分がポリアミド系重合体を主とすることを必須とする。ここで2種以上の高分子成分としては、通常互いに非相溶である2種以上の繊維成形性重合体から選択されるものである。そして本発明の分割型複合繊維は、高分子成分同士が後の工程にて分割することによって、極細繊維を形成することができる。

【0013】

2種以上の高分子成分としては、一般に繊維形成性のある重合体であればよく機械的な処理によって各成分間の剥離分割能を有するものであれば特に限定されない。なかでも工業生産性と性能の高さから、高分子成分の組合せとしては、ポリアミド系重合体とポリエステル系重合体との組合せであることが好ましい。

【0014】

本発明にて必須とされるポリアミド系重合体としては、例えばナイロン−6、ナイロン−66、ナイロン−610、ナイロン−11、ナイロン−12等があげられる。

一方、好ましく用いられる他の成分であるポリエステル系重合体としては、例えばポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート及びこれらを主成分とする共重合ポリエステル等があげられる。中でも人工皮革基材用の不織布など、緻密性が要求される不織布においては、熱収縮性を付与するためには熱収縮性を有するポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート及びこれらを主成分とする共重合ポリエステルを用いることが好ましい。中でも高分子成分の組合せとしては、ナイロン−6/ポリエチレンテレフタレートの組合せが生産安定性、コスト等の面から好ましい。

【0015】

そして本発明においては、ポリアミド系重合体の重量に対してポリエーテルエステルアミドブロック共重合体を0.1〜13重量%含有することを必須とする。さらには、ポリエーテルエステルアミドブロック共重合体が、ポリアミド系重合体中に溶融物または粒状物として分散して存在していることが好ましい。

【0016】

ここで本発明で用いられるポリエーテルエステルアミドブロック共重合体としては、例えばε‐カプロラクタムとテレフタル酸からなる両末端にカルボキシル基を有するポリアミド成分(A)とビスフェノールAのエチレンオキシド付加物(B)とがエステル結合したブロック共重合体が挙げられる。ポリアミド成分により耐熱性が向上し、ポリエーテル部により吸水性が向上するのである。各成分の分子量としては、ポリアミド成分(A)が数平均分子量500〜5000、成分(B)が数平均分子量1600〜3000であることが好ましく、各成分の重量比としては、成分(A)が20〜80wt%、成分(B)が80〜20wt%であることが好ましい。

【0017】

また、ポリエーテルエステルアミドブロック共重合体の含有量が、ポリアミド系重合体重量に対して0.1〜13重量%であることが必須であるが、さらには1〜10重量%

であることが好ましい。含有比率が高すぎると、ポリアミド重合体の溶融粘度が低下し、他成分との溶融粘度のバランスが崩れ、どちらか一方の重合体が変形し易くなるために、繊維の中央部あるいは中央部付近で各重合体同士が一部あるいは完全に連結した状態となり、分割不良が起き易くなる。さらに溶融粘度が低くなりすぎることにより、ポリエーテルエステルアミドブロック共重合体のポリアミド重合体中での分散性も低下する。逆に、添加比率が低すぎる場合には、繊維を構成する各成分の重合体界面での剥離性が低下し、後工程で必要な極細繊維を得ることができない。

【0018】

さらに本発明で用いるポリアミド系重合体はポリアルキレングリコール類を含有することが好ましい。そしてその含有量としてはポリアミド系重合体の重量に対して0.1〜10重量%であることが好ましい。さらに好ましくは1〜5重量%、特には2重量%以下であることが好ましい。添加方法としては、ポリアミド系重合体中にポリエーテルエステルアミドブロック共重合体及びポリアルキレングリコールの粒状物を繊維化前の溶融段階で、溶融あるいは粒状混合して添加することが好ましい。

【0019】

本発明で好ましくはポリアミド系重合体に添加されるポリアルキレングリコール類の例としては、ポリエチレングリコール、ポリトリメチレングリコール、ポリテトラメチレングリコール等のブロックまたはランダム共重合体などを挙げる事ができ、重合体内部への粒子分散性や紡糸性を考慮すると、特にポリエチレングリコールが好ましい。本発明で溶融または粒状混合するポリアルキレングリコール類は親水性が強いことが好ましい。ここで親水性とは水に溶解、分散、膨潤する性格を有することを意味する。

【0020】

ポリアルキレングリコール類の数平均分子量としては、2000〜600000のものが使用しやすい。さらには4000〜100000、なかでも5000〜50000の平均分子量のものが容易に入手でき、紡糸安定性も良いので好ましい。

【0021】

ポリエーテルエステルアミドブロック共重合体及びポリアルキレングリコール類の溶融物または粒状物のポリアミド系重合体への添加は、ポリアミド系重合体の重合工程で添加する方法、複合繊維を溶融紡糸する際にポリアミド系重合体とポリエーテルエステルアミドブロック共重合体及びポリアルキレングリコール類との混合物を混合した後に溶融混練する方法、別々に溶融したポリアミド系重合体とポリエーテルエステルアミドブロック共重合体とポリアルキレングリコール類との混合物とを溶融紡糸する前に混練する方法等任意の方法を採用することができる。中でも、ポリアルキレングリコール類の耐熱性の点、溶融紡糸の作業が容易であること等の点から、ポリアミド重合体チップに、ポリエーテルエステルアミドブロック共重合体とポリアルキレングリコール類との粒状混合物を混合後、溶融紡糸する方法が好ましい。さらにはポリアルキレングリコール類の溶融物をエクストルーダー中に直接供給する方法を採用することも好ましく、融点が50〜60℃付近であるポリアルキレングリコール類が、重合体を溶融する工程であるエクストルーダーに到達する前に配管の壁等に付着することを防止し、供給品質を一定にすることが容易となる。

【0022】

好ましくは、ポリエーテルエステルアミドブロック共重合体のポリアミド系重合体への添加量は1〜10重量%、ポリアルキレングリコール類のポリアミド系重合体への添加量は、1〜5重量%である。適切な添加量を採用することにより、ポリエーテルエステルアミドブロック共重合体、ポリアルキレングリコール類、ポリアミド系重合体の三者間の化学的な相互作用を抑え、紡糸異物の発生が減少し、紡糸性を向上させることができる。特にポリアルキレングリコール類の添加により、分割性を向上させるだけでなく、紡糸工程において繊維間の摩擦により生じる静電気の発生を抑制する作用があり、紡糸工程の安定性確保のため好ましい。例えば本発明の分割型複合繊維を長繊維不織布にする場合には、分割型複合繊維をネット上に捕集する、あるいは紡糸後の長繊維をネット上に巻き出された長繊維あるいは短繊維集合体上に捕集するなどの工程において、繊維間の摩擦により静電気の発生が多い。そのような工程を通過する場合には、ポリアルキレングリコール類の添加は静電気の発生を抑制し、紡糸工程の安定性確保に、特に好ましい。

【0023】

そして本発明の分割型複合繊維の複合形態としては、2種類以上の繊維形成性重合体からなる繊維であり、該各重合体の接合界面の少なくとも一部分が繊維断面円周に到達しており、機械的処理等により各成分に剥離分割できる剥離分割型複合繊維の形態となっていることが好ましい。また、お互いに一方成分が他方成分によって所定数に分割されている形態であることが、剥離分割性の点で望ましい。なかでも、1成分が他成分間に放射状に配置されている断面形状が好ましい。このような複合形態は、公知の複合紡糸口金を用いて、2種類の繊維形成性重合体を複合紡糸することによって得られる。

【0024】

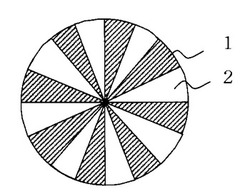

特には、本発明の分割型複合繊維は、図1のような交互に隣り合う2成分からなり、ポリアミド重合体界面および重合体内部にポリエーテルエステルアミドブロック共重合体とポリアルキレングリコール類の粒状物が分散して存在していることが好ましい。

【0025】

本発明の分割型複合繊維の分割前の繊度としては0.15〜10dtexの範囲にあることが適当であり、さらには2〜5dtexの範囲であることが好ましい。細すぎると生産性が低くなる傾向にあり、高すぎると分割したとしても極細繊維とすることが困難な傾向にある。また分割後の繊度としては、0.01〜0.35dtexの範囲であることが好ましい。本発明の分割型複合繊維の分割後の繊度は細いほど好ましいが、細すぎる場合には生産安定性の確保が困難になる傾向にある。また繊度が高すぎる場合、極細繊維特有の柔軟な風合いを確保することが困難となりやすい。

【0026】

したがって、本発明の分割型複合繊維の分割数は4〜48分割であることが好ましく、分割後の極細繊維の繊度と分割の容易さのバランスから、8〜24分割であることが特に好ましい。また各分割極細繊維を構成する各繊維形成性重合体の体積比率は20:80〜80:20の範囲が好ましく、特には40:60〜60:40の範囲であることが好ましい。分割比率を変更することにより、分割性や強度などを調整することが可能である。

【0027】

さらには、これらの分割後の極細繊維の少なくとも1種は、熱収縮性をするものであることが好ましい。熱収縮性を付与するには、例えば紡糸速度および紡糸後の延伸倍率、延伸温度、紡糸直結型不織布の場合では繊維の細化牽引に使用するエアサッカーやエジェクターによる細化時の温度、空気圧力を調整することによって得ることができる。

【0028】

もう一つの本発明の極細繊維不織布の製造方法は、上記のような本発明の分割型複合繊維を、交絡、分割処理することを必須とする製造方法である。さらには交絡する方法としては、ニードルパンチによるものであることが好ましい。

【0029】

例えば上記の分割型複合繊維を、代表的な紡糸直結型不織布成型法であるスパンボンド法、又は、紡糸・延伸して一旦巻き取った延伸糸を高速の牽引流体により開織しながら多孔補集面上にウェブとして捕集する等の公知の方法により、ウェブとして直接成形することも好ましい態様である。

【0030】

より具体的には、紡糸機から押し出された分割型複合繊維を、エジェクターにより延伸し、移動するネット上に捕集しウェブとすることができる。繊維集合体の目付としては紡糸繊維量とネットスピードにより捕集する量により決定することができ、20g/m2〜60g/m2の目付であることが好ましい。目付けが大きすぎると、次の積層工程において、目付バラツキが大きくなる傾向にある。逆に少なすぎると、積層工程の製造効率が低下すると共に、均一な積層が困難となる傾向にある。

【0031】

このようにして得られた本発明の分割型複合繊維からなる長繊維ウェブは、必要に応じて複数枚を積層して、又は単独で、必要に応じて予備的に熱接着し、一旦巻き取った後に、又は、連続してニードルパンチ処理あるいは高圧水流などの交絡処理を施して、長繊維不織布等繊維構造体とすることが好ましい。積層工程では公知のクロスレイヤーを使用することが可能である。

【0032】

本発明の分割型複合繊維は、上記のようにして後加工工程を通過した繊維複合体をさらに処理して、分割極細化する製造方法に適したものである。本発明の分割型複合繊維はある一定の衝撃等にて一気に分割極細化を起こすことが可能となるため、繊維複合体となるまでは極細化を起こさず工程通過性を高く保ち、その後の分割工程にて一気に分割極細化を進めて、高品質の製品を得ることが可能となったのである。

【0033】

このような分割方法としては、機械的分割処理であることが好ましい。機械的な分割とは、例えば振動、叩く、剪断などの機械的力を応用した分割である。張り合わせ繊維の種類、製法により、分割のし易さに差があるため叩くことを基本として振動、剪断を組み合わせた分割方法とすることが好ましい。特に打撃式分割処理を行った場合、シートの厚み方向に剪断力を効率よく加えることができ、分割型複合繊維の分割極細繊維化を効率よく行うことができる。打撃式分割処理を行うことのできる設備としては、市販の皮革用の打撃式揉み機を用いる事が出来る。さらに、より完全に分割する方法としては、分割前の不織布をあらかじめ界面活性剤水溶液に浸漬後、機械的応力により分割する方法であることが好ましい。

【0034】

本発明の分割型複合繊維は、紡糸工程でポリエーテルエステルアミドブロック共重合体が2成分重合体成分の内部及び界面にブリードアウトし、2成分間に大量に存在するものと考えられ、水や空気中の水分により繊維表面が濡れることによって2成分重合体界面が脆弱化し剥離を大幅に促進するものと考えられる。さらに好ましくはポリアルキレングリコール類がポリアミド系重合体に添加されていることにより、2成分の界面での濡れ現象が促進されるのである。

【0035】

これらの推定は、本発明の該交絡不織布を水に濡らさず、機械的な分割で処理した場合には未分割繊維比率が高く、水に浸漬してから分割した場合は分割比率が向上し、さらに界面活性剤水溶液等に浸漬してから分割した場合には分割比率が大幅に向上することによっても裏付けられる。

【0036】

分割後の不織布は、次いで熱水中で収縮処理を行うことが好ましい。このとき不織布の面積収縮率は繊維の収縮率、収縮繊維の構成比率、交絡度によって任意に変化させることが出来るが、人工皮革用の基材とする場合には、収縮率としては15〜60%が好ましい。さらに好ましくは25〜45%である。収縮率が15%に満たない場合には本発明の繊維を用いても高密度不織布とすることが困難であり、また収縮率が60%を超えるとあまりにも高密度となり繊維の自由度が失われ、得られる人工皮革が硬いものとなり好ましくない。

【0037】

ここで言う面積収縮率とは収縮前の面積をS1とし、収縮後の面積をS2とした場合、次の計算で求めたものである。

収縮率(%)=(S1−S2)×100/S1

【0038】

熱水の温度はその効率より65〜75℃が好ましく採用される。65℃以下では大抵の場合、収縮が発現せず、75℃以上では蒸発によるエネルギーロスが大きく、好ましくない。不織布の熱収縮性能の程度にもよるが、大抵の場合、約30秒〜60秒で収縮が完了させることが好ましい。これらの不織布の収縮を均一に行わせるためには浮力を利用し熱水中に遊泳させる状態が好ましい。収縮させた不織布は好ましくは脱水後、熱風乾燥されて高密度の極細繊維不織布が得られる。

【0039】

また、この不織布を人工皮革用基材として用いる場合には、分割極細化前の不織布の密度が、0.10〜0.30g/cm3、分割極細化、熱水収縮処理後の人工皮革基材の見かけ密度が、0.15〜0.55g/cm3であることが好ましい。

【0040】

また、上記のような本発明の分割型複合繊維を交絡、分割処理するとともに、高分子弾性体を含浸、凝固することにより、人工皮革を製造することも可能である。高分子弾性体としては、従来公知の人工皮革に用いられているものを使用することができ、例えば水系や溶剤系のポリウレタンなどが、好適に使用される。さらには、溶剤系のポリウレタンを用いる場合には、ポリウレタンのジメチルホルムアミド溶液を湿式凝固法にて凝固させた、高分子弾性体を多孔凝固させるものであることが好ましい。さらに乾燥後表面起毛、染色によりスェード調人工皮革としたり、あるいは表面にポリウレタンなどの高分子弾性体の着色膜を形成し銀付調人工皮革とすることも好ましい。

【0041】

本発明の分割型複合繊維を用いて得られた不織布や人工皮革は、交絡の際の繊維束が崩され、従来の単なる細い繊維からなる不織布と異なり、分割後の細い繊維が交互に絡み合った構造となり、特に銀付調人工皮革として使用された場合には、内折り曲げ、外折り曲げに対しても大きな深いシワが発生せず、表面で細かく分散したシワとなり、折り曲げを解除した場合そのシワ跡が残らないものとなる。

【0042】

以上のような本発明の分割型複合繊維は工程通過性に優れ、最終的に分割率の高い極細繊維を成形できるため、品質に優れた製品に適用することができる。例えば人工皮革としては、スポーツシューズ、婦人・紳士靴などの靴用途、競技用各種ボール用途、家具・車輌、内装材、インテリア材などの産業資材用途、手帳・ノート等の装丁用途、衣料用途などの用途に好ましく用いることができる。また人工皮革用途以外にもその用途としては、衣料用途、内装材、インテリア材等の産業資材用途、工業用ワイパーやワイピングクロス等のワイパー用途、バグフィルターや濾過布等のフィルター用途、医療衛生材料等の各用途にも好ましく用いることができる。

【実施例】

【0043】

以下、実施例により、本発明を更に具体的に説明するが、本発明は、これら実施例により限定されるものではない。なお、実施例中における部及び%は、特に断らない限り重量基準であり、また各測定値は、それぞれ以下の方法にしたがって求めたものであり、特に断らない限り、測定値は5点を測定した平均値である。

【0044】

(1)密度

目付、厚さより熱水収縮後の不織布密度を算出した。単位は、g/cm3で表す。

【0045】

(2)分割率

人工皮革用基材の幅方向に3ヶ所断面観察用サンプルを採取し、走査型電子顕微鏡にて、倍率100倍にて基材断面を観察し、得られた画像写真を目視評価により、一定面積あたりに分割されている繊維割合を分割率として算出した。

【0046】

(3)人工皮革品質(柔軟度)

人工皮革の重要品質である柔軟度(曲げ抵抗)について、含浸液を含浸、凝固した人工皮革用基材の曲げ抵抗測定により評価した。すなわち柔軟度試験片25mm×90mmを準備し、長手方向の下部の20mmを保持具で垂直方向に保持し、保持具より20mmの高さの位置にあるUゲージの測定部に試験片のもう一方の片端の先端から20mmの位置の中央部があたるように、試験片を曲げながら、保持具をスライドさせて固定し、固定してから5分後の応力を記録計より読み取り、幅1cmあたりの応力に換算して柔軟度とし、その値より柔軟度を○(柔軟度高い)、×(柔軟度低い)で判定した。

【0047】

[実施例1]

120℃で乾燥したナイロン−6(98%濃硫酸中の極限粘度1.2)をエクストルーダーに供給すると伴に、ナイロン−6側のエクストルーダー入口手前の導管からポリエーテルエステルアミドブロック共重合体(融点約202℃、メルトフローレート20)及びポリエチレングリコール(融点約50℃)の粒状混合物をナイロン−6に対し、それぞれ添加比率が1.0wt%になるように添加し、溶融させた。別途160℃で乾燥したポリエチレンテレフタレート(o−クロロフェノール中の極限粘度0.62)を、前述とは別個のエクストルーダーにて溶融した。引き続き、ナイロン−6混合体溶融流は導管ポリマー温度245℃で、ポリエチレンテレフタレート溶融流は265℃で、260℃に保温されたスピンブロックへ導入し、中実繊維形成吐出孔を格子状配列で有する矩形の紡糸口金を用いて両重合体溶融流を合流させ複合し、1.0g/分・孔の量で吐出し、空気圧力200MPa(吐出量と複合繊維繊度から換算した紡速で約3000m/分)にて高速牽引し分割型複合繊維を得た。紡糸性について、断糸は一切なく問題なく繊維化できた。

【0048】

牽引された複合繊維は、空気流とともに分散板に衝突させて開繊し、16分割の多層貼合せ型断面をもつ剥離分割型複合繊維からなるウェブとしてネットコンベアー上に幅1mで補集した。引き続き、得られたウェブを100℃に加熱された上下一対のエンボスカレンダーロールに通し熱接着を行った。

【0049】

得られたシート状物をクロスレイヤーで210cmの幅で重ね合わせた後、1バーブのニードルにてペネレイト数1200本/cm2のニードルパンチにて交絡処理を施し、目付245g/m2、厚さ1.37mmの収縮前不織布を得た。次いで、打撃式分割機にて剥離分割処理を行った。引き続き、不織布を75℃の熱水中に60秒間、浸漬遊泳させて収縮させ、その後、スリット式減圧脱水機で水分を除去し、含水率120%として熱風乾燥機で乾燥し、人工皮革用基材を得た。得られた基材は、目付342g/m2、厚さ1.26mm、分割率60%、密度0.271g/m3の高密度で充実感のある人工皮革用基材を得た。

【0050】

得られた人工皮革用基材に、18重量%のポリウレタンエマルジョン溶液を含浸させた後、基体表面の余分な溶液をかきとり、水中に浸漬してポリウレタンを凝固させ、十分に洗浄除去した後、120℃で乾燥して含浸基体−1を得た。次いで、離型紙上に、ポリウレタンの33%水分散液100部に増粘剤、および着色剤(ブラック)5部を攪拌しながら添加し粘度を8000mPa・s(CP)に調整した調合液を目付け90g/m2でコートし、温度70℃で2分間、110℃で2分間乾燥してポリウレタン着色膜を形成した。さらにその表面に、水分散型ポリウレタン系接着剤100部に着色剤(ブラック)5部、および増粘剤を混合して粘度を5000mPa・s(CP)に調整した調合液を目付け150g/m2でコートした。次いで、温度90℃で2分乾燥後、人工皮革用基材を重ね合わせ、温度110℃の加熱シリンダー表面上で0.6mmの間隙のロールに通過させ圧着した。その後、温度60℃の雰囲気下で2日間放置した後、離型紙を剥ぎ取り人工皮革を得た。

【0051】

得られた人工皮革は、厚さ1.40mm、密度0.49g/m3、柔軟度に相当する曲げ抵抗1.38g/cmと高密度にも関わらず、高い柔軟性を示し、人工皮革の風合いも優れたものであった。得られた結果と実施条件を表1に示した。

【0052】

[実施例2]

ポリエーテルエステルアミドブロック共重合体及びポリエチレングリコールの粒状物をナイロン−6に対し、添加比率を4.0wt%/1.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0053】

得られた収縮前不織布は、目付260g/m2、厚さ1.35mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付388g/m2、厚さ1.30mm、分割率70%、密度0.298g/m3の高密度で充実感のある人工皮革用基材を得た。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.46mm、密度0.50g/m3、柔軟度に相当する曲げ抵抗1.24g/cmと高密度にも関わらず、高い柔軟性を示し、人工皮革の風合いも優れたものであった。得られた結果と実施条件を表1に併せて示した。

【0054】

[実施例3]

ポリエーテルエステルアミドブロック共重合体及びポリエチレングリコールの粒状物をナイロン−6に対し、添加比率を10.0wt%/5.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0055】

得られた収縮前不織布は、目付251g/m2、厚さ1.38mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付454g/m2、厚さ1.35mm、分割率90%、密度0.336g/m3の高密度で充実感のある人工皮革用基材を得た。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.48mm、密度0.51g/m3、柔軟度に相当する曲げ抵抗1.18g/cmと高密度にも関わらず、高い柔軟性を示し、人工皮革の風合いも優れたものであった。得られた結果と実施条件を表1に併せて示した。

【0056】

[比較例1]

ポリエーテルエステルアミドブロック共重合体を添加せず、ポリエチレングリコールの粒状物のみをナイロン−6に対し、添加比率を0.5wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0057】

得られた収縮前不織布は、目付262g/m2、厚さ1.36mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付304g/m2、厚さ1.09mm、分割率10%、密度0.279g/m3で低密度であり、充実感が不十分な人工皮革用基材であった。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.28mm、密度0.46g/m3、柔軟度に相当する曲げ抵抗1.76g/cmと高く、柔軟性がなく、低密度であるために人工皮革にした際、弾力性が不十分であり、風合いは悪いものであった。得られた結果と実施条件を表1に併せて示した。

【0058】

[比較例2]

ポリエーテルエステルアミドブロック共重合体を添加せず、ポリエチレングリコールの粒状物をナイロン−6に対し、添加比率を2.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0059】

得られた収縮前不織布は、目付260g/m2、厚さ1.38mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付320g/m2、厚さ1.13mm、分割率20%、密度0.283g/m3で低密度であり、充実感が不十分な人工皮革用基材であった。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.32mm、密度0.47g/m3、柔軟度に相当する曲げ抵抗1.65g/cmと高く、柔軟性がなく、低密度であるために人工皮革にした際、弾力性が不十分であり、風合いは悪いものであった。得られた結果と実施条件を表1に併せて示した。

【0060】

[比較例3]

ポリエーテルエステルアミドブロック共重合体及びポリエチレングリコールの粒状物をナイロン−6に対し、添加比率を15.0wt%/5.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

繊維の紡糸工程において、溶融重合体を繊維形成孔から吐出した後に断糸が起こる現象が確認され、紡糸性が悪いものであった。

【0061】

その繊維を用い何とか製造した収縮前不織布は、目付260g/m2、厚さ1.30mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付470g/m2、厚さ1.44mm、分割率90%、密度0.326g/m3の高密度の人工皮革用基材を得た。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.57mm、密度0.52g/m3、柔軟度に相当する曲げ抵抗1.92g/cmと非常に高く、柔軟性が低く、人工皮革として風合いが悪いものが得られた。得られた結果と実施条件を表1に併せて示した。

【0062】

[比較例4]

ポリエーテルエステルアミドブロック共重合体をポリエチレンテレフタレート(o−クロロフェノール中の極限粘度0.62)に対し、添加比率を10.0wt%、ポリエチレングリコールの粒状物をナイロン−6に対し、5.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0063】

得られた収縮前不織布は、目付266g/m2、厚さ1.37mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付317g/m2、厚さ1.15mm、分割率20%、密度0.276g/m3の高密度で充実感のある人工皮革用基材を得た。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.37mm、密度0.47g/m3、柔軟度に相当する曲げ抵抗1.70g/cmと高く、柔軟性がなく、低密度であるために人工皮革にした際、弾力性が不十分であり、風合いは悪いものであった。

本例の実施条件と得られた結果の集約を表1に併せて示す。

【0064】

【表1】

【図面の簡単な説明】

【0065】

【図1】本発明の分割型複合繊維の繊維断面を示した模式図。

【符号の説明】

【0066】

1.ポリアミド系重合体成分

2.ポリエステル系重合体成分

【技術分野】

【0001】

本発明は、2種類以上の繊維形成性重合体からなる分割型複合繊維に関するものである。さらに詳しくは後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な分割型複合繊維に関するものであり、特には人工皮革の極細繊維基材用途に最適な分割型複合繊維に関するものである。

【背景技術】

【0002】

従来、品位に優れた徹密できめ細かなタッチやドレープ性に優れた布帛が上市され、そのような布帛を得るために極細繊維が多用されている。極細繊維を得るための手段としては、最初から細い繊度の繊維を製造する方法もあるが、より効率的に製造するために、多くは2成分以上の異なるポリマーから複合繊維を得て、その得られた繊維を分割、抽出などの工程を経て細化する方法が主に採用されている。工程の合理化や工程調子などの面に優れるため、極細繊維に細化可能な複合繊維をあらかじめ製造し布帛とした後、繊維を細化する方法が用いられているのである。

【0003】

例えば、特許文献1には、抽出設備及び抽出工程を必要としない分割型複合繊維からなる長繊維不織布に、高圧膜状水流を作用させることにより、該分割型複合繊維を極細繊維に分割して実質的には三次元交絡されていない極細繊維から成る嵩高不織布を得る方法が提案されている。しかしこの高圧膜状水流を作用させる方法により分繊の程度を高めることはできるものの、逆に三次元交絡を得ることが困難であるとの問題があった。

【0004】

また、特許文献2にはより分割が起こりやすいように中空率が25%以上でかつ繊維軸方向に不連続分割孔が存在する多分割性中空繊維が提案されている。しかしこのような高中空率かつ不連続分割孔が存在するような分割型繊維では、後加工の途中工程で中途半端な分割が起こりやすく、品質が安定しないとの問題があった。

【0005】

特に極細繊維からなる不織布の製造においては、不織布の強度を確保するために、分割型複合繊維を先に交絡工程を通して不織布化してから分割処理し、極細化する方法が必須とされている。そうでなければ交絡時に繊維の切断が発生し、十分な強度を得られない、あるいは繊維の切断端が飛散し工程環境の悪化や不織布の品位に悪影響を与えるという問題が生じるからである。また、高密度極細不織布では未分割の繊維が残存した場合に、人工皮革の柔軟性、加工性に悪影響を与えるという問題もあった。

つまり交絡時には分割せず、交絡後の分割処理時には分割しやすい繊維が求められていたのである。

【0006】

しかし従来の分割型繊維では、交絡を十分に行うような機械的な強い処理では交絡時のダメージを受け易く、逆に交絡時に分割しないような剥離分割繊維では後の分割処理が起こらないという問題があり、分割性と交絡性を両立できるような分割型の複合繊維が求められていた。

【0007】

【特許文献1】特開平4−300351号公報

【特許文献2】特開2000−17519号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記従来技術を背景になされたもので、その目的は、後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な分割型複合繊維を提供することにある。

【課題を解決するための手段】

【0009】

本発明の分割型複合繊維は、分割型複合繊維を構成する2種以上の高分子成分の少なくとも1成分がポリアミド系重合体を主とし、該ポリアミド系重合体の重量に対してポリエーテルエステルアミドブロック共重合体を0.1〜13重量%含有することを特徴とする。さらには、ポリエーテルエステルアミドブロック共重合体がポリアミド系重合体中に溶融物または粒状物として分散して存在することや、ポリアミド系共重合体がポリアルキレングリコール類を含有することが好ましい。また、分割型複合繊維の繊度が0.15〜10dtexであることや、分割型複合繊維を構成する各成分の繊度が0.01〜0.35dtexであることが好ましい。

【0010】

またもう一つの本発明の極細繊維不織布の製造方法は、本発明の上記分割型複合繊維を交絡、分割処理することを特徴とする。さらには、分割処理前にあらかじめ界面活性剤水溶液中に浸漬することや、分割処理後に熱水にて繊維収縮処理を行うことが好ましい。さらに、人工皮革用基材の製造方法は、本発明の上記分割型複合繊維を交絡、分割処理し、さらに高分子弾性体を含浸、凝固処理することを特徴とする。

【発明の効果】

【0011】

本発明によれば、後加工の途中工程では繊維形状を保ちながら、最終工程では容易に分割可能な分割型複合繊維が提供される。

【発明を実施するための最良の形態】

【0012】

本発明の分割型複合繊維は、分割型複合繊維を構成する2種以上の高分子成分の少なくとも1成分がポリアミド系重合体を主とすることを必須とする。ここで2種以上の高分子成分としては、通常互いに非相溶である2種以上の繊維成形性重合体から選択されるものである。そして本発明の分割型複合繊維は、高分子成分同士が後の工程にて分割することによって、極細繊維を形成することができる。

【0013】

2種以上の高分子成分としては、一般に繊維形成性のある重合体であればよく機械的な処理によって各成分間の剥離分割能を有するものであれば特に限定されない。なかでも工業生産性と性能の高さから、高分子成分の組合せとしては、ポリアミド系重合体とポリエステル系重合体との組合せであることが好ましい。

【0014】

本発明にて必須とされるポリアミド系重合体としては、例えばナイロン−6、ナイロン−66、ナイロン−610、ナイロン−11、ナイロン−12等があげられる。

一方、好ましく用いられる他の成分であるポリエステル系重合体としては、例えばポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート及びこれらを主成分とする共重合ポリエステル等があげられる。中でも人工皮革基材用の不織布など、緻密性が要求される不織布においては、熱収縮性を付与するためには熱収縮性を有するポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート及びこれらを主成分とする共重合ポリエステルを用いることが好ましい。中でも高分子成分の組合せとしては、ナイロン−6/ポリエチレンテレフタレートの組合せが生産安定性、コスト等の面から好ましい。

【0015】

そして本発明においては、ポリアミド系重合体の重量に対してポリエーテルエステルアミドブロック共重合体を0.1〜13重量%含有することを必須とする。さらには、ポリエーテルエステルアミドブロック共重合体が、ポリアミド系重合体中に溶融物または粒状物として分散して存在していることが好ましい。

【0016】

ここで本発明で用いられるポリエーテルエステルアミドブロック共重合体としては、例えばε‐カプロラクタムとテレフタル酸からなる両末端にカルボキシル基を有するポリアミド成分(A)とビスフェノールAのエチレンオキシド付加物(B)とがエステル結合したブロック共重合体が挙げられる。ポリアミド成分により耐熱性が向上し、ポリエーテル部により吸水性が向上するのである。各成分の分子量としては、ポリアミド成分(A)が数平均分子量500〜5000、成分(B)が数平均分子量1600〜3000であることが好ましく、各成分の重量比としては、成分(A)が20〜80wt%、成分(B)が80〜20wt%であることが好ましい。

【0017】

また、ポリエーテルエステルアミドブロック共重合体の含有量が、ポリアミド系重合体重量に対して0.1〜13重量%であることが必須であるが、さらには1〜10重量%

であることが好ましい。含有比率が高すぎると、ポリアミド重合体の溶融粘度が低下し、他成分との溶融粘度のバランスが崩れ、どちらか一方の重合体が変形し易くなるために、繊維の中央部あるいは中央部付近で各重合体同士が一部あるいは完全に連結した状態となり、分割不良が起き易くなる。さらに溶融粘度が低くなりすぎることにより、ポリエーテルエステルアミドブロック共重合体のポリアミド重合体中での分散性も低下する。逆に、添加比率が低すぎる場合には、繊維を構成する各成分の重合体界面での剥離性が低下し、後工程で必要な極細繊維を得ることができない。

【0018】

さらに本発明で用いるポリアミド系重合体はポリアルキレングリコール類を含有することが好ましい。そしてその含有量としてはポリアミド系重合体の重量に対して0.1〜10重量%であることが好ましい。さらに好ましくは1〜5重量%、特には2重量%以下であることが好ましい。添加方法としては、ポリアミド系重合体中にポリエーテルエステルアミドブロック共重合体及びポリアルキレングリコールの粒状物を繊維化前の溶融段階で、溶融あるいは粒状混合して添加することが好ましい。

【0019】

本発明で好ましくはポリアミド系重合体に添加されるポリアルキレングリコール類の例としては、ポリエチレングリコール、ポリトリメチレングリコール、ポリテトラメチレングリコール等のブロックまたはランダム共重合体などを挙げる事ができ、重合体内部への粒子分散性や紡糸性を考慮すると、特にポリエチレングリコールが好ましい。本発明で溶融または粒状混合するポリアルキレングリコール類は親水性が強いことが好ましい。ここで親水性とは水に溶解、分散、膨潤する性格を有することを意味する。

【0020】

ポリアルキレングリコール類の数平均分子量としては、2000〜600000のものが使用しやすい。さらには4000〜100000、なかでも5000〜50000の平均分子量のものが容易に入手でき、紡糸安定性も良いので好ましい。

【0021】

ポリエーテルエステルアミドブロック共重合体及びポリアルキレングリコール類の溶融物または粒状物のポリアミド系重合体への添加は、ポリアミド系重合体の重合工程で添加する方法、複合繊維を溶融紡糸する際にポリアミド系重合体とポリエーテルエステルアミドブロック共重合体及びポリアルキレングリコール類との混合物を混合した後に溶融混練する方法、別々に溶融したポリアミド系重合体とポリエーテルエステルアミドブロック共重合体とポリアルキレングリコール類との混合物とを溶融紡糸する前に混練する方法等任意の方法を採用することができる。中でも、ポリアルキレングリコール類の耐熱性の点、溶融紡糸の作業が容易であること等の点から、ポリアミド重合体チップに、ポリエーテルエステルアミドブロック共重合体とポリアルキレングリコール類との粒状混合物を混合後、溶融紡糸する方法が好ましい。さらにはポリアルキレングリコール類の溶融物をエクストルーダー中に直接供給する方法を採用することも好ましく、融点が50〜60℃付近であるポリアルキレングリコール類が、重合体を溶融する工程であるエクストルーダーに到達する前に配管の壁等に付着することを防止し、供給品質を一定にすることが容易となる。

【0022】

好ましくは、ポリエーテルエステルアミドブロック共重合体のポリアミド系重合体への添加量は1〜10重量%、ポリアルキレングリコール類のポリアミド系重合体への添加量は、1〜5重量%である。適切な添加量を採用することにより、ポリエーテルエステルアミドブロック共重合体、ポリアルキレングリコール類、ポリアミド系重合体の三者間の化学的な相互作用を抑え、紡糸異物の発生が減少し、紡糸性を向上させることができる。特にポリアルキレングリコール類の添加により、分割性を向上させるだけでなく、紡糸工程において繊維間の摩擦により生じる静電気の発生を抑制する作用があり、紡糸工程の安定性確保のため好ましい。例えば本発明の分割型複合繊維を長繊維不織布にする場合には、分割型複合繊維をネット上に捕集する、あるいは紡糸後の長繊維をネット上に巻き出された長繊維あるいは短繊維集合体上に捕集するなどの工程において、繊維間の摩擦により静電気の発生が多い。そのような工程を通過する場合には、ポリアルキレングリコール類の添加は静電気の発生を抑制し、紡糸工程の安定性確保に、特に好ましい。

【0023】

そして本発明の分割型複合繊維の複合形態としては、2種類以上の繊維形成性重合体からなる繊維であり、該各重合体の接合界面の少なくとも一部分が繊維断面円周に到達しており、機械的処理等により各成分に剥離分割できる剥離分割型複合繊維の形態となっていることが好ましい。また、お互いに一方成分が他方成分によって所定数に分割されている形態であることが、剥離分割性の点で望ましい。なかでも、1成分が他成分間に放射状に配置されている断面形状が好ましい。このような複合形態は、公知の複合紡糸口金を用いて、2種類の繊維形成性重合体を複合紡糸することによって得られる。

【0024】

特には、本発明の分割型複合繊維は、図1のような交互に隣り合う2成分からなり、ポリアミド重合体界面および重合体内部にポリエーテルエステルアミドブロック共重合体とポリアルキレングリコール類の粒状物が分散して存在していることが好ましい。

【0025】

本発明の分割型複合繊維の分割前の繊度としては0.15〜10dtexの範囲にあることが適当であり、さらには2〜5dtexの範囲であることが好ましい。細すぎると生産性が低くなる傾向にあり、高すぎると分割したとしても極細繊維とすることが困難な傾向にある。また分割後の繊度としては、0.01〜0.35dtexの範囲であることが好ましい。本発明の分割型複合繊維の分割後の繊度は細いほど好ましいが、細すぎる場合には生産安定性の確保が困難になる傾向にある。また繊度が高すぎる場合、極細繊維特有の柔軟な風合いを確保することが困難となりやすい。

【0026】

したがって、本発明の分割型複合繊維の分割数は4〜48分割であることが好ましく、分割後の極細繊維の繊度と分割の容易さのバランスから、8〜24分割であることが特に好ましい。また各分割極細繊維を構成する各繊維形成性重合体の体積比率は20:80〜80:20の範囲が好ましく、特には40:60〜60:40の範囲であることが好ましい。分割比率を変更することにより、分割性や強度などを調整することが可能である。

【0027】

さらには、これらの分割後の極細繊維の少なくとも1種は、熱収縮性をするものであることが好ましい。熱収縮性を付与するには、例えば紡糸速度および紡糸後の延伸倍率、延伸温度、紡糸直結型不織布の場合では繊維の細化牽引に使用するエアサッカーやエジェクターによる細化時の温度、空気圧力を調整することによって得ることができる。

【0028】

もう一つの本発明の極細繊維不織布の製造方法は、上記のような本発明の分割型複合繊維を、交絡、分割処理することを必須とする製造方法である。さらには交絡する方法としては、ニードルパンチによるものであることが好ましい。

【0029】

例えば上記の分割型複合繊維を、代表的な紡糸直結型不織布成型法であるスパンボンド法、又は、紡糸・延伸して一旦巻き取った延伸糸を高速の牽引流体により開織しながら多孔補集面上にウェブとして捕集する等の公知の方法により、ウェブとして直接成形することも好ましい態様である。

【0030】

より具体的には、紡糸機から押し出された分割型複合繊維を、エジェクターにより延伸し、移動するネット上に捕集しウェブとすることができる。繊維集合体の目付としては紡糸繊維量とネットスピードにより捕集する量により決定することができ、20g/m2〜60g/m2の目付であることが好ましい。目付けが大きすぎると、次の積層工程において、目付バラツキが大きくなる傾向にある。逆に少なすぎると、積層工程の製造効率が低下すると共に、均一な積層が困難となる傾向にある。

【0031】

このようにして得られた本発明の分割型複合繊維からなる長繊維ウェブは、必要に応じて複数枚を積層して、又は単独で、必要に応じて予備的に熱接着し、一旦巻き取った後に、又は、連続してニードルパンチ処理あるいは高圧水流などの交絡処理を施して、長繊維不織布等繊維構造体とすることが好ましい。積層工程では公知のクロスレイヤーを使用することが可能である。

【0032】

本発明の分割型複合繊維は、上記のようにして後加工工程を通過した繊維複合体をさらに処理して、分割極細化する製造方法に適したものである。本発明の分割型複合繊維はある一定の衝撃等にて一気に分割極細化を起こすことが可能となるため、繊維複合体となるまでは極細化を起こさず工程通過性を高く保ち、その後の分割工程にて一気に分割極細化を進めて、高品質の製品を得ることが可能となったのである。

【0033】

このような分割方法としては、機械的分割処理であることが好ましい。機械的な分割とは、例えば振動、叩く、剪断などの機械的力を応用した分割である。張り合わせ繊維の種類、製法により、分割のし易さに差があるため叩くことを基本として振動、剪断を組み合わせた分割方法とすることが好ましい。特に打撃式分割処理を行った場合、シートの厚み方向に剪断力を効率よく加えることができ、分割型複合繊維の分割極細繊維化を効率よく行うことができる。打撃式分割処理を行うことのできる設備としては、市販の皮革用の打撃式揉み機を用いる事が出来る。さらに、より完全に分割する方法としては、分割前の不織布をあらかじめ界面活性剤水溶液に浸漬後、機械的応力により分割する方法であることが好ましい。

【0034】

本発明の分割型複合繊維は、紡糸工程でポリエーテルエステルアミドブロック共重合体が2成分重合体成分の内部及び界面にブリードアウトし、2成分間に大量に存在するものと考えられ、水や空気中の水分により繊維表面が濡れることによって2成分重合体界面が脆弱化し剥離を大幅に促進するものと考えられる。さらに好ましくはポリアルキレングリコール類がポリアミド系重合体に添加されていることにより、2成分の界面での濡れ現象が促進されるのである。

【0035】

これらの推定は、本発明の該交絡不織布を水に濡らさず、機械的な分割で処理した場合には未分割繊維比率が高く、水に浸漬してから分割した場合は分割比率が向上し、さらに界面活性剤水溶液等に浸漬してから分割した場合には分割比率が大幅に向上することによっても裏付けられる。

【0036】

分割後の不織布は、次いで熱水中で収縮処理を行うことが好ましい。このとき不織布の面積収縮率は繊維の収縮率、収縮繊維の構成比率、交絡度によって任意に変化させることが出来るが、人工皮革用の基材とする場合には、収縮率としては15〜60%が好ましい。さらに好ましくは25〜45%である。収縮率が15%に満たない場合には本発明の繊維を用いても高密度不織布とすることが困難であり、また収縮率が60%を超えるとあまりにも高密度となり繊維の自由度が失われ、得られる人工皮革が硬いものとなり好ましくない。

【0037】

ここで言う面積収縮率とは収縮前の面積をS1とし、収縮後の面積をS2とした場合、次の計算で求めたものである。

収縮率(%)=(S1−S2)×100/S1

【0038】

熱水の温度はその効率より65〜75℃が好ましく採用される。65℃以下では大抵の場合、収縮が発現せず、75℃以上では蒸発によるエネルギーロスが大きく、好ましくない。不織布の熱収縮性能の程度にもよるが、大抵の場合、約30秒〜60秒で収縮が完了させることが好ましい。これらの不織布の収縮を均一に行わせるためには浮力を利用し熱水中に遊泳させる状態が好ましい。収縮させた不織布は好ましくは脱水後、熱風乾燥されて高密度の極細繊維不織布が得られる。

【0039】

また、この不織布を人工皮革用基材として用いる場合には、分割極細化前の不織布の密度が、0.10〜0.30g/cm3、分割極細化、熱水収縮処理後の人工皮革基材の見かけ密度が、0.15〜0.55g/cm3であることが好ましい。

【0040】

また、上記のような本発明の分割型複合繊維を交絡、分割処理するとともに、高分子弾性体を含浸、凝固することにより、人工皮革を製造することも可能である。高分子弾性体としては、従来公知の人工皮革に用いられているものを使用することができ、例えば水系や溶剤系のポリウレタンなどが、好適に使用される。さらには、溶剤系のポリウレタンを用いる場合には、ポリウレタンのジメチルホルムアミド溶液を湿式凝固法にて凝固させた、高分子弾性体を多孔凝固させるものであることが好ましい。さらに乾燥後表面起毛、染色によりスェード調人工皮革としたり、あるいは表面にポリウレタンなどの高分子弾性体の着色膜を形成し銀付調人工皮革とすることも好ましい。

【0041】

本発明の分割型複合繊維を用いて得られた不織布や人工皮革は、交絡の際の繊維束が崩され、従来の単なる細い繊維からなる不織布と異なり、分割後の細い繊維が交互に絡み合った構造となり、特に銀付調人工皮革として使用された場合には、内折り曲げ、外折り曲げに対しても大きな深いシワが発生せず、表面で細かく分散したシワとなり、折り曲げを解除した場合そのシワ跡が残らないものとなる。

【0042】

以上のような本発明の分割型複合繊維は工程通過性に優れ、最終的に分割率の高い極細繊維を成形できるため、品質に優れた製品に適用することができる。例えば人工皮革としては、スポーツシューズ、婦人・紳士靴などの靴用途、競技用各種ボール用途、家具・車輌、内装材、インテリア材などの産業資材用途、手帳・ノート等の装丁用途、衣料用途などの用途に好ましく用いることができる。また人工皮革用途以外にもその用途としては、衣料用途、内装材、インテリア材等の産業資材用途、工業用ワイパーやワイピングクロス等のワイパー用途、バグフィルターや濾過布等のフィルター用途、医療衛生材料等の各用途にも好ましく用いることができる。

【実施例】

【0043】

以下、実施例により、本発明を更に具体的に説明するが、本発明は、これら実施例により限定されるものではない。なお、実施例中における部及び%は、特に断らない限り重量基準であり、また各測定値は、それぞれ以下の方法にしたがって求めたものであり、特に断らない限り、測定値は5点を測定した平均値である。

【0044】

(1)密度

目付、厚さより熱水収縮後の不織布密度を算出した。単位は、g/cm3で表す。

【0045】

(2)分割率

人工皮革用基材の幅方向に3ヶ所断面観察用サンプルを採取し、走査型電子顕微鏡にて、倍率100倍にて基材断面を観察し、得られた画像写真を目視評価により、一定面積あたりに分割されている繊維割合を分割率として算出した。

【0046】

(3)人工皮革品質(柔軟度)

人工皮革の重要品質である柔軟度(曲げ抵抗)について、含浸液を含浸、凝固した人工皮革用基材の曲げ抵抗測定により評価した。すなわち柔軟度試験片25mm×90mmを準備し、長手方向の下部の20mmを保持具で垂直方向に保持し、保持具より20mmの高さの位置にあるUゲージの測定部に試験片のもう一方の片端の先端から20mmの位置の中央部があたるように、試験片を曲げながら、保持具をスライドさせて固定し、固定してから5分後の応力を記録計より読み取り、幅1cmあたりの応力に換算して柔軟度とし、その値より柔軟度を○(柔軟度高い)、×(柔軟度低い)で判定した。

【0047】

[実施例1]

120℃で乾燥したナイロン−6(98%濃硫酸中の極限粘度1.2)をエクストルーダーに供給すると伴に、ナイロン−6側のエクストルーダー入口手前の導管からポリエーテルエステルアミドブロック共重合体(融点約202℃、メルトフローレート20)及びポリエチレングリコール(融点約50℃)の粒状混合物をナイロン−6に対し、それぞれ添加比率が1.0wt%になるように添加し、溶融させた。別途160℃で乾燥したポリエチレンテレフタレート(o−クロロフェノール中の極限粘度0.62)を、前述とは別個のエクストルーダーにて溶融した。引き続き、ナイロン−6混合体溶融流は導管ポリマー温度245℃で、ポリエチレンテレフタレート溶融流は265℃で、260℃に保温されたスピンブロックへ導入し、中実繊維形成吐出孔を格子状配列で有する矩形の紡糸口金を用いて両重合体溶融流を合流させ複合し、1.0g/分・孔の量で吐出し、空気圧力200MPa(吐出量と複合繊維繊度から換算した紡速で約3000m/分)にて高速牽引し分割型複合繊維を得た。紡糸性について、断糸は一切なく問題なく繊維化できた。

【0048】

牽引された複合繊維は、空気流とともに分散板に衝突させて開繊し、16分割の多層貼合せ型断面をもつ剥離分割型複合繊維からなるウェブとしてネットコンベアー上に幅1mで補集した。引き続き、得られたウェブを100℃に加熱された上下一対のエンボスカレンダーロールに通し熱接着を行った。

【0049】

得られたシート状物をクロスレイヤーで210cmの幅で重ね合わせた後、1バーブのニードルにてペネレイト数1200本/cm2のニードルパンチにて交絡処理を施し、目付245g/m2、厚さ1.37mmの収縮前不織布を得た。次いで、打撃式分割機にて剥離分割処理を行った。引き続き、不織布を75℃の熱水中に60秒間、浸漬遊泳させて収縮させ、その後、スリット式減圧脱水機で水分を除去し、含水率120%として熱風乾燥機で乾燥し、人工皮革用基材を得た。得られた基材は、目付342g/m2、厚さ1.26mm、分割率60%、密度0.271g/m3の高密度で充実感のある人工皮革用基材を得た。

【0050】

得られた人工皮革用基材に、18重量%のポリウレタンエマルジョン溶液を含浸させた後、基体表面の余分な溶液をかきとり、水中に浸漬してポリウレタンを凝固させ、十分に洗浄除去した後、120℃で乾燥して含浸基体−1を得た。次いで、離型紙上に、ポリウレタンの33%水分散液100部に増粘剤、および着色剤(ブラック)5部を攪拌しながら添加し粘度を8000mPa・s(CP)に調整した調合液を目付け90g/m2でコートし、温度70℃で2分間、110℃で2分間乾燥してポリウレタン着色膜を形成した。さらにその表面に、水分散型ポリウレタン系接着剤100部に着色剤(ブラック)5部、および増粘剤を混合して粘度を5000mPa・s(CP)に調整した調合液を目付け150g/m2でコートした。次いで、温度90℃で2分乾燥後、人工皮革用基材を重ね合わせ、温度110℃の加熱シリンダー表面上で0.6mmの間隙のロールに通過させ圧着した。その後、温度60℃の雰囲気下で2日間放置した後、離型紙を剥ぎ取り人工皮革を得た。

【0051】

得られた人工皮革は、厚さ1.40mm、密度0.49g/m3、柔軟度に相当する曲げ抵抗1.38g/cmと高密度にも関わらず、高い柔軟性を示し、人工皮革の風合いも優れたものであった。得られた結果と実施条件を表1に示した。

【0052】

[実施例2]

ポリエーテルエステルアミドブロック共重合体及びポリエチレングリコールの粒状物をナイロン−6に対し、添加比率を4.0wt%/1.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0053】

得られた収縮前不織布は、目付260g/m2、厚さ1.35mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付388g/m2、厚さ1.30mm、分割率70%、密度0.298g/m3の高密度で充実感のある人工皮革用基材を得た。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.46mm、密度0.50g/m3、柔軟度に相当する曲げ抵抗1.24g/cmと高密度にも関わらず、高い柔軟性を示し、人工皮革の風合いも優れたものであった。得られた結果と実施条件を表1に併せて示した。

【0054】

[実施例3]

ポリエーテルエステルアミドブロック共重合体及びポリエチレングリコールの粒状物をナイロン−6に対し、添加比率を10.0wt%/5.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0055】

得られた収縮前不織布は、目付251g/m2、厚さ1.38mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付454g/m2、厚さ1.35mm、分割率90%、密度0.336g/m3の高密度で充実感のある人工皮革用基材を得た。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.48mm、密度0.51g/m3、柔軟度に相当する曲げ抵抗1.18g/cmと高密度にも関わらず、高い柔軟性を示し、人工皮革の風合いも優れたものであった。得られた結果と実施条件を表1に併せて示した。

【0056】

[比較例1]

ポリエーテルエステルアミドブロック共重合体を添加せず、ポリエチレングリコールの粒状物のみをナイロン−6に対し、添加比率を0.5wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0057】

得られた収縮前不織布は、目付262g/m2、厚さ1.36mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付304g/m2、厚さ1.09mm、分割率10%、密度0.279g/m3で低密度であり、充実感が不十分な人工皮革用基材であった。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.28mm、密度0.46g/m3、柔軟度に相当する曲げ抵抗1.76g/cmと高く、柔軟性がなく、低密度であるために人工皮革にした際、弾力性が不十分であり、風合いは悪いものであった。得られた結果と実施条件を表1に併せて示した。

【0058】

[比較例2]

ポリエーテルエステルアミドブロック共重合体を添加せず、ポリエチレングリコールの粒状物をナイロン−6に対し、添加比率を2.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0059】

得られた収縮前不織布は、目付260g/m2、厚さ1.38mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付320g/m2、厚さ1.13mm、分割率20%、密度0.283g/m3で低密度であり、充実感が不十分な人工皮革用基材であった。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.32mm、密度0.47g/m3、柔軟度に相当する曲げ抵抗1.65g/cmと高く、柔軟性がなく、低密度であるために人工皮革にした際、弾力性が不十分であり、風合いは悪いものであった。得られた結果と実施条件を表1に併せて示した。

【0060】

[比較例3]

ポリエーテルエステルアミドブロック共重合体及びポリエチレングリコールの粒状物をナイロン−6に対し、添加比率を15.0wt%/5.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

繊維の紡糸工程において、溶融重合体を繊維形成孔から吐出した後に断糸が起こる現象が確認され、紡糸性が悪いものであった。

【0061】

その繊維を用い何とか製造した収縮前不織布は、目付260g/m2、厚さ1.30mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付470g/m2、厚さ1.44mm、分割率90%、密度0.326g/m3の高密度の人工皮革用基材を得た。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.57mm、密度0.52g/m3、柔軟度に相当する曲げ抵抗1.92g/cmと非常に高く、柔軟性が低く、人工皮革として風合いが悪いものが得られた。得られた結果と実施条件を表1に併せて示した。

【0062】

[比較例4]

ポリエーテルエステルアミドブロック共重合体をポリエチレンテレフタレート(o−クロロフェノール中の極限粘度0.62)に対し、添加比率を10.0wt%、ポリエチレングリコールの粒状物をナイロン−6に対し、5.0wt%となるように添加する以外は、実施例1と同様の工程で人工皮革用基材の作製を行い、分割型複合繊維およびそれからなる人工皮革用基材を得た。

【0063】

得られた収縮前不織布は、目付266g/m2、厚さ1.37mmであった。その後、打撃式分割機にて剥離分割処理を行った後、熱水収縮処理を行い、目付317g/m2、厚さ1.15mm、分割率20%、密度0.276g/m3の高密度で充実感のある人工皮革用基材を得た。その後、実施例1と同様の工程で人工皮革の作製し、人工皮革を得た。得られた人工皮革は、厚さ1.37mm、密度0.47g/m3、柔軟度に相当する曲げ抵抗1.70g/cmと高く、柔軟性がなく、低密度であるために人工皮革にした際、弾力性が不十分であり、風合いは悪いものであった。

本例の実施条件と得られた結果の集約を表1に併せて示す。

【0064】

【表1】

【図面の簡単な説明】

【0065】

【図1】本発明の分割型複合繊維の繊維断面を示した模式図。

【符号の説明】

【0066】

1.ポリアミド系重合体成分

2.ポリエステル系重合体成分

【特許請求の範囲】

【請求項1】

分割型複合繊維を構成する2種以上の高分子成分の少なくとも1成分がポリアミド系重合体を主とし、該ポリアミド系重合体の重量に対してポリエーテルエステルアミドブロック共重合体を0.1〜13重量%含有することを特徴とする分割型複合繊維。

【請求項2】

ポリエーテルエステルアミドブロック共重合体がポリアミド系重合体中に溶融物または粒状物として分散して存在する請求項1記載の分割型複合繊維。

【請求項3】

ポリアミド系共重合体がポリアルキレングリコール類を含有する請求項1または2記載の分割型複合繊維。

【請求項4】

分割型複合繊維の繊度が0.15〜10dtexである請求項1〜3のいずれか1項記載の分割型複合繊維。

【請求項5】

分割型複合繊維を構成する各成分の繊度が0.01〜0.35dtexである請求項1〜4のいずれか1項記載の分割型複合繊維。

【請求項6】

請求項1〜5のいずれか1項記載の分割型複合繊維を交絡、分割処理することを特徴とする極細繊維不織布の製造方法。

【請求項7】

分割処理前にあらかじめ界面活性剤水溶液中に浸漬する請求項6記載の極細繊維不織布の製造方法。

【請求項8】

分割処理後に熱水にて繊維収縮処理を行う請求項6または7記載の極細繊維不織布の製造方法。

【請求項9】

請求項1〜5のいずれか1項記載の分割型複合繊維を交絡、分割処理し、さらに高分子弾性体を含浸、凝固処理することを特徴とする人工皮革用基材の製造方法。

【請求項1】

分割型複合繊維を構成する2種以上の高分子成分の少なくとも1成分がポリアミド系重合体を主とし、該ポリアミド系重合体の重量に対してポリエーテルエステルアミドブロック共重合体を0.1〜13重量%含有することを特徴とする分割型複合繊維。

【請求項2】

ポリエーテルエステルアミドブロック共重合体がポリアミド系重合体中に溶融物または粒状物として分散して存在する請求項1記載の分割型複合繊維。

【請求項3】

ポリアミド系共重合体がポリアルキレングリコール類を含有する請求項1または2記載の分割型複合繊維。

【請求項4】

分割型複合繊維の繊度が0.15〜10dtexである請求項1〜3のいずれか1項記載の分割型複合繊維。

【請求項5】

分割型複合繊維を構成する各成分の繊度が0.01〜0.35dtexである請求項1〜4のいずれか1項記載の分割型複合繊維。

【請求項6】

請求項1〜5のいずれか1項記載の分割型複合繊維を交絡、分割処理することを特徴とする極細繊維不織布の製造方法。

【請求項7】

分割処理前にあらかじめ界面活性剤水溶液中に浸漬する請求項6記載の極細繊維不織布の製造方法。

【請求項8】

分割処理後に熱水にて繊維収縮処理を行う請求項6または7記載の極細繊維不織布の製造方法。

【請求項9】

請求項1〜5のいずれか1項記載の分割型複合繊維を交絡、分割処理し、さらに高分子弾性体を含浸、凝固処理することを特徴とする人工皮革用基材の製造方法。

【図1】

【公開番号】特開2010−133043(P2010−133043A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−308511(P2008−308511)

【出願日】平成20年12月3日(2008.12.3)

【出願人】(303000545)帝人コードレ株式会社 (66)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月3日(2008.12.3)

【出願人】(303000545)帝人コードレ株式会社 (66)

【Fターム(参考)】

[ Back to top ]