分割式車両ホイールのシール構造

【課題】 分割式車両ホイールにおいて、サイドリングの外し作業を楽にし、ひいてはタイヤ交換の作業性を向上させる。

【解決手段】 分割式車両ホイールは、リム12を有するホイール本体と、このリム12に着脱可能に装着されるサイドリング20とを備えている。上記リム12の外周とサイドリング20の内周のいずれかに形成された環状の収容溝19に、タイヤの圧縮空気が漏れるのを防ぐシールリング30が収容されている。このシールリング30の外周部31と内周部32のうちの少なくとも一方が、一対のリブ32aを有して2股をなしており、これらリブ32a間に、グリースGを保持するための凹部32bが形成されている。

【解決手段】 分割式車両ホイールは、リム12を有するホイール本体と、このリム12に着脱可能に装着されるサイドリング20とを備えている。上記リム12の外周とサイドリング20の内周のいずれかに形成された環状の収容溝19に、タイヤの圧縮空気が漏れるのを防ぐシールリング30が収容されている。このシールリング30の外周部31と内周部32のうちの少なくとも一方が、一対のリブ32aを有して2股をなしており、これらリブ32a間に、グリースGを保持するための凹部32bが形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分割式車両ホイールにおいて、ホイール本体とサイドリングとの間をシールする構造の改良に関する。

【背景技術】

【0002】

タイヤを横装填したり、ホイールの内側スペースを広げたり、ランフラット中子をタイヤ内に設けたりするために、分割式車両ホイールを採用することは良く知られている。

分割式車両ホイールは、ホイール本体とサイドリングを備えている。ホイール本体はディスクとリムを有している。

【0003】

上記リムは通常の車両ホイールに見られるドロップ部を有さず、主要部が略円筒形状をなしており、一方の縁部にはタイヤの一方のビード部およびその近傍部を支持する構造を有している。リムの他方の縁部にはサイドリングが回動を伴って着脱可能に取り付けられるようになっている。このサイドリングは、タイヤの他方のビード部およびその近傍部を支持する構造を有している。

【0004】

上記分割式車両ホイールは、特許文献1に開示されているように、リムの外周とサイドリングの内周との間にシールリングが設けられており、このシールリングにより、タイヤ内の圧縮空気が外部へ漏れるのを防いでいる。また、このシールリングは断面円形をなしており、シールリングを円滑に滑らすことでシールリングやサイドリングの組付けを容易に行なうために、グリースを塗られた状態でリムの外周に形成された環状の収容溝に収容され、圧縮状態でサイドリングの内周に接している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−17727号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、特許文献1のシール構造では、シールリングが断面円形をなしているためにグリースを保持できず、タイヤ、ブレーキからの伝熱等により、長期使用の過程でグリースが乾燥し、さらに使用を続けると、シールリングが熱により一部溶けてリム外周(収容溝の底面)とサイドリングの内周に固着してしまうことがある。そのため、タイヤ交換のためにサイドリングを回してリムから離脱させる際に大きなトルクを要し、タイヤ交換に手間取ることがある。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するためになされたもので、リムを有するホイール本体と、このリムに着脱可能に装着されるサイドリングとを備えた分割式車両ホイールにおいて、上記リムの外周とサイドリングの内周のいずれかに形成された環状の収容溝に、タイヤの圧縮空気が漏れるのを防ぐシールリングを収容してなるシール構造であって、上記シールリングの外周部と内周部のうちの少なくとも一方が、一対のリブを有して2股をなし、これらリブ間に潤滑剤を保持するための凹部を有することを特徴とする。

【0008】

上記構成によれば、シールリングの凹部に潤滑剤を良好な状態で保持できるので、この凹部を有する外周部及び/又は内周部とこれに接するサイドリング内周及び/又はリム外周との間に固着が生じず、これにより、タイヤ交換の際にサイドリングを回してリムから離脱させる際に、大きなトルクを必要としない。

【0009】

好ましくは、上記シールリングは、タイヤの空気室側の側面に、タイヤからの圧縮エアの圧力を受けるエア圧受け用の凹部を有している。

これによれば、タイヤからの圧縮エア圧により、シールリングはサイドリング内周とリム外周への接触圧を高めることができ、エアシール性を向上させることができる。

【発明の効果】

【0010】

本発明では、シールリングとサイドリング内周及び/又はリム外周との間の固着が防止されるので、サイドリングの離脱作業が楽になり、ひいてはタイヤ交換の作業性が向上する。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態に係わる分割式車両ホイールとこの車両ホイールに装着されたタイヤを示す縦断面図である。

【図2】図1におけるA部のシール構造の拡大断面図である。

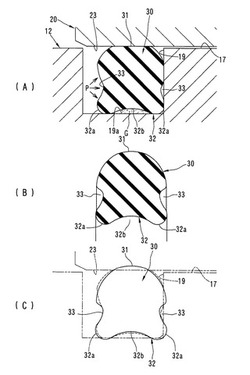

【図3】(A)は図2図のA’部のシールリングおよびその近傍部をさらに拡大して示す断面図であり、(B)は同シール構造で用いられるシールリングの自然状態での拡大断面図であり、(C)はシールリングの変形の様子を示すものであり、リム外周とサイドリング内周を想像線で示し、自然状態でのシールリングの断面輪郭を実線で示し、装着状態の変形したシールリングの断面輪郭を破線で示す拡大断面図である。

【図4】本発明の第2実施形態で用いられるシールリングを示す図3(C)相当図である。

【図5】本発明の第3実施形態で用いられるシールリングを示す図3(C)相当図である。

【図6】本発明の第4実施形態で用いられるシールリングを示す図3(C)相当図である。

【図7】本発明の第5実施形態で用いられるシールリングを示す図3(C)相当図である。

【図8】本発明の第6実施形態に係わるシール構造を示す図2相当図である。

【図9】本発明の第7実施形態に係わるシール構造を示す図2相当図である。

【発明を実施するための形態】

【0012】

以下、本発明の第1実施形態に係わる分割式車両ホイールについて、図1〜図3を参照しながら説明する。

図1に示すように、車両のホイールアッセンブリは、ホイール1とこのホイール1に装着されたタイヤ2を備えている。ホイール1は、分割式ホイールであり、ホイール本体10と、サイドリング20と、これらホイール本体10とサイドリング20との間をエアシールするシールリング30とを備えている。

【0013】

上記ホイール本体10は、ディスク11と、このディスク11の周縁部に設けられたリム12とを有している。ホイール本体10は、図1においてディスク11の中心を通りリム12と同軸をなす軸線X(ホイール軸)を有している。

【0014】

上記リム12は略円筒形状の幅の広い主部12aを有している。リム12の一方の側縁部、すなわちディスク11とは反対側の側縁部12bには、タイヤ2の一方のビード部2aおよびその近傍部を支持するための構造として、ビードシート部13とフランジ部14とを有している。リム12の他方の側縁部、すなわちディスク11側の側縁部12cの外周は、上記サイドリング20を取り付けるための構造を有している。

【0015】

図2に最も良く示すように、上記サイドリング20のための取付構造は、等間隔をなして周方向に複数配置された係止歯15と、この係止歯15よりディスク11と反対側に隣接した環状溝16と、係止歯15よりディスク11側に隣接した円筒面をなす受面17とを有している。

上記受面17には環状の収容溝19が形成されており、この収容溝19に上記シールリング30が収容されている。

【0016】

上記サイドリング20の外周部には、上記タイヤ2の他方のビード部2bおよびその近傍部を支持するための構造として、ビードシート部21とフランジ部22が形成されている。

また、図2に最も良く示すように、上記サイドリング20の内周部には、ディスク11側に円筒面をなす装着面23が形成され、ディスク11と反対側には周方向に等間隔をなして配置された係止歯24が形成されている。

【0017】

上記車両ホイール1へのタイヤ2の装填について、図1、図2を参照しながら説明する。ホイール本体10のリム12の側縁部12cの外周にシールリング30を装着した状態で、タイヤ2をディスク11側からリム12に横装填する。すなわち、タイヤ2を上記ホイール軸Xと同軸に維持したまま、ホイール軸X方向に移動してリム12の外周に装填する。この横装填により、タイヤ2の一方のビード部2aがビードシート部13に乗り、他方のビード部2bは、リム12の側縁部12cの外周と間隙を介して対峙する。

【0018】

次に、上記サイドリング20をリム12の側縁部12cに装着する。詳述すると、上記サイドリング20の係止歯24を上記リム12の係止歯15間の間隙に位置させた状態でサイドリング20をホイール軸X方向に押し込む。これにより、係止歯24が、係止歯15間の間隙を通過して環状溝16に達する。次に、サイドリング20を所定角度回して、係止歯24を環状溝16に沿って移動させ係止歯15の背後(ディスク11と反対側)に位置させる。これにより係止歯15,24が係止状態になる。このサイドリング20の装着により、タイヤ2の他方のビード部2bがサイドリング20のビードシート部21に乗る。

【0019】

最後に、リム12に設けられたエア注入バルブからタイヤ2に圧縮空気を供給する。これにより、タイヤ2のビード部2a,2bおよびその近傍部が、ビードシート部13,21とフランジ部14、22に密着する。

上記サイドリング20の装着状態で、サイドリング20の装着面23がリム12の受面17に微小の隙間を介して対峙する。シールリング30は圧縮状態で装着面23及び収容溝19の底面に接し、タイヤ2に充填された圧縮エアの漏出を防ぐためのエアシールとして機能する。

【0020】

タイヤ2を交換する際には、タイヤ2の空気を抜いた後、サイドリング20を所定角度回すことにより、サイドリング20の係止歯24をリム12の係止歯15との係止位置から外して、係止歯15間の間隔に対峙させる。

次に、サイドリング20をホイール軸X方向に引く。これにより、サイドリング20の係止歯24が係止歯15間を通り、サイドリング20がリム12から取り外される。その後で、タイヤ2をホイール軸X方向に移動させてホイール本体10から取り外す。そして、新しいタイヤ2を前述したようにホイール1に装着する。

【0021】

上記構成および作用は公知である。以下、本発明の特徴部をなすシール構造について詳述する。図3(B)に示すように、シールリング30は自然状態で特異な断面形状を有しており、断面輪郭が凸円弧(凸曲線)をなす外周部31と、2股をなす内周部32とを有している。内周部32は、ホイール軸X方向に離れた一対の環状リブ32aと、これらリブ32a間に形成された環状の凹部32bとを有している。リブ32aの先端部の断面輪郭は凸円弧(凸曲線)をなし、凹部32bは凹円弧(凹曲線)をなしている。

上記シールリング30の両側面には、上記外周部31と上記リブ32aとの間に、凹部33が形成されている。一対の凹部33のうちの一方は後述するようにエア圧を受ける。

【0022】

上記シールリング30には、リム12の収容溝19に嵌める前に、全域にわたりグリースG(半流動性の潤滑剤、図3(A)にのみ示す)が塗られる。この際、シールリング30の凹部32bにはグリースGが充填される。

【0023】

次に、上記シールリング30の作用について詳述する。

上記シールリング30は、図3(A)に示すように外周部31をサイドリング20側(図における上方向)に、また、内周部32をリム12側(図における下方向)に向けて、リム12の受面17の収容溝19に収容された状態で、タイヤ2の装填後にサイドリング20をホイール軸X方向に押し込む際に、サイドリング20の装着面23により、ホイール径方向に押し潰される。この際、サイドリング20の装着面23とシールリング30の外周部31とのなす角度は、通常の断面円形のOリングと同様に小さいので、サイドリング20は大きな抵抗を受けることなく、押し込むことができる。

【0024】

サイドリング20をホイール本体10に装着した後で、タイヤ2に圧縮空気を供給すると、上記シールリング30のディスク11と反対側(タイヤ2の空気室側、図3(A)において左側)の凹部33は、サイドリング20とリム12との間の隙間を介してタイヤ2の圧縮空気の圧力(図3(A)において矢印Pで示す)を受けて押し広がるように変形する。これにより外周部31とサイドリング20の装着面23との接触圧が高まり、内周部32の一方のリブ32aと収容溝19の底面19aとの接触圧が高まるので、エアシール性を高めることができる。

【0025】

なお、本実施形態では、シールリング30の断面形状が対称形をなしており、一対の凹部33を有しているため、シールリング30を逆向きに配置しても他の凹部33がタイヤ2からのエア圧を受けるため、同様の作用効果を確保することができる。但し、必ずしも対称形でなくてもよい。

【0026】

タイヤ2の長期使用の課程で、シールリング30に塗られたグリースGは乾燥するが、凹部32bに充填されたグリースGは乾燥せずに保護されている。そのため、シールリング30の内周部32は収容溝19の底面19aに固着しない。

その結果、タイヤ2の交換のためにシールリング30を外す際に、係止歯15,24の係止状態を解除すべくシールリング30を回すためのトルクが小さくて済み、タイヤ2の交換の作業性を向上させることができる。

【0027】

図4は本発明の第2実施形態のシール構造に用いられるシールリング30Aを示す。このシールリング30Aは、第1実施形態のシールリング30の外周部と内周部を逆にした断面形状を有しており、外周部31Aが2股をなして、一対のリブ31aとグリース溜まり用の凹部31bを有している。内周部32Aは凸円弧をなし、内周部32Aとリブ31aとの間にエア受け用の凹部33Aが形成されている。

【0028】

図5は本発明の第3実施形態のシール構造に用いられるシールリング30Bを示す。このシールリング30Bの外周部31B,内周部32Bは、第1実施形態のシールリング30と同様の形状をなしており、内周部32Bの詳細な構成は第1実施形態と同符号を付して説明を省略する。第1実施形態と異なるのは、エア圧をより大きく受け易くするために、ディスク11と反対側(タイヤ2の空気室側)にしかエア圧受け用の凹部33Bが形成されていない点である。

【0029】

図6は本発明の第4施形態のシール構造に用いられるシールリング30Cを示す。このシールリング30Cは断面略X形状をなす。すなわち、シールリング30Cの外周部31Cが2股をなして一対のリブ31aとグリース溜まり用凹部31bを有するとともに、内周部32Cも2股をなして一対のリブ32aとグリース溜まり用凹部32bを有している。リブ31a,32a間にエア圧受け用の凹部33Cが形成されている。シールリング30Cの4つのリブ31a,32aは90°間隔で離れている。

【0030】

上記シールリング30Cでは、外周部31Cの凹部31bと、内周部32Cの凹部32bでグリースを密封保持できるので、リムの収容溝の底面(リム外周)とサイドリングの装着面(サイドリング内周)の両方への固着を防止でき、タイヤ交換時のサイドリングの回し作業をより一層楽に行うことができる。

【0031】

図7は本発明の第5実施形態のシール構造に用いられるシールリング30Dを示す。このシールリング30Dは、第4実施形態のシールリング30Cと同様の断面形状をしている。すなわち、外周部31Dの他のリブ31a,凹部31b、内周部32Dの一対のリブ32a,凹部32b、エア受け用の一対の凹部33Dは、第4実施形態と同様である。

【0032】

しかし、外周部31Dのディスク11側(大気側)のリブ31a’の形状は、第4実施形態と異なっており、互いに離れた2つの接触面31x、31yとこれらを連ねる連絡面31zとを有している。

上記接触面31x、31yは、図示のように断面輪郭が直線をなしており、その延長面が鋭角をなして交わるようになっている。これら接触面31x、31yの一部または全部がリブ20の装着面23とリム12の収容溝19の側面にそれぞれ接触することにより、外部からのダストや水の侵入をより確実に防ぐことができる。

【0033】

図8に示す第6実施形態のシール構造では、第1実施形態のシール構造に対して、更にディスク11側(大気側)にダストシール用のシールリング40を追加した2重のシール構造である。サイドリング20の装着面23に環状の収容溝29が形成され、この収容溝29にシールリング40が収容されている。このシールリング40は、エアシール用のシールリング30よりディスク11側(大気側)に位置している。

【0034】

上記第6実施形態の2重シール構造によれば、シールリング40により外部からのダストや水の浸入を防止することができ、長期にわたってシールリング30の良好なエアシール性を確保することができる。また、シールリング30からグリースが漏れてきても、このシールリング40により外部へ漏れ出るのを防止することができる。

【0035】

図9に示す第7実施形態のシール構造では、第6実施形態のシール構造に対して、エアシール用のシールリング30の配置を異にした構造である。リム12の係止歯15、環状溝16の両側に受面17a,17bが分離して形成されている。これに対応して、サイドリング20の係止歯24の両側に装着面23a,23bが分離して形成されている。受面17a,装着面23a間にエアシール用のシールリング30が配置され、受面17b、装着面23b間にダストシール用のシールリング40が配置されている。

【0036】

上記第7実施形態では、エアシール用のシールリング30が係止歯15,24よりタイヤ2の空気室寄りに配置されるとともに、ダストシール用のシールリング40よりも径方向外方向に配置されているので、ラビリンス効果により、外部からの水やダストがシールリング30に到達するのをより確実に防止することができる。

【0037】

図8、図9の実施形態では、第1実施形態と同様のシールリング30を用いたが、他の実施形態のシールリング30A〜30Dを用いてもよい。また、ディスク11側(大気側)のダストシール用のシールリング40は、第1〜第6実施形態のシールリング30、30A〜30Dの形状、または、断面円形の通常のOリングを用いてもよい。

【0038】

第6、第7実施形態において、上記ダストシール用のシールリング40の潰し代はエアシール用のシールリング30の潰し代より小さく、シールリング40の内周部(収容溝29の底面と反対側の部位)のリム12の外周への接触面積、接触圧は、シールリング30の外周部(収容溝19の底面と反対側の部位)のサイドリング20の内周への接触面積、接触圧より小さい。そのため、シールリング40はグリースを保持していなくても、リム12の外周に固着せず、サイドリング30の着脱性を損なうことはない。

【0039】

本発明は、上記実施例に制約されず、種々の態様を採用することができる。例えば、エアシール用のシールリングを収容するための収容溝は、サイドリングの内周に形成してもよく、ダストシール用のシールリング40を収容するための収容溝は、リムの外周に形成してもよい。さらに、収容溝の底面にもグリース溜まり用の環状の凹部(溝部)を形成してもよい。

【産業上の利用可能性】

【0040】

本発明は、分割式車両ホイールのホイール本体とサイドリングとの間をエアシールする構造に適用することができる。

【符号の説明】

【0041】

1 分割式車両ホイール

2 タイヤ

10 ホイール本体

12 リム

17,17a 受面

19 収容溝

20 サイドリング

23,23a 装着面

30,30A,30B、30C、30D シールリング

31、31A,31B、31C、31D シールリングの外周部

32、32A,32B、32C、32D シールリングの内周部

31a、32a リブ

31b、32b 凹部(グリース溜まり用凹部)

33,33A,33B、33C、33D エア圧受け用の凹部

G グリース(半流動性の潤滑剤)

【技術分野】

【0001】

本発明は、分割式車両ホイールにおいて、ホイール本体とサイドリングとの間をシールする構造の改良に関する。

【背景技術】

【0002】

タイヤを横装填したり、ホイールの内側スペースを広げたり、ランフラット中子をタイヤ内に設けたりするために、分割式車両ホイールを採用することは良く知られている。

分割式車両ホイールは、ホイール本体とサイドリングを備えている。ホイール本体はディスクとリムを有している。

【0003】

上記リムは通常の車両ホイールに見られるドロップ部を有さず、主要部が略円筒形状をなしており、一方の縁部にはタイヤの一方のビード部およびその近傍部を支持する構造を有している。リムの他方の縁部にはサイドリングが回動を伴って着脱可能に取り付けられるようになっている。このサイドリングは、タイヤの他方のビード部およびその近傍部を支持する構造を有している。

【0004】

上記分割式車両ホイールは、特許文献1に開示されているように、リムの外周とサイドリングの内周との間にシールリングが設けられており、このシールリングにより、タイヤ内の圧縮空気が外部へ漏れるのを防いでいる。また、このシールリングは断面円形をなしており、シールリングを円滑に滑らすことでシールリングやサイドリングの組付けを容易に行なうために、グリースを塗られた状態でリムの外周に形成された環状の収容溝に収容され、圧縮状態でサイドリングの内周に接している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−17727号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、特許文献1のシール構造では、シールリングが断面円形をなしているためにグリースを保持できず、タイヤ、ブレーキからの伝熱等により、長期使用の過程でグリースが乾燥し、さらに使用を続けると、シールリングが熱により一部溶けてリム外周(収容溝の底面)とサイドリングの内周に固着してしまうことがある。そのため、タイヤ交換のためにサイドリングを回してリムから離脱させる際に大きなトルクを要し、タイヤ交換に手間取ることがある。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するためになされたもので、リムを有するホイール本体と、このリムに着脱可能に装着されるサイドリングとを備えた分割式車両ホイールにおいて、上記リムの外周とサイドリングの内周のいずれかに形成された環状の収容溝に、タイヤの圧縮空気が漏れるのを防ぐシールリングを収容してなるシール構造であって、上記シールリングの外周部と内周部のうちの少なくとも一方が、一対のリブを有して2股をなし、これらリブ間に潤滑剤を保持するための凹部を有することを特徴とする。

【0008】

上記構成によれば、シールリングの凹部に潤滑剤を良好な状態で保持できるので、この凹部を有する外周部及び/又は内周部とこれに接するサイドリング内周及び/又はリム外周との間に固着が生じず、これにより、タイヤ交換の際にサイドリングを回してリムから離脱させる際に、大きなトルクを必要としない。

【0009】

好ましくは、上記シールリングは、タイヤの空気室側の側面に、タイヤからの圧縮エアの圧力を受けるエア圧受け用の凹部を有している。

これによれば、タイヤからの圧縮エア圧により、シールリングはサイドリング内周とリム外周への接触圧を高めることができ、エアシール性を向上させることができる。

【発明の効果】

【0010】

本発明では、シールリングとサイドリング内周及び/又はリム外周との間の固着が防止されるので、サイドリングの離脱作業が楽になり、ひいてはタイヤ交換の作業性が向上する。

【図面の簡単な説明】

【0011】

【図1】本発明の第1実施形態に係わる分割式車両ホイールとこの車両ホイールに装着されたタイヤを示す縦断面図である。

【図2】図1におけるA部のシール構造の拡大断面図である。

【図3】(A)は図2図のA’部のシールリングおよびその近傍部をさらに拡大して示す断面図であり、(B)は同シール構造で用いられるシールリングの自然状態での拡大断面図であり、(C)はシールリングの変形の様子を示すものであり、リム外周とサイドリング内周を想像線で示し、自然状態でのシールリングの断面輪郭を実線で示し、装着状態の変形したシールリングの断面輪郭を破線で示す拡大断面図である。

【図4】本発明の第2実施形態で用いられるシールリングを示す図3(C)相当図である。

【図5】本発明の第3実施形態で用いられるシールリングを示す図3(C)相当図である。

【図6】本発明の第4実施形態で用いられるシールリングを示す図3(C)相当図である。

【図7】本発明の第5実施形態で用いられるシールリングを示す図3(C)相当図である。

【図8】本発明の第6実施形態に係わるシール構造を示す図2相当図である。

【図9】本発明の第7実施形態に係わるシール構造を示す図2相当図である。

【発明を実施するための形態】

【0012】

以下、本発明の第1実施形態に係わる分割式車両ホイールについて、図1〜図3を参照しながら説明する。

図1に示すように、車両のホイールアッセンブリは、ホイール1とこのホイール1に装着されたタイヤ2を備えている。ホイール1は、分割式ホイールであり、ホイール本体10と、サイドリング20と、これらホイール本体10とサイドリング20との間をエアシールするシールリング30とを備えている。

【0013】

上記ホイール本体10は、ディスク11と、このディスク11の周縁部に設けられたリム12とを有している。ホイール本体10は、図1においてディスク11の中心を通りリム12と同軸をなす軸線X(ホイール軸)を有している。

【0014】

上記リム12は略円筒形状の幅の広い主部12aを有している。リム12の一方の側縁部、すなわちディスク11とは反対側の側縁部12bには、タイヤ2の一方のビード部2aおよびその近傍部を支持するための構造として、ビードシート部13とフランジ部14とを有している。リム12の他方の側縁部、すなわちディスク11側の側縁部12cの外周は、上記サイドリング20を取り付けるための構造を有している。

【0015】

図2に最も良く示すように、上記サイドリング20のための取付構造は、等間隔をなして周方向に複数配置された係止歯15と、この係止歯15よりディスク11と反対側に隣接した環状溝16と、係止歯15よりディスク11側に隣接した円筒面をなす受面17とを有している。

上記受面17には環状の収容溝19が形成されており、この収容溝19に上記シールリング30が収容されている。

【0016】

上記サイドリング20の外周部には、上記タイヤ2の他方のビード部2bおよびその近傍部を支持するための構造として、ビードシート部21とフランジ部22が形成されている。

また、図2に最も良く示すように、上記サイドリング20の内周部には、ディスク11側に円筒面をなす装着面23が形成され、ディスク11と反対側には周方向に等間隔をなして配置された係止歯24が形成されている。

【0017】

上記車両ホイール1へのタイヤ2の装填について、図1、図2を参照しながら説明する。ホイール本体10のリム12の側縁部12cの外周にシールリング30を装着した状態で、タイヤ2をディスク11側からリム12に横装填する。すなわち、タイヤ2を上記ホイール軸Xと同軸に維持したまま、ホイール軸X方向に移動してリム12の外周に装填する。この横装填により、タイヤ2の一方のビード部2aがビードシート部13に乗り、他方のビード部2bは、リム12の側縁部12cの外周と間隙を介して対峙する。

【0018】

次に、上記サイドリング20をリム12の側縁部12cに装着する。詳述すると、上記サイドリング20の係止歯24を上記リム12の係止歯15間の間隙に位置させた状態でサイドリング20をホイール軸X方向に押し込む。これにより、係止歯24が、係止歯15間の間隙を通過して環状溝16に達する。次に、サイドリング20を所定角度回して、係止歯24を環状溝16に沿って移動させ係止歯15の背後(ディスク11と反対側)に位置させる。これにより係止歯15,24が係止状態になる。このサイドリング20の装着により、タイヤ2の他方のビード部2bがサイドリング20のビードシート部21に乗る。

【0019】

最後に、リム12に設けられたエア注入バルブからタイヤ2に圧縮空気を供給する。これにより、タイヤ2のビード部2a,2bおよびその近傍部が、ビードシート部13,21とフランジ部14、22に密着する。

上記サイドリング20の装着状態で、サイドリング20の装着面23がリム12の受面17に微小の隙間を介して対峙する。シールリング30は圧縮状態で装着面23及び収容溝19の底面に接し、タイヤ2に充填された圧縮エアの漏出を防ぐためのエアシールとして機能する。

【0020】

タイヤ2を交換する際には、タイヤ2の空気を抜いた後、サイドリング20を所定角度回すことにより、サイドリング20の係止歯24をリム12の係止歯15との係止位置から外して、係止歯15間の間隔に対峙させる。

次に、サイドリング20をホイール軸X方向に引く。これにより、サイドリング20の係止歯24が係止歯15間を通り、サイドリング20がリム12から取り外される。その後で、タイヤ2をホイール軸X方向に移動させてホイール本体10から取り外す。そして、新しいタイヤ2を前述したようにホイール1に装着する。

【0021】

上記構成および作用は公知である。以下、本発明の特徴部をなすシール構造について詳述する。図3(B)に示すように、シールリング30は自然状態で特異な断面形状を有しており、断面輪郭が凸円弧(凸曲線)をなす外周部31と、2股をなす内周部32とを有している。内周部32は、ホイール軸X方向に離れた一対の環状リブ32aと、これらリブ32a間に形成された環状の凹部32bとを有している。リブ32aの先端部の断面輪郭は凸円弧(凸曲線)をなし、凹部32bは凹円弧(凹曲線)をなしている。

上記シールリング30の両側面には、上記外周部31と上記リブ32aとの間に、凹部33が形成されている。一対の凹部33のうちの一方は後述するようにエア圧を受ける。

【0022】

上記シールリング30には、リム12の収容溝19に嵌める前に、全域にわたりグリースG(半流動性の潤滑剤、図3(A)にのみ示す)が塗られる。この際、シールリング30の凹部32bにはグリースGが充填される。

【0023】

次に、上記シールリング30の作用について詳述する。

上記シールリング30は、図3(A)に示すように外周部31をサイドリング20側(図における上方向)に、また、内周部32をリム12側(図における下方向)に向けて、リム12の受面17の収容溝19に収容された状態で、タイヤ2の装填後にサイドリング20をホイール軸X方向に押し込む際に、サイドリング20の装着面23により、ホイール径方向に押し潰される。この際、サイドリング20の装着面23とシールリング30の外周部31とのなす角度は、通常の断面円形のOリングと同様に小さいので、サイドリング20は大きな抵抗を受けることなく、押し込むことができる。

【0024】

サイドリング20をホイール本体10に装着した後で、タイヤ2に圧縮空気を供給すると、上記シールリング30のディスク11と反対側(タイヤ2の空気室側、図3(A)において左側)の凹部33は、サイドリング20とリム12との間の隙間を介してタイヤ2の圧縮空気の圧力(図3(A)において矢印Pで示す)を受けて押し広がるように変形する。これにより外周部31とサイドリング20の装着面23との接触圧が高まり、内周部32の一方のリブ32aと収容溝19の底面19aとの接触圧が高まるので、エアシール性を高めることができる。

【0025】

なお、本実施形態では、シールリング30の断面形状が対称形をなしており、一対の凹部33を有しているため、シールリング30を逆向きに配置しても他の凹部33がタイヤ2からのエア圧を受けるため、同様の作用効果を確保することができる。但し、必ずしも対称形でなくてもよい。

【0026】

タイヤ2の長期使用の課程で、シールリング30に塗られたグリースGは乾燥するが、凹部32bに充填されたグリースGは乾燥せずに保護されている。そのため、シールリング30の内周部32は収容溝19の底面19aに固着しない。

その結果、タイヤ2の交換のためにシールリング30を外す際に、係止歯15,24の係止状態を解除すべくシールリング30を回すためのトルクが小さくて済み、タイヤ2の交換の作業性を向上させることができる。

【0027】

図4は本発明の第2実施形態のシール構造に用いられるシールリング30Aを示す。このシールリング30Aは、第1実施形態のシールリング30の外周部と内周部を逆にした断面形状を有しており、外周部31Aが2股をなして、一対のリブ31aとグリース溜まり用の凹部31bを有している。内周部32Aは凸円弧をなし、内周部32Aとリブ31aとの間にエア受け用の凹部33Aが形成されている。

【0028】

図5は本発明の第3実施形態のシール構造に用いられるシールリング30Bを示す。このシールリング30Bの外周部31B,内周部32Bは、第1実施形態のシールリング30と同様の形状をなしており、内周部32Bの詳細な構成は第1実施形態と同符号を付して説明を省略する。第1実施形態と異なるのは、エア圧をより大きく受け易くするために、ディスク11と反対側(タイヤ2の空気室側)にしかエア圧受け用の凹部33Bが形成されていない点である。

【0029】

図6は本発明の第4施形態のシール構造に用いられるシールリング30Cを示す。このシールリング30Cは断面略X形状をなす。すなわち、シールリング30Cの外周部31Cが2股をなして一対のリブ31aとグリース溜まり用凹部31bを有するとともに、内周部32Cも2股をなして一対のリブ32aとグリース溜まり用凹部32bを有している。リブ31a,32a間にエア圧受け用の凹部33Cが形成されている。シールリング30Cの4つのリブ31a,32aは90°間隔で離れている。

【0030】

上記シールリング30Cでは、外周部31Cの凹部31bと、内周部32Cの凹部32bでグリースを密封保持できるので、リムの収容溝の底面(リム外周)とサイドリングの装着面(サイドリング内周)の両方への固着を防止でき、タイヤ交換時のサイドリングの回し作業をより一層楽に行うことができる。

【0031】

図7は本発明の第5実施形態のシール構造に用いられるシールリング30Dを示す。このシールリング30Dは、第4実施形態のシールリング30Cと同様の断面形状をしている。すなわち、外周部31Dの他のリブ31a,凹部31b、内周部32Dの一対のリブ32a,凹部32b、エア受け用の一対の凹部33Dは、第4実施形態と同様である。

【0032】

しかし、外周部31Dのディスク11側(大気側)のリブ31a’の形状は、第4実施形態と異なっており、互いに離れた2つの接触面31x、31yとこれらを連ねる連絡面31zとを有している。

上記接触面31x、31yは、図示のように断面輪郭が直線をなしており、その延長面が鋭角をなして交わるようになっている。これら接触面31x、31yの一部または全部がリブ20の装着面23とリム12の収容溝19の側面にそれぞれ接触することにより、外部からのダストや水の侵入をより確実に防ぐことができる。

【0033】

図8に示す第6実施形態のシール構造では、第1実施形態のシール構造に対して、更にディスク11側(大気側)にダストシール用のシールリング40を追加した2重のシール構造である。サイドリング20の装着面23に環状の収容溝29が形成され、この収容溝29にシールリング40が収容されている。このシールリング40は、エアシール用のシールリング30よりディスク11側(大気側)に位置している。

【0034】

上記第6実施形態の2重シール構造によれば、シールリング40により外部からのダストや水の浸入を防止することができ、長期にわたってシールリング30の良好なエアシール性を確保することができる。また、シールリング30からグリースが漏れてきても、このシールリング40により外部へ漏れ出るのを防止することができる。

【0035】

図9に示す第7実施形態のシール構造では、第6実施形態のシール構造に対して、エアシール用のシールリング30の配置を異にした構造である。リム12の係止歯15、環状溝16の両側に受面17a,17bが分離して形成されている。これに対応して、サイドリング20の係止歯24の両側に装着面23a,23bが分離して形成されている。受面17a,装着面23a間にエアシール用のシールリング30が配置され、受面17b、装着面23b間にダストシール用のシールリング40が配置されている。

【0036】

上記第7実施形態では、エアシール用のシールリング30が係止歯15,24よりタイヤ2の空気室寄りに配置されるとともに、ダストシール用のシールリング40よりも径方向外方向に配置されているので、ラビリンス効果により、外部からの水やダストがシールリング30に到達するのをより確実に防止することができる。

【0037】

図8、図9の実施形態では、第1実施形態と同様のシールリング30を用いたが、他の実施形態のシールリング30A〜30Dを用いてもよい。また、ディスク11側(大気側)のダストシール用のシールリング40は、第1〜第6実施形態のシールリング30、30A〜30Dの形状、または、断面円形の通常のOリングを用いてもよい。

【0038】

第6、第7実施形態において、上記ダストシール用のシールリング40の潰し代はエアシール用のシールリング30の潰し代より小さく、シールリング40の内周部(収容溝29の底面と反対側の部位)のリム12の外周への接触面積、接触圧は、シールリング30の外周部(収容溝19の底面と反対側の部位)のサイドリング20の内周への接触面積、接触圧より小さい。そのため、シールリング40はグリースを保持していなくても、リム12の外周に固着せず、サイドリング30の着脱性を損なうことはない。

【0039】

本発明は、上記実施例に制約されず、種々の態様を採用することができる。例えば、エアシール用のシールリングを収容するための収容溝は、サイドリングの内周に形成してもよく、ダストシール用のシールリング40を収容するための収容溝は、リムの外周に形成してもよい。さらに、収容溝の底面にもグリース溜まり用の環状の凹部(溝部)を形成してもよい。

【産業上の利用可能性】

【0040】

本発明は、分割式車両ホイールのホイール本体とサイドリングとの間をエアシールする構造に適用することができる。

【符号の説明】

【0041】

1 分割式車両ホイール

2 タイヤ

10 ホイール本体

12 リム

17,17a 受面

19 収容溝

20 サイドリング

23,23a 装着面

30,30A,30B、30C、30D シールリング

31、31A,31B、31C、31D シールリングの外周部

32、32A,32B、32C、32D シールリングの内周部

31a、32a リブ

31b、32b 凹部(グリース溜まり用凹部)

33,33A,33B、33C、33D エア圧受け用の凹部

G グリース(半流動性の潤滑剤)

【特許請求の範囲】

【請求項1】

リムを有するホイール本体と、このリムに着脱可能に装着されるサイドリングとを備えた分割式車両ホイールにおいて、上記リムの外周とサイドリングの内周のいずれかに形成された環状の収容溝に、タイヤの圧縮空気が漏れるのを防ぐシールリングを収容してなるシール構造であって、

上記シールリングの外周部と内周部のうちの少なくとも一方が、一対のリブを有して2股をなし、これらリブ間に潤滑剤を保持するための凹部を有することを特徴とする分割式車両ホイールのシール構造。

【請求項2】

上記シールリングは、タイヤの空気室側の側面に、タイヤからの圧縮エアの圧力を受けるエア圧受け用の凹部を有していることを特徴とする請求項1に記載の分割式車両ホイールのシール構造。

【請求項1】

リムを有するホイール本体と、このリムに着脱可能に装着されるサイドリングとを備えた分割式車両ホイールにおいて、上記リムの外周とサイドリングの内周のいずれかに形成された環状の収容溝に、タイヤの圧縮空気が漏れるのを防ぐシールリングを収容してなるシール構造であって、

上記シールリングの外周部と内周部のうちの少なくとも一方が、一対のリブを有して2股をなし、これらリブ間に潤滑剤を保持するための凹部を有することを特徴とする分割式車両ホイールのシール構造。

【請求項2】

上記シールリングは、タイヤの空気室側の側面に、タイヤからの圧縮エアの圧力を受けるエア圧受け用の凹部を有していることを特徴とする請求項1に記載の分割式車両ホイールのシール構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−105200(P2011−105200A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−263689(P2009−263689)

【出願日】平成21年11月19日(2009.11.19)

【出願人】(000110251)トピー工業株式会社 (255)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月19日(2009.11.19)

【出願人】(000110251)トピー工業株式会社 (255)

[ Back to top ]