分割性凹凸複合繊維及びそれを用いてなる不織布

【課題】水を吸水(保水)する性能(効果)が大きな不織布を与え得る分割性凹凸複合繊維、該分割性凹凸複合繊維の効果的な製造方法、及びその繊維を用いてなる不織布を提供すること。

【解決手段】結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなることを特徴とする分割性凹凸複合繊維である。

【解決手段】結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなることを特徴とする分割性凹凸複合繊維である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高融点成分(A)と低融点成分(B)とが相互に接合した繊維断面を有する分割性複合繊維の低融点成分(B)からなる繊維表面部が凹凸状を呈している分割性凹凸複合繊維、前記分割性凹凸複合繊維を効率的に製造する方法、及びその繊維を用いてなる不織布に関する。

【背景技術】

【0002】

不織布は、一般に紡績工程や撚糸工程を経ることなく繊維から直接製造することができるため、その製造工程は織物や編物に比べて簡単である。このような利点を有する不織布は、衛生材料や日用品などに広く利用されている。この不織布の中でポリプロピレン系不織布は、例えば紙おむつやナプキンの表面材、簡易ワイパー、二次電池用のセパレータ、フィルター(ろ材)などに用いられている。このような不織布などにおいては、鞘芯構造を有する複合繊維、例えばポリプロピレン樹脂を芯材とし、ポリエチレン樹脂を鞘材とする鞘芯複合繊維を使用することが行われている。そしてこの鞘芯複合繊維は強度を高めるために、延伸処理が施されている。

【0003】

また、短繊維不織布の製造方法としては、カード機を用いて熱接着性複合繊維を引き揃え、所定の目付になるように積層、絡合させたのち、複合2成分のうちの低融点成分を溶融させることによって繊維相互を融着させて、不織布を形成させる方法が知られている。

前記熱接着性複合繊維は、接着剤を使用しなくても熱風や熱ローラーによる熱で比較的簡単に不織布化が可能である。このような熱接着性複合繊維としては、これまで種々のものが開発されており、例えばポリエチレン−ポリプロピレン系複合繊維やポリエチレン−ポリエチレンテレフタレート系複合繊維等の異種ポリマー鞘芯型複合繊維、共重合ポリエステル−ポリエチレンテレフタレート系複合繊維等の同種ポリマー鞘芯型複合繊維等、種々の繊維が開発されている。また、熱接着性鞘芯型複合繊維を材料とする不織布を得るにあたっては、不織布の用途に応じて、熱風融着法と熱ロール融着法とが使い分けられている。

すなわち、得られる不織布の触感や風合いを重視する場合には熱風融着法が、また得られる不織布の強力を重視する場合には熱ロール融着法が、一般に採用されている。

【0004】

例えば(1)ポリ(メタ)アクリレート系樹脂を20〜50質量%含有するポリエステル組成物と、ポリ(メタ)アクリレート系樹脂を実質的に含まないポリエステルを、質量比3:97〜40:60の割合で複合紡糸し、3500m/分以下の速度で引取った後、得られた未延伸糸を延伸温度55〜95℃で最大延伸倍率の0.62〜0.91倍に延伸することを特徴とする繊維表面に凹凸を有する複合繊維の製造方法(例えば、特許文献1参照)、(2)少なくとも非エラストマー樹脂とエラストマー樹脂で構成された複合長繊維からなる不織布であって、複合長繊維が螺旋構造と表面凹凸構造とを有し、複合長繊維の非エラストマー樹脂/エラストマー樹脂の容積比率(%)が30/70〜5/95の範囲であり、複合長繊維の繊度が5dtex以下であることを特徴とする弾性長繊維不織布(例えば、特許文献2参照)、(3)紡糸口金より紡糸原液を吐出する際の溶融粘度が100Pa・s以上のポリエステル[A]を鞘成分、20Pa・s以下のポリエステル[B]を芯成分とし、上記ポリエステル[A]及び[B]の溶融粘度差が100Pa・sより大きく、350Pa・s未満であり、かつ高融点成分(A)の太細に起因して太細が生じた複合繊維からなるマルチフィラメント糸条であって、糸条の長さ方向に太繊度部15個/m以上を有する特殊斑糸(例えば、特許文献3参照)が開示されている。

【0005】

一方、特許文献4においては、縦方向に連続した凹溝を有する異形断面繊維の場合、凹溝に毛細管現象が発現し、水を拡散(滲みが大きい)させる効果が大きくなることが開示されている。

【0006】

また、特許文献5には高融点ポリマーセグメントと低融点ポリマーセグメントが相互に接合した断面形状を有する熱分割性複合繊維が提案されている。

さらに、特許文献6には、(A)熱可塑性ポリエステル成分と(B)ポリオレフィン成分との2成分からなる複合繊維であって、繊維中央部に形成された溜り部分から複数の枝分かれ部が放射状に延びた、(A)成分及び(B)成分の一方からなる主セグメントと、この主セグメントにより区画された、(A)成分および(B)成分の他方からなる複数の副セグメントとが相互に接合した繊維断面を有する剥離分割型複合繊維が提案されている。

特許文献5は風合いに優れた触感の不織布を製造するのに適した熱分割性複合繊維の提供、特許文献6は、肌触りが柔らかく密度が高い極細繊維製不織布を得るのに適した剥離分割型複合繊維を提供、を目的としている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−164428号公報

【特許文献2】特開2004−250795号公報

【特許文献3】特開平8−188925号公報

【特許文献4】国際公開第2009/150745号

【特許文献5】特許第2904966号公報

【特許文献6】特許第3294665号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記特許文献1に記載の表面に凹凸を有する複合繊維は、芯成分及び鞘成分共に、ポリオレフィン系樹脂は用いておらず、ポリエステル系樹脂組成物からなるものであって、紡糸速度、延伸温度及び最大延伸倍率に対する延伸倍率を規定し、鞘成分に凹凸を発現させる技術である。

また、前記特許文献2に記載の弾性長繊維不織布は、例えばスチレンーエチレンーブチレン−スチレンブロック共重合体(SEBS)などのエラストマー樹脂、及びポリプロピレン系樹脂などの非エラストマー樹脂で構成された複合繊維からなり、かつ複合繊維の非エラストマー樹脂/エラストマー樹脂の容積比率を規定すると共に、該複合繊維の繊度を5dtex以下に規定して、表面に螺旋構造と凹凸構造を形成してなる複合長繊維から構成された不織布である。

さらに、前記特許文献3に記載の特殊斑糸は、それぞれ溶融粘度を規定したポリエステル[A]を鞘成分、ポリエステル[B]を芯成分とし、かつポリエステル[A]と[B]の溶融粘度の差を規定してなる、高融点成分(A)の太細に起因して太細が生じた複合繊維からなるマルチフィラメント糸条である。

これらの技術においては、いずれも複合繊維そのものの表面に凹凸を形成させる技術であって、高速紡糸が必須であったり、細い繊維にしか適応させることができなかったり、得られる凹凸も比較的小さいものであった。

【0009】

前記特許文献4に記載の技術は、鞘芯型ポリエステル繊維を20質量%以上含み、かつ該ポリエステル繊維として、低融点成分(B)にエチレングリコールを含有すると共に、低融点成分(B)/高融点成分(A)の質量比を規定する異形断面繊維を用いた吸水速乾性織編物を提供する技術である。そして、この縦方向に連続した凹溝を有する異形断面繊維の場合、凹溝に毛細管現象が発現し、該異形断面繊維を用いた織編物は水を拡散(滲みが大きい)させる効果が大きくなることが開示されている。

しかしながら、この異形断面繊維を用いて不織布を作製する際には、熱融着複合繊維であることが好ましいが、熱融着複合繊維の場合、本発明者らの研究によると、異型断面繊維を製造するためのノズルが高価になりコスト高に繋がることと、熱融着時に鞘成分が溶融し凝集するため、シャープな形状となり難く、得られた不織布の毛細管現象発現力も比較的小さいことが分かった。

【0010】

前記特許文献5及び特許文献6には、繊維表面に凹凸を形成して触感を向上する技術思想や、不織布の吸水性の向上については開示されていない。

【0011】

本発明はこのような状況下になされたものであり、水を吸水(保水)する性能(効果)が大きな不織布を与え得る分割性凹凸複合繊維、該分割性凹凸複合繊維の効果的な製造方法、及びその繊維を用いてなる不織布を提供することを目的とするものである。

【課題を解決するための手段】

【0012】

本発明者らは、前記目的を達成するために鋭意研究を重ねた結果、結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなる分割性凹凸複合繊維とするによって前記目的を達成できることを見出し、本願発明を完成した。

【0013】

すなわち、本発明は、

〔1〕結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなることを特徴とする分割性凹凸複合繊維、

〔2〕ポリオレフィン系樹脂(a)の融点は、結晶性熱可塑性樹脂の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)以下の温度で未延伸複合繊維を延伸すること及び、該延伸糸を不織布化する際の熱処理により低融点成分(B)の表面に、該低融点成分(B)の繊維軸方向にわたって凹凸状を形成してなる〔1〕に記載の分割性凹凸複合繊維、

〔3〕前記非晶性樹脂(b)のガラス転移点(Tg)がポリオレフィン系樹脂(a)の融点よりも高い〔2〕に記載の分割性凹凸複合繊維、

〔4〕複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合されてなる〔1〕〜〔3〕のいずれかに記載の分割性凹凸複合繊維、

〔5〕高融点成分(A)の結晶性熱可塑性樹脂が結晶性ポリプロピレン又はポリエチレンテレフタレートであり、かつ低融点成分(B)のポリオレフィン系樹脂(a)が高密度ポリエチレンである〔1〕〜〔4〕のいずれかに記載の分割性凹凸複合繊維、

〔6〕非晶性樹脂(b)が、環状オレフィンコポリマー及び/又はポリカーボネ―トである〔1〕〜〔5〕のいずれかに記載の分割性凹凸複合繊維、

〔7〕非晶性樹脂(b)が、環状オレフィンコポリマーである〔6〕に記載の分割性凹凸複合繊維、

〔8〕低融点成分(B)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合が質量比で97:3〜85:15である〔1〕〜〔7〕のいずれかに記載の分割性凹凸複合繊維、

〔9〕結晶性熱可塑性樹脂を含む高融点成分(A)と、高融点成分(A)の結晶性熱可塑性樹脂の融点よりも低い融点を有するポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)を、相互に接合した未延伸複合繊維を溶融紡糸する工程、該未延伸複合繊維をポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする分割性凹凸複合繊維の製造方法、

〔10〕前記の複合繊維を溶融紡糸する工程において、複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合可能な紡糸ヘッド部を備えた紡糸装置を用い、紡糸ヘッド部における高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度とを調整して、紡糸する〔9〕に記載の分割性凹凸複合繊維の製造方法、

〔11〕前記溶融粘度の調整が、高融点成分(A)の結晶性熱可塑性樹脂のメルトフローレイト(MFRA)と低融点成分(B)のポリオレフィン系樹脂(a)のメルトフローレイト(MFRB)を、MFRA ≧MFRB としてなる〔10〕に記載の分割性凹凸複合繊維の製造方法、及び

〔12〕〔1〕〜〔8〕のいずれかに記載の分割性凹凸複合繊維を用いてなる不織布、

を提供するものである。

【発明の効果】

【0014】

本発明によれば、毛細管現象の発現により水を吸水(保水)する性能(効果)が大きな不織布を製造できる分割性凹凸複合繊維、該分割性凹凸複合繊維の効率的な製造方法、及び該分割性凹凸複合繊維を用いてなる不織布、を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の分割性凹凸複合繊維における高融点成分(A)と低融点成分(B)接合パターンの例を示す模式断面図である。

【図2】放射状接合断面を有する複合未延伸繊維の断面における高融点成分(A)と低融点成分(B)の接合パターンを示す断面写真である。

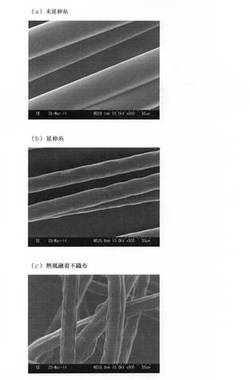

【図3】実施例1における、(a)分割性凹凸複合未延伸繊維、(b)分割性凹凸複合延伸繊維、(c)得られた熱風融着不織布のSEM写真である。

【図4】実施例2により得られた(a)延伸後繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図5】実施例4により得られた(a)延伸後の繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図6】実施例9により得られた(a)延伸後繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図7】実施例10により得られた(a)延伸後繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図8】比較例1により得られた(a)延伸後の繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図9】比較例2により得られた(a)延伸後の繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【発明を実施するための形態】

【0016】

まず、本発明の分割性凹凸複合繊維について説明する。

本発明の分割性凹凸複合繊維は、結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなることを特徴とする。

【0017】

本発明において、「低融点成分(B)からなる繊維表面部が凹凸状を呈してなる」とは、繊維表面(外周面)において低融点成分に占有されている部分に、不規則な凹凸を呈していることを意味する。この不規則な凹凸は、低融点成分に配合された非晶性樹脂が核となり、熱延伸、さらには、不織布化する際の熱融着処理によって凹凸状が出現する。

複合繊維が「高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有する」とは、繊維軸に直交する断面(以下、「繊維断面」という。)が、図1の(a)〜(g)に示すような状態で、高融点成分(A)と低融点成分(B)が相互に接合した状態で、繊維軸方向に連続していることをいう。

「分割性凹凸複合繊維」の「分割性」とは、高融点成分(A)と低融点成分(B)とが、成分間の熱収縮率の違いにより高温処理や、ウォータージェット処理、カード処理等の機械的処理で、高融点成分(A)と低融点成分(B)に分割して細繊度化できる可能性を有する繊維であることを意味し、必ずしも最終的に分割していることを意味するものではない。

なお、本発明の分割性凹凸複合繊維の断面形状は、円形でなくてもよく、図1の(f)、(g)に示すように矩形でもよく、また、楕円形、或いは星型、十字型等の異型断面であってもよい。

【0018】

本発明の分割性凹凸複合繊維は、繊維径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合されてなる複合未延伸繊維とすることができる。すなわち図1(a)に示す形状や図2(a)〜(e)に示すように2成分が接合された複合未延伸繊維とすることができる。

【0019】

[高融点成分(A)を構成する材料]

本発明の分割性凹凸複合繊維においては、高融点成分(A)を構成する材料(以下、高融点成分材料と称することがある。)として、結晶性熱可塑性樹脂が用いられる。

当該結晶性熱可塑性樹脂は、その融点が前述したポリオレフィン系樹脂(a)の融点よりも高いことを要し、例えば結晶性ポリプロピレン、ポリエチレンテレフタレートやポリブチレンテレフタレートなどの結晶性ポリエステル、ポリアミド(ナイロン)、芳香族ポリエステル樹脂(液晶ポリマー)などを用いることができ、これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。これらの中で、融点が比較的低く、加工性、及びコスト的に優れる、結晶性ポリプロピレンが好ましい。

【0020】

この結晶性ポリプロピレンとしては、アイソタクチックポリプロピレン系樹脂が好ましく用いられる。中でもアイソタクチックペンタッド分率(IPF)が、好ましくは85%以上、より好ましくは90%以上のものが有利である。また、分子量分布の指標であるQ値(重量平均分子量/数平均分子量Mw/Mn比)は6以下、メルトフローレイト(MFR)(温度230℃、荷重2.16kg)は3〜100g/10分の範囲が好ましい。上記IPFが85%未満では立体規則性が不充分で結晶性が低く、得られる複合繊維における強度などの物性が劣る。

【0021】

なお、アイソタクチックペンタッド分率(IPF)(一般にmmmm分率ともいわれる)は、任意の連続する5つのプロピレン単位で構成される炭素−炭素結合による主鎖に対して、側鎖である5つのメチル基がいずれも同方向に位置する立体構造の割合を示すものであって、同位体炭素核磁気共鳴スペクトル(13C−NMR)にけるPmmmm(プロピレン単位が5個連続してアイソタクチック結合した部位における第3単位目のメチル基に由来する吸収強度)およびPw(プロピレン単位の全メチル基に由来する吸収強度)から、式

IPF(%)=(Pmmmm/Pw)×100

によって求めることができる。

【0022】

また、このポリプロピレンは、プロピレンの単独重合体であってもよいし、プロピレンとα−オレフィン(例えばエチレン、ブテン−1など)との共重合体であってもよい。

すなわち、結晶性ポリプロピレンとしては、例えば結晶性を有するアイソタクチックプロピレン単独重合体、エチレン単位の含有量の少ないエチレン−プロピレンランダム共重合体、プロピレン単独重合体からなるホモ部とエチレン単位の含有量の比較的多いエチレン−プロピレンランダム共重合体からなる共重合部とから構成されたプロピレンブロック共重合体、さらに前記プロピレンブロック共重合体における各ホモ部または共重合部が、さらにブテン−1などのα−オレフィンを共重合したものからなる結晶性プロピレン−エチレン−α−オレフィン共重合体などが挙げられる。

なお、本発明においては、前記の低融点成分(B)材料である樹脂組成物及び高融点成分(A)材料である結晶性熱可塑性樹脂には、必要に応じ、各種添加剤、例えば耐候剤、耐熱安定剤、難燃剤、着色剤、消臭剤、抗菌剤、芳香剤などを含有させることができる。

【0023】

[低融点成分(B)を構成する材料]

本発明の分割性凹凸複合繊維においては、低融点成分(B)を構成する材料(以下、低融点成分材料と称することがある。)として、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを併用してなる樹脂組成物が用いられる。

(ポリオレフィン系樹脂(a))

低融点成分(B)の一成分として用いられるポリオレフィン系樹脂(a)は、その融点が、高融点成分(A)を構成する材料として用いられる結晶性熱可塑性樹脂の融点よりも低いことを要する。ポリオレフィン系樹脂(a)の融点が上記条件を満たさない場合、熱接着性を有する分割性凹凸複合繊維が得られにくく、熱風融着法による不織布の作製が困難となる上、例え不織布が作製できたとしても、低融点成分(B)表面に不規則な凹凸が形成されにくい。

当該ポリオレフィン系樹脂(a)としては、前述した性状を有するものであればよく、特に制限されず、例えば高密度、中密度、低密度ポリエチレンや直鎖状低密度ポリエチレンなどのエチレン系重合体、プロピレンと他のα−オレフィンとの共重合体、具体的にはプロピレン−ブテン−1ランダム共重合体、プロピレン−エチレン−ブテン−1ランダム共重合体、あるいは軟質ポリプロピレンなどの非結晶性プロピレン系重合体、ポリ4−メチルペンテン−1などを挙げることができる。これらのポリオレフィン系樹脂(a)は、1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

これらの中で、曳糸性やコストなどを考慮すると高密度ポリエチレン(融点:130℃)が好適である。また高密度ポリエチレンのメルトフローレイト(MFR)(温度190℃、荷重2.16kg)は3〜60g/10分の範囲が好ましい。

【0024】

(非晶性樹脂(b))

低融点成分(B)の成分として、前述のポリオレフィン系樹脂(a)と併用される非晶性樹脂(b)は、そのガラス転移点(Tg)が延伸温度よりも高いことを要する。その理由は、低融点成分(B)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との当該延伸温度における延伸性の違いにより凹凸状を形成させるためである。

当該非晶性樹脂(b)としては、環状オレフィン系重合体やポリカーボネートなどを挙げることができる。

環状オレフィン系重合体としては、例えばエチレンとノルボルネンとの共重合体である環状オレフィンコポリマー[ポリプラスチックス社製、登録商標「TOPAS」、5013のTg=134℃]、エチレンと環状オレフィンとの共重合体である環状オレフィンコポリマー[三井化学社製、登録商標「アペル」、APL5014DPのTg=135℃]、ノルボルネン誘導体のメタセシス開環重合により得られたシクロオレフィンポリマー[日本ゼオン社製、登録商標「ZEONEX」、480RのTg=138℃]、トリシクロデカン構造を有するシクロオレフィンポリマー[JSR社製、登録商標「ARTON」、Tg=171℃]などを挙げることができる。

本発明においては、前記非晶性樹脂(b)は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよいが、特に環状オレフィンコポリマー及び/又はポリカーボネートが性能の観点から好ましい。

【0025】

なお、非晶性樹脂(b)として環状オレフィン共重合体を用いる場合は、環状オレフィン共重合体の流動性、即ち溶融粘度の指標としては、一般的にメルトボリュームレイト(MVR)が用いられているので、本発明の分割性凹凸複合繊維の低融点成分(B)の非晶性樹脂(b)としては、溶融紡糸安定、延伸性の観点から、MVRが試験法ISO 1133準拠、測定条件:260℃、2.16kgにおいて10ml/10分以上が好ましく、14ml/10分以上がより好ましい。なお、流動性の指標であるMVRは、例えばエチレン単位とノルボルネン単位を含むエチレン・ノルボルネン共重合体を環状オレフィン共重合体として選択するときは、エチレン単位の重合度X、ノルボルネン単位の重合度Yに基づく分子量及び環状オレフィン共重合体全体の分子量分布により、調節されたものから採択することができる。

【0026】

本発明の分割性凹凸複合繊維において、低融点成分(B)材料として用いられる樹脂組成物は、低融点成分(B)表面に不規則な凹凸状を形成させる観点から、前述したポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合は、質量比で97:3〜85:15であることが好ましく、95:5〜90:10であることがより好ましい。

【0027】

[分割性凹凸複合繊維の製造方法]

本発明の分割性凹凸複合繊維は、結晶性熱可塑性樹脂を含む高融点成分(A)と、高融点成分(A)よりも低い融点を有するポリオレフィン系樹脂(a)と延伸温度よりも高いガラス転移点(Tg)を有する非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)を相互に接合した未延伸複合繊維を溶融紡糸する工程、該未延伸複合繊維をポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含む本発明の製造方法によれば効率よく製造することができる。

さらに、前記の複合繊維を溶融紡糸する工程において、複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合可能な紡糸ヘッド部を備えた紡糸装置を用い、紡糸ヘッド部における高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度とを調整して、紡糸する分割性凹凸複合繊維の製造方法とすることができる。

【0028】

(溶融紡糸工程)

本発明の製造方法における、分割性凹凸複合繊維を溶融紡糸する工程は、従来、分割性複合繊維の製造において使用されている公知の方法を用いることができる。例えば、前記の低融点成分および高融点成分を用い、押出し機2台と分割型繊維用ノズルを備えた複合紡糸装置により、紡糸温度200〜300℃程度で溶融紡糸することにより、複数の2成分が接合された構造の複合繊維が得られる。このようにして得られた分割性凹凸複合繊維における高融点成分/低融点成分断面積比は、通常40/60〜80/20の範囲で選定される。

【0029】

前記の複合繊維を溶融紡糸する工程において、複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合可能な紡糸ヘッド部を備えた紡糸装置を用い、紡糸ヘッド部における高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度とを調整して、紡糸する分割性凹凸複合繊維の製造方法における溶融粘度の調整は、以下の方法で行うことができる。

すなわち、高融点成分(A)の結晶性熱可塑性樹脂のメルトフローレイト(MFRA)と低融点成分(B)のポリオレフィン系樹脂(a)のメルトフローレイト(MFRB)を、適宜勘案して、各成分の溶融紡糸機の設定温度を調整し、紡糸ノズルから吐出される時点において、高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度のバランスを調整することで、高融点成分(A)及び低融点成分(B)のいずれが繊維断面の中央部に位置させるか、或いは2成分をほぼ均等に放射状に配列させるかを意図的に変更することができる。

【0030】

分割性複合未延伸繊維の断面パターン1

図2(a)、(b)は、高融点成分(A)の溶融粘度が低融点成分(B)の溶融粘度より高い場合、即ち、具体的には高融点成分(A)のメルトフローレイト(MFRA)が低融点成分(B)(HDPEと環状ポリオレフィン共重合体)のメルトフローレイト(MFRB)よりも低い場合、低融点成分(B)が未延伸繊維断面の中央部を占め、そこから繊維の外周に向かって放射状に広がる複合未延伸繊維断面を形成している。この場合は、低融点成分(B)が中央で接合し、外周比率も高いためか、紡糸性悪化の傾向があり、また、延伸による凹凸発現後に低融点成分(B)を分割して細繊度化するのが難しい。また、繊維内の体積、及び繊維表面積のうち低融点成分(B)の占める比率が相対的に高いため、凹凸発現の核となる環状オレフィン共重合体も繊維断面の中央部を含む繊維全体に広く分散することとなり、その結果、不織布化後の凹凸は小さなものとなる。

【0031】

分割性複合未延伸繊維の断面パターン2

図2(c)、(d)は、高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度がほぼ等しい場合に形成される未延伸繊維断面形状で、各成分が未延伸繊維断面の中央部からほぼ均等な放射状に接合された断面が形成される。

中央部の接合割合及び、外周部の比率が同等の場合、紡糸性良好の傾向があるので、生産安定性の点で好ましい。延伸による凹凸発現後に、高融点成分(A)、低融点成分(B)共に細繊度化されやすい。また断面パターン1よりも低融点成分(B)の体積、及び繊維表面積が小さいため凹凸の核が密になり、不織布化後の凹凸も若干大きくなる。なお、ポリプロピレン(PP)/高密度ポリエチレン(HDPE)の分割繊維は、強力にウォータージェット処理を行うことで達成される。よって、分割性の改善効果も特徴のひとつとして挙げられる。

【0032】

分割性複合未延伸繊維の断面パターン3

図2(e)は、前記分割性複合未延伸繊維の断面パターン1とは逆に、高融点成分(A)の溶融粘度が、低融点成分(B)の溶融粘度よりも低い場合の複合未延伸繊維の断面を表している。即ち、具体的には高融点成分(A)のメルトフローレイト(MFRA)が低融点成分(B)(HDPEと環状ポリオレフィン共重合体)のメルトフローレイト(MFRB)よりも高い場合、高融点成分(A)が、中央部で接合し、外周比率も大きい。紡糸性は最も良好な傾向にあり、延伸により低融点成分(B)(凹凸発現成分)の細繊度化が可能である。また、A成分とB成分の界面で微細な隙間が形成され、毛細管現象が発現しやすい構造をとる。低融点成分(B)が分割し、高融点成分(A)から離脱した場合も、高融点成分(A)が形成するV溝が吸水性(保水性)を発揮しやすい構造を呈する。

また、高融点成分(A)が未延伸繊維断面の中央部を占め、そこから繊維の外周に向かって放射状に広がる複合繊維断面を形成している。断面パターン1、2よりも低融点成分(B)の体積、及び繊維表面積が小さいため、凹凸の核となる環状オレフィン共重合体がより密集しており、不織布化後の凹凸が一番大きくなる傾向がある。

以上、紡糸性及び凹凸が形成された低融点成分(B)を細繊度に分割する観点から、溶融粘度の調整は、高融点成分(A)の結晶性熱可塑性樹脂のメルトフローレイト(MFRA)と低融点成分(B)のポリオレフィン系樹脂(a)のメルトフローレイト(MFRB)を、MFRA ≧MFRB となるよう、各成分の原料のメルトフローレイト(MFR)を調整することが好ましい。また、凹凸の核となる環状オレフィン共重合体の分布密度の関係からも、MFRA ≧MFRBとすることが、低融点成分(B)の体積、及び繊維表面積を小さくすることができるので好ましい。

【0033】

(熱延伸工程)

本発明の製造方法においては、前記溶融紡糸工程で得られた未延伸複合繊維を熱延伸処理する。この熱延伸処理は、ポリオレフィン系樹脂(a)のガラス転移温度(Tg)以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で行われる。

当該熱延伸工程においては、従来公知の熱延伸処理方法、例えば一般的に知られている金属加熱ロールや金属加熱板などを用いた接触加熱延伸、あるいは温水、常圧〜0.2MPa(ゲージ圧)程度の水蒸気や熱風などの加熱流体、高圧蒸気延伸、遠赤外線などの熱線を用いた非接触加熱延伸、及びこれらの組み合わせた方法などを適用することができる。

紙おむつ等、風合いを求められる用途において、延伸倍率は、繊維強度を発現させる観点から通常2〜6倍程度、好ましくは3〜5倍である。得られた分割性凹凸複合(延伸)繊維における単糸繊度は、通常1〜10dtex程度、好ましくは2〜7dtexである。分割性凹凸複合繊維は、その繊維断面における区画成分の数に対応して分割され、細繊度化することができる。

【0034】

(捲縮加工)

本発明においては、このようにして得られた分割性凹凸複合延伸繊維に、通常捲縮加工が施される。該捲縮加工方法としては、特に制限はなく、従来ポリオレフィン系複合延伸繊維の捲縮加工に慣用されている方法を用いることができる。例えば、該分割性凹凸複合延伸繊維に、常法により、捲縮数10〜18個/2.5cm程度、好ましくは12〜16個/2.5cmで機械捲縮を施すことにより、捲縮分割性凹凸複合延伸繊維が得られる。

また、この工程で繊維に油剤を塗付(付着)することによって、繊維及び熱風融着後の不織布特性として、カーディング等に対する高次加工性、不織布としての初期透水性、耐久親水性、撥水性等様々な性能を付与することができる。

【0035】

(切断工程)

分割性凹凸複合延伸繊維は延伸により、低融点成分(B)の非晶性樹脂(b)に起因する凹凸の核が形成され、必要に応じて乾燥処理を経て、3〜100mmに切断される。

【0036】

(分割性凹凸複合延伸繊維の分割による細繊度化)

得られた捲縮分割性凹凸複合延伸繊維について、さらに細繊度化したい場合は、不織布化後にウォータージェット処理するなどして繊維を分割し、細繊度化することができる。

次に、本発明の不織布について説明する。

【0037】

[不織布]

本発明の前述した分割性凹凸複合繊維から得られた繊維は、不織布化する際の熱処理によって、低融点成分(B)表面に凹凸状を顕在(発現)させてなる不織布とすることができる。(不織布の製造方法)

不織布は、例えば下記の方法により製造することができる。

まず、前述の捲縮加工で得られた捲縮複合延伸繊維を常法に従って、通常15〜80mm、好ましくは25〜60mmに切断して、短繊維の分割性凹凸複合繊維を得る。次いで、この短繊維の分割性凹凸複合繊維を用いて、後述する製造方法から選択される方法によって不織布を作製する。

なお、低融点成分(B)ポリオレフィン系樹脂にTgが高い環状オレフィン共重合体(coc)を添加し、凹凸繊維不織布とした場合、未添加品と比較し不織布強力がMD方向で2割、CD方向では3割低下するという実体がある。本発明においては、元々接着成分(低融点成分)の表面割合がノズル設計上50%前後であり、前述した通り、樹脂粘度により接着成分の表面割合も変化し接着性繊維としての接着性能は以下の通り低下する。

(i)接着成分の表面割合が60%程度(=推定である。)では同芯タイプ(鞘芯型)未添加品と比較して、接着強力は7〜8割低下。

(ii)接着成分の表面割合が50%程度(=推定である。)では同芯タイプ未添加品と比較して、接着強力は8〜9割低下。

(iii)接着成分の表面割合が40%程度(=推定である。)では接着性能は殆どないと思われる。

上述の通り、接着力が低いことから、熱融着不織布とした場合は、同芯複合繊維(PP又はPET/HDPE)との混綿による使用が好ましい。

【0038】

不織布の作製方法としては、熱融着法、熱ロール法、スパンレース法、ニードルパンチ法などがあるが、本発明においては、熱融着法、特に熱風融着法を採用するのが有利である。この熱融着法、特に熱風融着法で不織布を作製した場合、不織布の作製と同時に、分割性凹凸複合繊維の低融点成分(B)表面に不規則な凹凸が発現して、所望の不織布が容易に得られるからである。

この熱風融着法による不織布の製造方法としては特に制限はなく、従来熱風融着加工による不織布の製造において慣用されている方法を用いることができる。例えば前述したようにして得られた短繊維の分割性凹凸複合繊維を、ローラーカード機にてカーディングして所望の目付重量のウェッブを作製したのち、エアースルー方式等の熱風融着法により、当該不織布が得られる。

この際、熱風融着は、ポリオレフィン系樹脂(a)の融点以上の温度で行うことが肝要であり、特に、ポリオレフィン系樹脂(a)の融点以上、かつ非晶性樹脂(b)のガラス転移点(Tg)以下の温度で行うことがより好ましい。

【0039】

前述のようにして得られた不織布は、熱風融着によって繊維表面に形成された凹凸形状、及び、未分割部分においては高融点成分(A)と低融点成分(B)の界面に形成された微細な隙間とによって、毛細管現象が発現しやすい構造となり、不織布は高い吸水性(保水性)を有する。また低融点成分(B)が分割し、高融点成分(A)から離脱した場合も、高融点成分(A)が形成するV溝によって更に効果を発揮することができる。

【0040】

[凹凸発現のメカニズムの考察]

非晶性樹脂(b)は紡糸によりポリオレフィン系樹脂(a)内で引き伸ばされた棒状態で存在していると考えられる。延伸の際、ポリオレフィン系樹脂(a)のガラス転移点(Tg)及び融点(Tm)、非晶性樹脂(b)のガラス転移点(Tg)、そして延伸温度の関係によって凹凸発現の有無、大きさが決定され、次のようにパターン化できる。

【0041】

(i)凹凸発現パターン(1):非晶性樹脂(b)のガラス転移点(Tg) > ポリオレフィン系樹脂(a)の融点(Tm) > 延伸温度のとき

非晶性樹脂(b)のガラス転移点(Tg)が延伸温度よりも高いため棒状の非晶性樹脂(b)は伸びにくく、弱い延伸で破断しポリオレフィン系樹脂(a)の延伸部分よりも太い径の大きな塊(凹凸の核)を形成する。一方ポリオレフィン系樹脂(a)は結晶性で伸びやすいため、そのまま延伸され続ける。その結果、延伸糸には比較的大きな非晶性樹脂(b)が断続的に存在する状態となると考えられる。そして、不織布化に際して、熱風融着時に加熱にされることで、非晶性樹脂(b)は千切れた形状から表面張力で凝集し丸型になるため、その際に凹凸が発現すると考えられる。

【0042】

(ii)凹凸発現パターン(2):ポリオレフィン系樹脂(a)の融点(Tm) > 非晶性樹脂(b)のガラス転移点(Tg) > 延伸温度のとき

非晶性樹脂(b)のガラス転移点(Tg)と延伸温度が近いため、棒状の非晶性樹脂(b)は伸びやすい状態にあり、非晶性樹脂(b)はある程度までは伸び続け細くなった後に延伸可能極限倍率を超過して破断し、破断した塊(凹凸の核)は前記(i)よりも小さくなり、その結果、熱風融着後の凹凸形状も小さくなるものと考えられる。

【0043】

(iii)凹凸発現パターン(3):ポリオレフィン系樹脂(a)の融点(Tm) > 延伸温度 > 非晶性樹脂(b)のガラス転移点(Tg)のとき

非晶性樹脂(b)のガラス転移点(Tg)が延伸温度よりも低いため、非晶性樹脂(b)は延伸温度で剛性と粘度が低下しポリオレフィン系樹脂(a)と共に円滑に延伸され、凹凸の核となる非晶性樹脂(b)の塊が形成されないため凹凸が発現しないものと考えられる。

【実施例】

【0044】

次に、本発明を実施例により、さらに詳細に説明するが、本発明はこれらの例によってなんら限定されるものではない。なお、以下の実施例、比較例において、共通する紡糸工程における冷却条件及び延伸ローラーの温度条件についてまとめて示す。

【0045】

(1)紡糸工程における冷却条件

以下の実施例及び比較例において、分割性凹凸複合繊維の紡糸工程における紡出繊維の冷却は、横風冷却装置を用い、冷却風速3.5m/sec、風温15℃、サイクルを30Hzとして行った。

(2)延伸ローラー温度条件

分割性複合未延伸繊維を所定のトータル繊度に集束し、それぞれの表面温度に制御可能な第1〜第4の延伸ローラーを用い、第1ローラー温度80℃、第2ローラー温度100℃、第3ローラー温度85℃、第4ローラー温度75℃とし、延伸温度としてのローラー間の温度を98℃として4倍及び2倍の延伸を行った。

【0046】

繊維表面の凹凸状態の評価は、以下のようにして行った。

(i)分割性凹凸複合繊維の未延伸繊維、及び延伸繊維の凹凸状態の評価

未延伸繊維及び延伸繊維の側面のSEM写真を撮影し、その写真を視認観察して以下のような基準で定性評価を行った。

○:繊維の高融点成分と低融点成分の境目が明確で、低融点成分に明確な凹部または凸部が形成されている場合

△:繊維の高融点成分と低融点成分の境目が形成され、低融点成分に僅かに凹凸形状が認められる場合

×:繊維の高融点成分と低融点成分の境目が不明瞭で、凹凸形状が認められず平滑な表面の場合

(ii) 分割性凹凸複合繊維を熱風融着処理して作製された不織布の凹凸状態の評価

分割性凹凸複合繊維を熱風融着処理して作製された不織布のSEM写真を撮影し、その写真を視認観察して以下のような基準で定性評価を行った。

◎:繊維の低融点成分側に大きな凸部が形成され、凸部間に空洞が開く程の凹部が形成されている場合

○:繊維の低融点成分側に断続的な凸部のみが形成されている場合

×:繊維の低融点成分に凸部や凹部がなくスジ状突起のみが存在している場合

【0047】

実施例1

(1)分割性凹凸複合繊維の作製

高融点成分(A)材料として、ホモポリプロピレン[プライムポリマー社製、商品名「Y6005GM」、MFR(230℃、2.16kg)=60g/10分、融点:161℃]、低融点成分(B)材料として、高密度ポリエチレン[京葉ポリエチレン社製、商品名「S6932」、MFR(190℃、2.16kg)=20g/10分、融点:130℃、Tg:−120℃]と、環状オレフィンコポリマー[ポリプラスチック社製、登録商標「TOPAS 5013」、Tg=134℃、260℃/2.16kgでのメルトボリュームレイト(MVR)=48ml/10分]を質量比90:10の割合で含む樹脂組成物を用い、一軸押出機2台と孔径0.4mmのホールを600個有する8分割型複合繊維用ノズルを備えた複合紡糸装置により、紡糸温度260℃、前記の冷却条件、及び引取速度300m/分で紡糸し、高融点成分(A)と低融点成分(B)が各4区分され、これらが交互に接合した8分割の図2(e)に示す断面形状を有する単糸繊度が8.1dtexの分割性凹凸複合未延伸繊維を作製した。原料組成、紡糸条件等をまとめて第1表に示す。

【0048】

【表1】

【0049】

(2)分割性凹凸複合延伸繊維の作製

上記(1)で得られた分割性凹凸複合未延伸繊維を、前記の延伸ローラー温度条件のローラー間で、延伸温度98℃の条件で延伸処理して、延伸倍率4倍で単糸繊度が2.2dTexである分割性凹凸複合繊維を作製した。

(3)短繊維の分割性凹凸複合繊維の作製

上記(2)で得られた分割性凹凸複合繊維に、機械捲縮加工を施した。その後、ロータリーカッターで、50mmの長さにカットすることにより、短繊維の分割性凹凸複合繊維を作製した。

【0050】

(4)不織布の作製

上記(3)で得られた短繊維の分割性凹凸複合繊維を用い、360mm幅のローラーカード機にて20m/分の速度でカーディングし、目付10g/m2のウェッブを吐出させて3層に積層し、目付30g/m2のウェッブを得た。次に、このウェッブを幅350mm、速度5m/minの金網ベルトに載せ、風温135℃、風速2.7m/secの熱風を5秒間吹きつける熱風融着法により、低融点成分(B)の表面に不規則な凹凸を有する熱風融着不織布を作製した。

図3(a)に分割性凹凸複合未延伸繊維の走査型電子顕微鏡(SEM)写真を、図3(b)に分割性凹凸複合繊維のSEM写真を、図3(c)に熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を示す。

図3(a)〜(c)から分かるように、分割性凹凸複合未延伸繊維の低融点成分(B)表面には凹凸は認められない(判定:×)が、分割性凹凸複合延伸繊維の低融点成分(B)表面には凹凸が僅かに認められる(判定:△)。また、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた(判定:○)。これらの凹凸状態についてまとめて第1表に示す。

【0051】

実施例2

実施例1(1)において、環状オレフィンコポリマーを「TOPAS 6013」〔Tg=138℃、260℃/2.16kgでのMVR=14ml/10分〕に変更した以外は実施例1と同様にして、分割性凹凸複合未延伸繊維を得た。4倍延伸を試みたが、2倍迄しか延伸できず単糸繊度が4.4dtexである以外は、実施例1と同様な操作を行った。分割性凹凸複合未繊維の断面は図2(e)に近似していた。

図4(a)に分割性凹凸複合延伸繊維のSEM写真を、図4(b)に熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を示す。

図4(a)、(b)から分かるように、分割性凹凸複合延伸繊維の表面には大きな凹部が認められており(判定:○)、また熱風融着不織布を構成する分割性凹凸複合繊維には大きな凸部が形成され、繊維に空洞が開く程の凹部が形成されていた(判定:◎)。これは、実施例1に使用した環状オレフィンコポリマーと比較して、環状オレフィンコポリマーのメルトボリュームレイト(MVR)(260℃/2.16kg)が14(ml/10分)と低いため、10質量%の配合では、高密度ポリエチレンとの混合分散が必ずしも均一とならず、延伸倍率も上がらず、且つ高い延伸応力により、低融点成分(B)に部分的に剥離力が働いたものと思われる。

【0052】

実施例3

実施例2において、高融点成分(A)材料として、ホモポリプロピレン[プライムポリマー社製、商品名「S119」、MFR(230℃、2.16kg)=60g/10分、融点:161℃]を用い、低融点成分(B)材料として、実施例2と同一の高密度ポリエチレンと、環状オレフィンコポリマーとを質量比95:5の割合で含む樹脂組成物とした以外は、実施例2と同様な操作を行った。延伸は4倍の延伸が可能であった。分割性凹凸複合未延伸繊維の断面は図2(e)に近似していた。分割性凹凸複合延伸繊維の低融点成分(B)表面には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

【0053】

実施例4

実施例1(1)において、高融点成分(A)材料として、ホモポリプロピレン[プライムポリマー社製、商品名「S119」、MFR(230℃、2.16kg)=60g/10分、融点:161℃]を用い、低融点成分(B)材料として環状オレフィンコポリマーを「TOPAS 7010」(Tg=110℃、260℃/2.16kgでのMVR=40ml/10分)に変更し、その他の条件は実施例1と同様にして、分割性凹凸複合未延伸繊維を得た。

4倍の延伸が可能だった。分割性凹凸複合未延伸繊維の断面は図2(e)に近似していた。

図5(a)に分割性凹凸複合延伸繊維のSEM写真を、図5(b)に熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を示す。

実施例1と比べ若干小さいが、分割性凹凸延伸複合繊維の低融点成分(B)表面には凹凸が僅かに認められた(判定:△)。また熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されたが、凹凸は実施例1と比べ小さかった(判定:○)。これは前述の凹凸発現パターン(2)で示したとおり、非晶性樹脂(b)のガラス転移点(Tg)と延伸温度が近いため、形成された凹凸の核が小さくなったことが原因であると考えられる。

【0054】

実施例5

実施例3において、低融点成分(B)における環状ポリオレフィンコポリマーの配合比率を10質量%とし、実施例2で使用した「TOPAS 6013」と実施例1で使用した「TOPAS 5013」を各5質量%ずつ使用した。それ以外は実施例3と同様とし、分割性凹凸複合繊維及び熱風融着不織布を得、繊維表面の凹凸状態を観察した。分割性凹凸複合未延伸繊維の断面は図2(e)に近似していた。分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

【0055】

実施例6

実施例5と同様に、低融点成分(B)における環状ポリオレフィンコポリマーの配合比率を10質量%とし、実施例2で使用した「TOPAS 6013」と、環状オレフィンコポリマー「TOPAS 8007」(Tg=78℃、260℃/2.16kgでのMVR=32ml/10分)を各5質量%ずつ使用した。それ以外は実施例5と同様とし、分割性凹凸複合繊維及び熱風融着不織布を得、繊維表面の凹凸状態を観察した。分割性凹凸複合未延伸繊維の断面は図2(e)に近似していた。分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

【0056】

実施例7

繊維断面における高融点成分(A)と低融点成分(B)の面積比率を同等にすべく、高融点成分(B)にMFRの異なる2種のホモポリプロピレン、即ち、プライムポリマー社製、商品名「Y2005GP」(MFR=20g/10分、融点:161℃)と同社製「S119」(MFRが60g/10分、融点:161℃)を60質量%/40質量%の比率で混合して目標MFRを31g/10分相当とし、分割性凹凸複合繊維、熱風融着繊維を得た。分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

分割性凹凸複合未延伸繊維の断面は、図2(c)に示すように、繊維の中心部から高融点成分と低融点成分が放射状に広がり高融点成分(A)と低融点成分(B)の面積比率がほぼ同等であった。

【0057】

実施例8

実施例7と同様に、繊維断面における高融点成分(A)と低融点成分(B)の面積比率を同等にすべく、高融点成分(B)にMFRの異なる2種のホモポリプロピレン、即ち、プライムポリマー社製、商品名「Y2005GP」(MFR=20g/10分、融点:161℃)と同社製「S119」(MFRが60g/10分、融点:161℃)を30質量%/70質量%の比率で混合して目標のMFRを43g/10min相当とし、その他は実施例1と同様にして、分割性凹凸複合繊維、熱風融着繊維を得た。その結果、分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

分割性凹凸複合未延伸繊維の断面は、図2(d)に示すように、実施例6とほぼ同様であった。

なお実施例7、8は2種類のホモポリプロピレンを用いてMFRを調整し「相当」としているが、この場合、2種のMFRと質量%から求められるブレンド物のMFRは、メルトフローレイトに関する以下の方程式によって計算される。

log(MFRフ゛レント゛) = w1log(MFR1) + w2log(MFR2) +…+wilog(MFRi) +…+ wnlog(MFRn)

式中、wiは構成成分iの重量分画、MFRiは構成要素iのメルトフローレイト、nはブレンド中の構成成分の総数、及びw1+w2+…+wi+…wn = 1

である。

【0058】

実施例9

高融点成分(A)として、プライムポリマー社製ホモポリプロピレン[商品名「Y2005GP」、MFR(230℃、2.16kg)=20g/10分]を35質量%と、同じく[商品名「Y900GV」、MFR(230℃、2.16kg)=9g/10分]を35質量%、及び相溶化剤として無水カルボン酸で酸変成したポリプロピレン[MFR(230℃、2.16kg)=524g/10分、融点:137℃]を30質量%配合し、目標MFRを40g/10分相当として、繊維断面における高融点成分(A)と低融点成分(B)の面積比率を同等にすることを目標とした以外は実施例1と同様にして、分割性凹凸複合未繊維を得た。分割性凹凸複合未延伸繊維の断面は図2(c)に近似していた。

得られた分割性凹凸複合未延伸繊維の紡糸繊度は12.2dtexが限度で、延伸倍率4倍のときに単糸繊度3.3dtexの分割性凹凸複合繊維を得た。分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

得られた分割性凹凸延伸複合繊維のSEM写真を図6(a)に示す。また実施例1と同様にして得られた熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を図6(b)に示す。

【0059】

実施例10

高融点成分(A)材料として、ホモポリプロピレン[プライムポリマー社製、商品名「S119」、MFR(230℃、2.16kg)=60g/10分]を用い、低融点成分(B)材料には、高密度ポリエチレン[京葉ポリエチレン社製、商品名「S6932」、MFR(190℃、2.16kg)=20g/10分、融点:130℃、Tg:−120℃]60質量%と、環状オレフィンコポリマー[ポリプラスチック社製、登録商標「TOPAS 5013」、Tg=134℃、260℃/2.16kgでのMVR=48ml/10分]10質量%、実施例9で用いた無水カルボン酸で酸変成したポリプロピレン[MFR(230℃、2.16kg)=524g/10分、融点:137℃]を低融点成分(B)に30質量%添加し、その他は実施例1と同様にして、2.2dtexの分割性凹凸複合繊維を得た。分割性凹凸複合延伸繊維には大きな凹部が認められており(判定:○)、また熱風融着不織布を構成する分割性凹凸複合繊維には大きな凸部が形成され、繊維に空洞が開く程の凹部が形成されていた(判定:◎)。

得られた分割性凹凸延伸複合繊維のSEM写真を図7(a)に示す。また実施例1と同様にして得られた熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を図7(b)に示す。

【0060】

比較例1

実施例1において、低融点成分に非晶性樹脂(b)(TOPAS、5013)を添加しない以外は、実施例1と同様に行った。延伸繊維の表面は平滑で凹凸はなく(判定:×)、熱風融着後の繊維低融点成分には凸部や凹部がなくスジ状突起しか存在しなかった(判定:×)。なお未延伸繊維の断面は図2(e)に近似したものであった。

得られた分割性凹凸延伸複合繊維のSEM写真を図8(a)に示す。また実施例1と同様にして得られた熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を図8(b)に示す。原料組成、紡糸条件等をまとめて第2表に示す。

【0061】

【表2】

【0062】

比較例2

実施例1において、低融点成分の非晶性樹脂(b)を(TOPAS、5013)から、(TOPAS、8007、Tg=78℃、260℃/2.16kgにおけるMVR=32ml/10分)に代えた以外は、実施例1と同様にして、2.2dtexの分割性複合繊維を得た。未延伸繊維の断面は図2(e)に近似したものであった。また延伸複合繊維は平滑で凹凸はなく(判定:×)、熱風融着後の分割性複合繊維にも凹凸がなくスジ状突起しか存在しなかった(判定:×)。

得られた分割性凹凸延伸複合繊維のSEM写真を図9(a)に示す。また実施例1と同様にして得られた熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を図9(b)に示す。結果を第2表に示す。

【0063】

比較例3

実施例1において、低融点成分(B)の非晶性樹脂(b)を(TOPAS、5013)から、(TOPAS、9506、Tg=65℃、260℃/2.16kgにおけるMVR=5.5ml/10分)に代えた以外は、実施例1と同様にして、2.2dtexの分割性複合繊維を得た。未延伸繊維の断面は、図2(e)に近似したものであった。また、延伸複合繊維は平滑で凹凸はなく(判定:×)、熱風融着後の分割性複合繊維にも凹凸がなくスジ状突起しか存在しなかった(判定:×)。結果を第2表に示す。

【0064】

分割性凹凸複合繊維の評価

(1)延伸複合繊維の染色性

分割性凹凸延伸複合繊維の高融点成分(A)、低融点成分(B)、各成分の界面等の微細構造の違いを見るため、実施例1、実施例4、実施例10、比較例1、及び、比較例2について、染料による染色性の違いを見た。染色用サンプルは、幅30mm×長さ70mm、厚み1mmのステンレス板に穿孔した直径1.5mmの孔に、サンプルとしての分割性凹凸延伸複合繊維束の周りをビスコースレーヨン繊維で包んで過密状態で通し、ステンレス板の両面を、剃刀刃でカットして調製した。

これを、コンゴーレッド(ナカライテスク社製)5質量%の20℃の染色浴中で1分間染色した。

染色されたサンプルを光学顕微鏡下での繊維断面写真を撮影し染色状況を観察し、以下の基準で延伸複合繊維の染色性を判定した。

◎:染色液によって濃厚に染色され、繊維断面において8分割された2成分の界面の判別が全くできない場合

○:前記「◎」よりは薄いが染色されており、繊維断面の2成分界面の判別ができる場合

×:染色液に染色されることがなく、繊維断面の2成分界面が明確に判別できる場合

上記の方法により延伸複合繊維の染色状況を観察した結果、低融点成分(B)に非晶性樹脂を含まず、延伸後に凹凸状を呈していない比較例1と比較例2は、染色されることなく繊維断面において8分割された2成分の界面が明確な状態であった(判定:×)。一方、実施例1と実施例4では、凹凸による毛細管現象の効果により低融点成分と高融点成分の界面に染料が入り込み、高融点成分側と同化した色調となっていた(判定:○)。

実施例10は、延伸繊維の表面に大きな凹凸が観察され、一部断面成分は分割もしているため濃色に染色されており、繊維断面で8分割された2成分の界面の判別が全くできなかった(判定:◎)。これらをまとめて第3表に示す。

【0065】

(2)吸い上げ性能の評価

実施例1、実施例4、実施例10、比較例1、及び比較例2の分割性複合繊維をそれぞれ、熱風融着法により温度135℃、風速2.7m/sec、処理時間5秒の融着条件にて不織布を作製した。得られた不織布について、JIS L 1907 のバイレック法に準拠して吸い上げ性能の比較を行った。

具体的には、長さ200mm×幅25mmに切り出した不織布の長さ方向の先端20mmを生理食塩水に浸け、10分後の吸い上げ高さ(mm)を測定した。

吸い上げ高さの結果は、凹凸形状が大きければ大きいほど高い結果となった。これは凹凸の発現によって繊維の表面積が大きくなり、毛細管現象が働いたことが原因である。結果を第3表に示す。

【0066】

(3)吸水率(保水率)

実施例1、実施例4、実施例10、比較例1、及び比較例2の分割性複合繊維不織布について、JIS L 1907 の吸水率測定に準拠して吸水率の測定を行った。

具体的には、75mm×75mmに切り出した不織布を生理食塩水に20分浸漬させ、その後2枚の乾燥した濾紙で挟み、ロールを用いて25mm/secで加圧し吸水率を算出した。

吸水率(保水率)においても吸い上げ高さの結果と同傾向の結果が見られた。吸水率(保水性)は上記の毛細管現象の働きの他に、凹凸によって発生した微細な隙間に水分が保持されたことにも起因している。結果を第3表に示す。

【0067】

【表3】

【0068】

(4) 耐久親水性評価

実施例1、実施例4、実施例10、比較例1、及び比較例2の分割性複合繊維不織布について、次の一滴法を用いて耐久親水性を比較した。

<一滴法>

(i)100mm×100mmに切り出した不織布を濾紙の上に置く。

(ii)不織布に撥水性マジックでランダムに、小さく「・」印を20箇所マークする。

(iii)「・」印をつけた箇所に生理食塩水を10mmの高さから1滴滴下する。

(iv)滴下終了から5秒以内に吸水された箇所を数える。

(v)不織布を濾紙で挟み水分を除去し、1回目と同じ「・」印の箇所に再度滴下する。

(vi)(iii)〜(v)を5回繰り返し、吸水箇所を測定する。

前述の捲縮工程にて付着させた仕上げ油剤としては、以下の2点を使用した。

条件1:初期透水油剤(ミヨシ油脂社製、ソフトオイル120)付着率0.5質量%で使用時

条件2:耐久親水油剤(竹本油脂社製、UN−594)付着率0.5質量%で使用時

初期透水油剤は初期透水速度に特化した油剤であり、一度水分と接触すると水と共に油剤が流れ落ちてしまう性能を持っている。そのような性能にも関わらず、実施例10では2回目以降の滴下においても高い親水性を保持していた。これは大きな凹凸によって繊維の表面積が大きくなり毛細管現象が強く働いたことや、凹凸によって生じた微細な隙間に水分が保持されやすくなったこと、更には微細な隙間に油剤が入り込み落ちにくくなったことが原因であると考えられる。実施例1、実施例4は実施例10には及ばないが、凹凸によって同様の現象が働き耐久親水性が向上した。しかし凹凸の発現しなかった比較例1、比較例2は初期透水油剤の性能どおり、1回の滴下で油剤が全て流れ落ちてしまっていた。

耐久親水油剤は初期透水油剤よりも繰り返し滴下に優れている油剤である。この油剤でも、初期透水油剤と同様の原因により、凹凸発現の大きさに比例して耐久親水性が向上していた。

初期透水油剤に対する耐久親水性の評価を第4表に、耐久親水油剤に対する耐久親水性の評価を第5表に示す。

【0069】

【表4】

【0070】

【表5】

【産業上の利用可能性】

【0071】

本発明の分割性凹凸複合繊維は、水を吸水(保水)する性能(効果)が大きな不織布用の繊維として利用できる。

また本発明の分割性凹凸複合繊維の製造方法は、当該分割性凹凸複合繊維の効果的な製造方法として利用できる。

分割性凹凸複合繊維について考えられる用途としては、当該分割性凹凸複合繊維と他の繊維との混綿使用で、紙おむつやナプキンの表面材、当該表面材で、吸水性(保水性)が期待される場合は、セカンドシートでの用途が考えられる。すなわち、最近の紙おむつは、吸収体/セカンドシート/トップシートの構成を取っており、セカンドシートの目的は、尿をより早く吸水し、吸収体へ移動させる為に使用されるので、高い吸水性(保水性)を有する本発明の分割性凹凸複合繊維の機能の発現が期待される。また、分割細繊度化により風合いを向上させ、トップシートに利用することも期待される。

また、本発明の分割性凹凸複合繊維の単独使用の用途としては、ウォータージェット(WJ)処理により分割細繊度化して、フローリングワイパーに適応することが考えられる。

フローリングワイパーは、WJ処理後乾燥工程があるので、この乾燥熱処理にて、凹凸をより顕在化させることが可能であり、接着性能が低下していることで、不織布の自由繊維が確保可能となり、ワイパー性能(髪の毛や固形ごみ「パンくず」を絡め取る効果)の高い製品が期待できる。

【技術分野】

【0001】

本発明は、高融点成分(A)と低融点成分(B)とが相互に接合した繊維断面を有する分割性複合繊維の低融点成分(B)からなる繊維表面部が凹凸状を呈している分割性凹凸複合繊維、前記分割性凹凸複合繊維を効率的に製造する方法、及びその繊維を用いてなる不織布に関する。

【背景技術】

【0002】

不織布は、一般に紡績工程や撚糸工程を経ることなく繊維から直接製造することができるため、その製造工程は織物や編物に比べて簡単である。このような利点を有する不織布は、衛生材料や日用品などに広く利用されている。この不織布の中でポリプロピレン系不織布は、例えば紙おむつやナプキンの表面材、簡易ワイパー、二次電池用のセパレータ、フィルター(ろ材)などに用いられている。このような不織布などにおいては、鞘芯構造を有する複合繊維、例えばポリプロピレン樹脂を芯材とし、ポリエチレン樹脂を鞘材とする鞘芯複合繊維を使用することが行われている。そしてこの鞘芯複合繊維は強度を高めるために、延伸処理が施されている。

【0003】

また、短繊維不織布の製造方法としては、カード機を用いて熱接着性複合繊維を引き揃え、所定の目付になるように積層、絡合させたのち、複合2成分のうちの低融点成分を溶融させることによって繊維相互を融着させて、不織布を形成させる方法が知られている。

前記熱接着性複合繊維は、接着剤を使用しなくても熱風や熱ローラーによる熱で比較的簡単に不織布化が可能である。このような熱接着性複合繊維としては、これまで種々のものが開発されており、例えばポリエチレン−ポリプロピレン系複合繊維やポリエチレン−ポリエチレンテレフタレート系複合繊維等の異種ポリマー鞘芯型複合繊維、共重合ポリエステル−ポリエチレンテレフタレート系複合繊維等の同種ポリマー鞘芯型複合繊維等、種々の繊維が開発されている。また、熱接着性鞘芯型複合繊維を材料とする不織布を得るにあたっては、不織布の用途に応じて、熱風融着法と熱ロール融着法とが使い分けられている。

すなわち、得られる不織布の触感や風合いを重視する場合には熱風融着法が、また得られる不織布の強力を重視する場合には熱ロール融着法が、一般に採用されている。

【0004】

例えば(1)ポリ(メタ)アクリレート系樹脂を20〜50質量%含有するポリエステル組成物と、ポリ(メタ)アクリレート系樹脂を実質的に含まないポリエステルを、質量比3:97〜40:60の割合で複合紡糸し、3500m/分以下の速度で引取った後、得られた未延伸糸を延伸温度55〜95℃で最大延伸倍率の0.62〜0.91倍に延伸することを特徴とする繊維表面に凹凸を有する複合繊維の製造方法(例えば、特許文献1参照)、(2)少なくとも非エラストマー樹脂とエラストマー樹脂で構成された複合長繊維からなる不織布であって、複合長繊維が螺旋構造と表面凹凸構造とを有し、複合長繊維の非エラストマー樹脂/エラストマー樹脂の容積比率(%)が30/70〜5/95の範囲であり、複合長繊維の繊度が5dtex以下であることを特徴とする弾性長繊維不織布(例えば、特許文献2参照)、(3)紡糸口金より紡糸原液を吐出する際の溶融粘度が100Pa・s以上のポリエステル[A]を鞘成分、20Pa・s以下のポリエステル[B]を芯成分とし、上記ポリエステル[A]及び[B]の溶融粘度差が100Pa・sより大きく、350Pa・s未満であり、かつ高融点成分(A)の太細に起因して太細が生じた複合繊維からなるマルチフィラメント糸条であって、糸条の長さ方向に太繊度部15個/m以上を有する特殊斑糸(例えば、特許文献3参照)が開示されている。

【0005】

一方、特許文献4においては、縦方向に連続した凹溝を有する異形断面繊維の場合、凹溝に毛細管現象が発現し、水を拡散(滲みが大きい)させる効果が大きくなることが開示されている。

【0006】

また、特許文献5には高融点ポリマーセグメントと低融点ポリマーセグメントが相互に接合した断面形状を有する熱分割性複合繊維が提案されている。

さらに、特許文献6には、(A)熱可塑性ポリエステル成分と(B)ポリオレフィン成分との2成分からなる複合繊維であって、繊維中央部に形成された溜り部分から複数の枝分かれ部が放射状に延びた、(A)成分及び(B)成分の一方からなる主セグメントと、この主セグメントにより区画された、(A)成分および(B)成分の他方からなる複数の副セグメントとが相互に接合した繊維断面を有する剥離分割型複合繊維が提案されている。

特許文献5は風合いに優れた触感の不織布を製造するのに適した熱分割性複合繊維の提供、特許文献6は、肌触りが柔らかく密度が高い極細繊維製不織布を得るのに適した剥離分割型複合繊維を提供、を目的としている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−164428号公報

【特許文献2】特開2004−250795号公報

【特許文献3】特開平8−188925号公報

【特許文献4】国際公開第2009/150745号

【特許文献5】特許第2904966号公報

【特許文献6】特許第3294665号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、前記特許文献1に記載の表面に凹凸を有する複合繊維は、芯成分及び鞘成分共に、ポリオレフィン系樹脂は用いておらず、ポリエステル系樹脂組成物からなるものであって、紡糸速度、延伸温度及び最大延伸倍率に対する延伸倍率を規定し、鞘成分に凹凸を発現させる技術である。

また、前記特許文献2に記載の弾性長繊維不織布は、例えばスチレンーエチレンーブチレン−スチレンブロック共重合体(SEBS)などのエラストマー樹脂、及びポリプロピレン系樹脂などの非エラストマー樹脂で構成された複合繊維からなり、かつ複合繊維の非エラストマー樹脂/エラストマー樹脂の容積比率を規定すると共に、該複合繊維の繊度を5dtex以下に規定して、表面に螺旋構造と凹凸構造を形成してなる複合長繊維から構成された不織布である。

さらに、前記特許文献3に記載の特殊斑糸は、それぞれ溶融粘度を規定したポリエステル[A]を鞘成分、ポリエステル[B]を芯成分とし、かつポリエステル[A]と[B]の溶融粘度の差を規定してなる、高融点成分(A)の太細に起因して太細が生じた複合繊維からなるマルチフィラメント糸条である。

これらの技術においては、いずれも複合繊維そのものの表面に凹凸を形成させる技術であって、高速紡糸が必須であったり、細い繊維にしか適応させることができなかったり、得られる凹凸も比較的小さいものであった。

【0009】

前記特許文献4に記載の技術は、鞘芯型ポリエステル繊維を20質量%以上含み、かつ該ポリエステル繊維として、低融点成分(B)にエチレングリコールを含有すると共に、低融点成分(B)/高融点成分(A)の質量比を規定する異形断面繊維を用いた吸水速乾性織編物を提供する技術である。そして、この縦方向に連続した凹溝を有する異形断面繊維の場合、凹溝に毛細管現象が発現し、該異形断面繊維を用いた織編物は水を拡散(滲みが大きい)させる効果が大きくなることが開示されている。

しかしながら、この異形断面繊維を用いて不織布を作製する際には、熱融着複合繊維であることが好ましいが、熱融着複合繊維の場合、本発明者らの研究によると、異型断面繊維を製造するためのノズルが高価になりコスト高に繋がることと、熱融着時に鞘成分が溶融し凝集するため、シャープな形状となり難く、得られた不織布の毛細管現象発現力も比較的小さいことが分かった。

【0010】

前記特許文献5及び特許文献6には、繊維表面に凹凸を形成して触感を向上する技術思想や、不織布の吸水性の向上については開示されていない。

【0011】

本発明はこのような状況下になされたものであり、水を吸水(保水)する性能(効果)が大きな不織布を与え得る分割性凹凸複合繊維、該分割性凹凸複合繊維の効果的な製造方法、及びその繊維を用いてなる不織布を提供することを目的とするものである。

【課題を解決するための手段】

【0012】

本発明者らは、前記目的を達成するために鋭意研究を重ねた結果、結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなる分割性凹凸複合繊維とするによって前記目的を達成できることを見出し、本願発明を完成した。

【0013】

すなわち、本発明は、

〔1〕結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなることを特徴とする分割性凹凸複合繊維、

〔2〕ポリオレフィン系樹脂(a)の融点は、結晶性熱可塑性樹脂の融点よりも低く、かつ非晶性樹脂(b)のガラス転移点(Tg)以下の温度で未延伸複合繊維を延伸すること及び、該延伸糸を不織布化する際の熱処理により低融点成分(B)の表面に、該低融点成分(B)の繊維軸方向にわたって凹凸状を形成してなる〔1〕に記載の分割性凹凸複合繊維、

〔3〕前記非晶性樹脂(b)のガラス転移点(Tg)がポリオレフィン系樹脂(a)の融点よりも高い〔2〕に記載の分割性凹凸複合繊維、

〔4〕複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合されてなる〔1〕〜〔3〕のいずれかに記載の分割性凹凸複合繊維、

〔5〕高融点成分(A)の結晶性熱可塑性樹脂が結晶性ポリプロピレン又はポリエチレンテレフタレートであり、かつ低融点成分(B)のポリオレフィン系樹脂(a)が高密度ポリエチレンである〔1〕〜〔4〕のいずれかに記載の分割性凹凸複合繊維、

〔6〕非晶性樹脂(b)が、環状オレフィンコポリマー及び/又はポリカーボネ―トである〔1〕〜〔5〕のいずれかに記載の分割性凹凸複合繊維、

〔7〕非晶性樹脂(b)が、環状オレフィンコポリマーである〔6〕に記載の分割性凹凸複合繊維、

〔8〕低融点成分(B)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合が質量比で97:3〜85:15である〔1〕〜〔7〕のいずれかに記載の分割性凹凸複合繊維、

〔9〕結晶性熱可塑性樹脂を含む高融点成分(A)と、高融点成分(A)の結晶性熱可塑性樹脂の融点よりも低い融点を有するポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)を、相互に接合した未延伸複合繊維を溶融紡糸する工程、該未延伸複合繊維をポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする分割性凹凸複合繊維の製造方法、

〔10〕前記の複合繊維を溶融紡糸する工程において、複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合可能な紡糸ヘッド部を備えた紡糸装置を用い、紡糸ヘッド部における高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度とを調整して、紡糸する〔9〕に記載の分割性凹凸複合繊維の製造方法、

〔11〕前記溶融粘度の調整が、高融点成分(A)の結晶性熱可塑性樹脂のメルトフローレイト(MFRA)と低融点成分(B)のポリオレフィン系樹脂(a)のメルトフローレイト(MFRB)を、MFRA ≧MFRB としてなる〔10〕に記載の分割性凹凸複合繊維の製造方法、及び

〔12〕〔1〕〜〔8〕のいずれかに記載の分割性凹凸複合繊維を用いてなる不織布、

を提供するものである。

【発明の効果】

【0014】

本発明によれば、毛細管現象の発現により水を吸水(保水)する性能(効果)が大きな不織布を製造できる分割性凹凸複合繊維、該分割性凹凸複合繊維の効率的な製造方法、及び該分割性凹凸複合繊維を用いてなる不織布、を提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の分割性凹凸複合繊維における高融点成分(A)と低融点成分(B)接合パターンの例を示す模式断面図である。

【図2】放射状接合断面を有する複合未延伸繊維の断面における高融点成分(A)と低融点成分(B)の接合パターンを示す断面写真である。

【図3】実施例1における、(a)分割性凹凸複合未延伸繊維、(b)分割性凹凸複合延伸繊維、(c)得られた熱風融着不織布のSEM写真である。

【図4】実施例2により得られた(a)延伸後繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図5】実施例4により得られた(a)延伸後の繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図6】実施例9により得られた(a)延伸後繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図7】実施例10により得られた(a)延伸後繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図8】比較例1により得られた(a)延伸後の繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【図9】比較例2により得られた(a)延伸後の繊維のSEM写真、(b)得られた不織布について熱風融着後の繊維の状態を示すSEM写真である。

【発明を実施するための形態】

【0016】

まず、本発明の分割性凹凸複合繊維について説明する。

本発明の分割性凹凸複合繊維は、結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなることを特徴とする。

【0017】

本発明において、「低融点成分(B)からなる繊維表面部が凹凸状を呈してなる」とは、繊維表面(外周面)において低融点成分に占有されている部分に、不規則な凹凸を呈していることを意味する。この不規則な凹凸は、低融点成分に配合された非晶性樹脂が核となり、熱延伸、さらには、不織布化する際の熱融着処理によって凹凸状が出現する。

複合繊維が「高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有する」とは、繊維軸に直交する断面(以下、「繊維断面」という。)が、図1の(a)〜(g)に示すような状態で、高融点成分(A)と低融点成分(B)が相互に接合した状態で、繊維軸方向に連続していることをいう。

「分割性凹凸複合繊維」の「分割性」とは、高融点成分(A)と低融点成分(B)とが、成分間の熱収縮率の違いにより高温処理や、ウォータージェット処理、カード処理等の機械的処理で、高融点成分(A)と低融点成分(B)に分割して細繊度化できる可能性を有する繊維であることを意味し、必ずしも最終的に分割していることを意味するものではない。

なお、本発明の分割性凹凸複合繊維の断面形状は、円形でなくてもよく、図1の(f)、(g)に示すように矩形でもよく、また、楕円形、或いは星型、十字型等の異型断面であってもよい。

【0018】

本発明の分割性凹凸複合繊維は、繊維径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合されてなる複合未延伸繊維とすることができる。すなわち図1(a)に示す形状や図2(a)〜(e)に示すように2成分が接合された複合未延伸繊維とすることができる。

【0019】

[高融点成分(A)を構成する材料]

本発明の分割性凹凸複合繊維においては、高融点成分(A)を構成する材料(以下、高融点成分材料と称することがある。)として、結晶性熱可塑性樹脂が用いられる。

当該結晶性熱可塑性樹脂は、その融点が前述したポリオレフィン系樹脂(a)の融点よりも高いことを要し、例えば結晶性ポリプロピレン、ポリエチレンテレフタレートやポリブチレンテレフタレートなどの結晶性ポリエステル、ポリアミド(ナイロン)、芳香族ポリエステル樹脂(液晶ポリマー)などを用いることができ、これらは1種を単独で用いてもよく、2種以上を組み合わせて用いてもよい。これらの中で、融点が比較的低く、加工性、及びコスト的に優れる、結晶性ポリプロピレンが好ましい。

【0020】

この結晶性ポリプロピレンとしては、アイソタクチックポリプロピレン系樹脂が好ましく用いられる。中でもアイソタクチックペンタッド分率(IPF)が、好ましくは85%以上、より好ましくは90%以上のものが有利である。また、分子量分布の指標であるQ値(重量平均分子量/数平均分子量Mw/Mn比)は6以下、メルトフローレイト(MFR)(温度230℃、荷重2.16kg)は3〜100g/10分の範囲が好ましい。上記IPFが85%未満では立体規則性が不充分で結晶性が低く、得られる複合繊維における強度などの物性が劣る。

【0021】

なお、アイソタクチックペンタッド分率(IPF)(一般にmmmm分率ともいわれる)は、任意の連続する5つのプロピレン単位で構成される炭素−炭素結合による主鎖に対して、側鎖である5つのメチル基がいずれも同方向に位置する立体構造の割合を示すものであって、同位体炭素核磁気共鳴スペクトル(13C−NMR)にけるPmmmm(プロピレン単位が5個連続してアイソタクチック結合した部位における第3単位目のメチル基に由来する吸収強度)およびPw(プロピレン単位の全メチル基に由来する吸収強度)から、式

IPF(%)=(Pmmmm/Pw)×100

によって求めることができる。

【0022】

また、このポリプロピレンは、プロピレンの単独重合体であってもよいし、プロピレンとα−オレフィン(例えばエチレン、ブテン−1など)との共重合体であってもよい。

すなわち、結晶性ポリプロピレンとしては、例えば結晶性を有するアイソタクチックプロピレン単独重合体、エチレン単位の含有量の少ないエチレン−プロピレンランダム共重合体、プロピレン単独重合体からなるホモ部とエチレン単位の含有量の比較的多いエチレン−プロピレンランダム共重合体からなる共重合部とから構成されたプロピレンブロック共重合体、さらに前記プロピレンブロック共重合体における各ホモ部または共重合部が、さらにブテン−1などのα−オレフィンを共重合したものからなる結晶性プロピレン−エチレン−α−オレフィン共重合体などが挙げられる。

なお、本発明においては、前記の低融点成分(B)材料である樹脂組成物及び高融点成分(A)材料である結晶性熱可塑性樹脂には、必要に応じ、各種添加剤、例えば耐候剤、耐熱安定剤、難燃剤、着色剤、消臭剤、抗菌剤、芳香剤などを含有させることができる。

【0023】

[低融点成分(B)を構成する材料]

本発明の分割性凹凸複合繊維においては、低融点成分(B)を構成する材料(以下、低融点成分材料と称することがある。)として、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを併用してなる樹脂組成物が用いられる。

(ポリオレフィン系樹脂(a))

低融点成分(B)の一成分として用いられるポリオレフィン系樹脂(a)は、その融点が、高融点成分(A)を構成する材料として用いられる結晶性熱可塑性樹脂の融点よりも低いことを要する。ポリオレフィン系樹脂(a)の融点が上記条件を満たさない場合、熱接着性を有する分割性凹凸複合繊維が得られにくく、熱風融着法による不織布の作製が困難となる上、例え不織布が作製できたとしても、低融点成分(B)表面に不規則な凹凸が形成されにくい。

当該ポリオレフィン系樹脂(a)としては、前述した性状を有するものであればよく、特に制限されず、例えば高密度、中密度、低密度ポリエチレンや直鎖状低密度ポリエチレンなどのエチレン系重合体、プロピレンと他のα−オレフィンとの共重合体、具体的にはプロピレン−ブテン−1ランダム共重合体、プロピレン−エチレン−ブテン−1ランダム共重合体、あるいは軟質ポリプロピレンなどの非結晶性プロピレン系重合体、ポリ4−メチルペンテン−1などを挙げることができる。これらのポリオレフィン系樹脂(a)は、1種を単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

これらの中で、曳糸性やコストなどを考慮すると高密度ポリエチレン(融点:130℃)が好適である。また高密度ポリエチレンのメルトフローレイト(MFR)(温度190℃、荷重2.16kg)は3〜60g/10分の範囲が好ましい。

【0024】

(非晶性樹脂(b))

低融点成分(B)の成分として、前述のポリオレフィン系樹脂(a)と併用される非晶性樹脂(b)は、そのガラス転移点(Tg)が延伸温度よりも高いことを要する。その理由は、低融点成分(B)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との当該延伸温度における延伸性の違いにより凹凸状を形成させるためである。

当該非晶性樹脂(b)としては、環状オレフィン系重合体やポリカーボネートなどを挙げることができる。

環状オレフィン系重合体としては、例えばエチレンとノルボルネンとの共重合体である環状オレフィンコポリマー[ポリプラスチックス社製、登録商標「TOPAS」、5013のTg=134℃]、エチレンと環状オレフィンとの共重合体である環状オレフィンコポリマー[三井化学社製、登録商標「アペル」、APL5014DPのTg=135℃]、ノルボルネン誘導体のメタセシス開環重合により得られたシクロオレフィンポリマー[日本ゼオン社製、登録商標「ZEONEX」、480RのTg=138℃]、トリシクロデカン構造を有するシクロオレフィンポリマー[JSR社製、登録商標「ARTON」、Tg=171℃]などを挙げることができる。

本発明においては、前記非晶性樹脂(b)は、1種を単独で用いてもよく、2種以上を組み合わせて用いてもよいが、特に環状オレフィンコポリマー及び/又はポリカーボネートが性能の観点から好ましい。

【0025】

なお、非晶性樹脂(b)として環状オレフィン共重合体を用いる場合は、環状オレフィン共重合体の流動性、即ち溶融粘度の指標としては、一般的にメルトボリュームレイト(MVR)が用いられているので、本発明の分割性凹凸複合繊維の低融点成分(B)の非晶性樹脂(b)としては、溶融紡糸安定、延伸性の観点から、MVRが試験法ISO 1133準拠、測定条件:260℃、2.16kgにおいて10ml/10分以上が好ましく、14ml/10分以上がより好ましい。なお、流動性の指標であるMVRは、例えばエチレン単位とノルボルネン単位を含むエチレン・ノルボルネン共重合体を環状オレフィン共重合体として選択するときは、エチレン単位の重合度X、ノルボルネン単位の重合度Yに基づく分子量及び環状オレフィン共重合体全体の分子量分布により、調節されたものから採択することができる。

【0026】

本発明の分割性凹凸複合繊維において、低融点成分(B)材料として用いられる樹脂組成物は、低融点成分(B)表面に不規則な凹凸状を形成させる観点から、前述したポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合は、質量比で97:3〜85:15であることが好ましく、95:5〜90:10であることがより好ましい。

【0027】

[分割性凹凸複合繊維の製造方法]

本発明の分割性凹凸複合繊維は、結晶性熱可塑性樹脂を含む高融点成分(A)と、高融点成分(A)よりも低い融点を有するポリオレフィン系樹脂(a)と延伸温度よりも高いガラス転移点(Tg)を有する非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)を相互に接合した未延伸複合繊維を溶融紡糸する工程、該未延伸複合繊維をポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含む本発明の製造方法によれば効率よく製造することができる。

さらに、前記の複合繊維を溶融紡糸する工程において、複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合可能な紡糸ヘッド部を備えた紡糸装置を用い、紡糸ヘッド部における高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度とを調整して、紡糸する分割性凹凸複合繊維の製造方法とすることができる。

【0028】

(溶融紡糸工程)

本発明の製造方法における、分割性凹凸複合繊維を溶融紡糸する工程は、従来、分割性複合繊維の製造において使用されている公知の方法を用いることができる。例えば、前記の低融点成分および高融点成分を用い、押出し機2台と分割型繊維用ノズルを備えた複合紡糸装置により、紡糸温度200〜300℃程度で溶融紡糸することにより、複数の2成分が接合された構造の複合繊維が得られる。このようにして得られた分割性凹凸複合繊維における高融点成分/低融点成分断面積比は、通常40/60〜80/20の範囲で選定される。

【0029】

前記の複合繊維を溶融紡糸する工程において、複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合可能な紡糸ヘッド部を備えた紡糸装置を用い、紡糸ヘッド部における高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度とを調整して、紡糸する分割性凹凸複合繊維の製造方法における溶融粘度の調整は、以下の方法で行うことができる。

すなわち、高融点成分(A)の結晶性熱可塑性樹脂のメルトフローレイト(MFRA)と低融点成分(B)のポリオレフィン系樹脂(a)のメルトフローレイト(MFRB)を、適宜勘案して、各成分の溶融紡糸機の設定温度を調整し、紡糸ノズルから吐出される時点において、高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度のバランスを調整することで、高融点成分(A)及び低融点成分(B)のいずれが繊維断面の中央部に位置させるか、或いは2成分をほぼ均等に放射状に配列させるかを意図的に変更することができる。

【0030】

分割性複合未延伸繊維の断面パターン1

図2(a)、(b)は、高融点成分(A)の溶融粘度が低融点成分(B)の溶融粘度より高い場合、即ち、具体的には高融点成分(A)のメルトフローレイト(MFRA)が低融点成分(B)(HDPEと環状ポリオレフィン共重合体)のメルトフローレイト(MFRB)よりも低い場合、低融点成分(B)が未延伸繊維断面の中央部を占め、そこから繊維の外周に向かって放射状に広がる複合未延伸繊維断面を形成している。この場合は、低融点成分(B)が中央で接合し、外周比率も高いためか、紡糸性悪化の傾向があり、また、延伸による凹凸発現後に低融点成分(B)を分割して細繊度化するのが難しい。また、繊維内の体積、及び繊維表面積のうち低融点成分(B)の占める比率が相対的に高いため、凹凸発現の核となる環状オレフィン共重合体も繊維断面の中央部を含む繊維全体に広く分散することとなり、その結果、不織布化後の凹凸は小さなものとなる。

【0031】

分割性複合未延伸繊維の断面パターン2

図2(c)、(d)は、高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度がほぼ等しい場合に形成される未延伸繊維断面形状で、各成分が未延伸繊維断面の中央部からほぼ均等な放射状に接合された断面が形成される。

中央部の接合割合及び、外周部の比率が同等の場合、紡糸性良好の傾向があるので、生産安定性の点で好ましい。延伸による凹凸発現後に、高融点成分(A)、低融点成分(B)共に細繊度化されやすい。また断面パターン1よりも低融点成分(B)の体積、及び繊維表面積が小さいため凹凸の核が密になり、不織布化後の凹凸も若干大きくなる。なお、ポリプロピレン(PP)/高密度ポリエチレン(HDPE)の分割繊維は、強力にウォータージェット処理を行うことで達成される。よって、分割性の改善効果も特徴のひとつとして挙げられる。

【0032】

分割性複合未延伸繊維の断面パターン3

図2(e)は、前記分割性複合未延伸繊維の断面パターン1とは逆に、高融点成分(A)の溶融粘度が、低融点成分(B)の溶融粘度よりも低い場合の複合未延伸繊維の断面を表している。即ち、具体的には高融点成分(A)のメルトフローレイト(MFRA)が低融点成分(B)(HDPEと環状ポリオレフィン共重合体)のメルトフローレイト(MFRB)よりも高い場合、高融点成分(A)が、中央部で接合し、外周比率も大きい。紡糸性は最も良好な傾向にあり、延伸により低融点成分(B)(凹凸発現成分)の細繊度化が可能である。また、A成分とB成分の界面で微細な隙間が形成され、毛細管現象が発現しやすい構造をとる。低融点成分(B)が分割し、高融点成分(A)から離脱した場合も、高融点成分(A)が形成するV溝が吸水性(保水性)を発揮しやすい構造を呈する。

また、高融点成分(A)が未延伸繊維断面の中央部を占め、そこから繊維の外周に向かって放射状に広がる複合繊維断面を形成している。断面パターン1、2よりも低融点成分(B)の体積、及び繊維表面積が小さいため、凹凸の核となる環状オレフィン共重合体がより密集しており、不織布化後の凹凸が一番大きくなる傾向がある。

以上、紡糸性及び凹凸が形成された低融点成分(B)を細繊度に分割する観点から、溶融粘度の調整は、高融点成分(A)の結晶性熱可塑性樹脂のメルトフローレイト(MFRA)と低融点成分(B)のポリオレフィン系樹脂(a)のメルトフローレイト(MFRB)を、MFRA ≧MFRB となるよう、各成分の原料のメルトフローレイト(MFR)を調整することが好ましい。また、凹凸の核となる環状オレフィン共重合体の分布密度の関係からも、MFRA ≧MFRBとすることが、低融点成分(B)の体積、及び繊維表面積を小さくすることができるので好ましい。

【0033】

(熱延伸工程)

本発明の製造方法においては、前記溶融紡糸工程で得られた未延伸複合繊維を熱延伸処理する。この熱延伸処理は、ポリオレフィン系樹脂(a)のガラス転移温度(Tg)以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で行われる。

当該熱延伸工程においては、従来公知の熱延伸処理方法、例えば一般的に知られている金属加熱ロールや金属加熱板などを用いた接触加熱延伸、あるいは温水、常圧〜0.2MPa(ゲージ圧)程度の水蒸気や熱風などの加熱流体、高圧蒸気延伸、遠赤外線などの熱線を用いた非接触加熱延伸、及びこれらの組み合わせた方法などを適用することができる。

紙おむつ等、風合いを求められる用途において、延伸倍率は、繊維強度を発現させる観点から通常2〜6倍程度、好ましくは3〜5倍である。得られた分割性凹凸複合(延伸)繊維における単糸繊度は、通常1〜10dtex程度、好ましくは2〜7dtexである。分割性凹凸複合繊維は、その繊維断面における区画成分の数に対応して分割され、細繊度化することができる。

【0034】

(捲縮加工)

本発明においては、このようにして得られた分割性凹凸複合延伸繊維に、通常捲縮加工が施される。該捲縮加工方法としては、特に制限はなく、従来ポリオレフィン系複合延伸繊維の捲縮加工に慣用されている方法を用いることができる。例えば、該分割性凹凸複合延伸繊維に、常法により、捲縮数10〜18個/2.5cm程度、好ましくは12〜16個/2.5cmで機械捲縮を施すことにより、捲縮分割性凹凸複合延伸繊維が得られる。

また、この工程で繊維に油剤を塗付(付着)することによって、繊維及び熱風融着後の不織布特性として、カーディング等に対する高次加工性、不織布としての初期透水性、耐久親水性、撥水性等様々な性能を付与することができる。

【0035】

(切断工程)

分割性凹凸複合延伸繊維は延伸により、低融点成分(B)の非晶性樹脂(b)に起因する凹凸の核が形成され、必要に応じて乾燥処理を経て、3〜100mmに切断される。

【0036】

(分割性凹凸複合延伸繊維の分割による細繊度化)

得られた捲縮分割性凹凸複合延伸繊維について、さらに細繊度化したい場合は、不織布化後にウォータージェット処理するなどして繊維を分割し、細繊度化することができる。

次に、本発明の不織布について説明する。

【0037】

[不織布]

本発明の前述した分割性凹凸複合繊維から得られた繊維は、不織布化する際の熱処理によって、低融点成分(B)表面に凹凸状を顕在(発現)させてなる不織布とすることができる。(不織布の製造方法)

不織布は、例えば下記の方法により製造することができる。

まず、前述の捲縮加工で得られた捲縮複合延伸繊維を常法に従って、通常15〜80mm、好ましくは25〜60mmに切断して、短繊維の分割性凹凸複合繊維を得る。次いで、この短繊維の分割性凹凸複合繊維を用いて、後述する製造方法から選択される方法によって不織布を作製する。

なお、低融点成分(B)ポリオレフィン系樹脂にTgが高い環状オレフィン共重合体(coc)を添加し、凹凸繊維不織布とした場合、未添加品と比較し不織布強力がMD方向で2割、CD方向では3割低下するという実体がある。本発明においては、元々接着成分(低融点成分)の表面割合がノズル設計上50%前後であり、前述した通り、樹脂粘度により接着成分の表面割合も変化し接着性繊維としての接着性能は以下の通り低下する。

(i)接着成分の表面割合が60%程度(=推定である。)では同芯タイプ(鞘芯型)未添加品と比較して、接着強力は7〜8割低下。

(ii)接着成分の表面割合が50%程度(=推定である。)では同芯タイプ未添加品と比較して、接着強力は8〜9割低下。

(iii)接着成分の表面割合が40%程度(=推定である。)では接着性能は殆どないと思われる。

上述の通り、接着力が低いことから、熱融着不織布とした場合は、同芯複合繊維(PP又はPET/HDPE)との混綿による使用が好ましい。

【0038】

不織布の作製方法としては、熱融着法、熱ロール法、スパンレース法、ニードルパンチ法などがあるが、本発明においては、熱融着法、特に熱風融着法を採用するのが有利である。この熱融着法、特に熱風融着法で不織布を作製した場合、不織布の作製と同時に、分割性凹凸複合繊維の低融点成分(B)表面に不規則な凹凸が発現して、所望の不織布が容易に得られるからである。

この熱風融着法による不織布の製造方法としては特に制限はなく、従来熱風融着加工による不織布の製造において慣用されている方法を用いることができる。例えば前述したようにして得られた短繊維の分割性凹凸複合繊維を、ローラーカード機にてカーディングして所望の目付重量のウェッブを作製したのち、エアースルー方式等の熱風融着法により、当該不織布が得られる。

この際、熱風融着は、ポリオレフィン系樹脂(a)の融点以上の温度で行うことが肝要であり、特に、ポリオレフィン系樹脂(a)の融点以上、かつ非晶性樹脂(b)のガラス転移点(Tg)以下の温度で行うことがより好ましい。

【0039】

前述のようにして得られた不織布は、熱風融着によって繊維表面に形成された凹凸形状、及び、未分割部分においては高融点成分(A)と低融点成分(B)の界面に形成された微細な隙間とによって、毛細管現象が発現しやすい構造となり、不織布は高い吸水性(保水性)を有する。また低融点成分(B)が分割し、高融点成分(A)から離脱した場合も、高融点成分(A)が形成するV溝によって更に効果を発揮することができる。

【0040】

[凹凸発現のメカニズムの考察]

非晶性樹脂(b)は紡糸によりポリオレフィン系樹脂(a)内で引き伸ばされた棒状態で存在していると考えられる。延伸の際、ポリオレフィン系樹脂(a)のガラス転移点(Tg)及び融点(Tm)、非晶性樹脂(b)のガラス転移点(Tg)、そして延伸温度の関係によって凹凸発現の有無、大きさが決定され、次のようにパターン化できる。

【0041】

(i)凹凸発現パターン(1):非晶性樹脂(b)のガラス転移点(Tg) > ポリオレフィン系樹脂(a)の融点(Tm) > 延伸温度のとき

非晶性樹脂(b)のガラス転移点(Tg)が延伸温度よりも高いため棒状の非晶性樹脂(b)は伸びにくく、弱い延伸で破断しポリオレフィン系樹脂(a)の延伸部分よりも太い径の大きな塊(凹凸の核)を形成する。一方ポリオレフィン系樹脂(a)は結晶性で伸びやすいため、そのまま延伸され続ける。その結果、延伸糸には比較的大きな非晶性樹脂(b)が断続的に存在する状態となると考えられる。そして、不織布化に際して、熱風融着時に加熱にされることで、非晶性樹脂(b)は千切れた形状から表面張力で凝集し丸型になるため、その際に凹凸が発現すると考えられる。

【0042】

(ii)凹凸発現パターン(2):ポリオレフィン系樹脂(a)の融点(Tm) > 非晶性樹脂(b)のガラス転移点(Tg) > 延伸温度のとき

非晶性樹脂(b)のガラス転移点(Tg)と延伸温度が近いため、棒状の非晶性樹脂(b)は伸びやすい状態にあり、非晶性樹脂(b)はある程度までは伸び続け細くなった後に延伸可能極限倍率を超過して破断し、破断した塊(凹凸の核)は前記(i)よりも小さくなり、その結果、熱風融着後の凹凸形状も小さくなるものと考えられる。

【0043】

(iii)凹凸発現パターン(3):ポリオレフィン系樹脂(a)の融点(Tm) > 延伸温度 > 非晶性樹脂(b)のガラス転移点(Tg)のとき

非晶性樹脂(b)のガラス転移点(Tg)が延伸温度よりも低いため、非晶性樹脂(b)は延伸温度で剛性と粘度が低下しポリオレフィン系樹脂(a)と共に円滑に延伸され、凹凸の核となる非晶性樹脂(b)の塊が形成されないため凹凸が発現しないものと考えられる。

【実施例】

【0044】

次に、本発明を実施例により、さらに詳細に説明するが、本発明はこれらの例によってなんら限定されるものではない。なお、以下の実施例、比較例において、共通する紡糸工程における冷却条件及び延伸ローラーの温度条件についてまとめて示す。

【0045】

(1)紡糸工程における冷却条件

以下の実施例及び比較例において、分割性凹凸複合繊維の紡糸工程における紡出繊維の冷却は、横風冷却装置を用い、冷却風速3.5m/sec、風温15℃、サイクルを30Hzとして行った。

(2)延伸ローラー温度条件

分割性複合未延伸繊維を所定のトータル繊度に集束し、それぞれの表面温度に制御可能な第1〜第4の延伸ローラーを用い、第1ローラー温度80℃、第2ローラー温度100℃、第3ローラー温度85℃、第4ローラー温度75℃とし、延伸温度としてのローラー間の温度を98℃として4倍及び2倍の延伸を行った。

【0046】

繊維表面の凹凸状態の評価は、以下のようにして行った。

(i)分割性凹凸複合繊維の未延伸繊維、及び延伸繊維の凹凸状態の評価

未延伸繊維及び延伸繊維の側面のSEM写真を撮影し、その写真を視認観察して以下のような基準で定性評価を行った。

○:繊維の高融点成分と低融点成分の境目が明確で、低融点成分に明確な凹部または凸部が形成されている場合

△:繊維の高融点成分と低融点成分の境目が形成され、低融点成分に僅かに凹凸形状が認められる場合

×:繊維の高融点成分と低融点成分の境目が不明瞭で、凹凸形状が認められず平滑な表面の場合

(ii) 分割性凹凸複合繊維を熱風融着処理して作製された不織布の凹凸状態の評価

分割性凹凸複合繊維を熱風融着処理して作製された不織布のSEM写真を撮影し、その写真を視認観察して以下のような基準で定性評価を行った。

◎:繊維の低融点成分側に大きな凸部が形成され、凸部間に空洞が開く程の凹部が形成されている場合

○:繊維の低融点成分側に断続的な凸部のみが形成されている場合

×:繊維の低融点成分に凸部や凹部がなくスジ状突起のみが存在している場合

【0047】

実施例1

(1)分割性凹凸複合繊維の作製

高融点成分(A)材料として、ホモポリプロピレン[プライムポリマー社製、商品名「Y6005GM」、MFR(230℃、2.16kg)=60g/10分、融点:161℃]、低融点成分(B)材料として、高密度ポリエチレン[京葉ポリエチレン社製、商品名「S6932」、MFR(190℃、2.16kg)=20g/10分、融点:130℃、Tg:−120℃]と、環状オレフィンコポリマー[ポリプラスチック社製、登録商標「TOPAS 5013」、Tg=134℃、260℃/2.16kgでのメルトボリュームレイト(MVR)=48ml/10分]を質量比90:10の割合で含む樹脂組成物を用い、一軸押出機2台と孔径0.4mmのホールを600個有する8分割型複合繊維用ノズルを備えた複合紡糸装置により、紡糸温度260℃、前記の冷却条件、及び引取速度300m/分で紡糸し、高融点成分(A)と低融点成分(B)が各4区分され、これらが交互に接合した8分割の図2(e)に示す断面形状を有する単糸繊度が8.1dtexの分割性凹凸複合未延伸繊維を作製した。原料組成、紡糸条件等をまとめて第1表に示す。

【0048】

【表1】

【0049】

(2)分割性凹凸複合延伸繊維の作製

上記(1)で得られた分割性凹凸複合未延伸繊維を、前記の延伸ローラー温度条件のローラー間で、延伸温度98℃の条件で延伸処理して、延伸倍率4倍で単糸繊度が2.2dTexである分割性凹凸複合繊維を作製した。

(3)短繊維の分割性凹凸複合繊維の作製

上記(2)で得られた分割性凹凸複合繊維に、機械捲縮加工を施した。その後、ロータリーカッターで、50mmの長さにカットすることにより、短繊維の分割性凹凸複合繊維を作製した。

【0050】

(4)不織布の作製

上記(3)で得られた短繊維の分割性凹凸複合繊維を用い、360mm幅のローラーカード機にて20m/分の速度でカーディングし、目付10g/m2のウェッブを吐出させて3層に積層し、目付30g/m2のウェッブを得た。次に、このウェッブを幅350mm、速度5m/minの金網ベルトに載せ、風温135℃、風速2.7m/secの熱風を5秒間吹きつける熱風融着法により、低融点成分(B)の表面に不規則な凹凸を有する熱風融着不織布を作製した。

図3(a)に分割性凹凸複合未延伸繊維の走査型電子顕微鏡(SEM)写真を、図3(b)に分割性凹凸複合繊維のSEM写真を、図3(c)に熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を示す。

図3(a)〜(c)から分かるように、分割性凹凸複合未延伸繊維の低融点成分(B)表面には凹凸は認められない(判定:×)が、分割性凹凸複合延伸繊維の低融点成分(B)表面には凹凸が僅かに認められる(判定:△)。また、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた(判定:○)。これらの凹凸状態についてまとめて第1表に示す。

【0051】

実施例2

実施例1(1)において、環状オレフィンコポリマーを「TOPAS 6013」〔Tg=138℃、260℃/2.16kgでのMVR=14ml/10分〕に変更した以外は実施例1と同様にして、分割性凹凸複合未延伸繊維を得た。4倍延伸を試みたが、2倍迄しか延伸できず単糸繊度が4.4dtexである以外は、実施例1と同様な操作を行った。分割性凹凸複合未繊維の断面は図2(e)に近似していた。

図4(a)に分割性凹凸複合延伸繊維のSEM写真を、図4(b)に熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を示す。

図4(a)、(b)から分かるように、分割性凹凸複合延伸繊維の表面には大きな凹部が認められており(判定:○)、また熱風融着不織布を構成する分割性凹凸複合繊維には大きな凸部が形成され、繊維に空洞が開く程の凹部が形成されていた(判定:◎)。これは、実施例1に使用した環状オレフィンコポリマーと比較して、環状オレフィンコポリマーのメルトボリュームレイト(MVR)(260℃/2.16kg)が14(ml/10分)と低いため、10質量%の配合では、高密度ポリエチレンとの混合分散が必ずしも均一とならず、延伸倍率も上がらず、且つ高い延伸応力により、低融点成分(B)に部分的に剥離力が働いたものと思われる。

【0052】

実施例3

実施例2において、高融点成分(A)材料として、ホモポリプロピレン[プライムポリマー社製、商品名「S119」、MFR(230℃、2.16kg)=60g/10分、融点:161℃]を用い、低融点成分(B)材料として、実施例2と同一の高密度ポリエチレンと、環状オレフィンコポリマーとを質量比95:5の割合で含む樹脂組成物とした以外は、実施例2と同様な操作を行った。延伸は4倍の延伸が可能であった。分割性凹凸複合未延伸繊維の断面は図2(e)に近似していた。分割性凹凸複合延伸繊維の低融点成分(B)表面には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

【0053】

実施例4

実施例1(1)において、高融点成分(A)材料として、ホモポリプロピレン[プライムポリマー社製、商品名「S119」、MFR(230℃、2.16kg)=60g/10分、融点:161℃]を用い、低融点成分(B)材料として環状オレフィンコポリマーを「TOPAS 7010」(Tg=110℃、260℃/2.16kgでのMVR=40ml/10分)に変更し、その他の条件は実施例1と同様にして、分割性凹凸複合未延伸繊維を得た。

4倍の延伸が可能だった。分割性凹凸複合未延伸繊維の断面は図2(e)に近似していた。

図5(a)に分割性凹凸複合延伸繊維のSEM写真を、図5(b)に熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を示す。

実施例1と比べ若干小さいが、分割性凹凸延伸複合繊維の低融点成分(B)表面には凹凸が僅かに認められた(判定:△)。また熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されたが、凹凸は実施例1と比べ小さかった(判定:○)。これは前述の凹凸発現パターン(2)で示したとおり、非晶性樹脂(b)のガラス転移点(Tg)と延伸温度が近いため、形成された凹凸の核が小さくなったことが原因であると考えられる。

【0054】

実施例5

実施例3において、低融点成分(B)における環状ポリオレフィンコポリマーの配合比率を10質量%とし、実施例2で使用した「TOPAS 6013」と実施例1で使用した「TOPAS 5013」を各5質量%ずつ使用した。それ以外は実施例3と同様とし、分割性凹凸複合繊維及び熱風融着不織布を得、繊維表面の凹凸状態を観察した。分割性凹凸複合未延伸繊維の断面は図2(e)に近似していた。分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

【0055】

実施例6

実施例5と同様に、低融点成分(B)における環状ポリオレフィンコポリマーの配合比率を10質量%とし、実施例2で使用した「TOPAS 6013」と、環状オレフィンコポリマー「TOPAS 8007」(Tg=78℃、260℃/2.16kgでのMVR=32ml/10分)を各5質量%ずつ使用した。それ以外は実施例5と同様とし、分割性凹凸複合繊維及び熱風融着不織布を得、繊維表面の凹凸状態を観察した。分割性凹凸複合未延伸繊維の断面は図2(e)に近似していた。分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

【0056】

実施例7

繊維断面における高融点成分(A)と低融点成分(B)の面積比率を同等にすべく、高融点成分(B)にMFRの異なる2種のホモポリプロピレン、即ち、プライムポリマー社製、商品名「Y2005GP」(MFR=20g/10分、融点:161℃)と同社製「S119」(MFRが60g/10分、融点:161℃)を60質量%/40質量%の比率で混合して目標MFRを31g/10分相当とし、分割性凹凸複合繊維、熱風融着繊維を得た。分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

分割性凹凸複合未延伸繊維の断面は、図2(c)に示すように、繊維の中心部から高融点成分と低融点成分が放射状に広がり高融点成分(A)と低融点成分(B)の面積比率がほぼ同等であった。

【0057】

実施例8

実施例7と同様に、繊維断面における高融点成分(A)と低融点成分(B)の面積比率を同等にすべく、高融点成分(B)にMFRの異なる2種のホモポリプロピレン、即ち、プライムポリマー社製、商品名「Y2005GP」(MFR=20g/10分、融点:161℃)と同社製「S119」(MFRが60g/10分、融点:161℃)を30質量%/70質量%の比率で混合して目標のMFRを43g/10min相当とし、その他は実施例1と同様にして、分割性凹凸複合繊維、熱風融着繊維を得た。その結果、分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

分割性凹凸複合未延伸繊維の断面は、図2(d)に示すように、実施例6とほぼ同様であった。

なお実施例7、8は2種類のホモポリプロピレンを用いてMFRを調整し「相当」としているが、この場合、2種のMFRと質量%から求められるブレンド物のMFRは、メルトフローレイトに関する以下の方程式によって計算される。

log(MFRフ゛レント゛) = w1log(MFR1) + w2log(MFR2) +…+wilog(MFRi) +…+ wnlog(MFRn)

式中、wiは構成成分iの重量分画、MFRiは構成要素iのメルトフローレイト、nはブレンド中の構成成分の総数、及びw1+w2+…+wi+…wn = 1

である。

【0058】

実施例9

高融点成分(A)として、プライムポリマー社製ホモポリプロピレン[商品名「Y2005GP」、MFR(230℃、2.16kg)=20g/10分]を35質量%と、同じく[商品名「Y900GV」、MFR(230℃、2.16kg)=9g/10分]を35質量%、及び相溶化剤として無水カルボン酸で酸変成したポリプロピレン[MFR(230℃、2.16kg)=524g/10分、融点:137℃]を30質量%配合し、目標MFRを40g/10分相当として、繊維断面における高融点成分(A)と低融点成分(B)の面積比率を同等にすることを目標とした以外は実施例1と同様にして、分割性凹凸複合未繊維を得た。分割性凹凸複合未延伸繊維の断面は図2(c)に近似していた。

得られた分割性凹凸複合未延伸繊維の紡糸繊度は12.2dtexが限度で、延伸倍率4倍のときに単糸繊度3.3dtexの分割性凹凸複合繊維を得た。分割性凹凸複合延伸繊維には僅かに凹凸が認められ(判定:△)、熱風融着不織布を構成する分割性凹凸複合繊維の低融点成分(B)には断続的な凸部のみが形成されていた。(判定:○)。

得られた分割性凹凸延伸複合繊維のSEM写真を図6(a)に示す。また実施例1と同様にして得られた熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を図6(b)に示す。

【0059】

実施例10

高融点成分(A)材料として、ホモポリプロピレン[プライムポリマー社製、商品名「S119」、MFR(230℃、2.16kg)=60g/10分]を用い、低融点成分(B)材料には、高密度ポリエチレン[京葉ポリエチレン社製、商品名「S6932」、MFR(190℃、2.16kg)=20g/10分、融点:130℃、Tg:−120℃]60質量%と、環状オレフィンコポリマー[ポリプラスチック社製、登録商標「TOPAS 5013」、Tg=134℃、260℃/2.16kgでのMVR=48ml/10分]10質量%、実施例9で用いた無水カルボン酸で酸変成したポリプロピレン[MFR(230℃、2.16kg)=524g/10分、融点:137℃]を低融点成分(B)に30質量%添加し、その他は実施例1と同様にして、2.2dtexの分割性凹凸複合繊維を得た。分割性凹凸複合延伸繊維には大きな凹部が認められており(判定:○)、また熱風融着不織布を構成する分割性凹凸複合繊維には大きな凸部が形成され、繊維に空洞が開く程の凹部が形成されていた(判定:◎)。

得られた分割性凹凸延伸複合繊維のSEM写真を図7(a)に示す。また実施例1と同様にして得られた熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を図7(b)に示す。

【0060】

比較例1

実施例1において、低融点成分に非晶性樹脂(b)(TOPAS、5013)を添加しない以外は、実施例1と同様に行った。延伸繊維の表面は平滑で凹凸はなく(判定:×)、熱風融着後の繊維低融点成分には凸部や凹部がなくスジ状突起しか存在しなかった(判定:×)。なお未延伸繊維の断面は図2(e)に近似したものであった。

得られた分割性凹凸延伸複合繊維のSEM写真を図8(a)に示す。また実施例1と同様にして得られた熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を図8(b)に示す。原料組成、紡糸条件等をまとめて第2表に示す。

【0061】

【表2】

【0062】

比較例2

実施例1において、低融点成分の非晶性樹脂(b)を(TOPAS、5013)から、(TOPAS、8007、Tg=78℃、260℃/2.16kgにおけるMVR=32ml/10分)に代えた以外は、実施例1と同様にして、2.2dtexの分割性複合繊維を得た。未延伸繊維の断面は図2(e)に近似したものであった。また延伸複合繊維は平滑で凹凸はなく(判定:×)、熱風融着後の分割性複合繊維にも凹凸がなくスジ状突起しか存在しなかった(判定:×)。

得られた分割性凹凸延伸複合繊維のSEM写真を図9(a)に示す。また実施例1と同様にして得られた熱風融着不織布を構成する分割性凹凸複合繊維のSEM写真を図9(b)に示す。結果を第2表に示す。

【0063】

比較例3

実施例1において、低融点成分(B)の非晶性樹脂(b)を(TOPAS、5013)から、(TOPAS、9506、Tg=65℃、260℃/2.16kgにおけるMVR=5.5ml/10分)に代えた以外は、実施例1と同様にして、2.2dtexの分割性複合繊維を得た。未延伸繊維の断面は、図2(e)に近似したものであった。また、延伸複合繊維は平滑で凹凸はなく(判定:×)、熱風融着後の分割性複合繊維にも凹凸がなくスジ状突起しか存在しなかった(判定:×)。結果を第2表に示す。

【0064】

分割性凹凸複合繊維の評価

(1)延伸複合繊維の染色性

分割性凹凸延伸複合繊維の高融点成分(A)、低融点成分(B)、各成分の界面等の微細構造の違いを見るため、実施例1、実施例4、実施例10、比較例1、及び、比較例2について、染料による染色性の違いを見た。染色用サンプルは、幅30mm×長さ70mm、厚み1mmのステンレス板に穿孔した直径1.5mmの孔に、サンプルとしての分割性凹凸延伸複合繊維束の周りをビスコースレーヨン繊維で包んで過密状態で通し、ステンレス板の両面を、剃刀刃でカットして調製した。

これを、コンゴーレッド(ナカライテスク社製)5質量%の20℃の染色浴中で1分間染色した。

染色されたサンプルを光学顕微鏡下での繊維断面写真を撮影し染色状況を観察し、以下の基準で延伸複合繊維の染色性を判定した。

◎:染色液によって濃厚に染色され、繊維断面において8分割された2成分の界面の判別が全くできない場合

○:前記「◎」よりは薄いが染色されており、繊維断面の2成分界面の判別ができる場合

×:染色液に染色されることがなく、繊維断面の2成分界面が明確に判別できる場合

上記の方法により延伸複合繊維の染色状況を観察した結果、低融点成分(B)に非晶性樹脂を含まず、延伸後に凹凸状を呈していない比較例1と比較例2は、染色されることなく繊維断面において8分割された2成分の界面が明確な状態であった(判定:×)。一方、実施例1と実施例4では、凹凸による毛細管現象の効果により低融点成分と高融点成分の界面に染料が入り込み、高融点成分側と同化した色調となっていた(判定:○)。

実施例10は、延伸繊維の表面に大きな凹凸が観察され、一部断面成分は分割もしているため濃色に染色されており、繊維断面で8分割された2成分の界面の判別が全くできなかった(判定:◎)。これらをまとめて第3表に示す。

【0065】

(2)吸い上げ性能の評価

実施例1、実施例4、実施例10、比較例1、及び比較例2の分割性複合繊維をそれぞれ、熱風融着法により温度135℃、風速2.7m/sec、処理時間5秒の融着条件にて不織布を作製した。得られた不織布について、JIS L 1907 のバイレック法に準拠して吸い上げ性能の比較を行った。

具体的には、長さ200mm×幅25mmに切り出した不織布の長さ方向の先端20mmを生理食塩水に浸け、10分後の吸い上げ高さ(mm)を測定した。

吸い上げ高さの結果は、凹凸形状が大きければ大きいほど高い結果となった。これは凹凸の発現によって繊維の表面積が大きくなり、毛細管現象が働いたことが原因である。結果を第3表に示す。

【0066】

(3)吸水率(保水率)

実施例1、実施例4、実施例10、比較例1、及び比較例2の分割性複合繊維不織布について、JIS L 1907 の吸水率測定に準拠して吸水率の測定を行った。

具体的には、75mm×75mmに切り出した不織布を生理食塩水に20分浸漬させ、その後2枚の乾燥した濾紙で挟み、ロールを用いて25mm/secで加圧し吸水率を算出した。

吸水率(保水率)においても吸い上げ高さの結果と同傾向の結果が見られた。吸水率(保水性)は上記の毛細管現象の働きの他に、凹凸によって発生した微細な隙間に水分が保持されたことにも起因している。結果を第3表に示す。

【0067】

【表3】

【0068】

(4) 耐久親水性評価

実施例1、実施例4、実施例10、比較例1、及び比較例2の分割性複合繊維不織布について、次の一滴法を用いて耐久親水性を比較した。

<一滴法>

(i)100mm×100mmに切り出した不織布を濾紙の上に置く。

(ii)不織布に撥水性マジックでランダムに、小さく「・」印を20箇所マークする。

(iii)「・」印をつけた箇所に生理食塩水を10mmの高さから1滴滴下する。

(iv)滴下終了から5秒以内に吸水された箇所を数える。

(v)不織布を濾紙で挟み水分を除去し、1回目と同じ「・」印の箇所に再度滴下する。

(vi)(iii)〜(v)を5回繰り返し、吸水箇所を測定する。

前述の捲縮工程にて付着させた仕上げ油剤としては、以下の2点を使用した。

条件1:初期透水油剤(ミヨシ油脂社製、ソフトオイル120)付着率0.5質量%で使用時

条件2:耐久親水油剤(竹本油脂社製、UN−594)付着率0.5質量%で使用時

初期透水油剤は初期透水速度に特化した油剤であり、一度水分と接触すると水と共に油剤が流れ落ちてしまう性能を持っている。そのような性能にも関わらず、実施例10では2回目以降の滴下においても高い親水性を保持していた。これは大きな凹凸によって繊維の表面積が大きくなり毛細管現象が強く働いたことや、凹凸によって生じた微細な隙間に水分が保持されやすくなったこと、更には微細な隙間に油剤が入り込み落ちにくくなったことが原因であると考えられる。実施例1、実施例4は実施例10には及ばないが、凹凸によって同様の現象が働き耐久親水性が向上した。しかし凹凸の発現しなかった比較例1、比較例2は初期透水油剤の性能どおり、1回の滴下で油剤が全て流れ落ちてしまっていた。

耐久親水油剤は初期透水油剤よりも繰り返し滴下に優れている油剤である。この油剤でも、初期透水油剤と同様の原因により、凹凸発現の大きさに比例して耐久親水性が向上していた。

初期透水油剤に対する耐久親水性の評価を第4表に、耐久親水油剤に対する耐久親水性の評価を第5表に示す。

【0069】

【表4】

【0070】

【表5】

【産業上の利用可能性】

【0071】

本発明の分割性凹凸複合繊維は、水を吸水(保水)する性能(効果)が大きな不織布用の繊維として利用できる。

また本発明の分割性凹凸複合繊維の製造方法は、当該分割性凹凸複合繊維の効果的な製造方法として利用できる。

分割性凹凸複合繊維について考えられる用途としては、当該分割性凹凸複合繊維と他の繊維との混綿使用で、紙おむつやナプキンの表面材、当該表面材で、吸水性(保水性)が期待される場合は、セカンドシートでの用途が考えられる。すなわち、最近の紙おむつは、吸収体/セカンドシート/トップシートの構成を取っており、セカンドシートの目的は、尿をより早く吸水し、吸収体へ移動させる為に使用されるので、高い吸水性(保水性)を有する本発明の分割性凹凸複合繊維の機能の発現が期待される。また、分割細繊度化により風合いを向上させ、トップシートに利用することも期待される。

また、本発明の分割性凹凸複合繊維の単独使用の用途としては、ウォータージェット(WJ)処理により分割細繊度化して、フローリングワイパーに適応することが考えられる。

フローリングワイパーは、WJ処理後乾燥工程があるので、この乾燥熱処理にて、凹凸をより顕在化させることが可能であり、接着性能が低下していることで、不織布の自由繊維が確保可能となり、ワイパー性能(髪の毛や固形ごみ「パンくず」を絡め取る効果)の高い製品が期待できる。

【特許請求の範囲】

【請求項1】

結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなることを特徴とする分割性凹凸複合繊維。

【請求項2】

ポリオレフィン系樹脂(a)の融点は、結晶性熱可塑性樹脂の融点よりも低く、かつ、非晶性樹脂(b)のガラス転移点(Tg)以下の温度で未延伸複合繊維を延伸すること及び、該延伸糸を熱処理することにより低融点成分の表面に、該低融点成分(B)の繊維軸方向にわたって凹凸状を形成してなる請求項1に記載の分割性凹凸複合繊維。

【請求項3】

前記非晶性樹脂(b)のガラス転移点(Tg)がポリオレフィン系樹脂(a)の融点よりも高い請求項2に記載の分割性凹凸複合繊維。

【請求項4】

複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合されてなる請求項1〜3のいずれかに記載の分割性凹凸複合繊維。

【請求項5】

高融点成分(A)の結晶性熱可塑性樹脂が結晶性ポリプロピレン又はポリエチレンテレフタレートであり、かつ低融点成分(B)のポリオレフィン系樹脂(a)が高密度ポリエチレンである請求項1〜4のいずれかに記載の分割性凹凸複合繊維。

【請求項6】

非晶性樹脂(b)が、環状オレフィンコポリマー及び/又はポリカーボネ―トである請求項1〜5のいずれかに記載の分割性凹凸複合繊維。

【請求項7】

非晶性樹脂(b)が、環状オレフィンコポリマーである請求項6に記載の分割性凹凸複合繊維。

【請求項8】

低融点成分(B)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合が質量比で97:3〜85:15である請求項1〜7のいずれかに記載の分割性凹凸複合繊維。

【請求項9】

結晶性熱可塑性樹脂を含む高融点成分(A)と、高融点成分(A)の結晶性熱可塑性樹脂の融点よりも低い融点を有するポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)を相互に接合した未延伸複合繊維を溶融紡糸する工程、該未延伸複合繊維をポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする分割性凹凸複合繊維の製造方法。

【請求項10】

前記の複合繊維を溶融紡糸する工程において、複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合可能な紡糸ヘッド部を備えた紡糸装置を用い、紡糸ヘッド部における高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度とを調整して、紡糸する請求項9に記載の分割性凹凸複合繊維の製造方法。

【請求項11】

前記溶融粘度の調整が、高融点成分(A)の結晶性熱可塑性樹脂のメルトフローレイト(MFRA)と低融点成分(B)のポリオレフィン系樹脂(a)のメルトフローレイト(MFRB)を、MFRA ≧ MFRB としてなる請求項10に記載の分割性凹凸複合繊維の製造方法。

【請求項12】

請求項1〜8のいずれかに記載の分割性凹凸複合繊維を用いてなることを特徴とする不織布。

【請求項1】

結晶性熱可塑性樹脂を含む高融点成分(A)と、ポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)とからなる複合繊維であって、該複合繊維は、高融点成分(A)と低融点成分(B)が相互に接合した断面形状を有し、低融点成分(B)からなる繊維表面部が凹凸状を呈してなることを特徴とする分割性凹凸複合繊維。

【請求項2】

ポリオレフィン系樹脂(a)の融点は、結晶性熱可塑性樹脂の融点よりも低く、かつ、非晶性樹脂(b)のガラス転移点(Tg)以下の温度で未延伸複合繊維を延伸すること及び、該延伸糸を熱処理することにより低融点成分の表面に、該低融点成分(B)の繊維軸方向にわたって凹凸状を形成してなる請求項1に記載の分割性凹凸複合繊維。

【請求項3】

前記非晶性樹脂(b)のガラス転移点(Tg)がポリオレフィン系樹脂(a)の融点よりも高い請求項2に記載の分割性凹凸複合繊維。

【請求項4】

複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合されてなる請求項1〜3のいずれかに記載の分割性凹凸複合繊維。

【請求項5】

高融点成分(A)の結晶性熱可塑性樹脂が結晶性ポリプロピレン又はポリエチレンテレフタレートであり、かつ低融点成分(B)のポリオレフィン系樹脂(a)が高密度ポリエチレンである請求項1〜4のいずれかに記載の分割性凹凸複合繊維。

【請求項6】

非晶性樹脂(b)が、環状オレフィンコポリマー及び/又はポリカーボネ―トである請求項1〜5のいずれかに記載の分割性凹凸複合繊維。

【請求項7】

非晶性樹脂(b)が、環状オレフィンコポリマーである請求項6に記載の分割性凹凸複合繊維。

【請求項8】

低融点成分(B)におけるポリオレフィン系樹脂(a)と非晶性樹脂(b)との含有割合が質量比で97:3〜85:15である請求項1〜7のいずれかに記載の分割性凹凸複合繊維。

【請求項9】

結晶性熱可塑性樹脂を含む高融点成分(A)と、高融点成分(A)の結晶性熱可塑性樹脂の融点よりも低い融点を有するポリオレフィン系樹脂(a)と非晶性樹脂(b)とを含む樹脂組成物からなる低融点成分(B)を相互に接合した未延伸複合繊維を溶融紡糸する工程、該未延伸複合繊維をポリオレフィン系樹脂(a)のTg以上、融点以下の温度であって、かつ非晶性樹脂(b)のTg以下の温度で熱延伸する工程、を含むことを特徴とする分割性凹凸複合繊維の製造方法。

【請求項10】

前記の複合繊維を溶融紡糸する工程において、複合繊維の径方向の断面において、繊維中央部から繊維表面に向かって高融点成分(A)及び低融点成分(B)が略放射状に接合可能な紡糸ヘッド部を備えた紡糸装置を用い、紡糸ヘッド部における高融点成分(A)の溶融粘度と低融点成分(B)の溶融粘度とを調整して、紡糸する請求項9に記載の分割性凹凸複合繊維の製造方法。

【請求項11】

前記溶融粘度の調整が、高融点成分(A)の結晶性熱可塑性樹脂のメルトフローレイト(MFRA)と低融点成分(B)のポリオレフィン系樹脂(a)のメルトフローレイト(MFRB)を、MFRA ≧ MFRB としてなる請求項10に記載の分割性凹凸複合繊維の製造方法。

【請求項12】

請求項1〜8のいずれかに記載の分割性凹凸複合繊維を用いてなることを特徴とする不織布。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−49943(P2013−49943A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2012−157949(P2012−157949)

【出願日】平成24年7月13日(2012.7.13)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成24年7月13日(2012.7.13)

【出願人】(000120010)宇部日東化成株式会社 (203)

【Fターム(参考)】

[ Back to top ]