分包装置用スクレーパー

【課題】耐久性を損なわず、ビビリ現象をできるだけ抑制できるスクレーパーを提供すること。

【解決手段】分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて、切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパー10であって、円板状の本体11と、その本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材12とを備え、このリップ部材12の後面15に、環状の深溝17が本体11と同心円状に形成されており、前面14の外周部に面取り18が形成されている。

【解決手段】分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて、切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパー10であって、円板状の本体11と、その本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材12とを備え、このリップ部材12の後面15に、環状の深溝17が本体11と同心円状に形成されており、前面14の外周部に面取り18が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は散薬等の粉粒体を所定量ずつ分包する分包装置に使用されるスクレーパーに関する。

【背景技術】

【0002】

特許文献1には、図6に示すような、回転板101上の環状凹溝102に供給された粉粒体を所定領域分ずつ切出す切出板103と、その切出板に対して粉粒体の搬送方向下流側に並設されて粉粒体を堰止める堰止板104とを備えた分包装置100が記載されている。回転板101は垂直軸Cvの廻りに回転し、堰止板104は回転板101の停止後に、切出板103と共に水平軸Ch廻りに回転する。このような分包装置では、回転板101の回転に伴い、堰止板と環状凹溝の溝底面との間で摩擦や引っ掛かりが発生して堰止板が細かく振動する、いわゆるビビリが発生しやすい。

このようなビビリを防止するため、特許文献1では、図7に示すような堰止板104の外周部に設けられる環状の堰止部105を滑り性が高く軟質のシリコーンゴム製とし、さらに回転板101の環状凹溝102の溝底面に接触する周縁部106にシボ加工を施して所定の表面粗さ(例えばRmax5s〜30s、好ましくは10s〜25s)にすることを提案している。

【0003】

このものはシボ加工により堰止板104と環状凹溝102の底面の摩擦が低減し、ビビリを抑制することができる。しかし回転板101の環状凹部102が平らでないため、堰止板104をシリコーンゴムのような軟質の合成樹脂あるいは軟質のゴムにした場合、堰止部に不安定な摩擦、例えば「へたり」やスティックスリップ現象が起こる。そしてこのような不安定な摩擦に基づく摩耗が多くなり、耐久性に難がある。また、堰止板104を強く環状凹溝102に押し当てると密着性が高くなり、切出板103と一緒に堰止板104が自軸廻りに回転するときに、堰止部105の外周面の摩耗を早め、堰止板104の耐久性が低下するという問題もある。

【0004】

特許文献2は、上記のようなビビリを抑制するため、合成樹脂製の堰止部に弾性変形を促進させる切欠を形成することを提案している。切欠は堰止部の周囲全体に等間隔で形成している。このような切欠を設けると、弾性変形が促進されると共に、環状凹溝の溝底面との接触面積が少なくなるため、ビビリが抑制されるとされている。しかしこのものも、堰止板の不安定な摩擦に基づく摩耗が増大し、耐久性が低くなる問題がある。

【0005】

他方、本出願人は、図8(a)に示すような粉体107と当接する堰止部105の後面の角部に面取り108を形成したスクレーパー109を提案している。矢印Yは回転板(図6の符号101参照)の環状凹溝への押し付け方向を示しており、矢印Xは回転板(図6の符号101参照)の移動方向を示している。このものは前面の角部105aがほぼ直角であるため、粉粒体107が堰止部105の外周面110と回転板の環状凹溝(図6の符号102参照)の隙間に入り込まないようにし、面取り108によって堰止部105の外周面110の面積を小さくして摩擦を低減することを狙っている。さらに図8(b)に示すように、円板状の本体111と平行に補助芯体112を設けることも提案している。しかし、これらも耐久性に難がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−67437号公報

【特許文献2】特開2009−67434号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、前述の堰止板(スクレーパー)の耐久性を損なわず、しかもビビリ現象を抑制することができる分包装置用スクレーパーを提供することである。

【課題を解決するための手段】

【0008】

本発明者は、上記課題を解決すべく鋭意研究を重ねた結果、以下の構成からなる解決手段を見出し、本発明を完成するに至った。

(1)分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパーであって、円板状の本体と、この本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材とを備え、このリップ部材の前記後面に、環状溝が前記本体と同心円状に形成されていることを特徴とする分包装置用スクレーパー。

【0009】

(2)前記リップ部材の前面の外周縁に、連続する面取りが形成されている前記(1)記載のスクレーパー。

(3)前記環状溝の開口が後面の外周縁に達している前記(1)または(2)記載のスクレーパー。

(4)前記リップ部材の後面の環状溝の断面積と前面の面取りの断面積とが略等しい前記(2)または(3)記載のスクレ−パー。

(5)前記後面に円板状の補助芯材が前記本体と同心円状に設けられている前記(1)乃至(4)いずれか記載のスクレ−パー。

【0010】

(6)分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパーであって、円板状の本体と、この本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材とを備え、このリップ部材の外周面に、最大表面粗さRyが35μm以上である粗面加工が施されていることを特徴とする分包装置用スクレーパー。

【0011】

(7)前記リップ部材の後面の外周縁に面取りが形成されている前記(6)記載のスクレーパー。

(8)前記後面に円板状の補助芯材が前記本体と同心円状に設けられている前記(6)または(7)記載のスクレ−パー。

【発明の効果】

【0012】

前記(1)によれば、リップ部材の後面に環状溝が円板状の本体と同心円状に形成されているので、リップ部材のうち環状溝より外側の部位が後面側に湾曲変形ないし折れ曲がり変形しやすい。そのため、回転板の環状凹溝の底面との摺動の抵抗に対し、リップ部材はスムーズに後方に撓んで逃げることができる。そのとき、リップ部材は環状溝に沿って同心円状に湾曲ないし折れ曲がるため、摩耗が生じにくく、耐久性が損なわれない。

【0013】

前記(2)によれば、環状溝と面取りとが相まってリップ部材の外周が一層撓みやすくなる。すなわちリップ部材が後方に撓んで折れ曲がっても、前面外周の角部に施された面取りの部分で摺接するため、環状凹溝の底面との接触面積が広くなる。そのため摺接による摩耗が一層少なくなり、耐久性が高くなる。

【0014】

前記(3)によれば、環状溝と外周面の間が薄くなっており、スクレーパーが回転板の環状凹溝に押圧されたとき、リップ部材の外周が一層撓みやすい。そのため一層ビビリが抑制される。

【0015】

前記(4)によれば、スクレーパーが回転板の環状凹溝に押圧されたとき、リップ部材が撓み、従来のスクレーパーの形状とほぼ同様になる。そのため粉粒体を堰き止める機能は従来のものより劣ることはない。そして後面の環状溝と前面の同一面積の面取りとが相まって、リップ部材の外周が一層撓みやすくなり、ビビリが抑制される。

【0016】

前記(5)によれば、リップ部材の外周近辺が本体と補助芯材の間に挟まれるので、リップ部材の剛性が高くなり、共振する振動数が高くなり、通常の運転では振動が生じにくい。そのため、ビビリが一層抑制され、耐久性が高くなる。

【0017】

前記(6)によれば、リップ部材の外周面の摩擦抵抗が大幅に減少する。さらに強度および剛性が粗面加工によって向上している。そのためリップ部材の外周面が環状凹溝の底面と摺接してもビビリが生じにくく、摩耗しにくい。

【0018】

前記(7)によれば、リップ部材が外周に向かって薄くなるため、ある程度の撓みやすさが維持されている。そのため、ビビリが一層抑制される。

【0019】

前記(8)によれば、リップ部材の外周近辺が本体と補助芯材に挟まれているので、リップ部材の剛性が高くなり、共振する振動数が高くなり、通常の運転では振動が生じにくい。そのため、ビビリが一層抑制され、耐久性が高くなる。

【図面の簡単な説明】

【0020】

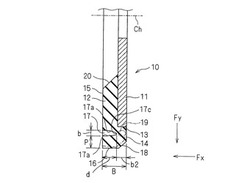

【図1】本発明の一実施形態にかかるスクレーパーを示す部分拡大断面図である。

【図2】本発明の他の実施形態にかかるスクレーパーを示す部分拡大断面図である。

【図3】本発明にかかるスクレーパーの他の形態を示す部分拡大断面図である。

【図4】本発明にかかるスクレーパーの他の形態を示す部分拡大断面図である。

【図5】本発明の別の実施形態にかかるスクレーパーを示す部分拡大断面図である。

【図6】従来の分包装置を示す斜視図である。

【図7】従来のスクレーパーを示す斜視図である。

【図8】(a)、(b)は従来のスクレーパーを示す部分拡大断面図である。

【発明を実施するための形態】

【0021】

図1に示すスクレーパー10は、円板状の本体11と、その本体の周縁部に設けられるゴム状弾性体からなるリップ部材12とを有する。本体11は従来のものと同様にステンレス鋼などの金属板が用いられ、中心近辺には回転軸が通される開口や、取付けネジを通す孔などが形成されている。

【0022】

リップ部材12の外周部は本体11の外周縁13より外側(図では下側)に延びており、外力を受けて撓むことができる。リップ部材12の材質は、シリコーンゴム、ポリウレタンなどのゴムまたはプラスチックエラストマー弾性体、あるいはこれら弾性体とその他の材料との複合体などが用いられる。硬度はJIS K6235に規定するタイプAデュロメータ硬さで10〜80度程度、とくに30〜50度が好ましい。リップ部材12の前面14は切り出し板が摺接するため本体11の前面と面一にされている。リップ部材12の後面15側は本体11の後面より後方に突出しており、後面15は前面14と平行である。リップ部材12の外周面16はスクレーパー10の回転中心Chを中心とする円筒面とされている。そして図1のスクレーパー10では、リップ部材12の後面15に深溝17が形成されており、前面側の外周縁の角に面取り18が形成されている。

【0023】

深溝17の幅bはリップ部材12の厚さBの1/10〜3/10倍程度で、通常は0.3〜0.9mm程度である。深溝17の深さdは厚さBの1/30〜2/3倍程度で、通常は0.1〜2mm程度である。図1のスクレーパー10では、深溝17の残りの部分19の厚さb2が本体11の厚さとほぼ同一である。また深溝17の中心側の内壁17aは本体11の外周とほぼ同径の位置か、それよりいくらか外側(図1の下側)にあり、外側の内壁17bとリップ部材12の外周面16の間隔Pは、リップ部材12の厚さBの0〜2/3倍程度で、0〜2mm程度である。ここで、間隔Pが0mmとは、例えば図4のような場合があるためである。深溝17の底面17cは応力集中を避けるため略円弧状にされている。深溝17は円周方向に実質的に連続している。ただし部分的に補強リブを設けてもよい。

【0024】

リップ部材12の前面側の面取り18は45度の角度で、一辺がリップ部材12の厚さBの1/30〜29/30倍程度、好ましくは1/12〜2/3 倍程度で、通常は0.1〜2.9mm、好ましくは0.2〜0.5mm程度である。なお、面取りの角度は外周面16に対して1〜60度程度、とくに10〜45度程度が好ましい。また、面取り18は断面円弧状であってもよい。リップ部材12の内周面20も内側に向かって次第に薄くなるように本体11側に向かって傾斜している。面取り18はリップ部材12の外周に沿って実質的に連続している。

【0025】

上記のように構成されるスクレーパー10は、図6に示すような回転板101と組合せると、リップ部材12の外周面16が環状凹溝の底面と強く当接する。このときの半径方向の当接力Fyがリップ部材12の下面側に粉粒体が入り込むのを防ぐことになる。この状態でもリップ部材12の下部は深溝17をつぶすように屈曲する。このときの撓みの角度と半径方向の当接力Fyとはほぼ比例し、撓み角度をθとすると、「θ=k・Fy」となる。そして深溝17の底面とリップ部材12の前面の間の薄い部位が撓みやすいため、比例係数k(バネ係数)が小さくなる。さらに回転板が回転すると、リップ部材12の外周面16には環状凹溝から後方に向かう力Fxが加わり、深溝17の下方は深溝17の残りの部分19を中心として弾力的に屈曲する。このときの撓みの角度も半径方向の押し付け力Fyおよび後方に向かう引っ張り力Fxにほぼ比例し、その比例係数も小さい。そのため、ビビリの発生が抑制される。また、面取り18が形成されているため、そのコーナ部への応力集中が緩和される。

【0026】

他方、切出板(図6の符号103参照)と共にスクレーパー10が回転中心Ch廻りに回転するときは、リップ部材12の外周面16に対し半径方向の力Fyのほか、円周方向(接線方向、図1の紙面に直角方向)の力が加わる。この場合は残りの部分19にねじれの力が加わるが、リップ部材12の外周面16が広い面積で環状凹溝と摺接するため、摩耗が少ない。

【0027】

図2に示すスクレーパー22は、本体11と略平行に環状の補助芯材23を設けていること、および深溝17がいくらか浅くなっている以外は、図1のスクレーパー10と実質的に同一である。補助芯材23は本体11と同一の材質で、外径および厚さが本体11と実質的に同一である。内径はリップ部材12の内径に合せている。このスクレーパー22は補助芯材23があり、深溝17が浅く、残りの部分19が厚いため、リップ部材12の外周部の剛性がいくらか高い。そのため図1のスクレーパー10に比して耐久性が一層高い。

【0028】

図3に示すスクレーパー25は、深溝に代えて切り欠き溝26を設けているほかは図1のスクレーパー10と実質的に同一である。切り欠き溝26は略三角形状の断面を有し、円周方向に連続している。ただし部分的に補強リブを設けてもよい。切り欠き溝26の半径方向内側の内面27はリップ部材12の外周面16と同心円状の円筒面であり、半径方向外側の内面28は、前面の面取り18とほぼ平行の傾斜面とされ、その先端は外周面16と後面15が交わる角部に達している。さらにこの実施形態では切り欠き溝26の断面積と面取り18により欠けた部分29の面積とを略同一にしている。それによりスクレーパー25を回転板の環状凹溝に押し付けた際に、リップ部材12の外周部全体が想像線のように後方に屈曲し、従来公知の形状と同様になる。

【0029】

図3に示すスクレーパー25においても、想像線で示すように、本体11と略平行に環状の補助芯材23を設けることができる。この場合は補助芯材23があるため、リップ部材12の外周部の剛性がいくらか高い。そのため補助芯材23がない場合に比して一層耐久性が高い。

【0030】

図4に示すスクレーパー30は、切り欠き溝26の断面形状を半円とし、前側の面取り18もそれに合わせた断面円弧状としている。他の構成は図3のスクレーパー25と同様であり、ほぼ同一の作用効果を奏する。図4のスクレーパー32においても、想像線で示すように補助芯材23を設けることができ、リップ部材12の剛性が向上して耐久性が一層向上する。

【0031】

図5に示すスクレーパー33は、リップ部材12の前面14´側には面取り(図1の符号18)を設けず、後面15´の周縁角部に面取り34を形成している。さらに外周面16に粗面加工を施して粗面としている。なお、実際には粗面の凹凸はμmのオーダーであるが、ここでは模式的に拡大して示している。粗面の最大表面粗さRyは35μm以上、好ましくは35〜75μm程度が好ましい。粗面加工は、例えば、加硫前のゴム材料の表面に帆布を押し当ててプレス加硫して、織目に相当する凹凸を形成してもよく、あるいは成形用金型の表面にあらかじめ凹凸加工を施してもよく、さらには、加硫後、サンドペーパー等で凹凸加工を施してもよい。

【0032】

図5のスクレーパー33では、本体11に加えて補助芯材23を設けているが、補助芯材23を省略することもできる。また、図5のスクレーパー33では後面側に面取り34を形成し、前面側には面取りを形成していないが、図1のスクレーパーなどと同様に前面側に面取りを形成することもできる。さらに前面側のみあるいは両方に面取りを形成することができる。図1〜4のスクレーパーでは粗面加工を施していないが、粗面加工を施してもよく、それにより摩擦抵抗が少なくなり、一層耐久性が向上する。

【実施例】

【0033】

次に、リップ部材の外周面に粗面加工が施した本発明にかかるスクレーパーについて、実施例および比較例をあげて詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0034】

(実施例1)

端面に粗面加工を施して最大表面粗さRy:35〜37μmとしたシリコーンゴム板(厚さ約3mm)を幅60mmにカットして得た評価用サンプルをステンレス板に貼り付けて実施例1とした。シリコーンゴムはゴム硬度Hs30のものを用いた。

【0035】

(実施例2)

実施例1と同様のシリコーンゴム板を用いて、該ゴム板の端面に最大表面粗さRy:68〜71μmとなる粗面加工を施した評価用サンプルをステンレス板に貼り付けて実施例2とした。

【0036】

(比較例1)

端面に粗面加工を施さないシリコーンゴム板をステンレス板に貼り付けて比較例1とした。端面の最大表面粗さはRy:0.9〜1.0μmであった。

【0037】

(比較例2)

実施例1と同様のシリコーンゴム板を用いて、該ゴム板の端面に最大表面粗さRy:5〜7μmとなる粗面加工を施した評価用サンプルをステンレス板に貼り付けて比較例2とした。

【0038】

(比較例3)

実施例1と同様のシリコーンゴム板を用いて、該ゴム板の端面に最大表面粗さRy:13〜15μmとなる粗面加工を施した評価用サンプルをステンレス板に貼り付けて比較例3とした。

【0039】

(比較例4)

実施例1と同様のシリコーンゴム板を用いて、該ゴム板の端面に最大表面粗さRy:23〜25μmとなる粗面加工を施した評価用サンプルをステンレス板に貼り付けて比較例4とした。

【0040】

実施例および比較例で得た各試料について、以下の方法にて摩擦抵抗およびビビリ現象の発生を調べた。

【0041】

[摩擦抵抗の測定方法]

試料をヘイドン摩擦試験器(新東科学製HEIDON−14D)にセットし、ステンレス鋼板(SUS303、表面粗さRa:0.2μm)に対し、所定の押し付け荷重(分銅の重量)で押し付けて、送り速度100mm/秒で片方向運動させて、試料に取り付けたロードセルにて摩擦抵抗を5回測定し、その最大値(max)、最小値(min)およびそれらの差(max−min)を求めた。この差が大きいほど摩擦抵抗を受けながらの往復運動が不安定であることを示す。

【0042】

[ビビリ現象の評価方法]

上記[摩擦抵抗の測定方法]において、試料を片方向運動によりステンレス鋼板の表面を摺動させたときに、該試料に振動が発生するか否かによりビビリ現象の発生を調べた。

評価は以下の基準にて行った。

○:ビビリがない。

△:ビビリが少しある。

×:ビビリがある。

これらの測定および評価結果を表1〜表6に示す。

【0043】

【表1】

【表2】

【表3】

【表4】

【表5】

【表6】

【0044】

表1〜表6から、押し付け荷重が増大するに従って摩擦抵抗が増大するが、実施例1,2では比較例1〜4に比べて摩擦抵抗が低いことが分かる。

また、最大表面粗さRyが35μm以上であると(実施例1,2)、ビビリはどの荷重においても発生しなかった。

【符号の説明】

【0045】

10:スクレーパー、11:本体、12:リップ部材、13:外周縁、14:前面、15:後面、16:外周面、Ch:スクレーパーの回転中心、17:深溝、18:面取り、b:深溝の幅、B:リップ部材の厚さ、19:深溝の残りの部分、P:深溝の外側の内壁とリップ部材の外周面の間隔、20:リップ部材の内周面、Fy:半径方向の押し付け力、Fh:後方への引っ張り力、22:スクレーパー、23:補助芯材、25:スクレーパー、26:切り欠き溝、27:内面、30:スクレーパー、32:スクレーパー、33:スクレーパー、34:面取り

【技術分野】

【0001】

本発明は散薬等の粉粒体を所定量ずつ分包する分包装置に使用されるスクレーパーに関する。

【背景技術】

【0002】

特許文献1には、図6に示すような、回転板101上の環状凹溝102に供給された粉粒体を所定領域分ずつ切出す切出板103と、その切出板に対して粉粒体の搬送方向下流側に並設されて粉粒体を堰止める堰止板104とを備えた分包装置100が記載されている。回転板101は垂直軸Cvの廻りに回転し、堰止板104は回転板101の停止後に、切出板103と共に水平軸Ch廻りに回転する。このような分包装置では、回転板101の回転に伴い、堰止板と環状凹溝の溝底面との間で摩擦や引っ掛かりが発生して堰止板が細かく振動する、いわゆるビビリが発生しやすい。

このようなビビリを防止するため、特許文献1では、図7に示すような堰止板104の外周部に設けられる環状の堰止部105を滑り性が高く軟質のシリコーンゴム製とし、さらに回転板101の環状凹溝102の溝底面に接触する周縁部106にシボ加工を施して所定の表面粗さ(例えばRmax5s〜30s、好ましくは10s〜25s)にすることを提案している。

【0003】

このものはシボ加工により堰止板104と環状凹溝102の底面の摩擦が低減し、ビビリを抑制することができる。しかし回転板101の環状凹部102が平らでないため、堰止板104をシリコーンゴムのような軟質の合成樹脂あるいは軟質のゴムにした場合、堰止部に不安定な摩擦、例えば「へたり」やスティックスリップ現象が起こる。そしてこのような不安定な摩擦に基づく摩耗が多くなり、耐久性に難がある。また、堰止板104を強く環状凹溝102に押し当てると密着性が高くなり、切出板103と一緒に堰止板104が自軸廻りに回転するときに、堰止部105の外周面の摩耗を早め、堰止板104の耐久性が低下するという問題もある。

【0004】

特許文献2は、上記のようなビビリを抑制するため、合成樹脂製の堰止部に弾性変形を促進させる切欠を形成することを提案している。切欠は堰止部の周囲全体に等間隔で形成している。このような切欠を設けると、弾性変形が促進されると共に、環状凹溝の溝底面との接触面積が少なくなるため、ビビリが抑制されるとされている。しかしこのものも、堰止板の不安定な摩擦に基づく摩耗が増大し、耐久性が低くなる問題がある。

【0005】

他方、本出願人は、図8(a)に示すような粉体107と当接する堰止部105の後面の角部に面取り108を形成したスクレーパー109を提案している。矢印Yは回転板(図6の符号101参照)の環状凹溝への押し付け方向を示しており、矢印Xは回転板(図6の符号101参照)の移動方向を示している。このものは前面の角部105aがほぼ直角であるため、粉粒体107が堰止部105の外周面110と回転板の環状凹溝(図6の符号102参照)の隙間に入り込まないようにし、面取り108によって堰止部105の外周面110の面積を小さくして摩擦を低減することを狙っている。さらに図8(b)に示すように、円板状の本体111と平行に補助芯体112を設けることも提案している。しかし、これらも耐久性に難がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−67437号公報

【特許文献2】特開2009−67434号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、前述の堰止板(スクレーパー)の耐久性を損なわず、しかもビビリ現象を抑制することができる分包装置用スクレーパーを提供することである。

【課題を解決するための手段】

【0008】

本発明者は、上記課題を解決すべく鋭意研究を重ねた結果、以下の構成からなる解決手段を見出し、本発明を完成するに至った。

(1)分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパーであって、円板状の本体と、この本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材とを備え、このリップ部材の前記後面に、環状溝が前記本体と同心円状に形成されていることを特徴とする分包装置用スクレーパー。

【0009】

(2)前記リップ部材の前面の外周縁に、連続する面取りが形成されている前記(1)記載のスクレーパー。

(3)前記環状溝の開口が後面の外周縁に達している前記(1)または(2)記載のスクレーパー。

(4)前記リップ部材の後面の環状溝の断面積と前面の面取りの断面積とが略等しい前記(2)または(3)記載のスクレ−パー。

(5)前記後面に円板状の補助芯材が前記本体と同心円状に設けられている前記(1)乃至(4)いずれか記載のスクレ−パー。

【0010】

(6)分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパーであって、円板状の本体と、この本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材とを備え、このリップ部材の外周面に、最大表面粗さRyが35μm以上である粗面加工が施されていることを特徴とする分包装置用スクレーパー。

【0011】

(7)前記リップ部材の後面の外周縁に面取りが形成されている前記(6)記載のスクレーパー。

(8)前記後面に円板状の補助芯材が前記本体と同心円状に設けられている前記(6)または(7)記載のスクレ−パー。

【発明の効果】

【0012】

前記(1)によれば、リップ部材の後面に環状溝が円板状の本体と同心円状に形成されているので、リップ部材のうち環状溝より外側の部位が後面側に湾曲変形ないし折れ曲がり変形しやすい。そのため、回転板の環状凹溝の底面との摺動の抵抗に対し、リップ部材はスムーズに後方に撓んで逃げることができる。そのとき、リップ部材は環状溝に沿って同心円状に湾曲ないし折れ曲がるため、摩耗が生じにくく、耐久性が損なわれない。

【0013】

前記(2)によれば、環状溝と面取りとが相まってリップ部材の外周が一層撓みやすくなる。すなわちリップ部材が後方に撓んで折れ曲がっても、前面外周の角部に施された面取りの部分で摺接するため、環状凹溝の底面との接触面積が広くなる。そのため摺接による摩耗が一層少なくなり、耐久性が高くなる。

【0014】

前記(3)によれば、環状溝と外周面の間が薄くなっており、スクレーパーが回転板の環状凹溝に押圧されたとき、リップ部材の外周が一層撓みやすい。そのため一層ビビリが抑制される。

【0015】

前記(4)によれば、スクレーパーが回転板の環状凹溝に押圧されたとき、リップ部材が撓み、従来のスクレーパーの形状とほぼ同様になる。そのため粉粒体を堰き止める機能は従来のものより劣ることはない。そして後面の環状溝と前面の同一面積の面取りとが相まって、リップ部材の外周が一層撓みやすくなり、ビビリが抑制される。

【0016】

前記(5)によれば、リップ部材の外周近辺が本体と補助芯材の間に挟まれるので、リップ部材の剛性が高くなり、共振する振動数が高くなり、通常の運転では振動が生じにくい。そのため、ビビリが一層抑制され、耐久性が高くなる。

【0017】

前記(6)によれば、リップ部材の外周面の摩擦抵抗が大幅に減少する。さらに強度および剛性が粗面加工によって向上している。そのためリップ部材の外周面が環状凹溝の底面と摺接してもビビリが生じにくく、摩耗しにくい。

【0018】

前記(7)によれば、リップ部材が外周に向かって薄くなるため、ある程度の撓みやすさが維持されている。そのため、ビビリが一層抑制される。

【0019】

前記(8)によれば、リップ部材の外周近辺が本体と補助芯材に挟まれているので、リップ部材の剛性が高くなり、共振する振動数が高くなり、通常の運転では振動が生じにくい。そのため、ビビリが一層抑制され、耐久性が高くなる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態にかかるスクレーパーを示す部分拡大断面図である。

【図2】本発明の他の実施形態にかかるスクレーパーを示す部分拡大断面図である。

【図3】本発明にかかるスクレーパーの他の形態を示す部分拡大断面図である。

【図4】本発明にかかるスクレーパーの他の形態を示す部分拡大断面図である。

【図5】本発明の別の実施形態にかかるスクレーパーを示す部分拡大断面図である。

【図6】従来の分包装置を示す斜視図である。

【図7】従来のスクレーパーを示す斜視図である。

【図8】(a)、(b)は従来のスクレーパーを示す部分拡大断面図である。

【発明を実施するための形態】

【0021】

図1に示すスクレーパー10は、円板状の本体11と、その本体の周縁部に設けられるゴム状弾性体からなるリップ部材12とを有する。本体11は従来のものと同様にステンレス鋼などの金属板が用いられ、中心近辺には回転軸が通される開口や、取付けネジを通す孔などが形成されている。

【0022】

リップ部材12の外周部は本体11の外周縁13より外側(図では下側)に延びており、外力を受けて撓むことができる。リップ部材12の材質は、シリコーンゴム、ポリウレタンなどのゴムまたはプラスチックエラストマー弾性体、あるいはこれら弾性体とその他の材料との複合体などが用いられる。硬度はJIS K6235に規定するタイプAデュロメータ硬さで10〜80度程度、とくに30〜50度が好ましい。リップ部材12の前面14は切り出し板が摺接するため本体11の前面と面一にされている。リップ部材12の後面15側は本体11の後面より後方に突出しており、後面15は前面14と平行である。リップ部材12の外周面16はスクレーパー10の回転中心Chを中心とする円筒面とされている。そして図1のスクレーパー10では、リップ部材12の後面15に深溝17が形成されており、前面側の外周縁の角に面取り18が形成されている。

【0023】

深溝17の幅bはリップ部材12の厚さBの1/10〜3/10倍程度で、通常は0.3〜0.9mm程度である。深溝17の深さdは厚さBの1/30〜2/3倍程度で、通常は0.1〜2mm程度である。図1のスクレーパー10では、深溝17の残りの部分19の厚さb2が本体11の厚さとほぼ同一である。また深溝17の中心側の内壁17aは本体11の外周とほぼ同径の位置か、それよりいくらか外側(図1の下側)にあり、外側の内壁17bとリップ部材12の外周面16の間隔Pは、リップ部材12の厚さBの0〜2/3倍程度で、0〜2mm程度である。ここで、間隔Pが0mmとは、例えば図4のような場合があるためである。深溝17の底面17cは応力集中を避けるため略円弧状にされている。深溝17は円周方向に実質的に連続している。ただし部分的に補強リブを設けてもよい。

【0024】

リップ部材12の前面側の面取り18は45度の角度で、一辺がリップ部材12の厚さBの1/30〜29/30倍程度、好ましくは1/12〜2/3 倍程度で、通常は0.1〜2.9mm、好ましくは0.2〜0.5mm程度である。なお、面取りの角度は外周面16に対して1〜60度程度、とくに10〜45度程度が好ましい。また、面取り18は断面円弧状であってもよい。リップ部材12の内周面20も内側に向かって次第に薄くなるように本体11側に向かって傾斜している。面取り18はリップ部材12の外周に沿って実質的に連続している。

【0025】

上記のように構成されるスクレーパー10は、図6に示すような回転板101と組合せると、リップ部材12の外周面16が環状凹溝の底面と強く当接する。このときの半径方向の当接力Fyがリップ部材12の下面側に粉粒体が入り込むのを防ぐことになる。この状態でもリップ部材12の下部は深溝17をつぶすように屈曲する。このときの撓みの角度と半径方向の当接力Fyとはほぼ比例し、撓み角度をθとすると、「θ=k・Fy」となる。そして深溝17の底面とリップ部材12の前面の間の薄い部位が撓みやすいため、比例係数k(バネ係数)が小さくなる。さらに回転板が回転すると、リップ部材12の外周面16には環状凹溝から後方に向かう力Fxが加わり、深溝17の下方は深溝17の残りの部分19を中心として弾力的に屈曲する。このときの撓みの角度も半径方向の押し付け力Fyおよび後方に向かう引っ張り力Fxにほぼ比例し、その比例係数も小さい。そのため、ビビリの発生が抑制される。また、面取り18が形成されているため、そのコーナ部への応力集中が緩和される。

【0026】

他方、切出板(図6の符号103参照)と共にスクレーパー10が回転中心Ch廻りに回転するときは、リップ部材12の外周面16に対し半径方向の力Fyのほか、円周方向(接線方向、図1の紙面に直角方向)の力が加わる。この場合は残りの部分19にねじれの力が加わるが、リップ部材12の外周面16が広い面積で環状凹溝と摺接するため、摩耗が少ない。

【0027】

図2に示すスクレーパー22は、本体11と略平行に環状の補助芯材23を設けていること、および深溝17がいくらか浅くなっている以外は、図1のスクレーパー10と実質的に同一である。補助芯材23は本体11と同一の材質で、外径および厚さが本体11と実質的に同一である。内径はリップ部材12の内径に合せている。このスクレーパー22は補助芯材23があり、深溝17が浅く、残りの部分19が厚いため、リップ部材12の外周部の剛性がいくらか高い。そのため図1のスクレーパー10に比して耐久性が一層高い。

【0028】

図3に示すスクレーパー25は、深溝に代えて切り欠き溝26を設けているほかは図1のスクレーパー10と実質的に同一である。切り欠き溝26は略三角形状の断面を有し、円周方向に連続している。ただし部分的に補強リブを設けてもよい。切り欠き溝26の半径方向内側の内面27はリップ部材12の外周面16と同心円状の円筒面であり、半径方向外側の内面28は、前面の面取り18とほぼ平行の傾斜面とされ、その先端は外周面16と後面15が交わる角部に達している。さらにこの実施形態では切り欠き溝26の断面積と面取り18により欠けた部分29の面積とを略同一にしている。それによりスクレーパー25を回転板の環状凹溝に押し付けた際に、リップ部材12の外周部全体が想像線のように後方に屈曲し、従来公知の形状と同様になる。

【0029】

図3に示すスクレーパー25においても、想像線で示すように、本体11と略平行に環状の補助芯材23を設けることができる。この場合は補助芯材23があるため、リップ部材12の外周部の剛性がいくらか高い。そのため補助芯材23がない場合に比して一層耐久性が高い。

【0030】

図4に示すスクレーパー30は、切り欠き溝26の断面形状を半円とし、前側の面取り18もそれに合わせた断面円弧状としている。他の構成は図3のスクレーパー25と同様であり、ほぼ同一の作用効果を奏する。図4のスクレーパー32においても、想像線で示すように補助芯材23を設けることができ、リップ部材12の剛性が向上して耐久性が一層向上する。

【0031】

図5に示すスクレーパー33は、リップ部材12の前面14´側には面取り(図1の符号18)を設けず、後面15´の周縁角部に面取り34を形成している。さらに外周面16に粗面加工を施して粗面としている。なお、実際には粗面の凹凸はμmのオーダーであるが、ここでは模式的に拡大して示している。粗面の最大表面粗さRyは35μm以上、好ましくは35〜75μm程度が好ましい。粗面加工は、例えば、加硫前のゴム材料の表面に帆布を押し当ててプレス加硫して、織目に相当する凹凸を形成してもよく、あるいは成形用金型の表面にあらかじめ凹凸加工を施してもよく、さらには、加硫後、サンドペーパー等で凹凸加工を施してもよい。

【0032】

図5のスクレーパー33では、本体11に加えて補助芯材23を設けているが、補助芯材23を省略することもできる。また、図5のスクレーパー33では後面側に面取り34を形成し、前面側には面取りを形成していないが、図1のスクレーパーなどと同様に前面側に面取りを形成することもできる。さらに前面側のみあるいは両方に面取りを形成することができる。図1〜4のスクレーパーでは粗面加工を施していないが、粗面加工を施してもよく、それにより摩擦抵抗が少なくなり、一層耐久性が向上する。

【実施例】

【0033】

次に、リップ部材の外周面に粗面加工が施した本発明にかかるスクレーパーについて、実施例および比較例をあげて詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【0034】

(実施例1)

端面に粗面加工を施して最大表面粗さRy:35〜37μmとしたシリコーンゴム板(厚さ約3mm)を幅60mmにカットして得た評価用サンプルをステンレス板に貼り付けて実施例1とした。シリコーンゴムはゴム硬度Hs30のものを用いた。

【0035】

(実施例2)

実施例1と同様のシリコーンゴム板を用いて、該ゴム板の端面に最大表面粗さRy:68〜71μmとなる粗面加工を施した評価用サンプルをステンレス板に貼り付けて実施例2とした。

【0036】

(比較例1)

端面に粗面加工を施さないシリコーンゴム板をステンレス板に貼り付けて比較例1とした。端面の最大表面粗さはRy:0.9〜1.0μmであった。

【0037】

(比較例2)

実施例1と同様のシリコーンゴム板を用いて、該ゴム板の端面に最大表面粗さRy:5〜7μmとなる粗面加工を施した評価用サンプルをステンレス板に貼り付けて比較例2とした。

【0038】

(比較例3)

実施例1と同様のシリコーンゴム板を用いて、該ゴム板の端面に最大表面粗さRy:13〜15μmとなる粗面加工を施した評価用サンプルをステンレス板に貼り付けて比較例3とした。

【0039】

(比較例4)

実施例1と同様のシリコーンゴム板を用いて、該ゴム板の端面に最大表面粗さRy:23〜25μmとなる粗面加工を施した評価用サンプルをステンレス板に貼り付けて比較例4とした。

【0040】

実施例および比較例で得た各試料について、以下の方法にて摩擦抵抗およびビビリ現象の発生を調べた。

【0041】

[摩擦抵抗の測定方法]

試料をヘイドン摩擦試験器(新東科学製HEIDON−14D)にセットし、ステンレス鋼板(SUS303、表面粗さRa:0.2μm)に対し、所定の押し付け荷重(分銅の重量)で押し付けて、送り速度100mm/秒で片方向運動させて、試料に取り付けたロードセルにて摩擦抵抗を5回測定し、その最大値(max)、最小値(min)およびそれらの差(max−min)を求めた。この差が大きいほど摩擦抵抗を受けながらの往復運動が不安定であることを示す。

【0042】

[ビビリ現象の評価方法]

上記[摩擦抵抗の測定方法]において、試料を片方向運動によりステンレス鋼板の表面を摺動させたときに、該試料に振動が発生するか否かによりビビリ現象の発生を調べた。

評価は以下の基準にて行った。

○:ビビリがない。

△:ビビリが少しある。

×:ビビリがある。

これらの測定および評価結果を表1〜表6に示す。

【0043】

【表1】

【表2】

【表3】

【表4】

【表5】

【表6】

【0044】

表1〜表6から、押し付け荷重が増大するに従って摩擦抵抗が増大するが、実施例1,2では比較例1〜4に比べて摩擦抵抗が低いことが分かる。

また、最大表面粗さRyが35μm以上であると(実施例1,2)、ビビリはどの荷重においても発生しなかった。

【符号の説明】

【0045】

10:スクレーパー、11:本体、12:リップ部材、13:外周縁、14:前面、15:後面、16:外周面、Ch:スクレーパーの回転中心、17:深溝、18:面取り、b:深溝の幅、B:リップ部材の厚さ、19:深溝の残りの部分、P:深溝の外側の内壁とリップ部材の外周面の間隔、20:リップ部材の内周面、Fy:半径方向の押し付け力、Fh:後方への引っ張り力、22:スクレーパー、23:補助芯材、25:スクレーパー、26:切り欠き溝、27:内面、30:スクレーパー、32:スクレーパー、33:スクレーパー、34:面取り

【特許請求の範囲】

【請求項1】

分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて、切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパーであって、

円板状の本体と、

この本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材とを備え、

このリップ部材の前記後面に、環状溝が前記本体と同心円状に形成されている、ことを特徴とする分包装置用スクレーパー。

【請求項2】

前記リップ部材の前面の外周縁に、連続する面取りが形成されている請求項1記載のスクレーパー。

【請求項3】

前記環状溝の開口が後面の外周縁に達している請求項1または2記載のスクレーパー。

【請求項4】

前記リップ部材の後面の環状溝の断面積と前面の面取りの断面積とが略等しい請求項2または3記載のスクレ−パー。

【請求項5】

前記後面に円板状の補助芯材が前記本体と同心円状に設けられている請求項1乃至4いずれか記載のスクレ−パー。

【請求項6】

分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパーであって、

円板状の本体と、

この本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材とを備え、

このリップ部材の外周面に、最大表面粗さRyが35μm以上である粗面加工が施されていることを特徴とする分包装置用スクレーパー。

【請求項7】

前記リップ部材の後面の外周縁に面取りが形成されている請求項6記載のスクレーパー。

【請求項8】

前記後面に円板状の補助芯材が前記本体と同心円状に設けられている請求項6または7記載のスクレ−パー。

【請求項1】

分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて、切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパーであって、

円板状の本体と、

この本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材とを備え、

このリップ部材の前記後面に、環状溝が前記本体と同心円状に形成されている、ことを特徴とする分包装置用スクレーパー。

【請求項2】

前記リップ部材の前面の外周縁に、連続する面取りが形成されている請求項1記載のスクレーパー。

【請求項3】

前記環状溝の開口が後面の外周縁に達している請求項1または2記載のスクレーパー。

【請求項4】

前記リップ部材の後面の環状溝の断面積と前面の面取りの断面積とが略等しい請求項2または3記載のスクレ−パー。

【請求項5】

前記後面に円板状の補助芯材が前記本体と同心円状に設けられている請求項1乃至4いずれか記載のスクレ−パー。

【請求項6】

分包装置の回転テーブルの環状溝と摺接し、この環状凹溝内の粉粒体(散薬等)をせき止めて切り出し板により粉粒体を所定領域分ずつ切り出すための切り出しを補助するスクレーパーであって、

円板状の本体と、

この本体の周縁に取り付けられ、前記粉粒体をせき止める前面とこれの反対側の後面とを有するゴム状弾性体からなるリップ部材とを備え、

このリップ部材の外周面に、最大表面粗さRyが35μm以上である粗面加工が施されていることを特徴とする分包装置用スクレーパー。

【請求項7】

前記リップ部材の後面の外周縁に面取りが形成されている請求項6記載のスクレーパー。

【請求項8】

前記後面に円板状の補助芯材が前記本体と同心円状に設けられている請求項6または7記載のスクレ−パー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−225224(P2011−225224A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−94676(P2010−94676)

【出願日】平成22年4月16日(2010.4.16)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月16日(2010.4.16)

【出願人】(000111085)ニッタ株式会社 (588)

【Fターム(参考)】

[ Back to top ]