分岐光導波路の製造方法及び光デバイス

【課題】簡易かつローコストに一括での製造を可能にし、且つ、自己形成光導波路としての利用も可能な分岐光導波路デバイスの製造方法及び分岐光導波路デバイスを提供する。

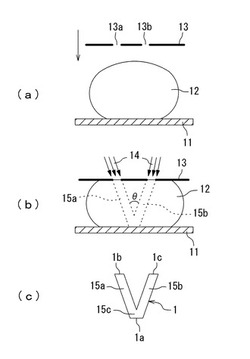

【解決手段】基台11上に光硬化性樹脂12及びフォトマスク13を順次配置し、紫外光14を所定の角度でフォトマスク13に照射し、その照射光路上の光硬化性樹脂12を硬化させる。これによって一端が傾斜をもって結合したV字形状の光導波路15a,15bを有した分岐光導波路デバイス1を製造することができる。

【解決手段】基台11上に光硬化性樹脂12及びフォトマスク13を順次配置し、紫外光14を所定の角度でフォトマスク13に照射し、その照射光路上の光硬化性樹脂12を硬化させる。これによって一端が傾斜をもって結合したV字形状の光導波路15a,15bを有した分岐光導波路デバイス1を製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分岐光導波路の製造方法及び光デバイスに関し、さらに詳しくは、3次元分岐光導波路を簡易かつ一括で容易に製造が可能で、しかもローコスト化を図ることができる分岐光導波路の製造方法及び光デバイスに関する。

【背景技術】

【0002】

光通信においては光分岐器や光結合器等の光デバイスを用いて光の分岐や合波(結合)が行われている。その一例が特許文献1に示されている。この分岐光導波路は、露光用マスクを使用して露光を行ってレジストのパターンを形成し、このレジストのパターンをマスクにして高分子樹脂材料製の層に対してエッチングを行ってコアを形成し、Y字形の分岐光導波路を製造する。その際に用いられる露光用マスクは、第1の分岐マスク部の縁部と第2の分岐マスク部の縁部との問とが、直線状の縁部で台形状に繋いだ形状になっている。

【0003】

また、調芯を行わずに光導波路を光学素子等に接続可能な自己形成光導波路が注目されている。それを応用して、光硬化性樹脂硬化物から成るコアが分岐された形状の光導波路も開示されている(特許文献2参照)。この光導波路は、直線部と、該直線部の端部に連接する分岐部と、この分岐部から分岐された2本(2以上も可)の分岐とから構成されている。

【0004】

さらに、特許文献3には第1〜第3の光入出力端とそれらを分岐コアで接続した光導波路が開示されている。分岐コアは、第1及び第2の光入出力端を繋ぐ円柱状の幹部のコアと、この幹部のコアよりも径が細く、幹部のコアの屈折率よりも小さい屈折率を有し、且つ第1及び第3の光入出力端を繋ぐ円柱状の枝部のコアとから成る。なお、幹部のコアと枝部のコアは光硬化性樹脂の硬化物から成る。

【0005】

また、自己形成光導波路技術とフォトマスクを用いた光デバイスの製造法が開示されている。例えば、基板上に実装された光学素子と、この光学素子に対して45°に傾けたフォトマスクとの間に光硬化性樹脂を充填し、光学素子に向けてフォトマスクに光を照射して光の通過部分を硬化させることによって自己形成光導波路を形成した後、未硬化の部分を除去する方法が知られている(特許文献4参照)。更に、VCSEL(面発光レーザ)上に光硬化性樹脂を塗布し、その上にフォトマスクを配置し、光学素子に向けて光を照射する際、コア部となる部位にはより多くのエネルギを与え、コア部以外の部分には少ないエネルギを与えることで屈折率に相違を生じさせ、それによってコア部及びクラッド部を形成し、また光硬化性樹脂の未硬化の部分を除去せずに済むようにした製造方法も知られている(特許文献5参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−157091号公報

【特許文献2】特開2007−72129号公報

【特許文献3】特開2010−32584号公報

【特許文献4】特開2007−71951号公報

【特許文献5】特開2009−15214号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の光導波路は、フォトリソグラフィー技術を用いて導波路を形成しているが、フォトリソグラフィー技術は三次元導波路を作製するには適さないという問題がある。

また、特許文献2の光導波路は、シングルモードファイバに限定されると共に、アレイ化を図ることは困難であるという問題がある。

さらに、特許文献3の光導波路は、この光導波路を発光素子及び受光素子と組み合わせて光送受信装置を構成する場合、製造が複雑になり、且つ、部品数が多いために量産化及び低コスト化が難しいという問題がある。

また、特許文献4,5の自己形成光導波路によれば、光学素子等との結合を主にしているため、それ自身では光分岐(光合成)を行えないという問題がある。

【0008】

そこで、本発明は、かかる問題点に鑑みなされたもので、マスク転写によって3次元分岐光導波路を簡易かつ一括で容易に製造でき、またローコスト化を図ることができる分岐光導波路の製造方法及び光デバイスを提供することを目的とする。

また、アレイ化が容易な分岐光導波路の製造方法及び光デバイスを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために請求項1に記載の発明は、光を分岐又は合波する分岐部を備えた分岐光導波路の製造方法において、基台上に光硬化性樹脂を配置するステップと、光硬化性樹脂の上に一又は複数の開口部が形成されたフォトマスクを配置するステップと、フォトマスクの開口部を介して光硬化性樹脂を硬化させるための光を異なる方向から光硬化樹脂に照射して光路上の光硬化樹脂を硬化させることにより分岐部又は交差部を有する光導波路を形成するステップとを含み構成されてなる分岐光導波路の製造方法を提供する。

【0010】

上記課題を解決するために請求項2に記載の本発明は、請求項1に記載の分岐光導波路の製造方法において、フォトマスクの上部にプリズムを配置し、光硬化性樹脂を硬化させるための光をプリズムを介してフォトマスクの開口部から異なる方向に照射することを特徴とする。

【0011】

上記課題を解決するために請求項3に記載の本発明は、請求項2に記載の分岐光導波路の製造方法において、プリズムを所定の角度ごとに回転させ、その都度光硬化性樹脂を硬化させるための光を所定の角度で照射するか、もしくは分岐数に応じた斜面を有するプリズムにより一括照射することにより分岐部を備えた複数の光導波路を形成することを特徴とする。

【0012】

上記課題を解決するために請求項4に記載の本発明は、請求項2に記載の分岐光導波路の製造方法において、光硬化性樹脂を硬化させるための光が光硬化性樹脂内で交差するようにプリズムを介して照射することによりX字形に交差した光導波路を形成することを特徴とする。

【0013】

上記課題を解決するために請求項5に記載の本発明は、V字状の分岐部又はX字状の交差部を有する棒状の光導波路の分岐部の端面又は光導波路の入出射端面の少なくとも1つに光学素子を配設したことを特徴とする光デバイスを提供する。

【発明の効果】

【0014】

本発明に係る分岐光導波路の製造方法及び光デバイスによれば、3次元分岐光導波路を簡易かつ一括で容易に製造が可能で、しかもローコスト化を図ることができるという効果がある。

【図面の簡単な説明】

【0015】

【図1】本発明に係る分岐光導波路の製造方法の第一の実施形態を示す工程図である。

【図2】図1に示す製造方法によって製造された分岐光導波路の一実施形態を示す斜視図である。

【図3】本発明に係る分岐光導波路の製造方法の第二の実施形態を示す工程図である。

【図4】本発明に係る分岐光導波路の第三の実施形態を示す製造方法の工程図である。

【図5】本発明に係る分岐光導波路の製造方法の第四の実施形態を示す工程図である。

【図6】図5に示す製造方法によって製造された分岐光導波路を示す斜視図である。

【図7】第五の実施形態を示す分岐光導波路の斜視図及び製造工程の一部を示す図である。

【図8】本発明に係る光デバイスの第一の実施形態を示す正面図である。

【図9】本発明に係る光デバイスの第二の実施形態を示す平面図である。

【図10】実施例における分岐光導波路の断面の画像図である。

【図11】分岐機能の有無を確認するために行ったNFP(Near Field Pattern:近視野強度分布)の観測結果を示す画像図である。

【発明を実施するための形態】

【0016】

[分岐光導波路の製造方法]

1.第一の実施形態

以下、本発明に係る分岐光導波路の製造方法及び光デバイスについて、好ましい一実施形態に基づいて詳細に説明する。まず、本発明に係る分岐光導波路の製造方法の第一の実施形態について説明する。図1は本発明に係る分岐光導波路の製造方法の第一の実施形態を示す工程図である。まず、製造に先立って紫外線(UV)を発生する光源(図示せず)を用意する。光源は、紫外光の照射方向を個別に設定することができるように構成された紫外線を照射可能なUVランプからなる発光部を二つ備えたものや、紫外線の照射方向を自由に設定できるように構成された発光部を一つ備えたもの等を使用することが出来る。また、所定の形状(例えば、円形状等)の2つの開口部13a,13bを備えたフォトマスク13を用意する。尚、開口部13a,13bの形状、大きさ、数、或いは開口部13a,13b同士の距離を適宜変更することによって分岐の角度や光導波路の長さを調整することができる。

【0017】

分岐光導波路1を製造するには、初めに、図1(a)に示すように、基台(例えば、スライドガラス)11上に、適量の光硬化性樹脂12を滴下等して所定の高さに配置する。基台11は、剥離しやすい特性を有する材料を使用するか、或いは、硬化した光硬化性樹脂12を剥がれやすくするための剥離剤を予め塗布しておくことが好ましい。次いで、所定の間隔を有して穿設された2つの開口部13a,13bを備えたフォトマスク13を基台11に配置した光硬化性樹脂12と水平になるように光硬化性樹脂12の上部に配置する。尚、図1に示すフォトマスク13は2つの開口部13a,13bを備えているが、開口部を1つ備えたフォトマスク(後述する第二の実施形態)や、開口部を複数備えたフォトマスクを用いることによって、種々の分岐光導波路を形成することができる。フォトマスク13の配置は、例えば図示しない治具等によって行うことができる。そして、フォトマスク13を下降させることによって光硬化性樹脂12の高さ(厚さ)における位置決めを行う。このフォトマスク13の高さ位置は完成後の分岐光導波路1の光導波路15a,15bの長さに影響する。本実施形態では高さは約500μmである。

【0018】

次に、製作しようとする分岐光導波路1の光導波路15a,15bの開脚角度がθとなる位置に図示しない二つの発光部を図1(b)に示すようにフォトマスク13の2つの開口部13a,13bに対する紫外光14の照射方向の位置合わせを行う。そして、開脚角度θとなる位置で光硬化性樹脂12に対して紫外線を所定時間照射する。紫外光14の照射によって紫外光14が通過した部分の光硬化性樹脂12が硬化し、光導波路15a,15b及び分岐部15cが形成される。そして、形成された光導波路15a,15b及び分岐部15c以外の未硬化の光硬化性樹脂部分を溶剤によって除去し、これによって残された部分を基台11から取り出せば、図1(c)及び図2に示す分岐光導波路1が完成する。尚、上記の実施形態ではフォトマスク13の2つの開口部13a,13bに対して同時に二方向から紫外光14の照射を行っているが、発光部を一つ備えた光源を使用する場合にはフォトマスク13の2つの開口部13a,13bに対して一方向ごとに紫外光14の照射を2回に分けて行うようにしてもよい。

【0019】

上記した第一の実施形態の製造方法によって製作された分岐光導波路1を図2に示す。図示された分岐光導波路1は、棒状の透光性を有する光導波路15a,15bが開脚角度をθとして略V字形状に連結して形成されており、光導波路15a,15bの端部同士の結合部分が分岐部15cとなっている。そして、分岐部15c及び分岐部15cとは反対側の光導波路15a,15bの端部の三箇所が光の入出射口1a,1b,1c(例えば、直径50μm)となっている。分岐光導波路1は、例えば、透光性アクリル樹脂等からなる光硬化性樹脂12によって形成され、本実施形態では紫外線硬化型を用いている。もちろん、光硬化樹脂12はこれに限定されるものではなく、可視光硬化型の樹脂であってもよい。尚、本実施形態の光導波路15a,15bの傾斜角度は同じ角度で形成されているが、これに限らず、例えば片仮名の「レ」の字状のように光導波路15a,15bの傾斜角度を異ならせてもよい。

【0020】

第一の実施形態における分岐光導波路の製造方法によれば、光硬化性樹脂12にフォトマスク13を介して紫外光14を所定の方向から照射して略V字形の光導波路15a,15b及び分岐部15cを一括で容易に製造することができるという効果がある。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

また、フォトマスク13の開口部13a,13bを図1の左右方向及び/又は前後方向に所定間隔に複数を配置したフォトマスクを用いることによって、容易にアレイ化を図ることができるという効果がある。

【0021】

2.第二の実施形態

次に、本発明に係る分岐光導波路の製造方法の第二の実施形態について説明する。図3は本発明に係る分岐光導波路の製造方法の第二の実施形態を示す工程図である。本実施形態は第一の実施形態のような2つの開口部13a,13bを備えたフォトマスク13に代えて、一つの開口部16aを備えたフォトマスク16を用いることにより光導波路15a,15bを第一の実施形態のものとは逆にした図3(c)に示すような逆V字形に形成するものである。初めに、図3(a)に示すように、基台11上に配置した光硬化性樹脂12の上にフォトマスク16を水平に位置決めした後、これを下降させて所定の高さに位置させる。尚、本実施形態のフォトマスク16の開口部16aの径は60μmとされている。

【0022】

次に、フォトマスク16の1つの開口部16aに対する紫外光14の照射方向が図2に示す分岐光導波路1によって形成される光導波路15a,15bの開脚角度がθとなるように図示しない二つの発光部を図3(b)に示すように位置合わせし、その状態で光硬化性樹脂12に対して紫外線を所定時間照射する。紫外光14の照射によって光硬化性樹脂12の一部が硬化し、光導波路15a,15b及び分岐部15cが形成される。次に、末硬化の部分を溶剤等によって除去すれば、図3(c)に示す逆V字形の分岐光導波路1が完成する。第二の実施形態の製造方法によって製作された分岐光導波路1は上記した第一の実施形態の製造方法によって製作された図2に示す光導波路1と実質的に同一である。また、一つの発光部を備えた図示しない光源を使用する場合には一方向ごとに紫外光14の照射を2回に分けて行えばよい。

【0023】

第二の実施形態に係る分岐光導波路の製造方法によれば、第一の実施形態と同様に、光硬化性樹脂12にフォトマスク16を介して紫外光14を所定の方向から照射して逆V字形の光導波路15a,15b及び分岐部15cを一括で容易に製造することができるという効果がある。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

【0024】

3.第三の実施形態

次に、本発明に係る分岐光導波路の製造方法の第三の実施形態について説明する。図4は本発明に係る分岐光導波路の第三の実施形態を示す製造方法の工程図である。本実施形態は、2つの開口部13a,13bを備えたフォトマスク13に代えて1つの開口部16を備えたフォトマスク16を用いて第二の実施形態によって形成された逆V字形の分岐光導波路1を製造するものである。すなわち、フォトマスク16の1つの開口部16の上にプリズム(直角二等辺三角形プリズム等)17を配置し、プリズム17を介して紫外光14を屈折させて光硬化性樹脂12に照射するようにしたものである。以下、図を参照しつつ詳細に説明する。初めに、図4(a)に示すように、基台11上に光硬化性樹脂12を配置し、この光硬化性樹脂12の上部に1つの開口部16aを備えたフォトマスク16を水平に位置決めした後、これを下降させて所定の高さ位置に位置合わせする。次いで、フォトマスク16の開口部16a上にプリズム17を配置する。本実施形態で使用したプリズムは直角二等辺三角形のものを用いており、直角二等辺三角形の底辺を下側にしてフォトマスク上に配置している。

【0025】

次いで、プリズム17の上方に図示しない光源を配置する。そして、紫外光14はその照射方向がフォトマスクに16に対して垂直となるようにしてプリズム17に向かって照射する。このようにして紫外光14をすると、図4(c)に示すように、紫外光14がプリズム17の2つの斜辺(入射面)でそれぞれ屈折した後、開口部16aを介して光硬化性樹脂12内に照射される。そして、紫外光14の照射によって上記各実施形態と同様に光硬化性樹脂12の一部が硬化し、光導波路15a,15b及び分岐部15cが形成される。直角二等辺三角形のプリズム17を用いた場合には、フォトマスク16の垂直方向に対して±17°の角度、すなわち、開脚角度θが34°の光導波路15a,15bを形成することができる。そして、末硬化の部分を溶剤等によって除去すれば、図4(d)に示す分岐光導波路1が完成する。尚、プリズム17は、直角二等辺三角形の他にも、正三角形形のプリズムを使用することも可能である。正三角形形のプリズムを使用した場合には、フォトマスク16の垂直方向に対して±25°の角度、すなわち、開脚角度θが50°の光導波路15a,15bを形成することができる。

なお、この開脚角度θは、以下の式を用いて求めることができる。ここで、プリズム頂点角をθtとし、プリズム、フォトマスク、光硬化性樹脂の屈折率をnとし同一とした。

【0026】

【数1】

【0027】

第三の実施形態によれば、プリズム17を介して紫外光14を光硬化性樹脂12に照射するようにしたため、紫外光14の照射角度の設定や調整を光源側で行う必要がなく、光導波路15a,15b及び分岐部15cを一括で容易に製造することができるという効果がある。さらに、プリズムの頂点角を任意の角度にすることで15a,15bの開脚角度θを容易に変えることができ、プリズムの形が左右非対称であるならば、15a,15bの角度も非対称に作製できる。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

【0028】

4.第四の実施形態

次に、本発明に係る分岐光導波路の製造方法の第四の実施形態について説明する。図5は本発明に係る分岐光導波路の第四の実施形態を示す製造方法の工程図である。第四の実施形態によって製作される分岐光導波路2は、図6に示すように、光導波路の数を上記第一〜第三の実施形態の2倍としたものである。すなわち、この分岐光導波路2は分岐部15cから放射状に伸びる4つの光導波路15a,15b,15d,15eを有し、各光導波路15a,15b,15d,15eの相互間は水平方向に90°毎に配置されている。以下、図5を参照しつつ、この分岐光導波路2の製造方法である本発明に係る分岐光導波路の製造方法の第四の実施形態について説明する。

【0029】

第四の実施形態の製造工程は、図4(a)〜図4(c)に示した第三の実施形態における工程までは同じであるので、これらの工程についての説明は省略し、それ以降の工程について説明する。図4(c)に示す工程が終了し、図5(a)に示す状態にある直角二等辺三角形のプリズム17を図示の回転方向に90°回転させる。これにより、紫外光14の照射方向を90°変位させる。この場合、プリズム17を固定したままで基台11、光硬化性樹脂12及びフォトマスク16を回転させてもよい。そして、プリズム17を回転させた状態、すなわち、紫外光14の照射方向を90°変位させた状態で紫外線14の照射を行う。すると、図5(b)に示すように、4方向に光導波路15a,15b,15d,15eが形成される。その後、末硬化の部分を溶剤等によって除去すれば、図6に示すような4分岐の分岐光導波路2が完成する。

【0030】

尚、プリズム17の回転角度を45°毎や、30°毎等のように小さくすれば、さらに光導波路の数を増やすことができる。また、プリズム17の回転角度を120°毎とし、プリズム17斜面の片側のみに光を照射していけば、3本の光導波路を形成することができる。

【0031】

第四の実施形態によれば、光硬化性樹脂12に対してプリズム17を所定角度ごとに回転させて露光を複数回実施することにより、多チャンネルの光導波路を容易に製造することができるという効果がある。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

【0032】

5.第五の実施形態

次に、本発明に係る分岐光導波路の製造方法の第五の実施形態について説明する。図7は本発明に係る分岐光導波路の第五の実施形態を示す製造工程の一部を示す図である。本実施形態は、図7(a)に示すように、2つの開口部18a,18bを備えたフォトマスク18及び2つのプリズム19A,19Bを用いて光導波路15a,15bがロッドの途中でX字状に交わるような分岐光導波路3を製造するものである。

【0033】

分岐光導波路3の製造方法について説明すると、まず、図7(b)に示すように、フォトマスク18に穿設された2つの開口部18a,18b上に2つのプリズム19A,19Bをそれぞれ配設する。分岐光導波路3の製造に用いられるプリズム19A,19Bは、それぞれ直角二等辺三角形のプリズムであり、等しい長さの二辺のうちの一辺を下側にすると共に、他方の辺が背中合わせになるようにしてプリズム19A,19Bを開口部18a,18b上にそれぞれ配置する。ここで、フォトマスク18と基板11の間の高さ及び開口部18a,18bの間の距離を適宜調整することで開口部18a,18bを介して照射された紫外光14が基板11に至る手前で互いに交差させるようにすることができる。そして、この状態で紫外光14を図7(c)に示すようにプリズム19A,19Bのそれぞれに向けて所定時間照射することにより紫外光14が通過した光硬化性樹脂12の一部が硬化し、X字状に交差した光導波路15a,15bが形成される。最後に末硬化の部分を溶剤等によって除去すれば、図7(a)に示す分岐光導波路3が完成する。尚、本実施形態では2つのプリズム19A,19Bを用いて光導波路15a,15bを形成したが、1つの直角二等辺三角形のプリズムを用いることも可能である。この場合には底辺を下側にすると共に底辺によって2つの開口部18a,18bを塞ぐようにして配置すればよい。尚、第一の実施形態において、紫外光14の照射方向をそのままとし、フォトマスク13と基台11との距離を長くすることによっても光導波路15a,15bがロッドの途中でX字状に交わるような分岐光導波路3製作することができる。

【0034】

第五の実施形態によれば、2つのプリズム19A,19Bを介して光硬化性樹脂12を露光することにより、X字状の分岐光導波路を一括で容易に製造することができるという効果がある。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

【0035】

[光デバイス]

次に、本発明に係る光デバイスについて説明する。本発明に係る光デバイスは上記した分岐光導波路の製造方法によって製造された分岐光導波路を備えて形成されている。

【0036】

1.第一の実施形態

図8は本発明に係る光デバイスの第一の実施形態を示す正面図である。この光デバイス4は、図2に示す分岐光導波路1の分岐部である入出射口1aに回折パターンPをプリントして構成したものである。すなわち、光デバイス4において、光デバイス4の入出射口1aから波長λ1+λ2の光を入射すると、波長λ1+λ2の光は入出射口1aの回折パターンPによって波長λ1+λ2が所定の角度にそれぞれ分けられる。具体的には、波長λ1の光は回折パターンPを透過して光導波路15aへ入射されて入出射口1bから出射される。一方、波長λ2の光は回折パターンPを透過して光導波路15bへ入射されて入出射口1cから出射される。このように、光デバイス4は、波長選択フィルタとしての機能が付加されたものである。

【0037】

光デバイス4は、例えば、本発明に係る分岐光導波路の製造方法の第一の実施形態において、基板11の上に回折パターンPを有する図示しない回折格子を配置した状態で、一連の製造工程を実施することによって製造することができる。このように、V字形をした分岐光導波路1の分岐部15cである入出射口1aの端面に回折パターンPをプリントするだけで光導波路15a,15bのから異なる波長の光を選択的に分岐する波長選択フィルタ機能を有する光デバイスを簡単に製造することができる。

【0038】

さらに、入出射口1aや光導波路15a,15bの端面に図示しない面発光レーザ(VCSL)、フォトダイオード(PD)等の光学素子が配設された光デバイス(図示せず)を製造することもできる。例えば、上記第一〜第五の実施形態において、基台11と光硬化性樹脂12との間に図示しない面発光レーザ(VCSL)、フォトダイオード(PD)等の光学素子を配設し、紫外光14をフォトマスク13(又はフォトマスク16,18)に照射すれることにより、フォトマスク13を透過した紫外光14によって光硬化性樹脂12を硬化させて分岐光導波路1,2,3を形成する。このようにすれば、VCSLやPD等の光学素子に対する光結合が高精度になされるので、光結合効率が大幅に向上したVCSL、PD等の光学素子を備えた光デバイスを提供することができるという効果がある。尚、光学素子は、分岐光導波路1〜3の分岐部1a,2aの端面又は光導波路15a,15b,15d,15eの入出射口20b〜20eの少なくとも1つに配設することができる。もちろん、上記第一〜第五の実施形態の製造方法によって製作された分岐光導波路1〜3の

に後から光学素子を配置することも可能である。

【0039】

2.第二の実施形態

次に、図9は本発明に係る光デバイスの第二の実施形態を示す平面図である。本実施形態における光デバイス5は、互いに平行に配置されたコア31a,31bの周囲にクラッド32を配置した光配線板30のコア31aの端面に本発明に係る分岐光導波路の製造方法の第一又は第二の実施形態によって製造された分岐光導波路1の光導波路15aの先端を接続し、コア31bの端面に分岐光導波路1の光導波路15bの先端を接続すると共に、分岐光導波路1の入出射口1aに反射ミラーの加工を配置することにより、光配線板30の一方側のコア31a(又はコア31b)から入射された光を反射ミラーによって全反射させて他方側のコア31b(又はコア31a)へ入射させる異層間接続を可能としたものである。

【0040】

光デバイス5は、分岐光導波路1の入出射口1aに反射ミラーの加工が施された分岐光導波路1の光導波路15a,15bと光配線板30の2つのコア31a,31bとをそれぞれ接続したものであるが、反射ミラーの加工が施された分岐光導波路1の代わりに、入出射口1aに回折パターンPをプリントして構成した上記図8に示す第一の実施形態に係る光デバイス4を接続することもできる。この場合には、入出射口1aから入射された波長λ1+λ2の光は入出射口1aの回折パターンPによって分けられて波長λ1の光をコア31aに入射させ、波長λ2の光はコア31bに入射させることができる。また、同様にして、図6に示す分岐光導波路2の光導波路15a,15b,15d,15eの各出射口20a,20b,20c,20dに対応する4つの光導波路を備えた図示しない光配線板と接続した光デバイスを形成することもできる。

【実施例】

【0041】

本発明者らは図4に示す本発明に係る分岐光導波路の第三の実施形態に基づいて分岐光導波路1を試作した。実際に試作した分岐光導波路の断面の画像図を図10に示す。製造に際しては、基台11上に順に光硬化性樹脂12、開口径が60μmのフォトマスク16、頂点角150°の二等辺三角形のプリズム17を順次配置し、中心波長365nmの紫外光14をフォトマスク16の開口16a内を通過するようにプリズム17に向けて照射した。このようにして得られた分岐光導波路1は、その高さが519μm、2つの光導波路の開脚角度は9.5°であった。

【0042】

次に、上記のようにして試作した分岐光導波路1について、分岐機能を有しているか否かを確認するためにNFP(Near Field Pattern:近視野強度分布)の観測を行った。具体的には、波長850nmのレーザ光をGI−MMF(グレーデッドインデックス型マルチモードファイバ)[50/125μm]を介して分岐光導波路1の入出射口1aに入射させ、二つに分岐された入出射口1b,1cからの各出射光をNFP観測装置で観測した。図11はNFPの観測結果を示す画像図である。その結果、顕微鏡で確認した図10に示す光導波路の断面形状と同様の光強度分布イメージを観測することができた。以上の結果から明らかなように、試作した分岐光導波路1は入射光が二つに分岐していることが分かる。

【0043】

以上のように、本発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能であることはいうまでもない。

例えば、光硬化性樹脂1は紫外光硬化タイプに代えて、グリーンレーザ照射によって硬化する色素混合樹脂であってもよい。

【符号の説明】

【0044】

1 分岐光導波路

1a,1b,1c 入出射口

2,3 分岐光導波路

4,5 光デバイス

11 基台

12 光硬化性樹脂

13 フォトマスク

13a,13b 開口

14 紫外光

15a,15b,15d,15e 光導波路

15c 分岐部

16,18 フォトマスク

16a 開口部

17,19A,19B プリズム

18a,18b 開口部

20 回折格子

30 光配線板

31a,31b コア

32 クラッド

θ 開脚角度

P 回折パターン

【技術分野】

【0001】

本発明は、分岐光導波路の製造方法及び光デバイスに関し、さらに詳しくは、3次元分岐光導波路を簡易かつ一括で容易に製造が可能で、しかもローコスト化を図ることができる分岐光導波路の製造方法及び光デバイスに関する。

【背景技術】

【0002】

光通信においては光分岐器や光結合器等の光デバイスを用いて光の分岐や合波(結合)が行われている。その一例が特許文献1に示されている。この分岐光導波路は、露光用マスクを使用して露光を行ってレジストのパターンを形成し、このレジストのパターンをマスクにして高分子樹脂材料製の層に対してエッチングを行ってコアを形成し、Y字形の分岐光導波路を製造する。その際に用いられる露光用マスクは、第1の分岐マスク部の縁部と第2の分岐マスク部の縁部との問とが、直線状の縁部で台形状に繋いだ形状になっている。

【0003】

また、調芯を行わずに光導波路を光学素子等に接続可能な自己形成光導波路が注目されている。それを応用して、光硬化性樹脂硬化物から成るコアが分岐された形状の光導波路も開示されている(特許文献2参照)。この光導波路は、直線部と、該直線部の端部に連接する分岐部と、この分岐部から分岐された2本(2以上も可)の分岐とから構成されている。

【0004】

さらに、特許文献3には第1〜第3の光入出力端とそれらを分岐コアで接続した光導波路が開示されている。分岐コアは、第1及び第2の光入出力端を繋ぐ円柱状の幹部のコアと、この幹部のコアよりも径が細く、幹部のコアの屈折率よりも小さい屈折率を有し、且つ第1及び第3の光入出力端を繋ぐ円柱状の枝部のコアとから成る。なお、幹部のコアと枝部のコアは光硬化性樹脂の硬化物から成る。

【0005】

また、自己形成光導波路技術とフォトマスクを用いた光デバイスの製造法が開示されている。例えば、基板上に実装された光学素子と、この光学素子に対して45°に傾けたフォトマスクとの間に光硬化性樹脂を充填し、光学素子に向けてフォトマスクに光を照射して光の通過部分を硬化させることによって自己形成光導波路を形成した後、未硬化の部分を除去する方法が知られている(特許文献4参照)。更に、VCSEL(面発光レーザ)上に光硬化性樹脂を塗布し、その上にフォトマスクを配置し、光学素子に向けて光を照射する際、コア部となる部位にはより多くのエネルギを与え、コア部以外の部分には少ないエネルギを与えることで屈折率に相違を生じさせ、それによってコア部及びクラッド部を形成し、また光硬化性樹脂の未硬化の部分を除去せずに済むようにした製造方法も知られている(特許文献5参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−157091号公報

【特許文献2】特開2007−72129号公報

【特許文献3】特開2010−32584号公報

【特許文献4】特開2007−71951号公報

【特許文献5】特開2009−15214号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1の光導波路は、フォトリソグラフィー技術を用いて導波路を形成しているが、フォトリソグラフィー技術は三次元導波路を作製するには適さないという問題がある。

また、特許文献2の光導波路は、シングルモードファイバに限定されると共に、アレイ化を図ることは困難であるという問題がある。

さらに、特許文献3の光導波路は、この光導波路を発光素子及び受光素子と組み合わせて光送受信装置を構成する場合、製造が複雑になり、且つ、部品数が多いために量産化及び低コスト化が難しいという問題がある。

また、特許文献4,5の自己形成光導波路によれば、光学素子等との結合を主にしているため、それ自身では光分岐(光合成)を行えないという問題がある。

【0008】

そこで、本発明は、かかる問題点に鑑みなされたもので、マスク転写によって3次元分岐光導波路を簡易かつ一括で容易に製造でき、またローコスト化を図ることができる分岐光導波路の製造方法及び光デバイスを提供することを目的とする。

また、アレイ化が容易な分岐光導波路の製造方法及び光デバイスを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために請求項1に記載の発明は、光を分岐又は合波する分岐部を備えた分岐光導波路の製造方法において、基台上に光硬化性樹脂を配置するステップと、光硬化性樹脂の上に一又は複数の開口部が形成されたフォトマスクを配置するステップと、フォトマスクの開口部を介して光硬化性樹脂を硬化させるための光を異なる方向から光硬化樹脂に照射して光路上の光硬化樹脂を硬化させることにより分岐部又は交差部を有する光導波路を形成するステップとを含み構成されてなる分岐光導波路の製造方法を提供する。

【0010】

上記課題を解決するために請求項2に記載の本発明は、請求項1に記載の分岐光導波路の製造方法において、フォトマスクの上部にプリズムを配置し、光硬化性樹脂を硬化させるための光をプリズムを介してフォトマスクの開口部から異なる方向に照射することを特徴とする。

【0011】

上記課題を解決するために請求項3に記載の本発明は、請求項2に記載の分岐光導波路の製造方法において、プリズムを所定の角度ごとに回転させ、その都度光硬化性樹脂を硬化させるための光を所定の角度で照射するか、もしくは分岐数に応じた斜面を有するプリズムにより一括照射することにより分岐部を備えた複数の光導波路を形成することを特徴とする。

【0012】

上記課題を解決するために請求項4に記載の本発明は、請求項2に記載の分岐光導波路の製造方法において、光硬化性樹脂を硬化させるための光が光硬化性樹脂内で交差するようにプリズムを介して照射することによりX字形に交差した光導波路を形成することを特徴とする。

【0013】

上記課題を解決するために請求項5に記載の本発明は、V字状の分岐部又はX字状の交差部を有する棒状の光導波路の分岐部の端面又は光導波路の入出射端面の少なくとも1つに光学素子を配設したことを特徴とする光デバイスを提供する。

【発明の効果】

【0014】

本発明に係る分岐光導波路の製造方法及び光デバイスによれば、3次元分岐光導波路を簡易かつ一括で容易に製造が可能で、しかもローコスト化を図ることができるという効果がある。

【図面の簡単な説明】

【0015】

【図1】本発明に係る分岐光導波路の製造方法の第一の実施形態を示す工程図である。

【図2】図1に示す製造方法によって製造された分岐光導波路の一実施形態を示す斜視図である。

【図3】本発明に係る分岐光導波路の製造方法の第二の実施形態を示す工程図である。

【図4】本発明に係る分岐光導波路の第三の実施形態を示す製造方法の工程図である。

【図5】本発明に係る分岐光導波路の製造方法の第四の実施形態を示す工程図である。

【図6】図5に示す製造方法によって製造された分岐光導波路を示す斜視図である。

【図7】第五の実施形態を示す分岐光導波路の斜視図及び製造工程の一部を示す図である。

【図8】本発明に係る光デバイスの第一の実施形態を示す正面図である。

【図9】本発明に係る光デバイスの第二の実施形態を示す平面図である。

【図10】実施例における分岐光導波路の断面の画像図である。

【図11】分岐機能の有無を確認するために行ったNFP(Near Field Pattern:近視野強度分布)の観測結果を示す画像図である。

【発明を実施するための形態】

【0016】

[分岐光導波路の製造方法]

1.第一の実施形態

以下、本発明に係る分岐光導波路の製造方法及び光デバイスについて、好ましい一実施形態に基づいて詳細に説明する。まず、本発明に係る分岐光導波路の製造方法の第一の実施形態について説明する。図1は本発明に係る分岐光導波路の製造方法の第一の実施形態を示す工程図である。まず、製造に先立って紫外線(UV)を発生する光源(図示せず)を用意する。光源は、紫外光の照射方向を個別に設定することができるように構成された紫外線を照射可能なUVランプからなる発光部を二つ備えたものや、紫外線の照射方向を自由に設定できるように構成された発光部を一つ備えたもの等を使用することが出来る。また、所定の形状(例えば、円形状等)の2つの開口部13a,13bを備えたフォトマスク13を用意する。尚、開口部13a,13bの形状、大きさ、数、或いは開口部13a,13b同士の距離を適宜変更することによって分岐の角度や光導波路の長さを調整することができる。

【0017】

分岐光導波路1を製造するには、初めに、図1(a)に示すように、基台(例えば、スライドガラス)11上に、適量の光硬化性樹脂12を滴下等して所定の高さに配置する。基台11は、剥離しやすい特性を有する材料を使用するか、或いは、硬化した光硬化性樹脂12を剥がれやすくするための剥離剤を予め塗布しておくことが好ましい。次いで、所定の間隔を有して穿設された2つの開口部13a,13bを備えたフォトマスク13を基台11に配置した光硬化性樹脂12と水平になるように光硬化性樹脂12の上部に配置する。尚、図1に示すフォトマスク13は2つの開口部13a,13bを備えているが、開口部を1つ備えたフォトマスク(後述する第二の実施形態)や、開口部を複数備えたフォトマスクを用いることによって、種々の分岐光導波路を形成することができる。フォトマスク13の配置は、例えば図示しない治具等によって行うことができる。そして、フォトマスク13を下降させることによって光硬化性樹脂12の高さ(厚さ)における位置決めを行う。このフォトマスク13の高さ位置は完成後の分岐光導波路1の光導波路15a,15bの長さに影響する。本実施形態では高さは約500μmである。

【0018】

次に、製作しようとする分岐光導波路1の光導波路15a,15bの開脚角度がθとなる位置に図示しない二つの発光部を図1(b)に示すようにフォトマスク13の2つの開口部13a,13bに対する紫外光14の照射方向の位置合わせを行う。そして、開脚角度θとなる位置で光硬化性樹脂12に対して紫外線を所定時間照射する。紫外光14の照射によって紫外光14が通過した部分の光硬化性樹脂12が硬化し、光導波路15a,15b及び分岐部15cが形成される。そして、形成された光導波路15a,15b及び分岐部15c以外の未硬化の光硬化性樹脂部分を溶剤によって除去し、これによって残された部分を基台11から取り出せば、図1(c)及び図2に示す分岐光導波路1が完成する。尚、上記の実施形態ではフォトマスク13の2つの開口部13a,13bに対して同時に二方向から紫外光14の照射を行っているが、発光部を一つ備えた光源を使用する場合にはフォトマスク13の2つの開口部13a,13bに対して一方向ごとに紫外光14の照射を2回に分けて行うようにしてもよい。

【0019】

上記した第一の実施形態の製造方法によって製作された分岐光導波路1を図2に示す。図示された分岐光導波路1は、棒状の透光性を有する光導波路15a,15bが開脚角度をθとして略V字形状に連結して形成されており、光導波路15a,15bの端部同士の結合部分が分岐部15cとなっている。そして、分岐部15c及び分岐部15cとは反対側の光導波路15a,15bの端部の三箇所が光の入出射口1a,1b,1c(例えば、直径50μm)となっている。分岐光導波路1は、例えば、透光性アクリル樹脂等からなる光硬化性樹脂12によって形成され、本実施形態では紫外線硬化型を用いている。もちろん、光硬化樹脂12はこれに限定されるものではなく、可視光硬化型の樹脂であってもよい。尚、本実施形態の光導波路15a,15bの傾斜角度は同じ角度で形成されているが、これに限らず、例えば片仮名の「レ」の字状のように光導波路15a,15bの傾斜角度を異ならせてもよい。

【0020】

第一の実施形態における分岐光導波路の製造方法によれば、光硬化性樹脂12にフォトマスク13を介して紫外光14を所定の方向から照射して略V字形の光導波路15a,15b及び分岐部15cを一括で容易に製造することができるという効果がある。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

また、フォトマスク13の開口部13a,13bを図1の左右方向及び/又は前後方向に所定間隔に複数を配置したフォトマスクを用いることによって、容易にアレイ化を図ることができるという効果がある。

【0021】

2.第二の実施形態

次に、本発明に係る分岐光導波路の製造方法の第二の実施形態について説明する。図3は本発明に係る分岐光導波路の製造方法の第二の実施形態を示す工程図である。本実施形態は第一の実施形態のような2つの開口部13a,13bを備えたフォトマスク13に代えて、一つの開口部16aを備えたフォトマスク16を用いることにより光導波路15a,15bを第一の実施形態のものとは逆にした図3(c)に示すような逆V字形に形成するものである。初めに、図3(a)に示すように、基台11上に配置した光硬化性樹脂12の上にフォトマスク16を水平に位置決めした後、これを下降させて所定の高さに位置させる。尚、本実施形態のフォトマスク16の開口部16aの径は60μmとされている。

【0022】

次に、フォトマスク16の1つの開口部16aに対する紫外光14の照射方向が図2に示す分岐光導波路1によって形成される光導波路15a,15bの開脚角度がθとなるように図示しない二つの発光部を図3(b)に示すように位置合わせし、その状態で光硬化性樹脂12に対して紫外線を所定時間照射する。紫外光14の照射によって光硬化性樹脂12の一部が硬化し、光導波路15a,15b及び分岐部15cが形成される。次に、末硬化の部分を溶剤等によって除去すれば、図3(c)に示す逆V字形の分岐光導波路1が完成する。第二の実施形態の製造方法によって製作された分岐光導波路1は上記した第一の実施形態の製造方法によって製作された図2に示す光導波路1と実質的に同一である。また、一つの発光部を備えた図示しない光源を使用する場合には一方向ごとに紫外光14の照射を2回に分けて行えばよい。

【0023】

第二の実施形態に係る分岐光導波路の製造方法によれば、第一の実施形態と同様に、光硬化性樹脂12にフォトマスク16を介して紫外光14を所定の方向から照射して逆V字形の光導波路15a,15b及び分岐部15cを一括で容易に製造することができるという効果がある。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

【0024】

3.第三の実施形態

次に、本発明に係る分岐光導波路の製造方法の第三の実施形態について説明する。図4は本発明に係る分岐光導波路の第三の実施形態を示す製造方法の工程図である。本実施形態は、2つの開口部13a,13bを備えたフォトマスク13に代えて1つの開口部16を備えたフォトマスク16を用いて第二の実施形態によって形成された逆V字形の分岐光導波路1を製造するものである。すなわち、フォトマスク16の1つの開口部16の上にプリズム(直角二等辺三角形プリズム等)17を配置し、プリズム17を介して紫外光14を屈折させて光硬化性樹脂12に照射するようにしたものである。以下、図を参照しつつ詳細に説明する。初めに、図4(a)に示すように、基台11上に光硬化性樹脂12を配置し、この光硬化性樹脂12の上部に1つの開口部16aを備えたフォトマスク16を水平に位置決めした後、これを下降させて所定の高さ位置に位置合わせする。次いで、フォトマスク16の開口部16a上にプリズム17を配置する。本実施形態で使用したプリズムは直角二等辺三角形のものを用いており、直角二等辺三角形の底辺を下側にしてフォトマスク上に配置している。

【0025】

次いで、プリズム17の上方に図示しない光源を配置する。そして、紫外光14はその照射方向がフォトマスクに16に対して垂直となるようにしてプリズム17に向かって照射する。このようにして紫外光14をすると、図4(c)に示すように、紫外光14がプリズム17の2つの斜辺(入射面)でそれぞれ屈折した後、開口部16aを介して光硬化性樹脂12内に照射される。そして、紫外光14の照射によって上記各実施形態と同様に光硬化性樹脂12の一部が硬化し、光導波路15a,15b及び分岐部15cが形成される。直角二等辺三角形のプリズム17を用いた場合には、フォトマスク16の垂直方向に対して±17°の角度、すなわち、開脚角度θが34°の光導波路15a,15bを形成することができる。そして、末硬化の部分を溶剤等によって除去すれば、図4(d)に示す分岐光導波路1が完成する。尚、プリズム17は、直角二等辺三角形の他にも、正三角形形のプリズムを使用することも可能である。正三角形形のプリズムを使用した場合には、フォトマスク16の垂直方向に対して±25°の角度、すなわち、開脚角度θが50°の光導波路15a,15bを形成することができる。

なお、この開脚角度θは、以下の式を用いて求めることができる。ここで、プリズム頂点角をθtとし、プリズム、フォトマスク、光硬化性樹脂の屈折率をnとし同一とした。

【0026】

【数1】

【0027】

第三の実施形態によれば、プリズム17を介して紫外光14を光硬化性樹脂12に照射するようにしたため、紫外光14の照射角度の設定や調整を光源側で行う必要がなく、光導波路15a,15b及び分岐部15cを一括で容易に製造することができるという効果がある。さらに、プリズムの頂点角を任意の角度にすることで15a,15bの開脚角度θを容易に変えることができ、プリズムの形が左右非対称であるならば、15a,15bの角度も非対称に作製できる。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

【0028】

4.第四の実施形態

次に、本発明に係る分岐光導波路の製造方法の第四の実施形態について説明する。図5は本発明に係る分岐光導波路の第四の実施形態を示す製造方法の工程図である。第四の実施形態によって製作される分岐光導波路2は、図6に示すように、光導波路の数を上記第一〜第三の実施形態の2倍としたものである。すなわち、この分岐光導波路2は分岐部15cから放射状に伸びる4つの光導波路15a,15b,15d,15eを有し、各光導波路15a,15b,15d,15eの相互間は水平方向に90°毎に配置されている。以下、図5を参照しつつ、この分岐光導波路2の製造方法である本発明に係る分岐光導波路の製造方法の第四の実施形態について説明する。

【0029】

第四の実施形態の製造工程は、図4(a)〜図4(c)に示した第三の実施形態における工程までは同じであるので、これらの工程についての説明は省略し、それ以降の工程について説明する。図4(c)に示す工程が終了し、図5(a)に示す状態にある直角二等辺三角形のプリズム17を図示の回転方向に90°回転させる。これにより、紫外光14の照射方向を90°変位させる。この場合、プリズム17を固定したままで基台11、光硬化性樹脂12及びフォトマスク16を回転させてもよい。そして、プリズム17を回転させた状態、すなわち、紫外光14の照射方向を90°変位させた状態で紫外線14の照射を行う。すると、図5(b)に示すように、4方向に光導波路15a,15b,15d,15eが形成される。その後、末硬化の部分を溶剤等によって除去すれば、図6に示すような4分岐の分岐光導波路2が完成する。

【0030】

尚、プリズム17の回転角度を45°毎や、30°毎等のように小さくすれば、さらに光導波路の数を増やすことができる。また、プリズム17の回転角度を120°毎とし、プリズム17斜面の片側のみに光を照射していけば、3本の光導波路を形成することができる。

【0031】

第四の実施形態によれば、光硬化性樹脂12に対してプリズム17を所定角度ごとに回転させて露光を複数回実施することにより、多チャンネルの光導波路を容易に製造することができるという効果がある。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

【0032】

5.第五の実施形態

次に、本発明に係る分岐光導波路の製造方法の第五の実施形態について説明する。図7は本発明に係る分岐光導波路の第五の実施形態を示す製造工程の一部を示す図である。本実施形態は、図7(a)に示すように、2つの開口部18a,18bを備えたフォトマスク18及び2つのプリズム19A,19Bを用いて光導波路15a,15bがロッドの途中でX字状に交わるような分岐光導波路3を製造するものである。

【0033】

分岐光導波路3の製造方法について説明すると、まず、図7(b)に示すように、フォトマスク18に穿設された2つの開口部18a,18b上に2つのプリズム19A,19Bをそれぞれ配設する。分岐光導波路3の製造に用いられるプリズム19A,19Bは、それぞれ直角二等辺三角形のプリズムであり、等しい長さの二辺のうちの一辺を下側にすると共に、他方の辺が背中合わせになるようにしてプリズム19A,19Bを開口部18a,18b上にそれぞれ配置する。ここで、フォトマスク18と基板11の間の高さ及び開口部18a,18bの間の距離を適宜調整することで開口部18a,18bを介して照射された紫外光14が基板11に至る手前で互いに交差させるようにすることができる。そして、この状態で紫外光14を図7(c)に示すようにプリズム19A,19Bのそれぞれに向けて所定時間照射することにより紫外光14が通過した光硬化性樹脂12の一部が硬化し、X字状に交差した光導波路15a,15bが形成される。最後に末硬化の部分を溶剤等によって除去すれば、図7(a)に示す分岐光導波路3が完成する。尚、本実施形態では2つのプリズム19A,19Bを用いて光導波路15a,15bを形成したが、1つの直角二等辺三角形のプリズムを用いることも可能である。この場合には底辺を下側にすると共に底辺によって2つの開口部18a,18bを塞ぐようにして配置すればよい。尚、第一の実施形態において、紫外光14の照射方向をそのままとし、フォトマスク13と基台11との距離を長くすることによっても光導波路15a,15bがロッドの途中でX字状に交わるような分岐光導波路3製作することができる。

【0034】

第五の実施形態によれば、2つのプリズム19A,19Bを介して光硬化性樹脂12を露光することにより、X字状の分岐光導波路を一括で容易に製造することができるという効果がある。また、当該製造方法によって製造され分岐光導波路はレンズや配線板を用いないために小型化及び軽量化が図れるという効果がある。

【0035】

[光デバイス]

次に、本発明に係る光デバイスについて説明する。本発明に係る光デバイスは上記した分岐光導波路の製造方法によって製造された分岐光導波路を備えて形成されている。

【0036】

1.第一の実施形態

図8は本発明に係る光デバイスの第一の実施形態を示す正面図である。この光デバイス4は、図2に示す分岐光導波路1の分岐部である入出射口1aに回折パターンPをプリントして構成したものである。すなわち、光デバイス4において、光デバイス4の入出射口1aから波長λ1+λ2の光を入射すると、波長λ1+λ2の光は入出射口1aの回折パターンPによって波長λ1+λ2が所定の角度にそれぞれ分けられる。具体的には、波長λ1の光は回折パターンPを透過して光導波路15aへ入射されて入出射口1bから出射される。一方、波長λ2の光は回折パターンPを透過して光導波路15bへ入射されて入出射口1cから出射される。このように、光デバイス4は、波長選択フィルタとしての機能が付加されたものである。

【0037】

光デバイス4は、例えば、本発明に係る分岐光導波路の製造方法の第一の実施形態において、基板11の上に回折パターンPを有する図示しない回折格子を配置した状態で、一連の製造工程を実施することによって製造することができる。このように、V字形をした分岐光導波路1の分岐部15cである入出射口1aの端面に回折パターンPをプリントするだけで光導波路15a,15bのから異なる波長の光を選択的に分岐する波長選択フィルタ機能を有する光デバイスを簡単に製造することができる。

【0038】

さらに、入出射口1aや光導波路15a,15bの端面に図示しない面発光レーザ(VCSL)、フォトダイオード(PD)等の光学素子が配設された光デバイス(図示せず)を製造することもできる。例えば、上記第一〜第五の実施形態において、基台11と光硬化性樹脂12との間に図示しない面発光レーザ(VCSL)、フォトダイオード(PD)等の光学素子を配設し、紫外光14をフォトマスク13(又はフォトマスク16,18)に照射すれることにより、フォトマスク13を透過した紫外光14によって光硬化性樹脂12を硬化させて分岐光導波路1,2,3を形成する。このようにすれば、VCSLやPD等の光学素子に対する光結合が高精度になされるので、光結合効率が大幅に向上したVCSL、PD等の光学素子を備えた光デバイスを提供することができるという効果がある。尚、光学素子は、分岐光導波路1〜3の分岐部1a,2aの端面又は光導波路15a,15b,15d,15eの入出射口20b〜20eの少なくとも1つに配設することができる。もちろん、上記第一〜第五の実施形態の製造方法によって製作された分岐光導波路1〜3の

に後から光学素子を配置することも可能である。

【0039】

2.第二の実施形態

次に、図9は本発明に係る光デバイスの第二の実施形態を示す平面図である。本実施形態における光デバイス5は、互いに平行に配置されたコア31a,31bの周囲にクラッド32を配置した光配線板30のコア31aの端面に本発明に係る分岐光導波路の製造方法の第一又は第二の実施形態によって製造された分岐光導波路1の光導波路15aの先端を接続し、コア31bの端面に分岐光導波路1の光導波路15bの先端を接続すると共に、分岐光導波路1の入出射口1aに反射ミラーの加工を配置することにより、光配線板30の一方側のコア31a(又はコア31b)から入射された光を反射ミラーによって全反射させて他方側のコア31b(又はコア31a)へ入射させる異層間接続を可能としたものである。

【0040】

光デバイス5は、分岐光導波路1の入出射口1aに反射ミラーの加工が施された分岐光導波路1の光導波路15a,15bと光配線板30の2つのコア31a,31bとをそれぞれ接続したものであるが、反射ミラーの加工が施された分岐光導波路1の代わりに、入出射口1aに回折パターンPをプリントして構成した上記図8に示す第一の実施形態に係る光デバイス4を接続することもできる。この場合には、入出射口1aから入射された波長λ1+λ2の光は入出射口1aの回折パターンPによって分けられて波長λ1の光をコア31aに入射させ、波長λ2の光はコア31bに入射させることができる。また、同様にして、図6に示す分岐光導波路2の光導波路15a,15b,15d,15eの各出射口20a,20b,20c,20dに対応する4つの光導波路を備えた図示しない光配線板と接続した光デバイスを形成することもできる。

【実施例】

【0041】

本発明者らは図4に示す本発明に係る分岐光導波路の第三の実施形態に基づいて分岐光導波路1を試作した。実際に試作した分岐光導波路の断面の画像図を図10に示す。製造に際しては、基台11上に順に光硬化性樹脂12、開口径が60μmのフォトマスク16、頂点角150°の二等辺三角形のプリズム17を順次配置し、中心波長365nmの紫外光14をフォトマスク16の開口16a内を通過するようにプリズム17に向けて照射した。このようにして得られた分岐光導波路1は、その高さが519μm、2つの光導波路の開脚角度は9.5°であった。

【0042】

次に、上記のようにして試作した分岐光導波路1について、分岐機能を有しているか否かを確認するためにNFP(Near Field Pattern:近視野強度分布)の観測を行った。具体的には、波長850nmのレーザ光をGI−MMF(グレーデッドインデックス型マルチモードファイバ)[50/125μm]を介して分岐光導波路1の入出射口1aに入射させ、二つに分岐された入出射口1b,1cからの各出射光をNFP観測装置で観測した。図11はNFPの観測結果を示す画像図である。その結果、顕微鏡で確認した図10に示す光導波路の断面形状と同様の光強度分布イメージを観測することができた。以上の結果から明らかなように、試作した分岐光導波路1は入射光が二つに分岐していることが分かる。

【0043】

以上のように、本発明の好ましい実施形態について詳述したが、本発明は係る特定の実施形態に限定されるものではなく、特許請求の範囲に記載された本発明の要旨の範囲内において、種々の変形・変更が可能であることはいうまでもない。

例えば、光硬化性樹脂1は紫外光硬化タイプに代えて、グリーンレーザ照射によって硬化する色素混合樹脂であってもよい。

【符号の説明】

【0044】

1 分岐光導波路

1a,1b,1c 入出射口

2,3 分岐光導波路

4,5 光デバイス

11 基台

12 光硬化性樹脂

13 フォトマスク

13a,13b 開口

14 紫外光

15a,15b,15d,15e 光導波路

15c 分岐部

16,18 フォトマスク

16a 開口部

17,19A,19B プリズム

18a,18b 開口部

20 回折格子

30 光配線板

31a,31b コア

32 クラッド

θ 開脚角度

P 回折パターン

【特許請求の範囲】

【請求項1】

光を分岐又は合波する分岐部を備えた分岐光導波路の製造方法において、

基台上に光硬化性樹脂を配置するステップと、

前記光硬化性樹脂の上に一又は複数の開口部が形成されたフォトマスクを配置するステップと、

前記フォトマスクの前記開口部を介して光硬化性樹脂を硬化させるための光を異なる方向から前記光硬化樹脂に照射して光路上の光硬化樹脂を硬化させることにより分岐部又は交差部を有する光導波路を形成するステップと、

を含み構成されてなる分岐光導波路の製造方法。

【請求項2】

請求項1に記載の分岐光導波路の製造方法において、

前記フォトマスクの上部にプリズムを配置し、光硬化性樹脂を硬化させるための光を前記プリズムを介して前記フォトマスクの前記開口部から異なる方向に照射することを特徴とする分岐光導波路の製造方法。

【請求項3】

請求項2に記載の分岐光導波路の製造方法において、

前記プリズムを所定の角度ごとに回転させ、その都度光硬化性樹脂を硬化させるための光を所定の角度で照射するか、もしくは分岐数に応じた斜面を有するプリズムにより一括照射することにより分岐部を備えた複数の光導波路を形成することを特徴とする分岐光導波路の製造方法。

【請求項4】

請求項2に記載の分岐光導波路の製造方法において、

光硬化性樹脂を硬化させるための光が前記光硬化性樹脂内で交差するように前記プリズムを介して照射することによりX字形に交差した光導波路を形成することを特徴とする分岐光導波路の製造方法。

【請求項5】

V字状の分岐部又はX字状の交差部を有する棒状の光導波路の前記分岐部の端面又は前記光導波路の入出射端面の少なくとも1つに光学素子を配設したことを特徴とする光デバイス。

【請求項1】

光を分岐又は合波する分岐部を備えた分岐光導波路の製造方法において、

基台上に光硬化性樹脂を配置するステップと、

前記光硬化性樹脂の上に一又は複数の開口部が形成されたフォトマスクを配置するステップと、

前記フォトマスクの前記開口部を介して光硬化性樹脂を硬化させるための光を異なる方向から前記光硬化樹脂に照射して光路上の光硬化樹脂を硬化させることにより分岐部又は交差部を有する光導波路を形成するステップと、

を含み構成されてなる分岐光導波路の製造方法。

【請求項2】

請求項1に記載の分岐光導波路の製造方法において、

前記フォトマスクの上部にプリズムを配置し、光硬化性樹脂を硬化させるための光を前記プリズムを介して前記フォトマスクの前記開口部から異なる方向に照射することを特徴とする分岐光導波路の製造方法。

【請求項3】

請求項2に記載の分岐光導波路の製造方法において、

前記プリズムを所定の角度ごとに回転させ、その都度光硬化性樹脂を硬化させるための光を所定の角度で照射するか、もしくは分岐数に応じた斜面を有するプリズムにより一括照射することにより分岐部を備えた複数の光導波路を形成することを特徴とする分岐光導波路の製造方法。

【請求項4】

請求項2に記載の分岐光導波路の製造方法において、

光硬化性樹脂を硬化させるための光が前記光硬化性樹脂内で交差するように前記プリズムを介して照射することによりX字形に交差した光導波路を形成することを特徴とする分岐光導波路の製造方法。

【請求項5】

V字状の分岐部又はX字状の交差部を有する棒状の光導波路の前記分岐部の端面又は前記光導波路の入出射端面の少なくとも1つに光学素子を配設したことを特徴とする光デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−45028(P2013−45028A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−184252(P2011−184252)

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月26日(2011.8.26)

【出願人】(000125369)学校法人東海大学 (352)

【Fターム(参考)】

[ Back to top ]