分散型無機EL素子およびその製造方法

【解決課題】発光素子用として充分に高い輝度を有する分散型無機EL蛍光素子の提供。

【解決手段】透明電極と金属層との間に発光層を有し、該金属層の該発光層側の表面が酸化されて膜厚0.1μm〜2.0μmの酸化皮膜を形成している、分散型無機EL素子、及びその製造方法。

【解決手段】透明電極と金属層との間に発光層を有し、該金属層の該発光層側の表面が酸化されて膜厚0.1μm〜2.0μmの酸化皮膜を形成している、分散型無機EL素子、及びその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高輝度な分散型無機EL素子およびその製造方法に関する。

【背景技術】

【0002】

従来の分散型無機EL素子の基本構成の断面図を図2に示す。硫化亜鉛に銅、マンガン等の付活剤と、塩素、アルミニウム、臭素等の共付活剤とを添加した電界発光性蛍光体粉末を、高誘電率を有する有機バインダー樹脂中に分散して形成した発光層と、チタン酸バリウム等の高誘電率の絶縁体粒子を高誘電率の有機バインダー樹脂中に分散して形成した誘電層とを、ガラス、フィルム等からなる透明基板の片面にインジウム・錫酸化物(ITO)を有して成る透明電極と、アルミニウム等の金属やITO等の導電性を有する金属酸化物から成る背面電極との間に配置し、これらを更に耐湿性に優れた外皮フィルムで包んで構成されている。なお、上記の有機バインダー樹脂としては、シアノエチル化セルロース、シアノエチル化ヒドロキシセルロース、シアノエチル化ポリビニルアルコール、シアノエチル化プルラン、テトラフロロエチレンなどのフッ素化樹脂等が使用されている。

【0003】

このようにして構成された分散型無機EL素子は、厚さ1mm以下と薄く形成できること、均一な面発光が得られること、様々な形状の素子が製造可能であること等の優れた特徴を持っており、液晶表示装置のバックライト、各種照明、あるいは装飾用などとして実用化がすすめられている。

【0004】

このような分散型無機EL素子の背面電極の構成方法として、銀ペーストを使用して印刷方式で背面電極を作製する方法(例えば特許文献1参照)、アルミニウムなどの金属箔を背面電極として使用し、熱圧着により素子を構成する方法(例えば、特許文献2参照)が知られている。更に、セラミックで構成されたものを使用して誘電層を薄膜化する方法(例えば特許文献3参照)が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−158491号公報

【特許文献2】特開2006−156358号公報

【特許文献3】特開2004−235167号公報

【特許文献4】特開2005−132947号公報

【特許文献5】特開2004−2867号公報

【特許文献6】特開2003−318069号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1および2は、電場発光に重要な要素として、誘電層による確実な絶縁構造を構築するための方法と電極の作製方法に関して開示しているが、分散型無機EL素子の誘電層を薄くして、素子を高輝度化する方法に関しては記載されていない。分散型EL素子の発光輝度を高めるためには、誘電層に対して発光層に印加される電圧配分を高める必要がある。誘電層の静電容量を高めることで、素子全体に同じ電圧をかけた場合に、発光層にかかる電圧配分が上昇するために、発光輝度が向上する。ここで、誘電層の静電容量を高めるには、膜の誘電率を上げるか、誘電層の膜厚を薄くするか、またはその両方を行うことが必要である。特許文献3には、誘電層を薄くし、且つ高誘電率化することによって輝度を向上させることに関して記載されているが、特許文献3においては、セラミック誘電層をゾルゲル法によって焼結させて形成しているため、その形成工程が煩雑で、数回の熱処理を有し、電極の平滑性が損なわれ易いために問題であり、更に、このようにして作製されたセラミック誘電層と背面電極との界面が化学的な結合を有していないために、十分な電気伝導性が付与されないなどの課題を有する。

【0007】

これらの課題を考慮して、本発明は、発光素子用として充分に高い輝度を有する分散型無機EL蛍光素子を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成すべく鋭意検討を重ねた結果、分散型無機EL素子において、安定的に、高い輝度を得られる構成を見出し、本発明に至った。

即ち、本発明によれば、以下のものが提供される。

[1]

透明電極と金属層との間に発光層を有し、該金属層の該発光層側の表面が酸化されて膜厚0.1μm〜2.0μmの酸化皮膜を形成していることを特徴とする分散型無機EL素子。

[2]

前記金属層を構成する金属がアルミニウムであることを特徴とする[1]に記載の分散型無機EL素子。

[3]

前記金属層の比表面積が0.50〜50.00m2/gであることを特徴とする[1]又は[2]に記載の分散型無機EL素子。

[4]

(a)金属層の少なくとも一方の表面を酸化させる事により、膜厚0.1μm〜2.0μmの酸化皮膜を形成する工程;

(b)透明電極上に発光層を形成する工程;

(c)前記工程(a)で酸化皮膜を形成した金属層を、該酸化皮膜が前記発光層と対向するように前記発光層上に積層する工程;

を含む、分散型無機EL素子の製造方法。

[5]

前記金属層を構成する金属がアルミニウムであることを特徴とする[4]に記載の製造方法。

[6]

金属層の表面を酸化させて酸化皮膜を形成する工程(a)に陽極酸化法を用いることを特徴とする、[4]又は[5]に記載の製造方法。

【発明の効果】

【0009】

本発明では、誘電層として金属層(背面電極)の一部を酸化した酸化皮膜を用いることで、誘電層の大幅な薄膜化が可能となり、大きな静電容量を得ることができる。そのため、本発明の分散型無機EL蛍光素子は、発光素子用として高い輝度を有する。

【図面の簡単な説明】

【0010】

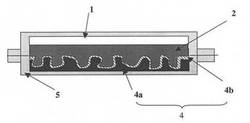

【図1】図1は、本発明の分散型無機EL素子の基本構成を示す断面図である。

【図2】図2は、従来の分散型無機EL素子の基本構成を示す断面図である。

【発明を実施するための形態】

【0011】

本発明の分散型無機EL蛍光素子を構成する発光層は、蛍光体粒子をバインダーに分散したものを用いる。

本発明の分散型無機EL蛍光素子を構成する発光層に用いる蛍光体は、特に限定されるものではないが、硫化亜鉛、硫化カルシウム、硫化ストロンチウム、セレン化亜鉛、セレン化カドミウムなどであり、特に、化学的安定性を考慮すると、硫化亜鉛の使用が好ましい。

【0012】

蛍光体の調製方法としては、特に限定されるものではなく、特許文献4に示されるような液相反応によって得られた前駆体を焼成する方法、特許文献5に示されるような硫化亜鉛粉末に発光中心として付活剤を固体混合して焼成する方法などによって調製されたものを用いることができる。

【0013】

蛍光体には付活剤を用いても良く、使用する付活剤としては、特に限定されるものではないが、銅、マンガン、銀、金などの遷移金属や、セリウム、ユーロピウム、テルビウムなどの希土類金属を使用することができる。外場力による配向性の観点からは、銅、金、希土類の使用が好ましい。

【0014】

付活剤の量としては、所望する発光色によって適宜調整できるが、特に限定されるものではなく、通常は100ppmから50000ppmの範囲、より好ましくは、120ppmから30000ppmの範囲で添加される。

【0015】

本発明の蛍光体には、更に共付活剤を用いても良い。使用する共付活剤としては、特に限定されるものではなく、塩素、臭素、沃素などのハロゲンや、アルミニウム、ガリウムなどの金属を使用することができる。使用される量としても、特に限定されることはなく、付活剤に対して、通常0.2重量倍から10重量倍、より好ましくは、0.3重量倍から5重量倍の範囲で使用することができる。

【0016】

本発明の分散型無機EL蛍光素子を構成する発光層に用いるバインダーとしては、特に限定されるものではなく、発光する光を吸収しない材料であれば良い。例えば、シアノエチルセルロース系樹脂のように比較的誘電率の高いポリマーや、ポリエチレン、ポリプロピレン、ポリスチレン系樹脂、シリコーン樹脂、エポキシ樹脂、フッ化ビニリデン、アクリル系樹脂などを用いることができる。これらは、光硬化性、熱硬化性等の特性を有していても構わないが、発光時の発熱、通電による発熱により、性状が変化しないように、ガラス転移温度が、40℃よりも充分高いことが必要である。

【0017】

本発明の発光層に用いるバインダーに、BaTiO3やSrTiO3などの高誘電率を有する微粒子を適度に混合して、誘電率を調整することもできる。これらの微粒子をバインダーに分散させる方法としては、ホモジナイザー、遊星型混練機、ロール混練機、超音波分散機、遠心脱泡機などを用いることができる。

【0018】

発光層は、スピンコート法、ディップコート法、バーコート法、あるいはスプレー塗布法などを用いて透明電極上に塗布することができる。特に、スクリーン印刷法のような印刷面を選ばない方法やスライドコート法のような連続塗布が可能な方法を用いることが好ましい。例えば、スクリーン印刷法は、蛍光体や誘電体の微粒子を高誘電率のポリマー溶液に分散した分散液を、スクリーンメッシュを通して塗布する方法である。この方法では、メッシュの厚さ、開口率、塗布回数等を選択することにより、膜厚を制御できる。また、この方法は、スクリーンの大きさを変えることで大面積化が容易であるという利点を有する。

【0019】

本発明の分散型無機EL素子を構成する透明電極には、一般的に用いられている任意の透明電極材料が用いることができる。例えば、インジウム・錫酸化物、フッ素ドープ酸化錫、アンチモンドープ酸化錫、アルミニウムドープ酸化亜鉛、ガリウムドープ酸化亜鉛などの酸化物、それらの酸化物の微粒子と有機バインダーからなる導電性ペースト、銀の薄膜を高屈折率層で挟んだ多層構造、ポリアニリン、ポリピロールなどのπ共役系高分子などを用いることができる。

透明電極の表面抵抗率は、好ましくは1000Ω/□以下、より好ましくは0.1Ω/□〜800Ω/□、最も好ましくは0.2Ω/□〜500Ω/□である。透明電極の表面抵抗率は、JIS K6911に記載の方法に準じて測定することができる。

【0020】

透明電極の作製法には、スパッタ、真空蒸着等の気相法を用いても良い。ペースト状のITOや酸化錫を用いて塗布やスクリーン印刷によって作製したり、膜全体を加熱したりレーザーで加熱することによって作製しても良い。

【0021】

本発明の分散型無機EL素子を構成する金属層は、導電性を有する材料であれば特に限定されるものではなく、任意の材料から作製することができる。具体的には、作製する素子の形態や、作製工程の温度等を考慮して、金、銀、白金、銅、鉄、アルミニウムなどの金属から適時選択される。透明電極の加工性、電気伝導性、及び経済性の観点からは、アルミニウムを用いることが好ましい。アルミニウムを用いる場合には、その形態は箔状、メッシュ状、織物状の何れのものでも構わないが、表面加工性、耐久性の観点からは、箔状のものを用いることが好ましい。

【0022】

本発明においては、金属層を背面電極としてだけでなく誘電層としても機能させるために、金属層の表面を酸化させて酸化皮膜を形成させる。

酸化皮膜は、金属層を酸素の存在下で加熱して表面を酸化させる方法、又は電気的に酸化させる方法を用いて形成することが好ましく、電極の強度、酸化の均質性の観点からは、電気的に酸化させる方法を用いることが好ましい。

【0023】

酸化皮膜の厚みは、絶縁性を鑑みて適宜選択することが好ましい。例えば金属層の構成材料をアルミニウムとする場合には、アルミナからなる酸化皮膜が厚すぎると、静電容量が下がるために好ましくない。また、逆に酸化皮膜が薄すぎると、絶縁性を確保できないために好ましくない。従って、アルミニウムを用いる場合の好ましい酸化皮膜の厚みは0.1μm以上2.0μm以下であり、より好ましくは、0.2μm以上1.0μm以下である。

【0024】

本発明では、金属層の比表面積を大きくして、より静電容量を高めることができる。この場合の金属層の比表面積としては、0.50〜50.00m2/gであることが好ましい。金属層の比表面積を増加させる方法としては、特に制限されるものではなく、サンドブラストなどを用いて物理的に表面積を増加させても良いし、電解エッチング、無電解エッチングなどの化学的方法を用いて表面積を大きくしても良い。このうち、アルミニウム箔の強度保持、均質的なエッチングの観点からは、電解エッチングを用いることが好ましい。具体的には、特許文献6に示されるような、アルミ電解コンデンサ用電極の作製方法に従って金属層及び酸化皮膜を作製することができる。

【0025】

本発明では、酸化皮膜を形成した金属層表面の凹凸を緩和させ、より発光層との密着性を高めるために、発光層と形成された酸化皮膜の表層との間に有機物層を有していても構わない。有機物層は可能な限り薄くすることが好ましく、厚膜化すると、使用する有機物により誘電率が低下するため好ましくない。従って、好ましい有機物層の厚さとしては0.1μm以上2.0μm以下であり、より好ましくは、0.2μm以上1.0μm以下である。積層する有機物層は、発光する光を吸収しない材料であれば特に限定されるものではなく、シアノエチルセルロース系樹脂のように、比較的誘電率の高いポリマーや、ポリエチレン、ポリプロピレン、ポリスチレン系樹脂、シリコーン樹脂、エポキシ樹脂、フッ化ビニリデン、アクリル系樹脂などを用いることができる。有機物層の誘電率や反射率をより高めるために、有機物層は、チタン酸バリウム、酸化チタン、ジルコニア、ジルコン酸鉛などの高誘電体を含有していても良い。この場合、金属層に形成された酸化皮膜が誘電層としても機能するために、高誘電体粒子を含有した有機層の膜厚を、従来の誘電層と比較して著しく薄くすることができる。

【0026】

酸化皮膜を形成した金属層と発光層の接着方法としては、特に限定されるものではなく、熱圧着法等の方法により容易に分散型無機EL素子を形成することができる。

【実施例】

【0027】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は、以下に示す具体例により限定されるものではない。

【0028】

(参考例1)アルミニウム箔のエッチング方法

厚み100μm、純度99.9%のアルミニウム箔を80℃の1.0wt%硫酸酸性水溶液中に60秒浸漬し、表面に形成されている自然酸化皮膜を除去した。次に、アルミニウム箔をリン酸濃度が1.0wt%の90℃の水溶液に60秒間浸漬した。次に、塩酸5.0wt%、塩化アルミニウム2.0wt%、硫酸0.1wt%、リン酸0.5wt%、硝酸0.2wt%に調製した温度30℃の水溶液(電解液中のアルミニウム濃度を0.1wt%に調製)に上記アルミニウム箔を浸漬し、そのアルミニウム箔に電流密度0.5A/cm2、周波数40Hzの正弦波電流を印加して300秒間エッチング処理を行って、ピットと呼ばれるトンネル状の孔を形成した。次に、ピット孔を拡大するために、60℃の液温の10wt%硫酸水溶液中にアルミニウム箔を5分間浸漬し、続いて50℃の0.1wt%エタノールアミン水溶液で水和処理を行った後、250℃の大気下で3分間熱処理を行いエッチングが施されたアルミニウム箔を得た。

【0029】

(参考例2)エッチングが施されたアルミニウム箔に酸化皮膜を形成する方法

参考例1で製造したエッチングが施されたアルミニウム箔を、液温が80℃で濃度が200g/lのアジピン酸アンモニウム水溶液中に浸漬し、25mA/cm2の低電流密度で15Vの電圧を印加することによりアルミエッチング箔の化成処理を行って、その表面に酸化皮膜を形成した(陽極酸化法)。酸化皮膜の膜厚を測定したところ、0.6μmであった。比表面積を蒸気吸着量測定装置(日本ベル社製:BELSORP−18PLUS(商品名))にて測定したところ、4.60m2/gであった。

【0030】

(参考例3)蛍光体の調製

高純度硫化亜鉛粉末(堺化学工業社製:RAK−N(商品名))150gに2.0gの酢酸銅水和物(Cu(CH3CO2)2・H2O)を加え、さらに、融剤として30gの塩化マグネシウム(MgCl2)、20gの塩化ナトリウム(NaCl)、および10gの塩化カリウム(KCl)を混合したものを、遊星型攪拌脱泡機(シンキー社製:AR−250(商品名))に装入し、10分間よく混合した。次いで、この原料粉体を磁製ルツボに封入し、1050℃で3時間焼成した後、3リットルのイオン交換水で10回洗浄と濾過を繰り返して融剤を完全に洗い流し、乾燥して中間蛍光体粉末(平均粒径22μm)を得た。次に、この中間蛍光体粉末120gをイオン交換水600gに分散し、超音波振動器(BRANSON社製:Degital Sonifier(商品名))を用いて、出力60%で、5分間連続照射、5分間停止のサイクルを3回行った。その後、脱水し、熱風乾燥機で80℃で12時間乾燥した。得られた中間蛍光体粉末乾燥物100gに、硫酸銅5水和物2.5g、硫酸亜鉛7水和物25gを混合し、遊星型攪拌脱泡機(シンキー社製:AR−250(商品名))に装入し、10分間よく混合した。次いで、この原料粉体を磁製ルツボに封入し、窒素雰囲気下で700℃で3時間再焼成し、室温に冷却した。得られた焼成物を、1200gの5%塩酸水溶液中で30分間撹拌して、残留した塩を洗浄し、表面のエッチング処理を行い、イオン交換水で水洗した後、更に500gの1%KCN水溶液で洗浄して、粒子表面の硫化銅を除去した。その後、イオン交換水2リットルで2回水洗し、80℃で12時間熱風乾燥して蛍光体粉末80gを得た。

【0031】

(参考例4)エッチングが施されていないアルミニウム箔に酸化皮膜を形成する方法

厚み10μmのアルミニウム箔を、液温が80℃で濃度が200g/lのアジピン酸アンモニウム水溶液中に浸漬し、25mA/cm2の低電流密度で15Vの電圧を印加することによりアルミ箔の化成処理を行って、その表面に酸化皮膜を形成した(陽極酸化法)。酸化皮膜の膜厚を測定したところ、0.7μmであった。比表面積を蒸気吸着量測定装置(日本ベル社製:BELSORP−18PLUS(商品名))にて測定したところ、0.14m2/gであった。

【0032】

(実施例1)

参考例3で得られた蛍光体1.5gにバインダーとしてフッ素系バインダー(DuPont社製:8155(商品名))1.0gを添加し、混合、脱泡して発光層ペーストを作製した。20mm角のITO付きPETフィルムに、スクリーン版(200メッシュ、25μm)を用いて、発光層ペーストを膜厚40μmで製版し、100℃で10分間乾燥して発光層を形成した。そこに、金属層として、参考例2で酸化皮膜を形成したアルミニウム箔電極を、18mm角で敷設した。この素子をPETフィルムに挟み、140℃で加圧シール機に通して電極と発光層を密着させ、防水封止を行って、分散型無機EL素子を構成した。得られた素子について、200V、1kHzでEL素子を発光させ、その輝度を色彩輝度計(トプコン社製:BM7(商品名))にて測定した。なお輝度計はEL素子から50cmの高さに設置し、0.2°の測定範囲で測定した。結果を表1に示す。

【0033】

(実施例2)

実施例1において、酸化皮膜を形成したアルミニウム箔電極に予め、チタン酸バリウムペースト(DuPont社製:8153(商品名))を1μmの厚みでスクリーン印刷機を用いて製膜したものを用いた以外は実施例1と同様に行った。結果を表1に示す。

【0034】

(実施例3)

参考例3で得られた蛍光体1.5gにバインダーとしてフッ素系バインダー(DuPont社製:8155(商品名))1.0gを添加し、混合、脱泡して発光層ペーストを作製した。20mm角のITO付きPETフィルムに、スクリーン版(200メッシュ、25μm)を用いて発光層ペーストを膜厚40μmで製版し、100℃で10分間乾燥して、発光層を形成した。そこに、参考例4で酸化皮膜を形成したエッチングが施されていないアルミニウム箔電極を18mm角で敷設した。この素子をPETフィルムに挟み、140℃で加圧シール機に通して電極と発光層を密着させ、防水封止を行って、分散型無機EL素子を構成した。得られた素子について、200V、1kHzでEL素子を発光させ、その輝度を色彩輝度計(トプコン社製:BM7(商品名))にて測定した。なお輝度計はEL素子から50cmの高さに設置し、0.2°の測定範囲で測定した。結果を表1に示す。

【0035】

(比較例1)

参考例3で得られた蛍光体1.5gにバインダーとしてフッ素系バインダー(DuPont社製:7155(商品名))1.0gを添加し、混合、脱泡して発光層ペーストを作製した。20mm角のITO付きPETフィルムに、スクリーン版(200メッシュ、25μm)を用いて発光層ペーストを膜厚40μmで製版し、更にチタン酸バリウムペースト(DuPont社製:8153(商品名))をスクリーン版(150メッシュ、25μm)を用いて製版して、100℃で10分間乾燥した。その後、再度チタン酸バリウムペーストを同様に製版し、100℃で10分間乾燥して、計20μmの誘電層を製膜した。その上面に、電極として、銀ペースト(アチソン社製:461SS(商品名))をスクリーン版(150メッシュ、25μm)を用いて製版し、100℃で10分間乾燥して電極を製膜して、印刷型EL素子を構成した。得られた素子について、200V、1kHzでEL素子を発光させ、その輝度を色彩輝度計(トプコン社製:BM7(商品名))にて測定した。なお輝度計はEL素子から50cmの高さに設置し、0.2°の測定範囲で測定した。結果を表1に示す。

【0036】

(比較例2)

実施例1において、厚み10μmのアルミニウム箔に、アルミナゾル(日産化学工業社製:アルミナゾル100(商品名))を15μm塗布し、300℃で1時間大気下において焼結させたものを金属層の代わりに電極として用いた。このアルミナ膜の膜厚を測定したところ、0.7μmであった。結果を表1に示す。

【0037】

(比較例3)

参考例3で得られた蛍光体1.5gにバインダーとしてフッ素系バインダー(DuPont社製:8155(商品名))1.0gを添加し、混合、脱泡して発光層ペーストを作製した。20mm角のITO付きPETフィルムに、スクリーン版(200メッシュ、25μm)を用いて発光層ペーストを膜厚40μmで製版し、100℃で10分間乾燥して、発光層を形成した。そこに、参考例1で作製したエッチングが施されたアルミニウム箔電極を18mm角で敷設した。この素子をPETフィルムに挟み、140℃で加圧シール機に通して電極と発光層を密着させ、防水封止を行って、分散型無機EL素子を構成した。得られた素子について、200V、1kHzでEL素子を発光させ、その輝度を色彩輝度計(トプコン社製:BM7(商品名))にて測定したが、発光が不安定で、絶縁破壊による黒点が多数発生し、輝度評価ができなかった。

【0038】

【表1】

【0039】

表1に示した通り、本願の方法に従い、背面電極に酸化皮膜を形成して誘電層の代わりに用いたものは、酸化皮膜の膜厚が0.6μm(実施例1)、1.6μm(実施例2)、及び0.7μm(実施例3)と非常に薄いために、チタン酸バリウムペーストを誘電層として20μm用いたもの(比較例1)よりも高い輝度が得られた。更に、実施例1と実施例3とを比較すると、エッチングによる金属層の比表面積の増加により、輝度が更に向上することが分かる。

【0040】

また、本願発明の各実施例は、アルミナゾルにより0.7μmの酸化皮膜を形成したもの(比較例2)と比較しても、高い輝度が得られた。これは、おそらくアルミナゾルの焼結により形成された誘電層が背面電極と化学的に十分に結合していないために、界面での電気的なロスが生じ、誘電層としての機能を十分に果たさないためであると考えられる。

【符号の説明】

【0041】

1:透明電極

2:発光層

3:誘電層

4:金属層

4a:背面電極部分

4b:酸化皮膜

5:外皮フィルム

【技術分野】

【0001】

本発明は、高輝度な分散型無機EL素子およびその製造方法に関する。

【背景技術】

【0002】

従来の分散型無機EL素子の基本構成の断面図を図2に示す。硫化亜鉛に銅、マンガン等の付活剤と、塩素、アルミニウム、臭素等の共付活剤とを添加した電界発光性蛍光体粉末を、高誘電率を有する有機バインダー樹脂中に分散して形成した発光層と、チタン酸バリウム等の高誘電率の絶縁体粒子を高誘電率の有機バインダー樹脂中に分散して形成した誘電層とを、ガラス、フィルム等からなる透明基板の片面にインジウム・錫酸化物(ITO)を有して成る透明電極と、アルミニウム等の金属やITO等の導電性を有する金属酸化物から成る背面電極との間に配置し、これらを更に耐湿性に優れた外皮フィルムで包んで構成されている。なお、上記の有機バインダー樹脂としては、シアノエチル化セルロース、シアノエチル化ヒドロキシセルロース、シアノエチル化ポリビニルアルコール、シアノエチル化プルラン、テトラフロロエチレンなどのフッ素化樹脂等が使用されている。

【0003】

このようにして構成された分散型無機EL素子は、厚さ1mm以下と薄く形成できること、均一な面発光が得られること、様々な形状の素子が製造可能であること等の優れた特徴を持っており、液晶表示装置のバックライト、各種照明、あるいは装飾用などとして実用化がすすめられている。

【0004】

このような分散型無機EL素子の背面電極の構成方法として、銀ペーストを使用して印刷方式で背面電極を作製する方法(例えば特許文献1参照)、アルミニウムなどの金属箔を背面電極として使用し、熱圧着により素子を構成する方法(例えば、特許文献2参照)が知られている。更に、セラミックで構成されたものを使用して誘電層を薄膜化する方法(例えば特許文献3参照)が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−158491号公報

【特許文献2】特開2006−156358号公報

【特許文献3】特開2004−235167号公報

【特許文献4】特開2005−132947号公報

【特許文献5】特開2004−2867号公報

【特許文献6】特開2003−318069号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1および2は、電場発光に重要な要素として、誘電層による確実な絶縁構造を構築するための方法と電極の作製方法に関して開示しているが、分散型無機EL素子の誘電層を薄くして、素子を高輝度化する方法に関しては記載されていない。分散型EL素子の発光輝度を高めるためには、誘電層に対して発光層に印加される電圧配分を高める必要がある。誘電層の静電容量を高めることで、素子全体に同じ電圧をかけた場合に、発光層にかかる電圧配分が上昇するために、発光輝度が向上する。ここで、誘電層の静電容量を高めるには、膜の誘電率を上げるか、誘電層の膜厚を薄くするか、またはその両方を行うことが必要である。特許文献3には、誘電層を薄くし、且つ高誘電率化することによって輝度を向上させることに関して記載されているが、特許文献3においては、セラミック誘電層をゾルゲル法によって焼結させて形成しているため、その形成工程が煩雑で、数回の熱処理を有し、電極の平滑性が損なわれ易いために問題であり、更に、このようにして作製されたセラミック誘電層と背面電極との界面が化学的な結合を有していないために、十分な電気伝導性が付与されないなどの課題を有する。

【0007】

これらの課題を考慮して、本発明は、発光素子用として充分に高い輝度を有する分散型無機EL蛍光素子を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記目的を達成すべく鋭意検討を重ねた結果、分散型無機EL素子において、安定的に、高い輝度を得られる構成を見出し、本発明に至った。

即ち、本発明によれば、以下のものが提供される。

[1]

透明電極と金属層との間に発光層を有し、該金属層の該発光層側の表面が酸化されて膜厚0.1μm〜2.0μmの酸化皮膜を形成していることを特徴とする分散型無機EL素子。

[2]

前記金属層を構成する金属がアルミニウムであることを特徴とする[1]に記載の分散型無機EL素子。

[3]

前記金属層の比表面積が0.50〜50.00m2/gであることを特徴とする[1]又は[2]に記載の分散型無機EL素子。

[4]

(a)金属層の少なくとも一方の表面を酸化させる事により、膜厚0.1μm〜2.0μmの酸化皮膜を形成する工程;

(b)透明電極上に発光層を形成する工程;

(c)前記工程(a)で酸化皮膜を形成した金属層を、該酸化皮膜が前記発光層と対向するように前記発光層上に積層する工程;

を含む、分散型無機EL素子の製造方法。

[5]

前記金属層を構成する金属がアルミニウムであることを特徴とする[4]に記載の製造方法。

[6]

金属層の表面を酸化させて酸化皮膜を形成する工程(a)に陽極酸化法を用いることを特徴とする、[4]又は[5]に記載の製造方法。

【発明の効果】

【0009】

本発明では、誘電層として金属層(背面電極)の一部を酸化した酸化皮膜を用いることで、誘電層の大幅な薄膜化が可能となり、大きな静電容量を得ることができる。そのため、本発明の分散型無機EL蛍光素子は、発光素子用として高い輝度を有する。

【図面の簡単な説明】

【0010】

【図1】図1は、本発明の分散型無機EL素子の基本構成を示す断面図である。

【図2】図2は、従来の分散型無機EL素子の基本構成を示す断面図である。

【発明を実施するための形態】

【0011】

本発明の分散型無機EL蛍光素子を構成する発光層は、蛍光体粒子をバインダーに分散したものを用いる。

本発明の分散型無機EL蛍光素子を構成する発光層に用いる蛍光体は、特に限定されるものではないが、硫化亜鉛、硫化カルシウム、硫化ストロンチウム、セレン化亜鉛、セレン化カドミウムなどであり、特に、化学的安定性を考慮すると、硫化亜鉛の使用が好ましい。

【0012】

蛍光体の調製方法としては、特に限定されるものではなく、特許文献4に示されるような液相反応によって得られた前駆体を焼成する方法、特許文献5に示されるような硫化亜鉛粉末に発光中心として付活剤を固体混合して焼成する方法などによって調製されたものを用いることができる。

【0013】

蛍光体には付活剤を用いても良く、使用する付活剤としては、特に限定されるものではないが、銅、マンガン、銀、金などの遷移金属や、セリウム、ユーロピウム、テルビウムなどの希土類金属を使用することができる。外場力による配向性の観点からは、銅、金、希土類の使用が好ましい。

【0014】

付活剤の量としては、所望する発光色によって適宜調整できるが、特に限定されるものではなく、通常は100ppmから50000ppmの範囲、より好ましくは、120ppmから30000ppmの範囲で添加される。

【0015】

本発明の蛍光体には、更に共付活剤を用いても良い。使用する共付活剤としては、特に限定されるものではなく、塩素、臭素、沃素などのハロゲンや、アルミニウム、ガリウムなどの金属を使用することができる。使用される量としても、特に限定されることはなく、付活剤に対して、通常0.2重量倍から10重量倍、より好ましくは、0.3重量倍から5重量倍の範囲で使用することができる。

【0016】

本発明の分散型無機EL蛍光素子を構成する発光層に用いるバインダーとしては、特に限定されるものではなく、発光する光を吸収しない材料であれば良い。例えば、シアノエチルセルロース系樹脂のように比較的誘電率の高いポリマーや、ポリエチレン、ポリプロピレン、ポリスチレン系樹脂、シリコーン樹脂、エポキシ樹脂、フッ化ビニリデン、アクリル系樹脂などを用いることができる。これらは、光硬化性、熱硬化性等の特性を有していても構わないが、発光時の発熱、通電による発熱により、性状が変化しないように、ガラス転移温度が、40℃よりも充分高いことが必要である。

【0017】

本発明の発光層に用いるバインダーに、BaTiO3やSrTiO3などの高誘電率を有する微粒子を適度に混合して、誘電率を調整することもできる。これらの微粒子をバインダーに分散させる方法としては、ホモジナイザー、遊星型混練機、ロール混練機、超音波分散機、遠心脱泡機などを用いることができる。

【0018】

発光層は、スピンコート法、ディップコート法、バーコート法、あるいはスプレー塗布法などを用いて透明電極上に塗布することができる。特に、スクリーン印刷法のような印刷面を選ばない方法やスライドコート法のような連続塗布が可能な方法を用いることが好ましい。例えば、スクリーン印刷法は、蛍光体や誘電体の微粒子を高誘電率のポリマー溶液に分散した分散液を、スクリーンメッシュを通して塗布する方法である。この方法では、メッシュの厚さ、開口率、塗布回数等を選択することにより、膜厚を制御できる。また、この方法は、スクリーンの大きさを変えることで大面積化が容易であるという利点を有する。

【0019】

本発明の分散型無機EL素子を構成する透明電極には、一般的に用いられている任意の透明電極材料が用いることができる。例えば、インジウム・錫酸化物、フッ素ドープ酸化錫、アンチモンドープ酸化錫、アルミニウムドープ酸化亜鉛、ガリウムドープ酸化亜鉛などの酸化物、それらの酸化物の微粒子と有機バインダーからなる導電性ペースト、銀の薄膜を高屈折率層で挟んだ多層構造、ポリアニリン、ポリピロールなどのπ共役系高分子などを用いることができる。

透明電極の表面抵抗率は、好ましくは1000Ω/□以下、より好ましくは0.1Ω/□〜800Ω/□、最も好ましくは0.2Ω/□〜500Ω/□である。透明電極の表面抵抗率は、JIS K6911に記載の方法に準じて測定することができる。

【0020】

透明電極の作製法には、スパッタ、真空蒸着等の気相法を用いても良い。ペースト状のITOや酸化錫を用いて塗布やスクリーン印刷によって作製したり、膜全体を加熱したりレーザーで加熱することによって作製しても良い。

【0021】

本発明の分散型無機EL素子を構成する金属層は、導電性を有する材料であれば特に限定されるものではなく、任意の材料から作製することができる。具体的には、作製する素子の形態や、作製工程の温度等を考慮して、金、銀、白金、銅、鉄、アルミニウムなどの金属から適時選択される。透明電極の加工性、電気伝導性、及び経済性の観点からは、アルミニウムを用いることが好ましい。アルミニウムを用いる場合には、その形態は箔状、メッシュ状、織物状の何れのものでも構わないが、表面加工性、耐久性の観点からは、箔状のものを用いることが好ましい。

【0022】

本発明においては、金属層を背面電極としてだけでなく誘電層としても機能させるために、金属層の表面を酸化させて酸化皮膜を形成させる。

酸化皮膜は、金属層を酸素の存在下で加熱して表面を酸化させる方法、又は電気的に酸化させる方法を用いて形成することが好ましく、電極の強度、酸化の均質性の観点からは、電気的に酸化させる方法を用いることが好ましい。

【0023】

酸化皮膜の厚みは、絶縁性を鑑みて適宜選択することが好ましい。例えば金属層の構成材料をアルミニウムとする場合には、アルミナからなる酸化皮膜が厚すぎると、静電容量が下がるために好ましくない。また、逆に酸化皮膜が薄すぎると、絶縁性を確保できないために好ましくない。従って、アルミニウムを用いる場合の好ましい酸化皮膜の厚みは0.1μm以上2.0μm以下であり、より好ましくは、0.2μm以上1.0μm以下である。

【0024】

本発明では、金属層の比表面積を大きくして、より静電容量を高めることができる。この場合の金属層の比表面積としては、0.50〜50.00m2/gであることが好ましい。金属層の比表面積を増加させる方法としては、特に制限されるものではなく、サンドブラストなどを用いて物理的に表面積を増加させても良いし、電解エッチング、無電解エッチングなどの化学的方法を用いて表面積を大きくしても良い。このうち、アルミニウム箔の強度保持、均質的なエッチングの観点からは、電解エッチングを用いることが好ましい。具体的には、特許文献6に示されるような、アルミ電解コンデンサ用電極の作製方法に従って金属層及び酸化皮膜を作製することができる。

【0025】

本発明では、酸化皮膜を形成した金属層表面の凹凸を緩和させ、より発光層との密着性を高めるために、発光層と形成された酸化皮膜の表層との間に有機物層を有していても構わない。有機物層は可能な限り薄くすることが好ましく、厚膜化すると、使用する有機物により誘電率が低下するため好ましくない。従って、好ましい有機物層の厚さとしては0.1μm以上2.0μm以下であり、より好ましくは、0.2μm以上1.0μm以下である。積層する有機物層は、発光する光を吸収しない材料であれば特に限定されるものではなく、シアノエチルセルロース系樹脂のように、比較的誘電率の高いポリマーや、ポリエチレン、ポリプロピレン、ポリスチレン系樹脂、シリコーン樹脂、エポキシ樹脂、フッ化ビニリデン、アクリル系樹脂などを用いることができる。有機物層の誘電率や反射率をより高めるために、有機物層は、チタン酸バリウム、酸化チタン、ジルコニア、ジルコン酸鉛などの高誘電体を含有していても良い。この場合、金属層に形成された酸化皮膜が誘電層としても機能するために、高誘電体粒子を含有した有機層の膜厚を、従来の誘電層と比較して著しく薄くすることができる。

【0026】

酸化皮膜を形成した金属層と発光層の接着方法としては、特に限定されるものではなく、熱圧着法等の方法により容易に分散型無機EL素子を形成することができる。

【実施例】

【0027】

以下に実施例と比較例を挙げて本発明の特徴をさらに具体的に説明する。以下の実施例に示す材料、使用量、割合、処理内容、処理手順等は、本発明の趣旨を逸脱しない限り適宜変更することができる。したがって、本発明の範囲は、以下に示す具体例により限定されるものではない。

【0028】

(参考例1)アルミニウム箔のエッチング方法

厚み100μm、純度99.9%のアルミニウム箔を80℃の1.0wt%硫酸酸性水溶液中に60秒浸漬し、表面に形成されている自然酸化皮膜を除去した。次に、アルミニウム箔をリン酸濃度が1.0wt%の90℃の水溶液に60秒間浸漬した。次に、塩酸5.0wt%、塩化アルミニウム2.0wt%、硫酸0.1wt%、リン酸0.5wt%、硝酸0.2wt%に調製した温度30℃の水溶液(電解液中のアルミニウム濃度を0.1wt%に調製)に上記アルミニウム箔を浸漬し、そのアルミニウム箔に電流密度0.5A/cm2、周波数40Hzの正弦波電流を印加して300秒間エッチング処理を行って、ピットと呼ばれるトンネル状の孔を形成した。次に、ピット孔を拡大するために、60℃の液温の10wt%硫酸水溶液中にアルミニウム箔を5分間浸漬し、続いて50℃の0.1wt%エタノールアミン水溶液で水和処理を行った後、250℃の大気下で3分間熱処理を行いエッチングが施されたアルミニウム箔を得た。

【0029】

(参考例2)エッチングが施されたアルミニウム箔に酸化皮膜を形成する方法

参考例1で製造したエッチングが施されたアルミニウム箔を、液温が80℃で濃度が200g/lのアジピン酸アンモニウム水溶液中に浸漬し、25mA/cm2の低電流密度で15Vの電圧を印加することによりアルミエッチング箔の化成処理を行って、その表面に酸化皮膜を形成した(陽極酸化法)。酸化皮膜の膜厚を測定したところ、0.6μmであった。比表面積を蒸気吸着量測定装置(日本ベル社製:BELSORP−18PLUS(商品名))にて測定したところ、4.60m2/gであった。

【0030】

(参考例3)蛍光体の調製

高純度硫化亜鉛粉末(堺化学工業社製:RAK−N(商品名))150gに2.0gの酢酸銅水和物(Cu(CH3CO2)2・H2O)を加え、さらに、融剤として30gの塩化マグネシウム(MgCl2)、20gの塩化ナトリウム(NaCl)、および10gの塩化カリウム(KCl)を混合したものを、遊星型攪拌脱泡機(シンキー社製:AR−250(商品名))に装入し、10分間よく混合した。次いで、この原料粉体を磁製ルツボに封入し、1050℃で3時間焼成した後、3リットルのイオン交換水で10回洗浄と濾過を繰り返して融剤を完全に洗い流し、乾燥して中間蛍光体粉末(平均粒径22μm)を得た。次に、この中間蛍光体粉末120gをイオン交換水600gに分散し、超音波振動器(BRANSON社製:Degital Sonifier(商品名))を用いて、出力60%で、5分間連続照射、5分間停止のサイクルを3回行った。その後、脱水し、熱風乾燥機で80℃で12時間乾燥した。得られた中間蛍光体粉末乾燥物100gに、硫酸銅5水和物2.5g、硫酸亜鉛7水和物25gを混合し、遊星型攪拌脱泡機(シンキー社製:AR−250(商品名))に装入し、10分間よく混合した。次いで、この原料粉体を磁製ルツボに封入し、窒素雰囲気下で700℃で3時間再焼成し、室温に冷却した。得られた焼成物を、1200gの5%塩酸水溶液中で30分間撹拌して、残留した塩を洗浄し、表面のエッチング処理を行い、イオン交換水で水洗した後、更に500gの1%KCN水溶液で洗浄して、粒子表面の硫化銅を除去した。その後、イオン交換水2リットルで2回水洗し、80℃で12時間熱風乾燥して蛍光体粉末80gを得た。

【0031】

(参考例4)エッチングが施されていないアルミニウム箔に酸化皮膜を形成する方法

厚み10μmのアルミニウム箔を、液温が80℃で濃度が200g/lのアジピン酸アンモニウム水溶液中に浸漬し、25mA/cm2の低電流密度で15Vの電圧を印加することによりアルミ箔の化成処理を行って、その表面に酸化皮膜を形成した(陽極酸化法)。酸化皮膜の膜厚を測定したところ、0.7μmであった。比表面積を蒸気吸着量測定装置(日本ベル社製:BELSORP−18PLUS(商品名))にて測定したところ、0.14m2/gであった。

【0032】

(実施例1)

参考例3で得られた蛍光体1.5gにバインダーとしてフッ素系バインダー(DuPont社製:8155(商品名))1.0gを添加し、混合、脱泡して発光層ペーストを作製した。20mm角のITO付きPETフィルムに、スクリーン版(200メッシュ、25μm)を用いて、発光層ペーストを膜厚40μmで製版し、100℃で10分間乾燥して発光層を形成した。そこに、金属層として、参考例2で酸化皮膜を形成したアルミニウム箔電極を、18mm角で敷設した。この素子をPETフィルムに挟み、140℃で加圧シール機に通して電極と発光層を密着させ、防水封止を行って、分散型無機EL素子を構成した。得られた素子について、200V、1kHzでEL素子を発光させ、その輝度を色彩輝度計(トプコン社製:BM7(商品名))にて測定した。なお輝度計はEL素子から50cmの高さに設置し、0.2°の測定範囲で測定した。結果を表1に示す。

【0033】

(実施例2)

実施例1において、酸化皮膜を形成したアルミニウム箔電極に予め、チタン酸バリウムペースト(DuPont社製:8153(商品名))を1μmの厚みでスクリーン印刷機を用いて製膜したものを用いた以外は実施例1と同様に行った。結果を表1に示す。

【0034】

(実施例3)

参考例3で得られた蛍光体1.5gにバインダーとしてフッ素系バインダー(DuPont社製:8155(商品名))1.0gを添加し、混合、脱泡して発光層ペーストを作製した。20mm角のITO付きPETフィルムに、スクリーン版(200メッシュ、25μm)を用いて発光層ペーストを膜厚40μmで製版し、100℃で10分間乾燥して、発光層を形成した。そこに、参考例4で酸化皮膜を形成したエッチングが施されていないアルミニウム箔電極を18mm角で敷設した。この素子をPETフィルムに挟み、140℃で加圧シール機に通して電極と発光層を密着させ、防水封止を行って、分散型無機EL素子を構成した。得られた素子について、200V、1kHzでEL素子を発光させ、その輝度を色彩輝度計(トプコン社製:BM7(商品名))にて測定した。なお輝度計はEL素子から50cmの高さに設置し、0.2°の測定範囲で測定した。結果を表1に示す。

【0035】

(比較例1)

参考例3で得られた蛍光体1.5gにバインダーとしてフッ素系バインダー(DuPont社製:7155(商品名))1.0gを添加し、混合、脱泡して発光層ペーストを作製した。20mm角のITO付きPETフィルムに、スクリーン版(200メッシュ、25μm)を用いて発光層ペーストを膜厚40μmで製版し、更にチタン酸バリウムペースト(DuPont社製:8153(商品名))をスクリーン版(150メッシュ、25μm)を用いて製版して、100℃で10分間乾燥した。その後、再度チタン酸バリウムペーストを同様に製版し、100℃で10分間乾燥して、計20μmの誘電層を製膜した。その上面に、電極として、銀ペースト(アチソン社製:461SS(商品名))をスクリーン版(150メッシュ、25μm)を用いて製版し、100℃で10分間乾燥して電極を製膜して、印刷型EL素子を構成した。得られた素子について、200V、1kHzでEL素子を発光させ、その輝度を色彩輝度計(トプコン社製:BM7(商品名))にて測定した。なお輝度計はEL素子から50cmの高さに設置し、0.2°の測定範囲で測定した。結果を表1に示す。

【0036】

(比較例2)

実施例1において、厚み10μmのアルミニウム箔に、アルミナゾル(日産化学工業社製:アルミナゾル100(商品名))を15μm塗布し、300℃で1時間大気下において焼結させたものを金属層の代わりに電極として用いた。このアルミナ膜の膜厚を測定したところ、0.7μmであった。結果を表1に示す。

【0037】

(比較例3)

参考例3で得られた蛍光体1.5gにバインダーとしてフッ素系バインダー(DuPont社製:8155(商品名))1.0gを添加し、混合、脱泡して発光層ペーストを作製した。20mm角のITO付きPETフィルムに、スクリーン版(200メッシュ、25μm)を用いて発光層ペーストを膜厚40μmで製版し、100℃で10分間乾燥して、発光層を形成した。そこに、参考例1で作製したエッチングが施されたアルミニウム箔電極を18mm角で敷設した。この素子をPETフィルムに挟み、140℃で加圧シール機に通して電極と発光層を密着させ、防水封止を行って、分散型無機EL素子を構成した。得られた素子について、200V、1kHzでEL素子を発光させ、その輝度を色彩輝度計(トプコン社製:BM7(商品名))にて測定したが、発光が不安定で、絶縁破壊による黒点が多数発生し、輝度評価ができなかった。

【0038】

【表1】

【0039】

表1に示した通り、本願の方法に従い、背面電極に酸化皮膜を形成して誘電層の代わりに用いたものは、酸化皮膜の膜厚が0.6μm(実施例1)、1.6μm(実施例2)、及び0.7μm(実施例3)と非常に薄いために、チタン酸バリウムペーストを誘電層として20μm用いたもの(比較例1)よりも高い輝度が得られた。更に、実施例1と実施例3とを比較すると、エッチングによる金属層の比表面積の増加により、輝度が更に向上することが分かる。

【0040】

また、本願発明の各実施例は、アルミナゾルにより0.7μmの酸化皮膜を形成したもの(比較例2)と比較しても、高い輝度が得られた。これは、おそらくアルミナゾルの焼結により形成された誘電層が背面電極と化学的に十分に結合していないために、界面での電気的なロスが生じ、誘電層としての機能を十分に果たさないためであると考えられる。

【符号の説明】

【0041】

1:透明電極

2:発光層

3:誘電層

4:金属層

4a:背面電極部分

4b:酸化皮膜

5:外皮フィルム

【特許請求の範囲】

【請求項1】

透明電極と金属層との間に発光層を有し、該金属層の該発光層側の表面が酸化されて膜厚0.1μm〜2.0μmの酸化皮膜を形成していることを特徴とする分散型無機EL素子。

【請求項2】

前記金属層を構成する金属がアルミニウムであることを特徴とする請求項1に記載の分散型無機EL素子。

【請求項3】

前記金属層の比表面積が0.50〜50.00m2/gであることを特徴とする請求項1又は2に記載の分散型無機EL素子。

【請求項4】

(a)金属層の少なくとも一方の表面を酸化させる事により、膜厚0.1μm〜2.0μmの酸化皮膜を形成する工程;

(b)透明電極上に発光層を形成する工程;

(c)前記工程(a)で酸化皮膜を形成した金属層を、該酸化皮膜が前記発光層と対向するように前記発光層上に積層する工程;

を含む、分散型無機EL素子の製造方法。

【請求項5】

前記金属層を構成する金属がアルミニウムであることを特徴とする請求項4に記載の製造方法。

【請求項6】

金属層の表面を酸化させて酸化皮膜を形成する工程(a)に陽極酸化法を用いることを特徴とする、請求項4又は5に記載の製造方法。

【請求項1】

透明電極と金属層との間に発光層を有し、該金属層の該発光層側の表面が酸化されて膜厚0.1μm〜2.0μmの酸化皮膜を形成していることを特徴とする分散型無機EL素子。

【請求項2】

前記金属層を構成する金属がアルミニウムであることを特徴とする請求項1に記載の分散型無機EL素子。

【請求項3】

前記金属層の比表面積が0.50〜50.00m2/gであることを特徴とする請求項1又は2に記載の分散型無機EL素子。

【請求項4】

(a)金属層の少なくとも一方の表面を酸化させる事により、膜厚0.1μm〜2.0μmの酸化皮膜を形成する工程;

(b)透明電極上に発光層を形成する工程;

(c)前記工程(a)で酸化皮膜を形成した金属層を、該酸化皮膜が前記発光層と対向するように前記発光層上に積層する工程;

を含む、分散型無機EL素子の製造方法。

【請求項5】

前記金属層を構成する金属がアルミニウムであることを特徴とする請求項4に記載の製造方法。

【請求項6】

金属層の表面を酸化させて酸化皮膜を形成する工程(a)に陽極酸化法を用いることを特徴とする、請求項4又は5に記載の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−181478(P2011−181478A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−47485(P2010−47485)

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年3月4日(2010.3.4)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]