分散液の製造方法および成形品の製造方法

【課題】微粒子に含まれる交換性のイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンBの対イオンを被イオン交換系に混入させることなく効率的にイオン交換を行って、イオン交換された微粒子、高分子および溶媒からなる分散液を製造する。

【解決手段】交換性のイオンAを有する微粒子、高分子および溶媒からなる分散液を、イオンBを有する液と、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、微粒子のイオンAをイオンBに交換する。

【解決手段】交換性のイオンAを有する微粒子、高分子および溶媒からなる分散液を、イオンBを有する液と、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、微粒子のイオンAをイオンBに交換する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微粒子に含まれるイオンを、前記イオンとは異種のイオンに交換するイオン交換方法を用いた、イオン交換された微粒子、高分子および溶媒からなる分散液の製造方法およびイオン交換された微粒子を含有する成形品の製造方法に関する。

【背景技術】

【0002】

微粒子中に含まれる交換性イオンを異種のイオン(以下、交換用イオンと記す)に交換するイオン交換方法として、例えば特許文献1には、交換性イオンをもつ粘土鉱物を含有する高分子組成物からなる表面層を有するフィルムを交換用イオンの塩の水溶液に浸漬した後、水洗する方法が開示されている。

【特許文献1】特開平7−276576号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この方法では、粘土鉱物が良好に分散された状態でイオン交換されるので、イオンの交換は効率的に進む。しかしながら、交換用イオンとその対イオンとからなる塩の水溶液で高分子組成物を処理するので、対イオンが高分子組成物中に残留しやすい。

【0004】

本発明の目的は、微粒子に含まれる交換性のイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンBの対イオンを被イオン交換系に混入させることなく効率的にイオン交換を行う方法を提供することにある。

【課題を解決するための手段】

【0005】

本願発明者らは、上記の目的を達成すべく鋭意検討した結果、イオンBの対イオンの被イオン交換系への混入防止のためには半透膜の使用が有効であることを見出し、本発明を完成した。

【0006】

すなわち、本発明に係る分散液の製造方法は、イオン交換された微粒子、高分子および溶媒からなる分散液の製造方法であって、イオンAを有する微粒子、高分子および溶媒からなる分散液と、前記イオンAとは異種のイオンBを有する液とを、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、前記微粒子のイオンAをイオンBに交換する工程を含むこと特徴とする。

【0007】

本発明に係る成形品の製造方法は、イオン交換された微粒子を含有する成形品の製造方法であって、イオンAを有する微粒子を含有する成形品と、前記イオンAとは異種のイオンBを有する液とを、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、前記微粒子のイオンAをイオンBに交換する工程を含むことを特徴とする。

【0008】

本発明に係るこれらの方法によれば、イオンAに置き換わるイオンBの対イオンが微粒子中に混入することなく、効率的にイオン交換を行わせて、イオン交換された微粒子、高分子および溶媒からなる分散液あるいはイオン交換された微粒子を含有する成形品を製造することができる。特に、交換性のイオンAを有する微粒子が分散液を形成している状態でイオン交換処理をする前者は、特に効率的にイオン交換を行うことができる。

【発明の効果】

【0009】

本発明の分散液の製造方法および成形品の製造方法によれば、非イオン交換系に交換イオンBの対イオンが混入することなくイオン交換を行わせて、イオン交換された微粒子、高分子および溶媒からなる分散液あるいはイオン交換された微粒子を含有する成形品を製造することができる。

【0010】

また、特に、イオンAを含有する微粒子、高分子および溶媒からなる分散液を用いる前者は、イオン交換時の沈殿生成が効果的に抑制され、微粒子が微細に分散した状態でイオン交換を行うことができ、高いイオン交換率を達成することができる。

【発明を実施するための最良の形態】

【0011】

本発明の方法に適用される微粒子は、無機化合物および有機化合物のいずれであってもよく、好ましくは溶媒中でコロイド状に分散するものである。より好ましくは、交換性の層間イオンを有する無機層状化合物であり、ハイドロタルサイト類化合物や粘土鉱物が好ましく、特に粘土鉱物が好ましい。本発明の方法には、一種類の微粒子を用いてもよく、二種類以上の微粒子の混合物を用いてもよい。尚、本明細書において、「交換性のイオン」とは、他のイオンで交換される性質を有するイオンを意味する。

【0012】

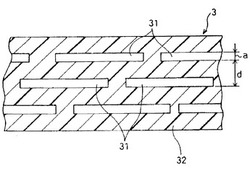

無機層状化合物とは、図1に示す複数の単位結晶層31が互いに積み重なって層状構造を有している無機化合物である。本発明において、上記無機層状化合物は、分散体3の媒体32(高分子、溶媒、高分子溶液など)中で膨潤および/または劈開した状態において、平均粒径が10μm以下であることが好ましい。

高分子と併用して高分子成形品としたときの該高分子成形品の剛性、耐熱性、寸法安定性、難燃性、ガスバリア性の観点からは、無機層状化合物のアスペクト比は20〜10000の範囲内にあることが好ましく、50〜5000の範囲内にあることがより好ましく、200〜3000の範囲内にあることが特に好ましい。アスペクト比が20未満であると、十分な剛性、耐熱性、寸法安定性、難燃性、ガスバリア性を達成することが難しい。一方、アスペクト比が10000より大きいものは、その製造が技術的に難しく高価である。また、平均粒径が3μm以下であれば、高分子成形品の透明性は良好となり、特に、平均粒径が1μm以下のものは、透明性が特に重視されるフィルム、シート、ボトル用途において好ましく用いられる。

【0013】

上記無機層状化合物の平均粒径は、該化合物を溶媒中で膨潤および/または劈開させた状態での回折/散乱法により求められる値である。

また、無機層状化合物のアスペクト比とは、粉末X線回折法により求められる該無機層状化合物の単位結晶層31の厚さに対する前記平均粒径の比である。

【0014】

無機層状化合物の中でも、大きなアスペクト比を容易に与える点から、溶媒中で膨潤および/または劈開する性質を有するものが好ましく、溶媒中で膨潤しかつ劈開する性質を有するものが特に好ましい。無機層状化合物の溶媒中での膨潤性および劈開性は、後述する膨潤性試験並びに劈開性試験により評価することができる。

【0015】

[膨潤性試験]

100mlメスシリンダーに溶媒100mlを入れ、これに無機層状化合物2gを徐々に加える。23℃にて24時間静置後、上記メスシリンダー内における無機層状化合物分散層と上澄みとの界面の目盛から無機層状化合物分散層の体積(ml)を読む。この数値(膨潤値)が大きい程、膨潤性が高い。

【0016】

[劈開性試験]

無機層状化合物30gを溶媒1,500mlに徐々に加え、分散機(浅田鉄工株式会社製、商品名:デスパMH−L、羽根径52mm、回転数3,100rpm、容器容量3L、底面−羽根間の距離28mm)にて、周速8.5m/分、23?で90分間分散させた後、この分散液100mlをメスシリンダーに採取する。60分静置後、上記メスシリンダー内における無機層状化合物分散層と上澄みとの界面の目盛から無機層状化合物分散層の体積(ml)を読む。この数値(劈開値)が大きい程、劈開性が高い。

【0017】

上記膨潤性測定試験並びに劈開性測定試験において用いられる溶媒は、無機層状化合物よりも密度が小さい溶媒である。上記無機層状化合物が天然の膨潤性粘土鉱物である場合、溶媒として水を用いることが好ましい。

【0018】

無機層状化合物の膨潤性は、上述した膨潤性測定試験において、無機層状化合物分散層の体積(すなわち、無機層状化合物2gの膨潤後の体積)が約5ml以上(すなわち、膨潤値5以上)であることが好ましく、約20ml以上(すなわち、膨潤値20以上)であることがより好ましい。

【0019】

一方、無機層状化合物の劈開性は、上述した劈開性試験において、無機層状化合物分散層の体積(すなわち、上記分散液100ml中に含まれる無機層状化合物(約2gに相当)の膨潤後の体積)が約5ml以上(すなわち、劈開値5以上)であることが好ましく、約20ml以上(すなわち、劈開値20以上)であることがより好ましい。

【0020】

無機層状化合物のうち、分散媒中で膨潤および/または劈開する無機層状化合物としては、膨潤性粘土鉱物が特に好ましく用いられる。また、これら膨潤性粘土鉱物を有機物で処理したもの(以下、有機修飾粘土鉱物と称する場合がある)も好ましく用いることができる。

【0021】

膨潤性粘土鉱物の中でも、スメクタイト族、バーミキュライト族、およびマイカ族が好ましく、スメクタイト族が特に好ましい。スメクタイト族の好ましい粘土鉱物としては、例えば、モンモリロナイト、サポナイト、スチブンサイト、ヘクトライトなどが、バーマキュライト族としてはバーミキュライトが、マイカ族としてはテトラシリリック弗化マイカなど挙げられる。交換性のイオンAは、ナトリウムイオンおよびまたはリチウムイオンが主成分であることが好ましい。

【0022】

無機層状化合物を膨潤および/または劈開させる分散媒としては、無機層状化合物が天然の膨潤性粘土鉱物の場合には、水、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、ジエチレングリコールなど)、ジメチルホルムアミド、ジメチルスルホキシド、アセトン等が挙げられ、その中でも、水やアルコール類が好ましい。また、無機層状化合物が有機修飾粘土鉱物の場合には、上記分散媒としては、芳香族炭化水素類(ベンゼン、トルエン、キシレンなど)、エーテル類(ジエチルエーテル、テトラヒドロフランなど)、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)、脂肪族炭化水素類(n−ペンタン、n−ヘキサン、n−オクタンなど)、ハロゲン化炭化水素類(クロロベンゼン、四塩化炭素、クロロホルム、ジクロロメタン、1,2−ジクロロエタン、パークロロエチレンなど)、酢酸エチル、メタクリル酸メチル(MMA)、フタル酸ジオクチル(DOP)、ジメチルホルムアミド、ジメチルスルホキシド、メチルセロソルブ、シリコーンオイルなどが挙げられる。

【0023】

本発明において上記微粒子は、該微粒子、高分子および溶媒からなる分散液として、または、該微粒子を含有する成形品としてイオン交換に供される。

【0024】

上記分散液に使用する高分子としては、例えば、熱硬化性樹脂、熱可塑性樹脂、重合性モノマー、化学変化して高分子を形成し得る有機金属化合物、無機高分子が挙げられる。本発明においては、一種類の高分子を使用してもよく、また二種類以上の高分子を混合して用いてもよい。

【0025】

熱硬化性樹脂としては、例えばビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、臭素化フェノールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ポリグリシジルアミン型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、水溶性エポキシ樹脂などのエポキシ樹脂、キシレンホルムアルデヒド樹脂、グアナミン樹脂、ジアリルフタレート樹脂、フェノール樹脂、エポキシアクリレート樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、メラミン樹脂、マレイン酸樹脂、ユリア樹脂、ポリイミド樹脂などが挙げられる。

【0026】

熱可塑性樹脂としては、例えばポリエチレン(低密度、高密度)、エチレン/プロピレン共重合体、エチレン/ブテン共重合体、エチレン/ヘキセン共重合体、エチレン/オクテン共重合体、ポリプロピレン、エチレン/酢酸ビニル共重合体、エチレン/メチルメタクリレート共重合体、アイオノマー樹脂等のポリオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂;ナイロン−6、ナイロン−6,6、メタキシレンジアミン/アジピン酸縮重合体、ポリメチルメタクリルイミド等のアミド系樹脂;ポリメチルメタクリレート等のアクリル系樹脂;ポリスチレン、スチレン/アクリロニトリル共重合体、スチレン/アクリロニトリル/ブタジエン共重合体、ポリアクリロニトリル等のスチレン/アクリロニトリル系樹脂;トリ酢酸セルロース、ジ酢酸セルロース等の疎水化セルロース系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン等のハロゲン含有樹脂;ポリビニルアルコール、エチレン/ビニルアルコール共重合体、セルロース誘導体等の水素結合性樹脂;ポリカーボネート樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンオキシド樹脂、ポリメチレンオキシド樹脂、液晶樹脂等のエンジニアリングプラスチック系樹脂が例示される。

【0027】

重合性モノマーとしては、例えばアクリル酸、アクリル酸ナトリウム、アクリル酸亜鉛、アクリル酸マグネシウム、アクリル酸カルシウム、アクリル酸アルミニウム、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸デシル、アクリル酸イソブチル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸シクロヘキシル、アクリル酸ベンジル、アクリル酸ジエチルアミノエチル、アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、アクリル酸ジメチルアミノエチル、アクリル酸グリシジルなどのアクリル酸誘導体、メタクリル酸、メタクリル酸ナトリウム、メタクリル酸亜鉛、メタクリル酸マグネシウム、メタクリル酸カルシウム、メタクリル酸アルミニウム、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸デシル、メタクリル酸イソブチル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸シクロヘキシル、メタクリル酸ベンジル、メタクリル酸ジエチルアミノエチル、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシプロピル、メタクリル酸ジメチルアミノエチル、メタクリル酸グリシジルなどのメタクリル酸誘導体、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、ジグリシジルビスフェノールAジアクリレート、ネオペンチルグリコールヒドロキシピバリン酸エステルジアクリレートなどの多官能アクリル酸誘導体、1,4−ブタンジオールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、ジグリシジルビスフェノールAジメタクリレート、ネオペンチルグリコールヒドロキシピバリン酸エステルジメタクリレートなどの多官能メタクリル酸誘導体、アクリルアミド、アクリロニトリル、炭酸ビニル、酢酸ビニルなどが挙げられる。

【0028】

化学変化して重合体を形成し得る有機金属化合物としては、例えば、次式M(OR)n(Mは酸化数3〜4の金属元素、Rはアルキル基)で表される金属アルコキシドが挙げられる。上記の酸化数3〜4の金属元素Mとしては、例えば、Si、Ti、Al、Zr等が挙げられ、これらのうち、SiおよびAlが好ましく、MがSiであるものとAlであるものとの併用も好ましい。

【0029】

無機高分子としては、例えば、ポリシラザン、ポリシラン、ポリサルファーナイトライドなどが挙げられる。

【0030】

熱硬化性樹脂、熱可塑性樹脂、重合性モノマー、化学変化して重合体を形成し得る有機金属化合物および無機高分子の中でも、以下に説明する高水素結合性樹脂が好ましい。

【0031】

前記高水素結合性樹脂とは、架橋性官能基である水素結合性基またはイオン性基を有する樹脂である。該高水素結合性樹脂中の水素結合性基またはイオン性基の含有量(両者を含む場合には両者の合計量)は、通常は20モル%〜60モル%の範囲内であり、好ましくは30モル%〜50モル%の範囲内である。これら水素結合性基およびイオン性基の含有量は、核磁気共鳴(例えば、1 H−NMR、13C−NMR等)によって測定することができる。

【0032】

高水素結合性樹脂が有する水素結合性基とは、水素結合が可能な基であり、具体的には、水酸基、アミノ基、カルボキシル基、スルホン酸基、燐酸基などが挙げられる。また、イオン性基とは、イオン結合が可能な基であり、具体的には、カルボキシレート基、スルホン酸イオン基、燐酸イオン基、アンモニウム基、ホスホニウム基などが挙げられる。これら水素結合性基およびイオン性基の中でも特に好ましいのは、水酸基、アミノ基、カルボキシル基、スルホン酸基、カルボキシレート基、スルホン酸イオン基、アンモニウム基などである。

【0033】

高水素結合性樹脂の具体例としては、ポリビニルアルコール(PVA)、多糖類、エチレン/ビニルアルコール共重合体(EVOH)、ポリアクリル酸およびそのエステル類、ポリアクリル酸ナトリウム、ポリスチレンスルホン酸、ポリスチレンスルホン酸ナトリウム、ポリエチレンイミン、ポリアリルアミンおよびその4級アンモニウム塩、ポリビニルチオール、ポリグリセリン等が挙げられる。

【0034】

前記PVAとしては、例えば、ビニルアルコールと酢酸ビニルとの共重合体であり、酢酸ビニル重合体の酢酸エステル部分を加水分解ないしエステル交換(けん化)して得られるポリマー;トリフルオロ酢酸ビニル重合体、ギ酸ビニル重合体、ピバリン酸ビニル重合体、tert−ブチルビニルエーテル重合体、トリメチルシリルビニルエーテル重合体等をけん化して得られるポリマー等が挙げられる。PVAの詳細については、例えば、ポバール会編の「PVAの世界」(1992年、(株)高分子刊行会)および「ポバール」(1981年、(株)高分子刊行会、長野等著)に記載されている。

【0035】

PVAのけん化率は、70モル%以上であることが好ましく、85モル%以上であることがより好ましく、98モル%以上であることが特に好ましく、けん化率が100モル%の完全けん化物であることが最も好ましい。また、PVAの重合度は、100〜5000の範囲内であることが好ましく、200〜3000の範囲内であることがより好ましい。また、PVAは、PVAが少量の共重合モノマーで変性されてなる変性体(以下、PVAの変性体と称する)であってもよい。

【0036】

前記多糖類とは、種々の単糖類の縮重合によって合成される高分子であり、本発明では、該高分子に化学修飾を施したものも含まれる。かかる多糖類としては、セルロース、セルロース誘導体(ヒドロキシメチルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロースなど)、アミロース、アミロペクチン、プルラン、カードラン、ザンタン、キチン、キトサンなどが挙げられる。

【0037】

また、前記エチレン/ビニルアルコール共重合体(EVOH)としては、ビニルアルコール分率が40モル%〜80モル%の範囲内のものが好ましく、ビニルアルコール分率が45モル%〜75モル%の範囲内ものが特に好ましい。該EVOHのメルトインデックス(MI)は、特に限定されるものではないが、温度190℃、荷重2160gの条件下で、0.1g/10分〜50g/10分であることが好ましい。EVOHは、EVOHが少量の共重合モノマーで変性されてなる変性体(以下、EVOHの変性体と称する)であってもよい。

【0038】

高水素結合性樹脂としては、一種類の高水素結合性樹脂のみを用いてもよく、二種類以上の高水素結合性樹脂を組み合わせて用いてもよい。高水素結合性樹脂の中でも、PVAおよびその変性体、多糖類、EVOHおよびその変性体が特に好適である。また、例えば特開平3−93542号公報に記載された分子内にシリル基を有する化合物の少なくとも一種で変性されたポリビニルアルコール系樹脂も好ましい。

【0039】

上記高水素結合性樹脂は、勿論それ単独で用いられてもよいが、高水素結合性樹脂と共重合可能な単量体との共重合体であってもよく、また、混合可能な他の樹脂と併用することもできる。併用可能な樹脂としては、ポリエステル系樹脂、ポリウレタン系樹脂、ポリアミド系樹脂、エポキシ樹脂、メラミン樹脂などを挙げることができる。

【0040】

また、高水素結合性樹脂には、該高水素結合性樹脂と架橋反応し得る架橋剤を配合することができる。架橋剤の配合量に特にはなく、高水素結合性樹脂と反応して架橋構造を形成し得る程度の量の架橋剤を使用すればよい。架橋剤としては、有機金属化合物が特に好適である。これは、高水素結合性樹脂層がその柔軟性を維持したままで該高水素結合性樹脂層に架橋構造を付与することができるからである。架橋剤として用いる有機金属化合物は、高水素結合性樹脂と架橋反応して配位結合、水素結合、イオン結合などを形成し得る化合物である。

【0041】

架橋剤としての有機金属化合物の好適な例としては、前述の各種金属アルコキシドも含めて、チタン有機化合物、ジルコニウム有機化合物、アルミニウム有機化合物、および珪素有機化合物などが挙げられる。上記有機金属化合物の中でも、キレート化合物、例えばアセチルアセトナートのようなキレート性の配位子を有し、高水素結合性樹脂と配位結合する有機金属化合物がこのましい。これは、かかる有機金属化合物は、高水素結合性樹脂に対して適度の架橋反応性を示すからである。

【0042】

また、上記珪素有機化合物であるシランカップリング剤も架橋剤として好ましく用いることができる。シランカップリング剤としては、有機反応性基含有オルガノアルコキシシラン、特に、エポキシ基を有するオルガノアルコキシシランが好適である。具体的には、例えばγ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、およびβ−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランが挙げられる。このようなシランカップリング剤は1種類のみを用いてもよく、また2種類以上を組み合わせて用いてもよい。前述の各種金属アルコキシドと併用することも好ましい。

【0043】

特開平8−99390号公報に記載の方法に準じた方法、すなわち、前述の有機金属化合物、高水素結合性樹脂、ゾル−ゲル法触媒、酸、溶媒などを混合して塗工液を調製し、該塗工液中で重縮合反応を一部進行させた後、これを基材フィルムに塗布し、乾燥させ、該乾燥工程で更に重縮合反応を進行させる方法により効率的に架橋を行うことができる。

【0044】

更には、ホルムアルデヒド、アセトアルデヒド、グリオギザールなどのアルデヒド系架橋剤、水溶性多官能エポキシなどエポキシ系架橋剤、多官能イソシアネート化合物などのイソシアネート系架橋剤、メチロール化メラミンなどのメラミン系架橋剤などの有機架橋剤も好適に用いられる。

【0045】

イオン交換時には微粒子の表面電荷バランスが崩れ、分散液中に沈殿を生じやすくなるが、上記のような高分子が共存すると微粒子の分散状態が安定化され、沈殿が生じにくい。とりわけ上述した高水素結合性樹脂が好ましい。

【0046】

イオン交換に使用する分散液における微粒子と高分子との配合割合は特に限定されるものではないが、高分子に対する微粒子の重量比(微粒子/高分子)が1/100〜100/1の範囲内が好ましく、1/20〜10/1の範囲内がより好ましく、1/20〜2/1の範囲内が特に好ましい。微粒子の重量比が高いほど、イオン交換後の分散液から溶媒を除去して形成される高分子組成物および高分子成形品の剛性、耐熱性、寸法安定性、難燃性、ガスバリア性は優れるが、靭性は劣る傾向にある。上記重量比は1/20〜2/1の範囲内が好ましい。

【0047】

交換性イオンを有する微粒子を、該微粒子、高分子および溶媒からなる分散液としてイオン交換に供する場合、溶媒としては、微粒子をできるだけ微細に分散し得るものを使用するのが好ましいが、例えば、微粒子が天然の膨潤性粘土鉱物である場合には、水、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、ジエチレングリコールなど)、ジメチルホルムアミド、ジメチルスルホキシド、アセトン等が挙げられ、その中でも、水やアルコール類が好ましく、それらの混合溶媒であってもよい。また、微粒子が有機修飾粘土鉱物の場合には、芳香族炭化水素類(ベンゼン、トルエン、キシレンなど)、エーテル類(ジエチルエーテル、テトラヒドロフランなど)、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)、脂肪族炭化水素類(n−ペンタン、n−ヘキサン、n−オクタンなど)、ハロゲン化炭化水素類(クロロベンゼン、四塩化炭素、クロロホルム、ジクロロメタン、1,2−ジクロロエタン、パークロロエチレンなど)、酢酸エチル、メタクリル酸メチル(MMA)、フタル酸ジオクチル(DOP)、ジメチルホルムアミド、ジメチルスルホキシド、メチルセロソルブ、シリコーンオイルなどが挙げられる。

【0048】

微粒子、高分子および溶媒を混合して分散液を形成させる方法は特に制限されず、例えば、高分子を溶媒に溶解させてなる溶液と、微粒子を溶媒に分散させた液とを混合する方法、微粒子を溶媒に分散させた液に高分子を添加してこれを溶解する方法、および高分子を溶媒に溶解させてなる溶液に微粒子を添加し分散液とする方法などが好適に用いられる。

微粒子が膨潤性粘土鉱物である場合には、高分子が溶解していることが、イオン交換時の沈殿生成を著しく抑制することができるので好ましい。また、この場合の高分子は前述の高水素結合性樹脂であることが好ましい。

【0049】

一方、交換性イオンを有する微粒子を、該微粒子を含有する成形品としてイオン交換に供する場合、成形品の調製方法に限定はない。例えば、微粒子を型に入れ、圧縮することにより成形品を得ることができる。また、微粒子を溶媒に分散させて分散液とし、これを基材に塗布し、乾燥して膜状の成形品を得ることもできる。成形品には前述の分散液に使用されるのと同様の高分子が含まれていてもよく、交換性のイオンAを含有する微粒子と高分子とからなる成形品をイオン交換に供することは好ましい。交換性イオンを有する微粒子、高分子および溶媒からなる前述の分散液を基材に塗布し、この分散液から溶媒を除いて高分子組成物とした後に成形することもできる。

【0050】

本発明のイオン交換方法は、微粒子中の交換性のイオンAと交換するためのイオンBを有するイオン交換樹脂を使用する方法であることができる。

本発明で使用するイオン交換樹脂とは、微細な三次元網目構造の高分子基体にイオン交換基を結合させたものであり、高分子基体に固定された固定イオンと、該固定イオンと反対符号の電荷を有し、溶媒中に溶出可能なイオン(イオンBがこれに該当する)とから成っている。イオン交換樹脂は、イオン交換基の種類により、陽イオン交換樹脂と陰イオン交換樹脂とに分類される。スチレン−ジビニルベンゼン共重合体を基体とし、スルホン酸基、カルボン酸基、燐酸基、アミノ基、4級アンモニウム基などのイオン交換基が固定されたものが好ましく用いられる。イオン交換樹脂の形態としては、ビーズや膜(イオン交換膜)が好ましい。具体的には文献:「12695の化学商品」 化学工業日報社発行 1995年 909〜914頁を参照することができる。

【0051】

本発明に係る第一のイオン交換方法は、交換性のイオンAを有する微粒子、高分子および溶媒からなる分散液を、イオンBを有するイオン交換樹脂と接触させた後に、イオン交換樹脂の残渣を取り除く方法である。

分散液とイオン交換樹脂との接触は、分散液とイオン交換樹脂とを混合し、撹拌する方法や、イオン交換樹脂を詰めた塔に分散液を通じる方法により行うことができる。

また、イオン交換樹脂残渣の除去は、ろ過、沈降、遠心分離などにより行うことができる。

【0052】

本発明に係る第二のイオン交換方法は、交換性のイオンAを有する微粒子、高分子および溶媒からなる分散液を、半透膜を介して、微粒子に導入するイオンBを含有する液と接触させる方法である。

この方法に使用する半透膜とは、微粒子に含まれているイオンAや、イオンAに代えて微粒子に導入しようとするイオンBは少なくとも通すが、少なくとも微粒子は通さない膜である。膜の両側のイオンAとイオンBの濃度差を利用してイオンAをイオンBに交換することができる。半透膜としては、例えば、牛の膀胱膜、魚の浮き袋、硫酸紙、コロジオン膜、セロファン紙などが挙げられる。

前述の微粒子分散液と、イオンBを含有する液とを半透膜を介して接触させる方法としては、イオンAを含有する微粒子の分散液を半透膜からなる袋の中に入れ、その袋をイオンBを有する液に浸漬する方法、半透膜からなり直径が異なる二本のチューブを重ねてなる二重チューブの半透膜間にイオンBを有する液を通じ、チューブ全体を、イオンAを含有する微粒子の分散液に浸漬する方法などが用いられる。

【0053】

イオンBを含有する液は、イオンBを含む塩を溶媒に溶解することによって得られる。また溶媒としては、イオン交換に供する微粒子、高分子および溶媒からなる前記分散液における溶媒として先に例示した各種溶媒と同様のものを用いることができるが、それら中でも、水、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、ジエチレングリコールなど)、ジメチルホルムアミド、ジメチルスルホキシド、アセトンが好ましく、それらの混合溶媒であってもよい。

たとえばイオンBがカルシウムイオンの場合には、イオンBを含む塩として塩化カルシウムを、溶媒としては水を用い、該塩を溶解することで目的のイオンBを含有する液を得ることができる。イオンBがカリウムイオンの場合には、イオンBを含む塩として塩化カリウムを、溶媒としては水を用い、同様にして目的のイオンBを含有する液を得ることができる。

【0054】

本発明に係る第三のイオン交換方法は、交換性のイオンAを有する微粒子を含有する成形品を、イオンBを有するイオン交換樹脂の分散液と接触させた後に、イオン交換樹脂の残渣を取り除く方法である。尚、本明細書において、「微粒子を含有する成形品」を「微粒子成形品」と記すことがある。

微粒子成形品とイオン交換樹脂を溶媒に分散させてなる分散液との接触は、当該分散液に、微粒子成形品を浸漬する方法により行うことができる。

接触後のイオン交換樹脂の残渣の除去は、ろ過、沈降、遠心分離などにより行うことができる。

【0055】

本発明に係る第四のイオン交換方法は、交換性のイオンAを有する微粒子を含有する微粒子成形品を、半透膜を介してイオンBを有する液と接触させる方法である。

この方法には、第二の方法に使用するのと同様の半透膜およびイオンBを含有する液を使用することができる。

微粒子成形品と、イオンBを含有する液とを半透膜を介して接触させる方法としては、袋状にした半透膜の中に微粒子成形品を入れ、その袋をイオンBを有する液に浸漬する方法、半透膜からなり直径が異なる二本のチューブを重ねてなる二重チューブの半透膜間にイオンBを有する液を通じ、チューブ全体を微粒子成形品を浸した溶媒に浸漬する方法などが用いられる。

【0056】

本発明に係る第五のイオン交換方法は、水素イオンでないイオンAを有する微粒子の成形品をイオン交換水および/またはブレンステッド酸と接触させることにより、微粒子に含まれる水素イオンでないイオンAを水素イオンに交換する方法である。

微粒子成形品をイオン交換水や酸と接触させる方法としては、微粒子成形品をイオン交換水や酸および/または酸溶液に浸漬する方法が好ましい。イオン交換水の電気伝導度は1μS以下が好ましい。酸としては、溶媒、特にイオン交換水に希釈された塩酸、硫酸、燐酸などの強酸が好ましい。

【0057】

イオン交換前の微粒子に含まれ、本発明の方法によって異種イオン(イオンB)に交換されるイオンAは、陽イオンであっても陰イオンであってもよく、また、無機イオンであっても有機イオンであってもよい。イオンAは、ナトリウムイオンおよびリチウムイオンから選ばれる少なくとも一種であることが好ましい。

一方、第一乃至第四の方法において、前記イオンAに代えて微粒子に導入するイオンBも、陽イオンであっても陰イオンであってもよく、また、無機イオンであっても有機イオンであってもよい。イオンBは、水素イオンおよび原子番号19以上の金属のイオンから選ばれる少なくとも一種であることが好ましい。微粒子が粘土鉱物である場合、交換性イオンAと交換用イオンBとは、ナトリウムイオンおよびリチウムイオンから選ばれる少なくとも一種のイオンAと、水素イオンおよび原子番号19以上の金属のイオンから選ばれる少なくとも一種のイオンBとの組み合わせが好ましい。特に、イオンAがナトリウムイオンであり、イオンBが水素イオン、カリウムイオンおよびカルシウムイオンから選ばれる少なくとも一種類であることが好ましい。

【0058】

前記第一乃至第五のイオン交換方法は、使用する溶媒の凝固点よりも高く、その沸点よりも低い温度において実施することができる。

また、前記第二および第四の方法に使用するイオンBを含む液におけるイオンBの濃度は特に制限されず、イオン源である塩の飽和溶解度以下において適宜設定することができる。

【0059】

本発明においてイオン交換に供する微粒子を含有する分散液または成形品は、紫外線吸収剤、着色剤、酸化防止剤、界面活性剤などの種々の添加剤を含んでいてもよい。

【0060】

以上に説明した本発明のイオン交換方法によれば、被イオン交換系に交換用イオンBの対イオンが混入することなくイオン交換を行うことができる。

また、特に、イオンAを有する微粒子、高分子および溶媒からなる分散液を用いて行う第一および第二の方法によれば、イオン交換時の微粒子の沈殿の生成が効果的に抑制され、微粒子が微細に分散した状態でイオン交換を行うことができる。その結果、高いイオン交換率を達成することができる。

【0061】

前述の第一または第二の方法により微粒子のイオン交換を行って得られたイオン交換された微粒子は、例えば、該イオン交換された微粒子、高分子および溶媒を含有する分散液を基材に塗布し、乾燥することにより、イオン交換された微粒子と高分子とを含有する高分子組成物からなる高分子成形品、または前記高分子組成物からなる部分を有する高分子成形品を与えることができる。ここで、「分散液を乾燥する」とは、適宜の手段(例えば、加熱や、減圧雰囲気中の通過など)により分散液に含有される溶媒を除去することを意味する。

高分子成形品の製造に用いる前記分散液としては、例えば、前記第一または第二のイオン交換方法によるイオン交換後に回収した微粒子、高分子および溶媒からなる分散液をそのまま使用することができる。また、イオン交換後に回収した分散液に対して、濃度調整、成分調整などを適宜行って得られる分散液を使用することもできる。

【0062】

本発明にかかる高分子成形品は、その第一の態様において、前記第一または第二のイオン交換方法によってイオン交換された微粒子と高分子とを含有する高分子組成物からなる高分子成形品である。当該高分子成形品は、例えば、前記分散液を型に入れ(または、型に塗布し)、溶媒を除去したのち型から取り出すことにより前記高分子組成物からなる高分子成型品を得ることができる。例えばさらには、前記分散液を基材に塗布し、乾燥して該基材上に形成された高分子組成物からなる層を有する該基材から剥離して得られる基材との積層フィルムまたはシートであることができる。

【0063】

高分子成形品の形成に使用する基材の材質としては、クラフト紙、上質紙、構造紙、グラシン紙、パーチメント紙、合成紙、ボール紙、布、不織布、ガラス、セラミック、金属箔、樹脂などが例示され、基材の形態としては、フィルム、ボトル、容器などが挙げられるが、これらに限定されるものではない。

【0064】

基材に用いられる樹脂としては、具体的には、ポリエチレン(低密度、高密度)、エチレン/プロピレン共重合体、エチレン/ブテン共重合体、エチレン/ヘキセン共重合体、エチレン/オクテン共重合体、ポリプロピレン、エチレン/酢酸ビニル共重合体、エチレン/メチルメタクリレート共重合体、アイオノマー樹脂等のポリオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂;ナイロン−6、ナイロン−6,6、メタキシレンジアミン/アジピン酸縮重合体、ポリメチルメタクリルイミド等のアミド系樹脂;ポリメチルメタクリレート等のアクリル系樹脂;ポリスチレン、スチレン/アクリロニトリル共重合体、スチレン/アクリロニトリル/ブタジエン共重合体、ポリアクリロニトリル等のスチレン/アクリロニトリル系樹脂;トリ酢酸セルロース、ジ酢酸セルロース等の疎水化セルロース系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、テフロン(登録商標)等のハロゲン含有樹脂;ポリビニルアルコール(PVA)、エチレン/ビニルアルコール共重合体、セルロース誘導体等の水素結合性樹脂;ポリカーボネート樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンオキシド樹脂、ポリメチレンオキシド樹脂、液晶樹脂等のエンジニアリングプラスチック系樹脂等が挙げられる。

【0065】

特にフィルム形態の基材の場合には、延伸フィルム、中でも、引張強度等の強度に優れる2軸延伸フィルムが好ましく、2軸延伸ポリアミドフィルム、2軸延伸ポリエチレンテレフタレートフィルムおよび2軸延伸ポリプロピレンフィルムからなる群から選ばれる少なくとも一種が好ましく用いられる。

【0066】

基材に塗布する分散液中の微粒子および高分子の濃度は、両者の合計で、通常、0.1重量%〜70重量%の範囲内であり、1重量%〜15重量%の範囲内であることが好ましく、4重量%〜10重量%の範囲内であることがより好ましい。また、分散液の表面張力は、塗布性の観点から、50mN/m以下であることが好ましく、40mN/m以下であることがより好ましい。分散液の表面張力は、疎水性溶媒や界面活性剤の添加により行うことができる。

【0067】

上記分散液は、超音波照射装置や高圧分散装置を用いて微粒子の分散状態を高度に均質化することができる。

高圧分散装置としては、例えば、Microfluidics Corporation 社製超高圧ホモジナイザー(商品名:マイクロフルイダイザー)あるいはナノマイザー社製ナノマイザーがあり、他にもマントンゴーリン型高圧分散装置、例えばイズミフードマシナリ製ホモゲナイザー等が挙げられる。高圧、特に、100kgf/cm2以上の圧力下に分散処理することにより、上記微粒子が均一に分散された分散液を得ることができる。

【0068】

基材に前記分散液を塗布して形成する分散液の層の厚さは、基材の種類、所望の性能、高分子成形品の用途等に応じて適宜設定すればよく、特に限定されるものではないが、乾燥の容易さおよび密着性の観点から、乾燥して形成される高分子組成物の層の厚さが10μm以下となるように設定することが好ましく、乾燥後の高分子組成物の層の透明性が著しく高くなることから、3μm以下、さらに1μm以下となるように設定することが好ましい。上記乾燥後の高分子組成物の層の厚さの下限は、特に限定されるものではないが、1nm以上であることが好ましく、10nm以上であることがより好ましい。

【0069】

上記分散液の塗布方法としては、ダイレクトグラビア法、リバースグラビア法、マイクログラビア法等のグラビア法;2本ロールビートコート法、ボトムフィード3本リバースコート法等のロールコーティング法;ドクターナイフ法;ダイコート法;ディップコート法;バーコーティング法;凸版法;吹き付け法あるいはこれらを組み合わせたコーティング法などを用いることができる。上記塗布方法のうち、ダイレクトグラビア法およびリバースグラビア法が好ましい。

【0070】

塗布した分散液の乾燥または硬化方法は、特に限定されるものではないが、オーブン中での熱風乾燥のように加熱処理を行う方法が好ましい。加熱処理による方法は、樹脂が高水素結合性樹脂である場合に特に好ましい。なお、加熱方式は、特に限定されるものではなく、熱ロール接触、熱媒接触(空気、オイル等)、赤外線加熱、マイクロ波加熱など種々の方式を適用することができる。

【0071】

また、本発明にかかる高分子成形品は、その第二の態様において、例えば、前記分散液を基材に塗布し、乾燥して形成された高分子組成物からなる層がそのまま前記基材に積層されている積層体のような、イオン交換された微粒子と高分子とを含有する高分子組成物からなる層が基材に積層されてなる高分子成形品である。

【0072】

このような高分子成形品の製造における基材の材質や形態、基材に塗布する分散液中の微粒子および高分子の濃度、分散液の表面張力、基材に前記分散液を塗布して形成する分散液の層の厚さ、乾燥して形成される高分子組成物の層の厚さ、分散液の塗布方法、塗布した分散液の乾燥または硬化方法については、前記と同様である。

【0073】

このような高分子成形品を製造する場合には、基材の表面には、コロナ処理、フレームプラズマ処理、オゾン処理、電子線処理、アンカー処理等の表面処理を施してもよい。また、表面処理は、基材層、当該高分子組成物層、および必要に応じて設けられるその他の層(例えば、印刷層や異種樹脂層など)の形成と共にインラインで行うことができる。表面処理により、高分子組成物の層と基材との接着性を向上させることができる。

【0074】

基材の表面にアンカー処理をする場合、つまり基材上にアンカー層を形成する場合、アンカー層の素材としては、その上に形成する層と基材との接着性を向上させることができるものであれば特に限定されないが、例えば、ポリエチレンイミン系アンカーコート剤、アルキルチタネート系アンカーコート剤、ポリブタジエン系アンカーコート剤、ウレタン系アンカーコート剤等が挙げられ、イソシアネート化合物と活性水素化合物とから調製されたウレタン系アンカーコート剤が好ましい。

【0075】

イソシアネート化合物としては、トリレンジイソシアネート(TDI)、4,4'−ジフェニルメタンジイソシアネート(MDI)、キシリレンジイソシアネート(XDI)、ヘキサメチレンジイソシアネート(HDI)、4,4'−メチレンビスシクロヘキシルイソシアネート(H12MDI)、イソホロンジイソシアネート(IPDI)等が挙げられる。

【0076】

また、活性水素化合物としては、イソシアネート化合物と結合する活性水素基を有するものであればよく、例えば、エチレングリコール、ジエチレングリコール、ジプロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、トリメチロールプロパン等の低分子量ポリオール、ポリエチレングリコール、ポリオキシプロピレングリコール、エチレンオキシド/プロピレンオキシド共重合体、ポリテトラメチレンエーテルグリコール等のポリエーテルポリオール、ポリメチルバレロラクトン、ポリカプロラクトン、ジオールおよび二塩基酸から得られるポリエステル等のポリエステルポリオールなどが挙げられる。

【0077】

活性水素化合物としては、特に、低分子量ポリオールが好ましく、更に、低分子量ジオールが望ましい。ポリオールとは1分子中に2個以上の水酸基を有する化合物であり、ジオールとは分子中に2個の水酸基を有する化合物である。好ましい低分子量ジオールとしては、エチレングリコール、ジエチレングリコール、ジプロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等が挙げられる。また、二塩基酸としては、アジピン酸、アゼライン酸、セバシン酸、イソフタル酸、テレフタル酸等である。その他のポリオールとして、エポキシ樹脂、ポリカーボネートジオール、アクリルポリオール等がある。

【0078】

イソシアネート化合物と活性水素化合物の混合比は、特に限定されないが、イソシアネート基と活性水素基(例えば−OH、−NH−、−COOH)との当量関係を考慮して混合比を決定するのが好ましい。例えば、イソシアネート基のモル数(AN)と活性水素化合物の活性水素基のモル数(BN)との比R(R=AN/BN)が、0.001以上、10以下の範囲内になるように用いることが好ましい。このモル数の比Rは、0.01以上、1以下の範囲内であることが更に好ましい。モル数の比Rが0.001未満では接着強度に劣り、モル数の比Rが10を超えると粘着性が高すぎて、ブロッキングが問題となる。イソシアネート基および活性水素基の各モル数は、1H−NMR、13C−NMRにより定量することができる。

【0079】

アンカー層を基材上あるいは他の層上に積層する方法は特に限定されないが、イソシアネート化合物と活性水素化合物とを含むアンカーコート剤を溶媒に溶解してなるアンカーコート剤溶液を用いたコーティング法が好ましい。

【0080】

また、アンカーコート剤溶液における溶剤は、主として有機溶媒であり、その例として、アルコール類、脂肪族炭化水素類、脂環族炭化水素類、芳香族炭化水素類、エステル類、ケトン類、エーテル類、ハロゲン化炭化水素類、これらの混合物が挙げられる。

【0081】

アンカーコート剤溶液を膜状に塗布してなる液層の厚さは特に限定されないが、乾燥後のアンカー層の厚さが0.01μm〜5μmとなるように設定されるのが好ましい。より好ましくは0.03μm〜2.0μmであり、更に好ましくは0.05μm〜1.0μmである。

【0082】

イオン交換処理に付す微粒子が膨潤性粘土鉱物であり、高分子が高水素結合性樹脂である場合に、その微粒子が有している交換性のイオンAをカルシウムイオンや水素イオンに交換すると、膨潤性であったこの微粒子は、通常、実質的に非膨潤性の微粒子となる。前記本発明のイオン交換方法では、微粒子と高分子とが共存する分散液を用いて該微粒子のイオン交換が行われるため、たとえイオン交換によって実質的に非膨潤性の粘土鉱物が生成しても、それは分散液中で単位結晶層の厚さにまで劈開された状態で安定化され得、沈殿の生成が抑制され得る。その結果、溶媒中にイオン交換後の微粒子と高分子とを含有する分散液を乾燥してなる本発明の高分子組成物や高分子成形品は、単位結晶層の厚さにまで劈開された非膨潤性粘土鉱物と高分子とからなることができる。このような高分子組成物や高分子成形品は耐水性に優れる。

【0083】

イオン交換前に微粒子が有していた水素イオン以外のイオンをイオン交換により水素イオンに交換した場合、上記のようにして得られた高分子組成物や高分子成形品は帯電防止性に優れる。さらにこれらを熱処理すると、耐水性にも著しく優れ、遮光性も有するものとなる。

【0084】

微粒子が無機層状化合物の場合、そのアスペクト比が大きいほど、高分子成形品は、剛性、耐熱性、寸法安定性、難燃性、ガスバリア性などにより優れたものである。

【0085】

本願発明者らは、上記の目的を達成すべく鋭意検討した結果、イオンBの対イオンの被イオン交換系への混入防止のためにはイオン交換樹脂または半透膜の使用が有効であることを見出し、本発明を完成した。

【0086】

すなわち、本発明に係る第一の方法は、微粒子に含まれるイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンAを有する前記微粒子、高分子および溶媒からなる分散液を前記イオンBを有するイオン交換樹脂と接触させた後、前記イオン交換樹脂の残渣を取り除くことを特徴とする。

【0087】

本発明に係る第二の方法は、微粒子に含まれるイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンAを有する前記微粒子、高分子および溶媒からなる分散液を半透膜を介して前記イオンBを有する液と接触させることを特徴とする。

【0088】

本発明に係る第三の方法は、微粒子に含まれるイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンAを有する前記微粒子を含有する成形品を前記イオンBを有するイオン交換樹脂の分散液と接触させた後、前記イオン交換樹脂の残渣を取り除くことを特徴とする。

【0089】

本発明に係る第四の方法は、微粒子に含まれるイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンAを有する前記微粒子を含有する成形品を半透膜を介して前記イオンBを有する液と接触させることを特徴とする。

【0090】

本発明に係る第五の方法は、微粒子に含まれる水素イオンではないイオンAを水素イオンに交換する方法であって、イオンAを有する前記微粒子を含有する成形品をイオン交換水および/またはブレンステッド酸と接触させることを特徴とする。

【0091】

本発明に係るこれらの方法によれば、イオンAに置き換わるイオンBの対イオンが微粒子中に混入することなく、効率的にイオン交換を行うことができる。特に、第一および第二の方法は、交換性のイオンAを有する微粒子が分散液を形成している状態でイオン交換処理をするので、特に効率的にイオン交換を行うことができる。

【実施例】

【0092】

以下、実施例および比較例により、本発明を更に詳細に説明するが、本発明はこれらにより何ら限定されるものではない。

物性などの測定方法は以下に記す通りである。

【0093】

[厚さ測定]

0.5μm以上のフィルムの厚さは、市販のデジタル厚さ計(接触式厚さ計;商品名:超高精度デシマイクロヘッド MH−15M;日本光学株式会社製)により測定した。一方、0.5μm未満のフィルムの厚さは、重量分析法(一定面積のフィルムの重量測定値をその面積で除し、更に高分子組成物の比重で除した)またはIR法により実際の塗膜の膜厚とIR吸収との検量線を作成し、検量線より求めた。更に、基材フィルムとその上に形成された高分子組成物の層とを有する積層フィルムにおける該高分子組成物の層の厚さの測定は、元素分析法[積層フィルムの特定無機元素(高分子組成物の層由来)の分析値と無機層状化合物単独の特定元素分率の比から本発明の高分子組成物層と基材フィルムとの比を求める方法]により行なった。

【0094】

[平均粒径測定]

レーザー回折・散乱式粒度分布測定装置(型番:LA910;堀場製作所株式会社製)を使用し、高分子マトリックス中に存在する無機層状化合物の平均粒径を測定した。尚、分散液の原液はペーストセルにて光路長50μmで測定し、分散液の希釈液はフローセル法にて光路長4mmで測定した。

【0095】

[アスペクト比計算]

X線回折装置(XD−5A、株式会社島津製作所製)を用い、粉末法により無機層状化合物の単位厚さを測定した。この結果と上記平均粒径の測定結果とから、無機層状化合物のアスペクト比を算出した。

[交換性イオンの定量]

元素分析法を用い、無機層状化合物中の交換性イオンの量を定量した。

[帯電防止性測定]

超絶縁計(商品名:超絶縁計SM−8210;東亜電波工業株式会社製)を用いて、23℃、50%RH条件で測定を行った。

【0096】

(実施例1)

イオン交換水520gを攪拌器付ジャケット釜(商品名:デスパMH−L;浅田鉄工製;釜容積:2リットル)に入れ、低速で攪拌しながらポリビニルアルコール(商品名:クラレポバール117H;株式会社クラレ製;重合度:1700;ケン化度:99.5モル%)を52g投入し、95℃まで昇温し、同温度で30分間撹拌を継続してポリビニルアルコールを溶解した。得られた混合物に、イオン交換水208gと2−プロパノール48.8gとを混合して得た液を攪拌しながら滴下した。得られた混合物を液温が60℃になるまで冷却した後、該混合物にソジウムモンモリロナイト(商品名:クニピアG;クニミネ工業株式会社製)26gを攪拌しながら添加した。攪拌条件を高速攪拌(回転数:3000rpm;周速度:約8m/秒)に切替えて60分間分散し、次いで2−プロパノール146.2gを添加し、室温まで冷却した。得られた混合物を高圧分散機(商品名:マイクロフルイダイザー110H;Microfluidics Corporation製)にて1750kgf/cm2の圧力下で1回処理して分散液(I)を得た。分散液(I)100gに対して、非イオン性界面活性剤(ポリジメチルシロキサン−ポリオキシエチレン共重合体;商品名:SH3746;東レ・ダウコーニング(株)製)0.15g、1−ブタノール15g、2−プロパノール15gおよびイオン交換水25gを予め混合して得た液を添加して前記分散液(I)を希釈して分散液(II)を得た。その後、該分散液(II)にイオン交換樹脂(水素イオン交換樹脂;商品名:アンバーリスト15ウェット;オルガノ株式会社製)2.5gを加え、30分間攪拌した後にろ過して分散液(III)を得た。分散液(III)中の無機層状化合物のアスペクト比は200以上であった。元素分析により、分散液中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比(ナトリウム/珪素)は、0.02であり、分散液(III)は、目視では沈殿が認められない均一な分散液であった。厚さ12μmの2軸延伸ポリエチレンテレフタレート(OPET)フィルム(商品名:エスペットT4102;東洋紡績株式会社製)の表面にコロナ処理を施したものを基材フィルムとして用い、コーティング装置を用いてグラビアコート法で分散液(III)を塗布液量で10g/m2になるように基材フィルムのコロナ処理面に塗布し、乾燥して高分子成形品(フィルム)を得た。乾燥温度は90℃、ライン速度は6m/分、乾燥後のフィルムの厚さは約0.5μmであった。

該フィルムの帯電防止性試験を行ったところ、表面抵抗率は2.3×1012Ωであり、帯電防止性は良好であった。

【0097】

(実施例2)

イオン交換水520gを攪拌器付ジャケット釜(商品名:デスパMH−L;浅田鉄工製;釜容積:2リットル)に入れ、低速攪拌しながらポリビニルアルコール(商品名:クラレポバール117H;株式会社クラレ製;重合度:1700;ケン化度:99.5モル%)を52g投入し、95℃まで昇温し、同温度で30分間撹拌を継続してポリビニルアルコールを溶解した。得られた混合物に、イオン交換水208gと2−プロパノール48.8gとを混合した液を攪拌しながら滴下した。得られた混合物を液温が60℃になるまで冷却した後、該混合物にソジウムモンモリロナイト(商品名 クニピアG クニミネ工業株式会社製)26gを攪拌しながら添加した。攪拌条件を高速攪拌(回転数:3000rpm、周速度:約8m/秒)に切替えて60分間分散し、次いで2−プロパノール146.2gを添加し、室温まで冷却した。得られた混合物を高圧分散機(商品名:マイクロフルイダイザー110H;Microfluidics Corporation製)にて1750kgf/cm2の圧力下で1回処理して分散液(IV)得た。分散液(IV)100gをコロジオン膜(半透膜)からなる袋に入れて封をし、この袋全体をイオン交換水(電気伝導度:1μS以下)に60日間浸した。浸漬後の袋中の分散液(V)中の無機層状化合物のアスペクト比は200以上であった。分散液(V)中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比は、0.03であり、目視では沈殿が認められない均一な分散液であった。

【0098】

(実施例3)

実施例1において、分散液(II)にイオン交換樹脂を添加する代わりに、イオン交換樹脂(水素イオン交換樹脂;商品名:アンバーリスト15ウェット;オルガノ株式会社製)を詰めたカラムに分散液(II)を連続的に通じて分散液(VI)を得た。元素分析により、分散液(VI)中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比は、0.01以下であり、目視では沈殿が認められないな分散液であった。

【0099】

(比較例1)

分散液(II)にイオン交換樹脂を加えない以外は実施例1と同様にして分散液(VII)を得た。元素分析により、分散液(VII)中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比は、0.089であった。さらに分散液(III)の代わりに分散液(VII)を用いる以外は実施例1と同様にして、高分子成形品(フィルム)を得た。該フィルムについて帯電防止性試験を行ったところ、表面抵抗率で1.4×1013Ωであり、該フィルムは帯電防止性に劣っていた。

【0100】

(実施例4)

比較例1で作成した高分子成形品(フィルム)を23℃のイオン交換水(電気伝導度:1μS以下)に1分間に浸したのち、これを乾燥した。フィルム中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比は、0.04であった。

【0101】

(実施例5)

実施例1で作成した高分子成形品(フィルム)を160℃の空気中で10分間加熱した。得られたフィルムは、褐色で遮光性に優れ、かつ熱水にもほとんど溶解せず、耐水性に優れていた。

【0102】

(比較例2)

ポリビニルアルコールを使用しない以外は実施例1と同様にして、実施例1における分散液(I)の代わりに分散液(VIII)を得た。実施例1における分散液(I)の代わりに分散液(VIII)を使用した以外は実施例1と同様にして、実施例1における分散液(III)の代わりに分散液(IX)を得た。分散液(IX)は沈殿を生じ、不良なものであった。

【産業上の利用可能性】

【0103】

イオン交換された微粒子と高分子とを含有する高分子組成物からなる高分子成形品、または該高分子組成物からなる部分を有する高分子成形品を与えるなどの用途にも適用できる。

【図面の簡単な説明】

【0104】

【図1】本発明に使用する無機層状化合物の一例を示す概略図である。

【符号の説明】

【0105】

3 分散体

31 単位結晶層

32 媒体

a 単位結晶層の厚さ

d 面間隔

【技術分野】

【0001】

本発明は、微粒子に含まれるイオンを、前記イオンとは異種のイオンに交換するイオン交換方法を用いた、イオン交換された微粒子、高分子および溶媒からなる分散液の製造方法およびイオン交換された微粒子を含有する成形品の製造方法に関する。

【背景技術】

【0002】

微粒子中に含まれる交換性イオンを異種のイオン(以下、交換用イオンと記す)に交換するイオン交換方法として、例えば特許文献1には、交換性イオンをもつ粘土鉱物を含有する高分子組成物からなる表面層を有するフィルムを交換用イオンの塩の水溶液に浸漬した後、水洗する方法が開示されている。

【特許文献1】特開平7−276576号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この方法では、粘土鉱物が良好に分散された状態でイオン交換されるので、イオンの交換は効率的に進む。しかしながら、交換用イオンとその対イオンとからなる塩の水溶液で高分子組成物を処理するので、対イオンが高分子組成物中に残留しやすい。

【0004】

本発明の目的は、微粒子に含まれる交換性のイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンBの対イオンを被イオン交換系に混入させることなく効率的にイオン交換を行う方法を提供することにある。

【課題を解決するための手段】

【0005】

本願発明者らは、上記の目的を達成すべく鋭意検討した結果、イオンBの対イオンの被イオン交換系への混入防止のためには半透膜の使用が有効であることを見出し、本発明を完成した。

【0006】

すなわち、本発明に係る分散液の製造方法は、イオン交換された微粒子、高分子および溶媒からなる分散液の製造方法であって、イオンAを有する微粒子、高分子および溶媒からなる分散液と、前記イオンAとは異種のイオンBを有する液とを、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、前記微粒子のイオンAをイオンBに交換する工程を含むこと特徴とする。

【0007】

本発明に係る成形品の製造方法は、イオン交換された微粒子を含有する成形品の製造方法であって、イオンAを有する微粒子を含有する成形品と、前記イオンAとは異種のイオンBを有する液とを、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、前記微粒子のイオンAをイオンBに交換する工程を含むことを特徴とする。

【0008】

本発明に係るこれらの方法によれば、イオンAに置き換わるイオンBの対イオンが微粒子中に混入することなく、効率的にイオン交換を行わせて、イオン交換された微粒子、高分子および溶媒からなる分散液あるいはイオン交換された微粒子を含有する成形品を製造することができる。特に、交換性のイオンAを有する微粒子が分散液を形成している状態でイオン交換処理をする前者は、特に効率的にイオン交換を行うことができる。

【発明の効果】

【0009】

本発明の分散液の製造方法および成形品の製造方法によれば、非イオン交換系に交換イオンBの対イオンが混入することなくイオン交換を行わせて、イオン交換された微粒子、高分子および溶媒からなる分散液あるいはイオン交換された微粒子を含有する成形品を製造することができる。

【0010】

また、特に、イオンAを含有する微粒子、高分子および溶媒からなる分散液を用いる前者は、イオン交換時の沈殿生成が効果的に抑制され、微粒子が微細に分散した状態でイオン交換を行うことができ、高いイオン交換率を達成することができる。

【発明を実施するための最良の形態】

【0011】

本発明の方法に適用される微粒子は、無機化合物および有機化合物のいずれであってもよく、好ましくは溶媒中でコロイド状に分散するものである。より好ましくは、交換性の層間イオンを有する無機層状化合物であり、ハイドロタルサイト類化合物や粘土鉱物が好ましく、特に粘土鉱物が好ましい。本発明の方法には、一種類の微粒子を用いてもよく、二種類以上の微粒子の混合物を用いてもよい。尚、本明細書において、「交換性のイオン」とは、他のイオンで交換される性質を有するイオンを意味する。

【0012】

無機層状化合物とは、図1に示す複数の単位結晶層31が互いに積み重なって層状構造を有している無機化合物である。本発明において、上記無機層状化合物は、分散体3の媒体32(高分子、溶媒、高分子溶液など)中で膨潤および/または劈開した状態において、平均粒径が10μm以下であることが好ましい。

高分子と併用して高分子成形品としたときの該高分子成形品の剛性、耐熱性、寸法安定性、難燃性、ガスバリア性の観点からは、無機層状化合物のアスペクト比は20〜10000の範囲内にあることが好ましく、50〜5000の範囲内にあることがより好ましく、200〜3000の範囲内にあることが特に好ましい。アスペクト比が20未満であると、十分な剛性、耐熱性、寸法安定性、難燃性、ガスバリア性を達成することが難しい。一方、アスペクト比が10000より大きいものは、その製造が技術的に難しく高価である。また、平均粒径が3μm以下であれば、高分子成形品の透明性は良好となり、特に、平均粒径が1μm以下のものは、透明性が特に重視されるフィルム、シート、ボトル用途において好ましく用いられる。

【0013】

上記無機層状化合物の平均粒径は、該化合物を溶媒中で膨潤および/または劈開させた状態での回折/散乱法により求められる値である。

また、無機層状化合物のアスペクト比とは、粉末X線回折法により求められる該無機層状化合物の単位結晶層31の厚さに対する前記平均粒径の比である。

【0014】

無機層状化合物の中でも、大きなアスペクト比を容易に与える点から、溶媒中で膨潤および/または劈開する性質を有するものが好ましく、溶媒中で膨潤しかつ劈開する性質を有するものが特に好ましい。無機層状化合物の溶媒中での膨潤性および劈開性は、後述する膨潤性試験並びに劈開性試験により評価することができる。

【0015】

[膨潤性試験]

100mlメスシリンダーに溶媒100mlを入れ、これに無機層状化合物2gを徐々に加える。23℃にて24時間静置後、上記メスシリンダー内における無機層状化合物分散層と上澄みとの界面の目盛から無機層状化合物分散層の体積(ml)を読む。この数値(膨潤値)が大きい程、膨潤性が高い。

【0016】

[劈開性試験]

無機層状化合物30gを溶媒1,500mlに徐々に加え、分散機(浅田鉄工株式会社製、商品名:デスパMH−L、羽根径52mm、回転数3,100rpm、容器容量3L、底面−羽根間の距離28mm)にて、周速8.5m/分、23?で90分間分散させた後、この分散液100mlをメスシリンダーに採取する。60分静置後、上記メスシリンダー内における無機層状化合物分散層と上澄みとの界面の目盛から無機層状化合物分散層の体積(ml)を読む。この数値(劈開値)が大きい程、劈開性が高い。

【0017】

上記膨潤性測定試験並びに劈開性測定試験において用いられる溶媒は、無機層状化合物よりも密度が小さい溶媒である。上記無機層状化合物が天然の膨潤性粘土鉱物である場合、溶媒として水を用いることが好ましい。

【0018】

無機層状化合物の膨潤性は、上述した膨潤性測定試験において、無機層状化合物分散層の体積(すなわち、無機層状化合物2gの膨潤後の体積)が約5ml以上(すなわち、膨潤値5以上)であることが好ましく、約20ml以上(すなわち、膨潤値20以上)であることがより好ましい。

【0019】

一方、無機層状化合物の劈開性は、上述した劈開性試験において、無機層状化合物分散層の体積(すなわち、上記分散液100ml中に含まれる無機層状化合物(約2gに相当)の膨潤後の体積)が約5ml以上(すなわち、劈開値5以上)であることが好ましく、約20ml以上(すなわち、劈開値20以上)であることがより好ましい。

【0020】

無機層状化合物のうち、分散媒中で膨潤および/または劈開する無機層状化合物としては、膨潤性粘土鉱物が特に好ましく用いられる。また、これら膨潤性粘土鉱物を有機物で処理したもの(以下、有機修飾粘土鉱物と称する場合がある)も好ましく用いることができる。

【0021】

膨潤性粘土鉱物の中でも、スメクタイト族、バーミキュライト族、およびマイカ族が好ましく、スメクタイト族が特に好ましい。スメクタイト族の好ましい粘土鉱物としては、例えば、モンモリロナイト、サポナイト、スチブンサイト、ヘクトライトなどが、バーマキュライト族としてはバーミキュライトが、マイカ族としてはテトラシリリック弗化マイカなど挙げられる。交換性のイオンAは、ナトリウムイオンおよびまたはリチウムイオンが主成分であることが好ましい。

【0022】

無機層状化合物を膨潤および/または劈開させる分散媒としては、無機層状化合物が天然の膨潤性粘土鉱物の場合には、水、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、ジエチレングリコールなど)、ジメチルホルムアミド、ジメチルスルホキシド、アセトン等が挙げられ、その中でも、水やアルコール類が好ましい。また、無機層状化合物が有機修飾粘土鉱物の場合には、上記分散媒としては、芳香族炭化水素類(ベンゼン、トルエン、キシレンなど)、エーテル類(ジエチルエーテル、テトラヒドロフランなど)、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)、脂肪族炭化水素類(n−ペンタン、n−ヘキサン、n−オクタンなど)、ハロゲン化炭化水素類(クロロベンゼン、四塩化炭素、クロロホルム、ジクロロメタン、1,2−ジクロロエタン、パークロロエチレンなど)、酢酸エチル、メタクリル酸メチル(MMA)、フタル酸ジオクチル(DOP)、ジメチルホルムアミド、ジメチルスルホキシド、メチルセロソルブ、シリコーンオイルなどが挙げられる。

【0023】

本発明において上記微粒子は、該微粒子、高分子および溶媒からなる分散液として、または、該微粒子を含有する成形品としてイオン交換に供される。

【0024】

上記分散液に使用する高分子としては、例えば、熱硬化性樹脂、熱可塑性樹脂、重合性モノマー、化学変化して高分子を形成し得る有機金属化合物、無機高分子が挙げられる。本発明においては、一種類の高分子を使用してもよく、また二種類以上の高分子を混合して用いてもよい。

【0025】

熱硬化性樹脂としては、例えばビスフェノールA型エポキシ樹脂、臭素化ビスフェノールA型エポキシ樹脂、フェノールノボラック型エポキシ樹脂、臭素化フェノールノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂、ポリグリシジルアミン型エポキシ樹脂、水添ビスフェノールA型エポキシ樹脂、オルソクレゾールノボラック型エポキシ樹脂、水溶性エポキシ樹脂などのエポキシ樹脂、キシレンホルムアルデヒド樹脂、グアナミン樹脂、ジアリルフタレート樹脂、フェノール樹脂、エポキシアクリレート樹脂、不飽和ポリエステル樹脂、ポリウレタン樹脂、メラミン樹脂、マレイン酸樹脂、ユリア樹脂、ポリイミド樹脂などが挙げられる。

【0026】

熱可塑性樹脂としては、例えばポリエチレン(低密度、高密度)、エチレン/プロピレン共重合体、エチレン/ブテン共重合体、エチレン/ヘキセン共重合体、エチレン/オクテン共重合体、ポリプロピレン、エチレン/酢酸ビニル共重合体、エチレン/メチルメタクリレート共重合体、アイオノマー樹脂等のポリオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂;ナイロン−6、ナイロン−6,6、メタキシレンジアミン/アジピン酸縮重合体、ポリメチルメタクリルイミド等のアミド系樹脂;ポリメチルメタクリレート等のアクリル系樹脂;ポリスチレン、スチレン/アクリロニトリル共重合体、スチレン/アクリロニトリル/ブタジエン共重合体、ポリアクリロニトリル等のスチレン/アクリロニトリル系樹脂;トリ酢酸セルロース、ジ酢酸セルロース等の疎水化セルロース系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、ポリテトラフルオロエチレン等のハロゲン含有樹脂;ポリビニルアルコール、エチレン/ビニルアルコール共重合体、セルロース誘導体等の水素結合性樹脂;ポリカーボネート樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンオキシド樹脂、ポリメチレンオキシド樹脂、液晶樹脂等のエンジニアリングプラスチック系樹脂が例示される。

【0027】

重合性モノマーとしては、例えばアクリル酸、アクリル酸ナトリウム、アクリル酸亜鉛、アクリル酸マグネシウム、アクリル酸カルシウム、アクリル酸アルミニウム、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸デシル、アクリル酸イソブチル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸シクロヘキシル、アクリル酸ベンジル、アクリル酸ジエチルアミノエチル、アクリル酸2−ヒドロキシエチル、アクリル酸2−ヒドロキシプロピル、アクリル酸ジメチルアミノエチル、アクリル酸グリシジルなどのアクリル酸誘導体、メタクリル酸、メタクリル酸ナトリウム、メタクリル酸亜鉛、メタクリル酸マグネシウム、メタクリル酸カルシウム、メタクリル酸アルミニウム、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸デシル、メタクリル酸イソブチル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸シクロヘキシル、メタクリル酸ベンジル、メタクリル酸ジエチルアミノエチル、メタクリル酸2−ヒドロキシエチル、メタクリル酸2−ヒドロキシプロピル、メタクリル酸ジメチルアミノエチル、メタクリル酸グリシジルなどのメタクリル酸誘導体、1,4−ブタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールトリアクリレート、ジペンタエリスリトールペンタアクリレート、ジペンタエリスリトールヘキサアクリレート、ジグリシジルビスフェノールAジアクリレート、ネオペンチルグリコールヒドロキシピバリン酸エステルジアクリレートなどの多官能アクリル酸誘導体、1,4−ブタンジオールジメタクリレート、1,6−ヘキサンジオールジメタクリレート、トリメチロールプロパントリメタクリレート、ペンタエリスリトールトリメタクリレート、ジペンタエリスリトールペンタメタクリレート、ジペンタエリスリトールヘキサメタクリレート、ジグリシジルビスフェノールAジメタクリレート、ネオペンチルグリコールヒドロキシピバリン酸エステルジメタクリレートなどの多官能メタクリル酸誘導体、アクリルアミド、アクリロニトリル、炭酸ビニル、酢酸ビニルなどが挙げられる。

【0028】

化学変化して重合体を形成し得る有機金属化合物としては、例えば、次式M(OR)n(Mは酸化数3〜4の金属元素、Rはアルキル基)で表される金属アルコキシドが挙げられる。上記の酸化数3〜4の金属元素Mとしては、例えば、Si、Ti、Al、Zr等が挙げられ、これらのうち、SiおよびAlが好ましく、MがSiであるものとAlであるものとの併用も好ましい。

【0029】

無機高分子としては、例えば、ポリシラザン、ポリシラン、ポリサルファーナイトライドなどが挙げられる。

【0030】

熱硬化性樹脂、熱可塑性樹脂、重合性モノマー、化学変化して重合体を形成し得る有機金属化合物および無機高分子の中でも、以下に説明する高水素結合性樹脂が好ましい。

【0031】

前記高水素結合性樹脂とは、架橋性官能基である水素結合性基またはイオン性基を有する樹脂である。該高水素結合性樹脂中の水素結合性基またはイオン性基の含有量(両者を含む場合には両者の合計量)は、通常は20モル%〜60モル%の範囲内であり、好ましくは30モル%〜50モル%の範囲内である。これら水素結合性基およびイオン性基の含有量は、核磁気共鳴(例えば、1 H−NMR、13C−NMR等)によって測定することができる。

【0032】

高水素結合性樹脂が有する水素結合性基とは、水素結合が可能な基であり、具体的には、水酸基、アミノ基、カルボキシル基、スルホン酸基、燐酸基などが挙げられる。また、イオン性基とは、イオン結合が可能な基であり、具体的には、カルボキシレート基、スルホン酸イオン基、燐酸イオン基、アンモニウム基、ホスホニウム基などが挙げられる。これら水素結合性基およびイオン性基の中でも特に好ましいのは、水酸基、アミノ基、カルボキシル基、スルホン酸基、カルボキシレート基、スルホン酸イオン基、アンモニウム基などである。

【0033】

高水素結合性樹脂の具体例としては、ポリビニルアルコール(PVA)、多糖類、エチレン/ビニルアルコール共重合体(EVOH)、ポリアクリル酸およびそのエステル類、ポリアクリル酸ナトリウム、ポリスチレンスルホン酸、ポリスチレンスルホン酸ナトリウム、ポリエチレンイミン、ポリアリルアミンおよびその4級アンモニウム塩、ポリビニルチオール、ポリグリセリン等が挙げられる。

【0034】

前記PVAとしては、例えば、ビニルアルコールと酢酸ビニルとの共重合体であり、酢酸ビニル重合体の酢酸エステル部分を加水分解ないしエステル交換(けん化)して得られるポリマー;トリフルオロ酢酸ビニル重合体、ギ酸ビニル重合体、ピバリン酸ビニル重合体、tert−ブチルビニルエーテル重合体、トリメチルシリルビニルエーテル重合体等をけん化して得られるポリマー等が挙げられる。PVAの詳細については、例えば、ポバール会編の「PVAの世界」(1992年、(株)高分子刊行会)および「ポバール」(1981年、(株)高分子刊行会、長野等著)に記載されている。

【0035】

PVAのけん化率は、70モル%以上であることが好ましく、85モル%以上であることがより好ましく、98モル%以上であることが特に好ましく、けん化率が100モル%の完全けん化物であることが最も好ましい。また、PVAの重合度は、100〜5000の範囲内であることが好ましく、200〜3000の範囲内であることがより好ましい。また、PVAは、PVAが少量の共重合モノマーで変性されてなる変性体(以下、PVAの変性体と称する)であってもよい。

【0036】

前記多糖類とは、種々の単糖類の縮重合によって合成される高分子であり、本発明では、該高分子に化学修飾を施したものも含まれる。かかる多糖類としては、セルロース、セルロース誘導体(ヒドロキシメチルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロースなど)、アミロース、アミロペクチン、プルラン、カードラン、ザンタン、キチン、キトサンなどが挙げられる。

【0037】

また、前記エチレン/ビニルアルコール共重合体(EVOH)としては、ビニルアルコール分率が40モル%〜80モル%の範囲内のものが好ましく、ビニルアルコール分率が45モル%〜75モル%の範囲内ものが特に好ましい。該EVOHのメルトインデックス(MI)は、特に限定されるものではないが、温度190℃、荷重2160gの条件下で、0.1g/10分〜50g/10分であることが好ましい。EVOHは、EVOHが少量の共重合モノマーで変性されてなる変性体(以下、EVOHの変性体と称する)であってもよい。

【0038】

高水素結合性樹脂としては、一種類の高水素結合性樹脂のみを用いてもよく、二種類以上の高水素結合性樹脂を組み合わせて用いてもよい。高水素結合性樹脂の中でも、PVAおよびその変性体、多糖類、EVOHおよびその変性体が特に好適である。また、例えば特開平3−93542号公報に記載された分子内にシリル基を有する化合物の少なくとも一種で変性されたポリビニルアルコール系樹脂も好ましい。

【0039】

上記高水素結合性樹脂は、勿論それ単独で用いられてもよいが、高水素結合性樹脂と共重合可能な単量体との共重合体であってもよく、また、混合可能な他の樹脂と併用することもできる。併用可能な樹脂としては、ポリエステル系樹脂、ポリウレタン系樹脂、ポリアミド系樹脂、エポキシ樹脂、メラミン樹脂などを挙げることができる。

【0040】

また、高水素結合性樹脂には、該高水素結合性樹脂と架橋反応し得る架橋剤を配合することができる。架橋剤の配合量に特にはなく、高水素結合性樹脂と反応して架橋構造を形成し得る程度の量の架橋剤を使用すればよい。架橋剤としては、有機金属化合物が特に好適である。これは、高水素結合性樹脂層がその柔軟性を維持したままで該高水素結合性樹脂層に架橋構造を付与することができるからである。架橋剤として用いる有機金属化合物は、高水素結合性樹脂と架橋反応して配位結合、水素結合、イオン結合などを形成し得る化合物である。

【0041】

架橋剤としての有機金属化合物の好適な例としては、前述の各種金属アルコキシドも含めて、チタン有機化合物、ジルコニウム有機化合物、アルミニウム有機化合物、および珪素有機化合物などが挙げられる。上記有機金属化合物の中でも、キレート化合物、例えばアセチルアセトナートのようなキレート性の配位子を有し、高水素結合性樹脂と配位結合する有機金属化合物がこのましい。これは、かかる有機金属化合物は、高水素結合性樹脂に対して適度の架橋反応性を示すからである。

【0042】

また、上記珪素有機化合物であるシランカップリング剤も架橋剤として好ましく用いることができる。シランカップリング剤としては、有機反応性基含有オルガノアルコキシシラン、特に、エポキシ基を有するオルガノアルコキシシランが好適である。具体的には、例えばγ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、およびβ−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランが挙げられる。このようなシランカップリング剤は1種類のみを用いてもよく、また2種類以上を組み合わせて用いてもよい。前述の各種金属アルコキシドと併用することも好ましい。

【0043】

特開平8−99390号公報に記載の方法に準じた方法、すなわち、前述の有機金属化合物、高水素結合性樹脂、ゾル−ゲル法触媒、酸、溶媒などを混合して塗工液を調製し、該塗工液中で重縮合反応を一部進行させた後、これを基材フィルムに塗布し、乾燥させ、該乾燥工程で更に重縮合反応を進行させる方法により効率的に架橋を行うことができる。

【0044】

更には、ホルムアルデヒド、アセトアルデヒド、グリオギザールなどのアルデヒド系架橋剤、水溶性多官能エポキシなどエポキシ系架橋剤、多官能イソシアネート化合物などのイソシアネート系架橋剤、メチロール化メラミンなどのメラミン系架橋剤などの有機架橋剤も好適に用いられる。

【0045】

イオン交換時には微粒子の表面電荷バランスが崩れ、分散液中に沈殿を生じやすくなるが、上記のような高分子が共存すると微粒子の分散状態が安定化され、沈殿が生じにくい。とりわけ上述した高水素結合性樹脂が好ましい。

【0046】

イオン交換に使用する分散液における微粒子と高分子との配合割合は特に限定されるものではないが、高分子に対する微粒子の重量比(微粒子/高分子)が1/100〜100/1の範囲内が好ましく、1/20〜10/1の範囲内がより好ましく、1/20〜2/1の範囲内が特に好ましい。微粒子の重量比が高いほど、イオン交換後の分散液から溶媒を除去して形成される高分子組成物および高分子成形品の剛性、耐熱性、寸法安定性、難燃性、ガスバリア性は優れるが、靭性は劣る傾向にある。上記重量比は1/20〜2/1の範囲内が好ましい。

【0047】

交換性イオンを有する微粒子を、該微粒子、高分子および溶媒からなる分散液としてイオン交換に供する場合、溶媒としては、微粒子をできるだけ微細に分散し得るものを使用するのが好ましいが、例えば、微粒子が天然の膨潤性粘土鉱物である場合には、水、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、ジエチレングリコールなど)、ジメチルホルムアミド、ジメチルスルホキシド、アセトン等が挙げられ、その中でも、水やアルコール類が好ましく、それらの混合溶媒であってもよい。また、微粒子が有機修飾粘土鉱物の場合には、芳香族炭化水素類(ベンゼン、トルエン、キシレンなど)、エーテル類(ジエチルエーテル、テトラヒドロフランなど)、ケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)、脂肪族炭化水素類(n−ペンタン、n−ヘキサン、n−オクタンなど)、ハロゲン化炭化水素類(クロロベンゼン、四塩化炭素、クロロホルム、ジクロロメタン、1,2−ジクロロエタン、パークロロエチレンなど)、酢酸エチル、メタクリル酸メチル(MMA)、フタル酸ジオクチル(DOP)、ジメチルホルムアミド、ジメチルスルホキシド、メチルセロソルブ、シリコーンオイルなどが挙げられる。

【0048】

微粒子、高分子および溶媒を混合して分散液を形成させる方法は特に制限されず、例えば、高分子を溶媒に溶解させてなる溶液と、微粒子を溶媒に分散させた液とを混合する方法、微粒子を溶媒に分散させた液に高分子を添加してこれを溶解する方法、および高分子を溶媒に溶解させてなる溶液に微粒子を添加し分散液とする方法などが好適に用いられる。

微粒子が膨潤性粘土鉱物である場合には、高分子が溶解していることが、イオン交換時の沈殿生成を著しく抑制することができるので好ましい。また、この場合の高分子は前述の高水素結合性樹脂であることが好ましい。

【0049】

一方、交換性イオンを有する微粒子を、該微粒子を含有する成形品としてイオン交換に供する場合、成形品の調製方法に限定はない。例えば、微粒子を型に入れ、圧縮することにより成形品を得ることができる。また、微粒子を溶媒に分散させて分散液とし、これを基材に塗布し、乾燥して膜状の成形品を得ることもできる。成形品には前述の分散液に使用されるのと同様の高分子が含まれていてもよく、交換性のイオンAを含有する微粒子と高分子とからなる成形品をイオン交換に供することは好ましい。交換性イオンを有する微粒子、高分子および溶媒からなる前述の分散液を基材に塗布し、この分散液から溶媒を除いて高分子組成物とした後に成形することもできる。

【0050】

本発明のイオン交換方法は、微粒子中の交換性のイオンAと交換するためのイオンBを有するイオン交換樹脂を使用する方法であることができる。

本発明で使用するイオン交換樹脂とは、微細な三次元網目構造の高分子基体にイオン交換基を結合させたものであり、高分子基体に固定された固定イオンと、該固定イオンと反対符号の電荷を有し、溶媒中に溶出可能なイオン(イオンBがこれに該当する)とから成っている。イオン交換樹脂は、イオン交換基の種類により、陽イオン交換樹脂と陰イオン交換樹脂とに分類される。スチレン−ジビニルベンゼン共重合体を基体とし、スルホン酸基、カルボン酸基、燐酸基、アミノ基、4級アンモニウム基などのイオン交換基が固定されたものが好ましく用いられる。イオン交換樹脂の形態としては、ビーズや膜(イオン交換膜)が好ましい。具体的には文献:「12695の化学商品」 化学工業日報社発行 1995年 909〜914頁を参照することができる。

【0051】

本発明に係る第一のイオン交換方法は、交換性のイオンAを有する微粒子、高分子および溶媒からなる分散液を、イオンBを有するイオン交換樹脂と接触させた後に、イオン交換樹脂の残渣を取り除く方法である。

分散液とイオン交換樹脂との接触は、分散液とイオン交換樹脂とを混合し、撹拌する方法や、イオン交換樹脂を詰めた塔に分散液を通じる方法により行うことができる。

また、イオン交換樹脂残渣の除去は、ろ過、沈降、遠心分離などにより行うことができる。

【0052】

本発明に係る第二のイオン交換方法は、交換性のイオンAを有する微粒子、高分子および溶媒からなる分散液を、半透膜を介して、微粒子に導入するイオンBを含有する液と接触させる方法である。

この方法に使用する半透膜とは、微粒子に含まれているイオンAや、イオンAに代えて微粒子に導入しようとするイオンBは少なくとも通すが、少なくとも微粒子は通さない膜である。膜の両側のイオンAとイオンBの濃度差を利用してイオンAをイオンBに交換することができる。半透膜としては、例えば、牛の膀胱膜、魚の浮き袋、硫酸紙、コロジオン膜、セロファン紙などが挙げられる。

前述の微粒子分散液と、イオンBを含有する液とを半透膜を介して接触させる方法としては、イオンAを含有する微粒子の分散液を半透膜からなる袋の中に入れ、その袋をイオンBを有する液に浸漬する方法、半透膜からなり直径が異なる二本のチューブを重ねてなる二重チューブの半透膜間にイオンBを有する液を通じ、チューブ全体を、イオンAを含有する微粒子の分散液に浸漬する方法などが用いられる。

【0053】

イオンBを含有する液は、イオンBを含む塩を溶媒に溶解することによって得られる。また溶媒としては、イオン交換に供する微粒子、高分子および溶媒からなる前記分散液における溶媒として先に例示した各種溶媒と同様のものを用いることができるが、それら中でも、水、アルコール類(メタノール、エタノール、プロパノール、イソプロパノール、エチレングリコール、ジエチレングリコールなど)、ジメチルホルムアミド、ジメチルスルホキシド、アセトンが好ましく、それらの混合溶媒であってもよい。

たとえばイオンBがカルシウムイオンの場合には、イオンBを含む塩として塩化カルシウムを、溶媒としては水を用い、該塩を溶解することで目的のイオンBを含有する液を得ることができる。イオンBがカリウムイオンの場合には、イオンBを含む塩として塩化カリウムを、溶媒としては水を用い、同様にして目的のイオンBを含有する液を得ることができる。

【0054】

本発明に係る第三のイオン交換方法は、交換性のイオンAを有する微粒子を含有する成形品を、イオンBを有するイオン交換樹脂の分散液と接触させた後に、イオン交換樹脂の残渣を取り除く方法である。尚、本明細書において、「微粒子を含有する成形品」を「微粒子成形品」と記すことがある。

微粒子成形品とイオン交換樹脂を溶媒に分散させてなる分散液との接触は、当該分散液に、微粒子成形品を浸漬する方法により行うことができる。

接触後のイオン交換樹脂の残渣の除去は、ろ過、沈降、遠心分離などにより行うことができる。

【0055】

本発明に係る第四のイオン交換方法は、交換性のイオンAを有する微粒子を含有する微粒子成形品を、半透膜を介してイオンBを有する液と接触させる方法である。

この方法には、第二の方法に使用するのと同様の半透膜およびイオンBを含有する液を使用することができる。

微粒子成形品と、イオンBを含有する液とを半透膜を介して接触させる方法としては、袋状にした半透膜の中に微粒子成形品を入れ、その袋をイオンBを有する液に浸漬する方法、半透膜からなり直径が異なる二本のチューブを重ねてなる二重チューブの半透膜間にイオンBを有する液を通じ、チューブ全体を微粒子成形品を浸した溶媒に浸漬する方法などが用いられる。

【0056】

本発明に係る第五のイオン交換方法は、水素イオンでないイオンAを有する微粒子の成形品をイオン交換水および/またはブレンステッド酸と接触させることにより、微粒子に含まれる水素イオンでないイオンAを水素イオンに交換する方法である。

微粒子成形品をイオン交換水や酸と接触させる方法としては、微粒子成形品をイオン交換水や酸および/または酸溶液に浸漬する方法が好ましい。イオン交換水の電気伝導度は1μS以下が好ましい。酸としては、溶媒、特にイオン交換水に希釈された塩酸、硫酸、燐酸などの強酸が好ましい。

【0057】

イオン交換前の微粒子に含まれ、本発明の方法によって異種イオン(イオンB)に交換されるイオンAは、陽イオンであっても陰イオンであってもよく、また、無機イオンであっても有機イオンであってもよい。イオンAは、ナトリウムイオンおよびリチウムイオンから選ばれる少なくとも一種であることが好ましい。

一方、第一乃至第四の方法において、前記イオンAに代えて微粒子に導入するイオンBも、陽イオンであっても陰イオンであってもよく、また、無機イオンであっても有機イオンであってもよい。イオンBは、水素イオンおよび原子番号19以上の金属のイオンから選ばれる少なくとも一種であることが好ましい。微粒子が粘土鉱物である場合、交換性イオンAと交換用イオンBとは、ナトリウムイオンおよびリチウムイオンから選ばれる少なくとも一種のイオンAと、水素イオンおよび原子番号19以上の金属のイオンから選ばれる少なくとも一種のイオンBとの組み合わせが好ましい。特に、イオンAがナトリウムイオンであり、イオンBが水素イオン、カリウムイオンおよびカルシウムイオンから選ばれる少なくとも一種類であることが好ましい。

【0058】

前記第一乃至第五のイオン交換方法は、使用する溶媒の凝固点よりも高く、その沸点よりも低い温度において実施することができる。

また、前記第二および第四の方法に使用するイオンBを含む液におけるイオンBの濃度は特に制限されず、イオン源である塩の飽和溶解度以下において適宜設定することができる。

【0059】

本発明においてイオン交換に供する微粒子を含有する分散液または成形品は、紫外線吸収剤、着色剤、酸化防止剤、界面活性剤などの種々の添加剤を含んでいてもよい。

【0060】

以上に説明した本発明のイオン交換方法によれば、被イオン交換系に交換用イオンBの対イオンが混入することなくイオン交換を行うことができる。

また、特に、イオンAを有する微粒子、高分子および溶媒からなる分散液を用いて行う第一および第二の方法によれば、イオン交換時の微粒子の沈殿の生成が効果的に抑制され、微粒子が微細に分散した状態でイオン交換を行うことができる。その結果、高いイオン交換率を達成することができる。

【0061】

前述の第一または第二の方法により微粒子のイオン交換を行って得られたイオン交換された微粒子は、例えば、該イオン交換された微粒子、高分子および溶媒を含有する分散液を基材に塗布し、乾燥することにより、イオン交換された微粒子と高分子とを含有する高分子組成物からなる高分子成形品、または前記高分子組成物からなる部分を有する高分子成形品を与えることができる。ここで、「分散液を乾燥する」とは、適宜の手段(例えば、加熱や、減圧雰囲気中の通過など)により分散液に含有される溶媒を除去することを意味する。

高分子成形品の製造に用いる前記分散液としては、例えば、前記第一または第二のイオン交換方法によるイオン交換後に回収した微粒子、高分子および溶媒からなる分散液をそのまま使用することができる。また、イオン交換後に回収した分散液に対して、濃度調整、成分調整などを適宜行って得られる分散液を使用することもできる。

【0062】

本発明にかかる高分子成形品は、その第一の態様において、前記第一または第二のイオン交換方法によってイオン交換された微粒子と高分子とを含有する高分子組成物からなる高分子成形品である。当該高分子成形品は、例えば、前記分散液を型に入れ(または、型に塗布し)、溶媒を除去したのち型から取り出すことにより前記高分子組成物からなる高分子成型品を得ることができる。例えばさらには、前記分散液を基材に塗布し、乾燥して該基材上に形成された高分子組成物からなる層を有する該基材から剥離して得られる基材との積層フィルムまたはシートであることができる。

【0063】

高分子成形品の形成に使用する基材の材質としては、クラフト紙、上質紙、構造紙、グラシン紙、パーチメント紙、合成紙、ボール紙、布、不織布、ガラス、セラミック、金属箔、樹脂などが例示され、基材の形態としては、フィルム、ボトル、容器などが挙げられるが、これらに限定されるものではない。

【0064】

基材に用いられる樹脂としては、具体的には、ポリエチレン(低密度、高密度)、エチレン/プロピレン共重合体、エチレン/ブテン共重合体、エチレン/ヘキセン共重合体、エチレン/オクテン共重合体、ポリプロピレン、エチレン/酢酸ビニル共重合体、エチレン/メチルメタクリレート共重合体、アイオノマー樹脂等のポリオレフィン系樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂;ナイロン−6、ナイロン−6,6、メタキシレンジアミン/アジピン酸縮重合体、ポリメチルメタクリルイミド等のアミド系樹脂;ポリメチルメタクリレート等のアクリル系樹脂;ポリスチレン、スチレン/アクリロニトリル共重合体、スチレン/アクリロニトリル/ブタジエン共重合体、ポリアクリロニトリル等のスチレン/アクリロニトリル系樹脂;トリ酢酸セルロース、ジ酢酸セルロース等の疎水化セルロース系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、ポリフッ化ビニリデン、テフロン(登録商標)等のハロゲン含有樹脂;ポリビニルアルコール(PVA)、エチレン/ビニルアルコール共重合体、セルロース誘導体等の水素結合性樹脂;ポリカーボネート樹脂、ポリサルホン樹脂、ポリエーテルサルホン樹脂、ポリエーテルエーテルケトン樹脂、ポリフェニレンオキシド樹脂、ポリメチレンオキシド樹脂、液晶樹脂等のエンジニアリングプラスチック系樹脂等が挙げられる。

【0065】

特にフィルム形態の基材の場合には、延伸フィルム、中でも、引張強度等の強度に優れる2軸延伸フィルムが好ましく、2軸延伸ポリアミドフィルム、2軸延伸ポリエチレンテレフタレートフィルムおよび2軸延伸ポリプロピレンフィルムからなる群から選ばれる少なくとも一種が好ましく用いられる。

【0066】

基材に塗布する分散液中の微粒子および高分子の濃度は、両者の合計で、通常、0.1重量%〜70重量%の範囲内であり、1重量%〜15重量%の範囲内であることが好ましく、4重量%〜10重量%の範囲内であることがより好ましい。また、分散液の表面張力は、塗布性の観点から、50mN/m以下であることが好ましく、40mN/m以下であることがより好ましい。分散液の表面張力は、疎水性溶媒や界面活性剤の添加により行うことができる。

【0067】

上記分散液は、超音波照射装置や高圧分散装置を用いて微粒子の分散状態を高度に均質化することができる。

高圧分散装置としては、例えば、Microfluidics Corporation 社製超高圧ホモジナイザー(商品名:マイクロフルイダイザー)あるいはナノマイザー社製ナノマイザーがあり、他にもマントンゴーリン型高圧分散装置、例えばイズミフードマシナリ製ホモゲナイザー等が挙げられる。高圧、特に、100kgf/cm2以上の圧力下に分散処理することにより、上記微粒子が均一に分散された分散液を得ることができる。

【0068】

基材に前記分散液を塗布して形成する分散液の層の厚さは、基材の種類、所望の性能、高分子成形品の用途等に応じて適宜設定すればよく、特に限定されるものではないが、乾燥の容易さおよび密着性の観点から、乾燥して形成される高分子組成物の層の厚さが10μm以下となるように設定することが好ましく、乾燥後の高分子組成物の層の透明性が著しく高くなることから、3μm以下、さらに1μm以下となるように設定することが好ましい。上記乾燥後の高分子組成物の層の厚さの下限は、特に限定されるものではないが、1nm以上であることが好ましく、10nm以上であることがより好ましい。

【0069】

上記分散液の塗布方法としては、ダイレクトグラビア法、リバースグラビア法、マイクログラビア法等のグラビア法;2本ロールビートコート法、ボトムフィード3本リバースコート法等のロールコーティング法;ドクターナイフ法;ダイコート法;ディップコート法;バーコーティング法;凸版法;吹き付け法あるいはこれらを組み合わせたコーティング法などを用いることができる。上記塗布方法のうち、ダイレクトグラビア法およびリバースグラビア法が好ましい。

【0070】

塗布した分散液の乾燥または硬化方法は、特に限定されるものではないが、オーブン中での熱風乾燥のように加熱処理を行う方法が好ましい。加熱処理による方法は、樹脂が高水素結合性樹脂である場合に特に好ましい。なお、加熱方式は、特に限定されるものではなく、熱ロール接触、熱媒接触(空気、オイル等)、赤外線加熱、マイクロ波加熱など種々の方式を適用することができる。

【0071】

また、本発明にかかる高分子成形品は、その第二の態様において、例えば、前記分散液を基材に塗布し、乾燥して形成された高分子組成物からなる層がそのまま前記基材に積層されている積層体のような、イオン交換された微粒子と高分子とを含有する高分子組成物からなる層が基材に積層されてなる高分子成形品である。

【0072】

このような高分子成形品の製造における基材の材質や形態、基材に塗布する分散液中の微粒子および高分子の濃度、分散液の表面張力、基材に前記分散液を塗布して形成する分散液の層の厚さ、乾燥して形成される高分子組成物の層の厚さ、分散液の塗布方法、塗布した分散液の乾燥または硬化方法については、前記と同様である。

【0073】

このような高分子成形品を製造する場合には、基材の表面には、コロナ処理、フレームプラズマ処理、オゾン処理、電子線処理、アンカー処理等の表面処理を施してもよい。また、表面処理は、基材層、当該高分子組成物層、および必要に応じて設けられるその他の層(例えば、印刷層や異種樹脂層など)の形成と共にインラインで行うことができる。表面処理により、高分子組成物の層と基材との接着性を向上させることができる。

【0074】

基材の表面にアンカー処理をする場合、つまり基材上にアンカー層を形成する場合、アンカー層の素材としては、その上に形成する層と基材との接着性を向上させることができるものであれば特に限定されないが、例えば、ポリエチレンイミン系アンカーコート剤、アルキルチタネート系アンカーコート剤、ポリブタジエン系アンカーコート剤、ウレタン系アンカーコート剤等が挙げられ、イソシアネート化合物と活性水素化合物とから調製されたウレタン系アンカーコート剤が好ましい。

【0075】

イソシアネート化合物としては、トリレンジイソシアネート(TDI)、4,4'−ジフェニルメタンジイソシアネート(MDI)、キシリレンジイソシアネート(XDI)、ヘキサメチレンジイソシアネート(HDI)、4,4'−メチレンビスシクロヘキシルイソシアネート(H12MDI)、イソホロンジイソシアネート(IPDI)等が挙げられる。

【0076】

また、活性水素化合物としては、イソシアネート化合物と結合する活性水素基を有するものであればよく、例えば、エチレングリコール、ジエチレングリコール、ジプロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、トリメチロールプロパン等の低分子量ポリオール、ポリエチレングリコール、ポリオキシプロピレングリコール、エチレンオキシド/プロピレンオキシド共重合体、ポリテトラメチレンエーテルグリコール等のポリエーテルポリオール、ポリメチルバレロラクトン、ポリカプロラクトン、ジオールおよび二塩基酸から得られるポリエステル等のポリエステルポリオールなどが挙げられる。

【0077】

活性水素化合物としては、特に、低分子量ポリオールが好ましく、更に、低分子量ジオールが望ましい。ポリオールとは1分子中に2個以上の水酸基を有する化合物であり、ジオールとは分子中に2個の水酸基を有する化合物である。好ましい低分子量ジオールとしては、エチレングリコール、ジエチレングリコール、ジプロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール等が挙げられる。また、二塩基酸としては、アジピン酸、アゼライン酸、セバシン酸、イソフタル酸、テレフタル酸等である。その他のポリオールとして、エポキシ樹脂、ポリカーボネートジオール、アクリルポリオール等がある。

【0078】

イソシアネート化合物と活性水素化合物の混合比は、特に限定されないが、イソシアネート基と活性水素基(例えば−OH、−NH−、−COOH)との当量関係を考慮して混合比を決定するのが好ましい。例えば、イソシアネート基のモル数(AN)と活性水素化合物の活性水素基のモル数(BN)との比R(R=AN/BN)が、0.001以上、10以下の範囲内になるように用いることが好ましい。このモル数の比Rは、0.01以上、1以下の範囲内であることが更に好ましい。モル数の比Rが0.001未満では接着強度に劣り、モル数の比Rが10を超えると粘着性が高すぎて、ブロッキングが問題となる。イソシアネート基および活性水素基の各モル数は、1H−NMR、13C−NMRにより定量することができる。

【0079】

アンカー層を基材上あるいは他の層上に積層する方法は特に限定されないが、イソシアネート化合物と活性水素化合物とを含むアンカーコート剤を溶媒に溶解してなるアンカーコート剤溶液を用いたコーティング法が好ましい。

【0080】

また、アンカーコート剤溶液における溶剤は、主として有機溶媒であり、その例として、アルコール類、脂肪族炭化水素類、脂環族炭化水素類、芳香族炭化水素類、エステル類、ケトン類、エーテル類、ハロゲン化炭化水素類、これらの混合物が挙げられる。

【0081】

アンカーコート剤溶液を膜状に塗布してなる液層の厚さは特に限定されないが、乾燥後のアンカー層の厚さが0.01μm〜5μmとなるように設定されるのが好ましい。より好ましくは0.03μm〜2.0μmであり、更に好ましくは0.05μm〜1.0μmである。

【0082】

イオン交換処理に付す微粒子が膨潤性粘土鉱物であり、高分子が高水素結合性樹脂である場合に、その微粒子が有している交換性のイオンAをカルシウムイオンや水素イオンに交換すると、膨潤性であったこの微粒子は、通常、実質的に非膨潤性の微粒子となる。前記本発明のイオン交換方法では、微粒子と高分子とが共存する分散液を用いて該微粒子のイオン交換が行われるため、たとえイオン交換によって実質的に非膨潤性の粘土鉱物が生成しても、それは分散液中で単位結晶層の厚さにまで劈開された状態で安定化され得、沈殿の生成が抑制され得る。その結果、溶媒中にイオン交換後の微粒子と高分子とを含有する分散液を乾燥してなる本発明の高分子組成物や高分子成形品は、単位結晶層の厚さにまで劈開された非膨潤性粘土鉱物と高分子とからなることができる。このような高分子組成物や高分子成形品は耐水性に優れる。

【0083】

イオン交換前に微粒子が有していた水素イオン以外のイオンをイオン交換により水素イオンに交換した場合、上記のようにして得られた高分子組成物や高分子成形品は帯電防止性に優れる。さらにこれらを熱処理すると、耐水性にも著しく優れ、遮光性も有するものとなる。

【0084】

微粒子が無機層状化合物の場合、そのアスペクト比が大きいほど、高分子成形品は、剛性、耐熱性、寸法安定性、難燃性、ガスバリア性などにより優れたものである。

【0085】

本願発明者らは、上記の目的を達成すべく鋭意検討した結果、イオンBの対イオンの被イオン交換系への混入防止のためにはイオン交換樹脂または半透膜の使用が有効であることを見出し、本発明を完成した。

【0086】

すなわち、本発明に係る第一の方法は、微粒子に含まれるイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンAを有する前記微粒子、高分子および溶媒からなる分散液を前記イオンBを有するイオン交換樹脂と接触させた後、前記イオン交換樹脂の残渣を取り除くことを特徴とする。

【0087】

本発明に係る第二の方法は、微粒子に含まれるイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンAを有する前記微粒子、高分子および溶媒からなる分散液を半透膜を介して前記イオンBを有する液と接触させることを特徴とする。

【0088】

本発明に係る第三の方法は、微粒子に含まれるイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンAを有する前記微粒子を含有する成形品を前記イオンBを有するイオン交換樹脂の分散液と接触させた後、前記イオン交換樹脂の残渣を取り除くことを特徴とする。

【0089】

本発明に係る第四の方法は、微粒子に含まれるイオンAを、前記イオンAとは異種のイオンBに交換する方法であって、イオンAを有する前記微粒子を含有する成形品を半透膜を介して前記イオンBを有する液と接触させることを特徴とする。

【0090】

本発明に係る第五の方法は、微粒子に含まれる水素イオンではないイオンAを水素イオンに交換する方法であって、イオンAを有する前記微粒子を含有する成形品をイオン交換水および/またはブレンステッド酸と接触させることを特徴とする。

【0091】

本発明に係るこれらの方法によれば、イオンAに置き換わるイオンBの対イオンが微粒子中に混入することなく、効率的にイオン交換を行うことができる。特に、第一および第二の方法は、交換性のイオンAを有する微粒子が分散液を形成している状態でイオン交換処理をするので、特に効率的にイオン交換を行うことができる。

【実施例】

【0092】

以下、実施例および比較例により、本発明を更に詳細に説明するが、本発明はこれらにより何ら限定されるものではない。

物性などの測定方法は以下に記す通りである。

【0093】

[厚さ測定]

0.5μm以上のフィルムの厚さは、市販のデジタル厚さ計(接触式厚さ計;商品名:超高精度デシマイクロヘッド MH−15M;日本光学株式会社製)により測定した。一方、0.5μm未満のフィルムの厚さは、重量分析法(一定面積のフィルムの重量測定値をその面積で除し、更に高分子組成物の比重で除した)またはIR法により実際の塗膜の膜厚とIR吸収との検量線を作成し、検量線より求めた。更に、基材フィルムとその上に形成された高分子組成物の層とを有する積層フィルムにおける該高分子組成物の層の厚さの測定は、元素分析法[積層フィルムの特定無機元素(高分子組成物の層由来)の分析値と無機層状化合物単独の特定元素分率の比から本発明の高分子組成物層と基材フィルムとの比を求める方法]により行なった。

【0094】

[平均粒径測定]

レーザー回折・散乱式粒度分布測定装置(型番:LA910;堀場製作所株式会社製)を使用し、高分子マトリックス中に存在する無機層状化合物の平均粒径を測定した。尚、分散液の原液はペーストセルにて光路長50μmで測定し、分散液の希釈液はフローセル法にて光路長4mmで測定した。

【0095】

[アスペクト比計算]

X線回折装置(XD−5A、株式会社島津製作所製)を用い、粉末法により無機層状化合物の単位厚さを測定した。この結果と上記平均粒径の測定結果とから、無機層状化合物のアスペクト比を算出した。

[交換性イオンの定量]

元素分析法を用い、無機層状化合物中の交換性イオンの量を定量した。

[帯電防止性測定]

超絶縁計(商品名:超絶縁計SM−8210;東亜電波工業株式会社製)を用いて、23℃、50%RH条件で測定を行った。

【0096】

(実施例1)

イオン交換水520gを攪拌器付ジャケット釜(商品名:デスパMH−L;浅田鉄工製;釜容積:2リットル)に入れ、低速で攪拌しながらポリビニルアルコール(商品名:クラレポバール117H;株式会社クラレ製;重合度:1700;ケン化度:99.5モル%)を52g投入し、95℃まで昇温し、同温度で30分間撹拌を継続してポリビニルアルコールを溶解した。得られた混合物に、イオン交換水208gと2−プロパノール48.8gとを混合して得た液を攪拌しながら滴下した。得られた混合物を液温が60℃になるまで冷却した後、該混合物にソジウムモンモリロナイト(商品名:クニピアG;クニミネ工業株式会社製)26gを攪拌しながら添加した。攪拌条件を高速攪拌(回転数:3000rpm;周速度:約8m/秒)に切替えて60分間分散し、次いで2−プロパノール146.2gを添加し、室温まで冷却した。得られた混合物を高圧分散機(商品名:マイクロフルイダイザー110H;Microfluidics Corporation製)にて1750kgf/cm2の圧力下で1回処理して分散液(I)を得た。分散液(I)100gに対して、非イオン性界面活性剤(ポリジメチルシロキサン−ポリオキシエチレン共重合体;商品名:SH3746;東レ・ダウコーニング(株)製)0.15g、1−ブタノール15g、2−プロパノール15gおよびイオン交換水25gを予め混合して得た液を添加して前記分散液(I)を希釈して分散液(II)を得た。その後、該分散液(II)にイオン交換樹脂(水素イオン交換樹脂;商品名:アンバーリスト15ウェット;オルガノ株式会社製)2.5gを加え、30分間攪拌した後にろ過して分散液(III)を得た。分散液(III)中の無機層状化合物のアスペクト比は200以上であった。元素分析により、分散液中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比(ナトリウム/珪素)は、0.02であり、分散液(III)は、目視では沈殿が認められない均一な分散液であった。厚さ12μmの2軸延伸ポリエチレンテレフタレート(OPET)フィルム(商品名:エスペットT4102;東洋紡績株式会社製)の表面にコロナ処理を施したものを基材フィルムとして用い、コーティング装置を用いてグラビアコート法で分散液(III)を塗布液量で10g/m2になるように基材フィルムのコロナ処理面に塗布し、乾燥して高分子成形品(フィルム)を得た。乾燥温度は90℃、ライン速度は6m/分、乾燥後のフィルムの厚さは約0.5μmであった。

該フィルムの帯電防止性試験を行ったところ、表面抵抗率は2.3×1012Ωであり、帯電防止性は良好であった。

【0097】

(実施例2)

イオン交換水520gを攪拌器付ジャケット釜(商品名:デスパMH−L;浅田鉄工製;釜容積:2リットル)に入れ、低速攪拌しながらポリビニルアルコール(商品名:クラレポバール117H;株式会社クラレ製;重合度:1700;ケン化度:99.5モル%)を52g投入し、95℃まで昇温し、同温度で30分間撹拌を継続してポリビニルアルコールを溶解した。得られた混合物に、イオン交換水208gと2−プロパノール48.8gとを混合した液を攪拌しながら滴下した。得られた混合物を液温が60℃になるまで冷却した後、該混合物にソジウムモンモリロナイト(商品名 クニピアG クニミネ工業株式会社製)26gを攪拌しながら添加した。攪拌条件を高速攪拌(回転数:3000rpm、周速度:約8m/秒)に切替えて60分間分散し、次いで2−プロパノール146.2gを添加し、室温まで冷却した。得られた混合物を高圧分散機(商品名:マイクロフルイダイザー110H;Microfluidics Corporation製)にて1750kgf/cm2の圧力下で1回処理して分散液(IV)得た。分散液(IV)100gをコロジオン膜(半透膜)からなる袋に入れて封をし、この袋全体をイオン交換水(電気伝導度:1μS以下)に60日間浸した。浸漬後の袋中の分散液(V)中の無機層状化合物のアスペクト比は200以上であった。分散液(V)中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比は、0.03であり、目視では沈殿が認められない均一な分散液であった。

【0098】

(実施例3)

実施例1において、分散液(II)にイオン交換樹脂を添加する代わりに、イオン交換樹脂(水素イオン交換樹脂;商品名:アンバーリスト15ウェット;オルガノ株式会社製)を詰めたカラムに分散液(II)を連続的に通じて分散液(VI)を得た。元素分析により、分散液(VI)中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比は、0.01以下であり、目視では沈殿が認められないな分散液であった。

【0099】

(比較例1)

分散液(II)にイオン交換樹脂を加えない以外は実施例1と同様にして分散液(VII)を得た。元素分析により、分散液(VII)中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比は、0.089であった。さらに分散液(III)の代わりに分散液(VII)を用いる以外は実施例1と同様にして、高分子成形品(フィルム)を得た。該フィルムについて帯電防止性試験を行ったところ、表面抵抗率で1.4×1013Ωであり、該フィルムは帯電防止性に劣っていた。

【0100】

(実施例4)

比較例1で作成した高分子成形品(フィルム)を23℃のイオン交換水(電気伝導度:1μS以下)に1分間に浸したのち、これを乾燥した。フィルム中のソジウムモンモリロナイトに由来する珪素の重量に対するナトリウムの重量の比は、0.04であった。

【0101】

(実施例5)

実施例1で作成した高分子成形品(フィルム)を160℃の空気中で10分間加熱した。得られたフィルムは、褐色で遮光性に優れ、かつ熱水にもほとんど溶解せず、耐水性に優れていた。

【0102】

(比較例2)

ポリビニルアルコールを使用しない以外は実施例1と同様にして、実施例1における分散液(I)の代わりに分散液(VIII)を得た。実施例1における分散液(I)の代わりに分散液(VIII)を使用した以外は実施例1と同様にして、実施例1における分散液(III)の代わりに分散液(IX)を得た。分散液(IX)は沈殿を生じ、不良なものであった。

【産業上の利用可能性】

【0103】

イオン交換された微粒子と高分子とを含有する高分子組成物からなる高分子成形品、または該高分子組成物からなる部分を有する高分子成形品を与えるなどの用途にも適用できる。

【図面の簡単な説明】

【0104】

【図1】本発明に使用する無機層状化合物の一例を示す概略図である。

【符号の説明】

【0105】

3 分散体

31 単位結晶層

32 媒体

a 単位結晶層の厚さ

d 面間隔

【特許請求の範囲】

【請求項1】

イオン交換された微粒子、高分子および溶媒からなる分散液の製造方法であって、

イオンAを有する微粒子、高分子および溶媒からなる分散液と、前記イオンAとは異種のイオンBを有する液とを、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、前記微粒子のイオンAをイオンBに交換する工程を含むこと特徴とする分散液の製造方法。

【請求項2】

イオン交換された微粒子を含有する成形品の製造方法であって、

イオンAを有する微粒子を含有する成形品と、前記イオンAとは異種のイオンBを有する液とを、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、前記微粒子のイオンAをイオンBに交換する工程を含むことを特徴とする成形品の製造方法。

【請求項3】

イオンAを有する微粒子を含有する前記成形品が高分子を含有することを特徴とする請求項2に記載の成形品の製造方法。

【請求項1】

イオン交換された微粒子、高分子および溶媒からなる分散液の製造方法であって、

イオンAを有する微粒子、高分子および溶媒からなる分散液と、前記イオンAとは異種のイオンBを有する液とを、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、前記微粒子のイオンAをイオンBに交換する工程を含むこと特徴とする分散液の製造方法。

【請求項2】

イオン交換された微粒子を含有する成形品の製造方法であって、

イオンAを有する微粒子を含有する成形品と、前記イオンAとは異種のイオンBを有する液とを、イオンAおよびイオンBを通し、イオンBの対イオンを通さない半透膜を介して接触させ、前記微粒子のイオンAをイオンBに交換する工程を含むことを特徴とする成形品の製造方法。

【請求項3】

イオンAを有する微粒子を含有する前記成形品が高分子を含有することを特徴とする請求項2に記載の成形品の製造方法。

【図1】

【公開番号】特開2007−302897(P2007−302897A)

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願番号】特願2007−144112(P2007−144112)

【出願日】平成19年5月30日(2007.5.30)

【分割の表示】特願2001−7515(P2001−7515)の分割

【原出願日】平成13年1月16日(2001.1.16)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成19年11月22日(2007.11.22)

【国際特許分類】

【出願日】平成19年5月30日(2007.5.30)

【分割の表示】特願2001−7515(P2001−7515)の分割

【原出願日】平成13年1月16日(2001.1.16)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]