分散装置および分散方法

【課題】

縦型湿式媒体撹拌ミル装置の分散処理による分散粒子表面の欠陥発生を抑え、かつ分散度に優れた処理物が得られる分散装置および分散方法を提供する。

【解決手段】

円筒形容器内に充填されたメディアの上に、上下に自由に動くことができるプレートを載せてメディアに荷重を加える。そしてメディアを静止させた状態で分散液を通液させメディア間隙で分散液中の凝集物を捕捉する。次いで、メディアを攪拌させて捕捉した凝集物を解砕分散する。このようにして、選択的に分散を行う分散方法である。

縦型湿式媒体撹拌ミル装置の分散処理による分散粒子表面の欠陥発生を抑え、かつ分散度に優れた処理物が得られる分散装置および分散方法を提供する。

【解決手段】

円筒形容器内に充填されたメディアの上に、上下に自由に動くことができるプレートを載せてメディアに荷重を加える。そしてメディアを静止させた状態で分散液を通液させメディア間隙で分散液中の凝集物を捕捉する。次いで、メディアを攪拌させて捕捉した凝集物を解砕分散する。このようにして、選択的に分散を行う分散方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は凝集した微粒子を湿式分散するための分散装置および分散方法に関する。特に、ディスプレー材料、電池材料、電子部品材料などに使用される機能性材料微粒子を湿式分散するのに好適な分散装置および分散方法に関する。

【背景技術】

【0002】

凝集した微粒子を含む分散液を湿式分散するための分散装置として縦型湿式媒体撹拌ミルが知られている。縦型湿式媒体撹拌ミルの例として、粉粒状メディアが充填される円筒形容器(ステーター)と、モーター等の駆動装置により回転駆動される攪拌軸(シャフト)と、攪拌軸に固定されたピン、ディスクあるいはアニュラータイプのローター攪拌部材と、円筒形容器に設けられた分散液(原料スラリー)の供給口および処理液の排出口と、排出口近くに配置され、分散液より粉粒状メディアを分離するための分離機構(セパレータ)とを有する装置が開示されている(特許文献1)。

【0003】

この縦型湿式媒体撹拌ミルでは、動力源から粉粒状メディアに効率よく運動エネルギーを伝達するために、攪拌軸にローター撹拌部材が固定されている。また、粉粒状メディアを凝集微粒子に衝突させ粉粒状メディアの運動エネルギーで効率よく分散するには、粉粒状メディアの充填率が高い方がよく、一般には50〜80%程度の充填率で充填される。充填率の計算は円筒形容器内有効分散室空間における粉粒状メディアの充填嵩体積の占める割合で表されるが、有効分散室と連続した空間で粉粒状メディアが入り込むが分散に寄与しない空間も少なからずあるため、実質的には粉粒状メディアの充填率は50%〜80%より低い充填率となる。

【0004】

一方、縦型湿式媒体撹拌ミルを使用した微粒子の分散方法として、微粒子表面の欠陥の発生及び結晶性の低下を抑制するために微小ビーズを用い、ローター攪拌部材を低速で回転させる方法が開示されている(特許文献2)。この方法は、ビーズ1個あたりの重量を小さくしてビーズの衝突速度を小さくすることにより、ビーズの衝撃力を出来るだけ小さくして微粒子表面の欠陥の発生及び結晶性の低下を抑制しつつ、微粒子を分散媒へ均一に分散させる方法である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3703148号公報

【特許文献2】特開2010−90205号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の分散装置において、充填された粉粒状メディア中でローター攪拌部材が回転できるようにするには、粉粒状メディアがベッセル内を容易に移動できる必要がある。そのためにはベッセル内には空間が必要となる。有効分散室+αの円筒形容器内の全空間に粉粒状メディアを100%の充填率で充填してしまうと、ローター攪拌部材を回転させようとしても、粉粒状メディアが簡単には移動できず、ローター攪拌部材は回転できない。したがって、分散効率を上げるためには、粉粒状メディアを充填率は高い方がいいのであるが、この分散装置では、実質的に粉粒状メディアを充填率100%近くまで充填することはできない。

【0007】

一方、特許文献2の方法は、微粒子表面の欠陥の発生や結晶性の低下を抑制する一定の効果はあるが、それでも微小ビーズが撹拌されている円筒形容器内を分散液が通液するので、分散液中の微小粒子がビーズとの衝突により繰り返しダメージを受けるため、分散液中の粒子全体の発光強度の劣化は避けられない。

【0008】

粒子の面同士の接触による凝集物など固く凝結した粒子凝集体を解砕分散するためには粉粒状メディアの運動エネルギーを大きくする必要がある。しかし、粉粒状メディアの運動エネルギーが増加するに伴って被分散粒子の表面欠陥が大きくなり粒子固有の機能性が損なわれるという問題がある。そのため、メディア衝突時の運動エネルギーを小さくするために微小メディアを用い、さらにローター回転速度、処理時間などの分散条件を調整して分散性と粒子特性の妥協点を決め、最適条件によって分散する必要がある。

【0009】

近年、ナノテクノロジーの発展と共に一次粒子の微粉化が望まれ、ますます、大きな分散エネルギーを必要とする方向にある。このことからも分散性と粒子特性の維持とを許容できる妥協点を見いだすことが困難になってきている。

【0010】

そこで、本発明は、最初に分散液中の凝集粒子を選択的に捕捉して、次いでその捕捉した凝集粒子を分散することで、粒子の機能を損なうことなく効率的に凝集粒子を分散する方法を提供する。さらに、本発明では、その分散方法を達成するための分散装置を提供する。

【課題を解決するための手段】

【0011】

上記課題を解決する本発明の分散装置は以下の構成を有する。すなわち、

内部に粉粒状メディアを充填するための円筒形容器と、

この円筒形容器の軸心において回転可能なように、円筒形容器に固定された攪拌軸と、

この攪拌軸を回転するための駆動装置と、

円筒形容器の一方の端部付近にあり、円筒形容器外から円筒形容器内に分散液を供給するための供給口と、

円筒形容器の他方の端部付近にあり、円筒形容器内から円筒形容器外に処理液を排出するための排出口と、

攪拌軸に、攪拌軸に沿って滑動可能なように取り付けられたプレートと、

このプレートよりも供給口側にあり、攪拌軸に固定された複数のローター攪拌部材と、

を有する分散装置である。

【0012】

また、本発明の分散方法は、本発明の分散装置を用い、円筒形容器内のプレートより供給口側に粉粒状メディアを充填し、分散液を供給口から供給して排出口に向けて流しながら、粉粒状メディア間の隙間で分散液中の粗大粒子を捕捉し、粗大粒子が捕捉された分散液を処理液として排出口から排出する分散方法であって、

ローター攪拌部材を停止させ、プレートで充填した粉粒状メディアを押さえながら、粉粒状メディア間を通過する分散液から粗大粒子を捕捉する処理と、

ローター攪拌部材を回転させ、粉粒状メディア間の隙間に捕捉された粗大粒子を解砕する処理と、を交互に行う分散方法である。

【発明の効果】

【0013】

本発明の分散装置および分散方法によれば、分散液中の凝集粒子を選択的に捕捉し、捕捉した凝集粒子を解砕して分散する処理を交互に繰り返すことで、分散液中の粒子を効率的に分散できる。特に、機能性材料の微粒子の各種特性を損なうことなく効率的に分散できる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の分散装置を使用した分散処理ラインの一例を示す模式図である。

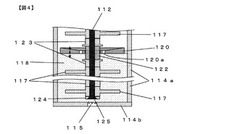

【図2】図2は、本発明の分散装置本体内部を側面から見た概略図である。

【図3】図3は、図2のA−A’断面矢視図である。

【図4】図4は、図2のB−B’断面矢視図である。

【図5】図5は、プレートおよびスペーサーを分解した様子を示す斜視図である。

【図6】図6は、本発明の分散装置の動作チャート図である。

【図7】図7は、表1,表2のD50径と発光エネルギー量のプロットデータを実施例毎に折れ線で結んだグラフである。

【図8】図8は、表3のD50径と発光エネルギー量のプロットデータを実施例毎に折れ線で結んだグラフである。

【発明を実施するための形態】

【0015】

以下、本発明について図面を用いて説明する。

【0016】

[分散液]

まず、本発明の分散装置で分散処理をするのに特に適した分散液について説明する。本発明の分散装置は粒子固有の物理的特性の劣化を抑制しつつ、解砕分散処理を行うことができる。この物理的特性とは、例えば色度、発光強度、屈折率、反射率などの光学特性、誘電率、誘電損失、電気導電率、抵抗率などの電気特性、その他、粒度分布特性、粒子形状、表面微細構造、機械的強度などである。これら物理特性を有する材料としては、酸化ルテニウム、チタンブラック、酸化コバルトなど有色顔料、硫化物蛍光体、ケイ酸塩、アルミン酸塩、リン酸塩などからなる蛍光体粒子、酸化錫、酸化インジウム、酸化亜鉛などの透明導電膜材料粒子、フォルステライト、ニオブ酸マグネシウム酸バリウム、チタン酸バリウム、チタニアなど誘電体材料粉末が挙げられる。これらは一例であり、同様の物理特性を有する材料は本発明の分散装置で分散処理をするのに適している。容器の中に材料粉末を入れ、それに溶媒、分散剤、必要に応じてpH調製剤、樹脂溶液を加え、ミキサーで充分にプレ分散を行い分散液を作製する。これら出来上がった分散液の粘度は4Pa.s以下が好ましい。これ以上の粘度では分散装置内の圧力が高くなり過ぎ、装置が故障したり、粉粒状メディアが浮遊したりして、期待する分散効果が得られない場合がある。

【0017】

[分散処理ライン]

図1を用い、本発明の分散装置を使用した分散処理ラインの一例の概略を説明する。図1の分散処理ラインは、分散液を入れる分散液貯槽4、分散液の分散処理を行う分散装置100、分散処理をされた処理液を入れる分散液中間貯槽5、これら各機器を接続する配管、分散液を送液するための送液ポンプ3、分散装置100入りの配管内の液圧または流量を測定するための圧力計または流量計6で構成されている。分散装置100出の配管内の流量を測定するための流量計を設置してもよい。

【0018】

まず、作製した分散液を分散液貯槽4に入れる。沈降が速い分散液なら分散液貯槽4にミキサー(図示せず)を設置して撹拌を行ってもよい。分散液貯槽4中の分散液は送液ポンプ3により分散装置100に送られ、分散装置100の中で分散処理をされる。分散装置100から排出された分散液(処理液)は分散液中間貯槽5に送られる。分散液中間貯槽5内の処理液の分散状態を確認して、分散状態が不十分であれば再び分散液貯槽4に送り、同様の処理を行う。このように所望の分散状態になるまで分散液を循環させて分散処理を複数回行ってもよい。所望の分散状態になった処理液は中間原料としてスラリー濃縮、レットダウンなどを行うために、次工程へ送られる。

【0019】

[分散装置]

次に本発明の分散装置の構造を説明する。図2は本発明の分散装置の一例を示す概略図である。分散装置100は、側壁114a、上蓋114bおよび下蓋114cで構成された円筒形容器114と、円筒形容器114の軸心を通り、回転できるように円筒形容器114に固定された攪拌軸112と、攪拌軸112にはめられたローター攪拌部材117およびプレート120とで構成されている。側壁114a、下蓋114cおよびプレート120で囲まれるメディア充填領域118に粒粉状メディアが充填される。なお、本発明の分散装置において、「上」側とは上蓋114bの方向であり、「下」側とは下蓋114cの方向である。

【0020】

撹拌軸112の一端は、図示しないメカニカルシールなどで上蓋114bに回転可能に取り付けられ、上蓋114bから外部に突出しており、突出した分部にロータリージョイント111およびプーリー113が固定されている。図示しないモーターなどの動力装置によりベルトなどの動力伝達手段を介してこのプーリー113を回し、攪拌軸112を回転させる。なお、図2の分離装置では、攪拌軸112は上蓋114bに取り付けられているが、下蓋114cに取り付けてもよいし、上蓋114bと下蓋114cの両方に支持されて取り付けられてもよい。

【0021】

また、図2の分散装置では、攪拌軸112に分離器119もはめられている。分離器119は複数の円板119aを重ね合わせ、円板119a間にドットスペーサ119bを配置して、分離器119外周部に粒紛状メディア径未満で均一な間隔の隙間を形成した構造となっている。また、分離器119内部は中空構造にしたほうが処理液の排出抵抗を軽減できる。分離器119外周部の隙間で粒紛状メディアが混じった分散液から、分散液だけを分離して排出することが出来る。

【0022】

円筒形容器114の一方の端部付近には、分散液が入ってくる供給口115が設けられており、円筒形容器114の他方の端部付近には、処理液を排出する排出口121が設けられている。図2の分散装置では、下蓋114cに供給口115が設けられており、分離器119が固定されている部分の攪拌軸112に排出口121が設けられている。処理液は排出口121から攪拌軸112内部に入り、攪拌軸112内部を通って分散装置100の外部に排出される。ただし、供給口115は、下蓋114cに設けられている必要はなく、円筒形容器114の一方の端部付近に設けられていればよい。例えば、下蓋114c近くの側壁114aに供給口115を設けてもよい。あるいは、攪拌軸112が下蓋112cを貫通しているのであれば、攪拌軸112の内部を通して分散液を供給できるように、下蓋114c近くの攪拌軸112に供給口115を設けてもよい。同様に排出口121も、攪拌軸112に設けられている必要はなく、供給口115が設けられている側とは反対側の円筒形容器114の端部付近に設けられていればよい。例えば、分離器119が上蓋114bに固定されているのであれば、処理液が分離器119を通って円筒形容器114の外部に排出できるように、上蓋114bに排水口121を設けてもよい。

【0023】

上蓋114bには粒粉状メディアを投入するメディア投入口116が設けられている。

【0024】

メディア充填領域118の粒粉状メディアを攪拌するため、複数のローター攪拌部材117がプレート120から供給口115側に取り付けられている。ローター攪拌部材117は、プレート120から供給口115側だけでなく、プレート120から排出口121側にも取り付けられていてもよい。プレート120から排出口121側に取り付けられたローター撹拌部材は、円筒形容器114内での分散液の滞留を防止する効果がある。分散液の循環処理を行ったときに、処理液の置換をスムーズに行うことができる。

【0025】

分離装置100は図示しない基台に固定されており、円筒形容器114の周囲には図示しない冷却ジャケットが備えられている。円筒形容器114は図示しない冷却循環ユニットによって冷却ジャケットに通水冷却され、所望の温度に保たれる。

【0026】

図2では、円筒形容器114を縦断面図で示し、撹拌軸112、ローター攪拌部材117,分離器119およびプレート120を側面図で示している。

【0027】

図2中の矢印は分散液の流れ方向を示しており、点線矢印は側面図では見えない攪拌軸112内部の分散液の流れを示す。分散液は供給口115から円筒形容器114の中に入り、メディア充填域118に充填された粒紛状メディア、分離器119を通り、排出口121から攪拌軸112の軸心を通じて円筒形容器114の外部へ排出される。

【0028】

図3は、図2中のA−A′線の断面矢視図であり、円筒形容器114内部を上蓋114bの方向から見た図である。円筒形容器114の内部の大部分はプレート120で覆われている。プレート120には平面を貫通した空隙部分120aが形成されており、この空隙部分120aを分散液が通過する。プレート120は、外壁114aとの間にわずかに隙間120bができるような大きさになっており、この隙間120bがあることで、後述するように円筒形容器114内をプレート120が滑らかに上下にスライドできる。

【0029】

図4は図2中のB−B′線の断面矢視図であり、図5はプレートおよびスペーサーを分解した様子を示す斜視図である。攪拌軸112には、分離器119、複数のローター攪拌部材117がはめられている。さらに、プレート120をはめたスライドスペーサー122と、このスライドスペーサー122を上下で挟むように2個の鍔付きスペーサー123も攪拌軸112にはめられている。これらの各部材を攪拌軸112にはめた後、攪拌軸112端部にエンドプレート124をはめ、エンドプレート124をビス125で止めることで、各部材が攪拌軸112から外れないようにしている。攪拌軸112は角形なので、攪拌軸112にはめられた各部材は、攪拌軸112が回転するに伴い一緒に回転する。また、攪拌軸112に沿った上下方向の動きも束縛されている。ただし、スライドスペーサー122にはめられたプレート120だけは、スライドスペーサー122が円柱形であるので、攪拌軸112の回転とは無関係に静止・回転できる。また、プレート120は、攪拌軸112に沿った方向についても、2つの鍔付きスペーサー123の間を自由にスライドすることができる。

【0030】

プレート120は、メディア充填域118に充填された粒紛状メディアの上に載せるように置かれ、上記のように上下に自由にスライドできるので、ローター撹拌部材117で撹拌される粒紛状メディアの動きに応じて上下にスライドする。

【0031】

プレート120上面は空隙120a開口部に向かって下り傾斜になっており、粒紛状メディアを充填する際に、プレート120の上側から投入した粒紛状メディアがスムーズにプレート120の下側に落ちるようになっている。図4のプレート120の例では上面がすり鉢形状になっているが、側壁114aとプレート120外周部の間隙120bに向かって下り傾斜をつけてもよい。

【0032】

円筒形容器114内の断面積(ローター攪拌部材117および攪拌軸112の断面積分は除く)に対する、プレート120の空隙部分120aと隙間120bとを合わせた割合を示す平面空隙率は、13%〜37%の範囲が好ましい。

【0033】

また、プレート120の空隙部分120aは幅5mm以下のスリット形状にするのが好ましい。幅が5mm以下であると、粒紛状メディアを撹拌している時に粒紛状メディアが空隙部分120aからプレート120の上に大量に流れ出ることを抑制することができる。また、スリット形状であると、粒紛状メディアがプレート120の下側に流れ落ちやすくなる。

【0034】

プレート120は、ローター撹拌部材117が停止している時は、その適度な重みにより粒紛状メディアに荷重を加え、分散液が流れることによる粒紛状メディアの浮遊を制限する効果がある。しかし、プレート120を重くし過ぎると、粒紛状メディア間の摩擦が大きくなるので、ローター攪拌部材117を回転させるときに負荷が大きくなり過ぎ回転できなくなる。そこで、プレート120の重さは、プレート120平面の単位投影面積あたり1.8g/cm2〜6.6g/cm2にするのが好ましい。

【0035】

このプレート120があることで、ローター撹拌部材117が回転するときは粒紛状メディアの拡散が抑制され、粒紛状メディアが高密度に充填されている状態での分散ができ、分散効率が高まる。

【0036】

プレート120および粒紛状メディアの材料としては、アルミナ、ジルコニウム、ジルコン、窒化ケイ素、チタニア、鉄など真密度の高い材料を選ぶのが好ましい。また、粒紛状メディアが摩耗して、これらの材料によるコンタミを避けるために、粒紛状メディアの表面にはコーティングを施してもよい。

【0037】

粒紛状メディアの直径は0.05mm〜0.8mmの範囲が好ましい。粒紛状メディアの大きさにより、ローター攪拌部材117が停止中の粒紛状メディア間の隙間の大きさが変化し、それにより分散液の分散度合いが調整できる。

【0038】

[分散方法]

本発明の分散装置を用いた分散方法について説明する。分散処理を開始するに先だって、粒紛状メディアの上にプレート120を置き、プレート120の重さで粒紛状メディアを押さえる状態にする必要がある。この状態のときに、プレート120下面の位置がスライドスペーサー122の上下方向の中間程度になるように、充填する粒紛状メディアの量、あるいはスライドスペーサー122の取り付け位置を調整する。

【0039】

粒紛状メディアの充填方法は特に制限はないが、例えば次のような手順で充填すればよい。ローター撹拌部材117、分離器119、プレート120をはめたスライドスペーサー122および2つの鍔付きスペーサー123を撹拌軸112に取り付ける。予めプレート120の空隙部120aに釣り糸を通しておき、釣り糸両端を円筒形容器114の上蓋114bのメディア投入口116内側から外側へ通しておいて、プレート120をスライドスペーサー122の上限位置に吊っておく。そして、粒紛状メディアが充填されていない空の円筒形容器114を基台に固定する。メディア投入口116からプレート120上面に粒紛状メディアを投入すると、粒紛状メディアはプレート空隙部120aを通って流れ落ち、プレート120下側のメディア充填領域118に充填されていく。粒紛状メディアを所望の量だけ投入すると充填した粒紛状メディアの上面がスライドスペーサー122の中間程度に来るように、スペーサー122の取り付け位置はあらかじめ調整しておく。あるいは、充填した粒紛状メディアの上面がスライドスペーサー122の中間程度に来るように、粒紛状メディアの投入量を調整してもよい。最後に、釣り糸を緩めて引き抜き、プレート120を充填された粒紛状メディアの上に置いて荷重をかける。この状態にしておいてから、具体的な分散処理を開始する。

【0040】

図1の分散処理ラインの例で分散処理のフローを説明する。図3に送液ポンプの回転数、分散装置100入の配管内の圧力、分散装置100入の配管内の流量、攪拌軸の回転数の変化を経時で表す。図3中の配管内の圧力、流量変動は直線的に例示しているが非直線的に変動する場合もある。先ず分散液貯槽4に分散液を溜める。攪拌軸112を停止した状態で、送液ポンプ3の運転を開始して所定の流量V′になるようポンプの回転数を合わせ、分散液貯槽4内の分散液を分散装置100へ送液する。この時、ローター撹拌部材117は静止しており、メディア充填領域118の粒紛状メディアの間を分散液が通過する時、粒紛状メディア間の隙間に分散液中の凝集物が捕捉される。粒紛状メディアを通過した分散液は、処理液として分散装置100から排出され、そのまま分散液中間貯槽5に溜められる。

【0041】

粒紛状メディア間に捕捉される凝集物の数が多くなるにつれて、分散装置100入の配管内の圧力が高まり、流量が低下する。分散装置100入の配管内の圧力が設定圧力以上に高くなったら、あるいは分散装置100入の配管内の流量が設定流量以下に低下したら、駆動装置2のモーターを起動させ、動力伝達ベルトで連結した攪拌軸112を設定回転数Nで回転させる。

【0042】

攪拌軸112の回転と共にローター攪拌部材117が回転し、充填された粒紛状メディアが扇動され、粒紛状メディア同士の衝突、摩擦により、通過する分散液とともに、捕捉された凝集物も解砕されて分散する。

【0043】

凝集物が解砕されて詰まりが解消されるにつれて、分散装置入の配管内の圧力は下がり、流量は上がる。分散装置100入の配管内の圧力が設定圧力以下に低下したら、あるいは分散装置100入の配管内の流量が設定流量以上に高くなったら、駆動装置2のモーターを停止させ、攪拌軸112の回転を止める。そして再び粒紛状メディアによる分散液中の凝集物の捕捉を行う。

【0044】

分散液貯槽4内の分散液が無くなるまで、この凝集物の捕捉と解砕の処理を交互に行う。そして、分散液貯槽4内の分散液が無くなったら、分散液中間貯槽5内の処理液の分散状態を確認して、分散状態が不十分であれば処理液を分散液貯槽4に送り、同様の処理を再び行う。そして、所望の分散状態になるまでこの処理を続ける。

【0045】

攪拌軸112を回転・停止させる操作(駆動装置2を起動・停止させる操作)は、人が圧力計や流量計を監視して手動で行ってもよく、警報接点付の圧力計や流量計を使用して自動制御により行ってもよい。

【0046】

また、分散装置100入の圧力または流量の代わりに、分散装置100出の配管内の流量に応じて攪拌軸112を回転・停止させてもよい。この場合、流量が設定流量以下に低下すれば攪拌軸112を回転させ、流量が設定流量以上になったら攪拌軸112を停止する操作を繰り返せばよい。

【0047】

あるいは、配管内の圧力や流量を使わず、攪拌軸112を一定時間回転させ一定時間停止させることを繰り返してもよい。この場合も、攪拌軸112を回転・停止させる操作(駆動装置2を起動・停止させる操作)は、人が時間を計って手動で行ってもよく、タイマー回路を使用して自動制御により行ってもよい。

【実施例】

【0048】

以下、本願発明の効果を実施例により説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0049】

(実施例1)

[分散液]

50リットル釜に、ユーロピウム付活アルミン酸バリウム・マグネシウム蛍光体粉末(日亜化学株式会社製)を25質量部、分散媒としてテルピネオール(東京化成工業株式会社製)を74.5質量部、分散剤としてポリオキシエチレンラウリルエーテル酢酸(三洋化成工業株式会社製)を0.5質量部を投入した。次いで、ディゾルバー付きプラネタリーミキサー(浅田鉄工株式会社製 PVM−50)でディゾルバー回転250rpm、プラネタリー50rpmで20分間予備分散を行った。予備分散後のスラリー粘度はB型粘度計(ブルックフィールド社製 DV−II+PRO)でずり速度1.2−1sec−1の時、4Pa・s/25℃であった。

【0050】

[分散装置]

有効粉砕室容積0.5Lの市販の縦型湿式ビーズミル装置(寿工業株式会社製 UAM−05)を改良して分散装置とした。角形断面の撹拌軸に、上から順に分離器、鍔付きスペーサー、スライドスペーサーをはめた。さらに、スライドスペーサーにプレートをはめた。このプレートは直径65mm、平均厚み4mmで、平面部に幅5mm、長さ14mmのスリットが3箇空けられている。プレート外周部には円筒形容器との間に5mmの空隙が空いている。続けて、鍔付きスペーサーを攪拌軸にはめた。さらに、ピンの突き出し方向が180度開いたピン付きローター攪拌部材7個を、90度ずつ位相をずらして撹拌軸にはめた。攪拌軸端部をエンドプレートで封止し、ビスで止めて固定した。攪拌軸にはめた全ての部材の材質はジルコニアである。円筒形容器内の断面積(ローター攪拌部材および攪拌軸の断面積分は除く)に対する、プレートのスリット孔およびプレート外周と円筒形容器との隙間を合わせた平面空隙率は36.8%であった。

【0051】

次に、プレートのスリット孔に釣り糸を通して、釣り糸両端を円筒形容器上蓋のビーズ投入口の下側から上側に通し、プレートが上側の鍔付きスペーサーの鍔部分までくるように引っ張り上げて留めた。次に円筒形容器を、基台に固定されている円筒形容器上蓋に取り付け固定した。メディア投入口から粒紛状メディアとして0.65mmφのジルコニアビーズを有効粉砕室に対して充填率が65体積%となるように投入した。このとき、充填したジルコニアビーズの上面が上下の鍔付きスペーサーの間の位置にくるように、鍔付きスペーサー取り付け位置は調整してある。ジルコニアビーズを投入した後、プレートを留め置いた釣り糸を引き抜き、プレートを充填したジルコニアビーズの上に置いた。プレートの自重により2.4g/cm2の荷重がジルコニアビーズにかかっていた。最後にビーズ投入口を密閉した。

【0052】

[分散処理ライン]

図1に示す分散処理ラインを組んだ。分散装置入り前の配管に接点付き圧力計を取り付けた。配管内の液圧力が0.5MPaを超えると接点が閉となり、攪拌軸が1500rpm(ローター攪拌部材の周速5m/sに相当)で回転し、その状態から配管内の液圧力が0.25MPaにまで下がると接点が開となり、攪拌軸が停止するように制御回路を設定した。

【0053】

[分散処理]

分散装置の冷却水ジャケットに15℃の冷却水を通水した。上記の調製の終わった蛍光体スラリー液を分散液貯槽に投入した。据え付けのハンドミキサーで撹拌して分散液貯槽内での粒子沈降を防止しながら、モノポンプで5kg/hrの流量で分散装置に蛍光体スラリー液を送液した。分散装置入り前の圧力計の値が設定値上限0.5MPaを超えると、攪拌軸が設定値の1500rpm(ローター攪拌部材の周速5m/sに相当)で回り始めた。攪拌軸が回転するのとほぼ同時に圧力が下がり始めた。そのまま圧力が下がり圧力下限設定0.20MPaより下がると攪拌軸が停止した。分散液貯槽の蛍光体スラリー液が無くなるまで、この攪拌軸の回転・停止が自動で繰り返し行われた。分散装置を通過した分散液は分散液中間貯槽に貯められた。

【0054】

貯められた分散液は粒度分布測定装置(マイクロトラック社製 MT−3000)で50%体積径(以下、D50径と記載)を確認した。1回目の分散処理では所望の粒径に達していなかったので、分散液中間槽の分散液を再び分散液貯槽に移し、再び同じ条件で分散処理を行った。このようにして、所望の粒径が得られるまで同じ条件で繰り返し分散処理を行った。4回目の分散処理の後で所望の粒径に達したので、分散処理を終えた。

【0055】

分散処理が終わったスラリー液にエチルセルロース55質量%溶液(テルピネオール(東京化成工業株式会社製)/エチルセルロース(ハーキュレーズ社製 N−10))を加え、プラネタリーミキサーで混合しペースト化した。さらに、ペーストを3本ロールでロール間隙5μmを2パスし混練分散した。その後、ペーストを520℃で焼成して脱媒し、輝度測定を実施した。

【0056】

分散処理回数毎のD50径、発光エネルギー量の評価結果を表1の実施例1−1〜1−4に示す。なお、実施例1−1,1−2,1−3,1−4はそれぞれ、1,2,3,4回目の分散処理が終了した時点での評価結果である。

【0057】

[分散評価]

マイクロトラック社製 MT−3000粒度分布測定装置にて評価した。

測定条件: 透過測定モード、

粒子屈折率 2.0

測定溶媒 ベンジルアルコール

ホモジナイザー分散処理なし

サンプルチャンバーにスラリーを適量垂らして30秒間循環させた後、測定して50%体積径(D50)を導出した。

【0058】

[発光特性評価]

アルミナ製ルツボにペーストを入れ、電気ボックス炉で空気雰囲気中520℃で焼成し、蛍光体サンプル粉を得た。サンプル粉をSUS製ホルダーの25mmφ、深さ1mmの凹部に詰めサンプル表面が平らになるように平板で押圧した。該サンプルホルダーをチャンバー内暗渠にセットして窒素置換後、サンプル面の鉛直方向から15°の角度で波長147nmのUV照射(ウシオ電機株式会社製 UER20H−146V)を行った。光源ランプの安定を待ち、サンプル粉の表面の励起発光をサンプル面鉛直方向から口径20mmφのカメラで受光し、光ファイーバーで光検出器まで導光し、電気信号に変換した。一連の検出、測定を分光光度計(大塚電子株式会社製 MCPD−2000)で測定した。横軸波長(nm)、縦軸光検出器出力強度(=検出変換出力/最高変換出力)の分光チャートを作成し、波長360−650nmの範囲を積分した。積分値を発光エネルギー量(無次元)として評価した。

【0059】

(実施例2)

実施例1の分散装置、分散処理ラインにおいて、分散装置入り前の配管に設置した接点付き圧力計の代わりに面積式流量計(大阪フローメーター工業株式会社製)を設置した。そして、近接スイッチを用いて、面積式流量計の流量値が定常フロー(60mL/min(=5kg/hr))から流量下限49mL/minに達すると、攪拌軸が1500rpmで回転し、その状態から再び流量上限59mL/minに達すると攪拌軸が停止するように制御回路を設定した。それ以外は、実施例1と同じ分散処理条件、評価を行った。

モノポンプで60mL/minの流量で分散装置にスラリー液の送液を開始した。徐々にスラリー流量が落ちていき、近接センサーで流量下限49mL/minを検知すると攪拌軸が回転した。その後、流量が回復し流量上限59mL/minを検知すると攪拌軸が停止した。以後、分散液貯槽のスラリー液がなくなるまでこの攪拌軸の回転・停止を自動で繰り返した。同じ条件で分散処理を繰り返し、合計4回の分散処理を実施した。

分散処理回数毎のD50径およびペースト焼成後の発光エネルギー量を表1の実施例2−1〜2−4に示す。

【0060】

(実施例3)

実施例1の分散処理装置、分散処理ラインを用いた。ただし、接点付き圧力計は使わず、タイマー装置を用いて攪拌軸の自動制御を行った。タイマー装置は3分間隔で攪拌軸の回転・停止を繰り返すように設定した。それ以外は、実施例1と同じ分散処理条件、評価を行った。

モノポンプでスラリー液の送液を開始するのと同時にタイマー装置を作動させ、モノポンプを起動してから3分後に攪拌軸を回転させ、更に3分後に攪拌軸を停止させた。以後、分散槽のスラリー液がなくなるまでこの攪拌軸の回転・停止を自動で繰り返した。同じ条件で分散処理を繰り返し、合計4回の分散処理を行った。

分散処理回数毎のD50径およびペースト焼成後の発光エネルギー量を表1の実施例3−1〜3−4に示す。

【0061】

(比較例1)

市販の縦型湿式ビーズミル装置 ウルトラアペックスミル(寿工業株式会社製 UAM−05)を分散装置に用いた。実施例1の分散装置との違いは円筒形容器内の攪拌軸に、上下にスライド可能なプレートを持たない点である。この分散装置を用い、実施例1と同じ分散処理ラインを組んだ。ただし、接点付き圧力計は使わず、分散処理中は常に攪拌軸が回転するようにした。実施例1と同じ分散液を用いて、攪拌軸を常時回転させる以外は実施例1と同じ条件で分散処理、評価を行った(ジルコニアビーズの充填率65%、ジルコニアビーズ径0.65mmφ、攪拌軸の回転数1500rpm(ローター攪拌部材の周速5m/sに相当)、スラリー送液量5kg/hr)。同じ条件で分散処理を4回繰り返した。

分散処理回数毎のD50径およびペースト焼成後の発光エネルギー量を表2の比較例1−1〜1−4に示す。

【0062】

(比較例2)

実施例1の分散装置において、プレートがスライドスペーサーの上を上下にスライドできないように固定した。それ以外は、実施例1と同様に分散処理ラインを組み、分散処理を行った。攪拌軸が回転を始める時に、ジルコニアビーズが円筒形容器とローター攪拌部材との間隙でブリッジを形成したため、攪拌軸を回転させるモーターが過負荷を起こし、攪拌軸を回転できなかった。そのため分散処理が出来なかった。

【0063】

【表1】

【0064】

【表2】

【0065】

実施例1〜3では攪拌軸の自動制御の方法を替えて運転したが、いずれも、従来公知の分散装置、分散方法を用いた比較例1に比べて、D50径変化に対する発光エネルギー量低化の程度が小さく良好であった(図4参照)。

【0066】

(実施例4)

実施例3の分散装置において、プレートとして直径65mm、平均厚11mmで、平面部に幅5mm、長さ14mmのスリット孔が3箇所空けられているシルコジルコニア製のプレートを用いた。円筒形容器内の断面積(ローター攪拌部材および攪拌軸の断面積分は除く)に対する、プレートのスリット孔およびプレート外周と円筒形容器との隙間を合わせた平均空隙率は36.8%で、プレートの自重によるジルコニアビーズに掛かる荷重は6.6g/cm2であった。それ以外は実施例3と同様に分散処理ラインを組み、分散処理、評価を実施した。合計4回の分散処理を実施した。

分散処理回数毎のD50径とペースト焼成後の発光エネルギー量を、表3の実施例4−1〜4−4に示す。

【0067】

(実施例5)

実施例3の分散装置において、プレートとして直径72mm、平均厚3mmで、平面部に幅3mm、長さ14mmのスリット孔が3箇所空けられているシルコジルコニア製のプレートを用いた。円筒形容器内の断面積(ローター攪拌部材および攪拌軸の断面積分は除く)に対する、プレートのスリット孔およびプレート外周と円筒形容器との隙間を合わせた平均空隙率は13.3%で、プレートの自重によるジルコニアビーズに掛かる荷重は1.8g/cm2であった。それ以外は実施例3と同様に分散処理ラインを組み、分散処理、評価を実施した。合計4回の分散処理を実施した。

分散処理回数毎のD50径とペースト焼成後の発光エネルギー量を、表3の実施例5−1〜5−4に示す。

【0068】

(実施例6)

実施例3の分散装置において、プレートとして直径72mm、平均厚3mmで、平面に幅10mm、長さ14mmのスリット孔が3箇所空けられているシルコジルコニア製のプレートを用いた。円筒形容器内の断面積(ローター攪拌部材および攪拌軸の断面積分は除く)に対する、プレートのスリット孔およびプレート外周と円筒形容器との隙間を合わせた平均空隙率は21.5%で、プレートの自重によるジルコニアビーズに掛かる荷重は1.8g/cm2であった。それ以外は実施例3と同様に分散処理ラインを組み、分散処理、評価を実施した。合計4回の分散処理を実施した。

分散処理回数毎のD50径とペースト焼成後の発光エネルギー量を、表3の実施例6−1〜6−4に示す。

【0069】

【表3】

【0070】

実施例4〜実施例6ではプレートのスリット孔サイズ、平面空隙率、プレート荷重を変えたが実施例4、5では実施例1〜3と同様に分散によるD50径の小径変化に伴う発光エネルギー量低化の程度が抑えられ良好な結果であった。実施例6では分散の進みが遅く、D50径変化が他と比べ小さかった(図5参照)。プレートのスリット孔幅が10mmと大きかったことが原因と推定される。

【符号の説明】

【0071】

100 分散装置

2 駆動装置

3 送液ポンプ

4 分散液貯槽

5 分散液中間貯槽

6 接点付き圧力計or接点付き流量計

111 ロータリージョイント

112 撹拌軸

113 プーリー

114 円筒形容器

114a 円筒形容器の側壁

114b 円筒形容器の上蓋

114c 円筒形容器の下蓋

115 供給口

116 メディア投入口

117 ローター撹拌部材

118 メディア充填領域

119 分離器

119a 分離器プレート

119b 分離器ギャップスペーサー

120 プレート

120a プレート空隙部

120b プレートと円筒形容器間の間隙

121 排出口

122 スライドスペーサー

123 鍔付きスペーサー

124 エンドプレート

125 固定用ビス

【技術分野】

【0001】

本発明は凝集した微粒子を湿式分散するための分散装置および分散方法に関する。特に、ディスプレー材料、電池材料、電子部品材料などに使用される機能性材料微粒子を湿式分散するのに好適な分散装置および分散方法に関する。

【背景技術】

【0002】

凝集した微粒子を含む分散液を湿式分散するための分散装置として縦型湿式媒体撹拌ミルが知られている。縦型湿式媒体撹拌ミルの例として、粉粒状メディアが充填される円筒形容器(ステーター)と、モーター等の駆動装置により回転駆動される攪拌軸(シャフト)と、攪拌軸に固定されたピン、ディスクあるいはアニュラータイプのローター攪拌部材と、円筒形容器に設けられた分散液(原料スラリー)の供給口および処理液の排出口と、排出口近くに配置され、分散液より粉粒状メディアを分離するための分離機構(セパレータ)とを有する装置が開示されている(特許文献1)。

【0003】

この縦型湿式媒体撹拌ミルでは、動力源から粉粒状メディアに効率よく運動エネルギーを伝達するために、攪拌軸にローター撹拌部材が固定されている。また、粉粒状メディアを凝集微粒子に衝突させ粉粒状メディアの運動エネルギーで効率よく分散するには、粉粒状メディアの充填率が高い方がよく、一般には50〜80%程度の充填率で充填される。充填率の計算は円筒形容器内有効分散室空間における粉粒状メディアの充填嵩体積の占める割合で表されるが、有効分散室と連続した空間で粉粒状メディアが入り込むが分散に寄与しない空間も少なからずあるため、実質的には粉粒状メディアの充填率は50%〜80%より低い充填率となる。

【0004】

一方、縦型湿式媒体撹拌ミルを使用した微粒子の分散方法として、微粒子表面の欠陥の発生及び結晶性の低下を抑制するために微小ビーズを用い、ローター攪拌部材を低速で回転させる方法が開示されている(特許文献2)。この方法は、ビーズ1個あたりの重量を小さくしてビーズの衝突速度を小さくすることにより、ビーズの衝撃力を出来るだけ小さくして微粒子表面の欠陥の発生及び結晶性の低下を抑制しつつ、微粒子を分散媒へ均一に分散させる方法である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3703148号公報

【特許文献2】特開2010−90205号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の分散装置において、充填された粉粒状メディア中でローター攪拌部材が回転できるようにするには、粉粒状メディアがベッセル内を容易に移動できる必要がある。そのためにはベッセル内には空間が必要となる。有効分散室+αの円筒形容器内の全空間に粉粒状メディアを100%の充填率で充填してしまうと、ローター攪拌部材を回転させようとしても、粉粒状メディアが簡単には移動できず、ローター攪拌部材は回転できない。したがって、分散効率を上げるためには、粉粒状メディアを充填率は高い方がいいのであるが、この分散装置では、実質的に粉粒状メディアを充填率100%近くまで充填することはできない。

【0007】

一方、特許文献2の方法は、微粒子表面の欠陥の発生や結晶性の低下を抑制する一定の効果はあるが、それでも微小ビーズが撹拌されている円筒形容器内を分散液が通液するので、分散液中の微小粒子がビーズとの衝突により繰り返しダメージを受けるため、分散液中の粒子全体の発光強度の劣化は避けられない。

【0008】

粒子の面同士の接触による凝集物など固く凝結した粒子凝集体を解砕分散するためには粉粒状メディアの運動エネルギーを大きくする必要がある。しかし、粉粒状メディアの運動エネルギーが増加するに伴って被分散粒子の表面欠陥が大きくなり粒子固有の機能性が損なわれるという問題がある。そのため、メディア衝突時の運動エネルギーを小さくするために微小メディアを用い、さらにローター回転速度、処理時間などの分散条件を調整して分散性と粒子特性の妥協点を決め、最適条件によって分散する必要がある。

【0009】

近年、ナノテクノロジーの発展と共に一次粒子の微粉化が望まれ、ますます、大きな分散エネルギーを必要とする方向にある。このことからも分散性と粒子特性の維持とを許容できる妥協点を見いだすことが困難になってきている。

【0010】

そこで、本発明は、最初に分散液中の凝集粒子を選択的に捕捉して、次いでその捕捉した凝集粒子を分散することで、粒子の機能を損なうことなく効率的に凝集粒子を分散する方法を提供する。さらに、本発明では、その分散方法を達成するための分散装置を提供する。

【課題を解決するための手段】

【0011】

上記課題を解決する本発明の分散装置は以下の構成を有する。すなわち、

内部に粉粒状メディアを充填するための円筒形容器と、

この円筒形容器の軸心において回転可能なように、円筒形容器に固定された攪拌軸と、

この攪拌軸を回転するための駆動装置と、

円筒形容器の一方の端部付近にあり、円筒形容器外から円筒形容器内に分散液を供給するための供給口と、

円筒形容器の他方の端部付近にあり、円筒形容器内から円筒形容器外に処理液を排出するための排出口と、

攪拌軸に、攪拌軸に沿って滑動可能なように取り付けられたプレートと、

このプレートよりも供給口側にあり、攪拌軸に固定された複数のローター攪拌部材と、

を有する分散装置である。

【0012】

また、本発明の分散方法は、本発明の分散装置を用い、円筒形容器内のプレートより供給口側に粉粒状メディアを充填し、分散液を供給口から供給して排出口に向けて流しながら、粉粒状メディア間の隙間で分散液中の粗大粒子を捕捉し、粗大粒子が捕捉された分散液を処理液として排出口から排出する分散方法であって、

ローター攪拌部材を停止させ、プレートで充填した粉粒状メディアを押さえながら、粉粒状メディア間を通過する分散液から粗大粒子を捕捉する処理と、

ローター攪拌部材を回転させ、粉粒状メディア間の隙間に捕捉された粗大粒子を解砕する処理と、を交互に行う分散方法である。

【発明の効果】

【0013】

本発明の分散装置および分散方法によれば、分散液中の凝集粒子を選択的に捕捉し、捕捉した凝集粒子を解砕して分散する処理を交互に繰り返すことで、分散液中の粒子を効率的に分散できる。特に、機能性材料の微粒子の各種特性を損なうことなく効率的に分散できる。

【図面の簡単な説明】

【0014】

【図1】図1は、本発明の分散装置を使用した分散処理ラインの一例を示す模式図である。

【図2】図2は、本発明の分散装置本体内部を側面から見た概略図である。

【図3】図3は、図2のA−A’断面矢視図である。

【図4】図4は、図2のB−B’断面矢視図である。

【図5】図5は、プレートおよびスペーサーを分解した様子を示す斜視図である。

【図6】図6は、本発明の分散装置の動作チャート図である。

【図7】図7は、表1,表2のD50径と発光エネルギー量のプロットデータを実施例毎に折れ線で結んだグラフである。

【図8】図8は、表3のD50径と発光エネルギー量のプロットデータを実施例毎に折れ線で結んだグラフである。

【発明を実施するための形態】

【0015】

以下、本発明について図面を用いて説明する。

【0016】

[分散液]

まず、本発明の分散装置で分散処理をするのに特に適した分散液について説明する。本発明の分散装置は粒子固有の物理的特性の劣化を抑制しつつ、解砕分散処理を行うことができる。この物理的特性とは、例えば色度、発光強度、屈折率、反射率などの光学特性、誘電率、誘電損失、電気導電率、抵抗率などの電気特性、その他、粒度分布特性、粒子形状、表面微細構造、機械的強度などである。これら物理特性を有する材料としては、酸化ルテニウム、チタンブラック、酸化コバルトなど有色顔料、硫化物蛍光体、ケイ酸塩、アルミン酸塩、リン酸塩などからなる蛍光体粒子、酸化錫、酸化インジウム、酸化亜鉛などの透明導電膜材料粒子、フォルステライト、ニオブ酸マグネシウム酸バリウム、チタン酸バリウム、チタニアなど誘電体材料粉末が挙げられる。これらは一例であり、同様の物理特性を有する材料は本発明の分散装置で分散処理をするのに適している。容器の中に材料粉末を入れ、それに溶媒、分散剤、必要に応じてpH調製剤、樹脂溶液を加え、ミキサーで充分にプレ分散を行い分散液を作製する。これら出来上がった分散液の粘度は4Pa.s以下が好ましい。これ以上の粘度では分散装置内の圧力が高くなり過ぎ、装置が故障したり、粉粒状メディアが浮遊したりして、期待する分散効果が得られない場合がある。

【0017】

[分散処理ライン]

図1を用い、本発明の分散装置を使用した分散処理ラインの一例の概略を説明する。図1の分散処理ラインは、分散液を入れる分散液貯槽4、分散液の分散処理を行う分散装置100、分散処理をされた処理液を入れる分散液中間貯槽5、これら各機器を接続する配管、分散液を送液するための送液ポンプ3、分散装置100入りの配管内の液圧または流量を測定するための圧力計または流量計6で構成されている。分散装置100出の配管内の流量を測定するための流量計を設置してもよい。

【0018】

まず、作製した分散液を分散液貯槽4に入れる。沈降が速い分散液なら分散液貯槽4にミキサー(図示せず)を設置して撹拌を行ってもよい。分散液貯槽4中の分散液は送液ポンプ3により分散装置100に送られ、分散装置100の中で分散処理をされる。分散装置100から排出された分散液(処理液)は分散液中間貯槽5に送られる。分散液中間貯槽5内の処理液の分散状態を確認して、分散状態が不十分であれば再び分散液貯槽4に送り、同様の処理を行う。このように所望の分散状態になるまで分散液を循環させて分散処理を複数回行ってもよい。所望の分散状態になった処理液は中間原料としてスラリー濃縮、レットダウンなどを行うために、次工程へ送られる。

【0019】

[分散装置]

次に本発明の分散装置の構造を説明する。図2は本発明の分散装置の一例を示す概略図である。分散装置100は、側壁114a、上蓋114bおよび下蓋114cで構成された円筒形容器114と、円筒形容器114の軸心を通り、回転できるように円筒形容器114に固定された攪拌軸112と、攪拌軸112にはめられたローター攪拌部材117およびプレート120とで構成されている。側壁114a、下蓋114cおよびプレート120で囲まれるメディア充填領域118に粒粉状メディアが充填される。なお、本発明の分散装置において、「上」側とは上蓋114bの方向であり、「下」側とは下蓋114cの方向である。

【0020】

撹拌軸112の一端は、図示しないメカニカルシールなどで上蓋114bに回転可能に取り付けられ、上蓋114bから外部に突出しており、突出した分部にロータリージョイント111およびプーリー113が固定されている。図示しないモーターなどの動力装置によりベルトなどの動力伝達手段を介してこのプーリー113を回し、攪拌軸112を回転させる。なお、図2の分離装置では、攪拌軸112は上蓋114bに取り付けられているが、下蓋114cに取り付けてもよいし、上蓋114bと下蓋114cの両方に支持されて取り付けられてもよい。

【0021】

また、図2の分散装置では、攪拌軸112に分離器119もはめられている。分離器119は複数の円板119aを重ね合わせ、円板119a間にドットスペーサ119bを配置して、分離器119外周部に粒紛状メディア径未満で均一な間隔の隙間を形成した構造となっている。また、分離器119内部は中空構造にしたほうが処理液の排出抵抗を軽減できる。分離器119外周部の隙間で粒紛状メディアが混じった分散液から、分散液だけを分離して排出することが出来る。

【0022】

円筒形容器114の一方の端部付近には、分散液が入ってくる供給口115が設けられており、円筒形容器114の他方の端部付近には、処理液を排出する排出口121が設けられている。図2の分散装置では、下蓋114cに供給口115が設けられており、分離器119が固定されている部分の攪拌軸112に排出口121が設けられている。処理液は排出口121から攪拌軸112内部に入り、攪拌軸112内部を通って分散装置100の外部に排出される。ただし、供給口115は、下蓋114cに設けられている必要はなく、円筒形容器114の一方の端部付近に設けられていればよい。例えば、下蓋114c近くの側壁114aに供給口115を設けてもよい。あるいは、攪拌軸112が下蓋112cを貫通しているのであれば、攪拌軸112の内部を通して分散液を供給できるように、下蓋114c近くの攪拌軸112に供給口115を設けてもよい。同様に排出口121も、攪拌軸112に設けられている必要はなく、供給口115が設けられている側とは反対側の円筒形容器114の端部付近に設けられていればよい。例えば、分離器119が上蓋114bに固定されているのであれば、処理液が分離器119を通って円筒形容器114の外部に排出できるように、上蓋114bに排水口121を設けてもよい。

【0023】

上蓋114bには粒粉状メディアを投入するメディア投入口116が設けられている。

【0024】

メディア充填領域118の粒粉状メディアを攪拌するため、複数のローター攪拌部材117がプレート120から供給口115側に取り付けられている。ローター攪拌部材117は、プレート120から供給口115側だけでなく、プレート120から排出口121側にも取り付けられていてもよい。プレート120から排出口121側に取り付けられたローター撹拌部材は、円筒形容器114内での分散液の滞留を防止する効果がある。分散液の循環処理を行ったときに、処理液の置換をスムーズに行うことができる。

【0025】

分離装置100は図示しない基台に固定されており、円筒形容器114の周囲には図示しない冷却ジャケットが備えられている。円筒形容器114は図示しない冷却循環ユニットによって冷却ジャケットに通水冷却され、所望の温度に保たれる。

【0026】

図2では、円筒形容器114を縦断面図で示し、撹拌軸112、ローター攪拌部材117,分離器119およびプレート120を側面図で示している。

【0027】

図2中の矢印は分散液の流れ方向を示しており、点線矢印は側面図では見えない攪拌軸112内部の分散液の流れを示す。分散液は供給口115から円筒形容器114の中に入り、メディア充填域118に充填された粒紛状メディア、分離器119を通り、排出口121から攪拌軸112の軸心を通じて円筒形容器114の外部へ排出される。

【0028】

図3は、図2中のA−A′線の断面矢視図であり、円筒形容器114内部を上蓋114bの方向から見た図である。円筒形容器114の内部の大部分はプレート120で覆われている。プレート120には平面を貫通した空隙部分120aが形成されており、この空隙部分120aを分散液が通過する。プレート120は、外壁114aとの間にわずかに隙間120bができるような大きさになっており、この隙間120bがあることで、後述するように円筒形容器114内をプレート120が滑らかに上下にスライドできる。

【0029】

図4は図2中のB−B′線の断面矢視図であり、図5はプレートおよびスペーサーを分解した様子を示す斜視図である。攪拌軸112には、分離器119、複数のローター攪拌部材117がはめられている。さらに、プレート120をはめたスライドスペーサー122と、このスライドスペーサー122を上下で挟むように2個の鍔付きスペーサー123も攪拌軸112にはめられている。これらの各部材を攪拌軸112にはめた後、攪拌軸112端部にエンドプレート124をはめ、エンドプレート124をビス125で止めることで、各部材が攪拌軸112から外れないようにしている。攪拌軸112は角形なので、攪拌軸112にはめられた各部材は、攪拌軸112が回転するに伴い一緒に回転する。また、攪拌軸112に沿った上下方向の動きも束縛されている。ただし、スライドスペーサー122にはめられたプレート120だけは、スライドスペーサー122が円柱形であるので、攪拌軸112の回転とは無関係に静止・回転できる。また、プレート120は、攪拌軸112に沿った方向についても、2つの鍔付きスペーサー123の間を自由にスライドすることができる。

【0030】

プレート120は、メディア充填域118に充填された粒紛状メディアの上に載せるように置かれ、上記のように上下に自由にスライドできるので、ローター撹拌部材117で撹拌される粒紛状メディアの動きに応じて上下にスライドする。

【0031】

プレート120上面は空隙120a開口部に向かって下り傾斜になっており、粒紛状メディアを充填する際に、プレート120の上側から投入した粒紛状メディアがスムーズにプレート120の下側に落ちるようになっている。図4のプレート120の例では上面がすり鉢形状になっているが、側壁114aとプレート120外周部の間隙120bに向かって下り傾斜をつけてもよい。

【0032】

円筒形容器114内の断面積(ローター攪拌部材117および攪拌軸112の断面積分は除く)に対する、プレート120の空隙部分120aと隙間120bとを合わせた割合を示す平面空隙率は、13%〜37%の範囲が好ましい。

【0033】

また、プレート120の空隙部分120aは幅5mm以下のスリット形状にするのが好ましい。幅が5mm以下であると、粒紛状メディアを撹拌している時に粒紛状メディアが空隙部分120aからプレート120の上に大量に流れ出ることを抑制することができる。また、スリット形状であると、粒紛状メディアがプレート120の下側に流れ落ちやすくなる。

【0034】

プレート120は、ローター撹拌部材117が停止している時は、その適度な重みにより粒紛状メディアに荷重を加え、分散液が流れることによる粒紛状メディアの浮遊を制限する効果がある。しかし、プレート120を重くし過ぎると、粒紛状メディア間の摩擦が大きくなるので、ローター攪拌部材117を回転させるときに負荷が大きくなり過ぎ回転できなくなる。そこで、プレート120の重さは、プレート120平面の単位投影面積あたり1.8g/cm2〜6.6g/cm2にするのが好ましい。

【0035】

このプレート120があることで、ローター撹拌部材117が回転するときは粒紛状メディアの拡散が抑制され、粒紛状メディアが高密度に充填されている状態での分散ができ、分散効率が高まる。

【0036】

プレート120および粒紛状メディアの材料としては、アルミナ、ジルコニウム、ジルコン、窒化ケイ素、チタニア、鉄など真密度の高い材料を選ぶのが好ましい。また、粒紛状メディアが摩耗して、これらの材料によるコンタミを避けるために、粒紛状メディアの表面にはコーティングを施してもよい。

【0037】

粒紛状メディアの直径は0.05mm〜0.8mmの範囲が好ましい。粒紛状メディアの大きさにより、ローター攪拌部材117が停止中の粒紛状メディア間の隙間の大きさが変化し、それにより分散液の分散度合いが調整できる。

【0038】

[分散方法]

本発明の分散装置を用いた分散方法について説明する。分散処理を開始するに先だって、粒紛状メディアの上にプレート120を置き、プレート120の重さで粒紛状メディアを押さえる状態にする必要がある。この状態のときに、プレート120下面の位置がスライドスペーサー122の上下方向の中間程度になるように、充填する粒紛状メディアの量、あるいはスライドスペーサー122の取り付け位置を調整する。

【0039】

粒紛状メディアの充填方法は特に制限はないが、例えば次のような手順で充填すればよい。ローター撹拌部材117、分離器119、プレート120をはめたスライドスペーサー122および2つの鍔付きスペーサー123を撹拌軸112に取り付ける。予めプレート120の空隙部120aに釣り糸を通しておき、釣り糸両端を円筒形容器114の上蓋114bのメディア投入口116内側から外側へ通しておいて、プレート120をスライドスペーサー122の上限位置に吊っておく。そして、粒紛状メディアが充填されていない空の円筒形容器114を基台に固定する。メディア投入口116からプレート120上面に粒紛状メディアを投入すると、粒紛状メディアはプレート空隙部120aを通って流れ落ち、プレート120下側のメディア充填領域118に充填されていく。粒紛状メディアを所望の量だけ投入すると充填した粒紛状メディアの上面がスライドスペーサー122の中間程度に来るように、スペーサー122の取り付け位置はあらかじめ調整しておく。あるいは、充填した粒紛状メディアの上面がスライドスペーサー122の中間程度に来るように、粒紛状メディアの投入量を調整してもよい。最後に、釣り糸を緩めて引き抜き、プレート120を充填された粒紛状メディアの上に置いて荷重をかける。この状態にしておいてから、具体的な分散処理を開始する。

【0040】

図1の分散処理ラインの例で分散処理のフローを説明する。図3に送液ポンプの回転数、分散装置100入の配管内の圧力、分散装置100入の配管内の流量、攪拌軸の回転数の変化を経時で表す。図3中の配管内の圧力、流量変動は直線的に例示しているが非直線的に変動する場合もある。先ず分散液貯槽4に分散液を溜める。攪拌軸112を停止した状態で、送液ポンプ3の運転を開始して所定の流量V′になるようポンプの回転数を合わせ、分散液貯槽4内の分散液を分散装置100へ送液する。この時、ローター撹拌部材117は静止しており、メディア充填領域118の粒紛状メディアの間を分散液が通過する時、粒紛状メディア間の隙間に分散液中の凝集物が捕捉される。粒紛状メディアを通過した分散液は、処理液として分散装置100から排出され、そのまま分散液中間貯槽5に溜められる。

【0041】

粒紛状メディア間に捕捉される凝集物の数が多くなるにつれて、分散装置100入の配管内の圧力が高まり、流量が低下する。分散装置100入の配管内の圧力が設定圧力以上に高くなったら、あるいは分散装置100入の配管内の流量が設定流量以下に低下したら、駆動装置2のモーターを起動させ、動力伝達ベルトで連結した攪拌軸112を設定回転数Nで回転させる。

【0042】

攪拌軸112の回転と共にローター攪拌部材117が回転し、充填された粒紛状メディアが扇動され、粒紛状メディア同士の衝突、摩擦により、通過する分散液とともに、捕捉された凝集物も解砕されて分散する。

【0043】

凝集物が解砕されて詰まりが解消されるにつれて、分散装置入の配管内の圧力は下がり、流量は上がる。分散装置100入の配管内の圧力が設定圧力以下に低下したら、あるいは分散装置100入の配管内の流量が設定流量以上に高くなったら、駆動装置2のモーターを停止させ、攪拌軸112の回転を止める。そして再び粒紛状メディアによる分散液中の凝集物の捕捉を行う。

【0044】

分散液貯槽4内の分散液が無くなるまで、この凝集物の捕捉と解砕の処理を交互に行う。そして、分散液貯槽4内の分散液が無くなったら、分散液中間貯槽5内の処理液の分散状態を確認して、分散状態が不十分であれば処理液を分散液貯槽4に送り、同様の処理を再び行う。そして、所望の分散状態になるまでこの処理を続ける。

【0045】

攪拌軸112を回転・停止させる操作(駆動装置2を起動・停止させる操作)は、人が圧力計や流量計を監視して手動で行ってもよく、警報接点付の圧力計や流量計を使用して自動制御により行ってもよい。

【0046】

また、分散装置100入の圧力または流量の代わりに、分散装置100出の配管内の流量に応じて攪拌軸112を回転・停止させてもよい。この場合、流量が設定流量以下に低下すれば攪拌軸112を回転させ、流量が設定流量以上になったら攪拌軸112を停止する操作を繰り返せばよい。

【0047】

あるいは、配管内の圧力や流量を使わず、攪拌軸112を一定時間回転させ一定時間停止させることを繰り返してもよい。この場合も、攪拌軸112を回転・停止させる操作(駆動装置2を起動・停止させる操作)は、人が時間を計って手動で行ってもよく、タイマー回路を使用して自動制御により行ってもよい。

【実施例】

【0048】

以下、本願発明の効果を実施例により説明する。ただし、本発明はこれら実施例に限定されるものではない。

【0049】

(実施例1)

[分散液]

50リットル釜に、ユーロピウム付活アルミン酸バリウム・マグネシウム蛍光体粉末(日亜化学株式会社製)を25質量部、分散媒としてテルピネオール(東京化成工業株式会社製)を74.5質量部、分散剤としてポリオキシエチレンラウリルエーテル酢酸(三洋化成工業株式会社製)を0.5質量部を投入した。次いで、ディゾルバー付きプラネタリーミキサー(浅田鉄工株式会社製 PVM−50)でディゾルバー回転250rpm、プラネタリー50rpmで20分間予備分散を行った。予備分散後のスラリー粘度はB型粘度計(ブルックフィールド社製 DV−II+PRO)でずり速度1.2−1sec−1の時、4Pa・s/25℃であった。

【0050】

[分散装置]

有効粉砕室容積0.5Lの市販の縦型湿式ビーズミル装置(寿工業株式会社製 UAM−05)を改良して分散装置とした。角形断面の撹拌軸に、上から順に分離器、鍔付きスペーサー、スライドスペーサーをはめた。さらに、スライドスペーサーにプレートをはめた。このプレートは直径65mm、平均厚み4mmで、平面部に幅5mm、長さ14mmのスリットが3箇空けられている。プレート外周部には円筒形容器との間に5mmの空隙が空いている。続けて、鍔付きスペーサーを攪拌軸にはめた。さらに、ピンの突き出し方向が180度開いたピン付きローター攪拌部材7個を、90度ずつ位相をずらして撹拌軸にはめた。攪拌軸端部をエンドプレートで封止し、ビスで止めて固定した。攪拌軸にはめた全ての部材の材質はジルコニアである。円筒形容器内の断面積(ローター攪拌部材および攪拌軸の断面積分は除く)に対する、プレートのスリット孔およびプレート外周と円筒形容器との隙間を合わせた平面空隙率は36.8%であった。

【0051】

次に、プレートのスリット孔に釣り糸を通して、釣り糸両端を円筒形容器上蓋のビーズ投入口の下側から上側に通し、プレートが上側の鍔付きスペーサーの鍔部分までくるように引っ張り上げて留めた。次に円筒形容器を、基台に固定されている円筒形容器上蓋に取り付け固定した。メディア投入口から粒紛状メディアとして0.65mmφのジルコニアビーズを有効粉砕室に対して充填率が65体積%となるように投入した。このとき、充填したジルコニアビーズの上面が上下の鍔付きスペーサーの間の位置にくるように、鍔付きスペーサー取り付け位置は調整してある。ジルコニアビーズを投入した後、プレートを留め置いた釣り糸を引き抜き、プレートを充填したジルコニアビーズの上に置いた。プレートの自重により2.4g/cm2の荷重がジルコニアビーズにかかっていた。最後にビーズ投入口を密閉した。

【0052】

[分散処理ライン]

図1に示す分散処理ラインを組んだ。分散装置入り前の配管に接点付き圧力計を取り付けた。配管内の液圧力が0.5MPaを超えると接点が閉となり、攪拌軸が1500rpm(ローター攪拌部材の周速5m/sに相当)で回転し、その状態から配管内の液圧力が0.25MPaにまで下がると接点が開となり、攪拌軸が停止するように制御回路を設定した。

【0053】

[分散処理]

分散装置の冷却水ジャケットに15℃の冷却水を通水した。上記の調製の終わった蛍光体スラリー液を分散液貯槽に投入した。据え付けのハンドミキサーで撹拌して分散液貯槽内での粒子沈降を防止しながら、モノポンプで5kg/hrの流量で分散装置に蛍光体スラリー液を送液した。分散装置入り前の圧力計の値が設定値上限0.5MPaを超えると、攪拌軸が設定値の1500rpm(ローター攪拌部材の周速5m/sに相当)で回り始めた。攪拌軸が回転するのとほぼ同時に圧力が下がり始めた。そのまま圧力が下がり圧力下限設定0.20MPaより下がると攪拌軸が停止した。分散液貯槽の蛍光体スラリー液が無くなるまで、この攪拌軸の回転・停止が自動で繰り返し行われた。分散装置を通過した分散液は分散液中間貯槽に貯められた。

【0054】

貯められた分散液は粒度分布測定装置(マイクロトラック社製 MT−3000)で50%体積径(以下、D50径と記載)を確認した。1回目の分散処理では所望の粒径に達していなかったので、分散液中間槽の分散液を再び分散液貯槽に移し、再び同じ条件で分散処理を行った。このようにして、所望の粒径が得られるまで同じ条件で繰り返し分散処理を行った。4回目の分散処理の後で所望の粒径に達したので、分散処理を終えた。

【0055】

分散処理が終わったスラリー液にエチルセルロース55質量%溶液(テルピネオール(東京化成工業株式会社製)/エチルセルロース(ハーキュレーズ社製 N−10))を加え、プラネタリーミキサーで混合しペースト化した。さらに、ペーストを3本ロールでロール間隙5μmを2パスし混練分散した。その後、ペーストを520℃で焼成して脱媒し、輝度測定を実施した。

【0056】

分散処理回数毎のD50径、発光エネルギー量の評価結果を表1の実施例1−1〜1−4に示す。なお、実施例1−1,1−2,1−3,1−4はそれぞれ、1,2,3,4回目の分散処理が終了した時点での評価結果である。

【0057】

[分散評価]

マイクロトラック社製 MT−3000粒度分布測定装置にて評価した。

測定条件: 透過測定モード、

粒子屈折率 2.0

測定溶媒 ベンジルアルコール

ホモジナイザー分散処理なし

サンプルチャンバーにスラリーを適量垂らして30秒間循環させた後、測定して50%体積径(D50)を導出した。

【0058】

[発光特性評価]

アルミナ製ルツボにペーストを入れ、電気ボックス炉で空気雰囲気中520℃で焼成し、蛍光体サンプル粉を得た。サンプル粉をSUS製ホルダーの25mmφ、深さ1mmの凹部に詰めサンプル表面が平らになるように平板で押圧した。該サンプルホルダーをチャンバー内暗渠にセットして窒素置換後、サンプル面の鉛直方向から15°の角度で波長147nmのUV照射(ウシオ電機株式会社製 UER20H−146V)を行った。光源ランプの安定を待ち、サンプル粉の表面の励起発光をサンプル面鉛直方向から口径20mmφのカメラで受光し、光ファイーバーで光検出器まで導光し、電気信号に変換した。一連の検出、測定を分光光度計(大塚電子株式会社製 MCPD−2000)で測定した。横軸波長(nm)、縦軸光検出器出力強度(=検出変換出力/最高変換出力)の分光チャートを作成し、波長360−650nmの範囲を積分した。積分値を発光エネルギー量(無次元)として評価した。

【0059】

(実施例2)

実施例1の分散装置、分散処理ラインにおいて、分散装置入り前の配管に設置した接点付き圧力計の代わりに面積式流量計(大阪フローメーター工業株式会社製)を設置した。そして、近接スイッチを用いて、面積式流量計の流量値が定常フロー(60mL/min(=5kg/hr))から流量下限49mL/minに達すると、攪拌軸が1500rpmで回転し、その状態から再び流量上限59mL/minに達すると攪拌軸が停止するように制御回路を設定した。それ以外は、実施例1と同じ分散処理条件、評価を行った。

モノポンプで60mL/minの流量で分散装置にスラリー液の送液を開始した。徐々にスラリー流量が落ちていき、近接センサーで流量下限49mL/minを検知すると攪拌軸が回転した。その後、流量が回復し流量上限59mL/minを検知すると攪拌軸が停止した。以後、分散液貯槽のスラリー液がなくなるまでこの攪拌軸の回転・停止を自動で繰り返した。同じ条件で分散処理を繰り返し、合計4回の分散処理を実施した。

分散処理回数毎のD50径およびペースト焼成後の発光エネルギー量を表1の実施例2−1〜2−4に示す。

【0060】

(実施例3)

実施例1の分散処理装置、分散処理ラインを用いた。ただし、接点付き圧力計は使わず、タイマー装置を用いて攪拌軸の自動制御を行った。タイマー装置は3分間隔で攪拌軸の回転・停止を繰り返すように設定した。それ以外は、実施例1と同じ分散処理条件、評価を行った。

モノポンプでスラリー液の送液を開始するのと同時にタイマー装置を作動させ、モノポンプを起動してから3分後に攪拌軸を回転させ、更に3分後に攪拌軸を停止させた。以後、分散槽のスラリー液がなくなるまでこの攪拌軸の回転・停止を自動で繰り返した。同じ条件で分散処理を繰り返し、合計4回の分散処理を行った。

分散処理回数毎のD50径およびペースト焼成後の発光エネルギー量を表1の実施例3−1〜3−4に示す。

【0061】

(比較例1)

市販の縦型湿式ビーズミル装置 ウルトラアペックスミル(寿工業株式会社製 UAM−05)を分散装置に用いた。実施例1の分散装置との違いは円筒形容器内の攪拌軸に、上下にスライド可能なプレートを持たない点である。この分散装置を用い、実施例1と同じ分散処理ラインを組んだ。ただし、接点付き圧力計は使わず、分散処理中は常に攪拌軸が回転するようにした。実施例1と同じ分散液を用いて、攪拌軸を常時回転させる以外は実施例1と同じ条件で分散処理、評価を行った(ジルコニアビーズの充填率65%、ジルコニアビーズ径0.65mmφ、攪拌軸の回転数1500rpm(ローター攪拌部材の周速5m/sに相当)、スラリー送液量5kg/hr)。同じ条件で分散処理を4回繰り返した。

分散処理回数毎のD50径およびペースト焼成後の発光エネルギー量を表2の比較例1−1〜1−4に示す。

【0062】

(比較例2)

実施例1の分散装置において、プレートがスライドスペーサーの上を上下にスライドできないように固定した。それ以外は、実施例1と同様に分散処理ラインを組み、分散処理を行った。攪拌軸が回転を始める時に、ジルコニアビーズが円筒形容器とローター攪拌部材との間隙でブリッジを形成したため、攪拌軸を回転させるモーターが過負荷を起こし、攪拌軸を回転できなかった。そのため分散処理が出来なかった。

【0063】

【表1】

【0064】

【表2】

【0065】

実施例1〜3では攪拌軸の自動制御の方法を替えて運転したが、いずれも、従来公知の分散装置、分散方法を用いた比較例1に比べて、D50径変化に対する発光エネルギー量低化の程度が小さく良好であった(図4参照)。

【0066】

(実施例4)

実施例3の分散装置において、プレートとして直径65mm、平均厚11mmで、平面部に幅5mm、長さ14mmのスリット孔が3箇所空けられているシルコジルコニア製のプレートを用いた。円筒形容器内の断面積(ローター攪拌部材および攪拌軸の断面積分は除く)に対する、プレートのスリット孔およびプレート外周と円筒形容器との隙間を合わせた平均空隙率は36.8%で、プレートの自重によるジルコニアビーズに掛かる荷重は6.6g/cm2であった。それ以外は実施例3と同様に分散処理ラインを組み、分散処理、評価を実施した。合計4回の分散処理を実施した。

分散処理回数毎のD50径とペースト焼成後の発光エネルギー量を、表3の実施例4−1〜4−4に示す。

【0067】

(実施例5)

実施例3の分散装置において、プレートとして直径72mm、平均厚3mmで、平面部に幅3mm、長さ14mmのスリット孔が3箇所空けられているシルコジルコニア製のプレートを用いた。円筒形容器内の断面積(ローター攪拌部材および攪拌軸の断面積分は除く)に対する、プレートのスリット孔およびプレート外周と円筒形容器との隙間を合わせた平均空隙率は13.3%で、プレートの自重によるジルコニアビーズに掛かる荷重は1.8g/cm2であった。それ以外は実施例3と同様に分散処理ラインを組み、分散処理、評価を実施した。合計4回の分散処理を実施した。

分散処理回数毎のD50径とペースト焼成後の発光エネルギー量を、表3の実施例5−1〜5−4に示す。

【0068】

(実施例6)

実施例3の分散装置において、プレートとして直径72mm、平均厚3mmで、平面に幅10mm、長さ14mmのスリット孔が3箇所空けられているシルコジルコニア製のプレートを用いた。円筒形容器内の断面積(ローター攪拌部材および攪拌軸の断面積分は除く)に対する、プレートのスリット孔およびプレート外周と円筒形容器との隙間を合わせた平均空隙率は21.5%で、プレートの自重によるジルコニアビーズに掛かる荷重は1.8g/cm2であった。それ以外は実施例3と同様に分散処理ラインを組み、分散処理、評価を実施した。合計4回の分散処理を実施した。

分散処理回数毎のD50径とペースト焼成後の発光エネルギー量を、表3の実施例6−1〜6−4に示す。

【0069】

【表3】

【0070】

実施例4〜実施例6ではプレートのスリット孔サイズ、平面空隙率、プレート荷重を変えたが実施例4、5では実施例1〜3と同様に分散によるD50径の小径変化に伴う発光エネルギー量低化の程度が抑えられ良好な結果であった。実施例6では分散の進みが遅く、D50径変化が他と比べ小さかった(図5参照)。プレートのスリット孔幅が10mmと大きかったことが原因と推定される。

【符号の説明】

【0071】

100 分散装置

2 駆動装置

3 送液ポンプ

4 分散液貯槽

5 分散液中間貯槽

6 接点付き圧力計or接点付き流量計

111 ロータリージョイント

112 撹拌軸

113 プーリー

114 円筒形容器

114a 円筒形容器の側壁

114b 円筒形容器の上蓋

114c 円筒形容器の下蓋

115 供給口

116 メディア投入口

117 ローター撹拌部材

118 メディア充填領域

119 分離器

119a 分離器プレート

119b 分離器ギャップスペーサー

120 プレート

120a プレート空隙部

120b プレートと円筒形容器間の間隙

121 排出口

122 スライドスペーサー

123 鍔付きスペーサー

124 エンドプレート

125 固定用ビス

【特許請求の範囲】

【請求項1】

内部に粉粒状メディアを充填するための円筒形容器と、

この円筒形容器の軸心において回転可能なように、円筒形容器に固定された攪拌軸と、

この攪拌軸を回転するための駆動装置と、

前記円筒形容器の一方の端部付近にあり、円筒形容器外から円筒形容器内に分散液を供給するための供給口と、

前記円筒形容器の他方の端部付近にあり、円筒形容器内から円筒形容器外に処理液を排出するための排出口と、

前記攪拌軸に、攪拌軸に沿って滑動可能なように取り付けられたプレートと、

このプレートよりも前記供給口側にあり、前記攪拌軸に固定された複数のローター攪拌部材と、

を有する分散装置。

【請求項2】

前記供給口に供給される分散液の圧力もしくは流量、または前記排出口から排出される処理液の流量を測定する測定器と、

この測定器の測定値に応じて前記駆動装置を運転または停止する制御装置と、

を有する、請求項1の分散装置。

【請求項3】

設定時間に応じて前記駆動装置を運転または停止する制御装置を有する、請求項1の分散装置。

【請求項4】

前記排出口の近傍に、粉粒状メディアと処理液とを分離するための分離器を有する、請求項1〜3のいずれかの分散装置。

【請求項5】

請求項1〜4のいずれかの分散装置を用い、前記円筒形容器内の前記プレートより前記供給口側に粉粒状メディアを充填し、分散液を供給口から供給して前記排出口に向けて流しながら、粉粒状メディア間の隙間で分散液中の粗大粒子を捕捉し、粗大粒子が捕捉された分散液を処理液として排出口から排出する分散方法であって、

前記ローター攪拌部材を停止させ、前記プレートで充填した粉粒状メディアを押さえながら、粉粒状メディア間を通過する分散液から粗大粒子を捕捉する処理と、

前記ローター攪拌部材を回転させ、粉粒状メディア間の隙間に捕捉された粗大粒子を解砕する処理と、を交互に行う分散方法。

【請求項6】

前記供給口に供給される分散液の圧力が設定値以上になれば前記ローター攪拌部材を回転させ、別の設定値以下になればローター攪拌部材を停止する操作を交互に行う、請求項5の分散方法。

【請求項7】

前記供給口に供給される分散液の流量または前記排出口から排出される処理液の流量が設定値以下になれば前記ローター攪拌部材を回転させ、別の設定値以上になったらローター攪拌部材を停止する操作を交互に行う、請求項5の分散方法。

【請求項8】

前記ローター攪拌部材を設定時間の間だけ回転させ、別の設定時間の間だけ停止する操作を交互に行う、請求項5の分散方法。

【請求項1】

内部に粉粒状メディアを充填するための円筒形容器と、

この円筒形容器の軸心において回転可能なように、円筒形容器に固定された攪拌軸と、

この攪拌軸を回転するための駆動装置と、

前記円筒形容器の一方の端部付近にあり、円筒形容器外から円筒形容器内に分散液を供給するための供給口と、

前記円筒形容器の他方の端部付近にあり、円筒形容器内から円筒形容器外に処理液を排出するための排出口と、

前記攪拌軸に、攪拌軸に沿って滑動可能なように取り付けられたプレートと、

このプレートよりも前記供給口側にあり、前記攪拌軸に固定された複数のローター攪拌部材と、

を有する分散装置。

【請求項2】

前記供給口に供給される分散液の圧力もしくは流量、または前記排出口から排出される処理液の流量を測定する測定器と、

この測定器の測定値に応じて前記駆動装置を運転または停止する制御装置と、

を有する、請求項1の分散装置。

【請求項3】

設定時間に応じて前記駆動装置を運転または停止する制御装置を有する、請求項1の分散装置。

【請求項4】

前記排出口の近傍に、粉粒状メディアと処理液とを分離するための分離器を有する、請求項1〜3のいずれかの分散装置。

【請求項5】

請求項1〜4のいずれかの分散装置を用い、前記円筒形容器内の前記プレートより前記供給口側に粉粒状メディアを充填し、分散液を供給口から供給して前記排出口に向けて流しながら、粉粒状メディア間の隙間で分散液中の粗大粒子を捕捉し、粗大粒子が捕捉された分散液を処理液として排出口から排出する分散方法であって、

前記ローター攪拌部材を停止させ、前記プレートで充填した粉粒状メディアを押さえながら、粉粒状メディア間を通過する分散液から粗大粒子を捕捉する処理と、

前記ローター攪拌部材を回転させ、粉粒状メディア間の隙間に捕捉された粗大粒子を解砕する処理と、を交互に行う分散方法。

【請求項6】

前記供給口に供給される分散液の圧力が設定値以上になれば前記ローター攪拌部材を回転させ、別の設定値以下になればローター攪拌部材を停止する操作を交互に行う、請求項5の分散方法。

【請求項7】

前記供給口に供給される分散液の流量または前記排出口から排出される処理液の流量が設定値以下になれば前記ローター攪拌部材を回転させ、別の設定値以上になったらローター攪拌部材を停止する操作を交互に行う、請求項5の分散方法。

【請求項8】

前記ローター攪拌部材を設定時間の間だけ回転させ、別の設定時間の間だけ停止する操作を交互に行う、請求項5の分散方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−56307(P2013−56307A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196721(P2011−196721)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]