分散装置

【課題】 メンテナンスにかかる手間を低減する。

【解決手段】 分散室132内には、回転自在の第1ロータ144が配置され、この第1ロータ144の上面に攪拌翼146が取り付けられている。分散室132の外側には、分散室132の室壁を介して第1ロータ144と向かい合うように第2ロータ148が配置される。各ロータ144、148は、第1ロータ144の回転方向に沿ってS極、N極を交互に形成する円盤形状の永久磁石から構成され、磁力によって結合している。モータ152により第2ロータ148を回転させることで、この駆動力が第1ロータ144に伝達され攪拌翼146が回転する。分散室の室壁を貫通する軸によらず、攪拌翼を回転させるので、分散液が漏れ出ないようにするためのパッキンを設ける必要が無く、メンテナンスにかかる手間を省くことができる。

【解決手段】 分散室132内には、回転自在の第1ロータ144が配置され、この第1ロータ144の上面に攪拌翼146が取り付けられている。分散室132の外側には、分散室132の室壁を介して第1ロータ144と向かい合うように第2ロータ148が配置される。各ロータ144、148は、第1ロータ144の回転方向に沿ってS極、N極を交互に形成する円盤形状の永久磁石から構成され、磁力によって結合している。モータ152により第2ロータ148を回転させることで、この駆動力が第1ロータ144に伝達され攪拌翼146が回転する。分散室の室壁を貫通する軸によらず、攪拌翼を回転させるので、分散液が漏れ出ないようにするためのパッキンを設ける必要が無く、メンテナンスにかかる手間を省くことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、攪拌翼が設けられた分散室内にポリマー及び溶媒を投入し、前記攪拌翼を回転させて前記ポリマーを前記溶媒中に分散させる分散装置に関するものである。

【背景技術】

【0002】

セルロースアシレートフイルムなどの光学用ポリマーフイルムを製膜する方法として、溶液製膜方法が知られている。溶液製膜方法は、ポリマーを溶媒中に分散させた後、ポリマーを溶媒によって溶解してドープを生成し、このドープをダイから回転するバンドやドラムなど金属製の支持体上へ流延して流延膜を生成する。そして、流延膜を乾燥させて自己支持性をもったところで剥離することで帯状のフイルムを得る。

【0003】

ポリマーを溶媒中に分散する際には、分散装置が用いられる(例えば、下記特許文献1参照)。分散装置は、攪拌翼が設けられた分散室内にポリマー及び溶媒を連続的に投入し、攪拌翼を回転させてポリマーを溶媒中に分散させて分散液を生成し、この分散液を排出部より排出する。分散室の外側にはモータなどの駆動手段が設けられ、攪拌翼はこのモータによって回転駆動される。攪拌翼とモータとは、分散室の室壁を貫通する軸によって連結され、この軸を介してモータの回転が攪拌翼に伝えられる。軸と分散室との間には、オイルシール、メカニカルシールなどのシール機構が設けられ、分散液が分散室内から漏れ出ないようになっている。シール機構の材質には、通常、ニトリルゴム、フッ素ゴム、シリコーンゴム、エチレンプロピレンゴムなどや、4フッ素化エチレン樹脂などのフッ素樹脂が用いられる。

【0004】

また、分散装置は、分散室内の酸素濃度が高いと爆発の危険があるため、分散室内の空気を窒素ガスなどに置換している。さらに、生成された分散液が排出部から排出されることで分散室内が減圧状態になると、粉体ホッパから酸素を含む空気が侵入し、爆発の危険性が高くなる。したがって、これを防止するためにさらに分散室及びホッパに連続的に窒素を供給することが必要となる。

【特許文献1】特開2005−097378号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の分散装置は、モータの回転に伴う摩擦や有機溶剤による膨潤、変質、あるいは経年変化などの要因からシール材が劣化していくので、定期的なメンテナンスを行う必要があり手間がかかってしまうといった問題があった。また、分散室内に連続的に窒素ガスを送るためのコストや溶剤を含んだ排気窒素からの溶剤回収のためのコストがかかってしまうといった問題があった。

【0006】

本発明は、上記背景を鑑みてなされたものであり、メンテナンスにかかる手間を軽減できる分散装置を提供することを目的としている。また、本発明は、運転に必要なコストを削減できる分散装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明の分散装置は、分散室内に配置され、攪拌翼と連結されて一体に回転するロータと、分散室の室壁を隔ててロータと向かい合うように分散室の外側に配置され、ロータを磁力によって回転駆動するロータ駆動手段とを備えたことを特徴としている。

【0008】

磁力による回転駆動方法は、例えば、ロータとロータ駆動手段とが互いに向かい合う各対向面のそれぞれに、ロータの回転方向に沿って極性の異なる磁極を交互に形成するとともに、ロータ駆動手段の形成する磁極の位置をロータの回転方向にずらしていくことで、ロータを回転させる方法がある。ただし、磁極の配置方法は本例に限られない。また、ロータは、分散室内に立設された回転軸に、ベアリングを介して連結され、回転自在に保持されることが好ましい。ベアリングは非磁性体であることが好ましい。非磁性体の材質としては、例えば、セラミックが挙げられる。

【0009】

さらに、溶媒中にポリマーを分散した分散液の排出される排出部近傍と分散室とを結ぶガス循環通路と、ガス循環通路内に挿入され、ガス循環通路内を通過するガスの流量を変化させ、排出部近傍の圧力と分散室の圧力とを制御する圧力調節手段とを設けることが好ましい。

【0010】

分散室内の圧力を、−5000Pa〜−10Paの範囲に保つことが好ましい。また、排出部近傍の圧力を、−2000Pa〜2000Paの範囲に保つことが好ましい。さらに、排出部近傍には、分散液をさらに混合させるミキサが設けられ、このミキサと分散室とが前記ガス循環通路により結ばれることが好ましい。

【発明の効果】

【0011】

本発明によれば、分散室内に配置された攪拌翼を分散室外から磁力によって回転させるようにしたので、分散室の室壁を貫通する軸を設けずに、モータの駆動力を攪拌翼に伝達することができ、分散室から分散液が漏れ出ないようにするためのパッキンを設ける必要が無いので、メンテナンスにかかる手間を省くことができる。

【0012】

また、分散液の排出に伴い加圧状態となる排出部近傍から、分散液の排出に伴い減圧状態となる分散室へガスを送り、分散装置内でガスを循環させるようにしたので、分散装置の外部から新たなガスを分散室に送る場合と比較してコストを削減できる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の分散機を用いて原料ドープを生成するドープ製造ライン、及び、このドープ製造ラインで生成された原料ドープを用い、溶液製膜方法にてフイルムを製造するフイルム製造ラインについて説明を行う。

【0014】

[原料]

セルロースアシレートは、セルロースの水酸基への置換度が下記式(1)〜(3)の全てを満足するセルロースアシレートを用いることが好ましい。

(1) 2.5≦A+B≦3.0

(2) 0≦A≦3.0

(3) 0≦B≦2.9

但し、式中A及びBは、セルロースの水酸基に置換されているアシル基の置換度を表わし、Aはアセチル基の置換度、またBは炭素原子数3〜22のアシル基の置換度である。なお、セルロースアシレートの90質量%以上が0.1mm〜4mmの粒子を用いることが好ましい。

【0015】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位、3位および6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位、3位および6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化は置換度1)を意味する。

【0016】

全アシル置換度、即ち、DS2+DS3+DS6は2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、D6S/(DS2+DS3+DS6)は0.28以上が好ましく、より好ましくは0.30以上、特に好ましくは0.31〜0.34である。ここで、DS2はグルコース単位の2位の水酸基のアシル基による置換度(以下、「2位のアシル置換度」とも言う)であり、DS3は3位の水酸基のアシル基による置換度(以下、「3位のアシル置換度」とも言う)であり、DS6は6位の水酸基のアシル基による置換度である(以下、「6位のアシル置換度」とも言う)。

【0017】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでもよいし、あるいは2種類以上のアシル基が使用されていてもよい。2種類以上のアシル基を用いるときは、そのひとつがアセチル基であることが好ましい。2位、3位及び6位の水酸基のアセチル基による置換度の総和をDSAとし、2位、3位及び6位の水酸基のアセチル基以外のアシル基による置換度の総和をDSBとすると、DSA+DSBの値は、好ましくは2.22〜2.90であり、より好ましくは2.40〜2.88である。また、DSBは0.30以上であることが好ましく、特に好ましくは0.7以上である。さらにDSBはその20%以上が6位水酸基の置換基であることが好ましく、より好ましくは25%以上が6位水酸基の置換基であり、30%以上がさらに好ましく、特には33%以上が6位水酸基の置換基であることが好ましい。また、セルロースアシレートの6位の置換度の値が0.75以上であることが好ましく、さらに好ましくは0.80以上であり特に好ましくは0.85以上であるセルロースアシレートを用いることである。これらのセルロースアシレートにより溶解性の好ましい溶液(原料ドープ)が作製できる。特に非塩素系有機溶媒において、良好な溶液の作製が可能となる。さらに粘度が低く濾過性のよい溶液の作製が可能となる。

【0018】

セルロースアシレートは、リンター綿,パルプ綿のどちらから得られたものでもよいが、リンター綿から得られたものが好ましい。

【0019】

本発明のセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でもよく特に限定されない。それらは、例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどであり、それぞれさらに置換された基を有していてもよい。これらの好ましい例としては、プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などを挙げることが出来る。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、特に好ましくはプロピオニル基、ブタノイル基である。

【0020】

原料ドープを調製する溶媒としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトン、シクロヘキサノン、シクロペンタノンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)及びエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。

【0021】

炭素原子数1〜7のハロゲン化炭化水素や、ジクロロメタンが好ましく用いられる。セルロースアシレートの溶解性、流延膜の支持体からの剥ぎ取り性、フイルムの機械的強度など及びフイルムの光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを一種ないし数種類混合することが好ましい。アルコールの含有量は、溶媒全体に対し2質量%〜25質量%が好ましく、5質量%〜20質量%がより好ましい。アルコールとしては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられ、またこれらの混合物も好ましく用いられる。

【0022】

最近、環境に対する影響を最小限に抑えるため、ジクロロメタンを用いない溶媒組成も提案されている。この目的に対しては、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステルが好ましく、これらを適宜混合して用いる。これらのエーテル、ケトン及びエステルは、環状構造を有していてもよい。エーテル、ケトン及びエステルの官能基(すなわち、−O−,−CO−及び−COO−)のいずれかを二つ以上有する化合物も、溶媒として用いることができる。溶媒は、アルコール性水酸基のような他の官能基を有していてもよい。二種類以上の官能基を有する溶媒の場合、その炭素原子数は、いずれかの官能基を有する化合物の規定範囲内であればよい。

【0023】

なお、セルロースアシレートの詳細については、特願2003−319673号の[0141]から[0192]に記載されており、本発明にも適用できる。同様に、溶媒及び可塑剤,劣化防止剤,紫外線吸収剤,光学異方性コントロール剤,染料,マット剤,剥離剤などの添加剤ついても、特願2003−319673号の[0193]から[0531]に詳細に記載されており、本発明にも適用できる。

【0024】

[原料ドープの製造]

図1に原料ドープ製造ライン10を示す。原料ドープの製造は、始めに溶媒タンク11からバルブ12を開き、溶媒を分散装置13に送る。次にホッパ14に入れられている

セルロースアシレートのフレーク、あるいはペレットを計量しながら分散装置13に送り込む。添加剤タンク15から添加剤溶液をバルブ16の開閉操作を行って必要量を分散装置13に送り込む。分散装置13は、溶媒中にセルロースアシレートを分散、混合させることで、セルロースアシレートを溶媒中で膨潤させた膨潤液を生成する。詳しくは後述するが、本発明ではこの分散装置13に工夫を施すことによってメンテナンス性の向上及び、コスト削減を可能としている。

【0025】

分散装置13によって生成された膨潤液は、ポンプ25により加熱装置26に送液される。加熱装置26は、多管式熱交換器、スパイラル式熱交換器、ジャケット式静止型混合熱交換器などを用いることが好ましい。加熱装置26内の圧力は、圧力センサ180により監視され、バルブ182により0.5〜2.0MPaに制御される。膨潤液を加圧加熱条件下におき、セルロースアシレートを溶媒に溶解させることによって原料ドープを得る。なお、この場合に膨潤液の温度は、30℃〜110℃であることが好ましい。また、膨潤液を−150℃〜−10℃の温度に冷却する冷却溶解法を行うこともできる。加熱溶解法及び冷却溶解法を適宜選択して行うことでセルロースアシレートを溶媒に十分溶解させることが可能となる。温調機27により原料ドープの温度を20〜50°Cとした後に、濾過装置28により濾過を行い原料ドープ中の不純物を取り除く。濾過装置28の濾過フィルタの平均孔径が100μm以下であることが好ましい。また、濾過流量は、50L/hr以上であることが好ましい。さらに、濾過流量は、タンク30内の原料ドープ36の量と連動して増減させるか、あるいは、バルブ184を介して一部または全部をポンプ25前に循環させてもよい。また、濾過流量は、濾過装置に補足された異物が流量変動により流出することを防ぐために、常用使用流量範囲の上限値以上に保ち、一部あるいは全量をポンプ25前に循環させることが好ましい。濾過後の原料ドープは、バルブ29を介してストックタンク30に入れられる。

【0026】

前記原料ドープは、溶液製膜方法におけるドープとして用いることが可能である。しかしながら、流延支持体からの剥ぎ取り性の観点から、セルロースアシレート濃度を下げて溶媒乾燥時間を短縮させたり、剥ぎ取り時のフイルム強度を向上させたりすることが好ましい。その場合には、分散装置13にて原料ドープを濃縮装置にて目的とする濃度まで濃縮することが好ましい。濃縮装置にはフラッシュ濃縮装置を用いることが望ましい。濾過装置28で濾過された原料ドープをバルブ29を介してポンプ200に送液し、ポンプ200により加熱装置202に送液し、60〜120℃に加熱する。加熱装置202内の圧力は、圧力センサ204により監視され、バルブ206により0.5〜2.0MPaに制御される。そして、原料ドープはフラッシュ装置31に送液され、フラッシュ装置31内で溶媒の一部が蒸発される。蒸発した溶媒は、凝縮器(図示しない)により液体とした後に回収装置32で回収する。その溶媒は再生装置33により原料ドープ調製用の溶媒として再生を行い再利用することがコストの点から有利である。

【0027】

濃縮された原料ドープをフラッシュ装置31からポンプ34を用いて抜き出す。フラッシュ濃縮により原料ドープ中の泡抜きを行うことができるが、必要に応じてさらに原料ドープ中の泡抜きを行ってもよい。泡抜きは、公知のいずれの方法により行っても良く、例えば超音波照射法、減圧脱気法が挙げられる。泡抜き後の原料ドープは、ストックタンク30に貯蔵される。この際原料ドープの温度は20〜50℃が好ましい。さらに、貯蔵された原料ドープは、濾過装置35にて、濾過装置28で除去しきれない異物や濃縮装置及びストックタンク30で発生した皮張りやゲル異物を除去され、フイルム製膜ライン40に送られる。

【0028】

なお、原料ドープを製造する際の、素材、原料、添加剤の溶解方法、濾過方法、脱泡、添加方法については、特願2003−319673号の[0514]から[0608]、に詳しく記載されており、これらを本発明に適用できる。

【0029】

[溶液製膜方法]

図2にフイルム製膜ライン40を示す。ストックタンク30には、モータ41で回転する攪拌翼42が取り付けられている。攪拌翼42を回転させることで原料ドープ36を常に均一にしている。ストックタンク30には、中間層用ドープ流路43,支持体面用ドープ流路44,エアー面用ドープ流路45が接続されている。原料ドープ36は、それぞれの流路43,44,45に設けられているポンプ46,47,48により送液される。フィードブロック70に送液されて合流した後に流延ダイ71から流延バンド72上に流延される。

【0030】

「ドープの製造工程」

中間層用ドープ流路43中の原料ドープ(以下、中間層用原料ドープと称する。)に、スタックタンク50に入れられている中間層用添加剤51がポンプ52により送液されて混合される。その後に静止型混合器(スタティックミキサー、スルーザーミキサー(sulzer社)など)53により攪拌混合されて均一となる。これにより中間層用ドープが生成される。中間層用添加剤51には、例えば紫外線吸収剤,レターデーション制御剤などの添加剤が予め含まれた溶液(または分散液)が入れられている。

【0031】

支持体面用ドープ流路44中の原料ドープ(以下、支持体面用原料ドープと称する。)に、ストックタンク55に入れられている支持体面用添加剤56がポンプ57により送液されて混合される。その後に静止型混合器(スタティックミキサー、スルーザーミキサー(sulzer社)など)58により攪拌混合されて均一となる。これにより支持体面用ドープが生成される。支持体面用添加剤56には、支持体である流延バンドからの剥離を容易とする剥離促進剤(例えば、クエン酸エステルなど)、フイルムをロール状に巻き取った際にフイルム面間での密着を抑制するマット剤(例えば、二酸化ケイ素などの微粒子粉体)などの添加剤が予め含有されている。なお、支持体面用添加剤56には、可塑剤,紫外線吸収剤などの添加剤が含まれていてもよい。

【0032】

エアー面用ドープ流路45中の原料ドープ(以下、エアー面用原料ドープと称する。)に、ストックタンク60に入れられているエアー面用添加剤61がポンプ62により送液されて混合される。その後に静止型混合器(スタティックミキサー、スルーザーミキサー(sulzer社)など)63により攪拌混合されて均一となる。これにより、エアー面用ドープが生成される。エアー面用添加剤61には、フイルムをロール状に巻き取った際にフイルム面間での密着を抑制するマット剤(例えば、二酸化ケイ素などの微粒子粉体)などの添加剤が予め含有されている。なお、エアー面用添加剤61には、剥離促進剤,可塑剤,紫外線吸収剤などの添加剤が含まれていてもよい。

【0033】

そして、各原料ドープに各種添加剤を添加することによって生成された各ドープは、フィードブロック70にそれぞれ所望の流量で送液される。フィードブロック70内で各ドープが合流した後に流延ダイ71から流延バンド72上に流延される。なお、各ドープ流路(中間層、支持体面、エアー面)のドープは、ストックタンク30から分岐せずに、各層毎にストックタンクを設け、それぞれ組成やセルロースアシレート原料の種類が異なるドープを使用してもよい。

【0034】

「流延工程」

流延ダイ71の材質は2層ステンレス鋼を用いることが好ましい。その熱膨張率が2×10-5(℃-1)以下の素材を用いることが好ましい。また、電解質水溶液での強制腐食試験でSUS316と略同等の耐腐食性を有するものを用いることもできる。さらに、その素材はジクロロメタン、メタノール、水の混合液に3ヵ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有するものを用いる。さらに、鋳造後1ヶ月以上経過したものを研削加工して流延ダイ71を作製することが好ましい。これにより流延ダイ71内を流れるドープの面状が一定に保たれる。流延ダイ71及びフィードブロック70の接液面の仕上げ精度は表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下のものを用いることが好ましい。スリットのクリアランスは手動調整あるいは自動調整により0.5mm〜5.0mmの範囲で調整可能なものを用いる。流延ダイ71のリップ先端の接液部の角部分について、Rはスリット全巾に亘り50μm以下のものを用いる。また、流延ダイ71内での剪断速度は1(1/sec)〜5000(1/sec)となるように調整されているものを用いることが好ましい。

【0035】

流延ダイ71の幅は特に限定されるものではないが、最終製品となるフイルムの幅の1.0倍〜2.0倍程度のものを用いることが好ましい。また、製膜中は、所定の温度に保持されるように温調機を取り付けることが好ましい。また、流延ダイ71にはコートハンガー型のものを用いることが好ましい。さらに、厚み調整ボルト(ヒートボルト)を所定の間隔で設けてヒートボルトによる自動厚み調整機構を取り付けることがより好ましい。ヒートボルトは予め設定されるプログラムによりポンプ(高精度ギアポンプが好ましい)46〜48の送液量に応じてプロファイルを設定し製膜を行うことが好ましい。また、フイルム製膜ライン40中に図示しない厚み計(例えば、赤外線厚み計)のプロファイルに基づく調整プログラムによってフィードバック制御を行ってもよい。流延エッジ部を除いて任意の2点の厚み差は1μm以内に調整し、幅方向厚みの最小値で最も大きな差が3μm以下となるように調整することが好ましい。また、厚み精度は±1.5μm以下に調整されているものを用いることが好ましい。

【0036】

リップ先端に硬化膜が形成されていることがより好ましい。硬化膜の形成方法は、特に限定されるものではないが、セラミックスコーティング、ハードクロムメッキ、窒化処理方法などが挙げられる。硬化膜としてセラミックスを用いる場合には、研削でき気孔率が低く脆くなく耐腐食性が良く、かつ流延ダイ71と密着性が良くドープと密着性がないものが好ましい。具体的には、タングステン・カーバイド(WC),Al2 O3 ,TiN,Cr2 O3 などが挙げられるが特に好ましくはWCを用いることである。WCコーティングは、溶射法で行うことができる。

【0037】

流延ダイ71のスリット端に流出するドープが、局所的に乾燥固化することを防止するために溶媒供給装置(図示しない)をスリット端に取り付けることが好ましい。ドープを可溶化する溶媒(例えば、ジクロロメタン86.5質量部,アセトン13質量部,n−ブタノール0.5質量部の混合溶媒)を流延ビード端部とスリットとの気液界面に供給することが好ましい。なお、この液を供給するポンプの脈動率は5%以下のものを用いることが好ましい。

【0038】

流延ダイ71の下方には、回転ローラ73,74に掛け渡された流延バンド72が設けられている。流延バンド72は、図示しない駆動装置により回転ローラ73,74が回転することに伴い無端で走行する。流延バンド72の移動速度、すなわち流延速度は、10m/分〜200m/分であることが好ましい。また、流延バンド72の表面温度を所定の値にするために回転ローラ73,74に伝熱媒体循環装置75が取り付けられていることが好ましい。流延バンド72の表面温度は、−20℃〜40℃であることが好ましい。回転ローラ73,74内には伝熱媒体流路が形成されており、その中を所定の温度に保持されている伝熱媒体が通過することにより回転ローラ73,74の温度を所定の値に保持できる。

【0039】

流延バンド72の幅は特に限定されるものではないが、ドープの流延幅の1.1倍〜3.0倍の範囲のものを用いることが好ましい。また、長さは10m〜200m、厚みは、0.3mm〜10mmであり、表面粗さは0.05μm以下となるように研磨したものを用いることが好ましい。材質は、ステンレス製であることが好ましく、十分な耐腐食性と強度とを有するようにSUS316製であることがより好ましい。また、流延バンド72の全体の厚みムラは0.5%以下のものを用いることが好ましい。

【0040】

回転ローラ73,74が駆動する際に流延バンド72に生じるテンションが1.5×104 kg/mとなるように調整することが好ましい。また、流延バンド72と回転ローラ73,74との相対速度差は、0.01m/min以下となるように調整する。流延バンド72の速度変動を0.5%以下とし、流延バンド72が一回転する際に生じる幅方向の蛇行は1.5mm以下とすることが好ましい。この蛇行を制御するために流延バンド72の両端を検出する検出器(図示しない)を設け、その測定値に基づきフィードバック制御を行うことがより好ましい。さらに、流延ダイ71直下における流延バンド72表面の回転ローラ73の回転に伴う上下方向の位置変動が200μm以下となるように調整することが好ましい。

【0041】

なお、回転ローラ73,74を直接支持体として用いることも可能である。この場合には、回転ムラが0.2%以下となるように高精度で回転させることが好ましい。この場合には、回転ローラ73,74の表面の平均粗さを0.01μm以下とすることが好ましい。そこで、クロムメッキ処理などを行い十分な硬度と耐久性を持たせる。なお、支持体(流延バンド72や回転ローラ73,74)の表面欠陥は最小限に抑制する必要がある。具体的には、30μm以上のピンホールは皆無であり、10μm以上30μm未満のピンホールは1個/m2 以下であり、10μm未満のピンホールは2個/m2 以下とすることが好ましい。

【0042】

流延ダイ71、流延バンド72などは流延室76に収められている。流延室76内の温度を所定の値に保つため温調設備77が取り付けられている。流延室76の温度が−10℃〜57℃であることが好ましい。また、揮発している有機溶媒を凝縮回収するための凝縮器(コンデンサ)78が設けられている。凝縮液化した有機溶媒は、回収装置79により回収され再生させた後に、ドープ調製用溶媒として再利用される。

【0043】

流延ダイ71からドープ(エアー面用ドープ,中間層用ドープ,支持体面用ドープ)を流延ビードを形成させながら流延バンド72上に共流延して流延膜80を形成する。なお、このときのそれぞれドープの温度は、−10℃〜57℃であることが好ましい。また、流延ビードの形成を安定化させるため減圧チャンバ81が流延ビード背面に取り付けられ、所望の圧力に調整されていることが好ましい。ビード背面は、前面との圧力よりも−10Pa〜−2000Paの範囲で減圧することが好ましい。さらに、減圧チャンバ81の温度を所定の温度に保つため、ジャケット(図示しない)を取り付けることが好ましい。減圧チャンバ81の温度は特に限定されるものではないが、10℃〜50℃の範囲であることが好ましい。また、流延ビードの形状を所望のものにたもつため流延ダイ71のエッジ部に吸引装置(図示しない)を取り付けることが好ましい。エッジ吸引風量は、1L/min〜100L/minの範囲であることが好ましい。

【0044】

流延膜80は、流延バンド72の走行とともに移動する。このときに流延膜80中の溶媒を蒸発させるため送風機82,83,84を設けることが好ましい。送風機の取り付け位置は、流延バンド72の上部上流側82,下流側83,流延バンド72下部84に設けられている形態を図示しているがこれに限定されるものではない。また、形成直後の流延膜80に乾燥風が吹き付けられることによる膜面の面状変動を抑制するために遮風装置85が設けられていることが好ましい。なお、図では支持体として流延バンドを用いている例を示しているが、流延ドラムを用いることも可能である。流延ドラムの表面温度は、−20℃〜40℃であることが好ましい。

【0045】

「剥取り、乾燥工程」

流延膜80が自己支持性を有するものとなった後に剥取ローラ86で支持しながら湿潤フイルム87として流延バンド72から剥ぎ取る。その後に多数のローラが設けられている渡り部90を搬送させた後にテンタ100に送り込む。渡り部90では、送風機91から所望の温度の乾燥風を送風することで湿潤フイルム87の乾燥を進行させる。このとき乾燥風の温度が、20℃〜250℃であることが好ましい。なお、渡り部90では下流側のローラの回転速度を上流側のローラの回転速度より速くすることにより湿潤フイルム87にドローを付与させることも可能である。

【0046】

テンタ100に送られる湿潤フイルム87は、その両縁がクリップで把持されて、搬送されつつ乾燥される。また、テンタ100内を異なった温度ゾーンに区画して乾燥条件を調整することが好ましい。さらに、テンタ100内で湿潤フイルム87を幅方向に延伸させてもよい。この場合、渡り部90及び/またはテンタ100で湿潤フイルム87の流延方向と幅方向との少なくとも1方向を0.5%〜300%延伸することが好ましい。

【0047】

また、延伸の後は緩和を行うことが好ましい。そして、延伸及び前記緩和が、フイルムを把持手段で把持して行うものであって、フイルムの両端を把持した際のフイルムの幅をL1(mm)とし、フイルムを幅方向に最大に延伸したときのフイルムの幅をL2(mm)とし、フイルムを緩和して把持手段がフイルムを離す際のフイルムの幅をL3(mm)としたときに、1<(L2−L3)/L1×100<15であることが好ましい。さらに、前記延伸緩和を行っている際に、フイルムの乾燥温度が50℃以上180℃以下の範囲で略同一温度に保持されていることが好ましい。

【0048】

テンタ100で所定の残留溶媒量まで乾燥された湿潤フイルム87は、フイルム101として送り出される。フイルム101の両端を耳切装置102によりその両縁が切断される。切断されたフイルムは、図示しないカッターブロワーによりクラッシャー103に送られる。クラッシャー103によりフイルムの縁部は、粉砕されてチップとなる。このチップをドープ調製用に再利用することがコストの点から有利である。なお、このフイルムの両縁を切断する工程は、省略することもできるが、流延工程から後述するフイルムを巻き取る工程までのいずれかで行うことが好ましい。

【0049】

次にフイルム101は、多数のローラ104が備えられている乾燥室105に送られる。乾燥室105内の温度は、特に限定されるものではないが、50℃〜180℃の範囲であることが好ましい。乾燥室105でフイルム101は、ローラ104に巻き掛けられながら搬送され溶媒は揮発して乾燥される。また、乾燥室105には、吸着回収装置106が取り付けられている。揮発溶媒は、吸着回収装置106により吸着回収される。溶媒成分が除去された大気は乾燥室105内に乾燥風として再度送風される。なお、乾燥室105は、乾燥温度を変えるために複数の区画に分割されていることがより好ましい。また、耳切装置102と乾燥室105との間に予備乾燥室(図示しない)を設け、フイルム101の予備乾燥を行い、フイルム温度の急激な上昇を抑制することが好ましい。このように予備乾燥を行うことで、フイルム温度の急激な上昇に伴うフイルムの形状変化を防止できる。

【0050】

フイルム101は、冷却室107に搬送され、略室温まで冷却される。なお、乾燥室105と冷却室107との間に調湿室(図示しない)を設けてもよい。調湿室でフイルム101の所望の湿度及び温度に調整された空気を吹き付ける。これにより、フイルム101のカールの発生や巻き取る際の巻き取り不良の発生を抑制できる。

【0051】

フイルム101が搬送されている間の帯電圧が所定の範囲(例えば、−3kV〜+3kV)となるように強制除電装置(除電バー)108を設けている。図では、冷却室107の下流側に設けられている例を図示しているがその位置に限定されるものではない。さらに、ナーリング付与ローラ109を設けて、フイルム101の両縁にエンボス加工でナーリングを付与することが好ましい。なお、ナーリングされた箇所の凹凸が、1μm〜200μmであることが好ましい。

【0052】

「巻き取り工程」

最後に、フイルム101を巻取室110内の巻取ローラ111で巻き取る。この際に、プレスローラ112で所望のテンションを付与しつつ巻き取ることが好ましい。なお、テンションは巻取開始時から終了時まで徐々に変化させることがより好ましい。巻き取られるフイルム101は、長手方向(流延方向)に少なくとも100m以上とすることが好ましい。また、幅方向が600mm以上であることが好ましく、1400mm以上1800mm以下であることがより好ましい。また、1800mmより大きい場合にも効果がある。

【0053】

前述のように、本実施形態では3種類のドープを共流延したので、フイルム101の目的とする特性を容易に得ることができる。すなわち、フイルム101をロールとして巻き取る際に、フイルム面間での密着を防止する必要がある。そのため、ドープ中にマット剤を添加することが好ましいが、通常マット剤は光学特性の悪化(例えば、透明性の悪化など)を招く。そこで、本実施形態のようにフイルムの表裏面となる支持体面用ドープとエアー面用ドープとにマット剤を含有させ、中間層用ドープには含有させないことにより、表面密着性を低下させると共に所望の光学特性を得ることが可能となる。

【0054】

なお、共流延には、上述した実施形態のように2種類以上のドープを同時に流延する同時積層共流延と、2種類以上のドープを下層側から順番に流延する逐次積層共流延とがあるが、これらのいずれにも本発明を適用できる。また、これら両共流延を組み合わせてもよい。また、流延を行う際には、図2に示されているようにフィードブロック70を取り付けた流延ダイ71を用いてもよいし、マルチマニホールド型流延ダイを用いてもよい。共流延により多層からなるフイルムは、空気面側の層の厚さ及び/又は支持体側の層の厚さがそれぞれ全体のフイルム厚さ中で0.5%〜30%であることが好ましい。さらに、同時積層共流延を行う場合に、ダイスリットから支持体にドープを流延する際に、高粘度ドープを低粘度ドープで包み込まれることが好ましい。また、同時積層共流延を行なう場合に、ダイスリットから支持体にドープを流延する際に内部のドープは、そのドープよりもアルコールの組成比が大きなドープで包み込まれることが好ましい。

【0055】

流延ダイ、減圧チャンバ、支持体などの構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取り方法から、溶媒回収方法、フイルム回収方法まで、特願2003−319673号の[0610]から[0842]に詳しく記述されている。これらの記載も本発明に適用できる。

【0056】

[性能・測定法]

(カール度・厚み)

巻き取られたセルロースアシレートフイルムの性能及びそれらの測定法は、特願2003−319673号の[0113]から[0140]に記載されている。これらも本発明にも適用できる。

【0057】

[表面処理]

前記セルロースアシレートフイルムの少なくとも一方の面が表面処理されていることが好ましい。前記表面処理が真空グロー放電処理、大気圧プラズマ放電処理、紫外線照射処理、コロナ放電処理、火炎処理、酸処理またはアルカリ処理の少なくとも一種であることが好ましい。

【0058】

[機能層]

(帯電防止・硬化層・反射防止・易接着・防眩)

前記セルロースアシレートフイルムの少なくとも一方の面が下塗りされていてもよい。

【0059】

さらに前記セルロースアシレートフイルムをベースフイルムとして、他の機能性層を付与した機能性材料として用いることが好ましい。前記機能性層が帯電防止層、硬化樹脂層、反射防止層、易接着層、防眩層及び光学補償層から選択される少なくとも1層を設けることが好ましい。

【0060】

前記機能性層が、少なくとも一種の界面活性剤を0.1mg/m2 〜1000mg/m2 含有することが好ましい。また、前記機能性層が、少なくとも一種の滑り剤を0.1mg/m2〜1000mg/m2 含有することが好ましい。さらに、前記機能性層が、少なくとも一種のマット剤を0.1mg/m2 〜1000mg/m2 含有することが好ましい。さらには、前記機能性層が、少なくとも一種の帯電防止剤を1mg/m2 〜1000mg/m2 含有することが好ましい。セルロースアシレートフイルムに、種々様々な機能、特性を実現するための表面処理機能性層の付与方法は、上記以外にも、特願2003−319673号の[0843]から[1079]に詳細な条件、方法も含めて記載されている。これらも本発明に適用できる。

【0061】

(用途)

このようにして製膜されたセルロースアシレートフイルムは、特に液晶表示装置に用いられる偏光板保護フイルムとして有用である。特願2003−319673号には、セルロースアシレートフイルムを、TN型,STN型,VA型,OCB型,反射型、その他の液晶表示装置に用いる例が詳しく記載されている。また、同出願には光学的異方性層を付与した、セルロースアシレートフイルムや、反射防止、防眩機能を付与したセルロースアシレートフイルムについての記載もある。さらに、同出願には、適度な光学性能を付与した二軸性セルロースアシレートフイルムを光学補償フイルムとして用いる例も記載されており、製膜されたセルロースアシレートフイルムは、各種用途に用いることができる。

【0062】

なお、セルロースアシレートフイルムを例に説明をしたが、ドープの原料としてセルロースアシレート以外のポリマーを用いたポリマーフイルムに対しても本発明を適用することもできる。前記ポリマーフイルムが光学フイルムであることが好ましい。前記ポリマーフイルムがセルロースエステルフイルムであることが好ましい。前記セルロースエステルフイルムは、セルロースアシレートフイルムであることが好ましく、セルロースアセテートフイルムであることがより好ましく、最も好ましくはセルローストリアセテートフイルムである。また、本発明には前記セルロースエステルフイルムを各種光学機能性フイルムに用いるものも含まれる。例えば、写真感光材料のベースフイルム,偏光板の保護フイルム、光学補償フイルムのベースフイルムなどである。さらに、本発明には、前記光学機能性フイルムを用いて構成される液晶表示装置も含まれる。また、本発明には、フイルムを溶融製膜方法で製造したポリマーフイルムも含まれる。

【0063】

このようにして製膜されたフイルムは、フイルムの任意の領域の遅相軸と、この任意の領域と隣接する全ての領域の遅相軸との軸ズレが2.0度未満であることが好ましい。なお、軸ズレが1.0度未満であることがより好ましい。さらに、本発明は、フイルムの厚みが、15μm以上100μm以下の薄いフイルムを製造する際にも適用できる。

【0064】

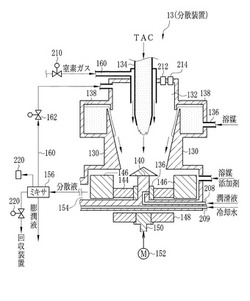

以下、本発明に係る分散装置13について詳しく説明する。図3に示すように、分散装置13には、本体130内に分散室132が設けられ、この分散室132にセルロースアシレートや、溶媒及び添加剤が投入される。セルロースアシレートは、分散室132の天面を貫通する投入パイプ134から分散室132に投入される。一方、溶媒と添加剤は、送液パイプ136を通して分散室132の側部を取り囲むように設けられたタンク138に送られる。タンク138の上部は分散室132につながるように形成され、送られた溶媒及び添加剤は、タンク138内に一定量蓄えられた後、溢れ出るようにして分散室132に投入される。分散室132の側壁はすり鉢形状に形成され、タンク138から溢れた溶媒及び添加剤は、この側壁を伝って分散室132の中央部に投入される。また、溶媒の一部および添加剤の一部は分散室182の下方に直接投入してもよい。

【0065】

分散室132の下面には円筒形状のロータ支持軸140が立設され、このロータ支持軸140にベアリング142を介して第1ロータ144が回転自在に取り付けられている。第1ロータ144は円盤形状に形成され(図4参照)、その周面には攪拌翼146が複数設けられている。攪拌翼146は、第1ロータ144の回転とともに回転し、セルロースアシレートを溶媒中に分散する。また、分散室132には、ベアリング142内にオイル、溶媒等の潤滑液を供給するための潤滑液通路208が設けられ、第1ロータ144が滑らかに回転できるようになっている。なお、ベアリング142としては、非金属性のものを用いることが好ましく、特に、高強度のセラミックベアリングを用いることが好ましい。

【0066】

分散室132の下方には、第2ロータ148が配置されている。第2ロータ148は、第1ロータ144と同様の円盤形状に形成され、分散室132の室壁を挟んで第1ロータ144と向かい合うように配置される。また、第2ロータ148は、駆動軸150にモータ152が直結され、このモータ152により回転駆動される。そして、本実施形態では、この第2ロータ148の回転により第1ロータ144を回転させるようにしている。

【0067】

このため、図4に示すように、第1ロータ144及び第2ロータ148を、共に回転方向に沿ってS極、N極を交互に形成する永久磁石から構成している。こうすることで、第1ロータ144のS極と第2ロータ148のN極、並びに、第1ロータ144のN極と第2ロータ148のS極とが互いに引きつけ合い、各ロータ144、148は一体となって回転する。これにより、モータ152により第2ロータ148を回転させることで、この駆動力が第1ロータ144に伝達され、第1ロータ144が回転する。そして、第1ロータ144の回転とともに攪拌翼146が回転し、セルロースアシレートが溶媒中に分散され、分散液が生成される。第2ロータ148の回転により、分散室132の室壁底面部には過電流による発熱が起こるため、分散室132の底部に冷却水水路209を設け、冷却を行う。

【0068】

この分散液は、第1ロータ144の側方に設けられた排出口154(図3参照)より排出され、ミキサ156に送られる。ミキサ156としては、例えば、剪断型の混合機が用いられ、分散液はこのミキサ156を通過する間にさらに十分に混合される。このように、分散装置13を通過し、分散、混合されることで、セルロースアシレートが溶媒中で膨潤して、膨潤液が生成される。ミキサ156はタンク形式の攪拌装置でもよい。タンクは連続的に排出しても、貯蔵と排出を完結的に繰り返すバッチ式でもよい。

【0069】

膨潤液を生成する過程において、酸素濃度が高いと爆発の危険があるため、分散室132及びミキサ156の内部には、図示しないタンクよりバルブ210を介して窒素ガスが充填される。しかし、排出口154からの排出圧や、セルロースアシレートの膨潤により排出口154の近傍やミキサ156内は加圧状態となり、そのまま放置すると膨潤液生成および排出の妨げとなってしまう。また、排出口154から分散液が排出されると、分散室132が減圧状態となり、酸素を含む外気が分散室132内に引き込まれ、爆発の危険が高まってしまう。

【0070】

このため、分散装置13では、圧力センサ212、酸素センサ214にて分散室132内の圧力および酸素濃度を監視するとともに、ガス循環通路160と、圧力制御バルブ162とを設け、散室132内の圧力および酸素濃度に基づいて、ミキサ156及び分散室132の圧力を制御している。ガス循環通路160は、ミキサ156と分散室132とを繋ぐパイプから構成され、加圧状態となるミキサ156内のガスを逃がし、この逃がしたガスを減圧状態となる分散室132へ供給する。圧力制御バルブ162は、ガス循環通路160内に挿入され、ガス循環通路160を通過するガスの流量を変化させる。この圧力制御バルブ162を操作することで、キサ156及び分散室132の圧力を制御することができる。このときミキサ156内の圧力を、−2000Pa〜2000Paの範囲に保つことが好ましい。また、分散室132の圧力を、−5000Pa〜−10Paの範囲に保つことが好ましい。さらに、ミキサ156の圧力を制御するために、ミキサ156内の圧力を監視するための圧力センサ220とミキサ156内のガスの排出量を調節するためのバルブ222とが設けられている。ミキサ156内の圧力は、圧力センサ220によって監視され、バルブ222によって制御される。バルブ222を介して排出したガスは回収装置に送られる。

【0071】

以上のように、分散装置13は、モータの駆動力を磁力により攪拌翼に伝達して回転させるようにしたので、分散室の室壁を貫通する軸によって攪拌翼へ駆動力を伝達する場合と比較すると、軸の周囲から分散液が漏れ出ないようにするためのパッキンを設ける必要が無く、メンテナンスにかかる手間を省くことができる。

【0072】

また、加圧状態となるミキサ内のガスを、減圧状態となる分散室へ供給するようにしたので、ミキサ内が過度に加圧されることを防止してスムーズな膨潤が行えるとともに、分散室が減圧状態となり外気が侵入してしまう問題も防止できる。さらに、分散装置内でガスを循環させるので、分散室の減圧を回避するために分散装置の外部からガスを送る場合と比較してコストを削減できる。

【0073】

なお、上記実施形態では、第2ロータを永久磁石から構成し、これを回転させることで第1ロータを回転させる例で説明をしたが、本発明はこれに限定されるものではない。例えば、第2ロータに代えて、電磁石を用いてもよい。この場合、通電することで第1ロータの回転方向に沿ってS極、N極を交互に形成する電磁石を用いる。そして、S極、N極の位置が第1ロータの回転方向にずれていくように、電磁石への通電方向を繰り返し反転させればよい。もちろん、第1ロータの回転方向に沿ってS極、N極を交互に形成する電磁石を用い、この電磁石自体を回転駆動してもよい。このような構成にしても上記実施形態と同様の効果を得ることができる。

【0074】

さらに、上記実施形態では、分散機の直後にミキサを設ける例で説明をしたが、ミキサを分散機から離した位置に設けてもよい。また、ポリマーは分散機を通すことによっても膨潤するので、ミキサを設けなくても本発明を実施することができる。このように、ミキサが分散機から離れている場合や、ミキサを設けない場合には、分散機の排出口近傍と分散室とをガス循環通路で連結してもよい。また、分散装置内でガスを循環させる例で説明をしたが、これに加えて分散装置の外部から新たなガスを送るようにしてもよい。さらに、コスト面を考慮すると、ガス循環通路を設け、分散装置内でガスを循環させることが好ましいが、ガス循環通路を設けなくても本発明を実施することができる。

【0075】

また、より安定した分散を行うために、分散装置を包み込むようにジャケットを設け、分散装置の温度を一定に保つようにしてもよい。この場合、分散装置13内を−10℃〜55℃の範囲に温度調整することが好ましい。さらに、上記実施形態では、アンカー状の攪拌翼を用いる分散装置を例に説明をしたが、本発明は、ディゾルバータイプの偏芯分散装置など、各種の分散装置に適用することができる。また、セルロースアシレートの投入量、溶媒の流量、攪拌翼による剪断速度など、分散液を生成する過程における各種条件については、特願2003−331178号に詳しく記載されており、これらを本発明に適用することもできる。

【実施例1】

【0076】

以下、本発明の具体的な実施例について述べるが、本発明はこれに限定されるものではい。

【0077】

使用した質量部を下記に示す。

[組成]

セルローストリアセテート(アシル基置換度2.84、粘度平均重合度306、含水率0.2質量%、6質量%のジクロロメタン溶液中の粘度315mPa・s、平均粒子径1.5mmであって標準偏差0.5mmである粉体) 100質量部

ジクロロメタン(第1溶媒) 320質量部

メタノール(第2溶媒) 83質量部

1−ブタノール(第3溶媒) 3質量部

トリフェニルフォスフェート(可塑剤A) 7.6質量部

ジフェニルフォスフェート(可塑剤B) 3.8質量部

【0078】

[綿化合物]

なお、ここで使用したセルローストリアセテートは、残存酢酸量が0.1質量%以下であり、Ca含有量が58ppm、Mg含有量が42ppm、Fe含有量が0.5ppmであり、遊離酢酸40ppm、さらに硫酸イオンが15ppm含むものであった。また6位アセチル基の置換度は0.91であり全アセチル中の32.5%であった。また、アセトン抽出分は8質量%、重量平均分子量/数平均分子量比は2.5であった。また、イエローインデックスは1.7であり、ヘイズは0.08、透明度は93.5%であり、Tg(ガラス転移温度;DSCにより測定)は160℃、結晶化発熱量は6.4J/gであった。このセルローストリアセテートは、綿から採取したセルロースを原料としてセルローストリアセテートを合成した。

【0079】

(1)原料ドープ仕込み

図1に示す原料ドープ製造ライン10を用いた。また、本発明の分散装置13(図3参照)を用い、分散室132の外側から磁力により攪拌翼146を回転させた。分散装置13としては本体がステンレス製ものを用いた。また、ロータ支持軸140と、第1ロータ144との間に配置されるベアリング136として、光洋精工製のセラミックベアリング(NCT3208PT)を用いた。そして、分散装置13により、前記複数の溶媒を混合して混合溶媒として攪拌・分散しつつ、セルローストリアセテート粉体(フレーク)をホッパ14から徐々に添加し、分散液流量が毎分200kgとなるように調製した。なお、溶媒は、すべてその含水率が0.5質量%以下のものを使用した。攪拌翼146は、周速1m/sec(剪断応力1×104 kgf/m/sec2 )で分散した。分散液の温度は25℃であった。この後、アンカー翼19の周速を0.5m/secとしてさらに100分間攪拌し、生成された分散液をミキサ156へ送りセルローストリアセテートフレークを膨潤させた膨潤液を得た。圧力制御バルブ162を操作して、膨潤終了までは分散室132内の圧力を−5000Pa〜−10Paの範囲に、ミキサ156内の圧力を−2000Pa〜2000Paの範囲に制御した。この際の分散室132内の酸素濃度は2vol%未満であり防爆上で問題のない状態を保った。また原料ドープ中の水分量は0.3質量%であった。

【0080】

(2)溶解・濾過

膨潤液を分散装置13からポンプ25で加熱装置26に送液した。加熱装置26で50℃まで加熱し、更に2MPaの加圧下で90℃まで加熱し、完全溶解させた。加熱時間は15分であった。温調機27で36℃まで温度を下げ、公称孔径8μmの濾材を有する濾過装置28を通過させて固形分濃度が19質量%の原料ドープ(以下、濃縮前原料ドープと称する)を得た。この際、温調機27の出口圧を1.5MPa、濾過1次圧を1.0MPa、濾過2次圧を0.5MPaとした。なお、高温にさらされるフィルタ、ハウジング及び配管はハステロイ合金製で耐食性の優れたものを利用し保温加熱用の熱媒を流通させるジャケットを有するものを使用した。

【0081】

(3)濃縮・濾過・脱泡

濃縮前原料ドープを36℃で常圧に調整されているフラッシュ装置31内でフラッシュさせて、蒸発した溶媒を凝縮器で液化して回収装置32で回収分離した。フラッシュ後の原料ドープの固形分濃度は、21.8質量%となった。なお、回収された溶媒は、再生装置33で再利用のために調整された。フラッシュタンク内の原料ドープの温度は36℃であり、タンク内の平均滞留時間は50分であった。この原料ドープを採取して36℃で測定したせん断粘度はせん断速度10(1/s)で450Pa・sであった。

【0082】

つぎに、この原料ドープに弱い超音波照射することで泡抜きを実施した。その後、ポンプ34を用いて1.5MPaに加圧した状態で、濾過装置35に送液した。濾過装置35では、最初公称孔径10μmの焼結繊維金属フィルタを通過させ、ついで同じく10μmの焼結繊維フィルタを通過させた。それぞれの1次圧は1.5MPa,1.2MPaであり、2次圧は1.0MPa,0.8MPaであった。濾過後の原料ドープの温度を36℃に調整して2000Lのステンレス製ストックタンク30内に貯蔵した。ストックタンク30は中心軸にアンカー翼42を有して周速0.3m/secで常時攪拌された。なお、濃縮前ドープから原料ドープを調製する際に、各装置のドープ接液部には、腐食などの問題は全く生じなかった。

【0083】

(4)吐出

図2に示すフイルム製膜ライン40を用いてフイルム製膜を行った。続いてストックタンク30内の原料ドープ36を1次増圧用のギアポンプ46,47,48で高精度ギアポンプの1次側圧力が0.8MPaになるようにインバーターモーターによりフィードバック制御を行い送液した。高精度ギアポンプ46〜48は容積効率99.2%、吐出量の変動率0.5%以下の性能であった。また、吐出圧力は1.5MPaであった。ドープの送液流路は、中間層用ドープ流路43、支持体面用ドープ流路44,エアー面用ドープ流路45の3流路を用いた。そして、流延ダイ71は、幅が1.8mであり共流延用に調整したフィードブロック70を装備して、3層構造のフイルムを成形した。

【0084】

(5)ドープの製造

UV剤a(2(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)ベンゾトリアゾール),UV剤b(2(2’−ヒドロキシ−3’,5’−ジ−tert−アミルフェニル)5−クロルベンゾトリアゾール)とレターデーション制御剤(N,N’−di−m−トリル−N’’−p−メトキシフェニル−1,3,5−トリアジン−2,4,6−トリアミン)と、ジクロロメタン86.5質量部、アセトン13質量部、n−ブタノール0.5質量部の混合溶媒37と、原料ドープ36とを混合させた中間層用添加液51をストックタンク50に入れた。中間層用添加液51をポンプ52により中間層用ドープ流路43中の原料ドープ36に送液した。そして、スタティックミキサー53を介して混合させて、中間層用ドープを生成した。

【0085】

マット剤である二酸化ケイ素(粒径15nm モース硬度 約7)を0.05質量部と剥離促進剤であるクエン酸エステル混合物(クエン酸,クエン酸モノエチルエステル,クエン酸ジエチルエステル,クエン酸トリエチルエステル)を0.006質量部と原料ドープ36と混合溶媒37とを溶解または分散させて支持体面用添加液56とした。支持体面用添加液56をストックタンク55に入れ、ポンプ57を用いて所望の流量で支持体面用ドープ流路44中に流れている原料ドープ36に送液した。そして、スタティックミキサー58で混合させて、支持体面用ドープを生成した。

【0086】

二酸化ケイ素混合溶媒37に分散させてエアー面用添加液61を調製しストックタンク60に入れた。エアー面用添加液61をポンプ62によりエアー面用ドープ流路45中の原料ドープ36に送液した。そして、スタティックミキサー63を介して混合させて、エアー面用ドープを生成した。

【0087】

(6)流延

そして、目的とするセルロースアシレートフイルムの膜厚(エアー面,中間層,支持体面)がそれぞれ4μm,73μm,3μmであり、製品厚みが80μmとなるように、各ドープ(中間層用ドープ,支持体面用ドープ,エアー面用ドープ)の流量を調整して流延を行った。流延は、流延膜80の幅W2が1570mmとなるように行った。各ドープの温度を36℃に調整するため、流延ダイ71にジャケット(図示しない)を設けてジャケット内に供給する伝熱媒体の入口温度を36℃とした。

【0088】

流延ダイ71、フィードブロック70、配管は製膜時にはすべて36℃に保温した。流延ダイ71はコートハンガータイプのものを用い、厚み調整ボルト(ヒートボルト)が20mmピッチに設けられており、ヒートボルトによる自動厚み調整機構を具備しているものを使用した。ヒートボルトは予め設定したプログラムにより高精度ギアポンプの送液量に応じたプロファイルを設定することもでき、フイルム製膜ライン40内に設置した赤外線厚み計(図示しない)のプロファイルに基づいた調整プログラムによってフィードバック制御も可能な性能を有するものである。流延エッジ部20mmを除いたフイルムで50mm離れた任意の2点の厚み差は1μm以内であり、幅方向厚みの最小値で最も大きな差が3μm/m以下となるように調整した。また、各層の平均厚み精度は両外層が±2%以下、主流が±1%以下に制御され、全体厚みは±1.5%以下となるように調整した。

【0089】

流延ダイ71の1次側には減圧するための減圧チャンバ81を設置した。減圧チャンバ81の減圧度は流延ビードの前後で1Pa〜5000Paの圧力差が生じるようになっていて、流延スピードに応じて調整が可能なものである。また、減圧チャンバ81の温度は、流延部周囲のガスの凝縮温度よりも高く設定できる機構を具備したものであった。ビード前後、後部にラビリンスパッキン(図示しない)を設けた。また、両端には開口部を設けた。さらに、そこから、流延ビードの両縁の乱れを調整するためにエッジ吸引装置(図示しない)が取り付けられているものを用いた。

【0090】

流延ダイ71の材質は2層ステンレス鋼であり、熱膨張率が2×10-5(℃-1)以下の素材であり、電解質水溶液での強制腐食試験でSUS316製と略同等の耐腐食性を有する素材を使用した。また、ジクロロメタン,メタノール,水の混合液に3ヶ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有する素材を使用した。流延ダイ71及びフィードブロック70の接液面の仕上げ精度は表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下であり、スリットのクリアランスは1.5mmに調整した。ダイリップ先端の接液部の角部分について、Rはスリット全巾に亘り50μm以下になるように加工した。ダイ内部での剪断速度は1(1/sec)〜5000(1/sec)の範囲であった。また、流延ダイ71のリップ先端には、溶射法によりWCコーティングをおこない硬化膜を設けた。

【0091】

さらに流延ダイ71のスリット端には流出するドープが、局所的に乾燥固化することを防止するために、ドープを可溶化する前記混合溶媒を流延ビード端部とスリット気液界面に片側で0.5ml/minで供給した。この液を供給するポンプの脈動率は5%以下のものを用いた。また、減圧チャンバ81によりビード背面の圧力を150Pa低くした。減圧チャンバ81の温度を一定にするために、ジャケット(図示しない)を取り付けた。そのジャケット内に35℃に調整された伝熱媒体を供給した。エッジ吸引風量は、1L/min〜100L/minの範囲で調整可能なものを用い、本実施例では30L/min〜40L/minの範囲で適宜調整した。

【0092】

支持体として幅2.1mで長さが70mのステンレス製のエンドレスバンドを流延バンド72として利用した。流延バンド72の厚みは1.5mmであり、表面粗さは0.05μm以下になるように研磨した。材質はSUS316製であり、十分な耐腐食性と強度を有するものとした。流延バンド72の全体の厚みムラは0.5%以下であった。流延バンド72は、2個の回転ローラ73,74により駆動させた。その際の流延バンド72のテンションは1.5×104 kg/mに調整し、流延バンド72と回転ローラ73,74との相対速度差が0.01m/min以下になるように調整した。また、流延バンド72の速度変動は0.5%以下であった。また1回転の幅方向の蛇行は1.5mm以下に制限するように流延バンド72の両端位置を検出して制御した。また、流延ダイ71直下におけるダイリップ先端と流延バンド72との上下方向の位置変動は200μm以下とした。この流延バンド72上に流延ダイ71から3層のドープ(エアー面,中間層,支持体面)を共流延した。

【0093】

回転ローラ73,74は、流延バンド72の温度調整を行えるように、内部に伝熱媒体を送液できるものを用いた。流延ダイ71側の回転ローラ73には5℃の伝熱媒体(水)を流し、他方の回転ローラ74には40℃の伝熱媒体(水)を流した。流延直前の流延バンド72中央部の表面温度は15℃であり、その両端の温度差は6℃以下であった。なお、流延バンド72は、表面欠陥がないものが好ましく、30μm以上のピンホールは皆無であり、10μm〜30μmのピンホールは1個/m2 以下、10μm未満のピンホールは2個/m2 以下であるものを用いた。

【0094】

流延室76の温度は、温調設備77を用いて35℃に保った。流延バンド72上に流延されたドープから形成された流延膜80は、最初に平行流の乾燥風により乾燥した。乾燥する際の乾燥風からの流延膜80への総括伝熱係数は24kcal/m2 ・hr・℃であった。乾燥風の温度は流延バンド72上部の上流側を135℃とし、下流側を140℃とした。また、流延バンド72下部は、65℃となるように送風機82,83,84から送風した。それぞれの乾燥風の飽和温度は、いずれも−8℃付近であった。流延バンド72上の乾燥雰囲気における酸素濃度は5vol%に保持した。なお、酸素濃度を5vol%に保持するため空気を窒素ガスで置換した。また、流延室76内の溶媒を凝縮回収するために、凝縮器(コンデンサ)78を設け、その出口温度は、−10℃に設定した。

【0095】

(7)剥取り・乾燥

流延後5秒間は遮風装置85により乾燥風が、直接ドープ及び流延膜80に当たらないようにして流延ダイ71直近の静圧変動を±1Pa以下に抑制した。流延膜80中の溶媒比率が乾量基準で150質量%になった時点で流延バンド72から剥取ローラで支持しながらフイルム(以下、湿潤フイルムと称する)87として剥ぎ取った。このときの剥取テンションは10kgf/mであり、剥取不良を抑制するために流延バンド72の速度に対して剥取速度(剥取ローラドロー)は、100.1%〜110%の範囲で適切に調整した。湿潤フイルム87の表面温度は15℃であった。流延バンド72上での乾燥速度は、平均60質量%乾量基準溶媒/minであった。乾燥して発生した溶媒ガスは、−10℃の凝縮器78で凝縮液化して回収装置79で回収した。回収された溶媒は調整がなされた後に、ドープ調製用溶媒として再利用した。その際に、溶媒に含まれる水分量を0.5%以下に調整した。溶媒が除去された乾燥風は再度加熱して乾燥風として再利用した。湿潤フイルム87を渡り部90のローラを介して搬送し、テンタ100に送った。このときに送風機91から40℃の乾燥風を湿潤フイルム87に送風した。なお、渡り部90のローラで搬送している際に、湿潤フイルム87に約20Nのテンションを付与した。

【0096】

テンタ100に送られた湿潤フイルム87は、クリップでその両端を固定されながらテンタ100の乾燥ゾーン内を搬送され、乾燥風により乾燥した。クリップには、20℃の伝熱媒体を供給して冷却した。テンタの駆動はチェーンで行い、そのスプロケットの速度変動は0.5%以下であった。また、テンタ100内を3ゾーンに分け、それぞれのゾーンの乾燥風温度を上流側から90℃,100℃,110℃とした。乾燥風のガス組成は−10℃の飽和ガス濃度とした。テンタ100内での平均乾燥速度は120質量%(乾量基準溶媒)/minであった。テンタ100の出口ではフイルム内の残留溶媒の量が、7質量%となるように乾燥ゾーンの条件を調整した。また、テンタ100内では搬送しつつ幅方向に延伸も行った。テンタ100に搬送された際の湿潤フイルム87の幅を100%としたときの拡幅量を103%とした。剥取ローラ86からテンタ100入口に至る延伸率(テンタ駆動ドロー)は、102%とした。テンタ100内の延伸率はテンタ噛み込み部から10mm以上はなれた部分における実質延伸率の差異が10%以下であり、かつ20mm離れた任意の2点の延伸率の差異は5%以下であった。ベース端のうちテンタで固定している長さの比率は90%とした。テンタ100内で蒸発した溶媒は、−10℃の温度で凝縮させ液化して回収した。凝縮回収用に凝縮器(図示しない)を設け、その出口温度は−8℃に設定した。溶媒に含まれる水分量を0.5質量%以下に調整して再使用した。そして、テンタ100からフイルム101として送り出した。

【0097】

そして、テンタ100の出口から30秒以内に両端の耳切を耳切装置102で行った。NT型カッターにより両側50mmの耳をカットし、カットした耳はカッターブロワー(図示しない)によりクラッシャー103に風送して平均80mm2 程度のチップに粉砕した。このチップは、再度ドープ調製用原料としてセルロースアシレートフレークと共にドープ製造の際に原料として利用した。テンタ100の乾燥雰囲気における酸素濃度は5vol%に保持した。なお、酸素濃度を5vol%に保持するため空気を窒素ガスで置換した。後述する乾燥室105で高温乾燥させる前に、100℃の乾燥風が供給されている予備乾燥室(図示しない)でフイルム101を予備加熱した。

【0098】

フイルム101を乾燥室105で高温乾燥した。乾燥室105を4区画に分割して、上流側から120℃,130℃,130℃,130℃の乾燥風を送風機(図示しない)から給気した。フイルム101のローラ104による搬送テンションは100N/巾として、最終的に残留溶媒量が、0.3質量%になるまでの約10分間乾燥した。前記ローラ104のラップ角度は、90度および180度とした(図2では誇張して示している)。前記ローラ104の材質はアルミ製もしくは炭素鋼製であり、表面にはハードクロム鍍金を施した。ローラ104の表面形状はフラットなものとブラストによりマット化加工したものとを用いた。ローラ104の回転による振れは全て50μm以下であった。また、テンション100N/巾でのローラ撓みは0.5mm以下となるように選定した。

【0099】

乾燥風に含まれる溶媒ガスは、吸着回収装置106を用いて吸着回収除去した。吸着剤は活性炭であり、脱着は乾燥窒素を用いて行った。回収した溶媒は、水分量0.3質量%以下に調整してドープ調製用溶媒として再利用した。乾燥風には溶媒ガスの他、可塑剤,UV吸収剤,その他の高沸点物が含まれるので冷却除去する冷却器およびプレアドソーバーでこれらを除去して再生循環使用した。そして、最終的に屋外排出ガス中のVOC(揮発性有機化合物)は10ppm以下となるよう、吸脱着条件を設定した。また、全蒸発溶媒のうち凝縮法で回収する溶媒量は90質量%であり、残りの大部分は吸着回収により回収した。

【0100】

乾燥されたフイルム101を第1調湿室(図示しない)に搬送した。乾燥室105と第1調湿室との間の渡り部には、110℃の乾燥風を給気した。第1調湿室には、温度50℃、露点が20℃の空気を給気した。さらに、フイルム101のカールの発生を抑制する第2調湿室(図示しない)にフイルム101を搬送した。第2調湿室では、フイルム101に直接90℃,湿度70%の空気をあてた。

【0101】

調湿後のフイルム101は、冷却室107で30℃以下に冷却して両端耳切りを行った。搬送中のフイルム帯電圧は、常時−3kV〜+3kVの範囲となるように強制除電装置(除電バー)108を設置した。さらにフイルム101の両端にナーリング付与ローラ109でナーリングを行った。ナーリングは片側からエンボス加工を行うことで付与し、ナーリングする幅は10mmであり、最大高さは平均厚みよりも平均12μm高くなるように押し圧を設定した。

【0102】

(8)巻取り

そして、フイルム101を巻取室110に搬送した。巻取室110は、室内温度28℃,湿度70%に保持した。さらに、フイルム帯電圧が−1.5kV〜+1.5kVになるようにイオン風除電装置(図示しない)も設置した。このようにして得られたフイルム(厚さ80μm)101の製品幅は、1475mmとなった。巻取ローラ111の径は169mmのものを用いた。巻き始めテンションは360N/巾であり、巻き終わりが250N/巾になるようなテンションパターンとした。巻き取り全長は3940mであった。巻き取りの際の周期を400mとし、オシレート幅を±5mmとした。また、巻取ローラ111にプレスローラ112を押し圧50N/巾に設定した。巻き取り時のフイルムの温度は25℃、含水量は1.4質量%、残留溶媒量は0.3質量%であった。全工程を通しても平均乾燥速度は20質量%(乾量基準溶媒)/minであった。また巻き緩み、シワもなく、10Gでの衝撃テストにおいても巻きずれが生じなかった。また、ロール外観も良好であった。

【0103】

フイルム101のフイルムロールを25℃、55%RHの貯蔵ラックに1ヶ月保管して、さらに上記と同様に検査した結果、いずれも有意な変化は認められなかった。さらにロール内においても接着も認められなかった。また、フイルム101を製膜した後に、流延バンド72上にはドープから形成された流延膜80の剥げ残りは全く見られなかった。

【0104】

(9)結果と評価

実施例1による製造を500時間実施した後、ベアリングの摩耗による振動、異物の混入などは発生せず分散装置の運転状態は安定であった。また、分散室にはセルロースアシレート粉の付着による汚れも発生しなかった。

【0105】

<比較例1>

分散装置として、攪拌翼が取り付けられたロータと、分散室外に配置されたモータとを、分散室を貫通する軸により連結し、分散を行うものを用いた。軸と分散室との間にはゴム製のシールを用いた。ゴムの材質はパーフロロゴム(パーフロPF、ニチアス株式会社)を用いた。その他は、実施例1と同様条件とした。結果は運転後100時間経過後、ゴムの摩耗により液漏れが発生し製造停止となった。

【0106】

<比較例2>

分散装置として、窒素ガスの循環を行わないものを用いた。その他は、実施例1と同様条件とした。結果は、運転後50時間経過後に分散室内に多量のセルロースアシレート粉が付着し、凝集物となって分散室を閉塞させたため、製造中止となった。

【図面の簡単な説明】

【0107】

【図1】ドープの製造ラインを表す説明図である。

【図2】フイルム製膜ラインを表す説明図である。

【図3】分散装置の断面図である。

【図4】第1ロータと第2ロータの斜視図である。

【符号の説明】

【0108】

10 ドープ製造ライン

13 分散装置

40 フイルム製造ライン

132 分散室

140 ロータ支持軸

142 ベアリング

144 第1ロータ

146 攪拌翼

148 第2ロータ

150 駆動軸

152 モータ

154 排出口

156 ミキサ

160 ガス循環通路

162 圧力制御バルブ

【技術分野】

【0001】

本発明は、攪拌翼が設けられた分散室内にポリマー及び溶媒を投入し、前記攪拌翼を回転させて前記ポリマーを前記溶媒中に分散させる分散装置に関するものである。

【背景技術】

【0002】

セルロースアシレートフイルムなどの光学用ポリマーフイルムを製膜する方法として、溶液製膜方法が知られている。溶液製膜方法は、ポリマーを溶媒中に分散させた後、ポリマーを溶媒によって溶解してドープを生成し、このドープをダイから回転するバンドやドラムなど金属製の支持体上へ流延して流延膜を生成する。そして、流延膜を乾燥させて自己支持性をもったところで剥離することで帯状のフイルムを得る。

【0003】

ポリマーを溶媒中に分散する際には、分散装置が用いられる(例えば、下記特許文献1参照)。分散装置は、攪拌翼が設けられた分散室内にポリマー及び溶媒を連続的に投入し、攪拌翼を回転させてポリマーを溶媒中に分散させて分散液を生成し、この分散液を排出部より排出する。分散室の外側にはモータなどの駆動手段が設けられ、攪拌翼はこのモータによって回転駆動される。攪拌翼とモータとは、分散室の室壁を貫通する軸によって連結され、この軸を介してモータの回転が攪拌翼に伝えられる。軸と分散室との間には、オイルシール、メカニカルシールなどのシール機構が設けられ、分散液が分散室内から漏れ出ないようになっている。シール機構の材質には、通常、ニトリルゴム、フッ素ゴム、シリコーンゴム、エチレンプロピレンゴムなどや、4フッ素化エチレン樹脂などのフッ素樹脂が用いられる。

【0004】

また、分散装置は、分散室内の酸素濃度が高いと爆発の危険があるため、分散室内の空気を窒素ガスなどに置換している。さらに、生成された分散液が排出部から排出されることで分散室内が減圧状態になると、粉体ホッパから酸素を含む空気が侵入し、爆発の危険性が高くなる。したがって、これを防止するためにさらに分散室及びホッパに連続的に窒素を供給することが必要となる。

【特許文献1】特開2005−097378号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の分散装置は、モータの回転に伴う摩擦や有機溶剤による膨潤、変質、あるいは経年変化などの要因からシール材が劣化していくので、定期的なメンテナンスを行う必要があり手間がかかってしまうといった問題があった。また、分散室内に連続的に窒素ガスを送るためのコストや溶剤を含んだ排気窒素からの溶剤回収のためのコストがかかってしまうといった問題があった。

【0006】

本発明は、上記背景を鑑みてなされたものであり、メンテナンスにかかる手間を軽減できる分散装置を提供することを目的としている。また、本発明は、運転に必要なコストを削減できる分散装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するために本発明の分散装置は、分散室内に配置され、攪拌翼と連結されて一体に回転するロータと、分散室の室壁を隔ててロータと向かい合うように分散室の外側に配置され、ロータを磁力によって回転駆動するロータ駆動手段とを備えたことを特徴としている。

【0008】

磁力による回転駆動方法は、例えば、ロータとロータ駆動手段とが互いに向かい合う各対向面のそれぞれに、ロータの回転方向に沿って極性の異なる磁極を交互に形成するとともに、ロータ駆動手段の形成する磁極の位置をロータの回転方向にずらしていくことで、ロータを回転させる方法がある。ただし、磁極の配置方法は本例に限られない。また、ロータは、分散室内に立設された回転軸に、ベアリングを介して連結され、回転自在に保持されることが好ましい。ベアリングは非磁性体であることが好ましい。非磁性体の材質としては、例えば、セラミックが挙げられる。

【0009】

さらに、溶媒中にポリマーを分散した分散液の排出される排出部近傍と分散室とを結ぶガス循環通路と、ガス循環通路内に挿入され、ガス循環通路内を通過するガスの流量を変化させ、排出部近傍の圧力と分散室の圧力とを制御する圧力調節手段とを設けることが好ましい。

【0010】

分散室内の圧力を、−5000Pa〜−10Paの範囲に保つことが好ましい。また、排出部近傍の圧力を、−2000Pa〜2000Paの範囲に保つことが好ましい。さらに、排出部近傍には、分散液をさらに混合させるミキサが設けられ、このミキサと分散室とが前記ガス循環通路により結ばれることが好ましい。

【発明の効果】

【0011】

本発明によれば、分散室内に配置された攪拌翼を分散室外から磁力によって回転させるようにしたので、分散室の室壁を貫通する軸を設けずに、モータの駆動力を攪拌翼に伝達することができ、分散室から分散液が漏れ出ないようにするためのパッキンを設ける必要が無いので、メンテナンスにかかる手間を省くことができる。

【0012】

また、分散液の排出に伴い加圧状態となる排出部近傍から、分散液の排出に伴い減圧状態となる分散室へガスを送り、分散装置内でガスを循環させるようにしたので、分散装置の外部から新たなガスを分散室に送る場合と比較してコストを削減できる。

【発明を実施するための最良の形態】

【0013】

以下、本発明の分散機を用いて原料ドープを生成するドープ製造ライン、及び、このドープ製造ラインで生成された原料ドープを用い、溶液製膜方法にてフイルムを製造するフイルム製造ラインについて説明を行う。

【0014】

[原料]

セルロースアシレートは、セルロースの水酸基への置換度が下記式(1)〜(3)の全てを満足するセルロースアシレートを用いることが好ましい。

(1) 2.5≦A+B≦3.0

(2) 0≦A≦3.0

(3) 0≦B≦2.9

但し、式中A及びBは、セルロースの水酸基に置換されているアシル基の置換度を表わし、Aはアセチル基の置換度、またBは炭素原子数3〜22のアシル基の置換度である。なお、セルロースアシレートの90質量%以上が0.1mm〜4mmの粒子を用いることが好ましい。

【0015】

セルロースを構成するβ−1,4結合しているグルコース単位は、2位、3位および6位に遊離の水酸基を有している。セルロースアシレートは、これらの水酸基の一部または全部を炭素数2以上のアシル基によりエステル化した重合体(ポリマー)である。アシル置換度は、2位、3位および6位それぞれについて、セルロースの水酸基がエステル化している割合(100%のエステル化は置換度1)を意味する。

【0016】

全アシル置換度、即ち、DS2+DS3+DS6は2.00〜3.00が好ましく、より好ましくは2.22〜2.90であり、特に好ましくは2.40〜2.88である。また、D6S/(DS2+DS3+DS6)は0.28以上が好ましく、より好ましくは0.30以上、特に好ましくは0.31〜0.34である。ここで、DS2はグルコース単位の2位の水酸基のアシル基による置換度(以下、「2位のアシル置換度」とも言う)であり、DS3は3位の水酸基のアシル基による置換度(以下、「3位のアシル置換度」とも言う)であり、DS6は6位の水酸基のアシル基による置換度である(以下、「6位のアシル置換度」とも言う)。

【0017】

本発明のセルロースアシレートに用いられるアシル基は1種類だけでもよいし、あるいは2種類以上のアシル基が使用されていてもよい。2種類以上のアシル基を用いるときは、そのひとつがアセチル基であることが好ましい。2位、3位及び6位の水酸基のアセチル基による置換度の総和をDSAとし、2位、3位及び6位の水酸基のアセチル基以外のアシル基による置換度の総和をDSBとすると、DSA+DSBの値は、好ましくは2.22〜2.90であり、より好ましくは2.40〜2.88である。また、DSBは0.30以上であることが好ましく、特に好ましくは0.7以上である。さらにDSBはその20%以上が6位水酸基の置換基であることが好ましく、より好ましくは25%以上が6位水酸基の置換基であり、30%以上がさらに好ましく、特には33%以上が6位水酸基の置換基であることが好ましい。また、セルロースアシレートの6位の置換度の値が0.75以上であることが好ましく、さらに好ましくは0.80以上であり特に好ましくは0.85以上であるセルロースアシレートを用いることである。これらのセルロースアシレートにより溶解性の好ましい溶液(原料ドープ)が作製できる。特に非塩素系有機溶媒において、良好な溶液の作製が可能となる。さらに粘度が低く濾過性のよい溶液の作製が可能となる。

【0018】

セルロースアシレートは、リンター綿,パルプ綿のどちらから得られたものでもよいが、リンター綿から得られたものが好ましい。

【0019】

本発明のセルロースアシレートの炭素数2以上のアシル基としては、脂肪族基でもアリール基でもよく特に限定されない。それらは、例えばセルロースのアルキルカルボニルエステル、アルケニルカルボニルエステルあるいは芳香族カルボニルエステル、芳香族アルキルカルボニルエステルなどであり、それぞれさらに置換された基を有していてもよい。これらの好ましい例としては、プロピオニル基、ブタノイル基、ペンタノイル基、ヘキサノイル基、オクタノイル基、デカノイル基、ドデカノイル基、トリデカノイル基、テトラデカノイル基、ヘキサデカノイル基、オクタデカノイル基、iso−ブタノイル基、t−ブタノイル基、シクロヘキサンカルボニル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などを挙げることが出来る。これらの中でも、プロピオニル基、ブタノイル基、ドデカノイル基、オクタデカノイル基、t−ブタノイル基、オレオイル基、ベンゾイル基、ナフチルカルボニル基、シンナモイル基などがより好ましく、特に好ましくはプロピオニル基、ブタノイル基である。

【0020】

原料ドープを調製する溶媒としては、芳香族炭化水素(例えば、ベンゼン,トルエンなど)、ハロゲン化炭化水素(例えば、ジクロロメタン,クロロベンゼンなど)、アルコール(例えば、メタノール,エタノール,n−プロパノール,n−ブタノール,ジエチレングリコールなど)、ケトン(例えば、アセトン,メチルエチルケトン、シクロヘキサノン、シクロペンタノンなど)、エステル(例えば、酢酸メチル,酢酸エチル,酢酸プロピルなど)及びエーテル(例えば、テトラヒドロフラン,メチルセロソルブなど)などが挙げられる。

【0021】

炭素原子数1〜7のハロゲン化炭化水素や、ジクロロメタンが好ましく用いられる。セルロースアシレートの溶解性、流延膜の支持体からの剥ぎ取り性、フイルムの機械的強度など及びフイルムの光学特性などの物性の観点から、ジクロロメタンの他に炭素原子数1〜5のアルコールを一種ないし数種類混合することが好ましい。アルコールの含有量は、溶媒全体に対し2質量%〜25質量%が好ましく、5質量%〜20質量%がより好ましい。アルコールとしては、メタノール,エタノール,n−プロパノール,イソプロパノール,n−ブタノールなどが挙げられ、またこれらの混合物も好ましく用いられる。

【0022】

最近、環境に対する影響を最小限に抑えるため、ジクロロメタンを用いない溶媒組成も提案されている。この目的に対しては、炭素原子数が4〜12のエーテル、炭素原子数が3〜12のケトン、炭素原子数が3〜12のエステルが好ましく、これらを適宜混合して用いる。これらのエーテル、ケトン及びエステルは、環状構造を有していてもよい。エーテル、ケトン及びエステルの官能基(すなわち、−O−,−CO−及び−COO−)のいずれかを二つ以上有する化合物も、溶媒として用いることができる。溶媒は、アルコール性水酸基のような他の官能基を有していてもよい。二種類以上の官能基を有する溶媒の場合、その炭素原子数は、いずれかの官能基を有する化合物の規定範囲内であればよい。

【0023】

なお、セルロースアシレートの詳細については、特願2003−319673号の[0141]から[0192]に記載されており、本発明にも適用できる。同様に、溶媒及び可塑剤,劣化防止剤,紫外線吸収剤,光学異方性コントロール剤,染料,マット剤,剥離剤などの添加剤ついても、特願2003−319673号の[0193]から[0531]に詳細に記載されており、本発明にも適用できる。

【0024】

[原料ドープの製造]

図1に原料ドープ製造ライン10を示す。原料ドープの製造は、始めに溶媒タンク11からバルブ12を開き、溶媒を分散装置13に送る。次にホッパ14に入れられている

セルロースアシレートのフレーク、あるいはペレットを計量しながら分散装置13に送り込む。添加剤タンク15から添加剤溶液をバルブ16の開閉操作を行って必要量を分散装置13に送り込む。分散装置13は、溶媒中にセルロースアシレートを分散、混合させることで、セルロースアシレートを溶媒中で膨潤させた膨潤液を生成する。詳しくは後述するが、本発明ではこの分散装置13に工夫を施すことによってメンテナンス性の向上及び、コスト削減を可能としている。

【0025】

分散装置13によって生成された膨潤液は、ポンプ25により加熱装置26に送液される。加熱装置26は、多管式熱交換器、スパイラル式熱交換器、ジャケット式静止型混合熱交換器などを用いることが好ましい。加熱装置26内の圧力は、圧力センサ180により監視され、バルブ182により0.5〜2.0MPaに制御される。膨潤液を加圧加熱条件下におき、セルロースアシレートを溶媒に溶解させることによって原料ドープを得る。なお、この場合に膨潤液の温度は、30℃〜110℃であることが好ましい。また、膨潤液を−150℃〜−10℃の温度に冷却する冷却溶解法を行うこともできる。加熱溶解法及び冷却溶解法を適宜選択して行うことでセルロースアシレートを溶媒に十分溶解させることが可能となる。温調機27により原料ドープの温度を20〜50°Cとした後に、濾過装置28により濾過を行い原料ドープ中の不純物を取り除く。濾過装置28の濾過フィルタの平均孔径が100μm以下であることが好ましい。また、濾過流量は、50L/hr以上であることが好ましい。さらに、濾過流量は、タンク30内の原料ドープ36の量と連動して増減させるか、あるいは、バルブ184を介して一部または全部をポンプ25前に循環させてもよい。また、濾過流量は、濾過装置に補足された異物が流量変動により流出することを防ぐために、常用使用流量範囲の上限値以上に保ち、一部あるいは全量をポンプ25前に循環させることが好ましい。濾過後の原料ドープは、バルブ29を介してストックタンク30に入れられる。

【0026】

前記原料ドープは、溶液製膜方法におけるドープとして用いることが可能である。しかしながら、流延支持体からの剥ぎ取り性の観点から、セルロースアシレート濃度を下げて溶媒乾燥時間を短縮させたり、剥ぎ取り時のフイルム強度を向上させたりすることが好ましい。その場合には、分散装置13にて原料ドープを濃縮装置にて目的とする濃度まで濃縮することが好ましい。濃縮装置にはフラッシュ濃縮装置を用いることが望ましい。濾過装置28で濾過された原料ドープをバルブ29を介してポンプ200に送液し、ポンプ200により加熱装置202に送液し、60〜120℃に加熱する。加熱装置202内の圧力は、圧力センサ204により監視され、バルブ206により0.5〜2.0MPaに制御される。そして、原料ドープはフラッシュ装置31に送液され、フラッシュ装置31内で溶媒の一部が蒸発される。蒸発した溶媒は、凝縮器(図示しない)により液体とした後に回収装置32で回収する。その溶媒は再生装置33により原料ドープ調製用の溶媒として再生を行い再利用することがコストの点から有利である。

【0027】

濃縮された原料ドープをフラッシュ装置31からポンプ34を用いて抜き出す。フラッシュ濃縮により原料ドープ中の泡抜きを行うことができるが、必要に応じてさらに原料ドープ中の泡抜きを行ってもよい。泡抜きは、公知のいずれの方法により行っても良く、例えば超音波照射法、減圧脱気法が挙げられる。泡抜き後の原料ドープは、ストックタンク30に貯蔵される。この際原料ドープの温度は20〜50℃が好ましい。さらに、貯蔵された原料ドープは、濾過装置35にて、濾過装置28で除去しきれない異物や濃縮装置及びストックタンク30で発生した皮張りやゲル異物を除去され、フイルム製膜ライン40に送られる。

【0028】

なお、原料ドープを製造する際の、素材、原料、添加剤の溶解方法、濾過方法、脱泡、添加方法については、特願2003−319673号の[0514]から[0608]、に詳しく記載されており、これらを本発明に適用できる。

【0029】

[溶液製膜方法]

図2にフイルム製膜ライン40を示す。ストックタンク30には、モータ41で回転する攪拌翼42が取り付けられている。攪拌翼42を回転させることで原料ドープ36を常に均一にしている。ストックタンク30には、中間層用ドープ流路43,支持体面用ドープ流路44,エアー面用ドープ流路45が接続されている。原料ドープ36は、それぞれの流路43,44,45に設けられているポンプ46,47,48により送液される。フィードブロック70に送液されて合流した後に流延ダイ71から流延バンド72上に流延される。

【0030】

「ドープの製造工程」

中間層用ドープ流路43中の原料ドープ(以下、中間層用原料ドープと称する。)に、スタックタンク50に入れられている中間層用添加剤51がポンプ52により送液されて混合される。その後に静止型混合器(スタティックミキサー、スルーザーミキサー(sulzer社)など)53により攪拌混合されて均一となる。これにより中間層用ドープが生成される。中間層用添加剤51には、例えば紫外線吸収剤,レターデーション制御剤などの添加剤が予め含まれた溶液(または分散液)が入れられている。

【0031】

支持体面用ドープ流路44中の原料ドープ(以下、支持体面用原料ドープと称する。)に、ストックタンク55に入れられている支持体面用添加剤56がポンプ57により送液されて混合される。その後に静止型混合器(スタティックミキサー、スルーザーミキサー(sulzer社)など)58により攪拌混合されて均一となる。これにより支持体面用ドープが生成される。支持体面用添加剤56には、支持体である流延バンドからの剥離を容易とする剥離促進剤(例えば、クエン酸エステルなど)、フイルムをロール状に巻き取った際にフイルム面間での密着を抑制するマット剤(例えば、二酸化ケイ素などの微粒子粉体)などの添加剤が予め含有されている。なお、支持体面用添加剤56には、可塑剤,紫外線吸収剤などの添加剤が含まれていてもよい。

【0032】

エアー面用ドープ流路45中の原料ドープ(以下、エアー面用原料ドープと称する。)に、ストックタンク60に入れられているエアー面用添加剤61がポンプ62により送液されて混合される。その後に静止型混合器(スタティックミキサー、スルーザーミキサー(sulzer社)など)63により攪拌混合されて均一となる。これにより、エアー面用ドープが生成される。エアー面用添加剤61には、フイルムをロール状に巻き取った際にフイルム面間での密着を抑制するマット剤(例えば、二酸化ケイ素などの微粒子粉体)などの添加剤が予め含有されている。なお、エアー面用添加剤61には、剥離促進剤,可塑剤,紫外線吸収剤などの添加剤が含まれていてもよい。

【0033】

そして、各原料ドープに各種添加剤を添加することによって生成された各ドープは、フィードブロック70にそれぞれ所望の流量で送液される。フィードブロック70内で各ドープが合流した後に流延ダイ71から流延バンド72上に流延される。なお、各ドープ流路(中間層、支持体面、エアー面)のドープは、ストックタンク30から分岐せずに、各層毎にストックタンクを設け、それぞれ組成やセルロースアシレート原料の種類が異なるドープを使用してもよい。

【0034】

「流延工程」

流延ダイ71の材質は2層ステンレス鋼を用いることが好ましい。その熱膨張率が2×10-5(℃-1)以下の素材を用いることが好ましい。また、電解質水溶液での強制腐食試験でSUS316と略同等の耐腐食性を有するものを用いることもできる。さらに、その素材はジクロロメタン、メタノール、水の混合液に3ヵ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有するものを用いる。さらに、鋳造後1ヶ月以上経過したものを研削加工して流延ダイ71を作製することが好ましい。これにより流延ダイ71内を流れるドープの面状が一定に保たれる。流延ダイ71及びフィードブロック70の接液面の仕上げ精度は表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下のものを用いることが好ましい。スリットのクリアランスは手動調整あるいは自動調整により0.5mm〜5.0mmの範囲で調整可能なものを用いる。流延ダイ71のリップ先端の接液部の角部分について、Rはスリット全巾に亘り50μm以下のものを用いる。また、流延ダイ71内での剪断速度は1(1/sec)〜5000(1/sec)となるように調整されているものを用いることが好ましい。

【0035】

流延ダイ71の幅は特に限定されるものではないが、最終製品となるフイルムの幅の1.0倍〜2.0倍程度のものを用いることが好ましい。また、製膜中は、所定の温度に保持されるように温調機を取り付けることが好ましい。また、流延ダイ71にはコートハンガー型のものを用いることが好ましい。さらに、厚み調整ボルト(ヒートボルト)を所定の間隔で設けてヒートボルトによる自動厚み調整機構を取り付けることがより好ましい。ヒートボルトは予め設定されるプログラムによりポンプ(高精度ギアポンプが好ましい)46〜48の送液量に応じてプロファイルを設定し製膜を行うことが好ましい。また、フイルム製膜ライン40中に図示しない厚み計(例えば、赤外線厚み計)のプロファイルに基づく調整プログラムによってフィードバック制御を行ってもよい。流延エッジ部を除いて任意の2点の厚み差は1μm以内に調整し、幅方向厚みの最小値で最も大きな差が3μm以下となるように調整することが好ましい。また、厚み精度は±1.5μm以下に調整されているものを用いることが好ましい。

【0036】

リップ先端に硬化膜が形成されていることがより好ましい。硬化膜の形成方法は、特に限定されるものではないが、セラミックスコーティング、ハードクロムメッキ、窒化処理方法などが挙げられる。硬化膜としてセラミックスを用いる場合には、研削でき気孔率が低く脆くなく耐腐食性が良く、かつ流延ダイ71と密着性が良くドープと密着性がないものが好ましい。具体的には、タングステン・カーバイド(WC),Al2 O3 ,TiN,Cr2 O3 などが挙げられるが特に好ましくはWCを用いることである。WCコーティングは、溶射法で行うことができる。

【0037】

流延ダイ71のスリット端に流出するドープが、局所的に乾燥固化することを防止するために溶媒供給装置(図示しない)をスリット端に取り付けることが好ましい。ドープを可溶化する溶媒(例えば、ジクロロメタン86.5質量部,アセトン13質量部,n−ブタノール0.5質量部の混合溶媒)を流延ビード端部とスリットとの気液界面に供給することが好ましい。なお、この液を供給するポンプの脈動率は5%以下のものを用いることが好ましい。

【0038】

流延ダイ71の下方には、回転ローラ73,74に掛け渡された流延バンド72が設けられている。流延バンド72は、図示しない駆動装置により回転ローラ73,74が回転することに伴い無端で走行する。流延バンド72の移動速度、すなわち流延速度は、10m/分〜200m/分であることが好ましい。また、流延バンド72の表面温度を所定の値にするために回転ローラ73,74に伝熱媒体循環装置75が取り付けられていることが好ましい。流延バンド72の表面温度は、−20℃〜40℃であることが好ましい。回転ローラ73,74内には伝熱媒体流路が形成されており、その中を所定の温度に保持されている伝熱媒体が通過することにより回転ローラ73,74の温度を所定の値に保持できる。

【0039】

流延バンド72の幅は特に限定されるものではないが、ドープの流延幅の1.1倍〜3.0倍の範囲のものを用いることが好ましい。また、長さは10m〜200m、厚みは、0.3mm〜10mmであり、表面粗さは0.05μm以下となるように研磨したものを用いることが好ましい。材質は、ステンレス製であることが好ましく、十分な耐腐食性と強度とを有するようにSUS316製であることがより好ましい。また、流延バンド72の全体の厚みムラは0.5%以下のものを用いることが好ましい。

【0040】

回転ローラ73,74が駆動する際に流延バンド72に生じるテンションが1.5×104 kg/mとなるように調整することが好ましい。また、流延バンド72と回転ローラ73,74との相対速度差は、0.01m/min以下となるように調整する。流延バンド72の速度変動を0.5%以下とし、流延バンド72が一回転する際に生じる幅方向の蛇行は1.5mm以下とすることが好ましい。この蛇行を制御するために流延バンド72の両端を検出する検出器(図示しない)を設け、その測定値に基づきフィードバック制御を行うことがより好ましい。さらに、流延ダイ71直下における流延バンド72表面の回転ローラ73の回転に伴う上下方向の位置変動が200μm以下となるように調整することが好ましい。

【0041】

なお、回転ローラ73,74を直接支持体として用いることも可能である。この場合には、回転ムラが0.2%以下となるように高精度で回転させることが好ましい。この場合には、回転ローラ73,74の表面の平均粗さを0.01μm以下とすることが好ましい。そこで、クロムメッキ処理などを行い十分な硬度と耐久性を持たせる。なお、支持体(流延バンド72や回転ローラ73,74)の表面欠陥は最小限に抑制する必要がある。具体的には、30μm以上のピンホールは皆無であり、10μm以上30μm未満のピンホールは1個/m2 以下であり、10μm未満のピンホールは2個/m2 以下とすることが好ましい。

【0042】

流延ダイ71、流延バンド72などは流延室76に収められている。流延室76内の温度を所定の値に保つため温調設備77が取り付けられている。流延室76の温度が−10℃〜57℃であることが好ましい。また、揮発している有機溶媒を凝縮回収するための凝縮器(コンデンサ)78が設けられている。凝縮液化した有機溶媒は、回収装置79により回収され再生させた後に、ドープ調製用溶媒として再利用される。

【0043】

流延ダイ71からドープ(エアー面用ドープ,中間層用ドープ,支持体面用ドープ)を流延ビードを形成させながら流延バンド72上に共流延して流延膜80を形成する。なお、このときのそれぞれドープの温度は、−10℃〜57℃であることが好ましい。また、流延ビードの形成を安定化させるため減圧チャンバ81が流延ビード背面に取り付けられ、所望の圧力に調整されていることが好ましい。ビード背面は、前面との圧力よりも−10Pa〜−2000Paの範囲で減圧することが好ましい。さらに、減圧チャンバ81の温度を所定の温度に保つため、ジャケット(図示しない)を取り付けることが好ましい。減圧チャンバ81の温度は特に限定されるものではないが、10℃〜50℃の範囲であることが好ましい。また、流延ビードの形状を所望のものにたもつため流延ダイ71のエッジ部に吸引装置(図示しない)を取り付けることが好ましい。エッジ吸引風量は、1L/min〜100L/minの範囲であることが好ましい。

【0044】

流延膜80は、流延バンド72の走行とともに移動する。このときに流延膜80中の溶媒を蒸発させるため送風機82,83,84を設けることが好ましい。送風機の取り付け位置は、流延バンド72の上部上流側82,下流側83,流延バンド72下部84に設けられている形態を図示しているがこれに限定されるものではない。また、形成直後の流延膜80に乾燥風が吹き付けられることによる膜面の面状変動を抑制するために遮風装置85が設けられていることが好ましい。なお、図では支持体として流延バンドを用いている例を示しているが、流延ドラムを用いることも可能である。流延ドラムの表面温度は、−20℃〜40℃であることが好ましい。

【0045】

「剥取り、乾燥工程」

流延膜80が自己支持性を有するものとなった後に剥取ローラ86で支持しながら湿潤フイルム87として流延バンド72から剥ぎ取る。その後に多数のローラが設けられている渡り部90を搬送させた後にテンタ100に送り込む。渡り部90では、送風機91から所望の温度の乾燥風を送風することで湿潤フイルム87の乾燥を進行させる。このとき乾燥風の温度が、20℃〜250℃であることが好ましい。なお、渡り部90では下流側のローラの回転速度を上流側のローラの回転速度より速くすることにより湿潤フイルム87にドローを付与させることも可能である。

【0046】

テンタ100に送られる湿潤フイルム87は、その両縁がクリップで把持されて、搬送されつつ乾燥される。また、テンタ100内を異なった温度ゾーンに区画して乾燥条件を調整することが好ましい。さらに、テンタ100内で湿潤フイルム87を幅方向に延伸させてもよい。この場合、渡り部90及び/またはテンタ100で湿潤フイルム87の流延方向と幅方向との少なくとも1方向を0.5%〜300%延伸することが好ましい。

【0047】

また、延伸の後は緩和を行うことが好ましい。そして、延伸及び前記緩和が、フイルムを把持手段で把持して行うものであって、フイルムの両端を把持した際のフイルムの幅をL1(mm)とし、フイルムを幅方向に最大に延伸したときのフイルムの幅をL2(mm)とし、フイルムを緩和して把持手段がフイルムを離す際のフイルムの幅をL3(mm)としたときに、1<(L2−L3)/L1×100<15であることが好ましい。さらに、前記延伸緩和を行っている際に、フイルムの乾燥温度が50℃以上180℃以下の範囲で略同一温度に保持されていることが好ましい。

【0048】

テンタ100で所定の残留溶媒量まで乾燥された湿潤フイルム87は、フイルム101として送り出される。フイルム101の両端を耳切装置102によりその両縁が切断される。切断されたフイルムは、図示しないカッターブロワーによりクラッシャー103に送られる。クラッシャー103によりフイルムの縁部は、粉砕されてチップとなる。このチップをドープ調製用に再利用することがコストの点から有利である。なお、このフイルムの両縁を切断する工程は、省略することもできるが、流延工程から後述するフイルムを巻き取る工程までのいずれかで行うことが好ましい。

【0049】

次にフイルム101は、多数のローラ104が備えられている乾燥室105に送られる。乾燥室105内の温度は、特に限定されるものではないが、50℃〜180℃の範囲であることが好ましい。乾燥室105でフイルム101は、ローラ104に巻き掛けられながら搬送され溶媒は揮発して乾燥される。また、乾燥室105には、吸着回収装置106が取り付けられている。揮発溶媒は、吸着回収装置106により吸着回収される。溶媒成分が除去された大気は乾燥室105内に乾燥風として再度送風される。なお、乾燥室105は、乾燥温度を変えるために複数の区画に分割されていることがより好ましい。また、耳切装置102と乾燥室105との間に予備乾燥室(図示しない)を設け、フイルム101の予備乾燥を行い、フイルム温度の急激な上昇を抑制することが好ましい。このように予備乾燥を行うことで、フイルム温度の急激な上昇に伴うフイルムの形状変化を防止できる。

【0050】

フイルム101は、冷却室107に搬送され、略室温まで冷却される。なお、乾燥室105と冷却室107との間に調湿室(図示しない)を設けてもよい。調湿室でフイルム101の所望の湿度及び温度に調整された空気を吹き付ける。これにより、フイルム101のカールの発生や巻き取る際の巻き取り不良の発生を抑制できる。

【0051】

フイルム101が搬送されている間の帯電圧が所定の範囲(例えば、−3kV〜+3kV)となるように強制除電装置(除電バー)108を設けている。図では、冷却室107の下流側に設けられている例を図示しているがその位置に限定されるものではない。さらに、ナーリング付与ローラ109を設けて、フイルム101の両縁にエンボス加工でナーリングを付与することが好ましい。なお、ナーリングされた箇所の凹凸が、1μm〜200μmであることが好ましい。

【0052】

「巻き取り工程」

最後に、フイルム101を巻取室110内の巻取ローラ111で巻き取る。この際に、プレスローラ112で所望のテンションを付与しつつ巻き取ることが好ましい。なお、テンションは巻取開始時から終了時まで徐々に変化させることがより好ましい。巻き取られるフイルム101は、長手方向(流延方向)に少なくとも100m以上とすることが好ましい。また、幅方向が600mm以上であることが好ましく、1400mm以上1800mm以下であることがより好ましい。また、1800mmより大きい場合にも効果がある。

【0053】

前述のように、本実施形態では3種類のドープを共流延したので、フイルム101の目的とする特性を容易に得ることができる。すなわち、フイルム101をロールとして巻き取る際に、フイルム面間での密着を防止する必要がある。そのため、ドープ中にマット剤を添加することが好ましいが、通常マット剤は光学特性の悪化(例えば、透明性の悪化など)を招く。そこで、本実施形態のようにフイルムの表裏面となる支持体面用ドープとエアー面用ドープとにマット剤を含有させ、中間層用ドープには含有させないことにより、表面密着性を低下させると共に所望の光学特性を得ることが可能となる。

【0054】

なお、共流延には、上述した実施形態のように2種類以上のドープを同時に流延する同時積層共流延と、2種類以上のドープを下層側から順番に流延する逐次積層共流延とがあるが、これらのいずれにも本発明を適用できる。また、これら両共流延を組み合わせてもよい。また、流延を行う際には、図2に示されているようにフィードブロック70を取り付けた流延ダイ71を用いてもよいし、マルチマニホールド型流延ダイを用いてもよい。共流延により多層からなるフイルムは、空気面側の層の厚さ及び/又は支持体側の層の厚さがそれぞれ全体のフイルム厚さ中で0.5%〜30%であることが好ましい。さらに、同時積層共流延を行う場合に、ダイスリットから支持体にドープを流延する際に、高粘度ドープを低粘度ドープで包み込まれることが好ましい。また、同時積層共流延を行なう場合に、ダイスリットから支持体にドープを流延する際に内部のドープは、そのドープよりもアルコールの組成比が大きなドープで包み込まれることが好ましい。

【0055】

流延ダイ、減圧チャンバ、支持体などの構造、共流延、剥離法、延伸、各工程の乾燥条件、ハンドリング方法、カール、平面性矯正後の巻取り方法から、溶媒回収方法、フイルム回収方法まで、特願2003−319673号の[0610]から[0842]に詳しく記述されている。これらの記載も本発明に適用できる。

【0056】

[性能・測定法]

(カール度・厚み)

巻き取られたセルロースアシレートフイルムの性能及びそれらの測定法は、特願2003−319673号の[0113]から[0140]に記載されている。これらも本発明にも適用できる。

【0057】

[表面処理]

前記セルロースアシレートフイルムの少なくとも一方の面が表面処理されていることが好ましい。前記表面処理が真空グロー放電処理、大気圧プラズマ放電処理、紫外線照射処理、コロナ放電処理、火炎処理、酸処理またはアルカリ処理の少なくとも一種であることが好ましい。

【0058】

[機能層]

(帯電防止・硬化層・反射防止・易接着・防眩)

前記セルロースアシレートフイルムの少なくとも一方の面が下塗りされていてもよい。

【0059】

さらに前記セルロースアシレートフイルムをベースフイルムとして、他の機能性層を付与した機能性材料として用いることが好ましい。前記機能性層が帯電防止層、硬化樹脂層、反射防止層、易接着層、防眩層及び光学補償層から選択される少なくとも1層を設けることが好ましい。

【0060】

前記機能性層が、少なくとも一種の界面活性剤を0.1mg/m2 〜1000mg/m2 含有することが好ましい。また、前記機能性層が、少なくとも一種の滑り剤を0.1mg/m2〜1000mg/m2 含有することが好ましい。さらに、前記機能性層が、少なくとも一種のマット剤を0.1mg/m2 〜1000mg/m2 含有することが好ましい。さらには、前記機能性層が、少なくとも一種の帯電防止剤を1mg/m2 〜1000mg/m2 含有することが好ましい。セルロースアシレートフイルムに、種々様々な機能、特性を実現するための表面処理機能性層の付与方法は、上記以外にも、特願2003−319673号の[0843]から[1079]に詳細な条件、方法も含めて記載されている。これらも本発明に適用できる。

【0061】

(用途)

このようにして製膜されたセルロースアシレートフイルムは、特に液晶表示装置に用いられる偏光板保護フイルムとして有用である。特願2003−319673号には、セルロースアシレートフイルムを、TN型,STN型,VA型,OCB型,反射型、その他の液晶表示装置に用いる例が詳しく記載されている。また、同出願には光学的異方性層を付与した、セルロースアシレートフイルムや、反射防止、防眩機能を付与したセルロースアシレートフイルムについての記載もある。さらに、同出願には、適度な光学性能を付与した二軸性セルロースアシレートフイルムを光学補償フイルムとして用いる例も記載されており、製膜されたセルロースアシレートフイルムは、各種用途に用いることができる。

【0062】

なお、セルロースアシレートフイルムを例に説明をしたが、ドープの原料としてセルロースアシレート以外のポリマーを用いたポリマーフイルムに対しても本発明を適用することもできる。前記ポリマーフイルムが光学フイルムであることが好ましい。前記ポリマーフイルムがセルロースエステルフイルムであることが好ましい。前記セルロースエステルフイルムは、セルロースアシレートフイルムであることが好ましく、セルロースアセテートフイルムであることがより好ましく、最も好ましくはセルローストリアセテートフイルムである。また、本発明には前記セルロースエステルフイルムを各種光学機能性フイルムに用いるものも含まれる。例えば、写真感光材料のベースフイルム,偏光板の保護フイルム、光学補償フイルムのベースフイルムなどである。さらに、本発明には、前記光学機能性フイルムを用いて構成される液晶表示装置も含まれる。また、本発明には、フイルムを溶融製膜方法で製造したポリマーフイルムも含まれる。

【0063】

このようにして製膜されたフイルムは、フイルムの任意の領域の遅相軸と、この任意の領域と隣接する全ての領域の遅相軸との軸ズレが2.0度未満であることが好ましい。なお、軸ズレが1.0度未満であることがより好ましい。さらに、本発明は、フイルムの厚みが、15μm以上100μm以下の薄いフイルムを製造する際にも適用できる。

【0064】

以下、本発明に係る分散装置13について詳しく説明する。図3に示すように、分散装置13には、本体130内に分散室132が設けられ、この分散室132にセルロースアシレートや、溶媒及び添加剤が投入される。セルロースアシレートは、分散室132の天面を貫通する投入パイプ134から分散室132に投入される。一方、溶媒と添加剤は、送液パイプ136を通して分散室132の側部を取り囲むように設けられたタンク138に送られる。タンク138の上部は分散室132につながるように形成され、送られた溶媒及び添加剤は、タンク138内に一定量蓄えられた後、溢れ出るようにして分散室132に投入される。分散室132の側壁はすり鉢形状に形成され、タンク138から溢れた溶媒及び添加剤は、この側壁を伝って分散室132の中央部に投入される。また、溶媒の一部および添加剤の一部は分散室182の下方に直接投入してもよい。

【0065】

分散室132の下面には円筒形状のロータ支持軸140が立設され、このロータ支持軸140にベアリング142を介して第1ロータ144が回転自在に取り付けられている。第1ロータ144は円盤形状に形成され(図4参照)、その周面には攪拌翼146が複数設けられている。攪拌翼146は、第1ロータ144の回転とともに回転し、セルロースアシレートを溶媒中に分散する。また、分散室132には、ベアリング142内にオイル、溶媒等の潤滑液を供給するための潤滑液通路208が設けられ、第1ロータ144が滑らかに回転できるようになっている。なお、ベアリング142としては、非金属性のものを用いることが好ましく、特に、高強度のセラミックベアリングを用いることが好ましい。

【0066】

分散室132の下方には、第2ロータ148が配置されている。第2ロータ148は、第1ロータ144と同様の円盤形状に形成され、分散室132の室壁を挟んで第1ロータ144と向かい合うように配置される。また、第2ロータ148は、駆動軸150にモータ152が直結され、このモータ152により回転駆動される。そして、本実施形態では、この第2ロータ148の回転により第1ロータ144を回転させるようにしている。

【0067】

このため、図4に示すように、第1ロータ144及び第2ロータ148を、共に回転方向に沿ってS極、N極を交互に形成する永久磁石から構成している。こうすることで、第1ロータ144のS極と第2ロータ148のN極、並びに、第1ロータ144のN極と第2ロータ148のS極とが互いに引きつけ合い、各ロータ144、148は一体となって回転する。これにより、モータ152により第2ロータ148を回転させることで、この駆動力が第1ロータ144に伝達され、第1ロータ144が回転する。そして、第1ロータ144の回転とともに攪拌翼146が回転し、セルロースアシレートが溶媒中に分散され、分散液が生成される。第2ロータ148の回転により、分散室132の室壁底面部には過電流による発熱が起こるため、分散室132の底部に冷却水水路209を設け、冷却を行う。

【0068】

この分散液は、第1ロータ144の側方に設けられた排出口154(図3参照)より排出され、ミキサ156に送られる。ミキサ156としては、例えば、剪断型の混合機が用いられ、分散液はこのミキサ156を通過する間にさらに十分に混合される。このように、分散装置13を通過し、分散、混合されることで、セルロースアシレートが溶媒中で膨潤して、膨潤液が生成される。ミキサ156はタンク形式の攪拌装置でもよい。タンクは連続的に排出しても、貯蔵と排出を完結的に繰り返すバッチ式でもよい。

【0069】

膨潤液を生成する過程において、酸素濃度が高いと爆発の危険があるため、分散室132及びミキサ156の内部には、図示しないタンクよりバルブ210を介して窒素ガスが充填される。しかし、排出口154からの排出圧や、セルロースアシレートの膨潤により排出口154の近傍やミキサ156内は加圧状態となり、そのまま放置すると膨潤液生成および排出の妨げとなってしまう。また、排出口154から分散液が排出されると、分散室132が減圧状態となり、酸素を含む外気が分散室132内に引き込まれ、爆発の危険が高まってしまう。

【0070】

このため、分散装置13では、圧力センサ212、酸素センサ214にて分散室132内の圧力および酸素濃度を監視するとともに、ガス循環通路160と、圧力制御バルブ162とを設け、散室132内の圧力および酸素濃度に基づいて、ミキサ156及び分散室132の圧力を制御している。ガス循環通路160は、ミキサ156と分散室132とを繋ぐパイプから構成され、加圧状態となるミキサ156内のガスを逃がし、この逃がしたガスを減圧状態となる分散室132へ供給する。圧力制御バルブ162は、ガス循環通路160内に挿入され、ガス循環通路160を通過するガスの流量を変化させる。この圧力制御バルブ162を操作することで、キサ156及び分散室132の圧力を制御することができる。このときミキサ156内の圧力を、−2000Pa〜2000Paの範囲に保つことが好ましい。また、分散室132の圧力を、−5000Pa〜−10Paの範囲に保つことが好ましい。さらに、ミキサ156の圧力を制御するために、ミキサ156内の圧力を監視するための圧力センサ220とミキサ156内のガスの排出量を調節するためのバルブ222とが設けられている。ミキサ156内の圧力は、圧力センサ220によって監視され、バルブ222によって制御される。バルブ222を介して排出したガスは回収装置に送られる。

【0071】

以上のように、分散装置13は、モータの駆動力を磁力により攪拌翼に伝達して回転させるようにしたので、分散室の室壁を貫通する軸によって攪拌翼へ駆動力を伝達する場合と比較すると、軸の周囲から分散液が漏れ出ないようにするためのパッキンを設ける必要が無く、メンテナンスにかかる手間を省くことができる。

【0072】

また、加圧状態となるミキサ内のガスを、減圧状態となる分散室へ供給するようにしたので、ミキサ内が過度に加圧されることを防止してスムーズな膨潤が行えるとともに、分散室が減圧状態となり外気が侵入してしまう問題も防止できる。さらに、分散装置内でガスを循環させるので、分散室の減圧を回避するために分散装置の外部からガスを送る場合と比較してコストを削減できる。

【0073】

なお、上記実施形態では、第2ロータを永久磁石から構成し、これを回転させることで第1ロータを回転させる例で説明をしたが、本発明はこれに限定されるものではない。例えば、第2ロータに代えて、電磁石を用いてもよい。この場合、通電することで第1ロータの回転方向に沿ってS極、N極を交互に形成する電磁石を用いる。そして、S極、N極の位置が第1ロータの回転方向にずれていくように、電磁石への通電方向を繰り返し反転させればよい。もちろん、第1ロータの回転方向に沿ってS極、N極を交互に形成する電磁石を用い、この電磁石自体を回転駆動してもよい。このような構成にしても上記実施形態と同様の効果を得ることができる。

【0074】

さらに、上記実施形態では、分散機の直後にミキサを設ける例で説明をしたが、ミキサを分散機から離した位置に設けてもよい。また、ポリマーは分散機を通すことによっても膨潤するので、ミキサを設けなくても本発明を実施することができる。このように、ミキサが分散機から離れている場合や、ミキサを設けない場合には、分散機の排出口近傍と分散室とをガス循環通路で連結してもよい。また、分散装置内でガスを循環させる例で説明をしたが、これに加えて分散装置の外部から新たなガスを送るようにしてもよい。さらに、コスト面を考慮すると、ガス循環通路を設け、分散装置内でガスを循環させることが好ましいが、ガス循環通路を設けなくても本発明を実施することができる。

【0075】

また、より安定した分散を行うために、分散装置を包み込むようにジャケットを設け、分散装置の温度を一定に保つようにしてもよい。この場合、分散装置13内を−10℃〜55℃の範囲に温度調整することが好ましい。さらに、上記実施形態では、アンカー状の攪拌翼を用いる分散装置を例に説明をしたが、本発明は、ディゾルバータイプの偏芯分散装置など、各種の分散装置に適用することができる。また、セルロースアシレートの投入量、溶媒の流量、攪拌翼による剪断速度など、分散液を生成する過程における各種条件については、特願2003−331178号に詳しく記載されており、これらを本発明に適用することもできる。

【実施例1】

【0076】

以下、本発明の具体的な実施例について述べるが、本発明はこれに限定されるものではい。

【0077】

使用した質量部を下記に示す。

[組成]

セルローストリアセテート(アシル基置換度2.84、粘度平均重合度306、含水率0.2質量%、6質量%のジクロロメタン溶液中の粘度315mPa・s、平均粒子径1.5mmであって標準偏差0.5mmである粉体) 100質量部

ジクロロメタン(第1溶媒) 320質量部

メタノール(第2溶媒) 83質量部

1−ブタノール(第3溶媒) 3質量部

トリフェニルフォスフェート(可塑剤A) 7.6質量部

ジフェニルフォスフェート(可塑剤B) 3.8質量部

【0078】

[綿化合物]

なお、ここで使用したセルローストリアセテートは、残存酢酸量が0.1質量%以下であり、Ca含有量が58ppm、Mg含有量が42ppm、Fe含有量が0.5ppmであり、遊離酢酸40ppm、さらに硫酸イオンが15ppm含むものであった。また6位アセチル基の置換度は0.91であり全アセチル中の32.5%であった。また、アセトン抽出分は8質量%、重量平均分子量/数平均分子量比は2.5であった。また、イエローインデックスは1.7であり、ヘイズは0.08、透明度は93.5%であり、Tg(ガラス転移温度;DSCにより測定)は160℃、結晶化発熱量は6.4J/gであった。このセルローストリアセテートは、綿から採取したセルロースを原料としてセルローストリアセテートを合成した。

【0079】

(1)原料ドープ仕込み

図1に示す原料ドープ製造ライン10を用いた。また、本発明の分散装置13(図3参照)を用い、分散室132の外側から磁力により攪拌翼146を回転させた。分散装置13としては本体がステンレス製ものを用いた。また、ロータ支持軸140と、第1ロータ144との間に配置されるベアリング136として、光洋精工製のセラミックベアリング(NCT3208PT)を用いた。そして、分散装置13により、前記複数の溶媒を混合して混合溶媒として攪拌・分散しつつ、セルローストリアセテート粉体(フレーク)をホッパ14から徐々に添加し、分散液流量が毎分200kgとなるように調製した。なお、溶媒は、すべてその含水率が0.5質量%以下のものを使用した。攪拌翼146は、周速1m/sec(剪断応力1×104 kgf/m/sec2 )で分散した。分散液の温度は25℃であった。この後、アンカー翼19の周速を0.5m/secとしてさらに100分間攪拌し、生成された分散液をミキサ156へ送りセルローストリアセテートフレークを膨潤させた膨潤液を得た。圧力制御バルブ162を操作して、膨潤終了までは分散室132内の圧力を−5000Pa〜−10Paの範囲に、ミキサ156内の圧力を−2000Pa〜2000Paの範囲に制御した。この際の分散室132内の酸素濃度は2vol%未満であり防爆上で問題のない状態を保った。また原料ドープ中の水分量は0.3質量%であった。

【0080】

(2)溶解・濾過

膨潤液を分散装置13からポンプ25で加熱装置26に送液した。加熱装置26で50℃まで加熱し、更に2MPaの加圧下で90℃まで加熱し、完全溶解させた。加熱時間は15分であった。温調機27で36℃まで温度を下げ、公称孔径8μmの濾材を有する濾過装置28を通過させて固形分濃度が19質量%の原料ドープ(以下、濃縮前原料ドープと称する)を得た。この際、温調機27の出口圧を1.5MPa、濾過1次圧を1.0MPa、濾過2次圧を0.5MPaとした。なお、高温にさらされるフィルタ、ハウジング及び配管はハステロイ合金製で耐食性の優れたものを利用し保温加熱用の熱媒を流通させるジャケットを有するものを使用した。

【0081】

(3)濃縮・濾過・脱泡

濃縮前原料ドープを36℃で常圧に調整されているフラッシュ装置31内でフラッシュさせて、蒸発した溶媒を凝縮器で液化して回収装置32で回収分離した。フラッシュ後の原料ドープの固形分濃度は、21.8質量%となった。なお、回収された溶媒は、再生装置33で再利用のために調整された。フラッシュタンク内の原料ドープの温度は36℃であり、タンク内の平均滞留時間は50分であった。この原料ドープを採取して36℃で測定したせん断粘度はせん断速度10(1/s)で450Pa・sであった。

【0082】

つぎに、この原料ドープに弱い超音波照射することで泡抜きを実施した。その後、ポンプ34を用いて1.5MPaに加圧した状態で、濾過装置35に送液した。濾過装置35では、最初公称孔径10μmの焼結繊維金属フィルタを通過させ、ついで同じく10μmの焼結繊維フィルタを通過させた。それぞれの1次圧は1.5MPa,1.2MPaであり、2次圧は1.0MPa,0.8MPaであった。濾過後の原料ドープの温度を36℃に調整して2000Lのステンレス製ストックタンク30内に貯蔵した。ストックタンク30は中心軸にアンカー翼42を有して周速0.3m/secで常時攪拌された。なお、濃縮前ドープから原料ドープを調製する際に、各装置のドープ接液部には、腐食などの問題は全く生じなかった。

【0083】

(4)吐出

図2に示すフイルム製膜ライン40を用いてフイルム製膜を行った。続いてストックタンク30内の原料ドープ36を1次増圧用のギアポンプ46,47,48で高精度ギアポンプの1次側圧力が0.8MPaになるようにインバーターモーターによりフィードバック制御を行い送液した。高精度ギアポンプ46〜48は容積効率99.2%、吐出量の変動率0.5%以下の性能であった。また、吐出圧力は1.5MPaであった。ドープの送液流路は、中間層用ドープ流路43、支持体面用ドープ流路44,エアー面用ドープ流路45の3流路を用いた。そして、流延ダイ71は、幅が1.8mであり共流延用に調整したフィードブロック70を装備して、3層構造のフイルムを成形した。

【0084】

(5)ドープの製造

UV剤a(2(2’−ヒドロキシ−3’,5’−ジ−tert−ブチルフェニル)ベンゾトリアゾール),UV剤b(2(2’−ヒドロキシ−3’,5’−ジ−tert−アミルフェニル)5−クロルベンゾトリアゾール)とレターデーション制御剤(N,N’−di−m−トリル−N’’−p−メトキシフェニル−1,3,5−トリアジン−2,4,6−トリアミン)と、ジクロロメタン86.5質量部、アセトン13質量部、n−ブタノール0.5質量部の混合溶媒37と、原料ドープ36とを混合させた中間層用添加液51をストックタンク50に入れた。中間層用添加液51をポンプ52により中間層用ドープ流路43中の原料ドープ36に送液した。そして、スタティックミキサー53を介して混合させて、中間層用ドープを生成した。

【0085】

マット剤である二酸化ケイ素(粒径15nm モース硬度 約7)を0.05質量部と剥離促進剤であるクエン酸エステル混合物(クエン酸,クエン酸モノエチルエステル,クエン酸ジエチルエステル,クエン酸トリエチルエステル)を0.006質量部と原料ドープ36と混合溶媒37とを溶解または分散させて支持体面用添加液56とした。支持体面用添加液56をストックタンク55に入れ、ポンプ57を用いて所望の流量で支持体面用ドープ流路44中に流れている原料ドープ36に送液した。そして、スタティックミキサー58で混合させて、支持体面用ドープを生成した。

【0086】

二酸化ケイ素混合溶媒37に分散させてエアー面用添加液61を調製しストックタンク60に入れた。エアー面用添加液61をポンプ62によりエアー面用ドープ流路45中の原料ドープ36に送液した。そして、スタティックミキサー63を介して混合させて、エアー面用ドープを生成した。

【0087】

(6)流延

そして、目的とするセルロースアシレートフイルムの膜厚(エアー面,中間層,支持体面)がそれぞれ4μm,73μm,3μmであり、製品厚みが80μmとなるように、各ドープ(中間層用ドープ,支持体面用ドープ,エアー面用ドープ)の流量を調整して流延を行った。流延は、流延膜80の幅W2が1570mmとなるように行った。各ドープの温度を36℃に調整するため、流延ダイ71にジャケット(図示しない)を設けてジャケット内に供給する伝熱媒体の入口温度を36℃とした。

【0088】

流延ダイ71、フィードブロック70、配管は製膜時にはすべて36℃に保温した。流延ダイ71はコートハンガータイプのものを用い、厚み調整ボルト(ヒートボルト)が20mmピッチに設けられており、ヒートボルトによる自動厚み調整機構を具備しているものを使用した。ヒートボルトは予め設定したプログラムにより高精度ギアポンプの送液量に応じたプロファイルを設定することもでき、フイルム製膜ライン40内に設置した赤外線厚み計(図示しない)のプロファイルに基づいた調整プログラムによってフィードバック制御も可能な性能を有するものである。流延エッジ部20mmを除いたフイルムで50mm離れた任意の2点の厚み差は1μm以内であり、幅方向厚みの最小値で最も大きな差が3μm/m以下となるように調整した。また、各層の平均厚み精度は両外層が±2%以下、主流が±1%以下に制御され、全体厚みは±1.5%以下となるように調整した。

【0089】

流延ダイ71の1次側には減圧するための減圧チャンバ81を設置した。減圧チャンバ81の減圧度は流延ビードの前後で1Pa〜5000Paの圧力差が生じるようになっていて、流延スピードに応じて調整が可能なものである。また、減圧チャンバ81の温度は、流延部周囲のガスの凝縮温度よりも高く設定できる機構を具備したものであった。ビード前後、後部にラビリンスパッキン(図示しない)を設けた。また、両端には開口部を設けた。さらに、そこから、流延ビードの両縁の乱れを調整するためにエッジ吸引装置(図示しない)が取り付けられているものを用いた。

【0090】

流延ダイ71の材質は2層ステンレス鋼であり、熱膨張率が2×10-5(℃-1)以下の素材であり、電解質水溶液での強制腐食試験でSUS316製と略同等の耐腐食性を有する素材を使用した。また、ジクロロメタン,メタノール,水の混合液に3ヶ月浸漬しても気液界面にピッティング(孔開き)が生じない耐腐食性を有する素材を使用した。流延ダイ71及びフィードブロック70の接液面の仕上げ精度は表面粗さで1μm以下、真直度はいずれの方向にも1μm/m以下であり、スリットのクリアランスは1.5mmに調整した。ダイリップ先端の接液部の角部分について、Rはスリット全巾に亘り50μm以下になるように加工した。ダイ内部での剪断速度は1(1/sec)〜5000(1/sec)の範囲であった。また、流延ダイ71のリップ先端には、溶射法によりWCコーティングをおこない硬化膜を設けた。

【0091】

さらに流延ダイ71のスリット端には流出するドープが、局所的に乾燥固化することを防止するために、ドープを可溶化する前記混合溶媒を流延ビード端部とスリット気液界面に片側で0.5ml/minで供給した。この液を供給するポンプの脈動率は5%以下のものを用いた。また、減圧チャンバ81によりビード背面の圧力を150Pa低くした。減圧チャンバ81の温度を一定にするために、ジャケット(図示しない)を取り付けた。そのジャケット内に35℃に調整された伝熱媒体を供給した。エッジ吸引風量は、1L/min〜100L/minの範囲で調整可能なものを用い、本実施例では30L/min〜40L/minの範囲で適宜調整した。

【0092】

支持体として幅2.1mで長さが70mのステンレス製のエンドレスバンドを流延バンド72として利用した。流延バンド72の厚みは1.5mmであり、表面粗さは0.05μm以下になるように研磨した。材質はSUS316製であり、十分な耐腐食性と強度を有するものとした。流延バンド72の全体の厚みムラは0.5%以下であった。流延バンド72は、2個の回転ローラ73,74により駆動させた。その際の流延バンド72のテンションは1.5×104 kg/mに調整し、流延バンド72と回転ローラ73,74との相対速度差が0.01m/min以下になるように調整した。また、流延バンド72の速度変動は0.5%以下であった。また1回転の幅方向の蛇行は1.5mm以下に制限するように流延バンド72の両端位置を検出して制御した。また、流延ダイ71直下におけるダイリップ先端と流延バンド72との上下方向の位置変動は200μm以下とした。この流延バンド72上に流延ダイ71から3層のドープ(エアー面,中間層,支持体面)を共流延した。

【0093】

回転ローラ73,74は、流延バンド72の温度調整を行えるように、内部に伝熱媒体を送液できるものを用いた。流延ダイ71側の回転ローラ73には5℃の伝熱媒体(水)を流し、他方の回転ローラ74には40℃の伝熱媒体(水)を流した。流延直前の流延バンド72中央部の表面温度は15℃であり、その両端の温度差は6℃以下であった。なお、流延バンド72は、表面欠陥がないものが好ましく、30μm以上のピンホールは皆無であり、10μm〜30μmのピンホールは1個/m2 以下、10μm未満のピンホールは2個/m2 以下であるものを用いた。

【0094】

流延室76の温度は、温調設備77を用いて35℃に保った。流延バンド72上に流延されたドープから形成された流延膜80は、最初に平行流の乾燥風により乾燥した。乾燥する際の乾燥風からの流延膜80への総括伝熱係数は24kcal/m2 ・hr・℃であった。乾燥風の温度は流延バンド72上部の上流側を135℃とし、下流側を140℃とした。また、流延バンド72下部は、65℃となるように送風機82,83,84から送風した。それぞれの乾燥風の飽和温度は、いずれも−8℃付近であった。流延バンド72上の乾燥雰囲気における酸素濃度は5vol%に保持した。なお、酸素濃度を5vol%に保持するため空気を窒素ガスで置換した。また、流延室76内の溶媒を凝縮回収するために、凝縮器(コンデンサ)78を設け、その出口温度は、−10℃に設定した。

【0095】

(7)剥取り・乾燥

流延後5秒間は遮風装置85により乾燥風が、直接ドープ及び流延膜80に当たらないようにして流延ダイ71直近の静圧変動を±1Pa以下に抑制した。流延膜80中の溶媒比率が乾量基準で150質量%になった時点で流延バンド72から剥取ローラで支持しながらフイルム(以下、湿潤フイルムと称する)87として剥ぎ取った。このときの剥取テンションは10kgf/mであり、剥取不良を抑制するために流延バンド72の速度に対して剥取速度(剥取ローラドロー)は、100.1%〜110%の範囲で適切に調整した。湿潤フイルム87の表面温度は15℃であった。流延バンド72上での乾燥速度は、平均60質量%乾量基準溶媒/minであった。乾燥して発生した溶媒ガスは、−10℃の凝縮器78で凝縮液化して回収装置79で回収した。回収された溶媒は調整がなされた後に、ドープ調製用溶媒として再利用した。その際に、溶媒に含まれる水分量を0.5%以下に調整した。溶媒が除去された乾燥風は再度加熱して乾燥風として再利用した。湿潤フイルム87を渡り部90のローラを介して搬送し、テンタ100に送った。このときに送風機91から40℃の乾燥風を湿潤フイルム87に送風した。なお、渡り部90のローラで搬送している際に、湿潤フイルム87に約20Nのテンションを付与した。

【0096】

テンタ100に送られた湿潤フイルム87は、クリップでその両端を固定されながらテンタ100の乾燥ゾーン内を搬送され、乾燥風により乾燥した。クリップには、20℃の伝熱媒体を供給して冷却した。テンタの駆動はチェーンで行い、そのスプロケットの速度変動は0.5%以下であった。また、テンタ100内を3ゾーンに分け、それぞれのゾーンの乾燥風温度を上流側から90℃,100℃,110℃とした。乾燥風のガス組成は−10℃の飽和ガス濃度とした。テンタ100内での平均乾燥速度は120質量%(乾量基準溶媒)/minであった。テンタ100の出口ではフイルム内の残留溶媒の量が、7質量%となるように乾燥ゾーンの条件を調整した。また、テンタ100内では搬送しつつ幅方向に延伸も行った。テンタ100に搬送された際の湿潤フイルム87の幅を100%としたときの拡幅量を103%とした。剥取ローラ86からテンタ100入口に至る延伸率(テンタ駆動ドロー)は、102%とした。テンタ100内の延伸率はテンタ噛み込み部から10mm以上はなれた部分における実質延伸率の差異が10%以下であり、かつ20mm離れた任意の2点の延伸率の差異は5%以下であった。ベース端のうちテンタで固定している長さの比率は90%とした。テンタ100内で蒸発した溶媒は、−10℃の温度で凝縮させ液化して回収した。凝縮回収用に凝縮器(図示しない)を設け、その出口温度は−8℃に設定した。溶媒に含まれる水分量を0.5質量%以下に調整して再使用した。そして、テンタ100からフイルム101として送り出した。

【0097】

そして、テンタ100の出口から30秒以内に両端の耳切を耳切装置102で行った。NT型カッターにより両側50mmの耳をカットし、カットした耳はカッターブロワー(図示しない)によりクラッシャー103に風送して平均80mm2 程度のチップに粉砕した。このチップは、再度ドープ調製用原料としてセルロースアシレートフレークと共にドープ製造の際に原料として利用した。テンタ100の乾燥雰囲気における酸素濃度は5vol%に保持した。なお、酸素濃度を5vol%に保持するため空気を窒素ガスで置換した。後述する乾燥室105で高温乾燥させる前に、100℃の乾燥風が供給されている予備乾燥室(図示しない)でフイルム101を予備加熱した。

【0098】

フイルム101を乾燥室105で高温乾燥した。乾燥室105を4区画に分割して、上流側から120℃,130℃,130℃,130℃の乾燥風を送風機(図示しない)から給気した。フイルム101のローラ104による搬送テンションは100N/巾として、最終的に残留溶媒量が、0.3質量%になるまでの約10分間乾燥した。前記ローラ104のラップ角度は、90度および180度とした(図2では誇張して示している)。前記ローラ104の材質はアルミ製もしくは炭素鋼製であり、表面にはハードクロム鍍金を施した。ローラ104の表面形状はフラットなものとブラストによりマット化加工したものとを用いた。ローラ104の回転による振れは全て50μm以下であった。また、テンション100N/巾でのローラ撓みは0.5mm以下となるように選定した。

【0099】

乾燥風に含まれる溶媒ガスは、吸着回収装置106を用いて吸着回収除去した。吸着剤は活性炭であり、脱着は乾燥窒素を用いて行った。回収した溶媒は、水分量0.3質量%以下に調整してドープ調製用溶媒として再利用した。乾燥風には溶媒ガスの他、可塑剤,UV吸収剤,その他の高沸点物が含まれるので冷却除去する冷却器およびプレアドソーバーでこれらを除去して再生循環使用した。そして、最終的に屋外排出ガス中のVOC(揮発性有機化合物)は10ppm以下となるよう、吸脱着条件を設定した。また、全蒸発溶媒のうち凝縮法で回収する溶媒量は90質量%であり、残りの大部分は吸着回収により回収した。

【0100】

乾燥されたフイルム101を第1調湿室(図示しない)に搬送した。乾燥室105と第1調湿室との間の渡り部には、110℃の乾燥風を給気した。第1調湿室には、温度50℃、露点が20℃の空気を給気した。さらに、フイルム101のカールの発生を抑制する第2調湿室(図示しない)にフイルム101を搬送した。第2調湿室では、フイルム101に直接90℃,湿度70%の空気をあてた。

【0101】

調湿後のフイルム101は、冷却室107で30℃以下に冷却して両端耳切りを行った。搬送中のフイルム帯電圧は、常時−3kV〜+3kVの範囲となるように強制除電装置(除電バー)108を設置した。さらにフイルム101の両端にナーリング付与ローラ109でナーリングを行った。ナーリングは片側からエンボス加工を行うことで付与し、ナーリングする幅は10mmであり、最大高さは平均厚みよりも平均12μm高くなるように押し圧を設定した。

【0102】

(8)巻取り

そして、フイルム101を巻取室110に搬送した。巻取室110は、室内温度28℃,湿度70%に保持した。さらに、フイルム帯電圧が−1.5kV〜+1.5kVになるようにイオン風除電装置(図示しない)も設置した。このようにして得られたフイルム(厚さ80μm)101の製品幅は、1475mmとなった。巻取ローラ111の径は169mmのものを用いた。巻き始めテンションは360N/巾であり、巻き終わりが250N/巾になるようなテンションパターンとした。巻き取り全長は3940mであった。巻き取りの際の周期を400mとし、オシレート幅を±5mmとした。また、巻取ローラ111にプレスローラ112を押し圧50N/巾に設定した。巻き取り時のフイルムの温度は25℃、含水量は1.4質量%、残留溶媒量は0.3質量%であった。全工程を通しても平均乾燥速度は20質量%(乾量基準溶媒)/minであった。また巻き緩み、シワもなく、10Gでの衝撃テストにおいても巻きずれが生じなかった。また、ロール外観も良好であった。

【0103】

フイルム101のフイルムロールを25℃、55%RHの貯蔵ラックに1ヶ月保管して、さらに上記と同様に検査した結果、いずれも有意な変化は認められなかった。さらにロール内においても接着も認められなかった。また、フイルム101を製膜した後に、流延バンド72上にはドープから形成された流延膜80の剥げ残りは全く見られなかった。

【0104】

(9)結果と評価

実施例1による製造を500時間実施した後、ベアリングの摩耗による振動、異物の混入などは発生せず分散装置の運転状態は安定であった。また、分散室にはセルロースアシレート粉の付着による汚れも発生しなかった。

【0105】

<比較例1>

分散装置として、攪拌翼が取り付けられたロータと、分散室外に配置されたモータとを、分散室を貫通する軸により連結し、分散を行うものを用いた。軸と分散室との間にはゴム製のシールを用いた。ゴムの材質はパーフロロゴム(パーフロPF、ニチアス株式会社)を用いた。その他は、実施例1と同様条件とした。結果は運転後100時間経過後、ゴムの摩耗により液漏れが発生し製造停止となった。

【0106】

<比較例2>

分散装置として、窒素ガスの循環を行わないものを用いた。その他は、実施例1と同様条件とした。結果は、運転後50時間経過後に分散室内に多量のセルロースアシレート粉が付着し、凝集物となって分散室を閉塞させたため、製造中止となった。

【図面の簡単な説明】

【0107】

【図1】ドープの製造ラインを表す説明図である。

【図2】フイルム製膜ラインを表す説明図である。

【図3】分散装置の断面図である。

【図4】第1ロータと第2ロータの斜視図である。

【符号の説明】

【0108】

10 ドープ製造ライン

13 分散装置

40 フイルム製造ライン

132 分散室

140 ロータ支持軸

142 ベアリング

144 第1ロータ

146 攪拌翼

148 第2ロータ

150 駆動軸

152 モータ

154 排出口

156 ミキサ

160 ガス循環通路

162 圧力制御バルブ

【特許請求の範囲】

【請求項1】

攪拌翼が設けられた分散室内にポリマー及び溶媒を投入し、前記攪拌翼を回転させて前記ポリマーを前記溶媒中に分散させる分散装置において、

前記分散室内に配置され、前記攪拌翼と連結されて一体に回転するロータと、

前記分散室の室壁を隔てて前記ロータと向かい合うように前記分散室の外側に配置され、前記ロータを磁力によって回転駆動するロータ駆動手段とを備えたことを特徴とする分散装置。

【請求項2】

前記ロータと前記ロータ駆動手段とが互いに向かい合う各対向面のそれぞれに、前記ロータの回転方向に沿って極性の異なる磁極を交互に形成するとともに、

前記ロータ駆動手段の形成する前記磁極の位置を前記ロータの回転方向にずらしていくことで、前記ロータを回転させることを特徴とする請求項1記載の分散装置。

【請求項3】

前記ロータは、前記分散室内に立設された回転軸に、非金属材質によるベアリングを介して連結され、回転自在に保持されることを特徴とする請求項1または2記載の分散装置。

【請求項4】

前記分散により生成された分散液が排出される排出部近傍と前記分散室とを結ぶガス循環通路と、

前記ガス循環通路内に挿入され、前記ガス循環通路内を通過するガスの流量を変化させ、前記排出部近傍の圧力と前記分散室の圧力とを制御する圧力制御手段とを備えたことを特徴とする請求項1〜3いずれか1つ記載の分散装置。

【請求項5】

前記分散室内の圧力を、−5000Pa〜−10Paの範囲に保つことを特徴とする請求項4記載の分散装置。

【請求項6】

前記排出部近傍の圧力を、−2000Pa〜2000Paの範囲に保つことを特徴とする請求項4または5記載の分散装置。

【請求項7】

前記排出部近傍には、前記分散液をさらに混合させるミキサが設けられ、このミキサと前記分散室とが前記ガス循環通路により結ばれることを特徴とする請求項4〜6いずれか1つ記載の分散装置。

【請求項1】

攪拌翼が設けられた分散室内にポリマー及び溶媒を投入し、前記攪拌翼を回転させて前記ポリマーを前記溶媒中に分散させる分散装置において、

前記分散室内に配置され、前記攪拌翼と連結されて一体に回転するロータと、

前記分散室の室壁を隔てて前記ロータと向かい合うように前記分散室の外側に配置され、前記ロータを磁力によって回転駆動するロータ駆動手段とを備えたことを特徴とする分散装置。

【請求項2】

前記ロータと前記ロータ駆動手段とが互いに向かい合う各対向面のそれぞれに、前記ロータの回転方向に沿って極性の異なる磁極を交互に形成するとともに、

前記ロータ駆動手段の形成する前記磁極の位置を前記ロータの回転方向にずらしていくことで、前記ロータを回転させることを特徴とする請求項1記載の分散装置。

【請求項3】

前記ロータは、前記分散室内に立設された回転軸に、非金属材質によるベアリングを介して連結され、回転自在に保持されることを特徴とする請求項1または2記載の分散装置。

【請求項4】

前記分散により生成された分散液が排出される排出部近傍と前記分散室とを結ぶガス循環通路と、

前記ガス循環通路内に挿入され、前記ガス循環通路内を通過するガスの流量を変化させ、前記排出部近傍の圧力と前記分散室の圧力とを制御する圧力制御手段とを備えたことを特徴とする請求項1〜3いずれか1つ記載の分散装置。

【請求項5】

前記分散室内の圧力を、−5000Pa〜−10Paの範囲に保つことを特徴とする請求項4記載の分散装置。

【請求項6】

前記排出部近傍の圧力を、−2000Pa〜2000Paの範囲に保つことを特徴とする請求項4または5記載の分散装置。

【請求項7】

前記排出部近傍には、前記分散液をさらに混合させるミキサが設けられ、このミキサと前記分散室とが前記ガス循環通路により結ばれることを特徴とする請求項4〜6いずれか1つ記載の分散装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−83507(P2007−83507A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2005−274260(P2005−274260)

【出願日】平成17年9月21日(2005.9.21)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成17年9月21日(2005.9.21)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]