分析検査支援装置、プログラム及び分析検査支援方法

【課題】部品に含まれる化学物質の認定不合格リスクを定量評価することで、分析する部品の優先順位や、部品の分析の要否を判定することのできる技術を提供すること。

【解決手段】

異常な変化がある含有率を有する化学物質を含む構成素材により構成されているロット数の発生確率である異常発生確率と、異常な変化がある含有率を有する化学物質を含む構成素材の異常起因リスクの平均値である異常起因リスク平均値と、を算出して、異常発生確率と、異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出し、また、部品毎に、部品を構成する構成素材に含有されている化学物質の含有率から、所定の含有率を越える確率である管理値越え確率を算出して集計することにより、ロット毎の第二の認定不合格確率を算出し、これらの第一の認定不合格確率と第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する。

【解決手段】

異常な変化がある含有率を有する化学物質を含む構成素材により構成されているロット数の発生確率である異常発生確率と、異常な変化がある含有率を有する化学物質を含む構成素材の異常起因リスクの平均値である異常起因リスク平均値と、を算出して、異常発生確率と、異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出し、また、部品毎に、部品を構成する構成素材に含有されている化学物質の含有率から、所定の含有率を越える確率である管理値越え確率を算出して集計することにより、ロット毎の第二の認定不合格確率を算出し、これらの第一の認定不合格確率と第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、部品に含まれる物質の分析検査を支援する技術に関する。

【背景技術】

【0002】

現在、欧州連合のRoHS指令(Restriction of the use of Hazardous Substances:特定化学物質使用禁止指令)やELV指令(End of Life Vehicles Directive:使用済み自動車に関する指令)といった、特定の化学物質の使用を制限する法規制が各国で成立し、施行されつつある。このような近年の環境規制強化トレンドは、REACH(Registration, Evaluation, Authorization of Chemicals)規則に見られる化学物質規制の体系化や、化学物質以外の規制項目(製品の環境影響情報の開示義務等)の追加へと広がっていく可能性を示唆している。

【0003】

そこで、組立メーカは、サプライヤより納品された部品の一部をサンプルとして抽出し、蛍光X線分析装置や誘導結合プラズマ分析装置等を用いて分析することによって、部品に含まれている化学物質の含有量をチェックしている。この際、組立メーカは、より効率的な部品分析を実現するため、非特許文献1のような参考情報を用いて予め規制対象物質の混入している可能性の高い構成素材を特定し、特定した構成素材が使用されている部品をサンプルとして抽出して化学物質の含有量をチェックすることで、検査漏れを防止している。

【0004】

【非特許文献1】富士通分析ラボ株式会社、「技術調査報告書 RoHS規制に関わる含有禁止物質の素材ごとの含有可能性」、P. 7、2005年2月

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、構成素材が一緒であっても部品に含有される化学物質の量はロットによっても異なる場合があるため、従来技術において確実な検査を行うためには、全てのロットからサンプルを抽出して分析しなければならず、分析負荷が多大にかかる。

【0006】

そこで、本発明は、部品に含まれる化学物質の認定不合格リスクを定量評価することで、分析する部品の優先順位や、部品の分析の要否を判定することのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

以上の課題を解決するため、本発明は、物質の含有量の異常な変化から物質の含有量に関する認定基準に違反するか否かの確率と、特定の期間におけるロット数と、から、ロット毎に認定不合格確率を認定不合格リスクとして算出する。

【0008】

例えば、本発明は、記憶部と、制御部と、を備える分析検査支援装置であって、前記記憶部には、部品毎に、当該部品の部品ID、当該部品の部品分類、当該部品のロット、当該部品の構成素材、当該構成素材に含まれる化学物質、当該化学物質の含有率、および、当該含有率を検出した日付、を特定する情報を有する部品属性情報と、納入された部品毎に、当該部品の部品ID、当該部品のロット、当該部品の納入日、を特定する情報を有する製造情報と、部品分類毎に、当該部品分類、当該部品分類に属する部品の構成素材、当該構成素材に含まれる化学物質の含有量の異常な変化により当該化学物質の認定基準に不合格となる確率である異常起因リスク、を特定する情報を有する起因リスク情報と、が記憶されており、前記制御部は、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した含有率に異常な変化があるか否かを判定する判定処理と、前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材により構成されているロットの数である異常ロット数を部品毎に集計する異常ロット集計処理と、部品毎の異常ロット数を、部品毎の総ロット数で除算することで、異常の発生確率である異常発生確率を算出する異常発生確率算出処理と、前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材の異常起因リスクを前記起因リスク情報から取得して、取得した異常起因リスクから前記異常ロットにおける平均値である異常起因リスク平均値を算出する異常起因リスク平均値算出処理と、前記異常発生確率と、前記異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出する第一の認定不合格リスク算出処理と、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を特定する含有率特定処理と、前記含有率特定処理で特定される含有率の頻度を予め定められた確率密度関数で算出することにより、予め定められた含有率を越える確率である管理値越え確率を算出する管理値越え確率算出処理と、ロットに含まれる構成素材に含有されている化学物質の含有率から算出した前記管理値越え確率を集計することにより、ロット毎の第二の認定不合格確率を算出する第二の認定不合格リスク算出処理と、前記第一の認定不合格確率と前記第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する認定不合格リスク算出処理と、を行うこと、を特徴とする。

【発明の効果】

【0009】

以上のように、本発明によれば、部品に含まれる化学物質の認定不合格リスクを定量評価することで、分析する部品の優先順位や、部品の分析の要否を判定することができる。

【発明を実施するための最良の形態】

【0010】

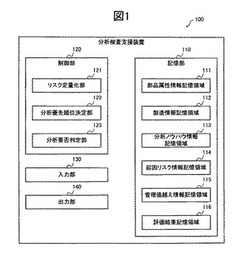

図1は、本発明の第一の実施形態である分析検査支援装置100の概略図である。

【0011】

図示するように、分析検査支援装置100は、記憶部110と、制御部120と、入力部130と、出力部140と、を備える。

【0012】

記憶部110は、部品属性情報記憶領域111と、製造情報記憶領域112と、分析ノウハウ情報記憶領域113と、起因リスク情報記憶領域114と、管理値越え情報記憶領域115と、評価結果記憶領域116と、を備える。

【0013】

部品属性情報記憶領域111には、サンプルとして抽出された部品の属性を特定する情報が記憶される。

【0014】

例えば、本実施形態においては、図2(部品属性テーブル111aの概略図)に示すような部品属性テーブル111aが記憶される。

【0015】

部品属性テーブル111aは、部品管理情報フィールド111bと、部品構成情報フィールド111cと、異常フィールド111dと、を備える。

【0016】

そして、部品管理情報フィールド111bには、部品の流通経路を管理するための情報が格納される。例えば、部品管理情報フィールド111bは、部品IDフィールド111eと、部品分類フィールド111fと、サプライヤフィールド111gと、製造元フィールド111hと、ロットフィールド111iと、製造地フィールド111jと、登録日付フィールド111kと、を有する。

【0017】

また、部品構成情報フィールド111cには、部品を構成する化学物質を特定する情報が格納される。例えば、部品構成情報フィールド111cは、構成素材フィールド111lと、部位フィールド111mと、化学物質フィールド111nと、含有率フィールド111oと、を有する。

【0018】

部品IDフィールド111eには、各部品を一意に識別するための識別情報である部品IDを特定する情報が格納される。

【0019】

部品分類フィールド111fには、部品IDフィールド111eで特定される部品を分類するための部品分類を特定する情報が格納される。

【0020】

サプライヤフィールド111gには、部品IDフィールド111eで特定される部品を納入した業者(サプライヤ)の識別情報であるサプライヤ名を特定する情報が格納される。

【0021】

製造元フィールド111hには、部品IDフィールド111eで特定される部品を製造した業者(製造元)の識別情報である製造元名を特定する情報が格納される。

【0022】

ロットフィールド111iには、部品IDフィールド111eで特定される部品のロットを識別するための識別情報であるロット番号を特定する情報が格納される。

【0023】

製造地フィールド111jには、部品IDフィールド111e及びロットフィールド111iで特定される部品の製造地を特定する情報が格納される。

【0024】

登録日付フィールド111kには、部品IDフィールド111e及びロットフィールド111iで特定される部品の部品管理情報が部品管理情報フィールド111bに登録された年月日を特定する情報が格納される。

【0025】

構成素材フィールド111lには、後述する部位フィールド111mを構成する構成素材を特定する情報が格納される。

【0026】

なお、構成素材については、「均質材料(Homogeneous Material)」として扱うことも可能である。均質材料は、例えば、RoHS指令において「機械的に別々に分離できない材料」と定義されている。このRoHS指令に従って、組立製品メーカ等は、製品の子階層、化学物質の親階層に「均質材料」の登録を要求することが標準的である。

【0027】

部位フィールド111mには、部品IDフィールド111e及びロットフィールド111iで特定される部品を構成する部分である部位を特定する情報が格納される。ここで、一つの部品には少なくとも一つ以上の部位が含まれるものとし、一つの部品に複数の部位が含まれていてもよい。

【0028】

化学物質フィールド111nには、部位フィールド111mで特定される部位に含まれている化学物質を特定する情報が格納される。ここで、一つの部位には、少なくとも一つ以上の化学物質が含まれるものとし、一つの部位に複数の化学物質が含まれていてもよい。

【0029】

なお、化学物質フィールド111nには、例えば、蛍光X線分析装置や誘導結合プラズマ分析装置等を用いて分析された実測情報が格納される。

【0030】

含有率フィールド111oには、部位フィールド111mで特定される部位に、化学物質フィールド111nで特定される化学物質が含まれている割合を特定する情報が格納される。ここで、本実施形態においては、この割合の単位として「ppm(parts per million)」を用いているがこのような態様に限定されるわけではない。

【0031】

異常フィールド111dには、化学物質フィールド111nで特定される化学物質の、含有率フィールド111oで特定される含有率に、異常な変化があったことを特定する情報が格納される。ここで、本実施形態では、異常フィールド111dに「NG」の文字列が格納されている場合に、化学物質の含有率に異常な変化があったことを示す。

【0032】

なお、部品属性テーブル111aのうち、部品管理情報フィールド111bに格納される情報は、基本的にサプライヤから供給される情報、または、分析検査支援装置100の利用者である組立メーカ等が作成する調達情報である。一方、部品構成情報フィールド111cに格納される情報は、当該組立メーカ等の品質保証部門または当該組立メーカへ部品を納めるサプライヤ等において蛍光X線分析装置や誘導結合プラズマ分析装置などを用いて得られる部品実測データである。また、異常フィールド111dに格納される情報は、後述するリスク定量化部121で判定される。

【0033】

従って、本実施形態においては、一つのテーブルで部品管理情報フィールド111b、部品構成情報フィールド111c及び異常フィールド111dに格納される情報を管理しているが、それぞれのフィールドに格納される情報を、それぞれ別のテーブルで管理することも可能である。このような場合には、それぞれのテーブルを部品ID、ロット番号、構成素材、化学物質等で紐付け(リンク付け)すればよい。

【0034】

図1に戻り、製造情報記憶領域112には、納品された部品及びロットを特定する情報が格納される。

【0035】

例えば、本実施形態においては、図3(製造テーブル112aの概略図)に示すような製造テーブル112aが製造情報記憶領域112に記憶される。

【0036】

製造テーブル112aは、納品IDフィールド112bと、部品IDフィールド112cと、ロットフィールド112dと、サプライヤフィールド112eと、製造元フィールド112fと、納品日フィールド112gと、を有する。

【0037】

納品IDフィールド112bには、部品を納品する際に、各々の納品を一意に識別するための識別情報である納品IDが格納される。

【0038】

部品IDフィールド112cには、納品IDフィールド112bで特定される納品において、納品された各部品を一意に識別するための識別情報である部品IDを特定する情報が格納される。

【0039】

ロットフィールド112dには、部品IDフィールド112cで特定される部品のロットを識別するための識別情報であるロット番号を特定する情報が格納される。

【0040】

サプライヤフィールド112eには、部品IDフィールド112c及びロットフィールド112dで特定される部品を納入した業者(サプライヤ)を識別するための識別情報であるサプライヤ名を特定する情報が格納される。

【0041】

製造元フィールド112fには、部品IDフィールド112c及びロットフィールド112dで特定される部品を製造した業者(製造元)を識別するための識別情報である製造元名を特定する情報が格納される。

【0042】

納品日フィールド112gには、納品IDフィールド112bで特定される納品の年月日を特定する情報が格納される。

【0043】

図1に戻り、分析ノウハウ情報記憶領域113には、部品を構成する部位を分析する際に参考となる情報が格納される。

【0044】

例えば、本実施形態においては、図4(分析ノウハウテーブル113aの概略図)に示すような分析ノウハウテーブル113aが分析ノウハウ情報記憶領域113に記憶される。

【0045】

分析ノウハウテーブル113aは、部品分類フィールド113bと、部位フィールド113cと、備考フィールド113dと、写真フィールド113eと、を有する。

【0046】

部品分類フィールド113bには、分析される部品の分類を示す部品分類を特定する情報が格納される。

【0047】

部位フィールド113cには、分析される部品の部位を特定する情報が格納される。

【0048】

備考フィールド113dには、部品分類フィールド113bで特定される分類に属する部品における、部位フィールド113cで特定される部位を分析する際に参考となる情報を特定する情報が格納される。

【0049】

写真フィールド113eには、部品分類フィールド113bで特定される分類に属する部品における、部位フィールド113cで特定される部位を分析する際に参考となる写真を特定する情報が格納される。

【0050】

図1に戻り、起因リスク情報記憶領域114には、部品分類、サプライヤ名、製造元名、製造地、構成素材の組み合わせ毎に、化学物質の含有量に関する認定不合格となる確率を特定する情報が格納される。

【0051】

例えば、本実施形態においては、図5(認定不合格テーブル114aの概略図)に示すような認定不合格テーブル114aが起因リスク情報記憶領域114に格納される。

【0052】

認定不合格テーブル114aは、部品分類フィールド114bと、サプライヤフィールド114cと、製造元フィールド114dと、製造地フィールド114eと、構成素材フィールド114fと、異常起因リスクフィールド114gと、を有する。

【0053】

部品分類フィールド114bには、部品を分類するための部品分類を特定する情報が格納される。

【0054】

サプライヤフィールド114cには、部品を納入する業者(サプライヤ)の識別情報であるサプライヤ名を特定する情報が格納される。

【0055】

製造元フィールド114dには、部品を製造した業者(製造元)の識別情報である製造元名を特定する情報が格納される。

【0056】

製造地フィールド114eには、部品の製造地を特定する情報が格納される。

【0057】

構成素材フィールド114fには、部品の構成素材を特定する情報が格納される。

【0058】

異常起因リスクフィールド114gには、部品分類フィールド114b、サプライヤフィールド114c、製造元フィールド114d、製造地フィールド114e及び構成素材フィールド114fによりそれぞれ特定される、部品分類、サプライヤ名、製造元名、製造地及び構成素材の組み合わせにおいて、化学物質の含有量の異常により、化学物質の含有率に関する認定基準に不合格となる確率である異常起因リスクを特定する情報が格納される。

【0059】

ここで、異常起因リスクについては、過去の統計から予め定めておく。

【0060】

図1に戻り、管理値越え情報記憶領域115には、サンプルとして抽出された部品に含まれる化学物質が、予め定められた規制値(管理値)を越える確率を特定する情報が記憶される。

【0061】

例えば、本実施形態においては、図6(管理値越えテーブル115aの概略図)に示すような管理値越えテーブル115aが記憶される。

【0062】

管理値越えテーブル115aは、部品管理情報フィールド115bと、部品構成情報フィールド115cと、管理値越え確率フィールド115dと、を備える。

【0063】

そして、部品管理情報フィールド115bは、部品IDフィールド115eと、部品分類フィールド115fと、サプライヤフィールド115gと、製造元フィールド115hと、製造地フィールド115iと、を有し、これらの各フィールドには、図2に示す部品属性テーブル111aの部品管理情報フィールド111bにおける、部品IDフィールド111e、部品分類フィールド111f、サプライヤフィールド111g、製造元フィールド111h及び製造地フィールド111jに格納された情報が格納される。

【0064】

また、部品構成情報フィールド115cは、構成素材フィールド115jと、部位フィールド115kと、化学物質フィールド115lと、を有し、化学物質フィールド115lを除くこれらの各フィールドには、図2に示す部品属性テーブル111aの部品構成情報フィールド111cにおける、構成素材フィールド111l及び部位フィールド111mに格納された情報が格納される。

【0065】

化学物質フィールド115lには、後述する管理値越え確率フィールド115dに格納する管理値越え確率を算出する対象となっている化学物質を特定する情報が、各々の部品ID毎に格納される。

【0066】

管理値越え確率フィールド115dには、サンプルとして抽出された部品に含まれる化学物質が、予め定められた規制値(管理値)を越える確率を特定する情報として、後述するリスク定量化部121が算出した管理値越え確率が格納される。

【0067】

図1に戻り、評価結果記憶領域116には、後述する制御部120で評価を行った評価値を特定する情報が格納される。

【0068】

例えば、本実施形態においては、図7(評価結果テーブル116aの概略図)に示すような評価結果テーブル116aが評価結果記憶領域116に記憶される。

【0069】

評価結果テーブル116aは、部品IDフィールド116bと、構成素材フィールド116cと、認定不合格リスクフィールド116dと、単位時間あたりリスクフィールド116eと、推奨検査回数フィールド116fと、を有する。

【0070】

部品IDフィールド116bには、評価を行った部品を識別するための識別情報である部品IDが格納される。

【0071】

構成素材フィールド116cには、評価を行った構成素材を特定する情報が格納される。

【0072】

認定不合格リスクフィールド116dには、部品IDフィールド116bで特定される部品の、構成素材フィールド116cで特定される構成素材に関して、後述するリスク定量化部121が算出した認定不合格リスクを特定する情報が格納される。

【0073】

単位時間あたりリスクフィールド116eには、部品IDフィールド116bで特定される部品の、構成素材フィールド116cで特定される構成素材に関して、後述するリスク定量化部121が算出した単位時間あたりのリスクを特定する情報が格納される。

【0074】

推奨検査回数フィールド116fには、部品IDフィールド116bで特定される部品の、構成素材フィールド116cで特定される構成素材に関して、後述する分析優先順位決定部122が算出した推奨検査回数を特定する情報が格納される。

【0075】

図1に戻り、制御部120は、リスク定量化部121と、分析優先順位決定部122と、分析要否判定部123と、を備える。

【0076】

リスク定量化部121は、各部品の構成素材毎に、化学物質の含有量に関して、化学物質の含有量の認定基準に不合格となる認定不合格リスクを算出する処理を行う。なお、この処理については、下記において詳細に説明する。

【0077】

分析優先順位決定部122は、リスク定量化部121が算出した認定不合格リスクと、部品の納品量と、から優先的に分析を行う構成素材の順位を算出する。

【0078】

また、分析優先順位決定部122は、優先的に分析を行う構成素材の順位から、予め定められた単位期間における分析を行う推奨回数を算出する。

【0079】

分析要否判定部123は、過去の分析回数と、分析優先順位決定部122が算出した推奨回数と、を比較することにより、分析が必要か否かを判定する処理を行う。

【0080】

入力部130は、情報の入力を受け付ける。

【0081】

出力部140は、情報を出力する。

【0082】

以上に記載した分析検査支援装置100は、例えば、図8(コンピュータ500の概略図)に示すような、CPU(Central Processing Unit)501と、メモリ502と、HDD(Hard Disk Drive)等の外部記憶装置503と、CD−ROM(Compact Disk Read Only Memory)やDVD−ROM(Digital Versatile Disk Read Only Memory)等の可搬性を有する記憶媒体504から情報を読み出す読取装置505と、キーボードやマウスなどの入力装置506と、ディスプレイなどの出力装置507と、通信ネットワークに接続するためのNIC(Network Interface Card)等の通信装置508と、を備えた一般的なコンピュータ500で実現できる。

【0083】

例えば、記憶部110は、CPU501がメモリ502又は外部記憶装置503を利用することにより実現可能であり、制御部120は、外部記憶装置503に記憶されている所定のプログラムをメモリ502にロードしてCPU501で実行することで実現可能であり、入力部130は、CPU501が入力装置506を利用することで実現可能であり、出力部140は、CPU501が出力装置507を利用することで実現可能である。

【0084】

この所定のプログラムは、読取装置505を介して記憶媒体504から、あるいは、通信装置508を介してネットワークから、外部記憶装置503にダウンロードされ、それから、メモリ502上にロードされてCPU501により実行されるようにしてもよい。また、読取装置505を介して記憶媒体504から、あるいは、通信装置508を介してネットワークから、メモリ502上に直接ロードされ、CPU501により実行されるようにしてもよい。

【0085】

図9は、分析検査支援装置100での処理を示すフローチャートである。

【0086】

まず、分析検査支援装置100のリスク定量化部121が、部品属性テーブル111aに格納されている各々の部品の構成素材毎に認定不合格リスクを算出するリスク定量化処理を行う(S10)。なお、この処理については、図10を用いて詳細に説明する。

【0087】

次に、分析優先順位決定部122が、単位時間あたりに納品される部品の量から、認定不合格リスクを集計することで、認定不合格リスクの高い構成素材から順に優先的に分析を行うように、構成素材の順位を決定するとともに、部品毎の推奨検査回数を算出する分析優先順位付け処理を行う(S11)。なお、この処理については、図13を用いて詳細に説明する。

【0088】

次に、分析要否判定部123が、特定された部品の分析回数と、ステップS11で算出した当該部品の推奨検査回数と、を比較することにより分析が必要か否かを判定する分析要否判定処理を行う(S12)。なお、この処理については、図16を用いて詳細に説明する。

【0089】

図10は、図9における認定不合格リスク算出処理を示すフローチャートである。

【0090】

まず、リスク定量化部121は、部品属性テーブル111aの部品IDフィールド111eより、ステップS23の処理を行っていない部品IDを一つ抽出して、部品属性テーブル111aにおいて抽出した部品IDに対応するレコードを特定する(S20)。

【0091】

次に、リスク定量化部121は、ステップS20で抽出した部品IDで特定される部品に含まれる構成素材であって、ステップS23の処理をまだ行っていないものを構成素材フィールド111lから一つ抽出し、部品属性テーブル111aにおいて抽出した構成素材と同じ構成素材が格納されているレコードを特定する(S21)。

【0092】

次に、リスク定量化部121は、ステップS20で抽出した構成素材に含まれる化学物質であって、ステップS23の処理をまだ行っていないものを化学物質フィールド111nから一つ抽出し、部品属性テーブル111aにおいて抽出した化学物質と同じ化学物質が格納されているレコードを特定する(S22)。

【0093】

次に、リスク定量化部121は、ステップS22で特定されたレコードにおける化学物質の含有率を含有率フィールド111oから特定して、含有率の異常な変化を特定する(S23)。

【0094】

含有率の異常な変化については、含有率の「崖」及び「ピーク」の2つの形態をここでは想定し、リスク定量化部121は、含有率の「崖」及び「ピーク」を抽出する。

【0095】

まず、リスク定量化部121による「崖」の抽出方法について説明する。

【0096】

図11は、ステップS22で特定されたレコードにおける化学物質の含有率を、登録日付フィールド111kに格納されている年月日を用いて時系列グラフとしたものである。

【0097】

図11に示されるように、含有率の平均値をまたいだ「変化」の部分で「崖」が観測される。このような挙動は、例えば「ダービン・ワトソン比」を用いて系列相関の有無を判定する方法により検出が可能である。

【0098】

具体的には、リスク定量化部121は、ステップS22で特定されたレコードのロットフィールド111iに格納されている各々のロットに1から順に自然数の連番となる番号L(L=1,・・・,N(NはステップS22で特定されたレコードに格納されているロットの総数))を割り振る。

【0099】

そして、リスク定量化部121は、ステップS22で特定されたレコードの番号Lに対応するロットの化学物質の含有率CLと、ステップS22で特定されたレコードの全てのロットにおける化学物質の含有率の平均値Cmeanと、の差をcL(=CL−Cmean)として算出する。

【0100】

次に、リスク定量化部121は、番号Lの一つ前の番号L−1に対応するロットの化学物質の含有率CL−1と、含有率の平均値Cmeanと、の差cL−1を特定して、下記の(1)式によりダービン・ワトソン比DWを算出する。

【0101】

【数1】

【0102】

すなわち、番号Lに対応するロットの化学物質の含有率、および、その一つ前の番号L−1に対応するロットの化学物質の含有率、と全てのロットの化学物質の含有率の平均値と、をそれぞれ差し引いたものの差を2乗したものの加算値と、番号Lに対応するロットの化学物質の含有率、および、全てのロットの化学物質の含有率の平均値、の差を2乗したものの加算値と、の比がダービン・ワトソン比DWとなる。

【0103】

そして、リスク定量化部121は、このようにして算出したDWが、予め定められた信頼度に応じた閾値以下の場合に、正の系列相関がありと判定し、すなわち含有率の時系列変化に異常な挙動があった可能性が高いと判定する。

【0104】

次に、リスク定量化部121は、含有率の時系列変化に異常な挙動があった可能性が高いと判定された化学物質の含有率において、図11に示すように、番号Lに対応するロットの化学物質の含有率CLと、その一つ前の番号L−1に対応するロットの化学物質の含有率CL−1との間に、含有率の平均値Cmeanが存在するような場合、すなわち、番号Lに対応するロットの化学物質の含有率CLと、その一つ前の番号L−1に対応するロットの化学物質の含有率CL−1との間の変化に、含有率の平均値Cmeanを跨ぐような変化がある場合に、このような含有率の変化を、異常な含有率の変化として特定する。

【0105】

そして、リスク定量化部121は、異常な含有率の変化を識別するために、異常な変化の前後の何れか一方(本実施形態においては、異常な変化の後の含有率CL)のレコードに対応する異常フィールド111dに「NG」フラグをつける。

【0106】

なお、ここでは、ダービン・ワトソン比DWを用いて含有率の「崖」を算出したが、このような態様に限定されず、例えば、番号Lに対応するロットの化学物質の含有率CLと、その一つ前の番号L−1に対応するロットの化学物質の含有率CL−1と、の間の差分値が、予め定められた値よりも大きい場合に、「崖」と判断してもよい。

【0107】

次に、リスク定量化部121による「ピーク」の抽出方法について説明する。

【0108】

図12は、ステップS22で特定されたレコードにおける化学物質の含有率を、登録日付フィールド111kに格納されている年月日を用いて時系列グラフとしたものと、含有率毎の分布グラフ(ヒストグラム)と、を示す概略図である。

【0109】

図12に示されているように、含有率の時系列グラフから含有率のヒストグラムを作成すると、ヒストグラムにおいて、特定の信頼区間外となる含有率のロットが「ピーク」としての異常な変化をもつと考えられる。

【0110】

具体的には、リスク定量化部121は、(2)式で示される確率密度関数を算出する。ここで、図12に示されているようなヒストグラムから推定される含有率の確率密度関数は、標本から求められる平均と分散を持つベータ分布に従うと仮定する。ここで、含有率の確率密度関数が正規分布など他の分布に従うとも考えられるが、特に含有率は必ず0ppm以上、100wt%以下であるので、確率密度関数も有限の範囲を持つことが妥当であること、さらにベータ分布を利用すれば比較的容易にリスクの定量化が可能であること、を考慮するとベータ分布を適用することが望ましい。

【0111】

【数2】

【0112】

なお、このときのベータ分布B(α,β)の係数α、βは、標本から求められる含有率の平均値をCmean、含有率の分散をCvarとして、(3)式のように表される。

【0113】

【数3】

【0114】

このようにして、リスク定量化部121は、ベータ分布を特定し、特定の信頼区間(例えば、99%)を設定すれば、含有率分布の上限と下限を求めることができ、信頼区間外にある含有率を異常な変化を持つものとして特定することができる。

【0115】

そして、リスク定量化部121は、このようにして特定した異常な変化を持つ含有率に対応するレコードの異常フィールド111dに「NG」フラグをつける。

【0116】

なお、ここでは、確率密度関数を用いてピークを特定したが、このような態様に限定されず、例えば、特定の含有率が、含有率の平均値よりも、予め定められた値よりも大きい又は小さい場合に、ピークと判定してもよい。

【0117】

以上のようにして、リスク定量化部121は、ステップS23に示す異常の特定処理を行う(S23)。

【0118】

次に、リスク定量化部121は、ステップS22で特定された化学物質が、予め定められた物質であるか否かを判定し(S24)、予め定められた物質である場合には(S24でYes)ステップS25に進み、予め定められた物質ではない場合には(S24でNo)ステップS26に進む。

【0119】

ステップS24では、例えば、化学物質がRoHS指令で規制されている物質6種類(鉛、水銀、カドミウムの3元素、六価クロム、ポリブロモビフェニル(PBB)、ポリブロモジフェニルエーテル(PBDE))であるか否かを判定する。特に、部品属性テーブル111aの部品構成情報フィールド111cに格納される情報が蛍光X線分析装置の出力結果である場合は、元素単位の含有率しか出力されないため、鉛、水銀、カドミウムの3元素が評価対象となることが通常である。

【0120】

そして、ステップS25では、リスク定量化部121は、管理値越え確率算出処理を行う。

【0121】

ここで、リスク定量化部121は、ステップS24と同様に、(2)式及び(3)式を用いて、含有率の確率密度関数を求める。このときの分布B(α,β)より、含有率がRoHS指令の定める管理値を超える確率である管理値越え確率を求める。

【0122】

例えば、S25で処理の対象となっている化学物質が鉛のとき、RoHS指令によれば鉛の管理値は1000ppmであるので、分布B(α,β)のうち含有率が1000ppmを超える頻度を、分布B(α,β)の全ての頻度で除算することで、管理値越え確率を算出する。

【0123】

そして、リスク定量化部121は、こうして求めた管理値越え確率を、管理値越えテーブル115aのステップS管理値越え確率フィールド115dに格納する。

【0124】

なお、リスク定量化部121は、図2に示す製造テーブル111aよりロットフィールド111i、登録日付フィールド111k、化学物質フィールド111n、含有率フィールド111o及び異常フィールド111dを削除し、新たに、化学物質フィールド115l及び管理値越え確率フィールド115dを追加することにより、管理値越えテーブル115aを予め生成しておき、管理値越え情報記憶領域115に記憶しておく。

【0125】

そして、ステップS26では、ステップS21で特定された構成素材に含まれる全ての化学物質について、ステップS22〜S25までの処理を繰り返し行う。

【0126】

次に、リスク定量化部121は、異常挙動発生頻度を測定する(S27)。

【0127】

例えば、ステップS23で特定された含有率の異常な変化については、測定器の調整不良など部品そのものの含有率の変化とは関係のない挙動(以下、「無関係挙動」という)も含まれているものと思われる。従って、部品属性テーブル111aの異常フィールド111dに「NG」の文字列が格納されているレコードのうち、登録日付フィールド111kに格納されている年月日が同じとなるレコードが、全体の三分の一以上ある場合には、その年月日のレコードの異常フィールド111dに格納されている「NG」の文字列を削除する修正を行う。このとき修正するレコードは、今評価している部品ID、構成素材のレコードに限らず、部品属性テーブル111aに記憶されている全データに適用する。

【0128】

次に、リスク定量化部121は、ステップS21で特定された構成素材の認定不合格リスクを定量化する(S28)。

【0129】

まず、リスク定量化部121は、含有率の異常な変化に起因する認定不合格リスクを算出する。

【0130】

具体的には、リスク定量化部121は、部品属性情報テーブル111aより異常フィールド111dに「NG」の文字列が格納されているレコードを特定し、特定したレコードの部品分類フィールド111f、サプライヤフィールド111g、製造元フィールド111h、製造地フィールド111j及び構成素材フィールド111lに格納されている情報と一致する情報が、認定不合格テーブル114aの対応するフィールドに格納されているレコードの異常起因リスクフィールド114gより異常起因リスクを取得する。

【0131】

そして、構成素材の認定不合格リスク(確率)は、異常な変化が発生する確率と、そのとき認定不合格に至る確率の積と考えられるため、リスク定量化部121は、(4)式により、構成素材毎の含有率の異常な変化に起因する認定不合格リスクR’構成素材を算出する。

【0132】

【数4】

【0133】

ここで、iは、部品属性情報テーブル111aより異常フィールド111dに「NG」の文字列が格納されているレコードのロットフィールド111iに格納されているロット毎に1から順に連番を割り振った識別番号である(すなわち、同じ部品ID、同じ部品分類、同じサプライヤ及び同じ製造元の同じロットには、一つの識別番号が割り振られる)。

【0134】

また、Nは部品属性情報テーブル111aのロットフィールド111iに格納されているロットの総数であり、nは部品属性情報テーブル111aの異常フィールド111dに「NG」の文字列が格納されているレコードのロットフィールド111iに格納されているロットの総数である。

【0135】

そして、Ri’は、識別番号iのロットに対応するレコードの部品分類フィールド111f、サプライヤフィールド111g、製造元フィールド111h、製造地フィールド111j及び構成素材フィールド111lに格納されている情報と一致する情報が、起因リスクテーブル114aの対応するフィールドに格納されているレコードの異常起因リスクフィールド114gより取得される異常起因リスクである。

【0136】

次に、リスク定量化部121は、管理値越え確率に起因する認定不合格リスクを算出する。

【0137】

まず、リスク定量化部121は、ステップS21で特定した構成素材が、管理値越えテーブル115aの構成素材フィールド115jに格納されているレコードを特定して、特定したレコードの化学物質フィールドに格納されている化学物質に各々1から順となる自然数による識別番号jを割り振り、識別番号jに対応する管理値越え確率Rj’を取得する。

【0138】

そして、リスク定量化部121は、(5)式により構成素材毎の管理値越え確率に起因する認定不合格リスクR”構成素材を算出する。

【0139】

【数5】

【0140】

なお、mは、ステップS21で特定した構成素材に対応する管理値越えテーブル115aの化学物質フィールド115lに格納されている化学物質の総数である。

【0141】

そして、リスク定量化部121は、以上のように算出した二種類の認定不合格リスクから、ロット毎の認定不合格リスクを(6)式で算出する。

【0142】

【数6】

【0143】

そして、リスク定量化部121は、評価結果テーブル116aに新たなレコードを作成し、ステップS20で特定した部品IDを部品IDフィールド116bに、ステップS21で特定した構成素材を構成素材フィールド116cに、(6)式で算出したロット毎の認定不合格リスクを認定不合格リスクフィールド116dに、格納する。

【0144】

次に、リスク定量化部121は、ステップS20で特定した部品IDに含まれる全ての構成素材について、ステップS21〜S28までの処理を繰り返し行う(S29)。

【0145】

そして、リスク定量化部121は、部品属性テーブル111aの部品IDフィールド111eに格納されている全ての部品IDに対応する部品について、ステップS20〜S29までの処理を繰り返し行う(S30)。

【0146】

図13は、図9におけるステップS11の分析優先順位付け処理のフローチャートである。

【0147】

まず、分析優先順位決定部122は、入力部130を介して、分析の順位付けを行う部品を特定する部品IDを複数有する部品IDリスト及び分析条件の入力を受け付ける(S40)。

【0148】

例えば、分析優先順位決定部122は、図14(入力画面160の概略図)に示すような入力画面160を出力部140に出力して、入力部130を介して必要な情報の入力を受け付ける。

【0149】

入力画面160は、部品IDリスト入力領域160aと、参照指示入力領域160bと、分析能力入力領域160cと、最低検査頻度単位入力領域160dと、最低検査頻度入力領域160eと、評価開始指示入力領域160fと、キャンセル指示入力領域160gと、を有する。

【0150】

部品IDリスト入力領域160aには、分析の順位付けを行う部品IDを特定した部品IDリストを特定する情報の入力を受け付ける。

【0151】

本実施形態では、部品IDのリストを予め定められた形式で登録した部品IDリストファイルを予め記憶部110に記憶しておき、入力部130を介して、参照指示入力領域160bを指定した実行指示の入力を行い、記憶部110に記憶されている部品IDリストファイルを特定することで、部品IDのリストが入力されるようになっている。

【0152】

なお、部品IDリスト入力領域160aに、部品IDを特定する情報を直接入力することも可能である。

【0153】

分析能力入力領域160cには、分析を行う機器、例えば、蛍光X線分析装置や誘導結合プラズマ分析装置の分析能力を特定する情報の入力を受け付ける。ここで、本実施形態においては、分析装置の単位時間(ここでは、一日)あたりの分析可能箇所(回数)を特定する情報の入力を受け付ける。

【0154】

最低検査頻度単位入力領域160dには、分析対象箇所(構成素材)に対して、後述する最低検査頻度入力領域160eに入力される検査回数の単位を特定する情報の入力を受け付ける。

【0155】

ここで、本実施形態においては、期間(ここでは、一ヶ月)又はロット数(ここでは、10ロット)を選択することができるようにされている。

【0156】

最低検査頻度入力領域160eには、最低検査頻度単位入力領域160dで特定される単位において、検査を行わなければならない最低の回数を特定する情報が格納される。

【0157】

そして、以上に記載した入力領域に必要な情報の入力を受け付けて、評価開始指示入力領域160fを指定した実行指示が入力部130を介して入力されると、分析優先順位決定部122が後述するステップS41の処理を行う。

【0158】

一方、キャンセル指示入力領域160gを指定した実行指示が入力部130を介して入力されると、以上に記載した入力領域に入力された情報がキャンセル(削除)される。

【0159】

ステップS41では、分析優先順位決定部122は、ステップS40で入力された部品IDリストから、ステップS41以降の処理がまだ行われていない部品IDを一つ抽出する。

【0160】

次に、分析優先順位決定部122は、評価結果テーブル116より、ステップS41で抽出した部品IDが部品IDフィールド116bに格納されているレコードを特定し、特定したレコードの認定不合格リスクフィールド116dに格納されている認定不合格リスクを取得する(S42)。

【0161】

次に、分析優先順位決定部122は、単位期間あたりの認定不合格リスクを算出する(S43)。

【0162】

具体的には、分析優先順位決定部122は、製造テーブル112aより、ステップS41で抽出した部品IDが部品IDフィールド116bに格納されているレコードを特定し、特定したレコードの納品日フィールド112gを参照することで、予め定められた単位期間(例えば、分析優先順位決定部122でのステップS43を処理している処理日から1ヶ月前までの期間)におけるロット数(レコード数)を構成素材毎に算出して、算出した構成素材毎のロット数をステップS42で取得した認定不合格リスクに乗算することにより、単位期間における構成素材毎の認定不合格リスクを算出する。

【0163】

なお、分析優先順位決定部122は、以上のようにして算出した単位期間における構成素材毎の認定不合格リスクを、評価結果テーブル116aのステップS41で抽出した部品ID及び算出した構成素材に対応するレコードの単位時間あたりリスクフィールド116eに格納する。

【0164】

そして、分析優先順位決定部122は、ステップS40で入力を受け付けた部品IDリストに含まれている全ての部品IDにつき、ステップS41〜S43の処理を繰り返し行う(S44)。

【0165】

次に、分析優先順位決定部122は、ステップS40で入力を受け付けた部品IDリストに含まれている部品IDに対応するレコードを、評価結果テーブル116aから特定し、特定したレコードの単位時間あたりリスクフィールド116eに格納されている単位期間における認定不合格リスクを抽出して、リスクの高いもの(値の高いもの)から順に高い順位となるように、部品ID及び構成素材の組み合わせを順位付けする(S45)。

【0166】

次に、分析優先順位決定部122は、全ての部品における認定不合格リスクが最低となるように分析頻度を割り振る(S46)。

【0167】

具体的には、分析優先順位決定部122は、ステップ43で認定不合格リスクを算出した単位期間における分析能力(分析可能箇所)を分析能力入力領域160cで特定された値から算出する(ここでは、入力値×単位期間の日数)。

【0168】

そして、分析優先順位決定部122は、ステップS45における部品ID及び構成素材の組み合わせの順位の高いものから順に、ステップS40において分析条件として入力を受け付けた一カ所あたりの最低検査頻度を満たすように、単位期間における分析能力を割り振る。

【0169】

具体的には、単位期間における分析能力が「600」である場合、まず、ステップS45で最も高い順位とされた部品ID及び構成素材の組み合わせに、最低検査頻度を満たす分析能力(回数)を割り振る。例えば、最低検査頻度単位入力領域160dで「一ヶ月」が入力され、最低検査頻度入力領域160eで「20」が入力された場合には、ステップS43における単位期間も「一ヶ月」であるので、最低検査頻度「20」の全部を分析能力「600」から割り振ることができるため、この全部を割り振り、残りの分析能力は「600−20=580」となる。

【0170】

そして、残りの分析能力を次の順位の部品ID及び構成素材の組み合わせにまわして、割り振りを行う処理を、分析能力がなくなるまで、または、割り振りを行う部品ID及び構成素材の組み合わせがなくなるまで繰り返し行う。

【0171】

なお、最低検査頻度単位入力領域160dで入力される期間と、ステップS43における単位期間と、が異なる場合には、ステップS43における単位期間を最低検査頻度単位入力領域160dで入力される期間で除算した値を、最低検査頻度入力領域160eに入力された値に乗算した値を、最低検査頻度として部品ID及び構成素材の組み合わせに割り振る。

【0172】

さらに、最低検査頻度単位入力領域160dでロット数が入力された場合には、ステップS43で特定した部品毎のロット数を最低検査頻度単位入力領域160dで特定されるロット数で乗算した値を、最低検査頻度入力領域160eに入力された値に乗算した値を、最低検査頻度として部品ID及び構成素材の組み合わせに割り振る。

【0173】

以上のようにして、部品ID及び構成素材の全ての組み合わせに分析能力を割り振っても、まだ残りがある場合には、ステップS45における部品ID及び構成素材の組み合わせの順位の高いものから順に、ステップS43で特定した部品毎のロット数から、当該部品ID及び構成素材の組み合わせに割り振られた最低検査頻度を減算した値を、分析能力から割り振る処理を、単位期間における分析能力がなくなるまで、または、割り振りを行う部品ID及び構成素材の組み合わせがなくなるまで繰り返し行う。

【0174】

そして、分析優先順位決定部122は、以上のように、部品ID及び構成素材の組み合わせに割り振った分析能力を評価結果テーブル116aの対応する推奨検査回数フィールド116fに格納する。

【0175】

次に、分析優先順位決定部122は、ステップS45で行った優先順位付け及びステップS46で行った部品ID及び構成素材の組み合わせに割り振った分析能力を予め定められた出力画面161にして、出力部140に出力する処理を行う(S47)。

【0176】

図15は、出力画面161の概略図である。

【0177】

図示するように、出力画面161は、順位フィールド161a、部品IDフィールド161b、構成素材フィールド161c、リスクフィールド161d及び推奨検査回数フィールド161eを有する。

【0178】

順位フィールド161aには、ステップS45で算出した分析優先順位を特定する情報が格納される。ここで、本実施形態においては、分析優先順位が高いものから順に出力画面161の上方に位置するように配置されているが、このような態様に限定されるわけではない。

【0179】

部品IDフィールド161bには、順位フィールド161aで特定される順位に対応する部品IDを特定する情報が格納される。

【0180】

構成素材フィールド161cには、順位フィールド161aで特定される順位に対応する構成素材を特定する情報が格納される。

【0181】

リスクフィールド161dには、部品IDフィールド161bで特定される部品ID及び構成素材フィールド161cで特定される構成素材に対応して、評価結果テーブル116aの単位期間あたりリスクフィールド116eに格納された情報が格納される。

【0182】

推奨検査回数フィールド161eには、部品IDフィールド161bで特定される部品ID及び構成素材フィールド161cで特定される構成素材に対応して、評価結果テーブル116aの推奨検査回数フィールド116fに格納された情報が格納される。

【0183】

図16は、図9のステップS12における分析要否判定処理を示すフローチャートである。

【0184】

まず、分析要否判定部123は、入力部130を介して、部品IDの入力を受け付ける(S50)。

【0185】

次に、分析要否判定部123は、ステップS50で入力を受け付けた部品IDの推奨検査回数を評価結果テーブル116aの推奨検査回数フィールド116fより取得する(S51)。なお、部品IDに複数の構成素材がある場合には、各々の推奨検査回数を取得する。

【0186】

次に、分析要否判定部123は、ステップS50で入力を受け付けた部品IDの単位期間(本実施形態においては、過去1ヶ月間)におけるロット数(レコード数)を、部品属性テーブル111aのロットフィールド111iより算出する(S52)。

【0187】

すなわち、部品属性テーブル111aに格納されるレコードは、例えば、蛍光X線分析装置や誘導結合プラズマ分析装置により分析が行われたものであるため、ステップS52での処理は、単位期間における部品IDで特定される部品の分析(検査)回数を示すことになる。

【0188】

そして、分析要否判定部123は、ステップS50で入力された部品IDで特定される部品の分析が必要か否かを判定する(S53)。

【0189】

具体的には、分析要否判定部123は、ステップS51で取得した推奨検査回数と、ステップS52で算出した分析ロット数と、を比較して、推奨検査回数が分析ロット数と比較して大きい場合は検査の必要がある判定し、ステップS54に進み、一方、推奨検査回数が分析ロット数と比較して等しい又は小さい場合は検査の必要がないと判定し、ステップS55に進む。なお、ステップS51で複数の構成素材の各々の推奨検査回数が取得された場合には、分析ロット数と比較して大きい推奨検査回数が一つでもある場合は、検査の必要がある判定しステップS54に進む。

【0190】

ステップS54では、分析要否判定部123は、ステップS50で取得した部品IDに対応する部品分類を部品属性テーブル111aの部品分類フィールド111fより取得して、分析ノウハウテーブル113aより取得した部品分類に対応するレコードを特定して、特定したレコードの部位フィールド113c、備考フィールド113d及び写真フィールド113eに格納されている部位、備考及び写真を取得する(S54)。

【0191】

次に、分析要否判定部123は、出力画面162を生成して出力部140に出力する(S55)。

【0192】

図17は、出力画面162の概略図である。

【0193】

図示するように、出力画面162は、部品ID表示領域162aと、分析推奨部位有無表示領域162bと、分析要構成素材表示領域162cと、分析不要構成素材表示領域162dと、分析ノウハウ情報表示領域162eと、を備える。

【0194】

部品ID表示領域162aには、ステップS50で入力を受け付けた部品IDを特定する情報が表示される。

【0195】

分析推奨部位有無表示領域162bには、ステップS53で分析が必要と判断された場合には、分析推奨部位がある旨を表示する、例えば、「分析推奨部位あり」の文字列が表示され、ステップS53で分析が必要と判断されなかった場合には、分析推奨部位がない旨を表示する、例えば、「分析推奨部位なし」の文字列が表示される。

【0196】

分析要構成素材表示領域162cには、ステップS53で分析が必要と判断された構成素材を特定する情報が表示される。なお、ステップS53で分析が必要と判断された構成素材がない場合には、本表示領域は表示されない。

【0197】

分析不要構成素材表示領域162dには、ステップS53で分析が不要と判断された構成素材を特定する情報が表示される。なお、ステップS53で分析が不要と判断された構成素材がない場合には、本表示領域は表示されない。

【0198】

分析ノウハウ情報表示領域162eには、ステップS54で取得された部位、備考及び写真を特定する情報が表示される。なお、このような情報がない場合には、本表示領域は表示されない。

【0199】

以上に記載した実施形態においては、部品属性テーブル111a、製造テーブル112a及び分析ノウハウテーブル113aが、分析検査支援装置100の記憶部110に記憶されていることを前提に説明したが、このような態様に限定されず、例えば、図18(通信システムの概略図)に示す通信システムのように、分析検査支援装置100と、ネットワーク171を介して情報の送受信を行うことのできるストレージ装置170を設けておき、このストレージ装置170に、部品属性テーブル111a、製造テーブル112a及び分析ノウハウテーブル113aに格納される情報を適時蓄積しておき、分析検査支援装置100において異常に説明した処理を行う際に、必要な情報をストレージ装置170から取得して、部品属性テーブル111a、製造テーブル112a及び分析ノウハウテーブル113aに格納して処理を行うようにしてもよい。

【0200】

以上に記載した実施形態においては、図10に記載したフローチャートにおいて、認定不合格リスクを部品IDと構成素材の組み合わせに対して算出する処理を説明したが、このような態様に限定されず、例えば、認定不合格リスクを部品IDで特定される部品毎に算出することも可能である。

【0201】

この場合は、図10のステップS29の後に、ステップS27及びステップS28の処理を行えばよい。この際、認定不合格リスクを算出する部品IDの全ロット数がN個、異常と判断された数がn個、それぞれの異常起因リスクをRi’(i=1,・・・,n)とすると、この部品IDの異常と判断されたロットに起因する一ロットあたりの認定不合格リスクは(7)式で求められる。

【0202】

【数7】

【0203】

また、この部品IDに含まれる構成素材k(k=1,・・・,l)、化学物質j(j=1,・・・,l)における管理値越え確率がR”k、jであるとき、この部品IDで特定される部品の管理値越え確率は(8)式で求められる。

【0204】

【数8】

【0205】

そして、この部品IDで特定される部品に関して、次のロットの認定不合格リスクは、(9)式で求められる。

【0206】

【数9】

【0207】

しかし、認定不合格リスクは構成素材により著しく異なることが通常である。また、蛍光X線分析装置など通常環境品質保証業務に使用されている分析装置は非破壊分析が可能であるため、同じ部品IDで特定される部品でもリスクの高い構成素材とリスクの低い構成素材に分類し、前者のみ分析するという運用が可能である。従って本発明では、効率的な品質保証業務を実現するために、構成素材ごとに認定不合格リスクを算出する方法を推奨する。

【0208】

また、以上に記載した実施形態においては、部品に関するリスクを定量化したが、このような態様に限定されず、例えば、食品を対象に本発明を適用することも可能である。

【0209】

この場合は、部品属性テーブル111aの代わりに、部品管理情報フィールドを食品の管理情報を格納した食品管理情報フィールドに、部品構成情報フィールドを食品の構成情報を格納した食品構成情報フィールドに、した食品属性テーブルを使用すればよい。

【0210】

また、食品では検査対象情報が温度や湿度など、化学物質の濃度以外の情報である場合があるが、これによって評価方法が第一の実施形態と異なる部分はない。

【0211】

さらに、食品では検査対象情報がアレルゲン濃度や栄養分濃度など、重金属のように上限値のみの設定だけではなく、下限値も設定されている場合がある。そこで、上述のリスク定量化部121は、主に上限値を超えるリスクを算出していたが、ここでは、ある区間を逸脱するリスクを算出することになる。しかし、評価方法は上限値を超えるリスク算出の場合も、下限値を超えるリスク算出の場合も上述の実施形態と同一のロジックで算出可能である。

【図面の簡単な説明】

【0212】

【図1】分析検査支援装置100の概略図。

【図2】部品属性テーブル111aの概略図。

【図3】製造テーブル112aの概略図。

【図4】分析ノウハウテーブル113aの概略図。

【図5】認定不合格テーブル114aの概略図。

【図6】管理値越えテーブル115aの概略図。

【図7】評価結果テーブル116aの概略図。

【図8】コンピュータ500の概略図。

【図9】分析検査支援装置100での処理を示すフローチャート。

【図10】認定不合格リスク算出処理を示すフローチャート。

【図11】化学物質の含有率の時系列グラフ。

【図12】化学物質の含有率の時系列グラフと、含有率毎の分布グラフと、を示す概略図。

【図13】分析優先順位付け処理のフローチャート。

【図14】入力画面160の概略図。

【図15】出力画面161の概略図。

【図16】分析要否判定処理を示すフローチャート。

【図17】出力画面162の概略図。

【図18】通信システムの概略図。

【符号の説明】

【0213】

100 分析検査支援装置

110 記憶部

111 部品属性情報記憶領域

112 製造情報記憶領域

113 分析ノウハウ情報記憶領域

114 起因リスク情報記憶領域

115 管理値越え情報記憶領域

116 評価結果記憶領域

120 制御部

121 リスク定量化部

122 分析優先順位決定部

123 分析要否判定部

【技術分野】

【0001】

本発明は、部品に含まれる物質の分析検査を支援する技術に関する。

【背景技術】

【0002】

現在、欧州連合のRoHS指令(Restriction of the use of Hazardous Substances:特定化学物質使用禁止指令)やELV指令(End of Life Vehicles Directive:使用済み自動車に関する指令)といった、特定の化学物質の使用を制限する法規制が各国で成立し、施行されつつある。このような近年の環境規制強化トレンドは、REACH(Registration, Evaluation, Authorization of Chemicals)規則に見られる化学物質規制の体系化や、化学物質以外の規制項目(製品の環境影響情報の開示義務等)の追加へと広がっていく可能性を示唆している。

【0003】

そこで、組立メーカは、サプライヤより納品された部品の一部をサンプルとして抽出し、蛍光X線分析装置や誘導結合プラズマ分析装置等を用いて分析することによって、部品に含まれている化学物質の含有量をチェックしている。この際、組立メーカは、より効率的な部品分析を実現するため、非特許文献1のような参考情報を用いて予め規制対象物質の混入している可能性の高い構成素材を特定し、特定した構成素材が使用されている部品をサンプルとして抽出して化学物質の含有量をチェックすることで、検査漏れを防止している。

【0004】

【非特許文献1】富士通分析ラボ株式会社、「技術調査報告書 RoHS規制に関わる含有禁止物質の素材ごとの含有可能性」、P. 7、2005年2月

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、構成素材が一緒であっても部品に含有される化学物質の量はロットによっても異なる場合があるため、従来技術において確実な検査を行うためには、全てのロットからサンプルを抽出して分析しなければならず、分析負荷が多大にかかる。

【0006】

そこで、本発明は、部品に含まれる化学物質の認定不合格リスクを定量評価することで、分析する部品の優先順位や、部品の分析の要否を判定することのできる技術を提供することを目的とする。

【課題を解決するための手段】

【0007】

以上の課題を解決するため、本発明は、物質の含有量の異常な変化から物質の含有量に関する認定基準に違反するか否かの確率と、特定の期間におけるロット数と、から、ロット毎に認定不合格確率を認定不合格リスクとして算出する。

【0008】

例えば、本発明は、記憶部と、制御部と、を備える分析検査支援装置であって、前記記憶部には、部品毎に、当該部品の部品ID、当該部品の部品分類、当該部品のロット、当該部品の構成素材、当該構成素材に含まれる化学物質、当該化学物質の含有率、および、当該含有率を検出した日付、を特定する情報を有する部品属性情報と、納入された部品毎に、当該部品の部品ID、当該部品のロット、当該部品の納入日、を特定する情報を有する製造情報と、部品分類毎に、当該部品分類、当該部品分類に属する部品の構成素材、当該構成素材に含まれる化学物質の含有量の異常な変化により当該化学物質の認定基準に不合格となる確率である異常起因リスク、を特定する情報を有する起因リスク情報と、が記憶されており、前記制御部は、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した含有率に異常な変化があるか否かを判定する判定処理と、前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材により構成されているロットの数である異常ロット数を部品毎に集計する異常ロット集計処理と、部品毎の異常ロット数を、部品毎の総ロット数で除算することで、異常の発生確率である異常発生確率を算出する異常発生確率算出処理と、前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材の異常起因リスクを前記起因リスク情報から取得して、取得した異常起因リスクから前記異常ロットにおける平均値である異常起因リスク平均値を算出する異常起因リスク平均値算出処理と、前記異常発生確率と、前記異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出する第一の認定不合格リスク算出処理と、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を特定する含有率特定処理と、前記含有率特定処理で特定される含有率の頻度を予め定められた確率密度関数で算出することにより、予め定められた含有率を越える確率である管理値越え確率を算出する管理値越え確率算出処理と、ロットに含まれる構成素材に含有されている化学物質の含有率から算出した前記管理値越え確率を集計することにより、ロット毎の第二の認定不合格確率を算出する第二の認定不合格リスク算出処理と、前記第一の認定不合格確率と前記第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する認定不合格リスク算出処理と、を行うこと、を特徴とする。

【発明の効果】

【0009】

以上のように、本発明によれば、部品に含まれる化学物質の認定不合格リスクを定量評価することで、分析する部品の優先順位や、部品の分析の要否を判定することができる。

【発明を実施するための最良の形態】

【0010】

図1は、本発明の第一の実施形態である分析検査支援装置100の概略図である。

【0011】

図示するように、分析検査支援装置100は、記憶部110と、制御部120と、入力部130と、出力部140と、を備える。

【0012】

記憶部110は、部品属性情報記憶領域111と、製造情報記憶領域112と、分析ノウハウ情報記憶領域113と、起因リスク情報記憶領域114と、管理値越え情報記憶領域115と、評価結果記憶領域116と、を備える。

【0013】

部品属性情報記憶領域111には、サンプルとして抽出された部品の属性を特定する情報が記憶される。

【0014】

例えば、本実施形態においては、図2(部品属性テーブル111aの概略図)に示すような部品属性テーブル111aが記憶される。

【0015】

部品属性テーブル111aは、部品管理情報フィールド111bと、部品構成情報フィールド111cと、異常フィールド111dと、を備える。

【0016】

そして、部品管理情報フィールド111bには、部品の流通経路を管理するための情報が格納される。例えば、部品管理情報フィールド111bは、部品IDフィールド111eと、部品分類フィールド111fと、サプライヤフィールド111gと、製造元フィールド111hと、ロットフィールド111iと、製造地フィールド111jと、登録日付フィールド111kと、を有する。

【0017】

また、部品構成情報フィールド111cには、部品を構成する化学物質を特定する情報が格納される。例えば、部品構成情報フィールド111cは、構成素材フィールド111lと、部位フィールド111mと、化学物質フィールド111nと、含有率フィールド111oと、を有する。

【0018】

部品IDフィールド111eには、各部品を一意に識別するための識別情報である部品IDを特定する情報が格納される。

【0019】

部品分類フィールド111fには、部品IDフィールド111eで特定される部品を分類するための部品分類を特定する情報が格納される。

【0020】

サプライヤフィールド111gには、部品IDフィールド111eで特定される部品を納入した業者(サプライヤ)の識別情報であるサプライヤ名を特定する情報が格納される。

【0021】

製造元フィールド111hには、部品IDフィールド111eで特定される部品を製造した業者(製造元)の識別情報である製造元名を特定する情報が格納される。

【0022】

ロットフィールド111iには、部品IDフィールド111eで特定される部品のロットを識別するための識別情報であるロット番号を特定する情報が格納される。

【0023】

製造地フィールド111jには、部品IDフィールド111e及びロットフィールド111iで特定される部品の製造地を特定する情報が格納される。

【0024】

登録日付フィールド111kには、部品IDフィールド111e及びロットフィールド111iで特定される部品の部品管理情報が部品管理情報フィールド111bに登録された年月日を特定する情報が格納される。

【0025】

構成素材フィールド111lには、後述する部位フィールド111mを構成する構成素材を特定する情報が格納される。

【0026】

なお、構成素材については、「均質材料(Homogeneous Material)」として扱うことも可能である。均質材料は、例えば、RoHS指令において「機械的に別々に分離できない材料」と定義されている。このRoHS指令に従って、組立製品メーカ等は、製品の子階層、化学物質の親階層に「均質材料」の登録を要求することが標準的である。

【0027】

部位フィールド111mには、部品IDフィールド111e及びロットフィールド111iで特定される部品を構成する部分である部位を特定する情報が格納される。ここで、一つの部品には少なくとも一つ以上の部位が含まれるものとし、一つの部品に複数の部位が含まれていてもよい。

【0028】

化学物質フィールド111nには、部位フィールド111mで特定される部位に含まれている化学物質を特定する情報が格納される。ここで、一つの部位には、少なくとも一つ以上の化学物質が含まれるものとし、一つの部位に複数の化学物質が含まれていてもよい。

【0029】

なお、化学物質フィールド111nには、例えば、蛍光X線分析装置や誘導結合プラズマ分析装置等を用いて分析された実測情報が格納される。

【0030】

含有率フィールド111oには、部位フィールド111mで特定される部位に、化学物質フィールド111nで特定される化学物質が含まれている割合を特定する情報が格納される。ここで、本実施形態においては、この割合の単位として「ppm(parts per million)」を用いているがこのような態様に限定されるわけではない。

【0031】

異常フィールド111dには、化学物質フィールド111nで特定される化学物質の、含有率フィールド111oで特定される含有率に、異常な変化があったことを特定する情報が格納される。ここで、本実施形態では、異常フィールド111dに「NG」の文字列が格納されている場合に、化学物質の含有率に異常な変化があったことを示す。

【0032】

なお、部品属性テーブル111aのうち、部品管理情報フィールド111bに格納される情報は、基本的にサプライヤから供給される情報、または、分析検査支援装置100の利用者である組立メーカ等が作成する調達情報である。一方、部品構成情報フィールド111cに格納される情報は、当該組立メーカ等の品質保証部門または当該組立メーカへ部品を納めるサプライヤ等において蛍光X線分析装置や誘導結合プラズマ分析装置などを用いて得られる部品実測データである。また、異常フィールド111dに格納される情報は、後述するリスク定量化部121で判定される。

【0033】

従って、本実施形態においては、一つのテーブルで部品管理情報フィールド111b、部品構成情報フィールド111c及び異常フィールド111dに格納される情報を管理しているが、それぞれのフィールドに格納される情報を、それぞれ別のテーブルで管理することも可能である。このような場合には、それぞれのテーブルを部品ID、ロット番号、構成素材、化学物質等で紐付け(リンク付け)すればよい。

【0034】

図1に戻り、製造情報記憶領域112には、納品された部品及びロットを特定する情報が格納される。

【0035】

例えば、本実施形態においては、図3(製造テーブル112aの概略図)に示すような製造テーブル112aが製造情報記憶領域112に記憶される。

【0036】

製造テーブル112aは、納品IDフィールド112bと、部品IDフィールド112cと、ロットフィールド112dと、サプライヤフィールド112eと、製造元フィールド112fと、納品日フィールド112gと、を有する。

【0037】

納品IDフィールド112bには、部品を納品する際に、各々の納品を一意に識別するための識別情報である納品IDが格納される。

【0038】

部品IDフィールド112cには、納品IDフィールド112bで特定される納品において、納品された各部品を一意に識別するための識別情報である部品IDを特定する情報が格納される。

【0039】

ロットフィールド112dには、部品IDフィールド112cで特定される部品のロットを識別するための識別情報であるロット番号を特定する情報が格納される。

【0040】

サプライヤフィールド112eには、部品IDフィールド112c及びロットフィールド112dで特定される部品を納入した業者(サプライヤ)を識別するための識別情報であるサプライヤ名を特定する情報が格納される。

【0041】

製造元フィールド112fには、部品IDフィールド112c及びロットフィールド112dで特定される部品を製造した業者(製造元)を識別するための識別情報である製造元名を特定する情報が格納される。

【0042】

納品日フィールド112gには、納品IDフィールド112bで特定される納品の年月日を特定する情報が格納される。

【0043】

図1に戻り、分析ノウハウ情報記憶領域113には、部品を構成する部位を分析する際に参考となる情報が格納される。

【0044】

例えば、本実施形態においては、図4(分析ノウハウテーブル113aの概略図)に示すような分析ノウハウテーブル113aが分析ノウハウ情報記憶領域113に記憶される。

【0045】

分析ノウハウテーブル113aは、部品分類フィールド113bと、部位フィールド113cと、備考フィールド113dと、写真フィールド113eと、を有する。

【0046】

部品分類フィールド113bには、分析される部品の分類を示す部品分類を特定する情報が格納される。

【0047】

部位フィールド113cには、分析される部品の部位を特定する情報が格納される。

【0048】

備考フィールド113dには、部品分類フィールド113bで特定される分類に属する部品における、部位フィールド113cで特定される部位を分析する際に参考となる情報を特定する情報が格納される。

【0049】

写真フィールド113eには、部品分類フィールド113bで特定される分類に属する部品における、部位フィールド113cで特定される部位を分析する際に参考となる写真を特定する情報が格納される。

【0050】

図1に戻り、起因リスク情報記憶領域114には、部品分類、サプライヤ名、製造元名、製造地、構成素材の組み合わせ毎に、化学物質の含有量に関する認定不合格となる確率を特定する情報が格納される。

【0051】

例えば、本実施形態においては、図5(認定不合格テーブル114aの概略図)に示すような認定不合格テーブル114aが起因リスク情報記憶領域114に格納される。

【0052】

認定不合格テーブル114aは、部品分類フィールド114bと、サプライヤフィールド114cと、製造元フィールド114dと、製造地フィールド114eと、構成素材フィールド114fと、異常起因リスクフィールド114gと、を有する。

【0053】

部品分類フィールド114bには、部品を分類するための部品分類を特定する情報が格納される。

【0054】

サプライヤフィールド114cには、部品を納入する業者(サプライヤ)の識別情報であるサプライヤ名を特定する情報が格納される。

【0055】

製造元フィールド114dには、部品を製造した業者(製造元)の識別情報である製造元名を特定する情報が格納される。

【0056】

製造地フィールド114eには、部品の製造地を特定する情報が格納される。

【0057】

構成素材フィールド114fには、部品の構成素材を特定する情報が格納される。

【0058】

異常起因リスクフィールド114gには、部品分類フィールド114b、サプライヤフィールド114c、製造元フィールド114d、製造地フィールド114e及び構成素材フィールド114fによりそれぞれ特定される、部品分類、サプライヤ名、製造元名、製造地及び構成素材の組み合わせにおいて、化学物質の含有量の異常により、化学物質の含有率に関する認定基準に不合格となる確率である異常起因リスクを特定する情報が格納される。

【0059】

ここで、異常起因リスクについては、過去の統計から予め定めておく。

【0060】

図1に戻り、管理値越え情報記憶領域115には、サンプルとして抽出された部品に含まれる化学物質が、予め定められた規制値(管理値)を越える確率を特定する情報が記憶される。

【0061】

例えば、本実施形態においては、図6(管理値越えテーブル115aの概略図)に示すような管理値越えテーブル115aが記憶される。

【0062】

管理値越えテーブル115aは、部品管理情報フィールド115bと、部品構成情報フィールド115cと、管理値越え確率フィールド115dと、を備える。

【0063】

そして、部品管理情報フィールド115bは、部品IDフィールド115eと、部品分類フィールド115fと、サプライヤフィールド115gと、製造元フィールド115hと、製造地フィールド115iと、を有し、これらの各フィールドには、図2に示す部品属性テーブル111aの部品管理情報フィールド111bにおける、部品IDフィールド111e、部品分類フィールド111f、サプライヤフィールド111g、製造元フィールド111h及び製造地フィールド111jに格納された情報が格納される。

【0064】

また、部品構成情報フィールド115cは、構成素材フィールド115jと、部位フィールド115kと、化学物質フィールド115lと、を有し、化学物質フィールド115lを除くこれらの各フィールドには、図2に示す部品属性テーブル111aの部品構成情報フィールド111cにおける、構成素材フィールド111l及び部位フィールド111mに格納された情報が格納される。

【0065】

化学物質フィールド115lには、後述する管理値越え確率フィールド115dに格納する管理値越え確率を算出する対象となっている化学物質を特定する情報が、各々の部品ID毎に格納される。

【0066】

管理値越え確率フィールド115dには、サンプルとして抽出された部品に含まれる化学物質が、予め定められた規制値(管理値)を越える確率を特定する情報として、後述するリスク定量化部121が算出した管理値越え確率が格納される。

【0067】

図1に戻り、評価結果記憶領域116には、後述する制御部120で評価を行った評価値を特定する情報が格納される。

【0068】

例えば、本実施形態においては、図7(評価結果テーブル116aの概略図)に示すような評価結果テーブル116aが評価結果記憶領域116に記憶される。

【0069】

評価結果テーブル116aは、部品IDフィールド116bと、構成素材フィールド116cと、認定不合格リスクフィールド116dと、単位時間あたりリスクフィールド116eと、推奨検査回数フィールド116fと、を有する。

【0070】

部品IDフィールド116bには、評価を行った部品を識別するための識別情報である部品IDが格納される。

【0071】

構成素材フィールド116cには、評価を行った構成素材を特定する情報が格納される。

【0072】

認定不合格リスクフィールド116dには、部品IDフィールド116bで特定される部品の、構成素材フィールド116cで特定される構成素材に関して、後述するリスク定量化部121が算出した認定不合格リスクを特定する情報が格納される。

【0073】

単位時間あたりリスクフィールド116eには、部品IDフィールド116bで特定される部品の、構成素材フィールド116cで特定される構成素材に関して、後述するリスク定量化部121が算出した単位時間あたりのリスクを特定する情報が格納される。

【0074】

推奨検査回数フィールド116fには、部品IDフィールド116bで特定される部品の、構成素材フィールド116cで特定される構成素材に関して、後述する分析優先順位決定部122が算出した推奨検査回数を特定する情報が格納される。

【0075】

図1に戻り、制御部120は、リスク定量化部121と、分析優先順位決定部122と、分析要否判定部123と、を備える。

【0076】

リスク定量化部121は、各部品の構成素材毎に、化学物質の含有量に関して、化学物質の含有量の認定基準に不合格となる認定不合格リスクを算出する処理を行う。なお、この処理については、下記において詳細に説明する。

【0077】

分析優先順位決定部122は、リスク定量化部121が算出した認定不合格リスクと、部品の納品量と、から優先的に分析を行う構成素材の順位を算出する。

【0078】

また、分析優先順位決定部122は、優先的に分析を行う構成素材の順位から、予め定められた単位期間における分析を行う推奨回数を算出する。

【0079】

分析要否判定部123は、過去の分析回数と、分析優先順位決定部122が算出した推奨回数と、を比較することにより、分析が必要か否かを判定する処理を行う。

【0080】

入力部130は、情報の入力を受け付ける。

【0081】

出力部140は、情報を出力する。

【0082】

以上に記載した分析検査支援装置100は、例えば、図8(コンピュータ500の概略図)に示すような、CPU(Central Processing Unit)501と、メモリ502と、HDD(Hard Disk Drive)等の外部記憶装置503と、CD−ROM(Compact Disk Read Only Memory)やDVD−ROM(Digital Versatile Disk Read Only Memory)等の可搬性を有する記憶媒体504から情報を読み出す読取装置505と、キーボードやマウスなどの入力装置506と、ディスプレイなどの出力装置507と、通信ネットワークに接続するためのNIC(Network Interface Card)等の通信装置508と、を備えた一般的なコンピュータ500で実現できる。

【0083】

例えば、記憶部110は、CPU501がメモリ502又は外部記憶装置503を利用することにより実現可能であり、制御部120は、外部記憶装置503に記憶されている所定のプログラムをメモリ502にロードしてCPU501で実行することで実現可能であり、入力部130は、CPU501が入力装置506を利用することで実現可能であり、出力部140は、CPU501が出力装置507を利用することで実現可能である。

【0084】

この所定のプログラムは、読取装置505を介して記憶媒体504から、あるいは、通信装置508を介してネットワークから、外部記憶装置503にダウンロードされ、それから、メモリ502上にロードされてCPU501により実行されるようにしてもよい。また、読取装置505を介して記憶媒体504から、あるいは、通信装置508を介してネットワークから、メモリ502上に直接ロードされ、CPU501により実行されるようにしてもよい。

【0085】

図9は、分析検査支援装置100での処理を示すフローチャートである。

【0086】

まず、分析検査支援装置100のリスク定量化部121が、部品属性テーブル111aに格納されている各々の部品の構成素材毎に認定不合格リスクを算出するリスク定量化処理を行う(S10)。なお、この処理については、図10を用いて詳細に説明する。

【0087】

次に、分析優先順位決定部122が、単位時間あたりに納品される部品の量から、認定不合格リスクを集計することで、認定不合格リスクの高い構成素材から順に優先的に分析を行うように、構成素材の順位を決定するとともに、部品毎の推奨検査回数を算出する分析優先順位付け処理を行う(S11)。なお、この処理については、図13を用いて詳細に説明する。

【0088】

次に、分析要否判定部123が、特定された部品の分析回数と、ステップS11で算出した当該部品の推奨検査回数と、を比較することにより分析が必要か否かを判定する分析要否判定処理を行う(S12)。なお、この処理については、図16を用いて詳細に説明する。

【0089】

図10は、図9における認定不合格リスク算出処理を示すフローチャートである。

【0090】

まず、リスク定量化部121は、部品属性テーブル111aの部品IDフィールド111eより、ステップS23の処理を行っていない部品IDを一つ抽出して、部品属性テーブル111aにおいて抽出した部品IDに対応するレコードを特定する(S20)。

【0091】

次に、リスク定量化部121は、ステップS20で抽出した部品IDで特定される部品に含まれる構成素材であって、ステップS23の処理をまだ行っていないものを構成素材フィールド111lから一つ抽出し、部品属性テーブル111aにおいて抽出した構成素材と同じ構成素材が格納されているレコードを特定する(S21)。

【0092】

次に、リスク定量化部121は、ステップS20で抽出した構成素材に含まれる化学物質であって、ステップS23の処理をまだ行っていないものを化学物質フィールド111nから一つ抽出し、部品属性テーブル111aにおいて抽出した化学物質と同じ化学物質が格納されているレコードを特定する(S22)。

【0093】

次に、リスク定量化部121は、ステップS22で特定されたレコードにおける化学物質の含有率を含有率フィールド111oから特定して、含有率の異常な変化を特定する(S23)。

【0094】

含有率の異常な変化については、含有率の「崖」及び「ピーク」の2つの形態をここでは想定し、リスク定量化部121は、含有率の「崖」及び「ピーク」を抽出する。

【0095】

まず、リスク定量化部121による「崖」の抽出方法について説明する。

【0096】

図11は、ステップS22で特定されたレコードにおける化学物質の含有率を、登録日付フィールド111kに格納されている年月日を用いて時系列グラフとしたものである。

【0097】

図11に示されるように、含有率の平均値をまたいだ「変化」の部分で「崖」が観測される。このような挙動は、例えば「ダービン・ワトソン比」を用いて系列相関の有無を判定する方法により検出が可能である。

【0098】

具体的には、リスク定量化部121は、ステップS22で特定されたレコードのロットフィールド111iに格納されている各々のロットに1から順に自然数の連番となる番号L(L=1,・・・,N(NはステップS22で特定されたレコードに格納されているロットの総数))を割り振る。

【0099】

そして、リスク定量化部121は、ステップS22で特定されたレコードの番号Lに対応するロットの化学物質の含有率CLと、ステップS22で特定されたレコードの全てのロットにおける化学物質の含有率の平均値Cmeanと、の差をcL(=CL−Cmean)として算出する。

【0100】

次に、リスク定量化部121は、番号Lの一つ前の番号L−1に対応するロットの化学物質の含有率CL−1と、含有率の平均値Cmeanと、の差cL−1を特定して、下記の(1)式によりダービン・ワトソン比DWを算出する。

【0101】

【数1】

【0102】

すなわち、番号Lに対応するロットの化学物質の含有率、および、その一つ前の番号L−1に対応するロットの化学物質の含有率、と全てのロットの化学物質の含有率の平均値と、をそれぞれ差し引いたものの差を2乗したものの加算値と、番号Lに対応するロットの化学物質の含有率、および、全てのロットの化学物質の含有率の平均値、の差を2乗したものの加算値と、の比がダービン・ワトソン比DWとなる。

【0103】

そして、リスク定量化部121は、このようにして算出したDWが、予め定められた信頼度に応じた閾値以下の場合に、正の系列相関がありと判定し、すなわち含有率の時系列変化に異常な挙動があった可能性が高いと判定する。

【0104】

次に、リスク定量化部121は、含有率の時系列変化に異常な挙動があった可能性が高いと判定された化学物質の含有率において、図11に示すように、番号Lに対応するロットの化学物質の含有率CLと、その一つ前の番号L−1に対応するロットの化学物質の含有率CL−1との間に、含有率の平均値Cmeanが存在するような場合、すなわち、番号Lに対応するロットの化学物質の含有率CLと、その一つ前の番号L−1に対応するロットの化学物質の含有率CL−1との間の変化に、含有率の平均値Cmeanを跨ぐような変化がある場合に、このような含有率の変化を、異常な含有率の変化として特定する。

【0105】

そして、リスク定量化部121は、異常な含有率の変化を識別するために、異常な変化の前後の何れか一方(本実施形態においては、異常な変化の後の含有率CL)のレコードに対応する異常フィールド111dに「NG」フラグをつける。

【0106】

なお、ここでは、ダービン・ワトソン比DWを用いて含有率の「崖」を算出したが、このような態様に限定されず、例えば、番号Lに対応するロットの化学物質の含有率CLと、その一つ前の番号L−1に対応するロットの化学物質の含有率CL−1と、の間の差分値が、予め定められた値よりも大きい場合に、「崖」と判断してもよい。

【0107】

次に、リスク定量化部121による「ピーク」の抽出方法について説明する。

【0108】

図12は、ステップS22で特定されたレコードにおける化学物質の含有率を、登録日付フィールド111kに格納されている年月日を用いて時系列グラフとしたものと、含有率毎の分布グラフ(ヒストグラム)と、を示す概略図である。

【0109】

図12に示されているように、含有率の時系列グラフから含有率のヒストグラムを作成すると、ヒストグラムにおいて、特定の信頼区間外となる含有率のロットが「ピーク」としての異常な変化をもつと考えられる。

【0110】

具体的には、リスク定量化部121は、(2)式で示される確率密度関数を算出する。ここで、図12に示されているようなヒストグラムから推定される含有率の確率密度関数は、標本から求められる平均と分散を持つベータ分布に従うと仮定する。ここで、含有率の確率密度関数が正規分布など他の分布に従うとも考えられるが、特に含有率は必ず0ppm以上、100wt%以下であるので、確率密度関数も有限の範囲を持つことが妥当であること、さらにベータ分布を利用すれば比較的容易にリスクの定量化が可能であること、を考慮するとベータ分布を適用することが望ましい。

【0111】

【数2】

【0112】

なお、このときのベータ分布B(α,β)の係数α、βは、標本から求められる含有率の平均値をCmean、含有率の分散をCvarとして、(3)式のように表される。

【0113】

【数3】

【0114】

このようにして、リスク定量化部121は、ベータ分布を特定し、特定の信頼区間(例えば、99%)を設定すれば、含有率分布の上限と下限を求めることができ、信頼区間外にある含有率を異常な変化を持つものとして特定することができる。

【0115】

そして、リスク定量化部121は、このようにして特定した異常な変化を持つ含有率に対応するレコードの異常フィールド111dに「NG」フラグをつける。

【0116】

なお、ここでは、確率密度関数を用いてピークを特定したが、このような態様に限定されず、例えば、特定の含有率が、含有率の平均値よりも、予め定められた値よりも大きい又は小さい場合に、ピークと判定してもよい。

【0117】

以上のようにして、リスク定量化部121は、ステップS23に示す異常の特定処理を行う(S23)。

【0118】

次に、リスク定量化部121は、ステップS22で特定された化学物質が、予め定められた物質であるか否かを判定し(S24)、予め定められた物質である場合には(S24でYes)ステップS25に進み、予め定められた物質ではない場合には(S24でNo)ステップS26に進む。

【0119】

ステップS24では、例えば、化学物質がRoHS指令で規制されている物質6種類(鉛、水銀、カドミウムの3元素、六価クロム、ポリブロモビフェニル(PBB)、ポリブロモジフェニルエーテル(PBDE))であるか否かを判定する。特に、部品属性テーブル111aの部品構成情報フィールド111cに格納される情報が蛍光X線分析装置の出力結果である場合は、元素単位の含有率しか出力されないため、鉛、水銀、カドミウムの3元素が評価対象となることが通常である。

【0120】

そして、ステップS25では、リスク定量化部121は、管理値越え確率算出処理を行う。

【0121】

ここで、リスク定量化部121は、ステップS24と同様に、(2)式及び(3)式を用いて、含有率の確率密度関数を求める。このときの分布B(α,β)より、含有率がRoHS指令の定める管理値を超える確率である管理値越え確率を求める。

【0122】

例えば、S25で処理の対象となっている化学物質が鉛のとき、RoHS指令によれば鉛の管理値は1000ppmであるので、分布B(α,β)のうち含有率が1000ppmを超える頻度を、分布B(α,β)の全ての頻度で除算することで、管理値越え確率を算出する。

【0123】

そして、リスク定量化部121は、こうして求めた管理値越え確率を、管理値越えテーブル115aのステップS管理値越え確率フィールド115dに格納する。

【0124】

なお、リスク定量化部121は、図2に示す製造テーブル111aよりロットフィールド111i、登録日付フィールド111k、化学物質フィールド111n、含有率フィールド111o及び異常フィールド111dを削除し、新たに、化学物質フィールド115l及び管理値越え確率フィールド115dを追加することにより、管理値越えテーブル115aを予め生成しておき、管理値越え情報記憶領域115に記憶しておく。

【0125】

そして、ステップS26では、ステップS21で特定された構成素材に含まれる全ての化学物質について、ステップS22〜S25までの処理を繰り返し行う。

【0126】

次に、リスク定量化部121は、異常挙動発生頻度を測定する(S27)。

【0127】

例えば、ステップS23で特定された含有率の異常な変化については、測定器の調整不良など部品そのものの含有率の変化とは関係のない挙動(以下、「無関係挙動」という)も含まれているものと思われる。従って、部品属性テーブル111aの異常フィールド111dに「NG」の文字列が格納されているレコードのうち、登録日付フィールド111kに格納されている年月日が同じとなるレコードが、全体の三分の一以上ある場合には、その年月日のレコードの異常フィールド111dに格納されている「NG」の文字列を削除する修正を行う。このとき修正するレコードは、今評価している部品ID、構成素材のレコードに限らず、部品属性テーブル111aに記憶されている全データに適用する。

【0128】

次に、リスク定量化部121は、ステップS21で特定された構成素材の認定不合格リスクを定量化する(S28)。

【0129】

まず、リスク定量化部121は、含有率の異常な変化に起因する認定不合格リスクを算出する。

【0130】

具体的には、リスク定量化部121は、部品属性情報テーブル111aより異常フィールド111dに「NG」の文字列が格納されているレコードを特定し、特定したレコードの部品分類フィールド111f、サプライヤフィールド111g、製造元フィールド111h、製造地フィールド111j及び構成素材フィールド111lに格納されている情報と一致する情報が、認定不合格テーブル114aの対応するフィールドに格納されているレコードの異常起因リスクフィールド114gより異常起因リスクを取得する。

【0131】

そして、構成素材の認定不合格リスク(確率)は、異常な変化が発生する確率と、そのとき認定不合格に至る確率の積と考えられるため、リスク定量化部121は、(4)式により、構成素材毎の含有率の異常な変化に起因する認定不合格リスクR’構成素材を算出する。

【0132】

【数4】

【0133】

ここで、iは、部品属性情報テーブル111aより異常フィールド111dに「NG」の文字列が格納されているレコードのロットフィールド111iに格納されているロット毎に1から順に連番を割り振った識別番号である(すなわち、同じ部品ID、同じ部品分類、同じサプライヤ及び同じ製造元の同じロットには、一つの識別番号が割り振られる)。

【0134】

また、Nは部品属性情報テーブル111aのロットフィールド111iに格納されているロットの総数であり、nは部品属性情報テーブル111aの異常フィールド111dに「NG」の文字列が格納されているレコードのロットフィールド111iに格納されているロットの総数である。

【0135】

そして、Ri’は、識別番号iのロットに対応するレコードの部品分類フィールド111f、サプライヤフィールド111g、製造元フィールド111h、製造地フィールド111j及び構成素材フィールド111lに格納されている情報と一致する情報が、起因リスクテーブル114aの対応するフィールドに格納されているレコードの異常起因リスクフィールド114gより取得される異常起因リスクである。

【0136】

次に、リスク定量化部121は、管理値越え確率に起因する認定不合格リスクを算出する。

【0137】

まず、リスク定量化部121は、ステップS21で特定した構成素材が、管理値越えテーブル115aの構成素材フィールド115jに格納されているレコードを特定して、特定したレコードの化学物質フィールドに格納されている化学物質に各々1から順となる自然数による識別番号jを割り振り、識別番号jに対応する管理値越え確率Rj’を取得する。

【0138】

そして、リスク定量化部121は、(5)式により構成素材毎の管理値越え確率に起因する認定不合格リスクR”構成素材を算出する。

【0139】

【数5】

【0140】

なお、mは、ステップS21で特定した構成素材に対応する管理値越えテーブル115aの化学物質フィールド115lに格納されている化学物質の総数である。

【0141】

そして、リスク定量化部121は、以上のように算出した二種類の認定不合格リスクから、ロット毎の認定不合格リスクを(6)式で算出する。

【0142】

【数6】

【0143】

そして、リスク定量化部121は、評価結果テーブル116aに新たなレコードを作成し、ステップS20で特定した部品IDを部品IDフィールド116bに、ステップS21で特定した構成素材を構成素材フィールド116cに、(6)式で算出したロット毎の認定不合格リスクを認定不合格リスクフィールド116dに、格納する。

【0144】

次に、リスク定量化部121は、ステップS20で特定した部品IDに含まれる全ての構成素材について、ステップS21〜S28までの処理を繰り返し行う(S29)。

【0145】

そして、リスク定量化部121は、部品属性テーブル111aの部品IDフィールド111eに格納されている全ての部品IDに対応する部品について、ステップS20〜S29までの処理を繰り返し行う(S30)。

【0146】

図13は、図9におけるステップS11の分析優先順位付け処理のフローチャートである。

【0147】

まず、分析優先順位決定部122は、入力部130を介して、分析の順位付けを行う部品を特定する部品IDを複数有する部品IDリスト及び分析条件の入力を受け付ける(S40)。

【0148】

例えば、分析優先順位決定部122は、図14(入力画面160の概略図)に示すような入力画面160を出力部140に出力して、入力部130を介して必要な情報の入力を受け付ける。

【0149】

入力画面160は、部品IDリスト入力領域160aと、参照指示入力領域160bと、分析能力入力領域160cと、最低検査頻度単位入力領域160dと、最低検査頻度入力領域160eと、評価開始指示入力領域160fと、キャンセル指示入力領域160gと、を有する。

【0150】

部品IDリスト入力領域160aには、分析の順位付けを行う部品IDを特定した部品IDリストを特定する情報の入力を受け付ける。

【0151】

本実施形態では、部品IDのリストを予め定められた形式で登録した部品IDリストファイルを予め記憶部110に記憶しておき、入力部130を介して、参照指示入力領域160bを指定した実行指示の入力を行い、記憶部110に記憶されている部品IDリストファイルを特定することで、部品IDのリストが入力されるようになっている。

【0152】

なお、部品IDリスト入力領域160aに、部品IDを特定する情報を直接入力することも可能である。

【0153】

分析能力入力領域160cには、分析を行う機器、例えば、蛍光X線分析装置や誘導結合プラズマ分析装置の分析能力を特定する情報の入力を受け付ける。ここで、本実施形態においては、分析装置の単位時間(ここでは、一日)あたりの分析可能箇所(回数)を特定する情報の入力を受け付ける。

【0154】

最低検査頻度単位入力領域160dには、分析対象箇所(構成素材)に対して、後述する最低検査頻度入力領域160eに入力される検査回数の単位を特定する情報の入力を受け付ける。

【0155】

ここで、本実施形態においては、期間(ここでは、一ヶ月)又はロット数(ここでは、10ロット)を選択することができるようにされている。

【0156】

最低検査頻度入力領域160eには、最低検査頻度単位入力領域160dで特定される単位において、検査を行わなければならない最低の回数を特定する情報が格納される。

【0157】

そして、以上に記載した入力領域に必要な情報の入力を受け付けて、評価開始指示入力領域160fを指定した実行指示が入力部130を介して入力されると、分析優先順位決定部122が後述するステップS41の処理を行う。

【0158】

一方、キャンセル指示入力領域160gを指定した実行指示が入力部130を介して入力されると、以上に記載した入力領域に入力された情報がキャンセル(削除)される。

【0159】

ステップS41では、分析優先順位決定部122は、ステップS40で入力された部品IDリストから、ステップS41以降の処理がまだ行われていない部品IDを一つ抽出する。

【0160】

次に、分析優先順位決定部122は、評価結果テーブル116より、ステップS41で抽出した部品IDが部品IDフィールド116bに格納されているレコードを特定し、特定したレコードの認定不合格リスクフィールド116dに格納されている認定不合格リスクを取得する(S42)。

【0161】

次に、分析優先順位決定部122は、単位期間あたりの認定不合格リスクを算出する(S43)。

【0162】

具体的には、分析優先順位決定部122は、製造テーブル112aより、ステップS41で抽出した部品IDが部品IDフィールド116bに格納されているレコードを特定し、特定したレコードの納品日フィールド112gを参照することで、予め定められた単位期間(例えば、分析優先順位決定部122でのステップS43を処理している処理日から1ヶ月前までの期間)におけるロット数(レコード数)を構成素材毎に算出して、算出した構成素材毎のロット数をステップS42で取得した認定不合格リスクに乗算することにより、単位期間における構成素材毎の認定不合格リスクを算出する。

【0163】

なお、分析優先順位決定部122は、以上のようにして算出した単位期間における構成素材毎の認定不合格リスクを、評価結果テーブル116aのステップS41で抽出した部品ID及び算出した構成素材に対応するレコードの単位時間あたりリスクフィールド116eに格納する。

【0164】

そして、分析優先順位決定部122は、ステップS40で入力を受け付けた部品IDリストに含まれている全ての部品IDにつき、ステップS41〜S43の処理を繰り返し行う(S44)。

【0165】

次に、分析優先順位決定部122は、ステップS40で入力を受け付けた部品IDリストに含まれている部品IDに対応するレコードを、評価結果テーブル116aから特定し、特定したレコードの単位時間あたりリスクフィールド116eに格納されている単位期間における認定不合格リスクを抽出して、リスクの高いもの(値の高いもの)から順に高い順位となるように、部品ID及び構成素材の組み合わせを順位付けする(S45)。

【0166】

次に、分析優先順位決定部122は、全ての部品における認定不合格リスクが最低となるように分析頻度を割り振る(S46)。

【0167】

具体的には、分析優先順位決定部122は、ステップ43で認定不合格リスクを算出した単位期間における分析能力(分析可能箇所)を分析能力入力領域160cで特定された値から算出する(ここでは、入力値×単位期間の日数)。

【0168】

そして、分析優先順位決定部122は、ステップS45における部品ID及び構成素材の組み合わせの順位の高いものから順に、ステップS40において分析条件として入力を受け付けた一カ所あたりの最低検査頻度を満たすように、単位期間における分析能力を割り振る。

【0169】

具体的には、単位期間における分析能力が「600」である場合、まず、ステップS45で最も高い順位とされた部品ID及び構成素材の組み合わせに、最低検査頻度を満たす分析能力(回数)を割り振る。例えば、最低検査頻度単位入力領域160dで「一ヶ月」が入力され、最低検査頻度入力領域160eで「20」が入力された場合には、ステップS43における単位期間も「一ヶ月」であるので、最低検査頻度「20」の全部を分析能力「600」から割り振ることができるため、この全部を割り振り、残りの分析能力は「600−20=580」となる。

【0170】

そして、残りの分析能力を次の順位の部品ID及び構成素材の組み合わせにまわして、割り振りを行う処理を、分析能力がなくなるまで、または、割り振りを行う部品ID及び構成素材の組み合わせがなくなるまで繰り返し行う。

【0171】

なお、最低検査頻度単位入力領域160dで入力される期間と、ステップS43における単位期間と、が異なる場合には、ステップS43における単位期間を最低検査頻度単位入力領域160dで入力される期間で除算した値を、最低検査頻度入力領域160eに入力された値に乗算した値を、最低検査頻度として部品ID及び構成素材の組み合わせに割り振る。

【0172】

さらに、最低検査頻度単位入力領域160dでロット数が入力された場合には、ステップS43で特定した部品毎のロット数を最低検査頻度単位入力領域160dで特定されるロット数で乗算した値を、最低検査頻度入力領域160eに入力された値に乗算した値を、最低検査頻度として部品ID及び構成素材の組み合わせに割り振る。

【0173】

以上のようにして、部品ID及び構成素材の全ての組み合わせに分析能力を割り振っても、まだ残りがある場合には、ステップS45における部品ID及び構成素材の組み合わせの順位の高いものから順に、ステップS43で特定した部品毎のロット数から、当該部品ID及び構成素材の組み合わせに割り振られた最低検査頻度を減算した値を、分析能力から割り振る処理を、単位期間における分析能力がなくなるまで、または、割り振りを行う部品ID及び構成素材の組み合わせがなくなるまで繰り返し行う。

【0174】

そして、分析優先順位決定部122は、以上のように、部品ID及び構成素材の組み合わせに割り振った分析能力を評価結果テーブル116aの対応する推奨検査回数フィールド116fに格納する。

【0175】

次に、分析優先順位決定部122は、ステップS45で行った優先順位付け及びステップS46で行った部品ID及び構成素材の組み合わせに割り振った分析能力を予め定められた出力画面161にして、出力部140に出力する処理を行う(S47)。

【0176】

図15は、出力画面161の概略図である。

【0177】

図示するように、出力画面161は、順位フィールド161a、部品IDフィールド161b、構成素材フィールド161c、リスクフィールド161d及び推奨検査回数フィールド161eを有する。

【0178】

順位フィールド161aには、ステップS45で算出した分析優先順位を特定する情報が格納される。ここで、本実施形態においては、分析優先順位が高いものから順に出力画面161の上方に位置するように配置されているが、このような態様に限定されるわけではない。

【0179】

部品IDフィールド161bには、順位フィールド161aで特定される順位に対応する部品IDを特定する情報が格納される。

【0180】

構成素材フィールド161cには、順位フィールド161aで特定される順位に対応する構成素材を特定する情報が格納される。

【0181】

リスクフィールド161dには、部品IDフィールド161bで特定される部品ID及び構成素材フィールド161cで特定される構成素材に対応して、評価結果テーブル116aの単位期間あたりリスクフィールド116eに格納された情報が格納される。

【0182】

推奨検査回数フィールド161eには、部品IDフィールド161bで特定される部品ID及び構成素材フィールド161cで特定される構成素材に対応して、評価結果テーブル116aの推奨検査回数フィールド116fに格納された情報が格納される。

【0183】

図16は、図9のステップS12における分析要否判定処理を示すフローチャートである。

【0184】

まず、分析要否判定部123は、入力部130を介して、部品IDの入力を受け付ける(S50)。

【0185】

次に、分析要否判定部123は、ステップS50で入力を受け付けた部品IDの推奨検査回数を評価結果テーブル116aの推奨検査回数フィールド116fより取得する(S51)。なお、部品IDに複数の構成素材がある場合には、各々の推奨検査回数を取得する。

【0186】

次に、分析要否判定部123は、ステップS50で入力を受け付けた部品IDの単位期間(本実施形態においては、過去1ヶ月間)におけるロット数(レコード数)を、部品属性テーブル111aのロットフィールド111iより算出する(S52)。

【0187】

すなわち、部品属性テーブル111aに格納されるレコードは、例えば、蛍光X線分析装置や誘導結合プラズマ分析装置により分析が行われたものであるため、ステップS52での処理は、単位期間における部品IDで特定される部品の分析(検査)回数を示すことになる。

【0188】

そして、分析要否判定部123は、ステップS50で入力された部品IDで特定される部品の分析が必要か否かを判定する(S53)。

【0189】

具体的には、分析要否判定部123は、ステップS51で取得した推奨検査回数と、ステップS52で算出した分析ロット数と、を比較して、推奨検査回数が分析ロット数と比較して大きい場合は検査の必要がある判定し、ステップS54に進み、一方、推奨検査回数が分析ロット数と比較して等しい又は小さい場合は検査の必要がないと判定し、ステップS55に進む。なお、ステップS51で複数の構成素材の各々の推奨検査回数が取得された場合には、分析ロット数と比較して大きい推奨検査回数が一つでもある場合は、検査の必要がある判定しステップS54に進む。

【0190】

ステップS54では、分析要否判定部123は、ステップS50で取得した部品IDに対応する部品分類を部品属性テーブル111aの部品分類フィールド111fより取得して、分析ノウハウテーブル113aより取得した部品分類に対応するレコードを特定して、特定したレコードの部位フィールド113c、備考フィールド113d及び写真フィールド113eに格納されている部位、備考及び写真を取得する(S54)。

【0191】

次に、分析要否判定部123は、出力画面162を生成して出力部140に出力する(S55)。

【0192】

図17は、出力画面162の概略図である。

【0193】

図示するように、出力画面162は、部品ID表示領域162aと、分析推奨部位有無表示領域162bと、分析要構成素材表示領域162cと、分析不要構成素材表示領域162dと、分析ノウハウ情報表示領域162eと、を備える。

【0194】

部品ID表示領域162aには、ステップS50で入力を受け付けた部品IDを特定する情報が表示される。

【0195】

分析推奨部位有無表示領域162bには、ステップS53で分析が必要と判断された場合には、分析推奨部位がある旨を表示する、例えば、「分析推奨部位あり」の文字列が表示され、ステップS53で分析が必要と判断されなかった場合には、分析推奨部位がない旨を表示する、例えば、「分析推奨部位なし」の文字列が表示される。

【0196】

分析要構成素材表示領域162cには、ステップS53で分析が必要と判断された構成素材を特定する情報が表示される。なお、ステップS53で分析が必要と判断された構成素材がない場合には、本表示領域は表示されない。

【0197】

分析不要構成素材表示領域162dには、ステップS53で分析が不要と判断された構成素材を特定する情報が表示される。なお、ステップS53で分析が不要と判断された構成素材がない場合には、本表示領域は表示されない。

【0198】

分析ノウハウ情報表示領域162eには、ステップS54で取得された部位、備考及び写真を特定する情報が表示される。なお、このような情報がない場合には、本表示領域は表示されない。

【0199】

以上に記載した実施形態においては、部品属性テーブル111a、製造テーブル112a及び分析ノウハウテーブル113aが、分析検査支援装置100の記憶部110に記憶されていることを前提に説明したが、このような態様に限定されず、例えば、図18(通信システムの概略図)に示す通信システムのように、分析検査支援装置100と、ネットワーク171を介して情報の送受信を行うことのできるストレージ装置170を設けておき、このストレージ装置170に、部品属性テーブル111a、製造テーブル112a及び分析ノウハウテーブル113aに格納される情報を適時蓄積しておき、分析検査支援装置100において異常に説明した処理を行う際に、必要な情報をストレージ装置170から取得して、部品属性テーブル111a、製造テーブル112a及び分析ノウハウテーブル113aに格納して処理を行うようにしてもよい。

【0200】

以上に記載した実施形態においては、図10に記載したフローチャートにおいて、認定不合格リスクを部品IDと構成素材の組み合わせに対して算出する処理を説明したが、このような態様に限定されず、例えば、認定不合格リスクを部品IDで特定される部品毎に算出することも可能である。

【0201】

この場合は、図10のステップS29の後に、ステップS27及びステップS28の処理を行えばよい。この際、認定不合格リスクを算出する部品IDの全ロット数がN個、異常と判断された数がn個、それぞれの異常起因リスクをRi’(i=1,・・・,n)とすると、この部品IDの異常と判断されたロットに起因する一ロットあたりの認定不合格リスクは(7)式で求められる。

【0202】

【数7】

【0203】

また、この部品IDに含まれる構成素材k(k=1,・・・,l)、化学物質j(j=1,・・・,l)における管理値越え確率がR”k、jであるとき、この部品IDで特定される部品の管理値越え確率は(8)式で求められる。

【0204】

【数8】

【0205】

そして、この部品IDで特定される部品に関して、次のロットの認定不合格リスクは、(9)式で求められる。

【0206】

【数9】

【0207】

しかし、認定不合格リスクは構成素材により著しく異なることが通常である。また、蛍光X線分析装置など通常環境品質保証業務に使用されている分析装置は非破壊分析が可能であるため、同じ部品IDで特定される部品でもリスクの高い構成素材とリスクの低い構成素材に分類し、前者のみ分析するという運用が可能である。従って本発明では、効率的な品質保証業務を実現するために、構成素材ごとに認定不合格リスクを算出する方法を推奨する。

【0208】

また、以上に記載した実施形態においては、部品に関するリスクを定量化したが、このような態様に限定されず、例えば、食品を対象に本発明を適用することも可能である。

【0209】

この場合は、部品属性テーブル111aの代わりに、部品管理情報フィールドを食品の管理情報を格納した食品管理情報フィールドに、部品構成情報フィールドを食品の構成情報を格納した食品構成情報フィールドに、した食品属性テーブルを使用すればよい。

【0210】

また、食品では検査対象情報が温度や湿度など、化学物質の濃度以外の情報である場合があるが、これによって評価方法が第一の実施形態と異なる部分はない。

【0211】

さらに、食品では検査対象情報がアレルゲン濃度や栄養分濃度など、重金属のように上限値のみの設定だけではなく、下限値も設定されている場合がある。そこで、上述のリスク定量化部121は、主に上限値を超えるリスクを算出していたが、ここでは、ある区間を逸脱するリスクを算出することになる。しかし、評価方法は上限値を超えるリスク算出の場合も、下限値を超えるリスク算出の場合も上述の実施形態と同一のロジックで算出可能である。

【図面の簡単な説明】

【0212】

【図1】分析検査支援装置100の概略図。

【図2】部品属性テーブル111aの概略図。

【図3】製造テーブル112aの概略図。

【図4】分析ノウハウテーブル113aの概略図。

【図5】認定不合格テーブル114aの概略図。

【図6】管理値越えテーブル115aの概略図。

【図7】評価結果テーブル116aの概略図。

【図8】コンピュータ500の概略図。

【図9】分析検査支援装置100での処理を示すフローチャート。

【図10】認定不合格リスク算出処理を示すフローチャート。

【図11】化学物質の含有率の時系列グラフ。

【図12】化学物質の含有率の時系列グラフと、含有率毎の分布グラフと、を示す概略図。

【図13】分析優先順位付け処理のフローチャート。

【図14】入力画面160の概略図。

【図15】出力画面161の概略図。

【図16】分析要否判定処理を示すフローチャート。

【図17】出力画面162の概略図。

【図18】通信システムの概略図。

【符号の説明】

【0213】

100 分析検査支援装置

110 記憶部

111 部品属性情報記憶領域

112 製造情報記憶領域

113 分析ノウハウ情報記憶領域

114 起因リスク情報記憶領域

115 管理値越え情報記憶領域

116 評価結果記憶領域

120 制御部

121 リスク定量化部

122 分析優先順位決定部

123 分析要否判定部

【特許請求の範囲】

【請求項1】

記憶部と、制御部と、を備える分析検査支援装置であって、

前記記憶部には、

部品毎に、当該部品の部品ID、当該部品の部品分類、当該部品のロット、当該部品の構成素材、当該構成素材に含まれる化学物質、当該化学物質の含有率、および、当該含有率を検出した日付、を特定する情報を有する部品属性情報と、

納入された部品毎に、当該部品の部品ID、当該部品のロット、当該部品の納入日、を特定する情報を有する製造情報と、

部品分類毎に、当該部品分類、当該部品分類に属する部品の構成素材、当該構成素材に含まれる化学物質の含有量の異常な変化により当該化学物質の認定基準に不合格となる確率である異常起因リスク、を特定する情報を有する起因リスク情報と、が記憶されており、

前記制御部は、

前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した含有率に異常な変化があるか否かを判定する判定処理と、

前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材により構成されているロットの数である異常ロット数を部品毎に集計する異常ロット集計処理と、

部品毎の異常ロット数を、部品毎の総ロット数で除算することで、異常の発生確率である異常発生確率を算出する異常発生確率算出処理と、

前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材の異常起因リスクを前記起因リスク情報から取得して、取得した異常起因リスクから前記異常ロットにおける平均値である異常起因リスク平均値を算出する異常起因リスク平均値算出処理と、

前記異常発生確率と、前記異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出する第一の認定不合格リスク算出処理と、

前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を特定する含有率特定処理と、

前記含有率特定処理で特定される含有率の頻度を予め定められた確率密度関数で算出することにより、予め定められた含有率を越える確率である管理値越え確率を算出する管理値越え確率算出処理と、

ロットに含まれる構成素材に含有されている化学物質の含有率から算出した前記管理値越え確率を集計することにより、ロット毎の第二の認定不合格確率を算出する第二の認定不合格リスク算出処理と、

前記第一の認定不合格確率と前記第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する認定不合格リスク算出処理と、を行うこと、

を特徴とする分析検査支援装置。

【請求項2】

請求項1に記載の分析検査支援装置であって、

前記制御部は、

前記判定処理において、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率と、当該含有率を検出した日付と、を取得し、取得した当該含有率のうち、一の含有率と、当該一の含有率の当該日付による時系列において一つ前の日付の他の含有率と、の差分の程度が予め定められた程度を越える場合に、当該一の含有率又は当該他の含有率を、異常な変化を有する含有率であると判断する処理を行うこと、

を特徴とする分析検査支援装置。

【請求項3】

請求項1又は2に記載の分析検査支援装置であって、

前記制御部は、

前記判定処理において、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した当該含有率の平均値を算出して、一の含有率と、当該平均値と、の差分の程度が予め定められた程度を越える場合に、当該一の含有率を異常な変化を有する含有率であると判断する処理を行うこと、

を特徴とする分析検査支援装置。

【請求項4】

請求項1乃至3の何れか一項に記載の分析検査支援装置であって、

前記制御部は、

入力部を介して、複数の部品を特定する部品リストの入力を受け付ける部品リスト入力受付処理と、

入力を受け付けた部品リストで特定されている各々の部品に含まれる構成素材毎の特定の期間におけるロット数を前記部品属性情報より算出するロット数算出処理と、

前記認定不合格確率に、前記ロット数を乗算することで、前記特定の期間における部品及び構成素材毎の認定不合格確率を算出する第三の認定不合格リスク算出処理と、

前記特定の期間における部品及び構成素材毎の認定不合格確率を、当該認定不合格確率が高いものから順に高い順位となるように順位付けする順位付け処理と、を行うこと、

を特徴とする分析検査支援装置。

【請求項5】

請求項4に記載の分析検査支援装置であって、

前記制御部は、

前記入力部を介して、所定期間における分析可能回数と、前記特定の期間における一カ所あたりの最低分析回数と、の入力を受け付ける条件受付処理と、

前記分析可能回数を前記特定の期間において集計することで、前記特定の期間における分析可能回数を算出する分析可能回数算出処理と、

前記順位の高い部品及び構成素材から順に、前記最低分析回数を前記分析可能回数から割り振る第一の分析回数割振処理と、

前記第一の分析回数割振処理で、全ての部品の全ての構成素材に前記最低分析回数を割り振った際に、前記分析可能回数に余りがある場合に、前記順位の高い部品及び構成素材から順に、当該構成素材の特定の期間におけるロット数を前記分析可能回数から割り振る第二の分析回数割り振り処理と、を行うこと、

を特徴とする分析検査支援装置。

【請求項6】

請求項5に記載の分析検査支援装置であって、

前記制御部は、

前記入力部を介して、一の部品を特定する部品特定情報の入力を受け付ける部品特定情報入力受付処理と、

入力を受け付けた部品特定情報で特定されている部品に含まれる構成素材毎の特定の期間におけるロット数を前記部品属性情報より算出する特定部品ロット数算出処理と、

前記部品に含まれている構成素材毎の特定の期間におけるロット数と、前記部品に含まれている構成素材毎に、前記第一の分析回数割り振り処理及び前記第二の分析回数割り振り処理で割り振られた分析回数と、を比較して、当該ロット数が、当該分析回数よりも多い場合には、分析を行う必要がある旨を表示する表示画面を生成して、出力部に出力する出力処理と、を行うこと、

を特徴とする分析検査支援装置。

【請求項7】

コンピュータを、

記憶手段、制御手段、として機能させるプログラムであって、

前記記憶手段に、

部品毎に、当該部品の部品ID、当該部品の部品分類、当該部品のロット、当該部品の構成素材、当該構成素材に含まれる化学物質、当該化学物質の含有率、および、当該含有率を検出した日付、を特定する情報を有する部品属性情報と、

納入された部品毎に、当該部品の部品ID、当該部品のロット、当該部品の納入日、を特定する情報を有する製造情報と、

部品分類毎に、当該部品分類、当該部品分類に属する部品の構成素材、当該構成素材に含まれる化学物質の含有量の異常な変化により当該化学物質の認定基準に不合格となる確率である異常起因リスク、を特定する情報を有する起因リスク情報と、を記憶させ、

前記制御手段に、

前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した含有率に異常な変化があるか否かを判定する判定処理と、

前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材により構成されているロットの数である異常ロット数を部品毎に集計する異常ロット集計処理と、

部品毎の異常ロット数を、部品毎の総ロット数で除算することで、異常の発生確率である異常発生確率を算出する異常発生確率算出処理と、

前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材の異常起因リスクを前記起因リスク情報から取得して、取得した異常起因リスクから前記異常ロットにおける平均値である異常起因リスク平均値を算出する異常起因リスク平均値算出処理と、

前記異常発生確率と、前記異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出する第一の認定不合格リスク算出処理と、

前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を特定する含有率特定処理と、

前記含有率特定処理で特定される含有率の頻度を予め定められた確率密度関数で算出することにより、予め定められた含有率を越える確率である管理値越え確率を算出する管理値越え確率算出処理と、

ロットに含まれる構成素材に含有されている化学物質の含有率から算出した前記管理値越え確率を集計することにより、ロット毎の第二の認定不合格確率を算出する第二の認定不合格リスク算出処理と、

前記第一の認定不合格確率と前記第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する認定不合格リスク算出処理と、を行わせること、

を特徴とするプログラム。

【請求項8】

請求項7に記載のプログラムであって、

前記制御手段に、

前記判定処理において、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率と、当該含有率を検出した日付と、を取得し、取得した当該含有率のうち、一の含有率と、当該一の含有率の当該日付による時系列において一つ前の日付の他の含有率と、の差分の程度が予め定められた程度を越える場合に、当該一の含有率又は当該他の含有率を、異常な変化を有する含有率であると判断する処理を行わせること、

を特徴とするプログラム。

【請求項9】

請求項7又は8に記載のプログラムであって、

前記制御手段に、

前記判定処理において、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した当該含有率の平均値を算出して、一の含有率と、当該平均値と、の差分の程度が予め定められた程度を越える場合に、当該一の含有率を異常な変化を有する含有率であると判断する処理を行わせること、

を特徴とするプログラム。

【請求項10】

請求項7乃至9の何れか一項に記載のプログラムであって、

前記制御手段に、

入力手段を介して、複数の部品を特定する部品リストの入力を受け付ける部品リスト入力受付処理と、

入力を受け付けた部品リストで特定されている各々の部品に含まれる構成素材毎の特定の期間におけるロット数を前記部品属性情報より算出するロット数算出処理と、

前記認定不合格確率に、前記ロット数を乗算することで、前記特定の期間における部品及び構成素材毎の認定不合格確率を算出する第三の認定不合格リスク算出処理と、

前記特定の期間における部品及び構成素材毎の認定不合格確率を、当該認定不合格確率が高いものから順に高い順位となるように順位付けする順位付け処理と、を行わせること、

を特徴とするプログラム。

【請求項11】

請求項10に記載のプログラムであって、

前記制御手段に、

前記入力手段を介して、所定期間における分析可能回数と、前記特定の期間における一カ所あたりの最低分析回数と、の入力を受け付ける条件受付処理と、

前記分析可能回数を前記特定の期間において集計することで、前記特定の期間における分析可能回数を算出する分析可能回数算出処理と、

前記順位の高い部品及び構成素材から順に、前記最低分析回数を前記分析可能回数から割り振る第一の分析回数割振処理と、

前記第一の分析回数割振処理で、全ての部品の全ての構成素材に前記最低分析回数を割り振った際に、前記分析可能回数に余りがある場合に、前記順位の高い部品及び構成素材から順に、当該構成素材の特定の期間におけるロット数を前記分析可能回数から割り振る第二の分析回数割り振り処理と、を行わせること、

を特徴とするプログラム。

【請求項12】

請求項11に記載のプログラムであって、

前記制御手段は、

前記入力手段を介して、一の部品を特定する部品特定情報の入力を受け付ける部品特定情報入力受付処理と、

入力を受け付けた部品特定情報で特定されている部品に含まれる構成素材毎の特定の期間におけるロット数を前記部品属性情報より算出する特定部品ロット数算出処理と、

前記部品に含まれている構成素材毎の特定の期間におけるロット数と、前記部品に含まれている構成素材毎に、前記第一の分析回数割り振り処理及び前記第二の分析回数割り振り処理で割り振られた分析回数と、を比較して、当該ロット数が、当該分析回数よりも多い場合には、分析を行う必要がある旨を表示する表示画面を生成して、出力手段に出力する出力処理と、を行わせること、

を特徴とするプログラム。

【請求項13】

部品毎に、当該部品の部品ID、当該部品の部品分類、当該部品のロット、当該部品の構成素材、当該構成素材に含まれる化学物質、当該化学物質の含有率、および、当該含有率を検出した日付、を特定する情報を有する部品属性情報と、

納入された部品毎に、当該部品の部品ID、当該部品のロット、当該部品の納入日、を特定する情報を有する製造情報と、

部品分類毎に、当該部品分類、当該部品分類に属する部品の構成素材、当該構成素材に含まれる化学物質の含有量の異常な変化により当該化学物質の認定基準に不合格となる確率である異常起因リスク、を特定する情報を有する起因リスク情報と、が記憶されている記憶部と、制御部と、を備える分析検査支援装置が行う分析検査支援方法であって、

前記制御部が、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した含有率に異常な変化があるか否かを判定する判定処理と、

前記制御部が、前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材により構成されているロットの数である異常ロット数を部品毎に集計する異常ロット集計処理と、

前記制御部が、部品毎の異常ロット数を、部品毎の総ロット数で除算することで、異常の発生確率である異常発生確率を算出する異常発生確率算出処理と、

前記制御部が、前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材の異常起因リスクを前記起因リスク情報から取得して、取得した異常起因リスクから前記異常ロットにおける平均値である異常起因リスク平均値を算出する異常起因リスク平均値算出処理と、

前記制御部が、前記異常発生確率と、前記異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出する第一の認定不合格リスク算出処理と、

前記制御部が、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を特定する含有率特定処理と、

前記制御部が、前記含有率特定処理で特定される含有率の頻度を予め定められた確率密度関数で算出することにより、予め定められた含有率を越える確率である管理値越え確率を算出する管理値越え確率算出処理と、

前記制御部が、ロットに含まれる構成素材に含有されている化学物質の含有率から算出した前記管理値越え確率を集計することにより、ロット毎の第二の認定不合格確率を算出する第二の認定不合格リスク算出処理と、

前記制御部が、前記第一の認定不合格確率と前記第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する認定不合格リスク算出処理と、を行うこと、

を特徴とする分析検査支援方法。

【請求項1】

記憶部と、制御部と、を備える分析検査支援装置であって、

前記記憶部には、

部品毎に、当該部品の部品ID、当該部品の部品分類、当該部品のロット、当該部品の構成素材、当該構成素材に含まれる化学物質、当該化学物質の含有率、および、当該含有率を検出した日付、を特定する情報を有する部品属性情報と、

納入された部品毎に、当該部品の部品ID、当該部品のロット、当該部品の納入日、を特定する情報を有する製造情報と、

部品分類毎に、当該部品分類、当該部品分類に属する部品の構成素材、当該構成素材に含まれる化学物質の含有量の異常な変化により当該化学物質の認定基準に不合格となる確率である異常起因リスク、を特定する情報を有する起因リスク情報と、が記憶されており、

前記制御部は、

前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した含有率に異常な変化があるか否かを判定する判定処理と、

前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材により構成されているロットの数である異常ロット数を部品毎に集計する異常ロット集計処理と、

部品毎の異常ロット数を、部品毎の総ロット数で除算することで、異常の発生確率である異常発生確率を算出する異常発生確率算出処理と、

前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材の異常起因リスクを前記起因リスク情報から取得して、取得した異常起因リスクから前記異常ロットにおける平均値である異常起因リスク平均値を算出する異常起因リスク平均値算出処理と、

前記異常発生確率と、前記異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出する第一の認定不合格リスク算出処理と、

前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を特定する含有率特定処理と、

前記含有率特定処理で特定される含有率の頻度を予め定められた確率密度関数で算出することにより、予め定められた含有率を越える確率である管理値越え確率を算出する管理値越え確率算出処理と、

ロットに含まれる構成素材に含有されている化学物質の含有率から算出した前記管理値越え確率を集計することにより、ロット毎の第二の認定不合格確率を算出する第二の認定不合格リスク算出処理と、

前記第一の認定不合格確率と前記第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する認定不合格リスク算出処理と、を行うこと、

を特徴とする分析検査支援装置。

【請求項2】

請求項1に記載の分析検査支援装置であって、

前記制御部は、

前記判定処理において、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率と、当該含有率を検出した日付と、を取得し、取得した当該含有率のうち、一の含有率と、当該一の含有率の当該日付による時系列において一つ前の日付の他の含有率と、の差分の程度が予め定められた程度を越える場合に、当該一の含有率又は当該他の含有率を、異常な変化を有する含有率であると判断する処理を行うこと、

を特徴とする分析検査支援装置。

【請求項3】

請求項1又は2に記載の分析検査支援装置であって、

前記制御部は、

前記判定処理において、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した当該含有率の平均値を算出して、一の含有率と、当該平均値と、の差分の程度が予め定められた程度を越える場合に、当該一の含有率を異常な変化を有する含有率であると判断する処理を行うこと、

を特徴とする分析検査支援装置。

【請求項4】

請求項1乃至3の何れか一項に記載の分析検査支援装置であって、

前記制御部は、

入力部を介して、複数の部品を特定する部品リストの入力を受け付ける部品リスト入力受付処理と、

入力を受け付けた部品リストで特定されている各々の部品に含まれる構成素材毎の特定の期間におけるロット数を前記部品属性情報より算出するロット数算出処理と、

前記認定不合格確率に、前記ロット数を乗算することで、前記特定の期間における部品及び構成素材毎の認定不合格確率を算出する第三の認定不合格リスク算出処理と、

前記特定の期間における部品及び構成素材毎の認定不合格確率を、当該認定不合格確率が高いものから順に高い順位となるように順位付けする順位付け処理と、を行うこと、

を特徴とする分析検査支援装置。

【請求項5】

請求項4に記載の分析検査支援装置であって、

前記制御部は、

前記入力部を介して、所定期間における分析可能回数と、前記特定の期間における一カ所あたりの最低分析回数と、の入力を受け付ける条件受付処理と、

前記分析可能回数を前記特定の期間において集計することで、前記特定の期間における分析可能回数を算出する分析可能回数算出処理と、

前記順位の高い部品及び構成素材から順に、前記最低分析回数を前記分析可能回数から割り振る第一の分析回数割振処理と、

前記第一の分析回数割振処理で、全ての部品の全ての構成素材に前記最低分析回数を割り振った際に、前記分析可能回数に余りがある場合に、前記順位の高い部品及び構成素材から順に、当該構成素材の特定の期間におけるロット数を前記分析可能回数から割り振る第二の分析回数割り振り処理と、を行うこと、

を特徴とする分析検査支援装置。

【請求項6】

請求項5に記載の分析検査支援装置であって、

前記制御部は、

前記入力部を介して、一の部品を特定する部品特定情報の入力を受け付ける部品特定情報入力受付処理と、

入力を受け付けた部品特定情報で特定されている部品に含まれる構成素材毎の特定の期間におけるロット数を前記部品属性情報より算出する特定部品ロット数算出処理と、

前記部品に含まれている構成素材毎の特定の期間におけるロット数と、前記部品に含まれている構成素材毎に、前記第一の分析回数割り振り処理及び前記第二の分析回数割り振り処理で割り振られた分析回数と、を比較して、当該ロット数が、当該分析回数よりも多い場合には、分析を行う必要がある旨を表示する表示画面を生成して、出力部に出力する出力処理と、を行うこと、

を特徴とする分析検査支援装置。

【請求項7】

コンピュータを、

記憶手段、制御手段、として機能させるプログラムであって、

前記記憶手段に、

部品毎に、当該部品の部品ID、当該部品の部品分類、当該部品のロット、当該部品の構成素材、当該構成素材に含まれる化学物質、当該化学物質の含有率、および、当該含有率を検出した日付、を特定する情報を有する部品属性情報と、

納入された部品毎に、当該部品の部品ID、当該部品のロット、当該部品の納入日、を特定する情報を有する製造情報と、

部品分類毎に、当該部品分類、当該部品分類に属する部品の構成素材、当該構成素材に含まれる化学物質の含有量の異常な変化により当該化学物質の認定基準に不合格となる確率である異常起因リスク、を特定する情報を有する起因リスク情報と、を記憶させ、

前記制御手段に、

前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した含有率に異常な変化があるか否かを判定する判定処理と、

前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材により構成されているロットの数である異常ロット数を部品毎に集計する異常ロット集計処理と、

部品毎の異常ロット数を、部品毎の総ロット数で除算することで、異常の発生確率である異常発生確率を算出する異常発生確率算出処理と、

前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材の異常起因リスクを前記起因リスク情報から取得して、取得した異常起因リスクから前記異常ロットにおける平均値である異常起因リスク平均値を算出する異常起因リスク平均値算出処理と、

前記異常発生確率と、前記異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出する第一の認定不合格リスク算出処理と、

前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を特定する含有率特定処理と、

前記含有率特定処理で特定される含有率の頻度を予め定められた確率密度関数で算出することにより、予め定められた含有率を越える確率である管理値越え確率を算出する管理値越え確率算出処理と、

ロットに含まれる構成素材に含有されている化学物質の含有率から算出した前記管理値越え確率を集計することにより、ロット毎の第二の認定不合格確率を算出する第二の認定不合格リスク算出処理と、

前記第一の認定不合格確率と前記第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する認定不合格リスク算出処理と、を行わせること、

を特徴とするプログラム。

【請求項8】

請求項7に記載のプログラムであって、

前記制御手段に、

前記判定処理において、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率と、当該含有率を検出した日付と、を取得し、取得した当該含有率のうち、一の含有率と、当該一の含有率の当該日付による時系列において一つ前の日付の他の含有率と、の差分の程度が予め定められた程度を越える場合に、当該一の含有率又は当該他の含有率を、異常な変化を有する含有率であると判断する処理を行わせること、

を特徴とするプログラム。

【請求項9】

請求項7又は8に記載のプログラムであって、

前記制御手段に、

前記判定処理において、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した当該含有率の平均値を算出して、一の含有率と、当該平均値と、の差分の程度が予め定められた程度を越える場合に、当該一の含有率を異常な変化を有する含有率であると判断する処理を行わせること、

を特徴とするプログラム。

【請求項10】

請求項7乃至9の何れか一項に記載のプログラムであって、

前記制御手段に、

入力手段を介して、複数の部品を特定する部品リストの入力を受け付ける部品リスト入力受付処理と、

入力を受け付けた部品リストで特定されている各々の部品に含まれる構成素材毎の特定の期間におけるロット数を前記部品属性情報より算出するロット数算出処理と、

前記認定不合格確率に、前記ロット数を乗算することで、前記特定の期間における部品及び構成素材毎の認定不合格確率を算出する第三の認定不合格リスク算出処理と、

前記特定の期間における部品及び構成素材毎の認定不合格確率を、当該認定不合格確率が高いものから順に高い順位となるように順位付けする順位付け処理と、を行わせること、

を特徴とするプログラム。

【請求項11】

請求項10に記載のプログラムであって、

前記制御手段に、

前記入力手段を介して、所定期間における分析可能回数と、前記特定の期間における一カ所あたりの最低分析回数と、の入力を受け付ける条件受付処理と、

前記分析可能回数を前記特定の期間において集計することで、前記特定の期間における分析可能回数を算出する分析可能回数算出処理と、

前記順位の高い部品及び構成素材から順に、前記最低分析回数を前記分析可能回数から割り振る第一の分析回数割振処理と、

前記第一の分析回数割振処理で、全ての部品の全ての構成素材に前記最低分析回数を割り振った際に、前記分析可能回数に余りがある場合に、前記順位の高い部品及び構成素材から順に、当該構成素材の特定の期間におけるロット数を前記分析可能回数から割り振る第二の分析回数割り振り処理と、を行わせること、

を特徴とするプログラム。

【請求項12】

請求項11に記載のプログラムであって、

前記制御手段は、

前記入力手段を介して、一の部品を特定する部品特定情報の入力を受け付ける部品特定情報入力受付処理と、

入力を受け付けた部品特定情報で特定されている部品に含まれる構成素材毎の特定の期間におけるロット数を前記部品属性情報より算出する特定部品ロット数算出処理と、

前記部品に含まれている構成素材毎の特定の期間におけるロット数と、前記部品に含まれている構成素材毎に、前記第一の分析回数割り振り処理及び前記第二の分析回数割り振り処理で割り振られた分析回数と、を比較して、当該ロット数が、当該分析回数よりも多い場合には、分析を行う必要がある旨を表示する表示画面を生成して、出力手段に出力する出力処理と、を行わせること、

を特徴とするプログラム。

【請求項13】

部品毎に、当該部品の部品ID、当該部品の部品分類、当該部品のロット、当該部品の構成素材、当該構成素材に含まれる化学物質、当該化学物質の含有率、および、当該含有率を検出した日付、を特定する情報を有する部品属性情報と、

納入された部品毎に、当該部品の部品ID、当該部品のロット、当該部品の納入日、を特定する情報を有する製造情報と、

部品分類毎に、当該部品分類、当該部品分類に属する部品の構成素材、当該構成素材に含まれる化学物質の含有量の異常な変化により当該化学物質の認定基準に不合格となる確率である異常起因リスク、を特定する情報を有する起因リスク情報と、が記憶されている記憶部と、制御部と、を備える分析検査支援装置が行う分析検査支援方法であって、

前記制御部が、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を取得し、取得した含有率に異常な変化があるか否かを判定する判定処理と、

前記制御部が、前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材により構成されているロットの数である異常ロット数を部品毎に集計する異常ロット集計処理と、

前記制御部が、部品毎の異常ロット数を、部品毎の総ロット数で除算することで、異常の発生確率である異常発生確率を算出する異常発生確率算出処理と、

前記制御部が、前記判定処理により、異常な変化があると判定された含有率を有する化学物質を含む構成素材の異常起因リスクを前記起因リスク情報から取得して、取得した異常起因リスクから前記異常ロットにおける平均値である異常起因リスク平均値を算出する異常起因リスク平均値算出処理と、

前記制御部が、前記異常発生確率と、前記異常起因リスク平均値と、を乗算することで、ロット毎の第一の認定不合格確率を算出する第一の認定不合格リスク算出処理と、

前記制御部が、前記部品属性情報より、部品毎に、当該部品を構成する構成素材に含有されている化学物質の含有率を特定する含有率特定処理と、

前記制御部が、前記含有率特定処理で特定される含有率の頻度を予め定められた確率密度関数で算出することにより、予め定められた含有率を越える確率である管理値越え確率を算出する管理値越え確率算出処理と、

前記制御部が、ロットに含まれる構成素材に含有されている化学物質の含有率から算出した前記管理値越え確率を集計することにより、ロット毎の第二の認定不合格確率を算出する第二の認定不合格リスク算出処理と、

前記制御部が、前記第一の認定不合格確率と前記第二の認定不合格確率とを集計することにより、ロット毎の認定不合格確率を算出する認定不合格リスク算出処理と、を行うこと、

を特徴とする分析検査支援方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2009−205388(P2009−205388A)

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願番号】特願2008−46525(P2008−46525)

【出願日】平成20年2月27日(2008.2.27)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願日】平成20年2月27日(2008.2.27)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]