分析用具、分析用具における反応槽の特定方法および分析装置

【課題】簡易かつ安価に達成可能な構成によって、分析用具における目的とする反応槽を特定できるようにする。

【解決手段】試料と試薬との反応液を保持するための複数の反応槽56と、特定の部位を認識させるための基準部と、を備え、かつ円盤状に形成された分析用具Y″であって、上記基準部は、当該分析用具の周縁部に形成された、凸部58A″または凹部58B″を含んでいる。

【解決手段】試料と試薬との反応液を保持するための複数の反応槽56と、特定の部位を認識させるための基準部と、を備え、かつ円盤状に形成された分析用具Y″であって、上記基準部は、当該分析用具の周縁部に形成された、凸部58A″または凹部58B″を含んでいる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反応槽を備えた分析用具において、目的とする反応槽を特定するための技術に関する。

【背景技術】

【0002】

試料の分析方法としては、たとえば試料と試薬とを反応させたときの反応液を、光学的手法あるいは電気化学的手法により分析する方法がある。これらの手法により試料の分析を行う場合には、反応場を提供する分析用具が使用されている。分析用具は、反応液を分析するための分析装置に装着して使用される。そして、微量な試料を分析する場合には、分析用具として、微細な流路が形成された、いわゆるマイクロデバイスが利用されている

。

【0003】

マイクロデバイスの一例として、全体として円盤状に形成され、複数の反応槽が同一円周上に配置されたものがある(たとえば特許文献1参照)。このようなマイクロデバイスは、複数の反応槽を利用して、異なる試料を用いて同一の項目(被検知成分)について分析を行い、あるいは同一の試料を用いて複数の項目について分析を行うことができる。その一方で、分析装置においては、各反応槽がどの試料に対応しているか、あるいはどの分析項目に対応しているかを認識する必要がある。

【0004】

ところで、マイクロデバイスの装着対象となる分析装置は、装置の小型化および製造コストを低減する観点からは、複数の反応槽に対して同時に試料の分析を行うのではなく、装置に固定化された1つの分析機構を備えたものとして構築される。この場合、分析装置では、マイクロデバイスを回転テーブルに載置した状態とした上で、回転テーブルとともにマイクロデバイスを回転させて反応槽の位置を変化させつつ、分析機構によって反応槽ごとに個別に試料の分析を行うように構成される。そして、分析装置においては、回転テーブルにマイクロデバイスを位置決め載置した上で、回転テーブルあるいは回転テーブルに繋がる回転軸に設けられた目印を基準として、マイクロデバイスにおける各反応槽の位置を検出していた(たとえば特許文献2,3参照)。

【0005】

マイクロデバイスのように小型の分析用具を用いる場合には、各反応槽が小さいために分析装置においてより高い位置検出精度が要求される。その上、マイクロデバイスのような小型が分析用具では、反応槽の位置を特定する際に、分析用具の寸法公差や回転テーブルにおける分析用具の位置決め誤差の影響をより受けやすくなり、実際の反応槽の位置と検出される反応槽の位置との間の相対的な誤差量が大きくなるため、この点においても、高い位置検出精度が要求される。しかしながら、高い検出精度を達成するためには、高価な検出機構が必要とされるばかりか、検出機構が複雑化あるいは大型化してしまう。その結果、使用する分析用具が小型化されているにも拘らず、分析装置を小型化できないといった問題が生じる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−2875号公報

【特許文献2】特開平11−233594号公報

【特許文献3】特開2002−284342号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、複数の反応槽を備えた分析用具において、簡易かつ安価に達成可能な構成によって、目的とする反応槽を特定できるようにすることを目的としている。

【課題を解決するための手段】

【0008】

本発明の第1の側面においては、試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識させるための基準部と、を備え、かつ円盤状に形成された分析用具であって、上記基準部は、当該分析用具の周縁部に形成された、凸部または凹部を含んでいる、分析用具が提供される。

【0009】

好ましくは、当該分析用具は、分析装置における回転テーブルに保持させて使用するものであり、上記基準部は、上記回転テーブルに対して当該分析用具を位置決めする際に使用されるものである。

【0010】

好ましくは、目的とする反応槽を認識するために当該反応槽に対応して当該分析用具の周縁部に設けられた認識部をさらに備えている。

【0011】

好ましくは、上記認識部は、上記基準部とは形状の異なる凸部また凹部を含んでいる。

【0012】

本発明の第2の側面においては、試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識するための基準部と、を備え、かつ円盤状に形成された分析用具において、上記各反応槽の位置を特定する方法であって、上記基準部は、上記分析用具の周縁部に形成された凸部または凹部を含んでおり、上記分析用具を回転させつつ上記分析用具の周縁部に対して光を照射し、そのときに受光される反射光に基づいて、目的とする反応槽の位置を特定する、分析用具における反応槽の位置特定方法が提供される。

【0013】

好ましくは、上記分析用具として、目的とする反応槽を認識するために当該反応槽に対応させて上記基準部とともに上記分析用具の周縁部に認識部が設けられたものを使用する。

【0014】

好ましくは、上記分析用具に対する光の照射および上記分析用具からの反射光の受光は、反射型フォトセンサを用いて行う。

【0015】

好ましくは、上記反射型フォトセンサは、発光部および受光部を有しており、上記発光部および受光部は、上記分析用具における凸部において反射した光の光量が最大となるように配置されている。

【0016】

本発明の第3の側面においては、試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識するための基準部と、を備え、かつ円盤状に形成された分析用具を用いて上記各反応槽ごとに試料の分析を行うように構成された分析装置であって、上記基準部は、上記分析用具の周縁部に形成された凸部または凹部を含んでおり、上記分析用具の周縁部に対して光を照射し、かつ上記分析用具からの反射光を受光するための光学センサをさらに備えている、分析装置が提供される。

【0017】

好ましくは、上記分析用具には、その周縁部に、目的とする反応槽を認識するために当該反応槽に対応させて上記基準部とは異なる認識部が設けられている。

【0018】

好ましくは、上記認識部は、上記基準部とは形状の異なる凸部または凹部を含んでいる。

【0019】

好ましくは、上記光学センサは、反射型フォトセンサである。

【0020】

光学センサとしては、たとえば反射型フォトセンサを使用することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1の参考例に係る分析装置の要部およびマイクロデバイスの一例を示す斜視図である。

【図2】図1に示した分析装置の装着部にマイクロデバイスを装着した状態での断面図である。

【図3】装着部にマイクロデバイスを装着した状態での装着部周りの断面図である。

【図4】本発明に係るマイクロデバイスの全体斜視図である。

【図5】図4に示したマイクロデバイスの分解斜視図である。

【図6】図6Aは図4のVIa−VIa線に沿う断面図であり、図6Bは図4のVIb−VIb線に沿う断面図である。

【図7】図4に示したマイクロデバイスの基板の平面図である。

【図8】図4に示したマイクロデバイスのカバーの平面図である。

【図9】図4に示したマイクロデバイスの基準部を説明するための要部を示す断面図である。

【図10】図4に示したマイクロデバイスの基準部およびその近傍に光を照射したときの透過率の変化を示すグラフである。

【図11】図1に示した分析装置の一部の構成を示すブロック図である。

【図12】図4に示したマイクロデバイスの流路における試料の移動状態を説明するための模式図である。

【図13】マイクロデバイスにおける基準部の他の例を示す図9に相当する要部断面図である。

【図14】マイクロデバイスにおける基準部のさらに他の例を示す図9に相当する要部断面図である。

【図15】本発明の第2の参考例に係るマイクロデバイスの分解斜視図である。

【図16】図15に示したマイクロデバイスを分析装置の装着部に装着した状態を示す図3に相当する断面図である。

【図17】分析装置において使用される半導体レーザ装置を説明するための断面図である。

【図18】半導体レーザ装置の他の例を示す断面図である。

【図19】本発明の一実施の形態に係る分析装置およびマイクロデバイスを説明するための概略構成を示す分解斜視図である。

【図20】図19に示した分析装置の装着部にマイクロデバイスを装着した状態を示す図3に相当する断面図である。

【図21】図19に示したマイクロデバイスの全体斜視図である。

【図22】図21に示したマイクロデバイスを背面から見た斜視図である。

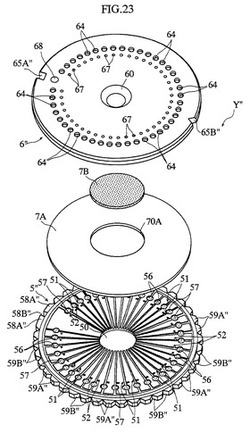

【図23】図21に示したマイクロデバイスの分解斜視図である。

【図24】図21に示したマイクデバイスの基板の要部を示す平面図である。

【図25】図24に示した基板に光を照射したときの反射光の光量の一例を示すグラフである。

【発明を実施するための形態】

【0022】

図1ないし図3に要部が示された分析装置Xは、本発明の第1の参考例であり、微細な流路が形成されたマイクロデバイスY(分析用具)を装着して試料の分析を行うためのものである。この分析装置Xは、筺体1、装着部2、測光機構3A,3B、および開口形成機構4A,4Bを備えている。

【0023】

図4ないし図6に示したように、マイクロデバイスYは、反応場を提供するものであり、基板5に対してカバー6を接合することより全体として円盤状の形態に形成されており、基板5およびカバー6の他に、接着層7A、分離膜7Bおよび位置決め部8を有している。

【0024】

図5ないし図7に示したように、基板5は、全体としては透明な円盤状に形成されている。この基板5は、受液部50、複数の流路51、複数の分岐流路52、複数の凹部53および切欠54を有している。

【0025】

受液部50は、各流路51に導入する試料を保持するためのものであり、基板5の中央部において、円柱状の凹部として形成されている。

【0026】

複数の流路51は、試料を移動させるためのものであり、受液部50に連通するように基板5の上面5Aに形成されている。各流路51は、受液部50を介して、後述するカバー6の試料導入口60に繋げられており、基本的には、中央部から周縁部に延びる直線状に形成されている。複数の流路51は、流路長が同一とされているとともに、放射状に配置されている。各流路51は、分岐部55および反応槽56を有している。

【0027】

分岐部55は、流路51と分岐流路52の境界部分として設定されたものであり、流路51における反応槽56よりも受液部50よりの部位において、反応槽56に極力近い部位に設定されている。

【0028】

反応槽56は、各流路51に設けられている。その結果、基板5においては、複数の反応槽56が設けられている。複数の反応槽56は、受液部50からの距離が同一とされており、基板5において、同一円周上において等間隔に配置されている(ただし、後述する基準部66が設けられる部分を除く)。各反応槽56には、試薬部57が設けられている。ただし、試薬部57は、必ずしも全ての反応槽56に設ける必要はなく、たとえば試料の色味による影響を補正するために利用される流路については試薬部を省略してもよい。

【0029】

試薬部57は、試料が供給されたときに溶解する固体状とされており、試料中の被検知成分と反応して発色するものである。この参考例では、マイクロデバイスYにおいて複数の項目を測定できるように、たとえば成分または組成の異なる複数種類の試薬部57が準備されている。

【0030】

各分岐流路52は、試料を反応槽56の手前まで移動させるためのものであり、対応する流路51の分岐部55から延出している。分岐部55は、上述のように反応槽56に極力近い部位に設定されているため、分岐流路52に試料を流入させることにより、反応槽56に極力近い部位にまで試料を移動させることができる。

【0031】

複数の凹部53は、後述するように反応槽56に対して基板5の上面5A側から光が照射されたときに、基板5の下面5B側に透過光を出射させるための部位である。各凹部53は、基板5の下面5Bにおける反応槽56に対応した部位に設けられている。その結果、複数の凹部53は、基板5の周縁部において同一円周上に配置されている。

【0032】

切欠54は、位置決め部8を構成するものであり、基板5の周縁部において、基板5の中心に向かって凹み、かつ上下方向に貫通するものとして形成されている。

【0033】

以上に説明した構成を有する基板5は、たとえばポリメチルメタクリレート(PMMA)などのアクリル系樹脂あるいはポリジメチルシロキサン(PDMS)といった透明な樹脂材料を用いた樹脂成形により形成することができる。すなわち、受液部50、複数の流路51、複数の分岐流路52、複数の凹部53および切欠54は、金型の形状を工夫することにより、上記樹脂成形の際に同時に作り込むことができる。

【0034】

図5、図6A、図6Bおよび図8に示したように、カバー6は、全体として透明な円盤状に形成されており、試料導入口60、共通流路61、複数の第1気体排出口62、第2気体排出口63、複数の凹部64、切欠65および基準部66を有している。

【0035】

試料導入口60は、試料を導入する際に利用されるものであり、貫通孔として形成されている。試料導入口60は、カバー6の中央部において、基板5の受液部50の直上に位置するように形成されている。

【0036】

共通流路61は、流路51内の気体を外部に排出する際に、第2気体排出口63に気体を導くための流路となるものである。共通流路61は、カバー6の下面6Aの周縁部において、環状の凹部として形成されている。共通流路61は、基板5の複数の流路51と連通している。

【0037】

各第1気体排出口62は、流路51内の気体を排出するためのものであり、貫通孔として形成されている。各第1気体排出口62は、基板5における対応する分岐流路52の直上に位置するように形成されている。その結果、複数の第1気体排出口62は、同一円周上に位置するように設けられている。各第1気体排出口62は、シール材67により上部開口が塞がれている。シール材67は、アルミニウムなどの金属により、あるいは樹脂により形成することができる。シール材67は、たとえば接着材を用いて、あるいは融着によりカバー6に固定されている。

【0038】

第2気体排出口63は、共通流路61に連通する貫通孔として形成されている。第2気体排出口63の上部開口は、シール材68によって塞がれている。

【0039】

シール材68は、後述する分析装置Xにおける開口形成機構4A,4Bの半導体レーザ装置4Bによってレーザ光が照射されたときに溶融して開口が形成されるものである。シール材68は、たとえばスポット径が50〜300μm、出力が15〜50mWのレーザ光を0.5〜10秒照射したときに開口が形成されるように構成されている。このようなシール材68は、たとえば熱可塑性樹脂に光吸収粒子および蓄熱用充填材を含有させたものであり、厚みが5〜100μmに形成されている。熱可塑性樹脂としては、たとえばエチレン−酢酸ビニル共重合体が使用される。光吸収粒子としては、平均粒子径が0.1〜30μmものが使用され、その材料はレーザ光の波長に応じて選択される。蓄熱用充填材としては、たとえばニッケルの粉末が使用される。シール材68は、たとえば接着材を用いて、あるいは融着によりカバー6に固定されている。

【0040】

複数の凹部64は、後述するように反応槽56に対してカバー6の上面6B側から光を

照射するための部位である。各凹部64は、カバー6の上面6Bにおいて反応槽56の直上に位置するように設けられている。その結果、複数の凹部64は、カバー6の周縁部において同一円周上に配置されている。

【0041】

切欠65は、基板5の切欠54とともに位置決め部8を構成するものであり、基板5の切欠54に対応する部位において、上下方向に貫通するものとして形成されている。

【0042】

基準部66は、複数の反応槽56を特定する際に利用されるものであり、マイクロデバイスYの厚み方向視においては、複数の反応槽56と同一円周上に形成されている。この基準部66は、3つの溝部66Aを含んでいる。これらの溝部66Aは、カバー6の半径方向に延びるとともに周方向に等間隔で並んでおり、図9に示したように複数の反応槽56が形成された円周上に沿う断面がV字状とされている。ここで、複数の反応槽56の間隔は、たとえば3つの溝部66Aの間隔の非整数倍とされる。各溝部66Aにおいては、カバー6の上面6B側から光が照射されたときに、光が屈折させられて、後述する測光機構3A,3Bの受光部3Bにおいて受光される光の量が少なくなる。そのため、各溝部66Aは、反応槽56と区別することができる。また、基準部66においては、3つの溝部66Aが並んで設けられているため、図10を参照すれば分かるように、受光部3Bにおいては、受光量が少なくなるピーク(透過率が小さくなるピーク)を連続的に3つ把握することができる。したがって、基準部66が複数(本実施の形態では3つ)の溝部66Aを含むものとしておけば、反応槽56などと区別して、より確実に基準部66を特定することが可能となる。

【0043】

とくに、基準部66における3つの溝部66Aを等間隔に配置し、複数の反応槽56の間隔を3つの溝部66Aの間隔の非整数倍に設定すれば、受光部3Bにおいて、ノイズ成分と区別して、確実に3つの溝部66A(基準部66)を検出することができるようになる。すなわち、反応槽56には試薬部57が設けられ、また基板5やカバー6は、通常、樹脂成型により形成される。そのため、試薬部57の表面の性状、基板5やカバー6に生じたキズ、あるいはそれらに付着したホコリや汚れにより、溝部66A以外にも、透過率が小さくなる部分が生じる可能性がある。この場合、上述のように、3つの溝部66Aを等間隔に配置するとともに、複数の反応槽56の間隔を3つの溝部66Aの間隔の非整数倍に設定すれば、基準部66の3つの溝部66Aは規則性をもって検出されるため、イレギュラーなタイミングで検出されるノイズ成分とは、容易に区別できるようになる。その結果、マイクロデバイスYは、基準部66の検出において、キズや汚れの影響を受けにくいものとなっている。

【0044】

以上の構成を有するカバー6は、基板5と同様に透明な樹脂材料を用いた樹脂成形により形成することができる。すなわち、試料導入口60、共通流路61、複数の第1気体排出口62、第2気体排出口63、複数の凹部64、切欠65および基準部66は、上記樹脂成形の際に同時に作り込むことができる。

【0045】

図5、図6Aおよび図6Bに示したように、接着層7Aは、基板5に対してカバー6を接合する役割を果たしている。接着層7Aは、中央部に貫通孔70Aを備えた接着シートを、基板5とカバー6との間に介在させることにより形成されている。接着層7Aの貫通孔70Aの径は、基板5の受液部50やカバー6の試料導入口60の径よりも大きくされている。接着シートとしては、たとえば基材の両面に接着層を形成したものを使用することができる。

【0046】

分離膜7Bは、試料中の固体成分、たとえば血液中の血球成分を分離するためのものである。分離膜7Bは、接着層7Aの貫通孔70Aの径に対応した径を有しており、接着層7Aの貫通孔70Aに嵌まり込むようにして、基板5の受液部50とカバー6の試料導入口60との間に介在させられている。分離膜7Bとしては、たとえば多孔質物質を使用することができる。分離膜7Bとして使用できる多孔質物質としては、たとえば紙状物、フォーム(発泡体)、織布状物、不織布状物、編物状物、メンブレンフィルター、ガラスフィルター、あるいはゲル状物質が挙げられる。試料として血液を用い、分離膜7Bにおいて血液中の血球成分を分離する場合には、分離膜7Bとして、その最小細孔径(ポアサイズ)が0.1〜10μmのものを使用するのが好ましい。

【0047】

位置決め部8は、後述する装着部2に目的とする姿勢でマイクロデバイス2を装着するための目印となるとともに、装着部2の位置決め突起23(図1ないし図3参照)に係合させてマイクロデバイスYを装着部2に対して目的とする姿勢で装着するためのものである。上述の記載からも分かるよう、位置決め部8は、基板5の切欠54およびカバー6の切欠65により構成されており、マイクロデバイスYの周縁部において上下方向に貫通している。

【0048】

図1ないし図3に示したように、分析装置Xの筺体1は、後述する装着部2の回転テーブル21にマイクロデバイスYを収容し、かつ測光機構3A,3Bおよび開口形成機構4A,4Bを保持するためのものである。この筺体1は、回転駆動機構10が設けられたベース部材11に、カバー12を組み付けた構成を有している。回転駆動機構10は、後述する装着部2の回転テーブル21を回転させるためのものであり、回転軸12および歯車13を有している。回転軸12は図外の動力源(たとえばモータ)に連結されており、その動力源からの回転出力によって回転させられるものである。歯車13は、回転軸12に対して回転不能に固定されており、回転軸12を回転させることにより回転させられる。

【0049】

装着部2は、マイクロデバイスYを保持するためのものであり、筺体1に対して図中の矢印D1,D2方向に往復移動可能とされている。この装着部2は、図中のD1方向側に位置するときにマイクロデバイスYが装着可能され(図2において仮想線で示した位置)、図中のD2方向側に位置するときにマイクロデバイスYを利用した試料の分析が可能とされている(図2において実線で示した位置)。

【0050】

この装着部2は、ホルダ20および回転テーブル21を有している。ホルダ20は、回転テーブル21を回転可能に保持するためのものであり、たとえばラック&ピニオン機構により、筺体1のベース部材11に対してD1,D2方向に往復移動するように構成されている。回転テーブル21は、マイクロデバイスYを保持するとともに、マイクロデバイスYを回転させるためのものである。図3に示したように、回転テーブル21には、光透過領域22、位置決め突起23および歯車24が設けられている。

【0051】

光透過領域22は、測光機構3A,3Bの光源部3Aから出射されてマイクロデバイスYの反応槽56を透過した光を、測光機構3A,3Bの受光部3Bに到達可能にするためのものである。この光透過領域22は、回転テーブル21にマイクロデバイスYを装着したときにマイクロデバイスYの複数の反応槽56の配置に対応するように円環状に形成されている。もちろん、装着部2の全体を透明な材料により形成し、反応槽56を透過した光を測光機構3A,3Bの受光部3Bに到達できるようにしてもよい。

【0052】

位置決め突起23は、装着部2(回転テーブル21)にマイクロデバイスYを装着するときに、マイクロデバイスYにおける位置決め部8を係合させるためのものである。

【0053】

歯車24は、ピン25を介して回転テーブル21に対して回転不能に固定されている。すなわち、歯車24は、回転テーブル21とともに回転するように構成されている。歯車24は、装着部2が筺体1の内部に収容された状態においては、図2に示したように筺体1に設けられた回転駆動機構10の歯車13と噛み合うように構成されている。すなわち

、回転駆動機構10の歯車13(回転軸12)を回転させることによって、歯車24ひいては回転テーブル21が回転するように構成されている。

【0054】

図2および図3に示したように、測光機構3A,3Bは、マイクロデバイスYに光を照射するとともに、そのときにマイクロデバイスYを透過した光の量を検出するものであり、反応槽56の試料を分析するとき、および基準部66を検出するときに利用されるものである。この測光機構3A,3Bは、光源部3Aおよび受光部3Bを含んでいる。

【0055】

光源部3Aは,マイクロデバイスYに対して、反応槽56が設けられた円周に沿って光を照射するためのものであり、筺体1のカバー12に固定されている。この光源部3Aは、たとえばピーク波長が異なり、かつ個別に駆動可能な複数の発光要素を備えたものとして構成される。この場合、複数の発光要素は、反応槽56の試薬部57に含まれる試薬の種類(測定項目)に応じて個別に点灯・消灯が選択される。光源部3Aは、たとえば白色LEDや水銀ランプのようなブロードな波長特性を有する発光要素により構成してもよい。この場合、光源部3Aは、発光要素からの出射光から目的とする波長の光を取り出してから反応槽56に対して光を照射するように構成される。

【0056】

受光部3Bは、マイクロデバイスYを透過した光を受光するためのものである。この受光部3Bは、たとえば光源部3Aと同軸上において、筺体1のベース部材11に固定されている。この受光部3Bでの受光量は、マイクロデバイスYの基準部66を特定し、あるいは試料を分析(たとえば濃度演算)する際の基礎とされる。受光部3Bは、たとえばフォトダイオードにより構成される。

【0057】

開口形成機構4A,4Bは、シール材67,68に開口を形成するためのものであり、第1開孔形成要素4Aおよび第2開孔形成要素4Bを有している。

【0058】

第1開孔形成要素4Aは、複数のシール材67に対して一括して開口を形成するためのものであり、円盤状の基板40の下面から、複数の針状部41が下方に向けて突出した構成を有している。この第1開口形成要素4Aは、筐体1のカバー12に対して上下動可能に固定されており、図外のアクチュエータによって上下方向に往復移動可能とされている。

【0059】

図2および図3に示したように、各針状部41は、その径がカバー6における第1気体排出口62の径よりも小さいものとされている。個々の針状部41は、第1気体排出口62の配置に対応して、同一円周上に配置されている。このため、第1開孔形成要素4Aの各針状部41と、カバー6の第1気体排出口62(シール材67)とが位置合わせされた状態で第1開孔形成要素4Aを下動させれば、複数のシール材67に対して一括して開孔を形成することができる。これにより、各第1気体排出口62が開放され、各流路51の内部が分岐流路52および第1気体排出口62を介して、外部と連通した状態とされる。

【0060】

第2開孔形成要素4Bは、シール材68に開口を形成するためのものであり、半導体レーザ装置により構成されている。この半導体レーザ装置4Bは、マイクロデバイスYにおけるシール材68にレーザ光を照射可能なように筺体1に固定されている。シール材68は、上述したように、レーザ光が照射されたときに開口が形成される材料により形成されている。そのため、半導体レーザ装置4Bをカバー6の第2気体排出口63(シール材68)に位置合わせし、シール材68に半導体レーザ装置4Bによりレーザ光を照射すれば、シール材68に対して開孔を形成することができる。これにより、第2気体排出口63が開放され、各流路51の内部が共通流路61および第2気体排出口63を介して、外部と連通した状態とされる。

【0061】

もちろん、各第1および第2気体排出口62,63を開放させる方法は、上述した例には限定されない。たとえば、複数のシール材67にレーザ光を照射して開口を形成してもよいし、針状部材を用いてシール材68に対して開口を形成してもよい。また、シール材67,68にレーザ光以外の光源、超音波発信器、あるいは発熱体によってエネルギを付与してシール材67,68を溶融または変形させて第1および第2気体排出口62,63を開放させてもよく、シール材67,68を引き剥がすことにより、第1および第2気体排出口62,63を開放させてもよい。

【0062】

図11に示したように、分析装置Xは、上述した要素に加えて、検出部90、演算部91、および制御部92を備えている。

【0063】

検出部90は、マイクロデバイスYを回転させつつ光源部3AによってマイクロデバイスYに対して光を照射したときの受光部3Bでの受光結果に基づいて、マイクロデバイスYにおける基準部66を検出し、シール材67,68および各反応槽56の位置を特定するためのものである。

【0064】

演算部91は、光源部3AによってマイクロデバイスYの反応槽56に対して光を照射したときの受光部3Bでの受光結果に基づいて、各反応槽56ごとに、当該反応槽56に対応する被検知成分の分析に必要な演算を行うためのものである。より具体的には、演算部91は、受光部3Bでの受光量から、検出部90によって特定された基準部66を基準として各反応槽56に対応する受光量を把握する一方で、各反応槽56に対応する受光量に基づいて、各反応槽56に対応する被検知成分の分析に必要な演算を行うものである。

【0065】

制御部92は、各要素の動作を制御するためのものであり、たとえば光源部3Aおよび半導体レーザ装置4Bの点灯・消灯を制御し、あるいは装着部2における回転テーブル21の回転動作を制御するものである。

【0066】

次に、マイクロデバイスYおよび分析装置Xを用いての試料分析動作について説明する。

【0067】

試料の分析時には、まず試料が供給されたマイクロデバイスYを装着部2(回転テーブル21)に装着した後に、装着部2を図1および図2の矢印D2方向に移動させる。装着部2(回転テーブル21)に対するマイクロデバイスYの装着は、マイクロデバイスYの位置決め部8を回転テーブル21の位置決め突起23に位置合わせしつつ行われる。一方、装着部2の移動は、制御部92によって装着部2のホルダ20の動作を制御することにより行われる。

【0068】

もちろん、マイクロデバイスYを装着部2に装着した後に、マイクロデバイスYに試料を供給してもよいし、分析装置Xにおいて自動的にマイクロデバイスYに試料が供給されるようにしてもよい。また、装着部2のD2方向への移動は、使用者が手動で行うようにしてもよい。

【0069】

マイクロデバイスYに対して試料を供給した場合には、試料Sは、図6A,図6Bから予想されるように分離膜7Bを厚み方向に透過して受液部50に到達する。このとき、試料中の固体成分が除去される。たとえば試料として血液を使用する場合には、血液中の血球成分が除去される。試料の供給時には、第1および第2気体排出口62,63が閉鎖されているので、図12Aにクロスハッチングで示したように、試料Sは大部分が受液部50に保持され、流路51の内部にはほとんど導入されない。

【0070】

流路51の内部に試料Sを導入する場合には、複数のシール材67に対して同時に開孔を形成すればよい。このとき、マイクロデバイスYの複数のシール材67と第1開口形成要素4Aの針状部41との位置あわせが行われる。より具体的には、検出部90によってマイクロデバイスYの基準部66の検出を行った後、基準部66の位置を基準として回転テーブル21とともにマイクロデバイスYを回転させることにより行われる。

【0071】

基準部66を検出する場合には、マイクロデバイスYを回転させつつ、光源部3Aからの光をマイクロデバイスYに照射する。その一方で、受光部3Bにおいて、マイクロデバイスYを透過した光を受光する。このとき、受光部3Bにおいては、図10に示したように、透過率(受光量)が小さくなるピークが繰り返し得られる。これらのピークのうち、透過率が若干小さくなるピークは、反応槽56と基板5の上面5Aとの間の段差などに起因するものであり、透過率が著しく小さくなるピークは、基準部66における溝部66Aに起因するものである。すなわち、マイクロデバイスYにおいて、基準部66に相当する部分に光が照射されたときには、透過率が著しく小さくなる3つのピークが連続して得られる。そのため、検出部90においては、受光部3Bにおいて得られる受光量(透過率)をモニタリングし、そのときに大きなピークが連続的に得られた部分が基準部66であると判断する。

【0072】

なお、回転テーブル21にマイクロデバイスYを装着した時点で、複数のシール材67と第1開口形成要素4Aの複数の針状部41とが位置合わせされるようにしてもよく、その場合には、基準部66の検出は省略される。

【0073】

一方、複数のシール材67に対する開孔の形成は、図3Bから予想されるように第1開孔形成要素4Aを下動させて各シール材67に針状部41を差し込んだ後、第1開孔形成要素4Aを上動させて各シール材67から針状部41を抜くことにより行われる。これにより、複数のシール材67に対して同時に開孔が形成される。第1開孔形成要素4Aの下動および上動は、たとえば使用者が操作スイッチを操作することにより、制御部92が第1開口形成要素4Aを動作制御することにより行われる。

【0074】

シール材67に開孔を形成した場合には、流路51の内部が第1気体排出口62および分岐流路52を介して連通する。したがって、受液部50に保持された試料Sは、毛細管現象により流路51の内部を移動する。図12Bにクロスハッチングで示したように、流路51の内部を移動する試料Sは、分岐部55に到達した後、分岐流路52に流入する。これにより、反応槽56のごく近傍に試料Sが存在する状態が達成され、反応槽56において試料Sと試薬とを反応させるための準備が終了する。

【0075】

一方、試料Sを反応槽56に供給する場合には、シール材68に開孔を形成すればよい。シール材68に対する開孔の形成は、図2および図3Aに示したようにシール材68と半導体レーザ装置4Bとを位置合わせした後、半導体レーザ装置4Bからレーザ光を出射させて、それをシール材68に照射することにより行われる。

【0076】

なお、シール材68と半導体レーザ装置4Bとの位置合わせは、第1開口形成要素4Aに対するマイクロデバイスYの位置合わせの場合と同様に、検出部90において基準部66を検出するとともに、その検出結果に応じて回転テーブル21とともにマイクロデバイスYを回転させることにより行われる。また、シール材68と半導体レーザ装置4Bとを位置合わせする際に基準部66の検出を行わずに、シール材67に開口を形成する際の検出結果を、シール材68と半導体レーザ装置4Bとを位置合わせする場合に転用してもよい。

【0077】

シール材68に開孔を形成した場合には、流路51の内部が第2気体排出口63および共通流路61を介して連通する。したがって、反応槽56の手前で移動が停止された試料Sは、再び毛細管現象により流路51を移動する。これにより、各流路51においては、図12Cにクロスハッチングで示したように分岐部55を超えて試料Sが移動し、複数の反応槽56に対して一括して試料Sが供給される。

【0078】

反応槽56では、試料Sにより試薬部57が溶解させられて液相反応系が構築される。これにより、試料Sと試薬が反応し、たとえば液相反応系が試料Sに含まれる被検知成分の量に相関した呈色を示し、あるいは被検知成分の量に応じた反応物が生成する。その結果、反応槽56の液相反応系は、被検知成分の量に応じた透光性(光吸収性)を示すこととなる。

【0079】

そして、反応槽56への試料Sの供給から一定時間経過した場合には、予め定められた順序にしたがって、反応槽56の液相反応系の測光が測光機構3A,3Bにおいて行われる。より具体的には、制御部92は、検出部90において特定された基準部66の位置を認識し、この基準部66を基準として目的とする反応槽56が測光機構3A,3Bに対応する部分に位置するように回転軸12を制御する。この場合の基準部66の認識は、反応槽56を特定する直前に行ってもよいし、シール材67,68に開口を形成する際の検出結果に基づいて行ってもよい。

【0080】

これに対して、測光機構3A,3Bでは、光源部3Aからの光を反応槽56に照射して、そのときに反応槽56を透過した光を受光部3Bにおいて受光する。そして、演算部91において、受光部3Bでの受光量に基づいて液相反応系の呈色の程度が把握され、試料Sにおける被検知成分の分析が行われる。このような測光および分析は、回転テーブル21の回転を制御することによって、予め定められた順序で対象となる反応槽56を測光機構3A,3Bに対応する部分に位置させることにより繰り返し行われる。

【0081】

この参考例では、マイクロデバイスYの反応槽56を特定するための目印を、マイクロデバイスYに対して3つの溝部66Aを含む基準部66として設けている。その一方、分析装置Xにおいては、マイクロデバイスYの基準部66を、受光部3Bでの受光結果に基づいて検出部90において検出することによって、マイクロデバイスYの反応槽56が特定される。そのため、分析装置の回転テーブルや回転軸に目印を設けてマイクロデバイスの反応槽を特定する従来の方法に比べれば、マイクロデバイスYの寸法公差や装着部2におけるマイクロデバイスYの位置決め誤差の影響をより受けにくくなる。

【0082】

加えて、基準部66(3つの溝部66A)はカバー6を形成するときの樹脂成形によって一体的に造り込むことができる。また、基準部66(3つの溝部66A)を複数の反応槽56と同一円周上に設けることによって、基準部66(3つの溝部66A)を検出するための測光部を別途設けるまでもなく、分析装置Xにおける試料分析に必要な測光機構3A,3Bを併用することができる。また、マイクロデバイスYは、基準部66の検出においてキズや汚れの影響を受けにくく、適切に基準部66を検出できるようになっているのは上述した通りである。したがって、マイクロデバイスYのような小型な分析用具を利用して試料分析を行う場合に高い位置検出精度が要求されるとしても、その要求に対して簡易かつ安価な構成よって応えることができるとともに、分析装置Xの大型化を抑制することができる。

【0083】

もちろん、基準部66の構成は、図9などに示された例のように断面V字状の3つの溝部66Aを含むものには限定されない。基準部は、図13Aおよび図13Bに示したように、断面が矩形状あるいは半円形状の3つの凹部66B,66Cを含むものとして、あるいは図示した以外の断面形状を有する3つの凹部を含むものとして形成してもよい。また、図13Cに示したように、基準部66は基板5に設けてもよく、図14A〜図14Cに示したように、基準部66″は、3つの凸部66D,66E,66Fを含むものとして構成することもできる。なお、図14A〜図14Cにおいては、断面が三角形状、矩形状、あるいは半円形状の3つの凸部66D,66E,66Fが図示されているが、凸部の断面形状は例示した形状には限定されない。また、基準部における凹部または凸部の数は、3つには限定されない。

【0084】

次に、本発明の第2の参考例について、図15ないし図17を参照して説明する。これらの図においては、先に説明した第1の参考例と同様な要素については同一の符号を付してあり、以下における重複説明は省略する。

【0085】

図15、図16Aおよび図16Bに示したマイクロデバイスY′は、基本的には第1の参考例において先に説明したマイクロデバイスY(図4ないし図8参照)と同様な構成を有しているが、このマイクロデバイスYとは基準部66′の構成が異なっている。

【0086】

より具体的には、マイクロデバイスY′においては、基準部66′は、カバー6の中心からの距離がシール材68と同一となる部位において、たとえば反射率がカバー6の上面およびシール材68とは異なったものとされている。このような基準部66′は、たとえばカバー6およびシール材68よりも反射率が大きいアルミニウムなどの金属により形成される。

【0087】

もちろん、基準部66′は、カバー6およびシール材68と光学的に区別できれば足り、たとえばカバー6およびシール材68よりも反射率が小さくなるように構成してもよく、たとえばブラックマークとして構成することもできる。基準部66′としては、照射光を散乱させるものであってもよい。すなわち、基準部66′は、たとえばカバー6を部分的に粗面化処理することにより、あるいはカバー6に1以上の凹部または凸部を設けることにより形成することもでき、また位置決め部8を基準部66′として利用することもできる。

【0088】

一方、図16Aおよび図16Bに示した分析装置X′は、基本的には第1の参考例において先に説明した分析装置X(図1ないし図3参照)と同様な構成を有しているが、この分析装置Xとは基準部66′を検出するための構成が異なっている。

【0089】

より具体的には、基準部66′を検出するために測光機構3A,3Bを利用するのではなく、シール材68に開口を形成するための第2開口形成要素(半導体レーザ装置4B)を利用している。

【0090】

半導体レーザ装置4Bは、マイクロデバイスY′におけるシール材68および基準部66′が設けられた円周上にレーザ光を照射可能なように筺体1のカバー12に固定されている(図2参照)。半導体レーザ装置4Bとしては、たとえば図17に示したようにレーザダイオードチップ42およびフォトダイオードチップ43を備えたものが使用される。レーザダイオードチップ42およびフォトダイオードチップ43は、ステム44、キャップ45および透明板46によって形成される空間の内部に収容されている。レーザダイオードチップ42は、サブマウント47に対して、電極体48が設けられたサブベース49を介して実装されている。一方、フォトダイオードチップ43は、その受光面43Aが半導体レーザ装置4Bから出射されるレーザ光の光軸Lに対して交差する方向に広がり、かつレーザダイオードチップ42とは光軸Lに垂直な方向に対して分離した状態でサブベース49に対して実装されている。

【0091】

マイクロデバイスY′および分析装置X′を用いた試料の分析動作は、基本的には先に

説明した第1の参考例と同様にして行われるが、次に説明するように基準部66′の検出動作(反応槽56の特定動作)において異なっている。

【0092】

すなわち、分析装置X′における基準部66′の検出は、回転テーブル21によってマイクロデバイスY′を回転させつつ、半導体レーザ装置4Bのレーザダイオードチップ42を発光させることにより行われる。

【0093】

レーザダイオードチップ42の発光は、制御部92(図11参照)の制御にしたがって行われる。このとき、レーザダイオードチップ42から出射されたレーザ光は、マイクロデバイスY′で反射してから、あるいは直接的にフォトダイオードチップ43において受光される。そして、レーザダイオードチップ42から出射される光は、マイクロデバイスY′のシール材68および基準部66′が設けられた円周上に照射される。その一方、基準部66′がマイクロデバイスY′のカバー6およびシール材68とは光学的に区別できるように、たとえば反射率の大きなものとされている。そのため、フォトダイオードチップ43においては、たとえばマイクロデバイスY′の基準部66′にレーザ光が照射されたときの受光量が大きくなる。その結果、分析装置X′の検出部90においては、フォトダイオードチップ43での受光量をモニタリングすることにより、マイクロデバイスY′の基準部66′を検出することができる。とくに、図17に示した半導体レーザ装置4Bでは、フォトダイオードチップ43の受光面43Aがレーザダイオードチップ42の光軸Lから変位した部位において光軸Lと直交する方向に広がっている。そのため、フォトダイオードチップ43においては、マイクロデバイスY′からの反射光を効率良く受光することができる。また、レーザ光を利用して基準部66′を検出する場合には、レーザ光のスポット径が小さいために、基準部66′が小さなものとして形成されている場合であっても、それを正確に検出することが可能となる。すなわち、レーザ光を用いれば、マイクロデバイスY′が小型化され、基準部66′を小さく形成せざるを得ない場合であっても、あるいは正確な位置検出精度が要求される場合であっても、その要求に応えることができる。

【0094】

なお、基準部66′を特定するためのレーザ光は、シール材68に開口を形成する場合に比べて出力が小さくされる。そうすれば、シール材68に対して効率良く開口を形成できる一方で、基準部66′を検出するときの消費電力を小さくすることができるようになる。

【0095】

この参考例では、マイクロデバイスY′の反応槽56を特定するための目印を、マイクロデバイスY′に対して基準部66′として設けている。そのため、分析装置の回転テーブルや回転軸に目印を設けてマイクロデバイスの反応槽を特定する従来の方法に比べれば、マイクロデバイスY′の寸法公差や装着部2におけるマイクロデバイスY′の位置決め誤差の影響をより受けにくくなる。

【0096】

その一方、分析装置X′においては、マイクロデバイスY′の基準部66′を、シール材68に開口を形成するための光源である半導体レーザ装置4Bを利用して行っている。また、通常、半導体レーザ装置4Bには、レーザダイオードチップ42とともに、レーザダイオードチップ42の出力をモニタリングする目的でフォトダイオード(チップ)43が組み込まれている。したがって、マイクロデバイスY′に対してレーザ光を照射して開口を形成し、流路51の内部を外部と連通させるように構成された分析装置X′においては、基準部66′を検出するための機構を別途設けるまでもなく、分析装置X′における試料の分析に必要な要素を併用することができる。その結果、マイクロデバイスY′のような小型な分析用具を利用して試料の分析を行う場合に高い位置検出精度が要求されるとしても、その要求に対して簡易かつ安価な構成によって応えることができるとともに、分析装置X′の大型化を抑制することができる。

【0097】

半導体レーザ装置4Bは、図17に示した例には限定されない。たとえば図18に示した半導体レーザ装置4B′のように、レーザダイオードチップ42から出射されるレーザ光の光軸L上にフォトダイオードチップ43′が配置されたものを使用することができる。また、サブマウントにフォトダイオードが一体的に造り込まれた構成の半導体レーザ装置を使用することもできる。

【0098】

次に、本発明の実施の形態について、図19ないし図25を参照して説明する。これらの図においては、先に説明した第1の参考例と同様な要素についは同一の符号を付してあり、以下における重複説明は省略する。

【0099】

図19ないし図23に示したマイクロデバイスY″は、基本的には第1および第2の参考例において先に説明したマイクロデバイスY,Y′(図5あるいは図15参照)と同様な構成を有しているが、これらのマイクロデバイスY,Y′とは基準部58A″、58B″の構成が異なっているとともに、反応槽56を特定するために利用される認識部59A″,59B″を備えている点において異なっている。

【0100】

より具体的には、マイクロデバイスY″では、基板5″の周縁部に複数の凸部58A″,59A″および凹部58B″,59B″が交互に形成されている。複数の凸部58A″,59A″および凹部58B″,59B″のうち、一対の基準凸部58A″およびこれらの基準凸部58A″の間に位置する基準凹部58B″が基準部を構成している。図24によく表れているように、各基準凸部58A″は、基板5″の周方向に対応する部分の寸法L1が他の凸部59A″における相当部分の寸法L2よりも大きく設定されている。一方、基準凹部58B″は、底部における基板5″の周方向の寸法L3が他の凹部59B″における相当部分の寸法L4よりも大きく設定されている。また、凹部59B″は、図23によく表れているように、対応する流路51の延長上に位置するように設けられており、認識部を構成している。

【0101】

複数の凸部58A″,59A″および凹部58B″,59B″は、基板5″を樹脂成形により形成する場合には、金型の形状を工夫することにより、受液部50や複数の流路51および分岐流路52などとともに、樹脂成形の際に同時に作り込むことができる。

【0102】

ここで、基板5″においては、基準凹部58B″と基板5″の中心とを結ぶ直線上には、流路51は設けられていない。したがって、各流路51は、当該流路51に対応する凹部59″と基準凹部58B″(または基準凸部58A″)との間の位相差θ1を認識することによって特定することができる。

【0103】

一方、マイクロデバイスY″のカバー6″には、周縁部に第1および第2切欠65A″,65B″が設けられている。第1および第2切欠65A″,65B″は、図20から分かるように、マイクロデバイスY″を分析装置X″に位置決めする際の目印となるものである。第1切欠65A″は、基板5″の基準凹部58B″に対応した部位および形状に形成されている。一方、第2切欠65B″は、基板5″における基準凹部58B″に対して基板5″の中心を挟んだ反対側に形成された凹部59B″に対応した位置および形状に形成されている。したがって、マイクロデバイスY″は、カバー6″の第1および第2切欠65A″,65B″に対応した部分がマイクロデバイスY″の厚み方向に貫通している。

【0104】

第1および第2切欠65A″,65B″は、カバー6″を樹脂成形により形成する場合には、金型の形状を工夫することにより、試料導入口60や第1および第2気体排出口6

2,63などとともに、樹脂成形の際に同時に作り込むことができる。

【0105】

一方、図19および図20に示した分析装置X″は、基本的には第1および第2の参考例において先に説明した分析装置X,X′(図1ないし図3、あるいは図16参照)と同様な構成を有しているが、これらの分析装置X,X′とは基準部58A″,58B″を検出するための構成が異なっている。

【0106】

より具体的には、分析装置X″は、回転テーブル21が第1および第2位置決め突起22A″,22B″が有するものとされているとともに、位置検出機構93″をさらに備えたものとされている。

【0107】

第1および第2位置決め突起22A″,22B″は、回転テーブル21に対してマイクロデバイスY″を目的とする位置に保持するためのものである。第1位置決め突起22A″は、マイクロデバイスY″の基板5″における基準凹部58B″に位置合わせされる部分であり、基準凹部58B″に対応した形態を有している。一方、第2位置決め突起22B″は、マイクロデバイスY″の基板5″における特定の凹部59B″(基準凹部58B″に対して基板5″の中心を挟んで反対側に位置する凹部)に位置合わせさせる部分であり、当該凹部59B″に対応した形態を有している。

【0108】

位置検出機構93″は、マイクロデバイスY″において、複数の反応槽56から目的とする反応槽56(図23参照)を特定するためのものである。この位置検出機構93″は、マイクロデバイスY″の周縁部に向けて光を出射する一方で、その反射光を受光するものであり、たとえば反射型フォトセンサを含んだものとして構成される。位置検出機構93″は、たとえばマイクロデバイスYの基板5″における凸部58A″,59A″において反射光量が最大となるように配置される。

【0109】

マイクロデバイスY″および分析装置X″を用いた試料の分析動作は、基本的には先に説明した第1の参考例と同様にして行われるが、次に説明するように反応槽56の特定動作において異なっている。

【0110】

マイクロデバイスY″においては、マイクロデバイスY″を回転させた状態において、基板5″の周縁部に向けて側方から光を照射した場合、凸部58A″,59A″と凹部58B″,59B″との相互間において、基準凸部58A″と他の凸部59A″との相互間において、あるいは基準凹部58B″と他の凹部59B″との相互間において、反射光の状態を異ならせることができる。すなわち、図25に一例を示したように、たとえば凸部58A″,59A″において反射光量がピークとなるように位置検出機構93″(たとえば反射型フォトセンサ)を配置した場合には、基板5″の周縁部からの反射光量は、第1に、凸部58A″,59A″に比べて、凹部58B″,59B″のほうが小さくなり、第2に、基準凸部58A″に比べて他の凸部59A″のほうが光量の高値ピークの半値幅が小さくなり、第3に、基準凹部58B″に比べて、他の凹部59B″のほうが光量の低値ピークの半値幅が小さくなる。このような場合、高値ピークの半値幅が大きくなる低値ピークを確認することにより、あるいは低値ピークの半値幅が大きくなる部分を確認することにより、基準凹部58B″を特定することができる。

【0111】

一方、位置検出機構93″では、回転テーブル21によってマイクロデバイスY″を回転させた状態において、マイクロデバイスY″の周縁部に向けて光を出射する一方で、その反射光を受光して反射光量がモニタリングされる。このとき、図25を参照して上述したように、基板5″の基準凹部58B″を認識することができる。そうすれば、この基準凹部58B″の位置を基準として他の凹部59B″の位置、ひいてはマイクロデバイスY″における目的とする反応槽56の位置を認識することができる。その結果、目的とする凹部59B″(反応槽56)と基準凹部58B″との間の位相差θ1に対応した制御量にしたがって回転軸12を回転させることにより、目的とする反応槽56を測光機構3A,3Bにおける光源部3Aと受光部3Bとの間に位置させることができる。

【0112】

本発明では、マイクロデバイスY″の反応槽56を特定するための目印を、マイクロデバイスY″に対して複数の凸部58A″,59A″および凹部58B″,59B″として設けている。その一方、分析装置X″においては、マイクロデバイスY″の凸部58A″,59A″および凹部58B″,59B″を位置検出機構93″において検出することによって、マイクロデバイスY″の反応槽56が特定される。そのため、分析装置の回転テーブルや回転軸に目印を設けてマイクロデバイスの反応槽を特定する従来の方法に比べれば、本発明ではマイクロデバイスY″の寸法公差や回転テーブル21におけるマイクロデバイスY″の位置決め誤差の影響をより受けにくくなる。その結果、マイクロデバイスY″のような小型な分析用具を利用して試料分析を行う場合に高い位置検出精度が要求されるとしても、その要求に対して簡易かつ安価な構成よって応えることができる。また、簡易な構成を採用することにより、分析装置X″の小型化を達成することが可能となる。

【符号の説明】

【0113】

X″ 分析装置

Y″ 分析用具(マイクロデバイス)

56 反応槽

58A″,58B″ 基準部

59A″,59B″ 認識部

93″ フォトセンサ(位置検出機構)

【技術分野】

【0001】

本発明は、反応槽を備えた分析用具において、目的とする反応槽を特定するための技術に関する。

【背景技術】

【0002】

試料の分析方法としては、たとえば試料と試薬とを反応させたときの反応液を、光学的手法あるいは電気化学的手法により分析する方法がある。これらの手法により試料の分析を行う場合には、反応場を提供する分析用具が使用されている。分析用具は、反応液を分析するための分析装置に装着して使用される。そして、微量な試料を分析する場合には、分析用具として、微細な流路が形成された、いわゆるマイクロデバイスが利用されている

。

【0003】

マイクロデバイスの一例として、全体として円盤状に形成され、複数の反応槽が同一円周上に配置されたものがある(たとえば特許文献1参照)。このようなマイクロデバイスは、複数の反応槽を利用して、異なる試料を用いて同一の項目(被検知成分)について分析を行い、あるいは同一の試料を用いて複数の項目について分析を行うことができる。その一方で、分析装置においては、各反応槽がどの試料に対応しているか、あるいはどの分析項目に対応しているかを認識する必要がある。

【0004】

ところで、マイクロデバイスの装着対象となる分析装置は、装置の小型化および製造コストを低減する観点からは、複数の反応槽に対して同時に試料の分析を行うのではなく、装置に固定化された1つの分析機構を備えたものとして構築される。この場合、分析装置では、マイクロデバイスを回転テーブルに載置した状態とした上で、回転テーブルとともにマイクロデバイスを回転させて反応槽の位置を変化させつつ、分析機構によって反応槽ごとに個別に試料の分析を行うように構成される。そして、分析装置においては、回転テーブルにマイクロデバイスを位置決め載置した上で、回転テーブルあるいは回転テーブルに繋がる回転軸に設けられた目印を基準として、マイクロデバイスにおける各反応槽の位置を検出していた(たとえば特許文献2,3参照)。

【0005】

マイクロデバイスのように小型の分析用具を用いる場合には、各反応槽が小さいために分析装置においてより高い位置検出精度が要求される。その上、マイクロデバイスのような小型が分析用具では、反応槽の位置を特定する際に、分析用具の寸法公差や回転テーブルにおける分析用具の位置決め誤差の影響をより受けやすくなり、実際の反応槽の位置と検出される反応槽の位置との間の相対的な誤差量が大きくなるため、この点においても、高い位置検出精度が要求される。しかしながら、高い検出精度を達成するためには、高価な検出機構が必要とされるばかりか、検出機構が複雑化あるいは大型化してしまう。その結果、使用する分析用具が小型化されているにも拘らず、分析装置を小型化できないといった問題が生じる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−2875号公報

【特許文献2】特開平11−233594号公報

【特許文献3】特開2002−284342号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、複数の反応槽を備えた分析用具において、簡易かつ安価に達成可能な構成によって、目的とする反応槽を特定できるようにすることを目的としている。

【課題を解決するための手段】

【0008】

本発明の第1の側面においては、試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識させるための基準部と、を備え、かつ円盤状に形成された分析用具であって、上記基準部は、当該分析用具の周縁部に形成された、凸部または凹部を含んでいる、分析用具が提供される。

【0009】

好ましくは、当該分析用具は、分析装置における回転テーブルに保持させて使用するものであり、上記基準部は、上記回転テーブルに対して当該分析用具を位置決めする際に使用されるものである。

【0010】

好ましくは、目的とする反応槽を認識するために当該反応槽に対応して当該分析用具の周縁部に設けられた認識部をさらに備えている。

【0011】

好ましくは、上記認識部は、上記基準部とは形状の異なる凸部また凹部を含んでいる。

【0012】

本発明の第2の側面においては、試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識するための基準部と、を備え、かつ円盤状に形成された分析用具において、上記各反応槽の位置を特定する方法であって、上記基準部は、上記分析用具の周縁部に形成された凸部または凹部を含んでおり、上記分析用具を回転させつつ上記分析用具の周縁部に対して光を照射し、そのときに受光される反射光に基づいて、目的とする反応槽の位置を特定する、分析用具における反応槽の位置特定方法が提供される。

【0013】

好ましくは、上記分析用具として、目的とする反応槽を認識するために当該反応槽に対応させて上記基準部とともに上記分析用具の周縁部に認識部が設けられたものを使用する。

【0014】

好ましくは、上記分析用具に対する光の照射および上記分析用具からの反射光の受光は、反射型フォトセンサを用いて行う。

【0015】

好ましくは、上記反射型フォトセンサは、発光部および受光部を有しており、上記発光部および受光部は、上記分析用具における凸部において反射した光の光量が最大となるように配置されている。

【0016】

本発明の第3の側面においては、試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識するための基準部と、を備え、かつ円盤状に形成された分析用具を用いて上記各反応槽ごとに試料の分析を行うように構成された分析装置であって、上記基準部は、上記分析用具の周縁部に形成された凸部または凹部を含んでおり、上記分析用具の周縁部に対して光を照射し、かつ上記分析用具からの反射光を受光するための光学センサをさらに備えている、分析装置が提供される。

【0017】

好ましくは、上記分析用具には、その周縁部に、目的とする反応槽を認識するために当該反応槽に対応させて上記基準部とは異なる認識部が設けられている。

【0018】

好ましくは、上記認識部は、上記基準部とは形状の異なる凸部または凹部を含んでいる。

【0019】

好ましくは、上記光学センサは、反射型フォトセンサである。

【0020】

光学センサとしては、たとえば反射型フォトセンサを使用することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の第1の参考例に係る分析装置の要部およびマイクロデバイスの一例を示す斜視図である。

【図2】図1に示した分析装置の装着部にマイクロデバイスを装着した状態での断面図である。

【図3】装着部にマイクロデバイスを装着した状態での装着部周りの断面図である。

【図4】本発明に係るマイクロデバイスの全体斜視図である。

【図5】図4に示したマイクロデバイスの分解斜視図である。

【図6】図6Aは図4のVIa−VIa線に沿う断面図であり、図6Bは図4のVIb−VIb線に沿う断面図である。

【図7】図4に示したマイクロデバイスの基板の平面図である。

【図8】図4に示したマイクロデバイスのカバーの平面図である。

【図9】図4に示したマイクロデバイスの基準部を説明するための要部を示す断面図である。

【図10】図4に示したマイクロデバイスの基準部およびその近傍に光を照射したときの透過率の変化を示すグラフである。

【図11】図1に示した分析装置の一部の構成を示すブロック図である。

【図12】図4に示したマイクロデバイスの流路における試料の移動状態を説明するための模式図である。

【図13】マイクロデバイスにおける基準部の他の例を示す図9に相当する要部断面図である。

【図14】マイクロデバイスにおける基準部のさらに他の例を示す図9に相当する要部断面図である。

【図15】本発明の第2の参考例に係るマイクロデバイスの分解斜視図である。

【図16】図15に示したマイクロデバイスを分析装置の装着部に装着した状態を示す図3に相当する断面図である。

【図17】分析装置において使用される半導体レーザ装置を説明するための断面図である。

【図18】半導体レーザ装置の他の例を示す断面図である。

【図19】本発明の一実施の形態に係る分析装置およびマイクロデバイスを説明するための概略構成を示す分解斜視図である。

【図20】図19に示した分析装置の装着部にマイクロデバイスを装着した状態を示す図3に相当する断面図である。

【図21】図19に示したマイクロデバイスの全体斜視図である。

【図22】図21に示したマイクロデバイスを背面から見た斜視図である。

【図23】図21に示したマイクロデバイスの分解斜視図である。

【図24】図21に示したマイクデバイスの基板の要部を示す平面図である。

【図25】図24に示した基板に光を照射したときの反射光の光量の一例を示すグラフである。

【発明を実施するための形態】

【0022】

図1ないし図3に要部が示された分析装置Xは、本発明の第1の参考例であり、微細な流路が形成されたマイクロデバイスY(分析用具)を装着して試料の分析を行うためのものである。この分析装置Xは、筺体1、装着部2、測光機構3A,3B、および開口形成機構4A,4Bを備えている。

【0023】

図4ないし図6に示したように、マイクロデバイスYは、反応場を提供するものであり、基板5に対してカバー6を接合することより全体として円盤状の形態に形成されており、基板5およびカバー6の他に、接着層7A、分離膜7Bおよび位置決め部8を有している。

【0024】

図5ないし図7に示したように、基板5は、全体としては透明な円盤状に形成されている。この基板5は、受液部50、複数の流路51、複数の分岐流路52、複数の凹部53および切欠54を有している。

【0025】

受液部50は、各流路51に導入する試料を保持するためのものであり、基板5の中央部において、円柱状の凹部として形成されている。

【0026】

複数の流路51は、試料を移動させるためのものであり、受液部50に連通するように基板5の上面5Aに形成されている。各流路51は、受液部50を介して、後述するカバー6の試料導入口60に繋げられており、基本的には、中央部から周縁部に延びる直線状に形成されている。複数の流路51は、流路長が同一とされているとともに、放射状に配置されている。各流路51は、分岐部55および反応槽56を有している。

【0027】

分岐部55は、流路51と分岐流路52の境界部分として設定されたものであり、流路51における反応槽56よりも受液部50よりの部位において、反応槽56に極力近い部位に設定されている。

【0028】

反応槽56は、各流路51に設けられている。その結果、基板5においては、複数の反応槽56が設けられている。複数の反応槽56は、受液部50からの距離が同一とされており、基板5において、同一円周上において等間隔に配置されている(ただし、後述する基準部66が設けられる部分を除く)。各反応槽56には、試薬部57が設けられている。ただし、試薬部57は、必ずしも全ての反応槽56に設ける必要はなく、たとえば試料の色味による影響を補正するために利用される流路については試薬部を省略してもよい。

【0029】

試薬部57は、試料が供給されたときに溶解する固体状とされており、試料中の被検知成分と反応して発色するものである。この参考例では、マイクロデバイスYにおいて複数の項目を測定できるように、たとえば成分または組成の異なる複数種類の試薬部57が準備されている。

【0030】

各分岐流路52は、試料を反応槽56の手前まで移動させるためのものであり、対応する流路51の分岐部55から延出している。分岐部55は、上述のように反応槽56に極力近い部位に設定されているため、分岐流路52に試料を流入させることにより、反応槽56に極力近い部位にまで試料を移動させることができる。

【0031】

複数の凹部53は、後述するように反応槽56に対して基板5の上面5A側から光が照射されたときに、基板5の下面5B側に透過光を出射させるための部位である。各凹部53は、基板5の下面5Bにおける反応槽56に対応した部位に設けられている。その結果、複数の凹部53は、基板5の周縁部において同一円周上に配置されている。

【0032】

切欠54は、位置決め部8を構成するものであり、基板5の周縁部において、基板5の中心に向かって凹み、かつ上下方向に貫通するものとして形成されている。

【0033】

以上に説明した構成を有する基板5は、たとえばポリメチルメタクリレート(PMMA)などのアクリル系樹脂あるいはポリジメチルシロキサン(PDMS)といった透明な樹脂材料を用いた樹脂成形により形成することができる。すなわち、受液部50、複数の流路51、複数の分岐流路52、複数の凹部53および切欠54は、金型の形状を工夫することにより、上記樹脂成形の際に同時に作り込むことができる。

【0034】

図5、図6A、図6Bおよび図8に示したように、カバー6は、全体として透明な円盤状に形成されており、試料導入口60、共通流路61、複数の第1気体排出口62、第2気体排出口63、複数の凹部64、切欠65および基準部66を有している。

【0035】

試料導入口60は、試料を導入する際に利用されるものであり、貫通孔として形成されている。試料導入口60は、カバー6の中央部において、基板5の受液部50の直上に位置するように形成されている。

【0036】

共通流路61は、流路51内の気体を外部に排出する際に、第2気体排出口63に気体を導くための流路となるものである。共通流路61は、カバー6の下面6Aの周縁部において、環状の凹部として形成されている。共通流路61は、基板5の複数の流路51と連通している。

【0037】

各第1気体排出口62は、流路51内の気体を排出するためのものであり、貫通孔として形成されている。各第1気体排出口62は、基板5における対応する分岐流路52の直上に位置するように形成されている。その結果、複数の第1気体排出口62は、同一円周上に位置するように設けられている。各第1気体排出口62は、シール材67により上部開口が塞がれている。シール材67は、アルミニウムなどの金属により、あるいは樹脂により形成することができる。シール材67は、たとえば接着材を用いて、あるいは融着によりカバー6に固定されている。

【0038】

第2気体排出口63は、共通流路61に連通する貫通孔として形成されている。第2気体排出口63の上部開口は、シール材68によって塞がれている。

【0039】

シール材68は、後述する分析装置Xにおける開口形成機構4A,4Bの半導体レーザ装置4Bによってレーザ光が照射されたときに溶融して開口が形成されるものである。シール材68は、たとえばスポット径が50〜300μm、出力が15〜50mWのレーザ光を0.5〜10秒照射したときに開口が形成されるように構成されている。このようなシール材68は、たとえば熱可塑性樹脂に光吸収粒子および蓄熱用充填材を含有させたものであり、厚みが5〜100μmに形成されている。熱可塑性樹脂としては、たとえばエチレン−酢酸ビニル共重合体が使用される。光吸収粒子としては、平均粒子径が0.1〜30μmものが使用され、その材料はレーザ光の波長に応じて選択される。蓄熱用充填材としては、たとえばニッケルの粉末が使用される。シール材68は、たとえば接着材を用いて、あるいは融着によりカバー6に固定されている。

【0040】

複数の凹部64は、後述するように反応槽56に対してカバー6の上面6B側から光を

照射するための部位である。各凹部64は、カバー6の上面6Bにおいて反応槽56の直上に位置するように設けられている。その結果、複数の凹部64は、カバー6の周縁部において同一円周上に配置されている。

【0041】

切欠65は、基板5の切欠54とともに位置決め部8を構成するものであり、基板5の切欠54に対応する部位において、上下方向に貫通するものとして形成されている。

【0042】

基準部66は、複数の反応槽56を特定する際に利用されるものであり、マイクロデバイスYの厚み方向視においては、複数の反応槽56と同一円周上に形成されている。この基準部66は、3つの溝部66Aを含んでいる。これらの溝部66Aは、カバー6の半径方向に延びるとともに周方向に等間隔で並んでおり、図9に示したように複数の反応槽56が形成された円周上に沿う断面がV字状とされている。ここで、複数の反応槽56の間隔は、たとえば3つの溝部66Aの間隔の非整数倍とされる。各溝部66Aにおいては、カバー6の上面6B側から光が照射されたときに、光が屈折させられて、後述する測光機構3A,3Bの受光部3Bにおいて受光される光の量が少なくなる。そのため、各溝部66Aは、反応槽56と区別することができる。また、基準部66においては、3つの溝部66Aが並んで設けられているため、図10を参照すれば分かるように、受光部3Bにおいては、受光量が少なくなるピーク(透過率が小さくなるピーク)を連続的に3つ把握することができる。したがって、基準部66が複数(本実施の形態では3つ)の溝部66Aを含むものとしておけば、反応槽56などと区別して、より確実に基準部66を特定することが可能となる。

【0043】

とくに、基準部66における3つの溝部66Aを等間隔に配置し、複数の反応槽56の間隔を3つの溝部66Aの間隔の非整数倍に設定すれば、受光部3Bにおいて、ノイズ成分と区別して、確実に3つの溝部66A(基準部66)を検出することができるようになる。すなわち、反応槽56には試薬部57が設けられ、また基板5やカバー6は、通常、樹脂成型により形成される。そのため、試薬部57の表面の性状、基板5やカバー6に生じたキズ、あるいはそれらに付着したホコリや汚れにより、溝部66A以外にも、透過率が小さくなる部分が生じる可能性がある。この場合、上述のように、3つの溝部66Aを等間隔に配置するとともに、複数の反応槽56の間隔を3つの溝部66Aの間隔の非整数倍に設定すれば、基準部66の3つの溝部66Aは規則性をもって検出されるため、イレギュラーなタイミングで検出されるノイズ成分とは、容易に区別できるようになる。その結果、マイクロデバイスYは、基準部66の検出において、キズや汚れの影響を受けにくいものとなっている。

【0044】

以上の構成を有するカバー6は、基板5と同様に透明な樹脂材料を用いた樹脂成形により形成することができる。すなわち、試料導入口60、共通流路61、複数の第1気体排出口62、第2気体排出口63、複数の凹部64、切欠65および基準部66は、上記樹脂成形の際に同時に作り込むことができる。

【0045】

図5、図6Aおよび図6Bに示したように、接着層7Aは、基板5に対してカバー6を接合する役割を果たしている。接着層7Aは、中央部に貫通孔70Aを備えた接着シートを、基板5とカバー6との間に介在させることにより形成されている。接着層7Aの貫通孔70Aの径は、基板5の受液部50やカバー6の試料導入口60の径よりも大きくされている。接着シートとしては、たとえば基材の両面に接着層を形成したものを使用することができる。

【0046】

分離膜7Bは、試料中の固体成分、たとえば血液中の血球成分を分離するためのものである。分離膜7Bは、接着層7Aの貫通孔70Aの径に対応した径を有しており、接着層7Aの貫通孔70Aに嵌まり込むようにして、基板5の受液部50とカバー6の試料導入口60との間に介在させられている。分離膜7Bとしては、たとえば多孔質物質を使用することができる。分離膜7Bとして使用できる多孔質物質としては、たとえば紙状物、フォーム(発泡体)、織布状物、不織布状物、編物状物、メンブレンフィルター、ガラスフィルター、あるいはゲル状物質が挙げられる。試料として血液を用い、分離膜7Bにおいて血液中の血球成分を分離する場合には、分離膜7Bとして、その最小細孔径(ポアサイズ)が0.1〜10μmのものを使用するのが好ましい。

【0047】

位置決め部8は、後述する装着部2に目的とする姿勢でマイクロデバイス2を装着するための目印となるとともに、装着部2の位置決め突起23(図1ないし図3参照)に係合させてマイクロデバイスYを装着部2に対して目的とする姿勢で装着するためのものである。上述の記載からも分かるよう、位置決め部8は、基板5の切欠54およびカバー6の切欠65により構成されており、マイクロデバイスYの周縁部において上下方向に貫通している。

【0048】

図1ないし図3に示したように、分析装置Xの筺体1は、後述する装着部2の回転テーブル21にマイクロデバイスYを収容し、かつ測光機構3A,3Bおよび開口形成機構4A,4Bを保持するためのものである。この筺体1は、回転駆動機構10が設けられたベース部材11に、カバー12を組み付けた構成を有している。回転駆動機構10は、後述する装着部2の回転テーブル21を回転させるためのものであり、回転軸12および歯車13を有している。回転軸12は図外の動力源(たとえばモータ)に連結されており、その動力源からの回転出力によって回転させられるものである。歯車13は、回転軸12に対して回転不能に固定されており、回転軸12を回転させることにより回転させられる。

【0049】

装着部2は、マイクロデバイスYを保持するためのものであり、筺体1に対して図中の矢印D1,D2方向に往復移動可能とされている。この装着部2は、図中のD1方向側に位置するときにマイクロデバイスYが装着可能され(図2において仮想線で示した位置)、図中のD2方向側に位置するときにマイクロデバイスYを利用した試料の分析が可能とされている(図2において実線で示した位置)。

【0050】

この装着部2は、ホルダ20および回転テーブル21を有している。ホルダ20は、回転テーブル21を回転可能に保持するためのものであり、たとえばラック&ピニオン機構により、筺体1のベース部材11に対してD1,D2方向に往復移動するように構成されている。回転テーブル21は、マイクロデバイスYを保持するとともに、マイクロデバイスYを回転させるためのものである。図3に示したように、回転テーブル21には、光透過領域22、位置決め突起23および歯車24が設けられている。

【0051】

光透過領域22は、測光機構3A,3Bの光源部3Aから出射されてマイクロデバイスYの反応槽56を透過した光を、測光機構3A,3Bの受光部3Bに到達可能にするためのものである。この光透過領域22は、回転テーブル21にマイクロデバイスYを装着したときにマイクロデバイスYの複数の反応槽56の配置に対応するように円環状に形成されている。もちろん、装着部2の全体を透明な材料により形成し、反応槽56を透過した光を測光機構3A,3Bの受光部3Bに到達できるようにしてもよい。

【0052】

位置決め突起23は、装着部2(回転テーブル21)にマイクロデバイスYを装着するときに、マイクロデバイスYにおける位置決め部8を係合させるためのものである。

【0053】

歯車24は、ピン25を介して回転テーブル21に対して回転不能に固定されている。すなわち、歯車24は、回転テーブル21とともに回転するように構成されている。歯車24は、装着部2が筺体1の内部に収容された状態においては、図2に示したように筺体1に設けられた回転駆動機構10の歯車13と噛み合うように構成されている。すなわち

、回転駆動機構10の歯車13(回転軸12)を回転させることによって、歯車24ひいては回転テーブル21が回転するように構成されている。

【0054】

図2および図3に示したように、測光機構3A,3Bは、マイクロデバイスYに光を照射するとともに、そのときにマイクロデバイスYを透過した光の量を検出するものであり、反応槽56の試料を分析するとき、および基準部66を検出するときに利用されるものである。この測光機構3A,3Bは、光源部3Aおよび受光部3Bを含んでいる。

【0055】

光源部3Aは,マイクロデバイスYに対して、反応槽56が設けられた円周に沿って光を照射するためのものであり、筺体1のカバー12に固定されている。この光源部3Aは、たとえばピーク波長が異なり、かつ個別に駆動可能な複数の発光要素を備えたものとして構成される。この場合、複数の発光要素は、反応槽56の試薬部57に含まれる試薬の種類(測定項目)に応じて個別に点灯・消灯が選択される。光源部3Aは、たとえば白色LEDや水銀ランプのようなブロードな波長特性を有する発光要素により構成してもよい。この場合、光源部3Aは、発光要素からの出射光から目的とする波長の光を取り出してから反応槽56に対して光を照射するように構成される。

【0056】

受光部3Bは、マイクロデバイスYを透過した光を受光するためのものである。この受光部3Bは、たとえば光源部3Aと同軸上において、筺体1のベース部材11に固定されている。この受光部3Bでの受光量は、マイクロデバイスYの基準部66を特定し、あるいは試料を分析(たとえば濃度演算)する際の基礎とされる。受光部3Bは、たとえばフォトダイオードにより構成される。

【0057】

開口形成機構4A,4Bは、シール材67,68に開口を形成するためのものであり、第1開孔形成要素4Aおよび第2開孔形成要素4Bを有している。

【0058】

第1開孔形成要素4Aは、複数のシール材67に対して一括して開口を形成するためのものであり、円盤状の基板40の下面から、複数の針状部41が下方に向けて突出した構成を有している。この第1開口形成要素4Aは、筐体1のカバー12に対して上下動可能に固定されており、図外のアクチュエータによって上下方向に往復移動可能とされている。

【0059】

図2および図3に示したように、各針状部41は、その径がカバー6における第1気体排出口62の径よりも小さいものとされている。個々の針状部41は、第1気体排出口62の配置に対応して、同一円周上に配置されている。このため、第1開孔形成要素4Aの各針状部41と、カバー6の第1気体排出口62(シール材67)とが位置合わせされた状態で第1開孔形成要素4Aを下動させれば、複数のシール材67に対して一括して開孔を形成することができる。これにより、各第1気体排出口62が開放され、各流路51の内部が分岐流路52および第1気体排出口62を介して、外部と連通した状態とされる。

【0060】

第2開孔形成要素4Bは、シール材68に開口を形成するためのものであり、半導体レーザ装置により構成されている。この半導体レーザ装置4Bは、マイクロデバイスYにおけるシール材68にレーザ光を照射可能なように筺体1に固定されている。シール材68は、上述したように、レーザ光が照射されたときに開口が形成される材料により形成されている。そのため、半導体レーザ装置4Bをカバー6の第2気体排出口63(シール材68)に位置合わせし、シール材68に半導体レーザ装置4Bによりレーザ光を照射すれば、シール材68に対して開孔を形成することができる。これにより、第2気体排出口63が開放され、各流路51の内部が共通流路61および第2気体排出口63を介して、外部と連通した状態とされる。

【0061】

もちろん、各第1および第2気体排出口62,63を開放させる方法は、上述した例には限定されない。たとえば、複数のシール材67にレーザ光を照射して開口を形成してもよいし、針状部材を用いてシール材68に対して開口を形成してもよい。また、シール材67,68にレーザ光以外の光源、超音波発信器、あるいは発熱体によってエネルギを付与してシール材67,68を溶融または変形させて第1および第2気体排出口62,63を開放させてもよく、シール材67,68を引き剥がすことにより、第1および第2気体排出口62,63を開放させてもよい。

【0062】

図11に示したように、分析装置Xは、上述した要素に加えて、検出部90、演算部91、および制御部92を備えている。

【0063】

検出部90は、マイクロデバイスYを回転させつつ光源部3AによってマイクロデバイスYに対して光を照射したときの受光部3Bでの受光結果に基づいて、マイクロデバイスYにおける基準部66を検出し、シール材67,68および各反応槽56の位置を特定するためのものである。

【0064】

演算部91は、光源部3AによってマイクロデバイスYの反応槽56に対して光を照射したときの受光部3Bでの受光結果に基づいて、各反応槽56ごとに、当該反応槽56に対応する被検知成分の分析に必要な演算を行うためのものである。より具体的には、演算部91は、受光部3Bでの受光量から、検出部90によって特定された基準部66を基準として各反応槽56に対応する受光量を把握する一方で、各反応槽56に対応する受光量に基づいて、各反応槽56に対応する被検知成分の分析に必要な演算を行うものである。

【0065】

制御部92は、各要素の動作を制御するためのものであり、たとえば光源部3Aおよび半導体レーザ装置4Bの点灯・消灯を制御し、あるいは装着部2における回転テーブル21の回転動作を制御するものである。

【0066】

次に、マイクロデバイスYおよび分析装置Xを用いての試料分析動作について説明する。

【0067】

試料の分析時には、まず試料が供給されたマイクロデバイスYを装着部2(回転テーブル21)に装着した後に、装着部2を図1および図2の矢印D2方向に移動させる。装着部2(回転テーブル21)に対するマイクロデバイスYの装着は、マイクロデバイスYの位置決め部8を回転テーブル21の位置決め突起23に位置合わせしつつ行われる。一方、装着部2の移動は、制御部92によって装着部2のホルダ20の動作を制御することにより行われる。

【0068】

もちろん、マイクロデバイスYを装着部2に装着した後に、マイクロデバイスYに試料を供給してもよいし、分析装置Xにおいて自動的にマイクロデバイスYに試料が供給されるようにしてもよい。また、装着部2のD2方向への移動は、使用者が手動で行うようにしてもよい。

【0069】

マイクロデバイスYに対して試料を供給した場合には、試料Sは、図6A,図6Bから予想されるように分離膜7Bを厚み方向に透過して受液部50に到達する。このとき、試料中の固体成分が除去される。たとえば試料として血液を使用する場合には、血液中の血球成分が除去される。試料の供給時には、第1および第2気体排出口62,63が閉鎖されているので、図12Aにクロスハッチングで示したように、試料Sは大部分が受液部50に保持され、流路51の内部にはほとんど導入されない。

【0070】

流路51の内部に試料Sを導入する場合には、複数のシール材67に対して同時に開孔を形成すればよい。このとき、マイクロデバイスYの複数のシール材67と第1開口形成要素4Aの針状部41との位置あわせが行われる。より具体的には、検出部90によってマイクロデバイスYの基準部66の検出を行った後、基準部66の位置を基準として回転テーブル21とともにマイクロデバイスYを回転させることにより行われる。

【0071】

基準部66を検出する場合には、マイクロデバイスYを回転させつつ、光源部3Aからの光をマイクロデバイスYに照射する。その一方で、受光部3Bにおいて、マイクロデバイスYを透過した光を受光する。このとき、受光部3Bにおいては、図10に示したように、透過率(受光量)が小さくなるピークが繰り返し得られる。これらのピークのうち、透過率が若干小さくなるピークは、反応槽56と基板5の上面5Aとの間の段差などに起因するものであり、透過率が著しく小さくなるピークは、基準部66における溝部66Aに起因するものである。すなわち、マイクロデバイスYにおいて、基準部66に相当する部分に光が照射されたときには、透過率が著しく小さくなる3つのピークが連続して得られる。そのため、検出部90においては、受光部3Bにおいて得られる受光量(透過率)をモニタリングし、そのときに大きなピークが連続的に得られた部分が基準部66であると判断する。

【0072】

なお、回転テーブル21にマイクロデバイスYを装着した時点で、複数のシール材67と第1開口形成要素4Aの複数の針状部41とが位置合わせされるようにしてもよく、その場合には、基準部66の検出は省略される。

【0073】

一方、複数のシール材67に対する開孔の形成は、図3Bから予想されるように第1開孔形成要素4Aを下動させて各シール材67に針状部41を差し込んだ後、第1開孔形成要素4Aを上動させて各シール材67から針状部41を抜くことにより行われる。これにより、複数のシール材67に対して同時に開孔が形成される。第1開孔形成要素4Aの下動および上動は、たとえば使用者が操作スイッチを操作することにより、制御部92が第1開口形成要素4Aを動作制御することにより行われる。

【0074】

シール材67に開孔を形成した場合には、流路51の内部が第1気体排出口62および分岐流路52を介して連通する。したがって、受液部50に保持された試料Sは、毛細管現象により流路51の内部を移動する。図12Bにクロスハッチングで示したように、流路51の内部を移動する試料Sは、分岐部55に到達した後、分岐流路52に流入する。これにより、反応槽56のごく近傍に試料Sが存在する状態が達成され、反応槽56において試料Sと試薬とを反応させるための準備が終了する。

【0075】

一方、試料Sを反応槽56に供給する場合には、シール材68に開孔を形成すればよい。シール材68に対する開孔の形成は、図2および図3Aに示したようにシール材68と半導体レーザ装置4Bとを位置合わせした後、半導体レーザ装置4Bからレーザ光を出射させて、それをシール材68に照射することにより行われる。

【0076】

なお、シール材68と半導体レーザ装置4Bとの位置合わせは、第1開口形成要素4Aに対するマイクロデバイスYの位置合わせの場合と同様に、検出部90において基準部66を検出するとともに、その検出結果に応じて回転テーブル21とともにマイクロデバイスYを回転させることにより行われる。また、シール材68と半導体レーザ装置4Bとを位置合わせする際に基準部66の検出を行わずに、シール材67に開口を形成する際の検出結果を、シール材68と半導体レーザ装置4Bとを位置合わせする場合に転用してもよい。

【0077】

シール材68に開孔を形成した場合には、流路51の内部が第2気体排出口63および共通流路61を介して連通する。したがって、反応槽56の手前で移動が停止された試料Sは、再び毛細管現象により流路51を移動する。これにより、各流路51においては、図12Cにクロスハッチングで示したように分岐部55を超えて試料Sが移動し、複数の反応槽56に対して一括して試料Sが供給される。

【0078】

反応槽56では、試料Sにより試薬部57が溶解させられて液相反応系が構築される。これにより、試料Sと試薬が反応し、たとえば液相反応系が試料Sに含まれる被検知成分の量に相関した呈色を示し、あるいは被検知成分の量に応じた反応物が生成する。その結果、反応槽56の液相反応系は、被検知成分の量に応じた透光性(光吸収性)を示すこととなる。

【0079】

そして、反応槽56への試料Sの供給から一定時間経過した場合には、予め定められた順序にしたがって、反応槽56の液相反応系の測光が測光機構3A,3Bにおいて行われる。より具体的には、制御部92は、検出部90において特定された基準部66の位置を認識し、この基準部66を基準として目的とする反応槽56が測光機構3A,3Bに対応する部分に位置するように回転軸12を制御する。この場合の基準部66の認識は、反応槽56を特定する直前に行ってもよいし、シール材67,68に開口を形成する際の検出結果に基づいて行ってもよい。

【0080】

これに対して、測光機構3A,3Bでは、光源部3Aからの光を反応槽56に照射して、そのときに反応槽56を透過した光を受光部3Bにおいて受光する。そして、演算部91において、受光部3Bでの受光量に基づいて液相反応系の呈色の程度が把握され、試料Sにおける被検知成分の分析が行われる。このような測光および分析は、回転テーブル21の回転を制御することによって、予め定められた順序で対象となる反応槽56を測光機構3A,3Bに対応する部分に位置させることにより繰り返し行われる。

【0081】

この参考例では、マイクロデバイスYの反応槽56を特定するための目印を、マイクロデバイスYに対して3つの溝部66Aを含む基準部66として設けている。その一方、分析装置Xにおいては、マイクロデバイスYの基準部66を、受光部3Bでの受光結果に基づいて検出部90において検出することによって、マイクロデバイスYの反応槽56が特定される。そのため、分析装置の回転テーブルや回転軸に目印を設けてマイクロデバイスの反応槽を特定する従来の方法に比べれば、マイクロデバイスYの寸法公差や装着部2におけるマイクロデバイスYの位置決め誤差の影響をより受けにくくなる。

【0082】

加えて、基準部66(3つの溝部66A)はカバー6を形成するときの樹脂成形によって一体的に造り込むことができる。また、基準部66(3つの溝部66A)を複数の反応槽56と同一円周上に設けることによって、基準部66(3つの溝部66A)を検出するための測光部を別途設けるまでもなく、分析装置Xにおける試料分析に必要な測光機構3A,3Bを併用することができる。また、マイクロデバイスYは、基準部66の検出においてキズや汚れの影響を受けにくく、適切に基準部66を検出できるようになっているのは上述した通りである。したがって、マイクロデバイスYのような小型な分析用具を利用して試料分析を行う場合に高い位置検出精度が要求されるとしても、その要求に対して簡易かつ安価な構成よって応えることができるとともに、分析装置Xの大型化を抑制することができる。

【0083】

もちろん、基準部66の構成は、図9などに示された例のように断面V字状の3つの溝部66Aを含むものには限定されない。基準部は、図13Aおよび図13Bに示したように、断面が矩形状あるいは半円形状の3つの凹部66B,66Cを含むものとして、あるいは図示した以外の断面形状を有する3つの凹部を含むものとして形成してもよい。また、図13Cに示したように、基準部66は基板5に設けてもよく、図14A〜図14Cに示したように、基準部66″は、3つの凸部66D,66E,66Fを含むものとして構成することもできる。なお、図14A〜図14Cにおいては、断面が三角形状、矩形状、あるいは半円形状の3つの凸部66D,66E,66Fが図示されているが、凸部の断面形状は例示した形状には限定されない。また、基準部における凹部または凸部の数は、3つには限定されない。

【0084】

次に、本発明の第2の参考例について、図15ないし図17を参照して説明する。これらの図においては、先に説明した第1の参考例と同様な要素については同一の符号を付してあり、以下における重複説明は省略する。

【0085】

図15、図16Aおよび図16Bに示したマイクロデバイスY′は、基本的には第1の参考例において先に説明したマイクロデバイスY(図4ないし図8参照)と同様な構成を有しているが、このマイクロデバイスYとは基準部66′の構成が異なっている。

【0086】

より具体的には、マイクロデバイスY′においては、基準部66′は、カバー6の中心からの距離がシール材68と同一となる部位において、たとえば反射率がカバー6の上面およびシール材68とは異なったものとされている。このような基準部66′は、たとえばカバー6およびシール材68よりも反射率が大きいアルミニウムなどの金属により形成される。

【0087】

もちろん、基準部66′は、カバー6およびシール材68と光学的に区別できれば足り、たとえばカバー6およびシール材68よりも反射率が小さくなるように構成してもよく、たとえばブラックマークとして構成することもできる。基準部66′としては、照射光を散乱させるものであってもよい。すなわち、基準部66′は、たとえばカバー6を部分的に粗面化処理することにより、あるいはカバー6に1以上の凹部または凸部を設けることにより形成することもでき、また位置決め部8を基準部66′として利用することもできる。

【0088】

一方、図16Aおよび図16Bに示した分析装置X′は、基本的には第1の参考例において先に説明した分析装置X(図1ないし図3参照)と同様な構成を有しているが、この分析装置Xとは基準部66′を検出するための構成が異なっている。

【0089】

より具体的には、基準部66′を検出するために測光機構3A,3Bを利用するのではなく、シール材68に開口を形成するための第2開口形成要素(半導体レーザ装置4B)を利用している。

【0090】

半導体レーザ装置4Bは、マイクロデバイスY′におけるシール材68および基準部66′が設けられた円周上にレーザ光を照射可能なように筺体1のカバー12に固定されている(図2参照)。半導体レーザ装置4Bとしては、たとえば図17に示したようにレーザダイオードチップ42およびフォトダイオードチップ43を備えたものが使用される。レーザダイオードチップ42およびフォトダイオードチップ43は、ステム44、キャップ45および透明板46によって形成される空間の内部に収容されている。レーザダイオードチップ42は、サブマウント47に対して、電極体48が設けられたサブベース49を介して実装されている。一方、フォトダイオードチップ43は、その受光面43Aが半導体レーザ装置4Bから出射されるレーザ光の光軸Lに対して交差する方向に広がり、かつレーザダイオードチップ42とは光軸Lに垂直な方向に対して分離した状態でサブベース49に対して実装されている。

【0091】

マイクロデバイスY′および分析装置X′を用いた試料の分析動作は、基本的には先に

説明した第1の参考例と同様にして行われるが、次に説明するように基準部66′の検出動作(反応槽56の特定動作)において異なっている。

【0092】

すなわち、分析装置X′における基準部66′の検出は、回転テーブル21によってマイクロデバイスY′を回転させつつ、半導体レーザ装置4Bのレーザダイオードチップ42を発光させることにより行われる。

【0093】

レーザダイオードチップ42の発光は、制御部92(図11参照)の制御にしたがって行われる。このとき、レーザダイオードチップ42から出射されたレーザ光は、マイクロデバイスY′で反射してから、あるいは直接的にフォトダイオードチップ43において受光される。そして、レーザダイオードチップ42から出射される光は、マイクロデバイスY′のシール材68および基準部66′が設けられた円周上に照射される。その一方、基準部66′がマイクロデバイスY′のカバー6およびシール材68とは光学的に区別できるように、たとえば反射率の大きなものとされている。そのため、フォトダイオードチップ43においては、たとえばマイクロデバイスY′の基準部66′にレーザ光が照射されたときの受光量が大きくなる。その結果、分析装置X′の検出部90においては、フォトダイオードチップ43での受光量をモニタリングすることにより、マイクロデバイスY′の基準部66′を検出することができる。とくに、図17に示した半導体レーザ装置4Bでは、フォトダイオードチップ43の受光面43Aがレーザダイオードチップ42の光軸Lから変位した部位において光軸Lと直交する方向に広がっている。そのため、フォトダイオードチップ43においては、マイクロデバイスY′からの反射光を効率良く受光することができる。また、レーザ光を利用して基準部66′を検出する場合には、レーザ光のスポット径が小さいために、基準部66′が小さなものとして形成されている場合であっても、それを正確に検出することが可能となる。すなわち、レーザ光を用いれば、マイクロデバイスY′が小型化され、基準部66′を小さく形成せざるを得ない場合であっても、あるいは正確な位置検出精度が要求される場合であっても、その要求に応えることができる。

【0094】

なお、基準部66′を特定するためのレーザ光は、シール材68に開口を形成する場合に比べて出力が小さくされる。そうすれば、シール材68に対して効率良く開口を形成できる一方で、基準部66′を検出するときの消費電力を小さくすることができるようになる。

【0095】

この参考例では、マイクロデバイスY′の反応槽56を特定するための目印を、マイクロデバイスY′に対して基準部66′として設けている。そのため、分析装置の回転テーブルや回転軸に目印を設けてマイクロデバイスの反応槽を特定する従来の方法に比べれば、マイクロデバイスY′の寸法公差や装着部2におけるマイクロデバイスY′の位置決め誤差の影響をより受けにくくなる。

【0096】

その一方、分析装置X′においては、マイクロデバイスY′の基準部66′を、シール材68に開口を形成するための光源である半導体レーザ装置4Bを利用して行っている。また、通常、半導体レーザ装置4Bには、レーザダイオードチップ42とともに、レーザダイオードチップ42の出力をモニタリングする目的でフォトダイオード(チップ)43が組み込まれている。したがって、マイクロデバイスY′に対してレーザ光を照射して開口を形成し、流路51の内部を外部と連通させるように構成された分析装置X′においては、基準部66′を検出するための機構を別途設けるまでもなく、分析装置X′における試料の分析に必要な要素を併用することができる。その結果、マイクロデバイスY′のような小型な分析用具を利用して試料の分析を行う場合に高い位置検出精度が要求されるとしても、その要求に対して簡易かつ安価な構成によって応えることができるとともに、分析装置X′の大型化を抑制することができる。

【0097】

半導体レーザ装置4Bは、図17に示した例には限定されない。たとえば図18に示した半導体レーザ装置4B′のように、レーザダイオードチップ42から出射されるレーザ光の光軸L上にフォトダイオードチップ43′が配置されたものを使用することができる。また、サブマウントにフォトダイオードが一体的に造り込まれた構成の半導体レーザ装置を使用することもできる。

【0098】

次に、本発明の実施の形態について、図19ないし図25を参照して説明する。これらの図においては、先に説明した第1の参考例と同様な要素についは同一の符号を付してあり、以下における重複説明は省略する。

【0099】

図19ないし図23に示したマイクロデバイスY″は、基本的には第1および第2の参考例において先に説明したマイクロデバイスY,Y′(図5あるいは図15参照)と同様な構成を有しているが、これらのマイクロデバイスY,Y′とは基準部58A″、58B″の構成が異なっているとともに、反応槽56を特定するために利用される認識部59A″,59B″を備えている点において異なっている。

【0100】

より具体的には、マイクロデバイスY″では、基板5″の周縁部に複数の凸部58A″,59A″および凹部58B″,59B″が交互に形成されている。複数の凸部58A″,59A″および凹部58B″,59B″のうち、一対の基準凸部58A″およびこれらの基準凸部58A″の間に位置する基準凹部58B″が基準部を構成している。図24によく表れているように、各基準凸部58A″は、基板5″の周方向に対応する部分の寸法L1が他の凸部59A″における相当部分の寸法L2よりも大きく設定されている。一方、基準凹部58B″は、底部における基板5″の周方向の寸法L3が他の凹部59B″における相当部分の寸法L4よりも大きく設定されている。また、凹部59B″は、図23によく表れているように、対応する流路51の延長上に位置するように設けられており、認識部を構成している。

【0101】

複数の凸部58A″,59A″および凹部58B″,59B″は、基板5″を樹脂成形により形成する場合には、金型の形状を工夫することにより、受液部50や複数の流路51および分岐流路52などとともに、樹脂成形の際に同時に作り込むことができる。

【0102】

ここで、基板5″においては、基準凹部58B″と基板5″の中心とを結ぶ直線上には、流路51は設けられていない。したがって、各流路51は、当該流路51に対応する凹部59″と基準凹部58B″(または基準凸部58A″)との間の位相差θ1を認識することによって特定することができる。

【0103】

一方、マイクロデバイスY″のカバー6″には、周縁部に第1および第2切欠65A″,65B″が設けられている。第1および第2切欠65A″,65B″は、図20から分かるように、マイクロデバイスY″を分析装置X″に位置決めする際の目印となるものである。第1切欠65A″は、基板5″の基準凹部58B″に対応した部位および形状に形成されている。一方、第2切欠65B″は、基板5″における基準凹部58B″に対して基板5″の中心を挟んだ反対側に形成された凹部59B″に対応した位置および形状に形成されている。したがって、マイクロデバイスY″は、カバー6″の第1および第2切欠65A″,65B″に対応した部分がマイクロデバイスY″の厚み方向に貫通している。

【0104】

第1および第2切欠65A″,65B″は、カバー6″を樹脂成形により形成する場合には、金型の形状を工夫することにより、試料導入口60や第1および第2気体排出口6

2,63などとともに、樹脂成形の際に同時に作り込むことができる。

【0105】

一方、図19および図20に示した分析装置X″は、基本的には第1および第2の参考例において先に説明した分析装置X,X′(図1ないし図3、あるいは図16参照)と同様な構成を有しているが、これらの分析装置X,X′とは基準部58A″,58B″を検出するための構成が異なっている。

【0106】

より具体的には、分析装置X″は、回転テーブル21が第1および第2位置決め突起22A″,22B″が有するものとされているとともに、位置検出機構93″をさらに備えたものとされている。

【0107】

第1および第2位置決め突起22A″,22B″は、回転テーブル21に対してマイクロデバイスY″を目的とする位置に保持するためのものである。第1位置決め突起22A″は、マイクロデバイスY″の基板5″における基準凹部58B″に位置合わせされる部分であり、基準凹部58B″に対応した形態を有している。一方、第2位置決め突起22B″は、マイクロデバイスY″の基板5″における特定の凹部59B″(基準凹部58B″に対して基板5″の中心を挟んで反対側に位置する凹部)に位置合わせさせる部分であり、当該凹部59B″に対応した形態を有している。

【0108】

位置検出機構93″は、マイクロデバイスY″において、複数の反応槽56から目的とする反応槽56(図23参照)を特定するためのものである。この位置検出機構93″は、マイクロデバイスY″の周縁部に向けて光を出射する一方で、その反射光を受光するものであり、たとえば反射型フォトセンサを含んだものとして構成される。位置検出機構93″は、たとえばマイクロデバイスYの基板5″における凸部58A″,59A″において反射光量が最大となるように配置される。

【0109】

マイクロデバイスY″および分析装置X″を用いた試料の分析動作は、基本的には先に説明した第1の参考例と同様にして行われるが、次に説明するように反応槽56の特定動作において異なっている。

【0110】

マイクロデバイスY″においては、マイクロデバイスY″を回転させた状態において、基板5″の周縁部に向けて側方から光を照射した場合、凸部58A″,59A″と凹部58B″,59B″との相互間において、基準凸部58A″と他の凸部59A″との相互間において、あるいは基準凹部58B″と他の凹部59B″との相互間において、反射光の状態を異ならせることができる。すなわち、図25に一例を示したように、たとえば凸部58A″,59A″において反射光量がピークとなるように位置検出機構93″(たとえば反射型フォトセンサ)を配置した場合には、基板5″の周縁部からの反射光量は、第1に、凸部58A″,59A″に比べて、凹部58B″,59B″のほうが小さくなり、第2に、基準凸部58A″に比べて他の凸部59A″のほうが光量の高値ピークの半値幅が小さくなり、第3に、基準凹部58B″に比べて、他の凹部59B″のほうが光量の低値ピークの半値幅が小さくなる。このような場合、高値ピークの半値幅が大きくなる低値ピークを確認することにより、あるいは低値ピークの半値幅が大きくなる部分を確認することにより、基準凹部58B″を特定することができる。

【0111】

一方、位置検出機構93″では、回転テーブル21によってマイクロデバイスY″を回転させた状態において、マイクロデバイスY″の周縁部に向けて光を出射する一方で、その反射光を受光して反射光量がモニタリングされる。このとき、図25を参照して上述したように、基板5″の基準凹部58B″を認識することができる。そうすれば、この基準凹部58B″の位置を基準として他の凹部59B″の位置、ひいてはマイクロデバイスY″における目的とする反応槽56の位置を認識することができる。その結果、目的とする凹部59B″(反応槽56)と基準凹部58B″との間の位相差θ1に対応した制御量にしたがって回転軸12を回転させることにより、目的とする反応槽56を測光機構3A,3Bにおける光源部3Aと受光部3Bとの間に位置させることができる。

【0112】

本発明では、マイクロデバイスY″の反応槽56を特定するための目印を、マイクロデバイスY″に対して複数の凸部58A″,59A″および凹部58B″,59B″として設けている。その一方、分析装置X″においては、マイクロデバイスY″の凸部58A″,59A″および凹部58B″,59B″を位置検出機構93″において検出することによって、マイクロデバイスY″の反応槽56が特定される。そのため、分析装置の回転テーブルや回転軸に目印を設けてマイクロデバイスの反応槽を特定する従来の方法に比べれば、本発明ではマイクロデバイスY″の寸法公差や回転テーブル21におけるマイクロデバイスY″の位置決め誤差の影響をより受けにくくなる。その結果、マイクロデバイスY″のような小型な分析用具を利用して試料分析を行う場合に高い位置検出精度が要求されるとしても、その要求に対して簡易かつ安価な構成よって応えることができる。また、簡易な構成を採用することにより、分析装置X″の小型化を達成することが可能となる。

【符号の説明】

【0113】

X″ 分析装置

Y″ 分析用具(マイクロデバイス)

56 反応槽

58A″,58B″ 基準部

59A″,59B″ 認識部

93″ フォトセンサ(位置検出機構)

【特許請求の範囲】

【請求項1】

試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識させるための基準部と、を備え、かつ円盤状に形成された分析用具であって、

上記基準部は、当該分析用具の周縁部に形成された、凸部または凹部を含んでいる、分析用具。

【請求項2】

当該分析用具は、分析装置における回転テーブルに保持させて使用するものであり、上記基準部は、上記回転テーブルに対して当該分析用具を位置決めする際に使用されるものである、請求項1に記載の分析用具。

【請求項3】

目的とする反応槽を認識するために当該反応槽に対応して当該分析用具の周縁部に設けられた認識部をさらに備えている、請求項1または2に記載の分析用具。

【請求項4】

上記認識部は、上記基準部とは形状の異なる凸部また凹部を含んでいる、請求項3に記載の分析用具。

【請求項5】

試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識するための基準部と、を備え、かつ円盤状に形成された分析用具において、上記各反応槽の位置を特定する方法であって、

上記基準部は、上記分析用具の周縁部に形成された凸部または凹部を含んでおり、

上記分析用具を回転させつつ上記分析用具の周縁部に対して光を照射し、そのときに受光される反射光に基づいて、目的とする反応槽の位置を特定する、分析用具における反応槽の位置特定方法。

【請求項6】

上記分析用具として、目的とする反応槽を認識するために当該反応槽に対応させて上記基準部とともに上記分析用具の周縁部に認識部が設けられたものを使用する、請求項5に記載の分析用具における反応槽の位置特定方法。

【請求項7】

上記分析用具に対する光の照射および上記分析用具からの反射光の受光は、反射型フォトセンサを用いて行う、請求項6に記載の分析用具における反応槽の位置特定方法。

【請求項8】

上記反射型フォトセンサは、発光部および受光部を有しており、

上記発光部および受光部は、上記分析用具における凸部において反射した光の光量が最大となるように配置されている、請求項7に記載の分析用具における反応槽の位置特定方法。

【請求項9】

試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識するための基準部と、を備え、かつ円盤状に形成された分析用具を用いて上記各反応槽ごとに試料の分析を行うように構成された分析装置であって、

上記基準部は、上記分析用具の周縁部に形成された凸部または凹部を含んでおり、

上記分析用具の周縁部に対して光を照射し、かつ上記分析用具からの反射光を受光するための光学センサをさらに備えている、分析装置。

【請求項10】

上記分析用具には、その周縁部に、目的とする反応槽を認識するために当該反応槽に対応させて上記基準部とは異なる認識部が設けられている、請求項9に記載の分析装置。

【請求項11】

上記認識部は、上記基準部とは形状の異なる凸部または凹部を含んでいる、請求項10に記載の分析装置。

【請求項12】

上記光学センサは、反射型フォトセンサである、請求項9ないし11のいずれかに記載の分析装置。

【請求項1】

試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識させるための基準部と、を備え、かつ円盤状に形成された分析用具であって、

上記基準部は、当該分析用具の周縁部に形成された、凸部または凹部を含んでいる、分析用具。

【請求項2】

当該分析用具は、分析装置における回転テーブルに保持させて使用するものであり、上記基準部は、上記回転テーブルに対して当該分析用具を位置決めする際に使用されるものである、請求項1に記載の分析用具。

【請求項3】

目的とする反応槽を認識するために当該反応槽に対応して当該分析用具の周縁部に設けられた認識部をさらに備えている、請求項1または2に記載の分析用具。

【請求項4】

上記認識部は、上記基準部とは形状の異なる凸部また凹部を含んでいる、請求項3に記載の分析用具。

【請求項5】

試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識するための基準部と、を備え、かつ円盤状に形成された分析用具において、上記各反応槽の位置を特定する方法であって、

上記基準部は、上記分析用具の周縁部に形成された凸部または凹部を含んでおり、

上記分析用具を回転させつつ上記分析用具の周縁部に対して光を照射し、そのときに受光される反射光に基づいて、目的とする反応槽の位置を特定する、分析用具における反応槽の位置特定方法。

【請求項6】

上記分析用具として、目的とする反応槽を認識するために当該反応槽に対応させて上記基準部とともに上記分析用具の周縁部に認識部が設けられたものを使用する、請求項5に記載の分析用具における反応槽の位置特定方法。

【請求項7】

上記分析用具に対する光の照射および上記分析用具からの反射光の受光は、反射型フォトセンサを用いて行う、請求項6に記載の分析用具における反応槽の位置特定方法。

【請求項8】

上記反射型フォトセンサは、発光部および受光部を有しており、

上記発光部および受光部は、上記分析用具における凸部において反射した光の光量が最大となるように配置されている、請求項7に記載の分析用具における反応槽の位置特定方法。

【請求項9】

試料と試薬との反応液を保持するための複数の反応槽と、特定の部位を認識するための基準部と、を備え、かつ円盤状に形成された分析用具を用いて上記各反応槽ごとに試料の分析を行うように構成された分析装置であって、

上記基準部は、上記分析用具の周縁部に形成された凸部または凹部を含んでおり、

上記分析用具の周縁部に対して光を照射し、かつ上記分析用具からの反射光を受光するための光学センサをさらに備えている、分析装置。

【請求項10】

上記分析用具には、その周縁部に、目的とする反応槽を認識するために当該反応槽に対応させて上記基準部とは異なる認識部が設けられている、請求項9に記載の分析装置。

【請求項11】

上記認識部は、上記基準部とは形状の異なる凸部または凹部を含んでいる、請求項10に記載の分析装置。

【請求項12】

上記光学センサは、反射型フォトセンサである、請求項9ないし11のいずれかに記載の分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2010−261970(P2010−261970A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2010−188173(P2010−188173)

【出願日】平成22年8月25日(2010.8.25)

【分割の表示】特願2006−529057(P2006−529057)の分割

【原出願日】平成17年7月12日(2005.7.12)

【出願人】(000141897)アークレイ株式会社 (288)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【分割の表示】特願2006−529057(P2006−529057)の分割

【原出願日】平成17年7月12日(2005.7.12)

【出願人】(000141897)アークレイ株式会社 (288)

【Fターム(参考)】

[ Back to top ]