分析装置、センサの検査装置、検査方法、及び検査プログラム

【課題】複数の電極を設けることなく、短時間で安定してセンサの状態を検査する。

【解決手段】検査モードにおいて、ブドウ糖に起因する応答が得られる応答電圧E2を印加し、応答電圧E2印加直後から応答電流の変化量ΔIを所定のサンプリング間隔で計測し、応答電流の変化量ΔIが変化量閾値ΔIthより小さくなる時間Tを計測する。正常なセンサの応答電流の変化量に基づいて予め求めた時間閾値Tthより計測した時間Tが小さい場合には、センサの外層膜に欠陥が生じていると判定する。また、予め定めた時間Tと欠陥割合との関係、及び欠陥割合と正常センサに対する感度正誤差との関係に基づいて、測定モードにおいて測定される応答電流値を補正するための補正値を算出する。

【解決手段】検査モードにおいて、ブドウ糖に起因する応答が得られる応答電圧E2を印加し、応答電圧E2印加直後から応答電流の変化量ΔIを所定のサンプリング間隔で計測し、応答電流の変化量ΔIが変化量閾値ΔIthより小さくなる時間Tを計測する。正常なセンサの応答電流の変化量に基づいて予め求めた時間閾値Tthより計測した時間Tが小さい場合には、センサの外層膜に欠陥が生じていると判定する。また、予め定めた時間Tと欠陥割合との関係、及び欠陥割合と正常センサに対する感度正誤差との関係に基づいて、測定モードにおいて測定される応答電流値を補正するための補正値を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分析装置、センサの検査装置、検査方法、及び検査プログラムに関する。

【背景技術】

【0002】

従来、複数の作用電極と対電極とを備え、各々の電極間の応答を比較することで、センサの欠陥を検知する電気化学バイオセンサが提案されている(例えば、特許文献1及び特許文献2参照)。

【0003】

また、電気化学バイオセンサにおいて、センサから収集されたデータを調整する方法が提案されている(例えば、特許文献3参照)。特許文献3の技術では、現在のセンサデータポイントに基づいて校正特性を算出し、その校正特性から可能性のあるエラーまたは感度変化を認識し、その時の校正特性が予測不能か否かを決めるために、校正特性に関して見積もられた値と、その時の校正特性とを比較することで、センサの故障またはセンサ感度の変化を確認している。また、校正特性に関して見積もられた値は、その時の校正特性と過去の校正特性とから決定され、少なくとも2つの予測不能の校正特性が互いに支持することなく連続して受容されるときに、センサの故障であると判断している。

【0004】

また、2電極または3電極から成る電気化学センサを電気化学センサ測定装置に装着させ、作用極及び対極間に流れる電流を検出し、この電流が定常状態に達するまでの過渡応答時間をカウントし、この過渡応答時間と校正値との関係を参照して、センサの良否を決定する電気化学センサ測定装置が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第7190988号明細書

【特許文献2】米国特許第6121009号明細書

【特許文献3】米国特許第6895263号明細書

【特許文献4】特開2004−233294号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1及び特許文献2の技術では、作用極及び対極を複数設けて、その比較をとる相対比較を行っているため、各電極が絶対的に正常であることを認識することはできない。特に、電気化学バイオセンサの電極群は微小であるため、センサ内の全ての電極が一斉にダメージを受けることも想定され、相対比較では安定してセンサの状態を検査することができない、という問題がある。また、複数の電極を設ける必要があるため、製造工程上及びコスト上の不利益が発生する、という問題がある。

【0007】

また、特許文献3の技術では、サンプリングされたデータを用いて算出した予測値に基づいて、センサの故障を判定しているため、判定に不確実性が伴う、という問題がある。

【0008】

また、特許文献4の技術では、電流が定常状態に達するまでの時間が長時間となる場合がある、という問題がある。

【0009】

本発明は上記問題点を解決するためになされたもので、複数の電極を設けることなく、短時間で安定してセンサの状態を検査することができる分析装置、センサの検査装置、検査方法、及び検査プログラムを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の分析装置は、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部と、前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段と、前記第1電極と前記第2電極との間に流れる電流を測定する電流測定手段と、前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段と、を含で構成されている。

【0011】

本発明の分析装置によれば、センサ部は、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに試薬層と接触する外層膜を含んで構成されている。電圧印加手段により、第1電極と第2電極との間に、被検成分に起因する応答が得られる第1の電圧、及び被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方が印加されると、電流測定手段が、第1電極と第2電極との間に流れる電流を測定する。そして、判定手段が、電流測定手段により、第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方基づいて、外層膜の欠陥の有無を判定する。第1の物理量及び第2の物理量は、所定時間当たりの電流の変化量自体でもよいし、その電流の変化量から得られる他の物理量でもよい。

【0012】

このように、被検成分に起因する応答が得られる第1の電圧、及び被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加した際の電流の所定時間当たりの変化量に関する物理量を用いて、外層膜の状態を検査するため、複数の電極を設けることなく、短時間で安定してセンサの状態を検査することができる。

【0013】

前記第1の物理量を、前記第1の電流の所定時間当たりの変化量が、予め定めた第1の所定範囲の値となるまでの第1の時間とし、前記第2の物理量を、前記第2の電流の所定時間当たりの変化量が、予め定めた第2の所定範囲の値となるまでの第2の時間とすることができる。このような物理量を用いることにより、電流が定常状態になるまでの時間を用いるような場合と比べて、短時間で外層膜の欠陥の有無を判定することができる。

【0014】

また、本発明の分析装置は、前記判定手段により前記外層膜に欠陥が生じていると判定された場合に、前記第1の物理量と前記外層膜の欠陥割合との予め求められた第1の関係、及び前記第2の物理量と前記外層膜の欠陥割合との予め求められた第2の関係の少なくとも一方に基づいて、前記電流測定手段により測定される電流値を補正する補正手段を含んで構成することができる。第1の電圧または第2の電圧を印加した際の第1の物理量または第2の物理量は、外層膜の欠陥割合に応じて変化するため、この物理量から求まる欠陥割合に基づいて、測定される電流値を補正することができる。より具体的には、前記補正手段は、前記第1の関係及び前記第2の関係の少なくとも一方に基づいて、前記欠陥割合を推定し、前記外層膜の欠陥割合と前記欠陥割合に応じた欠陥を有する外層膜を備えたセンサ部から測定された電流値との予め求められた関係に基づいて、前記電流測定手段により測定される電流値を補正することができる。

【0015】

また、前記補正手段は、前記第1の関係及び前記第2の関係の両方に基づいて、前記欠陥割合を推定する場合に、前記第1の関係に基づいて推定された第1の欠陥割合、及び前記第2の関係に基づいて推定された第2の欠陥割合の平均値、最大値、または最小値のいずれかを、前記欠陥割合として算出することができる。

【0016】

また、本発明の分析装置は、前記判定手段により前記外層膜に欠陥が生じていると判定された場合に、前記センサ部に欠陥が生じていることを示す信号を出力する出力手段を含んで構成することができる。

【0017】

前記電圧印加手段は、前記第1の電圧及び前記第2の電圧の両方を印加する場合は、前記第1の電圧と前記第2の電圧とを交互に印加することができる。

【0018】

また、前記電流測定手段は、前記第1電極と前記第2電極との間に流れる電流を連続的に測定し、前記判定手段は、予め定められたタイミングで前記外層膜の欠陥の有無を判定することができる。このように連続的に電流を測定する装置、例えば、持続血糖測定装置においては、センサの検査のための時間はできるだけ短時間とすることが望まれるため、本発明の分析装置を適用する効果が高い。

【0019】

また、前記分析装置の使用時において、前記センサ部は、前記分析装置の使用者の皮下に配置され、前記試薬層は、前記皮下に存在する被検成分と反応する。

【0020】

また、前記試薬層は、前記被検成分から電子を取り出し、前記電極部に取り出した電子を供給する。

【0021】

また、前記試薬層は、前記被検成分から電子を取り出す酵素部を含んで構成されている。

【0022】

また、本発明のセンサの検査装置は、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段と、前記第1電極と前記第2電極との間を流れる電流を測定する電流測定手段と、前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段と、を含んで構成されている。例えば、センサを製造する工場など、センサの製造工程において、本装置を用いてセンサの外層膜の状態を検査することができる。

【0023】

また、本発明のセンサの検査方法は、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加し、前記第1電極と前記第2電極との間に流れる電流を測定し、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する方法である。

【0024】

また、本発明のセンサの検査プログラムは、コンピュータを、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段、前記第1電極と前記第2電極との間に流れる電流を測定する電流測定手段、及び前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段として機能させるためのプログラムである。

【0025】

なお、本発明のプログラムを記憶する記憶媒体は、特に限定されず、ハードディスクであってもよいし、ROMであってもよい。また、CD−ROMやDVDディスク、光磁気ディスクやICカードであってもよい。更にまた、該プログラムを、ネットワークに接続されたサーバ等からダウンロードするようにしてもよい。

【発明の効果】

【0026】

以上説明したように、本発明の分析装置、センサの検査装置、検査方法、及び検査プログラムによれば、被検成分に起因する応答が得られる第1の電圧、及び被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加した際の電流の所定時間当たりの変化量に関する物理量を用いて、外層膜の状態を検査するため、複数の電極を設けることなく、短時間で安定してセンサの状態を検査することができる、という効果が得られる。

【図面の簡単な説明】

【0027】

【図1】本実施の形態のブドウ糖持続測定装置を示す断面図である。

【図2】センサ部の斜視図、及び一部拡大図である。

【図3】センサ部の端部(電極部分)を示す断面図である。

【図4】回路基板の概略構成を示すブロック図である。

【図5】応答電圧を印加した際の応答電流を示すグラフである。

【図6】センサ部のCA膜の状態を示すイメージ図である。

【図7】応答電圧印加後の応答電流の変化量を示すグラフである。

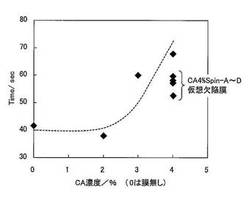

【図8】応答電圧を印加した場合において、CA膜の状態が異なるセンサ毎に、応答電流の変化量が変化量閾値より小さくなるまでの時間を示したグラフである。

【図9】第1の実施の形態のブドウ糖持続測定装置において実行される検査モード処理ルーチンを示すフローチャートである。

【図10】応答電圧を印加した場合において、応答電流の変化量が変化量閾値より小さくなるまでの時間と欠陥割合との関係を示すグラフである。

【図11】欠陥割合と感度正誤差との関係を示すグラフである。

【図12】応答電圧を印加した場合において、CA膜の状態が異なるセンサ毎に、応答電流の変化量を示したグラフである。

【図13】第2の実施の形態のブドウ糖持続測定装置において実行される検査モード処理ルーチンを示すフローチャートである。

【図14】応答電圧を印加した場合において、応答電流の変化量と欠陥割合との関係を示すグラフである。

【図15】(a)応答電圧印加後、及び(b)非応答電圧印加後における、応答電流の変化量を示すグラフである。

【図16】(a)応答電圧を印加した場合、及び(b)非応答電圧を印加した場合において、CA膜の状態が異なるセンサ毎に、応答電流の変化量が変化量閾値より小さくなるまでの時間を示したグラフである。

【図17】第3の実施の形態のブドウ糖持続測定装置において実行される検査モード処理ルーチンを示すフローチャートである。

【図18】(a)応答電圧を印加した場合、及び(b)非応答電圧を印加した場合において、応答電流の変化量が変化量閾値より小さくなるまでの時間と欠陥割合との関係を示すグラフである。

【図19】非応答電圧を印加した場合において、CA膜の状態が異なるセンサ毎に、応答電流の変化量を示したグラフである。

【図20】非応答電圧を印加した場合において、応答電流の変化量と欠陥割合との関係を示すグラフである。

【図21】電圧パターンの他の例を示す図である。

【図22】センサ部の端部(電極部分)の他の例を示す断面図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して、本発明の実施の形態について説明する。本実施の形態では、本発明の分析装置をブドウ糖持続測定装置(Continuous Glucose Monitoring:CGM装置)に適用した場合について説明する。

【0029】

<第1の実施の形態>

図1に示すように、本実施の形態のブドウ糖持続測定装置1は、ハウジング2、回路基板3、及びセンサ部4を含んで構成されており、人体の腹部や肩等の皮膚6に取り付けられて、血中または皮下間質液中のブドウ糖の濃度を持続的に測定する。

【0030】

ハウジング2は、カバー20及びベース21で構成されており、ブドウ糖持続測定装置1の外形を形成している。カバー20とベース21とは、カバー20及びベース21により形成される空間に回路基板3を収納するように、互いに接合されている。ハウジング2には、水分透過率の非常に低い材料、例えば、金属またはポリプロピレン樹脂を用いることが望ましい。

【0031】

ベース21は、センサ部4が挿入される挿入孔を有しており、センサ部4の端部40がベース21の内面に固定されている。ベース21の外面には、接着フィルム5が設けられている。接着フィルム5の両面は、粘着力のあるテープが用いられており、一方の面のテープにより接着フィルム5自体がベース21に取り付けられ、他方の面のテープにより、ブドウ糖持続測定装置1が皮膚6に取り付けられる。

【0032】

回路基板3は、ブドウ糖持続測定装置1全体の制御に必要な電子構成要素を備えている。回路基板3は、後述するセンサ部4の電極42(図2参照)と接触する接続部30を含んで構成されている。接続部30は、センサ部4に電圧を印加して、応答電流を得るために用いられる。

【0033】

センサ部4は、血中または皮下間質液中のブドウ糖濃度に応じた応答を得る。センサ部4の一方の端部40は、回路基板3の接続部30と接触し、他方の端部は皮膚6に挿入される。

【0034】

図2に示すように、センサ部4は、ベース41、電極42、及び酵素部43を含んで構成されている。

【0035】

ベース41は、絶縁性で柔軟性のある材料によりシート状に形成されており、電極42を支持している。ベース41の皮膚6に挿入される側の端部41Bは、鋭利な形状に形成されており、これにより、センサ部4が簡単に皮膚6に挿入され、また、ユーザへの痛みを軽減することができる。ただし、ベース41の先端の形状は特に限定されるものではなく、鋭利な形状以外の形状であってもよい。ベース41の材料としては、人体に影響を及ぼさない程度の適切な絶縁性のある材料を用いることができ、例えば、PET(ポリエチレンテレフタレート)、PP(ポリプロピレン)、PE(ポリエチレン)のような熱可塑性樹脂を用いることができる。また、ポリイミド樹脂やエポキシ樹脂のような熱硬化性樹脂を用いてもよい。

【0036】

電極42は、作用電極42A及び対電極42Bを含んで構成されている。電極42に電圧を印加することにより、作用電極42Aと対電極42Bとの間に、後述する酵素部43により取り出された電子に対応した電流が流れる。

【0037】

酵素部43は、ブドウ糖から電子を取り出し、取り出した電子を作用電極42Aに渡す作用がある。酵素部43は、例えば、作用電極42A上に配置されるブドウ糖酸化還元酵素とすることができる。ブドウ糖酸化還元酵素としては、GOD(グルコースオキシダーゼ)、GDH(グルコースデヒドロゲナーゼ)を用いることができる。また、ブドウ糖酸化還元酵素の固定方法としては、従来既知の手法を用いることができ、例えば、重合可能なジェル、ポリアクリルアミド、またはリンのようなポリマーを用いた方法、シランカップリング剤によりリン脂質ポリマーを結合させたMPCポリマーを用いた方法、またはたん白皮膜による方法を用いることができる。

【0038】

図3に、センサ部4の端部41Bの断面構成を概略的に示す。ベース41上に作用電極42A及び対電極42Bが形成されており、作用電極42Aを覆うように制限透過膜45が形成されている。また、基板41及び制限透過膜45により形成された領域が試薬層44となっており、試薬層44内に酵素部43が配置される。酵素部43は、作用電極42A上に固定される必要はなく、作用電極42Aと接触することなく作用電極42A上の試薬層44内に配置されてもよい。

【0039】

制限透過膜45は、センサ感度がすぐに飽和、例えば、センサの検出可能なブドウ糖の上限濃度に至るまでに感度が飽和することを防止するために、ブドウ糖の酵素部43への透過を制限する。また、酵素部43における反応を阻害する干渉物質の透過を抑制する。制限透過膜45としては、セルロースアセテート膜やポリウレタン膜を用いることができる。本実施の形態では、制限透過膜45としてセルロースアセテート膜(以下、「CA膜」という。)を用いる場合について説明する。なお、制限透過膜45は本発明の外層膜の一例であるが、外層膜としては、ブドウ糖の酵素部43への透過を制限する機能を有するものに限定されない。

【0040】

センサ部4の形成方法は、例えば、カーボンインクを用いたスクリーン印刷により、ベース41上に作用電極42A及び対電極42Bを形成し、その上にカルボジイミドを共有結合させ、その上にGA(グルタルアルデヒド)を架橋剤として架橋したブドウ糖酸化還元酵素を滴下し、風乾及び40℃下で15分間乾燥させる。その後、スピンコーティングまたはディップコーディングにより制限透過膜45としてのCA膜で被覆することにより形成することができる。なお、架橋剤としては、ビス(スルホスクシンイミジル)スベラート、ビス−N−スクシンイミジル−(ノナエチレングリコール)エステル等を用いてもよい。

【0041】

図4に示すように、回路基板3は、接続部30の他に、通信部31、電源32、制御部33、演算部34、及び記憶部35を含んで構成されている。

【0042】

通信部31は、ブドウ糖持続測定装置1と外部の情報処理装置との間でのデータ通信を行う。通信部31は、少なくとも送信部を備え、必要に応じて受信部を含んで構成される。データ通信の手段は、例えば、赤外線通信やブルートゥース等の無線通信手段を用いることができる。また、有線によりデータ通信を行うように構成してもよく、この場合、ブドウ糖持続測定装置1の通信部31にケーブル接続部を設け、外部の情報処理装置等とケーブルで接続することによってデータ通信を行う。

【0043】

なお、外部の情報処理装置としては、例えば、人体にインシュリンを投与するインシュリン供給装置、簡易血糖値測定装置、腕時計型表示装置、パーソナルコンピュータ等が挙げられる。

【0044】

ブドウ糖持続測定装置1と簡易血糖値測定装置との間のデータ通信では、例えば、ブドウ糖持続測定装置1に、簡易血糖値測定装置における血糖値測定結果を送信することができる。これにより、ブドウ糖持続測定装置1の測定結果と、簡易血糖値測定装置から受信した血糖値測定結果とを比較して、ブドウ糖持続測定装置1の測定結果を校正することができる。また、ブドウ糖持続測定装置1で計測されたデータ(電流値)を簡易血糖値測定装置へ送信し、簡易血糖値測定装置において血糖値を計算するようにしてもよい。

【0045】

ブドウ糖持続測定装置1と腕時計型表示装置との間のデータ通信では、例えば、ブドウ糖持続測定装置1の測定結果を腕時計型表示装置に送信することができる。これにより、ブドウ糖持続測定装置1がユーザの肩や腹部などのように、ユーザ本人による視認が困難な位置に装着されている場合でも、ユーザが測定結果を容易に確認することができる。

【0046】

ブドウ糖持続測定装置1とパーソナルコンピュータとの間のデータ通信では、例えば、ブドウ糖持続測定装置1で計測されたデータ(電流値)をパーソナルコンピュータへ送信することができる。パーソナルコンピュータでは、ブドウ糖濃度の推移を表示したり、種々の解析を行ったりすることができる。また、パーソナルコンピュータからブドウ糖持続測定装置1に校正データ等を送信してもよい。

【0047】

電源32は、回路基板3及びセンサ部4に電力を供給するための直流電源であり、例えば、1〜3Vの電力供給電圧の電池を用いることができる。

【0048】

制御部33は、ブドウ糖持続測定装置1全体の制御を行う。例えば、電圧印加のタイミング、応答電流のサンプリング、ブドウ糖濃度の演算処理、外部の情報処理装置との通信等を制御する。

【0049】

演算部34は、例えば、ブドウ糖濃度の演算を含むブドウ糖持続測定装置1における処理で必要な種々の演算を実行する。

【0050】

記憶部35には、後述する検査モード処理ルーチンを実行するためのプラグラム等、制御部33で実行される各種プログラムや、演算部34の演算で使用される校正カーブ、訂正データ、印加電圧パターン等のデータが記憶されている。また、記憶部35には、センサ部4で検出された応答電流、及び演算部34で演算されたブドウ糖濃度のデータが記憶される。

【0051】

なお、制御部33、演算部34、及び記憶部35は、回路基板3に実装されるCPUまたはMPU、ROM、及びRAM等の電子部品によって構成される。

【0052】

このように構成された本実施の形態のブドウ糖持続測定装置1では、測定モードにおいて、図5に示すような予め定めた電圧パターンで電圧を印加したときの応答電流を測定する。また、検査モードにおいて、ブドウ糖に起因する応答が得られる電圧を印加した際の応答電流の変化量に基づいて、センサ部4の状態、特に制限透過膜45の状態を検査する。

【0053】

ここで、第1の実施の形態のブドウ糖持続測定装置1における検査モードの原理について説明する。

【0054】

例えば、図5に示した電圧パターンでは、ブドウ糖に起因する応答が得られない電圧(以下、「非応答電圧E1」という。)を所定時間(ここでは、−200mVを240秒)印加した後に、ブドウ糖に起因する応答が得られる電圧(以下、「応答電圧E2」という。)を所定時間(ここでは、400mVを120秒)印加している。第1の実施の形態における検査モードでは、この応答電圧E2を印加した直後からの応答電流の変化量を利用する。

【0055】

非応答電圧E1は、ブドウ糖が全く反応しない、またはブドウ糖が反応していないとみなせる程度のわずかな反応を与える電圧である。より詳しくは、非応答電圧E1がセンサ部4に印加された際の応答電流は、ブドウ糖に起因する非常に小さい応答を含み、主に、センサ固有のバックグラウンド、共存する物質によるバックグラウンド、及びノイズ等の外部環境に起因したバックグラウンドに起因している。非応答電圧E1の大きさは、センサ部4の仕様(例えば、使用される酵素の量、酵素の固定方法、電極の材料、反応領域等)に基づいて設定する。具体的には、非応答電圧E1は、センサ部4に印加される電圧を増加していき、ブドウ糖に起因する応答電流が流れ始める反応開始電圧から−0.5V〜+0.5Vの範囲(望ましくは、−25mV〜+25mV)で設定する。

【0056】

応答電圧E2は、ブドウ糖が十分な応答を示す電圧である。応答電圧E2の大きさは、センサ部4の仕様(例えば、使用される酵素の量、酵素の固定方法、電極の材料、反応領域等)に基づいて設定する。

【0057】

図5は、上記のような電圧パターンを、制限透過膜45(CA膜)の状態が異なる複数のセンサに印加した場合の応答電流を示したものである。なお、ブドウ糖濃度は100mg/dLである。複数のセンサの各々のCA膜の状態は、図6に示すように、(a)CA膜なし(NoCA)、(b)CA膜あり、(c)〜(f)濃度4%のCA膜をセンサ部4の一部にのみ皮膜した仮想欠陥膜(CA4%Spin−A〜D)である。(c)〜(f)では、図中下側の濃度がやや濃くなっている部分がCA膜で被覆された部分である。各センサの欠陥割合(センサ部の面積に対するCA膜により被覆されていない部分の面積の割合)は、(a)100%、(b)0%、(c)65%、(d)64%、(e)35%、(f)10%である。さらに(b)CA膜ありについては、CA膜の濃度を2%とした場合(CA2%Spin)、3%とした場合(CA3%Spin)、及び4%とした場合(CA4%Spin)を用意した。なお、CA膜の膜厚の実測は困難であるため、CA膜の膜厚を濃度で示している。

【0058】

これらの各々について、応答電圧E2(+400mV)を印加した直後からの応答電流の変化量を、図7に示す。ここでは、サンプリング間隔を5秒としている。この5秒毎の応答電流の変化量ΔnA/mm2/5sの絶対値が、所定の変化量閾値(ここでは、0.2nA/mm2)より小さくなる時間をプロットしたグラフを図8に示す。同図に示すように、最も膜厚の大きいCA4%Spinのセンサに対して、膜厚の小さいCA3%Spin及びCA2%Spinのセンサでは、応答電流の変化が小さくなる時間が早い。この時間差の原因は、CA膜によるブドウ糖透過制限に基づく応答の遅れによるものと考えられる。また、CA4%Spin−A〜Dの仮想欠陥膜のセンサは、全面が被覆されているCA4%Spinのセンサに比べて、応答電流の変化が小さくなる時間が早い。

【0059】

この結果を利用して、正常な状態をCA4%Spinのセンサと想定すると、製造段階や使用中において、CA膜の膜厚が薄くなった状態、及びCA膜の一部が欠損した状態を確認することができる。なお、ここでは、変化量閾値を0.2nA/mm2としているが、変化量閾値は、センサ部4の仕様、サンプリング時間等によって適切な値を設定する。

【0060】

次に、図9を参照して、第1の実施の形態のブドウ糖持続測定装置1の検査モードにおいて実行される検査モード処理ルーチンについて説明する。

【0061】

ステップ100で、検査モードの処理を実行するタイミングか否かを判定する。例えば、検査モードを1時間毎に実行したり、予め定めた時刻に実行したりするように定めておき、その時間となったか否かを判定する。また、持続測定への影響が少ない夜間の時間を検査モードの実行タイミングとして定めてもよい。また、ブドウ糖持続測定装置1の使用開始直後では、センサの状態が急激に変化することはないと想定して、例えば、使用開始から7日目に検査モードを実行するように定めておいてもよい。検査モードの実行タイミングであると判定された場合には、ステップ102へ移行し、検査モードの実行タイミングではないと判定された場合には、実行タイミングであると判定されるまで、本ステップの判定を繰り返す。

【0062】

ステップ102では、応答電圧E2を所定時間印加する。例えば、+400mVの電圧を120秒印加する。次に、ステップ104で、所定のサンプリング間隔(例えば、5秒)で、応答電流の変化量ΔIを計測する。次に、ステップ106で、上記ステップ102で応答電圧E2の印加を開始した時点を始点として、応答電圧E2を印加した所定時間内で計測された応答電流の変化量ΔIが、所定の変化量閾値ΔIthより小さくなる時間Tを算出する。なお、ここでは、応答電流の変化量ΔIを絶対値として扱う場合について説明するが、絶対値である必要はなく、真値のまま扱ってもよい。この場合、応答電流の変化量ΔIが変化量閾値ΔIthより大きくなる時間Tを算出する。すなわち、応答電流の変化量ΔIが所定範囲の値となるまでの時間Tを算出すればよい。

【0063】

次に、ステップ108で、上記ステップ106で算出した時間Tと、時間閾値Tthとを比較して、時間Tが時間閾値Tthよりも小さいか否かを判定する。時間閾値Tthは、正常な制限透過膜45のセンサを用いた場合に、応答電圧E2を印加した際の応答電流の変化量ΔIが、変化量閾値ΔIthより小さくなる時間を基準に定めておく。例えば、図8の場合で、CA4%Spinを正常なセンサとすると、時間閾値Tthは、70±α秒として定めることができる。αは例えば、5〜20秒とすることができる。時間T<時間閾値Tthの場合には、制限透過膜45の状態が変化している、すなわち欠陥が生じていると判定して、ステップ110へ移行する。一方、時間T≧時間閾値Tthの場合には、制限透過膜45の状態は変化していない、すなわち正常であると判定して、処理を終了する。

【0064】

ステップ110では、上記ステップ106で算出した時間Tに基づいて、制限透過膜45の欠陥割合を求め、欠陥割合に応じて、測定モードにおいて測定される応答電流の補正値を算出して、記憶部35に記憶する。

【0065】

具体的には、まず、図10に示すように、時間Tと欠陥割合との関係をプロットする。例えば、図6に示した各センサについて、変化量閾値ΔIthを0.2nA/mm2とした場合の時間Tを算出し、横軸に時間T、縦軸に欠陥割合をとったグラフに、各センサの欠陥割合と時間Tとの関係をプロットする。また、正常なセンサのCA膜の膜厚(濃度)に対するCA膜の膜厚を小さくしたセンサのCA膜の膜厚(濃度)の割合を欠陥割合としてもよい。このプロットされた時間Tと欠陥割合との相関関係を求めて、予め記憶部35に記憶しておく。そして、この時間Tと欠陥割合との相関関係を用いて、上記ステップ106で算出した時間Tに対応する欠陥割合を求める。例えば、図10の例で、時間Tが60秒であった場合には、欠陥割合は31.5%と求まる。

【0066】

ここで、図11(a)に応答電圧E2を印加してから100秒後の応答電流感度と、図6に示すCA膜((a)〜(f))の欠陥割合との関係を示す。なお応答電流感度の取得はこの時間に限定されず、有意な応答電流感度が認められる範囲であればどの時間でもよい。次に、例えば、図11(b)に示すように、欠陥割合とセンサの感度正誤差との関係をプロットする。感度正誤差は、正常なセンサの応答感度を100としたときの割合で示している。これにより、欠陥割合に応じて、正常なセンサに対して何%増しで応答電流が出力されるかを判断することができる。このプロットされた欠陥割合と感度正誤差との相関関係を求めて、予め記憶部35に記憶しておく。そして、この欠陥割合と感度正誤差との相関関係を用いて、求めた欠陥割合に対応する感度正誤差を求める。例えば、図11の例で、欠陥割合が31.5%の場合には、感度正誤差は約185.2%と求まる。この感度正誤差を補正値として記憶部35に記憶して処理を終了する。

【0067】

測定モードでは、実際に計測された応答電流値を、例えば、計測値/補正値のように上記補正値を用いて補正して、計測結果として出力する。

【0068】

以上説明したように、第1の実施の形態のブドウ糖持続測定装置によれば、ブドウ糖に起因する応答が得られる電圧を印加した直後の応答電流の変化量が、予め定めた変化量閾値より小さくなるまでの時間を用いて、制限透過膜の状態を検査するため、作用電極及び対電極の組を複数設けることなく、短時間で安定してセンサの状態を検査することができる。特に、電圧印加直後の応答電流の変化量を用いて検査するため、応答電流が定常状態になるまでの時間を用いて検査する場合に比べて、検査モードの実行時間を短時間とすることができ、本実施の形態のように持続計測を行う場合には、より効果的である。

【0069】

なお、第1の実施の形態では、応答電圧E2(第1の電圧)を印加した際に測定された応答電流の変化量ΔIが変化量閾値ΔIthより小さくなる時間Tに基づいて、センサの欠陥割合を求める場合について説明したが、非応答電圧E1印加時の応答電流の変化量ΔIが所定範囲内の値となるまでの時間を用いてもよい。

【0070】

<第2の実施の形態>

次に、第2の実施の形態について説明する。第2の実施の形態では、応答電圧E2印加後の応答電流の変化量ΔI自体に基づいて、センサの欠陥割合を求める点が、第1の実施の形態と異なる。なお、第2の実施の形態のブドウ糖持続測定装置の構成は、第1の実施の形態のブドウ糖持続測定装置1の構成と同様であるため、説明を省略する。

【0071】

ここで、第2の実施の形態のブドウ糖持続測定装置1における検査モードの原理について説明する。

【0072】

第1の実施の形態と同様に、図6に示す各センサを用いて、応答電圧E2(+400mV)を印加した直後から所定時間後(ここでは40秒後)の応答電流の変化量を、図12に示す。同図に示すように、最も膜厚の大きいCA4%Spinのセンサに対して、膜厚の小さいCA3%Spin及びCA2%Spinのセンサでは、応答電流の変化が大きい。これは、CA膜によるブドウ糖透過制限に基づく応答の遅れによるものと考えられる。また、CA4%Spin−A〜Dの仮想欠陥膜のセンサは、全面が被覆されているCA4%Spinのセンサに比べて、応答電流の変化が大きい。

【0073】

この結果を利用して、正常な状態をCA4%Spinのセンサと想定すると、製造段階や使用中において、CA膜の膜厚が薄くなった状態、及びCA膜の一部が欠損した状態を確認することができる。

【0074】

次に、図13を参照して、第2の実施の形態のブドウ糖持続測定装置1の検査モードにおいて実行される検査モード処理ルーチンについて説明する。なお、第1の実施の形態の検査モード処理ルーチンと同一の処理については、同一符号を付して詳細な説明を省略する。

【0075】

ステップ100で、検査モードの処理を実行するタイミングか否かを判定し、検査モードの実行タイミングであると判定された場合には、ステップ102へ移行し、検査モードの実行タイミングではないと判定された場合には、実行タイミングであると判定されるまで、本ステップの判定を繰り返す。

【0076】

ステップ102では、応答電圧E2を所定時間印加する。例えば、+400mVの電圧を40秒印加する。次に、ステップ204で、上記ステップ102で応答電圧E2の印加を開始した時点を始点として、所定時間後までの応答電流の変化量ΔIを計測する。

【0077】

次に、ステップ208で、上記ステップ204で計測した応答電流の変化量ΔIが、所定の変化量閾値より大きいか否かを判定する。ΔI>変化量閾値ΔIthの場合には、制限透過膜45の状態が変化している、すなわち欠陥が生じていると判定して、ステップ210へ移行する。一方、ΔI≦変化量閾値ΔIthの場合には、制限透過膜45の状態は変化していない、すなわち正常であると判定して、処理を終了する。なお、ここでは、応答電流の変化量ΔIを真値として扱う場合について説明するが、絶対値として扱ってもよい。この場合、応答電流の変化量ΔIが変化量閾値ΔIthより小さいか否かを判定する。

【0078】

ステップ210では、上記ステップ204で計測した応答電流の変化量ΔIに基づいて、制限透過膜45の欠陥割合を求め、欠陥割合に応じて、測定モードにおいて測定される応答電流の補正値を算出して、記憶部35に記憶する。

【0079】

具体的には、まず、図14に示すように、応答電流の変化量ΔIと欠陥割合との関係をプロットする。例えば、図6に示した各センサについて、変化量閾値ΔIthを−0.2nA/mm2とし、横軸に応答電流の変化量ΔI、縦軸に欠陥割合をとったグラフに、各センサの欠陥割合と応答電流の変化量ΔIとの関係をプロットする。このプロットされた応答電流の変化量ΔIと欠陥割合との相関関係を求めて、予め記憶部35に記憶しておく。そして、この応答電流の変化量ΔIと欠陥割合との相関関係を用いて、上記ステップ204で計測した応答電流の変化量ΔIに対応する欠陥割合を求める。そして、第1の実施の形態と同様に、求めた欠陥割合とセンサの感度正誤差との関係に基づいて、求めた欠陥割合に対応する感度正誤差を求める。

【0080】

以上説明したように、第2の実施の形態のブドウ糖持続測定装置によれば、ブドウ糖に起因する応答が得られる電圧を印加した直後から所定時間後までの応答電流の変化量を用いて、制限透過膜の状態を検査するため、作用電極及び対電極の組を複数設けることなく、短時間で安定してセンサの状態を検査することができる。特に、電圧印加直後の応答電流の変化量を用いて検査するため、応答電流が定常状態になるまでの時間を用いて検査する場合に比べて、検査モードの実行時間を短時間とすることができ、本実施の形態のように持続計測を行う場合には、より効果的である。

【0081】

なお、第2の実施の形態では、応答電圧E2(第1の電圧)を印加した際に測定された応答電流の変化量ΔIに基づいて、センサの欠陥割合を求める場合について説明したが、非応答電圧E1印加時の応答電流の変化量ΔIを用いてもよい。

【0082】

<第3の実施の形態>

次に、第3の実施の形態について説明する。第3の実施の形態では、応答電圧E2及び非応答電圧E1の両方の電圧印加後の時間Tに基づいて、センサの欠陥割合を求める点が、第1の実施の形態と異なる。なお、第3の実施の形態のブドウ糖持続測定装置の構成は、第1の実施の形態のブドウ糖持続測定装置1の構成と同様であるため、説明を省略する。

【0083】

第3の実施の形態のブドウ糖持続測定装置1では、測定モードにおいて、図5に示すような予め定めた電圧パターンで電圧を印加したときの応答電流を測定する。また、検査モードにおいて、ブドウ糖に起因する応答が得られる電圧を印加した際の応答電流の変化、及びブドウ糖に起因する応答が得られない電圧を印加した際の応答電流の変化に基づいて、センサ部4の状態、特に制限透過膜45の状態を検査する。

【0084】

ここで、第3の実施の形態のブドウ糖持続測定装置1における検査モードの原理について説明する。

【0085】

第1の実施の形態と同様に、図6に示す各センサを用いて、応答電圧E2(+400mV)を印加した直後からの応答電流の変化量を図15(a)に、非応答電圧E1(−200mV)を印加した直後からの応答電流の変化量を同図(b)に示す。なお、同図(a)は図7と同様である。ここでは、サンプリング間隔を5秒としている。この5秒毎の応答電流の変化量ΔnA/mm2/5sの絶対値が、所定の変化量閾値より小さくなる時間をプロットしたグラフを図16(a)及び(b)に示す。同図(a)が応答電圧E2を印加した場合、同図(b)が非応答電圧E1を印加した場合である。なお、同図(a)は図8と同様である。ここでは、応答電圧E2を印加した場合の変化量閾値を0.2nA/mm2、非応答電圧E1を印加した場合の変化量閾値を0.5nA/mm2としている。同図に示すように、最も膜厚の大きいCA4%Spinのセンサに対して、膜厚の小さいCA3%Spin及びCA2%Spinのセンサでは、応答電流の変化が小さくなる時間が早い。この時間差の原因は、応答電圧E2を印加した場合については、CA膜によるブドウ糖透過制限に基づく応答の遅れによるものと考えられる。また、非応答電圧E1を印加した場合については、CA膜の状態の差による電極上の電気二重層の荷電量の差に由来するものと考えられる。さらに、CA4%Spin−A〜Dの仮想欠陥膜のセンサは、全面が被覆されているCA4%Spinのセンサに比べて、応答電流の変化が小さくなる時間が早い。

【0086】

この結果を利用して、正常な状態をCA4%Spinのセンサと想定すると、製造段階や使用中において、CA膜の膜厚が薄くなった状態、及びCA膜の一部が欠損した状態を確認することができる。なお、ここでは、変化量閾値を、応答電圧E2を印加した場合については0.2nA/mm2、非応答電圧E1を印加した場合については0.5nA/mm2としているが、変化量閾値は、センサ部4の仕様、サンプリング時間等によって適切な値を設定する。

【0087】

次に、図17を参照して、第3の実施の形態のブドウ糖持続測定装置1の検査モードにおいて実行される検査モード処理ルーチンについて説明する。

【0088】

ステップ300で、検査モードの処理を実行するタイミングか否かを判定する。検査モードの実行タイミングであると判定された場合には、ステップ302へ移行し、検査モードの実行タイミングではないと判定された場合には、実行タイミングであると判定されるまで、本ステップの判定を繰り返す。

【0089】

ステップ302では、非応答電圧E1を所定時間印加する。例えば、−200mVの電圧を240秒印加する。次に、ステップ304で、所定のサンプリング間隔(例えば、5秒)で、応答電流の変化量ΔIE1を計測する。次に、ステップ306で、上記ステップ302で非応答電圧E1の印加を開始した時点を始点として、非応答電圧E1を印加した所定時間内で計測された応答電流の変化量ΔIE1が、所定の変化量閾値ΔIthE1より小さくなる時間TE1を算出する。なお、ここでは、応答電流の変化量ΔIE1を絶対値として扱う場合について説明するが、絶対値である必要はなく、真値のまま扱ってもよい。この場合、応答電流の変化量ΔIE1が変化量閾値ΔIthE1より大きくなる時間TE1を算出する。すなわち、応答電流の変化量ΔIE1が所定範囲の値となるまでの時間TE1を算出すればよい。後述する応答電流の変化量ΔIE2についても同様である。

【0090】

次に、ステップ308で、応答電圧E2を所定時間印加する。例えば、+400mVの電圧を120秒印加する。次に、ステップ310で、所定のサンプリング間隔(例えば、5秒)で、応答電流の変化量ΔIE2を計測する。次に、ステップ312で、上記ステップ308で応答電圧E2の印加を開始した時点を始点として、応答電圧E2を印加した所定時間内で計測された応答電流の変化量ΔIE2が、所定の変化量閾値ΔIthE2より小さくなる時間TE2を算出する。

【0091】

次に、ステップ314で、上記ステップ306で算出した時間TE1と時間閾値TthE1、及び上記ステップ312で算出した時間TE2と時間閾値TthE2とを比較して、時間TE1が時間閾値TthE1よりも小さく、かつ時間TE2が時間閾値TthE2よりも小さいか否かを判定する。時間閾値TthE1は、正常な制限透過膜45のセンサを用いた場合に、非応答電圧E1を印加した際の応答電流の変化量ΔIE1が、変化量閾値ΔIthE1より小さくなる時間を基準に定めておく。同様に、時間閾値TthE2は、正常な制限透過膜45のセンサを用いた場合に、応答電圧E2を印加した際の応答電流の変化量ΔIE2が、変化量閾値ΔIthE2より小さくなる時間を基準に定めておく。例えば、図16(a)の場合で、CA4%Spinを正常なセンサとすると、時間閾値TthE2は、70±α秒として定めることができる。同様に、同図(b)の場合で、CA4%Spinを正常なセンサとすると、時間閾値TthE1は、58±α秒として定めることができる。αは例えば、5〜20秒とすることができる。時間TE1<時間閾値TthE1、かつ時間TE2<時間閾値TthE2の場合には、制限透過膜45の状態が変化している、すなわち欠陥が生じていると判定して、ステップ320へ移行する。一方、時間TE1≧時間閾値TthE1、または時間TE2≧時間閾値TthE2の場合には、ステップ316へ移行する。

【0092】

ステップ316では、時間TE1が時間閾値TthE1よりも小さく、かつ時間TE2が時間閾値TthE2以上、または、時間TE1が時間閾値TthE1以上、かつ時間TE2が時間閾値TthE2よりも小さいか否か、すなわち、いずれか一方の時間Tのみが閾値時間Tthより小さいか否かを判定する。否定判定される場合は、いずれの時間Tも閾値時間Tth以上であるので、制限透過膜45の状態は変化していない、すなわち正常であると判定して、処理を終了する。一方、いずれか一方の時間Tのみが時間閾値Tthより小さい場合は、ステップ318へ移行して、上記ステップ314及びステップ316の処理が再チェックであるか否かを判定する。1回目の処理であった場合には、ステップ302へ戻り、処理を繰り返して再チェックを行う。既に再チェックであった場合には、センサの状態は正常であると判定して、処理を終了する。

【0093】

ステップ320では、上記ステップ312で算出した時間TE2に基づいて、制限透過膜45の欠陥割合を求め、欠陥割合に応じて、測定モードにおいて測定される応答電流の補正値を算出して、記憶部35に記憶する。

【0094】

具体的には、まず、図18(a)に示すように、時間TE2と欠陥割合との関係をプロットする。例えば、図6に示した各センサについて、変化量閾値ΔIthを0.2nA/mm2とした場合の時間TE2を算出し、横軸に時間TE2、縦軸に欠陥割合をとったグラフに、各センサの欠陥割合と時間TE2との関係をプロットする。なお、同図(a)は図10と同様である。このプロットされた時間TE2と欠陥割合との相関関係を求めて、予め記憶部35に記憶しておく。そして、この時間TE2と欠陥割合との相関関係を用いて、上記ステップ312で算出した時間TE2に対応する欠陥割合を求める。例えば、図18(a)の例で、時間TE2が60秒であった場合には、欠陥割合は31.5%と求まる。また、同図(b)に示すように、時間TE1と欠陥割合との相関関係を定めておき、上記ステップ306で算出した時間TE1を用いて欠陥割合を求めてもよい。また、時間TE1に基づく欠陥割合、及び時間TE2に基づく欠陥割合の双方を求めて、その平均値を欠陥割合として採用したり、いずれか大きい方または小さい方の欠陥割合を採用したりしてもよい。そして、第1の実施の形態と同様に、求めた欠陥割合とセンサの感度正誤差との関係に基づいて、求めた欠陥割合に対応する感度正誤差を求める。

【0095】

以上説明したように、第3の実施の形態のブドウ糖持続測定装置によれば、ブドウ糖に起因する応答が得られる電圧を印加した直後の応答電流の変化量が、予め定めた変化量閾値より小さくなるまでの時間、及びブドウ糖に起因する応答が得られない電圧を印加した直後の応答電流の変化量が、予め定めた変化量閾値より小さくなるまでの時間の双方を用いて、制限透過膜の状態を検査するため、作用電極及び対電極の組を複数設けることなく、短時間で安定して精度良くセンサの状態を検査することができる。特に、電圧印加直後の応答電流の変化を用いて検査するため、応答電流が定常状態になるまでの時間を用いて検査する場合に比べて、検査モードの実行時間を短時間とすることができ、本実施の形態のように持続計測を行う場合には、より効果的である。

【0096】

なお、第3の実施の形態では、非応答電圧E1を印加した直後の応答電流の変化量が、予め定めた変化量より小さくなるまでの時間TE1、及び応答電圧E2を印加した直後の応答電流の変化量が、予め定めた変化量より小さくなるまでの時間TE2の双方が、所定の閾値(TthE1、TthE2)よりも小さいと判定された場合に、センサに欠陥が生じていると判定する場合について説明したが、TE1<TthE1のみを満たす場合に、センサに欠陥が生じていると判定するようにしてもよい。非応答電圧E1に対する応答電流は、ブドウ糖に起因する応答電流を除いた、外層膜を含めたセンサ固有のバックグラウンドに起因する応答電流であるため、この非応答電圧E1に対する応答電流の変化を用いてセンサの欠陥の有無を判定することで、判定精度を向上させることができる。また、少なくとも非応答電圧E1に対する応答電流の変化を用い、さらに応答電圧E2に対する応答電流の変化もあわせて用いた場合には、異なる2つの電圧に対する応答電流の変化を用いて判定することになり、判定精度を向上させることができる。

【0097】

また、第3の実施の形態では、非応答電圧E1を印加した後に(ステップ302〜306)、応答電圧E2を印加する(ステップ308〜312)場合について説明したが、先に応答電圧E2を印加するステップ308〜312の処理を実行した後に、非応答電圧E1を印加するステップ302〜306の処理を実行するようにしてもよい。

【0098】

また、第3の実施の形態では、応答電流の変化として、各電圧が印加された直後の応答電流の所定時間毎の変化量が、予め定めた変化量より小さくなるまでの時間を用いる場合について説明したが、これに限定されず、各電圧が印加された直後の応答電流の変化率や変化パターン等を用いてもよい。

【0099】

また、第2の実施の形態と同様に、応答電圧及び非応答電圧印加開始から所定時間における応答電流の変化量を用いてもよい。この場合において、図6に示す各センサを用いて、非応答電圧E1(−200mV)を印加した直後から所定時間後(ここでは40秒後)の応答電流の変化量を、図19に示す。なお、非応答電圧E1印加時の応答電流の変化量は図12と同様である。図19に示すように、最も膜厚の大きいCA4%Spinのセンサに対して、膜厚の小さいCA3%Spin及びCA2%Spinのセンサでは、応答電流の変化が小さい。これは、CA膜の状態の差による電極上の電気二重層の荷電量の差に由来するものと考えられる。また、CA4%Spin−A〜Dの仮想欠陥膜のセンサは、全面が被覆されているCA4%Spinのセンサに比べて、応答電流の変化が小さい。

【0100】

この結果を利用して、第2の実施の形態と同様に、図14及び図20に示すように、応答電流の変化量ΔIと欠陥割合との関係を定めておくことができる。

【0101】

また、第3の実施の形態では、図5に示したように、非応答電圧E1及び応答電圧E2を交互に印加する電圧パターンを例に説明したが、電圧パターンは、必ずしも非応答電圧E1及び応答電圧E2を交互に印加することを必要としない。例えば、図21(a)〜(d)に示したように、電位の異なる複数の定電圧を組み合わせて階段状に電圧印加するようにしてもよい。1ステップ(一定時間非応答電圧E1を印加する状態と、一定時間応答電圧E2を印加する状態の組み合わせを1ステップとする)において、図21(a)〜(d)では3つの定電圧を含んでいるが、定電圧の数は2つであっても4つ以上であってもよい。これにより、1ステップにおいて、電位が変わるポイントが増えた分、外層膜の検査頻度を上げることができる。

【0102】

なお、上記各実施の形態では、ブドウ糖持続測定装置に本発明の分析装置を適用した場合について説明したが、測定対象となる被検成分はブドウ糖に限定されない。また、上記実施の形態のようにCGM装置だけでなく、血糖自己測定装置(Self-Monitoring of Blood Glucose:SMBG装置)にも適用することができる。この場合、ユーザにより検査モードを選択した上で、センサ部に試料液を滴下して検査を実行するようにするとよい。

【0103】

また、上記各実施の形態では、センサ(制限透過膜)の欠陥が検出された場合に、補正値を算出する例について説明したが、センサの欠陥が検出された場合に、補正値を算出することなく、または補正値の算出とあわせて、センサに欠陥が生じていることを示す信号を出力するようにしてもよい。この場合、分析装置に出力部及び報知部を設け、センサの欠陥が検出された場合に、センサに欠陥が生じていることを示す信号を出力部から報知部へ出力するようにする。より具体的には、報知部として、ディスプレイ、スピーカ、振動部等を設け、報知部により出力部からの信号を受信した場合には、センサに欠陥が生じている旨のメッセージをディスプレイに表示したり、スピーカから音声出力したり、また、装置を振動させたりすることができる。また、出力部からの信号を外部の情報処理装置等に出力し、外部の情報処理装置等に設けられた報知部により、センサに欠陥が生じている旨が報知されるようにしてもよい。なお、報知部の構成は上記の例に限定されるものではない。

【0104】

また、上記各実施の形態では、応答電圧または非応答電圧を所定時間印加する場合について説明したが、応答電流の変化量が変化量閾値より小さくなったと判定された時点で、応答電圧または非応答電圧の印加を停止して、以降の処理を実行するようにしてもよい。

【0105】

また、上記各実施の形態では、センサ部の端部(電極部分)の構成として、図3の構成を例に説明したが、他の構成を採用することもできる。例えば、図22(a)に示すように、制限透過膜45を、作用電極42A及び対電極42Bを覆うように形成した構成でもよいし、同図(b)に示すように、制限透過膜45を、試薬層44上に積層するように形成した構成でもよい。なお、同図において、酵素部43の図示は省略しているが、酵素部43は、作用電極42A上の試薬層内に配置される。

【符号の説明】

【0106】

1 ブドウ糖持続測定装置

3 回路基板

4 センサ部

30 接続部

31 通信部

32 電源

33 制御部

34 演算部

35 記憶部

42A 作用電極

42B 対電極

43 酵素部

44 試薬層

45 制限透過膜

【技術分野】

【0001】

本発明は、分析装置、センサの検査装置、検査方法、及び検査プログラムに関する。

【背景技術】

【0002】

従来、複数の作用電極と対電極とを備え、各々の電極間の応答を比較することで、センサの欠陥を検知する電気化学バイオセンサが提案されている(例えば、特許文献1及び特許文献2参照)。

【0003】

また、電気化学バイオセンサにおいて、センサから収集されたデータを調整する方法が提案されている(例えば、特許文献3参照)。特許文献3の技術では、現在のセンサデータポイントに基づいて校正特性を算出し、その校正特性から可能性のあるエラーまたは感度変化を認識し、その時の校正特性が予測不能か否かを決めるために、校正特性に関して見積もられた値と、その時の校正特性とを比較することで、センサの故障またはセンサ感度の変化を確認している。また、校正特性に関して見積もられた値は、その時の校正特性と過去の校正特性とから決定され、少なくとも2つの予測不能の校正特性が互いに支持することなく連続して受容されるときに、センサの故障であると判断している。

【0004】

また、2電極または3電極から成る電気化学センサを電気化学センサ測定装置に装着させ、作用極及び対極間に流れる電流を検出し、この電流が定常状態に達するまでの過渡応答時間をカウントし、この過渡応答時間と校正値との関係を参照して、センサの良否を決定する電気化学センサ測定装置が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第7190988号明細書

【特許文献2】米国特許第6121009号明細書

【特許文献3】米国特許第6895263号明細書

【特許文献4】特開2004−233294号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1及び特許文献2の技術では、作用極及び対極を複数設けて、その比較をとる相対比較を行っているため、各電極が絶対的に正常であることを認識することはできない。特に、電気化学バイオセンサの電極群は微小であるため、センサ内の全ての電極が一斉にダメージを受けることも想定され、相対比較では安定してセンサの状態を検査することができない、という問題がある。また、複数の電極を設ける必要があるため、製造工程上及びコスト上の不利益が発生する、という問題がある。

【0007】

また、特許文献3の技術では、サンプリングされたデータを用いて算出した予測値に基づいて、センサの故障を判定しているため、判定に不確実性が伴う、という問題がある。

【0008】

また、特許文献4の技術では、電流が定常状態に達するまでの時間が長時間となる場合がある、という問題がある。

【0009】

本発明は上記問題点を解決するためになされたもので、複数の電極を設けることなく、短時間で安定してセンサの状態を検査することができる分析装置、センサの検査装置、検査方法、及び検査プログラムを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明の分析装置は、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部と、前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段と、前記第1電極と前記第2電極との間に流れる電流を測定する電流測定手段と、前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段と、を含で構成されている。

【0011】

本発明の分析装置によれば、センサ部は、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに試薬層と接触する外層膜を含んで構成されている。電圧印加手段により、第1電極と第2電極との間に、被検成分に起因する応答が得られる第1の電圧、及び被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方が印加されると、電流測定手段が、第1電極と第2電極との間に流れる電流を測定する。そして、判定手段が、電流測定手段により、第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方基づいて、外層膜の欠陥の有無を判定する。第1の物理量及び第2の物理量は、所定時間当たりの電流の変化量自体でもよいし、その電流の変化量から得られる他の物理量でもよい。

【0012】

このように、被検成分に起因する応答が得られる第1の電圧、及び被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加した際の電流の所定時間当たりの変化量に関する物理量を用いて、外層膜の状態を検査するため、複数の電極を設けることなく、短時間で安定してセンサの状態を検査することができる。

【0013】

前記第1の物理量を、前記第1の電流の所定時間当たりの変化量が、予め定めた第1の所定範囲の値となるまでの第1の時間とし、前記第2の物理量を、前記第2の電流の所定時間当たりの変化量が、予め定めた第2の所定範囲の値となるまでの第2の時間とすることができる。このような物理量を用いることにより、電流が定常状態になるまでの時間を用いるような場合と比べて、短時間で外層膜の欠陥の有無を判定することができる。

【0014】

また、本発明の分析装置は、前記判定手段により前記外層膜に欠陥が生じていると判定された場合に、前記第1の物理量と前記外層膜の欠陥割合との予め求められた第1の関係、及び前記第2の物理量と前記外層膜の欠陥割合との予め求められた第2の関係の少なくとも一方に基づいて、前記電流測定手段により測定される電流値を補正する補正手段を含んで構成することができる。第1の電圧または第2の電圧を印加した際の第1の物理量または第2の物理量は、外層膜の欠陥割合に応じて変化するため、この物理量から求まる欠陥割合に基づいて、測定される電流値を補正することができる。より具体的には、前記補正手段は、前記第1の関係及び前記第2の関係の少なくとも一方に基づいて、前記欠陥割合を推定し、前記外層膜の欠陥割合と前記欠陥割合に応じた欠陥を有する外層膜を備えたセンサ部から測定された電流値との予め求められた関係に基づいて、前記電流測定手段により測定される電流値を補正することができる。

【0015】

また、前記補正手段は、前記第1の関係及び前記第2の関係の両方に基づいて、前記欠陥割合を推定する場合に、前記第1の関係に基づいて推定された第1の欠陥割合、及び前記第2の関係に基づいて推定された第2の欠陥割合の平均値、最大値、または最小値のいずれかを、前記欠陥割合として算出することができる。

【0016】

また、本発明の分析装置は、前記判定手段により前記外層膜に欠陥が生じていると判定された場合に、前記センサ部に欠陥が生じていることを示す信号を出力する出力手段を含んで構成することができる。

【0017】

前記電圧印加手段は、前記第1の電圧及び前記第2の電圧の両方を印加する場合は、前記第1の電圧と前記第2の電圧とを交互に印加することができる。

【0018】

また、前記電流測定手段は、前記第1電極と前記第2電極との間に流れる電流を連続的に測定し、前記判定手段は、予め定められたタイミングで前記外層膜の欠陥の有無を判定することができる。このように連続的に電流を測定する装置、例えば、持続血糖測定装置においては、センサの検査のための時間はできるだけ短時間とすることが望まれるため、本発明の分析装置を適用する効果が高い。

【0019】

また、前記分析装置の使用時において、前記センサ部は、前記分析装置の使用者の皮下に配置され、前記試薬層は、前記皮下に存在する被検成分と反応する。

【0020】

また、前記試薬層は、前記被検成分から電子を取り出し、前記電極部に取り出した電子を供給する。

【0021】

また、前記試薬層は、前記被検成分から電子を取り出す酵素部を含んで構成されている。

【0022】

また、本発明のセンサの検査装置は、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段と、前記第1電極と前記第2電極との間を流れる電流を測定する電流測定手段と、前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段と、を含んで構成されている。例えば、センサを製造する工場など、センサの製造工程において、本装置を用いてセンサの外層膜の状態を検査することができる。

【0023】

また、本発明のセンサの検査方法は、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加し、前記第1電極と前記第2電極との間に流れる電流を測定し、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する方法である。

【0024】

また、本発明のセンサの検査プログラムは、コンピュータを、試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段、前記第1電極と前記第2電極との間に流れる電流を測定する電流測定手段、及び前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段として機能させるためのプログラムである。

【0025】

なお、本発明のプログラムを記憶する記憶媒体は、特に限定されず、ハードディスクであってもよいし、ROMであってもよい。また、CD−ROMやDVDディスク、光磁気ディスクやICカードであってもよい。更にまた、該プログラムを、ネットワークに接続されたサーバ等からダウンロードするようにしてもよい。

【発明の効果】

【0026】

以上説明したように、本発明の分析装置、センサの検査装置、検査方法、及び検査プログラムによれば、被検成分に起因する応答が得られる第1の電圧、及び被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加した際の電流の所定時間当たりの変化量に関する物理量を用いて、外層膜の状態を検査するため、複数の電極を設けることなく、短時間で安定してセンサの状態を検査することができる、という効果が得られる。

【図面の簡単な説明】

【0027】

【図1】本実施の形態のブドウ糖持続測定装置を示す断面図である。

【図2】センサ部の斜視図、及び一部拡大図である。

【図3】センサ部の端部(電極部分)を示す断面図である。

【図4】回路基板の概略構成を示すブロック図である。

【図5】応答電圧を印加した際の応答電流を示すグラフである。

【図6】センサ部のCA膜の状態を示すイメージ図である。

【図7】応答電圧印加後の応答電流の変化量を示すグラフである。

【図8】応答電圧を印加した場合において、CA膜の状態が異なるセンサ毎に、応答電流の変化量が変化量閾値より小さくなるまでの時間を示したグラフである。

【図9】第1の実施の形態のブドウ糖持続測定装置において実行される検査モード処理ルーチンを示すフローチャートである。

【図10】応答電圧を印加した場合において、応答電流の変化量が変化量閾値より小さくなるまでの時間と欠陥割合との関係を示すグラフである。

【図11】欠陥割合と感度正誤差との関係を示すグラフである。

【図12】応答電圧を印加した場合において、CA膜の状態が異なるセンサ毎に、応答電流の変化量を示したグラフである。

【図13】第2の実施の形態のブドウ糖持続測定装置において実行される検査モード処理ルーチンを示すフローチャートである。

【図14】応答電圧を印加した場合において、応答電流の変化量と欠陥割合との関係を示すグラフである。

【図15】(a)応答電圧印加後、及び(b)非応答電圧印加後における、応答電流の変化量を示すグラフである。

【図16】(a)応答電圧を印加した場合、及び(b)非応答電圧を印加した場合において、CA膜の状態が異なるセンサ毎に、応答電流の変化量が変化量閾値より小さくなるまでの時間を示したグラフである。

【図17】第3の実施の形態のブドウ糖持続測定装置において実行される検査モード処理ルーチンを示すフローチャートである。

【図18】(a)応答電圧を印加した場合、及び(b)非応答電圧を印加した場合において、応答電流の変化量が変化量閾値より小さくなるまでの時間と欠陥割合との関係を示すグラフである。

【図19】非応答電圧を印加した場合において、CA膜の状態が異なるセンサ毎に、応答電流の変化量を示したグラフである。

【図20】非応答電圧を印加した場合において、応答電流の変化量と欠陥割合との関係を示すグラフである。

【図21】電圧パターンの他の例を示す図である。

【図22】センサ部の端部(電極部分)の他の例を示す断面図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して、本発明の実施の形態について説明する。本実施の形態では、本発明の分析装置をブドウ糖持続測定装置(Continuous Glucose Monitoring:CGM装置)に適用した場合について説明する。

【0029】

<第1の実施の形態>

図1に示すように、本実施の形態のブドウ糖持続測定装置1は、ハウジング2、回路基板3、及びセンサ部4を含んで構成されており、人体の腹部や肩等の皮膚6に取り付けられて、血中または皮下間質液中のブドウ糖の濃度を持続的に測定する。

【0030】

ハウジング2は、カバー20及びベース21で構成されており、ブドウ糖持続測定装置1の外形を形成している。カバー20とベース21とは、カバー20及びベース21により形成される空間に回路基板3を収納するように、互いに接合されている。ハウジング2には、水分透過率の非常に低い材料、例えば、金属またはポリプロピレン樹脂を用いることが望ましい。

【0031】

ベース21は、センサ部4が挿入される挿入孔を有しており、センサ部4の端部40がベース21の内面に固定されている。ベース21の外面には、接着フィルム5が設けられている。接着フィルム5の両面は、粘着力のあるテープが用いられており、一方の面のテープにより接着フィルム5自体がベース21に取り付けられ、他方の面のテープにより、ブドウ糖持続測定装置1が皮膚6に取り付けられる。

【0032】

回路基板3は、ブドウ糖持続測定装置1全体の制御に必要な電子構成要素を備えている。回路基板3は、後述するセンサ部4の電極42(図2参照)と接触する接続部30を含んで構成されている。接続部30は、センサ部4に電圧を印加して、応答電流を得るために用いられる。

【0033】

センサ部4は、血中または皮下間質液中のブドウ糖濃度に応じた応答を得る。センサ部4の一方の端部40は、回路基板3の接続部30と接触し、他方の端部は皮膚6に挿入される。

【0034】

図2に示すように、センサ部4は、ベース41、電極42、及び酵素部43を含んで構成されている。

【0035】

ベース41は、絶縁性で柔軟性のある材料によりシート状に形成されており、電極42を支持している。ベース41の皮膚6に挿入される側の端部41Bは、鋭利な形状に形成されており、これにより、センサ部4が簡単に皮膚6に挿入され、また、ユーザへの痛みを軽減することができる。ただし、ベース41の先端の形状は特に限定されるものではなく、鋭利な形状以外の形状であってもよい。ベース41の材料としては、人体に影響を及ぼさない程度の適切な絶縁性のある材料を用いることができ、例えば、PET(ポリエチレンテレフタレート)、PP(ポリプロピレン)、PE(ポリエチレン)のような熱可塑性樹脂を用いることができる。また、ポリイミド樹脂やエポキシ樹脂のような熱硬化性樹脂を用いてもよい。

【0036】

電極42は、作用電極42A及び対電極42Bを含んで構成されている。電極42に電圧を印加することにより、作用電極42Aと対電極42Bとの間に、後述する酵素部43により取り出された電子に対応した電流が流れる。

【0037】

酵素部43は、ブドウ糖から電子を取り出し、取り出した電子を作用電極42Aに渡す作用がある。酵素部43は、例えば、作用電極42A上に配置されるブドウ糖酸化還元酵素とすることができる。ブドウ糖酸化還元酵素としては、GOD(グルコースオキシダーゼ)、GDH(グルコースデヒドロゲナーゼ)を用いることができる。また、ブドウ糖酸化還元酵素の固定方法としては、従来既知の手法を用いることができ、例えば、重合可能なジェル、ポリアクリルアミド、またはリンのようなポリマーを用いた方法、シランカップリング剤によりリン脂質ポリマーを結合させたMPCポリマーを用いた方法、またはたん白皮膜による方法を用いることができる。

【0038】

図3に、センサ部4の端部41Bの断面構成を概略的に示す。ベース41上に作用電極42A及び対電極42Bが形成されており、作用電極42Aを覆うように制限透過膜45が形成されている。また、基板41及び制限透過膜45により形成された領域が試薬層44となっており、試薬層44内に酵素部43が配置される。酵素部43は、作用電極42A上に固定される必要はなく、作用電極42Aと接触することなく作用電極42A上の試薬層44内に配置されてもよい。

【0039】

制限透過膜45は、センサ感度がすぐに飽和、例えば、センサの検出可能なブドウ糖の上限濃度に至るまでに感度が飽和することを防止するために、ブドウ糖の酵素部43への透過を制限する。また、酵素部43における反応を阻害する干渉物質の透過を抑制する。制限透過膜45としては、セルロースアセテート膜やポリウレタン膜を用いることができる。本実施の形態では、制限透過膜45としてセルロースアセテート膜(以下、「CA膜」という。)を用いる場合について説明する。なお、制限透過膜45は本発明の外層膜の一例であるが、外層膜としては、ブドウ糖の酵素部43への透過を制限する機能を有するものに限定されない。

【0040】

センサ部4の形成方法は、例えば、カーボンインクを用いたスクリーン印刷により、ベース41上に作用電極42A及び対電極42Bを形成し、その上にカルボジイミドを共有結合させ、その上にGA(グルタルアルデヒド)を架橋剤として架橋したブドウ糖酸化還元酵素を滴下し、風乾及び40℃下で15分間乾燥させる。その後、スピンコーティングまたはディップコーディングにより制限透過膜45としてのCA膜で被覆することにより形成することができる。なお、架橋剤としては、ビス(スルホスクシンイミジル)スベラート、ビス−N−スクシンイミジル−(ノナエチレングリコール)エステル等を用いてもよい。

【0041】

図4に示すように、回路基板3は、接続部30の他に、通信部31、電源32、制御部33、演算部34、及び記憶部35を含んで構成されている。

【0042】

通信部31は、ブドウ糖持続測定装置1と外部の情報処理装置との間でのデータ通信を行う。通信部31は、少なくとも送信部を備え、必要に応じて受信部を含んで構成される。データ通信の手段は、例えば、赤外線通信やブルートゥース等の無線通信手段を用いることができる。また、有線によりデータ通信を行うように構成してもよく、この場合、ブドウ糖持続測定装置1の通信部31にケーブル接続部を設け、外部の情報処理装置等とケーブルで接続することによってデータ通信を行う。

【0043】

なお、外部の情報処理装置としては、例えば、人体にインシュリンを投与するインシュリン供給装置、簡易血糖値測定装置、腕時計型表示装置、パーソナルコンピュータ等が挙げられる。

【0044】

ブドウ糖持続測定装置1と簡易血糖値測定装置との間のデータ通信では、例えば、ブドウ糖持続測定装置1に、簡易血糖値測定装置における血糖値測定結果を送信することができる。これにより、ブドウ糖持続測定装置1の測定結果と、簡易血糖値測定装置から受信した血糖値測定結果とを比較して、ブドウ糖持続測定装置1の測定結果を校正することができる。また、ブドウ糖持続測定装置1で計測されたデータ(電流値)を簡易血糖値測定装置へ送信し、簡易血糖値測定装置において血糖値を計算するようにしてもよい。

【0045】

ブドウ糖持続測定装置1と腕時計型表示装置との間のデータ通信では、例えば、ブドウ糖持続測定装置1の測定結果を腕時計型表示装置に送信することができる。これにより、ブドウ糖持続測定装置1がユーザの肩や腹部などのように、ユーザ本人による視認が困難な位置に装着されている場合でも、ユーザが測定結果を容易に確認することができる。

【0046】

ブドウ糖持続測定装置1とパーソナルコンピュータとの間のデータ通信では、例えば、ブドウ糖持続測定装置1で計測されたデータ(電流値)をパーソナルコンピュータへ送信することができる。パーソナルコンピュータでは、ブドウ糖濃度の推移を表示したり、種々の解析を行ったりすることができる。また、パーソナルコンピュータからブドウ糖持続測定装置1に校正データ等を送信してもよい。

【0047】

電源32は、回路基板3及びセンサ部4に電力を供給するための直流電源であり、例えば、1〜3Vの電力供給電圧の電池を用いることができる。

【0048】

制御部33は、ブドウ糖持続測定装置1全体の制御を行う。例えば、電圧印加のタイミング、応答電流のサンプリング、ブドウ糖濃度の演算処理、外部の情報処理装置との通信等を制御する。

【0049】

演算部34は、例えば、ブドウ糖濃度の演算を含むブドウ糖持続測定装置1における処理で必要な種々の演算を実行する。

【0050】

記憶部35には、後述する検査モード処理ルーチンを実行するためのプラグラム等、制御部33で実行される各種プログラムや、演算部34の演算で使用される校正カーブ、訂正データ、印加電圧パターン等のデータが記憶されている。また、記憶部35には、センサ部4で検出された応答電流、及び演算部34で演算されたブドウ糖濃度のデータが記憶される。

【0051】

なお、制御部33、演算部34、及び記憶部35は、回路基板3に実装されるCPUまたはMPU、ROM、及びRAM等の電子部品によって構成される。

【0052】

このように構成された本実施の形態のブドウ糖持続測定装置1では、測定モードにおいて、図5に示すような予め定めた電圧パターンで電圧を印加したときの応答電流を測定する。また、検査モードにおいて、ブドウ糖に起因する応答が得られる電圧を印加した際の応答電流の変化量に基づいて、センサ部4の状態、特に制限透過膜45の状態を検査する。

【0053】

ここで、第1の実施の形態のブドウ糖持続測定装置1における検査モードの原理について説明する。

【0054】

例えば、図5に示した電圧パターンでは、ブドウ糖に起因する応答が得られない電圧(以下、「非応答電圧E1」という。)を所定時間(ここでは、−200mVを240秒)印加した後に、ブドウ糖に起因する応答が得られる電圧(以下、「応答電圧E2」という。)を所定時間(ここでは、400mVを120秒)印加している。第1の実施の形態における検査モードでは、この応答電圧E2を印加した直後からの応答電流の変化量を利用する。

【0055】

非応答電圧E1は、ブドウ糖が全く反応しない、またはブドウ糖が反応していないとみなせる程度のわずかな反応を与える電圧である。より詳しくは、非応答電圧E1がセンサ部4に印加された際の応答電流は、ブドウ糖に起因する非常に小さい応答を含み、主に、センサ固有のバックグラウンド、共存する物質によるバックグラウンド、及びノイズ等の外部環境に起因したバックグラウンドに起因している。非応答電圧E1の大きさは、センサ部4の仕様(例えば、使用される酵素の量、酵素の固定方法、電極の材料、反応領域等)に基づいて設定する。具体的には、非応答電圧E1は、センサ部4に印加される電圧を増加していき、ブドウ糖に起因する応答電流が流れ始める反応開始電圧から−0.5V〜+0.5Vの範囲(望ましくは、−25mV〜+25mV)で設定する。

【0056】

応答電圧E2は、ブドウ糖が十分な応答を示す電圧である。応答電圧E2の大きさは、センサ部4の仕様(例えば、使用される酵素の量、酵素の固定方法、電極の材料、反応領域等)に基づいて設定する。

【0057】

図5は、上記のような電圧パターンを、制限透過膜45(CA膜)の状態が異なる複数のセンサに印加した場合の応答電流を示したものである。なお、ブドウ糖濃度は100mg/dLである。複数のセンサの各々のCA膜の状態は、図6に示すように、(a)CA膜なし(NoCA)、(b)CA膜あり、(c)〜(f)濃度4%のCA膜をセンサ部4の一部にのみ皮膜した仮想欠陥膜(CA4%Spin−A〜D)である。(c)〜(f)では、図中下側の濃度がやや濃くなっている部分がCA膜で被覆された部分である。各センサの欠陥割合(センサ部の面積に対するCA膜により被覆されていない部分の面積の割合)は、(a)100%、(b)0%、(c)65%、(d)64%、(e)35%、(f)10%である。さらに(b)CA膜ありについては、CA膜の濃度を2%とした場合(CA2%Spin)、3%とした場合(CA3%Spin)、及び4%とした場合(CA4%Spin)を用意した。なお、CA膜の膜厚の実測は困難であるため、CA膜の膜厚を濃度で示している。

【0058】

これらの各々について、応答電圧E2(+400mV)を印加した直後からの応答電流の変化量を、図7に示す。ここでは、サンプリング間隔を5秒としている。この5秒毎の応答電流の変化量ΔnA/mm2/5sの絶対値が、所定の変化量閾値(ここでは、0.2nA/mm2)より小さくなる時間をプロットしたグラフを図8に示す。同図に示すように、最も膜厚の大きいCA4%Spinのセンサに対して、膜厚の小さいCA3%Spin及びCA2%Spinのセンサでは、応答電流の変化が小さくなる時間が早い。この時間差の原因は、CA膜によるブドウ糖透過制限に基づく応答の遅れによるものと考えられる。また、CA4%Spin−A〜Dの仮想欠陥膜のセンサは、全面が被覆されているCA4%Spinのセンサに比べて、応答電流の変化が小さくなる時間が早い。

【0059】

この結果を利用して、正常な状態をCA4%Spinのセンサと想定すると、製造段階や使用中において、CA膜の膜厚が薄くなった状態、及びCA膜の一部が欠損した状態を確認することができる。なお、ここでは、変化量閾値を0.2nA/mm2としているが、変化量閾値は、センサ部4の仕様、サンプリング時間等によって適切な値を設定する。

【0060】

次に、図9を参照して、第1の実施の形態のブドウ糖持続測定装置1の検査モードにおいて実行される検査モード処理ルーチンについて説明する。

【0061】

ステップ100で、検査モードの処理を実行するタイミングか否かを判定する。例えば、検査モードを1時間毎に実行したり、予め定めた時刻に実行したりするように定めておき、その時間となったか否かを判定する。また、持続測定への影響が少ない夜間の時間を検査モードの実行タイミングとして定めてもよい。また、ブドウ糖持続測定装置1の使用開始直後では、センサの状態が急激に変化することはないと想定して、例えば、使用開始から7日目に検査モードを実行するように定めておいてもよい。検査モードの実行タイミングであると判定された場合には、ステップ102へ移行し、検査モードの実行タイミングではないと判定された場合には、実行タイミングであると判定されるまで、本ステップの判定を繰り返す。

【0062】

ステップ102では、応答電圧E2を所定時間印加する。例えば、+400mVの電圧を120秒印加する。次に、ステップ104で、所定のサンプリング間隔(例えば、5秒)で、応答電流の変化量ΔIを計測する。次に、ステップ106で、上記ステップ102で応答電圧E2の印加を開始した時点を始点として、応答電圧E2を印加した所定時間内で計測された応答電流の変化量ΔIが、所定の変化量閾値ΔIthより小さくなる時間Tを算出する。なお、ここでは、応答電流の変化量ΔIを絶対値として扱う場合について説明するが、絶対値である必要はなく、真値のまま扱ってもよい。この場合、応答電流の変化量ΔIが変化量閾値ΔIthより大きくなる時間Tを算出する。すなわち、応答電流の変化量ΔIが所定範囲の値となるまでの時間Tを算出すればよい。

【0063】

次に、ステップ108で、上記ステップ106で算出した時間Tと、時間閾値Tthとを比較して、時間Tが時間閾値Tthよりも小さいか否かを判定する。時間閾値Tthは、正常な制限透過膜45のセンサを用いた場合に、応答電圧E2を印加した際の応答電流の変化量ΔIが、変化量閾値ΔIthより小さくなる時間を基準に定めておく。例えば、図8の場合で、CA4%Spinを正常なセンサとすると、時間閾値Tthは、70±α秒として定めることができる。αは例えば、5〜20秒とすることができる。時間T<時間閾値Tthの場合には、制限透過膜45の状態が変化している、すなわち欠陥が生じていると判定して、ステップ110へ移行する。一方、時間T≧時間閾値Tthの場合には、制限透過膜45の状態は変化していない、すなわち正常であると判定して、処理を終了する。

【0064】

ステップ110では、上記ステップ106で算出した時間Tに基づいて、制限透過膜45の欠陥割合を求め、欠陥割合に応じて、測定モードにおいて測定される応答電流の補正値を算出して、記憶部35に記憶する。

【0065】

具体的には、まず、図10に示すように、時間Tと欠陥割合との関係をプロットする。例えば、図6に示した各センサについて、変化量閾値ΔIthを0.2nA/mm2とした場合の時間Tを算出し、横軸に時間T、縦軸に欠陥割合をとったグラフに、各センサの欠陥割合と時間Tとの関係をプロットする。また、正常なセンサのCA膜の膜厚(濃度)に対するCA膜の膜厚を小さくしたセンサのCA膜の膜厚(濃度)の割合を欠陥割合としてもよい。このプロットされた時間Tと欠陥割合との相関関係を求めて、予め記憶部35に記憶しておく。そして、この時間Tと欠陥割合との相関関係を用いて、上記ステップ106で算出した時間Tに対応する欠陥割合を求める。例えば、図10の例で、時間Tが60秒であった場合には、欠陥割合は31.5%と求まる。

【0066】

ここで、図11(a)に応答電圧E2を印加してから100秒後の応答電流感度と、図6に示すCA膜((a)〜(f))の欠陥割合との関係を示す。なお応答電流感度の取得はこの時間に限定されず、有意な応答電流感度が認められる範囲であればどの時間でもよい。次に、例えば、図11(b)に示すように、欠陥割合とセンサの感度正誤差との関係をプロットする。感度正誤差は、正常なセンサの応答感度を100としたときの割合で示している。これにより、欠陥割合に応じて、正常なセンサに対して何%増しで応答電流が出力されるかを判断することができる。このプロットされた欠陥割合と感度正誤差との相関関係を求めて、予め記憶部35に記憶しておく。そして、この欠陥割合と感度正誤差との相関関係を用いて、求めた欠陥割合に対応する感度正誤差を求める。例えば、図11の例で、欠陥割合が31.5%の場合には、感度正誤差は約185.2%と求まる。この感度正誤差を補正値として記憶部35に記憶して処理を終了する。

【0067】

測定モードでは、実際に計測された応答電流値を、例えば、計測値/補正値のように上記補正値を用いて補正して、計測結果として出力する。

【0068】

以上説明したように、第1の実施の形態のブドウ糖持続測定装置によれば、ブドウ糖に起因する応答が得られる電圧を印加した直後の応答電流の変化量が、予め定めた変化量閾値より小さくなるまでの時間を用いて、制限透過膜の状態を検査するため、作用電極及び対電極の組を複数設けることなく、短時間で安定してセンサの状態を検査することができる。特に、電圧印加直後の応答電流の変化量を用いて検査するため、応答電流が定常状態になるまでの時間を用いて検査する場合に比べて、検査モードの実行時間を短時間とすることができ、本実施の形態のように持続計測を行う場合には、より効果的である。

【0069】

なお、第1の実施の形態では、応答電圧E2(第1の電圧)を印加した際に測定された応答電流の変化量ΔIが変化量閾値ΔIthより小さくなる時間Tに基づいて、センサの欠陥割合を求める場合について説明したが、非応答電圧E1印加時の応答電流の変化量ΔIが所定範囲内の値となるまでの時間を用いてもよい。

【0070】

<第2の実施の形態>

次に、第2の実施の形態について説明する。第2の実施の形態では、応答電圧E2印加後の応答電流の変化量ΔI自体に基づいて、センサの欠陥割合を求める点が、第1の実施の形態と異なる。なお、第2の実施の形態のブドウ糖持続測定装置の構成は、第1の実施の形態のブドウ糖持続測定装置1の構成と同様であるため、説明を省略する。

【0071】

ここで、第2の実施の形態のブドウ糖持続測定装置1における検査モードの原理について説明する。

【0072】

第1の実施の形態と同様に、図6に示す各センサを用いて、応答電圧E2(+400mV)を印加した直後から所定時間後(ここでは40秒後)の応答電流の変化量を、図12に示す。同図に示すように、最も膜厚の大きいCA4%Spinのセンサに対して、膜厚の小さいCA3%Spin及びCA2%Spinのセンサでは、応答電流の変化が大きい。これは、CA膜によるブドウ糖透過制限に基づく応答の遅れによるものと考えられる。また、CA4%Spin−A〜Dの仮想欠陥膜のセンサは、全面が被覆されているCA4%Spinのセンサに比べて、応答電流の変化が大きい。

【0073】

この結果を利用して、正常な状態をCA4%Spinのセンサと想定すると、製造段階や使用中において、CA膜の膜厚が薄くなった状態、及びCA膜の一部が欠損した状態を確認することができる。

【0074】

次に、図13を参照して、第2の実施の形態のブドウ糖持続測定装置1の検査モードにおいて実行される検査モード処理ルーチンについて説明する。なお、第1の実施の形態の検査モード処理ルーチンと同一の処理については、同一符号を付して詳細な説明を省略する。

【0075】

ステップ100で、検査モードの処理を実行するタイミングか否かを判定し、検査モードの実行タイミングであると判定された場合には、ステップ102へ移行し、検査モードの実行タイミングではないと判定された場合には、実行タイミングであると判定されるまで、本ステップの判定を繰り返す。

【0076】

ステップ102では、応答電圧E2を所定時間印加する。例えば、+400mVの電圧を40秒印加する。次に、ステップ204で、上記ステップ102で応答電圧E2の印加を開始した時点を始点として、所定時間後までの応答電流の変化量ΔIを計測する。

【0077】

次に、ステップ208で、上記ステップ204で計測した応答電流の変化量ΔIが、所定の変化量閾値より大きいか否かを判定する。ΔI>変化量閾値ΔIthの場合には、制限透過膜45の状態が変化している、すなわち欠陥が生じていると判定して、ステップ210へ移行する。一方、ΔI≦変化量閾値ΔIthの場合には、制限透過膜45の状態は変化していない、すなわち正常であると判定して、処理を終了する。なお、ここでは、応答電流の変化量ΔIを真値として扱う場合について説明するが、絶対値として扱ってもよい。この場合、応答電流の変化量ΔIが変化量閾値ΔIthより小さいか否かを判定する。

【0078】

ステップ210では、上記ステップ204で計測した応答電流の変化量ΔIに基づいて、制限透過膜45の欠陥割合を求め、欠陥割合に応じて、測定モードにおいて測定される応答電流の補正値を算出して、記憶部35に記憶する。

【0079】

具体的には、まず、図14に示すように、応答電流の変化量ΔIと欠陥割合との関係をプロットする。例えば、図6に示した各センサについて、変化量閾値ΔIthを−0.2nA/mm2とし、横軸に応答電流の変化量ΔI、縦軸に欠陥割合をとったグラフに、各センサの欠陥割合と応答電流の変化量ΔIとの関係をプロットする。このプロットされた応答電流の変化量ΔIと欠陥割合との相関関係を求めて、予め記憶部35に記憶しておく。そして、この応答電流の変化量ΔIと欠陥割合との相関関係を用いて、上記ステップ204で計測した応答電流の変化量ΔIに対応する欠陥割合を求める。そして、第1の実施の形態と同様に、求めた欠陥割合とセンサの感度正誤差との関係に基づいて、求めた欠陥割合に対応する感度正誤差を求める。

【0080】

以上説明したように、第2の実施の形態のブドウ糖持続測定装置によれば、ブドウ糖に起因する応答が得られる電圧を印加した直後から所定時間後までの応答電流の変化量を用いて、制限透過膜の状態を検査するため、作用電極及び対電極の組を複数設けることなく、短時間で安定してセンサの状態を検査することができる。特に、電圧印加直後の応答電流の変化量を用いて検査するため、応答電流が定常状態になるまでの時間を用いて検査する場合に比べて、検査モードの実行時間を短時間とすることができ、本実施の形態のように持続計測を行う場合には、より効果的である。

【0081】

なお、第2の実施の形態では、応答電圧E2(第1の電圧)を印加した際に測定された応答電流の変化量ΔIに基づいて、センサの欠陥割合を求める場合について説明したが、非応答電圧E1印加時の応答電流の変化量ΔIを用いてもよい。

【0082】

<第3の実施の形態>

次に、第3の実施の形態について説明する。第3の実施の形態では、応答電圧E2及び非応答電圧E1の両方の電圧印加後の時間Tに基づいて、センサの欠陥割合を求める点が、第1の実施の形態と異なる。なお、第3の実施の形態のブドウ糖持続測定装置の構成は、第1の実施の形態のブドウ糖持続測定装置1の構成と同様であるため、説明を省略する。

【0083】

第3の実施の形態のブドウ糖持続測定装置1では、測定モードにおいて、図5に示すような予め定めた電圧パターンで電圧を印加したときの応答電流を測定する。また、検査モードにおいて、ブドウ糖に起因する応答が得られる電圧を印加した際の応答電流の変化、及びブドウ糖に起因する応答が得られない電圧を印加した際の応答電流の変化に基づいて、センサ部4の状態、特に制限透過膜45の状態を検査する。

【0084】

ここで、第3の実施の形態のブドウ糖持続測定装置1における検査モードの原理について説明する。

【0085】

第1の実施の形態と同様に、図6に示す各センサを用いて、応答電圧E2(+400mV)を印加した直後からの応答電流の変化量を図15(a)に、非応答電圧E1(−200mV)を印加した直後からの応答電流の変化量を同図(b)に示す。なお、同図(a)は図7と同様である。ここでは、サンプリング間隔を5秒としている。この5秒毎の応答電流の変化量ΔnA/mm2/5sの絶対値が、所定の変化量閾値より小さくなる時間をプロットしたグラフを図16(a)及び(b)に示す。同図(a)が応答電圧E2を印加した場合、同図(b)が非応答電圧E1を印加した場合である。なお、同図(a)は図8と同様である。ここでは、応答電圧E2を印加した場合の変化量閾値を0.2nA/mm2、非応答電圧E1を印加した場合の変化量閾値を0.5nA/mm2としている。同図に示すように、最も膜厚の大きいCA4%Spinのセンサに対して、膜厚の小さいCA3%Spin及びCA2%Spinのセンサでは、応答電流の変化が小さくなる時間が早い。この時間差の原因は、応答電圧E2を印加した場合については、CA膜によるブドウ糖透過制限に基づく応答の遅れによるものと考えられる。また、非応答電圧E1を印加した場合については、CA膜の状態の差による電極上の電気二重層の荷電量の差に由来するものと考えられる。さらに、CA4%Spin−A〜Dの仮想欠陥膜のセンサは、全面が被覆されているCA4%Spinのセンサに比べて、応答電流の変化が小さくなる時間が早い。

【0086】

この結果を利用して、正常な状態をCA4%Spinのセンサと想定すると、製造段階や使用中において、CA膜の膜厚が薄くなった状態、及びCA膜の一部が欠損した状態を確認することができる。なお、ここでは、変化量閾値を、応答電圧E2を印加した場合については0.2nA/mm2、非応答電圧E1を印加した場合については0.5nA/mm2としているが、変化量閾値は、センサ部4の仕様、サンプリング時間等によって適切な値を設定する。

【0087】

次に、図17を参照して、第3の実施の形態のブドウ糖持続測定装置1の検査モードにおいて実行される検査モード処理ルーチンについて説明する。

【0088】

ステップ300で、検査モードの処理を実行するタイミングか否かを判定する。検査モードの実行タイミングであると判定された場合には、ステップ302へ移行し、検査モードの実行タイミングではないと判定された場合には、実行タイミングであると判定されるまで、本ステップの判定を繰り返す。

【0089】

ステップ302では、非応答電圧E1を所定時間印加する。例えば、−200mVの電圧を240秒印加する。次に、ステップ304で、所定のサンプリング間隔(例えば、5秒)で、応答電流の変化量ΔIE1を計測する。次に、ステップ306で、上記ステップ302で非応答電圧E1の印加を開始した時点を始点として、非応答電圧E1を印加した所定時間内で計測された応答電流の変化量ΔIE1が、所定の変化量閾値ΔIthE1より小さくなる時間TE1を算出する。なお、ここでは、応答電流の変化量ΔIE1を絶対値として扱う場合について説明するが、絶対値である必要はなく、真値のまま扱ってもよい。この場合、応答電流の変化量ΔIE1が変化量閾値ΔIthE1より大きくなる時間TE1を算出する。すなわち、応答電流の変化量ΔIE1が所定範囲の値となるまでの時間TE1を算出すればよい。後述する応答電流の変化量ΔIE2についても同様である。

【0090】

次に、ステップ308で、応答電圧E2を所定時間印加する。例えば、+400mVの電圧を120秒印加する。次に、ステップ310で、所定のサンプリング間隔(例えば、5秒)で、応答電流の変化量ΔIE2を計測する。次に、ステップ312で、上記ステップ308で応答電圧E2の印加を開始した時点を始点として、応答電圧E2を印加した所定時間内で計測された応答電流の変化量ΔIE2が、所定の変化量閾値ΔIthE2より小さくなる時間TE2を算出する。

【0091】

次に、ステップ314で、上記ステップ306で算出した時間TE1と時間閾値TthE1、及び上記ステップ312で算出した時間TE2と時間閾値TthE2とを比較して、時間TE1が時間閾値TthE1よりも小さく、かつ時間TE2が時間閾値TthE2よりも小さいか否かを判定する。時間閾値TthE1は、正常な制限透過膜45のセンサを用いた場合に、非応答電圧E1を印加した際の応答電流の変化量ΔIE1が、変化量閾値ΔIthE1より小さくなる時間を基準に定めておく。同様に、時間閾値TthE2は、正常な制限透過膜45のセンサを用いた場合に、応答電圧E2を印加した際の応答電流の変化量ΔIE2が、変化量閾値ΔIthE2より小さくなる時間を基準に定めておく。例えば、図16(a)の場合で、CA4%Spinを正常なセンサとすると、時間閾値TthE2は、70±α秒として定めることができる。同様に、同図(b)の場合で、CA4%Spinを正常なセンサとすると、時間閾値TthE1は、58±α秒として定めることができる。αは例えば、5〜20秒とすることができる。時間TE1<時間閾値TthE1、かつ時間TE2<時間閾値TthE2の場合には、制限透過膜45の状態が変化している、すなわち欠陥が生じていると判定して、ステップ320へ移行する。一方、時間TE1≧時間閾値TthE1、または時間TE2≧時間閾値TthE2の場合には、ステップ316へ移行する。

【0092】

ステップ316では、時間TE1が時間閾値TthE1よりも小さく、かつ時間TE2が時間閾値TthE2以上、または、時間TE1が時間閾値TthE1以上、かつ時間TE2が時間閾値TthE2よりも小さいか否か、すなわち、いずれか一方の時間Tのみが閾値時間Tthより小さいか否かを判定する。否定判定される場合は、いずれの時間Tも閾値時間Tth以上であるので、制限透過膜45の状態は変化していない、すなわち正常であると判定して、処理を終了する。一方、いずれか一方の時間Tのみが時間閾値Tthより小さい場合は、ステップ318へ移行して、上記ステップ314及びステップ316の処理が再チェックであるか否かを判定する。1回目の処理であった場合には、ステップ302へ戻り、処理を繰り返して再チェックを行う。既に再チェックであった場合には、センサの状態は正常であると判定して、処理を終了する。

【0093】

ステップ320では、上記ステップ312で算出した時間TE2に基づいて、制限透過膜45の欠陥割合を求め、欠陥割合に応じて、測定モードにおいて測定される応答電流の補正値を算出して、記憶部35に記憶する。

【0094】

具体的には、まず、図18(a)に示すように、時間TE2と欠陥割合との関係をプロットする。例えば、図6に示した各センサについて、変化量閾値ΔIthを0.2nA/mm2とした場合の時間TE2を算出し、横軸に時間TE2、縦軸に欠陥割合をとったグラフに、各センサの欠陥割合と時間TE2との関係をプロットする。なお、同図(a)は図10と同様である。このプロットされた時間TE2と欠陥割合との相関関係を求めて、予め記憶部35に記憶しておく。そして、この時間TE2と欠陥割合との相関関係を用いて、上記ステップ312で算出した時間TE2に対応する欠陥割合を求める。例えば、図18(a)の例で、時間TE2が60秒であった場合には、欠陥割合は31.5%と求まる。また、同図(b)に示すように、時間TE1と欠陥割合との相関関係を定めておき、上記ステップ306で算出した時間TE1を用いて欠陥割合を求めてもよい。また、時間TE1に基づく欠陥割合、及び時間TE2に基づく欠陥割合の双方を求めて、その平均値を欠陥割合として採用したり、いずれか大きい方または小さい方の欠陥割合を採用したりしてもよい。そして、第1の実施の形態と同様に、求めた欠陥割合とセンサの感度正誤差との関係に基づいて、求めた欠陥割合に対応する感度正誤差を求める。

【0095】

以上説明したように、第3の実施の形態のブドウ糖持続測定装置によれば、ブドウ糖に起因する応答が得られる電圧を印加した直後の応答電流の変化量が、予め定めた変化量閾値より小さくなるまでの時間、及びブドウ糖に起因する応答が得られない電圧を印加した直後の応答電流の変化量が、予め定めた変化量閾値より小さくなるまでの時間の双方を用いて、制限透過膜の状態を検査するため、作用電極及び対電極の組を複数設けることなく、短時間で安定して精度良くセンサの状態を検査することができる。特に、電圧印加直後の応答電流の変化を用いて検査するため、応答電流が定常状態になるまでの時間を用いて検査する場合に比べて、検査モードの実行時間を短時間とすることができ、本実施の形態のように持続計測を行う場合には、より効果的である。

【0096】

なお、第3の実施の形態では、非応答電圧E1を印加した直後の応答電流の変化量が、予め定めた変化量より小さくなるまでの時間TE1、及び応答電圧E2を印加した直後の応答電流の変化量が、予め定めた変化量より小さくなるまでの時間TE2の双方が、所定の閾値(TthE1、TthE2)よりも小さいと判定された場合に、センサに欠陥が生じていると判定する場合について説明したが、TE1<TthE1のみを満たす場合に、センサに欠陥が生じていると判定するようにしてもよい。非応答電圧E1に対する応答電流は、ブドウ糖に起因する応答電流を除いた、外層膜を含めたセンサ固有のバックグラウンドに起因する応答電流であるため、この非応答電圧E1に対する応答電流の変化を用いてセンサの欠陥の有無を判定することで、判定精度を向上させることができる。また、少なくとも非応答電圧E1に対する応答電流の変化を用い、さらに応答電圧E2に対する応答電流の変化もあわせて用いた場合には、異なる2つの電圧に対する応答電流の変化を用いて判定することになり、判定精度を向上させることができる。

【0097】

また、第3の実施の形態では、非応答電圧E1を印加した後に(ステップ302〜306)、応答電圧E2を印加する(ステップ308〜312)場合について説明したが、先に応答電圧E2を印加するステップ308〜312の処理を実行した後に、非応答電圧E1を印加するステップ302〜306の処理を実行するようにしてもよい。

【0098】

また、第3の実施の形態では、応答電流の変化として、各電圧が印加された直後の応答電流の所定時間毎の変化量が、予め定めた変化量より小さくなるまでの時間を用いる場合について説明したが、これに限定されず、各電圧が印加された直後の応答電流の変化率や変化パターン等を用いてもよい。

【0099】

また、第2の実施の形態と同様に、応答電圧及び非応答電圧印加開始から所定時間における応答電流の変化量を用いてもよい。この場合において、図6に示す各センサを用いて、非応答電圧E1(−200mV)を印加した直後から所定時間後(ここでは40秒後)の応答電流の変化量を、図19に示す。なお、非応答電圧E1印加時の応答電流の変化量は図12と同様である。図19に示すように、最も膜厚の大きいCA4%Spinのセンサに対して、膜厚の小さいCA3%Spin及びCA2%Spinのセンサでは、応答電流の変化が小さい。これは、CA膜の状態の差による電極上の電気二重層の荷電量の差に由来するものと考えられる。また、CA4%Spin−A〜Dの仮想欠陥膜のセンサは、全面が被覆されているCA4%Spinのセンサに比べて、応答電流の変化が小さい。

【0100】

この結果を利用して、第2の実施の形態と同様に、図14及び図20に示すように、応答電流の変化量ΔIと欠陥割合との関係を定めておくことができる。

【0101】

また、第3の実施の形態では、図5に示したように、非応答電圧E1及び応答電圧E2を交互に印加する電圧パターンを例に説明したが、電圧パターンは、必ずしも非応答電圧E1及び応答電圧E2を交互に印加することを必要としない。例えば、図21(a)〜(d)に示したように、電位の異なる複数の定電圧を組み合わせて階段状に電圧印加するようにしてもよい。1ステップ(一定時間非応答電圧E1を印加する状態と、一定時間応答電圧E2を印加する状態の組み合わせを1ステップとする)において、図21(a)〜(d)では3つの定電圧を含んでいるが、定電圧の数は2つであっても4つ以上であってもよい。これにより、1ステップにおいて、電位が変わるポイントが増えた分、外層膜の検査頻度を上げることができる。

【0102】

なお、上記各実施の形態では、ブドウ糖持続測定装置に本発明の分析装置を適用した場合について説明したが、測定対象となる被検成分はブドウ糖に限定されない。また、上記実施の形態のようにCGM装置だけでなく、血糖自己測定装置(Self-Monitoring of Blood Glucose:SMBG装置)にも適用することができる。この場合、ユーザにより検査モードを選択した上で、センサ部に試料液を滴下して検査を実行するようにするとよい。

【0103】

また、上記各実施の形態では、センサ(制限透過膜)の欠陥が検出された場合に、補正値を算出する例について説明したが、センサの欠陥が検出された場合に、補正値を算出することなく、または補正値の算出とあわせて、センサに欠陥が生じていることを示す信号を出力するようにしてもよい。この場合、分析装置に出力部及び報知部を設け、センサの欠陥が検出された場合に、センサに欠陥が生じていることを示す信号を出力部から報知部へ出力するようにする。より具体的には、報知部として、ディスプレイ、スピーカ、振動部等を設け、報知部により出力部からの信号を受信した場合には、センサに欠陥が生じている旨のメッセージをディスプレイに表示したり、スピーカから音声出力したり、また、装置を振動させたりすることができる。また、出力部からの信号を外部の情報処理装置等に出力し、外部の情報処理装置等に設けられた報知部により、センサに欠陥が生じている旨が報知されるようにしてもよい。なお、報知部の構成は上記の例に限定されるものではない。

【0104】

また、上記各実施の形態では、応答電圧または非応答電圧を所定時間印加する場合について説明したが、応答電流の変化量が変化量閾値より小さくなったと判定された時点で、応答電圧または非応答電圧の印加を停止して、以降の処理を実行するようにしてもよい。

【0105】

また、上記各実施の形態では、センサ部の端部(電極部分)の構成として、図3の構成を例に説明したが、他の構成を採用することもできる。例えば、図22(a)に示すように、制限透過膜45を、作用電極42A及び対電極42Bを覆うように形成した構成でもよいし、同図(b)に示すように、制限透過膜45を、試薬層44上に積層するように形成した構成でもよい。なお、同図において、酵素部43の図示は省略しているが、酵素部43は、作用電極42A上の試薬層内に配置される。

【符号の説明】

【0106】

1 ブドウ糖持続測定装置

3 回路基板

4 センサ部

30 接続部

31 通信部

32 電源

33 制御部

34 演算部

35 記憶部

42A 作用電極

42B 対電極

43 酵素部

44 試薬層

45 制限透過膜

【特許請求の範囲】

【請求項1】

試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部と、

前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段と、

前記第1電極と前記第2電極との間に流れる電流を測定する電流測定手段と、

前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段と、

を含む分析装置。

【請求項2】

前記第1の物理量を、前記第1の電流の所定時間当たりの変化量が、予め定めた第1の所定範囲の値となるまでの第1の時間とし、前記第2の物理量を、前記第2の電流の所定時間当たりの変化量が、予め定めた第2の所定範囲の値となるまでの第2の時間とした請求項1記載の分析装置。

【請求項3】

前記判定手段により前記外層膜に欠陥が生じていると判定された場合に、前記第1の物理量と前記外層膜の欠陥割合との予め求められた第1の関係、及び前記第2の物理量と前記外層膜の欠陥割合との予め求められた第2の関係の少なくとも一方に基づいて、前記電流測定手段により測定される電流値を補正する補正手段を含む請求項1記載または請求項2の分析装置。

【請求項4】

前記補正手段は、前記第1の関係及び前記第2の関係の少なくとも一方に基づいて、前記欠陥割合を推定し、前記外層膜の欠陥割合と前記欠陥割合に応じた欠陥を有する外層膜を備えたセンサ部から測定された電流値との予め求められた関係に基づいて、前記電流測定手段により測定される電流値を補正する請求項3記載の分析装置。

【請求項5】

前記補正手段は、前記第1の関係及び前記第2の関係の両方に基づいて、前記欠陥割合を推定する場合に、前記第1の関係に基づいて推定された第1の欠陥割合、及び前記第2の関係に基づいて推定された第2の欠陥割合の平均値、最大値、または最小値のいずれかを、前記欠陥割合として算出する請求項4記載の分析装置。

【請求項6】

前記判定手段により前記外層膜に欠陥が生じていると判定された場合に、前記センサ部に欠陥が生じていることを示す信号を出力する出力手段を含む請求項1〜請求項5のいずれか1項記載の分析装置。

【請求項7】

前記電圧印加手段は、前記第1の電圧及び前記第2の電圧の両方を印加する場合は、前記第1の電圧と前記第2の電圧とを交互に印加する請求項1〜請求項6のいずれか1項記載の分析装置。

【請求項8】

前記電流測定手段は、前記第1電極と前記第2電極との間に流れる電流を連続的に測定し、

前記判定手段は、予め定められたタイミングで前記外層膜の欠陥の有無を判定する

請求項1〜請求項7のいずれか1項記載の分析装置。

【請求項9】

前記分析装置の使用時において、

前記センサ部は、前記分析装置の使用者の皮下に配置され、

前記試薬層は、前記皮下に存在する被検成分と反応する

請求項1〜請求項8のいずれか1項記載の分析装置。

【請求項10】

前記試薬層は、前記被検成分から電子を取り出し、前記電極部に取り出した電子を供給する請求項1〜請求項9のいずれか1項記載の分析装置。

【請求項11】

前記試薬層は、前記被検成分から電子を取り出す酵素部を含む請求項1〜請求項10のいずれか1項記載の分析装置。

【請求項12】

試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段と、

前記第1電極と前記第2電極との間を流れる電流を測定する電流測定手段と、

前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段と、

を含むセンサの検査装置。

【請求項13】

試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加し、

前記第1電極と前記第2電極との間に流れる電流を測定し、

前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する

センサの検査方法。

【請求項14】

コンピュータを、

試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段、

前記第1電極と前記第2電極との間に流れる電流を測定する電流測定手段、及び

前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段

として機能させるためのセンサの検査プログラム。

【請求項1】

試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部と、

前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段と、

前記第1電極と前記第2電極との間に流れる電流を測定する電流測定手段と、

前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段と、

を含む分析装置。

【請求項2】

前記第1の物理量を、前記第1の電流の所定時間当たりの変化量が、予め定めた第1の所定範囲の値となるまでの第1の時間とし、前記第2の物理量を、前記第2の電流の所定時間当たりの変化量が、予め定めた第2の所定範囲の値となるまでの第2の時間とした請求項1記載の分析装置。

【請求項3】

前記判定手段により前記外層膜に欠陥が生じていると判定された場合に、前記第1の物理量と前記外層膜の欠陥割合との予め求められた第1の関係、及び前記第2の物理量と前記外層膜の欠陥割合との予め求められた第2の関係の少なくとも一方に基づいて、前記電流測定手段により測定される電流値を補正する補正手段を含む請求項1記載または請求項2の分析装置。

【請求項4】

前記補正手段は、前記第1の関係及び前記第2の関係の少なくとも一方に基づいて、前記欠陥割合を推定し、前記外層膜の欠陥割合と前記欠陥割合に応じた欠陥を有する外層膜を備えたセンサ部から測定された電流値との予め求められた関係に基づいて、前記電流測定手段により測定される電流値を補正する請求項3記載の分析装置。

【請求項5】

前記補正手段は、前記第1の関係及び前記第2の関係の両方に基づいて、前記欠陥割合を推定する場合に、前記第1の関係に基づいて推定された第1の欠陥割合、及び前記第2の関係に基づいて推定された第2の欠陥割合の平均値、最大値、または最小値のいずれかを、前記欠陥割合として算出する請求項4記載の分析装置。

【請求項6】

前記判定手段により前記外層膜に欠陥が生じていると判定された場合に、前記センサ部に欠陥が生じていることを示す信号を出力する出力手段を含む請求項1〜請求項5のいずれか1項記載の分析装置。

【請求項7】

前記電圧印加手段は、前記第1の電圧及び前記第2の電圧の両方を印加する場合は、前記第1の電圧と前記第2の電圧とを交互に印加する請求項1〜請求項6のいずれか1項記載の分析装置。

【請求項8】

前記電流測定手段は、前記第1電極と前記第2電極との間に流れる電流を連続的に測定し、

前記判定手段は、予め定められたタイミングで前記外層膜の欠陥の有無を判定する

請求項1〜請求項7のいずれか1項記載の分析装置。

【請求項9】

前記分析装置の使用時において、

前記センサ部は、前記分析装置の使用者の皮下に配置され、

前記試薬層は、前記皮下に存在する被検成分と反応する

請求項1〜請求項8のいずれか1項記載の分析装置。

【請求項10】

前記試薬層は、前記被検成分から電子を取り出し、前記電極部に取り出した電子を供給する請求項1〜請求項9のいずれか1項記載の分析装置。

【請求項11】

前記試薬層は、前記被検成分から電子を取り出す酵素部を含む請求項1〜請求項10のいずれか1項記載の分析装置。

【請求項12】

試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段と、

前記第1電極と前記第2電極との間を流れる電流を測定する電流測定手段と、

前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段と、

を含むセンサの検査装置。

【請求項13】

試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加し、

前記第1電極と前記第2電極との間に流れる電流を測定し、

前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する

センサの検査方法。

【請求項14】

コンピュータを、

試料液中の被検成分と反応する試薬を含む試薬層、該試薬層に電圧を印加するための第1電極及び第2電極を含む電極部、並びに該試薬層と接触する外層膜を含んで構成されたセンサ部の前記第1電極と前記第2電極との間に、前記被検成分に起因する応答が得られる第1の電圧、及び前記被検成分に起因する応答が全くまたは実質的に得られない第2の電圧の少なくとも一方を印加する電圧印加手段、

前記第1電極と前記第2電極との間に流れる電流を測定する電流測定手段、及び

前記電流測定手段により、前記第1の電圧が印加された際に測定された第1の電流の所定時間当たりの変化量に関する第1の物理量、及び前記第2の電圧が印加された際に測定された第2の電流の所定時間当たりの変化量に関する第2の物理量の少なくとも一方に基づいて、前記外層膜の欠陥の有無を判定する判定手段

として機能させるためのセンサの検査プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−176229(P2012−176229A)

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願番号】特願2011−286060(P2011−286060)

【出願日】平成23年12月27日(2011.12.27)

【出願人】(000141897)アークレイ株式会社 (288)

【Fターム(参考)】

【公開日】平成24年9月13日(2012.9.13)

【国際特許分類】

【出願日】平成23年12月27日(2011.12.27)

【出願人】(000141897)アークレイ株式会社 (288)

【Fターム(参考)】

[ Back to top ]